エッチング方法、インプリント装置

【課題】処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法およびインプリント装置を提供すること。

【解決手段】実施形態に係るエッチング方法は、半導体基板10の処理面に所定の厚さの光硬化樹脂層16を形成し、前記半導体基板10の処理面に形成するビアの配置と対応するビアパターンが形成されたテンプレート基板18を、前記半導体基板10の光硬化樹脂層16に前記ビアパターンが形成された面を対向させて積層し、前記光硬化樹脂層16に光源から光を照射して該光硬化樹脂層16を硬化させ、前記光硬化樹脂層16から前記テンプレート基板18を分離し、前記半導体基板10の処理面をエッチングし、エッチング処理した前記半導体基板10の処理面をアッシングする。

【解決手段】実施形態に係るエッチング方法は、半導体基板10の処理面に所定の厚さの光硬化樹脂層16を形成し、前記半導体基板10の処理面に形成するビアの配置と対応するビアパターンが形成されたテンプレート基板18を、前記半導体基板10の光硬化樹脂層16に前記ビアパターンが形成された面を対向させて積層し、前記光硬化樹脂層16に光源から光を照射して該光硬化樹脂層16を硬化させ、前記光硬化樹脂層16から前記テンプレート基板18を分離し、前記半導体基板10の処理面をエッチングし、エッチング処理した前記半導体基板10の処理面をアッシングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッチング方法、インプリント装置に関する。

【背景技術】

【0002】

エッチング処理は、例えば、シリコンウエハなどの半導体基板上にフォトレジスト層を形成する工程、マスクを用いて当該フォトレジスト層に所望のビアパターンを転写しフォトレジストを現像する工程、当該暴露されたフォトレジストを除去して残存フォトレジスト層にビアを形成する工程、ドライエッチングなどにより半導体基板上にビアを形成する工程、および、残存レジスト層を除去する工程などの諸工程を組み合わせて行われる。これらの工程は、それぞれ異なる環境下で行われる必要があるから、エッチング処理を行うには各工程に対応する複数の装置を必要とする(例えば特許文献1参照)。

【0003】

また、電子機器の小型化とそれに伴う半導体デバイスの小型化に伴い、半導体基板に設けられるトレンチやビアなどの深さ(基板厚方向の深さ)がより深いもの、すなわち、層間接続などのため開口部が小さく深さの深いビアを半導体基板に形成することが求められている(例えば特許文献2)。このようなビアを従来のエッチング処理により形成する場合、ビア開口面積と比べてフォトレジスト層を厚くする必要がある。しかし、厚さの厚いフォトレジスト層を用いてエッチング処理を行う場合、フォトレジスト層にビアパターンを光学的に転写する工程において焦点深度が深くなるため、微細なパターン形成が困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−513493公報

【特許文献2】特開2007−141918公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、従来のエッチング方法では、多数の処理工程と処理装置を要し、特に開口部が小さく深さの深いビアを形成する場合において精密なパターン形成が困難であるという問題がある。本発明は、かかる問題を解決するためになされたもので、処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法、インプリント装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の実施形態に係るエッチング方法は、半導体基板の処理面に所定の厚さの光硬化樹脂層を形成し、前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板を、前記半導体基板の光硬化樹脂層に前記パターンが形成された面を対向させて積層し、前記光硬化樹脂層に光源から光を照射して該光硬化樹脂層を硬化させ、前記光硬化樹脂層から前記テンプレート基板を分離し、前記半導体基板の処理面をエッチングし、エッチング処理した前記半導体基板の処理面をアッシングすることを特徴としている。また、実施形態に係るインプリント装置は、光硬化樹脂層が形成された半導体基板が載置されるステージと、前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板の前記パターンが形成された面を前記ステージに載置された前記半導体基板上の前記光硬化樹脂層に対向させるように前記テンプレート基板を保持するテンプレート保持部と、前記テンプレート基板を前記光硬化樹脂層に押し付けて積層するように前記テンプレート保持部を駆動する駆動機構と、前記光硬化樹脂層に光を照射して該光硬化樹脂層を硬化させる光源と、を備えたことを特徴とする。

【発明の効果】

【0007】

本発明によれば、処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法、インプリント装置を提供することができる。

【図面の簡単な説明】

【0008】

【図1A】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1B】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1C】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1D】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1E】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1F】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1G】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1H】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図2A】実施形態に係るエッチング方法におけるテンプレートの断面を示す図である。

【図2B】図2Aに示すテンプレートを用いた実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図3A】実施形態に係るエッチング方法におけるテンプレートの断面を示す図である。

【図3B】図3Aに示すテンプレートを用いた実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図3C】実施形態に係るエッチング方法における半導体ウエハのレジスト硬化工程の例を示す図である。

【図4A】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4B】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4C】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4D】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図5】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図6】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図7】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図8】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図9】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図10】実施形態に係るエッチング方法を実現するエッチング装置の例を示す図である。

【図11】実施形態に係るエッチング方法を実現するエッチング装置の例を示す図である。

【発明を実施するための形態】

【0009】

(実施形態に係るエッチング方法)

以下、図面を参照しながら実施形態に係るエッチング方法について説明する。本実施形態では、半導体基板としてのシリコンウエハに対してビアを形成するものとして説明する。図1Aないし図1Hは、それぞれビアを形成するウエハの断面構成を示す図であり、エッチング処理の一連の工程を模式的に示している。

【0010】

実施形態のエッチング方法では、テンプレートの準備、処理基板の準備、樹脂層の形成、テンプレートコンタクト、樹脂層硬化、テンプレート分離、エッチング、および、アッシングの各工程を有している。すなわち、ビアパターンに対応する凹凸を形成したテンプレートを、処理対象たるデバイスウエハ上に形成した樹脂層上に積層することで、エッチング処理におけるレジストのビアを形成している。

【0011】

(テンプレートの準備)

まず、実施形態に係るエッチング方法の一連の工程に先立ち、テンプレート18を準備する。テンプレート18は、デバイスウエハの処理面に形成する構造の配置、例えばビアパターンに対応する凹凸が主面上に形成された基板である。すなわち、テンプレート18は、デバイスウエハ処理面と対向する面においてエッチング対象領域に対応した凹凸部を有している。テンプレート18上の凹凸部は、例えばドライエッチングなどにより形成される(図1A)。

【0012】

テンプレート18の表面(特に凹凸面側)には、酸化や窒化を防止し表面をなめらかにする表面処理が施されている。テンプレート18の表面に酸化物や引っかかりがあると、樹脂層に形成されるビアの壁面に傷が生じ、後のエッチング処理に影響を与えるからである。テンプレート18の表面処理は、例えば化学気相成長(CVD)などにより実現できる。

【0013】

深いビアを形成するには、テンプレート18の主面上に長い(高さの高い)凸部を形成する必要がある。そのため、テンプレート18は、十分な機械強度をもった材料、例えば、シリコンなどにより形成される。

【0014】

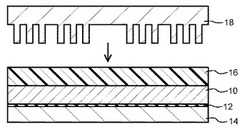

(処理基板の準備)

続いて、単結晶シリコン等から構成されエッチング処理対象となるデバイスウエハ10を、中間層12を介してサポートウエハ14上に接着し、処理基板を準備する(図1B)。サポートウエハ14は、デバイスウエハ10の反りを防ぐ基礎となる基板であり、例えばシリコン基板などからなる。中間層12は、デバイスウエハ10の反りを吸収しデバイスウエハ10およびサポートウエハ14の密着性を高める作用をする。中間層12は、接着性や熱可塑性を持つ材料、例えば加熱により脱着可能となる高分子材料などからなる層である。

【0015】

(樹脂層の形成)

処理基板を準備した後、デバイスウエハ10の処理面(サポートウエハ14が接着された面とは異なる面)に、樹脂層16を形成する(図1C)。樹脂層16は、UV線などの光を照射することで硬化する光硬化樹脂などからなる層である。樹脂層16は、例えばデバイスウエハ10を面方向に回転させつつ光硬化樹脂を塗布する等により、均一の厚さに形成される。

【0016】

樹脂層16は、デバイスウエハ10に形成するビアの深さに応じた厚みに形成する必要がある。従って、未硬化の光硬化樹脂を均一かつ比較的厚い層状に形成しなければならない。そのため、樹脂層16をなす光硬化樹脂は、未硬化の状態でもある程度の粘性を有していることが望ましい。デバイスウエハ10を所定の温度環境下に置くことで光硬化樹脂を所定の温度に調温し、樹脂層16の粘性を調節してもよい。なお、樹脂層16の厚さは、テンプレート18の凹凸面の凹部の最深部の深さと略同一とする。すなわち、後述するようにテンプレート18を樹脂層16に押し当てて積層した際に、テンプレート18の凹部が樹脂層16の光硬化樹脂で満たされるようにする。

【0017】

樹脂層16を形成する方法として、例えば、デバイスウエハ10に光硬化樹脂を塗布しつつ、デバイスウエハ10のエッジ部分にUV光などを照射して、デバイスウエハ10のエッジ部分の光硬化樹脂を部分的に硬化させてもよい。すなわち、デバイスウエハ10上に光硬化樹脂を塗布しつつ、デバイスウエハ10のエッジ部分に硬化した光硬化樹脂の壁を形成する。このように、光硬化樹脂の塗布と併せて硬化した光硬化樹脂の壁を形成することで、デバイスウエハ10からの樹脂の液だれを防ぐことができる。

【0018】

(テンプレートコンタクト)

デバイスウエハ10上に樹脂層16を形成した後、テンプレート18をデバイスウエハ10上の樹脂層16に押し当てて積層し、ビアパターンの凹凸が樹脂層16に浸されるようにする(図1D)。このとき、テンプレート18が形成する樹脂層16上のホール形状を安定させるとともに樹脂の流動を防止(均一性を担保)するため、樹脂層16が所定の温度となるようデバイスウエハ10の周囲環境の温度制御をする。

【0019】

(樹脂層硬化)

テンプレート18をデバイスウエハ10上の樹脂層16に積層した後、UV光などを樹脂層16に照射して樹脂層16を硬化させる(図1E)。照射する光の種類は、光硬化樹脂の種類に対応させ、例えばレーザー光などを用いることができる。UV光は、デバイスウエハ10の周縁部からテンプレート18およびデバイスウエハ10の間の樹脂層16に向けて照射することができる。

【0020】

UV光の照射は、樹脂層16をなす光硬化樹脂を硬化させることができれば、どのような手法を用いて実現しても構わない。例えば図2Aに示すように、テンプレートを、ビアパターンに対応する凹凸部が主面上に形成されたシリコンなどからなるテンプレート部18aとUV光を透過する光透過性部材からなるベース部18bとを互いに貼り付けた構成としてもよい。

【0021】

図2Aに示すように、テンプレート部18aの凹凸面のうち凹部には、テンプレート部18aを貫通する貫通孔が形成されている。すなわち、図2Bに示すように、テンプレート部18aが樹脂層16に浸された場合に、ベース部18bのテンプレート部18aが貼り付けられた面とは異なる側の面からUV光を照射することで、当該UV光を樹脂層16に到達させることが可能となる。

【0022】

(テンプレート分離)

樹脂層16を硬化した後、テンプレート18をデバイスウエハ10から分離する(図1F)。このとき、テンプレート18が樹脂層16からスムーズに分離し、樹脂層16の形状が安定するよう、樹脂層16が所定の温度となるよう制御する。

【0023】

(エッチングとアッシング)

テンプレート18をデバイスウエハ10から分離した後、デバイスウエハ10を、樹脂層16形成面方向からドライエッチングする(図1G)。エッチングが完了した後、アッシングにより残存した樹脂層16を除去することで、所望のビアが形成されたデバイスウエハ10が得られる(図1H)。

【0024】

このように、実施形態に係るエッチング方法では、フォトレジスト層を形成する工程やマスクを用いて当該フォトレジスト層に所望のビアパターンを転写しフォトレジストを現像する工程を必要としない。すなわち、エッチング処理に必要な工程や装置を削減することができる。また、実施形態に係るエッチング方法では、ビアパターンを転写するのではなく、テンプレートにより直接的にビアパターンを形成している。すなわち、ビアが開口径と比較して深い場合でも、微細なビア形成が可能となる。

【0025】

(樹脂層硬化の具体例)

図1Eに示す樹脂層硬化工程では、デバイスウエハ10の周縁部からテンプレート18およびデバイスウエハ10の間の樹脂層16に向けてUV光を照射している。しかし、デバイスウエハ10に形成されたビアパターンの構成によっては、UV光がテンプレートに反射したり樹脂層16により減衰したりして、樹脂層16の平面方向の中心部までUV光が十分に届かない可能性がある。以下、樹脂層16を均一に硬化させる方法について説明する。

【0026】

まず、樹脂層16の面方向の中心部までUV光を到達させる方法例について説明する。図3Aないし図3Cは、テンプレート18の凸部の高さ(凹部の深さ)と樹脂層16の厚さとの関係を変えた例を示している。

【0027】

図3Aに示すように、テンプレート18cは、図1Aに示すテンプレート18よりもビアパターンに対応する凸部の高さが低く形成されている。すなわち、図3Bに示すように、テンプレート18cを樹脂層16に積層した場合、テンプレート18cの凸部とデバイスウエハ10との間に空間が生ずるようにテンプレート18cを形成する。このような配置とすることで、光源LSから放射されるUV光がテンプレートに邪魔されることなく、樹脂層16の面方向の中央まで届くようになり、樹脂層16を均一に硬化させることができる。また、テンプレート18cの凸部の高さを意図的に低くすることで、デバイスウエハ10に形成されるビアの深さを自在に調節することも可能になる。なお、テンプレートの凸部の高さを低くする代わりに、樹脂層16の厚さをテンプレートの凸部の高さよりも厚く形成しても同様の結果を得ることができる。

【0028】

一方、図3Cに示すのは、樹脂層の厚さを図1Cに示す樹脂層16よりも薄い樹脂層16aとしたものである。すなわち図3Cに示すように、テンプレート18のビアパターンの凹部の深さよりも樹脂層16の厚さを薄く形成する。このような構成とすることで、光源LSから放射されるUV光を光硬化樹脂により減衰されることなく樹脂層16の平面方向中央部まで到達させることができる。

【0029】

続いて、樹脂層16内に均一にUV光を照射する方法例について説明する。図4Aないし図4Dは、UV光源または照射対象たる樹脂層を動かしてUV光照射を均一化する例である。

【0030】

図4Aおよび図4Bに示すように、円形のステージ20と、ステージ20の周縁部に二以上の光源LSを配設する。光源LSは、ステージ20の中央部に向けてUV光を放射しつつステージ20の周縁部に沿って回転可能に構成されている。ステージ20上に、図1Cに示す樹脂層16が形成されたデバイスウエハ10を載置し、図1Dに示すようにテンプレート18を樹脂層16に積層する。そして、図4Aに示すように光源LSからデバイスウエハ10の処理面に沿って樹脂層16に向けてUV光を放射しつつ、図4Bに示すように光源LSをステージ20の周縁部に沿って回転させる。ここで、光源LSの数は、1+n個(ただしn>0)とすることができ、光源LSの回転すべき角度は360/(1+n)度となる。

【0031】

このように、デバイスウエハ10の周縁部の全周囲から樹脂層16に向けてUV光を放射することで、樹脂層16の光硬化樹脂を均一に硬化させることができる。また、デバイスウエハ10の周縁部からUV光を回転させながら全周囲から照射するので、樹脂層16内においてUV光が散乱し、単に一方光からUV光を照射する場合と比べてより均一に樹脂層16の光硬化樹脂を硬化させることができる。

【0032】

なお、図4Bに示す例では、光源LSをステージ20の周縁部に沿って回転させているが、これには限定されない。図4Cに示すように、光源LSの位置を固定し、ステージ20を面方向に回転可能に構成してもよい。

【0033】

また、図4Cに示す例では、光源LSを二以上の光源LSを配設しているが、これにも限定されない。図4Dに示すように、光源LSをステージ20の周縁部に一つ配設し、光源LSが放射するUV光の光路上(例えばステージ20を介して対向する位置)にミラーRMを配設する。ミラーRMは、反射面が曲面状に形成された反射鏡であり、光源LSから放射されたUV光(図4Dに示す例ではデバイスウエハ10上の樹脂層16を介して届いたUV光)を樹脂層16に向けて反射する。ステージ20は、図4Cに示す例と同じように面方向に回転可能に構成してもよいし、固定してもよい。このような構成により、光源LSから放射され樹脂層16を突き抜けたUV光を再度樹脂層16に照射することができ、光源LSの数を削減することができる。

【0034】

ここで、図4Dに示すミラーRMは、反射鏡面を回転または振動させる駆動機構を備えてもよい。かかる構成により、ミラーRMが反射するUV光の光路を散らせることができ、樹脂層16の光硬化樹脂をより均一に硬化させることが可能となる。

【0035】

(光硬化樹脂の耐性)

ここで、図5を参照して、光硬化樹脂の耐性について説明する。実施形態のエッチング方法において、樹脂層16は、レジスト材同様マスクとしての役割を担うものであるから、エッチング(プラズマ)に対する耐性が強すぎても弱すぎても不適当となる。そこで、UV硬化樹脂のプラズマに対する耐性について調べた。図5は、UV光の照射量を変えたUV硬化樹脂と、当該UV硬化樹脂をマスクとして用いた場合のエッチングレートとの関係を示す図である。比較例として、一般的なKrFレジスト材料を従来例として示した。

【0036】

図5に示すように、UV硬化樹脂は、UV光の照射量が多いほどエッチングレートが小さい(耐性が強い)傾向が見られたが、概ね従来例のレジスト材料と同等のエッチングレートが得られていることがわかる。すなわち、光硬化樹脂は、レジスト材料としての樹脂層16として十分に機能することがわかる。

【0037】

(光硬化樹脂の硬化特性)

続いて、図6ないし図9を参照して、光硬化樹脂の硬化特性について説明する。樹脂層16は、エッチングにおけるマスクとなるから、面内において均一に硬化する必要がある。そこで、UV硬化樹脂とその硬化特性について調べた。

【0038】

図6に示すように、UV硬化樹脂の試料にUV光を照射すると、急速に硬化していくが、UV光のドーズ量が5[mJ/cm2]を超えると、緩やかに硬化が進んでいくことがわかる。すなわち、図6に示す例では、5[mJ/cm2]程度のドーズ量でUV硬化樹脂を硬化させることができることがわかる。この場合、1[mW/cm2]の光源を用いれば、5秒で硬化させることができる。

【0039】

次に、UV光の拡散について説明する。UV光を光硬化樹脂に照射した場合、樹脂内でUV光が拡散する。この拡散は、光硬化樹脂の硬化速度に影響を与えるとともに、硬化領域の解像度(どれだけ正確に硬化領域を形成できるか)にも影響を与えることになる。

【0040】

図7は、UV光の光硬化樹脂における拡散の度合いを調べた実験例である。図7に示すように、PETシート16eに光硬化樹脂層16dを形成し、光硬化樹脂層16dの表面にCr遮光膜18eおよびスライドガラス18dを順に積層した。Cr遮光膜18eには、半値幅aが500μm、光硬化樹脂16d側の径bが800μmの開口部が形成され、開口部内にも光硬化樹脂が充填された状態とした。この状態で、スライドガラス18dの表面側からUV光を照射した。UV光の強度は、0.2[mW/cm2]、1.0[mW/cm2]とした。得られた結果を図8に示す。

【0041】

図8に示すように、1.0[mW/cm2]でUV光を照射した場合、UV光の照射量と硬化領域の線幅(硬化線幅)は概ね比例しているが、0.2[mW/cm2]でUV光を照射した場合、照射量がUV硬化樹脂の硬化する5[mJ/cm2]の前後から硬化領域の線幅(硬化線幅)が900[μm]程度に拡散していることがわかる。すなわち、弱いUV光で時間をかけて照射した場合(0.2[mW/cm2])に硬化線幅が拡散することがわかる。このことは、照射対象に要求される精度(解像度)に応じて照射強度(照射時間)を調節すべきことを示している。

【0042】

例えば、図1Eに示す樹脂層硬化ステップでは、広範囲の樹脂層16を硬化させる必要があるから、UV光の強度を抑えて照射時間を長く取ることが好ましいことがわかる(図9中c)。一方、図1Cに示す樹脂層形成ステップにおいて「液だれ」を防ぐべくデバイスウエハ10のエッジ部分に光硬化樹脂の壁を形成する場合には、UV光の強度を強めに設定し短時間の照射で硬化させることが好ましいことがわかる(図9中d)。

【0043】

(実施形態に係るエッチング装置)

続いて、図10を参照して、実施形態に係るエッチング方法を実現するエッチング装置について説明する。図10に示すように、実施形態に係るエッチング装置は、樹脂層の形成工程を実現する樹脂塗布装置30と、テンプレートコンタクト工程、樹脂層硬化工程およびテンプレート分離工程を実現するインプリント装置40を有している。

【0044】

樹脂塗布装置30は、筐体31、ドアバルブ32、回転駆動部33、樹脂供給部34および端部照射光源35を備えている。筐体31は、サポートウエハ14に貼り付けられたデバイスウエハ10を収容する。筐体31の壁面には、デバイスウエハ10を搬出入するドアバルブ32が備えられ、筐体31の底面にはステージ20aを面方向に回転駆動可能な回転駆動部33が備えられている。ステージ20aの近傍には、ステージ20a上に載置されたデバイスウエハ10の処理面に光硬化樹脂を塗布する樹脂供給部34が備えられるとともに、同じくデバイスウエハ10の処理面の周縁部に当該光硬化樹脂を硬化させるUV光を照射する端部照射光源35が備えられている。

【0045】

インプリント装置40は、筐体41、ゲートバルブ42、回転機構部43、テンプレート保持部44、昇降機構部45および光源46を備えている。筐体41は、樹脂塗布装置30の筐体31と隣接して配設され、樹脂層16が形成されたデバイスウエハ10を収容する。筐体41の壁面には、デバイスウエハ10を筐体31から搬入し搬出するゲートバルブ42が備えられ、筐体41の底面にはステージ20bを面方向に回転駆動可能な回転機構部43が備えられている。ステージ20bの上方には、テンプレート18を保持するテンプレート保持部44が昇降機構部45を介して筐体41の上面部に配設されている。ステージ20bの近傍には、ステージ20b上に載置されたデバイスウエハ10に形成された樹脂層16にUV光を照射する光源46が備えられている。

【0046】

筐体31には、例えばN2ガスのような希ガスを筐体31内に供給するガス供給部36と、筐体31内の気圧を調節するスローリークバルブ37および真空バルブ38が配設されている。同様に、筐体41には、筐体41内の気圧を調節する真空バルブ47が配設されている。スローリークバルブ37、真空バルブ38および真空バルブ47には、筐体31および41の気圧を制御可能なドライポンプ50が接続されている。

【0047】

(実施形態に係るエッチング装置の動作)

樹脂塗布装置30およびインプリント装置40の動作を説明する。ドアバルブを開き、図示しない搬送機構によりサポートウエハ14に貼り付けたデバイスウエハ10がステージ20aに載置される。ドアバルブを閉じ、ドライポンプ50およびガス供給部36により筐体31内を所定の圧力の希ガス雰囲気に調節し、筐体31中の大気に含まれる酸素を排除する。

【0048】

筐体31内が所定の雰囲気となると、回転駆動部33は、ステージ20aを回転させる。樹脂供給部34は、所定の温度に調温された光硬化樹脂をデバイスウエハ10の処理面に供給する。このとき、樹脂供給部34は、デバイスウエハ10の処理面上における光硬化樹脂の供給位置を動かしながら光硬化樹脂の供給を行ってもよい。

【0049】

光硬化樹脂がデバイスウエハ10の処理面に行き渡ると、端部照射光源35は、デバイスウエハ10の周縁部にUV光の照射を開始する。これにより、樹脂層16の周縁部は硬化を開始し、壁面の形成が始まる。樹脂層16が所定の厚さとなると、樹脂供給部34は光硬化樹脂の供給を停止し、端部照射光源35はUV光の照射を停止する。

【0050】

次に、ドライポンプ50は、筐体41内の雰囲気を調節し、ゲートバルブ42が開かれる。樹脂層16が形成されたデバイスウエハ10は、図示しない搬送機構によりゲートバルブ42を介してステージ20bに移され、ゲートバルブ42が閉じられる。

【0051】

ここで、テンプレート保持部44は、あらかじめビアパターンが形成されたテンプレートを保持している。昇降機構部45は、テンプレート保持部44に保持されたテンプレート18を、ステージ20bに載置されたデバイスウエハ10上の樹脂層16に押し付けて積層し、テンプレート保持部44は、テンプレート18を離す。

【0052】

回転機構部43は、ステージ20bを回転させ、光源46は、樹脂層16の周縁部からデバイスウエハ10の面方向に向けてUV光を所定時間照射する。樹脂層16が硬化すると、回転機構部43は、ステージ20bの回転を止め、テンプレート保持部44は、テンプレート18を樹脂層16から分離する。

【0053】

テンプレート18が分離されると、図示しない搬送機構は、ゲートバルブ42およびドアバルブ32を介してデバイスウエハ10を搬出し、図示しないエッチング装置に搬入する。エッチング装置は、デバイスウエハ10をドライエッチング処理するとともに、デバイスウエハ10の処理面をアッシング処理する。

【0054】

このように、この実施形態のエッチング装置によれば、簡単な構成で微細なビア形成を実現することができる。

【0055】

続いて、図11を参照して、インプリント装置40の具体例について説明する。図11は、インプリント装置40の具体例を示す平面図である。図11に示す例では、樹脂層16にUV光を照射する光源46が、レーザ発光部46a、回転ミラー46b・46d・46g、固定ミラー46c・46e・46fおよびミラー制御部46hにより構成されている。

【0056】

図11に示すように、レーザ発光部46aは、ステージ20b近傍に配設されている。ステージ20bを挟んでレーザ発光部46aと対応する位置には、固定ミラー46eが配置されている。固定ミラー46cおよび46fは、レーザ発光部46aおよび固定ミラー46eを結ぶ直線を底辺とする三角形の頂点(当該底辺と対向する頂点)に対応する位置に配置されている。すなわち、レーザ発光部46a・固定ミラー46c・46e・46fを結ぶ直線が矩形をなすような配置とされている。

【0057】

レーザ発光部46aおよび固定ミラーを結ぶ直線上には、回転ミラー46bが配置されている。同様に、固定ミラー46c・46eを結ぶ直線上には、回転ミラー46dが配置され、固定ミラー46fおよびレーザ発光部46aを結ぶ直線上には、回転ミラー46gが配置されている。ここで、回転ミラー46b・46dは、ハーフミラーにより構成されており、UV光を反射するとともに透過させる作用をする。

【0058】

レーザ発光部46aから放射されたUV光は、回転ミラー46bを透過して固定ミラー46cを反射する。固定ミラー46cを反射したUV光は、回転ミラー46dを透過して固定ミラー46eを反射する。固定ミラー46eを反射したUV光は、固定ミラー46fを反射して回転ミラー46gに到達する。一方、回転ミラー46b・46d・46gは、透過するUV光の一部を反射してステージ20bに載置されたデバイスウエハ10上の樹脂層16に向けて反射する。すなわち、レーザ発光部46aが一カ所でUV光を放射するだけで、三カ所の回転ミラーから樹脂層16にUV光を照射することができる。

【0059】

さらに、ミラー制御部46hは、回転ミラー46b・46d・46gを振動させる機能を有している。すなわち、ミラー制御部46hにより回転ミラー46b・46d・46gが振動して各回転ミラーからの反射光をぶれさせることで、樹脂層16に照射されるUV光の方向が変化し、樹脂層16にUV光を均一に照射することができる。

【0060】

なお、本発明は上記実施形態およびその変形例のみに限定されるものではない。本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0061】

10…デバイスウエハ、12…中間層、14…サポートウエハ、16…樹脂層、18・18a・18c…テンプレート、18b…光透過基盤、20…ステージ、30…樹脂塗布装置、31…筐体、32…ドアバルブ、33…回転駆動部、34…樹脂供給部、35…端部照射光源、36…ガス供給部、37…スローリークバルブ、38…真空バルブ、40…インプリント装置、41…筐体、42…ゲートバルブ、43…回転機構部、44…テンプレート保持部、45…昇降機構部、46…光源、46a…レーザ発光部、46b・46d・46g…回転ミラー、46c・46e・46f…固定ミラー、46h…ミラー制御部、47…真空バルブ、50…ドライポンプ、LS…光源、RM…回転ミラー。

【技術分野】

【0001】

本発明は、エッチング方法、インプリント装置に関する。

【背景技術】

【0002】

エッチング処理は、例えば、シリコンウエハなどの半導体基板上にフォトレジスト層を形成する工程、マスクを用いて当該フォトレジスト層に所望のビアパターンを転写しフォトレジストを現像する工程、当該暴露されたフォトレジストを除去して残存フォトレジスト層にビアを形成する工程、ドライエッチングなどにより半導体基板上にビアを形成する工程、および、残存レジスト層を除去する工程などの諸工程を組み合わせて行われる。これらの工程は、それぞれ異なる環境下で行われる必要があるから、エッチング処理を行うには各工程に対応する複数の装置を必要とする(例えば特許文献1参照)。

【0003】

また、電子機器の小型化とそれに伴う半導体デバイスの小型化に伴い、半導体基板に設けられるトレンチやビアなどの深さ(基板厚方向の深さ)がより深いもの、すなわち、層間接続などのため開口部が小さく深さの深いビアを半導体基板に形成することが求められている(例えば特許文献2)。このようなビアを従来のエッチング処理により形成する場合、ビア開口面積と比べてフォトレジスト層を厚くする必要がある。しかし、厚さの厚いフォトレジスト層を用いてエッチング処理を行う場合、フォトレジスト層にビアパターンを光学的に転写する工程において焦点深度が深くなるため、微細なパターン形成が困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−513493公報

【特許文献2】特開2007−141918公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、従来のエッチング方法では、多数の処理工程と処理装置を要し、特に開口部が小さく深さの深いビアを形成する場合において精密なパターン形成が困難であるという問題がある。本発明は、かかる問題を解決するためになされたもので、処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法、インプリント装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の実施形態に係るエッチング方法は、半導体基板の処理面に所定の厚さの光硬化樹脂層を形成し、前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板を、前記半導体基板の光硬化樹脂層に前記パターンが形成された面を対向させて積層し、前記光硬化樹脂層に光源から光を照射して該光硬化樹脂層を硬化させ、前記光硬化樹脂層から前記テンプレート基板を分離し、前記半導体基板の処理面をエッチングし、エッチング処理した前記半導体基板の処理面をアッシングすることを特徴としている。また、実施形態に係るインプリント装置は、光硬化樹脂層が形成された半導体基板が載置されるステージと、前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板の前記パターンが形成された面を前記ステージに載置された前記半導体基板上の前記光硬化樹脂層に対向させるように前記テンプレート基板を保持するテンプレート保持部と、前記テンプレート基板を前記光硬化樹脂層に押し付けて積層するように前記テンプレート保持部を駆動する駆動機構と、前記光硬化樹脂層に光を照射して該光硬化樹脂層を硬化させる光源と、を備えたことを特徴とする。

【発明の効果】

【0007】

本発明によれば、処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法、インプリント装置を提供することができる。

【図面の簡単な説明】

【0008】

【図1A】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1B】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1C】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1D】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1E】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1F】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1G】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図1H】実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図2A】実施形態に係るエッチング方法におけるテンプレートの断面を示す図である。

【図2B】図2Aに示すテンプレートを用いた実施形態に係るエッチング方法における半導体ウエハの断面構成を示す図である。

【図3A】実施形態に係るエッチング方法におけるテンプレートの断面を示す図である。

【図3B】図3Aに示すテンプレートを用いた実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図3C】実施形態に係るエッチング方法における半導体ウエハのレジスト硬化工程の例を示す図である。

【図4A】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4B】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4C】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図4D】実施形態に係るエッチング方法におけるレジスト硬化工程の例を示す図である。

【図5】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図6】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図7】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図8】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図9】実施形態に係るエッチング方法における光硬化樹脂について説明する図である。

【図10】実施形態に係るエッチング方法を実現するエッチング装置の例を示す図である。

【図11】実施形態に係るエッチング方法を実現するエッチング装置の例を示す図である。

【発明を実施するための形態】

【0009】

(実施形態に係るエッチング方法)

以下、図面を参照しながら実施形態に係るエッチング方法について説明する。本実施形態では、半導体基板としてのシリコンウエハに対してビアを形成するものとして説明する。図1Aないし図1Hは、それぞれビアを形成するウエハの断面構成を示す図であり、エッチング処理の一連の工程を模式的に示している。

【0010】

実施形態のエッチング方法では、テンプレートの準備、処理基板の準備、樹脂層の形成、テンプレートコンタクト、樹脂層硬化、テンプレート分離、エッチング、および、アッシングの各工程を有している。すなわち、ビアパターンに対応する凹凸を形成したテンプレートを、処理対象たるデバイスウエハ上に形成した樹脂層上に積層することで、エッチング処理におけるレジストのビアを形成している。

【0011】

(テンプレートの準備)

まず、実施形態に係るエッチング方法の一連の工程に先立ち、テンプレート18を準備する。テンプレート18は、デバイスウエハの処理面に形成する構造の配置、例えばビアパターンに対応する凹凸が主面上に形成された基板である。すなわち、テンプレート18は、デバイスウエハ処理面と対向する面においてエッチング対象領域に対応した凹凸部を有している。テンプレート18上の凹凸部は、例えばドライエッチングなどにより形成される(図1A)。

【0012】

テンプレート18の表面(特に凹凸面側)には、酸化や窒化を防止し表面をなめらかにする表面処理が施されている。テンプレート18の表面に酸化物や引っかかりがあると、樹脂層に形成されるビアの壁面に傷が生じ、後のエッチング処理に影響を与えるからである。テンプレート18の表面処理は、例えば化学気相成長(CVD)などにより実現できる。

【0013】

深いビアを形成するには、テンプレート18の主面上に長い(高さの高い)凸部を形成する必要がある。そのため、テンプレート18は、十分な機械強度をもった材料、例えば、シリコンなどにより形成される。

【0014】

(処理基板の準備)

続いて、単結晶シリコン等から構成されエッチング処理対象となるデバイスウエハ10を、中間層12を介してサポートウエハ14上に接着し、処理基板を準備する(図1B)。サポートウエハ14は、デバイスウエハ10の反りを防ぐ基礎となる基板であり、例えばシリコン基板などからなる。中間層12は、デバイスウエハ10の反りを吸収しデバイスウエハ10およびサポートウエハ14の密着性を高める作用をする。中間層12は、接着性や熱可塑性を持つ材料、例えば加熱により脱着可能となる高分子材料などからなる層である。

【0015】

(樹脂層の形成)

処理基板を準備した後、デバイスウエハ10の処理面(サポートウエハ14が接着された面とは異なる面)に、樹脂層16を形成する(図1C)。樹脂層16は、UV線などの光を照射することで硬化する光硬化樹脂などからなる層である。樹脂層16は、例えばデバイスウエハ10を面方向に回転させつつ光硬化樹脂を塗布する等により、均一の厚さに形成される。

【0016】

樹脂層16は、デバイスウエハ10に形成するビアの深さに応じた厚みに形成する必要がある。従って、未硬化の光硬化樹脂を均一かつ比較的厚い層状に形成しなければならない。そのため、樹脂層16をなす光硬化樹脂は、未硬化の状態でもある程度の粘性を有していることが望ましい。デバイスウエハ10を所定の温度環境下に置くことで光硬化樹脂を所定の温度に調温し、樹脂層16の粘性を調節してもよい。なお、樹脂層16の厚さは、テンプレート18の凹凸面の凹部の最深部の深さと略同一とする。すなわち、後述するようにテンプレート18を樹脂層16に押し当てて積層した際に、テンプレート18の凹部が樹脂層16の光硬化樹脂で満たされるようにする。

【0017】

樹脂層16を形成する方法として、例えば、デバイスウエハ10に光硬化樹脂を塗布しつつ、デバイスウエハ10のエッジ部分にUV光などを照射して、デバイスウエハ10のエッジ部分の光硬化樹脂を部分的に硬化させてもよい。すなわち、デバイスウエハ10上に光硬化樹脂を塗布しつつ、デバイスウエハ10のエッジ部分に硬化した光硬化樹脂の壁を形成する。このように、光硬化樹脂の塗布と併せて硬化した光硬化樹脂の壁を形成することで、デバイスウエハ10からの樹脂の液だれを防ぐことができる。

【0018】

(テンプレートコンタクト)

デバイスウエハ10上に樹脂層16を形成した後、テンプレート18をデバイスウエハ10上の樹脂層16に押し当てて積層し、ビアパターンの凹凸が樹脂層16に浸されるようにする(図1D)。このとき、テンプレート18が形成する樹脂層16上のホール形状を安定させるとともに樹脂の流動を防止(均一性を担保)するため、樹脂層16が所定の温度となるようデバイスウエハ10の周囲環境の温度制御をする。

【0019】

(樹脂層硬化)

テンプレート18をデバイスウエハ10上の樹脂層16に積層した後、UV光などを樹脂層16に照射して樹脂層16を硬化させる(図1E)。照射する光の種類は、光硬化樹脂の種類に対応させ、例えばレーザー光などを用いることができる。UV光は、デバイスウエハ10の周縁部からテンプレート18およびデバイスウエハ10の間の樹脂層16に向けて照射することができる。

【0020】

UV光の照射は、樹脂層16をなす光硬化樹脂を硬化させることができれば、どのような手法を用いて実現しても構わない。例えば図2Aに示すように、テンプレートを、ビアパターンに対応する凹凸部が主面上に形成されたシリコンなどからなるテンプレート部18aとUV光を透過する光透過性部材からなるベース部18bとを互いに貼り付けた構成としてもよい。

【0021】

図2Aに示すように、テンプレート部18aの凹凸面のうち凹部には、テンプレート部18aを貫通する貫通孔が形成されている。すなわち、図2Bに示すように、テンプレート部18aが樹脂層16に浸された場合に、ベース部18bのテンプレート部18aが貼り付けられた面とは異なる側の面からUV光を照射することで、当該UV光を樹脂層16に到達させることが可能となる。

【0022】

(テンプレート分離)

樹脂層16を硬化した後、テンプレート18をデバイスウエハ10から分離する(図1F)。このとき、テンプレート18が樹脂層16からスムーズに分離し、樹脂層16の形状が安定するよう、樹脂層16が所定の温度となるよう制御する。

【0023】

(エッチングとアッシング)

テンプレート18をデバイスウエハ10から分離した後、デバイスウエハ10を、樹脂層16形成面方向からドライエッチングする(図1G)。エッチングが完了した後、アッシングにより残存した樹脂層16を除去することで、所望のビアが形成されたデバイスウエハ10が得られる(図1H)。

【0024】

このように、実施形態に係るエッチング方法では、フォトレジスト層を形成する工程やマスクを用いて当該フォトレジスト層に所望のビアパターンを転写しフォトレジストを現像する工程を必要としない。すなわち、エッチング処理に必要な工程や装置を削減することができる。また、実施形態に係るエッチング方法では、ビアパターンを転写するのではなく、テンプレートにより直接的にビアパターンを形成している。すなわち、ビアが開口径と比較して深い場合でも、微細なビア形成が可能となる。

【0025】

(樹脂層硬化の具体例)

図1Eに示す樹脂層硬化工程では、デバイスウエハ10の周縁部からテンプレート18およびデバイスウエハ10の間の樹脂層16に向けてUV光を照射している。しかし、デバイスウエハ10に形成されたビアパターンの構成によっては、UV光がテンプレートに反射したり樹脂層16により減衰したりして、樹脂層16の平面方向の中心部までUV光が十分に届かない可能性がある。以下、樹脂層16を均一に硬化させる方法について説明する。

【0026】

まず、樹脂層16の面方向の中心部までUV光を到達させる方法例について説明する。図3Aないし図3Cは、テンプレート18の凸部の高さ(凹部の深さ)と樹脂層16の厚さとの関係を変えた例を示している。

【0027】

図3Aに示すように、テンプレート18cは、図1Aに示すテンプレート18よりもビアパターンに対応する凸部の高さが低く形成されている。すなわち、図3Bに示すように、テンプレート18cを樹脂層16に積層した場合、テンプレート18cの凸部とデバイスウエハ10との間に空間が生ずるようにテンプレート18cを形成する。このような配置とすることで、光源LSから放射されるUV光がテンプレートに邪魔されることなく、樹脂層16の面方向の中央まで届くようになり、樹脂層16を均一に硬化させることができる。また、テンプレート18cの凸部の高さを意図的に低くすることで、デバイスウエハ10に形成されるビアの深さを自在に調節することも可能になる。なお、テンプレートの凸部の高さを低くする代わりに、樹脂層16の厚さをテンプレートの凸部の高さよりも厚く形成しても同様の結果を得ることができる。

【0028】

一方、図3Cに示すのは、樹脂層の厚さを図1Cに示す樹脂層16よりも薄い樹脂層16aとしたものである。すなわち図3Cに示すように、テンプレート18のビアパターンの凹部の深さよりも樹脂層16の厚さを薄く形成する。このような構成とすることで、光源LSから放射されるUV光を光硬化樹脂により減衰されることなく樹脂層16の平面方向中央部まで到達させることができる。

【0029】

続いて、樹脂層16内に均一にUV光を照射する方法例について説明する。図4Aないし図4Dは、UV光源または照射対象たる樹脂層を動かしてUV光照射を均一化する例である。

【0030】

図4Aおよび図4Bに示すように、円形のステージ20と、ステージ20の周縁部に二以上の光源LSを配設する。光源LSは、ステージ20の中央部に向けてUV光を放射しつつステージ20の周縁部に沿って回転可能に構成されている。ステージ20上に、図1Cに示す樹脂層16が形成されたデバイスウエハ10を載置し、図1Dに示すようにテンプレート18を樹脂層16に積層する。そして、図4Aに示すように光源LSからデバイスウエハ10の処理面に沿って樹脂層16に向けてUV光を放射しつつ、図4Bに示すように光源LSをステージ20の周縁部に沿って回転させる。ここで、光源LSの数は、1+n個(ただしn>0)とすることができ、光源LSの回転すべき角度は360/(1+n)度となる。

【0031】

このように、デバイスウエハ10の周縁部の全周囲から樹脂層16に向けてUV光を放射することで、樹脂層16の光硬化樹脂を均一に硬化させることができる。また、デバイスウエハ10の周縁部からUV光を回転させながら全周囲から照射するので、樹脂層16内においてUV光が散乱し、単に一方光からUV光を照射する場合と比べてより均一に樹脂層16の光硬化樹脂を硬化させることができる。

【0032】

なお、図4Bに示す例では、光源LSをステージ20の周縁部に沿って回転させているが、これには限定されない。図4Cに示すように、光源LSの位置を固定し、ステージ20を面方向に回転可能に構成してもよい。

【0033】

また、図4Cに示す例では、光源LSを二以上の光源LSを配設しているが、これにも限定されない。図4Dに示すように、光源LSをステージ20の周縁部に一つ配設し、光源LSが放射するUV光の光路上(例えばステージ20を介して対向する位置)にミラーRMを配設する。ミラーRMは、反射面が曲面状に形成された反射鏡であり、光源LSから放射されたUV光(図4Dに示す例ではデバイスウエハ10上の樹脂層16を介して届いたUV光)を樹脂層16に向けて反射する。ステージ20は、図4Cに示す例と同じように面方向に回転可能に構成してもよいし、固定してもよい。このような構成により、光源LSから放射され樹脂層16を突き抜けたUV光を再度樹脂層16に照射することができ、光源LSの数を削減することができる。

【0034】

ここで、図4Dに示すミラーRMは、反射鏡面を回転または振動させる駆動機構を備えてもよい。かかる構成により、ミラーRMが反射するUV光の光路を散らせることができ、樹脂層16の光硬化樹脂をより均一に硬化させることが可能となる。

【0035】

(光硬化樹脂の耐性)

ここで、図5を参照して、光硬化樹脂の耐性について説明する。実施形態のエッチング方法において、樹脂層16は、レジスト材同様マスクとしての役割を担うものであるから、エッチング(プラズマ)に対する耐性が強すぎても弱すぎても不適当となる。そこで、UV硬化樹脂のプラズマに対する耐性について調べた。図5は、UV光の照射量を変えたUV硬化樹脂と、当該UV硬化樹脂をマスクとして用いた場合のエッチングレートとの関係を示す図である。比較例として、一般的なKrFレジスト材料を従来例として示した。

【0036】

図5に示すように、UV硬化樹脂は、UV光の照射量が多いほどエッチングレートが小さい(耐性が強い)傾向が見られたが、概ね従来例のレジスト材料と同等のエッチングレートが得られていることがわかる。すなわち、光硬化樹脂は、レジスト材料としての樹脂層16として十分に機能することがわかる。

【0037】

(光硬化樹脂の硬化特性)

続いて、図6ないし図9を参照して、光硬化樹脂の硬化特性について説明する。樹脂層16は、エッチングにおけるマスクとなるから、面内において均一に硬化する必要がある。そこで、UV硬化樹脂とその硬化特性について調べた。

【0038】

図6に示すように、UV硬化樹脂の試料にUV光を照射すると、急速に硬化していくが、UV光のドーズ量が5[mJ/cm2]を超えると、緩やかに硬化が進んでいくことがわかる。すなわち、図6に示す例では、5[mJ/cm2]程度のドーズ量でUV硬化樹脂を硬化させることができることがわかる。この場合、1[mW/cm2]の光源を用いれば、5秒で硬化させることができる。

【0039】

次に、UV光の拡散について説明する。UV光を光硬化樹脂に照射した場合、樹脂内でUV光が拡散する。この拡散は、光硬化樹脂の硬化速度に影響を与えるとともに、硬化領域の解像度(どれだけ正確に硬化領域を形成できるか)にも影響を与えることになる。

【0040】

図7は、UV光の光硬化樹脂における拡散の度合いを調べた実験例である。図7に示すように、PETシート16eに光硬化樹脂層16dを形成し、光硬化樹脂層16dの表面にCr遮光膜18eおよびスライドガラス18dを順に積層した。Cr遮光膜18eには、半値幅aが500μm、光硬化樹脂16d側の径bが800μmの開口部が形成され、開口部内にも光硬化樹脂が充填された状態とした。この状態で、スライドガラス18dの表面側からUV光を照射した。UV光の強度は、0.2[mW/cm2]、1.0[mW/cm2]とした。得られた結果を図8に示す。

【0041】

図8に示すように、1.0[mW/cm2]でUV光を照射した場合、UV光の照射量と硬化領域の線幅(硬化線幅)は概ね比例しているが、0.2[mW/cm2]でUV光を照射した場合、照射量がUV硬化樹脂の硬化する5[mJ/cm2]の前後から硬化領域の線幅(硬化線幅)が900[μm]程度に拡散していることがわかる。すなわち、弱いUV光で時間をかけて照射した場合(0.2[mW/cm2])に硬化線幅が拡散することがわかる。このことは、照射対象に要求される精度(解像度)に応じて照射強度(照射時間)を調節すべきことを示している。

【0042】

例えば、図1Eに示す樹脂層硬化ステップでは、広範囲の樹脂層16を硬化させる必要があるから、UV光の強度を抑えて照射時間を長く取ることが好ましいことがわかる(図9中c)。一方、図1Cに示す樹脂層形成ステップにおいて「液だれ」を防ぐべくデバイスウエハ10のエッジ部分に光硬化樹脂の壁を形成する場合には、UV光の強度を強めに設定し短時間の照射で硬化させることが好ましいことがわかる(図9中d)。

【0043】

(実施形態に係るエッチング装置)

続いて、図10を参照して、実施形態に係るエッチング方法を実現するエッチング装置について説明する。図10に示すように、実施形態に係るエッチング装置は、樹脂層の形成工程を実現する樹脂塗布装置30と、テンプレートコンタクト工程、樹脂層硬化工程およびテンプレート分離工程を実現するインプリント装置40を有している。

【0044】

樹脂塗布装置30は、筐体31、ドアバルブ32、回転駆動部33、樹脂供給部34および端部照射光源35を備えている。筐体31は、サポートウエハ14に貼り付けられたデバイスウエハ10を収容する。筐体31の壁面には、デバイスウエハ10を搬出入するドアバルブ32が備えられ、筐体31の底面にはステージ20aを面方向に回転駆動可能な回転駆動部33が備えられている。ステージ20aの近傍には、ステージ20a上に載置されたデバイスウエハ10の処理面に光硬化樹脂を塗布する樹脂供給部34が備えられるとともに、同じくデバイスウエハ10の処理面の周縁部に当該光硬化樹脂を硬化させるUV光を照射する端部照射光源35が備えられている。

【0045】

インプリント装置40は、筐体41、ゲートバルブ42、回転機構部43、テンプレート保持部44、昇降機構部45および光源46を備えている。筐体41は、樹脂塗布装置30の筐体31と隣接して配設され、樹脂層16が形成されたデバイスウエハ10を収容する。筐体41の壁面には、デバイスウエハ10を筐体31から搬入し搬出するゲートバルブ42が備えられ、筐体41の底面にはステージ20bを面方向に回転駆動可能な回転機構部43が備えられている。ステージ20bの上方には、テンプレート18を保持するテンプレート保持部44が昇降機構部45を介して筐体41の上面部に配設されている。ステージ20bの近傍には、ステージ20b上に載置されたデバイスウエハ10に形成された樹脂層16にUV光を照射する光源46が備えられている。

【0046】

筐体31には、例えばN2ガスのような希ガスを筐体31内に供給するガス供給部36と、筐体31内の気圧を調節するスローリークバルブ37および真空バルブ38が配設されている。同様に、筐体41には、筐体41内の気圧を調節する真空バルブ47が配設されている。スローリークバルブ37、真空バルブ38および真空バルブ47には、筐体31および41の気圧を制御可能なドライポンプ50が接続されている。

【0047】

(実施形態に係るエッチング装置の動作)

樹脂塗布装置30およびインプリント装置40の動作を説明する。ドアバルブを開き、図示しない搬送機構によりサポートウエハ14に貼り付けたデバイスウエハ10がステージ20aに載置される。ドアバルブを閉じ、ドライポンプ50およびガス供給部36により筐体31内を所定の圧力の希ガス雰囲気に調節し、筐体31中の大気に含まれる酸素を排除する。

【0048】

筐体31内が所定の雰囲気となると、回転駆動部33は、ステージ20aを回転させる。樹脂供給部34は、所定の温度に調温された光硬化樹脂をデバイスウエハ10の処理面に供給する。このとき、樹脂供給部34は、デバイスウエハ10の処理面上における光硬化樹脂の供給位置を動かしながら光硬化樹脂の供給を行ってもよい。

【0049】

光硬化樹脂がデバイスウエハ10の処理面に行き渡ると、端部照射光源35は、デバイスウエハ10の周縁部にUV光の照射を開始する。これにより、樹脂層16の周縁部は硬化を開始し、壁面の形成が始まる。樹脂層16が所定の厚さとなると、樹脂供給部34は光硬化樹脂の供給を停止し、端部照射光源35はUV光の照射を停止する。

【0050】

次に、ドライポンプ50は、筐体41内の雰囲気を調節し、ゲートバルブ42が開かれる。樹脂層16が形成されたデバイスウエハ10は、図示しない搬送機構によりゲートバルブ42を介してステージ20bに移され、ゲートバルブ42が閉じられる。

【0051】

ここで、テンプレート保持部44は、あらかじめビアパターンが形成されたテンプレートを保持している。昇降機構部45は、テンプレート保持部44に保持されたテンプレート18を、ステージ20bに載置されたデバイスウエハ10上の樹脂層16に押し付けて積層し、テンプレート保持部44は、テンプレート18を離す。

【0052】

回転機構部43は、ステージ20bを回転させ、光源46は、樹脂層16の周縁部からデバイスウエハ10の面方向に向けてUV光を所定時間照射する。樹脂層16が硬化すると、回転機構部43は、ステージ20bの回転を止め、テンプレート保持部44は、テンプレート18を樹脂層16から分離する。

【0053】

テンプレート18が分離されると、図示しない搬送機構は、ゲートバルブ42およびドアバルブ32を介してデバイスウエハ10を搬出し、図示しないエッチング装置に搬入する。エッチング装置は、デバイスウエハ10をドライエッチング処理するとともに、デバイスウエハ10の処理面をアッシング処理する。

【0054】

このように、この実施形態のエッチング装置によれば、簡単な構成で微細なビア形成を実現することができる。

【0055】

続いて、図11を参照して、インプリント装置40の具体例について説明する。図11は、インプリント装置40の具体例を示す平面図である。図11に示す例では、樹脂層16にUV光を照射する光源46が、レーザ発光部46a、回転ミラー46b・46d・46g、固定ミラー46c・46e・46fおよびミラー制御部46hにより構成されている。

【0056】

図11に示すように、レーザ発光部46aは、ステージ20b近傍に配設されている。ステージ20bを挟んでレーザ発光部46aと対応する位置には、固定ミラー46eが配置されている。固定ミラー46cおよび46fは、レーザ発光部46aおよび固定ミラー46eを結ぶ直線を底辺とする三角形の頂点(当該底辺と対向する頂点)に対応する位置に配置されている。すなわち、レーザ発光部46a・固定ミラー46c・46e・46fを結ぶ直線が矩形をなすような配置とされている。

【0057】

レーザ発光部46aおよび固定ミラーを結ぶ直線上には、回転ミラー46bが配置されている。同様に、固定ミラー46c・46eを結ぶ直線上には、回転ミラー46dが配置され、固定ミラー46fおよびレーザ発光部46aを結ぶ直線上には、回転ミラー46gが配置されている。ここで、回転ミラー46b・46dは、ハーフミラーにより構成されており、UV光を反射するとともに透過させる作用をする。

【0058】

レーザ発光部46aから放射されたUV光は、回転ミラー46bを透過して固定ミラー46cを反射する。固定ミラー46cを反射したUV光は、回転ミラー46dを透過して固定ミラー46eを反射する。固定ミラー46eを反射したUV光は、固定ミラー46fを反射して回転ミラー46gに到達する。一方、回転ミラー46b・46d・46gは、透過するUV光の一部を反射してステージ20bに載置されたデバイスウエハ10上の樹脂層16に向けて反射する。すなわち、レーザ発光部46aが一カ所でUV光を放射するだけで、三カ所の回転ミラーから樹脂層16にUV光を照射することができる。

【0059】

さらに、ミラー制御部46hは、回転ミラー46b・46d・46gを振動させる機能を有している。すなわち、ミラー制御部46hにより回転ミラー46b・46d・46gが振動して各回転ミラーからの反射光をぶれさせることで、樹脂層16に照射されるUV光の方向が変化し、樹脂層16にUV光を均一に照射することができる。

【0060】

なお、本発明は上記実施形態およびその変形例のみに限定されるものではない。本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0061】

10…デバイスウエハ、12…中間層、14…サポートウエハ、16…樹脂層、18・18a・18c…テンプレート、18b…光透過基盤、20…ステージ、30…樹脂塗布装置、31…筐体、32…ドアバルブ、33…回転駆動部、34…樹脂供給部、35…端部照射光源、36…ガス供給部、37…スローリークバルブ、38…真空バルブ、40…インプリント装置、41…筐体、42…ゲートバルブ、43…回転機構部、44…テンプレート保持部、45…昇降機構部、46…光源、46a…レーザ発光部、46b・46d・46g…回転ミラー、46c・46e・46f…固定ミラー、46h…ミラー制御部、47…真空バルブ、50…ドライポンプ、LS…光源、RM…回転ミラー。

【特許請求の範囲】

【請求項1】

半導体基板の処理面に所定の厚さの光硬化樹脂層を形成し、

前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板を、前記半導体基板の光硬化樹脂層に前記パターンが形成された面を対向させて積層し、

前記光硬化樹脂層に光源から光を照射して該光硬化樹脂層を硬化させ、

前記光硬化樹脂層から前記テンプレート基板を分離し、

前記半導体基板の処理面をエッチングし、

エッチング処理した前記半導体基板の処理面をアッシングすること

を特徴とするエッチング方法。

【請求項2】

前記テンプレート基板は、前記パターンが形成された面と該パターンが形成された面と異なる面との間で前記光を透過させる貫通孔を有し、

前記光源は、前記テンプレート基板に形成された貫通孔を介して前記光を前記光硬化樹脂に照射すること

を特徴とする請求項1記載のエッチング方法。

【請求項3】

前記光源は、前記半導体基板の周縁部から前記光硬化樹脂層に向けて前記光を照射することを特徴とする請求項1記載のエッチング方法。

【請求項4】

前記半導体基板を面方向に回転させながら前記光を前記光硬化樹脂層に照射することを特徴とする請求項3記載のエッチング方法。

【請求項5】

前記光源は、前記半導体基板の周縁部に沿って移動しながら前記光を前記光硬化樹脂層に向けて照射することを特徴とする請求項1記載のエッチング方法。

【請求項6】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する反射鏡をさらに備えたことを特徴とする請求項1記載のエッチング方法

【請求項7】

光硬化樹脂層が形成された半導体基板が載置されるステージと、

前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板の前記パターンが形成された面を前記ステージに載置された前記半導体基板上の前記光硬化樹脂層に対向させるように前記テンプレート基板を保持するテンプレート保持部と、

前記テンプレート基板を前記光硬化樹脂層に押し付けて積層するように前記テンプレート保持部を駆動する駆動機構と、

前記光硬化樹脂層に光を照射して該光硬化樹脂層を硬化させる光源と、

を備えたことを特徴とするインプリント装置。

【請求項8】

前記光源は、前記光硬化樹脂層の周縁部から前記半導体基板の面方向に向けて前記光を照射するように配置されていることを特徴とする請求項7記載のインプリント装置。

【請求項9】

前記光を照射する際に前記ステージを回転させる回転機構をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【請求項10】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する複数の反射鏡をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【請求項11】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する反射鏡と、

前記反射鏡を振動させて該反射鏡からの反射光をぶれさせる反射鏡制御部と

をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【請求項1】

半導体基板の処理面に所定の厚さの光硬化樹脂層を形成し、

前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板を、前記半導体基板の光硬化樹脂層に前記パターンが形成された面を対向させて積層し、

前記光硬化樹脂層に光源から光を照射して該光硬化樹脂層を硬化させ、

前記光硬化樹脂層から前記テンプレート基板を分離し、

前記半導体基板の処理面をエッチングし、

エッチング処理した前記半導体基板の処理面をアッシングすること

を特徴とするエッチング方法。

【請求項2】

前記テンプレート基板は、前記パターンが形成された面と該パターンが形成された面と異なる面との間で前記光を透過させる貫通孔を有し、

前記光源は、前記テンプレート基板に形成された貫通孔を介して前記光を前記光硬化樹脂に照射すること

を特徴とする請求項1記載のエッチング方法。

【請求項3】

前記光源は、前記半導体基板の周縁部から前記光硬化樹脂層に向けて前記光を照射することを特徴とする請求項1記載のエッチング方法。

【請求項4】

前記半導体基板を面方向に回転させながら前記光を前記光硬化樹脂層に照射することを特徴とする請求項3記載のエッチング方法。

【請求項5】

前記光源は、前記半導体基板の周縁部に沿って移動しながら前記光を前記光硬化樹脂層に向けて照射することを特徴とする請求項1記載のエッチング方法。

【請求項6】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する反射鏡をさらに備えたことを特徴とする請求項1記載のエッチング方法

【請求項7】

光硬化樹脂層が形成された半導体基板が載置されるステージと、

前記半導体基板の処理面に形成する構造の配置と対応するパターンが形成されたテンプレート基板の前記パターンが形成された面を前記ステージに載置された前記半導体基板上の前記光硬化樹脂層に対向させるように前記テンプレート基板を保持するテンプレート保持部と、

前記テンプレート基板を前記光硬化樹脂層に押し付けて積層するように前記テンプレート保持部を駆動する駆動機構と、

前記光硬化樹脂層に光を照射して該光硬化樹脂層を硬化させる光源と、

を備えたことを特徴とするインプリント装置。

【請求項8】

前記光源は、前記光硬化樹脂層の周縁部から前記半導体基板の面方向に向けて前記光を照射するように配置されていることを特徴とする請求項7記載のインプリント装置。

【請求項9】

前記光を照射する際に前記ステージを回転させる回転機構をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【請求項10】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する複数の反射鏡をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【請求項11】

前記光源から照射された光を反射して前記光硬化樹脂層に照射する反射鏡と、

前記反射鏡を振動させて該反射鏡からの反射光をぶれさせる反射鏡制御部と

をさらに備えたことを特徴とする請求項8記載のインプリント装置。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−199329(P2012−199329A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−61504(P2011−61504)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]