エッチング方法、半導体装置の製造方法、およびエッチング装置

【課題】材料表面からの脱ガスによって加工特性に大きな影響が生じる被エッチング膜の水分吸収によるエッチング加工精度の面内ばらつきを防止し、寸法精度の面内均一性の向上を図ることが可能なエッチング方法および半導体装置の製造方法を提供する。

【解決手段】低誘電率膜(被エッチング膜)103の上部に無機マスク層104やレジストパターン105などのマスクパターン層が形成された状態で、低誘電率膜103から水分を除去するための脱ガス処理を行う。この脱ガス処理は減圧雰囲気内において前記被エッチング膜の周縁を加熱することによって行われる。その後、連続してマスクパターン層上から低誘電率膜103をドライエッチング処理する。脱ガス処理とドライエッチング処理とは、減圧雰囲気内において連続して行われる。

【解決手段】低誘電率膜(被エッチング膜)103の上部に無機マスク層104やレジストパターン105などのマスクパターン層が形成された状態で、低誘電率膜103から水分を除去するための脱ガス処理を行う。この脱ガス処理は減圧雰囲気内において前記被エッチング膜の周縁を加熱することによって行われる。その後、連続してマスクパターン層上から低誘電率膜103をドライエッチング処理する。脱ガス処理とドライエッチング処理とは、減圧雰囲気内において連続して行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッチング方法、半導体装置の製造方法、およびエッチング装置に関し、特にはマスクパターン層上から被エッチング膜をドライエッチングするエッチング方法、このエッチングを行う半導体装置の製造方法、およびこれを行うためのエッチング装置に関する。

【背景技術】

【0002】

近年のULSIデバイスの開発においては、高速・低消費電力の実現を念頭においた各社各様の検討が進められている。このような中、低誘電率材料(いわゆるLow−k材料)からなる層間絶縁膜に形成された配線溝および接続孔中に、銅(Cu)配線を埋込み形成する多層配線技術が一般的となっている。

【0003】

以下、低誘電率材料からなる層間絶縁膜に接続孔(配線溝)を形成する手順の一例を、図8の断面工程図に基づいて説明する。先ず、図8(1)に示すように、銅(Cu)配線などが形成された下地基板101上に、拡散防止用の炭化シリコン(SiC)膜102、層間絶縁膜としてハイドロシルセスキオキサン(SiOCH:HSQ)等からなる低誘電率膜103を順次成膜する。次いで、低誘電率膜103上に、酸化シリコン(SiO2)からなる無機マスク層104を成膜し、この上部にレジストパターン105を形成する。

【0004】

次に、図8(2)に示すように、レジストパターン105をマスクに用いて無機マスク層104をドライエッチングし、無機マスク層104に接続孔パターン104aを形成する。このエッチングにおいてはレジストパターン105のエッチングも進み、無機マスク層104上のレジストパターン105は薄膜化され除去される場合もある。その後、残りのレジストパターン105も含む無機マスク層104上から、被エッチング膜として低誘電率膜103をドライエッチングし、この低誘電率膜103に接続孔103aを形成する。これにより、レジスト材料に対してエッチング選択比が小さいSiOCH等の低誘電率材料からなる低誘電率膜103を、無機マスク層104に対して選択性良好にドライエッチングして接続孔103aが形成される。

【0005】

以上の後、ここでの図示は省略したが、接続孔103a内を埋め込む状態で配線材料を成膜し、余分な配線材料をCMP法などによって研磨除去することにより、埋め込みヴィアを形成する。

【0006】

尚、接続孔103aを形成した後、接続孔103a内に配線メタルを埋め込む場合には、接続孔103aを形成した後に、加熱による低誘電率膜103の脱ガス処理を行う方法が提案されている。これにより、接続孔103aの内壁に露出する低誘電率膜103部分からの脱ガスにより、低誘電率膜103中の水分が除去される。そして、次に接続孔103aの内部に高圧リフロー法によって導電性材料を埋め込む際には、埋め込み特性の劣化を防止することができるとしている(下記特許文献1参照)。

【0007】

【特許文献1】特開平10―150102号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、以上に説明した低誘電率材料のエッチング加工においては、プラズマ中の僅かな入射粒子の変動が、ドライエッチングの加工特性に大きな影響を与えることが発明者らによって報告されている(2002ドライプロセスシンポジウム予稿集p9)。したがって、低誘電率材料の加工精度を向上させるためには、これまで以上に厳密なプロセス制御が必要となってくる。

【0009】

また、ドライエッチングにおいては、エッチング表面に入射する活性粒子(例えばCFxラジカル)の反応性が、エッチングに用いるプラズマだけではなく、被エッチング膜の表面状態、表面温度、組成、さらには被エッチング膜からの脱ガス量など、被エッチング膜側の変動要因にも依存することが知られている。そしてこのような依存性は、低誘電率材料からなる被エッチング膜において顕著である。

【0010】

具体的な一例として、例えば図9の平面図に示すように、低誘電率膜(被エッチング膜)103上に無機マスク層104を設けた状態のウェハWにおいては、無機マスク層104が酸化シリコン等の低吸湿材料で構成されている。このため、低誘電率膜103内には、主に周縁の露出部分から水分が浸入する。これにより、この状態で大気中に放置されたウェハWにおいては、その中央部と周縁部とで低誘電率膜(被エッチング膜)103のエッチング特性が変動し、エッチングパターン(例えば接続孔の径)に数nm程度の寸法バラツキが生じる現象が既に観察されている。

【0011】

つまり、低誘電率膜103上に無機マスク層104を設けた状態で大気中に放置されたウェハWにおいては、図8(1)に示すように、被エッチング膜103中における中央部と周縁部とで水分(H2O)の含有量が異なる。そして、図8(2)に示すように、低誘電率膜103の中央部においては、水分浸入が抑えられているため、ドライエッチングの際にはエッチング側壁に保護膜106を形成することで異方性形状を保ちつつ、寸法精度良好に接続孔103aが形成される。これに対して、露出した周端面からの浸入によって水分を含有している低誘電率膜103の周縁部においては、ドライエッチングの際にエッチング面から水分が放出され、この水分によって活性粒子(例えばCFxラジカル)の付着反応が阻害される。このため、低誘電率膜103の周縁部においては、エッチング側壁に保護膜106が形成され難く、エッチング側壁が後退して接続孔103aの開口径が大きくなるのである。そして、このような接続孔103aの開口径のバラツキ、すなわち寸法精度のバラツキは数nm程度にもなる。

【0012】

ここで、45nm世代以降のデバイスでは、ウェハ面内における加工のバラツキは数nm以下にまで抑制する必要があり、各加工プロセスにおいては数原子層レベルでの反応制御が必須となる。したがって、上述した例誘電率膜のドライエッチングプロセスにおける寸法精度のバラツキは、45nm世代以降の微細デバイスにおいて抑制することが必須である。

【0013】

そこで本発明は、材料表面からの脱ガスによって加工特性に大きな影響が生じる被エッチング膜の水分吸収によるエッチング加工精度の面内ばらつきを防止し、寸法精度の面内均一性の向上を図ることが可能なエッチング方法および半導体装置の製造方法を提供すること、およびこれを行うためのエッチング装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

以上のような目的を達成するための本発明のエッチング方法は、先ず、被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行う。次いで、この脱ガス処理に連続してマスクパターン層上から被エッチング膜をドライエッチング処理する。また、本発明の半導体装置の製造方法は、このようなエッチング方法によるパターン形成を行う。

【0015】

このようなエッチング方法およびこの方法を行う半導体装置の製造方法では、マスクパターン層上から被エッチング膜をドライエッチングする際、その直前に被エッチング膜からの脱ガス処理が行われる。このため、マスクパターン層から露出した周端面から被エッチング膜に水分が浸入した場合であっても、この水分を除去した状態でドライエッチング処理が行われる。したがって、エッチング面内における水分量を均一に抑えた状態でドライエッチング処理が行われる。これにより、被エッチング膜内における水分量の不均一によるエッチング精度の面内バラツキを抑えることができる。

【0016】

また本発明は、上記手順のエッチング方法を行うために用いるエッチング装置でもある。このエッチング装置は、反応ガスプラズマの供給により基板表面をドライエッチングするエッチング装置である。そして、特には、基板の周縁部を中心部よりも高温に加熱するための加熱機構を備えている。

【0017】

これにより、このエッチング装置を用いたドライエッチングに際しては、基板の周縁部を効果的に加熱することで、この周縁部からの脱ガス処理を効果的に行い、さらにこれに続けてドライエッチング処理を行うことができる。

【発明の効果】

【0018】

以上説明した本発明のエッチング方法およびこのエッチング方法を行う半導体装置の製造方法によれば、材料表面からの脱ガスによって加工特性に大きな影響が生じる被エッチング膜の水分吸収によるエッチング加工精度の面内ばらつきを防止することができ、これにより寸法精度の面内均一化を高精度に図ることが可能になる。そして本発明のエッチング装置によれば、このようなエッチング方法を効果的に行うことが可能になる。

【発明を実施するための最良の形態】

【0019】

以下本発明の実施の形態を、エッチング方法(半導体装置の製造方法)、これを行うエッチング装置の順に説明する。

【0020】

<エッチング方法>

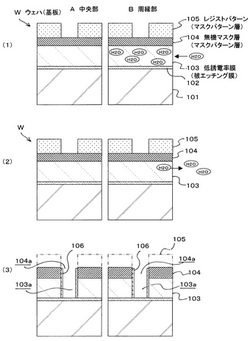

図1は、本発明のエッチング方法を示す断面工程図である。この図に示すエッチング方法は、例えば半導体装置の製造工程における接続孔や配線溝の形成工程に適用される。尚、背景技術において図8を用いて説明したと同一の構成要素には、同一の符号を付して説明を行うこととする。

【0021】

先ず、図1(1)に示すように、銅(Cu)配線などが形成された下地基板101上に、拡散防止用の炭化シリコン(SiC)膜102、ハイドロシルセスキオキサン(SiOCH:HSQ)からなる低誘電率膜103を順次成膜する。この低誘電率膜103が、被エッチング膜となる。次に、低誘電率膜103上に、酸化シリコン(SiO2)からなる無機マスク層104を成膜し、この上部にレジストパターン105を形成する。このレジストパターン105は、低誘電率膜103に形成する接続孔パターンを備えている。そして、これらの無機マスク層104およびレジストパターン105が、マスクパターン層となる。

【0022】

以上のように、下地基板101上にレジストパターン105までが形成されたウェハ(基板)Wにおいては、例えば大気中に放出されることにより、低誘電率膜103の周縁部にその露出した周端面から水分が浸入する。つまり、低誘電率膜103の上部は、低吸湿性材料である酸化シリコン(SiO2)からなる無機マスク層104で覆われている。このため、低誘電率膜103の中央部には、無機マスク層104がバリアとなって水分の侵入が防止されるのである。

【0023】

この状態で、図1(2)に示すように、低誘電率膜103に対して脱ガス処理を行う。この際、下地基板101上にレジストパターン105までが形成されたウェハWを、減圧雰囲気中において加熱することにより、無機マスク層104およびレジストパターン105で覆われた低誘電率膜103の露出した周端面から水分を放出させる。この際、13pa(10mTorr程度)以下の圧力の減圧雰囲気中において、200℃以下の加熱温度での脱ガス処理を行うこととする。この加熱温度は、レジストパターン105の耐熱性の範囲内であることとし、例えば150℃で3分間の加熱が行われる。また、ウェハWの加熱は、周縁部分のみであって良く、また中央部と比較して周縁部分をより高温(150℃)に加熱しても良い。さらに、低誘電率膜103内への水分の浸入状態によっては、例えば水分の浸入範囲がごく周縁端に側に限られている場合などには、減圧雰囲気下に保持するのみ、または周縁部の加熱のみによって脱ガス処理を行っても良い。

【0024】

次に、上述した脱ガス処理に続けて、図1(3)に示すように、レジストパターン105をマスクに用いて無機マスク層104をドライエッチングし、無機マスク層104に接続孔パターン104aを形成する。このようなドライエッチングにおいてはレジストパターン105のエッチングも進み、無機マスク層104上のレジストパターン105は薄膜化され、さらに除去される場合もある。

【0025】

以上の後、残りのレジストパターン105も含む無機マスク層104上から、被エッチング膜である低誘電率膜103をドライエッチングし、この低誘電率膜103に配線溝103aを形成する。この際のエッチング条件は、一例として以下のようである。

エッチングガスと流量 :C5F8 =5sccm、

:CH2F2=5sccm、

:Ar =600sccm、

:O2 =10sccm

エッチング雰囲気内圧力:20mTorr(約27Pa)、

プラズマ密度 :2×1011cm-3、

入射イオンエネルギー :1000V。

【0026】

以上のような無機マスク層104および低誘電率膜103のドライエッチングは、図1(2)を用いて説明した脱ガス処理の後に直ちに行うこととし、より好ましくは脱ガス処理に連続させてウェハWを大気放出することなく行うことが好ましい。

【0027】

以上により、レジスト材料に対してエッチング選択比が小さいSiOCH等の低誘電率材料からなる低誘電率膜103を、無機マスク層104に対して選択性良好にドライエッチングする。

【0028】

そして以上の後には、ここでの図示は省略したが、接続孔103a内を埋め込む状態で配線材料を成膜し、余分な配線材料をCMP法などによって研磨除去することにより、埋め込みヴィアや埋め込み配線を形成する。

【0029】

以上の手順によれば、図1(2)を用いて説明したように、ドライエッチング処理に先立って、被エッチング膜である低誘電率膜103からの脱ガス処理が行われる。このため、無機マスク層104およびレジストパターン105からなるマスクパターン層から露出した周端面から、低誘電率膜103に水分が浸入した場合であっても、この水分を除去した状態で、次の図1(3)を用いて説明したドライエッチング処理が行われることになる。したがって、エッチング面内において水分量を均一に抑えることができ、エッチング側壁からの水分の脱離に伴って、活性粒子(例えばここではCFxラジカル)が消費されることが防止される。これにより、ウェハWの面内の全域において、エッチング側壁に保護膜106を形成した異方性の良好なドライエッチング処理を行うことができる。

【0030】

この結果、特に水分量によってエッチング特性が影響を受けやすい低誘電率膜103であっても、エッチング加工精度のウェハ面内ばらつきを防止することができ、これにより寸法精度の面内均一化が高精度に図られたエッチング加工を行うことが可能になる。またこれにより、高アスペクト比のエッチング加工を精度良く行うことが可能となり、信頼性の高い埋め込み配線を形成することができ、さらなる微細デバイスの作製が実現される。

【0031】

<エッチング装置>

図2は、本発明が適用されるエッチング装置の一例を示す上面構成図である。この図に示すエッチング装置1は、いわゆるマルチチャンバ形式のエッチング装置であり、搬送室2を介して複数の部屋がそれぞれ気密状態を保って連通される構成となっている。すなわち、このエッチング装置1は、搬送室2に対して、2つのカセット室3,3、アライナー室4,2つのエッチング室5,5がそれぞれ個別に接続された状態となっている。

【0032】

このうち搬送室2は、当該搬送室2に接続されている各室3〜5に対して、処理対象となる基板(ウェハ)の搬入および搬出を行うための搬送用アーム21が設けられている部屋である。そして、カセット室3,3は、ウェハを保持したウェハカセットが収納される部屋であり、このエッチング装置1の外部にウェハカセットを搬入出させるための気密自在な扉を備えている。また、アライナー室4は、当該エッチング装置1内においてのウェハの配置状態(向き)を所定状態とするためのアライメント機構が設けられている部屋である。そして、エッチング室5,5は、ウェハに対してドライエッチング処理を行うための部屋である。

【0033】

以上のような各室3〜5を備えたエッチング装置1には、処理対象となるウェハの周縁部を、中心部よりも高温に加熱するための加熱機構が備えられている。

【0034】

以下においては、このエッチング装置1において、各室2〜5に加熱機構を設けた構成についてを、上記図2および図3〜7の側面図を用いて、ウェハの処理手順に沿って説明する。ただし、エッチング装置1には、以下に説明する複数箇所のうちの少なくとも1箇所に加熱機構が設けられていれば良い。

【0035】

先ず処理するウェハは、カセット室3内に収納される。

【0036】

図2および図3に示すカセット室3には、処理を行う複数のウェハWを保持したカセット6が収納される。このカセット室3には、室内を減圧状態にするための真空排気系31および、室内に窒素ガスを導入するためのガス導入系32が設けられている。また、カセット室3の内部には、カセット6に収納されたウェハWの周囲を囲む状態で、加熱機構3aが設けられていることとする。ここで、図示したように、カセット室3内の上下方向に重なる状態で複数のウェハWが配置される場合、その周囲を囲む円筒状の加熱機構3aが、筒を上下方向に立てた状態で設けられていることとする。この加熱機構3aは、赤外線ランプや熱伝ヒータであって良い。

【0037】

また、図4に示すように、カセット6’自体が、ウェハWの周囲を加熱するための加熱機構6aを内蔵していても良い。この場合、例えば、カセット6‘において、ウェハWを保持した場合にその周縁に近い部分に、加熱機構6aとしてヒータが埋め込まれている構成が例示される。そして、このようなカセット6’を収納するカセット室3内には、カセット6’が収納された状態で、カセット6’に埋め込まれた加熱機構6aに接続する電源が、加熱機構3bとして設けられていることとする。

【0038】

ここで、図3、4に示したカセット6,6’自体は、通常、ウェハWの周縁における一部分を保持する構成である。このため、図3に示すカセット室3の加熱機構3aと、図4に示すカセット室3の加熱機構3bおよびカセット6’の加熱機構6aとを組み合わせ、これにより、ウェハWの全周をムラ無く加熱する構成としても良い。

【0039】

尚、上述したような加熱機構を有するカセット室3は、本エッチング装置1に備えられた2つのカセット室3,3のうち、ドライエッチング処理前のウェハWが収納される一方のみであって良い。これに対して、ドライエッチング処理後のウェハWが収納されるカセット室3には、上述した加熱機構を設ける必要はない。

【0040】

そして、上述したカセット室3内にカセット6(6’)に保持された状態で搬入されたウェハWは、減圧されたカセット室3内において上述した加熱機構3a,3b,6aを用いた加熱により、図1(2)を用いて説明した脱ガス処理が行われる。尚、このカセット室3内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0041】

次に、以上のカセット室3内のウェハWは、搬送室2内に搬送される。この搬送室2の構成を図2および図5を用いて説明する。

【0042】

この搬送室2には、ウェハWを搬送するための搬送用アーム21と、室内を減圧状態にするための真空排気系22が設けられている。また、この搬送室2の天井面には、搬送アーム21上に載置した状態で搬送室2内に搬入されたウェハWの周縁に対向するリング形状の加熱機構2aが設けられている。この加熱機構2aは、例えば赤外線ランプであって良い。そして、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に成形されていることとする。この加熱機構2aは、搬送アーム21によるウェハWの搬送に支障のない箇所に配置される。そして、加熱機構2aを天井面側に設けたことにより、搬送アーム21に遮蔽されることなく、ウェハWの周縁を全周にわたって加熱することができる。

【0043】

尚、上述した加熱機構2aは、搬送室2の床面側に設けられても良い。

【0044】

そして、搬送室2内に搬入されたウェハWは、減圧された搬送室2内においてこのリング状の加熱機構2aの下方に所定時間の間配置されることにより、図1(2)を用いて説明した脱ガス処理が行われる。尚、搬送室2内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0045】

次に、以上の搬送室2内のウェハWは、アライナー室4に搬送される。このアライナー室4の構成を図2および図6を用いて説明する。

【0046】

アライナー室4には、ウェハWを載置するための回動自在なステージ41と、ステージ41上に配置されたウェハWの向きを検知するためのセンサー42が設けられている。またこのアライナー室4には、室内を減圧状態にするための真空排気系43が設けられている。そして、ステージ41には、この上部に載置されたウェハWの周囲を、中心部よりも高い温度に加熱するためのリング形状の加熱機構4aが埋め込まれている。この加熱機構4aは、例えば熱伝ヒータであって良い。この加熱機構4aは、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に配置されていることとする。

【0047】

尚、センサー42によるウェハWの検知に支障のない範囲であれば、アライナー室4の天井面側に加熱機構を設けても良い。このような加熱機構は、搬送室2の天井面に設けた加熱機構と同様の構成であって良い。

【0048】

そして、アライナー室4のステージ41上に載置されたウェハWは、減圧されたアライナー室4内において、ステージ41に埋め込まれた加熱機構4aによって加熱され、図1(2)を用いて説明した脱ガス処理が行われる。尚、このアライナー室4内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0049】

次に、以上のアライナー室4内のウェハWは、搬送室2を介してエッチング室5内に搬送される。このエッチング室5の構成を図2および図7を用いて説明する。

【0050】

エッチング室5には、ウェハWを載置するためのステージ状の下部電極51と、下部電極51上に対向配置された上部電極板52とが設けられている。このエッチング室5には、室内を減圧状態にするための真空排気系53が設けられている。そして、下部電極51には、この上部に載置されたウェハWの周囲を、中心部よりも高い温度に加熱するためのリング形状の加熱機構5aが埋め込まれている。この加熱機構5aは、例えば熱伝ヒータであって良い。この加熱機構5aは、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に配置されていることとする。

【0051】

尚、下部電極51と上部電極板52との間のプラズマ生成に支障のない範囲であれば、上部電極板52側に加熱機構を設けても良い。このような加熱機構は、搬送室2の天井面に設けた加熱機構と同様の構成であって良い。また、このエッチング室5に加熱機構を設ける場合であって、他の部屋に加熱機構を設けない場合には、2つのエッチング室5の両方に加熱機構を設けることとする。

【0052】

そして、エッチング室5の下部電極板51上に載置されたウェハWは、減圧されたエッチング室5内において、下部電極板51に埋め込まれた加熱機構5aによって加熱され、図1(2)を用いて説明した脱ガス処理が行われる。

【0053】

その後、エッチング室5内においてドライエッチング処理が施されたウェハWは、搬送室2を介して出口側のカセット室3内に搬送され、処理が終了する。

【0054】

尚、このエッチング室5内に加熱機構5aが設けられている場合、エッチング室5自体が、請求項に示す減圧室となる。

【0055】

また、上述した各室2〜5のうち、脱ガス処理を行うための加熱機構が設けられた減圧室には、脱ガスのモニターとして、室内の圧力変動測定器もしくは質量分析計等、室内に放出された水分量の増減を検知する機構を設けることが好ましい。これにより、吸湿量に応じて設定された処理時間だけ脱ガス処理を行うこととする。

【0056】

そして、各室2〜5のうちの複数に加熱機構を設けた場合には、加熱機構が設けられた複数の室内においての合計の脱ガス処理時間が、設定された処理時間となるように、それぞれの室内における脱ガス処理時間を設定する。この際、通常のウェハWの搬入スケジュールでエッチング室5内にウェハWを搬入した状態で、脱ガス処理が完了するように、各室内においての脱ガス処理時間を割り振る。これにより、スループットを落とすことなく、脱ガス処理を含んだドライエッチングの工程を行うことが好ましい。

【0057】

以上説明したエッチング装置1には、ウェハWの周縁部を中心部よりも高温に加熱するための加熱機構を備えている。これにより、このエッチング装置1を用いたドライエッチングに際しては、ウェハWの周縁部を効果的に加熱することで、この周縁部からの脱ガス処理を効果的に行い、さらにこれに続けてドライエッチング処理を行う、上述したエッチング方法で説明した手順でのエッチングを行うことが可能である。

【0058】

そして特に、加熱機構が、ウェハWの周縁部を中心部よりも高温に加熱する構成であるため、ウェハW全体を昇温させる場合と比較して、より短時間で所定の温度にまでウェハWの周縁部を加熱することが可能である。これにより、脱ガス処理に要する時間を短縮化することができ、エッチング処理全体のスループットの低下を抑えることができる。

【0059】

さらに、エッチング室5よりも手前の搬送経路に当たる室内に加熱機構を設けた場合には、上述したように、通常のウェハWの搬入スケジュールでエッチング室5内にウェハWを搬入した状態で脱ガス処理が完了しているように、各室内においての脱ガス処理時間を割り振ることにより、スループットを落とすことなく脱ガス処理を含んだドライエッチング処理を行うことが可能になる。

【図面の簡単な説明】

【0060】

【図1】実施形態のエッチング方法を説明する断面工程図である。

【図2】実施形態のエッチング装置の概略構成図である。

【図3】図2のエッチング装置におけるカセット室の一構成例を示す図である。

【図4】図2のエッチング装置におけるカセット室の他の構成例を示す図である。

【図5】図2のエッチング装置における搬送室の一構成例を示す図である。

【図6】図2のエッチング装置におけるアライナー室の一構成例を示す図である。

【図7】図2のエッチング装置におけるエッチング室の一構成例を示す図である。

【図8】従来のエッチング方法を示す断面工程図である。

【図9】上部にマスクパターン層が設けられた被エッチング膜への水分の浸入を示す図である。

【符号の説明】

【0061】

1…エッチング装置、2…搬送室(減圧室)、3…カセット室(減圧室)、4…アライナー室(減圧室)、5…エッチング室、103…低誘電率膜(被エッチング膜)、104…酸化シリコン膜(マスクパターン層)、105…レジストパターン(マスクパターン層)、2a,3a,3b,4a,5a,6a…加熱機構、W…ウェハ(基板)

【技術分野】

【0001】

本発明は、エッチング方法、半導体装置の製造方法、およびエッチング装置に関し、特にはマスクパターン層上から被エッチング膜をドライエッチングするエッチング方法、このエッチングを行う半導体装置の製造方法、およびこれを行うためのエッチング装置に関する。

【背景技術】

【0002】

近年のULSIデバイスの開発においては、高速・低消費電力の実現を念頭においた各社各様の検討が進められている。このような中、低誘電率材料(いわゆるLow−k材料)からなる層間絶縁膜に形成された配線溝および接続孔中に、銅(Cu)配線を埋込み形成する多層配線技術が一般的となっている。

【0003】

以下、低誘電率材料からなる層間絶縁膜に接続孔(配線溝)を形成する手順の一例を、図8の断面工程図に基づいて説明する。先ず、図8(1)に示すように、銅(Cu)配線などが形成された下地基板101上に、拡散防止用の炭化シリコン(SiC)膜102、層間絶縁膜としてハイドロシルセスキオキサン(SiOCH:HSQ)等からなる低誘電率膜103を順次成膜する。次いで、低誘電率膜103上に、酸化シリコン(SiO2)からなる無機マスク層104を成膜し、この上部にレジストパターン105を形成する。

【0004】

次に、図8(2)に示すように、レジストパターン105をマスクに用いて無機マスク層104をドライエッチングし、無機マスク層104に接続孔パターン104aを形成する。このエッチングにおいてはレジストパターン105のエッチングも進み、無機マスク層104上のレジストパターン105は薄膜化され除去される場合もある。その後、残りのレジストパターン105も含む無機マスク層104上から、被エッチング膜として低誘電率膜103をドライエッチングし、この低誘電率膜103に接続孔103aを形成する。これにより、レジスト材料に対してエッチング選択比が小さいSiOCH等の低誘電率材料からなる低誘電率膜103を、無機マスク層104に対して選択性良好にドライエッチングして接続孔103aが形成される。

【0005】

以上の後、ここでの図示は省略したが、接続孔103a内を埋め込む状態で配線材料を成膜し、余分な配線材料をCMP法などによって研磨除去することにより、埋め込みヴィアを形成する。

【0006】

尚、接続孔103aを形成した後、接続孔103a内に配線メタルを埋め込む場合には、接続孔103aを形成した後に、加熱による低誘電率膜103の脱ガス処理を行う方法が提案されている。これにより、接続孔103aの内壁に露出する低誘電率膜103部分からの脱ガスにより、低誘電率膜103中の水分が除去される。そして、次に接続孔103aの内部に高圧リフロー法によって導電性材料を埋め込む際には、埋め込み特性の劣化を防止することができるとしている(下記特許文献1参照)。

【0007】

【特許文献1】特開平10―150102号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、以上に説明した低誘電率材料のエッチング加工においては、プラズマ中の僅かな入射粒子の変動が、ドライエッチングの加工特性に大きな影響を与えることが発明者らによって報告されている(2002ドライプロセスシンポジウム予稿集p9)。したがって、低誘電率材料の加工精度を向上させるためには、これまで以上に厳密なプロセス制御が必要となってくる。

【0009】

また、ドライエッチングにおいては、エッチング表面に入射する活性粒子(例えばCFxラジカル)の反応性が、エッチングに用いるプラズマだけではなく、被エッチング膜の表面状態、表面温度、組成、さらには被エッチング膜からの脱ガス量など、被エッチング膜側の変動要因にも依存することが知られている。そしてこのような依存性は、低誘電率材料からなる被エッチング膜において顕著である。

【0010】

具体的な一例として、例えば図9の平面図に示すように、低誘電率膜(被エッチング膜)103上に無機マスク層104を設けた状態のウェハWにおいては、無機マスク層104が酸化シリコン等の低吸湿材料で構成されている。このため、低誘電率膜103内には、主に周縁の露出部分から水分が浸入する。これにより、この状態で大気中に放置されたウェハWにおいては、その中央部と周縁部とで低誘電率膜(被エッチング膜)103のエッチング特性が変動し、エッチングパターン(例えば接続孔の径)に数nm程度の寸法バラツキが生じる現象が既に観察されている。

【0011】

つまり、低誘電率膜103上に無機マスク層104を設けた状態で大気中に放置されたウェハWにおいては、図8(1)に示すように、被エッチング膜103中における中央部と周縁部とで水分(H2O)の含有量が異なる。そして、図8(2)に示すように、低誘電率膜103の中央部においては、水分浸入が抑えられているため、ドライエッチングの際にはエッチング側壁に保護膜106を形成することで異方性形状を保ちつつ、寸法精度良好に接続孔103aが形成される。これに対して、露出した周端面からの浸入によって水分を含有している低誘電率膜103の周縁部においては、ドライエッチングの際にエッチング面から水分が放出され、この水分によって活性粒子(例えばCFxラジカル)の付着反応が阻害される。このため、低誘電率膜103の周縁部においては、エッチング側壁に保護膜106が形成され難く、エッチング側壁が後退して接続孔103aの開口径が大きくなるのである。そして、このような接続孔103aの開口径のバラツキ、すなわち寸法精度のバラツキは数nm程度にもなる。

【0012】

ここで、45nm世代以降のデバイスでは、ウェハ面内における加工のバラツキは数nm以下にまで抑制する必要があり、各加工プロセスにおいては数原子層レベルでの反応制御が必須となる。したがって、上述した例誘電率膜のドライエッチングプロセスにおける寸法精度のバラツキは、45nm世代以降の微細デバイスにおいて抑制することが必須である。

【0013】

そこで本発明は、材料表面からの脱ガスによって加工特性に大きな影響が生じる被エッチング膜の水分吸収によるエッチング加工精度の面内ばらつきを防止し、寸法精度の面内均一性の向上を図ることが可能なエッチング方法および半導体装置の製造方法を提供すること、およびこれを行うためのエッチング装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

以上のような目的を達成するための本発明のエッチング方法は、先ず、被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行う。次いで、この脱ガス処理に連続してマスクパターン層上から被エッチング膜をドライエッチング処理する。また、本発明の半導体装置の製造方法は、このようなエッチング方法によるパターン形成を行う。

【0015】

このようなエッチング方法およびこの方法を行う半導体装置の製造方法では、マスクパターン層上から被エッチング膜をドライエッチングする際、その直前に被エッチング膜からの脱ガス処理が行われる。このため、マスクパターン層から露出した周端面から被エッチング膜に水分が浸入した場合であっても、この水分を除去した状態でドライエッチング処理が行われる。したがって、エッチング面内における水分量を均一に抑えた状態でドライエッチング処理が行われる。これにより、被エッチング膜内における水分量の不均一によるエッチング精度の面内バラツキを抑えることができる。

【0016】

また本発明は、上記手順のエッチング方法を行うために用いるエッチング装置でもある。このエッチング装置は、反応ガスプラズマの供給により基板表面をドライエッチングするエッチング装置である。そして、特には、基板の周縁部を中心部よりも高温に加熱するための加熱機構を備えている。

【0017】

これにより、このエッチング装置を用いたドライエッチングに際しては、基板の周縁部を効果的に加熱することで、この周縁部からの脱ガス処理を効果的に行い、さらにこれに続けてドライエッチング処理を行うことができる。

【発明の効果】

【0018】

以上説明した本発明のエッチング方法およびこのエッチング方法を行う半導体装置の製造方法によれば、材料表面からの脱ガスによって加工特性に大きな影響が生じる被エッチング膜の水分吸収によるエッチング加工精度の面内ばらつきを防止することができ、これにより寸法精度の面内均一化を高精度に図ることが可能になる。そして本発明のエッチング装置によれば、このようなエッチング方法を効果的に行うことが可能になる。

【発明を実施するための最良の形態】

【0019】

以下本発明の実施の形態を、エッチング方法(半導体装置の製造方法)、これを行うエッチング装置の順に説明する。

【0020】

<エッチング方法>

図1は、本発明のエッチング方法を示す断面工程図である。この図に示すエッチング方法は、例えば半導体装置の製造工程における接続孔や配線溝の形成工程に適用される。尚、背景技術において図8を用いて説明したと同一の構成要素には、同一の符号を付して説明を行うこととする。

【0021】

先ず、図1(1)に示すように、銅(Cu)配線などが形成された下地基板101上に、拡散防止用の炭化シリコン(SiC)膜102、ハイドロシルセスキオキサン(SiOCH:HSQ)からなる低誘電率膜103を順次成膜する。この低誘電率膜103が、被エッチング膜となる。次に、低誘電率膜103上に、酸化シリコン(SiO2)からなる無機マスク層104を成膜し、この上部にレジストパターン105を形成する。このレジストパターン105は、低誘電率膜103に形成する接続孔パターンを備えている。そして、これらの無機マスク層104およびレジストパターン105が、マスクパターン層となる。

【0022】

以上のように、下地基板101上にレジストパターン105までが形成されたウェハ(基板)Wにおいては、例えば大気中に放出されることにより、低誘電率膜103の周縁部にその露出した周端面から水分が浸入する。つまり、低誘電率膜103の上部は、低吸湿性材料である酸化シリコン(SiO2)からなる無機マスク層104で覆われている。このため、低誘電率膜103の中央部には、無機マスク層104がバリアとなって水分の侵入が防止されるのである。

【0023】

この状態で、図1(2)に示すように、低誘電率膜103に対して脱ガス処理を行う。この際、下地基板101上にレジストパターン105までが形成されたウェハWを、減圧雰囲気中において加熱することにより、無機マスク層104およびレジストパターン105で覆われた低誘電率膜103の露出した周端面から水分を放出させる。この際、13pa(10mTorr程度)以下の圧力の減圧雰囲気中において、200℃以下の加熱温度での脱ガス処理を行うこととする。この加熱温度は、レジストパターン105の耐熱性の範囲内であることとし、例えば150℃で3分間の加熱が行われる。また、ウェハWの加熱は、周縁部分のみであって良く、また中央部と比較して周縁部分をより高温(150℃)に加熱しても良い。さらに、低誘電率膜103内への水分の浸入状態によっては、例えば水分の浸入範囲がごく周縁端に側に限られている場合などには、減圧雰囲気下に保持するのみ、または周縁部の加熱のみによって脱ガス処理を行っても良い。

【0024】

次に、上述した脱ガス処理に続けて、図1(3)に示すように、レジストパターン105をマスクに用いて無機マスク層104をドライエッチングし、無機マスク層104に接続孔パターン104aを形成する。このようなドライエッチングにおいてはレジストパターン105のエッチングも進み、無機マスク層104上のレジストパターン105は薄膜化され、さらに除去される場合もある。

【0025】

以上の後、残りのレジストパターン105も含む無機マスク層104上から、被エッチング膜である低誘電率膜103をドライエッチングし、この低誘電率膜103に配線溝103aを形成する。この際のエッチング条件は、一例として以下のようである。

エッチングガスと流量 :C5F8 =5sccm、

:CH2F2=5sccm、

:Ar =600sccm、

:O2 =10sccm

エッチング雰囲気内圧力:20mTorr(約27Pa)、

プラズマ密度 :2×1011cm-3、

入射イオンエネルギー :1000V。

【0026】

以上のような無機マスク層104および低誘電率膜103のドライエッチングは、図1(2)を用いて説明した脱ガス処理の後に直ちに行うこととし、より好ましくは脱ガス処理に連続させてウェハWを大気放出することなく行うことが好ましい。

【0027】

以上により、レジスト材料に対してエッチング選択比が小さいSiOCH等の低誘電率材料からなる低誘電率膜103を、無機マスク層104に対して選択性良好にドライエッチングする。

【0028】

そして以上の後には、ここでの図示は省略したが、接続孔103a内を埋め込む状態で配線材料を成膜し、余分な配線材料をCMP法などによって研磨除去することにより、埋め込みヴィアや埋め込み配線を形成する。

【0029】

以上の手順によれば、図1(2)を用いて説明したように、ドライエッチング処理に先立って、被エッチング膜である低誘電率膜103からの脱ガス処理が行われる。このため、無機マスク層104およびレジストパターン105からなるマスクパターン層から露出した周端面から、低誘電率膜103に水分が浸入した場合であっても、この水分を除去した状態で、次の図1(3)を用いて説明したドライエッチング処理が行われることになる。したがって、エッチング面内において水分量を均一に抑えることができ、エッチング側壁からの水分の脱離に伴って、活性粒子(例えばここではCFxラジカル)が消費されることが防止される。これにより、ウェハWの面内の全域において、エッチング側壁に保護膜106を形成した異方性の良好なドライエッチング処理を行うことができる。

【0030】

この結果、特に水分量によってエッチング特性が影響を受けやすい低誘電率膜103であっても、エッチング加工精度のウェハ面内ばらつきを防止することができ、これにより寸法精度の面内均一化が高精度に図られたエッチング加工を行うことが可能になる。またこれにより、高アスペクト比のエッチング加工を精度良く行うことが可能となり、信頼性の高い埋め込み配線を形成することができ、さらなる微細デバイスの作製が実現される。

【0031】

<エッチング装置>

図2は、本発明が適用されるエッチング装置の一例を示す上面構成図である。この図に示すエッチング装置1は、いわゆるマルチチャンバ形式のエッチング装置であり、搬送室2を介して複数の部屋がそれぞれ気密状態を保って連通される構成となっている。すなわち、このエッチング装置1は、搬送室2に対して、2つのカセット室3,3、アライナー室4,2つのエッチング室5,5がそれぞれ個別に接続された状態となっている。

【0032】

このうち搬送室2は、当該搬送室2に接続されている各室3〜5に対して、処理対象となる基板(ウェハ)の搬入および搬出を行うための搬送用アーム21が設けられている部屋である。そして、カセット室3,3は、ウェハを保持したウェハカセットが収納される部屋であり、このエッチング装置1の外部にウェハカセットを搬入出させるための気密自在な扉を備えている。また、アライナー室4は、当該エッチング装置1内においてのウェハの配置状態(向き)を所定状態とするためのアライメント機構が設けられている部屋である。そして、エッチング室5,5は、ウェハに対してドライエッチング処理を行うための部屋である。

【0033】

以上のような各室3〜5を備えたエッチング装置1には、処理対象となるウェハの周縁部を、中心部よりも高温に加熱するための加熱機構が備えられている。

【0034】

以下においては、このエッチング装置1において、各室2〜5に加熱機構を設けた構成についてを、上記図2および図3〜7の側面図を用いて、ウェハの処理手順に沿って説明する。ただし、エッチング装置1には、以下に説明する複数箇所のうちの少なくとも1箇所に加熱機構が設けられていれば良い。

【0035】

先ず処理するウェハは、カセット室3内に収納される。

【0036】

図2および図3に示すカセット室3には、処理を行う複数のウェハWを保持したカセット6が収納される。このカセット室3には、室内を減圧状態にするための真空排気系31および、室内に窒素ガスを導入するためのガス導入系32が設けられている。また、カセット室3の内部には、カセット6に収納されたウェハWの周囲を囲む状態で、加熱機構3aが設けられていることとする。ここで、図示したように、カセット室3内の上下方向に重なる状態で複数のウェハWが配置される場合、その周囲を囲む円筒状の加熱機構3aが、筒を上下方向に立てた状態で設けられていることとする。この加熱機構3aは、赤外線ランプや熱伝ヒータであって良い。

【0037】

また、図4に示すように、カセット6’自体が、ウェハWの周囲を加熱するための加熱機構6aを内蔵していても良い。この場合、例えば、カセット6‘において、ウェハWを保持した場合にその周縁に近い部分に、加熱機構6aとしてヒータが埋め込まれている構成が例示される。そして、このようなカセット6’を収納するカセット室3内には、カセット6’が収納された状態で、カセット6’に埋め込まれた加熱機構6aに接続する電源が、加熱機構3bとして設けられていることとする。

【0038】

ここで、図3、4に示したカセット6,6’自体は、通常、ウェハWの周縁における一部分を保持する構成である。このため、図3に示すカセット室3の加熱機構3aと、図4に示すカセット室3の加熱機構3bおよびカセット6’の加熱機構6aとを組み合わせ、これにより、ウェハWの全周をムラ無く加熱する構成としても良い。

【0039】

尚、上述したような加熱機構を有するカセット室3は、本エッチング装置1に備えられた2つのカセット室3,3のうち、ドライエッチング処理前のウェハWが収納される一方のみであって良い。これに対して、ドライエッチング処理後のウェハWが収納されるカセット室3には、上述した加熱機構を設ける必要はない。

【0040】

そして、上述したカセット室3内にカセット6(6’)に保持された状態で搬入されたウェハWは、減圧されたカセット室3内において上述した加熱機構3a,3b,6aを用いた加熱により、図1(2)を用いて説明した脱ガス処理が行われる。尚、このカセット室3内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0041】

次に、以上のカセット室3内のウェハWは、搬送室2内に搬送される。この搬送室2の構成を図2および図5を用いて説明する。

【0042】

この搬送室2には、ウェハWを搬送するための搬送用アーム21と、室内を減圧状態にするための真空排気系22が設けられている。また、この搬送室2の天井面には、搬送アーム21上に載置した状態で搬送室2内に搬入されたウェハWの周縁に対向するリング形状の加熱機構2aが設けられている。この加熱機構2aは、例えば赤外線ランプであって良い。そして、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に成形されていることとする。この加熱機構2aは、搬送アーム21によるウェハWの搬送に支障のない箇所に配置される。そして、加熱機構2aを天井面側に設けたことにより、搬送アーム21に遮蔽されることなく、ウェハWの周縁を全周にわたって加熱することができる。

【0043】

尚、上述した加熱機構2aは、搬送室2の床面側に設けられても良い。

【0044】

そして、搬送室2内に搬入されたウェハWは、減圧された搬送室2内においてこのリング状の加熱機構2aの下方に所定時間の間配置されることにより、図1(2)を用いて説明した脱ガス処理が行われる。尚、搬送室2内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0045】

次に、以上の搬送室2内のウェハWは、アライナー室4に搬送される。このアライナー室4の構成を図2および図6を用いて説明する。

【0046】

アライナー室4には、ウェハWを載置するための回動自在なステージ41と、ステージ41上に配置されたウェハWの向きを検知するためのセンサー42が設けられている。またこのアライナー室4には、室内を減圧状態にするための真空排気系43が設けられている。そして、ステージ41には、この上部に載置されたウェハWの周囲を、中心部よりも高い温度に加熱するためのリング形状の加熱機構4aが埋め込まれている。この加熱機構4aは、例えば熱伝ヒータであって良い。この加熱機構4aは、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に配置されていることとする。

【0047】

尚、センサー42によるウェハWの検知に支障のない範囲であれば、アライナー室4の天井面側に加熱機構を設けても良い。このような加熱機構は、搬送室2の天井面に設けた加熱機構と同様の構成であって良い。

【0048】

そして、アライナー室4のステージ41上に載置されたウェハWは、減圧されたアライナー室4内において、ステージ41に埋め込まれた加熱機構4aによって加熱され、図1(2)を用いて説明した脱ガス処理が行われる。尚、このアライナー室4内において脱ガス処理が行われたウェハWは、以下に説明する経路でエッチング室5内に搬入されるまで、大気開放されることなく減圧雰囲気内に保たれることとする。

【0049】

次に、以上のアライナー室4内のウェハWは、搬送室2を介してエッチング室5内に搬送される。このエッチング室5の構成を図2および図7を用いて説明する。

【0050】

エッチング室5には、ウェハWを載置するためのステージ状の下部電極51と、下部電極51上に対向配置された上部電極板52とが設けられている。このエッチング室5には、室内を減圧状態にするための真空排気系53が設けられている。そして、下部電極51には、この上部に載置されたウェハWの周囲を、中心部よりも高い温度に加熱するためのリング形状の加熱機構5aが埋め込まれている。この加熱機構5aは、例えば熱伝ヒータであって良い。この加熱機構5aは、ウェハWの周縁が効率よく加熱されるように、ウェハWの径に合わせた大きさのリング状に配置されていることとする。

【0051】

尚、下部電極51と上部電極板52との間のプラズマ生成に支障のない範囲であれば、上部電極板52側に加熱機構を設けても良い。このような加熱機構は、搬送室2の天井面に設けた加熱機構と同様の構成であって良い。また、このエッチング室5に加熱機構を設ける場合であって、他の部屋に加熱機構を設けない場合には、2つのエッチング室5の両方に加熱機構を設けることとする。

【0052】

そして、エッチング室5の下部電極板51上に載置されたウェハWは、減圧されたエッチング室5内において、下部電極板51に埋め込まれた加熱機構5aによって加熱され、図1(2)を用いて説明した脱ガス処理が行われる。

【0053】

その後、エッチング室5内においてドライエッチング処理が施されたウェハWは、搬送室2を介して出口側のカセット室3内に搬送され、処理が終了する。

【0054】

尚、このエッチング室5内に加熱機構5aが設けられている場合、エッチング室5自体が、請求項に示す減圧室となる。

【0055】

また、上述した各室2〜5のうち、脱ガス処理を行うための加熱機構が設けられた減圧室には、脱ガスのモニターとして、室内の圧力変動測定器もしくは質量分析計等、室内に放出された水分量の増減を検知する機構を設けることが好ましい。これにより、吸湿量に応じて設定された処理時間だけ脱ガス処理を行うこととする。

【0056】

そして、各室2〜5のうちの複数に加熱機構を設けた場合には、加熱機構が設けられた複数の室内においての合計の脱ガス処理時間が、設定された処理時間となるように、それぞれの室内における脱ガス処理時間を設定する。この際、通常のウェハWの搬入スケジュールでエッチング室5内にウェハWを搬入した状態で、脱ガス処理が完了するように、各室内においての脱ガス処理時間を割り振る。これにより、スループットを落とすことなく、脱ガス処理を含んだドライエッチングの工程を行うことが好ましい。

【0057】

以上説明したエッチング装置1には、ウェハWの周縁部を中心部よりも高温に加熱するための加熱機構を備えている。これにより、このエッチング装置1を用いたドライエッチングに際しては、ウェハWの周縁部を効果的に加熱することで、この周縁部からの脱ガス処理を効果的に行い、さらにこれに続けてドライエッチング処理を行う、上述したエッチング方法で説明した手順でのエッチングを行うことが可能である。

【0058】

そして特に、加熱機構が、ウェハWの周縁部を中心部よりも高温に加熱する構成であるため、ウェハW全体を昇温させる場合と比較して、より短時間で所定の温度にまでウェハWの周縁部を加熱することが可能である。これにより、脱ガス処理に要する時間を短縮化することができ、エッチング処理全体のスループットの低下を抑えることができる。

【0059】

さらに、エッチング室5よりも手前の搬送経路に当たる室内に加熱機構を設けた場合には、上述したように、通常のウェハWの搬入スケジュールでエッチング室5内にウェハWを搬入した状態で脱ガス処理が完了しているように、各室内においての脱ガス処理時間を割り振ることにより、スループットを落とすことなく脱ガス処理を含んだドライエッチング処理を行うことが可能になる。

【図面の簡単な説明】

【0060】

【図1】実施形態のエッチング方法を説明する断面工程図である。

【図2】実施形態のエッチング装置の概略構成図である。

【図3】図2のエッチング装置におけるカセット室の一構成例を示す図である。

【図4】図2のエッチング装置におけるカセット室の他の構成例を示す図である。

【図5】図2のエッチング装置における搬送室の一構成例を示す図である。

【図6】図2のエッチング装置におけるアライナー室の一構成例を示す図である。

【図7】図2のエッチング装置におけるエッチング室の一構成例を示す図である。

【図8】従来のエッチング方法を示す断面工程図である。

【図9】上部にマスクパターン層が設けられた被エッチング膜への水分の浸入を示す図である。

【符号の説明】

【0061】

1…エッチング装置、2…搬送室(減圧室)、3…カセット室(減圧室)、4…アライナー室(減圧室)、5…エッチング室、103…低誘電率膜(被エッチング膜)、104…酸化シリコン膜(マスクパターン層)、105…レジストパターン(マスクパターン層)、2a,3a,3b,4a,5a,6a…加熱機構、W…ウェハ(基板)

【特許請求の範囲】

【請求項1】

被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行い、

前記脱ガス処理に連続して前記マスクパターン層上から前記被エッチング膜をドライエッチング処理する

ことを特徴とするエッチング方法。

【請求項2】

請求項1記載のエッチング方法において、

前記マスクパターン層は、低吸湿材料で構成されている

ことを特徴とするエッチング方法。

【請求項3】

請求項1記載のエッチング方法において、

前記被エッチング膜は、低誘電率材料からなる

ことを特徴とするエッチング方法。

【請求項4】

請求項1記載のエッチング方法において、

前記脱ガス処理は減圧雰囲気内において前記被エッチング膜の周縁を加熱することによって行われる

ことを特徴とするエッチング方法。

【請求項5】

請求項1記載のエッチング方法において、

前記脱ガス処理と前記ドライエッチング処理とは、減圧雰囲気内において連続して行われる

ことを特徴とするエッチング方法。

【請求項6】

マスクパターン層の上方からのドライエッチング処理によって被エッチング膜をパターニングする工程を行う半導体装置の製造方法において、

被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行い、

前記脱ガス処理に連続して前記マスクパターン層上から前記被エッチング膜をドライエッチング処理する

ことを特徴とする半導体装置の製造方法。

【請求項7】

反応ガスプラズマの供給により基板表面をドライエッチングするエッチング装置であって、

基板の周縁部を中心部よりも高温に加熱するための加熱機構を備えた

ことを特徴とするエッチング装置。

【請求項8】

請求項7記載のエッチング装置において、

前記加熱機構は、内部が減圧雰囲気に保たれる減圧室内に設けられている

ことを特徴とするエッチング装置。

【請求項9】

請求項8記載のエッチング装置において、

前記ドライエッチングを行うエッチング室と前記減圧室とは、気密状態を保って連通される

ことを特徴とするエッチング装置。

【請求項1】

被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行い、

前記脱ガス処理に連続して前記マスクパターン層上から前記被エッチング膜をドライエッチング処理する

ことを特徴とするエッチング方法。

【請求項2】

請求項1記載のエッチング方法において、

前記マスクパターン層は、低吸湿材料で構成されている

ことを特徴とするエッチング方法。

【請求項3】

請求項1記載のエッチング方法において、

前記被エッチング膜は、低誘電率材料からなる

ことを特徴とするエッチング方法。

【請求項4】

請求項1記載のエッチング方法において、

前記脱ガス処理は減圧雰囲気内において前記被エッチング膜の周縁を加熱することによって行われる

ことを特徴とするエッチング方法。

【請求項5】

請求項1記載のエッチング方法において、

前記脱ガス処理と前記ドライエッチング処理とは、減圧雰囲気内において連続して行われる

ことを特徴とするエッチング方法。

【請求項6】

マスクパターン層の上方からのドライエッチング処理によって被エッチング膜をパターニングする工程を行う半導体装置の製造方法において、

被エッチング膜の上部にマスクパターン層が形成された状態で、当該被エッチング膜から水分を除去するための脱ガス処理を行い、

前記脱ガス処理に連続して前記マスクパターン層上から前記被エッチング膜をドライエッチング処理する

ことを特徴とする半導体装置の製造方法。

【請求項7】

反応ガスプラズマの供給により基板表面をドライエッチングするエッチング装置であって、

基板の周縁部を中心部よりも高温に加熱するための加熱機構を備えた

ことを特徴とするエッチング装置。

【請求項8】

請求項7記載のエッチング装置において、

前記加熱機構は、内部が減圧雰囲気に保たれる減圧室内に設けられている

ことを特徴とするエッチング装置。

【請求項9】

請求項8記載のエッチング装置において、

前記ドライエッチングを行うエッチング室と前記減圧室とは、気密状態を保って連通される

ことを特徴とするエッチング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−324277(P2006−324277A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−143470(P2005−143470)

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]