エネルギーの回収のための装置および方法

本発明は、ビール醸造所のために、高温媒体から、特に高温麦汁または高温マッシュからエネルギーを回収するための機器および方法であって、麦汁またはマッシュを加熱する、沸騰させる、あるいは、温かい状態に維持するための機器の特に下流側に配置されるとともに、好ましくは麦汁またはマッシュを冷却している間に熱伝達媒体Wを加熱できるようになっている、熱伝達媒体Wのための第1の熱交換機器を備え、醸造所の少なくとも1つの熱消費部が前記熱伝達媒体Wを用いて加熱される、機器および方法に関する。熱消費部の加熱中に冷却された熱伝達媒体Wを回路K中で第1の熱交換機器(1)に再循環させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビール醸造所のために、好ましくは高温麦汁または高温マッシュからエネルギーを回収するための装置および方法に関する。

【背景技術】

【0002】

ビールの製造は多量のエネルギーを必要とする。この目的を達成するために、主に一次エネルギーが使用されて低下されると同時に、CO2が形成される。特に、マッシュングプロセスおよび麦汁沸騰プロセスが多量のエネルギーを必要とする。

【0003】

一次エネルギーの使用を減らすために、エネルギーを回収して回収したエネルギーをプロセスの他の場所で使用することがこれまでに既に試みられた。ここで、重要な例は、麦汁の沸騰中に生じかつ次の醸造プロセスで麦汁を予熱するためにその後に再び使用される蒸気からのエネルギーの回収である。

【0004】

熱処理後、例えば麦汁を沸騰させた後、麦汁は、最大温度を有しており、その後にピッチング温度(例えば<15℃)まで冷却される。この目的を達成するために、異なる設備およびシステムが使用される。高温麦汁のピッチング温度までの冷却は、プレート熱交換器によって達成されてもよい。その後、清水、または、例えば6℃まで冷却された清水(氷水)が75〜88℃まで加熱されるのが好ましい。加熱された水は、その後、例えばマッシュングまたはスパージングのために例えば醸造水タンク内で更なる使用に晒される。

【0005】

麦汁の前述した冷却中に生成される高温醸造水は、多くの場合に、醸造所全体の高温水需要を超える。特に更に熱い領域では、あるいは、製造週の真ん中または終わりに向けて、明らかな余剰熱水が醸造水タンク内に存在する。しばしば、醸造水タンクは非常に多くのエネルギーを含むため、熱水を水路を通じて廃棄しなければならない。チャネルを通じた多量の熱水の排水が不可能または許容されない場合には、冷却器を用いることにより多くのエネルギー(主に電気エネルギー)を使用して麦汁の冷却中に生成される熱水量を減らさなければ(冷却しなければ)ならない。そのため、冷凍プラントが醸造所の全電流需要の約40%以上を占めることは驚くべきことではない。要するに、既知の方法は、部分的には、熱水の大量な過剰生成と、システムエンジニアリングに関する高い出費および過剰な熱水の除去に必要なエネルギーとに起因して、貴重な資源の破壊を伴う。これは、多量のエネルギーを使用することによってしか、および/または、清水の消耗とともに、莫大な量の熱を破壊することによってしか、余剰熱水を除去できないからである。そのため、既知の方法は、エネルギー効率および環境配慮に関して大きな欠陥を示す。

【0006】

また、多量の生の果物またはデコクションマッシュ、あるいは、その熱い温度が維持される多量のマッシュはそれぞれ、しばしば、利用されずに運び去られる必要がある多量のエネルギーを保持する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上に基づき、本発明の目的は、醸造所における、特に醸造所プロセスにおけるエネルギーバランスを向上させることである。

【課題を解決するための手段】

【0008】

本発明によれば、この目的は、請求項1および請求項9の特徴によって達成される。

【0009】

本発明は、熱処理された媒体中の余剰エネルギー、例えば麦汁がピッチング温度まで冷却されるにつれて生成される熱エネルギーの効果的な吸収および回収を可能にする。麦汁が冷えるにつれて解放される熱量は、少なくとも部分的に1つ以上の熱消費部を加熱するために効果的に使用されてもよい。したがって、熱消費部、例えばマッシュング機器の加熱機器の加熱は、一次エネルギーを必要とせず、あるいは、一次エネルギーのごく僅かな部分しか必要としない。このことは、醸造所プロセス全体で一次エネルギーの最大で約40%を更に節約できると同時に、高温醸造水が過剰になるのを防止できることを意味する。言い換えると、例えば熱消費部を加熱するために必要とされる熱量の少なくとも60%(最大で100%)を、高温媒体が冷却されるにつれて第1の熱交換機器で得られる熱量によって賄うことができる。

【0010】

本発明に係る装置は、別個の熱伝達媒体回路を通じて上質エネルギー(温度に関して、全エネルギーの上部)が抽出されるという利点を更に有する。言い換えると、水が熱伝達媒体として一般に使用されている場合には、システムは常に新たな鉱物に晒されず、そのため、鉱物の堆積または石灰化を効果的に防止できる。食品衛生の理由からも、熱水回路または醸造水回路のそれぞれと、熱伝達媒体回路または加熱媒体回路のそれぞれとが分離されれば有利である。

【0011】

閉じられた熱伝達媒体回路により、清水の供給がなくても済み、そのため、水および廃棄の両方のためのコストが低減される。また、それは環境に優しい。

【0012】

すなわち、高温麦汁中に蓄えられるエネルギーを効果的に使用して、熱伝達媒体を高温レベルまで加熱することができる。装置は、これらが他の熱伝達媒体を用いる場合(例えば、蒸気で動作される醸造所)であっても、既存のシステムに組み込むことが容易であり、また、レトロフィットさせるのも容易である。前述したエネルギー振れ(energy swing)により、熱伝達媒体が熱消費部で、例えば加熱機器で十分に冷却された後に、熱伝達媒体を何度も繰り返して十分高い温度に至らせて、熱消費部を加熱することができる。

【0013】

第1の熱交換機器は、プロセス方向で、高温媒体を加熱するあるいは沸騰させるあるいは高温状態に維持するための機器の下流側に設けられる。高温媒体は麦汁またはマッシュであってもよい。しかしながら、エネルギーは、醸造所で使用される他の媒体、例えば、ラストランニング、濯ぎ水、洗浄媒体、トゥルーブから回収されてもよいが、太陽熱システムから回収されてもよい。

【0014】

熱伝達媒体は、第1の熱交換機器において、高温レベルに、例えば85℃よりも高いT1に、特に90℃を超えるT1に至らされるのが有利である。これらの温度は、更なる直接的なあるいは間接的な一次エネルギー熱入力を伴わない場合であっても、熱伝達媒体による熱消費部の加熱を可能にする。

【0015】

好ましい実施形態によれば、高温媒体、例えば麦汁のピッチング温度への冷却は、第1の熱交換機器だけでなく、麦汁またはマッシュが冷却される間に水をT1よりも低いT2の温度まで、特に醸造水温度以下の温度まで加熱できるようになっている第2の熱交換機器も関与し、この場合、好ましくは、加熱された水を内部に蓄えることができる醸造水タンクが設けられる。無論、温度T2を醸造水タンク内の温度よりも僅かに高くする、例えば最大で15℃だけ高くすることもできる。これにより、麦汁が冷却される間に醸造水および熱伝達媒体の両方を別々に加熱することができる。すなわち、麦汁がピッチング温度まで冷却されるときに総熱量QGが麦汁から抽出され、その場合、第2の熱交換機器は、水を好ましくは醸造水温度以下の温度まで加熱する熱量Q2を抽出し、また、第1の熱交換機器は熱量Q1=QG−Q2を抽出する。このステップは、余剰熱水のかなりの低減を可能にする。言い換えると、醸造水を効果的に加熱することができる一方で、頻出する余剰エネルギーを効果的に使用して、熱伝達媒体を高温レベルまで加熱することができる。

【0016】

殆どの場合、第1の熱交換機器によって抽出される熱量は、水および醸造水の加熱のために使用されない熱エネルギーの余剰に対応する。

【0017】

好ましい実施形態によれば、第1の熱交換機器は、第1の熱交換機器により加熱される熱伝達媒体が内部に一時的に蓄えられるエネルギー蓄積タンク、好ましくは単一のエネルギー蓄積タンクに接続される。熱消費部で冷却された熱伝達媒体もこのエネルギー蓄積タンク内に蓄えることができるのが好ましい。

【0018】

エネルギー蓄積タンクが層状の蓄積機器として形成されるのが特に有利であり、それにより、例えば層状ローディングパイプおよび/または(a)混合バルブを用いて熱伝達媒体を異なる高さで自動的にあるいは選択的に蓄えて引き出すことができる。複数の蓄積ポートおよび引き出しポートにより、熱伝達媒体を所定の温度でエネルギー蓄積タンクから引き出すことができ、あるいは、特定の温度を有する熱伝達媒体をタンク内に特定の位置で選択的に蓄えることができる。これは、簡略化された信頼できるプロセス管理をもたらす。したがって、層状蓄積機器は、異なる熱供給部および熱消費部の使用を可能にする。例えば蒸気または高圧熱水(HDHW)を用いるのではなく熱水を用いて熱消費部が加熱されるのが好ましいという事実に起因して、通常の水タンクがエネルギー蓄積タンクとして使用されてもよい。これにより、圧力容器を使用する必要がなくなり、コストがかなり低減される。また、熱水によって作用される熱交換面(例えば、マッシュ容器のリブ加熱面)と、一次エネルギー、例えば蒸気または高圧熱水によって作用される他の熱交換面(例えば、マッシュ容器の底部加熱面)とを熱消費部が備えることが可能である。

【0019】

そのため、熱伝達媒体の所定の一定の温度T4(すなわち、熱交換機器に入る前の温度)を設定するための機器を装置が備えれば特に有利である。そのような機器は例えば1つ以上の混合バルブを含むことができる。この場合、混合バルブは、所定の温度T4が発生されるように、層状蓄積機器の様々な引き出しポートで引き出される熱伝達媒体を選択的に混合することができる。温度T4は一定または一定の範囲内にあることが好ましく、それにより、熱消費部によるエネルギー消費の変動にもかかわらず、均等なエネルギーバランスを伴うエネルギー振れを実現できる。温度T4の設定は、明確に示されていない温度制御器によって達成されてもよい。

【0020】

熱伝達媒体を−熱伝達媒体の温度に対応する−特定の高さで蓄えるため、装置が層状ローディングパイプを備えてもよい。

【0021】

熱消費部は、例えば、以下のグループの熱消費部、すなわち、マッシュング機器の加熱機器、濾過麦汁ヒータ、麦汁沸騰または高温状態維持機器、CIP洗浄液を加熱するためのCIP(クリーニング・イン・プロセス)消費部、例えばビールのためのフラッシュパスツール殺菌器(KZE)、または、ボトル洗浄機の洗浄媒体のための加熱機器を成す熱消費部である。

【0022】

好ましい実施形態によれば、熱伝達媒体を更に加熱または事後加熱できる機器が第1の熱交換機器と熱消費部との間に設けられる。そのような機器は、特定の境界例で付加的なエネルギー/温度を供給するために更に作動されてもよい。例えば、週末に生じる損失が新たな週の初めなどに補償されてもよい。

【0023】

また、醸造水を予熱する、加熱する、または、事後加熱する少なくとも1つの更なる付加的な熱交換器が設けられてもよい。水を加熱するための熱量は、余剰エネルギーまたは廃熱から、特にケトル蒸気凝縮器からの高温水蒸気から、または、トンネルパスツール殺菌器、フラッシュパスツール殺菌器の熱水から、または、例えば太陽熱システムからの熱水からも得られる。言い換えると、本発明に係るエネルギー振れのおかげにより余分な熱水が熱水タンク内にもはや存在せず、むしろ“熱水不足”となっている場合には、熱エネルギーを醸造水へ更に供給することができる。

【0024】

高温媒体から、特に高温麦汁または高温マッシュからエネルギーを回収するための本発明の方法は、

a)特に麦汁またはマッシュを冷却する間に第1の熱交換機器において熱伝達媒体Wを温度T1まで加熱するステップと、

b)この熱伝達媒体Wを用いて醸造所の少なくとも1つの熱消費部を加熱するステップと、

を備え、

ステップb)で冷却された熱伝達媒体Wが回路K中で直接的にあるいは間接的に(エネルギー蓄積タンク内での一時的な蓄積も伴わず)第1の熱交換機器へ戻される。

【0025】

この場合、熱伝達媒体は、非常に高い温度レベルまで、好ましくは85℃よりも高い、特に90℃を超える温度まで加熱することができる。熱伝達媒体Wは、第1の熱交換機器に入るときには、60℃〜90℃の範囲内の温度T4を有することが好ましく、この場合、T4は、一定であり、あるいは、T4±2℃の比較的小さい設定範囲内にある。このことは、熱伝達媒体が第1の熱交換機器に流れ込むときには熱伝達媒体が既に比較的熱く、第1の熱交換機器によって熱伝達媒体が更に高い温度レベルに至らされることを意味する。第1の熱交換機器での熱伝達媒体Wの最初の加熱中の温度差ΔTは40℃以下の範囲内である。したがって、熱消費部のための加熱媒体として使用される熱伝達媒体を高いレベルに至らせてそれを維持することができる。

【0026】

第1の熱交換機器は、高温トゥルーブ分離のための想定し得る機器の上流側でおよび/または該機器内でおよび/または該機器の下流側で分割されてもよい。高温トゥルーブ分離が行なわれる場合には、熱エネルギーの一部が、高温トゥルーブ分離のための機器の上流側で、例えばワールプールの上流側で与えられれば有利である。遊離したDMSのその後の形成を大幅に減らすことができるからである。

【0027】

無論、熱交換機器はこの実施形態に限定されない。このタイプの熱交換機器を、ビールプラント、飲料プラント、または、食品製造プラント上および該プラント内で使用できる。

【0028】

好ましい実施形態によれば、第2の熱交換機器は、特に氷水タンクからの氷水または冷水タンクからの冷水の第2の温度T2までの加熱を可能にし、この場合、T2<T1であり、また、第2の温度T2は60℃〜85℃以下の範囲内の醸造水温度に対応するのが有利である。加熱された水は熱水タンクに蓄えられるのが好ましい。

【0029】

好ましい実施形態によれば、熱伝達媒体Wが第1の熱交換機器で加熱された後に、熱伝達媒体WをT1よりも高い温度T3まで更に加熱することができ、その場合、熱伝達媒体Wを消費部またはプロセスに依存(温度または量に依存)する様式で制御および/または調整機器により温度T3まで事後加熱することができる。

【0030】

また、本発明に係る方法は、醸造所で生じる余剰エネルギーまたは廃熱のそれぞれによる醸造水の直接的なあるいは間接的な加熱または予熱を可能にするとともに、好ましくは熱水タンクまたは醸造水タンクのそれぞれの内部での醸造水の一時的な蓄積を可能にする。

【0031】

以下、添付図面を用いて、本発明について更に詳しく説明する。

【図面の簡単な説明】

【0032】

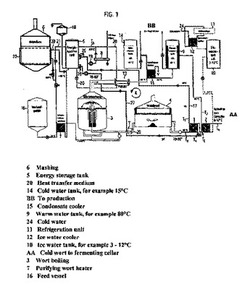

【図1】本発明に係る想定し得る実施形態を大雑把に概略的に示している。

【図2】麦汁の冷却中に解放される熱量の例示的な熱量分布を概略的に示している。

【図3】本発明に係る方法を例示するブロック図を示している。

【図4】本発明に係る第2の実施形態を大雑把に概略的に示している。

【図5】本発明に係る他の熱消費部を大雑把に概略的に示している。

【発明を実施するための形態】

【0033】

図1は、エネルギーが高温麦汁から回収される本発明の一実施形態を大雑把に概略的に示している。図1から分かるように、装置は、麦汁を沸騰させるあるいは高温状態に維持するための機器3を備える。また、沸騰されるべき麦汁を収容する第1のランニング容器(running vessel)16が設けられる。更に、麦汁を沸騰させるあるいは高温状態に維持するための機器3の上流側には、沸騰される/保持されるべき麦汁を予熱する、すなわち、沸騰温度(例えば100℃)以下の温度まで予熱する濾過麦汁ヒータ7が設けられる。このアセンブリにおいて例示的に示される麦汁を沸騰させるための機器は内部ボイラを備え、この内部ボイラによって麦汁が大気で沸騰される。無論、麦汁沸騰プロセスは、他の熱交換器(例えば、外部ボイラ)を用いて連続的にあるいは不連続的に行なわれてもよい。

【0034】

また、高温トゥルーブを分離するための機器、この場合にはワールプール4の形態を成す機器が設けられる。最後に、装置は、熱伝達媒体Wを加熱するための第1の熱交換機器1を備え、この熱交換機器1は、麦汁を沸騰させるあるいは高温状態に維持するための機器3の下流側に配置される。

【0035】

熱交換機器1を例えばプレート冷却器として設計することができる。逆流原理にしたがって、麦汁がその一方側に逆らって流れ、熱伝達媒体Wがその他方側に逆らって流れる。この実施形態では、第1の熱交換機器が高温トゥルーブ分離機器4の下流側に設けられる。しかしながら、破線により示される第1の熱交換機器1’が高温トゥルーブ分離機器4の上流側に配置されることも想定し得る。したがって、高温麦汁中でのDMSの新たな形成を回避できる。

【0036】

また、本発明によれば、第1の熱交換機器1によって既に冷却された麦汁をピッチング温度TA(<15℃、例えば11℃)まで更に冷却する第2の熱交換機器2が設けられる。この場合も先と同様に、第2の熱交換器2は、少なくとも1つの対応する熱交換器、この場合にはプレート冷却器を備える。

【0037】

図1は氷水タンク10を更に示しており、該氷水タンク内には氷水(更には冷却醸造水)が蓄えられ、氷水は、第2の熱交換機器2のための冷却媒体としての機能を果たす。氷水の製造のため、更に、氷水冷却器12、冷凍プラント11、および、冷水供給部24(醸造水)が設けられる。冷水を冷水タンク14(図示せず)から取得することもできる。

【0038】

最後に、装置は熱水タンクまたは醸造水タンク9をそれぞれ備えており、該タンク内には、熱水または醸造水がそれぞれ、更なる使用のため、例えば、マッシュを糖化させる、あるいは、濾過プロセス中のスパージングのために蓄えられる。

【0039】

最後に、装置はエネルギー蓄積タンク5を備え、該タンク内には、第1の熱交換機器1によって加熱された熱伝達媒体を蓄えることができる。この目的のため、エネルギー蓄積タンクには、幾つかの蓄積ポート25と幾つかの引き出しポート26とがエネルギー蓄積タンクの異なる高さに設けられてもよい。層状の蓄積機器内に蓄積された熱伝達媒体の温度が底部から上端に高くなるときには、常に、熱伝達媒体を特定の適した温度範囲で蓄えるあるいは引き出すことができる。したがって、異なる熱供給部および熱消費部を使用するための基盤が構築される。しかしながら、蓄積は、図示しない層状ローディングパイプを用いて流動形態で達成されてもよい。この場合、熱伝達媒体の特定の温度に対応して、熱伝達媒体を特定の高さ領域に選択的に蓄えることができる。第1の熱交換機器1へ供給される熱伝達媒体の所定の一定の温度T4を設定できるように、所定の温度T4を設定するための機器が設けられ、この機器は、具体的には、異なる高さで引き出される熱伝達媒体が温度設定に対応して混合されるように、少なくとも1つの混合バルブを備えることができる。この目的のため、幾つかの温度センサおよびコントローラが設けられてもよい。T4は、ここでは一定であり、あるいは、T4±2℃の比較的小さい設定値範囲内にある。したがって、熱消費部で使い果たされるエネルギーの変動にもかかわらず、また、熱消費部からの様々な戻り温度30にもかかわらず、エネルギーバランスが均等な熱振れ(heat swing)を実現できる。

【0040】

このことは、少なくとも1つの熱消費部を加熱するためにエネルギー蓄積タンクから熱伝達媒体を引き出すことができることを意味する。エネルギー蓄積タンクは、それが幾つかの熱消費部にとって(例えば、マッシュを加熱するためにあるいは麦汁を予熱するために)十分な熱伝達媒体Wを受けることができるように寸法付けられてもよい。これは、コストの利点に加えて、熱技術的な利点ももたらす。一般に、1つの大型蓄積タンクは、同じサイズの2つの単一蓄積タンクよりも費用効率が高い。また、1つの単一の大型蓄積タンクは、熱損失が少ない更に良好な表面/容積比率を有する。配管費用が更に少なく、また、断熱のための費用も低減できる。

【0041】

装置によって備えられる熱消費部は、ここでは、マッシュング機器6の加熱機器22、および、前述した濾過麦汁ヒータ7である。

【0042】

他の濾過麦汁ヒータ80が−熱消費部として−濾過装置90(例えば、濾過槽またはマッシュフィルタ)と濾過麦汁ヒータ7との間に設けられてもよい(図5参照)。この場合、熱消費部は濾過装置90と第1のランニング容器16との間に配置される。これは、例えば既に設けられた濾過ポンプを使用すると、つまり少ない流量および熱流に起因して、比較的小さい熱交換装置を使用できるという利点を有する。したがって、濾過麦汁温度が例えば10〜15℃だけしか上昇されず、それにより、麦汁に作用する熱負荷が低くなり、より低い温度レベルの熱伝達媒体(原動力を伴う熱伝達媒体、すなわち、それぞれの麦汁目標温度を例えば2℃〜10℃だけ上回る温度を有する熱伝達媒体)を使用できるようにすることが可能である。この熱消費部は、熱伝達媒体Wによって100%加熱されてもよい。

【0043】

マッシュング機器のための加熱機器22は、良好な熱伝達率を有するように設計される。加熱のために、熱伝達媒体が加熱機器を通じて流れ、それにより、マッシュに面する接触面が加熱される。接触面は、熱伝達を高めるためにポケット形状の隆起部を備えることが好ましい。この構造により、通常は1800−2500W/m2Kのk値を得ることができ、それにより、熱交換機器1によって加熱されて回路Kを通じて流れる液状の熱伝達媒体による加熱、したがって、本発明に係るエネルギー振れが適度な様式で実現可能になる。

【0044】

加熱機器は、必ずしも容器内にある必要はなく、外部熱交換器として形成されてもよい。

【0045】

少なくとも1つの熱消費部、例えば6および/または7を加熱するために、熱振れが与えられ、この場合、熱伝達媒体Wが回路K内で運ばれる。

【0046】

麦汁を沸騰させるあるいは高温状態に維持するための機器3はケトル蒸気凝縮器13に対して更に接続され、ケトル蒸気凝縮器13によって更なる熱エネルギーが熱伝達媒体に供給されてもよい。ケトル蒸気凝縮器の蒸気または凝縮物も用いて、水が更なる熱交換器15によって加熱されて熱水タンク9へ供給されてもよく、あるいは、エネルギー蓄積タンクの熱伝達媒体が事後加熱されてもよい(図示せず)。

【0047】

最後に、熱伝達媒体Wを更に加熱できる機器8が第1の熱交換機器1と例えば熱消費部6,7との間に設けられる。機器8は、熱交換器によって、熱伝達媒体Wを更に高い温度まで加熱する他の熱伝達媒体によって同様に実現することができる。熱交換機器8はエネルギー蓄積タンク内に配置されてもよい。この場合、エネルギー蓄積タンク5は膨張タンク18に接続される。

【0048】

以下、図1に示される装置を用いて、本発明に係る方法を更に詳しく説明する。

【0049】

第1のランニング容器16からの麦汁は、最初に、例えば74℃の温度で濾過麦汁ヒータ7に供給されて、濾過麦汁ヒータ7により、具体的には沸騰させるあるいは高温状態に維持する温度以下の温度まで予熱される。その後、従来の様式で、麦汁を沸騰温度以上の温度に達するように麦汁沸騰機器内で沸騰させることができる。図1に示される麦汁沸騰機器の代わりに、麦汁を高温状態に維持するための機器が使用されてもよく、該機器内で、麦汁が特定の期間にわたって高温レベル(沸騰温度未満)、例えば85℃〜99℃に維持される。無論、麦汁沸騰プロセスは、過度の圧力下または不十分な圧力下において圧力対応温度で行なわれてもよい。ここで、高温麦汁は、導管29を通じて、高温トゥルーブを分離するための機器、具体的にはワールプール4に導かれる。

【0050】

麦汁を沸騰させるあるいは高温状態に維持するための機器3の下流側方向のプロセスでは、その後、高温トゥルーブから解放される麦汁が第1の熱交換機器1を通過する。麦汁は、例えば、90℃〜99℃の範囲の温度T5、この場合には好ましくは99℃を有する。

【0051】

この熱交換機器内で、麦汁は、例えば75℃〜85℃の範囲内の温度T6、この場合には82℃まで冷却される。例えば水、冷却剤、熱伝達油等の形態を成す熱伝達媒体Wが麦汁を冷却する役目を果たす。この場合、熱伝達媒体Wは更に高い温度レベルまで加熱される。この特定の実施形態では、第1の熱交換機器1内への熱伝達媒体の流入温度T4は、約60℃〜90℃の範囲内であり、75℃〜85℃の範囲内であることが有利である。流入温度T4は一定に維持されあるいは一定範囲内に維持される。

【0052】

麦汁がピッチング温度TA、例えば11℃まで冷却されると、総熱量QGが麦汁から抽出され、その場合、第1の熱交換機器が高温麦汁から第1の熱量Q1を抽出する。この場合、熱伝達媒体は、いずれにしても、熱伝達媒体Wが熱消費部を加熱することができるように、85℃を上回る温度まで、好ましくは90℃を上回る温度まで、この特定の実施形態では96℃まで加熱される。温度T1は、例えば加熱されるべき媒体、例えばマッシュまたは麦汁が熱消費部6,7内で加熱されるようになっている温度よりも約5℃〜60℃だけ高ければ有利である。

【0053】

特に図2から分かるように、熱量Q1は、麦汁が冷却されるにつれて解放される総熱量QGから抽出され、熱量Q1は総熱量QGの少なくとも20%に相当することが有利である。

【0054】

この実施形態では図示しないが、第1の熱交換機器1内で麦汁をピッチング温度TAまで既に冷却することができ、それにより、熱伝達媒体Wが高温まで加熱される。

【0055】

しかしながら、この特に有利な実施形態では、第2の熱交換機器2を用いた第2の熱交換段階が与えられ、それにより、麦汁が流入温度T6からピッチング温度TAまで冷却される。特に図2から分かるように、この場合、第2の熱量Q2が麦汁から抽出される。この場合、水が60℃〜85℃の醸造水温度まで加熱されて熱水タンクまたは醸造水タンク9のそれぞれに導かれるのが有利である。水が加熱される温度T2は、ここでは、いずれにしても、T1、すなわち、熱伝達媒体が加熱される温度よりも低い。例えば、3℃〜12℃の温度を有してもよい氷水タンク10からの冷水または氷水は、第2の熱交換機器内で冷却剤としての機能を果たす。氷水は冷凍プラント11および氷水冷却器12によって製造された。

【0056】

ここで、このことは、ピッチング温度TAで解放される総熱量QGが以下のように、すなわち、QG=Q1+Q2(第2の熱交換機器が幾つかのn個の熱交換器から成る場合、すなわち、図1に示される熱交換器に加えて更なる熱交換が引き起こされる場合には、Q2=Qn)のように分けられることを意味する。また、これにより、明細書本文の導入部分で説明したように、これまで廃棄されてきたエネルギーを効果的に使用して、少なくとも1つの熱消費部、例えば6および/または7を加熱できるのが有利である。第1の熱量Q1を抽出しつつ同時に麦汁を冷却することにより、タンク9内に熱水が残るのを回避できる。特定のケースでは、余剰エネルギーが依然として全く同様に存在し得るため、エネルギー更なる熱交換器(熱交換段階)Qnによって抽出されることができ、例えば醸造水タンクよりも低い温度レベルを有する熱水タンク内に一時的に(例えば、濯ぎ水としての今後の使用のために)蓄えることができる。

【0057】

この実施形態以外の実施形態では、(要求に応じて、例えば、醸造所での特定の醸造プロセスのために)熱水を醸造水温度よりも僅かに低い温度T2まで加熱することもできる。このとき、第2の熱交換機器によって加熱される熱水を更に加熱するために更なる機器が設けられてもよい。これに加えてあるいはこれに代えて、更なる熱交換器15が冷水を醸造水温度まで加熱することも可能である。この場合、水を加熱するための熱量は、特にケトル蒸気凝縮器13からの高温水蒸気または凝縮物からの余剰エネルギーまたは廃熱からそれぞれ得られる。その後、この熱水も熱水タンク9またはエネルギー蓄積タンク5へ導かれる。

【0058】

第1の熱交換機器1で加熱される熱伝達媒体Wは、その後、蓄積ポート25を通じて、温度に対応する高さでエネルギー蓄積タンク5内へ導入される。対応する蓄積ポートを決定するため、熱伝達媒体の温度を決定して蓄積タンク温度と比較することができ、図示しないバルブを切り換えることにより熱伝達媒体をそれぞれの位置で導入することができる。これは自動制御・調整機器によって達成されてもよい。

【0059】

エネルギー蓄積タンクの上部では、図示しないバルブ切り換えシステムにより、高温熱伝達媒体を導管21を通じて少なくとも1つの熱消費部に供給することができる。この場合、熱消費部は、マッシュング機器6の加熱機器22である。マッシュング機器6での加熱速度は、例えば、熱伝達媒体の流量および温度を調整することによって調整することができる。冷却された熱伝達媒体は、導管30を通じて加熱機器22から流出して、回路K中の第1の熱交換機器1に直接に供給され、あるいは、最初に、エネルギー蓄積タンク5内へ、すなわち、エネルギー蓄積タンクの下部に再び導入され、そこで、熱伝達媒体が好ましくは10−20℃だけ冷える。熱伝達媒体が元のエネルギー蓄積タンク5に導かれる場合には、熱伝達媒体は、温度に対応する引き出しポートを通じて、回路K中の導管27を介して、第1の熱交換機器1に再循環される。この場合も、ポートを選択するために温度測定が行なわれてもよい。その結果、制御・調整機器は、特定のポートを選択して選択したポートを図示しないバルブによって開く。また、少なくとも1つの混合バルブによって、熱伝達媒体を例えば幾つかの引き出しポートを通じて引き出して引き出した媒体を温度に対応して混合させることにより、熱伝達媒体を特定の一定温度T4に至らせることができる。

【0060】

このように、高さにわたって分布される複数の引き出しポート26は、それぞれのプロセスに適合される戻り温度の容易な設定を(例えば混合バルブによって)可能にする。ここで再び熱交換機器1に再循環される熱伝達媒体は60℃〜90℃の範囲の一定温度T4を有し、そのため、熱交換機器1は、熱伝達媒体を更に高い温度レベルまで上昇させることができるようにする。好ましくは、第1の熱交換機器1内での熱伝達媒体Wの加熱中の温度差ΔTは、40℃以下の範囲内であり、すなわち、好ましくは10℃〜25℃である。したがって、高温レベルの十分な量の熱伝達媒体を供給できるようにすることができる。したがって、熱振れを発生させるためには、熱消費部、特にマッシュング機器6の加熱機器22でのエネルギー吸収が、熱伝達媒体の戻り温度、特に高温麦汁から特定の熱量Q1を抽出できるようにする温度T4を得るのに十分に良好であることも重要である。

【0061】

熱量Qとは、単位当たりの熱量、すなわち、例えば醸造ごとの熱量のことであり、あるいは、例えば連続ビール醸造では、製造される麦汁の単位当たりの熱量のことである。

【0062】

前述したように、熱伝達媒体Wは、その後、回路中の導管17を通じて、エネルギー蓄積タンク5内に導かれ、あるいは、消費部に直接に導かれる。

【0063】

前述した熱振れは、少なくとも1つの熱消費部6,7または更なる熱消費部を加熱することができる。必要に応じて、例えば新たな週の初めに、週末などにわたって生じた損失を補償するために、あるいは、特別な境界例での不十分なエネルギーまたは過度に低い温度の場合には、熱伝達媒体Wを加熱する機器8が第1の熱交換機器1と熱消費部、例えば6,7との間に更に設けられてもよい。制御および/または調整機器(図示せず)は、エネルギー蓄積タンク5の温度および熱水量が熱消費部の需要を満たすのに十分であるかどうかを決定した後、機器8を更に作動させる。機器8は同様に熱交換機器であってもよく、また、その場合、熱伝達媒体は、例えば導管17からポンプ19を介してこの機器8へ供給されて、この機器8によって温度T1よりも高い温度まで(例えば最大で130℃まであるいは最大で140℃まで)加熱される。この加熱された熱伝達媒体Wは、その後、エネルギー蓄積タンク5の上部へ導かれる。また、熱伝達媒体Wの一部だけを更に加熱することもできる。更に、この事後加熱機器がエネルギー蓄積タンク内/上に直接に配置されてもよい。

【0064】

最後に、導管20を通じて熱伝達媒体Wをエネルギー蓄積タンク5の下部から(または、前述したように、下部にあるが図示しない異なるポートも通じて)引き出して、その熱伝達媒体をケトル蒸気凝縮器13を用いて該凝縮器内のそれぞれの熱交換機器によって更に高い温度まで加熱し、その熱伝達媒体を(場合により、異なるポートを通じて)エネルギー蓄積タンク5の上部へ導くこともできる。

【0065】

マッシュング機器6の加熱機器22に加えてあるいはそれに代えて、濾過麦汁ヒータ7または他の熱消費部が熱伝達媒体Wによって加熱されてもよい。この場合も、冷却された熱伝達媒体がエネルギー蓄積タンク5の下部(1つのポイントでのみ示されている)に再び再循環される。

【0066】

本発明に係るエネルギー振れは、以下の利点をもたらす。

【0067】

本発明により、麦汁がピッチング温度まで冷却されるにつれて余剰エネルギーを効果的に回収できる。麦汁が冷却されるにつれて解放される熱量は、熱消費部を加熱するために効果的に少なくとも部分的に利用することができる。したがって、熱消費部、例えばマッシュング機器の加熱機器を加熱するために一次エネルギーが使用される必要がなく、あるいは一次エネルギーのごく一部のみが使用される必要がある。このことは、醸造所プロセス全体で一次エネルギーの約40%を節約できることを意味する。同時に、醸造水が過剰になるのを防止できる。特に全体の蒸発が高い場合には、多くのエネルギーが生成され、これらのエネルギーを役立つように本発明によりプロセスに再循環できる。

【0068】

エネルギー蓄積タンク5および熱水タンク9を組み合わせることができるように、醸造水が熱伝達媒体Wとして使用されてもよい。しかしながら、本発明に係る装置は、熱伝達媒体が別個の回路を有することができ、すなわち、加熱媒体と熱水とが分離され、それにより、熱交換器および関連するシステム構成要素内での鉱物の堆積(石灰化)を効果的に防止できるという利点を有する。

【0069】

また、食品衛生の理由により、熱水回路または醸造水回路のそれぞれと、熱伝達媒体回路または加熱媒体回路のそれぞれとが分離されれば有利である。

【0070】

閉じられた熱伝達媒体回路により、清水の供給がなくても済み、そのため、原料および廃棄の両方のためのコストが低減され、更に環境に優しい。

【0071】

したがって、高温麦汁中に蓄えられるエネルギーを効果的に利用して、熱伝達媒体を高温レベルまで加熱することができる。装置は、これらが他の熱伝達媒体を用いて動作される場合(例えば、蒸気または高圧熱水を用いて動作される醸造所)であっても、既存のシステムに非常に容易に組み込むことができ、また、レトロフィットさせるのも容易である。前述したエネルギー振れにより、熱伝達媒体を何度も繰り返して十分高い温度に至らせて、熱消費部を加熱することができる。

【0072】

図3は、醸造所プロセスの不可欠なステップを示しており、本発明に係るエネルギー振れを再度例示している。個々のプロセスステップの方を向く矢印は、供給されるエネルギーを表わしており、一方、個々のステップから離れる方を向く矢印は、エネルギーの引き出しを示している(サンキーダイアグラムと同様)。図3に具体的に示されるように、高温麦汁の冷却中に熱量を抽出することができ、この熱量は、量に関して、マッシュング中にマッシュを加熱するのに実質的に十分である。麦汁の沸騰中、量に関して濾過麦汁を加熱するのに十分な熱量を例えばケトル蒸気凝縮器を用いて抽出することができる。

【0073】

麦汁がピッチング温度まで更に冷却されるにつれて、冷水または氷水を所望の醸造水温度に至らせるのに十分な熱量を抽出することができる。個々のケースで必要な場合にだけ、更なる熱量をエネルギー回路へ供給することができる。

【0074】

図4は本発明の他の実施形態を示している。第1の実施形態にほぼ対応するこの装置および対応する方法を用いると、エネルギーが高温マッシュから回収される。この目的を達成するため、マッシュは、高温マッシュ、具体的にはデコクションマッシュが90℃〜100℃の温度T5で内部に蓄えられるマッシュング機器70から第1の熱交換機器100に供給されて、熱伝達媒体Wを加熱している間に温度T6、この場合には例えば80℃まで冷却され、他のマッシュング機器60に供給される。同様に、高温マッシュから回収されたエネルギーを例えばケトル蒸気凝縮器によって高温レベルで増大させることができる(図示せず)。

【0075】

マッシュが冷却されるにつれて、熱伝達媒体Wは、温度T4から温度T1まで、この場合には例えば97℃まで加熱されるとともに、−第1の実施形態に関連して同様に説明したように−エネルギー蓄積タンク50へ供給される。エネルギー蓄積タンク50は別個のエネルギー蓄積タンクであってもよい。しかしながら、この場合には回収された熱量を図1に示されるエネルギー蓄積タンク5へ導入することも実現可能である。第1の実施形態にしたがって、熱伝達媒体Wは、温度に対応して、温度に対応する蓄積ポート25を介して、エネルギー蓄積タンク50に蓄えられる。そこから、その後に、熱伝達媒体Wを、先の例の熱消費部、例えば6または7へ供給することができ、あるいは、マッシュング機器60または70の加熱機器へ供給することができ、あるいは、他の熱消費部(例えば、CIP)へ供給することができる。冷却された熱伝達媒体は、その後、再び元のエネルギー蓄積タンク50の下部に導かれ、あるいは、第1の熱交換機器100に直接に導かれる。その後、熱交換媒体Wは、第1の熱交換機器で再び加熱されて、回路K内でエネルギー蓄積タンク50へ供給される。それはそれとして、温度、熱量、および、更なる熱交換器に関して第1の実施形態に関連して説明した詳細は、第2の実施形態にも等しく適用される。具体的には、図4に示される実施形態は単一段階の冷却のみを含む。しかしながら、第1の実施形態と同様に単一段階または多段階の冷却を提供することもできる。

【0076】

前述した実施形態の場合のように、熱消費部を加熱するために一次エネルギーはもはや使用されず、一次エネルギー供給のための従来の周辺機器を、ほぼ同様の寸法で、更に費用効率が高い様式で実現することができる。

【0077】

前述した実施形態では、エネルギー蓄積タンク5が回路K内に設けられるが、熱伝達媒体Wを熱消費部へ直接に導いて回路中の熱交換器へ戻すことも実現可能である。

【0078】

エネルギー蓄積タンクが余剰エネルギーを収容する場合には、エネルギー蓄積タンク内のエネルギーを他の消費部のために熱交換器によって再び抽出することができる。この目的を達成するために、例えばエネルギー蓄積タンクで直接に熱交換器を使用することができ(例えばピロープレート)、あるいは、波形熱交換器チューブがエネルギー蓄積タンクへ導入されてもよい(図示せず)。

【0079】

前述した典型的な実施形態は、第1の熱交換機器によって高温麦汁またはマッシュからエネルギーを回収して、このエネルギーを用いて熱消費部を加熱することに関する。同様に、エネルギーを、醸造所で使用される他の高温媒体、例えば、ラストランニング、濯ぎ水、洗浄媒体、または、トゥルーブから回収することができる。その後、加熱された熱伝達媒体を例えばそれぞれの熱蓄積タンクまたは共通のタンクへ供給することができる。

【0080】

本発明に係るシステムは、麦汁が加圧沸騰されるプラントのために使用されてもよい。例えば、ワールプールが加圧される場合にも、第1の熱交換器1によって、かなり高い温度レベルのエネルギーを得ることができる。

【0081】

好ましい実施形態によれば、特に加熱のためのエネルギーを単一のエネルギー蓄積タンク5,50から幾つかの異なる熱消費部に解放することもできる。また、エネルギー供給部がエネルギーを吸収するように熱伝達媒体をエネルギー蓄積タンクからエネルギー供給部に導くことができ、また、その熱伝達媒体をタンクへ戻すことができる。その後、熱伝達媒体を、エネルギー蓄積タンクから、回路内で、所定の一定の温度で、熱交換器に、すなわち、具体的には第1の熱交換器に再び供給することができ、そこから、熱伝達媒体が元のエネルギー蓄積タンクに導かれる。

【技術分野】

【0001】

本発明は、ビール醸造所のために、好ましくは高温麦汁または高温マッシュからエネルギーを回収するための装置および方法に関する。

【背景技術】

【0002】

ビールの製造は多量のエネルギーを必要とする。この目的を達成するために、主に一次エネルギーが使用されて低下されると同時に、CO2が形成される。特に、マッシュングプロセスおよび麦汁沸騰プロセスが多量のエネルギーを必要とする。

【0003】

一次エネルギーの使用を減らすために、エネルギーを回収して回収したエネルギーをプロセスの他の場所で使用することがこれまでに既に試みられた。ここで、重要な例は、麦汁の沸騰中に生じかつ次の醸造プロセスで麦汁を予熱するためにその後に再び使用される蒸気からのエネルギーの回収である。

【0004】

熱処理後、例えば麦汁を沸騰させた後、麦汁は、最大温度を有しており、その後にピッチング温度(例えば<15℃)まで冷却される。この目的を達成するために、異なる設備およびシステムが使用される。高温麦汁のピッチング温度までの冷却は、プレート熱交換器によって達成されてもよい。その後、清水、または、例えば6℃まで冷却された清水(氷水)が75〜88℃まで加熱されるのが好ましい。加熱された水は、その後、例えばマッシュングまたはスパージングのために例えば醸造水タンク内で更なる使用に晒される。

【0005】

麦汁の前述した冷却中に生成される高温醸造水は、多くの場合に、醸造所全体の高温水需要を超える。特に更に熱い領域では、あるいは、製造週の真ん中または終わりに向けて、明らかな余剰熱水が醸造水タンク内に存在する。しばしば、醸造水タンクは非常に多くのエネルギーを含むため、熱水を水路を通じて廃棄しなければならない。チャネルを通じた多量の熱水の排水が不可能または許容されない場合には、冷却器を用いることにより多くのエネルギー(主に電気エネルギー)を使用して麦汁の冷却中に生成される熱水量を減らさなければ(冷却しなければ)ならない。そのため、冷凍プラントが醸造所の全電流需要の約40%以上を占めることは驚くべきことではない。要するに、既知の方法は、部分的には、熱水の大量な過剰生成と、システムエンジニアリングに関する高い出費および過剰な熱水の除去に必要なエネルギーとに起因して、貴重な資源の破壊を伴う。これは、多量のエネルギーを使用することによってしか、および/または、清水の消耗とともに、莫大な量の熱を破壊することによってしか、余剰熱水を除去できないからである。そのため、既知の方法は、エネルギー効率および環境配慮に関して大きな欠陥を示す。

【0006】

また、多量の生の果物またはデコクションマッシュ、あるいは、その熱い温度が維持される多量のマッシュはそれぞれ、しばしば、利用されずに運び去られる必要がある多量のエネルギーを保持する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上に基づき、本発明の目的は、醸造所における、特に醸造所プロセスにおけるエネルギーバランスを向上させることである。

【課題を解決するための手段】

【0008】

本発明によれば、この目的は、請求項1および請求項9の特徴によって達成される。

【0009】

本発明は、熱処理された媒体中の余剰エネルギー、例えば麦汁がピッチング温度まで冷却されるにつれて生成される熱エネルギーの効果的な吸収および回収を可能にする。麦汁が冷えるにつれて解放される熱量は、少なくとも部分的に1つ以上の熱消費部を加熱するために効果的に使用されてもよい。したがって、熱消費部、例えばマッシュング機器の加熱機器の加熱は、一次エネルギーを必要とせず、あるいは、一次エネルギーのごく僅かな部分しか必要としない。このことは、醸造所プロセス全体で一次エネルギーの最大で約40%を更に節約できると同時に、高温醸造水が過剰になるのを防止できることを意味する。言い換えると、例えば熱消費部を加熱するために必要とされる熱量の少なくとも60%(最大で100%)を、高温媒体が冷却されるにつれて第1の熱交換機器で得られる熱量によって賄うことができる。

【0010】

本発明に係る装置は、別個の熱伝達媒体回路を通じて上質エネルギー(温度に関して、全エネルギーの上部)が抽出されるという利点を更に有する。言い換えると、水が熱伝達媒体として一般に使用されている場合には、システムは常に新たな鉱物に晒されず、そのため、鉱物の堆積または石灰化を効果的に防止できる。食品衛生の理由からも、熱水回路または醸造水回路のそれぞれと、熱伝達媒体回路または加熱媒体回路のそれぞれとが分離されれば有利である。

【0011】

閉じられた熱伝達媒体回路により、清水の供給がなくても済み、そのため、水および廃棄の両方のためのコストが低減される。また、それは環境に優しい。

【0012】

すなわち、高温麦汁中に蓄えられるエネルギーを効果的に使用して、熱伝達媒体を高温レベルまで加熱することができる。装置は、これらが他の熱伝達媒体を用いる場合(例えば、蒸気で動作される醸造所)であっても、既存のシステムに組み込むことが容易であり、また、レトロフィットさせるのも容易である。前述したエネルギー振れ(energy swing)により、熱伝達媒体が熱消費部で、例えば加熱機器で十分に冷却された後に、熱伝達媒体を何度も繰り返して十分高い温度に至らせて、熱消費部を加熱することができる。

【0013】

第1の熱交換機器は、プロセス方向で、高温媒体を加熱するあるいは沸騰させるあるいは高温状態に維持するための機器の下流側に設けられる。高温媒体は麦汁またはマッシュであってもよい。しかしながら、エネルギーは、醸造所で使用される他の媒体、例えば、ラストランニング、濯ぎ水、洗浄媒体、トゥルーブから回収されてもよいが、太陽熱システムから回収されてもよい。

【0014】

熱伝達媒体は、第1の熱交換機器において、高温レベルに、例えば85℃よりも高いT1に、特に90℃を超えるT1に至らされるのが有利である。これらの温度は、更なる直接的なあるいは間接的な一次エネルギー熱入力を伴わない場合であっても、熱伝達媒体による熱消費部の加熱を可能にする。

【0015】

好ましい実施形態によれば、高温媒体、例えば麦汁のピッチング温度への冷却は、第1の熱交換機器だけでなく、麦汁またはマッシュが冷却される間に水をT1よりも低いT2の温度まで、特に醸造水温度以下の温度まで加熱できるようになっている第2の熱交換機器も関与し、この場合、好ましくは、加熱された水を内部に蓄えることができる醸造水タンクが設けられる。無論、温度T2を醸造水タンク内の温度よりも僅かに高くする、例えば最大で15℃だけ高くすることもできる。これにより、麦汁が冷却される間に醸造水および熱伝達媒体の両方を別々に加熱することができる。すなわち、麦汁がピッチング温度まで冷却されるときに総熱量QGが麦汁から抽出され、その場合、第2の熱交換機器は、水を好ましくは醸造水温度以下の温度まで加熱する熱量Q2を抽出し、また、第1の熱交換機器は熱量Q1=QG−Q2を抽出する。このステップは、余剰熱水のかなりの低減を可能にする。言い換えると、醸造水を効果的に加熱することができる一方で、頻出する余剰エネルギーを効果的に使用して、熱伝達媒体を高温レベルまで加熱することができる。

【0016】

殆どの場合、第1の熱交換機器によって抽出される熱量は、水および醸造水の加熱のために使用されない熱エネルギーの余剰に対応する。

【0017】

好ましい実施形態によれば、第1の熱交換機器は、第1の熱交換機器により加熱される熱伝達媒体が内部に一時的に蓄えられるエネルギー蓄積タンク、好ましくは単一のエネルギー蓄積タンクに接続される。熱消費部で冷却された熱伝達媒体もこのエネルギー蓄積タンク内に蓄えることができるのが好ましい。

【0018】

エネルギー蓄積タンクが層状の蓄積機器として形成されるのが特に有利であり、それにより、例えば層状ローディングパイプおよび/または(a)混合バルブを用いて熱伝達媒体を異なる高さで自動的にあるいは選択的に蓄えて引き出すことができる。複数の蓄積ポートおよび引き出しポートにより、熱伝達媒体を所定の温度でエネルギー蓄積タンクから引き出すことができ、あるいは、特定の温度を有する熱伝達媒体をタンク内に特定の位置で選択的に蓄えることができる。これは、簡略化された信頼できるプロセス管理をもたらす。したがって、層状蓄積機器は、異なる熱供給部および熱消費部の使用を可能にする。例えば蒸気または高圧熱水(HDHW)を用いるのではなく熱水を用いて熱消費部が加熱されるのが好ましいという事実に起因して、通常の水タンクがエネルギー蓄積タンクとして使用されてもよい。これにより、圧力容器を使用する必要がなくなり、コストがかなり低減される。また、熱水によって作用される熱交換面(例えば、マッシュ容器のリブ加熱面)と、一次エネルギー、例えば蒸気または高圧熱水によって作用される他の熱交換面(例えば、マッシュ容器の底部加熱面)とを熱消費部が備えることが可能である。

【0019】

そのため、熱伝達媒体の所定の一定の温度T4(すなわち、熱交換機器に入る前の温度)を設定するための機器を装置が備えれば特に有利である。そのような機器は例えば1つ以上の混合バルブを含むことができる。この場合、混合バルブは、所定の温度T4が発生されるように、層状蓄積機器の様々な引き出しポートで引き出される熱伝達媒体を選択的に混合することができる。温度T4は一定または一定の範囲内にあることが好ましく、それにより、熱消費部によるエネルギー消費の変動にもかかわらず、均等なエネルギーバランスを伴うエネルギー振れを実現できる。温度T4の設定は、明確に示されていない温度制御器によって達成されてもよい。

【0020】

熱伝達媒体を−熱伝達媒体の温度に対応する−特定の高さで蓄えるため、装置が層状ローディングパイプを備えてもよい。

【0021】

熱消費部は、例えば、以下のグループの熱消費部、すなわち、マッシュング機器の加熱機器、濾過麦汁ヒータ、麦汁沸騰または高温状態維持機器、CIP洗浄液を加熱するためのCIP(クリーニング・イン・プロセス)消費部、例えばビールのためのフラッシュパスツール殺菌器(KZE)、または、ボトル洗浄機の洗浄媒体のための加熱機器を成す熱消費部である。

【0022】

好ましい実施形態によれば、熱伝達媒体を更に加熱または事後加熱できる機器が第1の熱交換機器と熱消費部との間に設けられる。そのような機器は、特定の境界例で付加的なエネルギー/温度を供給するために更に作動されてもよい。例えば、週末に生じる損失が新たな週の初めなどに補償されてもよい。

【0023】

また、醸造水を予熱する、加熱する、または、事後加熱する少なくとも1つの更なる付加的な熱交換器が設けられてもよい。水を加熱するための熱量は、余剰エネルギーまたは廃熱から、特にケトル蒸気凝縮器からの高温水蒸気から、または、トンネルパスツール殺菌器、フラッシュパスツール殺菌器の熱水から、または、例えば太陽熱システムからの熱水からも得られる。言い換えると、本発明に係るエネルギー振れのおかげにより余分な熱水が熱水タンク内にもはや存在せず、むしろ“熱水不足”となっている場合には、熱エネルギーを醸造水へ更に供給することができる。

【0024】

高温媒体から、特に高温麦汁または高温マッシュからエネルギーを回収するための本発明の方法は、

a)特に麦汁またはマッシュを冷却する間に第1の熱交換機器において熱伝達媒体Wを温度T1まで加熱するステップと、

b)この熱伝達媒体Wを用いて醸造所の少なくとも1つの熱消費部を加熱するステップと、

を備え、

ステップb)で冷却された熱伝達媒体Wが回路K中で直接的にあるいは間接的に(エネルギー蓄積タンク内での一時的な蓄積も伴わず)第1の熱交換機器へ戻される。

【0025】

この場合、熱伝達媒体は、非常に高い温度レベルまで、好ましくは85℃よりも高い、特に90℃を超える温度まで加熱することができる。熱伝達媒体Wは、第1の熱交換機器に入るときには、60℃〜90℃の範囲内の温度T4を有することが好ましく、この場合、T4は、一定であり、あるいは、T4±2℃の比較的小さい設定範囲内にある。このことは、熱伝達媒体が第1の熱交換機器に流れ込むときには熱伝達媒体が既に比較的熱く、第1の熱交換機器によって熱伝達媒体が更に高い温度レベルに至らされることを意味する。第1の熱交換機器での熱伝達媒体Wの最初の加熱中の温度差ΔTは40℃以下の範囲内である。したがって、熱消費部のための加熱媒体として使用される熱伝達媒体を高いレベルに至らせてそれを維持することができる。

【0026】

第1の熱交換機器は、高温トゥルーブ分離のための想定し得る機器の上流側でおよび/または該機器内でおよび/または該機器の下流側で分割されてもよい。高温トゥルーブ分離が行なわれる場合には、熱エネルギーの一部が、高温トゥルーブ分離のための機器の上流側で、例えばワールプールの上流側で与えられれば有利である。遊離したDMSのその後の形成を大幅に減らすことができるからである。

【0027】

無論、熱交換機器はこの実施形態に限定されない。このタイプの熱交換機器を、ビールプラント、飲料プラント、または、食品製造プラント上および該プラント内で使用できる。

【0028】

好ましい実施形態によれば、第2の熱交換機器は、特に氷水タンクからの氷水または冷水タンクからの冷水の第2の温度T2までの加熱を可能にし、この場合、T2<T1であり、また、第2の温度T2は60℃〜85℃以下の範囲内の醸造水温度に対応するのが有利である。加熱された水は熱水タンクに蓄えられるのが好ましい。

【0029】

好ましい実施形態によれば、熱伝達媒体Wが第1の熱交換機器で加熱された後に、熱伝達媒体WをT1よりも高い温度T3まで更に加熱することができ、その場合、熱伝達媒体Wを消費部またはプロセスに依存(温度または量に依存)する様式で制御および/または調整機器により温度T3まで事後加熱することができる。

【0030】

また、本発明に係る方法は、醸造所で生じる余剰エネルギーまたは廃熱のそれぞれによる醸造水の直接的なあるいは間接的な加熱または予熱を可能にするとともに、好ましくは熱水タンクまたは醸造水タンクのそれぞれの内部での醸造水の一時的な蓄積を可能にする。

【0031】

以下、添付図面を用いて、本発明について更に詳しく説明する。

【図面の簡単な説明】

【0032】

【図1】本発明に係る想定し得る実施形態を大雑把に概略的に示している。

【図2】麦汁の冷却中に解放される熱量の例示的な熱量分布を概略的に示している。

【図3】本発明に係る方法を例示するブロック図を示している。

【図4】本発明に係る第2の実施形態を大雑把に概略的に示している。

【図5】本発明に係る他の熱消費部を大雑把に概略的に示している。

【発明を実施するための形態】

【0033】

図1は、エネルギーが高温麦汁から回収される本発明の一実施形態を大雑把に概略的に示している。図1から分かるように、装置は、麦汁を沸騰させるあるいは高温状態に維持するための機器3を備える。また、沸騰されるべき麦汁を収容する第1のランニング容器(running vessel)16が設けられる。更に、麦汁を沸騰させるあるいは高温状態に維持するための機器3の上流側には、沸騰される/保持されるべき麦汁を予熱する、すなわち、沸騰温度(例えば100℃)以下の温度まで予熱する濾過麦汁ヒータ7が設けられる。このアセンブリにおいて例示的に示される麦汁を沸騰させるための機器は内部ボイラを備え、この内部ボイラによって麦汁が大気で沸騰される。無論、麦汁沸騰プロセスは、他の熱交換器(例えば、外部ボイラ)を用いて連続的にあるいは不連続的に行なわれてもよい。

【0034】

また、高温トゥルーブを分離するための機器、この場合にはワールプール4の形態を成す機器が設けられる。最後に、装置は、熱伝達媒体Wを加熱するための第1の熱交換機器1を備え、この熱交換機器1は、麦汁を沸騰させるあるいは高温状態に維持するための機器3の下流側に配置される。

【0035】

熱交換機器1を例えばプレート冷却器として設計することができる。逆流原理にしたがって、麦汁がその一方側に逆らって流れ、熱伝達媒体Wがその他方側に逆らって流れる。この実施形態では、第1の熱交換機器が高温トゥルーブ分離機器4の下流側に設けられる。しかしながら、破線により示される第1の熱交換機器1’が高温トゥルーブ分離機器4の上流側に配置されることも想定し得る。したがって、高温麦汁中でのDMSの新たな形成を回避できる。

【0036】

また、本発明によれば、第1の熱交換機器1によって既に冷却された麦汁をピッチング温度TA(<15℃、例えば11℃)まで更に冷却する第2の熱交換機器2が設けられる。この場合も先と同様に、第2の熱交換器2は、少なくとも1つの対応する熱交換器、この場合にはプレート冷却器を備える。

【0037】

図1は氷水タンク10を更に示しており、該氷水タンク内には氷水(更には冷却醸造水)が蓄えられ、氷水は、第2の熱交換機器2のための冷却媒体としての機能を果たす。氷水の製造のため、更に、氷水冷却器12、冷凍プラント11、および、冷水供給部24(醸造水)が設けられる。冷水を冷水タンク14(図示せず)から取得することもできる。

【0038】

最後に、装置は熱水タンクまたは醸造水タンク9をそれぞれ備えており、該タンク内には、熱水または醸造水がそれぞれ、更なる使用のため、例えば、マッシュを糖化させる、あるいは、濾過プロセス中のスパージングのために蓄えられる。

【0039】

最後に、装置はエネルギー蓄積タンク5を備え、該タンク内には、第1の熱交換機器1によって加熱された熱伝達媒体を蓄えることができる。この目的のため、エネルギー蓄積タンクには、幾つかの蓄積ポート25と幾つかの引き出しポート26とがエネルギー蓄積タンクの異なる高さに設けられてもよい。層状の蓄積機器内に蓄積された熱伝達媒体の温度が底部から上端に高くなるときには、常に、熱伝達媒体を特定の適した温度範囲で蓄えるあるいは引き出すことができる。したがって、異なる熱供給部および熱消費部を使用するための基盤が構築される。しかしながら、蓄積は、図示しない層状ローディングパイプを用いて流動形態で達成されてもよい。この場合、熱伝達媒体の特定の温度に対応して、熱伝達媒体を特定の高さ領域に選択的に蓄えることができる。第1の熱交換機器1へ供給される熱伝達媒体の所定の一定の温度T4を設定できるように、所定の温度T4を設定するための機器が設けられ、この機器は、具体的には、異なる高さで引き出される熱伝達媒体が温度設定に対応して混合されるように、少なくとも1つの混合バルブを備えることができる。この目的のため、幾つかの温度センサおよびコントローラが設けられてもよい。T4は、ここでは一定であり、あるいは、T4±2℃の比較的小さい設定値範囲内にある。したがって、熱消費部で使い果たされるエネルギーの変動にもかかわらず、また、熱消費部からの様々な戻り温度30にもかかわらず、エネルギーバランスが均等な熱振れ(heat swing)を実現できる。

【0040】

このことは、少なくとも1つの熱消費部を加熱するためにエネルギー蓄積タンクから熱伝達媒体を引き出すことができることを意味する。エネルギー蓄積タンクは、それが幾つかの熱消費部にとって(例えば、マッシュを加熱するためにあるいは麦汁を予熱するために)十分な熱伝達媒体Wを受けることができるように寸法付けられてもよい。これは、コストの利点に加えて、熱技術的な利点ももたらす。一般に、1つの大型蓄積タンクは、同じサイズの2つの単一蓄積タンクよりも費用効率が高い。また、1つの単一の大型蓄積タンクは、熱損失が少ない更に良好な表面/容積比率を有する。配管費用が更に少なく、また、断熱のための費用も低減できる。

【0041】

装置によって備えられる熱消費部は、ここでは、マッシュング機器6の加熱機器22、および、前述した濾過麦汁ヒータ7である。

【0042】

他の濾過麦汁ヒータ80が−熱消費部として−濾過装置90(例えば、濾過槽またはマッシュフィルタ)と濾過麦汁ヒータ7との間に設けられてもよい(図5参照)。この場合、熱消費部は濾過装置90と第1のランニング容器16との間に配置される。これは、例えば既に設けられた濾過ポンプを使用すると、つまり少ない流量および熱流に起因して、比較的小さい熱交換装置を使用できるという利点を有する。したがって、濾過麦汁温度が例えば10〜15℃だけしか上昇されず、それにより、麦汁に作用する熱負荷が低くなり、より低い温度レベルの熱伝達媒体(原動力を伴う熱伝達媒体、すなわち、それぞれの麦汁目標温度を例えば2℃〜10℃だけ上回る温度を有する熱伝達媒体)を使用できるようにすることが可能である。この熱消費部は、熱伝達媒体Wによって100%加熱されてもよい。

【0043】

マッシュング機器のための加熱機器22は、良好な熱伝達率を有するように設計される。加熱のために、熱伝達媒体が加熱機器を通じて流れ、それにより、マッシュに面する接触面が加熱される。接触面は、熱伝達を高めるためにポケット形状の隆起部を備えることが好ましい。この構造により、通常は1800−2500W/m2Kのk値を得ることができ、それにより、熱交換機器1によって加熱されて回路Kを通じて流れる液状の熱伝達媒体による加熱、したがって、本発明に係るエネルギー振れが適度な様式で実現可能になる。

【0044】

加熱機器は、必ずしも容器内にある必要はなく、外部熱交換器として形成されてもよい。

【0045】

少なくとも1つの熱消費部、例えば6および/または7を加熱するために、熱振れが与えられ、この場合、熱伝達媒体Wが回路K内で運ばれる。

【0046】

麦汁を沸騰させるあるいは高温状態に維持するための機器3はケトル蒸気凝縮器13に対して更に接続され、ケトル蒸気凝縮器13によって更なる熱エネルギーが熱伝達媒体に供給されてもよい。ケトル蒸気凝縮器の蒸気または凝縮物も用いて、水が更なる熱交換器15によって加熱されて熱水タンク9へ供給されてもよく、あるいは、エネルギー蓄積タンクの熱伝達媒体が事後加熱されてもよい(図示せず)。

【0047】

最後に、熱伝達媒体Wを更に加熱できる機器8が第1の熱交換機器1と例えば熱消費部6,7との間に設けられる。機器8は、熱交換器によって、熱伝達媒体Wを更に高い温度まで加熱する他の熱伝達媒体によって同様に実現することができる。熱交換機器8はエネルギー蓄積タンク内に配置されてもよい。この場合、エネルギー蓄積タンク5は膨張タンク18に接続される。

【0048】

以下、図1に示される装置を用いて、本発明に係る方法を更に詳しく説明する。

【0049】

第1のランニング容器16からの麦汁は、最初に、例えば74℃の温度で濾過麦汁ヒータ7に供給されて、濾過麦汁ヒータ7により、具体的には沸騰させるあるいは高温状態に維持する温度以下の温度まで予熱される。その後、従来の様式で、麦汁を沸騰温度以上の温度に達するように麦汁沸騰機器内で沸騰させることができる。図1に示される麦汁沸騰機器の代わりに、麦汁を高温状態に維持するための機器が使用されてもよく、該機器内で、麦汁が特定の期間にわたって高温レベル(沸騰温度未満)、例えば85℃〜99℃に維持される。無論、麦汁沸騰プロセスは、過度の圧力下または不十分な圧力下において圧力対応温度で行なわれてもよい。ここで、高温麦汁は、導管29を通じて、高温トゥルーブを分離するための機器、具体的にはワールプール4に導かれる。

【0050】

麦汁を沸騰させるあるいは高温状態に維持するための機器3の下流側方向のプロセスでは、その後、高温トゥルーブから解放される麦汁が第1の熱交換機器1を通過する。麦汁は、例えば、90℃〜99℃の範囲の温度T5、この場合には好ましくは99℃を有する。

【0051】

この熱交換機器内で、麦汁は、例えば75℃〜85℃の範囲内の温度T6、この場合には82℃まで冷却される。例えば水、冷却剤、熱伝達油等の形態を成す熱伝達媒体Wが麦汁を冷却する役目を果たす。この場合、熱伝達媒体Wは更に高い温度レベルまで加熱される。この特定の実施形態では、第1の熱交換機器1内への熱伝達媒体の流入温度T4は、約60℃〜90℃の範囲内であり、75℃〜85℃の範囲内であることが有利である。流入温度T4は一定に維持されあるいは一定範囲内に維持される。

【0052】

麦汁がピッチング温度TA、例えば11℃まで冷却されると、総熱量QGが麦汁から抽出され、その場合、第1の熱交換機器が高温麦汁から第1の熱量Q1を抽出する。この場合、熱伝達媒体は、いずれにしても、熱伝達媒体Wが熱消費部を加熱することができるように、85℃を上回る温度まで、好ましくは90℃を上回る温度まで、この特定の実施形態では96℃まで加熱される。温度T1は、例えば加熱されるべき媒体、例えばマッシュまたは麦汁が熱消費部6,7内で加熱されるようになっている温度よりも約5℃〜60℃だけ高ければ有利である。

【0053】

特に図2から分かるように、熱量Q1は、麦汁が冷却されるにつれて解放される総熱量QGから抽出され、熱量Q1は総熱量QGの少なくとも20%に相当することが有利である。

【0054】

この実施形態では図示しないが、第1の熱交換機器1内で麦汁をピッチング温度TAまで既に冷却することができ、それにより、熱伝達媒体Wが高温まで加熱される。

【0055】

しかしながら、この特に有利な実施形態では、第2の熱交換機器2を用いた第2の熱交換段階が与えられ、それにより、麦汁が流入温度T6からピッチング温度TAまで冷却される。特に図2から分かるように、この場合、第2の熱量Q2が麦汁から抽出される。この場合、水が60℃〜85℃の醸造水温度まで加熱されて熱水タンクまたは醸造水タンク9のそれぞれに導かれるのが有利である。水が加熱される温度T2は、ここでは、いずれにしても、T1、すなわち、熱伝達媒体が加熱される温度よりも低い。例えば、3℃〜12℃の温度を有してもよい氷水タンク10からの冷水または氷水は、第2の熱交換機器内で冷却剤としての機能を果たす。氷水は冷凍プラント11および氷水冷却器12によって製造された。

【0056】

ここで、このことは、ピッチング温度TAで解放される総熱量QGが以下のように、すなわち、QG=Q1+Q2(第2の熱交換機器が幾つかのn個の熱交換器から成る場合、すなわち、図1に示される熱交換器に加えて更なる熱交換が引き起こされる場合には、Q2=Qn)のように分けられることを意味する。また、これにより、明細書本文の導入部分で説明したように、これまで廃棄されてきたエネルギーを効果的に使用して、少なくとも1つの熱消費部、例えば6および/または7を加熱できるのが有利である。第1の熱量Q1を抽出しつつ同時に麦汁を冷却することにより、タンク9内に熱水が残るのを回避できる。特定のケースでは、余剰エネルギーが依然として全く同様に存在し得るため、エネルギー更なる熱交換器(熱交換段階)Qnによって抽出されることができ、例えば醸造水タンクよりも低い温度レベルを有する熱水タンク内に一時的に(例えば、濯ぎ水としての今後の使用のために)蓄えることができる。

【0057】

この実施形態以外の実施形態では、(要求に応じて、例えば、醸造所での特定の醸造プロセスのために)熱水を醸造水温度よりも僅かに低い温度T2まで加熱することもできる。このとき、第2の熱交換機器によって加熱される熱水を更に加熱するために更なる機器が設けられてもよい。これに加えてあるいはこれに代えて、更なる熱交換器15が冷水を醸造水温度まで加熱することも可能である。この場合、水を加熱するための熱量は、特にケトル蒸気凝縮器13からの高温水蒸気または凝縮物からの余剰エネルギーまたは廃熱からそれぞれ得られる。その後、この熱水も熱水タンク9またはエネルギー蓄積タンク5へ導かれる。

【0058】

第1の熱交換機器1で加熱される熱伝達媒体Wは、その後、蓄積ポート25を通じて、温度に対応する高さでエネルギー蓄積タンク5内へ導入される。対応する蓄積ポートを決定するため、熱伝達媒体の温度を決定して蓄積タンク温度と比較することができ、図示しないバルブを切り換えることにより熱伝達媒体をそれぞれの位置で導入することができる。これは自動制御・調整機器によって達成されてもよい。

【0059】

エネルギー蓄積タンクの上部では、図示しないバルブ切り換えシステムにより、高温熱伝達媒体を導管21を通じて少なくとも1つの熱消費部に供給することができる。この場合、熱消費部は、マッシュング機器6の加熱機器22である。マッシュング機器6での加熱速度は、例えば、熱伝達媒体の流量および温度を調整することによって調整することができる。冷却された熱伝達媒体は、導管30を通じて加熱機器22から流出して、回路K中の第1の熱交換機器1に直接に供給され、あるいは、最初に、エネルギー蓄積タンク5内へ、すなわち、エネルギー蓄積タンクの下部に再び導入され、そこで、熱伝達媒体が好ましくは10−20℃だけ冷える。熱伝達媒体が元のエネルギー蓄積タンク5に導かれる場合には、熱伝達媒体は、温度に対応する引き出しポートを通じて、回路K中の導管27を介して、第1の熱交換機器1に再循環される。この場合も、ポートを選択するために温度測定が行なわれてもよい。その結果、制御・調整機器は、特定のポートを選択して選択したポートを図示しないバルブによって開く。また、少なくとも1つの混合バルブによって、熱伝達媒体を例えば幾つかの引き出しポートを通じて引き出して引き出した媒体を温度に対応して混合させることにより、熱伝達媒体を特定の一定温度T4に至らせることができる。

【0060】

このように、高さにわたって分布される複数の引き出しポート26は、それぞれのプロセスに適合される戻り温度の容易な設定を(例えば混合バルブによって)可能にする。ここで再び熱交換機器1に再循環される熱伝達媒体は60℃〜90℃の範囲の一定温度T4を有し、そのため、熱交換機器1は、熱伝達媒体を更に高い温度レベルまで上昇させることができるようにする。好ましくは、第1の熱交換機器1内での熱伝達媒体Wの加熱中の温度差ΔTは、40℃以下の範囲内であり、すなわち、好ましくは10℃〜25℃である。したがって、高温レベルの十分な量の熱伝達媒体を供給できるようにすることができる。したがって、熱振れを発生させるためには、熱消費部、特にマッシュング機器6の加熱機器22でのエネルギー吸収が、熱伝達媒体の戻り温度、特に高温麦汁から特定の熱量Q1を抽出できるようにする温度T4を得るのに十分に良好であることも重要である。

【0061】

熱量Qとは、単位当たりの熱量、すなわち、例えば醸造ごとの熱量のことであり、あるいは、例えば連続ビール醸造では、製造される麦汁の単位当たりの熱量のことである。

【0062】

前述したように、熱伝達媒体Wは、その後、回路中の導管17を通じて、エネルギー蓄積タンク5内に導かれ、あるいは、消費部に直接に導かれる。

【0063】

前述した熱振れは、少なくとも1つの熱消費部6,7または更なる熱消費部を加熱することができる。必要に応じて、例えば新たな週の初めに、週末などにわたって生じた損失を補償するために、あるいは、特別な境界例での不十分なエネルギーまたは過度に低い温度の場合には、熱伝達媒体Wを加熱する機器8が第1の熱交換機器1と熱消費部、例えば6,7との間に更に設けられてもよい。制御および/または調整機器(図示せず)は、エネルギー蓄積タンク5の温度および熱水量が熱消費部の需要を満たすのに十分であるかどうかを決定した後、機器8を更に作動させる。機器8は同様に熱交換機器であってもよく、また、その場合、熱伝達媒体は、例えば導管17からポンプ19を介してこの機器8へ供給されて、この機器8によって温度T1よりも高い温度まで(例えば最大で130℃まであるいは最大で140℃まで)加熱される。この加熱された熱伝達媒体Wは、その後、エネルギー蓄積タンク5の上部へ導かれる。また、熱伝達媒体Wの一部だけを更に加熱することもできる。更に、この事後加熱機器がエネルギー蓄積タンク内/上に直接に配置されてもよい。

【0064】

最後に、導管20を通じて熱伝達媒体Wをエネルギー蓄積タンク5の下部から(または、前述したように、下部にあるが図示しない異なるポートも通じて)引き出して、その熱伝達媒体をケトル蒸気凝縮器13を用いて該凝縮器内のそれぞれの熱交換機器によって更に高い温度まで加熱し、その熱伝達媒体を(場合により、異なるポートを通じて)エネルギー蓄積タンク5の上部へ導くこともできる。

【0065】

マッシュング機器6の加熱機器22に加えてあるいはそれに代えて、濾過麦汁ヒータ7または他の熱消費部が熱伝達媒体Wによって加熱されてもよい。この場合も、冷却された熱伝達媒体がエネルギー蓄積タンク5の下部(1つのポイントでのみ示されている)に再び再循環される。

【0066】

本発明に係るエネルギー振れは、以下の利点をもたらす。

【0067】

本発明により、麦汁がピッチング温度まで冷却されるにつれて余剰エネルギーを効果的に回収できる。麦汁が冷却されるにつれて解放される熱量は、熱消費部を加熱するために効果的に少なくとも部分的に利用することができる。したがって、熱消費部、例えばマッシュング機器の加熱機器を加熱するために一次エネルギーが使用される必要がなく、あるいは一次エネルギーのごく一部のみが使用される必要がある。このことは、醸造所プロセス全体で一次エネルギーの約40%を節約できることを意味する。同時に、醸造水が過剰になるのを防止できる。特に全体の蒸発が高い場合には、多くのエネルギーが生成され、これらのエネルギーを役立つように本発明によりプロセスに再循環できる。

【0068】

エネルギー蓄積タンク5および熱水タンク9を組み合わせることができるように、醸造水が熱伝達媒体Wとして使用されてもよい。しかしながら、本発明に係る装置は、熱伝達媒体が別個の回路を有することができ、すなわち、加熱媒体と熱水とが分離され、それにより、熱交換器および関連するシステム構成要素内での鉱物の堆積(石灰化)を効果的に防止できるという利点を有する。

【0069】

また、食品衛生の理由により、熱水回路または醸造水回路のそれぞれと、熱伝達媒体回路または加熱媒体回路のそれぞれとが分離されれば有利である。

【0070】

閉じられた熱伝達媒体回路により、清水の供給がなくても済み、そのため、原料および廃棄の両方のためのコストが低減され、更に環境に優しい。

【0071】

したがって、高温麦汁中に蓄えられるエネルギーを効果的に利用して、熱伝達媒体を高温レベルまで加熱することができる。装置は、これらが他の熱伝達媒体を用いて動作される場合(例えば、蒸気または高圧熱水を用いて動作される醸造所)であっても、既存のシステムに非常に容易に組み込むことができ、また、レトロフィットさせるのも容易である。前述したエネルギー振れにより、熱伝達媒体を何度も繰り返して十分高い温度に至らせて、熱消費部を加熱することができる。

【0072】

図3は、醸造所プロセスの不可欠なステップを示しており、本発明に係るエネルギー振れを再度例示している。個々のプロセスステップの方を向く矢印は、供給されるエネルギーを表わしており、一方、個々のステップから離れる方を向く矢印は、エネルギーの引き出しを示している(サンキーダイアグラムと同様)。図3に具体的に示されるように、高温麦汁の冷却中に熱量を抽出することができ、この熱量は、量に関して、マッシュング中にマッシュを加熱するのに実質的に十分である。麦汁の沸騰中、量に関して濾過麦汁を加熱するのに十分な熱量を例えばケトル蒸気凝縮器を用いて抽出することができる。

【0073】

麦汁がピッチング温度まで更に冷却されるにつれて、冷水または氷水を所望の醸造水温度に至らせるのに十分な熱量を抽出することができる。個々のケースで必要な場合にだけ、更なる熱量をエネルギー回路へ供給することができる。

【0074】

図4は本発明の他の実施形態を示している。第1の実施形態にほぼ対応するこの装置および対応する方法を用いると、エネルギーが高温マッシュから回収される。この目的を達成するため、マッシュは、高温マッシュ、具体的にはデコクションマッシュが90℃〜100℃の温度T5で内部に蓄えられるマッシュング機器70から第1の熱交換機器100に供給されて、熱伝達媒体Wを加熱している間に温度T6、この場合には例えば80℃まで冷却され、他のマッシュング機器60に供給される。同様に、高温マッシュから回収されたエネルギーを例えばケトル蒸気凝縮器によって高温レベルで増大させることができる(図示せず)。

【0075】

マッシュが冷却されるにつれて、熱伝達媒体Wは、温度T4から温度T1まで、この場合には例えば97℃まで加熱されるとともに、−第1の実施形態に関連して同様に説明したように−エネルギー蓄積タンク50へ供給される。エネルギー蓄積タンク50は別個のエネルギー蓄積タンクであってもよい。しかしながら、この場合には回収された熱量を図1に示されるエネルギー蓄積タンク5へ導入することも実現可能である。第1の実施形態にしたがって、熱伝達媒体Wは、温度に対応して、温度に対応する蓄積ポート25を介して、エネルギー蓄積タンク50に蓄えられる。そこから、その後に、熱伝達媒体Wを、先の例の熱消費部、例えば6または7へ供給することができ、あるいは、マッシュング機器60または70の加熱機器へ供給することができ、あるいは、他の熱消費部(例えば、CIP)へ供給することができる。冷却された熱伝達媒体は、その後、再び元のエネルギー蓄積タンク50の下部に導かれ、あるいは、第1の熱交換機器100に直接に導かれる。その後、熱交換媒体Wは、第1の熱交換機器で再び加熱されて、回路K内でエネルギー蓄積タンク50へ供給される。それはそれとして、温度、熱量、および、更なる熱交換器に関して第1の実施形態に関連して説明した詳細は、第2の実施形態にも等しく適用される。具体的には、図4に示される実施形態は単一段階の冷却のみを含む。しかしながら、第1の実施形態と同様に単一段階または多段階の冷却を提供することもできる。

【0076】

前述した実施形態の場合のように、熱消費部を加熱するために一次エネルギーはもはや使用されず、一次エネルギー供給のための従来の周辺機器を、ほぼ同様の寸法で、更に費用効率が高い様式で実現することができる。

【0077】

前述した実施形態では、エネルギー蓄積タンク5が回路K内に設けられるが、熱伝達媒体Wを熱消費部へ直接に導いて回路中の熱交換器へ戻すことも実現可能である。

【0078】

エネルギー蓄積タンクが余剰エネルギーを収容する場合には、エネルギー蓄積タンク内のエネルギーを他の消費部のために熱交換器によって再び抽出することができる。この目的を達成するために、例えばエネルギー蓄積タンクで直接に熱交換器を使用することができ(例えばピロープレート)、あるいは、波形熱交換器チューブがエネルギー蓄積タンクへ導入されてもよい(図示せず)。

【0079】

前述した典型的な実施形態は、第1の熱交換機器によって高温麦汁またはマッシュからエネルギーを回収して、このエネルギーを用いて熱消費部を加熱することに関する。同様に、エネルギーを、醸造所で使用される他の高温媒体、例えば、ラストランニング、濯ぎ水、洗浄媒体、または、トゥルーブから回収することができる。その後、加熱された熱伝達媒体を例えばそれぞれの熱蓄積タンクまたは共通のタンクへ供給することができる。

【0080】

本発明に係るシステムは、麦汁が加圧沸騰されるプラントのために使用されてもよい。例えば、ワールプールが加圧される場合にも、第1の熱交換器1によって、かなり高い温度レベルのエネルギーを得ることができる。

【0081】

好ましい実施形態によれば、特に加熱のためのエネルギーを単一のエネルギー蓄積タンク5,50から幾つかの異なる熱消費部に解放することもできる。また、エネルギー供給部がエネルギーを吸収するように熱伝達媒体をエネルギー蓄積タンクからエネルギー供給部に導くことができ、また、その熱伝達媒体をタンクへ戻すことができる。その後、熱伝達媒体を、エネルギー蓄積タンクから、回路内で、所定の一定の温度で、熱交換器に、すなわち、具体的には第1の熱交換器に再び供給することができ、そこから、熱伝達媒体が元のエネルギー蓄積タンクに導かれる。

【特許請求の範囲】

【請求項1】

ビール醸造所用として、高温媒体から、好ましくは高温麦汁または高温マッシュからエネルギーを回収するための装置であって、

好ましくは麦汁またはマッシュが冷却される間に熱伝達媒体を加熱できるようになっている、熱伝達媒体Wのための第1の熱交換機器(1,100)を備え、

前記醸造所の少なくとも1つの熱消費部(6,7,60,70,80)がこの熱伝達媒体Wを用いて加熱され、

前記熱消費部の加熱中に冷却された熱伝達媒体Wを回路K中で元の前記第1の熱交換機器(1,100)へ供給することができる、装置。

【請求項2】

前記熱伝達媒体Wは、前記第1の熱交換機器において、高温レベルまで、好ましくは85℃よりも高いT1まで、特に90℃を超えるT1まで加熱されることを特徴とする、請求項1に記載の装置。

【請求項3】

高温媒体、特に麦汁またはマッシュが冷却される間に水をT1よりも低いT2の温度まで、特に醸造水温度以下の温度まで加熱できるようになっている第2の熱交換機器(2)を備え、好ましくは加熱された水を内部に蓄えることができる醸造水タンク(9)が設けられることを特徴とする、請求項1または2に記載の装置。

【請求項4】

麦汁がピッチング温度TAまで冷却されるときに総熱量QGが麦汁から抽出され、前記第2の熱交換機器(2)は、水を温度T2まで加熱する熱量Q2を抽出し、前記第1の熱交換機器は、前記熱伝達媒体Wを温度T1まで加熱するための熱量Q1を抽出し、Q1=QG−Q2であることを特徴とする、請求項3に記載の装置。

【請求項5】

前記第1の熱交換機器(1,100)は、前記第1の熱交換機器(1)により加熱される前記熱伝達媒体Wが内部に蓄えられるエネルギー蓄積タンク(5,50)に接続され、好ましくは前記熱消費部で冷却された熱伝達媒体Wもこのエネルギー蓄積タンク内に蓄えることができ、特に、前記エネルギー蓄積タンク(5,50)が層状の蓄積機器として形成され、それにより、前記熱伝達媒体を異なる高さにおいて異なる蓄積ポートおよび引き出しポート(25,26)で蓄えて引き出すことができることを特徴とする、請求項1〜4のいずれか一項に記載の装置。

【請求項6】

前記熱消費部(6,7,60,70,80)は、以下のグループの熱消費部、すなわち、マッシュング機器(6)の加熱機器(22)、麦汁沸騰または高温状態維持機器(3)、濾過麦汁ヒータ(7)、CIP消費部、ボトル洗浄機内の洗浄媒体のためのフラッシュパスツール殺菌器または加熱機器、または、濾過装置(90)と濾過麦汁ヒータ(7)との間の濾過麦汁ヒータ(80)を成す熱消費部であることを特徴とする、請求項1〜5のいずれか一項に記載の装置。

【請求項7】

前記熱伝達媒体を更に加熱できる機器(8)が導管(17)内で前記第1の熱交換機器(1)と前記熱消費部(6,7)との間に設けられることを特徴とする、請求項1〜6のいずれか一項に記載の装置。

【請求項8】

前記醸造水タンク(9)へ導かれる醸造水を加熱する少なくとも1つの更なる付加的な熱交換器(15)が設けられ、水を加熱するための熱量が、余剰エネルギーまたは廃熱から、特に熱水またはケトル蒸気凝縮器(13)からの水蒸気から得られることを特徴とする、請求項1〜7のいずれか一項に記載の装置。

【請求項9】

前記熱交換機器(1)が高温トゥルーブ分離機器の上流側に設けられることを特徴とする、請求項1〜8のいずれか一項に記載の装置。

【請求項10】

ビールの製造中に、高温媒体から、特に高温麦汁または高温マッシュからエネルギーを回収するための方法であって、

a)高温媒体、特に麦汁またはマッシュを冷却する間に第1の熱交換機器(1,100)において熱伝達媒体Wを温度T1まで加熱するステップと、

b)この熱伝達媒体Wを用いて醸造所の少なくとも1つの熱消費部(6,7,60,70,80)を加熱するステップと、

を備え、

ステップb)で冷却された前記熱伝達媒体Wが回路K中で前記第1の熱交換機器(1)へ戻される、方法。

【請求項11】

前記熱伝達媒体Wが、高温レベルまで、好ましくは85℃よりも高いT1まで、特に90℃を超えるT1まで加熱されて、特に前記第1の熱交換機器(1,100)に入るときには60℃〜90℃の範囲内の温度T4を有し、温度T4は好ましくは所定の一定の設定値または設定値範囲に設定されることを特徴とする、請求項10に記載の方法。

【請求項12】

前記第1の熱交換機器(1,100)での前記熱伝達媒体Wの加熱中の温度差ΔTが40℃以下の範囲内であることを特徴とする、請求項10または11に記載の方法。

【請求項13】

高温媒体が、第2の熱交換機器(2)によって、特に氷水タンクからの氷水または冷水によって、温度T2まで加熱され、T2<T1であり、有利には前記第2の温度T2は60℃〜85℃以下の範囲内の醸造水温度に対応しており、加熱された水が、好ましくは、熱水タンクまたは醸造水タンク(9)のそれぞれに蓄えられることを特徴とする、請求項10〜12のいずれか一項に記載の方法。

【請求項14】

前記熱伝達媒体Wが前記第1の熱交換機器(1,100)で加熱された後に、前記熱伝達媒体WがT1よりも高い温度T3まで更に加熱され、前記熱伝達媒体Wが、消費部に依存する形態で制御および/または調整機器により温度T3まで事後加熱されることを特徴とする、請求項10〜13のいずれか一項に記載の方法。

【請求項15】

前記醸造水が、醸造所で生じる余剰エネルギーまたは廃熱によって加熱されあるいは予熱されて、熱水タンク(9)へ供給されることを特徴とする、請求項10〜14のいずれか一項に記載の方法。

【請求項16】

装置が、前記熱伝達媒体が前記熱交換機器(1,100)に入る前に前記熱伝達媒体の所定の一定の温度(T4)を設定するための機器を備え、該機器が特に少なくとも1つの混合バルブを備え、および/または、前記装置が層状ローディングパイプを備えることを特徴とする、請求項1〜9のいずれか一項に記載の方法。

【請求項1】

ビール醸造所用として、高温媒体から、好ましくは高温麦汁または高温マッシュからエネルギーを回収するための装置であって、

好ましくは麦汁またはマッシュが冷却される間に熱伝達媒体を加熱できるようになっている、熱伝達媒体Wのための第1の熱交換機器(1,100)を備え、

前記醸造所の少なくとも1つの熱消費部(6,7,60,70,80)がこの熱伝達媒体Wを用いて加熱され、

前記熱消費部の加熱中に冷却された熱伝達媒体Wを回路K中で元の前記第1の熱交換機器(1,100)へ供給することができる、装置。

【請求項2】

前記熱伝達媒体Wは、前記第1の熱交換機器において、高温レベルまで、好ましくは85℃よりも高いT1まで、特に90℃を超えるT1まで加熱されることを特徴とする、請求項1に記載の装置。

【請求項3】

高温媒体、特に麦汁またはマッシュが冷却される間に水をT1よりも低いT2の温度まで、特に醸造水温度以下の温度まで加熱できるようになっている第2の熱交換機器(2)を備え、好ましくは加熱された水を内部に蓄えることができる醸造水タンク(9)が設けられることを特徴とする、請求項1または2に記載の装置。

【請求項4】

麦汁がピッチング温度TAまで冷却されるときに総熱量QGが麦汁から抽出され、前記第2の熱交換機器(2)は、水を温度T2まで加熱する熱量Q2を抽出し、前記第1の熱交換機器は、前記熱伝達媒体Wを温度T1まで加熱するための熱量Q1を抽出し、Q1=QG−Q2であることを特徴とする、請求項3に記載の装置。

【請求項5】

前記第1の熱交換機器(1,100)は、前記第1の熱交換機器(1)により加熱される前記熱伝達媒体Wが内部に蓄えられるエネルギー蓄積タンク(5,50)に接続され、好ましくは前記熱消費部で冷却された熱伝達媒体Wもこのエネルギー蓄積タンク内に蓄えることができ、特に、前記エネルギー蓄積タンク(5,50)が層状の蓄積機器として形成され、それにより、前記熱伝達媒体を異なる高さにおいて異なる蓄積ポートおよび引き出しポート(25,26)で蓄えて引き出すことができることを特徴とする、請求項1〜4のいずれか一項に記載の装置。

【請求項6】

前記熱消費部(6,7,60,70,80)は、以下のグループの熱消費部、すなわち、マッシュング機器(6)の加熱機器(22)、麦汁沸騰または高温状態維持機器(3)、濾過麦汁ヒータ(7)、CIP消費部、ボトル洗浄機内の洗浄媒体のためのフラッシュパスツール殺菌器または加熱機器、または、濾過装置(90)と濾過麦汁ヒータ(7)との間の濾過麦汁ヒータ(80)を成す熱消費部であることを特徴とする、請求項1〜5のいずれか一項に記載の装置。

【請求項7】

前記熱伝達媒体を更に加熱できる機器(8)が導管(17)内で前記第1の熱交換機器(1)と前記熱消費部(6,7)との間に設けられることを特徴とする、請求項1〜6のいずれか一項に記載の装置。

【請求項8】

前記醸造水タンク(9)へ導かれる醸造水を加熱する少なくとも1つの更なる付加的な熱交換器(15)が設けられ、水を加熱するための熱量が、余剰エネルギーまたは廃熱から、特に熱水またはケトル蒸気凝縮器(13)からの水蒸気から得られることを特徴とする、請求項1〜7のいずれか一項に記載の装置。

【請求項9】

前記熱交換機器(1)が高温トゥルーブ分離機器の上流側に設けられることを特徴とする、請求項1〜8のいずれか一項に記載の装置。

【請求項10】

ビールの製造中に、高温媒体から、特に高温麦汁または高温マッシュからエネルギーを回収するための方法であって、

a)高温媒体、特に麦汁またはマッシュを冷却する間に第1の熱交換機器(1,100)において熱伝達媒体Wを温度T1まで加熱するステップと、

b)この熱伝達媒体Wを用いて醸造所の少なくとも1つの熱消費部(6,7,60,70,80)を加熱するステップと、

を備え、

ステップb)で冷却された前記熱伝達媒体Wが回路K中で前記第1の熱交換機器(1)へ戻される、方法。

【請求項11】

前記熱伝達媒体Wが、高温レベルまで、好ましくは85℃よりも高いT1まで、特に90℃を超えるT1まで加熱されて、特に前記第1の熱交換機器(1,100)に入るときには60℃〜90℃の範囲内の温度T4を有し、温度T4は好ましくは所定の一定の設定値または設定値範囲に設定されることを特徴とする、請求項10に記載の方法。

【請求項12】

前記第1の熱交換機器(1,100)での前記熱伝達媒体Wの加熱中の温度差ΔTが40℃以下の範囲内であることを特徴とする、請求項10または11に記載の方法。

【請求項13】

高温媒体が、第2の熱交換機器(2)によって、特に氷水タンクからの氷水または冷水によって、温度T2まで加熱され、T2<T1であり、有利には前記第2の温度T2は60℃〜85℃以下の範囲内の醸造水温度に対応しており、加熱された水が、好ましくは、熱水タンクまたは醸造水タンク(9)のそれぞれに蓄えられることを特徴とする、請求項10〜12のいずれか一項に記載の方法。

【請求項14】

前記熱伝達媒体Wが前記第1の熱交換機器(1,100)で加熱された後に、前記熱伝達媒体WがT1よりも高い温度T3まで更に加熱され、前記熱伝達媒体Wが、消費部に依存する形態で制御および/または調整機器により温度T3まで事後加熱されることを特徴とする、請求項10〜13のいずれか一項に記載の方法。

【請求項15】

前記醸造水が、醸造所で生じる余剰エネルギーまたは廃熱によって加熱されあるいは予熱されて、熱水タンク(9)へ供給されることを特徴とする、請求項10〜14のいずれか一項に記載の方法。

【請求項16】

装置が、前記熱伝達媒体が前記熱交換機器(1,100)に入る前に前記熱伝達媒体の所定の一定の温度(T4)を設定するための機器を備え、該機器が特に少なくとも1つの混合バルブを備え、および/または、前記装置が層状ローディングパイプを備えることを特徴とする、請求項1〜9のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2013−515466(P2013−515466A)

【公表日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−545161(P2012−545161)

【出願日】平成22年12月22日(2010.12.22)

【国際出願番号】PCT/EP2010/007890

【国際公開番号】WO2011/076410

【国際公開日】平成23年6月30日(2011.6.30)

【出願人】(506040652)クロネス アクティェンゲゼルシャフト (55)

【公表日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【国際出願番号】PCT/EP2010/007890

【国際公開番号】WO2011/076410

【国際公開日】平成23年6月30日(2011.6.30)

【出願人】(506040652)クロネス アクティェンゲゼルシャフト (55)

[ Back to top ]