エネルギー付与によって活性化される室温でポンプ移送可能なポリマー組成物と、該組成物を活性化及び塗布するための装置

エネルギー付与によって活性化される室温でポンプ移送可能なポリマー組成物、該組成物を活性化して固形多孔質又は非多孔質のポリマー材(接着材、シーラント、コーティング、又はガスケット材として使用できる)へと加工するための装置、並びに、該組成物と該装置の作成及び使用法。本発明における組成物は一つ以上のポリマーを含む固体粒子を含有し、少なくとも一つの加工助剤(反応性発泡剤、低分子界面活性剤、高分子界面活性剤、ラテックス塗料中に含まれる一つ以上の化合物、デンプン、セルロース派生物、及びそれらからなる二つ以上の組み合わせのような)とともに液体溶媒中に乳化、分散、又は懸濁される。前記加工助剤は、例として密度の減少、作業衛生の改善、泡の安定性向上、結合時間の短縮、及び/又は処理温度の低下等を含む様々な利益を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エネルギー付与による活性化によって室温でポンプ移送可能なポリマー組成物と、該組成物の活性化及び塗布により多孔質又は非多孔質の固形ポリマー材を作成するための装置に関するものである。

【背景技術】

【0002】

ホットメルト接着剤を塗布するための従来型システムでは、熱可塑性ホットメルト組成物の固体ペレットは溶融ポットまたはケトルに搬送される。前記ペレットは、前記ケトル中で大量に、前記ホットメルト接着剤組成物の融点より高温に加熱される。前記ケトル中で融解した前記ホットメルト材は、加熱された状態のまま、加熱されたホース又はラインによって、前記ケトルから遠く離れた場所にある複数の塗布装置に移送される。

【0003】

従来のホットメルト塗布システムの使用にあたっては、いくつかの欠点がある。例えば、大量の前記ホットメルト組成物の前記ケトル中での溶解、及び前記溶融物を前記加熱されたラインを用いて前記加熱された塗布装置に搬送するにはかなりのエネルギー費が伴う。接着剤、シーラント、コーティング、又はガスケットの材料、及び/又は加熱システムにおける安定性の欠如は、ラインの目詰まりと大変な時間の損失を引き起こしかねない。加えて、前記ケトルから通常発生する不快な匂いと煙がある。前記加熱されたケトルとホースは、作業環境において安全上の問題となる。さらに、前記システムの複雑さによって、設備の使用と交換は困難で時間のかかるものとなる。また、前記ホットメルト接着剤を長時間高温に維持する必要性があるために、前記組成物の劣化と接着性の低下をもたらす傾向がある。

【0004】

明細書の全容が本願において引用されている、Stumphauzer,他、米国特許第7,285,583号(以下“‘583号特許”)では、室温でポンプ移送可能だが華氏約300度より高温に加熱混合されないと溶融しない多数の成分からなるポリマー組成物を多数開示している。前記溶融したホットメルト組成物は、塗布後冷却されて固形接着物を形成することができる。本願では、前記溶融したホットメルト組成物内は、該溶融したホットメルト組成物内に泡を発生させる(前記固形接着物の体積を増大し、且つ密度を減少させる)ことを目的としてとして、アゾビスジカルボンアミドのような“発泡剤”を含有できることを開示する。アゾビスジカルボンアミドは、加熱されると窒素ガスを放出する。窒素ガスは、不活性な発泡剤と考えられている。

【0005】

明細書の全容が本願において引用されている、Stumphauzer,他、米国特許第7,221,859号(以下“‘859号特許”)では、“‘583号特許”で開示されたような多数の成分からなるポリマー組成物を、ポンプ移送可能な温度から前記材料が溶融液体になる温度まで加熱するのに使用できる装置を開示している。前記装置は前記溶融液体を静かに攪拌し、それが前記装置から出て市販の塗布装置のヘッドに移動する間にホットメルトに変換する。一旦前記溶融材が前記塗布装置のヘッドから塗布されると、前記材料は従来の梱包用ホットメルトと実質的に同様の接着特性を示す。

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述の観点からみれば、本発明は、既に知られているホットメルト及び冷却接着(コールドグルー)システムに優る実質的な利点を提供する組成物、装置、システム、及び方法を提供する。本発明による組成物は、室温(特に記載のない限り、ここでは“室温”という言葉は、華氏72±5度と定義する)、及び他の周辺気温(華氏約32度から140度、好ましくは50度から120度、最も好ましくは60度から110度)では非溶融でポンプ移送可能な状態で存在するが、活性化されると実質的に均一な溶融材を形成することができる。前記溶融材は塗布され冷却されると、多孔質又は非多孔質のポリマー性固相材を形成することができる。本発明による組成物は、一つ以上のポリマーから構成される固体粒子(本願では時折“第一成分”と呼ぶ)を含み、それらは液体媒体中(本願では時折“第二成分”と呼ぶ)で乳化、塗布、及び/又は懸濁される。本発明による組成物は、反応性発泡剤、低分子界面活性剤、高分子界面活性剤、ラテックス塗料中に存在する成分の一つ又は二つ以上の組み合わせ、及び/又はデンプン及びセルロース由来物といった加工助剤の一つ又は二つ以上の組み合わせをさらに含む。前記加工助剤は、例として密度の減少、作業衛生(プロセス・ハイジーン)の改善、気泡の安定性の向上、結合時間の短縮、及び/又は処理温度の低下、といった様々な利益を提供する。

【0007】

また、本発明は、本発明によって前記組成物を溶融温度にまで活性化し、それによって実質的に溶融、均一な材料(塗布時には冷却されて実質的に融合し、優れた接着性を示す固形物を形成することができる)を形成する装置を提供する。本発明はまた、接着材、シーラント、コーティング、又はガスケットとして用いることができる多孔質又は非多孔質のポリマー材の生成法と、前記組成物及び装置の製造法及び使用法を提供する。

【発明の効果】

【0008】

本発明では、大量の固形接着材を遠隔操作されたホットメルト用ケトル中で溶解、又は、溶融した該ホットメルト材を加熱したホースを用いて塗布装置へ移送する必要がない。従って、本発明は、ケトルの遠隔操作に伴って発生する不快な匂いと煙、及び、そのようなシステムに付随する高いエネルギー支出と安全性の欠如を解決する。さらに本発明では、大量の固形接着材を相当時間高温に維持する必要がないのでそれによって前記接着組成物の熱による劣化を阻止し、その一方で複雑なシステムの簡素化によって休止時間を延長することができる。本発明による組成物は塗布する時点でのみエネルギー付与すれば良く、それによって冷却接着剤の多くの利点が付与されるが、該高固体故のより早い反応速度、長期間又は繰り返し高温やクリーナーに暴露されることで通常は分解してしまうであろう材料を使用できること、塗布温度でのより早い塗布、といった冷却接着剤システムを超える多くの利点を有している。

【0009】

本発明の前述した特徴及び他の特徴は、以下にさらに詳細に説明しており、特に特許請求の範囲で十分に説明している。以下に特定の図示した発明の実施形態を詳細に説明するが、それらは直接的ではあるが本発明の原則を用いた種々の方法のうちのわずか数例を示したに過ぎない。

【図面の簡単な説明】

【0010】

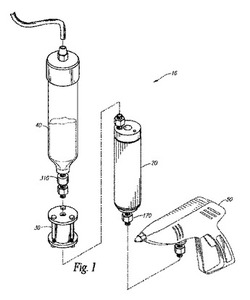

【図1】本発明に従って液体ポリマー組成物を活性化及び塗布する典型的なシステムの部分的分解斜視図である。

【図2】本発明に従った典型的絶縁体の側面図である。

【図3】図2に示した絶縁体を線III−IIIで切った面から見た側面断面図である。

【図4】本発明に従って組み立てられた反応炉の斜視図である。

【図5】図4に示した反応炉の斜視図で、コア部品を見せるために外側筒状部品を除去したものである。

【図6】図4に示した反応炉の分解斜視図である。

【図7】代替の溝システムを備えた反応炉の分解斜視図である。

【図8】本発明における種々のシステム構成要素の配置を示した流れ図である。

【図9】本発明における典型的な反応炉/塗布ユニットの側面断面図である。

【発明を実施するための形態】

【0011】

A.第一成分

【0012】

本発明における組成物の第一成分は、エチレン、プロピレン、ブチレン、高級アルファ−オレフィン又はその異性体、スチレンとその異性体、イソプレン、ブタジエン、高級アルファ−ジエン又はその異性体、ノルボルネン、ジクロロペンタジエン、アクリル酸及びその類似体、メタクリル酸及びその類似体、オレフィン系不飽和ジカルボン酸、アクリロニトリル、塩化ビニル、塩化ビニリデン、ビニルエステル、ビニルエ−テル、ビニルシラン、及び類似物のあらゆる組み合わせによって重合した、一つ又は二つ以上のポリマーから成る固形粒子を含む。さらなるポリマーは、始発分子を、水、ソルビト−ル、グリセロール、スクロ−ス、多機能性アミン等やその類似物といった反応性水素と組み合わせること、任意又は始発分子のモノマーと一緒にすること、又は酸化物(例として、酸化エチレン、酸化プロピレン、テトラヒドロフラン、及び類似物)、種々の多機能酸又は無水物(例として、テレフタル酸、無水フタル酸、アジピン酸、無水コハク酸、及び類似物)、グリコ−ル(例として、エチレングリコ−ル、プロピレングリコール、ブチレングリコ−ル、及び類似物)、及び/又は種々の多機能アミン(例として、尿素、エチレンジアミン、ヘキサメチレンジアミン、及び類似物)と組み合わせることによっても生成できる。これらの化学物質をさまざまに組み合わせることで、ポリエ−テル、ポリエステル、ポリアミド、ポリエ−テルアミンといった高性能の最終生成物を作製することができる。高度に特殊化したポリマーは、シラノ−ルの高温濃縮反応が起こる室温加硫処理に用いられるものと同様の接着用シリコンを含むことができる。タンパク質とその誘導体、デンプンとその誘導体、セルロースとその誘導体、脂質及び油とそれらの誘導体(例としては、天然及び合成ゴムとして、リグニン、テルペン樹脂、ロジンエステル、木材の誘導体、ガム、及び松油ロジン)といった天然高分子は、上述した化石燃料ポリマー(華氏約140度までの室温において前記第二成分中(液体媒体)に固体として乳化、分散、又は懸濁することができる)とのいずれの組み合わせにおいても使用することができ、融解温度で活性化されて実質的に均一な溶融物となり、冷却されると実質的に融合した固形物を形成し得る前記第一成分が提供される。また、接着剤、シーラント、コーティング、及びガスケットの用途には、前記第一成分は塗布された際に一つ以上の基材に結合できることが重要である。

【0013】

前記第一成分として用いるポリマーは、新規、もしくはペレット、薄板、管、棒、フィルム、成形物、ボトル、又はその類の形で再利用又は廃品材料として入手してよい。しかしながら、適切なプラスチゾル粘性、安定性、ポンプ移送性、及び全ての輸送特性を達成するためには、それらの材料は平均粒子サイズ(直径)が約3,000ミクロン未満、好ましくは約1,500ミクロン未満、最も好ましくは約1,000ミクロン未満であるべきである。従って、それらの材料は粉末又はその他の顆粒状で購入すると都合がよい。従来のプラスチゾル、ラテックス、及びその他の分散及び乳化技術では液体産物は新規材料でなくてはならず、また粒子サイズ1,000ミクロン未満の固体が65%未満となることが多いので、本発明は従来技術を超える際立った利点を有している。

【0014】

実際のポリマー、又は本発明で第一成分として用いたポリマーの組み合わせは、以下の3つの性能に基づいて選択される。一つは、保管または処理前の温度において前記第一成分が前記第二成分(液体)に対する耐吸収性を有すること、二つは、前記組成物が前記材料が融合する前記処理温度にさらされた際に前記第一成分が前記第二成分(液体)の大部分を不可逆的に吸収する能力を有すること、三つは、前記融合固形物(前記組成物が前記処理温度から冷却されて形成される)から前記第二成分(液体)が滲出するのを阻止する能力を前記第一成分が有すること、である。ポリマーの選択に影響を及ぼす他の要因としては、活性化前のポンプ移送可能な状態の前記組成物の粘性に及ぼす効果、活性された際の前記加熱融合物の粘性に及ぼす効果、装置の製品寿命に及ぼす効果、費用、及びその類、が含まれる。粉末状エチレン酢酸ビニル、ポリプロピレン、及びポリエチレンポリマーは、乳化重合したエチレン酢酸ビニルポリマーに比べて融合温度の影響を受けにくいことが示されている。それによって、柔軟で簡素なシステムを構築するために、逆止弁、断熱/絶縁体、又はこれらの装置の組み合わせを任意で使用する輸送システムの発達を可能にした。

【0015】

前記第一成分は、気相又は液相において、単一種ポリマーから多種ポリマーまでの範囲のポリマーの組み合わせ、共重合、段階的重合、又は上記いずれの組み合わせによるポリマーを包んでもよい。前記工程は、付加、濃縮、フリ−ラジカル、陰イオン又は陽イオン、気相、液相、又は固相、及びその類、触媒された重合反応を含むことができる。ポリマー工程と組成物の選択によって、ランダム、ブロック、分岐、チップ、又はこれらの組み合わせによって鎖に沿って伸長した種々のタイプのポリマーが作られる。

【0016】

特筆すべきは、前記実質的に溶融した混合物中でエネルギー付与によって活性化される官能基を備えたチップポリマーである。例としては、アミン末端ポリエ−テルポリオール、ブロックイソシアネート末端ポリマー、無水マレイン酸チップデンプン(エステル化とフリ−ラジカル反応の両方の可能性を有する)、アクリル酸チップポリマー、多重シランチップポリマー、及びその類である。加えて、グラフト化されたモノマーとポリマー鎖に官能性を有するポリマーは、さらなる促進をもたらすことができる。

【0017】

これらの変数を思慮深く選択することによって、最終的には、粉末状、高又は低結晶化性、球状又はぎざぎざ状粒子、コア又は外郭粒子、及びその類、といったポリマー材の典型的な構造を含む種々のマクロ構造が誘導される。

【0018】

ミクロ構造とその結果として生じるマクロ構造の組み合わせは、華氏140度未満における前記乳化液体、分散及び/又は懸濁液の安定性、粘性、流動的性質、及びその類に影響を与え得る。前記固形物は、同じ又は異なる粒子サイズ分布と特性を備えた同じポリマータイプ、もしくは同じ又は異なる粒子サイズ分布と特性を備えた異なるポリマータイプの組み合わせの形をとることができる。乳化重合したエチレン酢酸ビニル(滑らかな球状粒子)と組み合わせた凍結粉砕エチレン酢酸ビニル(表面が粗い粒子と考えられている)は、凍結粉砕エチレン酢酸ビニルが大豆油中に同レベル量存在するときよりも低粘性の分散及び/又は懸濁した液状組成物をもたらした。もし、極小粒子であるポリプロピレン及び/又はポリエチレンが大豆油中で乳化されるならば、前記液体組成物はさらに安定化されるであろう。これらの組み合わせ選択の意義は、大豆油中では、ほぼ同サイズの球状粒子であるポリプロピレンとポリエチレンが、凍結状態では匹敵する粒子サイズのエチレン酢酸ビニルポリマーよりも、固体基盤の粘性に及ぼす寄与がはるかに少ない、という事実からもさらに実証される。ポリマーとその分子量及び極性の選択は特定の理論に合うわけではないが、何らかの法則性があると推測されている。例えば、高極性で低分子のエチレン酢酸ビニルと高極性の大豆油は、非極性のポリプロピレンよりも、ポリプロピレンの分子量に関わらず、前記大豆油と多くの表面相互作用を行うことができる。他の例としては、炭酸カルシウムのような無機微粒子と一緒に凍結粉砕したエチレン酢酸ビニルは、エチレン酢酸ビニル単独で凍結粉砕した固体よりも粘性が低い。デンプンとその誘導体、セルロースとその誘導体、脂質とその誘導体、及びタンパク質とその誘導体が、極性溶媒液中(例として、グリセロール、プロピレングリコール、エチレンカーボネート、及び/又はプロピレンカーボネート、と類似物)、または非極性溶媒液中(例として、植物油、バイオディーゼル及び/又はミネラルオイル、と類似物)にある場合にも、同様の相互作用が期待される。

【0019】

結晶性の低い粒子は、華氏140度未満では分離せずにより安定した分散物及び/又は乳化物といった液状物質になってもよいし、速やかに溶解して実質的に均一な溶融物質と冷却産物を生じる能力が向上してもよいし、華氏140度未満の冷却によって強固な最終産物となるかもしれない。例としては、ブテン、ヘキセン、オクテン、又はその類といったエチレンと高級α−オレフィンから作られる直鎖型低密度ポリプロピレンは、低い融解粘性と伸長反応が改善した前記最終産物を得るための非極性ポリマーとして選択することができる。また、酢酸ビニルを50%までの高濃度、好ましくは40%まで、最も好ましくは30%まで含むエチレン酢酸ビニルは、幅広い基材に対してより優れた接着性を示すことが知られている。他の例としては、エチレンアクリル酸、及び/又はメタクリル酸を含む共重合体並びに三元重合体は、アクリルでコーティングされた光沢のある物質に対して強い結合性を示す、より極性の強い材料を形成する。

【0020】

ウレタン、ポリアミド、シリコン、ポリエステルは、低温及び高温における機能性、セルロース誘導体及びミネラルのような極性を有し表面エネルギーに富む材料に対する接着特性、及び、ポリエチレンやテフロン(登録商標)のような非極性で表面エネルギーの低い材料に対する接着特性によって選択されてもよい。例えば、ポリアミド及びシリコンは高温においてより好ましい。ポリエステルは弾性の高い状況で有用であり、ポリウレタンは弾性の低い状況で有用となる。同種のポリマーの系列では、さらに繰り返しの単位が特性を決定する。例としては、ウレタンにおける伸長、すなわち高分子の二官能基酸化ポリアルキレンの繰り返し単位は、匹敵する低分子のポリアキレンよりもよく伸長する。

【0021】

前記第一成分としてのポリマーの最終的な選択は、上述した多くの基準に加えて、酸化及び光やマイクロ波の照射に対する安定性、費用、照射透過性、タックタイム(エネルギー的に活性化されたポリマーが粘性を失うまでの時間)、作業衛生(プロセス・ハイジーン)、セットタイム(接着剤が機能的である時間)、後述するボンドタイム、オープンタイム(最終産物の特性を害することなく、接着剤を動かすことができる時間)、剛性、硬度、密度(ポリマーと発泡剤の両方の機能として)、体積、柔軟性、適合性、弾力、ズレ、伸度、強伸度係数、耐化学性(耐薬品性)、耐熱性、環境抵抗、圧縮率、及びその類によって決定される。

【0022】

B.第二成分

【0023】

前記第二成分は、室温にて液相である材料でなくてはならない。前記第二成分は、華氏110度まで、好ましくは115度まで、最も好ましくは約140度までの室温において、前記組成物をポンプ移送可能にし、且つ、冷却された際の前記融合物の品質と特異性に寄与する。前記第二成分は、費用、保存状態及び塗布温度での反応性、種々の温度での前記第一成分との相溶性、揮発度、安全性への考慮、規制認可、その類といった幾つかの要因が最大となるように選択されてよい。前記第二成分として使用に適した材料に低揮発性溶媒、松油、液体可塑剤、脂肪族炭化水素、炭化水素エステル、植物油とその誘導体、ポリオール、及びアルコキシレ−トが含まれる。そのような液体は、華氏約85度未満、好ましくは約110度未満、最も好ましくは140度未満において、前記第一成分、加工助剤、及び任意の液体、又は固形組成物とともに実質的に安定でなくてはならない。

【0024】

植物油とその誘導体及び副産物、脂質、炭水化物とその誘導体、又は再生可能資源に由来する他の天然素材といった液体天然産物は、前記第二成分として好ましい。前記第二成分として最も好ましい選択は、大豆油とその誘導体(例えばエポキシ化大豆油)、バイオディ−ゼル、グリセロール、及びその類似物である。

【0025】

本発明による組成物は、エネルギー付与によって活性化される前は、乳化液体、分散系、及び/又は懸濁液の特徴を有し、その内部では前記第一成分と他の任意に付加された固体又は液体が区別可能又は複合した粒子として、前記第二成分中で乳化、分散、又は懸濁している。あるいは、前記任意の液体又は固体成分は、前記第二成分中で可溶化し得る。例えば、固形粘着付与剤と大豆油はさまざまな比率で混合することで、液状溶媒が高率で且つ粘性の低い液状ポリマー組成物を生成することができる。また、これらの任意の成分は、熱硬化性ポリマー、リグニン誘導体のような天然副産物、加工しにくい動物及び植物タンパク、開始剤、硬化剤、硬化促進剤、触媒、架橋剤、粘着付与剤、可塑剤、染料、難燃剤、共役剤、色素、衝撃改質剤、流量制御剤、発泡剤、フィルタ−、ガラス処理及び非処理の微小球、無機及び有機ポリマー微粒子、導電性粒子及び導熱性粒子を含むその他の粒子、人工、植物性、及び動物性繊維、静電気防止剤、抗酸化剤、紫外線吸収剤、殺生物剤、流動性調節剤、塗膜形成要素、粘着付与樹脂分散系、可溶性粘着付与剤、及びそれらの誘導体を包含し得る。

【0026】

それ故、本発明による組成物は、条件に従って4種類の異なる状態を取り得る:

(i)華氏約32度から約140度までの保存条件下で、液状乳液物、分散物、又は懸濁物;

(ii)華氏約140度より高温(さらに好ましくは華氏約212度より高温)に初めて加熱混合された場合で、実質的に均質で溶融した混合物;

(iii)華氏約140度より高温(さらに好ましくは華氏約212度より高温)で塗布された場合で、直接塗布又は発泡剤の助力により膨張することができる、実質的に均一な溶融混合物、及び

(iv)塗布された実質的に均一な溶融混合物が華氏約140度未満に冷却された場合で、一つ以上の基材を結合させることができる熱可塑性の多孔質又は固形非多孔質の固形物。

【0027】

酢酸エチルビニルポリマーは、前記第二成分を吸収するのにセバシン酸のような活性化剤を必要としないという利点があり、前記第一成分として使用される。そのようなポリマーから構成される均一な溶融混合物は、華氏約140度未満に冷却されることで、幅広い種類の基材に対して優れた結合能を示す。セバシン酸や他の二塩基酸は、特に華氏140度より高温において、危険な金属部の損耗を引き起こすことができるので、このような材料を用いずに済むことは利点である。

【0028】

本発明の他の実施形態では、ポリプロピレン又はポリエチレン単一ポリマーのような通常それ自体では接着剤とは見なされない低界面性で非反応性ポリマーを高度に含む組み合わせが、酢酸エチレンビニルポリマーとの組み合わせで用いられて、セバシン酸のような活性化剤を必要とせず、室温でポンプ移送可能な組成物が形成される。前記ポリプロピレンの量は、好ましくは前記全組成物の約40重量パーセントまで、さらに好ましくは約30重量パーセント未満、最も好ましくは約20重量パーセント未満である。前記ポリエチレンの量は、好ましくは前記全組成物の約20重量パーセントまで、さらに好ましくは約15重量パーセント未満、最も好ましくは約10重量パーセント未満である。本発明によれば、約25,000cps未満、好ましくは約20,000cps未満、最も好ましくは15,000cps未満の粘性を有する、室温でポンプ移送可能な組成物を作ることが可能である。

【0029】

C.加工助剤

【0030】

1.反応性発泡剤。

【0031】

例えば窒素、フッ化炭素、炭化水素、二酸化炭素、及び類似物のように揮発性、濃縮可能及び濃縮不可能、非反応性の材料は、加工助剤として使用できることが知られている。前記加工助剤は、液状及び固形ポリマー内に空洞を作る発泡剤として機能し、前記産物の構造変化に付随した煩雑さなしに基材を結合するのに用いられている。迅速で高効率なシステムでは、反応性発泡剤を従来のホットメルト型システムでの加熱されたポット及び送管内で泡形成剤として使用するのは事実上不可能である。それは、前述したより長い加熱時間、前記反応性化学物質が前記ポリマーシステムに及ぼす影響、及び前記システムに生じる余計な泡断片と廃棄物による潜在的影響のためである。低温で低速のシステムでは、室温で極端に揮発性又は気体の材料のみを冷却接着剤システムのようなシステムに使用できる。それは、それらの材料が、前記加工助剤を揮発させて基材を結合させるのに用いる液状及び固形ポリマー内に十分な空洞を作らせるのに温度エネルギーを必要としないからである。

【0032】

本発明における一つの実施形態として、本発明による組成物は、第一成分及び第二成分とは異なる加工助剤を包含する。前記加工助剤は、第一成分、第二成分及び/又は任意の成分における化学反応を促進し、同時に発泡剤としても機能するものである。例として、非反応性の窒素ガスを産生するアゾビスジカルボンアミドのような化学的な発泡剤を使用するよりも、反応性発泡剤(水のような)は少量でも本発明によって、例えば大豆油中に乳化、拡散、及び懸濁したエチレン酢酸ビニル共重合体、マレイン酸変性ポリプロピレン、ポリプロピレン、及びポリエチレンを含む組成物に取り込まれることができる。そのような組成物は華氏212度より高温で加熱混合されると、水分が沸騰して発泡剤、反応物、及び硬化剤としての多くの機能を有する水蒸気を形成する。(即ち、水は無水物環の開裂、エステル化、又は縮合反応を促進することができる)。反応性の発泡剤の使用によって、最終産物である前記気泡性固形材の特性が改善される。

【0033】

前記反応性発泡剤を移送する方法はたくさんある。一つの実施形態として、特に望ましい密度及び溶融したポリマー産物の特性を得るためでなく、純粋な発泡剤として、前記液状ポリマー組成物に直接加えることができる。本発明の別の実施形態では、前記発泡剤は別の材料によって封じられた状態で導入してもよい。例として、デンプンは通常約10%の水を含有しているし、また硫酸カルシウム水和物は発泡に用いることができる可逆的水和水を含んでいる。本発明の別の実施形態では、前記反応性発泡剤は一つ以上の化学反応の副産物であってよい。例として、メトキシシランは縮合するとメタノールと水を放出することができるし、炭酸プロピレンは分解すると反応性のプロピレングリコールと二酸化炭素を放出することができる。本発明の別の実施形態では、前記反応性発泡剤は、例えば水もしくは塗料とゴムの溶媒のように、液状媒体として機能してもよい。

【0034】

本発明によって生じた気泡性固形材は、匹敵する非気泡性組成物の特性と同等又はより優れた特性を示すが、前記溶融材を塗布する時点で0.05g/ccから1g/cc程度の密度の低下が伴う。本発明での使用に適した反応性発泡剤には、例として、アルコール、ジオール、トリオール、水、アミン、酸、無水物、アクリル酸、アクリロニトリル、スチレン、メチルメタクリル酸、炭酸エチレン、炭酸プロピレン、水和ミネラル、(1,2,3、及び4−)アルコキシラン、加水分解シラン(加水分解アルコキシラン一量体、二量体、三量体)、有機シランオリゴマー加水分解物、ブロックイソシアネート、水和無機組成物が含まれる。前記組成物に占める反応性発泡剤の量は、使用する個々の組成物及び材料によって異なる。

【0035】

水は、費用、非可燃性、無毒性、及び性能特性を考慮すると、現時点で本発明での使用に最も適した反応性発泡剤である。エチレン酢酸ビニル共重合体とマレイン酸変性ポリプロピレンを含む液状ポリマー中で水を反応性発泡剤として用いた場合、気泡固形物を形成するのに必要な水の量は、重量パーセントで通常約0.05%から約10%、好ましくは0.1%から約5%、最も好ましくは0.2%から約2%の範囲である。発泡後に占める体積と発泡前の体積の比率は、体積比にして、上限約20:1まで、好ましくは約10:1、最も好ましくは5:1である。

【0036】

2.作業衛生(プロセス・ハイジーン)の改善

【0037】

特に指定のない限り、“作業衛生”における改善は、“糸引き(ストリンギング)”の減少を意味することとする。“糸引き”とは、加熱されたポリマー材が塗布機の先端と溶融したポリマー材を塗布または注入した基材又は型との間に伸展して“糸状のもの(ストリング)”になることを特徴とする現象である。糸引きの防止又は程度の軽減と、それによる前記塗布装置からの切れ味のよい分離によって、材料の浪費を減らし、且つ糸状のものを除去するのに伴う時間を短縮することができる。

【0038】

本発明の一つの実施形態として、本発明による液状ポリマー組成物は、作業衛生を改善することができる加工助剤(一つ以上の界面活性剤に分類される低分子物質を含む)を含む。幅広い種類のイオン性及び非イオン性の低分子界面活性剤が、本発明の範囲内で、加工助剤として用いることができる。そのような界面活性に富んだ試薬は、シリコン、セルロース系物質とそれらの誘導体の加水分解産物、デンプンとその水素化誘導体を含む誘導体の加水分解産物、酸化ポリアルケン、ポリオレフィン、炭化水素、ポリエステル、ポリ無水物、重合したオレフィン材、及びそれらの誘導体の種々の組み合わせから合成できると考えられる。さらに、イオン性材料は、スルホン酸塩、リン酸塩、及び類似物を含む陰イオンと、第4級アンモニウム塩、単機能又は多機能陰イオン、ナトリウム、カリウム、カルシウム、亜鉛、及び類似物といった金属イオンを含む陽イオンを含むことができる。例として、これらの材料は組み合わせによってAB’s,ABA’s,BAB’sのような低分子直線状構造物を形成することができる。ここで、Aは単官能又は二官能性の疎水性材料という性質を有し、Bは単官能又は二官能性の親水性材料という性質を有する。上述の二官能性材料の例は簡便化のために図式化したものだが、さらに複雑な多分岐物質へ可能性を広げることができると考えられる。制限のない例としては、ノンアフェノールエトキシレート、炭化水素スルホン酸、非加水分解性酸化シリコンポリアルキレン共ポリマーのようなコームポリマー、ソルビタンエステル、酸化ソルビタンアルキレンエステルのような分岐及び星状構造体、及び類似物が含まれる。本発明に従って低分子界面活性剤が組成物中に含まれると、安定な気泡を形成することなく、又は接着特性を低下させることなく、作業衛生が改善される。発明者は、低分子界面活性剤成分は従来のホットメルト組成物に使用してもこの目的において有益かもしれないと信じている。

【0039】

作業衛生を改善するために前記組成物に入れる低分子加工助剤の量は、使用する特定の組成と材料に依存して異なる。非イオン性の界面活性剤を用いた場合には、分子量は好ましくは5,000未満、さらに好ましくは4,000未満、最も好ましくは3,000未満である。イオン性界面活性剤を用いた場合には、分子量は好ましくは2,500未満、さらに好ましくは2,000未満、最も好ましくは1,500未満である。前記組成物に占める加工助剤の量は、使用する特定の組成と材料に依存して異なる。0.1%から18%、さらに好ましくは0.1%から12%、最も好ましくは0.1%から6%の範囲の量が適切と信じられている。

【0040】

3.泡安定化剤

【0041】

本発明の別の実施形態では、加工助剤は反応性発泡剤によって生成された泡の安定性向上のために使用される。本発明によって溶融し膨張した材料に発泡剤を加えることで均質に分散した安定な空洞性多孔質構造を作ることは、熱保持によるオープンタイム又はワ−クタイムの改善、燃費又は使用ごとの材料減少の改善、及び、単一で閉じた多孔質に付随する絶縁率の向上、をもたらすことができる。均質で安定な多孔質構造の作製に伴う試みは、これらの動的ポリマーシステムを塗布する高温において(特に作業衛生改善のためにできる限り低粘性であることが求められる場合において)激化する。

【0042】

本発明によれば、前記溶融材の塗布後に細かくて安定な多孔質構造を得るために、セバシン酸を炭酸カルシウムで中和することで生成される加工助剤を組成物に加えることができる。式(AB)nによって得られる類似の組成物は、同様の結果をもたらすであろう。ここで、Aは疎水性二官能性材料の繰り返しの単位、Bは親水性二官能性材料の繰り返しの単位、nは25より大きい数、である。セバシン酸と炭酸カルシウムから生成されるイオン性高分子界面活性剤の場合には、式(AB)nにおけるAはマイナス2価のセバシン酸エステル、Bはプラス2価のカルシウム、nは25より大きい数字、となる。アリル基末端の酸化ポリアルキレンポリマーによって水素化された、ケイ素−水素末端の二官能性シロキサンポリマーから生成される非イオン性高分子界面活性剤の場合には、式(AB)nにおけるAはシロキサンポリマー、Bは酸化ポリアルケンポリマー、nは25より大きい数字、となる。予想に反して、低分子界面活性剤は高分子界面活性剤と同程度には多孔質構造の安定化効果をもたらさないことが示された。例として、エチレン及び酸化プロピレンからできる酸化ポリアルケン共ポリマー、ポリウレタンの泡及び従来の泡の安定化に用いられるシリコン界面活性剤、及びそれらの類似物、が挙げられる。

【0043】

前記組成物中の高分子界面活性剤の量は、使用する特定の組成と材料に依存して異なる。0.05%から18%、さらに好ましくは0.1%から12%、最も好ましくは0.1%から6%の範囲の量が一般には適切と考えられている。泡の安定化に用いる非イオン性の界面活性剤の分子量は、約5,000より大きく、さらに好ましくは約7,500より大きく、最も好ましくは約10,000より大である。泡の安定化に用いる前記イオン性の界面活性剤の分子量は、約2,500より大きく、さらに好ましくは約5,000より大きく、最も好ましくは約7,500より大である。

【0044】

B.結合時間の短縮剤

【0045】

結合時間(すなわち、二つの基材を一緒に保持するのに必要な最小時間で、その間、接着剤を二つの基材の間に置き、使用目的に使えるように硬化させる)の短縮は、ラインの高速化、資本効率の向上、及び基材接着能の向上に関わるので、切望されていることである。結合時間が短くなると、接着剤、シーラント、コーティング、及びガスケット剤はより早くより効果的となる。特に特定の理論を支持するわけではないが、結合時間は本発明による液状ポリマー組成物に対して一義的に決まると信じられている。その理由は、液状ポリマー組成物は、セット、タック、及びオープンタイム等の測定がシステムの特性評価に用いられる従来のホットメルト及び冷却接着剤のようには結晶化又は固化しないと推測されているからである。ホットメルト及び冷却接着剤にはセットタイムがあり、それは一般に全過程が終了する時間で、前記材料が結晶化又は乾燥することによって、固化して目的のために使用できる物質を生じると仮定されている。このセットタイムは、直ちに繊維引裂け(即ち、基材の破損対接着剤、シーラント、コーティング、又はガスケット剤の粘着性の破損)が生じる時間として特徴付けられる。時間が経つにつれて、ホットメルト及び冷却接着剤内の構造物のいかなる対合によっても、粘着的、接着的、又はその両方による基材の剥離が引き起こされ得る。この性能の特異性には、しばしば異なる産物が低及び高環境条件(温度、湿度、及び、油や溶媒や類似物といった化学物質への暴露などを含む)にある場合について公式化する必要がある。本発明における液状ポリマー組成物は、特に油、可塑剤、又は可溶性化学物質といったホットメルトの特性を損なうような物質が前記基材に含まれる状況においても、又低温から高温の範囲で一つの公式が必要な場合においても、時間を経ても強さと特性を実質的に保持するので他に類をみない。

【0046】

ラテックス塗料は、加工助剤として用いると、前記結合時間を短縮し、且つ、非常に均質な溶融材の塗布によって生成される前記多孔質構造の質を向上させることが明らかとなった。特定の理論に基づくわけではないが、前記ラテックス塗料は本願において既に加工助剤として同定されている多くの組成物を含むと仮定されている。それらの組成物には、(1)水の形で、反応性発泡剤、及び(2)均質で安定化された多孔質の溶融材料の形成に役立つ界面活性剤及び乳化剤、が含まれるが、必ずしもこれらに限定されるものではない。また、ラテックス塗料組成物は通常“平滑化剤”を含んでいる。前記平滑化剤は前記基材と接触した前記溶融塊の表面積を増加させ、それによって接着性及び結合時間が改善されるので、本発明による塗布された溶融組成物塊(ラテックス塗料を含む)が散開の様相を呈する理由が説明できるかもしれない。この新規結果はまた、流動学的な調節剤、フィルム形成剤、分散剤、及び類似物として機能する一つ、又は二つ以上のラテックス塗料組成物の相乗的組み合わせの結果と考えられる。結合時間の改善によって期待される前記効果及び均質で安定した低密度の多孔質泡を得るために、ラテックス塗料は、総固形物含量、担体の形態、及び塗料成分の一般的な反応性に依存して、前記組成物の総重量の約20重量%まで、より好ましくは約15重量%未満、最も好ましくは5%未満まで加えることができる。

【0047】

ラテックス塗料の詳しい組成は、製造元及びブランドによって異なる。幾つかの異なるラテックス塗料ブランドを使用することで、結合時間は短縮できる。調べたブランドの中で、Behr Ultra Pure White No. 1050 Acrylic Latex Paintは、最も優れた結合時間の短縮をもたらした。ICI ULTRA(登録) Velvet Sheen White Latex and Sherwin−Williams DURATION(登録商標) Extra White Latexもまた結合時間の短縮をもたらしたが、Behr商品の程度には及ばなかった。これらのラテックス塗料の具体的な組成及び処方は、製造元に所有権がある。発明者は、ラテックス塗料処方箋中に通常見られる一つ、又は二つ以上の成分を組み合わせたものは、結合時間改善の基本的要因として最終的には同定されるであろうと考えている。そのような成分は、水、及び以下に示す化合物の一つ以上を包含しているようである:2−エチルヘキシル安息香酸又は類似化合物;エチレングリコ−ル;水酸化アルミニウム;二酸化チタン;カオリン;炭酸カルシウム;シリカ及び/又はケイ酸塩;アクリル系ポリマー及び共ポリマー;ラテックス;及び/又はエステル・アルコールフィルム形成剤。

【0048】

5.粘性−結合時間減少剤

【0049】

加工前の低温条件下における前記組成物の粘性を下げることは、それによって前記材料を重力、空気力学、ペリスタポンプ、ギアポンプ、ピストンポンプ、及び類似物によって移送できるので、切望されることである。平均粒子サイズが100ミクロン未満の粒子を添加することは、この粘性の維持及び/又は低下に与える良い効果を助長するであろうと信じられていた。

【0050】

下記に示す10例では、前記乳化重合したエチレン酢酸ビニル(EVA)ポリマー(MICROTHENE(登録商標) FE532)に代えて、ポリオールポリマー及びラテックスが同程度の高個体に同程度の粘性を付与できることが示されている。前記乳化重合したEVAは粉末化EVAと組み合わせることで、高個体において低い粘性を維持するために一般的に使用されている。驚くべきことに、これらのポリオールポリマー及び/ラテックスの添加は、乳化重合したEVAポリマー(MICROTHENE(登録商標) FE532)と対比して、結合時間の改善、より低温での結合時間、及び/又は塗布質量の増加をもたらされた。塗布質量の増加は、衛生状況の改善、及び/又は糸引きの低下と相関すると信じられている。

【0051】

本発見の範囲は、全固形分が100%から約20%の範囲の分散物及び乳化物に及んでいる。本発明において固形分100%と考えられる加工助剤の一例には、ポリマーポリオールとして知られる分散物、ポリアルケンスチレンとアクリロニトリルモノマーが酸化ポリアルケンポリオール中で重合した固形スチレン−アクリロニトリルポリマー分散物がある。ラテックスは、全固形分25−75%の良く解析された乳化物の例である。ラテックスは、反応性発泡剤(水)と考えられている担体中で形成され、アクリル酸、酢酸ビニル、アクリレートエステル、及び/又は類似物といったモノマーが重合して25−60%が固形分の水中分散物及び/又は乳化物となったポリマーを含む。発明の範囲を示す全固形分が100%と考えられる第3の小粒子材料の例は、無機化合物の細かい微粒子である。平均粒子径100ミクロン未満の加工助剤は、前記添加物中の総固形量、前記媒体の形状、及び前記成分の一般的反応性に依存して、全組成物に対して約20重量%まで、より好ましくは約15%未満まで、最も好ましくは約5%未満まで添加することができる。

【0052】

D.持続可能な産物

【0053】

持続可能で生物由来で再利用可能な天然物(以降では、時折“持続可能な産物”と呼ぶことにする)は、環境上の理由から目指すべきゴ−ルである。セルロース系物質、デンプン、及びそれらの誘導体といった炭水化物産物は、冷却接着剤、すなわち、気温または低温(例えば、華氏90度未満)で硬化する接着剤において幅広く用いられている。これらの成分は一般的には添加物のようには考えられておらず、また、これらの材料を高温で処理するとカラメル化及び分解されることから、通常は高いエネルギー環境では使用されない。これらの種類の材料の添加によって、極端に粘性が低く、使用可能な低温域が広がったポンプ移送可能な液状組成物が作成されることは、驚くべき発見であった。ここでいう使用可能な低温域とは、液体ポリマー組成物が非常に均質な溶融塊として、一つ以上の基材を結合又は被覆し得る温度で、水の沸点より高温、より好ましくは華氏225度より高温、さらに好ましくは華氏280度より高温である。デンプンとその誘導体、セルロースとその誘導体(例えばポリデキストロース、ヒドロキシエチレル化セルロース、リグニン、及びそれらの誘導体)、プロポキシル化デンプン、水素化デンプン加水分解物、デキストリン、コーンシロップ固体、マルトデキストリン、及び類似物のような産物は、40%まで、最も好ましくは20%未満、最も好ましくは15%未満まで使用することができる。最も好ましいのは、アルデヒド残基の反応性が低下している材料を使用することである。

【0054】

それ故、本発明は、生物由来で持続可能な材料、例えばデンプンとその誘導体、セルロース系材料とそれらの誘導体、動植物タンパクとそれらの誘導体、動植物脂質及び油とそれらの誘導体、及び類似物を前記組成物の成分として用いる(重量として40%より多く、好ましくは60%又は80%より多く、最も好ましくは約90%から100%含む)ことで、持続可能な組成物の産生を促すものである。

【0055】

前記持続可能な組成物は、第一成分を30%から80重量%、好ましくは40%から80重量%、最も好ましくは40%から70重量%含んでおり、その状態では、前記第一成分は持続可能な固相中の天然物であり、液相である前記第二成分に懸濁、分散、乳化、又は可溶化していている。そして、(前記第一成分は)華氏140度より高温で前記第二成分と不可逆的に反応、及び/又は吸収して、非常に均質で融合した固形組成物を形成することができる。例としては、デンプン(固相材料)とグリセロール(液相材料)は、華氏140度より高温に加熱されると前記デンプンが前記液状担体の大部分を不可逆的に保持することで、室温で分散物を形成することができる。驚くべきことに、この例は、大量の親水性ポリマーを疎水性環境で使用できることを示しており、前記液相が疎水性の大豆油でも前記組成物は滲出のない良好な接着という結果になることを示している。著者は、野菜と動物性タンパク質、デンプン、セルロース系物質、リグニン、好ましくは野菜と動物性タンパク質を高い強度を備えたポリマー(持続可能な産物を80%以上、最も好ましくは100%含む)の考案に使用することで、接着剤、シーラント、コーティング、及びガスケット剤のような最終産物が作製できることを期待している。

【0056】

前記組成物は第二成分を含み、約20%から70%、好ましくは20%から60%、最も好ましくは30%から60%の天然物又は天然物の組み合わせを持続可能な液状担体として含む。前記液状担体は華氏140度未満では液体である。例としては、デンプン誘導体であるソルビト−ル1,3プロパンジオール(デンプン誘導体の遺伝子改変処理に由来する)のバイオディ−ゼル又は熱分解の工程に由来するグリセロール、大豆油のような植物油、動物性脂肪のバイオディ−ゼル処理によって作られる動物性バイオディ−ゼル、魚油のような動物油、及び類似の天然工程と天然物がある。前記液体の沸点は、華氏140度より高温、好ましくは212度より高温、最も好ましくは250%より高温でなくてはならない。これらの親水性及び疎水性担体の比率バランスを取ることは、接着材、シーラント材、コーティング材、又はガスケット剤の用途ごとの必要性に応じて、前記第一成分のポリマー組成の選択、及び、持続可能な組成物を80%以上含む組成物の開発能力に重要な役割を果たす。

【0057】

水は、環境に優しく、持続可能で、持続可能な液状媒体の共媒体として有利に使用することができる。その場合、前記組成物に占める水は、20重量%未満、好ましくは15重量%未満、最も好ましくは10重量%未満である。また、前述したように、華氏212度より高温では、水は同時に反応性発泡剤としても機能することができる。

【0058】

加工助剤(本発明の対象であり、ここで説明している任意の成分)は任意で添加することができ、且つ、本発明の特徴の範疇に入るものである。例えば、前記組成物は特に高湿度条件下又は水の活性が高い条件下では生物学的に活性化状態と考えられるので、この特別な発明には殺虫剤及び保存剤を添加することが望ましい。

【0059】

前記持続可能な組成物は、冷却接着剤とホットメルトの両方についてここで特定した加工条件に、利点とともに適用することができる。冷却接着剤はしばしば、デンプン、デキストリン、セルロース誘導体、動物性タンパク質、及び類似物といった持続可能な材料を高度に含む材料から作られる。前記材料は、水又は他の揮発性担体に懸濁、分散、乳化又は可溶化しており、一定時間後に固形物が硬化できるようになっている。これらの産物は低温で使用される必要があるので、冷却接着剤(コ−ルドグル−)と称されている。低温では前記天然物が腐敗せず、前記揮発性の成分の蒸発によって、匹敵するホットメルトシステムと比べて遅い結合と硬化、低い効率、及び遅いサイクルタイムがもたらされるからである。一般に、ホットメルトシステムは迅速だが、大量の化石燃料誘導体(例えば、エチレン酢酸ビニル、ポリエチレン、ポリプロピレン、ワックス、ポリウレタン、ポリアミド、及び類似物)を必要とし、高温下で使用しなければいけないという欠点を有する。ここで開示した持続可能な産物は、華氏約140度から約350度の間、さらに好ましくは約212度から約320度の間、最も好ましくは約225度から約300度の間で加工可能で、冷却接着剤の特性利点とホットメルトの効率を維持し得る。

【0060】

E.加工装置

【0061】

本発明による液状ポリマー組成物を接着材、シーラント材、コーティング材、又はガスケット材として使用するためには、エネルギーを継続的に付与して前記液状ポリマー組成物を活性化して非常に均質な溶融材の状態にする装置に前記組成物を供給する必要がある。従来のホットメルト加工装置には、開放空間でのタンクの使用による大量の加熱、加熱された移送管、室温上昇を阻止及び/区画化する装置が無いこと、前記液状ポリマー組成物を攪拌混合して均質な溶融材を得るための装置が無いこと、単位時間あたりの処理能力が制限されていること、ライン詰まり、及び内部に導入された発泡剤に抗する能力がないこと、を含むいくつかの限界に悩まされていた。本発明は、従来技術の欠点を克服する方法で、前記液状ポリマー組成物をエネルギー的に活性化、混合、及び塗布し得る装置と装置の組み合わせを提供する。その組み合わせによって、ホース詰まりやポンプ詰まり(過剰容量)といった従来のホットメルトシステムを悩ませた問題を起こすことなく、前記液状ポリマー組成物は必要に応じて商業的に配送、加熱、及び高効率で処理され得ることになる。

【0062】

図1は、本発明によって液状ポリマー組成物を活性化及び塗布するためのシステム10の立体配置の一例を示す。システム10は、高性能反応炉20、従来技術の熱消散器に代わる絶縁装置30、前記液状ポリマー組成物の圧縮供給源40(以降、導管と呼ぶ)、及び、塗布ユニット50(例として、塗布銃)を備えている。図1では手動の塗布ユニットを記載しているが、本発明では技術的に周知である他の手動及び自動塗布ユニットも想定している。別の立体配置図では、(図1には示していないが)機械的逆止弁60が用いられている。

【0063】

1.反応炉

【0064】

図4−7を参照すると、本発明による反応炉20は、塗布温度で反応炉中に保持されたエネルギー的に活性化及び混合された前記液状ポリマー組成物の体積と、前記材料の混合度を最大化することで、単位時間当りに塗布される前記組成物の量を増加させる。このことは、結果として、材料を分注及び塗布する部位と並列に配置した活性化部位に移送するシステムの能力を最大化する。従って、本発明は下記の機能を同時に発揮する装置を提供する:

(1)流入したポンプ移送可能な組成物にエネルギーを付与して、分注可能な活性化状態にする、(2)前記組成物を静的に混合する、(3)活性化状態に保持された前記組成物の体積と混合の程度を最大化する。

【0065】

本発明による反応炉は、液状ポリマー組成物の前記装置の質量及びサイズに対する比率、前記液状ポリマー組成物のエネルギー源への暴露及び混合を最大化する。新しいデザインの基本構造は、前記液状ポリマーと(前記装置の)エネルギー伝達部表面の表面接触を最大化するために螺旋形を用いたことである。特定の理論に基づくわけではないが、前記材料の螺旋内の流れに付随する遠心力によって、最も粘性の低い材料は加熱機の近傍に移動し、加熱された表面から別の表面へと異なる流れ方をすると信じられている。そのことによって前記材料が同時に混合され、前記液状ポリマー組成物を前記反応炉中で溶解混合する能力が劇的に増加する。

【0066】

前記螺旋デザインの最も好ましい実施形態において、本発明は、内部加熱される反応炉を備えた装置を提供する。前記反応炉は相互に連結した複数の導管を備えており、ポンプ移送可能な組成物は、前記反応炉を出るまでは、前記導管どうしが再度接触する次の段階まで、少なくとも一経路、好ましくは二経路を円周状に流れなければならない。前記導管間の開閉を180度ごとに行う場合には、前記材料は前記導管を通るたびに分断され、前記材料自身を内部に折りたたむ効果がある。前記導管は、望ましくは相互に連結した一連の(少なくとも一つの)溝によって定義される。この溝は、コア部分の外側の円柱側壁と、前記コア部分の上をスライドするように調節された外側管状部品の内側壁の間にある。このデザインは、熱交換器と攪拌器の組み合わせよりも複雑な作業を遂行しながら前記反応炉部分を二区画に最小化できるという点で他に例をみない。

【0067】

前記反応炉の螺旋デザインの構成材料は、用途に応じた必要性(例として、温度、圧力、化学物質)に基づいて選定される。紫外線、マイクロ派、温度エネルギー、又は類似物のような高エネルギー源に対しては、それらのエネルギーを前記液状ポリマー組成物に転送する構造物の材質は、前記液状ポリマー組成物へのエネルギー最大転送効率を保障するために、前記エネルギー源に対して非常に透明であるべきである。例としては、石英はエックス線と紫外線のエネルギーを転送し、ガラスは可視光エネルギーを転送し、プラスチックのあるものはマイクロ派エネルギーを転送する、等が挙げられる。熱処理のためには、スチ−ル、アルミニウム、銅、真鍮、または類似物のような伝導性が高く透明な材質を用いることが望ましい。最も好ましいのは、アルミニウムのように、前記熱源からの温度上昇と加圧の両方に耐えることができ、高い伝導性を有し、且つ質量の軽い材料を使用することである。

【0068】

エネルギー転送とは関係のない(前記反応炉の)外郭又は表面は、前記液状ポリマー組成物へのエネルギー転送に関わる装置と同じ又は異なる材質から作ることができる。その選択は、温度、圧力、化学組成、及び前記装置内で前記エネルギー伝達とエネルギー源を隔離する必要性に依存している。ある場合においては、この材料について、前記エネルギーの全てが前記液状ポリマー材(例えるなら、紫外線及び可視光線の場合の金属反射面)、及び低伝導性絶縁材(例えるなら、伝導的加熱システムにおける、ポリエーテルエーテルケトン及びセラミックスのような人工プラスチック、並びにステンレス鋼のような金属)中に捕獲されることが保障されている方が好ましい。伝導的に加熱する前記システムにおいては、人工プラスチック、セラミックス、ステンレス鋼、及びアルミニウムが好ましい選択であろう。

【0069】

前記エネルギー源は、エネルギー源の実行可能な配置、スペース要求性、及び費用制限条件を含むシステムの制約に依存して、前記反応炉の外側表面又は内側表面に設置することができる。一例として、前記外表面に設置可能な高エネルギーランプ又は薄層ヒーター、あるいは、前記内部表面に設置可能な挿入型放射ランプ、カートリッジヒーター、又はそれらの組み合わせが挙げられる。好ましい選択は、前記反応炉のエネルギー効率を最大化するために、前記エネルギー源を内部に設置することである。

【0070】

本発明の別の実施形態においては、前記エネルギー源は紫外線放射を放出し、それは本発明と従来のホットメルト及び冷却接着材によれば、前記組成物の活性化に用いることができる。紫外線放射を放出する前記エネルギー源は前記コア部分内に軸方向に設置することができ、それは前記コア部分が紫外線のエネルギーを前記円周状溝中を流れる前記組成物に伝達できる材料から作られていることを条件とする。あるいは、紫外線放射を放出する前記エネルギー源は、円周状溝中を流れる前記組成物に紫外線放射伝達するために、前記コア部分の外側面上に設置することも可能である。

【0071】

前記配送システムに接続した前記反応炉の入り口側は、前記エネルギー(前記反応炉から前記配送装置に移動することで流入してくる前記材料を活性化する)が前記反応炉に伝わるのを防ぐために、任意で絶縁体又は熱分散装置に接続してもよい。もし、前記配送システムにエネルギーを送り返すことができるほど前記材質が安定ならば、前記ホース、管、又は伝達装置は絶縁体として十分に機能することができるかもしれない。例えば、十分に低熱伝導性のゴムから作られている水硬性のホースは、絶縁体として機能することができる。前記反応炉の出口側は、接着に使用する材料の量を制御することができる塗布装置に接続している。

【0072】

図4−6は、前記螺旋形反応炉のデザインとして、現時点で最も好ましい実施形態のさまざまな様相を示している。前記反応炉20は、コア部分70と、前記コア部分70の上をスライドできるように適合させた外側管状部品80から構成されている。前記コア部品70はアルミニウム、ステンレス鋼、銅、又は速やかにエネルギーを伝達し、且つポンプ移送可能な前記組成物と相性の良い他材料から作ることができる。前記外側管状部品80もまた、アルミニウム、ステンレス鋼、銅、又は耐熱性及び耐圧性を有する他材料から作ることができる。前記外側管状部品80はセラミックス、人工プラスチック、又は前記コア部品からの熱喪失を防ぐ他材料から作ることも可能である。

【0073】

実施例に用いられているコア部分は、長さ約5.0インチ、直径約1.5インチの固体アルミニウムの円筒状ストックから機械加工されたものである。それ以外の長さ及び直径のものも使用することはできる。前記円筒状ストックは機械加工されて、直径約1.25インチの外側の円筒状側壁となる。たくさんの溝90が前記コア部分70の前記外側円筒状側壁に供されている。前記溝90は、前記コア部品70内に施盤を用いて削り込むことができる。あるいは、他の製作手段を用いることで、前記コア部品70は前記溝90を成型又は形成することができる。添付した実施例に用いた本発明の実施形態では、23個の溝が前記コア部分70に形成されている。溝90の数自体は必ずしも重要ではなく、(溝の数が)それ以上又はそれ以下の溝90も適切に使用できることは留意すべきである。

【0074】

前記実施例に使用されているコア部分では、それぞれの溝90は深さが約0.250インチ、幅が約0.084インチで、溝どうしは互いに約0.050インチの距離で離れている。前記コア部分70の前記円筒状側壁において、近接する溝90間の未削部分はフィン100とみなすことができる。前記溝90と前記フィン100の深さと幅は、種々の組成物、流速、背圧の必要性、及びその類を考慮して調節することができる。

【0075】

特に図5に準拠して、各々の溝90はそれぞれ隣接する溝90にノッチ110によって連結している。ノッチ及びノッチ構造の追加は、流速、背圧要求性、及び/混合必要性の程度次第で可能である。ノッチの最小数は1でなくてはならない。各ノッチ110は、各溝90と同様に、幅と深さを等しくすることができる。前記実施例に用いたコア部分70では、前記ノッチ110は幅0.125インチ、深さ0.200インチである。代替法としては、連続する溝90に接続している前記ノッチ110は互いに約180度の角度をもって配置されるのが好ましい。前記溝90と前記ノッチ110の深さと幅は、前記組成物が所定の用途での処理工程で加熱、混合、及び即効性が最適となるように調節できる点は留意すべきである。

【0076】

前述したように、前記外側管状部品80は前記コア部分70の上をスライドすることができ、それによって前記溝90とノッチ110を覆っている。上部にあるO−リング120と下部にあるO−リング130は、前記外側管状部品80と前記コア部分70の間に流体密封シ−ルを提供している。添付した実施例に用いた外側管状部品80の内径は1.26インチで、前記外側管状部品80が前記コア部分70の前記フィン100の上をかろうじてスライドできる内径であり、それによって前記フィン100と前記外側管状部品80の内側との間に高度な流体密封性シ−ルを作ることができる。よって、前記外側管状部品80の内側と、前記コア部分70における溝90とノッチ110は、協調して相互に連結した一連の円周状流路を規定する(図5中の流れ矢印を参照)。前記外側管状部品80を前記コア部分70に固定するのに、止め輪140又は他の固定装置を用いることができる。

【0077】

図6を参照すると、ポンプ移送可能な組成物は、好ましくは途中の熱消散器又は絶縁体30を通って、前記コア部分70の入口端160に作られた注入口150を通って前記供給源40から送り込まれる。前記注入口150は、最初のノッチ110aとは反対側で、最初の溝90aと流体連結している。添付した実施例に用いたコア部分では、前記注入口150は0.400インチの深い平底の穴からできており、該穴には1/8インチのNPT規格オネジに合わせたネジ山がつけられている。さらに前記注入口150には0.375インチの穴があり、さらなる0.875インチの掘削によって前記コア部分の最初の溝90aに到達することができる。よって、ポンプ移送可能な前記組成物は前記最初の溝90Aに流入し、そこで流れは2つに分かれて、前記コア部分の周囲を円周状にそれぞれ反対方向に流れて前記最初のノッチ110aに達する。そこで2つの流れは、前記最初のノッチを通って再び分流し、2番目の溝90bのコア部分の周囲を反対方向に周回し、前記2番目のノッチ(最初のノッチ110aから180度の位置に設置されている)で再び合流及び混合するように、合流し混合する。この分流と再合流は、前記材料が最後の溝90zに達するまで、それぞれ連続した溝90とノッチ110を経由して繰り返される。この時点までに、ポンプ移送可能な前記組成物は加熱され、非常に均一で塗布可能な状態となる。前記材料は、前記コア部分70の排出口末端190に設けられ、前記最後の溝90zと流体連結している排出口170(図1参照)を通じて前記コア部分70から出る。塗布装置50は前記排出口170と連結している。前記実施例で用いた装置では、前記軸方向穴180は深さ約0.830インチで、1/4インチのNPT規格ネジに合ったネジ山を有している。前記注入口150と排出口180の場所、タイプ、及びサイズはそれ自体が重要というわけでなく、これらの選択は前記装置に付随する機器の特定構造の必要性に応じたものである、という点は留意すべきである。

【0078】

図7は代替可能な実施例を示しており、前記コア部分70において前記溝90は螺旋状に形成されている。この実施例では、前記溝90は前記注入口端150から前記排出口端190まで1方向なので、ノッチは不要である。図7に示した実施例では、図6に示した実施例と同程度の単位スペ−ス当たりの効率良い混合とはならないが、前記反応炉の出口に攪拌器を任意で設置することができるので、低背圧要求性、低混合の必要性、又は場所要求性の少ない組成物に対しては好適かもしれない。

【0079】

熱は、前記コア部分70の前記注入口端160に沿って長軸方向に伸びた軸穴210に入るように調製された加熱カートリッジ200(例えば、500ワットヒーター)によって、前記コア部分70に供給される。実施例に示した実施形態では、前記軸穴210は直径0.500インチで深さは3.5インチである。前記加熱カートリッジ200は、前記熱交換器の前記筒状コア部分70の全体を内側から加熱する。

【0080】

他の代替実施形態では、ワット密度の異なるカートリッジヒーターを、前記コア部分70の前記注入口端160に沿って長軸方向に伸びた前記軸穴210に組み入れることができる。前記カートリッジヒーターの上流又は注入口部分(利用可能なカートリッジ長の約35−50%)は、利用可能な熱の60−85%を供給するだろう。前記反応炉の上流区画でワット密度が高いと、前記室温の材料と接触している前記ヒーター本体の(前記コア部分70に)挿入された部分により直接的に熱が付与され、それゆえ、前記室温組成物を溶融温度にまで加熱する迅速加熱区画が提供される。前記流路と前記ヒーター本体の下流区画は、前記上流区画からの伝導とより低いワット密度によって、前記ヒーターカートリッジの出力部において間接的に(前記上流区画よりは)低レベルに加熱される。最も好ましい実施例のうちの一つでは、前記ヒーター本体の発熱体は、前記流路と前記ヒーター本体の上流区画のみを直接加熱する。前記カートリッジヒーターは前記反応炉の長さの25−70%長であり、それゆえ、局所熱の大部分を溶融状態に加熱された前記材料を含有する反応炉領域に供給する。前記流路と前記ヒーター本体の下流区画は、前記上流区画からの伝導によって間接的に(前記上流区画よりは)低レベルに加熱される。前記下流区画は、前記出口路での流体温度のオーバーシュート及びアンダーシュートを防ぐための蓄熱装置として機能する。代替エネルギー源は前記軸穴210内部に設置できること、及び/又は前記熱源は前記外側管状部品80の周囲に環状に設置できることは留意すべきである。

【0081】

また、過高温防止装置220を、前記コア部品70の前記注入口端160にある穴230内に挿入する形で設置することもできる。前記過高温防止装置220は、温度が前もって設定した最大値(最高温度)を超えた場合には、前記加熱カートリッジ200の電源を遮断する。実施例に用いた実施形態では、前記穴230はネジ山が刻まれた6−32のネジ穴で、深さ0.375インチである。この装置は本発明に必須ではなく、単に付加的な安全装置として追加されることは留意すべきである。

【0082】

また、前記コア部分70の前記流入口端160は、前記コア部分70の温度を測定する抵抗温度検出器(RTD)250を接続するために穴240を好適に備えることができる。前記抵抗温度検出器RTD250は温度制御装置(参照図なし)と接続しており、温度制御装置は目的温度を維持する必要がある場合には前記加熱カートリッジ200に電力を供給する。実施例に示した実施形態では、前記穴240は直径0.126インチで深さが0.600インチである。この感知器は任意だが、前記反応炉へのエネルギー供給を制御するのに適した装置と成り得る。

【0083】

前記反応炉20は温度絶縁体の層によって好適に覆われ、温度絶縁体そのものは外部被覆によって覆うことができる。前記絶縁体と前記外部被覆は前記反応炉20からの不都合な熱喪失を阻止し、使用者を前記反応炉内部の高温から保護する。絶縁体の量とタイプは、前記外側管状部品80を超えて伝わるエネルギー伝達に相関する。例えば、もし前記環状部品80が非伝導性の人工プラスチック製ならば、他に追加的な絶縁材は一切必要としない。もしくは、前記エネルギー源が光で活性化されるシステムならば、熱絶縁の必要性は全くない。

【0084】

連続的又は断続的に運転されるのであれ、前記反応炉装置は、エネルギー付与され非常に均一となった材料を、流速約1グラム/分から約15,000グラム/分、好ましくは2グラム/分から約10,000グラム/分、最も好ましくは5グラム/分から約5,000グラム/分で、圧力約25psiから約3,000psi、好ましくは40psiから2,000psi、最も好ましくは50psiから1,500psi、温度華氏140度から華氏500度、好ましくは華氏212度から華氏400度、最も好ましくは華氏250度から380度で、塗布装置に一貫して供給することができる。前記装置が適切な温度と混合能を維持している限り、本発明の範囲から外れることなく、前記熱交換器の部品の組み立て配置を変化させることは可能である。

【0085】

2.絶縁体

【0086】

図2及び3を参照すると、前記絶縁体30は前記反応炉20の前記注入口端160に接続し、前記反応炉20の潜在エネルギーが前記供給源40に遡って伝わるのを抑制又は阻止するのに使用されている。これによって、前記液状ポリマー組成物が前記反応炉20に供給され前記反応炉20内に存在しているときにのみ活性化されるので、そのことにより、詰まり、流量の減少、及び中断を引き起こし得る化学的及び生理学的な相互作用を抑制することができる。これを紫外線又は可視光線のエネルギー源を用いて遂行するには、表面遮断(例として、光吸収プラスチック又はステンレス鋼による直角曲げ)を、前記配送システムから送られてきた光活性化組成物へのエネルギー伝達を阻止する絶縁体として用いることができるであろう。これを熱エネルギー源を用いて遂行するには、非熱伝導材(例として、非熱伝導性のプラスチック又はホース)を、前記供給源40から流入する組成物に熱が遡って伝わるのを阻止又は大幅に抑制するのに好適に使用できる。最も好ましい実施形態は、例えばポリエーテルエーテルケトン(PEEK)のような、温度、圧力、及び熱伝導特性において利点を有する人工プラスチックである。

【0087】

図2及び3は、熱絶縁装置(以降、断熱層と呼ぶことがある)を図示している。ポンプ移送可能な組成物は、供給源40から前記絶縁体30の入口側260にポンプ移送される。前記供給源40は図1に示したように加圧容器であってもよいし、又は単に管、ホース、又はそれを通じて前記液状ポリマー組成物を加圧下で供給するその他の供給装置であってもよい。前記液状ポリマー組成物は前記絶縁体30内にある軸穴270を通って流れ、出口路280を通って外に出る。上述したように、格段に適した人工プラスチックはポリエーテルエーテルケトンで、3.0 BTU−in/hour−square foot−°F(=Btu/ft・h・°F)、(20.8W/m・k)未満の熱伝導率と、1.2×10−5 インチ/インチ/°F(8.5×10−6cm/cm/℃)未満の線熱膨張率を有している。この断熱層は、上限として3000psiまでの圧力条件、及び華氏450度までの温度条件で使用可能である。上側(290)及び下側(300)のNPT規格メネジはそれぞれ、オネジ1/8インチの注入口及び排出口接続金具が入れられるように調整されている。前記接続金具は圧力、温度、及び化学反応性が適したいかなる材料からも作ることができるが、最も好ましくはステンレス鋼のような低熱伝導性の材料から作られることである。任意で、オネジはポリエーテルエーテルケトン(PEEK)とすることができる。

【0088】

3.配送システム

【0089】

好ましくは、機械的又は力学的な一方通行のための逆止弁310が、前記供給源40と前記反応炉20の間に設けられるのがよい(絶縁体は、使用される場合には、前記逆止弁310と前記反応路20の間に設置するのが好ましい)。前記逆止弁310によって、前記液状ポリマー組成物は反応炉に向かってのみ流れることができる。前記液状ポリマー組成物が安定して一方通行に流れれば、前記供給源40の組成物が不本意に詰まるのを防ぐことができる。このような詰まりは、圧力が事故的又は意図的に開放された場合に起こり得ることで、その結果、活性化された前記材料が開放されて前記配送システムに逆流して固化する。

【0090】

図8は、液状ポリマー組成物を反応炉に移送するのに用いることができる種々の要素の配置図である。一つの実施形態では、貯留容器320の液状ポリマー組成物は加圧器330を通って機械的逆止弁に流れる。前記貯留容器320はコンテナ−、タンク、軌道車、又はいかなる貯蔵又は配送システムでよい。前記加圧器330は空気圧式、ポンプ又は空気起動式ピストン、及び類似物でよい。前記システムが後戻りして可変時間条件に移行した際には、前記放出弁340はバルブを開けて、前記貯留容器320へのフィードバックループ350を通じて前記加圧器330から受けた前記液状ポリマー組成物の圧力と流れを転換する。この可変時間条件とは、例えば材料が何も塗布されていない場合のように、前記液状ポリマー組成物の動きが静的な時間と、ポンプが稼動し続けられて(ポンプが)担体の分離、ヒステリシス、及び/又は発熱性によって没収又は梱包される結果とならない期間に関連したものである。この場合には、前記放出弁340は開くが前記逆止弁310は閉じたままで、前記逆止弁310の出口側での前記材料に対する非常に安定した圧力は維持される。例えば材料が塗布されたときのように、逆止弁310の出口側における前記システムの圧力が入り口側の圧力よりも低い場合には、前記逆止弁310が開き、前記放出弁340は閉じて前記材料が逆止弁310を通り抜けられるようになる。

【0091】

本発明の別の実施形態においては、前記加圧器が安定した圧力を維持して機能的な状態が保たれ、担体の分離、ヒステリスク、及び/又は発熱性、及び類似の事象によりポンプが押収及び梱包される結果とならないために、前記放出弁を制限器に代えて使用することができる。前記制限器は直径が小さく、好ましくは3/16インチ未満、好ましくは1/8インチ未満、最も好ましくは3/32インチ未満の内径で、100フィート、好ましくは50フィート未満、さらに好ましくは25フィート未満で温度、圧力、化学的組成物、及びその他の前記加圧液状ポリマー組成物の基準に適合した管状物である。この制限器は、動的な逆止弁として単独で、又は前述した機械的な逆止弁と組み合わせることで、前記加圧システムとともに使用することができる。

【0092】

前記逆止弁310を通過した後、前記材料は導管360を通過する。前記導管360は、圧力(操作上、機械的、空気圧又は水圧)、温度、及び化学的組成物に対する耐性を有する管、パイプ、圧力ポット又は耐圧ホース、及び類似物であってよく、図1においては40が代表的な導管である。また、前記導管360は、前記逆止弁310と(それと流体連結している)次の部品の間の小さな接続金具でもよい。

【0093】

逆止弁の有無に関わらず、前記液状ポリマー組成物が他の圧力装置によって前記導管360に供給され得ることは留意すべきである。図8は、中間逆止弁310を通じて前記導管360に前記組成物を供給する定圧装置370を図示している。図8はまた、逆止弁310を用いずに前記組成物を前記導管360に配送する定圧装置380(例として、窒素のシリンダー又はタンク)を図示している。

【0094】

ポンプ移送可能な前記組成物にかかる圧力は、例えば機械的にレバーで操作された隔壁、空気供給、瓶入りのガス、又はポンプ(例として、隔壁、ピストン、ギアポンプ、及び類似物を含む)のように、機械的、空気圧的、又は水圧的に作ることができる。その圧力は、25psiから3,000psi、好ましくは40psiから2,000psi、最も好ましくは50psiから1,500psiである。もし前記システムが機械的な(一方通行のための)逆止弁と合わず、即ち、安定した機械的圧力、空気圧、又は水圧が、機械的な逆止弁の代わりに動的な逆止弁として機能する場合には、前記圧力は前記組成物中の内部発泡剤によって作り出される背圧よりも高いことが重要である。

【0095】

多くの加圧器は常に満たされ続けていないと圧力を失うが、本発明の好ましい実施形態ではそのために機械的逆止弁310を利用している。ポンプ移送システムにおいて、不要なヒステリシスを避けるために前記ポンプ装置の運転を停止し、水の滲出または減少を避けるために前記圧力を開放すべき場合には、前記機械的逆止弁装置が本発明の好ましい実施形態であることが明らかとなった。例として、或るピストン型ポンプ、Graco Fireball 300の場合には、その圧力下ではシールから前記油が漏れ出すので、圧力をかなりの期間維持することは頭打ち状態を招く。よって、放出弁340(例として、オハイオ州LorainにあるPrecision Pneumatics社製のDump Valve)が前記加圧器に取り付けられている。不活性な期間の後に(好ましくは1時間未満、及び最も好ましくは30分未満)、前記放出弁340はポンプ移送可能な前記組成物を貯留容器に戻すことで圧力を開放する。本発明において適切な逆止弁310はDetrol Fluid Products社製のCheck Valve Part(EDC30B)で、前記加圧器(例えば、Graco Fireball 300)はもはや圧力を生じないので、前記逆止弁が定圧を維持する役目を果たす。

【0096】

図8を参照すると、前記導管360は、任意で前記’583号特許の390にて開示された中間的な熱消散器を通じて、又は前述したように絶縁体30を介して、もしくは直接、前記反応炉20と流体連結することができる。本発明の最も好ましい実施形態では、前記導管360は絶縁体30に接続し、前記絶縁体は反応炉20に接続している。

【0097】

4.反応炉/塗布装置の組み合わせ

【0098】

図1は、加熱されて活性化された前記組成物は、事実上いかなる従来型ホットメルト及び加熱された冷却接着材の塗布装置50によっても塗布可能であることを示している。図9は別の実施形態を示しており、前記反応炉と塗布装置がインテグラルユニット400を構成している。インテグラルユニット400は、前述したように絶縁体30と接続することができる。

【0099】

圧力下で供給源から供給された液状ポリマー組成物は前記絶縁体30を通り抜け、注入口410から前記装置400の中に入る。前記注入口410は一連の溝90と連結していて、前記反応炉20について前述したように溝90はコア部分70の周囲に円周状に作られている。加熱されて活性化された前記組成物は排出口420から出て行く。前記排出口420はニードル弁430と流体連結していて、引き金機構440によって発動される。前記引き金機構440が強く押されると、バネ450が圧縮され前記ニードル弁430が引き下げられて、活性化した前記組成物がノズル460を通って流れることができるようになる。前記引き金機構440が開放されると、バネ450は前記ニードル弁430を閉じた位置に戻すように付勢するので、それによって前記活性化材料の前記ノズル460からの塗布の中断が引き起こされる。この新しいデザインの利点には、前記装置が従来法と比較して、加熱された一部分のみを制御に使用することが含まれる。従来法では前記装置は、加熱されたホース、熱交換器、又は類似物といった予備加熱された供給装置と、自動モジュール、多岐管(マニフォールド)、銃、又は類似物といった予備加熱された独立した塗布装置から構成されている。前記新しいデザインは不要な糸引きを除去するために、費用が効果的にゼロ・キャビティに近似するように設計することが可能である。また、極端に狭い場所に設置することが可能で、唯一の可動部位は前記塗布ノズル460の外側からのアクセスにより維持及び交換がとても容易である。

【0100】

前記反応炉20は、温度自動調節器、内部加熱装置、温度超過安全装置、及びRTD部品を含む、既に説明した全ての部品を備えることができる。引き金機構440は手動、又は、例えばプログラム可能な論理制御装置を搭載したコンピュ−タ−と連結した機械的手法で操作することができる。前記装置440は質量が極端に軽く、大容量の材料の定速又は断続的な高流速での輸送に役立てることができる。

【0101】

F.方法と産物

【0102】

本発明はまた、ここで開示した組成物と装置を作成及び使用する方法と、そのような方法によって産生された産物を提供する。

【0103】

1.液状ポリマー組成物作成法

【0104】

本発明の最初の方法では、前記第一成分から構成される固形粒子を液状物質である前記第二成分中に分散する。既に説明したように、前記第一成分の粒子は比較的小さな粒子径である必要がある。前記粒子は任意の加工助剤及び/又は他の成分とともに前記液体中に懸濁、分散、及び/又は乳化することができる。あるいは、前記加工助剤及び/又は他の成分は、前記第一成分の導入に先立って前記第二成分に懸濁、分散、乳化、又は溶解することができる。

【0105】

2.液状ポリマー組成物活性化法

【0106】

本発明はまた、本発明によって液状ポリマー組成物を活性化する方法を提供する。本法に従えば、液状ポリマー組成物は華氏約140度未満で流動性を有する液体の状態で反応炉に供給することができる。前記組成物は前記反応炉中で、実質的に均一な溶融材となる温度まで加熱及び混合される。前記組成物は反応炉を出て、塗布される。塗布された前記組成物は固化して接着剤、シーラント、コーティング、ガスケット、又は他の固形物を形成することができる。

【0107】

3.組成物の使用法

【0108】

本発明はまた、第一の基材を第二の基材に接着させる方法を提供する。本法に従えば、ここで開示した組成物は熱的に活性化されて実質的に均一な溶融混合物を形成する。そして、実質的に均一な前記溶融混合物は、前記第一の基材と前記第二の基材の間に置かれる。この操作はここで開示した装置を用いることで最適に行うことができる。実質的に均一な前記溶融混合物は結合時間の間、前記第一の基材と前記第二の基材の間に保持され、その間に前記溶融混合物は冷えて前記第一の基材と前記第二の基材を一緒に接着した融合固形物を形成する。

【0109】

前記基材の組成は本質的には重要ではない。前記第一の基材と前記第二の基材の少なくとも一つがセルロース線維(例えば、紙、紙板、ボ−ル紙、削片板、クラフト紙など)から構成されている場合には、極めて優れた接着が得られる。融合した前記固形物は、セルロース線維から構成されている基材に対して、線維引裂け接着を供することができる。結合時間は通常約4秒未満である。

【0110】

当然のことながら、本発明による構造的接着(例えば、熱硬化性産物)は木材どうしの結合にも使用することができる。そのような接着では、前記組成物が、湿度(例えば、大気の湿度)への暴露に際して前記融合固形物中で架橋反応を触媒する触媒をさらに含む場合、前記結合力が改善される。これは潜在的硬化と考えられている。なぜならば、前記架橋反応は加工処理中の温度エネルギーによっては触媒されず、むしろ前記融合固形物が最初の結合を形成した後に湿度に暴露されることで触媒されるからである。

【0111】

本発明はまた、シ−ル及びガスケットを形成する方法を提供する。本法によれば、ここで開示したような組成物は、熱によって活性化されて実質的に均一な溶融物を形成する。そして、前記実質的に均一な溶融物は基材上に塗布される。このことは、ここで開示した装置を使用することで最適に行うことができる。前記実質的に均一な溶融混合物は冷却されて前記融合固形物を形成する。当然のことながら、冷却過程は前記塗布された実質的に均一な混合物に冷気を直接吹き付けることで促進することができる。

【0112】

4.産物

【0113】

また、本発明は、前記組成物によって結合された、一つ以上の基材(例えば、フタ)を有するパッケ−ジ(例えば、ケース及びカ−トン)を提供する。本発明はまた、本発明による組成物と方法によって形成されたシ−ル、コーティング、及びガスケットを提供する。

【0114】

以下の実施例は本発明の説明のみを目的としており、前記特許請求の範囲を限定するものとして解釈されるべきではない。

【0115】

下記に記載した材料と略語は、次の例を参照した:

MICROTHENE(登録商標)FE532 EVA(24937−78−8)、9% 酢酸ビニル、メルトインデックス=9、Equistar社製;平均粒子径=20ミクロン、粒子径分布5−50ミクロン

ATEVA(登録商標) 1231;ポリ(エチレン−酢酸ビニル共重合体)、12% VA、メルトインデックス 3、Ateva社製

ATEVA(登録商標) 1820;ポリ(エチレン−酢酸ビニル共重合体)、18% VA、メルトインデックス 3、Ateva社製

ATEVA(登録商標) 2604;ポリ(エチレン−酢酸ビニル共重合体)、26% VA、メルトインデックス 4、Ateva社製

ATEVA(登録商標) 2830;ポリ(エチレン−酢酸ビニル共重合体)、28% VA、メルトインデックス 150、Ateva社製

A−C925P マレイン酸変性ポリプロピレン、Honeywell社の一部門、A−C Performance Products製

AC1660 ポリプロピレン、Honeywell Corporation社の一部門、A−C Performance Products製

AC−8 ポリエチレン、Honeywell Corporation社の一部門、A−C Performance Products製

大豆油 RBD(精製、漂白、脱臭済み)、Archer Daniels Midland Company社(ADM)

EASTOTAC(登録)H115(グレードR、又はW)、Eastman社製炭化水素(水素化樹脂)粘着付与剤

セバシン酸(111−20−6)

IRGANOX(登録商標)HP 2225、又はB900 抗酸化剤、Ciba社製

IRGAFOS (登録商標)、トリス−(2、4‐ジターシャリー‐ブチルフェニル)リン酸、Ciba社製

IRGANOX(登録商標)1010、ペンタエリトリトールテトラキス(3‐(3,5‐ジ‐ターシャリー‐ブチル‐4‐ヒドロキシフェニル)プロピオン酸塩)、Ciba社製

LACTONE(登録)HP 136、Ciba社製

IRGANOX(登録商標)B900、抗酸化剤、Ciba社製

熱安定性装置2部品:IRGAFOS(登録商標)168、トリス−(2、4‐ジターシャリー‐ブチルフェニル)リン酸、及びIRGAFOS(登録商標)1076、オクタデシル‐3‐(3,5‐ジ‐ターシャリーブチル、ブチル‐4‐ヒドロキシフェノール)‐プロピオン酸塩、Ciba社製

水

CELOGEN(登録商標)780、発泡剤(アゾジカルボナマイド)、Chemtura社製

メタノール

エタノール

ヘキサン

ミネラルオイル、DRAKEOL(登録商標)35、Penrico社製

EPOLENE(登録商標)E43P マレイン酸変性ポリプロピレン、Westlake Chemical社製

Nanomer I−44、表面処理済みナノサイズ モンモリロナイト、Nanocor社製

イオン性(AB)n物質、Liquamelt Corp.社製、セバシン酸1モルと炭酸カルシウム(CaCO3)1モルの反応による、式中、Aはセバシン酸、BはCaCO3、nは25より大きい数

BIO−TERGE(登録商標)AS−40、50%水及び50%界面活性剤(Stepan Company社製オレフィンスルホン酸ナトリウム(C14−16))

TERGITOL(登録)15−S−3 界面活性剤(非フェノール性エトキシレート)、Dow Chemical Company社製

CHEMSTAT(登録商標)HTSA、22−20M(エルカ酸アミド)、PCC Cheman社製

PLURONIC(登録商標)F−127界面活性剤(酸化エチレンと酸化プロピレンのポリマー)、BASF社製

特に記載がなければ、“塗料”という言葉はBehr ULTRA(登録)Pure Whiteラテックス塗量をさす。

UCAR(登録)ラテックス9189、Dow Chemical Company社製

ARCOL(登録商標)ポリオール HS−100(ポリマーポリオール)、Bayer Material Science社製

STA−LITE(登録商標)III及びSTA−LITE(登録商標)IIIF、ポリデキストロース水素化デンプン、Tate&Lyle社製

STADEX(登録商標)82、デキストリン、デンプン部分的加水分解物、Tate&Lyle社

3M Microspheres S38、Glass Bubbles、15−85ミクロン、crush strength 4000psi、3M Company社

HI−SIL(登録)T−700シリカ、Silica Thickener、合成非結晶二酸化シリコン、PPG Industries社

INSTANT−LOK(登録商標)34−2635、ホットメルト接着剤、National Adhesives社

STADEX(登録商標)124、デキストリン、デンプン部分的加水分解物、Tate&Lyle社

HYSTAR(登録商標)3375、ポリグリシトール・シロップ、Corn Products International社

SYLVATAC(登録商標)RE 100L、ロジン粘着付与剤、Arizona Chemical社

NuvPolymer 631−S、湿度硬化接着剤、NuvPolymers社製

JEFFCAT(登録商標)DMDEE−2、2’−ジモルフォリノジエチルエーテル(ポリウレタン触媒)、Huntsman社製

【0116】

サンプル調整

【0117】

標準調整法1:粉状酢酸エチルビニルポリマー

【0118】

粒子径分布の正確な値は本発明において重要ではないが、実施例に用いたエチレンビニル酢酸ポリマーは、下記の表1に記載したサイズ分布となるように機械的に粉砕した:

【0119】

【表1】

【0120】

標準調整法2:粉状ポリプロピレン

【0121】

粒子径分布の正確な値は本発明において重要ではないが、実施例に用いたポリプロピレンポリマーは、下記の表2に記載したサイズ分布となるように機械的に粉砕した:

【0122】

【表2】

【0123】

標準調整法3:液状ポリマー組成物

【0124】

特別の定めがない限り、以下の実施例に記載されている各々の液状ポリマー組成物の調整には同じ手法を用いた。すべてのケースにおいて、阻害剤(例えば、抗酸化剤)を用いた場合には、該阻害剤は十分量の前記第二成分(すなわち、液状媒体)と前もって混合して、溶液、乳化物、分散物、又は懸濁物にした。二番目の溶液又は分散物は、ワックス、粘着付与剤、及び類似物のような他の少量成分を、二次的な溶液、乳化物、分散物、又は懸濁物を調整するための前記液状媒体の別の一定量と前もって混合することで調整した。そして、前記2つの液量は、全組成物における液状媒体溶液のバランスを取るために、残りの前記液状媒体とともに混合した。種々の前記ポリマー粉末に加えて他の主要な任意の固形成分は攪拌器を用いて混合し、前記液状媒体中に分散させ、液状ポリマー組成物を作製した。この工程は実験の簡便さゆえに繰り返し用いたが、液状ポリマー組成物を作製する他のやり方、一連の工程、又は手法の可能性を制限するものではない。

【0125】

試験法

【0126】

標準試験法1:密度減少/発泡効率

【0127】

前記液状ポリマー組成物試料を、 前記’859号特許で説明したように水圧式ポンプを用いて反応炉に対する揚水率が15:1となるように特定の圧力下でポンプ移送することで、密度減少試験を実施した。各試料約5グラムから15グラムを重さ既知のビ−カ−に入れて、種々の圧力と温度下での体積の較正を行った。この作業の間に前記材料は、前記’583号特許においてホットメルト組成物に起こるのと同様に、溶解して実質的に均一な溶融溶液又は分散物となった。発泡効率は、ビーカー内で固化した泡の重さを、分散した前記接着剤で満たされた総体積で割ったものとして測定した。

【0128】

標準試験法2:結合時間

【0129】

結合時間試験は、前記乳液、分散液、又は懸濁液を前記’859号特許で概説したように種々の温度で水圧式ポンプを用いて反応炉に対する揚水率が15:1となるように特定の圧力下でポンプ移送することで実施した。加熱及び結果として起こるいかなる化学反応は、前記液状ポリマー組成物試料が前記反応炉の加熱された反応領域に入った時点から塗布された前記材料が泡状の固体として基材上で固化する時点までとして定義された期間の間に起こる。

【0130】

塗布された前記接着組成物の重さを測定するために、マスキングテ−プの断片上に前記接着剤を1.5インチの細長い線状に塗布した。前記接着剤が冷えた後に、前記1.5インチの細長い線状接着剤を前記マスキングテ−プから剥がして重さを測定した。この操作は3回行い、前記接着特性として得られた前記データを補正するために、重さの平均値をビーズの平均重量として記録した。

【0131】

接着特性を決めるために、最初に波型ダンボール基材を656グラムの基盤に付けて、前記基材(上記基盤に付けられた)が分速75フィートの搬送速度で液状ホットメルト塗布装置(特に、Liquid Polymer社(Lorain,OH)製のHydromatic(登録商標))を通過する間に、1.5インチの細長い線状の前記接着組成物を前記基材の上に塗布した。前記接着剤を塗布後、種々の長さの前ラミネ−ション時間(t1)を経た後に、同じ寸法の第二の波型基材を前記第一の基材の上に種々の時間の間一定圧力(t2)下で重ねた。次に、前記積層した構造物が剥がれることなく前記基盤の重さを支える能力を調べるために、前記二番目の基材を垂直に持ち上げた。圧力(t2)下で剥がれることなく耐えられる最も短い時間(期間)を結合時間(実験条件が適切で結合時間が測定できていると判断する前に、独立して積層した一連の試験3回が必要である)と定義した。前記結合時間の補正は、(結合時間 t2)×ビーズの平均質量/0.10グラムによって行った。結合時間が短くなると、接着性は早く且つ効率が良くなる。

【実施例1】

【0132】

液状ポリマー組成物試料RA−RIの調製には前述した調整法を用いた。各試料中の各成分量は重量パーセントとして下記表3に記載する(注記:表3に示した水、Celogen780(登録商標)、メタノール、及びヘキサンの量は、基本となる液状ポリマー組成物RAの重さを越える量である):

【0133】

【表3】

【実施例2】

【0134】

実施例1で作製した液状ポリマー組成物RAからRHは、試験法1:密度減少/発泡効率に従ってそれぞれ個別に試験した。試験結果を下記表4に記載する。

【0135】

【表4】

【0136】

比較測定によって、発泡剤を含まない場合(すなわち、液状ポリマー組成物RA)には密度減少はほとんど又は全く起こらないことが明らかとなった。従来の発泡剤を用いた場合(すなわち、液状ポリマー組成物RB、RC、及びRD)は、前記成分の分解を活性化するのに十分なほど温度が高い場合にのみ(注記:アゾジカ−ボンアミドの分解産物は主に、非反応性の発泡剤と考えられている窒素である)大幅な密度減少が達成された。

【0137】

非反応性の不活性ガス(n−ヘキサン)を用いた場合(すなわち、液状ポリマー組成物RI)にも、大幅な密度減少が認められた。アゾビスジカ−ボンアミドと異なり、ヘキサン自体が非反応性の発泡性ガスなので、分解反応は必要としなかった。結果として、n−ヘキサンは、アゾジカ−ボンアミドよりも大幅に低い温度で密度減少を引き起こすことが観察された。最終用途の接着剤の特性次第では、低温での発泡が好ましい場合があることは留意すべきである。n−ヘキサンはこの潜在的利点を提供するが、他の多くの非反応性発泡剤と同様に揮発性の有機化合物(“VOC”)と考えられており、それゆえ、(n−ヘキサンは)発泡剤として用いるための最も好ましい候補ではないと思われる。

【0138】

一方、水(すなわち、液状ポリマー組成物RE、RF、及びRG)のような非VOC反応性発泡剤は、広範な温度において大幅な密度減少をもたらすことが観察された。よって、水は反応性の発泡剤として、非VOCガスであることに加えて同時に広範な温度において発泡を促進するという二重の利点を提供する。

【0139】

メタノール(すなわち、液状ポリマー組成物RH)は、水及びn−ヘキサンと比べて同様の結果をもたらす。エタノール、第1級及び第2級アミン、及び類似物のような他の反応性ガスはこれらのシステムにおいて同様の効果をもたらすことが期待できるであろう。

【実施例3】

【0140】

実施例1において作製された液状ポリマー組成物RA、RB、RC、及びREは、試験法2:補正した結合時間に従って60psiの圧力でポンプ移送した。結果は下記表5に記載した。

【0141】

【表5】

【0142】

この例は、低温条件下では、前記接着剤がアゾジカ−ボンアミド(液状ポリマー組成物RB及びRC)のような従来の発泡剤によって泡化される場合には、前記接着剤が水によって泡化される場合(液状ポリマー組成物RE)よりも、前記泡化構造は驚くほどゆっくり固まることを示している。この結果は、前述したそれらの発泡剤を超える水のさらなる利点を示している。すなわち、水は非VOC発泡剤であるだけでなく、前記泡構造のセット時間に及ぼす影響を最小にする能力を有しているのである。

【実施例4】

【0143】

液状ポリマー組成物RJ、RK、RL、及びRMは、表6に記載された重量パーセント量の固形成分を室温にて、40mlの蓋付きガラス製瓶中でミネラルオイルに分散させることで作製した。前記分散物はへらを用いて手動で混合した。RKの処方の場合には、前記水は後述するように前記処方をホットプレ−ト上で溶融処理する約5分前に前記処方中に分散させたことは注意すべきである。RL及びRMの処方においては、前記水は処方中に分散させ、それから約16時間、前記ホットプレ−ト上での溶融処理に先立って前記処方を熟成させた。

【0144】

【表6】

【0145】

前記接着剤の一定量(1から2グラム)を4cm四方のアルミホイル上においた。そのアルミホイルを華氏385度のホットプレ−ト上におき、1分間固化させた。

それから“ホットメルト”状態の前記接着剤を視覚的に均一になるまでへらで混合した。この時点で、2cm×3cmの紙製試片(シリアルの箱又は飲み物の梱包のいずれかのコーティングされていない面からの共通ストック)の半分を前記ホットメルト溶液につけて、前記試片の片側半分が前記ホットメルト溶液で覆われた状態(本実施例において“サイド1”と呼ぶ)にした。その試片を引き抜いて、同じサイズの二枚目の試片の半分側(本実施例では“サイド2”と呼ぶ)に、前記ホットメルトが前記紙製試片の間に挟まれて(試片が)ズレて重なった状態となるように押し当てた(手による穏やかな圧力で)。穏やかな圧力は10秒間続け、その後前記試料を冷却させた。室温まで冷却し、一定時間経た後に、結合面で引裂け破壊させるために、ズレて重なった前記試料を手でねじった。試料は、前記接着剤との接着面下で前記紙ストックに起こる粘着性破壊(“繊維引裂け”)の割合を定量的に評価した(100%=完全な繊維引裂け、0%=前記接着剤の接着性破壊、中間の値は部分的な繊維引裂けに等しい)。下記の表7に記載した結果は10試料の平均値を示している。

【0146】

【表7】

【0147】

水を前記処方に加えた場合(処方RK及びRL)には、前記繊維引裂けの割合はサイド1及び2の両方において増加することが観察された。この改善は、表面処理されたナノサイズのモンモリロナイトを前記処方に加えた場合(液状ポリマー組成物RM)にはさらに増加した。水存在下での接着性の改善は、水が前記接着性組成物中で後述する機構を介して反応的な機能を発揮できることを示している。この機構には、セバシン酸のカルボン酸部分とマレイン酸変性PPの無水マレイン酸部分の間の反応が含まれてよいが、必ずしもこれに限定される必要はない。その結果、水が発泡剤として前記処方に加えられている場合には、水は“反応性発泡剤”に分類される特異な性質を有する。よって、広範な温度において泡化材を産生できるという類まれな利点に加えて、水は前記ポリマーマトリクス中での反応を介して前記接着剤の特性を改善する潜在能力を有している。

【実施例5】

【0148】

液状ポリマー組成物BA、BB、及びBCは標準調整法1に従って調製し、試験法2に従って試験した。重量パーセントで示した各成分の量、及び結合時間は表8に記載した。水の含量が高いと概して結合時間の減少がもたらされることが読み取れる。

【0149】

【表8】

【実施例6】

【0150】

液状ポリマー組成物HAからHFは標準液状ポリマー組成物調整法3に従って調製し、下記表9に記載した組成物を得て、試験法2に従って試験した。前記糸引きの程度を決めるために、塗布装置は、前記塗布装置のそば2インチの距離で通過するように設置された12インチのプラスチック製鋳型に水平に設置した。前記12インチのプラスチック製鋳型はハイブリットプラスチゾルのホットメルト塗布装置(ハイドマティック(商標)リキッドポリマーコ−ポレ−ション社製、Lorain、OH)のそばを分速75フィートの搬送速度で通過した。前記塗布装置には8秒間電源が入り、1秒間切れ、そして1秒間電源が入れられた。この操作を3回行い、平均を値とした。前記工程又は糸引きは、鋳型上の種々の区画において最初はゼロ(グラムで記録した)で途中又は最後は理論的理想曲線となる前記荷重と関連していた。前記材料は、華氏380度及び水圧ポンプ比15:1の圧力90psi条件でポンプ移送した。

【0151】

【表9】

【0152】

実施例HA及びHBでは、過剰な糸引きと比較的低い出力が結果として示されている。驚くべきことに、実施例HCでは、糸引きにおいて大幅な改善が達成できることが明らかとなった。実施例HD及びHEでは、出力における50−75%の変化と(たとえあったとしても)最小の糸引きが達成できることが容易に認められた。これは全く予期していなかったことで、高体積、高速での塗布において可能な配送技術をより一層利用できるようにする。HFは、非常に高い出力と事実上糸引きの形跡のない最も優れた結果となった。

【実施例7】

【0153】

液状ポリマー組成物CAからCHは、標準液状ポリマー組成物調整法3に従って、下表10に相対量が重量パーセント表記された各成分より調製した。この実施例は、前述した通り、液体である大豆油と固体であるイーストタックH115が一緒になって液相を形成する例を示していることは留意すべきである。前記液状ポリマー組成物は前述した試験法1に従って試験した。

【0154】

CAからCHまでのすべての試料において、前記泡化多孔質の構造及び種々の乳化剤と界面活性剤点の安定性という点において、目視による観測を行った。試料CA及びCBは中程度から粗い泡化多孔質を塗布装置から産生した。それはカップへの搬送過程で直ちに融合、壊れて、及び崩壊し始める。前記試料CC及びCDにおけるイオン性(AB)n界面活性剤と反応性発泡剤(水)の使用によって、温度、圧力、及び塗布速度における過酷な条件下でも構造を保つことができる、驚きほどきめ細かい多孔質ポリマー構造が産生された。試料CEからCHは、前記材料中に前記(AB)n界面活性剤が存在することによってこの構造が得られたことを証明している。試験結果は下表10に示した。

【0155】

【表10】

【実施例8】

【0156】

液状ポリマー組成物FAは標準液状ポリマー調整法1に従って、下表11に相対量が重量パーセント表記された各成分より調製した。

【0157】

【表11】

【0158】

容器の梱包に用いられた波型ダンボ−ル材から作られた試片は、FA及び従来型ホットメルト組成物であるインスタント−ロック34−2635、ホットメルト接着剤、ナショナルアドヒーシブ社製(下表12中ではFBと表記されている)によってシールした。それから前記試片を切り、華氏140度のオーブンに48時間入れた。前記表面と底面における繊維引裂けのパーセントを測定して記録した。下表12に記載された結果から、従来型ホットメルト産物(FB)の性能は低いことがうかがえる。華氏250度では、本発明による液状ポリマー組成物FAは繊維引裂けを示し続けることができたが、前記従来型のホットメルト組成物(FB)はできなかった。

【0159】

【表12】

【実施例9】

【0160】

液状ポリマー組成物試料BDからBHは標準液状ポリマー調整法3に従って、下表13に相対量が重量パーセント表記された各成分より調製した。それから前記試料は標準試験法2に従って結合時間を試験した。結果は下表13に示した。

【0161】

【表13】

【0162】

表13の結果は、ラテックス塗料を含む処方(BE及びBG)はラテックス塗量を含まない比較処方(それぞれ、BD及びBF)に比べて前記結合時間が大幅に減少することを事実上示している。興味深いことに、前記ラテックス塗料はまた非常にきめ細かく均一で安定な多孔質を産生する結果にもなったので、本発明の助力になると考えられる。

【実施例10】

【0163】

液状ポリマー組成物試料BIからBOは標準液状ポリマー調整法3に従って、下表14に相対量が重量パーセント表記された各成分より調製した。それから前記試料は標準試験法2に従って結合時間を試験した。結果は下表14に示した。

【0164】

【表14】

【0165】

BKはほとんどすべての温度及び圧力において、BI及びBJと等しい又はより優れた結合時間を有していた。前記コントロール、BI、及びBJは、結果が極端に稚拙又は失敗かと思われるように、低温では機能しなかった。ほとんどの場合において前記荷重がBKの場合よりも重かったことは注目に値し、それは作業衛生の改善が期待できることを示している。BKでは、分散のための前記液状媒体は、グリセロールで始まる約90%の酸化プロピレン単位と10%の酸化エチレン単位(分子量約3000)から構成されている酸化ポリアルケンポリオールである。高濃度では、前記液状媒体は組成物2の任意成分とみなすことができる。

【0166】

実施例BM及びBNではBLに比べて、華氏320度及び50psi(前記ビーズの重さとサイズが小さすぎるので、ばらつきが大きくて測定が困難であった)以外の全ての場合において、低荷重で結合時間の改善が見られた。

【実施例11】

【0167】

液状ポリマー組成物試料LAからLBは標準液状ポリマー調整法3に従って、下表15に相対量が重量パーセント表記された各成分より調製した。

【0168】

【表15】

【0169】

それから前記試料は標準試験法2に従って結合時間を試験した。結果は下表16に示した。

【0170】

【表16】

【0171】

LA及びLBは少なくとも華氏280度(加工助剤を含まない材料にとって非常に低い温度である)までにおいて非常に優れた結合時間特性を示した。

【実施例12】

【0172】

液状ポリマー組成物試料G1からG4は標準液状ポリマー調整法3に従って、下表17に相対量が重量パーセント表記された各成分より調製した。各液状ポリマー組成物は結合時間(すなわち、基材を結合させる時間)、セットタイム(すなわち、基材を結合させた状態で動かさずに保持する必要のある時間だが、線維引裂けではない)、波型基材への接着性、滲出(室温で5日間)、プラスチゾル粘性、推定プラスチゾル粘性及び油膜強度(張力)について評価した。また、結果は下表17に記載する。

【0173】

【表17】

【0174】

この実施例は、エチレン酢酸ビニル、ポリプロピレン、マレイン酸変性ポリプロピレン、及び類似物のような疎水性ポリマーの代わりにデキストリン、ポリデキストロース、及び水素化デンプン加水分解物のような高親水性のオリゴマー及びポリマーを20%より多く使用できることを証明している。このことは、吸収されて且つ/又は反応して、優れた接着性、超低粘性、及び前記油の非滲出をもたらすのは、疎水性の液状媒体である大豆油という結果になる。

【実施例13】

【0175】

液状ポリマー組成物試料MAからMBは標準液状ポリマー調整法3に従って、下表18に相対量が重量パーセント表記された各成分より調製した。

【0176】

【表18】

【0177】

試料MA及びMBは、細かく分割された炭酸カルシウム(CaCO3)と粉状EVA2604は、粘性を下げるために乳化エチレン酢酸ビニルを用いる必要なく、ポンプ移送可能な液状ポリマー組成物(固形成分含有量の高い(質量比で53%))の作成に使用できることを証明している。試料MAは、場合によってはその存在が不要の化学反応と続く気泡の発生を導くマレイン酸変性ポリプロピレンを含有していない。

【実施例14】

【0178】

液状ポリマー組成物試料X1及びX2は改変した標準液状ポリマー調整法3に従って、下表19に相対量が重量パーセント表記された各成分より調製した。前記調整法は、NuvPolymer 631−S湿気硬化接着剤の早期硬化を抑制するように改変した。従って、すべての材料はできる限り乾燥した状態に保った。前記大豆油は脱気してモレキュラ−シ−ブスを用いて乾燥させ、前記粘着付与剤は乾燥し、前記MICROTHENE(登録商標) FE532、ATEVA(登録商標) 1231、及びAC 925Aポリマーは45℃で乾燥して最小の残存水量にした。さらに、前記組成物は、大気中の水分(湿度)にさらされるのを避けるために、窒素ガス下で調整及び保存した。

【0179】

【表19】

【0180】

液状ポリマー組成物試料X1及びX2は、前記組成物を加熱混合して実質的に均一な溶融材にするTURBOMELTER(登録)装置を通って処理された。前記融組成物は塗布されて木のブロックを接着するのに使用された。潜在的(すなわち、塗布後の)硬化を加速するために、前記木のブロックはシ−ルしたプラスチック袋の中に湿った紙タオルと一緒に入れた。前記ポリマーをセットした直後の接着結合力は良かったが、水にさらされると結合力が増加した。

【0181】

組成物X1及びX2は、室温でポンプ移送可能で、冷却されると固化する溶融材に加工でき、且つ、湿気によって架橋されて非常に強力な接着結合を作り出す組成物を産生することが可能であることを証明している。そのような組成物は、結果として生じる接着結合は環境の変化(温度、湿度など)に左右されないので、とりわけ構造的応用(建物及び家具の構築など)に適している。上述したように、固形接着材は冷却されると速やかに固化し、湿気にさらされると潜在的に硬化して熱硬化性材を形成する。これは、本願で開示した他の実施例とは対照的で、冷却されると熱硬化性固体を形成する。

【実施例15】

【0182】

液状ポリマー組成物Tは、標準液状ポリマー調整法3に従って、下表20に相対量が重量パーセント表記された各成分より調製した。

【0183】

【表20】

【0184】

それから、液状ポリマー組成物は、下表21に示されたTURBOMELTER(登録商標)装置(TURBOMELTERはLiquqmelt Corporation社の登録商標である)の種々の配置に従って処理した(注記:前記配置は本明細書中で説明され、且つ添付図中に図示されている)。各場合において、処理された前記材料は直径0.016インチのノズルから塗布され、標準試験法2に従って結合時間を試験された。結果は下表21に記載した。

【0185】

【表21】

【0186】

ポリマーシステムへの(低熱伝導性で)迅速なエネルギー転送と適切な攪拌は、最も高性能の産物を供するために極めて重要である。この実施例では、従来技術で教えられている構造物を直線状に通り過ぎる流れ方は、攪拌器を排出口に取り付けた場合に改善される。螺旋形デザインを公平で多量の熱伝達及び単位体積あたりの攪拌に取り入れることで、さらにまだ改善の余地があることは明らかである。本願の最も好ましい実施例では、TURBOMELTER(登録)の分岐した流れは、最も優れた結果をもたらす。その理由は、表面積の接着剤に対する比率が高く、単位長さあたりの接着剤の体積が増加し、且つ、各導管で起こる攪拌が顕著だからである。

【0187】

さらなる利点と改良がすぐさま当業者に思い浮かぶであろう。よって、本発明は幅広い場面において、ここに記載又は説明した特定の詳細及び実施例に限定されるものではない。従って、添付した請求項及び同等物に規定された本発明の精神又は概念的範疇を逸脱しない範囲でさまざまな変更を行ってもよい。

【技術分野】

【0001】

本発明は、エネルギー付与による活性化によって室温でポンプ移送可能なポリマー組成物と、該組成物の活性化及び塗布により多孔質又は非多孔質の固形ポリマー材を作成するための装置に関するものである。

【背景技術】

【0002】

ホットメルト接着剤を塗布するための従来型システムでは、熱可塑性ホットメルト組成物の固体ペレットは溶融ポットまたはケトルに搬送される。前記ペレットは、前記ケトル中で大量に、前記ホットメルト接着剤組成物の融点より高温に加熱される。前記ケトル中で融解した前記ホットメルト材は、加熱された状態のまま、加熱されたホース又はラインによって、前記ケトルから遠く離れた場所にある複数の塗布装置に移送される。

【0003】

従来のホットメルト塗布システムの使用にあたっては、いくつかの欠点がある。例えば、大量の前記ホットメルト組成物の前記ケトル中での溶解、及び前記溶融物を前記加熱されたラインを用いて前記加熱された塗布装置に搬送するにはかなりのエネルギー費が伴う。接着剤、シーラント、コーティング、又はガスケットの材料、及び/又は加熱システムにおける安定性の欠如は、ラインの目詰まりと大変な時間の損失を引き起こしかねない。加えて、前記ケトルから通常発生する不快な匂いと煙がある。前記加熱されたケトルとホースは、作業環境において安全上の問題となる。さらに、前記システムの複雑さによって、設備の使用と交換は困難で時間のかかるものとなる。また、前記ホットメルト接着剤を長時間高温に維持する必要性があるために、前記組成物の劣化と接着性の低下をもたらす傾向がある。

【0004】

明細書の全容が本願において引用されている、Stumphauzer,他、米国特許第7,285,583号(以下“‘583号特許”)では、室温でポンプ移送可能だが華氏約300度より高温に加熱混合されないと溶融しない多数の成分からなるポリマー組成物を多数開示している。前記溶融したホットメルト組成物は、塗布後冷却されて固形接着物を形成することができる。本願では、前記溶融したホットメルト組成物内は、該溶融したホットメルト組成物内に泡を発生させる(前記固形接着物の体積を増大し、且つ密度を減少させる)ことを目的としてとして、アゾビスジカルボンアミドのような“発泡剤”を含有できることを開示する。アゾビスジカルボンアミドは、加熱されると窒素ガスを放出する。窒素ガスは、不活性な発泡剤と考えられている。

【0005】

明細書の全容が本願において引用されている、Stumphauzer,他、米国特許第7,221,859号(以下“‘859号特許”)では、“‘583号特許”で開示されたような多数の成分からなるポリマー組成物を、ポンプ移送可能な温度から前記材料が溶融液体になる温度まで加熱するのに使用できる装置を開示している。前記装置は前記溶融液体を静かに攪拌し、それが前記装置から出て市販の塗布装置のヘッドに移動する間にホットメルトに変換する。一旦前記溶融材が前記塗布装置のヘッドから塗布されると、前記材料は従来の梱包用ホットメルトと実質的に同様の接着特性を示す。

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述の観点からみれば、本発明は、既に知られているホットメルト及び冷却接着(コールドグルー)システムに優る実質的な利点を提供する組成物、装置、システム、及び方法を提供する。本発明による組成物は、室温(特に記載のない限り、ここでは“室温”という言葉は、華氏72±5度と定義する)、及び他の周辺気温(華氏約32度から140度、好ましくは50度から120度、最も好ましくは60度から110度)では非溶融でポンプ移送可能な状態で存在するが、活性化されると実質的に均一な溶融材を形成することができる。前記溶融材は塗布され冷却されると、多孔質又は非多孔質のポリマー性固相材を形成することができる。本発明による組成物は、一つ以上のポリマーから構成される固体粒子(本願では時折“第一成分”と呼ぶ)を含み、それらは液体媒体中(本願では時折“第二成分”と呼ぶ)で乳化、塗布、及び/又は懸濁される。本発明による組成物は、反応性発泡剤、低分子界面活性剤、高分子界面活性剤、ラテックス塗料中に存在する成分の一つ又は二つ以上の組み合わせ、及び/又はデンプン及びセルロース由来物といった加工助剤の一つ又は二つ以上の組み合わせをさらに含む。前記加工助剤は、例として密度の減少、作業衛生(プロセス・ハイジーン)の改善、気泡の安定性の向上、結合時間の短縮、及び/又は処理温度の低下、といった様々な利益を提供する。

【0007】

また、本発明は、本発明によって前記組成物を溶融温度にまで活性化し、それによって実質的に溶融、均一な材料(塗布時には冷却されて実質的に融合し、優れた接着性を示す固形物を形成することができる)を形成する装置を提供する。本発明はまた、接着材、シーラント、コーティング、又はガスケットとして用いることができる多孔質又は非多孔質のポリマー材の生成法と、前記組成物及び装置の製造法及び使用法を提供する。

【発明の効果】

【0008】

本発明では、大量の固形接着材を遠隔操作されたホットメルト用ケトル中で溶解、又は、溶融した該ホットメルト材を加熱したホースを用いて塗布装置へ移送する必要がない。従って、本発明は、ケトルの遠隔操作に伴って発生する不快な匂いと煙、及び、そのようなシステムに付随する高いエネルギー支出と安全性の欠如を解決する。さらに本発明では、大量の固形接着材を相当時間高温に維持する必要がないのでそれによって前記接着組成物の熱による劣化を阻止し、その一方で複雑なシステムの簡素化によって休止時間を延長することができる。本発明による組成物は塗布する時点でのみエネルギー付与すれば良く、それによって冷却接着剤の多くの利点が付与されるが、該高固体故のより早い反応速度、長期間又は繰り返し高温やクリーナーに暴露されることで通常は分解してしまうであろう材料を使用できること、塗布温度でのより早い塗布、といった冷却接着剤システムを超える多くの利点を有している。

【0009】

本発明の前述した特徴及び他の特徴は、以下にさらに詳細に説明しており、特に特許請求の範囲で十分に説明している。以下に特定の図示した発明の実施形態を詳細に説明するが、それらは直接的ではあるが本発明の原則を用いた種々の方法のうちのわずか数例を示したに過ぎない。

【図面の簡単な説明】

【0010】

【図1】本発明に従って液体ポリマー組成物を活性化及び塗布する典型的なシステムの部分的分解斜視図である。

【図2】本発明に従った典型的絶縁体の側面図である。

【図3】図2に示した絶縁体を線III−IIIで切った面から見た側面断面図である。

【図4】本発明に従って組み立てられた反応炉の斜視図である。

【図5】図4に示した反応炉の斜視図で、コア部品を見せるために外側筒状部品を除去したものである。

【図6】図4に示した反応炉の分解斜視図である。

【図7】代替の溝システムを備えた反応炉の分解斜視図である。

【図8】本発明における種々のシステム構成要素の配置を示した流れ図である。

【図9】本発明における典型的な反応炉/塗布ユニットの側面断面図である。

【発明を実施するための形態】

【0011】

A.第一成分

【0012】

本発明における組成物の第一成分は、エチレン、プロピレン、ブチレン、高級アルファ−オレフィン又はその異性体、スチレンとその異性体、イソプレン、ブタジエン、高級アルファ−ジエン又はその異性体、ノルボルネン、ジクロロペンタジエン、アクリル酸及びその類似体、メタクリル酸及びその類似体、オレフィン系不飽和ジカルボン酸、アクリロニトリル、塩化ビニル、塩化ビニリデン、ビニルエステル、ビニルエ−テル、ビニルシラン、及び類似物のあらゆる組み合わせによって重合した、一つ又は二つ以上のポリマーから成る固形粒子を含む。さらなるポリマーは、始発分子を、水、ソルビト−ル、グリセロール、スクロ−ス、多機能性アミン等やその類似物といった反応性水素と組み合わせること、任意又は始発分子のモノマーと一緒にすること、又は酸化物(例として、酸化エチレン、酸化プロピレン、テトラヒドロフラン、及び類似物)、種々の多機能酸又は無水物(例として、テレフタル酸、無水フタル酸、アジピン酸、無水コハク酸、及び類似物)、グリコ−ル(例として、エチレングリコ−ル、プロピレングリコール、ブチレングリコ−ル、及び類似物)、及び/又は種々の多機能アミン(例として、尿素、エチレンジアミン、ヘキサメチレンジアミン、及び類似物)と組み合わせることによっても生成できる。これらの化学物質をさまざまに組み合わせることで、ポリエ−テル、ポリエステル、ポリアミド、ポリエ−テルアミンといった高性能の最終生成物を作製することができる。高度に特殊化したポリマーは、シラノ−ルの高温濃縮反応が起こる室温加硫処理に用いられるものと同様の接着用シリコンを含むことができる。タンパク質とその誘導体、デンプンとその誘導体、セルロースとその誘導体、脂質及び油とそれらの誘導体(例としては、天然及び合成ゴムとして、リグニン、テルペン樹脂、ロジンエステル、木材の誘導体、ガム、及び松油ロジン)といった天然高分子は、上述した化石燃料ポリマー(華氏約140度までの室温において前記第二成分中(液体媒体)に固体として乳化、分散、又は懸濁することができる)とのいずれの組み合わせにおいても使用することができ、融解温度で活性化されて実質的に均一な溶融物となり、冷却されると実質的に融合した固形物を形成し得る前記第一成分が提供される。また、接着剤、シーラント、コーティング、及びガスケットの用途には、前記第一成分は塗布された際に一つ以上の基材に結合できることが重要である。

【0013】

前記第一成分として用いるポリマーは、新規、もしくはペレット、薄板、管、棒、フィルム、成形物、ボトル、又はその類の形で再利用又は廃品材料として入手してよい。しかしながら、適切なプラスチゾル粘性、安定性、ポンプ移送性、及び全ての輸送特性を達成するためには、それらの材料は平均粒子サイズ(直径)が約3,000ミクロン未満、好ましくは約1,500ミクロン未満、最も好ましくは約1,000ミクロン未満であるべきである。従って、それらの材料は粉末又はその他の顆粒状で購入すると都合がよい。従来のプラスチゾル、ラテックス、及びその他の分散及び乳化技術では液体産物は新規材料でなくてはならず、また粒子サイズ1,000ミクロン未満の固体が65%未満となることが多いので、本発明は従来技術を超える際立った利点を有している。

【0014】

実際のポリマー、又は本発明で第一成分として用いたポリマーの組み合わせは、以下の3つの性能に基づいて選択される。一つは、保管または処理前の温度において前記第一成分が前記第二成分(液体)に対する耐吸収性を有すること、二つは、前記組成物が前記材料が融合する前記処理温度にさらされた際に前記第一成分が前記第二成分(液体)の大部分を不可逆的に吸収する能力を有すること、三つは、前記融合固形物(前記組成物が前記処理温度から冷却されて形成される)から前記第二成分(液体)が滲出するのを阻止する能力を前記第一成分が有すること、である。ポリマーの選択に影響を及ぼす他の要因としては、活性化前のポンプ移送可能な状態の前記組成物の粘性に及ぼす効果、活性された際の前記加熱融合物の粘性に及ぼす効果、装置の製品寿命に及ぼす効果、費用、及びその類、が含まれる。粉末状エチレン酢酸ビニル、ポリプロピレン、及びポリエチレンポリマーは、乳化重合したエチレン酢酸ビニルポリマーに比べて融合温度の影響を受けにくいことが示されている。それによって、柔軟で簡素なシステムを構築するために、逆止弁、断熱/絶縁体、又はこれらの装置の組み合わせを任意で使用する輸送システムの発達を可能にした。

【0015】

前記第一成分は、気相又は液相において、単一種ポリマーから多種ポリマーまでの範囲のポリマーの組み合わせ、共重合、段階的重合、又は上記いずれの組み合わせによるポリマーを包んでもよい。前記工程は、付加、濃縮、フリ−ラジカル、陰イオン又は陽イオン、気相、液相、又は固相、及びその類、触媒された重合反応を含むことができる。ポリマー工程と組成物の選択によって、ランダム、ブロック、分岐、チップ、又はこれらの組み合わせによって鎖に沿って伸長した種々のタイプのポリマーが作られる。

【0016】

特筆すべきは、前記実質的に溶融した混合物中でエネルギー付与によって活性化される官能基を備えたチップポリマーである。例としては、アミン末端ポリエ−テルポリオール、ブロックイソシアネート末端ポリマー、無水マレイン酸チップデンプン(エステル化とフリ−ラジカル反応の両方の可能性を有する)、アクリル酸チップポリマー、多重シランチップポリマー、及びその類である。加えて、グラフト化されたモノマーとポリマー鎖に官能性を有するポリマーは、さらなる促進をもたらすことができる。

【0017】

これらの変数を思慮深く選択することによって、最終的には、粉末状、高又は低結晶化性、球状又はぎざぎざ状粒子、コア又は外郭粒子、及びその類、といったポリマー材の典型的な構造を含む種々のマクロ構造が誘導される。

【0018】

ミクロ構造とその結果として生じるマクロ構造の組み合わせは、華氏140度未満における前記乳化液体、分散及び/又は懸濁液の安定性、粘性、流動的性質、及びその類に影響を与え得る。前記固形物は、同じ又は異なる粒子サイズ分布と特性を備えた同じポリマータイプ、もしくは同じ又は異なる粒子サイズ分布と特性を備えた異なるポリマータイプの組み合わせの形をとることができる。乳化重合したエチレン酢酸ビニル(滑らかな球状粒子)と組み合わせた凍結粉砕エチレン酢酸ビニル(表面が粗い粒子と考えられている)は、凍結粉砕エチレン酢酸ビニルが大豆油中に同レベル量存在するときよりも低粘性の分散及び/又は懸濁した液状組成物をもたらした。もし、極小粒子であるポリプロピレン及び/又はポリエチレンが大豆油中で乳化されるならば、前記液体組成物はさらに安定化されるであろう。これらの組み合わせ選択の意義は、大豆油中では、ほぼ同サイズの球状粒子であるポリプロピレンとポリエチレンが、凍結状態では匹敵する粒子サイズのエチレン酢酸ビニルポリマーよりも、固体基盤の粘性に及ぼす寄与がはるかに少ない、という事実からもさらに実証される。ポリマーとその分子量及び極性の選択は特定の理論に合うわけではないが、何らかの法則性があると推測されている。例えば、高極性で低分子のエチレン酢酸ビニルと高極性の大豆油は、非極性のポリプロピレンよりも、ポリプロピレンの分子量に関わらず、前記大豆油と多くの表面相互作用を行うことができる。他の例としては、炭酸カルシウムのような無機微粒子と一緒に凍結粉砕したエチレン酢酸ビニルは、エチレン酢酸ビニル単独で凍結粉砕した固体よりも粘性が低い。デンプンとその誘導体、セルロースとその誘導体、脂質とその誘導体、及びタンパク質とその誘導体が、極性溶媒液中(例として、グリセロール、プロピレングリコール、エチレンカーボネート、及び/又はプロピレンカーボネート、と類似物)、または非極性溶媒液中(例として、植物油、バイオディーゼル及び/又はミネラルオイル、と類似物)にある場合にも、同様の相互作用が期待される。

【0019】

結晶性の低い粒子は、華氏140度未満では分離せずにより安定した分散物及び/又は乳化物といった液状物質になってもよいし、速やかに溶解して実質的に均一な溶融物質と冷却産物を生じる能力が向上してもよいし、華氏140度未満の冷却によって強固な最終産物となるかもしれない。例としては、ブテン、ヘキセン、オクテン、又はその類といったエチレンと高級α−オレフィンから作られる直鎖型低密度ポリプロピレンは、低い融解粘性と伸長反応が改善した前記最終産物を得るための非極性ポリマーとして選択することができる。また、酢酸ビニルを50%までの高濃度、好ましくは40%まで、最も好ましくは30%まで含むエチレン酢酸ビニルは、幅広い基材に対してより優れた接着性を示すことが知られている。他の例としては、エチレンアクリル酸、及び/又はメタクリル酸を含む共重合体並びに三元重合体は、アクリルでコーティングされた光沢のある物質に対して強い結合性を示す、より極性の強い材料を形成する。

【0020】

ウレタン、ポリアミド、シリコン、ポリエステルは、低温及び高温における機能性、セルロース誘導体及びミネラルのような極性を有し表面エネルギーに富む材料に対する接着特性、及び、ポリエチレンやテフロン(登録商標)のような非極性で表面エネルギーの低い材料に対する接着特性によって選択されてもよい。例えば、ポリアミド及びシリコンは高温においてより好ましい。ポリエステルは弾性の高い状況で有用であり、ポリウレタンは弾性の低い状況で有用となる。同種のポリマーの系列では、さらに繰り返しの単位が特性を決定する。例としては、ウレタンにおける伸長、すなわち高分子の二官能基酸化ポリアルキレンの繰り返し単位は、匹敵する低分子のポリアキレンよりもよく伸長する。

【0021】

前記第一成分としてのポリマーの最終的な選択は、上述した多くの基準に加えて、酸化及び光やマイクロ波の照射に対する安定性、費用、照射透過性、タックタイム(エネルギー的に活性化されたポリマーが粘性を失うまでの時間)、作業衛生(プロセス・ハイジーン)、セットタイム(接着剤が機能的である時間)、後述するボンドタイム、オープンタイム(最終産物の特性を害することなく、接着剤を動かすことができる時間)、剛性、硬度、密度(ポリマーと発泡剤の両方の機能として)、体積、柔軟性、適合性、弾力、ズレ、伸度、強伸度係数、耐化学性(耐薬品性)、耐熱性、環境抵抗、圧縮率、及びその類によって決定される。

【0022】

B.第二成分

【0023】

前記第二成分は、室温にて液相である材料でなくてはならない。前記第二成分は、華氏110度まで、好ましくは115度まで、最も好ましくは約140度までの室温において、前記組成物をポンプ移送可能にし、且つ、冷却された際の前記融合物の品質と特異性に寄与する。前記第二成分は、費用、保存状態及び塗布温度での反応性、種々の温度での前記第一成分との相溶性、揮発度、安全性への考慮、規制認可、その類といった幾つかの要因が最大となるように選択されてよい。前記第二成分として使用に適した材料に低揮発性溶媒、松油、液体可塑剤、脂肪族炭化水素、炭化水素エステル、植物油とその誘導体、ポリオール、及びアルコキシレ−トが含まれる。そのような液体は、華氏約85度未満、好ましくは約110度未満、最も好ましくは140度未満において、前記第一成分、加工助剤、及び任意の液体、又は固形組成物とともに実質的に安定でなくてはならない。

【0024】

植物油とその誘導体及び副産物、脂質、炭水化物とその誘導体、又は再生可能資源に由来する他の天然素材といった液体天然産物は、前記第二成分として好ましい。前記第二成分として最も好ましい選択は、大豆油とその誘導体(例えばエポキシ化大豆油)、バイオディ−ゼル、グリセロール、及びその類似物である。

【0025】

本発明による組成物は、エネルギー付与によって活性化される前は、乳化液体、分散系、及び/又は懸濁液の特徴を有し、その内部では前記第一成分と他の任意に付加された固体又は液体が区別可能又は複合した粒子として、前記第二成分中で乳化、分散、又は懸濁している。あるいは、前記任意の液体又は固体成分は、前記第二成分中で可溶化し得る。例えば、固形粘着付与剤と大豆油はさまざまな比率で混合することで、液状溶媒が高率で且つ粘性の低い液状ポリマー組成物を生成することができる。また、これらの任意の成分は、熱硬化性ポリマー、リグニン誘導体のような天然副産物、加工しにくい動物及び植物タンパク、開始剤、硬化剤、硬化促進剤、触媒、架橋剤、粘着付与剤、可塑剤、染料、難燃剤、共役剤、色素、衝撃改質剤、流量制御剤、発泡剤、フィルタ−、ガラス処理及び非処理の微小球、無機及び有機ポリマー微粒子、導電性粒子及び導熱性粒子を含むその他の粒子、人工、植物性、及び動物性繊維、静電気防止剤、抗酸化剤、紫外線吸収剤、殺生物剤、流動性調節剤、塗膜形成要素、粘着付与樹脂分散系、可溶性粘着付与剤、及びそれらの誘導体を包含し得る。

【0026】

それ故、本発明による組成物は、条件に従って4種類の異なる状態を取り得る:

(i)華氏約32度から約140度までの保存条件下で、液状乳液物、分散物、又は懸濁物;

(ii)華氏約140度より高温(さらに好ましくは華氏約212度より高温)に初めて加熱混合された場合で、実質的に均質で溶融した混合物;

(iii)華氏約140度より高温(さらに好ましくは華氏約212度より高温)で塗布された場合で、直接塗布又は発泡剤の助力により膨張することができる、実質的に均一な溶融混合物、及び

(iv)塗布された実質的に均一な溶融混合物が華氏約140度未満に冷却された場合で、一つ以上の基材を結合させることができる熱可塑性の多孔質又は固形非多孔質の固形物。

【0027】

酢酸エチルビニルポリマーは、前記第二成分を吸収するのにセバシン酸のような活性化剤を必要としないという利点があり、前記第一成分として使用される。そのようなポリマーから構成される均一な溶融混合物は、華氏約140度未満に冷却されることで、幅広い種類の基材に対して優れた結合能を示す。セバシン酸や他の二塩基酸は、特に華氏140度より高温において、危険な金属部の損耗を引き起こすことができるので、このような材料を用いずに済むことは利点である。

【0028】

本発明の他の実施形態では、ポリプロピレン又はポリエチレン単一ポリマーのような通常それ自体では接着剤とは見なされない低界面性で非反応性ポリマーを高度に含む組み合わせが、酢酸エチレンビニルポリマーとの組み合わせで用いられて、セバシン酸のような活性化剤を必要とせず、室温でポンプ移送可能な組成物が形成される。前記ポリプロピレンの量は、好ましくは前記全組成物の約40重量パーセントまで、さらに好ましくは約30重量パーセント未満、最も好ましくは約20重量パーセント未満である。前記ポリエチレンの量は、好ましくは前記全組成物の約20重量パーセントまで、さらに好ましくは約15重量パーセント未満、最も好ましくは約10重量パーセント未満である。本発明によれば、約25,000cps未満、好ましくは約20,000cps未満、最も好ましくは15,000cps未満の粘性を有する、室温でポンプ移送可能な組成物を作ることが可能である。

【0029】

C.加工助剤

【0030】

1.反応性発泡剤。

【0031】

例えば窒素、フッ化炭素、炭化水素、二酸化炭素、及び類似物のように揮発性、濃縮可能及び濃縮不可能、非反応性の材料は、加工助剤として使用できることが知られている。前記加工助剤は、液状及び固形ポリマー内に空洞を作る発泡剤として機能し、前記産物の構造変化に付随した煩雑さなしに基材を結合するのに用いられている。迅速で高効率なシステムでは、反応性発泡剤を従来のホットメルト型システムでの加熱されたポット及び送管内で泡形成剤として使用するのは事実上不可能である。それは、前述したより長い加熱時間、前記反応性化学物質が前記ポリマーシステムに及ぼす影響、及び前記システムに生じる余計な泡断片と廃棄物による潜在的影響のためである。低温で低速のシステムでは、室温で極端に揮発性又は気体の材料のみを冷却接着剤システムのようなシステムに使用できる。それは、それらの材料が、前記加工助剤を揮発させて基材を結合させるのに用いる液状及び固形ポリマー内に十分な空洞を作らせるのに温度エネルギーを必要としないからである。

【0032】

本発明における一つの実施形態として、本発明による組成物は、第一成分及び第二成分とは異なる加工助剤を包含する。前記加工助剤は、第一成分、第二成分及び/又は任意の成分における化学反応を促進し、同時に発泡剤としても機能するものである。例として、非反応性の窒素ガスを産生するアゾビスジカルボンアミドのような化学的な発泡剤を使用するよりも、反応性発泡剤(水のような)は少量でも本発明によって、例えば大豆油中に乳化、拡散、及び懸濁したエチレン酢酸ビニル共重合体、マレイン酸変性ポリプロピレン、ポリプロピレン、及びポリエチレンを含む組成物に取り込まれることができる。そのような組成物は華氏212度より高温で加熱混合されると、水分が沸騰して発泡剤、反応物、及び硬化剤としての多くの機能を有する水蒸気を形成する。(即ち、水は無水物環の開裂、エステル化、又は縮合反応を促進することができる)。反応性の発泡剤の使用によって、最終産物である前記気泡性固形材の特性が改善される。

【0033】

前記反応性発泡剤を移送する方法はたくさんある。一つの実施形態として、特に望ましい密度及び溶融したポリマー産物の特性を得るためでなく、純粋な発泡剤として、前記液状ポリマー組成物に直接加えることができる。本発明の別の実施形態では、前記発泡剤は別の材料によって封じられた状態で導入してもよい。例として、デンプンは通常約10%の水を含有しているし、また硫酸カルシウム水和物は発泡に用いることができる可逆的水和水を含んでいる。本発明の別の実施形態では、前記反応性発泡剤は一つ以上の化学反応の副産物であってよい。例として、メトキシシランは縮合するとメタノールと水を放出することができるし、炭酸プロピレンは分解すると反応性のプロピレングリコールと二酸化炭素を放出することができる。本発明の別の実施形態では、前記反応性発泡剤は、例えば水もしくは塗料とゴムの溶媒のように、液状媒体として機能してもよい。

【0034】

本発明によって生じた気泡性固形材は、匹敵する非気泡性組成物の特性と同等又はより優れた特性を示すが、前記溶融材を塗布する時点で0.05g/ccから1g/cc程度の密度の低下が伴う。本発明での使用に適した反応性発泡剤には、例として、アルコール、ジオール、トリオール、水、アミン、酸、無水物、アクリル酸、アクリロニトリル、スチレン、メチルメタクリル酸、炭酸エチレン、炭酸プロピレン、水和ミネラル、(1,2,3、及び4−)アルコキシラン、加水分解シラン(加水分解アルコキシラン一量体、二量体、三量体)、有機シランオリゴマー加水分解物、ブロックイソシアネート、水和無機組成物が含まれる。前記組成物に占める反応性発泡剤の量は、使用する個々の組成物及び材料によって異なる。

【0035】

水は、費用、非可燃性、無毒性、及び性能特性を考慮すると、現時点で本発明での使用に最も適した反応性発泡剤である。エチレン酢酸ビニル共重合体とマレイン酸変性ポリプロピレンを含む液状ポリマー中で水を反応性発泡剤として用いた場合、気泡固形物を形成するのに必要な水の量は、重量パーセントで通常約0.05%から約10%、好ましくは0.1%から約5%、最も好ましくは0.2%から約2%の範囲である。発泡後に占める体積と発泡前の体積の比率は、体積比にして、上限約20:1まで、好ましくは約10:1、最も好ましくは5:1である。

【0036】

2.作業衛生(プロセス・ハイジーン)の改善

【0037】

特に指定のない限り、“作業衛生”における改善は、“糸引き(ストリンギング)”の減少を意味することとする。“糸引き”とは、加熱されたポリマー材が塗布機の先端と溶融したポリマー材を塗布または注入した基材又は型との間に伸展して“糸状のもの(ストリング)”になることを特徴とする現象である。糸引きの防止又は程度の軽減と、それによる前記塗布装置からの切れ味のよい分離によって、材料の浪費を減らし、且つ糸状のものを除去するのに伴う時間を短縮することができる。

【0038】

本発明の一つの実施形態として、本発明による液状ポリマー組成物は、作業衛生を改善することができる加工助剤(一つ以上の界面活性剤に分類される低分子物質を含む)を含む。幅広い種類のイオン性及び非イオン性の低分子界面活性剤が、本発明の範囲内で、加工助剤として用いることができる。そのような界面活性に富んだ試薬は、シリコン、セルロース系物質とそれらの誘導体の加水分解産物、デンプンとその水素化誘導体を含む誘導体の加水分解産物、酸化ポリアルケン、ポリオレフィン、炭化水素、ポリエステル、ポリ無水物、重合したオレフィン材、及びそれらの誘導体の種々の組み合わせから合成できると考えられる。さらに、イオン性材料は、スルホン酸塩、リン酸塩、及び類似物を含む陰イオンと、第4級アンモニウム塩、単機能又は多機能陰イオン、ナトリウム、カリウム、カルシウム、亜鉛、及び類似物といった金属イオンを含む陽イオンを含むことができる。例として、これらの材料は組み合わせによってAB’s,ABA’s,BAB’sのような低分子直線状構造物を形成することができる。ここで、Aは単官能又は二官能性の疎水性材料という性質を有し、Bは単官能又は二官能性の親水性材料という性質を有する。上述の二官能性材料の例は簡便化のために図式化したものだが、さらに複雑な多分岐物質へ可能性を広げることができると考えられる。制限のない例としては、ノンアフェノールエトキシレート、炭化水素スルホン酸、非加水分解性酸化シリコンポリアルキレン共ポリマーのようなコームポリマー、ソルビタンエステル、酸化ソルビタンアルキレンエステルのような分岐及び星状構造体、及び類似物が含まれる。本発明に従って低分子界面活性剤が組成物中に含まれると、安定な気泡を形成することなく、又は接着特性を低下させることなく、作業衛生が改善される。発明者は、低分子界面活性剤成分は従来のホットメルト組成物に使用してもこの目的において有益かもしれないと信じている。

【0039】

作業衛生を改善するために前記組成物に入れる低分子加工助剤の量は、使用する特定の組成と材料に依存して異なる。非イオン性の界面活性剤を用いた場合には、分子量は好ましくは5,000未満、さらに好ましくは4,000未満、最も好ましくは3,000未満である。イオン性界面活性剤を用いた場合には、分子量は好ましくは2,500未満、さらに好ましくは2,000未満、最も好ましくは1,500未満である。前記組成物に占める加工助剤の量は、使用する特定の組成と材料に依存して異なる。0.1%から18%、さらに好ましくは0.1%から12%、最も好ましくは0.1%から6%の範囲の量が適切と信じられている。

【0040】

3.泡安定化剤

【0041】

本発明の別の実施形態では、加工助剤は反応性発泡剤によって生成された泡の安定性向上のために使用される。本発明によって溶融し膨張した材料に発泡剤を加えることで均質に分散した安定な空洞性多孔質構造を作ることは、熱保持によるオープンタイム又はワ−クタイムの改善、燃費又は使用ごとの材料減少の改善、及び、単一で閉じた多孔質に付随する絶縁率の向上、をもたらすことができる。均質で安定な多孔質構造の作製に伴う試みは、これらの動的ポリマーシステムを塗布する高温において(特に作業衛生改善のためにできる限り低粘性であることが求められる場合において)激化する。

【0042】

本発明によれば、前記溶融材の塗布後に細かくて安定な多孔質構造を得るために、セバシン酸を炭酸カルシウムで中和することで生成される加工助剤を組成物に加えることができる。式(AB)nによって得られる類似の組成物は、同様の結果をもたらすであろう。ここで、Aは疎水性二官能性材料の繰り返しの単位、Bは親水性二官能性材料の繰り返しの単位、nは25より大きい数、である。セバシン酸と炭酸カルシウムから生成されるイオン性高分子界面活性剤の場合には、式(AB)nにおけるAはマイナス2価のセバシン酸エステル、Bはプラス2価のカルシウム、nは25より大きい数字、となる。アリル基末端の酸化ポリアルキレンポリマーによって水素化された、ケイ素−水素末端の二官能性シロキサンポリマーから生成される非イオン性高分子界面活性剤の場合には、式(AB)nにおけるAはシロキサンポリマー、Bは酸化ポリアルケンポリマー、nは25より大きい数字、となる。予想に反して、低分子界面活性剤は高分子界面活性剤と同程度には多孔質構造の安定化効果をもたらさないことが示された。例として、エチレン及び酸化プロピレンからできる酸化ポリアルケン共ポリマー、ポリウレタンの泡及び従来の泡の安定化に用いられるシリコン界面活性剤、及びそれらの類似物、が挙げられる。

【0043】

前記組成物中の高分子界面活性剤の量は、使用する特定の組成と材料に依存して異なる。0.05%から18%、さらに好ましくは0.1%から12%、最も好ましくは0.1%から6%の範囲の量が一般には適切と考えられている。泡の安定化に用いる非イオン性の界面活性剤の分子量は、約5,000より大きく、さらに好ましくは約7,500より大きく、最も好ましくは約10,000より大である。泡の安定化に用いる前記イオン性の界面活性剤の分子量は、約2,500より大きく、さらに好ましくは約5,000より大きく、最も好ましくは約7,500より大である。

【0044】

B.結合時間の短縮剤

【0045】

結合時間(すなわち、二つの基材を一緒に保持するのに必要な最小時間で、その間、接着剤を二つの基材の間に置き、使用目的に使えるように硬化させる)の短縮は、ラインの高速化、資本効率の向上、及び基材接着能の向上に関わるので、切望されていることである。結合時間が短くなると、接着剤、シーラント、コーティング、及びガスケット剤はより早くより効果的となる。特に特定の理論を支持するわけではないが、結合時間は本発明による液状ポリマー組成物に対して一義的に決まると信じられている。その理由は、液状ポリマー組成物は、セット、タック、及びオープンタイム等の測定がシステムの特性評価に用いられる従来のホットメルト及び冷却接着剤のようには結晶化又は固化しないと推測されているからである。ホットメルト及び冷却接着剤にはセットタイムがあり、それは一般に全過程が終了する時間で、前記材料が結晶化又は乾燥することによって、固化して目的のために使用できる物質を生じると仮定されている。このセットタイムは、直ちに繊維引裂け(即ち、基材の破損対接着剤、シーラント、コーティング、又はガスケット剤の粘着性の破損)が生じる時間として特徴付けられる。時間が経つにつれて、ホットメルト及び冷却接着剤内の構造物のいかなる対合によっても、粘着的、接着的、又はその両方による基材の剥離が引き起こされ得る。この性能の特異性には、しばしば異なる産物が低及び高環境条件(温度、湿度、及び、油や溶媒や類似物といった化学物質への暴露などを含む)にある場合について公式化する必要がある。本発明における液状ポリマー組成物は、特に油、可塑剤、又は可溶性化学物質といったホットメルトの特性を損なうような物質が前記基材に含まれる状況においても、又低温から高温の範囲で一つの公式が必要な場合においても、時間を経ても強さと特性を実質的に保持するので他に類をみない。

【0046】

ラテックス塗料は、加工助剤として用いると、前記結合時間を短縮し、且つ、非常に均質な溶融材の塗布によって生成される前記多孔質構造の質を向上させることが明らかとなった。特定の理論に基づくわけではないが、前記ラテックス塗料は本願において既に加工助剤として同定されている多くの組成物を含むと仮定されている。それらの組成物には、(1)水の形で、反応性発泡剤、及び(2)均質で安定化された多孔質の溶融材料の形成に役立つ界面活性剤及び乳化剤、が含まれるが、必ずしもこれらに限定されるものではない。また、ラテックス塗料組成物は通常“平滑化剤”を含んでいる。前記平滑化剤は前記基材と接触した前記溶融塊の表面積を増加させ、それによって接着性及び結合時間が改善されるので、本発明による塗布された溶融組成物塊(ラテックス塗料を含む)が散開の様相を呈する理由が説明できるかもしれない。この新規結果はまた、流動学的な調節剤、フィルム形成剤、分散剤、及び類似物として機能する一つ、又は二つ以上のラテックス塗料組成物の相乗的組み合わせの結果と考えられる。結合時間の改善によって期待される前記効果及び均質で安定した低密度の多孔質泡を得るために、ラテックス塗料は、総固形物含量、担体の形態、及び塗料成分の一般的な反応性に依存して、前記組成物の総重量の約20重量%まで、より好ましくは約15重量%未満、最も好ましくは5%未満まで加えることができる。

【0047】

ラテックス塗料の詳しい組成は、製造元及びブランドによって異なる。幾つかの異なるラテックス塗料ブランドを使用することで、結合時間は短縮できる。調べたブランドの中で、Behr Ultra Pure White No. 1050 Acrylic Latex Paintは、最も優れた結合時間の短縮をもたらした。ICI ULTRA(登録) Velvet Sheen White Latex and Sherwin−Williams DURATION(登録商標) Extra White Latexもまた結合時間の短縮をもたらしたが、Behr商品の程度には及ばなかった。これらのラテックス塗料の具体的な組成及び処方は、製造元に所有権がある。発明者は、ラテックス塗料処方箋中に通常見られる一つ、又は二つ以上の成分を組み合わせたものは、結合時間改善の基本的要因として最終的には同定されるであろうと考えている。そのような成分は、水、及び以下に示す化合物の一つ以上を包含しているようである:2−エチルヘキシル安息香酸又は類似化合物;エチレングリコ−ル;水酸化アルミニウム;二酸化チタン;カオリン;炭酸カルシウム;シリカ及び/又はケイ酸塩;アクリル系ポリマー及び共ポリマー;ラテックス;及び/又はエステル・アルコールフィルム形成剤。

【0048】

5.粘性−結合時間減少剤

【0049】

加工前の低温条件下における前記組成物の粘性を下げることは、それによって前記材料を重力、空気力学、ペリスタポンプ、ギアポンプ、ピストンポンプ、及び類似物によって移送できるので、切望されることである。平均粒子サイズが100ミクロン未満の粒子を添加することは、この粘性の維持及び/又は低下に与える良い効果を助長するであろうと信じられていた。

【0050】

下記に示す10例では、前記乳化重合したエチレン酢酸ビニル(EVA)ポリマー(MICROTHENE(登録商標) FE532)に代えて、ポリオールポリマー及びラテックスが同程度の高個体に同程度の粘性を付与できることが示されている。前記乳化重合したEVAは粉末化EVAと組み合わせることで、高個体において低い粘性を維持するために一般的に使用されている。驚くべきことに、これらのポリオールポリマー及び/ラテックスの添加は、乳化重合したEVAポリマー(MICROTHENE(登録商標) FE532)と対比して、結合時間の改善、より低温での結合時間、及び/又は塗布質量の増加をもたらされた。塗布質量の増加は、衛生状況の改善、及び/又は糸引きの低下と相関すると信じられている。

【0051】

本発見の範囲は、全固形分が100%から約20%の範囲の分散物及び乳化物に及んでいる。本発明において固形分100%と考えられる加工助剤の一例には、ポリマーポリオールとして知られる分散物、ポリアルケンスチレンとアクリロニトリルモノマーが酸化ポリアルケンポリオール中で重合した固形スチレン−アクリロニトリルポリマー分散物がある。ラテックスは、全固形分25−75%の良く解析された乳化物の例である。ラテックスは、反応性発泡剤(水)と考えられている担体中で形成され、アクリル酸、酢酸ビニル、アクリレートエステル、及び/又は類似物といったモノマーが重合して25−60%が固形分の水中分散物及び/又は乳化物となったポリマーを含む。発明の範囲を示す全固形分が100%と考えられる第3の小粒子材料の例は、無機化合物の細かい微粒子である。平均粒子径100ミクロン未満の加工助剤は、前記添加物中の総固形量、前記媒体の形状、及び前記成分の一般的反応性に依存して、全組成物に対して約20重量%まで、より好ましくは約15%未満まで、最も好ましくは約5%未満まで添加することができる。

【0052】

D.持続可能な産物

【0053】

持続可能で生物由来で再利用可能な天然物(以降では、時折“持続可能な産物”と呼ぶことにする)は、環境上の理由から目指すべきゴ−ルである。セルロース系物質、デンプン、及びそれらの誘導体といった炭水化物産物は、冷却接着剤、すなわち、気温または低温(例えば、華氏90度未満)で硬化する接着剤において幅広く用いられている。これらの成分は一般的には添加物のようには考えられておらず、また、これらの材料を高温で処理するとカラメル化及び分解されることから、通常は高いエネルギー環境では使用されない。これらの種類の材料の添加によって、極端に粘性が低く、使用可能な低温域が広がったポンプ移送可能な液状組成物が作成されることは、驚くべき発見であった。ここでいう使用可能な低温域とは、液体ポリマー組成物が非常に均質な溶融塊として、一つ以上の基材を結合又は被覆し得る温度で、水の沸点より高温、より好ましくは華氏225度より高温、さらに好ましくは華氏280度より高温である。デンプンとその誘導体、セルロースとその誘導体(例えばポリデキストロース、ヒドロキシエチレル化セルロース、リグニン、及びそれらの誘導体)、プロポキシル化デンプン、水素化デンプン加水分解物、デキストリン、コーンシロップ固体、マルトデキストリン、及び類似物のような産物は、40%まで、最も好ましくは20%未満、最も好ましくは15%未満まで使用することができる。最も好ましいのは、アルデヒド残基の反応性が低下している材料を使用することである。

【0054】

それ故、本発明は、生物由来で持続可能な材料、例えばデンプンとその誘導体、セルロース系材料とそれらの誘導体、動植物タンパクとそれらの誘導体、動植物脂質及び油とそれらの誘導体、及び類似物を前記組成物の成分として用いる(重量として40%より多く、好ましくは60%又は80%より多く、最も好ましくは約90%から100%含む)ことで、持続可能な組成物の産生を促すものである。

【0055】

前記持続可能な組成物は、第一成分を30%から80重量%、好ましくは40%から80重量%、最も好ましくは40%から70重量%含んでおり、その状態では、前記第一成分は持続可能な固相中の天然物であり、液相である前記第二成分に懸濁、分散、乳化、又は可溶化していている。そして、(前記第一成分は)華氏140度より高温で前記第二成分と不可逆的に反応、及び/又は吸収して、非常に均質で融合した固形組成物を形成することができる。例としては、デンプン(固相材料)とグリセロール(液相材料)は、華氏140度より高温に加熱されると前記デンプンが前記液状担体の大部分を不可逆的に保持することで、室温で分散物を形成することができる。驚くべきことに、この例は、大量の親水性ポリマーを疎水性環境で使用できることを示しており、前記液相が疎水性の大豆油でも前記組成物は滲出のない良好な接着という結果になることを示している。著者は、野菜と動物性タンパク質、デンプン、セルロース系物質、リグニン、好ましくは野菜と動物性タンパク質を高い強度を備えたポリマー(持続可能な産物を80%以上、最も好ましくは100%含む)の考案に使用することで、接着剤、シーラント、コーティング、及びガスケット剤のような最終産物が作製できることを期待している。

【0056】

前記組成物は第二成分を含み、約20%から70%、好ましくは20%から60%、最も好ましくは30%から60%の天然物又は天然物の組み合わせを持続可能な液状担体として含む。前記液状担体は華氏140度未満では液体である。例としては、デンプン誘導体であるソルビト−ル1,3プロパンジオール(デンプン誘導体の遺伝子改変処理に由来する)のバイオディ−ゼル又は熱分解の工程に由来するグリセロール、大豆油のような植物油、動物性脂肪のバイオディ−ゼル処理によって作られる動物性バイオディ−ゼル、魚油のような動物油、及び類似の天然工程と天然物がある。前記液体の沸点は、華氏140度より高温、好ましくは212度より高温、最も好ましくは250%より高温でなくてはならない。これらの親水性及び疎水性担体の比率バランスを取ることは、接着材、シーラント材、コーティング材、又はガスケット剤の用途ごとの必要性に応じて、前記第一成分のポリマー組成の選択、及び、持続可能な組成物を80%以上含む組成物の開発能力に重要な役割を果たす。

【0057】

水は、環境に優しく、持続可能で、持続可能な液状媒体の共媒体として有利に使用することができる。その場合、前記組成物に占める水は、20重量%未満、好ましくは15重量%未満、最も好ましくは10重量%未満である。また、前述したように、華氏212度より高温では、水は同時に反応性発泡剤としても機能することができる。

【0058】

加工助剤(本発明の対象であり、ここで説明している任意の成分)は任意で添加することができ、且つ、本発明の特徴の範疇に入るものである。例えば、前記組成物は特に高湿度条件下又は水の活性が高い条件下では生物学的に活性化状態と考えられるので、この特別な発明には殺虫剤及び保存剤を添加することが望ましい。

【0059】

前記持続可能な組成物は、冷却接着剤とホットメルトの両方についてここで特定した加工条件に、利点とともに適用することができる。冷却接着剤はしばしば、デンプン、デキストリン、セルロース誘導体、動物性タンパク質、及び類似物といった持続可能な材料を高度に含む材料から作られる。前記材料は、水又は他の揮発性担体に懸濁、分散、乳化又は可溶化しており、一定時間後に固形物が硬化できるようになっている。これらの産物は低温で使用される必要があるので、冷却接着剤(コ−ルドグル−)と称されている。低温では前記天然物が腐敗せず、前記揮発性の成分の蒸発によって、匹敵するホットメルトシステムと比べて遅い結合と硬化、低い効率、及び遅いサイクルタイムがもたらされるからである。一般に、ホットメルトシステムは迅速だが、大量の化石燃料誘導体(例えば、エチレン酢酸ビニル、ポリエチレン、ポリプロピレン、ワックス、ポリウレタン、ポリアミド、及び類似物)を必要とし、高温下で使用しなければいけないという欠点を有する。ここで開示した持続可能な産物は、華氏約140度から約350度の間、さらに好ましくは約212度から約320度の間、最も好ましくは約225度から約300度の間で加工可能で、冷却接着剤の特性利点とホットメルトの効率を維持し得る。

【0060】

E.加工装置

【0061】

本発明による液状ポリマー組成物を接着材、シーラント材、コーティング材、又はガスケット材として使用するためには、エネルギーを継続的に付与して前記液状ポリマー組成物を活性化して非常に均質な溶融材の状態にする装置に前記組成物を供給する必要がある。従来のホットメルト加工装置には、開放空間でのタンクの使用による大量の加熱、加熱された移送管、室温上昇を阻止及び/区画化する装置が無いこと、前記液状ポリマー組成物を攪拌混合して均質な溶融材を得るための装置が無いこと、単位時間あたりの処理能力が制限されていること、ライン詰まり、及び内部に導入された発泡剤に抗する能力がないこと、を含むいくつかの限界に悩まされていた。本発明は、従来技術の欠点を克服する方法で、前記液状ポリマー組成物をエネルギー的に活性化、混合、及び塗布し得る装置と装置の組み合わせを提供する。その組み合わせによって、ホース詰まりやポンプ詰まり(過剰容量)といった従来のホットメルトシステムを悩ませた問題を起こすことなく、前記液状ポリマー組成物は必要に応じて商業的に配送、加熱、及び高効率で処理され得ることになる。

【0062】

図1は、本発明によって液状ポリマー組成物を活性化及び塗布するためのシステム10の立体配置の一例を示す。システム10は、高性能反応炉20、従来技術の熱消散器に代わる絶縁装置30、前記液状ポリマー組成物の圧縮供給源40(以降、導管と呼ぶ)、及び、塗布ユニット50(例として、塗布銃)を備えている。図1では手動の塗布ユニットを記載しているが、本発明では技術的に周知である他の手動及び自動塗布ユニットも想定している。別の立体配置図では、(図1には示していないが)機械的逆止弁60が用いられている。

【0063】

1.反応炉

【0064】

図4−7を参照すると、本発明による反応炉20は、塗布温度で反応炉中に保持されたエネルギー的に活性化及び混合された前記液状ポリマー組成物の体積と、前記材料の混合度を最大化することで、単位時間当りに塗布される前記組成物の量を増加させる。このことは、結果として、材料を分注及び塗布する部位と並列に配置した活性化部位に移送するシステムの能力を最大化する。従って、本発明は下記の機能を同時に発揮する装置を提供する:

(1)流入したポンプ移送可能な組成物にエネルギーを付与して、分注可能な活性化状態にする、(2)前記組成物を静的に混合する、(3)活性化状態に保持された前記組成物の体積と混合の程度を最大化する。

【0065】

本発明による反応炉は、液状ポリマー組成物の前記装置の質量及びサイズに対する比率、前記液状ポリマー組成物のエネルギー源への暴露及び混合を最大化する。新しいデザインの基本構造は、前記液状ポリマーと(前記装置の)エネルギー伝達部表面の表面接触を最大化するために螺旋形を用いたことである。特定の理論に基づくわけではないが、前記材料の螺旋内の流れに付随する遠心力によって、最も粘性の低い材料は加熱機の近傍に移動し、加熱された表面から別の表面へと異なる流れ方をすると信じられている。そのことによって前記材料が同時に混合され、前記液状ポリマー組成物を前記反応炉中で溶解混合する能力が劇的に増加する。

【0066】

前記螺旋デザインの最も好ましい実施形態において、本発明は、内部加熱される反応炉を備えた装置を提供する。前記反応炉は相互に連結した複数の導管を備えており、ポンプ移送可能な組成物は、前記反応炉を出るまでは、前記導管どうしが再度接触する次の段階まで、少なくとも一経路、好ましくは二経路を円周状に流れなければならない。前記導管間の開閉を180度ごとに行う場合には、前記材料は前記導管を通るたびに分断され、前記材料自身を内部に折りたたむ効果がある。前記導管は、望ましくは相互に連結した一連の(少なくとも一つの)溝によって定義される。この溝は、コア部分の外側の円柱側壁と、前記コア部分の上をスライドするように調節された外側管状部品の内側壁の間にある。このデザインは、熱交換器と攪拌器の組み合わせよりも複雑な作業を遂行しながら前記反応炉部分を二区画に最小化できるという点で他に例をみない。

【0067】

前記反応炉の螺旋デザインの構成材料は、用途に応じた必要性(例として、温度、圧力、化学物質)に基づいて選定される。紫外線、マイクロ派、温度エネルギー、又は類似物のような高エネルギー源に対しては、それらのエネルギーを前記液状ポリマー組成物に転送する構造物の材質は、前記液状ポリマー組成物へのエネルギー最大転送効率を保障するために、前記エネルギー源に対して非常に透明であるべきである。例としては、石英はエックス線と紫外線のエネルギーを転送し、ガラスは可視光エネルギーを転送し、プラスチックのあるものはマイクロ派エネルギーを転送する、等が挙げられる。熱処理のためには、スチ−ル、アルミニウム、銅、真鍮、または類似物のような伝導性が高く透明な材質を用いることが望ましい。最も好ましいのは、アルミニウムのように、前記熱源からの温度上昇と加圧の両方に耐えることができ、高い伝導性を有し、且つ質量の軽い材料を使用することである。

【0068】

エネルギー転送とは関係のない(前記反応炉の)外郭又は表面は、前記液状ポリマー組成物へのエネルギー転送に関わる装置と同じ又は異なる材質から作ることができる。その選択は、温度、圧力、化学組成、及び前記装置内で前記エネルギー伝達とエネルギー源を隔離する必要性に依存している。ある場合においては、この材料について、前記エネルギーの全てが前記液状ポリマー材(例えるなら、紫外線及び可視光線の場合の金属反射面)、及び低伝導性絶縁材(例えるなら、伝導的加熱システムにおける、ポリエーテルエーテルケトン及びセラミックスのような人工プラスチック、並びにステンレス鋼のような金属)中に捕獲されることが保障されている方が好ましい。伝導的に加熱する前記システムにおいては、人工プラスチック、セラミックス、ステンレス鋼、及びアルミニウムが好ましい選択であろう。

【0069】

前記エネルギー源は、エネルギー源の実行可能な配置、スペース要求性、及び費用制限条件を含むシステムの制約に依存して、前記反応炉の外側表面又は内側表面に設置することができる。一例として、前記外表面に設置可能な高エネルギーランプ又は薄層ヒーター、あるいは、前記内部表面に設置可能な挿入型放射ランプ、カートリッジヒーター、又はそれらの組み合わせが挙げられる。好ましい選択は、前記反応炉のエネルギー効率を最大化するために、前記エネルギー源を内部に設置することである。

【0070】

本発明の別の実施形態においては、前記エネルギー源は紫外線放射を放出し、それは本発明と従来のホットメルト及び冷却接着材によれば、前記組成物の活性化に用いることができる。紫外線放射を放出する前記エネルギー源は前記コア部分内に軸方向に設置することができ、それは前記コア部分が紫外線のエネルギーを前記円周状溝中を流れる前記組成物に伝達できる材料から作られていることを条件とする。あるいは、紫外線放射を放出する前記エネルギー源は、円周状溝中を流れる前記組成物に紫外線放射伝達するために、前記コア部分の外側面上に設置することも可能である。

【0071】

前記配送システムに接続した前記反応炉の入り口側は、前記エネルギー(前記反応炉から前記配送装置に移動することで流入してくる前記材料を活性化する)が前記反応炉に伝わるのを防ぐために、任意で絶縁体又は熱分散装置に接続してもよい。もし、前記配送システムにエネルギーを送り返すことができるほど前記材質が安定ならば、前記ホース、管、又は伝達装置は絶縁体として十分に機能することができるかもしれない。例えば、十分に低熱伝導性のゴムから作られている水硬性のホースは、絶縁体として機能することができる。前記反応炉の出口側は、接着に使用する材料の量を制御することができる塗布装置に接続している。

【0072】

図4−6は、前記螺旋形反応炉のデザインとして、現時点で最も好ましい実施形態のさまざまな様相を示している。前記反応炉20は、コア部分70と、前記コア部分70の上をスライドできるように適合させた外側管状部品80から構成されている。前記コア部品70はアルミニウム、ステンレス鋼、銅、又は速やかにエネルギーを伝達し、且つポンプ移送可能な前記組成物と相性の良い他材料から作ることができる。前記外側管状部品80もまた、アルミニウム、ステンレス鋼、銅、又は耐熱性及び耐圧性を有する他材料から作ることができる。前記外側管状部品80はセラミックス、人工プラスチック、又は前記コア部品からの熱喪失を防ぐ他材料から作ることも可能である。

【0073】

実施例に用いられているコア部分は、長さ約5.0インチ、直径約1.5インチの固体アルミニウムの円筒状ストックから機械加工されたものである。それ以外の長さ及び直径のものも使用することはできる。前記円筒状ストックは機械加工されて、直径約1.25インチの外側の円筒状側壁となる。たくさんの溝90が前記コア部分70の前記外側円筒状側壁に供されている。前記溝90は、前記コア部品70内に施盤を用いて削り込むことができる。あるいは、他の製作手段を用いることで、前記コア部品70は前記溝90を成型又は形成することができる。添付した実施例に用いた本発明の実施形態では、23個の溝が前記コア部分70に形成されている。溝90の数自体は必ずしも重要ではなく、(溝の数が)それ以上又はそれ以下の溝90も適切に使用できることは留意すべきである。

【0074】

前記実施例に使用されているコア部分では、それぞれの溝90は深さが約0.250インチ、幅が約0.084インチで、溝どうしは互いに約0.050インチの距離で離れている。前記コア部分70の前記円筒状側壁において、近接する溝90間の未削部分はフィン100とみなすことができる。前記溝90と前記フィン100の深さと幅は、種々の組成物、流速、背圧の必要性、及びその類を考慮して調節することができる。

【0075】

特に図5に準拠して、各々の溝90はそれぞれ隣接する溝90にノッチ110によって連結している。ノッチ及びノッチ構造の追加は、流速、背圧要求性、及び/混合必要性の程度次第で可能である。ノッチの最小数は1でなくてはならない。各ノッチ110は、各溝90と同様に、幅と深さを等しくすることができる。前記実施例に用いたコア部分70では、前記ノッチ110は幅0.125インチ、深さ0.200インチである。代替法としては、連続する溝90に接続している前記ノッチ110は互いに約180度の角度をもって配置されるのが好ましい。前記溝90と前記ノッチ110の深さと幅は、前記組成物が所定の用途での処理工程で加熱、混合、及び即効性が最適となるように調節できる点は留意すべきである。

【0076】

前述したように、前記外側管状部品80は前記コア部分70の上をスライドすることができ、それによって前記溝90とノッチ110を覆っている。上部にあるO−リング120と下部にあるO−リング130は、前記外側管状部品80と前記コア部分70の間に流体密封シ−ルを提供している。添付した実施例に用いた外側管状部品80の内径は1.26インチで、前記外側管状部品80が前記コア部分70の前記フィン100の上をかろうじてスライドできる内径であり、それによって前記フィン100と前記外側管状部品80の内側との間に高度な流体密封性シ−ルを作ることができる。よって、前記外側管状部品80の内側と、前記コア部分70における溝90とノッチ110は、協調して相互に連結した一連の円周状流路を規定する(図5中の流れ矢印を参照)。前記外側管状部品80を前記コア部分70に固定するのに、止め輪140又は他の固定装置を用いることができる。

【0077】

図6を参照すると、ポンプ移送可能な組成物は、好ましくは途中の熱消散器又は絶縁体30を通って、前記コア部分70の入口端160に作られた注入口150を通って前記供給源40から送り込まれる。前記注入口150は、最初のノッチ110aとは反対側で、最初の溝90aと流体連結している。添付した実施例に用いたコア部分では、前記注入口150は0.400インチの深い平底の穴からできており、該穴には1/8インチのNPT規格オネジに合わせたネジ山がつけられている。さらに前記注入口150には0.375インチの穴があり、さらなる0.875インチの掘削によって前記コア部分の最初の溝90aに到達することができる。よって、ポンプ移送可能な前記組成物は前記最初の溝90Aに流入し、そこで流れは2つに分かれて、前記コア部分の周囲を円周状にそれぞれ反対方向に流れて前記最初のノッチ110aに達する。そこで2つの流れは、前記最初のノッチを通って再び分流し、2番目の溝90bのコア部分の周囲を反対方向に周回し、前記2番目のノッチ(最初のノッチ110aから180度の位置に設置されている)で再び合流及び混合するように、合流し混合する。この分流と再合流は、前記材料が最後の溝90zに達するまで、それぞれ連続した溝90とノッチ110を経由して繰り返される。この時点までに、ポンプ移送可能な前記組成物は加熱され、非常に均一で塗布可能な状態となる。前記材料は、前記コア部分70の排出口末端190に設けられ、前記最後の溝90zと流体連結している排出口170(図1参照)を通じて前記コア部分70から出る。塗布装置50は前記排出口170と連結している。前記実施例で用いた装置では、前記軸方向穴180は深さ約0.830インチで、1/4インチのNPT規格ネジに合ったネジ山を有している。前記注入口150と排出口180の場所、タイプ、及びサイズはそれ自体が重要というわけでなく、これらの選択は前記装置に付随する機器の特定構造の必要性に応じたものである、という点は留意すべきである。

【0078】

図7は代替可能な実施例を示しており、前記コア部分70において前記溝90は螺旋状に形成されている。この実施例では、前記溝90は前記注入口端150から前記排出口端190まで1方向なので、ノッチは不要である。図7に示した実施例では、図6に示した実施例と同程度の単位スペ−ス当たりの効率良い混合とはならないが、前記反応炉の出口に攪拌器を任意で設置することができるので、低背圧要求性、低混合の必要性、又は場所要求性の少ない組成物に対しては好適かもしれない。

【0079】

熱は、前記コア部分70の前記注入口端160に沿って長軸方向に伸びた軸穴210に入るように調製された加熱カートリッジ200(例えば、500ワットヒーター)によって、前記コア部分70に供給される。実施例に示した実施形態では、前記軸穴210は直径0.500インチで深さは3.5インチである。前記加熱カートリッジ200は、前記熱交換器の前記筒状コア部分70の全体を内側から加熱する。

【0080】

他の代替実施形態では、ワット密度の異なるカートリッジヒーターを、前記コア部分70の前記注入口端160に沿って長軸方向に伸びた前記軸穴210に組み入れることができる。前記カートリッジヒーターの上流又は注入口部分(利用可能なカートリッジ長の約35−50%)は、利用可能な熱の60−85%を供給するだろう。前記反応炉の上流区画でワット密度が高いと、前記室温の材料と接触している前記ヒーター本体の(前記コア部分70に)挿入された部分により直接的に熱が付与され、それゆえ、前記室温組成物を溶融温度にまで加熱する迅速加熱区画が提供される。前記流路と前記ヒーター本体の下流区画は、前記上流区画からの伝導とより低いワット密度によって、前記ヒーターカートリッジの出力部において間接的に(前記上流区画よりは)低レベルに加熱される。最も好ましい実施例のうちの一つでは、前記ヒーター本体の発熱体は、前記流路と前記ヒーター本体の上流区画のみを直接加熱する。前記カートリッジヒーターは前記反応炉の長さの25−70%長であり、それゆえ、局所熱の大部分を溶融状態に加熱された前記材料を含有する反応炉領域に供給する。前記流路と前記ヒーター本体の下流区画は、前記上流区画からの伝導によって間接的に(前記上流区画よりは)低レベルに加熱される。前記下流区画は、前記出口路での流体温度のオーバーシュート及びアンダーシュートを防ぐための蓄熱装置として機能する。代替エネルギー源は前記軸穴210内部に設置できること、及び/又は前記熱源は前記外側管状部品80の周囲に環状に設置できることは留意すべきである。

【0081】

また、過高温防止装置220を、前記コア部品70の前記注入口端160にある穴230内に挿入する形で設置することもできる。前記過高温防止装置220は、温度が前もって設定した最大値(最高温度)を超えた場合には、前記加熱カートリッジ200の電源を遮断する。実施例に用いた実施形態では、前記穴230はネジ山が刻まれた6−32のネジ穴で、深さ0.375インチである。この装置は本発明に必須ではなく、単に付加的な安全装置として追加されることは留意すべきである。

【0082】

また、前記コア部分70の前記流入口端160は、前記コア部分70の温度を測定する抵抗温度検出器(RTD)250を接続するために穴240を好適に備えることができる。前記抵抗温度検出器RTD250は温度制御装置(参照図なし)と接続しており、温度制御装置は目的温度を維持する必要がある場合には前記加熱カートリッジ200に電力を供給する。実施例に示した実施形態では、前記穴240は直径0.126インチで深さが0.600インチである。この感知器は任意だが、前記反応炉へのエネルギー供給を制御するのに適した装置と成り得る。

【0083】

前記反応炉20は温度絶縁体の層によって好適に覆われ、温度絶縁体そのものは外部被覆によって覆うことができる。前記絶縁体と前記外部被覆は前記反応炉20からの不都合な熱喪失を阻止し、使用者を前記反応炉内部の高温から保護する。絶縁体の量とタイプは、前記外側管状部品80を超えて伝わるエネルギー伝達に相関する。例えば、もし前記環状部品80が非伝導性の人工プラスチック製ならば、他に追加的な絶縁材は一切必要としない。もしくは、前記エネルギー源が光で活性化されるシステムならば、熱絶縁の必要性は全くない。

【0084】

連続的又は断続的に運転されるのであれ、前記反応炉装置は、エネルギー付与され非常に均一となった材料を、流速約1グラム/分から約15,000グラム/分、好ましくは2グラム/分から約10,000グラム/分、最も好ましくは5グラム/分から約5,000グラム/分で、圧力約25psiから約3,000psi、好ましくは40psiから2,000psi、最も好ましくは50psiから1,500psi、温度華氏140度から華氏500度、好ましくは華氏212度から華氏400度、最も好ましくは華氏250度から380度で、塗布装置に一貫して供給することができる。前記装置が適切な温度と混合能を維持している限り、本発明の範囲から外れることなく、前記熱交換器の部品の組み立て配置を変化させることは可能である。

【0085】

2.絶縁体

【0086】

図2及び3を参照すると、前記絶縁体30は前記反応炉20の前記注入口端160に接続し、前記反応炉20の潜在エネルギーが前記供給源40に遡って伝わるのを抑制又は阻止するのに使用されている。これによって、前記液状ポリマー組成物が前記反応炉20に供給され前記反応炉20内に存在しているときにのみ活性化されるので、そのことにより、詰まり、流量の減少、及び中断を引き起こし得る化学的及び生理学的な相互作用を抑制することができる。これを紫外線又は可視光線のエネルギー源を用いて遂行するには、表面遮断(例として、光吸収プラスチック又はステンレス鋼による直角曲げ)を、前記配送システムから送られてきた光活性化組成物へのエネルギー伝達を阻止する絶縁体として用いることができるであろう。これを熱エネルギー源を用いて遂行するには、非熱伝導材(例として、非熱伝導性のプラスチック又はホース)を、前記供給源40から流入する組成物に熱が遡って伝わるのを阻止又は大幅に抑制するのに好適に使用できる。最も好ましい実施形態は、例えばポリエーテルエーテルケトン(PEEK)のような、温度、圧力、及び熱伝導特性において利点を有する人工プラスチックである。

【0087】

図2及び3は、熱絶縁装置(以降、断熱層と呼ぶことがある)を図示している。ポンプ移送可能な組成物は、供給源40から前記絶縁体30の入口側260にポンプ移送される。前記供給源40は図1に示したように加圧容器であってもよいし、又は単に管、ホース、又はそれを通じて前記液状ポリマー組成物を加圧下で供給するその他の供給装置であってもよい。前記液状ポリマー組成物は前記絶縁体30内にある軸穴270を通って流れ、出口路280を通って外に出る。上述したように、格段に適した人工プラスチックはポリエーテルエーテルケトンで、3.0 BTU−in/hour−square foot−°F(=Btu/ft・h・°F)、(20.8W/m・k)未満の熱伝導率と、1.2×10−5 インチ/インチ/°F(8.5×10−6cm/cm/℃)未満の線熱膨張率を有している。この断熱層は、上限として3000psiまでの圧力条件、及び華氏450度までの温度条件で使用可能である。上側(290)及び下側(300)のNPT規格メネジはそれぞれ、オネジ1/8インチの注入口及び排出口接続金具が入れられるように調整されている。前記接続金具は圧力、温度、及び化学反応性が適したいかなる材料からも作ることができるが、最も好ましくはステンレス鋼のような低熱伝導性の材料から作られることである。任意で、オネジはポリエーテルエーテルケトン(PEEK)とすることができる。

【0088】

3.配送システム

【0089】