エネルギー変換用フィルム

【課題】特定の構造を有する熱可塑性樹脂延伸フィルムを形成することにより、高圧ガスによる膨張処理を用いなくとも発泡倍率の高い多孔性樹脂フィルムを得て、フィルム内部の空孔により多くの電荷を保持することが可能であり、高いエネルギー変換性能を持つエネルギー変換用フィルムを提供する。

【解決手段】熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)。

【解決手段】熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は振動や圧力変化などの機械エネルギーを電気エネルギーに変換する電気−機械エネルギー変換、赤外線や温度変化などの熱エネルギーを電気エネルギーに変換する電気−熱エネルギー変換、機械エネルギーを熱エネルギーに変換する機械−熱エネルギー変換などに利用できるエネルギー変換用フィルムに関する。

特に、本発明のフィルムの内部に電荷を蓄積することにより得られるエレクトレット化フィルム(ii)は、優れた電気−機械エネルギー変換性能を有するものである。

【背景技術】

【0002】

エレクトレットとは、外部に電界が存在しない状態でも内部に半永久的に電気分極を保持して外部に対して電界を形成する(電気力を及ぼす)素材であって、従来電気を通しにくい高分子材料や無機質材料などを熱的・電気的に処理することでその材料の一部を半永久的に分極した(静電気を帯びさせた、電荷を保持した)ものを指す。

従来から高分子材料よりなるエレクトレットは、その使用態様に応じて、フィルム、シート、繊維、不織布等の様々な形態で用いられている。特にエレクトレットを成形加工してなるエレクトレットフィルターは、電界により微小な埃やアレルゲン等を効率的に吸着するエアーフィルター等の用途に広く使用されてきた。またエレクトレットは、スピーカー、ヘッドフォン、マイクロフォン、超音波センサー、圧力センサー、加速度センサー、振動制御装置などの電気−機械エネルギー変換用の材料として各種用途への利用が広がってきている。

【0003】

多孔性樹脂フィルムを用いたエレクトレットは、圧電効果を示すことが知られており、音の検出、音の発生、振動測定、振動制御などに使用することができる。このような多孔性樹脂フィルムを用いたエレクトレットは、その軽量性を活かして、スピーカー、ヘッドフォン、マイクロフォンなど音響機器の振動子、フレキシブルシート状の圧力センサーなどへの応用が提案されている(特許文献1)。

又、多孔性樹脂フィルムは高圧ガスを用いて厚み方向に膨らませることで、これを用いたエレクトレットは、圧電素子としての性能が向上すると言われている(非特許文献1)。

このように多孔性樹脂フィルムを厚み方向に膨らませる方法として、予め2軸延伸することにより内部に空孔を有するフィルムを作成し、これに高圧ガスを浸透させ、次いで減圧下で熱処理することにより発泡倍率の高い多孔性樹脂フィルムを得る方法が提案されている(特許文献2)。

【0004】

これら発泡倍率の高い多孔性樹脂フィルムは、フィルム内部の空孔により多くの電荷を保持することにより、性能と安定性に優れたエレクトレットを得ることが可能となると考えられた。

しかし、上記学術文献や特許文献2に見られる様な手法は、多孔性樹脂フィルムの空孔内に導入された高圧ガスが、減圧下において空孔を押し広げて発泡倍率を上げるものであるが、そのままでは容易に元の状態に戻ってしまうために、膨張している内に熱処理を施して、熱可塑性樹脂の結晶化を促して形状固定化する必要がある。

それでも、このような発泡フィルムは減圧下では次第にガスが抜けてしまうために、一定の空孔率に保つことが困難であった。又、熱処理温度を上げすぎると熱可塑性樹脂の気体透過性が上がるため、更に内部のガスが抜けやすくなり発泡倍率が低下することから、充分な熱処理を行えず、結果として所望の空孔率が得にくいという問題があった。

更にはこのような発泡フィルムは厚み方向に潰れ易く、使用時の環境によってはエネルギー変換効率が低下してしまい、機械エネルギーを電気エネルギーに変換する電気−機械

エネルギー変換用材料としては不向きであるという欠点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平05−041104号公報

【特許文献2】特許第3675827号公報

【非特許文献】

【0006】

【非特許文献1】Applied Physics Letters, Volume 85, Issue 7

【発明の概要】

【発明が解決しようとする課題】

【0007】

そのため本発明では、従来技術のように高圧ガスによる膨張処理を用いなくとも発泡倍率の高い多孔性樹脂フィルムを得て、フィルム内部の空孔により多くの電荷を保持することが可能であり、高いエネルギー変換性能を持つエネルギー変換用フィルムを提供することを目的とした。

【課題を解決するための手段】

【0008】

本発明者らは、これらの課題を解決する為に鋭意検討を進めた結果、特定の構造を有する熱可塑性樹脂延伸フィルムを形成することにより、高圧ガスによる膨張処理を用いなくとも所期の性能を発現し得ることを見出し、本発明を完成するに至った。

すなわち本発明は、

(1)熱可塑性樹脂50〜88重量%および無機粉末を50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの高さ方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)に関する。

【0009】

(2)熱可塑性樹脂はポリオレフィン系樹脂を含むことが好ましく、

(3)熱可塑性樹脂延伸フィルムが熱可塑性樹脂50〜88重量%、無機粉末を50〜12重量%、および有機フィラー25〜0重量%を含むことが好ましい。

(4)また無機粉末はレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましく、

(5)無機粉末および有機フィラーの混合物もまたレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましい。

(6)コア層(A)は二軸方向に延伸した熱可塑性樹脂延伸フィルムであることが好ましく、

(7)その面積延伸倍率が1.5〜60倍であることが好ましい。

(8)コア層(A)はその少なくとも片面に延伸樹脂フィルムからなる表面層(B)を設けることが好ましい。

(9)エネルギー変換用フィルム(i)は、その空孔率が20〜95%であることが好ましく、

(10)水蒸気透過係数が0.1〜2.5g・mm/m2・24hrであることが好ましく、

(11)その少なくとも片方の面の表面抵抗値が1×1013〜9×1017Ωであることが好ましい。

【0010】

(12)コア層(A)の厚みは10〜500μmであることが好ましく、

(13)表面層(B)の厚みは0.1〜200μmであることが好ましい。

(14)エネルギー変換用フィルム(i)は、その少なくとも片方の面に更にアンカーコ

ート層(C)を設けることが好ましく、

(15)アンカーコート層(C)の坪量は0.001〜5g/m2であることが好ましい。

(16)本発明は(1)〜(14)に記載のエネルギー変換用フィルム(i)に直流高電圧放電処理を施してエレクトレット化したエレクトレット化フィルム (ii)を含む。

(17)(16)に記載のエレクトレット化フィルム (ii)は優れた電気−機械エネルギー変換性能を示し、圧電定数d33が50〜1,000pC/Nであることを特徴とする。

(18)また本発明は(16)または(17)に記載のエレクトレット化フィルム (ii)の少なくとも片方の面に表面抵抗値が1×10-2〜9×107 Ωの導電層(D)を設けたエネルギー変換装置用材料(iii)を含む。

【発明の効果】

【0011】

本発明のエネルギー変換用フィルム(i)は、高圧ガスなどを使用した膨張処理を施す必要がないことから、その後の熱処理も特に必要ではない。膨張処理により発泡倍率を上げたものではないから、その後萎んでしまうこともなく、厚み方向に潰れ難い特徴を持つ。

特に、従来の膨張処理による発泡倍率の高い多孔性樹脂フィルムにおける空孔の形状、即ちほぼ球状、に比べて、本発明のエネルギー変換用フィルム(i)は電荷の蓄積に適した形状の空孔、即ちフィルム面方向に対して長径が平行な円盤状、を多数有しているため、特に電気−機械エネルギー変換用の材料として有用である。

【図面の簡単な説明】

【0012】

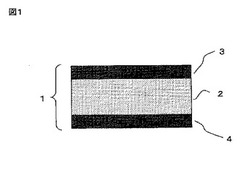

【図1】本発明のエネルギー変換用フィルム(i)の一態様の一部拡大断面図である。

【図2】バッチ式エレクトレット化装置の一例の模式図である。

【図3】連続式エレクトレット化装置の一例の模式図である。

【図4】バッチ式エレクトレット化装置の一例の模式図である。

【図5】連続式エレクトレット化装置の一例の模式図である。

【図6】実施例等で使用した圧電定数測定装置である。

【発明を実施するための形態】

【0013】

以下に、本発明のエネルギー変換用フィルム(i)について詳細に説明する。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値及び上限値として含む範囲を意味する。

本発明のエネルギー変換用フィルム(i)は、熱可塑性樹脂50〜88重量%および無機粉末を50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むものであり、同コア層(A)は、厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含有するものである。

【0014】

[コア層(A)]

本発明において用いるコア層(A)は、無機粉末を含有した熱可塑性樹脂フィルムを延伸することにより内部に空孔を形成した樹脂フィルムからなる層である。コア層(A)に形成された空孔は、電荷を蓄積することに適した形状と、コア層(A)に高い圧縮回復性をもたらす形状とを併せもっている。

またコア層(A)は、厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含有することを特徴とする。

空孔の形状(大きさ)は、任意の断面で観察をした場合、空孔の見える位置によって当然変わり得る。しかし本発明は、上記の範囲の粗大な空孔が多数形成されていることを特

徴とするものであり、見る位置に依らず同サイズの空孔を100〜3,000個/mm2、好ましくは150〜2,500個/mm2、より好ましくは200〜2,000個/mm2、更に好ましくは300〜1,500個/mm2の頻度で含有することを特徴とする。

【0015】

本発明のエネルギー変換用フィルム(i)においては、コア層(A)内部の個々の空孔の相対する内面に異なる電荷が1組で保持されると考えている。そのため空孔はその内部に電荷を蓄積する為に、単板型コンデンサと同様に、一定以上の面積と高さが必要になると考えられる。一定以上の面積がなければ十分な静電容量が得られず性能の優れたエレクトレットを得ることができない。また一定以上の高さ(距離)がなければ空孔内部で放電(短絡)が発生してしまい電荷が蓄積できない。しかしながら逆に高さ(距離)が大きすぎては電荷の分極に不利であり、安定性に優れたエレクトレットを得ることができない。

【0016】

そのため、コア層(A)内部の個々の空孔のサイズ(面積)は大きいほど有効に機能するものと考えられた。しかし過剰に空孔のサイズを大きくしては、隣接する空孔同士が連通してしまい、隣接空孔間で放電(短絡)が発生してしまい逆に電荷を蓄積しにくくなる。

したがって、空孔の大きさが本発明の範囲未満では、エネルギー変換効率が充分に得られない場合があり好ましくない一方、空孔の大きさが本発明の範囲を超えてしまうとエネルギー変換効率が安定しないものとなる場合があり好ましくない。

【0017】

また、有効な空孔の数が増えるほど電荷の蓄積能力が向上し、エネルギーの変換効率が向上すると考えられた。しかしある一定サイズ以上の空孔の数が多くなりすぎると、やはり隣接する空孔同士が連通してしまう可能性が高まることや、フィルム自体の強度が低下してしまい、圧縮などの外力に対して回復しづらい構造となる点で好ましくない。このような圧縮回復力の不足は、圧縮と復元を繰り返して行っているうちに、復元率が低下するなどの弊害を招き、機械エネルギーを電気エネルギーに変換する電気−機械エネルギー変換用材料としては不都合が発生する場合がある。

したがって、空孔の数が本発明の範囲未満ではエネルギー変換効率が充分に得られない場合があり好ましくない一方、空孔の数が本発明の範囲を超えてしまうとエネルギー変換効率が安定しないものとなる場合があり好ましくない。

【0018】

本発明におけるこのような空孔の形成は、絶縁性が優れる高分子材料である熱可塑性樹脂に無機粉末を含有させ、これを後述する延伸成形することにより達成される。

特に熱可塑性樹脂のガラス転移点乃至融点よりも低い温度で延伸成形することで、無機粉末を始点(核)とした空孔が形成される。

コア層(A)の厚みは10〜500μmの範囲であることが好ましく、20〜300μmの範囲であることがより好ましく、30〜150μmの範囲であることが特に好ましい。

該厚みが10μm未満では、エネルギー変換に有効に機能する大きさの空孔を所望の数量で均一に形成することが難しいために好ましくない。一方、該厚みが500μmを超えると、これに後述する電荷注入(直流高電圧放電処理)を施してエレクトレット化する際に、層内部まで電荷を到達させることが困難となり、本発明の所期の性能を発揮し得ずに好ましくない。

【0019】

[熱可塑性樹脂]

コア層(A)に用いる熱可塑性樹脂としては、電気を通しにくい絶縁性の高分子材料であることが好ましい。例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレンを含むエチレン系樹脂、プロピレン系樹脂、ポリメチル−1−ペンテン、環状ポリオレフィン等のポリオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能

基含有ポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリ乳酸、脂肪族ポリエステル等のポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、吸湿性が低く、絶縁性が高いポリオレフィン系樹脂、官能基含有ポリオレフィン系樹脂を用いることが好ましい。

【0020】

ポリオレフィン系樹脂としては、エチレン、プロピレン、ブテン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチルペンテン、シクロブテン類、シクロペンテン類、シクロヘキセン類、ノルボルネン類、トリシクロ−3−デセン類などのオレフィン類の単独重合体、及びこれらオレフィン類の2種類以上からなる共重合体が挙げられる。ポリオレフィン系樹脂の具体的な例としては、高密度ポリエチレン、中密度ポリエチレン、プロピレン系樹脂、エチレンと他のオレフィンとの共重合体、プロピレンと他のオレフィンとの共重合体が挙げられる。

【0021】

これらポリオレフィン系樹脂の中でも、アイソタクティック乃至はシンジオタクティック及び種々の程度の立体規則性を示すプロピレン単独重合体、またはプロピレンを主成分とし、これとエチレン、1−ブテン、1−ヘキセン、1−ヘプテン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させたプロピレン系共重合体を含むプロピレン系樹脂が、非吸湿性、絶縁性に加えて、加工性、ヤング率、耐久性、コスト等の観点から好ましい。

上記プロピレン系共重合体については、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0022】

官能基含有ポリオレフィン系樹脂の具体的な例としては、前記オレフィン類と共重合可能な官能基含有モノマーとの共重合体が挙げられる。

かかる官能基含有モノマーとしては、スチレン、α−メチルスチレンなどのスチレン類、酢酸ビニル、ビニルアルコール、プロピオン酸ビニル、酪酸ビニル、ピバリン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ブチル安息香酸ビニル、シクロヘキサンカルボン酸ビニルなどのカルボン酸ビニルエステル類、(メタ)アクリル酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、(メタ)アクリルアミド、N−メタロール(メタ)アクリルアミドなどのアクリル酸エステル類、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロペンチルビニルエーテル、シクロヘキシルビニルエーテル、ベンジルビニルエーテル、フェニルビニルエーテルなどのビニルエーテル類が特に代表的である。これら官能基含有モノマーの中から必要に応じ1種類もしくは2種類以上を適宜選択し重合したものを用いることができる。

【0023】

更にこれらポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂を必要によりグラフト変性したものを使用することも可能である。

グラフト変性には公知の手法を用いることができ、具体的な例としては、不飽和カルボン酸又はその誘導体によるグラフト変性を挙げることができる。該不飽和カルボン酸としては、例えば、(メタ)アクリル酸、マレイン酸、フマル酸、イタコン酸等を挙げることができる。また上記不飽和カルボン酸の誘導体としては、酸無水物、エステル、アミド、イミド、金属塩等も使用可能である。具体的には、無水マレイン酸、無水イタコン酸、無水シトラコン酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アク

リル酸ブチル、(メタ)アクリル酸グリシジル、マレイン酸モノエチルエステル、マレイン酸ジエチルエステル、フマル酸モノメチルエステル、フマル酸ジメチルエステル、イタコン酸モノメチルエステル、イタコン酸ジエチルエステル、(メタ)アクリルアミド、マレイン酸モノアミド、マレイン酸ジアミド、マレイン酸−N−モノエチルアミド、マレイン酸−N,N−ジエチルアミド、マレイン酸−N−モノブチルアミド、マレイン酸−N,N−ジブチルアミド、フマル酸モノアミド、フマル酸ジアミド、フマル酸−N−モノエチルアミド、フマル酸−N,N−ジエチルアミド、フマル酸−N−モノブチルアミド、フマル酸−N,N−ジブチルアミド、マレイミド、N−ブチルマレイミド、N−フェニルマレイミド、(メタ)アクリル酸ナトリウム、(メタ)アクリル酸カリウム等を挙げることができる。

使用可能なグラフト変性物は、グラフトモノマーをポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂に対して一般に0.005〜10重量%、好ましくは0.01〜5重量%を加えて、グラフト変性したものである。

【0024】

コア層(A)に使用する熱可塑性樹脂としては、上記の熱可塑性樹脂の中から1種を選択して単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。

熱可塑性樹脂としてプロピレン系樹脂を用いる場合には、後述する延伸成形性をより良好にするために、プロピレン単独重合体よりも融点乃至はガラス転移点が10〜70℃低い樹脂を2〜25重量%配合して使用することが好ましい。このような融点が低い樹脂としては、高密度乃至は低密度のポリエチレン、および環状ポリオレフィンを例示することができる。

【0025】

[無機粉末]

コア層(A)に用いられる無機粉末は、これを核としてコア層(A)に空孔を形成するために添加するものである。無機粉末はコスト面、粒子径の制御のし易さから好ましい。これら無機粉末の添加および後述する延伸工程により、コア層(A)は内部に空孔を形成することが可能となる。無機粉末の含有量を制御することによって、空孔の頻度を制御することが可能であり、無機粉末の粒子径を制御することによって、空孔の大きさを制御することが可能である。

【0026】

本発明におけるコア層(A)は、内部に形成する空孔の頻度を調整するために、熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含有する。コア層(A)は、熱可塑性樹脂60〜87重量%および無機粉末40〜13重量%を含有することが好ましく、熱可塑性樹脂65〜86重量%および無機粉末35〜14重量%を含有することがより好ましく、熱可塑性樹脂70〜85重量%および無機粉末30〜15重量%を含有することが更に好ましい。

無機粉末の含有率が12重量%未満では、後述する延伸工程で形成される空孔数が少なくエネルギー変換効率が充分に得られない場合があり、所期の目的を達成しにくい。一方、50重量%を超えると相対的にフィルムの強度が低下してしまい、圧縮回復力が低下してエネルギー変換効率が安定しない傾向があるために好ましくない。

【0027】

又、コア層(A)内の空孔の形成を目的として、無機粉末に加えて有機フィラーを併用することも可能である。無機粉末に加えて有機フィラーを併用する場合、コア層(A)は上記熱可塑性樹脂および無機粉末に更に、有機フィラー25〜0重量%を含有することが好ましく、有機フィラー15〜0重量%を含有することがより好ましく、有機フィラー10〜0重量%を含有することが更に好ましい。有機フィラーの含有率が25重量%を超えると相対的にフィルムの強度が低下してしまい、圧縮回復力が低下してエネルギー変換効率が安定しない傾向があるために好ましくない。

【0028】

また本発明における無機粉末は、成形される空孔の大きさを考慮して、詳細後述するレ

ーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmのものを用いることが好ましい。本発明における無機粉末は、メディアン径(D50)が4〜20μmのものを用いることがより好ましく、4〜15μmのものを用いることが更に好ましい。

メディアン径(D50)が3μm未満では、形成される空孔の大きさが小さいものとなり、本発明が規定するサイズの空孔を規定量形成することが困難になり、電荷が蓄積し難く本発明の効果を発揮し難い。一方、メディアン径(D50)が30μmを超えてしまうと、形成される空孔の大きさが大きくなりすぎて、隣接する空孔同士が連通してしまい、隣接する空孔間で放電(短絡)が発生してしまい逆に電荷を蓄積しにくくなる。またフィルム内の微視的な密度差が大きくなりフィルムの均一性が損なわれる傾向がある。そのため電荷注入によるエレクトレット化の際に極所放電が生じ、穴開きなどの欠陥が生じ易くなってしまう。

無機粉末と有機フィラーとを併用する場合もまた、同様の趣旨からレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましい。無機粉末と有機フィラーとを併用する場合のメディアン径(D50)は、個別に有機フィラーの同範囲のものを組み合わせて使用しても良く、2者を混合した状態をレーザー回折による粒度分布計で測定したメディアン径(D50)が同範囲のものを使用しても良い。2者を混合した状態をレーザー回折による粒度分布計で測定したメディアン径(D50)は3〜30μmであることが好ましく、4〜20μmであることがより好ましく、4〜15μmであることが更に好ましい。

【0029】

無機粉末の具体例としては、炭酸カルシウム、焼成クレー、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。

有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば熱可塑性樹脂がポリオレフィン系樹脂である場合、有機フィラーとしては、架橋アクリル樹脂、架橋メタクリル樹脂、架橋スチレン樹脂、架橋ウレタン樹脂等の、ポリオレフィンとは非相溶であり、架橋によりポリオレフィン系樹脂の混練、延伸成形の際に流動性を有しないものを使用することが好ましい。またこれらの架橋樹脂からなる樹脂粒子は、予め粒子径(メディアン径)の整った球状の粒子として入手可能であり、無機粉末と同様に扱うことができ、空孔のサイズを容易に調整できることから、より好ましい。

また有機フィラーとしては、例えば熱可塑性樹脂がポリオレフィン系樹脂である場合には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6,ナイロン−6,6、環状オレフィン重合体、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有するものを、溶融混練によりマトリクス樹脂であるポリオレフィン系樹脂中に微分散させることにより使用することができる。

【0030】

[その他の成分]

コア層(A)に使用する熱可塑性樹脂には必要に応じて、熱安定剤(酸化防止剤)、光安定剤、分散剤、滑剤などを任意に添加することができる。

熱安定剤を添加する場合は、樹脂に対し通常0.001〜1重量%の範囲内で添加する。熱安定剤の具体例としては、立体障害フェノール系、リン系、アミン系等の安定剤を使用することができる。

光安定剤を添加する場合は、樹脂に対し通常0.001〜1重量%の範囲内で添加する。光安定剤の具体例としては、立体障害アミン系、ベンゾトリアゾール系、ベンゾフェノン系等の光安定剤を使用することができる。

分散剤や滑剤は、例えば無機粉末を樹脂中に分散させる目的で使用する。使用量は樹脂に対し通常0.01〜4重量%の範囲内である。これらの具体例としては、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリエチレンアクリル酸共重合体、ポリエチレンメタクリル酸共重合体ないしはそれらの塩等を使用することができる。

【0031】

[表面層(B)]

本発明のエネルギー変換用フィルム(i)には少なくとも片面に延伸樹脂フィルムからなる表面層(B)を備えていることが望ましい。表面層(B)は、主にコア層(A)に蓄えられた電荷の漏洩を防ぐ保護層の働きを有するものである。

表面層(B)を備えることにより、コア層(A)に形成した空孔が外部と通じて大気放電してしまうことを防ぐことができ、また、電荷注入によるエレクトレット化の際に、エネルギー変換用フィルム(i)の絶縁耐圧を向上し、高電圧下でより多くの電荷を注入することができる。

【0032】

表面層(B)はコア層(A)よりも空孔を形成し難い組成を有し、空孔率が低い構造であることが望ましい。この様な表面層(B)の形成は、コア層(A)よりも表面層(B)の無機粉末の含有量を少なくする手法や、コア層(A)に使用する無機粉末よりも表面層(B)に使用する無機粉末を小さくする手法や、或いはコア層(A)を2軸延伸により形成し、表面層(B)を1軸延伸で形成するなど、両者の延伸倍率に差異をつける手法により達成できる。

表面層(B)を構成する熱可塑性樹脂としては、コア層(A)の項で挙げた熱可塑性樹脂と同様のものを用いることができる。延伸特性の観点から、表面層(B)に使用する熱可塑性樹脂はコア層(A)と同種類の樹脂を用いることが好ましく、具体的にはポリオレフィン系樹脂を用いることが好ましい。

【0033】

表面層(B)は無機粉末や有機フィラーを含有していても、含有していなくても良いが、表面層(B)の誘電率などの電気的特性を改質するという観点からは、含有している方が好ましい。含有する場合には、コア層(A)の項で挙げた無機粉末や有機フィラーと同様のものを用いることができる。

表面層(B)に無機粉末や有機フィラーを使用する場合は、コア層(A)に用いるものと同種のものを用いてもよいし、異種のものを用いてもよい。

特に無機粉末は、一般的に熱可塑性樹脂よりも誘電率が高い為に、表面層(B)の電気特性の改質に向いている。特に表面層(B)の熱可塑性樹脂としてポリオレフィン系樹脂などの誘電率の低い樹脂を使用する場合は、無機粉末を含有させることにより、エレクトレット化処理時の高電圧印加時に、その誘電効果によりコア層(A)まで電荷を到達させることができる。逆にエレクトレット化処理後は、主成分であるポリオレフィン系樹脂の低い誘電特性によりコア層(A)の電荷を逃がさず保持する効果が得られる。

【0034】

本発明の表面層(B)は、延伸樹脂フィルムからなることが好ましい。表面層(B)は詳細後述する延伸工程によって、厚み(膜厚)の均一性を向上させて、絶縁耐圧性などの電気特性の均一化が図られている。表面層(B)の厚みが不均一であると、高電圧を用いた電荷注入時に、特に薄い部分で局所的な放電集中が発生しやすく、効果的な電荷注入は期待できない。

表面層(B)は単層構造のみならず、2層構造以上の多層構造のものであってもよい。多層構造とする場合は、各層に使用する熱可塑性樹脂、無機粉末、及び有機フィラーの種類や含有量を変更することにより、より高い電荷保持性能を備えたエネルギー変換用フィルム(i)の設計が可能となる。

表面層(B)はコア層(A)の少なくとも片面に設けることが好ましく、両面に設けることがより好ましい。表面層(B)をコア層(A)の両面に設ける場合は、表裏それぞれ

の組成、構成が同一でも良いし、異なっていても良い。

【0035】

本発明の表面層(B)の厚みは0.1〜200μmの範囲であることが好ましく、0.3〜100μmの範囲であることがより好ましく、0.5〜50μmの範囲であることが更に好ましく、0.7〜30μmの範囲であることが特に好ましい。該厚みが0.1μm未満では表面層(B)を均一に設けることが難しく、表面層(B)が部分的に存在し無い箇所が発生し、絶縁耐圧性の向上や均一な電荷導入などの所期の性能を発揮できない場合がある。一方、200μmを超えてしまうと、エネルギー変換用フィルム(i)に後述する電荷注入(直流高電圧放電処理)を施してエレクトレット化する際に、コア層(A)まで電荷を到達させることが困難となり、本発明の所期の性能を発揮し得ずに好ましくない。また厚み方向の弾性変形しにくい層の割合が増えてしまい、エネルギー変換用フィルム(i)の圧縮変形率が低下し、結果的にエネルギー変換効率を落とすこととなるため好ましくない。

【0036】

[積層]

コア層(A)と表面層(B)の積層には公知の種々の方法が使用できる。具体例としては、フィードブロックやマルチマニホールドを使用した多層ダイスを用いる共押出方式と、複数のダイスを使用する押出ラミネーション方式等が挙げられる。更に多層ダイスによる共押出方式と押出ラミネーション方式を組み合わせる方法が挙げられる。

コア層(A)と表面層(B)は厚み均一性の観点から、コア層(A)と表面層(B)とを積層した後に、少なくとも1軸方向に延伸することが好ましい。コア層(A)との積層後に延伸することによって、延伸フィルム同士を積層するよりも、エネルギー変換用フィルム(i)としての膜厚の均一性が向上し、結果的に絶縁耐圧性などの電気特性が向上する。

【0037】

[延伸]

本発明において、コア層(A)は樹脂延伸フィルムである。延伸によりコア層(A)内部には空孔が多数形成される。エネルギー変換用フィルム(i)中に形成される空孔は電荷を保持する観点から個々の体積が大きく、その数が多く、且つ互いに独立した形状であることが望ましい。空孔の大きさは1方向のみ延伸するよりも、2軸方向に延伸した方が大きくできる。特にフィルムの巾方向、流れ方向の2軸方向に延伸したものは、面方向に引き延ばされた円盤状の空孔を形成できるので、エレクトレット化により空孔内で正負分極した電荷の蓄積をし易く、エレクトレット化フィルム(ii)の電荷の保持性能が優れたものとなる。したがって本発明のエネルギー変換用フィルム(i)におけるコア層(A)には2軸延伸した樹脂延伸フィルムを用いることが好ましい。

【0038】

コア層(A)、表面層(B)、およびこれらの積層物であるエネルギー変換用フィルム(i)の延伸は、公知の種々の方法によって行うことができる。

延伸の具体的な方法としては、ロール群の周速差を利用した縦延伸方法、テンターオーブンを使用した横延伸方法、圧延方法、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸方法、テンターオーブンとパンタグラフの組み合わせによる同時二軸延伸方法などを挙げることができる。又、インフレーションフィルムの延伸方法であるチューブラー法による同時二軸延伸方法を挙げることができる。

【0039】

延伸時の温度は、各層に用いる主な熱可塑性樹脂の、ガラス転移点温度以上から結晶部の融点を考慮して決定することができる。コア層(A)と表面層(B)の積層物であるエネルギー変換用フィルム(i)を延伸する場合は、より設定坪量の多い層(通常はコア層(A))に併せて、延伸温度を設定するのが適切である。

指標としては用いる熱可塑性樹脂の融点より1〜70℃低い温度である。具体的には、各層の熱可塑性樹脂がプロピレン単独重合体(融点155〜167℃)である場合は10

0〜166℃であり、高密度ポリエチレン(融点121〜136℃)である場合は70〜135℃である。

勿論、コア層(A)と表面層(B)に用いる熱可塑性樹脂に、それぞれ融点乃至ガラス転移点の異なるものを用いて延伸温度を決定すれば、それぞれの層の空孔形成の程度を調整することが可能である。

【0040】

延伸の倍率は特に限定されず、樹脂フィルム(i)に用いる熱可塑性樹脂の特性や後述する得るべき空孔率等を考慮して適宜決定する。

延伸倍率は、例えば熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用する場合では、一軸方向に延伸する場合は約1.2〜12倍であり、好ましくは2〜10倍であり、二軸方向に延伸する場合には面積倍率(縦倍率と横倍率の積)で1.5〜60倍、好ましくは4〜50倍である。その他の熱可塑性樹脂を使用する場合、一軸方向に延伸する場合は1.2〜10倍、好ましくは2〜5倍であり、二軸方向に延伸する場合には面積倍率で1.5〜20倍、好ましくは4〜12倍である。

二軸方向に延伸する場合には、縦倍率と横倍率を極力同等に設定することが、電荷の蓄積をし易い円盤状の空孔を形成し、任意方向の断面で観察した空孔の形状や頻度を本発明の規定する範囲に調整しやすく好ましい。そのため二軸方向に延伸する場合には、縦倍率と横倍率との比が0.4〜2.5であることが好ましく、0.5〜2であることがより好ましく、0.7〜1.5であることが更に好ましく、0.8〜1.3であることが特に好ましい。

また延伸速度は、安定な延伸成形の観点から、20〜350m/分の範囲内とするのが好ましい。

【0041】

[アンカーコート層(C)]

エネルギー変換用フィルム(i)の表面には、更に他素材を貼り合わせてエレクトレット化後の用途の拡大を目的に、接着剤や蒸着金属膜などとの密着性を向上させるために、片面もしくは両面にアンカーコート層(C)を設けることが好ましい。

アンカーコート層(C)には、高分子バインダーを用いることが好ましく、係る高分子バインダーの具体的な例としては、ポリエチレンイミン、炭素数1〜12のアルキル変性ポリエチレンイミン、ポリ(エチレンイミン−尿素)等のポリエチレンイミン系重合体;ポリアミンポリアミドのエチレンイミン付加物、及びポリアミンポリアミドのエピクロルヒドリン付加物等のポリアミンポリアミド系重合体;アクリル酸アミド−アクリル酸エステル共重合体、アクリル酸アミド−アクリル酸エステル−メタクリル酸エステル共重合体、ポリアクリルアミドの誘導体、オキサゾリン基含有アクリル酸エステル系重合体等のアクリル酸エステル系重合体;ポリビニルアルコールとその変性体を含むポリビニルアルコール系重合体;ポリビニルピロリドン、ポリエチレングリコール等の水溶性樹脂;塩素化ポリプロピレン、マレイン酸変性ポリプロピレン、アクリル酸変性ポリプロピレン等のポリプロピレン系重合体、加えてポリ酢酸ビニル、ポリウレタン、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、アクリルニトリル−ブタジエン共重合体、ポリエステル等の熱可塑性樹脂の有機溶剤希釈樹脂又は水希釈樹脂等が挙げられる。これらの内でもポリエチレンイミン系重合体、ポリアミンポリアミド系重合体、ポリビニルアルコール系重合体、及びポリプロピレン系重合体が、エネルギー変換用フィルム(i)へのアンカー効果に優れ好ましい。

【0042】

アンカーコート層(C)の坪量は、固形分換算で0.001〜5g/m2であるのが好ましく、0.005〜3g/m2であることがより好ましく、0.01〜1g/m2であることが特に好ましい。アンカーコート層(C)の坪量が0.001g/m2未満では、アンカーコート層(C)を設けることによる効果が充分に得られない。一方、5g/m2を超えてしまうと、塗工層であるアンカーコート層(C)の膜厚を均一に保つことが困難となり、膜厚の振れによって多孔性樹脂フィルム(i)の電気特性の均一性が損なわれたり

、アンカーコート層(C)自体の凝集力不足からアンカー効果が低下したり、或いはアンカーコート層(C)の表面抵抗値が低下して1×1013Ω未満となり、表面を伝って電荷が逃げやすくなるために、エネルギー変換用フィルム(i)のエレクトレット化の際に電荷が注入されにくくなり、コア層(A)まで電荷が到達できずに本発明の所期の性能を発現しにくくなるために好ましくない。

【0043】

アンカーコート層(C)をエネルギー変換用フィルム(i)上に設ける方法としては、上記高分子バインダーを含む塗工液をエネルギー変換用フィルム(i)上に塗工する方法が好ましい。アンカーコート層(C)はエネルギー変換用フィルム(i)上に公知の塗工装置を用いて上記塗工液の塗膜を形成し、これを乾燥することにより形成することができる。

塗工装置の具体的な例としては、例えばダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、カーテンコーター、グラビアコーター、スプレーコーター、スクイズコーター、ブレードコーター、リバースコーター、エアーナイフコーター、サイズプレスコーター等が挙げられる。

アンカーコート層(C)をエネルギー変換用フィルム(i)上に設けるタイミングは、詳細後述するエレクトレット化処理の前でも後でも差し支えない。

【0044】

[空孔率]

本発明のエネルギー変換用フィルム(i)は、フィルム内部に微細な空孔を多数有するものであり、次式(1)で算出される空孔率が、20〜95%であることが好ましく、30〜80%であることがより好ましく、35〜65%であることが更に好ましい。エネルギー変換用フィルム(i)の空孔率が20%未満では電荷の蓄積容量が低く、電荷注入してエレクトレット化フィルム(ii)やエネルギー変換装置用材料(iii)としても性能が劣るものとなる場合がある。一方、95%を越えると、空孔が連通し易い傾向があり、連通した空孔を介した電荷の流出が起こりやすく、電荷注入によりエレクトレット化しても経時による性能低下が起こりやすい。またエネルギー変換用フイルム(i)の弾性率が極端に劣るものとなり、厚み方向の復元性が低下し、耐久性に劣るものとなる場合がある。

【数1】

【0045】

[厚み]

本発明のエネルギー変換用フィルム(i)の厚みは、JIS−K−7130:1999に準拠し厚み計を用いてフィルム総厚みを測定する。

これを構成するコア層(A)及び表面層(B)の各厚みは、測定対象試料を液体窒素にて−60℃以下の温度に冷却し、ガラス板上に置いた試料に対してカミソリ刃(シック・ジャパン(株)製、商品名:プロラインブレード)を直角に当て切断し断面測定用の試料を作成し、得られた試料を走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を使用して断面観察を行い、空孔形状、組成外観からコア層(A)と表面層(B)の境界線を判別して、表面層(B)の厚みを観察される厚みと倍率から乗算して求めた。次いで、コア層(A)の厚みはフィルム総厚みから表面層(B)の厚みを減算して求めた。

【0046】

[空孔の頻度]

本発明のコア層(A)の空孔サイズは前述の厚み測定にて作成した断面観察用のサンプ

ルを走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を使用して500倍の倍率で撮影し、観測長が1mm幅になる様に画像を張り合わせ、その断面観察からフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を数えて測定し、単位面積当たりに換算する。

尚、空孔の頻度測定はフィルムの幅方向(Transverse Direction)と流れ方向(Machine Direction)のそれぞれで行った。

【0047】

[メディアン径(D50)]

本発明で用いる無機粉末のメディアン径(D50)は、JIS−Z−8825−1:2001に基づきレーザー回折・散乱法により測定する。

具体的には、無機粉末を0.1wt%ヘキサメタリン酸ナトリウム蒸留水溶液に0.2wt%の割合で加え、超音波分散機を用いて懸濁させた分散液を、レーザー回折式粒度分布測定装置(日機装(株)製、商品名:マイクロトラック MT3000)を用いて測定した。

【0048】

[水蒸気透過係数]

本発明のエネルギー変換用フィルム(i)の水蒸気透過係数(g・mm/m2・24hr)は、JIS−Z−0208:1976に準拠しカップ法により、温度40℃、相対湿度90%の条件にて透湿度(g/m2・24hr)を測定し、フィルムの厚み(mm)から換算して求めた。

本発明のエネルギー変換用フィルム(i)の表面層(B)はコア層(A)に蓄積した電荷が外部に逃げないように、絶縁する効果を有するものであるが、その効果が低い場合は水蒸気透過係数が高くなり、電荷の保持能力が劣るものとなる。本発明のエネルギー変換用フィルム(i)中の空孔の多くが連通している場合、水蒸気透過係数が高くなり、電荷の保持能力が劣るものとなる。

【0049】

本発明のエネルギー変換用フィルム(i)の水蒸気透過係数は0.1〜2.5g・mm/m2・24hrであり、好ましくは0.2〜2.0g・mm/m2・24hrの範囲内であり、特に好ましくは0.3〜1.5g・mm/m2・24hrの範囲内である。エネルギー変換用フィルム(i)の水蒸気透過係数が2.5g・mm/m2・24hrを超えると高湿度下での帯電性の低下が著しく、本発明の所期の性能を発揮しない。一方、エネルギー変換用フィルム(i)の主成分となりうる熱可塑性樹脂、例えば、ポリオレフィン系樹脂の水蒸気透過係数が0.1g/m2・24hr前後であることから、0.1g/m2・24hr未満のエネルギー変換用フィルム(i)を製造することは困難である。

【0050】

[表面抵抗値]

本発明のエネルギー変換用フィルム(i)の表面抵抗値(Ω)は、JIS−K−6911:1995に準拠し2重リング法の電極を用いて、温度23℃、相対湿度50%の条件下にて測定する。

また、エネルギー変換用フィルム(i)の少なくとも片方の面に導電層(D)を設けて、表面抵抗値が1×107Ω未満の場合は、この表面抵抗値はJIS−K−7194:1994に準拠し4端子法により測定した値である。

【0051】

本発明のエネルギー変換用フィルム(i)は、少なくとも片方の表面の表面抵抗が1×1013〜9×1017Ωであることが好ましく、5×1013〜5×1016Ωであることがより好ましい。

表面抵抗値が1×1013Ω未満ではエネルギー変換用フィルム(i)のエレクトレット化処理を施す際に、電荷が表面を伝って逃げやすくなり、充分な電荷注入が行われない。一方、表面抵抗値が9×1017Ωを超えてしまうとエネルギー変換用フィルム(i)に付着したゴミや埃の除去が困難となり、エレクトレット化処理の際にこれを伝って局所放電

が発生しやすくなり、部分的なエネルギー変換用フィルム(i)の破壊が発生し易く好ましくない。

【0052】

[エレクトレット化]

本発明のエネルギー変換用フィルム(i)をエレクトレット化することで、本発明のエレクトレット化フィルム(ii)が得られる。本発明のエレクトレット化フィルム(ii)は、高い圧電定数d33を有するものであり、優れた電気−機械エネルギー変換特性を有するものである。

係るエレクトレット化処理としては、幾つかの処理方法が挙げられる。例えば、エネルギー変換用フィルム(i)の両面を導電体で保持し、直流高電圧やパルス状高電圧を加える方法(エレクトロエレクトレット化法)やγ線や電子線を照射してエレクトレット化する方法(ラジオエレクトレット化法)などが公知である。

これらの中でも直流高電圧放電を用いたエレクトレット化処理法(エレクトロエレクトレット化法)は装置が小型であり、且つ作業者や環境への負荷が小さく、本発明のエネルギー変換用フィルム(i)の様な高分子材料のエレクトレット化処理に適しており、好ましい。

【0053】

本発明に用い得るエレクトレット化装置の好ましい例としては、図2に示す様に直流高圧電源5に繋がった針状電極6とアース電極7の間にエネルギー変換用フィルム(i)を固定し所定の電圧を印加する方法、図4に示す様に直流高圧電源5に繋がったワイヤー電極10とアース電極7の間にエネルギー変換用フィルム(i)を固定し所定の電圧を印加しながらワイヤー電極10を移動する方法、図3に示す様に直流高圧電源5に繋がった針状電極8とアースに接続されたロール9の間に所定の電圧を印加しながらエネルギー変換用フィルム(i)を通過させる方法、図5に示す様に直流高圧電源5に繋がったワイヤー電極11とアースに接続されたロール9の間に所定の電圧を印加しながらエネルギー変換用フィルム(i)を通過させる方法などが挙げられる。

【0054】

本発明のエネルギー変換用フィルム(i)は、直流高電圧放電によるエレクトレット化処理により、より多くの電荷を内部に蓄積することが可能である。係るエレクトレット化処理の印加電圧は、エネルギー変換用フィルム(i)の厚み、空孔率、樹脂やフィラーの材質、処理速度、用いる電極の形状、材質、大きさ、最終的に得るべきエネルギー変換用フィルム(i)の帯電量などにより変更し得るが、好ましい範囲としては5〜100KV、より好ましくは6〜70KV、更に好ましくは7〜50KVの範囲内である。エレクトレット化処理の電圧が5KV未満では電荷注入量が不十分となり充分なエネルギー変換性能が得にくい傾向にある。一方100KVを超えてしまうと局所的な火花放電が発生しやすくなりエネルギー変換用フィルム(i)にピンホール等の部分的な破壊が発生しやすい傾向にある。又、100KVを超えてしまうとエネルギー変換用フィルム(i)の表面から端面を伝いアース電極へ流れる電流が発生し易くなり、エレクトレット化の効率が悪くなる傾向にある。

【0055】

エレクトレット化処理は、エネルギー変換用フィルム(i)中に過剰に電荷を注入する場合がある。この場合は処理後のエレクトレット化フィルム(ii)から放電現象が起こり、後のプロセスで不都合を来す場合がある。そのためエレクトレット化フィルム(ii)はエレクトレット化処理後に、余剰電荷の除電処理を行うことも可能である。除電処理を行なうことによりエレクトレット化処理により過剰に与えられた電荷を除去して放電現象の防止が可能となる。係る除電処理としては、電圧印加式除電器(イオナイザ)や自己放電式除電器など公知の手法を用いることができる。これら一般的な除電器はフィルム表面の電荷の除去はできるが、コア層(A)内部、特に空孔内に蓄積した電荷までは除去できない。したがって除電処理によりエレクトレット化フィルム(ii)の性能が大きく低下することはない。

【0056】

エレクトレット化処理は、エネルギー変換用フィルム(i)に用いる主な熱可塑性樹脂のガラス転移点温度以上から結晶部の融点以下の温度で行うことが望ましい。ガラス転移点以上であれば熱可塑性樹脂の非晶質部分の分子運動が活発であり、与えられた電荷に適した分子配列をなすため、効率が良いエレクトレット化処理が可能となる。一方、融点を超えてしまうとエレクトレット化フィルム(ii)自体がその構造を維持できなくなってしまうため、本発明の所期の性能を得られない。

【0057】

[圧電定数d33]

本発明のエネルギー変換用フィルム(i)をエレクトレット化したエレクトレット化フィルム(ii)は、特に厚み方向の応力に対して高い圧電性(電気−機械エネルギー変換性能)を示すことを特徴とする。該圧電性は、圧電定数d33の測定により確認することができる。該圧電定数d33は、サンプルに厚み方向の伸縮が生じるように応力(単位:N)を与え、その時に発生するサンプルの電荷(単位:pC)を測定し、発生した電荷と与えた応力の比から求めることができる。

【0058】

圧電定数d33のより具体的な測定方法として、まずエレクトレット化フィルム(ii)の両面に電極として詳細後述する導電層(D)を設けたサンプルを作成し、この片面の電極を接地電極とし、もう片面の電極を電荷増幅器(19)に接続する。次いで図6に記載する圧電定数測定装置の加振器(14)上に同サンプルを乗せ、同サンプル上には加速度センサー(17)を取り付けた錘(16)を乗せる。次いで加振器(14)を振動させると同サンプルは錘(16)によって厚み方向に動的応力が与えられる。この時の動的応力は加速度センサー(17)から測定される加振器(14)の加速度と、錘(16)の重量の積から求めることができる。

【0059】

そして応力によって発生した電荷は、電荷増幅器(19)を介して出力し、オシロスコープ(20)を用いて観測することで求めることができる。

本発明のエネルギー変換フィルム(i)を用いたエレクトレット化フィルム(ii)の圧電定数d33は、通常50〜1,000pC/Nの範囲であり、好ましくは100〜700pC/Nであり、より好ましくは150〜500pC/Nであり、特に好ましくは200〜350pC/Nである。圧電定数d33が50pC/N未満では、性能が低いため産業的価値が低いものとなる。一方d33が1,000pC/Nを超えることは本発明を用いても到達することが困難である。

【0060】

[導電層(D)]

本発明のエネルギー変換用フィルム(i)をエレクトレット化したエレクトレット化フィルム(ii)には、少なくとも片方の面に導電層(D)を設けて、エネルギー変換装置用材料(iii)とすることが可能である。

導電層(D)は電極として用いるものであるので、上述の方法で測定した同層表面の表面抵抗値は1×10-2〜9×107Ωの範囲内に調整されていることが望ましい。

表面抵抗値が9×107Ωを超えると電気信号の伝達効率が悪く、電気・電子入出力装置用材料としての性能が低下する傾向にある。一方、1×10-2未満の導電層(D)を設ける為には、導電層(D)を厚く設ける必要があり、塗工により導電層(D)を設ける場合には乾燥時の熱により、蒸着する場合は蒸着される金属の熱により、エネルギー変換用フィルム(i)の温度が上昇してしまい、内部に形成した空孔が潰れてしまったり、或いは、エネルギー変換用フィルム(i)自体に収縮が発生してしまい、所期の性能を発揮しない場合がある。

【0061】

導電層(D)の具体例としては、導電性塗料の塗工による塗膜や金属蒸着膜などが挙げられる。導電性塗料の具体的な例としては、金、銀、白金、銅、ケイ素などの金属粒子、

スズドープ酸化インジウム(ITO)、アンチモンドープ酸化スズ(ATO)、フッ素ドープ酸化スズ(FTO)、アルミニウムドープ酸化亜鉛などの導電性酸化金属粒子やカーボン粒子を、ポリアクリル酸エステル、ポリウレタン、ポリエポキシ、ポリエーテル、ポリエステルなどのバインダー樹脂成分の溶液又は分散液に混合したものが挙げられ、またポリアニリン、ポリピロール、ポリチオフェンなどの導電性樹脂の溶液又は分散液などが挙げられる。

【0062】

導電性塗料の塗工は、従来公知の塗工装置により実施できる。塗工装置の具体的な例としては、ダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、カーテンコーター、グラビアコーター、スプレーコーター、ブレードコーター、リバースコーター、エアーナイフコーター等が挙げられる。

金属蒸着膜の具体的な例としては、アルミニウム、亜鉛、金、銀、白金、ニッケルなどの金属を減圧下で気化してエネルギー変換用フィルム(i)に表面に蒸着させ薄膜を形成したもの、またはアルミニウム、亜鉛、金、銀、白金、ニッケルなどの金属よりなる薄膜をエネルギー変換用フィルム(i)に表面に転写したもの等が挙げられる。

【0063】

エネルギー変換用フィルム(i)への導電層(D)の設置は、エレクトレット化処理前であっても、処理後であっても差し支えない。

導電層(D)の設置をエレクトレット化処理後のエレクトレット化フィルム(ii)に行えば、エレクトレット化処理時に導電層(D)を介した電荷の放散を防ぐことが可能である。しかしながら、導電層(D)の設置の際にエレクトレット化フィルム(ii)に熱などの負荷が掛かり、電荷が逃げてしまい性能が低下する場合がある。現状では最終的に得られるエネルギー変換装置用材料(iii)の性能から判断して、導電層(D)はエレクトレット化処理前に設けることが好ましい。

【実施例】

【0064】

以下に実施例、比較例及び試験例を用いて、本発明を更に具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の精神から逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例に何等制限されるものではない。

なお、以下に記載される%は、特記しない限り重量%である。

本発明のエネルギー変換用フィルム(i)の製造例、実施例及び比較例に使用する材料を表1にまとめて示す。

【0065】

【表1】

【0066】

[配合例]

予め、表1に記載した熱可塑性樹脂と無機粉末を表2に記載した割合で混合した樹脂組成物(a〜k)を、210℃に設定した2軸混練機にて溶融混練し、次いで230℃に設定した押出機にてストランド状に押し出し、冷却後にストランドカッターにて切断して樹脂組成物(a〜k)のペレットを作成した。

なお、樹脂組成物eに用いた無機粉末Dは、有機フィラー(架橋アクリル樹脂粒子)を併用したものであり、表中のメディアン径(D50)および密度は混合物として測定した値である。

【0067】

【表2】

【0068】

[実施例1]

コア層(A)となる樹脂組成物aと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/a/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向(MD)に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向(TD)に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0069】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ表面放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が39%、水蒸気透過係数が0.30g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で417個/mm2、フィルムの幅方向で646個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0070】

[実施例2]

コア層(A)となる樹脂組成物bと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/b/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び

155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0071】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が52%、水蒸気透過係数が0.46g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で652個/mm2、フィルムの幅方向で1,045個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0072】

[実施例3]

コア層(A)となる樹脂組成物cと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/c/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを145℃に加熱し、ロール群の周速差を利用して縦方向に4.5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に9倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0073】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Bを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/76/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が80μm、空孔率が46%、水蒸気透過係数が0.42g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で487個/mm2、フィルムの幅方向で1,066個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0074】

[実施例4]

コア層(A)となる樹脂組成物dと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/d/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを140℃に加熱し、ロール群の周速差を利用して縦方向に4倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に9倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0075】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Bを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(5/140/5μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が150μm、空孔率が68%、水蒸気透過係数が0.59g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で386個/mm2、フィルムの幅方向で1,231個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0076】

[実施例5]

樹脂組成物bと樹脂組成物kを230℃に設定した2台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して2層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、樹脂組成物bを250℃に設定した別の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの樹脂組成物b側の面に積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び150℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0077】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.01g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔k/b/b、各層厚み(2/50/15μm)、各層延伸軸数(2軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が67μm、空孔率が44%、水蒸気透過係数が0.37g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で840個/mm2、フィルムの幅方向で860個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0078】

[実施例6]

樹脂組成物bを230℃に設定した押出機で溶融混練した後、250℃に設定した押出ダイスに供給してシート状に押し出し、これを冷却装置により60℃まで冷却して無延伸シートを得た。

この無延伸シートを130℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、樹脂組成物bを250℃に設定した2台の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの両面にそれぞれ積層し、3層構造の積層フィルムを得た。次いでこの3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び150℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0079】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.01g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔b/b/b、各層厚み(10/70/10μm)、各層延伸軸数(1軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が90μm、空孔率が47%、水蒸気透過係数が0.35g・mm/m2・24hr、表面抵抗値が両面ともに1015Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で757個/mm2、フィルムの幅方向で929個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0080】

[実施例7]

樹脂組成物cを230℃に設定した押出機で溶融混練した後、250℃に設定した押出ダイスに供給してシート状に押し出し、これを冷却装置により60℃まで冷却して無延伸シートを得た。

この無延伸シートを140℃に加熱し、ロール群の周速差を利用して縦方向に4.5倍延伸した。次いで、樹脂組成物kを250℃に設定した2台の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの両面にそれぞれ積層し、3層構造の積層フィルムを得た。次いでこの3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8.5倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0081】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔k/c/k、各層厚み(10/70/10μm)、各層延伸軸数(1軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が90μm、空孔率が37%、水蒸気透過係数が0.32g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で657個/mm2、フィルムの幅方向で1,129個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0082】

[実施例8]

コア層(A)となる樹脂組成物eと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/e/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0083】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が48%、水蒸気透過係数が0.40g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で788個/mm2、フィルムの幅方向で818個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0084】

[比較例1]

コア層(A)となる樹脂組成物fと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック

式多層ダイスに供給してk/f/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0085】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が40%、水蒸気透過係数が0.58g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で75個/mm2、フィルムの幅方向で208個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0086】

[比較例2]

コア層(A)となる樹脂組成物gと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/g/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に3.5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び160℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0087】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が73%、水蒸気透過係数が2.31g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で530個/mm2、フィルムの幅方向で2,197個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0088】

[比較例3]

コア層(A)となる樹脂組成物hと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/h/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に4倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0089】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フ

ィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が14%、水蒸気透過係数が0.20g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で188個/mm2、フィルムの幅方向で313個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0090】

【表3】

【0091】

【表4】

【0092】

[試験例]

各実施例および各比較例で作成したアンカーコート層(C)を設けた熱可塑性樹脂延伸フィルムをエネルギー変換用フィルム(i)とし、上記3層構造をそれぞれ表面層(B)(表面)/コア層(A)/表面層(B)(裏面)として、エネルギー変換用フィルム(i)の裏面に真空蒸着装置(日立ハイテク製、商品名:VE−2030)を用いて表面抵抗値が1Ω以下になる様にアルミニウムを蒸着して導電層(D)を形成した。

次いで主電極の針間距離10mm、主電極−アース電極間距離10mmに設定した図2に記載のエレクトレット化装置のアース電極盤上にエネルギー変換用フィルム(i)のアルミニウム蒸着面がアース電極面と接触するように置き、印加電圧を1KVから少しずつ上昇し局所火花放電により多孔性樹脂フィルム(ii)が破壊される電圧を測定し、この火花放電電圧よりも1KV低い電圧で電荷注入を行って、エレクトレット化フィルム(ii)を作成した。

【0093】

得られたエレクトレット化フイルム(ii)のアルミニウム蒸着がされていない面に銀粉末入り導電性塗料(藤倉化成(株)製、商品名:ドータイトD−500)を乾燥後の塗工量が1g/m2となる様に塗工し、常温で24時間乾燥して導電層(D)を形成し、エネルギー変換装置用材料(iii)を得た。更にこのエネルギー変換装置用材料(iii)を5cm×5cm角のサイズに切り出し、導電性テープ(住友スリーエム(株)製、商品名:AL−25BT)を使用して表裏面にリード線を張付けてエネルギー変換効率測定用のサンプルを作成した。

【0094】

(圧電定数d33)

図6に記載の圧電定数測定装置を使用して、5回測定し平均値を算出して、以下の基準で評価した。評価結果を表4に示す。

○ :良好 d33が50pC/N以上

△ :やや不良 d33が10以上、50pC/N未満

× :不良 d33が10pC/N未満

【産業上の利用可能性】

【0095】

本発明のエネルギー変換用フィルム(i)は、これをエレクトレット化フィルム(ii)とした時に優れた電気−機械エネルギー変換性能を有している。

そのためスピーカー、ヘッドフォン、超音波振動子、超音波モーター、振動制御装置、マイクロフォン、超音波センサー、圧力センサー、加速度センサー、歪センサー、疲労・亀裂センサー、発電装置などに利用可能であり、これらの産業分野に多大な寄与を与える。

【符号の説明】

【0096】

1 エネルギー変換用フィルム(i)

2 コア層(A)

3,4 表面層(B)

5 直流高圧電源

6,8 針状電極

7 アース電極

10,11 ワイヤー電極

9 アースに接続されたロール

12 信号発生器

13 電圧増幅器

14 加振器

15 両面に導電層(D)を形成したエレクトレット化フィルム(ii)(エネルギー変換装置用材料(iii))

16 錘

17 加速度センサー

18 加速度センサーのコントローラ

19 電荷増幅器

20 オシロスコープ

【技術分野】

【0001】

本発明は振動や圧力変化などの機械エネルギーを電気エネルギーに変換する電気−機械エネルギー変換、赤外線や温度変化などの熱エネルギーを電気エネルギーに変換する電気−熱エネルギー変換、機械エネルギーを熱エネルギーに変換する機械−熱エネルギー変換などに利用できるエネルギー変換用フィルムに関する。

特に、本発明のフィルムの内部に電荷を蓄積することにより得られるエレクトレット化フィルム(ii)は、優れた電気−機械エネルギー変換性能を有するものである。

【背景技術】

【0002】

エレクトレットとは、外部に電界が存在しない状態でも内部に半永久的に電気分極を保持して外部に対して電界を形成する(電気力を及ぼす)素材であって、従来電気を通しにくい高分子材料や無機質材料などを熱的・電気的に処理することでその材料の一部を半永久的に分極した(静電気を帯びさせた、電荷を保持した)ものを指す。

従来から高分子材料よりなるエレクトレットは、その使用態様に応じて、フィルム、シート、繊維、不織布等の様々な形態で用いられている。特にエレクトレットを成形加工してなるエレクトレットフィルターは、電界により微小な埃やアレルゲン等を効率的に吸着するエアーフィルター等の用途に広く使用されてきた。またエレクトレットは、スピーカー、ヘッドフォン、マイクロフォン、超音波センサー、圧力センサー、加速度センサー、振動制御装置などの電気−機械エネルギー変換用の材料として各種用途への利用が広がってきている。

【0003】

多孔性樹脂フィルムを用いたエレクトレットは、圧電効果を示すことが知られており、音の検出、音の発生、振動測定、振動制御などに使用することができる。このような多孔性樹脂フィルムを用いたエレクトレットは、その軽量性を活かして、スピーカー、ヘッドフォン、マイクロフォンなど音響機器の振動子、フレキシブルシート状の圧力センサーなどへの応用が提案されている(特許文献1)。

又、多孔性樹脂フィルムは高圧ガスを用いて厚み方向に膨らませることで、これを用いたエレクトレットは、圧電素子としての性能が向上すると言われている(非特許文献1)。

このように多孔性樹脂フィルムを厚み方向に膨らませる方法として、予め2軸延伸することにより内部に空孔を有するフィルムを作成し、これに高圧ガスを浸透させ、次いで減圧下で熱処理することにより発泡倍率の高い多孔性樹脂フィルムを得る方法が提案されている(特許文献2)。

【0004】

これら発泡倍率の高い多孔性樹脂フィルムは、フィルム内部の空孔により多くの電荷を保持することにより、性能と安定性に優れたエレクトレットを得ることが可能となると考えられた。

しかし、上記学術文献や特許文献2に見られる様な手法は、多孔性樹脂フィルムの空孔内に導入された高圧ガスが、減圧下において空孔を押し広げて発泡倍率を上げるものであるが、そのままでは容易に元の状態に戻ってしまうために、膨張している内に熱処理を施して、熱可塑性樹脂の結晶化を促して形状固定化する必要がある。

それでも、このような発泡フィルムは減圧下では次第にガスが抜けてしまうために、一定の空孔率に保つことが困難であった。又、熱処理温度を上げすぎると熱可塑性樹脂の気体透過性が上がるため、更に内部のガスが抜けやすくなり発泡倍率が低下することから、充分な熱処理を行えず、結果として所望の空孔率が得にくいという問題があった。

更にはこのような発泡フィルムは厚み方向に潰れ易く、使用時の環境によってはエネルギー変換効率が低下してしまい、機械エネルギーを電気エネルギーに変換する電気−機械

エネルギー変換用材料としては不向きであるという欠点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平05−041104号公報

【特許文献2】特許第3675827号公報

【非特許文献】

【0006】

【非特許文献1】Applied Physics Letters, Volume 85, Issue 7

【発明の概要】

【発明が解決しようとする課題】

【0007】

そのため本発明では、従来技術のように高圧ガスによる膨張処理を用いなくとも発泡倍率の高い多孔性樹脂フィルムを得て、フィルム内部の空孔により多くの電荷を保持することが可能であり、高いエネルギー変換性能を持つエネルギー変換用フィルムを提供することを目的とした。

【課題を解決するための手段】

【0008】

本発明者らは、これらの課題を解決する為に鋭意検討を進めた結果、特定の構造を有する熱可塑性樹脂延伸フィルムを形成することにより、高圧ガスによる膨張処理を用いなくとも所期の性能を発現し得ることを見出し、本発明を完成するに至った。

すなわち本発明は、

(1)熱可塑性樹脂50〜88重量%および無機粉末を50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの高さ方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)に関する。

【0009】

(2)熱可塑性樹脂はポリオレフィン系樹脂を含むことが好ましく、

(3)熱可塑性樹脂延伸フィルムが熱可塑性樹脂50〜88重量%、無機粉末を50〜12重量%、および有機フィラー25〜0重量%を含むことが好ましい。

(4)また無機粉末はレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましく、

(5)無機粉末および有機フィラーの混合物もまたレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましい。

(6)コア層(A)は二軸方向に延伸した熱可塑性樹脂延伸フィルムであることが好ましく、

(7)その面積延伸倍率が1.5〜60倍であることが好ましい。

(8)コア層(A)はその少なくとも片面に延伸樹脂フィルムからなる表面層(B)を設けることが好ましい。

(9)エネルギー変換用フィルム(i)は、その空孔率が20〜95%であることが好ましく、

(10)水蒸気透過係数が0.1〜2.5g・mm/m2・24hrであることが好ましく、

(11)その少なくとも片方の面の表面抵抗値が1×1013〜9×1017Ωであることが好ましい。

【0010】

(12)コア層(A)の厚みは10〜500μmであることが好ましく、

(13)表面層(B)の厚みは0.1〜200μmであることが好ましい。

(14)エネルギー変換用フィルム(i)は、その少なくとも片方の面に更にアンカーコ

ート層(C)を設けることが好ましく、

(15)アンカーコート層(C)の坪量は0.001〜5g/m2であることが好ましい。

(16)本発明は(1)〜(14)に記載のエネルギー変換用フィルム(i)に直流高電圧放電処理を施してエレクトレット化したエレクトレット化フィルム (ii)を含む。

(17)(16)に記載のエレクトレット化フィルム (ii)は優れた電気−機械エネルギー変換性能を示し、圧電定数d33が50〜1,000pC/Nであることを特徴とする。

(18)また本発明は(16)または(17)に記載のエレクトレット化フィルム (ii)の少なくとも片方の面に表面抵抗値が1×10-2〜9×107 Ωの導電層(D)を設けたエネルギー変換装置用材料(iii)を含む。

【発明の効果】

【0011】

本発明のエネルギー変換用フィルム(i)は、高圧ガスなどを使用した膨張処理を施す必要がないことから、その後の熱処理も特に必要ではない。膨張処理により発泡倍率を上げたものではないから、その後萎んでしまうこともなく、厚み方向に潰れ難い特徴を持つ。

特に、従来の膨張処理による発泡倍率の高い多孔性樹脂フィルムにおける空孔の形状、即ちほぼ球状、に比べて、本発明のエネルギー変換用フィルム(i)は電荷の蓄積に適した形状の空孔、即ちフィルム面方向に対して長径が平行な円盤状、を多数有しているため、特に電気−機械エネルギー変換用の材料として有用である。

【図面の簡単な説明】

【0012】

【図1】本発明のエネルギー変換用フィルム(i)の一態様の一部拡大断面図である。

【図2】バッチ式エレクトレット化装置の一例の模式図である。

【図3】連続式エレクトレット化装置の一例の模式図である。

【図4】バッチ式エレクトレット化装置の一例の模式図である。

【図5】連続式エレクトレット化装置の一例の模式図である。

【図6】実施例等で使用した圧電定数測定装置である。

【発明を実施するための形態】

【0013】

以下に、本発明のエネルギー変換用フィルム(i)について詳細に説明する。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値及び上限値として含む範囲を意味する。

本発明のエネルギー変換用フィルム(i)は、熱可塑性樹脂50〜88重量%および無機粉末を50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むものであり、同コア層(A)は、厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含有するものである。

【0014】

[コア層(A)]

本発明において用いるコア層(A)は、無機粉末を含有した熱可塑性樹脂フィルムを延伸することにより内部に空孔を形成した樹脂フィルムからなる層である。コア層(A)に形成された空孔は、電荷を蓄積することに適した形状と、コア層(A)に高い圧縮回復性をもたらす形状とを併せもっている。

またコア層(A)は、厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含有することを特徴とする。

空孔の形状(大きさ)は、任意の断面で観察をした場合、空孔の見える位置によって当然変わり得る。しかし本発明は、上記の範囲の粗大な空孔が多数形成されていることを特

徴とするものであり、見る位置に依らず同サイズの空孔を100〜3,000個/mm2、好ましくは150〜2,500個/mm2、より好ましくは200〜2,000個/mm2、更に好ましくは300〜1,500個/mm2の頻度で含有することを特徴とする。

【0015】

本発明のエネルギー変換用フィルム(i)においては、コア層(A)内部の個々の空孔の相対する内面に異なる電荷が1組で保持されると考えている。そのため空孔はその内部に電荷を蓄積する為に、単板型コンデンサと同様に、一定以上の面積と高さが必要になると考えられる。一定以上の面積がなければ十分な静電容量が得られず性能の優れたエレクトレットを得ることができない。また一定以上の高さ(距離)がなければ空孔内部で放電(短絡)が発生してしまい電荷が蓄積できない。しかしながら逆に高さ(距離)が大きすぎては電荷の分極に不利であり、安定性に優れたエレクトレットを得ることができない。

【0016】

そのため、コア層(A)内部の個々の空孔のサイズ(面積)は大きいほど有効に機能するものと考えられた。しかし過剰に空孔のサイズを大きくしては、隣接する空孔同士が連通してしまい、隣接空孔間で放電(短絡)が発生してしまい逆に電荷を蓄積しにくくなる。

したがって、空孔の大きさが本発明の範囲未満では、エネルギー変換効率が充分に得られない場合があり好ましくない一方、空孔の大きさが本発明の範囲を超えてしまうとエネルギー変換効率が安定しないものとなる場合があり好ましくない。

【0017】

また、有効な空孔の数が増えるほど電荷の蓄積能力が向上し、エネルギーの変換効率が向上すると考えられた。しかしある一定サイズ以上の空孔の数が多くなりすぎると、やはり隣接する空孔同士が連通してしまう可能性が高まることや、フィルム自体の強度が低下してしまい、圧縮などの外力に対して回復しづらい構造となる点で好ましくない。このような圧縮回復力の不足は、圧縮と復元を繰り返して行っているうちに、復元率が低下するなどの弊害を招き、機械エネルギーを電気エネルギーに変換する電気−機械エネルギー変換用材料としては不都合が発生する場合がある。

したがって、空孔の数が本発明の範囲未満ではエネルギー変換効率が充分に得られない場合があり好ましくない一方、空孔の数が本発明の範囲を超えてしまうとエネルギー変換効率が安定しないものとなる場合があり好ましくない。

【0018】

本発明におけるこのような空孔の形成は、絶縁性が優れる高分子材料である熱可塑性樹脂に無機粉末を含有させ、これを後述する延伸成形することにより達成される。

特に熱可塑性樹脂のガラス転移点乃至融点よりも低い温度で延伸成形することで、無機粉末を始点(核)とした空孔が形成される。

コア層(A)の厚みは10〜500μmの範囲であることが好ましく、20〜300μmの範囲であることがより好ましく、30〜150μmの範囲であることが特に好ましい。

該厚みが10μm未満では、エネルギー変換に有効に機能する大きさの空孔を所望の数量で均一に形成することが難しいために好ましくない。一方、該厚みが500μmを超えると、これに後述する電荷注入(直流高電圧放電処理)を施してエレクトレット化する際に、層内部まで電荷を到達させることが困難となり、本発明の所期の性能を発揮し得ずに好ましくない。

【0019】

[熱可塑性樹脂]

コア層(A)に用いる熱可塑性樹脂としては、電気を通しにくい絶縁性の高分子材料であることが好ましい。例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレンを含むエチレン系樹脂、プロピレン系樹脂、ポリメチル−1−ペンテン、環状ポリオレフィン等のポリオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能

基含有ポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、ポリブチレンサクシネート、ポリ乳酸、脂肪族ポリエステル等のポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、吸湿性が低く、絶縁性が高いポリオレフィン系樹脂、官能基含有ポリオレフィン系樹脂を用いることが好ましい。

【0020】

ポリオレフィン系樹脂としては、エチレン、プロピレン、ブテン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチルペンテン、シクロブテン類、シクロペンテン類、シクロヘキセン類、ノルボルネン類、トリシクロ−3−デセン類などのオレフィン類の単独重合体、及びこれらオレフィン類の2種類以上からなる共重合体が挙げられる。ポリオレフィン系樹脂の具体的な例としては、高密度ポリエチレン、中密度ポリエチレン、プロピレン系樹脂、エチレンと他のオレフィンとの共重合体、プロピレンと他のオレフィンとの共重合体が挙げられる。

【0021】

これらポリオレフィン系樹脂の中でも、アイソタクティック乃至はシンジオタクティック及び種々の程度の立体規則性を示すプロピレン単独重合体、またはプロピレンを主成分とし、これとエチレン、1−ブテン、1−ヘキセン、1−ヘプテン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させたプロピレン系共重合体を含むプロピレン系樹脂が、非吸湿性、絶縁性に加えて、加工性、ヤング率、耐久性、コスト等の観点から好ましい。

上記プロピレン系共重合体については、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0022】

官能基含有ポリオレフィン系樹脂の具体的な例としては、前記オレフィン類と共重合可能な官能基含有モノマーとの共重合体が挙げられる。

かかる官能基含有モノマーとしては、スチレン、α−メチルスチレンなどのスチレン類、酢酸ビニル、ビニルアルコール、プロピオン酸ビニル、酪酸ビニル、ピバリン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ブチル安息香酸ビニル、シクロヘキサンカルボン酸ビニルなどのカルボン酸ビニルエステル類、(メタ)アクリル酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、(メタ)アクリルアミド、N−メタロール(メタ)アクリルアミドなどのアクリル酸エステル類、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロペンチルビニルエーテル、シクロヘキシルビニルエーテル、ベンジルビニルエーテル、フェニルビニルエーテルなどのビニルエーテル類が特に代表的である。これら官能基含有モノマーの中から必要に応じ1種類もしくは2種類以上を適宜選択し重合したものを用いることができる。

【0023】

更にこれらポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂を必要によりグラフト変性したものを使用することも可能である。

グラフト変性には公知の手法を用いることができ、具体的な例としては、不飽和カルボン酸又はその誘導体によるグラフト変性を挙げることができる。該不飽和カルボン酸としては、例えば、(メタ)アクリル酸、マレイン酸、フマル酸、イタコン酸等を挙げることができる。また上記不飽和カルボン酸の誘導体としては、酸無水物、エステル、アミド、イミド、金属塩等も使用可能である。具体的には、無水マレイン酸、無水イタコン酸、無水シトラコン酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アク

リル酸ブチル、(メタ)アクリル酸グリシジル、マレイン酸モノエチルエステル、マレイン酸ジエチルエステル、フマル酸モノメチルエステル、フマル酸ジメチルエステル、イタコン酸モノメチルエステル、イタコン酸ジエチルエステル、(メタ)アクリルアミド、マレイン酸モノアミド、マレイン酸ジアミド、マレイン酸−N−モノエチルアミド、マレイン酸−N,N−ジエチルアミド、マレイン酸−N−モノブチルアミド、マレイン酸−N,N−ジブチルアミド、フマル酸モノアミド、フマル酸ジアミド、フマル酸−N−モノエチルアミド、フマル酸−N,N−ジエチルアミド、フマル酸−N−モノブチルアミド、フマル酸−N,N−ジブチルアミド、マレイミド、N−ブチルマレイミド、N−フェニルマレイミド、(メタ)アクリル酸ナトリウム、(メタ)アクリル酸カリウム等を挙げることができる。

使用可能なグラフト変性物は、グラフトモノマーをポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂に対して一般に0.005〜10重量%、好ましくは0.01〜5重量%を加えて、グラフト変性したものである。

【0024】

コア層(A)に使用する熱可塑性樹脂としては、上記の熱可塑性樹脂の中から1種を選択して単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。

熱可塑性樹脂としてプロピレン系樹脂を用いる場合には、後述する延伸成形性をより良好にするために、プロピレン単独重合体よりも融点乃至はガラス転移点が10〜70℃低い樹脂を2〜25重量%配合して使用することが好ましい。このような融点が低い樹脂としては、高密度乃至は低密度のポリエチレン、および環状ポリオレフィンを例示することができる。

【0025】

[無機粉末]

コア層(A)に用いられる無機粉末は、これを核としてコア層(A)に空孔を形成するために添加するものである。無機粉末はコスト面、粒子径の制御のし易さから好ましい。これら無機粉末の添加および後述する延伸工程により、コア層(A)は内部に空孔を形成することが可能となる。無機粉末の含有量を制御することによって、空孔の頻度を制御することが可能であり、無機粉末の粒子径を制御することによって、空孔の大きさを制御することが可能である。

【0026】

本発明におけるコア層(A)は、内部に形成する空孔の頻度を調整するために、熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含有する。コア層(A)は、熱可塑性樹脂60〜87重量%および無機粉末40〜13重量%を含有することが好ましく、熱可塑性樹脂65〜86重量%および無機粉末35〜14重量%を含有することがより好ましく、熱可塑性樹脂70〜85重量%および無機粉末30〜15重量%を含有することが更に好ましい。

無機粉末の含有率が12重量%未満では、後述する延伸工程で形成される空孔数が少なくエネルギー変換効率が充分に得られない場合があり、所期の目的を達成しにくい。一方、50重量%を超えると相対的にフィルムの強度が低下してしまい、圧縮回復力が低下してエネルギー変換効率が安定しない傾向があるために好ましくない。

【0027】

又、コア層(A)内の空孔の形成を目的として、無機粉末に加えて有機フィラーを併用することも可能である。無機粉末に加えて有機フィラーを併用する場合、コア層(A)は上記熱可塑性樹脂および無機粉末に更に、有機フィラー25〜0重量%を含有することが好ましく、有機フィラー15〜0重量%を含有することがより好ましく、有機フィラー10〜0重量%を含有することが更に好ましい。有機フィラーの含有率が25重量%を超えると相対的にフィルムの強度が低下してしまい、圧縮回復力が低下してエネルギー変換効率が安定しない傾向があるために好ましくない。

【0028】

また本発明における無機粉末は、成形される空孔の大きさを考慮して、詳細後述するレ

ーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmのものを用いることが好ましい。本発明における無機粉末は、メディアン径(D50)が4〜20μmのものを用いることがより好ましく、4〜15μmのものを用いることが更に好ましい。

メディアン径(D50)が3μm未満では、形成される空孔の大きさが小さいものとなり、本発明が規定するサイズの空孔を規定量形成することが困難になり、電荷が蓄積し難く本発明の効果を発揮し難い。一方、メディアン径(D50)が30μmを超えてしまうと、形成される空孔の大きさが大きくなりすぎて、隣接する空孔同士が連通してしまい、隣接する空孔間で放電(短絡)が発生してしまい逆に電荷を蓄積しにくくなる。またフィルム内の微視的な密度差が大きくなりフィルムの均一性が損なわれる傾向がある。そのため電荷注入によるエレクトレット化の際に極所放電が生じ、穴開きなどの欠陥が生じ易くなってしまう。

無機粉末と有機フィラーとを併用する場合もまた、同様の趣旨からレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることが好ましい。無機粉末と有機フィラーとを併用する場合のメディアン径(D50)は、個別に有機フィラーの同範囲のものを組み合わせて使用しても良く、2者を混合した状態をレーザー回折による粒度分布計で測定したメディアン径(D50)が同範囲のものを使用しても良い。2者を混合した状態をレーザー回折による粒度分布計で測定したメディアン径(D50)は3〜30μmであることが好ましく、4〜20μmであることがより好ましく、4〜15μmであることが更に好ましい。

【0029】

無機粉末の具体例としては、炭酸カルシウム、焼成クレー、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。

有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば熱可塑性樹脂がポリオレフィン系樹脂である場合、有機フィラーとしては、架橋アクリル樹脂、架橋メタクリル樹脂、架橋スチレン樹脂、架橋ウレタン樹脂等の、ポリオレフィンとは非相溶であり、架橋によりポリオレフィン系樹脂の混練、延伸成形の際に流動性を有しないものを使用することが好ましい。またこれらの架橋樹脂からなる樹脂粒子は、予め粒子径(メディアン径)の整った球状の粒子として入手可能であり、無機粉末と同様に扱うことができ、空孔のサイズを容易に調整できることから、より好ましい。

また有機フィラーとしては、例えば熱可塑性樹脂がポリオレフィン系樹脂である場合には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6,ナイロン−6,6、環状オレフィン重合体、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有するものを、溶融混練によりマトリクス樹脂であるポリオレフィン系樹脂中に微分散させることにより使用することができる。

【0030】

[その他の成分]

コア層(A)に使用する熱可塑性樹脂には必要に応じて、熱安定剤(酸化防止剤)、光安定剤、分散剤、滑剤などを任意に添加することができる。

熱安定剤を添加する場合は、樹脂に対し通常0.001〜1重量%の範囲内で添加する。熱安定剤の具体例としては、立体障害フェノール系、リン系、アミン系等の安定剤を使用することができる。

光安定剤を添加する場合は、樹脂に対し通常0.001〜1重量%の範囲内で添加する。光安定剤の具体例としては、立体障害アミン系、ベンゾトリアゾール系、ベンゾフェノン系等の光安定剤を使用することができる。

分散剤や滑剤は、例えば無機粉末を樹脂中に分散させる目的で使用する。使用量は樹脂に対し通常0.01〜4重量%の範囲内である。これらの具体例としては、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリエチレンアクリル酸共重合体、ポリエチレンメタクリル酸共重合体ないしはそれらの塩等を使用することができる。

【0031】

[表面層(B)]

本発明のエネルギー変換用フィルム(i)には少なくとも片面に延伸樹脂フィルムからなる表面層(B)を備えていることが望ましい。表面層(B)は、主にコア層(A)に蓄えられた電荷の漏洩を防ぐ保護層の働きを有するものである。

表面層(B)を備えることにより、コア層(A)に形成した空孔が外部と通じて大気放電してしまうことを防ぐことができ、また、電荷注入によるエレクトレット化の際に、エネルギー変換用フィルム(i)の絶縁耐圧を向上し、高電圧下でより多くの電荷を注入することができる。

【0032】

表面層(B)はコア層(A)よりも空孔を形成し難い組成を有し、空孔率が低い構造であることが望ましい。この様な表面層(B)の形成は、コア層(A)よりも表面層(B)の無機粉末の含有量を少なくする手法や、コア層(A)に使用する無機粉末よりも表面層(B)に使用する無機粉末を小さくする手法や、或いはコア層(A)を2軸延伸により形成し、表面層(B)を1軸延伸で形成するなど、両者の延伸倍率に差異をつける手法により達成できる。

表面層(B)を構成する熱可塑性樹脂としては、コア層(A)の項で挙げた熱可塑性樹脂と同様のものを用いることができる。延伸特性の観点から、表面層(B)に使用する熱可塑性樹脂はコア層(A)と同種類の樹脂を用いることが好ましく、具体的にはポリオレフィン系樹脂を用いることが好ましい。

【0033】

表面層(B)は無機粉末や有機フィラーを含有していても、含有していなくても良いが、表面層(B)の誘電率などの電気的特性を改質するという観点からは、含有している方が好ましい。含有する場合には、コア層(A)の項で挙げた無機粉末や有機フィラーと同様のものを用いることができる。

表面層(B)に無機粉末や有機フィラーを使用する場合は、コア層(A)に用いるものと同種のものを用いてもよいし、異種のものを用いてもよい。

特に無機粉末は、一般的に熱可塑性樹脂よりも誘電率が高い為に、表面層(B)の電気特性の改質に向いている。特に表面層(B)の熱可塑性樹脂としてポリオレフィン系樹脂などの誘電率の低い樹脂を使用する場合は、無機粉末を含有させることにより、エレクトレット化処理時の高電圧印加時に、その誘電効果によりコア層(A)まで電荷を到達させることができる。逆にエレクトレット化処理後は、主成分であるポリオレフィン系樹脂の低い誘電特性によりコア層(A)の電荷を逃がさず保持する効果が得られる。

【0034】

本発明の表面層(B)は、延伸樹脂フィルムからなることが好ましい。表面層(B)は詳細後述する延伸工程によって、厚み(膜厚)の均一性を向上させて、絶縁耐圧性などの電気特性の均一化が図られている。表面層(B)の厚みが不均一であると、高電圧を用いた電荷注入時に、特に薄い部分で局所的な放電集中が発生しやすく、効果的な電荷注入は期待できない。

表面層(B)は単層構造のみならず、2層構造以上の多層構造のものであってもよい。多層構造とする場合は、各層に使用する熱可塑性樹脂、無機粉末、及び有機フィラーの種類や含有量を変更することにより、より高い電荷保持性能を備えたエネルギー変換用フィルム(i)の設計が可能となる。

表面層(B)はコア層(A)の少なくとも片面に設けることが好ましく、両面に設けることがより好ましい。表面層(B)をコア層(A)の両面に設ける場合は、表裏それぞれ

の組成、構成が同一でも良いし、異なっていても良い。

【0035】

本発明の表面層(B)の厚みは0.1〜200μmの範囲であることが好ましく、0.3〜100μmの範囲であることがより好ましく、0.5〜50μmの範囲であることが更に好ましく、0.7〜30μmの範囲であることが特に好ましい。該厚みが0.1μm未満では表面層(B)を均一に設けることが難しく、表面層(B)が部分的に存在し無い箇所が発生し、絶縁耐圧性の向上や均一な電荷導入などの所期の性能を発揮できない場合がある。一方、200μmを超えてしまうと、エネルギー変換用フィルム(i)に後述する電荷注入(直流高電圧放電処理)を施してエレクトレット化する際に、コア層(A)まで電荷を到達させることが困難となり、本発明の所期の性能を発揮し得ずに好ましくない。また厚み方向の弾性変形しにくい層の割合が増えてしまい、エネルギー変換用フィルム(i)の圧縮変形率が低下し、結果的にエネルギー変換効率を落とすこととなるため好ましくない。

【0036】

[積層]

コア層(A)と表面層(B)の積層には公知の種々の方法が使用できる。具体例としては、フィードブロックやマルチマニホールドを使用した多層ダイスを用いる共押出方式と、複数のダイスを使用する押出ラミネーション方式等が挙げられる。更に多層ダイスによる共押出方式と押出ラミネーション方式を組み合わせる方法が挙げられる。

コア層(A)と表面層(B)は厚み均一性の観点から、コア層(A)と表面層(B)とを積層した後に、少なくとも1軸方向に延伸することが好ましい。コア層(A)との積層後に延伸することによって、延伸フィルム同士を積層するよりも、エネルギー変換用フィルム(i)としての膜厚の均一性が向上し、結果的に絶縁耐圧性などの電気特性が向上する。

【0037】

[延伸]

本発明において、コア層(A)は樹脂延伸フィルムである。延伸によりコア層(A)内部には空孔が多数形成される。エネルギー変換用フィルム(i)中に形成される空孔は電荷を保持する観点から個々の体積が大きく、その数が多く、且つ互いに独立した形状であることが望ましい。空孔の大きさは1方向のみ延伸するよりも、2軸方向に延伸した方が大きくできる。特にフィルムの巾方向、流れ方向の2軸方向に延伸したものは、面方向に引き延ばされた円盤状の空孔を形成できるので、エレクトレット化により空孔内で正負分極した電荷の蓄積をし易く、エレクトレット化フィルム(ii)の電荷の保持性能が優れたものとなる。したがって本発明のエネルギー変換用フィルム(i)におけるコア層(A)には2軸延伸した樹脂延伸フィルムを用いることが好ましい。

【0038】

コア層(A)、表面層(B)、およびこれらの積層物であるエネルギー変換用フィルム(i)の延伸は、公知の種々の方法によって行うことができる。

延伸の具体的な方法としては、ロール群の周速差を利用した縦延伸方法、テンターオーブンを使用した横延伸方法、圧延方法、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸方法、テンターオーブンとパンタグラフの組み合わせによる同時二軸延伸方法などを挙げることができる。又、インフレーションフィルムの延伸方法であるチューブラー法による同時二軸延伸方法を挙げることができる。

【0039】

延伸時の温度は、各層に用いる主な熱可塑性樹脂の、ガラス転移点温度以上から結晶部の融点を考慮して決定することができる。コア層(A)と表面層(B)の積層物であるエネルギー変換用フィルム(i)を延伸する場合は、より設定坪量の多い層(通常はコア層(A))に併せて、延伸温度を設定するのが適切である。

指標としては用いる熱可塑性樹脂の融点より1〜70℃低い温度である。具体的には、各層の熱可塑性樹脂がプロピレン単独重合体(融点155〜167℃)である場合は10

0〜166℃であり、高密度ポリエチレン(融点121〜136℃)である場合は70〜135℃である。

勿論、コア層(A)と表面層(B)に用いる熱可塑性樹脂に、それぞれ融点乃至ガラス転移点の異なるものを用いて延伸温度を決定すれば、それぞれの層の空孔形成の程度を調整することが可能である。

【0040】

延伸の倍率は特に限定されず、樹脂フィルム(i)に用いる熱可塑性樹脂の特性や後述する得るべき空孔率等を考慮して適宜決定する。

延伸倍率は、例えば熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用する場合では、一軸方向に延伸する場合は約1.2〜12倍であり、好ましくは2〜10倍であり、二軸方向に延伸する場合には面積倍率(縦倍率と横倍率の積)で1.5〜60倍、好ましくは4〜50倍である。その他の熱可塑性樹脂を使用する場合、一軸方向に延伸する場合は1.2〜10倍、好ましくは2〜5倍であり、二軸方向に延伸する場合には面積倍率で1.5〜20倍、好ましくは4〜12倍である。

二軸方向に延伸する場合には、縦倍率と横倍率を極力同等に設定することが、電荷の蓄積をし易い円盤状の空孔を形成し、任意方向の断面で観察した空孔の形状や頻度を本発明の規定する範囲に調整しやすく好ましい。そのため二軸方向に延伸する場合には、縦倍率と横倍率との比が0.4〜2.5であることが好ましく、0.5〜2であることがより好ましく、0.7〜1.5であることが更に好ましく、0.8〜1.3であることが特に好ましい。

また延伸速度は、安定な延伸成形の観点から、20〜350m/分の範囲内とするのが好ましい。

【0041】

[アンカーコート層(C)]

エネルギー変換用フィルム(i)の表面には、更に他素材を貼り合わせてエレクトレット化後の用途の拡大を目的に、接着剤や蒸着金属膜などとの密着性を向上させるために、片面もしくは両面にアンカーコート層(C)を設けることが好ましい。

アンカーコート層(C)には、高分子バインダーを用いることが好ましく、係る高分子バインダーの具体的な例としては、ポリエチレンイミン、炭素数1〜12のアルキル変性ポリエチレンイミン、ポリ(エチレンイミン−尿素)等のポリエチレンイミン系重合体;ポリアミンポリアミドのエチレンイミン付加物、及びポリアミンポリアミドのエピクロルヒドリン付加物等のポリアミンポリアミド系重合体;アクリル酸アミド−アクリル酸エステル共重合体、アクリル酸アミド−アクリル酸エステル−メタクリル酸エステル共重合体、ポリアクリルアミドの誘導体、オキサゾリン基含有アクリル酸エステル系重合体等のアクリル酸エステル系重合体;ポリビニルアルコールとその変性体を含むポリビニルアルコール系重合体;ポリビニルピロリドン、ポリエチレングリコール等の水溶性樹脂;塩素化ポリプロピレン、マレイン酸変性ポリプロピレン、アクリル酸変性ポリプロピレン等のポリプロピレン系重合体、加えてポリ酢酸ビニル、ポリウレタン、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、アクリルニトリル−ブタジエン共重合体、ポリエステル等の熱可塑性樹脂の有機溶剤希釈樹脂又は水希釈樹脂等が挙げられる。これらの内でもポリエチレンイミン系重合体、ポリアミンポリアミド系重合体、ポリビニルアルコール系重合体、及びポリプロピレン系重合体が、エネルギー変換用フィルム(i)へのアンカー効果に優れ好ましい。

【0042】

アンカーコート層(C)の坪量は、固形分換算で0.001〜5g/m2であるのが好ましく、0.005〜3g/m2であることがより好ましく、0.01〜1g/m2であることが特に好ましい。アンカーコート層(C)の坪量が0.001g/m2未満では、アンカーコート層(C)を設けることによる効果が充分に得られない。一方、5g/m2を超えてしまうと、塗工層であるアンカーコート層(C)の膜厚を均一に保つことが困難となり、膜厚の振れによって多孔性樹脂フィルム(i)の電気特性の均一性が損なわれたり

、アンカーコート層(C)自体の凝集力不足からアンカー効果が低下したり、或いはアンカーコート層(C)の表面抵抗値が低下して1×1013Ω未満となり、表面を伝って電荷が逃げやすくなるために、エネルギー変換用フィルム(i)のエレクトレット化の際に電荷が注入されにくくなり、コア層(A)まで電荷が到達できずに本発明の所期の性能を発現しにくくなるために好ましくない。

【0043】

アンカーコート層(C)をエネルギー変換用フィルム(i)上に設ける方法としては、上記高分子バインダーを含む塗工液をエネルギー変換用フィルム(i)上に塗工する方法が好ましい。アンカーコート層(C)はエネルギー変換用フィルム(i)上に公知の塗工装置を用いて上記塗工液の塗膜を形成し、これを乾燥することにより形成することができる。

塗工装置の具体的な例としては、例えばダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、カーテンコーター、グラビアコーター、スプレーコーター、スクイズコーター、ブレードコーター、リバースコーター、エアーナイフコーター、サイズプレスコーター等が挙げられる。

アンカーコート層(C)をエネルギー変換用フィルム(i)上に設けるタイミングは、詳細後述するエレクトレット化処理の前でも後でも差し支えない。

【0044】

[空孔率]

本発明のエネルギー変換用フィルム(i)は、フィルム内部に微細な空孔を多数有するものであり、次式(1)で算出される空孔率が、20〜95%であることが好ましく、30〜80%であることがより好ましく、35〜65%であることが更に好ましい。エネルギー変換用フィルム(i)の空孔率が20%未満では電荷の蓄積容量が低く、電荷注入してエレクトレット化フィルム(ii)やエネルギー変換装置用材料(iii)としても性能が劣るものとなる場合がある。一方、95%を越えると、空孔が連通し易い傾向があり、連通した空孔を介した電荷の流出が起こりやすく、電荷注入によりエレクトレット化しても経時による性能低下が起こりやすい。またエネルギー変換用フイルム(i)の弾性率が極端に劣るものとなり、厚み方向の復元性が低下し、耐久性に劣るものとなる場合がある。

【数1】

【0045】

[厚み]

本発明のエネルギー変換用フィルム(i)の厚みは、JIS−K−7130:1999に準拠し厚み計を用いてフィルム総厚みを測定する。

これを構成するコア層(A)及び表面層(B)の各厚みは、測定対象試料を液体窒素にて−60℃以下の温度に冷却し、ガラス板上に置いた試料に対してカミソリ刃(シック・ジャパン(株)製、商品名:プロラインブレード)を直角に当て切断し断面測定用の試料を作成し、得られた試料を走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を使用して断面観察を行い、空孔形状、組成外観からコア層(A)と表面層(B)の境界線を判別して、表面層(B)の厚みを観察される厚みと倍率から乗算して求めた。次いで、コア層(A)の厚みはフィルム総厚みから表面層(B)の厚みを減算して求めた。

【0046】

[空孔の頻度]

本発明のコア層(A)の空孔サイズは前述の厚み測定にて作成した断面観察用のサンプ

ルを走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を使用して500倍の倍率で撮影し、観測長が1mm幅になる様に画像を張り合わせ、その断面観察からフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を数えて測定し、単位面積当たりに換算する。

尚、空孔の頻度測定はフィルムの幅方向(Transverse Direction)と流れ方向(Machine Direction)のそれぞれで行った。

【0047】

[メディアン径(D50)]

本発明で用いる無機粉末のメディアン径(D50)は、JIS−Z−8825−1:2001に基づきレーザー回折・散乱法により測定する。

具体的には、無機粉末を0.1wt%ヘキサメタリン酸ナトリウム蒸留水溶液に0.2wt%の割合で加え、超音波分散機を用いて懸濁させた分散液を、レーザー回折式粒度分布測定装置(日機装(株)製、商品名:マイクロトラック MT3000)を用いて測定した。

【0048】

[水蒸気透過係数]

本発明のエネルギー変換用フィルム(i)の水蒸気透過係数(g・mm/m2・24hr)は、JIS−Z−0208:1976に準拠しカップ法により、温度40℃、相対湿度90%の条件にて透湿度(g/m2・24hr)を測定し、フィルムの厚み(mm)から換算して求めた。

本発明のエネルギー変換用フィルム(i)の表面層(B)はコア層(A)に蓄積した電荷が外部に逃げないように、絶縁する効果を有するものであるが、その効果が低い場合は水蒸気透過係数が高くなり、電荷の保持能力が劣るものとなる。本発明のエネルギー変換用フィルム(i)中の空孔の多くが連通している場合、水蒸気透過係数が高くなり、電荷の保持能力が劣るものとなる。

【0049】

本発明のエネルギー変換用フィルム(i)の水蒸気透過係数は0.1〜2.5g・mm/m2・24hrであり、好ましくは0.2〜2.0g・mm/m2・24hrの範囲内であり、特に好ましくは0.3〜1.5g・mm/m2・24hrの範囲内である。エネルギー変換用フィルム(i)の水蒸気透過係数が2.5g・mm/m2・24hrを超えると高湿度下での帯電性の低下が著しく、本発明の所期の性能を発揮しない。一方、エネルギー変換用フィルム(i)の主成分となりうる熱可塑性樹脂、例えば、ポリオレフィン系樹脂の水蒸気透過係数が0.1g/m2・24hr前後であることから、0.1g/m2・24hr未満のエネルギー変換用フィルム(i)を製造することは困難である。

【0050】

[表面抵抗値]

本発明のエネルギー変換用フィルム(i)の表面抵抗値(Ω)は、JIS−K−6911:1995に準拠し2重リング法の電極を用いて、温度23℃、相対湿度50%の条件下にて測定する。

また、エネルギー変換用フィルム(i)の少なくとも片方の面に導電層(D)を設けて、表面抵抗値が1×107Ω未満の場合は、この表面抵抗値はJIS−K−7194:1994に準拠し4端子法により測定した値である。

【0051】

本発明のエネルギー変換用フィルム(i)は、少なくとも片方の表面の表面抵抗が1×1013〜9×1017Ωであることが好ましく、5×1013〜5×1016Ωであることがより好ましい。

表面抵抗値が1×1013Ω未満ではエネルギー変換用フィルム(i)のエレクトレット化処理を施す際に、電荷が表面を伝って逃げやすくなり、充分な電荷注入が行われない。一方、表面抵抗値が9×1017Ωを超えてしまうとエネルギー変換用フィルム(i)に付着したゴミや埃の除去が困難となり、エレクトレット化処理の際にこれを伝って局所放電

が発生しやすくなり、部分的なエネルギー変換用フィルム(i)の破壊が発生し易く好ましくない。

【0052】

[エレクトレット化]

本発明のエネルギー変換用フィルム(i)をエレクトレット化することで、本発明のエレクトレット化フィルム(ii)が得られる。本発明のエレクトレット化フィルム(ii)は、高い圧電定数d33を有するものであり、優れた電気−機械エネルギー変換特性を有するものである。

係るエレクトレット化処理としては、幾つかの処理方法が挙げられる。例えば、エネルギー変換用フィルム(i)の両面を導電体で保持し、直流高電圧やパルス状高電圧を加える方法(エレクトロエレクトレット化法)やγ線や電子線を照射してエレクトレット化する方法(ラジオエレクトレット化法)などが公知である。

これらの中でも直流高電圧放電を用いたエレクトレット化処理法(エレクトロエレクトレット化法)は装置が小型であり、且つ作業者や環境への負荷が小さく、本発明のエネルギー変換用フィルム(i)の様な高分子材料のエレクトレット化処理に適しており、好ましい。

【0053】

本発明に用い得るエレクトレット化装置の好ましい例としては、図2に示す様に直流高圧電源5に繋がった針状電極6とアース電極7の間にエネルギー変換用フィルム(i)を固定し所定の電圧を印加する方法、図4に示す様に直流高圧電源5に繋がったワイヤー電極10とアース電極7の間にエネルギー変換用フィルム(i)を固定し所定の電圧を印加しながらワイヤー電極10を移動する方法、図3に示す様に直流高圧電源5に繋がった針状電極8とアースに接続されたロール9の間に所定の電圧を印加しながらエネルギー変換用フィルム(i)を通過させる方法、図5に示す様に直流高圧電源5に繋がったワイヤー電極11とアースに接続されたロール9の間に所定の電圧を印加しながらエネルギー変換用フィルム(i)を通過させる方法などが挙げられる。

【0054】

本発明のエネルギー変換用フィルム(i)は、直流高電圧放電によるエレクトレット化処理により、より多くの電荷を内部に蓄積することが可能である。係るエレクトレット化処理の印加電圧は、エネルギー変換用フィルム(i)の厚み、空孔率、樹脂やフィラーの材質、処理速度、用いる電極の形状、材質、大きさ、最終的に得るべきエネルギー変換用フィルム(i)の帯電量などにより変更し得るが、好ましい範囲としては5〜100KV、より好ましくは6〜70KV、更に好ましくは7〜50KVの範囲内である。エレクトレット化処理の電圧が5KV未満では電荷注入量が不十分となり充分なエネルギー変換性能が得にくい傾向にある。一方100KVを超えてしまうと局所的な火花放電が発生しやすくなりエネルギー変換用フィルム(i)にピンホール等の部分的な破壊が発生しやすい傾向にある。又、100KVを超えてしまうとエネルギー変換用フィルム(i)の表面から端面を伝いアース電極へ流れる電流が発生し易くなり、エレクトレット化の効率が悪くなる傾向にある。

【0055】

エレクトレット化処理は、エネルギー変換用フィルム(i)中に過剰に電荷を注入する場合がある。この場合は処理後のエレクトレット化フィルム(ii)から放電現象が起こり、後のプロセスで不都合を来す場合がある。そのためエレクトレット化フィルム(ii)はエレクトレット化処理後に、余剰電荷の除電処理を行うことも可能である。除電処理を行なうことによりエレクトレット化処理により過剰に与えられた電荷を除去して放電現象の防止が可能となる。係る除電処理としては、電圧印加式除電器(イオナイザ)や自己放電式除電器など公知の手法を用いることができる。これら一般的な除電器はフィルム表面の電荷の除去はできるが、コア層(A)内部、特に空孔内に蓄積した電荷までは除去できない。したがって除電処理によりエレクトレット化フィルム(ii)の性能が大きく低下することはない。

【0056】

エレクトレット化処理は、エネルギー変換用フィルム(i)に用いる主な熱可塑性樹脂のガラス転移点温度以上から結晶部の融点以下の温度で行うことが望ましい。ガラス転移点以上であれば熱可塑性樹脂の非晶質部分の分子運動が活発であり、与えられた電荷に適した分子配列をなすため、効率が良いエレクトレット化処理が可能となる。一方、融点を超えてしまうとエレクトレット化フィルム(ii)自体がその構造を維持できなくなってしまうため、本発明の所期の性能を得られない。

【0057】

[圧電定数d33]

本発明のエネルギー変換用フィルム(i)をエレクトレット化したエレクトレット化フィルム(ii)は、特に厚み方向の応力に対して高い圧電性(電気−機械エネルギー変換性能)を示すことを特徴とする。該圧電性は、圧電定数d33の測定により確認することができる。該圧電定数d33は、サンプルに厚み方向の伸縮が生じるように応力(単位:N)を与え、その時に発生するサンプルの電荷(単位:pC)を測定し、発生した電荷と与えた応力の比から求めることができる。

【0058】

圧電定数d33のより具体的な測定方法として、まずエレクトレット化フィルム(ii)の両面に電極として詳細後述する導電層(D)を設けたサンプルを作成し、この片面の電極を接地電極とし、もう片面の電極を電荷増幅器(19)に接続する。次いで図6に記載する圧電定数測定装置の加振器(14)上に同サンプルを乗せ、同サンプル上には加速度センサー(17)を取り付けた錘(16)を乗せる。次いで加振器(14)を振動させると同サンプルは錘(16)によって厚み方向に動的応力が与えられる。この時の動的応力は加速度センサー(17)から測定される加振器(14)の加速度と、錘(16)の重量の積から求めることができる。

【0059】

そして応力によって発生した電荷は、電荷増幅器(19)を介して出力し、オシロスコープ(20)を用いて観測することで求めることができる。

本発明のエネルギー変換フィルム(i)を用いたエレクトレット化フィルム(ii)の圧電定数d33は、通常50〜1,000pC/Nの範囲であり、好ましくは100〜700pC/Nであり、より好ましくは150〜500pC/Nであり、特に好ましくは200〜350pC/Nである。圧電定数d33が50pC/N未満では、性能が低いため産業的価値が低いものとなる。一方d33が1,000pC/Nを超えることは本発明を用いても到達することが困難である。

【0060】

[導電層(D)]

本発明のエネルギー変換用フィルム(i)をエレクトレット化したエレクトレット化フィルム(ii)には、少なくとも片方の面に導電層(D)を設けて、エネルギー変換装置用材料(iii)とすることが可能である。

導電層(D)は電極として用いるものであるので、上述の方法で測定した同層表面の表面抵抗値は1×10-2〜9×107Ωの範囲内に調整されていることが望ましい。

表面抵抗値が9×107Ωを超えると電気信号の伝達効率が悪く、電気・電子入出力装置用材料としての性能が低下する傾向にある。一方、1×10-2未満の導電層(D)を設ける為には、導電層(D)を厚く設ける必要があり、塗工により導電層(D)を設ける場合には乾燥時の熱により、蒸着する場合は蒸着される金属の熱により、エネルギー変換用フィルム(i)の温度が上昇してしまい、内部に形成した空孔が潰れてしまったり、或いは、エネルギー変換用フィルム(i)自体に収縮が発生してしまい、所期の性能を発揮しない場合がある。

【0061】

導電層(D)の具体例としては、導電性塗料の塗工による塗膜や金属蒸着膜などが挙げられる。導電性塗料の具体的な例としては、金、銀、白金、銅、ケイ素などの金属粒子、

スズドープ酸化インジウム(ITO)、アンチモンドープ酸化スズ(ATO)、フッ素ドープ酸化スズ(FTO)、アルミニウムドープ酸化亜鉛などの導電性酸化金属粒子やカーボン粒子を、ポリアクリル酸エステル、ポリウレタン、ポリエポキシ、ポリエーテル、ポリエステルなどのバインダー樹脂成分の溶液又は分散液に混合したものが挙げられ、またポリアニリン、ポリピロール、ポリチオフェンなどの導電性樹脂の溶液又は分散液などが挙げられる。

【0062】

導電性塗料の塗工は、従来公知の塗工装置により実施できる。塗工装置の具体的な例としては、ダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、カーテンコーター、グラビアコーター、スプレーコーター、ブレードコーター、リバースコーター、エアーナイフコーター等が挙げられる。

金属蒸着膜の具体的な例としては、アルミニウム、亜鉛、金、銀、白金、ニッケルなどの金属を減圧下で気化してエネルギー変換用フィルム(i)に表面に蒸着させ薄膜を形成したもの、またはアルミニウム、亜鉛、金、銀、白金、ニッケルなどの金属よりなる薄膜をエネルギー変換用フィルム(i)に表面に転写したもの等が挙げられる。

【0063】

エネルギー変換用フィルム(i)への導電層(D)の設置は、エレクトレット化処理前であっても、処理後であっても差し支えない。

導電層(D)の設置をエレクトレット化処理後のエレクトレット化フィルム(ii)に行えば、エレクトレット化処理時に導電層(D)を介した電荷の放散を防ぐことが可能である。しかしながら、導電層(D)の設置の際にエレクトレット化フィルム(ii)に熱などの負荷が掛かり、電荷が逃げてしまい性能が低下する場合がある。現状では最終的に得られるエネルギー変換装置用材料(iii)の性能から判断して、導電層(D)はエレクトレット化処理前に設けることが好ましい。

【実施例】

【0064】

以下に実施例、比較例及び試験例を用いて、本発明を更に具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の精神から逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例に何等制限されるものではない。

なお、以下に記載される%は、特記しない限り重量%である。

本発明のエネルギー変換用フィルム(i)の製造例、実施例及び比較例に使用する材料を表1にまとめて示す。

【0065】

【表1】

【0066】

[配合例]

予め、表1に記載した熱可塑性樹脂と無機粉末を表2に記載した割合で混合した樹脂組成物(a〜k)を、210℃に設定した2軸混練機にて溶融混練し、次いで230℃に設定した押出機にてストランド状に押し出し、冷却後にストランドカッターにて切断して樹脂組成物(a〜k)のペレットを作成した。

なお、樹脂組成物eに用いた無機粉末Dは、有機フィラー(架橋アクリル樹脂粒子)を併用したものであり、表中のメディアン径(D50)および密度は混合物として測定した値である。

【0067】

【表2】

【0068】

[実施例1]

コア層(A)となる樹脂組成物aと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/a/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向(MD)に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向(TD)に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0069】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ表面放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が39%、水蒸気透過係数が0.30g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で417個/mm2、フィルムの幅方向で646個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0070】

[実施例2]

コア層(A)となる樹脂組成物bと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/b/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び

155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0071】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が52%、水蒸気透過係数が0.46g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で652個/mm2、フィルムの幅方向で1,045個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0072】

[実施例3]

コア層(A)となる樹脂組成物cと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/c/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを145℃に加熱し、ロール群の周速差を利用して縦方向に4.5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に9倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0073】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Bを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/76/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が80μm、空孔率が46%、水蒸気透過係数が0.42g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で487個/mm2、フィルムの幅方向で1,066個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0074】

[実施例4]

コア層(A)となる樹脂組成物dと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/d/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを140℃に加熱し、ロール群の周速差を利用して縦方向に4倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に9倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0075】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Bを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(5/140/5μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が150μm、空孔率が68%、水蒸気透過係数が0.59g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で386個/mm2、フィルムの幅方向で1,231個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0076】

[実施例5]

樹脂組成物bと樹脂組成物kを230℃に設定した2台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して2層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、樹脂組成物bを250℃に設定した別の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの樹脂組成物b側の面に積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び150℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0077】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.01g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔k/b/b、各層厚み(2/50/15μm)、各層延伸軸数(2軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が67μm、空孔率が44%、水蒸気透過係数が0.37g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で840個/mm2、フィルムの幅方向で860個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0078】

[実施例6]

樹脂組成物bを230℃に設定した押出機で溶融混練した後、250℃に設定した押出ダイスに供給してシート状に押し出し、これを冷却装置により60℃まで冷却して無延伸シートを得た。

この無延伸シートを130℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、樹脂組成物bを250℃に設定した2台の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの両面にそれぞれ積層し、3層構造の積層フィルムを得た。次いでこの3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び150℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0079】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.01g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔b/b/b、各層厚み(10/70/10μm)、各層延伸軸数(1軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が90μm、空孔率が47%、水蒸気透過係数が0.35g・mm/m2・24hr、表面抵抗値が両面ともに1015Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で757個/mm2、フィルムの幅方向で929個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0080】

[実施例7]

樹脂組成物cを230℃に設定した押出機で溶融混練した後、250℃に設定した押出ダイスに供給してシート状に押し出し、これを冷却装置により60℃まで冷却して無延伸シートを得た。

この無延伸シートを140℃に加熱し、ロール群の周速差を利用して縦方向に4.5倍延伸した。次いで、樹脂組成物kを250℃に設定した2台の押出機で溶融混練した後、押出ダイスよりシート状に押し出して上で調整した一軸延伸フィルムの両面にそれぞれ積層し、3層構造の積層フィルムを得た。次いでこの3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8.5倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0081】

次いで60℃まで冷却し、耳部をスリットした後、次いで同フィルムの両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔k/c/k、各層厚み(10/70/10μm)、各層延伸軸数(1軸/2軸/1軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が90μm、空孔率が37%、水蒸気透過係数が0.32g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で657個/mm2、フィルムの幅方向で1,129個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0082】

[実施例8]

コア層(A)となる樹脂組成物eと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/e/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0083】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.02g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が48%、水蒸気透過係数が0.40g・mm/m2・24hr、表面抵抗値が両面ともに1014Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で788個/mm2、フィルムの幅方向で818個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0084】

[比較例1]

コア層(A)となる樹脂組成物fと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック

式多層ダイスに供給してk/f/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0085】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が40%、水蒸気透過係数が0.58g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で75個/mm2、フィルムの幅方向で208個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0086】

[比較例2]

コア層(A)となる樹脂組成物gと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/g/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に3.5倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び160℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0087】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(2/66/2μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が70μm、空孔率が73%、水蒸気透過係数が2.31g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で530個/mm2、フィルムの幅方向で2,197個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0088】

[比較例3]

コア層(A)となる樹脂組成物hと、表面層(B)となる樹脂組成物kを230℃に設定した3台の押出機にてそれぞれ溶融混練した後、250℃に設定したフィードブロック式多層ダイスに供給してk/h/kの順になる様にダイス内で積層してシート状に押し出し、これを冷却装置により60℃まで冷却して3層構成の無延伸シートを得た。

この無延伸シートを135℃に加熱し、ロール群の周速差を利用して縦方向に4倍延伸した。次いで、この一軸延伸シートを60℃まで冷却し、テンターオーブンを用いて再び155℃に加熱して横方向に8倍延伸した後、更にオーブンで160℃まで加熱して熱処理を行った。

【0089】

次いで60℃まで冷却し、耳部をスリットした後、両面にコロナ放電処理を施し、同フ

ィルムの両面に、表1に記載のアンカー剤Aを、スクイズコーターを用いて乾燥後の塗工量がそれぞれ0.05g/m2となるように塗工し、80℃のオーブンで乾燥してアンカーコート層(C)を設けて3層構造〔各層厚み(1/48/1μm)、各層延伸軸数(2軸/2軸/2軸)〕の熱可塑性樹脂延伸フィルムを得た。

得られたフィルムは、肉厚が50μm、空孔率が14%、水蒸気透過係数が0.20g・mm/m2・24hr、表面抵抗値が両面ともに1013Ω台であった。また同フィルムの断面観察より、コア層(A)に生じた本発明が規定するサイズの空孔の計測数は、フィルムの流れ方向で188個/mm2、フィルムの幅方向で313個/mm2であった。これらの測定結果は表3乃至表4に示す。

【0090】

【表3】

【0091】

【表4】

【0092】

[試験例]

各実施例および各比較例で作成したアンカーコート層(C)を設けた熱可塑性樹脂延伸フィルムをエネルギー変換用フィルム(i)とし、上記3層構造をそれぞれ表面層(B)(表面)/コア層(A)/表面層(B)(裏面)として、エネルギー変換用フィルム(i)の裏面に真空蒸着装置(日立ハイテク製、商品名:VE−2030)を用いて表面抵抗値が1Ω以下になる様にアルミニウムを蒸着して導電層(D)を形成した。

次いで主電極の針間距離10mm、主電極−アース電極間距離10mmに設定した図2に記載のエレクトレット化装置のアース電極盤上にエネルギー変換用フィルム(i)のアルミニウム蒸着面がアース電極面と接触するように置き、印加電圧を1KVから少しずつ上昇し局所火花放電により多孔性樹脂フィルム(ii)が破壊される電圧を測定し、この火花放電電圧よりも1KV低い電圧で電荷注入を行って、エレクトレット化フィルム(ii)を作成した。

【0093】

得られたエレクトレット化フイルム(ii)のアルミニウム蒸着がされていない面に銀粉末入り導電性塗料(藤倉化成(株)製、商品名:ドータイトD−500)を乾燥後の塗工量が1g/m2となる様に塗工し、常温で24時間乾燥して導電層(D)を形成し、エネルギー変換装置用材料(iii)を得た。更にこのエネルギー変換装置用材料(iii)を5cm×5cm角のサイズに切り出し、導電性テープ(住友スリーエム(株)製、商品名:AL−25BT)を使用して表裏面にリード線を張付けてエネルギー変換効率測定用のサンプルを作成した。

【0094】

(圧電定数d33)

図6に記載の圧電定数測定装置を使用して、5回測定し平均値を算出して、以下の基準で評価した。評価結果を表4に示す。

○ :良好 d33が50pC/N以上

△ :やや不良 d33が10以上、50pC/N未満

× :不良 d33が10pC/N未満

【産業上の利用可能性】

【0095】

本発明のエネルギー変換用フィルム(i)は、これをエレクトレット化フィルム(ii)とした時に優れた電気−機械エネルギー変換性能を有している。

そのためスピーカー、ヘッドフォン、超音波振動子、超音波モーター、振動制御装置、マイクロフォン、超音波センサー、圧力センサー、加速度センサー、歪センサー、疲労・亀裂センサー、発電装置などに利用可能であり、これらの産業分野に多大な寄与を与える。

【符号の説明】

【0096】

1 エネルギー変換用フィルム(i)

2 コア層(A)

3,4 表面層(B)

5 直流高圧電源

6,8 針状電極

7 アース電極

10,11 ワイヤー電極

9 アースに接続されたロール

12 信号発生器

13 電圧増幅器

14 加振器

15 両面に導電層(D)を形成したエレクトレット化フィルム(ii)(エネルギー変換装置用材料(iii))

16 錘

17 加速度センサー

18 加速度センサーのコントローラ

19 電荷増幅器

20 オシロスコープ

【特許請求の範囲】

【請求項1】

熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)。

【請求項2】

熱可塑性樹脂がポリオレフィン系樹脂を含むことを特徴とする請求項1に記載のエネルギー変換用フィルム(i)。

【請求項3】

熱可塑性樹脂延伸フィルムが、熱可塑性樹脂50〜88重量%、無機粉末50〜12重量%、および有機フィラー25〜0重量%を含むことを特徴とする請求項1または2に記載のエネルギー変換用フィルム(i)。

【請求項4】

無機粉末のレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることを特徴とする請求項1〜3のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項5】

無機粉末および有機フィラーの混合物のレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることを特徴とする請求項3または4に記載のエネルギー変換用フィルム(i)。

【請求項6】

コア層(A)が二軸方向に延伸した熱可塑性樹脂延伸フィルムであることを特徴とする請求項1〜5のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項7】

コア層(A)の面積延伸倍率が1.5〜60倍であることを特徴とする請求項1〜6のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項8】

コア層(A)の少なくとも片面に延伸樹脂フィルムからなる表面層(B)を設けたことを特徴とする請求項1〜7のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項9】

空孔率が20〜95%であることを特徴とする請求項1〜8のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項10】

水蒸気透過係数が0.1〜2.5g・mm/m2・24hrであることを特徴とする請求項1〜9のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項11】

少なくとも片方の面の表面抵抗値が1×1013〜9×1017Ωであることを特徴とする請求項1〜10のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項12】

コア層(A)の厚みが10〜500μmであることを特徴とする請求項1〜11のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項13】

表面層(B)の厚みが0.1〜200μmであることを特徴とする請求項8〜12のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項14】

少なくとも片方の面に更にアンカーコート層(C)を設けたことを特徴とする請求項1〜13のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項15】

アンカーコート層(C)の坪量が0.001〜5g/m2であることを特徴とする請求項14に記載のエネルギー変換用フィルム(i)。

【請求項16】

請求項1〜15のいずれか1項に記載のエネルギー変換用フィルム(i)に直流高電圧放電処理を施してエレクトレット化したことを特徴とするエレクトレット化フィルム (ii)。

【請求項17】

圧電定数d33が50〜1,000pC/Nであることを特徴とする請求項16に記載のエレクトレット化フィルム (ii)。

【請求項18】

請求項16または17に記載のエレクトレット化フィルム (ii)の少なくとも片方の面に表面抵抗値が1×10-2〜9×107Ωの導電層(D)を設けたことを特徴とするエネルギー変換装置用材料(iii)。

【請求項1】

熱可塑性樹脂50〜88重量%および無機粉末50〜12重量%を含む熱可塑性樹脂延伸フィルムからなるコア層(A)を含むエネルギー変換用フィルム(i)であって、コア層(A)が厚み方向の断面観察によるフィルムの厚み方向に3〜30μmの高さ、且つフィルムの面方向に50〜500μmの径を有する空孔を100〜3,000個/mm2の頻度で含むことを特徴とするエネルギー変換用フィルム(i)。

【請求項2】

熱可塑性樹脂がポリオレフィン系樹脂を含むことを特徴とする請求項1に記載のエネルギー変換用フィルム(i)。

【請求項3】

熱可塑性樹脂延伸フィルムが、熱可塑性樹脂50〜88重量%、無機粉末50〜12重量%、および有機フィラー25〜0重量%を含むことを特徴とする請求項1または2に記載のエネルギー変換用フィルム(i)。

【請求項4】

無機粉末のレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることを特徴とする請求項1〜3のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項5】

無機粉末および有機フィラーの混合物のレーザー回折による粒度分布計で測定したメディアン径(D50)が3〜30μmであることを特徴とする請求項3または4に記載のエネルギー変換用フィルム(i)。

【請求項6】

コア層(A)が二軸方向に延伸した熱可塑性樹脂延伸フィルムであることを特徴とする請求項1〜5のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項7】

コア層(A)の面積延伸倍率が1.5〜60倍であることを特徴とする請求項1〜6のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項8】

コア層(A)の少なくとも片面に延伸樹脂フィルムからなる表面層(B)を設けたことを特徴とする請求項1〜7のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項9】

空孔率が20〜95%であることを特徴とする請求項1〜8のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項10】

水蒸気透過係数が0.1〜2.5g・mm/m2・24hrであることを特徴とする請求項1〜9のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項11】

少なくとも片方の面の表面抵抗値が1×1013〜9×1017Ωであることを特徴とする請求項1〜10のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項12】

コア層(A)の厚みが10〜500μmであることを特徴とする請求項1〜11のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項13】

表面層(B)の厚みが0.1〜200μmであることを特徴とする請求項8〜12のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項14】

少なくとも片方の面に更にアンカーコート層(C)を設けたことを特徴とする請求項1〜13のいずれか1項に記載のエネルギー変換用フィルム(i)。

【請求項15】

アンカーコート層(C)の坪量が0.001〜5g/m2であることを特徴とする請求項14に記載のエネルギー変換用フィルム(i)。

【請求項16】

請求項1〜15のいずれか1項に記載のエネルギー変換用フィルム(i)に直流高電圧放電処理を施してエレクトレット化したことを特徴とするエレクトレット化フィルム (ii)。

【請求項17】

圧電定数d33が50〜1,000pC/Nであることを特徴とする請求項16に記載のエレクトレット化フィルム (ii)。

【請求項18】

請求項16または17に記載のエレクトレット化フィルム (ii)の少なくとも片方の面に表面抵抗値が1×10-2〜9×107Ωの導電層(D)を設けたことを特徴とするエネルギー変換装置用材料(iii)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−84735(P2011−84735A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2010−205549(P2010−205549)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]