エネルギー源としての木質バイオマスの有効利用方法

【課題】日本における木質バイオマスの有効利用を経済的に行えるようにすることによって、日本のエネルギー安全保障の強化と地球温暖化対策の強化にむすびつけるために、木質バイオマスを効率的な輸送できるようにする。

【解決手段】木質バイオマスを平均径が10cm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと第3工程で得られたものを混合して、成型する第4工程、輸送されたものをエネルギー源として利用する第5工程からなる。第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とする。第5工程で、エネルギー源として利用する工程が、石炭火力発電所、あるいは製鉄所の製銑工程、あるいは製鋼工程とする。

【解決手段】木質バイオマスを平均径が10cm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと第3工程で得られたものを混合して、成型する第4工程、輸送されたものをエネルギー源として利用する第5工程からなる。第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とする。第5工程で、エネルギー源として利用する工程が、石炭火力発電所、あるいは製鉄所の製銑工程、あるいは製鋼工程とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、森林を炭酸ガス吸収能力が大きい健全な状態に保つために必要な伐採によって生じた木質バイオマス(竹を含む)を有効かつ効率的に利用し、日本のエネルギー自給率およびゼロエミッション電源比率を高めるための方法に関する。

【背景技術】

【0002】

地球温暖化の進行を抑制するためには大気中の炭酸ガス冨化を抑制することが重要な課題である。そのための最も基本的な手段の一つが、樹木、竹などの植物の光合成による炭酸ガス吸収能を最大に保ち、それによって固定された有機物を最大限、有効に利用し、化石燃料の使用量の削減を可能にすることである。しかし、日本においては、昭和30年代のエネルギー源の化石燃料への転換期に、樹木は木材用に重点を移すことになり、その時点で大量に植林された杉や檜が収穫期を迎えたが、コスト的に輸入材に押されて森林業が衰退し、山林全体の炭酸ガス吸収能力の低下が進行している。そして、林地残材はほとんど持ち出されず、また間伐の遅れ、自然林の放置による各種の問題が生じている。また、森林の手入れ不足のために竹林の繁茂が進行し、樹木に害を与えている。

【0003】

一方、火力発電所や製鉄所などのように多量のエネルギーを使用する産業では、石炭、石油などの化石燃料に依存していると、炭酸ガス削減の動きに対応してゆくことがむつかしくなることから、カーボン・ニュートラルという、燃焼しても炭酸ガス発生にカウントされないという国際的な特典を生かして、木質バイオマスの利用が考えられている。しかし、木質バイオマスのもつ以下のような問題をクリアできず、具体的進行は遅れている。

(1)木質バイオマスは存在場所が分散していること、多量の水分を含んでいること、嵩あたりエネルギー含有量が低いことから、輸送コストが割高になりやすく、大量消費地に集めることが量、コストの両面で難しいと考えられてきた。

(2)また、発電所や製鉄所などのエネルギー大量消費産業では、原理的には木質バイオマスをエネルギー源として利用することが不可能ではないにしても、現在の設備、技術は化石燃料使用に適したものになっているので、木質バイオマスのように、水分を伴っていたり、石炭にくらべて沸点の低い有機物を含んでいるものは使いにくいものと考えられていた。すなわち、木質バイオマスは、化石燃料に比べて輸送および使用の点で不利であり、また、その問題をクリアするために各種の前処理を行うと、その費用負担が経済性を損なうということが実用化が進まない理由であった。

【0004】

わが国においては、2002年に制定されたバイオマス・ニッポン総合戦略に基づいて、バイオマスを総合的に最大限活用し、持続可能な社会「バイオマス・ニッポン」を実現することを目指して、具体的には全国の約300の市町村でバイオマスタウン構想の策定が進められた。しかし、2011年2月に公表された総務省行政評価局の政策評価で、バイオマス関連事業は、(1)バイオマスタウン構想に公表されている計画で、実行に移された比率が低い,(2)実行に移されたものも稼動状況に問題があるものが多い,(3)稼動しているものについても,支出に対する収入の割合が50〜80%のものが多く経済的に自立していないものが多く、(4)結果として、日本のエネルギー安全保障、地球温暖化抑制、地域振興にどれだけ貢献しているか疑問という結果が示され、これまでの政策の方向は見なおしを迫られている。

【0005】

これとは別に、国のエネルギー基本計画(平成22年6月制定)において、日本にとって重要な課題である総合的なエネルギー安全保障の強化と地球温暖化対策の強化のために

(1)エネルギー自給率(一次エネルギー国内供給のうち、国産エネルギー(再生可能

エネルギー等)及び準国産エネルギー(原子力)の供給の占める割合)を、現状約38%

を約70%まで高めること

(2)電源構成に占めるゼロ・エミッション電源(原子力及び再生可能エネルギー由来)の比率を現状34%から、2020 年には約50%以上、最終的には約70%に高めることが掲げられている。そのためには、原子力の新増設(少なくとも14 基以上)及び設備利用率の引き上げ(約90%)、並びに再生可能エネルギーの最大導入が前提とされていた。

しかし、平成23年3月11日の東北・関東大震災に伴う東京電力福島第1発電所の事故によって、原子力の利用拡大については見直しが必要になると思われ、2つの目的(エネルギー安全保障と地球温暖化対策の強化)の達成のためには、「再生可能エネルギー」を増やすこと、とくにその中でもバイオマスの利用を拡大することに再挑戦することが求められると思われる。

【0006】

以上のような諸問題を解決するためには、(1)樹木の成長量を基準として適正な伐採を行うことによって、森林の炭酸ガスの吸収量を適正に保ちつつ、(2)伐り出された樹木や竹は有効利用して、わが国の再生可能エネルギーの比率を高めることが重要である。そのために越えなければならない壁は、いかにして経済性を確保するかである。そのための考え方はバイオマス活用推進基本法(平成21年9月施行)、バイオマス活用推進基本計画(平成22月12月閣議決定)に示されているように「総合的、一体的かつ効果的に推進する」、「バイオマスの種類ごとの特性に応じた最大限の利用」などである。わが国のこの分野での国際競争力が欠けていたというこれまでの経緯を考えれば、具体的には、(1)木質資源を扱う作業における生産性を高めること(機械化、路網整備)、(2)かつ固定費負担を小さくするために、稼動率を高めること(すなわち、扱う量を多くすること)、(3)さらに、得られた多量の木質資源の需要先の確保および需要変動への柔軟に対応できる体制作りが必要になる。このうち、特に技術的な対応が必要なのは(3)である。すなわち、(3)を満足するために、従来の狭い意味での地産地消に拘っていれば解はなく、一方、地産地消の枠を超えるには、木質資源の弱点である「見かけ比重が小さい、しかも多量の水分を含んでいる」を克服して、中長距離輸送に耐えるものにしなければならない。

【0007】

そのための方法として、非特許文献1に示されているあぶり木材とは、木材中のヘミセルローズを分解し、乾燥木材と木炭の中間状態にあって木材エネルギーの90%を保有するものであり、その製造法はキルンを用いた低温熱分解であること、製品は吸質性がなく高密度でもろいこと、用途として、ボイラー及び小規模発電用燃料、冶金用還元剤、ガス原料であることが示されている。また、非特許文献2においては、木やチャーコールに置き換わるトレファイドバイオマスの製造法として、木質を230℃、250℃、280℃で、1.2〜3時間処理する試験を行うと、処理温度、処理温度の増加とともに、エネルギー密度は増加するが、歩留まりが低下することが示されている。また、木質バイオマスの利用方法として、特許文献1においては、製鉄所で木質バイオマスを乾燥すること、木質バイオマスの乾燥を300℃以下の排熱を用いて行うこと、乾燥後の木質バイオマスを粉砕し、石炭とともに成型して成型体とし、石炭とともにコークス炉に装入して乾留して製造されたコークス成型体を高炉で用いること、またコークス成型体を篩い分けした篩い下を、羽口から高炉内に吹き込むという方法が示されている。また、本発明者らは、特許文献2において、集積地で木質バイオマスを平均径が1cm以上、10cm以下になるように木片化する第1工程、木片の表層部が350℃以上、450℃以下になるように加熱する第2工程、径が1cm以上のものを使用する場所に搬送する第3工程、搬送されたものを粉砕して使用する第4工程からなる方法で木質バイオマスを利用する方法を示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−24984号公報

【非特許文献】

【0009】

【非特許文献1】Bourgeois JP,Doat J:Torrefied wood from temperature and tropical species,advantages and prospects[Bioenergy,153〜159,84,Vol.3,ISBN;0−85334−348−9]

【非特許文献2】M.Pach,R.Zanzi,E.Bjornbom(6th Asia−Pacific International Symposium on Combusion and Energy}May.2002.Kuala Lumpur,ISBN

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、日本における木質バイオマスの適正量の有効利用を経済的に行えるようにすることによって、日本のエネルギー安全保障の強化、地球温暖化対策の強化、地域振興にむすびつけることを目的とし、とくに木質バイオマスの経済的な中・長距離輸送を可能にするための木質バイオマスの集積地での処理方法に関する。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段の第1は、木質バイオマスを平均径が40mm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと第3工程で得られたものを混合して成型する第4工程、そして輸送されたものをエネルギー源として利用する第5工程からなる方法である。

【0012】

手段の第2は、0007の第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とすることである。

【0013】

手段の第3は、0007の第5工程で、エネルギー源として利用する工程が、石炭火力発電所での混焼とすることである。

【0014】

手段の第4は、0007の第5工程で、エネルギー源として利用する工程が、製鉄所の製銑工程であって、搬送されてきた木質バイオマスを粉砕して高炉羽からの吹き込み、あるいは石炭と混合して成型しコークス炉に装入してコークス成型体として高炉に装入することである。

【0015】

手段の第5は、0007の第5工程で、エネルギー源として利用する工程が、製鉄所の製鋼工程であって、1mm以下に粉砕したものを転炉の高温排ガス中に吹き込むことである。

【発明の効果】

【0016】

0007,0008の方法によって、圧縮、成形を効率的に行って木質バイオマスの輸送可能距離を延ばし、かつ利用先で乾燥などの処理を不要とすることができる。0009の方法によって、火力発電所での炭酸ガス発生量の削減を効率的に行うことができる。0010の方法によって、製鉄所の製銑工程の炭酸ガス発生量の効果的な削減が可能になる。0011の方法によって、製鉄所の製鋼工程での高温排ガスの顕熱を有効利用して、転炉排ガスの発熱量を増加させること、また排ガスに含まれている主として酸化鉄からなるダストを後工程で再利用しやすいものにすることによって、製鉄所の炭酸ガス発生量削減に結びつけることができる。

【図面の簡単な説明】

【0017】

【図1】本発明においてエネルギー源としての木質バイオマスの利用を推進するために必要なコストダウンと環境保全の両立させるための考え方を示す。

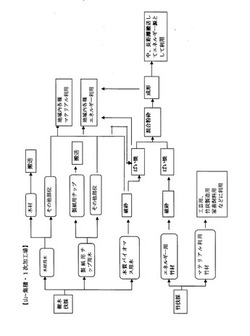

【図2】本発明において、森林から持ち出された木質バイオマスおよび竹の、集積地での処理プロセスを示す。

【図3】木質バイオマスのばい焼法の2つのケースを示す。

【図4】本発明のプロセスフローのうち、製鉄所などへ中・長距離輸送されたものの使用場所での処理プロセスを示す。

【発明を実施するための形態】

【0018】

図1に本発明の考え方を示す。昭和30年代以後の日本の森林施策の問題は、木質の利用を経済的に行うシステムが確立できなかったことに起因する。そのために、植林をした樹木が収穫時期に入っても、木材用は輸入材に押されている。また製紙用チップも輸入材が大半を占めている。さらにエネルギー用途についても、化石燃料系に経済的に遅れをとっている。その結果、森林が放置されて荒廃が進み、今日的課題である地球温暖化対策についても光合成による炭酸ガス吸収能も低下というマイナス効果を及ぼしている。一方、森林の樹木を伐りすぎれば、第2次大戦終了後に見られたように別の森林の荒廃が進むおそれがある。したがって、今日望まれているのは、「森林の環境保全を意識しつつ、木質バイオマス利用法の経済性を確保すること」である。

森林の機能としては「水土保全、生物多様性の確保、炭酸ガスの吸収、木材、エネルギー源などの生産、里山林としての人との各種ふれあいの場の提供」など多くのことが挙げられている。このすべてを同一種の森林で満足させることは困難であるから、環境林、生活林、生産林などへのゾーニングを行い、それぞれの目的にあった整備を行ってゆくことが必要である。環境林は、水土保全、生物多様性の確保などを主目的とするためにできるだけ自然に任せる。生活林は、人とのふれあいの要素を重視する。本発明が対象とするのは生産林であるが、一部、生活林を含んでいる。ここでは、木材、製紙チップ、各種エネルギー利用などの各種用途に、それぞれの用途に要求される品質、量のものを持続的に、かつ経済性を満足するように供給できるようにすることが必要である。

欧州などに比べて、日本の木質が経済的に劣っていた理由の第1は、伐採から1次加工までの生産性の低さである。それを改善するためには、作業道の整備を進め、作業の機械化を進めることが必要であることは、すでに国の施策にも掲げられている通りである。しかし、これを行っても、事業対象の生産規模が小さすぎると、機械などの稼動率が低く、固定費負担が大きく経済性を満足できない。その問題を解決するためには、事業が扱う木質の量をある規模以上(たとえば、数万t/年以上)とすることが必要である。これに対して、これまで日本では各森林組合の管轄範囲や、バオオマスタウン構想に見られる行政区分などのために、対象とする森林面積が限られていることから、十分なスケール効果が発揮されていなかった。生産林においても樹木の成長量には限界があるので、今後、木質の利用システムを考える対象になる地域を、必要に応じて、隣接地域などを含めたものに拡大すべきである。これによって、生産林の持続性維持と、経済性確保のための必要な森林規模の間の問題を解消することができる。

次に必要なのは、木質に関する供給と需要のバランスを柔軟に保てるようにすることである。そのためには、様々な特性をもつ各種の木質の樹種、部位などに応じて、総合的、複数用途に、またカスケード式に利用できるようにすることが重要である。従来のように、木材用というような単一目的での事業では国際競争力を確保することができなかった。また、逆に付加価値が大きくないエネルギー用途などに限定した事業も、多くのバイオマス利用例で見られるように経済性確保が容易ではない。木質の対象とする用途として、木材(形状などに厳しい要求ある)、製紙用チップ(樹皮の部分が入ってはいけないなどの要求がある)、家畜敷料、堆肥化原料などのマテリアル利用(地域で付加価値が小さい)、さらに各種のエネルギー源としての利用などがある。品質的に各種の要求を満足し、さらに全体としての各需要量とその比率を満足しながら、全体としての処理量を高め、それによって経済性を高めて競争力を強化することが本発明の着眼点である。

【0019】

それを可能にするために必要な技術は、木質バイオマスを、経済的に中長距離輸送できるものにする1次加工法である。すなわち、エネルギー源としての木質の利用は、これまで、地域のストーブ、ボイラー用の薪、チップ、ペレットなどがあるが、これらだけでは、全体の木質バイオマスの量の中で品質的にエネルギー用に適したものを消費することができない。一方、中長距離輸送を経済的に行うためには、木質バイオマスの輸送上の問題である、水分を多量に含んでいること、かさ比重が小さいことなどの弱点を克服することが必要である。これとは別に、現在の森林の保全で問題になっている繁茂する竹を有効利用して、森林整備と、その材料としての特質を発揮させることが望まれるが、竹はこれまで工芸用などの需要はあるが、需要量が小さすぎるので、十分な有効利用がされなかった。

【0020】

図2は、本発明において、森林から持ち出された木質バイオマスおよび竹の、集積地での処理プロセスを示す。森林で伐採された樹木の用途としては、木材用として用いられるもの、製紙用チップとして用いられるもの、木質バイオマスとして、マテリアル用として(家畜敷料、堆肥製造用など)、そしてエネルギー用がある。また、竹は、マテリアル用(工芸用、家畜飼料用、竹炭用など)と、エネルギー用がある。従来法では伐採場所から木材用だけが搬出され、それ以外のものの多くは森林に放置されていた。これを改善して、本発明では伐採されたものはすべて集積地まで搬送されて、そこで目的別にわけて必要な1次加工処理を行って有効利用できるようにする。

図2に示すように、木材用、製紙チップ用の木の処理は従来法と同じであるが、樹木のうち木材用、製紙チップ用に用いられる部分以外、たとえば樹皮部分などは本発明の処理の対象の対象であるエネルギー用の1部になる。エネルギー用木質バイオマスの主体は、間伐材などであるが、本発明では、これらは平均径が40mm以下になるように破砕された後、ばい焼という加熱処理を受ける。このときに、木材用、製紙チップ用に用いられ部位以外のものを合せて使用することができる。ばい焼というのは、トレファクションとも呼ばれるもので、木質バイオマス処理の場合は、乾燥(200℃以下)、炭化(450℃以上)の中間の加熱温度を意味する。このばい焼処理を、熱伝導率の低い木質バイオマスに対して施す場合、均質性をどのように考えて行うかによって処理条件(木片サイズ)加熱温度、保持時間などの条件が大きく変わってくる。比較的均質な中間製品を得ようとすれば、処理対象の木片サイズを小さくし、加熱温度も200〜350℃の範囲内での比較的低い温度とし、さらにはばい焼処理後、粉砕混合して、それをペレット化するという方法が取られる。本発明の方法は、それとは異なる。すなわち本発明では、後述のように、この中間製品を使用場所で粉砕して、用途別に分離あるいは均質化することから、内外部のヘミセルローズ含有量の差は問題にはならない。したがって本発明では、この工程を中間製品の輸送を効率的に行うという条件を満足する範囲で、処理コストを下げて行うことを着眼している。

【0021】

加熱方法の例を図3に示す。加熱装置は予熱部とばい焼部からなる。ケース1は、ばい焼部の加熱を直接加熱法で行う場合である。木片は、予熱部、ばい焼部を通って中間製品となるが、ばい焼部の出口側から、燃焼用バーナーを装入して、バーナーに供給する木質バイオマスの粉の量を調整して、上に述べた木片の加熱温度になるように調整する。なお、加熱によってガス化したヘミセルローズの分解物は、バーナーから供給される空気によって燃焼し、木片の加熱に利用される。ばい焼部を出た高温ガスは、予熱部に入り、木片の予熱、乾燥に用いられたのち、排ガス処理を受けて系外の排出される。図2のケース2の場合には、ばい焼部が間接加熱方式であることだけが、ケース1の場合と異なる。ばい焼部で木片から発生したヘミセルローズが分解してガス化したものが、ばい焼部から吸引されて、ばい焼部を外部から加熱するための燃料として利用される。その燃焼によって生じた高温ガスは、ばい焼部を外部から加熱した後、予熱部の内部に導かれ、以後はケース1と同じである。ケース1あるいはケース2で得られたばい焼の木片は平均径1cm以下のものを篩分ける。

【0022】

本発明においては、竹についても0017で述べた処理を行い、その後で、木質の処理物と合わせて粉砕し、それを成型する。竹を用いたものの配合割合は全体の5〜30%の範囲とする。最初から木質と竹の原料を合せてばい焼処理を行ってもよい。竹を5%以上混合するのは、粉状のものを圧縮して成型した時に成型物の強度を高めるためである。一方、竹の配合率を30%以下にするのは、第5工程で粉砕して粉状物として使用する時に、粉の搬送工程などでブリッジングなどのトラブルを防止するためである。木質および竹の原料をばい焼して混合粉砕したものは、成型ロールなどを用いて圧縮成型する。成型物の平均径は10〜50mmが適当である。

【0023】

0018の方法で得られた成型物は、トラック、鉄道あるいは船舶など、集積地と利用場所の位置関係に応じて、適当な手段で搬送される。図3に火力発電所、製鉄所などのエネルギー多量使用場所に搬送された後の処理を示す。火力発電所の場合には、搬送されたものは粉砕して、火力ボイラーで微粉炭と混焼して発電に用いられる。ばい焼処理をうけていない木質バイオマスのチップを用いる場合に比べてばい焼処理を受けたものの特長は、水分含有量を低下した後、疎水化されていることから水分含有量が低く、また有効発熱量が高いこと、さらに粉砕しやすくなっていること、通常のチップなどにくらべてコンベア、ホッパーなどでのトラブルが少ないことである。

【0024】

本発明の木質バイオマスの使用場所の1つが製鉄所である。鉄鉱石を原料とする量産製鉄法でのこれまでの方法は、まず、溶鉱炉(高炉)で鉄鉱石を焼結あるいはブリケットに成型したものと石炭から得られたコークスを加えて、酸化剤として空気を吹き込んで、4%以上の炭素を含む溶銑を製造する。これが製銑工程である。次に、製鋼工程では、転炉でこの溶銑に純酸素ガスを吹きつけて鉄中の炭素分を酸化して、炭素濃度が0.4%以下の溶鋼として、合金添加などの成分調整を行ってから凝固させて鋳片とする。そして、以後は固体状態のものに必要な成型加工、熱処理などを行って鉄鋼製品とする。本発明は高炉を用いた製銑工程と、転炉を用いた製鋼工程を対象にする。

【0025】

製銑工程での木質バイオマスの利用方法の第1は、粉粒状にしたものを空気とともに高炉の羽口から吹き込んで高温燃焼させることである。粉石炭の場合にはこれまでの実施されていたのに対し、木質バイオマスについては行われていなかった理由は、水分およびヘミセルローズを含有しているために羽口先のフレーム温度を下げることによって高炉炉内での反応進行に悪影響を及ぼすためである。それに対して、本発明では、搬送されてきた木質バイオマスを1次粉砕したものを篩い分けて3mm以下の部分を、羽口を通して高炉内に吹き込むことができる。製銑工程での木質バイオマスの利用方法の第2は、搬送されてきた木質バイオマスを粉砕して石炭と混合して成型した後、コークス炉に装入してコークス成型体として高炉に装入することである。この際、木質の成型物の配合率は、得られた成型コークスの強度に悪影響を及ぼさない範囲、すなわち、石炭重量の18%以下とする。なお、石炭と合わせて粉砕してもよい。製造された成型コークスは、酸化鉄原料、培媒溶材とともに高炉の上部から装入して銑鉄と溶融スラグが製造される。

【0026】

製鋼工程での使用目的は、転炉製鋼炉の排ガスのもつ顕熱を、排ガスの発熱量増加に結び付けて、製鉄所全体の熱効率を上げること、さらに、生成するダストは主として酸化鉄であるが、これを後工程で鉄源として利用しやすいものにすることである。

溶銑を製鋼転炉に装入して、ランスを通して純酸素ガスを吹きつける。それによって溶融した炭素含有鉄中の炭素分が、酸素ガスと反応して、主として

2C+O2=2CO (1)

の反応して脱炭反応が進む。この際、発生するガスの温度は1400℃以上の高温で、成分は一酸化炭素が約75%、二酸化炭素が約13%、そして微量の酸素、水素、窒素である。また、溶融鉄の高温部から蒸発した鉄が高温ガス中で酸化されて生成した酸化鉄を主成分とし、その他、溶銑に含まれていた亜鉛などの金属成分が蒸発して酸化されたものなどを含んでいる。この粉塵を含む高温排ガスは冷却されて、湿式あるいは乾式の集塵機で固体分を除き、燃料ガスとして回収されて、製鉄の他の工程のエネルギー源として利用される。また、集塵機によって捕集された粉塵(ダスト)は、鉄源の一部として再利用される。従来法では、高温排ガスの顕熱が効率的に有効されていない。また、捕集されたダストは酸化物類だけであるので、その再利用にあたっては還元のために炭素源を加えることが必要である。

【0027】

それに対して、本発明においては、製鋼転炉の高温ガス中に木質バイオマスの粉粒体を供給して、高温ガスの顕熱を利用して木質バイオマスの熱分解を行って、一酸化炭素、水素などのガスを生成するとともに、高温ガス中に含まれていた二酸化炭素を還元して一酸化炭素に変換することによって、回収される燃料ガスの量を増やし、かつ発熱量を高める。また、加えた木質バイオマスのうち、ガス化しなかった炭素分はダストとともに回収し、ダスト類全体を集めて必要な成型を行い、後工程で加熱して酸化鉄類の還元を行うのに有効利用する。その際に、転炉製鋼工程の本来作業を安定して行うことを阻害しないようにする必要がある。

【0028】

本発明においては、製鉄所に搬送された木質バイオマスを粉砕する。本発明においては加熱によって炭化して固体として残ったものも、ダストとともに捕集して後工程で有効利用されるので、吹き込む木質バイオマス粉粒体のサイズの上限は厳しく制限されないが、1辺3mm以下が望ましい。この粉粒体を搬送するガスとしては、製鋼転炉の排ガスとして回収されたものの1部を利用することが望ましい。その他には空気、窒素ガスなども可能であるが、その場合は生成ガスに窒素分が混入して発熱量を下げるという悪影響を及ぼすので好ましくない。製鋼転炉の高温排ガス中に木質バイオマスの粉粒体を吹き込む位置については、製鋼転炉の内部、あるいは製鋼転炉の上部に設けられた排ガスダクト内が可能である。高温排ガス内に木質バイオマスの粉粒体を吹き込むと水素ガスが発生する。吹き込み位置が製鋼転炉内である場合は、その水素を含んだガスが、転炉上部とダクト下部の間から侵入するおそれがある空気と触れるおそれがあり、最悪の場合はガス爆発の原因になりうる。そのリスクを回避するためには、木質バイオマス粉粒体の吹き込み位置は、製鋼転炉内ではなく、転炉排ガスダクト中であることが望ましい。さらに水素を伴うガスと巻き込まれた空気との混合による爆発の危険を回避するためには、木質バイオマス粉粒体を供給するのは、製鋼転炉の吹錬が定常状態になっている時期が望ましい。そのためには、木質バイオマス粉粒体の吹き込みを行う時期を、転炉吹錬開始3分以後、かつ転炉吹錬終了の2分以前とする。

【0029】

0024の方法で木質バイオマス粉粒体を吹き込まれた製鋼転炉の高温排ガスは、冷却された後、粉塵捕集装置で、燃料用ガスとダストに分離して回収される。湿式法では水によるガス冷却と徐塵を同時に行う。また、乾式法では、間接冷却で500℃以下までの排ガス温度を下げたのち、電気集塵機やバグフィルターで除塵される。そして捕集されたガスは一旦、タンクに貯留されて、エネルギーが必要な所に供給してエネルギーとして利用される。一方、捕集されたダストは、本発明で得られるものは、木質バイオマスに起因する固体炭素分を伴っている。鉄などの酸化物を含む部分と炭素分は分離することなく、必要に応じて固体炭素分をさらに添加して酸化物還元に必要な量として、ペレットやブリケットに成型、加工して、溶鉱炉あるいは他の鉄分還元回収のための加熱装置に送られて処理され、最終的に鉄分として有効に利用される。

【0030】

なお、木質および竹をばい焼したもの、またはばい焼後、成形したもの、あるいは成形時の不良品などは、地域内での各種エネルギー変換装置(ボイラー、ガス化発電など)などで用いることができる。エネルギー源としてスケールが大きい火力発電所や製鉄所の需要(経済性も含めて)にも応えられるようにすることによって、森林から持ち出された木質(竹を含む)を、すべて有効利用することが可能になる。

【実施例1】

【0031】

集積された樹木を平均径が5mm以上、40mm以下になるように破砕したものを図3のケース1の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料木質バイオマス(水分含有量45〜55%)の装入速度は、15t/hである。加熱源として木質バイオマスの粉(20kg/分)を燃焼するバーナーで、ばい焼部での木片の最高表面温度は、380〜440℃とした。ばい焼部での滞留時間25分である。排出された処理の木片の重量は、装入時の45%であった。処理後の木片の表層部2mmについては、水分3%、へミセルローズの分解率は98%であった。木片の平均組成としては、平均径が30mmの場合、水分は5%、へミセルローズの分解率は48%であった。また平均径が7mmの場合、水分は4%、へミセルローズの分解率は85%であった。

【実施例2】

【0032】

集積された樹木を平均径が5mm以上、40mm以下になるように破砕したものを図3のケース2の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料木質バイオマス(水分含有量45〜55%)の装入速度は、15t/hである。加熱源はばい焼部で発生してヘミセルローズの分解ガスを燃焼するバーナーで、ばい焼部での木片の最高表面温度は、390〜440℃とした。ばい焼部での滞留時間35分である。排出された処理の木片の重量は、装入時の48%であった。処理後の木片の表層部2mmについては、水分3%、へミセルローズの分解率は98%であった。木片の平均組成としては、平均径が30mmの場合、水分は5%、へミセルローズの分解率は48%であった。また平均径が7mmの場合、水分は4%、へミセルローズの分解率は85%であった。

【実施例3】

【0033】

竹を破砕して、長さを5mm以上、40mm以下になるようにしたものを図3のケース1の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料の竹(水分含有量45〜55%)の装入速度は、10t/hである。加熱源として木質バイオマスの粉(20kg/分)を燃焼するバーナーで、ばい焼部での竹の最高表面温度は、310〜390℃とした。ばい焼部での滞留時間20分である。処理後の竹の表層2mmについては、水分4%、へミセルローズの分解率は95%であった。竹の平均組成としては、平均径が30mmの場合、水分は6%、へミセルローズの分解率は35%であった。

【実施例4】

【0034】

実施例1の方法でつくられた木質のばい焼物と、実施例3の方法で作られた竹のばい焼物を重量比で85:15で混合して粉砕した。そして混合粉砕物を常温で300〜500kg/cm2)のロ−ル式成型機で平均径 約25mmのブリケットに成型した。その圧壊強度は18〜25kgfであった。

【実施例5】

【0035】

実施例1で示した破砕された木質原料を重量比で80、実施例3の破砕された竹原料を重量比で20の割合で混合して、図3のケース2の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。混合原料の装入速度は、15t/hである。加熱源はばい焼部で発生してヘミセルローズの分解ガスを燃焼するバーナーで、被加熱物の表層の最高表面温度は、370〜420℃とした。ばい焼部での滞留時間30分である。得られた混合物を粉砕した。そして混合粉砕物を常温で300〜500kg/cm2)のロ−ル式成型機で平均径 約25mmのブリケットに成型した。その圧壊強度は17〜23kgfであった。

【実施例6】

【0036】

実施例5の方法で製造された成形物を、トラックで55km離れた石炭火力発電所に搬送して、石炭に7wt%加えて、粉砕した後、スチームボイラーで燃焼した。コンベアなどの搬送時にとくにトラブルの発生はなく、安定した操業が行えた。

【実施例7】

【0037】

実施例4の方法で製造された成形物を、トラックと鉄道で150km離れた製鉄所に搬送し、1次破砕したのち、2mm以下の部分(水分含有量5%)を重量比で1、微粉炭を重量比1の割合で混合したものを酸素冨化率3%で高炉羽口から吹き込んだ。吹きこみ量は80kg/minである。羽口先温度は、木質バイオマスを用いない比較例の場合は2030℃であったのに対して、2010〜2030℃の範囲にあった。

【実施例8】

【0038】

実施例4の方法で製造され製鉄所に搬送された成形物を2mm以下に粉砕した。水分が含有量は5%であった。これを重量比で10、微粉炭を重量比で85、コールタール軟ピッチを重量比5で混合して、ダブルロール成型機にかけて幅43mm、長さ25mm、厚み18mmのマセック型に成型した。これを1000℃で乾留してコ―クスを製造した。得られたコークス強度をJISドラム強度D130/15で測定した結果、比較材(木質バイオマスの配合なし)に比べて、差はプラス1%〜マイナス3%の範囲内にあった。

【実施例9】

【0039】

実施例5の方法で製造されものを製鉄所に搬送し、粉砕機にかけて平均径が2.5mm以下になるように粉砕した。水分含有量は5%である。製鋼炉は150t規模の上吹き転炉で、溶銑を装入し、純酸素吹錬を始めてから3.5分から、純酸素吹錬を終わる2.5分前の間(すなわち、純酸素吹錬を始めてから3.5分から19.5分の間)、ダクトの下部先端から15cmの位置から水平方向に、上記粉粒体を貯蔵されていた転炉排ガスを搬送ガスとして吹き込んだ。粉粒体供給速度は、80kg/分で吹き込んだ。得られたガスの成分は一酸化炭素が約78%、二酸化炭素が約4%、水素:12%、窒素;5%であった(比較;木質バイオマスを用いない時、一酸化炭素;75%、二酸化炭素;約13%、水素;2%、窒素7%)。また、回収された燃料用ガスの量は、比較ヒートの場合の1.24倍であった。

【産業上の利用可能性】

【0040】

本発明によって、樹木の炭素吸収能を高いレベルに保つために必要な森林管理によって発生する伐採物を、化石エネルギーを大量に使用している代表的産業である火力発電所やや製鉄業などとも結び付けて、輸送も含めて、地球温暖化抑制に大きく貢献することができる。また、システム全体として木質の経済性を高めることによって、国産の木質の国際競争力を上げる森林業の振興に貢献することができる。

【技術分野】

【0001】

本発明は、森林を炭酸ガス吸収能力が大きい健全な状態に保つために必要な伐採によって生じた木質バイオマス(竹を含む)を有効かつ効率的に利用し、日本のエネルギー自給率およびゼロエミッション電源比率を高めるための方法に関する。

【背景技術】

【0002】

地球温暖化の進行を抑制するためには大気中の炭酸ガス冨化を抑制することが重要な課題である。そのための最も基本的な手段の一つが、樹木、竹などの植物の光合成による炭酸ガス吸収能を最大に保ち、それによって固定された有機物を最大限、有効に利用し、化石燃料の使用量の削減を可能にすることである。しかし、日本においては、昭和30年代のエネルギー源の化石燃料への転換期に、樹木は木材用に重点を移すことになり、その時点で大量に植林された杉や檜が収穫期を迎えたが、コスト的に輸入材に押されて森林業が衰退し、山林全体の炭酸ガス吸収能力の低下が進行している。そして、林地残材はほとんど持ち出されず、また間伐の遅れ、自然林の放置による各種の問題が生じている。また、森林の手入れ不足のために竹林の繁茂が進行し、樹木に害を与えている。

【0003】

一方、火力発電所や製鉄所などのように多量のエネルギーを使用する産業では、石炭、石油などの化石燃料に依存していると、炭酸ガス削減の動きに対応してゆくことがむつかしくなることから、カーボン・ニュートラルという、燃焼しても炭酸ガス発生にカウントされないという国際的な特典を生かして、木質バイオマスの利用が考えられている。しかし、木質バイオマスのもつ以下のような問題をクリアできず、具体的進行は遅れている。

(1)木質バイオマスは存在場所が分散していること、多量の水分を含んでいること、嵩あたりエネルギー含有量が低いことから、輸送コストが割高になりやすく、大量消費地に集めることが量、コストの両面で難しいと考えられてきた。

(2)また、発電所や製鉄所などのエネルギー大量消費産業では、原理的には木質バイオマスをエネルギー源として利用することが不可能ではないにしても、現在の設備、技術は化石燃料使用に適したものになっているので、木質バイオマスのように、水分を伴っていたり、石炭にくらべて沸点の低い有機物を含んでいるものは使いにくいものと考えられていた。すなわち、木質バイオマスは、化石燃料に比べて輸送および使用の点で不利であり、また、その問題をクリアするために各種の前処理を行うと、その費用負担が経済性を損なうということが実用化が進まない理由であった。

【0004】

わが国においては、2002年に制定されたバイオマス・ニッポン総合戦略に基づいて、バイオマスを総合的に最大限活用し、持続可能な社会「バイオマス・ニッポン」を実現することを目指して、具体的には全国の約300の市町村でバイオマスタウン構想の策定が進められた。しかし、2011年2月に公表された総務省行政評価局の政策評価で、バイオマス関連事業は、(1)バイオマスタウン構想に公表されている計画で、実行に移された比率が低い,(2)実行に移されたものも稼動状況に問題があるものが多い,(3)稼動しているものについても,支出に対する収入の割合が50〜80%のものが多く経済的に自立していないものが多く、(4)結果として、日本のエネルギー安全保障、地球温暖化抑制、地域振興にどれだけ貢献しているか疑問という結果が示され、これまでの政策の方向は見なおしを迫られている。

【0005】

これとは別に、国のエネルギー基本計画(平成22年6月制定)において、日本にとって重要な課題である総合的なエネルギー安全保障の強化と地球温暖化対策の強化のために

(1)エネルギー自給率(一次エネルギー国内供給のうち、国産エネルギー(再生可能

エネルギー等)及び準国産エネルギー(原子力)の供給の占める割合)を、現状約38%

を約70%まで高めること

(2)電源構成に占めるゼロ・エミッション電源(原子力及び再生可能エネルギー由来)の比率を現状34%から、2020 年には約50%以上、最終的には約70%に高めることが掲げられている。そのためには、原子力の新増設(少なくとも14 基以上)及び設備利用率の引き上げ(約90%)、並びに再生可能エネルギーの最大導入が前提とされていた。

しかし、平成23年3月11日の東北・関東大震災に伴う東京電力福島第1発電所の事故によって、原子力の利用拡大については見直しが必要になると思われ、2つの目的(エネルギー安全保障と地球温暖化対策の強化)の達成のためには、「再生可能エネルギー」を増やすこと、とくにその中でもバイオマスの利用を拡大することに再挑戦することが求められると思われる。

【0006】

以上のような諸問題を解決するためには、(1)樹木の成長量を基準として適正な伐採を行うことによって、森林の炭酸ガスの吸収量を適正に保ちつつ、(2)伐り出された樹木や竹は有効利用して、わが国の再生可能エネルギーの比率を高めることが重要である。そのために越えなければならない壁は、いかにして経済性を確保するかである。そのための考え方はバイオマス活用推進基本法(平成21年9月施行)、バイオマス活用推進基本計画(平成22月12月閣議決定)に示されているように「総合的、一体的かつ効果的に推進する」、「バイオマスの種類ごとの特性に応じた最大限の利用」などである。わが国のこの分野での国際競争力が欠けていたというこれまでの経緯を考えれば、具体的には、(1)木質資源を扱う作業における生産性を高めること(機械化、路網整備)、(2)かつ固定費負担を小さくするために、稼動率を高めること(すなわち、扱う量を多くすること)、(3)さらに、得られた多量の木質資源の需要先の確保および需要変動への柔軟に対応できる体制作りが必要になる。このうち、特に技術的な対応が必要なのは(3)である。すなわち、(3)を満足するために、従来の狭い意味での地産地消に拘っていれば解はなく、一方、地産地消の枠を超えるには、木質資源の弱点である「見かけ比重が小さい、しかも多量の水分を含んでいる」を克服して、中長距離輸送に耐えるものにしなければならない。

【0007】

そのための方法として、非特許文献1に示されているあぶり木材とは、木材中のヘミセルローズを分解し、乾燥木材と木炭の中間状態にあって木材エネルギーの90%を保有するものであり、その製造法はキルンを用いた低温熱分解であること、製品は吸質性がなく高密度でもろいこと、用途として、ボイラー及び小規模発電用燃料、冶金用還元剤、ガス原料であることが示されている。また、非特許文献2においては、木やチャーコールに置き換わるトレファイドバイオマスの製造法として、木質を230℃、250℃、280℃で、1.2〜3時間処理する試験を行うと、処理温度、処理温度の増加とともに、エネルギー密度は増加するが、歩留まりが低下することが示されている。また、木質バイオマスの利用方法として、特許文献1においては、製鉄所で木質バイオマスを乾燥すること、木質バイオマスの乾燥を300℃以下の排熱を用いて行うこと、乾燥後の木質バイオマスを粉砕し、石炭とともに成型して成型体とし、石炭とともにコークス炉に装入して乾留して製造されたコークス成型体を高炉で用いること、またコークス成型体を篩い分けした篩い下を、羽口から高炉内に吹き込むという方法が示されている。また、本発明者らは、特許文献2において、集積地で木質バイオマスを平均径が1cm以上、10cm以下になるように木片化する第1工程、木片の表層部が350℃以上、450℃以下になるように加熱する第2工程、径が1cm以上のものを使用する場所に搬送する第3工程、搬送されたものを粉砕して使用する第4工程からなる方法で木質バイオマスを利用する方法を示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−24984号公報

【非特許文献】

【0009】

【非特許文献1】Bourgeois JP,Doat J:Torrefied wood from temperature and tropical species,advantages and prospects[Bioenergy,153〜159,84,Vol.3,ISBN;0−85334−348−9]

【非特許文献2】M.Pach,R.Zanzi,E.Bjornbom(6th Asia−Pacific International Symposium on Combusion and Energy}May.2002.Kuala Lumpur,ISBN

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、日本における木質バイオマスの適正量の有効利用を経済的に行えるようにすることによって、日本のエネルギー安全保障の強化、地球温暖化対策の強化、地域振興にむすびつけることを目的とし、とくに木質バイオマスの経済的な中・長距離輸送を可能にするための木質バイオマスの集積地での処理方法に関する。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段の第1は、木質バイオマスを平均径が40mm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと第3工程で得られたものを混合して成型する第4工程、そして輸送されたものをエネルギー源として利用する第5工程からなる方法である。

【0012】

手段の第2は、0007の第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とすることである。

【0013】

手段の第3は、0007の第5工程で、エネルギー源として利用する工程が、石炭火力発電所での混焼とすることである。

【0014】

手段の第4は、0007の第5工程で、エネルギー源として利用する工程が、製鉄所の製銑工程であって、搬送されてきた木質バイオマスを粉砕して高炉羽からの吹き込み、あるいは石炭と混合して成型しコークス炉に装入してコークス成型体として高炉に装入することである。

【0015】

手段の第5は、0007の第5工程で、エネルギー源として利用する工程が、製鉄所の製鋼工程であって、1mm以下に粉砕したものを転炉の高温排ガス中に吹き込むことである。

【発明の効果】

【0016】

0007,0008の方法によって、圧縮、成形を効率的に行って木質バイオマスの輸送可能距離を延ばし、かつ利用先で乾燥などの処理を不要とすることができる。0009の方法によって、火力発電所での炭酸ガス発生量の削減を効率的に行うことができる。0010の方法によって、製鉄所の製銑工程の炭酸ガス発生量の効果的な削減が可能になる。0011の方法によって、製鉄所の製鋼工程での高温排ガスの顕熱を有効利用して、転炉排ガスの発熱量を増加させること、また排ガスに含まれている主として酸化鉄からなるダストを後工程で再利用しやすいものにすることによって、製鉄所の炭酸ガス発生量削減に結びつけることができる。

【図面の簡単な説明】

【0017】

【図1】本発明においてエネルギー源としての木質バイオマスの利用を推進するために必要なコストダウンと環境保全の両立させるための考え方を示す。

【図2】本発明において、森林から持ち出された木質バイオマスおよび竹の、集積地での処理プロセスを示す。

【図3】木質バイオマスのばい焼法の2つのケースを示す。

【図4】本発明のプロセスフローのうち、製鉄所などへ中・長距離輸送されたものの使用場所での処理プロセスを示す。

【発明を実施するための形態】

【0018】

図1に本発明の考え方を示す。昭和30年代以後の日本の森林施策の問題は、木質の利用を経済的に行うシステムが確立できなかったことに起因する。そのために、植林をした樹木が収穫時期に入っても、木材用は輸入材に押されている。また製紙用チップも輸入材が大半を占めている。さらにエネルギー用途についても、化石燃料系に経済的に遅れをとっている。その結果、森林が放置されて荒廃が進み、今日的課題である地球温暖化対策についても光合成による炭酸ガス吸収能も低下というマイナス効果を及ぼしている。一方、森林の樹木を伐りすぎれば、第2次大戦終了後に見られたように別の森林の荒廃が進むおそれがある。したがって、今日望まれているのは、「森林の環境保全を意識しつつ、木質バイオマス利用法の経済性を確保すること」である。

森林の機能としては「水土保全、生物多様性の確保、炭酸ガスの吸収、木材、エネルギー源などの生産、里山林としての人との各種ふれあいの場の提供」など多くのことが挙げられている。このすべてを同一種の森林で満足させることは困難であるから、環境林、生活林、生産林などへのゾーニングを行い、それぞれの目的にあった整備を行ってゆくことが必要である。環境林は、水土保全、生物多様性の確保などを主目的とするためにできるだけ自然に任せる。生活林は、人とのふれあいの要素を重視する。本発明が対象とするのは生産林であるが、一部、生活林を含んでいる。ここでは、木材、製紙チップ、各種エネルギー利用などの各種用途に、それぞれの用途に要求される品質、量のものを持続的に、かつ経済性を満足するように供給できるようにすることが必要である。

欧州などに比べて、日本の木質が経済的に劣っていた理由の第1は、伐採から1次加工までの生産性の低さである。それを改善するためには、作業道の整備を進め、作業の機械化を進めることが必要であることは、すでに国の施策にも掲げられている通りである。しかし、これを行っても、事業対象の生産規模が小さすぎると、機械などの稼動率が低く、固定費負担が大きく経済性を満足できない。その問題を解決するためには、事業が扱う木質の量をある規模以上(たとえば、数万t/年以上)とすることが必要である。これに対して、これまで日本では各森林組合の管轄範囲や、バオオマスタウン構想に見られる行政区分などのために、対象とする森林面積が限られていることから、十分なスケール効果が発揮されていなかった。生産林においても樹木の成長量には限界があるので、今後、木質の利用システムを考える対象になる地域を、必要に応じて、隣接地域などを含めたものに拡大すべきである。これによって、生産林の持続性維持と、経済性確保のための必要な森林規模の間の問題を解消することができる。

次に必要なのは、木質に関する供給と需要のバランスを柔軟に保てるようにすることである。そのためには、様々な特性をもつ各種の木質の樹種、部位などに応じて、総合的、複数用途に、またカスケード式に利用できるようにすることが重要である。従来のように、木材用というような単一目的での事業では国際競争力を確保することができなかった。また、逆に付加価値が大きくないエネルギー用途などに限定した事業も、多くのバイオマス利用例で見られるように経済性確保が容易ではない。木質の対象とする用途として、木材(形状などに厳しい要求ある)、製紙用チップ(樹皮の部分が入ってはいけないなどの要求がある)、家畜敷料、堆肥化原料などのマテリアル利用(地域で付加価値が小さい)、さらに各種のエネルギー源としての利用などがある。品質的に各種の要求を満足し、さらに全体としての各需要量とその比率を満足しながら、全体としての処理量を高め、それによって経済性を高めて競争力を強化することが本発明の着眼点である。

【0019】

それを可能にするために必要な技術は、木質バイオマスを、経済的に中長距離輸送できるものにする1次加工法である。すなわち、エネルギー源としての木質の利用は、これまで、地域のストーブ、ボイラー用の薪、チップ、ペレットなどがあるが、これらだけでは、全体の木質バイオマスの量の中で品質的にエネルギー用に適したものを消費することができない。一方、中長距離輸送を経済的に行うためには、木質バイオマスの輸送上の問題である、水分を多量に含んでいること、かさ比重が小さいことなどの弱点を克服することが必要である。これとは別に、現在の森林の保全で問題になっている繁茂する竹を有効利用して、森林整備と、その材料としての特質を発揮させることが望まれるが、竹はこれまで工芸用などの需要はあるが、需要量が小さすぎるので、十分な有効利用がされなかった。

【0020】

図2は、本発明において、森林から持ち出された木質バイオマスおよび竹の、集積地での処理プロセスを示す。森林で伐採された樹木の用途としては、木材用として用いられるもの、製紙用チップとして用いられるもの、木質バイオマスとして、マテリアル用として(家畜敷料、堆肥製造用など)、そしてエネルギー用がある。また、竹は、マテリアル用(工芸用、家畜飼料用、竹炭用など)と、エネルギー用がある。従来法では伐採場所から木材用だけが搬出され、それ以外のものの多くは森林に放置されていた。これを改善して、本発明では伐採されたものはすべて集積地まで搬送されて、そこで目的別にわけて必要な1次加工処理を行って有効利用できるようにする。

図2に示すように、木材用、製紙チップ用の木の処理は従来法と同じであるが、樹木のうち木材用、製紙チップ用に用いられる部分以外、たとえば樹皮部分などは本発明の処理の対象の対象であるエネルギー用の1部になる。エネルギー用木質バイオマスの主体は、間伐材などであるが、本発明では、これらは平均径が40mm以下になるように破砕された後、ばい焼という加熱処理を受ける。このときに、木材用、製紙チップ用に用いられ部位以外のものを合せて使用することができる。ばい焼というのは、トレファクションとも呼ばれるもので、木質バイオマス処理の場合は、乾燥(200℃以下)、炭化(450℃以上)の中間の加熱温度を意味する。このばい焼処理を、熱伝導率の低い木質バイオマスに対して施す場合、均質性をどのように考えて行うかによって処理条件(木片サイズ)加熱温度、保持時間などの条件が大きく変わってくる。比較的均質な中間製品を得ようとすれば、処理対象の木片サイズを小さくし、加熱温度も200〜350℃の範囲内での比較的低い温度とし、さらにはばい焼処理後、粉砕混合して、それをペレット化するという方法が取られる。本発明の方法は、それとは異なる。すなわち本発明では、後述のように、この中間製品を使用場所で粉砕して、用途別に分離あるいは均質化することから、内外部のヘミセルローズ含有量の差は問題にはならない。したがって本発明では、この工程を中間製品の輸送を効率的に行うという条件を満足する範囲で、処理コストを下げて行うことを着眼している。

【0021】

加熱方法の例を図3に示す。加熱装置は予熱部とばい焼部からなる。ケース1は、ばい焼部の加熱を直接加熱法で行う場合である。木片は、予熱部、ばい焼部を通って中間製品となるが、ばい焼部の出口側から、燃焼用バーナーを装入して、バーナーに供給する木質バイオマスの粉の量を調整して、上に述べた木片の加熱温度になるように調整する。なお、加熱によってガス化したヘミセルローズの分解物は、バーナーから供給される空気によって燃焼し、木片の加熱に利用される。ばい焼部を出た高温ガスは、予熱部に入り、木片の予熱、乾燥に用いられたのち、排ガス処理を受けて系外の排出される。図2のケース2の場合には、ばい焼部が間接加熱方式であることだけが、ケース1の場合と異なる。ばい焼部で木片から発生したヘミセルローズが分解してガス化したものが、ばい焼部から吸引されて、ばい焼部を外部から加熱するための燃料として利用される。その燃焼によって生じた高温ガスは、ばい焼部を外部から加熱した後、予熱部の内部に導かれ、以後はケース1と同じである。ケース1あるいはケース2で得られたばい焼の木片は平均径1cm以下のものを篩分ける。

【0022】

本発明においては、竹についても0017で述べた処理を行い、その後で、木質の処理物と合わせて粉砕し、それを成型する。竹を用いたものの配合割合は全体の5〜30%の範囲とする。最初から木質と竹の原料を合せてばい焼処理を行ってもよい。竹を5%以上混合するのは、粉状のものを圧縮して成型した時に成型物の強度を高めるためである。一方、竹の配合率を30%以下にするのは、第5工程で粉砕して粉状物として使用する時に、粉の搬送工程などでブリッジングなどのトラブルを防止するためである。木質および竹の原料をばい焼して混合粉砕したものは、成型ロールなどを用いて圧縮成型する。成型物の平均径は10〜50mmが適当である。

【0023】

0018の方法で得られた成型物は、トラック、鉄道あるいは船舶など、集積地と利用場所の位置関係に応じて、適当な手段で搬送される。図3に火力発電所、製鉄所などのエネルギー多量使用場所に搬送された後の処理を示す。火力発電所の場合には、搬送されたものは粉砕して、火力ボイラーで微粉炭と混焼して発電に用いられる。ばい焼処理をうけていない木質バイオマスのチップを用いる場合に比べてばい焼処理を受けたものの特長は、水分含有量を低下した後、疎水化されていることから水分含有量が低く、また有効発熱量が高いこと、さらに粉砕しやすくなっていること、通常のチップなどにくらべてコンベア、ホッパーなどでのトラブルが少ないことである。

【0024】

本発明の木質バイオマスの使用場所の1つが製鉄所である。鉄鉱石を原料とする量産製鉄法でのこれまでの方法は、まず、溶鉱炉(高炉)で鉄鉱石を焼結あるいはブリケットに成型したものと石炭から得られたコークスを加えて、酸化剤として空気を吹き込んで、4%以上の炭素を含む溶銑を製造する。これが製銑工程である。次に、製鋼工程では、転炉でこの溶銑に純酸素ガスを吹きつけて鉄中の炭素分を酸化して、炭素濃度が0.4%以下の溶鋼として、合金添加などの成分調整を行ってから凝固させて鋳片とする。そして、以後は固体状態のものに必要な成型加工、熱処理などを行って鉄鋼製品とする。本発明は高炉を用いた製銑工程と、転炉を用いた製鋼工程を対象にする。

【0025】

製銑工程での木質バイオマスの利用方法の第1は、粉粒状にしたものを空気とともに高炉の羽口から吹き込んで高温燃焼させることである。粉石炭の場合にはこれまでの実施されていたのに対し、木質バイオマスについては行われていなかった理由は、水分およびヘミセルローズを含有しているために羽口先のフレーム温度を下げることによって高炉炉内での反応進行に悪影響を及ぼすためである。それに対して、本発明では、搬送されてきた木質バイオマスを1次粉砕したものを篩い分けて3mm以下の部分を、羽口を通して高炉内に吹き込むことができる。製銑工程での木質バイオマスの利用方法の第2は、搬送されてきた木質バイオマスを粉砕して石炭と混合して成型した後、コークス炉に装入してコークス成型体として高炉に装入することである。この際、木質の成型物の配合率は、得られた成型コークスの強度に悪影響を及ぼさない範囲、すなわち、石炭重量の18%以下とする。なお、石炭と合わせて粉砕してもよい。製造された成型コークスは、酸化鉄原料、培媒溶材とともに高炉の上部から装入して銑鉄と溶融スラグが製造される。

【0026】

製鋼工程での使用目的は、転炉製鋼炉の排ガスのもつ顕熱を、排ガスの発熱量増加に結び付けて、製鉄所全体の熱効率を上げること、さらに、生成するダストは主として酸化鉄であるが、これを後工程で鉄源として利用しやすいものにすることである。

溶銑を製鋼転炉に装入して、ランスを通して純酸素ガスを吹きつける。それによって溶融した炭素含有鉄中の炭素分が、酸素ガスと反応して、主として

2C+O2=2CO (1)

の反応して脱炭反応が進む。この際、発生するガスの温度は1400℃以上の高温で、成分は一酸化炭素が約75%、二酸化炭素が約13%、そして微量の酸素、水素、窒素である。また、溶融鉄の高温部から蒸発した鉄が高温ガス中で酸化されて生成した酸化鉄を主成分とし、その他、溶銑に含まれていた亜鉛などの金属成分が蒸発して酸化されたものなどを含んでいる。この粉塵を含む高温排ガスは冷却されて、湿式あるいは乾式の集塵機で固体分を除き、燃料ガスとして回収されて、製鉄の他の工程のエネルギー源として利用される。また、集塵機によって捕集された粉塵(ダスト)は、鉄源の一部として再利用される。従来法では、高温排ガスの顕熱が効率的に有効されていない。また、捕集されたダストは酸化物類だけであるので、その再利用にあたっては還元のために炭素源を加えることが必要である。

【0027】

それに対して、本発明においては、製鋼転炉の高温ガス中に木質バイオマスの粉粒体を供給して、高温ガスの顕熱を利用して木質バイオマスの熱分解を行って、一酸化炭素、水素などのガスを生成するとともに、高温ガス中に含まれていた二酸化炭素を還元して一酸化炭素に変換することによって、回収される燃料ガスの量を増やし、かつ発熱量を高める。また、加えた木質バイオマスのうち、ガス化しなかった炭素分はダストとともに回収し、ダスト類全体を集めて必要な成型を行い、後工程で加熱して酸化鉄類の還元を行うのに有効利用する。その際に、転炉製鋼工程の本来作業を安定して行うことを阻害しないようにする必要がある。

【0028】

本発明においては、製鉄所に搬送された木質バイオマスを粉砕する。本発明においては加熱によって炭化して固体として残ったものも、ダストとともに捕集して後工程で有効利用されるので、吹き込む木質バイオマス粉粒体のサイズの上限は厳しく制限されないが、1辺3mm以下が望ましい。この粉粒体を搬送するガスとしては、製鋼転炉の排ガスとして回収されたものの1部を利用することが望ましい。その他には空気、窒素ガスなども可能であるが、その場合は生成ガスに窒素分が混入して発熱量を下げるという悪影響を及ぼすので好ましくない。製鋼転炉の高温排ガス中に木質バイオマスの粉粒体を吹き込む位置については、製鋼転炉の内部、あるいは製鋼転炉の上部に設けられた排ガスダクト内が可能である。高温排ガス内に木質バイオマスの粉粒体を吹き込むと水素ガスが発生する。吹き込み位置が製鋼転炉内である場合は、その水素を含んだガスが、転炉上部とダクト下部の間から侵入するおそれがある空気と触れるおそれがあり、最悪の場合はガス爆発の原因になりうる。そのリスクを回避するためには、木質バイオマス粉粒体の吹き込み位置は、製鋼転炉内ではなく、転炉排ガスダクト中であることが望ましい。さらに水素を伴うガスと巻き込まれた空気との混合による爆発の危険を回避するためには、木質バイオマス粉粒体を供給するのは、製鋼転炉の吹錬が定常状態になっている時期が望ましい。そのためには、木質バイオマス粉粒体の吹き込みを行う時期を、転炉吹錬開始3分以後、かつ転炉吹錬終了の2分以前とする。

【0029】

0024の方法で木質バイオマス粉粒体を吹き込まれた製鋼転炉の高温排ガスは、冷却された後、粉塵捕集装置で、燃料用ガスとダストに分離して回収される。湿式法では水によるガス冷却と徐塵を同時に行う。また、乾式法では、間接冷却で500℃以下までの排ガス温度を下げたのち、電気集塵機やバグフィルターで除塵される。そして捕集されたガスは一旦、タンクに貯留されて、エネルギーが必要な所に供給してエネルギーとして利用される。一方、捕集されたダストは、本発明で得られるものは、木質バイオマスに起因する固体炭素分を伴っている。鉄などの酸化物を含む部分と炭素分は分離することなく、必要に応じて固体炭素分をさらに添加して酸化物還元に必要な量として、ペレットやブリケットに成型、加工して、溶鉱炉あるいは他の鉄分還元回収のための加熱装置に送られて処理され、最終的に鉄分として有効に利用される。

【0030】

なお、木質および竹をばい焼したもの、またはばい焼後、成形したもの、あるいは成形時の不良品などは、地域内での各種エネルギー変換装置(ボイラー、ガス化発電など)などで用いることができる。エネルギー源としてスケールが大きい火力発電所や製鉄所の需要(経済性も含めて)にも応えられるようにすることによって、森林から持ち出された木質(竹を含む)を、すべて有効利用することが可能になる。

【実施例1】

【0031】

集積された樹木を平均径が5mm以上、40mm以下になるように破砕したものを図3のケース1の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料木質バイオマス(水分含有量45〜55%)の装入速度は、15t/hである。加熱源として木質バイオマスの粉(20kg/分)を燃焼するバーナーで、ばい焼部での木片の最高表面温度は、380〜440℃とした。ばい焼部での滞留時間25分である。排出された処理の木片の重量は、装入時の45%であった。処理後の木片の表層部2mmについては、水分3%、へミセルローズの分解率は98%であった。木片の平均組成としては、平均径が30mmの場合、水分は5%、へミセルローズの分解率は48%であった。また平均径が7mmの場合、水分は4%、へミセルローズの分解率は85%であった。

【実施例2】

【0032】

集積された樹木を平均径が5mm以上、40mm以下になるように破砕したものを図3のケース2の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料木質バイオマス(水分含有量45〜55%)の装入速度は、15t/hである。加熱源はばい焼部で発生してヘミセルローズの分解ガスを燃焼するバーナーで、ばい焼部での木片の最高表面温度は、390〜440℃とした。ばい焼部での滞留時間35分である。排出された処理の木片の重量は、装入時の48%であった。処理後の木片の表層部2mmについては、水分3%、へミセルローズの分解率は98%であった。木片の平均組成としては、平均径が30mmの場合、水分は5%、へミセルローズの分解率は48%であった。また平均径が7mmの場合、水分は4%、へミセルローズの分解率は85%であった。

【実施例3】

【0033】

竹を破砕して、長さを5mm以上、40mm以下になるようにしたものを図3のケース1の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。原料の竹(水分含有量45〜55%)の装入速度は、10t/hである。加熱源として木質バイオマスの粉(20kg/分)を燃焼するバーナーで、ばい焼部での竹の最高表面温度は、310〜390℃とした。ばい焼部での滞留時間20分である。処理後の竹の表層2mmについては、水分4%、へミセルローズの分解率は95%であった。竹の平均組成としては、平均径が30mmの場合、水分は6%、へミセルローズの分解率は35%であった。

【実施例4】

【0034】

実施例1の方法でつくられた木質のばい焼物と、実施例3の方法で作られた竹のばい焼物を重量比で85:15で混合して粉砕した。そして混合粉砕物を常温で300〜500kg/cm2)のロ−ル式成型機で平均径 約25mmのブリケットに成型した。その圧壊強度は18〜25kgfであった。

【実施例5】

【0035】

実施例1で示した破砕された木質原料を重量比で80、実施例3の破砕された竹原料を重量比で20の割合で混合して、図3のケース2の方式でばい焼した。予熱部は縦型、ばい焼部はキルン型である。混合原料の装入速度は、15t/hである。加熱源はばい焼部で発生してヘミセルローズの分解ガスを燃焼するバーナーで、被加熱物の表層の最高表面温度は、370〜420℃とした。ばい焼部での滞留時間30分である。得られた混合物を粉砕した。そして混合粉砕物を常温で300〜500kg/cm2)のロ−ル式成型機で平均径 約25mmのブリケットに成型した。その圧壊強度は17〜23kgfであった。

【実施例6】

【0036】

実施例5の方法で製造された成形物を、トラックで55km離れた石炭火力発電所に搬送して、石炭に7wt%加えて、粉砕した後、スチームボイラーで燃焼した。コンベアなどの搬送時にとくにトラブルの発生はなく、安定した操業が行えた。

【実施例7】

【0037】

実施例4の方法で製造された成形物を、トラックと鉄道で150km離れた製鉄所に搬送し、1次破砕したのち、2mm以下の部分(水分含有量5%)を重量比で1、微粉炭を重量比1の割合で混合したものを酸素冨化率3%で高炉羽口から吹き込んだ。吹きこみ量は80kg/minである。羽口先温度は、木質バイオマスを用いない比較例の場合は2030℃であったのに対して、2010〜2030℃の範囲にあった。

【実施例8】

【0038】

実施例4の方法で製造され製鉄所に搬送された成形物を2mm以下に粉砕した。水分が含有量は5%であった。これを重量比で10、微粉炭を重量比で85、コールタール軟ピッチを重量比5で混合して、ダブルロール成型機にかけて幅43mm、長さ25mm、厚み18mmのマセック型に成型した。これを1000℃で乾留してコ―クスを製造した。得られたコークス強度をJISドラム強度D130/15で測定した結果、比較材(木質バイオマスの配合なし)に比べて、差はプラス1%〜マイナス3%の範囲内にあった。

【実施例9】

【0039】

実施例5の方法で製造されものを製鉄所に搬送し、粉砕機にかけて平均径が2.5mm以下になるように粉砕した。水分含有量は5%である。製鋼炉は150t規模の上吹き転炉で、溶銑を装入し、純酸素吹錬を始めてから3.5分から、純酸素吹錬を終わる2.5分前の間(すなわち、純酸素吹錬を始めてから3.5分から19.5分の間)、ダクトの下部先端から15cmの位置から水平方向に、上記粉粒体を貯蔵されていた転炉排ガスを搬送ガスとして吹き込んだ。粉粒体供給速度は、80kg/分で吹き込んだ。得られたガスの成分は一酸化炭素が約78%、二酸化炭素が約4%、水素:12%、窒素;5%であった(比較;木質バイオマスを用いない時、一酸化炭素;75%、二酸化炭素;約13%、水素;2%、窒素7%)。また、回収された燃料用ガスの量は、比較ヒートの場合の1.24倍であった。

【産業上の利用可能性】

【0040】

本発明によって、樹木の炭素吸収能を高いレベルに保つために必要な森林管理によって発生する伐採物を、化石エネルギーを大量に使用している代表的産業である火力発電所やや製鉄業などとも結び付けて、輸送も含めて、地球温暖化抑制に大きく貢献することができる。また、システム全体として木質の経済性を高めることによって、国産の木質の国際競争力を上げる森林業の振興に貢献することができる。

【特許請求の範囲】

【請求項1】

木質バイオマスを平均径が40mm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと、第3工程で得られたものを混合して成型する第4工程、輸送されたものをエネルギー源として利用する第5工程からなることを特徴とするエネルギー源としての木質バイオマスの有効利用方法

【請求項2】

請求項1の第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とすることを特徴とするエネルギー源としての木質バイオマスの有効利用方法

【請求項3】

請求項1の第5工程のエネルギー源として利用する工程が、石炭火力発電所での混焼であることを特徴とする木質バイオマスの有効利用方法

【請求項4】

請求項1の第5工程のエネルギー源として利用する工程が、製鉄所の製銑工程であって、搬送されてきた木質バイオマスを、粉砕して高炉羽からの吹き込み、あるいは石炭と混合して成型しコークス炉に装入してコークス成型体として高炉に装入することを特徴とする木質バイオマスの有効利用方法

【請求項5】

請求項1の第5工程のエネルギー源として利用する工程が、製鉄所の製鋼工程であって、粉砕したものを転炉の高温排ガス中に吹き込むことを特徴とする木質バイオマスの有効利用方法

【請求項1】

木質バイオマスを平均径が40mm以下になるように木片化する第1工程、木片の表層部が250℃以上、450℃以下になるように加熱する第2工程、竹を破砕して表層部が250℃以上、450℃以下に加熱する第3工程、第2工程で得られたものと、第3工程で得られたものを混合して成型する第4工程、輸送されたものをエネルギー源として利用する第5工程からなることを特徴とするエネルギー源としての木質バイオマスの有効利用方法

【請求項2】

請求項1の第4工程で、竹を破砕して処理したものを加える比率を、全体の5〜30%の範囲とすることを特徴とするエネルギー源としての木質バイオマスの有効利用方法

【請求項3】

請求項1の第5工程のエネルギー源として利用する工程が、石炭火力発電所での混焼であることを特徴とする木質バイオマスの有効利用方法

【請求項4】

請求項1の第5工程のエネルギー源として利用する工程が、製鉄所の製銑工程であって、搬送されてきた木質バイオマスを、粉砕して高炉羽からの吹き込み、あるいは石炭と混合して成型しコークス炉に装入してコークス成型体として高炉に装入することを特徴とする木質バイオマスの有効利用方法

【請求項5】

請求項1の第5工程のエネルギー源として利用する工程が、製鉄所の製鋼工程であって、粉砕したものを転炉の高温排ガス中に吹き込むことを特徴とする木質バイオマスの有効利用方法

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−219130(P2012−219130A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84126(P2011−84126)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(711000210)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(711000210)

【Fターム(参考)】

[ Back to top ]