エネルギ貯蔵体の電極及びその製造方法

【課題】集電体と電極層との間に導電層を設け、該導電層と電極層との間に結合層が設けて、導電層と電極層との間の接合力を強化することができる、エネルギ貯蔵体の電極及びその製造方法を提供する。

【解決手段】表面に複数のトレンチ131が形成された集電体130と、導電材及びバインダよりなる材料が集電体130の表面に結合されて成る導電層120と、導電材、活物質及びバインダよりなる材料が導電層120の表面に結合されて成る結合層140と、活物質及びバインダよりなる材料が導電層120の表面に結合されて成る電極層110とを含む。結合層140に含まれた導電材の重量比は、導電層120に含まれた導電材の重量比より低く、結合層140に含まれた活物質の重量比は、電極層110に含まれた活物質の重量比より低く、トレンチ131は、水平断面積:深さ=1:3で設けられる。

【解決手段】表面に複数のトレンチ131が形成された集電体130と、導電材及びバインダよりなる材料が集電体130の表面に結合されて成る導電層120と、導電材、活物質及びバインダよりなる材料が導電層120の表面に結合されて成る結合層140と、活物質及びバインダよりなる材料が導電層120の表面に結合されて成る電極層110とを含む。結合層140に含まれた導電材の重量比は、導電層120に含まれた導電材の重量比より低く、結合層140に含まれた活物質の重量比は、電極層110に含まれた活物質の重量比より低く、トレンチ131は、水平断面積:深さ=1:3で設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エネルギ貯蔵体の電極及びその製造方法に関する。

【背景技術】

【0002】

電気化学キャパシタ(electrochemical capacitor)は、擬似キャパシタ(pseudo-capacitor)と電気二重層キャパシタ(Electric double layer capacitor:EDLC)とに大別される。

【0003】

擬似キャパシタは、電極活物質として金属酸化物を用いている。この金属酸化物を用いるキャパシタの開発は去る20余年間持続して行われている。

【0004】

擬似キャパシタに関する大部分の研究では、ルテニウムオキサイド(ruthenium oxide)、イリジウムオキサイド(iridium oxide)、タンタルオキサイド(tantalum oxide)及びバナジウムオキサイド(vanadium oxide)などを用いる。

【0005】

擬似キャパシタは、金属酸化物電極の電位分布の不均一化が生じて、電極活物質の利用率が低下するという不都合がある。

【0006】

電気二重層キャパシタ(EDLC)の場合、現在、電極活物質として高い電気伝導性、熱伝導性、低密度、適合な耐腐食性、低い熱膨張率及び高純度を有する多孔性炭素系材料が使われている。しかし、キャパシタの性能を高めるために、電極活物質の利用率及びサイクル寿命を増大させると共に高率充放電特性を向上するための新しい電極活物質の製造、電極活物質の表面改質、分離膜及び電解質の性能向上、有機溶剤電解質の性能向上などに対して多くの研究が行われている。

【0007】

現在研究されているキャパシタの場合、両電極の集電体として、アルミニウムまたはチタン薄板や、拡張されたアルミニウム、またはチタン薄板よりなる集電体が主に使われている。その他にも、ホールの形成されたアルミニウム、あるいはチタン薄板などさまざまな形態の集電体が使われている。

【0008】

しかし、このような集電体は、表面に自然的に形成された酸化物被膜によって電極活物質との接触抵抗が相対的に大きくなり、充放電特性及びサイクル寿命に限界があった。

【0009】

高電圧/高効率充放電特性に対する産業界の要求が高くなっている状況で、このような特性の改善が必要になる。

【0010】

図1は、従来の一般的な電極構造を概略的に示す断面図である。

【0011】

図1に示すように、通常、20〜30μm厚さのアルミニウム箔で集電体を具現する。アルミニウム箔の表面を酸でエッチング処理して、2〜5μm深さのトレンチを形成する。

【0012】

すると、集電体20の表面積が増加するので、集電体20と電極活物質10との有効接触面積が増加し、接触抵抗が減少することになる。

【0013】

しかし、実際に、電極と集電体との境界を電子顕微鏡で拡大して見ると、トレンチに沿って電極活物質が完全に接触しなく空隙22が存在することが認められた。

【0014】

詳しくは、目視では集電体と電極活物質とが良好に接合されたように見えるが、実には接触しない個所が相当に存在し、接触抵抗が増加するという問題があった。

【0015】

このような非接触領域が発生する原因は、現在主に使われている電極活物質の材料になる活性炭粉末の平均粒径が5〜10μm程度に、トレンチの平均広さである約1〜2μmより大きいからと判断される。

【0016】

非接触領域によって増加された接触抵抗は、集電体に印加される電流及び電圧が増加するほどさらに大きい性能低下を誘発するようになる。

【0017】

特許文献1には、このような問題を解決するため、容量発現層と集電体との間に電気伝導層を設ける技術が示されている。

【0018】

特許文献1で用いられる電気伝導層は、集電体との接合力を満足させるために、10wt%以上のバインダが含まれなければならなかった。これは、該バインダの含量がより小さくなれば、集電体と電気伝導層とが分離され易くなり、信頼性が減少するからである。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】韓国特許公開第10-2004-0101643号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

しかし、特許文献1での技術のように、バインダの含量が大きければ、導電材の含量が減少されるしかない。即ち、特許文献1の電気伝導層では、導電材の含量が90wt%以上にならないため、抵抗特性を低めるのに限界があるという問題があった。

【0021】

本発明は上記の問題点に鑑みて成されたものであって、集電体と電極層との間に導電層を設け、該導電層と電極層との間に結合層が設けて、導電層と電極層との間の接合力を強化することができる、エネルギ貯蔵体の電極及びその製造方法を提供することに、その目的がある。

【課題を解決するための手段】

【0022】

上記目的を解決するために、本発明の一実施形態によるエネルギ貯蔵体の電極は、表面に複数のトレンチが形成された集電体と、導電材及びバインダよりなる材料が前記集電体の表面に結合されて成る導電層と、導電材、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る結合層と、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る電極層とを含み、前記結合層に含まれた導電材の重量比は、前記導電層に含まれた導電材の重量比より低く、前記結合層に含まれた活物質の重量比は、前記電極層に含まれた活物質の重量比より低く、前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極が提供される。

【0023】

前記トレンチの平均水平断面積は、0.5〜1μmで、前記導電材及びバインダの粒子直径は、50〜300nmである。

【0024】

前記結合層は、複数個から成る。この複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である。

【0025】

また、前記複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比とが異なる。

【0026】

また、前記複数の結合層は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層とから成る。

【0027】

また、前記各結合層の厚さは、1〜10μmである。

【0028】

また、前記導電層は、導電材の重量比が90wt%超である。

【0029】

また、前記活物質は、活性炭、グラフェン、CNT(carbon nanotube)、CNF(carbon nanofiber)よりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。

【0030】

また、前記導電材は、グラファイト(graphite)、コークス(cokes)、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェン(graphene)よりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。

【0031】

また、前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である。

【0032】

また、前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である。

【0033】

また、上記目的を解決するために、本発明の他の実施形態によるエネルギ貯蔵体電極の製造方法は、(a)集電体の表面に複数のトレンチを形成するステップと、(b)導電材及びバインダを含む導電性スラリを前記集電体の表面に塗布するステップと、(c)前記導電性スラリを前記集電体との結合面の方に加圧して導電層を形成するステップと、(d)導電材、活物質及びバインダを含む結合性スラリを前記導電層の表面に塗布するステップと、(e)前記結合性スラリを前記導電層との結合面の方に加圧して結合層を形成するステップと、(f)活物質及びバインダを含む電極性スラリを前記結合層の表面に塗布して電極層を形成するステップとを含み、前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く、前記トレンチは、水平断面積:深さ=1:3で設けられる。

【0034】

前記トレンチを形成するステップは、塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する。

【0035】

前記ステップ(e)の後、(g)活物質、導電材及びバインダを含む結合性スラリを前記結合層の表面に塗布するステップと、(h)前記ステップ(g)での結合性スラリを前記結合層との結合面の方に加圧して結合層を形成するステッブとを順に複数回繰り返して複数の結合層を形成し、前記ステップ(g)の結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低い。

【0036】

また、前記ステップ(e)及び(h)にて形成された複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である。

【0037】

また、前記ステップ(e)及び(h)にて形成された複数の結合層は、各々の結合層に含まれた活物質と導電材との重量比が異なる。

【0038】

また、前記複数の結合層は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層とから成る。

【0039】

また、前記各結合層の厚さは、1〜10μmである。

【0040】

また、前記導電層を形成するステップは、ホットロールプレス(Hot roll press)方式を適用して行われる。

【0041】

また、前記導電性スラリには、導電材の重量比が90wt%超のものが用いられる。

【0042】

また、前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物を用いるものが挙げられる。

【0043】

また、前記活物質には、活性炭、グラブエン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物を用いるものが挙げられる。

【0044】

また、前記バインダには、ポリテトラフルオロエチレン、ポリビニリデンブルオリド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物を用いるものが挙げられる。

【0045】

また、前記活物質には、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。前記バインダには、ポリテトラブルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物を用いるものが挙げられる。

【発明の効果】

【0046】

本発明によれば、集電体、導電層及び電極層間の接合力の低下を防止すると共に、バインダの使用を最小化して抵抗特性を改善することができるという効果が奏する。

【0047】

また、本発明によれば、トレンチの規格と導電材及びバインダの粒子直径とを最適化することによって、バインダの含量が最小化され、エネルギ貯蔵体用電極の抵抗特性をより一層改善することができるという効果が奏する。

【0048】

また、本発明によれば、導電層と電極層との間に結合層を設けることによって、異種材料で構成されて接合力が低下することになる導電層と電極層との間の接合力をより一層強化させることができるという効果が奏する。

【図面の簡単な説明】

【0049】

【図1】従来の一般的な電極構造を概略的に示す断面図である。

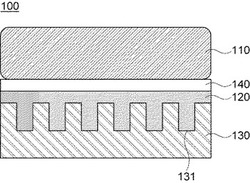

【図2】本発明の一実施形態による電極構造を概略的に示す断面図である。

【図3】本発明の一実施形態によるトレンチの条件を説明するための模式図である。

【図4】本発明の一実施形態による結合層を示す断面図である。

【発明を実施するための形態】

【0050】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0051】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップと、動作及び/又は素子は、一つ以上の他の構成要素、ステップと、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0052】

以下、添付図面を参照して、本発明の構成及び作用効果について詳記する。

【0053】

図2は、本発明の一実施形態による電極構造を概略的に示す断面図で、図3は、本発明の一実施形態によるトレンチ131の条件を説明するための模式図である。

【0054】

図2及び図3に示すように、本発明の一実施形態によるエネルギ貯蔵体の電極100は、トレンチ131が形成された集電体130と、導電層120と、結合層140と、電極層110とを含む。

【0055】

前記集電体130は、アルミニウムまたはチタン薄板や、拡張されたアルミニウムまたはチタン薄板から成る。

【0056】

前記集電体130の表面には、複数のトレンチ131が形成される。

【0057】

前記トレンチ131は、集電体130の比表面積を増加させ、導電層120との接合力を向上する役割を行う。

【0058】

前記トレンチ131は、望ましくは、水平断面積:深さ=1:3の割合で形成される。

【0059】

水平断面積に比べて深さが非常に深い場合、トレンチ131の均一度やトレンチ形成時の全体的な稠密性に問題が生じるか、電気化学キャパシタのセルを製造する工程で集電体130の強さが弱化され、集電体130が切れる恐れがあり、また導電層120との実際の有効接触面積を増加させるのに限界がある。

【0060】

逆に、水平断面積に比べて深さが非常に浅い場合、既存の集電体130に比べて接触面積の増加による効果を得にくいという問題がある。

【0061】

前記導電層120は、電気伝導性が優れた導電材を含む。

【0062】

前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つが挙げられる。

【0063】

前記導電層120は、導電材間の結合、導電層120と集電体130との間の結合、導電層120と結合層140との間の結合のために、バインダを含む。

【0064】

前記バインダには、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVdF)などのフッ素系樹脂と、ポリイミド、ポリアミドイミド、ポリエチレン(PE)、ポリプロピレン(PP)などの熱可塑性樹脂と、カルボキシメチルセルロース(CMC)などのセルロース系樹脂と、スタイレン−ブタジエンゴム(SBR)などのゴム系樹脂と、これらの混合物よりなる群から選ばれる少なくとも一つの材料が挙げられる。

【0065】

望ましくは、前記トレンチ131の平均水平断面積は0.5〜1μmで、前記導電材及びバインダの粒子直径は、50〜300nmである。

【0066】

その理由は、トレンチ131に導電在が入って空隙がほとんど生じないように満たさなければならないからである。粒子直径がトレンチ131の断面積より大きければ、トレンチ内部の空隙が完全に満たされなくなるので、抵抗が増加することになる。

【0067】

また、導電層120を構成する導電材が前記トレンチ131内に密に進入して緊密に結合するため、導電層120と集電体130との間の結合性が向上する。

【0068】

これによって、導電層120を成すバインダの含量が10wt%未満になっても、導電層120と集電体130との間の接合力が充分に確保されることになる。また、バインダの含量が低くなり、電気伝導性も従来より向上される。

【0069】

前記電極層110は活物質から成り、前記結合層140の表面に結合される。また、前述のように、前記電極層110は、活物質間の結合、結合層140と電極層110との間の結合のために、バインダを含む。

【0070】

前記活物質には、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。

【0071】

前記結合層140は、導電材及び活物質から成り、前記導電層の表面に結合される。また、前述のように、前記結合層140は、導電材間の結合、活物質間の結合、結合層140と導電層120との間の結合、結合層140と電極層110との間の結合のためにバインダを含む。

【0072】

前記結合層140に含まれた導電材の重量比は、前記導電層120に含まれた導電材の重量比より低い。前記結合層140に含まれた活物質の重量比は、前記電極層110に含まれた活物質の重量比より低い。このような重量比として設定する理由は、後述する事にする。

【0073】

前記結合層140に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上に構成するのが望ましい。即ち、バインダは、最小限の結合材としての機能だけを行うようにし、活物質と導電材との重量比を高めて結合層の特性を高めるためである。

【0074】

図4は、本発明の一実施形態による結合層140を示す断面図である。

【0075】

図4に示すように、前記結合層140は複数個からなる。この複数の結合層140は、各々の結合層140に含まれた活物質と導電材との重量比を異にして構成される。

【0076】

詳しくは、前記複数の結合層140は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層141と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層142と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層143とから成る。

【0077】

このように、本発明の一実施形態によるエネルギ貯蔵体の電極100は、活物質と導電材との重量比を漸進的に混合した複数の結合層140を前記導電層120と電極層110との間に設けることによって、導電層120と電極層110との間の接合力を強化する。

【0078】

その理由は、物理的及び化学的な特性が異なる異種材料、即ち、導電層120を構成する導電材と電極層110を構成する活物質とを直接接着する場合、該接着境界面で発生する熱残留応力(Thermal residual stress)の差によって境界面剥離(delaminating)現象が生じることがある。この場合、活物質と導電材との重量比を漸進的に混合した複数の結合層140を導電層と電極層との間に設ける場合、このような残留応力の差を最小化し、構造的に安定性を確保することができるからである。

【0079】

一方、各結合層140の厚さが厚ければ、機械的強さが低下し、該結合層140の厚さが非常に薄ければ、残留応力の差を最小化することができなく、各結合層140の厚さは1〜10μmにする形成するのが望ましい。

【0080】

また、本発明の一実施形態によるエネルギ貯蔵体の電極100の製造方法は、集電体130の表面に複数のトレンチ131を形成するステップと、導電材及びバインダを含む導電性スラリを前記集電体130の表面に塗布するステップと、前記導電性スラリを前記集電体130との結合面の方に加圧して導電層120を形成するステップと、活物質、導電材及びバインダを含む結合性スラリを前記導電層12Oの表面に塗布するステップと、前記結合性スラリを前記導電層120との結合面の方に加圧して結合層140を形成するステップと、活物質及びバインダを含む電極性スラリを前記結合層140の表面に塗布して電極層110を形成するステップとを含む。

【0081】

まず、集電体130の表面を処理して複数のトレンチ131を形成する。

【0082】

集電体130の表面を塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する。

【0083】

このような処理結果、トレンチ131は、水平断面積:深さ=1:3で形成される。

【0084】

また、前記トレンチ131の平均水平断面積は、0.5〜1μmになる。

【0085】

続いて、導電材及びバインダを含む導電性スラリを前記集電体130の表面に塗布する。

【0086】

抵抗特性の最大化のために、導電材の含量を90wt%超にして導電性スラリを準備する。

【0087】

また、前述のように、トレンチ131の平均水平断面積が0.5〜1μmであるため、前記導電性スラリを備えるにおいて、粒子直径が50〜300nmの導電材及びバインダを用いるのが望ましい。

【0088】

続いて、導電性スラリを集電体130との結合面の方に加圧しながら導電層12Oを形成する。

【0089】

この場合、ホットロールプレス方式を適用してもよい。これによって、トレンチ131の内部まで導電性スラリが深く投入されて導電層120が形成される。そのため、導電層120と集電体130との間の接触抵抗が最小化することができる。

【0090】

次に、活物質、導電材及びバインダを含む結合性スラリを前記導電層の表面に塗布し、該結合性スラリを前記導電層との結合面の方に加圧して結合層140を形成する。ここで、前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く設定する。

【0091】

一方、結合層140を形成するステップを数回繰り返して複数の結合層140を形成する。例えば、活物質、導電材及びバインダを含む結合性スラリを前記導電層の表面に塗布し、該結合性スラリを前記導電層との結合面の方に加圧して第1の結合層141を形成する。続いて、再度、活物質、導電材及びバインダを含む結合性スラリを前記第1の結合層141の表面に塗布し、これを前記第1の結合層141との結合面の方に加圧して第2の結合層142を形成する。続いて、活物質、導電材及びバインダを含む結合性スラリを前記第2の結合層142の表面に塗布し、これを前記第2の結合層142との結合面の方に加圧して第3の結合層143を形成する。このような過程を数回繰り返すことによって、複数の結合層140を形成する。

【0092】

前記複数の結合層140は、各々の結合層140に含まれた活物質と導電材との重量比を異にして構成される。

【0093】

詳しくは、前記複数の結合層140は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層141と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層142と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層143とからなる。

【0094】

また、前述のように、各結合層140の厚さは、望ましくは、1〜10μmである。

【0095】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0096】

10 電極活物質層

20 集電体

21 トレンチ

22 空隙

110 電極層

120 導電層

130 集電体

131 トレンチ

140 結合層

141 第1の結合層

142 第2の結合層

143 第3の結合層

【技術分野】

【0001】

本発明は、エネルギ貯蔵体の電極及びその製造方法に関する。

【背景技術】

【0002】

電気化学キャパシタ(electrochemical capacitor)は、擬似キャパシタ(pseudo-capacitor)と電気二重層キャパシタ(Electric double layer capacitor:EDLC)とに大別される。

【0003】

擬似キャパシタは、電極活物質として金属酸化物を用いている。この金属酸化物を用いるキャパシタの開発は去る20余年間持続して行われている。

【0004】

擬似キャパシタに関する大部分の研究では、ルテニウムオキサイド(ruthenium oxide)、イリジウムオキサイド(iridium oxide)、タンタルオキサイド(tantalum oxide)及びバナジウムオキサイド(vanadium oxide)などを用いる。

【0005】

擬似キャパシタは、金属酸化物電極の電位分布の不均一化が生じて、電極活物質の利用率が低下するという不都合がある。

【0006】

電気二重層キャパシタ(EDLC)の場合、現在、電極活物質として高い電気伝導性、熱伝導性、低密度、適合な耐腐食性、低い熱膨張率及び高純度を有する多孔性炭素系材料が使われている。しかし、キャパシタの性能を高めるために、電極活物質の利用率及びサイクル寿命を増大させると共に高率充放電特性を向上するための新しい電極活物質の製造、電極活物質の表面改質、分離膜及び電解質の性能向上、有機溶剤電解質の性能向上などに対して多くの研究が行われている。

【0007】

現在研究されているキャパシタの場合、両電極の集電体として、アルミニウムまたはチタン薄板や、拡張されたアルミニウム、またはチタン薄板よりなる集電体が主に使われている。その他にも、ホールの形成されたアルミニウム、あるいはチタン薄板などさまざまな形態の集電体が使われている。

【0008】

しかし、このような集電体は、表面に自然的に形成された酸化物被膜によって電極活物質との接触抵抗が相対的に大きくなり、充放電特性及びサイクル寿命に限界があった。

【0009】

高電圧/高効率充放電特性に対する産業界の要求が高くなっている状況で、このような特性の改善が必要になる。

【0010】

図1は、従来の一般的な電極構造を概略的に示す断面図である。

【0011】

図1に示すように、通常、20〜30μm厚さのアルミニウム箔で集電体を具現する。アルミニウム箔の表面を酸でエッチング処理して、2〜5μm深さのトレンチを形成する。

【0012】

すると、集電体20の表面積が増加するので、集電体20と電極活物質10との有効接触面積が増加し、接触抵抗が減少することになる。

【0013】

しかし、実際に、電極と集電体との境界を電子顕微鏡で拡大して見ると、トレンチに沿って電極活物質が完全に接触しなく空隙22が存在することが認められた。

【0014】

詳しくは、目視では集電体と電極活物質とが良好に接合されたように見えるが、実には接触しない個所が相当に存在し、接触抵抗が増加するという問題があった。

【0015】

このような非接触領域が発生する原因は、現在主に使われている電極活物質の材料になる活性炭粉末の平均粒径が5〜10μm程度に、トレンチの平均広さである約1〜2μmより大きいからと判断される。

【0016】

非接触領域によって増加された接触抵抗は、集電体に印加される電流及び電圧が増加するほどさらに大きい性能低下を誘発するようになる。

【0017】

特許文献1には、このような問題を解決するため、容量発現層と集電体との間に電気伝導層を設ける技術が示されている。

【0018】

特許文献1で用いられる電気伝導層は、集電体との接合力を満足させるために、10wt%以上のバインダが含まれなければならなかった。これは、該バインダの含量がより小さくなれば、集電体と電気伝導層とが分離され易くなり、信頼性が減少するからである。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】韓国特許公開第10-2004-0101643号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

しかし、特許文献1での技術のように、バインダの含量が大きければ、導電材の含量が減少されるしかない。即ち、特許文献1の電気伝導層では、導電材の含量が90wt%以上にならないため、抵抗特性を低めるのに限界があるという問題があった。

【0021】

本発明は上記の問題点に鑑みて成されたものであって、集電体と電極層との間に導電層を設け、該導電層と電極層との間に結合層が設けて、導電層と電極層との間の接合力を強化することができる、エネルギ貯蔵体の電極及びその製造方法を提供することに、その目的がある。

【課題を解決するための手段】

【0022】

上記目的を解決するために、本発明の一実施形態によるエネルギ貯蔵体の電極は、表面に複数のトレンチが形成された集電体と、導電材及びバインダよりなる材料が前記集電体の表面に結合されて成る導電層と、導電材、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る結合層と、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る電極層とを含み、前記結合層に含まれた導電材の重量比は、前記導電層に含まれた導電材の重量比より低く、前記結合層に含まれた活物質の重量比は、前記電極層に含まれた活物質の重量比より低く、前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極が提供される。

【0023】

前記トレンチの平均水平断面積は、0.5〜1μmで、前記導電材及びバインダの粒子直径は、50〜300nmである。

【0024】

前記結合層は、複数個から成る。この複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である。

【0025】

また、前記複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比とが異なる。

【0026】

また、前記複数の結合層は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層とから成る。

【0027】

また、前記各結合層の厚さは、1〜10μmである。

【0028】

また、前記導電層は、導電材の重量比が90wt%超である。

【0029】

また、前記活物質は、活性炭、グラフェン、CNT(carbon nanotube)、CNF(carbon nanofiber)よりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。

【0030】

また、前記導電材は、グラファイト(graphite)、コークス(cokes)、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェン(graphene)よりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。

【0031】

また、前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である。

【0032】

また、前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である。前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である。

【0033】

また、上記目的を解決するために、本発明の他の実施形態によるエネルギ貯蔵体電極の製造方法は、(a)集電体の表面に複数のトレンチを形成するステップと、(b)導電材及びバインダを含む導電性スラリを前記集電体の表面に塗布するステップと、(c)前記導電性スラリを前記集電体との結合面の方に加圧して導電層を形成するステップと、(d)導電材、活物質及びバインダを含む結合性スラリを前記導電層の表面に塗布するステップと、(e)前記結合性スラリを前記導電層との結合面の方に加圧して結合層を形成するステップと、(f)活物質及びバインダを含む電極性スラリを前記結合層の表面に塗布して電極層を形成するステップとを含み、前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く、前記トレンチは、水平断面積:深さ=1:3で設けられる。

【0034】

前記トレンチを形成するステップは、塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する。

【0035】

前記ステップ(e)の後、(g)活物質、導電材及びバインダを含む結合性スラリを前記結合層の表面に塗布するステップと、(h)前記ステップ(g)での結合性スラリを前記結合層との結合面の方に加圧して結合層を形成するステッブとを順に複数回繰り返して複数の結合層を形成し、前記ステップ(g)の結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低い。

【0036】

また、前記ステップ(e)及び(h)にて形成された複数の結合層は、各々の結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である。

【0037】

また、前記ステップ(e)及び(h)にて形成された複数の結合層は、各々の結合層に含まれた活物質と導電材との重量比が異なる。

【0038】

また、前記複数の結合層は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層とから成る。

【0039】

また、前記各結合層の厚さは、1〜10μmである。

【0040】

また、前記導電層を形成するステップは、ホットロールプレス(Hot roll press)方式を適用して行われる。

【0041】

また、前記導電性スラリには、導電材の重量比が90wt%超のものが用いられる。

【0042】

また、前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物を用いるものが挙げられる。

【0043】

また、前記活物質には、活性炭、グラブエン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物を用いるものが挙げられる。

【0044】

また、前記バインダには、ポリテトラフルオロエチレン、ポリビニリデンブルオリド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物を用いるものが挙げられる。

【0045】

また、前記活物質には、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。前記バインダには、ポリテトラブルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物を用いるものが挙げられる。

【発明の効果】

【0046】

本発明によれば、集電体、導電層及び電極層間の接合力の低下を防止すると共に、バインダの使用を最小化して抵抗特性を改善することができるという効果が奏する。

【0047】

また、本発明によれば、トレンチの規格と導電材及びバインダの粒子直径とを最適化することによって、バインダの含量が最小化され、エネルギ貯蔵体用電極の抵抗特性をより一層改善することができるという効果が奏する。

【0048】

また、本発明によれば、導電層と電極層との間に結合層を設けることによって、異種材料で構成されて接合力が低下することになる導電層と電極層との間の接合力をより一層強化させることができるという効果が奏する。

【図面の簡単な説明】

【0049】

【図1】従来の一般的な電極構造を概略的に示す断面図である。

【図2】本発明の一実施形態による電極構造を概略的に示す断面図である。

【図3】本発明の一実施形態によるトレンチの条件を説明するための模式図である。

【図4】本発明の一実施形態による結合層を示す断面図である。

【発明を実施するための形態】

【0050】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0051】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップと、動作及び/又は素子は、一つ以上の他の構成要素、ステップと、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0052】

以下、添付図面を参照して、本発明の構成及び作用効果について詳記する。

【0053】

図2は、本発明の一実施形態による電極構造を概略的に示す断面図で、図3は、本発明の一実施形態によるトレンチ131の条件を説明するための模式図である。

【0054】

図2及び図3に示すように、本発明の一実施形態によるエネルギ貯蔵体の電極100は、トレンチ131が形成された集電体130と、導電層120と、結合層140と、電極層110とを含む。

【0055】

前記集電体130は、アルミニウムまたはチタン薄板や、拡張されたアルミニウムまたはチタン薄板から成る。

【0056】

前記集電体130の表面には、複数のトレンチ131が形成される。

【0057】

前記トレンチ131は、集電体130の比表面積を増加させ、導電層120との接合力を向上する役割を行う。

【0058】

前記トレンチ131は、望ましくは、水平断面積:深さ=1:3の割合で形成される。

【0059】

水平断面積に比べて深さが非常に深い場合、トレンチ131の均一度やトレンチ形成時の全体的な稠密性に問題が生じるか、電気化学キャパシタのセルを製造する工程で集電体130の強さが弱化され、集電体130が切れる恐れがあり、また導電層120との実際の有効接触面積を増加させるのに限界がある。

【0060】

逆に、水平断面積に比べて深さが非常に浅い場合、既存の集電体130に比べて接触面積の増加による効果を得にくいという問題がある。

【0061】

前記導電層120は、電気伝導性が優れた導電材を含む。

【0062】

前記導電材には、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つが挙げられる。

【0063】

前記導電層120は、導電材間の結合、導電層120と集電体130との間の結合、導電層120と結合層140との間の結合のために、バインダを含む。

【0064】

前記バインダには、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVdF)などのフッ素系樹脂と、ポリイミド、ポリアミドイミド、ポリエチレン(PE)、ポリプロピレン(PP)などの熱可塑性樹脂と、カルボキシメチルセルロース(CMC)などのセルロース系樹脂と、スタイレン−ブタジエンゴム(SBR)などのゴム系樹脂と、これらの混合物よりなる群から選ばれる少なくとも一つの材料が挙げられる。

【0065】

望ましくは、前記トレンチ131の平均水平断面積は0.5〜1μmで、前記導電材及びバインダの粒子直径は、50〜300nmである。

【0066】

その理由は、トレンチ131に導電在が入って空隙がほとんど生じないように満たさなければならないからである。粒子直径がトレンチ131の断面積より大きければ、トレンチ内部の空隙が完全に満たされなくなるので、抵抗が増加することになる。

【0067】

また、導電層120を構成する導電材が前記トレンチ131内に密に進入して緊密に結合するため、導電層120と集電体130との間の結合性が向上する。

【0068】

これによって、導電層120を成すバインダの含量が10wt%未満になっても、導電層120と集電体130との間の接合力が充分に確保されることになる。また、バインダの含量が低くなり、電気伝導性も従来より向上される。

【0069】

前記電極層110は活物質から成り、前記結合層140の表面に結合される。また、前述のように、前記電極層110は、活物質間の結合、結合層140と電極層110との間の結合のために、バインダを含む。

【0070】

前記活物質には、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物が挙げられる。

【0071】

前記結合層140は、導電材及び活物質から成り、前記導電層の表面に結合される。また、前述のように、前記結合層140は、導電材間の結合、活物質間の結合、結合層140と導電層120との間の結合、結合層140と電極層110との間の結合のためにバインダを含む。

【0072】

前記結合層140に含まれた導電材の重量比は、前記導電層120に含まれた導電材の重量比より低い。前記結合層140に含まれた活物質の重量比は、前記電極層110に含まれた活物質の重量比より低い。このような重量比として設定する理由は、後述する事にする。

【0073】

前記結合層140に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上に構成するのが望ましい。即ち、バインダは、最小限の結合材としての機能だけを行うようにし、活物質と導電材との重量比を高めて結合層の特性を高めるためである。

【0074】

図4は、本発明の一実施形態による結合層140を示す断面図である。

【0075】

図4に示すように、前記結合層140は複数個からなる。この複数の結合層140は、各々の結合層140に含まれた活物質と導電材との重量比を異にして構成される。

【0076】

詳しくは、前記複数の結合層140は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層141と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層142と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層143とから成る。

【0077】

このように、本発明の一実施形態によるエネルギ貯蔵体の電極100は、活物質と導電材との重量比を漸進的に混合した複数の結合層140を前記導電層120と電極層110との間に設けることによって、導電層120と電極層110との間の接合力を強化する。

【0078】

その理由は、物理的及び化学的な特性が異なる異種材料、即ち、導電層120を構成する導電材と電極層110を構成する活物質とを直接接着する場合、該接着境界面で発生する熱残留応力(Thermal residual stress)の差によって境界面剥離(delaminating)現象が生じることがある。この場合、活物質と導電材との重量比を漸進的に混合した複数の結合層140を導電層と電極層との間に設ける場合、このような残留応力の差を最小化し、構造的に安定性を確保することができるからである。

【0079】

一方、各結合層140の厚さが厚ければ、機械的強さが低下し、該結合層140の厚さが非常に薄ければ、残留応力の差を最小化することができなく、各結合層140の厚さは1〜10μmにする形成するのが望ましい。

【0080】

また、本発明の一実施形態によるエネルギ貯蔵体の電極100の製造方法は、集電体130の表面に複数のトレンチ131を形成するステップと、導電材及びバインダを含む導電性スラリを前記集電体130の表面に塗布するステップと、前記導電性スラリを前記集電体130との結合面の方に加圧して導電層120を形成するステップと、活物質、導電材及びバインダを含む結合性スラリを前記導電層12Oの表面に塗布するステップと、前記結合性スラリを前記導電層120との結合面の方に加圧して結合層140を形成するステップと、活物質及びバインダを含む電極性スラリを前記結合層140の表面に塗布して電極層110を形成するステップとを含む。

【0081】

まず、集電体130の表面を処理して複数のトレンチ131を形成する。

【0082】

集電体130の表面を塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する。

【0083】

このような処理結果、トレンチ131は、水平断面積:深さ=1:3で形成される。

【0084】

また、前記トレンチ131の平均水平断面積は、0.5〜1μmになる。

【0085】

続いて、導電材及びバインダを含む導電性スラリを前記集電体130の表面に塗布する。

【0086】

抵抗特性の最大化のために、導電材の含量を90wt%超にして導電性スラリを準備する。

【0087】

また、前述のように、トレンチ131の平均水平断面積が0.5〜1μmであるため、前記導電性スラリを備えるにおいて、粒子直径が50〜300nmの導電材及びバインダを用いるのが望ましい。

【0088】

続いて、導電性スラリを集電体130との結合面の方に加圧しながら導電層12Oを形成する。

【0089】

この場合、ホットロールプレス方式を適用してもよい。これによって、トレンチ131の内部まで導電性スラリが深く投入されて導電層120が形成される。そのため、導電層120と集電体130との間の接触抵抗が最小化することができる。

【0090】

次に、活物質、導電材及びバインダを含む結合性スラリを前記導電層の表面に塗布し、該結合性スラリを前記導電層との結合面の方に加圧して結合層140を形成する。ここで、前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く設定する。

【0091】

一方、結合層140を形成するステップを数回繰り返して複数の結合層140を形成する。例えば、活物質、導電材及びバインダを含む結合性スラリを前記導電層の表面に塗布し、該結合性スラリを前記導電層との結合面の方に加圧して第1の結合層141を形成する。続いて、再度、活物質、導電材及びバインダを含む結合性スラリを前記第1の結合層141の表面に塗布し、これを前記第1の結合層141との結合面の方に加圧して第2の結合層142を形成する。続いて、活物質、導電材及びバインダを含む結合性スラリを前記第2の結合層142の表面に塗布し、これを前記第2の結合層142との結合面の方に加圧して第3の結合層143を形成する。このような過程を数回繰り返すことによって、複数の結合層140を形成する。

【0092】

前記複数の結合層140は、各々の結合層140に含まれた活物質と導電材との重量比を異にして構成される。

【0093】

詳しくは、前記複数の結合層140は、前記導電材の重量が前記活物質の重量の3倍である第1の結合層141と、前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層142と、前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層143とからなる。

【0094】

また、前述のように、各結合層140の厚さは、望ましくは、1〜10μmである。

【0095】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0096】

10 電極活物質層

20 集電体

21 トレンチ

22 空隙

110 電極層

120 導電層

130 集電体

131 トレンチ

140 結合層

141 第1の結合層

142 第2の結合層

143 第3の結合層

【特許請求の範囲】

【請求項1】

表面に複数のトレンチが形成された集電体と、

導電材及びバインダよりなる材料が前記集電体の表面に結合されて成る導電層と、

導電材、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る結合層と、

活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る電極層とを含み、

前記結合層に含まれた導電材の重量比は、前記導電層に含まれた導電材の重量比より低く、

前記結合層に含まれた活物質の重量比は、前記電極層に含まれた活物質の重量比より低く、

前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極。

【請求項2】

前記トレンチの平均水平断面積は、0.5〜1μmで、

前記導電材及びバインダの粒子直径は、50〜300nmである請求項1に記載のエネルギ貯蔵体の電極。

【請求項3】

前記結合層は、複数個から成る請求項1に記載のエネルギ貯蔵体の電極。

【請求項4】

前記複数の結合層において、各々の結合層に含まれた活物質の重量比と導電材との重量比との合計が90wt%以上である請求項3に記載のエネルギ貯蔵体の電極。

【請求項5】

前記複数の結合層は、各結合層に含まれた活物質の重量比と導電材の重量比とが異なる請求項4に記載のエネルギ貯蔵体の電極。

【請求項6】

前記複数の結合層は、

前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、

前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、

前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層と

から成る請求項5に記載のエネルギ貯蔵体の電極。

【請求項7】

前記各結合層の厚さは、1〜10μmである請求項6に記載のエネルギ貯蔵体の電極。

【請求項8】

前記導電層は、導電材の重量比が90wt%超である請求項1に記載のエネルギ貯蔵体の電極。

【請求項9】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項10】

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項11】

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンブルオリド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項12】

前記活物質は、活性炭、グラフェン、CNT及びCNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項13】

(a)集電体の表面に複数のトレンチを形成するステップと、

(b)導電材及びバインダを含む導電性スラリを前記集電体の表面に塗布するステップと、

(c)前記導電性スラリを前記集電体との結合面の方に加圧して導電層を形成するステップと、

(d)導電材、活物質及びバインダを含む結合性スラリを前記導電層の表面に塗布するステップと、

(e)前記結合性スラリを前記導電層との結合面の方に加圧して結合層を形成するステップと、

(f)活物質及びバインダを含む電極性スラリを前記結合層の表面に塗布して電極層を形成するステップと

を含み、

前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、

前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く、

前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極製造方法。

【請求項14】

前記トレンチを形成するステップは、塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項15】

前記ステップ(e)の後、

(g)活物質、導電材及びバインダを含む結合性スラリを前記結合層の表面に塗布するステップと、(h)前記ステップ(g)の結合性スラリを前記結合層との結合面の方に加圧して結合層を形成するステップとを順に複数回繰り返して複数の結合層を形成するステップをさらに備え、

前記ステップ(g)の結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、

前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低い請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項16】

前記ステップ(e)及び(h)にて形成された複数の結合層は、

各結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である請求項15に記載のエネルギ貯蔵体の電極製造方法。

【請求項17】

前記ステップ(e)及び(h)にて形成された複数の結合層は、

各結合層に含まれた活物質と導電材との重量比が異なる請求項16に記載のエネルギ貯蔵体の電極製造方法。

【請求項18】

前記複数の結合層は、

前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、

前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、

前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層と

から成る請求項17に記載のエネルギ貯蔵体の電極製造方法。

【請求項19】

前記各結合層の厚さは、1〜10μmである請求項18に記載のエネルギ貯蔵体の電極製造方法。

【請求項20】

前記導電層を形成するステップは、ホットロールプレス方式で行われる請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項21】

前記導電性スラリには、導電材の重量比が90wt%超のものが用いられる請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項22】

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項23】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項24】

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項25】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項1】

表面に複数のトレンチが形成された集電体と、

導電材及びバインダよりなる材料が前記集電体の表面に結合されて成る導電層と、

導電材、活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る結合層と、

活物質及びバインダよりなる材料が前記導電層の表面に結合されて成る電極層とを含み、

前記結合層に含まれた導電材の重量比は、前記導電層に含まれた導電材の重量比より低く、

前記結合層に含まれた活物質の重量比は、前記電極層に含まれた活物質の重量比より低く、

前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極。

【請求項2】

前記トレンチの平均水平断面積は、0.5〜1μmで、

前記導電材及びバインダの粒子直径は、50〜300nmである請求項1に記載のエネルギ貯蔵体の電極。

【請求項3】

前記結合層は、複数個から成る請求項1に記載のエネルギ貯蔵体の電極。

【請求項4】

前記複数の結合層において、各々の結合層に含まれた活物質の重量比と導電材との重量比との合計が90wt%以上である請求項3に記載のエネルギ貯蔵体の電極。

【請求項5】

前記複数の結合層は、各結合層に含まれた活物質の重量比と導電材の重量比とが異なる請求項4に記載のエネルギ貯蔵体の電極。

【請求項6】

前記複数の結合層は、

前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、

前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、

前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層と

から成る請求項5に記載のエネルギ貯蔵体の電極。

【請求項7】

前記各結合層の厚さは、1〜10μmである請求項6に記載のエネルギ貯蔵体の電極。

【請求項8】

前記導電層は、導電材の重量比が90wt%超である請求項1に記載のエネルギ貯蔵体の電極。

【請求項9】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項10】

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項11】

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンブルオリド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項12】

前記活物質は、活性炭、グラフェン、CNT及びCNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項1に記載のエネルギ貯蔵体の電極。

【請求項13】

(a)集電体の表面に複数のトレンチを形成するステップと、

(b)導電材及びバインダを含む導電性スラリを前記集電体の表面に塗布するステップと、

(c)前記導電性スラリを前記集電体との結合面の方に加圧して導電層を形成するステップと、

(d)導電材、活物質及びバインダを含む結合性スラリを前記導電層の表面に塗布するステップと、

(e)前記結合性スラリを前記導電層との結合面の方に加圧して結合層を形成するステップと、

(f)活物質及びバインダを含む電極性スラリを前記結合層の表面に塗布して電極層を形成するステップと

を含み、

前記結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、

前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低く、

前記トレンチは、水平断面積:深さ=1:3で設けられるエネルギ貯蔵体の電極製造方法。

【請求項14】

前記トレンチを形成するステップは、塩酸、燐酸、フッ化ケイ酸及び硫酸よりなる群から選ばれる少なくとも一つの材料で数秒〜数十分間処理する請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項15】

前記ステップ(e)の後、

(g)活物質、導電材及びバインダを含む結合性スラリを前記結合層の表面に塗布するステップと、(h)前記ステップ(g)の結合性スラリを前記結合層との結合面の方に加圧して結合層を形成するステップとを順に複数回繰り返して複数の結合層を形成するステップをさらに備え、

前記ステップ(g)の結合性スラリに含まれた導電材の重量比は、前記導電性スラリに含まれた導電材の重量比より低く、

前記結合性スラリに含まれた活物質の重量比は、前記電極性スラリに含まれた活物質の重量比より低い請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項16】

前記ステップ(e)及び(h)にて形成された複数の結合層は、

各結合層に含まれた活物質の重量比と導電材の重量比との合計が90wt%以上である請求項15に記載のエネルギ貯蔵体の電極製造方法。

【請求項17】

前記ステップ(e)及び(h)にて形成された複数の結合層は、

各結合層に含まれた活物質と導電材との重量比が異なる請求項16に記載のエネルギ貯蔵体の電極製造方法。

【請求項18】

前記複数の結合層は、

前記導電材の重量が前記活物質の重量の3倍である第1の結合層と、

前記導電材の重量が前記活物質の重量の1倍で、前記第1の結合層の上部と結合する第2の結合層と、

前記導電材の重量が前記活物質の重量の1/3倍で、前記第2の結合層の上部と結合する第3の結合層と

から成る請求項17に記載のエネルギ貯蔵体の電極製造方法。

【請求項19】

前記各結合層の厚さは、1〜10μmである請求項18に記載のエネルギ貯蔵体の電極製造方法。

【請求項20】

前記導電層を形成するステップは、ホットロールプレス方式で行われる請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項21】

前記導電性スラリには、導電材の重量比が90wt%超のものが用いられる請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項22】

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項23】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項24】

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【請求項25】

前記活物質は、活性炭、グラフェン、CNT、CNFよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記導電材は、グラファイト、コークス、活性炭、カーボンブラック、カーボンナノチューブ(CNT)及びグラフェンよりなる群から選ばれる少なくともいずれか一つまたは少なくとも二つの材料の混合物で、

前記バインダは、ポリテトラフルオロエチレン、ポリビニリデンフルオライド、ポリイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、カルボキシメチルセルロース、スタイレン−ブタジエンゴムよりなる群から選ばれる少なくとも一つの材料または少なくとも二つの材料の混合物である請求項13に記載のエネルギ貯蔵体の電極製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−110376(P2013−110376A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−41137(P2012−41137)

【出願日】平成24年2月28日(2012.2.28)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年2月28日(2012.2.28)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]