エピタキシャルウェーハおよび発光ダイオード

【課題】発光ダイオード組み立て時のワイヤーボンディング工程においてクレータリングの発生を低減することができ、よって歩留りを向上させることができるエピタキシャルウェーハ及び発光ダイオードを提供する。

【解決手段】少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハ。

【解決手段】少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エピタキシャルウェーハおよび発光ダイオードに関し、具体的には、ワイヤーボンディング工程において、結晶にクレータリングが発生することを抑制できるエピタキシャルウェーハに関する。

【背景技術】

【0002】

近年、化合物半導体が光半導体素子材料として多く利用されている。そして、この半導体材料としては、単結晶基板上に所望の半導体結晶の層をエピタキシャル成長したものを用いている。これは、現在入手可能なもので基板として用いられる結晶は、欠陥が多く、純度も低いため、そのまま発光素子として使用することが困難なためである。そのため、基板上に所望の発光波長を得るための組成の層をエピタキシャル成長させている。主としてこのエピタキシャル成長層は、3元混晶層が用いられている。

そしてエピタキシャル成長は、通常、気相成長ないし液相成長法が使用されている。気相成長法では、石英製のリアクター内にグラファイト製、または石英製のホルダーを配置して基板を保持し、原料ガスを流し加熱する方法によってエピタキシャル成長を行っている。

【0003】

III−V族化合物半導体は、可視光、赤外の波長に相当するバンドギャップを有するため、発光素子への応用がなされている。その中でも、GaAsP、GaPは特にLED材料として広く用いられている。

【0004】

GaAs1−xPxを例にとって説明すると、GaAs1−xPx(0.45<x<1)は伝導電子を捕獲するアイソ・エレクトロニック・トラップとして窒素(N)をドープすることにより、発光ダイオードとしての光出力を10倍程度向上させることができる。そのため、通常、GaP基板上に成長したGaAs1−xPx(0.45<x<1)には窒素をドープする。

【0005】

図5(a)にGaAsPエピタキシャルウェーハの従来の構成例を示す。

気相成長法では、反応器中に原料ガスを流し、n型のGaP基板21上にn型層22を成長させる。この場合、基板21とn型層22の格子定数の違いによる格子歪が発生しないように、組成を段階的に変化させた組成変化GaAsP層を中間層として設けて、一定組成GaAsP層、アイソ・エレクトロニック・トラップとして窒素(N)をドープした一定組成窒素濃度増加GaAsP層および一定組成窒素ドープGaAsP層を形成する。

その後、第1p型層23bと第2p型層23dの2層からなる構造としたp型層23をエピタキシャル成長させることによって(例えば特許文献1等参照)、良好なオーミック接触を安定に得ることができ、また高輝度化を達成したエピタキシャルウェーハ20とすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−335715号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような構造のエピタキシャルウェーハを用いた発光ダイオード製造の際のワイヤーボンディング工程において、エピタキシャル成長によって形成したp型層上の電極が、結晶ごとえぐられてしまう現象(以下クレータリングという)が発生している。

このクレータリングが発生した発光ダイオードは、通電(ひいては発光)自体が不可能になるため、歩留りが低下するといった問題がある。

【0008】

本発明は、上記問題に鑑みなされたものであって、発光ダイオード組み立て時のワイヤーボンディング工程においてクレータリングの発生を低減することができ、よって歩留りを向上させることができるエピタキシャルウェーハ及び発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明では、少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハを提供する。

【0010】

このように、n型層と第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層が設けられ、且つ第1p型層と第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層が設けられた構造のエピタキシャルウェーハとする。

これによって、n型層から第1p型層にかけてや、第1p型層から第2p型層にかけて、p型キャリア濃度が急激に増加しないものとすることができ、格子定数の違いに起因する格子歪みとそれに伴う結晶欠陥の発生を抑制することができる。よって、p型層全体の結晶が従来に比べて良好なエピタキシャルウェーハとなり、ワイヤーボンディング工程において発生するクレータリングの発生率を従来より小さくすることができる。

また、格子歪みと結晶欠陥を少なくできるため、発光輝度や発光寿命も改善することができる効果を奏するものである。

尚、本発明における「漸増」とは、連続的(直線的)な増加のみならず、ステップ状(階段状)の増加も含む。

【0011】

ここで、前記第1p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が2×1016〜2×1017cm−3/μmであることが好ましい。

このように、第1p型キャリア濃度増加層のp型キャリア濃度の増加率が2×1016〜2×1017cm−3/μmであれば、p型キャリア濃度が急激に増加することがなく、n型層とp型層の界面の結晶性の悪化が抑制され、良好な結晶性のエピタキシャルウェーハとなっている。また、増加層の厚さが不必要に厚くなることが抑制され、生産性が高いものとすることができる。

【0012】

また、前記第2p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が3×1017〜3×1018cm−3/μmであることが好ましい。

このように、第2p型キャリア濃度増加層のp型キャリア濃度の増加率が上述の範囲内であれば、第1p型層と第2p型層にかけての結晶性が良好であり、また生産性が高いエピタキシャルウェーハとすることができる。

【0013】

そして、前記第2p型層は、キャリア濃度が0.6〜1.0×1019cm−3であることが好ましい。

このように、第2p型層のキャリア濃度を0.6〜1.0×1019cm−3とすることによって、第2p型層の結晶性が良好な状態で維持されたものとすることができ、よりクレータリングの発生が抑制され、且つ発光輝度などの特性も良好な発光ダイオードの製造に適したエピタキシャルウェーハとすることができる。

【0014】

更に、前記第1p型キャリア濃度増加層の層厚が、2〜6μm、前記第2p型キャリア濃度増加層の層厚が、5〜15μmであることが好ましい。

このように、第1p型キャリア濃度増加層や第2p型キャリア濃度増加層の層の厚さを上述の範囲とすることによって、p型キャリア濃度増加層の形成に時間がかからず、生産性が高いものとすることができる。またp型キャリアの濃度が急激に上昇させたものとならず、結晶性が良好なエピタキシャルウェーハとなっている。

【0015】

また、本発明では、本発明に記載のエピタキシャルウェーハを用いて製造されたものであることを特徴とする発光ダイオードを提供する。

上述のように、本発明のエピタキシャルウェーハは、ワイヤーボンディング工程におけるクレータリングの発生率が従来より抑制されたものであり、また発光輝度や発光寿命特性が良好なものである。そしてこのようなエピタキシャルウェーハを用いて製造された発光ダイオードは、従来より発光特性が良好であり、また高歩留りである。

【発明の効果】

【0016】

以上説明したように、本発明によれば、p型層の結晶性が従来に比べて大幅に改善されたエピタキシャルウェーハとなり、このようなエピタキシャルウェーハを用いることによって、ワイヤーボンディング工程におけるクレータリングの発生率を従来に比べて大幅に低減することができる。また、従来に比べて結晶性が良好なものであり、発光輝度や発光寿命特性が改善されたものとすることもできる。

【図面の簡単な説明】

【0017】

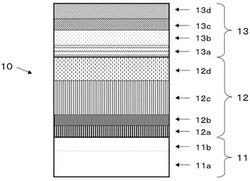

【図1】本発明のエピタキシャルウェーハの概略の一例を示した図である。

【図2】本発明の実施例と比較例1〜3のエピタキシャルウェーハから作製した発光ダイオードのクレータリングの発生率を示した図である。

【図3】実施例と比較例1〜3の発光ダイオードの発光強度を実施例の発光ダイオードの発光強度を100として比較した図である。

【図4】実施例と比較例1〜3の発光ダイオードの発光寿命を実施例の発光ダイオードの発光寿命を100として比較した図である。

【図5】従来のエピタキシャルウェーハの概略の一例を示した図である。

【図6】ワイヤーボンディング工程においてクレータリングが発生した発光ダイオードチップの観察像である。

【発明を実施するための形態】

【0018】

以下、本発明についてより具体的に説明する。

前述のように、発光ダイオード組み立て時のワイヤーボンディング工程においてクレータリングの発生を低減することができ、これによって歩留りを向上させることができるエピタキシャルウェーハ及び発光ダイオードの開発が待たれていた。

【0019】

そこで、本発明者は、クレータリングが発生した発光ダイオードに用いられたエピタキシャルウェーハやウェーハダイシング後のチップの構造について様々な調査を行った。

その結果、図6に示すように、クレータリングが発生した発光ダイオードチップを複数個観察した結果、クレータリングの発生によってえぐれた部分の深さが、主に第1p型層と第2p型層の界面付近、若しくはn型層と第1p型層との界面付近であり、この部分の結晶性が良好でなく弱いために、クレータリングが発生しているのではないかと推察した。

【0020】

そこで、第1p型層と第2p型層の界面付近やn型層と第1p型層との界面付近での結晶の弱さを改善するためのエピタキシャルウェーハの構造について鋭意検討を重ねた結果、n型層と第1p型層との間にp型キャリア濃度が漸増するp型キャリア濃度増加層を設け、且つ第1p型層と第2p型層との間にもp型キャリア濃度が漸増するp型キャリア濃度増加層を設けることによって、これら界面付近におけるp型キャリアを急に増量してドープすることによる結晶性の悪化を抑制し、結晶性を改善することを発想した。

【0021】

そしてこのような構造のエピタキシャルウェーハから発光ダイオードチップを製造することによって、ワイヤーボンディング工程におけるボンディングフォースの高さや、ボンディング時のAuボールが電極中心を外れて結晶面を叩いている等の理由によって発生するクレータリングは抑制が困難であるが、エピタキシャルウェーハの構造に由来するクレータリングの発生をほぼ抑制できることを発見し、本発明を完成させた。

【0022】

以下、本発明について図を参照して詳細に説明するが、本発明はこれらに限定されるものではない。図1は本発明のエピタキシャルウェーハの概略の一例を示した図である。

図1に示すように、本発明のエピタキシャルウェーハ10は、少なくとも基板11と、該基板11上にエピタキシャル成長によって形成されたn型層12と、該n型層12上のp型層13とを有している。

そしてn型層12とp型層13は、GaAsPまたはGaPからなっており、またp型層13は少なくとも第1p型層13bと、該第1p型層13bより上にあり、かつキャリア濃度が高い第2p型層13dとを有している。

更に、n型層12と第1p型層13bとの間に、p型キャリア濃度が漸増する第1p型キャリア濃度増加層13aと、第1p型層13bと第2p型層13dとの間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層13cとを有するものである。

また、n型層12は、少なくとも組成変化層12a、一定組成層12b、窒素濃度増加層12c、窒素濃度一定層12dから構成されるものである。

【0023】

このような構造のエピタキシャルウェーハであれば、n型層から第1p型層の間のp型キャリア濃度の違いや、第1p型層から第2p型層の間のp型キャリア濃度の違いによる格子歪みによって発生する結晶欠陥を抑制することができる。従って、n型層からp型層にかけての結晶性が従来に比べて良好なものとすることができ、ワイヤーボンディング工程において発生するクレータリングの発生率を改善することができる。また同時に発光輝度、発光寿命特性を改善することができる。

【0024】

ここで、基板11は、少なくとも単結晶基板11aとエピタキシャル成長法によって形成された基板バッファー層11bという構造とすることが望ましい。このような構造であれば、該基板11上にn型層12をエピタキシャル成長法によって形成する際に、基板11に内在する結晶欠陥がn型層12やp型層13に導入されることを抑制することができる。

【0025】

また、第2p型層13dのキャリア濃度を、0.6〜1.0×1019cm−3とすることができる。

これによって第2p型層の結晶性をより良好なものとすることができ、よりクレータリングの発生を抑制することができるエピタキシャルウェーハを得ることができる。

【0026】

そして、第1p型キャリア濃度増加層13aのp型キャリアの濃度増加率を2×1016〜2×1017cm−3/μmの範囲、より望ましくは4×1016〜1×1017cm−3/μmの範囲とすることができる。

これによってn型層と第1p型層との間のp型キャリアの濃度が急激に増加したものでなく、また増加率が緩やか過ぎとなることを抑制することができる。よって、n型層と第1p型層の界面の結晶性がより良好なものとなり、クレータリングの発生率をより低減でき、また発光輝度や発光寿命特性をより改善することができる。且つ効率よく製造されたものとすることができる。

【0027】

更に、第1p型キャリア濃度増加層13aの層厚を、2〜6μmとすることができる。

これによって、層の形成に時間がかかることなく、生産性が高いものとなる。更に、p型キャリアの濃度増加率が急激にならず、結晶性の悪化を抑制することができ、クレータリングの抑制効果をより高いものとすることができる。

【0028】

また、第2p型キャリア濃度増加層13cのp型キャリアの濃度増加率を、3×1017〜3×1018cm−3/μmの範囲、より望ましくは、5×1017〜1.5×1018cm−3/μmの範囲とすることができる。

これによって第1p型層と第2p型層との間のp型キャリアの濃度が急激に増加したものでなく、また増加率が必要以上に緩やかとなることを抑制することができる。従って、p型層の結晶性が更に良好になり、クレータリングの発生率や発光寿命特性などを更に改善することができるとともに、生産効率も低下させなくても済む。

【0029】

そして、第2p型キャリア濃度増加層13cの層厚を、5〜15μmとすることができる。

これによって層の形成が長時間にならず、またp型キャリアの濃度増加率が急激なものとなることも抑制することができる。よって、高生産性で、結晶性が良好なエピタキシャルウェーハとすることができる。

【0030】

更に、n型層12とp型層13は、GaAs1−xPx(0.45<x<1)であり、かつ基板11はGaPからなるものとすることが望ましい。

このように、本発明のエピタキシャルウェーハでは、クレータリングの発生率が従来に比べて低減されていると共に、光出力を向上させることができるものであるが、その他の構成は従来と同じにすることができるため、n型層やp型層として上述のような組成のGaAsPとすることができ、また基板をGaPとすることができる。従って、簡単な構成で高品質なものとすることが出来る。

【0031】

また、n型層12およびp型層13のうち、少なくとも一方に窒素がドープされていることとすることが望ましい。

このように、n型層とp型層のうち少なくとも一方に、伝導電子を捕獲するアイソ・エレクトロニック・トラップとして窒素をドープすることによって、発光ダイオードとしての光出力を10倍程度向上することができるエピタキシャルウェーハとできる。

【0032】

そして、p型層13のp型キャリアが、亜鉛又はマグネシウム、又はその両方であることとすることが望ましい。

p型キャリアとしては特に限定されないが、亜鉛、マグネシウム等が挙げられる。例えばジメチル亜鉛(DMZn)等の有機金属化合物を反応器内に供給することでドープすることができる。これにより高濃度のキャリア濃度を得ることができ、気相成長だけで本発明のエピタキシャルウェーハの構成を容易に実現することができる。

【0033】

更に、このようなワイヤーボンディング工程におけるクレータリングの発生率が従来より抑制され、かつ発光輝度や発光寿命特性も良好な本発明のエピタキシャルウェーハを用いて作製された発光ダイオードは、同様に、従来に比べて発光ダイオードとしての特性が良好であり、またクレータリングの発生が少なく、高歩留りなものとなっている。

【0034】

そして上述のような本発明のエピタキシャルウェーハは以下に示したような製造方法によって製造することができるが、本発明はこれらに限定されるものではない。

以下に示す製造方法では、n型層およびp型層をGaAsPとし、基板にGaPを用いた場合について説明しているが、もちろんこれに限定されるものではなく、n型層やp型層をGaPとすることもできる。

【0035】

まずGaPの単結晶基板11aおよび高純度ガリウム(Ga)を、Ga溜め用石英ボート付きのエピタキシャル・リアクター内の所定の場所に、それぞれ設置する。

次に、窒素(N2)ガスを該リアクター内に導入し、空気を十分置換除去した後、キャリヤ・ガスとして高純度水素(H2)を導入し、N2の流れを止め昇温工程に入る。

そして上記Ga入り石英ボート設置部分および単結晶基板11aの設置部分の温度が、所定の温度に一定に保持されていることを確認した後に、単結晶基板11aと同組成のGaPエピタキシャル膜の気相成長を開始する。

【0036】

最初、n型キャリアドープ用ガスをリアクター内に導入し、周期律表第III族元素成分原料としてのGaClを生成させるために、高純度塩化水素ガス(HCl)を上記石英ボート中のGa溜に吹き込み、Ga溜上表面より吹き出させる。

他方、周期律表第V族元素成分として、高純度りん化水素ガス(PH3)を導入しつつ、第1層である基板バッファー層11bを単結晶基板11a上に成長させた。

【0037】

次に、HClの導入量を変えることなく、高純度ひ化水素ガス(AsH3)の導入を開始した後導入量を徐々に増加し、また同時にn型キャリアドープ用ガスおよびPH3の導入量を減少させて、第2層となるn型の組成変化層12a(GaAs1−xPxエピタキシャル層)を基板バッファー層11b上に成長させる。

【0038】

次に、HCl、PH3、AsH3の導入量を変えることなく、n型キャリアドープ用ガスの導入量を徐々に減少させて、第3層となるn型の組成一定層12b(GaAs1−xPxエピタキシャル層)を組成変化層12a上に成長させる。

【0039】

次は、HCl、PH3、AsH3の導入量を変えることなく、これに窒素アイソ・エレクトロニック・トラップ添加用として窒素ドープ用ガスを導入して、また同時にn型キャリアドープ用ガスの導入をやめてから、第4層となるn型の窒素濃度増加層12cを組成一定層12b上に成長させる。

【0040】

次はHCl、PH3、AsH3、窒素ドープ用ガスの導入量を変えることなく、第5層となるn型の窒素濃度一定層12dを窒素濃度増加層12c上に成長させる。

【0041】

そして、次にHCl、PH3、AsH3、窒素ドープ用ガスの導入量を変えることなく、p型キャリアをドープするためにp型キャリアドープ用ガスの導入量を増加させながら導入を開始し、第6層となるGaAs1−xPx第1p型キャリア濃度増加層13aを窒素濃度一定層12d上に成長させる。

これによって、n型層と第1p型層の界面のp型キャリア濃度の違いによって発生する格子定数の違いに起因する結晶中のストレスを低減することができ、クレータリングの発生を抑制でき、また発光輝度や発光寿命特性を改善することができる。

尚、この時のp型キャリアドープ用ガスの導入量の増加方法は特に限定されず、直線的でもステップ状でも良いし、曲線状に導入量を増加させても良い。

【0042】

その後、HCl、PH3、AsH3、p型キャリアドープ用ガスの導入量を変えることなく、また、窒素ドープ用ガスの導入量を徐々に減少させながら、第7層となるp型のGaAs1−xPxエピタキシャル層(第1p型層13b)を第1p型キャリア濃度増加層13a上に成長させる。

【0043】

次に、HCl、PH3、AsH3の導入量を変えることなく、p型キャリアドープ用ガスの導入量を徐々に増加させながら、第8層となるp型のGaAs1−xPx第2p型キャリア濃度増加層13cを第1p型層13b上に成長させる。

これによって、第1p型層と第2p型層の界面のp型キャリア濃度の違いによる格子定数の違いに起因する結晶中のストレスを低減することができ、クレータリングの発生を抑制でき、また発光輝度や発光寿命特性を改善することができる。

尚、この時のp型キャリアドープ用ガスの導入量の増加方法も同様に特に限定されず、直線的でもステップ状でも良いし、曲線状に導入量を増加させても良い。

【0044】

最後に、HCl、PH3、AsH3、p型キャリアドープ用ガスの導入量を変えることなく、第9層となるp型のGaAs1−xPxエピタキシャル層(第2p型層13d)を第2p型キャリア濃度増加層13c上に成長させ、気相成長を終了することによって、n型層からp型層にかけての結晶性が従来に比べて大幅に改善されたエピタキシャルウェーハ10を得ることができる。

尚、この第2p型層13dのキャリア濃度が第1p型層13bより高くなるようにする。

【実施例】

【0045】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、もちろん本発明はこれらに限定されるものではない。

(実施例1)

GaP基板および高純度ガリウム(Ga)を、Ga溜め用石英ボート付きのエピタキシャル・リアクター内の所定の場所に、それぞれ設置した。GaP基板はテルル(Te)が3〜10×1017/cm3添加され、直径50mmの円形で、(100)面から〔011〕方向に10°偏位した面をもつものである。これらを同時にホルダー上に配置し、ホルダーは毎分3回転させた。次に、窒素(N2)ガスを該リアクター内に20分間導入し、空気を十分置換除去した後、キャリヤ・ガスとして高純度水素(H2)を毎分6500sccm導入し、N2の流れを止め昇温工程に入った。上記Ga入り石英ボート設置部分およびGaP単結晶基板設置部分の温度が、それぞれ一定温度に保持されていることを確認した後、GaAs1−xPxエピタキシャル膜の気相成長を開始した。

【0046】

最初、水素ガスで希釈したn型キャリアドープ用ガスを導入し、周期律表第III族元素成分原料としてのGaClを生成させるため、高純度塩化水素ガス(HCl)を上記石英ボート中のGa溜に吹き込み、Ga溜上表面より吹き出させた。他方、周期律表第V族元素成分として、高純度りん化水素ガス(PH3)を導入しつつ、第1層であるGaPバッファー層をGaP単結晶基板上に成長させた。

【0047】

次に、HClの導入量を変えることなく、高純度ひ化水素ガス(AsH3)の導入を開始した後導入量を徐々に増加し、また同時にPH3の導入量を減少させて、第2層のGaAs1−xPxエピタキシャル層を第1層のGaPバッファー層上に成長させた(n型層−組成変化層)。

【0048】

次に、HCl、PH3、AsH3の導入量を変えることなく、n型キャリアドープ用ガスの導入量を徐々に減少させて、第3層のGaAs1−xPxエピタキシャル層を第2層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−組成一定層)。

【0049】

その後、HCl、PH3、AsH3の導入量を変えることなく、これに窒素アイソ・エレクトロニック・トラップ添加用として高純度アンモニアガス(NH3)を導入して、また同時にn型キャリアドープ用ガスの導入をやめてから、第4層のGaAs1−xPxエピタキシャル層を第3層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−窒素濃度増加層)。

【0050】

次に、HCl、PH3、AsH3、NH3の量を変えることなく導入しながら、第5層のGaAs1−xPxエピタキシャル層を第4層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−窒素濃度一定組成層)。

【0051】

次にHCl、PH3、AsH3、NH3の導入量を変えることなく、H2ガスによって0.4%に希釈したDMZnガスをp型キャリアドープ用ガスとして徐々に所定流量までランピングで増加させながら、第6層の第1p型キャリア濃度増加層を第5層のGaAs1−xPxエピタキシャル層上に成長させた。

【0052】

そして、HCl、PH3、AsH3、DMZnの量を変えることなく、また、NH3ガスの導入量を徐々に減少させながら、第7層のp型のGaAs1−xPxエピタキシャル層(第1p型層)を第6層の第1p型キャリア濃度増加層上に成長させた。

【0053】

次にHCl、PH3、AsH3の導入量を変えることなくDMZn流量を徐々にランピングで増加させて、かつNH3の導入を止めた状態で、第8層の第2p型キャリア濃度増加層を第7層のp型のGaAs1−xPxエピタキシャル層上に成長させた。

【0054】

そして、最後はHCl、PH3、AsH3の量を変えることなく、DMZnガスの導入量を固定し、第9層のp型のGaAs1−xPxエピタキシャル層(第2p型層)を第8層の第2p型キャリア濃度増加層上に成長させ、気相成長を終了し、エピタキシャルウェーハを製造した。

第1p型キャリア濃度増加層の層厚は4μm、第1p型層の層厚は8μm、第2p型キャリア濃度増加層の層厚は10μm、第2p型層の層厚は4μmであった。

【0055】

その後、作製したエピタキシャルウェーハに対して電極形成、ダイシング、モールディング等を行い、発光ダイオードを製造した。

【0056】

製造した発光ダイオードに対して、以下に示す様な評価を行った。

まず、ワイヤーボンディングの後のp型層側の電極形成面を観察し、クレータリングの発生の有無を評価した。その結果を図2に示す。図2は実施例と後述する比較例1〜3のエピタキシャルウェーハから作製した発光ダイオードのクレータリングの発生率を示した図であり、縦軸は、100万個の発光ダイオードのうち、クレータリングが発生した発光ダイオードの数を表している。

次に、製造した発光ダイオードの発光輝度の評価を行った。その結果を図3に示す。図3は実施例と後述する比較例1〜3の発光ダイオードの発光強度を比較した図であり、実施例を100とした時の相対値である。

そして、製造した発光ダイオードの発光寿命を評価した。その結果を図4に示す。図4は実施例と後述する比較例1〜3の発光ダイオードの発光寿命を比較した図であり、実施例を100とした時の相対値である。

【0057】

(比較例1)

実施例1において、第1p型キャリア濃度増加層と第2p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(a)に示すようなGaP基板21とn型層22と第1p型層23bと第2p型層23dとからなるエピタキシャルウェーハ20を製造し、同様に発光ダイオードを製造した。そして、実施例1と同様の評価を行った。

【0058】

(比較例2)

実施例1において、第1p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第2p型キャリア濃度増加層の厚さを10μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(b)に示すようなGaP基板21とn型層22と第1p型層23b’とp型キャリア濃度増加層23eと第2p型層23d’とからなるエピタキシャルウェーハ20’を製造し、同様に発光ダイオードを製造し、実施例1と同様の評価を行った。

【0059】

(比較例3)

実施例1において、第2p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第1p型キャリア濃度増加層の厚さを4μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(c)に示すようなGaP基板21とn型層22とp型キャリア濃度増加層23e’と第1p型層23b’’と第2p型層23d’’とからなるエピタキシャルウェーハ20’’を製造し、同様に発光ダイオードを製造し、実施例1と同様の評価を行った。

【0060】

図2に示すように、実施例の発光ダイオードでは、クレータリングの発生率は2ppmであったのに対し、比較例1では47ppm、比較例2では19ppm、比較例3では33ppmであり、第1p型キャリア濃度増加層および第2p型キャリア濃度増加層の両方を設けることによって、クレータリングの発生を大幅に抑制でき、片方ではさほど効果がないことが判った。

【0061】

また、図3に示すように、実施例の発光ダイオードの発光輝度を100とした時、比較例1の発光ダイオードでは92、比較例2は97、比較例3は94であった。このように、p型キャリア濃度増加層をn型層と第1p型層の界面と第1p型層と第2p型層の界面の両方に設ける事によって発光輝度も改善できることが判った。

【0062】

そして図4に示すように、実施例の発光ダイオードの発光寿命を100とした時、比較例1の発光ダイオードは90、比較例2は95、比較例3は93であり、第1p型キャリア濃度増加層および第2p型キャリア濃度増加層の両方を設けることによって、クレータリングの発生率などと同様に発光寿命も大幅に改善できることが判った。

【0063】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0064】

10…エピタキシャルウェーハ、

11…基板、 11a…単結晶基板、 11b…基板バッファー層、

12…n型層、 12a…組成変化層、 12b…一定組成層、 12c…窒素濃度増加層、 12d…窒素濃度一定層、

13…p型層、 13a…第1p型キャリア濃度増加層、 13b…第1p型層、 13c…第2p型キャリア濃度増加層、 13d…第2p型層、

20,20’,20’’…エピタキシャルウェーハ、 21…GaP基板、 22…n型層、 23…p型層、 23b,23b’,23b’’…第1p型層、 23d,23d’,23d’’…第2p型層、 23e,23e’…p型キャリア濃度増加層。

【技術分野】

【0001】

本発明は、エピタキシャルウェーハおよび発光ダイオードに関し、具体的には、ワイヤーボンディング工程において、結晶にクレータリングが発生することを抑制できるエピタキシャルウェーハに関する。

【背景技術】

【0002】

近年、化合物半導体が光半導体素子材料として多く利用されている。そして、この半導体材料としては、単結晶基板上に所望の半導体結晶の層をエピタキシャル成長したものを用いている。これは、現在入手可能なもので基板として用いられる結晶は、欠陥が多く、純度も低いため、そのまま発光素子として使用することが困難なためである。そのため、基板上に所望の発光波長を得るための組成の層をエピタキシャル成長させている。主としてこのエピタキシャル成長層は、3元混晶層が用いられている。

そしてエピタキシャル成長は、通常、気相成長ないし液相成長法が使用されている。気相成長法では、石英製のリアクター内にグラファイト製、または石英製のホルダーを配置して基板を保持し、原料ガスを流し加熱する方法によってエピタキシャル成長を行っている。

【0003】

III−V族化合物半導体は、可視光、赤外の波長に相当するバンドギャップを有するため、発光素子への応用がなされている。その中でも、GaAsP、GaPは特にLED材料として広く用いられている。

【0004】

GaAs1−xPxを例にとって説明すると、GaAs1−xPx(0.45<x<1)は伝導電子を捕獲するアイソ・エレクトロニック・トラップとして窒素(N)をドープすることにより、発光ダイオードとしての光出力を10倍程度向上させることができる。そのため、通常、GaP基板上に成長したGaAs1−xPx(0.45<x<1)には窒素をドープする。

【0005】

図5(a)にGaAsPエピタキシャルウェーハの従来の構成例を示す。

気相成長法では、反応器中に原料ガスを流し、n型のGaP基板21上にn型層22を成長させる。この場合、基板21とn型層22の格子定数の違いによる格子歪が発生しないように、組成を段階的に変化させた組成変化GaAsP層を中間層として設けて、一定組成GaAsP層、アイソ・エレクトロニック・トラップとして窒素(N)をドープした一定組成窒素濃度増加GaAsP層および一定組成窒素ドープGaAsP層を形成する。

その後、第1p型層23bと第2p型層23dの2層からなる構造としたp型層23をエピタキシャル成長させることによって(例えば特許文献1等参照)、良好なオーミック接触を安定に得ることができ、また高輝度化を達成したエピタキシャルウェーハ20とすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−335715号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、このような構造のエピタキシャルウェーハを用いた発光ダイオード製造の際のワイヤーボンディング工程において、エピタキシャル成長によって形成したp型層上の電極が、結晶ごとえぐられてしまう現象(以下クレータリングという)が発生している。

このクレータリングが発生した発光ダイオードは、通電(ひいては発光)自体が不可能になるため、歩留りが低下するといった問題がある。

【0008】

本発明は、上記問題に鑑みなされたものであって、発光ダイオード組み立て時のワイヤーボンディング工程においてクレータリングの発生を低減することができ、よって歩留りを向上させることができるエピタキシャルウェーハ及び発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明では、少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハを提供する。

【0010】

このように、n型層と第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層が設けられ、且つ第1p型層と第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層が設けられた構造のエピタキシャルウェーハとする。

これによって、n型層から第1p型層にかけてや、第1p型層から第2p型層にかけて、p型キャリア濃度が急激に増加しないものとすることができ、格子定数の違いに起因する格子歪みとそれに伴う結晶欠陥の発生を抑制することができる。よって、p型層全体の結晶が従来に比べて良好なエピタキシャルウェーハとなり、ワイヤーボンディング工程において発生するクレータリングの発生率を従来より小さくすることができる。

また、格子歪みと結晶欠陥を少なくできるため、発光輝度や発光寿命も改善することができる効果を奏するものである。

尚、本発明における「漸増」とは、連続的(直線的)な増加のみならず、ステップ状(階段状)の増加も含む。

【0011】

ここで、前記第1p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が2×1016〜2×1017cm−3/μmであることが好ましい。

このように、第1p型キャリア濃度増加層のp型キャリア濃度の増加率が2×1016〜2×1017cm−3/μmであれば、p型キャリア濃度が急激に増加することがなく、n型層とp型層の界面の結晶性の悪化が抑制され、良好な結晶性のエピタキシャルウェーハとなっている。また、増加層の厚さが不必要に厚くなることが抑制され、生産性が高いものとすることができる。

【0012】

また、前記第2p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が3×1017〜3×1018cm−3/μmであることが好ましい。

このように、第2p型キャリア濃度増加層のp型キャリア濃度の増加率が上述の範囲内であれば、第1p型層と第2p型層にかけての結晶性が良好であり、また生産性が高いエピタキシャルウェーハとすることができる。

【0013】

そして、前記第2p型層は、キャリア濃度が0.6〜1.0×1019cm−3であることが好ましい。

このように、第2p型層のキャリア濃度を0.6〜1.0×1019cm−3とすることによって、第2p型層の結晶性が良好な状態で維持されたものとすることができ、よりクレータリングの発生が抑制され、且つ発光輝度などの特性も良好な発光ダイオードの製造に適したエピタキシャルウェーハとすることができる。

【0014】

更に、前記第1p型キャリア濃度増加層の層厚が、2〜6μm、前記第2p型キャリア濃度増加層の層厚が、5〜15μmであることが好ましい。

このように、第1p型キャリア濃度増加層や第2p型キャリア濃度増加層の層の厚さを上述の範囲とすることによって、p型キャリア濃度増加層の形成に時間がかからず、生産性が高いものとすることができる。またp型キャリアの濃度が急激に上昇させたものとならず、結晶性が良好なエピタキシャルウェーハとなっている。

【0015】

また、本発明では、本発明に記載のエピタキシャルウェーハを用いて製造されたものであることを特徴とする発光ダイオードを提供する。

上述のように、本発明のエピタキシャルウェーハは、ワイヤーボンディング工程におけるクレータリングの発生率が従来より抑制されたものであり、また発光輝度や発光寿命特性が良好なものである。そしてこのようなエピタキシャルウェーハを用いて製造された発光ダイオードは、従来より発光特性が良好であり、また高歩留りである。

【発明の効果】

【0016】

以上説明したように、本発明によれば、p型層の結晶性が従来に比べて大幅に改善されたエピタキシャルウェーハとなり、このようなエピタキシャルウェーハを用いることによって、ワイヤーボンディング工程におけるクレータリングの発生率を従来に比べて大幅に低減することができる。また、従来に比べて結晶性が良好なものであり、発光輝度や発光寿命特性が改善されたものとすることもできる。

【図面の簡単な説明】

【0017】

【図1】本発明のエピタキシャルウェーハの概略の一例を示した図である。

【図2】本発明の実施例と比較例1〜3のエピタキシャルウェーハから作製した発光ダイオードのクレータリングの発生率を示した図である。

【図3】実施例と比較例1〜3の発光ダイオードの発光強度を実施例の発光ダイオードの発光強度を100として比較した図である。

【図4】実施例と比較例1〜3の発光ダイオードの発光寿命を実施例の発光ダイオードの発光寿命を100として比較した図である。

【図5】従来のエピタキシャルウェーハの概略の一例を示した図である。

【図6】ワイヤーボンディング工程においてクレータリングが発生した発光ダイオードチップの観察像である。

【発明を実施するための形態】

【0018】

以下、本発明についてより具体的に説明する。

前述のように、発光ダイオード組み立て時のワイヤーボンディング工程においてクレータリングの発生を低減することができ、これによって歩留りを向上させることができるエピタキシャルウェーハ及び発光ダイオードの開発が待たれていた。

【0019】

そこで、本発明者は、クレータリングが発生した発光ダイオードに用いられたエピタキシャルウェーハやウェーハダイシング後のチップの構造について様々な調査を行った。

その結果、図6に示すように、クレータリングが発生した発光ダイオードチップを複数個観察した結果、クレータリングの発生によってえぐれた部分の深さが、主に第1p型層と第2p型層の界面付近、若しくはn型層と第1p型層との界面付近であり、この部分の結晶性が良好でなく弱いために、クレータリングが発生しているのではないかと推察した。

【0020】

そこで、第1p型層と第2p型層の界面付近やn型層と第1p型層との界面付近での結晶の弱さを改善するためのエピタキシャルウェーハの構造について鋭意検討を重ねた結果、n型層と第1p型層との間にp型キャリア濃度が漸増するp型キャリア濃度増加層を設け、且つ第1p型層と第2p型層との間にもp型キャリア濃度が漸増するp型キャリア濃度増加層を設けることによって、これら界面付近におけるp型キャリアを急に増量してドープすることによる結晶性の悪化を抑制し、結晶性を改善することを発想した。

【0021】

そしてこのような構造のエピタキシャルウェーハから発光ダイオードチップを製造することによって、ワイヤーボンディング工程におけるボンディングフォースの高さや、ボンディング時のAuボールが電極中心を外れて結晶面を叩いている等の理由によって発生するクレータリングは抑制が困難であるが、エピタキシャルウェーハの構造に由来するクレータリングの発生をほぼ抑制できることを発見し、本発明を完成させた。

【0022】

以下、本発明について図を参照して詳細に説明するが、本発明はこれらに限定されるものではない。図1は本発明のエピタキシャルウェーハの概略の一例を示した図である。

図1に示すように、本発明のエピタキシャルウェーハ10は、少なくとも基板11と、該基板11上にエピタキシャル成長によって形成されたn型層12と、該n型層12上のp型層13とを有している。

そしてn型層12とp型層13は、GaAsPまたはGaPからなっており、またp型層13は少なくとも第1p型層13bと、該第1p型層13bより上にあり、かつキャリア濃度が高い第2p型層13dとを有している。

更に、n型層12と第1p型層13bとの間に、p型キャリア濃度が漸増する第1p型キャリア濃度増加層13aと、第1p型層13bと第2p型層13dとの間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層13cとを有するものである。

また、n型層12は、少なくとも組成変化層12a、一定組成層12b、窒素濃度増加層12c、窒素濃度一定層12dから構成されるものである。

【0023】

このような構造のエピタキシャルウェーハであれば、n型層から第1p型層の間のp型キャリア濃度の違いや、第1p型層から第2p型層の間のp型キャリア濃度の違いによる格子歪みによって発生する結晶欠陥を抑制することができる。従って、n型層からp型層にかけての結晶性が従来に比べて良好なものとすることができ、ワイヤーボンディング工程において発生するクレータリングの発生率を改善することができる。また同時に発光輝度、発光寿命特性を改善することができる。

【0024】

ここで、基板11は、少なくとも単結晶基板11aとエピタキシャル成長法によって形成された基板バッファー層11bという構造とすることが望ましい。このような構造であれば、該基板11上にn型層12をエピタキシャル成長法によって形成する際に、基板11に内在する結晶欠陥がn型層12やp型層13に導入されることを抑制することができる。

【0025】

また、第2p型層13dのキャリア濃度を、0.6〜1.0×1019cm−3とすることができる。

これによって第2p型層の結晶性をより良好なものとすることができ、よりクレータリングの発生を抑制することができるエピタキシャルウェーハを得ることができる。

【0026】

そして、第1p型キャリア濃度増加層13aのp型キャリアの濃度増加率を2×1016〜2×1017cm−3/μmの範囲、より望ましくは4×1016〜1×1017cm−3/μmの範囲とすることができる。

これによってn型層と第1p型層との間のp型キャリアの濃度が急激に増加したものでなく、また増加率が緩やか過ぎとなることを抑制することができる。よって、n型層と第1p型層の界面の結晶性がより良好なものとなり、クレータリングの発生率をより低減でき、また発光輝度や発光寿命特性をより改善することができる。且つ効率よく製造されたものとすることができる。

【0027】

更に、第1p型キャリア濃度増加層13aの層厚を、2〜6μmとすることができる。

これによって、層の形成に時間がかかることなく、生産性が高いものとなる。更に、p型キャリアの濃度増加率が急激にならず、結晶性の悪化を抑制することができ、クレータリングの抑制効果をより高いものとすることができる。

【0028】

また、第2p型キャリア濃度増加層13cのp型キャリアの濃度増加率を、3×1017〜3×1018cm−3/μmの範囲、より望ましくは、5×1017〜1.5×1018cm−3/μmの範囲とすることができる。

これによって第1p型層と第2p型層との間のp型キャリアの濃度が急激に増加したものでなく、また増加率が必要以上に緩やかとなることを抑制することができる。従って、p型層の結晶性が更に良好になり、クレータリングの発生率や発光寿命特性などを更に改善することができるとともに、生産効率も低下させなくても済む。

【0029】

そして、第2p型キャリア濃度増加層13cの層厚を、5〜15μmとすることができる。

これによって層の形成が長時間にならず、またp型キャリアの濃度増加率が急激なものとなることも抑制することができる。よって、高生産性で、結晶性が良好なエピタキシャルウェーハとすることができる。

【0030】

更に、n型層12とp型層13は、GaAs1−xPx(0.45<x<1)であり、かつ基板11はGaPからなるものとすることが望ましい。

このように、本発明のエピタキシャルウェーハでは、クレータリングの発生率が従来に比べて低減されていると共に、光出力を向上させることができるものであるが、その他の構成は従来と同じにすることができるため、n型層やp型層として上述のような組成のGaAsPとすることができ、また基板をGaPとすることができる。従って、簡単な構成で高品質なものとすることが出来る。

【0031】

また、n型層12およびp型層13のうち、少なくとも一方に窒素がドープされていることとすることが望ましい。

このように、n型層とp型層のうち少なくとも一方に、伝導電子を捕獲するアイソ・エレクトロニック・トラップとして窒素をドープすることによって、発光ダイオードとしての光出力を10倍程度向上することができるエピタキシャルウェーハとできる。

【0032】

そして、p型層13のp型キャリアが、亜鉛又はマグネシウム、又はその両方であることとすることが望ましい。

p型キャリアとしては特に限定されないが、亜鉛、マグネシウム等が挙げられる。例えばジメチル亜鉛(DMZn)等の有機金属化合物を反応器内に供給することでドープすることができる。これにより高濃度のキャリア濃度を得ることができ、気相成長だけで本発明のエピタキシャルウェーハの構成を容易に実現することができる。

【0033】

更に、このようなワイヤーボンディング工程におけるクレータリングの発生率が従来より抑制され、かつ発光輝度や発光寿命特性も良好な本発明のエピタキシャルウェーハを用いて作製された発光ダイオードは、同様に、従来に比べて発光ダイオードとしての特性が良好であり、またクレータリングの発生が少なく、高歩留りなものとなっている。

【0034】

そして上述のような本発明のエピタキシャルウェーハは以下に示したような製造方法によって製造することができるが、本発明はこれらに限定されるものではない。

以下に示す製造方法では、n型層およびp型層をGaAsPとし、基板にGaPを用いた場合について説明しているが、もちろんこれに限定されるものではなく、n型層やp型層をGaPとすることもできる。

【0035】

まずGaPの単結晶基板11aおよび高純度ガリウム(Ga)を、Ga溜め用石英ボート付きのエピタキシャル・リアクター内の所定の場所に、それぞれ設置する。

次に、窒素(N2)ガスを該リアクター内に導入し、空気を十分置換除去した後、キャリヤ・ガスとして高純度水素(H2)を導入し、N2の流れを止め昇温工程に入る。

そして上記Ga入り石英ボート設置部分および単結晶基板11aの設置部分の温度が、所定の温度に一定に保持されていることを確認した後に、単結晶基板11aと同組成のGaPエピタキシャル膜の気相成長を開始する。

【0036】

最初、n型キャリアドープ用ガスをリアクター内に導入し、周期律表第III族元素成分原料としてのGaClを生成させるために、高純度塩化水素ガス(HCl)を上記石英ボート中のGa溜に吹き込み、Ga溜上表面より吹き出させる。

他方、周期律表第V族元素成分として、高純度りん化水素ガス(PH3)を導入しつつ、第1層である基板バッファー層11bを単結晶基板11a上に成長させた。

【0037】

次に、HClの導入量を変えることなく、高純度ひ化水素ガス(AsH3)の導入を開始した後導入量を徐々に増加し、また同時にn型キャリアドープ用ガスおよびPH3の導入量を減少させて、第2層となるn型の組成変化層12a(GaAs1−xPxエピタキシャル層)を基板バッファー層11b上に成長させる。

【0038】

次に、HCl、PH3、AsH3の導入量を変えることなく、n型キャリアドープ用ガスの導入量を徐々に減少させて、第3層となるn型の組成一定層12b(GaAs1−xPxエピタキシャル層)を組成変化層12a上に成長させる。

【0039】

次は、HCl、PH3、AsH3の導入量を変えることなく、これに窒素アイソ・エレクトロニック・トラップ添加用として窒素ドープ用ガスを導入して、また同時にn型キャリアドープ用ガスの導入をやめてから、第4層となるn型の窒素濃度増加層12cを組成一定層12b上に成長させる。

【0040】

次はHCl、PH3、AsH3、窒素ドープ用ガスの導入量を変えることなく、第5層となるn型の窒素濃度一定層12dを窒素濃度増加層12c上に成長させる。

【0041】

そして、次にHCl、PH3、AsH3、窒素ドープ用ガスの導入量を変えることなく、p型キャリアをドープするためにp型キャリアドープ用ガスの導入量を増加させながら導入を開始し、第6層となるGaAs1−xPx第1p型キャリア濃度増加層13aを窒素濃度一定層12d上に成長させる。

これによって、n型層と第1p型層の界面のp型キャリア濃度の違いによって発生する格子定数の違いに起因する結晶中のストレスを低減することができ、クレータリングの発生を抑制でき、また発光輝度や発光寿命特性を改善することができる。

尚、この時のp型キャリアドープ用ガスの導入量の増加方法は特に限定されず、直線的でもステップ状でも良いし、曲線状に導入量を増加させても良い。

【0042】

その後、HCl、PH3、AsH3、p型キャリアドープ用ガスの導入量を変えることなく、また、窒素ドープ用ガスの導入量を徐々に減少させながら、第7層となるp型のGaAs1−xPxエピタキシャル層(第1p型層13b)を第1p型キャリア濃度増加層13a上に成長させる。

【0043】

次に、HCl、PH3、AsH3の導入量を変えることなく、p型キャリアドープ用ガスの導入量を徐々に増加させながら、第8層となるp型のGaAs1−xPx第2p型キャリア濃度増加層13cを第1p型層13b上に成長させる。

これによって、第1p型層と第2p型層の界面のp型キャリア濃度の違いによる格子定数の違いに起因する結晶中のストレスを低減することができ、クレータリングの発生を抑制でき、また発光輝度や発光寿命特性を改善することができる。

尚、この時のp型キャリアドープ用ガスの導入量の増加方法も同様に特に限定されず、直線的でもステップ状でも良いし、曲線状に導入量を増加させても良い。

【0044】

最後に、HCl、PH3、AsH3、p型キャリアドープ用ガスの導入量を変えることなく、第9層となるp型のGaAs1−xPxエピタキシャル層(第2p型層13d)を第2p型キャリア濃度増加層13c上に成長させ、気相成長を終了することによって、n型層からp型層にかけての結晶性が従来に比べて大幅に改善されたエピタキシャルウェーハ10を得ることができる。

尚、この第2p型層13dのキャリア濃度が第1p型層13bより高くなるようにする。

【実施例】

【0045】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、もちろん本発明はこれらに限定されるものではない。

(実施例1)

GaP基板および高純度ガリウム(Ga)を、Ga溜め用石英ボート付きのエピタキシャル・リアクター内の所定の場所に、それぞれ設置した。GaP基板はテルル(Te)が3〜10×1017/cm3添加され、直径50mmの円形で、(100)面から〔011〕方向に10°偏位した面をもつものである。これらを同時にホルダー上に配置し、ホルダーは毎分3回転させた。次に、窒素(N2)ガスを該リアクター内に20分間導入し、空気を十分置換除去した後、キャリヤ・ガスとして高純度水素(H2)を毎分6500sccm導入し、N2の流れを止め昇温工程に入った。上記Ga入り石英ボート設置部分およびGaP単結晶基板設置部分の温度が、それぞれ一定温度に保持されていることを確認した後、GaAs1−xPxエピタキシャル膜の気相成長を開始した。

【0046】

最初、水素ガスで希釈したn型キャリアドープ用ガスを導入し、周期律表第III族元素成分原料としてのGaClを生成させるため、高純度塩化水素ガス(HCl)を上記石英ボート中のGa溜に吹き込み、Ga溜上表面より吹き出させた。他方、周期律表第V族元素成分として、高純度りん化水素ガス(PH3)を導入しつつ、第1層であるGaPバッファー層をGaP単結晶基板上に成長させた。

【0047】

次に、HClの導入量を変えることなく、高純度ひ化水素ガス(AsH3)の導入を開始した後導入量を徐々に増加し、また同時にPH3の導入量を減少させて、第2層のGaAs1−xPxエピタキシャル層を第1層のGaPバッファー層上に成長させた(n型層−組成変化層)。

【0048】

次に、HCl、PH3、AsH3の導入量を変えることなく、n型キャリアドープ用ガスの導入量を徐々に減少させて、第3層のGaAs1−xPxエピタキシャル層を第2層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−組成一定層)。

【0049】

その後、HCl、PH3、AsH3の導入量を変えることなく、これに窒素アイソ・エレクトロニック・トラップ添加用として高純度アンモニアガス(NH3)を導入して、また同時にn型キャリアドープ用ガスの導入をやめてから、第4層のGaAs1−xPxエピタキシャル層を第3層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−窒素濃度増加層)。

【0050】

次に、HCl、PH3、AsH3、NH3の量を変えることなく導入しながら、第5層のGaAs1−xPxエピタキシャル層を第4層のGaAs1−xPxエピタキシャル層上に成長させた(n型層−窒素濃度一定組成層)。

【0051】

次にHCl、PH3、AsH3、NH3の導入量を変えることなく、H2ガスによって0.4%に希釈したDMZnガスをp型キャリアドープ用ガスとして徐々に所定流量までランピングで増加させながら、第6層の第1p型キャリア濃度増加層を第5層のGaAs1−xPxエピタキシャル層上に成長させた。

【0052】

そして、HCl、PH3、AsH3、DMZnの量を変えることなく、また、NH3ガスの導入量を徐々に減少させながら、第7層のp型のGaAs1−xPxエピタキシャル層(第1p型層)を第6層の第1p型キャリア濃度増加層上に成長させた。

【0053】

次にHCl、PH3、AsH3の導入量を変えることなくDMZn流量を徐々にランピングで増加させて、かつNH3の導入を止めた状態で、第8層の第2p型キャリア濃度増加層を第7層のp型のGaAs1−xPxエピタキシャル層上に成長させた。

【0054】

そして、最後はHCl、PH3、AsH3の量を変えることなく、DMZnガスの導入量を固定し、第9層のp型のGaAs1−xPxエピタキシャル層(第2p型層)を第8層の第2p型キャリア濃度増加層上に成長させ、気相成長を終了し、エピタキシャルウェーハを製造した。

第1p型キャリア濃度増加層の層厚は4μm、第1p型層の層厚は8μm、第2p型キャリア濃度増加層の層厚は10μm、第2p型層の層厚は4μmであった。

【0055】

その後、作製したエピタキシャルウェーハに対して電極形成、ダイシング、モールディング等を行い、発光ダイオードを製造した。

【0056】

製造した発光ダイオードに対して、以下に示す様な評価を行った。

まず、ワイヤーボンディングの後のp型層側の電極形成面を観察し、クレータリングの発生の有無を評価した。その結果を図2に示す。図2は実施例と後述する比較例1〜3のエピタキシャルウェーハから作製した発光ダイオードのクレータリングの発生率を示した図であり、縦軸は、100万個の発光ダイオードのうち、クレータリングが発生した発光ダイオードの数を表している。

次に、製造した発光ダイオードの発光輝度の評価を行った。その結果を図3に示す。図3は実施例と後述する比較例1〜3の発光ダイオードの発光強度を比較した図であり、実施例を100とした時の相対値である。

そして、製造した発光ダイオードの発光寿命を評価した。その結果を図4に示す。図4は実施例と後述する比較例1〜3の発光ダイオードの発光寿命を比較した図であり、実施例を100とした時の相対値である。

【0057】

(比較例1)

実施例1において、第1p型キャリア濃度増加層と第2p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(a)に示すようなGaP基板21とn型層22と第1p型層23bと第2p型層23dとからなるエピタキシャルウェーハ20を製造し、同様に発光ダイオードを製造した。そして、実施例1と同様の評価を行った。

【0058】

(比較例2)

実施例1において、第1p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第2p型キャリア濃度増加層の厚さを10μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(b)に示すようなGaP基板21とn型層22と第1p型層23b’とp型キャリア濃度増加層23eと第2p型層23d’とからなるエピタキシャルウェーハ20’を製造し、同様に発光ダイオードを製造し、実施例1と同様の評価を行った。

【0059】

(比較例3)

実施例1において、第2p型キャリア濃度増加層の形成を行わず、第1p型層の厚さを8μm、第1p型キャリア濃度増加層の厚さを4μm、第2p型層の厚さを4μmとした以外は実施例1と同様の方法によって、図5(c)に示すようなGaP基板21とn型層22とp型キャリア濃度増加層23e’と第1p型層23b’’と第2p型層23d’’とからなるエピタキシャルウェーハ20’’を製造し、同様に発光ダイオードを製造し、実施例1と同様の評価を行った。

【0060】

図2に示すように、実施例の発光ダイオードでは、クレータリングの発生率は2ppmであったのに対し、比較例1では47ppm、比較例2では19ppm、比較例3では33ppmであり、第1p型キャリア濃度増加層および第2p型キャリア濃度増加層の両方を設けることによって、クレータリングの発生を大幅に抑制でき、片方ではさほど効果がないことが判った。

【0061】

また、図3に示すように、実施例の発光ダイオードの発光輝度を100とした時、比較例1の発光ダイオードでは92、比較例2は97、比較例3は94であった。このように、p型キャリア濃度増加層をn型層と第1p型層の界面と第1p型層と第2p型層の界面の両方に設ける事によって発光輝度も改善できることが判った。

【0062】

そして図4に示すように、実施例の発光ダイオードの発光寿命を100とした時、比較例1の発光ダイオードは90、比較例2は95、比較例3は93であり、第1p型キャリア濃度増加層および第2p型キャリア濃度増加層の両方を設けることによって、クレータリングの発生率などと同様に発光寿命も大幅に改善できることが判った。

【0063】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0064】

10…エピタキシャルウェーハ、

11…基板、 11a…単結晶基板、 11b…基板バッファー層、

12…n型層、 12a…組成変化層、 12b…一定組成層、 12c…窒素濃度増加層、 12d…窒素濃度一定層、

13…p型層、 13a…第1p型キャリア濃度増加層、 13b…第1p型層、 13c…第2p型キャリア濃度増加層、 13d…第2p型層、

20,20’,20’’…エピタキシャルウェーハ、 21…GaP基板、 22…n型層、 23…p型層、 23b,23b’,23b’’…第1p型層、 23d,23d’,23d’’…第2p型層、 23e,23e’…p型キャリア濃度増加層。

【特許請求の範囲】

【請求項1】

少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、

前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、

更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハ。

【請求項2】

前記第1p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が2×1016〜2×1017cm−3/μmであることを特徴とする請求項1に記載のエピタキシャルウェーハ。

【請求項3】

前記第2p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が3×1017〜3×1018cm−3/μmであることを特徴とする請求項1または請求項2に記載のエピタキシャルウェーハ。

【請求項4】

前記第2p型層は、キャリア濃度が0.6〜1.0×1019cm−3であることを特徴とする請求項1ないし請求項3のいずれか1項に記載のエピタキシャルウェーハ。

【請求項5】

前記第1p型キャリア濃度増加層の層厚が、2〜6μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載のエピタキシャルウェーハ。

【請求項6】

前記第2p型キャリア濃度増加層の層厚が、5〜15μmであることを特徴とする請求項1ないし請求項5のいずれか1項に記載のエピタキシャルウェーハ。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載のエピタキシャルウェーハを用いて製造されたものであることを特徴とする発光ダイオード。

【請求項1】

少なくとも、基板と、該基板上にエピタキシャル成長によって形成されたn型層および該n型層上にp型層とを有するエピタキシャルウェーハにおいて、

前記n型層および前記p型層はGaAsPまたはGaPであり、前記p型層は少なくとも第1p型層と、該第1p型層より上にありキャリア濃度が高い第2p型層とを有し、

更に、前記n型層と前記第1p型層との間にp型キャリア濃度が漸増する第1p型キャリア濃度増加層と、前記第1p型層と前記第2p型層との間にp型キャリア濃度が漸増する第2p型キャリア濃度増加層を有するものであることを特徴とするエピタキシャルウェーハ。

【請求項2】

前記第1p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が2×1016〜2×1017cm−3/μmであることを特徴とする請求項1に記載のエピタキシャルウェーハ。

【請求項3】

前記第2p型キャリア濃度増加層は、前記p型キャリアの濃度増加率が3×1017〜3×1018cm−3/μmであることを特徴とする請求項1または請求項2に記載のエピタキシャルウェーハ。

【請求項4】

前記第2p型層は、キャリア濃度が0.6〜1.0×1019cm−3であることを特徴とする請求項1ないし請求項3のいずれか1項に記載のエピタキシャルウェーハ。

【請求項5】

前記第1p型キャリア濃度増加層の層厚が、2〜6μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載のエピタキシャルウェーハ。

【請求項6】

前記第2p型キャリア濃度増加層の層厚が、5〜15μmであることを特徴とする請求項1ないし請求項5のいずれか1項に記載のエピタキシャルウェーハ。

【請求項7】

請求項1ないし請求項6のいずれか1項に記載のエピタキシャルウェーハを用いて製造されたものであることを特徴とする発光ダイオード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−35350(P2011−35350A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−183194(P2009−183194)

【出願日】平成21年8月6日(2009.8.6)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

[ Back to top ]