エピタキシャル成長用基板およびその製造方法ならびにIII族窒化物半導体素子

【課題】発光効率の高いLED構造の作製可能なエピタキシャル成長用基板を提供する。

【解決手段】本発明のエピタキシャル成長用基板2は、凹凸形状の主表面3aを有する単結晶基板3と、単結晶基板3上に、エピタキシャル成長により形成された、凹凸形状の第1表面4aを有する第1のIII族窒化物結晶からなる下地層4と、下地層4上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層5とを少なくとも有することを特徴とする。

【解決手段】本発明のエピタキシャル成長用基板2は、凹凸形状の主表面3aを有する単結晶基板3と、単結晶基板3上に、エピタキシャル成長により形成された、凹凸形状の第1表面4aを有する第1のIII族窒化物結晶からなる下地層4と、下地層4上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層5とを少なくとも有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、III族窒化物材料を用いた半導体素子構造をエピタキシャル成長させるためのエピタキシャル成長用基板およびその製造方法ならびにIII族窒化物半導体素子に関する。

【背景技術】

【0002】

III族窒化物半導体は、発光ダイオード、レーザーダイオード、電界効果トランジスタなどの光・電子デバイスの材料として用いられている。

【0003】

III族窒化物半導体成長用の下地基板として、サファイア、Si、GaNなどがあるが、下地基板との格子不整合により、成長させた結晶中に欠陥が生じる。この欠陥が、作製したデバイスの性能を低下させる。発光ダイオード(LED)の場合では、下地基板とIII族窒化物半導体界面で発生する貫通転位が発光層において非発光中心として働くことにより、LEDの発光効率を低下させる。

【0004】

そこで、発光層中の転位密度を減少させるために、ELO(Epitaxial Lateral Overgrowth)技術を用いたIII族窒化物半導体の形成が提案されている。例えば、特許文献1には、表面に塩素ガスを用いた反応性イオンエッチング法でストライプ状の凹凸構造を形成したサファイア基板上に、前記凹凸構造を埋めるように選択横方向成長によりエピタキシャル成長させ、前記ストライプ状の凹凸構造の凸部及び凹部の上方の少なくとも一方に形成された転位密度の小さな領域を有するAlxGayInzN(x+y+z=1、x>0、y、z≧0)膜を具えることが記載され、また、特許文献2には、サファイア上にAlN膜を形成した後、所定のマスクを介したエッチング処理を施すことにより、前記AlN膜の表面を凹凸状にパターン化することが記載されている。

【特許文献1】特開2001−210598号公報

【特許文献2】特開2003−2796号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

昨今、LEDの短波長化、高出力化に伴い、発光効率の増加が強く要求されるようになってきた。しかし、特許文献1に記載された、ストライプ状の凹凸構造ももつエピタキシャル成長用基板は、凹部上方では転位密度が減少するものの、凸部上方には依然として転位が伝播する傾向があり、また、特許文献2に記載された、ELO用III族窒化物半導体基板は、表面が平坦な成長基板(サファイア)上に、III族窒化物層とのミスフィット転位の発生を抑制するため、それらの間に、凹凸状表面をもつ低温バッファ層(AlN膜)を形成した構成であり、この構成によれば、低温バッファ層の表面の凹部上方領域では、転位密度が減少するものの、凸部上方には依然として転位が伝播しやすい傾向がある。いずれの場合も、凹凸各部の転位密度を断面TEMによって測定した場合には、基板全面にわたっての転位密度を十分に低減することはできておらず、発明者らが実施し、断面TEMを用いて測定した結果では平均でおよそ109/cm2であった(比較例1〜3参照)。特許文献との転位密度の相違として、転位密度が比較的低く計測される電子間力電子顕微鏡(AFM)観察によるエッチピット数からの算出などが考えられるが、結果として、特許文献1、2に記載の方法では基板全面にわたっての発光層における発光効率を十分に上げることができなかった。

【0006】

加えて、特許文献1および2の方法を用いて作製される下地層から構成されるLEDでは、屈折率の異なる材料の平坦な界面、すなわち、特許文献1ではAlNと半導体層との界面、特許文献2では基板とIII族窒化物下地層(AlN膜)の界面に入射される光が全反射することによって光取り出し効率はさらに低下し、発光効率の高いLEDを製造することは難しい。

【0007】

本発明の目的は、このような現状に鑑み、結晶全域で転位密度が低く、発光効率の高いLED構造の作製が可能なエピタキシャル成長用基板を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、結晶全域で転位密度が低く、発光効率の高いLED構造の作製が可能なエピタキシャル成長用基板を開発するための検討を行い、以下のような知見を得た。

【0009】

すなわち、凹凸形状に加工された単結晶基板上に、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層を形成し、その上に第2のIII族窒化物結晶からなる中間層を形成したエピタキシャル成長用基板の場合、特許文献1のように、凹凸形状を有する基板上に、平坦な表面をもつ下地層を形成し、この下地層上に半導体層をエピタキシャル成長させた場合や、特許文献2のように、平坦な基板上に、凹凸形状の表面をもつ下地層を形成し、この下地層上に半導体層をエピタキシャル成長させた場合に比べて、結晶全域で転位密度が低くなることを見出した。

【0010】

なお、凹凸形状に加工された単結晶基板上に成長させた下地層は、単結晶基板の凸部の直上においては、転位密度が貫通する傾向にあるが、凸部あるいは側壁部からラテラル(横方向)成長した部分で転位密度が減少したと考えられる。また、原理は定かではないが、凸部直上部においても、一部の転位が横方向に屈曲し、転位密度が膜厚に応じて減少する。

【0011】

本発明では、下地層の表面に凹凸形状を形成することにより、単結晶基板の凸部の直上における転位密度を減少させることができる。

【0012】

また、本発明者らは、前記単結晶基板、前記下地層および前記第下地層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足し、中間層の側に発光層が存在し、発光層から単結晶基板に向かう方向から光を取り出すように素子設計した場合に、界面が平坦であれば界面において全反射が発生し光取り出し効率は小さいが、界面が凹凸形状で本関係が成り立つときには、光取り出し効率を向上させる効果が顕著に発現する。

【0013】

単結晶基板の凹凸を構成する凸部上方に発生しがちな貫通転位については、成長温度を超える温度で、下地層を熱処理することにより低減が可能である。この熱処理によって、転位の運動を引き起こし、転位が合体することで消失を促進するものと推測される。こうした熱処理を施した下地層を用いることにより、結果として、下地層の上方に形成される膜の転位密度をさらに低減することができる。

【0014】

また、下地層の第1表面の凹凸形状を、単結晶基板の主表面の凹凸形状に対し、凹部の横方向に半ピッチだけずらして配設することにより、さらに結晶中の転位密度の低減が期待できる。単結晶基板の凸部上方に延びる転位が、下地層の表面の凹部により遮断され、下地層の第1表面の凸部上方からラテラル成長する結晶で形成される平坦な膜は全域で低転位化される。

【0015】

さらに、下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成することにより、結晶全域で転位密度をより一層減少させることができる。微細な凹凸を形成することで、下地層の微細凹凸表面と、微細凹凸表面上に形成される中間層との界面に存在する転位が、微細凹凸表面によりラテラル成長させられ、微細凹凸のない下地層に比べて、さらに転位密度は減少する。また、前記の光取り出し効率向上効果もさらに顕著になる。

【0016】

そして、本発明のエピタキシャル成長用基板(テンプレート)を用いてLED構造を作製すると、従来のLEDと比較して発光強度が増加した。考えられる理由の1つは発光層中の転位密度の減少による内部量子効率の向上が考えられる。もう1つの理由は、LEDの光取り出し効率の増加によるものと考えられる。下地層に形成された第1表面の凹凸形状の側面から低角度で入射される光は全反射条件が緩和されているため、発光効率が増加し、さらに、微細凹凸を形成した場合には、上記の全反射条件の緩和がいっそう増大され、LEDの発光強度を増大させることができることを見出し、本発明を完成させるに至ったのである。

【0017】

すなわち、本発明の要旨構成は以下の通りである。

(1)凹凸形状の主表面を有する単結晶基板と、該単結晶基板上に、エピタキシャル成長により形成された、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層と、該下地層上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層とを少なくとも有することを特徴とするエピタキシャル成長用基板。

【0018】

(2)前記単結晶基板、前記下地層および前記中間層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足する上記(1)記載のエピタキシャル成長用基板。

【0019】

(3)前記下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成してなる上記(1)または(2)に記載のエピタキシャル成長用基板。

【0020】

(4)前記下地層がその成長温度を超える温度で加熱処理されることにより得られる、上記(1)、(2)又は(3)記載のエピタキシャル成長用基板。

【0021】

(5)単結晶基板の主表面に凹凸形状を形成する工程と、単結晶基板上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層を、その上面である第1表面が凹凸形状になるように形成する工程と、下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程とを少なくとも有することを特徴とするエピタキシャル成長用基板の製造方法。

【0022】

(6)上記(1)〜(4)のいずれかに記載のエピタキシャル成長用基板を用いたIII族窒化物半導体素子。

【発明の効果】

【0023】

本発明の効果は、以下の通りである。

上記(1)の構成を採用することによって、エピタキシャル成長用基板自体の転位密度を結晶全域で低くすること(第1の効果)が可能であるため、本発明のエピタキシャル成長用基板を用いて発光デバイス構造を作製すると、エピタキシャル成長用基板自体の転位密度が結晶全域で低いため、内部量子効率の向上とリーク電流の低減が図れるとともに、単結晶基板と下地層の表面凹凸の形成により、界面における全反射条件の緩和(第2の効果)による高い光取り出し効率を実現することが可能となる。

【0024】

上記(2)の構成を採用することによって、界面の平坦部をより少なくすることができるので、上記第1および第2の効果の双方をより一層高めることが可能となる。

【0025】

上記(1)または(2)の構成に加えて、上記(3)の構成を加えることにより、下地層中の転位密度をさらに低減することができ、その上に半導体素子構造を形成することで、第1の効果をより一層高めることが可能となる。

【0026】

なお、上記効果はいずれも、本発明のエピタキシャル成長用基板を発光デバイスに適用した場合についてだけ記載しているが、他の半導体素子に適用しても同様の効果が期待できる。例えば、受光素子デバイスの場合は、第1の効果による内部量子効率の向上および暗電流の低減が可能となる。また、電子デバイスの場合は、第1の効果による移動度の向上及びリーク電流の改善が可能となる。

【発明を実施するための最良の形態】

【0027】

次に、本発明に従うエピタキシャル成長用基板の実施形態について以下で説明する。

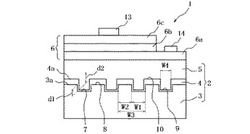

図1は、本発明のエピタキシャル成長用基板を用いて製造した発光ダイオード(LED)構造を示したものである。

【0028】

図1に示す発光ダイオード(LED)構造1に用いたエピタキシャル成長用基板2は、単結晶基板3、下地層4および中間層5で少なくとも構成されている。

【0029】

尚、ここでいう、「エピタキシャル成長」とは、基板または下地となる結晶に結晶成長させる際に、結晶面をそろえて配列させる成長様式をいい、「エピタキシャル成長用基板」とは、当該基板2上にデバイス層6をエピタキシャル成長させて形成するために用いる下地基板を意味するが、デバイス層6が形成されていない状態で単独で存在するものに限らず、デバイス層を連続的に形成するための中間生成物(例えば下地層4および中間層5など)も含むものである。

【0030】

単結晶基板3は、凹凸形状の主表面3aを有する。単結晶基板3としては、例えば、サファイア、SiC、AlN、AlGaN、GaNなど、作製する半導体素子によって、自由に選択することができる。特に、発光素子に用いる場合では、発光波長において、バンド構造、不純物に起因する吸収が存在しない基板材料が好ましい。例えば、AlGaN系紫外発光素子では、好ましくは発光波長帯においてバンド構造、不純物に起因する吸収しない材料であり、特に、サファイアまたはAlN、AlGaNが好ましい。単結晶基板3の主表面3aの凹凸形状は、前記主表面3aから上方に転位が上方に伝播しにくい凹部が存在するような表面形状であればよく、特に限定する必要はないが、例えば、 凹凸形状の配置については、ストライブ状、島状、穴状、ジグザク状など各種凹凸形状が可能であり、必ずしも全面が同じ形状である必要はない。島状になっている場合でも、円形や多角形など、各種形状が可能である。

【0031】

主表面3aの凹凸形状がストライプ状である場合、主表面3aの凹部(溝)7の幅W1および深さd1は、それぞれ100nm〜100μmおよび10nm以上とし、主表面3aの凸部8の幅W2は100nm〜100μmとし、そして溝の配設ピッチW3は、100nm〜100μmとすることが、主表面3a、特に凹部上方の転位密度の低減を図るとともに、基板3と下地層4の界面での全反射条件を緩和する上で好ましい。

【0032】

下地層4は、単結晶基板3上に、エピタキシャル成長により形成されたものであって、凹凸形状の第1表面4aを有する第1のIII族窒化物結晶からなる。

第1のIII族窒化物結晶としては、例えば、AlN、GaN、InN、BN及びそれらの混晶等が挙げられ、さらに、必要に応じて、Si、Ge、Be、Mg、Zn、As、P、Bあるいは遷移金属などの成分を含有させてもよい。ただし、基板3の材料の選択と同様、発光波長において、バンド構造、不純物に起因する吸収が存在しない材料であることが好ましい。

【0033】

ここで、下地層4の第1表面4aの凹部9の幅(横方向寸法)W4は、デバイスサイズ、発光素子の場合には、発光波長から適宜選択することになるが、光リソグラフィー技術で形成可能な範囲である100nm〜100μm程度が好ましい。前記第1表面4aの凹部9の深さ(縦方向寸法)d2としては、上限は特に制限されるものではないが、10nm以上が好ましい。あまりに凹凸の段差が小さい場合、上述した第1および第2の効果ともに発現しないからである。凹凸の角度については、適宜選択する。なお、下地層4を複数層の積層体で構成する場合、これら各層の第1表面4aの凹凸を複数段重ね合わさるようにしても良い。

【0034】

下地層4の第1表面4aの凹凸形状の配置については、例えばストライブ状、島状、穴状、ジグザク状など各種表面形状が可能であり、必ずしも全面が同じ形状である必要はない。島状になっている場合でも、丸型、多角形型など、各種形状が可能である。

【0035】

単結晶基板3と下地層4の間や下地層4中に、本発明の効果を発揮できる範囲であれば、中間層やバッファ層を単層または複数層配設することは可能である。例えば、基板表面に低温バッファ層を形成したり、窒化などの基板表面改質処理、ひずみ緩衝効果をもつ超格子層、組成傾斜等を行うことも可能である。

【0036】

下地層4の第1表面4aの凹凸の配設位置は、単結晶下地基板の主表面3aの凹凸の位置との関係で特に限定されるものではなく、例えば、下地層4の第1表面4aの凹凸配設位置を、図1に示すように、単結晶基板3の主表面3aの凹凸の配設位置に対応して設ける場合や、図2に示すように、単結晶基板3の主表面3aの凹凸の配設位置に対し半ピッチだけずらして設けることができる。

【0037】

さらに、下地層4の第1表面4aは、できるだけ平坦部分を減らすことが、第1および第2の効果の双方を向上する上で好ましく、例えば、下地層4の第1表面4aの凹凸形状に加えてさらに、図3に示すような微細な凹凸形状を重畳することが好ましい。なお、ここでいう「微細凹凸形状」とは、前記第1表面4aの凹凸構造の横方向(幅方向)周期のみが、図1に示す第1表面4aの凹凸形状よりも狭いことを意味し、縦方向(凹部深さ方向)について制限はない。

【0038】

前記微細凹凸形状の、凸部間の配設ピッチW5と凹部間の配設ピッチW6は、いずれも

100nm〜100μmの範囲とすることが好ましい。

【0039】

中間層5は、下地層4上に、エピタキシャル成長により形成されたものであって、第2のIII族窒化物結晶からなる。第2のIII族窒化物結晶としては、例えば、AlN、GaN、InN、BN及びそれらの混晶等が挙げられ、さらに、必要に応じて、Si、Ge、Be、Mg、Zn、As、P、Bあるいは遷移金属などの成分を含有させてもよい。この層は、導電層として機能する層であっても良い。

【0040】

また、前記単結晶基板3、前記下地層4および前記中間層5を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足することが、光取り出し効率をより一層向上させる上で好ましい。

【0041】

次に、本発明に従うエピタキシャル成長用基板の製造方法の一例について、以下で説明する。

図4(a)〜(i)は、本発明の代表的な製造方法を構成する主要工程を示したものである。

【0042】

本発明のエピタキシャル成長用基板の製造方法は、まず、図4(a)に示すように、単結晶基板3の主表面3aに凹凸形状を形成する。

【0043】

単結晶基板3の作製方法としては、例えば通常のフォトリソグラフィ技術を用いて、目的の凹凸の態様に応じてパターン化し、エッチングする。エッチング手法としては、RIE等のドライエッチング、薬液を用いた液層エッチング、熱処理等を用いることができる。また、単結晶基板3の材料と同じ材料を凸状に形成する手法も採用することが可能である。

【0044】

次に、単結晶基板3上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層4を形成する(図4(b))。

【0045】

下地層4の作製方法としては、例えば、MOCVD、MBE、スパッタなどの各種薄膜作製技術が挙げられる。前記単結晶基板3の材料を適宜選択し、窒化により作製することも可能である。

【0046】

また、下地層4は、その上面である第1表面4aが凹凸形状になるように形成する。

【0047】

下地層4の第1表面4aに凹凸形状を作製する方法としては、例えば、上記薄膜作製時に、単結晶基板3の主表面3aの凹凸形状を反映させたまま成長させることにより形成する方法や、下地層4を薄膜としてエピタキシャル成長により形成した後、単結晶基板3の主表面3aの凹凸形状の作製方法と同様な加工により作製する方法を挙げることができ、後者の場合は、薄膜作製時に、表面平坦化を促進する条件で作製することも可能である。

【0048】

また、下地層4の第1表面4aに凹凸形状を作製する他の方法としては、図2に示すように、下地層4の第1表面4aの凹凸形状を、単結晶基板3の主表面3aの凹凸形状に対し、凹部7の横方向に半ピッチだけずらして配設する場合には、まず、単結晶基板3の主表面3aの凸部8に対応する位置にマスク11を形成し(図4(c))、次いで、下地層4の第1表面4a上のマスク11間に、第1のIII族窒化物結晶をさらにエピタキシャル成長させた(図4(d))後、マスク11を除去することにより(図4(e))、下地層4の第1表面4aに凹凸形状を作製することもでき、その後、中間層5およびデバイス層6を形成する(図4(f))。

【0049】

なお、本発明でいう、「下地層の凹凸形状の第1表面」とは、図4(e)に示すように、下地層4の凸部4cが、それ以外の下地層4のベース部分4bと同じIII族窒化物結晶からなる場合に加えて、下地層4の第1表面4a上に、下地層4のベース部分4bとは異なる材料を配設することにより、下地層の第1表面が凹凸形状になる場合も含まれる。

【0050】

具体的には、単結晶基板3上に下地層4を形成した後、図4(g)〜図4(i)に示すように、下地層4の第1表面4a上の所定位置にマスク11を形成した後、マスクを残すことにより、下地層4の第1表面4aを凹凸形状にしても良い。

【0051】

また、前記下地層4の第1表面4aの凹凸形状に加えてさらに微細な凹凸形状12を重畳して形成する方法の一例を図5(a)〜(d)に示すが、例えば、斜め方向ファセットが形成される低温でIII族窒化物結晶を成長したり、一旦凹凸形状を作製した後、エッチング、熱処理等を加えることにより得ることもできる。

【0052】

さらに、下地層4である第1のIII族窒化物の転位をさらに低減するためには、下地層4を形成した後に、形成時の温度を超える温度、好適には1200〜2000℃、より好適には1200〜1800℃で熱処理を加えることが好ましい。

【0053】

下地層4上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程とを少なくとも有している。

【0054】

次に、下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層5を形成する。

【0055】

中間層5のIII族窒化物結晶の作製方法としては、下地層4と同様の手法を用いることができ、下地層4の第1表面4aの凹凸形状が薄膜作製手法のみによって得られる場合には、中間層5を下地層4と連続して作製することもできる。

【0056】

尚、上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲において種々の変更を加えることができる。

【0057】

次に、本発明の実施例について以下で説明する。

(実施例1)溝付サファイア基板/凹凸表面下地層上AlGaNLED構造

実施例1は、基板としてc面サファイア基板3を用いる。この基板3の主表面3aにフッ素系ガスを使用した反応性イオンエッチング法で、幅2μm、深さ500nmのストライプ形状の溝(凹部7)を、配設ピッチ2μmで形成する。原料ガスにトリメチルアルミニウム(TMA)、アンモニア(NH3)。キャリアガスに水素を用いて、下地層4としてAlN膜をMOCVD法により成長させた。成長温度を1200℃とし、成長圧力を15torrとした。流量比NH3/TMAは450とした。成長させたAlN膜4の膜厚は1μmであった。下地層4は基板の溝を反映させた凹凸形状の第1表面4aを有するように成膜された。次に、AlN膜5をエピ成長させた基板上に、n-AlGaN層(厚さ:1μm、Siドープ量:5×1018)、AlGaN多重量子井戸層(MQW)およびp-AlGaN(厚さ20nm、Mgドープ量:5×1019/cm3)からなるAlGaN系LED構造6をMOCVD法により順次形成した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。

【0058】

その後、得られた基板をMOCVD装置から取出し、Ni(下層)/Au(上層)からなるp側電極を形成した。

【0059】

反応性イオンエッチングにてエッチング、Ti(下層)/Al(上層)からなるn 側電極を形成した。その後、700℃で5分間アニール処理を行った。その後、研削、研磨、スクライブ、ブレーキングによって素子分離を行い、1mm角のLEDチップを得た。サファイア基板側を光取り出し面とするフィリップチップとし、Auバンプを用いて電気接続を行った。

【0060】

作製したLEDチップの転位密度を、透過型電子顕微鏡(TEM)を用いた断面観察により測定した結果、サファイア表面に形成された凹部上方のAlGaN発光層で1×108 /cm2、凸部上方で5×108 /cm2であった。転位密度の減少による発光効率の増加を調べるために内部量子効率を測定した。内部量子効率の測定方法としては一般的に用いられているフォトルミネッセンス(PL)法を用いた。また、異種結晶界面における光の全反射率低減の効果を評価するための指標として光取り出し効率を用いた。光取り出し効率は外部量子効率を内部量子効率で割った値を用いた。外部量子効率は積分球を用いた分光放射強度の測定により測定したLED発光出力P0(W)から投入電力P1(W)を割った値である。結果として、作製したLEDの内部量子効率は35%、光取り出し効率は70%であった。

【0061】

(実施例2)溝付サファイア基板/微細凹凸表面下地層上AlGaNLED構造

実施例2は、実施例1の下地層4の凹凸形状の第1表面4a上に、低温(1050℃)でAlN膜を成長させることで、さらに微細な凹凸表面12を形成したこと以外は実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。低温成長により形成された微細凹凸のファセットの法線方向の角度は60°、ピッチの間隔は0.08μmであった。AlGaN発光層の転位密度は結晶全域で5×107 /cm2であった。実施例2で作製した基板を用いて作製したLED構造の内部量子効率は40%、光取り出し効率は75%であった。

【0062】

(実施例3)溝付サファイア/凹凸表面下地層に高温加熱処理をしたAlGaNLED構造

実施例3は、溝付サファイア基板3上に、凹凸形状の第1表面4aを有する下地層4としてのAlN膜に1650℃で600分間の熱処理を施したこと以外は、実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は結晶全域で9×106/cm2であった。比較例3で作製したテンプレートを用いて作製したLED構造の内部量子効率は60[%]、光取り出し効率は70[%]を得た。

【0063】

(比較例1)溝付サファイア基板/平坦下地層上AlGaNLED構造

比較例1は、溝付サファイア上に、表面が平坦なAlN膜を下地層として形成したこと以外は実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は凹部上方で5×108/cm2、凸部上方で2×109/cm2であった。特許文献の転位密度と比較するために、電子間力顕微鏡(AFM)を用いたAlGaN表面観察によって求めたエッチピット密度から転位密度を計算した結果、AlGaN表面全域で1×106/cm2程度であった。比較例1で作製したエピタキシャル成長用基板を用いて作製したLED構造の内部量子効率は20%、光取り出し効率は60%であった。

【0064】

(比較例2)平坦表面サファイア基板/凹凸表面下地層上AlGaNLED構造

比較例2は、溝を形成しない平坦なサファイア基板上に、表面に凹凸形状を有するAlN膜から構成される下地層をエピタキシャル成長させることで作製したエピタキシャル成長用基板を用いてLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlN膜の凹凸はマスクを介したエッチングにより形成した。AlGaN発光層の転位密度は凹部上方で5×108/cm2、凸部上方で2×109/cm2であった。比較例2で作製したテンプレートを用いて作製したLED構造の内部量子効率は20%、光取り出し効率は25%を得た。

【0065】

(比較例3)平坦表面サファイア基板/平坦表面下地層上AlGaNLED構造

比較例3は、図7に示すように、溝を形成しない平坦なサファイア基板上に、AlN膜を平坦表面を有する下地層をエピタキシャル成長させることで作製したエピタキシャル成長用基板を用いてLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は結晶全域で5×109/cm2であった。比較例3で作製したテンプレートを用いて作製したLED構造の内部量子効率は8%、光取り出し効率は20%を得た。

【産業上の利用可能性】

【0066】

上記(1)の構成を採用することによって、エピタキシャル成長用基板自体の転位密度を結晶全域で低くすること(第1の効果)が可能であるため、本発明のエピタキシャル成長用基板を用いて発光デバイス構造を作製すると、エピタキシャル成長用基板自体の転位密度が結晶全域で低いため、内部量子効率の向上とリーク電流の低減が図れるとともに、単結晶基板と下地層の表面凹凸の形成により、界面における全反射条件の緩和(第2の効果)による高い光取り出し効率を実現することが可能となる。

【0067】

上記(2)の構成を採用することによって、界面の平坦部をより少なくすることができるので、上記第1および第2の効果の双方をより一層高めることが可能となる。

【0068】

上記(1)または(2)の構成に加えて、上記(3)の構成を加えることにより、下地層中の転位密度をさらに低減することができ、その上に半導体素子構造を形成することで、第1の効果をより一層高めることが可能となる。

【0069】

なお、上記効果はいずれも、本発明のエピタキシャル成長用基板を発光デバイスに適用した場合についてだけ記載しているが、他の半導体素子に適用しても同様の効果が期待できる。例えば、受光素子デバイスの場合は、第1の効果による内部量子効率の向上および暗電流の低減が可能となる。また、電子デバイスの場合は、第1の効果による移動度の向上及びリーク電流の改善が可能となる。

【図面の簡単な説明】

【0070】

【図1】本発明に従う代表的なエピタキシャル成長用基板を用いて作製したLED構造を示す断面図である。

【図2】本発明に従うエピタキシャル成長用基板の別の実施形態を示す断面図である。

【図3】本発明に従うエピタキシャル成長用基板の他の実施形態を示す断面図である。

【図4】本発明に従うエピタキシャル成長用基板の製造方法の実施形態を示すフロー図である。

【図5】本発明に従うエピタキシャル成長用基板の製造方法の他の実施形態を示すフロー図である。

【図6】比較例1のLED構造を示す断面図である。

【図7】比較例2のLED構造を示す断面図である。

【符号の説明】

【0071】

1 発光ダイオード(LED)構造

2 エピタキシャル成長用基板

3 単結晶基板

4 下地層

5 中間層

6 デバイス層

6a nクラッド層

6b 活性層

6c pクラッド層

7 単結晶基板の主表面の凹部

8 単結晶基板の主表面の凸部

9 下地層の第1表面の凹部

10 下地層の第1表面の凸部

11 マスク

12 微細凹凸表面

13 p電極

14 n電極

【技術分野】

【0001】

本発明は、III族窒化物材料を用いた半導体素子構造をエピタキシャル成長させるためのエピタキシャル成長用基板およびその製造方法ならびにIII族窒化物半導体素子に関する。

【背景技術】

【0002】

III族窒化物半導体は、発光ダイオード、レーザーダイオード、電界効果トランジスタなどの光・電子デバイスの材料として用いられている。

【0003】

III族窒化物半導体成長用の下地基板として、サファイア、Si、GaNなどがあるが、下地基板との格子不整合により、成長させた結晶中に欠陥が生じる。この欠陥が、作製したデバイスの性能を低下させる。発光ダイオード(LED)の場合では、下地基板とIII族窒化物半導体界面で発生する貫通転位が発光層において非発光中心として働くことにより、LEDの発光効率を低下させる。

【0004】

そこで、発光層中の転位密度を減少させるために、ELO(Epitaxial Lateral Overgrowth)技術を用いたIII族窒化物半導体の形成が提案されている。例えば、特許文献1には、表面に塩素ガスを用いた反応性イオンエッチング法でストライプ状の凹凸構造を形成したサファイア基板上に、前記凹凸構造を埋めるように選択横方向成長によりエピタキシャル成長させ、前記ストライプ状の凹凸構造の凸部及び凹部の上方の少なくとも一方に形成された転位密度の小さな領域を有するAlxGayInzN(x+y+z=1、x>0、y、z≧0)膜を具えることが記載され、また、特許文献2には、サファイア上にAlN膜を形成した後、所定のマスクを介したエッチング処理を施すことにより、前記AlN膜の表面を凹凸状にパターン化することが記載されている。

【特許文献1】特開2001−210598号公報

【特許文献2】特開2003−2796号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

昨今、LEDの短波長化、高出力化に伴い、発光効率の増加が強く要求されるようになってきた。しかし、特許文献1に記載された、ストライプ状の凹凸構造ももつエピタキシャル成長用基板は、凹部上方では転位密度が減少するものの、凸部上方には依然として転位が伝播する傾向があり、また、特許文献2に記載された、ELO用III族窒化物半導体基板は、表面が平坦な成長基板(サファイア)上に、III族窒化物層とのミスフィット転位の発生を抑制するため、それらの間に、凹凸状表面をもつ低温バッファ層(AlN膜)を形成した構成であり、この構成によれば、低温バッファ層の表面の凹部上方領域では、転位密度が減少するものの、凸部上方には依然として転位が伝播しやすい傾向がある。いずれの場合も、凹凸各部の転位密度を断面TEMによって測定した場合には、基板全面にわたっての転位密度を十分に低減することはできておらず、発明者らが実施し、断面TEMを用いて測定した結果では平均でおよそ109/cm2であった(比較例1〜3参照)。特許文献との転位密度の相違として、転位密度が比較的低く計測される電子間力電子顕微鏡(AFM)観察によるエッチピット数からの算出などが考えられるが、結果として、特許文献1、2に記載の方法では基板全面にわたっての発光層における発光効率を十分に上げることができなかった。

【0006】

加えて、特許文献1および2の方法を用いて作製される下地層から構成されるLEDでは、屈折率の異なる材料の平坦な界面、すなわち、特許文献1ではAlNと半導体層との界面、特許文献2では基板とIII族窒化物下地層(AlN膜)の界面に入射される光が全反射することによって光取り出し効率はさらに低下し、発光効率の高いLEDを製造することは難しい。

【0007】

本発明の目的は、このような現状に鑑み、結晶全域で転位密度が低く、発光効率の高いLED構造の作製が可能なエピタキシャル成長用基板を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、結晶全域で転位密度が低く、発光効率の高いLED構造の作製が可能なエピタキシャル成長用基板を開発するための検討を行い、以下のような知見を得た。

【0009】

すなわち、凹凸形状に加工された単結晶基板上に、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層を形成し、その上に第2のIII族窒化物結晶からなる中間層を形成したエピタキシャル成長用基板の場合、特許文献1のように、凹凸形状を有する基板上に、平坦な表面をもつ下地層を形成し、この下地層上に半導体層をエピタキシャル成長させた場合や、特許文献2のように、平坦な基板上に、凹凸形状の表面をもつ下地層を形成し、この下地層上に半導体層をエピタキシャル成長させた場合に比べて、結晶全域で転位密度が低くなることを見出した。

【0010】

なお、凹凸形状に加工された単結晶基板上に成長させた下地層は、単結晶基板の凸部の直上においては、転位密度が貫通する傾向にあるが、凸部あるいは側壁部からラテラル(横方向)成長した部分で転位密度が減少したと考えられる。また、原理は定かではないが、凸部直上部においても、一部の転位が横方向に屈曲し、転位密度が膜厚に応じて減少する。

【0011】

本発明では、下地層の表面に凹凸形状を形成することにより、単結晶基板の凸部の直上における転位密度を減少させることができる。

【0012】

また、本発明者らは、前記単結晶基板、前記下地層および前記第下地層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足し、中間層の側に発光層が存在し、発光層から単結晶基板に向かう方向から光を取り出すように素子設計した場合に、界面が平坦であれば界面において全反射が発生し光取り出し効率は小さいが、界面が凹凸形状で本関係が成り立つときには、光取り出し効率を向上させる効果が顕著に発現する。

【0013】

単結晶基板の凹凸を構成する凸部上方に発生しがちな貫通転位については、成長温度を超える温度で、下地層を熱処理することにより低減が可能である。この熱処理によって、転位の運動を引き起こし、転位が合体することで消失を促進するものと推測される。こうした熱処理を施した下地層を用いることにより、結果として、下地層の上方に形成される膜の転位密度をさらに低減することができる。

【0014】

また、下地層の第1表面の凹凸形状を、単結晶基板の主表面の凹凸形状に対し、凹部の横方向に半ピッチだけずらして配設することにより、さらに結晶中の転位密度の低減が期待できる。単結晶基板の凸部上方に延びる転位が、下地層の表面の凹部により遮断され、下地層の第1表面の凸部上方からラテラル成長する結晶で形成される平坦な膜は全域で低転位化される。

【0015】

さらに、下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成することにより、結晶全域で転位密度をより一層減少させることができる。微細な凹凸を形成することで、下地層の微細凹凸表面と、微細凹凸表面上に形成される中間層との界面に存在する転位が、微細凹凸表面によりラテラル成長させられ、微細凹凸のない下地層に比べて、さらに転位密度は減少する。また、前記の光取り出し効率向上効果もさらに顕著になる。

【0016】

そして、本発明のエピタキシャル成長用基板(テンプレート)を用いてLED構造を作製すると、従来のLEDと比較して発光強度が増加した。考えられる理由の1つは発光層中の転位密度の減少による内部量子効率の向上が考えられる。もう1つの理由は、LEDの光取り出し効率の増加によるものと考えられる。下地層に形成された第1表面の凹凸形状の側面から低角度で入射される光は全反射条件が緩和されているため、発光効率が増加し、さらに、微細凹凸を形成した場合には、上記の全反射条件の緩和がいっそう増大され、LEDの発光強度を増大させることができることを見出し、本発明を完成させるに至ったのである。

【0017】

すなわち、本発明の要旨構成は以下の通りである。

(1)凹凸形状の主表面を有する単結晶基板と、該単結晶基板上に、エピタキシャル成長により形成された、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層と、該下地層上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層とを少なくとも有することを特徴とするエピタキシャル成長用基板。

【0018】

(2)前記単結晶基板、前記下地層および前記中間層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足する上記(1)記載のエピタキシャル成長用基板。

【0019】

(3)前記下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成してなる上記(1)または(2)に記載のエピタキシャル成長用基板。

【0020】

(4)前記下地層がその成長温度を超える温度で加熱処理されることにより得られる、上記(1)、(2)又は(3)記載のエピタキシャル成長用基板。

【0021】

(5)単結晶基板の主表面に凹凸形状を形成する工程と、単結晶基板上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層を、その上面である第1表面が凹凸形状になるように形成する工程と、下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程とを少なくとも有することを特徴とするエピタキシャル成長用基板の製造方法。

【0022】

(6)上記(1)〜(4)のいずれかに記載のエピタキシャル成長用基板を用いたIII族窒化物半導体素子。

【発明の効果】

【0023】

本発明の効果は、以下の通りである。

上記(1)の構成を採用することによって、エピタキシャル成長用基板自体の転位密度を結晶全域で低くすること(第1の効果)が可能であるため、本発明のエピタキシャル成長用基板を用いて発光デバイス構造を作製すると、エピタキシャル成長用基板自体の転位密度が結晶全域で低いため、内部量子効率の向上とリーク電流の低減が図れるとともに、単結晶基板と下地層の表面凹凸の形成により、界面における全反射条件の緩和(第2の効果)による高い光取り出し効率を実現することが可能となる。

【0024】

上記(2)の構成を採用することによって、界面の平坦部をより少なくすることができるので、上記第1および第2の効果の双方をより一層高めることが可能となる。

【0025】

上記(1)または(2)の構成に加えて、上記(3)の構成を加えることにより、下地層中の転位密度をさらに低減することができ、その上に半導体素子構造を形成することで、第1の効果をより一層高めることが可能となる。

【0026】

なお、上記効果はいずれも、本発明のエピタキシャル成長用基板を発光デバイスに適用した場合についてだけ記載しているが、他の半導体素子に適用しても同様の効果が期待できる。例えば、受光素子デバイスの場合は、第1の効果による内部量子効率の向上および暗電流の低減が可能となる。また、電子デバイスの場合は、第1の効果による移動度の向上及びリーク電流の改善が可能となる。

【発明を実施するための最良の形態】

【0027】

次に、本発明に従うエピタキシャル成長用基板の実施形態について以下で説明する。

図1は、本発明のエピタキシャル成長用基板を用いて製造した発光ダイオード(LED)構造を示したものである。

【0028】

図1に示す発光ダイオード(LED)構造1に用いたエピタキシャル成長用基板2は、単結晶基板3、下地層4および中間層5で少なくとも構成されている。

【0029】

尚、ここでいう、「エピタキシャル成長」とは、基板または下地となる結晶に結晶成長させる際に、結晶面をそろえて配列させる成長様式をいい、「エピタキシャル成長用基板」とは、当該基板2上にデバイス層6をエピタキシャル成長させて形成するために用いる下地基板を意味するが、デバイス層6が形成されていない状態で単独で存在するものに限らず、デバイス層を連続的に形成するための中間生成物(例えば下地層4および中間層5など)も含むものである。

【0030】

単結晶基板3は、凹凸形状の主表面3aを有する。単結晶基板3としては、例えば、サファイア、SiC、AlN、AlGaN、GaNなど、作製する半導体素子によって、自由に選択することができる。特に、発光素子に用いる場合では、発光波長において、バンド構造、不純物に起因する吸収が存在しない基板材料が好ましい。例えば、AlGaN系紫外発光素子では、好ましくは発光波長帯においてバンド構造、不純物に起因する吸収しない材料であり、特に、サファイアまたはAlN、AlGaNが好ましい。単結晶基板3の主表面3aの凹凸形状は、前記主表面3aから上方に転位が上方に伝播しにくい凹部が存在するような表面形状であればよく、特に限定する必要はないが、例えば、 凹凸形状の配置については、ストライブ状、島状、穴状、ジグザク状など各種凹凸形状が可能であり、必ずしも全面が同じ形状である必要はない。島状になっている場合でも、円形や多角形など、各種形状が可能である。

【0031】

主表面3aの凹凸形状がストライプ状である場合、主表面3aの凹部(溝)7の幅W1および深さd1は、それぞれ100nm〜100μmおよび10nm以上とし、主表面3aの凸部8の幅W2は100nm〜100μmとし、そして溝の配設ピッチW3は、100nm〜100μmとすることが、主表面3a、特に凹部上方の転位密度の低減を図るとともに、基板3と下地層4の界面での全反射条件を緩和する上で好ましい。

【0032】

下地層4は、単結晶基板3上に、エピタキシャル成長により形成されたものであって、凹凸形状の第1表面4aを有する第1のIII族窒化物結晶からなる。

第1のIII族窒化物結晶としては、例えば、AlN、GaN、InN、BN及びそれらの混晶等が挙げられ、さらに、必要に応じて、Si、Ge、Be、Mg、Zn、As、P、Bあるいは遷移金属などの成分を含有させてもよい。ただし、基板3の材料の選択と同様、発光波長において、バンド構造、不純物に起因する吸収が存在しない材料であることが好ましい。

【0033】

ここで、下地層4の第1表面4aの凹部9の幅(横方向寸法)W4は、デバイスサイズ、発光素子の場合には、発光波長から適宜選択することになるが、光リソグラフィー技術で形成可能な範囲である100nm〜100μm程度が好ましい。前記第1表面4aの凹部9の深さ(縦方向寸法)d2としては、上限は特に制限されるものではないが、10nm以上が好ましい。あまりに凹凸の段差が小さい場合、上述した第1および第2の効果ともに発現しないからである。凹凸の角度については、適宜選択する。なお、下地層4を複数層の積層体で構成する場合、これら各層の第1表面4aの凹凸を複数段重ね合わさるようにしても良い。

【0034】

下地層4の第1表面4aの凹凸形状の配置については、例えばストライブ状、島状、穴状、ジグザク状など各種表面形状が可能であり、必ずしも全面が同じ形状である必要はない。島状になっている場合でも、丸型、多角形型など、各種形状が可能である。

【0035】

単結晶基板3と下地層4の間や下地層4中に、本発明の効果を発揮できる範囲であれば、中間層やバッファ層を単層または複数層配設することは可能である。例えば、基板表面に低温バッファ層を形成したり、窒化などの基板表面改質処理、ひずみ緩衝効果をもつ超格子層、組成傾斜等を行うことも可能である。

【0036】

下地層4の第1表面4aの凹凸の配設位置は、単結晶下地基板の主表面3aの凹凸の位置との関係で特に限定されるものではなく、例えば、下地層4の第1表面4aの凹凸配設位置を、図1に示すように、単結晶基板3の主表面3aの凹凸の配設位置に対応して設ける場合や、図2に示すように、単結晶基板3の主表面3aの凹凸の配設位置に対し半ピッチだけずらして設けることができる。

【0037】

さらに、下地層4の第1表面4aは、できるだけ平坦部分を減らすことが、第1および第2の効果の双方を向上する上で好ましく、例えば、下地層4の第1表面4aの凹凸形状に加えてさらに、図3に示すような微細な凹凸形状を重畳することが好ましい。なお、ここでいう「微細凹凸形状」とは、前記第1表面4aの凹凸構造の横方向(幅方向)周期のみが、図1に示す第1表面4aの凹凸形状よりも狭いことを意味し、縦方向(凹部深さ方向)について制限はない。

【0038】

前記微細凹凸形状の、凸部間の配設ピッチW5と凹部間の配設ピッチW6は、いずれも

100nm〜100μmの範囲とすることが好ましい。

【0039】

中間層5は、下地層4上に、エピタキシャル成長により形成されたものであって、第2のIII族窒化物結晶からなる。第2のIII族窒化物結晶としては、例えば、AlN、GaN、InN、BN及びそれらの混晶等が挙げられ、さらに、必要に応じて、Si、Ge、Be、Mg、Zn、As、P、Bあるいは遷移金属などの成分を含有させてもよい。この層は、導電層として機能する層であっても良い。

【0040】

また、前記単結晶基板3、前記下地層4および前記中間層5を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足することが、光取り出し効率をより一層向上させる上で好ましい。

【0041】

次に、本発明に従うエピタキシャル成長用基板の製造方法の一例について、以下で説明する。

図4(a)〜(i)は、本発明の代表的な製造方法を構成する主要工程を示したものである。

【0042】

本発明のエピタキシャル成長用基板の製造方法は、まず、図4(a)に示すように、単結晶基板3の主表面3aに凹凸形状を形成する。

【0043】

単結晶基板3の作製方法としては、例えば通常のフォトリソグラフィ技術を用いて、目的の凹凸の態様に応じてパターン化し、エッチングする。エッチング手法としては、RIE等のドライエッチング、薬液を用いた液層エッチング、熱処理等を用いることができる。また、単結晶基板3の材料と同じ材料を凸状に形成する手法も採用することが可能である。

【0044】

次に、単結晶基板3上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層4を形成する(図4(b))。

【0045】

下地層4の作製方法としては、例えば、MOCVD、MBE、スパッタなどの各種薄膜作製技術が挙げられる。前記単結晶基板3の材料を適宜選択し、窒化により作製することも可能である。

【0046】

また、下地層4は、その上面である第1表面4aが凹凸形状になるように形成する。

【0047】

下地層4の第1表面4aに凹凸形状を作製する方法としては、例えば、上記薄膜作製時に、単結晶基板3の主表面3aの凹凸形状を反映させたまま成長させることにより形成する方法や、下地層4を薄膜としてエピタキシャル成長により形成した後、単結晶基板3の主表面3aの凹凸形状の作製方法と同様な加工により作製する方法を挙げることができ、後者の場合は、薄膜作製時に、表面平坦化を促進する条件で作製することも可能である。

【0048】

また、下地層4の第1表面4aに凹凸形状を作製する他の方法としては、図2に示すように、下地層4の第1表面4aの凹凸形状を、単結晶基板3の主表面3aの凹凸形状に対し、凹部7の横方向に半ピッチだけずらして配設する場合には、まず、単結晶基板3の主表面3aの凸部8に対応する位置にマスク11を形成し(図4(c))、次いで、下地層4の第1表面4a上のマスク11間に、第1のIII族窒化物結晶をさらにエピタキシャル成長させた(図4(d))後、マスク11を除去することにより(図4(e))、下地層4の第1表面4aに凹凸形状を作製することもでき、その後、中間層5およびデバイス層6を形成する(図4(f))。

【0049】

なお、本発明でいう、「下地層の凹凸形状の第1表面」とは、図4(e)に示すように、下地層4の凸部4cが、それ以外の下地層4のベース部分4bと同じIII族窒化物結晶からなる場合に加えて、下地層4の第1表面4a上に、下地層4のベース部分4bとは異なる材料を配設することにより、下地層の第1表面が凹凸形状になる場合も含まれる。

【0050】

具体的には、単結晶基板3上に下地層4を形成した後、図4(g)〜図4(i)に示すように、下地層4の第1表面4a上の所定位置にマスク11を形成した後、マスクを残すことにより、下地層4の第1表面4aを凹凸形状にしても良い。

【0051】

また、前記下地層4の第1表面4aの凹凸形状に加えてさらに微細な凹凸形状12を重畳して形成する方法の一例を図5(a)〜(d)に示すが、例えば、斜め方向ファセットが形成される低温でIII族窒化物結晶を成長したり、一旦凹凸形状を作製した後、エッチング、熱処理等を加えることにより得ることもできる。

【0052】

さらに、下地層4である第1のIII族窒化物の転位をさらに低減するためには、下地層4を形成した後に、形成時の温度を超える温度、好適には1200〜2000℃、より好適には1200〜1800℃で熱処理を加えることが好ましい。

【0053】

下地層4上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程とを少なくとも有している。

【0054】

次に、下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層5を形成する。

【0055】

中間層5のIII族窒化物結晶の作製方法としては、下地層4と同様の手法を用いることができ、下地層4の第1表面4aの凹凸形状が薄膜作製手法のみによって得られる場合には、中間層5を下地層4と連続して作製することもできる。

【0056】

尚、上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲において種々の変更を加えることができる。

【0057】

次に、本発明の実施例について以下で説明する。

(実施例1)溝付サファイア基板/凹凸表面下地層上AlGaNLED構造

実施例1は、基板としてc面サファイア基板3を用いる。この基板3の主表面3aにフッ素系ガスを使用した反応性イオンエッチング法で、幅2μm、深さ500nmのストライプ形状の溝(凹部7)を、配設ピッチ2μmで形成する。原料ガスにトリメチルアルミニウム(TMA)、アンモニア(NH3)。キャリアガスに水素を用いて、下地層4としてAlN膜をMOCVD法により成長させた。成長温度を1200℃とし、成長圧力を15torrとした。流量比NH3/TMAは450とした。成長させたAlN膜4の膜厚は1μmであった。下地層4は基板の溝を反映させた凹凸形状の第1表面4aを有するように成膜された。次に、AlN膜5をエピ成長させた基板上に、n-AlGaN層(厚さ:1μm、Siドープ量:5×1018)、AlGaN多重量子井戸層(MQW)およびp-AlGaN(厚さ20nm、Mgドープ量:5×1019/cm3)からなるAlGaN系LED構造6をMOCVD法により順次形成した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。

【0058】

その後、得られた基板をMOCVD装置から取出し、Ni(下層)/Au(上層)からなるp側電極を形成した。

【0059】

反応性イオンエッチングにてエッチング、Ti(下層)/Al(上層)からなるn 側電極を形成した。その後、700℃で5分間アニール処理を行った。その後、研削、研磨、スクライブ、ブレーキングによって素子分離を行い、1mm角のLEDチップを得た。サファイア基板側を光取り出し面とするフィリップチップとし、Auバンプを用いて電気接続を行った。

【0060】

作製したLEDチップの転位密度を、透過型電子顕微鏡(TEM)を用いた断面観察により測定した結果、サファイア表面に形成された凹部上方のAlGaN発光層で1×108 /cm2、凸部上方で5×108 /cm2であった。転位密度の減少による発光効率の増加を調べるために内部量子効率を測定した。内部量子効率の測定方法としては一般的に用いられているフォトルミネッセンス(PL)法を用いた。また、異種結晶界面における光の全反射率低減の効果を評価するための指標として光取り出し効率を用いた。光取り出し効率は外部量子効率を内部量子効率で割った値を用いた。外部量子効率は積分球を用いた分光放射強度の測定により測定したLED発光出力P0(W)から投入電力P1(W)を割った値である。結果として、作製したLEDの内部量子効率は35%、光取り出し効率は70%であった。

【0061】

(実施例2)溝付サファイア基板/微細凹凸表面下地層上AlGaNLED構造

実施例2は、実施例1の下地層4の凹凸形状の第1表面4a上に、低温(1050℃)でAlN膜を成長させることで、さらに微細な凹凸表面12を形成したこと以外は実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。低温成長により形成された微細凹凸のファセットの法線方向の角度は60°、ピッチの間隔は0.08μmであった。AlGaN発光層の転位密度は結晶全域で5×107 /cm2であった。実施例2で作製した基板を用いて作製したLED構造の内部量子効率は40%、光取り出し効率は75%であった。

【0062】

(実施例3)溝付サファイア/凹凸表面下地層に高温加熱処理をしたAlGaNLED構造

実施例3は、溝付サファイア基板3上に、凹凸形状の第1表面4aを有する下地層4としてのAlN膜に1650℃で600分間の熱処理を施したこと以外は、実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は結晶全域で9×106/cm2であった。比較例3で作製したテンプレートを用いて作製したLED構造の内部量子効率は60[%]、光取り出し効率は70[%]を得た。

【0063】

(比較例1)溝付サファイア基板/平坦下地層上AlGaNLED構造

比較例1は、溝付サファイア上に、表面が平坦なAlN膜を下地層として形成したこと以外は実施例1と同様の方法でLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は凹部上方で5×108/cm2、凸部上方で2×109/cm2であった。特許文献の転位密度と比較するために、電子間力顕微鏡(AFM)を用いたAlGaN表面観察によって求めたエッチピット密度から転位密度を計算した結果、AlGaN表面全域で1×106/cm2程度であった。比較例1で作製したエピタキシャル成長用基板を用いて作製したLED構造の内部量子効率は20%、光取り出し効率は60%であった。

【0064】

(比較例2)平坦表面サファイア基板/凹凸表面下地層上AlGaNLED構造

比較例2は、溝を形成しない平坦なサファイア基板上に、表面に凹凸形状を有するAlN膜から構成される下地層をエピタキシャル成長させることで作製したエピタキシャル成長用基板を用いてLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlN膜の凹凸はマスクを介したエッチングにより形成した。AlGaN発光層の転位密度は凹部上方で5×108/cm2、凸部上方で2×109/cm2であった。比較例2で作製したテンプレートを用いて作製したLED構造の内部量子効率は20%、光取り出し効率は25%を得た。

【0065】

(比較例3)平坦表面サファイア基板/平坦表面下地層上AlGaNLED構造

比較例3は、図7に示すように、溝を形成しない平坦なサファイア基板上に、AlN膜を平坦表面を有する下地層をエピタキシャル成長させることで作製したエピタキシャル成長用基板を用いてLED構造を作製した。エリプソメータを用いて屈折率を測定した結果、サファイア(n=1.76)、AlN(n=2.15)、AlGaN(n=2.21)であった。AlGaN発光層の転位密度は結晶全域で5×109/cm2であった。比較例3で作製したテンプレートを用いて作製したLED構造の内部量子効率は8%、光取り出し効率は20%を得た。

【産業上の利用可能性】

【0066】

上記(1)の構成を採用することによって、エピタキシャル成長用基板自体の転位密度を結晶全域で低くすること(第1の効果)が可能であるため、本発明のエピタキシャル成長用基板を用いて発光デバイス構造を作製すると、エピタキシャル成長用基板自体の転位密度が結晶全域で低いため、内部量子効率の向上とリーク電流の低減が図れるとともに、単結晶基板と下地層の表面凹凸の形成により、界面における全反射条件の緩和(第2の効果)による高い光取り出し効率を実現することが可能となる。

【0067】

上記(2)の構成を採用することによって、界面の平坦部をより少なくすることができるので、上記第1および第2の効果の双方をより一層高めることが可能となる。

【0068】

上記(1)または(2)の構成に加えて、上記(3)の構成を加えることにより、下地層中の転位密度をさらに低減することができ、その上に半導体素子構造を形成することで、第1の効果をより一層高めることが可能となる。

【0069】

なお、上記効果はいずれも、本発明のエピタキシャル成長用基板を発光デバイスに適用した場合についてだけ記載しているが、他の半導体素子に適用しても同様の効果が期待できる。例えば、受光素子デバイスの場合は、第1の効果による内部量子効率の向上および暗電流の低減が可能となる。また、電子デバイスの場合は、第1の効果による移動度の向上及びリーク電流の改善が可能となる。

【図面の簡単な説明】

【0070】

【図1】本発明に従う代表的なエピタキシャル成長用基板を用いて作製したLED構造を示す断面図である。

【図2】本発明に従うエピタキシャル成長用基板の別の実施形態を示す断面図である。

【図3】本発明に従うエピタキシャル成長用基板の他の実施形態を示す断面図である。

【図4】本発明に従うエピタキシャル成長用基板の製造方法の実施形態を示すフロー図である。

【図5】本発明に従うエピタキシャル成長用基板の製造方法の他の実施形態を示すフロー図である。

【図6】比較例1のLED構造を示す断面図である。

【図7】比較例2のLED構造を示す断面図である。

【符号の説明】

【0071】

1 発光ダイオード(LED)構造

2 エピタキシャル成長用基板

3 単結晶基板

4 下地層

5 中間層

6 デバイス層

6a nクラッド層

6b 活性層

6c pクラッド層

7 単結晶基板の主表面の凹部

8 単結晶基板の主表面の凸部

9 下地層の第1表面の凹部

10 下地層の第1表面の凸部

11 マスク

12 微細凹凸表面

13 p電極

14 n電極

【特許請求の範囲】

【請求項1】

凹凸形状の主表面を有する単結晶基板と、

該単結晶基板上に、エピタキシャル成長により形成された、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層と、

該下地層上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層と

を少なくとも有することを特徴とするエピタキシャル成長用基板。

【請求項2】

前記単結晶基板、前記下地層および前記中間層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足する請求項1記載のエピタキシャル成長用基板。

【請求項3】

前記下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成してなる請求項1または2に記載のエピタキシャル成長用基板。

【請求項4】

前記下地層がその成長温度を超える温度で加熱処理されることにより得られる、請求項1、2又は3記載のエピタキシャル成長用基板。

【請求項5】

単結晶基板の主表面に凹凸形状を形成する工程と、

単結晶基板上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層を、その上面である第1表面が凹凸形状になるように形成する工程と、

下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程と

を少なくとも有することを特徴とするエピタキシャル成長用基板の製造方法。

【請求項6】

請求項1〜4のいずれかに記載のエピタキシャル成長用基板を用いたIII族窒化物半導体素子。

【請求項1】

凹凸形状の主表面を有する単結晶基板と、

該単結晶基板上に、エピタキシャル成長により形成された、凹凸形状の第1表面を有する第1のIII族窒化物結晶からなる下地層と、

該下地層上に、エピタキシャル成長により形成された、第2のIII族窒化物結晶からなる中間層と

を少なくとも有することを特徴とするエピタキシャル成長用基板。

【請求項2】

前記単結晶基板、前記下地層および前記中間層を構成する材料の屈折率を、それぞれn1、n2、n3としたとき、これら材料の屈折率はn1<n2<n3の関係を満足する請求項1記載のエピタキシャル成長用基板。

【請求項3】

前記下地層の第1表面は、前記凹凸形状に加えてさらに微細な凹凸形状を重畳して形成してなる請求項1または2に記載のエピタキシャル成長用基板。

【請求項4】

前記下地層がその成長温度を超える温度で加熱処理されることにより得られる、請求項1、2又は3記載のエピタキシャル成長用基板。

【請求項5】

単結晶基板の主表面に凹凸形状を形成する工程と、

単結晶基板上に、エピタキシャル成長により、第1のIII族窒化物結晶からなる下地層を、その上面である第1表面が凹凸形状になるように形成する工程と、

下地層上に、エピタキシャル成長により、第2のIII族窒化物結晶からなる中間層を形成する工程と

を少なくとも有することを特徴とするエピタキシャル成長用基板の製造方法。

【請求項6】

請求項1〜4のいずれかに記載のエピタキシャル成長用基板を用いたIII族窒化物半導体素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−242130(P2009−242130A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−87789(P2008−87789)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]