エポキシシランオリゴマー及びそれを含有するコーティング組成物

【課題】水性システムにおいて有用な水溶性エポキシシランオリゴマーの提供。エポキシ官能基を有するエポキシシランオリゴマー構造であって、腐食保護、亜鉛富化プライマー、ショッププライマー、金属色素分散液又はその他のコーティング用途に用いる水性システムにおいて用いられるオリゴマーの提供。

【解決手段】エポキシシランオリゴマーの調製方法であって、触媒の存在下でグリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランを、1.5未満の当量の水と反応させる方法であって、前記水が反応の間連続的に供給される方法。

【解決手段】エポキシシランオリゴマーの調製方法であって、触媒の存在下でグリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランを、1.5未満の当量の水と反応させる方法であって、前記水が反応の間連続的に供給される方法。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願)本特許出願は、2005年4月7日に出願の、出願中の米国特許出願第11/100840号の一部継続出願であり、その全開示内容を本願明細書において援用する。(技術分野)本発明は、エポキシシランオリゴマー及びそれを含有するコーティング組成物に関する。

【背景技術】

【0002】

モノマー性エポキシ官能シランの使用を記載している文献が多岐にわたり存在する。かかるシランはそれ単独か又は適当なポリマーとの組合せで用いられる。しかしながら、モノマー性エポキシシラン水溶液の使用の主な問題点の1つとして、それらの加水分解及び凝結に対する感受性を制御するのが困難なことである。更に、モノマー性エポキシシラン水溶液を使用するときに、エポキシ官能性の安定性の制御は、エポキシ官能性の開環しやすい傾向のため、困難を伴う。

【0003】

予め加水分解し、予め凝縮させたシランの使用はかかる懸念に対する1つの答えである。予め加水分解し、凝縮させたシランは、制御された分子量などの具体的な特徴を有するオリゴマー構造を有し、また良好な塗膜形成能力及び分散性を有するが、それはシラン末端がすでに部分的又は全体的に凝縮され、迅速な硬化がなされるためである。オリゴマーのこの態様は応用範囲が広く、より迅速な適用又は調製特性を得るのが容易であるため、それらはコーティング産業にとり魅力的である。しかしながら、高分子量オリゴマーは大型のシロキサン網状結合に更に凝縮しうるため、水溶性にするのが困難な構造を結果的に形成する。

【0004】

例えば特許文献1は、溶媒不含有若しくは溶媒ベースのシステムに用いられる多官能性エポキシシロキサンオリゴマーを開示している。これらの多官能性エポキシシロキサンオリゴマーは高分子量であり、及び残留シラン官能基が微量であることを特徴とする。これにより、オリゴマーを水溶性にすることは非常に困難である。

【0005】

モノマー性エポキシシランの使用における他の欠点は、それらがアルコキシ官能基により導入されるアルコール性物質を、揮発性有機化合物(VOCs)として大量に放出するということである。

【0006】

産業全体として、VOCs又は有害な大気汚染物(HAPS)の放出は減少又は廃止される方向へ動いている。コーティング、接着及びシール用途に関係しうるいかなる構造の含有メタノールも減少させることが望ましい。

【0007】

水性塗料を調製することも望ましく、それはアルミニウム、亜鉛、青銅のような金属粉末、及び他の金属的又は有機色素に基づき、化学薬品耐性並びに防腐性を示す。金属系顔料は水に感受性であり、水中のかかる金属粉末を、水素発生と呼ばれる周知の機構から保護する優れた保護方法も必要とされる。

【0008】

また優れた接着性、顕著な風化作用に対する機械的若しくは化学的耐性を有する水性塗料を調製することも望ましく、またそれは様々な基質(例えば通常コーティング及び接着剤及びシーラント産業において、使用する金属性若しくはプラスチック性基質、セルロース若しくは天然基質、コンクリート及び他のいかなる材料)に適用されうる。

【特許文献1】米国特許第6391999号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

したがって、水性システムにおいて有用な水溶性エポキシシランオリゴマーに対するニーズが存在する。またエポキシ官能基を有するエポキシシランオリゴマー構造であって、腐食保護、亜鉛富化プライマー、ショッププライマー、金属色素分散液又はその他のコーティング用途に用いる水性システムにおいて、用いられるオリゴマーに対するニーズも存在する。

【課題を解決するための手段】

【0010】

本発明は、エポキシシランオリゴマーの調製方法であって、触媒の存在下でグリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランを、1.5未満の当量の水と反応させる方法であって、前記水が反応の間連続的に供給される方法の提供に関する。

【0011】

更に本発明は、上述した方法により調製されるエポキシシランオリゴマーを含有するコーティング組成物の提供に関する。

【0012】

本発明は更に、少なくとも1つのエポキシシランオリゴマー(当該エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン、及び/又は2つ又は3つのアルコキシル基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランと、1.5当量未満の水との反応によって生成し、前記水は反応の間に連続的に供給される)と、界面活性剤、pH調整剤、助溶剤、モノマーシラン、結合剤、架橋剤及び色素ペースト分散剤からなる群から選択される1つ以上の任意成分とを含んでなる水性組成物の提供に関する。

【0013】

本発明は更に、水性コーティング組成物の調製方法の提供に関する。当該方法は、pH調整剤、助溶剤、界面活性剤及びモノマーシランからなる群から選択される1つ以上の任意成分と共に、酸性条件下で、少なくとも1つのエポキシシランオリゴマーを事前に溶解させるステップ(当該エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン、及び/又は2つ又は3つのアルコキシル基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランと、1.5当量未満の水との反応によって生成し、前記水は反応の間に連続的に供給される)と、上記水溶液中に金属微粒子を分散させるステップを含んでなる。

【0014】

一定の水溶性を有さない米国特許第6391999号に記載されているエポキシシランオリゴマーと異なり、本発明の処理により調製されるエポキシシランオリゴマーは良好な水溶性を有し、それらは特に水ベース及び水を骨格とするコーティングの成分として有用である。

【0015】

本発明の様々な他の特徴、態様及び効果は、以下の説明及び添付の特許請求の範囲の参照により明らかとなる。

【発明を実施するための最良の形態】

【0016】

エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、任意にグリシドキシシラン及び脂環式エポキシシラン以外の共重合性シラン、並びに1.5当量未満の水により合成され、その反応中、水が連続的に供給されることを特徴とする。

【0017】

本発明の一実施態様では、エポキシシランオリゴマーは、連続的な水供給及び触媒としての強いカチオン性交換樹脂による、エポキシシランモノマーの制御された加水分解及び凝結を通じて合成される。エポキシシランモノマーは、2つ又は3つの官能性アルコキシ基を有するグリシドキシシラン又は脂環式エポキシシランであってもよい。

【0018】

本発明の他の実施態様では、エポキシシランモノマーは、ビニル、メタクリル、アルキル、ポリアルキレンオキシドなどのような特異的な有機官能基(但しそれらはエポキシ官能基と相互作用しない)を提供できる他のモノマー性シランとの組合せで、グリシドキシエポキシシラン又は脂環式エポキシシランベースであってもよい。

【0019】

本発明の他の実施態様では、エポキシシランモノマーはポリアルキレンオキシド官能性シランと組み合わされ、後者は水溶性及び2つのシランのオリゴマーの安定性を向上させる。本願明細書に引用する米国特許第3337496号、第3341469号及び第5073195号において、参照されるように、他のモノマー性シランを添加することにより、エポキシシランオリゴマーの溶解性及び安定性を改善できる。

【0020】

本発明の他の実施態様では、グリシドキシシランは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシランなどのうちの1つ以上であってもよい。

【0021】

本発明の他の実施態様では、脂環式エポキシシランは、β−(3,4−エポキシシクロヘキシル)−エチルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルメチルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルメチルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルトリエトキシシランなどのうちの1つ以上であってもよい。

【0022】

触媒は、例えばPurolite(登録商標)、CT−175又はCT275(Plurolite社から市販)、アンバーライト(登録商標)IRA400、402、904、910又は966(Rohm&Haas社から市販)、Lewatit(登録商標)M−500、M−504、M−600、M−500−A、M−500又はK−2641(バイエル社から市販)、Dowex(登録商標)SBR、SBR−P、SAR、MSA−I又はMSA2(ダウ社から市販)、又はDIAON(登録商標)SA10、SA12、SA20A、PA−302、PA−312、PA−412又はPA−308(Mitsubishi社から市販)などのイオン交換樹脂であってもよい。触媒は、塩化ヘキサデシルトリメチルアンモニウム、塩化テトラ−n−ブチルアンモニウム又は塩化若しくは臭化ベンジルトリメチルアンモニウムなどのアルキルアンモニウム塩の水酸化形単独、又はこれらのアルキルアンモニウム塩とハロゲン塩との組合せであってもよい。また、触媒として有用な物質は、四級アンモニウム有機官能性シランと支持体(例えばセラミック(ガラスを含む)シリカゲル、沈殿若しくはヒュームドシリカ、アルミナ、アルミノシリケートなど)の反応生成物である。

【0023】

本発明の他の実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.1〜約1.5である。本発明の更にもう1つの実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.4〜約1.0である。まだ本発明の更にもう1つの実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.5未満である。

【0024】

本発明の他の実施態様では、エポキシシランオリゴマー(ESO)は、アルコールフリーの化学的に安定な溶媒(例えば、脂肪族炭化水素、パラフィン(ナフサ又はミネラルスピリットなど)、トルエンなどの芳香族炭化水素、キシレン又はそれより高い沸騰を有する類似体、ケトン(アセトン、メチルエチルケトン、メチルイソ−ブチルケトン、アミルケトンなど)、エステル(例えばエチル、n−プロピル、n−ブチル又は酢酸アミルなど)の存在下で合成される。

【0025】

本発明の他の実施態様では、副産物アルコールが反応の間に連続的に除去される。

【0026】

本発明の更にもう1つの実施態様は、粒子状金属、界面活性剤、本発明に従って調製されるエポキシシランオリゴマー、並びにpH調整剤、助溶剤及びエポキシシランモノマーからなる群から選択される1つ以上の任意成分を含有する水性コーティング組成物の提供に関する。

【0027】

本発明の他の実施態様では、当該水性コーティング組成物は約0.1〜約80重量%の量の粒子状金属、約0.05〜約10重量%の量の界面活性剤、約0.1〜約30重量%の量のエポキシシランオリゴマー、約5〜約99重量%の量の水、任意にpH調整剤(使用する場合、約4〜約6のpHを提供するのに十分な量)、任意に助溶剤(使用する場合、約0.1〜約60重量%の量)、及び任意にシラン性モノマー(使用する場合、最高約10重量%の量)を含有する。

【0028】

本発明の方法に従って調製されるESOの水性システム中における分散を補助する場合、pH調節剤をESOの分散の間に水性システム中に添加する。pHは4〜6の間に調整するのが好ましい。pH調節剤はホウ酸であってもよい。本発明の他の実施態様では、pH調整剤は、腐食保護に好ましくない効果を与えないオルトリン酸、酢酸又はクエン酸又は他の任意の酸(例えばカルボン酸)であってもよい。

【0029】

本発明の他の実施態様では、助溶剤を、水性システム中でのESO分散の間に添加する。助溶剤は、アルコールの他に、ジプロピレングリコールメチルエーテル(例えばDowanol(登録商標)DPM、ダウケミカル社から入手可能)又は他のグリコールエーテルであってもよい。

【0030】

本発明の他の実施態様では、pH調整剤と助溶剤の組合せを、水性システムの調製におけるESO分散の間に添加する。

【0031】

本発明の他の実施態様では、界面活性剤を、水性システム中でのESO分散の間に添加する。界面活性剤は、アルキル−フェノール−エトキシレート(APEO)界面活性剤又はAPEOフリーの界面活性剤であってもよい。本発明の他の実施態様では、界面活性剤はカチオン性、アニオン系若しくは非イオン系活性剤、又はポリエーテルシロキサンベースの界面活性剤、又はそれらのいかなる組み合わせであってもよい。本発明の更にもう1つの実施態様では、親水−親油性バランス(HLB)が13である界面活性剤が使用される。本発明の他の実施態様では、界面活性剤は、約5〜約15の間で変動する異なるHLB値を有するいくつかの界面活性剤のパッケージ、又はシロキサン界面活性剤を含有する非イオン系界面活性剤のパッケージであってもよい。本発明の他の実施態様では、界面活性剤は、アルキル−フェノール−エトキシレート界面活性剤、カチオン性界面活性剤、アニオン系界面活性剤、非イオン界面活性剤、ポリエーテルシロキサン系界面活性剤、及びそれらのあらゆる組み合わせからなる群から選択してもよい。界面活性剤の具体的な例としては、エトキシル化アルコール、エトキシル化ソルビタンエステル、エトキシル化脂肪酸、エトキシル化脂肪エステル、脂肪エステル、アルキルスルホスクシネート、ジアルキルスルホスクシネート、アルキルエーテルスルフェート、アルキルリン酸エステル、糖脂質、アルキルグルコシド、アミンエトキシレート、アルキルフェノールエーテルスルフェート、アミドエトキシレート及びそれらのあらゆる組み合わせが挙げられる。

【0032】

本発明の他の実施態様では、ESOを、水性亜鉛リッチプライマー又は保護コーティングシステム、金属顔料ペースト、水性ラテックスとプライマー、コーティング又はインクの金属分散ペースト若しくは分散液との混合物、水性保護コーティング、水性ショッププライマー、金属色素分散液及び印刷インキ又はコーティングへのそれらの使用、水性ラテックスの架橋剤及びアニオン系及びカチオン性分散液を含むがこれに限らない分散液、アクリルスチレンアクリル、ポリウレタン及びエポキシ分散液、ビニル樹脂、上記と同じシステムに用いる付着促進剤、金属充填剤及び色素分散のための添加物又はバインダー系、無機充填剤(例えば炭酸カルシウム、カオリン、粘土、その他)のための色素分散液、犠牲色素としての亜鉛及び他の金属顔料を使用する水性保護コーティング、金属、プラスチック及び他の基質のための水性の修飾塗料に用いられる。

【0033】

本発明の他の実施態様は、溶媒含量に対して約5〜約99重量%の量の水、粒子状金属、界面活性剤、及びエポキシシランオリゴマー及び水を含む水性溶媒、を含有する水性コーティング組成物であって、エポキシシランオリゴマーが、触媒樹脂の存在下で、2つ又は3つのアルコキシ基を有するグリシドキシシラン若しくは脂環式エポキシシランと1.5当量未満の水との反応により調製され、水が反応の間連続的に供給され、触媒樹脂がエポキシシランオリゴマーから隔離されている組成物の提供に関する。

【0034】

水性コーティングは、エポキシシランモノマー及び/又は付加的なエポキシシランオリゴマーを含有してもよい。付加的なエポキシシランモノマーは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン及びγ−グリシドキシプロピルメチルジエトキシシランであってもよい。付加的なエポキシシランオリゴマーは、分散工程で使用するエポキシシランオリゴマーと同様であってもよく、又は異なる開始エポキシシランモノマー、若しくは異なる水対シラン比率から形成されるESOと同様であってもよい。

【0035】

本発明に従って調製されるエポキシシランオリゴマー及びモノマー性エポキシシランに加えて、水性コーティング組成物は、エポキシシランモノマー及び/又は非エポキシベースのモノマー性シラン(例えばビニルシラン、アルキルシラン又はアルキレンシラン)を含有してもよい。典型的は非エポキシベースのモノマーシランはビニルトリメトキシシランであってもよい(例えばSilquest(登録商標)A−171、Ge Silicones社から入手可能)、ビニルトリクロロシラン(例えばSilquest(登録商標)A−151、Ge Silicones社から入手可能)、ビニルメチルジメトキシシラン(例えばSilquest(登録商標)A−2171、Ge Silicones社から入手可能)、ビニルトリイソプロポキシシラン(例えばCoatOSil(登録商標)1706、Ge Silicones社から入手可能)、n−オクチルトリエトキシシラン(例えばSilquest(登録商標)A−137、Ge Silicones社から入手可能)、プロピルトリエトキシシラン(例えばSilquest(登録商標)A−138、Ge Silicones社から入手可能)、プロピルトリメトキシシラン、メチルトリメトキシシラン(例えばSilquest(登録商標)A−1630、Ge Silicones社から入手可能)、メチルトリエトキシシラン(例えばSilquest(登録商標)A−162、Ge Silicones社から入手可能)、ポリアルキレンオキシドトリメトキシシラン(例えばSilquest(登録商標)A−1230、Ge Silicones社から入手可能)。

【0036】

水性コーティングの水製溶媒はpH調整剤を含有してもよい。pH調整剤は、限定されないがホウ酸、オルトリン酸、酢酸、グリコール、リンゴ酸、クエン酸又は他のカルボキシル酸であってもよい。更に、本発明の一実施態様では、pH調整剤は水性溶媒の約0.5〜約4.0重量%の量で適宜調節できる。

【0037】

水性コーティングの水性溶媒は、助溶剤を含有してもよい。助溶剤は、ジプロピレングリコールメチルエーテルであってもよい。他の溶媒としては、グリコールエーテル溶媒等の1つ又はそれ以上の組合せが挙げられる。他の実施態様では、助溶剤は、エチレングリコールモノメチルエーテル(EGME)、エチレングリコールモノエチルエーテル(EGEE)、エチレングリコールモノプロピルエーテル(EGPE)、エチレングリコールモノブチルエーテル(EGBE)、エチレングリコールモノメチルエーテルアセテート(EGMEA)、エチレングリコールモノヘキシルエーテル(EGHE)、エチレングリコールモノ2−エチルヘキシルエーテル(EGEEHE)、エチレングリコールモノフェニルエーテル(EGPhE)、ジエチレングリコールモノメチルエーテル(diEGME)、ジエチレングリコールモノエチルエーテル(diEGEE)、ジエチレングリコールモノプロピルエーテル(diEGPE)、ジエチレングリコールモノブチルエーテル(diEGBE)、ブチルカルビトール、ジプロピレングリコールジメチルエーテル(diEGME)、ブチルグリコール、ブチルジグリコール又はエステルをベースとする溶媒である。他の実施態様では、エステルベースの溶媒としては、エチレングリコールモノブチルエーテルアセテート(EGEEA)、ジエチレングリコールモノエチルエーテルアセテート(diEGEEA)、ジエチレングリコールモノブチルエーテルアセテート(diEGBEA)、n−プロピル酢酸塩、n−ブチルアセテート、酢酸イソブチル、メトキシプロピル酢酸、酢酸ブチルセロソルブ、酢酸ブチルカルビトール、プロピレングリコールn−ブチル酢酸、t−ブチル酢酸が挙げられ、又はアルコールベースの溶媒であってもよい。更にもう1つの実施態様では、アルコールベースの溶媒は、n−ブタノール、n−プロパノール、イソプロパノール又はエタノールであってもよい。

【0038】

本発明の他の実施態様では、当該助溶剤は水性溶媒に対して約0.1〜約60重量%の量で適宜調節してもよい。

【0039】

本発明の他の実施態様では、水性溶媒はエポキシシランモノマーを含有する。エポキシシランモノマーは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン又はγ−グリシドキシプロピルメチルジエトキシシランであってもよい。

【0040】

水性コーティングの水性溶媒は、界面活性剤を含有してもよい。界面活性剤は、アルキル−フェノール−エトキシレート界面活性剤、カチオン界面活性剤、アニオン界面活性剤、非イオン系活性剤若しくはポリエーテルシロキサンベースの界面活性剤、又はそれらのあらゆる組み合わせであってもよい。本発明の一実施態様では、界面活性剤は約5〜約13の親水−親油性バランス(HLB)を有する。本発明の他の実施態様では、水性溶媒は2つ以上の界面活性剤を含有し、界面活性剤の各々は独立に約5〜約15のHLB値を有する。更に、界面活性剤は水性溶媒に対して約3〜約6重量%の量で適宜調節してもよい。本発明の更にもう1つの実施態様では、水性コーティングの水性溶媒は界面活性剤及びpH調節剤を含有する。

【0041】

コーティング組成物の粒子状金属は、通常いかなる金属性顔料でもあってもよく、例えば微細に分散させたアルミニウム、マンガン、カドミウム、ニッケル、ステンレス鋼、スズ、マグネシウム、亜鉛、それらの合金、又はフェロアロイであってもよい。本発明の他の実施態様では、粒子状金属は、粉又は分散ペースト状の亜鉛ダスト又は亜鉛フレーク、又はアルミニウムダスト又はアルミニウムフレークである。粒子状金属は前述のいずれかの混合物であってもよく、また合金及び合金の混合物を含有してもよい。フレークは、塵毛の金属粉と混合してもよいが、通常は粉の量を微量にして混合するのが好ましい。金属粉末典型的には、100メッシュを通り、主に325メッシュ(本明細書で用いられる「メッシュ」は、米国標準の系列を指す)を通る粒子径を有する。粉末は通常、フレークに特有のリーフ型とは異なり球形である。

【0042】

本発明の他の実施態様では、金属微粒子はアルミニウム及び亜鉛の組合せである。金属微粒子がアルミニウムと亜鉛の組合せである場合、アルミニウムは粒子状金属に対して、非常に微量(例えば約2〜約5重量%)で含有されてもよく、それにより明るい外観を有するコーティングが提供されうる。通常、アルミニウムは粒子状金属の少なくとも約10重量%を占める。このように、かかる組合せにおける、アルミニウム対亜鉛の重量比は、少なくとも約1:9である。一方では、経済的理由から、アルミニウムは亜鉛とアルミニウムの合計重量に対して約50重量%以上含有されるのは好ましくなく、ゆえにアルミニウム対亜鉛の重量比は1:1となりうる。コーティング組成物中の粒子状金属の量は、コーティング外観を最も良好に維持するために組成物総重量に対して約35重量%以下であるが、通常、均一で良好な明るいコーティング外観を提供するために少なくとも約10重量%を占める。好ましくは、アルミニウムを使用する場合、特に他の粒子状金属が存在しない場合、アルミニウムは組成物総重量に対して約1.5〜約35重量%で使用する。通常は、粒子状の亜鉛を組成物に使用する場合、組成物総重量に対して約10〜約35重量%で使用する。金属は、液体(例えばジプロピレングリコール又はミネラルスピリット)中に微量で含まれてもよい。液体中に存在する粒子状金属は通常ペーストとして利用され、これらのペーストを他の組成物成分と共に直接使用できる。しかしながら、粒子状金属はコーティング組成物中で乾燥タイプにおいて、使用されてもよいことを理解すべきである。

【0043】

本発明の他の実施態様では、金属微粒子は、例えば耐腐食性の色素(例えばクロム酸亜鉛及びクロム酸亜鉛カリウムなどのクロム酸塩含有色素)、リン酸塩含有色素(例えばリン酸亜鉛、アルミノ三リン酸塩、リン酸カルシウムマグネシウム、リン酸バリウム、リン酸アルミニウム亜鉛、モリブデン酸塩、タングステン酸塩、ジルコニウム酸塩及びバナジウム酸塩)、5−ニトロフタル酸亜鉛などの有機金属インヒビター、又はリン化鉄などの導電性色素などの、腐食保護充填材又は色素であってもよい。

【0044】

粒子状金属の分散を補助するために、分散剤(すなわち界面活性剤)を添加してもよく、かかる用語は本願明細書における「湿潤剤」又は「湿潤材」として機能する。かかる適切な湿潤剤又は湿潤剤の混合物は、非イオン系アルキルフェノールポリエトキシアダクトなどの非イオン系素材を含有してもよい。また、アニオン系湿潤剤を使用してもよく、最も好適には泡制御されたアニオン系湿潤剤である。これらの湿潤剤又は湿潤材の混合物は有機リン酸エステルなどのアニオン系素材を含有してもよく、またナトリウムビストリデシルスルホスクシネートとして表されるジエステルスルホスクシネートを含有してもよい。かかる湿潤剤の量は、通常はコーティング組成物の合計重量の約0.01〜約3重量%の量である。

【0045】

組成物はpH調整剤を含有してもよく、それにより最終組成物のpHを調整することが可能となる。通常、組成物はpH調整剤なしで約6〜約7.5の範囲のpHである。コーティング組成物の調製において、特に組成物が幾つか(しかし全てではない)の成分を有する1つ以上の段階で、特定の工程のpHが6以下となることがあってもよいことが理解されよう。しかしながら、完全なコーティング組成物が調製されたときは、特にエージング(エージングに関しては本願明細書に詳述する)の後で、組成物は必要なpHとなる。調整剤を使用する場合、pH調整剤はアルカリ金属の酸化物及び水酸化物から一般に選択され、強化コーティングの完全性の点で好ましいアルカリ金属としてリチウム及びナトリウムが挙げられ、あるいは、周期表のIIA族及びIIB族に属する金属の酸化物及び水酸化物から通常選択されてもよく、その場合は、化合物は水溶液に可溶性の、例えばストロンチウム、カルシウム、バリウム、マグネシウム、亜鉛及びカドミウムなどの化合物が挙げられる。pH調整剤は前述の金属以外の他の化合物(例えば炭酸塩又は硝酸塩)であってもよい。

【0046】

本発明の他の実施態様では、コーティング組成物は通常本明細書において、「ホウ酸成分」又は「ホウ素含有化合物」と称されてもよい。「成分」又は「化合物」の用語を本願明細書で使用する場合、オルトホウ酸(「ホウ酸」として市販されている)を使用するのが便利であるが、オルトホウ酸を加熱して、脱水することによって、得られる様々な生成物(例えばメタホウ酸、テトラホウ酸及び酸化ホウ素)を使用してもよい。

【0047】

コーティング組成物は増粘剤を含有してもよい。米国特許第5868819号で開示されるように、増粘剤が重要な成分であると従来は考えられていた。しかしながら現在、増粘剤を含まなくとも有用なコーティング組成物を調製できることが明らかとなり、貯蔵安定性などの望ましいコーティング組成物の特徴を提供できることが明らかとなった。ゆえに本発明では、増粘剤は任意の置換物質である。増粘剤を使用する場合、組成物の総重量に対して約0.01〜約2.0重量%の間の量で使用できる。この増粘剤は水溶性セルロースエーテルであってもよく、「Cellosize」(商標)増粘剤が例示される。好適な増粘剤としては、ヒドロキシエチルセルロース、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルヒドロキシエチルセルロース、メチルエチルセルロース又はこれらの混合エーテルが挙げられる。セルロースエーテルがコーティング組成物の粘性を増加させるためには水溶性である必要があるが、有機液体に可溶性である必要はない。増粘剤を使用する場合、増粘剤が約0.02重量%未満では有効に組成物に粘性を与えることができず、一方組成物に対して約2重量%超の増粘剤では粘度が高くなり処理性の不適切な組成物となりうる。本発明の一実施態様では、不適切な高粘性とならない程の粘性を付与するために、組成物全体に対して約0.1〜約1.2重量%で増粘剤を含有させる。セルロース系増粘剤の使用が包含され、このセルロース系増粘剤を本願明細書の増粘剤としてよいにも関わらず、他の全ての増粘剤成分のうちの幾つかを使用してもよいことが理解されよう。他の増粘剤としては、キサンタンガム、会合性増粘剤、例えばウレタン会合性増粘剤及びウレタンフリーの非イオン系会合性増粘剤、通常は不透明で高沸騰の液体、例えば100℃超が挙げられる。他の適切な増粘剤としては、改質粘土(例えば非常に選鉱されたヘクトライト粘土及び有機的に改質し、活性化させたスメクタイト粘土)が挙げられる。増粘剤を使用する場合、通常は最後に添加する成分として使用する。

【0048】

コーティング組成物は、上述した素材以外にも、更に添加剤成分を含有してもよい。これらの他の成分としてはリン酸塩が挙げられる。リン酸含有置換物質は、可溶性若しくは不溶性の形で、例えば色素(例えばフェロフォス)として含有されてもよい。添加剤成分は通常無機塩を含有する物質であってもよく、それらは金属コーティング技術において、腐食耐性又は耐食性の強化にしばしば使用される。かかる材料としては硝酸カルシウム、第二リン酸アンモニウム、カルシウムスルホナート、1−ニトロプロパン炭酸リチウム(pH調整剤としても有用)等が挙げられ、使用する場合、これらはコーティング組成物の全重量に対して約0.1〜約2重量%の量において、最も一般的に使用される。かかる添加剤成分は約2重量%超で利用されてもよく、その場合には複合的(例えば炭酸リチウムの場合、腐食防止剤の他に更にpH調整剤として使用)な利用が可能となる。最も一般的には、コーティング組成物はこれらの添加剤成分を含有しない。

【0049】

本発明の他の実施態様において、組成物は必要に応じて、泡を減少させるか又は脱気を補助するための界面活性剤を含有してもよい。消泡剤及び脱気剤としては、鉱油ベースの材料、シリコーンベースの材料、ポリエーテルシロキサン又はそれらの任意の組み合わせが挙げられる。界面活性剤の濃度は、活性物質の約0.01%〜約5%の範囲とすることができる。界面活性剤が、純粋な材料として使用してするか、又は水又は他のいかなる適当な溶媒中に分散させて使用して、最終的な水性組成物にそれらを分散させてもよい。

【0050】

コーティング組成物は、コーティング組成物の表面を修飾(例えば表面損傷抵抗性の増加、摩擦係数の減少、研磨効果、耐摩耗性の改良)するための表層効果剤を含有してもよい。例としては、シリコーンポリエーテルコポリマー(例えばSilwet(登録商標)L−7608及びGe Silicones社から入手可能な他の製品)を含有してもよい。

【0051】

典型的な架橋剤を、本発明のコーティング組成物に利用してもよい。架橋剤としては例えば、イソシアネート、エポキシ系硬化剤、アミノ系架橋剤、アミノアミド系架橋剤、エポキシアミノ付加物、カルボジイミド、メラミン無水物、ポリカルボン酸無水物、カルボン酸樹脂、アジリジン、チタネート、有機官能性チタネート、有機官能性シランなどが挙げられる。

【0052】

上記の添加物は、本発明の、又は異なる任意の処理により生じるESOを使用した、本発明に従い調製する水性組成物の産生のいかなる段階でも添加できる。

【0053】

塗料は腐食防止剤を含有してもよい。防止剤の例としてはクロム酸、亜硝酸及び硝酸塩、リン酸塩、ウォルフラム酸塩及びモリブデン酸塩などが挙げられ、又は有機系の防止剤は安息香酸ナトリウム又はエタノールアミンなどが挙げられる。

【0054】

本発明の他の実施態様では、本発明のESOを使用した本願明細書に詳述する組成物は、クロム不含有であってもよい。本発明の他の実施態様では、本発明のESOを使用するクロム含有組成物を調製することが好ましい場合もある。かかるクロム含有耐食色素は、例えば亜鉛クロム酸カリウム及びテトラヒドロクロム酸亜鉛のようなクロム酸亜鉛である。他の耐食色素としては、モリブデン酸塩、タングステン酸塩、ジルコネート、バナジン酸、リン酸亜鉛、クロミウムリン酸塩、アルミニウム三リン酸、リン酸バリウム及びアルミニウムリン酸亜鉛などが挙げられる。かかる耐食色素は、亜鉛塩(例えば5−ニトロフタル酸)のような有機腐食防止剤と組み合わせてもよい。

【0055】

あるいは、本発明で提供される水性組成物は、界面活性剤、pH調整剤、助溶剤、モノマーシラン、結合剤、及びコーティングにおいて通常使用される他のあらゆる成分からなる群から選択される1つ以上の任意の成分(例えば増粘剤、クロスリンカーなど)と共に、本願明細書において上記した少なくとも1つのエポキシシランオリゴマーを含有する水溶液中の金属微粒子分散液を含んでなる。

【0056】

結合剤は無機結合剤であってもよく、有機結合剤であってもよい。無機結合剤は、シリケート、エチルシリケート、シリカナノ粒子溶液又はシリコーン樹脂であってもよい。

【0057】

有機結合剤は、ビニル樹脂、ポリ塩化ビニル、塩化ビニル共重合体、酢酸ビニル共重合体、アクリル共重合体、スチレンブタジエン共重合体、アクリレート、アクリレート共重合体、ポリアクリレート、スチレンアクリレート共重合体、フェノール樹脂、メラミン樹脂、エポキシ樹脂、ポリウレタン樹脂、アルキド樹脂、ポリビニルブチラール樹脂、ポリアミド、ポリアミドアミン樹脂、ポリビニルエーテル、ポリブタジエン、ポリエステル樹脂、有機シリコーン樹脂、有機ポリシロキサン樹脂及びそれらのあらゆる組み合わせであってもよい。天然結合剤としては、ニトロセルロース樹脂、カルボキシメチルセルロース、有機酸セルロースエステル、セルロースエーテル(ヒドロキシメチル又はエチルセルロースなど)などのセルロース誘導体、天然ラバー、天然ゴム、又は前記ポリマー及び共重合体の溶液などが挙げられる。

【0058】

有機結合剤は、非イオン性の安定化樹脂、陰イオン性の安定化エマルジョン又は陽イオン性の安定化エマルジョンであってもよい。

【0059】

コーティング組成物は、様々な方法において、調製できる。直接本発明のESOを使用する代わりに、例えばESOを濃縮形態の結合剤として使用してもよく、あるいは希釈したESOのプレミックス(例えばESOを希釈剤と混合)としてもよい。希釈剤は、コーティング組成物に液体培地(例えば水、又は水+ホウ酸成分、又は水+低沸点有機液体(アセトンなど)を提供する候補物質から選択されてもよい。更に、ESO結合剤を最初に他の必要な組成物中の成分のいずれかと共に混合してもよい。すなわち、例えば希釈剤中の液体状態のESOを、固体又は液体状態の他のコーティング組成物成分と混合してもよい。しかしながら、粒子状金属をその組成物に添加する前にいかなる組成物中に含有させてもよい。

【0060】

更に、本発明に係る上記のESOは、多くの異なる用途に使用できる多様な組成物中に添加してもよく、例えば、米国特許番号6270884号及び第6656607号(全開示内容が本願明細書に援用される)に記載されている。例えば、本発明の例示的実施態様では、上記のように調製した少なくとも1つのエポキシシランオリゴマーと、界面活性剤、pH調整剤、助溶剤、モノマーシラン、結合剤、架橋剤及び色素ペースト分散剤からなる群から選択される1つ以上の任意成分とを含んでなる水性組成物の提供に関する。当該エポキシシランオリゴマーは、第1の実施形態では組成物の約0.1〜約20重量%、第2の実施形態では組成物の約0.1〜約10重量%、第3の実施形態では組成物の約0.05〜約40重量%、第4の実施形態では組成物の約0.5〜約10重量%で存在する。

【0061】

組成物成分を混合する際、コーティング組成物をいかに調製するかに関する調製上の問題と同様に、パッケージング手法を考慮に入れてもよい。すなわち、コーティング組成物成分の全てではない一部分を、他の組成物プレミックスに存在させてもよいと考えられる。かかる態様として、例えば湿潤剤、又はホウ酸成分+湿潤剤、又はホウ酸成分+水性溶媒が例示される。かかるプレミックスを水性溶媒を含む若しくは含まない液体中に添加してもよく、あるいは有機液体を含む若しくは含まない液体中に添加してもよい。

【0062】

貯蔵安定性に対する考慮から、組成物は、全てのコーティング組成物成分を1−パック組成物としてもよく、又は2−パック組成物としてもよい。最終的なコーティング組成物、並びにセパレートタイプのパッケージは、濃縮形態で調製されてもよいことが理解されよう。

【0063】

粒子状のアルミニウムをコーティング組成物に使用する場合、特に粒子状の亜鉛及び粒子状のアルミニウムを使用する場合、上記のパッケージ以外のタイプを利用してもよい。本発明の他の実施態様では、亜鉛及びアルミニウムの組合せの使用が好ましく、はじめに混合物(包装に影響されやすい)に関しては、混合物の全重量に対して約0.1〜15%の湿潤剤、約0.1〜5%のホウ酸成分、約0.5〜35%のシラン結合剤及び100重量%とするためのバランスである水性溶媒を含有する。この混合物に、更に通常フレーク(例えば亜鉛フレーク)として粒子状金属を分散させてもよい。付加的な水性溶媒を添加してもよく、その結果として得られる含金属分散液は、25〜約45重量%の粒子状金属及び、約40重量%、最高約60重量%の水性溶媒(いずれも最終的な含金属分散液の総重量に対する)を含有してもよい。

【0064】

典型的には、粒子状のアルミニウムを最終的なコーティング組成物に添加する別のパッケージ前駆体ミックスを更に別に調製してもよい。この粒子状のアルミニウムは通常、アルミニウムフレークであるが、他のフレーク状の金属(例えば亜鉛フレーク)をアルミニウムと共に添加してもよいことを理解すべきである。

【0065】

ワンパッケージ組成物として調製する場合でも、最終的なコーティング組成物は大変望ましい貯蔵安定性を有する。すなわち、長期にわたる貯蔵の間、粒子状金属が他の組成物成分との望ましくない反応から保護され、本発明のESOの結合能力が維持される。なぜなら、低含水システムにおける、粒子状金属による反応(例えば粒子状の亜鉛を含有する水溶性組成物からの水素発生)に関する問題が公知だからである。しかしながら、単一のパッケージとしての貯蔵の後さえ、本発明の組成物をパッケージする必要はなく、コーティング工程の際に撹拌して調製し、更に直ちに適用できる。調製直後の組成物を塗布して得られるコーティングは、望ましい耐食性及びしばしば他のコーティング特性を有しうる。

【0066】

コーティング組成物のバスを調製する場合、この混合をエージングさせることが好ましいことを見出した。エージングは、より優れたコーティング性能の提供を補助する。

【0067】

通常、混合液のエージングは、少なくとも1時間又は少なくとも約2時間、好適には約7日間行う。1時間未満のエージングではバスによる特長が十分えられず、また7日を超える期間のエージングは不経済でありうる。

【0068】

最終的なコーティング組成物(調製直後又は貯蔵後)を様々な方法によって、塗布してもよく、例えばディップドレイン及びディップスピンなどの液浸法が適用できる。材料が上記の方法に適合する場合、コーティングは、カーテンコーティング、ブラシコーティング若しくはローラーコーティング、又は前述の組合せなどによって、塗布できる。またスプレー工程を、それ単独、あるいは例えばスプレー+スピン、及びスプレー+ブラシなどの組合せで行ってもよい。高温のコーティング材料をコーティングされてもよく、その際、過度に冷却しなくともよく、ディップスピン、ディップドレイン又はスプレーなどの方法によって、コーティングする。

【0069】

被保護基質はいかなる基質(例えばセラミック又は類似の基質)でもあってもよいが、特に金属基質、例えば亜鉛又は鉄、例えば鋼が好ましく、その場合特に、いずれの種類の基質も、コーティングの熱硬化条件に耐えうることが重要である。「亜鉛」基質とは亜鉛又は亜鉛合金の基質、又は亜鉛又は亜鉛合金でコーティングされた鋼などの金属、あるいは合金混合物中に亜鉛を含んでいる基質などが挙げられる。同様に、鉄の基質は合金又は合金混合物の形であってもよい。特に金属基質(最も一般的には鉄の基質)である場合、それらを前塗装する前に、例えばクロム酸又はリン酸塩処理によって、前処理することが好ましい。すなわち、基質を例えば、約50〜約100mg/ft2の鉄リン酸塩処理、又は約200〜約2,000mg/ft2の亜鉛リン酸塩処理で前処理してもよい。

【0070】

基質含有コーティング組成物の塗布後、基質上で組成物を硬化させる方法は通常温風オーブン硬化であるが、その他の硬化方法(例えば照射硬化及び誘導硬化)を使用してもよい。コーティング組成物は、例えば、約232.2℃のオーダー、通常それ以上の高い温度でオーブン中の空気で熱硬化させてもよい。通常その硬化は通常ピークの金属温度を少なくとも約232.2℃にまでオーブン中で上昇させてもよく、あるいは343.3℃のオーダーとしてもよいが、経済的な理由から、基質温度を232.2℃以下にすることが好ましい硬化は、例えば過熱した空気対流炉において、数分間実施してもよい。硬化は、例えば温風対流式オーブンにおいて、数分間実施してもよい。硬化時間は5分未満であってもよいが、通常は約10〜約40分のオーダーで実施する。複数のコーティングを塗布する場合、又は、その後に塗布される熱硬化トップコーティングを使用する場合には、硬化時間及び温度が影響を及ぼしうることを理解すべきである。すなわち、長い硬化時間で高温で焼成を行った1つ以上のコーティング又はトップコーティングを有する場合は、短い時間、及び低温で硬化させるのが好ましい。また、複数のコーティングを塗布する場合、又は熱硬化可能なトップコーティングを塗布する場合、第1のコーティング(又はアンダーコーティング)は、上記のように必要なだけ乾燥させることが好ましい。更に硬化は、第2のコーティング、又は熱硬化性トップコーティングの塗布後に実施してもよい。

【0071】

金属基質上で形成されるコーティングの重量は広範囲で変化してもよいが、500mg/ft2超の量のコーティングが常に存在するのが好ましい。量が少ないと所望の耐食性強化が得られない。好適には、約1,000mg/ft2超のコーティングにより最高の耐食性が得られるが、通常は約2,000〜5,000mg/ft2によるコーティングであってもよい。このコーティングでは通常、約400mg/ft2〜約4,500mg/ft2の金属微粒子を含有する。

【0072】

使用前に、コーティング基質を例えば、シリカ物質によって、トップコーティングしてもよい。トップコーティングとして用いられる、本願明細書の用語「シリカ物質」とは、シリケート及びコロイダルシリカの両方を含有するものを意味する。コロイダルシリカには、水溶性物質及び溶媒ベースのシステムの両方とも包含されるが、経済的な理由から最も有利には水性コロイダルシリカである。典型的には、例えばかかるコロイダルシリカには添加剤成分を含有させてもよく、例えば最高約5重量%まで、上述した水溶性セルロースエーテルの増粘剤を添加してもよい。また、微量のコロイダルシリカ(例えば20〜40重量%、通常はより少ない)をコロイド状アルミナと置換してもよい。一般に、コロイダルシリカは、アンダーコートされた基板材料の上に、より重いシリカ物質をトップコートすることにより使用する。コロイダルシリカの使用は、最高50重量%の固体含量が好ましいが、通常、濃縮シリカは希釈して用いられる(例えばトップコートのスプレー塗装の場合)。

【0073】

トップコーティングするシリカ物質がシリケート(エステル)であるときは、それは有機物であっても無機物であってもよい。有用な有機ケイ酸エステルとしては、アルキルケイ酸(例えばエチル、プロピル、ブチル及びポリエチルケイ酸)、アルコキシルケイ酸(例えばエチレングリコールモノエチルケイ酸)が挙げられる。経済的な理由から、最も一般的な有機ケイ酸エステルはケイ酸エチルである。好適には、無機シリケートが、最高の経済性及び腐食耐性性能から用いられる。これらは通常水溶液として使用されるが、溶媒ベースの分散液として使用してもよい。シリケートに関して本願明細書で用いる用語「溶液」には、真正溶液及びヒドロゾルが包含される。好適な無機シリケートは、ナトリウム、カリウム、リチウム及びナトリウム/リチウムの組合せなどの水溶性シリケート、並びに他の関連する組合せが挙げられる。

【0074】

他の成分をシリカ物質含有トップコーティング組成物(例えば湿潤剤及び着色剤)に含有させてもよく、組成物は必要に応じてクロム置換物質を含有してもよいが、全体的にクロムフリーのコーティングを提供するためには上記のようにクロムフリーであってもよい。更に添加してもよい物質としては、pH調整剤、並びに増粘剤及び分散剤が挙げられるが、全てのかかる成分が、トップコーティング組成物中に約5重量%以上で存在するわけではなく、コーティング組成物安定性の向上と同時にコーティングの完全性を向上させる意味において、通常はそれ以下である。トップコーティングするシリカ物質は、コーティング組成物の適用の際、上記した様々な技術のいずれか(例えばディップドレイン及びディップスピン方法などの液浸法)によって、塗布してもよい。

【0075】

いずれのコーティング方法の場合も、トップコートはコーティング基質が約50mg/ft2以上となるように適用する必要がある。経済的な理由から、硬化トップコーティングのためのトップコート重量は、コーティング基質に対して約2,000mg/ft2を越えないのが好ましい。この範囲は、硬化するシリカ物質のトップコーティングの場合にあてはまる。好ましくは、最高の塗装効率及び経済的なシリカ物質トップコートの点から、トップコートは、約200〜約800mg/ft2の硬化シリケートトップコーティングを付与する無機シリケートコーティングである。

【0076】

シリカ物質トップコートの硬化において、使用する具体的なシリカ物質に応じた硬化条件を選択するのが好適である。コロイダルシリカの場合、風乾は充分に行ってもよいが、しかし、効率性の点から、高温度による硬化が全てのシリカ物質において、好まれる。高温度硬化は、除湿(例えば風乾)の後に行ってもよい。除湿の有無に関係なく、低い硬化温度(例えば65.5℃〜約148.8℃のオーダーの焼成温度がコロイダルシリカ及び有機シリケートにおいて、有用である。無機シリケートの場合、硬化は通常約148.8℃〜約260℃のオーダーの温度で実施する。一般に、約65.5℃〜約426.6℃又はそれ以上のオーダーの硬化温度を、ピークの金属温度として採用することが有用でありうる。より高温となる場合には、硬化時間は約10分と急速であってもよいが、通常はより長い硬化時間(最高約20分)で実施する。また、低含水コーティング組成物の硬化温度よりも高い温度に被コーティング物品を維持しながら、その物品をシリカ物質トップコートと共にトップコートしてもよい。それらは、スプレーコート又はディップドレインで実施でき、例えばトップコート組成物へ高温の物品を浸漬することにより、物品のクエンチングがなされる。トップコーティング組成物からの除去後、物品をドレインしてもよい。全てのトップコートの硬化のうちの幾つかを制御する態様も可能である。

【0077】

低含水コーティング組成物によるコーティングを有するコーティング基質は、その使用の前に他の更なる適切なトップコートを行ってもよく、例えば塗料又はプライマーのトップコーティング、電着塗装プライマー及び溶接可能プライマー(例えば通常は電気抵抗溶接前に塗布できる亜鉛リッチプライマー)などが挙げられる。例えば米国特許第3671331号では、粒子状の電気伝導性の色素(例えば亜鉛)を含むトップコーティングプライマーを、他のコーティング組成物と共に最初に金属基質をコーティングすることが非常に有用であることを記載している。その他のトップコーティング塗料には、結合剤中に色素を含有させてもよく、あるいは例えばセルロースラッカー、樹脂ワニス及び油ワニス(例えばアブラギリワニス)などのように無着色であってもよい。塗料は低溶媒性又は低含水性の、例えばラテックス又は水溶性樹脂(修飾・可溶性アルキドを含む)であってもよく、又は塗料は例えばポリエステル類又はポリウレタン類中に反応性溶媒を有してもよい。更に使用できる適切な塗料としては、油性ペイント(フェノール樹脂塗料、溶解力がある還元したアルキド、エポキシ、アクリル、ビニル(ポリビニルブチラールを含む)及び油−ワックスタイプコーティング(例えば亜麻仁油−固形パラフィン塗料が例示される。

【0078】

最も興味深いことに、水分減少が可能なコーティング組成物によるコーティングを有するコーティング基質は、電着塗装による塗料堆積において、特に好適な基質の形成に寄与しうる。塗膜形成要素の電着方法は周知で、当該方法では塗膜形成成分のみをバス中に含有させてもよく、またバス中にその他の1つ以上の色素、金属粒子、乾性油、染料、エキステンダ、などを含有させてもよく、さらにバスが分散液又は表向きにおいて、溶液であってもよい。塗膜形成成分として有用な周知の樹脂性材料としては、ポリエステル樹脂、アルキド樹脂、アクリル酸樹脂、炭化水素樹脂及びエポキシ樹脂が例示され、かかる材料を炭化水素(例えばエチレングリコール、一価アルコール、エーテル及びケトン)などの他の有機モノマー及び/又はポリマーと反応させてもよい。

【0079】

これに関する記載は、例えば米国特許第4555445号に存在し、その適切なトップコーティング組成物は着色剤を有する分散液又はエマルジョン類であってもよい。これらは、適切なワックスの水性エマルジョン及び分散液と同様に、コポリマー分散液を液体溶媒に含有させてもよい。これらの組成物を用い、物品(例えば塗布した水減少可能なコーティングの硬化後の高い温度を有する)をディップドレイン又はスプレー塗装工程などの方法によって、トップコートしてもよい。かかるクエンチコーティング工程によって、全てのトップコーティングの硬化は、更なる加熱なしで可能となる。ポリマー溶液、エマルジョン類及び分散液、及び被加熱バスによるクエンチコーティングは、米国特許第5283280号でも記載されている。

【0080】

コーティング前に、完全な洗浄工程及び脱脂などを行い、基体表面から異物を除去するのがほとんどの場合望ましい。脱脂は例えば周知の試薬、例えばメタケイ酸ナトリウム、苛性ソーダ、四塩化炭素、トリクロロエチレンなどの試薬によって、実施してもよい。洗浄効果と軽度の研磨効果を併せ持つ市販のアルカリ脱脂組成物(例えば水溶性リン酸三ナトリウム−水酸化ナトリウム清浄液)を使用して洗浄してもよい。洗浄に加え、基質はエッチングを伴う清掃又はショットブラスティング伴う洗浄としてもよい。

【0081】

更に、有機結合剤及び無機結合剤は、外部から添加した1つ以上の架橋剤(例えばイソシアネート、エポキシ硬化剤、アミノ系又はアミノアミド系架橋剤、エポキシアミノ付加物、カルボジイミド、メラミン無水物、ポリカルボン酸無水物及びカルボン酸樹脂、アジリジン、チタネート、有機官能性チタネート、有機官能性エポキシシランなどのシラン、アミノシラン、イソシアナトシラン、メタクリルシラン、ビニルシランなどによって硬化させることができる。

【実施例】

【0082】

以下の実施例は本発明及び得られた試験結果を例示するものである。これらの実施例は本発明の範囲を限定することを意図するものではなく、またそのように解釈すべきではない。本技術分野の当業者は、特に開示されている態様以外の本発明の多くの変形態様を実施できると、これらの実施例から推察するであろう。

【0083】

<実施例1>:エポキシシランオリゴマー(ESO)実施例1から9の調製工程

ESO実施例1は、米国特許第6391999号で概説される方法を使用して調製した。

【0084】

ESO実施例2から9は、以下の方法を使用して調製した。すなわち、反応器にエポキシシラン及び溶媒をあらかじめ添加した。更にカチオン交換樹脂を添加し、完全に添加し、予熱を行い、還流した。次に、還流温度で分離漏斗を使用して水を徐々に滴下した。添加時間を1〜2時間まで変化させた。常圧において、異なる反応時間(例えば25分〜2.5時間)を適用した。反応時の直後に蒸留を行い、〜0.2barの真空気圧を使用して溶媒を除去した。

【0085】

より詳しくは、加熱エンベロープを有する2Lの反応器に、撹拌装置、添加漏斗及び溶媒還流のための水コンデンサを装備した。

【0086】

反応器に表1にリストされるタイプ及び量のシラン、表1にリストされるタイプ及び量の溶媒、及び表1にリストされるタイプ及び量の触媒樹脂を添加した。

【0087】

更に約70〜約73℃の温度で、混合物を還流しながら加熱した。分離添加漏斗に、表1にリストされる量の蒸留水を添加した。次に、異なる時間(表1を参照)において、撹拌器によって、撹拌しながら、水を一滴ずつ添加した。

【0088】

水添加の完了後、反応液を異なる反応後時間(表1を参照)において、静置した。次に、丸底フラスココレクターを備える蒸留コンデンサを設置した。溶媒を、常圧又は真空下(0.2barまで)で適当な時間除去し、全ての溶媒が反応器温度及び最終的な真空の条件下で蒸発した。反応器を室温に冷却し、更に生成物を抽出し、焼結ガラスフィルター(3)で濾過した。各実施例の説明及び量を表1に列記する。

【0089】

表1

【表1】

【0090】

ESO実施例1は、生成物が助溶剤としてイソプロパノールを使用しており、高い水:シラン比率を有するために高い粘性を有することを示した。事実、ESO実施例1の生成物はシリコーン油のような挙動を示した。すなわち、イオン交換樹脂の濾過における困難性、水懸濁性又は溶解性の欠如及び/又は有機ポリマーとの弱い適合性を有する結果となった。

【0091】

ESO実施例2から9は、86〜23mPa.sにわたる粘度を有し、それはESO例1の粘性(680mPa.sの粘性)より非常に低かった。

【0092】

ESO実施例7は、見かけの反応がなく、純粋なモノマーが回収された唯一の生成物である(回収された材料中に、95%のモノマー含有及びほぼ不変のエポキシ含量)。これは、ESO実施例2から6及び8のγ−グリシドキシプロピル−トリメチルオキシシランのメトキシ基と比較して、γ−グリシドキシプロピルトリエトキシシランのエトキシ基の低い加水分解速度によって、説明できる。

【0093】

全ての生成物で検出されるエポキシ分は、ESO実施例7を除いて、エポキシ環がまだ閉じた状態であり、顕著なオリゴマー形成が大部分の生成物で生じたことを示す。ESO実施例7を除いて、質量収支の結果、メタノールが反応の間に放出されたことを示す。オリゴマー中に残留する遊離のエポキシシランモノマーのモノマー含有の存在は、不完全な反応であることを示す。

【0094】

ESO実施例2、3、4、及び5に示すように、高い水:シラン比率により、高い凝縮速度及び低いモノマー残存量となった。水:シラン比率並びに硬化条件の最適化により、反応が完了されない場合であっても、オリゴマー中の残存モノマー含有の原料を助長する。低いモノマー含有は変換速度を最大にし、それによりポリマーのトロント定義に合致し、ESOの全体の性能を向上させる。トロント定義によれば、「ポリマー」とは、1以上のモノマーの連続により特徴付けられる分子から構成され、ほかの少なくとも1つのモノマー単位又はほかの反応成分と共有結合している少なくとも3つのモノマーが単純重量過半数を占め、かつ同一分子量の分子が単純重量過半数より少ない化学物質を意味する。かかる分子は、分子量の違いが主にモノマー単位の数の違いに起因する分子量の範囲で分布する必要がある。この定義において、「モノマー単位」とはポリマー中に存在する、反応した形モノマーを意味する。

【0095】

短い添加時間と、長い反応後時間との組合せにより、ESO実施例3及び4の変換速度はそれぞれ12.5%及び16%のフリーのモノマー、ESO実施例5及び6ではそれぞれ22%及び15%フリーのモノマー含有にまで増加する。

【0096】

エタノール溶媒の使用により、より高い変換速度(例えば、ESO実施例8では7.5%以下でフリーのモノマー含有)がもたらされる。しかしながら、エタノール溶媒もより高い粘性生成物が得られ、それはすなわちアルコールの溶媒の選択が低い粘性生成物を維持するために決定的であることを更に裏付けるものである。更に、ESO実施例8の分析結果は、下記の表2に示すように、エステル交換反応の特定の範囲がGC分析で示すように生じることを示す。

【0097】

表2:モノマー 含有量

3−グリシドキシプロピル(エトキシジメトキシ)シラン 3.32%

3−グリシドキシプロピルトリエトキシシラン(Silquest(登録商標)A−1871、Ge Silicones社製) 0.21%

3−グリシドキシプロピル(ジエトキシメトキシ)シラン 1.4%

3−グリシドキシプロピルトリメトキシシラン(Silquest(登録商標)A−187、Ge Silicones社製) 2.53%

総モノマー量 7.46%

【0098】

個々のモノマーにおける修正を有するESO実施例8におけるエポキシ重量%は、アセトン中のγ−グリシドキシプロピルトリメトキシシランベースのESO実施例2〜6よりも22.9%と著しく低い値を示す。これもまた、エステル交換反応がこの実施例で生じたことを示す。

【0099】

ESO実施例9は、γ−グリシドキシプロピルトリメトキシシラン間のエポキシシランコオリゴマーの代表例である(例えばSilquest(登録商標)A−187、Ge Silicones社製)、及びアルキレンオキシドトリメトキシシラン(例えばSilquest(登録商標)A−1230、Ge Silicones社から入手可能)。この材料の場合に示されるエポキシ重量%は、一部のエポキシ成分がエチレンオキシド鎖により置換され、それによって、エポキシ重量%が減少したことを示す。反応の間観察される重量減少は、メタノールが工程中に放出されたことを示す。いかなる溶媒も用いずに合成を実施し、蒸留工程の間、回収される蒸留物の分析により、純粋メタノールとして分析された。

【0100】

<実施例2>:エポキシシランオリゴマーの水可溶化パラメータ

以下の実施例は、本発明のESOを、水性組成物中でかかるオリゴマーを使用するために、水可溶化パラメータを変化させることによって、水可溶性にした場合に、非常良好な結果が得られたことを示すものである。パラメータとしては、界面活性剤の影響と同様にpH及び溶媒及び合体剤の影響が挙げられる。

【0101】

試験方法:

マグネチックスターラーを備えている金属ビーカー中に、前記方法に従って調製した異なるESOを、適当な溶媒若しくは界面活性剤、又はその混合物(表3〜6)と混合し、均一な相を形成させた。更に水又はホウ酸水(表3〜6)の適当な量を撹拌しながら添加した。透明溶液が得られるまで混合物をマグネチックスターラーで撹拌した。かかる透明溶液の調製のための時間、及び溶液の最終pHを記録した。

【0102】

ESO実施例1又は参照ESOに関して、非常に高い濃度のDowanol(登録商標)DPMで観察されたとき、ESO実施例1は、水可溶性でなかった。ジプロピレングリコールジメチルエーテルDowanol(登録商標)DPM、又はESO実施例1を水溶性にするのに必要な物質のレベルでは、非常に高いVOC含有(水性コーティング(45%を超えるVOC)において、許容できる範囲をはるかに越える)となる。このように、ESO実施例1は可溶化するのがあまりに困難であり、水性組成物への使用が困難である(試験成績を下記の表3に示す)。

【0103】

表3

【表2】

【0104】

ESO実施例2では、ESO実施例2の水溶性データは、速い可溶化が低い溶媒含量及び酸性条件によって、得られることを示している。特に、試験20はホウ酸及びDowanol(登録商標)DPM含有の良好な妥協が強調される。

【0105】

このより速い可溶化速度は、水に対するシランの比率0.48を使用する元のオリゴマーのデザインの一部として予想され、それにより更なる加水分解のために利用可能な若干のアルコキシ基が残存し、更に低い分子量のためであるとも考えられ、それはESOの低い粘性として例示される。

【0106】

表4

【表3】

【0107】

ESO実施例3に関して、ESO実施例3の水溶性は、水を用いてシラン比率が0.96となるように調製した。それは上記で試験した結果0.48の水:シラン比率を有するESO実施例2と比較して、高い水:シラン比率であった。下記の表5に記す結果は、ESO実施例3がESO実施例2より可溶化が困難であることを示す。しかしながら、適当な分散時間については、可溶化は18時間後になされうる。更に、高い水:シラン比率により凝縮速度が高くなり、それによりESOの疎水性が高まり、加水分解性及び可溶性が低下する。

【0108】

表5

【表4】

【0109】

<実施例3>:前記ESO構造による水和性への影響

以下の実施例は、本発明のESOに対する界面活性剤の効果を示す。ESOの水和性を改良するため、金属粉末の分散液に各種の界面活性剤を添加した。より詳しくは、13.3及び8.9のHLB値を有するAPEO(アルキルフェノールエトキシレート)界面活性剤をこの試験に使用した(例えば、Berol(登録商標)09及び26、並びにBerol(登録商標)48、AKZO Noble Surface Chemistry社製)。更に、APEOフリーの界面活性剤を、Berol(登録商標)09と比較した。

【0110】

以下の試験を、下記の実施例を調製するために用いた。第一に、界面活性剤Dowanol(登録商標)DPMとESO実施例2の前混合液を調製した。次に、前混合液を、水及びホウ酸を含んでいる溶液に添加した。更に混合物はマグネチックスターラーで撹拌し、溶液を調製した。結果を下記の表6に示す。

【0111】

表6

【表5】

【0112】

結果は、適当な界面活性剤を添加することにより溶解時間が減少し、又は助溶剤及び/若しくは酸の必要性が減少することを示した。13.3のHLBを有するAPEO界面活性剤(例えばBerol(登録商標)09)は、13.3及び9.0のHLBを有するAPEO界面活性剤の組合せより良好に溶解時間を減少させた。

【0113】

<実施例4から17>

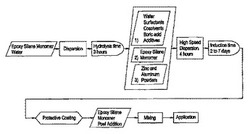

以下の例は、エポキシシランモノマーを含有する塗料と比較した、ESO(本発明)を含有する塗料に関するものである。これらの実施例において、大部分の作業はESO実施例2、3、5及び6を使用して実施した。実施例4から17のコーティングの調製に使用したそれぞれの方法を図1から5に記載する。

【0114】

実施例4から17の塗料調製、塗布及び試験:

全ての組成物において、10m/分の刃速度を有するCowlesブレード分散器を使用して調製・分散させた。金属粉末の分散には、高いトルクが必要であり、分散の品質を最適化するために250mlのバッチにより実施した。

【0115】

組成物の安定性を、適当な貯蔵時間後の組成物の水素発生の抑止の観点から評価した。全ての生成物をしっかりとPE容器に密封保存した。組成物の最上位のフォームの生成(ほとんどの場合容器の「遅い膨張」に至る)を、水素生成の明確な徴候とした。粘性が高過ぎるときは水で、また低過ぎるときはHEC(Natrosol(登録商標)溶液、ヘラクレス社製)で、20−30のDINカップナンバー4に調整した。

【0116】

試験パネルの調製:

2つのタイプの金属試験パネルを使用した。冷ロール鋼(CRS)及び電子亜鉛めっきパネル(EG)である。パネルの表面をアセトン及び更にエタノールで拭いてCRSパネルを調製した。次に、表面を研磨材/洗剤掃クリーナーを塗布した。更にパネルを水道水中でリンスし、塗料を塗布する前に空気乾燥器で乾燥させた。表面をアセトン及び更にエタノールで拭いてEGパネルを調製した。次に、パネルを2分間、1%のHNO3溶液に浸漬した。更にパネルを水道水で洗浄し、塗料の塗布前に空気乾燥器で乾燥させた。全て洗浄直後の試験パネルを使用した。

【0117】

塗料の塗布及び焼成条件:

塗料の塗布は、ブース中で噴霧器を使用して実施した。塗料の粘性は、水で適当に希釈して約20のDINカップナンバー4に調整した。1つの塗布層を、20〜25g/m2の乾燥塗料の目標堆積で試験パネル上に設けた。塗料の硬化は、オーブン中70℃で20分間の処理、続いてオーブン中300℃で30分間の焼成によって、実施した。

【0118】

試験ステップ:

以下の試験を実施例4から17に対して実施した:接着試験、結合−金属充填剤粉化試験、塩水噴霧試験及び熱塩水浸漬試験。

【0119】

接着試験は、ISO2409−1972に従って硬化パネル上で直接行った。結合−金属充填剤粉化試験は、事前塗布し、完全に硬化させたコーティングの表面における金属粉末の結合の評価とした。この試験は、粒子のフィルム結合及びフィルム層への接着を反映する。結合−粉化試験は、ISO2409−1972に従って表面コーティングに接着させたテープによって、取り除かれる金属粉末の量を目視評価することによって、実施した。接着試験の後、表面コーティングに接着させたテープによって、取り除かれる金属粉末の量の目視評価基準を以下のように設定した。

【0120】

・粉化に対する高い耐性:良好

・粉化に対する中程度の耐性:中程度

・粉化に対する低い耐性:低い

【0121】

塩水噴霧試験又は塩水噴霧試験は腐食加速試験である。この腐食加速試験の目的は、実験室において、フィールドにおける生成物の腐食性能を再現することである。ゆえに塩水噴霧試験が、この用途で広範囲に使用されている。以下の一般の試験条件を用い、腐食加速試験をISO7253−1984に従って実施した。

−NaCl溶液:50+/−5g/L

−溶液のpH:6.5〜7.2の間

−キャビネット温度:35℃+/−2℃

−スプレー速度(24時間において、):80m2の表面にて、1〜2mL/時間

−プレート角度:20°+/−5°

−赤錆を目視で観察

【0122】

腐食性能は、表面の5%が赤錆でおおわれるまでパネルの表面に上記の塩溶液を噴霧した時間により評価した。更に各々のコーティングの性能を、試験パネルに塗布した量に対する、5%の範囲の赤錆を生じさせる時間の相関として、以下に示す方程式で算出した。

NSS赤錆5%(時間/g)=赤錆5%(時間)/コーティング層(g)

【0123】

被保護パネルの耐食性は、沈着物のミクロンあたりの、腐食に対する保護時間としてしばしば表される。

【0124】

熱塩水浸漬試験(HSS)はまた、比較のために行われる促進腐食試験である。この試験は、55℃で5日間、3%のNaCl溶液に、コーティング塗布した亜鉛めっき試験パネルを浸漬することを含んでなり、若干の被保護コーティング鋼パネル又はCRSに適用されるときは、1000時間の塩水噴霧試験プログラムと同等視してもよい。

【0125】

HSS試験においては、最初に、試験パネルに、長さ10cmの2本の平行する引っかき傷(基質中深く)を与える。所定の時間熱浸漬バス中に親戚させた後、パネルを水道水で洗浄し、平均クリープ並びに赤錆の外観を観察した。更に、NaCl溶液を試験において、2日間毎に交換した。上記の塩水噴霧試験と同様の手法で性能評価した。更に各々のコーティングの性能を、試験パネルに塗布した重量に対する、5%の範囲の赤錆を生じさせる時間の相関として、以下に示す方程式で算出した。HSS赤錆5%(時間/g)=赤錆5%(時間)/コーティング層(g)

【0126】

<実施例4>:モノマー性エポキシシランとしてのγ−グリシドキシプロピルトリメトキシシランの使用(図1に記載)

撹拌装置及びCowlesブレードを有する金属製ビーカーに、以下の成分を添加した:純水18.92重量%、ホウ酸0.58重量%及びSilquest(登録商標)A−187(GE Silicones社製)9.0重量%。溶液を3時間混合した。

【0127】

更に以下の成分を撹拌しながら添加した:脱塩水 33.0重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、Dowanol(登録商標)DPM 4.8重量%、付加的なSilquest(登録商標)A−187 2.0重量%。

【0128】

成分を更に10分間混合した。次に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、更に3.0重量%のアルミニウム粉末Chromal VII。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0129】

最終生成物を適当な時間(例えば2日、7日及び3ヵ月)保存し、更に2.9重量%のSilquest(登録商標)A−187を追加した。

【0130】

保護コーティングを、更に2つの試験パネル(上記のEG及びCRS試験パネル)に塗布した。薄い均一な塗料の層を、噴霧器を使用して試験パネル上に形成させた。コーティングを、硬化層として約20〜25g/m2となるように調整した。この調整はパネルの焼成後に算出した。試験プレートを前述の硬化サイクルに従って焼成した。更に硬化パネルを、上記の各種の方法に従って試験した。実施例4の結果を下記に記す。

【0131】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0132】

<実施例4>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:7.7時間/g

HSS赤錆5%:2.9時間/g

【0133】

<実施例4>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:10.9時間/g

HSS赤錆5%:4.2時間/g

【0134】

<実施例4>:3ヵ月のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:中程度

NSS赤錆5%:9.6時間/g

【0135】

<実施例4>:7日のエージングの後のEG試験パネル

接着力:3−接着力の一部損失

粉末耐性:中程度

NSS赤錆5%:24.0時間/g

HSS赤錆5%:13.8時間/g

【0136】

上記の方法を使用してモノマーシラン(例えばGe Silicones社製のSilquest(登録商標)A−187)によって、得られた耐食性により、CRS試験パネルでは200時間、及びEG試験パネルでは480時間の保護が可能となった(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。

【0137】

組成物のエージングはコーティング性能に対してそれ程影響を示さなかったが、その性能は数日間は得られなかった。最終的な性能を発揮しうる前のポット中での誘導時間に関連するため、このパラメータは保護コーティングの設計において、重要である。

【0138】

<実施例5>:モノマー性グリシドキシプロピルトリエチルオキシシランの使用(図1に記載)

撹拌装置及びCowlesブレードを有する金属製ビーカーに、以下の成分を添加した:純水28.92重量%、ホウ酸0.58重量%、Dowanol(登録商標)DPM3.0重量%及びグリシドキシプロピルトリエチルオキシシラン(例えばGE Silicones社製のSilquest(登録商標)A−1871)3.0重量%。溶液を3時間混合した。

【0139】

以下の成分を撹拌しながら添加した:脱塩水 23.0重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、Dowanol(登録商標)DPM 1.8重量%、付加的なSilquest(登録商標)A−1871 2.0重量%。

【0140】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分投入の間、撹拌機の速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0141】

最終生成物を7日保存し、更に2パックの2.9重量%のSilquest(登録商標)A−1871を追加した。Silquest A−1871の追加によって、した生成物を3ヵ月間密封保存し、再試験に供した。

【0142】

保護コーティングを、更に2つの試験パネル(上記のEG及びCRS試験パネル)に塗布した。薄い均一な塗料の層を、噴霧器を使用して試験パネル上に形成させた。コーティングを、硬化層として約20〜25g/m2となるように調整した。この調整はパネルの焼成後に算出した。試験プレートを前述の硬化サイクルに従って焼成した。更に硬化パネルを、上記の各種の方法に従って試験した。実施例5の結果を下記に記す。生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0143】

<実施例5>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:8.2時間/g

HSS赤錆5%:3.0時間/g

【0144】

<実施例5>:3ヵ月のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:中程度

NSS赤錆5%:10.7時間/g

【0145】

<実施例5>:7日のエージングの後のEG試験パネル

接着力:5−接着力なし

粉末耐性:良好

NSS赤錆5%:24.0時間/g

HSS赤錆5%:12.8時間/g

【0146】

上記の方法を使用してモノマーシラン(例えばGe Silicones社製のSilquest(登録商標)A−1871)によって、得られた耐食性により、CRS試験パネルでは200時間、及びEG試験パネルでは480時間の保護が可能となった(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。

【0147】

組成物のエージングは、コーティング性能に、影響を及ぼした。2日後のコーティング性能は、7日及び3ヵ月間のエージング後のそれよりも著しく低かった。

【0148】

<実施例6>:グリシドキシトリエトキシシランとの組合せによる、ESO実施例2の使用(その方法を図2に記載する)

この場合、ESO実施例2は、表4に記載の組成物を使用して水に前可溶化し、二液系としてトリエトキシエポキシシランと組み合わせた。

【0149】

撹拌装置及びCowlesブレードを有する金属製ビーカーに、以下の成分を添加した:純水30.92重量%、ホウ酸0.58重量%、Dowanol(登録商標)DPM4.8重量%及びESO実施例2 4.25重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0150】

以下の成分を、撹拌しながら添加した:脱塩水 21.75重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0151】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0152】

最終生成物を7日保存し、更に2パックの2.9重量%のグリシドキシプロピルトリエトキシシランを追加した。生成物を3ヵ月間保存し、塗布の前にグリシドキシプロピルトリエトキシシラン(例えばGE Silicones社製のSilquest(登録商標)A−1871)を添加せずに試験に供した。

【0153】

上記で調製した保護コーティングを、更に2つの試験パネル(上記のEG及びCRS試験パネル)に塗布した。薄い均一な塗料の層を、噴霧器を使用して試験パネル上に形成させた。コーティングを、硬化層として約20〜25g/m2(試験パネル焼成後の算出に基づく)となるように調整した。基質を前述の硬化サイクルに従って焼成した。更に硬化パネルを、上記の各種の方法に従って試験した。実施例6の結果を下記に記す。

【0154】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0155】

<実施例6>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:8.0時間/g

HSS赤錆5%:2.6時間/g

【0156】

<実施例6>:7日のエージングの後のEG試験パネル

接着力:1−接着力の若干の損失

粉末耐性:良好

NSS赤錆5%:25.0時間/g

HSS赤錆5%:18.8時間/g

【0157】

ESO実施例2と、グリシドキシプロピルトリエトキシシラン(例えばSilquest(登録商標)A−1871)の組合せにより得られた腐食耐性により、テストパネルの表面の5%以上が赤錆で覆われる前に20g/m2でテストパネルにコーティングすることにより、CRSテストパネルでは160時間の保護、及びEGテストパネルでは500時間の保護が可能となった。

【0158】

この実施例は、亜鉛及びアルミニウム粉の分散工程で使用されるエポキシシランオリゴマー、及びエトキシベースのエポキシシランとの2パックシステムにおける組合せが、非常に良好な安定性及び腐食保護を提供することを示す。

【0159】

<実施例7>:ESO実施例2の使用(その方法を図3に記載する)

この場合、ESO実施例2は、表4に関して上記した製剤を使用して、水に事前に溶解させ、分散工程の間、グリシドキシプロピルトリエトキシシラン(例えばSilquest(登録商標)A−1871)と混合した。分散の後、シランの更なる添加を行わなかった。

【0160】

撹拌装置及びCowlesブレードを有する金属製ビーカーに、以下の成分を添加した:純水33.07重量%、ホウ酸0.58重量%、Dowanol(登録商標)DPM3.3重量%及びESO実施例2 4.15重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0161】

更に撹拌しながら、以下の成分を添加した:純水19.6重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250)0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09)1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26)1.5重量%及びグリシドキシプロピルトリエトキシシラン(例えばSilquest(登録商標)A−1871)3.0重量%。

【0162】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0163】

最終生成物を7日及び3ヵ月間保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例7の結果を下記に記す。

【0164】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0165】

<実施例7>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:10.0時間/g

HSS赤錆5%:4.0時間/g

【0166】

<実施例7>:3ヵ月のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:10.6時間/g

【0167】

<実施例7>:7日のエージングの後のEG試験パネル

接着力:1−接着力の若干の損失

粉末耐性:低い

NSS赤錆5%:27.7時間/g

HSS赤錆5%:13.8時間/g

【0168】

ESO実施例2と、グリシドキシプロピルトリエトキシシラン(例えばSilquest(登録商標)A−1871)の組合せにより得られた腐食耐性により、テストパネルの表面の5%以上が赤錆で覆われる前に20g/m2でテストパネルにコーティングすることにより、CRSテストパネルでは200時間の保護、及びEGテストパネルでは550時間の保護が可能となった。組成物のエージングは、コーティング性能に影響を及ぼさなかった。

【0169】

この実施例は、本発明のエポキシシランオリゴマーと、亜鉛及びアルミニウム粉の分散工程で使用されるエトキシベースのエポキシシランとの組合せが、非常に良好な安定性及び腐食保護を提供することを示す。この場合のシステムは、優れた耐久性を有する1パックシステムであり、実施例4及び5に記載のコーティングを上回る性能を示す。

【0170】

<実施例8>:ESO実施例5の使用(その方法を図3に記載する)

この実施例では、ESO実施例2は、表4に記載の組成物を使用して水に前可溶化し、また分散工程においても使用した。

【0171】

撹拌装置及びCowlesブレードを有する金属製ビーカーに、以下の成分を添加した:純水18.96重量%、ホウ酸0.59重量%、Dowanol(登録商標)DPM3.3重量%及びESO実施例5 4.15重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0172】

以下の成分を、撹拌しながら添加した:脱塩水 34.2重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、追加的なESO実施例5 2.5重量%。

【0173】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0174】

最終生成物を7日及び3ヵ月間保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例5の結果を下記に記す。

【0175】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0176】

<実施例8>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:6.3時間/g

HSS赤錆5%:2.5時間/g

【0177】

<実施例8>:3ヵ月のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:9.8時間/g

【0178】

上記の実施例8においては、腐食耐性は、水可溶性の結合剤としてのESO実施例2によって、分散ステージにおいて得られ、テストパネルの表面の5%以上が赤錆で覆われる前に、テストパネルに20g/m2コーティングを施し、CRSテストパネルにおいて、エージングの7日間後に約130時間の保護、また3ヵ月のエージングの後には196時間の保護へと増加した。組成物のエージングは、コーティング性能を高めた。

【0179】

この実施例は、本発明の純粋なエポキシシランオリゴマーの使用により、改良された水性保護コーティングが可能となることを示す。

【0180】

<実施例9>:ビニルエトキシシランとの組合せによる、エポキシシランオリゴマーESO実施例5の使用(その方法を図3に記載する)

この実施例では、ESO実施例5を、表4に記載の組成物を使用して水に前可溶化し、分散工程の間、ビニルトリエトキシシラン(例えばGe Silicones社製、Silquest(登録商標)A−151)と組み合わせた。

【0181】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水18.96重量%、ホウ酸0.59重量%、Dowanol(登録商標)DPM3.3重量%及びESO実施例5 4.15重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0182】

以下の成分を、撹拌しながら添加した:脱塩水 34.8重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、及び追加的なビニルトリエトキシシラン 1.9重量%。

【0183】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。最終生成物を2日及び7日保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例9の結果を下記に記す。

【0184】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0185】

<実施例9>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:8.9時間/g

HSS赤錆5%:3.5時間/g

【0186】

<実施例9>:7日のエージングの後のCRS試験パネル

接着力:1−接着力の若干の損失

粉末耐性:低い

NSS赤錆5%:10.4時間/g

HSS赤錆5%:2.8時間/g

【0187】

腐食耐性は、分散ステージでESO実施例5とビニルトリエトキシシラン(例えばGE Siliconesから入手可能なSilquest(登録商標)A−151)との組合せによって達成され、テストパネルの表面の5%以上が赤錆で覆われる前に、コーティングを20g/m2でテストパネルに施し、CRSテストパネルにおいて、エージングの2日間後に約180時間の保護、更にはエージングの7日間後に200時間の保護へと増加した。組成物のエージングは、コーティング性能に影響を及ぼさなかった。

【0188】

この実施例は本発明のエポキシシランオリゴマーが、亜鉛及びアルミニウムの分散工程で使用するビニルエトキシシランと組み合わせることにより、非常に良好な安定性及び腐食保護を提供することを示す。このシステムは、1パックシステムで優れた耐久性を発揮しうる。更に、このシステムは、上記の実施例4及び5のコーティングよりも性能が優れている。

【0189】

<実施例10>:脂環式エポキシトリエトキシシランとの組合せによる、ESO実施例5の使用(その方法を図3に記載する)

この実施例では、ESO実施例5を、表4に記載の組成物を使用して水に前可溶化し、分散工程の間、脂環式エポキシトリエトキシシラン(Ge Silicones社製、Coatosil(登録商標)1770)と組み合わせた。

【0190】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水18.96重量%、ホウ酸0.59重量%、Dowanol(登録商標)DPM3.3重量%及び本発明の上記のESO実施例5 4.15重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0191】

以下の成分を、撹拌しながら添加した:脱塩水 33.8重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、及び追加的な脂環式エポキシトリエトキシシラン(Ge Silicones社製、Coatosil(登録商標)1770) 2.9重量%。

【0192】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。最終生成物を2日及び7日保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例10の結果を下記に記す。

【0193】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0194】

<実施例10>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:10.3時間/g

HSS赤錆5%:3.5時間/g

【0195】

<実施例10>:7日のエージングの後のCRS試験パネル

接着力:1−接着力の若干の損失

粉末耐性:良好

NSS赤錆5%:9.8時間/g

HSS赤錆5%:2.5時間/g

【0196】

分散ステージにおける、本願明細書に記載されているESO実施例5と、脂環式トリエトキシシラン(GE Silicones社製の例えばCoatosil(登録商標)1770)との組合せによってなされる腐食耐性は、テストパネルの表面の5%以上が赤錆で覆われる前に、テストパネルにコーティングを20g/m2で施した場合、2日又は7日のエージング後におけるCRSテストパネルで、約200時間の保護であった。組成物のエージングは、コーティング性能に影響を及ぼさなかった。

【0197】

この実施例は本発明のエポキシシランオリゴマーが、亜鉛及びアルミニウムの分散工程で使用する脂環式トリエトキシシラン(Ge Silicones社製、Coatosil(登録商標)1770)と組み合わせることにより、非常に良好な安定性及び腐食保護を提供することを示す。このシステムは、1パックシステムで優れた耐久性を発揮しうる。更に、このシステムは、上記の実施例4及び5のコーティングよりも性能が優れている。

【0198】

<実施例11>:プロピルトリエトキシシランとの組合せによる、本願明細書に記載されているESO実施例5の使用(その方法を図3に記載する)

この実施例では、ESO実施例5を、表4に記載の組成物を使用して水に前可溶化し、分散工程の間、非有機金属反応性トリエトキシシラン(例えばGe Silicones社製、Silquest(登録商標)A−138)と組み合わせた。

【0199】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水18.96重量%、ホウ酸0.59重量%、Dowanol(登録商標)DPM3.3重量%及びESO実施例5 4.15重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0200】

以下の成分を、撹拌しながら添加した:脱塩水 34.2重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、及び追加的なプロピルトリエトキシシラン(例えばGe Silicones社製、Silquest(登録商標)A−138) 2.0重量%。

【0201】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。最終生成物を2日及び7日保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例11の結果を下記に記す。

【0202】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0203】

<実施例11>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:7.6時間/g

HSS赤錆5%:2.2時間/g

【0204】

<実施例11>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:6.3時間/g

HSS赤錆5%:2.4時間/g

【0205】

分散ステージにおける、ESO実施例5と、プロピルトリエトキシシラン(例えばGE Siliconesから入手可能なSilquest(登録商標)A−138)の添加との組合せによってなされる腐食耐性は、テストパネルの表面の5%以上が赤錆で覆われる前に、テストパネルの表面に20g/m2でコーティングを施した場合、2又は7日のエージング後におけるCRSテストパネルで、約120時間の保護であった。性能が実施例7と比較してわずかにより低いが、非反応性シランが本発明のESOと共に使用でき、分散工程で耐食性が改良された、安定な水性亜鉛富化組成物が得られることが興味深い。

【0206】

<実施例11>:ESO実施例3の使用(図4に記載する)

この実施例では、ESO実施例3を、表4に記載の組成物を使用して水に前可溶化し、ホウ酸、Dowanol(登録商標)DPM及び界面活性剤と組み合わせた。更に予め可溶化したESOを、金属粉末を含有する分散液において、単独で使用した。更なる添加が分散工程で必要でないため、この実施例はより単純な製造方法といえる。

【0207】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水33.62重量%、ホウ酸0.58重量%、Dowanol(登録商標)DPM4.8重量%、APEO HLB 13界面活性剤(Berol(登録商標)09)1.5重量%及びESO実施例3 6.6重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0208】

以下の成分を、撹拌しながら添加した:脱塩水 19.6重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0209】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。最終生成物を2日、7日及び3ヶ月保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例12の結果を下記に記す。

【0210】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0211】

<実施例12>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:中程度

NSS赤錆5%:11.5時間/g

HSS赤錆5%:2.4時間/g

【0212】

<実施例12>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:中程度

NSS赤錆5%:15.4時間/g

HSS赤錆5%:4.5時間/g

【0213】

実施例3のESOを用いることにより、CRS試験パネルにおける2日間のエージング後で230時間、7日間のエージング後で300時間の腐食保護がなされた(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。

【0214】

この特殊なESOによって、得られる性能は、純粋なモノマーシラン(例えば実施例4及び5)に基づく従来のシステムを著しく上回った。このシステムは、1パックシステムで優れた耐久性を発揮しうる。この製造方法は実施例4より単純で、水性保護コーティングの製造原価に影響を及ぼし得る。

【0215】

<実施例13>:ESO実施例2の使用(その方法を図4に記載する)

この実施例では、ESO実施例2を、表4に記載の組成物を使用して水に前可溶化し、ホウ酸、Dowanol(登録商標)DPM及び界面活性剤と組み合わせた。更に予め可溶化したESOを、金属粉末を含有する分散液において、単独で使用した。この実施例は、更なる添加が分散工程で必要でないため、より単純で迅速な製造方法といえる。

【0216】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水33.62重量%、ホウ酸0.58重量%、Dowanol(登録商標)DPM4.8重量%、APEO HLB 13界面活性剤(Berol(登録商標)09)1.5重量%及びESO実施例2 6.6重量%。溶液を2時間、又は透明溶液が得られるまで混合した。

【0217】

以下の成分を、撹拌しながら添加した:脱塩水 19.6重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0218】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。最終生成物を2日、7日及び3ヶ月保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例13の結果を下記に記す。

【0219】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0220】

<実施例13>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:12.0時間/g

HSS赤錆5%:3.1時間/g

【0221】

<実施例13>:7日エージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:低い

NSS赤錆5%:9.6時間/g

HSS赤錆5%:2.5時間/g

【0222】

単一工程における唯一の成分としてのESO実施例2によってなされる腐食耐性は、テストパネルの表面の5%以上が赤錆で覆われる前に、テストパネルにコーティングを20g/m2で施した場合、CRSテストパネルにおいて、2日のエージング後で約240時間の保護、7日のエージング後で190時間以上の保護であった。この製造方法は実施例4より単純で、水性保護コーティングの製造原価に影響を及ぼし得る。

【0223】

実施例14モノマー性エポキシシランとの組合せによる、ESO実施例6の使用(その方法を図4に記載する)この実施例では、ESO実施例6を、表4に記載の組成物を使用して水に前可溶化し、グリシドキシトリエトキシシラン(Silquest(登録商標)A−1871)、ホウ酸及びDowanol(登録商標)DPMと組み合わせた。モノマーシランと共に可溶化したESOを、金属粉末を含有する分散液に直接使用した。この実施例は、更なる添加が分散工程で必要でないため、より単純で迅速な製造方法といえる。

【0224】

撹拌装置及びCowlesブレードを備えた金属製のビーカーに、以下の成分を添加した:純水22.68重量%、ホウ酸0.77重量%、Dowanol(登録商標)DPM3.85重量%、ESO実施例6 4.8重量%及びグリシドキシトリエトキシシラン(Silquest(登録商標)A−1871) 2.9重量%。透明溶液が得られるまで溶液を4時間混合した。

【0225】

以下の成分を、撹拌しながら添加した:脱塩水 30.4重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.2重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0226】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を1時間継続した。最終生成物を2日、7日及び3ヶ月保存し、更に塗布及び試験に供した。

【0227】

塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例14の結果を下記に記す。

【0228】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0229】

<実施例14>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:9.6時間/g

HSS赤錆5%:3.0時間/g

【0230】

<実施例14>:7日エージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:9.4時間/g

HSS赤錆5%:3.1時間/g

【0231】

単一工程で、ESO実施例6と、グリシドキシトリエトキシシラン(例えばSilquest(登録商標)A−1871)との組合せによってなされる腐食耐性は、表面の5%以上が赤錆で覆われる前に、テストパネルに20g/m2のコーティングを施した場合、2又は7日のエージング後のCRSテストパネルで、約190時間の保護であった。

【0232】

この特殊なESOとエポキシシランモノマーの組合せにより提供される利点は処理時間に関するものであり、それは全体でわずか5時間である。生成物は、良好な性能を有する1パックシステムであった。

【0233】

<実施例15>:ESO実施例6の単独使用、及び水及び金属粉末への直接可溶化及び分散(その方法を図5に記載する)

この実施例では、ESO実施例6を色素の分散前に水に前可溶化させなかった。その代わりに、全ての成分を使用するESOを組成物に直接添加し、混合して均質な混合物を得た。全ての金属粉末を約6時間にわたり添加し、分散させるまで、均質混合物は可溶な相とならなかった。この方法は、図5に記載するように一段階工程である。

【0234】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:脱塩水 52.49重量%、ホウ酸 0.51重量%、Dowanol(登録商標)DPM 5.4重量%、ESO実施例6 7.7重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.2重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0235】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を6時間継続した。

【0236】

最終生成物を2日、7日及び3ヶ月保存し、更に塗布及び試験に供した。塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例14の結果を下記に記す。

【0237】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0238】

<実施例15>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:9.4時間/g

HSS赤錆5%:2.9時間/g

【0239】

<実施例15>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:8.3時間/g

HSS赤錆5%:3.8時間/g

【0240】

実施例6のESOを用いることにより、CRS試験パネルにおける2日間若しくは7日間のエージング後で180時間の腐食保護がなされた(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。

【0241】

この特殊なESOにより提供される利点は、わずか6時間という全体の処理時間であった。生成物は、良好な性能を有する1パックシステムである。

【0242】

<実施例16>:ESO実施例6の単独使用、及び水及び金属粉末への直接可溶化及び分散(その方法を図5に記載する)

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:脱塩水 52.49重量%、ホウ酸 0.51重量%、Dowanol(登録商標)DPM 5.4重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.2重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、及びSilquest(登録商標)A−187 7.9重量%。

【0243】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を6時間継続した。生成物を安定性試験のために保存したが、1時間以内に強い水素発生を示した。

【0244】

モノマーシラン(例えばSilquest(登録商標)A−187)は、本発明のESO(例えばESO実施例6)のような金属粉末と共に直接分散工程で使用することはできない。

【0245】

この実施例は、一般に使用される通常のモノマーシランと、本発明の開示に係るエポキシシランオリゴマーの大きな違いを示すものである。

【0246】

<実施例17>:ESO実施例9の使用(その方法を図4に記載する)

この実施例では、ESO実施例9を、後述する組成物を有する水に前可溶化し、ホウ酸、Dowanol(登録商標)DPM及び界面活性剤と組み合わせた。更に予め可溶化したESOを、金属粉末を含有する分散液において、単独で使用した。更なる添加が分散工程で必要でないため、この実施例はより単純な製造方法といえる。この実施例は、亜鉛リッチな水性保護コーティングに含まれる、本発明の実施態様に係るエポキシアルキレンオキシドシラン コオリゴマーの塗布を例示する。

【0247】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:純水32.00重量%、ホウ酸0.77重量%、Dowanol(登録商標)DPM5.25重量%及びESO実施例9 7.0重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0248】

以下の成分を、撹拌しながら添加した:脱塩水 23.7重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、ヒドロキシエチルセルロース(Natrosol(登録商標)HHR 250) 0.4重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%。

【0249】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。最後に、0.4重量%のAerosol(登録商標)OT 75(Cytec Industries社製)を、最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。最終生成物を2日、7日及び3ヶ月保存し、更に塗布及び試験に供した。組成物の最終pHは6.9で安定し、粘性はDINカップナンバー4において、35秒であった。

【0250】

塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例17の結果を下記に記す。

【0251】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0252】

<実施例17>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:13.4時間/g

HSS赤錆5%:4.0時間/g

【0253】

実施例9のESOを用いることにより、CRS試験パネルにおける7日間のエージング後で270時間の腐食保護がなされた(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。

【0254】

この特殊なESOによって、得られる性能は、純粋なモノマーシラン(例えば実施例4及び5)に基づく従来のシステムを著しく上回った。このシステムは、1パックシステムで優れた耐久性を発揮しうる。製造方法は実施例4より単純で、水性保護コーティングの製造に関連するコストを著しく低減される。

【0255】

工程中の加水分解段階において、ESOの濃度を増加させることも可能であったと考えられる。Dowanol(登録商標)DPMの共溶媒中の含量は、他の実施例(例えば実施例2〜12)と比較し少ない。

【0256】

これは、エポキシシラン及びアルキレンオキシドのコオリゴマーが、可溶化速度を上昇させることができ、同時にESOを水溶性にするために必要な合体剤の量を減少させることができる。実施例9の調製物と同様、腐食性能はESOにおけるアルキレンオキシドによる影響を受けない。

【0257】

<実施例18>:エポキシシランオリゴマー溶液DYNASILAN(登録商標)HS2926の使用(その方法を図4に記載する)

現在市販されている生成物(Dynasilan、登録商標)HS 2926、Degussa Huls社製と同様に、本発明の開示に係る前可溶化されたエポキシシランオリゴマーは、水溶液として調製したエポキシシランオリゴマーと同様の挙動を示さない。

【0258】

この実施例では、上述した実施例12と同じ組成の材料Dynasilan(登録商標)HS 2926と、実施例13との比較を行った。

【0259】

シロキサンを当量ロードした生成物を用い、生成物の乾物重量を非揮発性物質に対して40%であると仮定する。この場合、HS2926はすでに水可溶化され、金属粉末の分散液に対して直接使用した。

【0260】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:Dynasilan(登録商標)HS2926 16.6重量%、脱塩水 43.62重量%、ホウ酸 0.58重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.5重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.5重量%、及びDowanol DPM 4.8重量%。

【0261】

成分を更に10分間混合した。更に、以下の金属充填材を撹拌しながら添加した:28.0重量%の亜鉛フレークGTT、続いて3.0重量%のアルミニウム粉(Chromal VII)。更にエアゾール(登録商標)OT75(Cytec社製)を0.4重量%で最終的な分散液に添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0262】

生成物を保存し、安定性に関する試験に供した。2時間後に強い水素発生が観察され、生成物からの顕著な量の発泡が生じていた。すなわち実施例12及び13の組成物と比較して、生成物の安定性が弱いことを示す。

【0263】

この実施例は、本発明のESOの構造が、すでに加水分解されたエポキシシランオリゴマー(例えばDynasilan(登録商標)HS2926)と比較して、様々な水溶液において、安定生成物を提供することを示す。水性色素分散液及びそれらの使用

【0264】

<実施例19>:アルミニウムペースト分散液の調製(その方法を図6に記載する)

アルミニウム粉が高い濃度(36.1%、3%のアルミニウム+28%の亜鉛の代わり)で単独で用いられたことを除いて、この実施例で使用する方法は上記の実施例12で使用した方法と同様である。

【0265】

色素に対するシランの比率を、ESOにおける1、アルミニウムにおける9に調整した。この目的は、アルミニウム濃縮物を調製し、更に結合剤の添加によりアルミニウム含有コーティングを調製することである。

【0266】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:脱塩水 56.23重量%、ホウ酸 0.47重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 0.94重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 0.94重量%、Dowanol(登録商標)DPM 2.7重量%、及びESO実施例6 3.41重量%。透明溶液が得られるまで成分を18時間分散させた。次に、35.3重量%アルミニウム粉Chromal VIIを添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0267】

生成物を2ヶ月保存し、更に塗布及び試験に供した。このエージング期間中に水素発生が観察されなかった。沈殿が観察されたが、穏やかに撹拌すると容易に再懸濁された。

【0268】

<実施例20>:亜鉛粉末色素ペーストの調製

この実施例では、亜鉛粉をアルミニウム粉の代わりに使用した以外は、アルミニウムの場合の実施例18と同じ方法(図6を参照)を使用した。亜鉛粉の高い密度のため、亜鉛量を56重量%まで増加させた。この目的は、亜鉛濃縮物を調製し、更に結合剤の添加によりアルミニウム含有コーティングを調製することである。

【0269】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:脱塩水 33.1重量%、ホウ酸 0.60重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09) 1.3重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26) 1.3重量%、Dowanol(登録商標)DPM 3.4重量%、及びESO実施例6 4.30重量%。

【0270】

透明溶液が得られるまで成分を18時間分散させた。次に、撹拌及び分散の間、亜鉛フレークGTTを56重量%で添加した。成分添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を4時間継続した。

【0271】

生成物を2ヶ月保存し、更に塗布及び試験に供した。このエージング期間中に水素発生が観察されなかった。沈殿が観察されたが、穏やかに撹拌すると容易に再懸濁された。

【0272】

<実施例21>:図7に記載の方法を使用して混合した、顔料ペーストによる保護コーティング

この実施例では、上記実施例5及び以下で使用する亜鉛及びアルミニウム含量を、実施例19及び20に従ってそれぞれ調製されるアルミニウム及び亜鉛ペーストを使用して提供した。2つのペーストを、上記実施例にて簡単に説明したようにESO溶液と混合した。

【0273】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:純水23.87重量%、ホウ酸0.74重量%、Dowanol(登録商標)DPM4.1重量%及びESO実施例6 5.29重量%。透明溶液が得られるまで成分を18時間混合した。

【0274】

次に、亜鉛ペースト(実施例20)を50重量%、及びアルミニウムペースト(実施例19)を8.5重量%、更にエアゾールOT 75を0.4重量%、Natrosol(登録商標)250HRRを0.15重量%、脱塩水を6.95重量%添加し、30分間撹拌した。

【0275】

塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例21の結果を下記に記す。

【0276】

生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示す。

【0277】

<実施例21>:2日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:8.5時間/g

HSS赤錆5%:3.1時間/g

【0278】

<実施例21>:7日のエージングの後のCRS試験パネル

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆5%:8.4時間/g

HSS赤錆5%:3.3時間/g

【0279】

CRS試験パネルにおける2日若しくは7日間のエージング後で170時間の腐食保護がなされた(試験パネル表面の5%以上が赤錆によって、覆われる前に試験パネルに20g/m2でコーティングした場合)。生成物は、1パックシステムで優れた耐久性を発揮しうる。

【0280】

実施例19及び20で観察されたように、本実施例は、本発明において、調製されるESOをベースとする更なる接着システムと単純に混合して、又は十分に混合して使用できる。本発明の例示的実施形態に係る実施例19及び20において、調製される亜鉛及びアルミニウムペーストは、実施例18の試験のようにモノマーシラン又は他のエポキシシランオリゴマー溶液と組み合わせることが可能である。

【0281】

<実施例22>:

顔料ペーストとの混合により得られる金属インキ又はコーティング実施例19及び20において、その中で開示される顔料ペーストが、通常印刷インキ及びコーティング産業において、使用されるように、従来のスチレンアクリル樹脂との単純な混合において、使用できることが示された。本実施例では、スチレンアクリルラテックスを選択し、単に以下の方法に従ってアルミニウムペーストと混合した。

【0282】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:スチレンアクリルラテックス(Worlee Gmbh社製、Worleecryl、(登録商標)8410)60重量%、及び上記実施例19で調製したアルミニウムペースト 60重量%。成分を10分間混合した。

【0283】

この実施例(下記の表8で「ESOベースのAl」と称する)は、単に本発明に係る予め分散したアルミニウムと可溶化ESOを混合することによって、アルミニウムベースのコーティング又はインクが調製可能であることを示す。

【0284】

かかる調製の性能及び安定性を比較するために、同じアルミニウム粉の分散液を、以下の方法に従って選択したスチレンアクリルラテックス中に直接調製した。

【0285】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:Worleecryl(登録商標) 8410(利用可能なスチレンアクリル樹脂、Worlee Gmbh社製)84.0重量%、APEO界面活性剤(HLB 13−Berol(登録商標)09)1.0重量%、APEO界面活性剤(HLB 9−Berol(登録商標)26)1.0重量%。成分を10分間混合した。次に、アルミニウム粉(Chromal VII)を14.0重量%で添加した。アルミニウム添加の間、撹拌速度を、適当な分散トルクを維持するために次第に増加させた。分散を30分間継続した。

【0286】

この実施例(下記の表8で「直接分散工程」と称する)は、スチレンアクリルラテックス中のアルミニウムベースのコーティング又はインクを製造するために用いる典型的な調製を例示する。

【0287】

表8

【表6】

【0288】

直接分散形式に従って調製される組成物は、非常に不安定であった。直接分散生成物は、貯蔵後1時間において、分解及び発泡が観察された。一方、ESO分散ペーストをベースとする生成物では、2ヵ月以上にわたり高い安定性を示した。

【0289】

本発明のESOアルミニウムペーストの単純な混合は安定で、ペーパー上に標準的な筆を使用して塗布してもよい。

【0290】

得られるコーティングにより、光沢と同様に非常に良好な印刷品質が提供される。同様の挙動は、ESO中に分散させた亜鉛ペーストを用いても提供された。アニオン系樹脂と亜鉛ペーストとのかかる組合せにより、ラテックス、分散液又はショッププライマーをベースとする亜鉛リッチコーティングを調製する可能性が提供される。

【0291】

<実施例23>

本発明のESOの使用に関する他の態様において、水性ラテックスのための外部架橋剤としてESOが使用可能であることを、以下の実施例において、示す。エポキシシランモノマーが、アニオン系若しくはカチオン系ラテックス、及び水分散剤における架橋剤として使用できることが、従来技術において、公知である。

【0292】

以下の実施例においては、典型的な木のコーティング組成物をモデルシステムとして使用して、本発明のESOがかかる組成物に与える影響を解析し、また本発明のESOの使用を従来のエポキシシランモノマーと比較した。組成物は、以下の方法を使用して表9に従い調製した。

【0293】

撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:アクリルラテックスSCX(登録商標)8225(SC Johnson Polymer社製) 69.52重量%、Wetlink78(表9の組成物2) 1.185重量%、又はエポキシシランオリゴマーESO実施例5(表9の組成物3) 1.185重量%。組成物を30分撹拌した。次に、組成物に、湿潤剤(例えば、Coatosil、(登録商標)1211、Ge Silicones社製) 0.2重量%、合体剤(例えばProglyde(登録商標)DPnB、ダウケミカル社製) 9.0重量%、艶消しワックス(例えばAquamat(登録商標)128、Byk Cera社製) 4.3重量%、PEワックス(Ultralub(登録商標)D819、Keim−Additec Surface社製) 2.5重量%、及び水(100重量%への調整用)を添加した。成分を更に30分間混合した。未修飾の標準物質として、シランを全く含まない同じ組成物を塗布した(組成物1を表9に列記する)。

【0294】

アニオン系ラテックスの外部架橋剤として使用する典型的なエポキシシラン誘導体を、γ−グリシドキシプロピルメチルジエトキシシラン(Ge Silicones社製、Wetlink(登録商標)78)との比較用に使用した。

【0295】

表9

【表7】

【0296】

改質ポリマーに適用される第1の試験セットにおいて、水を有するアクリルラテックスと対応するエポキシシランモノマー又はオリゴマーの混合物をテフロン(登録商標)セルに塗布し、室温で15日間適切に硬化させた。更に形成される被膜をテフロン(登録商標)セルからはがし、水への浸漬前に秤量した。更なる乾燥後の残留ポリマー及び吸水性を測定した。同じサンプルのゲル含有率も測定した。

【0297】

結果を下記の表10に示す。

【0298】

表10

【表8】

【0299】

結果は、本発明のESOが、少なくともエポキシシランモノマーと同等のレベルにまで、アニオン系ラテックスの耐水性を著しく強化することを示す。

【0300】

試験の第2のセットにおいて、組成物1−3の全面塗装をガラス基質に適用し、硬度を測定した。200ミクロンのコーティングをガラス基質に塗布し、乾燥時間を増加させながら、ケーニッヒ硬度を測定した。下記の表11は、フィルムの硬度の強化を示す。

【0301】

表11

【表9】

【0302】

結果は、ESO、例えばESO実施例5が著しく木材コーティングの硬度を強化することを示す。事実、結果は従来のエポキシシランモノマーの使用よりも更に良好であった。

【0303】

最後に、完全な組成物1から3を、噴霧器を使用して木のパネル(オーク合板)に塗布した。150g/m2のでコーティング層を塗布し、室温で15日間更に乾燥させた。

【0304】

更に染色耐性を、下記の表12に示す条件に従って試験した。その結果を下記の表13に示す。

【0305】

表12

【表10】

【0306】

表13

【表11】

*=コーティング表面は物理的に損傷を受けないが、木の染色を確認。

**=コーティング表面は物理的に損傷を受け、強い染色を確認。

【0307】

結果は、ESO実施例5が著しく木材塗装の化学抵抗及び染色耐性を強化することを更に裏付けるものである。その効果は、染色耐性に与える効果が最も高かったアンモニア溶液で特に顕著であった(木の染色が著しく減少した)。

【0308】

この試験例は、ESOが、アクリルラテックスにおける外部架橋剤として、又は木材塗装における染色防止剤としても使用可能であることを示す。

【0309】

<実施例24から26>:酸性条件下におけるESO実施例6の水への溶解、金属粉末の分散及び同様の試験の実施

【0310】

<実施例24>:ESO実施例6の水溶液の事前調製

この実施例は、金属粉を分散させる際に後で使用する、ESO実施例6の水溶液の事前調製を示す。実施例24を、以下の方法で調製した。撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:ESO実施例6 10.0重量%、Dowanol DPM 5.0重量%、脱イオン水中の45g/Lホウ酸溶液 30.0重量%、及び脱イオン水 5.0重量%。溶液を18時間、又は透明溶液が得られるまで混合した。

【0311】

<実施例25>:金属分散液の調製

実施例25では、実施例24の溶液中への金属粉の分散を例示する。この実施例では、ペースト中の亜鉛アルミニウム合金(Eckaart社製)を、通常用いられる亜鉛アルミニウム合金フレーク及び亜鉛フレークの混合物の代わりに用いた。

【0312】

実施例25は、以下の方法により調製した:撹拌しながら、2.2重量%のAPEOフリーの界面活性剤(HLB 13−Berol(登録商標)48)、1.9重量%のAPEOフリーの界面活性剤(HLB 9−Lauroxal 3)、及び0.5重量%のY−15702(GE Silicones社製のシロキサン消泡剤)を、実施例24で調製した溶液に添加し、10分間混合した。次に、連続的に撹拌しながら35.0重量%の亜鉛アルミニウム合金ペースト(Eckaart Germany社製のSTAPA ZnAl 7ペースト)、及び5.0重量%の亜鉛フレーク粉末(Eckaart Germany社製の亜鉛フレークGTT)を混合液に添加した。成分添加の間、撹拌速度を次第に増加させ、適当な分散トルクを維持した。900回転/分で1時間撹拌し、分散状態を維持した。分散の後、0.4重量%のAerosol(登録商標)OT 75を分散液に添加し、500回転/分で10分間撹拌した。最後に、5.5重量%の2%のHEC水溶液を分散液に添加し、500回転/分で10分間混合した。最終的な分散液は、DINカップナンバー4で32秒の粘性及びpH6.9であった。

【0313】

最終生成物を適当な期間(例えば2日、7日及び3ヵ月)保存し、更に2.9重量%のSilquest(登録商標)A−187を添加した。生成物は貯蔵安定性を示し、水素発生も確認されず、それらはシランカップリングによって、金属粒子が良好に保護されることを示した。

【0314】

<実施例26>:CRSテストパネル上への、実施例25の薄膜コーティング

実施例26は、CRSテストパネル上への実施例25の塗布及び同様の試験結果を示す。スプレーガンを使用して、実施例25の薄層コーティングをテストパネルに施した。コーティングを硬化させ、約20〜25g/m2となるように調整した。この調整はパネルの焼成後に算出した。試験プレートを前述の硬化サイクルに従って焼成した。硬化後のパネルは、それから実施例4において、上記の異なる手順に従ってテストされた。実施例26の結果を下記に記す。

【0315】

<実施例26>:CRSテストパネル上にコーティングした実施例25の、1日のエージング後の結果

接着力:0−接着力の損失なし

粉末耐性:良好

NSS赤錆発生(スクラッチ):552時間

NSS赤錆発生(表面):650時間

【0316】

ESO実施例6と、酸性条件下での共溶媒の添加及び可溶化との組合せによってなされる腐食耐性は、かき傷の5%以上が赤錆によって覆われる前に、30g/m2のコーティングをテストパネルに施し、1日のエージング後で、CRSテストパネルにおいて約650時間の保護であった。特に更にテストの間、552時間の塩水噴霧暴露によっても白錆が観察されず、赤錆が650時間の暴露後においてもパネルの表面に生じなかったことに留意すべきである(なお、かき傷は650時間の暴露の後、5%の赤錆で覆われた)。

【0317】

これらの結果は、充填材及び製剤の選択が、水性保護コーティングの腐食耐性に顕著な影響を与えうることを示すものである。この分野においては、亜鉛アルミニウム合金が非常に良好な腐食保護を提供すると言われている。

【0318】

<実施例27から29>:酸性条件下におけるESO実施例6の水への溶解、金属粉末の分散及び同様の試験の実施

【0319】

<実施例27>:ESO実施例6の可溶化

この実施例では、酸性条件下、その後の中和条件下における、ESO実施例6の水溶液の事前調製を示す。予め溶解させたESOを用い、金属粉を直接的分散させた。この実施例では、Eckaart社製の亜鉛アルミニウム合金ペーストを用いた。

【0320】

実施例27を、以下の方法により調製した。撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:ESO実施例6 10.2重量%、ジプロピレングリコール 5.1重量%及び脱イオン水中のホウ酸45g/L溶液 10.0重量%。透明溶液が得られるまで、得られる混合液を2時間混合した。次に、脱イオン水中の苛性ソーダ1/1溶液 3.4重量%を用い、pH約6.5に調整した。溶液を、使用前に18時間、中性条件下で保存した。

【0321】

<実施例28>:実施例27の溶液への、金属粉末の分散

実施例28では、実施例27で調製した溶液への金属粉の分散を示す。実施例28を以下の方法で調製した:連続的に撹拌しながら、2.2重量%のAPEOフリーの界面活性剤(HLB 13−Berol(登録商標)48)、1.9重量%のAPEOフリーの界面活性剤(HLB 9−Lauroxal 3)、及び0.5重量%のシロキサン消泡剤(GE Silicones社製、Y−15702)を、実施例27で調製した溶液に添加し、10分間混合した。次に、連続的に撹拌しながら、ミネラルスピリット(Eckaart Germany社製、STAPA 4 ZnAl 7ペースト)中の90%亜鉛アルミニウム合金ペースト39.0重量%、及びジプロピレングリコールペースト(Eckaart Germany社製、STAPA DG GTT)中の90%亜鉛フレーク粉末5.0重量%を混合液に添加した。成分添加の間、撹拌速度を次第に増加させ、適当な分散トルクを維持した。分散液を900回転/分で1時間撹拌した。次に0.4重量%のAerosol(登録商標)OT 75を分散液に添加し、500回転/分で10分間混合した。最後に、2%のHEC水溶液12.3重量%、及び水5.0重量%を分散液に添加し、500回転/分で10分間撹拌した。最終的な分散液は、DINカップナンバー4で29秒の粘性、及び6.8のpHであった。20日後、ごくわずかな水素発生が観察された。

【0322】

<実施例29>:実施例28の分散液の塗布及び試験

塗布及び試験条件は、実施例4に記載されているものと同様とした。実施例29の結果を以下に示す。

【0323】

<実施例29>:1日のエージング後の結果

接着力:0−接着力の損失なし粉末耐性:良好NSS赤錆発生(スクラッチ):384時間NSS赤錆発生(表面):>720時間

【0324】

ESO実施例6と、酸性条件下での共溶媒の添加及び可溶化との組合せによってなされる腐食耐性は、かき傷の5%以上が赤錆によって覆われる前に、30g/m2のコーティングをテストパネルに施し、1日のエージング後で、CRSテストパネルにおいて約720時間の保護であった。特に更にテストの間、384時間の塩水噴霧暴露によっても白錆が観察されず、赤錆が720時間の暴露後においてもパネルの表面に生じなかったことに留意すべきである(なお、かき傷は552時間の暴露の後、5%の赤錆で覆われた)。

【0325】

この実施例では、酸性条件及び中性条件下での、金属充填材の分散前における、ESOの事前可溶化により、pH条件に対する感受性の高い金属充填材が安定化されることが示された。

【0326】

<実施例30から32>:ESO実施例6を用いた、水性ショッププライマーの調製、塗布及び試験

【0327】

<実施例30>:ESO実施例6の事前の可溶化

実施例30は、ホウ酸溶液及びジプロピレングリコールとの組み合わせによる、ESO実施例6水溶液の事前調製を示す。予め溶解させたESOを用いて、亜鉛粉末を直接分散させた。実施例30は、以下の方法により調製した。撹拌装置及びコウレスブレードを装着した金属製のビーカーに、以下の成分を、撹拌しながら添加した:3.3重量%のESO実施例6及び1.65重量%のジプロピレングリコール。

【0328】

オルトリン酸の0.1%水溶液を1.65重量%で添加し、更に透明溶液が得られるまで混合した。連続的に撹拌しながら、透明溶液が得られるまでホウ酸45g/l脱イオン水中溶液を4.4重量%で透明溶液に添加し、16時間混合した。ESOを酸性条件下で溶解させた後、透明溶液のpHを、1g/Lの苛性ソーダ水溶液を2.2重量%で添加して調整し、pH約6.0とした。

【0329】

<実施例31>:実施例30の溶液への金属粉末の分散

実施例31では、実施例30で調製した溶液への、金属粉末の分散を示す。実施例31は、以下の方法で調製した:連続的に撹拌しながら、0.48重量%のAPEOフリーの界面活性剤(HLB 13−Berol(登録商標)48)、0.44重量%のAPEOフリーの界面活性剤(HLB 9−Lauroxal 3)、及び0.22重量%のシロキサン消泡剤(GE Silicones社製、Y−15702)を、実施例30で調製した溶液に添加し、約10分間混合した。混合後、以下の金属充填材を連続的に撹拌しながら添加した:80.8重量%の亜鉛末(Umicore社製、DP 16亜鉛粉末)。成分添加の間、撹拌速度を次第に増加させ、適当な分散トルクを維持した。1000回転/分で1時間撹拌し、分散状態を維持した。エポキシ分散液(Hexxion社製、New Gen DPW 6870)7.0重量%を更に分散液に添加し、500回転/分で10分間撹拌した。最後に、0.06重量%のAerosil(登録商標)R 972(Degussa Huls社製)を分散液に添加し、500回転/分で10分間撹拌した。最終的な分散液は、DINカップナンバー4で90秒の粘性、及び6.9のpHであった。この分散を用いて、水性ショッププライマーの2パックエポキシ分散液のAパートとした。

【0330】

分散液を4ヵ月以上にわたり室温に維持したが、水素ガスの発生や固化の問題などがまったく生じなかった。

【0331】

<実施例32>:2パック式の水性ショッププライマーA+Bの調製

実施例32では、実施例31(パートA)の分散液を使用した、2パック水性ショッププライマーの調製方法を示す。実施例32は、以下の方法により調製した。パートA及びB(表14にその組成を記載)を、500回転/分で20分間の穏やかに撹拌しながら、金属的ビーカー中で混合させた。次に混合液を、脱イオン水で、DINカップナンバー4で18秒となるように調整した。24時間後、水性ショッププライマーの粘性の顕著な増加が見られた。実施例32の水性ショッププライマーの特徴を表15に示す。

【0332】

表14:

成分 量

(パートA)

実施例31 100部

(パートB)

New Gen DPW 6870(Hexxion社製、アミン触媒) 3.5部

促進剤Epikure 3253(Hexxion社製) 0.13部

【0333】

表15:実施例32の水性ショッププライマーの特性

【表12】

【0334】

<実施例33から37>:CRSパネルへの、実施例32の水性ショッププライマーの塗布

実施例33から37では、CRSパネル上での実施例32の水性ショッププライマーの使用、及び異なる硬化条件下でのパネルの硬化を示す。実施例33から35は、CRSパネルに、約17〜約20ミクロンの厚さで、実施例32の水性ショッププライマーを均一にスプレーコーティングし、常温で24時間パネルを硬化させることにより調製した。実施例36から37は、CRSパネルに、約25〜約27の厚さで、実施例32の水性ショッププライマーを均一にスプレーコーティングし、5分間オーブン中で70℃で空気乾燥させてパネルを硬化させ、更にオーブンからパネルを取り出して常温で24時間硬化させることにより調製した。実施例33−37の物理的特徴及び硬化条件を、下記の表16に示す。

【0335】

硬化させた後、実施例33から37のパネルを、以下の特徴に関して試験した:ドライツータッチ(接触してマークが残らなくなるまでの時間)、タックフリー(ハンドリングの間にマークが残らなくなるまでの時間)、ドライスルー(かき傷及び摩擦に耐性のコーティングが形成されるまでの時間)、粘着力(クロスカット粘着力試験)、対衝撃性(逆インパクト:2kgのボールを100cm落下)、水抵抗性(ドレイン)(ドレイン水への抵抗性を示す時間)、水抵抗性(浸漬)(24時間の水への浸漬に対して抵抗性を示す時間)、MEK摩擦抵抗性(常温で24時間保存した後の摩擦抵抗性)、塩水噴霧抵抗性試験、クリープにおける腐食の伝播、及びかき傷における赤錆発生。実施例33から37の上記試験の結果を表17に示し、以下で説明する。

【0336】

表16:実施例33から37の物理的特性及び硬化条件

【表13】

【0337】

表17:試験結果

【表14】

【0338】

結果は、上記の水性ショッププライマーが迅速に乾燥し、金属上への良好な粘着性を有することを示す。結果はまた、上記の水性ショッププライマーが金属上への良好な粘着性を有する、速乾性コーティングであることを示す。水抵抗性は、室温において、非常に短い乾燥時間の後、良好なレベルを示した。化学抵抗性も非常に良好であった。粘着性及び機械的抵抗性の試験から、水性ショッププライマーが、コーティングの分解を生じさせず、簡便かつ迅速な機械的処理性が示された。結果はまた、分散剤としてエポキシシランオリゴマー、及び亜鉛粉末の安定化剤を使用した水性ショッププライマーが、クリープ中における錆の発生に対する優れた腐食保護効果を提供することを示す。水性ショッププライマーのパートAの棚安定性は優秀であり、4ヵ月以上にわたった。

【0339】

<実施例38から47>

【0340】

<実施例38から41>:CRSパネル上への水性ショッププライマーの塗布

実施例38から41では、CRSパネルへの実施例32の水性ショッププライマーの使用を記載する。実施例38から39及び40から41はそれぞれ、実施例33から34及び36から37に記載の方法法に従って調製した。コーティングの物理的特徴を下記の表17に示す。

【0341】

表17:実施例38から41の物理的特性及び硬化条件

【表15】

【0342】

<実施例42から47>:溶媒ベースのコーティングの塗布

実施例42から45はそれぞれ、実施例38から41のプライマコート後のパネルに、溶媒ベースのコーティングを噴霧することにより調製した。実施例46−47は、プライマーを施さないCRSパネルに、溶媒ベースのコーティングを直接噴霧することによって調製した(コントロールとして用いた)。溶媒ベースのコーティングは、Sigma Kalon社製の市販品とした。

【0343】

実施例42から45はそれぞれ、実施例38から41のプライマコートしたパネルに、約73〜約95ミクロンの厚さ(乾燥時)で、溶媒ベースのコーティングをスプレーコーティングして調製した。実施例46から47は、プライマーを施さないCRSパネルに、溶媒ベースのコーティングを、約81〜116ミクロンの均一な厚さとなるようにスプレーコーティングすることによって調製した(コントロールとして用いた)。実施例42から47の各々は常温で7日間硬化させた。実施例42から47の物理的特徴及び硬化条件を、下記の表19に示す。

【0344】

硬化後、実施例33から37で上記した試験を、実施例42から47のパネルの各々に対して実施し、その結果を下記の表20に示す。

【0345】

表19:実施例42から47の物理的特性及び硬化条件

【表16】

【0346】

表20:実施例42から47の試験結果

【表17】

【0347】

本発明の水性ショッププライマー上に溶媒ベースコーティングを施した場合、耐久性が高まり、CRSパネルの腐食耐性が著しく長期化した。更に、乾燥若しくは硬化効率の損失を伴わずに、VOC含有量が約80g/Lにまで減少した。

【0348】

例示的実施形態を図と共に記載したが、本発明の技術的思想及び範囲から逸脱することなく、様々な変更及び置換をそれに対して適用できることを、当業者であれば理解するであろう。すなわち、本発明は具体例を記載するものに過ぎず、限定的なものと解釈すべきでない。

【図面の簡単な説明】

【0349】

【図1】従来技術に従う塗料の調製方法を記載する工程系統図である。

【図2】本発明の実施態様に従う塗料の調製方法を記載する工程系統図である。

【図3】本発明の他の実施態様に従う塗料の調製方法を記載する工程系統図である。

【図4】本発明の更にもう1つの実施態様に従う塗料の調製方法を記載する工程系統図である。

【図5】本発明の更に別の実施態様に従う塗料の調製方法を記載する工程系統図である。

【図6】本発明の他の実施態様に従う金属ペーストを形成する方法を記載する工程系統図である。

【図7】本発明の他の実施態様に従う保護コーティングを形成する方法を記載する工程系統図である。

【技術分野】

【0001】

(関連出願)本特許出願は、2005年4月7日に出願の、出願中の米国特許出願第11/100840号の一部継続出願であり、その全開示内容を本願明細書において援用する。(技術分野)本発明は、エポキシシランオリゴマー及びそれを含有するコーティング組成物に関する。

【背景技術】

【0002】

モノマー性エポキシ官能シランの使用を記載している文献が多岐にわたり存在する。かかるシランはそれ単独か又は適当なポリマーとの組合せで用いられる。しかしながら、モノマー性エポキシシラン水溶液の使用の主な問題点の1つとして、それらの加水分解及び凝結に対する感受性を制御するのが困難なことである。更に、モノマー性エポキシシラン水溶液を使用するときに、エポキシ官能性の安定性の制御は、エポキシ官能性の開環しやすい傾向のため、困難を伴う。

【0003】

予め加水分解し、予め凝縮させたシランの使用はかかる懸念に対する1つの答えである。予め加水分解し、凝縮させたシランは、制御された分子量などの具体的な特徴を有するオリゴマー構造を有し、また良好な塗膜形成能力及び分散性を有するが、それはシラン末端がすでに部分的又は全体的に凝縮され、迅速な硬化がなされるためである。オリゴマーのこの態様は応用範囲が広く、より迅速な適用又は調製特性を得るのが容易であるため、それらはコーティング産業にとり魅力的である。しかしながら、高分子量オリゴマーは大型のシロキサン網状結合に更に凝縮しうるため、水溶性にするのが困難な構造を結果的に形成する。

【0004】

例えば特許文献1は、溶媒不含有若しくは溶媒ベースのシステムに用いられる多官能性エポキシシロキサンオリゴマーを開示している。これらの多官能性エポキシシロキサンオリゴマーは高分子量であり、及び残留シラン官能基が微量であることを特徴とする。これにより、オリゴマーを水溶性にすることは非常に困難である。

【0005】

モノマー性エポキシシランの使用における他の欠点は、それらがアルコキシ官能基により導入されるアルコール性物質を、揮発性有機化合物(VOCs)として大量に放出するということである。

【0006】

産業全体として、VOCs又は有害な大気汚染物(HAPS)の放出は減少又は廃止される方向へ動いている。コーティング、接着及びシール用途に関係しうるいかなる構造の含有メタノールも減少させることが望ましい。

【0007】

水性塗料を調製することも望ましく、それはアルミニウム、亜鉛、青銅のような金属粉末、及び他の金属的又は有機色素に基づき、化学薬品耐性並びに防腐性を示す。金属系顔料は水に感受性であり、水中のかかる金属粉末を、水素発生と呼ばれる周知の機構から保護する優れた保護方法も必要とされる。

【0008】

また優れた接着性、顕著な風化作用に対する機械的若しくは化学的耐性を有する水性塗料を調製することも望ましく、またそれは様々な基質(例えば通常コーティング及び接着剤及びシーラント産業において、使用する金属性若しくはプラスチック性基質、セルロース若しくは天然基質、コンクリート及び他のいかなる材料)に適用されうる。

【特許文献1】米国特許第6391999号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

したがって、水性システムにおいて有用な水溶性エポキシシランオリゴマーに対するニーズが存在する。またエポキシ官能基を有するエポキシシランオリゴマー構造であって、腐食保護、亜鉛富化プライマー、ショッププライマー、金属色素分散液又はその他のコーティング用途に用いる水性システムにおいて、用いられるオリゴマーに対するニーズも存在する。

【課題を解決するための手段】

【0010】

本発明は、エポキシシランオリゴマーの調製方法であって、触媒の存在下でグリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランを、1.5未満の当量の水と反応させる方法であって、前記水が反応の間連続的に供給される方法の提供に関する。

【0011】

更に本発明は、上述した方法により調製されるエポキシシランオリゴマーを含有するコーティング組成物の提供に関する。

【0012】

本発明は更に、少なくとも1つのエポキシシランオリゴマー(当該エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン、及び/又は2つ又は3つのアルコキシル基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランと、1.5当量未満の水との反応によって生成し、前記水は反応の間に連続的に供給される)と、界面活性剤、pH調整剤、助溶剤、モノマーシラン、結合剤、架橋剤及び色素ペースト分散剤からなる群から選択される1つ以上の任意成分とを含んでなる水性組成物の提供に関する。

【0013】

本発明は更に、水性コーティング組成物の調製方法の提供に関する。当該方法は、pH調整剤、助溶剤、界面活性剤及びモノマーシランからなる群から選択される1つ以上の任意成分と共に、酸性条件下で、少なくとも1つのエポキシシランオリゴマーを事前に溶解させるステップ(当該エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン、及び/又は2つ又は3つのアルコキシル基を有する脂環式エポキシシラン、及び、任意に、グリシドキシシラン及び脂環式エポキシシラン以外の共重合性シランと、1.5当量未満の水との反応によって生成し、前記水は反応の間に連続的に供給される)と、上記水溶液中に金属微粒子を分散させるステップを含んでなる。

【0014】

一定の水溶性を有さない米国特許第6391999号に記載されているエポキシシランオリゴマーと異なり、本発明の処理により調製されるエポキシシランオリゴマーは良好な水溶性を有し、それらは特に水ベース及び水を骨格とするコーティングの成分として有用である。

【0015】

本発明の様々な他の特徴、態様及び効果は、以下の説明及び添付の特許請求の範囲の参照により明らかとなる。

【発明を実施するための最良の形態】

【0016】

エポキシシランオリゴマーは、触媒の存在下で、グリシドキシシラン及び/又は2つ又は3つのアルコキシ基を有する脂環式エポキシシラン、任意にグリシドキシシラン及び脂環式エポキシシラン以外の共重合性シラン、並びに1.5当量未満の水により合成され、その反応中、水が連続的に供給されることを特徴とする。

【0017】

本発明の一実施態様では、エポキシシランオリゴマーは、連続的な水供給及び触媒としての強いカチオン性交換樹脂による、エポキシシランモノマーの制御された加水分解及び凝結を通じて合成される。エポキシシランモノマーは、2つ又は3つの官能性アルコキシ基を有するグリシドキシシラン又は脂環式エポキシシランであってもよい。

【0018】

本発明の他の実施態様では、エポキシシランモノマーは、ビニル、メタクリル、アルキル、ポリアルキレンオキシドなどのような特異的な有機官能基(但しそれらはエポキシ官能基と相互作用しない)を提供できる他のモノマー性シランとの組合せで、グリシドキシエポキシシラン又は脂環式エポキシシランベースであってもよい。

【0019】

本発明の他の実施態様では、エポキシシランモノマーはポリアルキレンオキシド官能性シランと組み合わされ、後者は水溶性及び2つのシランのオリゴマーの安定性を向上させる。本願明細書に引用する米国特許第3337496号、第3341469号及び第5073195号において、参照されるように、他のモノマー性シランを添加することにより、エポキシシランオリゴマーの溶解性及び安定性を改善できる。

【0020】

本発明の他の実施態様では、グリシドキシシランは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシランなどのうちの1つ以上であってもよい。

【0021】

本発明の他の実施態様では、脂環式エポキシシランは、β−(3,4−エポキシシクロヘキシル)−エチルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルメチルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルメチルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルトリエトキシシランなどのうちの1つ以上であってもよい。

【0022】

触媒は、例えばPurolite(登録商標)、CT−175又はCT275(Plurolite社から市販)、アンバーライト(登録商標)IRA400、402、904、910又は966(Rohm&Haas社から市販)、Lewatit(登録商標)M−500、M−504、M−600、M−500−A、M−500又はK−2641(バイエル社から市販)、Dowex(登録商標)SBR、SBR−P、SAR、MSA−I又はMSA2(ダウ社から市販)、又はDIAON(登録商標)SA10、SA12、SA20A、PA−302、PA−312、PA−412又はPA−308(Mitsubishi社から市販)などのイオン交換樹脂であってもよい。触媒は、塩化ヘキサデシルトリメチルアンモニウム、塩化テトラ−n−ブチルアンモニウム又は塩化若しくは臭化ベンジルトリメチルアンモニウムなどのアルキルアンモニウム塩の水酸化形単独、又はこれらのアルキルアンモニウム塩とハロゲン塩との組合せであってもよい。また、触媒として有用な物質は、四級アンモニウム有機官能性シランと支持体(例えばセラミック(ガラスを含む)シリカゲル、沈殿若しくはヒュームドシリカ、アルミナ、アルミノシリケートなど)の反応生成物である。

【0023】

本発明の他の実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.1〜約1.5である。本発明の更にもう1つの実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.4〜約1.0である。まだ本発明の更にもう1つの実施態様では、1つ以上のシランモノマーに対する水のモル比は約0.5未満である。

【0024】

本発明の他の実施態様では、エポキシシランオリゴマー(ESO)は、アルコールフリーの化学的に安定な溶媒(例えば、脂肪族炭化水素、パラフィン(ナフサ又はミネラルスピリットなど)、トルエンなどの芳香族炭化水素、キシレン又はそれより高い沸騰を有する類似体、ケトン(アセトン、メチルエチルケトン、メチルイソ−ブチルケトン、アミルケトンなど)、エステル(例えばエチル、n−プロピル、n−ブチル又は酢酸アミルなど)の存在下で合成される。

【0025】

本発明の他の実施態様では、副産物アルコールが反応の間に連続的に除去される。

【0026】

本発明の更にもう1つの実施態様は、粒子状金属、界面活性剤、本発明に従って調製されるエポキシシランオリゴマー、並びにpH調整剤、助溶剤及びエポキシシランモノマーからなる群から選択される1つ以上の任意成分を含有する水性コーティング組成物の提供に関する。

【0027】

本発明の他の実施態様では、当該水性コーティング組成物は約0.1〜約80重量%の量の粒子状金属、約0.05〜約10重量%の量の界面活性剤、約0.1〜約30重量%の量のエポキシシランオリゴマー、約5〜約99重量%の量の水、任意にpH調整剤(使用する場合、約4〜約6のpHを提供するのに十分な量)、任意に助溶剤(使用する場合、約0.1〜約60重量%の量)、及び任意にシラン性モノマー(使用する場合、最高約10重量%の量)を含有する。

【0028】

本発明の方法に従って調製されるESOの水性システム中における分散を補助する場合、pH調節剤をESOの分散の間に水性システム中に添加する。pHは4〜6の間に調整するのが好ましい。pH調節剤はホウ酸であってもよい。本発明の他の実施態様では、pH調整剤は、腐食保護に好ましくない効果を与えないオルトリン酸、酢酸又はクエン酸又は他の任意の酸(例えばカルボン酸)であってもよい。

【0029】

本発明の他の実施態様では、助溶剤を、水性システム中でのESO分散の間に添加する。助溶剤は、アルコールの他に、ジプロピレングリコールメチルエーテル(例えばDowanol(登録商標)DPM、ダウケミカル社から入手可能)又は他のグリコールエーテルであってもよい。

【0030】

本発明の他の実施態様では、pH調整剤と助溶剤の組合せを、水性システムの調製におけるESO分散の間に添加する。

【0031】

本発明の他の実施態様では、界面活性剤を、水性システム中でのESO分散の間に添加する。界面活性剤は、アルキル−フェノール−エトキシレート(APEO)界面活性剤又はAPEOフリーの界面活性剤であってもよい。本発明の他の実施態様では、界面活性剤はカチオン性、アニオン系若しくは非イオン系活性剤、又はポリエーテルシロキサンベースの界面活性剤、又はそれらのいかなる組み合わせであってもよい。本発明の更にもう1つの実施態様では、親水−親油性バランス(HLB)が13である界面活性剤が使用される。本発明の他の実施態様では、界面活性剤は、約5〜約15の間で変動する異なるHLB値を有するいくつかの界面活性剤のパッケージ、又はシロキサン界面活性剤を含有する非イオン系界面活性剤のパッケージであってもよい。本発明の他の実施態様では、界面活性剤は、アルキル−フェノール−エトキシレート界面活性剤、カチオン性界面活性剤、アニオン系界面活性剤、非イオン界面活性剤、ポリエーテルシロキサン系界面活性剤、及びそれらのあらゆる組み合わせからなる群から選択してもよい。界面活性剤の具体的な例としては、エトキシル化アルコール、エトキシル化ソルビタンエステル、エトキシル化脂肪酸、エトキシル化脂肪エステル、脂肪エステル、アルキルスルホスクシネート、ジアルキルスルホスクシネート、アルキルエーテルスルフェート、アルキルリン酸エステル、糖脂質、アルキルグルコシド、アミンエトキシレート、アルキルフェノールエーテルスルフェート、アミドエトキシレート及びそれらのあらゆる組み合わせが挙げられる。

【0032】

本発明の他の実施態様では、ESOを、水性亜鉛リッチプライマー又は保護コーティングシステム、金属顔料ペースト、水性ラテックスとプライマー、コーティング又はインクの金属分散ペースト若しくは分散液との混合物、水性保護コーティング、水性ショッププライマー、金属色素分散液及び印刷インキ又はコーティングへのそれらの使用、水性ラテックスの架橋剤及びアニオン系及びカチオン性分散液を含むがこれに限らない分散液、アクリルスチレンアクリル、ポリウレタン及びエポキシ分散液、ビニル樹脂、上記と同じシステムに用いる付着促進剤、金属充填剤及び色素分散のための添加物又はバインダー系、無機充填剤(例えば炭酸カルシウム、カオリン、粘土、その他)のための色素分散液、犠牲色素としての亜鉛及び他の金属顔料を使用する水性保護コーティング、金属、プラスチック及び他の基質のための水性の修飾塗料に用いられる。

【0033】

本発明の他の実施態様は、溶媒含量に対して約5〜約99重量%の量の水、粒子状金属、界面活性剤、及びエポキシシランオリゴマー及び水を含む水性溶媒、を含有する水性コーティング組成物であって、エポキシシランオリゴマーが、触媒樹脂の存在下で、2つ又は3つのアルコキシ基を有するグリシドキシシラン若しくは脂環式エポキシシランと1.5当量未満の水との反応により調製され、水が反応の間連続的に供給され、触媒樹脂がエポキシシランオリゴマーから隔離されている組成物の提供に関する。

【0034】

水性コーティングは、エポキシシランモノマー及び/又は付加的なエポキシシランオリゴマーを含有してもよい。付加的なエポキシシランモノマーは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン及びγ−グリシドキシプロピルメチルジエトキシシランであってもよい。付加的なエポキシシランオリゴマーは、分散工程で使用するエポキシシランオリゴマーと同様であってもよく、又は異なる開始エポキシシランモノマー、若しくは異なる水対シラン比率から形成されるESOと同様であってもよい。

【0035】

本発明に従って調製されるエポキシシランオリゴマー及びモノマー性エポキシシランに加えて、水性コーティング組成物は、エポキシシランモノマー及び/又は非エポキシベースのモノマー性シラン(例えばビニルシラン、アルキルシラン又はアルキレンシラン)を含有してもよい。典型的は非エポキシベースのモノマーシランはビニルトリメトキシシランであってもよい(例えばSilquest(登録商標)A−171、Ge Silicones社から入手可能)、ビニルトリクロロシラン(例えばSilquest(登録商標)A−151、Ge Silicones社から入手可能)、ビニルメチルジメトキシシラン(例えばSilquest(登録商標)A−2171、Ge Silicones社から入手可能)、ビニルトリイソプロポキシシラン(例えばCoatOSil(登録商標)1706、Ge Silicones社から入手可能)、n−オクチルトリエトキシシラン(例えばSilquest(登録商標)A−137、Ge Silicones社から入手可能)、プロピルトリエトキシシラン(例えばSilquest(登録商標)A−138、Ge Silicones社から入手可能)、プロピルトリメトキシシラン、メチルトリメトキシシラン(例えばSilquest(登録商標)A−1630、Ge Silicones社から入手可能)、メチルトリエトキシシラン(例えばSilquest(登録商標)A−162、Ge Silicones社から入手可能)、ポリアルキレンオキシドトリメトキシシラン(例えばSilquest(登録商標)A−1230、Ge Silicones社から入手可能)。

【0036】

水性コーティングの水製溶媒はpH調整剤を含有してもよい。pH調整剤は、限定されないがホウ酸、オルトリン酸、酢酸、グリコール、リンゴ酸、クエン酸又は他のカルボキシル酸であってもよい。更に、本発明の一実施態様では、pH調整剤は水性溶媒の約0.5〜約4.0重量%の量で適宜調節できる。

【0037】

水性コーティングの水性溶媒は、助溶剤を含有してもよい。助溶剤は、ジプロピレングリコールメチルエーテルであってもよい。他の溶媒としては、グリコールエーテル溶媒等の1つ又はそれ以上の組合せが挙げられる。他の実施態様では、助溶剤は、エチレングリコールモノメチルエーテル(EGME)、エチレングリコールモノエチルエーテル(EGEE)、エチレングリコールモノプロピルエーテル(EGPE)、エチレングリコールモノブチルエーテル(EGBE)、エチレングリコールモノメチルエーテルアセテート(EGMEA)、エチレングリコールモノヘキシルエーテル(EGHE)、エチレングリコールモノ2−エチルヘキシルエーテル(EGEEHE)、エチレングリコールモノフェニルエーテル(EGPhE)、ジエチレングリコールモノメチルエーテル(diEGME)、ジエチレングリコールモノエチルエーテル(diEGEE)、ジエチレングリコールモノプロピルエーテル(diEGPE)、ジエチレングリコールモノブチルエーテル(diEGBE)、ブチルカルビトール、ジプロピレングリコールジメチルエーテル(diEGME)、ブチルグリコール、ブチルジグリコール又はエステルをベースとする溶媒である。他の実施態様では、エステルベースの溶媒としては、エチレングリコールモノブチルエーテルアセテート(EGEEA)、ジエチレングリコールモノエチルエーテルアセテート(diEGEEA)、ジエチレングリコールモノブチルエーテルアセテート(diEGBEA)、n−プロピル酢酸塩、n−ブチルアセテート、酢酸イソブチル、メトキシプロピル酢酸、酢酸ブチルセロソルブ、酢酸ブチルカルビトール、プロピレングリコールn−ブチル酢酸、t−ブチル酢酸が挙げられ、又はアルコールベースの溶媒であってもよい。更にもう1つの実施態様では、アルコールベースの溶媒は、n−ブタノール、n−プロパノール、イソプロパノール又はエタノールであってもよい。

【0038】

本発明の他の実施態様では、当該助溶剤は水性溶媒に対して約0.1〜約60重量%の量で適宜調節してもよい。

【0039】

本発明の他の実施態様では、水性溶媒はエポキシシランモノマーを含有する。エポキシシランモノマーは、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン又はγ−グリシドキシプロピルメチルジエトキシシランであってもよい。

【0040】

水性コーティングの水性溶媒は、界面活性剤を含有してもよい。界面活性剤は、アルキル−フェノール−エトキシレート界面活性剤、カチオン界面活性剤、アニオン界面活性剤、非イオン系活性剤若しくはポリエーテルシロキサンベースの界面活性剤、又はそれらのあらゆる組み合わせであってもよい。本発明の一実施態様では、界面活性剤は約5〜約13の親水−親油性バランス(HLB)を有する。本発明の他の実施態様では、水性溶媒は2つ以上の界面活性剤を含有し、界面活性剤の各々は独立に約5〜約15のHLB値を有する。更に、界面活性剤は水性溶媒に対して約3〜約6重量%の量で適宜調節してもよい。本発明の更にもう1つの実施態様では、水性コーティングの水性溶媒は界面活性剤及びpH調節剤を含有する。

【0041】

コーティング組成物の粒子状金属は、通常いかなる金属性顔料でもあってもよく、例えば微細に分散させたアルミニウム、マンガン、カドミウム、ニッケル、ステンレス鋼、スズ、マグネシウム、亜鉛、それらの合金、又はフェロアロイであってもよい。本発明の他の実施態様では、粒子状金属は、粉又は分散ペースト状の亜鉛ダスト又は亜鉛フレーク、又はアルミニウムダスト又はアルミニウムフレークである。粒子状金属は前述のいずれかの混合物であってもよく、また合金及び合金の混合物を含有してもよい。フレークは、塵毛の金属粉と混合してもよいが、通常は粉の量を微量にして混合するのが好ましい。金属粉末典型的には、100メッシュを通り、主に325メッシュ(本明細書で用いられる「メッシュ」は、米国標準の系列を指す)を通る粒子径を有する。粉末は通常、フレークに特有のリーフ型とは異なり球形である。

【0042】

本発明の他の実施態様では、金属微粒子はアルミニウム及び亜鉛の組合せである。金属微粒子がアルミニウムと亜鉛の組合せである場合、アルミニウムは粒子状金属に対して、非常に微量(例えば約2〜約5重量%)で含有されてもよく、それにより明るい外観を有するコーティングが提供されうる。通常、アルミニウムは粒子状金属の少なくとも約10重量%を占める。このように、かかる組合せにおける、アルミニウム対亜鉛の重量比は、少なくとも約1:9である。一方では、経済的理由から、アルミニウムは亜鉛とアルミニウムの合計重量に対して約50重量%以上含有されるのは好ましくなく、ゆえにアルミニウム対亜鉛の重量比は1:1となりうる。コーティング組成物中の粒子状金属の量は、コーティング外観を最も良好に維持するために組成物総重量に対して約35重量%以下であるが、通常、均一で良好な明るいコーティング外観を提供するために少なくとも約10重量%を占める。好ましくは、アルミニウムを使用する場合、特に他の粒子状金属が存在しない場合、アルミニウムは組成物総重量に対して約1.5〜約35重量%で使用する。通常は、粒子状の亜鉛を組成物に使用する場合、組成物総重量に対して約10〜約35重量%で使用する。金属は、液体(例えばジプロピレングリコール又はミネラルスピリット)中に微量で含まれてもよい。液体中に存在する粒子状金属は通常ペーストとして利用され、これらのペーストを他の組成物成分と共に直接使用できる。しかしながら、粒子状金属はコーティング組成物中で乾燥タイプにおいて、使用されてもよいことを理解すべきである。

【0043】

本発明の他の実施態様では、金属微粒子は、例えば耐腐食性の色素(例えばクロム酸亜鉛及びクロム酸亜鉛カリウムなどのクロム酸塩含有色素)、リン酸塩含有色素(例えばリン酸亜鉛、アルミノ三リン酸塩、リン酸カルシウムマグネシウム、リン酸バリウム、リン酸アルミニウム亜鉛、モリブデン酸塩、タングステン酸塩、ジルコニウム酸塩及びバナジウム酸塩)、5−ニトロフタル酸亜鉛などの有機金属インヒビター、又はリン化鉄などの導電性色素などの、腐食保護充填材又は色素であってもよい。

【0044】

粒子状金属の分散を補助するために、分散剤(すなわち界面活性剤)を添加してもよく、かかる用語は本願明細書における「湿潤剤」又は「湿潤材」として機能する。かかる適切な湿潤剤又は湿潤剤の混合物は、非イオン系アルキルフェノールポリエトキシアダクトなどの非イオン系素材を含有してもよい。また、アニオン系湿潤剤を使用してもよく、最も好適には泡制御されたアニオン系湿潤剤である。これらの湿潤剤又は湿潤材の混合物は有機リン酸エステルなどのアニオン系素材を含有してもよく、またナトリウムビストリデシルスルホスクシネートとして表されるジエステルスルホスクシネートを含有してもよい。かかる湿潤剤の量は、通常はコーティング組成物の合計重量の約0.01〜約3重量%の量である。

【0045】

組成物はpH調整剤を含有してもよく、それにより最終組成物のpHを調整することが可能となる。通常、組成物はpH調整剤なしで約6〜約7.5の範囲のpHである。コーティング組成物の調製において、特に組成物が幾つか(しかし全てではない)の成分を有する1つ以上の段階で、特定の工程のpHが6以下となることがあってもよいことが理解されよう。しかしながら、完全なコーティング組成物が調製されたときは、特にエージング(エージングに関しては本願明細書に詳述する)の後で、組成物は必要なpHとなる。調整剤を使用する場合、pH調整剤はアルカリ金属の酸化物及び水酸化物から一般に選択され、強化コーティングの完全性の点で好ましいアルカリ金属としてリチウム及びナトリウムが挙げられ、あるいは、周期表のIIA族及びIIB族に属する金属の酸化物及び水酸化物から通常選択されてもよく、その場合は、化合物は水溶液に可溶性の、例えばストロンチウム、カルシウム、バリウム、マグネシウム、亜鉛及びカドミウムなどの化合物が挙げられる。pH調整剤は前述の金属以外の他の化合物(例えば炭酸塩又は硝酸塩)であってもよい。

【0046】

本発明の他の実施態様では、コーティング組成物は通常本明細書において、「ホウ酸成分」又は「ホウ素含有化合物」と称されてもよい。「成分」又は「化合物」の用語を本願明細書で使用する場合、オルトホウ酸(「ホウ酸」として市販されている)を使用するのが便利であるが、オルトホウ酸を加熱して、脱水することによって、得られる様々な生成物(例えばメタホウ酸、テトラホウ酸及び酸化ホウ素)を使用してもよい。

【0047】