エポキシ樹脂組成物、プリプレグ、積層板、樹脂シート、プリント配線板、及び半導体装置

【課題】本発明は、小型薄型化のプリント配線板に用いられる材料であって、低熱線膨性、めっき密着性に優れ、微細配線に対応し高度な電気的信頼性を有するエポキシ樹脂組成物を提供するものである。また当該エポキシ樹脂組成物を用いた電気的信頼性に優れるプリプレグ、積層板、プリント配線板、及び半導体装置を提供するものである。

【解決手段】(A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

【解決手段】(A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

エポキシ樹脂組成物、プリプレグ、積層板、樹脂シート、プリント配線板、及び半導体装置に関する。

【背景技術】

【0002】

近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、さらには高密度実装化等が進んでいる。そのため、これらに使用される高密度実装対応のプリント配線板等は、従来にも増して、小型薄型化、高密度化、及び多層化が進んでいる。

【0003】

プリント配線板の製造に用いられるプリプレグは、一般的に、エポキシ樹脂等の熱硬化性樹脂を主成分とする樹脂組成物を溶剤に溶解させて樹脂ワニスとし、これを基材に含浸させて加熱乾燥させることにより作製される。プリント配線板の耐熱性、低熱膨張性、及び難燃性等を向上させるため、無機充填材を含有させた樹脂ワニスを用いたプリプレグの作製が行われている(特許文献1)。

【0004】

また、プリプレグを用いたプリント配線板の製造工程において、コアとなる両面板の回路配線形成には、これまでエッチングにより配線を形成するサブトラクティブ法が主流であったが、配線の微細化要求に伴い、めっきにより配線形成を行うセミアディティブ法を適用する必要が出てきた。セミアディティブ法は、絶縁層表面の粗化処理に続き、下地となる無電解めっき処理を施し、めっきレジストにより非回路形成部を保護した後、電解めっきにより回路形成部の銅厚付けを行い、レジスト除去とソフトエッチングを行うことにより絶縁層上に導体回路を形成する方法である。

しかしながら、従来の樹脂組成物を用いた積層板では、樹脂組成物の耐薬品やめっき密着性が十分ではなく、セミアディティブ法による配線形成を行うことが困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−31263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低熱線膨性、めっき密着性に優れ、微細配線に対応し高度な電気的信頼性を有するエポキシ樹脂組成物、及び当該エポキシ樹脂組成物を用いた電気的信頼性に優れるプリプレグ、積層板、プリント配線板、及び半導体装置を提供するものである。

【0007】

このような目的は、下記の本発明[1]〜[7]により達成される。

[1](A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

[2][1]に記載のエポキシ樹脂組成物を基材に含浸してなるプリプレグ。

[3][1]または[2]項に記載のプリプレグ、又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を有してなる金属張積層板。

[4][1]に記載のエポキシ樹脂組成物よりなる絶縁層をフィルム上、又は金属箔上に形成してなる樹脂シート。

[5]上記[2]項に記載のプリプレグ、および/または[3]項に記載の金属張積層板を内層回路基板に用いてなるプリント配線板。

[6]内層回路基板の回路上に、上記[2]項に記載のプリプレグ、及び/または上記[4]に記載の樹脂シートを積層してなるプリント配線板

[7]上記[5]または[6]項に記載のプリント配線板に半導体素子を搭載してなる半導体装置。

【発明の効果】

【0008】

本発明のエポキシ樹脂組成物を用いると、低熱膨張性、めっき密着性に優れ、微細配線加工しても高度な電気的信頼性を有するプリント配線板を製造することができる。

また当該エポキシ樹脂組成物を用いてなるプリプレグ、樹脂シートは、プリント配線板の製造に用いた場合、密着性と耐熱性に優れるためにプリント配線板の絶縁層間の剥離や膨れなどの不具合を生じにくい。

すなわち本発明のエポキシ樹脂組成物を用いて製造されるプリント配線板、および半導体装置は、低熱膨張率であり、かつ高密度で微細な導体回路を有しても電気的信頼性に優れる。

【図面の簡単な説明】

【0009】

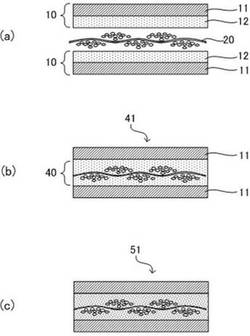

【図1】本発明の積層板の製造方法の一例を示す概略図である。

【図2】本発明の積層板の製造方法の他の一例を示す概略図である。

【発明を実施するための形態】

【0010】

(エポキシ樹脂組成物)

以下に、本発明のエポキシ樹脂組成物(以下、「樹脂組成物」と称すことがある。)、プリプレグ、積層板、樹脂シート、プリント配線板、半導体装置について詳細に説明する。

【0011】

前記(A)エポキシ樹脂と(B)無機充填材とを併用することによって、エポキシ樹脂組成物を硬化させて積層板やプリント配線板としたときに、低熱膨張率性を付与することができる。さらに、微細配線加工において信頼性をさらに向上させるべく、具体的には、セミアディティブ法よるメッキ処理を行う場合に、(C)トリアジンチオール基を有するシロキサン化合物を添加することによって、樹脂表面と無電解めっき金属との親和性を高め、良好にメッキ処理を行うことができるため、微細配線加工を行っても配線である導体回路の剥離や断線による導通不良等の問題が発生しない。

【0012】

前記(A)エポキシ樹脂は、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂等が挙げられる。

これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。

【0013】

前記(A)エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の固形分基準(固形分とは、実質的に樹脂層を形成する成分であり、溶剤は除くが、液状エポキシ等の成分は含む)で5重量%以上、30重量%以下とすることが好ましい。含有量が前記下限値未満であると、エポキシ樹脂の硬化性が低下したり、当該樹脂組成物より得られるプリプレグ、又はプリント配線板の耐湿性が低下したりする場合がある。また、前記上限値を超えると、プリプレグ又はプリント配線板の熱膨張率が大きくなったり、耐熱性が低下したりする場合がある。

【0014】

前記(B)無機充填材としては、特に限定されないが、例えば、タルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、シリカ、溶融シリカ等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素、窒化炭素等の窒化物、チタン酸ストロンチウム、チタン酸バリウム等のチタン酸塩等を挙げることができる。無機充填材として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。これらの中でも特に、シリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、繊維基材への含浸性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0015】

前記(B)無機充填材の平均粒子径は、特に限定されないが、0.1〜5.0μmが好ましく、特に0.5〜2.0μmが好ましい。無機充填材の粒径が前記下限値未満であるとワニスが高粘度となり、プリプレグ作製時の作業性に影響を与える場合がある。また、前記上限値を超えると、ワニス中で無機充填剤の沈降等の現象が起こる場合がある。

前記平均粒子径は、例えば、超音波振動電流法(ゼータ電位)、超音波減衰分光法(粒度分布) およびレーザー回折散乱法により測定することができる。

無機充填材を水中で超音波により分散させ、レーザー回折式粒度分布測定装置(HORIBA製、LB−550)により、粒子の粒度分布を体積基準で測定し、そのメディアン径(D50)を平均粒子径とする。

【0016】

前記(B)無機充填材の含有量としては特に限定されないが、樹脂組成物全体の10〜80重量%が好ましく、さら30〜75重量%が好ましい。最も好ましくは40〜70重量%である。無機充填材の含有量が下限値未満であると、難燃性や低熱膨張性などの効果が十分ではなく、上限値を超えると、樹脂中への分散が困難になり、粒子が凝集して不具合を起こす恐れがあるため好ましくない。

【0017】

さらに前記(B)無機充填材と併用し、平均粒子径が10〜100nmの無機充填剤を含むことが好ましい。これにより、前記(B)無機充填材に不定形のものを用いた樹脂組成物であっても、流動性の低下を抑制することができる。

また、樹脂ワニスにした場合、粘度が高くとも、平均粒子径が10〜100nmの無機充填剤(以下、「微粒子」と称する場合がある。)を含む場合は、基材に良好に樹脂ワニスを含浸することができきる。

更にプリント配線板の絶縁層に用いた際に、絶縁層表面に微細な粗度を形成することができ、微細配線加工性に優れる。

【0018】

前記微粒子の平均粒子径は、特に15〜90nmが好ましく、最も25〜75nmが好ましい。平均粒子径が前記範囲内であると、高充填性、および高流動性にも優れる。

前記平均粒子径は、例えば、超音波振動電流法(ゼータ電位)、超音波減衰分光法(粒度分布) およびレーザー回折散乱法により測定することができる。具体的には、微粒子の平均粒子径はD50で規定できる。

【0019】

前記微粒子の含有量は、特に限定されないが、前記樹脂組成物全体の0.5〜20重量%が好ましく、1〜10重量%が好ましい。含有量が前記範囲内であると、特にプリプレグの含浸性、および成形性に優れる。

【0020】

前記(B)無機充填剤の含有量(w1)と、前記微粒子の含有量(w2)との重量比(w2/w1)は、特に限定されないが、0.02〜0.5であることが好ましく、特に0.06〜0.4であることが好ましい。重量比が前記範囲内であると、特に成形性を向上することができる。

【0021】

前記(C)トリアジンチオール基を有するシロキサン化合物は、トリアジンチオール基を有することにより、(A)エポキシ樹脂、及び(B)無機充填剤と反応してこれらの成分を強固に結びつけるとともに、無電解めっき金属と強固に結びつき、セミアディティブ法によって作製されたプリント配線板の信頼性を大幅に向上させることができる。

【0022】

(C)トリアジンチオール基を有するシロキサン化合物は、特に限定されないが、下記式(1)で表される構造を有する化合物を用いることが好ましい。

【0023】

【化1】

(式中、Aは2価の有機基、または、酸素原子、硫黄原子もしく窒素原子から選択される原子を含む2価の置換基を表す。)

【0024】

前記式(1)中のAは、−CH2CH2CH2NH−、−CH2CH2CH2NHCH2CH2NH−が好ましい。

【0025】

(C)トリアジンチオール基を有するシロキサン化合物の分子量は、特に限定されないが、ゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量が好ましくは1.0×103〜2.0×105であり、より好ましくは2.0×103〜1.0×104である。

【0026】

本発明の(C)トリアジンチオール基を有するシロキサン化合物の製造方法は、たとえば特開2009−197048に記載の方法で製造されるが、これに限定されるものではない。

【0027】

前記(C)トリアジンチオール基を有するシロキサン化合物の含有量は、特に限定されないが、エポキシ樹脂組成物中0.01〜10重量%が好ましく、さらに0.1〜5重量%が好ましい。最も好ましくは0.2〜2重量%である。含有量が下限値未満であると、シロキサン化合物の効果が見られず、含有量が上限値より大きいと、プリント配線板の特性低下の原因となる可能性がある。

【0028】

本発明の樹脂組成物は、さらにシアネート樹脂を含有することが好ましい。シアネート樹脂を用いると、エポキシ樹脂のみでは達成することのできない耐熱性及び低熱膨張性を付与させることができる。

ここで、シアネート樹脂は、特に限定されないが、例えばハロゲン化シアン化合物とフェノール類とを反応させて得ることができる。なお、必要に応じて加熱等の方法でプレポリマー化することによりシアネート樹脂を得ることもできる。具体的には、フェノールノボラック型シアネート樹脂、クレゾールノボラック型シアネート樹脂等のノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、およびジシクロペンタジエン型シアネート樹脂等を挙げることができる。これらのシアネート樹脂を使用した樹脂組成物よりなるプリント配線板は、特に加熱時における剛性に優れるので、半導体素子実装時の信頼性に優れる。

【0029】

前記シアネート樹脂の分子量は、特に限定されないが、重量平均分子量5.0×102〜4.5×103が好ましく、特に6.0×102〜3.0×103が好ましい。重量平均分子量が下限値未満であるとプリプレグを作製した場合にタック性が生じ、プリプレグ同士が接触したとき互いに付着したり、樹脂の転写が生じたりする場合がある。また、重量平均分子量が上限値を超えると反応が速くなりすぎ、特に積層板に用いた場合、成形不良が生じることがある。

前記シアネート樹脂等の重量平均分子量は、例えばGPC(ゲルパーミエーションクロマトグラフィー、標準物質:ポリスチレン換算)で測定することができる。

【0030】

なお、前記シアネート樹脂としては、プレポリマー化したものも用いることができる。

ここでプレポリマーとは、通常、上記シアネート樹脂を加熱反応などにより、例えば3量化することで得られるものであり、エポキシ樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。

プレポリマーは、特に限定されないが、例えば、3量化率が20〜50重量%であるものを用いることが好ましい。この3量化率は、例えば赤外分光分析装置を用いて求めることができる。

また、前記シアネート樹脂は、特に限定されないが、1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上のシアネート樹脂と、それらのプレポリマーを併用したりすることもできる。

【0031】

前記シアネート樹脂の含有量は、特に限定されないが、前記エポキシ樹脂組成物全体の3〜70重量%が好ましく、なかでも、5〜50重量%が好ましく、プリプレグを作製する場合等においては、さらに10〜30重量%が好ましい。含有量が下限値未満であるとシアネート樹脂の耐熱性向上効果が十分でない場合があり、上限値を超えるとプリプレグ等の成型品の強度が低下する場合がある。

【0032】

本発明の樹脂組成物は、さらに熱硬化性樹脂(実質的にハロゲンを含まない)を併用することができる。前記熱硬化性樹脂は、例えば、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂等が挙げられる。

これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。

【0033】

本発明の樹脂組成物は、必要に応じて、フェノール樹脂、または硬化促進剤を用いることができる。またフェノール樹脂と硬化促進剤とを併用してもよい。

【0034】

前記フェノール樹脂は、特に限定されないが、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂、アリールアルキレン型ノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂が挙げられる。これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上の前述した樹脂と、それらのプレポリマーを併用したりすることもできる。これらの中でも特に、アリールアルキレン型フェノール樹脂が好ましい。これにより、さらに吸湿半田耐熱性を向上させることができる。

【0035】

前記硬化促進剤は、特に限定されないが、例えばナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、イミダゾール化合物、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等、またはこの混合物が挙げられる。これらの中の誘導体も含めて1種類を単独で用いることもできるし、これらの誘導体も含めて2種類以上を併用したりすることもできる。

これらの硬化促進剤のなかでも、特にイミダゾール化合物が好ましい。これにより、樹脂組成物をプリプレグとし、半導体装置に使用した場合の絶縁性、半田耐熱性を高めることができる。

【0036】

前記イミダゾール化合物としては、例えば、2−メチルイミダゾール、2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−エチル−4−エチルイミダゾール、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2−フェニルー4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチルー5−ヒドロキシメチルイミダゾールなどを挙げることができる。

これらの中でも、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、及び、2−エチル−4−メチルイミダゾールが好ましい。これらのイミダゾール化合物は、樹脂成分に対し特に優れた相溶性を有することで、均一性の高い硬化物が得られる。

【0037】

本発明の樹脂組成物は、さらに樹脂組成物と導体層との密着性が向上するような樹脂成分を添加しても良い。例えば、フェノキシ樹脂、ポリアミド系樹脂、ポリビニルアルコール系樹脂等が挙げられる。これらの中でも特に金属との密着性に優れ、硬化反応速度に与える影響が少ないと言う点でフェノキシ樹脂を添加することが好ましい。前記フェノキシ樹脂は、例えばビスフェノール骨格を有するフェノキシ樹脂、ノボラック骨格を有するフェノキシ樹脂、ナフタレン骨格を有するフェノキシ樹脂、ビフェニル骨格を有するフェノキシ樹脂等が挙げられる。また、これらの骨格を複数種類有した構造のフェノキシ樹脂を用いることもできる。

【0038】

本発明の樹脂組成物は、特に限定されないが、カップリング剤を用いることができる。前記カップリング剤は、前記熱硬化性樹脂と、前記無機充填材との界面の濡れ性を向上させる。そして繊維基材に対して熱硬化性樹脂等および無機充填材を均一に定着させ、耐熱性、特に吸湿後の半田耐熱性を改良することができる。

前記カップリング剤は、特に限定されないが、具体的にはエポキシシランカップリング剤、カチオニックシランカップリング剤、アミノシランカップリング剤、チタネート系カップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上のカップリング剤を使用することが好ましい。これにより、無機充填材の界面との濡れ性を高くすることができ、それによって耐熱性をより向上させることできる。

【0039】

前記カップリング剤の添加量は、特に限定されないが、無機充填材100重量部に対して0.05〜3重量部が好ましく、特に0.1〜2重量部が好ましい。含有量が0.05重量部未満であると無機充填材を十分に被覆できないため耐熱性を向上する効果が低下する場合があり、3重量部を超えると反応に影響を与え、曲げ強度等が低下する場合がある。

【0040】

前記エポキシ樹脂組成物には、さらに必要に応じて、顔料、染料、消泡剤、レベリング剤、紫外線吸収剤、発泡剤、酸化防止剤、難燃剤、イオン捕捉剤等の上記成分以外の添加物を添加しても良い。

【0041】

(樹脂シート)

次に、樹脂シートについて説明する。

本発明の樹脂シートは、前記エポキシ樹脂組成物からなる絶縁層を金属箔上、またはフィルム上に形成してなるものである。

ここで、エポキシ樹脂組成物からなる絶縁層を金属箔、またはフィルム上に形成する方法としては特に限定されないが、例えば、エポキシ樹脂組成物を溶剤などに溶解・分散させて樹脂ワニスを調製して、各種塗工装置を用いて樹脂ワニスを基材に塗工した後、これを乾燥する方法、樹脂ワニスをスプレー装置にて基材に噴霧塗工した後、これを乾燥する方法などが挙げられる。

【0042】

前記樹脂ワニスに用いられる溶媒は、前記エポキシ樹脂組成物中の樹脂成分に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、エチレングリコール、セルソルブ系、カルビトール系等が挙げられる。

【0043】

前記樹脂ワニス中の固形分含有量としては特に限定されないが、10〜70重量%が好ましく、特に20〜55重量%が好ましい。

【0044】

本発明の樹脂シートは、絶縁層を2層以上有する場合、そのうちの少なくとも1層が本発明のエポキシ樹脂組成物であることが好ましい。また本発明のプエポキシ樹脂組成物よりなる絶縁層は、金属箔、またはフィルム上に直接本発明のエポキシ樹脂組成物よりなる樹脂層を形成することが好ましい。こうすることでプリント配線板製造時において、本発明のエポキシ樹脂組成物からなる絶縁層が外層回路導体と高いめっきピール強度を発現することができる。

【0045】

前記本発明のエポキシ樹脂組成物からなる絶縁層の厚さは、0.5〜10μmの厚みであることが好ましい。前記絶縁層の厚さの範囲にすることにより、導体回路との高い密着性を得ることができる。

【0046】

本発明の樹脂シートに用いるフィルムは、特に限定されないが、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル樹脂、フッ素系樹脂、ポリイミド樹脂などの耐熱性を有した熱可塑性樹脂フィルムなどを用いることができる。

【0047】

本発明の樹脂シートに用いる金属箔は、特に限定されないが、例えば、銅及び/又は銅系合金、アルミ及び/又はアルミ系合金、鉄及び/又は鉄系合金、銀及び/又は銀系合金、金及び金系合金、亜鉛及び亜鉛系合金、ニッケル及びニッケル系合金、錫及び錫系合金等の金属箔などを用いることができる。なお、本発明の樹脂シートを製造するにあたっては、絶縁層を積層する金属箔表面の凹凸は、表面粗さ(Rz)が2μm以下であることが好ましい。表面粗さ(Rz)が、2μm以下の金属箔表面上に、本発明の樹脂組成物からなる絶縁層を形成することにより、表面粗さが小さく、かつ、密着性(めっきピール強度)に優れるものとすることができる。

尚、金属の表面粗さ(Rz)は、10点測定を行い、その平均値とした。表面粗さは、JISB0601に基づいて測定した。

【0048】

(プリプレグ)

次に、プリプレグについて説明する。

本発明のプリプレグは、前記エポキシ樹脂組成物を基材に含浸し、加熱乾燥してなるものである。

得られたプリプレグを用いると、低熱膨張性、めっき密着性に優れ、微細配線加工しても高度な電気的信頼性を有するプリント配線板を製造することができる。

【0049】

前記基材としては、特に限定されないが、例えばガラス織布、ガラス不織布、ガラスペーパー等のガラス繊維基材、紙、アラミド、ポリエステル、芳香族ポリエステル、フッ素樹脂等の合成繊維等からなる織布や不織布、金属繊維、カーボン繊維、鉱物繊維等からなる織布、不織布、マット類等が挙げられる。これらの基材は単独又は併用して使用してもよい。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの剛性、寸法安定性を向上することができる。このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス等が挙げられる。これらの中でも、ガラスは、Sガラス、または、Tガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができる。

【0050】

前記樹脂ワニスを前記基材に含浸させる方法は、特に限定されないが、例えば、基材を樹脂ワニスに浸漬する方法、各種コーターによる塗布する方法、スプレーによる吹き付ける方法等が挙げられる。これらの中でも、基材を樹脂ワニスに浸漬する方法が好ましい。これにより、基材に対する樹脂組成物の含浸性を向上することができる。尚、基材を樹脂ワニスに浸漬する場合、通常の含浸塗布設備を使用することができる。図1に示すように、基材1を、含浸槽2の前記エポキシ樹脂ワニス3中に浸漬して、基材1にエポキシ樹脂ワニス3を含浸する。その際、含浸槽2が備えるディップロール4(図1では3本)によって基材1はエポキシ樹脂ワニス3中に浸漬される。次いで、エポキシ樹脂ワニス3を含浸した基材1を、垂直方向に引き上げて、水平方向に並設され、対向している1対のスクイズロール又は、コンマロール(図1の5はスクイズロール)の間を通して、基材1へのエポキシ樹脂ワニス3の塗布量を調整する。その後、エポキシ樹脂ワニス3が塗布された基材1を、乾燥機6で所定の温度で加熱して、塗布されたワニス中の溶剤を揮発させると共に樹脂組成物を半硬化させてプリプレグ7を製造する。なお、図1中の上部ロール8はプリプレグ7を進行方向に移動させるために、プリプレグ7の進行方向と同方向に回転している。また、前記エポキシ樹脂ワニスの溶剤を乾燥させる条件は、温度90〜180℃、時間1〜10分で乾燥させることにより半硬化のプリプレグ7を得ることができる。

【0051】

(積層板)

次に、積層板について説明する。

本発明の積層板は、基材に上記のエポキシ樹脂組成物を含浸してなる樹脂含浸基材層の少なくとも片面に金属箔を有するものである。

本発明の積層板は、例えば、上記のプリプレグ又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を張り付けることで製造できる。

プリプレグ1枚のときは、その上下両面もしくは片面に金属箔を重ねる。また、プリプレグを2枚以上積層することもできる。プリプレグ2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔あるいはフィルムを重ねる。次に、プリプレグと金属箔とを重ねたものを加熱加圧成形することで積層板を得ることができる。

【0052】

前記加熱する温度は、特に限定されないが、120〜250℃が好ましく、特に150〜220℃が好ましい。前記加圧する圧力は、特に限定されないが、0.1〜5MPaが好ましく、特に0.5〜3MPaが好ましい。また、必要に応じて高温槽等で150〜300℃の温度で後硬化を行っても構わない。

【0053】

また、本発明の積層板を製造する別の方法として 、図1に示す樹脂付き金属箔を用いた積層板の製造方法が挙げられる。まず、金属箔11に均一な絶縁樹脂層12をコーターで塗工した樹脂付き金属箔10を準備し、ガラス繊維等の基材20の両側に、樹脂付き金属箔10を絶縁樹脂層を内側にして配し(図1(a))、真空中で加熱60〜130℃、加圧0.1〜5MPaでラミネート含浸させる方法により、金属箔付きプリプレグ41を得る(図1(b))。次いで、金属箔付きプリプレグ41を直接加熱加圧成形することで、積層板51を得ることができる(図1(c))。

【0054】

さらに、本発明の積層板を製造する別の方法として、 図2に示す樹脂付き高分子フィルムシートを用いた積層板の製造方法も挙げられる。まず、高分子フィルムシート31に、均一な絶縁樹脂層32をコーターで塗工した樹脂付き高分子フィルムシート30を準備し、基材2の両側に樹脂付き高分子フィルムシート30、30を絶縁樹脂層を内側にして配し(図2(a))、真空中で加熱60〜130℃、加圧0.1〜5MPaでラミネート含浸させる方法により、高分子フィルムシート付きプリプレグ42を得ることができる(図3(b))。次いで、高分子フィルムシート付きプリプレグ42の少なくとも片面の高分子フィルムシート31を剥離後(図2(c))、高分子フィルムシート31を剥離した面に金属箔11を配し(図2(d))、加熱加圧成形することで積層板52を得ることができる(図2(e))。さらに、両面の高分子フィルムシートを剥離する場合は、前述のプリプレグ同様に、2枚以上積層することもできる。プリプレグを2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔または高分子フィルムシートを配し、加熱加圧成形することで積層板を得ることができる。

この様な製造方法で得られた積層板は、厚み精度が高く、厚みが均一であり、更には表面平滑性に優れる。

また成形歪の小さい積層板を得ることができるため、当該製造方法により得られた積層板を用い作製したプリント配線板、および半導体装置は、反りが小さく、反りばらつきも小さい。

さらにプリント配線板、および半導体装置を、歩留り良く製造することができる。

【0055】

前記加熱加圧成形する条件としては、温度は、特に限定されないが、120〜250℃が好ましく、特に150〜220℃が好ましい。前記加圧する圧力は、特に限定されないが、0.1〜5MPaが好ましく、特に0.5〜3MPaが好ましい。

さらに必要に応じて高温槽等で150〜300℃の温度で後硬化を行ってもかまわない。

【0056】

図1〜2等の積層板は、特に限定されないが、例えば、樹脂付き金属箔を製造する装置及び積層板を製造する装置を用いて製造される。

前記樹脂付き金属箔を製造する装置において、金属箔は、例えば長尺のシート品を巻物形態にしたもの等を用い、これにより連続的に巻き出すことにより供給することができる。液状の絶縁樹脂は、絶縁樹脂の供給装置により、所定量が連続的に金属箔上に供給される。ここで液状の絶縁樹脂として、本発明の樹脂組成物を溶剤に溶解、分散させた塗布液が用いられる。絶縁樹脂の塗工量は、コンマロールと、当該コンマロールのバックアップロールとのクリアランスにより制御することができる。所定量の絶縁樹脂が塗工された金属箔は、横搬送型の熱風乾燥装置の内部を移送し、液状の絶縁樹脂中に含有される有機溶剤等を実質的に乾燥除去し、必要に応じて、硬化反応を途中まで進めた樹脂付き金属箔とすることができる。樹脂付き金属箔は、そのまま巻き取ることもできるがラミネートロールにより、絶縁樹脂層が形成された側に保護フィルムを重ね合わせ、当該保護フィルムがラミネートされた樹脂付き金属箔を巻き取って、巻物形態の樹脂付き金属箔を得ている。

【0057】

この様な製造方法により積層板を得た場合、溶剤中に溶解、分散させたワニスではなく、樹脂組成物を直接繊維基材への含浸性を考慮する必要がある。 無機充填材は、(D)平均粒径5〜100nmの微粒子を用いることで、特に繊維基材への含浸性が向上するため、加熱加圧成形時に、積層板内における樹脂組成物のフローを抑え、溶融樹脂の不均一な移動が抑制されるため、積層板表面のスジ状のムラを防止し、且つ均一な厚みとすることができる。

【0058】

(プリント配線板)

次に、本発明のプリント配線板について説明する。

本発明のプリント配線板は、上記の積層板を内層回路基板に用いてなる。

また、本発明のプリント配線板は、内層回路上に、上記のプリプレグを絶縁層に用いてなる。

【0059】

本発明においてプリント配線板とは、絶縁層の上に金属箔等の導電体で回路を形成したものであり、片面プリント配線板(一層板)、両面プリント配線板(二層板)、及び多層プリント配線板(多層板)のいずれであってもよい。多層プリント配線板とは、メッキスルーホール法やビルドアップ法等により3層以上に重ねたプリント配線板であり、内層回路基板に絶縁層を重ね合わせて加熱加圧成形することによって得ることができる。

前記内層回路基板としては、例えば、本発明の積層板の金属層に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理したものを好適に用いることができる。

前記絶縁層としては、本発明のプリプレグ、又は本発明のプリント配線板用樹脂組成物からなる樹脂フィルムを用いることができる。尚、前記絶縁層として、前記プリプレグ又は前記プリント配線板用樹脂組成物からなる樹脂フィルムを用いる場合は、前記内層回路基板は本発明の積層板からなるものでなくてもよい。

【0060】

以下、本発明のプリント配線板の代表例として、本発明の積層板を内層回路基板として用い、本発明のプリプレグを絶縁層として用いる場合の多層プリント配線板について説明する。

前記積層板の片面又は両面に回路形成し、内層回路基板を作製する。場合によっては、ドリル加工、レーザー加工によりスルーホールを形成し、メッキ等で両面の電気的接続をとることもできる。この内層回路基板に前記プリプレグを重ね合わせて加熱加圧形成することで絶縁層を形成する。同様にして、エッチング等で形成した導体回路層と絶縁層とを交互に繰り返し形成することにより、多層プリント配線板を得ることができる。

【0061】

具体的には、前記プリプレグと前記内層回路基板とを合わせて、真空加圧式ラミネーター装置などを用いて真空加熱加圧成形させ、その後、熱風乾燥装置等で絶縁層を加熱硬化させる。ここで加熱加圧成形する条件としては、特に限定されないが、一例を挙げると、温度60〜160℃、圧力0.2〜3MPaで実施することができる。また、加熱硬化させる条件としては、特に限定されないが、一例を挙げると、温度140〜240℃、時間30〜120分間で実施することができる。

【0062】

尚、次工程においてレーザーを照射し、絶縁層に開口部を形成するが、その前に基材を剥離する必要がある。基材の剥離は、絶縁層を形成後、加熱硬化の前、又は加熱硬化後のいずれに行っても特に問題はない。

【0063】

次に、絶縁層にレーザーを照射して、開孔部を形成する。前記レーザーは、エキシマレーザー、UVレーザー及び炭酸ガスレーザー等が使用できる。

【0064】

レーザー照射後の樹脂残渣等(スミア)は過マンガン酸塩、重クロム酸塩等の酸化剤等により除去する処理、すなわちデスミア処理を行うことが好ましい。デスミア処理が不十分で、デスミア耐性が十分に確保されていないと、開孔部に金属メッキ処理を行っても、スミアが原因で上層金属配線と下層金属配線との通電性が十分に確保されなくなるおそれがある。また、平滑な絶縁層の表面を同時に粗化することができ、続く金属メッキにより形成する導電配線回路の密着性を上げることができる。

【0065】

次に、外層回路を形成する。外層回路の形成方法は、金属メッキにより絶縁樹脂層間の接続を図り、エッチングにより外層回路パターン形成を行う。

【0066】

さらに絶縁層を積層し、前記同様回路形成を行っても良いが、多層プリント配線板では、回路形成後、最外層にソルダーレジストを形成する。ソルダーレジストの形成方法は、特に限定されないが、例えば、ドライフィルムタイプのソルダーレジストを積層(ラミネート)し、露光、及び現像により形成する方法、又は液状レジストを印刷したものを露光、及び現像により形成する方法によりなされる。尚、得られた多層プリント配線板を半導体装置に用いる場合、半導体素子を実装するため接続用電極部を設ける。接続用電極部は、金メッキ、ニッケルメッキ及び半田メッキ等の金属皮膜で適宜被覆することができる。

【0067】

前記金メッキの代表的な方法の1つとして、ニッケル−パラジウム−金無電解メッキ法がある。この方法では、接続用電極部に、クリーナー等の適宜の方法により前処理を行った後、パラジウム触媒を付与し、その後さらに、無電解ニッケルメッキ処理、無電解パラジウムメッキ処理、及び無電解金メッキ処理を順次行う。

ENEPIG法は、前記ニッケル−パラジウム−金無電解メッキ法の無電解金メッキ処理段階において、置換金メッキ処理を行う方法である。下地メッキとしての無電解ニッケルメッキ皮膜と、無電解金メッキ皮膜との間に無電解パラジウムメッキ皮膜を設けることによって、接続用電極部における導体材料の拡散防止性、耐食性が向上する。下地ニッケルメッキ皮膜の拡散防止を図ることができるので、Au−Au接合の信頼性が向上し、また金によるニッケル酸化を防止することができるので、熱負荷の大きい鉛フリー半田接合の信頼性も向上する。ENEPIG法では、通常、無電解パラジウムメッキ処理を行う前に表面処理を行って、メッキ工程での導通不良の発生を防ぐ必要があり、導通不良が甚だしい場合には隣接する端子間でショートを起こす原因となる。一方、本発明のプリント配線板は、表面処理を行わなくても上記のような導通不良がなく、簡単にメッキ処理を行うことができる。

【0068】

(半導体装置)

次に、本発明の半導体装置について説明する。

前記で得られたプリント配線板に半田バンプを有する半導体素子を実装し、半田バンブを介して、前記プリント配線板との接続を図る。そして、プリント配線板と半導体素子との間には液状封止樹脂を充填し、半導体装置を形成する。半田バンプは、錫、鉛、銀、銅、ビスマス等からなる合金で構成されることが好ましい。

【0069】

半導体素子とプリント配線板との接続方法は、フリップチップボンダー等を用いて、基板上の接続用電極部と半導体素子の半田バンプとの位置合わせを行ったあと、IRリフロー装置、熱板、その他加熱装置を用いて半田バンプを融点以上に加熱し、プリント配線板と半田バンプとを溶融接合することにより接続する。尚、接続信頼性を良くするため、予めプリント配線板上の接続用電極部に半田ペースト等、比較的融点の低い金属の層を形成しておいてもよい。この接合工程に先んじて、半田バンプ及び/又はプリント配線板上の接続用電極部の表層にフラックスを塗布することで接続信頼性を向上させることもできる。

【実施例】

【0070】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0071】

[合成例1]シロキサン化合物Aの合成

アミノ基含有シリコーンオイルX−22−161A 223.7g(アミン当量800、信越化学工業(株)製)、トリアジントリチオール50g、トルエン250gを温度計、水冷コンデンサーを備えた1Lセパラブルフラスコに収め、120℃で4時間加熱攪拌して反応を進行させた。反応の進行と共に、混合物の粘度は増加し、増粘が停止したところで反応終了とした。その後、溶媒を減圧下で留去し、発生した硫化水素も除去し、シロキサン化合物Aを得た。得られたシロキサン化合物Aは、淡黄濁色のワックス状物質であり、重量平均分子量は3000であった。シロキサン化合物AのIRスペクトルを測定したところ、反応前と比べて、N−H構造に由来する吸収が減少し、新たにトリアジンチオール構造に由来する吸収が観測されたことから、トリアジンチオール基を有するシロキサン化合物であることを確認した。

【0072】

[合成例2]シロキサン化合物Bの合成

アミノ基含有シリコーンオイルKF−8008 158.6g(アミン当量5700、信越化学工業(株)製)、トリアジントリチオール5g、トルエン250gを温度計、水冷コンデンサーを備えた1Lセパラブルフラスコに収め、120℃で4時間加熱攪拌して反応を進行させた。反応の進行と共に、混合物の粘度は増加し、増粘が停止したところで反応終了とした。その後、溶媒を減圧下で留去し、発生した硫化水素も除去し、シロキサン化合物Bを得た。シロキサン化合物Bは、淡黄濁色のワックス状物質であり、重量平均分子量は12000であった。シロキサン化合物BのIRスペクトルを測定したところ、反応前と比べて、N−H構造に由来する吸収が減少し、新たにトリアジンチオール構造に由来する吸収が観測されたことから、トリアジンチオール基を有するシロキサン化合物であることを確認した。

【0073】

実施例及び比較例において用いた原材料は以下の通りである。

(1)無機充填材A/球状シリカ;アドマテックス社製・「SO-25R」、平均粒子径0.5μm

(2)無機充填材B/ベーマイト;大名化学社製C−20 平均粒子径2.0μm BET比表面積4.0m2/g

(3)エポキシ樹脂A/メトキシナフタレンジメチレン型エポキシ樹脂;DIC社製 「HP−5000」、エポキシ当量250

(4)エポキシ樹脂B/ビフェニルジメチレン型エポキシ樹脂:日本化薬社製・「NC−3000」、エポキシ当量275

(5)シアネート樹脂A/ノボラック型シアネート樹脂:ロンザジャパン社製・「プリマセットPT−30」、シアネート当量124

(6)シアネート樹脂B/ビスフェノールA型シアネート樹脂:ロンザジャパン社製・「プリマセットBA−200」、シアネート当量139

(7)フェノキシ樹脂/ビスフェノールA型エポキシ樹脂とビスフェノールF型エポキシ樹脂との共重合体:ジャパンエポキシレジン社製・「jER4275」、重量平均分子量60000

(8)フェノール系硬化剤/ビフェニルアルキレン型ノボラック樹脂:明和化成社製「MEH−7851−3H」、水酸基当量220

(9)硬化促進剤/イミダゾール化合物:四国化成工業社製・「キュアゾール1B2PZ(1-ベンジル-2-フェニルイミダゾール)」

(10)トリアジンチオール基を有するシロキサン化合物A:合成例1により合成

(11)トリアジンチオール基を有するシロキサン化合物B:合成例2により合成

【0074】

<実施例1>

(1)樹脂ワニスの調製

エポキシ樹脂A25.0重量部、フェノール硬化剤24.0重量部、トリアジンチオール基を有するシロキサン化合物A1.0重量部をメチルエチルケトンに溶解、分散させた。さらに、無機充填材A50.0重量部を添加して、高速攪拌装置を用いて10分間攪拌して、固形分60重量%の樹脂ワニスを調製した。

【0075】

(2)プリプレグの作製

上記の樹脂ワニスをガラス織布(厚さ92μm、日東紡績社製、WEA−116E)に含浸し、150℃の加熱炉で2分間乾燥して、プリプレグ中のワニス固形分が約50重量%のプリプレグを得た。

【0076】

(3)積層板の作製

上記のプリプレグを2枚重ね、両面に12μmの銅箔(三井金属社製、3EC−VLP)を重ねて、圧力4MPa、温度200℃で2時間加熱加圧成形することによって、両面に銅箔を有する厚さ0.2mmの積層板を得た。

【0077】

(4)樹脂シートの作製

上記の樹脂ワニスを、PETフィルム(厚さ38μm、三菱樹脂ポリエステル社製、SFB38)上に、コンマコーター装置を用いて、乾燥後のエポキシ樹脂層の厚さが40μmとなるように塗工し、これを150℃の乾燥装置で5分間乾燥して、樹脂シートを製造した。

【0078】

(5)プリント配線板(両面回路基板)の作製

上記の積層板に0.1mmのドリルビットを用いてスルーホール加工を行った後、エッチングにより銅箔を除去し、無電解めっきによりシード層を析出させた。さらに無電解めっき銅表面にセミアディティブ用ドライフィルム(旭化成製UFG−255)をロールラミネーターによりラミネートし、所定パターン状に露光、現像した後、パターン状の露出部に電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成した。さらに、ドライフィルムを剥離した後、フラッシュエッチング処理により、シード層を除去した。その後、回路粗化処理(メック製CZ8101)を実施し、L/S=15μm/15μmの櫛歯パターン状銅回路を有するプリント配線板(両面回路基板)を作製した。

【0079】

(6)多層プリント配線板の作製

前記で得られた両面回路基板に、上記で得られた樹脂シートのエポキシ樹脂面を内側にして重ね合わせ、これを、真空加圧式ラミネーター装置を用いて、温度100℃、圧力1MPaにて真空加熱加圧成形させた。樹脂シートから基材のPETフィルムを剥離後、熱風乾燥装置にて170℃で60分間加熱し硬化させた。さらに、絶縁層に炭酸レーザー装置を用いて開口部を設け、電解銅めっきにより絶縁層表面にL/S=15μm/15μmの外層回路形成を行い、外層回路と内層回路との導通を図った。なお、外層回路は、半導体素子を実装するための接続用電極部を設けた。その後、最外層にソルダーレジスト(太陽インキ社製、PSR4000/AUS308)を形成し、露光・現像により半導体素子が実装できるよう接続用電極部を露出させ、ENEPIG処理を施し、50mm×50mmの大きさに切断し、パッケージ用多層プリント配線板を得た。

【0080】

(7)半導体装置の作製

半導体素子(TEGチップ、サイズ15mm×15mm、厚み0.8mm)は、半田バンプがSn/Pb組成の共晶で形成され、回路保護膜がポジ型感光性樹脂(住友ベークライト社製CRC−8300)で形成されたものを使用した。半導体装置の組み立ては、まず、半田バンプにフラックス材を転写法により均一に塗布し、次にフリップチップボンダー装置を用い、上記パッケージ用多層プリント配線板上に加熱圧着により搭載した。次に、IRリフロー炉で半田バンプを溶融接合した後、液状封止樹脂(住友ベークライト社製、CRP−415S)を充填し、液状封止樹脂を硬化させることで半導体装置を得た。尚、液状封止樹脂は、温度150℃、120分の条件で硬化させた。

【0081】

<実施例2〜5、および比較例1〜3>

表1の配合量で、実施例1と同様にプリプレグ、積層板、樹脂シート、プリント配線板、多層プリント配線板、および半導体装置を得た。

前記で得られたプリプレグ、積層板、多層プリント配線板、及び半導体装置について、以下の評価項目の評価を行った。また、実施例及び比較例の樹脂組成物の配合組成、各物性値、評価結果を表1、及び2に示す。尚、表中において、各配合量は「重量部」を示す。

【0082】

【表1】

【0083】

(1)熱膨張係数

厚さ0.2mmの積層板の銅箔を全面エッチングし、得られた積層板から4mm×20mmのテストピースを切り出し、TMAを用いて10℃/分の条件で、50℃〜150℃での面方向の線膨張係数(平均線膨張係数)を測定した。各符号は以下のとおりである。

◎:線膨張係数10ppm未満

○:線膨張係数10ppm以上15ppm未満

×:線膨張係数15ppm以上

【0084】

(2)めっき剥離強度

厚さ0.2mmの積層板の銅箔を全面エッチングし、無電解めっきによりシード層を析出させ、さらに電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成した。このめっき銅の引き剥がし強度をJIS C-6481にもとづいて測定した。各符号は以下のとおりである。

◎:剥離強度0.7kN/m以上

○:剥離強度0.5kN/m以上、0.7kN/m未満

×:剥離強度0.5kN/m未満

【0085】

(3)吸湿半田耐熱性

上記で得られた電解銅めっき皮膜付積層板から、50mm角のテストピースを切り出し、3/4エッチングし、プレッシャークッカーを用いて121℃2時間吸湿処理後、260℃の半田に30秒浸漬させ、膨れの有無を観察した。各符号は以下のとおりである。

○:異常なし

×:膨れが発生

【0086】

(4)熱衝撃性試験

得られた半導体装置をフロリナート中で−55℃10分、125℃10分、−55℃10分を1サイクルとして、1000サイクル処理し、テストピースにクラックが発生していないか目視で確認した。

各符号は以下の通りである。

○:クラック発生なし

×:クラック発生

【0087】

実施例1〜5は、本発明のエポキシ樹脂組成物を用いたものである。評価全般にわたり良好であった。一方、比較例1は、トリアジンチオール基を有するシロキサン化合物を用いていないため、めっき密着性が不足しており、吸湿半田耐熱性試験で不具合が発生した。比較例2は、無機充填材を用いていないため、低熱膨張性に劣り、半導体装置の耐熱衝撃性も満足なものではなかった。比較例3はエポキシ樹脂を用いていないため、吸湿耐熱性及び耐熱衝撃性に劣るものであった。低熱膨張性、めっき密着性、耐熱性、耐熱衝撃性をすべて満足させるためには、本発明のエポキシ樹脂組成物が有効であることがわかった。

【産業上の利用可能性】

【0088】

本発明のエポキシ樹脂組成物は、小型化、高密度配線化、高信頼性が要求されるシステム・イン・パッケージ(SiP)等に用いられる高い信頼性が要求されるプリント配線板等に好適に用いることができる。

【符号の説明】

【0089】

10…樹脂付き金属箔

11…金属箔

12…絶縁樹脂層

20…基材

30…樹脂付き高分子フィルムシート

31…高分子フィルムシート

32…絶縁樹脂層

40…プリプレグ

41…金属箔付きプリプレグ

42…高分子フィルムシート付きプリプレグ

51…金属箔を有する積層板

52…金属箔を有する積層板

【技術分野】

【0001】

エポキシ樹脂組成物、プリプレグ、積層板、樹脂シート、プリント配線板、及び半導体装置に関する。

【背景技術】

【0002】

近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、さらには高密度実装化等が進んでいる。そのため、これらに使用される高密度実装対応のプリント配線板等は、従来にも増して、小型薄型化、高密度化、及び多層化が進んでいる。

【0003】

プリント配線板の製造に用いられるプリプレグは、一般的に、エポキシ樹脂等の熱硬化性樹脂を主成分とする樹脂組成物を溶剤に溶解させて樹脂ワニスとし、これを基材に含浸させて加熱乾燥させることにより作製される。プリント配線板の耐熱性、低熱膨張性、及び難燃性等を向上させるため、無機充填材を含有させた樹脂ワニスを用いたプリプレグの作製が行われている(特許文献1)。

【0004】

また、プリプレグを用いたプリント配線板の製造工程において、コアとなる両面板の回路配線形成には、これまでエッチングにより配線を形成するサブトラクティブ法が主流であったが、配線の微細化要求に伴い、めっきにより配線形成を行うセミアディティブ法を適用する必要が出てきた。セミアディティブ法は、絶縁層表面の粗化処理に続き、下地となる無電解めっき処理を施し、めっきレジストにより非回路形成部を保護した後、電解めっきにより回路形成部の銅厚付けを行い、レジスト除去とソフトエッチングを行うことにより絶縁層上に導体回路を形成する方法である。

しかしながら、従来の樹脂組成物を用いた積層板では、樹脂組成物の耐薬品やめっき密着性が十分ではなく、セミアディティブ法による配線形成を行うことが困難であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−31263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、低熱線膨性、めっき密着性に優れ、微細配線に対応し高度な電気的信頼性を有するエポキシ樹脂組成物、及び当該エポキシ樹脂組成物を用いた電気的信頼性に優れるプリプレグ、積層板、プリント配線板、及び半導体装置を提供するものである。

【0007】

このような目的は、下記の本発明[1]〜[7]により達成される。

[1](A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

[2][1]に記載のエポキシ樹脂組成物を基材に含浸してなるプリプレグ。

[3][1]または[2]項に記載のプリプレグ、又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を有してなる金属張積層板。

[4][1]に記載のエポキシ樹脂組成物よりなる絶縁層をフィルム上、又は金属箔上に形成してなる樹脂シート。

[5]上記[2]項に記載のプリプレグ、および/または[3]項に記載の金属張積層板を内層回路基板に用いてなるプリント配線板。

[6]内層回路基板の回路上に、上記[2]項に記載のプリプレグ、及び/または上記[4]に記載の樹脂シートを積層してなるプリント配線板

[7]上記[5]または[6]項に記載のプリント配線板に半導体素子を搭載してなる半導体装置。

【発明の効果】

【0008】

本発明のエポキシ樹脂組成物を用いると、低熱膨張性、めっき密着性に優れ、微細配線加工しても高度な電気的信頼性を有するプリント配線板を製造することができる。

また当該エポキシ樹脂組成物を用いてなるプリプレグ、樹脂シートは、プリント配線板の製造に用いた場合、密着性と耐熱性に優れるためにプリント配線板の絶縁層間の剥離や膨れなどの不具合を生じにくい。

すなわち本発明のエポキシ樹脂組成物を用いて製造されるプリント配線板、および半導体装置は、低熱膨張率であり、かつ高密度で微細な導体回路を有しても電気的信頼性に優れる。

【図面の簡単な説明】

【0009】

【図1】本発明の積層板の製造方法の一例を示す概略図である。

【図2】本発明の積層板の製造方法の他の一例を示す概略図である。

【発明を実施するための形態】

【0010】

(エポキシ樹脂組成物)

以下に、本発明のエポキシ樹脂組成物(以下、「樹脂組成物」と称すことがある。)、プリプレグ、積層板、樹脂シート、プリント配線板、半導体装置について詳細に説明する。

【0011】

前記(A)エポキシ樹脂と(B)無機充填材とを併用することによって、エポキシ樹脂組成物を硬化させて積層板やプリント配線板としたときに、低熱膨張率性を付与することができる。さらに、微細配線加工において信頼性をさらに向上させるべく、具体的には、セミアディティブ法よるメッキ処理を行う場合に、(C)トリアジンチオール基を有するシロキサン化合物を添加することによって、樹脂表面と無電解めっき金属との親和性を高め、良好にメッキ処理を行うことができるため、微細配線加工を行っても配線である導体回路の剥離や断線による導通不良等の問題が発生しない。

【0012】

前記(A)エポキシ樹脂は、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂等が挙げられる。

これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。

【0013】

前記(A)エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の固形分基準(固形分とは、実質的に樹脂層を形成する成分であり、溶剤は除くが、液状エポキシ等の成分は含む)で5重量%以上、30重量%以下とすることが好ましい。含有量が前記下限値未満であると、エポキシ樹脂の硬化性が低下したり、当該樹脂組成物より得られるプリプレグ、又はプリント配線板の耐湿性が低下したりする場合がある。また、前記上限値を超えると、プリプレグ又はプリント配線板の熱膨張率が大きくなったり、耐熱性が低下したりする場合がある。

【0014】

前記(B)無機充填材としては、特に限定されないが、例えば、タルク、焼成クレー、未焼成クレー、マイカ、ガラス等のケイ酸塩、酸化チタン、アルミナ、シリカ、溶融シリカ等の酸化物、炭酸カルシウム、炭酸マグネシウム、ハイドロタルサイト等の炭酸塩、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム等の水酸化物、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム等の硫酸塩または亜硫酸塩、ホウ酸亜鉛、メタホウ酸バリウム、ホウ酸アルミニウム、ホウ酸カルシウム、ホウ酸ナトリウム等のホウ酸塩、窒化アルミニウム、窒化ホウ素、窒化ケイ素、窒化炭素等の窒化物、チタン酸ストロンチウム、チタン酸バリウム等のチタン酸塩等を挙げることができる。無機充填材として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。これらの中でも特に、シリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、繊維基材への含浸性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0015】

前記(B)無機充填材の平均粒子径は、特に限定されないが、0.1〜5.0μmが好ましく、特に0.5〜2.0μmが好ましい。無機充填材の粒径が前記下限値未満であるとワニスが高粘度となり、プリプレグ作製時の作業性に影響を与える場合がある。また、前記上限値を超えると、ワニス中で無機充填剤の沈降等の現象が起こる場合がある。

前記平均粒子径は、例えば、超音波振動電流法(ゼータ電位)、超音波減衰分光法(粒度分布) およびレーザー回折散乱法により測定することができる。

無機充填材を水中で超音波により分散させ、レーザー回折式粒度分布測定装置(HORIBA製、LB−550)により、粒子の粒度分布を体積基準で測定し、そのメディアン径(D50)を平均粒子径とする。

【0016】

前記(B)無機充填材の含有量としては特に限定されないが、樹脂組成物全体の10〜80重量%が好ましく、さら30〜75重量%が好ましい。最も好ましくは40〜70重量%である。無機充填材の含有量が下限値未満であると、難燃性や低熱膨張性などの効果が十分ではなく、上限値を超えると、樹脂中への分散が困難になり、粒子が凝集して不具合を起こす恐れがあるため好ましくない。

【0017】

さらに前記(B)無機充填材と併用し、平均粒子径が10〜100nmの無機充填剤を含むことが好ましい。これにより、前記(B)無機充填材に不定形のものを用いた樹脂組成物であっても、流動性の低下を抑制することができる。

また、樹脂ワニスにした場合、粘度が高くとも、平均粒子径が10〜100nmの無機充填剤(以下、「微粒子」と称する場合がある。)を含む場合は、基材に良好に樹脂ワニスを含浸することができきる。

更にプリント配線板の絶縁層に用いた際に、絶縁層表面に微細な粗度を形成することができ、微細配線加工性に優れる。

【0018】

前記微粒子の平均粒子径は、特に15〜90nmが好ましく、最も25〜75nmが好ましい。平均粒子径が前記範囲内であると、高充填性、および高流動性にも優れる。

前記平均粒子径は、例えば、超音波振動電流法(ゼータ電位)、超音波減衰分光法(粒度分布) およびレーザー回折散乱法により測定することができる。具体的には、微粒子の平均粒子径はD50で規定できる。

【0019】

前記微粒子の含有量は、特に限定されないが、前記樹脂組成物全体の0.5〜20重量%が好ましく、1〜10重量%が好ましい。含有量が前記範囲内であると、特にプリプレグの含浸性、および成形性に優れる。

【0020】

前記(B)無機充填剤の含有量(w1)と、前記微粒子の含有量(w2)との重量比(w2/w1)は、特に限定されないが、0.02〜0.5であることが好ましく、特に0.06〜0.4であることが好ましい。重量比が前記範囲内であると、特に成形性を向上することができる。

【0021】

前記(C)トリアジンチオール基を有するシロキサン化合物は、トリアジンチオール基を有することにより、(A)エポキシ樹脂、及び(B)無機充填剤と反応してこれらの成分を強固に結びつけるとともに、無電解めっき金属と強固に結びつき、セミアディティブ法によって作製されたプリント配線板の信頼性を大幅に向上させることができる。

【0022】

(C)トリアジンチオール基を有するシロキサン化合物は、特に限定されないが、下記式(1)で表される構造を有する化合物を用いることが好ましい。

【0023】

【化1】

(式中、Aは2価の有機基、または、酸素原子、硫黄原子もしく窒素原子から選択される原子を含む2価の置換基を表す。)

【0024】

前記式(1)中のAは、−CH2CH2CH2NH−、−CH2CH2CH2NHCH2CH2NH−が好ましい。

【0025】

(C)トリアジンチオール基を有するシロキサン化合物の分子量は、特に限定されないが、ゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量が好ましくは1.0×103〜2.0×105であり、より好ましくは2.0×103〜1.0×104である。

【0026】

本発明の(C)トリアジンチオール基を有するシロキサン化合物の製造方法は、たとえば特開2009−197048に記載の方法で製造されるが、これに限定されるものではない。

【0027】

前記(C)トリアジンチオール基を有するシロキサン化合物の含有量は、特に限定されないが、エポキシ樹脂組成物中0.01〜10重量%が好ましく、さらに0.1〜5重量%が好ましい。最も好ましくは0.2〜2重量%である。含有量が下限値未満であると、シロキサン化合物の効果が見られず、含有量が上限値より大きいと、プリント配線板の特性低下の原因となる可能性がある。

【0028】

本発明の樹脂組成物は、さらにシアネート樹脂を含有することが好ましい。シアネート樹脂を用いると、エポキシ樹脂のみでは達成することのできない耐熱性及び低熱膨張性を付与させることができる。

ここで、シアネート樹脂は、特に限定されないが、例えばハロゲン化シアン化合物とフェノール類とを反応させて得ることができる。なお、必要に応じて加熱等の方法でプレポリマー化することによりシアネート樹脂を得ることもできる。具体的には、フェノールノボラック型シアネート樹脂、クレゾールノボラック型シアネート樹脂等のノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、およびジシクロペンタジエン型シアネート樹脂等を挙げることができる。これらのシアネート樹脂を使用した樹脂組成物よりなるプリント配線板は、特に加熱時における剛性に優れるので、半導体素子実装時の信頼性に優れる。

【0029】

前記シアネート樹脂の分子量は、特に限定されないが、重量平均分子量5.0×102〜4.5×103が好ましく、特に6.0×102〜3.0×103が好ましい。重量平均分子量が下限値未満であるとプリプレグを作製した場合にタック性が生じ、プリプレグ同士が接触したとき互いに付着したり、樹脂の転写が生じたりする場合がある。また、重量平均分子量が上限値を超えると反応が速くなりすぎ、特に積層板に用いた場合、成形不良が生じることがある。

前記シアネート樹脂等の重量平均分子量は、例えばGPC(ゲルパーミエーションクロマトグラフィー、標準物質:ポリスチレン換算)で測定することができる。

【0030】

なお、前記シアネート樹脂としては、プレポリマー化したものも用いることができる。

ここでプレポリマーとは、通常、上記シアネート樹脂を加熱反応などにより、例えば3量化することで得られるものであり、エポキシ樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。

プレポリマーは、特に限定されないが、例えば、3量化率が20〜50重量%であるものを用いることが好ましい。この3量化率は、例えば赤外分光分析装置を用いて求めることができる。

また、前記シアネート樹脂は、特に限定されないが、1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上のシアネート樹脂と、それらのプレポリマーを併用したりすることもできる。

【0031】

前記シアネート樹脂の含有量は、特に限定されないが、前記エポキシ樹脂組成物全体の3〜70重量%が好ましく、なかでも、5〜50重量%が好ましく、プリプレグを作製する場合等においては、さらに10〜30重量%が好ましい。含有量が下限値未満であるとシアネート樹脂の耐熱性向上効果が十分でない場合があり、上限値を超えるとプリプレグ等の成型品の強度が低下する場合がある。

【0032】

本発明の樹脂組成物は、さらに熱硬化性樹脂(実質的にハロゲンを含まない)を併用することができる。前記熱硬化性樹脂は、例えば、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂等が挙げられる。

これらの中の1種類を単独で用いることもできるし、2種類以上を併用したりすることもできる。

【0033】

本発明の樹脂組成物は、必要に応じて、フェノール樹脂、または硬化促進剤を用いることができる。またフェノール樹脂と硬化促進剤とを併用してもよい。

【0034】

前記フェノール樹脂は、特に限定されないが、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂、アリールアルキレン型ノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂が挙げられる。これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用したり、1種類または2種類以上の前述した樹脂と、それらのプレポリマーを併用したりすることもできる。これらの中でも特に、アリールアルキレン型フェノール樹脂が好ましい。これにより、さらに吸湿半田耐熱性を向上させることができる。

【0035】

前記硬化促進剤は、特に限定されないが、例えばナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、イミダゾール化合物、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等、またはこの混合物が挙げられる。これらの中の誘導体も含めて1種類を単独で用いることもできるし、これらの誘導体も含めて2種類以上を併用したりすることもできる。

これらの硬化促進剤のなかでも、特にイミダゾール化合物が好ましい。これにより、樹脂組成物をプリプレグとし、半導体装置に使用した場合の絶縁性、半田耐熱性を高めることができる。

【0036】

前記イミダゾール化合物としては、例えば、2−メチルイミダゾール、2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−エチル−4−エチルイミダゾール、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2−フェニルー4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチルー5−ヒドロキシメチルイミダゾールなどを挙げることができる。

これらの中でも、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、及び、2−エチル−4−メチルイミダゾールが好ましい。これらのイミダゾール化合物は、樹脂成分に対し特に優れた相溶性を有することで、均一性の高い硬化物が得られる。

【0037】

本発明の樹脂組成物は、さらに樹脂組成物と導体層との密着性が向上するような樹脂成分を添加しても良い。例えば、フェノキシ樹脂、ポリアミド系樹脂、ポリビニルアルコール系樹脂等が挙げられる。これらの中でも特に金属との密着性に優れ、硬化反応速度に与える影響が少ないと言う点でフェノキシ樹脂を添加することが好ましい。前記フェノキシ樹脂は、例えばビスフェノール骨格を有するフェノキシ樹脂、ノボラック骨格を有するフェノキシ樹脂、ナフタレン骨格を有するフェノキシ樹脂、ビフェニル骨格を有するフェノキシ樹脂等が挙げられる。また、これらの骨格を複数種類有した構造のフェノキシ樹脂を用いることもできる。

【0038】

本発明の樹脂組成物は、特に限定されないが、カップリング剤を用いることができる。前記カップリング剤は、前記熱硬化性樹脂と、前記無機充填材との界面の濡れ性を向上させる。そして繊維基材に対して熱硬化性樹脂等および無機充填材を均一に定着させ、耐熱性、特に吸湿後の半田耐熱性を改良することができる。

前記カップリング剤は、特に限定されないが、具体的にはエポキシシランカップリング剤、カチオニックシランカップリング剤、アミノシランカップリング剤、チタネート系カップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上のカップリング剤を使用することが好ましい。これにより、無機充填材の界面との濡れ性を高くすることができ、それによって耐熱性をより向上させることできる。

【0039】

前記カップリング剤の添加量は、特に限定されないが、無機充填材100重量部に対して0.05〜3重量部が好ましく、特に0.1〜2重量部が好ましい。含有量が0.05重量部未満であると無機充填材を十分に被覆できないため耐熱性を向上する効果が低下する場合があり、3重量部を超えると反応に影響を与え、曲げ強度等が低下する場合がある。

【0040】

前記エポキシ樹脂組成物には、さらに必要に応じて、顔料、染料、消泡剤、レベリング剤、紫外線吸収剤、発泡剤、酸化防止剤、難燃剤、イオン捕捉剤等の上記成分以外の添加物を添加しても良い。

【0041】

(樹脂シート)

次に、樹脂シートについて説明する。

本発明の樹脂シートは、前記エポキシ樹脂組成物からなる絶縁層を金属箔上、またはフィルム上に形成してなるものである。

ここで、エポキシ樹脂組成物からなる絶縁層を金属箔、またはフィルム上に形成する方法としては特に限定されないが、例えば、エポキシ樹脂組成物を溶剤などに溶解・分散させて樹脂ワニスを調製して、各種塗工装置を用いて樹脂ワニスを基材に塗工した後、これを乾燥する方法、樹脂ワニスをスプレー装置にて基材に噴霧塗工した後、これを乾燥する方法などが挙げられる。

【0042】

前記樹脂ワニスに用いられる溶媒は、前記エポキシ樹脂組成物中の樹脂成分に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、エチレングリコール、セルソルブ系、カルビトール系等が挙げられる。

【0043】

前記樹脂ワニス中の固形分含有量としては特に限定されないが、10〜70重量%が好ましく、特に20〜55重量%が好ましい。

【0044】

本発明の樹脂シートは、絶縁層を2層以上有する場合、そのうちの少なくとも1層が本発明のエポキシ樹脂組成物であることが好ましい。また本発明のプエポキシ樹脂組成物よりなる絶縁層は、金属箔、またはフィルム上に直接本発明のエポキシ樹脂組成物よりなる樹脂層を形成することが好ましい。こうすることでプリント配線板製造時において、本発明のエポキシ樹脂組成物からなる絶縁層が外層回路導体と高いめっきピール強度を発現することができる。

【0045】

前記本発明のエポキシ樹脂組成物からなる絶縁層の厚さは、0.5〜10μmの厚みであることが好ましい。前記絶縁層の厚さの範囲にすることにより、導体回路との高い密着性を得ることができる。

【0046】

本発明の樹脂シートに用いるフィルムは、特に限定されないが、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル樹脂、フッ素系樹脂、ポリイミド樹脂などの耐熱性を有した熱可塑性樹脂フィルムなどを用いることができる。

【0047】

本発明の樹脂シートに用いる金属箔は、特に限定されないが、例えば、銅及び/又は銅系合金、アルミ及び/又はアルミ系合金、鉄及び/又は鉄系合金、銀及び/又は銀系合金、金及び金系合金、亜鉛及び亜鉛系合金、ニッケル及びニッケル系合金、錫及び錫系合金等の金属箔などを用いることができる。なお、本発明の樹脂シートを製造するにあたっては、絶縁層を積層する金属箔表面の凹凸は、表面粗さ(Rz)が2μm以下であることが好ましい。表面粗さ(Rz)が、2μm以下の金属箔表面上に、本発明の樹脂組成物からなる絶縁層を形成することにより、表面粗さが小さく、かつ、密着性(めっきピール強度)に優れるものとすることができる。

尚、金属の表面粗さ(Rz)は、10点測定を行い、その平均値とした。表面粗さは、JISB0601に基づいて測定した。

【0048】

(プリプレグ)

次に、プリプレグについて説明する。

本発明のプリプレグは、前記エポキシ樹脂組成物を基材に含浸し、加熱乾燥してなるものである。

得られたプリプレグを用いると、低熱膨張性、めっき密着性に優れ、微細配線加工しても高度な電気的信頼性を有するプリント配線板を製造することができる。

【0049】

前記基材としては、特に限定されないが、例えばガラス織布、ガラス不織布、ガラスペーパー等のガラス繊維基材、紙、アラミド、ポリエステル、芳香族ポリエステル、フッ素樹脂等の合成繊維等からなる織布や不織布、金属繊維、カーボン繊維、鉱物繊維等からなる織布、不織布、マット類等が挙げられる。これらの基材は単独又は併用して使用してもよい。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの剛性、寸法安定性を向上することができる。このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス等が挙げられる。これらの中でも、ガラスは、Sガラス、または、Tガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができる。

【0050】

前記樹脂ワニスを前記基材に含浸させる方法は、特に限定されないが、例えば、基材を樹脂ワニスに浸漬する方法、各種コーターによる塗布する方法、スプレーによる吹き付ける方法等が挙げられる。これらの中でも、基材を樹脂ワニスに浸漬する方法が好ましい。これにより、基材に対する樹脂組成物の含浸性を向上することができる。尚、基材を樹脂ワニスに浸漬する場合、通常の含浸塗布設備を使用することができる。図1に示すように、基材1を、含浸槽2の前記エポキシ樹脂ワニス3中に浸漬して、基材1にエポキシ樹脂ワニス3を含浸する。その際、含浸槽2が備えるディップロール4(図1では3本)によって基材1はエポキシ樹脂ワニス3中に浸漬される。次いで、エポキシ樹脂ワニス3を含浸した基材1を、垂直方向に引き上げて、水平方向に並設され、対向している1対のスクイズロール又は、コンマロール(図1の5はスクイズロール)の間を通して、基材1へのエポキシ樹脂ワニス3の塗布量を調整する。その後、エポキシ樹脂ワニス3が塗布された基材1を、乾燥機6で所定の温度で加熱して、塗布されたワニス中の溶剤を揮発させると共に樹脂組成物を半硬化させてプリプレグ7を製造する。なお、図1中の上部ロール8はプリプレグ7を進行方向に移動させるために、プリプレグ7の進行方向と同方向に回転している。また、前記エポキシ樹脂ワニスの溶剤を乾燥させる条件は、温度90〜180℃、時間1〜10分で乾燥させることにより半硬化のプリプレグ7を得ることができる。

【0051】

(積層板)

次に、積層板について説明する。

本発明の積層板は、基材に上記のエポキシ樹脂組成物を含浸してなる樹脂含浸基材層の少なくとも片面に金属箔を有するものである。

本発明の積層板は、例えば、上記のプリプレグ又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を張り付けることで製造できる。

プリプレグ1枚のときは、その上下両面もしくは片面に金属箔を重ねる。また、プリプレグを2枚以上積層することもできる。プリプレグ2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔あるいはフィルムを重ねる。次に、プリプレグと金属箔とを重ねたものを加熱加圧成形することで積層板を得ることができる。

【0052】

前記加熱する温度は、特に限定されないが、120〜250℃が好ましく、特に150〜220℃が好ましい。前記加圧する圧力は、特に限定されないが、0.1〜5MPaが好ましく、特に0.5〜3MPaが好ましい。また、必要に応じて高温槽等で150〜300℃の温度で後硬化を行っても構わない。

【0053】

また、本発明の積層板を製造する別の方法として 、図1に示す樹脂付き金属箔を用いた積層板の製造方法が挙げられる。まず、金属箔11に均一な絶縁樹脂層12をコーターで塗工した樹脂付き金属箔10を準備し、ガラス繊維等の基材20の両側に、樹脂付き金属箔10を絶縁樹脂層を内側にして配し(図1(a))、真空中で加熱60〜130℃、加圧0.1〜5MPaでラミネート含浸させる方法により、金属箔付きプリプレグ41を得る(図1(b))。次いで、金属箔付きプリプレグ41を直接加熱加圧成形することで、積層板51を得ることができる(図1(c))。

【0054】

さらに、本発明の積層板を製造する別の方法として、 図2に示す樹脂付き高分子フィルムシートを用いた積層板の製造方法も挙げられる。まず、高分子フィルムシート31に、均一な絶縁樹脂層32をコーターで塗工した樹脂付き高分子フィルムシート30を準備し、基材2の両側に樹脂付き高分子フィルムシート30、30を絶縁樹脂層を内側にして配し(図2(a))、真空中で加熱60〜130℃、加圧0.1〜5MPaでラミネート含浸させる方法により、高分子フィルムシート付きプリプレグ42を得ることができる(図3(b))。次いで、高分子フィルムシート付きプリプレグ42の少なくとも片面の高分子フィルムシート31を剥離後(図2(c))、高分子フィルムシート31を剥離した面に金属箔11を配し(図2(d))、加熱加圧成形することで積層板52を得ることができる(図2(e))。さらに、両面の高分子フィルムシートを剥離する場合は、前述のプリプレグ同様に、2枚以上積層することもできる。プリプレグを2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔または高分子フィルムシートを配し、加熱加圧成形することで積層板を得ることができる。

この様な製造方法で得られた積層板は、厚み精度が高く、厚みが均一であり、更には表面平滑性に優れる。

また成形歪の小さい積層板を得ることができるため、当該製造方法により得られた積層板を用い作製したプリント配線板、および半導体装置は、反りが小さく、反りばらつきも小さい。

さらにプリント配線板、および半導体装置を、歩留り良く製造することができる。

【0055】

前記加熱加圧成形する条件としては、温度は、特に限定されないが、120〜250℃が好ましく、特に150〜220℃が好ましい。前記加圧する圧力は、特に限定されないが、0.1〜5MPaが好ましく、特に0.5〜3MPaが好ましい。

さらに必要に応じて高温槽等で150〜300℃の温度で後硬化を行ってもかまわない。

【0056】

図1〜2等の積層板は、特に限定されないが、例えば、樹脂付き金属箔を製造する装置及び積層板を製造する装置を用いて製造される。

前記樹脂付き金属箔を製造する装置において、金属箔は、例えば長尺のシート品を巻物形態にしたもの等を用い、これにより連続的に巻き出すことにより供給することができる。液状の絶縁樹脂は、絶縁樹脂の供給装置により、所定量が連続的に金属箔上に供給される。ここで液状の絶縁樹脂として、本発明の樹脂組成物を溶剤に溶解、分散させた塗布液が用いられる。絶縁樹脂の塗工量は、コンマロールと、当該コンマロールのバックアップロールとのクリアランスにより制御することができる。所定量の絶縁樹脂が塗工された金属箔は、横搬送型の熱風乾燥装置の内部を移送し、液状の絶縁樹脂中に含有される有機溶剤等を実質的に乾燥除去し、必要に応じて、硬化反応を途中まで進めた樹脂付き金属箔とすることができる。樹脂付き金属箔は、そのまま巻き取ることもできるがラミネートロールにより、絶縁樹脂層が形成された側に保護フィルムを重ね合わせ、当該保護フィルムがラミネートされた樹脂付き金属箔を巻き取って、巻物形態の樹脂付き金属箔を得ている。

【0057】

この様な製造方法により積層板を得た場合、溶剤中に溶解、分散させたワニスではなく、樹脂組成物を直接繊維基材への含浸性を考慮する必要がある。 無機充填材は、(D)平均粒径5〜100nmの微粒子を用いることで、特に繊維基材への含浸性が向上するため、加熱加圧成形時に、積層板内における樹脂組成物のフローを抑え、溶融樹脂の不均一な移動が抑制されるため、積層板表面のスジ状のムラを防止し、且つ均一な厚みとすることができる。

【0058】

(プリント配線板)

次に、本発明のプリント配線板について説明する。

本発明のプリント配線板は、上記の積層板を内層回路基板に用いてなる。

また、本発明のプリント配線板は、内層回路上に、上記のプリプレグを絶縁層に用いてなる。

【0059】

本発明においてプリント配線板とは、絶縁層の上に金属箔等の導電体で回路を形成したものであり、片面プリント配線板(一層板)、両面プリント配線板(二層板)、及び多層プリント配線板(多層板)のいずれであってもよい。多層プリント配線板とは、メッキスルーホール法やビルドアップ法等により3層以上に重ねたプリント配線板であり、内層回路基板に絶縁層を重ね合わせて加熱加圧成形することによって得ることができる。

前記内層回路基板としては、例えば、本発明の積層板の金属層に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理したものを好適に用いることができる。

前記絶縁層としては、本発明のプリプレグ、又は本発明のプリント配線板用樹脂組成物からなる樹脂フィルムを用いることができる。尚、前記絶縁層として、前記プリプレグ又は前記プリント配線板用樹脂組成物からなる樹脂フィルムを用いる場合は、前記内層回路基板は本発明の積層板からなるものでなくてもよい。

【0060】

以下、本発明のプリント配線板の代表例として、本発明の積層板を内層回路基板として用い、本発明のプリプレグを絶縁層として用いる場合の多層プリント配線板について説明する。

前記積層板の片面又は両面に回路形成し、内層回路基板を作製する。場合によっては、ドリル加工、レーザー加工によりスルーホールを形成し、メッキ等で両面の電気的接続をとることもできる。この内層回路基板に前記プリプレグを重ね合わせて加熱加圧形成することで絶縁層を形成する。同様にして、エッチング等で形成した導体回路層と絶縁層とを交互に繰り返し形成することにより、多層プリント配線板を得ることができる。

【0061】

具体的には、前記プリプレグと前記内層回路基板とを合わせて、真空加圧式ラミネーター装置などを用いて真空加熱加圧成形させ、その後、熱風乾燥装置等で絶縁層を加熱硬化させる。ここで加熱加圧成形する条件としては、特に限定されないが、一例を挙げると、温度60〜160℃、圧力0.2〜3MPaで実施することができる。また、加熱硬化させる条件としては、特に限定されないが、一例を挙げると、温度140〜240℃、時間30〜120分間で実施することができる。

【0062】

尚、次工程においてレーザーを照射し、絶縁層に開口部を形成するが、その前に基材を剥離する必要がある。基材の剥離は、絶縁層を形成後、加熱硬化の前、又は加熱硬化後のいずれに行っても特に問題はない。

【0063】

次に、絶縁層にレーザーを照射して、開孔部を形成する。前記レーザーは、エキシマレーザー、UVレーザー及び炭酸ガスレーザー等が使用できる。

【0064】

レーザー照射後の樹脂残渣等(スミア)は過マンガン酸塩、重クロム酸塩等の酸化剤等により除去する処理、すなわちデスミア処理を行うことが好ましい。デスミア処理が不十分で、デスミア耐性が十分に確保されていないと、開孔部に金属メッキ処理を行っても、スミアが原因で上層金属配線と下層金属配線との通電性が十分に確保されなくなるおそれがある。また、平滑な絶縁層の表面を同時に粗化することができ、続く金属メッキにより形成する導電配線回路の密着性を上げることができる。

【0065】

次に、外層回路を形成する。外層回路の形成方法は、金属メッキにより絶縁樹脂層間の接続を図り、エッチングにより外層回路パターン形成を行う。

【0066】

さらに絶縁層を積層し、前記同様回路形成を行っても良いが、多層プリント配線板では、回路形成後、最外層にソルダーレジストを形成する。ソルダーレジストの形成方法は、特に限定されないが、例えば、ドライフィルムタイプのソルダーレジストを積層(ラミネート)し、露光、及び現像により形成する方法、又は液状レジストを印刷したものを露光、及び現像により形成する方法によりなされる。尚、得られた多層プリント配線板を半導体装置に用いる場合、半導体素子を実装するため接続用電極部を設ける。接続用電極部は、金メッキ、ニッケルメッキ及び半田メッキ等の金属皮膜で適宜被覆することができる。

【0067】

前記金メッキの代表的な方法の1つとして、ニッケル−パラジウム−金無電解メッキ法がある。この方法では、接続用電極部に、クリーナー等の適宜の方法により前処理を行った後、パラジウム触媒を付与し、その後さらに、無電解ニッケルメッキ処理、無電解パラジウムメッキ処理、及び無電解金メッキ処理を順次行う。

ENEPIG法は、前記ニッケル−パラジウム−金無電解メッキ法の無電解金メッキ処理段階において、置換金メッキ処理を行う方法である。下地メッキとしての無電解ニッケルメッキ皮膜と、無電解金メッキ皮膜との間に無電解パラジウムメッキ皮膜を設けることによって、接続用電極部における導体材料の拡散防止性、耐食性が向上する。下地ニッケルメッキ皮膜の拡散防止を図ることができるので、Au−Au接合の信頼性が向上し、また金によるニッケル酸化を防止することができるので、熱負荷の大きい鉛フリー半田接合の信頼性も向上する。ENEPIG法では、通常、無電解パラジウムメッキ処理を行う前に表面処理を行って、メッキ工程での導通不良の発生を防ぐ必要があり、導通不良が甚だしい場合には隣接する端子間でショートを起こす原因となる。一方、本発明のプリント配線板は、表面処理を行わなくても上記のような導通不良がなく、簡単にメッキ処理を行うことができる。

【0068】

(半導体装置)

次に、本発明の半導体装置について説明する。

前記で得られたプリント配線板に半田バンプを有する半導体素子を実装し、半田バンブを介して、前記プリント配線板との接続を図る。そして、プリント配線板と半導体素子との間には液状封止樹脂を充填し、半導体装置を形成する。半田バンプは、錫、鉛、銀、銅、ビスマス等からなる合金で構成されることが好ましい。

【0069】

半導体素子とプリント配線板との接続方法は、フリップチップボンダー等を用いて、基板上の接続用電極部と半導体素子の半田バンプとの位置合わせを行ったあと、IRリフロー装置、熱板、その他加熱装置を用いて半田バンプを融点以上に加熱し、プリント配線板と半田バンプとを溶融接合することにより接続する。尚、接続信頼性を良くするため、予めプリント配線板上の接続用電極部に半田ペースト等、比較的融点の低い金属の層を形成しておいてもよい。この接合工程に先んじて、半田バンプ及び/又はプリント配線板上の接続用電極部の表層にフラックスを塗布することで接続信頼性を向上させることもできる。

【実施例】

【0070】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0071】

[合成例1]シロキサン化合物Aの合成

アミノ基含有シリコーンオイルX−22−161A 223.7g(アミン当量800、信越化学工業(株)製)、トリアジントリチオール50g、トルエン250gを温度計、水冷コンデンサーを備えた1Lセパラブルフラスコに収め、120℃で4時間加熱攪拌して反応を進行させた。反応の進行と共に、混合物の粘度は増加し、増粘が停止したところで反応終了とした。その後、溶媒を減圧下で留去し、発生した硫化水素も除去し、シロキサン化合物Aを得た。得られたシロキサン化合物Aは、淡黄濁色のワックス状物質であり、重量平均分子量は3000であった。シロキサン化合物AのIRスペクトルを測定したところ、反応前と比べて、N−H構造に由来する吸収が減少し、新たにトリアジンチオール構造に由来する吸収が観測されたことから、トリアジンチオール基を有するシロキサン化合物であることを確認した。

【0072】

[合成例2]シロキサン化合物Bの合成

アミノ基含有シリコーンオイルKF−8008 158.6g(アミン当量5700、信越化学工業(株)製)、トリアジントリチオール5g、トルエン250gを温度計、水冷コンデンサーを備えた1Lセパラブルフラスコに収め、120℃で4時間加熱攪拌して反応を進行させた。反応の進行と共に、混合物の粘度は増加し、増粘が停止したところで反応終了とした。その後、溶媒を減圧下で留去し、発生した硫化水素も除去し、シロキサン化合物Bを得た。シロキサン化合物Bは、淡黄濁色のワックス状物質であり、重量平均分子量は12000であった。シロキサン化合物BのIRスペクトルを測定したところ、反応前と比べて、N−H構造に由来する吸収が減少し、新たにトリアジンチオール構造に由来する吸収が観測されたことから、トリアジンチオール基を有するシロキサン化合物であることを確認した。

【0073】

実施例及び比較例において用いた原材料は以下の通りである。

(1)無機充填材A/球状シリカ;アドマテックス社製・「SO-25R」、平均粒子径0.5μm

(2)無機充填材B/ベーマイト;大名化学社製C−20 平均粒子径2.0μm BET比表面積4.0m2/g

(3)エポキシ樹脂A/メトキシナフタレンジメチレン型エポキシ樹脂;DIC社製 「HP−5000」、エポキシ当量250

(4)エポキシ樹脂B/ビフェニルジメチレン型エポキシ樹脂:日本化薬社製・「NC−3000」、エポキシ当量275

(5)シアネート樹脂A/ノボラック型シアネート樹脂:ロンザジャパン社製・「プリマセットPT−30」、シアネート当量124

(6)シアネート樹脂B/ビスフェノールA型シアネート樹脂:ロンザジャパン社製・「プリマセットBA−200」、シアネート当量139

(7)フェノキシ樹脂/ビスフェノールA型エポキシ樹脂とビスフェノールF型エポキシ樹脂との共重合体:ジャパンエポキシレジン社製・「jER4275」、重量平均分子量60000

(8)フェノール系硬化剤/ビフェニルアルキレン型ノボラック樹脂:明和化成社製「MEH−7851−3H」、水酸基当量220

(9)硬化促進剤/イミダゾール化合物:四国化成工業社製・「キュアゾール1B2PZ(1-ベンジル-2-フェニルイミダゾール)」

(10)トリアジンチオール基を有するシロキサン化合物A:合成例1により合成

(11)トリアジンチオール基を有するシロキサン化合物B:合成例2により合成

【0074】

<実施例1>

(1)樹脂ワニスの調製

エポキシ樹脂A25.0重量部、フェノール硬化剤24.0重量部、トリアジンチオール基を有するシロキサン化合物A1.0重量部をメチルエチルケトンに溶解、分散させた。さらに、無機充填材A50.0重量部を添加して、高速攪拌装置を用いて10分間攪拌して、固形分60重量%の樹脂ワニスを調製した。

【0075】

(2)プリプレグの作製

上記の樹脂ワニスをガラス織布(厚さ92μm、日東紡績社製、WEA−116E)に含浸し、150℃の加熱炉で2分間乾燥して、プリプレグ中のワニス固形分が約50重量%のプリプレグを得た。

【0076】

(3)積層板の作製

上記のプリプレグを2枚重ね、両面に12μmの銅箔(三井金属社製、3EC−VLP)を重ねて、圧力4MPa、温度200℃で2時間加熱加圧成形することによって、両面に銅箔を有する厚さ0.2mmの積層板を得た。

【0077】

(4)樹脂シートの作製

上記の樹脂ワニスを、PETフィルム(厚さ38μm、三菱樹脂ポリエステル社製、SFB38)上に、コンマコーター装置を用いて、乾燥後のエポキシ樹脂層の厚さが40μmとなるように塗工し、これを150℃の乾燥装置で5分間乾燥して、樹脂シートを製造した。

【0078】

(5)プリント配線板(両面回路基板)の作製

上記の積層板に0.1mmのドリルビットを用いてスルーホール加工を行った後、エッチングにより銅箔を除去し、無電解めっきによりシード層を析出させた。さらに無電解めっき銅表面にセミアディティブ用ドライフィルム(旭化成製UFG−255)をロールラミネーターによりラミネートし、所定パターン状に露光、現像した後、パターン状の露出部に電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成した。さらに、ドライフィルムを剥離した後、フラッシュエッチング処理により、シード層を除去した。その後、回路粗化処理(メック製CZ8101)を実施し、L/S=15μm/15μmの櫛歯パターン状銅回路を有するプリント配線板(両面回路基板)を作製した。

【0079】

(6)多層プリント配線板の作製

前記で得られた両面回路基板に、上記で得られた樹脂シートのエポキシ樹脂面を内側にして重ね合わせ、これを、真空加圧式ラミネーター装置を用いて、温度100℃、圧力1MPaにて真空加熱加圧成形させた。樹脂シートから基材のPETフィルムを剥離後、熱風乾燥装置にて170℃で60分間加熱し硬化させた。さらに、絶縁層に炭酸レーザー装置を用いて開口部を設け、電解銅めっきにより絶縁層表面にL/S=15μm/15μmの外層回路形成を行い、外層回路と内層回路との導通を図った。なお、外層回路は、半導体素子を実装するための接続用電極部を設けた。その後、最外層にソルダーレジスト(太陽インキ社製、PSR4000/AUS308)を形成し、露光・現像により半導体素子が実装できるよう接続用電極部を露出させ、ENEPIG処理を施し、50mm×50mmの大きさに切断し、パッケージ用多層プリント配線板を得た。

【0080】

(7)半導体装置の作製

半導体素子(TEGチップ、サイズ15mm×15mm、厚み0.8mm)は、半田バンプがSn/Pb組成の共晶で形成され、回路保護膜がポジ型感光性樹脂(住友ベークライト社製CRC−8300)で形成されたものを使用した。半導体装置の組み立ては、まず、半田バンプにフラックス材を転写法により均一に塗布し、次にフリップチップボンダー装置を用い、上記パッケージ用多層プリント配線板上に加熱圧着により搭載した。次に、IRリフロー炉で半田バンプを溶融接合した後、液状封止樹脂(住友ベークライト社製、CRP−415S)を充填し、液状封止樹脂を硬化させることで半導体装置を得た。尚、液状封止樹脂は、温度150℃、120分の条件で硬化させた。

【0081】

<実施例2〜5、および比較例1〜3>

表1の配合量で、実施例1と同様にプリプレグ、積層板、樹脂シート、プリント配線板、多層プリント配線板、および半導体装置を得た。

前記で得られたプリプレグ、積層板、多層プリント配線板、及び半導体装置について、以下の評価項目の評価を行った。また、実施例及び比較例の樹脂組成物の配合組成、各物性値、評価結果を表1、及び2に示す。尚、表中において、各配合量は「重量部」を示す。

【0082】

【表1】

【0083】

(1)熱膨張係数

厚さ0.2mmの積層板の銅箔を全面エッチングし、得られた積層板から4mm×20mmのテストピースを切り出し、TMAを用いて10℃/分の条件で、50℃〜150℃での面方向の線膨張係数(平均線膨張係数)を測定した。各符号は以下のとおりである。

◎:線膨張係数10ppm未満

○:線膨張係数10ppm以上15ppm未満

×:線膨張係数15ppm以上

【0084】

(2)めっき剥離強度

厚さ0.2mmの積層板の銅箔を全面エッチングし、無電解めっきによりシード層を析出させ、さらに電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成した。このめっき銅の引き剥がし強度をJIS C-6481にもとづいて測定した。各符号は以下のとおりである。

◎:剥離強度0.7kN/m以上

○:剥離強度0.5kN/m以上、0.7kN/m未満

×:剥離強度0.5kN/m未満

【0085】

(3)吸湿半田耐熱性

上記で得られた電解銅めっき皮膜付積層板から、50mm角のテストピースを切り出し、3/4エッチングし、プレッシャークッカーを用いて121℃2時間吸湿処理後、260℃の半田に30秒浸漬させ、膨れの有無を観察した。各符号は以下のとおりである。

○:異常なし

×:膨れが発生

【0086】

(4)熱衝撃性試験

得られた半導体装置をフロリナート中で−55℃10分、125℃10分、−55℃10分を1サイクルとして、1000サイクル処理し、テストピースにクラックが発生していないか目視で確認した。

各符号は以下の通りである。

○:クラック発生なし

×:クラック発生

【0087】

実施例1〜5は、本発明のエポキシ樹脂組成物を用いたものである。評価全般にわたり良好であった。一方、比較例1は、トリアジンチオール基を有するシロキサン化合物を用いていないため、めっき密着性が不足しており、吸湿半田耐熱性試験で不具合が発生した。比較例2は、無機充填材を用いていないため、低熱膨張性に劣り、半導体装置の耐熱衝撃性も満足なものではなかった。比較例3はエポキシ樹脂を用いていないため、吸湿耐熱性及び耐熱衝撃性に劣るものであった。低熱膨張性、めっき密着性、耐熱性、耐熱衝撃性をすべて満足させるためには、本発明のエポキシ樹脂組成物が有効であることがわかった。

【産業上の利用可能性】

【0088】

本発明のエポキシ樹脂組成物は、小型化、高密度配線化、高信頼性が要求されるシステム・イン・パッケージ(SiP)等に用いられる高い信頼性が要求されるプリント配線板等に好適に用いることができる。

【符号の説明】

【0089】

10…樹脂付き金属箔

11…金属箔

12…絶縁樹脂層

20…基材

30…樹脂付き高分子フィルムシート

31…高分子フィルムシート

32…絶縁樹脂層

40…プリプレグ

41…金属箔付きプリプレグ

42…高分子フィルムシート付きプリプレグ

51…金属箔を有する積層板

52…金属箔を有する積層板

【特許請求の範囲】

【請求項1】

(A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を少なくとも1つ有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

【請求項2】

請求項1に記載のエポキシ樹脂組成物を基材に含浸してなるプリプレグ。

【請求項3】

請求項2に記載のプリプレグ、又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を有してなる金属張積層板。

【請求項4】

請求項1に記載のエポキシ樹脂組成物よりなる樹脂層をフィルム上、又は金属箔上に形成してなる樹脂シート。

【請求項5】

請求項2に記載のプリプレグ、および/または請求項3に記載の金属張積層板を内層回路基板に用いてなるプリント配線板。

【請求項6】

内層回路基板の回路上に、上記請求項2に記載のプリプレグ、及び/または上記請求項4に記載の樹脂シートを積層してなるプリント配線板。

【請求項7】

請求項5または6に記載のプリント配線板に半導体素子を搭載してなる半導体装置。

【請求項1】

(A)エポキシ樹脂、(B)無機充填材、および(C)トリアジンチオール基を少なくとも1つ有するシロキサン化合物を含有することを特徴とするエポキシ樹脂組成物。

【請求項2】

請求項1に記載のエポキシ樹脂組成物を基材に含浸してなるプリプレグ。

【請求項3】

請求項2に記載のプリプレグ、又は当該プリプレグを2枚以上重ね合わせた積層体の少なくとも片面に金属箔を有してなる金属張積層板。

【請求項4】

請求項1に記載のエポキシ樹脂組成物よりなる樹脂層をフィルム上、又は金属箔上に形成してなる樹脂シート。

【請求項5】

請求項2に記載のプリプレグ、および/または請求項3に記載の金属張積層板を内層回路基板に用いてなるプリント配線板。

【請求項6】

内層回路基板の回路上に、上記請求項2に記載のプリプレグ、及び/または上記請求項4に記載の樹脂シートを積層してなるプリント配線板。

【請求項7】

請求項5または6に記載のプリント配線板に半導体素子を搭載してなる半導体装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−153755(P2012−153755A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11973(P2011−11973)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]