エマルション塗料及びその製造方法

【課題】凝集等の分散不良がない貯蔵安定性に優れた光触媒複合粒子含有エマルション塗料、及びその簡易な製造方法。

【解決手段】水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下とした。

【解決手段】水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒複合粒子含有エマルション塗料及びその製造方法に関する。

【背景技術】

【0002】

一般に、壁紙などの建材に含まれる接着剤などから揮発するアルデヒド類や、たばこの煙に含まれるアンモニアなどの化学物質は、化学物質過敏症やアトピーなどの病気の原因とも云われている。また、車の排気ガスなどによる大気汚染はビルなどの建築物を汚染し美観を損ない、また、劣化の原因ともなる。

また、外壁用建材や、自動車や電車の車両などの屋外で長期間使用するものは、大気の汚染や、油分が雨で流された跡などの汚れが特に目立つようになるので、定期的な洗浄、ペンキの塗り替えなどが欠かせず、コストがかさむことから、メンテナンスフリーで汚れない材料が求められている。

【0003】

そこで、所謂、光触媒である二酸化チタンを含んだ塗料を、壁紙などの外・内装材、家具等に塗布することで有害化学物質を分解することが試みられている。

しかしながら、塗料成分として樹脂成分を含む有機系塗料を用いた場合には、樹脂成分が直接、酸化チタンと接触するために、その光触媒作用により、樹脂が分解され、塗膜の劣化が起こるという問題がある。

また、光がなくては作用しないので夜間ではほとんど効果が得られなかった。

【0004】

そこで最近では、アパタイトなどのリン酸カルシウムを二酸化チタン粒子に被覆した光触媒複合粒子を含有した塗料が提案されている(例えば、特許文献1〜3参照)。これらは、いずれもリンイオンとカルシウムイオンを含む疑似体液等を用いて二酸化チタン粒子をアパタイトで被覆し、これを乾燥させて光触媒複合粒子からなる粉末を製造し、得られた粉末を塗料中に添加するものである。

この塗料であると、二酸化チタンがアパタイトで被覆されているので直接樹脂成分とは接しないため、樹脂成分の分解が抑制され、有機系塗料が可能になる。また、アパタイトは、タンパク質やアルデヒド類などの物質吸着能に優れているため、光がなくても物質を吸着できる上、光が照射された時に吸着しておいた物質を光触媒作用により分解することができる。

【特許文献1】特開2000−1631号公報

【特許文献2】特開2003−80078号公報

【特許文献3】特開2004−58050号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、環境適性等の理由により、水系のエマルション塗料の使用が注目を浴びている。このようなエマルション塗料に、上述したような光触媒複合粒子からなる粉末を添加すると、その粉末が凝集し、分散不良を生じてしまうことがあった。

【0006】

本発明は前記課題を解決するためになされたもので、凝集等の分散不良がない貯蔵安定性に優れた光触媒複合粒子含有エマルション塗料、及びその簡易な製造方法を目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は上記課題につき鋭意研究を重ねたところ、光触媒複合粒子を乾燥させて粉末として塗料中に添加するのではなく、光触媒複合粒子を乾燥させずにそのまま分散液を塗料として配合することで、光触媒複合粒子の分散性を飛躍的に向上できることを見出した。

しかしながら、上述した疑似体液等を用いて光触媒複合粒子を製造した際に、そのまま、その分散液を配合して塗料とすると、その塗料の樹脂成分が凝集し、やはり分散不良を起こし、不均質で低品質な塗料となってしまった。

そこで、さらなる研究を重ねたところ、この凝集の原因は、光触媒複合粒子の製造に用いた分散液中に残存するイオンが弊害を起こしていることを突き止め、本発明に至った。

【0008】

即ち、本発明のエマルション塗料は、水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下であることを特徴とするものである。

本発明のエマルション塗料の製造方法は、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種との反応生成物であるリン酸カルシウムを水中に分散した酸化チタン粒子に付着させて光触媒複合粒子の分散液を得る工程と、光触媒複合粒子の分散液と樹脂成分とを混合する工程とを有することを特徴とするものである。

【発明の効果】

【0009】

本発明のエマルション塗料であれば、光触媒複合粒子ないし、その他の塗料成分の凝集、分散不良を抑制し、光触媒活性と貯蔵安定性が共に優れ、高品質なものである。

また、従来、光触媒複合粒子として使用する場合には、これを分散液から取り出して、洗浄し、乾燥させていたが、その洗浄・乾燥工程を削減できるので、コストの低減、洗浄水の削減、環境負荷の低減を図ることができる。

本発明のエマルション塗料の製造方法であれば、上記優れたエマルション塗料を簡易に得ることができる。

【発明を実施するための最良の形態】

【0010】

本発明のエマルション塗料は酸化チタン粒子にリン酸カルシウムが付着した光触媒複合粒子を含有したものである。

光触媒の形態は、特に限定されるものではないが、リン酸カルシウムがタンパク質や各種の水性の汚れ成分の吸着能に優れること、酸化チタンが光触媒機能に優れることを考慮すると、酸化チタンの表面の一部がリン酸カルシウムで被覆されている形態が好ましい。

酸化チタン粒子としては、所謂光触媒機能を発揮するものであれば良く、通常の酸化チタン粒子(平均粒径は例えば、1nm〜数μm程度)を用いれば良い。あるいは、多孔質の酸化チタン粒子を用いることも好ましく、この場合には粒子の表面積が大きくなるので、より大きな光触媒性能が得られる。酸化チタンの細孔の孔径は、特に限定されるものではないが、水分や有機成分を効率よく吸着するという観点から、1nm〜0.1μmであることが好ましい。

酸化チタンの結晶形はアナターゼであることが、高い光触媒性能が得られるので好ましい。

【0011】

さらに、酸化チタン粒子は、他の無機粒子の表面を酸化チタン膜で被覆したものでもよい。無機粒子としては、多孔質のセラミックスやガラス、金属など種々のものが挙げられるが、比表面積の大きさとコストの面から、活性炭、活性アルミナ、シリカゲルのうちから選ばれる多孔体が特に好ましい。

この酸化チタン膜は、均一孔径の細孔を有するものであることが好ましい。均一孔径の細孔を有することによって、比表面積が大きくなり、より大きな光触媒性能が得られる。すなわち、塗膜中あるいは塗膜表面の水分や有機成分を効率よく吸着し、光の照射によって生成した電子と正孔の酸化還元作用により、これを迅速に分解することが可能になる。

多孔体等の無機粒子の表面への酸化チタン膜の形成は、チタニアゾルを無機粒子の表面に被覆した後、加熱焼成することにより行うことができる。チタニアゾルには、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加することが好ましい。

チタニアゾルは、超微粒子の酸化チタンを水に懸濁させたり、アルコールと四塩化チタンや金属チタンとの反応などによって得られるチタンのアルコキシドを加水分解したりすることによって調製することができる。その際、モノエタノールアミンやジエタノールアミン、トリエタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、N,N−ジメチルジアミノエタノール、ジイソプロパノールアミンなどアルコールアミン類や、ジエチレングリコールなどのグリコール類を添加すると均一で透明なチタニアゾルが得られ、それを用いることによって高性能の多孔質光触媒を得ることができる。

このようにして得られたチタニアゾルを、ディップコーティング法、滴下法、塗布法、スプレー法などによって多孔体の表面に被覆した後、加熱焼成する。

チタニアゾルに、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加しておくと、細孔が形成された比表面積の大きな光触媒が得られるので好ましい。すなわち、チタニアゾルに、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加することにより、加熱焼成段階でポリエチレングリコールやポリエチレンオキサイドが燃焼・消失するため、多孔体表面に孔が開いて細孔とつながり、比表面積の大きな多孔質光触媒が得られる。

また、焼成は、室温から徐々に600℃〜700℃の最終温度にまで加熱昇温して焼成するか、400℃〜600℃の温度で加熱して焼成することが好ましい。この操作によって、多孔体の表面に被覆されたチタニアゾルは、光触媒として高性能の、結晶形がアナターゼである酸化チタンに変化する。この時、直接600℃〜700℃の温度で加熱焼成したり、焼成温度が400℃未満であったり、700℃を超えた場合には、光触媒として低活性なルチルや非晶質の混じった酸化チタンしか得られない。

酸化チタン膜が多孔体と強く密着した丈夫な高性能のものを得るためには、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加したチタニアゾルを多孔体の表面に薄く塗布あるいはスプレーあるいはコートした後、それを加熱焼成することによって、多孔体の表面に酸化チタンの薄膜を形成し、この操作を繰り返すことによって多孔体の表面に酸化チタンの多層膜を形成することが望ましい。また、多孔体が活性炭などの場合には、予め硝酸、硫酸、塩酸などの酸で多孔体を酸処理して、表面を親水性に変えたものを使用することが望ましい。そうすることにより、酸化チタン膜が多孔体の表面にしっかり結合して付き、丈夫で耐久性に優れた高性能の多孔質光触媒が得られる。

チタニアゾルに添加するポリエチレングリコールやポリエチレンオキサイドは、分子量が1000以上のものが好ましい。分子量が1000以上のものを用いることにより、多孔体表面に形成された酸化チタン膜が多孔体から剥離することがなく、丈夫で耐久性に優れた高性能の多孔質光触媒が得られる。

チタニアゾルに添加するポリエチレングリコール及び/又はポリエチレンオキサイドの量は、その溶解度以下の量であることが好ましい。溶解度を超えて添加した場合には、孔径の揃った細孔ができず、また丈夫で耐久性に優れた酸化チタン膜が形成されにくい。

酸化チタン膜の細孔の孔径や細孔分布の密度は、ポリエチレングリコール及び/又はポリエチレンオキサイドの添加量や分子量を変えることによって制御することができる。添加量を少なくしたり、分子量の小さいものを使用した場合には細孔径が小さくなる。一方、添加量を多くしたり、分子量の大きなものを使用した場合には細孔径が大きくなる。そして、添加量が少ない場合には細孔分布の密度が小さくなり、添加量が多い場合には細孔分布の密度が大きくなる。また、分子量分布の広いポリエチレングリコール及び/又はポリエチレンオキサイドを添加した場合には、細孔の孔径が多様なものになる。さらに、酸化チタン薄膜を積層することにより、特異な三次元構造を持ったものとなる。以上のようにして、多孔体の表面へ酸化チタン膜を形成することができる。

【0012】

本発明で用いる光触媒複合粒子は、上述した酸化チタン粒子表面の少なくとも一部にリン酸カルシウム被覆が形成されたものである。

本発明において、リン酸カルシウムは、特に限定されないが、アパタイト、リン酸三カルシウム及びリン酸八カルシウムからなる群から選ばれることが好ましい。アパタイトとは、リン灰石であり、例えば、水酸アパタイト、フッ化アパタイト、炭酸アパタイト、銀アパタイト等が挙げられる。

アパタイト等のリン酸カルシウムは、細菌等のタンパク質や、あるいは水性の汚れ(汗、手垢、水性インキなど)を吸着する。一方、酸化チタンはこのような吸着能はリン酸カルシウムに比べると乏しい。従って、酸化チタン表面の一部にさらにリン酸カルシウム被覆を形成することによって、リン酸カルシウムでタンパク質や各種の汚れ成分をより効率よく吸着し、これを酸化チタンの光触媒的酸化還元作用により分解する。

このようなリン酸カルシウム及び酸化チタンの作用からして、通常、酸化チタン表面の1〜99%(面積%)がリン酸カルシウムで被覆されていることが好ましい。すなわち、この被覆率が1%未満であると、リン酸カルシウムでの吸着効果があまり得られず、一方、被覆率が99%を超えると、酸化チタンの表面が覆われすぎて酸化チタンの光触媒効果が得られにくい。より好ましい被覆率は2〜80%程度であり、さらに好ましい被覆率は5〜70%程度である。

リン酸カルシウム被覆の厚さは、特に限定されるものではないが、光触媒性能とコストの観点から1nm〜3μm程度が好ましく、1nm〜2μm程度がさらに好ましい。

リン酸カルシウム被覆の形態は、特に限定されるものではなく種々の形態が可能である。例えば、リン酸カルシウムが層状であっても良いし、微細片状や、微細粒状であっても良い。すなわち、酸化チタンの表面の一部にリン酸カルシウムの被覆層が形成された形態、酸化チタンの表面の一部が微細片状又は微細粒状のリン酸カルシウムが付着して覆われた形態のいずれの形態であってもよい。微細粒状のリン酸カルシウムが、酸化チタン表面に均一に点在する形態が最も好ましく、その場合には、上記被覆率は30%以下、例えば2〜10%程度でも良い。

【0013】

リン酸カルシウムによる被覆は、酸化チタン粒子を少なくともCa、Pを含む水溶液中に浸漬することによってなされ得る。

本発明の製造方法としては、Ca、Pを含む水溶液として、所謂、疑似体液を使わないことに特徴がある。従って、疑似体液ではなく、具体的には、リン酸水素二ナトリウムNa2HPO4、リン酸二水素ナトリウムNaH2PO4、リン酸水素二カリウムK2HPO4、リン酸二水素カリウムKH2PO4、リン酸水素二アンモニウムナトリウムNa(NH4)HPO4、リン酸水素二アンモニウム(NH4)2HPO4、リン酸二水素アンモニウム(NH4)H2PO4の群から選択される少なくとも1種と、塩化カルシウムCaCl2、硝酸カルシウムCa(NO3)2、硫酸カルシウムCaSO4、炭酸カルシウムCaCO3、水酸化カルシウムCa(OH)2の群から選択される少なくとも1種とを含む水溶液を用い、これらを反応させてリン酸カルシウムを生成すると共に、酸化チタン粒子表面上に付着させる。

Pを含む化合物として、リン酸水素二アンモニウム、リン酸二水素アンモニウムを用いることが好ましい。これは、リン酸カルシウムが生成すると共に副製されるアンモニウムイオンは揮発性がある為に分散液から揮発し、系内に残存しないのでイオン濃度を減少させるのに好ましいからである。

これらの各塩の水溶液中での濃度は、リン酸カルシウムの酸化チタンへの被覆率により異なるが、分散液中の残存イオン濃度ができるだけ低くなるように配合する。即ち、Ca/Pモル比が1.67/1で生成するリン酸カルシウムの化学反応式の化学量論に則したカルシウムイオン及びリン酸イオンを配合する。また、カルシウムイオンを残さない為、或いは、リン酸カルシウムと共に副生する副生成物(例えば水酸化カルシウムなど)の生成を抑える為に、リン酸イオン濃度を化学量論量より多く配合することもできるが、この場合のリン酸イオン濃度は化学量論量の2倍未満とすることが好ましい。リン酸イオンの濃度が化学量論量よりも少ないとカルシウムイオンが残存し、期待し得るリン酸カルシウム量が生成されないと共に塗料の貯蔵安定性が悪くなることとなる。

この水溶液は、pHが7〜8が良く、pHが7.3〜7.7がさらに好ましい。水溶液中への浸漬は、例えば、20〜60℃で10分〜30日程度、好ましくは30〜40℃で20分〜24時間程度行う。

こうして得られた光触媒複合粒子は、これが分散した液から取り出して乾燥するのではなく、その分散液のまま、塗料化に供する。

【0014】

本発明で用いる塗料成分について説明する。本発明において、塗料成分としては公知の水系の有機系塗料であれば特に制限されるものではない。

例えば、ビニル系合成樹脂エマルションが挙げられる。ビニル系合成樹脂は、特に限定されるものではなく、乳化重合可能なビニル系モノマーの重合体であれば良く、例えば、アクリル樹脂、アクリル共重合樹脂、スチレン共重合樹脂、酢酸ビニル樹脂、酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂などが挙げられる。

これら樹脂の重合用モノマー成分としては、例えば、(メタ)アクリル酸エステル、アミド結合含有ビニルモノマー、スチレン又はスチレン誘導体、(メタ)アクリロニトリル、カルボキシル基含有ビニルモノマー、ヒドロキシル基含有ビニルモノマー、ハロゲン化ビニル類、ビニルエステル類、シリル基含有ビニルモノマー等が挙げられる。

より詳細には、(メタ)アクリル酸エステルとしては、アルキル基の炭素数が1〜12、好ましくは1〜8の(メタ)アクリル酸アルキルエステルが挙げられる。より具体的には、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸シクロヘキシル等が挙げられる。これらのうち、(メタ)アクリル酸メチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸シクロヘキシル等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

また、アミド結合含有ビニルモノマーとしては、例えば、アクリルアミド、メタクリルアミド、α−エチルアクリルアミド; N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、N−メチルアクリルアミド、N−メチルメタクリルアミド、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなどのN−置換(メタ)アクリルアミド; メチレンビスアクリルアミド、メチレンビスメタクリルアミドなどのN−置換(メタ)アクリルアミド2量体; N−ビニルピロリドン等が挙げられる。これらのうち、アクリルアミド、メタクリルアミド、α−エチルアクリルアミド; N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

スチレン又はスチレン誘導体としては、スチレン、α−メチルスチレン、p−tert−ブチルスチレン、ビニルトルエン、モノクロルスチレン等が挙げられる。これらのうち、スチレン、α−メチルスチレン等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

カルボキシル基含有ビニルモノマーとしては、例えば、(メタ)アクリル酸、マレイン酸、マレイン酸の半エステル化物、フマル酸、フマル酸の半エステル化物、イタコン酸、イタコン酸の半エステル化物、クロトン酸、ケイ皮酸等のα,β−不飽和カルボン酸; さらには、カルボキシエチル(メタ)アクリレートやカルボキシプロピル(メタ)アクリレートなどのカルボキシアルキル(メタ)アクリレート; フタル酸モノヒドロキシエチルアクリレートやコハク酸モノヒドロキシエチルアクリレートなどのジカルボン酸とモノヒドロキシアルキルアクリレートとのエステル等が挙げられる。これらのうち、アクリル酸、メタクリル酸等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

ヒドロキシル基含有ビニルモノマーとしては、例えば、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート等が挙げられる。ハロゲン化ビニル類としては、塩化ビニル、塩化ビニリデン、パーフルオロアルキルエチルアクリレート等が挙げられる。ビニルエステル類としては、酢酸ビニル、プロピオン酸ビニル等が挙げられる。

また、シリル基含有ビニルモノマーとしては、例えば、ジビニルジメトキシシラン、ジビニルジ−β−メトキシエトキシシラン、ビニルトリエトキシシラン、ビニルトリス−β−メトキシエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルトリエトキシシラン、γ−(メタ)アクリロキシプロピルメチルジエトキシシラン等が挙げられる。これらのうち、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルトリエトキシシラン等が入手容易である点、アルコキシシラン基の安定性の点から好ましい。

これらの各種重合用モノマー成分は、必要に応じて任意に複数種を選択すれば良い。さらに、重合用モノマーとして、必要に応じて上記の他に、ブタジエン、ジビニルベンゼン、ジアリルフタレートなどを、適宜用いることもできる。

ビニル系重合体は、公知の方法により得ることができる。すなわち、上記各種重合用モノマー成分を、常法により乳化剤存在下に乳化重合させることにより得ることができる。

ビニル系重合体の質量平均分子量は、特に限定されるものではないが、ポリスチレン換算で5万〜100万程度、好ましくは20万〜80万程度である。

【0015】

本発明の塗料においては、リン酸カルシウムで被覆された光触媒複合粒子が塗料全体に対して、固形分比において、2.0〜8.0質量%である。より望ましくは3.0〜6.0質量%である。この範囲未満であると塗膜中における光触媒複合粒子が少なくなることから、光触媒効果が少なく、他方、この範囲よりも多いと塗料が増粘又はゲル化状態となってしまう。

【0016】

本発明では、塗料中におけるアルカリ金属イオン(Na+、K+、等)、アルカリ土類金属イオン(Mg2+、Ca2+、等)、ハロゲンイオン(Cl−、Br−、等)、リン酸イオン((HPO4)2−)の各イオン総量の濃度が65mM以下であることが重要である。57mM以下がより望ましく、36mM以下がさらに望ましい。所謂、疑似体液のようなものであると、これらのイオンを多量に含み、その溶液を塗料中に添加すると、イオン濃度の高い塗料になる。そのような塗料であると、その樹脂成分が凝集し、分散不良を起こし、不均質で低品質な塗料となってしまう。しかしながら、本発明では、そのようなイオンの含有量を特定範囲以下として排除したことから、優れた分散性を発現し、均質で高品質な塗料とすることができる。

【0017】

本発明の塗料は、リン酸カルシウム及び酸化チタンを含む光触媒複合粒子を乾燥粒子としてではなく、その分散液と樹脂成分とを混合することによって得られる。

乾燥粒子ではなく分散液として樹脂成分及び水と混合することにより、光触媒複合粒子の分散性が飛躍的に向上する。

但し、本発明では塗料中における上記イオン濃度が65mM以下である。これを達成する為には、上述したように疑似体液ではなく、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種とを反応させてリン酸カルシウムとし、これを酸化チタン粒子に付着させる手法が有効である。

この手法による光触媒複合粒子分散液と所定の樹脂成分とを混合することにより、塗料中におけるイオン濃度を65mM以下に制御することが容易になり、光触媒複合粒子と樹脂成分の両方とも凝集が抑制され、分散不良がない貯蔵安定性に優れた光触媒複合粒子含有エマルション塗料が製造される。

【0018】

本発明の趣旨を逸脱しない範囲内で、塗料中には、必要に応じて、メチルセルソルブ、カルビトール、トリエチレングリコール、テキサノール等の造膜助剤を用いてもよい。また、塗料には、必要に応じて、消泡剤、増粘剤、凍結安定剤、湿潤剤、顔料、水溶性樹脂、浸透助剤などの公知の添加剤を配合しても良い。

【0019】

塗料の塗装対象物への塗布は、刷毛、ローラー、エアスプレー、エアレススプレー等の通常の方法により行うことができる。

【0020】

本発明の塗料によれば、リン酸カルシウムで被覆された高い光触媒機能を有する酸化チタンを含むので、得られる塗膜は、油分や水分の付着によっても黄ばみを生じたり劣化したりすることが非常に少なくなり、優れた耐久性と美観保持が得られる。また、有機系塗料であっても、樹脂成分が直接TiO2 と接触しにくくなるために、塗膜が安定である。しかも、樹脂成分の凝集も抑制され、貯蔵安定性に優れている。

【実施例】

【0021】

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されるものではない。尚、用いた各試薬のうち製造者の特記のないものは和光純薬試薬特級を用いている。pHは「卓上pHメーターF−21」(株)堀場製作所製を用いた。

[光触媒複合粒子分散液1の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が59.0mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液1を調製した。

[光触媒複合粒子分散液2の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が24.0mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)を2.7mL/分の速度で40.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液2を調製した。尚、CaCl2水溶液の添加に伴ってpHが低下するので、アンモニア水を適宜添加してpHを7〜8の範囲内に調整した。

[光触媒複合粒子分散液3の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が1.1mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液3を調製した。

【0022】

[光触媒複合粒子分散液4の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。別途、NaCl、KCl、KH2PO4、Na2HPO4を用いて、Na+が1531mM、K+が42mM、Cl−が1396mM、(HPO4)2−が96mMになる水溶液(疑似体液)を調製した。

この水溶液と、光触媒用酸化チタン分散水溶液と、水を用いて、Na+が153.1mM、K+が4.2mM、Cl−が139.6mM、(HPO4)2−が9.6mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液4を調製した。

【0023】

【表1】

【0024】

上記調製した各光触媒複合粒子分散液を用いて、表2に示す配合にてエマルション塗料を製造した。

表2中、樹脂エマルションは、商品名「ポリデュレックスG659」(旭化成ケミカルズ(株)製、固形分42%)を用いた。この樹脂エマルションの配合により7.8mMのNa+が導入される。

また、各実施例、比較例には消泡剤(「SNデフォーマー477」サンノプコ(株))が0.1質量%、増粘剤(「SNシックナー634」サンノプコ(株))と25%アンモニア水(和光純薬試薬特級)がそれぞれ適量添加されている。

得られた各塗料のpHは8.5であった。

【0025】

【表2】

【0026】

各塗料について貯蔵安定性試験を行った。

貯蔵安定性試験は、23℃に保持した上で1週間後、及び4週間後の粘度の変化(フォードカップNo4(秒))を調べたものである。また、4週間後の各塗料について、次の基準にて判定した。

×:水希釈しても復元しない(塗装不可能)

△:10%以上の水希釈で復元する(塗装可能)

○:10%未満の水希釈で復元する(塗装可能)

◎:水希釈不要

尚、ブランクは、光触媒複合粒子分散液の代わりに純水を配合したものである。

【0027】

【表3】

【0028】

表3から明らかなように、本実施例の塗料であれば、粘度増加は僅かで貯蔵安定性に優れているのに対して、含有イオン濃度が高い比較例1では1週間後にはゲル化してしまった。

【0029】

各塗料について光触媒活性を試験した。

プライマーとして商品名「アクレタンM(白)」(藤倉化成(株)製)をアルミニウム製平板(5cm×5cm)上に塗布、乾燥後、各塗料を塗布し、前処理としてブラックライトBLBを用いて、各塗面において1mW/cm2になるように3時間以上照射した。

次にアクリル樹脂製リング(外径:45mm、内径:40mm、高さ:30mm)を非水溶性接着剤を用いて塗面上に固定した。

そして、このリング内に吸着液(8ppmメチレンブルー水溶液)を30mL注ぎ入れ、硝子製蓋(5cm×5cm×0.5cm)で密封し、暗所にて12時間以上静置して塗膜にメチレンブルー水溶液を十分に吸着させた。

その後、吸着液を排出し、リング内を軽く洗浄した後に、4ppmメチレンブルー水溶液を30mL注ぎ入れ、再び蓋をして密封した。

ブラックライトBLBを塗面が1mW/cm2になるように照射し、メチレンブルー水溶液の脱色の経時変化を吸光度により測定した。吸光度の測定にはデジタル比色計(「miniphoto 10」三紳工業(株) フィルタ:660nm)を用いた。

尚、次の基準にて判定した。

×:36時間経過時に、吸光度が0.30以上

△:36時間経過時に、吸光度が0.20以上、0.30未満

○:36時間経過時に、吸光度が0.10以上、0.20未満

◎:36時間経過時に、吸光度が0.10未満

【0030】

【表4】

【0031】

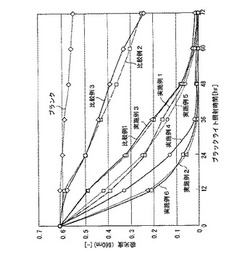

表4及び図1から明らかなように、本実施例の塗料であれば、優れた光触媒活性を発揮するものであった。しかしながら、光触媒複合粒子分散液を希釈し、光触媒複合粒子濃度が低い比較例2及び比較例3では光触媒活性が劣るものであった。

従って、上記本実施例の塗料であれば、貯蔵安定性と光触媒活性が共に優れている。

【図面の簡単な説明】

【0032】

【図1】光触媒活性試験(メチレンブルー分解試験)の結果を示す吸光度の経時変化を示すグラフである。

【技術分野】

【0001】

本発明は、光触媒複合粒子含有エマルション塗料及びその製造方法に関する。

【背景技術】

【0002】

一般に、壁紙などの建材に含まれる接着剤などから揮発するアルデヒド類や、たばこの煙に含まれるアンモニアなどの化学物質は、化学物質過敏症やアトピーなどの病気の原因とも云われている。また、車の排気ガスなどによる大気汚染はビルなどの建築物を汚染し美観を損ない、また、劣化の原因ともなる。

また、外壁用建材や、自動車や電車の車両などの屋外で長期間使用するものは、大気の汚染や、油分が雨で流された跡などの汚れが特に目立つようになるので、定期的な洗浄、ペンキの塗り替えなどが欠かせず、コストがかさむことから、メンテナンスフリーで汚れない材料が求められている。

【0003】

そこで、所謂、光触媒である二酸化チタンを含んだ塗料を、壁紙などの外・内装材、家具等に塗布することで有害化学物質を分解することが試みられている。

しかしながら、塗料成分として樹脂成分を含む有機系塗料を用いた場合には、樹脂成分が直接、酸化チタンと接触するために、その光触媒作用により、樹脂が分解され、塗膜の劣化が起こるという問題がある。

また、光がなくては作用しないので夜間ではほとんど効果が得られなかった。

【0004】

そこで最近では、アパタイトなどのリン酸カルシウムを二酸化チタン粒子に被覆した光触媒複合粒子を含有した塗料が提案されている(例えば、特許文献1〜3参照)。これらは、いずれもリンイオンとカルシウムイオンを含む疑似体液等を用いて二酸化チタン粒子をアパタイトで被覆し、これを乾燥させて光触媒複合粒子からなる粉末を製造し、得られた粉末を塗料中に添加するものである。

この塗料であると、二酸化チタンがアパタイトで被覆されているので直接樹脂成分とは接しないため、樹脂成分の分解が抑制され、有機系塗料が可能になる。また、アパタイトは、タンパク質やアルデヒド類などの物質吸着能に優れているため、光がなくても物質を吸着できる上、光が照射された時に吸着しておいた物質を光触媒作用により分解することができる。

【特許文献1】特開2000−1631号公報

【特許文献2】特開2003−80078号公報

【特許文献3】特開2004−58050号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、環境適性等の理由により、水系のエマルション塗料の使用が注目を浴びている。このようなエマルション塗料に、上述したような光触媒複合粒子からなる粉末を添加すると、その粉末が凝集し、分散不良を生じてしまうことがあった。

【0006】

本発明は前記課題を解決するためになされたもので、凝集等の分散不良がない貯蔵安定性に優れた光触媒複合粒子含有エマルション塗料、及びその簡易な製造方法を目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は上記課題につき鋭意研究を重ねたところ、光触媒複合粒子を乾燥させて粉末として塗料中に添加するのではなく、光触媒複合粒子を乾燥させずにそのまま分散液を塗料として配合することで、光触媒複合粒子の分散性を飛躍的に向上できることを見出した。

しかしながら、上述した疑似体液等を用いて光触媒複合粒子を製造した際に、そのまま、その分散液を配合して塗料とすると、その塗料の樹脂成分が凝集し、やはり分散不良を起こし、不均質で低品質な塗料となってしまった。

そこで、さらなる研究を重ねたところ、この凝集の原因は、光触媒複合粒子の製造に用いた分散液中に残存するイオンが弊害を起こしていることを突き止め、本発明に至った。

【0008】

即ち、本発明のエマルション塗料は、水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下であることを特徴とするものである。

本発明のエマルション塗料の製造方法は、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種との反応生成物であるリン酸カルシウムを水中に分散した酸化チタン粒子に付着させて光触媒複合粒子の分散液を得る工程と、光触媒複合粒子の分散液と樹脂成分とを混合する工程とを有することを特徴とするものである。

【発明の効果】

【0009】

本発明のエマルション塗料であれば、光触媒複合粒子ないし、その他の塗料成分の凝集、分散不良を抑制し、光触媒活性と貯蔵安定性が共に優れ、高品質なものである。

また、従来、光触媒複合粒子として使用する場合には、これを分散液から取り出して、洗浄し、乾燥させていたが、その洗浄・乾燥工程を削減できるので、コストの低減、洗浄水の削減、環境負荷の低減を図ることができる。

本発明のエマルション塗料の製造方法であれば、上記優れたエマルション塗料を簡易に得ることができる。

【発明を実施するための最良の形態】

【0010】

本発明のエマルション塗料は酸化チタン粒子にリン酸カルシウムが付着した光触媒複合粒子を含有したものである。

光触媒の形態は、特に限定されるものではないが、リン酸カルシウムがタンパク質や各種の水性の汚れ成分の吸着能に優れること、酸化チタンが光触媒機能に優れることを考慮すると、酸化チタンの表面の一部がリン酸カルシウムで被覆されている形態が好ましい。

酸化チタン粒子としては、所謂光触媒機能を発揮するものであれば良く、通常の酸化チタン粒子(平均粒径は例えば、1nm〜数μm程度)を用いれば良い。あるいは、多孔質の酸化チタン粒子を用いることも好ましく、この場合には粒子の表面積が大きくなるので、より大きな光触媒性能が得られる。酸化チタンの細孔の孔径は、特に限定されるものではないが、水分や有機成分を効率よく吸着するという観点から、1nm〜0.1μmであることが好ましい。

酸化チタンの結晶形はアナターゼであることが、高い光触媒性能が得られるので好ましい。

【0011】

さらに、酸化チタン粒子は、他の無機粒子の表面を酸化チタン膜で被覆したものでもよい。無機粒子としては、多孔質のセラミックスやガラス、金属など種々のものが挙げられるが、比表面積の大きさとコストの面から、活性炭、活性アルミナ、シリカゲルのうちから選ばれる多孔体が特に好ましい。

この酸化チタン膜は、均一孔径の細孔を有するものであることが好ましい。均一孔径の細孔を有することによって、比表面積が大きくなり、より大きな光触媒性能が得られる。すなわち、塗膜中あるいは塗膜表面の水分や有機成分を効率よく吸着し、光の照射によって生成した電子と正孔の酸化還元作用により、これを迅速に分解することが可能になる。

多孔体等の無機粒子の表面への酸化チタン膜の形成は、チタニアゾルを無機粒子の表面に被覆した後、加熱焼成することにより行うことができる。チタニアゾルには、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加することが好ましい。

チタニアゾルは、超微粒子の酸化チタンを水に懸濁させたり、アルコールと四塩化チタンや金属チタンとの反応などによって得られるチタンのアルコキシドを加水分解したりすることによって調製することができる。その際、モノエタノールアミンやジエタノールアミン、トリエタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、N,N−ジメチルジアミノエタノール、ジイソプロパノールアミンなどアルコールアミン類や、ジエチレングリコールなどのグリコール類を添加すると均一で透明なチタニアゾルが得られ、それを用いることによって高性能の多孔質光触媒を得ることができる。

このようにして得られたチタニアゾルを、ディップコーティング法、滴下法、塗布法、スプレー法などによって多孔体の表面に被覆した後、加熱焼成する。

チタニアゾルに、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加しておくと、細孔が形成された比表面積の大きな光触媒が得られるので好ましい。すなわち、チタニアゾルに、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加することにより、加熱焼成段階でポリエチレングリコールやポリエチレンオキサイドが燃焼・消失するため、多孔体表面に孔が開いて細孔とつながり、比表面積の大きな多孔質光触媒が得られる。

また、焼成は、室温から徐々に600℃〜700℃の最終温度にまで加熱昇温して焼成するか、400℃〜600℃の温度で加熱して焼成することが好ましい。この操作によって、多孔体の表面に被覆されたチタニアゾルは、光触媒として高性能の、結晶形がアナターゼである酸化チタンに変化する。この時、直接600℃〜700℃の温度で加熱焼成したり、焼成温度が400℃未満であったり、700℃を超えた場合には、光触媒として低活性なルチルや非晶質の混じった酸化チタンしか得られない。

酸化チタン膜が多孔体と強く密着した丈夫な高性能のものを得るためには、ポリエチレングリコール及び/又はポリエチレンオキサイドを添加したチタニアゾルを多孔体の表面に薄く塗布あるいはスプレーあるいはコートした後、それを加熱焼成することによって、多孔体の表面に酸化チタンの薄膜を形成し、この操作を繰り返すことによって多孔体の表面に酸化チタンの多層膜を形成することが望ましい。また、多孔体が活性炭などの場合には、予め硝酸、硫酸、塩酸などの酸で多孔体を酸処理して、表面を親水性に変えたものを使用することが望ましい。そうすることにより、酸化チタン膜が多孔体の表面にしっかり結合して付き、丈夫で耐久性に優れた高性能の多孔質光触媒が得られる。

チタニアゾルに添加するポリエチレングリコールやポリエチレンオキサイドは、分子量が1000以上のものが好ましい。分子量が1000以上のものを用いることにより、多孔体表面に形成された酸化チタン膜が多孔体から剥離することがなく、丈夫で耐久性に優れた高性能の多孔質光触媒が得られる。

チタニアゾルに添加するポリエチレングリコール及び/又はポリエチレンオキサイドの量は、その溶解度以下の量であることが好ましい。溶解度を超えて添加した場合には、孔径の揃った細孔ができず、また丈夫で耐久性に優れた酸化チタン膜が形成されにくい。

酸化チタン膜の細孔の孔径や細孔分布の密度は、ポリエチレングリコール及び/又はポリエチレンオキサイドの添加量や分子量を変えることによって制御することができる。添加量を少なくしたり、分子量の小さいものを使用した場合には細孔径が小さくなる。一方、添加量を多くしたり、分子量の大きなものを使用した場合には細孔径が大きくなる。そして、添加量が少ない場合には細孔分布の密度が小さくなり、添加量が多い場合には細孔分布の密度が大きくなる。また、分子量分布の広いポリエチレングリコール及び/又はポリエチレンオキサイドを添加した場合には、細孔の孔径が多様なものになる。さらに、酸化チタン薄膜を積層することにより、特異な三次元構造を持ったものとなる。以上のようにして、多孔体の表面へ酸化チタン膜を形成することができる。

【0012】

本発明で用いる光触媒複合粒子は、上述した酸化チタン粒子表面の少なくとも一部にリン酸カルシウム被覆が形成されたものである。

本発明において、リン酸カルシウムは、特に限定されないが、アパタイト、リン酸三カルシウム及びリン酸八カルシウムからなる群から選ばれることが好ましい。アパタイトとは、リン灰石であり、例えば、水酸アパタイト、フッ化アパタイト、炭酸アパタイト、銀アパタイト等が挙げられる。

アパタイト等のリン酸カルシウムは、細菌等のタンパク質や、あるいは水性の汚れ(汗、手垢、水性インキなど)を吸着する。一方、酸化チタンはこのような吸着能はリン酸カルシウムに比べると乏しい。従って、酸化チタン表面の一部にさらにリン酸カルシウム被覆を形成することによって、リン酸カルシウムでタンパク質や各種の汚れ成分をより効率よく吸着し、これを酸化チタンの光触媒的酸化還元作用により分解する。

このようなリン酸カルシウム及び酸化チタンの作用からして、通常、酸化チタン表面の1〜99%(面積%)がリン酸カルシウムで被覆されていることが好ましい。すなわち、この被覆率が1%未満であると、リン酸カルシウムでの吸着効果があまり得られず、一方、被覆率が99%を超えると、酸化チタンの表面が覆われすぎて酸化チタンの光触媒効果が得られにくい。より好ましい被覆率は2〜80%程度であり、さらに好ましい被覆率は5〜70%程度である。

リン酸カルシウム被覆の厚さは、特に限定されるものではないが、光触媒性能とコストの観点から1nm〜3μm程度が好ましく、1nm〜2μm程度がさらに好ましい。

リン酸カルシウム被覆の形態は、特に限定されるものではなく種々の形態が可能である。例えば、リン酸カルシウムが層状であっても良いし、微細片状や、微細粒状であっても良い。すなわち、酸化チタンの表面の一部にリン酸カルシウムの被覆層が形成された形態、酸化チタンの表面の一部が微細片状又は微細粒状のリン酸カルシウムが付着して覆われた形態のいずれの形態であってもよい。微細粒状のリン酸カルシウムが、酸化チタン表面に均一に点在する形態が最も好ましく、その場合には、上記被覆率は30%以下、例えば2〜10%程度でも良い。

【0013】

リン酸カルシウムによる被覆は、酸化チタン粒子を少なくともCa、Pを含む水溶液中に浸漬することによってなされ得る。

本発明の製造方法としては、Ca、Pを含む水溶液として、所謂、疑似体液を使わないことに特徴がある。従って、疑似体液ではなく、具体的には、リン酸水素二ナトリウムNa2HPO4、リン酸二水素ナトリウムNaH2PO4、リン酸水素二カリウムK2HPO4、リン酸二水素カリウムKH2PO4、リン酸水素二アンモニウムナトリウムNa(NH4)HPO4、リン酸水素二アンモニウム(NH4)2HPO4、リン酸二水素アンモニウム(NH4)H2PO4の群から選択される少なくとも1種と、塩化カルシウムCaCl2、硝酸カルシウムCa(NO3)2、硫酸カルシウムCaSO4、炭酸カルシウムCaCO3、水酸化カルシウムCa(OH)2の群から選択される少なくとも1種とを含む水溶液を用い、これらを反応させてリン酸カルシウムを生成すると共に、酸化チタン粒子表面上に付着させる。

Pを含む化合物として、リン酸水素二アンモニウム、リン酸二水素アンモニウムを用いることが好ましい。これは、リン酸カルシウムが生成すると共に副製されるアンモニウムイオンは揮発性がある為に分散液から揮発し、系内に残存しないのでイオン濃度を減少させるのに好ましいからである。

これらの各塩の水溶液中での濃度は、リン酸カルシウムの酸化チタンへの被覆率により異なるが、分散液中の残存イオン濃度ができるだけ低くなるように配合する。即ち、Ca/Pモル比が1.67/1で生成するリン酸カルシウムの化学反応式の化学量論に則したカルシウムイオン及びリン酸イオンを配合する。また、カルシウムイオンを残さない為、或いは、リン酸カルシウムと共に副生する副生成物(例えば水酸化カルシウムなど)の生成を抑える為に、リン酸イオン濃度を化学量論量より多く配合することもできるが、この場合のリン酸イオン濃度は化学量論量の2倍未満とすることが好ましい。リン酸イオンの濃度が化学量論量よりも少ないとカルシウムイオンが残存し、期待し得るリン酸カルシウム量が生成されないと共に塗料の貯蔵安定性が悪くなることとなる。

この水溶液は、pHが7〜8が良く、pHが7.3〜7.7がさらに好ましい。水溶液中への浸漬は、例えば、20〜60℃で10分〜30日程度、好ましくは30〜40℃で20分〜24時間程度行う。

こうして得られた光触媒複合粒子は、これが分散した液から取り出して乾燥するのではなく、その分散液のまま、塗料化に供する。

【0014】

本発明で用いる塗料成分について説明する。本発明において、塗料成分としては公知の水系の有機系塗料であれば特に制限されるものではない。

例えば、ビニル系合成樹脂エマルションが挙げられる。ビニル系合成樹脂は、特に限定されるものではなく、乳化重合可能なビニル系モノマーの重合体であれば良く、例えば、アクリル樹脂、アクリル共重合樹脂、スチレン共重合樹脂、酢酸ビニル樹脂、酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂などが挙げられる。

これら樹脂の重合用モノマー成分としては、例えば、(メタ)アクリル酸エステル、アミド結合含有ビニルモノマー、スチレン又はスチレン誘導体、(メタ)アクリロニトリル、カルボキシル基含有ビニルモノマー、ヒドロキシル基含有ビニルモノマー、ハロゲン化ビニル類、ビニルエステル類、シリル基含有ビニルモノマー等が挙げられる。

より詳細には、(メタ)アクリル酸エステルとしては、アルキル基の炭素数が1〜12、好ましくは1〜8の(メタ)アクリル酸アルキルエステルが挙げられる。より具体的には、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸シクロヘキシル等が挙げられる。これらのうち、(メタ)アクリル酸メチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸シクロヘキシル等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

また、アミド結合含有ビニルモノマーとしては、例えば、アクリルアミド、メタクリルアミド、α−エチルアクリルアミド; N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、N−メチルアクリルアミド、N−メチルメタクリルアミド、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなどのN−置換(メタ)アクリルアミド; メチレンビスアクリルアミド、メチレンビスメタクリルアミドなどのN−置換(メタ)アクリルアミド2量体; N−ビニルピロリドン等が挙げられる。これらのうち、アクリルアミド、メタクリルアミド、α−エチルアクリルアミド; N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

スチレン又はスチレン誘導体としては、スチレン、α−メチルスチレン、p−tert−ブチルスチレン、ビニルトルエン、モノクロルスチレン等が挙げられる。これらのうち、スチレン、α−メチルスチレン等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

カルボキシル基含有ビニルモノマーとしては、例えば、(メタ)アクリル酸、マレイン酸、マレイン酸の半エステル化物、フマル酸、フマル酸の半エステル化物、イタコン酸、イタコン酸の半エステル化物、クロトン酸、ケイ皮酸等のα,β−不飽和カルボン酸; さらには、カルボキシエチル(メタ)アクリレートやカルボキシプロピル(メタ)アクリレートなどのカルボキシアルキル(メタ)アクリレート; フタル酸モノヒドロキシエチルアクリレートやコハク酸モノヒドロキシエチルアクリレートなどのジカルボン酸とモノヒドロキシアルキルアクリレートとのエステル等が挙げられる。これらのうち、アクリル酸、メタクリル酸等が入手容易である点、他のビニル系モノマーとの共重合性が良好である点から好ましい。

ヒドロキシル基含有ビニルモノマーとしては、例えば、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート等が挙げられる。ハロゲン化ビニル類としては、塩化ビニル、塩化ビニリデン、パーフルオロアルキルエチルアクリレート等が挙げられる。ビニルエステル類としては、酢酸ビニル、プロピオン酸ビニル等が挙げられる。

また、シリル基含有ビニルモノマーとしては、例えば、ジビニルジメトキシシラン、ジビニルジ−β−メトキシエトキシシラン、ビニルトリエトキシシラン、ビニルトリス−β−メトキシエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルトリエトキシシラン、γ−(メタ)アクリロキシプロピルメチルジエトキシシラン等が挙げられる。これらのうち、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルトリエトキシシラン等が入手容易である点、アルコキシシラン基の安定性の点から好ましい。

これらの各種重合用モノマー成分は、必要に応じて任意に複数種を選択すれば良い。さらに、重合用モノマーとして、必要に応じて上記の他に、ブタジエン、ジビニルベンゼン、ジアリルフタレートなどを、適宜用いることもできる。

ビニル系重合体は、公知の方法により得ることができる。すなわち、上記各種重合用モノマー成分を、常法により乳化剤存在下に乳化重合させることにより得ることができる。

ビニル系重合体の質量平均分子量は、特に限定されるものではないが、ポリスチレン換算で5万〜100万程度、好ましくは20万〜80万程度である。

【0015】

本発明の塗料においては、リン酸カルシウムで被覆された光触媒複合粒子が塗料全体に対して、固形分比において、2.0〜8.0質量%である。より望ましくは3.0〜6.0質量%である。この範囲未満であると塗膜中における光触媒複合粒子が少なくなることから、光触媒効果が少なく、他方、この範囲よりも多いと塗料が増粘又はゲル化状態となってしまう。

【0016】

本発明では、塗料中におけるアルカリ金属イオン(Na+、K+、等)、アルカリ土類金属イオン(Mg2+、Ca2+、等)、ハロゲンイオン(Cl−、Br−、等)、リン酸イオン((HPO4)2−)の各イオン総量の濃度が65mM以下であることが重要である。57mM以下がより望ましく、36mM以下がさらに望ましい。所謂、疑似体液のようなものであると、これらのイオンを多量に含み、その溶液を塗料中に添加すると、イオン濃度の高い塗料になる。そのような塗料であると、その樹脂成分が凝集し、分散不良を起こし、不均質で低品質な塗料となってしまう。しかしながら、本発明では、そのようなイオンの含有量を特定範囲以下として排除したことから、優れた分散性を発現し、均質で高品質な塗料とすることができる。

【0017】

本発明の塗料は、リン酸カルシウム及び酸化チタンを含む光触媒複合粒子を乾燥粒子としてではなく、その分散液と樹脂成分とを混合することによって得られる。

乾燥粒子ではなく分散液として樹脂成分及び水と混合することにより、光触媒複合粒子の分散性が飛躍的に向上する。

但し、本発明では塗料中における上記イオン濃度が65mM以下である。これを達成する為には、上述したように疑似体液ではなく、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種とを反応させてリン酸カルシウムとし、これを酸化チタン粒子に付着させる手法が有効である。

この手法による光触媒複合粒子分散液と所定の樹脂成分とを混合することにより、塗料中におけるイオン濃度を65mM以下に制御することが容易になり、光触媒複合粒子と樹脂成分の両方とも凝集が抑制され、分散不良がない貯蔵安定性に優れた光触媒複合粒子含有エマルション塗料が製造される。

【0018】

本発明の趣旨を逸脱しない範囲内で、塗料中には、必要に応じて、メチルセルソルブ、カルビトール、トリエチレングリコール、テキサノール等の造膜助剤を用いてもよい。また、塗料には、必要に応じて、消泡剤、増粘剤、凍結安定剤、湿潤剤、顔料、水溶性樹脂、浸透助剤などの公知の添加剤を配合しても良い。

【0019】

塗料の塗装対象物への塗布は、刷毛、ローラー、エアスプレー、エアレススプレー等の通常の方法により行うことができる。

【0020】

本発明の塗料によれば、リン酸カルシウムで被覆された高い光触媒機能を有する酸化チタンを含むので、得られる塗膜は、油分や水分の付着によっても黄ばみを生じたり劣化したりすることが非常に少なくなり、優れた耐久性と美観保持が得られる。また、有機系塗料であっても、樹脂成分が直接TiO2 と接触しにくくなるために、塗膜が安定である。しかも、樹脂成分の凝集も抑制され、貯蔵安定性に優れている。

【実施例】

【0021】

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されるものではない。尚、用いた各試薬のうち製造者の特記のないものは和光純薬試薬特級を用いている。pHは「卓上pHメーターF−21」(株)堀場製作所製を用いた。

[光触媒複合粒子分散液1の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が59.0mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液1を調製した。

[光触媒複合粒子分散液2の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が24.0mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)を2.7mL/分の速度で40.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液2を調製した。尚、CaCl2水溶液の添加に伴ってpHが低下するので、アンモニア水を適宜添加してpHを7〜8の範囲内に調整した。

[光触媒複合粒子分散液3の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。この水溶液と、(NH4)2HPO4水溶液(590mM)と、水を用いて、(HPO4)2−が1.1mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液3を調製した。

【0022】

[光触媒複合粒子分散液4の調製]

光触媒用酸化チタン(昭和タイタニウム(株)製「スーパータイタニアF4」)の10%分散水溶液を超音波処理を施して微分散化した水溶液を調製した。別途、NaCl、KCl、KH2PO4、Na2HPO4を用いて、Na+が1531mM、K+が42mM、Cl−が1396mM、(HPO4)2−が96mMになる水溶液(疑似体液)を調製した。

この水溶液と、光触媒用酸化チタン分散水溶液と、水を用いて、Na+が153.1mM、K+が4.2mM、Cl−が139.6mM、(HPO4)2−が9.6mM、TiO2が1質量%となるように懸濁液を調製した。この懸濁液(1L)を40℃に保ち、マグネティックスターラで攪拌しながら、CaCl2水溶液(664mM)2.7mLを添加し、6時間維持し、表1に示す光触媒複合粒子分散液4を調製した。

【0023】

【表1】

【0024】

上記調製した各光触媒複合粒子分散液を用いて、表2に示す配合にてエマルション塗料を製造した。

表2中、樹脂エマルションは、商品名「ポリデュレックスG659」(旭化成ケミカルズ(株)製、固形分42%)を用いた。この樹脂エマルションの配合により7.8mMのNa+が導入される。

また、各実施例、比較例には消泡剤(「SNデフォーマー477」サンノプコ(株))が0.1質量%、増粘剤(「SNシックナー634」サンノプコ(株))と25%アンモニア水(和光純薬試薬特級)がそれぞれ適量添加されている。

得られた各塗料のpHは8.5であった。

【0025】

【表2】

【0026】

各塗料について貯蔵安定性試験を行った。

貯蔵安定性試験は、23℃に保持した上で1週間後、及び4週間後の粘度の変化(フォードカップNo4(秒))を調べたものである。また、4週間後の各塗料について、次の基準にて判定した。

×:水希釈しても復元しない(塗装不可能)

△:10%以上の水希釈で復元する(塗装可能)

○:10%未満の水希釈で復元する(塗装可能)

◎:水希釈不要

尚、ブランクは、光触媒複合粒子分散液の代わりに純水を配合したものである。

【0027】

【表3】

【0028】

表3から明らかなように、本実施例の塗料であれば、粘度増加は僅かで貯蔵安定性に優れているのに対して、含有イオン濃度が高い比較例1では1週間後にはゲル化してしまった。

【0029】

各塗料について光触媒活性を試験した。

プライマーとして商品名「アクレタンM(白)」(藤倉化成(株)製)をアルミニウム製平板(5cm×5cm)上に塗布、乾燥後、各塗料を塗布し、前処理としてブラックライトBLBを用いて、各塗面において1mW/cm2になるように3時間以上照射した。

次にアクリル樹脂製リング(外径:45mm、内径:40mm、高さ:30mm)を非水溶性接着剤を用いて塗面上に固定した。

そして、このリング内に吸着液(8ppmメチレンブルー水溶液)を30mL注ぎ入れ、硝子製蓋(5cm×5cm×0.5cm)で密封し、暗所にて12時間以上静置して塗膜にメチレンブルー水溶液を十分に吸着させた。

その後、吸着液を排出し、リング内を軽く洗浄した後に、4ppmメチレンブルー水溶液を30mL注ぎ入れ、再び蓋をして密封した。

ブラックライトBLBを塗面が1mW/cm2になるように照射し、メチレンブルー水溶液の脱色の経時変化を吸光度により測定した。吸光度の測定にはデジタル比色計(「miniphoto 10」三紳工業(株) フィルタ:660nm)を用いた。

尚、次の基準にて判定した。

×:36時間経過時に、吸光度が0.30以上

△:36時間経過時に、吸光度が0.20以上、0.30未満

○:36時間経過時に、吸光度が0.10以上、0.20未満

◎:36時間経過時に、吸光度が0.10未満

【0030】

【表4】

【0031】

表4及び図1から明らかなように、本実施例の塗料であれば、優れた光触媒活性を発揮するものであった。しかしながら、光触媒複合粒子分散液を希釈し、光触媒複合粒子濃度が低い比較例2及び比較例3では光触媒活性が劣るものであった。

従って、上記本実施例の塗料であれば、貯蔵安定性と光触媒活性が共に優れている。

【図面の簡単な説明】

【0032】

【図1】光触媒活性試験(メチレンブルー分解試験)の結果を示す吸光度の経時変化を示すグラフである。

【特許請求の範囲】

【請求項1】

水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下であることを特徴とするエマルション塗料。

【請求項2】

リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種との反応生成物であるリン酸カルシウムを水中に分散した酸化チタン粒子に付着させて光触媒複合粒子の分散液を得る工程と、

該光触媒複合粒子の分散液と樹脂成分とを混合する工程とを有することを特徴とするエマルション塗料の製造方法。

【請求項1】

水中で酸化チタン粒子にリン酸カルシウムを付着させた光触媒複合粒子分散液と、樹脂成分とを含み、光触媒複合粒子が固形分比で2.0〜8.0質量%、アルカリ金属イオン、アルカリ土類金属イオン、ハロゲンイオン、リン酸イオンの総イオン濃度が65mM以下であることを特徴とするエマルション塗料。

【請求項2】

リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸水素二カリウム、リン酸二水素カリウム、リン酸水素二アンモニウムナトリウム、リン酸水素二アンモニウム、リン酸二水素アンモニウムの群から選択される少なくとも1種と、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、炭酸カルシウム、水酸化カルシウムの群から選択される少なくとも1種との反応生成物であるリン酸カルシウムを水中に分散した酸化チタン粒子に付着させて光触媒複合粒子の分散液を得る工程と、

該光触媒複合粒子の分散液と樹脂成分とを混合する工程とを有することを特徴とするエマルション塗料の製造方法。

【図1】

【公開番号】特開2007−77391(P2007−77391A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2006−221425(P2006−221425)

【出願日】平成18年8月15日(2006.8.15)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成18年8月15日(2006.8.15)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

[ Back to top ]