エマルション塗装の保護塗膜及び窯業系化粧板

【課題】窯業系基材をベースとしたエマルション塗料で仕上げられた化粧板は内装用途で用いる場合、表面硬度、汚染回復性、耐薬品性、耐溶剤性が、ウレタン系塗料で仕上げられた従来の化粧板に比べて劣る。

【解決手段】エマルション塗膜の保護塗装として7μm〜25μmのUVクリア塗膜を形成する。塗膜の形成方法は、80本/インチの密度でレーザー彫刻により筋状に等間隔に彫刻されたゴムローラーを用いてUVクリアを15 g/m2〜25 g/m2均等に塗布して約1分間セッティングして360nmを主波長とする紫外線を500 MJ/cm2〜700 MJ/cm2照射してUVの保護塗膜を硬化させる。

【解決手段】エマルション塗膜の保護塗装として7μm〜25μmのUVクリア塗膜を形成する。塗膜の形成方法は、80本/インチの密度でレーザー彫刻により筋状に等間隔に彫刻されたゴムローラーを用いてUVクリアを15 g/m2〜25 g/m2均等に塗布して約1分間セッティングして360nmを主波長とする紫外線を500 MJ/cm2〜700 MJ/cm2照射してUVの保護塗膜を硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水性塗料であるエマルション塗料の欠点を補う保護塗膜の形成方法と保護膜を有する化粧板に関する。

【背景技術】

【0002】

近年有機溶剤の環境汚染が強く指摘されるようになり、塗料の水系化、弱溶剤化紫外線硬化(以下、紫外線をUVと記載する)が進んできた。建築業界においても外装用途建材の塗装はアクリルシリコンエマルション、高耐候性アクリルエマルション等、耐候性エマルション塗料が多く使用されるようになってきた一方、内装建材は耐候性とは別の性能、即ち耐薬品性、耐汚染性、汚染回復性、耐溶剤性、表面硬度が重要視される。外装用途で用いられる耐候性のエマルション塗料はこれらの性能に対し十分な性能を有していない。工場、クリーンルーム、店舗等の内装用途にエマルション塗料が広く用いられるにはこれらの欠点を改善しなければならない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4478780号

【特許文献2】特開2010−222229号

【発明の概要】

【発明が解決しようとする課題】

【0004】

窯業系基板の表面を含浸シーラー、UV硬化目止め剤で下地処理を行い、その表面を研磨した後、水系のアクリルエマルション塗料をロールコーターとフローコーターを用いて塗装し乾燥してアクリルエマルション塗装した化粧板を得た。この化粧板はエマルション塗料で仕上げられているので有機溶剤は使用していないが従来のウレタン塗料仕上げに比べて硬度、耐溶剤性、耐薬品性、耐汚染性において劣り、工場、店舗、クリーンルーム等の要求性能の高い部位には使用出来ず、使用範囲が限定される。要求性能の高い部位にも使用できるようにするためには、これらの欠点を補わなければならない。

【課題を解決するための手段】

【0005】

エマルション塗料が有機溶剤に対して弱い、染料系の色材が塗膜に浸み込んで汚れとなり拭き取れない、表面硬度が軟らかいといった性能はエマルション塗料の固有の性質である。これらの性質を補うため緻密な薄膜のUV硬化膜を保護膜として形成することは技術的にも経済的にも有力な手段である。薄膜とは7μm〜25μmの膜厚である。膜厚が7μm〜25μmは保護塗膜として適当な膜厚である。即ち膜厚が7μm未満では均一な膜が作りにくく、硬さも十分得られない。また、膜厚が25μm以上となると軟らかいエマルション塗膜の上ではUV塗膜硬化時に収縮によってクラックが入ったり剥がれたりする。7μm〜25μmの膜厚UVクリア膜は耐溶剤性、耐薬品性、耐汚染性、硬度の面でエマルション塗膜の保護塗膜としては十分な機能を発揮する。

【0006】

次に7μm〜25μmの膜厚のUVクリアの塗装方法について述べる。塗料はICA社の無溶剤型UV(塗料商品名UVO2200G5)を用いる。UV塗料の塗布量と膜厚の関係は無溶剤型塗料では概ね25g/m2で25μmである。水性UV塗料では固形分37%の場合25g/m2で9μmである。塗布量が20g/m2から25g/m2の場合膜厚は無溶剤型塗料で20μm〜25μm、固形分37%の場合は7μm〜9μmとなる。

塗装方法は特許第4478780号に記載されている方法の中で図3に示す形状の溝付ロール(ゴム硬度60°、溝密度80本/吋、溝ピッチ(p)0.32mm n/m=1/3 溝深さ(d)0.16mmを用いて塗装する。図4は塗装時のロールコーターと基材の関係を示す模式図である。ケイ酸カルシウム板の板厚をgとした場合、溝付ロールとバックアップロールとの間隔 tはt=g−1.5となるので6mm厚のケイ酸カルシウム板を塗装する時はg=4.5mmとなる。塗装後1分間常温でセッティングした後、360nmを主波長とする出力80W/cmのUVランプ3本の下をラインスピード10m/分で通過させ紫外線量500MJ/cm2)UV照射して硬化膜を得た。

【0007】

次に水性UVクリアの塗装方法について述べる。塗料はICA社(伊)のUVA911G5(固形分量37%)である。塗装は段落(0006)に示した要領で図3に示す溝付ロールで20〜25g/m2塗布する。50℃〜60℃の雰囲気の中で1分間セッティングをして塗膜中の水分を蒸発させて360nmを主波長とする出力80W/cmのUVランプ3本の下をラインスピード10m/分で通過させて500MJ/cm2のUV照射を行い硬化膜を得た。この時の膜厚は7μm〜9μmであった。

【0008】

表1の性能評価を行うためのテスト板を作成した。テスト板作成明細を下記に示す。

ケイ酸カルシウム板(基材名:エコラックス メーカー名:ニチアス(株)、サイズ:910×1820×6mm、比重:0.8)の表面にケイ酸カリウム20% シリカ3% 亜硝酸リチウム0.2%を溶解した無機含浸液(商品名:寿プライマーK メーカー名:寿工業(株))を水で倍量希釈して100g/m2をスポンジロールコーターにより塗布し含浸させた後60℃で1分間乾燥した。

【0009】

次にリバースロールコーターを用いて紫外線硬化型目止め剤(商品名:AC−12 メーカー名:DIC(株)を165g/m2)擦り込むようにして塗布する。その後、360nmを主波長とする出力80W/cmのUVランプの下を通過させ350〜400MJ/cm2のUV照射をおこない硬化させた。その表面を2連式ワイドベルトサンダーに#240、#280のサンドペーパーを装着して平滑研磨仕上げを行った。

【0010】

研磨後、板面温度を50〜55℃にプレヒートしてロールコーター及びフローコーターを用いて水性アクリルエマルション塗料(商品名:ウォーラホワイト FC用 メーカー名:ナトコ(株))を110 g/m2塗布し、3分間セッティングした後80℃・100℃・120℃に設定されたジェット式乾燥機を3分間通過させて乾燥し、表面温度が40℃以下になるまで待って積取った。この様にして全く有機溶剤を使用しないで塗装板を作った。このアクリルエマルション仕上げ化粧板を〔A〕とする(図1)。

【0011】

硬化型クリア(商品名:UVO2200G5 メーカー名:ICA社(伊))を25g/m2塗布しセッティング、UV照射を行い硬化させた。これにより得られた化粧板を〔B〕とする(図2参照)。

【0012】

次に水性塗料のテスト板作製方法について述べる。

0010項(段落(0010)で得られた化粧板〔A〕の表面を段落(0007)に記載された方法で、水性UVクリア(商品名:UVA911G5 メーカー名:ICA社(伊))を20g/m2塗布し、セッティング、UV照射を行い硬化させた。これにより得られた化粧板を〔C〕とする。

【0013】

[A][B][C]及び比較例それぞれの硬度、耐溶剤性、耐汚染性について表1に示す。

比較例としてアクリルウレタンエナメルで仕上げられた化粧ケイ酸カルシウム板(商品名:クリーンパネル メーカー名:寿工業(株))を同様にテストして表1に記載した。

耐溶剤性評価は、薬液滴下時計皿で被覆して6時間後に変化の程度を観察する。

耐汚染性評価は、幅2cmで線を描き2時間後に各種薬液で拭き取る。

【0014】

【表1】

【0015】

表1から判断して、7μm~25μmのUVクリア薄膜はエマルション塗膜の保護塗膜として機能している。即ち、耐溶剤性テストで〔A〕は若干光沢が出たが〔B〕及び〔C〕は変化がなかった。比較例のウレタン塗膜に比べても良かった。表面鉛筆硬度は〔A〕はHB〜F、比較例はHであったが、〔C〕は比較例と同等で〔B〕は2Hと比較例よりも良かった。耐汚染性については赤インク、赤クレヨンは比較例と同等かそれを上回る結果を得た。油性マジックについては、中性洗剤ではマジックが溶解せず拭取りは出来ないがキシレンを用いて払取れば〔A〕、〔B〕、〔C〕、比較例のいずれも拭取れた。以上の結果からアクリルエマルションのみでは現行のアクリルウレタンエナメルより耐溶剤性、耐汚染性、表面硬度で劣っていたが、本発明の薄膜のUVクリアを保護膜として形成することにより現行の溶剤系塗膜と同等あるいはそれ以上の性能を得られることが分かった。

【発明の効果】

【0016】

以上述べたように製造段階で有機溶剤を使用しないので乾燥段階で有機溶剤を蒸発させないので、作業環境、地球環境を悪化させることがない。また、エマルション塗料の短所である表面が軟らかい、傷が付き易い、汚れが浸み込み易い、浸み込んだ汚れが拭き取りにくい、各種有機溶剤で軟化し易い、耐薬品性が弱い等々の欠点がUVクリアの保護膜で除去される。7〜25μmの薄膜であるのでエマルション塗膜との付着性も良好で、工場内装、店舗内装、クリーンルーム等の厳しい使用条件にも耐えられる品質を持たせることが出来る従来のアクリルウレタンエナメル仕上げの化粧ケイ酸カルシウム板と同じ様に使用する事が出来る様になった。

【図面の簡単な説明】

【0017】

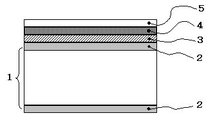

【図1】アクリルエマルジョン仕上げ化粧ケイ酸カルシウム板の断面図〔A〕

【図2】本発明による保護塗膜のあるアクリルエマルジョン仕上げ化粧ケイ酸カルシウム板の断面図〔B〕

【図3】本発明に使用した溝ロールコーターの正面図及び溝形状を示す模式断面図。

【図4】塗装時のロールコーター側面模式図。

【発明を実施するための形態】

【0018】

本発明は、下地処理として従来から実施されてきた有機溶剤を用いたイソシアネート含浸シーラーを塗布して基材を補強しUV目止めを用いて目止め処理を行う従来の有機溶剤を使用する下地処理方法にも有効であるが、環境汚染対策として全く有機溶剤を使用しない下地処理方法 特開第2010−222229に記載される基材補強方法を用いて下地処理を行うことが今後有益になると思われる。次に、有機溶剤を使用しない製造方法の実施例について述べる。

【0019】

(実施例1)

窯業建材としてサイズが910 mm×1820mm×6mmのケイ酸カルシウム板(商品名:エコラックス 比重0.8 メーカー名:ニチアス(株))の表面に記載される無機含浸剤(商品名:寿プライマー 組成:ケイ酸カリウム20%、シリカ3%、亜硝酸リチウム0.2%、水約77% メーカー名:寿工業(株))を水で2倍に希釈して100 g/m2をスポンジロールコーターにより塗布し、60℃の熱風で1分間乾燥する。次に無溶剤型UV目止め剤(商品名:AC−12 メーカー名:DIC(株))をリバースコーターを用いて165 g/m2を擦り込むようにして塗布する。直後に360nmを主波長とする出力80W/cmの紫外線ランプで350〜400 MJ/cm2照射し目止め剤を硬化させる。その表面を#240、#280のサンドペーパーを装着した2連式ワイドベルトサンダーを用いて研磨しブラシにより研磨粉を除去して有機溶剤を用いない方法で下地処理を完成させる。次に研磨された表面を55℃〜60℃にプレヒートしロールコーターとフローコーターを用いて水性アクリルエマルション塗料(商品名:ウォーラホワイトFC用 メーカー名:ナトコ(株))を110 g/m2塗布する。塗布後3分間常温でセッティングして表面塗膜を調整した後、80℃・100℃・120℃に設定された3ゾーンを有するジェットドライヤーを3分間通過させて乾燥し、その後クーリングゾーンを経て表面材温を40℃以下にして積取る。次に特許第4478780号に記載される図4に示す80本/吋の密度の溝付きロールを用いて板厚6mmに対してロール間隔4.5mmで無溶剤系UVクリア(商品名:UVO2200G5 メーカー名:ICA社(伊))を20 g/m2塗布し、360nmを主波長とする出力80W/cmのUVランプで600 MJ/cm2の紫外線を照射して表面を硬化させ保護膜を得た。本実施例は下地処理から保護膜形成まで一切有機溶剤を使用しない環境汚染に対して優しい製造方法である。

【0020】

(実施例2)

実施例1と同様に下地処理を行い、引続いて同様に水性アクリルエマルション塗料を塗布し乾燥する。乾燥炉出口での板温を30℃〜40℃となる様設定し、水性UV塗料(商品名:UVA911G5 メーカー名:ICA社(伊))を塗布する。塗布方法は特許第4478780号に記載される方法で行い、図4に示す80本/インチの密度の溝付きロールを用いロール間隔を4.5mmに設定して20 g/m2塗布し120秒間のセッティング中に水を蒸発させて塗料をレベリングさせて360nmを主波長とする紫外線ランプの下を通過させて600 MJ/cm2の紫外線を照射し表面を硬化させた。本塗料は水系UV塗料で固型分量は37%で63%は水である。従って20 g/m2の塗膜厚は約7μmとなる。本法も下地処理から保護塗膜形成まで溶剤として有機溶剤は一切使用しておらず環境に優しい製造方法である。

【産業上の利用可能性】

【0021】

有機溶剤を全く使用しない塗装であるので作業環境、地球環境を悪化させることがない。また、基材中にVOCが残留することがないので施工後すぐに使用できる。製品は学校、老人ホームの内装、リフォーム材料として適している。クリーンルーム等要求性能の高い場所にも使用できる。

【符号の説明】

【0022】

1 ケイ酸カルシウム板

2 含浸シーラー層

3 目止め層

4 エナメル層

5 保護塗膜層

6 溝付ロール

7 バックアップロール

8 紫外線硬化型透明クリア塗料

d 溝深さ

g 板厚

m 溝凹部

n 溝凸部

p 溝ピッチ

t ロール間隔

【技術分野】

【0001】

本発明は、水性塗料であるエマルション塗料の欠点を補う保護塗膜の形成方法と保護膜を有する化粧板に関する。

【背景技術】

【0002】

近年有機溶剤の環境汚染が強く指摘されるようになり、塗料の水系化、弱溶剤化紫外線硬化(以下、紫外線をUVと記載する)が進んできた。建築業界においても外装用途建材の塗装はアクリルシリコンエマルション、高耐候性アクリルエマルション等、耐候性エマルション塗料が多く使用されるようになってきた一方、内装建材は耐候性とは別の性能、即ち耐薬品性、耐汚染性、汚染回復性、耐溶剤性、表面硬度が重要視される。外装用途で用いられる耐候性のエマルション塗料はこれらの性能に対し十分な性能を有していない。工場、クリーンルーム、店舗等の内装用途にエマルション塗料が広く用いられるにはこれらの欠点を改善しなければならない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4478780号

【特許文献2】特開2010−222229号

【発明の概要】

【発明が解決しようとする課題】

【0004】

窯業系基板の表面を含浸シーラー、UV硬化目止め剤で下地処理を行い、その表面を研磨した後、水系のアクリルエマルション塗料をロールコーターとフローコーターを用いて塗装し乾燥してアクリルエマルション塗装した化粧板を得た。この化粧板はエマルション塗料で仕上げられているので有機溶剤は使用していないが従来のウレタン塗料仕上げに比べて硬度、耐溶剤性、耐薬品性、耐汚染性において劣り、工場、店舗、クリーンルーム等の要求性能の高い部位には使用出来ず、使用範囲が限定される。要求性能の高い部位にも使用できるようにするためには、これらの欠点を補わなければならない。

【課題を解決するための手段】

【0005】

エマルション塗料が有機溶剤に対して弱い、染料系の色材が塗膜に浸み込んで汚れとなり拭き取れない、表面硬度が軟らかいといった性能はエマルション塗料の固有の性質である。これらの性質を補うため緻密な薄膜のUV硬化膜を保護膜として形成することは技術的にも経済的にも有力な手段である。薄膜とは7μm〜25μmの膜厚である。膜厚が7μm〜25μmは保護塗膜として適当な膜厚である。即ち膜厚が7μm未満では均一な膜が作りにくく、硬さも十分得られない。また、膜厚が25μm以上となると軟らかいエマルション塗膜の上ではUV塗膜硬化時に収縮によってクラックが入ったり剥がれたりする。7μm〜25μmの膜厚UVクリア膜は耐溶剤性、耐薬品性、耐汚染性、硬度の面でエマルション塗膜の保護塗膜としては十分な機能を発揮する。

【0006】

次に7μm〜25μmの膜厚のUVクリアの塗装方法について述べる。塗料はICA社の無溶剤型UV(塗料商品名UVO2200G5)を用いる。UV塗料の塗布量と膜厚の関係は無溶剤型塗料では概ね25g/m2で25μmである。水性UV塗料では固形分37%の場合25g/m2で9μmである。塗布量が20g/m2から25g/m2の場合膜厚は無溶剤型塗料で20μm〜25μm、固形分37%の場合は7μm〜9μmとなる。

塗装方法は特許第4478780号に記載されている方法の中で図3に示す形状の溝付ロール(ゴム硬度60°、溝密度80本/吋、溝ピッチ(p)0.32mm n/m=1/3 溝深さ(d)0.16mmを用いて塗装する。図4は塗装時のロールコーターと基材の関係を示す模式図である。ケイ酸カルシウム板の板厚をgとした場合、溝付ロールとバックアップロールとの間隔 tはt=g−1.5となるので6mm厚のケイ酸カルシウム板を塗装する時はg=4.5mmとなる。塗装後1分間常温でセッティングした後、360nmを主波長とする出力80W/cmのUVランプ3本の下をラインスピード10m/分で通過させ紫外線量500MJ/cm2)UV照射して硬化膜を得た。

【0007】

次に水性UVクリアの塗装方法について述べる。塗料はICA社(伊)のUVA911G5(固形分量37%)である。塗装は段落(0006)に示した要領で図3に示す溝付ロールで20〜25g/m2塗布する。50℃〜60℃の雰囲気の中で1分間セッティングをして塗膜中の水分を蒸発させて360nmを主波長とする出力80W/cmのUVランプ3本の下をラインスピード10m/分で通過させて500MJ/cm2のUV照射を行い硬化膜を得た。この時の膜厚は7μm〜9μmであった。

【0008】

表1の性能評価を行うためのテスト板を作成した。テスト板作成明細を下記に示す。

ケイ酸カルシウム板(基材名:エコラックス メーカー名:ニチアス(株)、サイズ:910×1820×6mm、比重:0.8)の表面にケイ酸カリウム20% シリカ3% 亜硝酸リチウム0.2%を溶解した無機含浸液(商品名:寿プライマーK メーカー名:寿工業(株))を水で倍量希釈して100g/m2をスポンジロールコーターにより塗布し含浸させた後60℃で1分間乾燥した。

【0009】

次にリバースロールコーターを用いて紫外線硬化型目止め剤(商品名:AC−12 メーカー名:DIC(株)を165g/m2)擦り込むようにして塗布する。その後、360nmを主波長とする出力80W/cmのUVランプの下を通過させ350〜400MJ/cm2のUV照射をおこない硬化させた。その表面を2連式ワイドベルトサンダーに#240、#280のサンドペーパーを装着して平滑研磨仕上げを行った。

【0010】

研磨後、板面温度を50〜55℃にプレヒートしてロールコーター及びフローコーターを用いて水性アクリルエマルション塗料(商品名:ウォーラホワイト FC用 メーカー名:ナトコ(株))を110 g/m2塗布し、3分間セッティングした後80℃・100℃・120℃に設定されたジェット式乾燥機を3分間通過させて乾燥し、表面温度が40℃以下になるまで待って積取った。この様にして全く有機溶剤を使用しないで塗装板を作った。このアクリルエマルション仕上げ化粧板を〔A〕とする(図1)。

【0011】

硬化型クリア(商品名:UVO2200G5 メーカー名:ICA社(伊))を25g/m2塗布しセッティング、UV照射を行い硬化させた。これにより得られた化粧板を〔B〕とする(図2参照)。

【0012】

次に水性塗料のテスト板作製方法について述べる。

0010項(段落(0010)で得られた化粧板〔A〕の表面を段落(0007)に記載された方法で、水性UVクリア(商品名:UVA911G5 メーカー名:ICA社(伊))を20g/m2塗布し、セッティング、UV照射を行い硬化させた。これにより得られた化粧板を〔C〕とする。

【0013】

[A][B][C]及び比較例それぞれの硬度、耐溶剤性、耐汚染性について表1に示す。

比較例としてアクリルウレタンエナメルで仕上げられた化粧ケイ酸カルシウム板(商品名:クリーンパネル メーカー名:寿工業(株))を同様にテストして表1に記載した。

耐溶剤性評価は、薬液滴下時計皿で被覆して6時間後に変化の程度を観察する。

耐汚染性評価は、幅2cmで線を描き2時間後に各種薬液で拭き取る。

【0014】

【表1】

【0015】

表1から判断して、7μm~25μmのUVクリア薄膜はエマルション塗膜の保護塗膜として機能している。即ち、耐溶剤性テストで〔A〕は若干光沢が出たが〔B〕及び〔C〕は変化がなかった。比較例のウレタン塗膜に比べても良かった。表面鉛筆硬度は〔A〕はHB〜F、比較例はHであったが、〔C〕は比較例と同等で〔B〕は2Hと比較例よりも良かった。耐汚染性については赤インク、赤クレヨンは比較例と同等かそれを上回る結果を得た。油性マジックについては、中性洗剤ではマジックが溶解せず拭取りは出来ないがキシレンを用いて払取れば〔A〕、〔B〕、〔C〕、比較例のいずれも拭取れた。以上の結果からアクリルエマルションのみでは現行のアクリルウレタンエナメルより耐溶剤性、耐汚染性、表面硬度で劣っていたが、本発明の薄膜のUVクリアを保護膜として形成することにより現行の溶剤系塗膜と同等あるいはそれ以上の性能を得られることが分かった。

【発明の効果】

【0016】

以上述べたように製造段階で有機溶剤を使用しないので乾燥段階で有機溶剤を蒸発させないので、作業環境、地球環境を悪化させることがない。また、エマルション塗料の短所である表面が軟らかい、傷が付き易い、汚れが浸み込み易い、浸み込んだ汚れが拭き取りにくい、各種有機溶剤で軟化し易い、耐薬品性が弱い等々の欠点がUVクリアの保護膜で除去される。7〜25μmの薄膜であるのでエマルション塗膜との付着性も良好で、工場内装、店舗内装、クリーンルーム等の厳しい使用条件にも耐えられる品質を持たせることが出来る従来のアクリルウレタンエナメル仕上げの化粧ケイ酸カルシウム板と同じ様に使用する事が出来る様になった。

【図面の簡単な説明】

【0017】

【図1】アクリルエマルジョン仕上げ化粧ケイ酸カルシウム板の断面図〔A〕

【図2】本発明による保護塗膜のあるアクリルエマルジョン仕上げ化粧ケイ酸カルシウム板の断面図〔B〕

【図3】本発明に使用した溝ロールコーターの正面図及び溝形状を示す模式断面図。

【図4】塗装時のロールコーター側面模式図。

【発明を実施するための形態】

【0018】

本発明は、下地処理として従来から実施されてきた有機溶剤を用いたイソシアネート含浸シーラーを塗布して基材を補強しUV目止めを用いて目止め処理を行う従来の有機溶剤を使用する下地処理方法にも有効であるが、環境汚染対策として全く有機溶剤を使用しない下地処理方法 特開第2010−222229に記載される基材補強方法を用いて下地処理を行うことが今後有益になると思われる。次に、有機溶剤を使用しない製造方法の実施例について述べる。

【0019】

(実施例1)

窯業建材としてサイズが910 mm×1820mm×6mmのケイ酸カルシウム板(商品名:エコラックス 比重0.8 メーカー名:ニチアス(株))の表面に記載される無機含浸剤(商品名:寿プライマー 組成:ケイ酸カリウム20%、シリカ3%、亜硝酸リチウム0.2%、水約77% メーカー名:寿工業(株))を水で2倍に希釈して100 g/m2をスポンジロールコーターにより塗布し、60℃の熱風で1分間乾燥する。次に無溶剤型UV目止め剤(商品名:AC−12 メーカー名:DIC(株))をリバースコーターを用いて165 g/m2を擦り込むようにして塗布する。直後に360nmを主波長とする出力80W/cmの紫外線ランプで350〜400 MJ/cm2照射し目止め剤を硬化させる。その表面を#240、#280のサンドペーパーを装着した2連式ワイドベルトサンダーを用いて研磨しブラシにより研磨粉を除去して有機溶剤を用いない方法で下地処理を完成させる。次に研磨された表面を55℃〜60℃にプレヒートしロールコーターとフローコーターを用いて水性アクリルエマルション塗料(商品名:ウォーラホワイトFC用 メーカー名:ナトコ(株))を110 g/m2塗布する。塗布後3分間常温でセッティングして表面塗膜を調整した後、80℃・100℃・120℃に設定された3ゾーンを有するジェットドライヤーを3分間通過させて乾燥し、その後クーリングゾーンを経て表面材温を40℃以下にして積取る。次に特許第4478780号に記載される図4に示す80本/吋の密度の溝付きロールを用いて板厚6mmに対してロール間隔4.5mmで無溶剤系UVクリア(商品名:UVO2200G5 メーカー名:ICA社(伊))を20 g/m2塗布し、360nmを主波長とする出力80W/cmのUVランプで600 MJ/cm2の紫外線を照射して表面を硬化させ保護膜を得た。本実施例は下地処理から保護膜形成まで一切有機溶剤を使用しない環境汚染に対して優しい製造方法である。

【0020】

(実施例2)

実施例1と同様に下地処理を行い、引続いて同様に水性アクリルエマルション塗料を塗布し乾燥する。乾燥炉出口での板温を30℃〜40℃となる様設定し、水性UV塗料(商品名:UVA911G5 メーカー名:ICA社(伊))を塗布する。塗布方法は特許第4478780号に記載される方法で行い、図4に示す80本/インチの密度の溝付きロールを用いロール間隔を4.5mmに設定して20 g/m2塗布し120秒間のセッティング中に水を蒸発させて塗料をレベリングさせて360nmを主波長とする紫外線ランプの下を通過させて600 MJ/cm2の紫外線を照射し表面を硬化させた。本塗料は水系UV塗料で固型分量は37%で63%は水である。従って20 g/m2の塗膜厚は約7μmとなる。本法も下地処理から保護塗膜形成まで溶剤として有機溶剤は一切使用しておらず環境に優しい製造方法である。

【産業上の利用可能性】

【0021】

有機溶剤を全く使用しない塗装であるので作業環境、地球環境を悪化させることがない。また、基材中にVOCが残留することがないので施工後すぐに使用できる。製品は学校、老人ホームの内装、リフォーム材料として適している。クリーンルーム等要求性能の高い場所にも使用できる。

【符号の説明】

【0022】

1 ケイ酸カルシウム板

2 含浸シーラー層

3 目止め層

4 エナメル層

5 保護塗膜層

6 溝付ロール

7 バックアップロール

8 紫外線硬化型透明クリア塗料

d 溝深さ

g 板厚

m 溝凹部

n 溝凸部

p 溝ピッチ

t ロール間隔

【特許請求の範囲】

【請求項1】

ケイ酸カルシウム板、繊維強化セメント板等の窯業系基材の表面に含浸シーラー、紫外線硬化型目止め剤で下地処理を施し、その表面を研磨して平滑な塗装下地を作った後、水系エマルション塗料を塗布して着色し、その表面に紫外線硬化型透明クリアを保護層として形成させることを特徴とする窯業系化粧板。

【請求項2】

前記含浸シーラーが水系であり、前記紫外線硬化型透明クリアが水系または無溶剤系であることを特徴とする請求項1に記載の窯業系化粧板。

【請求項3】

前記紫外線硬化型透明クリアから成る保護塗膜層の厚みが7〜25μmであることを特徴とする請求項1または2に記載の窯業系化粧板。

【請求項4】

前記保護塗膜層の塗装手段が塗布ロールと受けロールから成るロールコーターであり、前記塗布ロールには80本/インチの密度でレーザー彫刻による溝が形成されており、前記塗布ロールに対応する受けロールとの間隔を板厚−(1.5mm〜2.0mm)に設定して前記紫外線硬化型透明クリアを塗布する請求項1〜3のいずれか1項に記載の窯業系化粧板の製造方法。

【請求項1】

ケイ酸カルシウム板、繊維強化セメント板等の窯業系基材の表面に含浸シーラー、紫外線硬化型目止め剤で下地処理を施し、その表面を研磨して平滑な塗装下地を作った後、水系エマルション塗料を塗布して着色し、その表面に紫外線硬化型透明クリアを保護層として形成させることを特徴とする窯業系化粧板。

【請求項2】

前記含浸シーラーが水系であり、前記紫外線硬化型透明クリアが水系または無溶剤系であることを特徴とする請求項1に記載の窯業系化粧板。

【請求項3】

前記紫外線硬化型透明クリアから成る保護塗膜層の厚みが7〜25μmであることを特徴とする請求項1または2に記載の窯業系化粧板。

【請求項4】

前記保護塗膜層の塗装手段が塗布ロールと受けロールから成るロールコーターであり、前記塗布ロールには80本/インチの密度でレーザー彫刻による溝が形成されており、前記塗布ロールに対応する受けロールとの間隔を板厚−(1.5mm〜2.0mm)に設定して前記紫外線硬化型透明クリアを塗布する請求項1〜3のいずれか1項に記載の窯業系化粧板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−52591(P2013−52591A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192449(P2011−192449)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(398007483)壽工業株式会社 (10)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(398007483)壽工業株式会社 (10)

【Fターム(参考)】

[ Back to top ]