エミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置

【課題】CNT膜を用いながら均一で安定な放出電流を発生させ、良好なエミッション特性を得ることができるエミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置を提供する。

【解決手段】エミッタの製造方法では、ガラス基板10上に、複数のカーボンナノチューブ(CNT)を含みエミッタ電極を構成するCNT膜12を形成し、CNT膜12上に絶縁膜13を介してゲート電極16を形成し、ゲート電極16及び絶縁膜13に複数のゲート開口17を形成し、ゲート開口17内のCNTを直立配向させる。

【解決手段】エミッタの製造方法では、ガラス基板10上に、複数のカーボンナノチューブ(CNT)を含みエミッタ電極を構成するCNT膜12を形成し、CNT膜12上に絶縁膜13を介してゲート電極16を形成し、ゲート電極16及び絶縁膜13に複数のゲート開口17を形成し、ゲート開口17内のCNTを直立配向させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィールド・エミッション・ディスプレィ(以下、FEDとも呼ぶ)等の平面ディスプレイ装置(平面画像表示装置)に使用される電界放出型冷陰極の製造方法に関し、特に、フィルム状のエミッタとしてカーボンナノチューブ(以下、CNTとも呼ぶ)を用いる際に、良好なエミッション特性を発揮できるエミッタを簡便に製造する製造方法に関する。

【背景技術】

【0002】

近年、新しい炭素材料であるカーボンナノチューブが、特に電界放出型冷陰極等のエミッタ材料としての応用において期待されている。CNTは、炭素原子が規則的に配列されたグランフェンシートをチューブ状に丸めた中空の円筒形状を有し、外径がナノメートル(nm)オーダーで、長さが0.5〜数10μmという極めてアスペクト比が高い微小な物質である。このような形状のCNTでは、先端部分に電界集中が起こり易く、高い放出電流密度が期待できる。また、CNTは、化学的、物理的安定性が高い特性を有するので、動作真空中の残留ガスの吸着やイオン衝撃等に対して安定であることが予想される。

【0003】

CNTには、単層ナノチューブ及び多層ナノチューブの2種類が存在する。単層ナノチューブは、1枚のグラフェン(単原子層の炭素六角網面)が円筒状に閉じた単原子層厚さのチューブであり、その直径はおよそ2nmである。多層ナノチューブは、円筒状グラフェンが多層に積み重なったもので、その外径が5〜50nm、中心空洞の直径が3〜10nmである。エミッタとしての使用頻度が高い単層ナノチューブは、炭素棒を電極とするアーク放電によって生成できる。この生成法は、Nature Vol.354(1991)p.56-58(非特許文献1)等の文献に記載されており、その中に、66,500Pa(500Torr)のヘリウム又はアルゴンガスの雰囲気中で触媒金属として鉄、コバルトやニッケルを添加した炭素棒電極を用いてアーク放電を行う旨の記述がある。

【0004】

また、CNTをフィルム状に成膜するための転写法が、例えばScience Vol.268(1995)の845頁(非特許文献2)及びScience Vol.270(1995)の1179頁(非特許文献3)に記載されている。この転写法では、溶液中にCNTを分散させたCNT懸濁液を、0.2μmのポアサイズを有するセラミックフィルタでろ過し、フィルタ上に残留したCNTによる膜の裏面を基板上にプレスした後に、フィルタのみを引き剥がす。これにより、CNTを含む薄膜が基板上に形成される。

【0005】

上述のように形成されるCNT膜をディスプレイに適用する場合には、電子源としてのカソード(エミッタ)にCNT膜が用いられる。アノード電極及びその近傍に蛍光体が配設された2極管構造では、Appl.Phys.Letters、Volume72、p.2912、1998(非特許文献4)に記載されるように、相互に対向するアノード電極とエミッタとの間に例えば300Vの電圧を印加し、アノード電極側の蛍光体にエミッタからの放出電子を当てて励起させ光を放出させることにより、ディスプレイに文字等を表示する。

【0006】

また、3極管構造の一例を図11に示す。3極管構造では、電界放出型冷陰極に、CNTを用いたエミッタ12bを使用しており、エミッタ12bとアノード電極24との間にゲート電極25が配設される。ガラス基板10上には、導電性基板又は導電層11が形成され、導電層11上にCNT膜12が堆積され、CNT膜12上に絶縁膜23を介してゲート電極25が形成されている。

【0007】

更に、ゲート電極25及び絶縁膜23を貫通するゲート開口17によりCNT膜12の一部が露出して、エミッタ12bをなしている。CNT膜12及びゲート電極25等を含むガラス基板10の上方には所定の距離をあけてアノード電極24が配置され、双方の間の空間は真空に保持される。このような3極管構造では、CNT膜12に負電位を、アノード電極24及びゲート電極25に正電位を夫々印加することにより、ゲート開口17内に露出したエミッタ12bからアノード電極24に向けて電子を放出させることができる。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】Nature Vol.354(1991)p.56-58

【非特許文献2】Science Vol.268(1995)p.845

【非特許文献3】Science Vol.270(1995)p.1179

【非特許文献4】Appl.Phys.Letters、Volume72、p.2912、1998

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上記3極管構造を用いてFED等の平面画像表示装置を製造する場合、CNT膜上に絶縁膜を形成した後に、エッチング溶液やエッチングガス等を用いて絶縁膜に開口を形成するが、エッチング溶液やエッチングガスの影響でCNT膜の表面付近で直立するCNTが消失して、良好な電界集中特性が損なわれることがある。

【0010】

また、図12に従来の製造方法で製造されたCNT膜を示す。この製造方法では、バインダ溶液中にCNT12aを分散させた混合液を基板10表面の導電層11上に塗布し、基板10側とCNT12aとの付着力を高めつつCNT膜12を形成する。この方法では、CNT膜表面の殆どのCNT12aが、バインダ溶液の粘性及び表面張力で基板表面に向かって倒れ、或いは、バインダ内に埋没する等で直立状態が損なわれ、低電圧下での均一なエミッション特性の実現が極めて困難である。

【0011】

バインダは、主に、レジスト、水ガラス、及びアクリル樹脂等の絶縁物で構成されることが多く、この絶縁物によりCNT膜12の表面が被覆されると、電子放出時の電子の表面障壁が実質的に大きくなってエミッション効率が著しく低下する。このため、基板10とCNT膜12との付着力は良好になるものの、CNT12aが直立配向していないエミッタでは、CNT膜を備えたことによる利点を充分に発揮させることはできない。

【0012】

本発明は、上記に鑑み、CNT膜を用いながら均一で安定な放出電流を発生させ、良好なエミッション特性を得ることができるエミッタの製造方法を提供することを目的とする。本発明は更に、上記製造方法で得られたエミッタを用いた電界放出型冷陰極、及び、該電界放出型冷陰極を用いた平面画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の第1の視点に係るエミッタの製造方法は、

基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成する工程と、

前記CNT膜上に絶縁膜を介して電極を形成する工程と、

前記電極及び前記絶縁膜に複数の開口を形成する工程と、

前記開口内の前記CNT膜表面の前記CNTを直立配向させる工程と、を備える、

ことを特徴とする。

【0014】

本発明における「直立」という語句は、CNT膜におけるCNTの先端部分が基板における法線に対して50度以下の角度をもつことを意味する。なお、電界印加による静電力により直立配向は促進されるが、本発明で言う直立配向は「促進後の状態」である。また、本発明における「横倒し配列」という語句は、CNTが液体の表面張力等により基板に沿って倒れた配列状態を意味する。

【0015】

本発明第1の視点のエミッタの製造方法では、CNTを直立配向させるので、CNT膜を備えたことによる利点を充分に発揮させ、均一で安定な放出電流を発生させて良好なエミッション特性を得ることが可能になる。また、前記CNTの直立配向工程では、前記CNT膜上に粘着シートを付着させ、次いで該粘着シートを引き剥がすことによってCNTを直立配向させることが好ましい。これにより、粘着シートを用いた極めて簡単な工程によって、CNTの直立配向を得ることができる。

【0016】

本発明の好ましいエミッタの製造方法は、前記CNTの直立配向工程に先立って、前記CNT膜上に絶縁膜を介して電極を形成する工程と、前記電極及び絶縁膜に複数の開口を形成する工程とを含み、前記CNTの直立配向工程では前記開口内のCNTを直立配向させることを特徴とする。

【0017】

この場合、開口内においてCNTを直立配向させるので、CNT膜を備えたことによる利点を充分に発揮させ、均一で安定な放出電流を発生させて良好なエミッション特性を得ることができる。

【0018】

また、前記直立配向工程が、前記開口内に粘着シートを進入させ、次いで該粘着部分を引き剥がす工程を含むことが好ましい。これにより、特に電極の開口の孔径が小さい場合でも、前記電極上に当てた粘着シートを押し付けその粘着部分を開口内に進入させ、粘着部分をCNT膜表面に接触させた粘着シートを引き剥がすだけで、CNTを容易に直立配向させることができる。

【0019】

また、前記絶縁膜及び電極の形成工程に先立って前記CNT膜表面のCNTを直立配向させ、且つ、該CNT膜上に微粒子を含んだカバー膜を形成する工程を有し、前記直立配向工程が、前記開口内に粘着シートを進入させ、次いで該粘着シートを引き剥がして前記カバー膜の少なくとも一部を除去する工程を含むことも好ましい態様である。これにより、前記電極の開口の孔径が小さい場合でも、前記電極上に当てた粘着シートを押し付けその粘着部分を開口内に進入させ、粘着部分をカバー膜表面に接触させた後に引き剥がすだけで、カバー膜の露出部分の一部を除去し、直立配向状態のCNTを得ることができる。

【0020】

更に、前記粘着シートで直立配向させる工程が減圧下で実施されることが好ましい。この場合、粘着シートを開口内に無理なく容易に進入させることができるので、開口内のCNT膜表面のCNTの直立配向処理がより簡単になる。また、前記粘着シートが通気性を有する際にも、粘着シートを開口内に容易に進入させることができる。

【0021】

前記粘着シートの表面には、前記複数の開口に進入する粘着性凸部が形成されていることが好ましい。この場合、前記電極上に粘着シートをローラ等で押し付けることにより、粘着性凸部をその対応する開口に容易に進入させ、開口内の特に周面側のCNT膜表面に直立配向処理を施すことができる。更に、前記粘着性凸部が、前記複数の開口より小さく配列されていれば、粘着性凸部の開口への進入がより確実になる。

【0022】

前記粘着シートの粘着力は、前記エミッタの前記基板に対する粘着力より小さいことが好ましく、その場合、押し付けた粘着性凸部を引き剥がすとき、エミッタに損傷を与えることがない。具体的には、粘着シートの粘着力は0.002N/mmを超え且つ0.2N/mm未満に設定できる。

【0023】

本発明第2の視点のエミッタの製造方法は、基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成し、前記CNT膜のCNTを直立配向させ、該直立配向させたCNT膜上に金属保護膜を形成し、前記金属保護膜を含む基板全体をエッチング溶液中に浸漬させて前記金属保護膜を除去することを特徴とする。

【0024】

本発明第2の視点のエミッタの製造方法では、金属保護膜によりCNTを直立配向状態のまま保持するので、その後の絶縁膜や電極の成膜処理が簡便になり、また、エッチング溶液中で金属保護膜を除去するだけで直立配向状態のCNTを現し、エミッタとして形成できる。

【0025】

本発明の好ましいエミッタの製造方法は、前記金属保護膜の除去工程に先立って、前記金属保護膜上に絶縁膜を介して電極を形成する工程と、前記電極及び絶縁膜に複数の開口を形成する工程とを含み、前記金属保護膜の除去工程では前記開口内の金属保護膜をエッチング除去することを特徴とする。この場合、複数の開口内にエミッタが形成される構成においても、金属保護膜でCNTを直立配向状態のまま保持することにより、その後の絶縁膜や電極の成膜処理を簡便にしながら、金属保護膜をエッチング除去するだけの工程で直立配向状態のCNTを得ることができる。

【0026】

或いは、上記に代えて、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を水に置換する工程と、前記水を凍結させてから昇華させ前記CNT膜における直立配向状態のCNTを乾燥させる工程とを有することも好ましい態様である。

【0027】

この場合、粘着シートを使用できないほど電極の開口の孔径が小さい場合でも、開口の形成後に金属保護膜をエッチング除去し、水を液相を経由させずに昇華させCNT膜を乾燥させることにより、起立状態のCNTを水の表面張力で横倒し配列にすることなく、直立状態のまま開口内に露出できる。しかも、開口から露出したCNT膜を液面下に保持したままでエッチング液を水に置換するので、露出したCNTを空気に接触させることなく次工程に移行できる。

【0028】

或いは、上記に代えて、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を超臨界流体に置換する工程と、前記超臨界流体を超臨界状態に転移させて除去し前記CNT膜を乾燥させる工程とを有することも好ましい態様である。

【0029】

この場合、前記電極の開口の孔径が極めて小さい場合でも、開口の形成後に金属保護膜をエッチング除去し、超臨界流体を超臨界状態に転移させて除去しCNT膜を乾燥させるので、起立状態で露出したCNTを表面張力で横倒し配列にすることなく、直立状態のままで開口内に露出できる。なお、超臨界流体として、液体状態のCO2、N2、N2O、キセノン及びSF6の内の少なくとも1つを使用することができる。

【0030】

或いは、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を、該エッチング液より表面張力が小さい溶液に置換してから前記CNT膜を乾燥させることも好ましい態様である。

【0031】

これにより、前記電極の開口の孔径が極めて小さい場合でも、開口の形成後に金属保護膜をエッチング除去してから、エッチング液より表面張力が小さい溶液を除去してCNT膜を乾燥させるので、起立状態のCNTを表面張力で横倒し配列にすることなく開口内に露出させることができる。

【0032】

前記乾燥工程が、一定の圧力及び/又は一定の温度のもとで実施されることが好ましい。この場合、CNTの良好な直立配向状態を変化させることなくCNT膜を乾燥できる。

【0033】

本発明第3の視点のエミッタの製造方法では、複数のカーボンナノチューブ(CNT)を含むCNT膜を用いて電極を製造する製造方法において、前記CNT膜を所定の溶液で濡らしてCNTを横倒し配列させた後に前記CNT膜上に所定膜を形成することを特徴とする。

【0034】

数μm以下のCNTをCNT膜表面で直立配向させ、その後の工程でCNT膜上に成膜する場合に、例えばバインダを含む溶剤を塗布してもCNT膜に溶剤が馴染まず、全面に良好に塗布できないことがある。或いは、全面に塗布できても微小な気泡が溶け込んで、バインダ溶剤の除去後に焼成したバインダ層に、気泡や表面の凹凸が生じることがある。しかし、本発明のエミッタの製造方法によると、少なくとも後続の所定膜形成工程を行う間、CNT膜のCNTが横倒し配列になるので、CNT膜上への良好な成膜処理が実現する。

【0035】

また、前記エミッタの製造方法で製造されたエミッタを電界放出型冷陰極に適用することにより、エミッション特性が良好な構造が得られる。更に、このような電界放出型冷陰極を平面画像表示装置に適用することにより、エミッション特性が良好な平面画像表示装置を得ることができる。

【0036】

本発明の平面画像表示装置は、1つの画素の面積がS(cm2)である平面画像表示装置において、直立配向したCNTの数密度が1/S(個/cm2)以上であることを特徴とする。

【0037】

本発明の平面画像表示装置によると、直立配向したCNTを用いた均一で高精細な表示装置構造を得ることができる。

【発明の効果】

【0038】

以上説明したように、本発明によると、CNT膜を用いながら均一で安定な放出電流を発生させ、良好なエミッション特性を奏するエミッタ、該エミッタを用いた電界放出型冷陰極、及び該電界放出型冷陰極を用いた平面画像表示装置を得ることができる。

【図面の簡単な説明】

【0039】

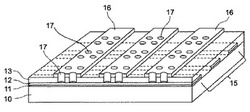

【図1】本発明の第1実施形態例に係る製造方法で製造したエミッタを適用したFED等の平面画像表示装置を示す斜視図である。

【図2】第1実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を製造する工程を示し、(a)〜(e)は各工程を段階的に示す断面図である。

【図3】第1実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を製造する工程を示し、(a)及び(b)は各工程を段階的に示す断面図である。

【図4】第1実施形態例における直立配向方法を示し、(a)〜(c)は各工程を段階的に示す断面図である。

【図5】本発明の第2実施形態例に係る製造方法を示し、(a)〜(d)は各工程を段階的に示す断面図である。

【図6】本発明の第3実施形態例の製造方法を示し、(a)〜(e)は各工程を段階的に示す断面図である。

【図7】本発明の第3実施形態例の製造方法を示し、(a)〜(c)は各工程を段階的に示す断面図である。

【図8】純水の固相、液相及び気相における圧力と温度との相関関係図である。

【図9】本発明の第4実施形態例に係る製造方法を示す断面図であり、(a)〜(c)は各工程を段階的に示す。

【図10】エミッションサイト数密度における粘着シートの粘着力依存性を示すグラフ図である。

【図11】従来の3極管構造の一例を模式的に示す図である。

【図12】従来の製造方法で製造したCNT膜を示す断面図である。

【発明を実施するための形態】

【0040】

以下、図面を参照し、本発明の一実施形態例に基づいて本発明を更に詳細に説明する。図1は、本発明の第1実施形態例に係るエミッタの製造方法で製造されるエミッタを適用したFED等の平面画像表示装置を示す斜視図である。

【0041】

平面画像表示装置は、ガラス基板10上に、図1の左右方向に相互に平行に延在する複数の帯状の導電層11を有している。各導電層11上には夫々、同じ幅のCNT膜12が堆積されてカソード(エミッタ)ライン15が形成されている。また、CNT膜12を含むガラス基板10の全面を覆うように、SOG(SpinOn Glass)、若しくは、ポリイミド、アクリル樹脂等が滴下・塗布(スピンコート)されて絶縁膜13が形成されている。

【0042】

絶縁膜13上には、帯状のゲート電極16がカソードライン15と直交する方向に且つ相互に平行に延在してゲートラインをなしている。カソードライン15とゲートラインとの交差部分には、電子放出部を構成する所定径のゲート開口17が形成されており、このゲート開口17に露出するCNT膜12がエミッタを構成する。

【0043】

電子放出部が形成された上記ガラス基板10の上方には、RGB(赤、緑、青)の蛍光体が塗布されたアノードパネル(図10参照)が、ガラス基板10と所定の間隔をあけて対向して配置されている。これにより、カソードライン15及びゲートラインに選択的に電圧を印加することによって表示動作を行う平面画像表示装置が構成される。また、ガラス基板10とアノードパネルとの間の空間は、真空に保持される。

【0044】

図2及び図3は、本実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を、CNT膜を用いて製造する工程を示し、図2(a)〜(e)及び図3(a)及び(b)は各工程を段階的に示す断面図である。

【0045】

まず、図2(a)に示すように、ガラス基板10上に、化学的気相成長(CVD)法等で導電層11を形成し、図2(b)に示すように、導電層11上に、転写法等でCNT膜12を形成する。CNT膜12のCNTは、アーク放電法やレーザアブレーション法等で作製可能であるが、本実施形態例では、アーク放電法を用いて作製している。

【0046】

次いで、図2(c)に示すように、CNT膜12上に絶縁膜13を形成し、図2(d)に示すように、絶縁膜13上に、アルミニウム等の金属膜を堆積してゲート電極16に形成する。更に、図2(e)に示すように、エッチング等により、ゲート電極16及び絶縁膜13を貫通してCNT膜12の一部を露出させるゲート開口17を形成する。このゲート開口17から露出したCNT膜12によってエミッタ12bが構成される。なお、ガラス基板10に代えて導電性基板を用いることができる。この場合、導電層11は不要となる。

【0047】

ここで、CNT膜12に含まれるCNTをアーク放電法で製造する処理について説明する。まず、図示しない反応容器内に66,500Pa(500Torr)のHeガスを満たし、触媒金属を含む2本の炭素棒(図示せず)の各先端を相互に対向させ、双方の炭素棒の間でアーク放電を発生させる。これにより、陰極側の炭素棒表面と反応容器の内壁とに夫々、CNTを含んだ固体を堆積する。アーク放電は、例えば18Vの電圧を双方の炭素棒の間に印加し、100Aの電流を流して行う。

【0048】

堆積した上記固体中には、CNT以外に、直径10〜100nm程度の粒径のグラファイト、アモルファスカーボン、或いは触媒金属等が含まれる。ここで得られるCNTは単層ナノチューブであり、その直径が1〜5nm、長さが0.5〜100μm、平均長さが2μm程度とされる。アーク放電以外にレーザアブレーション法を用いて作製したCNTも、基本的に上記アーク放電法で作製したCNTと同等のサイズを有する。

【0049】

次いで、上記CNTを含む粗生成物をエタノール中に懸濁させ、超音波を用いて分散させる。更に、ポアサイズが0.5μmのメンブランフィルタを用いて、上記懸濁液をろ過する。この際に、CNT以外の不純物微粒子は、フィルタのポアサイズよりも小さいためにフィルタを通り抜けるが、0.5μm以上の長さを有するCNTはフィルタ上に残存する。このフィルタ上に残存したCNTのみを回収して精製する。

【0050】

引き続き、図3(a)に示すように、ガラス基板10上に形成された導電層11上にバインダ層14を0.8μmの厚みに形成し、その直後、バインダ層14上に、予め作製していた5μmの厚みのCNT膜12を転写法で転写する。バインダ層14としては、レジスト、SOG(Spin on Glass)、アクリル等の樹脂を用いることができる。

【0051】

次いで、CNT膜12が形成されたガラス基板10を所定の装置に収容し、焼成処理を施してバインダ層14を硬化させ、図3(b)に示すように、完成したCNT膜12として形成する。ここでは、CNT膜12を転写法で形成したが、これに限らず、CNT膜12はスクリーン印刷や噴霧等の方法によっても形成できる。

【0052】

この場合、CNT膜12の形成には、低粘性及び揮発性の高いエタノール若しくはバインダ等の溶液中にCNT12aを超音波分散した懸濁液を用いた。懸濁液中のCNT濃度が高いほど本発明の効果が得られ易い。ここでは、1リットルのエタノールに対して2グラム以上のCNTを使用した。

【0053】

CNT膜12は、図3(a)に示す形成直後の状態では、CNT12aがCNT膜12の表面からガラス基板10に対しほぼ直立に配向されている。これらの処理は、プロセスが容易で大面積化にも適するが、水洗等のプロセスを通過すると、図3(b)に示すように、直立していたCNT12aがガラス基板10から離脱して消失し、或いは、バインダ層14の粘性及び表面張力によりガラス基板10に沿った横倒し配列となる。

【0054】

次に、横倒し配列のCNT膜のCNTを直立配向させる処理について説明する。図4は、本実施形態例における直立配向法を示し、(a)〜(c)は各工程を段階的に示す断面図である。図4(a)は、図2(e)を拡大して示すものである。

【0055】

図4(b)に示すように、薄膜19に粘着材20を付着した粘着シート21をゲート電極16の上部から押し当て、粘着材20の一部をゲート開口17内に進入させてCNT膜12の表面に接触させる。押し当てるための治具には、表面が布やスポンジ、ゴム、ゲル材等の柔軟な部材で構成されたローラやプレス機が使用できる。

【0056】

次いで、図4(c)に示すように、押し当てた粘着シート21を剥がすと、CNT膜12表面のCNT12aが粘着材20に付着した状態で引っ張られて直立し、直立配向状態になる。この直立配向とは、CNT膜12におけるCNT12a先端部分がガラス基板10における法線に対して50度以下の角度をもつことを意味する。粘着シート21を引き剥がす際には、CNT膜12表面のCNT12aの一部に加えて、アーク放電法でCNTと共に堆積されたナノパーティクル(粒子状不純物)、アモルファスカーボン、金属触媒粉、或いは、CNTの固着に必要なバインダ層14の一部が除去されても、本発明の効果を得るのに差し支えはない。

【0057】

ここで、使用した粘着材の種類及び粘着力と、粘着シートの厚みを変えて実験した際の処理材の特性、CNTの配向、残さの残存状況の結果を表1に示す。ここでは、CNT膜のみを用いており、CNT膜上に絶縁膜及びゲート電極のない構造である。

【0058】

【表1】

【0059】

表1には、粘着シートの試料A〜Gを挙げており、各試料の厚みは相互に同じ0.2mmであるが、試料Aは2.0N/mmの粘着力、試料Bは0.4N/mmの粘着力、試料Cは0.003N/mmの粘着力、試料Dは0.002N/mmの粘着力を夫々有し、試料E〜Gは相互に同じ0.5N/mmの粘着力を有する。試料Eは試料A〜Dと同様の粘着構造を有するが、試料Fは、弱い粘着材によって粘着性微粒子が薄膜19に付着された構造を有し、試料Gは、自己の粘着力によって粘着性微粒子が薄膜19に付着された構造を有する。

【0060】

表1から、粘着力が最も小さい0.002N/mmの試料Dでは、CNTの配向が十分でなく、粘着力が不足していることが分かる。また、粘着力が最も大きい2.0N/mmの試料Aでは、CNT膜12の剥がれが生じた。これらの結果から、粘着力として、0.002N/mmを超え且つ2N/mm未満の値が好ましいことが分かる。この範囲の粘着力を有する粘着シートによれば、CNT膜12の剥がれが無く良好な直立配向を有するエミッタ12bを得ることができる。更に、試料F及びGでは、CNT膜12に押し付けたときに粘着性微粒子の一部が離脱し、CNT膜12の表面に残さとして残った。この結果から、試料A〜Cのように、薄膜19に粘着材20が一体に貼付された構造の粘着シートを用いることが望ましいことが分かる。また、全般的には、配向結果が試料の膜厚に依存しないことが分かる。

【0061】

次に、使用した粘着材の粘着力と粘着シートの厚みを変えて実験した際の処理材の特性、CNTの配向、残さの残存状況、ゲート剥離の結果を表2に示す。ここでは、ゲート構造を有するCNT膜表面の直立配向性を調査した。

【0062】

【表2】

【0063】

表2には、粘着シートの試料H〜Nを挙げており、試料Hは0.2N/mmの粘着力、試料Iは0.18N/mmの粘着力、試料Jは0.003N/mmの粘着力、試料Kは0.002N/mmの粘着力を夫々有し、試料L〜Nは相互に同じ0.5N/mmの粘着力を有する。試料H〜Kの厚みは相互に同じで2mmであるが、試料Lは2mm、試料Mは1.8mm、試料Nは0.02mmである。

【0064】

表2から、試料Hのように粘着力が0.2N/mm以上の場合にゲート剥離が発生し、試料Kのように粘着力が0.002N/mm以下の場合にCNTの配向が十分でないことが分かる。従って、粘着力としては0.002N/mmを超え且つ0.2N/mm未満に設定されることがより好ましいことが分かる。この範囲の粘着力を有する粘着シートを用いれば、CNT膜12の剥がれ、及び残さが無く、より良好な直立配向を有するエミッタ12bが得られる。

【0065】

表2に記載はしていないが、天然ゴムを主体とし樹脂や老化防止剤を加えた粘着材20を用いこの粘着材20を薄膜セロハンから成るフィルム薄膜19に貼付した構造の2mmの厚みの粘着シート21を、ゲート開口17の内径が100μmで絶縁膜厚が20μmに対して使用した場合には、粘着シート21がゲート開口17に進入できず、直立配向結果が得られなかった。このことから、粘着シート21の膜厚は2mm未満が望ましいことが分かった。

【0066】

また、絶縁膜13及びゲート電極16の合計膜厚が5μmで、ゲート開口17の孔径が5〜20μmの場合には、粘着シート21の膜厚は0.5mm未満が良く、絶縁膜13及びゲート電極16の膜厚dに対して孔径がd〜4dの範囲では、粘着シート21の膜厚は100d未満が良い。なお、粘着シート21のしなやかさはヤング率と厚さとに比例するので、材料のヤング率と厚みとを適宜選択することにより良好な結果を得ることができる。

【0067】

ところで、大気中で粘着シート21を用いてエミッタ12bの直立配向を行う場合には、ガスがゲート開口17内に封入されるので、粘着シート21を押し付けても封入されたガスの反発によって粘着材20がCNT表面に十分に接触することができないという問題がある。しかし、粘着材20を例えば発泡して作製したものでは、粘着材20の表面に凹凸が形成されその結果として通気性を有しており、薄膜19を押し付けた場合に、ゲート開口17内のガスが凹部分からゲート開口17外に排出される。その場合に、凸部(粘着性凸部)がゲート開口17より小さければ、対応するゲート開口17内に粘着材20の凸部が進入し易く、CNT膜12の表面に極めて効果的に到達させることができる。

【0068】

また、減圧装置内に、ゲート電極16上に粘着シート21を配置した状態のガラス基板10を収容し、例えば66,500Pa(500Torr)以下の減圧雰囲気下で粘着シート21を押し付ける。このとき、微細なゲート開口17内のガス量が減少しているため、粘着シート21を押し付けた際に封入ガスが反発しても、粘着材20はCNT表面に接触することができる。特に、13,300Pa(100Torr)以下に減圧した場合には、封入ガスの体積が7.6分の1以下になり、封入ガスの影響が殆どなくなる。このため、エミッタ12bにおけるゲート開口17内の周囲端に近い部分まで粘着材を接触させることができ、良好なエミッション特性が得られる適正な直立配向を得ることができる。

【0069】

本実施形態例では、粘着材20を支える部材に薄膜19を用いたが、これに代えて、金属等の治具を用いることもできる。その場合に、治具は平坦形状である必要はなく、例えばCNT膜12の直立配向すべき部分のみに粘着材を押し付け又は引き離すことで、ゲート開口17内のCNT12aを選択的に直立させるようにすることもできる。この場合、治具の表面には、全面に粘着材が付着される必要はなく、部分的に付着されれば足りる。例えば、粘着材20が凹凸を有する形状の場合には、凸部分のみに接着材が付着されていれば良い。

【0070】

以上のように、薄膜19上に粘着材の面内選択性を持たせることにより、任意の個所におけるCNT12aを直立配向させ、或いは、パターニングすることができる。また、粘着シート21による押当て工程と除去工程とは1回に限らず、必要に応じて何度でも繰り返し実施することができる。また、Tech.Digest of SID2000の320頁及び324頁に記載されるように、上記方法で製造したCNT膜グリッドを設置して三極管構造を形成できる。なお、ゲート開口17の形成前に、又はゲート開口17を形成せずにCNT12aの直立配向を行う際には、単にCNT膜12上に粘着シート21を付着させ、次いでこの粘着シート21を引き剥がすことによってCNT12aを直立配向させることができる。これにより、粘着シート21を用いた極めて簡単な工程で、CNT12aの直立配向が得られる。

【0071】

次に、本発明の第2実施形態例に係るエミッタの製造方法について説明する。図5は、本実施形態例に係る製造方法を示し、(a)〜(d)は各工程を段階的に示す断面図である。

【0072】

まず、図5(a)に示すように、ガラス基板10上に、複数のCNT12aを含むCNT膜12を形成し、図5(b)に示すように、CNT膜12上に、銀等の金属微粒子22を塗布する。これにより、各CNT12aが多数の金属微粒子22内に直立配向した状態で埋没するので、CNT膜12の表面上には、突出するCNT12aが無くなって平坦化する。

【0073】

次いで、金属微粒子22の塗布によって形成されたカバー膜(22)上に、アクリル樹脂、エポキシ樹脂、ポリイミド樹脂、又はSOG等をスピンコーターで20μmの厚みに形成して絶縁膜13とする。更に、この絶縁膜13上に金属膜(16)を形成し、更に、金属膜(16)及び絶縁膜13の双方に複数のゲート開口17を形成し、金属膜(16)をゲート電極16に形成すると共にカバー膜(22)の一部をゲート開口17から露出させる。

【0074】

引き続き、ゲート開口17に粘着シート21(図4(b))の粘着部分を進入させてカバー膜(22)表面に接触させた後に引き剥がし、カバー膜(22)の露出部分における少なくとも一部を除去してCNT膜12を露出させる。これにより、CNT膜12表面のCNT12aが直立配向状態で現れる。

【0075】

本実施形態例では、ゲート電極16のゲート開口17の孔径が小さい場合でも、ゲート電極16上に当てた粘着シート21を押し付けその粘着部分をゲート開口17内に進入させ、粘着部分をカバー膜(22)表面に接触させた粘着シート21を引き剥がすだけで、カバー膜(22)の露出部分の一部を除去し、直立配向状態のCNT12aを露出させることができる。これにより、均一で安定な放出電流を発生させる良好なエミッション特性が得られる。

【0076】

本実施形態例では、カバー膜の形成に金属微粒子22を用いたが、金属に限らず、例えば二酸化ケイ素や樹脂等の有機物を用いることもできる。この場合に、ガス放出を考慮すると無機材料の方が好ましい。また、粘着シートによる押当て/除去工程は1回とは限らず、必要に応じて繰り返すことができる。

【0077】

次に、本発明の第3実施形態例に係るエミッタの製造方法について説明する。図6及び図7は、本実施形態例の製造方法を示し、図6(a)〜(e)及び図7(a)〜(c)は各工程を段階的に示す断面図である。

【0078】

まず、図6(a)に示すように、ガラス基板10上に、第1実施形態例と同様に、導電層11及びCNT膜12をこの順に形成する。CNT膜12の形成法は、転写、塗布、噴霧、又はスクリーン印刷の何れでも良いが、ここでは、大面積に亘って均一な堆積を可能とする噴霧によって行った。噴霧は、アクリル樹脂溶液中にCNTを超音波分散した後に行った。本実施形態例においても、アーク放電法で生成した単層CNTを用いた。

【0079】

次いで、図6(b)に示すように、噴霧後にCNT膜12を焼成し、更に、CNT膜12表面の全面に亘って均一な圧力となるように粘着シートを貼り付けた後、剥離することによって、CNT膜12表面のCNT12aを直立配向させる。ここで用いる粘着シートは、先に表1及び表2を参照して述べた仕様に従う。但し、ここでは、三極管構造の形成以前に直立配向化を行うため、粘着シートの粘着力には、ゲート電極や絶縁膜の剥離等による制約は無い。従って、CNT膜自体が剥がれない範囲で充分な粘着力を有する粘着シートを使用することができる。

【0080】

引き続き、図6(c)に示すように、スパッタリング又はCVD等の気相成長法を用いて、CNT膜12の表面にアルミニウム層18を0.6μmの厚みに堆積する。アルミニウム層18は、CNT膜12表面におけるCNT12aの直立配向を保持すると共に、CNT膜12表面の保護膜として機能する。また、気相成長法は、被覆特性が良好であり、直立配向したCNT12aをそのままの状態で保持することが可能であるため用いた。例えば、塗布等でCNT膜12の表面に同様な堆積膜を形成した場合には、塗布液の表面張力の影響で表面CNTが再び横倒し配列となり、後述する本実施形態例の効果が充分に得られないことになる。

【0081】

ここでは、保護膜としてアルミニウムを用いたが、堆積材料には、CNT及びこのCNTの上層に堆積する絶縁膜との付着力が大きく、ガラス基板10の耐熱温度範囲内で堆積可能な材料、例えば、チタン、金及びタングステン等の単体金属、若しくは、窒化チタン及び酸化アルミニウム等の金属化合物、又は、絶縁物質を用いることができる。なお、アルミニウム層18の膜厚は、厚いほど表面CNT12a上での平坦化の効果が向上するので、厚くした場合に、後述する絶縁膜形成時における気泡の発生等の抑制が可能になる。しかし、気相成長法によると成長速度が遅いため、ここでは堆積膜厚を0.6μmとした。

【0082】

次いで、図6(d)に示すように、CNT膜12を被覆したアルミニウム層18上に、ポリイミドを10μmの厚みに塗布することによって絶縁膜23を形成し、更に、絶縁膜23上にゲート電極25を0.2μmの厚みに形成する。これらの工程中にも、CNT12aはアルミニウム層18によって直立配向状態が保持されるので、横倒した配列とはならない。

【0083】

引き続き、図6(e)に示すように、フォトリソグラフィ技術を用いて、ゲート電極25及び絶縁膜23を乾式又は湿式エッチングによって順次に除去し、100μmのゲート開口17を形成する。この際にも、CNT12aはアルミニウム層18で保護されており、エッチング処理の影響によって変質する等の不具合は生じない。ここでは、ゲート開口17に先行してゲート電極25を形成したが、これとは逆に、ゲート電極25の形成に先立って絶縁膜23にゲート開口17を形成することもできる。

【0084】

次いで、図7(a)に示すように、容器28に満たした燐酸又は塩酸等のエッチング溶液27に、ゲート開口17等を有するガラス基板10を浸漬させ、所定時間を経過させることで、ゲート開口17から露出するアルミニウム層18をエッチング除去する。更に、図7(b)に示すように、少なくともエッチング溶液27表面がCNT膜12表面より低くならないように監視しつつ容器28内を純水29で置換し、その後、容器28全体を急速冷凍する。

【0085】

純水29の凍結後に、容器28全体を真空チャンバー(図示せず)内に搬送し、温度を10℃に保ち、1×10-1Pa以下の気圧(真空)下で4時間以上、排気する。これにより、溶液28内で凍結した純水29が、液相を経由することなく昇華するので、表面張力の影響を与えることなくCNT12aの直立配向状態を維持したまま純水29を乾燥・除去することができる。

【0086】

図8は、純水の固相、液相及び気相における圧力と温度との相関関係図である。図中の矢印は、本実施形態例における洗浄及び乾燥の各手順を示している。点Aは、CNT表面のアルミニウム層18のエッチング後に純水29で置換した状態を示し、この場合に、CNT膜12の上部は純水(液相)で覆われている。次いで、純水29を凍結することにより、直立配向したCNT12aがそのままの状態で凍結し、固相になる(点B)。

【0087】

更に、容器28全体を真空チャンバー内で減圧することにより、固相と気相との境界の状態になる(点C)。引き続き、圧力を低下させることにより、純水29は液相を経由することなく、固相から気相に直接に相変化して昇華する(点D)。これにより、CNT膜12表面のCNT12aが、純水29の表面張力の影響を受けることなく、直立配向状態を維持したままで乾燥される。また、点Cから圧力を一定にし、温度を上げることにより、固相から気相への相変化を急速に行うこともできる(点E)。

【0088】

具体的には、チャンバー内の真空度を1×10-1Paに維持し、ガラス基板10の温度を60℃に維持する。この際の乾燥時間は、ガラス基板10等を含む素子のサイズや凍結時の純水の量にもよるが、例えば素子の面積が7×7cm2で、純水29の量が20mlの場合には2時間程度が望ましい。

【0089】

また、図8に示した点Cからの2つの乾燥経路(点D及び点E)は、何れも温度又は圧力を一定に維持するフィードバック機能を備えた装置を用いて実施されることが望ましい。フィードバック機能を用いない場合には、例えば、点Cから点Dに相変化させるとき気化熱による基板温度の低下が生じて、気化速度が低下する等の不都合が生じることがある。また、点Cから点Eに相変化させる際に、突発的な真空度劣化等の影響が出ると、液相を経由して気化する可能性がある。この際に、フィードバック機能を用いなければ、局所的にCNT12aの直立配向性が損なわれ、或いは再現性が得られない等の問題が生じることになる。

【0090】

本実施形態例では、エッチング溶液27の置換液に純水29を用いたが、液相を経由せずに固相から気相に相転移できる性質を有するのであれば、不純物を含む水溶液等も用いることができる。

【0091】

また、上記凍結・乾燥法を用いずに、例えばエタノールやフロリナート等のように、表面張力がエッチング溶液27して極めて小さい液体で置換する場合には、その後の乾燥処理で、CNT12aの横倒し現象を抑えつつ、CNT12aを直立配向状態のまま乾燥させることが可能になる。

【0092】

次に、本発明の第4実施形態例に係るエミッタの製造方法について図7を参照して説明する。本実施形態例の製造方法は、第3実施形態例における図7(a)までの工程は同様であるが、図7(b)以降の洗浄・乾燥法が異なる。つまり、本実施形態例では、純水29に代えて、エッチング溶液27を液体CO2で置換する。

【0093】

引き続き、液体CO2で満たされた容器28を処理装置内に搬送し、処理装置内の圧力を7.4×106Pa(75.2kg/cm2)以上に、温度を31.1℃以上に夫々制御する。上記条件は、液体CO2を超臨界状態に転移させるための値である。超臨界状態とは、液体と気体とが単一相になった状態のことである。液体表面に存在する表面張力は、超臨界状態では殆ど0(ゼロ)になる。

【0094】

従って、最終段階で超臨界状態の液体CO2を容器28内から除去することにより、CNT12aの直立配向性を損なうことなく、素子を乾燥させることができる。ここでは、超臨界流体として液体CO2を用いたが、これに代えて、液体状態の窒素(N2)、亜酸化窒素(N2O)、キセノン、6フッ化イオウ(SF6)等を用いることもできる。また、本実施形態例においても、第3実施形態例と同様に、乾燥工程を圧力及び温度の制御をフィードバック機能を備えた装置内で行うことにより、同様の効果を得ることができる。

【0095】

ところで、素子の微細化が進行し、ゲート開口17の孔径が一層小さくなり、或いは、ゲート電極25とCNT膜12との距離(深さ)が大きくなると、粘着シートがCNT膜表面に到達しなくなり、CNT12aの直立配向化が困難になる。実際に、ゲート構造形成後のCNT直立配向化は、主にゲート開口17内のCNT膜12における中心部側のCNT12aを直立配向させる傾向にあり、CNT膜面上での直立配向化の均一性が低下する要因となる。このような傾向は、ゲート開口17の孔径が小さくなるほど増大する。実際に、ゲート開口17の深さを一定(15μm)にし、孔径を変化させた場合に、孔径が60μm以上の場合にはCNT12aの直立配向化とエミッション電流の増大とが観測できるが、孔径が60μm以下の場合には、CNT12aの直立配向化やエミッション電流の増大は殆ど観測できなかった。

【0096】

これに対し、第3及び第4実施形態例では、予めCNT12aを直立配向させ、最終工程までその配向性を維持する手法を採るので、最終工程で粘着シートによるCNT12aの垂直配向化を行う必要はない。従って、ゲート開口17の孔径や深さによる制約を受けることがなく、上述したCNT膜面上での直立配向化の均一性の低下等の不具合が解消できる。

【0097】

次に、本発明の第5実施形態例について説明する。図9は、本実施形態例に係る製造方法を示す断面図であり、(a)〜(c)は各工程を段階的に示す。本実施形態例は、最終段階でCNT12aを直立配向させる工程に先立って行われる工程までを示すものであり、CNT膜12の形成に続いてCNT膜12上に絶縁膜23を形成する際に好適な製造方法である。

【0098】

つまり、図9(a)に示すように、図3(a)と同様の状態に、バインダ層14を介してガラス基板10上にCNT膜12を固着する。この際に、CNT膜12表面では直立配向するCNT12aが多く観測される。次いで、図9(b)に示すように、エタノール等の液体をCNT膜12上に散布し、直立配向しているCNT12aを液体の表面張力で横倒し配列にし、この後、CNT膜12を自然乾燥させる。引き続き、図9(c)に示すように、CNT膜12上にアクリル樹脂、エポキシ樹脂、ポリイミド樹脂、又はSOG(Spin on Glass)等をスピンコーターで20μmの厚みに絶縁膜23として形成し、更に、焼成処理を施す。

【0099】

本実施形態例の上記工程により、CNT膜12上に絶縁膜23を形成する際の次の問題点が解消できる。つまり、CNT膜12表面にCNT12aが直立配向していると、バインダ層14を形成する際にCNT膜12内にバインダ用溶剤が馴染まずに微小な気泡が溶け込み、溶媒を除去若しくは焼成処理後の絶縁膜23に気泡や表面の凹凸が生じる等の不具合を招くおそれがある。例えば、本実施形態例によらない試料では、絶縁膜23中に気泡が生じ、また、スピンコーティング中のCNT膜12と絶縁膜23との濡れ性が良好にならず、膜厚のばらつきが50%以上になった。

【0100】

これに対し、本実施形態例によると、バインダ用溶剤の塗布工程や絶縁膜形成工程に先立ってCNT12aを横倒し配列にするので、上記不具合の発生を確実に抑制し、バインダ層14や絶縁膜23を適正に形成することができる。このため、本実施形態例による試料では、濡れ性が良好であることによりバインダ層14や絶縁膜23中に気泡が見られず、膜厚のばらつきは5%以下という良好な結果が得られた。

【0101】

ところで、電界放出型冷陰極を用いて均一で高精細な平面画像表示装置を形成するには、少なくとも、各画素に1つ以上の電子源を配置する必要がある。これは、CNT膜をエミッタとして用いる場合、各画素に少なくとも1本以上の直立配向したCNTを形成することに相当する。

【0102】

1画素の面積がS(cm2)であると仮定すると、その中に1本以上の直立配向したCNTを配置させるには、少なくとも1/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成する必要性がある。例えば、30インチハイビジョンテレビを想定すると、1画素は0.01cm×0.03cmの長方形状になり、その場合、約3333個/cm2以上の直立配向したCNTを有するCNT膜を形成しなければならないことになる。

【0103】

図10は、エミッションサイト数密度における粘着シートの粘着力依存性を示すグラフ図である。横軸はエミッションサイト数密度を、縦軸は粘着シートの粘着力を夫々示す。測定は、CNT膜とアノード電極との2極管構造で行った。印加電界は3V/μmである。

【0104】

粘着シートを用いない場合(粘着力ゼロ)のサイト数密度は、約2000個/cm2である。粘着力の増加とともに、サイト数は増加する傾向を示し、0.1N/mmの粘着力では、ほぼ全面に亘って均一なエミッションが得られる(25000N/mm)。なお、この条件で観察したエミッションサイト数密度と直立配向化したCNTの数密度とはほぼ等価であることを走査型電子顕微鏡によって確認した。

【0105】

粘着シートによる処理を行わない場合のCNT膜を用いて、1画素が0.01cm×0.03cmの長方形から成る平面画像装置を作製した場合には、先に示した条件(約3333個/cm2)を満たしていないため、発光していない画素が多数見られ、ムラの多い画像になってしまう。更に、発光している画素は、実質的に1本のCNTが電子源として機能するため、電流変動も大きい。

【0106】

一方、0.004N/mmの粘着力でCNTの直立配向化を施したCNT膜を用いて、同様な画素サイズを持つ平面画像装置を作製した場合には、全画素からほぼ均一な発光が観察された。これは、0.004N/mmの粘着力で配向するCNT密度(5000個/cm2)が3333個/cm2以上の条件を満たしているからである。但し、この場合には画素毎の発光強度の変動が大きく、ちらつきが多い画像となる。

【0107】

更に、0.03N/mm以上の粘着力によってCNTの直立配向化を施したCNT膜を用いて、同様な画素サイズを持つ平面画像装置を作製した。その結果、全画素から均一で高輝度の発光が得られた。また、発光強度の変動は少なく、ちらつきは殆ど認められなかった。0.03N/mm以上の粘着力で配向するCNT密度は17000個/cm2以上であり、これは必要とされる条件(3333個/cm2以上)の約5倍以上に相当する。

【0108】

すなわち、1画素当たり約5本以上の直立配向したCNTが存在することになる。ここで得られた低電流変動化は、1本のCNTから放出される電子流の変動が、複数のCNTによって統計的に平均化されるためである。このような電流変動の低減は、可能な限り粘着力の大きなシートにて処理することにより達成可能であるが、0.03N/mm以上のシートを用いれば、肉眼では殆どちらつきのない画像を得ることができた。

【0109】

従って、均一で高精細な平面画像表示装置を形成するには、少なくとも1/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成する必要があり、望ましくは、5/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を用いればよい。

【0110】

なお、以上述べた直立配向化CNTの数密度条件は、画素全体に亘ってCNT膜が存在する場合についてであるが、3極管構造のエミッタの場合には、CNT膜の画素に占める割合が他の構造物、即ちゲート電極によって減少する。画素の面積に占める露出したCNT膜の面積の割合をCNT膜の占有率r(%)と定義すると、先に示した条件は次のようになる。

【0111】

つまり、均一で高精細な平面画素表示装置を形成するには、少なくとも100/(S×r)以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成することが必要であり、望ましくは、500/(S×r)以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を用いればよい。

【0112】

以上、本発明をその好適な実施形態例に基づいて説明したが、本発明のエミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置は、上記実施形態例の構成にのみ限定されるものではなく、上記実施形態例の構成から種々の修正及び変更を施したエミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置も、本発明の範囲に含まれる。

【符号の説明】

【0113】

10:ガラス基板

11:導電層

12:CNT膜

12a:CNT

12b:エミッタ

13:絶縁膜

14:バインダ層

15:カソードライン

16:ゲート電極

17:開口

18:アルミニウム層

19:薄膜

20:粘着材

21:粘着シート

22:金属微粒子

23:絶縁膜

25:ゲート電極

27:エッチング溶液

28:容器

29:純水

【技術分野】

【0001】

本発明は、フィールド・エミッション・ディスプレィ(以下、FEDとも呼ぶ)等の平面ディスプレイ装置(平面画像表示装置)に使用される電界放出型冷陰極の製造方法に関し、特に、フィルム状のエミッタとしてカーボンナノチューブ(以下、CNTとも呼ぶ)を用いる際に、良好なエミッション特性を発揮できるエミッタを簡便に製造する製造方法に関する。

【背景技術】

【0002】

近年、新しい炭素材料であるカーボンナノチューブが、特に電界放出型冷陰極等のエミッタ材料としての応用において期待されている。CNTは、炭素原子が規則的に配列されたグランフェンシートをチューブ状に丸めた中空の円筒形状を有し、外径がナノメートル(nm)オーダーで、長さが0.5〜数10μmという極めてアスペクト比が高い微小な物質である。このような形状のCNTでは、先端部分に電界集中が起こり易く、高い放出電流密度が期待できる。また、CNTは、化学的、物理的安定性が高い特性を有するので、動作真空中の残留ガスの吸着やイオン衝撃等に対して安定であることが予想される。

【0003】

CNTには、単層ナノチューブ及び多層ナノチューブの2種類が存在する。単層ナノチューブは、1枚のグラフェン(単原子層の炭素六角網面)が円筒状に閉じた単原子層厚さのチューブであり、その直径はおよそ2nmである。多層ナノチューブは、円筒状グラフェンが多層に積み重なったもので、その外径が5〜50nm、中心空洞の直径が3〜10nmである。エミッタとしての使用頻度が高い単層ナノチューブは、炭素棒を電極とするアーク放電によって生成できる。この生成法は、Nature Vol.354(1991)p.56-58(非特許文献1)等の文献に記載されており、その中に、66,500Pa(500Torr)のヘリウム又はアルゴンガスの雰囲気中で触媒金属として鉄、コバルトやニッケルを添加した炭素棒電極を用いてアーク放電を行う旨の記述がある。

【0004】

また、CNTをフィルム状に成膜するための転写法が、例えばScience Vol.268(1995)の845頁(非特許文献2)及びScience Vol.270(1995)の1179頁(非特許文献3)に記載されている。この転写法では、溶液中にCNTを分散させたCNT懸濁液を、0.2μmのポアサイズを有するセラミックフィルタでろ過し、フィルタ上に残留したCNTによる膜の裏面を基板上にプレスした後に、フィルタのみを引き剥がす。これにより、CNTを含む薄膜が基板上に形成される。

【0005】

上述のように形成されるCNT膜をディスプレイに適用する場合には、電子源としてのカソード(エミッタ)にCNT膜が用いられる。アノード電極及びその近傍に蛍光体が配設された2極管構造では、Appl.Phys.Letters、Volume72、p.2912、1998(非特許文献4)に記載されるように、相互に対向するアノード電極とエミッタとの間に例えば300Vの電圧を印加し、アノード電極側の蛍光体にエミッタからの放出電子を当てて励起させ光を放出させることにより、ディスプレイに文字等を表示する。

【0006】

また、3極管構造の一例を図11に示す。3極管構造では、電界放出型冷陰極に、CNTを用いたエミッタ12bを使用しており、エミッタ12bとアノード電極24との間にゲート電極25が配設される。ガラス基板10上には、導電性基板又は導電層11が形成され、導電層11上にCNT膜12が堆積され、CNT膜12上に絶縁膜23を介してゲート電極25が形成されている。

【0007】

更に、ゲート電極25及び絶縁膜23を貫通するゲート開口17によりCNT膜12の一部が露出して、エミッタ12bをなしている。CNT膜12及びゲート電極25等を含むガラス基板10の上方には所定の距離をあけてアノード電極24が配置され、双方の間の空間は真空に保持される。このような3極管構造では、CNT膜12に負電位を、アノード電極24及びゲート電極25に正電位を夫々印加することにより、ゲート開口17内に露出したエミッタ12bからアノード電極24に向けて電子を放出させることができる。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】Nature Vol.354(1991)p.56-58

【非特許文献2】Science Vol.268(1995)p.845

【非特許文献3】Science Vol.270(1995)p.1179

【非特許文献4】Appl.Phys.Letters、Volume72、p.2912、1998

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上記3極管構造を用いてFED等の平面画像表示装置を製造する場合、CNT膜上に絶縁膜を形成した後に、エッチング溶液やエッチングガス等を用いて絶縁膜に開口を形成するが、エッチング溶液やエッチングガスの影響でCNT膜の表面付近で直立するCNTが消失して、良好な電界集中特性が損なわれることがある。

【0010】

また、図12に従来の製造方法で製造されたCNT膜を示す。この製造方法では、バインダ溶液中にCNT12aを分散させた混合液を基板10表面の導電層11上に塗布し、基板10側とCNT12aとの付着力を高めつつCNT膜12を形成する。この方法では、CNT膜表面の殆どのCNT12aが、バインダ溶液の粘性及び表面張力で基板表面に向かって倒れ、或いは、バインダ内に埋没する等で直立状態が損なわれ、低電圧下での均一なエミッション特性の実現が極めて困難である。

【0011】

バインダは、主に、レジスト、水ガラス、及びアクリル樹脂等の絶縁物で構成されることが多く、この絶縁物によりCNT膜12の表面が被覆されると、電子放出時の電子の表面障壁が実質的に大きくなってエミッション効率が著しく低下する。このため、基板10とCNT膜12との付着力は良好になるものの、CNT12aが直立配向していないエミッタでは、CNT膜を備えたことによる利点を充分に発揮させることはできない。

【0012】

本発明は、上記に鑑み、CNT膜を用いながら均一で安定な放出電流を発生させ、良好なエミッション特性を得ることができるエミッタの製造方法を提供することを目的とする。本発明は更に、上記製造方法で得られたエミッタを用いた電界放出型冷陰極、及び、該電界放出型冷陰極を用いた平面画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の第1の視点に係るエミッタの製造方法は、

基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成する工程と、

前記CNT膜上に絶縁膜を介して電極を形成する工程と、

前記電極及び前記絶縁膜に複数の開口を形成する工程と、

前記開口内の前記CNT膜表面の前記CNTを直立配向させる工程と、を備える、

ことを特徴とする。

【0014】

本発明における「直立」という語句は、CNT膜におけるCNTの先端部分が基板における法線に対して50度以下の角度をもつことを意味する。なお、電界印加による静電力により直立配向は促進されるが、本発明で言う直立配向は「促進後の状態」である。また、本発明における「横倒し配列」という語句は、CNTが液体の表面張力等により基板に沿って倒れた配列状態を意味する。

【0015】

本発明第1の視点のエミッタの製造方法では、CNTを直立配向させるので、CNT膜を備えたことによる利点を充分に発揮させ、均一で安定な放出電流を発生させて良好なエミッション特性を得ることが可能になる。また、前記CNTの直立配向工程では、前記CNT膜上に粘着シートを付着させ、次いで該粘着シートを引き剥がすことによってCNTを直立配向させることが好ましい。これにより、粘着シートを用いた極めて簡単な工程によって、CNTの直立配向を得ることができる。

【0016】

本発明の好ましいエミッタの製造方法は、前記CNTの直立配向工程に先立って、前記CNT膜上に絶縁膜を介して電極を形成する工程と、前記電極及び絶縁膜に複数の開口を形成する工程とを含み、前記CNTの直立配向工程では前記開口内のCNTを直立配向させることを特徴とする。

【0017】

この場合、開口内においてCNTを直立配向させるので、CNT膜を備えたことによる利点を充分に発揮させ、均一で安定な放出電流を発生させて良好なエミッション特性を得ることができる。

【0018】

また、前記直立配向工程が、前記開口内に粘着シートを進入させ、次いで該粘着部分を引き剥がす工程を含むことが好ましい。これにより、特に電極の開口の孔径が小さい場合でも、前記電極上に当てた粘着シートを押し付けその粘着部分を開口内に進入させ、粘着部分をCNT膜表面に接触させた粘着シートを引き剥がすだけで、CNTを容易に直立配向させることができる。

【0019】

また、前記絶縁膜及び電極の形成工程に先立って前記CNT膜表面のCNTを直立配向させ、且つ、該CNT膜上に微粒子を含んだカバー膜を形成する工程を有し、前記直立配向工程が、前記開口内に粘着シートを進入させ、次いで該粘着シートを引き剥がして前記カバー膜の少なくとも一部を除去する工程を含むことも好ましい態様である。これにより、前記電極の開口の孔径が小さい場合でも、前記電極上に当てた粘着シートを押し付けその粘着部分を開口内に進入させ、粘着部分をカバー膜表面に接触させた後に引き剥がすだけで、カバー膜の露出部分の一部を除去し、直立配向状態のCNTを得ることができる。

【0020】

更に、前記粘着シートで直立配向させる工程が減圧下で実施されることが好ましい。この場合、粘着シートを開口内に無理なく容易に進入させることができるので、開口内のCNT膜表面のCNTの直立配向処理がより簡単になる。また、前記粘着シートが通気性を有する際にも、粘着シートを開口内に容易に進入させることができる。

【0021】

前記粘着シートの表面には、前記複数の開口に進入する粘着性凸部が形成されていることが好ましい。この場合、前記電極上に粘着シートをローラ等で押し付けることにより、粘着性凸部をその対応する開口に容易に進入させ、開口内の特に周面側のCNT膜表面に直立配向処理を施すことができる。更に、前記粘着性凸部が、前記複数の開口より小さく配列されていれば、粘着性凸部の開口への進入がより確実になる。

【0022】

前記粘着シートの粘着力は、前記エミッタの前記基板に対する粘着力より小さいことが好ましく、その場合、押し付けた粘着性凸部を引き剥がすとき、エミッタに損傷を与えることがない。具体的には、粘着シートの粘着力は0.002N/mmを超え且つ0.2N/mm未満に設定できる。

【0023】

本発明第2の視点のエミッタの製造方法は、基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成し、前記CNT膜のCNTを直立配向させ、該直立配向させたCNT膜上に金属保護膜を形成し、前記金属保護膜を含む基板全体をエッチング溶液中に浸漬させて前記金属保護膜を除去することを特徴とする。

【0024】

本発明第2の視点のエミッタの製造方法では、金属保護膜によりCNTを直立配向状態のまま保持するので、その後の絶縁膜や電極の成膜処理が簡便になり、また、エッチング溶液中で金属保護膜を除去するだけで直立配向状態のCNTを現し、エミッタとして形成できる。

【0025】

本発明の好ましいエミッタの製造方法は、前記金属保護膜の除去工程に先立って、前記金属保護膜上に絶縁膜を介して電極を形成する工程と、前記電極及び絶縁膜に複数の開口を形成する工程とを含み、前記金属保護膜の除去工程では前記開口内の金属保護膜をエッチング除去することを特徴とする。この場合、複数の開口内にエミッタが形成される構成においても、金属保護膜でCNTを直立配向状態のまま保持することにより、その後の絶縁膜や電極の成膜処理を簡便にしながら、金属保護膜をエッチング除去するだけの工程で直立配向状態のCNTを得ることができる。

【0026】

或いは、上記に代えて、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を水に置換する工程と、前記水を凍結させてから昇華させ前記CNT膜における直立配向状態のCNTを乾燥させる工程とを有することも好ましい態様である。

【0027】

この場合、粘着シートを使用できないほど電極の開口の孔径が小さい場合でも、開口の形成後に金属保護膜をエッチング除去し、水を液相を経由させずに昇華させCNT膜を乾燥させることにより、起立状態のCNTを水の表面張力で横倒し配列にすることなく、直立状態のまま開口内に露出できる。しかも、開口から露出したCNT膜を液面下に保持したままでエッチング液を水に置換するので、露出したCNTを空気に接触させることなく次工程に移行できる。

【0028】

或いは、上記に代えて、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を超臨界流体に置換する工程と、前記超臨界流体を超臨界状態に転移させて除去し前記CNT膜を乾燥させる工程とを有することも好ましい態様である。

【0029】

この場合、前記電極の開口の孔径が極めて小さい場合でも、開口の形成後に金属保護膜をエッチング除去し、超臨界流体を超臨界状態に転移させて除去しCNT膜を乾燥させるので、起立状態で露出したCNTを表面張力で横倒し配列にすることなく、直立状態のままで開口内に露出できる。なお、超臨界流体として、液体状態のCO2、N2、N2O、キセノン及びSF6の内の少なくとも1つを使用することができる。

【0030】

或いは、前記金属保護膜の除去工程に後続して、前記開口内に露出する前記CNT膜を液面下に維持しつつ前記エッチング液を、該エッチング液より表面張力が小さい溶液に置換してから前記CNT膜を乾燥させることも好ましい態様である。

【0031】

これにより、前記電極の開口の孔径が極めて小さい場合でも、開口の形成後に金属保護膜をエッチング除去してから、エッチング液より表面張力が小さい溶液を除去してCNT膜を乾燥させるので、起立状態のCNTを表面張力で横倒し配列にすることなく開口内に露出させることができる。

【0032】

前記乾燥工程が、一定の圧力及び/又は一定の温度のもとで実施されることが好ましい。この場合、CNTの良好な直立配向状態を変化させることなくCNT膜を乾燥できる。

【0033】

本発明第3の視点のエミッタの製造方法では、複数のカーボンナノチューブ(CNT)を含むCNT膜を用いて電極を製造する製造方法において、前記CNT膜を所定の溶液で濡らしてCNTを横倒し配列させた後に前記CNT膜上に所定膜を形成することを特徴とする。

【0034】

数μm以下のCNTをCNT膜表面で直立配向させ、その後の工程でCNT膜上に成膜する場合に、例えばバインダを含む溶剤を塗布してもCNT膜に溶剤が馴染まず、全面に良好に塗布できないことがある。或いは、全面に塗布できても微小な気泡が溶け込んで、バインダ溶剤の除去後に焼成したバインダ層に、気泡や表面の凹凸が生じることがある。しかし、本発明のエミッタの製造方法によると、少なくとも後続の所定膜形成工程を行う間、CNT膜のCNTが横倒し配列になるので、CNT膜上への良好な成膜処理が実現する。

【0035】

また、前記エミッタの製造方法で製造されたエミッタを電界放出型冷陰極に適用することにより、エミッション特性が良好な構造が得られる。更に、このような電界放出型冷陰極を平面画像表示装置に適用することにより、エミッション特性が良好な平面画像表示装置を得ることができる。

【0036】

本発明の平面画像表示装置は、1つの画素の面積がS(cm2)である平面画像表示装置において、直立配向したCNTの数密度が1/S(個/cm2)以上であることを特徴とする。

【0037】

本発明の平面画像表示装置によると、直立配向したCNTを用いた均一で高精細な表示装置構造を得ることができる。

【発明の効果】

【0038】

以上説明したように、本発明によると、CNT膜を用いながら均一で安定な放出電流を発生させ、良好なエミッション特性を奏するエミッタ、該エミッタを用いた電界放出型冷陰極、及び該電界放出型冷陰極を用いた平面画像表示装置を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態例に係る製造方法で製造したエミッタを適用したFED等の平面画像表示装置を示す斜視図である。

【図2】第1実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を製造する工程を示し、(a)〜(e)は各工程を段階的に示す断面図である。

【図3】第1実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を製造する工程を示し、(a)及び(b)は各工程を段階的に示す断面図である。

【図4】第1実施形態例における直立配向方法を示し、(a)〜(c)は各工程を段階的に示す断面図である。

【図5】本発明の第2実施形態例に係る製造方法を示し、(a)〜(d)は各工程を段階的に示す断面図である。

【図6】本発明の第3実施形態例の製造方法を示し、(a)〜(e)は各工程を段階的に示す断面図である。

【図7】本発明の第3実施形態例の製造方法を示し、(a)〜(c)は各工程を段階的に示す断面図である。

【図8】純水の固相、液相及び気相における圧力と温度との相関関係図である。

【図9】本発明の第4実施形態例に係る製造方法を示す断面図であり、(a)〜(c)は各工程を段階的に示す。

【図10】エミッションサイト数密度における粘着シートの粘着力依存性を示すグラフ図である。

【図11】従来の3極管構造の一例を模式的に示す図である。

【図12】従来の製造方法で製造したCNT膜を示す断面図である。

【発明を実施するための形態】

【0040】

以下、図面を参照し、本発明の一実施形態例に基づいて本発明を更に詳細に説明する。図1は、本発明の第1実施形態例に係るエミッタの製造方法で製造されるエミッタを適用したFED等の平面画像表示装置を示す斜視図である。

【0041】

平面画像表示装置は、ガラス基板10上に、図1の左右方向に相互に平行に延在する複数の帯状の導電層11を有している。各導電層11上には夫々、同じ幅のCNT膜12が堆積されてカソード(エミッタ)ライン15が形成されている。また、CNT膜12を含むガラス基板10の全面を覆うように、SOG(SpinOn Glass)、若しくは、ポリイミド、アクリル樹脂等が滴下・塗布(スピンコート)されて絶縁膜13が形成されている。

【0042】

絶縁膜13上には、帯状のゲート電極16がカソードライン15と直交する方向に且つ相互に平行に延在してゲートラインをなしている。カソードライン15とゲートラインとの交差部分には、電子放出部を構成する所定径のゲート開口17が形成されており、このゲート開口17に露出するCNT膜12がエミッタを構成する。

【0043】

電子放出部が形成された上記ガラス基板10の上方には、RGB(赤、緑、青)の蛍光体が塗布されたアノードパネル(図10参照)が、ガラス基板10と所定の間隔をあけて対向して配置されている。これにより、カソードライン15及びゲートラインに選択的に電圧を印加することによって表示動作を行う平面画像表示装置が構成される。また、ガラス基板10とアノードパネルとの間の空間は、真空に保持される。

【0044】

図2及び図3は、本実施形態例に係る平面画像表示装置に使用する電界放出型冷陰極を、CNT膜を用いて製造する工程を示し、図2(a)〜(e)及び図3(a)及び(b)は各工程を段階的に示す断面図である。

【0045】

まず、図2(a)に示すように、ガラス基板10上に、化学的気相成長(CVD)法等で導電層11を形成し、図2(b)に示すように、導電層11上に、転写法等でCNT膜12を形成する。CNT膜12のCNTは、アーク放電法やレーザアブレーション法等で作製可能であるが、本実施形態例では、アーク放電法を用いて作製している。

【0046】

次いで、図2(c)に示すように、CNT膜12上に絶縁膜13を形成し、図2(d)に示すように、絶縁膜13上に、アルミニウム等の金属膜を堆積してゲート電極16に形成する。更に、図2(e)に示すように、エッチング等により、ゲート電極16及び絶縁膜13を貫通してCNT膜12の一部を露出させるゲート開口17を形成する。このゲート開口17から露出したCNT膜12によってエミッタ12bが構成される。なお、ガラス基板10に代えて導電性基板を用いることができる。この場合、導電層11は不要となる。

【0047】

ここで、CNT膜12に含まれるCNTをアーク放電法で製造する処理について説明する。まず、図示しない反応容器内に66,500Pa(500Torr)のHeガスを満たし、触媒金属を含む2本の炭素棒(図示せず)の各先端を相互に対向させ、双方の炭素棒の間でアーク放電を発生させる。これにより、陰極側の炭素棒表面と反応容器の内壁とに夫々、CNTを含んだ固体を堆積する。アーク放電は、例えば18Vの電圧を双方の炭素棒の間に印加し、100Aの電流を流して行う。

【0048】

堆積した上記固体中には、CNT以外に、直径10〜100nm程度の粒径のグラファイト、アモルファスカーボン、或いは触媒金属等が含まれる。ここで得られるCNTは単層ナノチューブであり、その直径が1〜5nm、長さが0.5〜100μm、平均長さが2μm程度とされる。アーク放電以外にレーザアブレーション法を用いて作製したCNTも、基本的に上記アーク放電法で作製したCNTと同等のサイズを有する。

【0049】

次いで、上記CNTを含む粗生成物をエタノール中に懸濁させ、超音波を用いて分散させる。更に、ポアサイズが0.5μmのメンブランフィルタを用いて、上記懸濁液をろ過する。この際に、CNT以外の不純物微粒子は、フィルタのポアサイズよりも小さいためにフィルタを通り抜けるが、0.5μm以上の長さを有するCNTはフィルタ上に残存する。このフィルタ上に残存したCNTのみを回収して精製する。

【0050】

引き続き、図3(a)に示すように、ガラス基板10上に形成された導電層11上にバインダ層14を0.8μmの厚みに形成し、その直後、バインダ層14上に、予め作製していた5μmの厚みのCNT膜12を転写法で転写する。バインダ層14としては、レジスト、SOG(Spin on Glass)、アクリル等の樹脂を用いることができる。

【0051】

次いで、CNT膜12が形成されたガラス基板10を所定の装置に収容し、焼成処理を施してバインダ層14を硬化させ、図3(b)に示すように、完成したCNT膜12として形成する。ここでは、CNT膜12を転写法で形成したが、これに限らず、CNT膜12はスクリーン印刷や噴霧等の方法によっても形成できる。

【0052】

この場合、CNT膜12の形成には、低粘性及び揮発性の高いエタノール若しくはバインダ等の溶液中にCNT12aを超音波分散した懸濁液を用いた。懸濁液中のCNT濃度が高いほど本発明の効果が得られ易い。ここでは、1リットルのエタノールに対して2グラム以上のCNTを使用した。

【0053】

CNT膜12は、図3(a)に示す形成直後の状態では、CNT12aがCNT膜12の表面からガラス基板10に対しほぼ直立に配向されている。これらの処理は、プロセスが容易で大面積化にも適するが、水洗等のプロセスを通過すると、図3(b)に示すように、直立していたCNT12aがガラス基板10から離脱して消失し、或いは、バインダ層14の粘性及び表面張力によりガラス基板10に沿った横倒し配列となる。

【0054】

次に、横倒し配列のCNT膜のCNTを直立配向させる処理について説明する。図4は、本実施形態例における直立配向法を示し、(a)〜(c)は各工程を段階的に示す断面図である。図4(a)は、図2(e)を拡大して示すものである。

【0055】

図4(b)に示すように、薄膜19に粘着材20を付着した粘着シート21をゲート電極16の上部から押し当て、粘着材20の一部をゲート開口17内に進入させてCNT膜12の表面に接触させる。押し当てるための治具には、表面が布やスポンジ、ゴム、ゲル材等の柔軟な部材で構成されたローラやプレス機が使用できる。

【0056】

次いで、図4(c)に示すように、押し当てた粘着シート21を剥がすと、CNT膜12表面のCNT12aが粘着材20に付着した状態で引っ張られて直立し、直立配向状態になる。この直立配向とは、CNT膜12におけるCNT12a先端部分がガラス基板10における法線に対して50度以下の角度をもつことを意味する。粘着シート21を引き剥がす際には、CNT膜12表面のCNT12aの一部に加えて、アーク放電法でCNTと共に堆積されたナノパーティクル(粒子状不純物)、アモルファスカーボン、金属触媒粉、或いは、CNTの固着に必要なバインダ層14の一部が除去されても、本発明の効果を得るのに差し支えはない。

【0057】

ここで、使用した粘着材の種類及び粘着力と、粘着シートの厚みを変えて実験した際の処理材の特性、CNTの配向、残さの残存状況の結果を表1に示す。ここでは、CNT膜のみを用いており、CNT膜上に絶縁膜及びゲート電極のない構造である。

【0058】

【表1】

【0059】

表1には、粘着シートの試料A〜Gを挙げており、各試料の厚みは相互に同じ0.2mmであるが、試料Aは2.0N/mmの粘着力、試料Bは0.4N/mmの粘着力、試料Cは0.003N/mmの粘着力、試料Dは0.002N/mmの粘着力を夫々有し、試料E〜Gは相互に同じ0.5N/mmの粘着力を有する。試料Eは試料A〜Dと同様の粘着構造を有するが、試料Fは、弱い粘着材によって粘着性微粒子が薄膜19に付着された構造を有し、試料Gは、自己の粘着力によって粘着性微粒子が薄膜19に付着された構造を有する。

【0060】

表1から、粘着力が最も小さい0.002N/mmの試料Dでは、CNTの配向が十分でなく、粘着力が不足していることが分かる。また、粘着力が最も大きい2.0N/mmの試料Aでは、CNT膜12の剥がれが生じた。これらの結果から、粘着力として、0.002N/mmを超え且つ2N/mm未満の値が好ましいことが分かる。この範囲の粘着力を有する粘着シートによれば、CNT膜12の剥がれが無く良好な直立配向を有するエミッタ12bを得ることができる。更に、試料F及びGでは、CNT膜12に押し付けたときに粘着性微粒子の一部が離脱し、CNT膜12の表面に残さとして残った。この結果から、試料A〜Cのように、薄膜19に粘着材20が一体に貼付された構造の粘着シートを用いることが望ましいことが分かる。また、全般的には、配向結果が試料の膜厚に依存しないことが分かる。

【0061】

次に、使用した粘着材の粘着力と粘着シートの厚みを変えて実験した際の処理材の特性、CNTの配向、残さの残存状況、ゲート剥離の結果を表2に示す。ここでは、ゲート構造を有するCNT膜表面の直立配向性を調査した。

【0062】

【表2】

【0063】

表2には、粘着シートの試料H〜Nを挙げており、試料Hは0.2N/mmの粘着力、試料Iは0.18N/mmの粘着力、試料Jは0.003N/mmの粘着力、試料Kは0.002N/mmの粘着力を夫々有し、試料L〜Nは相互に同じ0.5N/mmの粘着力を有する。試料H〜Kの厚みは相互に同じで2mmであるが、試料Lは2mm、試料Mは1.8mm、試料Nは0.02mmである。

【0064】

表2から、試料Hのように粘着力が0.2N/mm以上の場合にゲート剥離が発生し、試料Kのように粘着力が0.002N/mm以下の場合にCNTの配向が十分でないことが分かる。従って、粘着力としては0.002N/mmを超え且つ0.2N/mm未満に設定されることがより好ましいことが分かる。この範囲の粘着力を有する粘着シートを用いれば、CNT膜12の剥がれ、及び残さが無く、より良好な直立配向を有するエミッタ12bが得られる。

【0065】

表2に記載はしていないが、天然ゴムを主体とし樹脂や老化防止剤を加えた粘着材20を用いこの粘着材20を薄膜セロハンから成るフィルム薄膜19に貼付した構造の2mmの厚みの粘着シート21を、ゲート開口17の内径が100μmで絶縁膜厚が20μmに対して使用した場合には、粘着シート21がゲート開口17に進入できず、直立配向結果が得られなかった。このことから、粘着シート21の膜厚は2mm未満が望ましいことが分かった。

【0066】

また、絶縁膜13及びゲート電極16の合計膜厚が5μmで、ゲート開口17の孔径が5〜20μmの場合には、粘着シート21の膜厚は0.5mm未満が良く、絶縁膜13及びゲート電極16の膜厚dに対して孔径がd〜4dの範囲では、粘着シート21の膜厚は100d未満が良い。なお、粘着シート21のしなやかさはヤング率と厚さとに比例するので、材料のヤング率と厚みとを適宜選択することにより良好な結果を得ることができる。

【0067】

ところで、大気中で粘着シート21を用いてエミッタ12bの直立配向を行う場合には、ガスがゲート開口17内に封入されるので、粘着シート21を押し付けても封入されたガスの反発によって粘着材20がCNT表面に十分に接触することができないという問題がある。しかし、粘着材20を例えば発泡して作製したものでは、粘着材20の表面に凹凸が形成されその結果として通気性を有しており、薄膜19を押し付けた場合に、ゲート開口17内のガスが凹部分からゲート開口17外に排出される。その場合に、凸部(粘着性凸部)がゲート開口17より小さければ、対応するゲート開口17内に粘着材20の凸部が進入し易く、CNT膜12の表面に極めて効果的に到達させることができる。

【0068】

また、減圧装置内に、ゲート電極16上に粘着シート21を配置した状態のガラス基板10を収容し、例えば66,500Pa(500Torr)以下の減圧雰囲気下で粘着シート21を押し付ける。このとき、微細なゲート開口17内のガス量が減少しているため、粘着シート21を押し付けた際に封入ガスが反発しても、粘着材20はCNT表面に接触することができる。特に、13,300Pa(100Torr)以下に減圧した場合には、封入ガスの体積が7.6分の1以下になり、封入ガスの影響が殆どなくなる。このため、エミッタ12bにおけるゲート開口17内の周囲端に近い部分まで粘着材を接触させることができ、良好なエミッション特性が得られる適正な直立配向を得ることができる。

【0069】

本実施形態例では、粘着材20を支える部材に薄膜19を用いたが、これに代えて、金属等の治具を用いることもできる。その場合に、治具は平坦形状である必要はなく、例えばCNT膜12の直立配向すべき部分のみに粘着材を押し付け又は引き離すことで、ゲート開口17内のCNT12aを選択的に直立させるようにすることもできる。この場合、治具の表面には、全面に粘着材が付着される必要はなく、部分的に付着されれば足りる。例えば、粘着材20が凹凸を有する形状の場合には、凸部分のみに接着材が付着されていれば良い。

【0070】

以上のように、薄膜19上に粘着材の面内選択性を持たせることにより、任意の個所におけるCNT12aを直立配向させ、或いは、パターニングすることができる。また、粘着シート21による押当て工程と除去工程とは1回に限らず、必要に応じて何度でも繰り返し実施することができる。また、Tech.Digest of SID2000の320頁及び324頁に記載されるように、上記方法で製造したCNT膜グリッドを設置して三極管構造を形成できる。なお、ゲート開口17の形成前に、又はゲート開口17を形成せずにCNT12aの直立配向を行う際には、単にCNT膜12上に粘着シート21を付着させ、次いでこの粘着シート21を引き剥がすことによってCNT12aを直立配向させることができる。これにより、粘着シート21を用いた極めて簡単な工程で、CNT12aの直立配向が得られる。

【0071】

次に、本発明の第2実施形態例に係るエミッタの製造方法について説明する。図5は、本実施形態例に係る製造方法を示し、(a)〜(d)は各工程を段階的に示す断面図である。

【0072】

まず、図5(a)に示すように、ガラス基板10上に、複数のCNT12aを含むCNT膜12を形成し、図5(b)に示すように、CNT膜12上に、銀等の金属微粒子22を塗布する。これにより、各CNT12aが多数の金属微粒子22内に直立配向した状態で埋没するので、CNT膜12の表面上には、突出するCNT12aが無くなって平坦化する。

【0073】

次いで、金属微粒子22の塗布によって形成されたカバー膜(22)上に、アクリル樹脂、エポキシ樹脂、ポリイミド樹脂、又はSOG等をスピンコーターで20μmの厚みに形成して絶縁膜13とする。更に、この絶縁膜13上に金属膜(16)を形成し、更に、金属膜(16)及び絶縁膜13の双方に複数のゲート開口17を形成し、金属膜(16)をゲート電極16に形成すると共にカバー膜(22)の一部をゲート開口17から露出させる。

【0074】

引き続き、ゲート開口17に粘着シート21(図4(b))の粘着部分を進入させてカバー膜(22)表面に接触させた後に引き剥がし、カバー膜(22)の露出部分における少なくとも一部を除去してCNT膜12を露出させる。これにより、CNT膜12表面のCNT12aが直立配向状態で現れる。

【0075】

本実施形態例では、ゲート電極16のゲート開口17の孔径が小さい場合でも、ゲート電極16上に当てた粘着シート21を押し付けその粘着部分をゲート開口17内に進入させ、粘着部分をカバー膜(22)表面に接触させた粘着シート21を引き剥がすだけで、カバー膜(22)の露出部分の一部を除去し、直立配向状態のCNT12aを露出させることができる。これにより、均一で安定な放出電流を発生させる良好なエミッション特性が得られる。

【0076】

本実施形態例では、カバー膜の形成に金属微粒子22を用いたが、金属に限らず、例えば二酸化ケイ素や樹脂等の有機物を用いることもできる。この場合に、ガス放出を考慮すると無機材料の方が好ましい。また、粘着シートによる押当て/除去工程は1回とは限らず、必要に応じて繰り返すことができる。

【0077】

次に、本発明の第3実施形態例に係るエミッタの製造方法について説明する。図6及び図7は、本実施形態例の製造方法を示し、図6(a)〜(e)及び図7(a)〜(c)は各工程を段階的に示す断面図である。

【0078】

まず、図6(a)に示すように、ガラス基板10上に、第1実施形態例と同様に、導電層11及びCNT膜12をこの順に形成する。CNT膜12の形成法は、転写、塗布、噴霧、又はスクリーン印刷の何れでも良いが、ここでは、大面積に亘って均一な堆積を可能とする噴霧によって行った。噴霧は、アクリル樹脂溶液中にCNTを超音波分散した後に行った。本実施形態例においても、アーク放電法で生成した単層CNTを用いた。

【0079】

次いで、図6(b)に示すように、噴霧後にCNT膜12を焼成し、更に、CNT膜12表面の全面に亘って均一な圧力となるように粘着シートを貼り付けた後、剥離することによって、CNT膜12表面のCNT12aを直立配向させる。ここで用いる粘着シートは、先に表1及び表2を参照して述べた仕様に従う。但し、ここでは、三極管構造の形成以前に直立配向化を行うため、粘着シートの粘着力には、ゲート電極や絶縁膜の剥離等による制約は無い。従って、CNT膜自体が剥がれない範囲で充分な粘着力を有する粘着シートを使用することができる。

【0080】

引き続き、図6(c)に示すように、スパッタリング又はCVD等の気相成長法を用いて、CNT膜12の表面にアルミニウム層18を0.6μmの厚みに堆積する。アルミニウム層18は、CNT膜12表面におけるCNT12aの直立配向を保持すると共に、CNT膜12表面の保護膜として機能する。また、気相成長法は、被覆特性が良好であり、直立配向したCNT12aをそのままの状態で保持することが可能であるため用いた。例えば、塗布等でCNT膜12の表面に同様な堆積膜を形成した場合には、塗布液の表面張力の影響で表面CNTが再び横倒し配列となり、後述する本実施形態例の効果が充分に得られないことになる。

【0081】

ここでは、保護膜としてアルミニウムを用いたが、堆積材料には、CNT及びこのCNTの上層に堆積する絶縁膜との付着力が大きく、ガラス基板10の耐熱温度範囲内で堆積可能な材料、例えば、チタン、金及びタングステン等の単体金属、若しくは、窒化チタン及び酸化アルミニウム等の金属化合物、又は、絶縁物質を用いることができる。なお、アルミニウム層18の膜厚は、厚いほど表面CNT12a上での平坦化の効果が向上するので、厚くした場合に、後述する絶縁膜形成時における気泡の発生等の抑制が可能になる。しかし、気相成長法によると成長速度が遅いため、ここでは堆積膜厚を0.6μmとした。

【0082】

次いで、図6(d)に示すように、CNT膜12を被覆したアルミニウム層18上に、ポリイミドを10μmの厚みに塗布することによって絶縁膜23を形成し、更に、絶縁膜23上にゲート電極25を0.2μmの厚みに形成する。これらの工程中にも、CNT12aはアルミニウム層18によって直立配向状態が保持されるので、横倒した配列とはならない。

【0083】

引き続き、図6(e)に示すように、フォトリソグラフィ技術を用いて、ゲート電極25及び絶縁膜23を乾式又は湿式エッチングによって順次に除去し、100μmのゲート開口17を形成する。この際にも、CNT12aはアルミニウム層18で保護されており、エッチング処理の影響によって変質する等の不具合は生じない。ここでは、ゲート開口17に先行してゲート電極25を形成したが、これとは逆に、ゲート電極25の形成に先立って絶縁膜23にゲート開口17を形成することもできる。

【0084】

次いで、図7(a)に示すように、容器28に満たした燐酸又は塩酸等のエッチング溶液27に、ゲート開口17等を有するガラス基板10を浸漬させ、所定時間を経過させることで、ゲート開口17から露出するアルミニウム層18をエッチング除去する。更に、図7(b)に示すように、少なくともエッチング溶液27表面がCNT膜12表面より低くならないように監視しつつ容器28内を純水29で置換し、その後、容器28全体を急速冷凍する。

【0085】

純水29の凍結後に、容器28全体を真空チャンバー(図示せず)内に搬送し、温度を10℃に保ち、1×10-1Pa以下の気圧(真空)下で4時間以上、排気する。これにより、溶液28内で凍結した純水29が、液相を経由することなく昇華するので、表面張力の影響を与えることなくCNT12aの直立配向状態を維持したまま純水29を乾燥・除去することができる。

【0086】

図8は、純水の固相、液相及び気相における圧力と温度との相関関係図である。図中の矢印は、本実施形態例における洗浄及び乾燥の各手順を示している。点Aは、CNT表面のアルミニウム層18のエッチング後に純水29で置換した状態を示し、この場合に、CNT膜12の上部は純水(液相)で覆われている。次いで、純水29を凍結することにより、直立配向したCNT12aがそのままの状態で凍結し、固相になる(点B)。

【0087】

更に、容器28全体を真空チャンバー内で減圧することにより、固相と気相との境界の状態になる(点C)。引き続き、圧力を低下させることにより、純水29は液相を経由することなく、固相から気相に直接に相変化して昇華する(点D)。これにより、CNT膜12表面のCNT12aが、純水29の表面張力の影響を受けることなく、直立配向状態を維持したままで乾燥される。また、点Cから圧力を一定にし、温度を上げることにより、固相から気相への相変化を急速に行うこともできる(点E)。

【0088】

具体的には、チャンバー内の真空度を1×10-1Paに維持し、ガラス基板10の温度を60℃に維持する。この際の乾燥時間は、ガラス基板10等を含む素子のサイズや凍結時の純水の量にもよるが、例えば素子の面積が7×7cm2で、純水29の量が20mlの場合には2時間程度が望ましい。

【0089】

また、図8に示した点Cからの2つの乾燥経路(点D及び点E)は、何れも温度又は圧力を一定に維持するフィードバック機能を備えた装置を用いて実施されることが望ましい。フィードバック機能を用いない場合には、例えば、点Cから点Dに相変化させるとき気化熱による基板温度の低下が生じて、気化速度が低下する等の不都合が生じることがある。また、点Cから点Eに相変化させる際に、突発的な真空度劣化等の影響が出ると、液相を経由して気化する可能性がある。この際に、フィードバック機能を用いなければ、局所的にCNT12aの直立配向性が損なわれ、或いは再現性が得られない等の問題が生じることになる。

【0090】

本実施形態例では、エッチング溶液27の置換液に純水29を用いたが、液相を経由せずに固相から気相に相転移できる性質を有するのであれば、不純物を含む水溶液等も用いることができる。

【0091】

また、上記凍結・乾燥法を用いずに、例えばエタノールやフロリナート等のように、表面張力がエッチング溶液27して極めて小さい液体で置換する場合には、その後の乾燥処理で、CNT12aの横倒し現象を抑えつつ、CNT12aを直立配向状態のまま乾燥させることが可能になる。

【0092】

次に、本発明の第4実施形態例に係るエミッタの製造方法について図7を参照して説明する。本実施形態例の製造方法は、第3実施形態例における図7(a)までの工程は同様であるが、図7(b)以降の洗浄・乾燥法が異なる。つまり、本実施形態例では、純水29に代えて、エッチング溶液27を液体CO2で置換する。

【0093】

引き続き、液体CO2で満たされた容器28を処理装置内に搬送し、処理装置内の圧力を7.4×106Pa(75.2kg/cm2)以上に、温度を31.1℃以上に夫々制御する。上記条件は、液体CO2を超臨界状態に転移させるための値である。超臨界状態とは、液体と気体とが単一相になった状態のことである。液体表面に存在する表面張力は、超臨界状態では殆ど0(ゼロ)になる。

【0094】

従って、最終段階で超臨界状態の液体CO2を容器28内から除去することにより、CNT12aの直立配向性を損なうことなく、素子を乾燥させることができる。ここでは、超臨界流体として液体CO2を用いたが、これに代えて、液体状態の窒素(N2)、亜酸化窒素(N2O)、キセノン、6フッ化イオウ(SF6)等を用いることもできる。また、本実施形態例においても、第3実施形態例と同様に、乾燥工程を圧力及び温度の制御をフィードバック機能を備えた装置内で行うことにより、同様の効果を得ることができる。

【0095】

ところで、素子の微細化が進行し、ゲート開口17の孔径が一層小さくなり、或いは、ゲート電極25とCNT膜12との距離(深さ)が大きくなると、粘着シートがCNT膜表面に到達しなくなり、CNT12aの直立配向化が困難になる。実際に、ゲート構造形成後のCNT直立配向化は、主にゲート開口17内のCNT膜12における中心部側のCNT12aを直立配向させる傾向にあり、CNT膜面上での直立配向化の均一性が低下する要因となる。このような傾向は、ゲート開口17の孔径が小さくなるほど増大する。実際に、ゲート開口17の深さを一定(15μm)にし、孔径を変化させた場合に、孔径が60μm以上の場合にはCNT12aの直立配向化とエミッション電流の増大とが観測できるが、孔径が60μm以下の場合には、CNT12aの直立配向化やエミッション電流の増大は殆ど観測できなかった。

【0096】

これに対し、第3及び第4実施形態例では、予めCNT12aを直立配向させ、最終工程までその配向性を維持する手法を採るので、最終工程で粘着シートによるCNT12aの垂直配向化を行う必要はない。従って、ゲート開口17の孔径や深さによる制約を受けることがなく、上述したCNT膜面上での直立配向化の均一性の低下等の不具合が解消できる。

【0097】

次に、本発明の第5実施形態例について説明する。図9は、本実施形態例に係る製造方法を示す断面図であり、(a)〜(c)は各工程を段階的に示す。本実施形態例は、最終段階でCNT12aを直立配向させる工程に先立って行われる工程までを示すものであり、CNT膜12の形成に続いてCNT膜12上に絶縁膜23を形成する際に好適な製造方法である。

【0098】

つまり、図9(a)に示すように、図3(a)と同様の状態に、バインダ層14を介してガラス基板10上にCNT膜12を固着する。この際に、CNT膜12表面では直立配向するCNT12aが多く観測される。次いで、図9(b)に示すように、エタノール等の液体をCNT膜12上に散布し、直立配向しているCNT12aを液体の表面張力で横倒し配列にし、この後、CNT膜12を自然乾燥させる。引き続き、図9(c)に示すように、CNT膜12上にアクリル樹脂、エポキシ樹脂、ポリイミド樹脂、又はSOG(Spin on Glass)等をスピンコーターで20μmの厚みに絶縁膜23として形成し、更に、焼成処理を施す。

【0099】

本実施形態例の上記工程により、CNT膜12上に絶縁膜23を形成する際の次の問題点が解消できる。つまり、CNT膜12表面にCNT12aが直立配向していると、バインダ層14を形成する際にCNT膜12内にバインダ用溶剤が馴染まずに微小な気泡が溶け込み、溶媒を除去若しくは焼成処理後の絶縁膜23に気泡や表面の凹凸が生じる等の不具合を招くおそれがある。例えば、本実施形態例によらない試料では、絶縁膜23中に気泡が生じ、また、スピンコーティング中のCNT膜12と絶縁膜23との濡れ性が良好にならず、膜厚のばらつきが50%以上になった。

【0100】

これに対し、本実施形態例によると、バインダ用溶剤の塗布工程や絶縁膜形成工程に先立ってCNT12aを横倒し配列にするので、上記不具合の発生を確実に抑制し、バインダ層14や絶縁膜23を適正に形成することができる。このため、本実施形態例による試料では、濡れ性が良好であることによりバインダ層14や絶縁膜23中に気泡が見られず、膜厚のばらつきは5%以下という良好な結果が得られた。

【0101】

ところで、電界放出型冷陰極を用いて均一で高精細な平面画像表示装置を形成するには、少なくとも、各画素に1つ以上の電子源を配置する必要がある。これは、CNT膜をエミッタとして用いる場合、各画素に少なくとも1本以上の直立配向したCNTを形成することに相当する。

【0102】

1画素の面積がS(cm2)であると仮定すると、その中に1本以上の直立配向したCNTを配置させるには、少なくとも1/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成する必要性がある。例えば、30インチハイビジョンテレビを想定すると、1画素は0.01cm×0.03cmの長方形状になり、その場合、約3333個/cm2以上の直立配向したCNTを有するCNT膜を形成しなければならないことになる。

【0103】

図10は、エミッションサイト数密度における粘着シートの粘着力依存性を示すグラフ図である。横軸はエミッションサイト数密度を、縦軸は粘着シートの粘着力を夫々示す。測定は、CNT膜とアノード電極との2極管構造で行った。印加電界は3V/μmである。

【0104】

粘着シートを用いない場合(粘着力ゼロ)のサイト数密度は、約2000個/cm2である。粘着力の増加とともに、サイト数は増加する傾向を示し、0.1N/mmの粘着力では、ほぼ全面に亘って均一なエミッションが得られる(25000N/mm)。なお、この条件で観察したエミッションサイト数密度と直立配向化したCNTの数密度とはほぼ等価であることを走査型電子顕微鏡によって確認した。

【0105】

粘着シートによる処理を行わない場合のCNT膜を用いて、1画素が0.01cm×0.03cmの長方形から成る平面画像装置を作製した場合には、先に示した条件(約3333個/cm2)を満たしていないため、発光していない画素が多数見られ、ムラの多い画像になってしまう。更に、発光している画素は、実質的に1本のCNTが電子源として機能するため、電流変動も大きい。

【0106】

一方、0.004N/mmの粘着力でCNTの直立配向化を施したCNT膜を用いて、同様な画素サイズを持つ平面画像装置を作製した場合には、全画素からほぼ均一な発光が観察された。これは、0.004N/mmの粘着力で配向するCNT密度(5000個/cm2)が3333個/cm2以上の条件を満たしているからである。但し、この場合には画素毎の発光強度の変動が大きく、ちらつきが多い画像となる。

【0107】

更に、0.03N/mm以上の粘着力によってCNTの直立配向化を施したCNT膜を用いて、同様な画素サイズを持つ平面画像装置を作製した。その結果、全画素から均一で高輝度の発光が得られた。また、発光強度の変動は少なく、ちらつきは殆ど認められなかった。0.03N/mm以上の粘着力で配向するCNT密度は17000個/cm2以上であり、これは必要とされる条件(3333個/cm2以上)の約5倍以上に相当する。

【0108】

すなわち、1画素当たり約5本以上の直立配向したCNTが存在することになる。ここで得られた低電流変動化は、1本のCNTから放出される電子流の変動が、複数のCNTによって統計的に平均化されるためである。このような電流変動の低減は、可能な限り粘着力の大きなシートにて処理することにより達成可能であるが、0.03N/mm以上のシートを用いれば、肉眼では殆どちらつきのない画像を得ることができた。

【0109】

従って、均一で高精細な平面画像表示装置を形成するには、少なくとも1/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成する必要があり、望ましくは、5/S以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を用いればよい。

【0110】

なお、以上述べた直立配向化CNTの数密度条件は、画素全体に亘ってCNT膜が存在する場合についてであるが、3極管構造のエミッタの場合には、CNT膜の画素に占める割合が他の構造物、即ちゲート電極によって減少する。画素の面積に占める露出したCNT膜の面積の割合をCNT膜の占有率r(%)と定義すると、先に示した条件は次のようになる。

【0111】

つまり、均一で高精細な平面画素表示装置を形成するには、少なくとも100/(S×r)以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を形成することが必要であり、望ましくは、500/(S×r)以上の直立配向化したCNTの数密度(個/cm2)を持つCNT膜を用いればよい。

【0112】

以上、本発明をその好適な実施形態例に基づいて説明したが、本発明のエミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置は、上記実施形態例の構成にのみ限定されるものではなく、上記実施形態例の構成から種々の修正及び変更を施したエミッタの製造方法及び該エミッタを用いた電界放出型冷陰極並びに平面画像表示装置も、本発明の範囲に含まれる。

【符号の説明】

【0113】

10:ガラス基板

11:導電層

12:CNT膜

12a:CNT

12b:エミッタ

13:絶縁膜

14:バインダ層

15:カソードライン

16:ゲート電極

17:開口

18:アルミニウム層

19:薄膜

20:粘着材

21:粘着シート

22:金属微粒子

23:絶縁膜

25:ゲート電極

27:エッチング溶液

28:容器

29:純水

【特許請求の範囲】

【請求項1】

基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成する工程と、

前記CNT膜上に絶縁膜を介して電極を形成する工程と、

前記電極及び前記絶縁膜に複数の開口を形成する工程と、

前記開口内の前記CNT膜表面の前記CNTを直立配向させる工程と、を備える、

ことを特徴とするエミッタの製造方法。

【請求項2】

請求項1に記載のエミッタの製造方法で製造されたエミッタを用いることを特徴とする電界放出型冷陰極。

【請求項3】

請求項2に記載の電界放出型冷陰極を用いることを特徴とする平面画像表示装置。

【請求項1】

基板上に、複数のカーボンナノチューブ(CNT)を含むエミッタを構成するCNT膜を形成する工程と、

前記CNT膜上に絶縁膜を介して電極を形成する工程と、

前記電極及び前記絶縁膜に複数の開口を形成する工程と、

前記開口内の前記CNT膜表面の前記CNTを直立配向させる工程と、を備える、

ことを特徴とするエミッタの製造方法。

【請求項2】

請求項1に記載のエミッタの製造方法で製造されたエミッタを用いることを特徴とする電界放出型冷陰極。

【請求項3】

請求項2に記載の電界放出型冷陰極を用いることを特徴とする平面画像表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−138795(P2011−138795A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2011−87809(P2011−87809)

【出願日】平成23年4月11日(2011.4.11)

【分割の表示】特願2000−352983(P2000−352983)の分割

【原出願日】平成12年11月20日(2000.11.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【分割の表示】特願2000−352983(P2000−352983)の分割

【原出願日】平成12年11月20日(2000.11.20)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]