エラストマーをそのポリマー溶液から開始して固相で得るためのプロセス

エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスであって、(1)ポリマー溶液のフラッシュプロセスによる予備濃縮と、(2)革新的な単一「濃縮ストリッピング」作業による蒸気の第1除去段階と、(3)ポリマーの最終脱蔵を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスに関する。

【0002】

より具体的には、本発明は、エラストマーのポリマー溶液から溶媒を除去する(仕上げ)ための革新的なプロセスに関し、このプロセスにおいては、溶媒の蒸発に必要なエネルギーが、水蒸気の凝縮によってもたらされる熱及び、一部は、ポリマー相に供給される機械的エネルギーを介して供給される。本明細書及び特許請求の範囲で使用される用語「ポリマー」及び「エラストマー」は同義である。

【0003】

より一層具体的には、本発明は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスに関し、このプロセスにおいては、エラストマーを、質量平均分子量Mw50,000〜500,000を有するポリブタジエン、質量平均分子量Mw60,000〜350,000を有するポリイソプレン、質量平均分子量Mw50,000〜250,000を有する、ランダム、ブロック又はテーパー分散したSB、SBS、SBSBタイプのスチレン(S)−ブタジエン(B)エラストマー、及びオレフィン部分が完全に又は部分的に水素添加されている上記全ての物から選択可能であり、溶媒は、ペンタン、シクロペンタン、ヘキサン、シクロヘキサン等の非極性溶媒である。

【0004】

このプロセスにおける革新的な点は、「濃縮ストリッピング(concentrated stripping)」と称される新規の単一作業の導入であり、この作業では、半固体状態のポリマー相に対して、以下に記載の手順に沿って溶媒の除去を行うことを想定している。

【0005】

特に、蒸気を最大限に利用することによって、このプロセスで使用するエネルギーのコストを公知の技術より削減することができる。

【背景技術】

【0006】

既に知られているように、エラストマーの仕上げは「従来技術(traditional technology)」及び「直接脱蔵(direct devolatilization)」と定義される2種類のプロセスに分類可能である。

【0007】

用語「従来技術」とは、例えば米国特許第3323222号明細書、第3462347号明細書及び第4278506号明細書に記載の技術のことであり、用語「直接脱蔵」とは、ポリマー溶液に含まれる溶媒を特殊なマシンで蒸発させる技術のことであり、このマシンは、ポリマーを、例えば米国特許第4909989号明細書、第5283021号明細書、第5478509号明細書、第6150498号明細書又は米国特許出願第2006/193197号明細書に記載されるように、連続固相又は顆粒の形態で処理する。

【0008】

「従来技術」では、ポリマー溶液を水蒸気流と共に水浴に送る第1セクション(蒸気ストリッピング)を想定している。水蒸気の一部は凝縮して、溶媒の蒸発に必要な熱をもたらす。ポリマー塊の水性懸濁液が得られ、残留溶媒含有量は十分に低い。このプロセスの特徴は、塊の凝集を回避して懸濁液を安定した形態に維持することによってそのポンパビリティを得る方策である。

【0009】

従来のプロセスの第2セクションはポリマー塊の乾燥(塊に含まれる水の排除)を含み、これは機械的除去(絞り出し)とそれに続く水の蒸発によって行われる。これらの2つの作業は一般に2つの別々の押出機で行われる。第1の押出機ではポリマー塊を圧縮することによって水を液相で排出させる。第2の押出機では残留水を蒸発させるが、これは、機械的エネルギーの散逸によってポリマー相の温度が上昇することから、適切な脱ガス領域において、蒸気の形態での水のフラッシュプロセス(flash process)が起こるからである。

【0010】

つまり、「従来技術」には、溶媒を水蒸気の使用を通じて蒸発によって除去する第1工程と、この水を絞り出しによる液相、機械的エネルギーの散逸によって供給されるエネルギーを介した気相の両方で除去する第2工程が含まれる。

【0011】

したがって、従来の構成では、ポリマー溶液及び蒸気を水浴に供することを想定する。しかしながら、溶媒の蒸発は、依然として一定量の溶媒を含有するポリマー塊の形成を引き起こす。そのため、従来のストリッピングにおいては、ポリマーを、スラリー又は水中に懸濁させた塊の形態で排出する。

【0012】

ストリッパ及び排出管の閉塞及び流れの停滞を回避するために、塊を正しい寸法にして集塊を防止することが必須である。従来技術はこの現象を回避するためにとる方策を特徴とし、すなわち

・集塊の可能性を低下させることを目的として、界面活性系をストリッピング浴に加え、

・塊同士が接触して凝集塊を形成することがないように、水中の塊は一定の濃度を超えるべきではなく(濃度は一般に10質量%未満、より多くは5〜7質量%)、

・塊中の溶媒の濃度は、過剰量の蒸気の供給を通じた塊の粘着性を低下させるための最大値より低くなくてはならない(一般に10質量%未満)。

【0013】

これらのプロセス条件によって、従来のストリッピング技術には限界が定められてしまう。すなわち

・石鹸及び分散剤の存在によって、最終生成物の質が低下し、

・低濃度のスラリーでは、かなりの寸法を有する装置の使用が必要になり、

・溶媒の最高濃度の限界によって、最適化が不可能な特殊な蒸気消費が引き起こされ、

・全てのポリマーがこのプロセスで処理可能というわけではない(特に、高スチレン含有量のSBS)。

【0014】

本発明の目的であるプロセスによって、これらの限界を排除することができる。ペースト状ポリマー相であっても動作可能なマシンを使用することによって、分散剤の使用は回避され(生成物の質が改善される)、これによって装置の数は減少し、このプロセスに必要な容積は少なくなり(結果として、プラント構築に必要な全投資額に影響する)、蒸気及び電気エネルギー消費は最適化されて可変生成コストが低下し、「従来技術」での生成には(その挙動から)適さないところにまで生成物の対象範囲が広がる。

【0015】

「直接脱蔵」プロセスでは、壁での熱交換及び機械的エネルギーの散逸を通じて溶媒の蒸発に必要なエネルギーをプロセスに供給可能なマシンにポリマー溶液を送ることを想定している。これらのマシンは、極めて粘性が高い半固体の流体を処理可能であり、その混合システムは、ポリマー相のその粘度を利用することによって、摩擦による機械的エネルギーをポリマー相に供給される熱として散逸させる手段であり、この熱が溶媒の蒸発を可能にする。

【0016】

このタイプのプロセスの場合、エネルギー収支に寄与するのはマシンの壁を介した熱交換であり、寄与率は、生成物の粘度が上昇するにつれて(すなわち、残留溶媒の濃度が低ければ低いほど)低下する。

【0017】

壁を介した熱交換係数は低いことから、小型のマシンでは許容範囲の結果を得ることが可能だが、工業サイズのマシンの場合は(表面/容積比がより小さい)、壁での熱交換による寄与には実質的な限界がある。

【0018】

「直接脱蔵」では、蒸発による溶媒の除去に必要なエネルギーが最小限に抑えられるが、これは溶媒の蒸発エネルギーだけがプロセスに、ポリマー相の加熱に関連した少量の顕熱(sensible heat)と共に供給されるからである。しかしながら、このエネルギーは主にシステムに機械的エネルギーの散逸として(すなわち、マシンの混合システムのモータの稼働に使用される電気エネルギーの消費として)供給される。

【0019】

電気エネルギーのコストは、このプロセスにおいて使用される同じエネルギーに関して、蒸気のコストより高い。この点を考慮すると、プロセスにおいて使用するエネルギーを最小限に抑えてもエネルギーそれ自体のコストが最小限に抑えられるわけではないことが見て取れる。

【発明の概要】

【0020】

特許請求の範囲に記載の本発明の範囲は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスを提供することであり、このプロセスでは、公知の技術の欠点を克服するだけではなく、電気エネルギー及び蒸気の消費量を変化させることによって、使用するエネルギー全体のコストを最小限に抑えることが可能である。

【0021】

本発明の目的であるプロセスは、「従来技術」とは完全に異なる。これに関し、実際、本発明のプロセスでは従来のストリッピング及び仕上げセクションを排し、単一濃縮ストリッピング作業を導入している。更に、この新規のプロセスに使用するマシンは、「従来技術」のものとは完全に異なる。ストリッパ及び開放型押出機がなくなり、半固体ポリマー相に閉回路で動作するマシンが導入される。

【0022】

更に、本発明の目的であるプロセスは、プロセスにエネルギーを投入する手順及び、投資、可変操業コストの観点からの結果的なコスト差において「直接脱蔵」とは異なる。

【0023】

以下で説明するような、本発明の目的であるプロセスを「直接脱蔵」から区別する特徴である蒸気の使用によって、プロセスは動作条件(メインマシンの圧力及び温度)の観点から合理化され、これによってプロセス全体に必要な装置の数を減らし、また操業コストを最適化することができる。「直接脱蔵」プロセスについて記載しているどの科学文献、例えば、上記の特許文献にも、直接的な蒸気の使用をエネルギー投入手段として考慮されていない。それ自体がこのタイプの公知のプロセスにとっては革新的である直接的な蒸気の使用によって、通常は予測不可能な機能条件を定義することができ、また同じプロセスを改善することができる。例えば、脱蔵装置(devolatilizer)内で生成される蒸気の真空凝縮セクションを回避する。

【0024】

本発明の目的であるこの革新的なプロセスは、

1.場合により、ポリマー溶液のフラッシュプロセスによる予備濃縮と、

2.革新的な単一「濃縮ストリッピング」作業による蒸気の第1除去段階と、

3.ポリマーの最終脱蔵(final devolatilization)

との3つの段階を含む。

【図面の簡単な説明】

【0025】

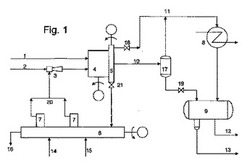

【図1】本発明のプロセスの非限定的な実施形態を描いたものである。

【発明を実施するための形態】

【0026】

フラッシュプロセスによる予備濃縮は、ポリマー溶液を熱交換システムを介して濃縮し、次に操作に適合した最高粘度に達するまで例えばポンプ、パイプ、回収容器の使用を通じて液相のフラッシュプロセスを行う第1段階を含む。

【0027】

この濃度は、使用するポリマー及び溶媒のタイプに左右され、想定される特定のタイプのポリマーの生成の典型的なプロセスパラメータとみなされるべきである。

【0028】

交換機は蒸気を加熱流体として使用し、ポリマーの分解/変化(regradation)を確実に回避できる温度(可能な限り高い温度)で凝縮を行う。

【0029】

このようにして得られたポリマー溶液を、生成物を固相/半固相で連続的に処理可能なマシン、例えば混合装置に送る。溶媒の蒸発は、このマシン(混合装置)において行われる。溶媒の蒸発に必要なエネルギーは、水蒸気の導入を通じて供給される。蒸気の一部は凝縮し、溶媒の蒸発に必要なエネルギーをポリマー相にもたらす。蒸気の凝縮由来の水は、混合装置内に液相で存在する。

【0030】

3種類の異なる相:有機相(ポリマー及び残留溶媒から構成される半固体)、液相(水及び溶媒から構成される)及び気相(水蒸気及び溶媒から構成される)が、混合装置内には存在する。

【0031】

混合装置の目的は、蒸気及び材料の熱エネルギーの交換を各種相間でポリマー相の表面更新を通じて促進することである。これを目的として、混合装置は好ましくは、例えば実質的に円筒形である容器から成り、この容器は、その内部に存在する全ての塊を混合するのに適した、蒸気と有機相(ポリマー+溶媒)との接触を促進するためのブレード及びカウンターブレードを備える。

【0032】

これらの部材は、ポリマー相の排出口への押し出し、その表面を更新するためのポリマー相の再混合、また混合装置内で利用可能な容積全体でのポリマー移動によるポリマー停滞の回避に寄与している。

【0033】

有機相及び蒸気の混合に適したマシンは垂直軸又は水平軸を備え得て、また可動性混合部材として1軸及び2軸スクリューを両方備え得て、2軸スクリューは両方の軸が共回転及び逆回転している。

【0034】

液相の存在によって、エネルギー及び材料の交換が蒸気凝縮相と溶媒が蒸発するポリマー相との間で促進され、熱媒体として機能することによって蒸発混合物における温度のより高い均一性が確保される。

【0035】

遊離水の存在によるプラス効果を最大限にするために、混合装置内には水位調節システムが存在する。このシステムは、マシンが水平軸を有するか、又は垂直軸を有するかに応じて2通りのやり方で構成可能である。

【0036】

このシステムは一般に、維持する水位の高さに位置する排出口を備え、この排出口は、ポリマーの同伴(entrainment)を防止しながら水を排出させる機械的洗浄装置を備えている。水はこの排出口から、(同じ圧力で運転するために)最上部が混合装置の蒸気管に連結された容器に回収され、水位制御時、水はこの容器の底部から排出される。

【0037】

水平軸を有する混合装置の場合、メイン撹拌システムを、排出口を適切に位置決めすることによって、排出水へのポリマーの混入防止に使用可能である(後方ドレネージ)。

【0038】

混合装置は(混合装置の下流にあり蒸気管に連結された凝縮/回収装置に影響する)圧力制御下で動作する。混合装置を圧力下及び真空下の両方で動作させることが可能である。特に、動作圧力が、空冷装置又は塔型水冷装置で凝縮できて冷却流体の使用に必要な余分なコストを回避できる気相(水及び溶媒から成る)凝縮温度が得られるようなものであることが有用である。

【0039】

存在するプロセス溶媒に応じて、一般に、大気圧より若干高い圧力での動作で十分である。

【0040】

シクロヘキサンでの動作の場合、例えば、圧力約0.5bargが、凝縮温度80℃を得るのに十分である。

【0041】

混合装置の動作圧力を確定した後、混合装置の温度を、送られてきたポリマー溶液と蒸気との比から求める。同じポリマー溶液の場合、蒸気流量の上昇は温度の上昇を引き起こす。一方、上述のような3種類の相(ポリマー相、水相、気相)として分散させられた3種類の成分(水、溶媒、ポリマー)の存在によって、熱力学的に、到達可能な最低及び最高温度が決定される。最高温度(極度に高い蒸気流量)は動作圧力での水の沸点に対応し、最低温度(低水流量)は、動作圧力での溶媒/水混合物の沸点に対応する。

【0042】

0.5bargでのシクロヘキサン及び水の場合、例えば、最高温度は111℃であり、最低温度は80℃である。

【0043】

動作温度/圧力の組み合わせによってポリマーに対する溶媒の残留濃度が決定されることから、この組み合わせは一定の限度内で調節される。特に、温度/圧力の組み合わせは、ポリマー相の粘弾性を変化させるプロセスパラメータを表し、特に、ポリマー相の挙動を混合装置内で、粘度及び「凝集」の観点から変化させることができる。

【0044】

蒸発に必要なエネルギーは、その大半が直接蒸気によってもたらされた凝縮熱によってポリマー相に供給される。可動性部材による壁との熱交換に関連したエネルギーはごくわずかである。また、混合装置が、ジャケットを備えていなくてもよい。ジャケットの存在は開始時/汚染除去段階で有用になり得て、通常条件下で動作させる場合、この少ない寄与分は回避可能である。

【0045】

操業コストの理由のため、混合装置の撹拌装置/スクリューによって有機相に供給される機械的エネルギーを、マシンそれ自体の正確な機能に必要な最小限のものに抑える方が都合がよい。

【0046】

撹拌装置の吸収に影響を与える要因は、

・ポリマー相の粘度と、

・ポリマー相の凝集性(連続ペースト又は破砕顆粒)

である。

【0047】

上述したように、ポリマー相の粘度は、マシンの動作温度及び圧力条件を変更することによって変化させることが可能である(ポリマー相中の溶媒濃度はこれらの条件に左右される)。

【0048】

ポリマー相の「見かけ」粘度を低下させることで得られる更なる利点は、この脱蔵段階中に遊離水が存在することを想定したこのプロセスの特徴によるものである。遊離水の存在がシステムに「潤滑」機能をもたらし、これが「乾燥」条件下での機能時と比較して撹拌装置の吸収の低下を引き起こすことが観察されている。

【0049】

ポリマー相の凝集性は、ポリマー相の上記の特徴(溶媒の濃度、遊離水の存在又は不在)に加えて、撹拌/混合/搬送システムの構成によって決定される。このタイプのシステムの可動部のデザインは、連続ポリマー相(例えば、ペースト)又はバッチ相(分離した断片/塊、多少なりとも粘着性)を得ることを促進し得る又はし得ないことが知られている。このプロセスは、両方の構成で機能させることを想定していて、結果としてマシンの充填又は得られる生産能力の観点から2つの異なる作業フレームがある。

【0050】

多品種プラント(例えば、スチレン/ブタジエン/スチレン(SBS)熱可塑性エラストマーの生成プラント)でのこのタイプのプロセスの利用は、生成物カテゴリ間(例えば、全く異なる分子量の生成物、油の添加又は無添加)での生産能力の差につながる可能性があることを考慮すべきである。

【0051】

混合装置から出た蒸気は、(空気、冷却塔用水又は冷却流体と共に)凝縮システムに送られる。得られた液体(水と溶媒との混合物)は特殊な容器で回収され、この容器内では、2種類の相が分離される(水相及び有機相)。溶媒及び溶解性水(solubility water)から成る有機相は、(場合によっては中間回収タンクでの貯蔵後)精製処理に送られる。この精製処理は典型的には、溶媒を無水にし且つ重合過程により同伴された(entrain)微量の重産物、例えば、オリゴマー、開始モノマー中に存在する不純物、触媒残留物等を除去してプロセスにおけるそれらの蓄積を回避することを目的とした共沸蒸留から成る。

【0052】

混合装置の幾何学的特徴及び混合/搬送システムの構成に基づいて、装置を、レトロ混合(retro−mixing)を伴う又は伴わない1つ以上の平衡工程に同化させることが可能である。平衡工程がもっと多い場合、ポリマー相中の溶媒の濃度プロファイルに低下がみられる。つまり、ポリマー流入口で濃度が最大となり、排出口で最低となる。この場合、ポリマー相がペーストの形態である領域(流入口付近)と、多少なりとも再集塊した顆粒が存在する領域(排出口付近)が存在する。

【0053】

可動性ブレード及び固定カウンターブレードから成る混合/搬送システムは、1軸スクリュー混合装置、2軸スクリューシステム、共回転又は逆回転2軸スクリュー混合装置の場合、ポリマー相(ペースト又は顆粒)を流入口から排出口まで強制的に送りだすように設計されており、遊離水は重量に従って流れる(ポリマーの移動方向とは反対の方向にも)。

【0054】

混合装置の排出口において、ポリマー相の排出システムも、順番にメイン搬送システムによって供給される2軸スクリュー又は1軸スクリューの搬送システムから成る。排出システムは、生成物に一定の圧縮度が付与されて(これによって、塊が存在する場合、その再集塊が引き起こされる)、調節バルブを介して第2マシンに向かって生成物が排出されるような圧力が発生するように設計される。このバルブは、圧力制御下で動作する。同じバルブの上流での圧力によって開口し、最低圧力閾値に達しない場合は(依然として両方のマシンの動作圧力よりは高い)、バルブは閉鎖される。これによって、第1及び第2マシンを異なる圧力で動作させることが可能になる。生成物の排出中、生成物それ自体は、2つのマシン間の封止要素である。

【0055】

混合装置の機能原理は、従来のポリマー溶液ストリッピングプラントの第1ストリッパと同様であるが、ペースト状のポリマー相での動作が可能な混合装置の使用によって分散剤の使用を回避する点が異なり、これによってプロセスに必要な容積が減り、蒸気消費が最適化される。

【0056】

混合装置から由来してくるポリマー相はある濃度の溶媒を含有し、濃度は、ポリマーのタイプ毎に定義される動作条件に左右され、例えば5〜30質量%であり、(ポリマー相に不溶ではあるが分散している)水の量は1〜10%である。

【0057】

このようにして調製されたポリマー相を、少なくとも第2マシンに送り、蒸発によって存在する残留溶媒及び湿気を除去する。この作業は、閉回路で動作する1つ以上の直列のマシンにおいて行われる。この段階において、蒸発に必要なエネルギーは、一部は機械的エネルギーの散逸を通じて、一部は蒸気の導入によって供給される。

【0058】

最終生成物にとって望ましい湿度仕様及び残留溶媒にするために、マシンは様々な圧力レベルで運転される。マシンは一般に、ポリマーからの水及び溶媒の除去を促進するために真空下で動作する。

【0059】

発生した気相は、特殊な脱ガスによってマシンから除去され、プロセスに再循環させられる。

【0060】

このようにして得られた蒸気は、蒸気エジェクタ内で再圧縮され、混合装置に送られる。この方策によって

・溶媒を更に除去するこれらの蒸気の能力を利用し(これらの流れの中の溶媒の部分圧力は、溶媒の圧力と水蒸気の圧力との比より低い)、

・特別な空サイクルの必要性を回避し、

・これらの蒸気のための特殊な凝縮セクションを回避する(低圧であり、冷却流体の使用を必要とする可能性がある)ことができる。

【0061】

このセクションに使用するマシンは、脱ガス押出機又はリスト型(list−type)混合装置であり得る。

【0062】

温度制御は、

・押出機の回転制御システム(ポリマーに供給されるエネルギーに影響する)、

・必要に応じた押出機の一定の地点への水の導入によるシステムの潤滑化(ポリマーの見かけ粘度の低下効果)及びポリマー相の(蒸発による)冷却を通じて始動される。

【0063】

本発明の目的である、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスは、図1の図を参照するとよりよく理解することができ、図は例となる非限定的な実施形態を描いたものである。

【0064】

図に示されるスキームにおいて、ポリマー溶液は、新鮮な水蒸気(2)及び再循環水蒸気(20)と共に、(1)を通って混合槽(4)に送られる。混合槽は、例えば、スクリュー混合システム(図示せず)が内部に設置された円筒である。ポリマー溶液、例えばシクロヘキサン中のポリブタジエンを、生成プラント又はフラッシュプロセスによる予備濃縮工程から直接送ることが可能である(図示せず)。

【0065】

ポリマー溶液及び水蒸気を混合装置(4)内で密接に接触させたままにすることで、(凝縮する)気相と蒸発する溶媒との間での熱交換を促進する。結果として、混合装置(4)内でのポリマー溶液への可動部からの(実質的な摩擦による)熱伝達はない。

【0066】

混合装置内に存在する可動性要素によって水蒸気と溶液との接触が促進される一方、この可動性要素は、本質的にポリマー溶液から成る塊(濃縮、凝縮された水になる)を排出口に向かって押し出しもし、排出口には排出装置(5)がある。排出装置は、ポリマー内に分散した凝縮水の一部も取り込んだ濃縮ポリマー溶液を第2脱蔵システム(6)に向かって押し出す包括的スクリューシステムである。

【0067】

バルブ(21)は、バルブ上流での圧力制御下で動作することから、排出システム(5)によって押し出されたポリマーの存在によって発生する圧力の上昇でバルブは開放され、混合装置(4)及び脱蔵装置(6)を独立した圧力で動作することができる(同じポリマー相を封止要素として使用)。

【0068】

脱蔵装置(6)は押出機タイプの装置であり、円筒形本体及び機械的な回転エネルギーをポリマー塊に摩擦による熱の形態で伝達するスクリュー撹拌システムを備える。摩擦熱による脱蔵作用は、複数の流入口を通して押出機(6)に送られてきた水蒸気が供給する凝縮熱によって支援可能である。複数の流入口のうちの2つ(14、15)は図に示される。

【0069】

凝縮されていない水蒸気(過剰量)及び溶媒蒸気から成る流れは通気口(7)から排出され、合流して単一の流れ(20)となり、新鮮な蒸気(2)によってエジェクタ(3)で再圧縮されてから混合装置(4)に再循環させられる。

【0070】

実質的に溶媒を含有しないポリマー、凝縮水、(4)及び(6)における処理の残留物は、(16)を通して押出機(6)の排出口から排出される。

【0071】

図のスキームにおいて、水と溶媒との混合物から成る(4)で凝縮された水相は抽出(10)によって排出され、タンク(17)で回収される。水相の排出口の位置によって、混合装置(4)内で維持される液体の水位が決定される。

【0072】

同様に、本質的に溶媒蒸気及び凝縮されていない水蒸気から成る、(4)での混合中に発生した蒸気は、(11)及びバルブ(18)を通して排出される。バルブは、混合装置(4)とタンク(17)との間を、(10)からの水相が確実に排出されるような圧力差に維持する役割を果たす。

【0073】

混合装置(4)及び回収タンク(17)の両方から由来してなる溶媒及び水蒸気を(8)で凝縮する。

【0074】

凝縮装置(8)及びタンク(17)の両方由来してなる水相全体をデカンタ(9)に送り、ここから水流(13)及び溶媒流(12)が回収され、処理に送られる(図示せず)。

【技術分野】

【0001】

本発明は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスに関する。

【0002】

より具体的には、本発明は、エラストマーのポリマー溶液から溶媒を除去する(仕上げ)ための革新的なプロセスに関し、このプロセスにおいては、溶媒の蒸発に必要なエネルギーが、水蒸気の凝縮によってもたらされる熱及び、一部は、ポリマー相に供給される機械的エネルギーを介して供給される。本明細書及び特許請求の範囲で使用される用語「ポリマー」及び「エラストマー」は同義である。

【0003】

より一層具体的には、本発明は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスに関し、このプロセスにおいては、エラストマーを、質量平均分子量Mw50,000〜500,000を有するポリブタジエン、質量平均分子量Mw60,000〜350,000を有するポリイソプレン、質量平均分子量Mw50,000〜250,000を有する、ランダム、ブロック又はテーパー分散したSB、SBS、SBSBタイプのスチレン(S)−ブタジエン(B)エラストマー、及びオレフィン部分が完全に又は部分的に水素添加されている上記全ての物から選択可能であり、溶媒は、ペンタン、シクロペンタン、ヘキサン、シクロヘキサン等の非極性溶媒である。

【0004】

このプロセスにおける革新的な点は、「濃縮ストリッピング(concentrated stripping)」と称される新規の単一作業の導入であり、この作業では、半固体状態のポリマー相に対して、以下に記載の手順に沿って溶媒の除去を行うことを想定している。

【0005】

特に、蒸気を最大限に利用することによって、このプロセスで使用するエネルギーのコストを公知の技術より削減することができる。

【背景技術】

【0006】

既に知られているように、エラストマーの仕上げは「従来技術(traditional technology)」及び「直接脱蔵(direct devolatilization)」と定義される2種類のプロセスに分類可能である。

【0007】

用語「従来技術」とは、例えば米国特許第3323222号明細書、第3462347号明細書及び第4278506号明細書に記載の技術のことであり、用語「直接脱蔵」とは、ポリマー溶液に含まれる溶媒を特殊なマシンで蒸発させる技術のことであり、このマシンは、ポリマーを、例えば米国特許第4909989号明細書、第5283021号明細書、第5478509号明細書、第6150498号明細書又は米国特許出願第2006/193197号明細書に記載されるように、連続固相又は顆粒の形態で処理する。

【0008】

「従来技術」では、ポリマー溶液を水蒸気流と共に水浴に送る第1セクション(蒸気ストリッピング)を想定している。水蒸気の一部は凝縮して、溶媒の蒸発に必要な熱をもたらす。ポリマー塊の水性懸濁液が得られ、残留溶媒含有量は十分に低い。このプロセスの特徴は、塊の凝集を回避して懸濁液を安定した形態に維持することによってそのポンパビリティを得る方策である。

【0009】

従来のプロセスの第2セクションはポリマー塊の乾燥(塊に含まれる水の排除)を含み、これは機械的除去(絞り出し)とそれに続く水の蒸発によって行われる。これらの2つの作業は一般に2つの別々の押出機で行われる。第1の押出機ではポリマー塊を圧縮することによって水を液相で排出させる。第2の押出機では残留水を蒸発させるが、これは、機械的エネルギーの散逸によってポリマー相の温度が上昇することから、適切な脱ガス領域において、蒸気の形態での水のフラッシュプロセス(flash process)が起こるからである。

【0010】

つまり、「従来技術」には、溶媒を水蒸気の使用を通じて蒸発によって除去する第1工程と、この水を絞り出しによる液相、機械的エネルギーの散逸によって供給されるエネルギーを介した気相の両方で除去する第2工程が含まれる。

【0011】

したがって、従来の構成では、ポリマー溶液及び蒸気を水浴に供することを想定する。しかしながら、溶媒の蒸発は、依然として一定量の溶媒を含有するポリマー塊の形成を引き起こす。そのため、従来のストリッピングにおいては、ポリマーを、スラリー又は水中に懸濁させた塊の形態で排出する。

【0012】

ストリッパ及び排出管の閉塞及び流れの停滞を回避するために、塊を正しい寸法にして集塊を防止することが必須である。従来技術はこの現象を回避するためにとる方策を特徴とし、すなわち

・集塊の可能性を低下させることを目的として、界面活性系をストリッピング浴に加え、

・塊同士が接触して凝集塊を形成することがないように、水中の塊は一定の濃度を超えるべきではなく(濃度は一般に10質量%未満、より多くは5〜7質量%)、

・塊中の溶媒の濃度は、過剰量の蒸気の供給を通じた塊の粘着性を低下させるための最大値より低くなくてはならない(一般に10質量%未満)。

【0013】

これらのプロセス条件によって、従来のストリッピング技術には限界が定められてしまう。すなわち

・石鹸及び分散剤の存在によって、最終生成物の質が低下し、

・低濃度のスラリーでは、かなりの寸法を有する装置の使用が必要になり、

・溶媒の最高濃度の限界によって、最適化が不可能な特殊な蒸気消費が引き起こされ、

・全てのポリマーがこのプロセスで処理可能というわけではない(特に、高スチレン含有量のSBS)。

【0014】

本発明の目的であるプロセスによって、これらの限界を排除することができる。ペースト状ポリマー相であっても動作可能なマシンを使用することによって、分散剤の使用は回避され(生成物の質が改善される)、これによって装置の数は減少し、このプロセスに必要な容積は少なくなり(結果として、プラント構築に必要な全投資額に影響する)、蒸気及び電気エネルギー消費は最適化されて可変生成コストが低下し、「従来技術」での生成には(その挙動から)適さないところにまで生成物の対象範囲が広がる。

【0015】

「直接脱蔵」プロセスでは、壁での熱交換及び機械的エネルギーの散逸を通じて溶媒の蒸発に必要なエネルギーをプロセスに供給可能なマシンにポリマー溶液を送ることを想定している。これらのマシンは、極めて粘性が高い半固体の流体を処理可能であり、その混合システムは、ポリマー相のその粘度を利用することによって、摩擦による機械的エネルギーをポリマー相に供給される熱として散逸させる手段であり、この熱が溶媒の蒸発を可能にする。

【0016】

このタイプのプロセスの場合、エネルギー収支に寄与するのはマシンの壁を介した熱交換であり、寄与率は、生成物の粘度が上昇するにつれて(すなわち、残留溶媒の濃度が低ければ低いほど)低下する。

【0017】

壁を介した熱交換係数は低いことから、小型のマシンでは許容範囲の結果を得ることが可能だが、工業サイズのマシンの場合は(表面/容積比がより小さい)、壁での熱交換による寄与には実質的な限界がある。

【0018】

「直接脱蔵」では、蒸発による溶媒の除去に必要なエネルギーが最小限に抑えられるが、これは溶媒の蒸発エネルギーだけがプロセスに、ポリマー相の加熱に関連した少量の顕熱(sensible heat)と共に供給されるからである。しかしながら、このエネルギーは主にシステムに機械的エネルギーの散逸として(すなわち、マシンの混合システムのモータの稼働に使用される電気エネルギーの消費として)供給される。

【0019】

電気エネルギーのコストは、このプロセスにおいて使用される同じエネルギーに関して、蒸気のコストより高い。この点を考慮すると、プロセスにおいて使用するエネルギーを最小限に抑えてもエネルギーそれ自体のコストが最小限に抑えられるわけではないことが見て取れる。

【発明の概要】

【0020】

特許請求の範囲に記載の本発明の範囲は、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスを提供することであり、このプロセスでは、公知の技術の欠点を克服するだけではなく、電気エネルギー及び蒸気の消費量を変化させることによって、使用するエネルギー全体のコストを最小限に抑えることが可能である。

【0021】

本発明の目的であるプロセスは、「従来技術」とは完全に異なる。これに関し、実際、本発明のプロセスでは従来のストリッピング及び仕上げセクションを排し、単一濃縮ストリッピング作業を導入している。更に、この新規のプロセスに使用するマシンは、「従来技術」のものとは完全に異なる。ストリッパ及び開放型押出機がなくなり、半固体ポリマー相に閉回路で動作するマシンが導入される。

【0022】

更に、本発明の目的であるプロセスは、プロセスにエネルギーを投入する手順及び、投資、可変操業コストの観点からの結果的なコスト差において「直接脱蔵」とは異なる。

【0023】

以下で説明するような、本発明の目的であるプロセスを「直接脱蔵」から区別する特徴である蒸気の使用によって、プロセスは動作条件(メインマシンの圧力及び温度)の観点から合理化され、これによってプロセス全体に必要な装置の数を減らし、また操業コストを最適化することができる。「直接脱蔵」プロセスについて記載しているどの科学文献、例えば、上記の特許文献にも、直接的な蒸気の使用をエネルギー投入手段として考慮されていない。それ自体がこのタイプの公知のプロセスにとっては革新的である直接的な蒸気の使用によって、通常は予測不可能な機能条件を定義することができ、また同じプロセスを改善することができる。例えば、脱蔵装置(devolatilizer)内で生成される蒸気の真空凝縮セクションを回避する。

【0024】

本発明の目的であるこの革新的なプロセスは、

1.場合により、ポリマー溶液のフラッシュプロセスによる予備濃縮と、

2.革新的な単一「濃縮ストリッピング」作業による蒸気の第1除去段階と、

3.ポリマーの最終脱蔵(final devolatilization)

との3つの段階を含む。

【図面の簡単な説明】

【0025】

【図1】本発明のプロセスの非限定的な実施形態を描いたものである。

【発明を実施するための形態】

【0026】

フラッシュプロセスによる予備濃縮は、ポリマー溶液を熱交換システムを介して濃縮し、次に操作に適合した最高粘度に達するまで例えばポンプ、パイプ、回収容器の使用を通じて液相のフラッシュプロセスを行う第1段階を含む。

【0027】

この濃度は、使用するポリマー及び溶媒のタイプに左右され、想定される特定のタイプのポリマーの生成の典型的なプロセスパラメータとみなされるべきである。

【0028】

交換機は蒸気を加熱流体として使用し、ポリマーの分解/変化(regradation)を確実に回避できる温度(可能な限り高い温度)で凝縮を行う。

【0029】

このようにして得られたポリマー溶液を、生成物を固相/半固相で連続的に処理可能なマシン、例えば混合装置に送る。溶媒の蒸発は、このマシン(混合装置)において行われる。溶媒の蒸発に必要なエネルギーは、水蒸気の導入を通じて供給される。蒸気の一部は凝縮し、溶媒の蒸発に必要なエネルギーをポリマー相にもたらす。蒸気の凝縮由来の水は、混合装置内に液相で存在する。

【0030】

3種類の異なる相:有機相(ポリマー及び残留溶媒から構成される半固体)、液相(水及び溶媒から構成される)及び気相(水蒸気及び溶媒から構成される)が、混合装置内には存在する。

【0031】

混合装置の目的は、蒸気及び材料の熱エネルギーの交換を各種相間でポリマー相の表面更新を通じて促進することである。これを目的として、混合装置は好ましくは、例えば実質的に円筒形である容器から成り、この容器は、その内部に存在する全ての塊を混合するのに適した、蒸気と有機相(ポリマー+溶媒)との接触を促進するためのブレード及びカウンターブレードを備える。

【0032】

これらの部材は、ポリマー相の排出口への押し出し、その表面を更新するためのポリマー相の再混合、また混合装置内で利用可能な容積全体でのポリマー移動によるポリマー停滞の回避に寄与している。

【0033】

有機相及び蒸気の混合に適したマシンは垂直軸又は水平軸を備え得て、また可動性混合部材として1軸及び2軸スクリューを両方備え得て、2軸スクリューは両方の軸が共回転及び逆回転している。

【0034】

液相の存在によって、エネルギー及び材料の交換が蒸気凝縮相と溶媒が蒸発するポリマー相との間で促進され、熱媒体として機能することによって蒸発混合物における温度のより高い均一性が確保される。

【0035】

遊離水の存在によるプラス効果を最大限にするために、混合装置内には水位調節システムが存在する。このシステムは、マシンが水平軸を有するか、又は垂直軸を有するかに応じて2通りのやり方で構成可能である。

【0036】

このシステムは一般に、維持する水位の高さに位置する排出口を備え、この排出口は、ポリマーの同伴(entrainment)を防止しながら水を排出させる機械的洗浄装置を備えている。水はこの排出口から、(同じ圧力で運転するために)最上部が混合装置の蒸気管に連結された容器に回収され、水位制御時、水はこの容器の底部から排出される。

【0037】

水平軸を有する混合装置の場合、メイン撹拌システムを、排出口を適切に位置決めすることによって、排出水へのポリマーの混入防止に使用可能である(後方ドレネージ)。

【0038】

混合装置は(混合装置の下流にあり蒸気管に連結された凝縮/回収装置に影響する)圧力制御下で動作する。混合装置を圧力下及び真空下の両方で動作させることが可能である。特に、動作圧力が、空冷装置又は塔型水冷装置で凝縮できて冷却流体の使用に必要な余分なコストを回避できる気相(水及び溶媒から成る)凝縮温度が得られるようなものであることが有用である。

【0039】

存在するプロセス溶媒に応じて、一般に、大気圧より若干高い圧力での動作で十分である。

【0040】

シクロヘキサンでの動作の場合、例えば、圧力約0.5bargが、凝縮温度80℃を得るのに十分である。

【0041】

混合装置の動作圧力を確定した後、混合装置の温度を、送られてきたポリマー溶液と蒸気との比から求める。同じポリマー溶液の場合、蒸気流量の上昇は温度の上昇を引き起こす。一方、上述のような3種類の相(ポリマー相、水相、気相)として分散させられた3種類の成分(水、溶媒、ポリマー)の存在によって、熱力学的に、到達可能な最低及び最高温度が決定される。最高温度(極度に高い蒸気流量)は動作圧力での水の沸点に対応し、最低温度(低水流量)は、動作圧力での溶媒/水混合物の沸点に対応する。

【0042】

0.5bargでのシクロヘキサン及び水の場合、例えば、最高温度は111℃であり、最低温度は80℃である。

【0043】

動作温度/圧力の組み合わせによってポリマーに対する溶媒の残留濃度が決定されることから、この組み合わせは一定の限度内で調節される。特に、温度/圧力の組み合わせは、ポリマー相の粘弾性を変化させるプロセスパラメータを表し、特に、ポリマー相の挙動を混合装置内で、粘度及び「凝集」の観点から変化させることができる。

【0044】

蒸発に必要なエネルギーは、その大半が直接蒸気によってもたらされた凝縮熱によってポリマー相に供給される。可動性部材による壁との熱交換に関連したエネルギーはごくわずかである。また、混合装置が、ジャケットを備えていなくてもよい。ジャケットの存在は開始時/汚染除去段階で有用になり得て、通常条件下で動作させる場合、この少ない寄与分は回避可能である。

【0045】

操業コストの理由のため、混合装置の撹拌装置/スクリューによって有機相に供給される機械的エネルギーを、マシンそれ自体の正確な機能に必要な最小限のものに抑える方が都合がよい。

【0046】

撹拌装置の吸収に影響を与える要因は、

・ポリマー相の粘度と、

・ポリマー相の凝集性(連続ペースト又は破砕顆粒)

である。

【0047】

上述したように、ポリマー相の粘度は、マシンの動作温度及び圧力条件を変更することによって変化させることが可能である(ポリマー相中の溶媒濃度はこれらの条件に左右される)。

【0048】

ポリマー相の「見かけ」粘度を低下させることで得られる更なる利点は、この脱蔵段階中に遊離水が存在することを想定したこのプロセスの特徴によるものである。遊離水の存在がシステムに「潤滑」機能をもたらし、これが「乾燥」条件下での機能時と比較して撹拌装置の吸収の低下を引き起こすことが観察されている。

【0049】

ポリマー相の凝集性は、ポリマー相の上記の特徴(溶媒の濃度、遊離水の存在又は不在)に加えて、撹拌/混合/搬送システムの構成によって決定される。このタイプのシステムの可動部のデザインは、連続ポリマー相(例えば、ペースト)又はバッチ相(分離した断片/塊、多少なりとも粘着性)を得ることを促進し得る又はし得ないことが知られている。このプロセスは、両方の構成で機能させることを想定していて、結果としてマシンの充填又は得られる生産能力の観点から2つの異なる作業フレームがある。

【0050】

多品種プラント(例えば、スチレン/ブタジエン/スチレン(SBS)熱可塑性エラストマーの生成プラント)でのこのタイプのプロセスの利用は、生成物カテゴリ間(例えば、全く異なる分子量の生成物、油の添加又は無添加)での生産能力の差につながる可能性があることを考慮すべきである。

【0051】

混合装置から出た蒸気は、(空気、冷却塔用水又は冷却流体と共に)凝縮システムに送られる。得られた液体(水と溶媒との混合物)は特殊な容器で回収され、この容器内では、2種類の相が分離される(水相及び有機相)。溶媒及び溶解性水(solubility water)から成る有機相は、(場合によっては中間回収タンクでの貯蔵後)精製処理に送られる。この精製処理は典型的には、溶媒を無水にし且つ重合過程により同伴された(entrain)微量の重産物、例えば、オリゴマー、開始モノマー中に存在する不純物、触媒残留物等を除去してプロセスにおけるそれらの蓄積を回避することを目的とした共沸蒸留から成る。

【0052】

混合装置の幾何学的特徴及び混合/搬送システムの構成に基づいて、装置を、レトロ混合(retro−mixing)を伴う又は伴わない1つ以上の平衡工程に同化させることが可能である。平衡工程がもっと多い場合、ポリマー相中の溶媒の濃度プロファイルに低下がみられる。つまり、ポリマー流入口で濃度が最大となり、排出口で最低となる。この場合、ポリマー相がペーストの形態である領域(流入口付近)と、多少なりとも再集塊した顆粒が存在する領域(排出口付近)が存在する。

【0053】

可動性ブレード及び固定カウンターブレードから成る混合/搬送システムは、1軸スクリュー混合装置、2軸スクリューシステム、共回転又は逆回転2軸スクリュー混合装置の場合、ポリマー相(ペースト又は顆粒)を流入口から排出口まで強制的に送りだすように設計されており、遊離水は重量に従って流れる(ポリマーの移動方向とは反対の方向にも)。

【0054】

混合装置の排出口において、ポリマー相の排出システムも、順番にメイン搬送システムによって供給される2軸スクリュー又は1軸スクリューの搬送システムから成る。排出システムは、生成物に一定の圧縮度が付与されて(これによって、塊が存在する場合、その再集塊が引き起こされる)、調節バルブを介して第2マシンに向かって生成物が排出されるような圧力が発生するように設計される。このバルブは、圧力制御下で動作する。同じバルブの上流での圧力によって開口し、最低圧力閾値に達しない場合は(依然として両方のマシンの動作圧力よりは高い)、バルブは閉鎖される。これによって、第1及び第2マシンを異なる圧力で動作させることが可能になる。生成物の排出中、生成物それ自体は、2つのマシン間の封止要素である。

【0055】

混合装置の機能原理は、従来のポリマー溶液ストリッピングプラントの第1ストリッパと同様であるが、ペースト状のポリマー相での動作が可能な混合装置の使用によって分散剤の使用を回避する点が異なり、これによってプロセスに必要な容積が減り、蒸気消費が最適化される。

【0056】

混合装置から由来してくるポリマー相はある濃度の溶媒を含有し、濃度は、ポリマーのタイプ毎に定義される動作条件に左右され、例えば5〜30質量%であり、(ポリマー相に不溶ではあるが分散している)水の量は1〜10%である。

【0057】

このようにして調製されたポリマー相を、少なくとも第2マシンに送り、蒸発によって存在する残留溶媒及び湿気を除去する。この作業は、閉回路で動作する1つ以上の直列のマシンにおいて行われる。この段階において、蒸発に必要なエネルギーは、一部は機械的エネルギーの散逸を通じて、一部は蒸気の導入によって供給される。

【0058】

最終生成物にとって望ましい湿度仕様及び残留溶媒にするために、マシンは様々な圧力レベルで運転される。マシンは一般に、ポリマーからの水及び溶媒の除去を促進するために真空下で動作する。

【0059】

発生した気相は、特殊な脱ガスによってマシンから除去され、プロセスに再循環させられる。

【0060】

このようにして得られた蒸気は、蒸気エジェクタ内で再圧縮され、混合装置に送られる。この方策によって

・溶媒を更に除去するこれらの蒸気の能力を利用し(これらの流れの中の溶媒の部分圧力は、溶媒の圧力と水蒸気の圧力との比より低い)、

・特別な空サイクルの必要性を回避し、

・これらの蒸気のための特殊な凝縮セクションを回避する(低圧であり、冷却流体の使用を必要とする可能性がある)ことができる。

【0061】

このセクションに使用するマシンは、脱ガス押出機又はリスト型(list−type)混合装置であり得る。

【0062】

温度制御は、

・押出機の回転制御システム(ポリマーに供給されるエネルギーに影響する)、

・必要に応じた押出機の一定の地点への水の導入によるシステムの潤滑化(ポリマーの見かけ粘度の低下効果)及びポリマー相の(蒸発による)冷却を通じて始動される。

【0063】

本発明の目的である、エラストマーをそのポリマー溶液から開始して固相で得るためのプロセスは、図1の図を参照するとよりよく理解することができ、図は例となる非限定的な実施形態を描いたものである。

【0064】

図に示されるスキームにおいて、ポリマー溶液は、新鮮な水蒸気(2)及び再循環水蒸気(20)と共に、(1)を通って混合槽(4)に送られる。混合槽は、例えば、スクリュー混合システム(図示せず)が内部に設置された円筒である。ポリマー溶液、例えばシクロヘキサン中のポリブタジエンを、生成プラント又はフラッシュプロセスによる予備濃縮工程から直接送ることが可能である(図示せず)。

【0065】

ポリマー溶液及び水蒸気を混合装置(4)内で密接に接触させたままにすることで、(凝縮する)気相と蒸発する溶媒との間での熱交換を促進する。結果として、混合装置(4)内でのポリマー溶液への可動部からの(実質的な摩擦による)熱伝達はない。

【0066】

混合装置内に存在する可動性要素によって水蒸気と溶液との接触が促進される一方、この可動性要素は、本質的にポリマー溶液から成る塊(濃縮、凝縮された水になる)を排出口に向かって押し出しもし、排出口には排出装置(5)がある。排出装置は、ポリマー内に分散した凝縮水の一部も取り込んだ濃縮ポリマー溶液を第2脱蔵システム(6)に向かって押し出す包括的スクリューシステムである。

【0067】

バルブ(21)は、バルブ上流での圧力制御下で動作することから、排出システム(5)によって押し出されたポリマーの存在によって発生する圧力の上昇でバルブは開放され、混合装置(4)及び脱蔵装置(6)を独立した圧力で動作することができる(同じポリマー相を封止要素として使用)。

【0068】

脱蔵装置(6)は押出機タイプの装置であり、円筒形本体及び機械的な回転エネルギーをポリマー塊に摩擦による熱の形態で伝達するスクリュー撹拌システムを備える。摩擦熱による脱蔵作用は、複数の流入口を通して押出機(6)に送られてきた水蒸気が供給する凝縮熱によって支援可能である。複数の流入口のうちの2つ(14、15)は図に示される。

【0069】

凝縮されていない水蒸気(過剰量)及び溶媒蒸気から成る流れは通気口(7)から排出され、合流して単一の流れ(20)となり、新鮮な蒸気(2)によってエジェクタ(3)で再圧縮されてから混合装置(4)に再循環させられる。

【0070】

実質的に溶媒を含有しないポリマー、凝縮水、(4)及び(6)における処理の残留物は、(16)を通して押出機(6)の排出口から排出される。

【0071】

図のスキームにおいて、水と溶媒との混合物から成る(4)で凝縮された水相は抽出(10)によって排出され、タンク(17)で回収される。水相の排出口の位置によって、混合装置(4)内で維持される液体の水位が決定される。

【0072】

同様に、本質的に溶媒蒸気及び凝縮されていない水蒸気から成る、(4)での混合中に発生した蒸気は、(11)及びバルブ(18)を通して排出される。バルブは、混合装置(4)とタンク(17)との間を、(10)からの水相が確実に排出されるような圧力差に維持する役割を果たす。

【0073】

混合装置(4)及び回収タンク(17)の両方から由来してなる溶媒及び水蒸気を(8)で凝縮する。

【0074】

凝縮装置(8)及びタンク(17)の両方由来してなる水相全体をデカンタ(9)に送り、ここから水流(13)及び溶媒流(12)が回収され、処理に送られる(図示せず)。

【特許請求の範囲】

【請求項1】

エラストマーをそのポリマー溶液から固相で得るためのプロセスであって、

(a)場合によって、生成システムから生じるポリマー溶液をフラッシュプロセスを通じて予備濃縮し、

(b)場合によっては濃縮されている前記ポリマー溶液を、最小可能量の機械的エネルギーを前記溶液へと摩擦熱の形態で伝達する内部可動性混合部を備える混合装置において水蒸気を介した濃縮ストリッピング工程に供し、

(c)前記工程(b)から生じる濃縮されたポリマー相を、内部可動部を備える少なくとも1つの装置において残留溶媒の脱蔵工程に供し、脱蔵熱が、濃縮された前記ポリマー溶液に摩擦熱の形態で伝達される前記可動部の機械的エネルギーと、複数の蒸気流との両方によってもたらされることを含む前記プロセス。

【請求項2】

前記ポリマー溶液が、ポリブタジエン、ポリイソプレン、ランダム、ブロック又はテーパー分散を有するスチレン(S)−ブタジエン(B)(SB)、SBS、SBSBエラストマー、及びオレフィン部分が完全に又は部分的に水素添加されている上記の全ての物から選択されるエラストマーと、ペンタン、シクロペンタン、ヘキサン、シクロヘキサンから選択される非極性溶媒とから成る、請求項1に記載のプロセス。

【請求項3】

前記見込まれる予備濃縮工程が、熱交換システムとそれに続くフラッシュプロセスを通じて行われる、請求項1又は2に記載のプロセス。

【請求項4】

前記混合装置内の濃縮ストリッピング温度が、60〜120℃の範囲内である、請求項1、2又は3に記載のプロセス。

【請求項5】

前記濃縮ストリッピング工程における水蒸気の凝縮によって得られる水相が、部分的に外部に排出され、かつ濃縮された前記ポリマー溶液と共に前記脱蔵工程(c)に部分的に移される、請求項1〜4のいずれか1項に記載のプロセス。

【請求項6】

前記脱蔵工程に供給される濃縮された前記ポリマー溶液中の溶媒含有量が、5〜30質量%の範囲内であり、混入されている水が1〜10質量%の範囲内である、請求項5に記載のプロセス。

【請求項7】

前記脱蔵工程に供給される蒸気流が2種類である、請求項1〜6のいずれか1項に記載のプロセス。

【請求項8】

前記脱蔵工程に由来する過剰な蒸気が、前記濃縮ストリッピング工程に再循環させられる、請求項1〜7のいずれか1項に記載のプロセス。

【請求項9】

前記濃縮ストリッピング工程の前記混合装置における圧力が、前記脱蔵工程の前記内部可動部を備える装置の圧力より高く維持される、請求項1〜8のいずれか1項に記載のプロセス。

【請求項10】

前記脱蔵工程の前記内部可動部を備える装置が、押出機である、請求項1〜9のいずれか1項に記載のプロセス。

【請求項1】

エラストマーをそのポリマー溶液から固相で得るためのプロセスであって、

(a)場合によって、生成システムから生じるポリマー溶液をフラッシュプロセスを通じて予備濃縮し、

(b)場合によっては濃縮されている前記ポリマー溶液を、最小可能量の機械的エネルギーを前記溶液へと摩擦熱の形態で伝達する内部可動性混合部を備える混合装置において水蒸気を介した濃縮ストリッピング工程に供し、

(c)前記工程(b)から生じる濃縮されたポリマー相を、内部可動部を備える少なくとも1つの装置において残留溶媒の脱蔵工程に供し、脱蔵熱が、濃縮された前記ポリマー溶液に摩擦熱の形態で伝達される前記可動部の機械的エネルギーと、複数の蒸気流との両方によってもたらされることを含む前記プロセス。

【請求項2】

前記ポリマー溶液が、ポリブタジエン、ポリイソプレン、ランダム、ブロック又はテーパー分散を有するスチレン(S)−ブタジエン(B)(SB)、SBS、SBSBエラストマー、及びオレフィン部分が完全に又は部分的に水素添加されている上記の全ての物から選択されるエラストマーと、ペンタン、シクロペンタン、ヘキサン、シクロヘキサンから選択される非極性溶媒とから成る、請求項1に記載のプロセス。

【請求項3】

前記見込まれる予備濃縮工程が、熱交換システムとそれに続くフラッシュプロセスを通じて行われる、請求項1又は2に記載のプロセス。

【請求項4】

前記混合装置内の濃縮ストリッピング温度が、60〜120℃の範囲内である、請求項1、2又は3に記載のプロセス。

【請求項5】

前記濃縮ストリッピング工程における水蒸気の凝縮によって得られる水相が、部分的に外部に排出され、かつ濃縮された前記ポリマー溶液と共に前記脱蔵工程(c)に部分的に移される、請求項1〜4のいずれか1項に記載のプロセス。

【請求項6】

前記脱蔵工程に供給される濃縮された前記ポリマー溶液中の溶媒含有量が、5〜30質量%の範囲内であり、混入されている水が1〜10質量%の範囲内である、請求項5に記載のプロセス。

【請求項7】

前記脱蔵工程に供給される蒸気流が2種類である、請求項1〜6のいずれか1項に記載のプロセス。

【請求項8】

前記脱蔵工程に由来する過剰な蒸気が、前記濃縮ストリッピング工程に再循環させられる、請求項1〜7のいずれか1項に記載のプロセス。

【請求項9】

前記濃縮ストリッピング工程の前記混合装置における圧力が、前記脱蔵工程の前記内部可動部を備える装置の圧力より高く維持される、請求項1〜8のいずれか1項に記載のプロセス。

【請求項10】

前記脱蔵工程の前記内部可動部を備える装置が、押出機である、請求項1〜9のいずれか1項に記載のプロセス。

【図1】

【公表番号】特表2012−508800(P2012−508800A)

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−535905(P2011−535905)

【出願日】平成21年11月5日(2009.11.5)

【国際出願番号】PCT/EP2009/008005

【国際公開番号】WO2010/054788

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(508128303)ポリメーリ エウローパ ソシエタ ペル アチオニ (24)

【Fターム(参考)】

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成21年11月5日(2009.11.5)

【国際出願番号】PCT/EP2009/008005

【国際公開番号】WO2010/054788

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(508128303)ポリメーリ エウローパ ソシエタ ペル アチオニ (24)

【Fターム(参考)】

[ Back to top ]