エレクトロスピニング装置

【課題】効率的に均一なナノファイバーウエブを作製する手段を提供すること。

【解決手段】流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルをリング状に配置する。ノズル間隔が2mm以上である。該エレクトロスピニング装置における流体供給装置、それら装置によって作製されたファイバーである。

【解決手段】流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルをリング状に配置する。ノズル間隔が2mm以上である。該エレクトロスピニング装置における流体供給装置、それら装置によって作製されたファイバーである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノファイバーウエブ製造用のエレクトロスピニング装置に関する。より詳細には、効率よく、かつ均一なナノファイバーウエブを製造するために適するノズルに関する。

【背景技術】

【0002】

エレクトロスピニング法は、高分子溶液あるいは高分子溶融物などの流体をノズルから噴出させて電圧を印加してドラムなどのコレクター上に集積することによって、微細なナノファイバーウエブを製造する方法である。

エレクトロスピニング法によって得られたナノファイバーウエブは、nm〜μmオーダーの微細なファイバーの集積体であるので、体積に対する表面積比の大きなウエブであることが特徴であり、包帯などの医療用途、再生医療における細胞のスキャフォールド(足場)など種々の用途が期待されている。

【0003】

このように、種々の用途が期待されるエレクトロスピニング法ではあるが、エレクトロスピニングによって、効率よく実用的にナノファイバーウエブを製造することは、未だあまり研究されていない。

特許文献1では、高効率にエレクトロスピニング法を行なうための方法として、流体供給部の、ノズル間隔を1mm未満という極限までせばめてファイバーを集積する方法が開示されている。

また、特許文献2では、複数のノズル間に補助電極を設置し、ノズルと補助電極とに異なる電位を印加する方法が開示されている。

しかしながら、いずれの方法も、ファイバーの集積速度について満足のいくものではなかった。

【特許文献1】特開2006−152479号公報

【特許文献2】特開2006−283240号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、前記のような問題点を解決することで、エレクトロスピニングにおいて、ファイバーの集積速度を高め効率よくナノファイバーウエブを製造するための手段を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題を解決するために鋭意研究した結果、従来のノズルを直線状に配列したり、矩形内に複数列配置するような場合(図2の上図参照)には、ノズル近傍での電場分布が均一でないために、ファイバーの生成量に不均一な分布ができ、よって、ファイバーを殆ど生成しないノズルが出てしまい、集積効率に問題が生じることを発見した。電場分布を均一にするためにはさらなる改良が必要であり、ノズルをリング状に配置することによって、課題が解決できることを見出した。

すなわち、本発明は、次の発明に関する。

【0006】

(1)流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置。

(2)ノズル間隔が2mm以上である上記(1)に記載のエレクトロスピニング装置。

(3)ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置における流体供給装置。

(4)上記(1)から(3)のいずれかに記載の装置によって作製されたファイバー。

【発明の効果】

【0007】

本発明のエレクトロスピニング装置によれば、効率よくナノファイバーウエブを製造することができる。

【発明を実施するための最良の形態】

【0008】

以下に、本発明を具体的に説明するが、本発明はそれに限定されるものではない。

本発明のエレクトロスピニング装置によるナノファイバーウエブの製造方法の一例を説明する。

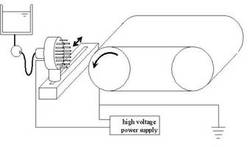

水または溶媒に高分子化合物が溶解されて、あるいは、高分子化合物が溶融されて得た原料流体がエレクトロスピニングされる。エレクトロスピニング装置の一例を図1に示す。ドラム(コレクター)に導電性のコンベアベルトを架け、ベルトは0.5〜28m/分の速度で回転される。流体供給装置が0〜90m/分のスピードでドラムに対して平行に往復移動可能なスタンド(スライダー)にクランプされる。ベルトの回転速度とスライダーの移動速度はコンピューター制御される。原料流体は原料槽から流体供給装置に入れられる。高電圧給電装置の電極は金属製のノズルに連結される。導電性のコンベアベルトはアースに接続される。電圧は0〜30kV、流体供給装置とコレクター(ドラム)の距離(TCD)は10〜25cmに設定される。ナノファイバーウエブが導電性ベルトの表面もしくは導電性ベルト上に貼り付けた基材表面に積層される。

【0009】

本発明は、上記のようなエレクトロスピニング装置における流体供給装置に特徴を有する。図2には、本発明の流体供給装置の具体的態様の一つにつき、正面図と側面図とを示した。

従来の流体供給装置の一例では、図2左上図のように、ノズルが矩形内に均一に配置されていた。図2には、ノズルを4×4の16本配置する例を示した。それに対して本発明では、図2左下図のように、ノズルをリング状に配置した。図2には、16本のノズルを配置する例を図示したが、ノズルの本数は、得ようとするウエブの巾、供給装置の大きさによって変更できる。

本発明におけるリング状とは、ノズルが流体供給装置の中心からの距離が等しく、ノズル間の間隔も等しい正多角形状に配置されていることを意味する。

【0010】

図2において、(1)はノズル、(2)はノズル固定板(絶縁物)、(3)はノズル長さ(ノズル固定板から先端までの長さ)、(4)はノズル外径を示す。

ノズル長さは通常10〜30mm、ノズル外径は0.5〜2mm程度であるが、ノズル長さ、ノズル外径も効率に影響する。実施例に示すように、ノズル長さは、長いほうが効率が良いが、15mmを超えても殆ど効率は変わらないので、15〜20mm程度が適当である。ノズル外径は、細いほど効率は向上するが、細すぎるとノズルが詰まりやすくなるので、外径0.7〜0.8mm程度が適当である。そのときノズル内径は0.5〜0.6mm程度である。

【0011】

ノズルの材質は、ステンレス、銅、鉄、アルミおよびこれらの合金が挙げられるが、耐食性を考慮するとステンレス製が好ましい。

ノズル固定板は、絶縁物であることが必要であり、塩ビ、ポリプロピレン、ポリスチレン、ポリカーボネート等のプラスチックやガラス、セラミック等が挙げられるが、加工性やコストを考慮するとプラスチックが好ましい。

【0012】

本発明の流体供給装置を有するエレクトロスピニング装置によって得られるナノファイバーウエブの繊維材質は、限定されないが、ポリスチレン、ポリカ−ボネート、ポリアクリル酸、ポリアクリル酸メチル、ポリ塩化ビニル、ポリエチレンテレフタレート、セルロース、ナイロン66、ナイロン46、ポリアミド、ポリウレタン、ポリビニルアルコール、ポリ乳酸、ポリカプロラクトン、ポリエチレングリコール、ポリ乳酸グリコール、ポリエチレン・ビニルアセテート、ポリエチレン・ビニルアルコール、ポリ酢酸ビニル、ポリエチレンオキシド、コラーゲン、ポリエチレン・ビニルアルコール / ポリ乳酸 ポリマーブレンド、ポリメタクリル酸メチル / アクリロニトリル ポリマーブレンド、ポリアニリン / ポリエチレンオキシド ポリマーブレンド、コラーゲン / ポリエチレンオキシド ポリマーブレンド、シルク / ポリエチレンオキシド ポリマーブレンド、ポリアニリン / ポリスチレン ポリマーブレンドなどが挙げられる。

【0013】

以下には、実施例により、本発明をより詳細に説明する。

【実施例1】

【0014】

<エレクトロスピニング装置>

本発明のノズルの最適仕様を求めるために用いたエレクトロスピニング装置は、図1に示すもので、次の具体的仕様を有している。

コンベヤは導電性ゴムからなる。

ベルト速度:0.53〜28m/分

ベルト幅:1300mm

ベルト有効幅:1200mm

ベルト長さ:4000mmmm

ドラム径:400mm

スライダーの仕様は次のとおりである。

速度:0〜90m/分

ストローク:1200mm

吐出距離:100〜250mm

【実施例2】

【0015】

<流体供給装置のノズル配置>

実施例1に記載のエレクトロスピニング装置を用いて、ノズル配置、ノズル形状を変更したときのファイバー化効率を試験した。

表1にその結果を示す。

【表1】

表1の結果から、ノズルを矩形内に4×4本配置するよりリング状の方がファイバー化効率(ファイバー集積速度)が高いことが分かる。

また、ノズル間隔、ノズル長さおよびノズル外径もファイバー化効率に影響することが分かる。リング状配置において、ノズル間隔が2mmにおいても4×4本配置より効率は向上するが、ノズル間隔は長いほどさらに効率は向上する。ノズル間隔10mmにおいて最も効率が良かった。ノズル長さは長いほど効率が向上するが、15mmを超えるとほとんど変わらない。ノズル径は細いほど効率が向上する。ただし、ノズル内をポリマー溶液が通るので、細すぎるとノズルがつまりやすくなる。よって、あまり細くないほうがよく、外径0.8mm(内径0.5〜0.6mm)が最適である。

【0016】

図3には、矩形内に4×4のノズルを配置した比較例(左図)と、リング状にノズルを配置した本発明の実施例(右図:ノズル間隔10mm, ノズル長さ15mm, ノズル外径0.8mmの例)につき、集積したウエブの写真を示した。比較例では、四隅しかファイバーが生成されておらず、実施例では、リング状に均一にファイバーが生成していることが分かる。

この写真から、リング状では、全てのノズルから均一にファイバーが生成されるので、基材として用いたアルミ箔上にはノズルのレイアウトそのままの形でファイバーが積層していることが分かる。一方、4×4の配置では、4隅のノズルでのファイバー生成が主となり、他のノズルからはファイバーが殆ど生成されていないことが分かる。

なお、この実施例では、ファイバーの集積状態をみるために、ノズルを移動させなかったので、ファイバーはリング状に集積している。ファイバーを一面に均一に集積させるためには、ノズルをコレクターに対して平行方向に移動あるいは往復動させれば良い。

【0017】

図4には、上記で作成したウエブのSEM写真を示す。一番左には、1本のノズルで作成したウエブも参照例として示した。図4から、ノズルの配置は、ファイバーの繊維径には影響を与えないことが分かった。

【図面の簡単な説明】

【0018】

【図1】エレクトロスピニング装置の概略図を示す。

【図2】本発明のエレクトロスピニング装置の流体供給装置を示す概念図を示す。

【図3】実施例と比較例によって製造されたナノファイバーウエブの写真。

【図4】実施例と比較例によって製造されたナノファイバーのSEM写真。

【符号の説明】

【0019】

1 ノズル

2 ノズル固定板

3 ノズル長さ

4 ノズル外径

【技術分野】

【0001】

本発明は、ナノファイバーウエブ製造用のエレクトロスピニング装置に関する。より詳細には、効率よく、かつ均一なナノファイバーウエブを製造するために適するノズルに関する。

【背景技術】

【0002】

エレクトロスピニング法は、高分子溶液あるいは高分子溶融物などの流体をノズルから噴出させて電圧を印加してドラムなどのコレクター上に集積することによって、微細なナノファイバーウエブを製造する方法である。

エレクトロスピニング法によって得られたナノファイバーウエブは、nm〜μmオーダーの微細なファイバーの集積体であるので、体積に対する表面積比の大きなウエブであることが特徴であり、包帯などの医療用途、再生医療における細胞のスキャフォールド(足場)など種々の用途が期待されている。

【0003】

このように、種々の用途が期待されるエレクトロスピニング法ではあるが、エレクトロスピニングによって、効率よく実用的にナノファイバーウエブを製造することは、未だあまり研究されていない。

特許文献1では、高効率にエレクトロスピニング法を行なうための方法として、流体供給部の、ノズル間隔を1mm未満という極限までせばめてファイバーを集積する方法が開示されている。

また、特許文献2では、複数のノズル間に補助電極を設置し、ノズルと補助電極とに異なる電位を印加する方法が開示されている。

しかしながら、いずれの方法も、ファイバーの集積速度について満足のいくものではなかった。

【特許文献1】特開2006−152479号公報

【特許文献2】特開2006−283240号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、前記のような問題点を解決することで、エレクトロスピニングにおいて、ファイバーの集積速度を高め効率よくナノファイバーウエブを製造するための手段を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題を解決するために鋭意研究した結果、従来のノズルを直線状に配列したり、矩形内に複数列配置するような場合(図2の上図参照)には、ノズル近傍での電場分布が均一でないために、ファイバーの生成量に不均一な分布ができ、よって、ファイバーを殆ど生成しないノズルが出てしまい、集積効率に問題が生じることを発見した。電場分布を均一にするためにはさらなる改良が必要であり、ノズルをリング状に配置することによって、課題が解決できることを見出した。

すなわち、本発明は、次の発明に関する。

【0006】

(1)流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置。

(2)ノズル間隔が2mm以上である上記(1)に記載のエレクトロスピニング装置。

(3)ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置における流体供給装置。

(4)上記(1)から(3)のいずれかに記載の装置によって作製されたファイバー。

【発明の効果】

【0007】

本発明のエレクトロスピニング装置によれば、効率よくナノファイバーウエブを製造することができる。

【発明を実施するための最良の形態】

【0008】

以下に、本発明を具体的に説明するが、本発明はそれに限定されるものではない。

本発明のエレクトロスピニング装置によるナノファイバーウエブの製造方法の一例を説明する。

水または溶媒に高分子化合物が溶解されて、あるいは、高分子化合物が溶融されて得た原料流体がエレクトロスピニングされる。エレクトロスピニング装置の一例を図1に示す。ドラム(コレクター)に導電性のコンベアベルトを架け、ベルトは0.5〜28m/分の速度で回転される。流体供給装置が0〜90m/分のスピードでドラムに対して平行に往復移動可能なスタンド(スライダー)にクランプされる。ベルトの回転速度とスライダーの移動速度はコンピューター制御される。原料流体は原料槽から流体供給装置に入れられる。高電圧給電装置の電極は金属製のノズルに連結される。導電性のコンベアベルトはアースに接続される。電圧は0〜30kV、流体供給装置とコレクター(ドラム)の距離(TCD)は10〜25cmに設定される。ナノファイバーウエブが導電性ベルトの表面もしくは導電性ベルト上に貼り付けた基材表面に積層される。

【0009】

本発明は、上記のようなエレクトロスピニング装置における流体供給装置に特徴を有する。図2には、本発明の流体供給装置の具体的態様の一つにつき、正面図と側面図とを示した。

従来の流体供給装置の一例では、図2左上図のように、ノズルが矩形内に均一に配置されていた。図2には、ノズルを4×4の16本配置する例を示した。それに対して本発明では、図2左下図のように、ノズルをリング状に配置した。図2には、16本のノズルを配置する例を図示したが、ノズルの本数は、得ようとするウエブの巾、供給装置の大きさによって変更できる。

本発明におけるリング状とは、ノズルが流体供給装置の中心からの距離が等しく、ノズル間の間隔も等しい正多角形状に配置されていることを意味する。

【0010】

図2において、(1)はノズル、(2)はノズル固定板(絶縁物)、(3)はノズル長さ(ノズル固定板から先端までの長さ)、(4)はノズル外径を示す。

ノズル長さは通常10〜30mm、ノズル外径は0.5〜2mm程度であるが、ノズル長さ、ノズル外径も効率に影響する。実施例に示すように、ノズル長さは、長いほうが効率が良いが、15mmを超えても殆ど効率は変わらないので、15〜20mm程度が適当である。ノズル外径は、細いほど効率は向上するが、細すぎるとノズルが詰まりやすくなるので、外径0.7〜0.8mm程度が適当である。そのときノズル内径は0.5〜0.6mm程度である。

【0011】

ノズルの材質は、ステンレス、銅、鉄、アルミおよびこれらの合金が挙げられるが、耐食性を考慮するとステンレス製が好ましい。

ノズル固定板は、絶縁物であることが必要であり、塩ビ、ポリプロピレン、ポリスチレン、ポリカーボネート等のプラスチックやガラス、セラミック等が挙げられるが、加工性やコストを考慮するとプラスチックが好ましい。

【0012】

本発明の流体供給装置を有するエレクトロスピニング装置によって得られるナノファイバーウエブの繊維材質は、限定されないが、ポリスチレン、ポリカ−ボネート、ポリアクリル酸、ポリアクリル酸メチル、ポリ塩化ビニル、ポリエチレンテレフタレート、セルロース、ナイロン66、ナイロン46、ポリアミド、ポリウレタン、ポリビニルアルコール、ポリ乳酸、ポリカプロラクトン、ポリエチレングリコール、ポリ乳酸グリコール、ポリエチレン・ビニルアセテート、ポリエチレン・ビニルアルコール、ポリ酢酸ビニル、ポリエチレンオキシド、コラーゲン、ポリエチレン・ビニルアルコール / ポリ乳酸 ポリマーブレンド、ポリメタクリル酸メチル / アクリロニトリル ポリマーブレンド、ポリアニリン / ポリエチレンオキシド ポリマーブレンド、コラーゲン / ポリエチレンオキシド ポリマーブレンド、シルク / ポリエチレンオキシド ポリマーブレンド、ポリアニリン / ポリスチレン ポリマーブレンドなどが挙げられる。

【0013】

以下には、実施例により、本発明をより詳細に説明する。

【実施例1】

【0014】

<エレクトロスピニング装置>

本発明のノズルの最適仕様を求めるために用いたエレクトロスピニング装置は、図1に示すもので、次の具体的仕様を有している。

コンベヤは導電性ゴムからなる。

ベルト速度:0.53〜28m/分

ベルト幅:1300mm

ベルト有効幅:1200mm

ベルト長さ:4000mmmm

ドラム径:400mm

スライダーの仕様は次のとおりである。

速度:0〜90m/分

ストローク:1200mm

吐出距離:100〜250mm

【実施例2】

【0015】

<流体供給装置のノズル配置>

実施例1に記載のエレクトロスピニング装置を用いて、ノズル配置、ノズル形状を変更したときのファイバー化効率を試験した。

表1にその結果を示す。

【表1】

表1の結果から、ノズルを矩形内に4×4本配置するよりリング状の方がファイバー化効率(ファイバー集積速度)が高いことが分かる。

また、ノズル間隔、ノズル長さおよびノズル外径もファイバー化効率に影響することが分かる。リング状配置において、ノズル間隔が2mmにおいても4×4本配置より効率は向上するが、ノズル間隔は長いほどさらに効率は向上する。ノズル間隔10mmにおいて最も効率が良かった。ノズル長さは長いほど効率が向上するが、15mmを超えるとほとんど変わらない。ノズル径は細いほど効率が向上する。ただし、ノズル内をポリマー溶液が通るので、細すぎるとノズルがつまりやすくなる。よって、あまり細くないほうがよく、外径0.8mm(内径0.5〜0.6mm)が最適である。

【0016】

図3には、矩形内に4×4のノズルを配置した比較例(左図)と、リング状にノズルを配置した本発明の実施例(右図:ノズル間隔10mm, ノズル長さ15mm, ノズル外径0.8mmの例)につき、集積したウエブの写真を示した。比較例では、四隅しかファイバーが生成されておらず、実施例では、リング状に均一にファイバーが生成していることが分かる。

この写真から、リング状では、全てのノズルから均一にファイバーが生成されるので、基材として用いたアルミ箔上にはノズルのレイアウトそのままの形でファイバーが積層していることが分かる。一方、4×4の配置では、4隅のノズルでのファイバー生成が主となり、他のノズルからはファイバーが殆ど生成されていないことが分かる。

なお、この実施例では、ファイバーの集積状態をみるために、ノズルを移動させなかったので、ファイバーはリング状に集積している。ファイバーを一面に均一に集積させるためには、ノズルをコレクターに対して平行方向に移動あるいは往復動させれば良い。

【0017】

図4には、上記で作成したウエブのSEM写真を示す。一番左には、1本のノズルで作成したウエブも参照例として示した。図4から、ノズルの配置は、ファイバーの繊維径には影響を与えないことが分かった。

【図面の簡単な説明】

【0018】

【図1】エレクトロスピニング装置の概略図を示す。

【図2】本発明のエレクトロスピニング装置の流体供給装置を示す概念図を示す。

【図3】実施例と比較例によって製造されたナノファイバーウエブの写真。

【図4】実施例と比較例によって製造されたナノファイバーのSEM写真。

【符号の説明】

【0019】

1 ノズル

2 ノズル固定板

3 ノズル長さ

4 ノズル外径

【特許請求の範囲】

【請求項1】

流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置。

【請求項2】

ノズル間隔が2mm以上である請求項1に記載のエレクトロスピニング装置。

【請求項3】

ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置における流体供給装置。

【請求項4】

請求項1から3のいずれかに記載の装置によって作製されたファイバー。

【請求項1】

流体を噴射するノズルを有する流体供給装置と、ノズルから噴射された流体が極細繊維として集積されるコレクター装置と、ノズルとコレクター装置との間に電圧を印加する高電圧給電装置とからなるエレクトロスピニング装置において、ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置。

【請求項2】

ノズル間隔が2mm以上である請求項1に記載のエレクトロスピニング装置。

【請求項3】

ノズルがリング状に配置されていることを特徴とするエレクトロスピニング装置における流体供給装置。

【請求項4】

請求項1から3のいずれかに記載の装置によって作製されたファイバー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−248422(P2008−248422A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−90287(P2007−90287)

【出願日】平成19年3月30日(2007.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係わる特許出願(平成18年度科学技術振興機構 独創的シーズ展開事業(独創モデル化)、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(502435454)株式会社SNT (33)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係わる特許出願(平成18年度科学技術振興機構 独創的シーズ展開事業(独創モデル化)、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(502435454)株式会社SNT (33)

【Fターム(参考)】

[ Back to top ]