エレクトロスラグ肉盛溶接用フラックス

【課題】Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、溶接時の入熱量が小さい場合においても溶接の安定性が優れ、良好なビード形状及びビード外観が得られるエレクトロスラグ肉盛溶接用フラックスを提供する。

【解決手段】エレクトロスラグ肉盛溶接用フラックス1は、Ni基合金からなるフープを用いてエレクトロスラグ肉盛溶接を実施する際に使用される。このフラックス1は、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる溶融フラックスを焼結フラックスの原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスである。そして、フラックス全体の組成が最適化されている。

【解決手段】エレクトロスラグ肉盛溶接用フラックス1は、Ni基合金からなるフープを用いてエレクトロスラグ肉盛溶接を実施する際に使用される。このフラックス1は、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる溶融フラックスを焼結フラックスの原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスである。そして、フラックス全体の組成が最適化されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力用圧力容器及び化学反応容器の内面等、構造物の耐食性を必要とする部分に帯状電極を用いて肉盛溶接を施す際に使用されるエレクトロスラグ肉盛溶接用フラックスに関し、特に、Ni基合金からなる帯状電極を用いる肉盛溶接に使用されるエレクトロスラグ肉盛溶接用フラックスに関する。

【背景技術】

【0002】

従来、原子力用圧力容器及び化学反応容器の構造物において、耐食性が必要とされる内面等には、帯状電極(以下、フープという)と構造物表面(以下、母材という)との間の空間をフラックスで埋没させた状態でフープと母材との間に電流を流し、フラックス中に含まれるスラグ成分の抵抗発熱によってフープ及び母材を溶融してビードを形成する溶接方法が採用されている。上記スラグ成分には、溶融部分を大気から遮断する他、ビード形状を整えたり、溶接金属の成分を調整したりする作用が求められる。

【0003】

エレクトロスラグ肉盛溶接は、サブマージアーク肉盛溶接に比して、母材の希釈率が低いため、1層溶接する場合においても低炭素で耐食性の優れた溶接金属を得ることができる。また、ビード形状が良好であり、ビード上面を平滑に、且つビード幅を均一に形成することができる他、ビード中に融合不良及びスラグ巻き込み等の溶接欠陥が少なく、フープと母材との間の空間が溶融スラグ中に埋没した状態で溶接が進行するため、溶接金属中に含まれる酸素量及び非金属介在物を少なくすることができるという点において優れている。

【0004】

一方、ビード上に層上に形成される凝固スラグは、後の工程において剥離されるが、ビード表面にスラグが焼き付いてしまうと、剥離することができないため、その部分の補修作業が必要になる。また、溶接部に融合不良等の溶接欠陥が発生すると、エレクトロスラグ肉盛溶接法は他の溶接法に比して幅広にビードを形成するため、溶接欠陥部の補修作業が大掛かりになるという問題点がある。更に、スラグの抵抗発熱によってフープ及び母材を溶融するため、エレクトロスラグ肉盛溶接法は溶融温度がアーク溶接法に比して低く、母材が溶融しにくく、融合不良を発生しやすいという問題点もある。

【0005】

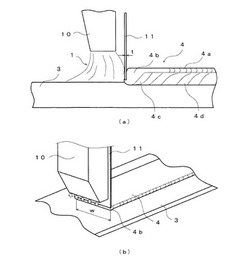

図1(a)はエレクトロスラグ肉盛溶接を示す側面図、図1(b)はエレクトロスラグ肉盛溶接を示す斜視図である。図1(a)に示すように、エレクトロスラグ肉盛溶接は、溶接対象となる母材3上にフープ11及びホッパー10を配置し、ホッパー10から図1(b)に示す矢印方向にフラックス1を供給して、フープ11と母材3との間の空間をフラックス1で埋没させた状態でフープ11と母材3との間に電圧を印加する。そうすると、フラックス1中に含有させたスラグ成分がフープ11と母材3との間で抵抗発熱し、この熱でフープ11及び母材3が溶融して溶融金属4cとなる。また、溶融金属4c上には、フラックス1中のスラグ成分が溶融して溶融スラグ4bが層状に形成される。

【0006】

そして、ホッパー10及びフープ11を溶接方向に前進させると、図1(b)に示すようにホッパー10及びフープ11の後方に、溶融金属4c及び溶融スラグ4bが夫々凝固していき、ビード4(溶接金属4d)及びその上部の凝固スラグ4aが層状に形成されていく。

【0007】

このように進行するエレクトロスラグ肉盛溶接において、フープとしては、例えばステンレス鋼又はNi基合金からなるものが使用されている。そして、これらの材質からなるフープを使用してエレクトロスラグ肉盛溶接を実施する場合の、溶接作業の高能率化、ビード形状の安定化等を図るための技術が開示されている。

【0008】

例えば、特許文献1には、347系ステンレス鋼フープを使用してエレクトロスラグ肉盛溶接を実施する場合に、SiO2を従来に比して増加させて溶融スラグに粘性を与えると共に、CaF2、MgF2及び/又はAlF3、並びにMgOの含有量を適正化したエレクトロスラグ肉盛溶接用フラックスが開示されている。この特許文献1のフラックスは、特にCaF2、MgF2及び/又はAlF3、並びにMgOの含有量を適正化することでスラグ剥離性の低下を防止することができることが開示されている。

【0009】

また、本願発明者等は、特許文献2において、フラックス中のCaF2、NaF及びNa3AlF6、Al2O3、SiO2並びにNa2Oの含有量を適正に規定することにより、347系ステンレス鋼フープ又はNi基合金フープを使用して肉盛溶接を行った場合に、良好なスラグ剥離性が得られるエレクトロスラグ肉盛溶接用フラックスを提案した。

【0010】

一方、前記原子力用圧力容器及び化学反応容器の構造物の内面においては、溶接金属の薄肉化及び生産性の向上が要求されており、他の溶接条件に比して入熱量が小さい溶接の場合においても溶接作業性が優れ、健全な溶接金属が得られ、これにより、安定した溶接を実現できるフラックスが求められている。この要求に対して、例えば特許文献3には、2.5乃至3.5%Ni鋼のサブマージアーク溶接に使用される溶融フラックスの組成が開示されており、溶融フラックスの適正な組成により、小入熱溶接において溶接の安定性を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−183570号公報

【特許文献2】特開2010−234395号公報

【特許文献3】特開平7−155986号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来技術には以下のような問題点がある。即ち、特許文献1に開示されたエレクトロスラグ肉盛溶接用フラックスは、3質量%程度のNbが添加されたNi基合金フープを使用して肉盛溶接を行う場合において、ビード表面にスラグが大量に焼き付き、スラグ剥離性が著しく低下するという問題点がある。

【0013】

また、特許文献2のエレクトロスラグ肉盛溶接用フラックスは、溶融スラグに対する電気伝導性が不十分となり、入熱量が小さい場合に十分な発熱量が得られず、また、発生した熱がフラックスの溶融に奪われてしまい、特に、低電流域において安定した溶接を実施できないという問題点がある。例えば、溶接中にアークが頻繁に発生して、溶接作業性が低下する。また、溶融フラックスの粘性が十分に得られず、スラグの形成も不十分であるため、良好な溶接ビード外観が得られないという問題点もある。

【0014】

特許文献3に開示された溶融フラックスは、2.5乃至3.5%Ni鋼をサブマージアーク溶接する場合には好適であるが、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接に特許文献3の溶融フラックスを使用した場合には、MgO量が多いことにより、スラグの発生量及び溶接金属の肉厚が過剰となり、良好な溶接ビード形状が得られないという問題点がある。なお、特許文献3においては、MgO量を増やすことにより、溶融フラックスを溶解時にガラス化しやすくしているが、フラックスのガラス化は、例えばSiO2の含有量を増やすことによっても容易であり、MgO量を増やす必要はない。また、特許文献3の溶融フラックスも、溶融スラグに対する電気伝導性が不十分となり、特許文献2と同様に、入熱量が小さい場合に十分な発熱量が得られず、また、発生した熱がフラックスの溶融に奪われてしまい、特に、低電流域において安定した溶接を実施できないという問題点もある。更に、特許文献3の溶融フラックスは、粘性が十分に得られないことにより、良好なビード外観が得られない一方、溶融スラグの粘性は過剰となり、スラグ剥離性が低下し、スラグ焼き付き等の不具合が発生しやすいという問題点もある。

【0015】

本発明はかかる問題点に鑑みてなされたものであって、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、溶接時の入熱量が小さい場合においても溶接の安定性が優れ、良好なビード形状及びビード外観が得られるエレクトロスラグ肉盛溶接用フラックスを提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係るエレクトロスラグ肉盛溶接用フラックスは、Ni基合金からなるフープを用いてエレクトロスラグ肉盛溶接を実施する際に使用されるフラックスにおいて、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する溶融フラックスを、原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスであり、エレクトロスラグ肉盛溶接用フラックスの全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有することを特徴とする。

【0017】

本発明に係るエレクトロスラグ肉盛溶接用フラックスは、更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をエレクトロスラグ肉盛溶接用フラックスの全質量比の総量で10.0質量%以下含有することができる。

【発明の効果】

【0018】

本発明のエレクトロスラグ肉盛溶接用フラックスは、フラックス全体の組成が最適化された上で、所定の組成を有する溶融フラックスを焼結フラックスの原料として適量含有しているため、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、良好なビード形状及びビード外観を確保でき、スラグ剥離性を良好に維持しながら、溶接時の入熱量が小さい場合においても、溶融フラックス成分の作用により、フラックスの融点を最適範囲に確保でき、フラックスの溶解性が向上する。よって、本発明によれば、優れた溶接の安定性を得ることができる。

【図面の簡単な説明】

【0019】

【図1】(a)はエレクトロスラグ肉盛溶接を示す側面図、(b)はエレクトロスラグ肉盛溶接を示す斜視図である。

【図2】(a)及び(b)は本発明の実施例におけるフープ及びフラックスと母材及び溶接ビードとの位置関係を示す図であり、図1(a)は側面図、図1(b)は正面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、詳細に説明する。本願発明者等は、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、溶接時の入熱量が小さい場合にも、安定して溶接を実施するために、種々実験検討を重ねた。即ち、前記フープを使用したエレクトロスラグ肉盛溶接において、従来のフラックスを使用した場合には、溶接電流が低く、入熱量が小さいと、フラックスの粘性が十分に得られないと共に、スラグの形成が不十分となり、良好なビード形状及びビード外観が得られない等の問題点があった。本願発明者等は、この問題点を解決するためには、従来のエレクトロスラグ肉盛溶接用フラックスでは添加されていない溶融フラックスを、エレクトロスラグ肉盛溶接用フラックスに対して所定の割合で添加すれば、溶融フラックス成分の作用により、フラックスの溶融が促進され、入熱量が小さい場合においても、安定した溶接が実現できることを知見した。そして、溶融フラックスの組成を最適化することにより、フラックス全体の融点を最適範囲に確保でき、フラックス全体の組成を最適化すれば、ビード形状及びビード外観も良好に維持できることを知見し、本発明を見出した。

【0021】

即ち、本発明のエレクトロスラグ肉盛溶接用フラックスは、図1(a),(b)に示す母材3上に配置したホッパー10内に投入されるものである。このエレクトロスラグ肉盛溶接用フラックスは、後述する溶融フラックスを原料の一部として含み、この溶融フラックス原料に他の原料を混合した後、この混合原料を焼結し、粉砕して整粒することにより製造されている。得られたエレクトロスラグ肉盛溶接用フラックス(焼結フラックス)は、フラックス全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有する組成を有する。

【0022】

以下、本発明のエレクトロスラグ肉盛溶接用フラックスの組成における数値限定の理由について説明する。先ず、フラックス全体中の各成分の含有量の限定理由について説明する。なお、以下の記載において、フラックス全質量比とは、エレクトロスラグ肉盛溶接用フラックスの全質量比を意味する。

【0023】

「CaF2:フラックス全質量比で55乃至75質量%」

CaF2は、溶融スラグの電気伝導度を適切に確保し、溶接の安定性を向上させる。また、CaF2は、溶融スラグの粘性を適切に確保し、溶接ビードの形状を向上させる。CaF2の含有量がフラックス全質量比で55質量%未満であると、ビード形状及びビード外観が劣化し、また、電気伝導度が過剰となり、抵抗発熱が不足することにより、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。CaF2の含有量がフラックス全質量比で75質量%を超えると、溶融スラグの粘性が過剰となり、溶接ビードの直線性が低下して溶接ビードの形状が劣化すると共に、フッ素ガスの発生量が増加して溶接ビードに圧痕(ポックマーク)が発生し、ビード外観が劣化する。よって、本発明においては、CaF2の含有量をフラックス全質量比で55乃至75質量%と規定する。このCaF2の含有量は、フラックス全質量比で60乃至70質量%であることが好ましい。

【0024】

「Al2O3:フラックス全質量比で10乃至25質量%」

Al2O3は、スラグ形成剤として添加され、溶接ビードの平滑性、始端部の濡れ性及び直線性を適切に確保し、溶接ビード外観及び溶接ビード形状を向上させる。Al2O3の含有量がフラックス全質量比で10質量%未満であると、これらの効果を十分に得ることができず、25質量%を超えると、抵抗発熱量が不足してフラックスの溶融が不十分になり、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。よって、本発明においては、Al2O3の含有量をフラックス全質量比で10乃至25質量%と規定する。このAl2O3の含有量は、フラックス全質量比で15乃至20質量%であることが好ましい。

【0025】

「SiO2:フラックス全質量比で10乃至20質量%」

SiO2は、溶融スラグの粘性を適切に確保し、溶接ビード形状を良好にする。SiO2の含有量がフラックス全質量比で20質量%を超えると、溶融スラグの粘性が過剰となり、溶接ビードの直線性が低下して溶接ビードの形状が劣化したり、溶接ビード幅が狭小となってアンダーカットが生じる。通常、SiO2は、エレクトロスラグ肉盛溶接用フラックスの製造時に、SiO2が主体であるバインダーが添加されることにより、フラックス全質量比で10質量%以上導入される。

【0026】

「MgO、CaO、TiO2、BaO:夫々、フラックス全質量比で5.0質量%以下」

MgO、CaO、TiO2及びBaOは、夫々、スラグ形成剤として添加され、溶接ビードの平滑性及び直線性を適切に確保し、溶接ビード外観及び溶接ビード形状を向上させる。また、溶融スラグの対流により、フープの幅方向に均一な溶融スラグを形成し、スラグ剥離性を向上させる。MgO、CaO、TiO2又はBaOの含有量がフラックス全質量比で5.0質量%を超えると、溶融スラグの対流が過剰となってスラグの発生量がフープの幅方向に不均一となり、スラグ剥離性が低下する。なお、本発明においては、これらの成分は、積極的に添加しなくても特に問題はないが、フラックス原料中に不純物として必然的に含まれることにより、通常はフラックス中に0.1質量%以上含有される。

【0027】

「Na2O、K2O及びLi2O:1種以上をフラックス全質量比の総量で2乃至5質量%」

Na2O、K2O及びLi2Oは、溶融スラグの融点を適切に確保し、溶接の安定性を向上させる。これらの成分は、エレクトロスラグ肉盛溶接用フラックスの製造時に、バインダーから添加され、製造された焼結型フラックスにおいて、その含有量は、フラックス全質量比の総量で2質量%以上となる。Na2O、K2O及びLi2Oの含有量が、総量で5質量%を超えると、溶融スラグの融点が低下することにより、発熱量が不足してフラックスの溶融が不十分になり、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。よって、本発明においては、Na2O、K2O及びLi2Oの1種以上をフラックス全質量比の総量で2乃至5質量%添加する。

【0028】

このエレクトロスラグ肉盛溶接用フラックスは、溶融フラックスを焼結フラックスの原料の一部としてフラックス全質量比で3乃至10質量%混合させたものである。本発明においては、この溶融フラックスは、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する。

【0029】

次に、本発明のエレクトロスラグ肉盛溶接用フラックスにおける溶融フラックスの数値限定理由について説明する。溶融フラックスは、以下の各成分を所定の組成で含有し、例えば電気炉等により加熱溶融させ、冷却凝固させた後、粉砕し、ふるい分けにより粒度を整えて(整粒)製造されており、ガラス状に造粒されている。

【0030】

「CaF2:5乃至20質量%」

溶融フラックス中のCaF2は、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。CaF2の含有量が5質量%未満であっても、20質量%を超えても、融点が高くなりすぎることにより、溶融フラックス材料の溶解性が低下する。また、CaF2の含有量が20質量%を超えた場合には、溶解時に溶融スラグの飛散が発生する。よって、溶融フラックス中のCaF2の含有量は、5乃至20質量%であり、10乃至15質量%であることがより好ましい。

【0031】

「Al2O3:10乃至20質量%」

Al2O3は、CaF2と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。そして、Al2O3の含有量が10質量%未満であっても、20質量%を超えても、融点が高くなりすぎることにより、溶融フラックス材料の溶解性が低下する。よって、溶融フラックス中のAl2O3の含有量は、10乃至20質量%であり、13乃至17質量%であることがより好ましい。

【0032】

「SiO2:40乃至60質量%」

SiO2は、Al2O3及びCaF2と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。また、SiO2は、溶解後のフラックスのガラス化を適切に確保し、生産性を向上させる。SiO2の含有量が40質量%未満であると、溶解後のフラックスのガラス化が困難となり、生産性が低下する。また、SiO2の含有量が40質量%未満であっても、60質量%を超えても、溶融フラックス材料の融点が高くなりすぎて溶解性が低下する。よって、溶融フラックス中のSiO2の含有量は、40乃至60質量%であり、45乃至55質量%であることがより好ましい。

【0033】

「CaO:15乃至30質量%」

CaOも上記成分と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。そして、CaOの含有量が15質量%未満であっても、30質量%を超えても、溶融フラックス材料の融点が高くなりすぎて溶解性が低下する。また、CaOの含有量が30質量%を超えると、溶解時におけるフラックスのガラス化が困難となり、溶解性が低下する。よって、溶融フラックス中のCaOの含有量は、15乃至30質量%であり、20乃至25質量%であることがより好ましい。

【0034】

上記溶融フラックス中のCaF2、Al2O3、SiO2及びCaOの4成分は、いずれも、エレクトロスラグ肉盛溶接用フラックスの生産性に影響を与える成分であるが、4成分のうち3成分以上の含有量が好ましい範囲である場合に、溶融フラックスの生産性が顕著に向上する。

【0035】

「溶融フラックスの添加量:フラックス全質量比で3乃至10質量%」

上記溶融フラックスは、焼結フラックスに焼結フラックス全質量比で3質量%以上添加することにより、エレクトロスラグ肉盛溶接用フラックスの溶融状態が最適な状態となり、溶接の安定性が向上する。溶融フラックスの添加量が焼結フラックス全質量比で3質量%未満であると、溶融フラックス成分が不足することにより、フラックスの溶融が円滑に進行しなくなり、抵抗発熱がフラックスの溶融に奪われて、溶接の安定性が低下する。一方、溶融フラックスの添加量がフラックス全質量比で10質量%を超えると、フラックスの造粒が困難となり、エレクトロスラグ肉盛溶接用フラックスの生産性が低下する。よって、本発明においては、溶融フラックス成分は、フラックス全質量比で3乃至10質量%添加する。より好ましくは、溶融フラックス成分は、フラックス全質量比で5乃至8質量%添加する。

【0036】

以上説明した本発明のエレクトロスラグ肉盛溶接用フラックスは、更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をフラックス全質量比の総量で10.0質量%以下含有することができる。即ち、エレクトロスラグ溶接においては、フープ中に含有されるMn及びCr等の金属成分は、酸化消耗等により、その一部が減少するため、フラックスに金属成分を添加することにより、減少した成分を補うことが好ましい。しかし、これらの金属成分をフラックス全質量比で10質量%を超えて添加すると、抵抗発熱がフラックスの溶融に奪われやすくなり、溶接の安定性が低下しやすくなるため、その添加量は総量で10質量%以下とする。なお、金属成分は添加しなくても特に問題はないが、フラックスに不純物として含まれることにより、総量で0.1質量%以上導入される。

【0037】

次に、本実施形態のエレクトロスラグ肉盛溶接用フラックス1を使用した肉盛溶接について説明する。まず、母材3上にフープ11及びホッパー10を配置し、ホッパー10から図1(b)に示す矢印方向にフラックス1を供給する。そして、フープ11と母材3との間の空間をフラックス1中に埋没した状態でフープ11と母材3との間に電圧を印加する。すると、フラックス1中のスラグ成分がフープ11と母材3との間で抵抗発熱し、この熱でフープ11及び母材3が溶融して溶融金属4cとなる。また、溶融金属4c上には、フラックス1中のスラグ成分が溶融して溶融スラグ4bが層上に形成される。

【0038】

そして、ホッパー10及びフープ11を溶接方向に前進させると、図1(b)に示すようにホッパー10及びフープ11の後方に、溶融金属4c及び溶融スラグ4bが夫々凝固していき、ビード4(溶接金属4d)及びその上部の凝固スラグ4aが層状に形成されていく。

【0039】

このとき、フープ11と母材3との間の空間がフラックス中に埋没されていないと、フープ11と母材3との間にアークが発生してしまう。そして、アークが発生すると、溶融金属表面にスラグが巻き込まれやすくなって、スラグ剥離性が低下し、スラグの焼き付きも発生しやすくなるため、後の工程において剥離することが難しくなる。また、スラグ形成が良好に進行しないため、溶接ビード形状が乱れたり、溶接金属中に非金属介在物が混入しやすくなる。従って、フラックスはホッパー10及びフープ11の進行を妨げない範囲において、フープ11と母材3との間の空間に十分大量に供給することが望ましい。

【実施例】

【0040】

以下、本発明のエレクトロスラグ肉盛溶接用フラックスの効果を示す実施例について、その比較例と比較して具体的に説明する。

【0041】

先ず、溶融フラックス材料を所定の割合で電気炉内に投入し、電気炉による加熱・溶融後、冷却して固形の溶融フラックス材を得た。各溶融フラックス材料の組成を表1−1及び表1−2に示す。この溶融フラックス材を粉砕した後、整粒し、焼結フラックスの原料の一部として混合して、表2−1及び表2−2に示す組成を有するエレクトロスラグ肉盛溶接用フラックスを得た。エレクトロスラグ肉盛溶接用フラックスにおける溶融フラックスの添加量を表1−1及び表1−2にあわせて示す。なお、表1−1及び表1−2において、溶融フラックス材が得られなかったものは、溶融フラックスの添加量の欄が空欄である。また、表2−1及び表2−2において、0の数値が記載されている欄は、各成分の含有量が不純物レベルであることを示す。表2−1及び表2−2においては、水ガラスからのSiO2の添加量を4質量%として換算した。

【0042】

各実施例及び比較例について、フラックス原料からエレクトロスラグ肉盛溶接用フラックスを製造する際の生産性を評価した。エレクトロスラグ肉盛溶接用フラックスの生産性が良好であった場合を○、不良であった場合を×として、表6−1及び表6−2に示す。

【0043】

【表1−1】

【0044】

【表1−2】

【0045】

【表2−1】

【0046】

【表2−2】

【0047】

そして、下記表3に示す組成を有するMn−Ni鋼(ASTM A533B class1相当材)からなる厚板(厚さ:50mm、幅:500mm、長さ:600mm)を母材として使用し、表2−1及び表2−2に示す各実施例、従来例及び比較例のエレクトロスラグ肉盛溶接用フラックスを、図2(a)に示すように、母材3の20mm上方に配置したホッパー10から散布すると共に、送給機12からフープ11を送給して、母材とフープとの間の空間をフラックスで埋没させた状態で、母材3の上方35mmの位置に配置した電源供給装置13により、母材3とフープ11との間に電圧を印加し、エレクトロスラグ肉盛溶接を実施した。この際、フープとしては、下記表4に示す3種類のNi基合金からなるフープA乃至Cのいずれかを使用し、表5に示す溶接条件によりエレクトロスラグ肉盛溶接を実施した。そして、ビード4を1層形成した後、図2(b)に示すように、1層目のビード4の側端部とフープ11とが7mmラップするようにフープ11を配置して、エレクトロスラグ肉盛溶接により、2層目のビードを形成した。

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

そして、2層目のビードを形成する際の溶接の安定性、ビード形状、ビード外観及びスラグ剥離性を夫々官能評価した。各評価結果を表6−1及び表6−2に示す。なお、各評価結果の記載は、夫々、◎:極めて良好、○:良好、△:やや不良、×:不良である。

【0052】

【表6−1】

【0053】

【表6−2】

【0054】

表6−1及び表6−2に示すように、実施例No.1乃至15は、フラックスの組成が本発明の範囲を満足するので、溶接の安定性が優れ、良好なビード形状及びビード外観が得られ、スラグ剥離性も良好であった。この実施例No.1乃至15のうち、実施例No.1乃至4、No.10及びNo.13は、フラックス原料として使用した溶融フラックス(CaF2、Al2O3、SiO2及びCaO)の3成分以上の含有量が、夫々好ましい範囲であったので、エレクトロスラグ肉盛溶接用フラックスを生産する際の生産性が良好であった。

【0055】

これに対して、比較例No.1乃至24は、フラックスの組成が本発明の範囲を満足しないため、溶接の安定性、ビード形状、ビード外観及びスラグ剥離性の1以上の項目が低下又は劣化した。

【0056】

比較例No.1及び比較例No.8は、CaF2の含有量が本発明の範囲未満であったため、ビード形状及びビード外観が劣化し、溶接の安定性も低下した。一方、比較例No.2は、過剰のCaF2により、ビード形状が劣化し、ビードにポックマークが発生してビード外観も劣化した。

【0057】

比較例No.3、No.9及びNo.10は、Al2O3不足により、ビード形状及びビード外観が劣化した一方、比較例No.4,No.11及びNo.12は、多量のAl2O3により、溶接の安定性が低下した。

【0058】

比較例No.13乃至15は、SiO2不足により、溶融スラグの粘性が不足し、ビード形状が劣化した。比較例No.5及びNo.16は、SiO2量が過剰となったことにより、ビード形状が劣化し、ビード幅が狭小となってアンダーカットが生じた。

【0059】

比較例No.6は、焼結フラックスの原料の一部として混合させる溶融フラックスの総量が少なく、溶接の安定性が低下した。一方、比較例No.7は、フラックス原料中に混合させる溶融フラックスの総量が多いことにより、フラックスの造粒が困難となり、エレクトロスラグ肉盛溶接用フラックスの生産性が低下した。

【0060】

比較例No.17乃至22は、MgO、CaO、TiO2又はBaOの含有量が本発明の範囲を超えたため、ビードの剥離性が低下した。

【0061】

比較例No.23及びNo.24は、Na2O、K2O及びLi2Oの含有量が総量で本発明の範囲を超えたため、溶接の安定性が低下した。

【0062】

比較例No.25乃至No.31は、焼結フラックスの原料の一部として混合させる各溶融フラックス材料の添加量が本発明の範囲を満足しないため、表6−2に示すように、電気炉における原料の溶解性が低下し、溶融フラックス材が得られなかったため、溶融フラックスを製造する時点で製造不可となった。

【符号の説明】

【0063】

1:エレクトロスラグ肉盛溶接用フラックス、10:ホッパー、11:帯状電極(フープ)、12:送給機、13:電源供給装置、3:母材、4:ビード、4a:凝固スラグ、4b:溶融スラグ、4c:溶融金属、4d:溶接金属

【技術分野】

【0001】

本発明は、原子力用圧力容器及び化学反応容器の内面等、構造物の耐食性を必要とする部分に帯状電極を用いて肉盛溶接を施す際に使用されるエレクトロスラグ肉盛溶接用フラックスに関し、特に、Ni基合金からなる帯状電極を用いる肉盛溶接に使用されるエレクトロスラグ肉盛溶接用フラックスに関する。

【背景技術】

【0002】

従来、原子力用圧力容器及び化学反応容器の構造物において、耐食性が必要とされる内面等には、帯状電極(以下、フープという)と構造物表面(以下、母材という)との間の空間をフラックスで埋没させた状態でフープと母材との間に電流を流し、フラックス中に含まれるスラグ成分の抵抗発熱によってフープ及び母材を溶融してビードを形成する溶接方法が採用されている。上記スラグ成分には、溶融部分を大気から遮断する他、ビード形状を整えたり、溶接金属の成分を調整したりする作用が求められる。

【0003】

エレクトロスラグ肉盛溶接は、サブマージアーク肉盛溶接に比して、母材の希釈率が低いため、1層溶接する場合においても低炭素で耐食性の優れた溶接金属を得ることができる。また、ビード形状が良好であり、ビード上面を平滑に、且つビード幅を均一に形成することができる他、ビード中に融合不良及びスラグ巻き込み等の溶接欠陥が少なく、フープと母材との間の空間が溶融スラグ中に埋没した状態で溶接が進行するため、溶接金属中に含まれる酸素量及び非金属介在物を少なくすることができるという点において優れている。

【0004】

一方、ビード上に層上に形成される凝固スラグは、後の工程において剥離されるが、ビード表面にスラグが焼き付いてしまうと、剥離することができないため、その部分の補修作業が必要になる。また、溶接部に融合不良等の溶接欠陥が発生すると、エレクトロスラグ肉盛溶接法は他の溶接法に比して幅広にビードを形成するため、溶接欠陥部の補修作業が大掛かりになるという問題点がある。更に、スラグの抵抗発熱によってフープ及び母材を溶融するため、エレクトロスラグ肉盛溶接法は溶融温度がアーク溶接法に比して低く、母材が溶融しにくく、融合不良を発生しやすいという問題点もある。

【0005】

図1(a)はエレクトロスラグ肉盛溶接を示す側面図、図1(b)はエレクトロスラグ肉盛溶接を示す斜視図である。図1(a)に示すように、エレクトロスラグ肉盛溶接は、溶接対象となる母材3上にフープ11及びホッパー10を配置し、ホッパー10から図1(b)に示す矢印方向にフラックス1を供給して、フープ11と母材3との間の空間をフラックス1で埋没させた状態でフープ11と母材3との間に電圧を印加する。そうすると、フラックス1中に含有させたスラグ成分がフープ11と母材3との間で抵抗発熱し、この熱でフープ11及び母材3が溶融して溶融金属4cとなる。また、溶融金属4c上には、フラックス1中のスラグ成分が溶融して溶融スラグ4bが層状に形成される。

【0006】

そして、ホッパー10及びフープ11を溶接方向に前進させると、図1(b)に示すようにホッパー10及びフープ11の後方に、溶融金属4c及び溶融スラグ4bが夫々凝固していき、ビード4(溶接金属4d)及びその上部の凝固スラグ4aが層状に形成されていく。

【0007】

このように進行するエレクトロスラグ肉盛溶接において、フープとしては、例えばステンレス鋼又はNi基合金からなるものが使用されている。そして、これらの材質からなるフープを使用してエレクトロスラグ肉盛溶接を実施する場合の、溶接作業の高能率化、ビード形状の安定化等を図るための技術が開示されている。

【0008】

例えば、特許文献1には、347系ステンレス鋼フープを使用してエレクトロスラグ肉盛溶接を実施する場合に、SiO2を従来に比して増加させて溶融スラグに粘性を与えると共に、CaF2、MgF2及び/又はAlF3、並びにMgOの含有量を適正化したエレクトロスラグ肉盛溶接用フラックスが開示されている。この特許文献1のフラックスは、特にCaF2、MgF2及び/又はAlF3、並びにMgOの含有量を適正化することでスラグ剥離性の低下を防止することができることが開示されている。

【0009】

また、本願発明者等は、特許文献2において、フラックス中のCaF2、NaF及びNa3AlF6、Al2O3、SiO2並びにNa2Oの含有量を適正に規定することにより、347系ステンレス鋼フープ又はNi基合金フープを使用して肉盛溶接を行った場合に、良好なスラグ剥離性が得られるエレクトロスラグ肉盛溶接用フラックスを提案した。

【0010】

一方、前記原子力用圧力容器及び化学反応容器の構造物の内面においては、溶接金属の薄肉化及び生産性の向上が要求されており、他の溶接条件に比して入熱量が小さい溶接の場合においても溶接作業性が優れ、健全な溶接金属が得られ、これにより、安定した溶接を実現できるフラックスが求められている。この要求に対して、例えば特許文献3には、2.5乃至3.5%Ni鋼のサブマージアーク溶接に使用される溶融フラックスの組成が開示されており、溶融フラックスの適正な組成により、小入熱溶接において溶接の安定性を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−183570号公報

【特許文献2】特開2010−234395号公報

【特許文献3】特開平7−155986号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来技術には以下のような問題点がある。即ち、特許文献1に開示されたエレクトロスラグ肉盛溶接用フラックスは、3質量%程度のNbが添加されたNi基合金フープを使用して肉盛溶接を行う場合において、ビード表面にスラグが大量に焼き付き、スラグ剥離性が著しく低下するという問題点がある。

【0013】

また、特許文献2のエレクトロスラグ肉盛溶接用フラックスは、溶融スラグに対する電気伝導性が不十分となり、入熱量が小さい場合に十分な発熱量が得られず、また、発生した熱がフラックスの溶融に奪われてしまい、特に、低電流域において安定した溶接を実施できないという問題点がある。例えば、溶接中にアークが頻繁に発生して、溶接作業性が低下する。また、溶融フラックスの粘性が十分に得られず、スラグの形成も不十分であるため、良好な溶接ビード外観が得られないという問題点もある。

【0014】

特許文献3に開示された溶融フラックスは、2.5乃至3.5%Ni鋼をサブマージアーク溶接する場合には好適であるが、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接に特許文献3の溶融フラックスを使用した場合には、MgO量が多いことにより、スラグの発生量及び溶接金属の肉厚が過剰となり、良好な溶接ビード形状が得られないという問題点がある。なお、特許文献3においては、MgO量を増やすことにより、溶融フラックスを溶解時にガラス化しやすくしているが、フラックスのガラス化は、例えばSiO2の含有量を増やすことによっても容易であり、MgO量を増やす必要はない。また、特許文献3の溶融フラックスも、溶融スラグに対する電気伝導性が不十分となり、特許文献2と同様に、入熱量が小さい場合に十分な発熱量が得られず、また、発生した熱がフラックスの溶融に奪われてしまい、特に、低電流域において安定した溶接を実施できないという問題点もある。更に、特許文献3の溶融フラックスは、粘性が十分に得られないことにより、良好なビード外観が得られない一方、溶融スラグの粘性は過剰となり、スラグ剥離性が低下し、スラグ焼き付き等の不具合が発生しやすいという問題点もある。

【0015】

本発明はかかる問題点に鑑みてなされたものであって、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、溶接時の入熱量が小さい場合においても溶接の安定性が優れ、良好なビード形状及びビード外観が得られるエレクトロスラグ肉盛溶接用フラックスを提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係るエレクトロスラグ肉盛溶接用フラックスは、Ni基合金からなるフープを用いてエレクトロスラグ肉盛溶接を実施する際に使用されるフラックスにおいて、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する溶融フラックスを、原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスであり、エレクトロスラグ肉盛溶接用フラックスの全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有することを特徴とする。

【0017】

本発明に係るエレクトロスラグ肉盛溶接用フラックスは、更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をエレクトロスラグ肉盛溶接用フラックスの全質量比の総量で10.0質量%以下含有することができる。

【発明の効果】

【0018】

本発明のエレクトロスラグ肉盛溶接用フラックスは、フラックス全体の組成が最適化された上で、所定の組成を有する溶融フラックスを焼結フラックスの原料として適量含有しているため、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、良好なビード形状及びビード外観を確保でき、スラグ剥離性を良好に維持しながら、溶接時の入熱量が小さい場合においても、溶融フラックス成分の作用により、フラックスの融点を最適範囲に確保でき、フラックスの溶解性が向上する。よって、本発明によれば、優れた溶接の安定性を得ることができる。

【図面の簡単な説明】

【0019】

【図1】(a)はエレクトロスラグ肉盛溶接を示す側面図、(b)はエレクトロスラグ肉盛溶接を示す斜視図である。

【図2】(a)及び(b)は本発明の実施例におけるフープ及びフラックスと母材及び溶接ビードとの位置関係を示す図であり、図1(a)は側面図、図1(b)は正面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、詳細に説明する。本願発明者等は、Ni基合金からなるフープを使用したエレクトロスラグ肉盛溶接において、溶接時の入熱量が小さい場合にも、安定して溶接を実施するために、種々実験検討を重ねた。即ち、前記フープを使用したエレクトロスラグ肉盛溶接において、従来のフラックスを使用した場合には、溶接電流が低く、入熱量が小さいと、フラックスの粘性が十分に得られないと共に、スラグの形成が不十分となり、良好なビード形状及びビード外観が得られない等の問題点があった。本願発明者等は、この問題点を解決するためには、従来のエレクトロスラグ肉盛溶接用フラックスでは添加されていない溶融フラックスを、エレクトロスラグ肉盛溶接用フラックスに対して所定の割合で添加すれば、溶融フラックス成分の作用により、フラックスの溶融が促進され、入熱量が小さい場合においても、安定した溶接が実現できることを知見した。そして、溶融フラックスの組成を最適化することにより、フラックス全体の融点を最適範囲に確保でき、フラックス全体の組成を最適化すれば、ビード形状及びビード外観も良好に維持できることを知見し、本発明を見出した。

【0021】

即ち、本発明のエレクトロスラグ肉盛溶接用フラックスは、図1(a),(b)に示す母材3上に配置したホッパー10内に投入されるものである。このエレクトロスラグ肉盛溶接用フラックスは、後述する溶融フラックスを原料の一部として含み、この溶融フラックス原料に他の原料を混合した後、この混合原料を焼結し、粉砕して整粒することにより製造されている。得られたエレクトロスラグ肉盛溶接用フラックス(焼結フラックス)は、フラックス全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有する組成を有する。

【0022】

以下、本発明のエレクトロスラグ肉盛溶接用フラックスの組成における数値限定の理由について説明する。先ず、フラックス全体中の各成分の含有量の限定理由について説明する。なお、以下の記載において、フラックス全質量比とは、エレクトロスラグ肉盛溶接用フラックスの全質量比を意味する。

【0023】

「CaF2:フラックス全質量比で55乃至75質量%」

CaF2は、溶融スラグの電気伝導度を適切に確保し、溶接の安定性を向上させる。また、CaF2は、溶融スラグの粘性を適切に確保し、溶接ビードの形状を向上させる。CaF2の含有量がフラックス全質量比で55質量%未満であると、ビード形状及びビード外観が劣化し、また、電気伝導度が過剰となり、抵抗発熱が不足することにより、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。CaF2の含有量がフラックス全質量比で75質量%を超えると、溶融スラグの粘性が過剰となり、溶接ビードの直線性が低下して溶接ビードの形状が劣化すると共に、フッ素ガスの発生量が増加して溶接ビードに圧痕(ポックマーク)が発生し、ビード外観が劣化する。よって、本発明においては、CaF2の含有量をフラックス全質量比で55乃至75質量%と規定する。このCaF2の含有量は、フラックス全質量比で60乃至70質量%であることが好ましい。

【0024】

「Al2O3:フラックス全質量比で10乃至25質量%」

Al2O3は、スラグ形成剤として添加され、溶接ビードの平滑性、始端部の濡れ性及び直線性を適切に確保し、溶接ビード外観及び溶接ビード形状を向上させる。Al2O3の含有量がフラックス全質量比で10質量%未満であると、これらの効果を十分に得ることができず、25質量%を超えると、抵抗発熱量が不足してフラックスの溶融が不十分になり、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。よって、本発明においては、Al2O3の含有量をフラックス全質量比で10乃至25質量%と規定する。このAl2O3の含有量は、フラックス全質量比で15乃至20質量%であることが好ましい。

【0025】

「SiO2:フラックス全質量比で10乃至20質量%」

SiO2は、溶融スラグの粘性を適切に確保し、溶接ビード形状を良好にする。SiO2の含有量がフラックス全質量比で20質量%を超えると、溶融スラグの粘性が過剰となり、溶接ビードの直線性が低下して溶接ビードの形状が劣化したり、溶接ビード幅が狭小となってアンダーカットが生じる。通常、SiO2は、エレクトロスラグ肉盛溶接用フラックスの製造時に、SiO2が主体であるバインダーが添加されることにより、フラックス全質量比で10質量%以上導入される。

【0026】

「MgO、CaO、TiO2、BaO:夫々、フラックス全質量比で5.0質量%以下」

MgO、CaO、TiO2及びBaOは、夫々、スラグ形成剤として添加され、溶接ビードの平滑性及び直線性を適切に確保し、溶接ビード外観及び溶接ビード形状を向上させる。また、溶融スラグの対流により、フープの幅方向に均一な溶融スラグを形成し、スラグ剥離性を向上させる。MgO、CaO、TiO2又はBaOの含有量がフラックス全質量比で5.0質量%を超えると、溶融スラグの対流が過剰となってスラグの発生量がフープの幅方向に不均一となり、スラグ剥離性が低下する。なお、本発明においては、これらの成分は、積極的に添加しなくても特に問題はないが、フラックス原料中に不純物として必然的に含まれることにより、通常はフラックス中に0.1質量%以上含有される。

【0027】

「Na2O、K2O及びLi2O:1種以上をフラックス全質量比の総量で2乃至5質量%」

Na2O、K2O及びLi2Oは、溶融スラグの融点を適切に確保し、溶接の安定性を向上させる。これらの成分は、エレクトロスラグ肉盛溶接用フラックスの製造時に、バインダーから添加され、製造された焼結型フラックスにおいて、その含有量は、フラックス全質量比の総量で2質量%以上となる。Na2O、K2O及びLi2Oの含有量が、総量で5質量%を超えると、溶融スラグの融点が低下することにより、発熱量が不足してフラックスの溶融が不十分になり、溶接中に頻繁にアークが発生し、溶接の安定性が低下する。よって、本発明においては、Na2O、K2O及びLi2Oの1種以上をフラックス全質量比の総量で2乃至5質量%添加する。

【0028】

このエレクトロスラグ肉盛溶接用フラックスは、溶融フラックスを焼結フラックスの原料の一部としてフラックス全質量比で3乃至10質量%混合させたものである。本発明においては、この溶融フラックスは、CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する。

【0029】

次に、本発明のエレクトロスラグ肉盛溶接用フラックスにおける溶融フラックスの数値限定理由について説明する。溶融フラックスは、以下の各成分を所定の組成で含有し、例えば電気炉等により加熱溶融させ、冷却凝固させた後、粉砕し、ふるい分けにより粒度を整えて(整粒)製造されており、ガラス状に造粒されている。

【0030】

「CaF2:5乃至20質量%」

溶融フラックス中のCaF2は、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。CaF2の含有量が5質量%未満であっても、20質量%を超えても、融点が高くなりすぎることにより、溶融フラックス材料の溶解性が低下する。また、CaF2の含有量が20質量%を超えた場合には、溶解時に溶融スラグの飛散が発生する。よって、溶融フラックス中のCaF2の含有量は、5乃至20質量%であり、10乃至15質量%であることがより好ましい。

【0031】

「Al2O3:10乃至20質量%」

Al2O3は、CaF2と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。そして、Al2O3の含有量が10質量%未満であっても、20質量%を超えても、融点が高くなりすぎることにより、溶融フラックス材料の溶解性が低下する。よって、溶融フラックス中のAl2O3の含有量は、10乃至20質量%であり、13乃至17質量%であることがより好ましい。

【0032】

「SiO2:40乃至60質量%」

SiO2は、Al2O3及びCaF2と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。また、SiO2は、溶解後のフラックスのガラス化を適切に確保し、生産性を向上させる。SiO2の含有量が40質量%未満であると、溶解後のフラックスのガラス化が困難となり、生産性が低下する。また、SiO2の含有量が40質量%未満であっても、60質量%を超えても、溶融フラックス材料の融点が高くなりすぎて溶解性が低下する。よって、溶融フラックス中のSiO2の含有量は、40乃至60質量%であり、45乃至55質量%であることがより好ましい。

【0033】

「CaO:15乃至30質量%」

CaOも上記成分と同様に、溶融フラックス材料の融点を適切に確保し、その溶解性を向上させる成分である。そして、CaOの含有量が15質量%未満であっても、30質量%を超えても、溶融フラックス材料の融点が高くなりすぎて溶解性が低下する。また、CaOの含有量が30質量%を超えると、溶解時におけるフラックスのガラス化が困難となり、溶解性が低下する。よって、溶融フラックス中のCaOの含有量は、15乃至30質量%であり、20乃至25質量%であることがより好ましい。

【0034】

上記溶融フラックス中のCaF2、Al2O3、SiO2及びCaOの4成分は、いずれも、エレクトロスラグ肉盛溶接用フラックスの生産性に影響を与える成分であるが、4成分のうち3成分以上の含有量が好ましい範囲である場合に、溶融フラックスの生産性が顕著に向上する。

【0035】

「溶融フラックスの添加量:フラックス全質量比で3乃至10質量%」

上記溶融フラックスは、焼結フラックスに焼結フラックス全質量比で3質量%以上添加することにより、エレクトロスラグ肉盛溶接用フラックスの溶融状態が最適な状態となり、溶接の安定性が向上する。溶融フラックスの添加量が焼結フラックス全質量比で3質量%未満であると、溶融フラックス成分が不足することにより、フラックスの溶融が円滑に進行しなくなり、抵抗発熱がフラックスの溶融に奪われて、溶接の安定性が低下する。一方、溶融フラックスの添加量がフラックス全質量比で10質量%を超えると、フラックスの造粒が困難となり、エレクトロスラグ肉盛溶接用フラックスの生産性が低下する。よって、本発明においては、溶融フラックス成分は、フラックス全質量比で3乃至10質量%添加する。より好ましくは、溶融フラックス成分は、フラックス全質量比で5乃至8質量%添加する。

【0036】

以上説明した本発明のエレクトロスラグ肉盛溶接用フラックスは、更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をフラックス全質量比の総量で10.0質量%以下含有することができる。即ち、エレクトロスラグ溶接においては、フープ中に含有されるMn及びCr等の金属成分は、酸化消耗等により、その一部が減少するため、フラックスに金属成分を添加することにより、減少した成分を補うことが好ましい。しかし、これらの金属成分をフラックス全質量比で10質量%を超えて添加すると、抵抗発熱がフラックスの溶融に奪われやすくなり、溶接の安定性が低下しやすくなるため、その添加量は総量で10質量%以下とする。なお、金属成分は添加しなくても特に問題はないが、フラックスに不純物として含まれることにより、総量で0.1質量%以上導入される。

【0037】

次に、本実施形態のエレクトロスラグ肉盛溶接用フラックス1を使用した肉盛溶接について説明する。まず、母材3上にフープ11及びホッパー10を配置し、ホッパー10から図1(b)に示す矢印方向にフラックス1を供給する。そして、フープ11と母材3との間の空間をフラックス1中に埋没した状態でフープ11と母材3との間に電圧を印加する。すると、フラックス1中のスラグ成分がフープ11と母材3との間で抵抗発熱し、この熱でフープ11及び母材3が溶融して溶融金属4cとなる。また、溶融金属4c上には、フラックス1中のスラグ成分が溶融して溶融スラグ4bが層上に形成される。

【0038】

そして、ホッパー10及びフープ11を溶接方向に前進させると、図1(b)に示すようにホッパー10及びフープ11の後方に、溶融金属4c及び溶融スラグ4bが夫々凝固していき、ビード4(溶接金属4d)及びその上部の凝固スラグ4aが層状に形成されていく。

【0039】

このとき、フープ11と母材3との間の空間がフラックス中に埋没されていないと、フープ11と母材3との間にアークが発生してしまう。そして、アークが発生すると、溶融金属表面にスラグが巻き込まれやすくなって、スラグ剥離性が低下し、スラグの焼き付きも発生しやすくなるため、後の工程において剥離することが難しくなる。また、スラグ形成が良好に進行しないため、溶接ビード形状が乱れたり、溶接金属中に非金属介在物が混入しやすくなる。従って、フラックスはホッパー10及びフープ11の進行を妨げない範囲において、フープ11と母材3との間の空間に十分大量に供給することが望ましい。

【実施例】

【0040】

以下、本発明のエレクトロスラグ肉盛溶接用フラックスの効果を示す実施例について、その比較例と比較して具体的に説明する。

【0041】

先ず、溶融フラックス材料を所定の割合で電気炉内に投入し、電気炉による加熱・溶融後、冷却して固形の溶融フラックス材を得た。各溶融フラックス材料の組成を表1−1及び表1−2に示す。この溶融フラックス材を粉砕した後、整粒し、焼結フラックスの原料の一部として混合して、表2−1及び表2−2に示す組成を有するエレクトロスラグ肉盛溶接用フラックスを得た。エレクトロスラグ肉盛溶接用フラックスにおける溶融フラックスの添加量を表1−1及び表1−2にあわせて示す。なお、表1−1及び表1−2において、溶融フラックス材が得られなかったものは、溶融フラックスの添加量の欄が空欄である。また、表2−1及び表2−2において、0の数値が記載されている欄は、各成分の含有量が不純物レベルであることを示す。表2−1及び表2−2においては、水ガラスからのSiO2の添加量を4質量%として換算した。

【0042】

各実施例及び比較例について、フラックス原料からエレクトロスラグ肉盛溶接用フラックスを製造する際の生産性を評価した。エレクトロスラグ肉盛溶接用フラックスの生産性が良好であった場合を○、不良であった場合を×として、表6−1及び表6−2に示す。

【0043】

【表1−1】

【0044】

【表1−2】

【0045】

【表2−1】

【0046】

【表2−2】

【0047】

そして、下記表3に示す組成を有するMn−Ni鋼(ASTM A533B class1相当材)からなる厚板(厚さ:50mm、幅:500mm、長さ:600mm)を母材として使用し、表2−1及び表2−2に示す各実施例、従来例及び比較例のエレクトロスラグ肉盛溶接用フラックスを、図2(a)に示すように、母材3の20mm上方に配置したホッパー10から散布すると共に、送給機12からフープ11を送給して、母材とフープとの間の空間をフラックスで埋没させた状態で、母材3の上方35mmの位置に配置した電源供給装置13により、母材3とフープ11との間に電圧を印加し、エレクトロスラグ肉盛溶接を実施した。この際、フープとしては、下記表4に示す3種類のNi基合金からなるフープA乃至Cのいずれかを使用し、表5に示す溶接条件によりエレクトロスラグ肉盛溶接を実施した。そして、ビード4を1層形成した後、図2(b)に示すように、1層目のビード4の側端部とフープ11とが7mmラップするようにフープ11を配置して、エレクトロスラグ肉盛溶接により、2層目のビードを形成した。

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

そして、2層目のビードを形成する際の溶接の安定性、ビード形状、ビード外観及びスラグ剥離性を夫々官能評価した。各評価結果を表6−1及び表6−2に示す。なお、各評価結果の記載は、夫々、◎:極めて良好、○:良好、△:やや不良、×:不良である。

【0052】

【表6−1】

【0053】

【表6−2】

【0054】

表6−1及び表6−2に示すように、実施例No.1乃至15は、フラックスの組成が本発明の範囲を満足するので、溶接の安定性が優れ、良好なビード形状及びビード外観が得られ、スラグ剥離性も良好であった。この実施例No.1乃至15のうち、実施例No.1乃至4、No.10及びNo.13は、フラックス原料として使用した溶融フラックス(CaF2、Al2O3、SiO2及びCaO)の3成分以上の含有量が、夫々好ましい範囲であったので、エレクトロスラグ肉盛溶接用フラックスを生産する際の生産性が良好であった。

【0055】

これに対して、比較例No.1乃至24は、フラックスの組成が本発明の範囲を満足しないため、溶接の安定性、ビード形状、ビード外観及びスラグ剥離性の1以上の項目が低下又は劣化した。

【0056】

比較例No.1及び比較例No.8は、CaF2の含有量が本発明の範囲未満であったため、ビード形状及びビード外観が劣化し、溶接の安定性も低下した。一方、比較例No.2は、過剰のCaF2により、ビード形状が劣化し、ビードにポックマークが発生してビード外観も劣化した。

【0057】

比較例No.3、No.9及びNo.10は、Al2O3不足により、ビード形状及びビード外観が劣化した一方、比較例No.4,No.11及びNo.12は、多量のAl2O3により、溶接の安定性が低下した。

【0058】

比較例No.13乃至15は、SiO2不足により、溶融スラグの粘性が不足し、ビード形状が劣化した。比較例No.5及びNo.16は、SiO2量が過剰となったことにより、ビード形状が劣化し、ビード幅が狭小となってアンダーカットが生じた。

【0059】

比較例No.6は、焼結フラックスの原料の一部として混合させる溶融フラックスの総量が少なく、溶接の安定性が低下した。一方、比較例No.7は、フラックス原料中に混合させる溶融フラックスの総量が多いことにより、フラックスの造粒が困難となり、エレクトロスラグ肉盛溶接用フラックスの生産性が低下した。

【0060】

比較例No.17乃至22は、MgO、CaO、TiO2又はBaOの含有量が本発明の範囲を超えたため、ビードの剥離性が低下した。

【0061】

比較例No.23及びNo.24は、Na2O、K2O及びLi2Oの含有量が総量で本発明の範囲を超えたため、溶接の安定性が低下した。

【0062】

比較例No.25乃至No.31は、焼結フラックスの原料の一部として混合させる各溶融フラックス材料の添加量が本発明の範囲を満足しないため、表6−2に示すように、電気炉における原料の溶解性が低下し、溶融フラックス材が得られなかったため、溶融フラックスを製造する時点で製造不可となった。

【符号の説明】

【0063】

1:エレクトロスラグ肉盛溶接用フラックス、10:ホッパー、11:帯状電極(フープ)、12:送給機、13:電源供給装置、3:母材、4:ビード、4a:凝固スラグ、4b:溶融スラグ、4c:溶融金属、4d:溶接金属

【特許請求の範囲】

【請求項1】

Ni基合金からなる帯状電極を用いてエレクトロスラグ肉盛溶接を実施する際に使用されるフラックスにおいて、

CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する溶融フラックスを、原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスであり、

フラックス全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有することを特徴とするエレクトロスラグ肉盛溶接用フラックス。

【請求項2】

更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をフラックス全質量比の総量で10.0質量%以下含有することを特徴とする請求項1に記載のエレクトロスラグ肉盛溶接用フラックス。

【請求項1】

Ni基合金からなる帯状電極を用いてエレクトロスラグ肉盛溶接を実施する際に使用されるフラックスにおいて、

CaF2:5乃至20質量%、Al2O3:10乃至20質量%、SiO2:40乃至60質量%及びCaO:15乃至30質量%からなる組成を有する溶融フラックスを、原料の一部としてフラックス全質量比で3乃至10質量%混合させて焼結して得た焼結フラックスであり、

フラックス全質量比でCaF2:55乃至75質量%、Al2O3:10乃至25質量%、SiO2:10乃至20質量%、MgO:5.0質量%以下、CaO:5.0質量%以下、BaO:5.0質量%以下及びTiO2:5.0質量%以下を含有し、Na2O、K2O及びLi2Oからなる群から選択された1種以上を総量で2乃至5質量%含有することを特徴とするエレクトロスラグ肉盛溶接用フラックス。

【請求項2】

更に、Si、Mn、Cr、Ni、Fe、Mo、Nb、Ta、Al及びTiからなる群から選択された1種以上の金属成分をフラックス全質量比の総量で10.0質量%以下含有することを特徴とする請求項1に記載のエレクトロスラグ肉盛溶接用フラックス。

【図1】

【図2】

【図2】

【公開番号】特開2013−59783(P2013−59783A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199213(P2011−199213)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]