エレクトロデポジション装置及び構造体の製造方法

【課題】 マルチノズル型のエレクトロデポジション法において、隣り合うノズル間での干渉防止と、異なる高分子溶液を同時かつ適切にデポジションする手段の提供。

【解決手段】 原料液を吐出可能に開口した複数のノズル電極と、前記ノズル電極と対向した位置に配されたコレクタ電極と、前記ノズル電極と液体導通関係にある液体コンテナと、前記液体コンテナから前記ノズル電極を介して前記コレクタ電極に向けて前記原料液を吐出させる吐出手段と、前記ノズル電極と前記コレクタ電極との間に電圧を印加する電圧印加手段とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、前記複数のノズル電極は、一以上のノズル電極から構成される複数のグループ毎に絶縁されており、前記電圧印加手段は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置。

【解決手段】 原料液を吐出可能に開口した複数のノズル電極と、前記ノズル電極と対向した位置に配されたコレクタ電極と、前記ノズル電極と液体導通関係にある液体コンテナと、前記液体コンテナから前記ノズル電極を介して前記コレクタ電極に向けて前記原料液を吐出させる吐出手段と、前記ノズル電極と前記コレクタ電極との間に電圧を印加する電圧印加手段とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、前記複数のノズル電極は、一以上のノズル電極から構成される複数のグループ毎に絶縁されており、前記電圧印加手段は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マルチノズルを用いた、エレクトロデポジション法(エレクトロスピニング法)による構造体(例えば平面構造体)の製造方法、前記製造方法が実施可能であるエレクトロデポジション装置に関する。

【背景技術】

【0002】

単繊維の直径がナノオーダーの繊維からなる高分子ウェブを作製する一般的な方法として、エレクトロスピニング法が知られている。この方法では、ポリマー溶液を調製した後、ポリマー溶液に高電圧を印加して口金から押し出し、極細な繊維を形成する。当該方法により、一般的には数百nmレベルの繊維径の高分子ウェブを製造することができる。

【0003】

ここで、シングルノズル方式のエレクトロスピニング法の場合、当該ノズルからの吐出量を高めるのには限界がある。したがって、形成される高分子ウェブの大面積化を図ることが困難である。更に、シングルノズル方式の場合、一つの高分子液体媒体を噴射することしかできず、互いに混じらない二種類以上の高分子を同時に適用し複合材料を形成させることは困難である。

【0004】

他方、複数のノズルを設けたマルチノズル方式のエレクトロスピニング装置も提案されている。当該方式は、高分子溶液タンクからマルチノズルにポンプで溶液を供給し、ノズル−適用対象物間に電圧を印加し、適用対象物に高分子ウェブを適用する手法である(特許文献1)。当該方式によれば、前述のシングルノズル方式における幾つかの問題(例えば高分子ウェブの大面積化)は解消可能である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のマルチノズル方式も、解決すべき問題を少なからず抱えているのが実情である。その一つが、マルチノズル方式でエレクトロスピニングを行った場合、複数のノズル電極とコレクタ電極間に形成される電界が、互いに干渉しあうという問題である。この電界干渉の問題に対して、特許文献1では、電荷を帯びた高分子が相互干渉して反発することによる高分子の散乱を防止するために、補助電極によりノズル側の電極と同極の電圧を印加する手法が提案されている。更に、特許文献2では、マルチノズル間に補助電極を設け、ノズルよりも低い電圧を印加して、電気的干渉を防ぎ電界をコレクタ電極上に集中させ、高分子ウェブの製造速度を飛躍的に向上させる手法が開示されている。しかしながら、これら手法は、全てのノズル電極に等しい電圧条件を与えるに過ぎない一群のノズルを考えたとき、群の端のノズルと中央部のノズルでは、周辺の電圧条件が変わるので、干渉を防ぐには異なる電圧条件が要求される。また、ノズルが複数であることを利用して、異なる高分子溶液を同時にデポジションするとき、溶液の性質により最適な電圧条件が異なるので、適切なデポジションができない。そこで、本発明は、マルチノズル型のエレクトロデポジション法において、隣り合うノズル間での干渉防止と、異なる高分子溶液を同時かつ適切にデポジションする手段を提供することを目的とする。

【特許文献1】特開2002−201559号公報

【特許文献2】特開2006−283240号公報

【課題を解決するための手段】

【0006】

すなわち、本発明(1)は、原料液を吐出可能に開口した複数のノズル電極(ノズル電極101a〜d)と、前記ノズル電極(ノズル電極101a〜d)と対向した位置に配されたコレクタ電極(コレクタ電極110)と、前記ノズル電極(ノズル電極101a〜d)と液体導通関係にある液体コンテナ(液体コンテナ102a〜d)と、前記液体コンテナ(液体コンテナ102a〜d)から前記ノズル電極(ノズル電極101a〜d)を介して前記コレクタ電極(コレクタ電極110)に向けて前記原料液を吐出させる吐出手段(押圧装置103a〜d)と、前記ノズル電極(ノズル電極101a〜d)と前記コレクタ電極(コレクタ電極110)との間に電圧を印加する電圧印加手段(電源部120)とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、

前記複数のノズル電極(ノズル電極101a〜d)は、一以上のノズル電極(ノズル電極101a〜d)から構成される複数のグループ毎に絶縁されており、前記電圧印加手段(電源部120)は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置である。

【0007】

本発明(2)は、前記液体コンテナ(液体コンテナ102a〜d)は複数存在し、前記複数の液体コンテナ(液体コンテナ102a〜d)は前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、発明(1)のエレクトロデポジション装置である。

【0008】

本発明(3)は、ノズル電極(ノズル電極101a〜d)とコレクタ電極(コレクタ電極110)間に電圧を印加した状況下、前記ノズル電極(ノズル電極101a〜d)から原料液を前記コレクタ電極(コレクタ電極110)に向けて吐出させることにより構造体を製造する方法において、

前記ノズル電極(ノズル電極101a〜d)を複数配置すると共に、当該複数のノズル電極(ノズル電極101a〜d)を一以上のノズル電極から構成される複数のグループ毎に絶縁した上で、前記複数のグループのそれぞれに対して独立して電圧を印加することを特徴とする方法である。

【0009】

本発明(4)は、前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、発明(3)の方法である。

【0010】

本発明(5)は、発明(3)又は(4)の方法により得られる構造体である。

【0011】

本発明(6)は、高分子ウェブ又は粒子分散体である発明(5)の構造体である。

【0012】

ここで、本特許請求の範囲及び本明細書中の各用語の定義を記載する。まず、「原料液」とは、高分子溶液、高分子分散液、高分子溶融液、粒子分散液等のエレクトロデポジションにおいて原料として使用されうる液体を意味する。「構造体」とは、二次元的な構造体及び三次元的な構造体のいずれをも包含し(例えば繊維構造体、粒子分散体)、また、原料液のみに由来した構造体に限定されず、他の材料(例えば、繊維、フィルム等)と原料液由来成分との複合体をも包含する。

【発明の効果】

【0013】

本発明によれば、マルチノズル方式のエレクトロデポジションにおいて、各ノズル電極とコレクタ電極間に生じる電界の干渉を防ぐために要求される電圧条件を適切なものに設定することができ、また、ノズルが複数であることを利用して、異なる高分子溶液を同時にデポジションするとき、溶液の性質等により最適な電圧条件が異なる場合であっても、適切なデポジションをすることができるという効果を奏する。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しながら、本発明の最良形態を説明する。尚、本発明の技術的範囲は本最良形態に限定されるものではない。具体的には、以下の最良形態では、原料液として高分子溶液を例に採る等、用語を限定的に使用しているが、本発明の技術的範囲は当該限定的用語に限定されるものではない。また、図示した本最良形態に係るエレクトロデポジション装置は、4つのノズル電極を有するものであるが、当該ノズルの本数は特に限定されない。また、本最良形態においては、4つのノズル電極に印加する電圧をそれぞれ独立に制御できるように構成されているが、必ずしも、全てのノズル電極の電圧を制御できるように構成する必要はなく、電極のグループを設定して、それらのグループごとに印加電圧を制御できるように構成してもよい。

【0015】

装置全体の構成

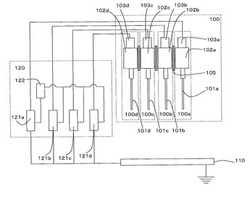

図1は、本最良形態に係るエレクトロデポジション装置の全体構成の一態様を示した図である。ここで、エレクトロデポジション装置は、高分子溶液を後述するコレクタ電極110に向けて吐出するためのマルチノズル吐出部100と、当該マルチノズル吐出部100と対向した位置に配されたコレクタ電極110と、当該マルチノズル吐出部100とコレクタ電極110との間(正確には第一吐出部100a〜第四吐出部100dとコレクタ電極110との間)に電圧を印加する電源部120と、を有する。以下、各構成要素を詳述する。

【0016】

はじめに、本発明の一特徴である、エレクトロデポジション装置の一部を構成するマルチノズル吐出部100は、後述するように、同一構成を採る四個の吐出部である、第一吐出部100a〜第四吐出部100dから構成される。ここで、第一吐出部100a〜第四吐出部100dは、後述するように、相互に独立して設置された複数の液体コンテナとそれぞれ接続していると共に、独立した電源でそれぞれ作動可能である。加えて、図1に示すように、第一吐出部100a〜第四吐出部100dの間には、絶縁体105が介在している。その結果、第一吐出部100a〜第四吐出部100dは相互に電気的に絶縁された状態にある。

【0017】

ここで、前述のように、本最良形態では第一吐出部100a〜第四吐出部100dは同一構成を採るので、第一吐出部100aを代表例として説明する。図1に示すように、第一吐出部100aは、高分子溶液を吐出可能に開口したノズル電極101aと、当該ノズル電極101aと液体導通関係にあり、当該高分子溶液をノズル電極101aに供給するための、高分子溶液を保持するための液体コンテナ102aと、液体コンテナ102a内の高分子溶液を押し出してノズル電極101aの開口部から外部に向けて吐出させる押圧装置(液体吐出装置、シリンジポンプ)103aとを有する。ここで、押圧装置103aを吐出方向に駆動制御した場合、高分子溶液が液体コンテナ102aからノズル電極101aへと移動し、一定量噴出されるように構成されている。以下、吐出部100aを構成する各要素を詳述する。

【0018】

まず、ノズル電極101aは、前述したように開口部を有しており、コレクタ電極110aに向けて高分子溶液を吐出する機能を有すると共に、それ自体が導電性であり、かつ、電源部120(正確には電源121a)と電気的に接続しているために電極としての機能も有している。また、図1においては、ノズル電極101aは電極の役割を担うものであるが、ノズルと電極が一体である必要は無く、ノズルの近傍に更に電極を設けて使用する形態であってもよい。

【0019】

尚、前述のように、第二吐出部100b〜第四吐出部100dも、第一吐出部100aと同一の構成を採る。即ち、独立した液体コンテナが備えられており、それぞれに異なる種類の高分子液体媒体を導入することが可能な構成である。

【0020】

次に、エレクトロデポジション装置の一部を構成するコレクタ電極110は、図1においては平面状の形状を有しているが、その形状には特に限定されず、例えば、円筒状の形状を有していてもよい。また、前記のように円筒状の形状を有している場合には、円筒状のコレクタ電極を回転させて、延伸しながら高分子ウェブを製造してもよい。更に、コレクタ電極110の表面に、導電領域と絶縁領域のパターンが構築されていてもよい。

【0021】

次に、エレクトロデポジション装置の一部を構成する電源部120は、四個の吐出部のそれぞれに独立して電圧を印加可能である、四個の吐出部のそれぞれに対応した電源121a〜dと、四個の吐出部のそれぞれに印加される電圧を制御可能な電源制御手段122と、を有している。具体的には、電源121a〜dの一方の極は第一吐出部100a〜dとそれぞれ独立に電気的に接続しており、反対側の極はコレクタ電極110と電気的に接続している、両電極間に電圧を印加可能な電源である。更に、電源制御手段122は、電源121a〜dと電気的に接続しており、それぞれの電圧を独立して制御することができる。ここで、電源部120に使用しうる電源は、特に限定されないが、例えば、直流電源、パルス電源、交流電源等が挙げられる。

【0022】

続いて、本最良形態に係る装置を用いて、エレクトロデポジションにより構造体を製造する方法について詳述する。

【0023】

まず、高分子溶液又は高分子溶融液を液体コンテナ内に充填する。ここで、本最良形態では、第一吐出部100a〜第四吐出部100d毎に独立して液体コンテナ102a〜102dが設けられているので、吐出部毎に異なる種類の液体を導入することが可能である。尚、本最良形態に係る装置において使用できる原料液は、特に限定されないが、例えば、高分子溶液、高分子分散液、高分子溶融液、粒子分散液が挙げられる。高分子溶液、高分子分散液、高分子溶融液に使用する高分子は、特に限定されないが、ビニル系ポリマー、アクリル系ポリマー、ウレタン、ナイロン等の汎用高分子、導電性高分子、タンパク質等の天然高分子等を用いることができ、例えば、ポリビニルアルコール、ナイロン66、ポリアクリルニトリル、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリエチレンオキサイド、セルロース、ポリエーテルウレタン、ポリ乳酸、ポリカプロラクタン、フィブロイン、コラーゲンが挙げられる。また、使用される高分子は、単一成分に限定されるものではなく、上述の高分子等を二種以上混合して使用してもよい。またさらに、原料液は、高分子溶液だけに限られず、例えば金属、セラミックス等の無機物を主成分としたゾル、ゲルを用いてもよい。これらゾル、ゲルを高分子溶液として使用することにより、配向性を有する無機系材料からなるウェブを製造することが可能である。さらに、このウェブを焼結することで無機系焼結繊維からなるウェブを製造することが可能である。その他、原料液として使用する粒子分散液は、金、チタニア等のナノ粒子が挙げられる。

【0024】

ここで高分子溶液を使用する場合、溶媒としては、特に限定されないが、例えば、水、アセトン、クロロホルム、エタノール、メタノール、トルエン、キシロール、シクロヘキサン、ジメチルホルムアミド等を挙げることができる。使用する溶媒は、単一成分に限定されるものではなく、上述の溶剤等を二種以上混合して使用してもよい。さらに、高分子溶液の電気特性を改善するために、水に対して、水酸化ナトリウム、塩化リチウム等の電解質を添加してもよい。

【0025】

マルチノズル吐出部の使用例

ノズル電極101a〜dとコレクタ電極110との間に直流高電圧を印加した状態で、シリンジポンプを作動させてノズル電極101a〜dから高分子溶液等を放出する。ノズル電極101a〜dから放出された高分子溶液等は、ノズル電極101a〜dとコレクタ電極110との間に生じている電界場中に放出される。電界場に放出された高分子は、飛翔し高分子ウェブを形成する。ここで、マルチノズル方式でノズル電極101a〜dに等電圧を印加すると、それぞれのノズル電極101a〜dとコレクタ電極110間に発生する電界が互いに干渉しあうため、構築される高分子ウェブは、厚さむらを有するものとなる。具体的には、本最良形態のように各ノズル間の距離が小さい条件下ですべてのノズル電極101a〜dを等電圧にすると、中心部に電気力線が集中する結果、飛翔高分子が中心部に引き付けられてしまい、端と比較して中心部の厚さが大きくなってしまう。そこで、ノズル電極101a及び101dに印加される電圧と比較して、ノズル電極101b及び101cに印加される電圧を低く設定することにより、厚さムラの無い高分子ウェブをコレクタ電極110上に形成させることが可能となる。その他、マルチノズル方式により、エレクトロデポジションを行う場合、ノズル毎に堆積ピークが生ずることがある。このような場合には、マルチノズルを構築するより外側にあるノズルに対しては、電圧を大きく印加し、中心側にあるノズルに対しては、低く電圧を印加する、又は、マルチノズルを構築するノズルに対して、電圧を交互に高低とすることにより解決することができる。

【0026】

更に、本最良形態に係るマルチノズル式のエレクトロデポジション装置は、ノズル電極に対応する液体タンクを一対一で有するため、当該液体タンクに別の種類の高分子液体媒体を導入することにより今まで製造することの出来なかった高分子ウェブ、例えば、疎水性高分子と親水性高分子の複合材料を製造することができる。そして、各ノズル電極に対して任意の電圧を印加することができるため、当該高分子の性質に合わせた電圧に適宜調整することができる。例えば、溶媒の性質(水、非水、導電性の大小、粘性の大小、等)により、適切な電圧が異なる。また、電圧により、ファイバとなったり、粒子状となったりする。更に、導電性や粘性により、スピニングに必要な最低電圧は異なる。エレクトロデポジションにおいては、以上のような問題点を有するため、原料液体毎に適切な電圧を設定することが重要となる。

【0027】

ここで、高分子ウェブの形態(形状、径等)は、上記の電圧制御による電気力線の形状のみならず、ノズル径、ノズル電極からの液の供給速度(吐出速度)、電極間距離、液性、コレクタ電極を回転させる場合には、回転速度(線速度)、等に依存する。例えば、コレクタ電極110に回転型の電極を採用した場合には、回転速度(線速度)を高分子溶液の供給速度より速くすることにより、構築される高分子ウェブにテンションをかけた状態で、配向性を有する高分子ウェブが製造可能である。尚、回転速度は、通常、表面線速度が0.1m/分〜100m/sとなる範囲内である。ここで、より高強度(高い破断強度)を有する高分子ウェブを得る観点からは、コレクタ電極を高速回転させることが好適である。

【0028】

製造される構造体とその用途

本発明に係る装置により、厚さが均一な高分子ウェブや、従来得ることの出来なかったような複合材料を製造することができるので、各種用途(例えば、半導体基板上の電線・発光体用電子銃等のエレクトロニクス分野、高性能フィルタ等の環境分野、傷口保護材や人工臓器等のメディカル分野)で有用である。また、本最良形態に係る装置により、得られる粒子分散体は、光学、医療分野等への応用が可能である。

【実施例】

【0029】

実施例1

図1に示したエレクトロデポジション装置を構築し、実際にエレクトロデポジションを行った。

マルチノズル吐出部100(容量1mlのガラス製シリンジ4本それぞれに、内径0.5mmのルアーロック付金属製ノズルを装着したシリンジポンプ)にポリビニルアルコール(MW200,000)の5%水溶液0.5mlを入れ、毎分75μl吐出するように調整した。

マルチノズル吐出部100のノズル電極101a〜dとコレクタ電極110間距離を180mmに調節し、ノズル電極101a〜dを正として4連ノズルの外側のノズル2本に15kV、内側の2本に13kVの電圧を直流電源により印加した。このとき概略40乃至50μAの電流が観測された。

押圧装置103a〜dを駆動することにより、ノズル電極101a〜dとコレクタ電極110間にポリビニルアルコールの微細繊維が発生し、コレクタ電極110にその繊維が付着、堆積した。

10分間押圧装置103a〜dを駆動した後、電圧印加と押圧装置103a〜dの駆動とを停止した。コレクタ電極110の表面には微細な繊維が堆積していた。繊維の付着状況を観察したところ、コレクタ電極110上に、ノズル電極101の並んでいる方向に40cm、ノズル電極101の並んでいる方向に対して直角の方向に20cmの範囲に繊維が付着していた。また付着繊維層の厚さは付着領域全域で均等であった。

コレクタ電極上の堆積物をはがして顕微鏡で観察し、顕微鏡視野内の繊維200本を任意に選び、その平均繊維径を測定したところ123nmであった。

【0030】

比較例1

各ノズル電極101a〜dに印加する電圧をすべて15kVとする以外は、実施例1と同条件で、エレクトロデポジションを行った。

繊維の付着状況を観察したところ、ノズル電極101a〜dの並んでいる方向に50cm、ノズル電極101a〜dの並んでいる方向に対して直角の方向に30cmの範囲に繊維が付着していた。また付着繊維層の厚さは、周辺部からほぼ中央部に向かって厚さが増加しており、また、4本のノズル電極101a〜dに対応する、4つの厚く堆積した領域が観察された。

コレクタ電極110上の堆積物をはがして顕微鏡で観察し、顕微鏡視野内の繊維200本を任意に選び、その平均繊維径を測定したところ130nmであった。

【産業上の利用可能性】

【0031】

本発明に係る装置により、用途に適合した、様々な成分からなる複合材料を製造することができるので、各種用途(例えば、半導体基板上の電線・発光体用電子銃等のエレクトロニクス分野、高性能フィルタ等の環境分野、傷口保護材や人工臓器等のメディカル分野)で有用である。

【図面の簡単な説明】

【0032】

【図1】図1は、本最良形態に係る装置を示した図である。

【技術分野】

【0001】

本発明は、マルチノズルを用いた、エレクトロデポジション法(エレクトロスピニング法)による構造体(例えば平面構造体)の製造方法、前記製造方法が実施可能であるエレクトロデポジション装置に関する。

【背景技術】

【0002】

単繊維の直径がナノオーダーの繊維からなる高分子ウェブを作製する一般的な方法として、エレクトロスピニング法が知られている。この方法では、ポリマー溶液を調製した後、ポリマー溶液に高電圧を印加して口金から押し出し、極細な繊維を形成する。当該方法により、一般的には数百nmレベルの繊維径の高分子ウェブを製造することができる。

【0003】

ここで、シングルノズル方式のエレクトロスピニング法の場合、当該ノズルからの吐出量を高めるのには限界がある。したがって、形成される高分子ウェブの大面積化を図ることが困難である。更に、シングルノズル方式の場合、一つの高分子液体媒体を噴射することしかできず、互いに混じらない二種類以上の高分子を同時に適用し複合材料を形成させることは困難である。

【0004】

他方、複数のノズルを設けたマルチノズル方式のエレクトロスピニング装置も提案されている。当該方式は、高分子溶液タンクからマルチノズルにポンプで溶液を供給し、ノズル−適用対象物間に電圧を印加し、適用対象物に高分子ウェブを適用する手法である(特許文献1)。当該方式によれば、前述のシングルノズル方式における幾つかの問題(例えば高分子ウェブの大面積化)は解消可能である。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のマルチノズル方式も、解決すべき問題を少なからず抱えているのが実情である。その一つが、マルチノズル方式でエレクトロスピニングを行った場合、複数のノズル電極とコレクタ電極間に形成される電界が、互いに干渉しあうという問題である。この電界干渉の問題に対して、特許文献1では、電荷を帯びた高分子が相互干渉して反発することによる高分子の散乱を防止するために、補助電極によりノズル側の電極と同極の電圧を印加する手法が提案されている。更に、特許文献2では、マルチノズル間に補助電極を設け、ノズルよりも低い電圧を印加して、電気的干渉を防ぎ電界をコレクタ電極上に集中させ、高分子ウェブの製造速度を飛躍的に向上させる手法が開示されている。しかしながら、これら手法は、全てのノズル電極に等しい電圧条件を与えるに過ぎない一群のノズルを考えたとき、群の端のノズルと中央部のノズルでは、周辺の電圧条件が変わるので、干渉を防ぐには異なる電圧条件が要求される。また、ノズルが複数であることを利用して、異なる高分子溶液を同時にデポジションするとき、溶液の性質により最適な電圧条件が異なるので、適切なデポジションができない。そこで、本発明は、マルチノズル型のエレクトロデポジション法において、隣り合うノズル間での干渉防止と、異なる高分子溶液を同時かつ適切にデポジションする手段を提供することを目的とする。

【特許文献1】特開2002−201559号公報

【特許文献2】特開2006−283240号公報

【課題を解決するための手段】

【0006】

すなわち、本発明(1)は、原料液を吐出可能に開口した複数のノズル電極(ノズル電極101a〜d)と、前記ノズル電極(ノズル電極101a〜d)と対向した位置に配されたコレクタ電極(コレクタ電極110)と、前記ノズル電極(ノズル電極101a〜d)と液体導通関係にある液体コンテナ(液体コンテナ102a〜d)と、前記液体コンテナ(液体コンテナ102a〜d)から前記ノズル電極(ノズル電極101a〜d)を介して前記コレクタ電極(コレクタ電極110)に向けて前記原料液を吐出させる吐出手段(押圧装置103a〜d)と、前記ノズル電極(ノズル電極101a〜d)と前記コレクタ電極(コレクタ電極110)との間に電圧を印加する電圧印加手段(電源部120)とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、

前記複数のノズル電極(ノズル電極101a〜d)は、一以上のノズル電極(ノズル電極101a〜d)から構成される複数のグループ毎に絶縁されており、前記電圧印加手段(電源部120)は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置である。

【0007】

本発明(2)は、前記液体コンテナ(液体コンテナ102a〜d)は複数存在し、前記複数の液体コンテナ(液体コンテナ102a〜d)は前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、発明(1)のエレクトロデポジション装置である。

【0008】

本発明(3)は、ノズル電極(ノズル電極101a〜d)とコレクタ電極(コレクタ電極110)間に電圧を印加した状況下、前記ノズル電極(ノズル電極101a〜d)から原料液を前記コレクタ電極(コレクタ電極110)に向けて吐出させることにより構造体を製造する方法において、

前記ノズル電極(ノズル電極101a〜d)を複数配置すると共に、当該複数のノズル電極(ノズル電極101a〜d)を一以上のノズル電極から構成される複数のグループ毎に絶縁した上で、前記複数のグループのそれぞれに対して独立して電圧を印加することを特徴とする方法である。

【0009】

本発明(4)は、前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、発明(3)の方法である。

【0010】

本発明(5)は、発明(3)又は(4)の方法により得られる構造体である。

【0011】

本発明(6)は、高分子ウェブ又は粒子分散体である発明(5)の構造体である。

【0012】

ここで、本特許請求の範囲及び本明細書中の各用語の定義を記載する。まず、「原料液」とは、高分子溶液、高分子分散液、高分子溶融液、粒子分散液等のエレクトロデポジションにおいて原料として使用されうる液体を意味する。「構造体」とは、二次元的な構造体及び三次元的な構造体のいずれをも包含し(例えば繊維構造体、粒子分散体)、また、原料液のみに由来した構造体に限定されず、他の材料(例えば、繊維、フィルム等)と原料液由来成分との複合体をも包含する。

【発明の効果】

【0013】

本発明によれば、マルチノズル方式のエレクトロデポジションにおいて、各ノズル電極とコレクタ電極間に生じる電界の干渉を防ぐために要求される電圧条件を適切なものに設定することができ、また、ノズルが複数であることを利用して、異なる高分子溶液を同時にデポジションするとき、溶液の性質等により最適な電圧条件が異なる場合であっても、適切なデポジションをすることができるという効果を奏する。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しながら、本発明の最良形態を説明する。尚、本発明の技術的範囲は本最良形態に限定されるものではない。具体的には、以下の最良形態では、原料液として高分子溶液を例に採る等、用語を限定的に使用しているが、本発明の技術的範囲は当該限定的用語に限定されるものではない。また、図示した本最良形態に係るエレクトロデポジション装置は、4つのノズル電極を有するものであるが、当該ノズルの本数は特に限定されない。また、本最良形態においては、4つのノズル電極に印加する電圧をそれぞれ独立に制御できるように構成されているが、必ずしも、全てのノズル電極の電圧を制御できるように構成する必要はなく、電極のグループを設定して、それらのグループごとに印加電圧を制御できるように構成してもよい。

【0015】

装置全体の構成

図1は、本最良形態に係るエレクトロデポジション装置の全体構成の一態様を示した図である。ここで、エレクトロデポジション装置は、高分子溶液を後述するコレクタ電極110に向けて吐出するためのマルチノズル吐出部100と、当該マルチノズル吐出部100と対向した位置に配されたコレクタ電極110と、当該マルチノズル吐出部100とコレクタ電極110との間(正確には第一吐出部100a〜第四吐出部100dとコレクタ電極110との間)に電圧を印加する電源部120と、を有する。以下、各構成要素を詳述する。

【0016】

はじめに、本発明の一特徴である、エレクトロデポジション装置の一部を構成するマルチノズル吐出部100は、後述するように、同一構成を採る四個の吐出部である、第一吐出部100a〜第四吐出部100dから構成される。ここで、第一吐出部100a〜第四吐出部100dは、後述するように、相互に独立して設置された複数の液体コンテナとそれぞれ接続していると共に、独立した電源でそれぞれ作動可能である。加えて、図1に示すように、第一吐出部100a〜第四吐出部100dの間には、絶縁体105が介在している。その結果、第一吐出部100a〜第四吐出部100dは相互に電気的に絶縁された状態にある。

【0017】

ここで、前述のように、本最良形態では第一吐出部100a〜第四吐出部100dは同一構成を採るので、第一吐出部100aを代表例として説明する。図1に示すように、第一吐出部100aは、高分子溶液を吐出可能に開口したノズル電極101aと、当該ノズル電極101aと液体導通関係にあり、当該高分子溶液をノズル電極101aに供給するための、高分子溶液を保持するための液体コンテナ102aと、液体コンテナ102a内の高分子溶液を押し出してノズル電極101aの開口部から外部に向けて吐出させる押圧装置(液体吐出装置、シリンジポンプ)103aとを有する。ここで、押圧装置103aを吐出方向に駆動制御した場合、高分子溶液が液体コンテナ102aからノズル電極101aへと移動し、一定量噴出されるように構成されている。以下、吐出部100aを構成する各要素を詳述する。

【0018】

まず、ノズル電極101aは、前述したように開口部を有しており、コレクタ電極110aに向けて高分子溶液を吐出する機能を有すると共に、それ自体が導電性であり、かつ、電源部120(正確には電源121a)と電気的に接続しているために電極としての機能も有している。また、図1においては、ノズル電極101aは電極の役割を担うものであるが、ノズルと電極が一体である必要は無く、ノズルの近傍に更に電極を設けて使用する形態であってもよい。

【0019】

尚、前述のように、第二吐出部100b〜第四吐出部100dも、第一吐出部100aと同一の構成を採る。即ち、独立した液体コンテナが備えられており、それぞれに異なる種類の高分子液体媒体を導入することが可能な構成である。

【0020】

次に、エレクトロデポジション装置の一部を構成するコレクタ電極110は、図1においては平面状の形状を有しているが、その形状には特に限定されず、例えば、円筒状の形状を有していてもよい。また、前記のように円筒状の形状を有している場合には、円筒状のコレクタ電極を回転させて、延伸しながら高分子ウェブを製造してもよい。更に、コレクタ電極110の表面に、導電領域と絶縁領域のパターンが構築されていてもよい。

【0021】

次に、エレクトロデポジション装置の一部を構成する電源部120は、四個の吐出部のそれぞれに独立して電圧を印加可能である、四個の吐出部のそれぞれに対応した電源121a〜dと、四個の吐出部のそれぞれに印加される電圧を制御可能な電源制御手段122と、を有している。具体的には、電源121a〜dの一方の極は第一吐出部100a〜dとそれぞれ独立に電気的に接続しており、反対側の極はコレクタ電極110と電気的に接続している、両電極間に電圧を印加可能な電源である。更に、電源制御手段122は、電源121a〜dと電気的に接続しており、それぞれの電圧を独立して制御することができる。ここで、電源部120に使用しうる電源は、特に限定されないが、例えば、直流電源、パルス電源、交流電源等が挙げられる。

【0022】

続いて、本最良形態に係る装置を用いて、エレクトロデポジションにより構造体を製造する方法について詳述する。

【0023】

まず、高分子溶液又は高分子溶融液を液体コンテナ内に充填する。ここで、本最良形態では、第一吐出部100a〜第四吐出部100d毎に独立して液体コンテナ102a〜102dが設けられているので、吐出部毎に異なる種類の液体を導入することが可能である。尚、本最良形態に係る装置において使用できる原料液は、特に限定されないが、例えば、高分子溶液、高分子分散液、高分子溶融液、粒子分散液が挙げられる。高分子溶液、高分子分散液、高分子溶融液に使用する高分子は、特に限定されないが、ビニル系ポリマー、アクリル系ポリマー、ウレタン、ナイロン等の汎用高分子、導電性高分子、タンパク質等の天然高分子等を用いることができ、例えば、ポリビニルアルコール、ナイロン66、ポリアクリルニトリル、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリエチレンオキサイド、セルロース、ポリエーテルウレタン、ポリ乳酸、ポリカプロラクタン、フィブロイン、コラーゲンが挙げられる。また、使用される高分子は、単一成分に限定されるものではなく、上述の高分子等を二種以上混合して使用してもよい。またさらに、原料液は、高分子溶液だけに限られず、例えば金属、セラミックス等の無機物を主成分としたゾル、ゲルを用いてもよい。これらゾル、ゲルを高分子溶液として使用することにより、配向性を有する無機系材料からなるウェブを製造することが可能である。さらに、このウェブを焼結することで無機系焼結繊維からなるウェブを製造することが可能である。その他、原料液として使用する粒子分散液は、金、チタニア等のナノ粒子が挙げられる。

【0024】

ここで高分子溶液を使用する場合、溶媒としては、特に限定されないが、例えば、水、アセトン、クロロホルム、エタノール、メタノール、トルエン、キシロール、シクロヘキサン、ジメチルホルムアミド等を挙げることができる。使用する溶媒は、単一成分に限定されるものではなく、上述の溶剤等を二種以上混合して使用してもよい。さらに、高分子溶液の電気特性を改善するために、水に対して、水酸化ナトリウム、塩化リチウム等の電解質を添加してもよい。

【0025】

マルチノズル吐出部の使用例

ノズル電極101a〜dとコレクタ電極110との間に直流高電圧を印加した状態で、シリンジポンプを作動させてノズル電極101a〜dから高分子溶液等を放出する。ノズル電極101a〜dから放出された高分子溶液等は、ノズル電極101a〜dとコレクタ電極110との間に生じている電界場中に放出される。電界場に放出された高分子は、飛翔し高分子ウェブを形成する。ここで、マルチノズル方式でノズル電極101a〜dに等電圧を印加すると、それぞれのノズル電極101a〜dとコレクタ電極110間に発生する電界が互いに干渉しあうため、構築される高分子ウェブは、厚さむらを有するものとなる。具体的には、本最良形態のように各ノズル間の距離が小さい条件下ですべてのノズル電極101a〜dを等電圧にすると、中心部に電気力線が集中する結果、飛翔高分子が中心部に引き付けられてしまい、端と比較して中心部の厚さが大きくなってしまう。そこで、ノズル電極101a及び101dに印加される電圧と比較して、ノズル電極101b及び101cに印加される電圧を低く設定することにより、厚さムラの無い高分子ウェブをコレクタ電極110上に形成させることが可能となる。その他、マルチノズル方式により、エレクトロデポジションを行う場合、ノズル毎に堆積ピークが生ずることがある。このような場合には、マルチノズルを構築するより外側にあるノズルに対しては、電圧を大きく印加し、中心側にあるノズルに対しては、低く電圧を印加する、又は、マルチノズルを構築するノズルに対して、電圧を交互に高低とすることにより解決することができる。

【0026】

更に、本最良形態に係るマルチノズル式のエレクトロデポジション装置は、ノズル電極に対応する液体タンクを一対一で有するため、当該液体タンクに別の種類の高分子液体媒体を導入することにより今まで製造することの出来なかった高分子ウェブ、例えば、疎水性高分子と親水性高分子の複合材料を製造することができる。そして、各ノズル電極に対して任意の電圧を印加することができるため、当該高分子の性質に合わせた電圧に適宜調整することができる。例えば、溶媒の性質(水、非水、導電性の大小、粘性の大小、等)により、適切な電圧が異なる。また、電圧により、ファイバとなったり、粒子状となったりする。更に、導電性や粘性により、スピニングに必要な最低電圧は異なる。エレクトロデポジションにおいては、以上のような問題点を有するため、原料液体毎に適切な電圧を設定することが重要となる。

【0027】

ここで、高分子ウェブの形態(形状、径等)は、上記の電圧制御による電気力線の形状のみならず、ノズル径、ノズル電極からの液の供給速度(吐出速度)、電極間距離、液性、コレクタ電極を回転させる場合には、回転速度(線速度)、等に依存する。例えば、コレクタ電極110に回転型の電極を採用した場合には、回転速度(線速度)を高分子溶液の供給速度より速くすることにより、構築される高分子ウェブにテンションをかけた状態で、配向性を有する高分子ウェブが製造可能である。尚、回転速度は、通常、表面線速度が0.1m/分〜100m/sとなる範囲内である。ここで、より高強度(高い破断強度)を有する高分子ウェブを得る観点からは、コレクタ電極を高速回転させることが好適である。

【0028】

製造される構造体とその用途

本発明に係る装置により、厚さが均一な高分子ウェブや、従来得ることの出来なかったような複合材料を製造することができるので、各種用途(例えば、半導体基板上の電線・発光体用電子銃等のエレクトロニクス分野、高性能フィルタ等の環境分野、傷口保護材や人工臓器等のメディカル分野)で有用である。また、本最良形態に係る装置により、得られる粒子分散体は、光学、医療分野等への応用が可能である。

【実施例】

【0029】

実施例1

図1に示したエレクトロデポジション装置を構築し、実際にエレクトロデポジションを行った。

マルチノズル吐出部100(容量1mlのガラス製シリンジ4本それぞれに、内径0.5mmのルアーロック付金属製ノズルを装着したシリンジポンプ)にポリビニルアルコール(MW200,000)の5%水溶液0.5mlを入れ、毎分75μl吐出するように調整した。

マルチノズル吐出部100のノズル電極101a〜dとコレクタ電極110間距離を180mmに調節し、ノズル電極101a〜dを正として4連ノズルの外側のノズル2本に15kV、内側の2本に13kVの電圧を直流電源により印加した。このとき概略40乃至50μAの電流が観測された。

押圧装置103a〜dを駆動することにより、ノズル電極101a〜dとコレクタ電極110間にポリビニルアルコールの微細繊維が発生し、コレクタ電極110にその繊維が付着、堆積した。

10分間押圧装置103a〜dを駆動した後、電圧印加と押圧装置103a〜dの駆動とを停止した。コレクタ電極110の表面には微細な繊維が堆積していた。繊維の付着状況を観察したところ、コレクタ電極110上に、ノズル電極101の並んでいる方向に40cm、ノズル電極101の並んでいる方向に対して直角の方向に20cmの範囲に繊維が付着していた。また付着繊維層の厚さは付着領域全域で均等であった。

コレクタ電極上の堆積物をはがして顕微鏡で観察し、顕微鏡視野内の繊維200本を任意に選び、その平均繊維径を測定したところ123nmであった。

【0030】

比較例1

各ノズル電極101a〜dに印加する電圧をすべて15kVとする以外は、実施例1と同条件で、エレクトロデポジションを行った。

繊維の付着状況を観察したところ、ノズル電極101a〜dの並んでいる方向に50cm、ノズル電極101a〜dの並んでいる方向に対して直角の方向に30cmの範囲に繊維が付着していた。また付着繊維層の厚さは、周辺部からほぼ中央部に向かって厚さが増加しており、また、4本のノズル電極101a〜dに対応する、4つの厚く堆積した領域が観察された。

コレクタ電極110上の堆積物をはがして顕微鏡で観察し、顕微鏡視野内の繊維200本を任意に選び、その平均繊維径を測定したところ130nmであった。

【産業上の利用可能性】

【0031】

本発明に係る装置により、用途に適合した、様々な成分からなる複合材料を製造することができるので、各種用途(例えば、半導体基板上の電線・発光体用電子銃等のエレクトロニクス分野、高性能フィルタ等の環境分野、傷口保護材や人工臓器等のメディカル分野)で有用である。

【図面の簡単な説明】

【0032】

【図1】図1は、本最良形態に係る装置を示した図である。

【特許請求の範囲】

【請求項1】

原料液を吐出可能に開口した複数のノズル電極と、前記ノズル電極と対向した位置に配されたコレクタ電極と、前記ノズル電極と液体導通関係にある液体コンテナと、前記液体コンテナから前記ノズル電極を介して前記コレクタ電極に向けて前記原料液を吐出させる吐出手段と、前記ノズル電極と前記コレクタ電極との間に電圧を印加する電圧印加手段とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、

前記複数のノズル電極は、一以上のノズル電極から構成される複数のグループ毎に絶縁されており、前記電圧印加手段は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置。

【請求項2】

前記液体コンテナは複数存在し、前記複数の液体コンテナは前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、請求項1記載のエレクトロデポジション装置。

【請求項3】

ノズル電極とコレクタ電極間に電圧を印加した状況下、前記ノズル電極から原料液を前記コレクタ電極に向けて吐出させることにより構造体を製造する方法において、

前記ノズル電極を複数配置すると共に、当該複数のノズル電極を一以上のノズル電極から構成される複数のグループ毎に絶縁した上で、前記複数のグループのそれぞれに対して独立して電圧を印加することを特徴とする方法。

【請求項4】

前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、請求項3記載の方法。

【請求項5】

請求項3又は4記載の方法により得られる構造体。

【請求項6】

高分子ウェブ又は粒子分散体である請求項5記載の構造体。

【請求項1】

原料液を吐出可能に開口した複数のノズル電極と、前記ノズル電極と対向した位置に配されたコレクタ電極と、前記ノズル電極と液体導通関係にある液体コンテナと、前記液体コンテナから前記ノズル電極を介して前記コレクタ電極に向けて前記原料液を吐出させる吐出手段と、前記ノズル電極と前記コレクタ電極との間に電圧を印加する電圧印加手段とを有する、原料液からエレクトロデポジション法により構造体を製造するための装置であって、

前記複数のノズル電極は、一以上のノズル電極から構成される複数のグループ毎に絶縁されており、前記電圧印加手段は、前記複数のグループのそれぞれに対して独立して電圧を印加可能に構成されている、エレクトロデポジション装置。

【請求項2】

前記液体コンテナは複数存在し、前記複数の液体コンテナは前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、請求項1記載のエレクトロデポジション装置。

【請求項3】

ノズル電極とコレクタ電極間に電圧を印加した状況下、前記ノズル電極から原料液を前記コレクタ電極に向けて吐出させることにより構造体を製造する方法において、

前記ノズル電極を複数配置すると共に、当該複数のノズル電極を一以上のノズル電極から構成される複数のグループ毎に絶縁した上で、前記複数のグループのそれぞれに対して独立して電圧を印加することを特徴とする方法。

【請求項4】

前記複数のグループのそれぞれに対して独立して同一又は異なる原料液を供給する、請求項3記載の方法。

【請求項5】

請求項3又は4記載の方法により得られる構造体。

【請求項6】

高分子ウェブ又は粒子分散体である請求項5記載の構造体。

【図1】

【公開番号】特開2009−24293(P2009−24293A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−190231(P2007−190231)

【出願日】平成19年7月20日(2007.7.20)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月20日(2007.7.20)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]