エレクトロルミネセンス素子

【課題】高発光効率及び高色純度を有するエレクトロルミネセンス素子を提供する。

【解決手段】少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、上記第一電極及び上記第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、上記発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有するエレクトロルミネセンス素子であり、好適には、上記発光性ナノ粒子は、量子ドット発光材料を含み、上記非発光性ナノ粒子は、金属酸化物ナノ粒子を含む。

【解決手段】少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、上記第一電極及び上記第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、上記発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有するエレクトロルミネセンス素子であり、好適には、上記発光性ナノ粒子は、量子ドット発光材料を含み、上記非発光性ナノ粒子は、金属酸化物ナノ粒子を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネセンス素子に関する。より詳しくは、ナノ粒子を含有するエレクトロルミネセンス素子に好適なエレクトロルミネセンス素子に関するものである。

【背景技術】

【0002】

近年、軽量及び薄型で消費電力が少なく、かつ形状の自由度に優れた面発光型素子として、エレクトロルミネセンス素子(EL素子;電界発光素子)が注目されている。このようなEL素子は、高輝度発光、高速応答、広視野角、薄型軽量、高解像度等の多くの優れた特徴を有し、フラットパネルディスプレイに応用されている。

【0003】

このようなEL素子として、有機エレクトロルミネセンス素子(以下、「有機EL素子」ともいう。)が一般的に知られている。有機EL素子は、通常、陽極及び陰極からなる一対の電極と、その一対の電極に挟持された発光層と含んで構成される自発光型、かつ全固体型の発光素子であり、視認性が高く、衝撃にも強いため、ディスプレイや照明等の分野に広く応用されることが期待されている。

【0004】

有機EL素子の製造プロセスとしては、成膜法により、蒸着法等を用いる乾式法と塗布法等を用いる湿式法とに大別される。乾式法により作製される有機EL素子においては、発光材料として、通常、低分子発光材料が用いられ、一方、湿式法により作製される有機EL素子においては、発光材料として、通常、高分子発光材料が用いられる。

【0005】

低分子発光材料に関しては、燐光材料を用いた高効率の緑色発光材料及び赤色発光材料が提案されている。他方、青色発光材料には、高バンドギャップを有するホスト材料が必要であり、高色純度かつ高効率の青色発光材料は現在のところ存在しない。なお、高色純度を実現する技術としてマイクロキャビティー効果を利用する技術があるが、この場合、視野角特性を向上するという点で工夫の余地があった。

【0006】

一方、高分子発光材料は、効率及び需要の点で課題が多い。また、高分子発光材料は、発光波長の半値幅が大きいため、色純度を向上する点で改善の余地があった。更に、高分子燐光材料については、発色団としての材料の他に、ホストとなる高バンドギャップの母骨格が必要であるため、低分子発光材料以上に開発に注力する必要がある。

【0007】

また、低分子発光材料、高分子発光材料等の有機発光材料においては、有機物特有のバンドの揺らぎがあり、発光波長はブロードになる傾向にある。また、燐光材料を発光させるためには、高バンドギャップを有する材料が必要であり、この材料を有機物で実現するという点で更に開発の余地があった。

【0008】

それに対して、高効率かつ色純度の高い発光材料として量子ドット等の発光性ナノ粒子(ナノ発光体)が提案されている。この発光性ナノ粒子においては、色純度は、発光性ナノ粒子の系に依存し、半値幅の小さい急峻なピークを持つ発光が可能である。また、青色、緑色及び赤色のいずれの発光においても、材料自体のバンドギャップは変わらないので、青色、緑色及び赤色の区別なく発光することができる。

【0009】

量子ドットは、材料としては、量子閉じ込め効果による高効率発光が可能であり、また、フォトルミネセンスでは高効率発光が可能である。なお、現在、量子ドットの量子収率は50%程度であるが、これは、シェルの構造欠陥(製造上の未成熟)が要因であって、原理的には100%が可能であり、技術開発が進められている。

【0010】

このような状況の中、量子ドットを発光層として用いた電荷注入型のEL素子が開示されている(例えば、非特許文献1及び特許文献1参照。)。また、高分子化合物中に半導体超微粒子が分散された発光層を有するEL素子が開示されている(例えば、特許文献2及び非特許文献2、3参照。)。

【非特許文献1】「オーガニック レリクトロニクス(Organic Electronics)」、第4巻、(2003)、p.123−130

【特許文献1】特表2005−502176号公報

【特許文献2】特開2004−172102号公報

【非特許文献2】「アプライド フィジクス レターズ(Applied Physics letters)」、1995年、第66巻、p.1316−1318

【非特許文献3】「サイエンス(Science)」、(米国)、2002年2月22日、第295巻、p.1506−1508

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、量子ドット等の発光性ナノ粒子を用いたEL素子においては、充分な効率を発揮することができなかった。

【0012】

例えば、非特許文献1に記載の技術については、(1)発光層である量子ドットの層が単層であり、細密に並べても隙間が生じ、上下リークが発生する、(2)量子ドットの層が単層では、量子ドットの層を突き抜けていく電荷も多く、効率が向上しない、(3)量子ドットのイオン化ポテンシャルが低く、有機EL素子で用いられる有機材料を用いて正孔を注入することが困難である、(4)量子ドットは量子閉じ込め効果により発光するが、それ自体は電流を流さないため、量子ドットを積層することができない、といった課題があった。

【0013】

また、特許文献1に記載の技術においては、量子ドットに電荷を注入するために、量子ドットの表面上に量子ドットへの励起状態の注入を引き起こす機能ユニットを伴うキャッピング分子を設ける必要がある。しかしながら、このような構成では、特に特許文献1の特許請求の範囲や明細書中に書かれているような有機材料系のキャッピング分子では、量子ドットのイオン化ポテンシャルの壁を越えて量子ドット中に電荷を注入することは困難であった。

【0014】

更に、特許文献2及び非特許文献2、3に記載の技術については、半導体超微粒子を高分子材料(ポリビニルカルバゾールやポリフェニレンビニレン)に分散させた系を用い、また、電荷輸送性化合物を含有する層が発光層と電極との間に挿入された素子構成を有する。これらの構成でも発光は認められたが、発光自体の効率は低かった。これは、量子ドットへの電荷注入や系を流れる電流が不足していることによると考えられる。

【0015】

本発明は、上記現状に鑑みてなされたものであり、高発光効率及び高色純度を有するエレクトロルミネセンス素子を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

本発明者らは、高発光効率及び高色純度を有するエレクトロルミネセンス素子について種々検討したところ、量子ドット等の発光性ナノ粒子に着目した。そして、発光層が、発光性ナノ粒子のみならず、電荷を流す機能や発光性ナノ粒子に電荷を注入する機能を有する非発光性ナノ粒子を含有することにより、量子ドット等の発光性ナノ粒子を効率よく発光させることができることを見いだし、上記課題をみごとに解決することができることに想到し、本発明に到達したものである。

【0017】

すなわち、本発明は、少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、上記第一電極及び上記第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、上記発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有するエレクトロルミネセンス素子である。これにより、高効率かつ高色純度を有するエレクトロルミネセンス素子を実現することができる。

【0018】

なお、上記発光層において、上記発光性ナノ粒子及び上記非発光性ナノ粒子はそれぞれ、少なくとも一種あればよく、その種類の数は特に限定されない。

【0019】

本発明のエレクトロルミネセンス素子の構成としては、このような構成要素を必須として形成されるものである限り、その他の構成要素を含んでいても含んでいなくてもよく、特に限定されるものではない。

本発明のエレクトロルミネセンス素子における好ましい形態について以下に詳しく説明する。なお、以下に示す各形態は、適宜組み合わされてもよい。

【0020】

非発光性ナノ粒子から発光性ナノ粒子への電荷注入をより効率よく行う観点からは、上記非発光性ナノ粒子は、電荷輸送性を有することが好ましく、上記非発光性ナノ粒子は、電子輸送性のナノ粒子と正孔輸送性のナノ粒子とを含むことが好ましく、上記発光性ナノ粒子は、上記電子輸送性のナノ粒子及び上記正孔輸送性のナノ粒子と電気的に接続されることが好ましく、上記非発光性ナノ粒子は、金属酸化物ナノ粒子を含むことが好ましく、上記非発光性ナノ粒子は、上記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することが好ましい。

【0021】

また、上記非発光性ナノ粒子は、上記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することにより、発光効率を向上することもできる。上記非発光性ナノ粒子が上記発光性ナノ粒子のバンドギャップ以下の大きさのバンドギャップを有する場合、発光性ナノ粒子で形成された励起子が非発光性ナノ粒子の方へエネルギー移動してしまい、発光性ナノ粒子の発光効率を低下させてしまうおそれがある。

【0022】

非発光性ナノ粒子から発光性ナノ粒子への正孔注入をより効率よく行う観点からは、上記非発光性ナノ粒子のイオン化ポテンシャル(IP)は、上記発光性ナノ粒子のイオン化ポテンシャル(IP)よりも大きい(深い)ことが好ましく、非発光性ナノ粒子から発光性ナノ粒子への電子注入をより効率よく行う観点からは、上記非発光性ナノ粒子の電気陰性度は、上記発光性ナノ粒子の電気陰性度よりも小さい(浅い)ことが好ましい。いずれによっても電荷注入に際してのエネルギー障壁を無くすことができるため、電荷注入をより効果的に行うことができる。

【0023】

なお、上記電子輸送性のナノ粒子と上記正孔輸送性のナノ粒子とはそれぞれ、上記発光層において少なくとも一種あればよく、その種類の数は特に限定されない。このように、上記非発光性ナノ粒子は、少なくとも2種類以上のナノ粒子を含むことが好ましい。

【0024】

特に優れた効率と色純度とを実現する観点からは、上記発光性ナノ粒子は、量子ドット発光材料を含むことが好ましい。

【0025】

成膜性に優れた発光層を実現する観点からは、上記発光層は、支持材料を含むことが好ましい。

【0026】

発光層の電導性を向上する観点からは、上記支持材料は、電荷輸送性を有することが好ましい。

【0027】

製造コストを削減する観点からは、上記第一電極及び上記第二電極は、同一の材料を含むことが好ましい。

【0028】

発光層への電荷注入をより効率よく行う観点からは、上記第一電極及び上記第二電極は、仕事関数の値が互いに異なる材料を含むことが好ましい。

【0029】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記第二電極の一方と上記発光層との層間に、電荷注入輸送層を更に備えることが好ましい。

【0030】

発光効率を更に向上する観点からは、上記電荷注入輸送層は、ナノ粒子を含むことが好ましい。

【0031】

なお、上記電荷注入輸送層において、上記ナノ粒子は、少なくとも一種あればよく、その種類の数は特に限定されない。

【0032】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記発光層の層間と上記第二電極及び上記発光層の層間とにそれぞれ、第一電荷注入輸送層及び第二電荷注入輸送層を更に備えることが好ましい。

【0033】

発光効率を更に向上する観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層は、ナノ粒子を含むことが好ましい。

【0034】

なお、上記第一電荷注入輸送層及び上記第二電荷注入輸送層それぞれにおいて、上記ナノ粒子は、少なくとも一種あればよく、その種類の数は特に限定されない。

【0035】

発光層への電荷注入をより効率よく行う観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層は、上記発光層に含まれる上記非発光性ナノ粒子と同じ材料を含むことが好ましい。

【0036】

発光効率を更に向上する観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層の一方は、電子輸送性を有し、上記第一電荷注入輸送層及び上記第二電荷注入輸送層の他方は、正孔輸送性を有することが好ましい。

【0037】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記第二電極の一方と上記発光層との層間に、電荷ブロッキング層を更に備えることが好ましい。

【0038】

発光効率を更に向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記発光層の層間と上記第二電極及び上記発光層の層間とにそれぞれ、第一電荷ブロッキング層及び第二電荷ブロッキング層を更に備えることが好ましい。

【0039】

素子の劣化を抑制する観点からは、上記エレクトロルミネセンス素子は、上記発光層に複数の発光中心を有することが好ましく、上記発光層は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有することが好ましく、上記発光層は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有することがより好ましく、上記エレクトロルミネセンス素子は、交流駆動されることが好ましい。同様の観点からは、上記発光層は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有する形態であってもよいし、上記発光層は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有する形態であってもよい。

【0040】

なお、発光中心は、実際の発光領域の中で電子と正孔との再結合が特に高確率で起こる領域、すなわち、発光領域の中で最も発光が強い箇所である。

【0041】

なお、上記電子輸送性の金属酸化物ナノ粒子と上記正孔輸送性の金属酸化物ナノ粒子とはそれぞれ、上記発光層において、少なくとも一種あればよく、その種類の数は特に限定されない。

【0042】

視認性を向上する観点からは、上記エレクトロルミネセンス素子は、60Hz以上の駆動周波数で交流駆動されることが好ましい。

【0043】

面内の均一性に優れた層を実現する観点からは、上記第一電極及び上記第二電極の間に狭持された層の少なくとも一つは、スプレー法により形成されることが好ましく、上記第一電極及び上記第二電極の間に狭持された層は、スプレー法により形成されることがより好ましい。

【発明の効果】

【0044】

本発明のエレクトロルミネセンス素子によれば、高発光効率及び高色純度を実現することができる。

【発明を実施するための最良の形態】

【0045】

以下に実施形態を掲げ、本発明を図面を参照して更に詳細に説明するが、本発明はこれらの実施形態のみに限定されるものではない。

【0046】

(実施形態1)

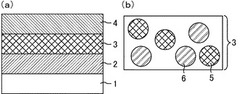

図1は、実施形態1のEL素子の断面模式図であり、(a)は、積層構造を示し、(b)は、発光層の拡大図である。本実施形態のEL素子は、図1(a)に示すように、基板1上に、第一電極2、発光層3及び第二電極4が基板1側からこの順に積層された構造を有する。すなわち、本実施形態のEL素子の基本構成は、一対の電極である上下電極2、4と、発光層3とからなる。発光層3は、発光性ナノ粒子(ナノ発光体)5及び非発光性ナノ粒子6からなる。

【0047】

図1(b)に示すように、発光性ナノ粒子5は、量子効果を備えた量子ドットを含み、非発光性ナノ粒子6は、少なくとも1種類以上の電子輸送性を有する金属酸化物ナノ粒子と、少なくとも1種類以上の正孔輸送性を有する金属酸化物ナノ粒子とを含む。なお、非発光性ナノ粒子6は、電荷輸送性の機能を持つナノ粒子として、NaF、CaF、MgF等の一部のフッ化物を含んでもよい。

【0048】

上述のように、高効率及び高色純度の発光材料として量子ドットが注目されている。しかしながら、量子ドットは、従来の電気発光方法では効率が悪い。量子ドットを含む従来の素子構造では下記(1)〜(4)のような課題がある。

(1)発光層である量子ドットの層が単層であり、細密に並べても隙間が生じ、上下リークが発生する。

(2)量子ドットの層が単層では、量子ドットの層を突き抜けていく電荷も多く、効率が向上しない。

(3)量子ドットのイオン化ポテンシャルが低く、有機EL素子で用いられる有機材料を用いて正孔を注入することが困難である。

(4)量子ドットは量子閉じ込め効果により発光するが、それ自体は電流を流さないため、量子ドットを積層することができない。

【0049】

これらの課題を克服するには、下記(A)〜(C)のような概念が必要である。

(A)発光層を単層とせず、量子ドットが堆積しても電気が充分流れるような構成とするとともに、量子ドットを積層化させることで上下電極間のリークを抑制する。

(B)量子ドットへの電荷の注入、特に正孔の注入を促進させるために、従来の注入型ではない注入方式を適用する。

(C)上記(A)及び(B)と同義であるが、系に多くの電流が流れるような素子設計を行い、励起子の生成量を増やす。

本実施形態の構成は、これらの概念を実現し、量子ドットを効率よく発光させることができる構成である。

【0050】

また、本発明者らは、金属酸化物ナノ粒子が高い導電性を有すること見出した。金属酸化物ナノ粒子は、材料の種類や金属酸化物の作製プロセスによって、電子及び正孔の輸送性に違いを持たせることができる。そのため、発光層3に、電気を流さない量子ドットと、導電性のよい金属酸化物ナノ粒子とを混合することで、発光層3内で電荷を流す機能と発光する機能とを両立させることができる。その結果、発光層3を厚くすることができるので、上下電極2、6間のリークを抑制することができる。

【0051】

更に、本実施形態の構成では、電流として、電極2、4からの電荷注入に頼らずとも金属酸化物ナノ粒子が有する内部電荷を利用することができる。そのため、電極からの電荷注入によって電流を流す従来の有機EL素子に比べて、格段に素子の系に電流を流すことが可能である。

【0052】

そして、本実施形態の構成は、量子ドット材料内への電荷の注入に対しても効果がある。上述のように、量子ドットは、通常、従来の有機EL素子に用いられる電荷輸送層に比べてイオン化ポテンシャルが深く、また、コアシェル構造を有する場合はシェル部を構成する材料のバンドギャップも大きく、更に、量子ドット周辺には凝集防止のパッシベーション分子が添加される場合がある等の点を有することから、従来の方法では、量子ドット内への電荷の注入、特に正孔に関する電荷注入は困難であった。すなわち、従来の有機EL素子で考えられているようなエネルギーダイアグラムから選択された材料を用いて、量子ドットへの電荷注入を行うのは難しい。それに対して、本発明者らは、量子ドットへの新しい電荷注入機構を本構成で実現できることを見いだした。すなわち、金属酸化物ナノ粒子は、内部電荷を有し、発光層3内に存在する金属酸化物ナノ粒子と量子ドットとの間には電位差が生じる。この電位差と、外部から印加される電界とを利用し、ナノ粒子(金属酸化物ナノ粒子及び量子ドット)間の内部ショットキー効果やトンネリング効果によって、エネルギー障壁が存在するにもかかわらず、金属酸化物ナノ粒子から量子ドットへの電荷注入を行うことができることを見いだした。そして、量子ドットに注入された電荷は量子効果によって量子ドットから抜け出すことはできないので、正孔が先に注された場合は電子が注入された時点で発光し、一方、電子が先に注された場合は正孔が注入された時点で発光する。

【0053】

なお、量子ドットは、半導体ナノメータ結晶(半導体からなるナノメータオーダーの結晶)であり、MgS、MgSe、MgTe、CaS、CaSe、CaTe、SrS、SrSe、SrTe、BaS、BaSe、BaTe、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、HgS、HgSe、HgTe等のII−VI族半導体化合物、及び/又は、GaAs、GaP、InN、InAs、InP、InSb等のIII−V族半導体化合物の結晶、及び/又は、Si、Ge等のIV族半導体化合物の結晶を有することができる。その他、半導体化合物を、Eu3+、Tb3+、Ag+、Cu+等の希土類金属のカチオン又は遷移金属のカチオンでドープすることができる。量子ドットは、2つ以上の半導体化合物からなることが可能である。量子ドットは、ウエットケミカルプロセスによって準備することが好ましい。量子ドットは、InN、InGaP又はGaAsを含むことが最も実用的である。量子ドットの半径は、バルク材料の励起子ボーア半径より小さい。量子ドットは、約10nmより大きくない半径を有することが最も実用的である。量子ドットは、1〜6nmの半径を有することが最も好ましい。量子ドットは、コアシェル構造を有することが可能である。この場合、量子ドットは、電子及び/又は正孔及び/又は励起子が量子ドットのコア部に閉じ込められるように、バンドギャップの高いシェル材料(例えばZnS)でオーバーコートされた発光コア材料(例えばCdSe)を含む。

【0054】

量子ドットを安定させる(例えば凝集を防ぐ)ために、パッシベーション分子を量子ドットの表面にリンクすることもできる。このようなパッシベーション分子としては、フッ化物イオン、非芳香族炭化水素部分を有する分子、配位溶媒、フォスファン、フォスファン酸化物が挙げられる。機能ユニットを有するキャッピング分子又は非芳香族炭化水素部分を有する分子を結合ユニットを通じて量子ドットの表面にリンクすることもできる。このような結合ユニットとしては、例えば、チオール、硫酸塩、亜硫酸塩、硫化物、カルボン酸、アルデヒド、アルコール、エステル、ホスフィン、リン酸塩、アミン、及び非縮合多核ピリジン(non−fusedpolynuclearpyridine)等が挙げられる。

【0055】

量子ドットの電子には、エネルギー範囲があり、エネルギー準位、バンドギャップ、伝導帯、価電子帯といった概念は、従来のバルクの半導体そのままあてはまるが、一つ大きな違いがある。バルク状態では、半導体クリスタルの粒径は、Exciton Bohr Radiusよりも大幅に大きくなり、励起子は自然限界にまで及ぶ。しかし、半導体クリスタルが小さくなると、物質のExciton Bohr Radiusのサイズにまで近づき、電子エネルギー準位はもはや連続ではなくなり、ディスクリート、つまりエネルギー準位同士の間に小さな分離が生じる。このディスクリートエネルギー準位の状態は、量子封じ込めと呼ばれ、この状態では、半導体物質は、バルクではなくなり、その代わり量子ドットとなる。この状態では、半導体物質の吸収及び発光に大きな影響がある。バルク半導体物質と同様に、量子ドットでも電子はバンドギャップの端から端まで移動する傾向があるが、量子ドットでは、バンドギャップのサイズは量子ドットの粒径を変えるだけでコントロールすることができる。量子ドットの発光波長は、発光部(例えばコア部)のバンドギャップに依存するので、量子ドットの発光波長を非常に精密に調節することができる。量子ドットの発光スペクトルは、半値全幅が狭く、左右対称の発光スペクトルとなり、例えばコア部がCdSeからなり、シェル部がZnSからなる量子ドットの場合、半値全幅は30〜40nmである。図2は、コア部がCdSeからなり、シェル部がZnSからなる実施形態1に係る量子ドットのバンドギャップを示す模式図である。この場合、コア部5aのバンドギャップEgは、2.1eVであり、シェル部5bのバンドギャップEgは、4.1eVである。そして、シェル部5bの伝導帯から電子eがコア部5aに注入されるとともに、シェル部5bの価電子帯から正孔hがコア部5aに注入され、電子e及び正孔hがコア部5aにて再結合し、発光することとなる。

【0056】

金属酸化物ナノ粒子の材料としては、電子輸送性のものとしてチタン酸バリウム(例えばBaTiO3)、酸化チタン(例えば、TiO2)、酸化セリウム(例えば、CeO2)、酸化イットリウム(例えば、Y2O3)、酸化ガリウム(Ga2O3)等が挙げられ、正孔輸送性のものとしてITO、酸化銅(例えば、Cu2O)、酸化モリブデン(例えば、MoO2(3))、酸化亜鉛(例えば、ZnO2)等が挙げられる。しかしながら、同じ酸化物であっても、その電荷の輸送性は、製造方法や材料の状態によって変化し、電子輸送性を持つ場合もあれば、正孔輸送性を持つ場合もあるため、金属酸化物ナノ粒子としては、その材質によらず、必要に応じて適宜使用することができる。

【0057】

また、発光層3に含有される電子輸送性の金属酸化物ナノ粒子の種類の数と、正孔輸送性の金属酸化物ナノ粒子の種類の数とはそれぞれ特に限定されず、適宜設定すればよい。

【0058】

金属酸化物ナノ粒子が導電性を有し、かつ電荷注入できる理由については、以下のような理由が考えられる。

(原因1)

金属酸化物ナノ粒子が、電極、又は、量子ドットとの界面で電荷移動錯体を形成する。より詳細には、金属酸化物ナノ粒子上の酸化物と電極との間、又は、金属酸化物ナノ粒子上の金属と量子ドットとの間で電荷移動錯体(金属錯体)が形成される。このため、電荷はこの電荷移動錯体を通じて発光層に注入され、電極及び金属酸化物ナノ粒子間、又は、金属酸化物ナノ粒子及び量子ドット間にバンドギャップがあっても電荷注入が起こると考えられる。

(原因2)

金属酸化物は、それ自体は誘電体であるが、ナノ粒子化するプロセスにおいて不完全な酸化物状態となったり、材料中の一部が不完全な酸化物状態となったりすることがある。この完全ではない酸化物の存在は、電子材料的に見ると、過剰な電子や正孔を生じることとなる。つまり、金属酸化物ナノ粒子を膜状にした場合、内部電荷を多く含んだ層を構成することになる。この層に電界を印加することで、内部電荷が対向電極に移動し、電流となる。

【0059】

金属酸化物ナノ粒子の平均粒径は、ナノオーダーであれば特に限定されないが、金属酸化物ナノ粒子から量子ドットへの電荷注入をより効率よく行うためには、量子ドットへ金属酸化物ナノ粒子をできる限り数多く接触させることが好ましい。少なくともそれぞれ一種類以上の正孔輸送性の金属酸化物ナノ粒子と電子輸送性の金属酸化物ナノ粒子とが量子ドットへ接続されるような構成が好ましい。可視光発光する量子ドットは、通常、青色発光で2〜3nm程度の大きさであり、赤色発光で10nm程度の大きさである。そのため、金属酸化物ナノ粒子の大きさが量子ドットより極端に大きくては、量子ドットの周辺に金属酸化物ナノ粒子を多く接続させることができない。したがって、金属酸化物ナノ粒子は、数nmから数十nm程度、より具体的には2〜30nm程度の大きさであることが好ましい。

【0060】

また、金属酸化物ナノ粒子は、凝集し、凝集体である二次粒子を形成することがあるが、この場合の粒径、すなわち二次粒子の粒径は、可視光の波長範囲(通常、400〜700nm)よりも小さいことが好ましく、これにより、発光層3の透過率を向上することができる。なお、金属酸化物ナノ粒子、量子ドット等のナノ粒子の粒径については、BET測定法等の方法により測定することができる。

【0061】

また、金属酸化物ナノ粒子から量子ドットへの電荷注入をより効率よく行う観点からは、金属酸化物ナノ粒子のバンドギャップの大きさは、量子ドットのバンドギャップの大きさ以上であることが好ましい。これは、バンドギャップが大きいものから小さいものへはエネルギー障壁なく電荷注入が行われやすいためである。また、これにより、量子ドットで形成された励起子が金属酸化物ナノ粒子の方へエネルギー移動するのを効果的に抑制することができるので、発光効率を向上することもできる。

【0062】

また、金属酸化物ナノ粒子から量子ドットへの正孔注入をより効率よく行う観点からは、金属酸化物ナノ粒子のイオン化ポテンシャル(IP)は、量子ドットのイオン化ポテンシャル(IP)よりも大きい(深い)ことが好ましく、金属酸化物ナノ粒子から量子ドットへの電子注入をより効率よく行う観点からは、金属酸化物ナノ粒子の電気陰性度は、量子ドットの電気陰性度よりも小さい(浅い)ことが好ましい。いずれによっても電荷注入に際してのエネルギー障壁を無くすことができるため、電荷注入をより効果的に行うことができる。

【0063】

以上より、本実施形態のEL素子によれば、素子へ多くの電流を流すことができるとともに、上下電極2、4間のリークが充分に抑制された素子を実現することができる。また、金属酸化物ナノ粒子から量子ドットへ効率よく電荷注入できるので、効率のよい発光が可能である。更に、量子ドット等の発光性ナノ粒子を用いることから色純度に優れた発光が可能である。

【0064】

金属酸化物ナノ粒子においては、内部電荷による電荷の輸送過程が電荷の輸送ないし注入に対して大きな役割を果たすので、隣接する電極の種類(材質)による注入特性及び輸送特性への影響が小さい。つまり、本実施形態の構成においては、上下電極2、4間を流れる電流の向きによって、発光層3に対する電荷の注入方向を決定することができる。すなわち、例えば、本実施形態の有機EL素子を交流駆動した場合には、どちらの電界方向においても、発光層3中に電子及び正孔が注入されるとともに、これらは金属酸化物ナノ粒子を経て、量子ドット内で再結合し、発光する。

【0065】

なお、本発明における金属酸化物ナノ粒子は、電荷の注入及び/又は輸送を行う機能を有するが、本発明における金属酸化物ナノ粒子による電荷の注入及び/又は輸送のメカニズムについては、現在はっきりとした原理が確立されているわけではない。ただし、本発明におけるメカニズムは、従来の乾式法により作製された有機EL素子に用いられる、いわゆる電子注入層、電子輸送層、電子注入輸送層等の層による電子注入及び/又は電子輸送のメカニズムとは異なると考えられる。しかしながら、本明細書においては、説明が煩雑になるのを避けるために、便宜上、「金属酸化物ナノ粒子は、電荷(正孔若しくは電子)注入性及び/又は電荷(正孔若しくは電子)輸送性を有する」と記載したり、「電荷(正孔若しくは電子)注入性及び/又は電荷(正孔若しくは電子)輸送性の金属酸化物ナノ粒子」と記載したりする。

【0066】

図3は、実施形態1のEL素子の変形例を示す断面模式図であり、発光層の拡大図である。発光層3は、支持体7を含んでもよく、発光性ナノ粒子5及び非発光性ナノ粒子6が支持体7中に分散されてもよい。金属酸化物ナノ粒子は、通常、粒子の表層に数nm程度の修飾層が形成されていることが多く、その結果、金属酸化物ナノ粒子単独であっても、自己支持力により膜状に固定される場合が多い。しかしながら、この固着力は小さいため、金属酸化物ナノ粒子単独からなる膜は、剥がれやすいものも多い。そこで、通常、強い自己支持力を有する高分子材料をバインダーとして量子ドット材料及び金属酸化物ナノ粒子材料と組み合わせて用いることによって、発光層3を素子により強固に固定することができる。また、本実施形態のEL素子では、発光層3に用いる金属酸化物ナノ粒子に電子輸送性及び正孔輸送性のどちらの機能も付与する必要があるため、特性の異なる複数の金属酸化物ナノ粒子を使用することになるが、このように、高分子支持体(バインダー樹脂)に特性の異なる複数の金属酸化物ナノ粒子をブレンドすることによって、どちらの電荷の機能性もより効果的に発揮させることができる。以上より、高分子材料をバインダーとして用いることで、成膜性に優れるとともに、金属酸化物ナノ粒子の混合物を略均一に分散させることができる安定な膜を発光層3上に容易に形成することができる。

【0067】

なお、バインダー樹脂としては、ポリスチレン、ポリイミド、ポリカーボネート、アクリル樹脂、不活性な樹脂等を用いることができる。

【0068】

また、バインダー樹脂は、電荷輸送性を有してもよいし、バインダー樹脂中には、電荷輸送性材料を混入してもよい。これら場合、バインダー樹脂が絶縁性である場合よりも発光層3の導電性を向上させることができる。金属酸化物ナノ粒子自身でも充分な電荷輸送性能を有するが、微少なナノ粒子がバインダー内に均一、かつ低濃度で分散された場合、ナノ粒子が持つ電荷を効果的に輸送できないことがある。そこで、金属酸化物ナノ粒子以外の発光層を構成する材料として、電荷輸送性を持たせた材料を用いることによって、金属酸化物ナノ粒子のもつ高い電荷輸送特性を更に効果的に引き出すことができる。

【0069】

電荷輸送性を有するバインダー樹脂及びバインダー樹脂に混入される電荷輸送性を有する材料としては、ポリチオフェン及びその誘導体、ポリピロール及びその誘導体、ポリアニリン及びその誘導体、これらに準じる共役系高分子材料等が挙げられる。

【0070】

なお、支持体7は、少なくとも一種あればよく、その種類の数は特に限定されない。すなわち、支持体7は、複数の材料を含有してもよい。

【0071】

本実施形態の構成においては金属酸化物ナノ粒子の内部電荷を用いて発光層3中に電流を流すので、上下電極2、4の材料を選別するための条件は特に存在しない。ただし、本実施形態は発光素子であるため、上下電極2、4の少なくとも一方が透明である必要がある。また、例えば、ITO等の透明導電膜を上下電極2、4として使用すれば透明発光素子とすることも可能である。また、金属材料を用いて上下電極2、4の少なくとも一方を形成したとしても、金属膜を薄く成膜することで上下電極2、4の少なくとも一方に透明性を付与することも可能である。この場合でも、上下電極2、4を同じものとすることで、用いる材料を同一にできるので、成膜装置や材料の種類を少なくすることができ、その結果、コストの低減を実現することができる。

【0072】

また、発光層3は基本的に無機材料から形成されるので、上下電極2、4の成膜方法を自由に設定することができる。従来の有機EL素子では、例えば有機層上にITO膜をスパッタ成膜すると有機層が劣化することがあった。それに対して、本実施形態の構成では、電極4の形成に例えスパッタを用いたとしても発光層3が劣化することがない。

【0073】

上下電極2、4の材料としては、ITOの他、Al、Ag、Mo、Au等を用いてもよい。

【0074】

他方、電荷注入を改善する観点からは、上下電極2、4の材料として、互いに異なる材料を用いることもできる。これにより、金属酸化物ナノ粒子の材料やバインダーとして用いる電荷輸送性の樹脂の材料によっては電荷をより効率よく発光層3に注入することができる。この場合、陽極は、仕事関数が5eV以下の材料を含むことが好ましく、陰極は、仕事関数が4eV以上の金属を含むことが好ましい。より具体的には、上下電極2、4の材料としては、陽極としてはITOが挙げられ、陰極としてはAl、MgAg合金、発光層3側からBa及びAlがこの順に積層されたBa/Al積層電極、発光層3側からCa及びAlがこの順に積層されたCa/Al積層電極、発光層3側からLiF及びAlがこの順に積層されたLiF/Al積層電極等が挙げられる。

【0075】

以下に、本実施形態の有機EL素子の製造方法と、より具体的な実施例(実施例1)とについて説明する。

【0076】

基板1としては、絶縁性の表面を有するものが好ましく、例えば、ガラス、石英等の無機材料から形成される基板、ポリエチレンテレフタレート等のプラスチックから形成される基板、アルミナ等のセラミックスから形成される基板、アルミニウムや鉄等の金属基板にSiO2や有機絶縁材料等の絶縁物をコートした基板、金属基板の表面に陽極酸化法等の方法により絶縁化処理を施した基板等を広く用いることができる。

【0077】

まず、膜厚150nmのITO(インジウム−錫酸化物)を基板1の全面上にスパッタし、フォトリソプロセスで所望の形状及び大きさにパターンニングすることによって電極2を形成する。本実施形態においては、2×2mmの画素でパターン化する。

【0078】

なお、電極2の材料としては、ITOの他、金(Au)、白金(Pt)、ニッケル(Ni)等の仕事関数が高い金属や、IDIXO(酸化インジウム−インジウム亜鉛酸化物;In2O3(ZnO)n)、SnO2等の透明導電材料等を用いてもよい。

【0079】

次に、ITOパターンニング後に洗浄を行う。洗浄方法としては、例えば、アセトン、イソプロピルアルコール(Isopropyl Alcohol;IPA)等を用いて、超音波洗浄を10分間行った後、紫外線(UV)−オゾン洗浄を30分間行う方法等が挙げられる。

【0080】

次に、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:1:0.3:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて電極2上に塗布することによって膜厚100nmの発光層3を形成する。なお、このときの塗布条件としては、例えば、N2流量を10l/minとし、溶液の流量を0.2l/minとし、スプレーのノズル移動速度を2mm/secとし、ノズル高さを130cmとすればよい。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。チタン酸バリウムナノ粒子及び酸化銅ナノ粒子の平均粒径は20nm程度であり、量子ドットの平均粒径は、約10nmである。

【0081】

ここでは、量子ドットとして緑色発光材料を使ったが、必要に応じて青色、赤色発光材料を用いてもよい。量子ドットは材料自体が同一の材料であったとしても、粒径によって発光色を変えることができる。つまり注入過程においては、緑色、青色、赤色どの色でも同様の機構で注入させることが可能である。

【0082】

こうして出来た発光層3上に真空蒸着法によって、電極4として膜厚100nmのアルミニウム(Al)膜を製膜し、本実施形態の素子を完成させた。

【0083】

以上、本実施形態のEL素子によれば、高発光効率及び高色純度を実現することができる。

【0084】

(実施形態2)

本実施形態のEL素子は、電極4として、スパッタ装置により膜厚100nmのITO膜を製膜したこと以外は、実施例1のEL素子と同様の構成を有する。

【0085】

本実施形態のEL素子では、発光層3が無機材料系からなるので、発光層3上に直接スパッタ製膜しても発光層3がダメージを受けることがない。すなわち、発光層3にダメージを与えることなくITO等の透明導電膜を形成することができる。

【0086】

本実施形態のEL素子によれば、電極2、4がともに透明であることから、両面発光素子を実現することができる。また、電極2を形成した装置(スパッタ装置)を電極4の形成用装置としてそのまま使用できるので、電極4用の形成用装置を必要としない。

【0087】

(実施形態3)

本実施形態のEL素子は、電極4として、真空蒸着法により膜厚100nmのBa膜と、膜厚100nmのAl膜とをこの順に製膜したこと以外は、実施例1のEL素子と同様の構成を有する。

【0088】

本実施形態のEL素子では、電極4としてAl膜だけを設けた場合に比べて、発光層3への電子の注入を起こりやすくすることができる。その結果、素子の電流値を向上することができる。

【0089】

(実施形態4)

図4は、実施形態4のEL素子の断面模式図である。本実施形態のEL素子は、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.3:0.3:0.1になるように変更したこと以外は、図4に示すように、実施例1のEL素子と同様の構成を有する。このように、正孔輸送性の金属酸化物ナノ粒子の量を減らしたため、発光層3は電子リッチな系となり、発光層3の電子の流れ方が、正孔に比べて10倍流れるようになった。また、本実施形態のEL素子は、周波数は60Hzで交流駆動(AC駆動)される。

【0090】

発光層3内の発光領域は、発光層3内における電子及び正孔の輸送のバランスによって主に決定される。すなわち、従来の有機EL素子において、電子の方が流れやすい発光材料を用いた場合は、一方の電極(陽極)側の界面付近で発光中心が形成される。

【0091】

本実施形態のEL素子によれば、AC駆動を行うことで、(1)電極2が陽極、電極4が負極の場合は、発光中心(図4中の破線で囲まれた領域)は電極2と発光層3の界面部分に形成され、(2)電極2が負極、電極4が陽極の場合は、発光中心は電極4と発光層3の界面部分に形成され、その結果、電極の方向によって発光中心の位置を変えることができる。

【0092】

一方、例えば、一般的な従来の有機EL素子を交流駆動した場合、従来の有機EL素子は、発光する電界方向(順バイアス)では発光することができるが、それとは逆方向の電界(逆バイアス)では発光することができなかった。

【0093】

したがって、素子を直流(DC)かつ定電流駆動でエージングさせた場合、一般的な従来の有機EL素子では、発光層内をDCが順方向に流れ続けるとともに、発光層内の発光中心はある一定の箇所に固定される、すなわち、発光層内のある一定の箇所のみが発光し続けることになる。そして、エージングを続けると、この発光中心における発光材料が劣化し、その結果、発光輝度が低下することになる。

【0094】

それに対して、本実施形態のEL素子では、定電流駆動をする場合に、交流(AC)電界をかけることができる。また、上述の発光機構によると、本実施形態のEL素子では、上下電極2、4に印加される電界の向きによって、発光層3内の発光位置を変えることができる。もちろん、本実施形態のEL素子では、各電界の方向において、一定の輝度を出すこともできる。すなわち、発光層3内に少なくとも二つの発光中心を形成することができる。その結果、発光輝度が低下する時間を、理論上、少なくとも2倍にすることができる。

【0095】

また、発光層3に対して一定の方向からのみDC電界を印加することによるストレス、すなわち発光層3に対する電荷によるストレスについても素子の劣化の遠因になると考えられる。それに対して、本実施形態のEL素子では、AC駆動を行うことによって、このような電界の永続的な印加によるストレスを解消することができるので、素子の劣化を更に抑制することができる。

【0096】

このように、本実施形態のEL素子は、交流駆動(AC駆動)されることが好ましい。

【0097】

本実施形態のEL素子によれば、発光中心を複数形成することによって、発光輝度が低下する時間を、理論上、少なくとも2倍にすることができるとともに、DC電界によるストレスを解消することができるので、素子の寿命をより延ばす、より具体的には2倍以上に延ばすことができる。

【0098】

なお、AC駆動とは、上下電極2、4間に交流電圧を印加することによる駆動を意味し、AC駆動における周波数は、特に限定されない。すなわち、本実施形態のEL素子をAC駆動する場合、1Hzレベルのゆっくりとした電界方向の切り替えでもよいし、60Hz以上の電界方向の切り替えでもよく、同様に素子寿命を延ばすことができる。ただし、一定の周波数(好適には、60Hz)以上でAC駆動した方が、上記電荷によるストレスに起因する劣化を防止する効果は高まると考えられる。また、一定の周波数以上でAC駆動した方が、視認性を向上することができる。すなわち、60Hz以上でAC駆動することで、人間の目には残像により電界の切り替え時の非点灯状態は認識できなくなり、常時点灯しているように認識させることができる。また、従来の有機EL素子では、光学効果のため、発光中心が変わるとスペクトルの形が変化する。しかしながら、量子ドットの発光では発光中心が変わっても元々のスペクトルのピークが急峻であるために、発光中心が変わっても光学効果の影響をほとんど受けない。したがって、量子ドットを用いることによって、発光中心が変わってもスペクトルの形状が変化しないようにすることができる。

【0099】

なお、交流駆動は、電圧を正負切り替えることができるパルスジェネレーター等の電圧切り替え手段を用いて発光層3に電界を印加することによって実現することができる。またこれにより、矩形波、デューティー比を有するパルス波形、正弦波等の任意のパルスを印加することができる。

【0100】

DC電界により永続発光させたい場合には、一方の電界方向で充分に発光させ、劣化した後に、電界方向を反転させ、異なる発光中心で発光させればよい。これによっても、従来の有機EL素子に比べて、素子の寿命を延ばすことができる。

【0101】

上述のように、発光層3中において発光中心を分離するためには、発光層3が電子輸送性と正孔輸送性とを有するとともに、この両者の輸送特性に差があることが好ましい。本実施形態では、発光層3は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有する。発光層3は、何らかの形で、電子輸送性及び正孔輸送性を有するが、この輸送特性の差が大きい程、電界方向によって発光中心の位置を大きく変えることができる。本実施形態では、発光層3の電子輸送性が正孔輸送性よりも大きく(電子輸送性>正孔輸送性)ことから、素子の上部(電極4)よりマイナスの電荷、下部(電極2)よりプラスの電界を印加した場合、発光中心は発光層3の下部側(基板1側)に形成されることになる。逆に、逆方向の電界を印加した場合には、発光層3の上部側に発光中心が形成されることになる。すなわち、発光層3に対する正孔及び電子の注入方向が反転されたときに、発光層3中における発光中心の場所が大きく変化することになる。このように、二つの発光中心を発光層3の中で重ならないように形成できれば、それぞれの発光中心での発光特性を効果的に発揮できるので、より効率よく寿命の向上することができる。

【0102】

以上より、本実施形態のEL素子は、発光層3に複数の発光中心(少なくとも2つの発光中心)において発光することができる。すなわち、本実施形態のEL素子は、発光層3の複数の発光中心を有することができる。なお、発光中心は、通常、発光層3の膜厚方向における電子及び正孔の再結合が最も活発に起こっている領域である。

【0103】

また、発光層3は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有する。これにより、発光中心を発光層3と上下電極2、4との界面にほとんど限定することができる。すなわち、電界方向によって発光中心の位置を発光層3の上端側又は下端側(基板1側の端部)に設定することができる。したがって、電界方向による発光中心の違いをよりはっきりさせることができる。

【0104】

更に、発光層3は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有する。例えば、量子ドットのように、発光材料によっては、その特性上、電荷輸送性自体を高くできなかったり、電子輸送性と正孔輸送性との差をつけられなかったりする場合も多い。このような場合、発光層3の電荷輸送性の差をより引き出させるために、電子輸送性又は正孔輸送性の金属酸化物ナノ粒子を発光層3内に混入することによって、発光層3の電荷輸送性を高めるとともに、電子及び正孔の輸送特性に差を持たせることがきる。その結果、電界方向による発光中心の違いをよりはっきりさせることができる。

【0105】

(実施形態5)

図5は、実施形態5のEL素子の断面模式図である。本実施形態のEL素子は、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比0.3:1:0.3:0.1になるように変更したこと以外は、図5に示すように、実施例1のEL素子と同様の構成を有する。このように、電子輸送性の金属酸化物ナノ粒子の量を減らしたため、発光層3は正孔リッチな系となり、発光層3の正孔の流れ方が、電子に比べて10倍流れるようになった。また、本実施形態のEL素子は、周波数は60Hzで交流駆動(AC駆動)される。

【0106】

本実施形態のEL素子は、実施形態4のEL素子と同様に、発光層3が電子輸送性と正孔輸送性とを有するとともに、この両者の輸送特性に差がある。また、発光層3は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有する。更に、発光層3は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有する。したがって、実施形態4のEL素子と同様の効果を奏することができる。ただし、発光中心(図5中の破線で囲まれた領域)は、各電界方向において、実施形態4とは逆の場所に形成される。すなわち、素子の上部(電極4)よりマイナスの電荷、下部(電極2)よりプラスの電界を印加した場合、発光中心は発光層3の上部側に形成されることになる。逆に、逆方向の電界を印加した場合には、発光層3の下部側(基板1側)に発光中心が形成されることになる。

【0107】

また、例えば実施形態3のように、電極2や電極4をBa等の活性な金属膜を用いて形成した場合、活性な金属膜の近くに発光中心があると励起子の消光サイトになることがある。このような場合では、発光層3中の金属酸化物ナノ粒子のバランスを調整して、発光中心を活性な金属膜から離すことができる。このように、電極2、4の材料に応じて、発光中心の位置を変えることによって、素子の劣化を更に防止することができる。

【0108】

(実施形態6)

図6は、実施形態6のEL素子の断面模式図である。本実施形態のEL素子は、図6に示すように、電極2と発光層3との間に正孔の注入ないし輸送を行う層である正孔注入輸送層8が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。より具体的には、PEDOT−PSSをスピンコート法により電極2上に膜厚60nmとなるように製膜し、200℃、10分間の焼成を行うことによって正孔注入輸送層8を形成した。

【0109】

なお、正孔注入輸送層8の材料としては、PEDOT−PSSに限らず、一般的に有機EL素子で用いられる正孔輸送材料、正孔注入材料、正孔注入輸送材料を用いてもよいし、正孔輸送性の金属酸化物ナノ粒子を用いてもよい。また、正孔注入輸送層8は、複数の材料が混入されてもよい。このように、正孔注入輸送層8は、正孔注入層であってもよいし、正孔輸送層であってもよい。

【0110】

本実施形態のEL素子によれば、電極2から素子により効率よく正孔を注入することができる。また、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。したがって、発光層3への正孔の注入性が改善するとともに、発光層3を貫通する電子をブロッキングすることができるので、発光効率をより向上することができる。

【0111】

なお、ここでは、電極2と発光層3との間に正孔注入輸送層8を挿入したが、正孔注入輸送層8に代えて、電極4と発光層3との間に電子の注入ないし輸送を行う層である電子注入輸送層を挿入してもよい。電子注入輸送層は、スプレー法により形成される。この場合にも、電子注入輸送層の材料としては、一般的に有機EL素子で用いられる電子輸送材料、電子注入材料、電子注入輸送材料を用いてもよいし、電子輸送性の金属酸化物ナノ粒子を用いてもよい。また、電子注入輸送層は、複数の材料が混入されてもよい。このように、電子注入輸送層は、電子注入層であってもよいし、電子輸送層であってもよい。これによっても、発光効率をより向上することができる。

【0112】

(実施形態7)

図7は、実施形態7のEL素子の断面模式図である。本実施形態のEL素子は、図7に示すように、電極2と発光層3との間に正孔注入輸送層8が挿入されるとともに、電極4と発光層3との間に電子注入輸送層9が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。より具体的には、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて電極2上に塗布することによって膜厚100nmの正孔注入輸送層8を形成する。なお、このときの塗布条件は、発光層3の製膜条件と同様である。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。

【0113】

なお、正孔注入輸送層8の材料としては特に限定されず、上記以外の金属酸化物ナノ粒子を用いてもよいし、一般的に有機EL素子で用いられる正孔輸送材料、正孔注入材料、正孔注入輸送材料を用いてもよい。また、正孔注入輸送層8は、複数の材料が混入されてもよい。このように、正孔注入輸送層8は、正孔注入層であってもよいし、正孔輸送層であってもよい。

【0114】

次に、実施例1と同様に、発光層3を正孔注入輸送層8上に形成した後、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて発光層3上に塗布することによって膜厚20nmの電子注入輸送層9を形成する。なお、このときの塗布条件は、発光層3の製膜条件と同様である。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。

【0115】

なお、電子注入輸送層9の材料としては特に限定されず、上記以外の金属酸化物ナノ粒子を用いてもよいし、一般的に有機EL素子で用いられる電子輸送材料、電子注入材料、電子注入輸送材料を用いてもよい。また、電子注入輸送層9は、複数の材料が混入されてもよい。このように、電子注入輸送層9は、電子注入層であってもよいし、電子輸送層であってもよい。

【0116】

本実施形態のEL素子によれば、電極2から素子により効率よく正孔を注入することができる。また、電極4から素子により効率よく電子を注入することができる。更に、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。そして、電極2から注入された正孔が発光層3を貫通した場合、正孔ブロッキング効果を発揮することができる。したがって、発光層3への正孔及び電子の注入性が改善するとともに、発光層3を貫通する正孔及び電子をブロッキングすることができるので、発光効率を更に向上することができる。

【0117】

また、正孔注入輸送層8及び電子注入輸送層9はそれぞれ、発光層3に含まれる非発光性ナノ粒子6(金属酸化物ナノ粒子)と同じ材料を含む。これにより、正孔注入輸送層8及び電子注入輸送層9から発光層3に含まれる非発光性ナノ粒子6へ直接、電子及び正孔が注入されるので、更に効率のよい電子注入及び正孔注入を行うことができる。

【0118】

本実施形態のように、電極2、4の間に狭持された層(電荷注入輸送層や後述する電荷ブロッキング層)の少なくとも一つは、スプレー法により形成されることが好ましく、電極2、4間に狭持された層は、スプレー法により形成されることがより好ましい。これらの層を構成する材料としては、通常、有機溶媒に可溶であるものが用いられるので、例えば、スピンコート法やインクジェット法のような方法によりこれらの層を形成すると溶液と下層とが交じり合ってしまい積層構造を作ることができないばかりか、面内の均一性を著しく損ねてしまう。そこで、スプレー塗布を行うことによって積層膜を作製する。スプレー法は、溶液をミクロなミスト状態にして成膜を行う方法である。そのため、基板に滴下する時点では、ほとんど溶媒は蒸発しており、例えば、発光層3上に電荷注入輸送層を成膜しても、両者をほとんど交じり合うことなく積層することができる。このため、機能性が確保された積層構造を有する高性能なEL素子を作製することができる。また、発光層3の形成に用いた有機溶媒と同じ溶媒を用いて電荷注入輸送層や電荷ブロッキング層を形成することができる。

【0119】

(実施形態8)

図8は、実施形態8のEL素子の断面模式図である。本実施形態のEL素子は、図8に示すように、電極2と発光層3との間に電子ブロッキング層10が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。電子ブロッキング層10は、正孔の流れは抑制することなく、電子のみの輸送を抑制する効果を持つ層である。

【0120】

なお、電子ブロッキング層10の材料としては、一般的に有機EL素子で用いられる電子ブロッキング材料を用いることができる。また、電子ブロッキング層10は、複数の材料が混入されてもよい。

【0121】

本実施形態のEL素子によれば、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。したがって、発光効率をより向上することができる。

【0122】

なお、ここでは、電極2と発光層3との間に電子ブロッキング層10を挿入したが、電子ブロッキング層10に代えて、電極4と発光層3との間に正孔ブロッキング層を挿入してもよい。正孔ブロッキング層は、電子の流れは抑制することなく、正孔のみの輸送を抑制する効果を持つ層である。また、正孔ブロッキング層は、スプレー法により形成される。

この場合にも、正孔ブロッキング層の材料としては、一般的に有機EL素子で用いられる正孔ブロッキング材料を用いることができる。また、正孔ブロッキング層は、複数の材料が混入されてもよい。これによっても、発光効率をより向上することができる。

【0123】

(実施形態9)

図9は、実施形態9のEL素子の断面模式図である。本実施形態のEL素子は、図9に示すように、電極2と発光層3との間に電子ブロッキング層10が挿入されるとともに、電極4と発光層3との間に正孔ブロッキング層11が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。電子ブロッキング層10及び正孔ブロッキング層11は、スプレー法により形成される。

【0124】

なお、電子ブロッキング層10の材料としては、一般的に有機EL素子で用いられる電子ブロッキング材料を用いることができる。また、電子ブロッキング層10は、複数の材料が混入されてもよい。

【0125】

正孔ブロッキング層11の材料としては、一般的に有機EL素子で用いられる正孔ブロッキング材料を用いることができる。また、正孔ブロッキング層11は、複数の材料が混入されてもよい。

【0126】

本実施形態のEL素子によれば、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。また、電極2から注入された正孔が発光層3を貫通した場合、正孔ブロッキング効果を発揮することができる。したがって、発光効率を更に向上することができる。

【0127】

(実施形態10)

図10は、実施形態10のEL素子の断面模式図である。本実施形態のEL素子は、図10に示すように、実施形態6〜9を全て網羅した形態である。具体的には、本実施形態のEL素子は、電極2と発光層3との間に、電極2側から正孔注入輸送層8及び電子ブロッキング層10がこの順に挿入されるとともに、電極4と発光層3との間に、発光層3側から正孔ブロッキング層11及び電子注入輸送層9がこの順に挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。正孔注入輸送層8、電子ブロッキング層10、発光層3、正孔ブロッキング層11及び電子注入輸送層9は、全てスプレー法により形成される。

【0128】

本実施形態のEL素子は、電荷の注入効率と、電荷のブロッキング効果とが最大限に高められた構成を有することから、発光効率を特に向上することができる。

【0129】

なお、本実施形態のEL素子は、正孔注入輸送層8、電子ブロッキング層10、正孔ブロッキング層11及び電子注入輸送層9の少なくとも一つが適宜形成されていない形態であってもよい。すなわち、本実施形態のEL素子は、例えば、電子ブロッキング層10及び電子注入輸送層9を有さず、正孔注入輸送層8及び正孔ブロッキング層11を有する形態であってもよいし、正孔注入輸送層8及び正孔ブロッキング層11を有さず、電子ブロッキング層10及び電子注入輸送層9を有する形態であってもよいし、正孔注入輸送層8、電子ブロッキング層10、正孔ブロッキング層11及び電子注入輸送層9の内の一つが形成されていない形態であってもよい。

【図面の簡単な説明】

【0130】

【図1】実施形態1のEL素子の断面模式図であり、(a)は、積層構造を示し、(b)は、発光層の拡大図である。

【図2】コア部がCdSeからなり、シェル部がZnSからなる実施形態1に係る量子ドットのバンドギャップを示す模式図である。

【図3】実施形態1のEL素子の変形例を示す断面模式図であり、発光層の拡大図である。

【図4】実施形態4のEL素子の断面模式図である。

【図5】実施形態5のEL素子の断面模式図である。

【図6】実施形態6のEL素子の断面模式図である。

【図7】実施形態7のEL素子の断面模式図である。

【図8】実施形態8のEL素子の断面模式図である。

【図9】実施形態9のEL素子の断面模式図である。

【図10】実施形態10のEL素子の断面模式図である。

【符号の説明】

【0131】

1:基板

2、4:電極

4:発光層

5:発光性ナノ粒子(ナノ発光体)

5a:コア部

5b:シェル部

6:非発光性ナノ粒子

7:支持体

8:正孔注入輸送層

9:電子注入輸送層

10:電子ブロッキング層

11:正孔ブロッキング層

e:電子

h:正孔

【技術分野】

【0001】

本発明は、エレクトロルミネセンス素子に関する。より詳しくは、ナノ粒子を含有するエレクトロルミネセンス素子に好適なエレクトロルミネセンス素子に関するものである。

【背景技術】

【0002】

近年、軽量及び薄型で消費電力が少なく、かつ形状の自由度に優れた面発光型素子として、エレクトロルミネセンス素子(EL素子;電界発光素子)が注目されている。このようなEL素子は、高輝度発光、高速応答、広視野角、薄型軽量、高解像度等の多くの優れた特徴を有し、フラットパネルディスプレイに応用されている。

【0003】

このようなEL素子として、有機エレクトロルミネセンス素子(以下、「有機EL素子」ともいう。)が一般的に知られている。有機EL素子は、通常、陽極及び陰極からなる一対の電極と、その一対の電極に挟持された発光層と含んで構成される自発光型、かつ全固体型の発光素子であり、視認性が高く、衝撃にも強いため、ディスプレイや照明等の分野に広く応用されることが期待されている。

【0004】

有機EL素子の製造プロセスとしては、成膜法により、蒸着法等を用いる乾式法と塗布法等を用いる湿式法とに大別される。乾式法により作製される有機EL素子においては、発光材料として、通常、低分子発光材料が用いられ、一方、湿式法により作製される有機EL素子においては、発光材料として、通常、高分子発光材料が用いられる。

【0005】

低分子発光材料に関しては、燐光材料を用いた高効率の緑色発光材料及び赤色発光材料が提案されている。他方、青色発光材料には、高バンドギャップを有するホスト材料が必要であり、高色純度かつ高効率の青色発光材料は現在のところ存在しない。なお、高色純度を実現する技術としてマイクロキャビティー効果を利用する技術があるが、この場合、視野角特性を向上するという点で工夫の余地があった。

【0006】

一方、高分子発光材料は、効率及び需要の点で課題が多い。また、高分子発光材料は、発光波長の半値幅が大きいため、色純度を向上する点で改善の余地があった。更に、高分子燐光材料については、発色団としての材料の他に、ホストとなる高バンドギャップの母骨格が必要であるため、低分子発光材料以上に開発に注力する必要がある。

【0007】

また、低分子発光材料、高分子発光材料等の有機発光材料においては、有機物特有のバンドの揺らぎがあり、発光波長はブロードになる傾向にある。また、燐光材料を発光させるためには、高バンドギャップを有する材料が必要であり、この材料を有機物で実現するという点で更に開発の余地があった。

【0008】

それに対して、高効率かつ色純度の高い発光材料として量子ドット等の発光性ナノ粒子(ナノ発光体)が提案されている。この発光性ナノ粒子においては、色純度は、発光性ナノ粒子の系に依存し、半値幅の小さい急峻なピークを持つ発光が可能である。また、青色、緑色及び赤色のいずれの発光においても、材料自体のバンドギャップは変わらないので、青色、緑色及び赤色の区別なく発光することができる。

【0009】

量子ドットは、材料としては、量子閉じ込め効果による高効率発光が可能であり、また、フォトルミネセンスでは高効率発光が可能である。なお、現在、量子ドットの量子収率は50%程度であるが、これは、シェルの構造欠陥(製造上の未成熟)が要因であって、原理的には100%が可能であり、技術開発が進められている。

【0010】

このような状況の中、量子ドットを発光層として用いた電荷注入型のEL素子が開示されている(例えば、非特許文献1及び特許文献1参照。)。また、高分子化合物中に半導体超微粒子が分散された発光層を有するEL素子が開示されている(例えば、特許文献2及び非特許文献2、3参照。)。

【非特許文献1】「オーガニック レリクトロニクス(Organic Electronics)」、第4巻、(2003)、p.123−130

【特許文献1】特表2005−502176号公報

【特許文献2】特開2004−172102号公報

【非特許文献2】「アプライド フィジクス レターズ(Applied Physics letters)」、1995年、第66巻、p.1316−1318

【非特許文献3】「サイエンス(Science)」、(米国)、2002年2月22日、第295巻、p.1506−1508

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、量子ドット等の発光性ナノ粒子を用いたEL素子においては、充分な効率を発揮することができなかった。

【0012】

例えば、非特許文献1に記載の技術については、(1)発光層である量子ドットの層が単層であり、細密に並べても隙間が生じ、上下リークが発生する、(2)量子ドットの層が単層では、量子ドットの層を突き抜けていく電荷も多く、効率が向上しない、(3)量子ドットのイオン化ポテンシャルが低く、有機EL素子で用いられる有機材料を用いて正孔を注入することが困難である、(4)量子ドットは量子閉じ込め効果により発光するが、それ自体は電流を流さないため、量子ドットを積層することができない、といった課題があった。

【0013】

また、特許文献1に記載の技術においては、量子ドットに電荷を注入するために、量子ドットの表面上に量子ドットへの励起状態の注入を引き起こす機能ユニットを伴うキャッピング分子を設ける必要がある。しかしながら、このような構成では、特に特許文献1の特許請求の範囲や明細書中に書かれているような有機材料系のキャッピング分子では、量子ドットのイオン化ポテンシャルの壁を越えて量子ドット中に電荷を注入することは困難であった。

【0014】

更に、特許文献2及び非特許文献2、3に記載の技術については、半導体超微粒子を高分子材料(ポリビニルカルバゾールやポリフェニレンビニレン)に分散させた系を用い、また、電荷輸送性化合物を含有する層が発光層と電極との間に挿入された素子構成を有する。これらの構成でも発光は認められたが、発光自体の効率は低かった。これは、量子ドットへの電荷注入や系を流れる電流が不足していることによると考えられる。

【0015】

本発明は、上記現状に鑑みてなされたものであり、高発光効率及び高色純度を有するエレクトロルミネセンス素子を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

本発明者らは、高発光効率及び高色純度を有するエレクトロルミネセンス素子について種々検討したところ、量子ドット等の発光性ナノ粒子に着目した。そして、発光層が、発光性ナノ粒子のみならず、電荷を流す機能や発光性ナノ粒子に電荷を注入する機能を有する非発光性ナノ粒子を含有することにより、量子ドット等の発光性ナノ粒子を効率よく発光させることができることを見いだし、上記課題をみごとに解決することができることに想到し、本発明に到達したものである。

【0017】

すなわち、本発明は、少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、上記第一電極及び上記第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、上記発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有するエレクトロルミネセンス素子である。これにより、高効率かつ高色純度を有するエレクトロルミネセンス素子を実現することができる。

【0018】

なお、上記発光層において、上記発光性ナノ粒子及び上記非発光性ナノ粒子はそれぞれ、少なくとも一種あればよく、その種類の数は特に限定されない。

【0019】

本発明のエレクトロルミネセンス素子の構成としては、このような構成要素を必須として形成されるものである限り、その他の構成要素を含んでいても含んでいなくてもよく、特に限定されるものではない。

本発明のエレクトロルミネセンス素子における好ましい形態について以下に詳しく説明する。なお、以下に示す各形態は、適宜組み合わされてもよい。

【0020】

非発光性ナノ粒子から発光性ナノ粒子への電荷注入をより効率よく行う観点からは、上記非発光性ナノ粒子は、電荷輸送性を有することが好ましく、上記非発光性ナノ粒子は、電子輸送性のナノ粒子と正孔輸送性のナノ粒子とを含むことが好ましく、上記発光性ナノ粒子は、上記電子輸送性のナノ粒子及び上記正孔輸送性のナノ粒子と電気的に接続されることが好ましく、上記非発光性ナノ粒子は、金属酸化物ナノ粒子を含むことが好ましく、上記非発光性ナノ粒子は、上記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することが好ましい。

【0021】

また、上記非発光性ナノ粒子は、上記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することにより、発光効率を向上することもできる。上記非発光性ナノ粒子が上記発光性ナノ粒子のバンドギャップ以下の大きさのバンドギャップを有する場合、発光性ナノ粒子で形成された励起子が非発光性ナノ粒子の方へエネルギー移動してしまい、発光性ナノ粒子の発光効率を低下させてしまうおそれがある。

【0022】

非発光性ナノ粒子から発光性ナノ粒子への正孔注入をより効率よく行う観点からは、上記非発光性ナノ粒子のイオン化ポテンシャル(IP)は、上記発光性ナノ粒子のイオン化ポテンシャル(IP)よりも大きい(深い)ことが好ましく、非発光性ナノ粒子から発光性ナノ粒子への電子注入をより効率よく行う観点からは、上記非発光性ナノ粒子の電気陰性度は、上記発光性ナノ粒子の電気陰性度よりも小さい(浅い)ことが好ましい。いずれによっても電荷注入に際してのエネルギー障壁を無くすことができるため、電荷注入をより効果的に行うことができる。

【0023】

なお、上記電子輸送性のナノ粒子と上記正孔輸送性のナノ粒子とはそれぞれ、上記発光層において少なくとも一種あればよく、その種類の数は特に限定されない。このように、上記非発光性ナノ粒子は、少なくとも2種類以上のナノ粒子を含むことが好ましい。

【0024】

特に優れた効率と色純度とを実現する観点からは、上記発光性ナノ粒子は、量子ドット発光材料を含むことが好ましい。

【0025】

成膜性に優れた発光層を実現する観点からは、上記発光層は、支持材料を含むことが好ましい。

【0026】

発光層の電導性を向上する観点からは、上記支持材料は、電荷輸送性を有することが好ましい。

【0027】

製造コストを削減する観点からは、上記第一電極及び上記第二電極は、同一の材料を含むことが好ましい。

【0028】

発光層への電荷注入をより効率よく行う観点からは、上記第一電極及び上記第二電極は、仕事関数の値が互いに異なる材料を含むことが好ましい。

【0029】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記第二電極の一方と上記発光層との層間に、電荷注入輸送層を更に備えることが好ましい。

【0030】

発光効率を更に向上する観点からは、上記電荷注入輸送層は、ナノ粒子を含むことが好ましい。

【0031】

なお、上記電荷注入輸送層において、上記ナノ粒子は、少なくとも一種あればよく、その種類の数は特に限定されない。

【0032】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記発光層の層間と上記第二電極及び上記発光層の層間とにそれぞれ、第一電荷注入輸送層及び第二電荷注入輸送層を更に備えることが好ましい。

【0033】

発光効率を更に向上する観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層は、ナノ粒子を含むことが好ましい。

【0034】

なお、上記第一電荷注入輸送層及び上記第二電荷注入輸送層それぞれにおいて、上記ナノ粒子は、少なくとも一種あればよく、その種類の数は特に限定されない。

【0035】

発光層への電荷注入をより効率よく行う観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層は、上記発光層に含まれる上記非発光性ナノ粒子と同じ材料を含むことが好ましい。

【0036】

発光効率を更に向上する観点からは、上記第一電荷注入輸送層及び上記第二電荷注入輸送層の一方は、電子輸送性を有し、上記第一電荷注入輸送層及び上記第二電荷注入輸送層の他方は、正孔輸送性を有することが好ましい。

【0037】

発光効率をより向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記第二電極の一方と上記発光層との層間に、電荷ブロッキング層を更に備えることが好ましい。

【0038】

発光効率を更に向上する観点からは、上記エレクトロルミネセンス素子は、上記第一電極及び上記発光層の層間と上記第二電極及び上記発光層の層間とにそれぞれ、第一電荷ブロッキング層及び第二電荷ブロッキング層を更に備えることが好ましい。

【0039】

素子の劣化を抑制する観点からは、上記エレクトロルミネセンス素子は、上記発光層に複数の発光中心を有することが好ましく、上記発光層は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有することが好ましく、上記発光層は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有することがより好ましく、上記エレクトロルミネセンス素子は、交流駆動されることが好ましい。同様の観点からは、上記発光層は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有する形態であってもよいし、上記発光層は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有する形態であってもよい。

【0040】

なお、発光中心は、実際の発光領域の中で電子と正孔との再結合が特に高確率で起こる領域、すなわち、発光領域の中で最も発光が強い箇所である。

【0041】

なお、上記電子輸送性の金属酸化物ナノ粒子と上記正孔輸送性の金属酸化物ナノ粒子とはそれぞれ、上記発光層において、少なくとも一種あればよく、その種類の数は特に限定されない。

【0042】

視認性を向上する観点からは、上記エレクトロルミネセンス素子は、60Hz以上の駆動周波数で交流駆動されることが好ましい。

【0043】

面内の均一性に優れた層を実現する観点からは、上記第一電極及び上記第二電極の間に狭持された層の少なくとも一つは、スプレー法により形成されることが好ましく、上記第一電極及び上記第二電極の間に狭持された層は、スプレー法により形成されることがより好ましい。

【発明の効果】

【0044】

本発明のエレクトロルミネセンス素子によれば、高発光効率及び高色純度を実現することができる。

【発明を実施するための最良の形態】

【0045】

以下に実施形態を掲げ、本発明を図面を参照して更に詳細に説明するが、本発明はこれらの実施形態のみに限定されるものではない。

【0046】

(実施形態1)

図1は、実施形態1のEL素子の断面模式図であり、(a)は、積層構造を示し、(b)は、発光層の拡大図である。本実施形態のEL素子は、図1(a)に示すように、基板1上に、第一電極2、発光層3及び第二電極4が基板1側からこの順に積層された構造を有する。すなわち、本実施形態のEL素子の基本構成は、一対の電極である上下電極2、4と、発光層3とからなる。発光層3は、発光性ナノ粒子(ナノ発光体)5及び非発光性ナノ粒子6からなる。

【0047】

図1(b)に示すように、発光性ナノ粒子5は、量子効果を備えた量子ドットを含み、非発光性ナノ粒子6は、少なくとも1種類以上の電子輸送性を有する金属酸化物ナノ粒子と、少なくとも1種類以上の正孔輸送性を有する金属酸化物ナノ粒子とを含む。なお、非発光性ナノ粒子6は、電荷輸送性の機能を持つナノ粒子として、NaF、CaF、MgF等の一部のフッ化物を含んでもよい。

【0048】

上述のように、高効率及び高色純度の発光材料として量子ドットが注目されている。しかしながら、量子ドットは、従来の電気発光方法では効率が悪い。量子ドットを含む従来の素子構造では下記(1)〜(4)のような課題がある。

(1)発光層である量子ドットの層が単層であり、細密に並べても隙間が生じ、上下リークが発生する。

(2)量子ドットの層が単層では、量子ドットの層を突き抜けていく電荷も多く、効率が向上しない。

(3)量子ドットのイオン化ポテンシャルが低く、有機EL素子で用いられる有機材料を用いて正孔を注入することが困難である。

(4)量子ドットは量子閉じ込め効果により発光するが、それ自体は電流を流さないため、量子ドットを積層することができない。

【0049】

これらの課題を克服するには、下記(A)〜(C)のような概念が必要である。

(A)発光層を単層とせず、量子ドットが堆積しても電気が充分流れるような構成とするとともに、量子ドットを積層化させることで上下電極間のリークを抑制する。

(B)量子ドットへの電荷の注入、特に正孔の注入を促進させるために、従来の注入型ではない注入方式を適用する。

(C)上記(A)及び(B)と同義であるが、系に多くの電流が流れるような素子設計を行い、励起子の生成量を増やす。

本実施形態の構成は、これらの概念を実現し、量子ドットを効率よく発光させることができる構成である。

【0050】

また、本発明者らは、金属酸化物ナノ粒子が高い導電性を有すること見出した。金属酸化物ナノ粒子は、材料の種類や金属酸化物の作製プロセスによって、電子及び正孔の輸送性に違いを持たせることができる。そのため、発光層3に、電気を流さない量子ドットと、導電性のよい金属酸化物ナノ粒子とを混合することで、発光層3内で電荷を流す機能と発光する機能とを両立させることができる。その結果、発光層3を厚くすることができるので、上下電極2、6間のリークを抑制することができる。

【0051】

更に、本実施形態の構成では、電流として、電極2、4からの電荷注入に頼らずとも金属酸化物ナノ粒子が有する内部電荷を利用することができる。そのため、電極からの電荷注入によって電流を流す従来の有機EL素子に比べて、格段に素子の系に電流を流すことが可能である。

【0052】

そして、本実施形態の構成は、量子ドット材料内への電荷の注入に対しても効果がある。上述のように、量子ドットは、通常、従来の有機EL素子に用いられる電荷輸送層に比べてイオン化ポテンシャルが深く、また、コアシェル構造を有する場合はシェル部を構成する材料のバンドギャップも大きく、更に、量子ドット周辺には凝集防止のパッシベーション分子が添加される場合がある等の点を有することから、従来の方法では、量子ドット内への電荷の注入、特に正孔に関する電荷注入は困難であった。すなわち、従来の有機EL素子で考えられているようなエネルギーダイアグラムから選択された材料を用いて、量子ドットへの電荷注入を行うのは難しい。それに対して、本発明者らは、量子ドットへの新しい電荷注入機構を本構成で実現できることを見いだした。すなわち、金属酸化物ナノ粒子は、内部電荷を有し、発光層3内に存在する金属酸化物ナノ粒子と量子ドットとの間には電位差が生じる。この電位差と、外部から印加される電界とを利用し、ナノ粒子(金属酸化物ナノ粒子及び量子ドット)間の内部ショットキー効果やトンネリング効果によって、エネルギー障壁が存在するにもかかわらず、金属酸化物ナノ粒子から量子ドットへの電荷注入を行うことができることを見いだした。そして、量子ドットに注入された電荷は量子効果によって量子ドットから抜け出すことはできないので、正孔が先に注された場合は電子が注入された時点で発光し、一方、電子が先に注された場合は正孔が注入された時点で発光する。

【0053】

なお、量子ドットは、半導体ナノメータ結晶(半導体からなるナノメータオーダーの結晶)であり、MgS、MgSe、MgTe、CaS、CaSe、CaTe、SrS、SrSe、SrTe、BaS、BaSe、BaTe、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、HgS、HgSe、HgTe等のII−VI族半導体化合物、及び/又は、GaAs、GaP、InN、InAs、InP、InSb等のIII−V族半導体化合物の結晶、及び/又は、Si、Ge等のIV族半導体化合物の結晶を有することができる。その他、半導体化合物を、Eu3+、Tb3+、Ag+、Cu+等の希土類金属のカチオン又は遷移金属のカチオンでドープすることができる。量子ドットは、2つ以上の半導体化合物からなることが可能である。量子ドットは、ウエットケミカルプロセスによって準備することが好ましい。量子ドットは、InN、InGaP又はGaAsを含むことが最も実用的である。量子ドットの半径は、バルク材料の励起子ボーア半径より小さい。量子ドットは、約10nmより大きくない半径を有することが最も実用的である。量子ドットは、1〜6nmの半径を有することが最も好ましい。量子ドットは、コアシェル構造を有することが可能である。この場合、量子ドットは、電子及び/又は正孔及び/又は励起子が量子ドットのコア部に閉じ込められるように、バンドギャップの高いシェル材料(例えばZnS)でオーバーコートされた発光コア材料(例えばCdSe)を含む。

【0054】

量子ドットを安定させる(例えば凝集を防ぐ)ために、パッシベーション分子を量子ドットの表面にリンクすることもできる。このようなパッシベーション分子としては、フッ化物イオン、非芳香族炭化水素部分を有する分子、配位溶媒、フォスファン、フォスファン酸化物が挙げられる。機能ユニットを有するキャッピング分子又は非芳香族炭化水素部分を有する分子を結合ユニットを通じて量子ドットの表面にリンクすることもできる。このような結合ユニットとしては、例えば、チオール、硫酸塩、亜硫酸塩、硫化物、カルボン酸、アルデヒド、アルコール、エステル、ホスフィン、リン酸塩、アミン、及び非縮合多核ピリジン(non−fusedpolynuclearpyridine)等が挙げられる。

【0055】

量子ドットの電子には、エネルギー範囲があり、エネルギー準位、バンドギャップ、伝導帯、価電子帯といった概念は、従来のバルクの半導体そのままあてはまるが、一つ大きな違いがある。バルク状態では、半導体クリスタルの粒径は、Exciton Bohr Radiusよりも大幅に大きくなり、励起子は自然限界にまで及ぶ。しかし、半導体クリスタルが小さくなると、物質のExciton Bohr Radiusのサイズにまで近づき、電子エネルギー準位はもはや連続ではなくなり、ディスクリート、つまりエネルギー準位同士の間に小さな分離が生じる。このディスクリートエネルギー準位の状態は、量子封じ込めと呼ばれ、この状態では、半導体物質は、バルクではなくなり、その代わり量子ドットとなる。この状態では、半導体物質の吸収及び発光に大きな影響がある。バルク半導体物質と同様に、量子ドットでも電子はバンドギャップの端から端まで移動する傾向があるが、量子ドットでは、バンドギャップのサイズは量子ドットの粒径を変えるだけでコントロールすることができる。量子ドットの発光波長は、発光部(例えばコア部)のバンドギャップに依存するので、量子ドットの発光波長を非常に精密に調節することができる。量子ドットの発光スペクトルは、半値全幅が狭く、左右対称の発光スペクトルとなり、例えばコア部がCdSeからなり、シェル部がZnSからなる量子ドットの場合、半値全幅は30〜40nmである。図2は、コア部がCdSeからなり、シェル部がZnSからなる実施形態1に係る量子ドットのバンドギャップを示す模式図である。この場合、コア部5aのバンドギャップEgは、2.1eVであり、シェル部5bのバンドギャップEgは、4.1eVである。そして、シェル部5bの伝導帯から電子eがコア部5aに注入されるとともに、シェル部5bの価電子帯から正孔hがコア部5aに注入され、電子e及び正孔hがコア部5aにて再結合し、発光することとなる。

【0056】

金属酸化物ナノ粒子の材料としては、電子輸送性のものとしてチタン酸バリウム(例えばBaTiO3)、酸化チタン(例えば、TiO2)、酸化セリウム(例えば、CeO2)、酸化イットリウム(例えば、Y2O3)、酸化ガリウム(Ga2O3)等が挙げられ、正孔輸送性のものとしてITO、酸化銅(例えば、Cu2O)、酸化モリブデン(例えば、MoO2(3))、酸化亜鉛(例えば、ZnO2)等が挙げられる。しかしながら、同じ酸化物であっても、その電荷の輸送性は、製造方法や材料の状態によって変化し、電子輸送性を持つ場合もあれば、正孔輸送性を持つ場合もあるため、金属酸化物ナノ粒子としては、その材質によらず、必要に応じて適宜使用することができる。

【0057】

また、発光層3に含有される電子輸送性の金属酸化物ナノ粒子の種類の数と、正孔輸送性の金属酸化物ナノ粒子の種類の数とはそれぞれ特に限定されず、適宜設定すればよい。

【0058】

金属酸化物ナノ粒子が導電性を有し、かつ電荷注入できる理由については、以下のような理由が考えられる。

(原因1)

金属酸化物ナノ粒子が、電極、又は、量子ドットとの界面で電荷移動錯体を形成する。より詳細には、金属酸化物ナノ粒子上の酸化物と電極との間、又は、金属酸化物ナノ粒子上の金属と量子ドットとの間で電荷移動錯体(金属錯体)が形成される。このため、電荷はこの電荷移動錯体を通じて発光層に注入され、電極及び金属酸化物ナノ粒子間、又は、金属酸化物ナノ粒子及び量子ドット間にバンドギャップがあっても電荷注入が起こると考えられる。

(原因2)

金属酸化物は、それ自体は誘電体であるが、ナノ粒子化するプロセスにおいて不完全な酸化物状態となったり、材料中の一部が不完全な酸化物状態となったりすることがある。この完全ではない酸化物の存在は、電子材料的に見ると、過剰な電子や正孔を生じることとなる。つまり、金属酸化物ナノ粒子を膜状にした場合、内部電荷を多く含んだ層を構成することになる。この層に電界を印加することで、内部電荷が対向電極に移動し、電流となる。

【0059】

金属酸化物ナノ粒子の平均粒径は、ナノオーダーであれば特に限定されないが、金属酸化物ナノ粒子から量子ドットへの電荷注入をより効率よく行うためには、量子ドットへ金属酸化物ナノ粒子をできる限り数多く接触させることが好ましい。少なくともそれぞれ一種類以上の正孔輸送性の金属酸化物ナノ粒子と電子輸送性の金属酸化物ナノ粒子とが量子ドットへ接続されるような構成が好ましい。可視光発光する量子ドットは、通常、青色発光で2〜3nm程度の大きさであり、赤色発光で10nm程度の大きさである。そのため、金属酸化物ナノ粒子の大きさが量子ドットより極端に大きくては、量子ドットの周辺に金属酸化物ナノ粒子を多く接続させることができない。したがって、金属酸化物ナノ粒子は、数nmから数十nm程度、より具体的には2〜30nm程度の大きさであることが好ましい。

【0060】

また、金属酸化物ナノ粒子は、凝集し、凝集体である二次粒子を形成することがあるが、この場合の粒径、すなわち二次粒子の粒径は、可視光の波長範囲(通常、400〜700nm)よりも小さいことが好ましく、これにより、発光層3の透過率を向上することができる。なお、金属酸化物ナノ粒子、量子ドット等のナノ粒子の粒径については、BET測定法等の方法により測定することができる。

【0061】

また、金属酸化物ナノ粒子から量子ドットへの電荷注入をより効率よく行う観点からは、金属酸化物ナノ粒子のバンドギャップの大きさは、量子ドットのバンドギャップの大きさ以上であることが好ましい。これは、バンドギャップが大きいものから小さいものへはエネルギー障壁なく電荷注入が行われやすいためである。また、これにより、量子ドットで形成された励起子が金属酸化物ナノ粒子の方へエネルギー移動するのを効果的に抑制することができるので、発光効率を向上することもできる。

【0062】

また、金属酸化物ナノ粒子から量子ドットへの正孔注入をより効率よく行う観点からは、金属酸化物ナノ粒子のイオン化ポテンシャル(IP)は、量子ドットのイオン化ポテンシャル(IP)よりも大きい(深い)ことが好ましく、金属酸化物ナノ粒子から量子ドットへの電子注入をより効率よく行う観点からは、金属酸化物ナノ粒子の電気陰性度は、量子ドットの電気陰性度よりも小さい(浅い)ことが好ましい。いずれによっても電荷注入に際してのエネルギー障壁を無くすことができるため、電荷注入をより効果的に行うことができる。

【0063】

以上より、本実施形態のEL素子によれば、素子へ多くの電流を流すことができるとともに、上下電極2、4間のリークが充分に抑制された素子を実現することができる。また、金属酸化物ナノ粒子から量子ドットへ効率よく電荷注入できるので、効率のよい発光が可能である。更に、量子ドット等の発光性ナノ粒子を用いることから色純度に優れた発光が可能である。

【0064】

金属酸化物ナノ粒子においては、内部電荷による電荷の輸送過程が電荷の輸送ないし注入に対して大きな役割を果たすので、隣接する電極の種類(材質)による注入特性及び輸送特性への影響が小さい。つまり、本実施形態の構成においては、上下電極2、4間を流れる電流の向きによって、発光層3に対する電荷の注入方向を決定することができる。すなわち、例えば、本実施形態の有機EL素子を交流駆動した場合には、どちらの電界方向においても、発光層3中に電子及び正孔が注入されるとともに、これらは金属酸化物ナノ粒子を経て、量子ドット内で再結合し、発光する。

【0065】

なお、本発明における金属酸化物ナノ粒子は、電荷の注入及び/又は輸送を行う機能を有するが、本発明における金属酸化物ナノ粒子による電荷の注入及び/又は輸送のメカニズムについては、現在はっきりとした原理が確立されているわけではない。ただし、本発明におけるメカニズムは、従来の乾式法により作製された有機EL素子に用いられる、いわゆる電子注入層、電子輸送層、電子注入輸送層等の層による電子注入及び/又は電子輸送のメカニズムとは異なると考えられる。しかしながら、本明細書においては、説明が煩雑になるのを避けるために、便宜上、「金属酸化物ナノ粒子は、電荷(正孔若しくは電子)注入性及び/又は電荷(正孔若しくは電子)輸送性を有する」と記載したり、「電荷(正孔若しくは電子)注入性及び/又は電荷(正孔若しくは電子)輸送性の金属酸化物ナノ粒子」と記載したりする。

【0066】

図3は、実施形態1のEL素子の変形例を示す断面模式図であり、発光層の拡大図である。発光層3は、支持体7を含んでもよく、発光性ナノ粒子5及び非発光性ナノ粒子6が支持体7中に分散されてもよい。金属酸化物ナノ粒子は、通常、粒子の表層に数nm程度の修飾層が形成されていることが多く、その結果、金属酸化物ナノ粒子単独であっても、自己支持力により膜状に固定される場合が多い。しかしながら、この固着力は小さいため、金属酸化物ナノ粒子単独からなる膜は、剥がれやすいものも多い。そこで、通常、強い自己支持力を有する高分子材料をバインダーとして量子ドット材料及び金属酸化物ナノ粒子材料と組み合わせて用いることによって、発光層3を素子により強固に固定することができる。また、本実施形態のEL素子では、発光層3に用いる金属酸化物ナノ粒子に電子輸送性及び正孔輸送性のどちらの機能も付与する必要があるため、特性の異なる複数の金属酸化物ナノ粒子を使用することになるが、このように、高分子支持体(バインダー樹脂)に特性の異なる複数の金属酸化物ナノ粒子をブレンドすることによって、どちらの電荷の機能性もより効果的に発揮させることができる。以上より、高分子材料をバインダーとして用いることで、成膜性に優れるとともに、金属酸化物ナノ粒子の混合物を略均一に分散させることができる安定な膜を発光層3上に容易に形成することができる。

【0067】

なお、バインダー樹脂としては、ポリスチレン、ポリイミド、ポリカーボネート、アクリル樹脂、不活性な樹脂等を用いることができる。

【0068】

また、バインダー樹脂は、電荷輸送性を有してもよいし、バインダー樹脂中には、電荷輸送性材料を混入してもよい。これら場合、バインダー樹脂が絶縁性である場合よりも発光層3の導電性を向上させることができる。金属酸化物ナノ粒子自身でも充分な電荷輸送性能を有するが、微少なナノ粒子がバインダー内に均一、かつ低濃度で分散された場合、ナノ粒子が持つ電荷を効果的に輸送できないことがある。そこで、金属酸化物ナノ粒子以外の発光層を構成する材料として、電荷輸送性を持たせた材料を用いることによって、金属酸化物ナノ粒子のもつ高い電荷輸送特性を更に効果的に引き出すことができる。

【0069】

電荷輸送性を有するバインダー樹脂及びバインダー樹脂に混入される電荷輸送性を有する材料としては、ポリチオフェン及びその誘導体、ポリピロール及びその誘導体、ポリアニリン及びその誘導体、これらに準じる共役系高分子材料等が挙げられる。

【0070】

なお、支持体7は、少なくとも一種あればよく、その種類の数は特に限定されない。すなわち、支持体7は、複数の材料を含有してもよい。

【0071】

本実施形態の構成においては金属酸化物ナノ粒子の内部電荷を用いて発光層3中に電流を流すので、上下電極2、4の材料を選別するための条件は特に存在しない。ただし、本実施形態は発光素子であるため、上下電極2、4の少なくとも一方が透明である必要がある。また、例えば、ITO等の透明導電膜を上下電極2、4として使用すれば透明発光素子とすることも可能である。また、金属材料を用いて上下電極2、4の少なくとも一方を形成したとしても、金属膜を薄く成膜することで上下電極2、4の少なくとも一方に透明性を付与することも可能である。この場合でも、上下電極2、4を同じものとすることで、用いる材料を同一にできるので、成膜装置や材料の種類を少なくすることができ、その結果、コストの低減を実現することができる。

【0072】

また、発光層3は基本的に無機材料から形成されるので、上下電極2、4の成膜方法を自由に設定することができる。従来の有機EL素子では、例えば有機層上にITO膜をスパッタ成膜すると有機層が劣化することがあった。それに対して、本実施形態の構成では、電極4の形成に例えスパッタを用いたとしても発光層3が劣化することがない。

【0073】

上下電極2、4の材料としては、ITOの他、Al、Ag、Mo、Au等を用いてもよい。

【0074】

他方、電荷注入を改善する観点からは、上下電極2、4の材料として、互いに異なる材料を用いることもできる。これにより、金属酸化物ナノ粒子の材料やバインダーとして用いる電荷輸送性の樹脂の材料によっては電荷をより効率よく発光層3に注入することができる。この場合、陽極は、仕事関数が5eV以下の材料を含むことが好ましく、陰極は、仕事関数が4eV以上の金属を含むことが好ましい。より具体的には、上下電極2、4の材料としては、陽極としてはITOが挙げられ、陰極としてはAl、MgAg合金、発光層3側からBa及びAlがこの順に積層されたBa/Al積層電極、発光層3側からCa及びAlがこの順に積層されたCa/Al積層電極、発光層3側からLiF及びAlがこの順に積層されたLiF/Al積層電極等が挙げられる。

【0075】

以下に、本実施形態の有機EL素子の製造方法と、より具体的な実施例(実施例1)とについて説明する。

【0076】

基板1としては、絶縁性の表面を有するものが好ましく、例えば、ガラス、石英等の無機材料から形成される基板、ポリエチレンテレフタレート等のプラスチックから形成される基板、アルミナ等のセラミックスから形成される基板、アルミニウムや鉄等の金属基板にSiO2や有機絶縁材料等の絶縁物をコートした基板、金属基板の表面に陽極酸化法等の方法により絶縁化処理を施した基板等を広く用いることができる。

【0077】

まず、膜厚150nmのITO(インジウム−錫酸化物)を基板1の全面上にスパッタし、フォトリソプロセスで所望の形状及び大きさにパターンニングすることによって電極2を形成する。本実施形態においては、2×2mmの画素でパターン化する。

【0078】

なお、電極2の材料としては、ITOの他、金(Au)、白金(Pt)、ニッケル(Ni)等の仕事関数が高い金属や、IDIXO(酸化インジウム−インジウム亜鉛酸化物;In2O3(ZnO)n)、SnO2等の透明導電材料等を用いてもよい。

【0079】

次に、ITOパターンニング後に洗浄を行う。洗浄方法としては、例えば、アセトン、イソプロピルアルコール(Isopropyl Alcohol;IPA)等を用いて、超音波洗浄を10分間行った後、紫外線(UV)−オゾン洗浄を30分間行う方法等が挙げられる。

【0080】

次に、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:1:0.3:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて電極2上に塗布することによって膜厚100nmの発光層3を形成する。なお、このときの塗布条件としては、例えば、N2流量を10l/minとし、溶液の流量を0.2l/minとし、スプレーのノズル移動速度を2mm/secとし、ノズル高さを130cmとすればよい。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。チタン酸バリウムナノ粒子及び酸化銅ナノ粒子の平均粒径は20nm程度であり、量子ドットの平均粒径は、約10nmである。

【0081】

ここでは、量子ドットとして緑色発光材料を使ったが、必要に応じて青色、赤色発光材料を用いてもよい。量子ドットは材料自体が同一の材料であったとしても、粒径によって発光色を変えることができる。つまり注入過程においては、緑色、青色、赤色どの色でも同様の機構で注入させることが可能である。

【0082】

こうして出来た発光層3上に真空蒸着法によって、電極4として膜厚100nmのアルミニウム(Al)膜を製膜し、本実施形態の素子を完成させた。

【0083】

以上、本実施形態のEL素子によれば、高発光効率及び高色純度を実現することができる。

【0084】

(実施形態2)

本実施形態のEL素子は、電極4として、スパッタ装置により膜厚100nmのITO膜を製膜したこと以外は、実施例1のEL素子と同様の構成を有する。

【0085】

本実施形態のEL素子では、発光層3が無機材料系からなるので、発光層3上に直接スパッタ製膜しても発光層3がダメージを受けることがない。すなわち、発光層3にダメージを与えることなくITO等の透明導電膜を形成することができる。

【0086】

本実施形態のEL素子によれば、電極2、4がともに透明であることから、両面発光素子を実現することができる。また、電極2を形成した装置(スパッタ装置)を電極4の形成用装置としてそのまま使用できるので、電極4用の形成用装置を必要としない。

【0087】

(実施形態3)

本実施形態のEL素子は、電極4として、真空蒸着法により膜厚100nmのBa膜と、膜厚100nmのAl膜とをこの順に製膜したこと以外は、実施例1のEL素子と同様の構成を有する。

【0088】

本実施形態のEL素子では、電極4としてAl膜だけを設けた場合に比べて、発光層3への電子の注入を起こりやすくすることができる。その結果、素子の電流値を向上することができる。

【0089】

(実施形態4)

図4は、実施形態4のEL素子の断面模式図である。本実施形態のEL素子は、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.3:0.3:0.1になるように変更したこと以外は、図4に示すように、実施例1のEL素子と同様の構成を有する。このように、正孔輸送性の金属酸化物ナノ粒子の量を減らしたため、発光層3は電子リッチな系となり、発光層3の電子の流れ方が、正孔に比べて10倍流れるようになった。また、本実施形態のEL素子は、周波数は60Hzで交流駆動(AC駆動)される。

【0090】

発光層3内の発光領域は、発光層3内における電子及び正孔の輸送のバランスによって主に決定される。すなわち、従来の有機EL素子において、電子の方が流れやすい発光材料を用いた場合は、一方の電極(陽極)側の界面付近で発光中心が形成される。

【0091】

本実施形態のEL素子によれば、AC駆動を行うことで、(1)電極2が陽極、電極4が負極の場合は、発光中心(図4中の破線で囲まれた領域)は電極2と発光層3の界面部分に形成され、(2)電極2が負極、電極4が陽極の場合は、発光中心は電極4と発光層3の界面部分に形成され、その結果、電極の方向によって発光中心の位置を変えることができる。

【0092】

一方、例えば、一般的な従来の有機EL素子を交流駆動した場合、従来の有機EL素子は、発光する電界方向(順バイアス)では発光することができるが、それとは逆方向の電界(逆バイアス)では発光することができなかった。

【0093】

したがって、素子を直流(DC)かつ定電流駆動でエージングさせた場合、一般的な従来の有機EL素子では、発光層内をDCが順方向に流れ続けるとともに、発光層内の発光中心はある一定の箇所に固定される、すなわち、発光層内のある一定の箇所のみが発光し続けることになる。そして、エージングを続けると、この発光中心における発光材料が劣化し、その結果、発光輝度が低下することになる。

【0094】

それに対して、本実施形態のEL素子では、定電流駆動をする場合に、交流(AC)電界をかけることができる。また、上述の発光機構によると、本実施形態のEL素子では、上下電極2、4に印加される電界の向きによって、発光層3内の発光位置を変えることができる。もちろん、本実施形態のEL素子では、各電界の方向において、一定の輝度を出すこともできる。すなわち、発光層3内に少なくとも二つの発光中心を形成することができる。その結果、発光輝度が低下する時間を、理論上、少なくとも2倍にすることができる。

【0095】

また、発光層3に対して一定の方向からのみDC電界を印加することによるストレス、すなわち発光層3に対する電荷によるストレスについても素子の劣化の遠因になると考えられる。それに対して、本実施形態のEL素子では、AC駆動を行うことによって、このような電界の永続的な印加によるストレスを解消することができるので、素子の劣化を更に抑制することができる。

【0096】

このように、本実施形態のEL素子は、交流駆動(AC駆動)されることが好ましい。

【0097】

本実施形態のEL素子によれば、発光中心を複数形成することによって、発光輝度が低下する時間を、理論上、少なくとも2倍にすることができるとともに、DC電界によるストレスを解消することができるので、素子の寿命をより延ばす、より具体的には2倍以上に延ばすことができる。

【0098】

なお、AC駆動とは、上下電極2、4間に交流電圧を印加することによる駆動を意味し、AC駆動における周波数は、特に限定されない。すなわち、本実施形態のEL素子をAC駆動する場合、1Hzレベルのゆっくりとした電界方向の切り替えでもよいし、60Hz以上の電界方向の切り替えでもよく、同様に素子寿命を延ばすことができる。ただし、一定の周波数(好適には、60Hz)以上でAC駆動した方が、上記電荷によるストレスに起因する劣化を防止する効果は高まると考えられる。また、一定の周波数以上でAC駆動した方が、視認性を向上することができる。すなわち、60Hz以上でAC駆動することで、人間の目には残像により電界の切り替え時の非点灯状態は認識できなくなり、常時点灯しているように認識させることができる。また、従来の有機EL素子では、光学効果のため、発光中心が変わるとスペクトルの形が変化する。しかしながら、量子ドットの発光では発光中心が変わっても元々のスペクトルのピークが急峻であるために、発光中心が変わっても光学効果の影響をほとんど受けない。したがって、量子ドットを用いることによって、発光中心が変わってもスペクトルの形状が変化しないようにすることができる。

【0099】

なお、交流駆動は、電圧を正負切り替えることができるパルスジェネレーター等の電圧切り替え手段を用いて発光層3に電界を印加することによって実現することができる。またこれにより、矩形波、デューティー比を有するパルス波形、正弦波等の任意のパルスを印加することができる。

【0100】

DC電界により永続発光させたい場合には、一方の電界方向で充分に発光させ、劣化した後に、電界方向を反転させ、異なる発光中心で発光させればよい。これによっても、従来の有機EL素子に比べて、素子の寿命を延ばすことができる。

【0101】

上述のように、発光層3中において発光中心を分離するためには、発光層3が電子輸送性と正孔輸送性とを有するとともに、この両者の輸送特性に差があることが好ましい。本実施形態では、発光層3は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有する。発光層3は、何らかの形で、電子輸送性及び正孔輸送性を有するが、この輸送特性の差が大きい程、電界方向によって発光中心の位置を大きく変えることができる。本実施形態では、発光層3の電子輸送性が正孔輸送性よりも大きく(電子輸送性>正孔輸送性)ことから、素子の上部(電極4)よりマイナスの電荷、下部(電極2)よりプラスの電界を印加した場合、発光中心は発光層3の下部側(基板1側)に形成されることになる。逆に、逆方向の電界を印加した場合には、発光層3の上部側に発光中心が形成されることになる。すなわち、発光層3に対する正孔及び電子の注入方向が反転されたときに、発光層3中における発光中心の場所が大きく変化することになる。このように、二つの発光中心を発光層3の中で重ならないように形成できれば、それぞれの発光中心での発光特性を効果的に発揮できるので、より効率よく寿命の向上することができる。

【0102】

以上より、本実施形態のEL素子は、発光層3に複数の発光中心(少なくとも2つの発光中心)において発光することができる。すなわち、本実施形態のEL素子は、発光層3の複数の発光中心を有することができる。なお、発光中心は、通常、発光層3の膜厚方向における電子及び正孔の再結合が最も活発に起こっている領域である。

【0103】

また、発光層3は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有する。これにより、発光中心を発光層3と上下電極2、4との界面にほとんど限定することができる。すなわち、電界方向によって発光中心の位置を発光層3の上端側又は下端側(基板1側の端部)に設定することができる。したがって、電界方向による発光中心の違いをよりはっきりさせることができる。

【0104】

更に、発光層3は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有する。例えば、量子ドットのように、発光材料によっては、その特性上、電荷輸送性自体を高くできなかったり、電子輸送性と正孔輸送性との差をつけられなかったりする場合も多い。このような場合、発光層3の電荷輸送性の差をより引き出させるために、電子輸送性又は正孔輸送性の金属酸化物ナノ粒子を発光層3内に混入することによって、発光層3の電荷輸送性を高めるとともに、電子及び正孔の輸送特性に差を持たせることがきる。その結果、電界方向による発光中心の違いをよりはっきりさせることができる。

【0105】

(実施形態5)

図5は、実施形態5のEL素子の断面模式図である。本実施形態のEL素子は、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、CdSe量子ドット(Evident Technology社製、ピーク波長520nm)と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比0.3:1:0.3:0.1になるように変更したこと以外は、図5に示すように、実施例1のEL素子と同様の構成を有する。このように、電子輸送性の金属酸化物ナノ粒子の量を減らしたため、発光層3は正孔リッチな系となり、発光層3の正孔の流れ方が、電子に比べて10倍流れるようになった。また、本実施形態のEL素子は、周波数は60Hzで交流駆動(AC駆動)される。

【0106】

本実施形態のEL素子は、実施形態4のEL素子と同様に、発光層3が電子輸送性と正孔輸送性とを有するとともに、この両者の輸送特性に差がある。また、発光層3は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有する。更に、発光層3は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有する。したがって、実施形態4のEL素子と同様の効果を奏することができる。ただし、発光中心(図5中の破線で囲まれた領域)は、各電界方向において、実施形態4とは逆の場所に形成される。すなわち、素子の上部(電極4)よりマイナスの電荷、下部(電極2)よりプラスの電界を印加した場合、発光中心は発光層3の上部側に形成されることになる。逆に、逆方向の電界を印加した場合には、発光層3の下部側(基板1側)に発光中心が形成されることになる。

【0107】

また、例えば実施形態3のように、電極2や電極4をBa等の活性な金属膜を用いて形成した場合、活性な金属膜の近くに発光中心があると励起子の消光サイトになることがある。このような場合では、発光層3中の金属酸化物ナノ粒子のバランスを調整して、発光中心を活性な金属膜から離すことができる。このように、電極2、4の材料に応じて、発光中心の位置を変えることによって、素子の劣化を更に防止することができる。

【0108】

(実施形態6)

図6は、実施形態6のEL素子の断面模式図である。本実施形態のEL素子は、図6に示すように、電極2と発光層3との間に正孔の注入ないし輸送を行う層である正孔注入輸送層8が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。より具体的には、PEDOT−PSSをスピンコート法により電極2上に膜厚60nmとなるように製膜し、200℃、10分間の焼成を行うことによって正孔注入輸送層8を形成した。

【0109】

なお、正孔注入輸送層8の材料としては、PEDOT−PSSに限らず、一般的に有機EL素子で用いられる正孔輸送材料、正孔注入材料、正孔注入輸送材料を用いてもよいし、正孔輸送性の金属酸化物ナノ粒子を用いてもよい。また、正孔注入輸送層8は、複数の材料が混入されてもよい。このように、正孔注入輸送層8は、正孔注入層であってもよいし、正孔輸送層であってもよい。

【0110】

本実施形態のEL素子によれば、電極2から素子により効率よく正孔を注入することができる。また、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。したがって、発光層3への正孔の注入性が改善するとともに、発光層3を貫通する電子をブロッキングすることができるので、発光効率をより向上することができる。

【0111】

なお、ここでは、電極2と発光層3との間に正孔注入輸送層8を挿入したが、正孔注入輸送層8に代えて、電極4と発光層3との間に電子の注入ないし輸送を行う層である電子注入輸送層を挿入してもよい。電子注入輸送層は、スプレー法により形成される。この場合にも、電子注入輸送層の材料としては、一般的に有機EL素子で用いられる電子輸送材料、電子注入材料、電子注入輸送材料を用いてもよいし、電子輸送性の金属酸化物ナノ粒子を用いてもよい。また、電子注入輸送層は、複数の材料が混入されてもよい。このように、電子注入輸送層は、電子注入層であってもよいし、電子輸送層であってもよい。これによっても、発光効率をより向上することができる。

【0112】

(実施形態7)

図7は、実施形態7のEL素子の断面模式図である。本実施形態のEL素子は、図7に示すように、電極2と発光層3との間に正孔注入輸送層8が挿入されるとともに、電極4と発光層3との間に電子注入輸送層9が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。より具体的には、正孔輸送性の金属酸化物ナノ粒子である酸化銅(Cu2O)のナノ粒子と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて電極2上に塗布することによって膜厚100nmの正孔注入輸送層8を形成する。なお、このときの塗布条件は、発光層3の製膜条件と同様である。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。

【0113】

なお、正孔注入輸送層8の材料としては特に限定されず、上記以外の金属酸化物ナノ粒子を用いてもよいし、一般的に有機EL素子で用いられる正孔輸送材料、正孔注入材料、正孔注入輸送材料を用いてもよい。また、正孔注入輸送層8は、複数の材料が混入されてもよい。このように、正孔注入輸送層8は、正孔注入層であってもよいし、正孔輸送層であってもよい。

【0114】

次に、実施例1と同様に、発光層3を正孔注入輸送層8上に形成した後、電子輸送性の金属酸化物ナノ粒子であるチタン酸バリウムのナノ粒子と、バインダー樹脂を含有し、かつ正孔輸送性を有するポリアリニン系正孔輸送材料ND1501(日産化学社製)とを、質量比1:0.1になるようにを混入したものを準備し、この混合物をNMP(N−メチルピロリドン)に固体分量比20%となるように、溶解及び/又は分散させた溶液をスプレー法にて発光層3上に塗布することによって膜厚20nmの電子注入輸送層9を形成する。なお、このときの塗布条件は、発光層3の製膜条件と同様である。その後、ホットプレート上で焼成(200℃、10分)を行うことによって、溶媒を蒸発させる。

【0115】

なお、電子注入輸送層9の材料としては特に限定されず、上記以外の金属酸化物ナノ粒子を用いてもよいし、一般的に有機EL素子で用いられる電子輸送材料、電子注入材料、電子注入輸送材料を用いてもよい。また、電子注入輸送層9は、複数の材料が混入されてもよい。このように、電子注入輸送層9は、電子注入層であってもよいし、電子輸送層であってもよい。

【0116】

本実施形態のEL素子によれば、電極2から素子により効率よく正孔を注入することができる。また、電極4から素子により効率よく電子を注入することができる。更に、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。そして、電極2から注入された正孔が発光層3を貫通した場合、正孔ブロッキング効果を発揮することができる。したがって、発光層3への正孔及び電子の注入性が改善するとともに、発光層3を貫通する正孔及び電子をブロッキングすることができるので、発光効率を更に向上することができる。

【0117】

また、正孔注入輸送層8及び電子注入輸送層9はそれぞれ、発光層3に含まれる非発光性ナノ粒子6(金属酸化物ナノ粒子)と同じ材料を含む。これにより、正孔注入輸送層8及び電子注入輸送層9から発光層3に含まれる非発光性ナノ粒子6へ直接、電子及び正孔が注入されるので、更に効率のよい電子注入及び正孔注入を行うことができる。

【0118】

本実施形態のように、電極2、4の間に狭持された層(電荷注入輸送層や後述する電荷ブロッキング層)の少なくとも一つは、スプレー法により形成されることが好ましく、電極2、4間に狭持された層は、スプレー法により形成されることがより好ましい。これらの層を構成する材料としては、通常、有機溶媒に可溶であるものが用いられるので、例えば、スピンコート法やインクジェット法のような方法によりこれらの層を形成すると溶液と下層とが交じり合ってしまい積層構造を作ることができないばかりか、面内の均一性を著しく損ねてしまう。そこで、スプレー塗布を行うことによって積層膜を作製する。スプレー法は、溶液をミクロなミスト状態にして成膜を行う方法である。そのため、基板に滴下する時点では、ほとんど溶媒は蒸発しており、例えば、発光層3上に電荷注入輸送層を成膜しても、両者をほとんど交じり合うことなく積層することができる。このため、機能性が確保された積層構造を有する高性能なEL素子を作製することができる。また、発光層3の形成に用いた有機溶媒と同じ溶媒を用いて電荷注入輸送層や電荷ブロッキング層を形成することができる。

【0119】

(実施形態8)

図8は、実施形態8のEL素子の断面模式図である。本実施形態のEL素子は、図8に示すように、電極2と発光層3との間に電子ブロッキング層10が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。電子ブロッキング層10は、正孔の流れは抑制することなく、電子のみの輸送を抑制する効果を持つ層である。

【0120】

なお、電子ブロッキング層10の材料としては、一般的に有機EL素子で用いられる電子ブロッキング材料を用いることができる。また、電子ブロッキング層10は、複数の材料が混入されてもよい。

【0121】

本実施形態のEL素子によれば、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。したがって、発光効率をより向上することができる。

【0122】

なお、ここでは、電極2と発光層3との間に電子ブロッキング層10を挿入したが、電子ブロッキング層10に代えて、電極4と発光層3との間に正孔ブロッキング層を挿入してもよい。正孔ブロッキング層は、電子の流れは抑制することなく、正孔のみの輸送を抑制する効果を持つ層である。また、正孔ブロッキング層は、スプレー法により形成される。

この場合にも、正孔ブロッキング層の材料としては、一般的に有機EL素子で用いられる正孔ブロッキング材料を用いることができる。また、正孔ブロッキング層は、複数の材料が混入されてもよい。これによっても、発光効率をより向上することができる。

【0123】

(実施形態9)

図9は、実施形態9のEL素子の断面模式図である。本実施形態のEL素子は、図9に示すように、電極2と発光層3との間に電子ブロッキング層10が挿入されるとともに、電極4と発光層3との間に正孔ブロッキング層11が挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。電子ブロッキング層10及び正孔ブロッキング層11は、スプレー法により形成される。

【0124】

なお、電子ブロッキング層10の材料としては、一般的に有機EL素子で用いられる電子ブロッキング材料を用いることができる。また、電子ブロッキング層10は、複数の材料が混入されてもよい。

【0125】

正孔ブロッキング層11の材料としては、一般的に有機EL素子で用いられる正孔ブロッキング材料を用いることができる。また、正孔ブロッキング層11は、複数の材料が混入されてもよい。

【0126】

本実施形態のEL素子によれば、電極4から注入された電子が発光層3を貫通した場合、電子ブロッキング効果を発揮することができる。また、電極2から注入された正孔が発光層3を貫通した場合、正孔ブロッキング効果を発揮することができる。したがって、発光効率を更に向上することができる。

【0127】

(実施形態10)

図10は、実施形態10のEL素子の断面模式図である。本実施形態のEL素子は、図10に示すように、実施形態6〜9を全て網羅した形態である。具体的には、本実施形態のEL素子は、電極2と発光層3との間に、電極2側から正孔注入輸送層8及び電子ブロッキング層10がこの順に挿入されるとともに、電極4と発光層3との間に、発光層3側から正孔ブロッキング層11及び電子注入輸送層9がこの順に挿入されたこと以外は、実施例1のEL素子と同様の構成を有する。正孔注入輸送層8、電子ブロッキング層10、発光層3、正孔ブロッキング層11及び電子注入輸送層9は、全てスプレー法により形成される。

【0128】

本実施形態のEL素子は、電荷の注入効率と、電荷のブロッキング効果とが最大限に高められた構成を有することから、発光効率を特に向上することができる。

【0129】

なお、本実施形態のEL素子は、正孔注入輸送層8、電子ブロッキング層10、正孔ブロッキング層11及び電子注入輸送層9の少なくとも一つが適宜形成されていない形態であってもよい。すなわち、本実施形態のEL素子は、例えば、電子ブロッキング層10及び電子注入輸送層9を有さず、正孔注入輸送層8及び正孔ブロッキング層11を有する形態であってもよいし、正孔注入輸送層8及び正孔ブロッキング層11を有さず、電子ブロッキング層10及び電子注入輸送層9を有する形態であってもよいし、正孔注入輸送層8、電子ブロッキング層10、正孔ブロッキング層11及び電子注入輸送層9の内の一つが形成されていない形態であってもよい。

【図面の簡単な説明】

【0130】

【図1】実施形態1のEL素子の断面模式図であり、(a)は、積層構造を示し、(b)は、発光層の拡大図である。

【図2】コア部がCdSeからなり、シェル部がZnSからなる実施形態1に係る量子ドットのバンドギャップを示す模式図である。

【図3】実施形態1のEL素子の変形例を示す断面模式図であり、発光層の拡大図である。

【図4】実施形態4のEL素子の断面模式図である。

【図5】実施形態5のEL素子の断面模式図である。

【図6】実施形態6のEL素子の断面模式図である。

【図7】実施形態7のEL素子の断面模式図である。

【図8】実施形態8のEL素子の断面模式図である。

【図9】実施形態9のEL素子の断面模式図である。

【図10】実施形態10のEL素子の断面模式図である。

【符号の説明】

【0131】

1:基板

2、4:電極

4:発光層

5:発光性ナノ粒子(ナノ発光体)

5a:コア部

5b:シェル部

6:非発光性ナノ粒子

7:支持体

8:正孔注入輸送層

9:電子注入輸送層

10:電子ブロッキング層

11:正孔ブロッキング層

e:電子

h:正孔

【特許請求の範囲】

【請求項1】

少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、該第一電極及び該第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、

該発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有することを特徴とするエレクトロルミネセンス素子。

【請求項2】

前記非発光性ナノ粒子は、電荷輸送性を有することを特徴とする請求項1記載のエレクトロルミネセンス素子。

【請求項3】

前記非発光性ナノ粒子は、電子輸送性のナノ粒子と正孔輸送性のナノ粒子とを含むことを特徴とする請求項1又は2記載のエレクトロルミネセンス素子。

【請求項4】

前記発光性ナノ粒子は、前記電子輸送性のナノ粒子及び前記正孔輸送性のナノ粒子と電気的に接続されることを特徴とする請求項3記載のエレクトロルミネセンス素子。

【請求項5】

前記非発光性ナノ粒子は、金属酸化物ナノ粒子を含むことを特徴とする請求項1〜4のいずれかに記載のエレクトロルミネセンス素子。

【請求項6】

前記非発光性ナノ粒子は、前記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することを特徴とする請求項1〜5のいずれかに記載のエレクトロルミネセンス素子。

【請求項7】

前記発光性ナノ粒子は、量子ドット発光材料を含むことを特徴とする請求項1〜6のいずれかに記載のエレクトロルミネセンス素子。

【請求項8】

前記発光層は、支持材料を含むことを特徴とする請求項1〜7のいずれかに記載のエレクトロルミネセンス素子。

【請求項9】

前記支持材料は、電荷輸送性を有することを特徴とする請求項8記載のエレクトロルミネセンス素子。

【請求項10】

前記第一電極及び前記第二電極は、同一の材料を含むことを特徴とする請求項1〜9のいずれかに記載のエレクトロルミネセンス素子。

【請求項11】

前記第一電極及び前記第二電極は、仕事関数の値が互いに異なる材料を含むことを特徴とする請求項1〜9のいずれかに記載のエレクトロルミネセンス素子。

【請求項12】

前記エレクトロルミネセンス素子は、前記第一電極及び前記第二電極の一方と前記発光層との層間に、電荷注入輸送層を更に備えることを特徴とする請求項1〜11のいずれかに記載のエレクトロルミネセンス素子。

【請求項13】

前記電荷注入輸送層は、ナノ粒子を含むことを特徴とする請求項12記載のエレクトロルミネセンス素子。

【請求項14】

前記エレクトロルミネセンス素子は、前記第一電極及び前記発光層の層間と前記第二電極及び前記発光層の層間とにそれぞれ、第一電荷注入輸送層及び第二電荷注入輸送層を更に備えることを特徴とする請求項1〜11のいずれかに記載のエレクトロルミネセンス素子。

【請求項15】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層は、ナノ粒子を含むことを特徴とする請求項14記載のエレクトロルミネセンス素子。

【請求項16】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層は、前記発光層に含まれる前記非発光性ナノ粒子と同じ材料を含むことを特徴とする請求項14又は15記載のエレクトロルミネセンス素子。

【請求項17】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層の一方は、電子輸送性を有し、

前記第一電荷注入輸送層及び前記第二電荷注入輸送層の他方は、正孔輸送性を有することを特徴とする請求項14〜16のいずれかに記載のエレクトロルミネセンス素子。

【請求項18】

前記エレクトロルミネセンス素子は、前記第一電極及び前記第二電極の一方と前記発光層との層間に、電荷ブロッキング層を更に備えることを特徴とする請求項1〜17のいずれかに記載のエレクトロルミネセンス素子。

【請求項19】

前記エレクトロルミネセンス素子は、前記第一電極及び前記発光層の層間と前記第二電極及び前記発光層の層間とにそれぞれ、第一電荷ブロッキング層及び第二電荷ブロッキング層を更に備えることを特徴とする請求項1〜17のいずれかに記載のエレクトロルミネセンス素子。

【請求項20】

前記エレクトロルミネセンス素子は、前記発光層に複数の発光中心を有することを特徴とする請求項1〜19のいずれかに記載の有機エレクトロルミネセンス素子。

【請求項21】

前記発光層は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有することを特徴とする請求項1〜20のいずれかに記載のエレクトロルミネセンス素子。

【請求項22】

前記発光層は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有することを特徴とする請求項21記載のエレクトロルミネセンス素子。

【請求項23】

前記発光層は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有することを特徴とする請求項21又は22記載のエレクトロルミネセンス素子。

【請求項24】

前記発光層は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有することを特徴とする請求項21又は22記載のエレクトロルミネセンス素子。

【請求項25】

前記エレクトロルミネセンス素子は、交流駆動されることを特徴とする請求項1〜24のいずれかに記載のエレクトロルミネセンス素子。

【請求項26】

前記エレクトロルミネセンス素子は、60Hz以上の駆動周波数で交流駆動されることを特徴とする請求項25記載のエレクトロルミネセンス素子。

【請求項27】

前記第一電極及び前記第二電極の間に狭持された層の少なくとも一つは、スプレー法により形成されることを特徴とする請求項1〜26のいずれかに記載のエレクトロルミネセンス素子。

【請求項28】

前記非発光性ナノ粒子のイオン化ポテンシャルは、前記発光性ナノ粒子のイオン化ポテンシャルよりも大きいことを特徴とする請求項1〜27のいずれかに記載のエレクトロルミネセンス素子。

【請求項29】

前記非発光性ナノ粒子の電気陰性度は、前記発光性ナノ粒子の電気陰性度よりも小さいことを特徴とする請求項1〜28のいずれかに記載のエレクトロルミネセンス素子。

【請求項1】

少なくとも一方が光透過性を有する一対の第一電極及び第二電極と、該第一電極及び該第二電極の間に狭持された発光層とを備えるエレクトロルミネセンス素子であって、

該発光層は、発光性ナノ粒子及び非発光性ナノ粒子を含有することを特徴とするエレクトロルミネセンス素子。

【請求項2】

前記非発光性ナノ粒子は、電荷輸送性を有することを特徴とする請求項1記載のエレクトロルミネセンス素子。

【請求項3】

前記非発光性ナノ粒子は、電子輸送性のナノ粒子と正孔輸送性のナノ粒子とを含むことを特徴とする請求項1又は2記載のエレクトロルミネセンス素子。

【請求項4】

前記発光性ナノ粒子は、前記電子輸送性のナノ粒子及び前記正孔輸送性のナノ粒子と電気的に接続されることを特徴とする請求項3記載のエレクトロルミネセンス素子。

【請求項5】

前記非発光性ナノ粒子は、金属酸化物ナノ粒子を含むことを特徴とする請求項1〜4のいずれかに記載のエレクトロルミネセンス素子。

【請求項6】

前記非発光性ナノ粒子は、前記発光性ナノ粒子のバンドギャップと同じか、又は、それ以上の大きさのバンドギャップを有することを特徴とする請求項1〜5のいずれかに記載のエレクトロルミネセンス素子。

【請求項7】

前記発光性ナノ粒子は、量子ドット発光材料を含むことを特徴とする請求項1〜6のいずれかに記載のエレクトロルミネセンス素子。

【請求項8】

前記発光層は、支持材料を含むことを特徴とする請求項1〜7のいずれかに記載のエレクトロルミネセンス素子。

【請求項9】

前記支持材料は、電荷輸送性を有することを特徴とする請求項8記載のエレクトロルミネセンス素子。

【請求項10】

前記第一電極及び前記第二電極は、同一の材料を含むことを特徴とする請求項1〜9のいずれかに記載のエレクトロルミネセンス素子。

【請求項11】

前記第一電極及び前記第二電極は、仕事関数の値が互いに異なる材料を含むことを特徴とする請求項1〜9のいずれかに記載のエレクトロルミネセンス素子。

【請求項12】

前記エレクトロルミネセンス素子は、前記第一電極及び前記第二電極の一方と前記発光層との層間に、電荷注入輸送層を更に備えることを特徴とする請求項1〜11のいずれかに記載のエレクトロルミネセンス素子。

【請求項13】

前記電荷注入輸送層は、ナノ粒子を含むことを特徴とする請求項12記載のエレクトロルミネセンス素子。

【請求項14】

前記エレクトロルミネセンス素子は、前記第一電極及び前記発光層の層間と前記第二電極及び前記発光層の層間とにそれぞれ、第一電荷注入輸送層及び第二電荷注入輸送層を更に備えることを特徴とする請求項1〜11のいずれかに記載のエレクトロルミネセンス素子。

【請求項15】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層は、ナノ粒子を含むことを特徴とする請求項14記載のエレクトロルミネセンス素子。

【請求項16】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層は、前記発光層に含まれる前記非発光性ナノ粒子と同じ材料を含むことを特徴とする請求項14又は15記載のエレクトロルミネセンス素子。

【請求項17】

前記第一電荷注入輸送層及び前記第二電荷注入輸送層の一方は、電子輸送性を有し、

前記第一電荷注入輸送層及び前記第二電荷注入輸送層の他方は、正孔輸送性を有することを特徴とする請求項14〜16のいずれかに記載のエレクトロルミネセンス素子。

【請求項18】

前記エレクトロルミネセンス素子は、前記第一電極及び前記第二電極の一方と前記発光層との層間に、電荷ブロッキング層を更に備えることを特徴とする請求項1〜17のいずれかに記載のエレクトロルミネセンス素子。

【請求項19】

前記エレクトロルミネセンス素子は、前記第一電極及び前記発光層の層間と前記第二電極及び前記発光層の層間とにそれぞれ、第一電荷ブロッキング層及び第二電荷ブロッキング層を更に備えることを特徴とする請求項1〜17のいずれかに記載のエレクトロルミネセンス素子。

【請求項20】

前記エレクトロルミネセンス素子は、前記発光層に複数の発光中心を有することを特徴とする請求項1〜19のいずれかに記載の有機エレクトロルミネセンス素子。

【請求項21】

前記発光層は、互いの輸送性能に差がある電子輸送性及び正孔輸送性を有することを特徴とする請求項1〜20のいずれかに記載のエレクトロルミネセンス素子。

【請求項22】

前記発光層は、互いの輸送性能に10倍以上の差がある電子輸送性及び正孔輸送性を有することを特徴とする請求項21記載のエレクトロルミネセンス素子。

【請求項23】

前記発光層は、正孔輸送性よりも電子輸送性の方が大きく、かつ電子輸送性の金属酸化物ナノ粒子を含有することを特徴とする請求項21又は22記載のエレクトロルミネセンス素子。

【請求項24】

前記発光層は、電子輸送性よりも正孔輸送性の方が大きく、かつ正孔輸送性の金属酸化物ナノ粒子を含有することを特徴とする請求項21又は22記載のエレクトロルミネセンス素子。

【請求項25】

前記エレクトロルミネセンス素子は、交流駆動されることを特徴とする請求項1〜24のいずれかに記載のエレクトロルミネセンス素子。

【請求項26】

前記エレクトロルミネセンス素子は、60Hz以上の駆動周波数で交流駆動されることを特徴とする請求項25記載のエレクトロルミネセンス素子。

【請求項27】

前記第一電極及び前記第二電極の間に狭持された層の少なくとも一つは、スプレー法により形成されることを特徴とする請求項1〜26のいずれかに記載のエレクトロルミネセンス素子。

【請求項28】

前記非発光性ナノ粒子のイオン化ポテンシャルは、前記発光性ナノ粒子のイオン化ポテンシャルよりも大きいことを特徴とする請求項1〜27のいずれかに記載のエレクトロルミネセンス素子。

【請求項29】

前記非発光性ナノ粒子の電気陰性度は、前記発光性ナノ粒子の電気陰性度よりも小さいことを特徴とする請求項1〜28のいずれかに記載のエレクトロルミネセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−55900(P2010−55900A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−218733(P2008−218733)

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]