エレクトロルミネセントデバイス

少なくとも1つの一次放射線(52)を少なくとも部分的に吸収し、前記一次放射線(52)を少なくとも1つの二次放射線(53)に変換するために設けられた多数の孔(32)を有するセラミック材料(31)を含む変換素子(3)であって、この変換素子(3)は、セラミック材料(31)の理論的固体状態の密度の97%以上の密度を有し、変換素子(3)内の孔(3)は、実質的に200nm〜5000nmの間の径を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光を変換するための変換素子を含む、コサイン状の放射パターンに類似する放射パターンを有する効率的なエレクトロルミネセントデバイス、および変換素子を製造する方法に関する。

【背景技術】

【0002】

エレクトロルミネセント光源(LED)および光変換蛍光体層(一般に蛍光粉体層または多結晶蛍光体層)を有する蛍光体変換エレクトロルミネセントデバイス(pcLED)は公知である。かかるpcLEDでは、このLEDは、一次放射線を発生し、この一次放射線の少なくとも一部分は、LED上の蛍光体層(変換素子)によって吸収され、波長のより長い二次放射線として再放出される。このプロセスは、色または光変換とも称される。応用例によっては、一次放射線は二次放射線に完全に変換されるか、または部分変換の場合、一次放射線と二次放射線とを混合することによって、異なる色の光(例えば白色光)を発生できる。すべての方向のビームで、混合された同じ色を得るには、一次放射線の放射パターンと二次放射線の放射パターンの差が、できるだけ小さくなるように保証しなければならない。一般に、二次放射線は能動的材料内で無指向状態で発生されるので、放射パターンは基本的にはその後の光路によって決定される。

【発明の開示】

【発明が解決しようとする課題】

【0003】

強い散乱を行う粉体層の場合、光は視野角にコサイン状に依存する強度分布(コサインまたはランベルト放射パターン)で光が放射される。しかしながら、粉体層の高散乱能力は、非放射吸収プロセスにより一次放射線と二次放射線のかなりの部分が失われるような結果を生じさせる。透明変換素子(本明細書での「透明性」なる用語は、二次放射線に対する変換素子の透過性を意味する)の場合、エレクトロルミネセント光源の表面に対して基本的には平行なメイン発光表面ではなくて、このメイン発光表面に対して大きな角度をなす変換素子の側面による全反射に起因して、無指向状態で発生される二次放射線のかなりの部分が放出される。従って、変換素子の(エレクトロルミネセント光源の表面に平行な)メイン発光表面から発生される光の輝度は低下し、一部の実施例では、側面から発せられる光の輝度よりも低くなることがある。透明変換素子を有するかかるpcLEDに対する、図1aにおける(視野角αの強度分布I[a.u.]に応じた)放射パターン(点線)は、基本的には側面における二次放射線の放射によって決定され、コサイン分布(連続ライン)から大きくずれる。このようなメイン発光表面での輝度の低下は望ましくない。比較として、図1bに、コサイン分布(連続ライン)に良好に対応する蛍光粉体層を有するpcLEDの放射パターン(点線)を示す。透明蛍光体層は、粉体層と対照的に、より高い効率を特徴とする。図1aおよび1bにおける測定強度および計算強度は、それぞれ1に標準化したものである。

【0004】

ドイツ特許第10349038号は、LEDおよびLEDの一次放射線を二次放射線に変換するための変換素子を有する光源を開示している。この変換素子は、多結晶セラミック体であり、このセラミック体は、個々の微結晶(粒子とも称される)から一体となるように焼結されている。この微結晶は、選択されたベース材料からなり、このベース材料内には、一次放射線を変換するためのドーピング材料が拡散されている。例えばCeでドープされたイットリウム−アルミニウムガーネット(YAG:Ce)を材料として使用できる。変換素子のセラミック材料は、純粋単結晶の理論密度に対して90%を越える密度を有する。このセラミック密度からスタートし、このセラミック体は二次放射線に対して十分高い半透明性(透き通す)を特徴とする。セラミック材料内の微結晶(粒子)の粒径は10μm〜50μmであることが好ましい。セラミック材料には、微結晶の間に中空スペース(空洞)が存在することがあり、この中空スペースはセラミック材料では満たされず、これらスペースは孔と称される。微結晶間の孔は、一次放射線および二次放射線に対する散乱中心として機能する。ドイツ特許第10349038号は、孔の数および孔のサイズと変換素子の密度とを相関化させている。密度が低くなればなるほど、散乱中心として機能する孔の数も多くなる。ドイツ特許第10349038号によれば、93%〜98%のセラミック変換素子の理論密度では、プレート状変換素子の比較的広い表面にわたって一様な色の印象が得られる。しかしながら、観察者に対する一様な色の印象を発生するためのかかるセラミック材料の有利な散乱特性は、孔径が好ましくない場合、発光効率を低下させ得る。

【0005】

よって本発明の目的は、ランベルト放射パターンを有する光を放射するのに適した透明セラミック変換素子を提供すると共に、この変換素子が蛍光体変換エレクトロルミネセントデバイスで使用されるとき、改善された発光効率と改善された輝度とを組み合わせることにある。

【課題を解決するための手段】

【0006】

この課題は、少なくとも1つの一次放射線を少なくとも部分的に吸収し、一次放射線を少なくとも1つの二次放射線に変換するために設けられた多数の孔を有するセラミック材料を含む変換素子において、変換素子は、セラミック材料の理論的な固体状態の密度の97%以上の密度を有し、変換素子内の孔は、実質的に250nm〜2900nmの間の径を有する変換素子によって達成される。変換素子は密度が高いことに起因して、半透明性が高くなっている。ここで、セラミック材料の固体状態の理論的密度は、単結晶状態での対応する材料の密度を示す。一次放射線および二次放射線の混合光のランベルトパターンを発生するための散乱特性は、セラミック材料内の孔によって決定される。エレクトロルミネセントデバイスにおいて、80%以上の発光効率を得るには、孔径が250nm〜2900nmの間にある変換素子が適している。ここで、変換素子を有するエレクトロルミネセントデバイスの発生したフォトンの数と変換素子を有しないエレクトロルミネセントデバイスの発生したフォトンの数との比を「発光効率」と称す。250nmより小さいか、または290nmよりも大きい孔径である場合、明らかに発光効率が低くなる。例えば6000nmのレンジ内の孔径に対しては65%となり、100nmの孔径に対しては60%となる。ここで、「基本的」なる用語は、特定レンジを超えた径を有する孔の数が少なく、発光効率に対する影響が1%のポイントよりも小さいことを意味すると理解すべきである。更に、孔径なる用語は、対応する孔と同じ容積を有する球体の直径を意味するものと理解すべきである。セラミック材料内の孔は必ずしも球形となっている必要はない。

【0007】

一実施例では、セラミック材料は青色または紫外線の一次放射線を少なくとも部分的に変換するように設けられている。青色または紫外線の一次放射線を変換することにより、可視スペクトル内(および必要な場合にはより長い波長のスペクトル内)の二次放射線を発生することができる。

【0008】

更なる実施例では、孔は変換素子の2%以下の比例容積を有する。光を散乱するために、変換素子の全容積に対する孔の比例容積とセラミック材料の比例容積との比は、例えば材料内に二次相が存在することに起因し、特にセラミック材料の個々の微結晶(粒子)が理論的固体密度の100%より低い密度を有する場合に重要である。孔の比例容積が過度に大きくなると、光の散乱が増すことになる。散乱が過度に強力になると、変換素子内の放射線の平均光路が延び、放射方向に反して変換素子から離間する放射線部分が増加する。このことは、無放射吸収損失をより大きくし、よって発光効率を低下させる。

【0009】

更なる実施例では、孔の直径は基本的には300nm〜1700nmの間にある。このレンジ内の孔径を有する変換素子は、85%以上の発光効率を得なければならないエレクトロルミネセントデバイスに基本的に適している。これら孔径の場合、発光効率は250nm〜2900nmの径レンジと比較すると、少なくとも5%のポイントだけ発光効率が再び高くなる。

【0010】

更なる実施例では、孔は基本的には、幅が100nm未満である、いわゆる対数正規分布で示すことができる孔径分布を有する。孔径の偏差が小さいと、発光効率の改善が更に高まることがある。ここで、平均孔径a0を中心とする孔径aを有する孔の相対数n(a)が次の式で示される場合、分布は対数正規分布として表示される。

【数1】

ここで、sは平均孔径a0を有する種々の孔径aの分布n(a)の幅を示す。Nは、孔の総数である。

【0011】

更に本発明は、放射方向に沿って少なくとも1つの一次放射線を発生するためのエレクトロルミネセント光源と、一次放射線および二次放射線の混合光を発生するよう、請求項1に記載のエレクトロルミネセント光源に光学的に結合された少なくとも1つの変換素子とを備えるエレクトロルミネセントデバイスに関する。請求項1に記載の本発明に係わる変換素子を用いることにより、同時に存在するランベルト放射パターンと混合光の放射線の方向に高い輝度を有する、発光効率が改善されたエレクトロルミネセントデバイスを製造できる。蛍光粉体層を有するエレクトロルミネセントデバイスと比較し、輝度を30%まで増加することができ、望ましくない孔径を有する多結晶セラミック体の変換素子を有するエレクトロルミネセントデバイスと比較すると、孔径に応じ、20%以上増加することができる。エレクトロルミネセント光源として有機LED(OLED)および無機LED(LED)の双方を使用できる。光源は個々のLEDまたはOLEDでもよいし、LEDまたはOLEDのアレイでもよいし、または大面積OLEDでもよい。同一または異なる色の二次放射線を発生し、および/または同一および異なる色の一次放射線を吸収するために、特に平面光源(LEDまたはOLEDのアレイおよび/または大面積OLED)に対して同一または異なる材料のいくつかの変換素子を使用することができる。「色」なる用語は、放射線の波長を意味し、非可視光スペクトル領域内の波長を含む。光学的結合とは、エレクトロルミネセント光源と変換素子との間の光路内で、1.1より低い屈折率を有する媒体への光の遷移を回避することを意味すると理解すべきである。この目的のために、変換素子を直接エレクトロルミネセント光源に配置してもよいし、または変換素子とエレクトロルミネセント光源との間に適当な屈折率を有する1つ以上の透明層を配置してもよい。

【0012】

一実施例では、1.3より大きい屈折率を有する透明層により、変換素子はエレクトロルミネセント光源に光学的に結合される。かかる層を、例えば屈折率が1.5のシリコーン層とすることができる。

【0013】

エレクトロルミネセントデバイスの一実施例では、変換素子は一次放射線の放射方向に30μm〜3000μmの厚さを有する。厚さが30μmよりも厚い場合、任意の波長に対してランベルト放射パターンが保証され、一次放射線への透過性を有効にし、これによって混合光の所望するカラーポイントを得ることができる。一次放射線の二次放射線への完全な変換が望まれるエレクトロルミネセントデバイスに対しては、厚さをより厚くする。

【0014】

更なる実施例では、エレクトロルミネセントデバイスは、エレクトロルミネセント光源と変換素子とを囲むレンズとを含む。エレクトロルミネセントデバイスの放射特性は、例えば混合光の焦点合わせ、逆焦点合わせまたは偏向するためのレンズによって影響を受ける。

【0015】

更に本発明は、

適当な定量的比率の適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

更に素地に処理するための、混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

適当な圧力レンジ内の還元または不活性雰囲気内にて、素地の容積に適した時間長さの間、素地の特性に適合した1500℃〜1900℃の温度で、素地を焼結することにより、変換素子(3)を製造するステップとを備える、請求項1に記載の変換素子を製造する方法に関する。

【0016】

孔径に対する重要なパラメータは、特定の原材料における微結晶の平均粒径である。これらは、一般的な焼結および反応挙動を定めるだけでなく、本発明にかかわるセラミック材料で得られる最低孔径も決定する。原材料の粒径の分布は、例えば研削によって調節できる。製造条件が同じであると仮定した場合、原材料のより大きい平均粒径はより大きい孔径に対応する。ここで、原材料の平均粒径は、一般的に所望する平均孔径よりも小さくなるようにしなければならない。「フラックス剤量の適当な量」なる用語は、セラミック材料内に、付加的な散乱だけでなく、ルミネセンス劣化も生じさせるような望ましくない二次相が残留しない量を意味するものと解すべきである。YAGにおけるフラックス剤に対する代表的な適当な量は、例えばSiO2の重量で、500〜2000ppmである。過度に少ない量のフラックス剤は、二次相の発生に負の作用を及ぼさない。この混合された原材料を用いて、素地にするためのその後の処理(焼結前のセラミック材料の予備的ステージ)のために顕微鏡学的に一様な素材(すなわちマイクロメータのレンジで一様な組成を有する素材)を製造する。後に指定された密度のセラミック材料を製造するために、指定された圧力レンジ内で素地を圧縮しなければならない。例えば、所望する焼結挙動および均一な孔分布を得るために、素地を均一に圧縮するように、2000bar〜7000barの間の圧力で静水圧プレス成形を行うことができる。同じ焼結条件の場合、より高い密度の素地は、その後のセラミック材料の密度がより高くなることも意味する。従って、同じ密度のセラミック材料を、より高い密度を有する素地により、より短い焼結時間またはより低い焼結温度で得ることができる。更に孔径および孔濃度は次のように影響され得る。

a)焼結温度:焼結温度がより高い結果、セラミック材料の密度はより大きく、孔は小さくなり、焼結温度が低くなれば、逆の効果が生じる。

b)焼結時間:焼結時間がより長く結果、密度はより大きく、孔はより小さくなり、時間が短くなれば、それに対応して逆の効果が生じる。

c)フラックス剤:同じ焼結条件下で原材料にフラックス剤(例えばSiO2)が添加される結果、粒子成長が高まるので、密度がより大きく、孔もより大きくなる。

d)焼結プロセス中の雰囲気の圧力レンジ:孔容積内のガスの圧力は、焼結中の材料の収縮プロセスに対する反力を示す。圧力が高いと、収縮プロセスが小さくなるので、孔はより大きくなる。圧力が低い場合は、この逆が生じる。代表的な圧力は10-9〜102barの間のレンジ内にある。

【0017】

一実施例では、焼結ステップ後、変換素子の容積に適合した時間の間、酸素を含む雰囲気内で1250℃〜1400℃の間の温度で変換素子を加熱し、酸素欠損(oxygen defect)を除く。このように処理したセラミック材料では、90%より多い吸収された量の一次放射線が変換素子内で二次放射線に(高い量子収率で)変換される。

【0018】

更なる実施例では、変換素子(31)のための原材料は、粉状のY2O3、Al2O3、Gd2O3およびCeO2であり、変換素子内には0.597原子%〜0.601原子%の間の(Y+Gd+Ce)/Alの定量比が存在する。表示されたレンジ内の定量比(原子%を単位とする)では、セラミック材料内では少ない部分の二次相しか得られず、従って、高い量子収率を有する材料が得られる。原材料の組成で当初の量に対する重さを有する変換素子を製造する際には、例えば水および/またはCO2の焼成損失を考慮しなければならない。

【0019】

以下に説明する実施例を参照すれば、本発明の上記およびそれ以外の特徴が明らかとなろうが、本発明は、これら実施例だけに限定されると見なしてはならない。

【発明を実施するための最良の形態】

【0020】

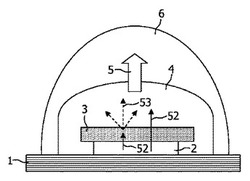

図2は、本発明に係わる発光デバイスの一実施例を略図で示しており、この発光デバイスは、基板1と、基板1の上に形成され、一次放射線52を発生するためのエレクトロルミネセント光源2と、このエレクトロルミネセント光源2の上に配置されており、一次放射線52の少なくとも一部を吸収すると共に、二次放射線53を発生するための変換素子3とを有する。エレクトロルミネセント光源2は、2つの電極の間に配置された少なくとも1つの有機または無機エレクトロルミネセント層を有する基板1に形成されたエレクトロルミネセント層構造体を備える。ここで、一次放射線は、基板と反対に向いた側に設けられた透明電極を介して発生され(トップエミッタ)、一方、基板1に向いた電極および/または(例えばアルミ製の)基板1が一次放射線を反射する。本例では、発光デバイスは、同じおよび/または異なる一次放射線を発生するための数個のエレクトロルミネセント光源、例えばLEDおよび/またはOLEDの平面配置を含んでもよい。これとは異なり、他の実施例で使用されるエレクトロルミネセント光源2は、光回路素子および/または光分散素子を介し、変換素子に結合された1つまたは数個のレーザーダイオードによって形成してもよい。

【0021】

一次放射線52が変換素子3に入射するまでのエレクトロルミネセント光源2の光路に沿って、1.1より小さい屈折率を有する媒体への遷移が生じるのを防止するように、変換素子3は、エレクトロルミネセント光源2に光学的に結合されている。かかる遷移が生じた場合、一次放射線のかなりの部分が全反射効果に起因して適当な境界表面で反射されることになるが、このような反射は、その後の光の損失を生じさせる。光結合は、エレクトロルミネセント光源2に変換素子3を直接配置する(図2参照)か、またはエレクトロルミネセント光源2と変換素子3との間に配置された1つまたは数個の付加的な透明層(例えば1.5の屈折率を有するシリコーン製)により達成できる。例えば2.2の屈折率を有するガリウム−インジウム窒化物発光層、および1.8の屈折率を有する本発明に係わるGd−YAG:Ce変換素子3を有する無機エレクトロルミネセント光源2を備えた実施例では、光結合のためのかかる層が存在すると、屈折率差0.7の減少を伴うエレクトロルミネセント光源からシリコーン層への光学的遷移を生じさせ(比較として、空気では1.3の遷移)、一次放射線の対応する小さい部分が全反射に起因して反射される。

【0022】

エレクトロルミネセント光源2に対する変換素子3の光結合のために、一次放射線52に対し、3.0までの屈折率を有する可撓性または硬質材料の接着層、例えば架橋可能な2成分シリコーンゴム、架橋された白金、または別のガラス材料の接着層を使用することもでき、これら接着層は高温でエレクトロルミネセント光源2および変換素子3に接続される。

【0023】

更に、変換素子3は、エレクトロルミネセント光源2に密に接触していることが特に望ましい。

【0024】

変換素子3は、多数の孔を有するセラミック材料を含む。この変換素子3の散乱特性はセラミック材料内の孔によって決定される。変換素子3の散乱効果が十分強力であると仮定した場合、一次放射線と二次放射線とを重ねることによって発生される混合された光5に対し、ランベルト放射パターンが得られる。この混合光5は、一次放射線および二次放射線に応じて決まる色を有する。変換素子3の材料の選択は、二次放射線53のスペクトルを決定する。適当な一次放射線および二次放射線から、種々の色の混合光5を発生できる。例えば二次放射線に対する一次放射線の比に応じて決まる色温度を有する白色混合光5を、青色一次放射線52と黄色二次放射線53とから発生できる。別の応用例では、一次放射線と二次放射線の異なる組み合わせを実現することもできる。一次放射線を部分的に変換する代わりに、別の実施例では、この放射線を完全に二次放射線に変換することもできる。例えば適当な変換材料により、紫外線一次放射線52を、白色または異なる色の混合光5を発生するための異なる二次放射線53(例えば青色、黄色、緑色および/または赤色二次放射線)に変換することもできる。青色または異なる色の一次放射線を完全にまたは部分的に、より長い波長の放射線に変換することもできる。この変換素子3は、本例では、異なる二次放射線を発生するための異なる材料の混合物を含んでもよいし、またはエレクトロルミネセントデバイス内で1つ以上のエレクトロルミネセント光源2上にいくつかの異なる変換素子3を配置してもよい。

【0025】

所定の組成の材料に対しては、一次放射線52と二次放射線53との間の所望する比に変換素子3の厚さを適合させるべきである。30μmを超える厚さは、任意の波長に対し、ランベルト放射パターンを保証し、一次放射線52に対する透過性を可能にする。このことは、セラミック材料を適当に選択することにより、混合光5の所望する色を発生することを可能にする。一次放射線52を二次放射線53に完全に変換することを望む場合に使用するエレクトロルミネセントデバイスに対しては、厚さをより厚くする。本明細書で指定する製造方法を使用すれば、3000μmまでの厚さを有する変換素子を製造できる。別の実施例では、変換素子3の形状は図2に示された形状と異なっていてもよい。例えば変換素子3は、エレクトロルミネセント光源2をカップ状に囲んでもよい。別の応用例に対しては、変換素子3の形状を異なる形状に実現することもできる。

【0026】

更なる実施例では、エレクトロルミネセントデバイスは更にレンズ6を備え、このレンズは、エレクトロルミネセント光源2および変換素子3を囲む。このレンズ6は、エレクトロルミネセントデバイスの放射パターンに影響するように働く。例えば混合光5を合焦、逆合焦または偏向させるように働く。図2は、一例として、球面レンズ6、および変換素子3とエレクトロルミネセント光源2との間のレンズ6によっては満たされていない容積部4を有する一実施例を示す。この容積部4は、例えば空気またはシリコーンゴムで満たすことができる。別の実施例では、レンズ6が容積部4を形成することなく、変換素子3およびエレクトロルミネセント光源2を直接囲むように、このレンズ6を異なるように構成することもできる。

【0027】

本発明に係わる変換素子3は、多数の孔32を有するセラミック材料31を備え、セラミック材料31の理論的固体状態の密度の97%以上の密度を有するが、他方、変換素子3内の孔32は、基本的には、250nm〜2900nmの直径を有する。本発明に係わるこの変換素子3を製造する方法は、

(a)適当な定量比で適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

(b)更に素地に処理するための混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

(c)セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

(d)適当な圧力レンジ内の還元または不活性雰囲気内にて、素地の容積に適した時間の間、素地の特性に適した1500℃〜1900℃の温度で、素地を焼結することにより、変換素子(3)を製造するステップとを備える。

【0028】

図3は、本発明に係わる変換素子3の切断面の顕微鏡写真を一例として示し、この変換素子3は、セラミック材料31の理論的固体状態の密度の98.73%の密度を有するY2.685Gd0.3Ce0.015Al5O12材料(Gd−YAG:Ce)から構成されている。図3の断面図では、セラミック材料が一体に焼結されている多数の粒子(または微結晶)を見ることがでる。これら粒子の粒子境界は、薄い黒色のエッジとして見ることができる。図3では、一例として一部の粒子が参照番号31で示されており、この番号はセラミック材料に対しても同じように使用されている。画像境界には、スケールヤードスティックとして50μmの長さが表示されている。これら粒子の間に存在する孔32は、図3の断面図では、暗い点として区別できる。本例では、100gのAl2O3(平均粒径0.35μm、純度99.99%)、120.984gのY2O3(平均粒径0.70μm、純度99.99%より大)、21.835gのGd2O3(平均粒径0.40μm)および1.0197gのCeO2(平均粒径0.40μm、純度99.0%より大)の混合物からセラミック材料を製造した。これら混合物は、ローラーベンチ上で1時間の間、850mlのイソプロパノールおよび5.0kgの酸化アルミニウムの研磨ボール(直径2mm)により研磨した。表示された量の仕様は、水およびCO2に関し、粉体の焼成損失を考慮しているので、この仕様はその後のセラミック材料の値よりも大きくなっている。この焼成損失量は、一定の重量が得られるまで、空気内で1200℃で焼成することによって決定される。その後、ポリビニールアルコールバインダーにより、粒状材料となるように乾燥粉末混合物を処理し、110℃で乾燥する。次に、粒子化された材料を素地(green body)となるように、単一軸方向にプレスし、次に3.2kbarの圧力で冷間静水圧プレスで再プレスする。空気中でバインダーを600℃にて焼成したステップの後で、1750℃で2時間、CO雰囲気内で素地を焼成する。この焼成ステップの後で、98.73%の相対的密度に対応する、4.66g/cm3の密度を有するセラミック材料31を得る。研削、研磨および切断によってセラミック材料を仕上げた後に、空気中にて、1350℃で4時間、個々の変換パネルを再アニールする。より長い波長の二次放射線となるように、420nm〜480nmの波長を有する一次放射線を少なくとも部分的に変換するために、セラミックGd−YAG:Ce材料に対する代替物として、他の実施例における適当な方法により、次の材料を製造することもできる。すなわち、

Lu3-x-yYxAl5O12:Cey(この場合、0≦x≦1、0.001≦y≦0.1、515〜540nmの二次放射線)、

Y3-x-yTbxAl5O12:Cey(この場合、0≦x≦1、0.001≦y≦0.1、550〜590nmの二次放射線)、または、

Lu3-x-zYxAl5-aSiaO12-aNa:CeyPrz(この場合、0≦x≦1、0.001≦y≦0.1、0.0005≦z≦0.01、0.01≦a≦0.8、540〜630nmの二次放射線)を製造することができる。

【0029】

次の方法により、(Sr1-x-yCaxBay)2-zSiO4:Euz(この場合0≦x≦0.4、0≦y≦0.8、0.001≦z≦0.01、520〜600nmの二次放射線)のような他の酸素材料を製造できる。すなわち、

SiCO3,CaCO3およびオプションとしてのBaCO3と、Eu2O3およびSiO2を混合し、還元雰囲気内で1100℃にてこれらを焼成するステップと、

未処理の蛍光体粉体を粉砕するステップと、

真空または不活性、もしくは還元雰囲気内で、20〜100Mpaの圧力で、1300℃〜1400℃で未処理の蛍光体粉体を熱間プレスするステップとを備えた方法により、他の酸素材料を製造できる。

【0030】

セラミック材料、例えば(Sr1-x-yCaxBay)2-zSiO4:Euzのようなオルトケイ酸塩として、立方晶材料(例えばYAG)または非立方晶材料を使用できる。非立方晶材料は、それらの結晶構造が異なる配向に対して異なっているので、空間内の異なる方向に対して異なる屈折率を有する。この場合、異なる結晶軸について述べる。従って、セラミック材料が同じ組成を有していても、セラミック材料内の異なる領域(微結晶または粒子)の空間整合に起因して、変換素子内の光路に沿う屈折率が異なることがある。孔の特性により、光散乱が決定されるようにするには、非立方晶材料内の異なる結晶軸に沿った屈折率の差が、0.2よりも小さい値でなければならない。

【0031】

セラミック材料31内に含まれる孔32のサイズを決定するために、光散乱の測定を行った。この測定では、カッティング平面に対して垂直に660nmの波長のレーザーを、150μmの厚さを有する変換素子3のディスクに照射し、この層の垂線に対して、−80度〜80度の角度範囲Θに対する、セラミック材料を通過した後の光の分布を測定した(透過率T)。この測定の結果は、図4内の点線の曲線7として示されており、3つの異なる孔径に対して、使用されたセラミック材料内の屈折率n=1(孔は空気で満たされている)の粒子におけるミー(Mie)散乱を計算した光分布(連続曲線71、72、73)が組み合わせて示されている。ミー散乱は、球面物体における電磁波の散乱を意味するものと理解する。ここで、曲線71は700nmの孔径に対する光分布を示し、曲線73は900nmの孔径を示し、曲線72は800nmの孔径を示す。顕著なことに、曲線72は、測定された光分布に対応し、このことから、このセラミック材料に対しては800nmの平均孔径の結果が得られる。

【0032】

800nmの均一孔径で、図4の計算を実行した。測定値に対する良好な一致は、800nmの平均孔径を支持するだけでなく、変換素子内の孔径の100nm未満の極めて小さい偏差も支持している。セラミック材料内の孔径は、良好な近似による、いわゆる対数正規分布に対応し、このことは、次のような、平均孔径a0を中心とする孔径を有する孔の相対数n(a)を示している。

【数2】

【0033】

ここで、sは平均孔径a0を中心とする孔径の分布n(a)の幅を示し、Nは孔の総数である。図5および図6は、理論的固体密度の99%の密度を有する変換素子を通過した660nm波長を有する放射線の透過角度を関数とする、計算された透過強度Tを示し、図5は400nmの平均孔径に関し、図6は800nmの平均孔径に関する。それぞれ4つの曲線は、孔径n(a)の分布の異なる幅sに対して計算したものであり、s=0nmは図5内のS41によって表示され、s=300nmはS42によって表示され、S=600nmはS43によって表示され、s=900nmはS44によって表示されている。図6において、s=0nmはS81によって表示され、s=300nmはS82によって表示され、s=600nmはS83によって表示され、s=900nmはS84によって表示されている。図5および図6から明らかなように、異なる孔径分布を有するが、同じ孔径を有する曲線に対して、強度分布は明らかに異なっている。測定されたデータと計算データを比較することにより、変換素子の孔径および孔径分布の双方を決定することが可能であるので、後述するように、製造パラメータを適合化することにより、これら値を所望する値に調節することが可能である。

【0034】

孔径、孔濃度および孔容積を調節するために、原材料の適当な粒径を選択することができる。プロセス条件が同じであると仮定した場合、孔径は原材料の微結晶のサイズと共に成長する。一般的には微結晶サイズが小さければ、孔径分布はより狭くなる。更に次のようなパラメータにより、孔径および孔濃度が影響され得る。

a)焼結温度:焼結温度をより高くする結果、セラミック材料の密度はより高くなり、孔はより小さくなる。

b)焼結時間:焼結時間をより長くする結果、密度はより高くなり、孔はより小さくなる。

c)フラックス剤:例えばSiO2のようなフラックス剤を原材料に添加する結果、粒子の増加が促進されるので、同じ焼結条件下で密度はより高くなり、孔もより大きくなる。

d)焼結ステップ中の雰囲気の圧力レンジ:孔の容積内のガスの圧力が焼結中の材料の収縮プロセスに対する反作用力を示す。圧力が高ければ収縮も少なくなるので、孔はより大きくなる傾向があり、圧力が低下すれば、この逆が生じる。代表的な圧力は10-9〜102barの間にある。

【0035】

更に、1250℃〜1400℃の間の温度で、酸素を含む雰囲気内の酸素欠損を除くよう、温度処理により孔径に影響を与えることもでき、この処理は、還元雰囲気内の焼結後に実行する。

【0036】

図7は、セラミック材料31の理論的固体状態の密度の99.5%の密度を有するY2.685Gd0.3Ce0.015Al5O12材料(Gd−YAG:Ce)の変換素子3の切断平面の顕微鏡写真を一例として示している。この変換素子の4000nmの平均孔径は、本発明による250nm〜2900nmの範囲よりも上にある。このセラミック材料31は、粒径がより大きいY2O3およびGd2O3を有する原材料の混合物から製造したものであり、これによって前の実施例(図3参照)と比較して理論的固体密度が低い場合に孔径はより大きくなる。図7に示されたセラミック材料の原材料は、100gのAl2O2(平均粒径0.35μm、純度99.99%)、120.984gのY2O3(平均粒径1.10μm、純度は99.99%より大)、21.835gのGd2O3(平均粒径2.56μm)および1.0197gのCeO2(平均粒径0.40μm、純度は99.0%より大)であった。図8では、垂直入射光(波長660nm)の測定された透過率T(四角形)が図7の変換素子(厚さ100μm)の透過角度Θの関数として表示されており、孔径および孔径分布の幅を決定するために、比較としてミー散乱により計算した透過放射の強度(透過率T、破線)が表示されている。4000nmの平均孔径a0および900nmの分布の幅sを有する、基礎となる対数正規分布では、強度に関し、測定された値と計算された値との間に顕著な一致が得られている。孔径は、明らかに図3および図4の本発明に係わる変換素子の800nmの孔径よりも上にあるが、図7の変換素子の密度99.5%は、本発明に係わる変換素子の密度98.73%より大きい。孔径分布の幅についても同じことが言える。このような比較は、セラミック材料の密度からは平均孔径および孔径分布を推定できないことを明らかに示している。

【0037】

図9は、理論的固体状態密度99%のセラミック材料の密度,一次放射線のビーム方向に80μmの厚さを有する変換素子3についての、孔径を関数とする発光効率を示している。800nmの孔径を有する孔32を有する本発明に係わる適当な変換素子3は、発光効率が88%で最大値となっている実施例を示している。レンジ8aの250nm〜2900nmの間の径を有する孔32を備える本発明に係わる対応する変換素子3では、80%以上の発光効率が得られる。レンジ8bの300nm〜1700nmの間の孔径は、実際に85%以上の発光効率を生じさせる。ここで、変換素子を有するエレクトロルミネセントデバイスの発生されたフォトンの数と、変換素子を有しないエレクトロルミネセントデバイスの発生されたフォトンの数の比を、発光効率として理解すべきである。これと対照的に、250nmより小さい孔径では、発光効率は明らかに低下する。2900nmより大きい孔径では、大きい孔径に対する発光効率の低下は、小さい孔径の場合ほど急ではない。本発明によるものではない図7および図8に示された変換素子は、同じ密度のセラミック材料でわずか75%の発光効率しか生じさせない。ここで、孔径分布の900nmの広い幅は、狭い分布幅を有する本発明に係わる変換素子と比較して、別の望ましくない効果を生じさせる。その理由は、孔径分布は非対称であるから、分布幅が広いことは、大きい孔径が分布の大きい比率を占めることを意味するからである。

【0038】

図10は、本発明に係わる2つのエレクトロルミネセントデバイスにおける視野角αを関数とする白色混合光5の強度分布、並びに、変換素子として蛍光粉体層を有するエレクトルミネセント基準デバイスの対応する強度分布(曲線10)を示しており、本発明に係わる2つのエレクトロルミネセントデバイスは、黄色スペクトル領域で発光し、理論的固体密度98.73%の密度を有し、一次放射線52のビーム方向に55μm(曲線92)および83μm(曲線91)の厚さを有する、Y2.685Gd0.3Ce0.015Al5O12の材料の本発明に係わる変換素子3を有する。ここで、視野方向と変換素子に垂直な層との間の角度を視野角と見なす。所望するランベルト放射パターンの質を観察するには、基本的に理想的なランベルト放射パターンを有する特に強力な散乱層(例えば蛍光粉体層)が適している(これら層が本発明に係わる変換素子よりも実質的に低い発光効率を有する場合であっても)。本発明に係わる変換素子3を1300μm×1160μmのサイズに切断し、青色一次放射線を発生し、1mm2の表面を有するLED2上に、この変換素子をシリコーンにより実装して図2に示されるようにレンズ6でカバーした。容積部4(図2参照)をシリコーンで満たした。図10から明らかなように、直線91および直線92の双方は、基準カーブ10に極めて良好に対応し、よってランベルト放射パターンに対応する。

【0039】

図および詳細な説明に説明した実施例は、本発明に係わる変換素子の例を示すに過ぎず、特許請求の範囲をこれら例に限定するものと見なしてはならない。当業者は、別の実施例も想到でき、これら実施例は特許請求項の保護範囲によってカバーされている。従属項の番号は、これら請求項の他の組み合わせが本発明の好ましい実施例を示さないことを決して意味するものではない。

【図面の簡単な説明】

【0040】

【図1a】視野角αを関数として二次放射線の強度I(a.u.)が示されている透明変換素子を有するpcLEDの放射パターンを示す。

【図1b】視野角αを関数として二次放射線の強度I(a.u.)が示されている変換素子としての蛍光粉体層を有するpcLEDの放射パターンを示す。

【図2】本発明に係わる変換素子を有する、本発明に係わるエレクトロルミネセントデバイスの側面略図である。

【図3】本発明に係わる変換素子の切断平面の顕微鏡写真である。

【図4】孔径を決定するために計算された光分布と比較した、図3からの本発明に係わる変換素子についての透過角度Θを関数とする垂直入射光(波長660nm)の透過率Tを示す。

【図5】異なる幅の孔分布に対し、400nmの平均孔径を有する孔を備えた、150μm厚さの変換素子(99%密度)について計算された、透過角度Θを関数とする透過率Tを示す。

【図6】異なる幅の孔分布に対し、800nmの平均孔径を有する孔を備えた、150μm厚さの変換素子(99%密度)について計算された、透過角度Θを関数とする透過率Tを示す。

【図7】更なる変換素子の切断平面の顕微鏡写真を示す。

【図8】図7の変換素子についての透過角度Θを関数とする垂直入射光(波長660nm)の透過率Tを示す。

【図9】変換素子のセラミック材料の孔径PDを関数とするエレクトロルミネセントデバイスの発光効率Lを示す。

【図10】蛍光粉体層から構成された変換素子と比較した、本発明に係わる2つの変換素子についての視野角αを関数とする強度Iを示す。

【符号の説明】

【0041】

1 基板

2 エレクトロルミネセント光源

3 変換素子

4 容積部

5 混合光

6 レンズ

31 セラミック材料

32 孔

52 一次放射線

53 二次放射線

【技術分野】

【0001】

本発明は、光を変換するための変換素子を含む、コサイン状の放射パターンに類似する放射パターンを有する効率的なエレクトロルミネセントデバイス、および変換素子を製造する方法に関する。

【背景技術】

【0002】

エレクトロルミネセント光源(LED)および光変換蛍光体層(一般に蛍光粉体層または多結晶蛍光体層)を有する蛍光体変換エレクトロルミネセントデバイス(pcLED)は公知である。かかるpcLEDでは、このLEDは、一次放射線を発生し、この一次放射線の少なくとも一部分は、LED上の蛍光体層(変換素子)によって吸収され、波長のより長い二次放射線として再放出される。このプロセスは、色または光変換とも称される。応用例によっては、一次放射線は二次放射線に完全に変換されるか、または部分変換の場合、一次放射線と二次放射線とを混合することによって、異なる色の光(例えば白色光)を発生できる。すべての方向のビームで、混合された同じ色を得るには、一次放射線の放射パターンと二次放射線の放射パターンの差が、できるだけ小さくなるように保証しなければならない。一般に、二次放射線は能動的材料内で無指向状態で発生されるので、放射パターンは基本的にはその後の光路によって決定される。

【発明の開示】

【発明が解決しようとする課題】

【0003】

強い散乱を行う粉体層の場合、光は視野角にコサイン状に依存する強度分布(コサインまたはランベルト放射パターン)で光が放射される。しかしながら、粉体層の高散乱能力は、非放射吸収プロセスにより一次放射線と二次放射線のかなりの部分が失われるような結果を生じさせる。透明変換素子(本明細書での「透明性」なる用語は、二次放射線に対する変換素子の透過性を意味する)の場合、エレクトロルミネセント光源の表面に対して基本的には平行なメイン発光表面ではなくて、このメイン発光表面に対して大きな角度をなす変換素子の側面による全反射に起因して、無指向状態で発生される二次放射線のかなりの部分が放出される。従って、変換素子の(エレクトロルミネセント光源の表面に平行な)メイン発光表面から発生される光の輝度は低下し、一部の実施例では、側面から発せられる光の輝度よりも低くなることがある。透明変換素子を有するかかるpcLEDに対する、図1aにおける(視野角αの強度分布I[a.u.]に応じた)放射パターン(点線)は、基本的には側面における二次放射線の放射によって決定され、コサイン分布(連続ライン)から大きくずれる。このようなメイン発光表面での輝度の低下は望ましくない。比較として、図1bに、コサイン分布(連続ライン)に良好に対応する蛍光粉体層を有するpcLEDの放射パターン(点線)を示す。透明蛍光体層は、粉体層と対照的に、より高い効率を特徴とする。図1aおよび1bにおける測定強度および計算強度は、それぞれ1に標準化したものである。

【0004】

ドイツ特許第10349038号は、LEDおよびLEDの一次放射線を二次放射線に変換するための変換素子を有する光源を開示している。この変換素子は、多結晶セラミック体であり、このセラミック体は、個々の微結晶(粒子とも称される)から一体となるように焼結されている。この微結晶は、選択されたベース材料からなり、このベース材料内には、一次放射線を変換するためのドーピング材料が拡散されている。例えばCeでドープされたイットリウム−アルミニウムガーネット(YAG:Ce)を材料として使用できる。変換素子のセラミック材料は、純粋単結晶の理論密度に対して90%を越える密度を有する。このセラミック密度からスタートし、このセラミック体は二次放射線に対して十分高い半透明性(透き通す)を特徴とする。セラミック材料内の微結晶(粒子)の粒径は10μm〜50μmであることが好ましい。セラミック材料には、微結晶の間に中空スペース(空洞)が存在することがあり、この中空スペースはセラミック材料では満たされず、これらスペースは孔と称される。微結晶間の孔は、一次放射線および二次放射線に対する散乱中心として機能する。ドイツ特許第10349038号は、孔の数および孔のサイズと変換素子の密度とを相関化させている。密度が低くなればなるほど、散乱中心として機能する孔の数も多くなる。ドイツ特許第10349038号によれば、93%〜98%のセラミック変換素子の理論密度では、プレート状変換素子の比較的広い表面にわたって一様な色の印象が得られる。しかしながら、観察者に対する一様な色の印象を発生するためのかかるセラミック材料の有利な散乱特性は、孔径が好ましくない場合、発光効率を低下させ得る。

【0005】

よって本発明の目的は、ランベルト放射パターンを有する光を放射するのに適した透明セラミック変換素子を提供すると共に、この変換素子が蛍光体変換エレクトロルミネセントデバイスで使用されるとき、改善された発光効率と改善された輝度とを組み合わせることにある。

【課題を解決するための手段】

【0006】

この課題は、少なくとも1つの一次放射線を少なくとも部分的に吸収し、一次放射線を少なくとも1つの二次放射線に変換するために設けられた多数の孔を有するセラミック材料を含む変換素子において、変換素子は、セラミック材料の理論的な固体状態の密度の97%以上の密度を有し、変換素子内の孔は、実質的に250nm〜2900nmの間の径を有する変換素子によって達成される。変換素子は密度が高いことに起因して、半透明性が高くなっている。ここで、セラミック材料の固体状態の理論的密度は、単結晶状態での対応する材料の密度を示す。一次放射線および二次放射線の混合光のランベルトパターンを発生するための散乱特性は、セラミック材料内の孔によって決定される。エレクトロルミネセントデバイスにおいて、80%以上の発光効率を得るには、孔径が250nm〜2900nmの間にある変換素子が適している。ここで、変換素子を有するエレクトロルミネセントデバイスの発生したフォトンの数と変換素子を有しないエレクトロルミネセントデバイスの発生したフォトンの数との比を「発光効率」と称す。250nmより小さいか、または290nmよりも大きい孔径である場合、明らかに発光効率が低くなる。例えば6000nmのレンジ内の孔径に対しては65%となり、100nmの孔径に対しては60%となる。ここで、「基本的」なる用語は、特定レンジを超えた径を有する孔の数が少なく、発光効率に対する影響が1%のポイントよりも小さいことを意味すると理解すべきである。更に、孔径なる用語は、対応する孔と同じ容積を有する球体の直径を意味するものと理解すべきである。セラミック材料内の孔は必ずしも球形となっている必要はない。

【0007】

一実施例では、セラミック材料は青色または紫外線の一次放射線を少なくとも部分的に変換するように設けられている。青色または紫外線の一次放射線を変換することにより、可視スペクトル内(および必要な場合にはより長い波長のスペクトル内)の二次放射線を発生することができる。

【0008】

更なる実施例では、孔は変換素子の2%以下の比例容積を有する。光を散乱するために、変換素子の全容積に対する孔の比例容積とセラミック材料の比例容積との比は、例えば材料内に二次相が存在することに起因し、特にセラミック材料の個々の微結晶(粒子)が理論的固体密度の100%より低い密度を有する場合に重要である。孔の比例容積が過度に大きくなると、光の散乱が増すことになる。散乱が過度に強力になると、変換素子内の放射線の平均光路が延び、放射方向に反して変換素子から離間する放射線部分が増加する。このことは、無放射吸収損失をより大きくし、よって発光効率を低下させる。

【0009】

更なる実施例では、孔の直径は基本的には300nm〜1700nmの間にある。このレンジ内の孔径を有する変換素子は、85%以上の発光効率を得なければならないエレクトロルミネセントデバイスに基本的に適している。これら孔径の場合、発光効率は250nm〜2900nmの径レンジと比較すると、少なくとも5%のポイントだけ発光効率が再び高くなる。

【0010】

更なる実施例では、孔は基本的には、幅が100nm未満である、いわゆる対数正規分布で示すことができる孔径分布を有する。孔径の偏差が小さいと、発光効率の改善が更に高まることがある。ここで、平均孔径a0を中心とする孔径aを有する孔の相対数n(a)が次の式で示される場合、分布は対数正規分布として表示される。

【数1】

ここで、sは平均孔径a0を有する種々の孔径aの分布n(a)の幅を示す。Nは、孔の総数である。

【0011】

更に本発明は、放射方向に沿って少なくとも1つの一次放射線を発生するためのエレクトロルミネセント光源と、一次放射線および二次放射線の混合光を発生するよう、請求項1に記載のエレクトロルミネセント光源に光学的に結合された少なくとも1つの変換素子とを備えるエレクトロルミネセントデバイスに関する。請求項1に記載の本発明に係わる変換素子を用いることにより、同時に存在するランベルト放射パターンと混合光の放射線の方向に高い輝度を有する、発光効率が改善されたエレクトロルミネセントデバイスを製造できる。蛍光粉体層を有するエレクトロルミネセントデバイスと比較し、輝度を30%まで増加することができ、望ましくない孔径を有する多結晶セラミック体の変換素子を有するエレクトロルミネセントデバイスと比較すると、孔径に応じ、20%以上増加することができる。エレクトロルミネセント光源として有機LED(OLED)および無機LED(LED)の双方を使用できる。光源は個々のLEDまたはOLEDでもよいし、LEDまたはOLEDのアレイでもよいし、または大面積OLEDでもよい。同一または異なる色の二次放射線を発生し、および/または同一および異なる色の一次放射線を吸収するために、特に平面光源(LEDまたはOLEDのアレイおよび/または大面積OLED)に対して同一または異なる材料のいくつかの変換素子を使用することができる。「色」なる用語は、放射線の波長を意味し、非可視光スペクトル領域内の波長を含む。光学的結合とは、エレクトロルミネセント光源と変換素子との間の光路内で、1.1より低い屈折率を有する媒体への光の遷移を回避することを意味すると理解すべきである。この目的のために、変換素子を直接エレクトロルミネセント光源に配置してもよいし、または変換素子とエレクトロルミネセント光源との間に適当な屈折率を有する1つ以上の透明層を配置してもよい。

【0012】

一実施例では、1.3より大きい屈折率を有する透明層により、変換素子はエレクトロルミネセント光源に光学的に結合される。かかる層を、例えば屈折率が1.5のシリコーン層とすることができる。

【0013】

エレクトロルミネセントデバイスの一実施例では、変換素子は一次放射線の放射方向に30μm〜3000μmの厚さを有する。厚さが30μmよりも厚い場合、任意の波長に対してランベルト放射パターンが保証され、一次放射線への透過性を有効にし、これによって混合光の所望するカラーポイントを得ることができる。一次放射線の二次放射線への完全な変換が望まれるエレクトロルミネセントデバイスに対しては、厚さをより厚くする。

【0014】

更なる実施例では、エレクトロルミネセントデバイスは、エレクトロルミネセント光源と変換素子とを囲むレンズとを含む。エレクトロルミネセントデバイスの放射特性は、例えば混合光の焦点合わせ、逆焦点合わせまたは偏向するためのレンズによって影響を受ける。

【0015】

更に本発明は、

適当な定量的比率の適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

更に素地に処理するための、混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

適当な圧力レンジ内の還元または不活性雰囲気内にて、素地の容積に適した時間長さの間、素地の特性に適合した1500℃〜1900℃の温度で、素地を焼結することにより、変換素子(3)を製造するステップとを備える、請求項1に記載の変換素子を製造する方法に関する。

【0016】

孔径に対する重要なパラメータは、特定の原材料における微結晶の平均粒径である。これらは、一般的な焼結および反応挙動を定めるだけでなく、本発明にかかわるセラミック材料で得られる最低孔径も決定する。原材料の粒径の分布は、例えば研削によって調節できる。製造条件が同じであると仮定した場合、原材料のより大きい平均粒径はより大きい孔径に対応する。ここで、原材料の平均粒径は、一般的に所望する平均孔径よりも小さくなるようにしなければならない。「フラックス剤量の適当な量」なる用語は、セラミック材料内に、付加的な散乱だけでなく、ルミネセンス劣化も生じさせるような望ましくない二次相が残留しない量を意味するものと解すべきである。YAGにおけるフラックス剤に対する代表的な適当な量は、例えばSiO2の重量で、500〜2000ppmである。過度に少ない量のフラックス剤は、二次相の発生に負の作用を及ぼさない。この混合された原材料を用いて、素地にするためのその後の処理(焼結前のセラミック材料の予備的ステージ)のために顕微鏡学的に一様な素材(すなわちマイクロメータのレンジで一様な組成を有する素材)を製造する。後に指定された密度のセラミック材料を製造するために、指定された圧力レンジ内で素地を圧縮しなければならない。例えば、所望する焼結挙動および均一な孔分布を得るために、素地を均一に圧縮するように、2000bar〜7000barの間の圧力で静水圧プレス成形を行うことができる。同じ焼結条件の場合、より高い密度の素地は、その後のセラミック材料の密度がより高くなることも意味する。従って、同じ密度のセラミック材料を、より高い密度を有する素地により、より短い焼結時間またはより低い焼結温度で得ることができる。更に孔径および孔濃度は次のように影響され得る。

a)焼結温度:焼結温度がより高い結果、セラミック材料の密度はより大きく、孔は小さくなり、焼結温度が低くなれば、逆の効果が生じる。

b)焼結時間:焼結時間がより長く結果、密度はより大きく、孔はより小さくなり、時間が短くなれば、それに対応して逆の効果が生じる。

c)フラックス剤:同じ焼結条件下で原材料にフラックス剤(例えばSiO2)が添加される結果、粒子成長が高まるので、密度がより大きく、孔もより大きくなる。

d)焼結プロセス中の雰囲気の圧力レンジ:孔容積内のガスの圧力は、焼結中の材料の収縮プロセスに対する反力を示す。圧力が高いと、収縮プロセスが小さくなるので、孔はより大きくなる。圧力が低い場合は、この逆が生じる。代表的な圧力は10-9〜102barの間のレンジ内にある。

【0017】

一実施例では、焼結ステップ後、変換素子の容積に適合した時間の間、酸素を含む雰囲気内で1250℃〜1400℃の間の温度で変換素子を加熱し、酸素欠損(oxygen defect)を除く。このように処理したセラミック材料では、90%より多い吸収された量の一次放射線が変換素子内で二次放射線に(高い量子収率で)変換される。

【0018】

更なる実施例では、変換素子(31)のための原材料は、粉状のY2O3、Al2O3、Gd2O3およびCeO2であり、変換素子内には0.597原子%〜0.601原子%の間の(Y+Gd+Ce)/Alの定量比が存在する。表示されたレンジ内の定量比(原子%を単位とする)では、セラミック材料内では少ない部分の二次相しか得られず、従って、高い量子収率を有する材料が得られる。原材料の組成で当初の量に対する重さを有する変換素子を製造する際には、例えば水および/またはCO2の焼成損失を考慮しなければならない。

【0019】

以下に説明する実施例を参照すれば、本発明の上記およびそれ以外の特徴が明らかとなろうが、本発明は、これら実施例だけに限定されると見なしてはならない。

【発明を実施するための最良の形態】

【0020】

図2は、本発明に係わる発光デバイスの一実施例を略図で示しており、この発光デバイスは、基板1と、基板1の上に形成され、一次放射線52を発生するためのエレクトロルミネセント光源2と、このエレクトロルミネセント光源2の上に配置されており、一次放射線52の少なくとも一部を吸収すると共に、二次放射線53を発生するための変換素子3とを有する。エレクトロルミネセント光源2は、2つの電極の間に配置された少なくとも1つの有機または無機エレクトロルミネセント層を有する基板1に形成されたエレクトロルミネセント層構造体を備える。ここで、一次放射線は、基板と反対に向いた側に設けられた透明電極を介して発生され(トップエミッタ)、一方、基板1に向いた電極および/または(例えばアルミ製の)基板1が一次放射線を反射する。本例では、発光デバイスは、同じおよび/または異なる一次放射線を発生するための数個のエレクトロルミネセント光源、例えばLEDおよび/またはOLEDの平面配置を含んでもよい。これとは異なり、他の実施例で使用されるエレクトロルミネセント光源2は、光回路素子および/または光分散素子を介し、変換素子に結合された1つまたは数個のレーザーダイオードによって形成してもよい。

【0021】

一次放射線52が変換素子3に入射するまでのエレクトロルミネセント光源2の光路に沿って、1.1より小さい屈折率を有する媒体への遷移が生じるのを防止するように、変換素子3は、エレクトロルミネセント光源2に光学的に結合されている。かかる遷移が生じた場合、一次放射線のかなりの部分が全反射効果に起因して適当な境界表面で反射されることになるが、このような反射は、その後の光の損失を生じさせる。光結合は、エレクトロルミネセント光源2に変換素子3を直接配置する(図2参照)か、またはエレクトロルミネセント光源2と変換素子3との間に配置された1つまたは数個の付加的な透明層(例えば1.5の屈折率を有するシリコーン製)により達成できる。例えば2.2の屈折率を有するガリウム−インジウム窒化物発光層、および1.8の屈折率を有する本発明に係わるGd−YAG:Ce変換素子3を有する無機エレクトロルミネセント光源2を備えた実施例では、光結合のためのかかる層が存在すると、屈折率差0.7の減少を伴うエレクトロルミネセント光源からシリコーン層への光学的遷移を生じさせ(比較として、空気では1.3の遷移)、一次放射線の対応する小さい部分が全反射に起因して反射される。

【0022】

エレクトロルミネセント光源2に対する変換素子3の光結合のために、一次放射線52に対し、3.0までの屈折率を有する可撓性または硬質材料の接着層、例えば架橋可能な2成分シリコーンゴム、架橋された白金、または別のガラス材料の接着層を使用することもでき、これら接着層は高温でエレクトロルミネセント光源2および変換素子3に接続される。

【0023】

更に、変換素子3は、エレクトロルミネセント光源2に密に接触していることが特に望ましい。

【0024】

変換素子3は、多数の孔を有するセラミック材料を含む。この変換素子3の散乱特性はセラミック材料内の孔によって決定される。変換素子3の散乱効果が十分強力であると仮定した場合、一次放射線と二次放射線とを重ねることによって発生される混合された光5に対し、ランベルト放射パターンが得られる。この混合光5は、一次放射線および二次放射線に応じて決まる色を有する。変換素子3の材料の選択は、二次放射線53のスペクトルを決定する。適当な一次放射線および二次放射線から、種々の色の混合光5を発生できる。例えば二次放射線に対する一次放射線の比に応じて決まる色温度を有する白色混合光5を、青色一次放射線52と黄色二次放射線53とから発生できる。別の応用例では、一次放射線と二次放射線の異なる組み合わせを実現することもできる。一次放射線を部分的に変換する代わりに、別の実施例では、この放射線を完全に二次放射線に変換することもできる。例えば適当な変換材料により、紫外線一次放射線52を、白色または異なる色の混合光5を発生するための異なる二次放射線53(例えば青色、黄色、緑色および/または赤色二次放射線)に変換することもできる。青色または異なる色の一次放射線を完全にまたは部分的に、より長い波長の放射線に変換することもできる。この変換素子3は、本例では、異なる二次放射線を発生するための異なる材料の混合物を含んでもよいし、またはエレクトロルミネセントデバイス内で1つ以上のエレクトロルミネセント光源2上にいくつかの異なる変換素子3を配置してもよい。

【0025】

所定の組成の材料に対しては、一次放射線52と二次放射線53との間の所望する比に変換素子3の厚さを適合させるべきである。30μmを超える厚さは、任意の波長に対し、ランベルト放射パターンを保証し、一次放射線52に対する透過性を可能にする。このことは、セラミック材料を適当に選択することにより、混合光5の所望する色を発生することを可能にする。一次放射線52を二次放射線53に完全に変換することを望む場合に使用するエレクトロルミネセントデバイスに対しては、厚さをより厚くする。本明細書で指定する製造方法を使用すれば、3000μmまでの厚さを有する変換素子を製造できる。別の実施例では、変換素子3の形状は図2に示された形状と異なっていてもよい。例えば変換素子3は、エレクトロルミネセント光源2をカップ状に囲んでもよい。別の応用例に対しては、変換素子3の形状を異なる形状に実現することもできる。

【0026】

更なる実施例では、エレクトロルミネセントデバイスは更にレンズ6を備え、このレンズは、エレクトロルミネセント光源2および変換素子3を囲む。このレンズ6は、エレクトロルミネセントデバイスの放射パターンに影響するように働く。例えば混合光5を合焦、逆合焦または偏向させるように働く。図2は、一例として、球面レンズ6、および変換素子3とエレクトロルミネセント光源2との間のレンズ6によっては満たされていない容積部4を有する一実施例を示す。この容積部4は、例えば空気またはシリコーンゴムで満たすことができる。別の実施例では、レンズ6が容積部4を形成することなく、変換素子3およびエレクトロルミネセント光源2を直接囲むように、このレンズ6を異なるように構成することもできる。

【0027】

本発明に係わる変換素子3は、多数の孔32を有するセラミック材料31を備え、セラミック材料31の理論的固体状態の密度の97%以上の密度を有するが、他方、変換素子3内の孔32は、基本的には、250nm〜2900nmの直径を有する。本発明に係わるこの変換素子3を製造する方法は、

(a)適当な定量比で適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

(b)更に素地に処理するための混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

(c)セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

(d)適当な圧力レンジ内の還元または不活性雰囲気内にて、素地の容積に適した時間の間、素地の特性に適した1500℃〜1900℃の温度で、素地を焼結することにより、変換素子(3)を製造するステップとを備える。

【0028】

図3は、本発明に係わる変換素子3の切断面の顕微鏡写真を一例として示し、この変換素子3は、セラミック材料31の理論的固体状態の密度の98.73%の密度を有するY2.685Gd0.3Ce0.015Al5O12材料(Gd−YAG:Ce)から構成されている。図3の断面図では、セラミック材料が一体に焼結されている多数の粒子(または微結晶)を見ることがでる。これら粒子の粒子境界は、薄い黒色のエッジとして見ることができる。図3では、一例として一部の粒子が参照番号31で示されており、この番号はセラミック材料に対しても同じように使用されている。画像境界には、スケールヤードスティックとして50μmの長さが表示されている。これら粒子の間に存在する孔32は、図3の断面図では、暗い点として区別できる。本例では、100gのAl2O3(平均粒径0.35μm、純度99.99%)、120.984gのY2O3(平均粒径0.70μm、純度99.99%より大)、21.835gのGd2O3(平均粒径0.40μm)および1.0197gのCeO2(平均粒径0.40μm、純度99.0%より大)の混合物からセラミック材料を製造した。これら混合物は、ローラーベンチ上で1時間の間、850mlのイソプロパノールおよび5.0kgの酸化アルミニウムの研磨ボール(直径2mm)により研磨した。表示された量の仕様は、水およびCO2に関し、粉体の焼成損失を考慮しているので、この仕様はその後のセラミック材料の値よりも大きくなっている。この焼成損失量は、一定の重量が得られるまで、空気内で1200℃で焼成することによって決定される。その後、ポリビニールアルコールバインダーにより、粒状材料となるように乾燥粉末混合物を処理し、110℃で乾燥する。次に、粒子化された材料を素地(green body)となるように、単一軸方向にプレスし、次に3.2kbarの圧力で冷間静水圧プレスで再プレスする。空気中でバインダーを600℃にて焼成したステップの後で、1750℃で2時間、CO雰囲気内で素地を焼成する。この焼成ステップの後で、98.73%の相対的密度に対応する、4.66g/cm3の密度を有するセラミック材料31を得る。研削、研磨および切断によってセラミック材料を仕上げた後に、空気中にて、1350℃で4時間、個々の変換パネルを再アニールする。より長い波長の二次放射線となるように、420nm〜480nmの波長を有する一次放射線を少なくとも部分的に変換するために、セラミックGd−YAG:Ce材料に対する代替物として、他の実施例における適当な方法により、次の材料を製造することもできる。すなわち、

Lu3-x-yYxAl5O12:Cey(この場合、0≦x≦1、0.001≦y≦0.1、515〜540nmの二次放射線)、

Y3-x-yTbxAl5O12:Cey(この場合、0≦x≦1、0.001≦y≦0.1、550〜590nmの二次放射線)、または、

Lu3-x-zYxAl5-aSiaO12-aNa:CeyPrz(この場合、0≦x≦1、0.001≦y≦0.1、0.0005≦z≦0.01、0.01≦a≦0.8、540〜630nmの二次放射線)を製造することができる。

【0029】

次の方法により、(Sr1-x-yCaxBay)2-zSiO4:Euz(この場合0≦x≦0.4、0≦y≦0.8、0.001≦z≦0.01、520〜600nmの二次放射線)のような他の酸素材料を製造できる。すなわち、

SiCO3,CaCO3およびオプションとしてのBaCO3と、Eu2O3およびSiO2を混合し、還元雰囲気内で1100℃にてこれらを焼成するステップと、

未処理の蛍光体粉体を粉砕するステップと、

真空または不活性、もしくは還元雰囲気内で、20〜100Mpaの圧力で、1300℃〜1400℃で未処理の蛍光体粉体を熱間プレスするステップとを備えた方法により、他の酸素材料を製造できる。

【0030】

セラミック材料、例えば(Sr1-x-yCaxBay)2-zSiO4:Euzのようなオルトケイ酸塩として、立方晶材料(例えばYAG)または非立方晶材料を使用できる。非立方晶材料は、それらの結晶構造が異なる配向に対して異なっているので、空間内の異なる方向に対して異なる屈折率を有する。この場合、異なる結晶軸について述べる。従って、セラミック材料が同じ組成を有していても、セラミック材料内の異なる領域(微結晶または粒子)の空間整合に起因して、変換素子内の光路に沿う屈折率が異なることがある。孔の特性により、光散乱が決定されるようにするには、非立方晶材料内の異なる結晶軸に沿った屈折率の差が、0.2よりも小さい値でなければならない。

【0031】

セラミック材料31内に含まれる孔32のサイズを決定するために、光散乱の測定を行った。この測定では、カッティング平面に対して垂直に660nmの波長のレーザーを、150μmの厚さを有する変換素子3のディスクに照射し、この層の垂線に対して、−80度〜80度の角度範囲Θに対する、セラミック材料を通過した後の光の分布を測定した(透過率T)。この測定の結果は、図4内の点線の曲線7として示されており、3つの異なる孔径に対して、使用されたセラミック材料内の屈折率n=1(孔は空気で満たされている)の粒子におけるミー(Mie)散乱を計算した光分布(連続曲線71、72、73)が組み合わせて示されている。ミー散乱は、球面物体における電磁波の散乱を意味するものと理解する。ここで、曲線71は700nmの孔径に対する光分布を示し、曲線73は900nmの孔径を示し、曲線72は800nmの孔径を示す。顕著なことに、曲線72は、測定された光分布に対応し、このことから、このセラミック材料に対しては800nmの平均孔径の結果が得られる。

【0032】

800nmの均一孔径で、図4の計算を実行した。測定値に対する良好な一致は、800nmの平均孔径を支持するだけでなく、変換素子内の孔径の100nm未満の極めて小さい偏差も支持している。セラミック材料内の孔径は、良好な近似による、いわゆる対数正規分布に対応し、このことは、次のような、平均孔径a0を中心とする孔径を有する孔の相対数n(a)を示している。

【数2】

【0033】

ここで、sは平均孔径a0を中心とする孔径の分布n(a)の幅を示し、Nは孔の総数である。図5および図6は、理論的固体密度の99%の密度を有する変換素子を通過した660nm波長を有する放射線の透過角度を関数とする、計算された透過強度Tを示し、図5は400nmの平均孔径に関し、図6は800nmの平均孔径に関する。それぞれ4つの曲線は、孔径n(a)の分布の異なる幅sに対して計算したものであり、s=0nmは図5内のS41によって表示され、s=300nmはS42によって表示され、S=600nmはS43によって表示され、s=900nmはS44によって表示されている。図6において、s=0nmはS81によって表示され、s=300nmはS82によって表示され、s=600nmはS83によって表示され、s=900nmはS84によって表示されている。図5および図6から明らかなように、異なる孔径分布を有するが、同じ孔径を有する曲線に対して、強度分布は明らかに異なっている。測定されたデータと計算データを比較することにより、変換素子の孔径および孔径分布の双方を決定することが可能であるので、後述するように、製造パラメータを適合化することにより、これら値を所望する値に調節することが可能である。

【0034】

孔径、孔濃度および孔容積を調節するために、原材料の適当な粒径を選択することができる。プロセス条件が同じであると仮定した場合、孔径は原材料の微結晶のサイズと共に成長する。一般的には微結晶サイズが小さければ、孔径分布はより狭くなる。更に次のようなパラメータにより、孔径および孔濃度が影響され得る。

a)焼結温度:焼結温度をより高くする結果、セラミック材料の密度はより高くなり、孔はより小さくなる。

b)焼結時間:焼結時間をより長くする結果、密度はより高くなり、孔はより小さくなる。

c)フラックス剤:例えばSiO2のようなフラックス剤を原材料に添加する結果、粒子の増加が促進されるので、同じ焼結条件下で密度はより高くなり、孔もより大きくなる。

d)焼結ステップ中の雰囲気の圧力レンジ:孔の容積内のガスの圧力が焼結中の材料の収縮プロセスに対する反作用力を示す。圧力が高ければ収縮も少なくなるので、孔はより大きくなる傾向があり、圧力が低下すれば、この逆が生じる。代表的な圧力は10-9〜102barの間にある。

【0035】

更に、1250℃〜1400℃の間の温度で、酸素を含む雰囲気内の酸素欠損を除くよう、温度処理により孔径に影響を与えることもでき、この処理は、還元雰囲気内の焼結後に実行する。

【0036】

図7は、セラミック材料31の理論的固体状態の密度の99.5%の密度を有するY2.685Gd0.3Ce0.015Al5O12材料(Gd−YAG:Ce)の変換素子3の切断平面の顕微鏡写真を一例として示している。この変換素子の4000nmの平均孔径は、本発明による250nm〜2900nmの範囲よりも上にある。このセラミック材料31は、粒径がより大きいY2O3およびGd2O3を有する原材料の混合物から製造したものであり、これによって前の実施例(図3参照)と比較して理論的固体密度が低い場合に孔径はより大きくなる。図7に示されたセラミック材料の原材料は、100gのAl2O2(平均粒径0.35μm、純度99.99%)、120.984gのY2O3(平均粒径1.10μm、純度は99.99%より大)、21.835gのGd2O3(平均粒径2.56μm)および1.0197gのCeO2(平均粒径0.40μm、純度は99.0%より大)であった。図8では、垂直入射光(波長660nm)の測定された透過率T(四角形)が図7の変換素子(厚さ100μm)の透過角度Θの関数として表示されており、孔径および孔径分布の幅を決定するために、比較としてミー散乱により計算した透過放射の強度(透過率T、破線)が表示されている。4000nmの平均孔径a0および900nmの分布の幅sを有する、基礎となる対数正規分布では、強度に関し、測定された値と計算された値との間に顕著な一致が得られている。孔径は、明らかに図3および図4の本発明に係わる変換素子の800nmの孔径よりも上にあるが、図7の変換素子の密度99.5%は、本発明に係わる変換素子の密度98.73%より大きい。孔径分布の幅についても同じことが言える。このような比較は、セラミック材料の密度からは平均孔径および孔径分布を推定できないことを明らかに示している。

【0037】

図9は、理論的固体状態密度99%のセラミック材料の密度,一次放射線のビーム方向に80μmの厚さを有する変換素子3についての、孔径を関数とする発光効率を示している。800nmの孔径を有する孔32を有する本発明に係わる適当な変換素子3は、発光効率が88%で最大値となっている実施例を示している。レンジ8aの250nm〜2900nmの間の径を有する孔32を備える本発明に係わる対応する変換素子3では、80%以上の発光効率が得られる。レンジ8bの300nm〜1700nmの間の孔径は、実際に85%以上の発光効率を生じさせる。ここで、変換素子を有するエレクトロルミネセントデバイスの発生されたフォトンの数と、変換素子を有しないエレクトロルミネセントデバイスの発生されたフォトンの数の比を、発光効率として理解すべきである。これと対照的に、250nmより小さい孔径では、発光効率は明らかに低下する。2900nmより大きい孔径では、大きい孔径に対する発光効率の低下は、小さい孔径の場合ほど急ではない。本発明によるものではない図7および図8に示された変換素子は、同じ密度のセラミック材料でわずか75%の発光効率しか生じさせない。ここで、孔径分布の900nmの広い幅は、狭い分布幅を有する本発明に係わる変換素子と比較して、別の望ましくない効果を生じさせる。その理由は、孔径分布は非対称であるから、分布幅が広いことは、大きい孔径が分布の大きい比率を占めることを意味するからである。

【0038】

図10は、本発明に係わる2つのエレクトロルミネセントデバイスにおける視野角αを関数とする白色混合光5の強度分布、並びに、変換素子として蛍光粉体層を有するエレクトルミネセント基準デバイスの対応する強度分布(曲線10)を示しており、本発明に係わる2つのエレクトロルミネセントデバイスは、黄色スペクトル領域で発光し、理論的固体密度98.73%の密度を有し、一次放射線52のビーム方向に55μm(曲線92)および83μm(曲線91)の厚さを有する、Y2.685Gd0.3Ce0.015Al5O12の材料の本発明に係わる変換素子3を有する。ここで、視野方向と変換素子に垂直な層との間の角度を視野角と見なす。所望するランベルト放射パターンの質を観察するには、基本的に理想的なランベルト放射パターンを有する特に強力な散乱層(例えば蛍光粉体層)が適している(これら層が本発明に係わる変換素子よりも実質的に低い発光効率を有する場合であっても)。本発明に係わる変換素子3を1300μm×1160μmのサイズに切断し、青色一次放射線を発生し、1mm2の表面を有するLED2上に、この変換素子をシリコーンにより実装して図2に示されるようにレンズ6でカバーした。容積部4(図2参照)をシリコーンで満たした。図10から明らかなように、直線91および直線92の双方は、基準カーブ10に極めて良好に対応し、よってランベルト放射パターンに対応する。

【0039】

図および詳細な説明に説明した実施例は、本発明に係わる変換素子の例を示すに過ぎず、特許請求の範囲をこれら例に限定するものと見なしてはならない。当業者は、別の実施例も想到でき、これら実施例は特許請求項の保護範囲によってカバーされている。従属項の番号は、これら請求項の他の組み合わせが本発明の好ましい実施例を示さないことを決して意味するものではない。

【図面の簡単な説明】

【0040】

【図1a】視野角αを関数として二次放射線の強度I(a.u.)が示されている透明変換素子を有するpcLEDの放射パターンを示す。

【図1b】視野角αを関数として二次放射線の強度I(a.u.)が示されている変換素子としての蛍光粉体層を有するpcLEDの放射パターンを示す。

【図2】本発明に係わる変換素子を有する、本発明に係わるエレクトロルミネセントデバイスの側面略図である。

【図3】本発明に係わる変換素子の切断平面の顕微鏡写真である。

【図4】孔径を決定するために計算された光分布と比較した、図3からの本発明に係わる変換素子についての透過角度Θを関数とする垂直入射光(波長660nm)の透過率Tを示す。

【図5】異なる幅の孔分布に対し、400nmの平均孔径を有する孔を備えた、150μm厚さの変換素子(99%密度)について計算された、透過角度Θを関数とする透過率Tを示す。

【図6】異なる幅の孔分布に対し、800nmの平均孔径を有する孔を備えた、150μm厚さの変換素子(99%密度)について計算された、透過角度Θを関数とする透過率Tを示す。

【図7】更なる変換素子の切断平面の顕微鏡写真を示す。

【図8】図7の変換素子についての透過角度Θを関数とする垂直入射光(波長660nm)の透過率Tを示す。

【図9】変換素子のセラミック材料の孔径PDを関数とするエレクトロルミネセントデバイスの発光効率Lを示す。

【図10】蛍光粉体層から構成された変換素子と比較した、本発明に係わる2つの変換素子についての視野角αを関数とする強度Iを示す。

【符号の説明】

【0041】

1 基板

2 エレクトロルミネセント光源

3 変換素子

4 容積部

5 混合光

6 レンズ

31 セラミック材料

32 孔

52 一次放射線

53 二次放射線

【特許請求の範囲】

【請求項1】

少なくとも1つの一次放射線を少なくとも部分的に吸収し、前記一次放射線を少なくとも1つの二次放射線に変換するために設けられた多数の孔を有するセラミック材料を含む変換素子において、前記変換素子は、前記セラミック材料の理論的な固体状態の密度の97%以上の密度を有し、前記変換素子内の孔は、実質的に200nm〜5000nmの間の径を有する変換素子。

【請求項2】

前記セラミック材料は、青色または紫外線の一次放射線を少なくとも部分的に変換するように設けられていることを特徴とする、請求項1に記載の変換素子。

【請求項3】

前記孔は、前記変換素子の2%以下の比例した容積を有することを特徴とする、請求項1または2に記載の変換素子。

【請求項4】

前記孔は、100nm未満の幅の対数正規分布で基本的に表すことができる孔径分布を有することを特徴とする、請求項1乃至3のいずれか1項に記載の変換素子。

【請求項5】

前記孔の直径は、基本的に300nmと1700nmの間にあることを特徴とする、請求項1乃至4のいずれか1項に記載の変換素子。

【請求項6】

放射方向に少なくとも1つの一次放射線を発するためのエレクトロルミネセント光源と、前記一次放射線および前記二次放射線から混合光を生成するように、前記エレクトロルミネセント光源に光学的に結合された請求項1に記載の少なくとも1つの変換素子と、を備えるエレクトロルミネセントデバイス。

【請求項7】

前記変換素子は、1.3よりも大きい屈折率を有する透明層により、前記エレクトロルミネセント光源に光学的に結合されていることを特徴とする、請求項6に記載のエレクトロルミネセントデバイス。

【請求項8】

前記変換素子は、前記一次放射線の放射方向に30μm〜3000μmの厚さを有することを特徴とする、請求項6または7に記載のエレクトロルミネセントデバイス。

【請求項9】

前記エレクトロルミネセント光源および前記変換素子を囲むレンズを更に備える、請求項6乃至8のいずれか1項に記載のエレクトロルミネセントデバイス。

【請求項10】

請求項1に記載の変換素子を製造する方法であって、

適当な定量的比率で適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

更に素地に処理するために、前記混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

前記セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

適当な圧力レンジでの還元または不活性雰囲気内にて、前記素地の容積に適した時間長さの間、前記素地の特性に適した1500℃〜1900℃の温度で、前記素地を焼結することにより、前記変換素子を製造するステップと、を備える変換素子を製造する方法。

【請求項11】

前記焼結ステップ後、前記変換素子を、前記変換素子の容積に適した時間長さの間、酸素を含む雰囲気内で1250℃〜1400℃の間の温度まで加熱し、酸素欠損を除くことを特徴とする、請求項10に記載の変換素子を製造する方法。

【請求項12】

前記変換素子のための原材料は、粉状のY2O3、Al2O3、Gd2O3およびCeO2であり、前記変換素子には0.597原子%〜0.601原子%の間の(Y+Gd+Ce)/Alの定量比が存在することを特徴とする、請求項10または11に記載の変換素子を製造する方法。

【請求項1】

少なくとも1つの一次放射線を少なくとも部分的に吸収し、前記一次放射線を少なくとも1つの二次放射線に変換するために設けられた多数の孔を有するセラミック材料を含む変換素子において、前記変換素子は、前記セラミック材料の理論的な固体状態の密度の97%以上の密度を有し、前記変換素子内の孔は、実質的に200nm〜5000nmの間の径を有する変換素子。

【請求項2】

前記セラミック材料は、青色または紫外線の一次放射線を少なくとも部分的に変換するように設けられていることを特徴とする、請求項1に記載の変換素子。

【請求項3】

前記孔は、前記変換素子の2%以下の比例した容積を有することを特徴とする、請求項1または2に記載の変換素子。

【請求項4】

前記孔は、100nm未満の幅の対数正規分布で基本的に表すことができる孔径分布を有することを特徴とする、請求項1乃至3のいずれか1項に記載の変換素子。

【請求項5】

前記孔の直径は、基本的に300nmと1700nmの間にあることを特徴とする、請求項1乃至4のいずれか1項に記載の変換素子。

【請求項6】

放射方向に少なくとも1つの一次放射線を発するためのエレクトロルミネセント光源と、前記一次放射線および前記二次放射線から混合光を生成するように、前記エレクトロルミネセント光源に光学的に結合された請求項1に記載の少なくとも1つの変換素子と、を備えるエレクトロルミネセントデバイス。

【請求項7】

前記変換素子は、1.3よりも大きい屈折率を有する透明層により、前記エレクトロルミネセント光源に光学的に結合されていることを特徴とする、請求項6に記載のエレクトロルミネセントデバイス。

【請求項8】

前記変換素子は、前記一次放射線の放射方向に30μm〜3000μmの厚さを有することを特徴とする、請求項6または7に記載のエレクトロルミネセントデバイス。

【請求項9】

前記エレクトロルミネセント光源および前記変換素子を囲むレンズを更に備える、請求項6乃至8のいずれか1項に記載のエレクトロルミネセントデバイス。

【請求項10】

請求項1に記載の変換素子を製造する方法であって、

適当な定量的比率で適当な平均粒径を有する原材料と適当な量のフラックス剤とを混合するステップと、

更に素地に処理するために、前記混合された原材料を含む顕微鏡学的に一様な素材を製造するステップと、

前記セラミック材料の理論的密度の少なくとも50%の素地密度を有する素地を形成するステップと、

適当な圧力レンジでの還元または不活性雰囲気内にて、前記素地の容積に適した時間長さの間、前記素地の特性に適した1500℃〜1900℃の温度で、前記素地を焼結することにより、前記変換素子を製造するステップと、を備える変換素子を製造する方法。

【請求項11】

前記焼結ステップ後、前記変換素子を、前記変換素子の容積に適した時間長さの間、酸素を含む雰囲気内で1250℃〜1400℃の間の温度まで加熱し、酸素欠損を除くことを特徴とする、請求項10に記載の変換素子を製造する方法。

【請求項12】

前記変換素子のための原材料は、粉状のY2O3、Al2O3、Gd2O3およびCeO2であり、前記変換素子には0.597原子%〜0.601原子%の間の(Y+Gd+Ce)/Alの定量比が存在することを特徴とする、請求項10または11に記載の変換素子を製造する方法。

【図1a】

【図1b】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図1b】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公表番号】特表2009−530788(P2009−530788A)

【公表日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2009−500980(P2009−500980)

【出願日】平成19年3月13日(2007.3.13)

【国際出願番号】PCT/IB2007/050841

【国際公開番号】WO2007/107917

【国際公開日】平成19年9月27日(2007.9.27)

【出願人】(590000248)コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ (12,071)

【Fターム(参考)】

【公表日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成19年3月13日(2007.3.13)

【国際出願番号】PCT/IB2007/050841

【国際公開番号】WO2007/107917

【国際公開日】平成19年9月27日(2007.9.27)

【出願人】(590000248)コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ (12,071)

【Fターム(参考)】

[ Back to top ]