エレクトロルミネッセンス照明装置およびエレクトロルミネッセンス照明装置の製造方法

【課題】輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがないエレクトロルミネッセンス照明装置、及びその製造方法を提供する。

【解決手段】エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層109を設けたことを特徴とするエレクトロルミネッセンス照明装置。

【解決手段】エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層109を設けたことを特徴とするエレクトロルミネッセンス照明装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス照明装置に関し、特に輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがないエレクトロルミネッセンス照明装置、及びその製造方法に関する。

【背景技術】

【0002】

近年、高輝度、高効率、薄型、軽量といった省エネルギー化のためにエレクトロルミネッセンス素子を用いた照明技術が多く使われ始めている。

一方、光触媒を利用することで、シックハウスの原因といわれるホルムアルデヒド等の物質や、煙草臭やその他の悪臭の原因物質であるアセトアルデヒド、硫黄酸化物、窒素酸化物など、揮発性有機化合物を分解することで、快適な住環境を得るための技術が注目されている。特に光触媒を発光素子の表面に設けることで、表面の汚れも防止できる技術が開示されている。(例えば、特許文献1)

しかし、一般的に光触媒として用いられる酸化チタンや酸化タングステン等は屈折率が高く、照明装置の最表面に光触媒層を設けるとエレクトロルミネッセンス素子の光が外に出にくくなり、輝度が低下してしまう。このように最表層の屈折率が高くて、光が出にくい問題を解決する方法として、例えば表面にプリズム構造を設ける技術(例えば、特許文献2)が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−531811号公報

【特許文献2】特開2011−103237号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、プリズム構造の表面は汚れが付着しやすく、また膜強度が低く、さらにプリズム構造上に光触媒層を設けると、光取り出し性能が劣化してしまう問題があることがわかった。

本願発明の目的は、上記課題に鑑みなされたものであり、その目的は、輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがないエレクトロルミネッセンス照明装置、及びその製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明の上記課題は以下の手段により達成される。

1、エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層を設けたことを特徴とするエレクトロルミネッセンス照明装置。

2、前記光触媒層が柱状の光触媒が表面方向に並んだことを特徴とする前記1に記載のエレクトロルミネッセンス照明装置。

3、前記柱状光触媒が水熱合成法で作製されたことを特徴とする前記1または2に記載のエレクトロルミネッセンス照明装置。

4、前記光触媒層が波長200nm以下の真空紫外光を照射する改質処理を行った層であることを特徴とする前記1〜3のいずれか1項に記載のエレクトロルミネッセンス照明装置。

5、前記光触媒層とエレクトロルミネッセンス素子の間に無機材料の下引き層を設けたことを特徴とする前記1〜4のいずれか1項に記載のエレクトロルミネッセンス照明装置。

6、前記エレクトロルミネッセンス素子が有機エレクトロルミネッセンス素子である前記1〜5のいずれか1項に記載のエレクトロルミネッセンス照明装置。

7、エレクトロルミネッセンス素子を用いた照明装置の表面光触媒層を形成する方法において、水熱合成法で柱状光触媒層を形成した後に波長200nm以下の真空紫外光を照射して改質処理を行うことを特徴とする光触媒層を持つエレクトロルミネッセンス照明装置の製造方法。

【発明の効果】

【0006】

本発明により、輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがない、エレクトロルミネッセンス照明装置を提供することができる。

【図面の簡単な説明】

【0007】

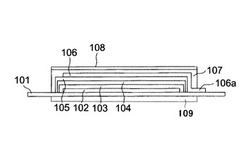

【図1】本発明の有機EL照明装置の一例を示す断面図である。

【図2】本発明の有機EL照明装置において、光触媒層が柱状の光触媒が表面方向に並んだことの一例を示す断面図である。

【発明を実施するための形態】

【0008】

以下本発明を詳細に説明する。

本発明者は、上記課題に鑑み鋭意検討を行った結果、輝度低下がなく、表面防汚機能や室内の空気浄化性能を高めるために、光触媒粒子で深さ5nmから300nm、周期10nmから300nmの凹凸構造を設けることが良いことがわかった。さらに、柱状の光触媒を表面方向に並んだ形状にすることで、光がより外側に導かれるために光取り出し効率が高くなると考えられ、表面積が高くなることから光触媒性能も高くなると考えている。さらに、波長200nm以下の真空紫外光で改質処理を行うことで、詳細は不明だが光触媒内の結晶性が高くなり、より高い効果が得られると考えている。これらの効果を見出すことにより、本発明に至った次第である。

以下、本発明の各構成要件について詳細に説明する。

【0009】

〈光触媒層〉

光触媒とは、光のエネルギーを吸収して活性化し超親水性や、酸化還元反応などの作用を発揮するもので、二酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化タングステン(WO3)など様々な種類が知られている。この中でも、もっとも多く使われてきた二酸化チタンには、ルチル型、アナターゼ型、ブルッカイト型の3種の結晶構造が知られており、光触媒としてはアナターゼ型が好適である。酸化チタンの結晶構造は、例えば、X線回折スペクトルのピーク位置に基づいて同定することができる。

また、本願発明においては照明装置に組み入れることを考慮すると、可視光応答型光触媒であることが好ましい。可視光応答型光触媒としては、酸化タングステン(WO3)、白金(Pt)、金(Au)、鉄(Fe)、銅(Cu)等の金属のうちの少なくとも1種を担持させた金属担持酸化チタン又は金属担持酸化タングステン、窒素、炭素、硫黄等のうちの少なくとも1種をドープしたドープ酸化チタンなどが知られている。

ここで、担持されているとは、酸化物結晶に原子レベルで取り込まれた状態や、また、微粒子が酸化物結晶の表面に付着した状態を表す。このような付着した状態は走査型電子顕微鏡などにより観察できる。

前記担持されている金属もしくは該金属を含む化合物(金属塩や金属酸化物など)の割合は酸化物粒子に対して0.05wt%〜10wt%であることが好ましい。

また、酸化チタン粒子に窒素または硫黄をドープする方法としては、例えば、酸化チタン粒子を200〜700℃で、尿素、アミノ酸から選ばれる1種または2種以上の窒素化合物および/または単体硫黄、チオウレア、メルカプタン、デカンチオール、チオアセトアミドから選ばれる1種または2種以上の硫黄化合物と接触させる方法やこうした材料を酸化チタン粒子の製造工程で混合することで酸化チタン粒子に窒素または硫黄をドープすることができる。

なお、ここでドープとは酸化物結晶にドープ材料が原子レベルで取り込まれた状態を表し、例えば、XPS(X線高電子分光法)でのピークのシフトにより確認できる。

これらの光触媒は、硫酸チタン等を加水分解して作る方法やチタンアルコキシドを加水分解して生成するゾルゲル法などの公知の方法で製造することができる。

本願発明における光触媒層は、光触媒性能を発揮する化合物で平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸構造を持つ。50nm〜150nmの平均深さ、50nm〜200nmの平均周期をもつことが好ましい。

本発明に用いる凹凸構造の深さは、凸部の頂点からその隣接する凸部間の最も低い地点までの垂直距離であり(図2参照)、透過型電子顕微鏡(TEM)やレーザー顕微鏡による観察や原子間力顕微鏡(AFM)により測定できる。平均深さは、300個以上の凹凸構造の深さの平均値により求められたものであり、例えば一辺が80μmの視野でAFM測定した際の平均値が使用できる。また、本発明の凹凸構造の周期は、隣り合う凸部中心の間の距離であり(図2参照)、電子顕微鏡やレーザー顕微鏡による観察により測定できる。平均周期は、連続する50個以上の凹凸構造における凸部中心の間の距離の平均値をいう。

凹凸構造を形成する方法としては、エッチングや型押ししながら硬化樹脂を固める方法、予め基板に凹凸を形成しておく方法等、上記の凹凸構造が形成できる方法なら何でも良いが、柱状形状の光触媒が表面方向に並んだ状態であることが好ましい(図2参照)。ここで本発明において柱状形状の光触媒が表面方向に並んだ状態とは、図2のように柱状形状の光触媒の長辺が基板に対して垂直に近い状態で光触媒が並んでいることを意味する。柱状形状光触媒は、円相当径が5〜100nmの角状や円状で、長さが20〜300nmであること好ましい。

柱状形状光触媒の製造方法としては、水熱合成法や陽極酸化法、エッチング法、ゾルゲル法など、柱状形状光触媒を作製出来ればどのような方法でも構わないが、水熱合成法を用いることが生産性も高く、光取り出し効率と防汚性能も高い光触媒層を形成できることから最も好ましい。

本願発明における水熱合成法は、支持体上に光触媒核を形成した後に、光触媒核形成支持体とハロゲン化物を含有する金属塩水溶液密閉容器中に入れ、密閉状態で120℃から200℃に加熱し、密閉容器内を水蒸気で高圧状態にさせ、この状態を1時間から24時間保つことで行われる。このときの容器内の圧力は温度により決まるが、積極的に加圧してもよく 1.4〜10.3気圧程度が好ましい。

本願発明における陽極酸化処理は、スパッタリング法、蒸着法又はMBE法などで形成された金属薄膜に、電解液として、HF、LiF、NaF、KF、NH4F、HClOx、HCl等のハロゲン化物を1種以上含み、溶媒として、水、若しくはエタノール、エチレングリコール、ジエチレングリコール、グリセリン、トリエチレングリコール、プロピレングリコール等のアルコール類を一種以上含む溶液を用いて、電流を流して表面に酸化皮膜を形成することである。

本願発明におけるエッチング法は、所望の形状、周期のマスクを用いて、硫酸、塩酸、次亜塩素酸、硝酸、フッ酸などの鉱酸、または、フッ化アンモニウム、酸性フッ化アンモニウムなどのアンモニウム塩、アミン塩などの鉱酸の塩、あるいは、フッ化水素、フッ素、塩化水素などのエッチング剤を接触させることで所望の形状を形成することである。エッチング剤としては、特にフッ酸またはフッ酸の塩が好ましい。処理温度は0〜110℃の温度、好ましくは室温〜80℃が良い。

【0010】

〈光触媒層形成〉

本発明における光触媒層の形成は、前記した光触媒を水や有機溶媒中に分散させて、塗布乾燥した後に型押しにより凹凸構造を形成する方法や、バインダとして熱硬化樹脂や光硬化樹脂を用いて、型の中で成形しながら硬化させるいわゆるインプリント法を用いることもできる。さらに、アモルファス光触媒やナノ粒子光触媒分散液を塗布乾燥した後に波長200nm以下の真空紫外光を照射し、基材上で柱状TiO2膜を形成する方法を用いることが好ましい。

【0011】

〈波長200nm以下の真空紫外光照射方法〉

本発明において、好ましい方法として、波長200nm以下の真空紫外線照射による改質処理が挙げられる。真空紫外線照射による処理は、化合物内の原子間結合力より大きい100〜200nmの光エネルギーを用い、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により、直接切断しながら活性酸素やオゾンによる酸化反応を進行させることで、比較的低温で、膜の形成を行う方法である。なかでもエキシマ光が特に好ましい。

これに必要な真空紫外光源としては、希ガスエキシマランプが好ましく用いられる。

Xe、Kr、Ar、Neなどの希ガスの原子は化学的に結合して分子を作らないため、不活性ガスと呼ばれる。しかし、放電などによりエネルギーを得た希ガスの原子(励起原子)は他の原子と結合して分子を作ることができる。希ガスがキセノンの場合には、

e+Xe→e+Xe*

Xe*+Xe+Xe→Xe2*+Xe

となり、励起されたエキシマ分子であるXe2*が基底状態に遷移するときに172nmのエキシマ光を発光する。エキシマランプの特徴としては、放射が一つの波長に集中し、必要な光以外がほとんど放射されないので効率が高いことが挙げられる。加えて発光効率が他の希ガスよりも高いことや大面積へ照射するためのランプを石英ガラスで作製できることからXeエキシマランプを好ましく使用することが出来る。

エネルギーの観点だけからだとArエキシマ光(波長126nm)が最も高く、高いポリシラザン層の改質効果が期待される。しかし、Arエキシマ光は石英ガラスでの吸収が無視できないほど大きくなるため、二酸化珪素ガラスではなく炭酸カルシウムガラスを用いる必要がある。しかし、炭酸カルシウムガラスは非常に割れやすく大面積を照射するランプとしては製造が困難であるのが実情である。

Xeエキシマランプは波長の短い172nmの紫外線を単一波長で放射することから発光効率に優れている。この光は、酸素の吸収係数が大きいため、微量な酸素でラジカルな酸素原子種やオゾンを高濃度で発生することができる。また、有機物の結合を解離させる波長の短い172nmの光のエネルギーは能力が高いことが知られている。この活性酸素やオゾンと紫外線放射が持つ高いエネルギーによって、短時間で膜の改質を実現できる。したがって、波長185nm、254nmの発する低圧水銀ランプやプラズマ洗浄と比べて高スループットに伴うプロセス時間の短縮や設備面積の縮小、熱によるダメージを受けやすい有機材料やプラスチック基板などへの照射を可能としている。

本発明者らの検討によれば、エキシマ照射処理時の環境としては酸素濃度が0.001〜5%であると好ましい。さらには0.01〜3%であると性能が安定して好ましい。酸素濃度が5%を超えると結合の切断よりも活性酸素等を発生させる方にエネルギーを使用してしまい、0.001%以下に下げてもエキシマ光の照射効率は殆ど変化せず、改質効率および膜の組成制御性も変化しないため、雰囲気の置換時間を余計に要するため生産性の向上が見込みにくい。また、ステージ温度については熱をかけるとより反応が進み好ましい。その場合の温度は50度以上、基板のTg+80度以下の温度が好ましく、基板Tg+30度以下が基板を痛めずに反応性が良好になるために更に好ましい。

【0012】

〈高照射強度処理と最大照射強度〉

照射強度が高ければ、改質反応を短時間化することができる。また、内部まで侵入する光子の数も増加するため改質膜厚も増加および/または膜質の良化(高密度化)が可能である。但し、照射時間を長くしすぎると平面性の劣化や他の材料にダメージを与える場合がある。一般的には、照射強度と照射時間の積で表される積算光量で反応進行具合を考えるが、組成は同一でも、様々な構造形態をとる材料に於いては、照射強度の絶対値が重要になる場合もある。

従って、本発明では真空紫外線照射工程において、少なくとも1回は100〜200mW/cm2の最大照射強度を与える改質処理を行うことが好ましい。100mW/cm2以上とすることにより、急激に改質効率が劣化することなく、処理時間を短期間にでき、200mW/cm2以下とすることにより、基板へのダメージばかりでなく、ランプやランプユニットのその他の部材へのダメージも抑えることができ、ランプ自体の寿命も長期化できる。

【0013】

〈真空紫外線の照射時間〉

照射時間は、任意に設定可能であるが、基板ダメージや膜欠陥生成の観点から高照度工程での照射時間は0.1秒〜3分間が好ましい。より好ましくは0.5秒〜1分である。

【0014】

〈真空紫外光照射時の酸素濃度〉

本発明における、真空紫外光照射時の酸素濃度は10ppm〜50000ppm(5%)とすることが好ましい。より好ましくは、1000ppm〜30000ppm(3%)である。前記の濃度範囲より酸素濃度が高いと、膜性能が劣化する。また前記範囲より低い酸素濃度の場合、大気との置換時間が長くなり生産性を落とすのと同時に、ロール・トゥ・ロールの様な連続生産を行う場合はウエッブ搬送によって真空紫外光照射庫内に巻き込む空気量(酸素を含む)が多くなり、多大な流量のガスを流さないと酸素濃度を調整できなくなってくる。

発明者らの検討によると、塗布時に酸素および微量の水分が混入し、更には塗膜以外の支持体にも吸着酸素や吸着水があり、照射庫内に敢えて酸素を導入しなくとも改質反応に要する酸素を供給する酸素源は十分にあることが分かった。また、前述した様に172nmの真空紫外光が酸素により吸収され膜面に到達する172nmの光量が減少してしまい、光による処理の効率を低下することになる。すなわち、真空紫外光照射時には、できるだけ酸素濃度の低い状態で、真空紫外光が効率良く塗膜まで到達する状態で改質処理することが好ましい。

真空紫外光照射時にこれら酸素以外のガスとしては乾燥不活性ガスとすることが好ましく、特にコストの観点から乾燥窒素ガスにすることが好ましい。酸素濃度の調整は照射庫内へ導入する酸素ガス、不活性ガスの流量を計測し、流量比を変えることで調整可能である。

【0015】

《エレクトロルミネッセンス照明装置》

本願発明で用いられるエレクトロルミネッセンス素子としては、無機エレクトロルミネッセンス素子(以下、無機EL素子とも言う)や有機エレクトロルミネッセンス素子(以下、有機EL素子とも言う)や発光ダイオード(以下、LEDとも言う)が挙げられる。この中でも、大面積化が容易である点や比較的低い電圧で駆動することが出来るため、有機EL素子を用いることが最も好ましい。

【0016】

〔有機EL素子〕

本願発明における有機EL素子の層構成の好ましい具体例を以下に示す。

(i)陽極/発光層/電子輸送層/陰極

(ii)陽極/正孔輸送層/発光層/電子輸送層/陰極

(iii)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

(iv)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

(v)陽極/陽極バッファー層/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

バッファー層/陰極

ここで、発光層は、少なくとも発光色の異なる2種以上の発光材料を含有していることが好ましく、単層でも複数の発光層からなる発光層ユニットを形成していてもよい。また、正孔輸送層には正孔注入層、電子阻止層も含まれる。

【0017】

《発光層》

発光層は、電極または電子輸送層、正孔輸送層から注入されてくる電子及び正孔が再結合して発光する層であり、発光する部分は発光層の層内であっても発光層と隣接層との界面であってもよい。

本発明に係る発光層は、含まれる発光材料が前記要件を満たしていれば、その構成には特に制限はない。

また、同一の発光スペクトルや発光極大波長を有する層が複数層あってもよい。

各発光層間には非発光性の中間層を有していることが好ましい。

発光層の膜厚の総和は1〜100nmの範囲にあることが好ましく、更に好ましくは、より低い駆動電圧を得ることができることから30nm以下である。なお、発光層の膜厚の総和とは、発光層間に非発光性の中間層が存在する場合には、当該中間層も含む膜厚である。

個々の発光層の膜厚としては1〜50nmの範囲に調整することが好ましく、更に好ましくは1〜20nmの範囲に調整することである。青、緑、赤の各発光層の膜厚の関係については、特に制限はない。

発光層の作製には、後述する発光材料やホスト化合物を、例えば、真空蒸着法、スピンコート法、キャスト法、LB法、インクジェット法等の公知の薄膜化法により製膜して形成することができる。

各発光層には複数の発光材料を混合してもよく、また燐光発光材料と蛍光発光材料を同一発光層中に混合して用いてもよい。

本発明においては、発光層の構成として、ホスト化合物、発光材料(発光ドーパント化合物ともいう)を含有し、発光材料より発光させることが好ましい。

本発明に係る有機EL素子の発光層に含有されるホスト化合物としては、室温(25℃)における燐光発光の燐光量子収率が0.1未満の化合物が好ましい。更に好ましくは燐光量子収率が0.01未満である。また、発光層に含有される化合物の中で、その層中での体積比が50%以上であることが好ましい。

ホスト化合物としては、公知のホスト化合物を単独で用いてもよく、または複数種併用して用いてもよい。ホスト化合物を複数種用いることで、電荷の移動を調整することが可能であり、有機EL素子を高効率化することができる。また、後述する発光材料を複数種用いることで異なる発光を混ぜることが可能となり、これにより任意の発光色を得ることができる。

用いられるホスト化合物としては、従来公知の低分子化合物でも、繰り返し単位をもつ高分子化合物でもよく、ビニル基やエポキシ基のような重合性基を有する低分子化合物(蒸着重合性発光ホスト)でもいい。

公知のホスト化合物としては、正孔輸送能、電子輸送能を有しつつ、且つ発光の長波長化を防ぎ、なお且つ高Tg(ガラス転移温度)である化合物が好ましい。ここで、ガラス転移点(Tg)とは、DSC(Differential Scanning Colorimetry:示差走査熱量法)を用いて、JIS−K−7121に準拠した方法により求められる値である。

公知のホスト化合物の具体例としては、以下の文献に記載されている化合物が挙げられる。例えば、特開2001−257076号公報、同2002−308855号公報、同2001−313179号公報、同2002−319491号公報、同2001−357977号公報、同2002−334786号公報、同2002−8860号公報、同2002−334787号公報、同2002−15871号公報、同2002−334788号公報、同2002−43056号公報、同2002−334789号公報、同2002−75645号公報、同2002−338579号公報、同2002−105445号公報、同2002−343568号公報、同2002−141173号公報、同2002−352957号公報、同2002−203683号公報、同2002−363227号公報、同2002−231453号公報、同2003−3165号公報、同2002−234888号公報、同2003−27048号公報、同2002−255934号公報、同2002−260861号公報、同2002−280183号公報、同2002−299060号公報、同2002−302516号公報、同2002−305083号公報、同2002−305084号公報、同2002−308837号公報等が挙げられる。

次に、発光材料について説明する。

発光材料としては、蛍光性化合物、燐光発光材料(燐光性化合物、燐光発光性化合物等ともいう)を用いる。

燐光発光材料とは励起三重項からの発光が観測される化合物であり、具体的には室温(25℃)にて燐光発光する化合物であり、燐光量子収率が25℃において0.01以上の化合物であると定義されるが、好ましい燐光量子収率は0.1以上である。

上記燐光量子収率は第4版実験化学講座7の分光IIの398頁(1992年版、丸善)に記載の方法により測定できる。溶液中での燐光量子収率は種々の溶媒を用いて測定できるが、本発明において燐光発光材料を用いる場合、任意の溶媒のいずれかにおいて上記燐光量子収率(0.01以上)が達成されればよい。

燐光発光材料の発光は原理としては2種挙げられ、一つはキャリアが輸送されるホスト化合物上でキャリアの再結合が起こってホスト化合物の励起状態が生成し、このエネルギーを燐光発光材料に移動させることで燐光発光材料からの発光を得るというエネルギー移動型、もう一つは燐光発光材料がキャリアトラップとなり、燐光発光材料上でキャリアの再結合が起こり燐光発光材料からの発光が得られるというキャリアトラップ型であるが、いずれの場合においても、燐光発光材料の励起状態のエネルギーはホスト化合物の励起状態のエネルギーよりも低いことが条件である。

燐光発光材料は、有機EL素子の発光層に使用される公知のものの中から適宜選択して用いることができるが、好ましくは元素の周期表で8〜10族の金属を含有する錯体系化合物であり、更に好ましくはイリジウム化合物、オスミウム化合物、または白金化合物(白金錯体系化合物)、希土類錯体であり、中でも最も好ましいのはイリジウム化合物である。

有機EL素子には、蛍光発光体を用いることもできる。蛍光発光体(蛍光性ドーパント)の代表例としては、クマリン系色素、ピラン系色素、シアニン系色素、クロコニウム系色素、スクアリウム系色素、オキソベンツアントラセン系色素、フルオレセイン系色素、ローダミン系色素、ピリリウム系色素、ペリレン系色素、スチルベン系色素、ポリチオフェン系色素、又は希土類錯体系蛍光体等が挙げられる。

また、従来公知のドーパントも本発明に用いることができ、例えば、国際公開第00/70655号パンフレット、特開2002−280178号公報、同2001−181616号公報、同2002−280179号公報、同2001−181617号公報、同2002−280180号公報、同2001−247859号公報、同2002−299060号公報、同2001−313178号公報、同2002−302671号公報、同2001−345183号公報、同2002−324679号公報、国際公開第02/15645号パンフレット、特開2002−332291号公報、同2002−50484号公報、同2002−332292号公報、同2002−83684号公報、特表2002−540572号公報、特開2002−117978号公報、同2002−338588号公報、同2002−170684号公報、同2002−352960号公報、国際公開第01/93642号パンフレット、特開2002−50483号公報、同2002−100476号公報、同2002−173674号公報、同2002−359082号公報、同2002−175884号公報、同2002−363552号公報、同2002−184582号公報、同2003−7469号公報、特表2002−525808号公報、特開2003−7471号公報、特表2002−525833号公報、特開2003−31366号公報、同2002−226495号公報、同2002−234894号公報、同2002−235076号公報、同2002−241751号公報、同2001−319779号公報、同2001−319780号公報、同2002−62824号公報、同2002−100474号公報、同2002−203679号公報、同2002−343572号公報、同2002−203678号公報等が挙げられる。

本発明においては、少なくとも一つの発光層に2種以上の発光材料を含有していてもよく、発光層における発光材料の濃度比が発光層の厚さ方向で変化していてもよい。

【0018】

《中間層》

各発光層間に非発光性の中間層(非ドープ領域等ともいう)を設ける場合について説明する。

非発光性の中間層とは、複数の発光層を有する場合、その発光層間に設けられる層である。

非発光性の中間層の膜厚としては1〜20nmの範囲にあるのが好ましく、更には3〜10nmの範囲にあることが隣接発光層間のエネルギー移動等相互作用を抑制し、且つ素子の電流電圧特性に大きな負荷を与えないということから好ましい。

この非発光性の中間層に用いられる材料としては、発光層のホスト化合物と同一でも異なっていてもよいが、隣接する2つの発光層の少なくとも一方の発光層のホスト材料と同一であることが好ましい。

非発光性の中間層は非発光層、各発光層と共通の化合物(例えば、ホスト化合物等)を含有していてもよく、各々共通ホスト材料(ここで、共通ホスト材料が用いられるとは、燐光発光エネルギー、ガラス転移点等の物理化学的特性が同一である場合やホスト化合物の分子構造が同一である場合等を示す。)を含有することにより、発光層−非発光層間の層間の注入障壁が低減され、電圧(電流)を変化させても正孔と電子の注入バランスが保ちやすいという効果を得ることができる。更に、非ドープ発光層に各発光層に含まれるホスト化合物と同一の物理的特性または同一の分子構造を有するホスト材料を用いることにより、従来の有機EL素子作製の大きな問題点である素子作製の煩雑さをも併せて解消することができる。

ホスト材料はキャリアの輸送を担うため、キャリア輸送能を有する材料が好ましい。キャリア輸送能を表す物性としてキャリア移動度が用いられるが、有機材料のキャリア移動度は一般的に電界強度に依存性が見られる。電界強度依存性の高い材料は正孔と電子注入・輸送バランスを崩しやすいため、中間層材料、ホスト材料は移動度の電界強度依存性の少ない材料を用いることが好ましい。

また、一方では正孔や電子の注入バランスを最適に調整するためには、非発光性の中間層は後述する阻止層、即ち正孔阻止層、電子阻止層として機能することも好ましい態様として挙げられる。

【0019】

《注入層:電子注入層、正孔注入層》

注入層は必要に応じて設け、電子注入層と正孔注入層があり、上記の如く陽極と発光層または正孔輸送層の間、及び陰極と発光層または電子輸送層との間に存在させてもよい。

注入層とは、駆動電圧低下や発光輝度向上のために電極と有機層間に設けられる層のことで、「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の第2編第2章「電極材料」(123〜166頁)に詳細に記載されており、正孔注入層(陽極バッファー層)と電子注入層(陰極バッファー層)とがある。

陽極バッファー層(正孔注入層)は、特開平9−45479号公報、同9−260062号公報、同8−288069号公報等にもその詳細が記載されており、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

陰極バッファー層(電子注入層)は、特開平6−325871号公報、同9−17574号公報、同10−74586号公報等にもその詳細が記載されており、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。上記バッファー層(注入層)はごく薄い膜であることが望ましく、素材にもよるがその膜厚は0.1nm〜5μmの範囲が好ましい。

【0020】

《阻止層:正孔阻止層、電子阻止層》

阻止層は、上記の如く有機化合物薄膜の基本構成層の他に必要に応じて設けられるものである。例えば、特開平11−204258号公報、同11−204359号公報、及び「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の237頁等に記載されている正孔阻止(ホールブロック)層がある。

正孔阻止層とは、広い意味では、電子輸送層の機能を有し、電子を輸送する機能を有しつつ正孔を輸送する能力が著しく小さい正孔阻止材料からなり、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する電子輸送層の構成を必要に応じて、本発明に係る正孔阻止層として用いることができる。正孔阻止層は、発光層に隣接して設けられていることが好ましい。

一方、電子阻止層とは、広い意味では、正孔輸送層の機能を有し、正孔を輸送する機能を有しつつ電子を輸送する能力が著しく小さい材料からなり、正孔を輸送しつつ電子を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する正孔輸送層の構成を必要に応じて電子阻止層として用いることができる。本発明に係る正孔阻止層、電子輸送層の膜厚としては好ましくは3〜100nmであり、更に好ましくは5〜30nmである。

【0021】

《正孔輸送層》

正孔輸送層とは、正孔を輸送する機能を有する正孔輸送材料からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。正孔輸送層は単層または複数層設けることができる。

正孔輸送材料としては、正孔の注入または輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。例えば、トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体及びピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、アニリン系共重合体、また導電性高分子オリゴマー、特にチオフェンオリゴマー等が挙げられる。

正孔輸送材料としては上記のものを使用することができるが、ポルフィリン化合物、芳香族第3級アミン化合物及びスチリルアミン化合物、特に芳香族第3級アミン化合物を用いることが好ましい。

芳香族第3級アミン化合物及びスチリルアミン化合物の代表例としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル;N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−〔1,1′−ビフェニル〕−4,4′−ジアミン(TPD);2,2−ビス(4−ジ−p−トリルアミノフェニル)プロパン;1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン;N,N,N′,N′−テトラ−p−トリル−4,4′−ジアミノビフェニル;1,1−ビス(4−ジ−p−トリルアミノフェニル)−4−フェニルシクロヘキサン;ビス(4−ジメチルアミノ−2−メチルフェニル)フェニルメタン;ビス(4−ジ−p−トリルアミノフェニル)フェニルメタン;N,N′−ジフェニル−N,N′−ジ(4−メトキシフェニル)−4,4′−ジアミノビフェニル;N,N,N′,N′−テトラフェニル−4,4′−ジアミノジフェニルエーテル;4,4′−ビス(ジフェニルアミノ)クオードリフェニル;N,N,N−トリ(p−トリル)アミン;4−(ジ−p−トリルアミノ)−4′−〔4−(ジ−p−トリルアミノ)スチリル〕スチルベン;4−N,N−ジフェニルアミノ−(2−ジフェニルビニル)ベンゼン;3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン;N−フェニルカルバゾール、更には米国特許第5,061,569号明細書に記載されている2個の縮合芳香族環を分子内に有するもの、例えば、4,4′−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル(NPD)、特開平4−308688号公報に記載されているトリフェニルアミンユニットが3つスターバースト型に連結された4,4′,4″−トリス〔N−(3−メチルフェニル)−N−フェニルアミノ〕トリフェニルアミン(MTDATA)等が挙げられる。

更にこれらの材料を高分子鎖に導入した、またはこれらの材料を高分子の主鎖とした高分子材料を用いることもできる。また、p型−Si、p型−SiC等の無機化合物も正孔注入材料、正孔輸送材料として使用することができる。

また、特開平11−251067号公報、J.Huang et.al.著文献(Applied Physics Letters 80(2002),p.139)に記載されているような所謂、p型正孔輸送材料を用いることもできる。本発明においては、より高効率の発光素子が得られることから、これらの材料を用いることが好ましい。

正孔輸送層は上記正孔輸送材料を、例えば、真空蒸着法、スピンコート法、キャスト法、インクジェット法を含む印刷法、LB法等の公知の方法により、薄膜化することにより形成することができる。正孔輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。この正孔輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

また、不純物をドープしたp性の高い正孔輸送層を用いることもできる。その例としては、特開平4−297076号公報、特開2000−196140号公報、同2001−102175号公報、J.Appl.Phys.,95,5773(2004)等に記載されたものが挙げられる。

このようなp性の高い正孔輸送層を用いることが、より低消費電力の素子を作製することができるため好ましい。

【0022】

《電子輸送層》

電子輸送層とは、電子を輸送する機能を有する材料からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。電子輸送層は単層または複数層設けることができる。

従来、単層の電子輸送層、及び複数層とする場合は発光層に対して陰極側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる)としては、陰極より注入された電子を発光層に伝達する機能を有していればよく、その材料としては従来公知の化合物の中から任意のものを選択して用いることができ、例えば、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタン及びアントロン誘導体、オキサジアゾール誘導体等が挙げられる。更に、上記オキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。更にこれらの材料を高分子鎖に導入した、またはこれらの材料を高分子の主鎖とした高分子材料を用いることもできる。

また、8−キノリノール誘導体の金属錯体、例えば、トリス(8−キノリノール)アルミニウム(Alq3)、トリス(5,7−ジクロロ−8−キノリノール)アルミニウム、トリス(5,7−ジブロモ−8−キノリノール)アルミニウム、トリス(2−メチル−8−キノリノール)アルミニウム、トリス(5−メチル−8−キノリノール)アルミニウム、ビス(8−キノリノール)亜鉛(Znq)等、及びこれらの金属錯体の中心金属がIn、Mg、Cu、Ca、Sn、GaまたはPbに置き替わった金属錯体も、電子輸送材料として用いることができる。その他、メタルフリーもしくはメタルフタロシアニン、またはそれらの末端がアルキル基やスルホン酸基等で置換されているものも、電子輸送材料として好ましく用いることができる。また、発光層の材料として例示したジスチリルピラジン誘導体も電子輸送材料として用いることができるし、正孔注入層、正孔輸送層と同様にn型−Si、n型−SiC等の無機半導体も電子輸送材料として用いることができる。

電子輸送層は上記電子輸送材料を、例えば、真空蒸着法、スピンコート法、キャスト法、インクジェット法を含む印刷法、LB法等の公知の方法により、薄膜化することにより形成することができる。電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。電子輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

また、不純物をドープしたn性の高い電子輸送層を用いることもできる。その例としては、特開平4−297076号公報、同10−270172号公報、特開2000−196140号公報、同2001−102175号公報、J.Appl.Phys.,95,5773(2004)等に記載されたものが挙げられる。

本発明においては、このようなn性の高い電子輸送層を用いることがより低消費電力の素子を作製することができるため好ましい。

【0023】

《対向電極》

対向電極としては、前記透明導電層に対向する電極をいう。本発明においては、透明導電層を主に陽極として使用するため、対向電極としては以下に示す陰極を用いることができる。陰極としては仕事関数の小さい(4eV以下)金属(電子注入性金属と称する)、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが用いられる。このような電極物質の具体例としては、ナトリウム、ナトリウム−カリウム合金、マグネシウム、リチウム、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、インジウム、リチウム/アルミニウム混合物、希土類金属等が挙げられる。これらの中で、電子注入性及び酸化等に対する耐久性の点から、電子注入性金属とこれより仕事関数の値が大きく安定な金属である第二金属との混合物、例えば、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、リチウム/アルミニウム混合物、アルミニウム等が好適である。陰極はこれらの電極物質を蒸着やスパッタリング等の方法により薄膜を形成させることにより、作製することができる。また、陰極としてのシート抵抗は数百Ω/□以下が好ましく、膜厚は通常10nm〜5μm、好ましくは50nm〜200nmの範囲で選ばれる。尚、発光した光を透過させるため、有機EL素子の陽極または陰極のいずれか一方が透明または半透明であれば発光輝度が向上し好都合である。

また、陰極に上記金属を1nm〜20nmの膜厚で作製した後に、導電性透明材料をその上に作製することで、透明または半透明の陰極を作製することができ、これを応用することで陽極と陰極の両方が透過性を有する素子を作製することができる。

【0024】

〔有機EL素子の作製方法〕

有機EL素子は、透明基材上に透明導電層、有機エレクトロルミネッセンス層、対向電極を順次形成することにより作製できる。

【0025】

《透明導電層の形成》

透明基材上に、所望の電極物質を用いて透明導電層を形成することができる。例えば、電極物質としてITO(すずを添加した酸化インジウム)を用いる場合には、蒸着やスパッタリング等の方法により透明導電層を形成することができる。また、金属ナノワイヤや導電性ポリマーあるいは透明導電性金属酸化物を含む材料を、塗布法や印刷法などの液相成膜法を用いて透明導電層を形成することもできる。

生産性の改善、平滑性や均一性などの電極品質の向上、環境負荷軽減の観点から、金属ナノワイヤを含有する透明導電層を塗布法や印刷法などの液相成膜法により形成することが好ましい。塗布法としては、ロールコート法、バーコート法、ディップコーティング法、スピンコーティング法、キャスティング法、ダイコート法、ブレードコート法、バーコート法、グラビアコート法、カーテンコート法、スプレーコート法、ドクターコート法などを用いることができる。印刷法としては、凸版(活版)印刷法、孔版(スクリーン)印刷法、平版(オフセット)印刷法、凹版(グラビア)印刷法、スプレー印刷法、インクジェット印刷法などを用いることができる。なお、必要に応じて、密着性・塗工性を向上させるための予備処理として、離型性基材表面にコロナ放電処理、プラズマ放電処理などの物理的表面処理を施すことができる。

【0026】

《有機エレクトロルミネッセンス層の形成》

陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層の全部または一部からなる、透明導電層と陰極の間に形成された層を有機エレクトロルミネッセンス層という。この有機エレクトロルミネッセンス層の作製方法の一例として、正孔注入層/正孔輸送層/発光層/正孔阻止層/電子輸送層からなる有機エレクトロルミネッセンス層の作製法について説明する。

透明導電層を形成した透明基材上に、有機EL素子材料である正孔注入層、正孔輸送層、発光層、正孔阻止層、電子輸送層の有機化合物薄膜を形成させる。

この有機化合物薄膜の薄膜化の方法としては、前記の如く蒸着法、ウェットプロセス(スピンコート法、キャスト法、インクジェット法、印刷法)等があるが、均質な膜が得られやすく、且つピンホールが生成しにくい等の点から、真空蒸着法、スピンコート法、インクジェット法、印刷法が特に好ましい。更に層毎に異なる製膜法を適用してもよい。製膜に蒸着法を採用する場合、その蒸着条件は使用する化合物の種類等により異なるが、一般にボート加熱温度50〜450℃、真空度10-6〜10-2Pa、蒸着速度0.01〜50nm/秒、基板温度−50〜300℃、膜厚0.1nm〜5μm、好ましくは5〜200nmの範囲で適宜選ぶことが望ましい。

【0027】

《陰極の形成》

上記の有機エレクトロルミネッセンス層を形成後、その上に陰極用物質からなる薄膜を1μm以下好ましくは50〜200nmの範囲の膜厚になるように、例えば、蒸着やスパッタリング等の方法により形成させ、陰極を設ける。

以上の工程により所望の有機EL素子が得られる。この有機EL素子の作製は、一回の真空引きで一貫して正孔注入層から陰極まで作製するのが好ましいが、途中で取り出して異なる製膜法を施しても構わない。その際、作業を乾燥不活性ガス雰囲気下で行う等の配慮が必要となる。

また作製順序を逆にして、陰極、電子注入層、電子輸送層、発光層、正孔輸送層、正孔注入層、陽極の順に作製することも可能である。このようにして得られた多色の液晶表示装置に直流電圧を印加する場合には、陽極を+、陰極を−の極性として電圧2〜40V程度を印加すると発光が観測できる。また交流電圧を印加してもよい。なお、印加する交流の波形は任意でよい。

【0028】

〔用途〕

本発明に係る有機EL素子は、表示デバイス、ディスプレイ、各種発光光源として用いることができる。発光光源として、例えば、家庭用照明、車内照明、時計や液晶用のバックライト、看板広告、信号機、光記憶媒体の光源、電子写真複写機の光源、光通信処理機の光源、光センサーの光源等が挙げられるがこれに限定するものではないが、特にカラーフィルターと組み合わせた液晶表示装置のバックライト、照明用光源としての用途に有効に用いることができる。

【0029】

〔照明装置〕

本発明の照明装置は、複数の発光材料により複数の発光色を同時に発光させて混色により白色発光を得る。複数の発光色の組み合わせとしては、青色、緑色、青色の3原色の3つの発光極大波長を含有させたものでもよいし、青色と黄色、青緑と橙色等の補色の関係を利用した2つの発光極大波長を含有したものでもよい。

また、複数の発光色を得るための発光材料の組み合わせは、複数のリン光または蛍光を発光する材料(発光ドーパント)を、複数組み合わせたもの、蛍光またはリン光を発光する発光材料と、該発光材料からの光を励起光として発光する色素材料とを組み合わせたもののいずれでもよいが、本発明に係わる白色有機EL素子においては、発光ドーパントを複数組み合わせる方式が好ましい。

複数の発光色を得るための有機EL素子の層構成としては、複数の発光ドーパントを、一つの発光層中に複数存在させる方法、複数の発光層を有し、各発光層中に発光波長の異なるドーパントをそれぞれ存在させる方法、異なる波長に発光する微小画素をマトリックス状に形成する方法等が挙げられる。

本発明に係わる白色有機EL素子においては、必要に応じ成膜時にメタルマスクやインクジェットプリンティング法等でパターニングを施してもよい。パターニングする場合は、電極のみをパターニングしてもいいし、電極と発光層をパターニングしてもいいし、素子全層をパターニングしてもいい。

発光層に用いる発光材料としては特に制限はなく、例えば液晶表示素子におけるバックライトであれば、CF(カラーフィルター)特性に対応した波長範囲に適合するように、本発明に係わる白金錯体、また公知の発光材料の中から任意のものを選択して組み合わせて白色化すればよい。

このように、白色発光有機EL素子は、前記表示デバイス、ディスプレイに加えて、各種発光光源、照明装置として、家庭用照明、車内照明、また、露光光源のような1種のランプとして、液晶表示装置のバックライト等、表示装置にも有用に用いられる。

その他、時計等のバックライト、看板広告、信号機、光記憶媒体等の光源、電子写真複写機の光源、光通信処理機の光源、光センサーの光源等、さらには表示装置を必要とする一般の家庭用電気器具等広い範囲の用途が挙げられる。

【0030】

〔無機EL素子〕

無機EL素子には素子を蒸着等の手段で通常数μmの厚さに形成する薄膜型EL素子と、スクリーン印刷等の手段で通常数10μmの厚さに形成する分散型EL素子がある。

本願発明における無機EL素子は、どちらの無機EL素子を用いても良いが、ここでは生産性が高い分散型無機EL素子について述べる。

無機EL素子は、透明基板(透明ガラス基板等)上に、透明導電膜(例えばITO(酸化インジウムスズ))、バインダ中に蛍光体粒子を分散してなる蛍光体層(発光層)、比較的高い誘電率を持つ有機樹脂あるいはバインダ中に高誘電率粒子を分散してなる誘電体層(絶縁層)、及び、電極層が順次積層されており、透明導電膜と電極層との間に交流電圧を印加することにより蛍光体層が発光する。

蛍光体層に用いられるバインダとしては、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデンなどの樹脂を用いることができる。

蛍光体粒子としては、硫化亜鉛を母体とし、付活剤として銅、マンガン、銀、金及び希土類元素から選択された少なくとも一種のイオンが好ましく用いられ、共付活剤として塩素、臭素、ヨウ素、及びアルミニウムから選択された少なくとも一種のイオンが好ましく用いられる。これらの粒子の作製は、焼成法、尿素溶融法、噴霧熱分解法、水熱合成法などが用いられる。具体的な化合物としては、[ZnS:Ag,Cl]、[ZnS:Cu,Al]、[ZnS:Cu,Au,Al]などがあげられる。

【0031】

〔LED〕

発光ダイオードは、P型半導体とN型半導体が接合されたもので、半導体の種類によって発光する色が異なります。半導体に用いられる化合物としては、Ga(ガリウム)、N(窒素)、 In(インジウム)、Al(アルミニウム)、P(リン)などがある。具体的な化合物としては、GaAs、GaP、InP、GaNなどがある。

発光ダイオードで白色光を得る代表的な方法としては、1)光の3原色のLED(赤色・緑色・青色)を組み合わせる、2)近紫外線または紫色LEDにより、赤色・緑色・青色の蛍光体を光らせる、3)青色LEDにより、黄色蛍光体を光らせる、がある。

高輝度LEDの外形形状は、シングルチップの砲弾型と表面実装型(SMD型)、マルチチップの表面実装型と多様な形態に大別できる。SMD型は、一般にフェース・アップ実装とフリップチップ実装のものがある。

【0032】

〈下引き層〉

本願発明の光触媒層と基材の間には、下引き層を設けることが好ましい。本願発明で用いられる下引き層としては光触媒作用により分解されないために、無機材料を用いた下引き層が好ましい。下引き層を設けることで基材の耐久性が高くなるだけでなく、基材と光触媒層の接着性が高くなるために、表面の膜物性や光取り出し効率も高くなる。

無機材料を用いた下引き層としては、アモルファスTiO2を塗布した層やシリカ等の無機物のスパッタ形成層、ポリシラザンを塗布した後に紫外線を照射した層、ポリシロキサンオリゴマー塗布、乾燥した層などがあるが、アモルファスTiO2を塗布した層を用いると光触媒層との接着性がより高くなり、表面の膜物性や光取り出し効率がより高くなり好ましい。

【0033】

〔基材〕

本願発明に用いられる基材は透明基材である。透明基材としては、高い光透過性を有していればそれ以外に特に制限はない。例えば、軽量性と柔軟性の観点から透明樹脂フィルムや薄膜ガラスを用いることが好ましい。

透明樹脂フィルムには特に制限はなく、その材料、形状、構造、厚み等については公知のものの中から適宜選択することができる。例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、変性ポリエステル等の二軸延伸ポリエステル系フィルム、ポリエチレン(PE)樹脂フィルム、ポリプロピレン(PP)樹脂フィルム、ポリスチレン樹脂フィルム、環状オレフィン系樹脂等のポリオレフィン類樹脂フィルム、ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂フィルム、ポリエーテルエーテルケトン(PEEK)樹脂フィルム、ポリサルホン(PSF)樹脂フィルム、ポリエーテルサルホン(PES)樹脂フィルム、ポリカーボネート(PC)樹脂フィルム、ポリアミド樹脂フィルム、ポリイミド樹脂フィルム、アクリル樹脂フィルム、トリアセチルセルロース(TAC)樹脂フィルム等を挙げることができるが、可視域の波長(380〜780nm)における透過率が80%以上である樹脂フィルムであれば、本発明に係る透明樹脂フィルムに好ましく適用することができる。

本発明に用いられる透明基材には、塗布液の濡れ性や接着性を確保するために、表面処理を施すことや易接着層を設けることができる。表面処理や易接着層については従来公知の技術を使用できる。例えば、表面処理としては、コロナ放電処理、火炎処理、紫外線処理、高周波処理、グロー放電処理、活性プラズマ処理、レーザー処理等の表面活性化処理を挙げることができる。

また、易接着層としては、ポリエステル、ポリアミド、ポリウレタン、ビニル系共重合体、ブタジエン系共重合体、アクリル系共重合体、ビニリデン系共重合体、エポキシ系共重合体等を挙げることができる。易接着層は単層でもよいが、接着性を向上させるためには2層以上の構成にしてもよい。

【実施例】

【0034】

以下、実施例により本発明を具体的に説明するが本発明はこれにより限定されるものではない。なお、実施例において「部」あるいは「%」の表示を用いるが、特に断りがない限り「質量部」あるいは「質量%」を表す。

【0035】

(実施例1)

〔光触媒層の作製〕

[光触媒層1](可視光応答型柱状、水熱合成法)

チタン濃度3.5モル/リットルの三塩化チタン水溶液(約20%希塩酸溶液)に、塩化ナトリウムと蒸留水を加え、三塩化チタン濃度が0.15モル/リットル、塩化ナトリウム濃度が1モル/リットルの塩化ナトリウム含有三塩化チタン水溶液を調製した。三塩化チタンに対する塩化ナトリウムのモル比(塩化ナトリウム/三塩化チタン)は、6.7である。次いで、前記水溶液を、100μm厚のエポキシ樹脂フィルム上に、スピン塗布し、120℃30分乾燥させた。前記フィルムと前記水溶液をオートクレープに入れ、密閉した状態で180℃、3時間、水熱処理を行い、深さ方向100nm、周期50nmの柱状形状の酸化チタン薄膜を形成した。

【0036】

[光触媒層2](可視光応答型柱状、陽極酸化)

100μm厚のポリエチレンテレフタレート樹脂基板上にスパッタ法を用いて、厚さ25nmのチタン膜を形成した。次いで、このチタン膜にNH4Fとエチレングリコールを含む溶液(容積比(NH4F:エチレングリコール=10:485))を用い、印加電圧40V、10分間陽極酸化処理を行うことにより深さ方向50nm、周期50nmの柱状形状の酸化チタン膜を形成した。

【0037】

[光触媒層3](可視光応答型柱状、エッチング)

テトラエトキシシラン5質量部、純水0.8質量部、0.1mol/lの塩酸水溶液0.07質量部、エタノール94.13質量部を混合し、攪拌して、テトラエトキシシラン部分加水分解縮重合物を得た。前記テトラエトキシシラン部分加水分解縮重合物100質量部に市販の可視光応答型光触媒ゾル(石原産業製MPT−623、粒径18nm、水分散液、20%)100質量部を1時間混合した。次いで、この水溶液を、100μm厚のポリエチレンテレフタレートフィルム上に、スピン塗布した後、100℃、30分間、加熱、硬化させて膜厚300nmの酸化チタン薄膜を形成した。前記酸化チタン薄膜に、穴径が150nm、穴間隔が150nmのマスクをかぶせた状態で1.0規定のフッ酸水溶液に浸して、深さ300nm、周期300nmの柱状酸化チタン膜を形成した。

【0038】

[光触媒層4](可視光応答型柱状、ゾルゲル)

100μm厚の薄膜ガラス基板上に、使用ターゲットとして純度99.995%以上の金属チタンを用いて、印加電力1500W、スパッタ圧力10.0Pa、アルゴンと酸素の流量比20sccm/20sccm、基板温度250℃で、酸化チタン薄膜を形成した。その後、チタンテトライソプロポキシドのブタンジオール溶液(10%)を塗布、乾燥した後、350℃で熱処理を行い、深さ5nm、周期10nmの柱状酸化チタン膜を形成した。

【0039】

[光触媒層5](紫外線励起型粒状)

100μm厚の薄膜ガラス上に、下記処方で混合した光触媒塗布液を乾燥後の膜厚が300nmになるように塗布、乾燥した後、太洋工業 熱式インプリント装置EHN−3250を用いて、深さ160nm、周期200nmの金型を用いて、圧力2000N/cm2、加熱温度180℃で10分間インプリント処理を行い、光触媒層5を形成した。

【0040】

(光触媒塗布液)

酸化チタン(石原産業製ST−01(粒径7nm)) 10g

ポリオルガノシロキサン 3g

イソプロピルアルコール 22ml

【0041】

[光触媒層6〜9](可視光応答型粒状)

光触媒層5の酸化チタンを住友化学製TPS−201(3μm)に変更し、金型の深さと周期を表1記載のものに変更した以外は同様にして光触媒層6〜9を形成した。

【0042】

[光触媒層10](可視光応答型柱状、水熱合成法)

光触媒層1の水熱処理を120℃、5時間行った以外は同様にして、深さ30nm、周期9nmの酸化チタン薄膜を形成した。

【0043】

〔試料1の作製〕

[有機エレクトロルミネッセンス照明装置]

反対面に光触媒層1を形成した透明基板上に、以下のようにして有機EL層を形成して、EL照明装置試料1を作製した。

【0044】

《有機EL層の作製》

透明基板上(光触媒層が存在しない面上)にITO(インジウムチンオキシド;屈折率1.85)を100nm製膜しパターニングを行った後、このITO導電性層を設けた基板をイソプロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った。この基板上に、ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホネート(PEDOT/PSS、Bayer製、Baytron P Al 4083)を純水で70%に希釈した溶液を3000rpm、30秒でスピンコート法により製膜した後、基板表面温度200℃にて1時間乾燥し、膜厚30nmの正孔注入層を設けた。

この基板を、窒素雰囲気下、JIS B 9920に準拠し、測定した清浄度がクラス100で、露点温度が−80℃以下、酸素濃度0.8ppmのグローブボックスへ移した。グローブボックス中にて正孔輸送層用塗布液を下記のように調製し、スピンコーターにて、1500rpm、30秒の条件で塗布した。この基板を、基板表面温度150℃で30分間加熱乾燥し正孔輸送層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は20nmであった。

【0045】

(正孔輸送層用塗布液)

モノクロロベンゼン 100g

ポリ−N,N′−ビス(4−ブチルフェニル)−N,N′−ビス(フェニル)ベンジジン(ADS254BE:アメリカン・ダイ・ソース社製) 0.5g次いで、発光層塗布液を下記のように調製し、スピンコーターにて、2000rpm、30秒の条件で塗布した。さらに基板表面温度120℃で30分加熱し発光層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は40nmであった。尚、下記発光層組成物のうち、最も低いTgを示したのはH−Aであり、132℃であった。

【0046】

(発光層用塗布液)

酢酸ブチル 100g

H−A 1g

D−A 0.11g

D−B 0.002g

D−C 0.002g

次いで、電子輸送層用塗布液を下記のように調製し、スピンコーターにて、1500rpm、30秒の条件で塗布した。さらに基板表面温度120℃で30分加熱し電子輸送層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は30nmであった。

【0047】

(電子輸送層用塗布液)

2,2,3,3−テトラフルオロ−1−プロパノール 100g

ET−A 0.75g

次いで、電子輸送層まで設けた基板を、大気曝露せずに、蒸着機に移動し、4×10-4Paまで減圧した。尚、フッ化カリウムおよびアルミニウムをそれぞれタンタル製抵抗加熱ボートに入れ、蒸着機に取り付けておいた。

先ず、フッ化カリウムの入った抵抗加熱ボートに通電し加熱し、基板上にフッ化カリウムからなる電子注入層を3nm設けた。続いて、アルミニウムの入った抵抗加熱ボートに通電加熱し、蒸着速度1〜2nm/秒でアルミニウムからなる膜厚100nmの陰極を設けた。

【化1】

【0048】

〔試料2の作製〕

試料1で、光触媒層1を形成する前に、下記のチタンアルコキシド加水分解縮合液を乾燥時の膜厚が50nmになるように塗布、乾燥した以外は同様にして、EL照明装置試料2を作製した。

【0049】

(チタンアルコキシド加水分解縮合液)

エチルセロソルブ150gに、チタンテトライソプロポキシド(商品名:A−1、日本曹達(株)製)75gを攪拌しながら滴下し、この溶液にエチルセロソルブ58g、蒸留水4.5g、60質量%濃硝酸13gを攪拌しながら滴下し、30℃で4時間攪拌することでチタンアルコキシド加水分解縮合液を得た。

【0050】

〔試料3の作製〕

試料2で、光触媒層を作成した後に、120℃30分間後加工を行った以外は同様にして、EL照明装置試料3を作製した。

【0051】

〔試料4の作製〕

試料2で、光触媒層を作成した後に、下記の条件で後加工した以外は同様にしてEL照明装置試料4を形成した。

【0052】

(後加工条件)

実質的に水蒸気を除去し、酸素濃度が0.1%に維持されるように窒素と酸素を適量供給した装置チャンバー内に、EL照明装置を80℃、移動速度0.6mm/minで供給し、172nmの真空紫外線を照射する二重管構造を有するXeエキシマランプを照射距離3mm、最大照度90mW/cm2、積算照射エネルギー2000mJ/cm2になるようにして後加工処理した。

このときの積算照射エネルギーの測定は、浜松ホトニクス社製の紫外線積算光量計:C8026/H8025 UV POWER METERを用い、前記改質処理と同条件で行った。

また、測定及び後加工処理に先立ち、Xeエキシマランプの照度を安定させるため、Xeエキシマランプ点灯後に10分間のエージング時間を設けた。

【0053】

〔試料5の作製〕

試料4の有機EL層を下記無機EL素子に変更した以外は同様にしてEL照明装置試料5を形成した。

透明ガラス板上にスパッタリング法によってITOからなる透明導電膜を形成し、その上に、粒径10μmの[ZnS:Cu,Cl]蛍光体粒子をシアノエチルセルロース中に混合・分散した蛍光体ペーストを、スクリーン印刷法によってシート状に塗布、乾燥し、膜厚50μmの蛍光体層を作製した。別途下記のように設けた誘電体シートを、前記蛍光体層上に積層し、さらに誘電体シート上にAgペーストを塗布・乾燥して背面電極を形成して、無機EL素子を作製した。

【0054】

(誘電体シート作製法)

誘電体粒子BaTiO3微粉末(粒径0.2μm)52wt%、トルエン:エタノール(6:4)溶媒40wt%、ポリビニルブチラール7wt%、ガラスフリット(SiO2−BaO−B2O3)1wt%を、ボールミルで18時間混合・分散した誘電体スラリーをガラス基板上に塗布、乾燥した後、1250℃で焼成して、膜厚80μmの誘電体シートを作製した。

【0055】

〔試料6の作製〕

試料4の有機EL層をROHM社製白色発光ダイオードPICOLEDに変更した以外は同様にしてEL照明装置試料6を作製した。

【0056】

〔試料7の作製〕

試料1で、光触媒層1を形成する前に、下記ポリシラザン層塗布液を塗布、乾燥し、さらに光触媒層1を形成した後に、試料4と同様に後加工処理を行い、EL照明装置試料7を作製した。

【0057】

(ポリシラザン層塗布液)

無触媒のパーヒドロポリシラザンを20質量%含むジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)と、アミン触媒を固形分で5質量%含有するパーヒドロポリシラザンの20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NAX120−20)を、アミン触媒が固形分として1質量%になるように調整した後、総固形分量が5質量%になるようにジブチルエーテルで希釈して、ポリシラザン層形成用塗布液を作製した。

【0058】

〔試料8の作製〕

試料4で、光触媒層1を形成する前に、下記スパッタ法でシリカ層を形成した以外は同様にしてEL照明装置試料8を作製した。

シリカ層形成スパッタ法

RFマグネトロンスパッタ装置を用い、純度99.9%以上のSiO2ターゲット、導入ガスはアルゴンと酸素を使用して、印加電力200W、13.56KHz、真空度6×10−6Torr、ガス圧23mTorr、ガス分配率Ar/O2=20/3、基体温度300℃の条件で、膜厚0.6μmのシリカ層を作製した。

【0059】

〔試料9の作製〕

試料4の光触媒層1を光触媒層2に変更した以外は同様にしてEL照明装置試料9を作製した。

【0060】

〔試料10の作製〕

試料4の光触媒層1を光触媒層3に変更した以外は同様にしてEL照明装置試料10を作製した。

【0061】

〔試料11の作製〕

試料4の光触媒層1を光触媒層4に変更した以外は同様にしてEL照明装置試料11を作製した。

【0062】

〔試料12の作製〕

試料4の光触媒層1を光触媒層5に変更した以外は同様にしてEL照明装置試料12を作製した。

【0063】

〔試料13の作製〕

試料4の光触媒層1を光触媒層6に変更した以外は同様にしてEL照明装置試料13を作製した。

【0064】

〔試料14の作製〕

試料4の光触媒層1を光触媒層7に変更した以外は同様にしてEL照明装置試料14を作製した。

【0065】

〔試料15の作製〕(比較例)

試料4の光触媒層1を光触媒層8に変更した以外は同様にしてEL照明装置試料15を作製した。

【0066】

〔試料16の作製〕(比較例)

試料4の光触媒層1を光触媒層9に変更した以外は同様にしてEL照明装置試料16を作製した。

【0067】

〔試料17の作製〕(比較例)

試料4の光触媒層1を光触媒層10に変更した以外は同様にしてEL照明装置試料17を作製した。

【0068】

〔試料18の作製〕(比較例)

試料1のEL照明装置で光触媒層1の代わりに、以下のプリズムシートを貼り合わせた以外は同様にして、EL照明装置試料18を作製した。

プリズムシートの作製

12μm厚のPETフィルム上にアクリルウレタンを主成分とする成形層を4.5μm塗工し、プリズム構造部の頂角138度、凹凸ピッチ5μmで1方向のみ切削した金型から熱エンボスを行い成形した。

【0069】

【表1】

【0070】

《エレクトロルミネッセンス照明装置の評価》

上記作成した各エレクトロルミネッセンス照明装置について、下記の特性値の測定及び性能評価を行った。

【0071】

[評価方法]

(光取り出し効率)

上記方法で作製したエレクトロルミネッセンス照明装置の光取り出し効率を分光放射輝度系CS−1000(コニカミノルタセンシング製)を用いて測定した。なお、各試料に関しては、光触媒層やレンズシートの無い照明装置の測定値を100とした時の相対値で表わした。

【0072】

(光触媒性能)

密閉容器にアセトアルデヒドガスを80〜100ppmになるように注入し、暗所で30分静置した。このあと、密閉容器内で各EL照明装置を点灯し、23℃で24時間放置した後のガス濃度をAとし、同様に密閉容器内でEL照明装置を点灯することなく23℃24時間放置した後のガス濃度をBとした。ガス濃度A、Bから、下記のように光触媒性能を求めた。

光触媒性能(%)=(B−A)/B×100

【0073】

(長期点灯保存性)

膜物性の評価には50℃60%条件下で720時間照明を点灯し続けた後のスチールウールテスト(以下SW耐性)が用いられる。SW耐性は、EL照明装置表面に、ヘイドン社製の荷重変動型摩擦摩耗試験システムHHS2000を用いて500gの荷重になるように設定しスピード500mm/ms、距離50mm、10往復を行い、傷を目視で評価した。なお、スチールウール#0000番を使用した。評価は下記の基準を用いて行い、結果を表2に示した。

◎:ほぼキズがない

○:1〜2本のわずかにキズがある

△:5〜10本のキズがはっきりわかる

×:SW往復部全体がキズで白くなる

輝度低下率の評価は、50℃60%条件下で720時間照明を点灯し続けた後の輝度と点灯開始5分後の輝度から下記のように求めた。

輝度低下率=(5分後輝度-720時間後の輝度)/5分後輝度×100

【0074】

【表2】

【0075】

表2の結果からわかるように、本願発明のエレクトロルミネッセンス照明装置は輝度を落とすことなく、防汚、空気浄化機能が高く、長期点灯後も膜物性の劣化や輝度の低下が起こらないことが分かる。

【符号の説明】

【0076】

1 有機ELパネル

101 可撓性基材

102 陽極(第1電極)

103 正孔輸送層

104 発光層

105 陰極バッファ層(電子注入層)

106 陰極(第2電極)

107 接着剤層

108 封止部材

109 光触媒層

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス照明装置に関し、特に輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがないエレクトロルミネッセンス照明装置、及びその製造方法に関する。

【背景技術】

【0002】

近年、高輝度、高効率、薄型、軽量といった省エネルギー化のためにエレクトロルミネッセンス素子を用いた照明技術が多く使われ始めている。

一方、光触媒を利用することで、シックハウスの原因といわれるホルムアルデヒド等の物質や、煙草臭やその他の悪臭の原因物質であるアセトアルデヒド、硫黄酸化物、窒素酸化物など、揮発性有機化合物を分解することで、快適な住環境を得るための技術が注目されている。特に光触媒を発光素子の表面に設けることで、表面の汚れも防止できる技術が開示されている。(例えば、特許文献1)

しかし、一般的に光触媒として用いられる酸化チタンや酸化タングステン等は屈折率が高く、照明装置の最表面に光触媒層を設けるとエレクトロルミネッセンス素子の光が外に出にくくなり、輝度が低下してしまう。このように最表層の屈折率が高くて、光が出にくい問題を解決する方法として、例えば表面にプリズム構造を設ける技術(例えば、特許文献2)が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−531811号公報

【特許文献2】特開2011−103237号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、プリズム構造の表面は汚れが付着しやすく、また膜強度が低く、さらにプリズム構造上に光触媒層を設けると、光取り出し性能が劣化してしまう問題があることがわかった。

本願発明の目的は、上記課題に鑑みなされたものであり、その目的は、輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがないエレクトロルミネッセンス照明装置、及びその製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明の上記課題は以下の手段により達成される。

1、エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層を設けたことを特徴とするエレクトロルミネッセンス照明装置。

2、前記光触媒層が柱状の光触媒が表面方向に並んだことを特徴とする前記1に記載のエレクトロルミネッセンス照明装置。

3、前記柱状光触媒が水熱合成法で作製されたことを特徴とする前記1または2に記載のエレクトロルミネッセンス照明装置。

4、前記光触媒層が波長200nm以下の真空紫外光を照射する改質処理を行った層であることを特徴とする前記1〜3のいずれか1項に記載のエレクトロルミネッセンス照明装置。

5、前記光触媒層とエレクトロルミネッセンス素子の間に無機材料の下引き層を設けたことを特徴とする前記1〜4のいずれか1項に記載のエレクトロルミネッセンス照明装置。

6、前記エレクトロルミネッセンス素子が有機エレクトロルミネッセンス素子である前記1〜5のいずれか1項に記載のエレクトロルミネッセンス照明装置。

7、エレクトロルミネッセンス素子を用いた照明装置の表面光触媒層を形成する方法において、水熱合成法で柱状光触媒層を形成した後に波長200nm以下の真空紫外光を照射して改質処理を行うことを特徴とする光触媒層を持つエレクトロルミネッセンス照明装置の製造方法。

【発明の効果】

【0006】

本発明により、輝度を落とすことなく表面防汚機能や室内の空気浄化性能が高く、さらに長期保存時にも輝度低下や膜物性が劣化することがない、エレクトロルミネッセンス照明装置を提供することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の有機EL照明装置の一例を示す断面図である。

【図2】本発明の有機EL照明装置において、光触媒層が柱状の光触媒が表面方向に並んだことの一例を示す断面図である。

【発明を実施するための形態】

【0008】

以下本発明を詳細に説明する。

本発明者は、上記課題に鑑み鋭意検討を行った結果、輝度低下がなく、表面防汚機能や室内の空気浄化性能を高めるために、光触媒粒子で深さ5nmから300nm、周期10nmから300nmの凹凸構造を設けることが良いことがわかった。さらに、柱状の光触媒を表面方向に並んだ形状にすることで、光がより外側に導かれるために光取り出し効率が高くなると考えられ、表面積が高くなることから光触媒性能も高くなると考えている。さらに、波長200nm以下の真空紫外光で改質処理を行うことで、詳細は不明だが光触媒内の結晶性が高くなり、より高い効果が得られると考えている。これらの効果を見出すことにより、本発明に至った次第である。

以下、本発明の各構成要件について詳細に説明する。

【0009】

〈光触媒層〉

光触媒とは、光のエネルギーを吸収して活性化し超親水性や、酸化還元反応などの作用を発揮するもので、二酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化タングステン(WO3)など様々な種類が知られている。この中でも、もっとも多く使われてきた二酸化チタンには、ルチル型、アナターゼ型、ブルッカイト型の3種の結晶構造が知られており、光触媒としてはアナターゼ型が好適である。酸化チタンの結晶構造は、例えば、X線回折スペクトルのピーク位置に基づいて同定することができる。

また、本願発明においては照明装置に組み入れることを考慮すると、可視光応答型光触媒であることが好ましい。可視光応答型光触媒としては、酸化タングステン(WO3)、白金(Pt)、金(Au)、鉄(Fe)、銅(Cu)等の金属のうちの少なくとも1種を担持させた金属担持酸化チタン又は金属担持酸化タングステン、窒素、炭素、硫黄等のうちの少なくとも1種をドープしたドープ酸化チタンなどが知られている。

ここで、担持されているとは、酸化物結晶に原子レベルで取り込まれた状態や、また、微粒子が酸化物結晶の表面に付着した状態を表す。このような付着した状態は走査型電子顕微鏡などにより観察できる。

前記担持されている金属もしくは該金属を含む化合物(金属塩や金属酸化物など)の割合は酸化物粒子に対して0.05wt%〜10wt%であることが好ましい。

また、酸化チタン粒子に窒素または硫黄をドープする方法としては、例えば、酸化チタン粒子を200〜700℃で、尿素、アミノ酸から選ばれる1種または2種以上の窒素化合物および/または単体硫黄、チオウレア、メルカプタン、デカンチオール、チオアセトアミドから選ばれる1種または2種以上の硫黄化合物と接触させる方法やこうした材料を酸化チタン粒子の製造工程で混合することで酸化チタン粒子に窒素または硫黄をドープすることができる。

なお、ここでドープとは酸化物結晶にドープ材料が原子レベルで取り込まれた状態を表し、例えば、XPS(X線高電子分光法)でのピークのシフトにより確認できる。

これらの光触媒は、硫酸チタン等を加水分解して作る方法やチタンアルコキシドを加水分解して生成するゾルゲル法などの公知の方法で製造することができる。

本願発明における光触媒層は、光触媒性能を発揮する化合物で平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸構造を持つ。50nm〜150nmの平均深さ、50nm〜200nmの平均周期をもつことが好ましい。

本発明に用いる凹凸構造の深さは、凸部の頂点からその隣接する凸部間の最も低い地点までの垂直距離であり(図2参照)、透過型電子顕微鏡(TEM)やレーザー顕微鏡による観察や原子間力顕微鏡(AFM)により測定できる。平均深さは、300個以上の凹凸構造の深さの平均値により求められたものであり、例えば一辺が80μmの視野でAFM測定した際の平均値が使用できる。また、本発明の凹凸構造の周期は、隣り合う凸部中心の間の距離であり(図2参照)、電子顕微鏡やレーザー顕微鏡による観察により測定できる。平均周期は、連続する50個以上の凹凸構造における凸部中心の間の距離の平均値をいう。

凹凸構造を形成する方法としては、エッチングや型押ししながら硬化樹脂を固める方法、予め基板に凹凸を形成しておく方法等、上記の凹凸構造が形成できる方法なら何でも良いが、柱状形状の光触媒が表面方向に並んだ状態であることが好ましい(図2参照)。ここで本発明において柱状形状の光触媒が表面方向に並んだ状態とは、図2のように柱状形状の光触媒の長辺が基板に対して垂直に近い状態で光触媒が並んでいることを意味する。柱状形状光触媒は、円相当径が5〜100nmの角状や円状で、長さが20〜300nmであること好ましい。

柱状形状光触媒の製造方法としては、水熱合成法や陽極酸化法、エッチング法、ゾルゲル法など、柱状形状光触媒を作製出来ればどのような方法でも構わないが、水熱合成法を用いることが生産性も高く、光取り出し効率と防汚性能も高い光触媒層を形成できることから最も好ましい。

本願発明における水熱合成法は、支持体上に光触媒核を形成した後に、光触媒核形成支持体とハロゲン化物を含有する金属塩水溶液密閉容器中に入れ、密閉状態で120℃から200℃に加熱し、密閉容器内を水蒸気で高圧状態にさせ、この状態を1時間から24時間保つことで行われる。このときの容器内の圧力は温度により決まるが、積極的に加圧してもよく 1.4〜10.3気圧程度が好ましい。

本願発明における陽極酸化処理は、スパッタリング法、蒸着法又はMBE法などで形成された金属薄膜に、電解液として、HF、LiF、NaF、KF、NH4F、HClOx、HCl等のハロゲン化物を1種以上含み、溶媒として、水、若しくはエタノール、エチレングリコール、ジエチレングリコール、グリセリン、トリエチレングリコール、プロピレングリコール等のアルコール類を一種以上含む溶液を用いて、電流を流して表面に酸化皮膜を形成することである。

本願発明におけるエッチング法は、所望の形状、周期のマスクを用いて、硫酸、塩酸、次亜塩素酸、硝酸、フッ酸などの鉱酸、または、フッ化アンモニウム、酸性フッ化アンモニウムなどのアンモニウム塩、アミン塩などの鉱酸の塩、あるいは、フッ化水素、フッ素、塩化水素などのエッチング剤を接触させることで所望の形状を形成することである。エッチング剤としては、特にフッ酸またはフッ酸の塩が好ましい。処理温度は0〜110℃の温度、好ましくは室温〜80℃が良い。

【0010】

〈光触媒層形成〉

本発明における光触媒層の形成は、前記した光触媒を水や有機溶媒中に分散させて、塗布乾燥した後に型押しにより凹凸構造を形成する方法や、バインダとして熱硬化樹脂や光硬化樹脂を用いて、型の中で成形しながら硬化させるいわゆるインプリント法を用いることもできる。さらに、アモルファス光触媒やナノ粒子光触媒分散液を塗布乾燥した後に波長200nm以下の真空紫外光を照射し、基材上で柱状TiO2膜を形成する方法を用いることが好ましい。

【0011】

〈波長200nm以下の真空紫外光照射方法〉

本発明において、好ましい方法として、波長200nm以下の真空紫外線照射による改質処理が挙げられる。真空紫外線照射による処理は、化合物内の原子間結合力より大きい100〜200nmの光エネルギーを用い、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により、直接切断しながら活性酸素やオゾンによる酸化反応を進行させることで、比較的低温で、膜の形成を行う方法である。なかでもエキシマ光が特に好ましい。

これに必要な真空紫外光源としては、希ガスエキシマランプが好ましく用いられる。

Xe、Kr、Ar、Neなどの希ガスの原子は化学的に結合して分子を作らないため、不活性ガスと呼ばれる。しかし、放電などによりエネルギーを得た希ガスの原子(励起原子)は他の原子と結合して分子を作ることができる。希ガスがキセノンの場合には、

e+Xe→e+Xe*

Xe*+Xe+Xe→Xe2*+Xe

となり、励起されたエキシマ分子であるXe2*が基底状態に遷移するときに172nmのエキシマ光を発光する。エキシマランプの特徴としては、放射が一つの波長に集中し、必要な光以外がほとんど放射されないので効率が高いことが挙げられる。加えて発光効率が他の希ガスよりも高いことや大面積へ照射するためのランプを石英ガラスで作製できることからXeエキシマランプを好ましく使用することが出来る。

エネルギーの観点だけからだとArエキシマ光(波長126nm)が最も高く、高いポリシラザン層の改質効果が期待される。しかし、Arエキシマ光は石英ガラスでの吸収が無視できないほど大きくなるため、二酸化珪素ガラスではなく炭酸カルシウムガラスを用いる必要がある。しかし、炭酸カルシウムガラスは非常に割れやすく大面積を照射するランプとしては製造が困難であるのが実情である。

Xeエキシマランプは波長の短い172nmの紫外線を単一波長で放射することから発光効率に優れている。この光は、酸素の吸収係数が大きいため、微量な酸素でラジカルな酸素原子種やオゾンを高濃度で発生することができる。また、有機物の結合を解離させる波長の短い172nmの光のエネルギーは能力が高いことが知られている。この活性酸素やオゾンと紫外線放射が持つ高いエネルギーによって、短時間で膜の改質を実現できる。したがって、波長185nm、254nmの発する低圧水銀ランプやプラズマ洗浄と比べて高スループットに伴うプロセス時間の短縮や設備面積の縮小、熱によるダメージを受けやすい有機材料やプラスチック基板などへの照射を可能としている。

本発明者らの検討によれば、エキシマ照射処理時の環境としては酸素濃度が0.001〜5%であると好ましい。さらには0.01〜3%であると性能が安定して好ましい。酸素濃度が5%を超えると結合の切断よりも活性酸素等を発生させる方にエネルギーを使用してしまい、0.001%以下に下げてもエキシマ光の照射効率は殆ど変化せず、改質効率および膜の組成制御性も変化しないため、雰囲気の置換時間を余計に要するため生産性の向上が見込みにくい。また、ステージ温度については熱をかけるとより反応が進み好ましい。その場合の温度は50度以上、基板のTg+80度以下の温度が好ましく、基板Tg+30度以下が基板を痛めずに反応性が良好になるために更に好ましい。

【0012】

〈高照射強度処理と最大照射強度〉

照射強度が高ければ、改質反応を短時間化することができる。また、内部まで侵入する光子の数も増加するため改質膜厚も増加および/または膜質の良化(高密度化)が可能である。但し、照射時間を長くしすぎると平面性の劣化や他の材料にダメージを与える場合がある。一般的には、照射強度と照射時間の積で表される積算光量で反応進行具合を考えるが、組成は同一でも、様々な構造形態をとる材料に於いては、照射強度の絶対値が重要になる場合もある。

従って、本発明では真空紫外線照射工程において、少なくとも1回は100〜200mW/cm2の最大照射強度を与える改質処理を行うことが好ましい。100mW/cm2以上とすることにより、急激に改質効率が劣化することなく、処理時間を短期間にでき、200mW/cm2以下とすることにより、基板へのダメージばかりでなく、ランプやランプユニットのその他の部材へのダメージも抑えることができ、ランプ自体の寿命も長期化できる。

【0013】

〈真空紫外線の照射時間〉

照射時間は、任意に設定可能であるが、基板ダメージや膜欠陥生成の観点から高照度工程での照射時間は0.1秒〜3分間が好ましい。より好ましくは0.5秒〜1分である。

【0014】

〈真空紫外光照射時の酸素濃度〉

本発明における、真空紫外光照射時の酸素濃度は10ppm〜50000ppm(5%)とすることが好ましい。より好ましくは、1000ppm〜30000ppm(3%)である。前記の濃度範囲より酸素濃度が高いと、膜性能が劣化する。また前記範囲より低い酸素濃度の場合、大気との置換時間が長くなり生産性を落とすのと同時に、ロール・トゥ・ロールの様な連続生産を行う場合はウエッブ搬送によって真空紫外光照射庫内に巻き込む空気量(酸素を含む)が多くなり、多大な流量のガスを流さないと酸素濃度を調整できなくなってくる。

発明者らの検討によると、塗布時に酸素および微量の水分が混入し、更には塗膜以外の支持体にも吸着酸素や吸着水があり、照射庫内に敢えて酸素を導入しなくとも改質反応に要する酸素を供給する酸素源は十分にあることが分かった。また、前述した様に172nmの真空紫外光が酸素により吸収され膜面に到達する172nmの光量が減少してしまい、光による処理の効率を低下することになる。すなわち、真空紫外光照射時には、できるだけ酸素濃度の低い状態で、真空紫外光が効率良く塗膜まで到達する状態で改質処理することが好ましい。

真空紫外光照射時にこれら酸素以外のガスとしては乾燥不活性ガスとすることが好ましく、特にコストの観点から乾燥窒素ガスにすることが好ましい。酸素濃度の調整は照射庫内へ導入する酸素ガス、不活性ガスの流量を計測し、流量比を変えることで調整可能である。

【0015】

《エレクトロルミネッセンス照明装置》

本願発明で用いられるエレクトロルミネッセンス素子としては、無機エレクトロルミネッセンス素子(以下、無機EL素子とも言う)や有機エレクトロルミネッセンス素子(以下、有機EL素子とも言う)や発光ダイオード(以下、LEDとも言う)が挙げられる。この中でも、大面積化が容易である点や比較的低い電圧で駆動することが出来るため、有機EL素子を用いることが最も好ましい。

【0016】

〔有機EL素子〕

本願発明における有機EL素子の層構成の好ましい具体例を以下に示す。

(i)陽極/発光層/電子輸送層/陰極

(ii)陽極/正孔輸送層/発光層/電子輸送層/陰極

(iii)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

(iv)陽極/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極バッファー層/陰極

(v)陽極/陽極バッファー層/正孔輸送層/発光層/正孔阻止層/電子輸送層/陰極

バッファー層/陰極

ここで、発光層は、少なくとも発光色の異なる2種以上の発光材料を含有していることが好ましく、単層でも複数の発光層からなる発光層ユニットを形成していてもよい。また、正孔輸送層には正孔注入層、電子阻止層も含まれる。

【0017】

《発光層》

発光層は、電極または電子輸送層、正孔輸送層から注入されてくる電子及び正孔が再結合して発光する層であり、発光する部分は発光層の層内であっても発光層と隣接層との界面であってもよい。

本発明に係る発光層は、含まれる発光材料が前記要件を満たしていれば、その構成には特に制限はない。

また、同一の発光スペクトルや発光極大波長を有する層が複数層あってもよい。

各発光層間には非発光性の中間層を有していることが好ましい。

発光層の膜厚の総和は1〜100nmの範囲にあることが好ましく、更に好ましくは、より低い駆動電圧を得ることができることから30nm以下である。なお、発光層の膜厚の総和とは、発光層間に非発光性の中間層が存在する場合には、当該中間層も含む膜厚である。

個々の発光層の膜厚としては1〜50nmの範囲に調整することが好ましく、更に好ましくは1〜20nmの範囲に調整することである。青、緑、赤の各発光層の膜厚の関係については、特に制限はない。

発光層の作製には、後述する発光材料やホスト化合物を、例えば、真空蒸着法、スピンコート法、キャスト法、LB法、インクジェット法等の公知の薄膜化法により製膜して形成することができる。

各発光層には複数の発光材料を混合してもよく、また燐光発光材料と蛍光発光材料を同一発光層中に混合して用いてもよい。

本発明においては、発光層の構成として、ホスト化合物、発光材料(発光ドーパント化合物ともいう)を含有し、発光材料より発光させることが好ましい。

本発明に係る有機EL素子の発光層に含有されるホスト化合物としては、室温(25℃)における燐光発光の燐光量子収率が0.1未満の化合物が好ましい。更に好ましくは燐光量子収率が0.01未満である。また、発光層に含有される化合物の中で、その層中での体積比が50%以上であることが好ましい。

ホスト化合物としては、公知のホスト化合物を単独で用いてもよく、または複数種併用して用いてもよい。ホスト化合物を複数種用いることで、電荷の移動を調整することが可能であり、有機EL素子を高効率化することができる。また、後述する発光材料を複数種用いることで異なる発光を混ぜることが可能となり、これにより任意の発光色を得ることができる。

用いられるホスト化合物としては、従来公知の低分子化合物でも、繰り返し単位をもつ高分子化合物でもよく、ビニル基やエポキシ基のような重合性基を有する低分子化合物(蒸着重合性発光ホスト)でもいい。

公知のホスト化合物としては、正孔輸送能、電子輸送能を有しつつ、且つ発光の長波長化を防ぎ、なお且つ高Tg(ガラス転移温度)である化合物が好ましい。ここで、ガラス転移点(Tg)とは、DSC(Differential Scanning Colorimetry:示差走査熱量法)を用いて、JIS−K−7121に準拠した方法により求められる値である。

公知のホスト化合物の具体例としては、以下の文献に記載されている化合物が挙げられる。例えば、特開2001−257076号公報、同2002−308855号公報、同2001−313179号公報、同2002−319491号公報、同2001−357977号公報、同2002−334786号公報、同2002−8860号公報、同2002−334787号公報、同2002−15871号公報、同2002−334788号公報、同2002−43056号公報、同2002−334789号公報、同2002−75645号公報、同2002−338579号公報、同2002−105445号公報、同2002−343568号公報、同2002−141173号公報、同2002−352957号公報、同2002−203683号公報、同2002−363227号公報、同2002−231453号公報、同2003−3165号公報、同2002−234888号公報、同2003−27048号公報、同2002−255934号公報、同2002−260861号公報、同2002−280183号公報、同2002−299060号公報、同2002−302516号公報、同2002−305083号公報、同2002−305084号公報、同2002−308837号公報等が挙げられる。

次に、発光材料について説明する。

発光材料としては、蛍光性化合物、燐光発光材料(燐光性化合物、燐光発光性化合物等ともいう)を用いる。

燐光発光材料とは励起三重項からの発光が観測される化合物であり、具体的には室温(25℃)にて燐光発光する化合物であり、燐光量子収率が25℃において0.01以上の化合物であると定義されるが、好ましい燐光量子収率は0.1以上である。

上記燐光量子収率は第4版実験化学講座7の分光IIの398頁(1992年版、丸善)に記載の方法により測定できる。溶液中での燐光量子収率は種々の溶媒を用いて測定できるが、本発明において燐光発光材料を用いる場合、任意の溶媒のいずれかにおいて上記燐光量子収率(0.01以上)が達成されればよい。

燐光発光材料の発光は原理としては2種挙げられ、一つはキャリアが輸送されるホスト化合物上でキャリアの再結合が起こってホスト化合物の励起状態が生成し、このエネルギーを燐光発光材料に移動させることで燐光発光材料からの発光を得るというエネルギー移動型、もう一つは燐光発光材料がキャリアトラップとなり、燐光発光材料上でキャリアの再結合が起こり燐光発光材料からの発光が得られるというキャリアトラップ型であるが、いずれの場合においても、燐光発光材料の励起状態のエネルギーはホスト化合物の励起状態のエネルギーよりも低いことが条件である。

燐光発光材料は、有機EL素子の発光層に使用される公知のものの中から適宜選択して用いることができるが、好ましくは元素の周期表で8〜10族の金属を含有する錯体系化合物であり、更に好ましくはイリジウム化合物、オスミウム化合物、または白金化合物(白金錯体系化合物)、希土類錯体であり、中でも最も好ましいのはイリジウム化合物である。

有機EL素子には、蛍光発光体を用いることもできる。蛍光発光体(蛍光性ドーパント)の代表例としては、クマリン系色素、ピラン系色素、シアニン系色素、クロコニウム系色素、スクアリウム系色素、オキソベンツアントラセン系色素、フルオレセイン系色素、ローダミン系色素、ピリリウム系色素、ペリレン系色素、スチルベン系色素、ポリチオフェン系色素、又は希土類錯体系蛍光体等が挙げられる。

また、従来公知のドーパントも本発明に用いることができ、例えば、国際公開第00/70655号パンフレット、特開2002−280178号公報、同2001−181616号公報、同2002−280179号公報、同2001−181617号公報、同2002−280180号公報、同2001−247859号公報、同2002−299060号公報、同2001−313178号公報、同2002−302671号公報、同2001−345183号公報、同2002−324679号公報、国際公開第02/15645号パンフレット、特開2002−332291号公報、同2002−50484号公報、同2002−332292号公報、同2002−83684号公報、特表2002−540572号公報、特開2002−117978号公報、同2002−338588号公報、同2002−170684号公報、同2002−352960号公報、国際公開第01/93642号パンフレット、特開2002−50483号公報、同2002−100476号公報、同2002−173674号公報、同2002−359082号公報、同2002−175884号公報、同2002−363552号公報、同2002−184582号公報、同2003−7469号公報、特表2002−525808号公報、特開2003−7471号公報、特表2002−525833号公報、特開2003−31366号公報、同2002−226495号公報、同2002−234894号公報、同2002−235076号公報、同2002−241751号公報、同2001−319779号公報、同2001−319780号公報、同2002−62824号公報、同2002−100474号公報、同2002−203679号公報、同2002−343572号公報、同2002−203678号公報等が挙げられる。

本発明においては、少なくとも一つの発光層に2種以上の発光材料を含有していてもよく、発光層における発光材料の濃度比が発光層の厚さ方向で変化していてもよい。

【0018】

《中間層》

各発光層間に非発光性の中間層(非ドープ領域等ともいう)を設ける場合について説明する。

非発光性の中間層とは、複数の発光層を有する場合、その発光層間に設けられる層である。

非発光性の中間層の膜厚としては1〜20nmの範囲にあるのが好ましく、更には3〜10nmの範囲にあることが隣接発光層間のエネルギー移動等相互作用を抑制し、且つ素子の電流電圧特性に大きな負荷を与えないということから好ましい。

この非発光性の中間層に用いられる材料としては、発光層のホスト化合物と同一でも異なっていてもよいが、隣接する2つの発光層の少なくとも一方の発光層のホスト材料と同一であることが好ましい。

非発光性の中間層は非発光層、各発光層と共通の化合物(例えば、ホスト化合物等)を含有していてもよく、各々共通ホスト材料(ここで、共通ホスト材料が用いられるとは、燐光発光エネルギー、ガラス転移点等の物理化学的特性が同一である場合やホスト化合物の分子構造が同一である場合等を示す。)を含有することにより、発光層−非発光層間の層間の注入障壁が低減され、電圧(電流)を変化させても正孔と電子の注入バランスが保ちやすいという効果を得ることができる。更に、非ドープ発光層に各発光層に含まれるホスト化合物と同一の物理的特性または同一の分子構造を有するホスト材料を用いることにより、従来の有機EL素子作製の大きな問題点である素子作製の煩雑さをも併せて解消することができる。

ホスト材料はキャリアの輸送を担うため、キャリア輸送能を有する材料が好ましい。キャリア輸送能を表す物性としてキャリア移動度が用いられるが、有機材料のキャリア移動度は一般的に電界強度に依存性が見られる。電界強度依存性の高い材料は正孔と電子注入・輸送バランスを崩しやすいため、中間層材料、ホスト材料は移動度の電界強度依存性の少ない材料を用いることが好ましい。

また、一方では正孔や電子の注入バランスを最適に調整するためには、非発光性の中間層は後述する阻止層、即ち正孔阻止層、電子阻止層として機能することも好ましい態様として挙げられる。

【0019】

《注入層:電子注入層、正孔注入層》

注入層は必要に応じて設け、電子注入層と正孔注入層があり、上記の如く陽極と発光層または正孔輸送層の間、及び陰極と発光層または電子輸送層との間に存在させてもよい。

注入層とは、駆動電圧低下や発光輝度向上のために電極と有機層間に設けられる層のことで、「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の第2編第2章「電極材料」(123〜166頁)に詳細に記載されており、正孔注入層(陽極バッファー層)と電子注入層(陰極バッファー層)とがある。

陽極バッファー層(正孔注入層)は、特開平9−45479号公報、同9−260062号公報、同8−288069号公報等にもその詳細が記載されており、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

陰極バッファー層(電子注入層)は、特開平6−325871号公報、同9−17574号公報、同10−74586号公報等にもその詳細が記載されており、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。上記バッファー層(注入層)はごく薄い膜であることが望ましく、素材にもよるがその膜厚は0.1nm〜5μmの範囲が好ましい。

【0020】

《阻止層:正孔阻止層、電子阻止層》

阻止層は、上記の如く有機化合物薄膜の基本構成層の他に必要に応じて設けられるものである。例えば、特開平11−204258号公報、同11−204359号公報、及び「有機EL素子とその工業化最前線(1998年11月30日エヌ・ティー・エス社発行)」の237頁等に記載されている正孔阻止(ホールブロック)層がある。

正孔阻止層とは、広い意味では、電子輸送層の機能を有し、電子を輸送する機能を有しつつ正孔を輸送する能力が著しく小さい正孔阻止材料からなり、電子を輸送しつつ正孔を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する電子輸送層の構成を必要に応じて、本発明に係る正孔阻止層として用いることができる。正孔阻止層は、発光層に隣接して設けられていることが好ましい。

一方、電子阻止層とは、広い意味では、正孔輸送層の機能を有し、正孔を輸送する機能を有しつつ電子を輸送する能力が著しく小さい材料からなり、正孔を輸送しつつ電子を阻止することで電子と正孔の再結合確率を向上させることができる。また、後述する正孔輸送層の構成を必要に応じて電子阻止層として用いることができる。本発明に係る正孔阻止層、電子輸送層の膜厚としては好ましくは3〜100nmであり、更に好ましくは5〜30nmである。

【0021】

《正孔輸送層》

正孔輸送層とは、正孔を輸送する機能を有する正孔輸送材料からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。正孔輸送層は単層または複数層設けることができる。

正孔輸送材料としては、正孔の注入または輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。例えば、トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体及びピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、アニリン系共重合体、また導電性高分子オリゴマー、特にチオフェンオリゴマー等が挙げられる。

正孔輸送材料としては上記のものを使用することができるが、ポルフィリン化合物、芳香族第3級アミン化合物及びスチリルアミン化合物、特に芳香族第3級アミン化合物を用いることが好ましい。

芳香族第3級アミン化合物及びスチリルアミン化合物の代表例としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル;N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−〔1,1′−ビフェニル〕−4,4′−ジアミン(TPD);2,2−ビス(4−ジ−p−トリルアミノフェニル)プロパン;1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン;N,N,N′,N′−テトラ−p−トリル−4,4′−ジアミノビフェニル;1,1−ビス(4−ジ−p−トリルアミノフェニル)−4−フェニルシクロヘキサン;ビス(4−ジメチルアミノ−2−メチルフェニル)フェニルメタン;ビス(4−ジ−p−トリルアミノフェニル)フェニルメタン;N,N′−ジフェニル−N,N′−ジ(4−メトキシフェニル)−4,4′−ジアミノビフェニル;N,N,N′,N′−テトラフェニル−4,4′−ジアミノジフェニルエーテル;4,4′−ビス(ジフェニルアミノ)クオードリフェニル;N,N,N−トリ(p−トリル)アミン;4−(ジ−p−トリルアミノ)−4′−〔4−(ジ−p−トリルアミノ)スチリル〕スチルベン;4−N,N−ジフェニルアミノ−(2−ジフェニルビニル)ベンゼン;3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン;N−フェニルカルバゾール、更には米国特許第5,061,569号明細書に記載されている2個の縮合芳香族環を分子内に有するもの、例えば、4,4′−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル(NPD)、特開平4−308688号公報に記載されているトリフェニルアミンユニットが3つスターバースト型に連結された4,4′,4″−トリス〔N−(3−メチルフェニル)−N−フェニルアミノ〕トリフェニルアミン(MTDATA)等が挙げられる。

更にこれらの材料を高分子鎖に導入した、またはこれらの材料を高分子の主鎖とした高分子材料を用いることもできる。また、p型−Si、p型−SiC等の無機化合物も正孔注入材料、正孔輸送材料として使用することができる。

また、特開平11−251067号公報、J.Huang et.al.著文献(Applied Physics Letters 80(2002),p.139)に記載されているような所謂、p型正孔輸送材料を用いることもできる。本発明においては、より高効率の発光素子が得られることから、これらの材料を用いることが好ましい。

正孔輸送層は上記正孔輸送材料を、例えば、真空蒸着法、スピンコート法、キャスト法、インクジェット法を含む印刷法、LB法等の公知の方法により、薄膜化することにより形成することができる。正孔輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。この正孔輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

また、不純物をドープしたp性の高い正孔輸送層を用いることもできる。その例としては、特開平4−297076号公報、特開2000−196140号公報、同2001−102175号公報、J.Appl.Phys.,95,5773(2004)等に記載されたものが挙げられる。

このようなp性の高い正孔輸送層を用いることが、より低消費電力の素子を作製することができるため好ましい。

【0022】

《電子輸送層》

電子輸送層とは、電子を輸送する機能を有する材料からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。電子輸送層は単層または複数層設けることができる。

従来、単層の電子輸送層、及び複数層とする場合は発光層に対して陰極側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる)としては、陰極より注入された電子を発光層に伝達する機能を有していればよく、その材料としては従来公知の化合物の中から任意のものを選択して用いることができ、例えば、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタン及びアントロン誘導体、オキサジアゾール誘導体等が挙げられる。更に、上記オキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。更にこれらの材料を高分子鎖に導入した、またはこれらの材料を高分子の主鎖とした高分子材料を用いることもできる。

また、8−キノリノール誘導体の金属錯体、例えば、トリス(8−キノリノール)アルミニウム(Alq3)、トリス(5,7−ジクロロ−8−キノリノール)アルミニウム、トリス(5,7−ジブロモ−8−キノリノール)アルミニウム、トリス(2−メチル−8−キノリノール)アルミニウム、トリス(5−メチル−8−キノリノール)アルミニウム、ビス(8−キノリノール)亜鉛(Znq)等、及びこれらの金属錯体の中心金属がIn、Mg、Cu、Ca、Sn、GaまたはPbに置き替わった金属錯体も、電子輸送材料として用いることができる。その他、メタルフリーもしくはメタルフタロシアニン、またはそれらの末端がアルキル基やスルホン酸基等で置換されているものも、電子輸送材料として好ましく用いることができる。また、発光層の材料として例示したジスチリルピラジン誘導体も電子輸送材料として用いることができるし、正孔注入層、正孔輸送層と同様にn型−Si、n型−SiC等の無機半導体も電子輸送材料として用いることができる。

電子輸送層は上記電子輸送材料を、例えば、真空蒸着法、スピンコート法、キャスト法、インクジェット法を含む印刷法、LB法等の公知の方法により、薄膜化することにより形成することができる。電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μm程度、好ましくは5〜200nmである。電子輸送層は上記材料の1種または2種以上からなる一層構造であってもよい。

また、不純物をドープしたn性の高い電子輸送層を用いることもできる。その例としては、特開平4−297076号公報、同10−270172号公報、特開2000−196140号公報、同2001−102175号公報、J.Appl.Phys.,95,5773(2004)等に記載されたものが挙げられる。

本発明においては、このようなn性の高い電子輸送層を用いることがより低消費電力の素子を作製することができるため好ましい。

【0023】

《対向電極》

対向電極としては、前記透明導電層に対向する電極をいう。本発明においては、透明導電層を主に陽極として使用するため、対向電極としては以下に示す陰極を用いることができる。陰極としては仕事関数の小さい(4eV以下)金属(電子注入性金属と称する)、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが用いられる。このような電極物質の具体例としては、ナトリウム、ナトリウム−カリウム合金、マグネシウム、リチウム、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、インジウム、リチウム/アルミニウム混合物、希土類金属等が挙げられる。これらの中で、電子注入性及び酸化等に対する耐久性の点から、電子注入性金属とこれより仕事関数の値が大きく安定な金属である第二金属との混合物、例えば、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、リチウム/アルミニウム混合物、アルミニウム等が好適である。陰極はこれらの電極物質を蒸着やスパッタリング等の方法により薄膜を形成させることにより、作製することができる。また、陰極としてのシート抵抗は数百Ω/□以下が好ましく、膜厚は通常10nm〜5μm、好ましくは50nm〜200nmの範囲で選ばれる。尚、発光した光を透過させるため、有機EL素子の陽極または陰極のいずれか一方が透明または半透明であれば発光輝度が向上し好都合である。

また、陰極に上記金属を1nm〜20nmの膜厚で作製した後に、導電性透明材料をその上に作製することで、透明または半透明の陰極を作製することができ、これを応用することで陽極と陰極の両方が透過性を有する素子を作製することができる。

【0024】

〔有機EL素子の作製方法〕

有機EL素子は、透明基材上に透明導電層、有機エレクトロルミネッセンス層、対向電極を順次形成することにより作製できる。

【0025】

《透明導電層の形成》

透明基材上に、所望の電極物質を用いて透明導電層を形成することができる。例えば、電極物質としてITO(すずを添加した酸化インジウム)を用いる場合には、蒸着やスパッタリング等の方法により透明導電層を形成することができる。また、金属ナノワイヤや導電性ポリマーあるいは透明導電性金属酸化物を含む材料を、塗布法や印刷法などの液相成膜法を用いて透明導電層を形成することもできる。

生産性の改善、平滑性や均一性などの電極品質の向上、環境負荷軽減の観点から、金属ナノワイヤを含有する透明導電層を塗布法や印刷法などの液相成膜法により形成することが好ましい。塗布法としては、ロールコート法、バーコート法、ディップコーティング法、スピンコーティング法、キャスティング法、ダイコート法、ブレードコート法、バーコート法、グラビアコート法、カーテンコート法、スプレーコート法、ドクターコート法などを用いることができる。印刷法としては、凸版(活版)印刷法、孔版(スクリーン)印刷法、平版(オフセット)印刷法、凹版(グラビア)印刷法、スプレー印刷法、インクジェット印刷法などを用いることができる。なお、必要に応じて、密着性・塗工性を向上させるための予備処理として、離型性基材表面にコロナ放電処理、プラズマ放電処理などの物理的表面処理を施すことができる。

【0026】

《有機エレクトロルミネッセンス層の形成》

陽極バッファー層、正孔輸送層、発光層、正孔阻止層、電子輸送層、陰極バッファー層の全部または一部からなる、透明導電層と陰極の間に形成された層を有機エレクトロルミネッセンス層という。この有機エレクトロルミネッセンス層の作製方法の一例として、正孔注入層/正孔輸送層/発光層/正孔阻止層/電子輸送層からなる有機エレクトロルミネッセンス層の作製法について説明する。

透明導電層を形成した透明基材上に、有機EL素子材料である正孔注入層、正孔輸送層、発光層、正孔阻止層、電子輸送層の有機化合物薄膜を形成させる。

この有機化合物薄膜の薄膜化の方法としては、前記の如く蒸着法、ウェットプロセス(スピンコート法、キャスト法、インクジェット法、印刷法)等があるが、均質な膜が得られやすく、且つピンホールが生成しにくい等の点から、真空蒸着法、スピンコート法、インクジェット法、印刷法が特に好ましい。更に層毎に異なる製膜法を適用してもよい。製膜に蒸着法を採用する場合、その蒸着条件は使用する化合物の種類等により異なるが、一般にボート加熱温度50〜450℃、真空度10-6〜10-2Pa、蒸着速度0.01〜50nm/秒、基板温度−50〜300℃、膜厚0.1nm〜5μm、好ましくは5〜200nmの範囲で適宜選ぶことが望ましい。

【0027】

《陰極の形成》

上記の有機エレクトロルミネッセンス層を形成後、その上に陰極用物質からなる薄膜を1μm以下好ましくは50〜200nmの範囲の膜厚になるように、例えば、蒸着やスパッタリング等の方法により形成させ、陰極を設ける。

以上の工程により所望の有機EL素子が得られる。この有機EL素子の作製は、一回の真空引きで一貫して正孔注入層から陰極まで作製するのが好ましいが、途中で取り出して異なる製膜法を施しても構わない。その際、作業を乾燥不活性ガス雰囲気下で行う等の配慮が必要となる。

また作製順序を逆にして、陰極、電子注入層、電子輸送層、発光層、正孔輸送層、正孔注入層、陽極の順に作製することも可能である。このようにして得られた多色の液晶表示装置に直流電圧を印加する場合には、陽極を+、陰極を−の極性として電圧2〜40V程度を印加すると発光が観測できる。また交流電圧を印加してもよい。なお、印加する交流の波形は任意でよい。

【0028】

〔用途〕

本発明に係る有機EL素子は、表示デバイス、ディスプレイ、各種発光光源として用いることができる。発光光源として、例えば、家庭用照明、車内照明、時計や液晶用のバックライト、看板広告、信号機、光記憶媒体の光源、電子写真複写機の光源、光通信処理機の光源、光センサーの光源等が挙げられるがこれに限定するものではないが、特にカラーフィルターと組み合わせた液晶表示装置のバックライト、照明用光源としての用途に有効に用いることができる。

【0029】

〔照明装置〕

本発明の照明装置は、複数の発光材料により複数の発光色を同時に発光させて混色により白色発光を得る。複数の発光色の組み合わせとしては、青色、緑色、青色の3原色の3つの発光極大波長を含有させたものでもよいし、青色と黄色、青緑と橙色等の補色の関係を利用した2つの発光極大波長を含有したものでもよい。

また、複数の発光色を得るための発光材料の組み合わせは、複数のリン光または蛍光を発光する材料(発光ドーパント)を、複数組み合わせたもの、蛍光またはリン光を発光する発光材料と、該発光材料からの光を励起光として発光する色素材料とを組み合わせたもののいずれでもよいが、本発明に係わる白色有機EL素子においては、発光ドーパントを複数組み合わせる方式が好ましい。

複数の発光色を得るための有機EL素子の層構成としては、複数の発光ドーパントを、一つの発光層中に複数存在させる方法、複数の発光層を有し、各発光層中に発光波長の異なるドーパントをそれぞれ存在させる方法、異なる波長に発光する微小画素をマトリックス状に形成する方法等が挙げられる。

本発明に係わる白色有機EL素子においては、必要に応じ成膜時にメタルマスクやインクジェットプリンティング法等でパターニングを施してもよい。パターニングする場合は、電極のみをパターニングしてもいいし、電極と発光層をパターニングしてもいいし、素子全層をパターニングしてもいい。

発光層に用いる発光材料としては特に制限はなく、例えば液晶表示素子におけるバックライトであれば、CF(カラーフィルター)特性に対応した波長範囲に適合するように、本発明に係わる白金錯体、また公知の発光材料の中から任意のものを選択して組み合わせて白色化すればよい。

このように、白色発光有機EL素子は、前記表示デバイス、ディスプレイに加えて、各種発光光源、照明装置として、家庭用照明、車内照明、また、露光光源のような1種のランプとして、液晶表示装置のバックライト等、表示装置にも有用に用いられる。

その他、時計等のバックライト、看板広告、信号機、光記憶媒体等の光源、電子写真複写機の光源、光通信処理機の光源、光センサーの光源等、さらには表示装置を必要とする一般の家庭用電気器具等広い範囲の用途が挙げられる。

【0030】

〔無機EL素子〕

無機EL素子には素子を蒸着等の手段で通常数μmの厚さに形成する薄膜型EL素子と、スクリーン印刷等の手段で通常数10μmの厚さに形成する分散型EL素子がある。

本願発明における無機EL素子は、どちらの無機EL素子を用いても良いが、ここでは生産性が高い分散型無機EL素子について述べる。

無機EL素子は、透明基板(透明ガラス基板等)上に、透明導電膜(例えばITO(酸化インジウムスズ))、バインダ中に蛍光体粒子を分散してなる蛍光体層(発光層)、比較的高い誘電率を持つ有機樹脂あるいはバインダ中に高誘電率粒子を分散してなる誘電体層(絶縁層)、及び、電極層が順次積層されており、透明導電膜と電極層との間に交流電圧を印加することにより蛍光体層が発光する。

蛍光体層に用いられるバインダとしては、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデンなどの樹脂を用いることができる。

蛍光体粒子としては、硫化亜鉛を母体とし、付活剤として銅、マンガン、銀、金及び希土類元素から選択された少なくとも一種のイオンが好ましく用いられ、共付活剤として塩素、臭素、ヨウ素、及びアルミニウムから選択された少なくとも一種のイオンが好ましく用いられる。これらの粒子の作製は、焼成法、尿素溶融法、噴霧熱分解法、水熱合成法などが用いられる。具体的な化合物としては、[ZnS:Ag,Cl]、[ZnS:Cu,Al]、[ZnS:Cu,Au,Al]などがあげられる。

【0031】

〔LED〕

発光ダイオードは、P型半導体とN型半導体が接合されたもので、半導体の種類によって発光する色が異なります。半導体に用いられる化合物としては、Ga(ガリウム)、N(窒素)、 In(インジウム)、Al(アルミニウム)、P(リン)などがある。具体的な化合物としては、GaAs、GaP、InP、GaNなどがある。

発光ダイオードで白色光を得る代表的な方法としては、1)光の3原色のLED(赤色・緑色・青色)を組み合わせる、2)近紫外線または紫色LEDにより、赤色・緑色・青色の蛍光体を光らせる、3)青色LEDにより、黄色蛍光体を光らせる、がある。

高輝度LEDの外形形状は、シングルチップの砲弾型と表面実装型(SMD型)、マルチチップの表面実装型と多様な形態に大別できる。SMD型は、一般にフェース・アップ実装とフリップチップ実装のものがある。

【0032】

〈下引き層〉

本願発明の光触媒層と基材の間には、下引き層を設けることが好ましい。本願発明で用いられる下引き層としては光触媒作用により分解されないために、無機材料を用いた下引き層が好ましい。下引き層を設けることで基材の耐久性が高くなるだけでなく、基材と光触媒層の接着性が高くなるために、表面の膜物性や光取り出し効率も高くなる。

無機材料を用いた下引き層としては、アモルファスTiO2を塗布した層やシリカ等の無機物のスパッタ形成層、ポリシラザンを塗布した後に紫外線を照射した層、ポリシロキサンオリゴマー塗布、乾燥した層などがあるが、アモルファスTiO2を塗布した層を用いると光触媒層との接着性がより高くなり、表面の膜物性や光取り出し効率がより高くなり好ましい。

【0033】

〔基材〕

本願発明に用いられる基材は透明基材である。透明基材としては、高い光透過性を有していればそれ以外に特に制限はない。例えば、軽量性と柔軟性の観点から透明樹脂フィルムや薄膜ガラスを用いることが好ましい。

透明樹脂フィルムには特に制限はなく、その材料、形状、構造、厚み等については公知のものの中から適宜選択することができる。例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、変性ポリエステル等の二軸延伸ポリエステル系フィルム、ポリエチレン(PE)樹脂フィルム、ポリプロピレン(PP)樹脂フィルム、ポリスチレン樹脂フィルム、環状オレフィン系樹脂等のポリオレフィン類樹脂フィルム、ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂フィルム、ポリエーテルエーテルケトン(PEEK)樹脂フィルム、ポリサルホン(PSF)樹脂フィルム、ポリエーテルサルホン(PES)樹脂フィルム、ポリカーボネート(PC)樹脂フィルム、ポリアミド樹脂フィルム、ポリイミド樹脂フィルム、アクリル樹脂フィルム、トリアセチルセルロース(TAC)樹脂フィルム等を挙げることができるが、可視域の波長(380〜780nm)における透過率が80%以上である樹脂フィルムであれば、本発明に係る透明樹脂フィルムに好ましく適用することができる。

本発明に用いられる透明基材には、塗布液の濡れ性や接着性を確保するために、表面処理を施すことや易接着層を設けることができる。表面処理や易接着層については従来公知の技術を使用できる。例えば、表面処理としては、コロナ放電処理、火炎処理、紫外線処理、高周波処理、グロー放電処理、活性プラズマ処理、レーザー処理等の表面活性化処理を挙げることができる。

また、易接着層としては、ポリエステル、ポリアミド、ポリウレタン、ビニル系共重合体、ブタジエン系共重合体、アクリル系共重合体、ビニリデン系共重合体、エポキシ系共重合体等を挙げることができる。易接着層は単層でもよいが、接着性を向上させるためには2層以上の構成にしてもよい。

【実施例】

【0034】

以下、実施例により本発明を具体的に説明するが本発明はこれにより限定されるものではない。なお、実施例において「部」あるいは「%」の表示を用いるが、特に断りがない限り「質量部」あるいは「質量%」を表す。

【0035】

(実施例1)

〔光触媒層の作製〕

[光触媒層1](可視光応答型柱状、水熱合成法)

チタン濃度3.5モル/リットルの三塩化チタン水溶液(約20%希塩酸溶液)に、塩化ナトリウムと蒸留水を加え、三塩化チタン濃度が0.15モル/リットル、塩化ナトリウム濃度が1モル/リットルの塩化ナトリウム含有三塩化チタン水溶液を調製した。三塩化チタンに対する塩化ナトリウムのモル比(塩化ナトリウム/三塩化チタン)は、6.7である。次いで、前記水溶液を、100μm厚のエポキシ樹脂フィルム上に、スピン塗布し、120℃30分乾燥させた。前記フィルムと前記水溶液をオートクレープに入れ、密閉した状態で180℃、3時間、水熱処理を行い、深さ方向100nm、周期50nmの柱状形状の酸化チタン薄膜を形成した。

【0036】

[光触媒層2](可視光応答型柱状、陽極酸化)

100μm厚のポリエチレンテレフタレート樹脂基板上にスパッタ法を用いて、厚さ25nmのチタン膜を形成した。次いで、このチタン膜にNH4Fとエチレングリコールを含む溶液(容積比(NH4F:エチレングリコール=10:485))を用い、印加電圧40V、10分間陽極酸化処理を行うことにより深さ方向50nm、周期50nmの柱状形状の酸化チタン膜を形成した。

【0037】

[光触媒層3](可視光応答型柱状、エッチング)

テトラエトキシシラン5質量部、純水0.8質量部、0.1mol/lの塩酸水溶液0.07質量部、エタノール94.13質量部を混合し、攪拌して、テトラエトキシシラン部分加水分解縮重合物を得た。前記テトラエトキシシラン部分加水分解縮重合物100質量部に市販の可視光応答型光触媒ゾル(石原産業製MPT−623、粒径18nm、水分散液、20%)100質量部を1時間混合した。次いで、この水溶液を、100μm厚のポリエチレンテレフタレートフィルム上に、スピン塗布した後、100℃、30分間、加熱、硬化させて膜厚300nmの酸化チタン薄膜を形成した。前記酸化チタン薄膜に、穴径が150nm、穴間隔が150nmのマスクをかぶせた状態で1.0規定のフッ酸水溶液に浸して、深さ300nm、周期300nmの柱状酸化チタン膜を形成した。

【0038】

[光触媒層4](可視光応答型柱状、ゾルゲル)

100μm厚の薄膜ガラス基板上に、使用ターゲットとして純度99.995%以上の金属チタンを用いて、印加電力1500W、スパッタ圧力10.0Pa、アルゴンと酸素の流量比20sccm/20sccm、基板温度250℃で、酸化チタン薄膜を形成した。その後、チタンテトライソプロポキシドのブタンジオール溶液(10%)を塗布、乾燥した後、350℃で熱処理を行い、深さ5nm、周期10nmの柱状酸化チタン膜を形成した。

【0039】

[光触媒層5](紫外線励起型粒状)

100μm厚の薄膜ガラス上に、下記処方で混合した光触媒塗布液を乾燥後の膜厚が300nmになるように塗布、乾燥した後、太洋工業 熱式インプリント装置EHN−3250を用いて、深さ160nm、周期200nmの金型を用いて、圧力2000N/cm2、加熱温度180℃で10分間インプリント処理を行い、光触媒層5を形成した。

【0040】

(光触媒塗布液)

酸化チタン(石原産業製ST−01(粒径7nm)) 10g

ポリオルガノシロキサン 3g

イソプロピルアルコール 22ml

【0041】

[光触媒層6〜9](可視光応答型粒状)

光触媒層5の酸化チタンを住友化学製TPS−201(3μm)に変更し、金型の深さと周期を表1記載のものに変更した以外は同様にして光触媒層6〜9を形成した。

【0042】

[光触媒層10](可視光応答型柱状、水熱合成法)

光触媒層1の水熱処理を120℃、5時間行った以外は同様にして、深さ30nm、周期9nmの酸化チタン薄膜を形成した。

【0043】

〔試料1の作製〕

[有機エレクトロルミネッセンス照明装置]

反対面に光触媒層1を形成した透明基板上に、以下のようにして有機EL層を形成して、EL照明装置試料1を作製した。

【0044】

《有機EL層の作製》

透明基板上(光触媒層が存在しない面上)にITO(インジウムチンオキシド;屈折率1.85)を100nm製膜しパターニングを行った後、このITO導電性層を設けた基板をイソプロピルアルコールで超音波洗浄し、乾燥窒素ガスで乾燥し、UVオゾン洗浄を5分間行った。この基板上に、ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホネート(PEDOT/PSS、Bayer製、Baytron P Al 4083)を純水で70%に希釈した溶液を3000rpm、30秒でスピンコート法により製膜した後、基板表面温度200℃にて1時間乾燥し、膜厚30nmの正孔注入層を設けた。

この基板を、窒素雰囲気下、JIS B 9920に準拠し、測定した清浄度がクラス100で、露点温度が−80℃以下、酸素濃度0.8ppmのグローブボックスへ移した。グローブボックス中にて正孔輸送層用塗布液を下記のように調製し、スピンコーターにて、1500rpm、30秒の条件で塗布した。この基板を、基板表面温度150℃で30分間加熱乾燥し正孔輸送層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は20nmであった。

【0045】

(正孔輸送層用塗布液)

モノクロロベンゼン 100g

ポリ−N,N′−ビス(4−ブチルフェニル)−N,N′−ビス(フェニル)ベンジジン(ADS254BE:アメリカン・ダイ・ソース社製) 0.5g次いで、発光層塗布液を下記のように調製し、スピンコーターにて、2000rpm、30秒の条件で塗布した。さらに基板表面温度120℃で30分加熱し発光層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は40nmであった。尚、下記発光層組成物のうち、最も低いTgを示したのはH−Aであり、132℃であった。

【0046】

(発光層用塗布液)

酢酸ブチル 100g

H−A 1g

D−A 0.11g

D−B 0.002g

D−C 0.002g

次いで、電子輸送層用塗布液を下記のように調製し、スピンコーターにて、1500rpm、30秒の条件で塗布した。さらに基板表面温度120℃で30分加熱し電子輸送層を設けた。別途用意した基板にて、同条件にて塗布を行い測定したところ、膜厚は30nmであった。

【0047】

(電子輸送層用塗布液)

2,2,3,3−テトラフルオロ−1−プロパノール 100g

ET−A 0.75g

次いで、電子輸送層まで設けた基板を、大気曝露せずに、蒸着機に移動し、4×10-4Paまで減圧した。尚、フッ化カリウムおよびアルミニウムをそれぞれタンタル製抵抗加熱ボートに入れ、蒸着機に取り付けておいた。

先ず、フッ化カリウムの入った抵抗加熱ボートに通電し加熱し、基板上にフッ化カリウムからなる電子注入層を3nm設けた。続いて、アルミニウムの入った抵抗加熱ボートに通電加熱し、蒸着速度1〜2nm/秒でアルミニウムからなる膜厚100nmの陰極を設けた。

【化1】

【0048】

〔試料2の作製〕

試料1で、光触媒層1を形成する前に、下記のチタンアルコキシド加水分解縮合液を乾燥時の膜厚が50nmになるように塗布、乾燥した以外は同様にして、EL照明装置試料2を作製した。

【0049】

(チタンアルコキシド加水分解縮合液)

エチルセロソルブ150gに、チタンテトライソプロポキシド(商品名:A−1、日本曹達(株)製)75gを攪拌しながら滴下し、この溶液にエチルセロソルブ58g、蒸留水4.5g、60質量%濃硝酸13gを攪拌しながら滴下し、30℃で4時間攪拌することでチタンアルコキシド加水分解縮合液を得た。

【0050】

〔試料3の作製〕

試料2で、光触媒層を作成した後に、120℃30分間後加工を行った以外は同様にして、EL照明装置試料3を作製した。

【0051】

〔試料4の作製〕

試料2で、光触媒層を作成した後に、下記の条件で後加工した以外は同様にしてEL照明装置試料4を形成した。

【0052】

(後加工条件)

実質的に水蒸気を除去し、酸素濃度が0.1%に維持されるように窒素と酸素を適量供給した装置チャンバー内に、EL照明装置を80℃、移動速度0.6mm/minで供給し、172nmの真空紫外線を照射する二重管構造を有するXeエキシマランプを照射距離3mm、最大照度90mW/cm2、積算照射エネルギー2000mJ/cm2になるようにして後加工処理した。

このときの積算照射エネルギーの測定は、浜松ホトニクス社製の紫外線積算光量計:C8026/H8025 UV POWER METERを用い、前記改質処理と同条件で行った。

また、測定及び後加工処理に先立ち、Xeエキシマランプの照度を安定させるため、Xeエキシマランプ点灯後に10分間のエージング時間を設けた。

【0053】

〔試料5の作製〕

試料4の有機EL層を下記無機EL素子に変更した以外は同様にしてEL照明装置試料5を形成した。

透明ガラス板上にスパッタリング法によってITOからなる透明導電膜を形成し、その上に、粒径10μmの[ZnS:Cu,Cl]蛍光体粒子をシアノエチルセルロース中に混合・分散した蛍光体ペーストを、スクリーン印刷法によってシート状に塗布、乾燥し、膜厚50μmの蛍光体層を作製した。別途下記のように設けた誘電体シートを、前記蛍光体層上に積層し、さらに誘電体シート上にAgペーストを塗布・乾燥して背面電極を形成して、無機EL素子を作製した。

【0054】

(誘電体シート作製法)

誘電体粒子BaTiO3微粉末(粒径0.2μm)52wt%、トルエン:エタノール(6:4)溶媒40wt%、ポリビニルブチラール7wt%、ガラスフリット(SiO2−BaO−B2O3)1wt%を、ボールミルで18時間混合・分散した誘電体スラリーをガラス基板上に塗布、乾燥した後、1250℃で焼成して、膜厚80μmの誘電体シートを作製した。

【0055】

〔試料6の作製〕

試料4の有機EL層をROHM社製白色発光ダイオードPICOLEDに変更した以外は同様にしてEL照明装置試料6を作製した。

【0056】

〔試料7の作製〕

試料1で、光触媒層1を形成する前に、下記ポリシラザン層塗布液を塗布、乾燥し、さらに光触媒層1を形成した後に、試料4と同様に後加工処理を行い、EL照明装置試料7を作製した。

【0057】

(ポリシラザン層塗布液)

無触媒のパーヒドロポリシラザンを20質量%含むジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)と、アミン触媒を固形分で5質量%含有するパーヒドロポリシラザンの20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NAX120−20)を、アミン触媒が固形分として1質量%になるように調整した後、総固形分量が5質量%になるようにジブチルエーテルで希釈して、ポリシラザン層形成用塗布液を作製した。

【0058】

〔試料8の作製〕

試料4で、光触媒層1を形成する前に、下記スパッタ法でシリカ層を形成した以外は同様にしてEL照明装置試料8を作製した。

シリカ層形成スパッタ法

RFマグネトロンスパッタ装置を用い、純度99.9%以上のSiO2ターゲット、導入ガスはアルゴンと酸素を使用して、印加電力200W、13.56KHz、真空度6×10−6Torr、ガス圧23mTorr、ガス分配率Ar/O2=20/3、基体温度300℃の条件で、膜厚0.6μmのシリカ層を作製した。

【0059】

〔試料9の作製〕

試料4の光触媒層1を光触媒層2に変更した以外は同様にしてEL照明装置試料9を作製した。

【0060】

〔試料10の作製〕

試料4の光触媒層1を光触媒層3に変更した以外は同様にしてEL照明装置試料10を作製した。

【0061】

〔試料11の作製〕

試料4の光触媒層1を光触媒層4に変更した以外は同様にしてEL照明装置試料11を作製した。

【0062】

〔試料12の作製〕

試料4の光触媒層1を光触媒層5に変更した以外は同様にしてEL照明装置試料12を作製した。

【0063】

〔試料13の作製〕

試料4の光触媒層1を光触媒層6に変更した以外は同様にしてEL照明装置試料13を作製した。

【0064】

〔試料14の作製〕

試料4の光触媒層1を光触媒層7に変更した以外は同様にしてEL照明装置試料14を作製した。

【0065】

〔試料15の作製〕(比較例)

試料4の光触媒層1を光触媒層8に変更した以外は同様にしてEL照明装置試料15を作製した。

【0066】

〔試料16の作製〕(比較例)

試料4の光触媒層1を光触媒層9に変更した以外は同様にしてEL照明装置試料16を作製した。

【0067】

〔試料17の作製〕(比較例)

試料4の光触媒層1を光触媒層10に変更した以外は同様にしてEL照明装置試料17を作製した。

【0068】

〔試料18の作製〕(比較例)

試料1のEL照明装置で光触媒層1の代わりに、以下のプリズムシートを貼り合わせた以外は同様にして、EL照明装置試料18を作製した。

プリズムシートの作製

12μm厚のPETフィルム上にアクリルウレタンを主成分とする成形層を4.5μm塗工し、プリズム構造部の頂角138度、凹凸ピッチ5μmで1方向のみ切削した金型から熱エンボスを行い成形した。

【0069】

【表1】

【0070】

《エレクトロルミネッセンス照明装置の評価》

上記作成した各エレクトロルミネッセンス照明装置について、下記の特性値の測定及び性能評価を行った。

【0071】

[評価方法]

(光取り出し効率)

上記方法で作製したエレクトロルミネッセンス照明装置の光取り出し効率を分光放射輝度系CS−1000(コニカミノルタセンシング製)を用いて測定した。なお、各試料に関しては、光触媒層やレンズシートの無い照明装置の測定値を100とした時の相対値で表わした。

【0072】

(光触媒性能)

密閉容器にアセトアルデヒドガスを80〜100ppmになるように注入し、暗所で30分静置した。このあと、密閉容器内で各EL照明装置を点灯し、23℃で24時間放置した後のガス濃度をAとし、同様に密閉容器内でEL照明装置を点灯することなく23℃24時間放置した後のガス濃度をBとした。ガス濃度A、Bから、下記のように光触媒性能を求めた。

光触媒性能(%)=(B−A)/B×100

【0073】

(長期点灯保存性)

膜物性の評価には50℃60%条件下で720時間照明を点灯し続けた後のスチールウールテスト(以下SW耐性)が用いられる。SW耐性は、EL照明装置表面に、ヘイドン社製の荷重変動型摩擦摩耗試験システムHHS2000を用いて500gの荷重になるように設定しスピード500mm/ms、距離50mm、10往復を行い、傷を目視で評価した。なお、スチールウール#0000番を使用した。評価は下記の基準を用いて行い、結果を表2に示した。

◎:ほぼキズがない

○:1〜2本のわずかにキズがある

△:5〜10本のキズがはっきりわかる

×:SW往復部全体がキズで白くなる

輝度低下率の評価は、50℃60%条件下で720時間照明を点灯し続けた後の輝度と点灯開始5分後の輝度から下記のように求めた。

輝度低下率=(5分後輝度-720時間後の輝度)/5分後輝度×100

【0074】

【表2】

【0075】

表2の結果からわかるように、本願発明のエレクトロルミネッセンス照明装置は輝度を落とすことなく、防汚、空気浄化機能が高く、長期点灯後も膜物性の劣化や輝度の低下が起こらないことが分かる。

【符号の説明】

【0076】

1 有機ELパネル

101 可撓性基材

102 陽極(第1電極)

103 正孔輸送層

104 発光層

105 陰極バッファ層(電子注入層)

106 陰極(第2電極)

107 接着剤層

108 封止部材

109 光触媒層

【特許請求の範囲】

【請求項1】

エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層を設けたことを特徴とするエレクトロルミネッセンス照明装置。

【請求項2】

前記光触媒層が柱状の光触媒が表面方向に並んだことを特徴とする請求項1に記載のエレクトロルミネッセンス照明装置。

【請求項3】

前記柱状光触媒が水熱合成法で作製されたことを特徴とする請求項1または2に記載のエレクトロルミネッセンス照明装置。

【請求項4】

前記光触媒層が波長200nm以下の真空紫外光を照射する改質処理を行った層であることを特徴とする請求項1〜3のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項5】

前記光触媒層とエレクトロルミネッセンス素子の間に無機材料の下引き層を設けたことを特徴とする請求項1〜4のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項6】

前記エレクトロルミネッセンス素子が有機エレクトロルミネッセンス素子である請求項1〜5のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項7】

エレクトロルミネッセンス素子を用いた照明装置の表面光触媒層を形成する方法において、水熱合成法で柱状光触媒層を形成した後に波長200nm以下の真空紫外光を照射して改質処理を行うことを特徴とする光触媒層を持つエレクトロルミネッセンス照明装置の製造方法。

【請求項1】

エレクトロルミネッセンス素子を用いた照明装置の最表面に、平均深さ5nm〜300nm、平均周期10nm〜300nmの凹凸形状を持つ光触媒層を設けたことを特徴とするエレクトロルミネッセンス照明装置。

【請求項2】

前記光触媒層が柱状の光触媒が表面方向に並んだことを特徴とする請求項1に記載のエレクトロルミネッセンス照明装置。

【請求項3】

前記柱状光触媒が水熱合成法で作製されたことを特徴とする請求項1または2に記載のエレクトロルミネッセンス照明装置。

【請求項4】

前記光触媒層が波長200nm以下の真空紫外光を照射する改質処理を行った層であることを特徴とする請求項1〜3のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項5】

前記光触媒層とエレクトロルミネッセンス素子の間に無機材料の下引き層を設けたことを特徴とする請求項1〜4のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項6】

前記エレクトロルミネッセンス素子が有機エレクトロルミネッセンス素子である請求項1〜5のいずれか1項に記載のエレクトロルミネッセンス照明装置。

【請求項7】

エレクトロルミネッセンス素子を用いた照明装置の表面光触媒層を形成する方法において、水熱合成法で柱状光触媒層を形成した後に波長200nm以下の真空紫外光を照射して改質処理を行うことを特徴とする光触媒層を持つエレクトロルミネッセンス照明装置の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−114761(P2013−114761A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257024(P2011−257024)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]