エレクトロルミネッセンス素子、それを有するエレクトロルミネッセンス表示装置、及びその製造方法

【課題】赤色表示が可能であり、高輝度なEL素子を提供する。

【解決手段】エレクトロルミネッセンス素子1は、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、前記ホスト材料に添加された発光中心としてのマンガンと、を含む第2発光層40aを有する。

【解決手段】エレクトロルミネッセンス素子1は、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、前記ホスト材料に添加された発光中心としてのマンガンと、を含む第2発光層40aを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス素子、それを有するエレクトロルミネッセンス表示装置、及びその製造方法に関する。

【背景技術】

【0002】

近年、多色表示が可能なエレクトロルミネッセンス素子(以下、「EL素子」とすることがある。)の開発が盛んに行われている。多色表示が可能なEL素子として、例えば特許文献1には、黄色蛍光体であるZnMgS:Mnを発光層として用い、発光層の上にカラーフィルタを配設したEL素子が提案されている。しかしながら、カラーフィルタにより発光層から出射された光の一部が吸収されるため、このようなカラーフィルタを用いたEL素子は輝度が小さいという問題があった。

【0003】

このような問題に鑑み、カラーフィルタを用いないEL素子を実現するため、種々の発光色を有する蛍光体が提案されている。例えば、発光色が緑色であるZnS:Tb、発光色が緑青色であるSrS:Ce等が提案されている(例えば、特許文献1、特許文献2)。また、発光色が赤色である発光体としてはMgIn2S4:Mn、MgY2S4:Mn、TiZr2S4:Mnが提案されている(例えば、特許文献3)。

【特許文献1】特開平8−31571号公報

【特許文献2】特開平10−223370号公報

【特許文献3】特開平7−258630号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、発光色が赤色であるMgIn2S4:Mn、MgY2S4:Mn、TiZr2S4:Mn等の発光体は、ZnS:Mn等の発光体と比較して良質な結晶性薄膜を得ることができないため、輝度が低いという問題がある。

【0005】

本発明は、係る点に鑑みてなされたものであり、その目的とするところは、赤色表示が可能であり、高輝度なEL素子を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るEL素子は、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、前記ホスト材料に添加された発光中心としてのマンガンとを含む第1発光層を有する。硫化亜鉛にガリウムを添加して混晶化することによりバンドギャップエネルギーを小さくすることができるため、発光色が黄橙色であるZnS:Mnよりも長波長の光を発光させることができる。このため、本発明に係るEL素子によれば赤色表示が可能である。

【0007】

また、マンガンが添加された硫化亜鉛とガリウムとの混晶は、閃亜鉛鉱構造をとり、比較的良好な結晶性を有する薄膜を形成できるため、高い発光輝度を実現することができ、信頼性も高い。

【0008】

本発明に係るEL素子は前記第1発光層は、Zn(1-x)GaxS:Mn(0.01≦x≦0.3)を含んでいても構わない。xを0.01以上とすることで所望の赤色の発光を実現することができる。xを0.01から増加させるに従って得られる発光は長波長化するが、xの増加と共に第1発光層の結晶構造が複雑化するため、得られる輝度が低下する。高い輝度を得る観点からxは0.3以下であることが好ましい。より好ましいxの範囲は0.02以上0.3以下であり、さらに好ましい範囲は0.05以上0.2以下である。

【0009】

本発明に係るEL素子では、前記第1発光層と、前記第1発光層とは発光色が異なる第2発光層とを含む画素が複数配列されており、前記第2発光層は、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、前記ホスト材料中に添加された発光中心としてのマンガンとを含むものであっても構わない。

【0010】

上述の通り第1発光層からは赤色の光がえられる。一方、ホスト材料を硫化亜鉛とマグネシウムとの混晶とし、発光中心をマンガンとする第2発光層からは黄緑色の光が得られる。このため、第1発光層と第2発光層とを有する画素は赤色の発光と黄緑色の発光とを用いた多色表示が可能である。従って、この構成によれば、多色表示が可能なEL素子を実現することができる。

【0011】

本発明に係る表示装置は本発明に係るエレクトロルミネッセンス素子を有する。

【0012】

本発明に係るEL素子の製造方法は、相互に発光色が異なる第1発光層及び第2発光層を少なくとも有するエレクトロルミネッセンス素子を製造する方法であり、第1金属を含み、所定のパターンで形成された金属層と、発光中心及び第2金属を含み、前記金属層に接合する第1発光層とを含む積層体を形成する第1形成ステップと、前記第1金属を前記第1発光層の一部分に拡散させて前記一部分を第2発光層に形成する第2形成ステップとを含む。

【0013】

一般的にEL素子の発光層に用いられる材料は結晶化温度が高いため、発光層の結晶性を高めるためには非常に高い温度を要する。このため、複数種類の発光層をそれぞれ成膜させて精密なマトリクスパターンを形成することは非常に困難である。一方、金属層は比較的低温で形成することができ、また、精密なパターニングも比較的容易である。従って、本発明に係る製造方法を用いることによって、比較的低温で、容易に、多色表示が可能なEL素子を実現することができる。

【0014】

本発明に係るEL素子の製造方法では、前記第1形成ステップが、有機金属分解法により、前記金属層を形成する工程を含んでいても構わない。有機金属分解法によれば、より低温で、より容易に金属層を形成することができる。

【0015】

本発明に係るEL素子の製造方法では、前記第1形成ステップが、マスク成膜法により、前記金属層を形成する工程を含んでいてもよい。

【0016】

発光層は吸湿性が高く、吸湿することによって発光輝度等が劣化するため、発光層のパターニングには非常にコストが高いドライエッチング工程を要する。しかしながら、金属層のパターニングは有機金属分解法(MOD法;metal organic decomposition法)やマスク成膜法により容易且つ安価に行うことができる。従って、この製造方法によれば容易且つ安価に多色表示が可能なEL素子を実現することができる。

【0017】

本発明に係るEL素子の製造方法では、前記第2形成ステップは、前記金属層と前記第1発光層とを加熱することにより、前記第1金属を前記第1発光層の一部分に拡散させる熱拡散工程を含んでいても構わない。

【発明の効果】

【0018】

以上説明したように、本発明によれば、赤色表示が可能であり、高輝度なEL素子を実現することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

【0020】

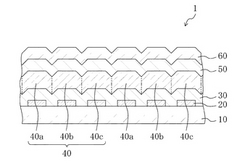

図1は本発明に係る無機EL素子1の部分断面図である。

【0021】

無機EL素子1は、基板10と、基板10上にストライプ状に設けられた第1電極20と、第1電極20の上に順次積層された第1絶縁層30、発光層40、及び第2絶縁層50と、第2絶縁層50の上に第1電極20の延びる方向と交差するようにストライプ状に設けられた第2電極60とを有する。

【0022】

発光層40は、相互に発光色の異なる第2発光層40aと、第1発光層40bと、第3発光層40cとを含み、これら3種類の発光層40a、40b、及び40cがマトリクスパターンを形成するように配列されている。

【0023】

第2発光層40aは、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、ホスト材料に添加された発光中心としてのマンガンとを含み、組成式Zn(1-x)GaxS:Mn(0.01≦x≦0.3)で表すことができる。硫化亜鉛に硫化ガリウムを加えて混晶化させることにより、バンドギャップエネルギーを小さくすることができるため、第2発光層40aから発光色が黄橙色であるZnS:Mnよりも長波長の赤色の光を発光させることができる。xの値は0.01以上であることが好ましい。より好ましいxの下限値は0.02であり、さらに好ましいxの下限値は0.05である。尚、本明細書において「赤色」とは波長が590nm以上700nm以下の光の色調のことをいう。「黄橙色」とは波長が580nm以上590nm以下の光の色調のことをいう。「黄緑色」とは波長が560nm以上580nm以下の光の色調のことをいう。

【0024】

xを増加させるにつれ、バンドギャップエネルギーが減少し、第2発光層40aから得られる光がより長波長化する。一方、xの増加と共に第2発光層40aの結晶性が低下する。そのため、xが増加するにつれて発光輝度が低下する。このため、高い輝度を得る観点からxは0.3以下であることが好ましい。より高い輝度を得る観点から、xは0.2以下であることがより好ましい。

【0025】

第1発光層40bはZnS:Mnを含む。第1発光層40bからは黄橙色の発光が得られる。第3発光層40cは、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、ホスト材料に添加された発光中心としてのマンガンとを含み、組成式Zn(1-α)MgαS:Mnで表すことができる。硫化亜鉛に硫化マグネシウムを加えて混晶化させることにより、第3発光層40cのバンドギャップエネルギーを大きくすることができるため、第3発光層40cは、発光色が黄橙色であるZnS:Mnよりも短波長の黄色の光を出射することができる。αの値は0.01以上であることが好ましい。αが0.01未満である場合は第3発光層40cから得られる発光は黄橙色であり、所望の黄緑色の発光を得ることができない。αを0.01以上とすることで所望の黄緑色の光を得ることができる。より好ましいαの下限値は0.02であり、さらに好ましいαの下限値は0.05である。αは0.3以下であることが好ましい。αが0.3を超えると第3発光層40cの成形性が低下し、均一な第3発光層40cを形成することが困難になるからである。尚、本明細書において「黄緑色」とは波長が560nm以上580nm以下の光の色調のことをいう。

【0026】

上記のように、第2発光層40aは赤色の発光色、第1発光層40bは黄橙色の発光色、そして第3発光層40cは黄色の発光色を有するため、赤色、黄橙色、黄色を原色とする多色表示が可能な無機EL素子1を実現することができる。

【0027】

無機EL素子1では、発光層40は、発光色が赤色である第2発光層40a、発光色が黄橙色の第1発光層40b、及び発光色が黄色の第3発光層40cを有するが、何らこの構成に限定されるものではなく、さらに発光色が異なる発光層を含んでいても構わない。

【0028】

次に、無機EL素子1の製造方法の一例について、図面を参照しながら詳細に説明する。尚、下記製造方法は単なる例示であって、本発明に係る無機EL素子1は他の方法によって製造しても構わない。

【0029】

図2は無機EL素子1の製造工程の一部を説明する概略断面図である。

【0030】

ガラス等からなる透明な絶縁性の基板10の上に、DCスパッタ法等を用いて、インジウムスズ酸化物(以下、「ITO」とすることがある。)を成膜する。成膜されたITO膜は100nm以上200nm以下であることが好ましい。フォトリソグラフィー技術等を用いて、成膜されたITO膜を所定の電極配線パターンに加工することにより第1電極20を形成する。DCスパッタ法等を用いて、第1電極20の上に、順次、酸化シリコン(SiO2)、チッ化シリコン(Si3N4)を成膜することにより、酸化シリコン層及びチッ化シリコン層の積層体を含む第1絶縁層30を形成する。酸化シリコン層は層厚が30nm以上80nm以下であることが好ましい。チッ化シリコン層は層厚が200nm以上300nm以下であることが好ましい。

【0031】

図2(a)に示すように、第2発光層40aを形成しようとする部分のみを露出させるようにマスク70を基板10上に施し、蒸着法等を用いてガリウム(Ga)を所定パターンで成膜することにより第1金属層42を形成する(マスク成膜法)。第1金属層42を成膜した後、図2(b)に示すように、マスク70を基板10に対して水平方向にずらし、第3発光層40cを形成しようとする部分のみを露出させるようにマスク70を配置する。その状態で、蒸着法やスパッタ法等を用いてマグネシウム(Mg)を所定パターンで成膜することにより第2金属層43を形成する。

【0032】

図2(c)に示すように、電子ビーム蒸着法やスパッタ法等を用いて、第1金属層42及び第2金属層43を覆うように、ZnS:Mnを成膜することにより第1発光層40bを形成することにより、金属層42、43と、金属層42、43に接合された第1発光層40bとを含む積層体を完成させる(第1形成ステップ)。第1発光層40bの層厚は400nm以上1μm以下であることが好ましい。尚、第1金属層42の層厚は、第2発光層40aに含ませようとするガリウム(Ga)の分量に応じて決定することができる。例えば、第2発光層40aに含ませるZn(1-x)GaxS:Mnのxが0.1の場合は第1金属層42の層厚は第1発光層40bの層厚の10%となるように第1金属層42を形成することができる。同様に、第2金属層43の層厚も、第3発光層40cに含ませようとするマグネシウム(Mg)の分量に応じて決定することができる。

【0033】

第1発光層40bを形成した基板10を、真空雰囲気下、450℃以上630℃以下で0.5時間以上3時間以下熱処理することにより、金属層42、43に含まれるガリウムやマグネシウム等の金属を第1発光層40bの一部分に熱拡散させる(第2形成ステップ)。この工程において、第1金属層42に含まれるガリウムは第1金属層42の上に積層された第1発光層40bの部分に拡散され、その第1発光層40bの部分が赤色の発光色を有する第2発光層40aを形成する。一方、第2金属層43に含まれるマグネシウムは第2金属層43の上に積層された第1発光層40bの部分に拡散され、その第1発光層40bの部分が黄緑色の発光色を有する第3発光層40cを形成する。第1金属層42及び第2金属層43が接合していない第1発光層40bの部分にはガリウムやマグネシウム等はほとんど拡散せず、この部分は第1発光層40bのままである。この第2形成ステップにより、マトリクス状に形成された、発光色が相互に異なる複数の発光層40a、40b、40cを同時に形成することができる。

【0034】

DCスパッタ法等を用いて、発光層40の上に、順次、チッ化シリコン(Si3N4)と、酸化シリコン(SiO2)又はアルミナ(Al2O3)とを成膜することにより第2絶縁層50を形成する。アルミナ層、酸化シリコン層は層厚が30nm以上80nm以下であることが好ましい。チッ化シリコン層は層厚が100nm以上200nm以下であることが好ましい。第2絶縁層50の上に、DCスパッタ法等を用いて、インジウムスズ酸化物(以下、「ITO」とすることがある。)を成膜し、フォトリソグラフィー技術等を用いて所望の形状にパターニングすることにより第2電極60を形成し、無機EL素子1を完成させる。

【0035】

金属層42、43は、蒸着法等を用いることにより、例えば常温〜300℃程度の比較的低温で形成することができる。このため、基板10に要求される耐熱性も低く、高価な石英基板等を用いることを要さない。また、低温で形成できるため、マスク成膜法等を用いて容易にパターニングすることができ、パターニングに高価なドライエッチング装置等を必要としない。このため、この製造方法によれば無機EL素子1を安価且つ容易に製造することができる。

【0036】

尚、金属層42、43に含まれる金属を第1発光層40bの一部分に拡散させる方法は上述した熱拡散に限定されない。例えば、エキシマレーザーや電子ビームなどを照射する各種アニール法を用いて拡散させてもよい。

【0037】

また、無機EL素子1では、金属層42、43を形成し、その上に第1発光層40bを形成するが、先に第1絶縁層30の上に第1発光層40bを形成した後に、第1発光層40bの上に金属層42、43を形成しても構わない。

【0038】

また、無機EL素子1では、第1発光層40b形成直後に金属層42、43に含まれる金属を第1発光層40bの一部分に拡散させる第2形成ステップを行うが、金属層42、43と第1発光層40bとを形成した後であれば、どの段階で第2形成ステップを行っても構わない。例えば、第2絶縁層50を形成した後に行ってもよく、第2電極60を形成した後に行っても構わない。

【0039】

また、金属層42、43は有機金属分解法(MOD法;metal organic decomposition法)によって形成しても構わない。有機金属分解法により第1金属層42を形成する場合は、以下の工程により行う。まず、ガリウムを含むGa2O3添加成分を酢酸ブチルや、酢酸イソアミルといった溶媒に溶解させ、塗布液を作成する。スピンコート法やインクジェット法等を用いて、作成した塗布液を第1絶縁層30上に均一に塗布し、加熱乾燥することによって第1金属層42を形成する。層厚が比較的厚い第1金属層42を形成する場合は、塗布液の塗布、乾燥という一連の工程を複数回行う。金属層42、43を有機金属分解法を用いることにより、金属層42、43をより低温で形成することができ、金属層42、43をより容易にパターニングすることができる。

【0040】

本発明に係る製造方法において、第1発光層40bはZnS:Mnを含む層に限定されない。第1発光層40bはバンドギャップが3eV以上のホスト材料と発光中心としての元素とを持つものであっても構わない。第1発光層40bのバンドギャップは3.5eV以上であることが好ましい。第1発光層40bに含まれるホスト材料として好適な材料として、硫化ストロンチウム(SrS)等の金属硫化物、窒化ガリウムや窒化アルミニウム等の金属窒化物、金属フッ化物等が挙げられる。発光中心としては、サマリウム(Sm)、テルビウム(Tb)、セリウム(Ce)等が挙げられる。また、金属層42、43もガリウムやマグネシウムを含む層に限定されない。金属層42、43は第1発光層40bに含まれる金属とイオン半径が近い2価の金属であってもよい。金属層42、43に含まれる金属のイオン半径と第1発光層40bに含まれる金属のイオン半径との差は30%以内、好ましくは10%以内である。

【実施例】

【0041】

図3は実施例に係る無機EL素子100の断面図である。

【0042】

実施例に係る無機EL素子100は以下のように作成した。ホウ珪酸ガラス(コーニング社製#1737材)からなる基板110の上に、DCスパッタ法等を用いて、ITO膜を成膜することにより第1電極20を形成した。RFスパッタ法を用いて、第1電極20の上に、酸化シリコン(SiO2)層131及びチッ化シリコン(Si3N4)132を成膜することにより第1絶縁層130を形成した。酸化シリコン層131及びチッ化シリコン層132の層厚は、それぞれ30nm、200nmであった。

【0043】

第1絶縁層130の上に、電子ビーム蒸着法によりZn(1-x)GaxS:Mnを含む発光層140を形成した。発光層140の層厚は800nmであった。発光層140の上に、RFスパッタ法を用いて、チッ化シリコン(Si3N4)151及び酸化シリコン(SiO2)層152を成膜することにより第2絶縁層150を形成した。チッ化シリコン(Si3N4)151及び酸化シリコン(SiO2)層152の層厚は、それぞれ100nm、30nmであった。第2絶縁層150の上に、DCスパッタ法等を用いて、膜厚500nmのITO膜を成膜することにより第2電極160を形成することにより実施例に係る無機EL素子100を作成した。

【0044】

比較例に係る無機EL素子の構成は、発光層をZnS:Mnにより形成した以外は、実施例に係る無機EL素子100の構成と同様である。比較例に係る無機EL素子を上記実施例に係る無機EL素子100の製造方法と同様の方法で作成した。

【0045】

実施例及び比較例に係る無機EL素子の第1電極120と第2電極160との間に電圧を印加し、その際得られる発光のスペクトル及び強度を第2電極160側から測定した。発光スペクトル及び発光強度の測定は、大塚電子社製MCPD2000を用いて行った。

【0046】

図4は実施例1及び比較例のスペクトルデータを示すグラフである。

【0047】

表1は実施例及び比較例に係る無機EL素子のピーク波長及びピーク波長における発光強度を示す表である。表1中「x」は組成式Zn(1-x)GaxS:Mn中のxの値である。本実施例では、組成式Zn(1-x)GaxS:Mn中のMnの添加濃度の値は0.2重量%で統一した。尚、本明細書においてピーク波長とは、得られたスペクトルデータのうち、最も発光強度が高い部分の波長のことをいう。

【0048】

【表1】

【0049】

図4及び表1に示すように、xの値が大きくなるにつれピーク波長は長波長化した。xが0.1以上である実施例1〜3では、ピーク波長が620nm以上であり、所望の赤色の発光が観察された。この結果からわかるように、ガリウムを添加することにより所望の赤色の光が得られることがわかり、xが0.1以上であることがより好ましいことがわかる。

【0050】

一方、発光強度は、xの値が大きくなるにつれて小さくなることがわかった。この結果から、高い輝度を得るためには、xの値は0.3以下であることが好ましいことがわかる。

【図面の簡単な説明】

【0051】

【図1】本発明に係る無機EL素子1の部分断面図である。

【図2】無機EL素子1の製造工程の一部を説明する概略断面図である。

【図3】実施例に係る無機EL素子100の断面図である。

【図4】実施例1及び比較例のスペクトルデータを示すグラフである。

【符号の説明】

【0052】

1 無機EL素子

10 基板

20 第1電極

30 第1絶縁層

40 発光層

40a 第2発光層

40b 第1発光層

40c 第3発光層

42 第1金属層

43 第2金属層

50 第2絶縁層

60 第2電極

70 マスク

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス素子、それを有するエレクトロルミネッセンス表示装置、及びその製造方法に関する。

【背景技術】

【0002】

近年、多色表示が可能なエレクトロルミネッセンス素子(以下、「EL素子」とすることがある。)の開発が盛んに行われている。多色表示が可能なEL素子として、例えば特許文献1には、黄色蛍光体であるZnMgS:Mnを発光層として用い、発光層の上にカラーフィルタを配設したEL素子が提案されている。しかしながら、カラーフィルタにより発光層から出射された光の一部が吸収されるため、このようなカラーフィルタを用いたEL素子は輝度が小さいという問題があった。

【0003】

このような問題に鑑み、カラーフィルタを用いないEL素子を実現するため、種々の発光色を有する蛍光体が提案されている。例えば、発光色が緑色であるZnS:Tb、発光色が緑青色であるSrS:Ce等が提案されている(例えば、特許文献1、特許文献2)。また、発光色が赤色である発光体としてはMgIn2S4:Mn、MgY2S4:Mn、TiZr2S4:Mnが提案されている(例えば、特許文献3)。

【特許文献1】特開平8−31571号公報

【特許文献2】特開平10−223370号公報

【特許文献3】特開平7−258630号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、発光色が赤色であるMgIn2S4:Mn、MgY2S4:Mn、TiZr2S4:Mn等の発光体は、ZnS:Mn等の発光体と比較して良質な結晶性薄膜を得ることができないため、輝度が低いという問題がある。

【0005】

本発明は、係る点に鑑みてなされたものであり、その目的とするところは、赤色表示が可能であり、高輝度なEL素子を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るEL素子は、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、前記ホスト材料に添加された発光中心としてのマンガンとを含む第1発光層を有する。硫化亜鉛にガリウムを添加して混晶化することによりバンドギャップエネルギーを小さくすることができるため、発光色が黄橙色であるZnS:Mnよりも長波長の光を発光させることができる。このため、本発明に係るEL素子によれば赤色表示が可能である。

【0007】

また、マンガンが添加された硫化亜鉛とガリウムとの混晶は、閃亜鉛鉱構造をとり、比較的良好な結晶性を有する薄膜を形成できるため、高い発光輝度を実現することができ、信頼性も高い。

【0008】

本発明に係るEL素子は前記第1発光層は、Zn(1-x)GaxS:Mn(0.01≦x≦0.3)を含んでいても構わない。xを0.01以上とすることで所望の赤色の発光を実現することができる。xを0.01から増加させるに従って得られる発光は長波長化するが、xの増加と共に第1発光層の結晶構造が複雑化するため、得られる輝度が低下する。高い輝度を得る観点からxは0.3以下であることが好ましい。より好ましいxの範囲は0.02以上0.3以下であり、さらに好ましい範囲は0.05以上0.2以下である。

【0009】

本発明に係るEL素子では、前記第1発光層と、前記第1発光層とは発光色が異なる第2発光層とを含む画素が複数配列されており、前記第2発光層は、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、前記ホスト材料中に添加された発光中心としてのマンガンとを含むものであっても構わない。

【0010】

上述の通り第1発光層からは赤色の光がえられる。一方、ホスト材料を硫化亜鉛とマグネシウムとの混晶とし、発光中心をマンガンとする第2発光層からは黄緑色の光が得られる。このため、第1発光層と第2発光層とを有する画素は赤色の発光と黄緑色の発光とを用いた多色表示が可能である。従って、この構成によれば、多色表示が可能なEL素子を実現することができる。

【0011】

本発明に係る表示装置は本発明に係るエレクトロルミネッセンス素子を有する。

【0012】

本発明に係るEL素子の製造方法は、相互に発光色が異なる第1発光層及び第2発光層を少なくとも有するエレクトロルミネッセンス素子を製造する方法であり、第1金属を含み、所定のパターンで形成された金属層と、発光中心及び第2金属を含み、前記金属層に接合する第1発光層とを含む積層体を形成する第1形成ステップと、前記第1金属を前記第1発光層の一部分に拡散させて前記一部分を第2発光層に形成する第2形成ステップとを含む。

【0013】

一般的にEL素子の発光層に用いられる材料は結晶化温度が高いため、発光層の結晶性を高めるためには非常に高い温度を要する。このため、複数種類の発光層をそれぞれ成膜させて精密なマトリクスパターンを形成することは非常に困難である。一方、金属層は比較的低温で形成することができ、また、精密なパターニングも比較的容易である。従って、本発明に係る製造方法を用いることによって、比較的低温で、容易に、多色表示が可能なEL素子を実現することができる。

【0014】

本発明に係るEL素子の製造方法では、前記第1形成ステップが、有機金属分解法により、前記金属層を形成する工程を含んでいても構わない。有機金属分解法によれば、より低温で、より容易に金属層を形成することができる。

【0015】

本発明に係るEL素子の製造方法では、前記第1形成ステップが、マスク成膜法により、前記金属層を形成する工程を含んでいてもよい。

【0016】

発光層は吸湿性が高く、吸湿することによって発光輝度等が劣化するため、発光層のパターニングには非常にコストが高いドライエッチング工程を要する。しかしながら、金属層のパターニングは有機金属分解法(MOD法;metal organic decomposition法)やマスク成膜法により容易且つ安価に行うことができる。従って、この製造方法によれば容易且つ安価に多色表示が可能なEL素子を実現することができる。

【0017】

本発明に係るEL素子の製造方法では、前記第2形成ステップは、前記金属層と前記第1発光層とを加熱することにより、前記第1金属を前記第1発光層の一部分に拡散させる熱拡散工程を含んでいても構わない。

【発明の効果】

【0018】

以上説明したように、本発明によれば、赤色表示が可能であり、高輝度なEL素子を実現することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

【0020】

図1は本発明に係る無機EL素子1の部分断面図である。

【0021】

無機EL素子1は、基板10と、基板10上にストライプ状に設けられた第1電極20と、第1電極20の上に順次積層された第1絶縁層30、発光層40、及び第2絶縁層50と、第2絶縁層50の上に第1電極20の延びる方向と交差するようにストライプ状に設けられた第2電極60とを有する。

【0022】

発光層40は、相互に発光色の異なる第2発光層40aと、第1発光層40bと、第3発光層40cとを含み、これら3種類の発光層40a、40b、及び40cがマトリクスパターンを形成するように配列されている。

【0023】

第2発光層40aは、硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、ホスト材料に添加された発光中心としてのマンガンとを含み、組成式Zn(1-x)GaxS:Mn(0.01≦x≦0.3)で表すことができる。硫化亜鉛に硫化ガリウムを加えて混晶化させることにより、バンドギャップエネルギーを小さくすることができるため、第2発光層40aから発光色が黄橙色であるZnS:Mnよりも長波長の赤色の光を発光させることができる。xの値は0.01以上であることが好ましい。より好ましいxの下限値は0.02であり、さらに好ましいxの下限値は0.05である。尚、本明細書において「赤色」とは波長が590nm以上700nm以下の光の色調のことをいう。「黄橙色」とは波長が580nm以上590nm以下の光の色調のことをいう。「黄緑色」とは波長が560nm以上580nm以下の光の色調のことをいう。

【0024】

xを増加させるにつれ、バンドギャップエネルギーが減少し、第2発光層40aから得られる光がより長波長化する。一方、xの増加と共に第2発光層40aの結晶性が低下する。そのため、xが増加するにつれて発光輝度が低下する。このため、高い輝度を得る観点からxは0.3以下であることが好ましい。より高い輝度を得る観点から、xは0.2以下であることがより好ましい。

【0025】

第1発光層40bはZnS:Mnを含む。第1発光層40bからは黄橙色の発光が得られる。第3発光層40cは、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、ホスト材料に添加された発光中心としてのマンガンとを含み、組成式Zn(1-α)MgαS:Mnで表すことができる。硫化亜鉛に硫化マグネシウムを加えて混晶化させることにより、第3発光層40cのバンドギャップエネルギーを大きくすることができるため、第3発光層40cは、発光色が黄橙色であるZnS:Mnよりも短波長の黄色の光を出射することができる。αの値は0.01以上であることが好ましい。αが0.01未満である場合は第3発光層40cから得られる発光は黄橙色であり、所望の黄緑色の発光を得ることができない。αを0.01以上とすることで所望の黄緑色の光を得ることができる。より好ましいαの下限値は0.02であり、さらに好ましいαの下限値は0.05である。αは0.3以下であることが好ましい。αが0.3を超えると第3発光層40cの成形性が低下し、均一な第3発光層40cを形成することが困難になるからである。尚、本明細書において「黄緑色」とは波長が560nm以上580nm以下の光の色調のことをいう。

【0026】

上記のように、第2発光層40aは赤色の発光色、第1発光層40bは黄橙色の発光色、そして第3発光層40cは黄色の発光色を有するため、赤色、黄橙色、黄色を原色とする多色表示が可能な無機EL素子1を実現することができる。

【0027】

無機EL素子1では、発光層40は、発光色が赤色である第2発光層40a、発光色が黄橙色の第1発光層40b、及び発光色が黄色の第3発光層40cを有するが、何らこの構成に限定されるものではなく、さらに発光色が異なる発光層を含んでいても構わない。

【0028】

次に、無機EL素子1の製造方法の一例について、図面を参照しながら詳細に説明する。尚、下記製造方法は単なる例示であって、本発明に係る無機EL素子1は他の方法によって製造しても構わない。

【0029】

図2は無機EL素子1の製造工程の一部を説明する概略断面図である。

【0030】

ガラス等からなる透明な絶縁性の基板10の上に、DCスパッタ法等を用いて、インジウムスズ酸化物(以下、「ITO」とすることがある。)を成膜する。成膜されたITO膜は100nm以上200nm以下であることが好ましい。フォトリソグラフィー技術等を用いて、成膜されたITO膜を所定の電極配線パターンに加工することにより第1電極20を形成する。DCスパッタ法等を用いて、第1電極20の上に、順次、酸化シリコン(SiO2)、チッ化シリコン(Si3N4)を成膜することにより、酸化シリコン層及びチッ化シリコン層の積層体を含む第1絶縁層30を形成する。酸化シリコン層は層厚が30nm以上80nm以下であることが好ましい。チッ化シリコン層は層厚が200nm以上300nm以下であることが好ましい。

【0031】

図2(a)に示すように、第2発光層40aを形成しようとする部分のみを露出させるようにマスク70を基板10上に施し、蒸着法等を用いてガリウム(Ga)を所定パターンで成膜することにより第1金属層42を形成する(マスク成膜法)。第1金属層42を成膜した後、図2(b)に示すように、マスク70を基板10に対して水平方向にずらし、第3発光層40cを形成しようとする部分のみを露出させるようにマスク70を配置する。その状態で、蒸着法やスパッタ法等を用いてマグネシウム(Mg)を所定パターンで成膜することにより第2金属層43を形成する。

【0032】

図2(c)に示すように、電子ビーム蒸着法やスパッタ法等を用いて、第1金属層42及び第2金属層43を覆うように、ZnS:Mnを成膜することにより第1発光層40bを形成することにより、金属層42、43と、金属層42、43に接合された第1発光層40bとを含む積層体を完成させる(第1形成ステップ)。第1発光層40bの層厚は400nm以上1μm以下であることが好ましい。尚、第1金属層42の層厚は、第2発光層40aに含ませようとするガリウム(Ga)の分量に応じて決定することができる。例えば、第2発光層40aに含ませるZn(1-x)GaxS:Mnのxが0.1の場合は第1金属層42の層厚は第1発光層40bの層厚の10%となるように第1金属層42を形成することができる。同様に、第2金属層43の層厚も、第3発光層40cに含ませようとするマグネシウム(Mg)の分量に応じて決定することができる。

【0033】

第1発光層40bを形成した基板10を、真空雰囲気下、450℃以上630℃以下で0.5時間以上3時間以下熱処理することにより、金属層42、43に含まれるガリウムやマグネシウム等の金属を第1発光層40bの一部分に熱拡散させる(第2形成ステップ)。この工程において、第1金属層42に含まれるガリウムは第1金属層42の上に積層された第1発光層40bの部分に拡散され、その第1発光層40bの部分が赤色の発光色を有する第2発光層40aを形成する。一方、第2金属層43に含まれるマグネシウムは第2金属層43の上に積層された第1発光層40bの部分に拡散され、その第1発光層40bの部分が黄緑色の発光色を有する第3発光層40cを形成する。第1金属層42及び第2金属層43が接合していない第1発光層40bの部分にはガリウムやマグネシウム等はほとんど拡散せず、この部分は第1発光層40bのままである。この第2形成ステップにより、マトリクス状に形成された、発光色が相互に異なる複数の発光層40a、40b、40cを同時に形成することができる。

【0034】

DCスパッタ法等を用いて、発光層40の上に、順次、チッ化シリコン(Si3N4)と、酸化シリコン(SiO2)又はアルミナ(Al2O3)とを成膜することにより第2絶縁層50を形成する。アルミナ層、酸化シリコン層は層厚が30nm以上80nm以下であることが好ましい。チッ化シリコン層は層厚が100nm以上200nm以下であることが好ましい。第2絶縁層50の上に、DCスパッタ法等を用いて、インジウムスズ酸化物(以下、「ITO」とすることがある。)を成膜し、フォトリソグラフィー技術等を用いて所望の形状にパターニングすることにより第2電極60を形成し、無機EL素子1を完成させる。

【0035】

金属層42、43は、蒸着法等を用いることにより、例えば常温〜300℃程度の比較的低温で形成することができる。このため、基板10に要求される耐熱性も低く、高価な石英基板等を用いることを要さない。また、低温で形成できるため、マスク成膜法等を用いて容易にパターニングすることができ、パターニングに高価なドライエッチング装置等を必要としない。このため、この製造方法によれば無機EL素子1を安価且つ容易に製造することができる。

【0036】

尚、金属層42、43に含まれる金属を第1発光層40bの一部分に拡散させる方法は上述した熱拡散に限定されない。例えば、エキシマレーザーや電子ビームなどを照射する各種アニール法を用いて拡散させてもよい。

【0037】

また、無機EL素子1では、金属層42、43を形成し、その上に第1発光層40bを形成するが、先に第1絶縁層30の上に第1発光層40bを形成した後に、第1発光層40bの上に金属層42、43を形成しても構わない。

【0038】

また、無機EL素子1では、第1発光層40b形成直後に金属層42、43に含まれる金属を第1発光層40bの一部分に拡散させる第2形成ステップを行うが、金属層42、43と第1発光層40bとを形成した後であれば、どの段階で第2形成ステップを行っても構わない。例えば、第2絶縁層50を形成した後に行ってもよく、第2電極60を形成した後に行っても構わない。

【0039】

また、金属層42、43は有機金属分解法(MOD法;metal organic decomposition法)によって形成しても構わない。有機金属分解法により第1金属層42を形成する場合は、以下の工程により行う。まず、ガリウムを含むGa2O3添加成分を酢酸ブチルや、酢酸イソアミルといった溶媒に溶解させ、塗布液を作成する。スピンコート法やインクジェット法等を用いて、作成した塗布液を第1絶縁層30上に均一に塗布し、加熱乾燥することによって第1金属層42を形成する。層厚が比較的厚い第1金属層42を形成する場合は、塗布液の塗布、乾燥という一連の工程を複数回行う。金属層42、43を有機金属分解法を用いることにより、金属層42、43をより低温で形成することができ、金属層42、43をより容易にパターニングすることができる。

【0040】

本発明に係る製造方法において、第1発光層40bはZnS:Mnを含む層に限定されない。第1発光層40bはバンドギャップが3eV以上のホスト材料と発光中心としての元素とを持つものであっても構わない。第1発光層40bのバンドギャップは3.5eV以上であることが好ましい。第1発光層40bに含まれるホスト材料として好適な材料として、硫化ストロンチウム(SrS)等の金属硫化物、窒化ガリウムや窒化アルミニウム等の金属窒化物、金属フッ化物等が挙げられる。発光中心としては、サマリウム(Sm)、テルビウム(Tb)、セリウム(Ce)等が挙げられる。また、金属層42、43もガリウムやマグネシウムを含む層に限定されない。金属層42、43は第1発光層40bに含まれる金属とイオン半径が近い2価の金属であってもよい。金属層42、43に含まれる金属のイオン半径と第1発光層40bに含まれる金属のイオン半径との差は30%以内、好ましくは10%以内である。

【実施例】

【0041】

図3は実施例に係る無機EL素子100の断面図である。

【0042】

実施例に係る無機EL素子100は以下のように作成した。ホウ珪酸ガラス(コーニング社製#1737材)からなる基板110の上に、DCスパッタ法等を用いて、ITO膜を成膜することにより第1電極20を形成した。RFスパッタ法を用いて、第1電極20の上に、酸化シリコン(SiO2)層131及びチッ化シリコン(Si3N4)132を成膜することにより第1絶縁層130を形成した。酸化シリコン層131及びチッ化シリコン層132の層厚は、それぞれ30nm、200nmであった。

【0043】

第1絶縁層130の上に、電子ビーム蒸着法によりZn(1-x)GaxS:Mnを含む発光層140を形成した。発光層140の層厚は800nmであった。発光層140の上に、RFスパッタ法を用いて、チッ化シリコン(Si3N4)151及び酸化シリコン(SiO2)層152を成膜することにより第2絶縁層150を形成した。チッ化シリコン(Si3N4)151及び酸化シリコン(SiO2)層152の層厚は、それぞれ100nm、30nmであった。第2絶縁層150の上に、DCスパッタ法等を用いて、膜厚500nmのITO膜を成膜することにより第2電極160を形成することにより実施例に係る無機EL素子100を作成した。

【0044】

比較例に係る無機EL素子の構成は、発光層をZnS:Mnにより形成した以外は、実施例に係る無機EL素子100の構成と同様である。比較例に係る無機EL素子を上記実施例に係る無機EL素子100の製造方法と同様の方法で作成した。

【0045】

実施例及び比較例に係る無機EL素子の第1電極120と第2電極160との間に電圧を印加し、その際得られる発光のスペクトル及び強度を第2電極160側から測定した。発光スペクトル及び発光強度の測定は、大塚電子社製MCPD2000を用いて行った。

【0046】

図4は実施例1及び比較例のスペクトルデータを示すグラフである。

【0047】

表1は実施例及び比較例に係る無機EL素子のピーク波長及びピーク波長における発光強度を示す表である。表1中「x」は組成式Zn(1-x)GaxS:Mn中のxの値である。本実施例では、組成式Zn(1-x)GaxS:Mn中のMnの添加濃度の値は0.2重量%で統一した。尚、本明細書においてピーク波長とは、得られたスペクトルデータのうち、最も発光強度が高い部分の波長のことをいう。

【0048】

【表1】

【0049】

図4及び表1に示すように、xの値が大きくなるにつれピーク波長は長波長化した。xが0.1以上である実施例1〜3では、ピーク波長が620nm以上であり、所望の赤色の発光が観察された。この結果からわかるように、ガリウムを添加することにより所望の赤色の光が得られることがわかり、xが0.1以上であることがより好ましいことがわかる。

【0050】

一方、発光強度は、xの値が大きくなるにつれて小さくなることがわかった。この結果から、高い輝度を得るためには、xの値は0.3以下であることが好ましいことがわかる。

【図面の簡単な説明】

【0051】

【図1】本発明に係る無機EL素子1の部分断面図である。

【図2】無機EL素子1の製造工程の一部を説明する概略断面図である。

【図3】実施例に係る無機EL素子100の断面図である。

【図4】実施例1及び比較例のスペクトルデータを示すグラフである。

【符号の説明】

【0052】

1 無機EL素子

10 基板

20 第1電極

30 第1絶縁層

40 発光層

40a 第2発光層

40b 第1発光層

40c 第3発光層

42 第1金属層

43 第2金属層

50 第2絶縁層

60 第2電極

70 マスク

【特許請求の範囲】

【請求項1】

硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、

前記ホスト材料に添加された発光中心としてのマンガンと、

を含む第1発光層を有するエレクトロルミネッセンス素子。

【請求項2】

請求項1に記載されたエレクトロルミネッセンス素子において、

前記第1発光層は、Zn(1-x)GaxS:Mn(0.01≦x≦0.3)を含むエレクトロルミネッセンス素子。

【請求項3】

請求項1に記載されたエレクトロルミネッセンス素子において、

前記第1発光層と、前記第1発光層とは発光色が異なる第2発光層とを含む画素が複数配列されており、

前記第2発光層は、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、前記ホスト材料中に添加された発光中心としてのマンガンとを含むエレクトロルミネッセンス素子。

【請求項4】

請求項1に記載されたエレクトロルミネッセンス素子を有する表示装置。

【請求項5】

相互に発光色が異なる第1発光層及び第2発光層を少なくとも有するエレクトロルミネッセンス素子の製造方法であって、

第1金属を含み、所定のパターンで形成された金属層と、発光中心及び第2金属を含み、前記金属層に接合する第1発光層とを含む積層体を形成する第1形成ステップと、

前記第1金属を前記第1発光層の一部分に拡散させて前記一部分を第2発光層に形成する第2形成ステップと、

を含むエレクトロルミネッセンス素子の製造方法。

【請求項6】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第2形成ステップは、前記金属層と前記第1発光層とを加熱することにより、前記第1金属を前記第1発光層の一部分に拡散させる工程を含むエレクトロルミネッセンス素子の製造方法。

【請求項7】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第1形成ステップは、有機金属分解法により前記金属層を形成する工程を含むエレクトロルミネッセンス素子の製造方法。

【請求項8】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第1形成ステップは、マスク成膜法により前記金属層を形成する工程を含むエレクトロルミネッセンス素子の製造方法。

【請求項1】

硫化亜鉛と硫化ガリウムとの混晶を含むホスト材料と、

前記ホスト材料に添加された発光中心としてのマンガンと、

を含む第1発光層を有するエレクトロルミネッセンス素子。

【請求項2】

請求項1に記載されたエレクトロルミネッセンス素子において、

前記第1発光層は、Zn(1-x)GaxS:Mn(0.01≦x≦0.3)を含むエレクトロルミネッセンス素子。

【請求項3】

請求項1に記載されたエレクトロルミネッセンス素子において、

前記第1発光層と、前記第1発光層とは発光色が異なる第2発光層とを含む画素が複数配列されており、

前記第2発光層は、硫化亜鉛と硫化マグネシウムとの混晶を含むホスト材料と、前記ホスト材料中に添加された発光中心としてのマンガンとを含むエレクトロルミネッセンス素子。

【請求項4】

請求項1に記載されたエレクトロルミネッセンス素子を有する表示装置。

【請求項5】

相互に発光色が異なる第1発光層及び第2発光層を少なくとも有するエレクトロルミネッセンス素子の製造方法であって、

第1金属を含み、所定のパターンで形成された金属層と、発光中心及び第2金属を含み、前記金属層に接合する第1発光層とを含む積層体を形成する第1形成ステップと、

前記第1金属を前記第1発光層の一部分に拡散させて前記一部分を第2発光層に形成する第2形成ステップと、

を含むエレクトロルミネッセンス素子の製造方法。

【請求項6】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第2形成ステップは、前記金属層と前記第1発光層とを加熱することにより、前記第1金属を前記第1発光層の一部分に拡散させる工程を含むエレクトロルミネッセンス素子の製造方法。

【請求項7】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第1形成ステップは、有機金属分解法により前記金属層を形成する工程を含むエレクトロルミネッセンス素子の製造方法。

【請求項8】

請求項5に記載されたエレクトロルミネッセンス素子の製造方法において、

前記第1形成ステップは、マスク成膜法により前記金属層を形成する工程を含むエレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−156146(P2006−156146A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−345350(P2004−345350)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]