エレクトロルミネッセンス装置、エレクトロルミネッセンス装置の製造方法、電子機器

【課題】 高輝度で、色再現性もよく、さらに信頼性にも優れたトップエミッション型のEL装置を提供する。

【解決手段】 本発明のEL装置100は、光反射膜3と半透過反射膜(電極を兼ねる)9との間に発光層5が挟持され、この光反射膜3と半透過反射膜9との間で、発光層5から発光した光を共振させる光共振器構造が形成されたEL装置である。発光層5は一対の電極8,9によって保持され、発光層5と前記一対の電極8,9とを有して構成される発光素子10が基板2上に複数設けられている。基板2上には、複数の発光素子10に対応して複数の光反射膜3が設けられており、光反射膜3上には、前記一対の電極8,9のうち基板2側の電極8が配置されている。また、この基板2側の電極8と光反射膜3との間には、各光反射膜3毎に設けられた保護膜4が配置されている。

【解決手段】 本発明のEL装置100は、光反射膜3と半透過反射膜(電極を兼ねる)9との間に発光層5が挟持され、この光反射膜3と半透過反射膜9との間で、発光層5から発光した光を共振させる光共振器構造が形成されたEL装置である。発光層5は一対の電極8,9によって保持され、発光層5と前記一対の電極8,9とを有して構成される発光素子10が基板2上に複数設けられている。基板2上には、複数の発光素子10に対応して複数の光反射膜3が設けられており、光反射膜3上には、前記一対の電極8,9のうち基板2側の電極8が配置されている。また、この基板2側の電極8と光反射膜3との間には、各光反射膜3毎に設けられた保護膜4が配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス装置、エレクトロルミネッセンス装置の製造方法、電子機器に関するものである。

【背景技術】

【0002】

近年、自発光素子であるEL(エレクトロルミネッセンス)素子を画素として用いたEL装置の開発が進められている。一般に、EL素子は、陽極と陰極との間に発光層等の機能層を挟持した構成を備えており、発光層から発光した光をそのまま表示光として利用するようになっている。しかし、このようなEL素子は、発光層から取り出される光のスペクトルがブロードで、発光輝度も小さく、表示装置に適用した場合に、十分な色再現性が得られないという問題があった。そこで、このような問題を解決するために、基板と陽極との間に誘電体ミラー(半透明反射層)を設け、誘電体ミラー、透明陽極、機能層、光反射性陰極からなる光共振構造を設ける構造が提案されている(特許文献1参照)。この光共振器構造を備えたEL装置においては、発光層から発光した光は、誘電体ミラーと光反射性陰極との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。また、画素毎に透明陽極の厚み(すなわち、誘電体ミラーと光反射性陰極との間の光学的距離)を変えることで、赤(R),緑(G),青(B)に対応した波長の光を取り出すこともできる。

【特許文献1】特許第2797883号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1のEL装置は、発光層からの光を基板側から取り出す、いわゆるボトムエミッション型のEL装置である。最近では、光を主に基板とは反対側から取り出すトップエミッション型のEL装置の開発が進められており、その一つのバリエーションとして、上記の光共振器構造を組み合わせた構造が検討されている。この場合、透明陽極の下に光反射膜を形成し、その上に、透明陽極、発光層、透明陰極を形成していくことになる。この光反射膜の材料としては、アルミニウムや銀が好適である。しかしながら、これらの金属は一般に耐薬品性が低く、特に陽極の膜厚を画素毎に変える上記の構造においては、陽極のエッチングが光反射膜上で多数回にわたって行なわれるため、そのエッチングの薬液によって光反射膜の表面が劣化され易いという問題がある。

本発明はこのような事情に鑑みてなされたものであって、光反射膜上に電極を形成する際の光反射膜の劣化を防止し、高効率な光共振器構造が得られるようにしたトップエミッション型のエレクトロルミネッセンス装置及びその製造方法を提供することを目的とする。また、このようなエレクトロルミネッセンス装置を備えた信頼性の高い電子機器を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するため、本発明のエレクトロルミネッセンス装置(EL装置)は、光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置であって、前記発光層は一対の電極によって保持され、前記発光層と前記一対の電極とを有して構成される発光素子が基板上に複数設けられる一方、前記基板上には、前記複数の発光素子に対応して複数の前記光反射膜が設けられ、前記光反射膜上には、前記一対の電極のうち前記基板側の電極が配置されており、前記基板側の電極と前記光反射膜との間には、各光反射膜毎に設けられた保護膜が配置されていることを特徴とする。ここで、前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されているものとすることができる。

この構成によれば、光反射膜の上に保護膜が形成されているため、この上に電極を形成する際に、光反射膜の表面がそのエッチング用の薬液によって劣化される虞がない。特に、保護膜を陽極酸化膜によって形成した場合、光反射膜の表面だけでなく、側面もむらなく保護することができるので、より信頼性の高いEL装置が得られる。

【0005】

本発明において、前記複数の発光素子には、前記光共振器構造における共振波長の異なる複数の発光素子が含まれているものとすることができる。ここで、前記共振波長は、前記発光素子の前記基板側の電極の膜厚によって、互いに異なる波長に調節されているものとすることができる。

この構成によれば、例えば、赤(R),緑(G),青(B)の各色に対応する共振波長を有する発光素子を形成することで、フルカラー表示が可能なEL装置を提供することができる。

【0006】

本発明においては、前記発光素子の前記光反射膜とは反対側に、前記共振波長に対応した波長の光を透過するカラーフィルタが設けられているものとすることができる。

この構成によれば、光共振構造から出力された光のうちカラーフィルタを透過した光のみが取り出されるため、より色再現性のよいEL装置を提供することができる。

また、カラーフィルタによって外光を吸収できるので、より外光反射の少ないEL装置を提供することができる。この際、カラーフィルタで吸収できなかった光(カラーフィルタの透過波長に対応する光)の反射が問題となるが、このような光は光共振器構造によって吸収されるので、殆ど表示に影響しない。すなわち、カラーフィルタの透過波長は光共振器構造の共振波長と略一致するため、カラーフィルタを透過した光に対して、光共振器構造は、透過率が非常に高く、反射率が非常に低いものとなる。このため、カラーフィルタを透過して光共振器構造に到達した外光は、そのまま光共振器構造によって吸収され、外部には殆ど反射されなくなる。

【0007】

本発明のエレクトロルミネッセンス装置の製造方法は、光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置の製造方法であって、基板上に複数の前記光反射膜を形成する工程と、前記光反射膜の表面にそれぞれ保護膜を形成する工程と、前記保護膜の上に、前記発光層を含む発光素子を形成する工程とを備えたことを特徴とする。ここで、前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されるものとすることができる。

この方法によれば、発光素子を形成する前に、予め光反射膜の表面に保護膜を形成しているため、発光素子の電極をパターニングする際のエッチング用の薬液によって光反射膜の表面が劣化されることはない。特に、保護膜を陽極酸化膜によって形成した場合、光反射膜の表面だけでなく、側面もむらなく保護することができるので、より信頼性の高いEL装置が得られる。

【0008】

本発明においては、前記保護膜の形成工程及び前記発光素子の形成工程において、前記光共振構造における共振波長の異なる複数種類の発光素子が形成されるものとすることができる。ここで、前記発光素子の形成工程は、前記発光層を保持する一対の電極を形成する工程を含み、前記共振波長は、前記一対の電極のうち前記基板側の電極の膜厚を異ならせることによって調節されるものとすることができる。

この方法によれば、例えば、赤(R),緑(G),青(B)の各色に対応する共振波長を有する発光素子を形成することで、フルカラー表示が可能なEL装置を提供することができる。

【0009】

本発明においては、前記基板側の電極は、前記保護膜の上に少なくとも一層以上の導電膜を残し、この上に前記共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成されるものとすることができる。

この方法によれば、光反射膜の表面が、前記保護膜と、該保護膜上に残した前記一層以上の導電膜によって2重に保護されることになるので、より信頼性の高いEL装置を提供することができる。

【0010】

本発明の電子機器は、前述した本発明のエレクトロルミネッセンス装置又は前述した本発明の製造方法により製造されてなるエレクトロルミネッセンス装置を備えたことを特徴とする。

この構成によれば、高輝度で、色再現性もよく、さらに信頼性にも優れたEL装置を備えた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について、図面を参照しつつ説明する。以下の実施の形態では、EL素子を画素として基体上に配列してなるEL装置(エレクトロルミネッセンス装置)、特に、発光層を有機発光材料によって形成した有機EL装置を例示して説明する。この有機EL装置は、例えば電子機器等の表示手段として好適に用いることができるものである。

【0012】

[第1の実施の形態]

[有機EL装置]

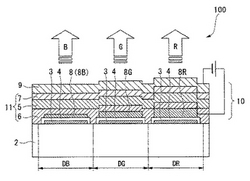

図1は、本発明の第1実施形態の有機EL装置の概略構成を示す断面図である。

本実施形態の有機EL装置100は、発光層5から発光した光(表示光)を基板2とは反対側から取り出す、いわゆるトップエミッション型の有機EL装置である。この有機EL装置100は、基板2の上面に、発光素子である有機EL素子10を配設してなる構成を備えている。有機EL素子10は、基板2の一方面(図1の上面)側に、第1電極8(8R,8G,8B)と、正孔輸送層6と、発光層5と、電子輸送層7と、第2電極9とを順に積層した構成となっている。また、第1電極8の直下には、基板2側に向けて出射された光を発光層5側に反射する光反射膜3が設けられている。この光反射膜3と第1電極8との間には、保護膜4が設けられており、この保護膜4を介して第1電極8が光反射膜3上に配置されている。本実施形態においては、第1電極8を陽極、第2電極9を陰極とするが、これらを逆にすることもできる。この場合、基板2側から、陰極、電子輸送層、発光層、正孔輸送層、陽極を順に積層する構造となる。なお、正孔輸送層6、発光層5および電子輸送層7は、有機機能材料からなる機能層(有機機能層)11を形成している。

【0013】

図示しないが、有機EL装置100はアクティブマトリクス型であり、実際には複数のデータ線と複数の走査線とが格子状に配置され、これらデータ線や走査線に区画されたマトリクス状に配置された各画素毎に、スイッチングトランジスタやドライビングトランジスタ等の駆動用TFTが設けられ、この駆動用TFTを介して上記の有機EL素子10が接続されている。そして、データ線や走査線を介して駆動信号が供給されると電極間に電流が流れ、有機EL素子10が発光して陰極9の外面側に光が出射され、その画素が点灯する。

【0014】

本実施形態の場合、表示光を陰極9側から取り出す構造であるので、陰極9には、ITO等の透光性導電膜が用いられる。陽極8に関しては、その基板2側に光反射膜3が設けられているので、陰極9と同様にITO等の透光性導電膜が用いられる。基板2としては、ガラス等の透明基板のほか、不透明基板も用いることができる。不透明基板としては、例えばアルミナ等のセラミックス、ステンレススチール等の金属シートに表面酸化などの絶縁処理を施したもの、また熱硬化性樹脂や熱可塑性樹脂、さらにはそのフィルム(プラスチックフィルム)などが挙げられる。

【0015】

発光層5を構成し得る発光材料としては、蛍光あるいは燐光を発光することが可能な公知の高分子発光材料である、ポリフルオレン誘導体(PF)、ポリパラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリジアルキルフルオレン(PDAF)、ポリフルオレンベンゾチアジアゾール(PFBT)、ポリアルキルチオフェン(PAT)や、ポリメチルフェニルシラン(PMPS)等のポリシラン系などを好適に用いることができる。また、これらの発光材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0016】

正孔輸送層6は、陽極8から発光層5への電荷の注入効率を高めるとともに、発光層5内を移動する電子をブロッキングする機能を奏し、発光層内での電子と正孔との再結合確率を高める作用を奏する。この正孔輸送層6には、陽極8からの注入障壁が低く、正孔移動度の高い材料が好適に用いられる。このような材料としては、例えばポリチオフェン誘導体、ポリピロール誘導体など、またはそれらのドーピング体などが用いられる。具体的には、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)[商品名;バイトロン−p(Bytron-p):バイエル社製]の分散液、すなわち、分散媒としてのポリスチレンスルフォン酸に3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させた分散液などが用いられる。

なお、必要に応じて、陰極9から発光層5への電子注入効率を高めるとともに、正孔ブロッキング機能を有する電子輸送層7を形成してもよい。この電子輸送層7は、オキサジアゾール誘導体やAlq3などの有機材料で形成することが可能である。

【0017】

ここで、本実施形態においては、陰極9は、発光層5から発光した光の一部を透過し、残りの光の一部又は全部を光反射膜3側に反射する半透過反射膜として機能する。。一般に、ITO等の透光性導電膜は、大気層との界面で10%程度の反射率を有しており、特段の工夫を施さなければ、このような透光性導電膜を用いた陰極9は、上記のような半透過反射膜としての機能を有するものとなっている。発光層5を含む機能層11は、このような半透過反射機能を有する陰極9と光反射膜3との間に挟持されており、これら陰極9と光反射膜3との間で、発光層5から発光した光を共振させる光共振構造が形成されている。この有機EL装置100では、発光層5から発光した光は、光反射膜3と陰極9との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。

【0018】

なお、図1では、陰極9の上面側を大気層としているが、この代わりに、陰極9の上面側を低屈折率材料からなる層で覆ってもよい。この場合、陰極9との間でなるべく大きな屈折率差を生じるような材料を配置し、陰極界面での光の反射率を高めるような構造とすることが望ましい。

【0019】

光反射膜3は、マトリクス状に配列された複数の有機EL素子10に対応して、基板2上に複数設けられている。各光反射膜3は、有機EL素子10の配列方向に沿ってストライプ状に設けられており、これら複数の光反射膜3に対してそれぞれ個別にストライプ状の保護膜4が設けられている。この保護膜4は、例えば、光反射膜3の表面を陽極酸化することによって形成される。各光反射膜3には、それぞれ特定の色の画素が割り当てられており、この特定の色の複数の画素が同一の光反射膜3上に整列配置されている。本実施形態では、例えば、赤色画素(R画素)DR,緑色画素(G画素)DG,青色画素(B画素)DBに対応した画素列が、それぞれ別々の光反射膜3上に配置されている。

【0020】

各画素DR,DG,DBから出力される光は、当該画素に形成された光共振器構造の共振波長、すなわち光反射膜3と陰極9との間の光学的距離に対応した波長の光である。この光学的距離は、光反射膜3と陰極9との間に配置される各層の光学的距離の総和として得られる。各層の光学的距離は、その膜厚と屈折率との積によって求められる。R画素DR,G画素DG,B画素DBでは、それぞれ出力される光の色が異なるため、これらの画素DR,DG,DBに設けられる光共振器構造の共振波長もそれぞれ異なったものとなっている。これらの共振波長は、本実施形態の場合、有機EL素子10の基板2側の電極である陽極8の膜厚によって調節されている。各画素における陽極8の膜厚は、共振波長が最も大きくなるR画素DR(陽極8R)で最大となり、その次に、G画素DG(陽極8G)、B画素DB(陽極8B)の順で膜厚が小さくなっている。

【0021】

これらの画素DR,DG,DBでは、出力される光の色は陽極8の膜厚によって調節されているので、発光層5の材料は、必ずしもR画素DR,G画素DG,B画素DBで異なっている必要はない。このため、各画素DR,DG,DBの発光材料を白色発光材料によって共通化することも可能である。この場合、R画素DR,G画素DG,B画素DBの各々について寿命を等しくすることができるので、長期間使用しても表示の色味が変わることはない。ただし、特定の波長の光以外は表示に寄与しないので、光利用効率を高めたい場合には、画素毎に適切な発光材料を配置する方が好ましい。すなわち、R画素DR,G画素DG,B画素DBに対して、それぞれ赤色発光材料,緑色発光材料,青色発光材料を配置し、これらの発光材料のピーク波長に合わせて光共振器構造の光学的距離を調節すれば、光利用効率が高く、より高輝度な表示が可能となる。

【0022】

[有機EL装置の製造方法]

次に、有機EL装置100の製造方法について説明する。

まず、図2(a)に示すように、ガラス基板等からなる基板2を用意し、この基板2の表面に、R画素DR,G画素DG,B画素DBの各画素列に対応した複数のストライプ状の光反射膜3を形成する。

ここで、基板2には、予め複数のデータ線や複数の走査線が形成され、これらデータ線や走査線に区画されたマトリクス状に配置された各画素毎に、スイッチングトランジスタやドライビングトランジスタ等の駆動用TFTが形成される。また、必要に応じて、基板2の表面には洗浄処理が施される。

光反射膜3は、基板全面にAl等の金属材料をスパッタし、これをパターニングすることによって形成される。本実施形態の場合、光反射膜3としてAlを用いるが、Al以外の他の高反射率材料、例えばAg等を用いることも可能である。

【0023】

次に、図2(b)に示すように、所定の電解液を用いて各光反射膜3の表面を陽極酸化し、各光反射膜3の表面に、それぞれ陽極酸化膜からなる保護膜4を形成する。

電解液としては、シュウ酸,リン酸,硫酸,クロム酸等の弱酸性の電解液が好適である。本例では、0.3M(mol/l)の硫酸水溶液を用いる。また、カソード電極として、白金(Pt)を用いる。

この陽極酸化工程では、光反射膜3の表面のみを陽極酸化し、それ以外の光反射膜3を残すようにする。これによって、各光反射膜3の表面に、厚さ50nm程度の陽極酸化膜(保護膜4)が形成される。

【0024】

次に、保護膜4の上に有機EL素子10を形成する。

前述のように、本実施形態では、有機EL素子10の基板2側の電極(すなわち陽極8)の膜厚によって、各画素DR,DG,DBから出力される光の色(共振波長)を異ならせている。このため、保護膜4上に形成する陽極8は、R画素DR,G画素DG,B画素DBについて異なった膜厚に形成する必要がある。その方法として、本実施形態では、これらの陽極8R,8G,8Bの膜厚の違いに応じて、3回の成膜工程を行なうこととしている。

【0025】

まず、図2(c)に示すように、基板2の全面に透光性の導電材料M1を形成し、これをパターニングすることによって、R画素DRに設けられた保護膜4の表面に透光性の第1導電膜81を形成する(図2(d))。導電材料M1としては、ITOが好適であるが、他の導電材料を用いてもよい。

【0026】

次に、図3(a)に示すように、第1導電膜81を含む基板2の全面に透光性の導電材料M2を形成し、これをパターニングすることによって、R画素DRに設けられた第1導電膜81の表面及びG画素DGに設けられた保護膜4の表面に透光性の第2導電膜82を形成する(図3(b))。導電材料M2としては、導電材料M2と同じものを用いることができるが、異ならせてもよい。

【0027】

次に、図3(c)に示すように、第1導電膜81及び第2導電膜82を含む基板2の全面に透光性の導電材料M3を形成し、これをパターニングすることによって、R画素DR及びG画素DGに設けられた第2導電膜82の表面及びB画素DBに設けられた保護膜4の表面に透光性の第3導電膜83を形成する(図4(a))。導電材料M3としては、導電材料M1,M2と同じものを用いることができるが、異ならせてもよい。

【0028】

以上により、R画素DRには、第1導電膜81,第2導電膜82,第3導電膜83の3層からなる厚い膜厚の陽極8Rが形成される。G画素DGには、第2導電膜82,第3導電膜83の2層からなる中間の厚みの陽極8Gが形成される。B画素DBには、第3導電膜83の1層からなる薄い膜厚の陽極8Bが形成される。これらの陽極8R,8G,8Bの膜厚は、例えば、90nm,50nm,20nmとされる。

【0029】

以上により陽極8が形成されたら、図4(b)に示すように、この陽極の表面に、正孔輸送層6、発光層5、電子輸送層7を順に形成する。

これらの層は、蒸着法やインクジェット法等により形成することができる。インクジェット法を用いる場合には、インクの濡れ広がりを防ぐために、予めバンクと呼ばれる土手構造を陽極8の周囲に形成しておくことが望ましい。正孔輸送層6、発光層5、電子輸送層7により、有機機能層11が形成される。

【0030】

次に、図4(c)に示すように、この有機機能層11の表面に、スパッタ等により陰極9を形成する。

陰極9の材料としては、ITO等の透光性の導電材料が用いられる。このような導電材料は、一般に高い屈折率を有しているため、例えば陰極9の上面側を大気層とした場合には、この大気層との界面で10%程度の高い光反射率を有するものとなる。このような陰極9は、発光層5から発光した光の一部を透過し、残りの光の一部又は全部を光反射膜3側に反射する半透過反射膜として機能する。そして、この半透過反射機能を有する陰極9を用いることにより、陰極9と光反射膜3との間で、発光層5から発光した光を共振させる光共振構造が形成される。

この後、基板2上に駆動用ドライバ等を実装することにより、有機EL装置100が完成する。

【0031】

なお、陰極9の表面には、必要に応じて封止部材を設けることができる。封止部材で陰極全体を封止することによって、有機EL素子10の内部に、水分や酸素等が浸入することを防止することができる。この場合、陰極9に接する部分には、陰極9との間でなるべく大きな屈折率差を生じるような低屈折率の部材を設けることが望ましい。こうすることで、陰極界面での光反射率が大きくなり、より高輝度且つシャープなスペクトルを有する光が得られるようになる。

【0032】

以上説明したように、本実施形態の有機EL装置100では、発光層5を光反射膜3と半透過反射膜9との間に挟持し、この光反射膜3と半透過反射膜9との間で、発光層5から発光した光を共振させる光共振器構造を形成している。このため、発光輝度が高く、シャープなスペクトルを有する光を表示光として取り出すことができる。各画素DR,DG,DBにおいては、陽極8の膜厚を変えることによって、その光共振器構造の共振波長を異ならせているため、発光層5の材料を白色発光材料等によって共通化することが可能である。このため、寿命が各画素DR,DG,DBについて共通で、長期間使用しても色味の少ない表示を実現することができる。この場合、陽極8の膜厚を変えるために光反射膜3上で複数回の成膜工程及びエッチング工程が必要となるが、本実施形態では、光反射膜3と陽極8との間に予め保護膜4を形成しているため、光反射膜3の表面がエッチング用の薬液によって劣化されてしまうことはない。特に、保護膜4を陽極酸化膜によって形成しているため、光反射膜3の表面だけでなく、側面もむらなく保護することができ、より信頼性の高いEL装置が得られる。

【0033】

[第2の実施の形態]

次に、図5〜図7に基づいて、本発明の第2実施形態に係る有機EL装置の製造方法を説明する。本方法においては、有機EL素子の基板側の電極(陽極)の形成工程のみが第1実施形態のものと異なる。このため、図5〜図7では陽極の形成工程のみを示し、第1実施形態と共通の工程については、説明を省略する。

【0034】

まず、図5(a)示すように、第1実施形態と同様の方法を用いて、基板2上に光反射膜3と保護膜4を形成する。

次に、図5(b)に示すように、基板2の全面に透光性の導電材料M4を形成し、これをパターニングすることによって、R画素DR,G画素DG,B画素DBに設けられた保護膜4の表面に、それぞれ透光性の第1導電膜81を形成する(図5(c))。導電材料M4としては、ITOが好適であるが、他の導電材料を用いてもよい。

【0035】

次に、図6(a)に示すように、R画素DRとG画素DGとを除く基板2の表面をレジスト等からなるマスク材R1によって被覆する。

次に、図6(b)に示すように、マスク材R1を含む基板2の全面に透光性の導電材料M5を形成し、続いて、図6(c)に示すように、このマスク材R1を、マスク材R1の表面に形成された導電材料M5と共に除去する。これにより、R画素DR及びG画素DGに設けられた第1導電膜84の表面に透光性の第2導電膜85が形成される。導電材料M5としては、導電材料M4と同じものを用いることができるが、異ならせてもよい。

【0036】

次に、図7(a)に示すように、R画素DRを除く基板2の表面をレジスト等からなるマスク材R2によって被覆する。

次に、図7(b)に示すように、マスク材R2を含む基板2の全面に透光性の導電材料M6を形成し、続いて、図7(c)に示すように、このマスク材R2を、マスク材R2の表面に形成された導電材料M5と共に除去する。これにより、R画素DRに設けられた第2導電膜85の表面に透光性の第3導電膜86が形成される。導電材料M6としては、導電材料M4,M5と同じものを用いることができるが、異ならせてもよい。

【0037】

以上により、R画素DRには、第1導電膜84,第2導電膜85,第3導電膜86の3層からなる厚い膜厚の陽極8Rが形成される。G画素DGには、第1導電膜84,第2導電膜85の2層からなる中間の厚みの陽極8Gが形成される。B画素DBには、第1導電膜84の1層からなる薄い膜厚の陽極8Bが形成される。

【0038】

以上のように、本実施形態では、各画素の陽極8R,8G,8Bは、保護膜4の上に少なくとも一層以上の導電膜を残し、この上にそれぞれの共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成される。このため、光反射膜3の表面が、保護膜4と、該保護膜4上に残した前記一層以上の導電膜によって2重に保護されることになるので、より信頼性の高い有機EL装置を提供することができる。

【0039】

[第3の実施の形態]

次に、図8に基づいて、本発明の第3実施形態に係る有機EL装置を説明する。

本実施形態の有機EL装置200の基本的な構成は、第1実施形態の有機EL装置100と同じである。異なるのは、有機EL素子10の光反射膜3とは反対側にカラーフィルタ基板13が設けられている点のみである。カラーフィルタ基板13には、各画素DR,DG,DBの共振波長に対応した波長の光を透過するカラーフィルタ14R,14G,14Bが設けられている。この構成によれば、光共振構造から出力された光のうちカラーフィルタ14R,14G,14Bを透過した光のみが取り出されるため、より色再現性のよい有機EL装置を提供することができる。

【0040】

また、カラーフィルタ14R,14G,14Bによって外光を吸収できるので、より外光反射の少ない有機EL装置を提供することができる。この際、カラーフィルタ14R,14G,14Bで吸収できなかった光(カラーフィルタの透過波長に対応する光)の反射が問題となるが、このような光は光共振器構造によって吸収されるので、殆ど表示に影響しない。すなわち、カラーフィルタ14R,14G,14Bの透過波長は光共振器構造の共振波長と略一致するため、カラーフィルタを透過した光に対して、光共振器構造は、透過率が非常に高く、反射率が非常に低いものとなる。このため、カラーフィルタ14R,14G,14Bを透過して光共振器構造に到達した外光は、そのまま光共振器構造によって吸収され、外部には殆ど反射されなくなる。

【0041】

[電子機器]

上記実施の形態の有機EL装置を備えた電子機器の例について説明する。

図9は、携帯電話の一例を示した斜視図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の有機EL装置からなる表示部1301とを備えている。この携帯電話機1300によれば、上記実施の形態の有機EL装置を備えているので、表示品位に優れ、明るい画面の有機EL表示部を備えた電子機器を実現することができる。

なお、本発明における有機EL装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における有機EL装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイを挙げることもできる。

【0042】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、上記実施形態では、本発明の半透過反射膜を陰極9によって形成したが、陰極9とは別に半透過反射膜を形成することもできる。この場合、半透過反射膜は陰極の上面側又は下面側のいずれに形成してもよい。また、保護膜4を陽極酸化膜によって形成したが、陽極酸化以外の成膜手段によって保護膜4を形成することも可能である。

【図面の簡単な説明】

【0043】

【図1】第1実施形態に係る有機EL装置の概略構成を示す断面図である。

【図2】同有機EL装置の製造方法を示す工程図である。

【図3】図2に続く工程図である。

【図4】図3に続く工程図である。

【図5】第2実施形態に係る有機EL装置の製造方法を示す工程図である。

【図6】図5に続く工程図である。

【図7】図6に続く工程図である。

【図8】第3実施形態に係る有機EL装置の概略構成を示す断面図である。

【図9】電子機器の一例である携帯電話機を示す模式図である。

【符号の説明】

【0044】

2…基板、3…光反射膜、4…保護膜、5…発光層、8,8R,8G,8B…陽極、9…陰極(半透過反射膜)、10…有機EL素子(発光素子)、14,14R,14G,14B…カラーフィルタ、81〜86…導電膜、100,200…有機EL装置、1300…携帯電話機(電子機器)、DR,DG,DB…画素

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス装置、エレクトロルミネッセンス装置の製造方法、電子機器に関するものである。

【背景技術】

【0002】

近年、自発光素子であるEL(エレクトロルミネッセンス)素子を画素として用いたEL装置の開発が進められている。一般に、EL素子は、陽極と陰極との間に発光層等の機能層を挟持した構成を備えており、発光層から発光した光をそのまま表示光として利用するようになっている。しかし、このようなEL素子は、発光層から取り出される光のスペクトルがブロードで、発光輝度も小さく、表示装置に適用した場合に、十分な色再現性が得られないという問題があった。そこで、このような問題を解決するために、基板と陽極との間に誘電体ミラー(半透明反射層)を設け、誘電体ミラー、透明陽極、機能層、光反射性陰極からなる光共振構造を設ける構造が提案されている(特許文献1参照)。この光共振器構造を備えたEL装置においては、発光層から発光した光は、誘電体ミラーと光反射性陰極との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。また、画素毎に透明陽極の厚み(すなわち、誘電体ミラーと光反射性陰極との間の光学的距離)を変えることで、赤(R),緑(G),青(B)に対応した波長の光を取り出すこともできる。

【特許文献1】特許第2797883号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1のEL装置は、発光層からの光を基板側から取り出す、いわゆるボトムエミッション型のEL装置である。最近では、光を主に基板とは反対側から取り出すトップエミッション型のEL装置の開発が進められており、その一つのバリエーションとして、上記の光共振器構造を組み合わせた構造が検討されている。この場合、透明陽極の下に光反射膜を形成し、その上に、透明陽極、発光層、透明陰極を形成していくことになる。この光反射膜の材料としては、アルミニウムや銀が好適である。しかしながら、これらの金属は一般に耐薬品性が低く、特に陽極の膜厚を画素毎に変える上記の構造においては、陽極のエッチングが光反射膜上で多数回にわたって行なわれるため、そのエッチングの薬液によって光反射膜の表面が劣化され易いという問題がある。

本発明はこのような事情に鑑みてなされたものであって、光反射膜上に電極を形成する際の光反射膜の劣化を防止し、高効率な光共振器構造が得られるようにしたトップエミッション型のエレクトロルミネッセンス装置及びその製造方法を提供することを目的とする。また、このようなエレクトロルミネッセンス装置を備えた信頼性の高い電子機器を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するため、本発明のエレクトロルミネッセンス装置(EL装置)は、光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置であって、前記発光層は一対の電極によって保持され、前記発光層と前記一対の電極とを有して構成される発光素子が基板上に複数設けられる一方、前記基板上には、前記複数の発光素子に対応して複数の前記光反射膜が設けられ、前記光反射膜上には、前記一対の電極のうち前記基板側の電極が配置されており、前記基板側の電極と前記光反射膜との間には、各光反射膜毎に設けられた保護膜が配置されていることを特徴とする。ここで、前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されているものとすることができる。

この構成によれば、光反射膜の上に保護膜が形成されているため、この上に電極を形成する際に、光反射膜の表面がそのエッチング用の薬液によって劣化される虞がない。特に、保護膜を陽極酸化膜によって形成した場合、光反射膜の表面だけでなく、側面もむらなく保護することができるので、より信頼性の高いEL装置が得られる。

【0005】

本発明において、前記複数の発光素子には、前記光共振器構造における共振波長の異なる複数の発光素子が含まれているものとすることができる。ここで、前記共振波長は、前記発光素子の前記基板側の電極の膜厚によって、互いに異なる波長に調節されているものとすることができる。

この構成によれば、例えば、赤(R),緑(G),青(B)の各色に対応する共振波長を有する発光素子を形成することで、フルカラー表示が可能なEL装置を提供することができる。

【0006】

本発明においては、前記発光素子の前記光反射膜とは反対側に、前記共振波長に対応した波長の光を透過するカラーフィルタが設けられているものとすることができる。

この構成によれば、光共振構造から出力された光のうちカラーフィルタを透過した光のみが取り出されるため、より色再現性のよいEL装置を提供することができる。

また、カラーフィルタによって外光を吸収できるので、より外光反射の少ないEL装置を提供することができる。この際、カラーフィルタで吸収できなかった光(カラーフィルタの透過波長に対応する光)の反射が問題となるが、このような光は光共振器構造によって吸収されるので、殆ど表示に影響しない。すなわち、カラーフィルタの透過波長は光共振器構造の共振波長と略一致するため、カラーフィルタを透過した光に対して、光共振器構造は、透過率が非常に高く、反射率が非常に低いものとなる。このため、カラーフィルタを透過して光共振器構造に到達した外光は、そのまま光共振器構造によって吸収され、外部には殆ど反射されなくなる。

【0007】

本発明のエレクトロルミネッセンス装置の製造方法は、光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置の製造方法であって、基板上に複数の前記光反射膜を形成する工程と、前記光反射膜の表面にそれぞれ保護膜を形成する工程と、前記保護膜の上に、前記発光層を含む発光素子を形成する工程とを備えたことを特徴とする。ここで、前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されるものとすることができる。

この方法によれば、発光素子を形成する前に、予め光反射膜の表面に保護膜を形成しているため、発光素子の電極をパターニングする際のエッチング用の薬液によって光反射膜の表面が劣化されることはない。特に、保護膜を陽極酸化膜によって形成した場合、光反射膜の表面だけでなく、側面もむらなく保護することができるので、より信頼性の高いEL装置が得られる。

【0008】

本発明においては、前記保護膜の形成工程及び前記発光素子の形成工程において、前記光共振構造における共振波長の異なる複数種類の発光素子が形成されるものとすることができる。ここで、前記発光素子の形成工程は、前記発光層を保持する一対の電極を形成する工程を含み、前記共振波長は、前記一対の電極のうち前記基板側の電極の膜厚を異ならせることによって調節されるものとすることができる。

この方法によれば、例えば、赤(R),緑(G),青(B)の各色に対応する共振波長を有する発光素子を形成することで、フルカラー表示が可能なEL装置を提供することができる。

【0009】

本発明においては、前記基板側の電極は、前記保護膜の上に少なくとも一層以上の導電膜を残し、この上に前記共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成されるものとすることができる。

この方法によれば、光反射膜の表面が、前記保護膜と、該保護膜上に残した前記一層以上の導電膜によって2重に保護されることになるので、より信頼性の高いEL装置を提供することができる。

【0010】

本発明の電子機器は、前述した本発明のエレクトロルミネッセンス装置又は前述した本発明の製造方法により製造されてなるエレクトロルミネッセンス装置を備えたことを特徴とする。

この構成によれば、高輝度で、色再現性もよく、さらに信頼性にも優れたEL装置を備えた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について、図面を参照しつつ説明する。以下の実施の形態では、EL素子を画素として基体上に配列してなるEL装置(エレクトロルミネッセンス装置)、特に、発光層を有機発光材料によって形成した有機EL装置を例示して説明する。この有機EL装置は、例えば電子機器等の表示手段として好適に用いることができるものである。

【0012】

[第1の実施の形態]

[有機EL装置]

図1は、本発明の第1実施形態の有機EL装置の概略構成を示す断面図である。

本実施形態の有機EL装置100は、発光層5から発光した光(表示光)を基板2とは反対側から取り出す、いわゆるトップエミッション型の有機EL装置である。この有機EL装置100は、基板2の上面に、発光素子である有機EL素子10を配設してなる構成を備えている。有機EL素子10は、基板2の一方面(図1の上面)側に、第1電極8(8R,8G,8B)と、正孔輸送層6と、発光層5と、電子輸送層7と、第2電極9とを順に積層した構成となっている。また、第1電極8の直下には、基板2側に向けて出射された光を発光層5側に反射する光反射膜3が設けられている。この光反射膜3と第1電極8との間には、保護膜4が設けられており、この保護膜4を介して第1電極8が光反射膜3上に配置されている。本実施形態においては、第1電極8を陽極、第2電極9を陰極とするが、これらを逆にすることもできる。この場合、基板2側から、陰極、電子輸送層、発光層、正孔輸送層、陽極を順に積層する構造となる。なお、正孔輸送層6、発光層5および電子輸送層7は、有機機能材料からなる機能層(有機機能層)11を形成している。

【0013】

図示しないが、有機EL装置100はアクティブマトリクス型であり、実際には複数のデータ線と複数の走査線とが格子状に配置され、これらデータ線や走査線に区画されたマトリクス状に配置された各画素毎に、スイッチングトランジスタやドライビングトランジスタ等の駆動用TFTが設けられ、この駆動用TFTを介して上記の有機EL素子10が接続されている。そして、データ線や走査線を介して駆動信号が供給されると電極間に電流が流れ、有機EL素子10が発光して陰極9の外面側に光が出射され、その画素が点灯する。

【0014】

本実施形態の場合、表示光を陰極9側から取り出す構造であるので、陰極9には、ITO等の透光性導電膜が用いられる。陽極8に関しては、その基板2側に光反射膜3が設けられているので、陰極9と同様にITO等の透光性導電膜が用いられる。基板2としては、ガラス等の透明基板のほか、不透明基板も用いることができる。不透明基板としては、例えばアルミナ等のセラミックス、ステンレススチール等の金属シートに表面酸化などの絶縁処理を施したもの、また熱硬化性樹脂や熱可塑性樹脂、さらにはそのフィルム(プラスチックフィルム)などが挙げられる。

【0015】

発光層5を構成し得る発光材料としては、蛍光あるいは燐光を発光することが可能な公知の高分子発光材料である、ポリフルオレン誘導体(PF)、ポリパラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリジアルキルフルオレン(PDAF)、ポリフルオレンベンゾチアジアゾール(PFBT)、ポリアルキルチオフェン(PAT)や、ポリメチルフェニルシラン(PMPS)等のポリシラン系などを好適に用いることができる。また、これらの発光材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0016】

正孔輸送層6は、陽極8から発光層5への電荷の注入効率を高めるとともに、発光層5内を移動する電子をブロッキングする機能を奏し、発光層内での電子と正孔との再結合確率を高める作用を奏する。この正孔輸送層6には、陽極8からの注入障壁が低く、正孔移動度の高い材料が好適に用いられる。このような材料としては、例えばポリチオフェン誘導体、ポリピロール誘導体など、またはそれらのドーピング体などが用いられる。具体的には、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)[商品名;バイトロン−p(Bytron-p):バイエル社製]の分散液、すなわち、分散媒としてのポリスチレンスルフォン酸に3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させた分散液などが用いられる。

なお、必要に応じて、陰極9から発光層5への電子注入効率を高めるとともに、正孔ブロッキング機能を有する電子輸送層7を形成してもよい。この電子輸送層7は、オキサジアゾール誘導体やAlq3などの有機材料で形成することが可能である。

【0017】

ここで、本実施形態においては、陰極9は、発光層5から発光した光の一部を透過し、残りの光の一部又は全部を光反射膜3側に反射する半透過反射膜として機能する。。一般に、ITO等の透光性導電膜は、大気層との界面で10%程度の反射率を有しており、特段の工夫を施さなければ、このような透光性導電膜を用いた陰極9は、上記のような半透過反射膜としての機能を有するものとなっている。発光層5を含む機能層11は、このような半透過反射機能を有する陰極9と光反射膜3との間に挟持されており、これら陰極9と光反射膜3との間で、発光層5から発光した光を共振させる光共振構造が形成されている。この有機EL装置100では、発光層5から発光した光は、光反射膜3と陰極9との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。

【0018】

なお、図1では、陰極9の上面側を大気層としているが、この代わりに、陰極9の上面側を低屈折率材料からなる層で覆ってもよい。この場合、陰極9との間でなるべく大きな屈折率差を生じるような材料を配置し、陰極界面での光の反射率を高めるような構造とすることが望ましい。

【0019】

光反射膜3は、マトリクス状に配列された複数の有機EL素子10に対応して、基板2上に複数設けられている。各光反射膜3は、有機EL素子10の配列方向に沿ってストライプ状に設けられており、これら複数の光反射膜3に対してそれぞれ個別にストライプ状の保護膜4が設けられている。この保護膜4は、例えば、光反射膜3の表面を陽極酸化することによって形成される。各光反射膜3には、それぞれ特定の色の画素が割り当てられており、この特定の色の複数の画素が同一の光反射膜3上に整列配置されている。本実施形態では、例えば、赤色画素(R画素)DR,緑色画素(G画素)DG,青色画素(B画素)DBに対応した画素列が、それぞれ別々の光反射膜3上に配置されている。

【0020】

各画素DR,DG,DBから出力される光は、当該画素に形成された光共振器構造の共振波長、すなわち光反射膜3と陰極9との間の光学的距離に対応した波長の光である。この光学的距離は、光反射膜3と陰極9との間に配置される各層の光学的距離の総和として得られる。各層の光学的距離は、その膜厚と屈折率との積によって求められる。R画素DR,G画素DG,B画素DBでは、それぞれ出力される光の色が異なるため、これらの画素DR,DG,DBに設けられる光共振器構造の共振波長もそれぞれ異なったものとなっている。これらの共振波長は、本実施形態の場合、有機EL素子10の基板2側の電極である陽極8の膜厚によって調節されている。各画素における陽極8の膜厚は、共振波長が最も大きくなるR画素DR(陽極8R)で最大となり、その次に、G画素DG(陽極8G)、B画素DB(陽極8B)の順で膜厚が小さくなっている。

【0021】

これらの画素DR,DG,DBでは、出力される光の色は陽極8の膜厚によって調節されているので、発光層5の材料は、必ずしもR画素DR,G画素DG,B画素DBで異なっている必要はない。このため、各画素DR,DG,DBの発光材料を白色発光材料によって共通化することも可能である。この場合、R画素DR,G画素DG,B画素DBの各々について寿命を等しくすることができるので、長期間使用しても表示の色味が変わることはない。ただし、特定の波長の光以外は表示に寄与しないので、光利用効率を高めたい場合には、画素毎に適切な発光材料を配置する方が好ましい。すなわち、R画素DR,G画素DG,B画素DBに対して、それぞれ赤色発光材料,緑色発光材料,青色発光材料を配置し、これらの発光材料のピーク波長に合わせて光共振器構造の光学的距離を調節すれば、光利用効率が高く、より高輝度な表示が可能となる。

【0022】

[有機EL装置の製造方法]

次に、有機EL装置100の製造方法について説明する。

まず、図2(a)に示すように、ガラス基板等からなる基板2を用意し、この基板2の表面に、R画素DR,G画素DG,B画素DBの各画素列に対応した複数のストライプ状の光反射膜3を形成する。

ここで、基板2には、予め複数のデータ線や複数の走査線が形成され、これらデータ線や走査線に区画されたマトリクス状に配置された各画素毎に、スイッチングトランジスタやドライビングトランジスタ等の駆動用TFTが形成される。また、必要に応じて、基板2の表面には洗浄処理が施される。

光反射膜3は、基板全面にAl等の金属材料をスパッタし、これをパターニングすることによって形成される。本実施形態の場合、光反射膜3としてAlを用いるが、Al以外の他の高反射率材料、例えばAg等を用いることも可能である。

【0023】

次に、図2(b)に示すように、所定の電解液を用いて各光反射膜3の表面を陽極酸化し、各光反射膜3の表面に、それぞれ陽極酸化膜からなる保護膜4を形成する。

電解液としては、シュウ酸,リン酸,硫酸,クロム酸等の弱酸性の電解液が好適である。本例では、0.3M(mol/l)の硫酸水溶液を用いる。また、カソード電極として、白金(Pt)を用いる。

この陽極酸化工程では、光反射膜3の表面のみを陽極酸化し、それ以外の光反射膜3を残すようにする。これによって、各光反射膜3の表面に、厚さ50nm程度の陽極酸化膜(保護膜4)が形成される。

【0024】

次に、保護膜4の上に有機EL素子10を形成する。

前述のように、本実施形態では、有機EL素子10の基板2側の電極(すなわち陽極8)の膜厚によって、各画素DR,DG,DBから出力される光の色(共振波長)を異ならせている。このため、保護膜4上に形成する陽極8は、R画素DR,G画素DG,B画素DBについて異なった膜厚に形成する必要がある。その方法として、本実施形態では、これらの陽極8R,8G,8Bの膜厚の違いに応じて、3回の成膜工程を行なうこととしている。

【0025】

まず、図2(c)に示すように、基板2の全面に透光性の導電材料M1を形成し、これをパターニングすることによって、R画素DRに設けられた保護膜4の表面に透光性の第1導電膜81を形成する(図2(d))。導電材料M1としては、ITOが好適であるが、他の導電材料を用いてもよい。

【0026】

次に、図3(a)に示すように、第1導電膜81を含む基板2の全面に透光性の導電材料M2を形成し、これをパターニングすることによって、R画素DRに設けられた第1導電膜81の表面及びG画素DGに設けられた保護膜4の表面に透光性の第2導電膜82を形成する(図3(b))。導電材料M2としては、導電材料M2と同じものを用いることができるが、異ならせてもよい。

【0027】

次に、図3(c)に示すように、第1導電膜81及び第2導電膜82を含む基板2の全面に透光性の導電材料M3を形成し、これをパターニングすることによって、R画素DR及びG画素DGに設けられた第2導電膜82の表面及びB画素DBに設けられた保護膜4の表面に透光性の第3導電膜83を形成する(図4(a))。導電材料M3としては、導電材料M1,M2と同じものを用いることができるが、異ならせてもよい。

【0028】

以上により、R画素DRには、第1導電膜81,第2導電膜82,第3導電膜83の3層からなる厚い膜厚の陽極8Rが形成される。G画素DGには、第2導電膜82,第3導電膜83の2層からなる中間の厚みの陽極8Gが形成される。B画素DBには、第3導電膜83の1層からなる薄い膜厚の陽極8Bが形成される。これらの陽極8R,8G,8Bの膜厚は、例えば、90nm,50nm,20nmとされる。

【0029】

以上により陽極8が形成されたら、図4(b)に示すように、この陽極の表面に、正孔輸送層6、発光層5、電子輸送層7を順に形成する。

これらの層は、蒸着法やインクジェット法等により形成することができる。インクジェット法を用いる場合には、インクの濡れ広がりを防ぐために、予めバンクと呼ばれる土手構造を陽極8の周囲に形成しておくことが望ましい。正孔輸送層6、発光層5、電子輸送層7により、有機機能層11が形成される。

【0030】

次に、図4(c)に示すように、この有機機能層11の表面に、スパッタ等により陰極9を形成する。

陰極9の材料としては、ITO等の透光性の導電材料が用いられる。このような導電材料は、一般に高い屈折率を有しているため、例えば陰極9の上面側を大気層とした場合には、この大気層との界面で10%程度の高い光反射率を有するものとなる。このような陰極9は、発光層5から発光した光の一部を透過し、残りの光の一部又は全部を光反射膜3側に反射する半透過反射膜として機能する。そして、この半透過反射機能を有する陰極9を用いることにより、陰極9と光反射膜3との間で、発光層5から発光した光を共振させる光共振構造が形成される。

この後、基板2上に駆動用ドライバ等を実装することにより、有機EL装置100が完成する。

【0031】

なお、陰極9の表面には、必要に応じて封止部材を設けることができる。封止部材で陰極全体を封止することによって、有機EL素子10の内部に、水分や酸素等が浸入することを防止することができる。この場合、陰極9に接する部分には、陰極9との間でなるべく大きな屈折率差を生じるような低屈折率の部材を設けることが望ましい。こうすることで、陰極界面での光反射率が大きくなり、より高輝度且つシャープなスペクトルを有する光が得られるようになる。

【0032】

以上説明したように、本実施形態の有機EL装置100では、発光層5を光反射膜3と半透過反射膜9との間に挟持し、この光反射膜3と半透過反射膜9との間で、発光層5から発光した光を共振させる光共振器構造を形成している。このため、発光輝度が高く、シャープなスペクトルを有する光を表示光として取り出すことができる。各画素DR,DG,DBにおいては、陽極8の膜厚を変えることによって、その光共振器構造の共振波長を異ならせているため、発光層5の材料を白色発光材料等によって共通化することが可能である。このため、寿命が各画素DR,DG,DBについて共通で、長期間使用しても色味の少ない表示を実現することができる。この場合、陽極8の膜厚を変えるために光反射膜3上で複数回の成膜工程及びエッチング工程が必要となるが、本実施形態では、光反射膜3と陽極8との間に予め保護膜4を形成しているため、光反射膜3の表面がエッチング用の薬液によって劣化されてしまうことはない。特に、保護膜4を陽極酸化膜によって形成しているため、光反射膜3の表面だけでなく、側面もむらなく保護することができ、より信頼性の高いEL装置が得られる。

【0033】

[第2の実施の形態]

次に、図5〜図7に基づいて、本発明の第2実施形態に係る有機EL装置の製造方法を説明する。本方法においては、有機EL素子の基板側の電極(陽極)の形成工程のみが第1実施形態のものと異なる。このため、図5〜図7では陽極の形成工程のみを示し、第1実施形態と共通の工程については、説明を省略する。

【0034】

まず、図5(a)示すように、第1実施形態と同様の方法を用いて、基板2上に光反射膜3と保護膜4を形成する。

次に、図5(b)に示すように、基板2の全面に透光性の導電材料M4を形成し、これをパターニングすることによって、R画素DR,G画素DG,B画素DBに設けられた保護膜4の表面に、それぞれ透光性の第1導電膜81を形成する(図5(c))。導電材料M4としては、ITOが好適であるが、他の導電材料を用いてもよい。

【0035】

次に、図6(a)に示すように、R画素DRとG画素DGとを除く基板2の表面をレジスト等からなるマスク材R1によって被覆する。

次に、図6(b)に示すように、マスク材R1を含む基板2の全面に透光性の導電材料M5を形成し、続いて、図6(c)に示すように、このマスク材R1を、マスク材R1の表面に形成された導電材料M5と共に除去する。これにより、R画素DR及びG画素DGに設けられた第1導電膜84の表面に透光性の第2導電膜85が形成される。導電材料M5としては、導電材料M4と同じものを用いることができるが、異ならせてもよい。

【0036】

次に、図7(a)に示すように、R画素DRを除く基板2の表面をレジスト等からなるマスク材R2によって被覆する。

次に、図7(b)に示すように、マスク材R2を含む基板2の全面に透光性の導電材料M6を形成し、続いて、図7(c)に示すように、このマスク材R2を、マスク材R2の表面に形成された導電材料M5と共に除去する。これにより、R画素DRに設けられた第2導電膜85の表面に透光性の第3導電膜86が形成される。導電材料M6としては、導電材料M4,M5と同じものを用いることができるが、異ならせてもよい。

【0037】

以上により、R画素DRには、第1導電膜84,第2導電膜85,第3導電膜86の3層からなる厚い膜厚の陽極8Rが形成される。G画素DGには、第1導電膜84,第2導電膜85の2層からなる中間の厚みの陽極8Gが形成される。B画素DBには、第1導電膜84の1層からなる薄い膜厚の陽極8Bが形成される。

【0038】

以上のように、本実施形態では、各画素の陽極8R,8G,8Bは、保護膜4の上に少なくとも一層以上の導電膜を残し、この上にそれぞれの共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成される。このため、光反射膜3の表面が、保護膜4と、該保護膜4上に残した前記一層以上の導電膜によって2重に保護されることになるので、より信頼性の高い有機EL装置を提供することができる。

【0039】

[第3の実施の形態]

次に、図8に基づいて、本発明の第3実施形態に係る有機EL装置を説明する。

本実施形態の有機EL装置200の基本的な構成は、第1実施形態の有機EL装置100と同じである。異なるのは、有機EL素子10の光反射膜3とは反対側にカラーフィルタ基板13が設けられている点のみである。カラーフィルタ基板13には、各画素DR,DG,DBの共振波長に対応した波長の光を透過するカラーフィルタ14R,14G,14Bが設けられている。この構成によれば、光共振構造から出力された光のうちカラーフィルタ14R,14G,14Bを透過した光のみが取り出されるため、より色再現性のよい有機EL装置を提供することができる。

【0040】

また、カラーフィルタ14R,14G,14Bによって外光を吸収できるので、より外光反射の少ない有機EL装置を提供することができる。この際、カラーフィルタ14R,14G,14Bで吸収できなかった光(カラーフィルタの透過波長に対応する光)の反射が問題となるが、このような光は光共振器構造によって吸収されるので、殆ど表示に影響しない。すなわち、カラーフィルタ14R,14G,14Bの透過波長は光共振器構造の共振波長と略一致するため、カラーフィルタを透過した光に対して、光共振器構造は、透過率が非常に高く、反射率が非常に低いものとなる。このため、カラーフィルタ14R,14G,14Bを透過して光共振器構造に到達した外光は、そのまま光共振器構造によって吸収され、外部には殆ど反射されなくなる。

【0041】

[電子機器]

上記実施の形態の有機EL装置を備えた電子機器の例について説明する。

図9は、携帯電話の一例を示した斜視図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の有機EL装置からなる表示部1301とを備えている。この携帯電話機1300によれば、上記実施の形態の有機EL装置を備えているので、表示品位に優れ、明るい画面の有機EL表示部を備えた電子機器を実現することができる。

なお、本発明における有機EL装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における有機EL装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイを挙げることもできる。

【0042】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、上記実施形態では、本発明の半透過反射膜を陰極9によって形成したが、陰極9とは別に半透過反射膜を形成することもできる。この場合、半透過反射膜は陰極の上面側又は下面側のいずれに形成してもよい。また、保護膜4を陽極酸化膜によって形成したが、陽極酸化以外の成膜手段によって保護膜4を形成することも可能である。

【図面の簡単な説明】

【0043】

【図1】第1実施形態に係る有機EL装置の概略構成を示す断面図である。

【図2】同有機EL装置の製造方法を示す工程図である。

【図3】図2に続く工程図である。

【図4】図3に続く工程図である。

【図5】第2実施形態に係る有機EL装置の製造方法を示す工程図である。

【図6】図5に続く工程図である。

【図7】図6に続く工程図である。

【図8】第3実施形態に係る有機EL装置の概略構成を示す断面図である。

【図9】電子機器の一例である携帯電話機を示す模式図である。

【符号の説明】

【0044】

2…基板、3…光反射膜、4…保護膜、5…発光層、8,8R,8G,8B…陽極、9…陰極(半透過反射膜)、10…有機EL素子(発光素子)、14,14R,14G,14B…カラーフィルタ、81〜86…導電膜、100,200…有機EL装置、1300…携帯電話機(電子機器)、DR,DG,DB…画素

【特許請求の範囲】

【請求項1】

光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置であって、

前記発光層は一対の電極によって保持され、前記発光層と前記一対の電極とを有して構成される発光素子が基板上に複数設けられる一方、前記基板上には、前記複数の発光素子に対応して複数の前記光反射膜が設けられ、前記光反射膜上には、前記一対の電極のうち前記基板側の電極が配置されており、前記基板側の電極と前記光反射膜との間には、各光反射膜毎に設けられた保護膜が配置されていることを特徴とする、エレクトロルミネッセンス装置。

【請求項2】

前記複数の発光素子には、前記光共振器構造における共振波長の異なる複数の発光素子が含まれていることを特徴とする、請求項1記載のエレクトロルミネッセンス装置。

【請求項3】

前記共振波長は、前記発光素子の前記基板側の電極の膜厚によって、互いに異なる波長に調節されていることを特徴とする、請求項2記載のエレクトロルミネッセンス装置。

【請求項4】

前記発光素子の前記光反射膜とは反対側に、前記共振波長に対応した波長の光を透過するカラーフィルタが設けられていることを特徴とする、請求項2又は3記載のエレクトロルミネッセンス装置。

【請求項5】

前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されていることを特徴とする、請求項1〜4のいずれかの項に記載のエレクトロルミネッセンス装置。

【請求項6】

光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置の製造方法であって、

基板上に複数の前記光反射膜を形成する工程と、

前記光反射膜の表面にそれぞれ保護膜を形成する工程と、

前記保護膜の上に、前記発光層を含む発光素子を形成する工程とを備えたことを特徴とする、エレクトロルミネッセンス装置の製造方法。

【請求項7】

前記保護膜の形成工程及び前記発光素子の形成工程においては、前記光共振構造における共振波長の異なる複数種類の発光素子が形成されることを特徴とする、請求項6記載のエレクトロルミネッセンス装置の製造方法。

【請求項8】

前記発光素子の形成工程は、前記発光層を保持する一対の電極を形成する工程を含み、

前記共振波長は、前記一対の電極のうち前記基板側の電極の膜厚を異ならせることによって調節されることを特徴とする、請求項7記載のエレクトロルミネッセンス装置の製造方法。

【請求項9】

前記基板側の電極は、前記保護膜の上に少なくとも一層以上の導電膜を残し、この上に前記共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成されることを特徴とする、請求項8記載のエレクトロルミネッセンス装置の製造方法。

【請求項10】

前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されることを特徴とする、請求項6〜9のいずれかの項に記載のエレクトロルミネッセンス装置の製造方法。

【請求項11】

請求項1〜5のいずれかの項に記載のエレクトロルミネッセンス装置又は請求項6〜10のいずれかの項に記載の製造方法により製造されてなるエレクトロルミネッセンス装置を備えたことを特徴とする、電子機器。

【請求項1】

光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置であって、

前記発光層は一対の電極によって保持され、前記発光層と前記一対の電極とを有して構成される発光素子が基板上に複数設けられる一方、前記基板上には、前記複数の発光素子に対応して複数の前記光反射膜が設けられ、前記光反射膜上には、前記一対の電極のうち前記基板側の電極が配置されており、前記基板側の電極と前記光反射膜との間には、各光反射膜毎に設けられた保護膜が配置されていることを特徴とする、エレクトロルミネッセンス装置。

【請求項2】

前記複数の発光素子には、前記光共振器構造における共振波長の異なる複数の発光素子が含まれていることを特徴とする、請求項1記載のエレクトロルミネッセンス装置。

【請求項3】

前記共振波長は、前記発光素子の前記基板側の電極の膜厚によって、互いに異なる波長に調節されていることを特徴とする、請求項2記載のエレクトロルミネッセンス装置。

【請求項4】

前記発光素子の前記光反射膜とは反対側に、前記共振波長に対応した波長の光を透過するカラーフィルタが設けられていることを特徴とする、請求項2又は3記載のエレクトロルミネッセンス装置。

【請求項5】

前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されていることを特徴とする、請求項1〜4のいずれかの項に記載のエレクトロルミネッセンス装置。

【請求項6】

光反射膜と半透過反射膜との間に発光層が挟持され、前記光反射膜と前記半透過反射膜との間で、前記発光層から発光した光を共振させる光共振器構造が形成されたエレクトロルミネッセンス装置の製造方法であって、

基板上に複数の前記光反射膜を形成する工程と、

前記光反射膜の表面にそれぞれ保護膜を形成する工程と、

前記保護膜の上に、前記発光層を含む発光素子を形成する工程とを備えたことを特徴とする、エレクトロルミネッセンス装置の製造方法。

【請求項7】

前記保護膜の形成工程及び前記発光素子の形成工程においては、前記光共振構造における共振波長の異なる複数種類の発光素子が形成されることを特徴とする、請求項6記載のエレクトロルミネッセンス装置の製造方法。

【請求項8】

前記発光素子の形成工程は、前記発光層を保持する一対の電極を形成する工程を含み、

前記共振波長は、前記一対の電極のうち前記基板側の電極の膜厚を異ならせることによって調節されることを特徴とする、請求項7記載のエレクトロルミネッセンス装置の製造方法。

【請求項9】

前記基板側の電極は、前記保護膜の上に少なくとも一層以上の導電膜を残し、この上に前記共振波長に応じた膜厚の導電膜を継ぎ足すような形で形成されることを特徴とする、請求項8記載のエレクトロルミネッセンス装置の製造方法。

【請求項10】

前記保護膜は、前記光反射膜の表面を陽極酸化することによって形成されることを特徴とする、請求項6〜9のいずれかの項に記載のエレクトロルミネッセンス装置の製造方法。

【請求項11】

請求項1〜5のいずれかの項に記載のエレクトロルミネッセンス装置又は請求項6〜10のいずれかの項に記載の製造方法により製造されてなるエレクトロルミネッセンス装置を備えたことを特徴とする、電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−302748(P2006−302748A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−124877(P2005−124877)

【出願日】平成17年4月22日(2005.4.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月22日(2005.4.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]