エレベータ

【課題】防振ゴムが引きちぎられ、巻上機がマシンベースから落下することを防止できるようにする。

【解決手段】防振体10は、一対のプレート11A,11Bと、防振ゴム13と、固定部

12と、ストッパーピン14とを有している。ストッパーピン14は、一対のプレート11A,11Bを貫通し、一対のプレート11A,11Bにおける所定の間隔以上の離反を制限する。

【解決手段】防振体10は、一対のプレート11A,11Bと、防振ゴム13と、固定部

12と、ストッパーピン14とを有している。ストッパーピン14は、一対のプレート11A,11Bを貫通し、一対のプレート11A,11Bにおける所定の間隔以上の離反を制限する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、巻上機とこの巻上機を支持するマシンベースとの間に防振ゴムを有する防振体を設けたエレベータに関するものである。

【背景技術】

【0002】

近年、保守点検等を行い易くするために、巻上機を乗りかごが昇降する昇降路の最下部に配置した、機械室レスエレベータが用いられている。この機械室レスエレベータにおける巻上機は、昇降路の最下部にマシンベースに支持された状態で配置される。また、巻上機から生じる振動がマシンベースや他の機器に伝達することを防ぐために、巻上機とマシンベースとの間には、防振体が設けられている。この防振体は、防振体に設けられた固定ボルト等の固定部によって巻上機及びマシンベースに設けた固定片に固定される(例えば、特許文献1参照)。

【0003】

通常時では、ロープを介して昇降路の上方に向かう荷重が巻上機に加わる。巻上機に加わる上向きの荷重は、巻上機の自重よりも大きい。そのため、防振体は、この荷重によって圧縮された状態で、巻上機とマシンベースとの間に介在される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−10359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された技術では、保守点検やロープを交換する際に、巻上機からロープを外すと、防振体には、巻上機の自重、すなわち昇降路の下方に向かう荷重が作用する。そのため、防振体を構成する防振ゴムが劣化していた場合、防振ゴムが引きちぎられ、巻上機がマシンベースから落下する可能性があった。

【0006】

本発明の目的は、上記の問題点を考慮し、防振ゴムが引きちぎられ、巻上機がマシンベースから落下することを防止できるエレベータを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のエレベータは、巻上機と、巻上機を支持するマシンベースと、巻上機とマシンベースの間に設けられた防振体と、を備えている。巻上機は、昇降路の下部に配置され、昇降路内を昇降する乗りかご及び釣合錘を接続するロープにより昇降路の上方に向かう荷重が加わる。

また、防振体は、互いに対向して配置される一対のプレートと、一対のプレートの間に介在された防振ゴムと、一対のプレートに設けられ、一対のプレートを巻上機またはマシンベースに固定する固定部と、を有する。さらに、防振体は、一対のプレートを貫通し、一対のプレートにおける所定の間隔以上の離反を制限するストッパーピンと、を有する。

【発明の効果】

【0008】

本発明のエレベータによれば、一対のプレートの離反を制限するストッパーピンを設けたため、防振ゴムが引きちぎられ、巻上機がマシンベースから落下することを防止することができる。また、固定部とストッパーピンを別々に構成したことにより、巻上機及びマシンベースの取付構造を変えることなく、従来と同じ取付構造を有する巻上機及びマシンベースに防振体を取り付けることができる。

【図面の簡単な説明】

【0009】

【図1】本発明のエレベータの実施の形態例を模式的に示す側面図である。

【図2】図1に示すエレベータにおける昇降路の最下部を示す正面図である。

【図3】図1に示すエレベータにおける昇降路の最下部を示す側面図である。

【図4】本発明のエレベータにおける巻上機とマシンベースを模式的に示す正面図である。

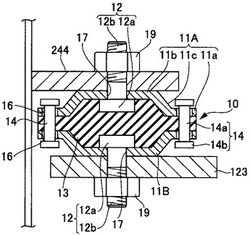

【図5】本発明のエレベータにおける防振体の第1の実施の形態例を示す断面図である。

【図6】図5に示す防振体のプレートを示す平面図である。

【図7】本発明のエレベータにおける防振体の第2の実施の形態例を示す斜視図である。

【図8】本発明のエレベータにおける防振体の第3の実施の形態例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明のエレベータの実施の形態例について、図1〜図8を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、説明は以下の順序で行うが、本発明は、必ずしも以下の形態に限定されるものではない。

1.第1の実施の形態例

1−1.エレベータの構成

1−2.防振体の組み立て方法

2.第2の実施の形態例

3.第3の実施の形態例

【0011】

1.第1の実施の形態例

<1−1.エレベータの構成>

まず、図1〜図4を参照して本発明のエレベータの第1の実施の形態例(以下、「本例」という。)について説明する。

図1は、本例のエレベータを模式的に示す側面図、図2は、エレベータにおける昇降路の最下部を示す正面図、図3は、エレベータにおける昇降路の最下部を示す側面図である。

【0012】

[エレベータ]

本例のエレベータ1は、建物構造物内に形成された昇降路100の上方に機械室を有しない、いわゆる機械室レスエレベータである。図1に示すように、エレベータ1は、昇降路100内を昇降する乗りかご110と、巻上機120と、釣合錘130と、2つの従動プーリ140,150と、ロープ170とを備えている。乗りかご110の下部には、せり上げ用プーリ111が設けられている。

【0013】

巻上機120は、昇降路100の最下部に配置されており、ロープ170を介して乗りかご110及び釣合錘130をつるべ式に昇降させるものである。そして、この巻上機120には、ロープ170から昇降路100の上方に向かう荷重が加わる。なお、巻上機120の固定構造については、後述する。2つの従動プーリ140,150は、昇降路100の上部に固定されている。

【0014】

ロープ170の一端と他端は、昇降路100の最上部に固定されている。このロープ170は、釣合錘130に設けられた錘側プーリ131から第1の従動プーリ140に装架され、そして巻上機120、第2の従動プーリ150、乗りかご110のせり上げ用プーリ111の順に巻き掛けられている。そして、巻上機120が駆動し、ロープ170を巻き取ることで、乗りかご110及び釣合錘130が昇降路100内を昇降する。

【0015】

また、図2及び図3に示すように、昇降路100内には、乗りかご110をガイドするかご用ガイドレール180と、釣合錘130をガイドする釣合錘用ガイドレール190が配設されている。さらに、昇降路100の最下部の床面には、ピットベース210が設けられている。

【0016】

ピットベース210には、2本のロッド220と、振れ止めプレート230が立設されている。2本のロッド220におけるピットベース210と反対側の端部には、巻上機120を支持するマシンベース240が設けられている。

【0017】

マシンベース240は、略四角形からなる枠体として形成されている。マシンベース240は、上枠体241と、上枠体241と対向して配置される下枠体242と、上枠体241と下枠体242を連結する2つの側枠体243,243とを有している。例えば、上枠体241、下枠体242及び2つの側枠体243は、それぞれL形鋼によって構成されている。

【0018】

図4は、巻上機120と、マシンベース240を模式的に示す正面図である。

この図4に示すように、2つの側枠体243には、それぞれ2つのベース側固定片244が設けられている。2つのベース側固定片244は、側枠体243の長手方向の上部と下部に配置される。また、ベース側固定片244は、例えば、溶接やボルトによる締結等の固定方法によって側枠体243に固定される。

【0019】

巻上機120は、本体121と、本体121に設けられた綱車122とを有している。綱車122には、ロープ170が巻き掛けられる。本体121には、4つの巻上側固定片123が設けられている。4つの巻上側固定片123は、本体121における四隅に配置される。巻上機120をマシンベース240に取り付ける際に、4つの巻上側固定片123は、側枠体243に設けたベース側固定片244の下方に配置される。そして、巻上側固定片123と側枠体243に設けたベース側固定片244の間には、防振体10が介在される。

【0020】

[防振体]

次に、図5及び図6を参照して防振体10の構成について説明する。

図5は、防振体10を示す断面図、図6は、防振体10のプレート11A,11Bを示す平面図である。

【0021】

図5に示すように、防振体10は、第1のプレート11Aと、第2のプレート11Bと、固定部の一例を示す2つの固定ボルト12と、防振ゴム13と、2つのストッパーピン14とを有している。第1のプレート11Aと第2のプレート11Bは、間隔を開けて互いに対向して配置されている。そして、第1のプレート11Aと第2のプレート11Bとの間には、防振ゴム13が充填されている。

【0022】

第1のプレート11A及び第2のプレート11Bは、互いに同一の構成を有しているため、ここでは第1のプレート11Aについて説明する。

図6に示すように、第1のプレート11Aは、略長方形状に形成された平板状の部材である。この第1のプレート11Aは、長手方向の両側に位置する周辺部11aと、長手方向の中央に位置する中央部11bと、周辺部11aと中央部11bを接続する傾斜部11cとを有している。

【0023】

そして、図5に示すように、第1のプレート11Aは、中央部11bよりも周辺部11aが凹むことで、中央部11bが突出している。そのため、第1のプレート11A及び第2のプレート11Bは、互いに対向して配置した際に、周辺部11aの間隔が中央部11bの間隔よりも狭まる。

【0024】

第1のプレート11Aの周辺部11aには、貫通孔16が形成されており、中央部11bには、固定孔17が形成されている。第1のプレート11Aの中央部11bには、固定ボルト12が設けられている。固定ボルト12の頭部12aは、第1のプレート11Aの中央部11bにおける第2のプレート11Bと対向する一面に、溶接等の固定方法により固定される。固定ボルト12のネジ部12bは、中央部11bに設けた固定孔17を貫通し、第1のプレート11Aの中央部11bの他面から突出している。

【0025】

さらに、第1のプレート11A及び第2のプレート11Bの貫通孔16には、第1のプレート11A及び第2のプレート11Bの離反を制限するストッパーピン14が貫通している。

【0026】

ストッパーピン14は、棒状の軸部14aと、ピンヘッド14bとを有する。軸部14aは、略円柱状に形成されており、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16を貫通する。

【0027】

また、軸部14aの直径は、貫通孔16の直径よりも、小さく設定されている。さらに、軸部14aの軸方向の長さは、第1のプレート11Aの周辺部11aと第2のプレート11Bの周辺部11aの間隔よりも長く設定されている。

【0028】

ピンヘッド14bは、軸部14aの軸方向の両端に設けられている。このピンヘッド14bは、軸部14aが貫通孔16を貫通した際に、一対のプレート11A,11Bにおける対向する一面と反対側の他面から露出する。また、ピンヘッド14bは、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16の直径よりも大きく形成されている。このピンヘッド14bによって、ストッパーピン14が一対のプレート11A,11Bから抜け落ちることを防いでいる。

【0029】

また、ストッパーピン14と第1のプレート11A及び第2のプレート11Bの間には、隙間が形成される。ストッパーピン14と第1のプレート11A及び第2のプレート11Bの間に隙間を設けたことで、ストッパーピン14の影響を受けることなく防振ゴム13が巻上機120の振動を受けて変形することができる。

【0030】

また、ストッパーピン14と一対のプレート11A,11Bとの隙間にOリングやゴム材等の弾性体を介在させてもよい。これにより、防振ゴム13が変形した際に、一対のプレート11A,11Bとストッパーピン14が衝突することがなくなり、異音が発生することを防止することができる。

【0031】

なお、軸部14aの形状は、略円柱状だけでなく、六角柱や四角柱等の角柱状に形成してもよく、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16よりも細く形成されていればよい。

【0032】

図5に示すように、上述した構成を有する防振体10は、第1のプレート11A及び第2のプレート11Bに設けた固定ボルト12とナット19が締結することで、マシンベース240のベース側固定片244と巻上機120の巻上側固定片123に固定される。また、上述したように、通常時、巻上機120は、ロープ170から昇降路100の上方に向かう荷重が加わる。そのため、防振体10は、巻上側固定片123によってベース側固定片244に押されて圧縮方向の荷重を受ける。

【0033】

ここで、第1のプレート11A及び第2のプレート11Bは、中央部11bがベース側固定片244及び巻上側固定片123に向けて突出し、周辺部11aは、中央部11bからストッパーピン14のピンヘッド14bの厚さよりも深く凹んでいる。よって、第1のプレート11A及び第2のプレート11Bの周辺部11aとベース側固定片244及び巻上側固定片123との間には、ストッパーピン14のピンヘッド14bの厚さよりも大きい隙間が形成される。そのため、防振体10をベース側固定片244及び巻上側固定片123に固定する際に、ストッパーピン14がベース側固定片244や巻上側固定片123と干渉することを防ぐことができる。

【0034】

なお、本例では、第1のプレート11A及び第2のプレート11Bの周辺部11aを凹ませた例を説明したが、これに限定されるものではない。ピンヘッド14bとベース側固定片244や巻上側固定片123が干渉することを防ぐために、例えば、第1のプレート11A及び第2のプレート11Bにおける周辺部11aの貫通孔16の縁に、ピンヘッド14bの厚さよりも深い座グリ穴を設けてもよい。

【0035】

さらに、ストッパーピン14と防振体10を固定する固定部である固定ボルト12を別部材としている。そのため、巻上機120及びマシンベース240の取付構造を新たに変更する必要がなく、従来と同様の取付構造を有する巻上機120及びマシンベース240に防振体10を固定することができる。

【0036】

また、固定機構と脱落防止機構を別々に構成することで、ストッパーピン14と一対のプレート11A,11Bとの間に隙間を形成しながら、固定ボルト12を一対のプレート11A,11Bに隙間を空けることなく確実に固定することができる。これにより、防振体10を巻上機120及びマシンベース240に強固に固定することが可能となる。

【0037】

また、ロープ170を交換する際、巻上機120の綱車122からロープ170が外される。そのため、巻上機120に加わっていた上向きの荷重が解除される。よって、防振体10には、巻上機120の自重によって昇降路100の下方に向かう力、すなわち引っ張り方向の荷重を受ける。

【0038】

ここで、本例の防振体10には、一対のプレート11A,11Bにおける所定の間隔以上の離反を制限するストッパーピン14を設けている。そのため、防振体10の防振ゴム13が引っ張り方向の荷重によって引きちぎられても、一対のプレート11A,11Bをストッパーピン14によって連結した状態で保持することができる。これにより、巻上機120がマシンベース240から落下することを防止することができる。

【0039】

また、ストッパーピン14が制限する一対のプレート11A,11Bの間隔を防振ゴム13が破断する長さ以下に設定することで、防振ゴム13が破断することも防止することが可能となる。

【0040】

さらに、本例では、2本のストッパーピン14が固定ボルト12を間に挟んで、一対のプレート11A,11Bの長手方向の両側に配置されている。そのため、防振ゴム13が破断した際に、2本のストッパーピン14によって、第1のプレート11Aと第2のプレート11Bをバランスよく支持することができる。

【0041】

1−2.防振体の組み立て方法

次に、上述した構成を有する防振体10の組み立て方法について説明する。

まず、図5に示すように、第1のプレート11Aにおける第2のプレート11Bと対向する一面側から固定孔17に固定ボルト12のネジ部12bを挿入する。そして、固定ボルト12の頭部12aを第1のプレート11Aの一面に溶接し、固定する。なお、固定ボルト12の固定方法としては、溶接の他に接着剤を用いた固定方法やその他各種の固定方法を適用してもよい。同様に、第2のプレート11Bに固定ボルト12を固定する。

【0042】

次に、第1のプレート11Aと第2のプレート11Bにおける固定ボルト12の頭部12aが固定された一面を対向させる。そして、第1のプレート11A及び第2のプレート11Bの貫通孔16にストッパーピン14の軸部14aを貫通させる。

【0043】

次に、ストッパーピン14と一対のプレート11A,11Bとの間に隙間を空けた状態でストッパーピン14を支持し、第1のプレート11Aと第2のプレート11Bとの間に防振ゴム13を充填する。これにより、ストッパーピン14は、一対のプレート11A,11Bとの間に隙間を空けた状態で、防振ゴム13によって固定される。

【0044】

このように、一対のプレート11A,11Bの間に充填される防振ゴム13でストッパーピン14を固定することで、ストッパーピン14と一対のプレート11A,11Bの間に隙間を形成するためのスペーサ等の部品を削減することができる。

【0045】

次に、ストッパーピン14の軸部14aの両端部を潰し、一対のプレート11A,11Bの貫通孔16よりも大きいピンヘッド14bを形成する。これにより、第1のプレート11Aと第2のプレート11Bは、ストッパーピン14によって所定の間隔を開けて連結される。さらに、防振ゴム13が破断しても、第1のプレート11Aと第2のプレート11Bが離反することを防ぐことが可能となる。これにより、防振体10の組み立てが完了する。

【0046】

なお、ストッパーピン14のピンヘッド14bは、上述した形成方法以外に、次のような形成方法によって形成してもよい。例えば、軸部14aを貫通孔16に貫通させる前に、軸部14aの軸方向の一側のみに、ピンヘッド14bを成型や溶接等の形成方法によって形成する。次に、軸部14aを貫通孔16に貫通させた後に、軸部14aの軸方向の他側に、ピンヘッド14bを溶接することで形成する。

【0047】

さらに、軸部14aを軸方向の両側にネジ部を有するボルトとして形成し、この軸部14aの両側にピンヘッド14bとなるナットを締結することで、ストッパーピン14を形成してもよい。

【0048】

なお、ストッパーピン14の形成方法及び防振体10の組み立て方法としては、上述した形成方法及び組み立て方法以外にその他各種の形成方法及び組み立て方法を用いてもよい。

【0049】

2.第2の実施の形態例

次に、図7を参照して防振体の第2の実施の形態例について説明する。

図7は、防振体の第2の実施の形態例を示す斜視図である。

この第2の実施の形態例にかかる防振体20が第1の実施の形態例にかかる防振体10と異なるところは、ストッパーピンの数である。そのため、防振体10と共通する部分には同一の符号を付して重複した説明を省略する。

【0050】

図7に示すように、防振体20は、一対の略長方形状のプレート21A,21Bと、固定ボルト22と、一対のプレート21A,21Bの間に設けられた防振ゴム23と、4つのストッパーピン24とを有している。

【0051】

一対のプレート21A,21Bは、それぞれ中央部21bが互いに離れる方向に突出し、周辺部21aが中央部21bから凹んでいる。そして、一対のプレート21A,21Bの中央部21bには、固定ボルト22が固定される。

【0052】

また、一対のプレート21A,21Bにおける長手方向の両側の周辺部21aと、短手方向の両側の周辺部21aには、ストッパーピン24が一対のプレート21A,21Bを連結するように設けられている。

【0053】

その他の構成は、上述した第1の実施の形態例にかかる防振体10と同様であるため、それらの説明は省略する。このような構成を有する防振体20によっても、上述した第1の実施の形態例にかかる防振体10と同様の作用及び効果を得ることができる。

【0054】

なお、ストッパーピン24の配置は、上述したものに限定されるものではなく、一対のプレート21A,21Bにおける長手方向の両側の周辺部21a、あるいは短手方向の両側の周辺部21aに2つずつストッパーピン24を配置してもよい。

【0055】

3.第3の実施の形態例

次に、防振体の第3の実施の形態例について図8を参照して説明する。

図8は、防振体の第3の実施の形態例を示す断面図である。

この第3の実施の形態例にかかる防振体30は、4つの固定ボルトを用いて、マシンベース240のベース側固定片244と巻上機120の巻上側固定片123に固定されるものである。そのため、防振体10と共通する部分には同一の符号を付して重複した説明を省略する。

【0056】

図8に示すように、防振体30は、一対の略長方形状のプレート31A,31Bと、4つの固定ボルト32と、一対のプレート31A,31Bの間に充填される防振ゴム33と、1つのストッパーピン34とを有している。

【0057】

一対のプレート31A,31Bの長手方向の両側に位置する周辺部31aには、それぞれ固定ボルト32が固定されている。そして、周辺部31aの間に位置する中央部31bは、ストッパーピン34の軸部34aが貫通する貫通孔36が形成されている。中央部31bは、ストッパーピン34のピンヘッド34bの厚さよりも深く周辺部31aから凹んでいる。

【0058】

その他の構成は、上述した第1の実施の形態例にかかる防振体10と同様であるため、それらの説明は省略する。このような構成を有する防振体20によっても、上述した第1の実施の形態例にかかる防振体10と同様の作用及び効果を得ることができる。

【0059】

この第3の実施の形態例にかかる防振体30や第1の実施の形態例にかかる防振体10のように、固定ボルト12,32の数及び配置に応じてストッパーピン14,34を設ける位置を変更することで、防振体10,30を取り付ける取付構造を新たに変更する必要がない。その結果、従来と同様の取付構造を有する巻上機やマシンベースに防振体を取り付けることができ、汎用性に優れた防振体を提供することができる。

【0060】

さらに、ストッパーピンを配置した箇所を他の箇所よりもピンヘッドの厚さ以上の座グリ穴を形成、または凹ませる。これにより、防振体を巻上機及びマシンベースに取り付けた際に、ピンヘッドが巻上機及びマシンベースの固定片に干渉することを防ぐことができる。

【0061】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。上述した実施の形態例では、プレートの形状を略長方形状に形成した例を説明したが、これに限定されるものではなく、例えば、略円形や、六角形等のその他各種の形状に形成してもよい。

【0062】

また、ピンの数を第1の実施の形態例では2つとし、第2の実施の形態例では4つとし、さらに第3の実施の形態例では1つとしたが、ピンの数は3つあるいは5つ以上設けてもよい。

【符号の説明】

【0063】

1…エレベータ、 10,20,30…防振体, 11A,21A,31A…第1のプレート, 11B,21B,31B…第2のプレート、 11a,21a,31a…周辺部、 11b,21b,31b…中央部、 12,22,32…固定ボルト(固定部)、 12a…頭部、 12b…ネジ部、 13,23,33…防振ゴム、 14,24,34…ストッパーピン、 14a,34a…軸部、 14b,34b…ピンヘッド、 16,36…貫通孔、 17…固定孔、 19…ナット、 100…昇降路、 110…乗りかご、 120…巻上機、 130…釣合錘、 123…巻上側固定片、 170…ロープ、 240…マシンベース、 244…ベース側固定片

【技術分野】

【0001】

本発明は、巻上機とこの巻上機を支持するマシンベースとの間に防振ゴムを有する防振体を設けたエレベータに関するものである。

【背景技術】

【0002】

近年、保守点検等を行い易くするために、巻上機を乗りかごが昇降する昇降路の最下部に配置した、機械室レスエレベータが用いられている。この機械室レスエレベータにおける巻上機は、昇降路の最下部にマシンベースに支持された状態で配置される。また、巻上機から生じる振動がマシンベースや他の機器に伝達することを防ぐために、巻上機とマシンベースとの間には、防振体が設けられている。この防振体は、防振体に設けられた固定ボルト等の固定部によって巻上機及びマシンベースに設けた固定片に固定される(例えば、特許文献1参照)。

【0003】

通常時では、ロープを介して昇降路の上方に向かう荷重が巻上機に加わる。巻上機に加わる上向きの荷重は、巻上機の自重よりも大きい。そのため、防振体は、この荷重によって圧縮された状態で、巻上機とマシンベースとの間に介在される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−10359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された技術では、保守点検やロープを交換する際に、巻上機からロープを外すと、防振体には、巻上機の自重、すなわち昇降路の下方に向かう荷重が作用する。そのため、防振体を構成する防振ゴムが劣化していた場合、防振ゴムが引きちぎられ、巻上機がマシンベースから落下する可能性があった。

【0006】

本発明の目的は、上記の問題点を考慮し、防振ゴムが引きちぎられ、巻上機がマシンベースから落下することを防止できるエレベータを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のエレベータは、巻上機と、巻上機を支持するマシンベースと、巻上機とマシンベースの間に設けられた防振体と、を備えている。巻上機は、昇降路の下部に配置され、昇降路内を昇降する乗りかご及び釣合錘を接続するロープにより昇降路の上方に向かう荷重が加わる。

また、防振体は、互いに対向して配置される一対のプレートと、一対のプレートの間に介在された防振ゴムと、一対のプレートに設けられ、一対のプレートを巻上機またはマシンベースに固定する固定部と、を有する。さらに、防振体は、一対のプレートを貫通し、一対のプレートにおける所定の間隔以上の離反を制限するストッパーピンと、を有する。

【発明の効果】

【0008】

本発明のエレベータによれば、一対のプレートの離反を制限するストッパーピンを設けたため、防振ゴムが引きちぎられ、巻上機がマシンベースから落下することを防止することができる。また、固定部とストッパーピンを別々に構成したことにより、巻上機及びマシンベースの取付構造を変えることなく、従来と同じ取付構造を有する巻上機及びマシンベースに防振体を取り付けることができる。

【図面の簡単な説明】

【0009】

【図1】本発明のエレベータの実施の形態例を模式的に示す側面図である。

【図2】図1に示すエレベータにおける昇降路の最下部を示す正面図である。

【図3】図1に示すエレベータにおける昇降路の最下部を示す側面図である。

【図4】本発明のエレベータにおける巻上機とマシンベースを模式的に示す正面図である。

【図5】本発明のエレベータにおける防振体の第1の実施の形態例を示す断面図である。

【図6】図5に示す防振体のプレートを示す平面図である。

【図7】本発明のエレベータにおける防振体の第2の実施の形態例を示す斜視図である。

【図8】本発明のエレベータにおける防振体の第3の実施の形態例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明のエレベータの実施の形態例について、図1〜図8を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、説明は以下の順序で行うが、本発明は、必ずしも以下の形態に限定されるものではない。

1.第1の実施の形態例

1−1.エレベータの構成

1−2.防振体の組み立て方法

2.第2の実施の形態例

3.第3の実施の形態例

【0011】

1.第1の実施の形態例

<1−1.エレベータの構成>

まず、図1〜図4を参照して本発明のエレベータの第1の実施の形態例(以下、「本例」という。)について説明する。

図1は、本例のエレベータを模式的に示す側面図、図2は、エレベータにおける昇降路の最下部を示す正面図、図3は、エレベータにおける昇降路の最下部を示す側面図である。

【0012】

[エレベータ]

本例のエレベータ1は、建物構造物内に形成された昇降路100の上方に機械室を有しない、いわゆる機械室レスエレベータである。図1に示すように、エレベータ1は、昇降路100内を昇降する乗りかご110と、巻上機120と、釣合錘130と、2つの従動プーリ140,150と、ロープ170とを備えている。乗りかご110の下部には、せり上げ用プーリ111が設けられている。

【0013】

巻上機120は、昇降路100の最下部に配置されており、ロープ170を介して乗りかご110及び釣合錘130をつるべ式に昇降させるものである。そして、この巻上機120には、ロープ170から昇降路100の上方に向かう荷重が加わる。なお、巻上機120の固定構造については、後述する。2つの従動プーリ140,150は、昇降路100の上部に固定されている。

【0014】

ロープ170の一端と他端は、昇降路100の最上部に固定されている。このロープ170は、釣合錘130に設けられた錘側プーリ131から第1の従動プーリ140に装架され、そして巻上機120、第2の従動プーリ150、乗りかご110のせり上げ用プーリ111の順に巻き掛けられている。そして、巻上機120が駆動し、ロープ170を巻き取ることで、乗りかご110及び釣合錘130が昇降路100内を昇降する。

【0015】

また、図2及び図3に示すように、昇降路100内には、乗りかご110をガイドするかご用ガイドレール180と、釣合錘130をガイドする釣合錘用ガイドレール190が配設されている。さらに、昇降路100の最下部の床面には、ピットベース210が設けられている。

【0016】

ピットベース210には、2本のロッド220と、振れ止めプレート230が立設されている。2本のロッド220におけるピットベース210と反対側の端部には、巻上機120を支持するマシンベース240が設けられている。

【0017】

マシンベース240は、略四角形からなる枠体として形成されている。マシンベース240は、上枠体241と、上枠体241と対向して配置される下枠体242と、上枠体241と下枠体242を連結する2つの側枠体243,243とを有している。例えば、上枠体241、下枠体242及び2つの側枠体243は、それぞれL形鋼によって構成されている。

【0018】

図4は、巻上機120と、マシンベース240を模式的に示す正面図である。

この図4に示すように、2つの側枠体243には、それぞれ2つのベース側固定片244が設けられている。2つのベース側固定片244は、側枠体243の長手方向の上部と下部に配置される。また、ベース側固定片244は、例えば、溶接やボルトによる締結等の固定方法によって側枠体243に固定される。

【0019】

巻上機120は、本体121と、本体121に設けられた綱車122とを有している。綱車122には、ロープ170が巻き掛けられる。本体121には、4つの巻上側固定片123が設けられている。4つの巻上側固定片123は、本体121における四隅に配置される。巻上機120をマシンベース240に取り付ける際に、4つの巻上側固定片123は、側枠体243に設けたベース側固定片244の下方に配置される。そして、巻上側固定片123と側枠体243に設けたベース側固定片244の間には、防振体10が介在される。

【0020】

[防振体]

次に、図5及び図6を参照して防振体10の構成について説明する。

図5は、防振体10を示す断面図、図6は、防振体10のプレート11A,11Bを示す平面図である。

【0021】

図5に示すように、防振体10は、第1のプレート11Aと、第2のプレート11Bと、固定部の一例を示す2つの固定ボルト12と、防振ゴム13と、2つのストッパーピン14とを有している。第1のプレート11Aと第2のプレート11Bは、間隔を開けて互いに対向して配置されている。そして、第1のプレート11Aと第2のプレート11Bとの間には、防振ゴム13が充填されている。

【0022】

第1のプレート11A及び第2のプレート11Bは、互いに同一の構成を有しているため、ここでは第1のプレート11Aについて説明する。

図6に示すように、第1のプレート11Aは、略長方形状に形成された平板状の部材である。この第1のプレート11Aは、長手方向の両側に位置する周辺部11aと、長手方向の中央に位置する中央部11bと、周辺部11aと中央部11bを接続する傾斜部11cとを有している。

【0023】

そして、図5に示すように、第1のプレート11Aは、中央部11bよりも周辺部11aが凹むことで、中央部11bが突出している。そのため、第1のプレート11A及び第2のプレート11Bは、互いに対向して配置した際に、周辺部11aの間隔が中央部11bの間隔よりも狭まる。

【0024】

第1のプレート11Aの周辺部11aには、貫通孔16が形成されており、中央部11bには、固定孔17が形成されている。第1のプレート11Aの中央部11bには、固定ボルト12が設けられている。固定ボルト12の頭部12aは、第1のプレート11Aの中央部11bにおける第2のプレート11Bと対向する一面に、溶接等の固定方法により固定される。固定ボルト12のネジ部12bは、中央部11bに設けた固定孔17を貫通し、第1のプレート11Aの中央部11bの他面から突出している。

【0025】

さらに、第1のプレート11A及び第2のプレート11Bの貫通孔16には、第1のプレート11A及び第2のプレート11Bの離反を制限するストッパーピン14が貫通している。

【0026】

ストッパーピン14は、棒状の軸部14aと、ピンヘッド14bとを有する。軸部14aは、略円柱状に形成されており、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16を貫通する。

【0027】

また、軸部14aの直径は、貫通孔16の直径よりも、小さく設定されている。さらに、軸部14aの軸方向の長さは、第1のプレート11Aの周辺部11aと第2のプレート11Bの周辺部11aの間隔よりも長く設定されている。

【0028】

ピンヘッド14bは、軸部14aの軸方向の両端に設けられている。このピンヘッド14bは、軸部14aが貫通孔16を貫通した際に、一対のプレート11A,11Bにおける対向する一面と反対側の他面から露出する。また、ピンヘッド14bは、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16の直径よりも大きく形成されている。このピンヘッド14bによって、ストッパーピン14が一対のプレート11A,11Bから抜け落ちることを防いでいる。

【0029】

また、ストッパーピン14と第1のプレート11A及び第2のプレート11Bの間には、隙間が形成される。ストッパーピン14と第1のプレート11A及び第2のプレート11Bの間に隙間を設けたことで、ストッパーピン14の影響を受けることなく防振ゴム13が巻上機120の振動を受けて変形することができる。

【0030】

また、ストッパーピン14と一対のプレート11A,11Bとの隙間にOリングやゴム材等の弾性体を介在させてもよい。これにより、防振ゴム13が変形した際に、一対のプレート11A,11Bとストッパーピン14が衝突することがなくなり、異音が発生することを防止することができる。

【0031】

なお、軸部14aの形状は、略円柱状だけでなく、六角柱や四角柱等の角柱状に形成してもよく、第1のプレート11A及び第2のプレート11Bに設けた貫通孔16よりも細く形成されていればよい。

【0032】

図5に示すように、上述した構成を有する防振体10は、第1のプレート11A及び第2のプレート11Bに設けた固定ボルト12とナット19が締結することで、マシンベース240のベース側固定片244と巻上機120の巻上側固定片123に固定される。また、上述したように、通常時、巻上機120は、ロープ170から昇降路100の上方に向かう荷重が加わる。そのため、防振体10は、巻上側固定片123によってベース側固定片244に押されて圧縮方向の荷重を受ける。

【0033】

ここで、第1のプレート11A及び第2のプレート11Bは、中央部11bがベース側固定片244及び巻上側固定片123に向けて突出し、周辺部11aは、中央部11bからストッパーピン14のピンヘッド14bの厚さよりも深く凹んでいる。よって、第1のプレート11A及び第2のプレート11Bの周辺部11aとベース側固定片244及び巻上側固定片123との間には、ストッパーピン14のピンヘッド14bの厚さよりも大きい隙間が形成される。そのため、防振体10をベース側固定片244及び巻上側固定片123に固定する際に、ストッパーピン14がベース側固定片244や巻上側固定片123と干渉することを防ぐことができる。

【0034】

なお、本例では、第1のプレート11A及び第2のプレート11Bの周辺部11aを凹ませた例を説明したが、これに限定されるものではない。ピンヘッド14bとベース側固定片244や巻上側固定片123が干渉することを防ぐために、例えば、第1のプレート11A及び第2のプレート11Bにおける周辺部11aの貫通孔16の縁に、ピンヘッド14bの厚さよりも深い座グリ穴を設けてもよい。

【0035】

さらに、ストッパーピン14と防振体10を固定する固定部である固定ボルト12を別部材としている。そのため、巻上機120及びマシンベース240の取付構造を新たに変更する必要がなく、従来と同様の取付構造を有する巻上機120及びマシンベース240に防振体10を固定することができる。

【0036】

また、固定機構と脱落防止機構を別々に構成することで、ストッパーピン14と一対のプレート11A,11Bとの間に隙間を形成しながら、固定ボルト12を一対のプレート11A,11Bに隙間を空けることなく確実に固定することができる。これにより、防振体10を巻上機120及びマシンベース240に強固に固定することが可能となる。

【0037】

また、ロープ170を交換する際、巻上機120の綱車122からロープ170が外される。そのため、巻上機120に加わっていた上向きの荷重が解除される。よって、防振体10には、巻上機120の自重によって昇降路100の下方に向かう力、すなわち引っ張り方向の荷重を受ける。

【0038】

ここで、本例の防振体10には、一対のプレート11A,11Bにおける所定の間隔以上の離反を制限するストッパーピン14を設けている。そのため、防振体10の防振ゴム13が引っ張り方向の荷重によって引きちぎられても、一対のプレート11A,11Bをストッパーピン14によって連結した状態で保持することができる。これにより、巻上機120がマシンベース240から落下することを防止することができる。

【0039】

また、ストッパーピン14が制限する一対のプレート11A,11Bの間隔を防振ゴム13が破断する長さ以下に設定することで、防振ゴム13が破断することも防止することが可能となる。

【0040】

さらに、本例では、2本のストッパーピン14が固定ボルト12を間に挟んで、一対のプレート11A,11Bの長手方向の両側に配置されている。そのため、防振ゴム13が破断した際に、2本のストッパーピン14によって、第1のプレート11Aと第2のプレート11Bをバランスよく支持することができる。

【0041】

1−2.防振体の組み立て方法

次に、上述した構成を有する防振体10の組み立て方法について説明する。

まず、図5に示すように、第1のプレート11Aにおける第2のプレート11Bと対向する一面側から固定孔17に固定ボルト12のネジ部12bを挿入する。そして、固定ボルト12の頭部12aを第1のプレート11Aの一面に溶接し、固定する。なお、固定ボルト12の固定方法としては、溶接の他に接着剤を用いた固定方法やその他各種の固定方法を適用してもよい。同様に、第2のプレート11Bに固定ボルト12を固定する。

【0042】

次に、第1のプレート11Aと第2のプレート11Bにおける固定ボルト12の頭部12aが固定された一面を対向させる。そして、第1のプレート11A及び第2のプレート11Bの貫通孔16にストッパーピン14の軸部14aを貫通させる。

【0043】

次に、ストッパーピン14と一対のプレート11A,11Bとの間に隙間を空けた状態でストッパーピン14を支持し、第1のプレート11Aと第2のプレート11Bとの間に防振ゴム13を充填する。これにより、ストッパーピン14は、一対のプレート11A,11Bとの間に隙間を空けた状態で、防振ゴム13によって固定される。

【0044】

このように、一対のプレート11A,11Bの間に充填される防振ゴム13でストッパーピン14を固定することで、ストッパーピン14と一対のプレート11A,11Bの間に隙間を形成するためのスペーサ等の部品を削減することができる。

【0045】

次に、ストッパーピン14の軸部14aの両端部を潰し、一対のプレート11A,11Bの貫通孔16よりも大きいピンヘッド14bを形成する。これにより、第1のプレート11Aと第2のプレート11Bは、ストッパーピン14によって所定の間隔を開けて連結される。さらに、防振ゴム13が破断しても、第1のプレート11Aと第2のプレート11Bが離反することを防ぐことが可能となる。これにより、防振体10の組み立てが完了する。

【0046】

なお、ストッパーピン14のピンヘッド14bは、上述した形成方法以外に、次のような形成方法によって形成してもよい。例えば、軸部14aを貫通孔16に貫通させる前に、軸部14aの軸方向の一側のみに、ピンヘッド14bを成型や溶接等の形成方法によって形成する。次に、軸部14aを貫通孔16に貫通させた後に、軸部14aの軸方向の他側に、ピンヘッド14bを溶接することで形成する。

【0047】

さらに、軸部14aを軸方向の両側にネジ部を有するボルトとして形成し、この軸部14aの両側にピンヘッド14bとなるナットを締結することで、ストッパーピン14を形成してもよい。

【0048】

なお、ストッパーピン14の形成方法及び防振体10の組み立て方法としては、上述した形成方法及び組み立て方法以外にその他各種の形成方法及び組み立て方法を用いてもよい。

【0049】

2.第2の実施の形態例

次に、図7を参照して防振体の第2の実施の形態例について説明する。

図7は、防振体の第2の実施の形態例を示す斜視図である。

この第2の実施の形態例にかかる防振体20が第1の実施の形態例にかかる防振体10と異なるところは、ストッパーピンの数である。そのため、防振体10と共通する部分には同一の符号を付して重複した説明を省略する。

【0050】

図7に示すように、防振体20は、一対の略長方形状のプレート21A,21Bと、固定ボルト22と、一対のプレート21A,21Bの間に設けられた防振ゴム23と、4つのストッパーピン24とを有している。

【0051】

一対のプレート21A,21Bは、それぞれ中央部21bが互いに離れる方向に突出し、周辺部21aが中央部21bから凹んでいる。そして、一対のプレート21A,21Bの中央部21bには、固定ボルト22が固定される。

【0052】

また、一対のプレート21A,21Bにおける長手方向の両側の周辺部21aと、短手方向の両側の周辺部21aには、ストッパーピン24が一対のプレート21A,21Bを連結するように設けられている。

【0053】

その他の構成は、上述した第1の実施の形態例にかかる防振体10と同様であるため、それらの説明は省略する。このような構成を有する防振体20によっても、上述した第1の実施の形態例にかかる防振体10と同様の作用及び効果を得ることができる。

【0054】

なお、ストッパーピン24の配置は、上述したものに限定されるものではなく、一対のプレート21A,21Bにおける長手方向の両側の周辺部21a、あるいは短手方向の両側の周辺部21aに2つずつストッパーピン24を配置してもよい。

【0055】

3.第3の実施の形態例

次に、防振体の第3の実施の形態例について図8を参照して説明する。

図8は、防振体の第3の実施の形態例を示す断面図である。

この第3の実施の形態例にかかる防振体30は、4つの固定ボルトを用いて、マシンベース240のベース側固定片244と巻上機120の巻上側固定片123に固定されるものである。そのため、防振体10と共通する部分には同一の符号を付して重複した説明を省略する。

【0056】

図8に示すように、防振体30は、一対の略長方形状のプレート31A,31Bと、4つの固定ボルト32と、一対のプレート31A,31Bの間に充填される防振ゴム33と、1つのストッパーピン34とを有している。

【0057】

一対のプレート31A,31Bの長手方向の両側に位置する周辺部31aには、それぞれ固定ボルト32が固定されている。そして、周辺部31aの間に位置する中央部31bは、ストッパーピン34の軸部34aが貫通する貫通孔36が形成されている。中央部31bは、ストッパーピン34のピンヘッド34bの厚さよりも深く周辺部31aから凹んでいる。

【0058】

その他の構成は、上述した第1の実施の形態例にかかる防振体10と同様であるため、それらの説明は省略する。このような構成を有する防振体20によっても、上述した第1の実施の形態例にかかる防振体10と同様の作用及び効果を得ることができる。

【0059】

この第3の実施の形態例にかかる防振体30や第1の実施の形態例にかかる防振体10のように、固定ボルト12,32の数及び配置に応じてストッパーピン14,34を設ける位置を変更することで、防振体10,30を取り付ける取付構造を新たに変更する必要がない。その結果、従来と同様の取付構造を有する巻上機やマシンベースに防振体を取り付けることができ、汎用性に優れた防振体を提供することができる。

【0060】

さらに、ストッパーピンを配置した箇所を他の箇所よりもピンヘッドの厚さ以上の座グリ穴を形成、または凹ませる。これにより、防振体を巻上機及びマシンベースに取り付けた際に、ピンヘッドが巻上機及びマシンベースの固定片に干渉することを防ぐことができる。

【0061】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。上述した実施の形態例では、プレートの形状を略長方形状に形成した例を説明したが、これに限定されるものではなく、例えば、略円形や、六角形等のその他各種の形状に形成してもよい。

【0062】

また、ピンの数を第1の実施の形態例では2つとし、第2の実施の形態例では4つとし、さらに第3の実施の形態例では1つとしたが、ピンの数は3つあるいは5つ以上設けてもよい。

【符号の説明】

【0063】

1…エレベータ、 10,20,30…防振体, 11A,21A,31A…第1のプレート, 11B,21B,31B…第2のプレート、 11a,21a,31a…周辺部、 11b,21b,31b…中央部、 12,22,32…固定ボルト(固定部)、 12a…頭部、 12b…ネジ部、 13,23,33…防振ゴム、 14,24,34…ストッパーピン、 14a,34a…軸部、 14b,34b…ピンヘッド、 16,36…貫通孔、 17…固定孔、 19…ナット、 100…昇降路、 110…乗りかご、 120…巻上機、 130…釣合錘、 123…巻上側固定片、 170…ロープ、 240…マシンベース、 244…ベース側固定片

【特許請求の範囲】

【請求項1】

昇降路の下部に配置され、前記昇降路内を昇降する乗りかご及び釣合錘を接続するロープにより前記昇降路の上方に向かう荷重が加わる巻上機と、

前記巻上機を支持するマシンベースと、

前記巻上機と前記マシンベースの間に設けられた防振体と、を備え、

前記防振体は、

互いに対向して配置される一対のプレートと、

前記一対のプレートの間に介在された防振ゴムと、

前記一対のプレートに設けられ、前記一対のプレートを前記巻上機または前記マシンベースに固定する固定部と、

前記一対のプレートを貫通し、前記一対のプレートにおける所定の間隔以上の離反を制限するストッパーピンと、を有する

エレベータ。

【請求項2】

前記ストッパーピンと前記一対のプレートとの間には、隙間が形成されている

請求項1に記載のエレベータ。

【請求項3】

前記ストッパーピンと前記一対のプレートとの前記隙間には、弾性部材が介在される

請求項2に記載のエレベータ。

【請求項4】

前記マシンベースは、前記防振体が固定されるベース側固定片を有し、

前記巻上機は、前記ベース側固定片の下方に配置されると共に前記防振体が固定される巻上側固定片を有し、

前記防振体は、前記ベース側固定片及び前記巻上側固定片の間に介在される

請求項1に記載のエレベータ。

【請求項5】

前記ストッパーピンは、前記一対のプレートを貫通する軸部と、

前記軸部の軸方向の両端に設けられたピンヘッドと、を有し、

前記一対のプレートにおける前記ストッパーピンが配置された箇所は、他の箇所よりも前記ピンヘッドの厚さよりも深く凹んでいる

請求項1に記載のエレベータ。

【請求項6】

前記ストッパーピンによって制限される前記一対のプレートの間隔は、前記防振ゴムが破断する長さ以下に設定されている

請求項1に記載のエレベータ。

【請求項1】

昇降路の下部に配置され、前記昇降路内を昇降する乗りかご及び釣合錘を接続するロープにより前記昇降路の上方に向かう荷重が加わる巻上機と、

前記巻上機を支持するマシンベースと、

前記巻上機と前記マシンベースの間に設けられた防振体と、を備え、

前記防振体は、

互いに対向して配置される一対のプレートと、

前記一対のプレートの間に介在された防振ゴムと、

前記一対のプレートに設けられ、前記一対のプレートを前記巻上機または前記マシンベースに固定する固定部と、

前記一対のプレートを貫通し、前記一対のプレートにおける所定の間隔以上の離反を制限するストッパーピンと、を有する

エレベータ。

【請求項2】

前記ストッパーピンと前記一対のプレートとの間には、隙間が形成されている

請求項1に記載のエレベータ。

【請求項3】

前記ストッパーピンと前記一対のプレートとの前記隙間には、弾性部材が介在される

請求項2に記載のエレベータ。

【請求項4】

前記マシンベースは、前記防振体が固定されるベース側固定片を有し、

前記巻上機は、前記ベース側固定片の下方に配置されると共に前記防振体が固定される巻上側固定片を有し、

前記防振体は、前記ベース側固定片及び前記巻上側固定片の間に介在される

請求項1に記載のエレベータ。

【請求項5】

前記ストッパーピンは、前記一対のプレートを貫通する軸部と、

前記軸部の軸方向の両端に設けられたピンヘッドと、を有し、

前記一対のプレートにおける前記ストッパーピンが配置された箇所は、他の箇所よりも前記ピンヘッドの厚さよりも深く凹んでいる

請求項1に記載のエレベータ。

【請求項6】

前記ストッパーピンによって制限される前記一対のプレートの間隔は、前記防振ゴムが破断する長さ以下に設定されている

請求項1に記載のエレベータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−47131(P2013−47131A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185796(P2011−185796)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]