エンジンのクランク周辺軸受の試験装置

【課題】 軸受を転がり化することに伴い、エンジンのクランク周辺に用いられる軸受の耐久性や寿命を評価することができるエンジンのクランク周辺軸受の試験装置を提供する。

【解決手段】 試験装置1は、実機エンジンを模したクランク運動を行う部分として、シリンダ2内のピストン3を、コンロッド4を介してクランクシャフト5に連結し、クランクシャフト5をクランクサポート用軸受6により回転自在に支持するクランクモーション機構CMを設け、基台11にハウジング13を介してクランクサポート用軸受6を設置している。クランクシャフト5にモータ17の回転を伝達する回転伝達機構18を設け、コンロッド4とクランクシャフト5の間に介在するコンロッド大端軸受7と、コンロッド4とピストン3のピストンピン8の間に介在するコンロッド小端軸受9と、クランクサポート用軸受6とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とする。

【解決手段】 試験装置1は、実機エンジンを模したクランク運動を行う部分として、シリンダ2内のピストン3を、コンロッド4を介してクランクシャフト5に連結し、クランクシャフト5をクランクサポート用軸受6により回転自在に支持するクランクモーション機構CMを設け、基台11にハウジング13を介してクランクサポート用軸受6を設置している。クランクシャフト5にモータ17の回転を伝達する回転伝達機構18を設け、コンロッド4とクランクシャフト5の間に介在するコンロッド大端軸受7と、コンロッド4とピストン3のピストンピン8の間に介在するコンロッド小端軸受9と、クランクサポート用軸受6とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、クランクサポート軸受、コンロッド大端軸受、コンロッド小端軸受等の軸受を試験するエンジンのクランク周辺軸受の試験装置に関する。

【背景技術】

【0002】

従来、エンジン等のコンロッド用軸受としては、一般的に滑り軸受が使用されており、この滑り軸受の摺動試験を行う技術が提案されている(特許文献1)。

近年、低トルク化の要請から、コンロッド用軸受の転がり化、およびクランクシャフトを支持するクランクサポート用軸受の転がり化が検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−275633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来、コンロッド用途の滑り軸受において、この滑り軸受の片当たり等の異常状態を検知し、この異常状態を解消しつつ同滑り軸受の摺動試験を行う方法は公知であるが、クランクサポート用軸受を試験し、このクランクサポート用軸受の耐久性や寿命を評価するための方法等は知られていなかった。また、転がり化に伴うコンロッド用軸受の耐久性や寿命を評価するための方法等も知られていなかった。

【0005】

この発明の目的は、軸受を転がり化することに伴い、エンジンのクランク周辺に用いられる軸受の耐久性や寿命を評価することができるエンジンのクランク周辺軸受の試験装置を提供することである。

【課題を解決するための手段】

【0006】

この発明のエンジンのクランク周辺軸受の試験装置は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とすることを特徴とする。

前記「実機エンジンを模した」とは、実機エンジンを細部に至るまで忠実に模したものでものである必要はなく、試験対象とする軸受が用いられる種々の実機エンジンと同程度の大きさのものであれば良い。

【0007】

この構成によると、例えばモータを回転させ、このモータの回転駆動力を回転伝達機構を介してクランクシャフトに伝達する。このクランクシャフトを回転させ、同クランクシャフトに連結されるコンロッドを上下運動させる。これにより、コンロッド小端に連結されるピストンをシリンダ内で往復運動させる。このように試験装置により、実機エンジンを模したクランク運動を行わせて、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受として、評価試験を行う。この場合の評価試験とは、軸受の耐久性や寿命を評価するための試験である。この試験装置で得られた軸受の耐久性や寿命に基づいて、同軸受を実機エンジンに提供することができる。

なお、回転伝達機構としては、モータに限らず、エンジン、サーボモータ、油圧モータ、エンジンを用いてのファイアイングなども使用可能である。また、これに準じる回転機構であってもよい。

【0008】

例えば、クランクシャフトの高速化に伴い、コンロッド大端軸受の保持器に各種の表面処理を施す場合があるが、この試験装置の試験対象軸受として、前記保持器に各種の表面処理を施したコンロッド大端軸受を適用する。この試験装置による所定時間運転後、前記保持器における表面処理の耐摩耗性の良否を評価することが可能となる。その他、クランクサポート用軸受に異物を混入させた条件で、この試験装置による所定時間運転後、前記クランクサポート用軸受の耐久性を評価することができる。

【0009】

前記コンロッドの軸方向両側に、クランクシャフトのバランスウェイトが配置され、前記ハウジングは、これらバランスウェイトを軸方向隙間を介して覆う2個のハウジング分割体を有し、各ハウジング分割体にクランクサポート用軸受をそれぞれ設置し、前記クランクモーション機構は、前記2個のハウジング分割体、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたものであっても良い。

【0010】

ハウジング、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたクランクモーション機構を設けたため、クランクサポート用軸受のレイアウトを、実機エンジンにおけるクランクサポート用軸受のレイアウトと同一または略同一にすることができる。この場合、コンロッドとクランクサポート用軸受との距離を近づけることができる。このため、この試験装置による試験中、クランクシャフトの高速回転に伴って、コンロッドが激しく上下運動しても、クランクサポート用軸受は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフトを支持することができる。したがって、クランクシャフトを、例えば、毎分10000回転以上に高速化させる試験を行うことができる。

【0011】

前記クランクモーション機構に設けられるクランクシャフトと、回転伝達機構とを連結する継手手段を設けても良い。この継手手段がいわゆるクッションの役割をすることにより、クランクシャフトに作用する振動を和らげることができる。したがって、クランクシャフトを高速回転させることが可能となる。

前記クランクモーション機構の上部に、前記シリンダを設けても良い。この場合、クランクモーション機構の下部にシリンダを設けるよりも、広い空間を確保することができる。このため、多種多様な設備を、確保した前記空間に設けることができ、実験の自由度が増す。また、広い空間の有効利用が図れ、設備コストの低減を図ることができる。

【0012】

前記クランクサポート軸受が試験対象軸受であって、前記ハウジングに、クランクサポート用軸受が受ける荷重を検出する負荷検出手段を設けたものであっても良い。ハウジングに設けた負荷検出手段により、クランクサポート用軸受が受ける荷重を検出することができる。したがって、軸受が実際に受ける荷重により、軸受の耐久性や寿命を正確に評価することが可能となる。

前記負荷検出手段はロードセルであっても良い。

前記負荷検出手段は歪ゲージであっても良い。

【0013】

前記ハウジングは、円周上等配に配設された複数のリブを有し、これらリブの少なくともいずれか1つに、前記歪ゲージを設けたものであっても良い。ハウジングのうち負荷がかかるリブに歪ゲージを設け、例えば、ブリッジの4辺が全て歪ゲージで構成されるいわゆる4ゲージ法により歪み量を検出する。この4ゲージ法の場合、ブリッジの隣り合う辺同士の信号が異符号をとる場合に信号の絶対値が加算され、より大きな出力が得られる。得られた歪み量からクランクサポート用軸受が受ける荷重を検出することができる。

【0014】

前記クランクサポート用軸受は、針状ころ軸受または玉軸受からなるものであっても良い。

前記コンロッド大端軸受は、針状ころ軸受からなるものであっても良い。

【0015】

前記試験対象軸受が、試験装置に対し着脱可能に設けられるものであっても良い。この試験装置による試験途中または試験後、試験対象軸受を試験装置から取り外して、軸受部品の外観検査等を容易に行うことができる。また、軸受構成部品に各種表面処理等を施した試験対象軸受を、順次、試験装置に装着して試験し、表面処理の耐摩耗性の良否等を評価することができる。

【発明の効果】

【0016】

この発明のエンジンのクランク周辺軸受の試験装置は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とする。このため、軸受を転がり化することに伴い、エンジンのクランク周辺に用いられる軸受の耐久性や寿命を評価することができる。

【図面の簡単な説明】

【0017】

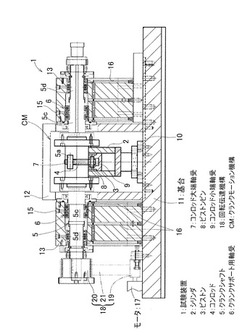

【図1】この発明の第1の実施形態に係る試験装置の断面図である。

【図2】同試験装置のクランクサポート用軸受付近の断面図である。

【図3】同試験装置のコンロッド付近の断面図である。

【図4】この発明の他の実施形態に係る試験装置の断面図である。

【図5】同試験装置の要部の断面図である。

【図6】この発明のさらに他の実施形態に係る試験装置の断面図である。

【図7】同試験装置の要部の拡大断面図である。

【図8】同試験装置の要部を切断して見た斜視図である。

【図9】同試験装置の要部をさらに拡大した斜視図である。

【図10】この発明のさらに他の実施形態に係る試験装置の要部の拡大断面図である。

【図11】同試験装置の要部を切断して見た斜視図である。

【図12】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【図13】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【図14】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【発明を実施するための形態】

【0018】

この発明の第1の実施形態を図1ないし図3と共に説明する。

図1に示すように、この実施形態に係る試験装置1は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置である。この試験装置1は、実機エンジンを模したクランク運動を行う部分として、シリンダ2内に設けられるピストン3を、コンロッド4を介してクランクシャフト5に連結し、このクランクシャフト5をクランクサポート用軸受6により回転自在に支持するクランクモーション機構CMを設けている。この試験装置1は、コンロッド4およびシリンダ2を中央に配置し、クランクシャフト5を、コンロッド4およびシリンダ2に対し軸方向両側に延びるように配置している。クランクサポート用軸受6は、クランクシャフト5のうち軸方向両側に延びた部分を回転自在に支持している。

試験対象軸受として、コンロッド4とクランクシャフト5の間に介在するコンロッド大端軸受7と、コンロッド4とピストン3のピストンピン8の間に介在するコンロッド小端軸受9と、前記クランクサポート用軸受6のうちの少なくとも一つの軸受を試験対象とする。試験対象軸受を軸受6,7,9のうちの一つの軸受のみとした場合、この一つの試験対象軸受は転がり軸受からなる。試験対象軸受を軸受6,7,9のうち選択された複数の軸受とした場合、この選択された複数の軸受の少なくとも一つは転がり軸受からなり、残りの軸受は滑り軸受、転がり軸受のいずれでも良い。試験対象軸受が滑り軸受のみからなることはない。これら試験対象軸受は、試験装置1に対しそれぞれ着脱可能に設けられている試験対象軸受の交換を行う場合、図1〜3の試験装置1では、クランクモーション機構CM部の各部品を専用工具・油圧プレスにて分解する。但し、クランクサポート軸受の場合はクランクシャフト5も分解する。後述する図4、図6の試験装置は継手右側のクランクモーション機構CM部のみ専用工具・油圧プレスにて分解する。

【0019】

シリンダ2は、例えば、高さ調整用のスペーサ10等を介して基台11上に設置され、上下方向に所定距離延びる円筒形状に形成される。このシリンダ2内にピストン3が往復運動可能に設けられる。ピストン3の内部には、同ピストン3の移動方向と直交する方向にピストンピン8が嵌め込まれ、このピストンピン8とコンロッド小端4aの間に、コンロッド小端軸受9が介在されている。この例のコンロッド小端軸受9は滑り軸受からなる。またコンロッド大端4bには、転がり軸受として、針状ころ軸受からなるコンロッド大端軸受7が設けられる。この試験装置1の中央に配置されるコンロッド4、シリンダ2、スペーサ10、およびクランクシャフトの軸方向中間部は、ケーシング12内に収容されている。クランクシャフト5の軸方向中間部は、コンロッド大端軸受7に支持されるクランクピン5aと、このクランクピン5aの軸方向両端にそれぞれ繋がるバランスウェイト5b,5bとを含む。前記ケーシング12は基台11上に設置されている。

【0020】

基台11上において、ケーシング12の両側にそれぞれハウジング13,13が設けられている。各ハウジング13内に、それぞれクランクサポート用軸受6,6が設置されている。これらクランクサポート用軸受6,6により、クランクシャフト5の軸方向両側に延びた部分が支持される。ここで、各ハウジング13内およびハウジング13内にそれぞれ設置されるクランクサポート用軸受6,6は、試験装置1が左右対称構造であるので、一方側のものについてのみ詳細に説明し、他方側のものについては一方側と同一の符号を付して詳細な説明を省略する。

【0021】

クランクシャフト5の軸方向両側に延びた部分は、ケーシング12寄りの大径軸部5cと、ケーシング12から離隔した小径軸部5dとを有する。クランクサポート用軸受6は、大径軸部5cを支持する2列の深溝玉軸受を有する。なお、ハウジング13には、小径軸部5dを支持する2列の円筒ころ軸受が設けられているが、これら円筒ころ軸受は試験対象外である。2列の深溝玉軸受間に間座14が設けられ、この間座14は外輪間座14aと内輪間座14bとでなる。ハウジング13には、クランクサポート用軸受6に潤滑剤を供給する潤滑剤供給孔15が形成され、この潤滑剤供給孔15を、外輪間座14aに形成された孔に連通させている。したがって、深溝玉軸受は、初期封入された潤滑剤、およびそれぞれの外輪間座14aの孔から供給される潤滑剤により潤滑に供される。ハウジング13には潤滑剤排出用の流路16が形成され、深溝玉軸受および円筒ころ軸受は、図示外の冷却媒体供給源から前記流路16を通して冷却媒体(エアー)が供給され、過度の昇温防止が図られている。

【0022】

ハウジング13から突出したクランクシャフト5の軸方向一端部に、モータ17の回転を伝達する回転伝達機構18を設けている。回転伝達機構18としてこの例では、プーリ19,20およびベルト21が採用されている。モータ17の回転軸に一方のプーリ19が取り付けられ、クランクシャフト5の軸方向一端部に他方のプーリ20が取り付けられ、これらプーリ19,20同士を無端状のベルト21で掛け渡して連結し、モータ17を回転駆動することにより、モータ17の駆動力がクランクシャフト5に伝達される。

【0023】

以上説明した試験装置1によると、モータ17を回転させ、このモータ17の回転駆動力を回転伝達機構18を介してクランクシャフト5に伝達する。このクランクシャフト5を回転させ、同クランクシャフト5に連結されるコンロッド4を上下運動させる。これにより、コンロッド小端4aに連結されるピストン3をシリンダ2内で往復運動させる。このように試験装置1により、実機エンジンを模したクランク運動を行わせて、前述のコンロッド大端軸受7と、コンロッド小端軸受9と、クランクサポート用軸受6とのうちの少なくとも一つの軸受を試験対象軸受として、評価試験を行う。この場合の評価試験とは、軸受の耐久性や寿命を評価するための試験である。この試験装置1で得られた軸受の耐久性や寿命に基づいて、同軸受を実機エンジンに提供することができる。

【0024】

例えば、クランクシャフト5の高速化に伴い、針状ころ軸受(転がり軸受)からなるコンロッド大端軸受7の保持器の表面に各種の表面処理を施す場合があるが、この試験装置1の試験対象軸受として、前記保持器に各種の表面処理を施したコンロッド大端軸受7を適用する。この試験装置1による所定時間運転後、前記保持器における表面処理の耐摩耗性の良否を評価することが可能となる。その他、クランクサポート用軸受6に異物を混入させた条件で、この試験装置1による所定時間運転後、前記クランクサポート用軸受6の耐久性を評価することができる。

また、試験対象軸受が試験装置1に対し着脱可能に設けられるため、この試験装置1による試験途中または試験後、試験対象軸受を試験装置1から取り外して、軸受部品の外観検査等を容易に行うことができる。また、軸受構成部品に各種表面処理等を施した試験対象軸受を、順次、試験装置1に装着して試験し、表面処理の耐摩耗性の良否等を評価することができる。

【0025】

前述の図1乃至図3に示す第1の実施形態に係る試験装置1によっても、試験が可能であるが、この試験装置1では以下の(1)〜(4)の点で、改良が望ましい。

(1).クランクサポート用軸受の負荷検出が難しい。例えば、スリップリングおよび小型回転テレメータ等の測定システムを使用して、クランクサポート軸受の負荷をある程度測定することは可能であるが、このような測定システムを成す装置が高価であった。

(2).実機エンジンにおけるクランクサポート用軸受のレイアウトと、試験装置におけるクランクサポート用軸受のレイアウトとが異なるため、評価条件を設定することが難しい。つまり、第1の実施形態の構造では、コンロッドとクランクサポート用軸受との距離が離れているのに対し、実機エンジンでは、コンロッドとクランクサポート用軸受との距離が近い構成になっている。

【0026】

(3).クランクシャフトの回転数は、二輪車の250ccエンジンクラスで毎分10000回転が限界であった。第1の実施形態の構造では、コンロッドとクランクサポート用軸受との距離が離れているため、例えば、コンロッド軸受について、毎分12000回転を目指して評価したくても、その回転数に到達する前に、クランクサポート用軸受に過度の負荷がかかり、コンロッド軸受の評価に至らなかった。これは、高速回転に伴い、コンロッドが激しく上下運動することに伴う振動によって、クランクサポート用軸受に過度の負荷がかかってしまうためである。

(4).第1の実施形態の構造では、クランクサポート用軸受の負荷レベルを検出し、このクランクサポート用軸受にかかる荷重を制御することが困難であった。

【0027】

そこで、これらの問題を解決するため、以下の図4乃至図14に示す他の実施形態の試験装置を提案する。図4は、他の実施形態に係る試験装置の断面図であり、図5は、同試験装置の要部の断面図である。図4および図5の例では、試験対象軸受を、深溝玉軸受からなるクランクサポート用軸受6、および、針状ころ軸受からなるコンロッド大端軸受7の2つの軸受としている。試験対象軸受を軸受6,7,9のうちの一つの軸受のみとした場合、この一つの試験対象軸受は転がり軸受からなる。試験対象軸受を軸受6,7,9のうち選択された複数の軸受とした場合、この選択された複数の軸受の少なくとも一つは転がり軸受からなり、残りの軸受は滑り軸受、転がり軸受のいずれでも良い。試験対象軸受が滑り軸受のみからなることはない。また、前記クランクサポート用軸受6の深溝玉軸受を、針状ころ軸受に変更することも可能である。

図4、図5に示すように、この試験装置1Aにおけるクランクモーション機構CMは、ハウジング22、クランクサポート用軸受6、およびコンロッド4を、一体に取り扱い可能な組立部品としたものである。ケーシング12内に、2個のハウジング分割体22a,22aを含む前記ハウジング22が設置されている。2個のハウジング分割体22a,22aは、それぞれ円筒形状でフランジ部23,23を有し、これらフランジ部23,23を互いに対向させ且つ同心に配置している。

【0028】

またケーシング12の内部に、各ハウジング分割体22a,22aをそれぞれ支持する支持部材24,24が固着されている。支持部材24には、ハウジング分割体22aの外周面を嵌合させる嵌合孔24aが形成されている。同外周面が嵌合孔24aに嵌合されると共に、ハウジング分割体22aのフランジ部23が支持部材24の内側面に当接された状態で、このフランジ部23がボルト等の固定具(図示せず)で支持部材24に固定されている。

各ハウジング分割体22aに、それぞれ深溝玉軸受からなるクランクサポート用軸受6が設置されている。2個のハウジング分割体22a,22aは、それぞれ軸方向隙間を介して、クランクシャフト5のバランスウェイト5b,5bを覆う。これらバランスウェイト5b,5bは、クランクピン5aにより一体に連結されて、コンロッド4の軸方向両側に配置される。

この例では、クランクサポート用軸受6、およびコンロッド大端軸受7に潤滑剤を供給する通路25,26,27がクランクシャフト5に形成されている。潤滑剤は、ケーシング12外から最終的にクランクシャフト5の通路27、同クランクシャフト5のクランクピン5aに形成された通路25,26を経て、クランクサポート軸受6、コンロッド大端軸受7にそれぞれ供給される。

【0029】

この試験装置1Aは、前記クランクモーション機構CMに設けられるクランクシャフト5と、回転伝達機構18とを機械的に連結する継手手段28を設けている。プーリ20が軸Shの一端部に取り付けられ、この軸Shの他端部が、継手手段28を介してクランクシャフト5に同心に連結されている。継手手段28は、軸Shの他端部にキー等の回り止め手段29を介して嵌合されたフランジ部30と、クランクシャフト5に図示外の回り止め手段等を介して嵌合されたフランジ部31とが互いに突き合わされ、これら両フランジ部30,31が円周方向複数箇所に設けられる複数のボルトナットにより締結可能に構成されている。

【0030】

ハウジング13内に組合せアンギュラ玉軸受32,32が設置され、これら組合せアンギュラ玉軸受32,32により軸Shが回転自在に支持される。これらアンギュラ玉軸受32,32は、初期封入された潤滑剤、およびそれぞれの組合せアンギュラ玉軸受32,32に設けられる外輪間座の孔から供給される潤滑剤により潤滑に供される。なお、これら組合せアンギュラ玉軸受32,32は、試験対象外である。

【0031】

図4、図5に示す試験装置1Aによると、クランクモーション機構CMを、ハウジング22、クランクサポート用軸受6、およびコンロッド4を、一体に取り扱い可能な組立部品としたため、クランクサポート用軸受6のレイアウトを、実機エンジンにおけるクランクサポート用軸受のレイアウトと同一または略同一にすることができる。この場合、コンロッド4とクランクサポート用軸受6との距離(つまり軸方向距離)を近づけることができる。このため、この試験装置1Aによる試験中、クランクシャフト5の高速回転に伴って、コンロッド4が激しく上下運動しても、クランクサポート用軸受6は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフト5を安定して支持することができる。したがって、クランクシャフト5を、例えば、毎分10000回転以上に高速化させる試験を行うことができる。その他、前記実施形態と同様に、コンロッド大端軸受7と、コンロッド小端軸受9と、クランクサポート軸受6とのうちの少なくとも一つの軸受を試験対象軸受として、評価試験を行うことができる。

【0032】

また、クランクモーション機構CMに設けられるクランクシャフト4と、回転伝達機構18とを連結する継手手段28を設けたため、この継手手段28がいわゆるクッションの役割をすることにより、クランクシャフト5に作用する振動を和らげることができる。したがって、クランクシャフト5を高速回転させることが可能となる。これにより、例えば、コンロッド大端軸受7について、毎分12000回転を目指して評価試験を行うことが可能となる。

【0033】

図6乃至図9に示す試験装置は1B、特にクランクモーション機構CMの上部に、シリンダ2を設けた構成としている。その他の構成は、図4の試験装置1Aとクランクサポート用軸受6の種類およびその潤滑構造が異なる他略同一となっている。この例では、クランクサポート用軸受6として、内外輪6a,6bと保持器と針状ころとを含む針状ころ軸受が採用されている。このクランクサポート用軸受6に対し、潤滑剤が、ケーシング12外からクランクシャフト5内の通路27を経由し、内輪6aに設けられた貫通孔から軸受内部に供給される。コンロッド大端軸受7に対し、潤滑剤が、クランクシャフト5内の通路27,33を経由し、クランクピン5aに形成された通路25,26を経て軸受内に供給される。

【0034】

この試験装置1Bによると、クランクモーション機構CMの上部にシリンダ2を設けたため、クランクモーション機構CMの下部にシリンダ2を設けるよりも、広い空間を確保することができる。このため、多種多様な設備を、確保した前記空間に設けることができ、実験の自由度が増す。また、広い空間の有効利用が図れ、設備コストの低減を図ることができる。その他図4の試験装置1Aと同様に、コンロッド4とクランクサポート用軸受6との距離を近づけることができるため、この試験装置1Bによる試験中、クランクシャフト5の高速回転に伴って、コンロッド4が激しく上下運動しても、クランクサポート用軸受6は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフト5を支持することができる。

【0035】

図10、図11に示す試験装置1Cは、ハウジング分割体22aに、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重を検出する負荷検出手段34を設けたものである。この例では、負荷検出手段34としてロードセルが適用され、ロードセル本体を、クランクサポート軸受6の外輪外周面に当接させている。その他の構成は、図6乃至図9に示す試験装置1Bと同様の構成となっている。このような負荷検出手段34により、クランクサポート用軸受6が受ける荷重を検出することができる。したがって、軸受が実際に受ける荷重により、軸受の耐久性や寿命を正確に評価することが可能となる。

【0036】

図12に示す試験装置1Dは、図11の構造に代えて、ロードセル本体の径方向位置を調整可能な調整手段35を設けている。調整手段35は、ハウジング分割体22aに形成された雌ねじ部36にボルト等の調整具を螺合させたものである。前記雌ねじ部36は、フランジ部23に径方向に沿って、且つ、ロードセル本体が配置される円周方向位置に形成される。前記調整具の先端部をハウジング孔側に突出させて、ロードセル本体に当接させる。ハウジング分割体22aの径方向外方側から工具等を用いて調整具の径方向位置を調整することで、ハウジング孔とロードセル本体との間のラジアル方向のすきまを調整し得る。これにより、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重をより正確に検出することができる。

【0037】

図13に示す試験装置1Eは、図11の構造に代えて、ハウジング分割体22aの円周方向複数箇所にそれぞれリブ37を設け、このリブ37の少なくともいずれか1つに、負荷検出手段34として歪ゲージを設けたものである。このハウジング分割体22aは、外周側に設けられる外環状部38と、内周側に設けられる内環状部39と、これら内外環状部39,38を繋ぐ複数のリブ37とを有する。内外環状部39,38および複数のリブ37は一体に形成されている。複数のリブ37は円周上等配に配置されている。ハウジング分割体22aのうち、内外環状部39,38よりも負荷がかかるリブ37に歪ゲージを貼り付けることで、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重を容易に検出し得る。この構成において、例えば、ブリッジの4辺が全て歪ゲージで構成されるいわゆる4ゲージ法により歪み量を検出しても良い。この4ゲージ法の場合、ブリッジの隣り合う辺同士の信号が異符号をとる場合に信号の絶対値が加算され、より大きな出力が得られる。得られた歪み量からクランクサポート用軸受6が受ける荷重を検出することができる。

【0038】

図14に示す試験装置1Fは、図13の構造に代えて、ハウジング分割体22aの内環状部39を、外環状部38および複数のリブ37と別体に形成したものである。この場合、外環状部38および複数のリブ37から成る組立て品のリブ37に、歪ゲージを目視確認しつつ貼り付けることができるため、図13のものより組立作業を簡単化できる。

【符号の説明】

【0039】

1〜1F…試験装置

2…シリンダ

3…ピストン

4…コンロッド

5…クランクシャフト

6…クランクサポート用軸受

7…コンロッド大端軸受

8…ピストンピン

9…コンロッド小端軸受

11…基台

17…モータ

18…回転伝達機構

22…ハウジング

22a…ハウジング分割体

28…継手手段

34…負荷検出手段

CM…クランクモーション機構

【技術分野】

【0001】

この発明は、例えば、クランクサポート軸受、コンロッド大端軸受、コンロッド小端軸受等の軸受を試験するエンジンのクランク周辺軸受の試験装置に関する。

【背景技術】

【0002】

従来、エンジン等のコンロッド用軸受としては、一般的に滑り軸受が使用されており、この滑り軸受の摺動試験を行う技術が提案されている(特許文献1)。

近年、低トルク化の要請から、コンロッド用軸受の転がり化、およびクランクシャフトを支持するクランクサポート用軸受の転がり化が検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−275633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来、コンロッド用途の滑り軸受において、この滑り軸受の片当たり等の異常状態を検知し、この異常状態を解消しつつ同滑り軸受の摺動試験を行う方法は公知であるが、クランクサポート用軸受を試験し、このクランクサポート用軸受の耐久性や寿命を評価するための方法等は知られていなかった。また、転がり化に伴うコンロッド用軸受の耐久性や寿命を評価するための方法等も知られていなかった。

【0005】

この発明の目的は、軸受を転がり化することに伴い、エンジンのクランク周辺に用いられる軸受の耐久性や寿命を評価することができるエンジンのクランク周辺軸受の試験装置を提供することである。

【課題を解決するための手段】

【0006】

この発明のエンジンのクランク周辺軸受の試験装置は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とすることを特徴とする。

前記「実機エンジンを模した」とは、実機エンジンを細部に至るまで忠実に模したものでものである必要はなく、試験対象とする軸受が用いられる種々の実機エンジンと同程度の大きさのものであれば良い。

【0007】

この構成によると、例えばモータを回転させ、このモータの回転駆動力を回転伝達機構を介してクランクシャフトに伝達する。このクランクシャフトを回転させ、同クランクシャフトに連結されるコンロッドを上下運動させる。これにより、コンロッド小端に連結されるピストンをシリンダ内で往復運動させる。このように試験装置により、実機エンジンを模したクランク運動を行わせて、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受として、評価試験を行う。この場合の評価試験とは、軸受の耐久性や寿命を評価するための試験である。この試験装置で得られた軸受の耐久性や寿命に基づいて、同軸受を実機エンジンに提供することができる。

なお、回転伝達機構としては、モータに限らず、エンジン、サーボモータ、油圧モータ、エンジンを用いてのファイアイングなども使用可能である。また、これに準じる回転機構であってもよい。

【0008】

例えば、クランクシャフトの高速化に伴い、コンロッド大端軸受の保持器に各種の表面処理を施す場合があるが、この試験装置の試験対象軸受として、前記保持器に各種の表面処理を施したコンロッド大端軸受を適用する。この試験装置による所定時間運転後、前記保持器における表面処理の耐摩耗性の良否を評価することが可能となる。その他、クランクサポート用軸受に異物を混入させた条件で、この試験装置による所定時間運転後、前記クランクサポート用軸受の耐久性を評価することができる。

【0009】

前記コンロッドの軸方向両側に、クランクシャフトのバランスウェイトが配置され、前記ハウジングは、これらバランスウェイトを軸方向隙間を介して覆う2個のハウジング分割体を有し、各ハウジング分割体にクランクサポート用軸受をそれぞれ設置し、前記クランクモーション機構は、前記2個のハウジング分割体、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたものであっても良い。

【0010】

ハウジング、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたクランクモーション機構を設けたため、クランクサポート用軸受のレイアウトを、実機エンジンにおけるクランクサポート用軸受のレイアウトと同一または略同一にすることができる。この場合、コンロッドとクランクサポート用軸受との距離を近づけることができる。このため、この試験装置による試験中、クランクシャフトの高速回転に伴って、コンロッドが激しく上下運動しても、クランクサポート用軸受は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフトを支持することができる。したがって、クランクシャフトを、例えば、毎分10000回転以上に高速化させる試験を行うことができる。

【0011】

前記クランクモーション機構に設けられるクランクシャフトと、回転伝達機構とを連結する継手手段を設けても良い。この継手手段がいわゆるクッションの役割をすることにより、クランクシャフトに作用する振動を和らげることができる。したがって、クランクシャフトを高速回転させることが可能となる。

前記クランクモーション機構の上部に、前記シリンダを設けても良い。この場合、クランクモーション機構の下部にシリンダを設けるよりも、広い空間を確保することができる。このため、多種多様な設備を、確保した前記空間に設けることができ、実験の自由度が増す。また、広い空間の有効利用が図れ、設備コストの低減を図ることができる。

【0012】

前記クランクサポート軸受が試験対象軸受であって、前記ハウジングに、クランクサポート用軸受が受ける荷重を検出する負荷検出手段を設けたものであっても良い。ハウジングに設けた負荷検出手段により、クランクサポート用軸受が受ける荷重を検出することができる。したがって、軸受が実際に受ける荷重により、軸受の耐久性や寿命を正確に評価することが可能となる。

前記負荷検出手段はロードセルであっても良い。

前記負荷検出手段は歪ゲージであっても良い。

【0013】

前記ハウジングは、円周上等配に配設された複数のリブを有し、これらリブの少なくともいずれか1つに、前記歪ゲージを設けたものであっても良い。ハウジングのうち負荷がかかるリブに歪ゲージを設け、例えば、ブリッジの4辺が全て歪ゲージで構成されるいわゆる4ゲージ法により歪み量を検出する。この4ゲージ法の場合、ブリッジの隣り合う辺同士の信号が異符号をとる場合に信号の絶対値が加算され、より大きな出力が得られる。得られた歪み量からクランクサポート用軸受が受ける荷重を検出することができる。

【0014】

前記クランクサポート用軸受は、針状ころ軸受または玉軸受からなるものであっても良い。

前記コンロッド大端軸受は、針状ころ軸受からなるものであっても良い。

【0015】

前記試験対象軸受が、試験装置に対し着脱可能に設けられるものであっても良い。この試験装置による試験途中または試験後、試験対象軸受を試験装置から取り外して、軸受部品の外観検査等を容易に行うことができる。また、軸受構成部品に各種表面処理等を施した試験対象軸受を、順次、試験装置に装着して試験し、表面処理の耐摩耗性の良否等を評価することができる。

【発明の効果】

【0016】

この発明のエンジンのクランク周辺軸受の試験装置は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とする。このため、軸受を転がり化することに伴い、エンジンのクランク周辺に用いられる軸受の耐久性や寿命を評価することができる。

【図面の簡単な説明】

【0017】

【図1】この発明の第1の実施形態に係る試験装置の断面図である。

【図2】同試験装置のクランクサポート用軸受付近の断面図である。

【図3】同試験装置のコンロッド付近の断面図である。

【図4】この発明の他の実施形態に係る試験装置の断面図である。

【図5】同試験装置の要部の断面図である。

【図6】この発明のさらに他の実施形態に係る試験装置の断面図である。

【図7】同試験装置の要部の拡大断面図である。

【図8】同試験装置の要部を切断して見た斜視図である。

【図9】同試験装置の要部をさらに拡大した斜視図である。

【図10】この発明のさらに他の実施形態に係る試験装置の要部の拡大断面図である。

【図11】同試験装置の要部を切断して見た斜視図である。

【図12】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【図13】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【図14】この発明のさらに他の実施形態に係る試験装置の要部を切断して見た斜視図である。

【発明を実施するための形態】

【0018】

この発明の第1の実施形態を図1ないし図3と共に説明する。

図1に示すように、この実施形態に係る試験装置1は、エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置である。この試験装置1は、実機エンジンを模したクランク運動を行う部分として、シリンダ2内に設けられるピストン3を、コンロッド4を介してクランクシャフト5に連結し、このクランクシャフト5をクランクサポート用軸受6により回転自在に支持するクランクモーション機構CMを設けている。この試験装置1は、コンロッド4およびシリンダ2を中央に配置し、クランクシャフト5を、コンロッド4およびシリンダ2に対し軸方向両側に延びるように配置している。クランクサポート用軸受6は、クランクシャフト5のうち軸方向両側に延びた部分を回転自在に支持している。

試験対象軸受として、コンロッド4とクランクシャフト5の間に介在するコンロッド大端軸受7と、コンロッド4とピストン3のピストンピン8の間に介在するコンロッド小端軸受9と、前記クランクサポート用軸受6のうちの少なくとも一つの軸受を試験対象とする。試験対象軸受を軸受6,7,9のうちの一つの軸受のみとした場合、この一つの試験対象軸受は転がり軸受からなる。試験対象軸受を軸受6,7,9のうち選択された複数の軸受とした場合、この選択された複数の軸受の少なくとも一つは転がり軸受からなり、残りの軸受は滑り軸受、転がり軸受のいずれでも良い。試験対象軸受が滑り軸受のみからなることはない。これら試験対象軸受は、試験装置1に対しそれぞれ着脱可能に設けられている試験対象軸受の交換を行う場合、図1〜3の試験装置1では、クランクモーション機構CM部の各部品を専用工具・油圧プレスにて分解する。但し、クランクサポート軸受の場合はクランクシャフト5も分解する。後述する図4、図6の試験装置は継手右側のクランクモーション機構CM部のみ専用工具・油圧プレスにて分解する。

【0019】

シリンダ2は、例えば、高さ調整用のスペーサ10等を介して基台11上に設置され、上下方向に所定距離延びる円筒形状に形成される。このシリンダ2内にピストン3が往復運動可能に設けられる。ピストン3の内部には、同ピストン3の移動方向と直交する方向にピストンピン8が嵌め込まれ、このピストンピン8とコンロッド小端4aの間に、コンロッド小端軸受9が介在されている。この例のコンロッド小端軸受9は滑り軸受からなる。またコンロッド大端4bには、転がり軸受として、針状ころ軸受からなるコンロッド大端軸受7が設けられる。この試験装置1の中央に配置されるコンロッド4、シリンダ2、スペーサ10、およびクランクシャフトの軸方向中間部は、ケーシング12内に収容されている。クランクシャフト5の軸方向中間部は、コンロッド大端軸受7に支持されるクランクピン5aと、このクランクピン5aの軸方向両端にそれぞれ繋がるバランスウェイト5b,5bとを含む。前記ケーシング12は基台11上に設置されている。

【0020】

基台11上において、ケーシング12の両側にそれぞれハウジング13,13が設けられている。各ハウジング13内に、それぞれクランクサポート用軸受6,6が設置されている。これらクランクサポート用軸受6,6により、クランクシャフト5の軸方向両側に延びた部分が支持される。ここで、各ハウジング13内およびハウジング13内にそれぞれ設置されるクランクサポート用軸受6,6は、試験装置1が左右対称構造であるので、一方側のものについてのみ詳細に説明し、他方側のものについては一方側と同一の符号を付して詳細な説明を省略する。

【0021】

クランクシャフト5の軸方向両側に延びた部分は、ケーシング12寄りの大径軸部5cと、ケーシング12から離隔した小径軸部5dとを有する。クランクサポート用軸受6は、大径軸部5cを支持する2列の深溝玉軸受を有する。なお、ハウジング13には、小径軸部5dを支持する2列の円筒ころ軸受が設けられているが、これら円筒ころ軸受は試験対象外である。2列の深溝玉軸受間に間座14が設けられ、この間座14は外輪間座14aと内輪間座14bとでなる。ハウジング13には、クランクサポート用軸受6に潤滑剤を供給する潤滑剤供給孔15が形成され、この潤滑剤供給孔15を、外輪間座14aに形成された孔に連通させている。したがって、深溝玉軸受は、初期封入された潤滑剤、およびそれぞれの外輪間座14aの孔から供給される潤滑剤により潤滑に供される。ハウジング13には潤滑剤排出用の流路16が形成され、深溝玉軸受および円筒ころ軸受は、図示外の冷却媒体供給源から前記流路16を通して冷却媒体(エアー)が供給され、過度の昇温防止が図られている。

【0022】

ハウジング13から突出したクランクシャフト5の軸方向一端部に、モータ17の回転を伝達する回転伝達機構18を設けている。回転伝達機構18としてこの例では、プーリ19,20およびベルト21が採用されている。モータ17の回転軸に一方のプーリ19が取り付けられ、クランクシャフト5の軸方向一端部に他方のプーリ20が取り付けられ、これらプーリ19,20同士を無端状のベルト21で掛け渡して連結し、モータ17を回転駆動することにより、モータ17の駆動力がクランクシャフト5に伝達される。

【0023】

以上説明した試験装置1によると、モータ17を回転させ、このモータ17の回転駆動力を回転伝達機構18を介してクランクシャフト5に伝達する。このクランクシャフト5を回転させ、同クランクシャフト5に連結されるコンロッド4を上下運動させる。これにより、コンロッド小端4aに連結されるピストン3をシリンダ2内で往復運動させる。このように試験装置1により、実機エンジンを模したクランク運動を行わせて、前述のコンロッド大端軸受7と、コンロッド小端軸受9と、クランクサポート用軸受6とのうちの少なくとも一つの軸受を試験対象軸受として、評価試験を行う。この場合の評価試験とは、軸受の耐久性や寿命を評価するための試験である。この試験装置1で得られた軸受の耐久性や寿命に基づいて、同軸受を実機エンジンに提供することができる。

【0024】

例えば、クランクシャフト5の高速化に伴い、針状ころ軸受(転がり軸受)からなるコンロッド大端軸受7の保持器の表面に各種の表面処理を施す場合があるが、この試験装置1の試験対象軸受として、前記保持器に各種の表面処理を施したコンロッド大端軸受7を適用する。この試験装置1による所定時間運転後、前記保持器における表面処理の耐摩耗性の良否を評価することが可能となる。その他、クランクサポート用軸受6に異物を混入させた条件で、この試験装置1による所定時間運転後、前記クランクサポート用軸受6の耐久性を評価することができる。

また、試験対象軸受が試験装置1に対し着脱可能に設けられるため、この試験装置1による試験途中または試験後、試験対象軸受を試験装置1から取り外して、軸受部品の外観検査等を容易に行うことができる。また、軸受構成部品に各種表面処理等を施した試験対象軸受を、順次、試験装置1に装着して試験し、表面処理の耐摩耗性の良否等を評価することができる。

【0025】

前述の図1乃至図3に示す第1の実施形態に係る試験装置1によっても、試験が可能であるが、この試験装置1では以下の(1)〜(4)の点で、改良が望ましい。

(1).クランクサポート用軸受の負荷検出が難しい。例えば、スリップリングおよび小型回転テレメータ等の測定システムを使用して、クランクサポート軸受の負荷をある程度測定することは可能であるが、このような測定システムを成す装置が高価であった。

(2).実機エンジンにおけるクランクサポート用軸受のレイアウトと、試験装置におけるクランクサポート用軸受のレイアウトとが異なるため、評価条件を設定することが難しい。つまり、第1の実施形態の構造では、コンロッドとクランクサポート用軸受との距離が離れているのに対し、実機エンジンでは、コンロッドとクランクサポート用軸受との距離が近い構成になっている。

【0026】

(3).クランクシャフトの回転数は、二輪車の250ccエンジンクラスで毎分10000回転が限界であった。第1の実施形態の構造では、コンロッドとクランクサポート用軸受との距離が離れているため、例えば、コンロッド軸受について、毎分12000回転を目指して評価したくても、その回転数に到達する前に、クランクサポート用軸受に過度の負荷がかかり、コンロッド軸受の評価に至らなかった。これは、高速回転に伴い、コンロッドが激しく上下運動することに伴う振動によって、クランクサポート用軸受に過度の負荷がかかってしまうためである。

(4).第1の実施形態の構造では、クランクサポート用軸受の負荷レベルを検出し、このクランクサポート用軸受にかかる荷重を制御することが困難であった。

【0027】

そこで、これらの問題を解決するため、以下の図4乃至図14に示す他の実施形態の試験装置を提案する。図4は、他の実施形態に係る試験装置の断面図であり、図5は、同試験装置の要部の断面図である。図4および図5の例では、試験対象軸受を、深溝玉軸受からなるクランクサポート用軸受6、および、針状ころ軸受からなるコンロッド大端軸受7の2つの軸受としている。試験対象軸受を軸受6,7,9のうちの一つの軸受のみとした場合、この一つの試験対象軸受は転がり軸受からなる。試験対象軸受を軸受6,7,9のうち選択された複数の軸受とした場合、この選択された複数の軸受の少なくとも一つは転がり軸受からなり、残りの軸受は滑り軸受、転がり軸受のいずれでも良い。試験対象軸受が滑り軸受のみからなることはない。また、前記クランクサポート用軸受6の深溝玉軸受を、針状ころ軸受に変更することも可能である。

図4、図5に示すように、この試験装置1Aにおけるクランクモーション機構CMは、ハウジング22、クランクサポート用軸受6、およびコンロッド4を、一体に取り扱い可能な組立部品としたものである。ケーシング12内に、2個のハウジング分割体22a,22aを含む前記ハウジング22が設置されている。2個のハウジング分割体22a,22aは、それぞれ円筒形状でフランジ部23,23を有し、これらフランジ部23,23を互いに対向させ且つ同心に配置している。

【0028】

またケーシング12の内部に、各ハウジング分割体22a,22aをそれぞれ支持する支持部材24,24が固着されている。支持部材24には、ハウジング分割体22aの外周面を嵌合させる嵌合孔24aが形成されている。同外周面が嵌合孔24aに嵌合されると共に、ハウジング分割体22aのフランジ部23が支持部材24の内側面に当接された状態で、このフランジ部23がボルト等の固定具(図示せず)で支持部材24に固定されている。

各ハウジング分割体22aに、それぞれ深溝玉軸受からなるクランクサポート用軸受6が設置されている。2個のハウジング分割体22a,22aは、それぞれ軸方向隙間を介して、クランクシャフト5のバランスウェイト5b,5bを覆う。これらバランスウェイト5b,5bは、クランクピン5aにより一体に連結されて、コンロッド4の軸方向両側に配置される。

この例では、クランクサポート用軸受6、およびコンロッド大端軸受7に潤滑剤を供給する通路25,26,27がクランクシャフト5に形成されている。潤滑剤は、ケーシング12外から最終的にクランクシャフト5の通路27、同クランクシャフト5のクランクピン5aに形成された通路25,26を経て、クランクサポート軸受6、コンロッド大端軸受7にそれぞれ供給される。

【0029】

この試験装置1Aは、前記クランクモーション機構CMに設けられるクランクシャフト5と、回転伝達機構18とを機械的に連結する継手手段28を設けている。プーリ20が軸Shの一端部に取り付けられ、この軸Shの他端部が、継手手段28を介してクランクシャフト5に同心に連結されている。継手手段28は、軸Shの他端部にキー等の回り止め手段29を介して嵌合されたフランジ部30と、クランクシャフト5に図示外の回り止め手段等を介して嵌合されたフランジ部31とが互いに突き合わされ、これら両フランジ部30,31が円周方向複数箇所に設けられる複数のボルトナットにより締結可能に構成されている。

【0030】

ハウジング13内に組合せアンギュラ玉軸受32,32が設置され、これら組合せアンギュラ玉軸受32,32により軸Shが回転自在に支持される。これらアンギュラ玉軸受32,32は、初期封入された潤滑剤、およびそれぞれの組合せアンギュラ玉軸受32,32に設けられる外輪間座の孔から供給される潤滑剤により潤滑に供される。なお、これら組合せアンギュラ玉軸受32,32は、試験対象外である。

【0031】

図4、図5に示す試験装置1Aによると、クランクモーション機構CMを、ハウジング22、クランクサポート用軸受6、およびコンロッド4を、一体に取り扱い可能な組立部品としたため、クランクサポート用軸受6のレイアウトを、実機エンジンにおけるクランクサポート用軸受のレイアウトと同一または略同一にすることができる。この場合、コンロッド4とクランクサポート用軸受6との距離(つまり軸方向距離)を近づけることができる。このため、この試験装置1Aによる試験中、クランクシャフト5の高速回転に伴って、コンロッド4が激しく上下運動しても、クランクサポート用軸受6は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフト5を安定して支持することができる。したがって、クランクシャフト5を、例えば、毎分10000回転以上に高速化させる試験を行うことができる。その他、前記実施形態と同様に、コンロッド大端軸受7と、コンロッド小端軸受9と、クランクサポート軸受6とのうちの少なくとも一つの軸受を試験対象軸受として、評価試験を行うことができる。

【0032】

また、クランクモーション機構CMに設けられるクランクシャフト4と、回転伝達機構18とを連結する継手手段28を設けたため、この継手手段28がいわゆるクッションの役割をすることにより、クランクシャフト5に作用する振動を和らげることができる。したがって、クランクシャフト5を高速回転させることが可能となる。これにより、例えば、コンロッド大端軸受7について、毎分12000回転を目指して評価試験を行うことが可能となる。

【0033】

図6乃至図9に示す試験装置は1B、特にクランクモーション機構CMの上部に、シリンダ2を設けた構成としている。その他の構成は、図4の試験装置1Aとクランクサポート用軸受6の種類およびその潤滑構造が異なる他略同一となっている。この例では、クランクサポート用軸受6として、内外輪6a,6bと保持器と針状ころとを含む針状ころ軸受が採用されている。このクランクサポート用軸受6に対し、潤滑剤が、ケーシング12外からクランクシャフト5内の通路27を経由し、内輪6aに設けられた貫通孔から軸受内部に供給される。コンロッド大端軸受7に対し、潤滑剤が、クランクシャフト5内の通路27,33を経由し、クランクピン5aに形成された通路25,26を経て軸受内に供給される。

【0034】

この試験装置1Bによると、クランクモーション機構CMの上部にシリンダ2を設けたため、クランクモーション機構CMの下部にシリンダ2を設けるよりも、広い空間を確保することができる。このため、多種多様な設備を、確保した前記空間に設けることができ、実験の自由度が増す。また、広い空間の有効利用が図れ、設備コストの低減を図ることができる。その他図4の試験装置1Aと同様に、コンロッド4とクランクサポート用軸受6との距離を近づけることができるため、この試験装置1Bによる試験中、クランクシャフト5の高速回転に伴って、コンロッド4が激しく上下運動しても、クランクサポート用軸受6は、この上下運動に伴う振動を殆んど受けることなく、クランクシャフト5を支持することができる。

【0035】

図10、図11に示す試験装置1Cは、ハウジング分割体22aに、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重を検出する負荷検出手段34を設けたものである。この例では、負荷検出手段34としてロードセルが適用され、ロードセル本体を、クランクサポート軸受6の外輪外周面に当接させている。その他の構成は、図6乃至図9に示す試験装置1Bと同様の構成となっている。このような負荷検出手段34により、クランクサポート用軸受6が受ける荷重を検出することができる。したがって、軸受が実際に受ける荷重により、軸受の耐久性や寿命を正確に評価することが可能となる。

【0036】

図12に示す試験装置1Dは、図11の構造に代えて、ロードセル本体の径方向位置を調整可能な調整手段35を設けている。調整手段35は、ハウジング分割体22aに形成された雌ねじ部36にボルト等の調整具を螺合させたものである。前記雌ねじ部36は、フランジ部23に径方向に沿って、且つ、ロードセル本体が配置される円周方向位置に形成される。前記調整具の先端部をハウジング孔側に突出させて、ロードセル本体に当接させる。ハウジング分割体22aの径方向外方側から工具等を用いて調整具の径方向位置を調整することで、ハウジング孔とロードセル本体との間のラジアル方向のすきまを調整し得る。これにより、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重をより正確に検出することができる。

【0037】

図13に示す試験装置1Eは、図11の構造に代えて、ハウジング分割体22aの円周方向複数箇所にそれぞれリブ37を設け、このリブ37の少なくともいずれか1つに、負荷検出手段34として歪ゲージを設けたものである。このハウジング分割体22aは、外周側に設けられる外環状部38と、内周側に設けられる内環状部39と、これら内外環状部39,38を繋ぐ複数のリブ37とを有する。内外環状部39,38および複数のリブ37は一体に形成されている。複数のリブ37は円周上等配に配置されている。ハウジング分割体22aのうち、内外環状部39,38よりも負荷がかかるリブ37に歪ゲージを貼り付けることで、試験対象軸受であるクランクサポート軸受6が受けるラジアル方向の荷重を容易に検出し得る。この構成において、例えば、ブリッジの4辺が全て歪ゲージで構成されるいわゆる4ゲージ法により歪み量を検出しても良い。この4ゲージ法の場合、ブリッジの隣り合う辺同士の信号が異符号をとる場合に信号の絶対値が加算され、より大きな出力が得られる。得られた歪み量からクランクサポート用軸受6が受ける荷重を検出することができる。

【0038】

図14に示す試験装置1Fは、図13の構造に代えて、ハウジング分割体22aの内環状部39を、外環状部38および複数のリブ37と別体に形成したものである。この場合、外環状部38および複数のリブ37から成る組立て品のリブ37に、歪ゲージを目視確認しつつ貼り付けることができるため、図13のものより組立作業を簡単化できる。

【符号の説明】

【0039】

1〜1F…試験装置

2…シリンダ

3…ピストン

4…コンロッド

5…クランクシャフト

6…クランクサポート用軸受

7…コンロッド大端軸受

8…ピストンピン

9…コンロッド小端軸受

11…基台

17…モータ

18…回転伝達機構

22…ハウジング

22a…ハウジング分割体

28…継手手段

34…負荷検出手段

CM…クランクモーション機構

【特許請求の範囲】

【請求項1】

エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、

実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、

前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とすることを特徴とするエンジンのクランク周辺軸受の試験装置。

【請求項2】

請求項1において、前記コンロッドの軸方向両側に、クランクシャフトのバランスウェイトが配置され、前記ハウジングは、これらバランスウェイトを軸方向隙間を介して覆う2個のハウジング分割体を有し、各ハウジング分割体にクランクサポート用軸受をそれぞれ設置し、前記クランクモーション機構は、前記2個のハウジング分割体、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたエンジンのクランク周辺軸受の試験装置。

【請求項3】

請求項2において、前記クランクモーション機構に設けられるクランクシャフトと、回転伝達機構とを連結する継手手段を設けたエンジンのクランク周辺軸受の試験装置。

【請求項4】

請求項2または請求項3において、前記クランクモーション機構の上部に、前記シリンダを設けたエンジンのクランク周辺軸受の試験装置。

【請求項5】

請求項1ないし請求項4のいずれか1項において、前記クランクサポート軸受が試験対象軸受であって、前記ハウジングに、クランクサポート用軸受が受ける荷重を検出する負荷検出手段を設けたエンジンのクランク周辺軸受の試験装置。

【請求項6】

請求項5において、前記負荷検出手段はロードセルであるエンジンのクランク周辺軸受の試験装置。

【請求項7】

請求項5において、前記負荷検出手段は歪ゲージであるエンジンのクランク周辺軸受の試験装置。

【請求項8】

請求項7において、前記ハウジングは、円周上等配に配設された複数のリブを有し、これらリブの少なくともいずれか1つに、前記歪ゲージを設けたエンジンのクランク周辺軸受の試験装置。

【請求項9】

請求項1ないし請求項8のいずれか1項において、前記クランクサポート用軸受は、針状ころ軸受または玉軸受からなるエンジンのクランク周辺軸受の試験装置。

【請求項10】

請求項1ないし請求項9のいずれか1項において、前記コンロッド大端軸受は、針状ころ軸受からなるエンジンのクランク周辺軸受の試験装置。

【請求項11】

請求項1ないし請求項10のいずれか1項において、前記試験対象軸受が、試験装置に対し着脱可能に設けられるエンジンのクランク周辺軸受の試験装置。

【請求項1】

エンジンのクランク周辺に用いられる軸受を試験する軸受試験装置であって、

実機エンジンを模したクランク運動を行う部分として、シリンダ内に設けられるピストンを、コンロッドを介してクランクシャフトに連結し、このクランクシャフトをクランクサポート用軸受により回転自在に支持するクランクモーション機構を設け、

前記シリンダを設置した基台にハウジングを介して前記クランクサポート用軸受を設置し、前記クランクシャフトに回転伝達機構を設け、前記コンロッドとクランクシャフトの間に介在するコンロッド大端軸受と、前記コンロッドと前記ピストンのピストンピンの間に介在するコンロッド小端軸受と、前記クランクサポート用軸受とのうちの少なくとも一つの軸受を転がり軸受からなる試験対象軸受とすることを特徴とするエンジンのクランク周辺軸受の試験装置。

【請求項2】

請求項1において、前記コンロッドの軸方向両側に、クランクシャフトのバランスウェイトが配置され、前記ハウジングは、これらバランスウェイトを軸方向隙間を介して覆う2個のハウジング分割体を有し、各ハウジング分割体にクランクサポート用軸受をそれぞれ設置し、前記クランクモーション機構は、前記2個のハウジング分割体、クランクサポート用軸受、およびコンロッドを、一体に取り扱い可能な組立部品としたエンジンのクランク周辺軸受の試験装置。

【請求項3】

請求項2において、前記クランクモーション機構に設けられるクランクシャフトと、回転伝達機構とを連結する継手手段を設けたエンジンのクランク周辺軸受の試験装置。

【請求項4】

請求項2または請求項3において、前記クランクモーション機構の上部に、前記シリンダを設けたエンジンのクランク周辺軸受の試験装置。

【請求項5】

請求項1ないし請求項4のいずれか1項において、前記クランクサポート軸受が試験対象軸受であって、前記ハウジングに、クランクサポート用軸受が受ける荷重を検出する負荷検出手段を設けたエンジンのクランク周辺軸受の試験装置。

【請求項6】

請求項5において、前記負荷検出手段はロードセルであるエンジンのクランク周辺軸受の試験装置。

【請求項7】

請求項5において、前記負荷検出手段は歪ゲージであるエンジンのクランク周辺軸受の試験装置。

【請求項8】

請求項7において、前記ハウジングは、円周上等配に配設された複数のリブを有し、これらリブの少なくともいずれか1つに、前記歪ゲージを設けたエンジンのクランク周辺軸受の試験装置。

【請求項9】

請求項1ないし請求項8のいずれか1項において、前記クランクサポート用軸受は、針状ころ軸受または玉軸受からなるエンジンのクランク周辺軸受の試験装置。

【請求項10】

請求項1ないし請求項9のいずれか1項において、前記コンロッド大端軸受は、針状ころ軸受からなるエンジンのクランク周辺軸受の試験装置。

【請求項11】

請求項1ないし請求項10のいずれか1項において、前記試験対象軸受が、試験装置に対し着脱可能に設けられるエンジンのクランク周辺軸受の試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−93323(P2012−93323A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−242923(P2010−242923)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]