エンジンアンダーカバー及びその製造方法

【課題】生産効率を向上させることが可能なエンジンアンダーカバー及びその製造方法を提供する。

【解決手段】エンジンアンダーカバー10では、エンジンアンダーカバー本体11とは別個の樹脂フィルム20を用いてエンジンアンダーカバー本体11の複数の凹部15を閉塞することで、凹部15毎にエンジンの騒音を吸収可能な凹部閉塞膜23を有した吸音部屋21を構成する。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム20を用いて、複数の吸音部屋21を有したエンジンアンダーカバー10を製造する。

【解決手段】エンジンアンダーカバー10では、エンジンアンダーカバー本体11とは別個の樹脂フィルム20を用いてエンジンアンダーカバー本体11の複数の凹部15を閉塞することで、凹部15毎にエンジンの騒音を吸収可能な凹部閉塞膜23を有した吸音部屋21を構成する。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム20を用いて、複数の吸音部屋21を有したエンジンアンダーカバー10を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンとの対向面に備えた複数の吸音部屋の膜壁を振動させてエンジンの騒音を吸音可能なエンジンアンダーカバー及びその製造方法に関する。

【背景技術】

【0002】

従来、この種のエンジンアンダーカバーとして、複数の吸音部屋を設けるためにブロー成形にて製造されたものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−58712号公報([0016]、[0017]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ブロー成形品は肉厚がばらつき易いので、従来のエンジンアンダーカバーでは、上記した膜壁の厚さが安定せず、製造過程でNG品が多く発生して生産効率を上げることができなかった。

【0005】

本発明は、上記事情に鑑みてなされたもので、従来より生産効率を向上させることが可能なエンジンアンダーカバー及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るエンジンアンダーカバー(10)は、樹脂の射出成形品であるエンジンアンダーカバー本体(11)のうちエンジン(80)との対向面(11T)に形成された複数の凹部(15)と、エンジン(80)との対向面(11T)に敷設されて複数の凹部(15)を共通して閉塞すると共に各凹部(15)の開口縁(14S,17S)に固着されて、凹部(15)毎にエンジン(80)の騒音で振動可能な凹部閉塞膜(23)を構成する樹脂フィルム(20)とを備えたところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のエンジンアンダーカバー(10)において、エンジン(80)との対向面(11T)に格子形リブ(14)を突出形成して、格子形リブ(14)にて複数の凹部(15)を区画したところに特徴を有する。

【0008】

請求項3の発明は、請求項1又は2に記載のエンジンアンダーカバー(10)において、凹部閉塞膜(23)にて閉塞された凹部(15)をヘルムホルツの共鳴器として機能させるための貫通孔(22)を凹部閉塞膜(23)に貫通形成したところに特徴を有する。

【0009】

請求項4の発明は、請求項1乃至3の何れか1の請求項に記載のエンジンアンダーカバー(10)において、樹脂フィルム(20)は、PEフィルム、PPフィルム、PETフィルム、PCフィルム及びABSフィルムのうちの何れかであるところに特徴を有する。

【0010】

請求項5の発明に係るエンジンアンダーカバー(10)の製造方法は、エンジン(80)との対向面(11T)に複数の凹部(15)を有するエンジンアンダーカバー本体(11)を樹脂の射出成形により製造しておき、エンジンアンダーカバー本体(11)におけるエンジン(80)との対向面(11T)に樹脂フィルム(20)を敷設して複数の凹部(15)を共通して閉塞すると共に、各凹部(15)の開口縁(14S,17S)に樹脂フィルム(20)を固着して複数の凹部(15)を騒音吸収用の複数の吸音部屋(21)にするところに特徴を有する。

【0011】

請求項6の発明は、請求項5に記載のエンジンアンダーカバー(10)の製造方法において、騒音の周波数に応じて樹脂フィルム(20)の厚さを変更するところに特徴を有する。

【0012】

請求項7の発明は、請求項5又は6に記載のエンジンアンダーカバー(10)の製造方法において、エンジンアンダーカバー本体(11)に固着する前の樹脂フィルム(20)に貫通孔(22)を形成しておき、貫通孔(22)を凹部(15)に対向配置して吸音部屋(21)をヘルムホルツの共鳴器にするところに特徴を有する。

【0013】

請求項8の発明は、請求項7に記載のエンジンアンダーカバー(10)の製造方法において、騒音の周波数に応じて貫通孔の孔径を変更するところに特徴を有する。

【発明の効果】

【0014】

[請求項1の発明]

請求項1の構成によれば、エンジンアンダーカバー本体(11)とは別個の樹脂フィルム(20)を用いてエンジンアンダーカバー本体(11)の複数の凹部(15)を閉塞することで、凹部(15)毎にエンジン(80)の騒音を吸収可能な凹部閉塞膜(23)を有した吸音部屋(21)を構成することができる。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム(20)を用いて、複数の吸音部屋(21)を有したエンジンアンダーカバー(10)を製造することができ、生産効率を従来より向上させることが可能になる。また、複数の凹部(15)を共通の樹脂フィルム(20)にて閉塞するので、この点においても生産効率が向上する。

【0015】

[請求項2の発明]

請求項2の構成によれば、複数の凹部(15)を区画する格子形リブ(14)をエンジンアンダーカバー(10)の補強に兼用することもできる。

【0016】

[請求項3の発明]

請求項3の構成では、凹部閉塞膜(23)に貫通孔(22)を貫通形成することで、凹部(15)をヘルムホルツの共鳴器として機能させることができ、エンジンアンダーカバー(10)の吸音性能を高めることが可能になる。

【0017】

[請求項4の発明]

請求項4の発明によれば、安価な市販の樹脂フィルム(20)を使用することができる。

【0018】

[請求項5の発明]

請求項5のエンジンアンダーカバー(10)の製造方法によれば、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム(20)を用いて、複数の吸音部屋(21)を有したエンジンアンダーカバー(10)を製造することができ、生産効率を従来より向上させることができる。また、複数の凹部(15)を共通の樹脂フィルム(20)にて閉塞するので、凹部(15)毎に1つずつ樹脂フィルム(20)にて閉塞したものに比べて生産効率が向上する。

【0019】

[請求項6の発明]

請求項6のエンジンアンダーカバー(10)の製造方法によれば、騒音の周波数に応じて樹脂フィルム(20)の厚さや弾性を適宜変更することで、種々の騒音に容易に対応することができる。

【0020】

[請求項7の発明]

請求項7のエンジンアンダーカバー(10)の製造方法によれば、吸音部屋(21)をヘルムホルツの共鳴器にするために樹脂フィルム(20)に形成した貫通孔(22)を、エンジンアンダーカバー本体(11)に固着する前に樹脂フィルム(20)に形成するので、貫通孔の加工が容易になると共にかつ貫通孔の形状が安定する。

【0021】

[請求項8の発明]

請求項8のエンジンアンダーカバー(10)の製造方法によれば、騒音の周波数に応じて吸音部屋(21)をヘルムホルツの共鳴器にするための貫通孔(22)の孔径を適宜変更することで、種々の騒音に容易に対応することができる。

【図面の簡単な説明】

【0022】

【図1】第1実施形態に係るエンジンアンダーカバーの斜視図

【図2】エンジンアンダーカバー本体の斜視図

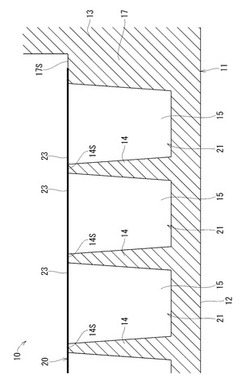

【図3】エンジンアンダーカバーの側断面図

【図4】第2実施形態に係るエンジンアンダーカバーの側断面図

【図5】実験の概略図

【図6】吸音効果を比較したグラフ

【図7】変形例に係るエンジンアンダーカバーの側断面図

【発明を実施するための形態】

【0023】

[第1実施形態]

以下、本発明の一実施形態を図1〜図3を用いて説明する。図1に示すように、本実施形態のエンジンアンダーカバー10は、エンジンアンダーカバー本体11に樹脂フィルム20を貼り付けてなり、エンジン80からの騒音を吸収するために、例えば、エンジン80の下面に対向配置されている。なお、図1には、そのエンジン80を透視してエンジンアンダーカバー10を上方から見た状態が示されている。また、図2には、樹脂フィルム20を貼り付ける前のエンジンアンダーカバー本体11が示されている。

【0024】

エンジンアンダーカバー本体11は、樹脂(例えば、ポリエチレン、ポリプロピレン)の射出成形品であって、エンジン80に対向配置される略四角形の主板体12を備え、その主板体12の外縁からはエンジン80に向けて囲壁13が突出している。そして、主板体12のうち囲壁13の内側部分には、格子形リブ14が形成されている。格子形リブ14は、主板体12から突出し、その突出量は囲壁13より小さくなっている。具体的には、格子形リブ14は、主板体12の縦横の一方と平行に延びた複数の縦辺部14Aと、主板体12の縦横の他方と平行に延びた複数の横辺部14Bと備え、全体を格子枠壁17によって囲まれている。格子枠壁17は、格子形リブ14と同じ突出量をなして主板体12から突出した囲壁13の内側面に一体形成されている。これらにより、エンジンアンダーカバー本体11におけるエンジン80との対向面11Tには、格子形リブ14にて仕切られた複数の凹部15が、マトリックス状に配置されている。また、格子形リブ14及び格子枠壁17のうち主板体12とは反対側の先端面14S,17Sは、共に平坦になっていると共に互いに面一になっている。

【0025】

ここで、本実施形態では、格子形リブ14及び格子枠壁17の先端面14S,17Sは、エンジンアンダーカバー本体11のうちエンジン80との対向面11Tの一部を構成すると共に、本発明における「凹部の開口縁」に相当する。そして、エンジン80との対向面11Tの一部でありかつ凹部15の開口縁でもある格子形リブ14及び格子枠壁17の先端面14S,17Sに樹脂フィルム20が敷設されかつ固着されている。

【0026】

具体的には、樹脂フィルム20は、厚さが0.016〜0.5[mm]の熱可塑性樹脂(例えば、PE、PP、PET、PC又はABS)のフィルムであって、全体が格子枠壁17と略同一の四角形になっている。そして、外縁部が格子枠壁17の先端面17Sに重なるように配置されて、格子形リブ14及び格子枠壁17及びの先端面14S,17S上に敷設されかつ固着されている。これにより、図3に示すように、凹部15毎にそれらの開口を閉塞する凹部閉塞膜23が樹脂フィルム20から形成される。また、各凹部15が凹部閉塞膜23にて閉塞されてエンジン80の騒音を吸収するための吸音部屋21になる。

【0027】

エンジンアンダーカバー10の構成に関する説明は以上である。このエンジンアンダーカバー10は、以下のようにして製造される。まず、エンジンアンダーカバー本体11を樹脂の射出成形によって製造しておく。また、樹脂フィルム20は、例えば、エンジンアンダーカバー10の製造メーカーとは異なるフィルム製造メーカーがフィルム製造の専用機にて均一の厚さに製造したものを用意する。また、樹脂フィルム20は、厚さや弾性が異なる複数種類を揃えておき、それらの中から吸音対象の騒音の周波数に応じた厚さ又は弾性を有する樹脂フィルム20を選択する。そして、その樹脂フィルム20をエンジンアンダーカバー本体11における格子枠壁17と略同一の大きさにカットして、格子形リブ14及び格子枠壁17の先端面14S,17S上に敷設する。この状態で、格子形リブ14及び格子枠壁17の先端面14S,17Sと同形状の格子形のコテ(図示せず)を樹脂フィルム20に押し付け、樹脂フィルム20を格子形リブ14及び格子枠壁17の先端面14S,17Sに固着(溶着)させる。以上により、エンジンアンダーカバー10が製造される。

【0028】

このように、本実施形態のエンジンアンダーカバー10は、エンジンアンダーカバー本体11とは別個の樹脂フィルム20を用いてエンジンアンダーカバー本体11の複数の凹部15を閉塞することで、凹部15毎にエンジン80の騒音を吸収可能な凹部閉塞膜23を有した吸音部屋21を構成することができる。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム20を用いて、複数の吸音部屋21を有したエンジンアンダーカバー10を製造することができ、生産効率が従来より向上させることが可能になる。しかも、複数の凹部15を共通の樹脂フィルム20にて閉塞するので、この点においても生産効率が向上する。また、複数の凹部15を区画する格子形リブ14をエンジンアンダーカバー10の補強に兼用することもできる。

【0029】

さらには、騒音の周波数に応じて樹脂フィルム20の厚さや弾性を適宜変更することで、エンジン80の種類毎に異なる騒音に容易に対応することができる。換言すれば、騒音の振動数が異なる複数種類のエンジン80に対して、樹脂フィルム20のみを変更し、共通のエンジンアンダーカバー本体11を使用することが可能になるので、エンジンアンダーカバー10を安価に製造することが可能になる。また、量産された安価な市販の樹脂フィルム20を使用することで、製造コストをより一層下げることができる。

【0030】

[第2実施形態]

本実施形態のエンジンアンダーカバー10Vは、図4に示されており、前記第1実施形態のエンジンアンダーカバー10における各凹部閉塞膜23に貫通孔22を形成した点のみが異なる。また、このエンジンアンダーカバー10Vを製造するには、樹脂フィルム20Vをカットする工程において、樹脂フィルム20Vに貫通孔22を貫通成形しておく。それ以外は、第1実施形態のエンジンアンダーカバー10の製造方法と同様である。

【0031】

本実施形態のエンジンアンダーカバー10Vによれば、凹部閉塞膜23に貫通孔22を貫通形成することで、吸音部屋21をヘルムホルツの共鳴器として機能させることができ、エンジンアンダーカバー10Vの吸音性能を高めることが可能になる。また、貫通孔22を、エンジンアンダーカバー本体11に固着する前の樹脂フィルム20Vに形成するので、貫通孔22を加工が容易になり生産効率が向上すると共にかつ貫通孔22の形状が安定する。さらには、騒音の周波数に応じて貫通孔22の孔径を適宜変更することで、種々の騒音に容易に対応することができる。また、厚さ又は弾性が異なる樹脂フィルム20Vと、孔径が異なる貫通孔22との組み合わせを適宜変更することで、騒音に対する対応に自由度が増す。

【0032】

[実施例]

本発明に係る実施品は、エンジンアンダーカバー本体11としてポリプロピレン樹脂(PP)の射出成形品を用い、樹脂フィルム20としてPPフィルムを用いた。樹脂フィルム20の厚さは0.25[mm]である。これに対し、ポリプロピレン樹脂をブロー成形して製造した比較品を用意し、以下の比較実験を行った。

【0033】

(比較実験)

実施品、比較品を順次、図5に示すように、測定室90の内部に収容し、測定室90の一端側に配置されたスピーカー91で発生させた音が、測定室90の他端側に設けた孔92から出力されるまでの間にどれだけ減衰するかを測定して図6のグラフを作成した。

【0034】

同図のグラフから明らかなように、実施品を測定室90の内部に収容した場合には、800〜2,000[Hz]の範囲に亘って比較品より吸音効果が高いことを確認することができた。

【0035】

[他の実施形態]

本発明は、実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0036】

(1)前記第1実施形態では、エンジンアンダーカバー本体11が有する全ての凹部15を1枚の樹脂フィルム20で閉塞していたが、エンジンアンダーカバー本体11の凹部15群を、複数ずつの凹部15で構成された複数グループに分けて、各グループ毎、共通の樹脂フィルム20で閉塞してもよい。この場合、各グループ毎に異なる種類の樹脂フィルム20で閉塞して複数の周波数の騒音に対応可能としてもよい。

【0037】

(2)また、図7に示すように、エンジンアンダーカバー本体11の凹部15群のうちに1つの凹部15を除いた複数の凹部15を共通の樹脂フィルム20で閉塞すると共に、その樹脂フィルム20とは厚さが異なる樹脂フィルム20Wにて残り1つの凹部15を閉塞してもよい。つまり、エンジンアンダーカバー10Wが、複数の凹部15を共通した樹脂フィルム20で閉塞した構成さえ備えていれば、それ以外にどのような構成を含んでいても、本発明の範囲に含まれる。

【0038】

(3)前記第1実施形態では、エンジンアンダーカバー本体11が有する全ての凹部15を同じ構造であったが、容積が異なる複数種類の凹部15を形成しておき、それら複数種類の凹部15を共通の樹脂フィルム20で閉塞してもよい。

【0039】

(4)格子形リブ14の代わりに、ハニカム状のリブを設けてもよい。

【0040】

(5)前記実施形態では、樹脂フィルム20は、格子形リブ14に溶着によって固定されていたが、接着剤にて固定してもよい。

【符号の説明】

【0041】

10,10V,10W エンジンアンダーカバー

11 エンジンアンダーカバー本体

14 格子形リブ

15 凹部

20,20V,20W 樹脂フィルム

21 吸音部屋

22 貫通孔

【技術分野】

【0001】

本発明は、エンジンとの対向面に備えた複数の吸音部屋の膜壁を振動させてエンジンの騒音を吸音可能なエンジンアンダーカバー及びその製造方法に関する。

【背景技術】

【0002】

従来、この種のエンジンアンダーカバーとして、複数の吸音部屋を設けるためにブロー成形にて製造されたものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−58712号公報([0016]、[0017]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ブロー成形品は肉厚がばらつき易いので、従来のエンジンアンダーカバーでは、上記した膜壁の厚さが安定せず、製造過程でNG品が多く発生して生産効率を上げることができなかった。

【0005】

本発明は、上記事情に鑑みてなされたもので、従来より生産効率を向上させることが可能なエンジンアンダーカバー及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るエンジンアンダーカバー(10)は、樹脂の射出成形品であるエンジンアンダーカバー本体(11)のうちエンジン(80)との対向面(11T)に形成された複数の凹部(15)と、エンジン(80)との対向面(11T)に敷設されて複数の凹部(15)を共通して閉塞すると共に各凹部(15)の開口縁(14S,17S)に固着されて、凹部(15)毎にエンジン(80)の騒音で振動可能な凹部閉塞膜(23)を構成する樹脂フィルム(20)とを備えたところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のエンジンアンダーカバー(10)において、エンジン(80)との対向面(11T)に格子形リブ(14)を突出形成して、格子形リブ(14)にて複数の凹部(15)を区画したところに特徴を有する。

【0008】

請求項3の発明は、請求項1又は2に記載のエンジンアンダーカバー(10)において、凹部閉塞膜(23)にて閉塞された凹部(15)をヘルムホルツの共鳴器として機能させるための貫通孔(22)を凹部閉塞膜(23)に貫通形成したところに特徴を有する。

【0009】

請求項4の発明は、請求項1乃至3の何れか1の請求項に記載のエンジンアンダーカバー(10)において、樹脂フィルム(20)は、PEフィルム、PPフィルム、PETフィルム、PCフィルム及びABSフィルムのうちの何れかであるところに特徴を有する。

【0010】

請求項5の発明に係るエンジンアンダーカバー(10)の製造方法は、エンジン(80)との対向面(11T)に複数の凹部(15)を有するエンジンアンダーカバー本体(11)を樹脂の射出成形により製造しておき、エンジンアンダーカバー本体(11)におけるエンジン(80)との対向面(11T)に樹脂フィルム(20)を敷設して複数の凹部(15)を共通して閉塞すると共に、各凹部(15)の開口縁(14S,17S)に樹脂フィルム(20)を固着して複数の凹部(15)を騒音吸収用の複数の吸音部屋(21)にするところに特徴を有する。

【0011】

請求項6の発明は、請求項5に記載のエンジンアンダーカバー(10)の製造方法において、騒音の周波数に応じて樹脂フィルム(20)の厚さを変更するところに特徴を有する。

【0012】

請求項7の発明は、請求項5又は6に記載のエンジンアンダーカバー(10)の製造方法において、エンジンアンダーカバー本体(11)に固着する前の樹脂フィルム(20)に貫通孔(22)を形成しておき、貫通孔(22)を凹部(15)に対向配置して吸音部屋(21)をヘルムホルツの共鳴器にするところに特徴を有する。

【0013】

請求項8の発明は、請求項7に記載のエンジンアンダーカバー(10)の製造方法において、騒音の周波数に応じて貫通孔の孔径を変更するところに特徴を有する。

【発明の効果】

【0014】

[請求項1の発明]

請求項1の構成によれば、エンジンアンダーカバー本体(11)とは別個の樹脂フィルム(20)を用いてエンジンアンダーカバー本体(11)の複数の凹部(15)を閉塞することで、凹部(15)毎にエンジン(80)の騒音を吸収可能な凹部閉塞膜(23)を有した吸音部屋(21)を構成することができる。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム(20)を用いて、複数の吸音部屋(21)を有したエンジンアンダーカバー(10)を製造することができ、生産効率を従来より向上させることが可能になる。また、複数の凹部(15)を共通の樹脂フィルム(20)にて閉塞するので、この点においても生産効率が向上する。

【0015】

[請求項2の発明]

請求項2の構成によれば、複数の凹部(15)を区画する格子形リブ(14)をエンジンアンダーカバー(10)の補強に兼用することもできる。

【0016】

[請求項3の発明]

請求項3の構成では、凹部閉塞膜(23)に貫通孔(22)を貫通形成することで、凹部(15)をヘルムホルツの共鳴器として機能させることができ、エンジンアンダーカバー(10)の吸音性能を高めることが可能になる。

【0017】

[請求項4の発明]

請求項4の発明によれば、安価な市販の樹脂フィルム(20)を使用することができる。

【0018】

[請求項5の発明]

請求項5のエンジンアンダーカバー(10)の製造方法によれば、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム(20)を用いて、複数の吸音部屋(21)を有したエンジンアンダーカバー(10)を製造することができ、生産効率を従来より向上させることができる。また、複数の凹部(15)を共通の樹脂フィルム(20)にて閉塞するので、凹部(15)毎に1つずつ樹脂フィルム(20)にて閉塞したものに比べて生産効率が向上する。

【0019】

[請求項6の発明]

請求項6のエンジンアンダーカバー(10)の製造方法によれば、騒音の周波数に応じて樹脂フィルム(20)の厚さや弾性を適宜変更することで、種々の騒音に容易に対応することができる。

【0020】

[請求項7の発明]

請求項7のエンジンアンダーカバー(10)の製造方法によれば、吸音部屋(21)をヘルムホルツの共鳴器にするために樹脂フィルム(20)に形成した貫通孔(22)を、エンジンアンダーカバー本体(11)に固着する前に樹脂フィルム(20)に形成するので、貫通孔の加工が容易になると共にかつ貫通孔の形状が安定する。

【0021】

[請求項8の発明]

請求項8のエンジンアンダーカバー(10)の製造方法によれば、騒音の周波数に応じて吸音部屋(21)をヘルムホルツの共鳴器にするための貫通孔(22)の孔径を適宜変更することで、種々の騒音に容易に対応することができる。

【図面の簡単な説明】

【0022】

【図1】第1実施形態に係るエンジンアンダーカバーの斜視図

【図2】エンジンアンダーカバー本体の斜視図

【図3】エンジンアンダーカバーの側断面図

【図4】第2実施形態に係るエンジンアンダーカバーの側断面図

【図5】実験の概略図

【図6】吸音効果を比較したグラフ

【図7】変形例に係るエンジンアンダーカバーの側断面図

【発明を実施するための形態】

【0023】

[第1実施形態]

以下、本発明の一実施形態を図1〜図3を用いて説明する。図1に示すように、本実施形態のエンジンアンダーカバー10は、エンジンアンダーカバー本体11に樹脂フィルム20を貼り付けてなり、エンジン80からの騒音を吸収するために、例えば、エンジン80の下面に対向配置されている。なお、図1には、そのエンジン80を透視してエンジンアンダーカバー10を上方から見た状態が示されている。また、図2には、樹脂フィルム20を貼り付ける前のエンジンアンダーカバー本体11が示されている。

【0024】

エンジンアンダーカバー本体11は、樹脂(例えば、ポリエチレン、ポリプロピレン)の射出成形品であって、エンジン80に対向配置される略四角形の主板体12を備え、その主板体12の外縁からはエンジン80に向けて囲壁13が突出している。そして、主板体12のうち囲壁13の内側部分には、格子形リブ14が形成されている。格子形リブ14は、主板体12から突出し、その突出量は囲壁13より小さくなっている。具体的には、格子形リブ14は、主板体12の縦横の一方と平行に延びた複数の縦辺部14Aと、主板体12の縦横の他方と平行に延びた複数の横辺部14Bと備え、全体を格子枠壁17によって囲まれている。格子枠壁17は、格子形リブ14と同じ突出量をなして主板体12から突出した囲壁13の内側面に一体形成されている。これらにより、エンジンアンダーカバー本体11におけるエンジン80との対向面11Tには、格子形リブ14にて仕切られた複数の凹部15が、マトリックス状に配置されている。また、格子形リブ14及び格子枠壁17のうち主板体12とは反対側の先端面14S,17Sは、共に平坦になっていると共に互いに面一になっている。

【0025】

ここで、本実施形態では、格子形リブ14及び格子枠壁17の先端面14S,17Sは、エンジンアンダーカバー本体11のうちエンジン80との対向面11Tの一部を構成すると共に、本発明における「凹部の開口縁」に相当する。そして、エンジン80との対向面11Tの一部でありかつ凹部15の開口縁でもある格子形リブ14及び格子枠壁17の先端面14S,17Sに樹脂フィルム20が敷設されかつ固着されている。

【0026】

具体的には、樹脂フィルム20は、厚さが0.016〜0.5[mm]の熱可塑性樹脂(例えば、PE、PP、PET、PC又はABS)のフィルムであって、全体が格子枠壁17と略同一の四角形になっている。そして、外縁部が格子枠壁17の先端面17Sに重なるように配置されて、格子形リブ14及び格子枠壁17及びの先端面14S,17S上に敷設されかつ固着されている。これにより、図3に示すように、凹部15毎にそれらの開口を閉塞する凹部閉塞膜23が樹脂フィルム20から形成される。また、各凹部15が凹部閉塞膜23にて閉塞されてエンジン80の騒音を吸収するための吸音部屋21になる。

【0027】

エンジンアンダーカバー10の構成に関する説明は以上である。このエンジンアンダーカバー10は、以下のようにして製造される。まず、エンジンアンダーカバー本体11を樹脂の射出成形によって製造しておく。また、樹脂フィルム20は、例えば、エンジンアンダーカバー10の製造メーカーとは異なるフィルム製造メーカーがフィルム製造の専用機にて均一の厚さに製造したものを用意する。また、樹脂フィルム20は、厚さや弾性が異なる複数種類を揃えておき、それらの中から吸音対象の騒音の周波数に応じた厚さ又は弾性を有する樹脂フィルム20を選択する。そして、その樹脂フィルム20をエンジンアンダーカバー本体11における格子枠壁17と略同一の大きさにカットして、格子形リブ14及び格子枠壁17の先端面14S,17S上に敷設する。この状態で、格子形リブ14及び格子枠壁17の先端面14S,17Sと同形状の格子形のコテ(図示せず)を樹脂フィルム20に押し付け、樹脂フィルム20を格子形リブ14及び格子枠壁17の先端面14S,17Sに固着(溶着)させる。以上により、エンジンアンダーカバー10が製造される。

【0028】

このように、本実施形態のエンジンアンダーカバー10は、エンジンアンダーカバー本体11とは別個の樹脂フィルム20を用いてエンジンアンダーカバー本体11の複数の凹部15を閉塞することで、凹部15毎にエンジン80の騒音を吸収可能な凹部閉塞膜23を有した吸音部屋21を構成することができる。これにより、フィルム製造の専用機にて均一の厚さに製造された樹脂フィルム20を用いて、複数の吸音部屋21を有したエンジンアンダーカバー10を製造することができ、生産効率が従来より向上させることが可能になる。しかも、複数の凹部15を共通の樹脂フィルム20にて閉塞するので、この点においても生産効率が向上する。また、複数の凹部15を区画する格子形リブ14をエンジンアンダーカバー10の補強に兼用することもできる。

【0029】

さらには、騒音の周波数に応じて樹脂フィルム20の厚さや弾性を適宜変更することで、エンジン80の種類毎に異なる騒音に容易に対応することができる。換言すれば、騒音の振動数が異なる複数種類のエンジン80に対して、樹脂フィルム20のみを変更し、共通のエンジンアンダーカバー本体11を使用することが可能になるので、エンジンアンダーカバー10を安価に製造することが可能になる。また、量産された安価な市販の樹脂フィルム20を使用することで、製造コストをより一層下げることができる。

【0030】

[第2実施形態]

本実施形態のエンジンアンダーカバー10Vは、図4に示されており、前記第1実施形態のエンジンアンダーカバー10における各凹部閉塞膜23に貫通孔22を形成した点のみが異なる。また、このエンジンアンダーカバー10Vを製造するには、樹脂フィルム20Vをカットする工程において、樹脂フィルム20Vに貫通孔22を貫通成形しておく。それ以外は、第1実施形態のエンジンアンダーカバー10の製造方法と同様である。

【0031】

本実施形態のエンジンアンダーカバー10Vによれば、凹部閉塞膜23に貫通孔22を貫通形成することで、吸音部屋21をヘルムホルツの共鳴器として機能させることができ、エンジンアンダーカバー10Vの吸音性能を高めることが可能になる。また、貫通孔22を、エンジンアンダーカバー本体11に固着する前の樹脂フィルム20Vに形成するので、貫通孔22を加工が容易になり生産効率が向上すると共にかつ貫通孔22の形状が安定する。さらには、騒音の周波数に応じて貫通孔22の孔径を適宜変更することで、種々の騒音に容易に対応することができる。また、厚さ又は弾性が異なる樹脂フィルム20Vと、孔径が異なる貫通孔22との組み合わせを適宜変更することで、騒音に対する対応に自由度が増す。

【0032】

[実施例]

本発明に係る実施品は、エンジンアンダーカバー本体11としてポリプロピレン樹脂(PP)の射出成形品を用い、樹脂フィルム20としてPPフィルムを用いた。樹脂フィルム20の厚さは0.25[mm]である。これに対し、ポリプロピレン樹脂をブロー成形して製造した比較品を用意し、以下の比較実験を行った。

【0033】

(比較実験)

実施品、比較品を順次、図5に示すように、測定室90の内部に収容し、測定室90の一端側に配置されたスピーカー91で発生させた音が、測定室90の他端側に設けた孔92から出力されるまでの間にどれだけ減衰するかを測定して図6のグラフを作成した。

【0034】

同図のグラフから明らかなように、実施品を測定室90の内部に収容した場合には、800〜2,000[Hz]の範囲に亘って比較品より吸音効果が高いことを確認することができた。

【0035】

[他の実施形態]

本発明は、実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0036】

(1)前記第1実施形態では、エンジンアンダーカバー本体11が有する全ての凹部15を1枚の樹脂フィルム20で閉塞していたが、エンジンアンダーカバー本体11の凹部15群を、複数ずつの凹部15で構成された複数グループに分けて、各グループ毎、共通の樹脂フィルム20で閉塞してもよい。この場合、各グループ毎に異なる種類の樹脂フィルム20で閉塞して複数の周波数の騒音に対応可能としてもよい。

【0037】

(2)また、図7に示すように、エンジンアンダーカバー本体11の凹部15群のうちに1つの凹部15を除いた複数の凹部15を共通の樹脂フィルム20で閉塞すると共に、その樹脂フィルム20とは厚さが異なる樹脂フィルム20Wにて残り1つの凹部15を閉塞してもよい。つまり、エンジンアンダーカバー10Wが、複数の凹部15を共通した樹脂フィルム20で閉塞した構成さえ備えていれば、それ以外にどのような構成を含んでいても、本発明の範囲に含まれる。

【0038】

(3)前記第1実施形態では、エンジンアンダーカバー本体11が有する全ての凹部15を同じ構造であったが、容積が異なる複数種類の凹部15を形成しておき、それら複数種類の凹部15を共通の樹脂フィルム20で閉塞してもよい。

【0039】

(4)格子形リブ14の代わりに、ハニカム状のリブを設けてもよい。

【0040】

(5)前記実施形態では、樹脂フィルム20は、格子形リブ14に溶着によって固定されていたが、接着剤にて固定してもよい。

【符号の説明】

【0041】

10,10V,10W エンジンアンダーカバー

11 エンジンアンダーカバー本体

14 格子形リブ

15 凹部

20,20V,20W 樹脂フィルム

21 吸音部屋

22 貫通孔

【特許請求の範囲】

【請求項1】

樹脂の射出成形品であるエンジンアンダーカバー本体(11)のうちエンジン(80)との対向面(11T)に形成された複数の凹部(15)と、

前記エンジン(80)との対向面(11T)に敷設されて前記複数の凹部(15)を共通して閉塞すると共に各前記凹部(15)の開口縁(14S,17S)に固着されて、前記凹部(15)毎に前記エンジン(80)の騒音で振動可能な凹部閉塞膜(23)を構成する樹脂フィルム(20)とを備えたことを特徴とするエンジンアンダーカバー(10)。

【請求項2】

前記エンジン(80)との対向面(11T)に格子形リブ(14)を突出形成して、前記格子形リブ(14)にて前記複数の凹部(15)を区画したことを特徴とする請求項1に記載のエンジンアンダーカバー(10)。

【請求項3】

前記凹部閉塞膜(23)にて閉塞された前記凹部(15)をヘルムホルツの共鳴器として機能させるための貫通孔(22)を前記凹部閉塞膜(23)に貫通形成したことを特徴とする請求項1又は2に記載のエンジンアンダーカバー(10)。

【請求項4】

前記樹脂フィルム(20)は、PEフィルム、PPフィルム、PETフィルム、PCフィルム及びABSフィルムのうちの何れかであることを特徴とする請求項1乃至3の何れか1の請求項に記載のエンジンアンダーカバー(10)。

【請求項5】

エンジン(80)との対向面(11T)に複数の凹部(15)を有するエンジンアンダーカバー本体(11)を樹脂の射出成形により製造しておき、

前記エンジンアンダーカバー本体(11)における前記エンジン(80)との対向面(11T)に樹脂フィルム(20)を敷設して前記複数の凹部(15)を共通して閉塞すると共に、各前記凹部(15)の開口縁(14S,17S)に前記樹脂フィルム(20)を固着して前記複数の凹部(15)を騒音吸収用の複数の吸音部屋(21)にすることを特徴とするエンジンアンダーカバー(10)の製造方法。

【請求項6】

前記騒音の周波数に応じて前記樹脂フィルム(20)の厚さを変更することを特徴とする請求項5に記載のエンジンアンダーカバー(10)の製造方法。

【請求項7】

前記エンジンアンダーカバー本体(11)に固着する前の前記樹脂フィルム(20)に貫通孔(22)を形成しておき、前記貫通孔(22)を前記凹部(15)に対向配置して前記吸音部屋(21)をヘルムホルツの共鳴器にすることを特徴とする請求項5又は6に記載のエンジンアンダーカバー(10)の製造方法。

【請求項8】

前記騒音の周波数に応じて前記貫通孔(22)の孔径を変更することを特徴とする請求項7に記載のエンジンアンダーカバー(10)の製造方法。

【請求項1】

樹脂の射出成形品であるエンジンアンダーカバー本体(11)のうちエンジン(80)との対向面(11T)に形成された複数の凹部(15)と、

前記エンジン(80)との対向面(11T)に敷設されて前記複数の凹部(15)を共通して閉塞すると共に各前記凹部(15)の開口縁(14S,17S)に固着されて、前記凹部(15)毎に前記エンジン(80)の騒音で振動可能な凹部閉塞膜(23)を構成する樹脂フィルム(20)とを備えたことを特徴とするエンジンアンダーカバー(10)。

【請求項2】

前記エンジン(80)との対向面(11T)に格子形リブ(14)を突出形成して、前記格子形リブ(14)にて前記複数の凹部(15)を区画したことを特徴とする請求項1に記載のエンジンアンダーカバー(10)。

【請求項3】

前記凹部閉塞膜(23)にて閉塞された前記凹部(15)をヘルムホルツの共鳴器として機能させるための貫通孔(22)を前記凹部閉塞膜(23)に貫通形成したことを特徴とする請求項1又は2に記載のエンジンアンダーカバー(10)。

【請求項4】

前記樹脂フィルム(20)は、PEフィルム、PPフィルム、PETフィルム、PCフィルム及びABSフィルムのうちの何れかであることを特徴とする請求項1乃至3の何れか1の請求項に記載のエンジンアンダーカバー(10)。

【請求項5】

エンジン(80)との対向面(11T)に複数の凹部(15)を有するエンジンアンダーカバー本体(11)を樹脂の射出成形により製造しておき、

前記エンジンアンダーカバー本体(11)における前記エンジン(80)との対向面(11T)に樹脂フィルム(20)を敷設して前記複数の凹部(15)を共通して閉塞すると共に、各前記凹部(15)の開口縁(14S,17S)に前記樹脂フィルム(20)を固着して前記複数の凹部(15)を騒音吸収用の複数の吸音部屋(21)にすることを特徴とするエンジンアンダーカバー(10)の製造方法。

【請求項6】

前記騒音の周波数に応じて前記樹脂フィルム(20)の厚さを変更することを特徴とする請求項5に記載のエンジンアンダーカバー(10)の製造方法。

【請求項7】

前記エンジンアンダーカバー本体(11)に固着する前の前記樹脂フィルム(20)に貫通孔(22)を形成しておき、前記貫通孔(22)を前記凹部(15)に対向配置して前記吸音部屋(21)をヘルムホルツの共鳴器にすることを特徴とする請求項5又は6に記載のエンジンアンダーカバー(10)の製造方法。

【請求項8】

前記騒音の周波数に応じて前記貫通孔(22)の孔径を変更することを特徴とする請求項7に記載のエンジンアンダーカバー(10)の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−71662(P2012−71662A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217261(P2010−217261)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000204033)太平洋工業株式会社 (143)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000204033)太平洋工業株式会社 (143)

【Fターム(参考)】

[ Back to top ]