エンジンオイルの状態検知方法

【課題】大幅なコストアップを伴わずにエンジンオイルの劣化判断をより一層的確に行えるエンジンオイルの状態検知方法を提供する。

【解決手段】エンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値(例えば全塩基価)に基づいてエンジンオイルの劣化度合いを判断するエンジンオイルの状態検知方法において、エンジンのクランクケース内に流入するブローバイガスの濃度に関わる値(例えばNOx濃度)を算出し、このクランクケース内流入ガス濃度の算出値に基づいて劣化指標値を算出する。

【解決手段】エンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値(例えば全塩基価)に基づいてエンジンオイルの劣化度合いを判断するエンジンオイルの状態検知方法において、エンジンのクランクケース内に流入するブローバイガスの濃度に関わる値(例えばNOx濃度)を算出し、このクランクケース内流入ガス濃度の算出値に基づいて劣化指標値を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用内燃機関の潤滑に用いられるエンジンオイルの劣化程度を判断するためのエンジンオイルの状態検知方法に関するものである。

【背景技術】

【0002】

内燃機関(以下エンジン)の性能を維持する上に、エンジンの各部を潤滑するエンジンオイルの交換は不可欠である。この交換時期の判断基準は、走行距離や使用期間に基づいて定められており、メーカーがユーザーに提示する推奨交換周期は、ある程度の安全率を見込んで短めに設定されることが一般的である。しかし実際のエンジンオイルの劣化の進行度合いは、エンジンの運転状況に大きく左右されるので、走行距離や使用期間だけを基準にした判断に基づいてオイル交換を実施すると、十分な潤滑性能が残存しているエンジンオイルを交換・廃棄してしまうこともあり得た。

【0003】

このような、従来の判断基準の設定は、資源の無駄遣いを助長することに繋がり兼ねない面があるので、より的確なオイル交換時期の判断基準の設定が望まれており、本出願人は、冷却水温および冷却水の循環状況から推定した油温との相関でオイル劣化を判断する手法を過去に提案している(特許文献1を参照されたい)。

【0004】

他方、オイル劣化の度合いを判断するための指標として、全塩基価(Total Base Number以下TBN)が知られている。これはエンジンオイルを清浄に保つための添加剤の残存量を示す値でもあり、添加剤が減少するとスラッジの生成を抑制できなくなるので、この値による劣化判断は、エンジンオイルの実用上の耐用期間を的確に反映し得ると考えられる。このTBNをリアルタイムに推定する手法としては、エンジンオイルの電気的特性を測定するものが知られている(特許文献2を参照されたい)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−276326号公報

【特許文献2】特開2004−150947号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかるに、エンジンオイルは、エンジンの運転状態によっては大量のNOxが流入するクランクケースと連なるオイルパンに貯容されており、油温との相関だけでオイル劣化を判断する文献1に記載の技術では、NOxとの接触による影響が考慮されていないために十分な精度が得られないことが考えられる。

【0007】

また文献2に提案された技術は、エンジンオイル中に浸漬した2つの電極間に発生する電位差、あるいは2つの電極間の静電容量からエンジンオイルの酸性度、あるいは塩基性度を推定するものであり、エンジンオイル中に2つの電極を浸漬する都合上、製造コストや信頼性の面で一般市販車に搭載しての使用は現実的ではない。

【0008】

本発明は、このような従来技術の問題点を解消すべく案出されたものであり、その主な目的は、大幅なコストアップを伴わずにエンジンオイルの劣化判断をより一層的確に行えるエンジンオイルの状態検知方法を提供することにある。

【課題を解決するための手段】

【0009】

このような課題を解決するために本発明は、エンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法において、エンジンのクランクケース内に流入するブローバイガスの濃度に関わる値を算出し、このクランクケース内流入ガス濃度の算出値に基づいて劣化指標値を算出することとした(請求項1)。特に、エンジンオイルの温度を検知し、該エンジンオイル温度に基づいて劣化指標値の算出値を補正すると良い(請求項2)。

【0010】

また、クランクケース内流入ガス濃度の算出値に基づいて劣化指標値の変化速度を算出し、この値を積分して劣化指標値を算出することもできる(請求項3)。この際、劣化指標値の変化速度の算出値は、エンジンオイルの温度に基づいて補正すると良い(請求項4)。

【0011】

特に、劣化指標値としてTBNを採用すると良く(請求項5)、またクランクケース内流入ガス濃度としてNOx濃度を採用すると良い(請求項6)。そして、クランクケース内のNOx濃度は、エンジンのクランク回転速度、負荷、バルブリフト量、およびバルブタイミングのうちの少なくとも1つに基づいて算出するようにし(請求項7)、さらにクランクケース内NOx濃度の算出値は、相対湿度、点火時期、および燃料噴射量のうちの少なくとも1つに基づいて補正すると良い(請求項8)。

【発明の効果】

【0012】

このような本発明の請求項1または請求項3によれば、燃焼室などからクランクケース内に流入したブローバイガス中のNOxの濃度がエンジンオイルの劣化度合いに影響を及ぼすことが実験から分かっており、エンジンオイルの劣化判断指標値としてTBNを用いた場合、NOx濃度の算出値に基づいて指標値を算出することにより、エンジンオイルの状態を高精度に検知することができる。特に請求項2または請求項4によれば、油温によってエンジンオイルの劣化度合いが異なるので、TBNを油温で補正することにより、エンジンオイル劣化の評価精度をより一層高めることができる。

【0013】

更に、請求項7によれば、クランクケース内NOx濃度は、エンジンのクランク回転速度、負荷、バルブリフト量、及びバルブタイミングに応じて異なる値を示すことが分かっているので、これらの相関を予め測定してマップなどの形で電子制御ユニットのメモリに格納しておき、これを適宜参照することにより、クランクケース内NOx濃度の推定精度を高めることができる。また請求項8によれば、クランクケース内NOx濃度は、相対湿度、点火時期、および燃料噴射量の影響を受けるので、これらの値によって補正することにより、クランクケース内NOx濃度の推定精度をより一層高めることができる。

【図面の簡単な説明】

【0014】

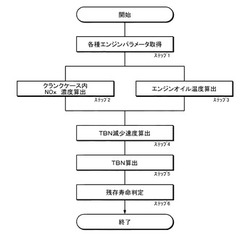

【図1】本発明によるオイル劣化判断の処理フロー図である。

【図2】クランクケース内NOx濃度を算出するためのテーブルの一例である。

【図3】湿度に対する補正係数テーブルの一例である。

【図4】点火時期に対する補正係数テーブルの一例である。

【図5】燃料噴射量に対する補正係数テーブルの一例である。

【図6】クランクケース内NOx濃度の算出処理フロー図である。

【図7】TBNの反応速度を示す線図である。

【図8】係数k1、k2のアレニウスプロット線図である。

【図9】NOx濃度とTBNの減少速度との相関を示す線図である。

【図10】AnoxとNOx濃度とTBNとの相関を示す線図である。

【図11】AnoxとNOx濃度との相関を示す線図である。

【図12】走行距離とTBN値との相関を示す線図である。

【図13】走行距離と各種オイル劣化指標値との相関を示す線図である。

【発明を実施するための形態】

【0015】

以下に添付の図1を参照して本発明の処理フローについて詳細に説明する。

【0016】

〔ステップ1:各種エンジンパラメータ取得〕

先ず、クランクシャフト回転速度、エンジン負荷(吸気管負圧、スロットル弁開度、燃料噴射量)、バルブリフト量、バルブタイミング、点火時期、および冷却水温、などのエンジンの運転状態に応じて変化する各種パラメータを、吸気温(大気温)および相対湿度と共に取得する。これらは、今日の車両用エンジンが通常備えているセンサの出力から得ることができる。

【0017】

〔ステップ2:クランクケース内NOx濃度算出〕

エンジンオイルの劣化に大きな影響を及ぼすクランクケース内NOx濃度を、ステップ1で求めた各種エンジンパラメータに基づいて求める。クランクケース内NOx濃度は、例えば以下の手法によって推定する。

1.ベンチテストにより、クランクシャフト回転速度、吸気管内圧またはスロットル弁開度、バルブリフト量、及びバルブタイミング等を変化させつつNOx濃度をガス分析装置で実測し、このデータに基づいてエンジンの運転状態を表す各種パラメータとNOx濃度との相関を記述したテーブルを予め作成し(図2参照)、これを電子制御ユニットのメモリに格納しておく。

2.相対湿度、点火時期、および燃料噴射量の各変化に影響されてNOx濃度が変化するので、それを補正するための補正係数のテーブルを予め用意し(図3〜図5参照)、これを電子制御ユニットのメモリに格納しておく。

3.車両の運転中は、クランクシャフト回転速度、吸気管内圧またはスロットル弁開度、バルブリフト量、及びバルブタイミングを各種センサにてリアルタイムに実測し、これらの値に基づいて上述のテーブルを検索してその時のNOx濃度を推定すると共に、必要に応じて相対湿度、点火時期、および燃料噴射量の実測値に基づく補正係数テーブルの値によってNOx濃度推定値を補正する(図6参照)。

【0018】

〔ステップ3:エンジンオイル温度算出〕

エンジンオイル温度を、ステップ1で求めた各種エンジンパラメータを用いて算出するか、或いはエンジンの適所に熱電対温度計などを設けることによって実測する。なお、エンジンオイル温度は、水温センサの出力およびサーモスタットの開閉状態から、公知の手法を利用して算出することができる(算出手法については、必要ならば特許文献1を参照されたい)。

【0019】

〔ステップ4:TBN減少速度算出〕

ステップ2で求めたクランクケース内NOx濃度と、ステップ3で求めたエンジンオイル温度とから、次式によりTBNの減少速度を算出する。

d[TBN]/dt=k1[TBN]2+k2[TBN][NOx濃度]2+k3・・・(1)

【0020】

ここで式(1)の根拠について説明する。

エンジンオイルに熱を与えた時にTBNが減少する原因として様々なものが考えられているが、実際には明確になっていない。そこで実験室において、複数のサンプルオイルに熱と空気の吹込みとを加えたときのTBNの減少速度を調べ、これを微分法を用いて解析することにより、TBN減少速度を数式化することとした。

【0021】

その結果、TBNに関する反応速度次数は約2であると推定された(図7)。そこでTBNの反応速度次数を2と仮定して反応速度式を立てると次式となる。

−(d[TBN]thermal/dt)=k1[TBN]2・・・(2)

TBNの減少速度の温度依存性を計測し、速度係数k1をアレニウスプロットすると、図8に示すように直線性があり、TBNの減少速度はアレニウス型で表せると考えられる。

【0022】

次にNOx濃度とTBNの減少速度との関係について考察する。

図9に示すように、エンジンオイルと接触するNOxの濃度が高いほど、TBNの減少速度も高くなる(早期に劣化する)ことが分かった。しかしTBNの経時的減少は、NOxと接触しない状態でも起こるので、式(2)に対してNOxの反応速度項は独立項とすることが妥当である。ここで、NOxの反応速度項をAnoxとおくと、

−(d[TBN]thermal,NOx/dt)=k1[TBN]2+Anox・・・(3)

と仮定できる。

ここで式(3)のAnoxは、NOx濃度を変えて実験を行い、それぞれの反応速度の差分を取ることで実験的に求められるが、図10に示すように、TBNと略比例関係にあり、しかもNOx濃度に応じて変化する値でもある。そしてNOx濃度とAnoxとの関係は、図11に示すように、AnoxはNOx濃度の二乗に比例するものである。

【0023】

以上より、次式が得られる。

Anox=k2[TBN][NOx濃度]2・・・(4)

Anoxは温度にも依存しており、係数k2も上記k1と同様に、アレニウスプロットにて直線関係が得られるものである(図8)。

以上より、TBNの減少速度を一般式化すると、式(1)が得られる。但し、k3は、計算精度をより一層高めるためのTBNやNOx濃度に依存しない補正係数である。

【0024】

〔ステップ5:TBN算出〕

式(1)で求めたTBN減少速度を積分してTBNを求める。

TBN=1/〔k1t+(1/[TBN0])〕+k2[NOx濃度]2t+k3t・・・(5)

なお、式(5)における第1項はベース項、第2項はNOx濃度に関する補正項、第3項は熱に関する補正項であり、各係数を実験から求めることで近似解が得られる。

【0025】

〔ステップ6:残存寿命判定〕

TBNの値は、エンジンオイルに添加された清浄剤の効果と相関があり、TBN値がある限度を超えて低下すると、スラッジの生成が顕著となることが知られている。また運転状況によってTBNの減少速度に差が生ずることも知られている(図12参照)。従って、TBN値を知ることにより、走行距離のみを基準とした従来の劣化判断に比して、エンジンオイルの残存寿命をより一層的確に判断することができる。

【0026】

上記実施例においては、オイル劣化の判断指標としてTBNを用いた手法について説明したが、図13に示すように、全酸価や硝酸エステル等の値も走行距離と相関があることが分かっており、これらの値も劣化の度合いを判断するための指標として利用することかできる。

【技術分野】

【0001】

本発明は、車両用内燃機関の潤滑に用いられるエンジンオイルの劣化程度を判断するためのエンジンオイルの状態検知方法に関するものである。

【背景技術】

【0002】

内燃機関(以下エンジン)の性能を維持する上に、エンジンの各部を潤滑するエンジンオイルの交換は不可欠である。この交換時期の判断基準は、走行距離や使用期間に基づいて定められており、メーカーがユーザーに提示する推奨交換周期は、ある程度の安全率を見込んで短めに設定されることが一般的である。しかし実際のエンジンオイルの劣化の進行度合いは、エンジンの運転状況に大きく左右されるので、走行距離や使用期間だけを基準にした判断に基づいてオイル交換を実施すると、十分な潤滑性能が残存しているエンジンオイルを交換・廃棄してしまうこともあり得た。

【0003】

このような、従来の判断基準の設定は、資源の無駄遣いを助長することに繋がり兼ねない面があるので、より的確なオイル交換時期の判断基準の設定が望まれており、本出願人は、冷却水温および冷却水の循環状況から推定した油温との相関でオイル劣化を判断する手法を過去に提案している(特許文献1を参照されたい)。

【0004】

他方、オイル劣化の度合いを判断するための指標として、全塩基価(Total Base Number以下TBN)が知られている。これはエンジンオイルを清浄に保つための添加剤の残存量を示す値でもあり、添加剤が減少するとスラッジの生成を抑制できなくなるので、この値による劣化判断は、エンジンオイルの実用上の耐用期間を的確に反映し得ると考えられる。このTBNをリアルタイムに推定する手法としては、エンジンオイルの電気的特性を測定するものが知られている(特許文献2を参照されたい)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−276326号公報

【特許文献2】特開2004−150947号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかるに、エンジンオイルは、エンジンの運転状態によっては大量のNOxが流入するクランクケースと連なるオイルパンに貯容されており、油温との相関だけでオイル劣化を判断する文献1に記載の技術では、NOxとの接触による影響が考慮されていないために十分な精度が得られないことが考えられる。

【0007】

また文献2に提案された技術は、エンジンオイル中に浸漬した2つの電極間に発生する電位差、あるいは2つの電極間の静電容量からエンジンオイルの酸性度、あるいは塩基性度を推定するものであり、エンジンオイル中に2つの電極を浸漬する都合上、製造コストや信頼性の面で一般市販車に搭載しての使用は現実的ではない。

【0008】

本発明は、このような従来技術の問題点を解消すべく案出されたものであり、その主な目的は、大幅なコストアップを伴わずにエンジンオイルの劣化判断をより一層的確に行えるエンジンオイルの状態検知方法を提供することにある。

【課題を解決するための手段】

【0009】

このような課題を解決するために本発明は、エンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法において、エンジンのクランクケース内に流入するブローバイガスの濃度に関わる値を算出し、このクランクケース内流入ガス濃度の算出値に基づいて劣化指標値を算出することとした(請求項1)。特に、エンジンオイルの温度を検知し、該エンジンオイル温度に基づいて劣化指標値の算出値を補正すると良い(請求項2)。

【0010】

また、クランクケース内流入ガス濃度の算出値に基づいて劣化指標値の変化速度を算出し、この値を積分して劣化指標値を算出することもできる(請求項3)。この際、劣化指標値の変化速度の算出値は、エンジンオイルの温度に基づいて補正すると良い(請求項4)。

【0011】

特に、劣化指標値としてTBNを採用すると良く(請求項5)、またクランクケース内流入ガス濃度としてNOx濃度を採用すると良い(請求項6)。そして、クランクケース内のNOx濃度は、エンジンのクランク回転速度、負荷、バルブリフト量、およびバルブタイミングのうちの少なくとも1つに基づいて算出するようにし(請求項7)、さらにクランクケース内NOx濃度の算出値は、相対湿度、点火時期、および燃料噴射量のうちの少なくとも1つに基づいて補正すると良い(請求項8)。

【発明の効果】

【0012】

このような本発明の請求項1または請求項3によれば、燃焼室などからクランクケース内に流入したブローバイガス中のNOxの濃度がエンジンオイルの劣化度合いに影響を及ぼすことが実験から分かっており、エンジンオイルの劣化判断指標値としてTBNを用いた場合、NOx濃度の算出値に基づいて指標値を算出することにより、エンジンオイルの状態を高精度に検知することができる。特に請求項2または請求項4によれば、油温によってエンジンオイルの劣化度合いが異なるので、TBNを油温で補正することにより、エンジンオイル劣化の評価精度をより一層高めることができる。

【0013】

更に、請求項7によれば、クランクケース内NOx濃度は、エンジンのクランク回転速度、負荷、バルブリフト量、及びバルブタイミングに応じて異なる値を示すことが分かっているので、これらの相関を予め測定してマップなどの形で電子制御ユニットのメモリに格納しておき、これを適宜参照することにより、クランクケース内NOx濃度の推定精度を高めることができる。また請求項8によれば、クランクケース内NOx濃度は、相対湿度、点火時期、および燃料噴射量の影響を受けるので、これらの値によって補正することにより、クランクケース内NOx濃度の推定精度をより一層高めることができる。

【図面の簡単な説明】

【0014】

【図1】本発明によるオイル劣化判断の処理フロー図である。

【図2】クランクケース内NOx濃度を算出するためのテーブルの一例である。

【図3】湿度に対する補正係数テーブルの一例である。

【図4】点火時期に対する補正係数テーブルの一例である。

【図5】燃料噴射量に対する補正係数テーブルの一例である。

【図6】クランクケース内NOx濃度の算出処理フロー図である。

【図7】TBNの反応速度を示す線図である。

【図8】係数k1、k2のアレニウスプロット線図である。

【図9】NOx濃度とTBNの減少速度との相関を示す線図である。

【図10】AnoxとNOx濃度とTBNとの相関を示す線図である。

【図11】AnoxとNOx濃度との相関を示す線図である。

【図12】走行距離とTBN値との相関を示す線図である。

【図13】走行距離と各種オイル劣化指標値との相関を示す線図である。

【発明を実施するための形態】

【0015】

以下に添付の図1を参照して本発明の処理フローについて詳細に説明する。

【0016】

〔ステップ1:各種エンジンパラメータ取得〕

先ず、クランクシャフト回転速度、エンジン負荷(吸気管負圧、スロットル弁開度、燃料噴射量)、バルブリフト量、バルブタイミング、点火時期、および冷却水温、などのエンジンの運転状態に応じて変化する各種パラメータを、吸気温(大気温)および相対湿度と共に取得する。これらは、今日の車両用エンジンが通常備えているセンサの出力から得ることができる。

【0017】

〔ステップ2:クランクケース内NOx濃度算出〕

エンジンオイルの劣化に大きな影響を及ぼすクランクケース内NOx濃度を、ステップ1で求めた各種エンジンパラメータに基づいて求める。クランクケース内NOx濃度は、例えば以下の手法によって推定する。

1.ベンチテストにより、クランクシャフト回転速度、吸気管内圧またはスロットル弁開度、バルブリフト量、及びバルブタイミング等を変化させつつNOx濃度をガス分析装置で実測し、このデータに基づいてエンジンの運転状態を表す各種パラメータとNOx濃度との相関を記述したテーブルを予め作成し(図2参照)、これを電子制御ユニットのメモリに格納しておく。

2.相対湿度、点火時期、および燃料噴射量の各変化に影響されてNOx濃度が変化するので、それを補正するための補正係数のテーブルを予め用意し(図3〜図5参照)、これを電子制御ユニットのメモリに格納しておく。

3.車両の運転中は、クランクシャフト回転速度、吸気管内圧またはスロットル弁開度、バルブリフト量、及びバルブタイミングを各種センサにてリアルタイムに実測し、これらの値に基づいて上述のテーブルを検索してその時のNOx濃度を推定すると共に、必要に応じて相対湿度、点火時期、および燃料噴射量の実測値に基づく補正係数テーブルの値によってNOx濃度推定値を補正する(図6参照)。

【0018】

〔ステップ3:エンジンオイル温度算出〕

エンジンオイル温度を、ステップ1で求めた各種エンジンパラメータを用いて算出するか、或いはエンジンの適所に熱電対温度計などを設けることによって実測する。なお、エンジンオイル温度は、水温センサの出力およびサーモスタットの開閉状態から、公知の手法を利用して算出することができる(算出手法については、必要ならば特許文献1を参照されたい)。

【0019】

〔ステップ4:TBN減少速度算出〕

ステップ2で求めたクランクケース内NOx濃度と、ステップ3で求めたエンジンオイル温度とから、次式によりTBNの減少速度を算出する。

d[TBN]/dt=k1[TBN]2+k2[TBN][NOx濃度]2+k3・・・(1)

【0020】

ここで式(1)の根拠について説明する。

エンジンオイルに熱を与えた時にTBNが減少する原因として様々なものが考えられているが、実際には明確になっていない。そこで実験室において、複数のサンプルオイルに熱と空気の吹込みとを加えたときのTBNの減少速度を調べ、これを微分法を用いて解析することにより、TBN減少速度を数式化することとした。

【0021】

その結果、TBNに関する反応速度次数は約2であると推定された(図7)。そこでTBNの反応速度次数を2と仮定して反応速度式を立てると次式となる。

−(d[TBN]thermal/dt)=k1[TBN]2・・・(2)

TBNの減少速度の温度依存性を計測し、速度係数k1をアレニウスプロットすると、図8に示すように直線性があり、TBNの減少速度はアレニウス型で表せると考えられる。

【0022】

次にNOx濃度とTBNの減少速度との関係について考察する。

図9に示すように、エンジンオイルと接触するNOxの濃度が高いほど、TBNの減少速度も高くなる(早期に劣化する)ことが分かった。しかしTBNの経時的減少は、NOxと接触しない状態でも起こるので、式(2)に対してNOxの反応速度項は独立項とすることが妥当である。ここで、NOxの反応速度項をAnoxとおくと、

−(d[TBN]thermal,NOx/dt)=k1[TBN]2+Anox・・・(3)

と仮定できる。

ここで式(3)のAnoxは、NOx濃度を変えて実験を行い、それぞれの反応速度の差分を取ることで実験的に求められるが、図10に示すように、TBNと略比例関係にあり、しかもNOx濃度に応じて変化する値でもある。そしてNOx濃度とAnoxとの関係は、図11に示すように、AnoxはNOx濃度の二乗に比例するものである。

【0023】

以上より、次式が得られる。

Anox=k2[TBN][NOx濃度]2・・・(4)

Anoxは温度にも依存しており、係数k2も上記k1と同様に、アレニウスプロットにて直線関係が得られるものである(図8)。

以上より、TBNの減少速度を一般式化すると、式(1)が得られる。但し、k3は、計算精度をより一層高めるためのTBNやNOx濃度に依存しない補正係数である。

【0024】

〔ステップ5:TBN算出〕

式(1)で求めたTBN減少速度を積分してTBNを求める。

TBN=1/〔k1t+(1/[TBN0])〕+k2[NOx濃度]2t+k3t・・・(5)

なお、式(5)における第1項はベース項、第2項はNOx濃度に関する補正項、第3項は熱に関する補正項であり、各係数を実験から求めることで近似解が得られる。

【0025】

〔ステップ6:残存寿命判定〕

TBNの値は、エンジンオイルに添加された清浄剤の効果と相関があり、TBN値がある限度を超えて低下すると、スラッジの生成が顕著となることが知られている。また運転状況によってTBNの減少速度に差が生ずることも知られている(図12参照)。従って、TBN値を知ることにより、走行距離のみを基準とした従来の劣化判断に比して、エンジンオイルの残存寿命をより一層的確に判断することができる。

【0026】

上記実施例においては、オイル劣化の判断指標としてTBNを用いた手法について説明したが、図13に示すように、全酸価や硝酸エステル等の値も走行距離と相関があることが分かっており、これらの値も劣化の度合いを判断するための指標として利用することかできる。

【特許請求の範囲】

【請求項1】

内燃機関を潤滑するエンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法であって、

当該内燃機関のクランクケース内に流入するブローバイガスの濃度に関わる値を算出するクランクケース内流入ガス濃度算出過程と、

前記クランクケース内流入ガス濃度の算出値に基づいて前記劣化指標値を算出する劣化指標値算出過程とを有することを特徴とするエンジンオイルの状態検知方法。

【請求項2】

当該エンジンオイルの温度を検知するエンジンオイル温度検知過程を有し、該エンジンオイル温度に基づいて前記劣化指標値の算出値を補正することを特徴とする請求項1に記載のエンジンオイルの状態検知方法。

【請求項3】

内燃機関を潤滑するエンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法であって、

当該内燃機関のクランクケース内に流入するブローバイガスの濃度に関わる値を算出するクランクケース内流入ガス濃度算出過程と、

前記クランクケース内流入ガス濃度の算出値に基づいて前記劣化指標値の変化速度を算出する劣化指標値変化速度算出過程と、

前記劣化指標値変化速度の算出値を積分して前記劣化指標値を算出する劣化指標値算出過程とを有することを特徴とするエンジンオイルの状態検知方法。

【請求項4】

当該エンジンオイルの温度を検知するエンジンオイル温度検知過程を有し、該エンジンオイル温度に基づいて前記劣化指標値変化速度の算出値が補正されることを特徴とする請求項3に記載のエンジンオイルの状態検知方法。

【請求項5】

前記劣化指標値が全塩基価値であることを特徴とする請求項1乃至4のいずれか1つに記載のエンジンオイルの状態検知方法。

【請求項6】

前記クランクケース内流入ガス濃度がNOx濃度であることを特徴とする請求項1乃至5のいずれか1つに記載のエンジンオイルの状態検知方法。

【請求項7】

前記クランクケース内のNOx濃度は、当該エンジンのクランク回転速度、負荷、バルブリフト量、およびバルブタイミングのうちの少なくとも1つに基づいて算出されることを特徴とする請求項6に記載のエンジンオイルの状態検知方法。

【請求項8】

前記クランクケース内NOx濃度の算出値は、相対湿度、点火時期、および燃料噴射量のうちの少なくとも1つに基づいて補正されることを特徴とする請求項7に記載のエンジンオイルの状態検知方法。

【請求項1】

内燃機関を潤滑するエンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法であって、

当該内燃機関のクランクケース内に流入するブローバイガスの濃度に関わる値を算出するクランクケース内流入ガス濃度算出過程と、

前記クランクケース内流入ガス濃度の算出値に基づいて前記劣化指標値を算出する劣化指標値算出過程とを有することを特徴とするエンジンオイルの状態検知方法。

【請求項2】

当該エンジンオイルの温度を検知するエンジンオイル温度検知過程を有し、該エンジンオイル温度に基づいて前記劣化指標値の算出値を補正することを特徴とする請求項1に記載のエンジンオイルの状態検知方法。

【請求項3】

内燃機関を潤滑するエンジンオイルの劣化の進行に応じて変化する劣化指標値を定義し、該劣化指標値に基づいてエンジンオイルの劣化度合いを判断するためのエンジンオイルの状態検知方法であって、

当該内燃機関のクランクケース内に流入するブローバイガスの濃度に関わる値を算出するクランクケース内流入ガス濃度算出過程と、

前記クランクケース内流入ガス濃度の算出値に基づいて前記劣化指標値の変化速度を算出する劣化指標値変化速度算出過程と、

前記劣化指標値変化速度の算出値を積分して前記劣化指標値を算出する劣化指標値算出過程とを有することを特徴とするエンジンオイルの状態検知方法。

【請求項4】

当該エンジンオイルの温度を検知するエンジンオイル温度検知過程を有し、該エンジンオイル温度に基づいて前記劣化指標値変化速度の算出値が補正されることを特徴とする請求項3に記載のエンジンオイルの状態検知方法。

【請求項5】

前記劣化指標値が全塩基価値であることを特徴とする請求項1乃至4のいずれか1つに記載のエンジンオイルの状態検知方法。

【請求項6】

前記クランクケース内流入ガス濃度がNOx濃度であることを特徴とする請求項1乃至5のいずれか1つに記載のエンジンオイルの状態検知方法。

【請求項7】

前記クランクケース内のNOx濃度は、当該エンジンのクランク回転速度、負荷、バルブリフト量、およびバルブタイミングのうちの少なくとも1つに基づいて算出されることを特徴とする請求項6に記載のエンジンオイルの状態検知方法。

【請求項8】

前記クランクケース内NOx濃度の算出値は、相対湿度、点火時期、および燃料噴射量のうちの少なくとも1つに基づいて補正されることを特徴とする請求項7に記載のエンジンオイルの状態検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−154044(P2011−154044A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2011−102172(P2011−102172)

【出願日】平成23年4月28日(2011.4.28)

【分割の表示】特願2006−206700(P2006−206700)の分割

【原出願日】平成18年7月28日(2006.7.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【分割の表示】特願2006−206700(P2006−206700)の分割

【原出願日】平成18年7月28日(2006.7.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]