エンジンバランス測定装置

【課題】アンバランス修正や、エンジンの生産管理基準として有用なアンバランス量を測定することのできるエンジンバランス測定装置を提供する。

【解決手段】測定部10と、測定部10に設置されたエンジン100を所定の回転数で駆動する駆動部20と、を備えており、測定部10は、水平に配置された基台11と、基台11の上面側に配置され、エンジン100を取付けるために水平に配置された架台12と、基台11と架台12との間に設置された少なくとも一つの荷重センサ手段40と、荷重センサ手段40からの入力信号に基づきエンジン100のアンバランス量を算出する制御装置200と、を有し、架台12は、エンジンを架台上に保持するために、架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台70を備えており、荷重センサ手段40は、支持台70の架台12に対する設置位置又は設置位置に近接した位置に対応して配置される。

【解決手段】測定部10と、測定部10に設置されたエンジン100を所定の回転数で駆動する駆動部20と、を備えており、測定部10は、水平に配置された基台11と、基台11の上面側に配置され、エンジン100を取付けるために水平に配置された架台12と、基台11と架台12との間に設置された少なくとも一つの荷重センサ手段40と、荷重センサ手段40からの入力信号に基づきエンジン100のアンバランス量を算出する制御装置200と、を有し、架台12は、エンジンを架台上に保持するために、架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台70を備えており、荷重センサ手段40は、支持台70の架台12に対する設置位置又は設置位置に近接した位置に対応して配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車等のエンジンのアンバランス量を測定するためのエンジンバランス測定装置に関するものである。

【背景技術】

【0002】

従来、例えば自動車は、運転時の騒音を防止し、静粛性を向上させるために、エンジンの振動を低減することが必要であり、そのために、エンジンクランク軸のウェブ、又は、外側に取り付けられたプーリ、フライホイールを利用したアンバランスの修正が行われている。従って、そのために、エンジンのアンバランス量を測定し、修正するためのエンジンバランス測定装置が種々提案され、また、実用化されている。

【0003】

図7は、特許文献1に開示される、回転体の釣合い試験を行うための釣合い試験機を示す。本例にて、釣合い試験機は、回転体6から軸受けR1に加わる静荷重P1は振動架台2を介して荷重検出手段としての歪みゲージ4a、4b及び荷重計5aにより検出される。他方、回転体6から軸受けR2に加わる静荷重P2は振動架台3を介して荷重検出手段としての歪みゲージ4c、4d及び荷重計5bにより検出される。

【0004】

しかしながら、特許文献1に開示される釣合試験機は、回転体6から軸受けR1、R2に加わる静荷重P1、P2を利用するものであって、自動車製造ラインにて軸受け部の測定はできないため、個々のエンジンのバランスを測定するのには利用することができない。

【0005】

そこで、自動車のエンジンバランスを測定するのに利用することのできるエンジンバランス測定装置の一例が特許文献2に記載されている。本願添付の図8に概略構成を示す。

【0006】

特許文献2に記載のエンジンバランス測定装置51は、架台52、モータ53、連結装置54、ギャップセンサ55、加速度センサ56、56、制御装置57を備えている。

【0007】

架台52は、固定部61と、支持バネ62を介して固定部61に支持された振動部63とを備え、エンジン60は、固定アーム64にて振動部63の上面に固定されている。つまり、エンジン60は、振動可能に架台52に支持されている、所謂、フローティング方式を採用したエンジンバランス測定装置である。

【0008】

特許文献2に記載のフローティング方式のエンジンバランス測定装置51は、モータ53によりエンジン60を駆動し、その時に生じるエンジン60の振動を加速度センサ56、56が検出し、制御装置57にその信号を送信する。制御装置57は、更に、ギャップセンサ55からの、モータ53の軸線とエンジン60のクランク軸線とのズレ量信号等をも考慮して、これら入力信号に基づき、エンジンのアンバランス量を算出する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−142275号公報

【特許文献2】特開2006−275637号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

一般的に、特許文献2に記載されるようなフローティング方式では、低回転領域(例えば1000rpm以下)では共振のため測定は困難である。そのため、通常は、エンジン回転数を1500〜3000rpm程度にまで上昇させて測定することが余儀なくされた。

【0011】

近年、自動車エンジンには、低速域から高速域での、即ち、500rpm及びそれ以上の回転数での静粛性が要求されるために、低速域から高速域に亘ってエンジンのアンバランス量を高精度にて測定することのできるエンジンバランス測定装置が希求されている。

【0012】

本発明者らは、例えば自動車の製造ラインにて使用し得るエンジンバランス測定装置について研究実験を行った。その結果、少なくとも一つの荷重センサを使用してエンジンのアンバランス量を測定した場合に、クランク軸回転に伴う荷重センサからの出力値の時間的変化における、最大値と最小値の差をアンバランス量として測定し得ることを見出した。

【0013】

このアンバランス量は、相対値であるが、アンバランス修正や、エンジンの生産管理基準として有用である。

【0014】

本発明の主たる目的は、例えば自動車の製造ラインにて使用し、アンバランス修正や、エンジンの生産管理基準として有用なアンバランス量を測定することのできるエンジンバランス測定装置を提供することである。

【0015】

本発明の他の目的は、例えば500rpm程度の低速域から4000rpm程度の高速域においてエンジンのアンバランス量を高精度にて測定することのできるエンジンバランス測定装置を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るエンジンバランス測定装置にて達成される。要約すれば、本発明は、エンジンのアンバランス量を測定するためのエンジンバランス測定装置において、

前記エンジンを設置し、前記エンジンのアンバランス量を測定する測定部と、前記測定部に設置された前記エンジンを所定の回転数で駆動する駆動部と、を備えており、

前記測定部は、水平に配置された基台と、前記基台の上面側に配置され、前記エンジンを取付けるために水平に配置された架台と、前記基台と前記架台との間に設置された少なくとも一つの荷重センサ手段と、前記荷重センサ手段からの入力信号に基づき前記エンジンのアンバランス量を算出する制御装置と、を有し、

前記架台は、前記エンジンを架台上に保持するために、前記架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台を備えており、

前記荷重センサ手段は、前記支持台の前記架台に対する設置位置又は前記設置位置に近接した位置に対応して配置される、

ことを特徴とするエンジンバランス測定装置である。

【0017】

本発明の一実施態様によれば、前記荷重センサ手段は、前記基台に取り付けられたホルダと、前記ホルダの上面側に配置され、前記架台の下面を支持する荷重センサと、を有しており、前記荷重センサは、動荷重測定用圧電型振動センサである。

【発明の効果】

【0018】

本発明のエンジンバランス測定装置によれば、例えば自動車の製造ラインにて使用し、アンバランス修正や、エンジンの生産管理基準として有用なアンバランス量を測定することができる。また、例えば500rpm程度の低速域から4000rpm程度の高速域においてエンジンのアンバランス量を高精度にて測定することができる。

【図面の簡単な説明】

【0019】

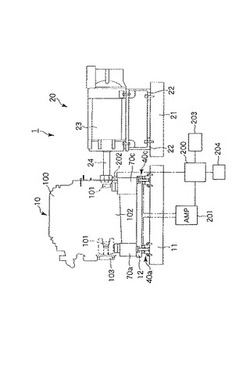

【図1】本発明に係るエンジンバランス測定装置の一実施例の概略構成正面図である。

【図2】本発明に係るエンジンバランス測定装置の一実施例の概略構成平面図である。

【図3】図3(a)は、荷重センサ手段の一実施例の概略断面図であり、図3(b)は、図3(a)の線A−Aに取った荷重センサ手段の概略断面図である。

【図4】エンジンの支持構造を説明するための、図1の左側より見た概略構成図である。

【図5】加速度センサによるアンバランス量の測定結果を示すグラフである。

【図6】本実施例のエンジンバランス装置における荷重センサ手段からの出力値(アンバランス量)を示すグラフである。

【図7】従来の回転体の釣合い試験機の一例の概略構成図である。

【図8】従来のエンジンバランス測定装置の一例の概略構成図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るエンジンバランス測定装置を図面に則して更に詳しく説明する。

【0021】

実施例1

図1及び図2に、本発明に係るエンジンバランス測定装置1の一実施例を示す。図1は、本実施例におけるエンジンバランス測定装置の全体構成を示す正面図である。図2は、理解を容易とするために、エンジンが設置されていない状態でのエンジンバランス測定装置1の平面図である。

【0022】

本実施例にて、エンジンバランス測定装置1は、例えば自動車用のエンジン100を設置し、エンジン100のアンバランスを測定する測定部10と、測定部10に設置されたエンジン100を所定の速度(回転数)で駆動する駆動部20と、を備えている。

【0023】

(測定部)

先ず、測定部10について説明する。

【0024】

測定部10は、水平に配置された定盤(基台)11と、基台11の上方に位置し、エンジン100を取付けるために水平に配置された架台12とを有する。架台12は、本実施例では、矩形とされ、その四隅において、その下面側に、三成分(XYZ方向)の荷重を測定することのできる荷重センサ手段40(40a、40b、40c、40d)を配置し、この荷重センサ手段40を介して直接、基台11に取り付けられる。

【0025】

なお、架台12は、必ずしも矩形状とされる必要はないが、少なくとも1つの荷重センサ手段40が、架台12の下面に配置されることが必要である。本実施例では、荷重センサ手段40は、互いに離隔して略矩形状に、架台12の下面四隅に荷重センサ手段40a、40b、40c、40dが配置される。また、本実施例では、各荷重センサ手段40(40a、40b、40c、40d)は、図2にて、クランク軸線Ox−Oxに対して対称に配置され、距離L1=L2;L3=L4とした。

【0026】

図3(a)、(b)に荷重センサ手段40の概略構造を示す。荷重センサ手段40a、40b、40c、40dは、同じ構造とされるので、以下の説明では、個々の荷重センサ手段を示す添え字a、b、c、dは省略して総括して説明する。

【0027】

荷重センサ手段40は、荷重センサ41と、荷重センサ41を保持するためのホルダ42とを備えている。ホルダ42は、円筒状のホルダ本体42aの上面に荷重センサ41を設置して保持し、取付フランジ42bがボルト43により基台11に固定される。即ち、荷重センサ41は、ホルダ42の上面と架台12の下面との間に配置されている。

【0028】

荷重センサ41は、その中心部に中心穴41aが形成されており、ホルダ42の中心に垂直に植設された案内軸44が荷重センサ41の中心穴41aを貫通して上方へと突出している。案内軸44は、その下端44aはホルダ42にて固定されているが、その上端部44bは、架台12に設けた案内穴45に嵌合しているフランジ部46に螺合している。架台12の案内穴45は、段穴とされ、架台下面側の小穴45aと、架台上面側の大穴45bとを有し、案内軸44の上端部44bに取り付けたフランジ部46が架台12の大穴45bに摺動自在に嵌合している。この構成とすることによりフランジ部46を回転することにより、荷重センサ41へのプリ荷重設定と、アンバランス振動から生じる荷重を効率よく計測することができる。

【0029】

本実施例によれば、ホルダ42の上面側に形成された、案内軸44より大径とされる凹所47と、荷重センサ41の中心穴41aと、架台12の小径穴45aとを同心にて貫通して、スリーブ48が配置され、このスリーブ48の中心穴48aを貫通して案内軸44が配置される構成とされている。

【0030】

図1、図2にて、架台12には、荷重センサ手段40の略上方に位置して、即ち、架台12の四隅位置、或いは、四隅位置に近接して、エンジンを保持するための支持台(サポート)70(70a、70b、70c、70d)が、例えばボルト(図示せず)にて固定されている。

【0031】

各サポート70は、本実施例では、概略四角柱形状とされ、図4に示すように、その上面71にエンジン100のブロック底部102に形成された段部(肩部)102aが係合して載置される。更に、サポート70(70a、70b、70c、70d)の上面71には、エンジン100のブロック側面部102b、即ち、エンジンクランク軸の軸線に対して直交する方向の外側部を固定するために、固定台、即ち、L形アングル状の治具72がボルト(図示せず)にて固定配置されている。従って、測定対象物であるエンジン100は、サポート70に設置されて固定されると共に、固定台72により両側より固定される。

【0032】

換言すれば、本実施例では、架台12は、サポート70位置又はサポート70位置に近接した位置に配置された荷重センサ手段40を介して、基台11に直接支持される。本実施例では、サポート70と荷重センサ手段40の中心位置は必ずしも一致しておらず、XY方向における中心間離間距離は、10cm以下とされるのがよい。本実施例では、図2にて、例えばサポート70aについて言えば、X方向における中心間離間距離はゼロとされ、Y方向における中心間離間距離が距離Eだけ離間して設置されている。他のサポート70b、70c、70dと、荷重センサ手段40b、40c、40dと、についても同様である。これは、架台12による減衰の影響を最小にするためである。

【0033】

なお、上記実施例では、エンジン100は、4つのサポート70にて支持されたが、少なくとも3つのサポート70にて支持することができる。例えば、サポート70c、70dの代わりに、サポート70cと70dの中間位置に、即ち、クランク軸線Ox−Oxの下方位置に、一つのサポート70を設置し、エンジン100のトランスミッション接合位置近傍を支持する構成としても良い。

【0034】

上記にて理解されるように、本発明のエンジンバランス測定装置1は、フローティング方式ではなく、リジッド方式とされる。また、本発明のエンジンバランス測定装置1は、自動車製造工場における製造ラインでの使用も可能とするために、荷重センサ手段40(即ち、荷重センサ41)は、架台12側に設置し、入れ替えを行うエンジン本体100には設置しない。

【0035】

また、本実施例で使用した荷重センサ41は、振動検出センサとして感度の良い動荷重測定用の圧電型ものが使用される。例えば、三成分の荷重測定が可能なキスラー株式会社製の「フォースセンサ」(商品名:9067シリーズ)などを有効に使用し得る。

【0036】

(駆動部)

駆動部20は、測定部10の定盤(基台)11とは分離して設けられた駆動基台21を有しており、固定具22により、駆動モータ23が固定されている。駆動モータ23の出力軸24は、エンジン100のクランクシャフト101の一側に駆動連結される。

【0037】

(制御装置)

本実施例のエンジンバランス測定装置1は、図1に示すように、荷重センサ手段40(即ち、荷重センサ41)からの信号は、アンプ(増幅器)201を介して制御装置200に入力される。また、エンジン100のクランクシャフト101の駆動軸連結部に隣接して、ロータリエンコーダのような回転センサ202が配置され、エンジンの回転に関する情報、即ち、回転数(回転速度)、回転角度等の測定信号が制御装置200に入力される。

【0038】

制御装置200は、これら入力信号に基づき、アンバランス量を測定し、この結果を、プリンタ203、或いは、ディスプレー204に出力する。

【0039】

本実施例の上記構成とされるエンジンバランス測定装置1は、クランクシャフトの回転に伴う荷重センサ手段40からの出力値の時間変化における、最大値と最小値の差をアンバランス量として測定する。この値は、相対値であるが、エンジンのアンバランス修正や、自動車製造ラインにおける生産管理基準として用いることができる。

【0040】

(アンバランス量測定)

次に、本実施例におけるエンジンバランス測定装置1の作動態様について説明する。

【0041】

エンジン100を測定部10に設置した後、駆動部20のモータ23をエンジン100に連結する。

【0042】

本実施例では、上述したように、架台12と基台11との間に4つの荷重センサ手段40(40a、40b、40c、40d)が設置されている。アンバランス量の測定は、4つの荷重センサ手段40(40a、40b、40c、40d)の中の最適な荷重センサ手段からの荷重信号だけを使用して行う。従って、少なくとも一つの最適な荷重センサ手段40を選択するために、アンバランス量測定に先立って、キャリブレーションが行われる。

【0043】

(1)キャリブレーション時は、4つの荷重センサ手段40(40a、40b、40c、40d)からの荷重データ(三方向の荷重データ)を、荷重センサ手段40(40a、40b、40c、40d)毎に、エンジン回転数をスイープさせて取る。例えば、500〜3000rpmの範囲で、500rpm間隔でデータを得る。

(2)各荷重センサ手段40(40a、40b、40c、40d)の振動変化状態を確認して、少なくとも一つの最適な荷重センサ手段40を選択する。

【0044】

なお、上記(1)、(2)のキャリブレーション作業は、同一エンジンを繰り返し行う場合、エンジンの設置誤差の影響は多少あるが、レファレンス作業として決定できる。

【0045】

(アンバランス量の正当性の確認)

本実施例におけるエンジンバランス測定装置1によるアンバランス量の測定結果が正当であることの確認を行った。

【0046】

図5は、市販エンジンを使用し、エンジンクランクシャフト軸受け近傍に加速度センサを取り付けて測定したアンバランス量を示す。斯かる方法によるエンジンアンバランス測定によれば、高精度のエンジンのアンバランス量を測定し得ることは当業者には周知である。横軸はエンジンの回転数(rpm)であり、縦軸は、アンバランス量を100で規格化した数値である。

【0047】

これに対して、図6には、本実施例のエンジンバランス測定装置1に同じエンジンを取り付け測定したときの荷重センサ手段40(40a、40b、40c、40d)からの出力値(アンバランス量)を示す。横軸はエンジンの回転数(rpm)であり、縦軸は、アンバランス量を100に規格化した数値である。

【0048】

本実施例では、荷重センサ手段40c(図2参照)からの出力値が、図5に示す加速度センサからの出力値と良い相関を示した。

【0049】

つまり、本実施例のエンジンバランス測定装置1では、荷重センサ手段40cからの出力値を使用することにより、適正なアンバランス量の測定を行うことができる。

【0050】

アンバランス修正は、従来方法に従って、エンジン前後の、即ち、クランクシャフト101の出力端に配置されたプーリ及び/又はフライホイール103の側面に、錘追加又は削りにて行う。修正錘設置又は削り後、試験を行い減振動量を確認する。

【0051】

本発明によれば、次のような作用効果を達成し得る。

【0052】

従来の、本願添付の図8に示すような、加速度センサを用いてエンジン振動を検出する構成とした場合には、架台上での加速度出力はエンジン本体出力、又は、架台上荷重センサ出力と比較して、非常にレベルが小さく、エンジンのアンバランス修正データとしては不向きである。また、フローティング方式では、約1500rpm以下の領域では、装置共振のため計測困難と考えられる。また、非常に装置自体が大規模なものとなる。

【0053】

これに対して、本発明の荷重センサを使用したエンジンバランス測定装置では、低速域から高速域での、即ち、500rpm及びそれ以上の回転数でのエンジンのバランスを高精度にて測定することができた。

【0054】

また、本発明のエンジンバランス測定装置によれば、クランクシャフトの回転に伴う荷重センサ手段からの出力値の時間変化における、最大値と最小値の差をアンバランス量として測定することができ、エンジンのアンバランス修正や、自動車製造ライン等における生産管理基準として用いることができ、極めて有用である。

【0055】

また、本発明の装置は、地面に対してリジッド方式であるため比較的装置自体が小規模であるというメリットもある。

【符号の説明】

【0056】

10 測定部

11 基台

12 架台

20 駆動部

40 荷重センサ手段

41 荷重センサ

42 ホルダ

70 サポート(支持台)

72 固定台

200 制御装置

【技術分野】

【0001】

本発明は、例えば自動車等のエンジンのアンバランス量を測定するためのエンジンバランス測定装置に関するものである。

【背景技術】

【0002】

従来、例えば自動車は、運転時の騒音を防止し、静粛性を向上させるために、エンジンの振動を低減することが必要であり、そのために、エンジンクランク軸のウェブ、又は、外側に取り付けられたプーリ、フライホイールを利用したアンバランスの修正が行われている。従って、そのために、エンジンのアンバランス量を測定し、修正するためのエンジンバランス測定装置が種々提案され、また、実用化されている。

【0003】

図7は、特許文献1に開示される、回転体の釣合い試験を行うための釣合い試験機を示す。本例にて、釣合い試験機は、回転体6から軸受けR1に加わる静荷重P1は振動架台2を介して荷重検出手段としての歪みゲージ4a、4b及び荷重計5aにより検出される。他方、回転体6から軸受けR2に加わる静荷重P2は振動架台3を介して荷重検出手段としての歪みゲージ4c、4d及び荷重計5bにより検出される。

【0004】

しかしながら、特許文献1に開示される釣合試験機は、回転体6から軸受けR1、R2に加わる静荷重P1、P2を利用するものであって、自動車製造ラインにて軸受け部の測定はできないため、個々のエンジンのバランスを測定するのには利用することができない。

【0005】

そこで、自動車のエンジンバランスを測定するのに利用することのできるエンジンバランス測定装置の一例が特許文献2に記載されている。本願添付の図8に概略構成を示す。

【0006】

特許文献2に記載のエンジンバランス測定装置51は、架台52、モータ53、連結装置54、ギャップセンサ55、加速度センサ56、56、制御装置57を備えている。

【0007】

架台52は、固定部61と、支持バネ62を介して固定部61に支持された振動部63とを備え、エンジン60は、固定アーム64にて振動部63の上面に固定されている。つまり、エンジン60は、振動可能に架台52に支持されている、所謂、フローティング方式を採用したエンジンバランス測定装置である。

【0008】

特許文献2に記載のフローティング方式のエンジンバランス測定装置51は、モータ53によりエンジン60を駆動し、その時に生じるエンジン60の振動を加速度センサ56、56が検出し、制御装置57にその信号を送信する。制御装置57は、更に、ギャップセンサ55からの、モータ53の軸線とエンジン60のクランク軸線とのズレ量信号等をも考慮して、これら入力信号に基づき、エンジンのアンバランス量を算出する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−142275号公報

【特許文献2】特開2006−275637号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

一般的に、特許文献2に記載されるようなフローティング方式では、低回転領域(例えば1000rpm以下)では共振のため測定は困難である。そのため、通常は、エンジン回転数を1500〜3000rpm程度にまで上昇させて測定することが余儀なくされた。

【0011】

近年、自動車エンジンには、低速域から高速域での、即ち、500rpm及びそれ以上の回転数での静粛性が要求されるために、低速域から高速域に亘ってエンジンのアンバランス量を高精度にて測定することのできるエンジンバランス測定装置が希求されている。

【0012】

本発明者らは、例えば自動車の製造ラインにて使用し得るエンジンバランス測定装置について研究実験を行った。その結果、少なくとも一つの荷重センサを使用してエンジンのアンバランス量を測定した場合に、クランク軸回転に伴う荷重センサからの出力値の時間的変化における、最大値と最小値の差をアンバランス量として測定し得ることを見出した。

【0013】

このアンバランス量は、相対値であるが、アンバランス修正や、エンジンの生産管理基準として有用である。

【0014】

本発明の主たる目的は、例えば自動車の製造ラインにて使用し、アンバランス修正や、エンジンの生産管理基準として有用なアンバランス量を測定することのできるエンジンバランス測定装置を提供することである。

【0015】

本発明の他の目的は、例えば500rpm程度の低速域から4000rpm程度の高速域においてエンジンのアンバランス量を高精度にて測定することのできるエンジンバランス測定装置を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るエンジンバランス測定装置にて達成される。要約すれば、本発明は、エンジンのアンバランス量を測定するためのエンジンバランス測定装置において、

前記エンジンを設置し、前記エンジンのアンバランス量を測定する測定部と、前記測定部に設置された前記エンジンを所定の回転数で駆動する駆動部と、を備えており、

前記測定部は、水平に配置された基台と、前記基台の上面側に配置され、前記エンジンを取付けるために水平に配置された架台と、前記基台と前記架台との間に設置された少なくとも一つの荷重センサ手段と、前記荷重センサ手段からの入力信号に基づき前記エンジンのアンバランス量を算出する制御装置と、を有し、

前記架台は、前記エンジンを架台上に保持するために、前記架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台を備えており、

前記荷重センサ手段は、前記支持台の前記架台に対する設置位置又は前記設置位置に近接した位置に対応して配置される、

ことを特徴とするエンジンバランス測定装置である。

【0017】

本発明の一実施態様によれば、前記荷重センサ手段は、前記基台に取り付けられたホルダと、前記ホルダの上面側に配置され、前記架台の下面を支持する荷重センサと、を有しており、前記荷重センサは、動荷重測定用圧電型振動センサである。

【発明の効果】

【0018】

本発明のエンジンバランス測定装置によれば、例えば自動車の製造ラインにて使用し、アンバランス修正や、エンジンの生産管理基準として有用なアンバランス量を測定することができる。また、例えば500rpm程度の低速域から4000rpm程度の高速域においてエンジンのアンバランス量を高精度にて測定することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るエンジンバランス測定装置の一実施例の概略構成正面図である。

【図2】本発明に係るエンジンバランス測定装置の一実施例の概略構成平面図である。

【図3】図3(a)は、荷重センサ手段の一実施例の概略断面図であり、図3(b)は、図3(a)の線A−Aに取った荷重センサ手段の概略断面図である。

【図4】エンジンの支持構造を説明するための、図1の左側より見た概略構成図である。

【図5】加速度センサによるアンバランス量の測定結果を示すグラフである。

【図6】本実施例のエンジンバランス装置における荷重センサ手段からの出力値(アンバランス量)を示すグラフである。

【図7】従来の回転体の釣合い試験機の一例の概略構成図である。

【図8】従来のエンジンバランス測定装置の一例の概略構成図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るエンジンバランス測定装置を図面に則して更に詳しく説明する。

【0021】

実施例1

図1及び図2に、本発明に係るエンジンバランス測定装置1の一実施例を示す。図1は、本実施例におけるエンジンバランス測定装置の全体構成を示す正面図である。図2は、理解を容易とするために、エンジンが設置されていない状態でのエンジンバランス測定装置1の平面図である。

【0022】

本実施例にて、エンジンバランス測定装置1は、例えば自動車用のエンジン100を設置し、エンジン100のアンバランスを測定する測定部10と、測定部10に設置されたエンジン100を所定の速度(回転数)で駆動する駆動部20と、を備えている。

【0023】

(測定部)

先ず、測定部10について説明する。

【0024】

測定部10は、水平に配置された定盤(基台)11と、基台11の上方に位置し、エンジン100を取付けるために水平に配置された架台12とを有する。架台12は、本実施例では、矩形とされ、その四隅において、その下面側に、三成分(XYZ方向)の荷重を測定することのできる荷重センサ手段40(40a、40b、40c、40d)を配置し、この荷重センサ手段40を介して直接、基台11に取り付けられる。

【0025】

なお、架台12は、必ずしも矩形状とされる必要はないが、少なくとも1つの荷重センサ手段40が、架台12の下面に配置されることが必要である。本実施例では、荷重センサ手段40は、互いに離隔して略矩形状に、架台12の下面四隅に荷重センサ手段40a、40b、40c、40dが配置される。また、本実施例では、各荷重センサ手段40(40a、40b、40c、40d)は、図2にて、クランク軸線Ox−Oxに対して対称に配置され、距離L1=L2;L3=L4とした。

【0026】

図3(a)、(b)に荷重センサ手段40の概略構造を示す。荷重センサ手段40a、40b、40c、40dは、同じ構造とされるので、以下の説明では、個々の荷重センサ手段を示す添え字a、b、c、dは省略して総括して説明する。

【0027】

荷重センサ手段40は、荷重センサ41と、荷重センサ41を保持するためのホルダ42とを備えている。ホルダ42は、円筒状のホルダ本体42aの上面に荷重センサ41を設置して保持し、取付フランジ42bがボルト43により基台11に固定される。即ち、荷重センサ41は、ホルダ42の上面と架台12の下面との間に配置されている。

【0028】

荷重センサ41は、その中心部に中心穴41aが形成されており、ホルダ42の中心に垂直に植設された案内軸44が荷重センサ41の中心穴41aを貫通して上方へと突出している。案内軸44は、その下端44aはホルダ42にて固定されているが、その上端部44bは、架台12に設けた案内穴45に嵌合しているフランジ部46に螺合している。架台12の案内穴45は、段穴とされ、架台下面側の小穴45aと、架台上面側の大穴45bとを有し、案内軸44の上端部44bに取り付けたフランジ部46が架台12の大穴45bに摺動自在に嵌合している。この構成とすることによりフランジ部46を回転することにより、荷重センサ41へのプリ荷重設定と、アンバランス振動から生じる荷重を効率よく計測することができる。

【0029】

本実施例によれば、ホルダ42の上面側に形成された、案内軸44より大径とされる凹所47と、荷重センサ41の中心穴41aと、架台12の小径穴45aとを同心にて貫通して、スリーブ48が配置され、このスリーブ48の中心穴48aを貫通して案内軸44が配置される構成とされている。

【0030】

図1、図2にて、架台12には、荷重センサ手段40の略上方に位置して、即ち、架台12の四隅位置、或いは、四隅位置に近接して、エンジンを保持するための支持台(サポート)70(70a、70b、70c、70d)が、例えばボルト(図示せず)にて固定されている。

【0031】

各サポート70は、本実施例では、概略四角柱形状とされ、図4に示すように、その上面71にエンジン100のブロック底部102に形成された段部(肩部)102aが係合して載置される。更に、サポート70(70a、70b、70c、70d)の上面71には、エンジン100のブロック側面部102b、即ち、エンジンクランク軸の軸線に対して直交する方向の外側部を固定するために、固定台、即ち、L形アングル状の治具72がボルト(図示せず)にて固定配置されている。従って、測定対象物であるエンジン100は、サポート70に設置されて固定されると共に、固定台72により両側より固定される。

【0032】

換言すれば、本実施例では、架台12は、サポート70位置又はサポート70位置に近接した位置に配置された荷重センサ手段40を介して、基台11に直接支持される。本実施例では、サポート70と荷重センサ手段40の中心位置は必ずしも一致しておらず、XY方向における中心間離間距離は、10cm以下とされるのがよい。本実施例では、図2にて、例えばサポート70aについて言えば、X方向における中心間離間距離はゼロとされ、Y方向における中心間離間距離が距離Eだけ離間して設置されている。他のサポート70b、70c、70dと、荷重センサ手段40b、40c、40dと、についても同様である。これは、架台12による減衰の影響を最小にするためである。

【0033】

なお、上記実施例では、エンジン100は、4つのサポート70にて支持されたが、少なくとも3つのサポート70にて支持することができる。例えば、サポート70c、70dの代わりに、サポート70cと70dの中間位置に、即ち、クランク軸線Ox−Oxの下方位置に、一つのサポート70を設置し、エンジン100のトランスミッション接合位置近傍を支持する構成としても良い。

【0034】

上記にて理解されるように、本発明のエンジンバランス測定装置1は、フローティング方式ではなく、リジッド方式とされる。また、本発明のエンジンバランス測定装置1は、自動車製造工場における製造ラインでの使用も可能とするために、荷重センサ手段40(即ち、荷重センサ41)は、架台12側に設置し、入れ替えを行うエンジン本体100には設置しない。

【0035】

また、本実施例で使用した荷重センサ41は、振動検出センサとして感度の良い動荷重測定用の圧電型ものが使用される。例えば、三成分の荷重測定が可能なキスラー株式会社製の「フォースセンサ」(商品名:9067シリーズ)などを有効に使用し得る。

【0036】

(駆動部)

駆動部20は、測定部10の定盤(基台)11とは分離して設けられた駆動基台21を有しており、固定具22により、駆動モータ23が固定されている。駆動モータ23の出力軸24は、エンジン100のクランクシャフト101の一側に駆動連結される。

【0037】

(制御装置)

本実施例のエンジンバランス測定装置1は、図1に示すように、荷重センサ手段40(即ち、荷重センサ41)からの信号は、アンプ(増幅器)201を介して制御装置200に入力される。また、エンジン100のクランクシャフト101の駆動軸連結部に隣接して、ロータリエンコーダのような回転センサ202が配置され、エンジンの回転に関する情報、即ち、回転数(回転速度)、回転角度等の測定信号が制御装置200に入力される。

【0038】

制御装置200は、これら入力信号に基づき、アンバランス量を測定し、この結果を、プリンタ203、或いは、ディスプレー204に出力する。

【0039】

本実施例の上記構成とされるエンジンバランス測定装置1は、クランクシャフトの回転に伴う荷重センサ手段40からの出力値の時間変化における、最大値と最小値の差をアンバランス量として測定する。この値は、相対値であるが、エンジンのアンバランス修正や、自動車製造ラインにおける生産管理基準として用いることができる。

【0040】

(アンバランス量測定)

次に、本実施例におけるエンジンバランス測定装置1の作動態様について説明する。

【0041】

エンジン100を測定部10に設置した後、駆動部20のモータ23をエンジン100に連結する。

【0042】

本実施例では、上述したように、架台12と基台11との間に4つの荷重センサ手段40(40a、40b、40c、40d)が設置されている。アンバランス量の測定は、4つの荷重センサ手段40(40a、40b、40c、40d)の中の最適な荷重センサ手段からの荷重信号だけを使用して行う。従って、少なくとも一つの最適な荷重センサ手段40を選択するために、アンバランス量測定に先立って、キャリブレーションが行われる。

【0043】

(1)キャリブレーション時は、4つの荷重センサ手段40(40a、40b、40c、40d)からの荷重データ(三方向の荷重データ)を、荷重センサ手段40(40a、40b、40c、40d)毎に、エンジン回転数をスイープさせて取る。例えば、500〜3000rpmの範囲で、500rpm間隔でデータを得る。

(2)各荷重センサ手段40(40a、40b、40c、40d)の振動変化状態を確認して、少なくとも一つの最適な荷重センサ手段40を選択する。

【0044】

なお、上記(1)、(2)のキャリブレーション作業は、同一エンジンを繰り返し行う場合、エンジンの設置誤差の影響は多少あるが、レファレンス作業として決定できる。

【0045】

(アンバランス量の正当性の確認)

本実施例におけるエンジンバランス測定装置1によるアンバランス量の測定結果が正当であることの確認を行った。

【0046】

図5は、市販エンジンを使用し、エンジンクランクシャフト軸受け近傍に加速度センサを取り付けて測定したアンバランス量を示す。斯かる方法によるエンジンアンバランス測定によれば、高精度のエンジンのアンバランス量を測定し得ることは当業者には周知である。横軸はエンジンの回転数(rpm)であり、縦軸は、アンバランス量を100で規格化した数値である。

【0047】

これに対して、図6には、本実施例のエンジンバランス測定装置1に同じエンジンを取り付け測定したときの荷重センサ手段40(40a、40b、40c、40d)からの出力値(アンバランス量)を示す。横軸はエンジンの回転数(rpm)であり、縦軸は、アンバランス量を100に規格化した数値である。

【0048】

本実施例では、荷重センサ手段40c(図2参照)からの出力値が、図5に示す加速度センサからの出力値と良い相関を示した。

【0049】

つまり、本実施例のエンジンバランス測定装置1では、荷重センサ手段40cからの出力値を使用することにより、適正なアンバランス量の測定を行うことができる。

【0050】

アンバランス修正は、従来方法に従って、エンジン前後の、即ち、クランクシャフト101の出力端に配置されたプーリ及び/又はフライホイール103の側面に、錘追加又は削りにて行う。修正錘設置又は削り後、試験を行い減振動量を確認する。

【0051】

本発明によれば、次のような作用効果を達成し得る。

【0052】

従来の、本願添付の図8に示すような、加速度センサを用いてエンジン振動を検出する構成とした場合には、架台上での加速度出力はエンジン本体出力、又は、架台上荷重センサ出力と比較して、非常にレベルが小さく、エンジンのアンバランス修正データとしては不向きである。また、フローティング方式では、約1500rpm以下の領域では、装置共振のため計測困難と考えられる。また、非常に装置自体が大規模なものとなる。

【0053】

これに対して、本発明の荷重センサを使用したエンジンバランス測定装置では、低速域から高速域での、即ち、500rpm及びそれ以上の回転数でのエンジンのバランスを高精度にて測定することができた。

【0054】

また、本発明のエンジンバランス測定装置によれば、クランクシャフトの回転に伴う荷重センサ手段からの出力値の時間変化における、最大値と最小値の差をアンバランス量として測定することができ、エンジンのアンバランス修正や、自動車製造ライン等における生産管理基準として用いることができ、極めて有用である。

【0055】

また、本発明の装置は、地面に対してリジッド方式であるため比較的装置自体が小規模であるというメリットもある。

【符号の説明】

【0056】

10 測定部

11 基台

12 架台

20 駆動部

40 荷重センサ手段

41 荷重センサ

42 ホルダ

70 サポート(支持台)

72 固定台

200 制御装置

【特許請求の範囲】

【請求項1】

エンジンのアンバランス量を測定するためのエンジンバランス測定装置において、

前記エンジンを設置し、前記エンジンのアンバランス量を測定する測定部と、前記測定部に設置された前記エンジンを所定の回転数で駆動する駆動部と、を備えており、

前記測定部は、水平に配置された基台と、前記基台の上面側に配置され、前記エンジンを取付けるために水平に配置された架台と、前記基台と前記架台との間に設置された少なくとも一つの荷重センサ手段と、前記荷重センサ手段からの入力信号に基づき前記エンジンのアンバランス量を算出する制御装置と、を有し、

前記架台は、前記エンジンを架台上に保持するために、前記架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台を備えており、

前記荷重センサ手段は、前記支持台の前記架台に対する設置位置又は前記設置位置に近接した位置に対応して配置される、

ことを特徴とするエンジンバランス測定装置。

【請求項2】

前記荷重センサ手段は、前記基台に取り付けられたホルダと、前記ホルダの上面側に配置され、前記架台の下面を支持する荷重センサと、を有しており、前記荷重センサは、動荷重測定用圧電型振動センサであることを特徴とする請求項1に記載のエンジンバランス測定装置。

【請求項1】

エンジンのアンバランス量を測定するためのエンジンバランス測定装置において、

前記エンジンを設置し、前記エンジンのアンバランス量を測定する測定部と、前記測定部に設置された前記エンジンを所定の回転数で駆動する駆動部と、を備えており、

前記測定部は、水平に配置された基台と、前記基台の上面側に配置され、前記エンジンを取付けるために水平に配置された架台と、前記基台と前記架台との間に設置された少なくとも一つの荷重センサ手段と、前記荷重センサ手段からの入力信号に基づき前記エンジンのアンバランス量を算出する制御装置と、を有し、

前記架台は、前記エンジンを架台上に保持するために、前記架台の上面に互いに離隔して配置して設置された少なくとも3つの支持台を備えており、

前記荷重センサ手段は、前記支持台の前記架台に対する設置位置又は前記設置位置に近接した位置に対応して配置される、

ことを特徴とするエンジンバランス測定装置。

【請求項2】

前記荷重センサ手段は、前記基台に取り付けられたホルダと、前記ホルダの上面側に配置され、前記架台の下面を支持する荷重センサと、を有しており、前記荷重センサは、動荷重測定用圧電型振動センサであることを特徴とする請求項1に記載のエンジンバランス測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−7579(P2011−7579A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−150373(P2009−150373)

【出願日】平成21年6月24日(2009.6.24)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月24日(2009.6.24)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

[ Back to top ]