エンジンマウント

【課題】 上下の取付板金具におけるパワーユニット側や車両ボデー側への取付面の傾斜角度を変更することなくマウント弾性主軸の方向を容易に設定変更することが出来ると共に、バウンド方向のストッパ機構が略水平方向に広がる対向面をもって有利に形成され得る、新規な構造のエンジンマウントを提供する。

【解決手段】 上側取付板金具12の下側取付板金具14への対向面74側において、該上側取付板金具12に対して相対的に傾斜して平板状に広がるように調節板金具66を固定すると共に、該調節板金具66と下側取付板金具14の対向面78,80間を本体ゴム弾性体16で連結する。また、調節板金具66の傾斜方向の下端縁部68を上側取付板金具12に向けて屈曲させることにより、車両への装着状態下で略水平に広がる上側ストッパ部70を調節板金具66に一体形成する。

【解決手段】 上側取付板金具12の下側取付板金具14への対向面74側において、該上側取付板金具12に対して相対的に傾斜して平板状に広がるように調節板金具66を固定すると共に、該調節板金具66と下側取付板金具14の対向面78,80間を本体ゴム弾性体16で連結する。また、調節板金具66の傾斜方向の下端縁部68を上側取付板金具12に向けて屈曲させることにより、車両への装着状態下で略水平に広がる上側ストッパ部70を調節板金具66に一体形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のパワーユニットと車両ボデーの間に介装されて、パワーユニットを車両ボデーに対して防振支持せしめるエンジンマウントに係り、特に、パワーユニットの車両ボデーに対する相対的変位量を緩衝的に制限するストッパ機構を有すると共に、パワーユニットや車両ボデーの特性等を考慮してばね特性を容易にチューニングすることが出来る、新規な構造のエンジンマウントに関するものである。

【背景技術】

【0002】

従来から、自動車の車両ボデーとパワーユニットの間には、複数個のエンジンマウントが介装されており、それによって、パワーユニットが車両ボデーに対して防振支持されている。かかるエンジンマウントの一種として、互いに離隔配置された第一の取付金具と第二の取付金具を本体ゴム弾性体で連結せしめた構造のものが知られている。このようなエンジンマウントは、第一の取付金具がブラケット金具を介してパワーユニットに固定されると共に、第二の取付金具がブラケット金具を介して車両ボデーに固定される。これにより、パワーユニットが、車両ボデーによって、エンジンマウントを介して、下方から防振支持せしめられることとなる。

【0003】

このようなエンジンマウントの車両への装着状態下では、一般に、図11に示されているように、パワーユニット2の車両ボデー3による支持特性に関する性能上の理由等から、エンジンマウント4を構成する本体ゴム弾性体5の剪断方向の弾性主軸:αが、パワーユニット2の中央に向かって内側斜め下方に傾斜するようにして配置される。なお、ここでいう「内側」とは、パワーユニット2の内側、即ちトルクロール軸側をいう。

【0004】

ところで、エンジンマウントにおける弾性主軸の設定方向は、パワーユニットの車両ボデーに対する防振支持特性に大きな影響を与える。そこで、車種やグレードごとに要求される防振特性に応じて、エンジンマウントにおける弾性主軸の方向を各別に設定チューニングすることが望ましい。

【0005】

その一つの方策として、実開昭58−184048号公報(特許文献1)には、本体ゴム弾性体に対して固着される第一の取付金具と第二の取付金具を相対的に傾斜配置することで、弾性主軸の方向を、それら第一の取付金具と第二の取付金具の対向方向に対して傾斜させるようにした構造のエンジンマウントが提案されている。また、別の方策として、特開平10−292850号公報(特許文献2)には、車両ボデーに固定される第二の取付金具において、車両ボデー側に向かって傾斜して突出する取付座面を固設した構造のエンジンマウントが提案されている。

【0006】

ところが、このようにエンジンマウントの弾性主軸の方向を適当に設定すると、第一の取付金具と第二の取付金具の相対的な傾斜角度が変化したり、或いは第一の取付金具と第二の取付金具の絶対的な傾斜角度が変化することとなり、バウンド方向のストッパ機構を構成することが難しくなるという、新たな問題が発生する。

【0007】

すなわち、特許文献1および特許文献2にも記載されているように、パワーユニットの車両ボデーに対する過大な相対変位量を緩衝的に制限するために、特にバウンド方向のストッパ機構が重要となる。かかるバウンドストッパ機構は、一般に、第一の取付金具と第二の取付金具をそれぞれ略水平方向に突出させて、所定距離を隔てて対向位置せしめると共に、相互に当接する対向面に緩衝ゴムを被着形成することによって構成されている。

【0008】

しかしながら、上述の如く、第一の取付金具と第二の取付金具を相対的に傾斜させたり、第一の取付金具および第二の取付金具の絶対的な傾斜角度を大きくすると、それら両取付金具が鉛直方向では実質的に対向位置しなくなる場合がある。そのために、水平方向に広がる略平坦な対向面をもって、バウンド方向(マウント装着状態下での鉛直方向)で対向位置して当接する当接面を、第一の取付金具と第二の取付金具において十分な面積で形成することが、非常に困難になってしまうという問題があったのである。

【0009】

具体的には、特許文献1に示されているように、水平方向に対して傾斜して広がる傾斜面によってバウンド方向の当接面を形成せざるを得なくなる。また、特許文献2に示されているように、当接面を形成するために第一の取付金具や第二の取付金具から外方に極めて大きく突出する大型の当接面を形成せざるを得なくなる。このようなバウンドストッパ機構では、バウンド方向のストッパ機能に関して有効な耐荷重性能を得ることが難しいという問題や、金具が大型化して大重量化するという問題があり、更には金具の大重量化に伴って共振現象に起因する防振性能の悪化が問題となる場合もある。

【0010】

【特許文献1】実開昭58−184048号公報

【特許文献2】特開平10−292850号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ここにおいて、本発明は、上述の如き事情を背景として為されたものであって、その解決課題とするところは、上下の取付板金具におけるパワーユニット側や車両ボデー側への取付面の傾斜角度を変更することなくマウント弾性主軸の方向を容易に設定変更することが出来ると共に、バウンド方向のストッパ機構が略水平方向に広がる対向面をもって有利に形成され得る、新規な構造のエンジンマウントを提供することにある。

【課題を解決するための手段】

【0012】

以下、このような課題を解決するために為された本発明の態様を記載する。なお、以下に記載の各態様において採用される構成要素は、可能な限り任意の組み合わせで採用可能である。また、本発明の態様乃至は技術的特徴は、以下に記載のものに限定されることなく、明細書全体および図面に記載されたもの、或いはそれらの記載から当業者が把握することの出来る発明思想に基づいて認識されるものであることが理解されるべきである。

【0013】

(本発明の態様1)

本発明の態様1の特徴とするところは、互いに離隔して対向位置せしめた上側取付板金具と下側取付板金具をそれらの対向面間に配した本体ゴム弾性体で弾性的に連結せしめてなり、該上側取付板金具が車両のパワーユニットに固定されると共に該下側取付板金具が車両のボデーに固定されることにより、該上側取付板金具と該下側取付板金具の対向方向が鉛直線に対して傾斜した状態で車両に装着されるエンジンマウントであって、前記上側取付板金具の前記下側取付板金具への対向面側に調節板金具を固定し、該上側取付板金具に対して該調節板金具を相対的に傾斜して平板状に広がるように位置決めして、該調節板金具と該下側取付板金具の対向面間を前記本体ゴム弾性体で連結すると共に、前記車両への装着状態下における該調節板金具の傾斜方向の下端縁部において、該調節板金具を該上側取付板金具に向けて屈曲させることにより、該車両への装着状態下で略水平に広がる上側ストッパ部を該調節板金具に一体形成する一方、前記下側取付板金具において、かかる車両への装着状態下で該上側ストッパ部に対して略鉛直方向下方に離隔して対向位置せしめられる下側ストッパ部を設けると共に、これら上側ストッパ部と下側ストッパ部の対向面の少なくとも一方にバウンド緩衝ゴムを形成することによりバウンドストッパ機構を構成したエンジンマウントにある。

【0014】

このような本態様に従う構造とされたエンジンマウントにおいては、弾性主軸の方向が、調節板金具の下側取付板金具に対する対向面と下側取付板金具の調節板金具に対する対向面の相対的な傾斜角度に基づいて設定変更される。その結果、上下の取付板金具におけるパワーユニット側や車両ボデー側への取付面の傾斜角度等を特に変更しなくとも、弾性主軸の方向が設定変更される。それ故、全体構造が大幅に変更されることなく、マウントの弾性主軸の方向が容易にチューニングされることから、組み付け作業の簡便化や製造コストの低下等が有利に図られて、種々の防振特性に効率良く対応することが出来る。

【0015】

そこにおいて、バウンドストッパ機構の一部を構成する上側ストッパ部が、調節板金具の下端縁部を上側取付板金具に向けて屈曲させることで該調節板金具と一体形成されるようになっている。これにより、上側ストッパ部の傾斜角度が、調節板金具に対する相対的な傾斜に基づいて調整されることとなり、上側および下側取付板金具のパワーユニット側や車両ボデー側への取付条件等によって大きく制限されることがない。それ故、上側ストッパ部が略水平に安定して拡げられ、バウンド方向のストッパ機能が有利に発揮され得るのである。

【0016】

また、上側ストッパ部が上側取付板金具における下側取付板金具の対向面側に固定された調節板金具と一体形成されていることによって、上側ストッパ部の上側取付板金具に対する固着部材の小形化乃至は省略化が図られる。従って、上側ストッパ部や上側取付板金具を含んでなるパワーユニット側に固定される部材の重量が小さくされることに基づいて、該パワーユニット側に固定される部材の固有振動数を十分に高い周波数域に設定することが可能となる。それ故、共振現象に起因する振動の悪化が軽減乃至は回避されて、優れた防振効果が発揮され得る。

【0017】

すなわち、本態様に係るエンジンマウントにおいては、調節板金具が上側ストッパ部を含んで構成されていることによって、上下の取付板金具におけるバウンド方向での相対変位量の緩衝的な制限効果が有利に発揮され得ることに加えて、当該効果を奏するストッパ機構がコンパクトに実現されることに基づき、目的とする防振性能が安定して発揮され得るところに大きな技術的特徴を有するのである。

【0018】

(本発明の態様2)

本発明の態様2の特徴とするところは、本発明の前記態様1に係るエンジンマウントにおいて、前記調節板金具が、前記上側ストッパ部において前記上側取付板金具に対して直接的に固定されていることにある。

【0019】

このような本態様においては、バウンドストッパ機構の耐荷重性能が一層有利に向上され得る。なお、調節板金具が上側ストッパ部において上側取付板金具に対して直接的に固定される態様は、例えば上側ストッパ部の外周縁部において直接に、或いは上側ストッパ部と一体形成された連結部において、溶着やボルト固定等で上側取付板金具に固定されることによって実現される。

【0020】

(本発明の態様3)

本発明の態様3の特徴とするところは、本発明の前記態様1又は2に係るエンジンマウントにおいて、前記上側取付板金具と前記調節板金具の間の隙間には、前記本体ゴム弾性体と一体形成された充填ゴムを、その少なくとも一部に入り込ませて該上側取付板金具と該調節板金具に固着せしめたことにある。

【0021】

このような本態様においては、上下の取付板金具や調節板金具を備えたゴムの一体加硫成形に際して、調節板金具の略全体が本体ゴム弾性体と充填ゴムで覆われることから、調節板金具が直接に露呈される場合に比して、調節板金具の幅寸法や厚さ寸法を小さく設定することが出来る。それ故、一般にゴムよりも比重の大きな金具が軽量化されることに基づいて、固有値の低下が一層有利に抑えられる。

【0022】

なお、本態様では、車両への装着状態下での上側取付板金具乃至は調節板金具の傾斜方向の上端縁部における、上側取付板金具と調節板金具の間の隙間を通じて外部に開口して、それら上側取付板金具と調節板金具の間の内方(該傾斜方向の下方)に向かって延びるすぐりを充填ゴムに設けるようにしても良い。それによって、上側取付板金具を介してパワーユニット側に固定される部分の更なる軽量化が図られる。

【0023】

(本発明の態様4)

本発明の態様4の特徴とするところは、本発明の前記態様1乃至3の何れかに係るエンジンマウントであって、前記上側取付板金具において、前記車両への装着状態下における該上側取付板金具の傾斜方向の下端縁部から鉛直下方に向かって突出する下向突出部を設けて該下向突出部の先端をL字状に屈曲させることにより、該下向突出部の先端から前記本体ゴム弾性体側に向かって略水平に延びるリバウンド当接部を一体形成して、該リバウンド当接部を前記下側取付板金具における前記下側ストッパ部の鉛直下方に入り込ませて鉛直方向で離隔して対向位置せしめると共に、それらリバウンド当接部と下側ストッパ部の対向面の少なくとも一方にリバウンド緩衝ゴムを形成することによりリバウンドストッパ機構を構成したことにある。

【0024】

このような本態様においては、パワーユニットと車両ボデーの略鉛直離隔方向(リバウンド方向)で、パワーユニットの車両ボデーに対する相対変位量を緩衝的に制限するストッパ機構が、バウンドストッパ機構にも用いられる下側ストッパ部を含んで構成されていることにより、部品点数の削減が図られて製造が容易となる。

【0025】

(本発明の態様5)

本発明の態様5の特徴とするところは、本発明の前記態様4に係るエンジンマウントにおいて、前記下側ストッパ部における前記下側取付板金具からの突出方向先端面を、前記上側取付板金具における前記下向突出部の前記本体ゴム弾性体側の面に対して突出方向で離隔して対向位置せしめて、それら下側ストッパ部と下向突出部の対向面の少なくとも一方に突出方向緩衝ゴムを被着形成することにより第一の水平方向ストッパ機構を構成すると共に、該上側取付板金具の該下向突出部を幅方向に挟んだ両側で、該下側ストッパ部をそれぞれ該下側取付板金具からの突出方向先端側に向けて更に突出させることにより、該上側取付板金具における該下向突出部の幅方向両端面に対して突出幅方向で離隔して対向位置する一対の幅方向当接部を一体形成し、かかる対向面の少なくとも一方に突出幅方向緩衝ゴムを被着形成することにより第二の水平方向ストッパ機構を構成したことにある。

【0026】

このような本態様においては、第一の水平方向ストッパ機構や第二の水平方向ストッパ機構が下側取付板金具における下側ストッパ部や上側取付板金具における下向突出部を共用していることに加えて、本発明の前記態様1に係るバウンドストッパ機構が下側ストッパ部を含んで構成されている。それ故、例えば第一の水平方向を車両横方向(車幅方向)に、第二の水平方向を車両前後方向に規定すること等によって、各種の振動方向に対応したストッパ機構が、簡単な構造をもってコンパクトに実現され得る。

【発明の効果】

【0027】

上述の説明から明らかなように、本発明に従う構造とされたエンジンマウントにおいては、マウントの弾性主軸の方向を調節する調節板金具が、上側ストッパ部と一体形成されることによって、バウンドストッパ機構の一部として機能される。それ故、マウントの弾性主軸の方向が容易に設定変更されることやバウンドストッパ機構のコンパクト化が有利に達成されて、所期の防振効果が安定して得られる。加えて、上側ストッパ部の傾斜角度が調節板金具に対する傾斜角度に基づいて設定されることにより、上側ストッパ部の水平方向の延びが安定して確保されることから、優れたストッパ性能が発揮され得るのである。

【発明を実施するための最良の形態】

【0028】

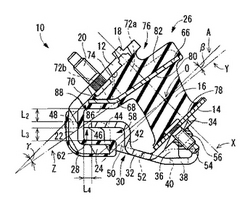

以下、本発明を更に具体的に明らかにするために、本発明の実施形態について説明する。先ず、図1〜3には、本発明の一実施形態としての自動車用のエンジンマウント10が示されている。このエンジンマウント10は、上側取付板金具としてのアッパー金具12と下側取付板金具としてのロア金具14が、所定距離を隔てて配されていると共に、本体ゴム弾性体16で相互に連結された構造を呈している。なお、以下の説明中、特に断りのない限り、鉛直方向は、図1中の上下方向をいう。

【0029】

より詳細には、アッパー金具12は、厚肉の略矩形平板形状を呈しており、水平方向(図1中、左右)に対して所定の角度で傾斜せしめられている。また、アッパー金具12の幅方向一方(図1中、右斜め上方)の端部付近において、厚さ方向一方(図1中、左斜め上方)の端面には、略円柱形状を有する突起部18が突設されている。更に、同端面には、幅方向他方(図1中、左斜め下方)の端部付近に位置して固定ボルト20が一体的に突出形成されている。換言すれば、固定ボルト20が、アッパー金具12が傾斜する方向の内側(図1中、左)に向かって突設されている。

【0030】

また、アッパー金具12の幅方向他方(図1中、左斜め下方)の端部には、下向突出部22が一体形成されている。この下向突出部22は、アッパー金具12の下端縁部から鉛直下方(図1中、下方)に向かって所定の長さで延びる略矩形平板形状とされている。また、下向突出部22の下方先端部分が、L字状に屈曲されていると共に、該先端部分には、リバウンド当接部24が一体形成されている。このリバウンド当接部24は、略矩形平板形状を呈しており、水平方向一方(図1中、右)に向かって略水平に延びている。また、特に本実施形態では、リバウンド当接部24が、アッパー金具12に固設された固定ボルト20の略鉛直下方に位置せしめられている。

【0031】

また、アッパー金具12には、所定距離を隔ててロア金具14が配設されている。ロア金具14は、略矩形平板形状を呈しており、水平方向(図1中、左右)に対してアッパー金具12と略同じ角度で傾斜させられている。これにより、アッパー金具12とロア金具14が、同一方向(図1中、左斜め下方乃至は右斜め上方)に傾斜せしめられた形態をもって当該傾斜方向に直交する方向(図1中、右斜め下方乃至は左斜め上方)で、互いに離隔して対向位置させられている。

【0032】

さらに、アッパー金具12とロア金具14の対向面間には、本体ゴム弾性体16が配設されている。本体ゴム弾性体16は、略矩形ブロック形状を有しており、その軸方向一方の端面がアッパー金具12のロア金具14と対向する面に実質的に加硫接着されていると共に、軸方向他方の端面がロア金具14のアッパー金具12と対向する面に加硫接着されている。これにより、本体ゴム弾性体16が、アッパー金具12やロア金具14を備えた一体加硫成形品26として構成されている。特に本実施形態では、本体ゴム弾性体16の長手方向(図1中、右斜め下方乃至は左斜め上方)に延びる中心軸が両金具12,14の対向方向と略平行に延びており、それによって、本体ゴム弾性体16が、ロア金具14側からアッパー金具12側に向かって所定の角度で傾斜, 配置せしめられている。なお、このことからも明らかなように、リバウンド当接部24が、本体ゴム弾性体16に向かって略水平に延びている。

【0033】

また、下向突出部22とリバウンド当接部24には、緩衝ゴム層28が被着形成されている。かかる緩衝ゴム層28は、本体ゴム弾性体16と一体形成されており、下向突出部22とリバウンド当接部24の略全体に亘って均一な厚さ寸法で被着されている。

【0034】

また、ロア金具14には、ロアブラケット30が取り付けられている。ロアブラケット30は、略平面視矩形状を呈する底壁部32を備えている。また、底壁部32の横幅方向一方(図2中、右斜め下方)の端部には、固定板部34が一体形成されている。固定板部34は、略矩形平板形状を有していると共に、底壁部32から所定の角度で上方に向かって立ち上げられて、その幅方向両縁部が略側面視三角形状の側壁部36,36を介して底壁部32の幅方向中央部分と一体形成されている。更に、底壁部32における固定板部34を幅方向(図2中、左斜め下方乃至は右斜め上方)に挟んだ両側には、各側壁部36に対して幅方向外方に離隔して対向位置する一対の支持部38,38が一体形成されている。支持部38は、外周縁部にリブが一体形成された略矩形平板形状を有していると共に、その中央には、略平面視矩形状の位置決め孔40が貫設されている。

【0035】

さらに、底壁部32の横幅方向他方(図2中、左斜め上方)の端部には、上向突出部42が一体形成されている。上向突出部42は、底壁部32の幅方向(図2中、左斜め下方乃至は右斜め上方)中央部分を幅方向に沿って所定長さで延びる略矩形平板形状を呈していると共に、底壁部32に対して所定の傾斜角度をもって上方に向かって突設されている。また、上向突出部42の先端部分が、L字状に屈曲されていると共に、該先端部分には、下側ストッパ部44が一体形成されている。下側ストッパ部44は、略矩形平板形状を呈しており、上向突出部42に対して略直交する方向と平行に延びている。

【0036】

また、下側ストッパ部44における幅方向(図2中、左斜め下方乃至は右斜め上方)の両端部が、下側ストッパ部44の突出方向(図2中、左斜め上方)の先端に設けられた突出端部46よりも、突出方向外方に所定の長さで突出せしめられている。これにより、突出端部46の幅方向両側には、該突出端部46から突出方向外方に向かって所定長さで延びる幅方向当接部48が一体的に設けられている。換言すれば、下側ストッパ部44における横幅方向一方(図2中、左斜め上方)の端部の中央部分が、突出端部46および一対の幅方向当接部48,48をもって突出方向外方に向かって凹所状に開口している。

【0037】

更にまた、上向突出部42の幅方向両端部には、該両端部が下側ストッパ部44と底壁部32の対向面間に沿って幅方向外方に延びるような形態とされる竪壁部50が、それぞれ、一体形成されている。それによって、これら底壁部32や上向突出部42、下側ストッパ部44が、一対の竪壁部50,50で接続されていると共に、上向突出部42、下側ストッパ部44および一対の竪壁部50,50が、全体として下方に向かって開口する略ポケット構造とされている。

【0038】

また、ロアブラケット30の底壁部32において、下側ストッパ部44を挟んだ幅方向両側には、ボルト固定位置としての固定用孔52が、それぞれ、貫設されている。

【0039】

そして、ロア金具14には、ロアブラケット30の固定板部34が重ね合わされて、該ロア金具14の略中央に固着された取付ボルト54を貫通していると共に、該取付ボルト54が固定ナット56で螺着されていることにより、ロアブラケット30が固定されている。

【0040】

上述の如き組み付け状態では、一対の固定用孔52,52が、ロアブラケット30の底壁部32における下側ストッパ部44を挟んだ幅方向両側に設けられている。これにより、一対の固定用孔52,52が、ロアブラケット30をロア金具14に固定した取付ボルト54よりも下側ストッパ部44に近い位置に位置決め配置されている。

【0041】

さらに、下向突出部22がロアブラケット30における一対の幅方向当接部48,48間に入り込まされて、リバウンド当接部24が、それに被着された緩衝ゴム層28を介してロアブラケット30の下側ストッパ部44の下方に所定距離を隔てて位置せしめられている。即ち、リバウンド当接部24と下側ストッパ部44が、鉛直方向で互いに所定距離を隔てて対向位置せしめられている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して鉛直上方に浮いた際に、リバウンド当接部24が緩衝ゴム層28を介して下側ストッパ部44に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、アッパー金具12とロア金具14の鉛直離隔方向での相対変位量を緩衝的に制限するリバウンドストッパ機構58が、リバウンド当接部24や下側ストッパ部44、緩衝ゴム層28を含んで構成されている。なお、図4〜6にも示されているように、エンジンマウント10が車両未装着の状態、即ち、後述するパワーユニット60の静的荷重が及ぼされない無荷重状態では、緩衝ゴム層28の一部が下側ストッパ部44に当接されている。

【0042】

更にまた、下向突出部22と下側ストッパ部44の突出端部46が、下向突出部22の本体ゴム弾性体16側の面に被着された緩衝ゴム層28を介して、幅方向に直交するマウントの横方向(図1,5中、左右)で相互に離隔して対向位置せしめられている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して車両横方向(車幅方向)に相対変位した際に、下向突出部22が緩衝ゴム層28を介して下側ストッパ部44の突出端部46に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、下向突出部22と一体形成されたリバウンド当接部24の突出方向(水平方向)におけるアッパー金具12とロア金具14の相対変位量を緩衝的に制限する横方向ストッパ機構62が、下向突出部22や下側ストッパ部44(突出端部46)、緩衝ゴム層28を含んで構成されている。なお、本実施形態では、横方向ストッパ機構62が、第一の水平方向ストッパ機構とされている。

【0043】

また、下向突出部22における幅方向両端部が、下向突出部22に被着された緩衝ゴム層28を介して、ロアブラケット30における幅方向当接部48に対して幅方向(図5中、上下)で所定の離隔距離:L1 をもって離隔位置せしめられている。換言すると、緩衝ゴム層28を被着した下向突出部22が、一対の幅方向当接部48,48の対向面間に所定の間隙寸法:2L1 をもって介装されている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して車両前後方向に相対変位した際に、下向突出部22が緩衝ゴム層28を介してロアブラケット30の幅方向当接部48に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、下向突出部22からのリバウンド当接部24の突出方向に直交する水平方向(図5中、上下)におけるアッパー金具12とロア金具14の相対変位量を緩衝的に制限する幅方向ストッパ機構64が、下向突出部22や一対の幅方向当接部48,48、緩衝ゴム層28を含んで構成されている。なお、本実施形態では、幅方向ストッパ機構64が、第二の水平方向ストッパ機構とされている。また、上述の説明からも明らかなように、本実施形態に係るリバウンド緩衝ゴムや突出方向緩衝ゴム、突出幅方向緩衝ゴムが、下向突出部22とリバウンド当接部24の略全体に亘って被着形成された緩衝ゴム層28によって一体的に構成されている。

【0044】

また、マウント10の複数ある弾性主軸のうちの一つである圧縮方向の弾性主軸:Xが、本体ゴム弾性体16に対する主たる振動荷重の略入力方向となる、アッパー金具12とロア金具14の対向方向に延びている。即ち、当該圧縮方向の弾性主軸:Xが、本体ゴム弾性体16の弾性中心:Oを通り、Oから図1中、左斜め上方と右斜め下方に直線的に延びるように設定されている。更に、マウント10の複数ある弾性主軸のうちの別の一つである剪断方向の弾性主軸:Yが、アッパー金具12とロア金具14の対向方向に略直交する方向:Aに延びている。即ち、当該剪断方向の弾性主軸:Yが、本体ゴム弾性体16の弾性中心:Oを通り、Oから図1中、右斜め上方と左斜め下方に直線的に延びるように設定されている。

【0045】

そこにおいて、アッパー金具12には、調節板金具としての傾斜板金具66が固設されている。傾斜板金具66は、図7〜9にも示されているように、長手状に延びる略矩形平板形状とされており、全体に亘って略一定の厚さ寸法とされている。また、傾斜板金具66は、アッパー金具12のロア金具14への対向面側において、該アッパー金具12に対して相対的に傾斜して平板状に広がるように配されている。特に本実施形態では、傾斜板金具66の水平面に対する傾斜角度が、アッパー金具12の水平面に対する傾斜角度よりも小さくなるように設定されている。

【0046】

また、傾斜板金具66における傾斜方向(図7中、左斜め下方乃至は右斜め上方)の下端縁部68が、アッパー金具12に向かって屈曲されていると共に、該屈曲部分の先端には、上側ストッパ部70が一体形成されている。上側ストッパ部70は、略矩形平板形状を呈しており、傾斜板金具66と略同一の厚さ寸法とされている。

【0047】

さらに、傾斜板金具66や上側ストッパ部70の幅方向(図8中、上下)両端部分には、それぞれ、固定板部72,72が、プレス加工等により一体形成されている。これら傾斜板金具66と一体形成された固定板部72a,72aや上側ストッパ部70と一体形成された固定板部72b、72bは、略側面視三角形状乃至は矩形状とされて、傾斜板金具66や上側ストッパ部70の幅方向両端部分から、それぞれ、略垂直に立ち上がるようにして突出せしめられている。

【0048】

また、傾斜板金具66の両固定板部72a,72aにおける突出先端部分(面)が、アッパー金具12のロア金具14への対向面74において、傾斜方向一方(図7中、右斜め上方)の上端縁部に重ね合わされて溶接等で固着されている。また、上側ストッパ部70の両固定板部72b、72bにおける突出先端部分(面)が、アッパー金具12のロア金具14への対向面74における固定ボルト20のヘッド部を挟んだ幅方向(図8中、上下)両側に重ね合わされて溶接等で固着されている。これにより、本体ゴム弾性体16がアッパー金具12やロア金具14と共に一体加硫成形される前に、傾斜板金具66と上側ストッパ部70が、アッパー金具12に対して固定されている。また、本実施形態では、上側ストッパ部70における突出方向(図1,7中、左)の先端部が、アッパー金具12に当接されている。更に、傾斜板金具66および上側ストッパ部70とアッパー金具12の間には、各固定板部72の突出高さに相当する縦幅寸法の隙間76が設けられている。

【0049】

そして、かかる上側ストッパ部70を備えた傾斜板金具66が固着されたアッパー金具12とロア金具14が、本体ゴム弾性体16の図示しない成形型にセットされると共に、該成形型の成形キャビティに本体ゴム弾性体16のゴム材料が充填されて、加硫成形操作が行われることによって、一体加硫成形品26が形成されている。

【0050】

その結果、アッパー金具12のロア金具14に対する対向面74とロア金具14のアッパー金具12に対する対向面78が、略平行に延びていると共に、水平面に対して所定の角度(例えば本実施形態では45°)で傾斜せしめられている。また、傾斜板金具66が、アッパー金具12とロア金具14の対向方向(図1中、Aに直交する方向)の中間部分に配されていると共に、水平面に対して所定の角度で、例えばアッパー金具12やロア金具14の水平面に対する傾斜角度よりも小さい角度(本実施形態では35°)で傾斜せしめられている。即ち、傾斜板金具66のロア金具14への対向面80における水平面に対する傾斜角度が、アッパー金具12のロア金具14(傾斜板金具66)への対向面74のそれやロア金具14のアッパー金具12(傾斜板金具66)への対向面78のそれよりも小さくされている。

【0051】

また、かかる形態下で、本体ゴム弾性体16の軸方向一方(図1中、左斜め上方)の端面が、傾斜板金具66のロア金具14に対する対向面80に加硫接着されていると共に、本体ゴム弾性体16の軸方向他方(図1中、右斜め下方)の端面が、ロア金具14の傾斜板金具66に対する対向面78に加硫接着されている。これにより、本体ゴム弾性体16を用いてロア金具14と連結されるアッパー金具12が、実質的には、傾斜板金具66を介して本体ゴム弾性体16でロア金具14と連結されている。その結果、マウント10の剪断方向の弾性主軸:Yが、傾斜板金具66の水平方向に対する傾斜角度に基づいて設定変更されるようになっている。

【0052】

換言すると、本実施形態に係るエンジンマウント10の剪断方向の弾性主軸:Yが、傾斜板金具66の傾斜方向:Zに基づいて角度調整されている。即ち、剪断方向の弾性主軸:Yが、アッパー金具12とロア金具14の対向方向に略直交する方向:Aに対してβだけ相対的に傾斜せしめられており、傾斜板金具66のアッパー金具12に対する相対的傾斜角度:γを変更することで調整されるようになっているのである。

【0053】

また、特に本実施形態では、傾斜板金具66および上側ストッパ部70とアッパー金具12の間の隙間76に、本体ゴム弾性体16と一体形成された充填ゴム82が略全体に亘って充填されている。それによって、傾斜板金具68が、本体ゴム弾性体16および充填ゴム82に実質的に埋設された状態で配されている。

【0054】

また、傾斜板金具66や上側ストッパ部70には、多数の肉抜き孔84が貫設されている。肉抜き孔84には、本体ゴム弾性体16や充填ゴム82の加硫成形に際して、それらのゴム材料が回されて充填されている。なお、肉抜き孔84の形状や大きさ、位置、数等は、図示される如き形態に限定されるものでなく、例えば傾斜板金具66乃至は上側ストッパ部70において要求される軽量化や耐荷重性、本体ゴム弾性体16に対する固着強度等を考慮して適宜に設定変更される。

【0055】

そこにおいて、上側ストッパ部70が、アッパー金具12に固設された固定ボルト20の略鉛直下方において略水平方向(図1中、左右)に広がるようにして配置されている。その結果、アッパー金具12に固設された固定ボルト20とロアブラケット30の下側ストッパ部44の対向面間において、上側ストッパ部70が、該下側ストッパ部44と平行に延びるようにして介在せしめられている。

【0056】

また、上側ストッパ部70の下側ストッパ部44への対向面には、本体ゴム弾性体16と一体形成された、バウンド緩衝ゴムとしての緩衝ゴム層86が被着形成されている。それによって、上側ストッパ部70と下側ストッパ部44が、緩衝ゴム層86を介して鉛直方向で互いに離隔して対向位置せしめられていると共に、水平方向(図1中、左右)に平行に延びている。

【0057】

これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して鉛直下方に沈んだ際に、上側ストッパ部70が緩衝ゴム層86を介して下側ストッパ部44に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、アッパー金具12とロア金具14の鉛直接近方向での相対変位量を緩衝的に制限するバウンドストッパ機構88が、上側ストッパ部70や下側ストッパ部44、緩衝ゴム層86を含んで構成されている。

【0058】

このような構造とされたエンジンマウント10の一対は、図10にも示されているように、それぞれ、パワーユニット60と車両ボデー90の間に装着されている。エンジンや変速機等を備えたパワーユニット60には、重心:Gを通って略トルクロール軸方向に延びる慣性主軸92を挟んだ両側において、慣性主軸92よりも鉛直下方で略水平方向に張り出して延びる一対の取付ブラケット94,94が固設されている。各取付ブラケット94の端部が、所定の角度(例えば、本実施形態では45°)で傾斜されていることによって、図10中にBで示されるパワーユニット60の内側斜め下方に向かって延びている。また、車両ボデー90には、取付ブラケット86の端部に対応する位置に略水平に延びる取付座面96が形成されている。そして、パワーユニット60側の取付ブラケット94の端部には、エンジンマウント10のアッパー金具12が重ね合わされて、該端部の所定の位置に形成された位置決め用孔にアッパー金具12の突起部18が係止されていると共に、アッパー金具12の固定ボルト20が挿通されて固定ナット98で螺着固定されている。更に、ボデー90側の取付座面96には、エンジンマウント10のロアブラケット30が重ね合わされて、所定の位置に設けられた突起部がロアブラケット30の支持部38に貫設された位置決め孔40に係止されていると共に、ロアブラケット30の固定用孔52に固定ボルト100が挿通されて固定ナット102で螺着固定されている。このような取付状態では、ロアブラケット30の下側ストッパ部44が、アッパー金具12の傾斜方向:Zの下端縁部において、パワーユニット60に向かって略水平方向(図10中、左右)に延びるように配置されている。

【0059】

従って、一対のエンジンマウント10,10が、パワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側において、アッパー金具12とロア金具14の対向方向(図10中のBに略直交する方向)が鉛直線に対して傾斜させられると共に、各マウント10の剪断方向の弾性主軸:Yがパワーユニット60の内側斜め下方:Bに向けて傾斜させられた状態で、それぞれ、パワーユニット60と車両ボデー90の間に取り付けられている。

【0060】

また、かかる装着状態下においては、各エンジンマウント10にパワーユニット60の分担支持荷重が及ぼされることとなり、図4に示された状態から図1に示された状態に本体ゴム弾性体16が弾性変形されている。即ち、車両に取り付けられて振動荷重が未入力の状態では、バウンドストッパ機構88における緩衝ゴム層86を被着した上側ストッパ部70とロアブラケット30の下側ストッパ部44が、所定の離隔距離:L2 をもって車両の鉛直方向(図1,10中、上下)で相互に離隔して対向位置せしめられている。

【0061】

さらに、リバウンドストッパ機構58における緩衝ゴム層28を被着したリバウンド当接部24とロアブラケット30の下側ストッパ部44が、所定の離隔距離:L3 をもって車両の鉛直方向(図1,10中、上下)で互いに離隔して対向位置せしめられている。更にまた、横方向ストッパ機構62における緩衝ゴム層28を備えた下向突出部22と下側ストッパ部44の突出端部46が、所定の離隔距離:L4 をもって車両の横方向(図1,10中、左右)で互いに離隔して対向位置せしめられている。また、幅方向ストッパ機構64における緩衝ゴム層28を被着した下向突出部22の幅方向両端部の各一方とロアブラケット30の幅方向当接部48が、所定の離隔距離:L1 をもって車両の前後方向(図5中、上下)で互いに離隔して対向位置せしめられている。

【0062】

因みに本実施形態では、これらリバウンド方向、横方向、幅方向、バウンド方向のストッパ機構58,62,64,88が、何れも、パワーユニット60に対するボルト固定位置としての固定ボルト20の取付位置の鉛直下方に位置せしめられている。また、アッパー金具12の固定ボルト20とロアブラケット30の固定用孔52が、各ストッパ機構に近い位置に設けられている。

【0063】

上述の如き構造とされたエンジンマウント10においては、リバウンド方向、横方向、幅方向、バウンド方向のストッパ機構58,62,64,88を備えていることにより、各方向における所定の振動荷重がパワーユニット60と車両ボデー90の間、即ちアッパー金具12とロア金具14(ロアブラケット30)の間に入力された際に、各振動入力方向に対応したストッパ機構における各ストッパ部や当接部が当接されることによって、各振動入力方向におけるアッパー金具12とロア金具14の相対的変位が制限されることとなる。また、各ストッパ機構におけるストッパ部等が当接される際に、両当接部分の間に設けられた緩衝ゴム層28, 86の弾性変位に基づいて両当接部分に及ぼされる衝撃が緩和されるようになっている。

【0064】

そこにおいて、本実施形態では、上側ストッパ部70が傾斜板金具66の下端縁部68を屈曲させることで形成されていることにより、上側ストッパ部70の水平方向の延びが、傾斜板金具66に対する相対的な傾斜角度に基づいて安定して確保されることから、有効なバウンドストッパ性能が発揮され得るのである。

【0065】

また、本実施形態では、マウント10の剪断方向における弾性主軸:Yが、傾斜板金具66の水平面に対する傾斜角度に基づいて設定変更されることによって、アッパー金具12やロア金具14の水平面に対する傾斜角度を特別に変更しなくとも、容易にチューニングされる。それ故、組み付け作業の簡便化や製造コストの低下等が有利に図られて、種々の防振特性に効率良く対応することが出来る。

【0066】

さらに、本実施形態では、上側ストッパ部70が、アッパー金具12におけるロア金具14の対向面74側に固定された傾斜板金具66と一体形成されていることによって、アッパー金具14から外方に大きく突出せしめられることが抑えられる。これにより、例えば実開昭58−184048号公報(特許文献1)や特開平10−292850号公報(特許文献2)等に示されているように、上側ストッパ部がアッパー金具から外方に大きく突出せしめられた従来構造のエンジンマウントに比して、それら上側ストッパ部やアッパー金具を含んだパワーユニット側に固定される部材の重量が小さくされる。それ故、パワーユニット側の固定部材の大重量化に伴う固有値の低下に起因して、共振現象等の防振性能への悪影響を及ぼすことが好適に抑えられることから、所期の防振性能が安定して得られるのである。

【0067】

また、本実施形態では、バウンドストッパ機構88やリバウンドストッパ機構58がアッパー金具12をパワーユニット60に固定せしめる固定ボルト20の鉛直下方に位置決めされていることにより、固定ボルト20が、バウンドストッパ機構88における上側ストッパ部70と下側ストッパ部44のバウンド方向(図1,10中、上下)の当接力の作用線上およびリバウンドストッパ機構58におけるリバウンド当接部24と下側ストッパ部44のリバウンド方向(図1,10中、上下)の当接力の作用線上に位置決め配置されている。それによって、各ストッパ機構58,88における一対のストッパ部が当接する際に、それぞれ、アッパー金具12のパワーユニット60に対するボルト固定位置に発生するモーメントが、有効に抑えられるという利点がある。

【0068】

さらに、本実施形態では、アッパー金具12とロア金具14(ロアブラケット30)が、各ストッパ機構に近い位置でパワーユニット60と車両ボデー90に対して、それぞれ、固定されていることにより、支持剛性が大きくされている。従って、アッパー金具12とロア金具14における固有振動数を十分に高い周波数域に設定することが可能となり、共振に起因する振動の悪化が軽減乃至は回避されて、一層優れた防振効果が発揮され得る。

【0069】

以上、本発明の一実施形態について詳述してきたが、これはあくまでも例示であり、かかる実施形態における具体的な記載によって、本発明は、何等限定されるものでなく、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様で実施可能であり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもない。

【0070】

例えば、前記実施形態では、4つの固定板部72がアッパー金具12に溶着されることによって、傾斜板金具66や上側ストッパ部70がアッパー金具12に固定されるようになっていたが、これら固定板部72は必要に応じて配されるものであり、必須の部材でない。

【0071】

具体的には、例えば上側ストッパ部70の突出方向(図1中、左)の先端部分等がアッパー金具12に溶接等で直接的に固定されるようにしても良い。或いは、傾斜板金具66や上側ストッパ部70に固設したブラケット乃至は補強金具等をアッパー金具12にボルト固定等で固着することにより、傾斜板金具66や上側ストッパ部70がアッパー金具12に固定されるようにしても良い。

【0072】

また、前記実施形態では、傾斜板金具66のロア金具14に対する対向面80が、アッパー金具12のロア金具14に対する対向面74よりも、水平面に対する傾斜角度が小さくなるように設定されていたが、それに限定されず、例えば反対にアッパー金具12よりも水平面に対する傾斜角度が大きくなるように設定されていても良い。

【0073】

また、前記実施形態では、略全体に亘って一定の厚さ寸法の傾斜板金具66を水平面に対して傾斜させることに基づいて、傾斜板金具66のロア金具14に対する対向面80をロア金具14の傾斜板金具66に対する対向面78と相対的に傾斜させて、弾性主軸の方向がチューニングされるようになっていたが、例えば、それが、傾斜板金具66の厚さ寸法を水平方向に延びる方向で異ならせて、傾斜板金具66の対向面80とロア金具14の対向面78を相対的に傾斜させることによって、実現されるようにしても良い。

【0074】

また、前記実施形態では、ロア金具14とロアブラケット30が別体形成されていたが、これらを一体形成することにより、ロア金具14に下側ストッパ部44を一体的に設けるようにしても良い。

【0075】

また、下向突出部22やリバウンド当接部24をアッパー金具12と別体形成して、アッパー金具12の外面に密着状態で重ね合わせてボルト等で固定しても良い。

【0076】

尤も、下向突出部22等とアッパー金具12およびロアブラケット30とロア金具14を、何れも一体形成すると、本体ゴム弾性体16の加硫成形型の構造や型開閉が複雑となることから、下向突出部22等とアッパー金具12およびロアブラケット30とロア金具14の少なくとも一方は、別体で形成されることが望ましい。

【0077】

さらに、前記実施形態では、自動車に対して、パワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側に配された一対のエンジンマウント10,10が示されていたが、勿論これに加えて、一つ或いは複数のマウント装置が適当な箇所に配設され得る。

【0078】

また、本発明に係るエンジンマウントが、例示の如きパワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側以外に配置されるマウントとして適用されることは言うまでもない。

【0079】

加えて、前記実施形態では、パワーユニット60と車両ボデー90の間に介装された本体ゴム弾性体16にてパワーユニット60と車両ボデー90が弾性的に連結されてなるソリッドタイプのエンジンマウント10に本発明を適用したものの一具体例について示されていたが、本発明はこれに限定されるものでなく、例えば、液封マウントやその他各種のエンジンマウントに対して適用可能であることは勿論である。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施形態としてのエンジンマウントを自動車に装着した状態を示す縦断面説明図である。

【図2】図1におけるエンジンマウントを拡大して斜め上方からみた状態を示す説明モデル図である。

【図3】図1におけるエンジンマウントを拡大して斜め横方向からみた状態を示す説明モデル図である。

【図4】図1におけるエンジンマウントを自動車に装着する前の状態を示す縦断面説明図であって、図5のIV−IV断面に相当する図である。

【図5】図4におけるエンジンマウントを示す平面説明図である。

【図6】図4におけるエンジンマウントを示す側面説明図である。

【図7】図1におけるエンジンマウントの一部を構成するアッパー金具に対して傾斜板金具や上側ストッパ部を固設した状態を示す正面説明図である。

【図8】図7におけるVIII−VIII断面図である。

【図9】図7におけるIX−IX矢視図である。

【図10】図1におけるエンジンマウントの一対を自動車に装着した状態をモデル的に示す正面説明図である。

【図11】従来構造のエンジンマウントの一対を自動車に装着した状態をモデル的に示す正面説明図である。

【符号の説明】

【0081】

10 エンジンマウント

12 アッパー金具

14 ロア金具

16 本体ゴム弾性体

44 下側ストッパ部

60 パワーユニット

66 傾斜板金具

68 下端縁部

70 上側ストッパ部

74 対向面

78 対向面

80 対向面

86 緩衝ゴム層

88 バウンドストッパ機構

90 車両ボデー

【技術分野】

【0001】

本発明は、車両のパワーユニットと車両ボデーの間に介装されて、パワーユニットを車両ボデーに対して防振支持せしめるエンジンマウントに係り、特に、パワーユニットの車両ボデーに対する相対的変位量を緩衝的に制限するストッパ機構を有すると共に、パワーユニットや車両ボデーの特性等を考慮してばね特性を容易にチューニングすることが出来る、新規な構造のエンジンマウントに関するものである。

【背景技術】

【0002】

従来から、自動車の車両ボデーとパワーユニットの間には、複数個のエンジンマウントが介装されており、それによって、パワーユニットが車両ボデーに対して防振支持されている。かかるエンジンマウントの一種として、互いに離隔配置された第一の取付金具と第二の取付金具を本体ゴム弾性体で連結せしめた構造のものが知られている。このようなエンジンマウントは、第一の取付金具がブラケット金具を介してパワーユニットに固定されると共に、第二の取付金具がブラケット金具を介して車両ボデーに固定される。これにより、パワーユニットが、車両ボデーによって、エンジンマウントを介して、下方から防振支持せしめられることとなる。

【0003】

このようなエンジンマウントの車両への装着状態下では、一般に、図11に示されているように、パワーユニット2の車両ボデー3による支持特性に関する性能上の理由等から、エンジンマウント4を構成する本体ゴム弾性体5の剪断方向の弾性主軸:αが、パワーユニット2の中央に向かって内側斜め下方に傾斜するようにして配置される。なお、ここでいう「内側」とは、パワーユニット2の内側、即ちトルクロール軸側をいう。

【0004】

ところで、エンジンマウントにおける弾性主軸の設定方向は、パワーユニットの車両ボデーに対する防振支持特性に大きな影響を与える。そこで、車種やグレードごとに要求される防振特性に応じて、エンジンマウントにおける弾性主軸の方向を各別に設定チューニングすることが望ましい。

【0005】

その一つの方策として、実開昭58−184048号公報(特許文献1)には、本体ゴム弾性体に対して固着される第一の取付金具と第二の取付金具を相対的に傾斜配置することで、弾性主軸の方向を、それら第一の取付金具と第二の取付金具の対向方向に対して傾斜させるようにした構造のエンジンマウントが提案されている。また、別の方策として、特開平10−292850号公報(特許文献2)には、車両ボデーに固定される第二の取付金具において、車両ボデー側に向かって傾斜して突出する取付座面を固設した構造のエンジンマウントが提案されている。

【0006】

ところが、このようにエンジンマウントの弾性主軸の方向を適当に設定すると、第一の取付金具と第二の取付金具の相対的な傾斜角度が変化したり、或いは第一の取付金具と第二の取付金具の絶対的な傾斜角度が変化することとなり、バウンド方向のストッパ機構を構成することが難しくなるという、新たな問題が発生する。

【0007】

すなわち、特許文献1および特許文献2にも記載されているように、パワーユニットの車両ボデーに対する過大な相対変位量を緩衝的に制限するために、特にバウンド方向のストッパ機構が重要となる。かかるバウンドストッパ機構は、一般に、第一の取付金具と第二の取付金具をそれぞれ略水平方向に突出させて、所定距離を隔てて対向位置せしめると共に、相互に当接する対向面に緩衝ゴムを被着形成することによって構成されている。

【0008】

しかしながら、上述の如く、第一の取付金具と第二の取付金具を相対的に傾斜させたり、第一の取付金具および第二の取付金具の絶対的な傾斜角度を大きくすると、それら両取付金具が鉛直方向では実質的に対向位置しなくなる場合がある。そのために、水平方向に広がる略平坦な対向面をもって、バウンド方向(マウント装着状態下での鉛直方向)で対向位置して当接する当接面を、第一の取付金具と第二の取付金具において十分な面積で形成することが、非常に困難になってしまうという問題があったのである。

【0009】

具体的には、特許文献1に示されているように、水平方向に対して傾斜して広がる傾斜面によってバウンド方向の当接面を形成せざるを得なくなる。また、特許文献2に示されているように、当接面を形成するために第一の取付金具や第二の取付金具から外方に極めて大きく突出する大型の当接面を形成せざるを得なくなる。このようなバウンドストッパ機構では、バウンド方向のストッパ機能に関して有効な耐荷重性能を得ることが難しいという問題や、金具が大型化して大重量化するという問題があり、更には金具の大重量化に伴って共振現象に起因する防振性能の悪化が問題となる場合もある。

【0010】

【特許文献1】実開昭58−184048号公報

【特許文献2】特開平10−292850号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ここにおいて、本発明は、上述の如き事情を背景として為されたものであって、その解決課題とするところは、上下の取付板金具におけるパワーユニット側や車両ボデー側への取付面の傾斜角度を変更することなくマウント弾性主軸の方向を容易に設定変更することが出来ると共に、バウンド方向のストッパ機構が略水平方向に広がる対向面をもって有利に形成され得る、新規な構造のエンジンマウントを提供することにある。

【課題を解決するための手段】

【0012】

以下、このような課題を解決するために為された本発明の態様を記載する。なお、以下に記載の各態様において採用される構成要素は、可能な限り任意の組み合わせで採用可能である。また、本発明の態様乃至は技術的特徴は、以下に記載のものに限定されることなく、明細書全体および図面に記載されたもの、或いはそれらの記載から当業者が把握することの出来る発明思想に基づいて認識されるものであることが理解されるべきである。

【0013】

(本発明の態様1)

本発明の態様1の特徴とするところは、互いに離隔して対向位置せしめた上側取付板金具と下側取付板金具をそれらの対向面間に配した本体ゴム弾性体で弾性的に連結せしめてなり、該上側取付板金具が車両のパワーユニットに固定されると共に該下側取付板金具が車両のボデーに固定されることにより、該上側取付板金具と該下側取付板金具の対向方向が鉛直線に対して傾斜した状態で車両に装着されるエンジンマウントであって、前記上側取付板金具の前記下側取付板金具への対向面側に調節板金具を固定し、該上側取付板金具に対して該調節板金具を相対的に傾斜して平板状に広がるように位置決めして、該調節板金具と該下側取付板金具の対向面間を前記本体ゴム弾性体で連結すると共に、前記車両への装着状態下における該調節板金具の傾斜方向の下端縁部において、該調節板金具を該上側取付板金具に向けて屈曲させることにより、該車両への装着状態下で略水平に広がる上側ストッパ部を該調節板金具に一体形成する一方、前記下側取付板金具において、かかる車両への装着状態下で該上側ストッパ部に対して略鉛直方向下方に離隔して対向位置せしめられる下側ストッパ部を設けると共に、これら上側ストッパ部と下側ストッパ部の対向面の少なくとも一方にバウンド緩衝ゴムを形成することによりバウンドストッパ機構を構成したエンジンマウントにある。

【0014】

このような本態様に従う構造とされたエンジンマウントにおいては、弾性主軸の方向が、調節板金具の下側取付板金具に対する対向面と下側取付板金具の調節板金具に対する対向面の相対的な傾斜角度に基づいて設定変更される。その結果、上下の取付板金具におけるパワーユニット側や車両ボデー側への取付面の傾斜角度等を特に変更しなくとも、弾性主軸の方向が設定変更される。それ故、全体構造が大幅に変更されることなく、マウントの弾性主軸の方向が容易にチューニングされることから、組み付け作業の簡便化や製造コストの低下等が有利に図られて、種々の防振特性に効率良く対応することが出来る。

【0015】

そこにおいて、バウンドストッパ機構の一部を構成する上側ストッパ部が、調節板金具の下端縁部を上側取付板金具に向けて屈曲させることで該調節板金具と一体形成されるようになっている。これにより、上側ストッパ部の傾斜角度が、調節板金具に対する相対的な傾斜に基づいて調整されることとなり、上側および下側取付板金具のパワーユニット側や車両ボデー側への取付条件等によって大きく制限されることがない。それ故、上側ストッパ部が略水平に安定して拡げられ、バウンド方向のストッパ機能が有利に発揮され得るのである。

【0016】

また、上側ストッパ部が上側取付板金具における下側取付板金具の対向面側に固定された調節板金具と一体形成されていることによって、上側ストッパ部の上側取付板金具に対する固着部材の小形化乃至は省略化が図られる。従って、上側ストッパ部や上側取付板金具を含んでなるパワーユニット側に固定される部材の重量が小さくされることに基づいて、該パワーユニット側に固定される部材の固有振動数を十分に高い周波数域に設定することが可能となる。それ故、共振現象に起因する振動の悪化が軽減乃至は回避されて、優れた防振効果が発揮され得る。

【0017】

すなわち、本態様に係るエンジンマウントにおいては、調節板金具が上側ストッパ部を含んで構成されていることによって、上下の取付板金具におけるバウンド方向での相対変位量の緩衝的な制限効果が有利に発揮され得ることに加えて、当該効果を奏するストッパ機構がコンパクトに実現されることに基づき、目的とする防振性能が安定して発揮され得るところに大きな技術的特徴を有するのである。

【0018】

(本発明の態様2)

本発明の態様2の特徴とするところは、本発明の前記態様1に係るエンジンマウントにおいて、前記調節板金具が、前記上側ストッパ部において前記上側取付板金具に対して直接的に固定されていることにある。

【0019】

このような本態様においては、バウンドストッパ機構の耐荷重性能が一層有利に向上され得る。なお、調節板金具が上側ストッパ部において上側取付板金具に対して直接的に固定される態様は、例えば上側ストッパ部の外周縁部において直接に、或いは上側ストッパ部と一体形成された連結部において、溶着やボルト固定等で上側取付板金具に固定されることによって実現される。

【0020】

(本発明の態様3)

本発明の態様3の特徴とするところは、本発明の前記態様1又は2に係るエンジンマウントにおいて、前記上側取付板金具と前記調節板金具の間の隙間には、前記本体ゴム弾性体と一体形成された充填ゴムを、その少なくとも一部に入り込ませて該上側取付板金具と該調節板金具に固着せしめたことにある。

【0021】

このような本態様においては、上下の取付板金具や調節板金具を備えたゴムの一体加硫成形に際して、調節板金具の略全体が本体ゴム弾性体と充填ゴムで覆われることから、調節板金具が直接に露呈される場合に比して、調節板金具の幅寸法や厚さ寸法を小さく設定することが出来る。それ故、一般にゴムよりも比重の大きな金具が軽量化されることに基づいて、固有値の低下が一層有利に抑えられる。

【0022】

なお、本態様では、車両への装着状態下での上側取付板金具乃至は調節板金具の傾斜方向の上端縁部における、上側取付板金具と調節板金具の間の隙間を通じて外部に開口して、それら上側取付板金具と調節板金具の間の内方(該傾斜方向の下方)に向かって延びるすぐりを充填ゴムに設けるようにしても良い。それによって、上側取付板金具を介してパワーユニット側に固定される部分の更なる軽量化が図られる。

【0023】

(本発明の態様4)

本発明の態様4の特徴とするところは、本発明の前記態様1乃至3の何れかに係るエンジンマウントであって、前記上側取付板金具において、前記車両への装着状態下における該上側取付板金具の傾斜方向の下端縁部から鉛直下方に向かって突出する下向突出部を設けて該下向突出部の先端をL字状に屈曲させることにより、該下向突出部の先端から前記本体ゴム弾性体側に向かって略水平に延びるリバウンド当接部を一体形成して、該リバウンド当接部を前記下側取付板金具における前記下側ストッパ部の鉛直下方に入り込ませて鉛直方向で離隔して対向位置せしめると共に、それらリバウンド当接部と下側ストッパ部の対向面の少なくとも一方にリバウンド緩衝ゴムを形成することによりリバウンドストッパ機構を構成したことにある。

【0024】

このような本態様においては、パワーユニットと車両ボデーの略鉛直離隔方向(リバウンド方向)で、パワーユニットの車両ボデーに対する相対変位量を緩衝的に制限するストッパ機構が、バウンドストッパ機構にも用いられる下側ストッパ部を含んで構成されていることにより、部品点数の削減が図られて製造が容易となる。

【0025】

(本発明の態様5)

本発明の態様5の特徴とするところは、本発明の前記態様4に係るエンジンマウントにおいて、前記下側ストッパ部における前記下側取付板金具からの突出方向先端面を、前記上側取付板金具における前記下向突出部の前記本体ゴム弾性体側の面に対して突出方向で離隔して対向位置せしめて、それら下側ストッパ部と下向突出部の対向面の少なくとも一方に突出方向緩衝ゴムを被着形成することにより第一の水平方向ストッパ機構を構成すると共に、該上側取付板金具の該下向突出部を幅方向に挟んだ両側で、該下側ストッパ部をそれぞれ該下側取付板金具からの突出方向先端側に向けて更に突出させることにより、該上側取付板金具における該下向突出部の幅方向両端面に対して突出幅方向で離隔して対向位置する一対の幅方向当接部を一体形成し、かかる対向面の少なくとも一方に突出幅方向緩衝ゴムを被着形成することにより第二の水平方向ストッパ機構を構成したことにある。

【0026】

このような本態様においては、第一の水平方向ストッパ機構や第二の水平方向ストッパ機構が下側取付板金具における下側ストッパ部や上側取付板金具における下向突出部を共用していることに加えて、本発明の前記態様1に係るバウンドストッパ機構が下側ストッパ部を含んで構成されている。それ故、例えば第一の水平方向を車両横方向(車幅方向)に、第二の水平方向を車両前後方向に規定すること等によって、各種の振動方向に対応したストッパ機構が、簡単な構造をもってコンパクトに実現され得る。

【発明の効果】

【0027】

上述の説明から明らかなように、本発明に従う構造とされたエンジンマウントにおいては、マウントの弾性主軸の方向を調節する調節板金具が、上側ストッパ部と一体形成されることによって、バウンドストッパ機構の一部として機能される。それ故、マウントの弾性主軸の方向が容易に設定変更されることやバウンドストッパ機構のコンパクト化が有利に達成されて、所期の防振効果が安定して得られる。加えて、上側ストッパ部の傾斜角度が調節板金具に対する傾斜角度に基づいて設定されることにより、上側ストッパ部の水平方向の延びが安定して確保されることから、優れたストッパ性能が発揮され得るのである。

【発明を実施するための最良の形態】

【0028】

以下、本発明を更に具体的に明らかにするために、本発明の実施形態について説明する。先ず、図1〜3には、本発明の一実施形態としての自動車用のエンジンマウント10が示されている。このエンジンマウント10は、上側取付板金具としてのアッパー金具12と下側取付板金具としてのロア金具14が、所定距離を隔てて配されていると共に、本体ゴム弾性体16で相互に連結された構造を呈している。なお、以下の説明中、特に断りのない限り、鉛直方向は、図1中の上下方向をいう。

【0029】

より詳細には、アッパー金具12は、厚肉の略矩形平板形状を呈しており、水平方向(図1中、左右)に対して所定の角度で傾斜せしめられている。また、アッパー金具12の幅方向一方(図1中、右斜め上方)の端部付近において、厚さ方向一方(図1中、左斜め上方)の端面には、略円柱形状を有する突起部18が突設されている。更に、同端面には、幅方向他方(図1中、左斜め下方)の端部付近に位置して固定ボルト20が一体的に突出形成されている。換言すれば、固定ボルト20が、アッパー金具12が傾斜する方向の内側(図1中、左)に向かって突設されている。

【0030】

また、アッパー金具12の幅方向他方(図1中、左斜め下方)の端部には、下向突出部22が一体形成されている。この下向突出部22は、アッパー金具12の下端縁部から鉛直下方(図1中、下方)に向かって所定の長さで延びる略矩形平板形状とされている。また、下向突出部22の下方先端部分が、L字状に屈曲されていると共に、該先端部分には、リバウンド当接部24が一体形成されている。このリバウンド当接部24は、略矩形平板形状を呈しており、水平方向一方(図1中、右)に向かって略水平に延びている。また、特に本実施形態では、リバウンド当接部24が、アッパー金具12に固設された固定ボルト20の略鉛直下方に位置せしめられている。

【0031】

また、アッパー金具12には、所定距離を隔ててロア金具14が配設されている。ロア金具14は、略矩形平板形状を呈しており、水平方向(図1中、左右)に対してアッパー金具12と略同じ角度で傾斜させられている。これにより、アッパー金具12とロア金具14が、同一方向(図1中、左斜め下方乃至は右斜め上方)に傾斜せしめられた形態をもって当該傾斜方向に直交する方向(図1中、右斜め下方乃至は左斜め上方)で、互いに離隔して対向位置させられている。

【0032】

さらに、アッパー金具12とロア金具14の対向面間には、本体ゴム弾性体16が配設されている。本体ゴム弾性体16は、略矩形ブロック形状を有しており、その軸方向一方の端面がアッパー金具12のロア金具14と対向する面に実質的に加硫接着されていると共に、軸方向他方の端面がロア金具14のアッパー金具12と対向する面に加硫接着されている。これにより、本体ゴム弾性体16が、アッパー金具12やロア金具14を備えた一体加硫成形品26として構成されている。特に本実施形態では、本体ゴム弾性体16の長手方向(図1中、右斜め下方乃至は左斜め上方)に延びる中心軸が両金具12,14の対向方向と略平行に延びており、それによって、本体ゴム弾性体16が、ロア金具14側からアッパー金具12側に向かって所定の角度で傾斜, 配置せしめられている。なお、このことからも明らかなように、リバウンド当接部24が、本体ゴム弾性体16に向かって略水平に延びている。

【0033】

また、下向突出部22とリバウンド当接部24には、緩衝ゴム層28が被着形成されている。かかる緩衝ゴム層28は、本体ゴム弾性体16と一体形成されており、下向突出部22とリバウンド当接部24の略全体に亘って均一な厚さ寸法で被着されている。

【0034】

また、ロア金具14には、ロアブラケット30が取り付けられている。ロアブラケット30は、略平面視矩形状を呈する底壁部32を備えている。また、底壁部32の横幅方向一方(図2中、右斜め下方)の端部には、固定板部34が一体形成されている。固定板部34は、略矩形平板形状を有していると共に、底壁部32から所定の角度で上方に向かって立ち上げられて、その幅方向両縁部が略側面視三角形状の側壁部36,36を介して底壁部32の幅方向中央部分と一体形成されている。更に、底壁部32における固定板部34を幅方向(図2中、左斜め下方乃至は右斜め上方)に挟んだ両側には、各側壁部36に対して幅方向外方に離隔して対向位置する一対の支持部38,38が一体形成されている。支持部38は、外周縁部にリブが一体形成された略矩形平板形状を有していると共に、その中央には、略平面視矩形状の位置決め孔40が貫設されている。

【0035】

さらに、底壁部32の横幅方向他方(図2中、左斜め上方)の端部には、上向突出部42が一体形成されている。上向突出部42は、底壁部32の幅方向(図2中、左斜め下方乃至は右斜め上方)中央部分を幅方向に沿って所定長さで延びる略矩形平板形状を呈していると共に、底壁部32に対して所定の傾斜角度をもって上方に向かって突設されている。また、上向突出部42の先端部分が、L字状に屈曲されていると共に、該先端部分には、下側ストッパ部44が一体形成されている。下側ストッパ部44は、略矩形平板形状を呈しており、上向突出部42に対して略直交する方向と平行に延びている。

【0036】

また、下側ストッパ部44における幅方向(図2中、左斜め下方乃至は右斜め上方)の両端部が、下側ストッパ部44の突出方向(図2中、左斜め上方)の先端に設けられた突出端部46よりも、突出方向外方に所定の長さで突出せしめられている。これにより、突出端部46の幅方向両側には、該突出端部46から突出方向外方に向かって所定長さで延びる幅方向当接部48が一体的に設けられている。換言すれば、下側ストッパ部44における横幅方向一方(図2中、左斜め上方)の端部の中央部分が、突出端部46および一対の幅方向当接部48,48をもって突出方向外方に向かって凹所状に開口している。

【0037】

更にまた、上向突出部42の幅方向両端部には、該両端部が下側ストッパ部44と底壁部32の対向面間に沿って幅方向外方に延びるような形態とされる竪壁部50が、それぞれ、一体形成されている。それによって、これら底壁部32や上向突出部42、下側ストッパ部44が、一対の竪壁部50,50で接続されていると共に、上向突出部42、下側ストッパ部44および一対の竪壁部50,50が、全体として下方に向かって開口する略ポケット構造とされている。

【0038】

また、ロアブラケット30の底壁部32において、下側ストッパ部44を挟んだ幅方向両側には、ボルト固定位置としての固定用孔52が、それぞれ、貫設されている。

【0039】

そして、ロア金具14には、ロアブラケット30の固定板部34が重ね合わされて、該ロア金具14の略中央に固着された取付ボルト54を貫通していると共に、該取付ボルト54が固定ナット56で螺着されていることにより、ロアブラケット30が固定されている。

【0040】

上述の如き組み付け状態では、一対の固定用孔52,52が、ロアブラケット30の底壁部32における下側ストッパ部44を挟んだ幅方向両側に設けられている。これにより、一対の固定用孔52,52が、ロアブラケット30をロア金具14に固定した取付ボルト54よりも下側ストッパ部44に近い位置に位置決め配置されている。

【0041】

さらに、下向突出部22がロアブラケット30における一対の幅方向当接部48,48間に入り込まされて、リバウンド当接部24が、それに被着された緩衝ゴム層28を介してロアブラケット30の下側ストッパ部44の下方に所定距離を隔てて位置せしめられている。即ち、リバウンド当接部24と下側ストッパ部44が、鉛直方向で互いに所定距離を隔てて対向位置せしめられている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して鉛直上方に浮いた際に、リバウンド当接部24が緩衝ゴム層28を介して下側ストッパ部44に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、アッパー金具12とロア金具14の鉛直離隔方向での相対変位量を緩衝的に制限するリバウンドストッパ機構58が、リバウンド当接部24や下側ストッパ部44、緩衝ゴム層28を含んで構成されている。なお、図4〜6にも示されているように、エンジンマウント10が車両未装着の状態、即ち、後述するパワーユニット60の静的荷重が及ぼされない無荷重状態では、緩衝ゴム層28の一部が下側ストッパ部44に当接されている。

【0042】

更にまた、下向突出部22と下側ストッパ部44の突出端部46が、下向突出部22の本体ゴム弾性体16側の面に被着された緩衝ゴム層28を介して、幅方向に直交するマウントの横方向(図1,5中、左右)で相互に離隔して対向位置せしめられている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して車両横方向(車幅方向)に相対変位した際に、下向突出部22が緩衝ゴム層28を介して下側ストッパ部44の突出端部46に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、下向突出部22と一体形成されたリバウンド当接部24の突出方向(水平方向)におけるアッパー金具12とロア金具14の相対変位量を緩衝的に制限する横方向ストッパ機構62が、下向突出部22や下側ストッパ部44(突出端部46)、緩衝ゴム層28を含んで構成されている。なお、本実施形態では、横方向ストッパ機構62が、第一の水平方向ストッパ機構とされている。

【0043】

また、下向突出部22における幅方向両端部が、下向突出部22に被着された緩衝ゴム層28を介して、ロアブラケット30における幅方向当接部48に対して幅方向(図5中、上下)で所定の離隔距離:L1 をもって離隔位置せしめられている。換言すると、緩衝ゴム層28を被着した下向突出部22が、一対の幅方向当接部48,48の対向面間に所定の間隙寸法:2L1 をもって介装されている。これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して車両前後方向に相対変位した際に、下向突出部22が緩衝ゴム層28を介してロアブラケット30の幅方向当接部48に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、下向突出部22からのリバウンド当接部24の突出方向に直交する水平方向(図5中、上下)におけるアッパー金具12とロア金具14の相対変位量を緩衝的に制限する幅方向ストッパ機構64が、下向突出部22や一対の幅方向当接部48,48、緩衝ゴム層28を含んで構成されている。なお、本実施形態では、幅方向ストッパ機構64が、第二の水平方向ストッパ機構とされている。また、上述の説明からも明らかなように、本実施形態に係るリバウンド緩衝ゴムや突出方向緩衝ゴム、突出幅方向緩衝ゴムが、下向突出部22とリバウンド当接部24の略全体に亘って被着形成された緩衝ゴム層28によって一体的に構成されている。

【0044】

また、マウント10の複数ある弾性主軸のうちの一つである圧縮方向の弾性主軸:Xが、本体ゴム弾性体16に対する主たる振動荷重の略入力方向となる、アッパー金具12とロア金具14の対向方向に延びている。即ち、当該圧縮方向の弾性主軸:Xが、本体ゴム弾性体16の弾性中心:Oを通り、Oから図1中、左斜め上方と右斜め下方に直線的に延びるように設定されている。更に、マウント10の複数ある弾性主軸のうちの別の一つである剪断方向の弾性主軸:Yが、アッパー金具12とロア金具14の対向方向に略直交する方向:Aに延びている。即ち、当該剪断方向の弾性主軸:Yが、本体ゴム弾性体16の弾性中心:Oを通り、Oから図1中、右斜め上方と左斜め下方に直線的に延びるように設定されている。

【0045】

そこにおいて、アッパー金具12には、調節板金具としての傾斜板金具66が固設されている。傾斜板金具66は、図7〜9にも示されているように、長手状に延びる略矩形平板形状とされており、全体に亘って略一定の厚さ寸法とされている。また、傾斜板金具66は、アッパー金具12のロア金具14への対向面側において、該アッパー金具12に対して相対的に傾斜して平板状に広がるように配されている。特に本実施形態では、傾斜板金具66の水平面に対する傾斜角度が、アッパー金具12の水平面に対する傾斜角度よりも小さくなるように設定されている。

【0046】

また、傾斜板金具66における傾斜方向(図7中、左斜め下方乃至は右斜め上方)の下端縁部68が、アッパー金具12に向かって屈曲されていると共に、該屈曲部分の先端には、上側ストッパ部70が一体形成されている。上側ストッパ部70は、略矩形平板形状を呈しており、傾斜板金具66と略同一の厚さ寸法とされている。

【0047】

さらに、傾斜板金具66や上側ストッパ部70の幅方向(図8中、上下)両端部分には、それぞれ、固定板部72,72が、プレス加工等により一体形成されている。これら傾斜板金具66と一体形成された固定板部72a,72aや上側ストッパ部70と一体形成された固定板部72b、72bは、略側面視三角形状乃至は矩形状とされて、傾斜板金具66や上側ストッパ部70の幅方向両端部分から、それぞれ、略垂直に立ち上がるようにして突出せしめられている。

【0048】

また、傾斜板金具66の両固定板部72a,72aにおける突出先端部分(面)が、アッパー金具12のロア金具14への対向面74において、傾斜方向一方(図7中、右斜め上方)の上端縁部に重ね合わされて溶接等で固着されている。また、上側ストッパ部70の両固定板部72b、72bにおける突出先端部分(面)が、アッパー金具12のロア金具14への対向面74における固定ボルト20のヘッド部を挟んだ幅方向(図8中、上下)両側に重ね合わされて溶接等で固着されている。これにより、本体ゴム弾性体16がアッパー金具12やロア金具14と共に一体加硫成形される前に、傾斜板金具66と上側ストッパ部70が、アッパー金具12に対して固定されている。また、本実施形態では、上側ストッパ部70における突出方向(図1,7中、左)の先端部が、アッパー金具12に当接されている。更に、傾斜板金具66および上側ストッパ部70とアッパー金具12の間には、各固定板部72の突出高さに相当する縦幅寸法の隙間76が設けられている。

【0049】

そして、かかる上側ストッパ部70を備えた傾斜板金具66が固着されたアッパー金具12とロア金具14が、本体ゴム弾性体16の図示しない成形型にセットされると共に、該成形型の成形キャビティに本体ゴム弾性体16のゴム材料が充填されて、加硫成形操作が行われることによって、一体加硫成形品26が形成されている。

【0050】

その結果、アッパー金具12のロア金具14に対する対向面74とロア金具14のアッパー金具12に対する対向面78が、略平行に延びていると共に、水平面に対して所定の角度(例えば本実施形態では45°)で傾斜せしめられている。また、傾斜板金具66が、アッパー金具12とロア金具14の対向方向(図1中、Aに直交する方向)の中間部分に配されていると共に、水平面に対して所定の角度で、例えばアッパー金具12やロア金具14の水平面に対する傾斜角度よりも小さい角度(本実施形態では35°)で傾斜せしめられている。即ち、傾斜板金具66のロア金具14への対向面80における水平面に対する傾斜角度が、アッパー金具12のロア金具14(傾斜板金具66)への対向面74のそれやロア金具14のアッパー金具12(傾斜板金具66)への対向面78のそれよりも小さくされている。

【0051】

また、かかる形態下で、本体ゴム弾性体16の軸方向一方(図1中、左斜め上方)の端面が、傾斜板金具66のロア金具14に対する対向面80に加硫接着されていると共に、本体ゴム弾性体16の軸方向他方(図1中、右斜め下方)の端面が、ロア金具14の傾斜板金具66に対する対向面78に加硫接着されている。これにより、本体ゴム弾性体16を用いてロア金具14と連結されるアッパー金具12が、実質的には、傾斜板金具66を介して本体ゴム弾性体16でロア金具14と連結されている。その結果、マウント10の剪断方向の弾性主軸:Yが、傾斜板金具66の水平方向に対する傾斜角度に基づいて設定変更されるようになっている。

【0052】

換言すると、本実施形態に係るエンジンマウント10の剪断方向の弾性主軸:Yが、傾斜板金具66の傾斜方向:Zに基づいて角度調整されている。即ち、剪断方向の弾性主軸:Yが、アッパー金具12とロア金具14の対向方向に略直交する方向:Aに対してβだけ相対的に傾斜せしめられており、傾斜板金具66のアッパー金具12に対する相対的傾斜角度:γを変更することで調整されるようになっているのである。

【0053】

また、特に本実施形態では、傾斜板金具66および上側ストッパ部70とアッパー金具12の間の隙間76に、本体ゴム弾性体16と一体形成された充填ゴム82が略全体に亘って充填されている。それによって、傾斜板金具68が、本体ゴム弾性体16および充填ゴム82に実質的に埋設された状態で配されている。

【0054】

また、傾斜板金具66や上側ストッパ部70には、多数の肉抜き孔84が貫設されている。肉抜き孔84には、本体ゴム弾性体16や充填ゴム82の加硫成形に際して、それらのゴム材料が回されて充填されている。なお、肉抜き孔84の形状や大きさ、位置、数等は、図示される如き形態に限定されるものでなく、例えば傾斜板金具66乃至は上側ストッパ部70において要求される軽量化や耐荷重性、本体ゴム弾性体16に対する固着強度等を考慮して適宜に設定変更される。

【0055】

そこにおいて、上側ストッパ部70が、アッパー金具12に固設された固定ボルト20の略鉛直下方において略水平方向(図1中、左右)に広がるようにして配置されている。その結果、アッパー金具12に固設された固定ボルト20とロアブラケット30の下側ストッパ部44の対向面間において、上側ストッパ部70が、該下側ストッパ部44と平行に延びるようにして介在せしめられている。

【0056】

また、上側ストッパ部70の下側ストッパ部44への対向面には、本体ゴム弾性体16と一体形成された、バウンド緩衝ゴムとしての緩衝ゴム層86が被着形成されている。それによって、上側ストッパ部70と下側ストッパ部44が、緩衝ゴム層86を介して鉛直方向で互いに離隔して対向位置せしめられていると共に、水平方向(図1中、左右)に平行に延びている。

【0057】

これにより、車両への装着状態下で、パワーユニット60が車両ボデーに対して鉛直下方に沈んだ際に、上側ストッパ部70が緩衝ゴム層86を介して下側ストッパ部44に当接されることに基づいて、パワーユニット60の車両ボデーに対する相対変位量が緩衝的に制限されるようになっている。要するに、マウント装着状態下、アッパー金具12とロア金具14の鉛直接近方向での相対変位量を緩衝的に制限するバウンドストッパ機構88が、上側ストッパ部70や下側ストッパ部44、緩衝ゴム層86を含んで構成されている。

【0058】

このような構造とされたエンジンマウント10の一対は、図10にも示されているように、それぞれ、パワーユニット60と車両ボデー90の間に装着されている。エンジンや変速機等を備えたパワーユニット60には、重心:Gを通って略トルクロール軸方向に延びる慣性主軸92を挟んだ両側において、慣性主軸92よりも鉛直下方で略水平方向に張り出して延びる一対の取付ブラケット94,94が固設されている。各取付ブラケット94の端部が、所定の角度(例えば、本実施形態では45°)で傾斜されていることによって、図10中にBで示されるパワーユニット60の内側斜め下方に向かって延びている。また、車両ボデー90には、取付ブラケット86の端部に対応する位置に略水平に延びる取付座面96が形成されている。そして、パワーユニット60側の取付ブラケット94の端部には、エンジンマウント10のアッパー金具12が重ね合わされて、該端部の所定の位置に形成された位置決め用孔にアッパー金具12の突起部18が係止されていると共に、アッパー金具12の固定ボルト20が挿通されて固定ナット98で螺着固定されている。更に、ボデー90側の取付座面96には、エンジンマウント10のロアブラケット30が重ね合わされて、所定の位置に設けられた突起部がロアブラケット30の支持部38に貫設された位置決め孔40に係止されていると共に、ロアブラケット30の固定用孔52に固定ボルト100が挿通されて固定ナット102で螺着固定されている。このような取付状態では、ロアブラケット30の下側ストッパ部44が、アッパー金具12の傾斜方向:Zの下端縁部において、パワーユニット60に向かって略水平方向(図10中、左右)に延びるように配置されている。

【0059】

従って、一対のエンジンマウント10,10が、パワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側において、アッパー金具12とロア金具14の対向方向(図10中のBに略直交する方向)が鉛直線に対して傾斜させられると共に、各マウント10の剪断方向の弾性主軸:Yがパワーユニット60の内側斜め下方:Bに向けて傾斜させられた状態で、それぞれ、パワーユニット60と車両ボデー90の間に取り付けられている。

【0060】

また、かかる装着状態下においては、各エンジンマウント10にパワーユニット60の分担支持荷重が及ぼされることとなり、図4に示された状態から図1に示された状態に本体ゴム弾性体16が弾性変形されている。即ち、車両に取り付けられて振動荷重が未入力の状態では、バウンドストッパ機構88における緩衝ゴム層86を被着した上側ストッパ部70とロアブラケット30の下側ストッパ部44が、所定の離隔距離:L2 をもって車両の鉛直方向(図1,10中、上下)で相互に離隔して対向位置せしめられている。

【0061】

さらに、リバウンドストッパ機構58における緩衝ゴム層28を被着したリバウンド当接部24とロアブラケット30の下側ストッパ部44が、所定の離隔距離:L3 をもって車両の鉛直方向(図1,10中、上下)で互いに離隔して対向位置せしめられている。更にまた、横方向ストッパ機構62における緩衝ゴム層28を備えた下向突出部22と下側ストッパ部44の突出端部46が、所定の離隔距離:L4 をもって車両の横方向(図1,10中、左右)で互いに離隔して対向位置せしめられている。また、幅方向ストッパ機構64における緩衝ゴム層28を被着した下向突出部22の幅方向両端部の各一方とロアブラケット30の幅方向当接部48が、所定の離隔距離:L1 をもって車両の前後方向(図5中、上下)で互いに離隔して対向位置せしめられている。

【0062】

因みに本実施形態では、これらリバウンド方向、横方向、幅方向、バウンド方向のストッパ機構58,62,64,88が、何れも、パワーユニット60に対するボルト固定位置としての固定ボルト20の取付位置の鉛直下方に位置せしめられている。また、アッパー金具12の固定ボルト20とロアブラケット30の固定用孔52が、各ストッパ機構に近い位置に設けられている。

【0063】

上述の如き構造とされたエンジンマウント10においては、リバウンド方向、横方向、幅方向、バウンド方向のストッパ機構58,62,64,88を備えていることにより、各方向における所定の振動荷重がパワーユニット60と車両ボデー90の間、即ちアッパー金具12とロア金具14(ロアブラケット30)の間に入力された際に、各振動入力方向に対応したストッパ機構における各ストッパ部や当接部が当接されることによって、各振動入力方向におけるアッパー金具12とロア金具14の相対的変位が制限されることとなる。また、各ストッパ機構におけるストッパ部等が当接される際に、両当接部分の間に設けられた緩衝ゴム層28, 86の弾性変位に基づいて両当接部分に及ぼされる衝撃が緩和されるようになっている。

【0064】

そこにおいて、本実施形態では、上側ストッパ部70が傾斜板金具66の下端縁部68を屈曲させることで形成されていることにより、上側ストッパ部70の水平方向の延びが、傾斜板金具66に対する相対的な傾斜角度に基づいて安定して確保されることから、有効なバウンドストッパ性能が発揮され得るのである。

【0065】

また、本実施形態では、マウント10の剪断方向における弾性主軸:Yが、傾斜板金具66の水平面に対する傾斜角度に基づいて設定変更されることによって、アッパー金具12やロア金具14の水平面に対する傾斜角度を特別に変更しなくとも、容易にチューニングされる。それ故、組み付け作業の簡便化や製造コストの低下等が有利に図られて、種々の防振特性に効率良く対応することが出来る。

【0066】

さらに、本実施形態では、上側ストッパ部70が、アッパー金具12におけるロア金具14の対向面74側に固定された傾斜板金具66と一体形成されていることによって、アッパー金具14から外方に大きく突出せしめられることが抑えられる。これにより、例えば実開昭58−184048号公報(特許文献1)や特開平10−292850号公報(特許文献2)等に示されているように、上側ストッパ部がアッパー金具から外方に大きく突出せしめられた従来構造のエンジンマウントに比して、それら上側ストッパ部やアッパー金具を含んだパワーユニット側に固定される部材の重量が小さくされる。それ故、パワーユニット側の固定部材の大重量化に伴う固有値の低下に起因して、共振現象等の防振性能への悪影響を及ぼすことが好適に抑えられることから、所期の防振性能が安定して得られるのである。

【0067】

また、本実施形態では、バウンドストッパ機構88やリバウンドストッパ機構58がアッパー金具12をパワーユニット60に固定せしめる固定ボルト20の鉛直下方に位置決めされていることにより、固定ボルト20が、バウンドストッパ機構88における上側ストッパ部70と下側ストッパ部44のバウンド方向(図1,10中、上下)の当接力の作用線上およびリバウンドストッパ機構58におけるリバウンド当接部24と下側ストッパ部44のリバウンド方向(図1,10中、上下)の当接力の作用線上に位置決め配置されている。それによって、各ストッパ機構58,88における一対のストッパ部が当接する際に、それぞれ、アッパー金具12のパワーユニット60に対するボルト固定位置に発生するモーメントが、有効に抑えられるという利点がある。

【0068】

さらに、本実施形態では、アッパー金具12とロア金具14(ロアブラケット30)が、各ストッパ機構に近い位置でパワーユニット60と車両ボデー90に対して、それぞれ、固定されていることにより、支持剛性が大きくされている。従って、アッパー金具12とロア金具14における固有振動数を十分に高い周波数域に設定することが可能となり、共振に起因する振動の悪化が軽減乃至は回避されて、一層優れた防振効果が発揮され得る。

【0069】

以上、本発明の一実施形態について詳述してきたが、これはあくまでも例示であり、かかる実施形態における具体的な記載によって、本発明は、何等限定されるものでなく、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様で実施可能であり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもない。

【0070】

例えば、前記実施形態では、4つの固定板部72がアッパー金具12に溶着されることによって、傾斜板金具66や上側ストッパ部70がアッパー金具12に固定されるようになっていたが、これら固定板部72は必要に応じて配されるものであり、必須の部材でない。

【0071】

具体的には、例えば上側ストッパ部70の突出方向(図1中、左)の先端部分等がアッパー金具12に溶接等で直接的に固定されるようにしても良い。或いは、傾斜板金具66や上側ストッパ部70に固設したブラケット乃至は補強金具等をアッパー金具12にボルト固定等で固着することにより、傾斜板金具66や上側ストッパ部70がアッパー金具12に固定されるようにしても良い。

【0072】

また、前記実施形態では、傾斜板金具66のロア金具14に対する対向面80が、アッパー金具12のロア金具14に対する対向面74よりも、水平面に対する傾斜角度が小さくなるように設定されていたが、それに限定されず、例えば反対にアッパー金具12よりも水平面に対する傾斜角度が大きくなるように設定されていても良い。

【0073】

また、前記実施形態では、略全体に亘って一定の厚さ寸法の傾斜板金具66を水平面に対して傾斜させることに基づいて、傾斜板金具66のロア金具14に対する対向面80をロア金具14の傾斜板金具66に対する対向面78と相対的に傾斜させて、弾性主軸の方向がチューニングされるようになっていたが、例えば、それが、傾斜板金具66の厚さ寸法を水平方向に延びる方向で異ならせて、傾斜板金具66の対向面80とロア金具14の対向面78を相対的に傾斜させることによって、実現されるようにしても良い。

【0074】

また、前記実施形態では、ロア金具14とロアブラケット30が別体形成されていたが、これらを一体形成することにより、ロア金具14に下側ストッパ部44を一体的に設けるようにしても良い。

【0075】

また、下向突出部22やリバウンド当接部24をアッパー金具12と別体形成して、アッパー金具12の外面に密着状態で重ね合わせてボルト等で固定しても良い。

【0076】

尤も、下向突出部22等とアッパー金具12およびロアブラケット30とロア金具14を、何れも一体形成すると、本体ゴム弾性体16の加硫成形型の構造や型開閉が複雑となることから、下向突出部22等とアッパー金具12およびロアブラケット30とロア金具14の少なくとも一方は、別体で形成されることが望ましい。

【0077】

さらに、前記実施形態では、自動車に対して、パワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側に配された一対のエンジンマウント10,10が示されていたが、勿論これに加えて、一つ或いは複数のマウント装置が適当な箇所に配設され得る。

【0078】

また、本発明に係るエンジンマウントが、例示の如きパワーユニット60のトルクロール軸(慣性主軸92)を挟んだ両側以外に配置されるマウントとして適用されることは言うまでもない。

【0079】

加えて、前記実施形態では、パワーユニット60と車両ボデー90の間に介装された本体ゴム弾性体16にてパワーユニット60と車両ボデー90が弾性的に連結されてなるソリッドタイプのエンジンマウント10に本発明を適用したものの一具体例について示されていたが、本発明はこれに限定されるものでなく、例えば、液封マウントやその他各種のエンジンマウントに対して適用可能であることは勿論である。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施形態としてのエンジンマウントを自動車に装着した状態を示す縦断面説明図である。

【図2】図1におけるエンジンマウントを拡大して斜め上方からみた状態を示す説明モデル図である。

【図3】図1におけるエンジンマウントを拡大して斜め横方向からみた状態を示す説明モデル図である。

【図4】図1におけるエンジンマウントを自動車に装着する前の状態を示す縦断面説明図であって、図5のIV−IV断面に相当する図である。

【図5】図4におけるエンジンマウントを示す平面説明図である。

【図6】図4におけるエンジンマウントを示す側面説明図である。

【図7】図1におけるエンジンマウントの一部を構成するアッパー金具に対して傾斜板金具や上側ストッパ部を固設した状態を示す正面説明図である。

【図8】図7におけるVIII−VIII断面図である。

【図9】図7におけるIX−IX矢視図である。

【図10】図1におけるエンジンマウントの一対を自動車に装着した状態をモデル的に示す正面説明図である。

【図11】従来構造のエンジンマウントの一対を自動車に装着した状態をモデル的に示す正面説明図である。

【符号の説明】

【0081】

10 エンジンマウント

12 アッパー金具

14 ロア金具

16 本体ゴム弾性体

44 下側ストッパ部

60 パワーユニット

66 傾斜板金具

68 下端縁部

70 上側ストッパ部

74 対向面

78 対向面

80 対向面

86 緩衝ゴム層

88 バウンドストッパ機構

90 車両ボデー

【特許請求の範囲】

【請求項1】

互いに離隔して対向位置せしめた上側取付板金具と下側取付板金具をそれらの対向面間に配した本体ゴム弾性体で弾性的に連結せしめてなり、該上側取付板金具が車両のパワーユニットに固定されると共に該下側取付板金具が車両のボデーに固定されることにより、該上側取付板金具と該下側取付板金具の対向方向が鉛直線に対して傾斜した状態で車両に装着されるエンジンマウントであって、

前記上側取付板金具の前記下側取付板金具への対向面側に調節板金具を固定し、該上側取付板金具に対して該調節板金具を相対的に傾斜して平板状に広がるように位置決めして、該調節板金具と該下側取付板金具の対向面間を前記本体ゴム弾性体で連結すると共に、

前記車両への装着状態下における該調節板金具の傾斜方向の下端縁部において、該調節板金具を該上側取付板金具に向けて屈曲させることにより、該車両への装着状態下で略水平に広がる上側ストッパ部を該調節板金具に一体形成する一方、

前記下側取付板金具において、かかる車両への装着状態下で該上側ストッパ部に対して略鉛直方向下方に離隔して対向位置せしめられる下側ストッパ部を設けると共に、

これら上側ストッパ部と下側ストッパ部の対向面の少なくとも一方にバウンド緩衝ゴムを形成することによりバウンドストッパ機構を構成した

ことを特徴とするエンジンマウント。

【請求項2】

前記調節板金具が、前記上側ストッパ部において前記上側取付板金具に対して直接的に固定されている請求項1に記載のエンジンマウント。

【請求項3】

前記上側取付板金具と前記調節板金具の間の隙間には、前記本体ゴム弾性体と一体形成された充填ゴムを、その少なくとも一部に入り込ませて該上側取付板金具と該調節板金具に固着せしめた請求項1又は2に記載のエンジンマウント。

【請求項4】

前記上側取付板金具において、前記車両への装着状態下における該上側取付板金具の傾斜方向の下端縁部から鉛直下方に向かって突出する下向突出部を設けて該下向突出部の先端をL字状に屈曲させることにより、該下向突出部の先端から前記本体ゴム弾性体側に向かって略水平に延びるリバウンド当接部を一体形成して、該リバウンド当接部を前記下側取付板金具における前記下側ストッパ部の鉛直下方に入り込ませて鉛直方向で離隔して対向位置せしめると共に、それらリバウンド当接部と下側ストッパ部の対向面の少なくとも一方にリバウンド緩衝ゴムを形成することによりリバウンドストッパ機構を構成した請求項1乃至3の何れかに記載のエンジンマウント。

【請求項5】

前記下側ストッパ部における前記下側取付板金具からの突出方向先端面を、前記上側取付板金具における前記下向突出部の前記本体ゴム弾性体側の面に対して突出方向で離隔して対向位置せしめて、それら下側ストッパ部と下向突出部の対向面の少なくとも一方に突出方向緩衝ゴムを被着形成することにより第一の水平方向ストッパ機構を構成すると共に、該上側取付板金具の該下向突出部を幅方向に挟んだ両側で、該下側ストッパ部をそれぞれ該下側取付板金具からの突出方向先端側に向けて更に突出させることにより、該上側取付板金具における該下向突出部の幅方向両端面に対して突出幅方向で離隔して対向位置する一対の幅方向当接部を一体形成し、かかる対向面の少なくとも一方に突出幅方向緩衝ゴムを被着形成することにより第二の水平方向ストッパ機構を構成した請求項4に記載のエンジンマウント。

【請求項1】

互いに離隔して対向位置せしめた上側取付板金具と下側取付板金具をそれらの対向面間に配した本体ゴム弾性体で弾性的に連結せしめてなり、該上側取付板金具が車両のパワーユニットに固定されると共に該下側取付板金具が車両のボデーに固定されることにより、該上側取付板金具と該下側取付板金具の対向方向が鉛直線に対して傾斜した状態で車両に装着されるエンジンマウントであって、

前記上側取付板金具の前記下側取付板金具への対向面側に調節板金具を固定し、該上側取付板金具に対して該調節板金具を相対的に傾斜して平板状に広がるように位置決めして、該調節板金具と該下側取付板金具の対向面間を前記本体ゴム弾性体で連結すると共に、

前記車両への装着状態下における該調節板金具の傾斜方向の下端縁部において、該調節板金具を該上側取付板金具に向けて屈曲させることにより、該車両への装着状態下で略水平に広がる上側ストッパ部を該調節板金具に一体形成する一方、

前記下側取付板金具において、かかる車両への装着状態下で該上側ストッパ部に対して略鉛直方向下方に離隔して対向位置せしめられる下側ストッパ部を設けると共に、

これら上側ストッパ部と下側ストッパ部の対向面の少なくとも一方にバウンド緩衝ゴムを形成することによりバウンドストッパ機構を構成した

ことを特徴とするエンジンマウント。

【請求項2】

前記調節板金具が、前記上側ストッパ部において前記上側取付板金具に対して直接的に固定されている請求項1に記載のエンジンマウント。

【請求項3】

前記上側取付板金具と前記調節板金具の間の隙間には、前記本体ゴム弾性体と一体形成された充填ゴムを、その少なくとも一部に入り込ませて該上側取付板金具と該調節板金具に固着せしめた請求項1又は2に記載のエンジンマウント。

【請求項4】

前記上側取付板金具において、前記車両への装着状態下における該上側取付板金具の傾斜方向の下端縁部から鉛直下方に向かって突出する下向突出部を設けて該下向突出部の先端をL字状に屈曲させることにより、該下向突出部の先端から前記本体ゴム弾性体側に向かって略水平に延びるリバウンド当接部を一体形成して、該リバウンド当接部を前記下側取付板金具における前記下側ストッパ部の鉛直下方に入り込ませて鉛直方向で離隔して対向位置せしめると共に、それらリバウンド当接部と下側ストッパ部の対向面の少なくとも一方にリバウンド緩衝ゴムを形成することによりリバウンドストッパ機構を構成した請求項1乃至3の何れかに記載のエンジンマウント。

【請求項5】

前記下側ストッパ部における前記下側取付板金具からの突出方向先端面を、前記上側取付板金具における前記下向突出部の前記本体ゴム弾性体側の面に対して突出方向で離隔して対向位置せしめて、それら下側ストッパ部と下向突出部の対向面の少なくとも一方に突出方向緩衝ゴムを被着形成することにより第一の水平方向ストッパ機構を構成すると共に、該上側取付板金具の該下向突出部を幅方向に挟んだ両側で、該下側ストッパ部をそれぞれ該下側取付板金具からの突出方向先端側に向けて更に突出させることにより、該上側取付板金具における該下向突出部の幅方向両端面に対して突出幅方向で離隔して対向位置する一対の幅方向当接部を一体形成し、かかる対向面の少なくとも一方に突出幅方向緩衝ゴムを被着形成することにより第二の水平方向ストッパ機構を構成した請求項4に記載のエンジンマウント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−46361(P2006−46361A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−223956(P2004−223956)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]