エンジン吸気管のヒータ装置。

【課題】構造的に耐振性を向上させずらく、磨耗が進行し折損しやすく、ばね力の設定に制約があり、部品の精度が必要でコストがかかるという問題点のすべてを解決するヒータ装置を提供する。

【解決手段】ヒータ装置1は、内側を吸気が通過するフレーム2と、板を折り返して形成されてなるヒータエレメント10と、ヒータエレメントを電気絶縁部材20を介してフレームに保持する保持手段30とを備えている。折り返し部11を挟んで対向する内側の形状および/または電気絶縁部材の保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部が互いに板厚方向Bに離反するような形状に、形成されている。これにより両板部を互いに板厚方向Bに離反しつつ、保持部21と両板部が噛み合う。

【解決手段】ヒータ装置1は、内側を吸気が通過するフレーム2と、板を折り返して形成されてなるヒータエレメント10と、ヒータエレメントを電気絶縁部材20を介してフレームに保持する保持手段30とを備えている。折り返し部11を挟んで対向する内側の形状および/または電気絶縁部材の保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部が互いに板厚方向Bに離反するような形状に、形成されている。これにより両板部を互いに板厚方向Bに離反しつつ、保持部21と両板部が噛み合う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンの吸気管に取り付けられ吸気を加熱するヒータ装置に関するものである。

【背景技術】

【0002】

図14に示すように、エアクリーナ側吸気管(エアインテークダクト)60とインテークマニホールド側吸気管70とを接続する部分には、吸気ヒータユニット1が設けられている。吸気ヒータユニット1は、外気からエアクリーナを介して導入された吸気(空気)を加熱し暖めてインテークマニホールド80に供給するものであり、寒冷時のエンジン始動性を良好にし、燃焼効率を高めるために設けられている。

【0003】

(従来技術1)

図12は、従来、既に採用、実施されている吸気ヒータユニット1の構造を示している。

【0004】

吸気ヒータユニット1は、フレーム2を備えている。フレーム2は吸気管60、70に取り付けられる。このためフレーム2の内側を吸気が通過する。フレーム2の内側には、ヒータエレメント10が配置されている。ヒータエレメント10は、板を折り返して形成されてなるものであり、複数の折り返し部11を有している。折り返し部11を挟んで両板部10a、10bが所定の隙間を設けて対向して配置されている。

【0005】

ヒータエレメント10は、保持手段50によってフレーム2に保持されている。

【0006】

この保持手段50は、ヒータエレメント10の一方の折り返し部11から、これに対向する他方の折り返し部11側に向けて押圧する板ばね51と、ヒータエレメント10の折り返し部11を受ける凹部52aを有し板ばね51の一端が当接する電気絶縁部材としての碍子52と、これら碍子52および板ばね51を収容し板ばね51の他端が当接するホルダ53とから構成されている。このため、ヒータエレメント10は、板ばね51、51によって互いに対向する折り返し部11、11側に押し付けられて、フレーム2に保持される。ここで、一方の折り返し部11から、これに対向する折り返し部11に向かう方向を、ヒータエレメント10の長手方向Aと称するものとする。

【0007】

しかしながら、こうした構造の吸気ヒータユニット1は、つぎのような問題があった。

【0008】

1)構造的に耐振性を向上させずらく、磨耗が進行し折損しやすい場合があること

2)ばね力の設定に制約があること

3)部品の精度が必要であること

4)コストがかかること

すなわち、ヒータエレメント10は発熱体であり発熱することにより、ヒータエレメント10は長手方向Aに膨張して、板ばね51を縮める方向に作用させる。ここで、板ばね51のばね力が強すぎると、ヒータエレメント10の熱膨張を板ばね51で吸収できずに、板ばね51のばね力によってヒータエレメント10を折り曲げてしまうおそれがある。逆に、板ばね51のばね力が弱すぎると、エンジンの振動等によってヒータエレメント10が振動することにより板ばね51がへたり、板ばね51によってヒータエレメント10を押さえきれなくなってしまい、ヒータエレメント10の折り返し部11と碍子52との接触部分で磨耗が生じる。また、ヒータエレメント10の膨張、収縮が繰り返されることによって、折り返し部11が磨耗する。この結果、磨耗が進行すると、ヒータエレメント10が碍子52から脱落する場合もある。

【0009】

こうした耐振性等の問題を避けるためには、板ばね51を適正なばね力に設定しなければならず、ばね力の設定には、大きな制約があるという上記2)の問題があった。

【0010】

上述した耐振性悪化等の問題は、ばね力の設定だけではなく、各部品の精度の影響も受ける。

【0011】

すなわち、従来の保持手段50は、ヒータエレメント10の熱膨張を吸収し、ヒータエレメント10の振動による力を受ける構造となっている。このため、製造上のばらつきによって、ヒータエレメント10の折り返し部11の曲げR、碍子52の凹部52aの精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じると、ばね力がたとえ適正なばね力になっていたとしても、上述した耐振性の悪化などの問題が招来する。

【0012】

こうした耐振性悪化等の問題を回避するために、各部品の精度が必要であるという上記3)の問題が生じることとなっていた。

【0013】

上述したように、板ばね51のばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造することは、製造上のコストを著しく上昇させる。加えて、従来の吸気ヒータユニット1の保持手段50は、板ばね51、碍子52、ホルダ53からなり、これら板ばね51、碍子52、ホルダ53は、互いに対向する折り返し部11、11の両方に設けなければならない。しかも碍子52には、すべての折り返し部11を受けるために、多数の凹部52aを形成しなければならない。このため部品点数が多くなるとともに、部品の構造が複雑なものとなり、製造コストを更に上昇させる。このように従来の吸気ヒータユニット1は、製造コストが非常にかかるという上記4)の問題があった。

【0014】

(従来技術2)

特許文献1の従来技術の欄には、上述した従来技術1の吸気ヒータユニット1の構造の説明と問題点が指摘されている。

【0015】

すなわち、特許文献1には、ヒータエレメント10の振動や膨張、収縮が繰り返されることで、折り返し部11が保持手段50と接触する部分で、磨耗して破損するおそれがあるという問題点が述べられている。そこで、図13(a)、(b)に示すように、ヒータエレメント10を、ブロック54、55に形成された溝54a、55aに挟みこむことによって、ヒータエレメント10を板厚方向Bに拘束して、フレーム2に保持するようにしている。ブロック54、55には、ボルト56が挿通されており、ブロック54、55同士が固定される。また、ブロック54、55は、リテーナ57、58を介してフレーム2に固定される。リテーナ57、58は、ヒータエレメント10の板幅方向Cに対向して配置されている。

【0016】

この特許文献1記載の発明によれば、ヒータエレメント10を板厚方向Bに拘束して、フレーム2に保持する構造であるため、ヒータエレメント10の長手方向Aの振動や膨張、収縮が、保持手段50に及ぼす影響を回避することができる。

【特許文献1】実開昭57-76265号のマイクロフィルム

【発明の開示】

【発明が解決しようとする課題】

【0017】

従来技術2の吸気ヒータユニット1は、ヒータエレメント10を長手方向Aではなく、板厚方向Bに拘束して、フレーム2に保持する構造である。このため、確かに、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したりすることに伴う問題を回避することができる。

【0018】

しかしながら、ヒータエレメント10は板厚方向Bにも板幅方向Cにも振動するものである。また、ヒータエレメント10は、板厚方向Bにブロック54、55によって挟み込まれているため、ブロック54、55の振動がヒータエレメント10に伝達される。

【0019】

このため、振動によって、ヒータエレメント10とブロック54、55との接触部分が磨耗したり、破損したりするおそれがある。すなわち、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという上述の1)の問題点は何ら解決されていない。

【0020】

また、こうした磨耗や破損を回避するためには、ブロック54、55の溝54a、55aの形状の精度等、各構成部品の精度を高める必要があることは、明らかである。すなわち、部品の精度が必要であるという上述の3)の問題点は何ら解決されていない。

【0021】

また、ブロック54、55、ボルト56、リテーナ57、58という多数の構成部品を、上述した高い精度で製造し、組み立てなければならない。このため、製造コストがかかるという上述の問題点4)は何ら解決されていない。

【0022】

本発明は、こうした実情に鑑みてなされたものであり、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点1)、ばね力の設定に制約があるという問題点2)、部品の精度が必要であるという問題点3)、コストがかかるという問題点4)のすべてを解決すべくなされたものである。

【課題を解決するための手段】

【0023】

第1発明は、

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

折り返し部(11)を挟んで対向する両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状を、当該保持部(21)が当該両板部(10a、10b)の隙間に、板幅方向(C)に入り込むことで、当該両板部(10a、10b)が互いに板厚方向(B)に離反する形状に形成し、

前記電気絶縁部材(20)の保持部(21)を、前記両板部(10a、10b)の隙間に入り込ませ、当該保持部(21)と当該両板部(10a、10b)の内側を噛み合わせる手段であること

を特徴とする。

【0024】

第2発明は、第1発明において、

前記電気絶縁部材(20)の保持部(21)は、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込み、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記電気絶縁部材(20)の保持部(21)が入り込まないように、

保持手段(30)が構成されていること

を特徴とする。

【0025】

第3発明は、第1発明において、

前記両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状は、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状であること

を特徴とする。

【0026】

第4発明は、第1発明において、

前記両板部(10a、10b)の一方の開口(10c)側には、前記電気絶縁部材(20)の保持部(21)が配置されているとともに、

当該両板部(10a、10b)の他方の開口(10d)側は、支持部材(4)を介してフレーム(2)に固定されていること

を特徴とする。

【0027】

第5発明は、第1発明または第4発明において、

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする。

【0028】

第6発明は、第1発明において、

前記両板部(10a、10b)の一方の開口(10c)側と他方の開口(10d)側の両方に、前記電気絶縁部材(20、22)の保持部(21、23)が配置され、

前記両板部(10a、10b)の内側の形状および前記電気絶縁部材(20、22)の保持部(21、23)の形状が、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状に形成され、

前記両板部(10a、10b)の一方の開口(10c)側に配置された電気絶縁部材(20)の保持部(21)が、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込むことによって、当該保持部(21)と当該両板部(10a、10b)の内側が噛み合っているとともに、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記両板部(10b、10a)の他方の開口(10d)側に配置された電気絶縁部材(22)の保持部(23)が入り込むことによって、当該保持部(23)と当該両板部(10b、10a)の内側が噛み合っており、

両板部(10a、10b)の少なくともいずれかの開口(10c)側には、電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする。

【0029】

第7発明は、

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

斜面を有するヒータエレメント(10)と、

電気絶縁部材(20)に設けられ、前記斜面に当接する凸形状の保持部(21)と

を含んで構成されていること

を特徴とする。

【0030】

第8発明は、第7発明において、

前記斜面は、折り返し部(11)を挟んで対向する両板部(10a、10b)の対向する面に形成されていること

を特徴とする。

【0031】

第9発明は、第7発明において、

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が設けられていること

を特徴とする。

【0032】

第1発明および第7発明を、図1および図2を参照して説明する。

【0033】

ヒータ装置1は、内側を吸気が通過するフレーム2と、フレーム2の内側にあって、板を折り返して形成されてなるヒータエレメント10と、ヒータエレメント10を、電気絶縁部材20を介してフレーム2に保持する保持手段30とを備えている。

【0034】

保持手段30は、つぎのように構成されている。すなわち、折り返し部11を挟んで対向する両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反するような形状に、形成されている。ここで、両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状は、たとえば、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となっている(第3発明)。そして、電気絶縁部材20の保持部21が、両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bを互いに板厚方向Bに離反しつつ、電気絶縁部材20の保持部21と両板部10a、10bが噛み合う。これにより、ヒータエレメント10が、電気絶縁部材20を介してフレーム2に保持されることになる(第1発明)。

【0035】

あるいは、保持手段30は、斜面を有するヒータエレメント10と、電気絶縁部材20に設けられ、前記斜面に当接する凸形状の保持部21とを含んで構成されている(第7発明)。ここで、ヒータエレメント10の斜面は、折り返し部11を挟んで対向する両板部10a、10bの対向する面に形成されている(第8発明)。

【0036】

折り返し部11は、複数、設けられている。電気絶縁部材20の保持部21を、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込んでいる場合には、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、電気絶縁部材20の保持部21が入り込まないように、保持手段30が構成される(第2発明)。

【0037】

また、両板部10a、10bの一方の開口10cから、電気絶縁部材20の保持部21を入り込ませて両板部10a、10bと電気絶縁部材20の保持部21を噛み合わされて保持されるとともに、両板部10a、10bの他方の開口10d側は、支持部材4を介してフレーム2に保持される(第4発明)。

【0038】

第1発明〜第4発明および第7発明、第8発明によれば、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したとしても、ヒータエレメント10の長手方向Aの動きを拘束する保持手段50は、存在しないため、ヒータエレメント10が長手方向Aの振動や膨張、収縮に伴う問題は回避できる。

【0039】

保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、噛み合う構造である。このため、ヒータエレメント10が板厚方向Bや板幅方向Cに振動したり膨張、収縮したとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10と保持部21の接触部で生じる磨耗はきわめて少ない。またヒータエレメント10は、大きな力を受けても板厚方向Bに逃げることができる。このため、応力がかかることによって破損に至ることを回避できる。すなわち、本発明によれば、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点を解決することができる。

【0040】

第1発明〜第4発明および第7発明、第8発明は、ばねを設けることは必須ではない。第5発明および第9発明では、図3(a)に示すように、ばね3がフレーム2に固定され、このばね3のばね力によって、電気絶縁部材20の保持部21が、板幅方向Cに押圧される。

【0041】

ばね3のばね力が強すぎても弱すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10は、保持部21、ばね3を介してフレーム2に確実に固定される。また、ばね3のばね力が弱すぎても、振動はヒータエレメント10と保持部21は互いに接触点がずれて移動することで吸収されるため、従来構造(図12)のように振動によりばねがへたったりすることがない。また、ばね3のばね力が強すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することでばね力を吸収するため、従来構造(図12)のようにヒータエレメント1が折損するようなことはない。以上のように本発明によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0042】

本発明の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、噛み合う構造となっている。このため製造上のばらつきによって、保持手段30を構成するヒータエレメント10、電気絶縁部材20の精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じたとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することで、それら寸法誤差を吸収して、ヒータエレメント10をフレーム2に確実に保持する。このため各部品の精度が必要であるという上記3)の問題点が解決される。

【0043】

特に、第5発明および第9発明では、図3(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状の寸法が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するのみで両者の噛み合い状態は常に維持され、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0044】

このように本発明によれば、ばね3のばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造する必要性はない。このため製造上のコストを低減することができる。加えて、本発明の吸気ヒータユニット1の保持手段30は、少なくとも、両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状を、たとえばテーパ形状に形成すればよく(第3発明)、きわめて加工が容易である。また、従来構造(図12)のように、ばねは必須ではなく、ばねや碍子を収容するためのホルダも不要である。このため部品点数が少なく、部品の加工が容易で、製造コストが更に低くなる。このように本発明は、製造コストが非常にかかるという上記4)の問題点が解決される。

【0045】

第6発明では、図5(a)に示すように、両板部10a、10bの一方の開口10c側と他方の開口10d側の両方にそれぞれ、電気絶縁部材20の保持部21、電気絶縁部材22の保持部23が配置されている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。

【0046】

両板部10a、10bの一方の開口10c側に配置された電気絶縁部材20の保持部21は、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込み、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。そして、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、両板部10a、10bの他方の開口10d側に配置された電気絶縁部材22の保持部23が入り込み、両板部10a、10bと電気絶縁部材22の保持部23が噛み合う。

【0047】

両板部10a、10bの少なくともいずれかの開口10c、10d側には、たとえば開口10c側には、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するばね3が、フレーム2に固定される。

【0048】

このため、図5(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点がa´、b´、c´と移動するのみで、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して、また電気絶縁部材22の保持部23を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【発明を実施するための最良の形態】

【0049】

以下、図面を参照して本発明に係るエンジン吸気管のヒータ装置の実施の形態について説明する。

【0050】

(第1実施例)

第1実施例のヒータ装置について、図1および図2を参照して説明する。

【0051】

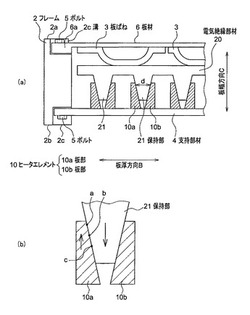

図1は、第1実施例のヒータ装置としての吸気ヒータユニット1を上面からみた図である。図1(a)は全体構成図で、図1(b)は一部分の構成図である。図2は、図1のD-D断面を示す図である。

【0052】

図14に示した構造と同様に、エアクリーナ側吸気管(エアインテークダクト)60とインテークマニホールド側吸気管70とが接続する部分に、吸気ヒータユニット1が設けられる。吸気ヒータユニット1は、外気からエアクリーナを介して導入された吸気(空気)を加熱し暖めてインテークマニホールド80に供給するものであり、寒冷時のエンジン始動性を良好にし、燃焼効率を高めるために設けられている。

【0053】

吸気ヒータユニット1は、フレーム2を備えている。フレーム2は吸気管60、70に取り付けられる。

【0054】

フレーム2の表側接続面2a、裏側接続面2bはそれぞれ、ガスケット9、9を介して、エアクリーナ側吸気管60のフランジとインテークマニホールド側吸気管70のフランジに、ボルト等を用いて接続される。

【0055】

このようにフレーム2が吸気管60、70に取り付けられると、フレーム2の内側を吸気が通過することなる。なお、本実施例では、フレーム2を、吸気管60、70とは別体に設ける場合を想定しているが、フレーム2を、吸気管60、70のいずれかと一体に形成して、吸気管60、70同士を接続してもよい。

【0056】

フレーム2の内側には、ヒータエレメント10が配置されている。ヒータエレメント10は、板を折り返して形成されてなるものであり、複数の折り返し部11を有している。折り返し部11を挟んで両板部10a、10bが所定の隙間を設けて対向して配置されている。

【0057】

ヒータエレメント10は、保持手段30によってフレーム2に保持されている。

【0058】

ヒータエレメント10の端部は、フレーム2に絶縁体を介してボルト止めによって、フレーム2と絶縁されつつ通電可能に固定されている。図1(b)にヒータエレメント10の端部とフレーム2との接続部分の構成を例示している。ヒータエレメント10の端部には、孔が形成され、ボルト100の軸が挿通されている。ボルト100の軸は、フレーム2の孔に挿通されている。ボルト100の軸には、ナット101が締結されている。ヒータエレメント10の端部とフレーム2との間には、絶縁用シート102が介在されている。ボルト100の軸とフレーム2との間には、絶縁ブッシュ103、O-リング104が介在されている。なお、ヒータエレメント10の端部は、図示しない電気信号線を介してバッテリの端子に電気的に接続されている。たとえばボルト100の軸に電気信号線の環状の端子が挿入されナット101により共締めされている。これによりヒータエレメント10がフレーム2と絶縁されつつ通電されることになる。

【0059】

この保持手段30は、ヒータエレメント10の両板部10a、10bの内側および電気絶縁部材20の保持部21を特定の形状とし、両者を噛み合わせ、ヒータエレメント10を電気絶縁部材20を介してフレーム2に固定する構成の構造となっている。

【0060】

電気絶縁部材20は、ヒータエレメント10と電気的に絶縁する材料で構成されている。電気絶縁部材20は、たとえば碍子が使用される。

【0061】

図2に示すように、折り返し部11を挟んで対向する両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反するような形状に形成されている。ここで、「両板部10a、10bの内側」とは、両板部10a、10bの対向面のことである。両板部10a、10bの対向面は、斜面を有する形状に形成されている。一方、電気絶縁部材20には、ヒータエレメント10の斜面に当接する凸形状の保持部21が設けられている。本実施例では、同図2に示すように、両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成された場合を例示している。

【0062】

しかし、図6(a)に示すように、両板部10a、10bの内側の形状を、上述のテーパ形状とし、電気絶縁部材20の保持部21の形状を、角を面取りした形状に形成してもよい。また、図6(b)に示すように、両板部10a、10bの内側の形状を、角を面取りした形状に形成し、電気絶縁部材20の保持部21の形状を、上述のテーパ形状に形成してもよい。

【0063】

両板部10a、10bの内側の形状を、テーパ形状とするには、ヒータエレメント10を図7に示すように加工すればよい。

【0064】

すなわち、ヒータエレメント10の材料となる板材10´の片面を切削加工などにより、所定の角度で切り落とす。しかるのち、板材10´の各部を折り曲げて、ヒータエレメント10に形成する。これによりヒータエレメント10を長手方向Aに垂直な断面で切ったとき、折り返し部11を挟んで対向する両板部10a、10bの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となる。

【0065】

電気絶縁部材20の保持部21が、両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反する。これにより、両板部10a、10bが、電気絶縁部材20に噛み合う。電気絶縁部材20は、フレーム2に固定されている。このため、ヒータエレメント10が電気絶縁部材20を介してフレーム2に保持されることになる。

【0066】

電気絶縁部材20をフレーム2に固定するには、たとえば図8に示すようにすればよい。すなわち、フレーム2の表側接続面2aには溝2cが形成される。この溝2c内には、ボルト穴が形成される。電気絶縁部材20の端部20aには、ボルト孔が形成される。そして、ボルト5が電気絶縁部材20の端部20aのボルト孔を介してフレーム2の表側接続面2aの溝2cのボルト穴に螺合される。ただし、ガスケット9を介してフレーム2の表側接続面2aが吸気管60に密着されるように、フレーム2の表側接続面2aよりも下面にボルト5の頭部が位置する深さの溝2cを形成する必要がある。

【0067】

本実施例では、折り返し部11が複数、設けられている。このため両板部10a、10bが互いに板厚方向Bに離反する動きを拘束しないように、電気絶縁部材20の各保持部21、21…を配列させる必要がある。そこで、図2に示すように、電気絶縁部材20の保持部21を、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込ませた場合には、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、電気絶縁部材20の保持部21が入り込まないように、電気絶縁部材20が構成される。

【0068】

本実施例では、電気絶縁部材20に複数の保持部21を設けるようにしているが、図4に示すように、1つの電気絶縁部材20に対して1つの保持部21を設け、これら各電気絶縁部材20は互いに連結させるように構成してもよい。

【0069】

また、本実施例では、図1に示すように、1つの電気絶縁部材20を、フレーム2の略中央位置に、つまり、ヒータエレメント10の長手方向Aの略中心位置に、配置している。

【0070】

しかし、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は任意である。電気絶縁部材20を配置する箇所、電気絶縁部材20の数は、ヒータエレメント10の振動、膨張、収縮による影響を抑制(好ましくは最小限に抑制)できる箇所、数に設定すればよい。

【0071】

たとえば図9に示すように、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置する実施も可能である。

【0072】

本実施例では、図2に示すように両板部10a、10bの一方の開口10cから、電気絶縁部材20の保持部21が入り込むことで、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。両板部10a、10bの他方の開口10d側には、支持部材4が配置されている。支持部材4は、図8と同様に支持部材4の端部4aをフレーム2の裏側接続面2bに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定されている。これによりヒータエレメント10は、板幅方向Cの両側で電気絶縁部材20と支持部材4とによって、フレーム2に保持されることになる。

【0073】

なお、ヒータエレメント10の保持が、電気絶縁部材20の保持部21との噛み合いのみによって可能である場合には、支持部材4の配設を省略する実施も可能である。

【0074】

つぎに第1実施例の作用効果について説明する。

【0075】

第1実施例によれば、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したとしても、ヒータエレメント10の長手方向Aの動きを拘束する保持手段(図1に示す保持手段50)は、存在しない。このため、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したりすることに伴う問題を回避することができる。

【0076】

第1実施例の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、両者が噛み合う構造である。このため、ヒータエレメント10が板厚方向Bや板幅方向Cに振動や膨張、収縮したとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10と保持部21の接触部で生じる磨耗はきわめて少ない。またヒータエレメント10は、外部より大きな力を受けても板部10a、10bが板厚方向Bに振れるのみで応力的に強い。このため、応力がかかることによって破損に至ることを回避できる。すなわち、本第1実施例によれば、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点を解決することができる。

【0077】

本第1実施例では、図1の従来構造のように、ばね(板ばね)を設けることなく、ヒータエレメント10をフレーム2に保持することができる。よって、本第1実施例によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0078】

本第1実施例の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、両者が噛み合う構造となっている。したがって、製造上のばらつきによって、保持手段30を構成するヒータエレメント10、電気絶縁部材20の精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じたとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することで、それら寸法誤差を吸収して、ヒータエレメント10をフレーム2に確実に保持する。このため各部品の精度が必要であるという上記3)の問題点が解決される。

【0079】

このように本第1実施例によれば、ばねのばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造する必要性はない。このため製造上のコストを低減することができる。加えて、本実施例の吸気ヒータユニット1の保持手段30は、少なくとも、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状を、たとえばテーパ形状に形成すればよく、きわめて加工が容易である。また、従来構造(図1)のように、ばねは必須ではなく、ばねや碍子を収容するためのホルダも不要である。このため部品点数が少なく、部品の加工が容易で、製造コストが更に低くなる。このように第1実施例の装置によれば、製造コストが非常にかかるという上記4)の問題点が解決される。

【0080】

(第2実施例)

図3(a)は、第2実施例の構成を示す図で、第1実施例の図2に対応する断面図である。以下では、第1実施例と共通の構成については適宜省略して、異なる部分について説明する。

【0081】

本第2実施例では、図3(a)に示すように、第1実施例と同様に、電気絶縁部材20の保持部21がヒータエレメント10の両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して両者が噛み合う構造となっている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。しかし、第1実施例で説明したように、図6(a)と同様に、両板部10a、10bの内側の形状を、上述のテーパ形状とし、電気絶縁部材20の保持部21の形状を、角を面取りした形状に形成してもよく、また、図6(b)と同様に、両板部10a、10bの内側の形状を、角を面取りした形状に形成し、電気絶縁部材20の保持部21の形状を、上述のテーパ形状に形成してもよい。

【0082】

ただし、電気絶縁部材20は、第1実施例と異なり、フレーム2には固定されてはいない。その代わりに、板ばね3が、フレーム2に、板材6を介して固定されている。板材6は、図8と同様に板材6の端部6aをフレーム2の表側接続面2aに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定されている。板ばね3は、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するように、板材6を介してフレーム2に固定されている。

【0083】

第2実施例においても、第1実施例と同様に、電気絶縁部材20に複数の保持部21を設けてもよく、また図4と同様に、1つの電気絶縁部材20に対して1つの保持部21を設けこれらを連結してもよい。また、第1実施例と同様に、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は、任意である。たとえば図1と同様に、1つの電気絶縁部材20を、ヒータエレメント10の長手方向Aの略中心位置に、配置してもよく、図9に示すように、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置してもよい。

【0084】

また、支持部材4を省略する実施も可能である。

【0085】

第2実施例によれば、第1実施例の同様の作用効果が得られる。加えて、第2実施例によれば、つぎのような作用効果が更に得られる。

【0086】

すなわち、本第2実施例によれば、板ばね3のばね力が強すぎても弱すぎても、ヒータエレメント10と保持部21は互いにずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10は、保持部21、板ばね3を介してフレーム2に確実に固定される。また、板ばね3のばね力が弱すぎても、振動はヒータエレメント10と保持部21の接触点がずれて移動することで吸収されるため、従来構造(図1)のように振動によりばねがへたったりすることがない。また、ばね3のばね力が強すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することでばね力を吸収するため、従来構造(図1)のようにヒータエレメント10が折損するようなことはない。以上のように本第2実施例によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0087】

図3(b)は、ヒータエレメント10と保持部21が互いにずれて移動し、接触点a、b、cが移動する様子を示している。

【0088】

本第2実施例によれば、同図3(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状の寸法が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、板ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動することで両者の噛み合い状態が常に維持され、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0089】

図11は、第2実施例の変形例を示している。

【0090】

この変形例では、同図11に示すように、図3(a)の板材6、板ばね3の代わりに、板ばねの機能を備えた板材3´が用いられる。板材3´は、図8と同様に板材3´の端部3´aをフレーム2の表側接続面2aに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定される。このため板材3´は、ばね力を発生し電気絶縁部材20の保持部21を、板幅方向Cに押圧する。

【0091】

(第3実施例)

図5(a)は、第3実施例の構成を示す図で、第1実施例の図2、第2実施例の図3(a)に対応する断面図である。以下では、第1実施例、第2実施例と共通の構成については適宜省略して、異なる部分について説明する。

【0092】

本第3実施例では、図5(a)に示すように、両板部10a、10bの一方の開口10c側と他方の開口10d側の両方にそれぞれ、電気絶縁部材20の保持部21、電気絶縁部材22の保持部23が配置されている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。

【0093】

両板部10a、10bの内側の形状を、テーパ形状とするには、ヒータエレメント10を図10に示すように加工すればよい。

【0094】

すなわち、ヒータエレメント10の材料となる板材10´の両面を切削加工などにより、所定の角度で切り落とす。しかるのち、板材10´の各部を折り曲げて、ヒータエレメント10に形成する。これによりヒータエレメント10を長手方向Aに垂直な断面で切ったとき、折り返し部11aを挟んで対向する両板部10a、10bの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となるとともに、この折り返し部11aに隣接ずる折り返し部11bを挟んで対向する両板部10b、10aの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となる。

【0095】

このため、第1実施例と同様に、両板部10a、10bの一方の開口10c側に配置された電気絶縁部材20の保持部21は、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込み、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。一方、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、両板部10a、10bの他方の開口10d側に配置された電気絶縁部材22の保持部23が入り込み、両板部10a、10bと電気絶縁部材22の保持部23が噛み合う。

【0096】

両板部10a、10bの開口10c側には、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧する板ばね3が、フレーム2に固定されている。板ばね3は、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するように、板材6を介してフレーム2に固定されている。一方、開口10d側の電気絶縁部材22は、図8と同様の固定方法にてフレーム2に固定されている。

【0097】

なお、両板部10a、10bの開口10d側に、同様の板ばね3を設けてもよい。なお、また、両板部10a、10bの開口10c側、開口10d側の両方に、同様の板ばね3、3を設けてもよい。

【0098】

図5(b)は、ヒータエレメント10と保持部21が互いにずれて移動し、接触点a、b、cが移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点a´、b´、c´が移動する様子を示している。

【0099】

本第3実施例によれば、同図5(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、板ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点がa´、b´、c´と移動するのみで、ヒータエレメント10は、電気絶縁部材20の保持部21、板ばね3を介して、また電気絶縁部材22の保持部23を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0100】

なお、電気絶縁部材20、電気絶縁部材22は、同一形状の部材であるため、同一の型で生産することができる。

【0101】

第3実施例においても、第1実施例と同様に、電気絶縁部材20に複数の保持部21を設けてもよく、また図4と同様に、1つの電気絶縁部材20に対して1つの保持部21を設けこれらを連結してもよい。これは他方の電気絶縁部材22についても同様である。

【0102】

また、第1実施例と同様に、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は、任意である。たとえば図1と同様に、1つの電気絶縁部材20を、ヒータエレメント10の長手方向Aの略中心位置に、配置してもよく、図9と同様に、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置してもよい。これは他方の電気絶縁部材22についても同様である。

【図面の簡単な説明】

【0103】

【図1】図1は、第1実施例の吸気ヒータユニットを上面からみた図で、図1(a)は全体構成図で図1(b)は部分構成図である。

【図2】図2は、図1のD-D断面を示す図である。

【図3】図3(a)は、第2実施例の構成を示す図で、第1実施例の図2に対応する断面図である。

【図4】図4は、電気絶縁部材の構成例を示した図である。

【図5】図5(a)は、第3実施例の構成を示す図で、第1実施例の図2、第2実施例の図3(a)に対応する断面図である。

【図6】図6(a)、(b)は、ヒータエレメントの両板部の内側の形状、電気絶縁部材の保持部の形状を例示した図である。

【図7】図7は、板材から第1実施例、第2実施例に用いられるヒータエレメントを製造する過程を説明する図である。

【図8】図8は、電気絶縁部材をフレームに固定する固定方法を例示した図である。

【図9】図9は、電気絶縁部材の配置箇所、配置個数を例示した図である。

【図10】図10は、板材から第3実施例に用いられるヒータエレメントを製造する過程を説明する図である。

【図11】図11は、第2実施例の変形例を示した図である。

【図12】図12は、従来、既に採用、実施されている吸気ヒータユニットの構造を示す図である。

【図13】図13(a)、(b)は、特許文献1に記載されている発明を説明するために用いた図である。

【図14】図14は、従来技術を説明するために用いた図である。

【符号の説明】

【0104】

1 吸気ヒータユニット、2 フレーム、3 板ばね、10 ヒータエレメント、10a、10b 板部材、10c、10d 開口、11 折り返し部、20、22 電気絶縁部材、21、23 保持部、60、70 吸気管

【技術分野】

【0001】

本発明は、エンジンの吸気管に取り付けられ吸気を加熱するヒータ装置に関するものである。

【背景技術】

【0002】

図14に示すように、エアクリーナ側吸気管(エアインテークダクト)60とインテークマニホールド側吸気管70とを接続する部分には、吸気ヒータユニット1が設けられている。吸気ヒータユニット1は、外気からエアクリーナを介して導入された吸気(空気)を加熱し暖めてインテークマニホールド80に供給するものであり、寒冷時のエンジン始動性を良好にし、燃焼効率を高めるために設けられている。

【0003】

(従来技術1)

図12は、従来、既に採用、実施されている吸気ヒータユニット1の構造を示している。

【0004】

吸気ヒータユニット1は、フレーム2を備えている。フレーム2は吸気管60、70に取り付けられる。このためフレーム2の内側を吸気が通過する。フレーム2の内側には、ヒータエレメント10が配置されている。ヒータエレメント10は、板を折り返して形成されてなるものであり、複数の折り返し部11を有している。折り返し部11を挟んで両板部10a、10bが所定の隙間を設けて対向して配置されている。

【0005】

ヒータエレメント10は、保持手段50によってフレーム2に保持されている。

【0006】

この保持手段50は、ヒータエレメント10の一方の折り返し部11から、これに対向する他方の折り返し部11側に向けて押圧する板ばね51と、ヒータエレメント10の折り返し部11を受ける凹部52aを有し板ばね51の一端が当接する電気絶縁部材としての碍子52と、これら碍子52および板ばね51を収容し板ばね51の他端が当接するホルダ53とから構成されている。このため、ヒータエレメント10は、板ばね51、51によって互いに対向する折り返し部11、11側に押し付けられて、フレーム2に保持される。ここで、一方の折り返し部11から、これに対向する折り返し部11に向かう方向を、ヒータエレメント10の長手方向Aと称するものとする。

【0007】

しかしながら、こうした構造の吸気ヒータユニット1は、つぎのような問題があった。

【0008】

1)構造的に耐振性を向上させずらく、磨耗が進行し折損しやすい場合があること

2)ばね力の設定に制約があること

3)部品の精度が必要であること

4)コストがかかること

すなわち、ヒータエレメント10は発熱体であり発熱することにより、ヒータエレメント10は長手方向Aに膨張して、板ばね51を縮める方向に作用させる。ここで、板ばね51のばね力が強すぎると、ヒータエレメント10の熱膨張を板ばね51で吸収できずに、板ばね51のばね力によってヒータエレメント10を折り曲げてしまうおそれがある。逆に、板ばね51のばね力が弱すぎると、エンジンの振動等によってヒータエレメント10が振動することにより板ばね51がへたり、板ばね51によってヒータエレメント10を押さえきれなくなってしまい、ヒータエレメント10の折り返し部11と碍子52との接触部分で磨耗が生じる。また、ヒータエレメント10の膨張、収縮が繰り返されることによって、折り返し部11が磨耗する。この結果、磨耗が進行すると、ヒータエレメント10が碍子52から脱落する場合もある。

【0009】

こうした耐振性等の問題を避けるためには、板ばね51を適正なばね力に設定しなければならず、ばね力の設定には、大きな制約があるという上記2)の問題があった。

【0010】

上述した耐振性悪化等の問題は、ばね力の設定だけではなく、各部品の精度の影響も受ける。

【0011】

すなわち、従来の保持手段50は、ヒータエレメント10の熱膨張を吸収し、ヒータエレメント10の振動による力を受ける構造となっている。このため、製造上のばらつきによって、ヒータエレメント10の折り返し部11の曲げR、碍子52の凹部52aの精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じると、ばね力がたとえ適正なばね力になっていたとしても、上述した耐振性の悪化などの問題が招来する。

【0012】

こうした耐振性悪化等の問題を回避するために、各部品の精度が必要であるという上記3)の問題が生じることとなっていた。

【0013】

上述したように、板ばね51のばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造することは、製造上のコストを著しく上昇させる。加えて、従来の吸気ヒータユニット1の保持手段50は、板ばね51、碍子52、ホルダ53からなり、これら板ばね51、碍子52、ホルダ53は、互いに対向する折り返し部11、11の両方に設けなければならない。しかも碍子52には、すべての折り返し部11を受けるために、多数の凹部52aを形成しなければならない。このため部品点数が多くなるとともに、部品の構造が複雑なものとなり、製造コストを更に上昇させる。このように従来の吸気ヒータユニット1は、製造コストが非常にかかるという上記4)の問題があった。

【0014】

(従来技術2)

特許文献1の従来技術の欄には、上述した従来技術1の吸気ヒータユニット1の構造の説明と問題点が指摘されている。

【0015】

すなわち、特許文献1には、ヒータエレメント10の振動や膨張、収縮が繰り返されることで、折り返し部11が保持手段50と接触する部分で、磨耗して破損するおそれがあるという問題点が述べられている。そこで、図13(a)、(b)に示すように、ヒータエレメント10を、ブロック54、55に形成された溝54a、55aに挟みこむことによって、ヒータエレメント10を板厚方向Bに拘束して、フレーム2に保持するようにしている。ブロック54、55には、ボルト56が挿通されており、ブロック54、55同士が固定される。また、ブロック54、55は、リテーナ57、58を介してフレーム2に固定される。リテーナ57、58は、ヒータエレメント10の板幅方向Cに対向して配置されている。

【0016】

この特許文献1記載の発明によれば、ヒータエレメント10を板厚方向Bに拘束して、フレーム2に保持する構造であるため、ヒータエレメント10の長手方向Aの振動や膨張、収縮が、保持手段50に及ぼす影響を回避することができる。

【特許文献1】実開昭57-76265号のマイクロフィルム

【発明の開示】

【発明が解決しようとする課題】

【0017】

従来技術2の吸気ヒータユニット1は、ヒータエレメント10を長手方向Aではなく、板厚方向Bに拘束して、フレーム2に保持する構造である。このため、確かに、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したりすることに伴う問題を回避することができる。

【0018】

しかしながら、ヒータエレメント10は板厚方向Bにも板幅方向Cにも振動するものである。また、ヒータエレメント10は、板厚方向Bにブロック54、55によって挟み込まれているため、ブロック54、55の振動がヒータエレメント10に伝達される。

【0019】

このため、振動によって、ヒータエレメント10とブロック54、55との接触部分が磨耗したり、破損したりするおそれがある。すなわち、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという上述の1)の問題点は何ら解決されていない。

【0020】

また、こうした磨耗や破損を回避するためには、ブロック54、55の溝54a、55aの形状の精度等、各構成部品の精度を高める必要があることは、明らかである。すなわち、部品の精度が必要であるという上述の3)の問題点は何ら解決されていない。

【0021】

また、ブロック54、55、ボルト56、リテーナ57、58という多数の構成部品を、上述した高い精度で製造し、組み立てなければならない。このため、製造コストがかかるという上述の問題点4)は何ら解決されていない。

【0022】

本発明は、こうした実情に鑑みてなされたものであり、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点1)、ばね力の設定に制約があるという問題点2)、部品の精度が必要であるという問題点3)、コストがかかるという問題点4)のすべてを解決すべくなされたものである。

【課題を解決するための手段】

【0023】

第1発明は、

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

折り返し部(11)を挟んで対向する両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状を、当該保持部(21)が当該両板部(10a、10b)の隙間に、板幅方向(C)に入り込むことで、当該両板部(10a、10b)が互いに板厚方向(B)に離反する形状に形成し、

前記電気絶縁部材(20)の保持部(21)を、前記両板部(10a、10b)の隙間に入り込ませ、当該保持部(21)と当該両板部(10a、10b)の内側を噛み合わせる手段であること

を特徴とする。

【0024】

第2発明は、第1発明において、

前記電気絶縁部材(20)の保持部(21)は、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込み、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記電気絶縁部材(20)の保持部(21)が入り込まないように、

保持手段(30)が構成されていること

を特徴とする。

【0025】

第3発明は、第1発明において、

前記両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状は、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状であること

を特徴とする。

【0026】

第4発明は、第1発明において、

前記両板部(10a、10b)の一方の開口(10c)側には、前記電気絶縁部材(20)の保持部(21)が配置されているとともに、

当該両板部(10a、10b)の他方の開口(10d)側は、支持部材(4)を介してフレーム(2)に固定されていること

を特徴とする。

【0027】

第5発明は、第1発明または第4発明において、

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする。

【0028】

第6発明は、第1発明において、

前記両板部(10a、10b)の一方の開口(10c)側と他方の開口(10d)側の両方に、前記電気絶縁部材(20、22)の保持部(21、23)が配置され、

前記両板部(10a、10b)の内側の形状および前記電気絶縁部材(20、22)の保持部(21、23)の形状が、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状に形成され、

前記両板部(10a、10b)の一方の開口(10c)側に配置された電気絶縁部材(20)の保持部(21)が、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込むことによって、当該保持部(21)と当該両板部(10a、10b)の内側が噛み合っているとともに、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記両板部(10b、10a)の他方の開口(10d)側に配置された電気絶縁部材(22)の保持部(23)が入り込むことによって、当該保持部(23)と当該両板部(10b、10a)の内側が噛み合っており、

両板部(10a、10b)の少なくともいずれかの開口(10c)側には、電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする。

【0029】

第7発明は、

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

斜面を有するヒータエレメント(10)と、

電気絶縁部材(20)に設けられ、前記斜面に当接する凸形状の保持部(21)と

を含んで構成されていること

を特徴とする。

【0030】

第8発明は、第7発明において、

前記斜面は、折り返し部(11)を挟んで対向する両板部(10a、10b)の対向する面に形成されていること

を特徴とする。

【0031】

第9発明は、第7発明において、

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が設けられていること

を特徴とする。

【0032】

第1発明および第7発明を、図1および図2を参照して説明する。

【0033】

ヒータ装置1は、内側を吸気が通過するフレーム2と、フレーム2の内側にあって、板を折り返して形成されてなるヒータエレメント10と、ヒータエレメント10を、電気絶縁部材20を介してフレーム2に保持する保持手段30とを備えている。

【0034】

保持手段30は、つぎのように構成されている。すなわち、折り返し部11を挟んで対向する両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反するような形状に、形成されている。ここで、両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状は、たとえば、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となっている(第3発明)。そして、電気絶縁部材20の保持部21が、両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bを互いに板厚方向Bに離反しつつ、電気絶縁部材20の保持部21と両板部10a、10bが噛み合う。これにより、ヒータエレメント10が、電気絶縁部材20を介してフレーム2に保持されることになる(第1発明)。

【0035】

あるいは、保持手段30は、斜面を有するヒータエレメント10と、電気絶縁部材20に設けられ、前記斜面に当接する凸形状の保持部21とを含んで構成されている(第7発明)。ここで、ヒータエレメント10の斜面は、折り返し部11を挟んで対向する両板部10a、10bの対向する面に形成されている(第8発明)。

【0036】

折り返し部11は、複数、設けられている。電気絶縁部材20の保持部21を、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込んでいる場合には、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、電気絶縁部材20の保持部21が入り込まないように、保持手段30が構成される(第2発明)。

【0037】

また、両板部10a、10bの一方の開口10cから、電気絶縁部材20の保持部21を入り込ませて両板部10a、10bと電気絶縁部材20の保持部21を噛み合わされて保持されるとともに、両板部10a、10bの他方の開口10d側は、支持部材4を介してフレーム2に保持される(第4発明)。

【0038】

第1発明〜第4発明および第7発明、第8発明によれば、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したとしても、ヒータエレメント10の長手方向Aの動きを拘束する保持手段50は、存在しないため、ヒータエレメント10が長手方向Aの振動や膨張、収縮に伴う問題は回避できる。

【0039】

保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、噛み合う構造である。このため、ヒータエレメント10が板厚方向Bや板幅方向Cに振動したり膨張、収縮したとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10と保持部21の接触部で生じる磨耗はきわめて少ない。またヒータエレメント10は、大きな力を受けても板厚方向Bに逃げることができる。このため、応力がかかることによって破損に至ることを回避できる。すなわち、本発明によれば、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点を解決することができる。

【0040】

第1発明〜第4発明および第7発明、第8発明は、ばねを設けることは必須ではない。第5発明および第9発明では、図3(a)に示すように、ばね3がフレーム2に固定され、このばね3のばね力によって、電気絶縁部材20の保持部21が、板幅方向Cに押圧される。

【0041】

ばね3のばね力が強すぎても弱すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10は、保持部21、ばね3を介してフレーム2に確実に固定される。また、ばね3のばね力が弱すぎても、振動はヒータエレメント10と保持部21は互いに接触点がずれて移動することで吸収されるため、従来構造(図12)のように振動によりばねがへたったりすることがない。また、ばね3のばね力が強すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することでばね力を吸収するため、従来構造(図12)のようにヒータエレメント1が折損するようなことはない。以上のように本発明によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0042】

本発明の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、噛み合う構造となっている。このため製造上のばらつきによって、保持手段30を構成するヒータエレメント10、電気絶縁部材20の精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じたとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することで、それら寸法誤差を吸収して、ヒータエレメント10をフレーム2に確実に保持する。このため各部品の精度が必要であるという上記3)の問題点が解決される。

【0043】

特に、第5発明および第9発明では、図3(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状の寸法が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するのみで両者の噛み合い状態は常に維持され、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0044】

このように本発明によれば、ばね3のばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造する必要性はない。このため製造上のコストを低減することができる。加えて、本発明の吸気ヒータユニット1の保持手段30は、少なくとも、両板部10a、10bの内側の形状および/または電気絶縁部材20の保持部21の形状を、たとえばテーパ形状に形成すればよく(第3発明)、きわめて加工が容易である。また、従来構造(図12)のように、ばねは必須ではなく、ばねや碍子を収容するためのホルダも不要である。このため部品点数が少なく、部品の加工が容易で、製造コストが更に低くなる。このように本発明は、製造コストが非常にかかるという上記4)の問題点が解決される。

【0045】

第6発明では、図5(a)に示すように、両板部10a、10bの一方の開口10c側と他方の開口10d側の両方にそれぞれ、電気絶縁部材20の保持部21、電気絶縁部材22の保持部23が配置されている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。

【0046】

両板部10a、10bの一方の開口10c側に配置された電気絶縁部材20の保持部21は、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込み、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。そして、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、両板部10a、10bの他方の開口10d側に配置された電気絶縁部材22の保持部23が入り込み、両板部10a、10bと電気絶縁部材22の保持部23が噛み合う。

【0047】

両板部10a、10bの少なくともいずれかの開口10c、10d側には、たとえば開口10c側には、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するばね3が、フレーム2に固定される。

【0048】

このため、図5(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点がa´、b´、c´と移動するのみで、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して、また電気絶縁部材22の保持部23を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【発明を実施するための最良の形態】

【0049】

以下、図面を参照して本発明に係るエンジン吸気管のヒータ装置の実施の形態について説明する。

【0050】

(第1実施例)

第1実施例のヒータ装置について、図1および図2を参照して説明する。

【0051】

図1は、第1実施例のヒータ装置としての吸気ヒータユニット1を上面からみた図である。図1(a)は全体構成図で、図1(b)は一部分の構成図である。図2は、図1のD-D断面を示す図である。

【0052】

図14に示した構造と同様に、エアクリーナ側吸気管(エアインテークダクト)60とインテークマニホールド側吸気管70とが接続する部分に、吸気ヒータユニット1が設けられる。吸気ヒータユニット1は、外気からエアクリーナを介して導入された吸気(空気)を加熱し暖めてインテークマニホールド80に供給するものであり、寒冷時のエンジン始動性を良好にし、燃焼効率を高めるために設けられている。

【0053】

吸気ヒータユニット1は、フレーム2を備えている。フレーム2は吸気管60、70に取り付けられる。

【0054】

フレーム2の表側接続面2a、裏側接続面2bはそれぞれ、ガスケット9、9を介して、エアクリーナ側吸気管60のフランジとインテークマニホールド側吸気管70のフランジに、ボルト等を用いて接続される。

【0055】

このようにフレーム2が吸気管60、70に取り付けられると、フレーム2の内側を吸気が通過することなる。なお、本実施例では、フレーム2を、吸気管60、70とは別体に設ける場合を想定しているが、フレーム2を、吸気管60、70のいずれかと一体に形成して、吸気管60、70同士を接続してもよい。

【0056】

フレーム2の内側には、ヒータエレメント10が配置されている。ヒータエレメント10は、板を折り返して形成されてなるものであり、複数の折り返し部11を有している。折り返し部11を挟んで両板部10a、10bが所定の隙間を設けて対向して配置されている。

【0057】

ヒータエレメント10は、保持手段30によってフレーム2に保持されている。

【0058】

ヒータエレメント10の端部は、フレーム2に絶縁体を介してボルト止めによって、フレーム2と絶縁されつつ通電可能に固定されている。図1(b)にヒータエレメント10の端部とフレーム2との接続部分の構成を例示している。ヒータエレメント10の端部には、孔が形成され、ボルト100の軸が挿通されている。ボルト100の軸は、フレーム2の孔に挿通されている。ボルト100の軸には、ナット101が締結されている。ヒータエレメント10の端部とフレーム2との間には、絶縁用シート102が介在されている。ボルト100の軸とフレーム2との間には、絶縁ブッシュ103、O-リング104が介在されている。なお、ヒータエレメント10の端部は、図示しない電気信号線を介してバッテリの端子に電気的に接続されている。たとえばボルト100の軸に電気信号線の環状の端子が挿入されナット101により共締めされている。これによりヒータエレメント10がフレーム2と絶縁されつつ通電されることになる。

【0059】

この保持手段30は、ヒータエレメント10の両板部10a、10bの内側および電気絶縁部材20の保持部21を特定の形状とし、両者を噛み合わせ、ヒータエレメント10を電気絶縁部材20を介してフレーム2に固定する構成の構造となっている。

【0060】

電気絶縁部材20は、ヒータエレメント10と電気的に絶縁する材料で構成されている。電気絶縁部材20は、たとえば碍子が使用される。

【0061】

図2に示すように、折り返し部11を挟んで対向する両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反するような形状に形成されている。ここで、「両板部10a、10bの内側」とは、両板部10a、10bの対向面のことである。両板部10a、10bの対向面は、斜面を有する形状に形成されている。一方、電気絶縁部材20には、ヒータエレメント10の斜面に当接する凸形状の保持部21が設けられている。本実施例では、同図2に示すように、両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成された場合を例示している。

【0062】

しかし、図6(a)に示すように、両板部10a、10bの内側の形状を、上述のテーパ形状とし、電気絶縁部材20の保持部21の形状を、角を面取りした形状に形成してもよい。また、図6(b)に示すように、両板部10a、10bの内側の形状を、角を面取りした形状に形成し、電気絶縁部材20の保持部21の形状を、上述のテーパ形状に形成してもよい。

【0063】

両板部10a、10bの内側の形状を、テーパ形状とするには、ヒータエレメント10を図7に示すように加工すればよい。

【0064】

すなわち、ヒータエレメント10の材料となる板材10´の片面を切削加工などにより、所定の角度で切り落とす。しかるのち、板材10´の各部を折り曲げて、ヒータエレメント10に形成する。これによりヒータエレメント10を長手方向Aに垂直な断面で切ったとき、折り返し部11を挟んで対向する両板部10a、10bの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となる。

【0065】

電気絶縁部材20の保持部21が、両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反する。これにより、両板部10a、10bが、電気絶縁部材20に噛み合う。電気絶縁部材20は、フレーム2に固定されている。このため、ヒータエレメント10が電気絶縁部材20を介してフレーム2に保持されることになる。

【0066】

電気絶縁部材20をフレーム2に固定するには、たとえば図8に示すようにすればよい。すなわち、フレーム2の表側接続面2aには溝2cが形成される。この溝2c内には、ボルト穴が形成される。電気絶縁部材20の端部20aには、ボルト孔が形成される。そして、ボルト5が電気絶縁部材20の端部20aのボルト孔を介してフレーム2の表側接続面2aの溝2cのボルト穴に螺合される。ただし、ガスケット9を介してフレーム2の表側接続面2aが吸気管60に密着されるように、フレーム2の表側接続面2aよりも下面にボルト5の頭部が位置する深さの溝2cを形成する必要がある。

【0067】

本実施例では、折り返し部11が複数、設けられている。このため両板部10a、10bが互いに板厚方向Bに離反する動きを拘束しないように、電気絶縁部材20の各保持部21、21…を配列させる必要がある。そこで、図2に示すように、電気絶縁部材20の保持部21を、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込ませた場合には、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、電気絶縁部材20の保持部21が入り込まないように、電気絶縁部材20が構成される。

【0068】

本実施例では、電気絶縁部材20に複数の保持部21を設けるようにしているが、図4に示すように、1つの電気絶縁部材20に対して1つの保持部21を設け、これら各電気絶縁部材20は互いに連結させるように構成してもよい。

【0069】

また、本実施例では、図1に示すように、1つの電気絶縁部材20を、フレーム2の略中央位置に、つまり、ヒータエレメント10の長手方向Aの略中心位置に、配置している。

【0070】

しかし、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は任意である。電気絶縁部材20を配置する箇所、電気絶縁部材20の数は、ヒータエレメント10の振動、膨張、収縮による影響を抑制(好ましくは最小限に抑制)できる箇所、数に設定すればよい。

【0071】

たとえば図9に示すように、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置する実施も可能である。

【0072】

本実施例では、図2に示すように両板部10a、10bの一方の開口10cから、電気絶縁部材20の保持部21が入り込むことで、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。両板部10a、10bの他方の開口10d側には、支持部材4が配置されている。支持部材4は、図8と同様に支持部材4の端部4aをフレーム2の裏側接続面2bに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定されている。これによりヒータエレメント10は、板幅方向Cの両側で電気絶縁部材20と支持部材4とによって、フレーム2に保持されることになる。

【0073】

なお、ヒータエレメント10の保持が、電気絶縁部材20の保持部21との噛み合いのみによって可能である場合には、支持部材4の配設を省略する実施も可能である。

【0074】

つぎに第1実施例の作用効果について説明する。

【0075】

第1実施例によれば、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したとしても、ヒータエレメント10の長手方向Aの動きを拘束する保持手段(図1に示す保持手段50)は、存在しない。このため、ヒータエレメント10が長手方向Aに振動したり膨張、収縮したりすることに伴う問題を回避することができる。

【0076】

第1実施例の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、両者が噛み合う構造である。このため、ヒータエレメント10が板厚方向Bや板幅方向Cに振動や膨張、収縮したとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10と保持部21の接触部で生じる磨耗はきわめて少ない。またヒータエレメント10は、外部より大きな力を受けても板部10a、10bが板厚方向Bに振れるのみで応力的に強い。このため、応力がかかることによって破損に至ることを回避できる。すなわち、本第1実施例によれば、構造的に耐振性を向上させずらく、磨耗が進行し折損しやすいという問題点を解決することができる。

【0077】

本第1実施例では、図1の従来構造のように、ばね(板ばね)を設けることなく、ヒータエレメント10をフレーム2に保持することができる。よって、本第1実施例によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0078】

本第1実施例の保持手段30は、保持部21が両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して、両者が噛み合う構造となっている。したがって、製造上のばらつきによって、保持手段30を構成するヒータエレメント10、電気絶縁部材20の精度が悪くなっていたり、組み立て製造上のばらつきによって、各部で寸法誤差が生じたとしても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することで、それら寸法誤差を吸収して、ヒータエレメント10をフレーム2に確実に保持する。このため各部品の精度が必要であるという上記3)の問題点が解決される。

【0079】

このように本第1実施例によれば、ばねのばね力の設定に大きな制約を課したり、各部品の精度を必要として、各部品を製造したり吸気ヒータユニット1を組み立て製造する必要性はない。このため製造上のコストを低減することができる。加えて、本実施例の吸気ヒータユニット1の保持手段30は、少なくとも、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状を、たとえばテーパ形状に形成すればよく、きわめて加工が容易である。また、従来構造(図1)のように、ばねは必須ではなく、ばねや碍子を収容するためのホルダも不要である。このため部品点数が少なく、部品の加工が容易で、製造コストが更に低くなる。このように第1実施例の装置によれば、製造コストが非常にかかるという上記4)の問題点が解決される。

【0080】

(第2実施例)

図3(a)は、第2実施例の構成を示す図で、第1実施例の図2に対応する断面図である。以下では、第1実施例と共通の構成については適宜省略して、異なる部分について説明する。

【0081】

本第2実施例では、図3(a)に示すように、第1実施例と同様に、電気絶縁部材20の保持部21がヒータエレメント10の両板部10a、10bの隙間に、板幅方向Cに向けて入り込むことで、両板部10a、10bが互いに板厚方向Bに離反して両者が噛み合う構造となっている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。しかし、第1実施例で説明したように、図6(a)と同様に、両板部10a、10bの内側の形状を、上述のテーパ形状とし、電気絶縁部材20の保持部21の形状を、角を面取りした形状に形成してもよく、また、図6(b)と同様に、両板部10a、10bの内側の形状を、角を面取りした形状に形成し、電気絶縁部材20の保持部21の形状を、上述のテーパ形状に形成してもよい。

【0082】

ただし、電気絶縁部材20は、第1実施例と異なり、フレーム2には固定されてはいない。その代わりに、板ばね3が、フレーム2に、板材6を介して固定されている。板材6は、図8と同様に板材6の端部6aをフレーム2の表側接続面2aに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定されている。板ばね3は、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するように、板材6を介してフレーム2に固定されている。

【0083】

第2実施例においても、第1実施例と同様に、電気絶縁部材20に複数の保持部21を設けてもよく、また図4と同様に、1つの電気絶縁部材20に対して1つの保持部21を設けこれらを連結してもよい。また、第1実施例と同様に、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は、任意である。たとえば図1と同様に、1つの電気絶縁部材20を、ヒータエレメント10の長手方向Aの略中心位置に、配置してもよく、図9に示すように、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置してもよい。

【0084】

また、支持部材4を省略する実施も可能である。

【0085】

第2実施例によれば、第1実施例の同様の作用効果が得られる。加えて、第2実施例によれば、つぎのような作用効果が更に得られる。

【0086】

すなわち、本第2実施例によれば、板ばね3のばね力が強すぎても弱すぎても、ヒータエレメント10と保持部21は互いにずれて移動するのみで両者の噛み合い状態は維持され、ヒータエレメント10は、保持部21、板ばね3を介してフレーム2に確実に固定される。また、板ばね3のばね力が弱すぎても、振動はヒータエレメント10と保持部21の接触点がずれて移動することで吸収されるため、従来構造(図1)のように振動によりばねがへたったりすることがない。また、ばね3のばね力が強すぎても、ヒータエレメント10と保持部21は互いに接触点がずれて移動することでばね力を吸収するため、従来構造(図1)のようにヒータエレメント10が折損するようなことはない。以上のように本第2実施例によれば、ばね力の設定に制約があるという問題点2)が解決される。

【0087】

図3(b)は、ヒータエレメント10と保持部21が互いにずれて移動し、接触点a、b、cが移動する様子を示している。

【0088】

本第2実施例によれば、同図3(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状の寸法が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、板ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動することで両者の噛み合い状態が常に維持され、ヒータエレメント10は、電気絶縁部材20の保持部21、ばね3を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0089】

図11は、第2実施例の変形例を示している。

【0090】

この変形例では、同図11に示すように、図3(a)の板材6、板ばね3の代わりに、板ばねの機能を備えた板材3´が用いられる。板材3´は、図8と同様に板材3´の端部3´aをフレーム2の表側接続面2aに形成した溝2cにボルト止めするという固定方法にて、フレーム2に固定される。このため板材3´は、ばね力を発生し電気絶縁部材20の保持部21を、板幅方向Cに押圧する。

【0091】

(第3実施例)

図5(a)は、第3実施例の構成を示す図で、第1実施例の図2、第2実施例の図3(a)に対応する断面図である。以下では、第1実施例、第2実施例と共通の構成については適宜省略して、異なる部分について説明する。

【0092】

本第3実施例では、図5(a)に示すように、両板部10a、10bの一方の開口10c側と他方の開口10d側の両方にそれぞれ、電気絶縁部材20の保持部21、電気絶縁部材22の保持部23が配置されている。両板部10a、10bの内側の形状および電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状は、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状に形成されている。

【0093】

両板部10a、10bの内側の形状を、テーパ形状とするには、ヒータエレメント10を図10に示すように加工すればよい。

【0094】

すなわち、ヒータエレメント10の材料となる板材10´の両面を切削加工などにより、所定の角度で切り落とす。しかるのち、板材10´の各部を折り曲げて、ヒータエレメント10に形成する。これによりヒータエレメント10を長手方向Aに垂直な断面で切ったとき、折り返し部11aを挟んで対向する両板部10a、10bの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となるとともに、この折り返し部11aに隣接ずる折り返し部11bを挟んで対向する両板部10b、10aの内側の形状が、板幅方向Cの位置変化に応じて板厚方向Bの幅dが徐々に変化するテーパ状となる。

【0095】

このため、第1実施例と同様に、両板部10a、10bの一方の開口10c側に配置された電気絶縁部材20の保持部21は、所定の折り返し部11aを挟んで対向する両板部10a、10bの隙間に、入り込み、両板部10a、10bと電気絶縁部材20の保持部21が噛み合う。一方、この所定の折り返し部11aに隣接する折り返し部11bを挟んで対向する両板部10b、10aの隙間には、両板部10a、10bの他方の開口10d側に配置された電気絶縁部材22の保持部23が入り込み、両板部10a、10bと電気絶縁部材22の保持部23が噛み合う。

【0096】

両板部10a、10bの開口10c側には、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧する板ばね3が、フレーム2に固定されている。板ばね3は、電気絶縁部材20の保持部21を、ばね力によって板幅方向Cに押圧するように、板材6を介してフレーム2に固定されている。一方、開口10d側の電気絶縁部材22は、図8と同様の固定方法にてフレーム2に固定されている。

【0097】

なお、両板部10a、10bの開口10d側に、同様の板ばね3を設けてもよい。なお、また、両板部10a、10bの開口10c側、開口10d側の両方に、同様の板ばね3、3を設けてもよい。

【0098】

図5(b)は、ヒータエレメント10と保持部21が互いにずれて移動し、接触点a、b、cが移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点a´、b´、c´が移動する様子を示している。

【0099】

本第3実施例によれば、同図5(b)に示すように、両板部10a、10bの内側の形状、電気絶縁部材20の保持部21の形状、電気絶縁部材22の保持部23の形状が設計値から多少ずれていたとしても、つまりたとえばテーパ角が多少設計値からずれていたとしても、板ばね3で電気絶縁部材20を押さえることで、ヒータエレメント10と保持部21が互いにずれて移動し、接触点がa、b、cと移動するとともに、ヒータエレメント10と保持部23が互いにずれて移動し、接触点がa´、b´、c´と移動するのみで、ヒータエレメント10は、電気絶縁部材20の保持部21、板ばね3を介して、また電気絶縁部材22の保持部23を介して確実にフレーム2に固定される。このため各部の寸法誤差の許容範囲を広くとることができる。

【0100】

なお、電気絶縁部材20、電気絶縁部材22は、同一形状の部材であるため、同一の型で生産することができる。

【0101】

第3実施例においても、第1実施例と同様に、電気絶縁部材20に複数の保持部21を設けてもよく、また図4と同様に、1つの電気絶縁部材20に対して1つの保持部21を設けこれらを連結してもよい。これは他方の電気絶縁部材22についても同様である。

【0102】

また、第1実施例と同様に、電気絶縁部材20をフレーム2に配置する箇所、電気絶縁部材20をフレーム2に配置する数は、任意である。たとえば図1と同様に、1つの電気絶縁部材20を、ヒータエレメント10の長手方向Aの略中心位置に、配置してもよく、図9と同様に、2つの電気絶縁部材20をそれぞれ、ヒータエレメント10の長手方向Aの中心よりも左側の位置、右側の位置に、配置してもよい。これは他方の電気絶縁部材22についても同様である。

【図面の簡単な説明】

【0103】

【図1】図1は、第1実施例の吸気ヒータユニットを上面からみた図で、図1(a)は全体構成図で図1(b)は部分構成図である。

【図2】図2は、図1のD-D断面を示す図である。

【図3】図3(a)は、第2実施例の構成を示す図で、第1実施例の図2に対応する断面図である。

【図4】図4は、電気絶縁部材の構成例を示した図である。

【図5】図5(a)は、第3実施例の構成を示す図で、第1実施例の図2、第2実施例の図3(a)に対応する断面図である。

【図6】図6(a)、(b)は、ヒータエレメントの両板部の内側の形状、電気絶縁部材の保持部の形状を例示した図である。

【図7】図7は、板材から第1実施例、第2実施例に用いられるヒータエレメントを製造する過程を説明する図である。

【図8】図8は、電気絶縁部材をフレームに固定する固定方法を例示した図である。

【図9】図9は、電気絶縁部材の配置箇所、配置個数を例示した図である。

【図10】図10は、板材から第3実施例に用いられるヒータエレメントを製造する過程を説明する図である。

【図11】図11は、第2実施例の変形例を示した図である。

【図12】図12は、従来、既に採用、実施されている吸気ヒータユニットの構造を示す図である。

【図13】図13(a)、(b)は、特許文献1に記載されている発明を説明するために用いた図である。

【図14】図14は、従来技術を説明するために用いた図である。

【符号の説明】

【0104】

1 吸気ヒータユニット、2 フレーム、3 板ばね、10 ヒータエレメント、10a、10b 板部材、10c、10d 開口、11 折り返し部、20、22 電気絶縁部材、21、23 保持部、60、70 吸気管

【特許請求の範囲】

【請求項1】

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

折り返し部(11)を挟んで対向する両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状を、当該保持部(21)が当該両板部(10a、10b)の隙間に、板幅方向(C)に入り込むことで、当該両板部(10a、10b)が互いに板厚方向(B)に離反する形状に形成し、

前記電気絶縁部材(20)の保持部(21)を、前記両板部(10a、10b)の隙間に入り込ませ、当該保持部(21)と当該両板部(10a、10b)の内側を噛み合わせる手段であること

を特徴とするエンジン吸気管のヒータ装置。

【請求項2】

前記電気絶縁部材(20)の保持部(21)は、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込み、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記電気絶縁部材(20)の保持部(21)が入り込まないように、

保持手段(30)が構成されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項3】

前記両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状は、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状であること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項4】

前記両板部(10a、10b)の一方の開口(10c)側には、前記電気絶縁部材(20)の保持部(21)が配置されているとともに、

当該両板部(10a、10b)の他方の開口(10d)側は、支持部材(4)を介してフレーム(2)に固定されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項5】

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする請求項1または4記載のエンジン吸気管のヒータ装置。

【請求項6】

前記両板部(10a、10b)の一方の開口(10c)側と他方の開口(10d)側の両方に、前記電気絶縁部材(20、22)の保持部(21、23)が配置され、

前記両板部(10a、10b)の内側の形状および前記電気絶縁部材(20、22)の保持部(21、23)の形状が、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状に形成され、

前記両板部(10a、10b)の一方の開口(10c)側に配置された電気絶縁部材(20)の保持部(21)が、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込むことによって、当該保持部(21)と当該両板部(10a、10b)の内側が噛み合っているとともに、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記両板部(10b、10a)の他方の開口(10d)側に配置された電気絶縁部材(22)の保持部(23)が入り込むことによって、当該保持部(23)と当該両板部(10b、10a)の内側が噛み合っており、

両板部(10a、10b)の少なくともいずれかの開口(10c)側には、電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項7】

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

斜面を有するヒータエレメント(10)と、

電気絶縁部材(20)に設けられ、前記斜面に当接する凸形状の保持部(21)と

を含んで構成されていること

を特徴とするエンジン吸気管のヒータ装置。

【請求項8】

前記斜面は、折り返し部(11)を挟んで対向する両板部(10a、10b)の対向する面に形成されていること

を特徴とする請求項7記載のエンジン吸気管のヒータ装置。

【請求項9】

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が設けられていること

を特徴とする請求項7記載のエンジン吸気管のヒータ装置。

【請求項1】

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

折り返し部(11)を挟んで対向する両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状を、当該保持部(21)が当該両板部(10a、10b)の隙間に、板幅方向(C)に入り込むことで、当該両板部(10a、10b)が互いに板厚方向(B)に離反する形状に形成し、

前記電気絶縁部材(20)の保持部(21)を、前記両板部(10a、10b)の隙間に入り込ませ、当該保持部(21)と当該両板部(10a、10b)の内側を噛み合わせる手段であること

を特徴とするエンジン吸気管のヒータ装置。

【請求項2】

前記電気絶縁部材(20)の保持部(21)は、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込み、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記電気絶縁部材(20)の保持部(21)が入り込まないように、

保持手段(30)が構成されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項3】

前記両板部(10a、10b)の内側の形状および/または前記電気絶縁部材(20)の保持部(21)の形状は、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状であること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項4】

前記両板部(10a、10b)の一方の開口(10c)側には、前記電気絶縁部材(20)の保持部(21)が配置されているとともに、

当該両板部(10a、10b)の他方の開口(10d)側は、支持部材(4)を介してフレーム(2)に固定されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項5】

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする請求項1または4記載のエンジン吸気管のヒータ装置。

【請求項6】

前記両板部(10a、10b)の一方の開口(10c)側と他方の開口(10d)側の両方に、前記電気絶縁部材(20、22)の保持部(21、23)が配置され、

前記両板部(10a、10b)の内側の形状および前記電気絶縁部材(20、22)の保持部(21、23)の形状が、板幅方向(C)の位置変化に応じて板厚方向(B)の幅(d)が徐々に変化するテーパ状に形成され、

前記両板部(10a、10b)の一方の開口(10c)側に配置された電気絶縁部材(20)の保持部(21)が、所定の折り返し部(11a)を挟んで対向する両板部(10a、10b)の隙間に、入り込むことによって、当該保持部(21)と当該両板部(10a、10b)の内側が噛み合っているとともに、

当該所定の折り返し部(11a)に隣接する折り返し部(11b)を挟んで対向する両板部(10b、10a)の隙間には、前記両板部(10b、10a)の他方の開口(10d)側に配置された電気絶縁部材(22)の保持部(23)が入り込むことによって、当該保持部(23)と当該両板部(10b、10a)の内側が噛み合っており、

両板部(10a、10b)の少なくともいずれかの開口(10c)側には、電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が、フレーム(2)に固定されていること

を特徴とする請求項1記載のエンジン吸気管のヒータ装置。

【請求項7】

エンジンの吸気管(60、70)に取り付けられ吸気を加熱するヒータ装置であって、

ヒータ装置(1)は、

内側を吸気が通過するフレーム(2)と、

フレーム(2)の内側にあって、板を折り返して形成されてなるヒータエレメント(10)と、

ヒータエレメント(10)を、電気絶縁部材(20)を介してフレーム(2)に保持する保持手段(30)とを備え、

この保持手段(30)は、

斜面を有するヒータエレメント(10)と、

電気絶縁部材(20)に設けられ、前記斜面に当接する凸形状の保持部(21)と

を含んで構成されていること

を特徴とするエンジン吸気管のヒータ装置。

【請求項8】

前記斜面は、折り返し部(11)を挟んで対向する両板部(10a、10b)の対向する面に形成されていること

を特徴とする請求項7記載のエンジン吸気管のヒータ装置。

【請求項9】

前記電気絶縁部材(20)の保持部(21)を、ばね力によって板幅方向(C)に押圧するばね(3)が設けられていること

を特徴とする請求項7記載のエンジン吸気管のヒータ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−75554(P2008−75554A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−255866(P2006−255866)

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001236)株式会社小松製作所 (1,686)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月21日(2006.9.21)

【出願人】(000001236)株式会社小松製作所 (1,686)

[ Back to top ]