エンジン用潤滑油のトレーサー物質検出装置およびエンジンシステム

【課題】潤滑油の燃料油によるダイリューションの発生を早期に検出することができるエンジン用潤滑油のトレーサー物質検出装置およびエンジンシステムを提供する。

【解決手段】本発明に係るエンジン用潤滑油のトレーサー物質検出装置40Aはディーゼルエンジン10に供給される燃料油43にトレーサー物質44を供給するトレーサー物質供給ラインL11と、ディーゼルエンジン10から排出される潤滑油32の一部を分取する潤滑油分取ラインL12と、潤滑油分取ラインL12で分取した潤滑油32中に含まれるトレーサー物質44を検知する分析装置41と、を有し、分析装置41で得られた分析結果から潤滑油32中に燃料油43が混入する希釈(ダイリューション)の発生の有無を検出する。

【解決手段】本発明に係るエンジン用潤滑油のトレーサー物質検出装置40Aはディーゼルエンジン10に供給される燃料油43にトレーサー物質44を供給するトレーサー物質供給ラインL11と、ディーゼルエンジン10から排出される潤滑油32の一部を分取する潤滑油分取ラインL12と、潤滑油分取ラインL12で分取した潤滑油32中に含まれるトレーサー物質44を検知する分析装置41と、を有し、分析装置41で得られた分析結果から潤滑油32中に燃料油43が混入する希釈(ダイリューション)の発生の有無を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばディーゼルエンジンの潤滑油に燃料油が混合するダイリューションを検出し、潤滑油中に異物が混入されるのを抑制し、トラブルを未然に防止することができるエンジン用潤滑油のトレーサー物質検出装置およびエンジンシステムに関する。

【背景技術】

【0002】

ディーゼルエンジンの潤滑油の品質および純度が維持されることは、エンジンの耐久性を維持させるために極めて重要である。化石燃料を使用するディーゼルエンジンなどの内燃機関においては、燃焼室、配管等を経由して燃料が潤滑油に混入する場合がある。ディーゼルエンジン用の燃料である重油中には、例えば、スラッジ、FCC(Fluid Catalytic Cracking)触媒由来のアルミナシリカなどが含まれている。そのため、燃料が潤滑油に混入すると、潤滑油の中に夾雑物等の異物成分が生成し、スカッフィング等の磨耗を引き起こし、機器損傷が起こる可能性が高くなる。また、エンジン内部の潤滑を目的とする潤滑油の本来の機能を果たせなくなる。そのため、定期的に潤滑油を交換するか、定期的に抜き取り検査を行うことによって、潤滑油中に含まれる異物の量とその成分を分析して迅速に検出し、機器の摩耗が発生する危険性を低減する必要がある。

【0003】

潤滑油中の異物の計測方法として、例えばフェログラフィ法、油中微粒子測定法(NAS等級)(JISB9934)、光学顕微鏡を用いた微粒子測定法(JISB9930)、質量法による汚染測定法(JISB9931)等がある(例えば、非特許文献1〜3参照)。

【0004】

潤滑油中の異物の他の計測方法として、フィルタラビリティ試験方法や赤外分光測定を用いる方法などが提案されている。フィルタラビリティ試験方法は、フラスコに設置したろ過器に濾紙を設置し、有機溶剤(例えばヘキサン等)で予め希釈した潤滑油を所定量供給し、真空ポンプで減圧することにより、潤滑油に含まれる異物を濾紙上に捕集する方法である。濾紙上に回収した異物を検査することで、潤滑油中の異物の有無およびその粒子径を把握している。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】JISB9934

【非特許文献2】JISB9930

【非特許文献3】JISB9931

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記JIS法やフィルタラビリティ試験方法などを用いた従来の分析方法では、吸引ろ過等の分析操作で最低1日かかる。また、ポンプや吸引ろ過器具などの各機器、器具、有機溶剤が必要であると共に、有機溶剤(トルエン、キシレン、ペンタン、ヘキサン、ジクロロメタンなど)を使用しているので、局所排気設備内での操作が必要となる。またポンプを使用するには電源が必要であるが、現場においては電源確保が困難な場合が多い。このため、現場にてサンプリングした潤滑油を、分析室に移送して分析しなければならないため、採取したあとの梱包・移送・試料受け渡しなどの手間として1日程度かかる。そのため、結果が出るまで約1週間程度かかり、潤滑油に含まれる異物の検出には時間がかかる、という問題がある。

【0007】

従来の分析方法は、現場にて潤滑油の一部をサンプリングした後、測定を行うというバッチ式処理方法であるため、運転条件に反映させるのに時間差(タイムラグ)が生じる、という問題がある。ダイリューションの度合いが高くなると、ピストン摺動面の潤滑性が低下し、スカッフィングを起こしやすくなる。

【0008】

また、赤外分光測定装置を用いる方法は、電源を確保した上で測定装置や洗浄溶媒、測定器具、備品類を現場に持ち込んだ場合において現場で測定可能である。しかし現場にて採取した潤滑油の測定を短時間で行うことはできるが、異物の性状、平均粒子径、その数などは把握することはできない、という問題がある。更に、潤滑油の使用時間が長くなった場合、異物混入が多くなって劣化が進行すると、潤滑油そのものが黒色を呈するようになる。赤外分光測定においては、黒色試料は光が透過しないため測定できないという不具合点もある。

【0009】

このように、分析結果が出るまでに長期間を要し、その対策を実施するまでの間に多くの損失を招いているのが現状である。特に、ピストンの摺動面の潤滑性を維持し、スカッフィングを抑制する観点から、正常な潤滑性を維持するためには、潤滑油に燃料油が混入して潤滑油の燃料油による希釈(ダイリューション)の割合は極力低くする必要があるが、潤滑油中への異物の混入割合は5%以下に抑制する必要がある。

【0010】

本発明は、前記問題に鑑み、潤滑油の燃料油によるダイリューションの発生を早期に検出することができるエンジン用潤滑油のトレーサー物質検出装置およびエンジンシステムを提供することを課題とする。

【課題を解決するための手段】

【0011】

上述した課題を解決するための本発明の第1の発明は、エンジンに供給される燃料油にトレーサー物質を供給するトレーサー物質供給ラインと、前記エンジンから排出される前記潤滑油の一部を分取する潤滑油分取ラインと、前記潤滑油分取ラインで分取した前記潤滑油中に含まれる前記トレーサー物質を検知する分析手段と、を有し、前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0012】

第2の発明は、第1の発明において、前記分析手段が、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、または原子吸光分析装置のいずれか1つであることを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0013】

第3の発明は、第1または2の発明において、前記トレーサー物質は、前記燃料油および前記潤滑油のいずれにも含まれない物質であることを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0014】

第4の発明は、エンジンに使用される潤滑油への燃料油の混入を検出するエンジン用潤滑油の希釈検出方法であり、前記エンジンに供給される潤滑油に予めトレーサー物質を供給し、前記エンジンから排出される潤滑油の一部を抜き出し、前記潤滑油中に含まれるトレーサー物質を検知し、前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油の希釈検出方法である。

【0015】

第5の発明は、第4の発明において、前記分析手段として、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、および原子吸光分析装置の少なくとも1つを用いることを特徴とするエンジン用潤滑油の希釈検出方法である。

【0016】

第6の発明は、第4または5の発明において、前記トレーサー物質として、前記燃料油および前記潤滑油のいずれにも含まれない物質を用いることを特徴とするエンジン用潤滑油の希釈検出方法である。

【0017】

第7の発明は、エンジンと、前記エンジンの前記潤滑油を溜めるオイルパンと、前記エンジンに潤滑油を供給する潤滑油供給ラインと、前記エンジンに燃料油を供給する燃料油供給ラインと、前記潤滑油を前記エンジンに循環させる潤滑油循環ラインと、前記潤滑油分取ラインで分取した潤滑油中に含まれるトレーサー物質を検知する第1から第3のいずれか一つの発明のエンジン用潤滑油のトレーサー物質検出装置と、を有することを特徴とするエンジンシステムである。

【発明の効果】

【0018】

本発明によれば、燃料油中に予めトレーサー物質を添加しておき、これを連続的に分析することにより、潤滑油中に燃料油が混合してしまう現象、すなわちダイリューションの発生を早期に検出することができる。このため、所定期間経過毎に定期的に短時間で潤滑油の検査を行うことが、エンジン設置現場で可能となり、得られた情報に基づいて潤滑油の交換を適正な時期に行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、ディーゼルエンジンを模式的に示す説明図である。

【図2】図2は、1つの気筒を模式的に示す説明図である。

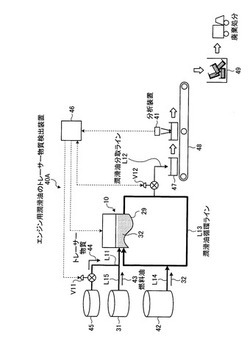

【図3】図3は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置を備えたエンジンシステムの概略図である。

【図4】図4は、燃料油に含まれているトレーサー物質と検出値との関係の一例を示す図である。

【図5】図5は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置の概略図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための実施例につき、図面を参照しつつ詳細に説明する。なお、本発明は以下の実施例に記載した内容により限定されるものではない。また、以下に記載した下記実施例における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、以下に記載した下記実施例で開示した構成要素は適宜組み合わせることが可能である。

【実施例1】

【0021】

図1は、ディーゼルエンジンを模式的に示す説明図である。図2は、1つの気筒を模式的に示す説明図である。図1に示すように、本実施例のディーゼルエンジン10は、1つ以上(本実施例では9つ)の気筒11と、過給機12と、空気冷却器13と、排気集合管14とを含む。まずは図2を用いて1つの気筒11の基本的な構成を説明する。なお、以下では、気筒11の一例としてレシプロ型のものを説明するが、気筒11はロータリー型のものでもよい。図2に示すように、気筒11は、シリンダ21と、ピストン22と、クランク軸23と、クランク室23aと、コネクティングロッド24と、シリンダヘッド25と、燃焼室25aと、吸気ポート26aと、吸気バルブ26と、排気ポート27aと、排気バルブ27と、インジェクタ28と、オイルパン29とを含む。

【0022】

シリンダ21は、筒状の部材である。ピストン22は、シリンダ21の中空部に設けられる。ピストン22は、シリンダ21の中心軸方向に移動できるように設けられる。クランク軸23は、回転できるようにクランク室23aに設けられる。クランク室23aは、シリンダ21の中心軸方向の一方側に設けられる。クランク軸23は、ピストン22の往復運動を回転運動に変換する。コネクティングロッド24は、ピストン22とクランク軸23とを連結する。

【0023】

シリンダヘッド25は、シリンダ21の中心軸方向の他方側(クランク室23aとは反対側)に設けられる。燃焼室25aは、ピストン22と、シリンダヘッド25とで囲まれる空間である。

【0024】

吸気ポート26aおよび排気ポート27aは、気筒11の外部と燃焼室25aとを連通する。吸気バルブ26は、吸気ポート26aに設けられる。吸気バルブ26は、吸気ポート26aを介して気筒11の外部と燃焼室25aとの間での空気の流動を調節する。排気バルブ27は、排気ポート27aに設けられる。排気バルブ27は、排気ポート27aを介して気筒11の外部と燃焼室25aとの間での空気の流動を調節する。

【0025】

燃料噴射ポンプ30は、燃料を加圧し、インジェクタ28に燃料を導く。インジェクタ28は、例えば燃焼室25aに噴出口が突出して設けられる。燃料噴射ポンプ30は、燃料供給タンク31から導かれた燃料を燃焼室25aに導く。なお、燃料噴射ポンプ30は、吸気ポート26aに噴出口が突出して設けられてもよい。オイルパン29は、クランク室23aに設けられる。オイルパン29は、潤滑油32を溜める。

【0026】

上記構成の気筒11は、吸気、圧縮、膨張、排気の1サイクルを繰り返し行う。これにより、気筒11は、ピストン22が往復運動し、クランク軸23が回転する。なお、気筒11は、4ストロークで1サイクルを行うものでもよいし、2ストロークで1サイクルを行うものでもよい。

【0027】

ディーゼルエンジン10についての説明に戻る。過給機12は、空気を加圧する。過給機12は、図2に示す排気ポート27aから排出された排気ガスのエネルギーを得て空気を加圧する、いわゆるターボチャージャーである。なお、過給機12は、クランク軸23の回転力を得て空気を加圧する、いわゆるスーパーチャージャーでもよい。空気冷却器13は、過給機12から導かれた空気を冷却する。排気集合管14は、各気筒11の排気ポート27aと連通する。本実施形態では、各気筒11の排気ポート27aから排出された排気ガスは排気集合管14を介して過給機12に導かれる。

【0028】

ここで、図1に示すクランク軸23は、各気筒11で共通の部材である。上記構成により、各気筒11が稼動することにより、ディーゼルエンジン10はクランク軸23を回転させる。なお、本実施形態では、ディーゼルエンジン10が過給機12を含むものとして説明したが、ディーゼルエンジン10は、過給機12を含まなくてもよい。すなわち、ディーゼルエンジン10は、自然吸気型の内燃機関でもよい。この場合、ディーゼルエンジン10は、空気冷却器13を含まなくてもよい。

【0029】

次に、ディーゼルエンジン10は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aを備えている。図3は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置を備えたエンジンシステムの概略図である。図3に示すように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aは、トレーサー物質供給ラインL11と、潤滑油分取ラインL12と、潤滑油32に含まれる異物を分析する分析装置(分析手段)41とを有する。

【0030】

潤滑油32に含まれる異物は、燃料油に由来するものであり、燃料油中に含まれる異物としては、FCC触媒由来のアルミナシリカや、潤滑油由来の金属成分等である。これらが許容量以上潤滑油32に含まれていると、エンジンの摺動不良を発生させたり、長期間に亙る航行の安全性を害する。

【0031】

潤滑油32は、ディーゼルエンジン10のオイルパン29から排出され、潤滑油循環ラインL13を介して再度ディーゼルエンジン10に送給され、ディーゼルエンジン10と潤滑油循環ラインL13とを循環している。潤滑油32は、潤滑油貯蔵タンク42に貯蔵されている。潤滑油32は潤滑油送給ラインL14を介して潤滑油貯蔵タンク42から潤滑油循環ラインL13に供給される。

【0032】

ディーゼルエンジン10には、上述の通り、燃料供給タンク31から燃料油43が供給される。燃料油43は、燃料供給タンク31から燃料油供給ラインL15を介してディーゼルエンジン10に供給される。

【0033】

トレーサー物質供給ラインL11は、燃料油43にトレーサー物質44を供給するラインである。トレーサー物質44は、トレーサー物質貯蔵タンク45からトレーサー物質供給ラインL11を介して燃料油43に混合され、ディーゼルエンジン10に供給される。トレーサー物質供給ラインL11には、調節弁V11が設けられている。トレーサー物質貯蔵タンク45から燃料油43に送給されるトレーサー物質44の量は、調節弁V13により調整される。

【0034】

制御装置46は、運転時間が定期検査時間を超えたと判断したら、トレーサー物質供給ラインL11の調節弁V11を開放し、ディーゼルエンジン10に供給される燃料油43にトレーサー物質44を供給する。

【0035】

トレーサー物質44は、燃料油および潤滑油のいずれにも含まれていない物質であること、無害であること、検出が容易であること、極力安価であること、沸点が高いことなどを満たすものであればよく、トレーサー物質としては、例えば、Zr、Ag、Sn、またはBaなどの少なくとも1つ以上を含むもの、若しくはこれら有機酸塩であればよい。Baの場合、たとえばステアリン酸バリウム、アリル酸バリウム、酢酸バリウムなどが挙げられる。

【0036】

これにより、トレーサー物質44はディーゼルエンジン10において潤滑油32に混入する。潤滑油32に混入したトレーサー物質44は、潤滑油32と共に、潤滑油循環ラインL13を循環する。

【0037】

潤滑油分取ラインL12は、ディーゼルエンジン10から排出される潤滑油32の一部を抜き出すラインである。潤滑油分取ラインL12には、調節弁V12が設けられている。潤滑油循環ラインL13から抜き出される潤滑油32の量は、調節弁V12により調整される。潤滑油分取ラインL12の調節弁V12を開放し、ディーゼルエンジン10から排出される潤滑油32の一部を潤滑油循環ラインL13から抜き出し、潤滑油回収容器47に回収する。

【0038】

制御装置46は燃料油43にトレーサー物質44を供給した後、潤滑油分取ラインL12の調節弁V12を開放し、ディーゼルエンジン10から排出される潤滑油32の一部を潤滑油循環ラインL13から抜き出し、潤滑油回収容器47に回収する。

【0039】

潤滑油回収容器47は、コンベア48上に設けられ、潤滑油回収容器47に潤滑油32が所定量抜き出された後、潤滑油回収容器47はコンベア48により分析位置に移動される。

【0040】

潤滑油回収容器47は分析位置に移動された後、分析装置41により潤滑油回収容器47内にある潤滑油32中に含まれるトレーサー物質44を分析する。分析装置41としては、潤滑油32中にトレーサー物質44が含まれているか否かを分析することができるものであれば特に限定されるものではなく、例えば、蛍光X線分析装置、レーザ照射装置、誘導結合プラズマ発光分光分析装置、原子吸光分析装置、クロマトグラフィー分析装置、熱分析装置などの少なくとも1つが用いられる。

【0041】

分析装置41により分析された結果は、制御装置46に伝達される。制御装置46は、分析装置41により分析された結果から、トレーサー物質44の検出値を測定する。そして、予めトレーサー物質44の濃度と検出値との関係を示す関係図を求め、その関係から導き出される検量線を求めておく。そして、検出されたトレーサー物質44の検出値を、予めトレーサー物質44の濃度と検出値との関係を示す関係図に照合する。この検出されたトレーサー物質44の検出値からトレーサー物質44の濃度を求めることができ、潤滑油32の燃料油による希釈の発生の有無と潤滑油32の燃料油43による希釈化の割合を求めることができる。

【0042】

分析装置41として、蛍光X線分析装置を用いた場合、重金属元素は検出下限が低く、感度が高いことから、油のような有機物主体の試料であっても少量の資料を用いて分析することが可能である。このため、トレーサー物質44として、例えばBaなど原子量の大きい物質を用い、分析装置41で検出することで、コストを抑えつつ、潤滑油32の燃料油43による希釈の発生の有無と、その潤滑油32の燃料油43による希釈割合を求めることができる。

【0043】

図4は、燃料油に含まれているトレーサー物質と検出値との関係の一例を示す図である。図4では、標準物質として、クロム(Cr)、臭素(Br)、カドミウム(Cd)、水銀(Hg)、鉛(Pb)を用いている。また、媒体として、ポリプロピレンを用いた。また、検出値は、1秒間におけるカウント数を示す。図4に示すように、このような標準物質の標準物質濃度が200ppmまでで各々の標準物質の濃度とその時の検出値との関係を明確に区別して判別することができる。よって、上記標準物質のように、原子量の大きな元素であれば、数十ppm(例えば50ppm)程度で各々の標準物質の濃度とその検出値との定量性を確認できる。これにより、得られたトレーサー物質44の検出値からトレーサー物質44の濃度を求めることができるため、少量の潤滑油32を用いて、潤滑油32の燃料油43による希釈割合を求めることができる。

【0044】

図4では、標準物質として、Baを含めていないが、Baを用いた場合でも同様に、標準物質として、Cr、Be、Cd、Hg、Pdとの違いを明確にして標準物質の濃度とその時の検出値との関係を表すことができる。

【0045】

トレーサー物質44の濃度と潤滑油32の希釈割合との関係を求めた関係図の検量線は、必要に応じて検量線を引きなおすようにしてもよい。その検量線は、随時定量的なデータを手動で再入力するか、分析データから自動的かつ定期的に更新してもよい。

【0046】

制御装置46は、潤滑油32の燃料油43による希釈化の割合が所定値(例えば5%)以上と判定した場合、潤滑油32の補充または交換が必要と判断し、ディーゼルエンジン10の運転を停止し、制御装置46は、オイルパン29中の潤滑油32を補充または入替操作を行う。または、潤滑油貯蔵タンク42の潤滑油32の入れ替えまたは補充をするか、燃料供給タンク31の燃料油の入れ替えまたは補充をするか、添加剤を加える操作を行う。

【0047】

なお、分析装置41は、各気筒11について設けてもよいし、複数の気筒11で共有してもよい。また、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aは、1つのディーゼルエンジン10にのみ用いてもよいし、複数のディーゼルエンジン10で共用してもよい。

【0048】

分析装置41により潤滑油回収容器47内にあるトレーサー物質44が分析された後、潤滑油回収容器47は、コンベア48により分析廃棄物回収用ピット49に送給されて集積された後、廃棄処分される。

【0049】

このように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aによれば、ディーゼルエンジン10の運転中において、従来のように結果が出るまでに長期間を要することがなく、分析装置41で得られた分析結果から潤滑油32中に含まれるトレーサー物質44を迅速に検出することができる。トレーサー物質44は、潤滑油32中に混入した燃料油43に起因するものであることから、トレーサー物質44が確認されることにより、燃料油43の混入の程度も判断することができる。したがって、潤滑油32への燃料油43の希釈割合を早期に検出することで、制御装置46を通してディーゼルエンジン10の運転制御や、潤滑油32の補充または交換に即座に反映することができる。

【0050】

このため、所定期間経過毎に定期的に短時間で潤滑油の検査を行うことが、エンジン設置現場で可能となり、得られた情報に基づいて潤滑油32の交換を適正な時期に行うことが可能となる。これにより、ディーゼルエンジン10の運転中における潤滑油32の状況を迅速に把握でき、ディーゼルエンジン10に用いられる機器の故障やトラブルを未然に防止する対策を講じることが可能となる。

【実施例2】

【0051】

本発明の実施例2に係るディーゼルエンジンの潤滑油のトレーサー物質検出装置をディーゼルエンジンシステムに適用した一例について、図面を参照して説明する。ディーゼルエンジンシステムは、実施例1と同様であるため、本実施例においては、本実施例に係るディーゼルエンジンの潤滑油のトレーサー物質検出装置の構成を示す図のみを用いて説明する。

【0052】

図5は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置の概略図である。なお、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置は、図1に示す本発明の実施例1に係るエンジン用潤滑油のトレーサー物質検出装置の構成と同様であるため、実施例1と同様の部材については、同一の符号を付して重複した説明は省略する。図5に示すように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bは、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aにおいて、分析装置41として用いた蛍光X線装置に代えてFT−IR装置51を分析装置として用いたものであり、新油分取ラインL21と、使用油分取ラインL22と、使用油希釈用分取ラインL23を有する。使用油分取ラインL22は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aの潤滑油分取ラインL12に相当する。

【0053】

新油分取ラインL21は、ディーゼルエンジン10に供給される潤滑油32の一部を新油32Aとして抜き出すラインである。潤滑油32は新油分取ラインL21を介して潤滑油貯蔵タンク42から新油32Aとして抜き出す。新油分取ラインL21には、調節弁V21が設けられている。潤滑油貯蔵タンク42から抜き出される新油32Aの量は、調節弁V21により調整される。新油分取ラインL21は潤滑油貯蔵タンク42に連結されているが、本実施例は、これに限定されるものではなく、潤滑油送給ラインL14から潤滑油32の一部を新油32Aとして抜き出すようにしてもよい。

【0054】

使用油分取ラインL22は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aの潤滑油分取ラインL12と同様、ディーゼルエンジン10から排出される潤滑油32の一部を使用油32Bとして潤滑油循環ラインL13から使用油32Bを抜き出す。

【0055】

FT−IR装置51は、新油分取ラインL21に設けられるFT−IR装置51Aと、使用油分取ラインL12に設けられるFT−IR装置51Bと、を有する。FT−IR装置51Aは、新油分取ラインL21に抜き出した新油32A中に含まれるトレーサー物質44を検出する。FT−IR装置51Bは、使用油分取ラインL22に抜き出した使用油32B中に含まれるトレーサー物質44を検出する。

【0056】

潤滑油貯蔵タンク42から新油分取ラインL21を介して抜き出された新油32Aは、FT−IR装置51Aで分析される。潤滑油循環ラインL13から使用油分取ラインL22を介して抜き出された使用油32Bは、FT−IR装置51Bで分析される。

【0057】

FT−IR分析により、使用油32Bにトレーサー物質44が混入した場合、各々のトレーサー物質44に起因した特定波長領域での光の吸収が観察される。この特定波数領域におけるトレーサー物質44の光の吸収を検出することにより、潤滑油32に燃料油43が混入しているか否かを容易に検出することができる。

【0058】

なお潤滑油にスルホン酸が含まれているが、トレーサー物質44とは光の吸収波長領域は異なるため、光の吸収ピークは重複しないが、潤滑油32に燃料油43が混入しているか否かの分析精度の向上を図るため、FT−IR装置51Aにおける新油32AのFT−IR分析結果も比較対象として同時分析するのが好ましい。

【0059】

FT−IR装置51A、51Bにおいて分析された分析結果は、各々、制御装置46に伝達される。制御装置46は、FT−IR装置51Aで分析された新油32Aの分析結果と、FT−IR装置51Bで分析された使用油32Bの分析結果とを比較することで、使用油32Bにトレーサー物質44が含まれているか否かを判定し、潤滑油32に燃料油43が混入していないかを容易に検出することができる。これにより、必要な対策を早期に施すことができる。

【0060】

本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bにおいては、FT−IR装置51Aで分析された新油32Aの分析結果と、FT−IR装置51Bで分析された使用油32Bの分析結果とを比較するようにしているが、本発明はこれに限定されるものではなく、使用油32Bが特に汚染されていないような場合には、使用油32Bのみを分析して、FT−IR装置51Bのみで使用油32Bを分析し、潤滑油32に燃料油43が混入していないかを検出するようにしてもよい。

【0061】

また、FT−IR装置51A、51Bを通過した新油32A、使用油32Bは、新油分取ラインL21、使用油分取ラインL22によりディーゼルエンジン10に送給される。新油32Aは、汚れていないため、ディーゼルエンジン10で使用することができる。また、分析に用いられた新油32A、使用油32Bは、必ずしもディーゼルエンジン10に送給する必要はなく、そのまま廃棄するようにしてもよい。

【0062】

使用油32Bが汚染されていて、FT−IR装置51Bでの分析精度が低下している場合には、使用油32Bを有機溶媒で希釈してから分析するようにする。使用油希釈用分取ラインL23は、使用油分取ラインL22から分岐したラインであり、ディーゼルエンジン10から排出される使用油32Bの一部を分取するものである。また、使用油希釈用分取ラインL23には、調節弁V23が設けられている。使用油分取ラインL22から抜き出される使用油32Bの量は、調節弁V23により調整される。

【0063】

使用油希釈用分取ラインL23は、使用油32Bにトルエンを含む希釈用有機溶媒61が混合される。希釈用有機溶媒61は、希釈用有機溶媒貯蔵タンク62に貯蔵されている。希釈用有機溶媒61は、希釈用有機溶媒貯蔵タンク62から使用油希釈用分取ラインL23に送給し、使用油希釈用分取ラインL23に分取された使用油32Bに混合する。

【0064】

希釈用有機溶媒61としては、例えば、トルエン、キシレンの少なくとも1つ以上含むものが用いられる。希釈用有機溶媒61として、芳香族系(トルエン、キシレン等)の溶媒を用いると、異物が分散し、直鎖アルカン(ヘキサン、ヘプタン)を用いると凝集する性質がある。そこで、希釈用有機溶媒61として、芳香族系と直鎖系の混合溶媒を用いることにより溶解もせず凝集もしないまま使用油32Bを希釈することが可能となる。希釈用有機溶媒61は、ヘプタンとトルエンとを含む溶液でもよいが、コストを低額に抑える観点から、ヘキサンとトルエンとを含む溶媒を用いるのが好ましい。

【0065】

使用油32Bのみを用いて測定する場合、潤滑油32が潤滑油循環ラインL13を何度も循環して使用されることで、潤滑油32自体が汚染されてくると、潤滑油32の一部を使用油分取ラインL12で抜き出した使用油32BをFT−IR装置51Bで計測する際、FT−IR装置51Bの光の透過効率が低下し、測定精度が低下する傾向にある。そのため、潤滑油32へのトレーサー物質44の混入割合を測定する精度が低下する。これに対し、本実施例においては、使用油希釈用分取ラインL23を設けている。このため、潤滑油32中に異物等が多く含まれ、黒色を呈した油であっても、使用油希釈用分取ラインL23で希釈用有機溶媒61を用いて使用油32Bを希釈することにより、使用油32B中に含まれるトレーサー物質44を適切に測定することができる。

【0066】

このように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bによれば、FT−IR装置51A、51Bで分析された新油32A、使用油32Bの分析結果から、使用油32Bにトレーサー物質44が含まれているか否かを判定し、潤滑油32に燃料油43が混入していないかを早期に検出することができる。これにより、潤滑油32中に含まれるトレーサー物質44の量に応じてディーゼルエンジン10の運転制御や、潤滑油32の補充または交換を即座に反映することができ、必要な対策を早期に施すことができる。

【0067】

また、使用油32Bの採取分取ラインを複数系列設け、使用油32Bの一部を有機溶媒を用いて希釈してから分析することで、使用油32Bにトレーサー物質44が含まれているか否かについての分析精度を向上させることができる。このため、潤滑油32に対する燃料油43の混入割合を高い精度で検出することができる。

【0068】

なお、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bにおいては、使用油希釈用分取ラインL23を1つしか設けていないが、本発明はこれに限定されるものではなく、使用油希釈用分取ラインL23は複数設けるようにしてもよい。

【符号の説明】

【0069】

10 ディーゼルエンジン

11 気筒

31 燃料供給タンク

32 潤滑油

32A 新油

32B 使用油

40A、40B エンジン用潤滑油のトレーサー物質検出装置

41 分析装置(分析手段)

42 潤滑油貯蔵タンク

43 燃料油

44 トレーサー物質

45 トレーサー物質貯蔵タンク

46 制御装置

47 潤滑油回収容器

48 コンベア

49 分析廃棄物回収用ピット

61 希釈用有機溶媒

62 希釈用有機溶媒貯蔵タンク

L11 トレーサー物質供給ライン

L12 潤滑油分取ライン

L13 潤滑油循環ライン

L14 潤滑油送給ライン

L21 新油分取ライン

L22 使用油分取ライン

L23 使用油希釈用分取ライン

V11、V12、V21、V22、V23 調節弁

【技術分野】

【0001】

本発明は、例えばディーゼルエンジンの潤滑油に燃料油が混合するダイリューションを検出し、潤滑油中に異物が混入されるのを抑制し、トラブルを未然に防止することができるエンジン用潤滑油のトレーサー物質検出装置およびエンジンシステムに関する。

【背景技術】

【0002】

ディーゼルエンジンの潤滑油の品質および純度が維持されることは、エンジンの耐久性を維持させるために極めて重要である。化石燃料を使用するディーゼルエンジンなどの内燃機関においては、燃焼室、配管等を経由して燃料が潤滑油に混入する場合がある。ディーゼルエンジン用の燃料である重油中には、例えば、スラッジ、FCC(Fluid Catalytic Cracking)触媒由来のアルミナシリカなどが含まれている。そのため、燃料が潤滑油に混入すると、潤滑油の中に夾雑物等の異物成分が生成し、スカッフィング等の磨耗を引き起こし、機器損傷が起こる可能性が高くなる。また、エンジン内部の潤滑を目的とする潤滑油の本来の機能を果たせなくなる。そのため、定期的に潤滑油を交換するか、定期的に抜き取り検査を行うことによって、潤滑油中に含まれる異物の量とその成分を分析して迅速に検出し、機器の摩耗が発生する危険性を低減する必要がある。

【0003】

潤滑油中の異物の計測方法として、例えばフェログラフィ法、油中微粒子測定法(NAS等級)(JISB9934)、光学顕微鏡を用いた微粒子測定法(JISB9930)、質量法による汚染測定法(JISB9931)等がある(例えば、非特許文献1〜3参照)。

【0004】

潤滑油中の異物の他の計測方法として、フィルタラビリティ試験方法や赤外分光測定を用いる方法などが提案されている。フィルタラビリティ試験方法は、フラスコに設置したろ過器に濾紙を設置し、有機溶剤(例えばヘキサン等)で予め希釈した潤滑油を所定量供給し、真空ポンプで減圧することにより、潤滑油に含まれる異物を濾紙上に捕集する方法である。濾紙上に回収した異物を検査することで、潤滑油中の異物の有無およびその粒子径を把握している。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】JISB9934

【非特許文献2】JISB9930

【非特許文献3】JISB9931

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記JIS法やフィルタラビリティ試験方法などを用いた従来の分析方法では、吸引ろ過等の分析操作で最低1日かかる。また、ポンプや吸引ろ過器具などの各機器、器具、有機溶剤が必要であると共に、有機溶剤(トルエン、キシレン、ペンタン、ヘキサン、ジクロロメタンなど)を使用しているので、局所排気設備内での操作が必要となる。またポンプを使用するには電源が必要であるが、現場においては電源確保が困難な場合が多い。このため、現場にてサンプリングした潤滑油を、分析室に移送して分析しなければならないため、採取したあとの梱包・移送・試料受け渡しなどの手間として1日程度かかる。そのため、結果が出るまで約1週間程度かかり、潤滑油に含まれる異物の検出には時間がかかる、という問題がある。

【0007】

従来の分析方法は、現場にて潤滑油の一部をサンプリングした後、測定を行うというバッチ式処理方法であるため、運転条件に反映させるのに時間差(タイムラグ)が生じる、という問題がある。ダイリューションの度合いが高くなると、ピストン摺動面の潤滑性が低下し、スカッフィングを起こしやすくなる。

【0008】

また、赤外分光測定装置を用いる方法は、電源を確保した上で測定装置や洗浄溶媒、測定器具、備品類を現場に持ち込んだ場合において現場で測定可能である。しかし現場にて採取した潤滑油の測定を短時間で行うことはできるが、異物の性状、平均粒子径、その数などは把握することはできない、という問題がある。更に、潤滑油の使用時間が長くなった場合、異物混入が多くなって劣化が進行すると、潤滑油そのものが黒色を呈するようになる。赤外分光測定においては、黒色試料は光が透過しないため測定できないという不具合点もある。

【0009】

このように、分析結果が出るまでに長期間を要し、その対策を実施するまでの間に多くの損失を招いているのが現状である。特に、ピストンの摺動面の潤滑性を維持し、スカッフィングを抑制する観点から、正常な潤滑性を維持するためには、潤滑油に燃料油が混入して潤滑油の燃料油による希釈(ダイリューション)の割合は極力低くする必要があるが、潤滑油中への異物の混入割合は5%以下に抑制する必要がある。

【0010】

本発明は、前記問題に鑑み、潤滑油の燃料油によるダイリューションの発生を早期に検出することができるエンジン用潤滑油のトレーサー物質検出装置およびエンジンシステムを提供することを課題とする。

【課題を解決するための手段】

【0011】

上述した課題を解決するための本発明の第1の発明は、エンジンに供給される燃料油にトレーサー物質を供給するトレーサー物質供給ラインと、前記エンジンから排出される前記潤滑油の一部を分取する潤滑油分取ラインと、前記潤滑油分取ラインで分取した前記潤滑油中に含まれる前記トレーサー物質を検知する分析手段と、を有し、前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0012】

第2の発明は、第1の発明において、前記分析手段が、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、または原子吸光分析装置のいずれか1つであることを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0013】

第3の発明は、第1または2の発明において、前記トレーサー物質は、前記燃料油および前記潤滑油のいずれにも含まれない物質であることを特徴とするエンジン用潤滑油のトレーサー物質検出装置である。

【0014】

第4の発明は、エンジンに使用される潤滑油への燃料油の混入を検出するエンジン用潤滑油の希釈検出方法であり、前記エンジンに供給される潤滑油に予めトレーサー物質を供給し、前記エンジンから排出される潤滑油の一部を抜き出し、前記潤滑油中に含まれるトレーサー物質を検知し、前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油の希釈検出方法である。

【0015】

第5の発明は、第4の発明において、前記分析手段として、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、および原子吸光分析装置の少なくとも1つを用いることを特徴とするエンジン用潤滑油の希釈検出方法である。

【0016】

第6の発明は、第4または5の発明において、前記トレーサー物質として、前記燃料油および前記潤滑油のいずれにも含まれない物質を用いることを特徴とするエンジン用潤滑油の希釈検出方法である。

【0017】

第7の発明は、エンジンと、前記エンジンの前記潤滑油を溜めるオイルパンと、前記エンジンに潤滑油を供給する潤滑油供給ラインと、前記エンジンに燃料油を供給する燃料油供給ラインと、前記潤滑油を前記エンジンに循環させる潤滑油循環ラインと、前記潤滑油分取ラインで分取した潤滑油中に含まれるトレーサー物質を検知する第1から第3のいずれか一つの発明のエンジン用潤滑油のトレーサー物質検出装置と、を有することを特徴とするエンジンシステムである。

【発明の効果】

【0018】

本発明によれば、燃料油中に予めトレーサー物質を添加しておき、これを連続的に分析することにより、潤滑油中に燃料油が混合してしまう現象、すなわちダイリューションの発生を早期に検出することができる。このため、所定期間経過毎に定期的に短時間で潤滑油の検査を行うことが、エンジン設置現場で可能となり、得られた情報に基づいて潤滑油の交換を適正な時期に行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、ディーゼルエンジンを模式的に示す説明図である。

【図2】図2は、1つの気筒を模式的に示す説明図である。

【図3】図3は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置を備えたエンジンシステムの概略図である。

【図4】図4は、燃料油に含まれているトレーサー物質と検出値との関係の一例を示す図である。

【図5】図5は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置の概略図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための実施例につき、図面を参照しつつ詳細に説明する。なお、本発明は以下の実施例に記載した内容により限定されるものではない。また、以下に記載した下記実施例における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、以下に記載した下記実施例で開示した構成要素は適宜組み合わせることが可能である。

【実施例1】

【0021】

図1は、ディーゼルエンジンを模式的に示す説明図である。図2は、1つの気筒を模式的に示す説明図である。図1に示すように、本実施例のディーゼルエンジン10は、1つ以上(本実施例では9つ)の気筒11と、過給機12と、空気冷却器13と、排気集合管14とを含む。まずは図2を用いて1つの気筒11の基本的な構成を説明する。なお、以下では、気筒11の一例としてレシプロ型のものを説明するが、気筒11はロータリー型のものでもよい。図2に示すように、気筒11は、シリンダ21と、ピストン22と、クランク軸23と、クランク室23aと、コネクティングロッド24と、シリンダヘッド25と、燃焼室25aと、吸気ポート26aと、吸気バルブ26と、排気ポート27aと、排気バルブ27と、インジェクタ28と、オイルパン29とを含む。

【0022】

シリンダ21は、筒状の部材である。ピストン22は、シリンダ21の中空部に設けられる。ピストン22は、シリンダ21の中心軸方向に移動できるように設けられる。クランク軸23は、回転できるようにクランク室23aに設けられる。クランク室23aは、シリンダ21の中心軸方向の一方側に設けられる。クランク軸23は、ピストン22の往復運動を回転運動に変換する。コネクティングロッド24は、ピストン22とクランク軸23とを連結する。

【0023】

シリンダヘッド25は、シリンダ21の中心軸方向の他方側(クランク室23aとは反対側)に設けられる。燃焼室25aは、ピストン22と、シリンダヘッド25とで囲まれる空間である。

【0024】

吸気ポート26aおよび排気ポート27aは、気筒11の外部と燃焼室25aとを連通する。吸気バルブ26は、吸気ポート26aに設けられる。吸気バルブ26は、吸気ポート26aを介して気筒11の外部と燃焼室25aとの間での空気の流動を調節する。排気バルブ27は、排気ポート27aに設けられる。排気バルブ27は、排気ポート27aを介して気筒11の外部と燃焼室25aとの間での空気の流動を調節する。

【0025】

燃料噴射ポンプ30は、燃料を加圧し、インジェクタ28に燃料を導く。インジェクタ28は、例えば燃焼室25aに噴出口が突出して設けられる。燃料噴射ポンプ30は、燃料供給タンク31から導かれた燃料を燃焼室25aに導く。なお、燃料噴射ポンプ30は、吸気ポート26aに噴出口が突出して設けられてもよい。オイルパン29は、クランク室23aに設けられる。オイルパン29は、潤滑油32を溜める。

【0026】

上記構成の気筒11は、吸気、圧縮、膨張、排気の1サイクルを繰り返し行う。これにより、気筒11は、ピストン22が往復運動し、クランク軸23が回転する。なお、気筒11は、4ストロークで1サイクルを行うものでもよいし、2ストロークで1サイクルを行うものでもよい。

【0027】

ディーゼルエンジン10についての説明に戻る。過給機12は、空気を加圧する。過給機12は、図2に示す排気ポート27aから排出された排気ガスのエネルギーを得て空気を加圧する、いわゆるターボチャージャーである。なお、過給機12は、クランク軸23の回転力を得て空気を加圧する、いわゆるスーパーチャージャーでもよい。空気冷却器13は、過給機12から導かれた空気を冷却する。排気集合管14は、各気筒11の排気ポート27aと連通する。本実施形態では、各気筒11の排気ポート27aから排出された排気ガスは排気集合管14を介して過給機12に導かれる。

【0028】

ここで、図1に示すクランク軸23は、各気筒11で共通の部材である。上記構成により、各気筒11が稼動することにより、ディーゼルエンジン10はクランク軸23を回転させる。なお、本実施形態では、ディーゼルエンジン10が過給機12を含むものとして説明したが、ディーゼルエンジン10は、過給機12を含まなくてもよい。すなわち、ディーゼルエンジン10は、自然吸気型の内燃機関でもよい。この場合、ディーゼルエンジン10は、空気冷却器13を含まなくてもよい。

【0029】

次に、ディーゼルエンジン10は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aを備えている。図3は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置を備えたエンジンシステムの概略図である。図3に示すように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aは、トレーサー物質供給ラインL11と、潤滑油分取ラインL12と、潤滑油32に含まれる異物を分析する分析装置(分析手段)41とを有する。

【0030】

潤滑油32に含まれる異物は、燃料油に由来するものであり、燃料油中に含まれる異物としては、FCC触媒由来のアルミナシリカや、潤滑油由来の金属成分等である。これらが許容量以上潤滑油32に含まれていると、エンジンの摺動不良を発生させたり、長期間に亙る航行の安全性を害する。

【0031】

潤滑油32は、ディーゼルエンジン10のオイルパン29から排出され、潤滑油循環ラインL13を介して再度ディーゼルエンジン10に送給され、ディーゼルエンジン10と潤滑油循環ラインL13とを循環している。潤滑油32は、潤滑油貯蔵タンク42に貯蔵されている。潤滑油32は潤滑油送給ラインL14を介して潤滑油貯蔵タンク42から潤滑油循環ラインL13に供給される。

【0032】

ディーゼルエンジン10には、上述の通り、燃料供給タンク31から燃料油43が供給される。燃料油43は、燃料供給タンク31から燃料油供給ラインL15を介してディーゼルエンジン10に供給される。

【0033】

トレーサー物質供給ラインL11は、燃料油43にトレーサー物質44を供給するラインである。トレーサー物質44は、トレーサー物質貯蔵タンク45からトレーサー物質供給ラインL11を介して燃料油43に混合され、ディーゼルエンジン10に供給される。トレーサー物質供給ラインL11には、調節弁V11が設けられている。トレーサー物質貯蔵タンク45から燃料油43に送給されるトレーサー物質44の量は、調節弁V13により調整される。

【0034】

制御装置46は、運転時間が定期検査時間を超えたと判断したら、トレーサー物質供給ラインL11の調節弁V11を開放し、ディーゼルエンジン10に供給される燃料油43にトレーサー物質44を供給する。

【0035】

トレーサー物質44は、燃料油および潤滑油のいずれにも含まれていない物質であること、無害であること、検出が容易であること、極力安価であること、沸点が高いことなどを満たすものであればよく、トレーサー物質としては、例えば、Zr、Ag、Sn、またはBaなどの少なくとも1つ以上を含むもの、若しくはこれら有機酸塩であればよい。Baの場合、たとえばステアリン酸バリウム、アリル酸バリウム、酢酸バリウムなどが挙げられる。

【0036】

これにより、トレーサー物質44はディーゼルエンジン10において潤滑油32に混入する。潤滑油32に混入したトレーサー物質44は、潤滑油32と共に、潤滑油循環ラインL13を循環する。

【0037】

潤滑油分取ラインL12は、ディーゼルエンジン10から排出される潤滑油32の一部を抜き出すラインである。潤滑油分取ラインL12には、調節弁V12が設けられている。潤滑油循環ラインL13から抜き出される潤滑油32の量は、調節弁V12により調整される。潤滑油分取ラインL12の調節弁V12を開放し、ディーゼルエンジン10から排出される潤滑油32の一部を潤滑油循環ラインL13から抜き出し、潤滑油回収容器47に回収する。

【0038】

制御装置46は燃料油43にトレーサー物質44を供給した後、潤滑油分取ラインL12の調節弁V12を開放し、ディーゼルエンジン10から排出される潤滑油32の一部を潤滑油循環ラインL13から抜き出し、潤滑油回収容器47に回収する。

【0039】

潤滑油回収容器47は、コンベア48上に設けられ、潤滑油回収容器47に潤滑油32が所定量抜き出された後、潤滑油回収容器47はコンベア48により分析位置に移動される。

【0040】

潤滑油回収容器47は分析位置に移動された後、分析装置41により潤滑油回収容器47内にある潤滑油32中に含まれるトレーサー物質44を分析する。分析装置41としては、潤滑油32中にトレーサー物質44が含まれているか否かを分析することができるものであれば特に限定されるものではなく、例えば、蛍光X線分析装置、レーザ照射装置、誘導結合プラズマ発光分光分析装置、原子吸光分析装置、クロマトグラフィー分析装置、熱分析装置などの少なくとも1つが用いられる。

【0041】

分析装置41により分析された結果は、制御装置46に伝達される。制御装置46は、分析装置41により分析された結果から、トレーサー物質44の検出値を測定する。そして、予めトレーサー物質44の濃度と検出値との関係を示す関係図を求め、その関係から導き出される検量線を求めておく。そして、検出されたトレーサー物質44の検出値を、予めトレーサー物質44の濃度と検出値との関係を示す関係図に照合する。この検出されたトレーサー物質44の検出値からトレーサー物質44の濃度を求めることができ、潤滑油32の燃料油による希釈の発生の有無と潤滑油32の燃料油43による希釈化の割合を求めることができる。

【0042】

分析装置41として、蛍光X線分析装置を用いた場合、重金属元素は検出下限が低く、感度が高いことから、油のような有機物主体の試料であっても少量の資料を用いて分析することが可能である。このため、トレーサー物質44として、例えばBaなど原子量の大きい物質を用い、分析装置41で検出することで、コストを抑えつつ、潤滑油32の燃料油43による希釈の発生の有無と、その潤滑油32の燃料油43による希釈割合を求めることができる。

【0043】

図4は、燃料油に含まれているトレーサー物質と検出値との関係の一例を示す図である。図4では、標準物質として、クロム(Cr)、臭素(Br)、カドミウム(Cd)、水銀(Hg)、鉛(Pb)を用いている。また、媒体として、ポリプロピレンを用いた。また、検出値は、1秒間におけるカウント数を示す。図4に示すように、このような標準物質の標準物質濃度が200ppmまでで各々の標準物質の濃度とその時の検出値との関係を明確に区別して判別することができる。よって、上記標準物質のように、原子量の大きな元素であれば、数十ppm(例えば50ppm)程度で各々の標準物質の濃度とその検出値との定量性を確認できる。これにより、得られたトレーサー物質44の検出値からトレーサー物質44の濃度を求めることができるため、少量の潤滑油32を用いて、潤滑油32の燃料油43による希釈割合を求めることができる。

【0044】

図4では、標準物質として、Baを含めていないが、Baを用いた場合でも同様に、標準物質として、Cr、Be、Cd、Hg、Pdとの違いを明確にして標準物質の濃度とその時の検出値との関係を表すことができる。

【0045】

トレーサー物質44の濃度と潤滑油32の希釈割合との関係を求めた関係図の検量線は、必要に応じて検量線を引きなおすようにしてもよい。その検量線は、随時定量的なデータを手動で再入力するか、分析データから自動的かつ定期的に更新してもよい。

【0046】

制御装置46は、潤滑油32の燃料油43による希釈化の割合が所定値(例えば5%)以上と判定した場合、潤滑油32の補充または交換が必要と判断し、ディーゼルエンジン10の運転を停止し、制御装置46は、オイルパン29中の潤滑油32を補充または入替操作を行う。または、潤滑油貯蔵タンク42の潤滑油32の入れ替えまたは補充をするか、燃料供給タンク31の燃料油の入れ替えまたは補充をするか、添加剤を加える操作を行う。

【0047】

なお、分析装置41は、各気筒11について設けてもよいし、複数の気筒11で共有してもよい。また、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aは、1つのディーゼルエンジン10にのみ用いてもよいし、複数のディーゼルエンジン10で共用してもよい。

【0048】

分析装置41により潤滑油回収容器47内にあるトレーサー物質44が分析された後、潤滑油回収容器47は、コンベア48により分析廃棄物回収用ピット49に送給されて集積された後、廃棄処分される。

【0049】

このように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Aによれば、ディーゼルエンジン10の運転中において、従来のように結果が出るまでに長期間を要することがなく、分析装置41で得られた分析結果から潤滑油32中に含まれるトレーサー物質44を迅速に検出することができる。トレーサー物質44は、潤滑油32中に混入した燃料油43に起因するものであることから、トレーサー物質44が確認されることにより、燃料油43の混入の程度も判断することができる。したがって、潤滑油32への燃料油43の希釈割合を早期に検出することで、制御装置46を通してディーゼルエンジン10の運転制御や、潤滑油32の補充または交換に即座に反映することができる。

【0050】

このため、所定期間経過毎に定期的に短時間で潤滑油の検査を行うことが、エンジン設置現場で可能となり、得られた情報に基づいて潤滑油32の交換を適正な時期に行うことが可能となる。これにより、ディーゼルエンジン10の運転中における潤滑油32の状況を迅速に把握でき、ディーゼルエンジン10に用いられる機器の故障やトラブルを未然に防止する対策を講じることが可能となる。

【実施例2】

【0051】

本発明の実施例2に係るディーゼルエンジンの潤滑油のトレーサー物質検出装置をディーゼルエンジンシステムに適用した一例について、図面を参照して説明する。ディーゼルエンジンシステムは、実施例1と同様であるため、本実施例においては、本実施例に係るディーゼルエンジンの潤滑油のトレーサー物質検出装置の構成を示す図のみを用いて説明する。

【0052】

図5は、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置の概略図である。なお、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置は、図1に示す本発明の実施例1に係るエンジン用潤滑油のトレーサー物質検出装置の構成と同様であるため、実施例1と同様の部材については、同一の符号を付して重複した説明は省略する。図5に示すように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bは、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aにおいて、分析装置41として用いた蛍光X線装置に代えてFT−IR装置51を分析装置として用いたものであり、新油分取ラインL21と、使用油分取ラインL22と、使用油希釈用分取ラインL23を有する。使用油分取ラインL22は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aの潤滑油分取ラインL12に相当する。

【0053】

新油分取ラインL21は、ディーゼルエンジン10に供給される潤滑油32の一部を新油32Aとして抜き出すラインである。潤滑油32は新油分取ラインL21を介して潤滑油貯蔵タンク42から新油32Aとして抜き出す。新油分取ラインL21には、調節弁V21が設けられている。潤滑油貯蔵タンク42から抜き出される新油32Aの量は、調節弁V21により調整される。新油分取ラインL21は潤滑油貯蔵タンク42に連結されているが、本実施例は、これに限定されるものではなく、潤滑油送給ラインL14から潤滑油32の一部を新油32Aとして抜き出すようにしてもよい。

【0054】

使用油分取ラインL22は、実施例1に係るエンジン用潤滑油のトレーサー物質検出装置40Aの潤滑油分取ラインL12と同様、ディーゼルエンジン10から排出される潤滑油32の一部を使用油32Bとして潤滑油循環ラインL13から使用油32Bを抜き出す。

【0055】

FT−IR装置51は、新油分取ラインL21に設けられるFT−IR装置51Aと、使用油分取ラインL12に設けられるFT−IR装置51Bと、を有する。FT−IR装置51Aは、新油分取ラインL21に抜き出した新油32A中に含まれるトレーサー物質44を検出する。FT−IR装置51Bは、使用油分取ラインL22に抜き出した使用油32B中に含まれるトレーサー物質44を検出する。

【0056】

潤滑油貯蔵タンク42から新油分取ラインL21を介して抜き出された新油32Aは、FT−IR装置51Aで分析される。潤滑油循環ラインL13から使用油分取ラインL22を介して抜き出された使用油32Bは、FT−IR装置51Bで分析される。

【0057】

FT−IR分析により、使用油32Bにトレーサー物質44が混入した場合、各々のトレーサー物質44に起因した特定波長領域での光の吸収が観察される。この特定波数領域におけるトレーサー物質44の光の吸収を検出することにより、潤滑油32に燃料油43が混入しているか否かを容易に検出することができる。

【0058】

なお潤滑油にスルホン酸が含まれているが、トレーサー物質44とは光の吸収波長領域は異なるため、光の吸収ピークは重複しないが、潤滑油32に燃料油43が混入しているか否かの分析精度の向上を図るため、FT−IR装置51Aにおける新油32AのFT−IR分析結果も比較対象として同時分析するのが好ましい。

【0059】

FT−IR装置51A、51Bにおいて分析された分析結果は、各々、制御装置46に伝達される。制御装置46は、FT−IR装置51Aで分析された新油32Aの分析結果と、FT−IR装置51Bで分析された使用油32Bの分析結果とを比較することで、使用油32Bにトレーサー物質44が含まれているか否かを判定し、潤滑油32に燃料油43が混入していないかを容易に検出することができる。これにより、必要な対策を早期に施すことができる。

【0060】

本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bにおいては、FT−IR装置51Aで分析された新油32Aの分析結果と、FT−IR装置51Bで分析された使用油32Bの分析結果とを比較するようにしているが、本発明はこれに限定されるものではなく、使用油32Bが特に汚染されていないような場合には、使用油32Bのみを分析して、FT−IR装置51Bのみで使用油32Bを分析し、潤滑油32に燃料油43が混入していないかを検出するようにしてもよい。

【0061】

また、FT−IR装置51A、51Bを通過した新油32A、使用油32Bは、新油分取ラインL21、使用油分取ラインL22によりディーゼルエンジン10に送給される。新油32Aは、汚れていないため、ディーゼルエンジン10で使用することができる。また、分析に用いられた新油32A、使用油32Bは、必ずしもディーゼルエンジン10に送給する必要はなく、そのまま廃棄するようにしてもよい。

【0062】

使用油32Bが汚染されていて、FT−IR装置51Bでの分析精度が低下している場合には、使用油32Bを有機溶媒で希釈してから分析するようにする。使用油希釈用分取ラインL23は、使用油分取ラインL22から分岐したラインであり、ディーゼルエンジン10から排出される使用油32Bの一部を分取するものである。また、使用油希釈用分取ラインL23には、調節弁V23が設けられている。使用油分取ラインL22から抜き出される使用油32Bの量は、調節弁V23により調整される。

【0063】

使用油希釈用分取ラインL23は、使用油32Bにトルエンを含む希釈用有機溶媒61が混合される。希釈用有機溶媒61は、希釈用有機溶媒貯蔵タンク62に貯蔵されている。希釈用有機溶媒61は、希釈用有機溶媒貯蔵タンク62から使用油希釈用分取ラインL23に送給し、使用油希釈用分取ラインL23に分取された使用油32Bに混合する。

【0064】

希釈用有機溶媒61としては、例えば、トルエン、キシレンの少なくとも1つ以上含むものが用いられる。希釈用有機溶媒61として、芳香族系(トルエン、キシレン等)の溶媒を用いると、異物が分散し、直鎖アルカン(ヘキサン、ヘプタン)を用いると凝集する性質がある。そこで、希釈用有機溶媒61として、芳香族系と直鎖系の混合溶媒を用いることにより溶解もせず凝集もしないまま使用油32Bを希釈することが可能となる。希釈用有機溶媒61は、ヘプタンとトルエンとを含む溶液でもよいが、コストを低額に抑える観点から、ヘキサンとトルエンとを含む溶媒を用いるのが好ましい。

【0065】

使用油32Bのみを用いて測定する場合、潤滑油32が潤滑油循環ラインL13を何度も循環して使用されることで、潤滑油32自体が汚染されてくると、潤滑油32の一部を使用油分取ラインL12で抜き出した使用油32BをFT−IR装置51Bで計測する際、FT−IR装置51Bの光の透過効率が低下し、測定精度が低下する傾向にある。そのため、潤滑油32へのトレーサー物質44の混入割合を測定する精度が低下する。これに対し、本実施例においては、使用油希釈用分取ラインL23を設けている。このため、潤滑油32中に異物等が多く含まれ、黒色を呈した油であっても、使用油希釈用分取ラインL23で希釈用有機溶媒61を用いて使用油32Bを希釈することにより、使用油32B中に含まれるトレーサー物質44を適切に測定することができる。

【0066】

このように、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bによれば、FT−IR装置51A、51Bで分析された新油32A、使用油32Bの分析結果から、使用油32Bにトレーサー物質44が含まれているか否かを判定し、潤滑油32に燃料油43が混入していないかを早期に検出することができる。これにより、潤滑油32中に含まれるトレーサー物質44の量に応じてディーゼルエンジン10の運転制御や、潤滑油32の補充または交換を即座に反映することができ、必要な対策を早期に施すことができる。

【0067】

また、使用油32Bの採取分取ラインを複数系列設け、使用油32Bの一部を有機溶媒を用いて希釈してから分析することで、使用油32Bにトレーサー物質44が含まれているか否かについての分析精度を向上させることができる。このため、潤滑油32に対する燃料油43の混入割合を高い精度で検出することができる。

【0068】

なお、本実施例に係るエンジン用潤滑油のトレーサー物質検出装置40Bにおいては、使用油希釈用分取ラインL23を1つしか設けていないが、本発明はこれに限定されるものではなく、使用油希釈用分取ラインL23は複数設けるようにしてもよい。

【符号の説明】

【0069】

10 ディーゼルエンジン

11 気筒

31 燃料供給タンク

32 潤滑油

32A 新油

32B 使用油

40A、40B エンジン用潤滑油のトレーサー物質検出装置

41 分析装置(分析手段)

42 潤滑油貯蔵タンク

43 燃料油

44 トレーサー物質

45 トレーサー物質貯蔵タンク

46 制御装置

47 潤滑油回収容器

48 コンベア

49 分析廃棄物回収用ピット

61 希釈用有機溶媒

62 希釈用有機溶媒貯蔵タンク

L11 トレーサー物質供給ライン

L12 潤滑油分取ライン

L13 潤滑油循環ライン

L14 潤滑油送給ライン

L21 新油分取ライン

L22 使用油分取ライン

L23 使用油希釈用分取ライン

V11、V12、V21、V22、V23 調節弁

【特許請求の範囲】

【請求項1】

エンジンに供給される燃料油にトレーサー物質を供給するトレーサー物質供給ラインと、

前記エンジンから排出される前記潤滑油の一部を分取する潤滑油分取ラインと、

前記潤滑油分取ラインで分取した前記潤滑油中に含まれる前記トレーサー物質を検知する分析手段と、を有し、

前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項2】

請求項1において、

前記分析手段が、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、または原子吸光分析装置のいずれか1つであることを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項3】

請求項1または2において、

前記トレーサー物質は、前記燃料油および前記潤滑油のいずれにも含まれない物質であることを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項4】

エンジンに使用される潤滑油への燃料油の混入を検出するエンジン用潤滑油の希釈検出方法であり、

前記エンジンに供給される潤滑油に予めトレーサー物質を供給し、

前記エンジンから排出される潤滑油の一部を抜き出し、

前記潤滑油中に含まれるトレーサー物質を検知し、

前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項5】

請求項4において、

前記分析手段として、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、および原子吸光分析装置の少なくとも1つを用いることを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項6】

請求項4または5において、

前記トレーサー物質として、前記燃料油および前記潤滑油のいずれにも含まれない物質を用いることを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項7】

エンジンと、

前記エンジンの前記潤滑油を溜めるオイルパンと、

前記エンジンに潤滑油を供給する潤滑油供給ラインと、

前記エンジンに燃料油を供給する燃料油供給ラインと、

前記潤滑油を前記エンジンに循環させる潤滑油循環ラインと、

前記潤滑油分取ラインで分取した潤滑油中に含まれるトレーサー物質を検知する請求項1から3のいずれか一つのエンジン用潤滑油のトレーサー物質検出装置と、

を有することを特徴とするエンジンシステム。

【請求項1】

エンジンに供給される燃料油にトレーサー物質を供給するトレーサー物質供給ラインと、

前記エンジンから排出される前記潤滑油の一部を分取する潤滑油分取ラインと、

前記潤滑油分取ラインで分取した前記潤滑油中に含まれる前記トレーサー物質を検知する分析手段と、を有し、

前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項2】

請求項1において、

前記分析手段が、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、または原子吸光分析装置のいずれか1つであることを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項3】

請求項1または2において、

前記トレーサー物質は、前記燃料油および前記潤滑油のいずれにも含まれない物質であることを特徴とするエンジン用潤滑油のトレーサー物質検出装置。

【請求項4】

エンジンに使用される潤滑油への燃料油の混入を検出するエンジン用潤滑油の希釈検出方法であり、

前記エンジンに供給される潤滑油に予めトレーサー物質を供給し、

前記エンジンから排出される潤滑油の一部を抜き出し、

前記潤滑油中に含まれるトレーサー物質を検知し、

前記分析手段で得られた検出結果から前記潤滑油への前記燃料油の混入の有無を検出することを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項5】

請求項4において、

前記分析手段として、蛍光X線分析装置、FT−IR分析装置、誘導結合プラズマ発光分光分析装置、吸光光度分析装置、クロマト分析装置、熱分析装置、レーザ照射装置、および原子吸光分析装置の少なくとも1つを用いることを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項6】

請求項4または5において、

前記トレーサー物質として、前記燃料油および前記潤滑油のいずれにも含まれない物質を用いることを特徴とするエンジン用潤滑油の希釈検出方法。

【請求項7】

エンジンと、

前記エンジンの前記潤滑油を溜めるオイルパンと、

前記エンジンに潤滑油を供給する潤滑油供給ラインと、

前記エンジンに燃料油を供給する燃料油供給ラインと、

前記潤滑油を前記エンジンに循環させる潤滑油循環ラインと、

前記潤滑油分取ラインで分取した潤滑油中に含まれるトレーサー物質を検知する請求項1から3のいずれか一つのエンジン用潤滑油のトレーサー物質検出装置と、

を有することを特徴とするエンジンシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−137338(P2012−137338A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−288741(P2010−288741)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]