エンボスキャリアテープの製造方法及びその製造装置

【課題】成形工程において、樹脂シートが熱収縮することなく、またエアボックスの押し痕を残すことなく成形可能であり、更にエアリークを発生させることがないと共に、成形後の見栄えを均一化できるエンボスキャリアテープの製造方法及びその製造装置を提供する。

【解決手段】加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出す。

【解決手段】加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種電子部品、半導体デバイス、コネクタ等の接続部品、CCDカメラ等の各種モジュール、機構部品、携帯電話や電子機器の筐体等の部品を収納するエンボス部が複数一定間隔で形成される部品搬送用のエンボスキャリアテープの製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

従来から、エンボスキャリアテープの製造方法としては、一定の幅にされた帯状の樹脂シートを加熱軟化させた後、圧縮空気吹出口を備えたエアボックスと複数のポケットを成形するために凹部が形成された成形金型とを用いて成形する圧空成形方法等が知られている。(例えば、特許文献1参照)。

また、エンボスキャリアテープによって各種電子部品を少しでも効率よく搬送するために、各ポケットの間隔を小さくする要望がある。

【特許文献1】特開2002−292727号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、図5に示すように、特許文献1に記載の圧空成形方法等に用いているエアボックス13dは、鉄等からなる金属製であった。金属製エアボックス13dを使用して圧空成形する場合には、予め加熱した樹脂シートを成形金型13aとエアボックス13dとの間に挟持した後に圧縮空気を供給して成形するが、樹脂シートと金属製エアボックス13dとが接触した際に、加熱された樹脂シートの熱が金属製エアボックス13dに奪われてしまう。その結果、接触部分の成形性が低下してしまい、ポケットの成形不良が発生する虞がある。また、樹脂シートと金属製エアボックス13dとの接触面積を小さくすると、接触する金属面が鋭利になるため、押し痕が残ったり、樹脂シートに傷が入ることによりエアリークを発生させる虞がある。したがって、金属製エアボックス13dを使用した場合には、各ポケットの間隔を小さくすることには限界がある。

更に、上述の方法で成形すると、成形金型13aにおけるエンボスキャリアテープ長手方向両端にはエアボックス13dの押し痕が残り、それ以外の部分には押し痕が残らない。したがって、成形後のエンボスキャリアテープは見栄えが均一にならない虞がある。

【0004】

本発明は、上記事情を鑑みてなされたものであり、成形工程において、樹脂シートが熱収縮することなく、またエアボックスの押し痕を残すことなく成形可能であり、更にエアリークを発生させることがないと共に、成形後の見栄えを均一化できるエンボスキャリアテープの製造方法及びその製造装置を提供するものである。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、請求項1に記載した発明は、加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の複数の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出すことを特徴とする。

【0006】

請求項2に記載した発明は、樹脂シートを間欠的に成形金型に送り、複数のポケットを形成するエンボスキャリアテープの製造装置において、供給された前記樹脂シートを加熱する加熱装置と、加熱軟化された前記樹脂シートを成形するための凹部が形成された前記成形金型とエアボックスとからなる成形装置と、前記成形金型と前記エアボックスとの間に挟持された前記樹脂シートに圧縮空気を供給する圧空手段と、前記樹脂シートと前記圧縮空気が供給された側とは反対側との間の空気を排出する排気手段と、前記樹脂シートに送り孔を形成するための打抜装置と、前記樹脂シートを一定間隔移動させる送り装置とからなり、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記成形金型に形成された複数の前記凹部に対向する位置に、前記エアボックスの前記開口部が、前記凹部毎に区分して設けられていることを特徴とする。

【0007】

上述のように構成することで、樹脂は金属よりも熱伝導率が低いため、エアボックスと樹脂シートとが接触した際に、加熱された樹脂シートの熱が奪われにくくなる。また、エアボックスと樹脂シートとの接触面積を大きくすることができる。更に、樹脂シートの各ポケットの縁部を構成するフランジ部とエアボックスとの接触面積を全てのポケットに対して均一にすることができる。

【発明の効果】

【0008】

請求項1又は2に記載した発明によれば、樹脂は金属よりも熱伝導率が低いため、エアボックスと樹脂シートとが接触した際に、加熱された樹脂シートの熱が奪われにくくなるため、樹脂シートが熱収縮することがなくなり、成形不良が発生することがなくなる効果がある。また、エアボックスと樹脂シートの接触面積を大きくすることができるため、成形後のエンボスキャリアテープにエアボックスの押し痕が残ったり、樹脂シートに傷が入ることによるエアリークを発生させることもなくなる効果がある。

更に、樹脂シートの各ポケットの縁部を構成するフランジ部とエアボックスとの接触面積を全てのポケットに対して均一にすることができるため、成形後のエンボスキャリアテープの見栄えを全て均一にすることができる効果がある。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施形態を図1〜図4に基づいて説明する。

図1に示すように、エンボスキャリアテープ1は、樹脂製の長尺シートを帯状に加工したものであり、電子部品等を収納可能なポケット2が形成され、したがってポケット2上端開口部周縁にフランジ部3が構成されることとなる。ポケット2は、単列で連続して設けられており、各ポケット2はフランジ部3によって互いに連結されている。また、エンボスキャリアテープ1の一方側縁のフランジ部3にはポケット2に隣接して複数の送り孔4が連続して設けられている。この送り孔4は、エンボスキャリアテープ1の移送用のものである。

【0010】

図2に示すように、エンボスキャリアテープ1の製造装置10は、ロール11に巻回された樹脂シートAがあり、ロール11から引き出された樹脂シートAを加熱する加熱装置12があり、その下流側にポケット2を形成するための成形金型13aとエアボックス13cとを備える成形装置13と、エアボックス13cには圧縮空気を送り込む圧空手段14が接続され、成形金型13aには余剰空気を排気する排気手段15が接続されており、成形装置13の下流側には樹脂シートAに送り孔4を穿孔する打抜装置16と、加工が完了したエンボスキャリアテープ1を巻き取るロール17が設けられ、樹脂シートAを上述の一連の工程順に搬送するための送り装置18とから構成されている。

【0011】

樹脂シートAは、一定の幅にされたポリ塩化ビニル、ポリエステル、ポリスチレン、ポリカーボネート等の熱可塑性樹脂からなるものを採用する。

加熱装置12は、ヒータを用いて樹脂シートAの軟化点付近の温度まで加熱した図示しない加熱ブロックを樹脂シートAの上面に移動させて直接樹脂シートAに接触させて加熱したり、或いは加熱ブロックからの輻射熱によって間接的に加熱する装置である。また、加熱装置12による樹脂シートAの加熱は、樹脂シートAの剛性を保つために、ポケット2形成部以外への加熱を防ぐのが望ましく、ポケット2形成部以外の部分への加熱を防ぐために図示しない熱遮蔽板が設けられている。

【0012】

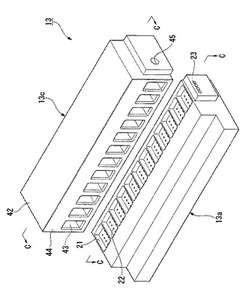

図3、図4に示すように、成形装置13はシリンダーやモータ等の図示しない駆動機構によって、上下動可能に成形金型13aと、成形金型13aと対向する位置にエアボックス13cとが設けられている。

成形金型13aは、上面に樹脂シートAに形成したいポケット2形状と同一の形状の凹部21が形成されている。また、凹部21の底面には、エアボックス13cから圧縮空気が吹き出された際の樹脂シートAと凹部21との間の余剰空気を排気するための排気孔22が各凹部21に1個又は複数個設けられている。更に、各排気孔22から排気された余剰空気を合流させて排出する貫通孔23が成形金型13aの側壁に1個又は複数個設けられている。

貫通孔23には、排気手段15が接続されている。排気手段15は、貫通孔23に接続された配管24が開閉弁25を介して排気装置26に連接されている。排気装置26は、樹脂シートAが圧縮空気により膨出する際に、樹脂シートAと成形金型13aの凹部21との間の余剰空気を排気するように構成されている。なお、開閉弁25は、2方向切替弁等が用いられる。排気装置26はファン等で構成されている。

【0013】

エアボックス13cは、天板41とこれを囲繞する四つの側壁42と、圧縮空気を吹き出す複数の開口部43が形成され、この開口部43は成形金型13aに形成された複数の凹部21に対向する位置に、各凹部21に対応するように区画して設けられている。また、エアボックス13cは少なくとも開口部43を形成する側壁下面部44が樹脂で形成されている。加熱された樹脂シートAを、エアボックス13cの側壁下面部44と成形金型13aとで挟持した際、全ての開口部43が樹脂シートAで閉塞され、エアボックス13c内は密封された状態となる。

また、エアボックス13cの側壁42には、1個又は複数個の貫通孔45が形成され、貫通孔45に接続された配管36が開閉弁37を介して圧空装置38に連接されている。更に、エアボックス13c内部には貫通孔45に繋がっている給気孔49が設けられている。開口部43と給気孔49とは連接されており、貫通孔45から吹き出された圧縮空気が給気孔49を介して各開口部43へ供給されるように構成されている。なお、開閉弁37は、2方向切替弁等が用いられる。

【0014】

圧空手段38はコンプレッサ等により構成されている。圧空手段38によりエアボックス13c内に圧縮空気を吹き出すと、樹脂シートAが成形金型13aの凹部21の形状と同じ形状になるように膨出する。

【0015】

ここで、エアボックス13cの側壁下面部44は樹脂製であるが、機械的強度が良好で、耐熱温度が150℃以上である必要があり、樹脂材料の中でも、ポリテトラフルオロエチレン(PTFE)、ナイロン、ポリイミド、ポリエーテルイミド(PEI)、ポリアミドイミド(PAI)、ポリベンゾイミダゾール(PBI)、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)のいずれかが好ましい。

【0016】

打抜装置16は、ポケット2が形成された樹脂シートAの長手方向の周縁の片側又は両側に送り孔4を一定間隔で打ち抜く装置であり、この装置には、一定間隔に上下に可動する図示しないパンチが設けられた上金型と下金型とが設けられている。樹脂シートAが打抜装置16に送り込まれると、パンチが上下に作動して樹脂シートAに送り孔4が形成される。このとき必要に応じて樹脂シートAにはポケット2の底面に部品確認用の図示しないセンターホールを設けてもよい。

【0017】

送り装置18は、樹脂シートAを把持して直線移動可能なアクチュエータが設けられ、樹脂シートAを一定間隔で移動させることが可能であって、長尺の樹脂シートAに連続的にポケット2を形成する装置であり、加熱された樹脂シートAを成形金型13aに供給したり、ポケット2を成形した樹脂シートAを成形金型13aから下流側へと移動させるためのものである。

【0018】

次に、上述の製造装置10を使用したエンボスキャリアテープ1の製造方法について説明する。なお、本実施形態の樹脂シートAは一般に使用されている0.2〜0.6mmの厚さのものであり、必要な幅に切り出してそれぞれを接続し、長尺としたものである。

【0019】

ロール11に巻回された樹脂シートAを引き出し、送り装置18にて加熱装置12へと搬送される。樹脂シートAは加熱装置12により加工を施す部分が加熱される(加熱工程)。加熱された樹脂シートAは、送り装置18によって下流側の成形装置13へと供給される。樹脂シートAが成形金型13aとエアボックス13cとの間に供給されると、成形装置13の成形金型13aが上昇すると共に、エアボックス13cが下降し、樹脂シートAがエアボックス13cと成形金型13aとの間に挟持され、エアボックス13cの開口部33が樹脂シートAにより閉鎖されてエアボックス13cが密封状態となる。

【0020】

次に、樹脂シートAで開口部33を密封した状態でエアボックス13cの貫通孔35に接続されている配管36に設けられた開閉弁37を開状態にし、圧空装置38により圧縮空気をエアボックス13c内に吹き出すことで、樹脂シートAを膨出させる。更に、圧縮空気を吹き出すのと略同時に、成形金型13cの貫通孔23に接続されている配管24に設けられた開閉弁25を開状態にし、排気装置26により樹脂シートAと成形金型13aの凹部21との間の余剰空気を排気する。

上述の圧空工程を継続させると、樹脂シートAが徐々に膨出し、成形金型13aに形成された凹部21の表面に押し付けられ、密着する。樹脂シートAが完全に凹部21に密着した状態で一定時間保持すると、樹脂シートAが冷却固化し、成形金型13aの凹部21の形状を再現することができる。

【0021】

上述のようにして、樹脂シートAにポケット2が形成された後、成形装置13に設けられたシリンダーやモータ等の図示しない駆動機構によって、成形金型13aが下降すると共に、エアボックス13cが上昇し、樹脂シートAが離型される(成形工程)。樹脂シートAが離型された後、送り装置18にて樹脂シートAを一定間隔下流側に移動させる。

次に、打抜装置16にて、樹脂シートAの長手方向の周縁の片側又は両側を一定間隔で打ち抜いて送り孔4を形成する(打抜工程)。送り孔4が形成された後、送り装置18が駆動して樹脂シートAが更に下流側に送られ、エンボスキャリアテープ1の完成品としてロール17に巻き取られる。

【0022】

ここで、樹脂シートAは帯状の長尺シートであるため、送り装置18が駆動すると、上流側では加熱前の樹脂シートAが加熱装置12に送り込まれると共に、成形装置13に新たに加熱された樹脂シートAが送り込まれ、下流側には打抜装置16に送り込まれて送り孔4が形成される。このような工程が同時並行して進められる。これらの製造工程を経て、エンボスキャリアテープ1が形成される。

【0023】

また、上述の樹脂シートAの膨出と成形金型13aへの密着は、樹脂シートAの表面に圧縮空気を吹き出すことで行われる。具体的には、エアボックス13cに接続されている圧空手段14と成形金型13aに接続されている排気手段15による空気圧の制御によって行われるが、通常、排気装置26と圧空装置38とを動作状態として、開閉弁25、37を操作して行われる。開閉弁25、37の制御は、排気装置26及び圧空装置38で制御することができる。開閉弁25、37は二方向切替弁等を電磁弁等を用いて開閉する制御弁である。開閉弁25、37は、電磁弁等を排気装置26及び圧空装置38によって切替制御することにより開閉弁25、37の制御ができる。このように開閉弁25、37の制御が行われることにより、樹脂シートAの膨出と成形金型13aへの密着とを制御することができる。

【0024】

なお、成形装置13の成形金型13aとエアボックス13cの各部は、油圧或いは空気圧制御機器に連動させて、その動作をリミッタスイッチ等で検出したり、或いはタイマや遅延回路等により計時して、一連の連続した動作をシーケンス制御によって容易に制御することができる。例えば、圧縮空気を吹き出す時間を設定することや、エアボックス13cの上昇及び成形金型13aの下降動作のタイミングも容易に制御することができる。

【0025】

本実施形態では、エアボックス13cの側壁下面部44を樹脂製とすることで、エアボックス13cと樹脂シートAとが接触した際に、エアボックス13cの熱伝導率が低いため、加熱された樹脂シートAの熱を奪いにくくなる。そのため、圧縮空気を吹き出して樹脂シートAを膨出させる際にも確実に膨出し、成形金型13aの凹部21に確実に密着させることができる。したがって、エンボスキャリアテープ1の製造過程において、成形不良が発生することなく製造することができる。

また、エンボスキャリアテープ1の各ポケット2の間隔を小さくする際にも、エアボックス13cと成形金型13aとの接触部であるエアボックス13cの側壁上面部44をそれにあわせて小さくする必要がなくなり、十分な接触面積を確保することができる。結果として、製造されたエンボスキャリアテープ1には、エアボックス13cを押し当てたような押し痕が残ることがなく、また、エアボックス13cを押し当てた結果、エンボスキャリアテープ1に傷が入り、エアリークするといった不具合も発生することがなくなる。

更に、本実施形態では、エアボックス13cの開口部43が各凹部21毎に個別に設けられているため、各凹部21の上部周縁が全て同じようにエアボックス13cにより押し当てられる。したがって、成形後のエンボスキャリアテープ1の見栄えが、帯状の全長にわたって均一化することができる。

また、エンボスキャリアテープ1のポケット2には、その後電子部品が収納され、ポケット2を閉塞するように図示しないカバーテープとエンボスキャリアテープ1とを熱シールにて貼付して輸送されるが、エンボスキャリアテープ1の表面の加工状態が均一化されていると、カバーテープを熱シールした際のシール性能も均一化されるため好ましい。また、エンボスキャリアテープ1を製造した後、画像検査等の製品検査を実施する際に、表面の加工状況が均一化されていると、誤検知する確率が低くなる効果もある。

【0026】

尚、この発明は上述した実施の形態に限られるものではなく、以下の態様を用いてもよい。

本実施形態では、エアボックスにおける樹脂シートとの接触面を樹脂製にした説明をしているが、少なくとも接触面が樹脂製であればよく、エアボックス全体が樹脂製であってもよい。

本実施形態では、加熱装置にヒータを用いた説明をしているが、遠赤外線やホットエアーによる熱を利用するものであってもよい。

本実施形態では、エアボックス及び成形金型の側壁に貫通孔を設けているが、エアボックス及び成形金型の底面に貫通孔を設けてもよい。

本実施形態では、排気手段として開閉弁やファンを設置した説明をしているが、金型の排気孔及び金型の外部へ通じる貫通孔を用いて自然排気する構成であってもよい。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態におけるエンボスキャリアテープの部分斜視図である。

【図2】本発明の実施形態における圧空成形を用いた製造装置の概略構成図である。

【図3】本発明の実施形態における成形装置の斜視図である。

【図4】図3のC−C線に沿う断面図である。

【図5】従来の成形装置の縦断面図である。

【符号の説明】

【0028】

1…エンボスキャリアテープ 2…ポケット 12…加熱装置 13…成形装置 13a…成形金型 13c、13d…エアボックス 14…圧空手段 15…排気手段 16…打抜装置 18…送り装置 21…凹部 23…貫通孔 43…開口部 45…貫通孔A…樹脂シート

【技術分野】

【0001】

本発明は、各種電子部品、半導体デバイス、コネクタ等の接続部品、CCDカメラ等の各種モジュール、機構部品、携帯電話や電子機器の筐体等の部品を収納するエンボス部が複数一定間隔で形成される部品搬送用のエンボスキャリアテープの製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

従来から、エンボスキャリアテープの製造方法としては、一定の幅にされた帯状の樹脂シートを加熱軟化させた後、圧縮空気吹出口を備えたエアボックスと複数のポケットを成形するために凹部が形成された成形金型とを用いて成形する圧空成形方法等が知られている。(例えば、特許文献1参照)。

また、エンボスキャリアテープによって各種電子部品を少しでも効率よく搬送するために、各ポケットの間隔を小さくする要望がある。

【特許文献1】特開2002−292727号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、図5に示すように、特許文献1に記載の圧空成形方法等に用いているエアボックス13dは、鉄等からなる金属製であった。金属製エアボックス13dを使用して圧空成形する場合には、予め加熱した樹脂シートを成形金型13aとエアボックス13dとの間に挟持した後に圧縮空気を供給して成形するが、樹脂シートと金属製エアボックス13dとが接触した際に、加熱された樹脂シートの熱が金属製エアボックス13dに奪われてしまう。その結果、接触部分の成形性が低下してしまい、ポケットの成形不良が発生する虞がある。また、樹脂シートと金属製エアボックス13dとの接触面積を小さくすると、接触する金属面が鋭利になるため、押し痕が残ったり、樹脂シートに傷が入ることによりエアリークを発生させる虞がある。したがって、金属製エアボックス13dを使用した場合には、各ポケットの間隔を小さくすることには限界がある。

更に、上述の方法で成形すると、成形金型13aにおけるエンボスキャリアテープ長手方向両端にはエアボックス13dの押し痕が残り、それ以外の部分には押し痕が残らない。したがって、成形後のエンボスキャリアテープは見栄えが均一にならない虞がある。

【0004】

本発明は、上記事情を鑑みてなされたものであり、成形工程において、樹脂シートが熱収縮することなく、またエアボックスの押し痕を残すことなく成形可能であり、更にエアリークを発生させることがないと共に、成形後の見栄えを均一化できるエンボスキャリアテープの製造方法及びその製造装置を提供するものである。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、請求項1に記載した発明は、加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の複数の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出すことを特徴とする。

【0006】

請求項2に記載した発明は、樹脂シートを間欠的に成形金型に送り、複数のポケットを形成するエンボスキャリアテープの製造装置において、供給された前記樹脂シートを加熱する加熱装置と、加熱軟化された前記樹脂シートを成形するための凹部が形成された前記成形金型とエアボックスとからなる成形装置と、前記成形金型と前記エアボックスとの間に挟持された前記樹脂シートに圧縮空気を供給する圧空手段と、前記樹脂シートと前記圧縮空気が供給された側とは反対側との間の空気を排出する排気手段と、前記樹脂シートに送り孔を形成するための打抜装置と、前記樹脂シートを一定間隔移動させる送り装置とからなり、前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記成形金型に形成された複数の前記凹部に対向する位置に、前記エアボックスの前記開口部が、前記凹部毎に区分して設けられていることを特徴とする。

【0007】

上述のように構成することで、樹脂は金属よりも熱伝導率が低いため、エアボックスと樹脂シートとが接触した際に、加熱された樹脂シートの熱が奪われにくくなる。また、エアボックスと樹脂シートとの接触面積を大きくすることができる。更に、樹脂シートの各ポケットの縁部を構成するフランジ部とエアボックスとの接触面積を全てのポケットに対して均一にすることができる。

【発明の効果】

【0008】

請求項1又は2に記載した発明によれば、樹脂は金属よりも熱伝導率が低いため、エアボックスと樹脂シートとが接触した際に、加熱された樹脂シートの熱が奪われにくくなるため、樹脂シートが熱収縮することがなくなり、成形不良が発生することがなくなる効果がある。また、エアボックスと樹脂シートの接触面積を大きくすることができるため、成形後のエンボスキャリアテープにエアボックスの押し痕が残ったり、樹脂シートに傷が入ることによるエアリークを発生させることもなくなる効果がある。

更に、樹脂シートの各ポケットの縁部を構成するフランジ部とエアボックスとの接触面積を全てのポケットに対して均一にすることができるため、成形後のエンボスキャリアテープの見栄えを全て均一にすることができる効果がある。

【発明を実施するための最良の形態】

【0009】

次に、本発明の実施形態を図1〜図4に基づいて説明する。

図1に示すように、エンボスキャリアテープ1は、樹脂製の長尺シートを帯状に加工したものであり、電子部品等を収納可能なポケット2が形成され、したがってポケット2上端開口部周縁にフランジ部3が構成されることとなる。ポケット2は、単列で連続して設けられており、各ポケット2はフランジ部3によって互いに連結されている。また、エンボスキャリアテープ1の一方側縁のフランジ部3にはポケット2に隣接して複数の送り孔4が連続して設けられている。この送り孔4は、エンボスキャリアテープ1の移送用のものである。

【0010】

図2に示すように、エンボスキャリアテープ1の製造装置10は、ロール11に巻回された樹脂シートAがあり、ロール11から引き出された樹脂シートAを加熱する加熱装置12があり、その下流側にポケット2を形成するための成形金型13aとエアボックス13cとを備える成形装置13と、エアボックス13cには圧縮空気を送り込む圧空手段14が接続され、成形金型13aには余剰空気を排気する排気手段15が接続されており、成形装置13の下流側には樹脂シートAに送り孔4を穿孔する打抜装置16と、加工が完了したエンボスキャリアテープ1を巻き取るロール17が設けられ、樹脂シートAを上述の一連の工程順に搬送するための送り装置18とから構成されている。

【0011】

樹脂シートAは、一定の幅にされたポリ塩化ビニル、ポリエステル、ポリスチレン、ポリカーボネート等の熱可塑性樹脂からなるものを採用する。

加熱装置12は、ヒータを用いて樹脂シートAの軟化点付近の温度まで加熱した図示しない加熱ブロックを樹脂シートAの上面に移動させて直接樹脂シートAに接触させて加熱したり、或いは加熱ブロックからの輻射熱によって間接的に加熱する装置である。また、加熱装置12による樹脂シートAの加熱は、樹脂シートAの剛性を保つために、ポケット2形成部以外への加熱を防ぐのが望ましく、ポケット2形成部以外の部分への加熱を防ぐために図示しない熱遮蔽板が設けられている。

【0012】

図3、図4に示すように、成形装置13はシリンダーやモータ等の図示しない駆動機構によって、上下動可能に成形金型13aと、成形金型13aと対向する位置にエアボックス13cとが設けられている。

成形金型13aは、上面に樹脂シートAに形成したいポケット2形状と同一の形状の凹部21が形成されている。また、凹部21の底面には、エアボックス13cから圧縮空気が吹き出された際の樹脂シートAと凹部21との間の余剰空気を排気するための排気孔22が各凹部21に1個又は複数個設けられている。更に、各排気孔22から排気された余剰空気を合流させて排出する貫通孔23が成形金型13aの側壁に1個又は複数個設けられている。

貫通孔23には、排気手段15が接続されている。排気手段15は、貫通孔23に接続された配管24が開閉弁25を介して排気装置26に連接されている。排気装置26は、樹脂シートAが圧縮空気により膨出する際に、樹脂シートAと成形金型13aの凹部21との間の余剰空気を排気するように構成されている。なお、開閉弁25は、2方向切替弁等が用いられる。排気装置26はファン等で構成されている。

【0013】

エアボックス13cは、天板41とこれを囲繞する四つの側壁42と、圧縮空気を吹き出す複数の開口部43が形成され、この開口部43は成形金型13aに形成された複数の凹部21に対向する位置に、各凹部21に対応するように区画して設けられている。また、エアボックス13cは少なくとも開口部43を形成する側壁下面部44が樹脂で形成されている。加熱された樹脂シートAを、エアボックス13cの側壁下面部44と成形金型13aとで挟持した際、全ての開口部43が樹脂シートAで閉塞され、エアボックス13c内は密封された状態となる。

また、エアボックス13cの側壁42には、1個又は複数個の貫通孔45が形成され、貫通孔45に接続された配管36が開閉弁37を介して圧空装置38に連接されている。更に、エアボックス13c内部には貫通孔45に繋がっている給気孔49が設けられている。開口部43と給気孔49とは連接されており、貫通孔45から吹き出された圧縮空気が給気孔49を介して各開口部43へ供給されるように構成されている。なお、開閉弁37は、2方向切替弁等が用いられる。

【0014】

圧空手段38はコンプレッサ等により構成されている。圧空手段38によりエアボックス13c内に圧縮空気を吹き出すと、樹脂シートAが成形金型13aの凹部21の形状と同じ形状になるように膨出する。

【0015】

ここで、エアボックス13cの側壁下面部44は樹脂製であるが、機械的強度が良好で、耐熱温度が150℃以上である必要があり、樹脂材料の中でも、ポリテトラフルオロエチレン(PTFE)、ナイロン、ポリイミド、ポリエーテルイミド(PEI)、ポリアミドイミド(PAI)、ポリベンゾイミダゾール(PBI)、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)のいずれかが好ましい。

【0016】

打抜装置16は、ポケット2が形成された樹脂シートAの長手方向の周縁の片側又は両側に送り孔4を一定間隔で打ち抜く装置であり、この装置には、一定間隔に上下に可動する図示しないパンチが設けられた上金型と下金型とが設けられている。樹脂シートAが打抜装置16に送り込まれると、パンチが上下に作動して樹脂シートAに送り孔4が形成される。このとき必要に応じて樹脂シートAにはポケット2の底面に部品確認用の図示しないセンターホールを設けてもよい。

【0017】

送り装置18は、樹脂シートAを把持して直線移動可能なアクチュエータが設けられ、樹脂シートAを一定間隔で移動させることが可能であって、長尺の樹脂シートAに連続的にポケット2を形成する装置であり、加熱された樹脂シートAを成形金型13aに供給したり、ポケット2を成形した樹脂シートAを成形金型13aから下流側へと移動させるためのものである。

【0018】

次に、上述の製造装置10を使用したエンボスキャリアテープ1の製造方法について説明する。なお、本実施形態の樹脂シートAは一般に使用されている0.2〜0.6mmの厚さのものであり、必要な幅に切り出してそれぞれを接続し、長尺としたものである。

【0019】

ロール11に巻回された樹脂シートAを引き出し、送り装置18にて加熱装置12へと搬送される。樹脂シートAは加熱装置12により加工を施す部分が加熱される(加熱工程)。加熱された樹脂シートAは、送り装置18によって下流側の成形装置13へと供給される。樹脂シートAが成形金型13aとエアボックス13cとの間に供給されると、成形装置13の成形金型13aが上昇すると共に、エアボックス13cが下降し、樹脂シートAがエアボックス13cと成形金型13aとの間に挟持され、エアボックス13cの開口部33が樹脂シートAにより閉鎖されてエアボックス13cが密封状態となる。

【0020】

次に、樹脂シートAで開口部33を密封した状態でエアボックス13cの貫通孔35に接続されている配管36に設けられた開閉弁37を開状態にし、圧空装置38により圧縮空気をエアボックス13c内に吹き出すことで、樹脂シートAを膨出させる。更に、圧縮空気を吹き出すのと略同時に、成形金型13cの貫通孔23に接続されている配管24に設けられた開閉弁25を開状態にし、排気装置26により樹脂シートAと成形金型13aの凹部21との間の余剰空気を排気する。

上述の圧空工程を継続させると、樹脂シートAが徐々に膨出し、成形金型13aに形成された凹部21の表面に押し付けられ、密着する。樹脂シートAが完全に凹部21に密着した状態で一定時間保持すると、樹脂シートAが冷却固化し、成形金型13aの凹部21の形状を再現することができる。

【0021】

上述のようにして、樹脂シートAにポケット2が形成された後、成形装置13に設けられたシリンダーやモータ等の図示しない駆動機構によって、成形金型13aが下降すると共に、エアボックス13cが上昇し、樹脂シートAが離型される(成形工程)。樹脂シートAが離型された後、送り装置18にて樹脂シートAを一定間隔下流側に移動させる。

次に、打抜装置16にて、樹脂シートAの長手方向の周縁の片側又は両側を一定間隔で打ち抜いて送り孔4を形成する(打抜工程)。送り孔4が形成された後、送り装置18が駆動して樹脂シートAが更に下流側に送られ、エンボスキャリアテープ1の完成品としてロール17に巻き取られる。

【0022】

ここで、樹脂シートAは帯状の長尺シートであるため、送り装置18が駆動すると、上流側では加熱前の樹脂シートAが加熱装置12に送り込まれると共に、成形装置13に新たに加熱された樹脂シートAが送り込まれ、下流側には打抜装置16に送り込まれて送り孔4が形成される。このような工程が同時並行して進められる。これらの製造工程を経て、エンボスキャリアテープ1が形成される。

【0023】

また、上述の樹脂シートAの膨出と成形金型13aへの密着は、樹脂シートAの表面に圧縮空気を吹き出すことで行われる。具体的には、エアボックス13cに接続されている圧空手段14と成形金型13aに接続されている排気手段15による空気圧の制御によって行われるが、通常、排気装置26と圧空装置38とを動作状態として、開閉弁25、37を操作して行われる。開閉弁25、37の制御は、排気装置26及び圧空装置38で制御することができる。開閉弁25、37は二方向切替弁等を電磁弁等を用いて開閉する制御弁である。開閉弁25、37は、電磁弁等を排気装置26及び圧空装置38によって切替制御することにより開閉弁25、37の制御ができる。このように開閉弁25、37の制御が行われることにより、樹脂シートAの膨出と成形金型13aへの密着とを制御することができる。

【0024】

なお、成形装置13の成形金型13aとエアボックス13cの各部は、油圧或いは空気圧制御機器に連動させて、その動作をリミッタスイッチ等で検出したり、或いはタイマや遅延回路等により計時して、一連の連続した動作をシーケンス制御によって容易に制御することができる。例えば、圧縮空気を吹き出す時間を設定することや、エアボックス13cの上昇及び成形金型13aの下降動作のタイミングも容易に制御することができる。

【0025】

本実施形態では、エアボックス13cの側壁下面部44を樹脂製とすることで、エアボックス13cと樹脂シートAとが接触した際に、エアボックス13cの熱伝導率が低いため、加熱された樹脂シートAの熱を奪いにくくなる。そのため、圧縮空気を吹き出して樹脂シートAを膨出させる際にも確実に膨出し、成形金型13aの凹部21に確実に密着させることができる。したがって、エンボスキャリアテープ1の製造過程において、成形不良が発生することなく製造することができる。

また、エンボスキャリアテープ1の各ポケット2の間隔を小さくする際にも、エアボックス13cと成形金型13aとの接触部であるエアボックス13cの側壁上面部44をそれにあわせて小さくする必要がなくなり、十分な接触面積を確保することができる。結果として、製造されたエンボスキャリアテープ1には、エアボックス13cを押し当てたような押し痕が残ることがなく、また、エアボックス13cを押し当てた結果、エンボスキャリアテープ1に傷が入り、エアリークするといった不具合も発生することがなくなる。

更に、本実施形態では、エアボックス13cの開口部43が各凹部21毎に個別に設けられているため、各凹部21の上部周縁が全て同じようにエアボックス13cにより押し当てられる。したがって、成形後のエンボスキャリアテープ1の見栄えが、帯状の全長にわたって均一化することができる。

また、エンボスキャリアテープ1のポケット2には、その後電子部品が収納され、ポケット2を閉塞するように図示しないカバーテープとエンボスキャリアテープ1とを熱シールにて貼付して輸送されるが、エンボスキャリアテープ1の表面の加工状態が均一化されていると、カバーテープを熱シールした際のシール性能も均一化されるため好ましい。また、エンボスキャリアテープ1を製造した後、画像検査等の製品検査を実施する際に、表面の加工状況が均一化されていると、誤検知する確率が低くなる効果もある。

【0026】

尚、この発明は上述した実施の形態に限られるものではなく、以下の態様を用いてもよい。

本実施形態では、エアボックスにおける樹脂シートとの接触面を樹脂製にした説明をしているが、少なくとも接触面が樹脂製であればよく、エアボックス全体が樹脂製であってもよい。

本実施形態では、加熱装置にヒータを用いた説明をしているが、遠赤外線やホットエアーによる熱を利用するものであってもよい。

本実施形態では、エアボックス及び成形金型の側壁に貫通孔を設けているが、エアボックス及び成形金型の底面に貫通孔を設けてもよい。

本実施形態では、排気手段として開閉弁やファンを設置した説明をしているが、金型の排気孔及び金型の外部へ通じる貫通孔を用いて自然排気する構成であってもよい。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態におけるエンボスキャリアテープの部分斜視図である。

【図2】本発明の実施形態における圧空成形を用いた製造装置の概略構成図である。

【図3】本発明の実施形態における成形装置の斜視図である。

【図4】図3のC−C線に沿う断面図である。

【図5】従来の成形装置の縦断面図である。

【符号の説明】

【0028】

1…エンボスキャリアテープ 2…ポケット 12…加熱装置 13…成形装置 13a…成形金型 13c、13d…エアボックス 14…圧空手段 15…排気手段 16…打抜装置 18…送り装置 21…凹部 23…貫通孔 43…開口部 45…貫通孔A…樹脂シート

【特許請求の範囲】

【請求項1】

加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、

前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の複数の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出すことを特徴とするエンボスキャリアテープの製造方法。

【請求項2】

樹脂シートを間欠的に成形金型に送り、複数のポケットを形成するエンボスキャリアテープの製造装置において、

供給された前記樹脂シートを加熱する加熱装置と、加熱軟化された前記樹脂シートを成形するための凹部が形成された前記成形金型とエアボックスとからなる成形装置と、前記成形金型と前記エアボックスとの間に挟持された前記樹脂シートに圧縮空気を供給する圧空手段と、前記樹脂シートと前記圧縮空気が供給された側とは反対側との間の空気を排出する排気手段と、前記樹脂シートに送り孔を形成するための打抜装置と、前記樹脂シートを一定間隔移動させる送り装置とからなり、

前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記成形金型に形成された複数の前記凹部に対向する位置に、前記エアボックスの前記開口部が、前記凹部毎に区分して設けられていることを特徴とするエンボスキャリアテープの製造装置。

【請求項1】

加熱軟化された樹脂シートに複数のポケットを成形するための凹部を備えた成形金型と、前記凹部と対向する開口部から圧縮空気を吹き出すエアボックスとの間に前記樹脂シートを間欠的に送り込み、前記開口部を閉塞するように前記成形金型と前記エアボックスとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部に押し付けるエンボスキャリアテープの製造方法において、

前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記開口部から前記成形金型の複数の前記凹部に前記圧縮空気を吹き出す際に、各凹部に対応して個別に前記圧縮空気を吹き出すことを特徴とするエンボスキャリアテープの製造方法。

【請求項2】

樹脂シートを間欠的に成形金型に送り、複数のポケットを形成するエンボスキャリアテープの製造装置において、

供給された前記樹脂シートを加熱する加熱装置と、加熱軟化された前記樹脂シートを成形するための凹部が形成された前記成形金型とエアボックスとからなる成形装置と、前記成形金型と前記エアボックスとの間に挟持された前記樹脂シートに圧縮空気を供給する圧空手段と、前記樹脂シートと前記圧縮空気が供給された側とは反対側との間の空気を排出する排気手段と、前記樹脂シートに送り孔を形成するための打抜装置と、前記樹脂シートを一定間隔移動させる送り装置とからなり、

前記エアボックスにおける前記樹脂シートとの接触面が樹脂製であり、前記成形金型に形成された複数の前記凹部に対向する位置に、前記エアボックスの前記開口部が、前記凹部毎に区分して設けられていることを特徴とするエンボスキャリアテープの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−12797(P2008−12797A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186607(P2006−186607)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]