エンボスキャリアテープの製造方法及び製造装置

【課題】微細部品収納用の凹部における内側面のテーパ角及び開口周縁のR形状をコントロールして良好なテーピング及び実装を実現できるエンボスキャリアテープの製造方法及び製造装置を提供する。

【解決手段】成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器13と、成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器12とで、基材3を挟んで加熱する。

【解決手段】成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器13と、成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器12とで、基材3を挟んで加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細電子部品の収納、搬送に適したエンボスキャリアテープの製造方法及び製造装置にする。

【背景技術】

【0002】

従来、微細電子部品用のキャリアテープとして、プラスチック基材に部品収納用の凹部を形成してなるエンボスキャリアテープが多く用いられている(例えば、特許文献1参照。)。

上記エンボスキャリアテープを製造する際には、例えば基材供給側のリールからテープ状の基材を間欠的に繰り出し、加熱工程にて基材の被加工領域を加熱し軟化(可塑化)させた後に、成形工程にてパンチ等により軟化した基材の被加工領域に凹部等を形成する。このエンボスキャリアテープは、テーピング工程にて半導体パッケージ等の微細電子部品が凹部内に収納されると共にトップテープが貼付された後、実装機(マウンタ)に移行して電子部品の実装(マウント)工程に供される。前記加熱工程において、プラスチック基材は、その表裏面側に配置された一対の加熱器で挟まれるようにして加熱される。

【特許文献1】特開2004−189278号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記エンボスキャリアテープは、一般的にテーピング及び実装の容易性並びにエンボス成形の容易性を考慮し、前記凹部の内側面に基材面直方向に対して5°程度のテーパ角を有し、かつ該凹部の開口周縁に半径0.3mm程度の面取り状のR形状(円弧形状)を有している。

【0004】

しかしながら、上記凹部内に微細部品を収納する際には、凹部内側面のテーパ角及び凹部開口周縁のR形状が、テーピング工程におけるテーピング機の高速化、並びに実装工程における高実装密度化及び狭隣接実装化の妨げとなることがある。これは、テーピング時の部品収納率を低下させると共に、実装時の実装精度及び実装率の低下させることとなるため、このような点の改善が要望されている。

【0005】

本発明は上記事情に鑑みてなされたもので、微細部品収納用の凹部における内側面のテーパ角及び開口周縁のR形状をコントロールして良好なテーピング及び実装を実現できるエンボスキャリアテープの製造方法及び製造装置を提供する。

【課題を解決するための手段】

【0006】

上記課題の解決手段として、請求項1に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器よりも小さい加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱することを特徴とする。

【0007】

請求項2に記載した発明は、請求項1において、前記凹部裏面加熱器の加熱部は、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口面加熱器の加熱部は、前記凹部形成用パンチの先端部と略同一の大きさとされることを特徴とする。

【0008】

請求項3に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きい加熱部を有して凹部裏面側に配置される凹部裏面加熱器と、前記凹部形成用パンチの先端部と略同一の大きさの加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱すると共に、該基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とする。

【0009】

請求項4に記載した発明は、請求項3において、前記凹部裏面加熱器の加熱部に基材余肉受け入れ凹部が設けられることを特徴とする。

【0010】

請求項5に記載した発明は、請求項1〜4の何れかにおいて、前記前記凹部形成用パンチと、前記基材の凹部裏面側に配置したノックアウトパンチとで、前記凹部形成後の基材を挟持冷却することを特徴とする。

【0011】

請求項6に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造装置において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部開口面加熱器の加熱部が前記凹部裏面加熱器の加熱部よりも小さいことを特徴とする。

【0012】

請求項7に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部裏面加熱器の加熱部が凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口側加熱部の加熱部が前記凹部形成用パンチの先端部と略同一の大きさとされ、かつ前記基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、基材の凹部開口面側において、基材の加熱範囲と凹部形成用パンチの大きさとを略同一にすると共に、基材の凹部裏面側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材の凹部開口面側においては、凹部周辺部位の軟化が抑えられ、凹部形成用パンチで凹部を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材の凹部裏面側においては、凹部周辺部位まで加熱されて軟化しているため、基材を十分に延伸させて凹部を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

【0014】

また、基材の凹部開口面側において、凹部開口面加熱器の加熱部を基材に押し込んで予備的な凹部を形成した後、該予備的な凹部内に凹部形成用パンチを挿入するようにして凹部を形成することで、凹部の周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や開口周縁のR形状の発生をより一層抑えることができる。また、凹部裏面加熱器の加熱部に基材余肉受け入れ凹部を設けたことで、凹部開口面加熱器の加熱部を基材に押し込んだ際の圧縮歪みを抑えることができる。

【0015】

さらに、凹部形成用パンチとノックアウトパンチとで凹部を挟持冷却することで、基材の被加工領域が延伸状態で良好に冷却されるため、凹部の矩形性が向上してその寸法精度を高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施例について図面を参照して説明する。

【実施例1】

【0017】

図1(a)に示すように、エンボスキャリアテープ2の製造時において、工程上流側のリール等から間欠的に繰り出されたテープ状の基材3は、加熱装置11を用いた加熱工程にてその被加工領域が加熱されて軟化した後、加熱工程下流側における成形装置21を用いた成形工程に送られ、該成形工程にて軟化した被加熱領域に成形パンチ(凹部形成用パンチ)25等によりエンボス凹部(以下、単に凹部ということがある)4が形成される(図1(c)参照)。なお、図中矢印Yは基材流れ方向(搬送方向)を示す。凹部4を形成した後、エンボスキャリアテープ2は、テーピング工程にて微細電子部品が凹部4内に収納されると共にトップテープが貼付された後に実装工程に供される(何れも不図示)。

【0018】

凹部4内に収納される部品としては、各種の電子部品(BGAタイプの半導体パッケージやチップ部品等)、電気部品、精密機器部品、通信回路モジュール部品、機構部品(回路基板や回路部品等)、その他の分野の小部品、等が考えられる。

【0019】

また、基材3を構成するプラスチック材料としては熱可塑性合成樹脂が適当であり、例えばポリスチレン、ポリ塩化ビニール、ポリエステル、ポリアミド、ポリアセタール、ポリウレタン樹脂、ナイロン、アクリル樹脂、ポリカーボネート、ポリオレフィン系樹脂、フッ素系樹脂、及びこれらの二種以上を混合したポリマーアロイが好適であり、これらを単層又は多層に積層したものが使用される。

【0020】

また、上記樹脂に帯電防止剤(非イオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤等)、導電性カーボン(カーボンブラック、グラファイト、カーボンナノチューブ等)、導電性金属酸化物(酸化錫、酸化チタン等)、導電性高分子(ポリアニリン、ポリピロール、ポリチオフェン等)等の導電剤を練り込んで(又はコーティングして)帯電防止性能や導電性を付与したものも好ましい。

【0021】

基材3は、加熱工程及び成形工程を略水平な状態で搬送される。この基材3の上面に開口するように、複数の凹部4が基材長手方向に並んで形成される。

図2を併せて参照して説明すると、凹部4は、基材3の幅方向内側に形成される有底の角穴状のもので、一辺を基材流れ方向に沿わせた直方体状の空間を形成する。この凹部4の例えば一側方には、基材搬送用の複数の送り孔5が基材長手方向に並んで形成される。なお、凹部4は、直方体状の空間を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等も有り得る。

【0022】

加熱装置11は、基材3の凹部開口面6側(上面側)に配置されて該基材3に対してその面直方向で近接離反する凹部開口面加熱器12と、基材3の凹部裏面7側(下面側)に配置されて該基材3に対してその面直方向で近接離反する凹部裏面加熱器13とを有してなる。凹部開口面加熱器12の下端部(先端部)、及び凹部裏面加熱器13の上端部(先端部)は、それぞれ一辺を基材長手方向に沿わせた長方形状をなす加熱部とされる。各加熱部は、基材3の上下面に沿う平面を形成し、該平面を基材3に当接させてこれを挟持した状態で加熱する。なお、各加熱器12,13は基材3と非接触のものであってもよい。

【0023】

また、成形装置21は、基材3の上面側に配置された成形上型22と、基材3の下面側に配置された成形下型23とを有してなる。さらに成形上型22は、基材3に対してその面直方向で近接離反するストリッパー24と、該ストリッパー24に対して基材面直方向で相対移動する成形パンチ25とを有してなり、成形下型23は、基材3に対してその面直方向で近接離反するダイプレート26と、該ダイプレート26に対して基材面直方向で相対移動するノックアウトパンチ27とを有してなる。成形パンチ25は、一辺を基材流れ方向に沿わせた角柱状をなし、この成形パンチ25の先端部を臨ませる角穴28がダイプレート26上に形成される。角穴28の底部は、ノックアウトパンチ27の上端部が形成している。

【0024】

次に、基材3に凹部4を形成する際の手順について説明する。

まず、図1(a)に示すように、加熱工程及び成形工程において基材3をフィードする際には、凹部開口面加熱器12及び成形上型22の各下端部は基材3上面から上方に離間した位置にあり、凹部裏面加熱器13及び成形下型23の各上端部は基材3下面から下方に離間した位置にある。

【0025】

次いで、図1(b)に示すように、基材3が所定位置に搬送された後、加熱工程においては凹部開口面加熱器12が下降してその下端部を基材上面に当接させると共に、凹部裏面加熱器13が上昇してその上端部を基材下面に当接させる。すなわち、両加熱器12,13が基材3の被加工領域を挟持することで、該領域が柔軟温度以上の温度となるまで加熱されて十分可塑化される。

【0026】

一方、成形工程においては、成形上型22が下降して予め加熱工程で加熱された基材3の被加工領域の周辺部位の上面にストリッパー24の下端部を当接させると共に、成形下型23が下降して前記被加工領域の周辺部位の下面にダイプレート26の上端部を当接させる。すなわち、上下型22,23が基材3の被加工領域を挟持する。このとき、基材3の挟持部分は、上下型22,23への熱伝達によりやや温度が低下するが、成形パンチ25の下端部は基材3の上面から上方に離間した位置(パスラインよりも上がった位置)にあり、ノックアウトパンチ27の上端部は基材3の下面から下方に離間した位置(パスラインよりも下がった位置)にあることから、前記被加工領域においてはその温度低下が抑えられる。

【0027】

この状態で、図1(c)に示すように、成形パンチ25が下降して加熱された基材3の被加工領域を下方に延伸して凹部4を形成する。このとき、成形パンチ25と角穴28の内壁及びノックアウトパンチ27との間で凹部4の底壁を挟圧して基材3を圧縮偏肉させることで、凹部4の冷却を促進すると共に、成形下死点において成形パンチ25、ダイプレート26、及びノックアウトパンチ27で形成される空間内に基材3を充満させて凹部4の矩形性(凹部4の内壁の垂直性)を向上させる。

【0028】

その後、図1(d)に示すように、成形パンチ25が上昇すると共にストリッパー24が上昇して基材3から離間し、かつノックアウトパンチ27が上昇してダイプレート26の角穴28から凹部4を押し出すことで、凹部4の底壁の下面(裏面)がパスラインよりも上方に位置するように押し上げられる。

【0029】

そして、図1(e)に示すように、基材3が定尺フィードされることで、エンボス凹部形成の一サイクルが終了する。このとき、加熱工程には基材3における加熱前の被加工領域が位置すると共に、成形工程には加熱された後の被加工領域が位置する。このようなエンボス凹部形成サイクルを繰り返し行うことで、テープ状の基材3に凹部4が連続して形成される。

【0030】

ここで、凹部開口面加熱器12の先端部(下端部、加熱部)における基材流れ方向寸法及び基材幅方向寸法(以下、縦寸法及び横寸法ということがある)は、成形パンチ25の先端部(下端部、凹部形成部)における縦横寸法とそれぞれ略同一寸法とされる。好ましくは、凹部開口面加熱器12の先端部における縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法の80〜110%が適しており、より好ましくは90〜100%が適している。

【0031】

一方、凹部裏面加熱器13の先端部(上端部、加熱部)における縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法と同等かこれよりも大きくなるように設定される。好ましくは、凹部裏面加熱器13の先端部における縦横寸法は、それぞれダイプレート26の角穴28における縦横寸法の90〜150%が適しており、より好ましくは100〜120%が適している。なお、ダイプレート26の角穴28における縦横寸法とは、それぞれ成形パンチ25の先端部の縦横寸法に基材厚さの20〜200%を加えたものとする。

【0032】

なお、従来の製造方法及び製造装置においては、基板における凹部開口面6側と凹部裏面7側とでその加熱範囲の縦横寸法(加熱面積)が略同一であり、かつ該加熱範囲の縦横寸法が成形パンチ25の先端部の縦横寸法に対してそれぞれ120〜200%であった(凹部形成範囲よりも広かった)。これは、基材3における凹部形成範囲よりも加熱範囲を広くして成形不良のリスクを低減するためであるが、一方で凹部4の周辺部位まで余分に加熱されることとなるため、凹部4形成時にはその周辺部位が引きずり込まれ易く、凹部内側面のテーパ角や凹部開口周縁のR形状が大きくなり易い。このようなエンボス凹部4は、1005サイズ(1.0mm×0.5mm程度)以下の微細チップ部品の収容には不向きであった。

【0033】

これに対し、本実施例の製造方法及び製造装置においては、基材3の被加工領域において、その凹部開口面6側と凹部裏面7側との温度分布に差を生じさせ、凹部開口面6側の可塑化形状と成形パンチ25の先端部形状とをほぼ一致させることで、凹部4の開口周縁にR形状をほとんど生じさせず、かつ凹部4の内側面に基材面直方向に対するテーパ角をほとんど生じさせない。他方で、凹部裏面7側は比較的広範囲に加熱されているため、基材3が十分に延伸して凹部4を良好に成形することができる。

【0034】

ここで、本実施例の製造方法(及び製造装置)によりエンボスキャリアテープ2の製造試験を行った際に測定した凹部4の諸寸法(図3参照)と、試験製造されたエンボスキャリアテープ2を用いてテーピング試験及び実装試験を行った際に測定したエラー率とを、従来の製造方法(及び製造装置)によるものと共に下記表1に示す。このように、基材3の凹部開口面加熱器12を凹部裏面加熱器13よりも小さくして成形パンチ25と略同一寸法とし、かつダイプレート26の角穴28寸法も抑えることで、本実施例の作用効果が良好に得られる。

【0035】

【表1】

【0036】

以上説明したように、上記第一実施例におけるエンボスキャリアテープ2の製造方法(及び製造装置)は、凹部開口面6側に位置する成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器13と、前記成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器12とで、基材3を挟んで加熱すると共に、該基材3の凹部開口面6側に配置した成形上型22と、基材3の凹部裏面7側に配置した成形下型23とで、前記凹部形成後の基材3を挟持冷却するものである。

【0037】

この構成によれば、基材3の凹部開口面6側において、基材3の加熱範囲と成形パンチ25の大きさとを略同一にすると共に、基材3の凹部裏面7側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材3の凹部開口面6側においては、凹部周辺部位の軟化が抑えられ、成形パンチ25で凹部4を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材3の凹部裏面7側においては、凹部周辺部位まで加熱されて軟化しているため、基材3を十分に延伸させて凹部4を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部4の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

また、成形パンチ25とノックアウトパンチとで凹部4を挟持冷却することで、基材3の被加工領域が延伸状態で良好に冷却されるため、凹部4の矩形性が向上してその寸法精度を高めることができる。

【実施例2】

【0038】

次に、この発明の第二実施例について説明する。

この実施例は、前記第一実施例に対して、加熱工程において、凹部開口面加熱器の先端部を基材の凹部開口面に押し込むことで、該凹部開口面に予備的な凹部を形成する点を主に異なるもので、前記実施例と同一部分に同一符号を付してその説明を省略する。

【0039】

図4(a)に示すように、加熱装置111は、基材3の上面側に配置されて該基材3に対してその面直方向で近接離反する凹部開口面加熱器112と、基材3の下面側に配置されて該基材3に対してその面直方向で近接離反する凹部裏面加熱器113とを有してなる。凹部開口面加熱器112の下端部(先端部)、及び凹部裏面加熱器113の上端部(先端部)は、それぞれ一辺を基材流れ方向に沿わせた長方形状をなす加熱部とされる。凹部開口面加熱器112の先端部は、基材3に対してその凹部開口面6からさらに下方に押し込まれる押し込み部112aとされる。一方、凹部裏面加熱器113の先端部には、例えば押し込み部112aとほぼ整合する受け入れ凹部(基材余肉受け入れ凹部)113aが設けられる。

【0040】

次に、基材3に凹部4を形成する際の手順について説明する。

まず、図4(a)に示すように、加熱工程及び成形工程において基材3をフィードする際には、凹部開口面加熱器112及び成形上型22の各下端部は基材3上面から上方に離間した位置にあり、凹部裏面加熱器113及び成形下型23の各上端部は基材3下面から下方に離間した位置にある。

【0041】

次いで、図4(b)に示すように、基材3が所定位置に搬送された後、加熱工程においては、凹部開口面加熱器112が下降してその先端部が基材上面に当接すると共に、凹部裏面加熱器113が上昇してその先端部が基材下面に当接することで、両加熱器112,113に基材3の被加工領域が挟持される。このとき、成形工程においては、後述の如く予め加熱されると共に予備凹部4aが形成された基材3の被加工領域の周辺部位が上下型22,23で挟持される。

【0042】

この状態で、図4(c)に示すように、成形工程においては、成形パンチ25が予備凹部4a内に挿入されるように下降し、基材3の被加工領域を下方に延伸して凹部4を形成する。一方、加熱工程においては、凹部開口面加熱器112がさらに下降してその押し込み部112aが基材3の凹部開口面6に押し込まれることで、該凹部開口面6に比較的浅い予備凹部4aが形成される。このとき生じた基材3の余肉は、凹部裏面加熱器113の受け入れ凹部113aに受け入れられる。これにより、基材3の被加工領域が両加熱器112,113の先端部に密接することとなり、該領域が柔軟温度以上の温度となるまで加熱されて十分可塑化される。

【0043】

押し込み部112aの凹部開口面6からの押し込み量は、このましくは基材厚の10〜70%が適しており、より好ましくは20〜50%が適している。このように、凹部開口面加熱器112の先端部(加熱部)を基材3に直接押し込んで予備凹部4aを形成することで、該予備凹部4aの開口周縁に際立ったエッジが形成される。

【0044】

この後、図4(d)に示すように、ノックアウトパンチ27により基材3がパスラインよりも上方に押し上げられ、かつ図4(e)に示すように、基材3が定尺フィードされることで、エンボス凹部形成の一サイクルが終了する。このようなエンボス凹部形成サイクルを繰り返し行うことで、テープ状の基材3に凹部4が連続して形成される。

【0045】

押し込み部112a縦横寸法は、成形パンチ25の先端部における縦横寸法とそれぞれ略同一寸法とされる。好ましくは、押し込み部112aの縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法の100〜120%が適しており、より好ましくは100〜110%が適している。

【0046】

この押し込み部112aを基材3の凹部開口面6に押し込んで形成された予備凹部4aは、成形パンチ25の先端部形状とほぼ一致する可塑化領域を形成しており、この予備凹部4a内に成形パンチ25を挿入して基材3を延伸させることで、予備凹部4aの開口周縁のエッジを凹部4の開口周縁のエッジとして残したまま、凹部4の開口周縁にR形状を生じさせず、かつ凹部4の内側面に基材面直方向に対するテーパ角を生じさせないように形成できる。

【0047】

また、押し込み部112aを基材3に押し込んだ際の圧縮歪みは、凹部裏面加熱器113の先端部に受け入れ凹部113aを設けることで抑えられる。このような受け入れ凹部113aの縦横寸法は、それぞれ押し込み部112aの縦横寸法の100〜125%が適している。なお、受け入れ凹部113aは、直方体状の空間を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等も有り得る。また、受け入れ凹部113aを設けず、円形凹部裏面加熱器113の先端部を基板下面に沿うフラット形状としたり、該先端部が基材3と非接触のものとしてもよい。

【0048】

ここで、本実施例の製造方法(及び製造装置)によりエンボスキャリアテープ2の製造試験を行った際に測定した凹部4の諸寸法(図5参照)と、試験製造されたエンボスキャリアテープ2を用いてテーピング試験及び実装試験を行った際に測定したエラー率とを、従来の製造方法(及び製造装置)によるものと共に下記表2に示す。このように、基材3の凹部開口面加熱器112を凹部裏面加熱器113よりも小さくして成形パンチ25と略同一寸法とすると共に、凹部開口面加熱器112の押し込み部112aを基材3の凹部開口面6に押し込み、かつダイプレート26の角穴28寸法も抑えることで、本実施例の作用効果が良好に得られる。

【0049】

【表2】

【0050】

以上説明したように、上記実施例におけるエンボスキャリアテープ2の製造方法(及び製造装置)は、凹部開口面6側に位置する成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器113と、前記成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器112とで、基材3を挟んで加熱すると共に、該基材3の凹部開口面6に前記凹部開口面加熱器112の加熱部を押し込み、かつ基材3の凹部開口面6側に配置した成形上型22と、前記基材3の凹部裏面7側に配置した成形下型23とで、前記凹部形成後の基材3を挟持冷却するものである。

【0051】

この構成によれば、基材3の凹部開口面6側において、基材3の加熱範囲と成形パンチ25の大きさとを略同一にすると共に、基材3の凹部裏面7側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材3の凹部開口面6側においては、凹部周辺部位の軟化が抑えられ、成形パンチ25で凹部4を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材3の凹部裏面7側においては、凹部周辺部位まで加熱されて軟化しているため、基材3を十分に延伸させて凹部4を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部4の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

【0052】

また、基材3の凹部開口面6側において、凹部開口面加熱器112の加熱部を基材3に押し込んで予備的な凹部4aを形成した後、該予備的な凹部4a内に成形パンチ25を挿入するようにして凹部4を形成することで、凹部4の周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や開口周縁のR形状の発生をより一層抑えることができる。しかも、凹部裏面加熱器113の加熱部に受け入れ凹部113aを設けたことで、凹部開口面加熱器112の加熱部を基材3に押し込んだ際の圧縮歪みを抑えることができる。

さらに、成形パンチ25とノックアウトパンチとで凹部4を挟持冷却することで、基材3の被加工領域が延伸状態で良好に冷却されるため、凹部4の矩形性が向上してその寸法精度を高めることができる。

【図面の簡単な説明】

【0053】

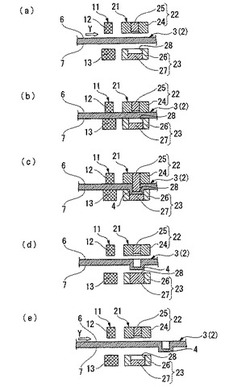

【図1】本発明の第一実施例におけるエンボスキャリアテープの製造工程の説明図であり、(a)は基材を工程内に搬送した状態、(b)は基材を工程内で保持した状態、(c)は基材に凹部を形成した状態、(d)は基材を離型した状態、(e)は基材を定尺フィードした状態をそれぞれ示す。

【図2】上記エンボスキャリアテープにおけるエンボス凹部周辺の斜視図である。

【図3】図2のZ−Z断面図である。

【図4】本発明の第二実施例におけるエンボスキャリアテープの製造工程の説明図であり、(a)は基材を工程内に搬送した状態、(b)は基材を工程内で保持した状態、(c)は基材に凹部を形成した状態、(d)は基材を離型した状態、(e)は基材を定尺フィードした状態をそれぞれ示す。

【図5】第二実施例における図3に相当する断面図である。

【符号の説明】

【0054】

2 エンボスキャリアテープ

3 基材

4 凹部

6 凹部開口面

7 凹部裏面

12,112 凹部開口面加熱器

13,113 凹部裏面加熱器

22 成形上型

23 成形下型

25 成形パンチ(凹部形成用パンチ)

27 ノックアウトパンチ

113a 受け入れ凹部(基材余肉受け入れ凹部)

【技術分野】

【0001】

本発明は、微細電子部品の収納、搬送に適したエンボスキャリアテープの製造方法及び製造装置にする。

【背景技術】

【0002】

従来、微細電子部品用のキャリアテープとして、プラスチック基材に部品収納用の凹部を形成してなるエンボスキャリアテープが多く用いられている(例えば、特許文献1参照。)。

上記エンボスキャリアテープを製造する際には、例えば基材供給側のリールからテープ状の基材を間欠的に繰り出し、加熱工程にて基材の被加工領域を加熱し軟化(可塑化)させた後に、成形工程にてパンチ等により軟化した基材の被加工領域に凹部等を形成する。このエンボスキャリアテープは、テーピング工程にて半導体パッケージ等の微細電子部品が凹部内に収納されると共にトップテープが貼付された後、実装機(マウンタ)に移行して電子部品の実装(マウント)工程に供される。前記加熱工程において、プラスチック基材は、その表裏面側に配置された一対の加熱器で挟まれるようにして加熱される。

【特許文献1】特開2004−189278号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記エンボスキャリアテープは、一般的にテーピング及び実装の容易性並びにエンボス成形の容易性を考慮し、前記凹部の内側面に基材面直方向に対して5°程度のテーパ角を有し、かつ該凹部の開口周縁に半径0.3mm程度の面取り状のR形状(円弧形状)を有している。

【0004】

しかしながら、上記凹部内に微細部品を収納する際には、凹部内側面のテーパ角及び凹部開口周縁のR形状が、テーピング工程におけるテーピング機の高速化、並びに実装工程における高実装密度化及び狭隣接実装化の妨げとなることがある。これは、テーピング時の部品収納率を低下させると共に、実装時の実装精度及び実装率の低下させることとなるため、このような点の改善が要望されている。

【0005】

本発明は上記事情に鑑みてなされたもので、微細部品収納用の凹部における内側面のテーパ角及び開口周縁のR形状をコントロールして良好なテーピング及び実装を実現できるエンボスキャリアテープの製造方法及び製造装置を提供する。

【課題を解決するための手段】

【0006】

上記課題の解決手段として、請求項1に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器よりも小さい加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱することを特徴とする。

【0007】

請求項2に記載した発明は、請求項1において、前記凹部裏面加熱器の加熱部は、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口面加熱器の加熱部は、前記凹部形成用パンチの先端部と略同一の大きさとされることを特徴とする。

【0008】

請求項3に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きい加熱部を有して凹部裏面側に配置される凹部裏面加熱器と、前記凹部形成用パンチの先端部と略同一の大きさの加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱すると共に、該基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とする。

【0009】

請求項4に記載した発明は、請求項3において、前記凹部裏面加熱器の加熱部に基材余肉受け入れ凹部が設けられることを特徴とする。

【0010】

請求項5に記載した発明は、請求項1〜4の何れかにおいて、前記前記凹部形成用パンチと、前記基材の凹部裏面側に配置したノックアウトパンチとで、前記凹部形成後の基材を挟持冷却することを特徴とする。

【0011】

請求項6に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造装置において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部開口面加熱器の加熱部が前記凹部裏面加熱器の加熱部よりも小さいことを特徴とする。

【0012】

請求項7に記載した発明は、基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部裏面加熱器の加熱部が凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口側加熱部の加熱部が前記凹部形成用パンチの先端部と略同一の大きさとされ、かつ前記基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、基材の凹部開口面側において、基材の加熱範囲と凹部形成用パンチの大きさとを略同一にすると共に、基材の凹部裏面側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材の凹部開口面側においては、凹部周辺部位の軟化が抑えられ、凹部形成用パンチで凹部を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材の凹部裏面側においては、凹部周辺部位まで加熱されて軟化しているため、基材を十分に延伸させて凹部を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

【0014】

また、基材の凹部開口面側において、凹部開口面加熱器の加熱部を基材に押し込んで予備的な凹部を形成した後、該予備的な凹部内に凹部形成用パンチを挿入するようにして凹部を形成することで、凹部の周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や開口周縁のR形状の発生をより一層抑えることができる。また、凹部裏面加熱器の加熱部に基材余肉受け入れ凹部を設けたことで、凹部開口面加熱器の加熱部を基材に押し込んだ際の圧縮歪みを抑えることができる。

【0015】

さらに、凹部形成用パンチとノックアウトパンチとで凹部を挟持冷却することで、基材の被加工領域が延伸状態で良好に冷却されるため、凹部の矩形性が向上してその寸法精度を高めることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施例について図面を参照して説明する。

【実施例1】

【0017】

図1(a)に示すように、エンボスキャリアテープ2の製造時において、工程上流側のリール等から間欠的に繰り出されたテープ状の基材3は、加熱装置11を用いた加熱工程にてその被加工領域が加熱されて軟化した後、加熱工程下流側における成形装置21を用いた成形工程に送られ、該成形工程にて軟化した被加熱領域に成形パンチ(凹部形成用パンチ)25等によりエンボス凹部(以下、単に凹部ということがある)4が形成される(図1(c)参照)。なお、図中矢印Yは基材流れ方向(搬送方向)を示す。凹部4を形成した後、エンボスキャリアテープ2は、テーピング工程にて微細電子部品が凹部4内に収納されると共にトップテープが貼付された後に実装工程に供される(何れも不図示)。

【0018】

凹部4内に収納される部品としては、各種の電子部品(BGAタイプの半導体パッケージやチップ部品等)、電気部品、精密機器部品、通信回路モジュール部品、機構部品(回路基板や回路部品等)、その他の分野の小部品、等が考えられる。

【0019】

また、基材3を構成するプラスチック材料としては熱可塑性合成樹脂が適当であり、例えばポリスチレン、ポリ塩化ビニール、ポリエステル、ポリアミド、ポリアセタール、ポリウレタン樹脂、ナイロン、アクリル樹脂、ポリカーボネート、ポリオレフィン系樹脂、フッ素系樹脂、及びこれらの二種以上を混合したポリマーアロイが好適であり、これらを単層又は多層に積層したものが使用される。

【0020】

また、上記樹脂に帯電防止剤(非イオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤等)、導電性カーボン(カーボンブラック、グラファイト、カーボンナノチューブ等)、導電性金属酸化物(酸化錫、酸化チタン等)、導電性高分子(ポリアニリン、ポリピロール、ポリチオフェン等)等の導電剤を練り込んで(又はコーティングして)帯電防止性能や導電性を付与したものも好ましい。

【0021】

基材3は、加熱工程及び成形工程を略水平な状態で搬送される。この基材3の上面に開口するように、複数の凹部4が基材長手方向に並んで形成される。

図2を併せて参照して説明すると、凹部4は、基材3の幅方向内側に形成される有底の角穴状のもので、一辺を基材流れ方向に沿わせた直方体状の空間を形成する。この凹部4の例えば一側方には、基材搬送用の複数の送り孔5が基材長手方向に並んで形成される。なお、凹部4は、直方体状の空間を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等も有り得る。

【0022】

加熱装置11は、基材3の凹部開口面6側(上面側)に配置されて該基材3に対してその面直方向で近接離反する凹部開口面加熱器12と、基材3の凹部裏面7側(下面側)に配置されて該基材3に対してその面直方向で近接離反する凹部裏面加熱器13とを有してなる。凹部開口面加熱器12の下端部(先端部)、及び凹部裏面加熱器13の上端部(先端部)は、それぞれ一辺を基材長手方向に沿わせた長方形状をなす加熱部とされる。各加熱部は、基材3の上下面に沿う平面を形成し、該平面を基材3に当接させてこれを挟持した状態で加熱する。なお、各加熱器12,13は基材3と非接触のものであってもよい。

【0023】

また、成形装置21は、基材3の上面側に配置された成形上型22と、基材3の下面側に配置された成形下型23とを有してなる。さらに成形上型22は、基材3に対してその面直方向で近接離反するストリッパー24と、該ストリッパー24に対して基材面直方向で相対移動する成形パンチ25とを有してなり、成形下型23は、基材3に対してその面直方向で近接離反するダイプレート26と、該ダイプレート26に対して基材面直方向で相対移動するノックアウトパンチ27とを有してなる。成形パンチ25は、一辺を基材流れ方向に沿わせた角柱状をなし、この成形パンチ25の先端部を臨ませる角穴28がダイプレート26上に形成される。角穴28の底部は、ノックアウトパンチ27の上端部が形成している。

【0024】

次に、基材3に凹部4を形成する際の手順について説明する。

まず、図1(a)に示すように、加熱工程及び成形工程において基材3をフィードする際には、凹部開口面加熱器12及び成形上型22の各下端部は基材3上面から上方に離間した位置にあり、凹部裏面加熱器13及び成形下型23の各上端部は基材3下面から下方に離間した位置にある。

【0025】

次いで、図1(b)に示すように、基材3が所定位置に搬送された後、加熱工程においては凹部開口面加熱器12が下降してその下端部を基材上面に当接させると共に、凹部裏面加熱器13が上昇してその上端部を基材下面に当接させる。すなわち、両加熱器12,13が基材3の被加工領域を挟持することで、該領域が柔軟温度以上の温度となるまで加熱されて十分可塑化される。

【0026】

一方、成形工程においては、成形上型22が下降して予め加熱工程で加熱された基材3の被加工領域の周辺部位の上面にストリッパー24の下端部を当接させると共に、成形下型23が下降して前記被加工領域の周辺部位の下面にダイプレート26の上端部を当接させる。すなわち、上下型22,23が基材3の被加工領域を挟持する。このとき、基材3の挟持部分は、上下型22,23への熱伝達によりやや温度が低下するが、成形パンチ25の下端部は基材3の上面から上方に離間した位置(パスラインよりも上がった位置)にあり、ノックアウトパンチ27の上端部は基材3の下面から下方に離間した位置(パスラインよりも下がった位置)にあることから、前記被加工領域においてはその温度低下が抑えられる。

【0027】

この状態で、図1(c)に示すように、成形パンチ25が下降して加熱された基材3の被加工領域を下方に延伸して凹部4を形成する。このとき、成形パンチ25と角穴28の内壁及びノックアウトパンチ27との間で凹部4の底壁を挟圧して基材3を圧縮偏肉させることで、凹部4の冷却を促進すると共に、成形下死点において成形パンチ25、ダイプレート26、及びノックアウトパンチ27で形成される空間内に基材3を充満させて凹部4の矩形性(凹部4の内壁の垂直性)を向上させる。

【0028】

その後、図1(d)に示すように、成形パンチ25が上昇すると共にストリッパー24が上昇して基材3から離間し、かつノックアウトパンチ27が上昇してダイプレート26の角穴28から凹部4を押し出すことで、凹部4の底壁の下面(裏面)がパスラインよりも上方に位置するように押し上げられる。

【0029】

そして、図1(e)に示すように、基材3が定尺フィードされることで、エンボス凹部形成の一サイクルが終了する。このとき、加熱工程には基材3における加熱前の被加工領域が位置すると共に、成形工程には加熱された後の被加工領域が位置する。このようなエンボス凹部形成サイクルを繰り返し行うことで、テープ状の基材3に凹部4が連続して形成される。

【0030】

ここで、凹部開口面加熱器12の先端部(下端部、加熱部)における基材流れ方向寸法及び基材幅方向寸法(以下、縦寸法及び横寸法ということがある)は、成形パンチ25の先端部(下端部、凹部形成部)における縦横寸法とそれぞれ略同一寸法とされる。好ましくは、凹部開口面加熱器12の先端部における縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法の80〜110%が適しており、より好ましくは90〜100%が適している。

【0031】

一方、凹部裏面加熱器13の先端部(上端部、加熱部)における縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法と同等かこれよりも大きくなるように設定される。好ましくは、凹部裏面加熱器13の先端部における縦横寸法は、それぞれダイプレート26の角穴28における縦横寸法の90〜150%が適しており、より好ましくは100〜120%が適している。なお、ダイプレート26の角穴28における縦横寸法とは、それぞれ成形パンチ25の先端部の縦横寸法に基材厚さの20〜200%を加えたものとする。

【0032】

なお、従来の製造方法及び製造装置においては、基板における凹部開口面6側と凹部裏面7側とでその加熱範囲の縦横寸法(加熱面積)が略同一であり、かつ該加熱範囲の縦横寸法が成形パンチ25の先端部の縦横寸法に対してそれぞれ120〜200%であった(凹部形成範囲よりも広かった)。これは、基材3における凹部形成範囲よりも加熱範囲を広くして成形不良のリスクを低減するためであるが、一方で凹部4の周辺部位まで余分に加熱されることとなるため、凹部4形成時にはその周辺部位が引きずり込まれ易く、凹部内側面のテーパ角や凹部開口周縁のR形状が大きくなり易い。このようなエンボス凹部4は、1005サイズ(1.0mm×0.5mm程度)以下の微細チップ部品の収容には不向きであった。

【0033】

これに対し、本実施例の製造方法及び製造装置においては、基材3の被加工領域において、その凹部開口面6側と凹部裏面7側との温度分布に差を生じさせ、凹部開口面6側の可塑化形状と成形パンチ25の先端部形状とをほぼ一致させることで、凹部4の開口周縁にR形状をほとんど生じさせず、かつ凹部4の内側面に基材面直方向に対するテーパ角をほとんど生じさせない。他方で、凹部裏面7側は比較的広範囲に加熱されているため、基材3が十分に延伸して凹部4を良好に成形することができる。

【0034】

ここで、本実施例の製造方法(及び製造装置)によりエンボスキャリアテープ2の製造試験を行った際に測定した凹部4の諸寸法(図3参照)と、試験製造されたエンボスキャリアテープ2を用いてテーピング試験及び実装試験を行った際に測定したエラー率とを、従来の製造方法(及び製造装置)によるものと共に下記表1に示す。このように、基材3の凹部開口面加熱器12を凹部裏面加熱器13よりも小さくして成形パンチ25と略同一寸法とし、かつダイプレート26の角穴28寸法も抑えることで、本実施例の作用効果が良好に得られる。

【0035】

【表1】

【0036】

以上説明したように、上記第一実施例におけるエンボスキャリアテープ2の製造方法(及び製造装置)は、凹部開口面6側に位置する成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器13と、前記成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器12とで、基材3を挟んで加熱すると共に、該基材3の凹部開口面6側に配置した成形上型22と、基材3の凹部裏面7側に配置した成形下型23とで、前記凹部形成後の基材3を挟持冷却するものである。

【0037】

この構成によれば、基材3の凹部開口面6側において、基材3の加熱範囲と成形パンチ25の大きさとを略同一にすると共に、基材3の凹部裏面7側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材3の凹部開口面6側においては、凹部周辺部位の軟化が抑えられ、成形パンチ25で凹部4を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材3の凹部裏面7側においては、凹部周辺部位まで加熱されて軟化しているため、基材3を十分に延伸させて凹部4を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部4の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

また、成形パンチ25とノックアウトパンチとで凹部4を挟持冷却することで、基材3の被加工領域が延伸状態で良好に冷却されるため、凹部4の矩形性が向上してその寸法精度を高めることができる。

【実施例2】

【0038】

次に、この発明の第二実施例について説明する。

この実施例は、前記第一実施例に対して、加熱工程において、凹部開口面加熱器の先端部を基材の凹部開口面に押し込むことで、該凹部開口面に予備的な凹部を形成する点を主に異なるもので、前記実施例と同一部分に同一符号を付してその説明を省略する。

【0039】

図4(a)に示すように、加熱装置111は、基材3の上面側に配置されて該基材3に対してその面直方向で近接離反する凹部開口面加熱器112と、基材3の下面側に配置されて該基材3に対してその面直方向で近接離反する凹部裏面加熱器113とを有してなる。凹部開口面加熱器112の下端部(先端部)、及び凹部裏面加熱器113の上端部(先端部)は、それぞれ一辺を基材流れ方向に沿わせた長方形状をなす加熱部とされる。凹部開口面加熱器112の先端部は、基材3に対してその凹部開口面6からさらに下方に押し込まれる押し込み部112aとされる。一方、凹部裏面加熱器113の先端部には、例えば押し込み部112aとほぼ整合する受け入れ凹部(基材余肉受け入れ凹部)113aが設けられる。

【0040】

次に、基材3に凹部4を形成する際の手順について説明する。

まず、図4(a)に示すように、加熱工程及び成形工程において基材3をフィードする際には、凹部開口面加熱器112及び成形上型22の各下端部は基材3上面から上方に離間した位置にあり、凹部裏面加熱器113及び成形下型23の各上端部は基材3下面から下方に離間した位置にある。

【0041】

次いで、図4(b)に示すように、基材3が所定位置に搬送された後、加熱工程においては、凹部開口面加熱器112が下降してその先端部が基材上面に当接すると共に、凹部裏面加熱器113が上昇してその先端部が基材下面に当接することで、両加熱器112,113に基材3の被加工領域が挟持される。このとき、成形工程においては、後述の如く予め加熱されると共に予備凹部4aが形成された基材3の被加工領域の周辺部位が上下型22,23で挟持される。

【0042】

この状態で、図4(c)に示すように、成形工程においては、成形パンチ25が予備凹部4a内に挿入されるように下降し、基材3の被加工領域を下方に延伸して凹部4を形成する。一方、加熱工程においては、凹部開口面加熱器112がさらに下降してその押し込み部112aが基材3の凹部開口面6に押し込まれることで、該凹部開口面6に比較的浅い予備凹部4aが形成される。このとき生じた基材3の余肉は、凹部裏面加熱器113の受け入れ凹部113aに受け入れられる。これにより、基材3の被加工領域が両加熱器112,113の先端部に密接することとなり、該領域が柔軟温度以上の温度となるまで加熱されて十分可塑化される。

【0043】

押し込み部112aの凹部開口面6からの押し込み量は、このましくは基材厚の10〜70%が適しており、より好ましくは20〜50%が適している。このように、凹部開口面加熱器112の先端部(加熱部)を基材3に直接押し込んで予備凹部4aを形成することで、該予備凹部4aの開口周縁に際立ったエッジが形成される。

【0044】

この後、図4(d)に示すように、ノックアウトパンチ27により基材3がパスラインよりも上方に押し上げられ、かつ図4(e)に示すように、基材3が定尺フィードされることで、エンボス凹部形成の一サイクルが終了する。このようなエンボス凹部形成サイクルを繰り返し行うことで、テープ状の基材3に凹部4が連続して形成される。

【0045】

押し込み部112a縦横寸法は、成形パンチ25の先端部における縦横寸法とそれぞれ略同一寸法とされる。好ましくは、押し込み部112aの縦横寸法は、それぞれ成形パンチ25の先端部における縦横寸法の100〜120%が適しており、より好ましくは100〜110%が適している。

【0046】

この押し込み部112aを基材3の凹部開口面6に押し込んで形成された予備凹部4aは、成形パンチ25の先端部形状とほぼ一致する可塑化領域を形成しており、この予備凹部4a内に成形パンチ25を挿入して基材3を延伸させることで、予備凹部4aの開口周縁のエッジを凹部4の開口周縁のエッジとして残したまま、凹部4の開口周縁にR形状を生じさせず、かつ凹部4の内側面に基材面直方向に対するテーパ角を生じさせないように形成できる。

【0047】

また、押し込み部112aを基材3に押し込んだ際の圧縮歪みは、凹部裏面加熱器113の先端部に受け入れ凹部113aを設けることで抑えられる。このような受け入れ凹部113aの縦横寸法は、それぞれ押し込み部112aの縦横寸法の100〜125%が適している。なお、受け入れ凹部113aは、直方体状の空間を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等も有り得る。また、受け入れ凹部113aを設けず、円形凹部裏面加熱器113の先端部を基板下面に沿うフラット形状としたり、該先端部が基材3と非接触のものとしてもよい。

【0048】

ここで、本実施例の製造方法(及び製造装置)によりエンボスキャリアテープ2の製造試験を行った際に測定した凹部4の諸寸法(図5参照)と、試験製造されたエンボスキャリアテープ2を用いてテーピング試験及び実装試験を行った際に測定したエラー率とを、従来の製造方法(及び製造装置)によるものと共に下記表2に示す。このように、基材3の凹部開口面加熱器112を凹部裏面加熱器113よりも小さくして成形パンチ25と略同一寸法とすると共に、凹部開口面加熱器112の押し込み部112aを基材3の凹部開口面6に押し込み、かつダイプレート26の角穴28寸法も抑えることで、本実施例の作用効果が良好に得られる。

【0049】

【表2】

【0050】

以上説明したように、上記実施例におけるエンボスキャリアテープ2の製造方法(及び製造装置)は、凹部開口面6側に位置する成形パンチ25の先端部よりも大きい加熱部を有して凹部裏面7側に配置される凹部裏面加熱器113と、前記成形パンチ25の先端部と略同一の大きさの加熱部を有して凹部開口面6側に配置される凹部開口面加熱器112とで、基材3を挟んで加熱すると共に、該基材3の凹部開口面6に前記凹部開口面加熱器112の加熱部を押し込み、かつ基材3の凹部開口面6側に配置した成形上型22と、前記基材3の凹部裏面7側に配置した成形下型23とで、前記凹部形成後の基材3を挟持冷却するものである。

【0051】

この構成によれば、基材3の凹部開口面6側において、基材3の加熱範囲と成形パンチ25の大きさとを略同一にすると共に、基材3の凹部裏面7側において、凹部周辺部位まで加熱して軟化させることが可能となる。これにより、基材3の凹部開口面6側においては、凹部周辺部位の軟化が抑えられ、成形パンチ25で凹部4を形成する際にも、凹部周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や凹部開口周縁のR形状の発生が抑えられる。一方、基材3の凹部裏面7側においては、凹部周辺部位まで加熱されて軟化しているため、基材3を十分に延伸させて凹部4を良好に形成することができる。

すなわち、凹部内側面のテーパ角及び凹部開口周縁のR形状の発生を抑え、該凹部4の矩形性(方形性)を向上させてその寸法精度を高めることが可能となり、テーピング時の部品収納率を高めると共に実装時の実装精度及び実装率を高めることができる。

【0052】

また、基材3の凹部開口面6側において、凹部開口面加熱器112の加熱部を基材3に押し込んで予備的な凹部4aを形成した後、該予備的な凹部4a内に成形パンチ25を挿入するようにして凹部4を形成することで、凹部4の周辺部位が引きずり込まれることに起因した凹部内側面のテーパ角の発生や開口周縁のR形状の発生をより一層抑えることができる。しかも、凹部裏面加熱器113の加熱部に受け入れ凹部113aを設けたことで、凹部開口面加熱器112の加熱部を基材3に押し込んだ際の圧縮歪みを抑えることができる。

さらに、成形パンチ25とノックアウトパンチとで凹部4を挟持冷却することで、基材3の被加工領域が延伸状態で良好に冷却されるため、凹部4の矩形性が向上してその寸法精度を高めることができる。

【図面の簡単な説明】

【0053】

【図1】本発明の第一実施例におけるエンボスキャリアテープの製造工程の説明図であり、(a)は基材を工程内に搬送した状態、(b)は基材を工程内で保持した状態、(c)は基材に凹部を形成した状態、(d)は基材を離型した状態、(e)は基材を定尺フィードした状態をそれぞれ示す。

【図2】上記エンボスキャリアテープにおけるエンボス凹部周辺の斜視図である。

【図3】図2のZ−Z断面図である。

【図4】本発明の第二実施例におけるエンボスキャリアテープの製造工程の説明図であり、(a)は基材を工程内に搬送した状態、(b)は基材を工程内で保持した状態、(c)は基材に凹部を形成した状態、(d)は基材を離型した状態、(e)は基材を定尺フィードした状態をそれぞれ示す。

【図5】第二実施例における図3に相当する断面図である。

【符号の説明】

【0054】

2 エンボスキャリアテープ

3 基材

4 凹部

6 凹部開口面

7 凹部裏面

12,112 凹部開口面加熱器

13,113 凹部裏面加熱器

22 成形上型

23 成形下型

25 成形パンチ(凹部形成用パンチ)

27 ノックアウトパンチ

113a 受け入れ凹部(基材余肉受け入れ凹部)

【特許請求の範囲】

【請求項1】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器よりも小さい加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱することを特徴とするエンボスキャリアテープの製造方法。

【請求項2】

前記凹部裏面加熱器の加熱部は、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口面加熱器の加熱部は、前記凹部形成用パンチの先端部と略同一の大きさとされることを特徴とする請求項1に記載のエンボスキャリアテープの製造方法。

【請求項3】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きい加熱部を有して凹部裏面側に配置される凹部裏面加熱器と、前記凹部形成用パンチの先端部と略同一の大きさの加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱すると共に、該基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とするエンボスキャリアテープの製造方法。

【請求項4】

前記凹部裏面加熱器の加熱部に基材余肉受け入れ凹部が設けられることを特徴とする請求項3に記載のエンボスキャリアテープの製造方法。

【請求項5】

前記前記凹部形成用パンチと、前記基材の凹部裏面側に配置したノックアウトパンチとで、前記凹部形成後の基材を挟持冷却することを特徴とする請求項1から請求項4の何れかに記載のエンボスキャリアテープの製造方法。

【請求項6】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造装置において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部開口面加熱器の加熱部が前記凹部裏面加熱器の加熱部よりも小さいことを特徴とするエンボスキャリアテープの製造装置。

【請求項7】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部裏面加熱器の加熱部が凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口側加熱部の加熱部が前記凹部形成用パンチの先端部と略同一の大きさとされ、かつ前記基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とするエンボスキャリアテープの製造装置。

【請求項1】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器よりも小さい加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱することを特徴とするエンボスキャリアテープの製造方法。

【請求項2】

前記凹部裏面加熱器の加熱部は、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口面加熱器の加熱部は、前記凹部形成用パンチの先端部と略同一の大きさとされることを特徴とする請求項1に記載のエンボスキャリアテープの製造方法。

【請求項3】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部開口面側に位置する凹部形成用パンチの先端部よりも大きい加熱部を有して凹部裏面側に配置される凹部裏面加熱器と、前記凹部形成用パンチの先端部と略同一の大きさの加熱部を有して凹部開口面側に配置される凹部開口面加熱器とで、前記基材を挟んで加熱すると共に、該基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とするエンボスキャリアテープの製造方法。

【請求項4】

前記凹部裏面加熱器の加熱部に基材余肉受け入れ凹部が設けられることを特徴とする請求項3に記載のエンボスキャリアテープの製造方法。

【請求項5】

前記前記凹部形成用パンチと、前記基材の凹部裏面側に配置したノックアウトパンチとで、前記凹部形成後の基材を挟持冷却することを特徴とする請求項1から請求項4の何れかに記載のエンボスキャリアテープの製造方法。

【請求項6】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造装置において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部開口面加熱器の加熱部が前記凹部裏面加熱器の加熱部よりも小さいことを特徴とするエンボスキャリアテープの製造装置。

【請求項7】

基材を加熱した後にプレス成形することにより、該基材の一方の表面に開口する複数の凹部を形成してなるエンボスキャリアテープの製造方法において、凹部裏面側に配置される凹部裏面加熱器と、該凹部裏面加熱器と共に基材を挟んで加熱するべく凹部開口面側に配置される凹部開口面加熱器とを有し、前記凹部裏面加熱器の加熱部が凹部開口面側に位置する凹部形成用パンチの先端部よりも大きく、前記凹部開口側加熱部の加熱部が前記凹部形成用パンチの先端部と略同一の大きさとされ、かつ前記基材の凹部開口面に前記凹部開口面加熱器の加熱部を押し込むことを特徴とするエンボスキャリアテープの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−119011(P2007−119011A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−314165(P2005−314165)

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]