エンボス加工フィルムの製造方法、及びエンボス加工フィルムの製造装置

【課題】 アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することにある。

【解決手段】 凸型と凹型との間に被加工フィルムを挟み込むエンボス加工フィルムの製造方法であって、被加工フィルムが、アルミラミネートフィルムであり、凸型が、凸型土台部と、凸部とを有し、凸部が、凸部外方面を有し、凹型が、凹型土台部と、凹部とを有し、凹型土台部の外方側の面に対して同一面上の仮想面と、凸部外方面とが接し、或いは仮想面と、凸部外方面とが重なり、且つ仮想面と凸部外方面との最大重なり量が0.0〜0.2mmとなるように、凸型と凹型との間に前記アルミラミネートフィルムを挟み込むことを特徴とするエンボス加工フィルムの製造方法を提供する。

【解決手段】 凸型と凹型との間に被加工フィルムを挟み込むエンボス加工フィルムの製造方法であって、被加工フィルムが、アルミラミネートフィルムであり、凸型が、凸型土台部と、凸部とを有し、凸部が、凸部外方面を有し、凹型が、凹型土台部と、凹部とを有し、凹型土台部の外方側の面に対して同一面上の仮想面と、凸部外方面とが接し、或いは仮想面と、凸部外方面とが重なり、且つ仮想面と凸部外方面との最大重なり量が0.0〜0.2mmとなるように、凸型と凹型との間に前記アルミラミネートフィルムを挟み込むことを特徴とするエンボス加工フィルムの製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンボス加工フィルムの製造方法、及びエンボス加工フィルムの製造装置に関する。

【背景技術】

【0002】

従来、エンボス加工フィルムの製造方法としては、凸型(雄型)と凹型(雌型)との間にフィルムを挟み込むことにより、該フィルムに文字や絵柄を浮き彫り出させてエンボス加工フィルムを得る方法(エンボス加工)が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−131857号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、樹脂で形成された一面側の樹脂層と、樹脂で形成された他面側の樹脂層と、これらの樹脂層の間に設けられ且つアルミニウムで形成されたアルミニウム層とが備えられたアルミラミネートフィルムは、遮光性及びガスバリア性に優れることから、例えば、食品包装用袋の材料等として用いられている。

【0005】

しかしながら、アルミラミネートフィルムをエンボス加工しようとすると、アルミニウム層は樹脂層などに比して裂けやすいことからアルミニウム層にピンホールが生じ、その結果、アルミラミネートフィルム自体にもピンホールが生じてしまうという問題がある。

【0006】

本発明は、上記問題点に鑑み、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することを課題とする。また、該製造方法を実施するためのエンボス加工装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と、該凸型土台部から外方に突出する凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型が、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と前記凸部外方面とが接し、或いは前記仮想面と、前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法にある。

【0008】

斯かるエンボス加工フィルムの製造方法によれば、前記最大重なり量が0.0mm以上となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、少なくとも該アルミラミネートフィルムの厚みの分だけ、該アルミラミネートフィルムに段差が生じ、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記最大重なり量が0.2mm以下となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、得られるエンボス加工フィルムのピンホールの発生を抑制できる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、アルミニウム層を有するアルミラミネートフィルムを用いることにより、樹脂のみからなる樹脂フィルムをエンボス加工する場合に比して、前記アルミニウム層の光沢感により、前記段差による境界線が視覚的にはっきりしやすくなる。よって、前記最大重なり量が0.2mm以下と、従来の方法に比して前記量が短くても、アルミラミネートフィルムが十分にエンボス加工される。

さらに、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、一面側と他面側に樹脂層を有するアルミラミネートフィルムを用いることにより、アルミニウム層よりも外側に、該アルミニウム層よりも延伸性が優れた樹脂層が設けられているため、仮にアルミニウム層自体にピンホールが生じても、アルミラミネートフィルム自体にはピンホールが生じ難い。

【0009】

また、本発明は、凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とを有し、前記凸型円柱体と前記凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と、該凸型土台部から外方に突出した凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型が、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と、前記凸部外方面とが接し或いは前記仮想面と、前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置にある。

【0010】

さらに、本発明は、互いに対をなす凸型と凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と該凸型土台部から凹型側に突出した凸部とを有し、前記凸部が先端に配された先端面を有し、前記凹型が土台となる凹型土台部と該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と前記凹型土台部の凸型側の面とが平面に形成されており、

前記先端面と前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法にある。

【0011】

斯かるエンボス加工フィルムの製造方法によれば、前記最大距離が0.0mm以上となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、少なくとも該アルミラミネートフィルムの厚みの分だけ、該アルミラミネートフィルムに段差が生じ、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記最大距離が0.2mm以下となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、得られるエンボス加工フィルムのピンホールの発生を抑制できる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、アルミニウム層を有するアルミラミネートフィルムを用いることにより、樹脂のみからなる樹脂フィルムをエンボス加工する場合に比して、前記アルミニウム層の光沢感により、前記段差による境界線が視覚的にはっきりしやすくなる。よって、前記最大距離が0.2mm以下と、従来の方法に比して前記距離が短くても、アルミラミネートフィルムが十分にエンボス加工される。

さらに、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、一面側と他面側に樹脂層を有するアルミラミネートフィルムを用いることにより、

アルミニウム層よりも外側に、該アルミニウム層よりも延伸性が優れた樹脂層が設けられているため、仮にアルミニウム層自体にピンホールが生じても、アルミラミネートフィルム自体にはピンホールが生じ難い。

【0012】

また、本発明は、互いに対をなす凹型と凸型とを備え、該凹型と該凸型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムが、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが0.05〜0.2mmであり、前記アルミニウム層の厚みが7〜20μmであり、

前記凸型が土台となる凸型土台部と該凸型土台部から凹型側に突出した凸部とを有し、前記凸部が先端に配された先端面を有し、前記凹型が土台となる凹型土台部と該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と前記凹型土台部の凸型側の面とが平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置にある。

【発明の効果】

【0013】

本発明によれば、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することができる。また、該製造方法を実施するためのエンボス加工装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】一実施形態に係るエンボス加工フィルムの製造装置の凸型及び凹型の断面概略図。

【図2】一実施形態に係るエンボス加工フィルムの製造装置の凸部及び凹部の断面概略図。

【図3】一実施形態に係るエンボス加工フィルムの製造装置の凸型、凹型、凸型用把持型及び凹型用把持型の断面概略図。

【図4】一実施形態に係るエンボス加工フィルムの製造装置の凸型、凹型、凸型用把持型、凹型用把持型及びスペーサーの断面概略図。

【図5】一実施形態に係るエンボス加工フィルムの製造装置の斜視図。

【図6】一実施形態に係るエンボス加工フィルムの製造装置の凸型及び凹型の断面概略図。

【図7】一実施形態に係るエンボス加工フィルムの製造装置の凸部及び凹部の断面概略図。

【発明を実施するための形態】

【0015】

以下、添付図面を参照しつつ、本発明の一実施形態について説明する。

【0016】

<第1実施形態>

先ず、第1実施形態のエンボス加工フィルムの製造装置について説明する。

第1実施形態のエンボス加工フィルムの製造装置は、図1に示すように、互いに対をなす凸型1と凹型2とを備えてなる。また、第1実施形態のエンボス加工フィルムの製造装置は、該凸型1と該凹型2との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなる。

【0017】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられるように構成されてなる。

【0018】

該積層フィルムは、樹脂で形成された一面側の樹脂層と、樹脂で形成された他面側の樹脂層と、これらの樹脂層の間に設けられ且つアルミニウムで形成されたアルミニウム層とを有するアルミラミネートフィルムである。アルミニウム層の両側に配された樹脂層は複層でも構成されていてもよい。

【0019】

該アルミラミネートフィルムは、アルミニウムフィルムの両面に樹脂フィルムを直接積層することで得ることができる。また、アルミニウムフィルムの両面にインクを介して樹脂フィルムを積層し、アルミニウム層と樹脂層との間にインク層(「印刷層」ともいう。)を形成することにより、アルミラミネートフィルムを得ることもできる。ラミネートフィルムは、接着剤を使用するドライラミネートフィルムでも、押し出しラミネートによるラミネートフィルムでもどちらでも構わない。

【0020】

前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、好ましくは、0.08〜0.17mmである。

前記アルミラミネートフィルムの厚みは、各層の厚みを合計することにより求めることができる。

【0021】

前記アルミニウム層の厚みは、7〜20μmであり、好ましくは、7〜15μmである。

【0022】

前記樹脂層を形成する樹脂としては、本発明の効果を損ねない範囲内であれば特に限定されるものではなく、従来公知のものを用いることができ、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル樹脂、エチレン−酢酸ビニル共重合体、ポリアクリロニトリル樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂、エチレン−メタクリル酸共重合体樹脂等が挙げられる。

前記樹脂層の厚み(複層の場合はトータルの厚み)は、好ましくは10〜50μmであり、より好ましくは12〜50μmである。

【0023】

前記インクとしては、本発明の効果を損ねない範囲内であれば特に限定されるものではなく、従来公知のものを用いることができ、例えば、フィルムの印刷に用いられるグラビア印刷、オフセット印刷、フレキソ印刷等に用いられる、顔料、展色剤、添加剤、溶剤からなる一般的なインクが挙げられる。

前記印刷層の厚みは、好ましくは1〜10μmであり、より好ましくは2〜5μmである。

【0024】

前記凸型1は、土台となる凸型土台部11と、該凸型土台部11から凹型2側に突出した凸部12とを備えている。

【0025】

前記凸型土台部11の凹型2側の面11aは、平面となるように形成されている。

【0026】

前記凸部12は、前記凹型2に進入し得る大きさに形成されている。

また、前記凸部12は、先端に配された先端面12aと、先端側から基端側にかけて配された側面12bとを備えてなる。前記先端面12a及び前記側面12bは、平面となるように形成されている。

さらに、前記凸部12は、前記先端面12aに対する直交方向の断面の形状が、台形状であり、基端から先端にかけて先細りとなるように形成されている。

また、前記凸部12は、前記先端面12aと前記側面12bとのなす角α1が、好ましくは95°〜120°となるように形成されている。

前記先端面12aと前記凸型土台部11の凹型2側の面11aとは平行となっている。

また、前記凸型土台部11の凹型2側の面11aと前記先端面12aに対して同一面上の仮想面との距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば0.4mm〜2.0mm、より具体的には1.0mm〜1.5mmが例示される。

【0027】

前記凹型2は、土台となる凹型土台部21と、該凹型土台部21の凸型1側の面21a側から内方に凹入した凹部22とを備えてなる。

【0028】

前記凹型土台部21の凸型1側の面21aは、平面となるように形成されている。該凹型土台部21の凸型1側の面21aと、前記先端面12aとは平行となっている。

【0029】

前記凹部22は、前記凸部12が進入し得る大きさに形成されている。

また、前記凹部22は、底面22aと、該底面22a側から凸型1側にかけて配された側面22bとを備えてなる。前記底面22a及び前記側面22bは、平面となるように形成されている。

前記底面22aと、前記凹型土台部21の凸型1側の面21aとは平行となっている。

さらに、前記凹部22は、図1に示すように、前記凹型土台部21の凸型1側の面21aに対する直交方向の断面の形状が台形状となり、且つ前記凸型1側から前記底面22aに向かって先細りとなるように形成されている。或いは、前記凹部22は、前記凹型土台部21の凸型1側の面21aに対する直交方向の断面の形状が、長方形状に形成されてなる。

【0030】

また、前記凹型2は、前記凹型土台部21の凸型1側の面21aと、前記側面22bとのなす角β1が、好ましくは、90°〜120°となるように形成されている。

【0031】

また、前記凹型土台部21の凸型1側の面21aに対して同一面上の仮想面と、前記底面22aとの距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば、0.5mm〜3.0mm、より具体的には1.0mm〜2.0mmが例示される。

【0032】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記先端面12aと、前記凹型土台部21の凸型1側の面21aとが平行となった状態で、前記凹型土台部21の凸型1側の面21aに対して同一面上の仮想面21bと、前記先端面12aとが同一面に位置し、或いは前記仮想面21bよりも前記凹部2の底面22a側に前記先端面12aが位置し、且つ前記先端面12aと前記仮想面21bとの最大距離X1が0.0〜0.2mmとなるように、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなる。

なお、前記最大距離X1は、図2に示すように、前記アルミラミネートフィルムの少なくとも一部が前記凹部22に最も凹入された状態における、前記先端面12aと前記仮想面21bとの距離を意味する。

【0033】

さらに、第1実施形態のエンボス加工フィルムの製造装置は、前記凹型土台部21の前記凸型1側の面21aに対して同一面上の仮想面21bと同一面に前記先端面12aが位置する状態で、前記凸部12の側面12bと、前記凹部22の側面22bとの距離(仮想面21b上の距離)が、例えば0.1〜0.5mm、より具体的には、0.15〜0.25mmとなるように構成されてなる。

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型1側の面21aに対して同一面上の仮想面21bと同一面に前記先端面12aが位置する状態で、前記凸部12の側面12bと前記凹部22の側面22bとの距離(仮想面21b上の距離)が、例えば、アルミラミネートフィルムの厚み×1倍〜アルミラミネートフィルムの厚み×6倍、より具体的には、アルミラミネートフィルムの厚み×2倍〜アルミラミネートフィルムの厚み×4倍となるように構成されてなる。

【0034】

また、第1実施形態のエンボス加工フィルムの製造装置は、図3に示すように、前記凸型1を把持する凸型用把持型3と、前記凹型2を把持する凹型用把持型4とを備えてなる。

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型用把持型3を前記凹型2に向けて移動させることにより、前記凸型1が前記凹型2に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてなる。

【0035】

第1実施形態のエンボス加工フィルムの製造装置は、上記の如く構成されてなるが、次に、第1実施形態のエンボス加工フィルムの製造方法について説明する。

【0036】

第1実施形態のエンボス加工フィルムの製造方法では、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込んでエンボス加工フィルムを作製する。

【0037】

具体的には、第1実施形態のエンボス加工フィルムの製造方法では、まず、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを設置する。

次に、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟むように、前記凸型1を前記凹型2に向けて移動させる。前記凸型1を前記凹型2に向けて移動させる際の前記凸型1の速度は、好ましくは40〜120mm/秒、より好ましくは20〜60mm/秒とする。

【0038】

尚、第1実施形態のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成により、上記利点を有するものであったが、本発明のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成に限定されず、適宜設計変更可能である。

【0039】

例えば、本発明のエンボス加工フィルムの製造装置は、図4に示すように、前記最先端と前記仮想面21bとの距離を調整すべく、前記凸型1と前記凸型用把持型3との間にスペーサー5が設けられてもよい。また、本発明のエンボス加工フィルムの製造装置は、図4に示すように、前記最先端と前記仮想面21bとの距離を調整すべく、前記凹型2と前記凹型用把持型4との間にスペーサー5が設けられてもよい。

前記スペーサー5は、板状に形成されている。前記スペーサー5としては、シム、樹脂製または金属製の均一な厚みの板状部材等が挙げられる。

【0040】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型用把持型3を前記凹型2に向けて移動させることにより、前記凸型1が前記凹型2に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてなるが、本発明のエンボス加工フィルムの製造装置は、前記凹型用把持型4を前記凸型1に向けて移動させることにより、前記凹型2が前記凸型1に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてもよい。

【0041】

<第2実施形態>

次に、第2実施形態のエンボス加工フィルムの製造装置について説明する。

なお、第1実施形態と重複する説明は省略し、各部の名称及び図番は第1実施形態のものを適宜援用し、第2実施形態で特に説明のないものは、第1実施形態で説明したものと同じ内容とする。

【0042】

第2実施形態のエンボス加工フィルムの製造装置は、図5に示すように、凸型1が備えられた凸型円柱体6と、前記凸型1に対をなす凹型2が備えられ且つ前記凸型円柱体6に対して軸同士が平行となるように配された凹型円柱体7とを有する。

また、第2実施形態のエンボス加工フィルムの製造装置は、前記凸型円柱体6と前記凹型円柱体7とをそれぞれ軸回転させて、前記凸型1と前記凹型2との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなる。

すなわち、第2実施形態のエンボス加工フィルムの製造装置は、凸型1及び凹型2がロール型タイプのもので構成されてなる。

【0043】

前記凸型円柱体6は、前記凸型1と、前記凸型用把持型3とを備え、前記凹型円柱体7は、前記凹型2と、前記凹型用把持型4とを備えてなる。

前記凸型用把持型3及び前記凹型用把持型4は、円柱状に形成されている。

【0044】

図6に示すように、前記凸型1は、土台となる凸型土台部11と、該凸型土台部11から外方に突出した凸部12とを備えている。

【0045】

前記凸型土台部11の外方側の面11bは、断面円弧状に形成されている。

【0046】

前記凸部12は、前記凹型2に進入し得る大きさに形成されている。

また、前記凸部12は、外方に配された凸部外方面12cと、外側から内側にかけて配された側面12bとを備えてなる。前記凸部外方面12cは、断面円弧状に形成されている。前記側面12bは、平面となるように形成されている。

さらに、前記凸部12は、前記凸型円柱体6の軸に対して垂直となる断面の形状が、内側から外側にかけて先細りとなるように形成されている。

また、前記凸部12は、前記凸型円柱体6の軸に対する直交方向の断面における、前記凸部外方面12cの中心に対する接線12c1と、前記側面12bとのなす角α2が、好ましくは95°〜120°となるように形成されている。

前記凸型1は、前記凸型円柱体6の軸に対する直交方向の断面における、前記凸部外方面12cと、前記凸型土台部11の外方側の面11bとは、前記凸型円柱体6の軸を中心とした円弧状に形成されている。

また、前記凸型土台部11の外方側の面11bと、前記凸部外方面12cに対して同一面上の仮想面との距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば0.4mm〜2.0mm、より具体的には1.0mm〜1.5mmが例示される。

【0047】

前記凹型2は、土台となる凹型土台部21と、該凹型土台部21の外方側の面21c側から内方に凹入した凹部22とを備えてなる。

【0048】

前記凹型土台部21の外方側の面21cは、断面円弧状に形成されている。前記凹型円柱体7の軸に対する直交方向の断面における該凹型土台部21の外方側の面21cの曲率半径は、前記凸型円柱体6の軸に対する直交方向の断面における前記該凸部外方面12cの曲率半径と同じとなっている。

【0049】

前記凹部22は、前記凸部12が進入し得る大きさに形成されている。

また、前記凹部22は、底面22aと、該底面22a側から外側にかけて配された側面22bとを備えてなる。前記底面22aは、断面円弧状に形成されている。前記側面22bは、平面となるように形成されている。

前記凹型2は、前記凹型円柱体7の軸に対する直交方向の断面における、前記底面22aと、前記凹型土台部21の外方側の面21cとは、前記凹型円柱体7の軸を中心とした円弧状となっている。

さらに、前記凹部22は、図6に示すように、外側から前記底面22aに向かって先細りとなるように形成されている。或いは、前記凹部22は、外側から前記底面22aに向かって幅が同じとなるように形成されてなる。

【0050】

また、前記凹型2は、前記凹型円柱体7の軸に対する直交方向の断面における前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bの中心(凹部22の中央)に対する接線21b1と、前記側面22bとのなす角β2が、好ましくは、90°〜120°となるように形成されている。

【0051】

また、前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bと、前記底面22aとの距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば、0.5mm〜3.0mm、より具体的には1.0mm〜2.0mmが例示される。

【0052】

また、第2実施形態のエンボス加工フィルムの製造装置は、前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bと、前記凸部外方面12cとが接し或いは前記仮想面21bと、前記凸部外方面12cとが重なり、且つ前記仮想面21bと前記凸部外方面21cとの最大重なり量X2が0.0〜0.2mmとなるように、前記凸部12及び前記凹部22を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体6及び前記凹型円柱体7を軸回転させつつ、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなる。

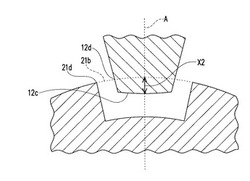

なお、前記最大重なり量X2は、図7に示すように、前記凸型円柱体6の軸及び前記凹型円柱体7の軸に対する直交方向の断面における、前記凸型円柱体6の軸となる中心と、前記凹型円柱体7の軸となる中心とを結ぶ線A上における、前記仮想面21bと、前記凸部外方面12cに対して同一の面上の仮想面とが重なった距離を意味する。

【0053】

さらに、第2実施形態のエンボス加工フィルムの製造装置は、図7に示すように、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)が、例えば0.1〜0.5mm、より具体的には、0.15〜0.25mmとなるように構成されてなる。

また、第2実施形態のエンボス加工フィルムの製造装置は、図7に示すように、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)が、例えば、用いるアルミラミネートフィルムの厚み×1倍〜アルミラミネートフィルムの厚み×6倍、より具体的には、アルミラミネートフィルムの厚み×2倍〜アルミラミネートフィルムの厚み×4倍となるように構成されてなる。

【0054】

第2実施形態のエンボス加工フィルムの製造装置は、上記の如く構成されてなるが、次に、第2実施形態のエンボス加工フィルムの製造方法について説明する。

【0055】

第2実施形態のエンボス加工フィルムの製造方法では、前記凸型円柱体6と前記凹型円柱体7とを軸回転させて、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込んでエンボス加工フィルムを作製する。

【0056】

具体的には、第1実施形態のエンボス加工フィルムの製造方法では、まず、前記凸型1上若しくは前記凹型2上に前記アルミラミネートフィルムを設置する。

次に、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟むように、

前記凸型円柱体6と前記凹型円柱体7とを軸回転させる。前記凸型円柱体6及び前記凹型円柱体7の回転数は、好ましくは、5〜60min-1より好ましくは8〜40min-1とする。

【0057】

尚、第1、2実施形態のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成により、上記利点を有するものであったが、本発明のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成に限定されず、適宜設計変更可能である。

【実施例】

【0058】

次に、実施例および比較例を挙げて本発明についてさらに具体的に説明する。

【0059】

<アルミラミネートフィルム>

エンボス加工するフィルムとして、以下に示すアルミラミネートフィルム(フィルム(1)〜(4))を用いて、エンボス加工を実施した。なお、ALは、アルミニウム層を意味し、PETは、ポリエチレンテレフタレート層を意味し、数値は各層の厚みを意味する。前記印刷層を形成するためのインクとしては、フィルムへのグラビア印刷に使用されるものを用いた。

フィルム(1)(厚み:73μm): PET12μm/AL9μm/PET12μm/ポリエチレン40μm、

フィルム(2)(厚み:73μm): PET12μm/印刷層2μm/AL7μm/PET12μm/ポリエチレン40μm、

フィルム(3)(厚み:73μm): PET12μm/AL9μm/PET12μm/ポリプロピレン40μm、

フィルム(4)(厚み:73μm): PET12μm/印刷層2μm/AL9μm/PET12μm/ポリプロピレン40μm

【0060】

<エンボス加工>

凸型及び凹型としてロール型(第2実施形態のタイプ)を用い、それぞれのアルミラミネートフィルム(フィルム(1)〜(4))に対して、表1の条件下でエンボス成形を行った。なお、表1の距離1は、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)を示す。表1のα2は、前記凸型円柱体の軸に対する直交方向の断面における、前記凸部外方面の中心に対する接線と、前記側面とのなす角を示す。表1のβ2は、前記凹型円柱体の軸に対する直交方向の断面における前記凹型土台部の外方側の面に対して同一面上の仮想面の中心に対する接線と、前記側面とのなす角を示す。表1の距離2は、前記最大重なり量を示す。

【0061】

<ピンホールの有無の確認>

ピンホールライトを用いて、エンボス加工したそれぞれのアルミラミネートフィルムに光を照射し、目視にてピンホールの有無を確認した。ここで、ピンホールが生じたものは×、ピンホールが生じなかったものは○と評価した。結果を表1に示す。

【0062】

【表1】

【0063】

表1に示すように、前記距離2が0〜0.2mmとなるようにした方法では、ピンホールが生じなかったが、該距離2が0.3mmではピンホールが生じた。また、アルミニウム層の厚みが薄く(7μm)且つ全体の厚みも薄い(73μm)アルミラミネートフィルムであっても、ピンホールが生じなかった。

従って、前記距離2が0〜0.2mmとなるようにすることにより、ピンホールが生じるのを抑制することができることが示された。

また、前記距離2が0〜0.2mmとなるようにした方法では、エンボス加工による境界線がはっきりしていることが目視により確認された。

従って、アルミニウム層を有するアルミラミネートフィルムを前記距離2が0〜0.2mmとなるようにエンボス加工することにより、アルミラミネートフィルムが十分にエンボス加工されることが示された。

【符号の説明】

【0064】

1:凸型、2:凹型、3:凸型用把持型、4:凹型用把持型、5:スペーサー、6:凸型円柱体、7:凹型円柱体、11:凸型土台部、11a:凹型側の面、11b:外方側の面、12:凸部、12a:先端面、12b:側面、12c: 凸部外方面、12c1:接線、21:凹型土台部、21a:凸型側の面、21b:仮想面、21b1:接線、21c:外方側の面、22:凹部、22a:底面、22b:側面、α1:角、α2:角、β1:角、β2:角、A:線、B:線、X1:最大距離、X2:最大重なり量

【技術分野】

【0001】

本発明は、エンボス加工フィルムの製造方法、及びエンボス加工フィルムの製造装置に関する。

【背景技術】

【0002】

従来、エンボス加工フィルムの製造方法としては、凸型(雄型)と凹型(雌型)との間にフィルムを挟み込むことにより、該フィルムに文字や絵柄を浮き彫り出させてエンボス加工フィルムを得る方法(エンボス加工)が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−131857号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、樹脂で形成された一面側の樹脂層と、樹脂で形成された他面側の樹脂層と、これらの樹脂層の間に設けられ且つアルミニウムで形成されたアルミニウム層とが備えられたアルミラミネートフィルムは、遮光性及びガスバリア性に優れることから、例えば、食品包装用袋の材料等として用いられている。

【0005】

しかしながら、アルミラミネートフィルムをエンボス加工しようとすると、アルミニウム層は樹脂層などに比して裂けやすいことからアルミニウム層にピンホールが生じ、その結果、アルミラミネートフィルム自体にもピンホールが生じてしまうという問題がある。

【0006】

本発明は、上記問題点に鑑み、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することを課題とする。また、該製造方法を実施するためのエンボス加工装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と、該凸型土台部から外方に突出する凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型が、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と前記凸部外方面とが接し、或いは前記仮想面と、前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法にある。

【0008】

斯かるエンボス加工フィルムの製造方法によれば、前記最大重なり量が0.0mm以上となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、少なくとも該アルミラミネートフィルムの厚みの分だけ、該アルミラミネートフィルムに段差が生じ、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記最大重なり量が0.2mm以下となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、得られるエンボス加工フィルムのピンホールの発生を抑制できる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、アルミニウム層を有するアルミラミネートフィルムを用いることにより、樹脂のみからなる樹脂フィルムをエンボス加工する場合に比して、前記アルミニウム層の光沢感により、前記段差による境界線が視覚的にはっきりしやすくなる。よって、前記最大重なり量が0.2mm以下と、従来の方法に比して前記量が短くても、アルミラミネートフィルムが十分にエンボス加工される。

さらに、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、一面側と他面側に樹脂層を有するアルミラミネートフィルムを用いることにより、アルミニウム層よりも外側に、該アルミニウム層よりも延伸性が優れた樹脂層が設けられているため、仮にアルミニウム層自体にピンホールが生じても、アルミラミネートフィルム自体にはピンホールが生じ難い。

【0009】

また、本発明は、凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とを有し、前記凸型円柱体と前記凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と、該凸型土台部から外方に突出した凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型が、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と、前記凸部外方面とが接し或いは前記仮想面と、前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置にある。

【0010】

さらに、本発明は、互いに対をなす凸型と凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムが、一面側の樹脂層と、他面側の樹脂層と、これらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが、0.05〜0.2mmであり、前記アルミニウム層の厚みが、7〜20μmであり、

前記凸型が、土台となる凸型土台部と該凸型土台部から凹型側に突出した凸部とを有し、前記凸部が先端に配された先端面を有し、前記凹型が土台となる凹型土台部と該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と前記凹型土台部の凸型側の面とが平面に形成されており、

前記先端面と前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法にある。

【0011】

斯かるエンボス加工フィルムの製造方法によれば、前記最大距離が0.0mm以上となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、少なくとも該アルミラミネートフィルムの厚みの分だけ、該アルミラミネートフィルムに段差が生じ、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記最大距離が0.2mm以下となるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、得られるエンボス加工フィルムのピンホールの発生を抑制できる。

また、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、アルミニウム層を有するアルミラミネートフィルムを用いることにより、樹脂のみからなる樹脂フィルムをエンボス加工する場合に比して、前記アルミニウム層の光沢感により、前記段差による境界線が視覚的にはっきりしやすくなる。よって、前記最大距離が0.2mm以下と、従来の方法に比して前記距離が短くても、アルミラミネートフィルムが十分にエンボス加工される。

さらに、斯かるエンボス加工フィルムの製造方法によれば、前記被加工フィルムとして、一面側と他面側に樹脂層を有するアルミラミネートフィルムを用いることにより、

アルミニウム層よりも外側に、該アルミニウム層よりも延伸性が優れた樹脂層が設けられているため、仮にアルミニウム層自体にピンホールが生じても、アルミラミネートフィルム自体にはピンホールが生じ難い。

【0012】

また、本発明は、互いに対をなす凹型と凸型とを備え、該凹型と該凸型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムが、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みが0.05〜0.2mmであり、前記アルミニウム層の厚みが7〜20μmであり、

前記凸型が土台となる凸型土台部と該凸型土台部から凹型側に突出した凸部とを有し、前記凸部が先端に配された先端面を有し、前記凹型が土台となる凹型土台部と該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と前記凹型土台部の凸型側の面とが平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置にある。

【発明の効果】

【0013】

本発明によれば、アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することができる。また、該製造方法を実施するためのエンボス加工装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】一実施形態に係るエンボス加工フィルムの製造装置の凸型及び凹型の断面概略図。

【図2】一実施形態に係るエンボス加工フィルムの製造装置の凸部及び凹部の断面概略図。

【図3】一実施形態に係るエンボス加工フィルムの製造装置の凸型、凹型、凸型用把持型及び凹型用把持型の断面概略図。

【図4】一実施形態に係るエンボス加工フィルムの製造装置の凸型、凹型、凸型用把持型、凹型用把持型及びスペーサーの断面概略図。

【図5】一実施形態に係るエンボス加工フィルムの製造装置の斜視図。

【図6】一実施形態に係るエンボス加工フィルムの製造装置の凸型及び凹型の断面概略図。

【図7】一実施形態に係るエンボス加工フィルムの製造装置の凸部及び凹部の断面概略図。

【発明を実施するための形態】

【0015】

以下、添付図面を参照しつつ、本発明の一実施形態について説明する。

【0016】

<第1実施形態>

先ず、第1実施形態のエンボス加工フィルムの製造装置について説明する。

第1実施形態のエンボス加工フィルムの製造装置は、図1に示すように、互いに対をなす凸型1と凹型2とを備えてなる。また、第1実施形態のエンボス加工フィルムの製造装置は、該凸型1と該凹型2との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなる。

【0017】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられるように構成されてなる。

【0018】

該積層フィルムは、樹脂で形成された一面側の樹脂層と、樹脂で形成された他面側の樹脂層と、これらの樹脂層の間に設けられ且つアルミニウムで形成されたアルミニウム層とを有するアルミラミネートフィルムである。アルミニウム層の両側に配された樹脂層は複層でも構成されていてもよい。

【0019】

該アルミラミネートフィルムは、アルミニウムフィルムの両面に樹脂フィルムを直接積層することで得ることができる。また、アルミニウムフィルムの両面にインクを介して樹脂フィルムを積層し、アルミニウム層と樹脂層との間にインク層(「印刷層」ともいう。)を形成することにより、アルミラミネートフィルムを得ることもできる。ラミネートフィルムは、接着剤を使用するドライラミネートフィルムでも、押し出しラミネートによるラミネートフィルムでもどちらでも構わない。

【0020】

前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、好ましくは、0.08〜0.17mmである。

前記アルミラミネートフィルムの厚みは、各層の厚みを合計することにより求めることができる。

【0021】

前記アルミニウム層の厚みは、7〜20μmであり、好ましくは、7〜15μmである。

【0022】

前記樹脂層を形成する樹脂としては、本発明の効果を損ねない範囲内であれば特に限定されるものではなく、従来公知のものを用いることができ、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル樹脂、エチレン−酢酸ビニル共重合体、ポリアクリロニトリル樹脂、ポリエチレンテレフタレート樹脂、ポリアミド樹脂、エチレン−メタクリル酸共重合体樹脂等が挙げられる。

前記樹脂層の厚み(複層の場合はトータルの厚み)は、好ましくは10〜50μmであり、より好ましくは12〜50μmである。

【0023】

前記インクとしては、本発明の効果を損ねない範囲内であれば特に限定されるものではなく、従来公知のものを用いることができ、例えば、フィルムの印刷に用いられるグラビア印刷、オフセット印刷、フレキソ印刷等に用いられる、顔料、展色剤、添加剤、溶剤からなる一般的なインクが挙げられる。

前記印刷層の厚みは、好ましくは1〜10μmであり、より好ましくは2〜5μmである。

【0024】

前記凸型1は、土台となる凸型土台部11と、該凸型土台部11から凹型2側に突出した凸部12とを備えている。

【0025】

前記凸型土台部11の凹型2側の面11aは、平面となるように形成されている。

【0026】

前記凸部12は、前記凹型2に進入し得る大きさに形成されている。

また、前記凸部12は、先端に配された先端面12aと、先端側から基端側にかけて配された側面12bとを備えてなる。前記先端面12a及び前記側面12bは、平面となるように形成されている。

さらに、前記凸部12は、前記先端面12aに対する直交方向の断面の形状が、台形状であり、基端から先端にかけて先細りとなるように形成されている。

また、前記凸部12は、前記先端面12aと前記側面12bとのなす角α1が、好ましくは95°〜120°となるように形成されている。

前記先端面12aと前記凸型土台部11の凹型2側の面11aとは平行となっている。

また、前記凸型土台部11の凹型2側の面11aと前記先端面12aに対して同一面上の仮想面との距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば0.4mm〜2.0mm、より具体的には1.0mm〜1.5mmが例示される。

【0027】

前記凹型2は、土台となる凹型土台部21と、該凹型土台部21の凸型1側の面21a側から内方に凹入した凹部22とを備えてなる。

【0028】

前記凹型土台部21の凸型1側の面21aは、平面となるように形成されている。該凹型土台部21の凸型1側の面21aと、前記先端面12aとは平行となっている。

【0029】

前記凹部22は、前記凸部12が進入し得る大きさに形成されている。

また、前記凹部22は、底面22aと、該底面22a側から凸型1側にかけて配された側面22bとを備えてなる。前記底面22a及び前記側面22bは、平面となるように形成されている。

前記底面22aと、前記凹型土台部21の凸型1側の面21aとは平行となっている。

さらに、前記凹部22は、図1に示すように、前記凹型土台部21の凸型1側の面21aに対する直交方向の断面の形状が台形状となり、且つ前記凸型1側から前記底面22aに向かって先細りとなるように形成されている。或いは、前記凹部22は、前記凹型土台部21の凸型1側の面21aに対する直交方向の断面の形状が、長方形状に形成されてなる。

【0030】

また、前記凹型2は、前記凹型土台部21の凸型1側の面21aと、前記側面22bとのなす角β1が、好ましくは、90°〜120°となるように形成されている。

【0031】

また、前記凹型土台部21の凸型1側の面21aに対して同一面上の仮想面と、前記底面22aとの距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば、0.5mm〜3.0mm、より具体的には1.0mm〜2.0mmが例示される。

【0032】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記先端面12aと、前記凹型土台部21の凸型1側の面21aとが平行となった状態で、前記凹型土台部21の凸型1側の面21aに対して同一面上の仮想面21bと、前記先端面12aとが同一面に位置し、或いは前記仮想面21bよりも前記凹部2の底面22a側に前記先端面12aが位置し、且つ前記先端面12aと前記仮想面21bとの最大距離X1が0.0〜0.2mmとなるように、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなる。

なお、前記最大距離X1は、図2に示すように、前記アルミラミネートフィルムの少なくとも一部が前記凹部22に最も凹入された状態における、前記先端面12aと前記仮想面21bとの距離を意味する。

【0033】

さらに、第1実施形態のエンボス加工フィルムの製造装置は、前記凹型土台部21の前記凸型1側の面21aに対して同一面上の仮想面21bと同一面に前記先端面12aが位置する状態で、前記凸部12の側面12bと、前記凹部22の側面22bとの距離(仮想面21b上の距離)が、例えば0.1〜0.5mm、より具体的には、0.15〜0.25mmとなるように構成されてなる。

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型1側の面21aに対して同一面上の仮想面21bと同一面に前記先端面12aが位置する状態で、前記凸部12の側面12bと前記凹部22の側面22bとの距離(仮想面21b上の距離)が、例えば、アルミラミネートフィルムの厚み×1倍〜アルミラミネートフィルムの厚み×6倍、より具体的には、アルミラミネートフィルムの厚み×2倍〜アルミラミネートフィルムの厚み×4倍となるように構成されてなる。

【0034】

また、第1実施形態のエンボス加工フィルムの製造装置は、図3に示すように、前記凸型1を把持する凸型用把持型3と、前記凹型2を把持する凹型用把持型4とを備えてなる。

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型用把持型3を前記凹型2に向けて移動させることにより、前記凸型1が前記凹型2に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてなる。

【0035】

第1実施形態のエンボス加工フィルムの製造装置は、上記の如く構成されてなるが、次に、第1実施形態のエンボス加工フィルムの製造方法について説明する。

【0036】

第1実施形態のエンボス加工フィルムの製造方法では、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込んでエンボス加工フィルムを作製する。

【0037】

具体的には、第1実施形態のエンボス加工フィルムの製造方法では、まず、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを設置する。

次に、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟むように、前記凸型1を前記凹型2に向けて移動させる。前記凸型1を前記凹型2に向けて移動させる際の前記凸型1の速度は、好ましくは40〜120mm/秒、より好ましくは20〜60mm/秒とする。

【0038】

尚、第1実施形態のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成により、上記利点を有するものであったが、本発明のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成に限定されず、適宜設計変更可能である。

【0039】

例えば、本発明のエンボス加工フィルムの製造装置は、図4に示すように、前記最先端と前記仮想面21bとの距離を調整すべく、前記凸型1と前記凸型用把持型3との間にスペーサー5が設けられてもよい。また、本発明のエンボス加工フィルムの製造装置は、図4に示すように、前記最先端と前記仮想面21bとの距離を調整すべく、前記凹型2と前記凹型用把持型4との間にスペーサー5が設けられてもよい。

前記スペーサー5は、板状に形成されている。前記スペーサー5としては、シム、樹脂製または金属製の均一な厚みの板状部材等が挙げられる。

【0040】

また、第1実施形態のエンボス加工フィルムの製造装置は、前記凸型用把持型3を前記凹型2に向けて移動させることにより、前記凸型1が前記凹型2に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてなるが、本発明のエンボス加工フィルムの製造装置は、前記凹型用把持型4を前記凸型1に向けて移動させることにより、前記凹型2が前記凸型1に向けて移動されて、前記凸型1と前記凹型2との間で前記アルミラミネートフィルムを挟み込むように構成されてもよい。

【0041】

<第2実施形態>

次に、第2実施形態のエンボス加工フィルムの製造装置について説明する。

なお、第1実施形態と重複する説明は省略し、各部の名称及び図番は第1実施形態のものを適宜援用し、第2実施形態で特に説明のないものは、第1実施形態で説明したものと同じ内容とする。

【0042】

第2実施形態のエンボス加工フィルムの製造装置は、図5に示すように、凸型1が備えられた凸型円柱体6と、前記凸型1に対をなす凹型2が備えられ且つ前記凸型円柱体6に対して軸同士が平行となるように配された凹型円柱体7とを有する。

また、第2実施形態のエンボス加工フィルムの製造装置は、前記凸型円柱体6と前記凹型円柱体7とをそれぞれ軸回転させて、前記凸型1と前記凹型2との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなる。

すなわち、第2実施形態のエンボス加工フィルムの製造装置は、凸型1及び凹型2がロール型タイプのもので構成されてなる。

【0043】

前記凸型円柱体6は、前記凸型1と、前記凸型用把持型3とを備え、前記凹型円柱体7は、前記凹型2と、前記凹型用把持型4とを備えてなる。

前記凸型用把持型3及び前記凹型用把持型4は、円柱状に形成されている。

【0044】

図6に示すように、前記凸型1は、土台となる凸型土台部11と、該凸型土台部11から外方に突出した凸部12とを備えている。

【0045】

前記凸型土台部11の外方側の面11bは、断面円弧状に形成されている。

【0046】

前記凸部12は、前記凹型2に進入し得る大きさに形成されている。

また、前記凸部12は、外方に配された凸部外方面12cと、外側から内側にかけて配された側面12bとを備えてなる。前記凸部外方面12cは、断面円弧状に形成されている。前記側面12bは、平面となるように形成されている。

さらに、前記凸部12は、前記凸型円柱体6の軸に対して垂直となる断面の形状が、内側から外側にかけて先細りとなるように形成されている。

また、前記凸部12は、前記凸型円柱体6の軸に対する直交方向の断面における、前記凸部外方面12cの中心に対する接線12c1と、前記側面12bとのなす角α2が、好ましくは95°〜120°となるように形成されている。

前記凸型1は、前記凸型円柱体6の軸に対する直交方向の断面における、前記凸部外方面12cと、前記凸型土台部11の外方側の面11bとは、前記凸型円柱体6の軸を中心とした円弧状に形成されている。

また、前記凸型土台部11の外方側の面11bと、前記凸部外方面12cに対して同一面上の仮想面との距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば0.4mm〜2.0mm、より具体的には1.0mm〜1.5mmが例示される。

【0047】

前記凹型2は、土台となる凹型土台部21と、該凹型土台部21の外方側の面21c側から内方に凹入した凹部22とを備えてなる。

【0048】

前記凹型土台部21の外方側の面21cは、断面円弧状に形成されている。前記凹型円柱体7の軸に対する直交方向の断面における該凹型土台部21の外方側の面21cの曲率半径は、前記凸型円柱体6の軸に対する直交方向の断面における前記該凸部外方面12cの曲率半径と同じとなっている。

【0049】

前記凹部22は、前記凸部12が進入し得る大きさに形成されている。

また、前記凹部22は、底面22aと、該底面22a側から外側にかけて配された側面22bとを備えてなる。前記底面22aは、断面円弧状に形成されている。前記側面22bは、平面となるように形成されている。

前記凹型2は、前記凹型円柱体7の軸に対する直交方向の断面における、前記底面22aと、前記凹型土台部21の外方側の面21cとは、前記凹型円柱体7の軸を中心とした円弧状となっている。

さらに、前記凹部22は、図6に示すように、外側から前記底面22aに向かって先細りとなるように形成されている。或いは、前記凹部22は、外側から前記底面22aに向かって幅が同じとなるように形成されてなる。

【0050】

また、前記凹型2は、前記凹型円柱体7の軸に対する直交方向の断面における前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bの中心(凹部22の中央)に対する接線21b1と、前記側面22bとのなす角β2が、好ましくは、90°〜120°となるように形成されている。

【0051】

また、前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bと、前記底面22aとの距離は、本発明の効果を損ねない範囲であれば特に限定されないが、例えば、0.5mm〜3.0mm、より具体的には1.0mm〜2.0mmが例示される。

【0052】

また、第2実施形態のエンボス加工フィルムの製造装置は、前記凹型土台部21の外方側の面21cに対して同一面上の仮想面21bと、前記凸部外方面12cとが接し或いは前記仮想面21bと、前記凸部外方面12cとが重なり、且つ前記仮想面21bと前記凸部外方面21cとの最大重なり量X2が0.0〜0.2mmとなるように、前記凸部12及び前記凹部22を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体6及び前記凹型円柱体7を軸回転させつつ、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなる。

なお、前記最大重なり量X2は、図7に示すように、前記凸型円柱体6の軸及び前記凹型円柱体7の軸に対する直交方向の断面における、前記凸型円柱体6の軸となる中心と、前記凹型円柱体7の軸となる中心とを結ぶ線A上における、前記仮想面21bと、前記凸部外方面12cに対して同一の面上の仮想面とが重なった距離を意味する。

【0053】

さらに、第2実施形態のエンボス加工フィルムの製造装置は、図7に示すように、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)が、例えば0.1〜0.5mm、より具体的には、0.15〜0.25mmとなるように構成されてなる。

また、第2実施形態のエンボス加工フィルムの製造装置は、図7に示すように、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)が、例えば、用いるアルミラミネートフィルムの厚み×1倍〜アルミラミネートフィルムの厚み×6倍、より具体的には、アルミラミネートフィルムの厚み×2倍〜アルミラミネートフィルムの厚み×4倍となるように構成されてなる。

【0054】

第2実施形態のエンボス加工フィルムの製造装置は、上記の如く構成されてなるが、次に、第2実施形態のエンボス加工フィルムの製造方法について説明する。

【0055】

第2実施形態のエンボス加工フィルムの製造方法では、前記凸型円柱体6と前記凹型円柱体7とを軸回転させて、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟み込んでエンボス加工フィルムを作製する。

【0056】

具体的には、第1実施形態のエンボス加工フィルムの製造方法では、まず、前記凸型1上若しくは前記凹型2上に前記アルミラミネートフィルムを設置する。

次に、前記凸型1と前記凹型2との間に前記アルミラミネートフィルムを挟むように、

前記凸型円柱体6と前記凹型円柱体7とを軸回転させる。前記凸型円柱体6及び前記凹型円柱体7の回転数は、好ましくは、5〜60min-1より好ましくは8〜40min-1とする。

【0057】

尚、第1、2実施形態のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成により、上記利点を有するものであったが、本発明のエンボス加工フィルムの製造装置、及びエンボス加工フィルムの製造方法は、上記構成に限定されず、適宜設計変更可能である。

【実施例】

【0058】

次に、実施例および比較例を挙げて本発明についてさらに具体的に説明する。

【0059】

<アルミラミネートフィルム>

エンボス加工するフィルムとして、以下に示すアルミラミネートフィルム(フィルム(1)〜(4))を用いて、エンボス加工を実施した。なお、ALは、アルミニウム層を意味し、PETは、ポリエチレンテレフタレート層を意味し、数値は各層の厚みを意味する。前記印刷層を形成するためのインクとしては、フィルムへのグラビア印刷に使用されるものを用いた。

フィルム(1)(厚み:73μm): PET12μm/AL9μm/PET12μm/ポリエチレン40μm、

フィルム(2)(厚み:73μm): PET12μm/印刷層2μm/AL7μm/PET12μm/ポリエチレン40μm、

フィルム(3)(厚み:73μm): PET12μm/AL9μm/PET12μm/ポリプロピレン40μm、

フィルム(4)(厚み:73μm): PET12μm/印刷層2μm/AL9μm/PET12μm/ポリプロピレン40μm

【0060】

<エンボス加工>

凸型及び凹型としてロール型(第2実施形態のタイプ)を用い、それぞれのアルミラミネートフィルム(フィルム(1)〜(4))に対して、表1の条件下でエンボス成形を行った。なお、表1の距離1は、凹部22の側面の頂点21dと、凸部12の側面及び仮想面21bが交差(又は接触)する点12dとの二点間距離が、両円柱体の回転時に最短となる状態におけるその二点間距離(即ち凹部22と凸部12との隙間の幅)を示す。表1のα2は、前記凸型円柱体の軸に対する直交方向の断面における、前記凸部外方面の中心に対する接線と、前記側面とのなす角を示す。表1のβ2は、前記凹型円柱体の軸に対する直交方向の断面における前記凹型土台部の外方側の面に対して同一面上の仮想面の中心に対する接線と、前記側面とのなす角を示す。表1の距離2は、前記最大重なり量を示す。

【0061】

<ピンホールの有無の確認>

ピンホールライトを用いて、エンボス加工したそれぞれのアルミラミネートフィルムに光を照射し、目視にてピンホールの有無を確認した。ここで、ピンホールが生じたものは×、ピンホールが生じなかったものは○と評価した。結果を表1に示す。

【0062】

【表1】

【0063】

表1に示すように、前記距離2が0〜0.2mmとなるようにした方法では、ピンホールが生じなかったが、該距離2が0.3mmではピンホールが生じた。また、アルミニウム層の厚みが薄く(7μm)且つ全体の厚みも薄い(73μm)アルミラミネートフィルムであっても、ピンホールが生じなかった。

従って、前記距離2が0〜0.2mmとなるようにすることにより、ピンホールが生じるのを抑制することができることが示された。

また、前記距離2が0〜0.2mmとなるようにした方法では、エンボス加工による境界線がはっきりしていることが目視により確認された。

従って、アルミニウム層を有するアルミラミネートフィルムを前記距離2が0〜0.2mmとなるようにエンボス加工することにより、アルミラミネートフィルムが十分にエンボス加工されることが示された。

【符号の説明】

【0064】

1:凸型、2:凹型、3:凸型用把持型、4:凹型用把持型、5:スペーサー、6:凸型円柱体、7:凹型円柱体、11:凸型土台部、11a:凹型側の面、11b:外方側の面、12:凸部、12a:先端面、12b:側面、12c: 凸部外方面、12c1:接線、21:凹型土台部、21a:凸型側の面、21b:仮想面、21b1:接線、21c:外方側の面、22:凹部、22a:底面、22b:側面、α1:角、α2:角、β1:角、β2:角、A:線、B:線、X1:最大距離、X2:最大重なり量

【特許請求の範囲】

【請求項1】

凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前期凸型は、土台となる凸型土台部と、該凸型土台部から外方に突出する凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と前記凸部外方面とが接し或いは前記仮想面と前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法。

【請求項2】

凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とを有し、前記凸型円柱体と前記凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から外方に突出した凸部とを有し、前記凸部は、外方に配された凸部外方面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と前記凹型土台部の外方側の面とは、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と、前記凸部外方面とが接し或いは前記仮想面と前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置。

【請求項3】

互いに対をなす凸型と凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から凹型側に突出し且つ凹型に対向し得る凸部とを有し、前記凸部は、先端に配された先端面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と、前記凹型土台部の凸型側の面とは、平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法。

【請求項4】

互いに対をなす凹型と凸型とを備え、該凹型と該凸型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から凹型側に突出した凸部とを有し、前記凸部は、先端に配された先端面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と、前記凹型土台部の凸型側の面とは、平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置。

【請求項1】

凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前期凸型は、土台となる凸型土台部と、該凸型土台部から外方に突出する凸部とを有し、前記凸部が、外方に配された凸部外方面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と、前記凹型土台部の外方側の面とが、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と前記凸部外方面とが接し或いは前記仮想面と前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法。

【請求項2】

凸型が備えられた凸型円柱体と、前記凸型に対をなす凹型が備えられ且つ前記凸型円柱体に対して軸同士が平行となるように配された凹型円柱体とを有し、前記凸型円柱体と前記凹型円柱体とをそれぞれ軸回転させて、前記凸型と前記凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から外方に突出した凸部とを有し、前記凸部は、外方に配された凸部外方面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の外方側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記凸部外方面と前記凹型土台部の外方側の面とは、断面円弧状に形成され、前記軸に対する直交方向の断面における、該凸部外方面の曲率半径と、前記凹型土台部の外方側の面との曲率半径が同じであり、

前記凹型土台部の外方側の面に対して同一面上の仮想面と、前記凸部外方面とが接し或いは前記仮想面と前記凸部外方面とが重なり、且つ前記仮想面と前記凸部外方面との最大重なり量が0.0〜0.2mmとなるように、前記凸部及び前記凹部を配し、更に、互いに逆回転となり且つ同期するように前記凸型円柱体及び前記凹型円柱体を軸回転させつつ、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置。

【請求項3】

互いに対をなす凸型と凹型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するエンボス加工フィルムの製造方法であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムを用い、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から凹型側に突出し且つ凹型に対向し得る凸部とを有し、前記凸部は、先端に配された先端面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と、前記凹型土台部の凸型側の面とは、平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製することを特徴とするエンボス加工フィルムの製造方法。

【請求項4】

互いに対をなす凹型と凸型とを備え、該凹型と該凸型との間に被加工フィルムを挟み込んでエンボス加工フィルムを作製するように構成されてなるエンボス加工フィルムの製造装置であって、

前記被加工フィルムとして、3層以上の積層構造を有する積層フィルムが用いられ、該積層フィルムは、一面側の樹脂層と他面側の樹脂層とこれらの樹脂層の間に設けられたアルミニウム層とを有するアルミラミネートフィルムであり、前記アルミラミネートフィルムの厚みは、0.05〜0.2mmであり、前記アルミニウム層の厚みは、7〜20μmであり、

前記凸型は、土台となる凸型土台部と、該凸型土台部から凹型側に突出した凸部とを有し、前記凸部は、先端に配された先端面を有し、前記凹型は、土台となる凹型土台部と、該凹型土台部の凸型側の面から内方に凹入し且つ前記凸部に対向し得る凹部とを有し、前記先端面と、前記凹型土台部の凸型側の面とは、平面に形成されており、

前記先端面と、前記凹型土台部の凸型側の面とが平行となった状態で、前記凹型土台部の凸型側の面に対して同一面上の仮想面と、前記先端面とが同一面に位置し或いは前記仮想面よりも前記凹部の底面側に前記先端面が位置し、且つ前記先端面と前記仮想面との最大距離が0.0〜0.2mmとなるように、前記凸型と前記凹型との間に前記アルミラミネートフィルムを挟み込むことにより、エンボス加工フィルムを作製するように構成されてなることを特徴とするエンボス加工フィルムの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−10207(P2013−10207A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−143153(P2011−143153)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000129057)株式会社カナエ (39)

【出願人】(593098554)ツジカワ株式会社 (2)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000129057)株式会社カナエ (39)

【出願人】(593098554)ツジカワ株式会社 (2)

【Fターム(参考)】

[ Back to top ]