エンボス模様を有するプラスチツク積層体の製造方法

【目的】本発明は、任意のエンボス模様を有するプラスチックシートと、他のプラスチック、金属、不織布、セラミック等のシート状物とを、通常のブレス用鏡面板を用いて積層成形することにより、安価にかつ高い生産性でもってエンボス模様を有するプラスチック積層体を製造する方法を提供する。

【構成】このプラスチック積層体の製造方法は、エンボス模様を有するプラスチックシート1上に保護フィルム4を配し、他の複数枚のシート状物3と共にプレス成形するものである。

【構成】このプラスチック積層体の製造方法は、エンボス模様を有するプラスチックシート1上に保護フィルム4を配し、他の複数枚のシート状物3と共にプレス成形するものである。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は建築材料、包装材料、光学材料等として有用な表面にエンボス模様を有するプラスチック積層体の製造方法に関する。

【0002】

【従来の技術】従来、エンボス模様を有するプラスチック積層体の製造には、図3(a)に示すように、プラスチックシートaとシート状物bとを、エンボス模様を施したステンレスやアルミニウム合金等の金属板cと同様の材料からなる鏡面板dとの間に挟み、プレス成形によりプラスチックシートaの表面にエンボス模様を転写して、上記積層体とする[図3(b)参照]方法が知られていた。しかし、この方法はエンボス模様を施した金属板が高価で傷や汚れに対するメンテナンス等管理面に問題があるほか、実際の生産に当たっては、こうした金属板を数十〜数百枚も準備する必要があるためコストアップとなり、汎用化するには至っていない。

【0003】このため、金属板の代わりにパーチメントペーパーやポリエチレンテレフタレート、ポリカーボネートなどのシートを用いる方法が行われた。この方法は確かに金属製エンボス板に比べればコストダウンになるが、プレス成形を繰り返す内にパーチメントペーパーやポリエチレンテレフタレート、ポリカーボネートなどのシートが劣化し、エンボス形状が潰れて模様が変わってしまうことから、実際にプレスできる回数が数回に止まり、結果的にこの方法もコストアップになってしまって満足できる方法とはいえない。

【0004】別の方法として、プラスチックシート表面にエンボスロールにより公知のエンボス加工を施したり、グラビヤ印刷やスクリーン印刷等によりエンボス模様を施したシートに、他のシート状物を重ねてプレス成形することで積層一体化する方法も試みられているが、プレス時にエンボス模様が著しく変形してしまうことから実用化されていない。

【0005】上述したプレス成形による積層一体化ではなく、公知のダブリングマシーン(ホットラミネーター)を用いて積層一体化する方法も検討されているが、この場合もニップロールを通過する際にエンボス模様が潰れて変形してしまう欠点がある。その上、このような装置に利用できるプラスチックシートの厚さは約50〜500μmであることから、製品形状や用途が限定されるという問題もあった。

【0006】また、前述したエンボス模様を施したプラスチックシートを、いわゆるドライラミネート(接着剤によるラミネート)により貼合、積層一体化する方法も試みられているが、この方法ではエンボス形状は保持できるもののシート状で貼合するとき(ドライラミネーターを使用するとき)に厚さの制約があり、また切断された枚葉状で貼合する場合には、生産性が劣るほか数日〜1週間の養生期間を必要とし、また残留溶剤によるプラスチックシートの劣化などの問題がある。

【0007】

【発明が解決しようとする課題】したがって、本発明の目的は、任意のエンボス模様を有するプラスチックシートと、他のプラスチック、金属、不織布、セラミック等のシート状物とからなる積層体とを、通常のブレス用鏡面板を用いてプレス成形することにより、安価にかつ高い生産性でもって積層一体化する方法を提供するものである。

【0008】

【課題を解決するための手段】本発明のエンボス模様を有するプラスチック積層体の製造方法は、エンボス模様を有するプラスチックシート上に保護フィルムを配し、他の複数枚のシート状物と共にプレス成形することを特徴とするものである。

【0009】以下、本発明の詳細を例示した図面に基づいて説明する。図1は本発明の方法の第1の実施態様に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形後、保護フィルムをエンボス模様を呈する塗膜層の表面から剥離している時の状態を、それぞれ示す説明図である。

【0010】図1において、1はプラスチックシート、2はその上面に設けられた表面がエンボス模様を呈する塗膜層、3はプラスチックシート1の下面に配されたシート状物、4は塗膜層2の上面に配された保護フィルム、5、5はこれらの各シート材料を挟んで上下に設けられた鏡面板である。

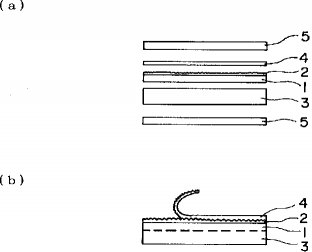

【0011】図2は本発明の方法の第2の実施態様に係り、第1の実施態様と同様、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形後、保護フィルムをエンボス模様を有する第1のプラスチックシートの表面から剥離している時の状態を、それぞれ示す説明図である。

【0012】図2において、6は表面にエンボスロール等の機械的手段によりエンボス模様が施されたプラスチックシート、7はその下面に接着剤層8を介して設けられたシート状物、9はプラスチックシート6のエンボス模様面に配された保護フィルム、10、10はこれらの各シート材料を挟んで上下に設けられた鏡面板である。

【0013】これらの実施態様から理解されるように、本発明のプラスチック積層体の製造方法において、プラスチックシートにエンボス模様を付与する方法には、第1の実施態様で示したプラスチックシート面にグラビヤ印刷やスクリーン印刷などを施してエンボス模様を付加する方法、第2の実施態様で示したプラスチックシートを任意の形状のエンボスロールによりエンボス加工を施す方法のほか、プラスチックシートに、シリカ、炭酸カルシウムなどの公知の無機物質、高重合度樹脂、架橋樹脂などの粒子のように熱により容易に溶融しない、いわゆる艶消し剤を練り込むことによって、表面に連続的なエンボス状の艶消し模様を得る方法などが挙げられる。

【0014】ここで使用されるプラスチックシートには、例えば、塩化ビニル樹脂、ABS樹脂、アクリル樹脂、エチレン−酢酸ビニル共重合体樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリイミド樹脂、酢酸ビニル樹脂、塩化ビニリデン樹脂などの熱可塑性樹脂、またはアリル樹脂、アミノ樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、ポリウレタン樹脂などの熱硬化性樹脂からなるものが挙げられ、これらはそれぞれ単独または2種以上の混合物として用いられる。また、これらの樹脂には必要に応じて、熱安定剤、滑剤、可塑剤、加工助剤、衝撃性改良剤、着色剤、充填剤、帯電防止剤、酸化防止剤、紫外線防止剤、耐熱性改良剤、難燃剤などの添加剤を加えても差し支えない。

【0015】これらのプラスチックシートと積層されるシート状物3、7には、そのままで前記プラスチックシートと熱融着可能なプラスチックシートのほか、任意の接着剤8を塗布することで積層可能となるプラスチック、不織布、金属、ガラス、セラミック等のあらゆる種類のシート状物が包含される。

【0016】また、エンボス模様を有するプラスチックシート上に配される保護フィルム4、9としては、このプラスチックシートよりガラス転移温度が低く、加熱加圧することにより容易に変形する熱可塑性プラスチックフィルムや、天然ゴム、ブタジエンゴム、ニトリルゴム等のゴム状弾性体のシート状物が用いられる。例えば、エンボス模様を有するプラスチックシートが硬質塩化ビニルシートである場合には、この保護フィルムとして、高密度ポリエチレン、低密度ポリエチレン、ポリプロピレンなどが使用される。

【0017】なお、この保護フィルムが加熱加圧による積層一体化の過程でエンボス模様を有するプラスチックシートと溶融一体化する恐れのあるときは、このプラスチックシートと接する面にあらかじめシリコーン樹脂やフッ素樹脂の皮膜を設ける、易剥離処理を施すこともできる。例えば、上記プラスチックシートがポリプロピレンである場合には、保護フィルムとしてシリコーン樹脂を塗布したポリプロピレンフィルムを使用することができる。

【0018】さらに、プレス成形に使用するプレス板5、10としては、通常用いられているごく一般的なステンレス製やアルミ合金製の鏡面板をそのまま使用することができる。その際のプレス条件に関しては、各々のプラスチックシートを積層一体化するために必要な温度、圧力、時間で充分であり、通常のプレス積層成形の条件をそのまま用いてプレスすることによりエンボス模様を保持し、かつ他のシート状物との積層体を得ることができる。

【0019】

【作用】本発明の方法によれば、1)プレス積層成形時のステンレス製やアルミ合金製の、それ自体高価で傷や汚れの防止などメンテナンスに問題があるほか、実際の生産に当っては数十〜数百枚も必要とするためコストアップとなる、エンボス板を使わなくて済む。

2)従来使用していたエンボスロールの模様やグラビヤロールの印刷パターンをそのまま再現することができ、新規なエンボス模様、エンボスパターンに対してもプレス用エンボス板を何枚も作製する必要がなく、単一のエンボスロールかグラビアロールを作るだけでよい。

3)プレス成形時、エンボス模様の凸部が保護フィルム中に押し込まれ、逆に軟化した保護フィルムがエンボス模様の凹部を埋めた状態で、積層のための圧力が加えられるため、プラスチックシートの有するエンボス模様を潰すことなく積層一体化することができる。

【0020】

【実施例】以下、本発明の具体的態様を実施例および比較例をあげて説明するが、本発明はこれら実施例の記載に限定されるものではない。

実施例1.図1におけるプラスチックシート1として厚さ0.3mmの硬質塩化ビニルシートを、シート状物3として厚さ0.7mmの硬質塩化ビニルシートを、保護フィルム4として厚さ0.05mm(50μm)の硬質塩化ビニルシートを、さらに鏡面板5として厚さ2mmのステンレス製のものを使用して、下記の要領でプラスチック積層体を作成した。

【0021】粒径30μmのビーズ状ウレタン粒子25重量%とウレタン系樹脂25重量%を含むトルエン溶液に、イソシアネート系硬化剤をウレタン系樹脂/硬化剤=10/1の割合で配合し、これを厚さ0.3mmの硬質塩化ビニルシート上に固形分が30μmの厚さになるようにグラビアコーターで塗布したところ、完全艶消し調のエンボスシートが得られた。

【0022】このシートの反塗布面側に厚さ0.7mmの硬質塩化ビニルシートを、また塗布面側に保護フィルムとして厚さ0.05mm(50μm)の硬質塩化ビニルシートをそれぞれ配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、設定温度150℃のプレス装置にて圧力30kg/cm2 で30秒間保持した後、別のプレス装置で30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、図1の(b)に示したのと同様の、厚さ1.0mmの完全艶消し調の積層体が得られた。この表面のエンボス模様はプレス前のものと殆ど変化がなかった。

【0023】実施例2.図2におけるプラスチックシート6として厚さ0.2mmの硬質塩化ビニルシートを、シート状物7として厚さ1.0mmのポリプロピレンシートを、接着剤層8としてウレタン系接着剤を、保護フィルム9として厚さ0.2mmの軟質塩化ビニルシートを、さらに鏡面板10として厚さ2mmのアルミ合金製のものを使用して、下記の要領でプラスチック積層体を作成した。

【0024】厚さ0.2mmの硬質塩化ビニルシートを150℃で20秒間加熱した直後に、80℃に温度調節されたエンボスロールとゴムロールとのニップ間に導入したところ、エンボスロールの模様が転写された硬質塩化ビニルシートが得られた。

【0025】このシートの反エンボス面側に、あらかじめウレタン系接着剤を塗布乾燥しておいた厚さ1.0mmのポリプロピレンシートを、またエンボス面側に保護フィルムとして厚さ0.2mmの軟質塩化ビニルシートをそれぞれ配し、これらを上下2枚の厚さ2mmのアルミ合金製の鏡面板で挟み、温度80℃、圧力30kg/cm2 の条件で30秒間、プレス積層成形を行った後、30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、図2の(b)に示したのと同様の、厚さ1.2mmのエンボス模様を有する積層体が得られた。この表面のエンボス模様はプレス成形前のものと殆ど変化がなかった。

【0026】実施例3.実施例1において、保護フィルムとして厚さ50μmのポリエチレンを使用したほかは同様にしてプレス積層成形を行い、厚さ1.0mmの完全艶消し調の積層体を得た。この積層体の積層前後の表面の艶消し状態には殆ど変化がなく充分満足できるものであった。

【0027】実施例4.実施例1において、保護フィルムとして厚さが固形分で0.3μmになるようにシリコーン樹脂を塗布した厚さ0.2mmの軟質塩化ビニルシートを使用したほかは同様にしてプレス積層成形を行い、厚さ1.0mmの完全艶消し調の積層体を得た。この積層体の積層前後の表面の艶消し状態には殆ど変化がなく良好であった。

【0028】実施例5.粒径20μmのビーズ状アクリル粒子を25重量%とアクリル系樹脂25重量%とを含むトルエン溶液を、厚さ0.2mmの半硬質塩化ビニルシート上に、厚さが固形分で30μmになるようにグラビアコーターで直径10cmの円形に部分的に塗布し、完全艶消し調を部分的に呈しているシートを得た。

【0029】このシートの反塗布面側に厚さ1.0mmの硬質塩化ビニルシートを、さらにその下側に木目調の印刷を施した厚さ0.1mmの半硬質塩化ビニルシートを配すると共に、塗布面側に保護フィルムとして厚さ40μmのポリプロピレンフィルムを配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、温度150℃、圧力30kg/cm2 で30秒間保持した後、そのまま30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、直径10cmの円形の完全艶消し調のパターンを部分的に有する厚さ1.3mmの積層体が得られた。この積層体のプレス成形前後の表面の艶消し状態には殆ど変化が認められなかった。

【0030】実施例6.公知のカレンダーシート成形用配合物100重量部に対して、平均粒径4μmの架橋塩化ビニル樹脂GR−800(信越化学工業社製、商品名)5重量部を添加して、公知のカレンダー成形法にて厚さ0.3mmの表面が細かな艶消し状を呈した硬質塩化ビニルシートを得た。

【0031】このシートの一方の面に厚さ0.5mmの硬質塩化ビニルシートを配し、他方の面に保護フィルムとして厚さ30μmのポリエチレンフィルムを配し、これらを上下2枚の厚さ2mmのアルミ合金製鏡面板で挟み、温度150℃、圧力30kg/cm2 で30秒間保持した後、そのまま30℃まで冷却した。得られた積層体の保護フィルムを剥したところ、表面が細かな艶消し状を呈した厚さ0.8mmの硬質塩化ビニル積層体が得られた。この積層体のプレス成形前後の表面の艶消し状態には殆ど変化が認められなかった。

【0032】実施例7.厚さ0.2mmのポリメチルメタクリレートシートを170℃で20秒間加熱した後、80℃に温度調節されたエンボスロールとゴムロールのニップ間に挿入したところ、エンボスロールの模様が転写されたポリメチルメタクリレートシートが得られた。

【0033】このシートの反エンボス面側に厚さ0.8mmの硬質塩化ビニルシートを、またエンボス面側に保護フィルムとして厚さ40μmのポリプロピレンフィルムを配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、温度160℃、圧力30kg/cm2 で30秒間保持した後、別のプレス装置で30℃まで冷却した。得られた積層体の最上層の保護フィルムを剥したところ、表面にエンボス模様を有する厚さ1.0mmの積層体が得られた。この積層体のプレス成形前後の表面のエンボス模様には殆ど変化がなかった。

【0034】実施例8.実施例7におけるポリメチルメタクリレートシートに代えて、厚さ0.2mmのポリカーボネートシートを180℃で20秒間加熱した後、同様の方法でエンボスロールの模様を転写して得られたポリカーボネートシートを用いたほかは、実施例7と同様にしてプレス積層成形を行ったところ、プレス成形前後でエンボス模様に殆ど変化のない厚さ1.0mmの積層体が得られた。

【0035】比較例1.実施例1において保護フィルムを使用しなかったほかは同様にしてプレス成形したところ、得られた積層体表面のエンボス模様は著しく潰れてしまって実用に適さないものであった。

【0036】比較例2.実施例2において保護フィルムを使用しなかったほかは同様にしてプレス成形を行ったところ、得られた積層体表面のエンボス模様は著しく減少、変形して実用に適さないものであった。

【0037】比較例3.実施例6において保護フィルムを使用しなかったほかは同様にしてプレス成形したところ、細かな艶消し状態は全く消えて表面が鏡面状を呈する積層体となった。

【0038】

【発明の効果】本発明のプラスチック積層体の製造方法によれば、1)エンボス模様の付与方法に制約がないため、高価なプレス用金属製エンボス板やエンボスペーパー、エンボスシート等通常のプレス成形で用いられるエンボス付与材料を必要とせず、既存のエンボスロールやグラビア印刷、スクリーン印刷等が利用できるので様々なエンボス模様を任意に選択できる。

2)これらのエンボス模様を充分に保持したままで他の積層材料と通常のプレス成形方法で積層一体化できるため、生産性、コスト、意匠の各面において優れた効果が生み出される。

3)本発明で用いる保護フィルムは、エンボス模様の保護のほか、輸送の際や裁断、折り曲げ、ポストフォーム、真空成形、圧空成形などの加工の際に生じ易い、傷や汚れに対するマスキングフィルムとしても作用する。

【図面の簡単な説明】

【図1】本発明の方法の第1の実施態様に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【図2】本発明の方法の第2の実施態様に係り、第1の実施態様と同様、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【図3】従来技術によるエンボス模様を有するプラスチック積層体の製造方法に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【符号の説明】

1、6……プラスチックシート、 2………塗膜層、 8…接着剤層、

3、7……シート状物、 4、9…保護フィルム、

5、10…鏡面板。

【0001】

【産業上の利用分野】本発明は建築材料、包装材料、光学材料等として有用な表面にエンボス模様を有するプラスチック積層体の製造方法に関する。

【0002】

【従来の技術】従来、エンボス模様を有するプラスチック積層体の製造には、図3(a)に示すように、プラスチックシートaとシート状物bとを、エンボス模様を施したステンレスやアルミニウム合金等の金属板cと同様の材料からなる鏡面板dとの間に挟み、プレス成形によりプラスチックシートaの表面にエンボス模様を転写して、上記積層体とする[図3(b)参照]方法が知られていた。しかし、この方法はエンボス模様を施した金属板が高価で傷や汚れに対するメンテナンス等管理面に問題があるほか、実際の生産に当たっては、こうした金属板を数十〜数百枚も準備する必要があるためコストアップとなり、汎用化するには至っていない。

【0003】このため、金属板の代わりにパーチメントペーパーやポリエチレンテレフタレート、ポリカーボネートなどのシートを用いる方法が行われた。この方法は確かに金属製エンボス板に比べればコストダウンになるが、プレス成形を繰り返す内にパーチメントペーパーやポリエチレンテレフタレート、ポリカーボネートなどのシートが劣化し、エンボス形状が潰れて模様が変わってしまうことから、実際にプレスできる回数が数回に止まり、結果的にこの方法もコストアップになってしまって満足できる方法とはいえない。

【0004】別の方法として、プラスチックシート表面にエンボスロールにより公知のエンボス加工を施したり、グラビヤ印刷やスクリーン印刷等によりエンボス模様を施したシートに、他のシート状物を重ねてプレス成形することで積層一体化する方法も試みられているが、プレス時にエンボス模様が著しく変形してしまうことから実用化されていない。

【0005】上述したプレス成形による積層一体化ではなく、公知のダブリングマシーン(ホットラミネーター)を用いて積層一体化する方法も検討されているが、この場合もニップロールを通過する際にエンボス模様が潰れて変形してしまう欠点がある。その上、このような装置に利用できるプラスチックシートの厚さは約50〜500μmであることから、製品形状や用途が限定されるという問題もあった。

【0006】また、前述したエンボス模様を施したプラスチックシートを、いわゆるドライラミネート(接着剤によるラミネート)により貼合、積層一体化する方法も試みられているが、この方法ではエンボス形状は保持できるもののシート状で貼合するとき(ドライラミネーターを使用するとき)に厚さの制約があり、また切断された枚葉状で貼合する場合には、生産性が劣るほか数日〜1週間の養生期間を必要とし、また残留溶剤によるプラスチックシートの劣化などの問題がある。

【0007】

【発明が解決しようとする課題】したがって、本発明の目的は、任意のエンボス模様を有するプラスチックシートと、他のプラスチック、金属、不織布、セラミック等のシート状物とからなる積層体とを、通常のブレス用鏡面板を用いてプレス成形することにより、安価にかつ高い生産性でもって積層一体化する方法を提供するものである。

【0008】

【課題を解決するための手段】本発明のエンボス模様を有するプラスチック積層体の製造方法は、エンボス模様を有するプラスチックシート上に保護フィルムを配し、他の複数枚のシート状物と共にプレス成形することを特徴とするものである。

【0009】以下、本発明の詳細を例示した図面に基づいて説明する。図1は本発明の方法の第1の実施態様に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形後、保護フィルムをエンボス模様を呈する塗膜層の表面から剥離している時の状態を、それぞれ示す説明図である。

【0010】図1において、1はプラスチックシート、2はその上面に設けられた表面がエンボス模様を呈する塗膜層、3はプラスチックシート1の下面に配されたシート状物、4は塗膜層2の上面に配された保護フィルム、5、5はこれらの各シート材料を挟んで上下に設けられた鏡面板である。

【0011】図2は本発明の方法の第2の実施態様に係り、第1の実施態様と同様、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形後、保護フィルムをエンボス模様を有する第1のプラスチックシートの表面から剥離している時の状態を、それぞれ示す説明図である。

【0012】図2において、6は表面にエンボスロール等の機械的手段によりエンボス模様が施されたプラスチックシート、7はその下面に接着剤層8を介して設けられたシート状物、9はプラスチックシート6のエンボス模様面に配された保護フィルム、10、10はこれらの各シート材料を挟んで上下に設けられた鏡面板である。

【0013】これらの実施態様から理解されるように、本発明のプラスチック積層体の製造方法において、プラスチックシートにエンボス模様を付与する方法には、第1の実施態様で示したプラスチックシート面にグラビヤ印刷やスクリーン印刷などを施してエンボス模様を付加する方法、第2の実施態様で示したプラスチックシートを任意の形状のエンボスロールによりエンボス加工を施す方法のほか、プラスチックシートに、シリカ、炭酸カルシウムなどの公知の無機物質、高重合度樹脂、架橋樹脂などの粒子のように熱により容易に溶融しない、いわゆる艶消し剤を練り込むことによって、表面に連続的なエンボス状の艶消し模様を得る方法などが挙げられる。

【0014】ここで使用されるプラスチックシートには、例えば、塩化ビニル樹脂、ABS樹脂、アクリル樹脂、エチレン−酢酸ビニル共重合体樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリイミド樹脂、酢酸ビニル樹脂、塩化ビニリデン樹脂などの熱可塑性樹脂、またはアリル樹脂、アミノ樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、ポリウレタン樹脂などの熱硬化性樹脂からなるものが挙げられ、これらはそれぞれ単独または2種以上の混合物として用いられる。また、これらの樹脂には必要に応じて、熱安定剤、滑剤、可塑剤、加工助剤、衝撃性改良剤、着色剤、充填剤、帯電防止剤、酸化防止剤、紫外線防止剤、耐熱性改良剤、難燃剤などの添加剤を加えても差し支えない。

【0015】これらのプラスチックシートと積層されるシート状物3、7には、そのままで前記プラスチックシートと熱融着可能なプラスチックシートのほか、任意の接着剤8を塗布することで積層可能となるプラスチック、不織布、金属、ガラス、セラミック等のあらゆる種類のシート状物が包含される。

【0016】また、エンボス模様を有するプラスチックシート上に配される保護フィルム4、9としては、このプラスチックシートよりガラス転移温度が低く、加熱加圧することにより容易に変形する熱可塑性プラスチックフィルムや、天然ゴム、ブタジエンゴム、ニトリルゴム等のゴム状弾性体のシート状物が用いられる。例えば、エンボス模様を有するプラスチックシートが硬質塩化ビニルシートである場合には、この保護フィルムとして、高密度ポリエチレン、低密度ポリエチレン、ポリプロピレンなどが使用される。

【0017】なお、この保護フィルムが加熱加圧による積層一体化の過程でエンボス模様を有するプラスチックシートと溶融一体化する恐れのあるときは、このプラスチックシートと接する面にあらかじめシリコーン樹脂やフッ素樹脂の皮膜を設ける、易剥離処理を施すこともできる。例えば、上記プラスチックシートがポリプロピレンである場合には、保護フィルムとしてシリコーン樹脂を塗布したポリプロピレンフィルムを使用することができる。

【0018】さらに、プレス成形に使用するプレス板5、10としては、通常用いられているごく一般的なステンレス製やアルミ合金製の鏡面板をそのまま使用することができる。その際のプレス条件に関しては、各々のプラスチックシートを積層一体化するために必要な温度、圧力、時間で充分であり、通常のプレス積層成形の条件をそのまま用いてプレスすることによりエンボス模様を保持し、かつ他のシート状物との積層体を得ることができる。

【0019】

【作用】本発明の方法によれば、1)プレス積層成形時のステンレス製やアルミ合金製の、それ自体高価で傷や汚れの防止などメンテナンスに問題があるほか、実際の生産に当っては数十〜数百枚も必要とするためコストアップとなる、エンボス板を使わなくて済む。

2)従来使用していたエンボスロールの模様やグラビヤロールの印刷パターンをそのまま再現することができ、新規なエンボス模様、エンボスパターンに対してもプレス用エンボス板を何枚も作製する必要がなく、単一のエンボスロールかグラビアロールを作るだけでよい。

3)プレス成形時、エンボス模様の凸部が保護フィルム中に押し込まれ、逆に軟化した保護フィルムがエンボス模様の凹部を埋めた状態で、積層のための圧力が加えられるため、プラスチックシートの有するエンボス模様を潰すことなく積層一体化することができる。

【0020】

【実施例】以下、本発明の具体的態様を実施例および比較例をあげて説明するが、本発明はこれら実施例の記載に限定されるものではない。

実施例1.図1におけるプラスチックシート1として厚さ0.3mmの硬質塩化ビニルシートを、シート状物3として厚さ0.7mmの硬質塩化ビニルシートを、保護フィルム4として厚さ0.05mm(50μm)の硬質塩化ビニルシートを、さらに鏡面板5として厚さ2mmのステンレス製のものを使用して、下記の要領でプラスチック積層体を作成した。

【0021】粒径30μmのビーズ状ウレタン粒子25重量%とウレタン系樹脂25重量%を含むトルエン溶液に、イソシアネート系硬化剤をウレタン系樹脂/硬化剤=10/1の割合で配合し、これを厚さ0.3mmの硬質塩化ビニルシート上に固形分が30μmの厚さになるようにグラビアコーターで塗布したところ、完全艶消し調のエンボスシートが得られた。

【0022】このシートの反塗布面側に厚さ0.7mmの硬質塩化ビニルシートを、また塗布面側に保護フィルムとして厚さ0.05mm(50μm)の硬質塩化ビニルシートをそれぞれ配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、設定温度150℃のプレス装置にて圧力30kg/cm2 で30秒間保持した後、別のプレス装置で30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、図1の(b)に示したのと同様の、厚さ1.0mmの完全艶消し調の積層体が得られた。この表面のエンボス模様はプレス前のものと殆ど変化がなかった。

【0023】実施例2.図2におけるプラスチックシート6として厚さ0.2mmの硬質塩化ビニルシートを、シート状物7として厚さ1.0mmのポリプロピレンシートを、接着剤層8としてウレタン系接着剤を、保護フィルム9として厚さ0.2mmの軟質塩化ビニルシートを、さらに鏡面板10として厚さ2mmのアルミ合金製のものを使用して、下記の要領でプラスチック積層体を作成した。

【0024】厚さ0.2mmの硬質塩化ビニルシートを150℃で20秒間加熱した直後に、80℃に温度調節されたエンボスロールとゴムロールとのニップ間に導入したところ、エンボスロールの模様が転写された硬質塩化ビニルシートが得られた。

【0025】このシートの反エンボス面側に、あらかじめウレタン系接着剤を塗布乾燥しておいた厚さ1.0mmのポリプロピレンシートを、またエンボス面側に保護フィルムとして厚さ0.2mmの軟質塩化ビニルシートをそれぞれ配し、これらを上下2枚の厚さ2mmのアルミ合金製の鏡面板で挟み、温度80℃、圧力30kg/cm2 の条件で30秒間、プレス積層成形を行った後、30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、図2の(b)に示したのと同様の、厚さ1.2mmのエンボス模様を有する積層体が得られた。この表面のエンボス模様はプレス成形前のものと殆ど変化がなかった。

【0026】実施例3.実施例1において、保護フィルムとして厚さ50μmのポリエチレンを使用したほかは同様にしてプレス積層成形を行い、厚さ1.0mmの完全艶消し調の積層体を得た。この積層体の積層前後の表面の艶消し状態には殆ど変化がなく充分満足できるものであった。

【0027】実施例4.実施例1において、保護フィルムとして厚さが固形分で0.3μmになるようにシリコーン樹脂を塗布した厚さ0.2mmの軟質塩化ビニルシートを使用したほかは同様にしてプレス積層成形を行い、厚さ1.0mmの完全艶消し調の積層体を得た。この積層体の積層前後の表面の艶消し状態には殆ど変化がなく良好であった。

【0028】実施例5.粒径20μmのビーズ状アクリル粒子を25重量%とアクリル系樹脂25重量%とを含むトルエン溶液を、厚さ0.2mmの半硬質塩化ビニルシート上に、厚さが固形分で30μmになるようにグラビアコーターで直径10cmの円形に部分的に塗布し、完全艶消し調を部分的に呈しているシートを得た。

【0029】このシートの反塗布面側に厚さ1.0mmの硬質塩化ビニルシートを、さらにその下側に木目調の印刷を施した厚さ0.1mmの半硬質塩化ビニルシートを配すると共に、塗布面側に保護フィルムとして厚さ40μmのポリプロピレンフィルムを配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、温度150℃、圧力30kg/cm2 で30秒間保持した後、そのまま30℃まで冷却した。得られた積層体の最上層にある保護フィルムを剥したところ、直径10cmの円形の完全艶消し調のパターンを部分的に有する厚さ1.3mmの積層体が得られた。この積層体のプレス成形前後の表面の艶消し状態には殆ど変化が認められなかった。

【0030】実施例6.公知のカレンダーシート成形用配合物100重量部に対して、平均粒径4μmの架橋塩化ビニル樹脂GR−800(信越化学工業社製、商品名)5重量部を添加して、公知のカレンダー成形法にて厚さ0.3mmの表面が細かな艶消し状を呈した硬質塩化ビニルシートを得た。

【0031】このシートの一方の面に厚さ0.5mmの硬質塩化ビニルシートを配し、他方の面に保護フィルムとして厚さ30μmのポリエチレンフィルムを配し、これらを上下2枚の厚さ2mmのアルミ合金製鏡面板で挟み、温度150℃、圧力30kg/cm2 で30秒間保持した後、そのまま30℃まで冷却した。得られた積層体の保護フィルムを剥したところ、表面が細かな艶消し状を呈した厚さ0.8mmの硬質塩化ビニル積層体が得られた。この積層体のプレス成形前後の表面の艶消し状態には殆ど変化が認められなかった。

【0032】実施例7.厚さ0.2mmのポリメチルメタクリレートシートを170℃で20秒間加熱した後、80℃に温度調節されたエンボスロールとゴムロールのニップ間に挿入したところ、エンボスロールの模様が転写されたポリメチルメタクリレートシートが得られた。

【0033】このシートの反エンボス面側に厚さ0.8mmの硬質塩化ビニルシートを、またエンボス面側に保護フィルムとして厚さ40μmのポリプロピレンフィルムを配し、これらを上下2枚の厚さ2mmのステンレス製鏡面板で挟み、温度160℃、圧力30kg/cm2 で30秒間保持した後、別のプレス装置で30℃まで冷却した。得られた積層体の最上層の保護フィルムを剥したところ、表面にエンボス模様を有する厚さ1.0mmの積層体が得られた。この積層体のプレス成形前後の表面のエンボス模様には殆ど変化がなかった。

【0034】実施例8.実施例7におけるポリメチルメタクリレートシートに代えて、厚さ0.2mmのポリカーボネートシートを180℃で20秒間加熱した後、同様の方法でエンボスロールの模様を転写して得られたポリカーボネートシートを用いたほかは、実施例7と同様にしてプレス積層成形を行ったところ、プレス成形前後でエンボス模様に殆ど変化のない厚さ1.0mmの積層体が得られた。

【0035】比較例1.実施例1において保護フィルムを使用しなかったほかは同様にしてプレス成形したところ、得られた積層体表面のエンボス模様は著しく潰れてしまって実用に適さないものであった。

【0036】比較例2.実施例2において保護フィルムを使用しなかったほかは同様にしてプレス成形を行ったところ、得られた積層体表面のエンボス模様は著しく減少、変形して実用に適さないものであった。

【0037】比較例3.実施例6において保護フィルムを使用しなかったほかは同様にしてプレス成形したところ、細かな艶消し状態は全く消えて表面が鏡面状を呈する積層体となった。

【0038】

【発明の効果】本発明のプラスチック積層体の製造方法によれば、1)エンボス模様の付与方法に制約がないため、高価なプレス用金属製エンボス板やエンボスペーパー、エンボスシート等通常のプレス成形で用いられるエンボス付与材料を必要とせず、既存のエンボスロールやグラビア印刷、スクリーン印刷等が利用できるので様々なエンボス模様を任意に選択できる。

2)これらのエンボス模様を充分に保持したままで他の積層材料と通常のプレス成形方法で積層一体化できるため、生産性、コスト、意匠の各面において優れた効果が生み出される。

3)本発明で用いる保護フィルムは、エンボス模様の保護のほか、輸送の際や裁断、折り曲げ、ポストフォーム、真空成形、圧空成形などの加工の際に生じ易い、傷や汚れに対するマスキングフィルムとしても作用する。

【図面の簡単な説明】

【図1】本発明の方法の第1の実施態様に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【図2】本発明の方法の第2の実施態様に係り、第1の実施態様と同様、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【図3】従来技術によるエンボス模様を有するプラスチック積層体の製造方法に係り、図(a)はプレス積層成形時の各種シート材料の配列順序を、また図(b)はこの配置のシート材料を積層成形した後の状態を、それぞれ示す説明図である。

【符号の説明】

1、6……プラスチックシート、 2………塗膜層、 8…接着剤層、

3、7……シート状物、 4、9…保護フィルム、

5、10…鏡面板。

【特許請求の範囲】

【請求項1】エンボス模様を有するプラスチックシート上に保護フィルムを配し、他の複数枚のシート状物と共にプレス成形することを特徴とするエンボス模様を有するプラスチック積層体の製造方法。

【請求項1】エンボス模様を有するプラスチックシート上に保護フィルムを配し、他の複数枚のシート状物と共にプレス成形することを特徴とするエンボス模様を有するプラスチック積層体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平5−138846

【公開日】平成5年(1993)6月8日

【国際特許分類】

【出願番号】特願平3−328009

【出願日】平成3年(1991)11月15日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【公開日】平成5年(1993)6月8日

【国際特許分類】

【出願日】平成3年(1991)11月15日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

[ Back to top ]