オキシカルコゲナイド系半導体単結晶薄膜の製造方法および半導体装置の製造方法

【課題】大面積の基板上に結晶性に優れたオキシカルコゲナイド系半導体単結晶薄膜を製膜することができるオキシカルコゲナイド系半導体単結晶薄膜の製造方法を提供する。

【解決手段】基板11上に非単結晶AMOX系薄膜(Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)12を製膜し、その表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆い、この粉末に圧力を加えて圧粉体17とした後、真空または不活性ガス雰囲気中でアニールすることによりこの非単結晶AMOX系薄膜12を結晶化して単結晶AMOX系薄膜を製造する。

【解決手段】基板11上に非単結晶AMOX系薄膜(Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)12を製膜し、その表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆い、この粉末に圧力を加えて圧粉体17とした後、真空または不活性ガス雰囲気中でアニールすることによりこの非単結晶AMOX系薄膜12を結晶化して単結晶AMOX系薄膜を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、オキシカルコゲナイド系半導体単結晶薄膜の製造方法および半導体装置の製造方法に関し、例えば、オキシカルコゲナイド系半導体単結晶薄膜を用いた半導体発光素子の製造に適用して好適なものである。

【背景技術】

【0002】

近年、GaNと同様なワイドギャップ半導体材料として、オキシカルコゲナイド系半導体が注目を集めている。オキシカルコゲナイド系半導体は自然超格子を成し、そのうち例えばLaCuOX(ただし、X=S、Se、Te)は波長380−540nmで発光することが知られている。

【0003】

図12A〜Cに、従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法の一例を示す(例えば、非特許文献1、2および特許文献1参照。)。この製造方法では、図12Aに示すように、イットリア安定化ジルコニア(YSZ)や酸化マグネシウム(MgO)などの結晶からなる基板101上にパルスレーザデポジション(Pulsed Laser Deposition,PLD)法やスパッタリング法によりまず、厚さ約5nm程度の薄いCuアイランド層(図示せず)を製膜した後、全面にPLD法やスパッタリング法によりアモルファス状または多結晶状のLaCuOS薄膜102を製膜する。

【0004】

次に、図12Bに示すように、LaCuOS薄膜102を製膜した基板101を石英管103中に入れ、LaCuOS薄膜102上に他の基板104を載せて蓋をするとともに、石英管103中にLaCuOS粉末105を基板101、LaCuOS薄膜102および基板104から離れた部位に入れ、石英管103を真空封止する。次に、この状態で500−1000℃の温度でアニールを行ってLaCuOS薄膜102を固相エピタキシャル成長させることにより結晶化させる。この後、石英管103から試料を取り出し、さらに基板104を取り除く。こうして、図12Cに示すように、LaCuOS単結晶薄膜106が製造される。

【0005】

ここで、石英管103中にLaCuOS粉末105を入れるのは、500−1000℃の温度で結晶化のためのアニールを行う際にLaCuOS薄膜102の構成原子、取り分け蒸気圧が高いCuやSが蒸発して抜け出てしまいやすいことから、LaCuOS粉末105も同時に加熱してこれらの構成原子を蒸発させて石英管103中に充満させておき、LaCuOS薄膜102の構成原子が蒸発するのを防止するためである。また、基板101上に最初に製膜する薄いCuアイランド層は、c軸配向したLaCuOS単結晶薄膜106を固相エピタキシャル成長させるためには必要で、ない場合はランダム配向したLaCuOS薄膜が得られると報告されている(特許文献1参照。)。

【0006】

【非特許文献1】Journal of Applied Physics, 91, 11, P9177(2002)

【非特許文献2】Crystal Growth & Design, 4, 2, P301(2004)

【特許文献1】特開2003−318201号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法は、石英管103を真空封止する必要があるため、基板101の大きさは10mm角程度のごく小さいものに限られ、大面積の基板101を用いる場合に適用することは困難である。さらに、石英管103では、その耐熱温度の関係で結晶化のためのアニールの温度も1000℃程度が限界であるため、アニール温度をより高温にしてLaCuOS単結晶薄膜106の結晶性を高めることもできない。

【0008】

そこで、この発明が解決しようとする課題は、大面積の基板上に結晶性に優れたオキシカルコゲナイド系半導体単結晶薄膜を製膜することができるオキシカルコゲナイド系半導体単結晶薄膜の製造方法およびこのオキシカルコゲナイド系半導体単結晶薄膜の製造方法を利用した半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、第1の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0010】

第2の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0011】

第1および第2の発明において、非単結晶AMOX系薄膜はアモルファス状態、多結晶状態のいずれであってもよいが、アモルファス状態であるか、多結晶状態であってもよりアモルファス状態に近い方が薄膜内でのランダム配向した核形成を抑え、基板からのヘテロエピタキシャル成長(固相エピタキシャル成長)が進みやすく、結晶化後の膜質が良くなるため好ましい。非単結晶AMOX系薄膜の製膜方法としては、PLD法やスパッタリング法を用いることができるが、これに限定されるものではない。この非単結晶AMOX系薄膜には、AMOXからなる薄膜だけでなく、AMOXの構成元素の一部を他の元素により置換した材料からなる薄膜も含まれる。ランタノイド元素は、具体的には、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、YbおよびLuである。AMOXの典型的な例を挙げると、LaCuOS、LaCuOSe、LaCuOTeなどである。これらのLaCuOS、LaCuOSeおよびLaCuOTeはいずれも結晶構造は正方晶で、格子定数およびバンドギャップEg は、LaCuOSはa=3.999Å、c=8.53Å、Eg =3.2eV、LaCuOSeはa=4.067Å、c=8.798Å、Eg =2.8eV、LaCuOTeはa=4.182Å、c=9.342Å、Eg =2.3eVである。AMOXの構成元素の一部を他の元素により置換した材料からなる非単結晶AMOX系薄膜としては、AMOXのAの一部を2価のアルカリ土類金属、例えばSrまたはCaにより置換したものが挙げられ、その一例を挙げると、La1-p Srp CuOS1-x-y Sex Tey 薄膜(ただし、0≦p<1、0≦x≦1、0≦y≦1、0≦x+y≦1)である。このようにLaの一部をSrで置換したLa1-p Srp CuOS1-x-y Sex Tey 薄膜はp型となり、置換量を増すことによりキャリア濃度を高くすることができる。

【0012】

非単結晶AMOX系薄膜を製膜する基板としては、例えば、イットリア安定化ジルコニア(YSZ)、酸化イットリウム(Y2 O3 )、酸化マグネシウム(MgO)、酸化アルミニウム(Al2 O3 )、二酸化シリコン(SiO2 )、チタン酸ストロンチウム(SrTiO3 )などからなる結晶基板(好適には単結晶基板)を用いることができるが、これに限定されるものではなく、ガラスやプラスチックなどからなる基板を用いてもよい。YSZ、Y2 O3 およびMgOの単結晶基板としては、好適には(100)面方位のものが用いられるが、これに限定されるものではない。非単結晶AMOX系薄膜は、これらの基板上に直接製膜してもよいし、基板上にまず適切な下地層を形成し、その上に非単結晶AMOX系薄膜を製膜してもよい。この下地層としては、例えば、Cu、Cu2 S、CuS、Cu2 O、CuOなどからなる薄膜を用いることができるが、これに限定されるものではない。

【0013】

A、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末としては種々のものを用いることができる。例えば、MがCuの場合、ACuOS(LaCuOSなど)、ACuOSe(LaCuOSeなど)、ACuOTe(LaCuOTeなど)、A2 O3 (La2 O3 など)、A2 X3 (La2 S3 、La2 Se3 、La2 Te3 など)、A2 O2 X(La2 O2 Sなど)、CuO、CuS、Cu2 S、CuSe、Cu2 Se、CuTe、Cu2 Te、S、Se、Teなどのうちの少なくとも1種類の材料からなる粉末を用いることができる。この粉末は、粉末状態のままで用いてもよいが、非単結晶AMOX系薄膜をアニールする際にその構成原子が蒸発するのをより有効に抑える観点から、好適には、圧粉体の形態で用いられる。また、この粉末は、非単結晶AMOX系薄膜の表面の少なくとも一部と直接接触してもよいし、何らかの膜を介して配置されてもよい。

【0014】

典型的な一つの例では、非単結晶AMOX系薄膜上に他の基板を載せた後、少なくともこの非単結晶AMOX系薄膜の側面を上記の粉末で覆うようにする。非単結晶AMOX系薄膜上に他の基板を載せるのは、非単結晶AMOX系薄膜の上面と上記の粉末とが直接接触しないようにするためである。こうすることで、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されないようにすることができる。この他の基板は、この結晶化のためのアニール時の熱や雰囲気に反応せず、非単結晶AMOX系薄膜の表面との接触面で反応せず、しかも非単結晶AMOX系薄膜の構成原子を透過しないか、透過しにくいものが望ましい。この他の基板は、例えば、YSZ、Y2 O3 、MgO、Al2 O3 、SiO2 などからなる結晶基板(好適には単結晶基板)を用いることができるが、これに限定されるものではなく、耐熱温度がアニール温度より高い限り、ガラスやプラスチックなどからなる基板を用いてもよい。YSZ、Y2 O3 およびMgOの単結晶基板としては、例えば(100)面方位のものが用いられる。好適な一つの例では、非単結晶AMOX系薄膜上に他の基板を載せた後、この他の基板、非単結晶AMOX系薄膜および基板の全体を上記の粉末で覆い、上記の粉末に圧力を加えて成型することにより圧粉体とする。この圧力は、一般的には1kgf/cm2 以上であるが、これに限定されるものではない。

【0015】

非単結晶AMOX系薄膜上に他の基板を載せる代わりに、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、少なくともこの非単結晶AMOX系薄膜の側面を上記の粉末で覆うようにしてもよい。さらに、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、この中間膜、非単結晶AMOX系薄膜および基板の全体を上記の粉末で覆い、上記の粉末に圧力を加えて成型することにより圧粉体とするようにしてもよい。中間膜としては、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されず、非単結晶AMOX系薄膜の構成原子を透過しないか透過しにくく、好適には非単結晶AMOX系薄膜と反応せず、さらに単結晶AMOX系薄膜に対して選択的にエッチング除去することができる膜が用いられ、例えば、アモルファス状態の絶縁膜(Al2 O3 膜、SiO2 膜、SiN膜、SiON膜、Ta2 O5 膜、TiO2 膜、YSZ膜、MgO膜、Y2 O3 膜、SrTiO3 膜など)が用いられる。この中間膜の厚さは、適宜選ぶことができるが、一般的には例えば10nm以上あれば足りる。この中間膜は、例えば、化学気相成長(CVD)法、スパッタリング法、真空蒸着法などにより製膜することができる。

【0016】

非単結晶AMOX系薄膜を結晶化するためのアニールの温度は、この非単結晶AMOX系薄膜の構成元素が十分に拡散しやすくなり、固相エピタキシャル成長が起きやすくするために、一般的には500℃以上、好適には1000℃以上融点以下とする。

【0017】

半導体装置は単結晶AMOX系薄膜を用いるものである限り、基本的にはどのようなものであってもよいが、具体的には、例えば、半導体発光素子(発光ダイオード、半導体レーザ)やトランジスタ(FET、バイポーラトランジスタ)などである。例えば、LaCuOS、LaCuOSe、LaCuOTeなどからなる単結晶薄膜を用いて青色発光または緑色発光の発光ダイオードを得ることができる。あるいは、チャネル材料となる単結晶AMOX系薄膜上にYSZ薄膜などからなるゲート絶縁膜を形成し、その上にゲート電極を形成するとともに、単結晶AMOX系薄膜上にPt−Pd合金などからなるソース電極およびドレイン電極を形成することでFETを製造することができる。さらに、p型の単結晶AMOX系薄膜とn型のZnO薄膜などとを用いてヘテロ接合バイポーラトランジスタを得ることができる。この半導体装置は各種の電子装置や電子機器などに用いることができる。特に、例えば、単結晶AMOX系薄膜を用いる発光ダイオードは、赤色発光の発光ダイオード、緑色発光の発光ダイオードおよび青色発光の発光ダイオードをプリント配線基板などの基板上にそれぞれ複数個配列した発光ダイオードディスプレイ、発光ダイオードバックライト、発光ダイオード照明装置、光源セルユニットなどにおいて、緑色発光の発光ダイオードおよび青色発光の発光ダイオードのうちの少なくとも一つの発光ダイオードとして用いることができる。あるいは、この単結晶AMOX系薄膜を用いる発光ダイオードは、少なくとも一つの発光ダイオードを有する電子機器において、その発光ダイオードとして用いることができる。この電子機器は、液晶ディスプレイのバックライト、表示、照明その他の目的で少なくとも一つの発光ダイオードを有するものであれば、基本的にはどのようなものであってもよく、携帯型のものと据え置き型のものとの双方を含むが、具体例を挙げると、携帯電話、モバイル機器、ロボット、パーソナルコンピュータ、車載機器、各種家庭電気製品などである。

【0018】

第3の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0019】

第4の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0020】

第3および第4の発明において、A、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる蒸発防止膜の厚さは特に限定されず、適宜選ぶことができるが、一般的には10nm以上あれば足りる。

第3および第4の発明においては、上記以外のことについては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0021】

第5の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0022】

第6の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0023】

第5および第6の発明において、AMOX系材料と異なる材料からなる蒸発防止膜の厚さは特に限定されず、適宜選ぶことができるが、一般的には10nm以上あれば足りる。この蒸発防止膜としては、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されず、非単結晶AMOX系薄膜の構成原子を透過しないか透過しにくく、好適には非単結晶AMOX系薄膜と反応せず、さらに単結晶AMOX系薄膜に対して選択的にエッチング除去することができる膜が用いられ、例えば、アモルファス状態の絶縁膜(Al2 O3 膜、SiO2 膜、SiN膜、SiON膜、Ta2 O5 膜、TiO2 膜、YSZ膜、MgO膜、Y2 O3 膜、SrTiO3 膜など)が用いられる。この蒸発防止膜は、例えば、化学気相成長(CVD)法、スパッタリング法、真空蒸着法などにより製膜することができる。

第5および第6の発明においては、上記以外のことについては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0024】

上述のように構成されたこの発明においては、非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる粉末で覆い、あるいは、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成し、この中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆うようにしていることにより、非単結晶AMOX系薄膜を結晶化するためのアニールの際にこの粉末または蒸発防止膜からその構成原子が蒸発してその蒸気の雰囲気が形成されるため、この非単結晶AMOX系薄膜の構成原子が蒸発するのを防止することができる。この場合、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法のように、試料を石英管中に入れて真空封止する必要がない。また、非単結晶AMOX系薄膜を結晶化するためのアニールは、石英管中で行う必要がないため、このアニールの温度は石英管の耐熱温度である1000℃程度に限定されず、より高温にすることができる。

【0025】

また、非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆うようにしていることにより、非単結晶AMOX系薄膜を結晶化するためのアニールの際にこの非単結晶AMOX系薄膜の構成原子が蒸発するのを防止することができる。この場合、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法のように、試料を石英管中に入れて真空封止する必要がない。また、非単結晶AMOX系薄膜を結晶化するためのアニールは、石英管中で行う必要がないため、このアニールの温度は石英管の耐熱温度である1000℃程度に限定されず、より高温にすることができる。

【発明の効果】

【0026】

この発明によれば、試料を石英管中に入れて真空封止する必要がないため、より大面積の基板を用いることができる。また、結晶化するためのアニールの温度も石英管の耐熱温度による制約がなくなり、より高温にすることができるため、得られる単結晶AMOX系薄膜の結晶性の向上を図ることができる。すなわち、大面積の基板上に結晶性に優れた単結晶AMOX系薄膜を製膜することができる。そして、このような結晶性に優れた単結晶AMOX系薄膜を用いて、半導体発光素子やトランジスタなどの各種の半導体装置を製造することができる。

【発明を実施するための最良の形態】

【0027】

以下、この発明の実施形態について図面を参照しながら説明する。

まず、この発明の第1の実施形態について説明する。この第1の実施形態においては、AMOX系単結晶薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製造する場合について説明する。図1〜図3にこの製造方法を示す。

【0028】

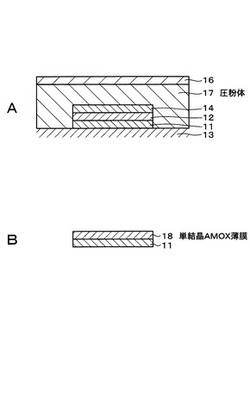

この製造方法においては、まず、図1Aに示すように、基板11上にPLD法やスパッタリング法などにより非単結晶AMOX薄膜12を製膜する。PLD法やスパッタリング法などによる製膜に用いるターゲットについては、焼結密度の低いものは膜中に微結晶を作りやすいため、できるだけ焼結密度の高いものを使用することが望ましい。例えば、PLD法を用いる場合には、ターゲットの焼結密度は一般的に90%以上であることが望ましい。基板11としては、例えば、YSZやMgOなどの単結晶基板が用いられるが、これらに限定されるものではない。ここで、YSZは、化学式は(Zr,Y)O2 (Zr:Y=87:13)、結晶構造は立方晶で蛍石構造(格子定数a=5.125Å)、融点は2500℃、熱膨張率は10.3×10-6/Kである。また、MgOは、結晶構造は立方晶で岩塩構造(格子定数a=4.2126Å)、融点は3250℃、熱膨張率は11×10-6/K(300K)である。また、この基板11は、非単結晶AMOX薄膜12の固相エピタキシャル成長を行うため、単原子層レベルのステップ(図示せず)が表面に出ていることが望ましい。

【0029】

次に、図1Bに示すように、少なくとも1000℃以上、好適には1200℃以上の温度に加熱可能なアニール炉(図示せず)中の平坦な試料台13上に、非単結晶AMOX薄膜12を製膜した基板11を載せ、非単結晶AMOX薄膜12上に結晶基板などの他の基板14を載せて蓋をする。

次に、基板14の上からA、MおよびXのうちの少なくとも1種類の元素を含む材料からなる粉末15を基板14、非単結晶AMOX薄膜12および基板11の全てを完全に覆うように盛る。この場合、非単結晶AMOX薄膜12の上面は基板14で覆われているため、粉末15は非単結晶AMOX薄膜12の側面だけに接触している。

次に、図2Aに示すように、後述の結晶化のためのアニールの温度より高い耐熱温度を有する基板などの平坦な板16を粉末15上に載せ、この板16に対して下方に圧力を加えることにより粉末15を成型する。こうして、図3Aに示すように、粉末15を圧粉体17に変える。図2Bに板16、基板14、非単結晶AMOX薄膜12および基板11の平面形状の一例を示すが、これに限定されるものではない。

【0030】

次に、アニール炉内を真空、不活性ガス(N2 や希ガスなど)の雰囲気またはH2 Sガス雰囲気にして図3Aに示す試料を1000−1200℃の温度に加熱することにより、非単結晶AMOX薄膜12をアニールして固相エピタキシャル成長させることにより結晶化する。この後、試料をアニール炉から取り出し、板16を取り外し、圧粉体17を除去し、さらに基板14を取り外す。こうして、図3Bに示すように、単結晶AMOX薄膜18が製造される。

【0031】

〈実施例〉

単結晶AMOX薄膜18として単結晶LaCuOS薄膜(A=La、M=Cu、X=Sの場合)を製造した。

基板11としてYSZ(100)基板を用いた。このYSZ(100)基板を酸素雰囲気中で900℃で3時間アニールすることにより、このYSZ(100)基板の表面に単原子層レベルのステップを形成した。

【0032】

このYSZ(100)基板上にPLD法により、非単結晶AMOX薄膜12としてアモルファスLaCuOS薄膜を厚さ約70nm製膜した。このPLD法による製膜時の真空容器内の圧力は約1×10-5Torr、YSZ(100)基板の温度は常温、パルスレーザのエネルギーは200mJとした。ターゲットとしては焼結密度が90%以上のLaCuOSターゲットを用いた。なお、アモルファスLaCuOS薄膜の製膜に先立ってCuアイランド層は製膜しなかった。

【0033】

次に、他の基板14としてYSZ(100)基板を用い、これをアモルファスLaCuOS薄膜上に載せた。

次に、粉末15として、La2 O3 粉末、La2 S3 粉末およびCuS粉末をLa:Cu:O:S=1:1:1:1になるように調合したLaCuOS粉末を用意し、これを基板14として用いたYSZ(100)基板、アモルファスLaCuOS薄膜および基板11として用いたYSZ(100)基板の全体を覆うように盛った。次に、このLaCuOS粉末上に板16としてYSZ(100)基板を載せ、このYSZ(100)基板に対して下方に10kgf/cm2 程度の圧力を加えることによりLaCuOS粉末を成型し、圧粉体17としてLaCuOS圧粉体を作製した。

【0034】

次に、真空雰囲気または不活性ガス雰囲気でアモルファスLaCuOS薄膜をアニールして結晶化させることにより単結晶LaCuOS薄膜を得た。このアニールは約1000℃で4時間行い、その後常温に降温した。このアニール時には、アモルファスLaCuOS薄膜の上面はYSZ(100)基板で覆われており、側面はLaCuOS圧粉体で覆われていてこのLaCuOS圧粉体の蒸発によりCu、S、Laを含む蒸気が供給されるため、このアモルファスLaCuOS薄膜からCu、S、Laが蒸発してしまうのを防止することができる。

【0035】

この実施例により作製した単結晶LaCuOS薄膜と、図12に示す従来の方法により作製した単結晶LaCuOS薄膜とについてラザフォード後方散乱(RBS)により成分元素の評価を行った。その結果、図12に示す従来の方法により作製した単結晶LaCuOS薄膜では、Oは54.0%、Sは12.5%、Cuは10.5%、Laは17.0%であったのに対し、この実施例により作製した単結晶LaCuOS薄膜では、Oは45.0%、Sは15.5%、Cuは16.0%、Laは21.5%であり、図12に示す従来の方法により作製した単結晶LaCuOS薄膜に比べて、S、CuおよびLaのいずれも組成比が大きかった。このことから、この実施例により作製した単結晶LaCuOS薄膜では、アモルファスLaCuOS薄膜の結晶化のためのアニール時のLa、CuおよびSの蒸発が抑えられていることが分かる。

【0036】

図4にこの実施例により作製した単結晶LaCuOS薄膜のX線回折(XRD)スペクトル(2θ/θスキャン)の測定結果を示す。図4より、c軸配向した単結晶LaCuOS薄膜が得られていることが分かる。なお、図4の○を付けたピークはLaCuOSに由来するピークではなく、La2 O3 、CuO、La2 O2 Sなどに由来するピークと考えられる。また、図5にこの単結晶LaCuOS薄膜のカソードルミネッセンス(CL)スペクトルの測定結果を示す。測定温度は77Kとした。図5より、バンド端に対応すると考えられる波長λ〜380nm付近の発光が観察される。特許文献1では、下地層として厚さ5nmのCuアイランド層がないとc軸配向が見られず多結晶化するとされているが、この実施例ではCuアイランド層を用いないでもc軸配向した単結晶LaCuOS薄膜を得ることができた。

【0037】

以上のように、この第1の実施形態によれば、非単結晶AMOX薄膜12上に基板14を載せて蓋をし、さらにこの基板14、非単結晶AMOX薄膜12および基板11の全てを圧粉体17で覆った状態でアニールすることにより非単結晶AMOX薄膜12を固相エピタキシャル成長させて結晶化を行うようにしていることにより、このアニール時に非単結晶AMOX薄膜12からA、MまたはX、取り分け一般的に蒸気圧が高いMおよびXが蒸発するのを有効に防止することができ、化学量論組成により近い単結晶AMOX薄膜18を製造することができる。この場合、従来のように結晶化のためのアニールを真空封止した石英管中で行う必要がないため、石英管のサイズにより使用可能な基板11のサイズに制約が生じることがなくなり、大面積の基板11を用いて大面積の単結晶AMOX薄膜18を製造することができるとともに、石英管の耐熱温度によりこのアニールの温度に制約が生じることもなくなり、このアニールの温度を1000℃以上、例えば1200℃以上にすることができることにより結晶性が良好な単結晶AMOX薄膜18を製造することができる。

【0038】

次に、この発明の第2の実施形態について説明する。

この第2の実施形態においては、第1の実施形態と同様に工程を進めて非単結晶AMOX薄膜12上に結晶基板などの別の基板14を載せて蓋をした後、A、MおよびXのうちの少なくとも1種類の元素を含む材料からなる粉末15を、基板14の周辺部、非単結晶AMOX薄膜12および基板11を完全に覆うように盛る。この場合、基板14の中央部には粉末15を盛らない。

次に、図6Aに示すように、この粉末15上に基板14の中央部に対応する部分が開口した板16を載せ、この板16に対して下方に圧力を加えることにより粉末15を成型する。図6Bに板16、基板14、非単結晶AMOX薄膜12および基板11の平面形状の一例を示すが、これに限定されるものではない。こうして粉末15を圧粉体17に変えた後、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより単結晶AMOX薄膜18を製造する。

この第2の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0039】

次に、この発明の第3の実施形態について説明する。

この第3の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図7Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる中間膜19を製膜する。

次に、図7Bに示すように、こうして基板11上に非単結晶AMOX薄膜12および中間膜19を製膜した試料を完全に埋めるように粉末15を盛る。この後、この粉末15上に板16を載せ、この板16に対して下方に圧力を加えることにより粉末15を成型して圧粉体17とする。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより単結晶AMOX薄膜18を製造する。

この第3の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0040】

次に、この発明の第4の実施形態について説明する。

この第4の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図8Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる中間膜19を製膜し、さらにその上にA、MおよびXのうちの少なくとも1種類の元素を含む材料からなる蒸発防止膜20を製膜する。この蒸発防止膜20の典型的な一例を挙げると非単結晶AMOX薄膜である。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより、図8Bに示すように、単結晶AMOX薄膜18を製造する。このアニール時には、蒸発防止膜20からA、MおよびXのうちの少なくとも1種類の原子が蒸発して供給されることにより、非単結晶AMOX薄膜12からの構成原子が蒸発して抜け出てしまうのが防止される。

この第4の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0041】

次に、この発明の第5の実施形態について説明する。

この第5の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図9Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる蒸発防止膜20を製膜する。この蒸発防止膜20としては、例えばアモルファス状態の絶縁膜を用いることができる。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより、図9Bに示すように、単結晶AMOX薄膜18を製造する。このアニール時には、蒸発防止膜20により、非単結晶AMOX薄膜12の構成原子が蒸発して抜け出てしまうのが防止される。

この第5の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0042】

次に、この発明の第6の実施形態について説明する。この第6の実施形態においては、オキシカルコゲナイド系薄膜を用いた発光ダイオードの製造方法について説明する。

図10Aに示すように、基板31上にPLD法やスパッタリング法により非単結晶p型La1-p Srp CuOS薄膜32および非単結晶n型La2 CdO2 Se2 薄膜33を順次製膜する。基板31としては基板11と同様なものを用いることができる。非単結晶p型La1-p Srp CuOS薄膜32のキャリア濃度は、p=0のときには2×1015cm-3であるのに対し、p=0.003のときには8.1×1017cm-3、p=0.03のときには2.7×1020cm-3、p=0.04のときには1.2×1020cm-3となる。

次に、図10Bに示すように、第1〜第5の実施形態のいずれかと同様な方法により、非単結晶p型La1-p Srp CuOS薄膜32および非単結晶n型La2 CdO2 Se2 薄膜33を結晶化させてそれぞれ単結晶p型La1-p Srp CuOS薄膜34および単結晶n型La2 CdO2 Se2 薄膜35とする。

【0043】

次に、図10Cに示すように、単結晶n型La2 CdO2 Se2 薄膜35上にn側電極36を形成した後、この単結晶n型La2 CdO2 Se2 薄膜35を反応性イオンエッチング(RIE)法などにより所定のメサ形状にパターニングする。n側電極36としては、例えばTi/Al二層構造のものを用いることができる。次に、メサ部の外側の部分の単結晶p型La1-p Srp CuOS薄膜34上にp側電極37を形成する。p側電極37としては、例えばPd/Pt/Au三層構造のものを用いることができる。

この後、必要に応じて、上記のようにして発光ダイオード構造が形成された基板31をチップ化する。

以上により、目的とする発光ダイオードが製造される。

この第6の実施形態によれば、オキシカルコゲナイド系薄膜を用いて青色発光の発光ダイオードを実現することができる。

【0044】

次に、この発明の第7の実施形態について説明する。この第7の実施形態においても、オキシカルコゲナイド系薄膜を用いた発光ダイオードの製造方法について説明する。

図11Aに示すように、基板51上にPLD法やスパッタリング法により非単結晶p型La1-p Srp CuOS薄膜52を製膜する。基板51としては基板11と同様なものを用いることができる。

次に、図11Bに示すように、第1〜第4の実施形態のいずれかと同様な方法により、非単結晶p型La1-p Srp CuOS薄膜52を結晶化させて単結晶p型La1-p Srp CuOS薄膜53とする。

次に、図11Cに示すように、単結晶p型La1-p Srp CuOS薄膜53上に有機金属化学気相成長(MOCVD)法などにより単結晶n型InGaZn5 O8 薄膜54を製膜する。

【0045】

次に、図11Dに示すように、単結晶n型InGaZn5 O8 薄膜54上にn側電極55を形成した後、この単結晶n型InGaZn5 O8 薄膜54をRIE法などにより所定のメサ形状にパターニングする。n側電極55としては、例えばTi/Al二層構造のものを用いることができる。次に、メサ部の外側の部分の単結晶p型La1-p Srp CuOS薄膜53上にp側電極56を形成する。p側電極56としては、例えばPd/Pt/Au三層構造のものを用いることができる。

この後、必要に応じて、上記のようにして発光ダイオード構造が形成された基板51をチップ化する。

以上により、目的とする発光ダイオードが製造される。

この第7の実施形態によれば、第6の実施形態と同様に、オキシカルコゲナイド系薄膜を用いて青色発光の発光ダイオードを実現することができる。

【0046】

以上、この発明の実施形態について具体的に説明したが、この発明は、上述の実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

例えば、上述の第1〜第7の実施形態において挙げた数値、材料、構造、形状、基板、原料、プロセスなどはあくまでも例に過ぎず、必要に応じてこれらと異なる数値、材料、構造、形状、基板、原料、プロセスなどを用いてもよい。

例えば、基板11、31、51の上面を凹凸形状としてもよい。この場合、例えば、凸部の断面形状は台形状、凹部の断面形状は逆台形状とすることができるが、これに限定されるものではなく、例えば、凸部の断面形状を三角形状としてもよい。凸部および凹部は所定の平面形状で周期的に形成することができるが、具体的には、例えば、凸部および凹部とも一方向に延在するストライプ形状を有する場合や、凸部が六角形の平面形状を有し、この凸部が蜂の巣状に二次元配列され、この凸部が凹部により囲まれている場合などである。凸部および凹部の周期は必要に応じて決められるが、例えば3〜5μmである。第6および第7の実施形態において、基板31、51の上面を凹凸形状とすることにより、発光ダイオードの外部への光取り出し効率の向上を図ることができる。

【図面の簡単な説明】

【0047】

【図1】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図2】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図3】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図4】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法により製造された単結晶LaCuOS薄膜のX線回折スペクトルの測定結果を示す略線図である。

【図5】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法により製造された単結晶LaCuOS薄膜のカソードルミネッセンススペクトルの測定結果を示す略線図である。

【図6】この発明の第2の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図7】この発明の第3の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図8】この発明の第4の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図9】この発明の第5の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図10】この発明の第6の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図11】この発明の第7の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図12】従来の単結晶LaCuOS薄膜の製造方法を説明するための略線図である。

【符号の説明】

【0048】

11、14、31、51…基板、12…非単結晶AMOX薄膜、13…試料台、15…粉末、16…板、17…圧粉体、18…単結晶AMOX薄膜、19…中間膜、20…蒸発防止膜、32、52…非単結晶p型La1-p Srp CuOS薄膜、33…非単結晶n型La2 CdO2 Se2 薄膜、34、53…単結晶p型La1-p Srp CuOS薄膜、35…単結晶n型La2 CdO2 Se2 薄膜、36、55…n側電極、37、56…p側電極、53…n型InGaZn5 O8 薄膜

【技術分野】

【0001】

この発明は、オキシカルコゲナイド系半導体単結晶薄膜の製造方法および半導体装置の製造方法に関し、例えば、オキシカルコゲナイド系半導体単結晶薄膜を用いた半導体発光素子の製造に適用して好適なものである。

【背景技術】

【0002】

近年、GaNと同様なワイドギャップ半導体材料として、オキシカルコゲナイド系半導体が注目を集めている。オキシカルコゲナイド系半導体は自然超格子を成し、そのうち例えばLaCuOX(ただし、X=S、Se、Te)は波長380−540nmで発光することが知られている。

【0003】

図12A〜Cに、従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法の一例を示す(例えば、非特許文献1、2および特許文献1参照。)。この製造方法では、図12Aに示すように、イットリア安定化ジルコニア(YSZ)や酸化マグネシウム(MgO)などの結晶からなる基板101上にパルスレーザデポジション(Pulsed Laser Deposition,PLD)法やスパッタリング法によりまず、厚さ約5nm程度の薄いCuアイランド層(図示せず)を製膜した後、全面にPLD法やスパッタリング法によりアモルファス状または多結晶状のLaCuOS薄膜102を製膜する。

【0004】

次に、図12Bに示すように、LaCuOS薄膜102を製膜した基板101を石英管103中に入れ、LaCuOS薄膜102上に他の基板104を載せて蓋をするとともに、石英管103中にLaCuOS粉末105を基板101、LaCuOS薄膜102および基板104から離れた部位に入れ、石英管103を真空封止する。次に、この状態で500−1000℃の温度でアニールを行ってLaCuOS薄膜102を固相エピタキシャル成長させることにより結晶化させる。この後、石英管103から試料を取り出し、さらに基板104を取り除く。こうして、図12Cに示すように、LaCuOS単結晶薄膜106が製造される。

【0005】

ここで、石英管103中にLaCuOS粉末105を入れるのは、500−1000℃の温度で結晶化のためのアニールを行う際にLaCuOS薄膜102の構成原子、取り分け蒸気圧が高いCuやSが蒸発して抜け出てしまいやすいことから、LaCuOS粉末105も同時に加熱してこれらの構成原子を蒸発させて石英管103中に充満させておき、LaCuOS薄膜102の構成原子が蒸発するのを防止するためである。また、基板101上に最初に製膜する薄いCuアイランド層は、c軸配向したLaCuOS単結晶薄膜106を固相エピタキシャル成長させるためには必要で、ない場合はランダム配向したLaCuOS薄膜が得られると報告されている(特許文献1参照。)。

【0006】

【非特許文献1】Journal of Applied Physics, 91, 11, P9177(2002)

【非特許文献2】Crystal Growth & Design, 4, 2, P301(2004)

【特許文献1】特開2003−318201号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法は、石英管103を真空封止する必要があるため、基板101の大きさは10mm角程度のごく小さいものに限られ、大面積の基板101を用いる場合に適用することは困難である。さらに、石英管103では、その耐熱温度の関係で結晶化のためのアニールの温度も1000℃程度が限界であるため、アニール温度をより高温にしてLaCuOS単結晶薄膜106の結晶性を高めることもできない。

【0008】

そこで、この発明が解決しようとする課題は、大面積の基板上に結晶性に優れたオキシカルコゲナイド系半導体単結晶薄膜を製膜することができるオキシカルコゲナイド系半導体単結晶薄膜の製造方法およびこのオキシカルコゲナイド系半導体単結晶薄膜の製造方法を利用した半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、第1の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0010】

第2の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0011】

第1および第2の発明において、非単結晶AMOX系薄膜はアモルファス状態、多結晶状態のいずれであってもよいが、アモルファス状態であるか、多結晶状態であってもよりアモルファス状態に近い方が薄膜内でのランダム配向した核形成を抑え、基板からのヘテロエピタキシャル成長(固相エピタキシャル成長)が進みやすく、結晶化後の膜質が良くなるため好ましい。非単結晶AMOX系薄膜の製膜方法としては、PLD法やスパッタリング法を用いることができるが、これに限定されるものではない。この非単結晶AMOX系薄膜には、AMOXからなる薄膜だけでなく、AMOXの構成元素の一部を他の元素により置換した材料からなる薄膜も含まれる。ランタノイド元素は、具体的には、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、YbおよびLuである。AMOXの典型的な例を挙げると、LaCuOS、LaCuOSe、LaCuOTeなどである。これらのLaCuOS、LaCuOSeおよびLaCuOTeはいずれも結晶構造は正方晶で、格子定数およびバンドギャップEg は、LaCuOSはa=3.999Å、c=8.53Å、Eg =3.2eV、LaCuOSeはa=4.067Å、c=8.798Å、Eg =2.8eV、LaCuOTeはa=4.182Å、c=9.342Å、Eg =2.3eVである。AMOXの構成元素の一部を他の元素により置換した材料からなる非単結晶AMOX系薄膜としては、AMOXのAの一部を2価のアルカリ土類金属、例えばSrまたはCaにより置換したものが挙げられ、その一例を挙げると、La1-p Srp CuOS1-x-y Sex Tey 薄膜(ただし、0≦p<1、0≦x≦1、0≦y≦1、0≦x+y≦1)である。このようにLaの一部をSrで置換したLa1-p Srp CuOS1-x-y Sex Tey 薄膜はp型となり、置換量を増すことによりキャリア濃度を高くすることができる。

【0012】

非単結晶AMOX系薄膜を製膜する基板としては、例えば、イットリア安定化ジルコニア(YSZ)、酸化イットリウム(Y2 O3 )、酸化マグネシウム(MgO)、酸化アルミニウム(Al2 O3 )、二酸化シリコン(SiO2 )、チタン酸ストロンチウム(SrTiO3 )などからなる結晶基板(好適には単結晶基板)を用いることができるが、これに限定されるものではなく、ガラスやプラスチックなどからなる基板を用いてもよい。YSZ、Y2 O3 およびMgOの単結晶基板としては、好適には(100)面方位のものが用いられるが、これに限定されるものではない。非単結晶AMOX系薄膜は、これらの基板上に直接製膜してもよいし、基板上にまず適切な下地層を形成し、その上に非単結晶AMOX系薄膜を製膜してもよい。この下地層としては、例えば、Cu、Cu2 S、CuS、Cu2 O、CuOなどからなる薄膜を用いることができるが、これに限定されるものではない。

【0013】

A、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末としては種々のものを用いることができる。例えば、MがCuの場合、ACuOS(LaCuOSなど)、ACuOSe(LaCuOSeなど)、ACuOTe(LaCuOTeなど)、A2 O3 (La2 O3 など)、A2 X3 (La2 S3 、La2 Se3 、La2 Te3 など)、A2 O2 X(La2 O2 Sなど)、CuO、CuS、Cu2 S、CuSe、Cu2 Se、CuTe、Cu2 Te、S、Se、Teなどのうちの少なくとも1種類の材料からなる粉末を用いることができる。この粉末は、粉末状態のままで用いてもよいが、非単結晶AMOX系薄膜をアニールする際にその構成原子が蒸発するのをより有効に抑える観点から、好適には、圧粉体の形態で用いられる。また、この粉末は、非単結晶AMOX系薄膜の表面の少なくとも一部と直接接触してもよいし、何らかの膜を介して配置されてもよい。

【0014】

典型的な一つの例では、非単結晶AMOX系薄膜上に他の基板を載せた後、少なくともこの非単結晶AMOX系薄膜の側面を上記の粉末で覆うようにする。非単結晶AMOX系薄膜上に他の基板を載せるのは、非単結晶AMOX系薄膜の上面と上記の粉末とが直接接触しないようにするためである。こうすることで、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されないようにすることができる。この他の基板は、この結晶化のためのアニール時の熱や雰囲気に反応せず、非単結晶AMOX系薄膜の表面との接触面で反応せず、しかも非単結晶AMOX系薄膜の構成原子を透過しないか、透過しにくいものが望ましい。この他の基板は、例えば、YSZ、Y2 O3 、MgO、Al2 O3 、SiO2 などからなる結晶基板(好適には単結晶基板)を用いることができるが、これに限定されるものではなく、耐熱温度がアニール温度より高い限り、ガラスやプラスチックなどからなる基板を用いてもよい。YSZ、Y2 O3 およびMgOの単結晶基板としては、例えば(100)面方位のものが用いられる。好適な一つの例では、非単結晶AMOX系薄膜上に他の基板を載せた後、この他の基板、非単結晶AMOX系薄膜および基板の全体を上記の粉末で覆い、上記の粉末に圧力を加えて成型することにより圧粉体とする。この圧力は、一般的には1kgf/cm2 以上であるが、これに限定されるものではない。

【0015】

非単結晶AMOX系薄膜上に他の基板を載せる代わりに、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、少なくともこの非単結晶AMOX系薄膜の側面を上記の粉末で覆うようにしてもよい。さらに、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、この中間膜、非単結晶AMOX系薄膜および基板の全体を上記の粉末で覆い、上記の粉末に圧力を加えて成型することにより圧粉体とするようにしてもよい。中間膜としては、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されず、非単結晶AMOX系薄膜の構成原子を透過しないか透過しにくく、好適には非単結晶AMOX系薄膜と反応せず、さらに単結晶AMOX系薄膜に対して選択的にエッチング除去することができる膜が用いられ、例えば、アモルファス状態の絶縁膜(Al2 O3 膜、SiO2 膜、SiN膜、SiON膜、Ta2 O5 膜、TiO2 膜、YSZ膜、MgO膜、Y2 O3 膜、SrTiO3 膜など)が用いられる。この中間膜の厚さは、適宜選ぶことができるが、一般的には例えば10nm以上あれば足りる。この中間膜は、例えば、化学気相成長(CVD)法、スパッタリング法、真空蒸着法などにより製膜することができる。

【0016】

非単結晶AMOX系薄膜を結晶化するためのアニールの温度は、この非単結晶AMOX系薄膜の構成元素が十分に拡散しやすくなり、固相エピタキシャル成長が起きやすくするために、一般的には500℃以上、好適には1000℃以上融点以下とする。

【0017】

半導体装置は単結晶AMOX系薄膜を用いるものである限り、基本的にはどのようなものであってもよいが、具体的には、例えば、半導体発光素子(発光ダイオード、半導体レーザ)やトランジスタ(FET、バイポーラトランジスタ)などである。例えば、LaCuOS、LaCuOSe、LaCuOTeなどからなる単結晶薄膜を用いて青色発光または緑色発光の発光ダイオードを得ることができる。あるいは、チャネル材料となる単結晶AMOX系薄膜上にYSZ薄膜などからなるゲート絶縁膜を形成し、その上にゲート電極を形成するとともに、単結晶AMOX系薄膜上にPt−Pd合金などからなるソース電極およびドレイン電極を形成することでFETを製造することができる。さらに、p型の単結晶AMOX系薄膜とn型のZnO薄膜などとを用いてヘテロ接合バイポーラトランジスタを得ることができる。この半導体装置は各種の電子装置や電子機器などに用いることができる。特に、例えば、単結晶AMOX系薄膜を用いる発光ダイオードは、赤色発光の発光ダイオード、緑色発光の発光ダイオードおよび青色発光の発光ダイオードをプリント配線基板などの基板上にそれぞれ複数個配列した発光ダイオードディスプレイ、発光ダイオードバックライト、発光ダイオード照明装置、光源セルユニットなどにおいて、緑色発光の発光ダイオードおよび青色発光の発光ダイオードのうちの少なくとも一つの発光ダイオードとして用いることができる。あるいは、この単結晶AMOX系薄膜を用いる発光ダイオードは、少なくとも一つの発光ダイオードを有する電子機器において、その発光ダイオードとして用いることができる。この電子機器は、液晶ディスプレイのバックライト、表示、照明その他の目的で少なくとも一つの発光ダイオードを有するものであれば、基本的にはどのようなものであってもよく、携帯型のものと据え置き型のものとの双方を含むが、具体例を挙げると、携帯電話、モバイル機器、ロボット、パーソナルコンピュータ、車載機器、各種家庭電気製品などである。

【0018】

第3の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0019】

第4の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0020】

第3および第4の発明において、A、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる蒸発防止膜の厚さは特に限定されず、適宜選ぶことができるが、一般的には10nm以上あれば足りる。

第3および第4の発明においては、上記以外のことについては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0021】

第5の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法である。

【0022】

第6の発明は、

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法である。

【0023】

第5および第6の発明において、AMOX系材料と異なる材料からなる蒸発防止膜の厚さは特に限定されず、適宜選ぶことができるが、一般的には10nm以上あれば足りる。この蒸発防止膜としては、非単結晶AMOX系薄膜の結晶化のためのアニール時に上記の粉末がランダム配向に結晶化したときに、この非単結晶AMOX系薄膜の固相エピタキシャル成長が阻害されず、非単結晶AMOX系薄膜の構成原子を透過しないか透過しにくく、好適には非単結晶AMOX系薄膜と反応せず、さらに単結晶AMOX系薄膜に対して選択的にエッチング除去することができる膜が用いられ、例えば、アモルファス状態の絶縁膜(Al2 O3 膜、SiO2 膜、SiN膜、SiON膜、Ta2 O5 膜、TiO2 膜、YSZ膜、MgO膜、Y2 O3 膜、SrTiO3 膜など)が用いられる。この蒸発防止膜は、例えば、化学気相成長(CVD)法、スパッタリング法、真空蒸着法などにより製膜することができる。

第5および第6の発明においては、上記以外のことについては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0024】

上述のように構成されたこの発明においては、非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくも1種類の元素を含む材料からなる粉末で覆い、あるいは、少なくとも非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成し、この中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆うようにしていることにより、非単結晶AMOX系薄膜を結晶化するためのアニールの際にこの粉末または蒸発防止膜からその構成原子が蒸発してその蒸気の雰囲気が形成されるため、この非単結晶AMOX系薄膜の構成原子が蒸発するのを防止することができる。この場合、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法のように、試料を石英管中に入れて真空封止する必要がない。また、非単結晶AMOX系薄膜を結晶化するためのアニールは、石英管中で行う必要がないため、このアニールの温度は石英管の耐熱温度である1000℃程度に限定されず、より高温にすることができる。

【0025】

また、非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆うようにしていることにより、非単結晶AMOX系薄膜を結晶化するためのアニールの際にこの非単結晶AMOX系薄膜の構成原子が蒸発するのを防止することができる。この場合、上述の従来のオキシカルコゲナイド系半導体単結晶薄膜の製造方法のように、試料を石英管中に入れて真空封止する必要がない。また、非単結晶AMOX系薄膜を結晶化するためのアニールは、石英管中で行う必要がないため、このアニールの温度は石英管の耐熱温度である1000℃程度に限定されず、より高温にすることができる。

【発明の効果】

【0026】

この発明によれば、試料を石英管中に入れて真空封止する必要がないため、より大面積の基板を用いることができる。また、結晶化するためのアニールの温度も石英管の耐熱温度による制約がなくなり、より高温にすることができるため、得られる単結晶AMOX系薄膜の結晶性の向上を図ることができる。すなわち、大面積の基板上に結晶性に優れた単結晶AMOX系薄膜を製膜することができる。そして、このような結晶性に優れた単結晶AMOX系薄膜を用いて、半導体発光素子やトランジスタなどの各種の半導体装置を製造することができる。

【発明を実施するための最良の形態】

【0027】

以下、この発明の実施形態について図面を参照しながら説明する。

まず、この発明の第1の実施形態について説明する。この第1の実施形態においては、AMOX系単結晶薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製造する場合について説明する。図1〜図3にこの製造方法を示す。

【0028】

この製造方法においては、まず、図1Aに示すように、基板11上にPLD法やスパッタリング法などにより非単結晶AMOX薄膜12を製膜する。PLD法やスパッタリング法などによる製膜に用いるターゲットについては、焼結密度の低いものは膜中に微結晶を作りやすいため、できるだけ焼結密度の高いものを使用することが望ましい。例えば、PLD法を用いる場合には、ターゲットの焼結密度は一般的に90%以上であることが望ましい。基板11としては、例えば、YSZやMgOなどの単結晶基板が用いられるが、これらに限定されるものではない。ここで、YSZは、化学式は(Zr,Y)O2 (Zr:Y=87:13)、結晶構造は立方晶で蛍石構造(格子定数a=5.125Å)、融点は2500℃、熱膨張率は10.3×10-6/Kである。また、MgOは、結晶構造は立方晶で岩塩構造(格子定数a=4.2126Å)、融点は3250℃、熱膨張率は11×10-6/K(300K)である。また、この基板11は、非単結晶AMOX薄膜12の固相エピタキシャル成長を行うため、単原子層レベルのステップ(図示せず)が表面に出ていることが望ましい。

【0029】

次に、図1Bに示すように、少なくとも1000℃以上、好適には1200℃以上の温度に加熱可能なアニール炉(図示せず)中の平坦な試料台13上に、非単結晶AMOX薄膜12を製膜した基板11を載せ、非単結晶AMOX薄膜12上に結晶基板などの他の基板14を載せて蓋をする。

次に、基板14の上からA、MおよびXのうちの少なくとも1種類の元素を含む材料からなる粉末15を基板14、非単結晶AMOX薄膜12および基板11の全てを完全に覆うように盛る。この場合、非単結晶AMOX薄膜12の上面は基板14で覆われているため、粉末15は非単結晶AMOX薄膜12の側面だけに接触している。

次に、図2Aに示すように、後述の結晶化のためのアニールの温度より高い耐熱温度を有する基板などの平坦な板16を粉末15上に載せ、この板16に対して下方に圧力を加えることにより粉末15を成型する。こうして、図3Aに示すように、粉末15を圧粉体17に変える。図2Bに板16、基板14、非単結晶AMOX薄膜12および基板11の平面形状の一例を示すが、これに限定されるものではない。

【0030】

次に、アニール炉内を真空、不活性ガス(N2 や希ガスなど)の雰囲気またはH2 Sガス雰囲気にして図3Aに示す試料を1000−1200℃の温度に加熱することにより、非単結晶AMOX薄膜12をアニールして固相エピタキシャル成長させることにより結晶化する。この後、試料をアニール炉から取り出し、板16を取り外し、圧粉体17を除去し、さらに基板14を取り外す。こうして、図3Bに示すように、単結晶AMOX薄膜18が製造される。

【0031】

〈実施例〉

単結晶AMOX薄膜18として単結晶LaCuOS薄膜(A=La、M=Cu、X=Sの場合)を製造した。

基板11としてYSZ(100)基板を用いた。このYSZ(100)基板を酸素雰囲気中で900℃で3時間アニールすることにより、このYSZ(100)基板の表面に単原子層レベルのステップを形成した。

【0032】

このYSZ(100)基板上にPLD法により、非単結晶AMOX薄膜12としてアモルファスLaCuOS薄膜を厚さ約70nm製膜した。このPLD法による製膜時の真空容器内の圧力は約1×10-5Torr、YSZ(100)基板の温度は常温、パルスレーザのエネルギーは200mJとした。ターゲットとしては焼結密度が90%以上のLaCuOSターゲットを用いた。なお、アモルファスLaCuOS薄膜の製膜に先立ってCuアイランド層は製膜しなかった。

【0033】

次に、他の基板14としてYSZ(100)基板を用い、これをアモルファスLaCuOS薄膜上に載せた。

次に、粉末15として、La2 O3 粉末、La2 S3 粉末およびCuS粉末をLa:Cu:O:S=1:1:1:1になるように調合したLaCuOS粉末を用意し、これを基板14として用いたYSZ(100)基板、アモルファスLaCuOS薄膜および基板11として用いたYSZ(100)基板の全体を覆うように盛った。次に、このLaCuOS粉末上に板16としてYSZ(100)基板を載せ、このYSZ(100)基板に対して下方に10kgf/cm2 程度の圧力を加えることによりLaCuOS粉末を成型し、圧粉体17としてLaCuOS圧粉体を作製した。

【0034】

次に、真空雰囲気または不活性ガス雰囲気でアモルファスLaCuOS薄膜をアニールして結晶化させることにより単結晶LaCuOS薄膜を得た。このアニールは約1000℃で4時間行い、その後常温に降温した。このアニール時には、アモルファスLaCuOS薄膜の上面はYSZ(100)基板で覆われており、側面はLaCuOS圧粉体で覆われていてこのLaCuOS圧粉体の蒸発によりCu、S、Laを含む蒸気が供給されるため、このアモルファスLaCuOS薄膜からCu、S、Laが蒸発してしまうのを防止することができる。

【0035】

この実施例により作製した単結晶LaCuOS薄膜と、図12に示す従来の方法により作製した単結晶LaCuOS薄膜とについてラザフォード後方散乱(RBS)により成分元素の評価を行った。その結果、図12に示す従来の方法により作製した単結晶LaCuOS薄膜では、Oは54.0%、Sは12.5%、Cuは10.5%、Laは17.0%であったのに対し、この実施例により作製した単結晶LaCuOS薄膜では、Oは45.0%、Sは15.5%、Cuは16.0%、Laは21.5%であり、図12に示す従来の方法により作製した単結晶LaCuOS薄膜に比べて、S、CuおよびLaのいずれも組成比が大きかった。このことから、この実施例により作製した単結晶LaCuOS薄膜では、アモルファスLaCuOS薄膜の結晶化のためのアニール時のLa、CuおよびSの蒸発が抑えられていることが分かる。

【0036】

図4にこの実施例により作製した単結晶LaCuOS薄膜のX線回折(XRD)スペクトル(2θ/θスキャン)の測定結果を示す。図4より、c軸配向した単結晶LaCuOS薄膜が得られていることが分かる。なお、図4の○を付けたピークはLaCuOSに由来するピークではなく、La2 O3 、CuO、La2 O2 Sなどに由来するピークと考えられる。また、図5にこの単結晶LaCuOS薄膜のカソードルミネッセンス(CL)スペクトルの測定結果を示す。測定温度は77Kとした。図5より、バンド端に対応すると考えられる波長λ〜380nm付近の発光が観察される。特許文献1では、下地層として厚さ5nmのCuアイランド層がないとc軸配向が見られず多結晶化するとされているが、この実施例ではCuアイランド層を用いないでもc軸配向した単結晶LaCuOS薄膜を得ることができた。

【0037】

以上のように、この第1の実施形態によれば、非単結晶AMOX薄膜12上に基板14を載せて蓋をし、さらにこの基板14、非単結晶AMOX薄膜12および基板11の全てを圧粉体17で覆った状態でアニールすることにより非単結晶AMOX薄膜12を固相エピタキシャル成長させて結晶化を行うようにしていることにより、このアニール時に非単結晶AMOX薄膜12からA、MまたはX、取り分け一般的に蒸気圧が高いMおよびXが蒸発するのを有効に防止することができ、化学量論組成により近い単結晶AMOX薄膜18を製造することができる。この場合、従来のように結晶化のためのアニールを真空封止した石英管中で行う必要がないため、石英管のサイズにより使用可能な基板11のサイズに制約が生じることがなくなり、大面積の基板11を用いて大面積の単結晶AMOX薄膜18を製造することができるとともに、石英管の耐熱温度によりこのアニールの温度に制約が生じることもなくなり、このアニールの温度を1000℃以上、例えば1200℃以上にすることができることにより結晶性が良好な単結晶AMOX薄膜18を製造することができる。

【0038】

次に、この発明の第2の実施形態について説明する。

この第2の実施形態においては、第1の実施形態と同様に工程を進めて非単結晶AMOX薄膜12上に結晶基板などの別の基板14を載せて蓋をした後、A、MおよびXのうちの少なくとも1種類の元素を含む材料からなる粉末15を、基板14の周辺部、非単結晶AMOX薄膜12および基板11を完全に覆うように盛る。この場合、基板14の中央部には粉末15を盛らない。

次に、図6Aに示すように、この粉末15上に基板14の中央部に対応する部分が開口した板16を載せ、この板16に対して下方に圧力を加えることにより粉末15を成型する。図6Bに板16、基板14、非単結晶AMOX薄膜12および基板11の平面形状の一例を示すが、これに限定されるものではない。こうして粉末15を圧粉体17に変えた後、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより単結晶AMOX薄膜18を製造する。

この第2の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0039】

次に、この発明の第3の実施形態について説明する。

この第3の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図7Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる中間膜19を製膜する。

次に、図7Bに示すように、こうして基板11上に非単結晶AMOX薄膜12および中間膜19を製膜した試料を完全に埋めるように粉末15を盛る。この後、この粉末15上に板16を載せ、この板16に対して下方に圧力を加えることにより粉末15を成型して圧粉体17とする。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより単結晶AMOX薄膜18を製造する。

この第3の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0040】

次に、この発明の第4の実施形態について説明する。

この第4の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図8Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる中間膜19を製膜し、さらにその上にA、MおよびXのうちの少なくとも1種類の元素を含む材料からなる蒸発防止膜20を製膜する。この蒸発防止膜20の典型的な一例を挙げると非単結晶AMOX薄膜である。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより、図8Bに示すように、単結晶AMOX薄膜18を製造する。このアニール時には、蒸発防止膜20からA、MおよびXのうちの少なくとも1種類の原子が蒸発して供給されることにより、非単結晶AMOX薄膜12からの構成原子が蒸発して抜け出てしまうのが防止される。

この第4の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0041】

次に、この発明の第5の実施形態について説明する。

この第5の実施形態においては、第1の実施形態と同様にして基板11上に非単結晶AMOX薄膜12を製膜した後、図9Aに示すように、この非単結晶AMOX薄膜12の少なくとも上面および側面を覆うようにAMOX系材料と異なる材料からなる蒸発防止膜20を製膜する。この蒸発防止膜20としては、例えばアモルファス状態の絶縁膜を用いることができる。

次に、第1の実施形態と同様にして非単結晶AMOX薄膜12を結晶化することにより、図9Bに示すように、単結晶AMOX薄膜18を製造する。このアニール時には、蒸発防止膜20により、非単結晶AMOX薄膜12の構成原子が蒸発して抜け出てしまうのが防止される。

この第5の実施形態によれば、第1の実施形態と同様な利点を得ることができる。

【0042】

次に、この発明の第6の実施形態について説明する。この第6の実施形態においては、オキシカルコゲナイド系薄膜を用いた発光ダイオードの製造方法について説明する。

図10Aに示すように、基板31上にPLD法やスパッタリング法により非単結晶p型La1-p Srp CuOS薄膜32および非単結晶n型La2 CdO2 Se2 薄膜33を順次製膜する。基板31としては基板11と同様なものを用いることができる。非単結晶p型La1-p Srp CuOS薄膜32のキャリア濃度は、p=0のときには2×1015cm-3であるのに対し、p=0.003のときには8.1×1017cm-3、p=0.03のときには2.7×1020cm-3、p=0.04のときには1.2×1020cm-3となる。

次に、図10Bに示すように、第1〜第5の実施形態のいずれかと同様な方法により、非単結晶p型La1-p Srp CuOS薄膜32および非単結晶n型La2 CdO2 Se2 薄膜33を結晶化させてそれぞれ単結晶p型La1-p Srp CuOS薄膜34および単結晶n型La2 CdO2 Se2 薄膜35とする。

【0043】

次に、図10Cに示すように、単結晶n型La2 CdO2 Se2 薄膜35上にn側電極36を形成した後、この単結晶n型La2 CdO2 Se2 薄膜35を反応性イオンエッチング(RIE)法などにより所定のメサ形状にパターニングする。n側電極36としては、例えばTi/Al二層構造のものを用いることができる。次に、メサ部の外側の部分の単結晶p型La1-p Srp CuOS薄膜34上にp側電極37を形成する。p側電極37としては、例えばPd/Pt/Au三層構造のものを用いることができる。

この後、必要に応じて、上記のようにして発光ダイオード構造が形成された基板31をチップ化する。

以上により、目的とする発光ダイオードが製造される。

この第6の実施形態によれば、オキシカルコゲナイド系薄膜を用いて青色発光の発光ダイオードを実現することができる。

【0044】

次に、この発明の第7の実施形態について説明する。この第7の実施形態においても、オキシカルコゲナイド系薄膜を用いた発光ダイオードの製造方法について説明する。

図11Aに示すように、基板51上にPLD法やスパッタリング法により非単結晶p型La1-p Srp CuOS薄膜52を製膜する。基板51としては基板11と同様なものを用いることができる。

次に、図11Bに示すように、第1〜第4の実施形態のいずれかと同様な方法により、非単結晶p型La1-p Srp CuOS薄膜52を結晶化させて単結晶p型La1-p Srp CuOS薄膜53とする。

次に、図11Cに示すように、単結晶p型La1-p Srp CuOS薄膜53上に有機金属化学気相成長(MOCVD)法などにより単結晶n型InGaZn5 O8 薄膜54を製膜する。

【0045】

次に、図11Dに示すように、単結晶n型InGaZn5 O8 薄膜54上にn側電極55を形成した後、この単結晶n型InGaZn5 O8 薄膜54をRIE法などにより所定のメサ形状にパターニングする。n側電極55としては、例えばTi/Al二層構造のものを用いることができる。次に、メサ部の外側の部分の単結晶p型La1-p Srp CuOS薄膜53上にp側電極56を形成する。p側電極56としては、例えばPd/Pt/Au三層構造のものを用いることができる。

この後、必要に応じて、上記のようにして発光ダイオード構造が形成された基板51をチップ化する。

以上により、目的とする発光ダイオードが製造される。

この第7の実施形態によれば、第6の実施形態と同様に、オキシカルコゲナイド系薄膜を用いて青色発光の発光ダイオードを実現することができる。

【0046】

以上、この発明の実施形態について具体的に説明したが、この発明は、上述の実施形態に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

例えば、上述の第1〜第7の実施形態において挙げた数値、材料、構造、形状、基板、原料、プロセスなどはあくまでも例に過ぎず、必要に応じてこれらと異なる数値、材料、構造、形状、基板、原料、プロセスなどを用いてもよい。

例えば、基板11、31、51の上面を凹凸形状としてもよい。この場合、例えば、凸部の断面形状は台形状、凹部の断面形状は逆台形状とすることができるが、これに限定されるものではなく、例えば、凸部の断面形状を三角形状としてもよい。凸部および凹部は所定の平面形状で周期的に形成することができるが、具体的には、例えば、凸部および凹部とも一方向に延在するストライプ形状を有する場合や、凸部が六角形の平面形状を有し、この凸部が蜂の巣状に二次元配列され、この凸部が凹部により囲まれている場合などである。凸部および凹部の周期は必要に応じて決められるが、例えば3〜5μmである。第6および第7の実施形態において、基板31、51の上面を凹凸形状とすることにより、発光ダイオードの外部への光取り出し効率の向上を図ることができる。

【図面の簡単な説明】

【0047】

【図1】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図2】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図3】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図4】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法により製造された単結晶LaCuOS薄膜のX線回折スペクトルの測定結果を示す略線図である。

【図5】この発明の第1の実施形態による単結晶AMOX薄膜の製造方法により製造された単結晶LaCuOS薄膜のカソードルミネッセンススペクトルの測定結果を示す略線図である。

【図6】この発明の第2の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図7】この発明の第3の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図8】この発明の第4の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図9】この発明の第5の実施形態による単結晶AMOX薄膜の製造方法を説明するための略線図である。

【図10】この発明の第6の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図11】この発明の第7の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図12】従来の単結晶LaCuOS薄膜の製造方法を説明するための略線図である。

【符号の説明】

【0048】

11、14、31、51…基板、12…非単結晶AMOX薄膜、13…試料台、15…粉末、16…板、17…圧粉体、18…単結晶AMOX薄膜、19…中間膜、20…蒸発防止膜、32、52…非単結晶p型La1-p Srp CuOS薄膜、33…非単結晶n型La2 CdO2 Se2 薄膜、34、53…単結晶p型La1-p Srp CuOS薄膜、35…単結晶n型La2 CdO2 Se2 薄膜、36、55…n側電極、37、56…p側電極、53…n型InGaZn5 O8 薄膜

【特許請求の範囲】

【請求項1】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項2】

上記粉末はAMOX系材料からなることを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項3】

上記非単結晶AMOX系薄膜上に他の基板を載せた後、少なくとも上記非単結晶AMOX系薄膜の側面を上記粉末で覆うようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項4】

上記非単結晶AMOX系薄膜上に他の基板を載せた後、この他の基板、上記非単結晶AMOX系薄膜および上記基板の全体を上記粉末で覆い、上記粉末に圧力を加えて成型することにより圧粉体とするようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項5】

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、少なくとも上記非単結晶AMOX系薄膜の側面を上記粉末で覆うようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項6】

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、この中間膜、上記非単結晶AMOX系薄膜および上記基板の全体を上記粉末で覆い、上記粉末に圧力を加えて成型することにより圧粉体とするようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項7】

500℃以上の温度でアニールすることにより上記非単結晶AMOX系薄膜を結晶化するようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項8】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【請求項9】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項10】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【請求項11】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項12】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【請求項1】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項2】

上記粉末はAMOX系材料からなることを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項3】

上記非単結晶AMOX系薄膜上に他の基板を載せた後、少なくとも上記非単結晶AMOX系薄膜の側面を上記粉末で覆うようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項4】

上記非単結晶AMOX系薄膜上に他の基板を載せた後、この他の基板、上記非単結晶AMOX系薄膜および上記基板の全体を上記粉末で覆い、上記粉末に圧力を加えて成型することにより圧粉体とするようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項5】

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、少なくとも上記非単結晶AMOX系薄膜の側面を上記粉末で覆うようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項6】

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成した後、この中間膜、上記非単結晶AMOX系薄膜および上記基板の全体を上記粉末で覆い、上記粉末に圧力を加えて成型することにより圧粉体とするようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項7】

500℃以上の温度でアニールすることにより上記非単結晶AMOX系薄膜を結晶化するようにしたことを特徴とする請求項1記載のオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項8】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる粉末で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【請求項9】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項10】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

少なくとも上記非単結晶AMOX系薄膜上にAMOX系材料と異なる材料からなる中間膜を形成する工程と、

上記中間膜の表面の少なくとも一部をA、MおよびXからなる群より選ばれた少なくとも1種類の元素を含む材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【請求項11】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とするオキシカルコゲナイド系半導体単結晶薄膜の製造方法。

【請求項12】

基板上に非単結晶AMOX系薄膜(ただし、Aはランタノイド元素およびYからなる群より選ばれた少なくとも1種類の元素、MはCuおよびCdからなる群より選ばれた少なくとも1種類の元素、XはS、SeおよびTeからなる群より選ばれた少なくとも1種類の元素)を製膜する工程と、

上記非単結晶AMOX系薄膜の表面の少なくとも一部をAMOX系材料と異なる材料からなる蒸発防止膜で覆う工程と、

真空、不活性ガス雰囲気またはH2 Sガス雰囲気中でアニールすることにより上記非単結晶AMOX系薄膜を結晶化する工程と

を有することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−297247(P2007−297247A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2006−127422(P2006−127422)

【出願日】平成18年5月1日(2006.5.1)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成18年5月1日(2006.5.1)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]