オゾンガスの濃縮方法及びその装置

【課題】発生させたオゾンガスを精製して所定濃度範囲の濃縮オゾンガスとして供給する方法及びその装置を提供する。

【解決手段】内部に非冷却の状態で吸着剤1を充填した少なくとも2基の吸着筒2を並列に配置し、吸着剤にオゾン・酸素混合ガス中のオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒を減圧処理し、吸着剤からオゾンガスを脱離させることでオゾンガスを濃縮精製し、少なくとも2基の吸着筒をそれぞれ吸着工程と脱離工程とを交互に繰返す制御をしたオゾンガス濃縮方法である。オゾンガスの吸着工程から脱離工程に切換わる際に、吸着工程にあった吸着筒と、脱離完了段階にある吸着筒とを連通させて、吸着筒内圧力の均一化を行った後、吸着段階にあった吸着筒を減圧発生手段11に連通させて、吸着剤からオゾンガスを脱離させる。

【解決手段】内部に非冷却の状態で吸着剤1を充填した少なくとも2基の吸着筒2を並列に配置し、吸着剤にオゾン・酸素混合ガス中のオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒を減圧処理し、吸着剤からオゾンガスを脱離させることでオゾンガスを濃縮精製し、少なくとも2基の吸着筒をそれぞれ吸着工程と脱離工程とを交互に繰返す制御をしたオゾンガス濃縮方法である。オゾンガスの吸着工程から脱離工程に切換わる際に、吸着工程にあった吸着筒と、脱離完了段階にある吸着筒とを連通させて、吸着筒内圧力の均一化を行った後、吸着段階にあった吸着筒を減圧発生手段11に連通させて、吸着剤からオゾンガスを脱離させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造設備等のオゾン消費設備に、所定濃度範囲に濃縮されたオゾンガスを供給する方法及びその装置に関し、特にオゾン発生器(オゾナイザー)で発生させたオゾンガスを精製して所定濃度範囲の濃縮オゾンガスとして供給する方法及びその装置に関する。

【背景技術】

【0002】

一般に、オゾンガスは、酸素ボンベからの酸素ガスや大気分離した酸素ガスをオゾン発生器に供給して発生させているが、酸素ガスボンベからの酸素ガスでオゾンガスを発生させても、オゾンガスは酸素ガス中に5〜10 vol%程度の濃度にしかならない。しかも、オゾンガスは自己分解性が強いことから、オゾンガス供給経路中で自己分解し、オゾンガス消費設備に供給された段階では、もっと低濃度になるうえ、その供給濃度も安定しないという性質がある。近年、半導体の製造分野では、基板等での酸化膜形成にオゾンの酸化力を利用することが増えているが、この場合、短時間のうちに適切な厚みの酸化膜を安定的に成膜するには、安定した中濃度のオゾンガスの供給が望まれる。

【0003】

そこで、本出願人は、先にオゾン発生器からのオゾン・酸素混合ガスを非冷却状態にあるオゾン吸着剤を充填してなる吸着筒に供給して吸着剤にオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に吸着筒を真空引きすることで吸着剤からオゾンガスを脱離させるようにするものを提案した(特許文献1)。また、吸着筒からの脱離オゾンガス導出路に平滑化容器を装着し、この平滑化容器よりも下流側に減圧手段を配置したものも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開2008−062534号公報

【特許文献2】特開昭61−72602号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1に開示されているオゾン濃縮技術では、非冷却状態にある吸着剤へのオゾンガスの吸着−脱離を繰り返すことで、オゾンガスを3倍前後またで濃縮することが出来るが、その吸着圧力は、実施例によれば、3.4kPa・G、7.1kPa・G、12.3kPa・Gである。

一般的に、より高圧で吸着させることで、オゾンガスの吸着量は増えるが、高圧で吸着させた場合、脱離開始直後に濃縮オゾン取出配管で急激な圧力上昇が生じる。それに伴い、配管内又は減圧手段(真空ポンプ)内でオゾンの自己分解が発生しやすくなる傾向が見られる。このため、単純に圧力を上げて吸着量を増加させることは難しいことが分かった。

【0006】

一方、吸着筒からの脱離オゾンガス導出路に平滑化容器を装着し、この平滑化容器よりも下流側に減圧手段を配置した特許文献2のものでは、脱離開始直後での脱離オゾンガス導出路での急激な圧力上昇は抑制できるが、吸着筒でのオゾンガス脱離操作に減圧発生手段の性能が発揮できず、脱離圧力が充分に低くならないことから、オゾンガスの高濃度化を十分に行えないという問題がある。

【0007】

本発明は、このような点に着目して為されてたもので、簡易な配管及び配管機器の追加によって、脱離開始直後の装置内での急激な圧力上昇を予防し、吸着圧力の高圧化を可能とすることで、より高い濃縮率で濃縮オゾンガスを取り出せるようにした、オゾン濃縮方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、請求項1に記載の本発明は、内部に非冷却状態で吸着剤を充填してなる少なくとも2基の吸着筒を並列に配置し、各吸着筒に収容されている非冷却状態の吸着剤にオゾン・酸素混合を作用させてオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒を減圧処理することにより吸着剤からオゾンガスを脱離させることでオゾンガスを濃縮精製するようにし、少なくとも2基の吸着筒をそれぞれ吸着工程と脱離工程とを交互に繰返すとともに、いずれかの吸着筒が吸着工程にあるときに他の吸着筒が脱離工程となるように制御しているオゾンガス濃縮方法であって、オゾンガスの吸着工程と脱離工程に切換わる際に、吸着工程にあった吸着筒と、脱離工程にあった吸着筒とを連通させて、内圧力の均一化を行った後、吸着工程にあった吸着筒を減圧発生手段に連通させて、吸着剤からオゾンガスを脱離させるようにしたことを特徴としている。

【0009】

請求項2に記載の本発明は、圧力均一化工程の終了タイミングを、高圧側吸着筒の内圧と低圧側吸着筒の内圧との差圧が、圧力均一化工程の開始時での差圧と比較して、40%以下の圧力に達した段階で終了するように制御したことを特徴としている。

【0010】

請求項3に記載の本発明は、圧力均一化工程の開始直前に、吸着工程にある吸着筒のオゾンガス入り口側の弁を閉じるとともに、出口側の弁を開とすることで吸着筒内圧を低減させることを特徴としている。

【0011】

請求項4に記載の本発明は、内部に吸着剤を充填してなる吸着筒を少なくとも2基並列に配置し、各吸着筒にガス導入弁とガス導出弁及びガス排出弁をそれぞれ装着し、前記ガス導入弁にオゾン発生器を装着してなるガス導入路を接続し、ガス導出弁に真空ポンプを装着してなる濃縮オゾンガス導出路を接続し、ガス排出弁にオゾン分解器を装着してなるガス排出路を接続し、各吸着筒に装着されているガス導入弁とガス排出弁とを同期して開閉作動するように構成するとともに、同一の吸着筒に装着されているガス導入弁とガス導出弁とを択一的に開弁作動するように制御し、各吸着筒がガス導入路に連通する吸着工程と濃縮オゾンガス導出路に連通する脱離工程とを交互に繰返すとともに、少なくとも2基の吸着筒のいずれかが吸着工程に他の吸着筒が脱離工程となるように各弁を切換え制御し、各弁よりも吸着筒側に吸着筒の内部同士を連通する少なくとも1系統の連通路を配置するとともに、この連通路に流路開閉弁を装着し、この流路開閉弁を前記ガス導入弁とガス導出弁の開閉作動に同期させて開閉制御することを特徴としている。

【発明の効果】

【0012】

本発明では、圧力均一化により、吸着後の高圧の吸着筒内圧は大気圧程度まで減圧されるため、脱離開始直後の配管及び減圧発生手段での急激な圧力上昇を防ぐことができ、オゾンガスの自己分解やそれに伴う機器の破損を予防することができる。その結果、吸着筒内での吸着圧力を高圧化することが出来、オゾン濃縮率を高めることが出来るうえ、吸着筒内に減圧発生手段での吸引力を直接作用させることができ、吸着筒内をより減圧することができるので、オゾンの取り出し量を増加させることができる。

【0013】

さらに、吸着筒に連通しているガス通路に装着されている各弁よりも吸着筒側に吸着筒の内部同士を連通する連通路を配置するとともに、この連通路に流路開閉弁を装着するだけであるから、機器増設が少なく、接地スペースも大きく拡充する必要がなく、簡易な配管及び配管機器の追加で、オゾンガスのより高濃度化を図ることができる。

【図面の簡単な説明】

【0014】

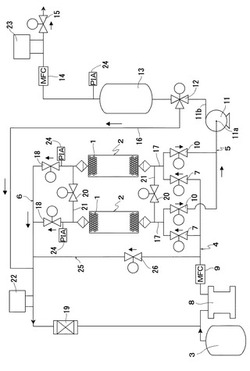

【図1】本発明の実施形態の一例を示す系統図である。

【図2】圧力均一化時間とオゾン濃度、オゾン量、流量との関係を示すグラフである。

【図3】吸着筒内圧力変化と経過時間との関係を示すグラフである。

【図4】吸着筒内圧力変化と経過時間との関係を示すグラフである。

【図5】圧抜時間とオゾン濃度、オゾン量、流量との関係を示すグラフである。

【発明を実施するための形態】

【0015】

図1は本発明の実施形態の一例を示す系統図である。このオゾンガス濃縮装置は、内部にオゾンガスを選択吸着するシリカゲル等の吸着剤(1)を充填した吸着筒(2)と、酸素ガス貯蔵容器等のオゾン原料ガス源(3)と吸着筒(2)とを連通接続するガス導入路(4)と、吸着筒(2)から導出された濃縮オゾンガス導出路(5)と、吸着筒(2)から導出されたスルーガスのガス排出路(6)とを有している。なお、本実施形態では吸着筒(2)は2基並列して配置してあり、一方の吸着筒が吸着工程時には他方の吸着筒が脱離工程になるように構成してある

【0016】

ガス導入路(4)は各吸着筒(2)にそれぞれガス導入弁(7)を介して接続されており、このガス導入路(4)には上流側から順に、オゾン発生器(8)とマスフローコントローラ(9)とが配置してある。そして、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一定の流量で各吸着筒(2)にガス導入弁(7)の切換え制御により択一的に供給するようにしてある。

【0017】

一方、濃縮オゾンガス導出路(5)は各吸着筒(2)にガス導出弁(10)を介して接続されており、この濃縮オゾンガス導出路(5)には、減圧発生手段としてのダイアフラム型真空ポンプ(11)、バッファタンク(13)、マスフローコントローラ(14)、流路開閉弁(15)が吸着筒側から順に配置してある。そして、吸着筒(2)とダイアフラム型真空ポンプ(11)とがガス導出弁(10)の切換え制御により択一的に連通するようにしてある。また、流路切換弁(12)の切換えで、真空ポンプ(11)の吐出口(11b)とバッファタンク(13)とが連通する状態と真空ポンプ(11)の吐出口(11b)が前記排出路(6)に接続路(16)を介して連通する状態とに択一的に切換えられるようにしてある。なお、前記ガス導入路(4)と濃縮オゾンガス導出路(5)は、ガス導入弁(7)及びガス導出弁(10)を装着している個所よりも吸着筒側の部分で合流して、その合流路(17)が吸着筒(2)に接続している。

【0018】

さらに、ガス排出路(6)は各吸着筒(2)にガス排出弁(18)を介して接続されており、このガス排出路(6)にはオゾン分解器(19)が配置してあり、このオゾン分解器(19)の出口はガス導入路(4)でのオゾン発生器(8)の上流側に連通接続してある。そして、この各吸着筒(2)に装着されているガス排出弁(18)は、同じ吸着筒(2)に装着されているガス導入弁(7)の開閉作動に連動して開閉するようにしてあり、吸着筒(2)内にオゾン・酸素混合ガスを供給している際に開弁して、吸着剤(1)に吸着されなかった酸素ガスと、一部吸着され残ったオゾンガスをオゾン分解器(19)に供給するようにしてある。

【0019】

そして、各吸着筒(2)に接続されているガス排出路(6)でのガス排出弁(18)よりも上流側(吸着筒側)部分を流路開閉弁(20)を介装した連通路(21)で連通接続してある。また、吸着筒(2)に接続されている前記合流路(17)同士も流路開閉弁(20)を介装した連通路(21)で連通接続してある。この連通路(21)はそのトータル通路断面積をオゾン・酸素混合ガスの供給流量と比較して、大流量を流せる断面積に構成してある。この場合、連通路(21)を吸着筒(2)の排出側、あるいは、合流路(17)側の一方に設けた場合には、その一方の連通路(21)の通路断面積だけを対象とすることになる。

【0020】

図1中、符号(22)はガス排出路(6)でのオゾン分解器(19)の入り口部分に装着したオゾン濃度検出器、(23)は濃縮オゾンガス導出路(5)でのマスフローコントローラ(14)の出口側に装着したオゾン濃度検出器、(24)は吸着筒(2)やバッファタンク(13)の内圧を表示する圧力計、(25)はガス導入路(4)に配置したマスフローコントローラ(9)の下流側とガス排出路(6)でのオゾン濃度検出器(22)の入り口部分とを連通接続するバイパス路、(26)は該バイパス路(25)に装着した流路遮断弁である。

【0021】

このように構成したオゾン濃縮装置では、ガス導入弁(7)とガス排出弁(18)を開弁するとともに、ガス導出弁(10)を閉弁した状態で、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一方の吸着筒(2)に供給して、吸着筒(2)内を流通させる。このとき、吸着剤(1)は外部から加熱や冷却の熱エネルギーを付与されることなく、いわゆる常温状態(自然放置状態)を維持している。吸着筒(2)に供給されたオゾン・酸素混合ガスは、そのうちのオゾンガス成分が吸着剤(1)に吸着され、吸着され残った一部のオゾンガスとキャリアガスとしての酸素ガスがガス排出路(6)からオゾン分解器(19)に送り込まれる。

【0022】

オゾン・酸素混合ガスを吸着筒(2)に所定時間流して、吸着剤(1)での吸着量が所定量になると、今まで、オゾン・酸素混合ガスを流していた吸着筒(2)でのガス導入弁(7)とガス排出弁(18)とを閉弁するとともに、脱離工程にあった吸着筒(2)でのガス導出弁(10)

を閉弁し、ガス排出路(6)同士を接続している連通路(21)と合流路(17)同士を接続している連通路(21)とのいずれか一方あるいは両方の流路開閉弁(20)を開弁作動して、吸着工程が完了した高圧側の吸着筒(2)と、脱離工程が完了した低圧側の吸着筒(2)とを連通させて、両吸着筒(2)(2)の内圧を均一化させる。この均圧化作業中には、オゾン発生器(8)から吸着筒(2)へのガス導入路(4)が閉塞されるが、その場合には、バイパス路(25)の流路遮断弁(26)を開弁することで、オゾン・酸素混合ガスがバイパス路(25)からガス排出路(6)側に流れるので、ガス導入路(4)の封鎖を防止することができる。

【0023】

流路開閉弁(20)を閉弁作動し、次いで、吸着工程にあった吸着筒(2)のガス導出弁(10)を開弁して、吸着筒(2)内を真空ポンプ(11)に連通させて、吸着筒(2)内を減圧させることにより、吸着剤(1)からオゾン成分を真空脱離させる。このとき、それまで脱離工程にあった吸着筒(2)のガス導入弁(7)とガス排出弁(18)を開弁して、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一方の吸着筒(2)に供給して、吸着筒(2)内を流通させオゾンガスを吸着剤(1)に吸着させる。

【0024】

吸着筒(2)から脱離された濃縮オゾンガスを、バッファタンク(13)に一旦貯留することで、吸着筒(2)から脱離したオゾンガス濃度に濃度変化があっても、バッファタンク(13)内で平均化させることができ、一定範囲の濃度を維持した状態でオゾン消費設備等に供給することができる。この場合、バッファタンク(13)に送給される濃縮オゾンガスは、吸着剤(1)に吸着されていた酸素ガス成分が圧力均一化処理で優先的に脱離し他の吸着筒に移送された後に脱離したオゾンガス成分であることから、純度の高いオゾンガスとなる。したがって、バッファタンク(13)内に貯留されるオゾンガスの濃度を、20から90vol%の中・高純度ガスにすることができる。

【0025】

この一方の吸着筒(2)が脱離操作を行っている間に他方の吸着筒(2)は吸着操作を行い、2基の吸着筒(2)(2)で吸着−脱離を交互に行い、連続して濃縮オゾンガスを取り出すようにしている。なお、この吸着筒(2)は複数対であってもよく、複数対の吸着筒(2)での各弁切換えタイミングを制御することで、連続的に濃縮オゾンガスを取り出すことができる。

【0026】

また、この場合の吸着剤としては、金属成分の少ない高純度シリカゲルが好ましいが、一般的なシリカゲルやゼオライト等の吸着剤であってもよい。

【0027】

なお、オゾン使用設備側が一定濃度範囲内でのオゾンガス濃度変動を許容する場合には、前記バッファタンク(13)を省略して、真空ポンプ(11)により吸引排出された濃縮オゾンガスを直接的にオゾン使用設備に供給するようにしてもよい。

【0028】

[実施例1]

オゾンガス吸着剤(1)としての高純度シリカゲルを650g充填した内容積1Lの吸着筒(2)を2本並列に配置し、両吸着筒(2)のガス排出路(6)同士及び合流路(17)同士を口径3/8インチの連通路(21)で連通させ、ガス導入路(4)から吸着筒(2)にオゾン・酸素混合ガスを供給量14.71slmで供給し、吸着筒(2)での吸着圧力を100kPa・G、脱離時の到達圧力−90kPa・Gで運転した。吸着−脱離を40秒サイクルで切換、圧力均一化工程なし(0秒)、圧力均一化工程0.5秒、1秒、1.5秒としてオゾン濃縮を行った結果を表1及び図2、図3に示す。

【0029】

【表1】

【0030】

この表1及び図2から、圧力均一化処理を施さない場合(処理1)と比べ、1.5秒の圧力均一化処理を施した場合(処理4)では、オゾン濃度が405g/m3から534g/m3(濃縮率3.12から4.11)と大きく変化があることが分かる。

【0031】

また、図3に示すように、脱離開始時の圧力は圧力均一化処理を施さない場合(処理1)には、100kPa・Gであるのに対し、1.5秒の圧力均一化処理を施した場合(処理4)には、約10kPa・Gまで低減できていることが分かる。

【0032】

本実施例の構成では、脱離開始時の圧力が30kPa・Gを上回った場合に、真空ポンプ(11)で脱離開始直後の急激な圧力上昇に起因するオゾンガスの自己分解が比較的発生しやすくなる傾向が見られたことから、圧力均一化工程により、濃縮オゾンガス導出路(5)に作用する圧力を低減させたことで、真空ポンプ(減圧発生手段)(11)での急激な圧力上昇を防げるとともに、自己分解の発生を予防できていると考えられる。これにより、吸着圧力30kPa・G以上でオゾンガスの濃縮が安全に実施可能となる。

【0033】

また、圧力均一化工程終了時での吸気筒内圧の差圧は、この実施例にあっては、圧力均一化時間をとらない処理1では190kPa、圧力均一化時間0.5秒の処理2では130kPa、圧力均一化時間1.0秒の処理3では70kPa、圧力均一化時間1.5秒の処理4では10kPaと小さくなっているが、圧力均一化時間2.0秒で実施した場合には差圧0となり、2.0秒よりも処理時間を長くしてもそれ以上の濃縮率の向上は見られなかった。差圧が0kPaになる以前に、好ましくは、初期差圧の10%程度になった時点で圧力均一化工程を終了し、吸着−脱離工程を切り換えることが望ましい。差圧が0kPaになる以前であっても、図2に示すようにオゾン濃度の上昇度合いは処理工程時間を長くすると緩やかになっていく傾向があることから、差圧が初期差圧の40%以下になった時点を圧力均一化工程の終了タイミングとして吸着−脱離工程の切り替えを行うことがさらに好ましい。ちなみに、圧力均一化時間を1.0秒に設定している処理3では圧力均一化工程終了時での差圧は初期差圧の約37%である。

【0034】

さらに、吸着筒に原料オゾンガスを14.71slmで供給する通常昇圧の場合、昇圧速度は約20kPa/secであった。一方で、口径3/8インチの連通路(21)を2本使用した本実施例では、圧力均一化工程による昇圧速度は60kPa/secであった。

【0035】

圧力均一化工程を実施することで、吸着後の吸着筒側での一部のオゾンガスは脱離後の吸着筒側に漏出することになるが、本実施例においては、オゾン量の急激な減少は見られない。これは、初期昇圧速度が処理4で大きく、所定の吸着圧力(100kPa・G)以上の保持時間が40秒のサイクル中で、圧力均一化処理を施していない処理1が30秒であるのに対し、処理4では33秒と長くなっていることから、吸着量が増大し、この増大した吸着量と相殺されているからと考えられる。また、脱離時においては、圧力均一化処理を施していない処理1よりも圧力均一化処理を1.5秒行っている処理4のほうが低圧で推移しており、処理4のほうがより高濃度のオゾンを取り出せることから、吸着時及び脱離時のこれらの効果がオゾン高濃度化に寄与していると考えられる。

【0036】

このように、圧力均一化を図る連通路(21)のガス流路断面積を吸着原料ガスであるオゾン・酸素混合ガスの供給量よりも大流量流せる断面積に設定することで、オゾン量を大幅に減らすことなくオゾンの高濃度化を達成することができる。なお、この連通路(21)は1本の配管であってもよく、複数の配管としてその合計断面積で設計するようにしてもよい。

【0037】

[実施例2]

前述の実施例1と同様に、オゾンガス吸着剤(1)としての高純度シリカゲルを650g充填した内容積1Lの吸着筒(2)を2本並列に配置し、両吸着筒(2)のガス排出路(6)同士及び合流路(17)同士を口径3/8インチの連通路(21)で連通させ、ガス導入路(4)から吸着筒(2)にオゾン・酸素混合ガスを供給量14.71slmで供給し、吸着筒(2)での吸着圧力を100kPa・G、脱離時の到達圧力−90kPa・Gで運転した。吸着−脱離の切換サイクルを40秒に設定、吸着後の吸着筒でのガス導入弁(7)及びガス導出弁(10)を閉弁し、ガス排出弁(17)を一定時間開弁する圧抜き工程を追加し、この圧抜き工程の後で圧力均一化工程を行うようにしたものである。なお、この圧抜き工程中は、脱離側の吸着筒では、脱離工程を継続している。

圧抜き工程の継続時間と圧力均一化工程の継続時間を変えて行った結果を表2及び図5に示す。

【0038】

【表2】

【0039】

表2及び図5から、圧抜き工程を実施することで、吸着後圧力を低減できる。この実施例では、圧抜時間を長くするにつれて吸着側吸着筒の圧抜き後の圧力が低減していることが分かる。

【0040】

圧力均一化工程のみでは、吸着圧力に上限が生じる。例えば、実施例1では、脱離後圧力−90kPa・Gとの圧力均一化後に30kPa・G以下となる吸着後圧力、即ち吸着圧力150kPa・G程度が上限と考えられる。ところが、圧抜き工程を導入することで、吸着圧力150kPa・Gを超える圧力(かつオゾン発生器の耐圧未満)での吸着工程を実施することができ、さらにオゾンガスの高濃度化、オゾン量増大、濃縮率の向上が図れる。

【0041】

本実施例では、濃縮オゾンガス濃度550g/m3までの実験例しか示していないが、このままの構成で、700g/m3程度の濃縮オゾンガスを発生させることもできる。さらに、減圧発生手段の後段を負圧とすることで、1710g/m3(80vol%)、1930g/m3(90vol%)というような超高濃度オゾンガスも容易に発生させることができる。

【産業上の利用可能性】

【0042】

本発明は、安定した高濃度オゾンガスの供給が求められる半導体製造分野を始めとする各種オゾンガス使用分野に使用することができる。

【符号の説明】

【0043】

1…吸着剤、2…吸着筒、4…ガス導入路、5…濃縮オゾンガス導出路、6…ガス排出路、7…ガス導入弁、8…オゾン発生器、10…ガス導出弁、11…減圧発生手段(真空ポンプ)、18…ガス排出弁、19…オゾン分解器、20…流路開閉弁、21…連通路。

【技術分野】

【0001】

本発明は、半導体製造設備等のオゾン消費設備に、所定濃度範囲に濃縮されたオゾンガスを供給する方法及びその装置に関し、特にオゾン発生器(オゾナイザー)で発生させたオゾンガスを精製して所定濃度範囲の濃縮オゾンガスとして供給する方法及びその装置に関する。

【背景技術】

【0002】

一般に、オゾンガスは、酸素ボンベからの酸素ガスや大気分離した酸素ガスをオゾン発生器に供給して発生させているが、酸素ガスボンベからの酸素ガスでオゾンガスを発生させても、オゾンガスは酸素ガス中に5〜10 vol%程度の濃度にしかならない。しかも、オゾンガスは自己分解性が強いことから、オゾンガス供給経路中で自己分解し、オゾンガス消費設備に供給された段階では、もっと低濃度になるうえ、その供給濃度も安定しないという性質がある。近年、半導体の製造分野では、基板等での酸化膜形成にオゾンの酸化力を利用することが増えているが、この場合、短時間のうちに適切な厚みの酸化膜を安定的に成膜するには、安定した中濃度のオゾンガスの供給が望まれる。

【0003】

そこで、本出願人は、先にオゾン発生器からのオゾン・酸素混合ガスを非冷却状態にあるオゾン吸着剤を充填してなる吸着筒に供給して吸着剤にオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に吸着筒を真空引きすることで吸着剤からオゾンガスを脱離させるようにするものを提案した(特許文献1)。また、吸着筒からの脱離オゾンガス導出路に平滑化容器を装着し、この平滑化容器よりも下流側に減圧手段を配置したものも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開2008−062534号公報

【特許文献2】特開昭61−72602号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記特許文献1に開示されているオゾン濃縮技術では、非冷却状態にある吸着剤へのオゾンガスの吸着−脱離を繰り返すことで、オゾンガスを3倍前後またで濃縮することが出来るが、その吸着圧力は、実施例によれば、3.4kPa・G、7.1kPa・G、12.3kPa・Gである。

一般的に、より高圧で吸着させることで、オゾンガスの吸着量は増えるが、高圧で吸着させた場合、脱離開始直後に濃縮オゾン取出配管で急激な圧力上昇が生じる。それに伴い、配管内又は減圧手段(真空ポンプ)内でオゾンの自己分解が発生しやすくなる傾向が見られる。このため、単純に圧力を上げて吸着量を増加させることは難しいことが分かった。

【0006】

一方、吸着筒からの脱離オゾンガス導出路に平滑化容器を装着し、この平滑化容器よりも下流側に減圧手段を配置した特許文献2のものでは、脱離開始直後での脱離オゾンガス導出路での急激な圧力上昇は抑制できるが、吸着筒でのオゾンガス脱離操作に減圧発生手段の性能が発揮できず、脱離圧力が充分に低くならないことから、オゾンガスの高濃度化を十分に行えないという問題がある。

【0007】

本発明は、このような点に着目して為されてたもので、簡易な配管及び配管機器の追加によって、脱離開始直後の装置内での急激な圧力上昇を予防し、吸着圧力の高圧化を可能とすることで、より高い濃縮率で濃縮オゾンガスを取り出せるようにした、オゾン濃縮方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するために、請求項1に記載の本発明は、内部に非冷却状態で吸着剤を充填してなる少なくとも2基の吸着筒を並列に配置し、各吸着筒に収容されている非冷却状態の吸着剤にオゾン・酸素混合を作用させてオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒を減圧処理することにより吸着剤からオゾンガスを脱離させることでオゾンガスを濃縮精製するようにし、少なくとも2基の吸着筒をそれぞれ吸着工程と脱離工程とを交互に繰返すとともに、いずれかの吸着筒が吸着工程にあるときに他の吸着筒が脱離工程となるように制御しているオゾンガス濃縮方法であって、オゾンガスの吸着工程と脱離工程に切換わる際に、吸着工程にあった吸着筒と、脱離工程にあった吸着筒とを連通させて、内圧力の均一化を行った後、吸着工程にあった吸着筒を減圧発生手段に連通させて、吸着剤からオゾンガスを脱離させるようにしたことを特徴としている。

【0009】

請求項2に記載の本発明は、圧力均一化工程の終了タイミングを、高圧側吸着筒の内圧と低圧側吸着筒の内圧との差圧が、圧力均一化工程の開始時での差圧と比較して、40%以下の圧力に達した段階で終了するように制御したことを特徴としている。

【0010】

請求項3に記載の本発明は、圧力均一化工程の開始直前に、吸着工程にある吸着筒のオゾンガス入り口側の弁を閉じるとともに、出口側の弁を開とすることで吸着筒内圧を低減させることを特徴としている。

【0011】

請求項4に記載の本発明は、内部に吸着剤を充填してなる吸着筒を少なくとも2基並列に配置し、各吸着筒にガス導入弁とガス導出弁及びガス排出弁をそれぞれ装着し、前記ガス導入弁にオゾン発生器を装着してなるガス導入路を接続し、ガス導出弁に真空ポンプを装着してなる濃縮オゾンガス導出路を接続し、ガス排出弁にオゾン分解器を装着してなるガス排出路を接続し、各吸着筒に装着されているガス導入弁とガス排出弁とを同期して開閉作動するように構成するとともに、同一の吸着筒に装着されているガス導入弁とガス導出弁とを択一的に開弁作動するように制御し、各吸着筒がガス導入路に連通する吸着工程と濃縮オゾンガス導出路に連通する脱離工程とを交互に繰返すとともに、少なくとも2基の吸着筒のいずれかが吸着工程に他の吸着筒が脱離工程となるように各弁を切換え制御し、各弁よりも吸着筒側に吸着筒の内部同士を連通する少なくとも1系統の連通路を配置するとともに、この連通路に流路開閉弁を装着し、この流路開閉弁を前記ガス導入弁とガス導出弁の開閉作動に同期させて開閉制御することを特徴としている。

【発明の効果】

【0012】

本発明では、圧力均一化により、吸着後の高圧の吸着筒内圧は大気圧程度まで減圧されるため、脱離開始直後の配管及び減圧発生手段での急激な圧力上昇を防ぐことができ、オゾンガスの自己分解やそれに伴う機器の破損を予防することができる。その結果、吸着筒内での吸着圧力を高圧化することが出来、オゾン濃縮率を高めることが出来るうえ、吸着筒内に減圧発生手段での吸引力を直接作用させることができ、吸着筒内をより減圧することができるので、オゾンの取り出し量を増加させることができる。

【0013】

さらに、吸着筒に連通しているガス通路に装着されている各弁よりも吸着筒側に吸着筒の内部同士を連通する連通路を配置するとともに、この連通路に流路開閉弁を装着するだけであるから、機器増設が少なく、接地スペースも大きく拡充する必要がなく、簡易な配管及び配管機器の追加で、オゾンガスのより高濃度化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態の一例を示す系統図である。

【図2】圧力均一化時間とオゾン濃度、オゾン量、流量との関係を示すグラフである。

【図3】吸着筒内圧力変化と経過時間との関係を示すグラフである。

【図4】吸着筒内圧力変化と経過時間との関係を示すグラフである。

【図5】圧抜時間とオゾン濃度、オゾン量、流量との関係を示すグラフである。

【発明を実施するための形態】

【0015】

図1は本発明の実施形態の一例を示す系統図である。このオゾンガス濃縮装置は、内部にオゾンガスを選択吸着するシリカゲル等の吸着剤(1)を充填した吸着筒(2)と、酸素ガス貯蔵容器等のオゾン原料ガス源(3)と吸着筒(2)とを連通接続するガス導入路(4)と、吸着筒(2)から導出された濃縮オゾンガス導出路(5)と、吸着筒(2)から導出されたスルーガスのガス排出路(6)とを有している。なお、本実施形態では吸着筒(2)は2基並列して配置してあり、一方の吸着筒が吸着工程時には他方の吸着筒が脱離工程になるように構成してある

【0016】

ガス導入路(4)は各吸着筒(2)にそれぞれガス導入弁(7)を介して接続されており、このガス導入路(4)には上流側から順に、オゾン発生器(8)とマスフローコントローラ(9)とが配置してある。そして、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一定の流量で各吸着筒(2)にガス導入弁(7)の切換え制御により択一的に供給するようにしてある。

【0017】

一方、濃縮オゾンガス導出路(5)は各吸着筒(2)にガス導出弁(10)を介して接続されており、この濃縮オゾンガス導出路(5)には、減圧発生手段としてのダイアフラム型真空ポンプ(11)、バッファタンク(13)、マスフローコントローラ(14)、流路開閉弁(15)が吸着筒側から順に配置してある。そして、吸着筒(2)とダイアフラム型真空ポンプ(11)とがガス導出弁(10)の切換え制御により択一的に連通するようにしてある。また、流路切換弁(12)の切換えで、真空ポンプ(11)の吐出口(11b)とバッファタンク(13)とが連通する状態と真空ポンプ(11)の吐出口(11b)が前記排出路(6)に接続路(16)を介して連通する状態とに択一的に切換えられるようにしてある。なお、前記ガス導入路(4)と濃縮オゾンガス導出路(5)は、ガス導入弁(7)及びガス導出弁(10)を装着している個所よりも吸着筒側の部分で合流して、その合流路(17)が吸着筒(2)に接続している。

【0018】

さらに、ガス排出路(6)は各吸着筒(2)にガス排出弁(18)を介して接続されており、このガス排出路(6)にはオゾン分解器(19)が配置してあり、このオゾン分解器(19)の出口はガス導入路(4)でのオゾン発生器(8)の上流側に連通接続してある。そして、この各吸着筒(2)に装着されているガス排出弁(18)は、同じ吸着筒(2)に装着されているガス導入弁(7)の開閉作動に連動して開閉するようにしてあり、吸着筒(2)内にオゾン・酸素混合ガスを供給している際に開弁して、吸着剤(1)に吸着されなかった酸素ガスと、一部吸着され残ったオゾンガスをオゾン分解器(19)に供給するようにしてある。

【0019】

そして、各吸着筒(2)に接続されているガス排出路(6)でのガス排出弁(18)よりも上流側(吸着筒側)部分を流路開閉弁(20)を介装した連通路(21)で連通接続してある。また、吸着筒(2)に接続されている前記合流路(17)同士も流路開閉弁(20)を介装した連通路(21)で連通接続してある。この連通路(21)はそのトータル通路断面積をオゾン・酸素混合ガスの供給流量と比較して、大流量を流せる断面積に構成してある。この場合、連通路(21)を吸着筒(2)の排出側、あるいは、合流路(17)側の一方に設けた場合には、その一方の連通路(21)の通路断面積だけを対象とすることになる。

【0020】

図1中、符号(22)はガス排出路(6)でのオゾン分解器(19)の入り口部分に装着したオゾン濃度検出器、(23)は濃縮オゾンガス導出路(5)でのマスフローコントローラ(14)の出口側に装着したオゾン濃度検出器、(24)は吸着筒(2)やバッファタンク(13)の内圧を表示する圧力計、(25)はガス導入路(4)に配置したマスフローコントローラ(9)の下流側とガス排出路(6)でのオゾン濃度検出器(22)の入り口部分とを連通接続するバイパス路、(26)は該バイパス路(25)に装着した流路遮断弁である。

【0021】

このように構成したオゾン濃縮装置では、ガス導入弁(7)とガス排出弁(18)を開弁するとともに、ガス導出弁(10)を閉弁した状態で、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一方の吸着筒(2)に供給して、吸着筒(2)内を流通させる。このとき、吸着剤(1)は外部から加熱や冷却の熱エネルギーを付与されることなく、いわゆる常温状態(自然放置状態)を維持している。吸着筒(2)に供給されたオゾン・酸素混合ガスは、そのうちのオゾンガス成分が吸着剤(1)に吸着され、吸着され残った一部のオゾンガスとキャリアガスとしての酸素ガスがガス排出路(6)からオゾン分解器(19)に送り込まれる。

【0022】

オゾン・酸素混合ガスを吸着筒(2)に所定時間流して、吸着剤(1)での吸着量が所定量になると、今まで、オゾン・酸素混合ガスを流していた吸着筒(2)でのガス導入弁(7)とガス排出弁(18)とを閉弁するとともに、脱離工程にあった吸着筒(2)でのガス導出弁(10)

を閉弁し、ガス排出路(6)同士を接続している連通路(21)と合流路(17)同士を接続している連通路(21)とのいずれか一方あるいは両方の流路開閉弁(20)を開弁作動して、吸着工程が完了した高圧側の吸着筒(2)と、脱離工程が完了した低圧側の吸着筒(2)とを連通させて、両吸着筒(2)(2)の内圧を均一化させる。この均圧化作業中には、オゾン発生器(8)から吸着筒(2)へのガス導入路(4)が閉塞されるが、その場合には、バイパス路(25)の流路遮断弁(26)を開弁することで、オゾン・酸素混合ガスがバイパス路(25)からガス排出路(6)側に流れるので、ガス導入路(4)の封鎖を防止することができる。

【0023】

流路開閉弁(20)を閉弁作動し、次いで、吸着工程にあった吸着筒(2)のガス導出弁(10)を開弁して、吸着筒(2)内を真空ポンプ(11)に連通させて、吸着筒(2)内を減圧させることにより、吸着剤(1)からオゾン成分を真空脱離させる。このとき、それまで脱離工程にあった吸着筒(2)のガス導入弁(7)とガス排出弁(18)を開弁して、オゾン発生器(8)で発生したオゾン・酸素混合ガスを一方の吸着筒(2)に供給して、吸着筒(2)内を流通させオゾンガスを吸着剤(1)に吸着させる。

【0024】

吸着筒(2)から脱離された濃縮オゾンガスを、バッファタンク(13)に一旦貯留することで、吸着筒(2)から脱離したオゾンガス濃度に濃度変化があっても、バッファタンク(13)内で平均化させることができ、一定範囲の濃度を維持した状態でオゾン消費設備等に供給することができる。この場合、バッファタンク(13)に送給される濃縮オゾンガスは、吸着剤(1)に吸着されていた酸素ガス成分が圧力均一化処理で優先的に脱離し他の吸着筒に移送された後に脱離したオゾンガス成分であることから、純度の高いオゾンガスとなる。したがって、バッファタンク(13)内に貯留されるオゾンガスの濃度を、20から90vol%の中・高純度ガスにすることができる。

【0025】

この一方の吸着筒(2)が脱離操作を行っている間に他方の吸着筒(2)は吸着操作を行い、2基の吸着筒(2)(2)で吸着−脱離を交互に行い、連続して濃縮オゾンガスを取り出すようにしている。なお、この吸着筒(2)は複数対であってもよく、複数対の吸着筒(2)での各弁切換えタイミングを制御することで、連続的に濃縮オゾンガスを取り出すことができる。

【0026】

また、この場合の吸着剤としては、金属成分の少ない高純度シリカゲルが好ましいが、一般的なシリカゲルやゼオライト等の吸着剤であってもよい。

【0027】

なお、オゾン使用設備側が一定濃度範囲内でのオゾンガス濃度変動を許容する場合には、前記バッファタンク(13)を省略して、真空ポンプ(11)により吸引排出された濃縮オゾンガスを直接的にオゾン使用設備に供給するようにしてもよい。

【0028】

[実施例1]

オゾンガス吸着剤(1)としての高純度シリカゲルを650g充填した内容積1Lの吸着筒(2)を2本並列に配置し、両吸着筒(2)のガス排出路(6)同士及び合流路(17)同士を口径3/8インチの連通路(21)で連通させ、ガス導入路(4)から吸着筒(2)にオゾン・酸素混合ガスを供給量14.71slmで供給し、吸着筒(2)での吸着圧力を100kPa・G、脱離時の到達圧力−90kPa・Gで運転した。吸着−脱離を40秒サイクルで切換、圧力均一化工程なし(0秒)、圧力均一化工程0.5秒、1秒、1.5秒としてオゾン濃縮を行った結果を表1及び図2、図3に示す。

【0029】

【表1】

【0030】

この表1及び図2から、圧力均一化処理を施さない場合(処理1)と比べ、1.5秒の圧力均一化処理を施した場合(処理4)では、オゾン濃度が405g/m3から534g/m3(濃縮率3.12から4.11)と大きく変化があることが分かる。

【0031】

また、図3に示すように、脱離開始時の圧力は圧力均一化処理を施さない場合(処理1)には、100kPa・Gであるのに対し、1.5秒の圧力均一化処理を施した場合(処理4)には、約10kPa・Gまで低減できていることが分かる。

【0032】

本実施例の構成では、脱離開始時の圧力が30kPa・Gを上回った場合に、真空ポンプ(11)で脱離開始直後の急激な圧力上昇に起因するオゾンガスの自己分解が比較的発生しやすくなる傾向が見られたことから、圧力均一化工程により、濃縮オゾンガス導出路(5)に作用する圧力を低減させたことで、真空ポンプ(減圧発生手段)(11)での急激な圧力上昇を防げるとともに、自己分解の発生を予防できていると考えられる。これにより、吸着圧力30kPa・G以上でオゾンガスの濃縮が安全に実施可能となる。

【0033】

また、圧力均一化工程終了時での吸気筒内圧の差圧は、この実施例にあっては、圧力均一化時間をとらない処理1では190kPa、圧力均一化時間0.5秒の処理2では130kPa、圧力均一化時間1.0秒の処理3では70kPa、圧力均一化時間1.5秒の処理4では10kPaと小さくなっているが、圧力均一化時間2.0秒で実施した場合には差圧0となり、2.0秒よりも処理時間を長くしてもそれ以上の濃縮率の向上は見られなかった。差圧が0kPaになる以前に、好ましくは、初期差圧の10%程度になった時点で圧力均一化工程を終了し、吸着−脱離工程を切り換えることが望ましい。差圧が0kPaになる以前であっても、図2に示すようにオゾン濃度の上昇度合いは処理工程時間を長くすると緩やかになっていく傾向があることから、差圧が初期差圧の40%以下になった時点を圧力均一化工程の終了タイミングとして吸着−脱離工程の切り替えを行うことがさらに好ましい。ちなみに、圧力均一化時間を1.0秒に設定している処理3では圧力均一化工程終了時での差圧は初期差圧の約37%である。

【0034】

さらに、吸着筒に原料オゾンガスを14.71slmで供給する通常昇圧の場合、昇圧速度は約20kPa/secであった。一方で、口径3/8インチの連通路(21)を2本使用した本実施例では、圧力均一化工程による昇圧速度は60kPa/secであった。

【0035】

圧力均一化工程を実施することで、吸着後の吸着筒側での一部のオゾンガスは脱離後の吸着筒側に漏出することになるが、本実施例においては、オゾン量の急激な減少は見られない。これは、初期昇圧速度が処理4で大きく、所定の吸着圧力(100kPa・G)以上の保持時間が40秒のサイクル中で、圧力均一化処理を施していない処理1が30秒であるのに対し、処理4では33秒と長くなっていることから、吸着量が増大し、この増大した吸着量と相殺されているからと考えられる。また、脱離時においては、圧力均一化処理を施していない処理1よりも圧力均一化処理を1.5秒行っている処理4のほうが低圧で推移しており、処理4のほうがより高濃度のオゾンを取り出せることから、吸着時及び脱離時のこれらの効果がオゾン高濃度化に寄与していると考えられる。

【0036】

このように、圧力均一化を図る連通路(21)のガス流路断面積を吸着原料ガスであるオゾン・酸素混合ガスの供給量よりも大流量流せる断面積に設定することで、オゾン量を大幅に減らすことなくオゾンの高濃度化を達成することができる。なお、この連通路(21)は1本の配管であってもよく、複数の配管としてその合計断面積で設計するようにしてもよい。

【0037】

[実施例2]

前述の実施例1と同様に、オゾンガス吸着剤(1)としての高純度シリカゲルを650g充填した内容積1Lの吸着筒(2)を2本並列に配置し、両吸着筒(2)のガス排出路(6)同士及び合流路(17)同士を口径3/8インチの連通路(21)で連通させ、ガス導入路(4)から吸着筒(2)にオゾン・酸素混合ガスを供給量14.71slmで供給し、吸着筒(2)での吸着圧力を100kPa・G、脱離時の到達圧力−90kPa・Gで運転した。吸着−脱離の切換サイクルを40秒に設定、吸着後の吸着筒でのガス導入弁(7)及びガス導出弁(10)を閉弁し、ガス排出弁(17)を一定時間開弁する圧抜き工程を追加し、この圧抜き工程の後で圧力均一化工程を行うようにしたものである。なお、この圧抜き工程中は、脱離側の吸着筒では、脱離工程を継続している。

圧抜き工程の継続時間と圧力均一化工程の継続時間を変えて行った結果を表2及び図5に示す。

【0038】

【表2】

【0039】

表2及び図5から、圧抜き工程を実施することで、吸着後圧力を低減できる。この実施例では、圧抜時間を長くするにつれて吸着側吸着筒の圧抜き後の圧力が低減していることが分かる。

【0040】

圧力均一化工程のみでは、吸着圧力に上限が生じる。例えば、実施例1では、脱離後圧力−90kPa・Gとの圧力均一化後に30kPa・G以下となる吸着後圧力、即ち吸着圧力150kPa・G程度が上限と考えられる。ところが、圧抜き工程を導入することで、吸着圧力150kPa・Gを超える圧力(かつオゾン発生器の耐圧未満)での吸着工程を実施することができ、さらにオゾンガスの高濃度化、オゾン量増大、濃縮率の向上が図れる。

【0041】

本実施例では、濃縮オゾンガス濃度550g/m3までの実験例しか示していないが、このままの構成で、700g/m3程度の濃縮オゾンガスを発生させることもできる。さらに、減圧発生手段の後段を負圧とすることで、1710g/m3(80vol%)、1930g/m3(90vol%)というような超高濃度オゾンガスも容易に発生させることができる。

【産業上の利用可能性】

【0042】

本発明は、安定した高濃度オゾンガスの供給が求められる半導体製造分野を始めとする各種オゾンガス使用分野に使用することができる。

【符号の説明】

【0043】

1…吸着剤、2…吸着筒、4…ガス導入路、5…濃縮オゾンガス導出路、6…ガス排出路、7…ガス導入弁、8…オゾン発生器、10…ガス導出弁、11…減圧発生手段(真空ポンプ)、18…ガス排出弁、19…オゾン分解器、20…流路開閉弁、21…連通路。

【特許請求の範囲】

【請求項1】

内部に非冷却の状態で吸着剤(1)を充填してなる少なくとも2基の吸着筒(2)を並列に配置し、各吸着筒(2)に収容されている非冷却の状態の吸着剤(1)にオゾン・酸素混合ガスをオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒(2)を減圧処理することにより吸着剤(1)からオゾンガスを脱離させることでオゾンガスを濃縮精製するようにし、少なくとも2基の吸着筒(2)をそれぞれ吸着工程と脱離工程とを交互に繰返すとともに、いずれかの吸着筒(2)が吸着工程にあるときに他の吸着筒(2)が脱離工程となるように制御したオゾンガス濃縮方法において、

オゾンガスの吸着工程から脱離工程に切換わる際に、吸着工程にあった吸着筒(2)と、脱離完了段階にある吸着筒(2)とを連通させて、吸着筒内圧力の均一化を行った後、吸着段階にあった吸着筒(2)を減圧発生手段(11)に連通させて、吸着剤(1)からオゾンガスを脱離させるようにしたことを特徴とするオゾンガス濃縮方法。

【請求項2】

圧力均一化工程の終了タイミングを、高圧側吸着筒の内圧と低圧側吸着筒の内圧との差圧が、圧力均一化工程の開始時での差圧と比較して、40%以下の圧力に達した段階で終了するように制御した請求項1に記載したオゾンガス濃縮方法。

【請求項3】

圧力均一化工程の開始直前に、吸着工程にあった吸着筒のオゾンガス入り口側の弁(7)を閉弁するとともに、出口側の弁(18)を開弁することで吸着筒内圧を低減させる請求項1又は請求項2に記載したオゾンガス濃縮方法。

【請求項4】

内部に吸着剤(1)を充填してなる吸着筒(2)を少なくとも2基並列に配置し、各吸着筒(2)にガス導入弁(7)とガス導出弁(10)及びガス排出弁(18)をそれぞれ装着し、前記ガス導入弁(7)にオゾン発生器(8)を装着してなるガス導入路(4)を接続し、ガス導出弁(10)に減圧発生手段(11)を装着してなる濃縮オゾンガス導出路(5)を接続し、ガス排出弁(18)にオゾン分解器(19)を装着してなるガス排出路(6)を接続し、各吸着筒(2)に装着されているガス導入弁(7)とガス排出弁(18)とを同期して開閉作動するように構成するとともに、同一の吸着筒(2)に装着されているガス導入弁(7)とガス導出弁(10)とを択一的に開弁作動するように制御し、各吸着筒(2)がガス導入路(4)に連通する吸着工程と濃縮オゾンガス導出路(5)に連通する脱離工程とを交互に繰返すとともに、少なくとも2基の吸着筒(2)のいずれかが吸着工程に他の吸着筒が脱離工程となるように各弁(7)(10)(18)を切換え制御し、各弁(7)(10)(18)よりも吸着筒(2)側に吸着筒(2)の内部同士を連通する少なくとも1系統の連通路(21)を配置するとともに、この連通路(21)に流路開閉弁(20)を装着し、この流路開閉弁(20)を前記ガス導入弁(7)とガス導出弁(10)の開閉作動に同期させて開閉制御することを特徴とするオゾンガス濃縮装置。

【請求項1】

内部に非冷却の状態で吸着剤(1)を充填してなる少なくとも2基の吸着筒(2)を並列に配置し、各吸着筒(2)に収容されている非冷却の状態の吸着剤(1)にオゾン・酸素混合ガスをオゾンガスを選択吸着させるとともに、オゾンガス脱離操作時に各吸着筒(2)を減圧処理することにより吸着剤(1)からオゾンガスを脱離させることでオゾンガスを濃縮精製するようにし、少なくとも2基の吸着筒(2)をそれぞれ吸着工程と脱離工程とを交互に繰返すとともに、いずれかの吸着筒(2)が吸着工程にあるときに他の吸着筒(2)が脱離工程となるように制御したオゾンガス濃縮方法において、

オゾンガスの吸着工程から脱離工程に切換わる際に、吸着工程にあった吸着筒(2)と、脱離完了段階にある吸着筒(2)とを連通させて、吸着筒内圧力の均一化を行った後、吸着段階にあった吸着筒(2)を減圧発生手段(11)に連通させて、吸着剤(1)からオゾンガスを脱離させるようにしたことを特徴とするオゾンガス濃縮方法。

【請求項2】

圧力均一化工程の終了タイミングを、高圧側吸着筒の内圧と低圧側吸着筒の内圧との差圧が、圧力均一化工程の開始時での差圧と比較して、40%以下の圧力に達した段階で終了するように制御した請求項1に記載したオゾンガス濃縮方法。

【請求項3】

圧力均一化工程の開始直前に、吸着工程にあった吸着筒のオゾンガス入り口側の弁(7)を閉弁するとともに、出口側の弁(18)を開弁することで吸着筒内圧を低減させる請求項1又は請求項2に記載したオゾンガス濃縮方法。

【請求項4】

内部に吸着剤(1)を充填してなる吸着筒(2)を少なくとも2基並列に配置し、各吸着筒(2)にガス導入弁(7)とガス導出弁(10)及びガス排出弁(18)をそれぞれ装着し、前記ガス導入弁(7)にオゾン発生器(8)を装着してなるガス導入路(4)を接続し、ガス導出弁(10)に減圧発生手段(11)を装着してなる濃縮オゾンガス導出路(5)を接続し、ガス排出弁(18)にオゾン分解器(19)を装着してなるガス排出路(6)を接続し、各吸着筒(2)に装着されているガス導入弁(7)とガス排出弁(18)とを同期して開閉作動するように構成するとともに、同一の吸着筒(2)に装着されているガス導入弁(7)とガス導出弁(10)とを択一的に開弁作動するように制御し、各吸着筒(2)がガス導入路(4)に連通する吸着工程と濃縮オゾンガス導出路(5)に連通する脱離工程とを交互に繰返すとともに、少なくとも2基の吸着筒(2)のいずれかが吸着工程に他の吸着筒が脱離工程となるように各弁(7)(10)(18)を切換え制御し、各弁(7)(10)(18)よりも吸着筒(2)側に吸着筒(2)の内部同士を連通する少なくとも1系統の連通路(21)を配置するとともに、この連通路(21)に流路開閉弁(20)を装着し、この流路開閉弁(20)を前記ガス導入弁(7)とガス導出弁(10)の開閉作動に同期させて開閉制御することを特徴とするオゾンガス濃縮装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−56810(P2013−56810A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196920(P2011−196920)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]