オゾン水生成システム

【課題】 従来のオゾン水生成システムでは、除湿部やポンプの設置が必要であったため小型化が困難であった。また、フロート弁を利用した従来の装置も十分小型ではなく、気液分離機構の形状として作製が困難な形状であった。

【解決手段】 オゾン発生器と、オゾンガスと液体を混合する気液混合部と、混合したガスと液体を分離する気液分離機構を有するオゾン水生成システムにおいて、

気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口を有し、かつ内部に気液混合部を有し、前記気液分離機構の液体導入口は底面に設けられており、下から上に向かって気液混合部へ液体の導入を行う。

【解決手段】 オゾン発生器と、オゾンガスと液体を混合する気液混合部と、混合したガスと液体を分離する気液分離機構を有するオゾン水生成システムにおいて、

気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口を有し、かつ内部に気液混合部を有し、前記気液分離機構の液体導入口は底面に設けられており、下から上に向かって気液混合部へ液体の導入を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オゾン水生成システムに関するものである。

【背景技術】

【0002】

従来、オゾン水生成システムは、オゾン発生器と気液混合器を備え、オゾン発生器で発生させたオゾンガスを水などの液体と混合させ、オゾン水を生成している。

【0003】

所定量以上のオゾンガスは人体にとって有害である。オゾン水の使用環境が大気開放状態の場合、未溶解のオゾンガスを分離してオゾン水のみの状態で排出する必要がある。

【0004】

よって、一般にオゾン水の生成システムにおいては、気液分離機構を設けて、オゾン水使用時にオゾンガスに人体が暴露されないように工夫されている。気液分離機構として、さまざまな形状のものが提案されている。また、気液分離機構の機能としては、気体と液体の分離は勿論のこと、内部の水位が上昇した場合に気体返送路に水が流れない工夫が必要となる。

【0005】

このように、オゾン水生成システムに気液分離機構を設けるにあたり、オゾンガスの利用効率を高めるため、未溶解の排オゾンガスを回収して再利用するオゾン水生成装置に関する技術も公知となっている。

【0006】

特許文献1は、未溶解の排オゾンガスを回収、再利用するオゾン水生成装置の一例であり、オゾン発生器で発生したオゾンガスを気液混合器にて水と混合しオゾン水を生成し、このオゾン水をオゾンガスとオゾン水に分離する機能を有する密封タンクと、密封タンクとオゾン発生器とを接続するガス返送路とを備え、密封タンクによって分離されたオゾンガスを、ガス返送路を介してオゾン発生器に供給する。このため、排ガスに含まれる未溶解のオゾンガスを再利用することが可能である。

【0007】

上記構成は、一定時間、オゾン水の生成を続けると、水に溶解したオゾンガスや、オゾン水に含有されるオゾンガスが密封タンク内では気液分離できずに導出してしまい、循環する気体の流量が減少してしまう。そこで、上述のオゾン水生成システムは密閉タンク内の気体の減少量を検知できるレベルスイッチと、酸素ボンベからオゾン発生器へ酸素の供給を制御する制御回路を設け、酸素の補充を行うことで、安定したオゾン水の生成を継続させている。

【0008】

また、特許文献2は特に気液分離機構の内部形状として、前記レベルスイッチをなくし、内部にフロート弁を設置することでより簡単に気液分離機構の機能を実現したものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平2−207892号公報

【特許文献2】特開2002−52301号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に示すようなレベルスイッチを用いる場合、オゾン水生成システムとして非常に大型化するばかりでなく、センサーを密閉タンクに導入する部分などのシール部などからの漏れなどの心配も多い。

【0011】

また、密封タンクに設けられた気体の導出口に貯液量に応じて開閉するバルブなどが設けられていないため、急激に密封タンクの水位が上昇した際に、ガス返送路への液体の侵入を強制的に遮断することができない。このため、気体の導出口を通じて液体が溢れだし、ガス返送路やオゾン発生器などが浸水してしまう。

【0012】

また、密封タンクとガス返送路との気体の流動を完全に遮断することができないため、密封タンク内のガス圧力は水圧の影響を受けて正圧となり、気液混合器の自吸による吸引力だけでは、密封タンク内の気体は酸素ボンベへ向かって逆流しようとする。このため、オゾン水生成装置への酸素の補充は、密封タンクの内圧より高い圧力で圧送する必要があり、酸素の補充圧力とタンク内圧力のバランスを考慮して系を構成する必要があり、非常に複雑な配管系となる。

【0013】

気液分離機構の気体導出口内部にフロート弁を設けることでレベルスイッチをなくした特許文献2のオゾン水生成システムについて説明する。気液分離機構の液体流入口側には図示しないエジェクタ式の気液混合器が接続されており、オゾンガスと水を混合させた後に液体流入口から気液混合流体が流入する。その後旋回方向に空けられた流入孔を通過し、気液分離筒内部にて旋回流を作り回転中心にガスを集め、分離筒上部のオゾンガス排出孔からガスを排出し、オゾン水についてはオゾン水排出孔から気液分離筒とオゾン水タンクの内壁とで形成された空間を通過して排出口からオゾン水を排出する。

【0014】

また、分離器内部で分離したオゾンガスをオゾン水タンクの外部に排気する排気口を有し、その下方には排気口を開閉する三日月形状のフロート、レバー部材、ゴム栓で構成されるフロート弁機構を有する。上記構成により、気液分離機能と小型化の両立を図るものである。

【0015】

しかしながら、気液分離機構の内部形状が複雑であり、フロート弁を安定して機能させることを考えた場合、本構造はフロートを大きく作ることで浮力を得る構造であり、十分な小型化は困難である。また、オゾン水を生成するにあたり、構成部品として図示しないエジェクタ式の気液混合器や接続用の継ぎ手なども必要となるため、その分のスペースを必要とし、小型化に支障が出る。

【0016】

また、気液分離機構内部の天井部分には、結露や液はねなどが原因で液体が付着する場合があるが、この液体が伝うことで気液分離機構の気体排出口からオゾン発生器へ液体を排出してしまうことにより、オゾン発生器のオゾン発生量低下と寿命の低下が問題となっていた。

【0017】

本発明は上述の課題を鑑みてなされたものであり、目的として小型、簡単な構成で、成型可能、長期間動作安定性を確保でき、しかも高濃度のオゾン水生成能力と気液分離性能を両立したオゾン水生成システムを提供するものである。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明のオゾン水生成システムは、オゾン発生器と、前記オゾン発生器で発生したオゾンガスと水を混合する気液混合部と、オゾンガスが水に溶解して生成したオゾン水と未溶解のオゾンガスを分離する気液分離機構を有し、前記気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口と前記気液混合部をその内部に有する。前記気液分離機構の液体導入口は、前記気液分離機構の底面に設けられ、前記底面から上方向に向かって気液混合部へ液体の導入を行う。前記構成とすることで、特に、前記気液分離機構の液体導入口が、底面部に開口した状態で配置されることになる。本構造とすることで成型時に金型を引き出しやすい構成となり、オゾン水生成システムの低コスト化に繋がる。

【0019】

また、本発明のオゾン水生成システムは、気体導入口は、気液分離機構の側面に設けられ、その先端が気液分離機構外側面から突出しない形状を有する。前記形状とすることで、さらに成型時に金型を引き出しやすい構成となり、オゾン水生成システムの低コスト化に繋がる。

【0020】

また、本発明のオゾン水生成システムは、その気体導出口は、前記気液分離機構内側に突起部を有しており、前記突起部の周囲に溝が形成されている。前記形状とすることで、前記気液分離機構内部の水分が、内部の壁面に結露等で付着してできた液滴が、壁面を伝わり前記気体導出口より、オゾン発生器へ逆流することを防止することができる。オゾン発生器の故障防止につながり、システムの長寿命化が可能となる。

【0021】

また、本発明のオゾン水生成システムは、前記気液分離機構内部に、フロート、前記フロートと前記液分離機構の蓋部分を連接するフロートアーム、前記気体導出口の前記気液分離機構内側の突起部を開閉するフロート栓とで形成されたフロート弁を有し、前記フロートアームは、下向きの曲がり形状を有している。下向きの曲がり形状を有するフロートアームとすることで、フロート弁の動作点を下げることができ、気液分離機構の小型化が可能となる。

【0022】

また、本発明のオゾン水生成システムの前記フロートは、円筒、角柱形状であって底部が開口しており、上部に設けたフロートアームの接続部が、フロート断面中心よりも気液分離機構の外筒側にオフセットしている。当該構成とすることで、小さなフロート浮力で、てこの原理で弁の封止力を大きくすることができ、オゾン発生器の故障防止につながり、システムの長寿命化が可能となる。

【発明の効果】

【0023】

本発明のオゾン水生成システムは、気液分離機構を成型容易な構造とすることで、低コストで作成することができる。また、気液分離機構を小型でき、オゾン水生成システム自体を小型化できる。

【0024】

さらに、本発明のオゾン水生成システムは、気液分離機構内部の気体導出口に関わる構造の工夫や、フロート弁の浮力の有効活用により、オゾン発生器への水分の逆流を防止でき、オゾン水生成システムの長寿命化が可能である。

【図面の簡単な説明】

【0025】

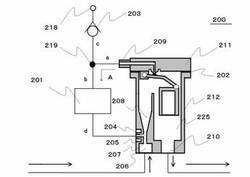

【図1】本発明の一実施形態に係るオゾン水生成システムの配管系を示す図である。

【図2】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構の形状を示す図である。

【図3】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構のフロート部を示す図である。

【図4】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構の形状の別案を示す図である。

【図5】本発明の一実施形態に係るオゾン水生成システムのフローチャートである。

【図6】本発明の一実施形態に係るオゾン水生成システムのタイミングチャートである。

【図7】本発明の一実施形態に係るオゾン水生成システムの第1のモードの気体の流れを示す模式図である。

【図8】本発明の一実施形態に係るオゾン水生成システムの第2のモードの気体の流れを示す模式図である。

【発明を実施するための形態】

【実施例】

【0026】

本発明の一実施形態としてオゾンガス循環方式を用いた場合について、図1を用いて説明する。

【0027】

オゾン水生成システム200は、気体を循環する循環経路Aを有し、気液分離機構202の気体導出口209から出てT字継ぎ手219を通過し、オゾンガスを発生するオゾン発生器201、液体とオゾンガスを混合する気液混合部を内蔵した気液分離部202の気体導入口204へとつながる循環経路Aを有する。T字継ぎ手219のもう一方にはオゾン水生成システムの外部から循環経路Aに向かう方向にのみ気体を流すことができる逆止弁203が接続されている。

【0028】

オゾン発生器201は、空気または酸素などの気体を配管cより導入し、そこに含まれる酸素の一部からオゾンガスを生成、気液分離機構202に設けられた気体導入口204へとオゾンガスを導出している。ここで、オゾン発生器201は、導入される空気や酸素などの気体からオゾンガスを生成する構成であれば、一般的なオゾン発生器を用いることが可能である。

【0029】

気液分離機構202は、液体導入口206、気体導入口204、気体導出口209、液体導出口210計4つの外部接続口を有する。液体導入口206から気液分離機内部に液体を導入し、気液分離機構内部の気液混合部にて気体導入口204から自吸したオゾンガスをと混合することでオゾン水を生成する。その後、生成した気液混合状態のオゾン水を気液分離することで、分離されたガスは気体導出口209から、生成したオゾン水については液体導出口210から取り出すことでオゾンガスを排出しない安全なオゾン水を得ることができる。

【0030】

この際分離されたガスについては、循環経路Aを流れ再びオゾン発生器201を通過させることでオゾンガスを有効利用している。

【0031】

また、上述のようにオゾン水生成システムの外部から気体を導入する配管cに逆止弁を設けているため、循環経路内のオゾンガスが外部に流出することなく、水位が上昇した際には気体を導入することで水位を低下させることができる配管系となっている。

【0032】

本発明であるオゾン水生成システムに好適な気液分離機構の形状について図2を用いて詳細に説明する。

【0033】

気液分離機構202は液体や気体が貯蔵できる密封構造の容器である。気液分離機構蓋部211と気液分離機構ケース212はシリコンゴムなどのパッキン217を挟み込む構造としたり、接着、溶着をすることで高い密閉性を確保している。

【0034】

気液分離機構202に対して液体を導入する液体導入口206は、気液分離機構底面に下から上向きに設置しており、気液混合部への液体導入口も兼ねる構造としている。

【0035】

気液分離機構内に流す液体は、液体導入口206を下から上向きに流れ、縮流部207を通過して、自吸によって気体導入口204から流れてきたオゾンガスや空気などの気体と気液混合部205にて混合され、テーパー部208からオゾン水などの気液混合体として気液分離機構内部に排出される。

【0036】

本発明における気液混合部の形状としてはベンチュリー型を採用している。原理は、液体導入口206から液体を導入すると、縮流部207を通過した液体流路である気液混合部205はベルヌーイの定理に知られるように、流速が増加し静圧が減少する。この結果、流動する液体の静圧は負圧となるため、気液混合部205に対して気体導入口204の流路を形成することで気体の自吸動作が起こる。これを用いることで、導入された気体と液体が混合され、気液混合体としてテーパー部208から導出される。ここで、導入する気体をオゾンガスとした場合、導入される水とオゾンガスが混合され、オゾン水が生成される。

【0037】

前記気液分離機構202の液体導入口206が、底面部に開口した状態で配置されることで、気液分離機構206が金型を引き出しやすい構成となり、成型容易な構造となり大量生産可能となる。オゾン水生成システムの低コスト化に繋がる。なお、底面部とは重力的な下方面に相当する面ょ指す。

【0038】

気体導入口204は気液分離の側面に設け、その先端が気液分離機構外側面から突出しない形状としている。このような形状とすることで気液分離機構本体を成型品として製作することが可能となり、ユニットを低価格かつ安定した品質で提供できるようになる。また側面方向に突起していないため、小型、かつ衝突により根元部分を破損するような心配もない。

【0039】

テーパー部208を通過後の気液混合体は、気液混合部205と気液分離機構202の内壁で形成された空間にて、オゾンガスとオゾン水に分離され、分離されたガスは気体導出口209から、生成したオゾン水については液体導出口210から取り出すことでオゾンガスを排出しない安全なオゾン水が得られる。

【0040】

液体導出口210は、気液分離機構容器部の底面部に配置し、液体が下向きの流れとなるように構成している。また、液体導出口210は図4に示すように底面部分ではなく、気液分離機構ケース212の側面方向に形成して、気液分離機構ケース212側面から突出しない形状としてもよい。

【0041】

気体導出口209周辺の構造について説明する。

【0042】

気体導出口209は気液分離機構蓋部211に設けられ、気液分離機構の内部に形成した突起部213に空けられた気体導出穴214と連通している。この突起部213の周囲に溝216を形成することで、気液混合部を通過した液体による液はねや、結露などにより発生した気液分離機構202の蓋部211の内壁面に付着した液体が気体導出穴214に流れることがなくなる。

【0043】

突起部213の下方には、この気体導出穴214を塞ぐ機構として、気液混合部と併設したフロート220と、フロート220と気液分離機構蓋部211を接続するためのフロートアーム221と、フロートアーム221に設けられたフロート栓222からなる自力開閉型のフロート弁224を設けており、液位の変動に合わせてフロート220が上昇、下降するように構成している。フロートアーム221、フロート220および気液分離機構202の蓋部211の回転軸として、樹脂製や金属製のシャフトを用いたり、上記3部品の形状を工夫することでお互いが回転できるように嵌め合いで構成してもよい。

【0044】

フロート220は、気液分離機構202に貯液される液体の比重より小さな値を有する物質で構成することが望ましく、底面が中空構造の形状としている。これにより軽量で浮力が得やすく、かつ成型での製作が可能な形状を実現している。フロート220は気液分離機構202に貯液された液面の高さに追従し、液面の上昇に応じて上昇、液面の下降に応じて下降する。

【0045】

図3は、気液分離機構202の蓋部211にフロート弁224を取り付けた図である。

【0046】

フロートアーム221は、図2,3に示すように前記気体導出口209の突起部213周囲に形成した溝216を覆うような形状であって、棒、平板、ストラップ状などに形成され、下向きの屈曲部を有しており、気液分離機構202の蓋部211とフロート220を繋いでいる。これにより、フロート220をより低い高さに設置することが可能となり、フロート220を大型化することなく、フロート弁204が閉まる動作液面を低くすることができる。これにより気体導出口209から液体を排出することもなくすことができる。

【0047】

また、フロートアームの221一端はフロート220と接続しており、この接続部にフロート220の回転防止用のリブ215を設けている。

【0048】

気液混合部205のテーパー部208を通過した液体は、気液分離機構202内にて上向き吐出した後、気液混合部205と気液分離機構202の筐体との間の空間にて気液分離されるが、気液分離機構202の大きさに対して大流量の液体を流した場合には、液面の波打ちが顕著に現れる。底部が開口したフロート220に対して、液面の波打ちによりフロート220が傾斜した状態となり、所望の浮力が得られずに想定よりも高い液位にならないとフロート栓222が閉まらないことがあった。この対策として、フロート220との接続部のフロートアーム221側に回転防止リブ220を設けることで、液面が波打つような流量時でもフロート220の傾斜を抑制させることができ水平状態を保つことで安定して気体導出口209の開閉動作を行うことができる。

【0049】

また、フロート220の底部の位置として、気液分離機構202に内蔵された気液混合部205の出口の高さよりも低い位置となるように構成している。これにより、気液混合部205のテーパー部208を通過した液体が直接フロート220内部に侵入することがないために、フロート220は安定した浮力を得られ、フロート弁224の動作を安定して行うことができる。

【0050】

フロート栓222は、液面が所定量以上の高さとなった場合に気体導出口209を塞ぐ栓(弁)としての役割を果たし、円柱状、角柱状、球状、平板、円板などの形状をしている。

【0051】

前述の自力開閉手段は、.てこの原理を利用しており、気体導出口209と連通する突起部213に対して、高い押圧により閉塞させることが可能である。フロートアーム221と気液分離部蓋211との接続点を支点x、フロートアーム221とフロート220との接続点を力点y、フロート栓222と突起部先端の気体導出穴214とが接触するフロート栓222の接触部zを作用点とすることで、てこの原理の利用が可能となる。この原理を有効に利用するため、フロートの上部に設けたフロートアーム221との接続部が、フロート断面中心223よりも気液分離機構202の外筒側にオフセットする形状とすることで、弱い浮力しか得られない小さなフロート220を利用した場合にも気体導出穴214を確実に閉状態にさせることができるため、フロート220の小型化を可能とする。

【0052】

このように自力開閉制御型のフロート弁224は、一般的にタンクなどの貯液量を一定範囲に保つように自動的に調整する自力水位調整手段として役割を担い、貯液量が一定量を下回るときにフロート弁224が開状態となり、一定量を超えるときにフロート弁224が閉状態へと切り換わるように設計されている。

【0053】

このため、上記フロート弁224の機構は、気液分離機構202に貯液された貯液量が一定量を超えると気体導出口209が開状態から閉状態へ切り換わり、ここから気体が流出することを防止することで、一定量を超える貯液槽225の貯液を防止する。

【0054】

例えば、液体導出口210から導出可能な量以上の液体を液体導入口206に導入し、時間の経過に伴い、徐々に貯液槽225に貯液される貯液量が増加する場合も、貯液槽225の貯液量を一定の範囲に調整することが可能であるため、気体導出口209から液体が溢れだすことを防止することが可能である。

【0055】

なお、気液分離機構202の形状は円筒形状である必要はなく、多角柱や多角錐や円錐形状などの形状でもよい。また、気液分離機構202の大きさはこのオゾン水ユニットの適用先に応じて、適宜変更することが可能であり、配管の一部を広げ、容器部を形成させることで、貯液槽225を形成させても構わない。

【0056】

図2に示すように循環経路Aはホースやパイプなどからなる配管系から形成され、気液分離機構202の気体排出口209からT字継ぎ手219までの配管a、T字継ぎ手219からオゾン発生器201の導入口を接続する配管b、オゾン発生器201の導出口と気液混合部205の気体導入部204との間を接続する配管dから構成されている。

【0057】

配管cは、T字継ぎ手219の他の一方と逆止弁203をつないでおり、オゾン水生成システム200の外部口218から循環経路Aへの気体の導入を行う。外部口218の先は、大気開放状態としている。

【0058】

逆止弁203が設けられた配管cは、外部ら循環経路Aへ向かう方向にのみ気体を通過させるため、循環経路Aから外部への気体の解放を防止することができるため、安全にオゾン水を生成することができる。また、逆止弁203の代わりとして、手動バルブや電磁弁等を用いることでオゾン水生成システムへの気体導入を制御してもよい。

【0059】

また、配管aは気液分離機構202の気体導出口209とT字継ぎ手219との間に図示しない第2の逆止弁を設けてもよい。この場合、第2の逆止弁は、気体導出口209からT字継ぎ手219へ向かって気体が通過できる方向に設ける。これにより、オゾン水生成システム200の外部から逆止弁203を通過して気体を循環経路Aに導入する際に、導入した気体が配管aを介して気体導出口209から侵入することを防止でき、フロート弁224の動作をより安定なものにすることが可能である。

【0060】

本実施例では、極力簡単なオゾン水生成システム200の構成を提案を目的としており、以降、前記第2の逆止弁は使用しない場合について説明する。

【0061】

≪動作説明≫

次に本発明に係るオゾン水生成システム200の動作について説明する。

【0062】

なお、説明を簡略化するため、気体は空気、液体は水を用いて説明するが、気体は空気の他に酸素などを利用してもよく、液体は水の他にオゾンガスを溶解させることが可能な溶液であれば他の溶液を利用しても構わない。

【0063】

気液分離機構202として、直径が30〜80mm、高さが100〜300mm程度の円筒形状をした密封可能な容器とし、液体導入口206から3L/minの水流量を導入するように設計されている。またフロート220の大きさとしては外径Φ15〜30mm程度の大きさを想定している。

【0064】

本発明に係るオゾン水生成システム200は、図5のフローチャートのように第1のモード(内部気体循環モード)と、第2のモード(外気導入モード)とを含み、気液分離機構202の貯液量の値Xが特定の値Hを境にモード切り替えが行われる。ここで、特定の値Hは、気体導出口209をフロート弁224が閉状態にすることが可能な値であり、

第1のモードとは、気体導出口209を開状態にし、気液分離機構202内で分離した気体を循環するモードであり、

第2のモードとは、気体導出口209を閉状態にすることで、気液分離機構202の気体導入部204が自吸する原理を用いて配管a、b,dが負圧状態になり、逆止弁203を開き、外部口218から気体を導入するモードである。

【0065】

以下、モード切り替えの動作について図5〜図8を用いて説明する。

【0066】

はじめに気液分離機構に貯液された貯液量の値Xが特定の値Hよりも少ない状態で、気液混合器202に水を圧送し、オゾン発生器201をON状態にしてオゾン水の生成を開始する。図5のフローチャートのS1、図6のタイミングチャートt0に該当する。

【0067】

動作開始直後は、気液分離機構202の貯液量の値Xは特定の値Hよりも小さいため(X<H)、オゾン水生成システム200は第1のモードとして動作を開始する。図5のフローチャートのS2、図6のタイミングチャートのt0〜t2に該当する。

【0068】

気液混合部205の液体導入口206から導入された水は、気液混合部205を経て気液分離機構202内部に貯液される。このため、気液分離機構202内部に貯蔵されていた空気の一部は、導入された水に押し出されように液体導出口210から導出される。やがて、気液分離機構202に貯液された水の水位が高くなり、液体導出口210は水により塞がれる。

【0069】

このとき、オゾン水生成システム200内の空気は、気液分離機構202内部とオゾン発生器201、配管a、b、dの空間に閉じ込められた密封状態となる。ここで、密封状態とは物理的に密封された状態ではなく、気体が液体により閉じ込められた状態を示す。

【0070】

閉じ込められた空気は水流により流動され、オゾン発生器201に導入され、オゾンガスが生成される。その後、オゾンガスは、配管dを介して、気液分離機構202の気体導入口204から導入され、液体導入口206から導入された液と混合されることでオゾン水が生成される。

【0071】

ここで、オゾン水には、液体にオゾンガスが溶け込んだオゾン溶液や液体にオゾンガスが気泡として混合されるオゾンバブル液が含まれているため、気液分離機構202内部の気液混合部205のテーパー部208を通過した後に、オゾンガスや空気などを含む気体とオゾン溶液を含む液体に分離される。

【0072】

分離されたオゾンガスや空気を含む気体は、前記閉じ込められた空間に戻り、再び循環することになる。このため、オゾン水生成システム200内の気体は図7の模式図のように、

気液分離機構202→配管a→T字継ぎ手219→配管b→オゾン発生器201→配管d→気液分離機構の気体導入口204→気液混合部205→テーパー部208→気液分離された後、気体導出口209→配管a→T字継ぎ手219 以降同じ

の順に循環することになる。この結果、オゾン発生器201は、水に溶けきれず、気液分離されたオゾンガスを含む気体をもとにオゾン発生を行うため、より高濃度のオゾンガスを得ことができ、高濃度のオゾンガスで気液混合を行うことでオゾン水も高濃度なものが得られる。

【0073】

さらに時間が経過すると、溶存したものや完全には気液分離できない微小な気泡が液体排出口210から出て行くことで徐々に気液分離機構202内部の液位が上昇していき、やがて、気液分離機構202の貯液量の値Xが特定の貯液量Hの値以上になったとき(X≧H)に、第2のモードに切り替わる。図5フローチャートのS3、及び図6のタイミングチャートのt2〜t3に該当する。

【0074】

気液分離機構の気体導出口209がフロート弁機構により閉状態に切り替わり、図8の模式図のように気体導入手段を介してオゾン水生成システムの外部から内部へ空気が吸入される。吸入された気体は、オゾン発生器201を通り、気体導入口204から気液分離機構202内部に入り気液混合部205を経て、気液分離されることで内部の気体の体積が増加する。これによって、貯液量が減少するため、フロート弁224による液位調整が可能となる。

【0075】

本実施例は、オゾンガス循環方式について記載したが、循環を用いないオゾン水生成方法に本提案の気液分離機構202を用いてもよい。

【0076】

また、本実施例はオゾンの溶媒として水を用いたが、水以外にも水耕栽培などに利用される栽培養液や医療用の薬液、産業用に用いる希釈溶媒や廃液などにオゾンガスを混合させることもできる。

【0077】

このように本提案の気液分離機構蓋部211、フロートアーム221、フロート220を用いて気液分離機構を構成することで、高濃度のオゾン水を生成可能なオゾン水生成システム200を提供することができる。本提案は、気液分離機構202内に気液混合部205を内蔵しており、液の流れる方向として下から上向きとしているため、安定してオゾン水の生成が可能で、かつ接続部を減らすことができるため漏れの可能性を減らすことができる。

【0078】

また、気液分離機構202内部の気体導出口209周囲に、溝を設けフロートアーム221の形状を工夫することで、オゾン発生器201側に水が排出されることがなくなり、動作安定性を向上させることができた。

【0079】

また、フロートアーム221に屈曲部を設け、フロート220の傾斜防止機構やフロート220との接続部を外筒側に形成することで、小型であっても動作安定性に優れたフロート弁224を提供することができる。

【0080】

また、フロート220の底部を、気液分離機構202に内蔵された気液混合部205よりも低い配置とすることで、長時間安定してオゾン水を生成でき、オゾンガスを外部に漏らすこともないオゾン水生成システムを提供することが可能となる。

【符号の説明】

【0081】

200 オゾン水生成システム

201 オゾン発生器

202 気液分離機構

203 逆止弁

204 気体導入口

205 気液混合部

206 液体導入口

207 縮流部

208 テーパー部

209 気体導出口

210 液体導出口

211 気液分離機構蓋部

212 気液分離機構筐体

213 突起部

214 気体導出穴

215 リブ

216 溝

217 パッキン

218 外部口

219 T字継ぎ手

220 フロート

221 フロートアーム

222 フロート栓

223 フロート断面中心

224 フロート弁

225 貯液槽225

【技術分野】

【0001】

本発明は、オゾン水生成システムに関するものである。

【背景技術】

【0002】

従来、オゾン水生成システムは、オゾン発生器と気液混合器を備え、オゾン発生器で発生させたオゾンガスを水などの液体と混合させ、オゾン水を生成している。

【0003】

所定量以上のオゾンガスは人体にとって有害である。オゾン水の使用環境が大気開放状態の場合、未溶解のオゾンガスを分離してオゾン水のみの状態で排出する必要がある。

【0004】

よって、一般にオゾン水の生成システムにおいては、気液分離機構を設けて、オゾン水使用時にオゾンガスに人体が暴露されないように工夫されている。気液分離機構として、さまざまな形状のものが提案されている。また、気液分離機構の機能としては、気体と液体の分離は勿論のこと、内部の水位が上昇した場合に気体返送路に水が流れない工夫が必要となる。

【0005】

このように、オゾン水生成システムに気液分離機構を設けるにあたり、オゾンガスの利用効率を高めるため、未溶解の排オゾンガスを回収して再利用するオゾン水生成装置に関する技術も公知となっている。

【0006】

特許文献1は、未溶解の排オゾンガスを回収、再利用するオゾン水生成装置の一例であり、オゾン発生器で発生したオゾンガスを気液混合器にて水と混合しオゾン水を生成し、このオゾン水をオゾンガスとオゾン水に分離する機能を有する密封タンクと、密封タンクとオゾン発生器とを接続するガス返送路とを備え、密封タンクによって分離されたオゾンガスを、ガス返送路を介してオゾン発生器に供給する。このため、排ガスに含まれる未溶解のオゾンガスを再利用することが可能である。

【0007】

上記構成は、一定時間、オゾン水の生成を続けると、水に溶解したオゾンガスや、オゾン水に含有されるオゾンガスが密封タンク内では気液分離できずに導出してしまい、循環する気体の流量が減少してしまう。そこで、上述のオゾン水生成システムは密閉タンク内の気体の減少量を検知できるレベルスイッチと、酸素ボンベからオゾン発生器へ酸素の供給を制御する制御回路を設け、酸素の補充を行うことで、安定したオゾン水の生成を継続させている。

【0008】

また、特許文献2は特に気液分離機構の内部形状として、前記レベルスイッチをなくし、内部にフロート弁を設置することでより簡単に気液分離機構の機能を実現したものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平2−207892号公報

【特許文献2】特開2002−52301号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に示すようなレベルスイッチを用いる場合、オゾン水生成システムとして非常に大型化するばかりでなく、センサーを密閉タンクに導入する部分などのシール部などからの漏れなどの心配も多い。

【0011】

また、密封タンクに設けられた気体の導出口に貯液量に応じて開閉するバルブなどが設けられていないため、急激に密封タンクの水位が上昇した際に、ガス返送路への液体の侵入を強制的に遮断することができない。このため、気体の導出口を通じて液体が溢れだし、ガス返送路やオゾン発生器などが浸水してしまう。

【0012】

また、密封タンクとガス返送路との気体の流動を完全に遮断することができないため、密封タンク内のガス圧力は水圧の影響を受けて正圧となり、気液混合器の自吸による吸引力だけでは、密封タンク内の気体は酸素ボンベへ向かって逆流しようとする。このため、オゾン水生成装置への酸素の補充は、密封タンクの内圧より高い圧力で圧送する必要があり、酸素の補充圧力とタンク内圧力のバランスを考慮して系を構成する必要があり、非常に複雑な配管系となる。

【0013】

気液分離機構の気体導出口内部にフロート弁を設けることでレベルスイッチをなくした特許文献2のオゾン水生成システムについて説明する。気液分離機構の液体流入口側には図示しないエジェクタ式の気液混合器が接続されており、オゾンガスと水を混合させた後に液体流入口から気液混合流体が流入する。その後旋回方向に空けられた流入孔を通過し、気液分離筒内部にて旋回流を作り回転中心にガスを集め、分離筒上部のオゾンガス排出孔からガスを排出し、オゾン水についてはオゾン水排出孔から気液分離筒とオゾン水タンクの内壁とで形成された空間を通過して排出口からオゾン水を排出する。

【0014】

また、分離器内部で分離したオゾンガスをオゾン水タンクの外部に排気する排気口を有し、その下方には排気口を開閉する三日月形状のフロート、レバー部材、ゴム栓で構成されるフロート弁機構を有する。上記構成により、気液分離機能と小型化の両立を図るものである。

【0015】

しかしながら、気液分離機構の内部形状が複雑であり、フロート弁を安定して機能させることを考えた場合、本構造はフロートを大きく作ることで浮力を得る構造であり、十分な小型化は困難である。また、オゾン水を生成するにあたり、構成部品として図示しないエジェクタ式の気液混合器や接続用の継ぎ手なども必要となるため、その分のスペースを必要とし、小型化に支障が出る。

【0016】

また、気液分離機構内部の天井部分には、結露や液はねなどが原因で液体が付着する場合があるが、この液体が伝うことで気液分離機構の気体排出口からオゾン発生器へ液体を排出してしまうことにより、オゾン発生器のオゾン発生量低下と寿命の低下が問題となっていた。

【0017】

本発明は上述の課題を鑑みてなされたものであり、目的として小型、簡単な構成で、成型可能、長期間動作安定性を確保でき、しかも高濃度のオゾン水生成能力と気液分離性能を両立したオゾン水生成システムを提供するものである。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明のオゾン水生成システムは、オゾン発生器と、前記オゾン発生器で発生したオゾンガスと水を混合する気液混合部と、オゾンガスが水に溶解して生成したオゾン水と未溶解のオゾンガスを分離する気液分離機構を有し、前記気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口と前記気液混合部をその内部に有する。前記気液分離機構の液体導入口は、前記気液分離機構の底面に設けられ、前記底面から上方向に向かって気液混合部へ液体の導入を行う。前記構成とすることで、特に、前記気液分離機構の液体導入口が、底面部に開口した状態で配置されることになる。本構造とすることで成型時に金型を引き出しやすい構成となり、オゾン水生成システムの低コスト化に繋がる。

【0019】

また、本発明のオゾン水生成システムは、気体導入口は、気液分離機構の側面に設けられ、その先端が気液分離機構外側面から突出しない形状を有する。前記形状とすることで、さらに成型時に金型を引き出しやすい構成となり、オゾン水生成システムの低コスト化に繋がる。

【0020】

また、本発明のオゾン水生成システムは、その気体導出口は、前記気液分離機構内側に突起部を有しており、前記突起部の周囲に溝が形成されている。前記形状とすることで、前記気液分離機構内部の水分が、内部の壁面に結露等で付着してできた液滴が、壁面を伝わり前記気体導出口より、オゾン発生器へ逆流することを防止することができる。オゾン発生器の故障防止につながり、システムの長寿命化が可能となる。

【0021】

また、本発明のオゾン水生成システムは、前記気液分離機構内部に、フロート、前記フロートと前記液分離機構の蓋部分を連接するフロートアーム、前記気体導出口の前記気液分離機構内側の突起部を開閉するフロート栓とで形成されたフロート弁を有し、前記フロートアームは、下向きの曲がり形状を有している。下向きの曲がり形状を有するフロートアームとすることで、フロート弁の動作点を下げることができ、気液分離機構の小型化が可能となる。

【0022】

また、本発明のオゾン水生成システムの前記フロートは、円筒、角柱形状であって底部が開口しており、上部に設けたフロートアームの接続部が、フロート断面中心よりも気液分離機構の外筒側にオフセットしている。当該構成とすることで、小さなフロート浮力で、てこの原理で弁の封止力を大きくすることができ、オゾン発生器の故障防止につながり、システムの長寿命化が可能となる。

【発明の効果】

【0023】

本発明のオゾン水生成システムは、気液分離機構を成型容易な構造とすることで、低コストで作成することができる。また、気液分離機構を小型でき、オゾン水生成システム自体を小型化できる。

【0024】

さらに、本発明のオゾン水生成システムは、気液分離機構内部の気体導出口に関わる構造の工夫や、フロート弁の浮力の有効活用により、オゾン発生器への水分の逆流を防止でき、オゾン水生成システムの長寿命化が可能である。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るオゾン水生成システムの配管系を示す図である。

【図2】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構の形状を示す図である。

【図3】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構のフロート部を示す図である。

【図4】本発明の一実施形態に係るオゾン水生成システムに用いる気液分離機構の形状の別案を示す図である。

【図5】本発明の一実施形態に係るオゾン水生成システムのフローチャートである。

【図6】本発明の一実施形態に係るオゾン水生成システムのタイミングチャートである。

【図7】本発明の一実施形態に係るオゾン水生成システムの第1のモードの気体の流れを示す模式図である。

【図8】本発明の一実施形態に係るオゾン水生成システムの第2のモードの気体の流れを示す模式図である。

【発明を実施するための形態】

【実施例】

【0026】

本発明の一実施形態としてオゾンガス循環方式を用いた場合について、図1を用いて説明する。

【0027】

オゾン水生成システム200は、気体を循環する循環経路Aを有し、気液分離機構202の気体導出口209から出てT字継ぎ手219を通過し、オゾンガスを発生するオゾン発生器201、液体とオゾンガスを混合する気液混合部を内蔵した気液分離部202の気体導入口204へとつながる循環経路Aを有する。T字継ぎ手219のもう一方にはオゾン水生成システムの外部から循環経路Aに向かう方向にのみ気体を流すことができる逆止弁203が接続されている。

【0028】

オゾン発生器201は、空気または酸素などの気体を配管cより導入し、そこに含まれる酸素の一部からオゾンガスを生成、気液分離機構202に設けられた気体導入口204へとオゾンガスを導出している。ここで、オゾン発生器201は、導入される空気や酸素などの気体からオゾンガスを生成する構成であれば、一般的なオゾン発生器を用いることが可能である。

【0029】

気液分離機構202は、液体導入口206、気体導入口204、気体導出口209、液体導出口210計4つの外部接続口を有する。液体導入口206から気液分離機内部に液体を導入し、気液分離機構内部の気液混合部にて気体導入口204から自吸したオゾンガスをと混合することでオゾン水を生成する。その後、生成した気液混合状態のオゾン水を気液分離することで、分離されたガスは気体導出口209から、生成したオゾン水については液体導出口210から取り出すことでオゾンガスを排出しない安全なオゾン水を得ることができる。

【0030】

この際分離されたガスについては、循環経路Aを流れ再びオゾン発生器201を通過させることでオゾンガスを有効利用している。

【0031】

また、上述のようにオゾン水生成システムの外部から気体を導入する配管cに逆止弁を設けているため、循環経路内のオゾンガスが外部に流出することなく、水位が上昇した際には気体を導入することで水位を低下させることができる配管系となっている。

【0032】

本発明であるオゾン水生成システムに好適な気液分離機構の形状について図2を用いて詳細に説明する。

【0033】

気液分離機構202は液体や気体が貯蔵できる密封構造の容器である。気液分離機構蓋部211と気液分離機構ケース212はシリコンゴムなどのパッキン217を挟み込む構造としたり、接着、溶着をすることで高い密閉性を確保している。

【0034】

気液分離機構202に対して液体を導入する液体導入口206は、気液分離機構底面に下から上向きに設置しており、気液混合部への液体導入口も兼ねる構造としている。

【0035】

気液分離機構内に流す液体は、液体導入口206を下から上向きに流れ、縮流部207を通過して、自吸によって気体導入口204から流れてきたオゾンガスや空気などの気体と気液混合部205にて混合され、テーパー部208からオゾン水などの気液混合体として気液分離機構内部に排出される。

【0036】

本発明における気液混合部の形状としてはベンチュリー型を採用している。原理は、液体導入口206から液体を導入すると、縮流部207を通過した液体流路である気液混合部205はベルヌーイの定理に知られるように、流速が増加し静圧が減少する。この結果、流動する液体の静圧は負圧となるため、気液混合部205に対して気体導入口204の流路を形成することで気体の自吸動作が起こる。これを用いることで、導入された気体と液体が混合され、気液混合体としてテーパー部208から導出される。ここで、導入する気体をオゾンガスとした場合、導入される水とオゾンガスが混合され、オゾン水が生成される。

【0037】

前記気液分離機構202の液体導入口206が、底面部に開口した状態で配置されることで、気液分離機構206が金型を引き出しやすい構成となり、成型容易な構造となり大量生産可能となる。オゾン水生成システムの低コスト化に繋がる。なお、底面部とは重力的な下方面に相当する面ょ指す。

【0038】

気体導入口204は気液分離の側面に設け、その先端が気液分離機構外側面から突出しない形状としている。このような形状とすることで気液分離機構本体を成型品として製作することが可能となり、ユニットを低価格かつ安定した品質で提供できるようになる。また側面方向に突起していないため、小型、かつ衝突により根元部分を破損するような心配もない。

【0039】

テーパー部208を通過後の気液混合体は、気液混合部205と気液分離機構202の内壁で形成された空間にて、オゾンガスとオゾン水に分離され、分離されたガスは気体導出口209から、生成したオゾン水については液体導出口210から取り出すことでオゾンガスを排出しない安全なオゾン水が得られる。

【0040】

液体導出口210は、気液分離機構容器部の底面部に配置し、液体が下向きの流れとなるように構成している。また、液体導出口210は図4に示すように底面部分ではなく、気液分離機構ケース212の側面方向に形成して、気液分離機構ケース212側面から突出しない形状としてもよい。

【0041】

気体導出口209周辺の構造について説明する。

【0042】

気体導出口209は気液分離機構蓋部211に設けられ、気液分離機構の内部に形成した突起部213に空けられた気体導出穴214と連通している。この突起部213の周囲に溝216を形成することで、気液混合部を通過した液体による液はねや、結露などにより発生した気液分離機構202の蓋部211の内壁面に付着した液体が気体導出穴214に流れることがなくなる。

【0043】

突起部213の下方には、この気体導出穴214を塞ぐ機構として、気液混合部と併設したフロート220と、フロート220と気液分離機構蓋部211を接続するためのフロートアーム221と、フロートアーム221に設けられたフロート栓222からなる自力開閉型のフロート弁224を設けており、液位の変動に合わせてフロート220が上昇、下降するように構成している。フロートアーム221、フロート220および気液分離機構202の蓋部211の回転軸として、樹脂製や金属製のシャフトを用いたり、上記3部品の形状を工夫することでお互いが回転できるように嵌め合いで構成してもよい。

【0044】

フロート220は、気液分離機構202に貯液される液体の比重より小さな値を有する物質で構成することが望ましく、底面が中空構造の形状としている。これにより軽量で浮力が得やすく、かつ成型での製作が可能な形状を実現している。フロート220は気液分離機構202に貯液された液面の高さに追従し、液面の上昇に応じて上昇、液面の下降に応じて下降する。

【0045】

図3は、気液分離機構202の蓋部211にフロート弁224を取り付けた図である。

【0046】

フロートアーム221は、図2,3に示すように前記気体導出口209の突起部213周囲に形成した溝216を覆うような形状であって、棒、平板、ストラップ状などに形成され、下向きの屈曲部を有しており、気液分離機構202の蓋部211とフロート220を繋いでいる。これにより、フロート220をより低い高さに設置することが可能となり、フロート220を大型化することなく、フロート弁204が閉まる動作液面を低くすることができる。これにより気体導出口209から液体を排出することもなくすことができる。

【0047】

また、フロートアームの221一端はフロート220と接続しており、この接続部にフロート220の回転防止用のリブ215を設けている。

【0048】

気液混合部205のテーパー部208を通過した液体は、気液分離機構202内にて上向き吐出した後、気液混合部205と気液分離機構202の筐体との間の空間にて気液分離されるが、気液分離機構202の大きさに対して大流量の液体を流した場合には、液面の波打ちが顕著に現れる。底部が開口したフロート220に対して、液面の波打ちによりフロート220が傾斜した状態となり、所望の浮力が得られずに想定よりも高い液位にならないとフロート栓222が閉まらないことがあった。この対策として、フロート220との接続部のフロートアーム221側に回転防止リブ220を設けることで、液面が波打つような流量時でもフロート220の傾斜を抑制させることができ水平状態を保つことで安定して気体導出口209の開閉動作を行うことができる。

【0049】

また、フロート220の底部の位置として、気液分離機構202に内蔵された気液混合部205の出口の高さよりも低い位置となるように構成している。これにより、気液混合部205のテーパー部208を通過した液体が直接フロート220内部に侵入することがないために、フロート220は安定した浮力を得られ、フロート弁224の動作を安定して行うことができる。

【0050】

フロート栓222は、液面が所定量以上の高さとなった場合に気体導出口209を塞ぐ栓(弁)としての役割を果たし、円柱状、角柱状、球状、平板、円板などの形状をしている。

【0051】

前述の自力開閉手段は、.てこの原理を利用しており、気体導出口209と連通する突起部213に対して、高い押圧により閉塞させることが可能である。フロートアーム221と気液分離部蓋211との接続点を支点x、フロートアーム221とフロート220との接続点を力点y、フロート栓222と突起部先端の気体導出穴214とが接触するフロート栓222の接触部zを作用点とすることで、てこの原理の利用が可能となる。この原理を有効に利用するため、フロートの上部に設けたフロートアーム221との接続部が、フロート断面中心223よりも気液分離機構202の外筒側にオフセットする形状とすることで、弱い浮力しか得られない小さなフロート220を利用した場合にも気体導出穴214を確実に閉状態にさせることができるため、フロート220の小型化を可能とする。

【0052】

このように自力開閉制御型のフロート弁224は、一般的にタンクなどの貯液量を一定範囲に保つように自動的に調整する自力水位調整手段として役割を担い、貯液量が一定量を下回るときにフロート弁224が開状態となり、一定量を超えるときにフロート弁224が閉状態へと切り換わるように設計されている。

【0053】

このため、上記フロート弁224の機構は、気液分離機構202に貯液された貯液量が一定量を超えると気体導出口209が開状態から閉状態へ切り換わり、ここから気体が流出することを防止することで、一定量を超える貯液槽225の貯液を防止する。

【0054】

例えば、液体導出口210から導出可能な量以上の液体を液体導入口206に導入し、時間の経過に伴い、徐々に貯液槽225に貯液される貯液量が増加する場合も、貯液槽225の貯液量を一定の範囲に調整することが可能であるため、気体導出口209から液体が溢れだすことを防止することが可能である。

【0055】

なお、気液分離機構202の形状は円筒形状である必要はなく、多角柱や多角錐や円錐形状などの形状でもよい。また、気液分離機構202の大きさはこのオゾン水ユニットの適用先に応じて、適宜変更することが可能であり、配管の一部を広げ、容器部を形成させることで、貯液槽225を形成させても構わない。

【0056】

図2に示すように循環経路Aはホースやパイプなどからなる配管系から形成され、気液分離機構202の気体排出口209からT字継ぎ手219までの配管a、T字継ぎ手219からオゾン発生器201の導入口を接続する配管b、オゾン発生器201の導出口と気液混合部205の気体導入部204との間を接続する配管dから構成されている。

【0057】

配管cは、T字継ぎ手219の他の一方と逆止弁203をつないでおり、オゾン水生成システム200の外部口218から循環経路Aへの気体の導入を行う。外部口218の先は、大気開放状態としている。

【0058】

逆止弁203が設けられた配管cは、外部ら循環経路Aへ向かう方向にのみ気体を通過させるため、循環経路Aから外部への気体の解放を防止することができるため、安全にオゾン水を生成することができる。また、逆止弁203の代わりとして、手動バルブや電磁弁等を用いることでオゾン水生成システムへの気体導入を制御してもよい。

【0059】

また、配管aは気液分離機構202の気体導出口209とT字継ぎ手219との間に図示しない第2の逆止弁を設けてもよい。この場合、第2の逆止弁は、気体導出口209からT字継ぎ手219へ向かって気体が通過できる方向に設ける。これにより、オゾン水生成システム200の外部から逆止弁203を通過して気体を循環経路Aに導入する際に、導入した気体が配管aを介して気体導出口209から侵入することを防止でき、フロート弁224の動作をより安定なものにすることが可能である。

【0060】

本実施例では、極力簡単なオゾン水生成システム200の構成を提案を目的としており、以降、前記第2の逆止弁は使用しない場合について説明する。

【0061】

≪動作説明≫

次に本発明に係るオゾン水生成システム200の動作について説明する。

【0062】

なお、説明を簡略化するため、気体は空気、液体は水を用いて説明するが、気体は空気の他に酸素などを利用してもよく、液体は水の他にオゾンガスを溶解させることが可能な溶液であれば他の溶液を利用しても構わない。

【0063】

気液分離機構202として、直径が30〜80mm、高さが100〜300mm程度の円筒形状をした密封可能な容器とし、液体導入口206から3L/minの水流量を導入するように設計されている。またフロート220の大きさとしては外径Φ15〜30mm程度の大きさを想定している。

【0064】

本発明に係るオゾン水生成システム200は、図5のフローチャートのように第1のモード(内部気体循環モード)と、第2のモード(外気導入モード)とを含み、気液分離機構202の貯液量の値Xが特定の値Hを境にモード切り替えが行われる。ここで、特定の値Hは、気体導出口209をフロート弁224が閉状態にすることが可能な値であり、

第1のモードとは、気体導出口209を開状態にし、気液分離機構202内で分離した気体を循環するモードであり、

第2のモードとは、気体導出口209を閉状態にすることで、気液分離機構202の気体導入部204が自吸する原理を用いて配管a、b,dが負圧状態になり、逆止弁203を開き、外部口218から気体を導入するモードである。

【0065】

以下、モード切り替えの動作について図5〜図8を用いて説明する。

【0066】

はじめに気液分離機構に貯液された貯液量の値Xが特定の値Hよりも少ない状態で、気液混合器202に水を圧送し、オゾン発生器201をON状態にしてオゾン水の生成を開始する。図5のフローチャートのS1、図6のタイミングチャートt0に該当する。

【0067】

動作開始直後は、気液分離機構202の貯液量の値Xは特定の値Hよりも小さいため(X<H)、オゾン水生成システム200は第1のモードとして動作を開始する。図5のフローチャートのS2、図6のタイミングチャートのt0〜t2に該当する。

【0068】

気液混合部205の液体導入口206から導入された水は、気液混合部205を経て気液分離機構202内部に貯液される。このため、気液分離機構202内部に貯蔵されていた空気の一部は、導入された水に押し出されように液体導出口210から導出される。やがて、気液分離機構202に貯液された水の水位が高くなり、液体導出口210は水により塞がれる。

【0069】

このとき、オゾン水生成システム200内の空気は、気液分離機構202内部とオゾン発生器201、配管a、b、dの空間に閉じ込められた密封状態となる。ここで、密封状態とは物理的に密封された状態ではなく、気体が液体により閉じ込められた状態を示す。

【0070】

閉じ込められた空気は水流により流動され、オゾン発生器201に導入され、オゾンガスが生成される。その後、オゾンガスは、配管dを介して、気液分離機構202の気体導入口204から導入され、液体導入口206から導入された液と混合されることでオゾン水が生成される。

【0071】

ここで、オゾン水には、液体にオゾンガスが溶け込んだオゾン溶液や液体にオゾンガスが気泡として混合されるオゾンバブル液が含まれているため、気液分離機構202内部の気液混合部205のテーパー部208を通過した後に、オゾンガスや空気などを含む気体とオゾン溶液を含む液体に分離される。

【0072】

分離されたオゾンガスや空気を含む気体は、前記閉じ込められた空間に戻り、再び循環することになる。このため、オゾン水生成システム200内の気体は図7の模式図のように、

気液分離機構202→配管a→T字継ぎ手219→配管b→オゾン発生器201→配管d→気液分離機構の気体導入口204→気液混合部205→テーパー部208→気液分離された後、気体導出口209→配管a→T字継ぎ手219 以降同じ

の順に循環することになる。この結果、オゾン発生器201は、水に溶けきれず、気液分離されたオゾンガスを含む気体をもとにオゾン発生を行うため、より高濃度のオゾンガスを得ことができ、高濃度のオゾンガスで気液混合を行うことでオゾン水も高濃度なものが得られる。

【0073】

さらに時間が経過すると、溶存したものや完全には気液分離できない微小な気泡が液体排出口210から出て行くことで徐々に気液分離機構202内部の液位が上昇していき、やがて、気液分離機構202の貯液量の値Xが特定の貯液量Hの値以上になったとき(X≧H)に、第2のモードに切り替わる。図5フローチャートのS3、及び図6のタイミングチャートのt2〜t3に該当する。

【0074】

気液分離機構の気体導出口209がフロート弁機構により閉状態に切り替わり、図8の模式図のように気体導入手段を介してオゾン水生成システムの外部から内部へ空気が吸入される。吸入された気体は、オゾン発生器201を通り、気体導入口204から気液分離機構202内部に入り気液混合部205を経て、気液分離されることで内部の気体の体積が増加する。これによって、貯液量が減少するため、フロート弁224による液位調整が可能となる。

【0075】

本実施例は、オゾンガス循環方式について記載したが、循環を用いないオゾン水生成方法に本提案の気液分離機構202を用いてもよい。

【0076】

また、本実施例はオゾンの溶媒として水を用いたが、水以外にも水耕栽培などに利用される栽培養液や医療用の薬液、産業用に用いる希釈溶媒や廃液などにオゾンガスを混合させることもできる。

【0077】

このように本提案の気液分離機構蓋部211、フロートアーム221、フロート220を用いて気液分離機構を構成することで、高濃度のオゾン水を生成可能なオゾン水生成システム200を提供することができる。本提案は、気液分離機構202内に気液混合部205を内蔵しており、液の流れる方向として下から上向きとしているため、安定してオゾン水の生成が可能で、かつ接続部を減らすことができるため漏れの可能性を減らすことができる。

【0078】

また、気液分離機構202内部の気体導出口209周囲に、溝を設けフロートアーム221の形状を工夫することで、オゾン発生器201側に水が排出されることがなくなり、動作安定性を向上させることができた。

【0079】

また、フロートアーム221に屈曲部を設け、フロート220の傾斜防止機構やフロート220との接続部を外筒側に形成することで、小型であっても動作安定性に優れたフロート弁224を提供することができる。

【0080】

また、フロート220の底部を、気液分離機構202に内蔵された気液混合部205よりも低い配置とすることで、長時間安定してオゾン水を生成でき、オゾンガスを外部に漏らすこともないオゾン水生成システムを提供することが可能となる。

【符号の説明】

【0081】

200 オゾン水生成システム

201 オゾン発生器

202 気液分離機構

203 逆止弁

204 気体導入口

205 気液混合部

206 液体導入口

207 縮流部

208 テーパー部

209 気体導出口

210 液体導出口

211 気液分離機構蓋部

212 気液分離機構筐体

213 突起部

214 気体導出穴

215 リブ

216 溝

217 パッキン

218 外部口

219 T字継ぎ手

220 フロート

221 フロートアーム

222 フロート栓

223 フロート断面中心

224 フロート弁

225 貯液槽225

【特許請求の範囲】

【請求項1】

オゾン発生器と、

前記オゾン発生器で発生したオゾンガスと水を混合する気液混合部と、

オゾンガスが水に溶解して生成したオゾン水と未溶解のオゾンガスを分離する気液分離機構を有するオゾン水生成システムにおいて、

前記気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口を有し、

かつ前記気液混合部を、内部に有する形状であって、

前記気液分離機構の液体導入口は、前記気液分離機構の底面に設けられ、前記底面から上方向に向かって気液混合部へ液体の導入を行うことを特徴とするオゾン水生成システム。

【請求項2】

前記気体導入口は、前記気液分離機構の側面に設けられ、

その先端が前記気液分離機構外側面から突出しない形状であることを特徴とする請求項1記載のオゾン水生成システム。

【請求項3】

前記気体導出口は、前記気液分離機構内側に突起部を有しており、前記突起部の周囲に溝を形成したことを特徴とする請求項1記載のオゾン水生成システム。

【請求項4】

フロートと、

前記フロートと前記液分離機構の蓋部分を連接するフロートアームと、

前記気体導出口の前記気液分離機構内側の前記突起部を開閉するフロート栓とで形成されたフロート弁であって、

前記フロートアームは、下向きの曲がり形状を有していることを特徴とする請求項3記載のオゾン水生成システム。

【請求項5】

前記フロートは、円筒、角柱形状であって底部が開口しており、上部に設けた前記フロートアームの接続部が、フロート断面中心よりも前記気液分離機構の外筒側にオフセットしたことを特徴とする請求項4記載のオゾン水生成システム。

【請求項1】

オゾン発生器と、

前記オゾン発生器で発生したオゾンガスと水を混合する気液混合部と、

オゾンガスが水に溶解して生成したオゾン水と未溶解のオゾンガスを分離する気液分離機構を有するオゾン水生成システムにおいて、

前記気液分離機構は、液体導入口、液体導出口、気体導入口、気体導出口を有し、

かつ前記気液混合部を、内部に有する形状であって、

前記気液分離機構の液体導入口は、前記気液分離機構の底面に設けられ、前記底面から上方向に向かって気液混合部へ液体の導入を行うことを特徴とするオゾン水生成システム。

【請求項2】

前記気体導入口は、前記気液分離機構の側面に設けられ、

その先端が前記気液分離機構外側面から突出しない形状であることを特徴とする請求項1記載のオゾン水生成システム。

【請求項3】

前記気体導出口は、前記気液分離機構内側に突起部を有しており、前記突起部の周囲に溝を形成したことを特徴とする請求項1記載のオゾン水生成システム。

【請求項4】

フロートと、

前記フロートと前記液分離機構の蓋部分を連接するフロートアームと、

前記気体導出口の前記気液分離機構内側の前記突起部を開閉するフロート栓とで形成されたフロート弁であって、

前記フロートアームは、下向きの曲がり形状を有していることを特徴とする請求項3記載のオゾン水生成システム。

【請求項5】

前記フロートは、円筒、角柱形状であって底部が開口しており、上部に設けた前記フロートアームの接続部が、フロート断面中心よりも前記気液分離機構の外筒側にオフセットしたことを特徴とする請求項4記載のオゾン水生成システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−236168(P2012−236168A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107717(P2011−107717)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]