オゾン発生電極の内側電極の製造方法

【課題】従来のオゾン発生装置の問題点を改善し、更に効率よくオゾンを生成させることができるオゾン発生電極の内側電極の製造方法を提供すること。

【解決手段】本発明は、筒状の筒壁部3a、及びその両端部をそれぞれ閉塞させる冷媒の入口10及び出口11が設けられた一対の端壁部7a,7bを有し、その内部に冷媒の流路4をその筒壁内周部側に規制する柱状の流路規制部材5が収容されたオゾン発生電極用の内側電極3の製造方法であって、一方の端壁部7b付の筒壁部3a内に、一方の端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、この一方の端壁部7b付の筒壁部3aに対し他方の端壁部7aを溶接により取り付ける溶接工程を含み、この溶接工程が、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接続する部分が液面の下側に位置するように冷却液A内に浸した状態で行う、オゾン発生電極用の内側電極の製造方法である。

【解決手段】本発明は、筒状の筒壁部3a、及びその両端部をそれぞれ閉塞させる冷媒の入口10及び出口11が設けられた一対の端壁部7a,7bを有し、その内部に冷媒の流路4をその筒壁内周部側に規制する柱状の流路規制部材5が収容されたオゾン発生電極用の内側電極3の製造方法であって、一方の端壁部7b付の筒壁部3a内に、一方の端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、この一方の端壁部7b付の筒壁部3aに対し他方の端壁部7aを溶接により取り付ける溶接工程を含み、この溶接工程が、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接続する部分が液面の下側に位置するように冷却液A内に浸した状態で行う、オゾン発生電極用の内側電極の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水処理などに用いられるオゾン発生装置のオゾン発生電極に使用する内側電極の製造方法に関する。更に詳しくは、内側電極内に流路規制部材を挿入し、オゾン発生中に電極で生ずる放電発熱を効率よく冷却することのできるオゾン発生電極の内側電極の製造方法に関する。

【背景技術】

【0002】

オゾン発生装置は、上下水道における水処理に用いられる装置である。

【0003】

従来から使用されているオゾン発生装置としては、二つの平板状の電極を対向させ、対向した電極の少なくとも一方に誘電体が配置され、その間に放電空間を形成して、この放電空間に酸素を含む原料ガスを流しつつ、二つの電極に交流高電圧を印加して酸素からオゾンを発生させる方法がある。また、図2に示すように、電極として円筒形状のものを用い、外側に円筒状の接地電極(外側電極)を設け、この接地電極の内部に円筒形状の高電圧電極(内側電極)を配置し、対向した電極の少なくとも一方に誘電体が配置された同軸円筒型のオゾン発生電極も使用されている。

【0004】

同軸円筒型のオゾン発生電極の場合には、図2に示すように、酸素を含む原料ガス20を接地電極1と高電圧電極3の間の放電空間6に流通させる。接地電極1と高電圧電極3を交流高電圧の電源装置(図示していない)に接続し、この電源装置から供給される電力により放電空間6に無声放電を発生させる。放電による電子衝突により、放電空間6を流れる原料ガス20に含まれる酸素分子から酸素原子が生成され、酸素原子とその周辺にあるほかの酸素分子とが再結合することでオゾンが生成される。生成したオゾン化ガスは放電空間6から図示していないオゾンと接触する被処理物質のある装置や場所に供給される。

【0005】

高電圧電極3には、放電で発生した熱を除去するために、電極を冷却する冷媒の流路が設けられており、ここに冷媒を流通させて高電圧電極3を冷却する。或いは、接地電極1の外側に、図示していないが、接地電極1に隣接して電極を冷却する冷媒の流路を設け、接地電極1を冷却しても良い。

【0006】

このように電極を冷却する目的は、放電により電極が発熱し、この発熱で放電空間6の中で生成したオゾンが再び分解してしまうおそれがあるため、このオゾンの熱分解を防止するためである。

【0007】

同軸円筒型のオゾン発生電極として、従来からさまざまなものが提案されている。例えば、先行特許文献1には、内部に冷却体を有する同軸円筒型のオゾン発生電極を示している(特許文献1参照)。ここでは発熱による温度上昇や冷却による膨張や収縮によって、ガラスなどの誘電体の管の破損などが破損しないように伸縮ギャップを設けたものを開示している。ところで、高電圧電極又は接地電極である筒状の内側電極を冷却するために、その内部に空間部を設け、ここに冷却用の冷媒を流して電極を冷却する方法が採用されている。そして、この場合における内側電極の冷却効率を向上させるために、内側電極内に、冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材を設けたオゾン発生電極が提案されている(特許文献2及び3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭61−14105号公報

【特許文献2】特開平7−223805号公報

【特許文献3】特開平10−182111号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

このような柱状の流路規制部材を内臓するオゾン発生電極用の内側電極では、柱状の流路規制部材として樹脂性のものを用い、しかも、この内側電極の製造方法には、一方の端壁部付の筒壁部内に流路規制部材を収容しながら、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含む。それゆえ、溶接工程を行うことにより内側電極を製造するに当たっては、溶接の熱により樹脂性の流路規制部材が溶けるという問題がある。また、樹脂性以外の流路規制部材を用いる場合でも、溶接の際の熱による流路規制部材の変形やひずみが問題となる場合も少なくない。

【0010】

本発明の目的は、一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける際に溶接熱が発生する溶接工程を含む場合でも、流路規制部材に変形やひずみを生じないオゾン発生電極用の内側電極の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

即ち、本発明は、以下の内容をその要旨とする発明である。

(1)筒状の筒壁部、及びその両端部をそれぞれ閉塞させる一対の端壁部であって各々に冷媒の入口及び出口が設けられた端壁部を有し、内部に冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材が収容された内側電極であり、外側電極に対し空間を介して対向するようにその内側に配置され、両電極の互いに対向する面の少なくとも何れか一方に誘電体を配置することによりオゾン発生電極を形成する、オゾン発生電極用の内側電極の製造方法であって、一方の端壁部付の筒壁部内に、一方の端壁部を筒壁部よりも下側に位置させた状態で流路規制部材を収容するとともに、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含み、この溶接工程が、収容された流路規制部材における一方の端壁部付の筒壁部と接続する部分が液面の下側に位置するように冷却液内に浸した状態で行うものである、オゾン発生電極用の内側電極の製造方法。

【0012】

(2)前記溶接工程が、収容された流路規制部材の頂部が液面の下側に位置する状態で一方の端壁部付の筒壁部を冷却液内に浸した状態で行うものである、前記(1)に記載のオゾン発生電極用の内側電極の製造方法。

【0013】

(3)前記溶接工程が、一方の端壁部付の筒壁部内に冷媒の入口又は出口を通じて冷却液が流入することを防止しながら行うものである、前記(1)又は(2)に記載のオゾン発生電極用の内側電極の製造方法。

【発明の効果】

【0014】

本発明に係るオゾン発生電極用の内側電極の製造方法によれば、内側電極の端部を溶接加工することによる封止加工のためのひずみや変形の影響を回避することができる。特に、内部に装入する流路規制部材の材質が合成樹脂製のものの場合には、溶接による封止加工を行う場合に、溶接の際の熱による流路規制部材の熱変形やひずみなどが大きな問題となるが、本発明の方法によってこのような問題を解消することができる。

【図面の簡単な説明】

【0015】

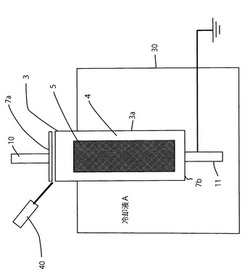

【図1】本発明に係るオゾン発生電極の内側電極の製造方法の一実施例を示す説明図である。

【図2】従来のオゾン発生電極の、冷媒流通方向の断面図の一例である。

【発明を実施するための形態】

【0016】

次に、本発明をさらに詳しく説明する。図1は、本発明に係るオゾン発生電極の内側電極の製造方法の一実施例を示す説明図である。

【0017】

図1、図2に示すように、オゾン発生電極は、筒状の筒壁部3a、及びその両端部をそれぞれ閉塞させる一対の端壁部7a,7bであって各々に冷媒の入口10及び出口11が設けられた端壁部7a,7bを有し、内部に冷媒流路4をその筒壁内周部側に規制する柱状の流路規制部材5が収容された内側電極3であって、外側電極1に対し空間を介して対向するようにその内側に配置され、両電極1,3の互いに対向する面の少なくとも何れか一方に誘電体2を配置することにより形成されている。

【0018】

本発明は、上記したオゾン発生電極に用いる内側電極の製造方法であって、図1に示すように、一方の端壁部7b付の筒壁部3a内に、一方の端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、この一方の端壁部7b付の筒壁部3aに対し他方の端壁部7aを溶接により取り付ける溶接工程を有するものである。本発明では、この溶接工程を、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行うことにその特徴を有するものである。ここで、一方の端壁部付の筒壁部とは、筒壁部に対し当該筒壁部とは別部材としての一方の端壁部を溶接等により取り付けたもののほか、筒壁部及び一方の端壁部を一体的に成形してなるものを包含する概念である。

【0019】

具体的には、図1に示すように、同軸円筒型のオゾン発生電極に使用する、円筒形状の内部に冷媒の流通空間4を有する内側電極3において、まず円筒形状の内側電極3の円筒状の一方の端部を冷媒の出口11を取り付けた一方の端壁部7bで封止し、次いでこの冷媒の流通空間4に流路規制部材5を収容する。次に、内側電極3の円筒状の他方の端部を冷媒の入口10を取り付けた他方の端壁部7aで封止して冷媒の流通空間4を密封状態にする。

【0020】

この内側電極3の円筒状の端部の封止は、溶接装置40を用いた溶接方式によって両端部の端壁部7a、7bを溶着する方法が加工が容易であり好ましい。

【0021】

この内側電極3の端部の溶接による封止に際しては、溶接に伴う内側電極3の高温度の加熱による熱変形やひずみなどが発生することがあり、このために内側電極3と流路規制部材5との間の寸法に狂いが生じて、予定した通りの冷媒の冷却効率が得られない場合がある。また、流路規制部材5の材料が合成樹脂製のものである場合には、溶接による高熱のために流路規制部材5そのものが熱変形したり、一部溶融するなどの悪影響を受けることもある。

【0022】

本発明の方法においては、このような問題を解決するために、溶接工程を、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行う。

【0023】

更に、本発明の方法においては、溶接工程を、収容された流路規制部材5の頂部が冷却液Aの液面の下側に位置する状態で、一方の端壁部7b付の筒壁部3aを冷却液A内に浸した状態で行うことが好ましい。具体的には、図1に示すように、内側電極3の溶接部以外の部分を冷却液Aを入れた容器30に浸漬しながら、その外に出ている内側電極3の筒壁部3aの他方の端部に端壁部7aを溶接によって水密状態・気密状態になるように溶着する。

【0024】

この筒壁部3aの他方の端部に端壁部7aを溶着する前記溶着工程において、一方の端壁部7b付の筒壁部3a内に冷媒の入口10又は出口11を通じて冷却液が流入することを防止しながら行うことが好ましい。

【0025】

このように一方の端壁部7bが取り付けられた筒壁部3aの中に、該端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、流路規制部材5が収容された内側電極3における一方の端壁部7b付の筒壁部と接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行うことによって、溶接による封止加工を行なう内側電極3の他方の端部と流路規制部材5の間に一定の距離を確保することができるとともに、この他方の端部の溶接加工による熱によるひずみや変形の発生を防止することができ、上述したようなさまざまな影響を回避することができる。

【0026】

内側電極3の冷媒の流通空間4の中に装入する流路規制部材5の材料は、吸水性のない材料であれば特に制限されないが、金属、合成樹脂、セラミックス等が好ましい。特に、耐久性に優れる点や重量が軽いなどの点から合成樹脂製のものが好ましく、更には内部を空洞として両端を塞いだ構造のものが好ましい。特に、流路規制部材5が合成樹脂製のものである場合には、上記のように流路規制部材5を装入した後の内側電極3の残りの端部を溶接によって封止する際に本発明の方法が優れた効果を発揮する。

【産業上の利用可能性】

【0027】

本発明の方法によってオゾン発生電極の内側電極を製造することにより、内側電極3本体や流路規制部材5に変形やひずみが発生することがなく、精度よく製作することができる。従って、本発明の方法により製造したオゾン発生電極の内側電極では、内部に流路規制部材を精度よく装入することができるため、冷媒の冷却効率がよくなり、その結果オゾンの生成効率を向上させることができる。従って、従来からオゾンの利用されている水処理設備などのさまざまな産業分野で、より有効に本発明を利用することができる。

【符号の説明】

【0028】

1.外側電極、2.誘電体、3.内側電極、3a.筒壁部、4.冷媒の流通空間、5.流路規制部材、6.放電空間、7a.他方の端壁部、7b.一方の端壁部、10.冷媒入口、11.冷媒出口、20.原料ガス、21.オゾン化ガス、30.冷却槽、40.溶接装置、A.冷却液。

【技術分野】

【0001】

本発明は、水処理などに用いられるオゾン発生装置のオゾン発生電極に使用する内側電極の製造方法に関する。更に詳しくは、内側電極内に流路規制部材を挿入し、オゾン発生中に電極で生ずる放電発熱を効率よく冷却することのできるオゾン発生電極の内側電極の製造方法に関する。

【背景技術】

【0002】

オゾン発生装置は、上下水道における水処理に用いられる装置である。

【0003】

従来から使用されているオゾン発生装置としては、二つの平板状の電極を対向させ、対向した電極の少なくとも一方に誘電体が配置され、その間に放電空間を形成して、この放電空間に酸素を含む原料ガスを流しつつ、二つの電極に交流高電圧を印加して酸素からオゾンを発生させる方法がある。また、図2に示すように、電極として円筒形状のものを用い、外側に円筒状の接地電極(外側電極)を設け、この接地電極の内部に円筒形状の高電圧電極(内側電極)を配置し、対向した電極の少なくとも一方に誘電体が配置された同軸円筒型のオゾン発生電極も使用されている。

【0004】

同軸円筒型のオゾン発生電極の場合には、図2に示すように、酸素を含む原料ガス20を接地電極1と高電圧電極3の間の放電空間6に流通させる。接地電極1と高電圧電極3を交流高電圧の電源装置(図示していない)に接続し、この電源装置から供給される電力により放電空間6に無声放電を発生させる。放電による電子衝突により、放電空間6を流れる原料ガス20に含まれる酸素分子から酸素原子が生成され、酸素原子とその周辺にあるほかの酸素分子とが再結合することでオゾンが生成される。生成したオゾン化ガスは放電空間6から図示していないオゾンと接触する被処理物質のある装置や場所に供給される。

【0005】

高電圧電極3には、放電で発生した熱を除去するために、電極を冷却する冷媒の流路が設けられており、ここに冷媒を流通させて高電圧電極3を冷却する。或いは、接地電極1の外側に、図示していないが、接地電極1に隣接して電極を冷却する冷媒の流路を設け、接地電極1を冷却しても良い。

【0006】

このように電極を冷却する目的は、放電により電極が発熱し、この発熱で放電空間6の中で生成したオゾンが再び分解してしまうおそれがあるため、このオゾンの熱分解を防止するためである。

【0007】

同軸円筒型のオゾン発生電極として、従来からさまざまなものが提案されている。例えば、先行特許文献1には、内部に冷却体を有する同軸円筒型のオゾン発生電極を示している(特許文献1参照)。ここでは発熱による温度上昇や冷却による膨張や収縮によって、ガラスなどの誘電体の管の破損などが破損しないように伸縮ギャップを設けたものを開示している。ところで、高電圧電極又は接地電極である筒状の内側電極を冷却するために、その内部に空間部を設け、ここに冷却用の冷媒を流して電極を冷却する方法が採用されている。そして、この場合における内側電極の冷却効率を向上させるために、内側電極内に、冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材を設けたオゾン発生電極が提案されている(特許文献2及び3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭61−14105号公報

【特許文献2】特開平7−223805号公報

【特許文献3】特開平10−182111号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

このような柱状の流路規制部材を内臓するオゾン発生電極用の内側電極では、柱状の流路規制部材として樹脂性のものを用い、しかも、この内側電極の製造方法には、一方の端壁部付の筒壁部内に流路規制部材を収容しながら、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含む。それゆえ、溶接工程を行うことにより内側電極を製造するに当たっては、溶接の熱により樹脂性の流路規制部材が溶けるという問題がある。また、樹脂性以外の流路規制部材を用いる場合でも、溶接の際の熱による流路規制部材の変形やひずみが問題となる場合も少なくない。

【0010】

本発明の目的は、一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける際に溶接熱が発生する溶接工程を含む場合でも、流路規制部材に変形やひずみを生じないオゾン発生電極用の内側電極の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

即ち、本発明は、以下の内容をその要旨とする発明である。

(1)筒状の筒壁部、及びその両端部をそれぞれ閉塞させる一対の端壁部であって各々に冷媒の入口及び出口が設けられた端壁部を有し、内部に冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材が収容された内側電極であり、外側電極に対し空間を介して対向するようにその内側に配置され、両電極の互いに対向する面の少なくとも何れか一方に誘電体を配置することによりオゾン発生電極を形成する、オゾン発生電極用の内側電極の製造方法であって、一方の端壁部付の筒壁部内に、一方の端壁部を筒壁部よりも下側に位置させた状態で流路規制部材を収容するとともに、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含み、この溶接工程が、収容された流路規制部材における一方の端壁部付の筒壁部と接続する部分が液面の下側に位置するように冷却液内に浸した状態で行うものである、オゾン発生電極用の内側電極の製造方法。

【0012】

(2)前記溶接工程が、収容された流路規制部材の頂部が液面の下側に位置する状態で一方の端壁部付の筒壁部を冷却液内に浸した状態で行うものである、前記(1)に記載のオゾン発生電極用の内側電極の製造方法。

【0013】

(3)前記溶接工程が、一方の端壁部付の筒壁部内に冷媒の入口又は出口を通じて冷却液が流入することを防止しながら行うものである、前記(1)又は(2)に記載のオゾン発生電極用の内側電極の製造方法。

【発明の効果】

【0014】

本発明に係るオゾン発生電極用の内側電極の製造方法によれば、内側電極の端部を溶接加工することによる封止加工のためのひずみや変形の影響を回避することができる。特に、内部に装入する流路規制部材の材質が合成樹脂製のものの場合には、溶接による封止加工を行う場合に、溶接の際の熱による流路規制部材の熱変形やひずみなどが大きな問題となるが、本発明の方法によってこのような問題を解消することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るオゾン発生電極の内側電極の製造方法の一実施例を示す説明図である。

【図2】従来のオゾン発生電極の、冷媒流通方向の断面図の一例である。

【発明を実施するための形態】

【0016】

次に、本発明をさらに詳しく説明する。図1は、本発明に係るオゾン発生電極の内側電極の製造方法の一実施例を示す説明図である。

【0017】

図1、図2に示すように、オゾン発生電極は、筒状の筒壁部3a、及びその両端部をそれぞれ閉塞させる一対の端壁部7a,7bであって各々に冷媒の入口10及び出口11が設けられた端壁部7a,7bを有し、内部に冷媒流路4をその筒壁内周部側に規制する柱状の流路規制部材5が収容された内側電極3であって、外側電極1に対し空間を介して対向するようにその内側に配置され、両電極1,3の互いに対向する面の少なくとも何れか一方に誘電体2を配置することにより形成されている。

【0018】

本発明は、上記したオゾン発生電極に用いる内側電極の製造方法であって、図1に示すように、一方の端壁部7b付の筒壁部3a内に、一方の端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、この一方の端壁部7b付の筒壁部3aに対し他方の端壁部7aを溶接により取り付ける溶接工程を有するものである。本発明では、この溶接工程を、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行うことにその特徴を有するものである。ここで、一方の端壁部付の筒壁部とは、筒壁部に対し当該筒壁部とは別部材としての一方の端壁部を溶接等により取り付けたもののほか、筒壁部及び一方の端壁部を一体的に成形してなるものを包含する概念である。

【0019】

具体的には、図1に示すように、同軸円筒型のオゾン発生電極に使用する、円筒形状の内部に冷媒の流通空間4を有する内側電極3において、まず円筒形状の内側電極3の円筒状の一方の端部を冷媒の出口11を取り付けた一方の端壁部7bで封止し、次いでこの冷媒の流通空間4に流路規制部材5を収容する。次に、内側電極3の円筒状の他方の端部を冷媒の入口10を取り付けた他方の端壁部7aで封止して冷媒の流通空間4を密封状態にする。

【0020】

この内側電極3の円筒状の端部の封止は、溶接装置40を用いた溶接方式によって両端部の端壁部7a、7bを溶着する方法が加工が容易であり好ましい。

【0021】

この内側電極3の端部の溶接による封止に際しては、溶接に伴う内側電極3の高温度の加熱による熱変形やひずみなどが発生することがあり、このために内側電極3と流路規制部材5との間の寸法に狂いが生じて、予定した通りの冷媒の冷却効率が得られない場合がある。また、流路規制部材5の材料が合成樹脂製のものである場合には、溶接による高熱のために流路規制部材5そのものが熱変形したり、一部溶融するなどの悪影響を受けることもある。

【0022】

本発明の方法においては、このような問題を解決するために、溶接工程を、収容された流路規制部材5における一方の端壁部7b付の筒壁部3aと接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行う。

【0023】

更に、本発明の方法においては、溶接工程を、収容された流路規制部材5の頂部が冷却液Aの液面の下側に位置する状態で、一方の端壁部7b付の筒壁部3aを冷却液A内に浸した状態で行うことが好ましい。具体的には、図1に示すように、内側電極3の溶接部以外の部分を冷却液Aを入れた容器30に浸漬しながら、その外に出ている内側電極3の筒壁部3aの他方の端部に端壁部7aを溶接によって水密状態・気密状態になるように溶着する。

【0024】

この筒壁部3aの他方の端部に端壁部7aを溶着する前記溶着工程において、一方の端壁部7b付の筒壁部3a内に冷媒の入口10又は出口11を通じて冷却液が流入することを防止しながら行うことが好ましい。

【0025】

このように一方の端壁部7bが取り付けられた筒壁部3aの中に、該端壁部7bを筒壁部3aよりも下側に位置させた状態で流路規制部材5を収容するとともに、流路規制部材5が収容された内側電極3における一方の端壁部7b付の筒壁部と接触する部分が液面の下側に位置するように冷却液A内に浸した状態で行うことによって、溶接による封止加工を行なう内側電極3の他方の端部と流路規制部材5の間に一定の距離を確保することができるとともに、この他方の端部の溶接加工による熱によるひずみや変形の発生を防止することができ、上述したようなさまざまな影響を回避することができる。

【0026】

内側電極3の冷媒の流通空間4の中に装入する流路規制部材5の材料は、吸水性のない材料であれば特に制限されないが、金属、合成樹脂、セラミックス等が好ましい。特に、耐久性に優れる点や重量が軽いなどの点から合成樹脂製のものが好ましく、更には内部を空洞として両端を塞いだ構造のものが好ましい。特に、流路規制部材5が合成樹脂製のものである場合には、上記のように流路規制部材5を装入した後の内側電極3の残りの端部を溶接によって封止する際に本発明の方法が優れた効果を発揮する。

【産業上の利用可能性】

【0027】

本発明の方法によってオゾン発生電極の内側電極を製造することにより、内側電極3本体や流路規制部材5に変形やひずみが発生することがなく、精度よく製作することができる。従って、本発明の方法により製造したオゾン発生電極の内側電極では、内部に流路規制部材を精度よく装入することができるため、冷媒の冷却効率がよくなり、その結果オゾンの生成効率を向上させることができる。従って、従来からオゾンの利用されている水処理設備などのさまざまな産業分野で、より有効に本発明を利用することができる。

【符号の説明】

【0028】

1.外側電極、2.誘電体、3.内側電極、3a.筒壁部、4.冷媒の流通空間、5.流路規制部材、6.放電空間、7a.他方の端壁部、7b.一方の端壁部、10.冷媒入口、11.冷媒出口、20.原料ガス、21.オゾン化ガス、30.冷却槽、40.溶接装置、A.冷却液。

【特許請求の範囲】

【請求項1】

筒状の筒壁部、及びその両端部をそれぞれ閉塞させる一対の端壁部であって各々に冷媒の入口及び出口が設けられた端壁部を有し、内部に冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材が収容された内側電極であり、外側電極に対し空間を介して対向するようにその内側に配置され、両電極の互いに対向する面の少なくとも何れか一方に誘電体を配置することによりオゾン発生電極を形成する、オゾン発生電極用の内側電極の製造方法であって、

一方の端壁部付の筒壁部内に、一方の端壁部を筒壁部よりも下側に位置させた状態で流路規制部材を収容するとともに、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含み、

この溶接工程が、収容された流路規制部材における一方の端壁部付の筒壁部と接触する部分が液面の下側に位置するように冷却液内に浸した状態で行うものである、オゾン発生電極用の内側電極の製造方法。

【請求項2】

前記溶接工程が、収容された流路規制部材の頂部が液面の下側に位置する状態で一方の端壁部付の筒壁部を冷却液内に浸した状態で行うものである、請求項1に記載のオゾン発生電極用の内側電極の製造方法。

【請求項3】

前記溶接工程が、一方の端壁部付の筒壁部内に冷媒の入口又は出口を通じて冷却液が流入することを防止しながら行うものである、請求項1又は2に記載のオゾン発生電極用の内側電極の製造方法。

【請求項1】

筒状の筒壁部、及びその両端部をそれぞれ閉塞させる一対の端壁部であって各々に冷媒の入口及び出口が設けられた端壁部を有し、内部に冷媒の流路をその筒壁内周部側に規制する柱状の流路規制部材が収容された内側電極であり、外側電極に対し空間を介して対向するようにその内側に配置され、両電極の互いに対向する面の少なくとも何れか一方に誘電体を配置することによりオゾン発生電極を形成する、オゾン発生電極用の内側電極の製造方法であって、

一方の端壁部付の筒壁部内に、一方の端壁部を筒壁部よりも下側に位置させた状態で流路規制部材を収容するとともに、この一方の端壁部付の筒壁部に対し他方の端壁部を溶接により取り付ける溶接工程を含み、

この溶接工程が、収容された流路規制部材における一方の端壁部付の筒壁部と接触する部分が液面の下側に位置するように冷却液内に浸した状態で行うものである、オゾン発生電極用の内側電極の製造方法。

【請求項2】

前記溶接工程が、収容された流路規制部材の頂部が液面の下側に位置する状態で一方の端壁部付の筒壁部を冷却液内に浸した状態で行うものである、請求項1に記載のオゾン発生電極用の内側電極の製造方法。

【請求項3】

前記溶接工程が、一方の端壁部付の筒壁部内に冷媒の入口又は出口を通じて冷却液が流入することを防止しながら行うものである、請求項1又は2に記載のオゾン発生電極用の内側電極の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−248016(P2010−248016A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−96938(P2009−96938)

【出願日】平成21年4月13日(2009.4.13)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月13日(2009.4.13)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]