オパールおよびその製造方法

【課題】 一般的なオパールは、撥水性基板と微粒子を含む液滴とが接触して形成された平滑な面と、表面張力によりドーム上に形成された凸曲面とを有するものであり、凸曲面側は遊色効果があるものの輝度が低い場合があった。

【解決手段】 複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高いこと。

【解決手段】 複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高いこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オパールおよびその製造方法に関する。

【背景技術】

【0002】

オパールには天然で採掘されるもの以外に、シリカ粒子から人工的に作製されるものがあり、例えば、シリカ粒子を含有する分散液をガラス容器中に静置して、時間をかけて沈殿させることによって、人工的にオパールを作製することが知られている(例えば図9の従来のオパール11を参照)。

【0003】

特許文献1には、ガラスなどの撥水性基板の面上に、シリカなどの微粒子を含む液体を滴下し、凝集させて基板にオパール調の模様を付着させたものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−239661号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のようなオパール付着物を基板から削りとった粉体は、シリカ粒子を含む液滴と撥水性基板とが接触して形成された平滑な面と、液滴の表面張力によりドーム上に形成された凸曲面とを有している。この平滑面および凸曲面側はともに遊色効果を有するが、凸曲面では輝度が低くなる場合があった。

【0006】

このようなオパールを例えば粉体として化粧品のラメなどに使用する場合、より吸着面積の広い平滑面側が肌に付着しやすい傾向にあるため凸曲面側が表面側となり、全体として輝度が低く見える場合があった。

【0007】

本発明の目的は、良好な遊色効果を有し、輝度のムラが少ないオパールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のオパールは、複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高い。

【0009】

また、本発明のオパールの製造方法は、基板上にシリカ粒子を含む分散液を配置する第1工程、配置された前記分散液上に、挟持部材を配置し、前記分散液を、前記基板と前記挟持部材とで挟む第2工程、および前記基板と前記挟持部材とで挟まれた前記分散液から分散媒を除去してオパールを得る第3工程を含む。

【発明の効果】

【0010】

本発明のオパールによれば、表面でのブラッグ回折が発生し易い、両面において安定した遊色効果を有し、また輝度のムラを抑制することができる。

【0011】

また本発明のオパールの製造方法によれば、オパールを再現性良く安定して大量生産することができる。

【図面の簡単な説明】

【0012】

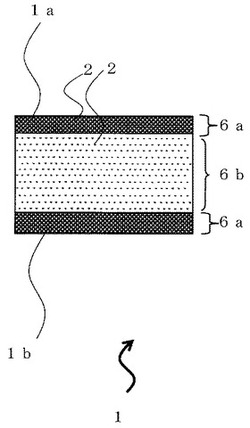

【図1】本実施形態におけるオパールの断面模式図である。

【図2】本実施形態におけるオパールの図面代用写真である。

【図3】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図4】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図5】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図6】本実施形態におけるオパールの製造方法の第1工程を説明する模式図であり、(a)は滴下前、(b)は滴下後の状態を示す。

【図7】本実施形態におけるオパールの製造方法の第2工程を説明する模式図であり、(a)はガラス基板での挟持前、(b)はガラス基板での挟持中の状態を示す。

【図8】本実施形態におけるオパールの製造方法の第3工程を説明する模式図である。(a)は分散媒を除去している状態、(b)は分散媒を除去後の状態を示す。

【図9】従来品におけるオパールの拡大SEM写真である。

【図10】他の実施形態におけるオパールの拡大SEM写真である。

【図11】他の実施形態におけるオパールの製造方法の第3工程を説明する模式図である。

【図12】他の実施形態におけるオパールの製造方法の第3工程において分散媒を除去した状態を説明する模式図である。

【発明を実施するための形態】

【0013】

(オパール)

以下、本発明のオパールの一実施形態について図を用いて説明する。

【0014】

本実施形態によれば、複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高い。

【0015】

本実施形態におけるオパール1は図1に示すように、複数のシリカ粒子2からなり、2つの主面(1aおよび1b)を有した略板状である。具体的には、図2に示すような種々の形状を形成している。オパール1の平均の厚さが10μm〜30μm程度である。なお、平均の厚さの測定については、任意のオパール1の断面を顕微鏡で観察して測定することができる。

【0016】

本明細書において、主面とは、板状のオパール1において、対向する2つの大きな面のことである。主面1aおよび1bの大きさは、長軸が約2mm以下である。主面1aおよび1bは第1層領域6aに含まれており、この第1層領域6aの平均の厚みが10μm以上である。平均の厚みを10μm以上とすることによって、オパール1は一定以上の強度を有することができる。これらの主面1aおよび1bは互いに同じ大きさであることが好ましい。

【0017】

さらに、第1層領域6aはシリカ粒子2の単粒子層が3〜5層積層されたシリカ粒子層からなることが好ましい。

【0018】

これにより、主面1aおよび1bでのブラッグ回折が確保され遊色効果が良好になるとともに、第1層領域6aと第2層領域6bとの界面での反射などにより輝度がさらに良好になる。

【0019】

さらに、2つの主面1aおよび1bは略平行である。

【0020】

これにより、遊色効果にムラのないオパール1を得ることができ、さらには、オパール

1の厚みの薄い部分に応力集中することによるワレの発生を低減することができる。

【0021】

2つの主面1aおよび1bには、図3(a)、(b)に示すように、シリカ粒子2がほぼ規則正しく配列されている。シリカ粒子2は、一部が脱粒していてもよい。

【0022】

シリカ粒子2は、当業者が通常用いる方法により、調整できるものであれば良く、特に制限されない。例えば以下の方法により調整することができる。まず、コロイダルシリカ100gとメタノール100gとを混合し、得られた混合物を遠心分離機にて10000rpm、1時間程度で遠心分離する。さらに、上澄みだけを取り除きメタノールを補充した後、再び遠心分離機で遠心分離する工程を数回繰り返すことにより得ることができる。

【0023】

シリカ粒子2の大きさについては特に制限されない。本実施形態においては、平均粒径が200〜300μmのものが用いられる。シリカ粒子2の平均粒径がこの範囲であればブラッグ回折により最も遊色効果を呈する点で有利である。また、これらのシリカ粒子2の大きさはそれぞれほぼ同等となるように形成されている。

【0024】

本実施形態においては、上述のように、第1層領域6aにおいて、複数のシリカ粒子2がほぼ規則正しく配列されているが、さらに、図4(a)、(b)および図5(a)、(b)に示すように、第1層領域6aの間にある第2層領域6bにおいてもほぼ規則正しく配列されている。

【0025】

図4および図5において、第1層領域6aにおけるシリカ粒子2の密度は、第2層領域6bにおけるシリカ粒子2の密度に比べて大きい。すなわち第1層領域6aにおけるシリカ粒子2の規則配列性が第2層領域6bにおけるシリカ粒子2の規則配列性に比べて高いといえる。

【0026】

これによって、第1層領域6aにおいてブラッグ回折が発生し易いので、安定した遊色効果と輝度とを有することができる。なお、本実施形態においては、図4および図5に示すように、第1層領域6aにおけるシリカ粒子2の密度は、約6.4×10−21g/μm3以上であり、例えば、主面1aおよび1bからの深さが1〜2μm程度保持されていることがわかる。また、第2層領域6bにおけるシリカ粒子2の密度は、約4.1〜5.2×10−21g/μm3であり、厚みは、約10〜30μmである。

【0027】

シリカ粒子2の密度は、例えば、オパール1の断面におけるシリカ粒子2の単位面積当たりの数を計測することによって測定することができる。具体的には、SEMの2次電子像でオパール1の断面を3000〜10000倍に拡大しておき、1μm四方におけるシリカ粒子2の個数を数える。そしてシリカ粒子2の重量に換算して密度を算出すればよい。

【0028】

本実施形態のように、第1層領域6aにおけるシリカ粒子2の密度と、第2層領域6bにおけるシリカ粒子2の密度とを比較する場合は、例えば、単位面積当たりのシリカ粒子2の数で直接比較してもよい。例えば、主面1aおよび1bにおけるシリカ粒子2の単位面積当たりの数の測定方法は、SEMの2次電子像でオパール1の第1層領域6a、第2層領域6bを10000倍に拡大して、1μm四方におけるシリカ粒子2の個数を数えればよい。

【0029】

この場合、第1層領域6a、第2層領域6bにおけるシリカ粒子2の密度(単位面積あたりのシリカ粒子2の個数)は、16個/μm2以上であることが、ブラッグ回折による遊色効果を強調することができるので好ましい。

【0030】

さらに本実施形態によれば、第2層領域6bにおけるシリカ粒子2の単位面積当たりの数が、13個/μm2以上である。

【0031】

これにより、第2層領域6bにおける機械的強度を確保することができる。通常、第2層領域6bの密度(単位面積当たりのシリカ粒子2の個数)は、約13〜14個/μm2である。

【0032】

さらに本実施形態によれば、主面1aおよび1bの平面度は10μm以下であることが好ましい。これによって、主面1aおよび1bにおいて乱反射が抑制されるので、さらに輝度が高いオパール1とすることができる。

【0033】

本明細書において、平面度は、例えば、オプチカルフラットによる測定方法が用いられる。基準原器(オプチカルフラット)に、完全に平坦面出しをしたワーク(オパール)を接触させて、そこに、短波長光源を当てることにより、光学的に干渉縞を発生させ、その干渉縞により平面度を測定する。つまり、ワークと光学基準原器(オプチカルフラット)との比較測定となる。面粗度が鏡面まで出ていることが前提となる。

【0034】

また例えば、前記短波長光源の代わりにレーザービームを使用し、オプチカルフラットに反射させて、干渉縞を発生させ、それをデジタル処理、又は手動により解析させるものである。

【0035】

また例えば、3点ゲージによる測定の場合、ミクロンオーダーであれば、3点ゲ-ジ比較測定でも可能である。

【0036】

さらに本実施形態によれば、主面1aおよび1bの算術平均表面粗さRaが0.1μm以下である。

【0037】

これによって、主面1aおよび1bにおいてさらに乱反射が抑制されるので、さらに輝度が高いものとするオパール1とすることができる。

【0038】

算術平均表面粗さの測定方法については、任意の粉体の主面1aおよび1bを原子間力顕微鏡で測定することで確認することができる。

【0039】

さらに本実施形態によれば、シリカ粒子同士は、少なくとも一部分がシリカ粒子2よりもナトリウムを多く含有したシリカ成分を介して接着している。

【0040】

例えば図10のように、シリカ粒子2同士がシリカ成分からなるネック状の部位20によって接着しているため、従来のシリカ粒子2同士が直接融着しているものよりも強度が高くなっている。シリカ粒子2におけるナトリウムの含有量は0.001質量%未満であるのに対して、このネック状の部位20、すなわちシリカ成分中には、ナトリウムが0.001〜0.1質量%程度含まれているものである。

【0041】

ネック状の部位20は、図11に示すように、例えばシリカ微粒子10として与えられる。すなわち、シリカ成分(シリカ微粒子10)はシリカ粒子2よりも融点が低く、シリカ粒子2よりも先に溶融してガラス状の接着剤となって、シリカ粒子2同士を強固に接着するものである。好ましくはシリカ粒子2よりも20〜40℃程度融点が低いことが好ましい。そしてこのシリカ微粒子10は、結晶状に整列したシリカ粒子2同士が接している部分の近傍に集中して存在するものであるため、シリカ粒子2の3重点の間隙30に、シリカ微粒子10は殆ど存在しない。

【0042】

本実施形態のオパール1が良好な遊色効果を得るために、空隙の屈折率は空気と同様に0に維持されることが必要であり、これにより光のブラッグ回折を殆ど妨げることがないので、遊色効果を良好に呈することができる。

【0043】

例えば、シリカ微粒子10の溶融物(シリカ成分)を含まない部分は空隙であり、その空隙率は1μm四方を平面視して、5〜15%であることが好ましい。

【0044】

また、シリカ成分(シリカ微粒子10)で接着する場合、シリカ粒子2同士を直接融着させる必要がないので、高温で焼成し過ぎる必要がなく、シリカ粒子2自体の球形状や、結晶状の整列状態が崩れることがなく、光を良好にブラッグ回折させ、遊色効果を良好に呈することができる。

【0045】

このようなシリカ成分の存在は、SEM分析におけるマススペクトルなどを用いて、オパール1の表面のシリカ粒子2とネック状の部位20とをピンポイントで表面分析して比較することにより確認出来る。

【0046】

以上のようなオパール1を樹脂やインク、塗料に混ぜることによって、輝度が高くかつ遊色性のある光輝材として、化粧品、螺鈿細工、壁紙、包装紙、広告体等の用途に使用することができる。

【0047】

(オパールの製造方法)

次に、本発明の板状のオパールの製造方法について図6〜図8を用いて説明する。

【0048】

さらに本実施形態によれば、基板上にシリカ粒子を含む分散液を配置する第1工程、配置された分散液上に、挟持部材を配置し、分散液を、基板と挟持部材とで挟む第2工程、および基板と挟持部材とで挟まれた分散液から分散媒を除去してオパールを得る第3工程を含む。

【0049】

本実施形態は、基板3a上にシリカ粒子2を含む分散液4を配置する第1工程、配置された分散液4上に挟持部材3bを置き、この分散液4を基板3aと挟持部材3bで挟持する第2工程、ならびに基板3aと挟持部材3bとで挟持された分散液4から分散媒4aを除去する第3工程を含む。

【0050】

これによって上述のような板状のオパール1を得ることができる。

【0051】

基板3aの材質についてはガラス、金属、セラミックなどが、分散媒4aをぬれ性よく配置するのに都合がよいが、表面が平滑であれば他でもよく、基板3の平面度や表面粗さはオパール1の表面性状にそのまま反映される。

【0052】

シリカ粒子を含む分散液4に用いられる分散媒4aとしては、例えば、メタノール、エタノール、イソプロピルアルコール、クロロホルム、エーテル、ベンゼン、アセトン、グリセリンなどの有機溶媒の他、水などが挙げられる。

【0053】

分散液4中のシリカ粒子2の濃度は、使用する基板3に応じて適宜調製される。例えば、シリカ粒子2の分散およびコロイド粒子形成のし易さの点から、シリカ粒子濃度が20質量%〜50質量%となるように調製される。

【0054】

次に、上記分散液4を基板3上に配置する。図6(a)で示されるように、表面が平滑な基板3aに分散液4を滴下することによって行われ、図6(b)のように基板3aの表面上には分散液4が配置された状態になっている。分散液4の液滴を基板3a上に配置す

る方法は滴下に限らず、ディスペンサーを使うことができる。

【0055】

さらに、本実施形態における第1工程においては、基板3aを分散液4に浸漬させて配置させてもよい。これによって分散液4を速やかに均等な大きさで基板3a上に配置することができる。

【0056】

挟持部材3bとしては、ガラスなどの基板3aと同じ素材を用いてもよいし、あるいは異なる材質のものを用いてもよい。また分散液4を基板3aと挟持できるものであればよく、板状、あるいはロールなどが挙げられる。例えば、基板3a上に滴下された分散液4を、板状の部材3bで挟む、あるいは分散液4が滴下された基板3aを、ロール状の部材3bの間に通過させることによって、分散液4が平滑化される。

【0057】

ここで分散液4は均一に配置されている必要はないが、分散液4が撥水などによりはじかれて配置する量が減ることがないことが望ましい。よって、基板3aは分散液4とのぬれ性がよいことが望ましい。

【0058】

本実施形態は、第2工程において、基板3aと挟持部材3bとの間にスペーサー5を介して一定の間隔を維持する。

【0059】

スペーサー5はジルコニアなどの応力に対して耐久性のあるセラミックが好ましいが、アルミナなどの他のセラミックでも構わない。スペーサー5の配置は液滴の滴下や分散媒4aの除去の邪魔にならないように配置すればよく、例えば、基板3aの両端に設けられてもよい。これによってオパール1の厚さを制御することができる。

【0060】

図7(a)のように、基板3aにまず所定の厚さのスペーサー5を配置して、さらに図7(b)のように、挟持部材3bを被せることにより、基板3と挟持部材3bとの間において一定の間隔を維持させることにより、分散液4が局所的に集まりシリカ粒子2の凝集が始まる。

【0061】

スペーサー5の厚さは目的とするオパール1の厚みと同じ厚みであることが好ましい。

【0062】

また、スペーサー5で間隔を維持させることで、両者の基板3aが張り付いてしまうことを防ぐことができる。

【0063】

なお、本実施形態においては、2つの基板3aで分散液を挟持しているが、また、ロール3bで挟み込み平滑面を出す方法でも同様の効果を得ることができる。

【0064】

本実施形態は、前記第3工程において、真空加熱によって分散媒4aを除去する。具体的には、乾燥させて分散媒4aを除去する。これによって速やかにオパールの凝集体を作製することができる。なお、これらの第3工程における乾燥は、例えば、第2工程における挟持工程と同時に行ってもよい。

【0065】

図8(a)のように、真空加熱することによって、スペーサー5によってできた隙間から、分散媒4aが蒸発していくことができるので、効果的にシリカ粒子2の凝集が促進されるというものである。

【0066】

この工程は、好ましくは真空オーブン中で実施されるものであり、真空度は分散媒4aが沸騰しない程度の真空度であればよく、加熱温度についても分散媒4aが沸騰しない程度の温度であればよい。

【0067】

これは急激に乾燥させようとして沸騰すると、オパール本来のシリカ粒子2の規則配列が壊れてしまい易いからである。

【0068】

そして図8(b)のように挟持部材3bを外すと、厚みが揃った特定の大きさのオパール粉末1が多数得られる。

【0069】

さらに本実施形態によれば、第3工程の後に、オパールに対してシリカ粒子よりもナトリウムを多く含有したシリカ成分を充填する第4工程と、シリカ成分を加熱して溶融してから冷却することによって、シリカ粒子同士を少なくとも一部分でシリカ成分を介して接着する第5工程とを含む。

【0070】

接着前のシリカ成分は、図11、図12に示されるようなシリカ微粒子10であり、シリカ粒子2同士の間隙よりも小さいため、間隙に充填され易くなっている。なお、一般にシリカ粒子2同士の間隙の幅は、0〜30nm程度であれば、溶融したシリカ微粒子10が局所的に集中して接着する点で好ましい。すなわち、図11のようにオパール1のシリカ粒子2の間隙にシリカ微粒子10を含む分散液を添加して、図12のようにシリカ粒子2の間隙にシリカ微粒子10を介在させ、これを溶融して接着する。

【0071】

シリカ微粒子の平均粒径は1〜100nm程度であることが好ましい。このような平均粒径であれば、オパール1の表面でシリカ微粒子10が詰まって含浸していかなくなることを低減でき、また、シリカ微粒子10からナトリウムが遊離して融点が高くなってしまうことを低減することができる。具体的には、第4工程において、オパール1をシリカ微粒子10を分散質とする分散液4の中に浸漬する。分散液4の分散媒4aは水の他、アルコールのような有機溶媒、あるいはそれらの混合物を使用し、さらにグリセリンのような保湿成分を添加しても構わない。

【0072】

分散液4中のシリカ微粒子10の含有量は3〜10質量%とすることが好ましい。これにより、シリカ微粒子10の濃度が濃すぎることにより、オパール1の表面でシリカ微粒子10が詰まってしまい、含浸していかなくなることを低減できる。またこれにより、シリカ微粒子10が薄すぎることにより、シリカ微粒子10がオパール1に十分充填されなくなり、融点が高くなってしまうことを低減することができる。

【0073】

さらに本実施形態によれば、第4工程は、オパールをシリカ成分の分散液に浸漬することによって行なう。

【0074】

ここで分散液4に圧力をかければ、オパール1へのシリカ微粒子10の充填が短時間で済むので好ましいが、オパール1が割れない程度の圧力とする必要がある。

【0075】

本実施形態のオパール1は球状なので、鱗片状のオパールよりも強い圧力をかけることができ、例えば、5〜10気圧程度であれば、オパール1にダメージを与えず効率的に含浸させることができるので好ましい。

【0076】

次に、第5工程において、70℃で乾燥させたオパール1を加熱してシリカ粒子2同士を接着させるために、加熱炉で1600〜1650℃の温度で1〜30分程度加熱する。

【0077】

加熱して溶融したシリカ成分はシリカ粒子2同士が接している部分に集中して付着する。これはシリカ成分が、シリカ粒子2の間に毛細管現象と同様の作用で吸着し、これがそのまま固化することによりネック状の部位20が形成されると考えられる。

【実施例】

【0078】

(実施例1)

(試料作製)

基板3としては、表面を浄化し、平面度、算術平均表面粗さを表1の条件で調整したガラス基板を用いた(試料1〜15)。分散液4は、水を分散媒4aとしてシリカ粒子2の濃度が30質量%に成るように調合されたものを用いた。

【0079】

表面が平滑なガラス基板3上にシリカ粒子2を含む分散液4を配置する第1工程としては、ガラス基板3に分散液4を滴下することによって行った。

【0080】

滴下された分散液4を他のガラス基板3で挟持する第2工程としては、ガラス基板3間にジルコニア製のスペーサー5を縁側に沿って配置することにより一定の間隔を維持させ、スペーサー5の厚さは5μmとして試料を作成した。

【0081】

挟持された分散液4から分散媒4aを除去する第3工程としては、真空加熱によって行われ、真空オーブン中で施されるものであり、真空度は1000Pa以下、加熱温度80℃で行いオパール1を得た。

【0082】

(試料評価)

得られたオパール1の断面における第1層領域6aと第2層領域6bのシリカ粒子2の個数を電子顕微鏡および原子間力顕微鏡により観察した。

【0083】

得られたオパールの輝度のムラの評価については、任意の評価者10人を選出して、目視により輝度ムラがあると感じた人が0人の時は◎、1人のときは○、2〜5人のときは△、5人以上のときは×として判定した。

【0084】

得られたオパールの強度の評価については、オパール100gから任意の1mmgについて平均面積を測定し、その後このオパール100gをビニル袋に入れて1分間で60ストローク振る試験を行い、再びこのオパール100gから任意の1mmgについて平均面積を測定して、試験前後の面積の差で評価した。この試験前後での平均面積が変わらないときは◎、10%減のときは○、20〜50%減のときは△、50%以上のときは×として判定した。以下、結果を表1に示す。

【0085】

【表1】

【0086】

(輝度ムラの評価結果)

試料1〜3より、オパール1の断面における第1層領域6aと第2層領域6bとのシリカ粒子2の個数に差がない場合は、第1層領域6aでのシリカ粒子2の密度が低いことにより、ブラッグ回折が起きづらくなって輝度が低くなり、また、第1層領域6aでのシリカ粒子2の密度が低いことにより、強度が劣化していくことがわかった。

【0087】

試料4〜8より、オパール1の平面度が小さい程、輝度のムラは少ないことがわかった。

【0088】

試料9〜11より、オパール1の主面1aおよび1bの表面粗さに差がない程、輝度のムラは少ないことがわかった。

【0089】

(強度の評価結果)

試料12〜15より、厚さが大きい程強度が大きくなることがわかった。

【0090】

試料12ではオパール1の一粒あたりの平均面積が25%減となったため△としているが、実質使用可能な範囲ではあった。

【0091】

(実施例2)

次に、実施例1に対してさらに、シリカ粒子2よりもナトリウム含有量を多く含むシリカ微粒子(シリカ成分)10によって、シリカ粒子2同士を接着させたものについて説明する。

【0092】

(サンプル作製)

本実施例2に係るオパールのサンプル作製については、実施例1の試料番号12と同様に作製した。

【0093】

さらに、シリカ粒子2よりもナトリウムを多く含むシリカ微粒子10の分散液としては、ナトリウム含有量は0〜0.1質量%、平均粒径は0.5〜200nmの範囲で条件を変えたシリカ微粒子10を用いた。シリカ微粒子10は2〜20質量%の範囲で条件を変え、分散媒としては水を用いた。

【0094】

そして分散液にオパール1を浸漬して、さらに分散液を撹拌することによって、オパール1にシリカ微粒子10を1時間充填した。

【0095】

そしてオパール1を加熱炉で1610〜1650℃にて1分間加熱した。

【0096】

(サンプル評価)

試料はオパール1の紛体を回転ドラム内で60rpmで1分間回転させて、その前後での重量変化を比較する摩耗試験を行い、質量変化率が0.1質量%以下の場合◎、0.1〜0.4質量%の場合○、0.5質量%以上の場合△とした。

【0097】

以下、オパール1の耐磨耗性の評価結果を表2に示す。

【0098】

【表2】

【0099】

(評価結果)

試料16ではシリカ微粒子10のナトリウム含有量が0質量%のため、融点がシリカ粒子2と変わらないことにより、焼成温度が高くなったが使用可能な範囲である。

【0100】

試料17ではシリカ微粒子10のナトリウム含有量が0.0005質量%であり、試料16よりは良好な結果であった。

【0101】

試料18〜20の結果から、シリカ微粒子10のナトリウム含有量が少なくとも0.001質量%以上であれば、シリカ微粒子10の融点が十分低くなり十分な効果が得られることがわかった。

【0102】

試料21では、試料16よりは良好な結果であった。

【0103】

試料22〜24の結果から、シリカ微粒子10の平均粒径が1〜100μmであれば、ナトリウムがシリカ微粒子10の溶融中に遊離することが低減され、シリカ微粒子10の融点が十分低くなり、十分な結果が得られることがわかった。

【0104】

試料25ではシリカ微粒子10の平均粒径が大きいが、試料16よりは良好な結果であった。

【0105】

試料26ではシリカ微粒子10の濃度が低いが、試料16よりは良好な結果であった。

【0106】

試料27〜28の結果から、シリカ微粒子10の濃度が3〜10質量%であれば、シリカ微粒子10がオパール1に十分充填されるので、シリカ微粒子10の融点が十分低くなり、十分な結果が得られることがわかった。

【0107】

試料29ではシリカ微粒子10の濃度が高いが、試料16よりは良好な結果であった。

【0108】

試料30〜32の結果からは、シリカ微粒子1の融点に近い焼成温度であるほど良好な結果が得られることがわかる。ここで試料32は過焼成のためシリカ粒子2自体が脆くな

り多少の磨耗が確認されたが使用可能な範囲であった。

【符号の説明】

【0109】

1:オパール

1a:主面

1b:主面

2:シリカ粒子

3:基板

4:分散液

4a:分散媒

5:スペーサー

6a:第1層領域

6b:第2層領域

10:シリカ微粒子

11:従来のオパール

20:ネック状の部位

30:3充填

【技術分野】

【0001】

本発明は、オパールおよびその製造方法に関する。

【背景技術】

【0002】

オパールには天然で採掘されるもの以外に、シリカ粒子から人工的に作製されるものがあり、例えば、シリカ粒子を含有する分散液をガラス容器中に静置して、時間をかけて沈殿させることによって、人工的にオパールを作製することが知られている(例えば図9の従来のオパール11を参照)。

【0003】

特許文献1には、ガラスなどの撥水性基板の面上に、シリカなどの微粒子を含む液体を滴下し、凝集させて基板にオパール調の模様を付着させたものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−239661号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のようなオパール付着物を基板から削りとった粉体は、シリカ粒子を含む液滴と撥水性基板とが接触して形成された平滑な面と、液滴の表面張力によりドーム上に形成された凸曲面とを有している。この平滑面および凸曲面側はともに遊色効果を有するが、凸曲面では輝度が低くなる場合があった。

【0006】

このようなオパールを例えば粉体として化粧品のラメなどに使用する場合、より吸着面積の広い平滑面側が肌に付着しやすい傾向にあるため凸曲面側が表面側となり、全体として輝度が低く見える場合があった。

【0007】

本発明の目的は、良好な遊色効果を有し、輝度のムラが少ないオパールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のオパールは、複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高い。

【0009】

また、本発明のオパールの製造方法は、基板上にシリカ粒子を含む分散液を配置する第1工程、配置された前記分散液上に、挟持部材を配置し、前記分散液を、前記基板と前記挟持部材とで挟む第2工程、および前記基板と前記挟持部材とで挟まれた前記分散液から分散媒を除去してオパールを得る第3工程を含む。

【発明の効果】

【0010】

本発明のオパールによれば、表面でのブラッグ回折が発生し易い、両面において安定した遊色効果を有し、また輝度のムラを抑制することができる。

【0011】

また本発明のオパールの製造方法によれば、オパールを再現性良く安定して大量生産することができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態におけるオパールの断面模式図である。

【図2】本実施形態におけるオパールの図面代用写真である。

【図3】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図4】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図5】(a)、(b)は本実施形態におけるオパールの拡大SEM写真である。

【図6】本実施形態におけるオパールの製造方法の第1工程を説明する模式図であり、(a)は滴下前、(b)は滴下後の状態を示す。

【図7】本実施形態におけるオパールの製造方法の第2工程を説明する模式図であり、(a)はガラス基板での挟持前、(b)はガラス基板での挟持中の状態を示す。

【図8】本実施形態におけるオパールの製造方法の第3工程を説明する模式図である。(a)は分散媒を除去している状態、(b)は分散媒を除去後の状態を示す。

【図9】従来品におけるオパールの拡大SEM写真である。

【図10】他の実施形態におけるオパールの拡大SEM写真である。

【図11】他の実施形態におけるオパールの製造方法の第3工程を説明する模式図である。

【図12】他の実施形態におけるオパールの製造方法の第3工程において分散媒を除去した状態を説明する模式図である。

【発明を実施するための形態】

【0013】

(オパール)

以下、本発明のオパールの一実施形態について図を用いて説明する。

【0014】

本実施形態によれば、複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高い。

【0015】

本実施形態におけるオパール1は図1に示すように、複数のシリカ粒子2からなり、2つの主面(1aおよび1b)を有した略板状である。具体的には、図2に示すような種々の形状を形成している。オパール1の平均の厚さが10μm〜30μm程度である。なお、平均の厚さの測定については、任意のオパール1の断面を顕微鏡で観察して測定することができる。

【0016】

本明細書において、主面とは、板状のオパール1において、対向する2つの大きな面のことである。主面1aおよび1bの大きさは、長軸が約2mm以下である。主面1aおよび1bは第1層領域6aに含まれており、この第1層領域6aの平均の厚みが10μm以上である。平均の厚みを10μm以上とすることによって、オパール1は一定以上の強度を有することができる。これらの主面1aおよび1bは互いに同じ大きさであることが好ましい。

【0017】

さらに、第1層領域6aはシリカ粒子2の単粒子層が3〜5層積層されたシリカ粒子層からなることが好ましい。

【0018】

これにより、主面1aおよび1bでのブラッグ回折が確保され遊色効果が良好になるとともに、第1層領域6aと第2層領域6bとの界面での反射などにより輝度がさらに良好になる。

【0019】

さらに、2つの主面1aおよび1bは略平行である。

【0020】

これにより、遊色効果にムラのないオパール1を得ることができ、さらには、オパール

1の厚みの薄い部分に応力集中することによるワレの発生を低減することができる。

【0021】

2つの主面1aおよび1bには、図3(a)、(b)に示すように、シリカ粒子2がほぼ規則正しく配列されている。シリカ粒子2は、一部が脱粒していてもよい。

【0022】

シリカ粒子2は、当業者が通常用いる方法により、調整できるものであれば良く、特に制限されない。例えば以下の方法により調整することができる。まず、コロイダルシリカ100gとメタノール100gとを混合し、得られた混合物を遠心分離機にて10000rpm、1時間程度で遠心分離する。さらに、上澄みだけを取り除きメタノールを補充した後、再び遠心分離機で遠心分離する工程を数回繰り返すことにより得ることができる。

【0023】

シリカ粒子2の大きさについては特に制限されない。本実施形態においては、平均粒径が200〜300μmのものが用いられる。シリカ粒子2の平均粒径がこの範囲であればブラッグ回折により最も遊色効果を呈する点で有利である。また、これらのシリカ粒子2の大きさはそれぞれほぼ同等となるように形成されている。

【0024】

本実施形態においては、上述のように、第1層領域6aにおいて、複数のシリカ粒子2がほぼ規則正しく配列されているが、さらに、図4(a)、(b)および図5(a)、(b)に示すように、第1層領域6aの間にある第2層領域6bにおいてもほぼ規則正しく配列されている。

【0025】

図4および図5において、第1層領域6aにおけるシリカ粒子2の密度は、第2層領域6bにおけるシリカ粒子2の密度に比べて大きい。すなわち第1層領域6aにおけるシリカ粒子2の規則配列性が第2層領域6bにおけるシリカ粒子2の規則配列性に比べて高いといえる。

【0026】

これによって、第1層領域6aにおいてブラッグ回折が発生し易いので、安定した遊色効果と輝度とを有することができる。なお、本実施形態においては、図4および図5に示すように、第1層領域6aにおけるシリカ粒子2の密度は、約6.4×10−21g/μm3以上であり、例えば、主面1aおよび1bからの深さが1〜2μm程度保持されていることがわかる。また、第2層領域6bにおけるシリカ粒子2の密度は、約4.1〜5.2×10−21g/μm3であり、厚みは、約10〜30μmである。

【0027】

シリカ粒子2の密度は、例えば、オパール1の断面におけるシリカ粒子2の単位面積当たりの数を計測することによって測定することができる。具体的には、SEMの2次電子像でオパール1の断面を3000〜10000倍に拡大しておき、1μm四方におけるシリカ粒子2の個数を数える。そしてシリカ粒子2の重量に換算して密度を算出すればよい。

【0028】

本実施形態のように、第1層領域6aにおけるシリカ粒子2の密度と、第2層領域6bにおけるシリカ粒子2の密度とを比較する場合は、例えば、単位面積当たりのシリカ粒子2の数で直接比較してもよい。例えば、主面1aおよび1bにおけるシリカ粒子2の単位面積当たりの数の測定方法は、SEMの2次電子像でオパール1の第1層領域6a、第2層領域6bを10000倍に拡大して、1μm四方におけるシリカ粒子2の個数を数えればよい。

【0029】

この場合、第1層領域6a、第2層領域6bにおけるシリカ粒子2の密度(単位面積あたりのシリカ粒子2の個数)は、16個/μm2以上であることが、ブラッグ回折による遊色効果を強調することができるので好ましい。

【0030】

さらに本実施形態によれば、第2層領域6bにおけるシリカ粒子2の単位面積当たりの数が、13個/μm2以上である。

【0031】

これにより、第2層領域6bにおける機械的強度を確保することができる。通常、第2層領域6bの密度(単位面積当たりのシリカ粒子2の個数)は、約13〜14個/μm2である。

【0032】

さらに本実施形態によれば、主面1aおよび1bの平面度は10μm以下であることが好ましい。これによって、主面1aおよび1bにおいて乱反射が抑制されるので、さらに輝度が高いオパール1とすることができる。

【0033】

本明細書において、平面度は、例えば、オプチカルフラットによる測定方法が用いられる。基準原器(オプチカルフラット)に、完全に平坦面出しをしたワーク(オパール)を接触させて、そこに、短波長光源を当てることにより、光学的に干渉縞を発生させ、その干渉縞により平面度を測定する。つまり、ワークと光学基準原器(オプチカルフラット)との比較測定となる。面粗度が鏡面まで出ていることが前提となる。

【0034】

また例えば、前記短波長光源の代わりにレーザービームを使用し、オプチカルフラットに反射させて、干渉縞を発生させ、それをデジタル処理、又は手動により解析させるものである。

【0035】

また例えば、3点ゲージによる測定の場合、ミクロンオーダーであれば、3点ゲ-ジ比較測定でも可能である。

【0036】

さらに本実施形態によれば、主面1aおよび1bの算術平均表面粗さRaが0.1μm以下である。

【0037】

これによって、主面1aおよび1bにおいてさらに乱反射が抑制されるので、さらに輝度が高いものとするオパール1とすることができる。

【0038】

算術平均表面粗さの測定方法については、任意の粉体の主面1aおよび1bを原子間力顕微鏡で測定することで確認することができる。

【0039】

さらに本実施形態によれば、シリカ粒子同士は、少なくとも一部分がシリカ粒子2よりもナトリウムを多く含有したシリカ成分を介して接着している。

【0040】

例えば図10のように、シリカ粒子2同士がシリカ成分からなるネック状の部位20によって接着しているため、従来のシリカ粒子2同士が直接融着しているものよりも強度が高くなっている。シリカ粒子2におけるナトリウムの含有量は0.001質量%未満であるのに対して、このネック状の部位20、すなわちシリカ成分中には、ナトリウムが0.001〜0.1質量%程度含まれているものである。

【0041】

ネック状の部位20は、図11に示すように、例えばシリカ微粒子10として与えられる。すなわち、シリカ成分(シリカ微粒子10)はシリカ粒子2よりも融点が低く、シリカ粒子2よりも先に溶融してガラス状の接着剤となって、シリカ粒子2同士を強固に接着するものである。好ましくはシリカ粒子2よりも20〜40℃程度融点が低いことが好ましい。そしてこのシリカ微粒子10は、結晶状に整列したシリカ粒子2同士が接している部分の近傍に集中して存在するものであるため、シリカ粒子2の3重点の間隙30に、シリカ微粒子10は殆ど存在しない。

【0042】

本実施形態のオパール1が良好な遊色効果を得るために、空隙の屈折率は空気と同様に0に維持されることが必要であり、これにより光のブラッグ回折を殆ど妨げることがないので、遊色効果を良好に呈することができる。

【0043】

例えば、シリカ微粒子10の溶融物(シリカ成分)を含まない部分は空隙であり、その空隙率は1μm四方を平面視して、5〜15%であることが好ましい。

【0044】

また、シリカ成分(シリカ微粒子10)で接着する場合、シリカ粒子2同士を直接融着させる必要がないので、高温で焼成し過ぎる必要がなく、シリカ粒子2自体の球形状や、結晶状の整列状態が崩れることがなく、光を良好にブラッグ回折させ、遊色効果を良好に呈することができる。

【0045】

このようなシリカ成分の存在は、SEM分析におけるマススペクトルなどを用いて、オパール1の表面のシリカ粒子2とネック状の部位20とをピンポイントで表面分析して比較することにより確認出来る。

【0046】

以上のようなオパール1を樹脂やインク、塗料に混ぜることによって、輝度が高くかつ遊色性のある光輝材として、化粧品、螺鈿細工、壁紙、包装紙、広告体等の用途に使用することができる。

【0047】

(オパールの製造方法)

次に、本発明の板状のオパールの製造方法について図6〜図8を用いて説明する。

【0048】

さらに本実施形態によれば、基板上にシリカ粒子を含む分散液を配置する第1工程、配置された分散液上に、挟持部材を配置し、分散液を、基板と挟持部材とで挟む第2工程、および基板と挟持部材とで挟まれた分散液から分散媒を除去してオパールを得る第3工程を含む。

【0049】

本実施形態は、基板3a上にシリカ粒子2を含む分散液4を配置する第1工程、配置された分散液4上に挟持部材3bを置き、この分散液4を基板3aと挟持部材3bで挟持する第2工程、ならびに基板3aと挟持部材3bとで挟持された分散液4から分散媒4aを除去する第3工程を含む。

【0050】

これによって上述のような板状のオパール1を得ることができる。

【0051】

基板3aの材質についてはガラス、金属、セラミックなどが、分散媒4aをぬれ性よく配置するのに都合がよいが、表面が平滑であれば他でもよく、基板3の平面度や表面粗さはオパール1の表面性状にそのまま反映される。

【0052】

シリカ粒子を含む分散液4に用いられる分散媒4aとしては、例えば、メタノール、エタノール、イソプロピルアルコール、クロロホルム、エーテル、ベンゼン、アセトン、グリセリンなどの有機溶媒の他、水などが挙げられる。

【0053】

分散液4中のシリカ粒子2の濃度は、使用する基板3に応じて適宜調製される。例えば、シリカ粒子2の分散およびコロイド粒子形成のし易さの点から、シリカ粒子濃度が20質量%〜50質量%となるように調製される。

【0054】

次に、上記分散液4を基板3上に配置する。図6(a)で示されるように、表面が平滑な基板3aに分散液4を滴下することによって行われ、図6(b)のように基板3aの表面上には分散液4が配置された状態になっている。分散液4の液滴を基板3a上に配置す

る方法は滴下に限らず、ディスペンサーを使うことができる。

【0055】

さらに、本実施形態における第1工程においては、基板3aを分散液4に浸漬させて配置させてもよい。これによって分散液4を速やかに均等な大きさで基板3a上に配置することができる。

【0056】

挟持部材3bとしては、ガラスなどの基板3aと同じ素材を用いてもよいし、あるいは異なる材質のものを用いてもよい。また分散液4を基板3aと挟持できるものであればよく、板状、あるいはロールなどが挙げられる。例えば、基板3a上に滴下された分散液4を、板状の部材3bで挟む、あるいは分散液4が滴下された基板3aを、ロール状の部材3bの間に通過させることによって、分散液4が平滑化される。

【0057】

ここで分散液4は均一に配置されている必要はないが、分散液4が撥水などによりはじかれて配置する量が減ることがないことが望ましい。よって、基板3aは分散液4とのぬれ性がよいことが望ましい。

【0058】

本実施形態は、第2工程において、基板3aと挟持部材3bとの間にスペーサー5を介して一定の間隔を維持する。

【0059】

スペーサー5はジルコニアなどの応力に対して耐久性のあるセラミックが好ましいが、アルミナなどの他のセラミックでも構わない。スペーサー5の配置は液滴の滴下や分散媒4aの除去の邪魔にならないように配置すればよく、例えば、基板3aの両端に設けられてもよい。これによってオパール1の厚さを制御することができる。

【0060】

図7(a)のように、基板3aにまず所定の厚さのスペーサー5を配置して、さらに図7(b)のように、挟持部材3bを被せることにより、基板3と挟持部材3bとの間において一定の間隔を維持させることにより、分散液4が局所的に集まりシリカ粒子2の凝集が始まる。

【0061】

スペーサー5の厚さは目的とするオパール1の厚みと同じ厚みであることが好ましい。

【0062】

また、スペーサー5で間隔を維持させることで、両者の基板3aが張り付いてしまうことを防ぐことができる。

【0063】

なお、本実施形態においては、2つの基板3aで分散液を挟持しているが、また、ロール3bで挟み込み平滑面を出す方法でも同様の効果を得ることができる。

【0064】

本実施形態は、前記第3工程において、真空加熱によって分散媒4aを除去する。具体的には、乾燥させて分散媒4aを除去する。これによって速やかにオパールの凝集体を作製することができる。なお、これらの第3工程における乾燥は、例えば、第2工程における挟持工程と同時に行ってもよい。

【0065】

図8(a)のように、真空加熱することによって、スペーサー5によってできた隙間から、分散媒4aが蒸発していくことができるので、効果的にシリカ粒子2の凝集が促進されるというものである。

【0066】

この工程は、好ましくは真空オーブン中で実施されるものであり、真空度は分散媒4aが沸騰しない程度の真空度であればよく、加熱温度についても分散媒4aが沸騰しない程度の温度であればよい。

【0067】

これは急激に乾燥させようとして沸騰すると、オパール本来のシリカ粒子2の規則配列が壊れてしまい易いからである。

【0068】

そして図8(b)のように挟持部材3bを外すと、厚みが揃った特定の大きさのオパール粉末1が多数得られる。

【0069】

さらに本実施形態によれば、第3工程の後に、オパールに対してシリカ粒子よりもナトリウムを多く含有したシリカ成分を充填する第4工程と、シリカ成分を加熱して溶融してから冷却することによって、シリカ粒子同士を少なくとも一部分でシリカ成分を介して接着する第5工程とを含む。

【0070】

接着前のシリカ成分は、図11、図12に示されるようなシリカ微粒子10であり、シリカ粒子2同士の間隙よりも小さいため、間隙に充填され易くなっている。なお、一般にシリカ粒子2同士の間隙の幅は、0〜30nm程度であれば、溶融したシリカ微粒子10が局所的に集中して接着する点で好ましい。すなわち、図11のようにオパール1のシリカ粒子2の間隙にシリカ微粒子10を含む分散液を添加して、図12のようにシリカ粒子2の間隙にシリカ微粒子10を介在させ、これを溶融して接着する。

【0071】

シリカ微粒子の平均粒径は1〜100nm程度であることが好ましい。このような平均粒径であれば、オパール1の表面でシリカ微粒子10が詰まって含浸していかなくなることを低減でき、また、シリカ微粒子10からナトリウムが遊離して融点が高くなってしまうことを低減することができる。具体的には、第4工程において、オパール1をシリカ微粒子10を分散質とする分散液4の中に浸漬する。分散液4の分散媒4aは水の他、アルコールのような有機溶媒、あるいはそれらの混合物を使用し、さらにグリセリンのような保湿成分を添加しても構わない。

【0072】

分散液4中のシリカ微粒子10の含有量は3〜10質量%とすることが好ましい。これにより、シリカ微粒子10の濃度が濃すぎることにより、オパール1の表面でシリカ微粒子10が詰まってしまい、含浸していかなくなることを低減できる。またこれにより、シリカ微粒子10が薄すぎることにより、シリカ微粒子10がオパール1に十分充填されなくなり、融点が高くなってしまうことを低減することができる。

【0073】

さらに本実施形態によれば、第4工程は、オパールをシリカ成分の分散液に浸漬することによって行なう。

【0074】

ここで分散液4に圧力をかければ、オパール1へのシリカ微粒子10の充填が短時間で済むので好ましいが、オパール1が割れない程度の圧力とする必要がある。

【0075】

本実施形態のオパール1は球状なので、鱗片状のオパールよりも強い圧力をかけることができ、例えば、5〜10気圧程度であれば、オパール1にダメージを与えず効率的に含浸させることができるので好ましい。

【0076】

次に、第5工程において、70℃で乾燥させたオパール1を加熱してシリカ粒子2同士を接着させるために、加熱炉で1600〜1650℃の温度で1〜30分程度加熱する。

【0077】

加熱して溶融したシリカ成分はシリカ粒子2同士が接している部分に集中して付着する。これはシリカ成分が、シリカ粒子2の間に毛細管現象と同様の作用で吸着し、これがそのまま固化することによりネック状の部位20が形成されると考えられる。

【実施例】

【0078】

(実施例1)

(試料作製)

基板3としては、表面を浄化し、平面度、算術平均表面粗さを表1の条件で調整したガラス基板を用いた(試料1〜15)。分散液4は、水を分散媒4aとしてシリカ粒子2の濃度が30質量%に成るように調合されたものを用いた。

【0079】

表面が平滑なガラス基板3上にシリカ粒子2を含む分散液4を配置する第1工程としては、ガラス基板3に分散液4を滴下することによって行った。

【0080】

滴下された分散液4を他のガラス基板3で挟持する第2工程としては、ガラス基板3間にジルコニア製のスペーサー5を縁側に沿って配置することにより一定の間隔を維持させ、スペーサー5の厚さは5μmとして試料を作成した。

【0081】

挟持された分散液4から分散媒4aを除去する第3工程としては、真空加熱によって行われ、真空オーブン中で施されるものであり、真空度は1000Pa以下、加熱温度80℃で行いオパール1を得た。

【0082】

(試料評価)

得られたオパール1の断面における第1層領域6aと第2層領域6bのシリカ粒子2の個数を電子顕微鏡および原子間力顕微鏡により観察した。

【0083】

得られたオパールの輝度のムラの評価については、任意の評価者10人を選出して、目視により輝度ムラがあると感じた人が0人の時は◎、1人のときは○、2〜5人のときは△、5人以上のときは×として判定した。

【0084】

得られたオパールの強度の評価については、オパール100gから任意の1mmgについて平均面積を測定し、その後このオパール100gをビニル袋に入れて1分間で60ストローク振る試験を行い、再びこのオパール100gから任意の1mmgについて平均面積を測定して、試験前後の面積の差で評価した。この試験前後での平均面積が変わらないときは◎、10%減のときは○、20〜50%減のときは△、50%以上のときは×として判定した。以下、結果を表1に示す。

【0085】

【表1】

【0086】

(輝度ムラの評価結果)

試料1〜3より、オパール1の断面における第1層領域6aと第2層領域6bとのシリカ粒子2の個数に差がない場合は、第1層領域6aでのシリカ粒子2の密度が低いことにより、ブラッグ回折が起きづらくなって輝度が低くなり、また、第1層領域6aでのシリカ粒子2の密度が低いことにより、強度が劣化していくことがわかった。

【0087】

試料4〜8より、オパール1の平面度が小さい程、輝度のムラは少ないことがわかった。

【0088】

試料9〜11より、オパール1の主面1aおよび1bの表面粗さに差がない程、輝度のムラは少ないことがわかった。

【0089】

(強度の評価結果)

試料12〜15より、厚さが大きい程強度が大きくなることがわかった。

【0090】

試料12ではオパール1の一粒あたりの平均面積が25%減となったため△としているが、実質使用可能な範囲ではあった。

【0091】

(実施例2)

次に、実施例1に対してさらに、シリカ粒子2よりもナトリウム含有量を多く含むシリカ微粒子(シリカ成分)10によって、シリカ粒子2同士を接着させたものについて説明する。

【0092】

(サンプル作製)

本実施例2に係るオパールのサンプル作製については、実施例1の試料番号12と同様に作製した。

【0093】

さらに、シリカ粒子2よりもナトリウムを多く含むシリカ微粒子10の分散液としては、ナトリウム含有量は0〜0.1質量%、平均粒径は0.5〜200nmの範囲で条件を変えたシリカ微粒子10を用いた。シリカ微粒子10は2〜20質量%の範囲で条件を変え、分散媒としては水を用いた。

【0094】

そして分散液にオパール1を浸漬して、さらに分散液を撹拌することによって、オパール1にシリカ微粒子10を1時間充填した。

【0095】

そしてオパール1を加熱炉で1610〜1650℃にて1分間加熱した。

【0096】

(サンプル評価)

試料はオパール1の紛体を回転ドラム内で60rpmで1分間回転させて、その前後での重量変化を比較する摩耗試験を行い、質量変化率が0.1質量%以下の場合◎、0.1〜0.4質量%の場合○、0.5質量%以上の場合△とした。

【0097】

以下、オパール1の耐磨耗性の評価結果を表2に示す。

【0098】

【表2】

【0099】

(評価結果)

試料16ではシリカ微粒子10のナトリウム含有量が0質量%のため、融点がシリカ粒子2と変わらないことにより、焼成温度が高くなったが使用可能な範囲である。

【0100】

試料17ではシリカ微粒子10のナトリウム含有量が0.0005質量%であり、試料16よりは良好な結果であった。

【0101】

試料18〜20の結果から、シリカ微粒子10のナトリウム含有量が少なくとも0.001質量%以上であれば、シリカ微粒子10の融点が十分低くなり十分な効果が得られることがわかった。

【0102】

試料21では、試料16よりは良好な結果であった。

【0103】

試料22〜24の結果から、シリカ微粒子10の平均粒径が1〜100μmであれば、ナトリウムがシリカ微粒子10の溶融中に遊離することが低減され、シリカ微粒子10の融点が十分低くなり、十分な結果が得られることがわかった。

【0104】

試料25ではシリカ微粒子10の平均粒径が大きいが、試料16よりは良好な結果であった。

【0105】

試料26ではシリカ微粒子10の濃度が低いが、試料16よりは良好な結果であった。

【0106】

試料27〜28の結果から、シリカ微粒子10の濃度が3〜10質量%であれば、シリカ微粒子10がオパール1に十分充填されるので、シリカ微粒子10の融点が十分低くなり、十分な結果が得られることがわかった。

【0107】

試料29ではシリカ微粒子10の濃度が高いが、試料16よりは良好な結果であった。

【0108】

試料30〜32の結果からは、シリカ微粒子1の融点に近い焼成温度であるほど良好な結果が得られることがわかる。ここで試料32は過焼成のためシリカ粒子2自体が脆くな

り多少の磨耗が確認されたが使用可能な範囲であった。

【符号の説明】

【0109】

1:オパール

1a:主面

1b:主面

2:シリカ粒子

3:基板

4:分散液

4a:分散媒

5:スペーサー

6a:第1層領域

6b:第2層領域

10:シリカ微粒子

11:従来のオパール

20:ネック状の部位

30:3充填

【特許請求の範囲】

【請求項1】

複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、

前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高いオパール。

【請求項2】

前記第1層領域は前記シリカ粒子の単粒子層が3〜5層積層されたシリカ粒子層からなる請求項1に記載のオパール。

【請求項3】

前記2つの主面は略平行である請求項1または2に記載のオパール。

【請求項4】

前記主面の平面度は10μm以下である請求項1〜3のいずれかに記載のオパール。

【請求項5】

前記主面の算術平均表面粗さRaは1μm以下である請求項1〜4のいずれかに記載のオパール。

【請求項6】

前記第1層領域における前記シリカ粒子の単位面積当たりの数が、16個/μm2以上である請求項1〜5のいずれかに記載のオパール。

【請求項7】

前記第2層領域における前記シリカ粒子の単位面積当たりの数が、13個/μm2以上である請求項1〜6のいずれかに記載のオパール。

【請求項8】

前記シリカ粒子同士は、少なくとも一部分が前記シリカ粒子よりもナトリウムを多く含有したシリカ成分を介して接着している請求項1〜7のいずれかに記載のオパール。

【請求項9】

基板上にシリカ粒子を含む分散液を配置する第1工程、

配置された前記分散液上に、挟持部材を配置し、前記分散液を、前記基板と前記挟持部材とで挟む第2工程、および

前記基板と前記挟持部材とで挟まれた前記分散液から分散媒を除去してオパールを得る第3工程を含むオパールの製造方法。

【請求項10】

前記第1工程において、前記基板を前記分散液に浸漬することによって前記分散液の配置を行なう請求項9に記載のオパールの製造方法。

【請求項11】

前記第2工程において、前記基板と前記挟持部材との間にスペーサーを介して一定の間隔を維持する請求項9または10に記載のオパールの製造方法。

【請求項12】

前記第3工程において、真空加熱によって前記分散媒を除去する請求項9〜11のいずれかに記載のオパールの製造方法。

【請求項13】

前記第3工程の後に、前記オパールに対して前記シリカ粒子よりもナトリウムを多く含有したシリカ成分を充填する第4工程と、

前記シリカ成分を加熱して溶融してから冷却することによって、前記シリカ粒子同士を少なくとも一部分で前記シリカ成分を介して接着する第5工程とを含む

請求項9〜12のいずれかに記載のオパールの製造方法。

【請求項14】

前記第4工程は、前記オパールを前記シリカ成分の分散液に浸漬することによって行なう請求項13に記載のオパールの製造方法。

【請求項1】

複数のシリカ粒子からなる、2つの主面を有する板状のオパールであって、

前記2つの主面を含む2つの第1層領域におけるシリカ粒子密度は、前記2つの第1層領域間に介在した第2層領域におけるシリカ粒子密度よりも高いオパール。

【請求項2】

前記第1層領域は前記シリカ粒子の単粒子層が3〜5層積層されたシリカ粒子層からなる請求項1に記載のオパール。

【請求項3】

前記2つの主面は略平行である請求項1または2に記載のオパール。

【請求項4】

前記主面の平面度は10μm以下である請求項1〜3のいずれかに記載のオパール。

【請求項5】

前記主面の算術平均表面粗さRaは1μm以下である請求項1〜4のいずれかに記載のオパール。

【請求項6】

前記第1層領域における前記シリカ粒子の単位面積当たりの数が、16個/μm2以上である請求項1〜5のいずれかに記載のオパール。

【請求項7】

前記第2層領域における前記シリカ粒子の単位面積当たりの数が、13個/μm2以上である請求項1〜6のいずれかに記載のオパール。

【請求項8】

前記シリカ粒子同士は、少なくとも一部分が前記シリカ粒子よりもナトリウムを多く含有したシリカ成分を介して接着している請求項1〜7のいずれかに記載のオパール。

【請求項9】

基板上にシリカ粒子を含む分散液を配置する第1工程、

配置された前記分散液上に、挟持部材を配置し、前記分散液を、前記基板と前記挟持部材とで挟む第2工程、および

前記基板と前記挟持部材とで挟まれた前記分散液から分散媒を除去してオパールを得る第3工程を含むオパールの製造方法。

【請求項10】

前記第1工程において、前記基板を前記分散液に浸漬することによって前記分散液の配置を行なう請求項9に記載のオパールの製造方法。

【請求項11】

前記第2工程において、前記基板と前記挟持部材との間にスペーサーを介して一定の間隔を維持する請求項9または10に記載のオパールの製造方法。

【請求項12】

前記第3工程において、真空加熱によって前記分散媒を除去する請求項9〜11のいずれかに記載のオパールの製造方法。

【請求項13】

前記第3工程の後に、前記オパールに対して前記シリカ粒子よりもナトリウムを多く含有したシリカ成分を充填する第4工程と、

前記シリカ成分を加熱して溶融してから冷却することによって、前記シリカ粒子同士を少なくとも一部分で前記シリカ成分を介して接着する第5工程とを含む

請求項9〜12のいずれかに記載のオパールの製造方法。

【請求項14】

前記第4工程は、前記オパールを前記シリカ成分の分散液に浸漬することによって行なう請求項13に記載のオパールの製造方法。

【図1】

【図6】

【図7】

【図8】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図9】

【図10】

【図6】

【図7】

【図8】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図9】

【図10】

【公開番号】特開2012−25648(P2012−25648A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2011−100410(P2011−100410)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]