オフセット型ワイヤーハーネス用クランプ

【課題】ワイヤーハーネスをハーネス取付け具に対して筐体側、筐体と反対側のいずれの側に取り付けた場合でも、ハーネス取付け具と筐体固定具とを強固に結合した状態を保つことができるオフセット型ワイヤーハーネス用クランプの提供を目的とする。

【解決手段】ハーネス取付け具20と、筐体に固定するアンカー部31を有する筐体固定具30とで構成し、ハーネス取付け具20をアンカー部31からのオフセット距離Sを設定して筐体固定具30に対して重ね合わせて結合する結合部50を設け、前記結合部50を、ハーネス取付け具側結合部21と筐体固定具側結合部35とで構成したオフセット型ワイヤーハーネス用クランプ10Aであって、ハーネス取付け具側結合部21、及び、筐体固定具側結合部35のうち少なくとも一方を、ハーネス取付け具20、及び、筐体固定具30のうち対応する部材の両面に形成した。

【解決手段】ハーネス取付け具20と、筐体に固定するアンカー部31を有する筐体固定具30とで構成し、ハーネス取付け具20をアンカー部31からのオフセット距離Sを設定して筐体固定具30に対して重ね合わせて結合する結合部50を設け、前記結合部50を、ハーネス取付け具側結合部21と筐体固定具側結合部35とで構成したオフセット型ワイヤーハーネス用クランプ10Aであって、ハーネス取付け具側結合部21、及び、筐体固定具側結合部35のうち少なくとも一方を、ハーネス取付け具20、及び、筐体固定具30のうち対応する部材の両面に形成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ワイヤーハーネスを自動車のボディやパネル等の筐体の所定箇所に固定するのに使用されるワイヤーハーネス用クランプに関し、特にワイヤーハーネスを、筐体に設けられた固定穴から側方へ離れた配索ルートのままでも取り付けることができるオフセット型ワイヤーハーネス用クランプに関する。

【背景技術】

【0002】

オフセット型ワイヤーハーネス用クランプの中でも、固定穴からワイヤーハーネスまでの離間距離に対応させて、固定穴に固定するアンカー部からワイヤーハーネスの取付け部分までの距離(オフセット距離)を変更することができるタイプのものは、例えば、特許文献1において提案されている。

【0003】

特許文献1のオフセット型ワイヤーハーネス用クランプ100は、図10(a),(b),(c),(d)に示すように、ワイヤーハーネスに取り付けられる添え板112と、先端にアンカー部116を有するオフセットアーム114とで構成され、これら添え板112及びオフセットアーム114に、この両者をアンカー部116から添え板112からまでのオフセット距離Sが変更できるように結合する結合部120A,120Bを設けた構成である。

なお、図10(a),(b),(c),(d)は、それぞれ添え板とオフセットアームとを互いに結合した状態のオフセット型ワイヤーハーネス用クランプの平面図(a)、右側面図(b)、背面図(c)、図10(a)中のA−A線断面図(d)である。

【0004】

添え板112側の結合部120Aは、添え板112の長手方向中間部を横断するように形成されたアーム嵌め込み溝122と、該アーム嵌め込み溝122の側壁上部から当該溝内に張り出すように形成された突片124と、前記アーム嵌め込み溝122の溝底から立ち上がる先端に鉤部の付いたロック片126から構成される。

【0005】

オフセットアーム114側の結合部120Bは、オフセット方向に所定のピッチで形成された前記突片124が入る複数の係合凹部128と、前記ロック片126が挿通され、その鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスロット130から構成される。

【0006】

前記構成により、オフセット型ワイヤーハーネス用クランプ100は、オフセットアーム114と添え板112とを所望のオフセット距離Sに設定した状態で互いに結合することができる。

【0007】

詳しくは、オフセットアーム114の複数の係合凹部128のうち、オフセット距離Sに対応する所望の係合凹部128を添え板112の突片124の下に差し込みながら、オフセットアーム114のスロット130に添え板112のロック片126を挿通させる。さらに、オフセットアーム114を添え板112のアーム嵌め込み溝122に嵌め込むことで添え板112とオフセットアーム114とを互いに結合することができる(図10参照)。

【0008】

さらに、ワイヤーハーネスWと添え板112とを例えば、テープTで巻くなどしてワイヤーハーネスWを添え板112に取り付けるとともに、オフセットアーム114のアンカー部116をボディ等の固定穴に差し込んで固定することで、図11(a1),(a2)に示すように、ワイヤーハーネスWを取り付けることができる。

【0009】

ところで、図11(a1),(a2)に示すように、ワイヤーハーネスWを添え板112に対して筐体Pと反対側、すなわち、オフセットアーム114のアンカー部116の有する面と反対面側に配索した状態で取り付けた取り付け形態の場合、オフセットアーム114は、該オフセットアーム114を横切るワイヤーハーネスWによって添え板112側に押さえ付けられた状態となる。

【0010】

このため、例えば、図12(a)に示すように、オフセット型ワイヤーハーネス用クランプ100にワイヤーハーネスWの荷重F(重力)が加わっても突片124と係合凹部128、及び、ロック片126とスロット130との係合が不測に外れることがなく、オフセットアーム114と添え板112とは一体に結合された状態に保つことができる。

なお、図12(a)は、図11(a1)中のA−B−C−D線断面図である。

【0011】

一方、ワイヤーハーネスWの配策ルートや筐体における固定穴の形成箇所によっては、図11(b1),(b2)に示すように、ワイヤーハーネスWを添え板112に対して筐体P側、すなわち、オフセットアーム114のアンカー部116の有する面側に配索した状態で取り付けることもある。

【0012】

しかし、このような取り付け形態で取り付けた場合、オフセットアーム114は、該オフセットアーム114を横切るワイヤーハーネスWによって、添え板112側へ押さえ付けられない取り付け状態となる(図11(b1),(b2)参照)。

【0013】

さらに、図12(b)に示すように、オフセットアーム114と添え板112とは、互いに重なり合った状態で結合しているが、例えば、ワイヤーハーネスWの荷重F(重力)が加わると、この荷重Fは、これら部材が互いに分離する方向の力として作用することになる。

なお、図12(b)は、図11(b1)中のA−B−C−D線断面図である。

【0014】

よって、突片124と係合凹部128、及び、ロック片126とスロット130の係合が不測に外れたり、これら各部が破断し易くなるため、図12(b)中の仮想線で示した添え板112のように、オフセットアーム114に対して添え板112が不測に分離するという課題を有していた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2007−185053号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこでこの発明は、ワイヤーハーネスをハーネス取付け具に対して筐体側、筐体と反対側のいずれの側に取り付けた場合でも、結合部が破断したり、ハーネス取付け具と筐体固定具とが不測に分離してしまうことがなく強固な結合状態を保つことができるオフセット型ワイヤーハーネス用クランプの提供を目的とする。

【課題を解決するための手段】

【0017】

本発明は、ワイヤーハーネスを取り付けるハーネス取付け具と、筐体に固定するアンカー部を有する筐体固定具とで構成し、前記ハーネス取付け具と前記筐体固定具とを重ね合わせて結合する結合部を設け、該結合部を、前記ハーネス取付け具側に設けたハーネス取付け具側結合部と、前記筐体固定具側に設けた筐体固定具側結合部とで構成し、前記筐体固定具を、前記アンカー部から前記ハーネス取付け具との重ね合わせ部分までの最大オフセット距離に対応する長さを有して構成したオフセット型ワイヤーハーネス用クランプであって、前記ハーネス取付け具側結合部、及び、前記筐体固定具側結合部のうち少なくとも一方を、前記ハーネス取付け具、及び、前記筐体固定具のうち対応する部材の両面に形成したことを特徴とする。

【0018】

この発明の態様として、前記ハーネス取付け具と前記筐体固定具とをそれぞれ板状に形成することができる。

【0019】

またこの発明の態様として、前記ハーネス取付け具側結合部を、前記筐体固定具のオフセット方向の移動を規制するオフセット方向位置決め部と、前記筐体固定具のオフセット方向に直交する直交方向への前記ハーネス取付け具に対する該筐体固定具の移動を規制する直交方向位置決め部と、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを防止する分離防止部とで構成し、前記筐体固定具側結合部を、前記オフセット方向位置決め部に係合してオフセット距離を設定するオフセット距離設定部と、前記分離防止部に係合する分離防止用係合部とで構成し、前記分離防止用係合部を、前記筐体固定具の前記直交方向の中間部分に形成することができる。

【0020】

またこの発明の態様として、前記筐体固定具側結合部を、前記筐体固定具の厚み方向の両面にそれぞれ形成し、前記筐体固定具の一方の面に形成した前記オフセット距離設定部と、前記筐体固定具の他方の面に形成した前記オフセット距離設定部とを、それぞれ前記筐体固定具の前記直交方向において互いに異なる端部側に形成することができる。

【0021】

またこの発明の態様として、前記筐体固定具を厚み方向軸回り、或いは、直交方向軸回りのいずれの方向軸回りに略180度回転させた姿勢で前記ハーネス取付け具に対しての重ね合わせを許容するよう前記ハーネス取付け具と前記筐体固定具とを連結する連結部を、該ハーネス取付け具と該筐体固定具との間に設けることができる。

【0022】

またこの発明の態様として、前記直交方向位置決め部は、前記ハーネス取付け具にその長手方向において横断するように形成された筐体固定具嵌め込み溝からなり、前記オフセット方向位置決め部は、前記筐体固定具嵌め込み溝の側壁上部から当該溝内に張り出すように形成された突片からなり、前記分離防止部は、前記筐体固定具嵌め込み溝の溝底から立ち上がる先端に鉤部の付いたロック片からなり、前記オフセット距離設定部は、前記筐体固定具のオフセット方向に所定のピッチで形成された前記突片を係合する複数の係合凹部からなり、前記分離防止片用係合部は、前記ロック片が挿通され、該ロック片の鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスリットからなるよう構成することができる。

【0023】

またこの発明の態様として、前記突片を、互いに重ね合わせた前記ハーネス取付け具と前記筐体固定具とが分離することを前記分離防止部とともに防止する分離防止補助部として構成することができる。

【0024】

また、前記ハーネス取付け具は、例えば、係合部などワイヤーハーネスを取り付ける取付け部を備えた構成であってもよく、或いは、ワイヤーハーネスを添わせる添え板などで構成してもよく、この場合、テープなどで一体に巻き付けて取り付けることができる。

【0025】

前記筐体は、自動車をはじめとする車両などに備えた例えば、ボディやパネルを含む。

【発明の効果】

【0026】

この発明により、ワイヤーハーネスをハーネス取付け具に対して筐体側、筐体と反対側のいずれの側に取り付けた場合でも、結合部が破断したり、ハーネス取付け具と筐体固定具とが不測に分離してしまうことがなく強固な結合状態を保つことができるオフセット型ワイヤーハーネス用クランプを提供することができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態のワイヤーハーネス用クランプの構成説明図。

【図2】第1実施形態のワイヤーハーネス用クランプの使用状態を示す説明図。

【図3】第1実施形態のワイヤーハーネス用クランプの結合形態を示す説明図。

【図4】第1実施形態のワイヤーハーネス用クランプの他の使用状態を示す説明図。

【図5】第1実施形態のワイヤーハーネス用クランプの他の結合形態を示す説明図。

【図6】第2実施形態のワイヤーハーネス用クランプの構成説明図。

【図7】第2実施形態のワイヤーハーネス用クランプの結合形態、及び、使用状態を示す説明図。

【図8】第3実施形態のワイヤーハーネス用クランプの構成説明図。

【図9】第3実施形態のワイヤーハーネス用クランプの結合形態、及び、使用状態を示す説明図。

【図10】従来のワイヤーハーネス用クランプの構成説明図。

【図11】従来のワイヤーハーネス用クランプの使用状態を示す説明図。

【図12】従来のワイヤーハーネス用クランプの課題を示す説明図。

【発明を実施するための形態】

【0028】

この発明の一実施形態を、以下図面を用いて説明する。

(第1実施形態)

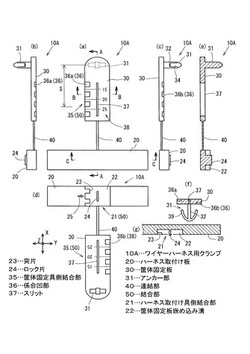

第1実施形態におけるオフセット型のワイヤーハーネス用クランプ10Aは、図1(a)〜(g)に示すように構成している。

なお、図1(a)〜(g)は、ワイヤーハーネス用クランプ10Aのそれぞれ平面図(a)、左側面図(b)、右側面図(c)、背面図(d)、A−A線断面図(e)、B−B線断面図(f)、C−C線断面図(g)を示している。

【0029】

ワイヤーハーネス用クランプ10Aは、合成樹脂製であり、ワイヤーハーネスWを取り付けるハーネス取付け板20と、筐体Pに差し込んで固定するアンカー部31を有する筐体固定板30と、ハーネス取付け板20と筐体固定板30とを連結する連結部40とで構成している。

【0030】

ハーネス取付け板20と筐体固定板30とは、いずれも板状に形成し、ハーネス取付け板20は、筐体固定板30の略倍の肉厚で形成している。

【0031】

筐体固定板30は、前記アンカー部31から後述するようにハーネス取付け板20を重ね合わせた重ね合わせ部分までの最大オフセット距離に対応する長さを有する長尺状に形成している。

【0032】

ハーネス取付け板20は、ワイヤーハーネスWをガイドしてテープTなどで取り付けることができる長さを有した長尺状に形成している。

【0033】

連結部40は、筐体固定板30とハーネス取付け板20とを互いに結合してない状態においてワイヤーハーネス用クランプ10A全体が平面視Tの字形の配置となるよう互いに連結している(図1(d)参照)。

【0034】

詳しくは、連結部40は、可撓性を有する一本の紐状の部材で形成し、その一方の端部は、筐体固定板30の長さ方向のアンカー部31と反対側端部において幅方向の中間部に連結され、他方の端部は、ハーネス取付け板20の長手方向の中間部において幅方向の一方の端部に連結されている。

【0035】

さらにまた、連結部40は、筐体固定板30をハーネス取付け板20に対して、Y方向軸回り、或いは、Z方向軸回りのいずれの軸回りにも略180度回転させた姿勢で筐体固定板30とハーネス取付け板20とを互いに重ね合わせることを許容する長さを有している。

【0036】

ここで前記Y方向とは、ハーネス取付け板20と筐体固定板30とで構成する平面において筐体固定板30の長手方向(オフセット方向)に直交する平面直交方向(図1の紙面の左右方向)を示し、Z方向とは筐体固定板30の厚み方向(図1の紙面に対して直交方向)を示すものとする。さらに、以下の説明においてX方向(オフセット方向)は、筐体固定板30の長手方向(図1の紙面の上下方向)を示すものとする。また、以下の説明では、後述するようにハーネス取付け板20と筐体固定板30とを結合するに際してハーネス取付け板20に対して筐体固定板30を結合するものとして説明する。

【0037】

ワイヤーハーネス用クランプ10Aには、前記ハーネス取付け板20と前記筐体固定板30とを互いに重ね合わせた状態で結合する結合部50が設けられている。前記結合部50は、前記ハーネス取付け板20側に設けたハーネス取付け板側結合部21と、前記筐体固定板30側に設けた筐体固定板側結合部35とで構成している。

【0038】

ハーネス取付け板側結合部21は、筐体固定板嵌め込み溝22と突片23とロック片24とで構成している。

筐体固定板嵌め込み溝22は、筐体固定板30の嵌め込みを許容するよう筐体固定板30の幅よりも一まわり大きな溝幅で、ハーネス取付け板20にその長手方向の中間部分を横断するように形成している。筐体固定板嵌め込み溝22は、該筐体固定板嵌め込み溝22に筐体固定板30を嵌め込んだとき、ハーネス取付け板20の板面と筐体固定板30の板面とが略面一になるよう筐体固定板30の肉厚と略同じ深さの溝深さで形成している。

【0039】

突片23は、筐体固定板嵌め込み溝22の側壁上部から当該溝内に張り出すように2つ形成し、それぞれの突片23は、ハーネス取付け板20の幅方向において所定のピッチを隔てて配置している。

【0040】

ロック片24は、筐体固定板嵌め込み溝22の溝底の溝幅方向の中間部分から立ち上がり、その先端に鉤部の付いた突出形状で形成している。

【0041】

一方、筐体固定板側結合部35は、係合凹部36(36a,36b)とスリット37とで構成している。

【0042】

複数の係合凹部36は、筐体固定板30の厚み方向の両側の板面に形成し、それぞれ筐体固定板30の長手方向に沿って前記2つの突片23の形成ピッチと同じ所定のピッチで配設され、それぞれ突片23が入り係合する深さの凹状に形成している。

【0043】

係合凹部36a,36bは、該筐体固定板30の一方の板面と他方の板面においてそれぞれ幅方向において互いに異なる端部側に沿って4個づつ形成している。

【0044】

より詳しくは、連結部40を伸ばしてハーネス取付け板20と筐体固定板30とを互いに結合させないで展開した状態において(図1参照)、ハーネス取付け板20と、筐体固定板30とでそれぞれ同じ面側に形成した突片23と複数の係合凹部36とは、幅方向の中間部分に対して異なる側に形成している(図1(d)参照)。

【0045】

スリット37は、筐体固定板30の幅方向の中間部分において、ロック片24の鉤部が縁に引っ掛かるように筐体固定板30の長手方向に沿って形成し、該ロック片24が挿通するよう厚み方向に貫通している。

【0046】

アンカー部31は、筐体固定板30の長手方向の一端側において錨型形状で突出している。詳しくは、筐体固定板30の一方の板面から立ち上がる軸部32と、軸部32の先端から軸部32の両側へ広がりながら軸部32の基部側へ折り返すように形成された弾性係止片34とから構成される(図1(f)参照)。

【0047】

また、ハーネス取付け板20の幅方向の中間部には、基準位置を示す基準矢印25が筐体固定板嵌め込み溝22に向けて表示され(図1(d)参照)、筐体固定板30の両面には、アンカー部31からのオフセット距離Sとして15mm、20mm、25mmのそれぞれを示す距離マーク38がそれぞれのオフセット距離に対応する箇所に表示されている。

【0048】

ハーネス取付け板20の基準矢印25が指す方向を、15mm、20mm、25mmのうちいずれかの距離マーク38が示すラインに一致するよう、ハーネス取付け板20を筐体固定板嵌め込み溝22に嵌め込む。

【0049】

詳しくは、後述するが筐体固定板30の長手方向においていずれかの距離マーク38に対して両側で隣り合う2つの係合凹部36に、ハーネス取付け板20の2つの突片23を差し込んだ状態でハーネス取付け板20を筐体固定板嵌め込み溝22に嵌め込むことでオフセット距離を3段階で変更することができる。

【0050】

ワイヤーハーネスWは、上述した構成のワイヤーハーネス用クランプ10Aに対して2通りの取付け形態で取り付けることができる。

【0051】

ワイヤーハーネス用クランプ10Aは、ワイヤーハーネスWの2通りの取り付け形態のそれぞれに適した結合形態で互いに重ね合わせた状態で結合することができる。

以下では、ワイヤーハーネスWの2通りの取り付け形態をそれぞれ実施例1、2として、それぞれの実施例について説明するとともに、その実施例に適したワイヤーハーネス用クランプ10Aの結合形態について説明する。

(実施例1)

実施例1は、図2(a),(b),(c)に示すように、ワイヤーハーネスWを筐体P側、すなわち、筐体固定板30のアンカー部31の有する面と反対側に配索した状態でハーネス取付け板20にワイヤーハーネスWを取り付けた取付け形態を示す。

この場合、図3(a),(b),(c)に示すように、筐体固定板30は、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わされた結合形態となる。

【0052】

ワイヤーハーネス用クランプ10Aをこのような結合形態で結合する手順について説明する。

まず、図1に示す状態から図3(b)に示すように、連結部40をY方向軸回りに時計回りに略180度折り返して、筐体固定板30を所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0053】

その状態で、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる(図3(a),(b),(c)参照)。

なお、図3(b)は、図3(a)中のA−A線断面図である。

【0054】

詳しくは、筐体固定板30の係合凹部36aをハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させると同時に、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込む。

以上により、筐体固定板30とハーネス取付け板20とが結合された状態となる。

【0055】

すなわち、筐体固定板30がハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込まれると、筐体固定板30はハーネス取付け板20の長手方向(Y方向)に移動(横移動)できなくなり、その位置に位置決めすることができる。

【0056】

また、筐体固定板30の係合凹部36がハーネス取付け板20の突片23の下に差し込まれ、かつ筐体固定板30のスリット37をハーネス取付け板20のロック片24が貫通して、ロック片24の鉤部がスリット37の縁に引っ掛かると、筐体固定板30はハーネス取付け板20の板厚方向(Z方向)に移動できなくなる。

【0057】

さらに、筐体固定板30の係合凹部36がハーネス取付け板20の突片23の下に差し込まれると、筐体固定板30はオフセット方向(X方向)に移動(縦移動)できなくなり、その位置に位置決めすることができる。

【0058】

このような結合形態では、図2に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと反対側に配索した状態で取り付けた場合、筐体固定板30は、該筐体固定板30を横切るワイヤーハーネスWによってハーネス取付け板20側に押さえ付けられた状態となる(図2(c)参照)。

【0059】

よって、例えば、ワイヤーハーネスWの重力や曲げ応力が加わっても突片23と係合凹部36、及び、ロック片24とスリット37との係合が不測に外れることがなく、筐体固定板30とハーネス取付け板20とが一体に結合された状態に保つことができる。

【0060】

(実施例2)

実施例2は、図4(a),(b),(c),(d)に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと同じ側、すなわち、筐体固定板30のアンカー部31の有する側の面に配索した状態でワイヤーハーネスWを取り付けた取付け形態を示す。

なお、図4(d)は、図4(a)中のA−A線断面図である。

【0061】

この場合、図5(a),(b)に示すように、筐体固定板30は、該筐体固定板30のアンカー部31の有する側の面と反対側の面がハーネス取付け板20に対して重ね合わされた結合形態となる。

【0062】

なお、図5(b)は、図5(a)中のA−A線断面図である。

【0063】

ワイヤーハーネス用クランプ10Aをこのような結合形態で結合する手順について説明する。

但し、実施例1と同じ手順については、その説明を省略する。

【0064】

まず、図1に示す状態から図5(a)に示すように、連結部40をZ方向軸回りに反時計回りに略180度回転させて折り返す。すなわち、連結部40を、筐体固定板30とハーネス取付け板20とが互いに略同一平面上に保たれるよう折り返して筐体固定板30を所望のオフセット距離Sに対応する位置でハーネス取付け板20上に配置する。

【0065】

その状態で、ハーネス取付け板側結合部21と筐体固定板側結合部35とを実施例1と同様の手順で結合させる。

このような結合形態では、図4(d)に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側に配索した状態で取り付けた場合、筐体固定板30は、該筐体固定板30を横切るワイヤーハーネスWによってハーネス取付け板20側に押さえ付けられた状態となる。

【0066】

よって、例えば、ワイヤーハーネスWの重力や曲げ応力が加わっても突片23と係合凹部36、及び、ロック片24とスリット37との係合が不測に外れることがなく、筐体固定板30とハーネス取付け板20とが一体に結合された状態に保つことができる。

【0067】

上述したように、ワイヤーハーネス用クランプ10Aは、筐体固定板側結合部35を筐体固定板30の両面に形成したため、筐体固定板30のいずれの面をハーネス取付け板20に対して重ね合わせても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側に取り付けた取り付け形態に適した結合形態とすることができる。

【0068】

すなわち、いずれの取り付け形態であっても筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態とすることができる。

【0069】

よって、ワイヤーハーネスWは、従来のワイヤーハーネス用クランプ100(図12(b)参照)とは異なり、ハーネス取付け板20に例えば、ワイヤーハーネスWの重力や曲げ応力が加わってもハーネス取付け板20と筐体固定板30とが分離する方向に力が加わることがない。

【0070】

従って、ハーネス取付け板側結合部21と筐体固定板側結合部35とが破断したり、ハーネス取付け板20と筐体固定板30とが不測に分離してしまうことがなく、強固な結合状態を保つことができる。

【0071】

ワイヤーハーネス用クランプ10Aは、その他にも以下のような様々な効果を奏することができる。

ハーネス取付け板20と筐体固定板30とは、それぞれ板状に形成されているため、互いに重ね合わせ易く、重ね合わせたときの全体の厚みを薄く保つことができる。

従って、筐体Pに対してコンパクトに取り付けることができる。

【0072】

上述したようにハーネス取付け板側結合部21を、筐体固定板嵌め込み溝22と、突片23と、ロック片24で構成し、筐体固定板側結合部35を、複数の係合凹部36とスリット37で構成している。

【0073】

詳しくは、突片23は、オフセット方向位置決め部(X方向位置決め部)として構成し、筐体固定板嵌め込み溝22は、オフセット方向に直交する直交方向位置決め部(Y方向位置決め部)として構成し、ロック片24は、抜け止め部として構成している。さらに、突片23は、前記オフセット方向位置決め部としての他に分離防止補助部としての機能を兼ねて構成している。

【0074】

さらにまた、複数の係合凹部36は、オフセット距離設定部として構成し、スリット37は、分離防止用係合部として構成している。

【0075】

このため、ハーネス取付け板側結合部21と筐体固定板側結合部35とは、X方向、Y方向、Z方向のいずれの方向の力が加わっても、互いにしっかりと結合した状態を保つことができる。

【0076】

また、スリット37を、筐体固定板30の幅方向の中間部分に形成したため(図1(a)参照)、筐体固定板30の幅方向における、スリット37と複数の係合凹部36との間の距離を、筐体固定板30の一方の面と他方の面とでそれぞれ同じ距離に設定することができる。

【0077】

よって、図3、及び、図5に示すように、筐体固定板30は、ハーネス取付け板20に対していずれの面を重ね合わせた状態でも、スリット37に対してロック片24を差し込んだ状態で結合することができる。

【0078】

さらに、スリット37を、筐体固定板30の幅方向の中間部分に形成したため、スリット37に対してその幅方向の両側部分の幅をそれぞれ均等の幅で大きく確保することができるため、ワイヤーハーネスWの自重やワイヤーハーネスWの曲げ応力が加わってもスリット37の縁部が破断することがなく、筐体固定板30の強度を保つことができる。

前記筐体固定板30の一方の面に形成した複数の係合凹部36aと、前記筐体固定板30の他方の面に形成した複数の係合凹部36bとを、それぞれ筐体固定板30の幅方向において互いに異なる端部側に形成したため、例えば、複数の係合凹部36を、筐体固定板30の各面に、その幅方向において同一の端部側に形成した場合のように、複数の係合凹部36a,36bを形成した端部側の肉厚が薄くなり、強度が極端に弱くなるといったおそれがない。よって、筐体固定板30の幅方向における両端部側の強度をバランスよく確保することができる。

また、前記突片23を、オフセット方向位置決め部としてだけでなく分離防止補助部としても兼ね備えた構成とすることにより、全体を簡素な構成とすることができるとともに、ハーネス取付け板20と筐体固定板30とを強固に結合することができる。

【0079】

以下では、他の実施形態におけるワイヤーハーネス用クランプ10B,10Cについて説明する。

但し、以下で説明するワイヤーハーネス用クランプ10B,10Cの構成のうち、上述した第1実施形態におけるワイヤーハーネス用クランプ10Aと同様の構成については、同一の符号を付して、その説明を省略する。

【0080】

(第2実施形態)

第2実施形態におけるワイヤーハーネス用クランプ10Bは、図6(a),(b),(c),(d)に示すように、筐体固定板側結合部35のうち、複数の係合凹部36を、筐体固定板30の一方の面のみに幅方向の一方の端部側に沿って形成している。

なお、図6(c),(d)は、それぞれ図6(a)中のA−A線断面図(c)、B−B線断面図(d)を示す。

【0081】

一方、ハーネス取付け板側結合部21は、ハーネス取付け板20の両面にそれぞれ形成している。但し、ハーネス取付け板側結合部21のうち、突片23は、ハーネス取付け板20の一方の面側と他方の面側とで、それぞれに対応する筐体固定板嵌め込み溝22の幅方向において互いに異なる端部側の側壁から張り出すよう形成している。

【0082】

前記構成により、第2実施形態のワイヤーハーネス用クランプ10Bは、第1実施形態のワイヤーハーネス用クランプ10Aと同様に、図7(a1)に示す実施例1、或いは、図7(b1)に示す実施例2のように、いずれの取付け形態としても筐体固定板30とハーネス取付け板20との結合が不測に解除されることがない取付け形態でワイヤーハーネスWを筐体Pに取り付けることができる。

【0083】

なお、上述したように、実施例1のワイヤーハーネスWの取付け形態とは、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと反対側に配索した取付け形態であり、実施例2のワイヤーハーネスWの取付け形態とは、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側に配索した取付け形態を示す。

【0084】

実施例1のワイヤーハーネスWの取り付け形態に適したワイヤーハーネス用クランプ10Bの結合形態は、上述した手順と同じ手順により得ることができる。

すなわち、図7(a2)に示すように、筐体固定板30を、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わせた状態となるよう、Y方向軸回りに略180度折り返すことで筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0085】

一方、上述した実施例2のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Bの結合形態は、図7(b2)に示す要領により得ることができる。

【0086】

詳しくは、まず筐体固定板30を、ハーネス取付け板20に対してZ方向軸回りに時計と反対回りに略180度回転させながら互いに近接させ、所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0087】

この状態で、上述と同様に、筐体固定板30の係合凹部36をハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させ、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込むことで、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる。

【0088】

これにより、筐体固定板30を、該筐体固定板30のアンカー部31の有する面と反対側の面がハーネス取付け板20に対して重ね合わせた状態で筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0089】

従って、第2実施形態のワイヤーハーネス用クランプ10Bにおいても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側のいずれの側に取り付けた場合でも、筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態を得ることができる(図7(a1),(b1)参照)。

【0090】

(第3実施形態)

第3実施形態におけるワイヤーハーネス用クランプ10Cは、係合凹部36(36a,36b)を筐体固定板30の両面にそれぞれ形成しているが、図8(a),(b),(c),(d)に示すように、係合凹部36a,36bを、筐体固定板30の一方の板面と他方の板面とで幅方向において同一の端部側に沿って複数形成した構成である。

なお、図8(d)は、図8(a)中のA−A線断面図である。

【0091】

さらに、ワイヤーハーネス用クランプ10Cは、ハーネス取付け板20と筐体固定板30とを前記連結部40で連結しておらず、互いに別部材で構成している。

【0092】

前記構成により、第3実施形態のワイヤーハーネス用クランプ10Cは、第1実施形態のワイヤーハーネス用クランプ10Aと同様に、図9(a1)に示す実施例1、或いは、図9(b1)に示す実施例2のように、いずれの取付け形態としても筐体固定板30とハーネス取付け板20との結合が不測に解除されることがない取付け形態でワイヤーハーネスWを筐体に取り付けることができる。

【0093】

実施例1のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Cの結合形態は、上述した手順と同じ手順により得ることができる。

すなわち、図9(a2)に示すように、筐体固定板30を、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わせた状態となるよう、Y方向軸回りに略180度折り返すことで筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0094】

一方、上述した実施例2のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Cの結合形態は、図9(b2)に示す要領により得ることができる。

【0095】

詳しくは、まず筐体固定板30を、図8(c)に示す状態からハーネス取付け板20に対して折り返したり回転させたりせずに互いに近接させ、所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0096】

その状態で、上述した要領と同様に、筐体固定板30の係合凹部36bをハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させ、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込むことで、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる。

【0097】

これにより、筐体固定板30を、該筐体固定板30のアンカー部31の有する面と反対側の面がハーネス取付け板20に対して重ね合わせた状態で筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0098】

従って、第3実施形態のワイヤーハーネス用クランプ10Cにおいても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側に取り付けた場合でも、筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態を得ることができる(図9(a1),(b1)参照)。

【0099】

本発明は、上述した実施形態に限定せず、様々な実施形態で構成することができる。

【0100】

結合部50は、ハーネス取付け板側結合部21と筐体固定板側結合部35の少なくとも一方を、ハーネス取付け板20と筐体固定板30のうちそれぞれに対応する部材の両面に形成した構成であれば、上述した構成に限定しない。

【0101】

例えば、ハーネス取付け板側結合部21をハーネス取付け板20の両面に形成した場合には、それぞれの面に形成した突片23は、筐体固定板嵌め込み溝22の幅方向において互いに同じ側壁側、或いは、異なる側壁側のいずれの側でもよい。

【0102】

筐体固定板側結合部35を筐体固定板30の両面に形成した場合には、それぞれの面に形成した係合凹部36は、筐体固定板30の幅方向において互いに同じ端部側、或いは、異なる端部側のいずれの箇所に形成してもよい。

【0103】

また、ハーネス取付け板側結合部21は、上述したように筐体固定板嵌め込み溝22と、突片23と、ロック片24で構成し、筐体固定板側結合部35は、複数の係合凹部36とスリット37とで構成しているが、この実施形態に限定せず、例えば、突片23と係合凹部36との凹凸形状を逆にして形成するなど様々な構成で構成することができる。

【0104】

さらに、ワイヤーハーネス用クランプは、上述した第3実施形態のワイヤーハーネス用クランプ10Cように、ハーネス取付け板20と筐体固定板30とを前記連結部40で連結せずに互いに別部材で構成してもよい。

【0105】

この発明の構成と、上述した実施形態との対応において、

オフセット型ワイヤーハーネス用クランプは、ワイヤーハーネス用クランプ10A,10B,10Cに対応し、

ハーネス取付け具は、ハーネス取付け板20に対応し、

筐体固定具は、筐体固定板30に対応し、

ハーネス取付け具側結合部は、ハーネス取付け板側結合部21に対応し、

筐体固定具嵌め込み溝は、筐体固定板嵌め込み溝22に対応し、

筐体固定具側結合部は、筐体固定板側結合部35に対応し、

直交方向は、Y方向(平面直交方向)に対応するものとする。

【符号の説明】

【0106】

10A,10B,10C…ワイヤーハーネス用クランプ

20…ハーネス取付け板

30…筐体固定板

31…アンカー部

40…連結部

50…結合部

21…ハーネス取付け板側結合部

22…筐体固定板嵌め込み溝

23…突片

24…ロック片

35…筐体固定板側結合部

36…係合凹部

37…スリット

W…ワイヤーハーネス

【技術分野】

【0001】

この発明は、ワイヤーハーネスを自動車のボディやパネル等の筐体の所定箇所に固定するのに使用されるワイヤーハーネス用クランプに関し、特にワイヤーハーネスを、筐体に設けられた固定穴から側方へ離れた配索ルートのままでも取り付けることができるオフセット型ワイヤーハーネス用クランプに関する。

【背景技術】

【0002】

オフセット型ワイヤーハーネス用クランプの中でも、固定穴からワイヤーハーネスまでの離間距離に対応させて、固定穴に固定するアンカー部からワイヤーハーネスの取付け部分までの距離(オフセット距離)を変更することができるタイプのものは、例えば、特許文献1において提案されている。

【0003】

特許文献1のオフセット型ワイヤーハーネス用クランプ100は、図10(a),(b),(c),(d)に示すように、ワイヤーハーネスに取り付けられる添え板112と、先端にアンカー部116を有するオフセットアーム114とで構成され、これら添え板112及びオフセットアーム114に、この両者をアンカー部116から添え板112からまでのオフセット距離Sが変更できるように結合する結合部120A,120Bを設けた構成である。

なお、図10(a),(b),(c),(d)は、それぞれ添え板とオフセットアームとを互いに結合した状態のオフセット型ワイヤーハーネス用クランプの平面図(a)、右側面図(b)、背面図(c)、図10(a)中のA−A線断面図(d)である。

【0004】

添え板112側の結合部120Aは、添え板112の長手方向中間部を横断するように形成されたアーム嵌め込み溝122と、該アーム嵌め込み溝122の側壁上部から当該溝内に張り出すように形成された突片124と、前記アーム嵌め込み溝122の溝底から立ち上がる先端に鉤部の付いたロック片126から構成される。

【0005】

オフセットアーム114側の結合部120Bは、オフセット方向に所定のピッチで形成された前記突片124が入る複数の係合凹部128と、前記ロック片126が挿通され、その鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスロット130から構成される。

【0006】

前記構成により、オフセット型ワイヤーハーネス用クランプ100は、オフセットアーム114と添え板112とを所望のオフセット距離Sに設定した状態で互いに結合することができる。

【0007】

詳しくは、オフセットアーム114の複数の係合凹部128のうち、オフセット距離Sに対応する所望の係合凹部128を添え板112の突片124の下に差し込みながら、オフセットアーム114のスロット130に添え板112のロック片126を挿通させる。さらに、オフセットアーム114を添え板112のアーム嵌め込み溝122に嵌め込むことで添え板112とオフセットアーム114とを互いに結合することができる(図10参照)。

【0008】

さらに、ワイヤーハーネスWと添え板112とを例えば、テープTで巻くなどしてワイヤーハーネスWを添え板112に取り付けるとともに、オフセットアーム114のアンカー部116をボディ等の固定穴に差し込んで固定することで、図11(a1),(a2)に示すように、ワイヤーハーネスWを取り付けることができる。

【0009】

ところで、図11(a1),(a2)に示すように、ワイヤーハーネスWを添え板112に対して筐体Pと反対側、すなわち、オフセットアーム114のアンカー部116の有する面と反対面側に配索した状態で取り付けた取り付け形態の場合、オフセットアーム114は、該オフセットアーム114を横切るワイヤーハーネスWによって添え板112側に押さえ付けられた状態となる。

【0010】

このため、例えば、図12(a)に示すように、オフセット型ワイヤーハーネス用クランプ100にワイヤーハーネスWの荷重F(重力)が加わっても突片124と係合凹部128、及び、ロック片126とスロット130との係合が不測に外れることがなく、オフセットアーム114と添え板112とは一体に結合された状態に保つことができる。

なお、図12(a)は、図11(a1)中のA−B−C−D線断面図である。

【0011】

一方、ワイヤーハーネスWの配策ルートや筐体における固定穴の形成箇所によっては、図11(b1),(b2)に示すように、ワイヤーハーネスWを添え板112に対して筐体P側、すなわち、オフセットアーム114のアンカー部116の有する面側に配索した状態で取り付けることもある。

【0012】

しかし、このような取り付け形態で取り付けた場合、オフセットアーム114は、該オフセットアーム114を横切るワイヤーハーネスWによって、添え板112側へ押さえ付けられない取り付け状態となる(図11(b1),(b2)参照)。

【0013】

さらに、図12(b)に示すように、オフセットアーム114と添え板112とは、互いに重なり合った状態で結合しているが、例えば、ワイヤーハーネスWの荷重F(重力)が加わると、この荷重Fは、これら部材が互いに分離する方向の力として作用することになる。

なお、図12(b)は、図11(b1)中のA−B−C−D線断面図である。

【0014】

よって、突片124と係合凹部128、及び、ロック片126とスロット130の係合が不測に外れたり、これら各部が破断し易くなるため、図12(b)中の仮想線で示した添え板112のように、オフセットアーム114に対して添え板112が不測に分離するという課題を有していた。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2007−185053号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこでこの発明は、ワイヤーハーネスをハーネス取付け具に対して筐体側、筐体と反対側のいずれの側に取り付けた場合でも、結合部が破断したり、ハーネス取付け具と筐体固定具とが不測に分離してしまうことがなく強固な結合状態を保つことができるオフセット型ワイヤーハーネス用クランプの提供を目的とする。

【課題を解決するための手段】

【0017】

本発明は、ワイヤーハーネスを取り付けるハーネス取付け具と、筐体に固定するアンカー部を有する筐体固定具とで構成し、前記ハーネス取付け具と前記筐体固定具とを重ね合わせて結合する結合部を設け、該結合部を、前記ハーネス取付け具側に設けたハーネス取付け具側結合部と、前記筐体固定具側に設けた筐体固定具側結合部とで構成し、前記筐体固定具を、前記アンカー部から前記ハーネス取付け具との重ね合わせ部分までの最大オフセット距離に対応する長さを有して構成したオフセット型ワイヤーハーネス用クランプであって、前記ハーネス取付け具側結合部、及び、前記筐体固定具側結合部のうち少なくとも一方を、前記ハーネス取付け具、及び、前記筐体固定具のうち対応する部材の両面に形成したことを特徴とする。

【0018】

この発明の態様として、前記ハーネス取付け具と前記筐体固定具とをそれぞれ板状に形成することができる。

【0019】

またこの発明の態様として、前記ハーネス取付け具側結合部を、前記筐体固定具のオフセット方向の移動を規制するオフセット方向位置決め部と、前記筐体固定具のオフセット方向に直交する直交方向への前記ハーネス取付け具に対する該筐体固定具の移動を規制する直交方向位置決め部と、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを防止する分離防止部とで構成し、前記筐体固定具側結合部を、前記オフセット方向位置決め部に係合してオフセット距離を設定するオフセット距離設定部と、前記分離防止部に係合する分離防止用係合部とで構成し、前記分離防止用係合部を、前記筐体固定具の前記直交方向の中間部分に形成することができる。

【0020】

またこの発明の態様として、前記筐体固定具側結合部を、前記筐体固定具の厚み方向の両面にそれぞれ形成し、前記筐体固定具の一方の面に形成した前記オフセット距離設定部と、前記筐体固定具の他方の面に形成した前記オフセット距離設定部とを、それぞれ前記筐体固定具の前記直交方向において互いに異なる端部側に形成することができる。

【0021】

またこの発明の態様として、前記筐体固定具を厚み方向軸回り、或いは、直交方向軸回りのいずれの方向軸回りに略180度回転させた姿勢で前記ハーネス取付け具に対しての重ね合わせを許容するよう前記ハーネス取付け具と前記筐体固定具とを連結する連結部を、該ハーネス取付け具と該筐体固定具との間に設けることができる。

【0022】

またこの発明の態様として、前記直交方向位置決め部は、前記ハーネス取付け具にその長手方向において横断するように形成された筐体固定具嵌め込み溝からなり、前記オフセット方向位置決め部は、前記筐体固定具嵌め込み溝の側壁上部から当該溝内に張り出すように形成された突片からなり、前記分離防止部は、前記筐体固定具嵌め込み溝の溝底から立ち上がる先端に鉤部の付いたロック片からなり、前記オフセット距離設定部は、前記筐体固定具のオフセット方向に所定のピッチで形成された前記突片を係合する複数の係合凹部からなり、前記分離防止片用係合部は、前記ロック片が挿通され、該ロック片の鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスリットからなるよう構成することができる。

【0023】

またこの発明の態様として、前記突片を、互いに重ね合わせた前記ハーネス取付け具と前記筐体固定具とが分離することを前記分離防止部とともに防止する分離防止補助部として構成することができる。

【0024】

また、前記ハーネス取付け具は、例えば、係合部などワイヤーハーネスを取り付ける取付け部を備えた構成であってもよく、或いは、ワイヤーハーネスを添わせる添え板などで構成してもよく、この場合、テープなどで一体に巻き付けて取り付けることができる。

【0025】

前記筐体は、自動車をはじめとする車両などに備えた例えば、ボディやパネルを含む。

【発明の効果】

【0026】

この発明により、ワイヤーハーネスをハーネス取付け具に対して筐体側、筐体と反対側のいずれの側に取り付けた場合でも、結合部が破断したり、ハーネス取付け具と筐体固定具とが不測に分離してしまうことがなく強固な結合状態を保つことができるオフセット型ワイヤーハーネス用クランプを提供することができる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態のワイヤーハーネス用クランプの構成説明図。

【図2】第1実施形態のワイヤーハーネス用クランプの使用状態を示す説明図。

【図3】第1実施形態のワイヤーハーネス用クランプの結合形態を示す説明図。

【図4】第1実施形態のワイヤーハーネス用クランプの他の使用状態を示す説明図。

【図5】第1実施形態のワイヤーハーネス用クランプの他の結合形態を示す説明図。

【図6】第2実施形態のワイヤーハーネス用クランプの構成説明図。

【図7】第2実施形態のワイヤーハーネス用クランプの結合形態、及び、使用状態を示す説明図。

【図8】第3実施形態のワイヤーハーネス用クランプの構成説明図。

【図9】第3実施形態のワイヤーハーネス用クランプの結合形態、及び、使用状態を示す説明図。

【図10】従来のワイヤーハーネス用クランプの構成説明図。

【図11】従来のワイヤーハーネス用クランプの使用状態を示す説明図。

【図12】従来のワイヤーハーネス用クランプの課題を示す説明図。

【発明を実施するための形態】

【0028】

この発明の一実施形態を、以下図面を用いて説明する。

(第1実施形態)

第1実施形態におけるオフセット型のワイヤーハーネス用クランプ10Aは、図1(a)〜(g)に示すように構成している。

なお、図1(a)〜(g)は、ワイヤーハーネス用クランプ10Aのそれぞれ平面図(a)、左側面図(b)、右側面図(c)、背面図(d)、A−A線断面図(e)、B−B線断面図(f)、C−C線断面図(g)を示している。

【0029】

ワイヤーハーネス用クランプ10Aは、合成樹脂製であり、ワイヤーハーネスWを取り付けるハーネス取付け板20と、筐体Pに差し込んで固定するアンカー部31を有する筐体固定板30と、ハーネス取付け板20と筐体固定板30とを連結する連結部40とで構成している。

【0030】

ハーネス取付け板20と筐体固定板30とは、いずれも板状に形成し、ハーネス取付け板20は、筐体固定板30の略倍の肉厚で形成している。

【0031】

筐体固定板30は、前記アンカー部31から後述するようにハーネス取付け板20を重ね合わせた重ね合わせ部分までの最大オフセット距離に対応する長さを有する長尺状に形成している。

【0032】

ハーネス取付け板20は、ワイヤーハーネスWをガイドしてテープTなどで取り付けることができる長さを有した長尺状に形成している。

【0033】

連結部40は、筐体固定板30とハーネス取付け板20とを互いに結合してない状態においてワイヤーハーネス用クランプ10A全体が平面視Tの字形の配置となるよう互いに連結している(図1(d)参照)。

【0034】

詳しくは、連結部40は、可撓性を有する一本の紐状の部材で形成し、その一方の端部は、筐体固定板30の長さ方向のアンカー部31と反対側端部において幅方向の中間部に連結され、他方の端部は、ハーネス取付け板20の長手方向の中間部において幅方向の一方の端部に連結されている。

【0035】

さらにまた、連結部40は、筐体固定板30をハーネス取付け板20に対して、Y方向軸回り、或いは、Z方向軸回りのいずれの軸回りにも略180度回転させた姿勢で筐体固定板30とハーネス取付け板20とを互いに重ね合わせることを許容する長さを有している。

【0036】

ここで前記Y方向とは、ハーネス取付け板20と筐体固定板30とで構成する平面において筐体固定板30の長手方向(オフセット方向)に直交する平面直交方向(図1の紙面の左右方向)を示し、Z方向とは筐体固定板30の厚み方向(図1の紙面に対して直交方向)を示すものとする。さらに、以下の説明においてX方向(オフセット方向)は、筐体固定板30の長手方向(図1の紙面の上下方向)を示すものとする。また、以下の説明では、後述するようにハーネス取付け板20と筐体固定板30とを結合するに際してハーネス取付け板20に対して筐体固定板30を結合するものとして説明する。

【0037】

ワイヤーハーネス用クランプ10Aには、前記ハーネス取付け板20と前記筐体固定板30とを互いに重ね合わせた状態で結合する結合部50が設けられている。前記結合部50は、前記ハーネス取付け板20側に設けたハーネス取付け板側結合部21と、前記筐体固定板30側に設けた筐体固定板側結合部35とで構成している。

【0038】

ハーネス取付け板側結合部21は、筐体固定板嵌め込み溝22と突片23とロック片24とで構成している。

筐体固定板嵌め込み溝22は、筐体固定板30の嵌め込みを許容するよう筐体固定板30の幅よりも一まわり大きな溝幅で、ハーネス取付け板20にその長手方向の中間部分を横断するように形成している。筐体固定板嵌め込み溝22は、該筐体固定板嵌め込み溝22に筐体固定板30を嵌め込んだとき、ハーネス取付け板20の板面と筐体固定板30の板面とが略面一になるよう筐体固定板30の肉厚と略同じ深さの溝深さで形成している。

【0039】

突片23は、筐体固定板嵌め込み溝22の側壁上部から当該溝内に張り出すように2つ形成し、それぞれの突片23は、ハーネス取付け板20の幅方向において所定のピッチを隔てて配置している。

【0040】

ロック片24は、筐体固定板嵌め込み溝22の溝底の溝幅方向の中間部分から立ち上がり、その先端に鉤部の付いた突出形状で形成している。

【0041】

一方、筐体固定板側結合部35は、係合凹部36(36a,36b)とスリット37とで構成している。

【0042】

複数の係合凹部36は、筐体固定板30の厚み方向の両側の板面に形成し、それぞれ筐体固定板30の長手方向に沿って前記2つの突片23の形成ピッチと同じ所定のピッチで配設され、それぞれ突片23が入り係合する深さの凹状に形成している。

【0043】

係合凹部36a,36bは、該筐体固定板30の一方の板面と他方の板面においてそれぞれ幅方向において互いに異なる端部側に沿って4個づつ形成している。

【0044】

より詳しくは、連結部40を伸ばしてハーネス取付け板20と筐体固定板30とを互いに結合させないで展開した状態において(図1参照)、ハーネス取付け板20と、筐体固定板30とでそれぞれ同じ面側に形成した突片23と複数の係合凹部36とは、幅方向の中間部分に対して異なる側に形成している(図1(d)参照)。

【0045】

スリット37は、筐体固定板30の幅方向の中間部分において、ロック片24の鉤部が縁に引っ掛かるように筐体固定板30の長手方向に沿って形成し、該ロック片24が挿通するよう厚み方向に貫通している。

【0046】

アンカー部31は、筐体固定板30の長手方向の一端側において錨型形状で突出している。詳しくは、筐体固定板30の一方の板面から立ち上がる軸部32と、軸部32の先端から軸部32の両側へ広がりながら軸部32の基部側へ折り返すように形成された弾性係止片34とから構成される(図1(f)参照)。

【0047】

また、ハーネス取付け板20の幅方向の中間部には、基準位置を示す基準矢印25が筐体固定板嵌め込み溝22に向けて表示され(図1(d)参照)、筐体固定板30の両面には、アンカー部31からのオフセット距離Sとして15mm、20mm、25mmのそれぞれを示す距離マーク38がそれぞれのオフセット距離に対応する箇所に表示されている。

【0048】

ハーネス取付け板20の基準矢印25が指す方向を、15mm、20mm、25mmのうちいずれかの距離マーク38が示すラインに一致するよう、ハーネス取付け板20を筐体固定板嵌め込み溝22に嵌め込む。

【0049】

詳しくは、後述するが筐体固定板30の長手方向においていずれかの距離マーク38に対して両側で隣り合う2つの係合凹部36に、ハーネス取付け板20の2つの突片23を差し込んだ状態でハーネス取付け板20を筐体固定板嵌め込み溝22に嵌め込むことでオフセット距離を3段階で変更することができる。

【0050】

ワイヤーハーネスWは、上述した構成のワイヤーハーネス用クランプ10Aに対して2通りの取付け形態で取り付けることができる。

【0051】

ワイヤーハーネス用クランプ10Aは、ワイヤーハーネスWの2通りの取り付け形態のそれぞれに適した結合形態で互いに重ね合わせた状態で結合することができる。

以下では、ワイヤーハーネスWの2通りの取り付け形態をそれぞれ実施例1、2として、それぞれの実施例について説明するとともに、その実施例に適したワイヤーハーネス用クランプ10Aの結合形態について説明する。

(実施例1)

実施例1は、図2(a),(b),(c)に示すように、ワイヤーハーネスWを筐体P側、すなわち、筐体固定板30のアンカー部31の有する面と反対側に配索した状態でハーネス取付け板20にワイヤーハーネスWを取り付けた取付け形態を示す。

この場合、図3(a),(b),(c)に示すように、筐体固定板30は、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わされた結合形態となる。

【0052】

ワイヤーハーネス用クランプ10Aをこのような結合形態で結合する手順について説明する。

まず、図1に示す状態から図3(b)に示すように、連結部40をY方向軸回りに時計回りに略180度折り返して、筐体固定板30を所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0053】

その状態で、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる(図3(a),(b),(c)参照)。

なお、図3(b)は、図3(a)中のA−A線断面図である。

【0054】

詳しくは、筐体固定板30の係合凹部36aをハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させると同時に、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込む。

以上により、筐体固定板30とハーネス取付け板20とが結合された状態となる。

【0055】

すなわち、筐体固定板30がハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込まれると、筐体固定板30はハーネス取付け板20の長手方向(Y方向)に移動(横移動)できなくなり、その位置に位置決めすることができる。

【0056】

また、筐体固定板30の係合凹部36がハーネス取付け板20の突片23の下に差し込まれ、かつ筐体固定板30のスリット37をハーネス取付け板20のロック片24が貫通して、ロック片24の鉤部がスリット37の縁に引っ掛かると、筐体固定板30はハーネス取付け板20の板厚方向(Z方向)に移動できなくなる。

【0057】

さらに、筐体固定板30の係合凹部36がハーネス取付け板20の突片23の下に差し込まれると、筐体固定板30はオフセット方向(X方向)に移動(縦移動)できなくなり、その位置に位置決めすることができる。

【0058】

このような結合形態では、図2に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと反対側に配索した状態で取り付けた場合、筐体固定板30は、該筐体固定板30を横切るワイヤーハーネスWによってハーネス取付け板20側に押さえ付けられた状態となる(図2(c)参照)。

【0059】

よって、例えば、ワイヤーハーネスWの重力や曲げ応力が加わっても突片23と係合凹部36、及び、ロック片24とスリット37との係合が不測に外れることがなく、筐体固定板30とハーネス取付け板20とが一体に結合された状態に保つことができる。

【0060】

(実施例2)

実施例2は、図4(a),(b),(c),(d)に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと同じ側、すなわち、筐体固定板30のアンカー部31の有する側の面に配索した状態でワイヤーハーネスWを取り付けた取付け形態を示す。

なお、図4(d)は、図4(a)中のA−A線断面図である。

【0061】

この場合、図5(a),(b)に示すように、筐体固定板30は、該筐体固定板30のアンカー部31の有する側の面と反対側の面がハーネス取付け板20に対して重ね合わされた結合形態となる。

【0062】

なお、図5(b)は、図5(a)中のA−A線断面図である。

【0063】

ワイヤーハーネス用クランプ10Aをこのような結合形態で結合する手順について説明する。

但し、実施例1と同じ手順については、その説明を省略する。

【0064】

まず、図1に示す状態から図5(a)に示すように、連結部40をZ方向軸回りに反時計回りに略180度回転させて折り返す。すなわち、連結部40を、筐体固定板30とハーネス取付け板20とが互いに略同一平面上に保たれるよう折り返して筐体固定板30を所望のオフセット距離Sに対応する位置でハーネス取付け板20上に配置する。

【0065】

その状態で、ハーネス取付け板側結合部21と筐体固定板側結合部35とを実施例1と同様の手順で結合させる。

このような結合形態では、図4(d)に示すように、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側に配索した状態で取り付けた場合、筐体固定板30は、該筐体固定板30を横切るワイヤーハーネスWによってハーネス取付け板20側に押さえ付けられた状態となる。

【0066】

よって、例えば、ワイヤーハーネスWの重力や曲げ応力が加わっても突片23と係合凹部36、及び、ロック片24とスリット37との係合が不測に外れることがなく、筐体固定板30とハーネス取付け板20とが一体に結合された状態に保つことができる。

【0067】

上述したように、ワイヤーハーネス用クランプ10Aは、筐体固定板側結合部35を筐体固定板30の両面に形成したため、筐体固定板30のいずれの面をハーネス取付け板20に対して重ね合わせても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側に取り付けた取り付け形態に適した結合形態とすることができる。

【0068】

すなわち、いずれの取り付け形態であっても筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態とすることができる。

【0069】

よって、ワイヤーハーネスWは、従来のワイヤーハーネス用クランプ100(図12(b)参照)とは異なり、ハーネス取付け板20に例えば、ワイヤーハーネスWの重力や曲げ応力が加わってもハーネス取付け板20と筐体固定板30とが分離する方向に力が加わることがない。

【0070】

従って、ハーネス取付け板側結合部21と筐体固定板側結合部35とが破断したり、ハーネス取付け板20と筐体固定板30とが不測に分離してしまうことがなく、強固な結合状態を保つことができる。

【0071】

ワイヤーハーネス用クランプ10Aは、その他にも以下のような様々な効果を奏することができる。

ハーネス取付け板20と筐体固定板30とは、それぞれ板状に形成されているため、互いに重ね合わせ易く、重ね合わせたときの全体の厚みを薄く保つことができる。

従って、筐体Pに対してコンパクトに取り付けることができる。

【0072】

上述したようにハーネス取付け板側結合部21を、筐体固定板嵌め込み溝22と、突片23と、ロック片24で構成し、筐体固定板側結合部35を、複数の係合凹部36とスリット37で構成している。

【0073】

詳しくは、突片23は、オフセット方向位置決め部(X方向位置決め部)として構成し、筐体固定板嵌め込み溝22は、オフセット方向に直交する直交方向位置決め部(Y方向位置決め部)として構成し、ロック片24は、抜け止め部として構成している。さらに、突片23は、前記オフセット方向位置決め部としての他に分離防止補助部としての機能を兼ねて構成している。

【0074】

さらにまた、複数の係合凹部36は、オフセット距離設定部として構成し、スリット37は、分離防止用係合部として構成している。

【0075】

このため、ハーネス取付け板側結合部21と筐体固定板側結合部35とは、X方向、Y方向、Z方向のいずれの方向の力が加わっても、互いにしっかりと結合した状態を保つことができる。

【0076】

また、スリット37を、筐体固定板30の幅方向の中間部分に形成したため(図1(a)参照)、筐体固定板30の幅方向における、スリット37と複数の係合凹部36との間の距離を、筐体固定板30の一方の面と他方の面とでそれぞれ同じ距離に設定することができる。

【0077】

よって、図3、及び、図5に示すように、筐体固定板30は、ハーネス取付け板20に対していずれの面を重ね合わせた状態でも、スリット37に対してロック片24を差し込んだ状態で結合することができる。

【0078】

さらに、スリット37を、筐体固定板30の幅方向の中間部分に形成したため、スリット37に対してその幅方向の両側部分の幅をそれぞれ均等の幅で大きく確保することができるため、ワイヤーハーネスWの自重やワイヤーハーネスWの曲げ応力が加わってもスリット37の縁部が破断することがなく、筐体固定板30の強度を保つことができる。

前記筐体固定板30の一方の面に形成した複数の係合凹部36aと、前記筐体固定板30の他方の面に形成した複数の係合凹部36bとを、それぞれ筐体固定板30の幅方向において互いに異なる端部側に形成したため、例えば、複数の係合凹部36を、筐体固定板30の各面に、その幅方向において同一の端部側に形成した場合のように、複数の係合凹部36a,36bを形成した端部側の肉厚が薄くなり、強度が極端に弱くなるといったおそれがない。よって、筐体固定板30の幅方向における両端部側の強度をバランスよく確保することができる。

また、前記突片23を、オフセット方向位置決め部としてだけでなく分離防止補助部としても兼ね備えた構成とすることにより、全体を簡素な構成とすることができるとともに、ハーネス取付け板20と筐体固定板30とを強固に結合することができる。

【0079】

以下では、他の実施形態におけるワイヤーハーネス用クランプ10B,10Cについて説明する。

但し、以下で説明するワイヤーハーネス用クランプ10B,10Cの構成のうち、上述した第1実施形態におけるワイヤーハーネス用クランプ10Aと同様の構成については、同一の符号を付して、その説明を省略する。

【0080】

(第2実施形態)

第2実施形態におけるワイヤーハーネス用クランプ10Bは、図6(a),(b),(c),(d)に示すように、筐体固定板側結合部35のうち、複数の係合凹部36を、筐体固定板30の一方の面のみに幅方向の一方の端部側に沿って形成している。

なお、図6(c),(d)は、それぞれ図6(a)中のA−A線断面図(c)、B−B線断面図(d)を示す。

【0081】

一方、ハーネス取付け板側結合部21は、ハーネス取付け板20の両面にそれぞれ形成している。但し、ハーネス取付け板側結合部21のうち、突片23は、ハーネス取付け板20の一方の面側と他方の面側とで、それぞれに対応する筐体固定板嵌め込み溝22の幅方向において互いに異なる端部側の側壁から張り出すよう形成している。

【0082】

前記構成により、第2実施形態のワイヤーハーネス用クランプ10Bは、第1実施形態のワイヤーハーネス用クランプ10Aと同様に、図7(a1)に示す実施例1、或いは、図7(b1)に示す実施例2のように、いずれの取付け形態としても筐体固定板30とハーネス取付け板20との結合が不測に解除されることがない取付け形態でワイヤーハーネスWを筐体Pに取り付けることができる。

【0083】

なお、上述したように、実施例1のワイヤーハーネスWの取付け形態とは、ワイヤーハーネスWをハーネス取付け板20に対して筐体Pと反対側に配索した取付け形態であり、実施例2のワイヤーハーネスWの取付け形態とは、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側に配索した取付け形態を示す。

【0084】

実施例1のワイヤーハーネスWの取り付け形態に適したワイヤーハーネス用クランプ10Bの結合形態は、上述した手順と同じ手順により得ることができる。

すなわち、図7(a2)に示すように、筐体固定板30を、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わせた状態となるよう、Y方向軸回りに略180度折り返すことで筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0085】

一方、上述した実施例2のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Bの結合形態は、図7(b2)に示す要領により得ることができる。

【0086】

詳しくは、まず筐体固定板30を、ハーネス取付け板20に対してZ方向軸回りに時計と反対回りに略180度回転させながら互いに近接させ、所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0087】

この状態で、上述と同様に、筐体固定板30の係合凹部36をハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させ、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込むことで、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる。

【0088】

これにより、筐体固定板30を、該筐体固定板30のアンカー部31の有する面と反対側の面がハーネス取付け板20に対して重ね合わせた状態で筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0089】

従って、第2実施形態のワイヤーハーネス用クランプ10Bにおいても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側のいずれの側に取り付けた場合でも、筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態を得ることができる(図7(a1),(b1)参照)。

【0090】

(第3実施形態)

第3実施形態におけるワイヤーハーネス用クランプ10Cは、係合凹部36(36a,36b)を筐体固定板30の両面にそれぞれ形成しているが、図8(a),(b),(c),(d)に示すように、係合凹部36a,36bを、筐体固定板30の一方の板面と他方の板面とで幅方向において同一の端部側に沿って複数形成した構成である。

なお、図8(d)は、図8(a)中のA−A線断面図である。

【0091】

さらに、ワイヤーハーネス用クランプ10Cは、ハーネス取付け板20と筐体固定板30とを前記連結部40で連結しておらず、互いに別部材で構成している。

【0092】

前記構成により、第3実施形態のワイヤーハーネス用クランプ10Cは、第1実施形態のワイヤーハーネス用クランプ10Aと同様に、図9(a1)に示す実施例1、或いは、図9(b1)に示す実施例2のように、いずれの取付け形態としても筐体固定板30とハーネス取付け板20との結合が不測に解除されることがない取付け形態でワイヤーハーネスWを筐体に取り付けることができる。

【0093】

実施例1のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Cの結合形態は、上述した手順と同じ手順により得ることができる。

すなわち、図9(a2)に示すように、筐体固定板30を、該筐体固定板30のアンカー部31の有する側の面がハーネス取付け板20に対して重ね合わせた状態となるよう、Y方向軸回りに略180度折り返すことで筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0094】

一方、上述した実施例2のワイヤーハーネスWの取付け形態に適したワイヤーハーネス用クランプ10Cの結合形態は、図9(b2)に示す要領により得ることができる。

【0095】

詳しくは、まず筐体固定板30を、図8(c)に示す状態からハーネス取付け板20に対して折り返したり回転させたりせずに互いに近接させ、所望のオフセット距離に対応する位置でハーネス取付け板20上に配置する。

【0096】

その状態で、上述した要領と同様に、筐体固定板30の係合凹部36bをハーネス取付け板20の突片23の下に差し込みながら、筐体固定板30のスリット37にハーネス取付け板20のロック片24を挿通させ、筐体固定板30をハーネス取付け板20の筐体固定板嵌め込み溝22に嵌め込むことで、ハーネス取付け板側結合部21と筐体固定板側結合部35とを結合させる。

【0097】

これにより、筐体固定板30を、該筐体固定板30のアンカー部31の有する面と反対側の面がハーネス取付け板20に対して重ね合わせた状態で筐体固定板30とハーネス取付け板20とを互いに結合することができる。

【0098】

従って、第3実施形態のワイヤーハーネス用クランプ10Cにおいても、ワイヤーハーネスWをハーネス取付け板20に対して筐体P側、或いは、筐体Pと反対側に取り付けた場合でも、筐体固定板30をハーネス取付け板20に取り付けたワイヤーハーネスWによってハーネス取付け板20側へ押さえ付けるような取付け形態を得ることができる(図9(a1),(b1)参照)。

【0099】

本発明は、上述した実施形態に限定せず、様々な実施形態で構成することができる。

【0100】

結合部50は、ハーネス取付け板側結合部21と筐体固定板側結合部35の少なくとも一方を、ハーネス取付け板20と筐体固定板30のうちそれぞれに対応する部材の両面に形成した構成であれば、上述した構成に限定しない。

【0101】

例えば、ハーネス取付け板側結合部21をハーネス取付け板20の両面に形成した場合には、それぞれの面に形成した突片23は、筐体固定板嵌め込み溝22の幅方向において互いに同じ側壁側、或いは、異なる側壁側のいずれの側でもよい。

【0102】

筐体固定板側結合部35を筐体固定板30の両面に形成した場合には、それぞれの面に形成した係合凹部36は、筐体固定板30の幅方向において互いに同じ端部側、或いは、異なる端部側のいずれの箇所に形成してもよい。

【0103】

また、ハーネス取付け板側結合部21は、上述したように筐体固定板嵌め込み溝22と、突片23と、ロック片24で構成し、筐体固定板側結合部35は、複数の係合凹部36とスリット37とで構成しているが、この実施形態に限定せず、例えば、突片23と係合凹部36との凹凸形状を逆にして形成するなど様々な構成で構成することができる。

【0104】

さらに、ワイヤーハーネス用クランプは、上述した第3実施形態のワイヤーハーネス用クランプ10Cように、ハーネス取付け板20と筐体固定板30とを前記連結部40で連結せずに互いに別部材で構成してもよい。

【0105】

この発明の構成と、上述した実施形態との対応において、

オフセット型ワイヤーハーネス用クランプは、ワイヤーハーネス用クランプ10A,10B,10Cに対応し、

ハーネス取付け具は、ハーネス取付け板20に対応し、

筐体固定具は、筐体固定板30に対応し、

ハーネス取付け具側結合部は、ハーネス取付け板側結合部21に対応し、

筐体固定具嵌め込み溝は、筐体固定板嵌め込み溝22に対応し、

筐体固定具側結合部は、筐体固定板側結合部35に対応し、

直交方向は、Y方向(平面直交方向)に対応するものとする。

【符号の説明】

【0106】

10A,10B,10C…ワイヤーハーネス用クランプ

20…ハーネス取付け板

30…筐体固定板

31…アンカー部

40…連結部

50…結合部

21…ハーネス取付け板側結合部

22…筐体固定板嵌め込み溝

23…突片

24…ロック片

35…筐体固定板側結合部

36…係合凹部

37…スリット

W…ワイヤーハーネス

【特許請求の範囲】

【請求項1】

ワイヤーハーネスを取り付けるハーネス取付け具と、筐体に固定するアンカー部を有する筐体固定具とで構成し、

前記ハーネス取付け具と前記筐体固定具とを重ね合わせて結合する結合部を設け、

該結合部を、前記ハーネス取付け具側に設けたハーネス取付け具側結合部と、前記筐体固定具側に設けた筐体固定具側結合部とで構成し、

前記筐体固定具を、前記アンカー部から前記ハーネス取付け具との重ね合わせ部分までの最大オフセット距離に対応する長さを有して構成したオフセット型ワイヤーハーネス用クランプであって、

前記ハーネス取付け具側結合部、及び、前記筐体固定具側結合部のうち少なくとも一方を、前記ハーネス取付け具、及び、前記筐体固定具のうち対応する部材の両面に形成した

オフセット型ワイヤーハーネス用クランプ。

【請求項2】

前記ハーネス取付け具と前記筐体固定具とをそれぞれ板状に形成した

請求項1記載のオフセット型ワイヤーハーネス用クランプ。

【請求項3】

前記ハーネス取付け具側結合部を、前記筐体固定具のオフセット方向の移動を規制するオフセット方向位置決め部と、前記筐体固定具のオフセット方向に直交する直交方向への前記ハーネス取付け具に対する該筐体固定具の移動を規制する直交方向位置決め部と、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを防止する分離防止部とで構成し、

前記筐体固定具側結合部を、前記オフセット方向位置決め部に係合してオフセット距離を設定するオフセット距離設定部と、前記分離防止部に係合する分離防止用係合部とで構成し、

前記分離防止用係合部を、前記筐体固定具の前記直交方向の中間部分に形成した

請求項1、又は、2に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項4】

前記筐体固定具側結合部を、前記筐体固定具の厚み方向の両面にそれぞれ形成し、

前記筐体固定具の一方の面に形成した前記オフセット距離設定部と、前記筐体固定具の他方の面に形成した前記オフセット距離設定部とを、それぞれ前記筐体固定具の前記直交方向において互いに異なる端部側に形成した

請求項3に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項5】

前記筐体固定具を厚み方向軸回り、或いは、直交方向軸回りのいずれの方向軸回りに略180度回転させた姿勢で前記ハーネス取付け具に対しての重ね合わせを許容するよう前記ハーネス取付け具と前記筐体固定具とを連結する連結部を、該ハーネス取付け具と該筐体固定具との間に設けた

請求項1から4のいずれかに記載のオフセット型ワイヤーハーネス用クランプ。

【請求項6】

前記直交方向位置決め部は、前記ハーネス取付け具にその長手方向において横断するように形成された筐体固定具嵌め込み溝からなり、

前記オフセット方向位置決め部は、前記筐体固定具嵌め込み溝の側壁上部から当該溝内に張り出すように形成された突片からなり、

前記分離防止部は、前記筐体固定具嵌め込み溝の溝底から立ち上がる先端に鉤部の付いたロック片からなり、

前記オフセット距離設定部は、前記筐体固定具のオフセット方向に所定のピッチで形成された前記突片が入る複数の係合凹部からなり、

前記分離防止片用係合部は、前記ロック片が挿通され、その鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスリットからなる

請求項4、又は、5に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項7】

前記突片を、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを前記分離防止部とともに防止する分離防止補助部として構成した

請求項6に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項1】

ワイヤーハーネスを取り付けるハーネス取付け具と、筐体に固定するアンカー部を有する筐体固定具とで構成し、

前記ハーネス取付け具と前記筐体固定具とを重ね合わせて結合する結合部を設け、

該結合部を、前記ハーネス取付け具側に設けたハーネス取付け具側結合部と、前記筐体固定具側に設けた筐体固定具側結合部とで構成し、

前記筐体固定具を、前記アンカー部から前記ハーネス取付け具との重ね合わせ部分までの最大オフセット距離に対応する長さを有して構成したオフセット型ワイヤーハーネス用クランプであって、

前記ハーネス取付け具側結合部、及び、前記筐体固定具側結合部のうち少なくとも一方を、前記ハーネス取付け具、及び、前記筐体固定具のうち対応する部材の両面に形成した

オフセット型ワイヤーハーネス用クランプ。

【請求項2】

前記ハーネス取付け具と前記筐体固定具とをそれぞれ板状に形成した

請求項1記載のオフセット型ワイヤーハーネス用クランプ。

【請求項3】

前記ハーネス取付け具側結合部を、前記筐体固定具のオフセット方向の移動を規制するオフセット方向位置決め部と、前記筐体固定具のオフセット方向に直交する直交方向への前記ハーネス取付け具に対する該筐体固定具の移動を規制する直交方向位置決め部と、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを防止する分離防止部とで構成し、

前記筐体固定具側結合部を、前記オフセット方向位置決め部に係合してオフセット距離を設定するオフセット距離設定部と、前記分離防止部に係合する分離防止用係合部とで構成し、

前記分離防止用係合部を、前記筐体固定具の前記直交方向の中間部分に形成した

請求項1、又は、2に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項4】

前記筐体固定具側結合部を、前記筐体固定具の厚み方向の両面にそれぞれ形成し、

前記筐体固定具の一方の面に形成した前記オフセット距離設定部と、前記筐体固定具の他方の面に形成した前記オフセット距離設定部とを、それぞれ前記筐体固定具の前記直交方向において互いに異なる端部側に形成した

請求項3に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項5】

前記筐体固定具を厚み方向軸回り、或いは、直交方向軸回りのいずれの方向軸回りに略180度回転させた姿勢で前記ハーネス取付け具に対しての重ね合わせを許容するよう前記ハーネス取付け具と前記筐体固定具とを連結する連結部を、該ハーネス取付け具と該筐体固定具との間に設けた

請求項1から4のいずれかに記載のオフセット型ワイヤーハーネス用クランプ。

【請求項6】

前記直交方向位置決め部は、前記ハーネス取付け具にその長手方向において横断するように形成された筐体固定具嵌め込み溝からなり、

前記オフセット方向位置決め部は、前記筐体固定具嵌め込み溝の側壁上部から当該溝内に張り出すように形成された突片からなり、

前記分離防止部は、前記筐体固定具嵌め込み溝の溝底から立ち上がる先端に鉤部の付いたロック片からなり、

前記オフセット距離設定部は、前記筐体固定具のオフセット方向に所定のピッチで形成された前記突片が入る複数の係合凹部からなり、

前記分離防止片用係合部は、前記ロック片が挿通され、その鉤部が縁に引っ掛かるように形成されたオフセット方向に長いスリットからなる

請求項4、又は、5に記載のオフセット型ワイヤーハーネス用クランプ。

【請求項7】

前記突片を、前記ハーネス取付け具と前記筐体固定具とが重ね合わせた状態から分離することを前記分離防止部とともに防止する分離防止補助部として構成した

請求項6に記載のオフセット型ワイヤーハーネス用クランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−151987(P2011−151987A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−12014(P2010−12014)

【出願日】平成22年1月22日(2010.1.22)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月22日(2010.1.22)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]