オプトデバイスの製造方法および製造装置

【課題】 所望の光学特性を容易に得ることができるオプトデバイスの製造装置を提供する。

【解決手段】 基板2上に実装された光半導体素子を液状樹脂Rによりレンズ状に封止する封止装置20と、液状樹脂Rを硬化させる硬化装置40とを備えるオプトデバイス製造装置1であって、封止装置20から排出された樹脂封止後の基板2を所定時間放置した後に、硬化装置40に投入する放置装置30を備えており、前記所定時間は、予め測定された液状樹脂Rの放置時間と硬化後の液状樹脂Rのレンズ形状との関係に基づき決定される。

【解決手段】 基板2上に実装された光半導体素子を液状樹脂Rによりレンズ状に封止する封止装置20と、液状樹脂Rを硬化させる硬化装置40とを備えるオプトデバイス製造装置1であって、封止装置20から排出された樹脂封止後の基板2を所定時間放置した後に、硬化装置40に投入する放置装置30を備えており、前記所定時間は、予め測定された液状樹脂Rの放置時間と硬化後の液状樹脂Rのレンズ形状との関係に基づき決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オプトデバイスの製造方法および製造装置に関する。

【背景技術】

【0002】

オプトデバイスの一例として、例えば、基板に実装されたLEDチップに対して樹脂モールドを施すことによりレンズ部を形成し、LEDチップから出射した光をレンズ部により集光する照明装置が知られている。このような照明装置は、LED等の発光素子を備える基板に対して樹脂を供給することにより発光素子を樹脂封止した後、加圧オーブン等を用いて樹脂を硬化させることにより製造される(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−200465号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の照明装置におけるレンズ部の形状は、集光特性に影響を与えることから、例えばディスペンサを用いた樹脂ポッティングによりレンズ部が形成される場合には、各発光素子に対する樹脂供給量が一定に維持され、孔版印刷によるレンズ部の形成においては、スキージ印圧等が制御される。ところが、このような製造工程の管理を適正に行っても、樹脂硬化後のレンズ部の形状にばらつきが大きくなることがあり、改良が必要となっていた。

【0005】

そこで、本発明は、所望の光学特性を容易に得ることができるオプトデバイスの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の前記目的は、基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止工程と、前記液状樹脂を硬化させる硬化工程とを備えるオプトデバイスの製造方法であって、前記封止工程と前記硬化工程との間に、前記液状樹脂を未硬化の状態で所定時間放置する放置工程を備え、前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイスの製造方法により達成される。

【0007】

また、本発明の前記目的は、基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止装置と、前記液状樹脂を硬化させる硬化装置とを備えるオプトデバイス製造装置であって、前記封止装置から排出された樹脂封止後の前記基板を所定時間放置した後に、前記硬化装置に投入する放置装置を備えており、前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイス製造装置により達成される。

【発明の効果】

【0008】

本発明によれば、所望の光学特性を容易に得ることができるオプトデバイスの製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0009】

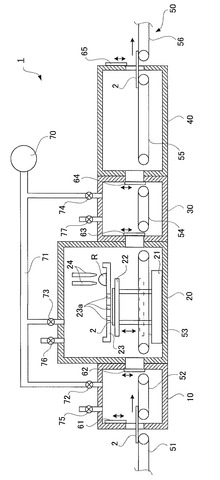

【図1】本発明の一実施形態に係るオプトデバイス製造装置の概略構成図である。

【図2】図1に示すオプトデバイス製造装置による封止工程を説明するための図である。

【図3】レンズ形状と放置時間との関係を示す図である。

【図4】常圧放置後および真空放置後におけるレンズ形状の変化を示す図である。

【図5】図1に示すオプトデバイス製造装置の要部変形例を示す概略平面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施形態に係るオプトデバイス製造装置の概略構成図である。図1に示すように、このオプトデバイス製造装置1は、予備装置10、封止装置20、放置装置30および硬化装置40が、この順に直線状に配置されて構成されており、予備装置10の入口、隣接する予備装置10、封止装置20、放置装置30および硬化装置40の間、ならびに硬化装置40の出口は、ゲートバルブ61,62,63,64,65により開閉可能とされている。オプトデバイス製造装置1により製造されるオプトデバイスとしては、LED(発光ダイオード)や半導体レーザ等の発光素子あるいはフォトダイオード等の受光素子のような光半導体素子を備える電子部品を例示することができる。本実施形態において製造されるオプトデバイスは、複数のLED素子を備える照明装置である。LED素子を備えるオプトデバイスとしては、照明装置の他に、例えば、液晶テレビのバックライトや車両用ランプ、信号機などを挙げることができる。

【0011】

オプトデバイス製造装置1に対する基板2の投入および排出は、搬送装置50により行われる。搬送装置50は、予備装置10の外部、予備装置10、封止装置20、放置装置30および硬化装置40の内部、ならびに硬化装置40の外部にそれぞれ設けられた、ベルトコンベア等の複数のコンベア装置51,52,53,54,55,56を備えており、隣接するコンベア装置51〜56間をゲートバルブ61〜65により遮断可能に構成されている。搬送装置50による基板2の搬送は、搬送面に基板2を直接載置して行ってもよく、あるいは、1または複数の基板2を搭載したトレイを搬送面に載置するようにしてもよい。

【0012】

予備装置10、封止装置20および放置装置30は、配管71を介して真空ポンプ70に接続されており、真空バルブ72,73,74の操作により、予備装置10、封止装置20および放置装置30の内部を個別に真空状態にすることができる。また、予備装置10、封止装置20および放置装置30の内部は、大気バルブ75,76,77の操作により、真空状態から個別に大気開放することができる。予備装置10、封止装置20および放置装置30の真空度は、真空バルブ72〜74および大気バルブ75〜77の開度調整により、任意に設定可能である。

【0013】

封止装置20は、昇降装置21により上下動可能に支持されたテーブル22を備えており、コンベア装置53により封止装置20内の所定位置まで基板2が搬送された後、テーブル22を二点鎖線で示す待機位置から孔版23近傍の印刷位置まで上昇可能に構成されている。孔版23には、基板2の樹脂供給箇所に対応して貫通孔23aが形成されており、孔版23上に供給された液状樹脂Rを、2本のスキージ24により貫通孔23a内に充填して、基板2に印刷することができる。

【0014】

硬化装置40は、基板2に供給された液状樹脂Rを硬化させる装置であり、本実施形態では、遠赤外線ヒータ(図示せず)を備える加熱炉としている。硬化装置40としては、遠赤外炉以外に、常圧または加圧オーブンや、紫外線照射装置など、他の公知の硬化装置を用いることもできる。

【0015】

上記の構成を備えるオプトデバイス製造装置1において、コンベア装置51〜56およびゲートバルブ61〜65の作動、真空バルブ72〜74および大気バルブ75〜77の開閉、封止装置20の作動等は、不図示の制御装置により制御される。

【0016】

次に、オプトデバイス製造装置1の作動を説明する。まず、予備装置10には、コンベア装置51,52により基板2が投入される。基板2には、LEDチップ等の複数の発光素子が予め実装されている。発光素子としては、InGaN、SiC、AlGaInP、GaP、GaAlAs、InGaAs、GaAs等の化合物半導体素材を用いたものを例示することができる。

【0017】

予備装置10は、基板2の搬入後にゲートバルブ61,62を閉じた状態で真空バルブ72を開くことにより、内部が真空状態とされる。このときの予備装置10の真空度は、封止装置20の内部の真空度と同程度に設定することが好ましく、例えば、0.05kPa〜90.0kPaである。

【0018】

こうして予備装置10内を所定の真空度に減圧した後、ゲートバルブ62を開いて、コンベア装置52,53の作動により、基板2を封止装置20に搬入する。そして、テーブル22の上昇により基板2を孔版23の下面に接触させ、基板2に対する液状樹脂の印刷を行う。基板2への印刷は真空雰囲気で行われ、例えば真空度を0.05kPa〜90.0kPaに設定して、下記の手順により行われる。まず、図2(a)に示すように、基板2に実装された発光素子4を孔版23の貫通孔23a内に収容した状態で、基板2の上面に液状樹脂Rを供給した後、一方のスキージ24を下降させて移動することにより、貫通孔23a内に液状樹脂Rを充填する。ついで、他方のスキージ24を下降させて移動することにより、孔版23上の残留樹脂Rを除去した後、基板2を支持するテーブル22を徐々に下降させることにより、基板2を孔版23から離脱する。これにより、貫通孔23a内に充填されていた液状樹脂Rは、図2(b)に示すように、基板2上で表面張力により半球のレンズ状となって、発光素子4を封止する。

【0019】

基板2上にレンズ状に形成された液状樹脂Rの高さH1は、スキージ圧やスキージ速度などの印刷条件を同条件に設定し、同一ロットの材料を使用することで、樹脂粘度が一定であれば略一定の高さに制御することができる。また、必要に応じて、基板2から孔版23を離脱する前に封止装置20内の真空度を低下(すなわち、圧力を上昇)させて、貫通孔23a内への液状樹脂Rの気圧差充填を行ってもよい。

【0020】

封止装置20で使用される液状樹脂Rは、透光性を有する常温で液状の樹脂であり、例えば、エポキシ樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂、ポリカーボネート樹脂などの公知の封止用樹脂を挙げることができる。液状樹脂Rは、発光素子4からの光の一部を吸収し、波長を変換して発光する蛍光体が、上記の封止用樹脂に略均一に分散されたものを使用することも可能である。発光素子4と蛍光体との組み合わせは特に限定されるものではないが、例えば、青色光を発光するLEDと、シリケート系錯体<(Ba,Sr,Ca)2SiO4系錯体>であるBOS蛍光体との組み合わせにより、発光色を白色とすることができる。蛍光体としては、上述したBOS蛍光体やYAG(イットリウム・アルミニウム・ガーネット)系の他、黄色を帯びる(Y,Gd)3(Al,Ga)5O12:Ce、α-サイアロン系錯体、Li2SrSiO4系錯体、或いは、燈色を帯びる(Ba,Sr)3SiO5系錯体、赤色を帯びる(Ca,Sr)

2Si5N8系錯体や(Ca,Sr)AlSiN3系錯体、青緑−黄色を帯びる(Ba,Sr,Ca)Si2O2N2系錯体、緑色を帯びるCa3Sc2Si3O12:Ce、CaSc2O4:Ce等を挙げることができる。

【0021】

封止装置20は、本実施形態のように、基板2に対して孔版23を用いて液状樹脂Rを印刷する構成に限定されるものではなく、基板2に実装された発光素子4を液状樹脂Rで封止可能な他の手段によることも可能であり、例えば、ディスペンサ等により液状樹脂Rを滴下する構成であってもよい。発光素子4の封止は、本実施形態では真空雰囲気で行っているが、常圧雰囲気下で行ってもよい。常圧雰囲気下で封止する場合には、予備装置10を設けない構成にすることも可能である。

【0022】

発光素子4が液状樹脂Rで封止された基板2は、テーブル22の下降により再びコンベア装置53に搭載され、コンベア装置53,54の作動により放置装置30に搬入される。放置装置30は、内部の真空度が封止装置20の真空度と同程度に設定されており、基板2の搬入後にゲートバルブ63,64を閉じた状態で大気バルブ77を開放し、内部を大気圧にする。そして、所定時間の経過後にゲートバルブ64を開放して、コンベア装置54,55の作動により、基板2を硬化装置40に搬入する。

【0023】

本発明者らの試験によれば、発光素子4を封止するレンズ状の液状樹脂Rを未硬化の状態で長時間放置してから硬化装置40に搬入すると、液状樹脂Rを形成直後に硬化させた場合に比べて、図2(c)に示す硬化後の液状樹脂Rの高さH2が高くなる一方、基板2と接する部分の直径(レンズ外径)Dが小さくなり、液状樹脂Rのレンズ形状が変化することが明らかになった。すなわち、図2(b)に示すように、形成直後のレンズ高さがH1であった液状樹脂Rは、形成直後に硬化させると図2(c)に示すように硬化後のレンズ高さH2がH1よりも低く、硬化前の放置時間が長くなるにつれて、硬化後のレンズ高さH2が高くなってH1に近づき、レンズ形状も図2(b)に近づく結果となった。このような現象は、孔版印刷による樹脂封止の場合以外に、例えば後述する実施例に示すディスペンサを用いた場合など、封止方式とは無関係に生じていた。

【0024】

図3は、上記の傾向を調べるための試験結果を示す図である。試験は、常温(15〜25℃)常圧(大気圧)下でディスペンサを用いてシリコーン樹脂(VS-9301、サンユレック株式会社製)を滴下することにより、半球レンズ状のドットが5つ形成された試料基板を作製することにより行った。シリコーン樹脂は、高粘度(50Pa・s)、中粘度(45Pa・s)および低粘度(40Pa・s)の3種類(粘度は23℃での測定値)を使用し、それぞれについて上記の試料基板を15枚作製した。これら15枚の試料基板を5枚ずつ3つのグループに分け、第1のグループは、ドット形成後、常圧でオーブンを使用して即時(5分以内)硬化を開始し、第2のグループは、ドット形成後、常温常圧環境で15±5分放置してから硬化を開始し、第3のグループは、ドット形成後、常温常圧環境で60±5分放置してから硬化を開始した。そして、硬化後のドットのレンズ高さ(図2(c)に示す高さH2)を測定した(5×5=25ドットの平均値)。シリコーン樹脂の粘度調整は、微細シリカの添加量をコントロールすることにより行った。なお、図3において、放置時間が60分より長い場合のレンズ高さは推定値であるが、形成直後のドット高さよりも高くなることはあり得ず、最終的にはこのドット高さに近づいていくと考えられる。

【0025】

図3に示すように、高粘度、中粘度および低粘度のいずれの場合も、硬化前の放置時間が長くなることで、レンズ高さが高くなっている。したがって、このレンズ高さの寸法精度を高めて光学特性を良好に維持するためには、放置時間の管理が重要であることがわかる。例えば、図3に示す結果によれば、レンズ高さを2mmに設定するためには、高粘度樹脂の場合は放置時間を約15分に設定し、中粘度樹脂の場合は放置時間を約30分に設定し、低粘度樹脂の場合は放置時間を約50分に設定すればよい。

【0026】

図3は、液状樹脂Rがシリコーン樹脂である場合の試験結果であるが、シリコーン樹脂以外の樹脂についても、放置時間の違いによりレンズ形状が大きく変化して、光学特性に顕著な影響を与えるおそれがある場合には、本実施形態のような放置時間の管理が有効である。具体的には、液状樹脂Rを封止直後に硬化させた場合の高さに対して、液状樹脂Rの封止後に常温常圧で30分放置した後に硬化させた場合の高さが5%以上増加するような液状樹脂Rを使用する場合には、例えば、硬化装置40への搬入を従来のマガジン方式で行うと、マガジンへの基板収納タイミングの違いによる放置時間のばらつきが無視できないものとなるため、本発明が特に有効である。

【0027】

本実施形態のオプトデバイス製造装置1は、上述した放置時間の管理を適切に行うため、封止装置20で使用する液状樹脂Rの硬化前の放置時間と、硬化後の液状樹脂Rのレンズ高さとの関係が予め測定されて、この測定データが制御装置(図示せず)が備えるメモリに格納されている。そして、所望のレンズ高さを入力するか、予め設定しておくことにより、上記の測定データから対応する放置時間が抽出されて、放置装置30における基板2の放置時間が自動的に決定される。これにより、発光素子4を液状樹脂Rにより封止してから、この液状樹脂Rの硬化を開始するまでの時間のばらつきによる液状樹脂Rの高さ変化が解消され、所望のレンズ形状を有する液状樹脂Rを容易に効率良く製造することができる。本実施形態においては、レンズ形状を表すパラメータとして液状樹脂Rの高さを使用しているが、液状樹脂Rのレンズ外径や曲率などをパラメータとして、これらのパラメータと放置時間との関係を予め測定するようにしてもよい。測定データは、制御装置にプリセットしてもよく、あるいは、ユーザが適宜測定したものを制御装置のメモリに格納することが可能である。

【0028】

放置装置30においては、基板2を所定の放置時間だけ単に放置しておくことも可能であるが、基板2に対してレンズ形状が崩れない程度の微小な超音波振動を付与することにより、液状樹脂Rの塗布状態を安定させるようにしてもよい。超音波振動は、秒単位で時間管理して周期的に与えることが好ましい。

【0029】

ところで、液状樹脂Rの粘度は常に一定であるとは限らず、印刷作業を長時間行っている間に変化する場合がある。この場合、図3に示す結果から明らかなように、同じ放置時間であっても粘度の違いによってレンズ高さが変化するため、粘度の管理も重要である。そこで、封止装置20のスキージ24に圧力センサ等の負荷検出装置を設けて、液状樹脂Rの押し込みを行うスキージ24の作動中に、スキージ24が液状樹脂Rから受ける搬送負荷を検出するようにしてもよい。この搬送負荷は液状樹脂の粘度と相関を有しており、液状樹脂Rの粘度が高くなるにつれて搬送負荷も上昇する。したがって、搬送負荷の検出値に基づいて、例えば図3に示す高粘度、中粘度または低粘度のいずれかのグラフを選択し、所望のレンズ高さが得られるように放置時間を設定することで、液状樹脂Rの粘度変化に拘わらず安定したレンズ形状を得ることができる。制御装置には、予め搬送負荷の数値範囲に応じた放置時間を設定しておくことで、上記の処理を自動化することができる。

【0030】

また、本実施形態における放置装置30は、封止装置20から基板2が搬入された後、すぐに放置装置30内を大気圧にして、基板2を所定時間放置するように構成しているが、真空雰囲気で基板2を所定時間放置して、硬化装置40に搬入する直前に放置装置30内を大気圧にするようにしてもよい。

【0031】

図4は、液状樹脂Rを放置中の雰囲気圧力がレンズ形状に与える影響を調べるための試験結果を示す図である。粘度が40Pa・sであるシリコーン樹脂(VS-9301、サンユレック株式会社製)を使用して、図3に示す試験と同様に、15枚の試料基板を作製した。これら15枚の試料基板を5枚ずつ3つのグループに分け、第1のグループは、ドット形成後、即時(5分以内)硬化を開始し、第2のグループは、ドット形成後、常温常圧環境で60±5分放置してから硬化を開始し、第3のグループは、ドット形成後、常温真空(低真空;50kPa程度)環境で60±5分放置してから硬化を開始した。そして、硬化後のドットのレンズ高さ(図2(c)に示す高さH2)を測定した(5×5=25ドットの平均値)。

【0032】

図4(a)に示すように、常圧放置および真空放置のいずれの場合も、即硬化させた場合と比較して、レンズ高さが顕著に高くなっているが、常圧放置と真空放置との間では、レンズ高さの違いはそれほど大きなものにはならなかった。図4(b)は、硬化後のドットのレンズ外径(図2に示す直径D)を示しているが、このレンズ外径についても、常圧放置と真空放置との間で大きな違いは生じなかった。このように、放置装置30における雰囲気圧力は、常圧であっても真空であってもよく、あるいは、常圧と真空との間で変化してもよい。

【0033】

硬化装置40に搬入された基板2は、レンズ状の液状樹脂Rが硬化した後に、ゲートバルブ65が開かれて、コンベア装置55,56の作動により外部に搬出される。こうして、所望のレンズ形状を有する照明装置が製造される。

【0034】

以上、本発明の一実施形態について詳述したが、本発明の具体的な態様は上記実施形態に限定されない。例えば、本実施形態においては、放置装置30における基板2の放置時間の調整が、コンベア装置54,55の作動タイミングを制御することにより行われるが、オプトデバイスを連続製造可能な構成にするために、例えば図5に示すように、放置装置30’内での基板2の搬送距離を制御することにより、基板2の放置時間を制御することもできる。

【0035】

図5に示す放置装置30’は、コンベア装置54に隣接して複数の循環搬送装置80を備えている。循環搬送装置80は、放置装置30’内の4か所に配置されたローラ81に無端状の搬送ベルト82が巻回されて構成されており、この搬送ベルト82から外方に張り出すように複数の搬送台83が等間隔に設けられている。複数のローラ81の1つは駆動ローラであり、この駆動ローラの回転数を制御することにより、搬送台83が所定の周期で循環する。コンベア装置54と循環搬送装置80との間には、基板2の受け渡しを行う受渡装置84,85が配置されており、吸着パッドを上下方向および水平方向に移動させることにより、コンベア装置54が搬送される基板2を搬送台83に搭載すると共に、循環搬送装置80により所定の時間をかけて循環した基板2を戻すことができる。

【0036】

上記の構成を備える放置装置30’によれば、受渡装置84,85による基板2の受け渡しを行うか否かを制御することにより、循環搬送装置80による搬送距離(搬送時間)を放置時間の調整に利用することができる。本実施形態では、この循環搬送装置80を水平方向に多数配置しており、隣接する循環搬送装置80,80間に受渡装置84,85をそれぞれ配置して受け渡しの有無を制御することで、放置時間を細かく設定することができる。複数の循環搬送装置80は、水平方向に沿って配置する代わりに、上下方向に配置することも可能である。オプトデバイスの連続製造時においては、放置装置30’の内部が真空雰囲気および常圧雰囲気に繰り返し変化するが、上述したように、液状樹脂Rの放置条件としては放置時間が重要であり、雰囲気圧力はレンズ形状にほとんど影響を与えないことから、このような放置装置30’を用いた場合でも、光学特性が良好なオプトデバイスを得ることができる。

【符号の説明】

【0037】

1 オプトデバイス製造装置

2 基板

10 予備装置

20 封止装置

30 放置装置

40 硬化装置

【技術分野】

【0001】

本発明は、オプトデバイスの製造方法および製造装置に関する。

【背景技術】

【0002】

オプトデバイスの一例として、例えば、基板に実装されたLEDチップに対して樹脂モールドを施すことによりレンズ部を形成し、LEDチップから出射した光をレンズ部により集光する照明装置が知られている。このような照明装置は、LED等の発光素子を備える基板に対して樹脂を供給することにより発光素子を樹脂封止した後、加圧オーブン等を用いて樹脂を硬化させることにより製造される(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−200465号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の照明装置におけるレンズ部の形状は、集光特性に影響を与えることから、例えばディスペンサを用いた樹脂ポッティングによりレンズ部が形成される場合には、各発光素子に対する樹脂供給量が一定に維持され、孔版印刷によるレンズ部の形成においては、スキージ印圧等が制御される。ところが、このような製造工程の管理を適正に行っても、樹脂硬化後のレンズ部の形状にばらつきが大きくなることがあり、改良が必要となっていた。

【0005】

そこで、本発明は、所望の光学特性を容易に得ることができるオプトデバイスの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の前記目的は、基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止工程と、前記液状樹脂を硬化させる硬化工程とを備えるオプトデバイスの製造方法であって、前記封止工程と前記硬化工程との間に、前記液状樹脂を未硬化の状態で所定時間放置する放置工程を備え、前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイスの製造方法により達成される。

【0007】

また、本発明の前記目的は、基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止装置と、前記液状樹脂を硬化させる硬化装置とを備えるオプトデバイス製造装置であって、前記封止装置から排出された樹脂封止後の前記基板を所定時間放置した後に、前記硬化装置に投入する放置装置を備えており、前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイス製造装置により達成される。

【発明の効果】

【0008】

本発明によれば、所望の光学特性を容易に得ることができるオプトデバイスの製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るオプトデバイス製造装置の概略構成図である。

【図2】図1に示すオプトデバイス製造装置による封止工程を説明するための図である。

【図3】レンズ形状と放置時間との関係を示す図である。

【図4】常圧放置後および真空放置後におけるレンズ形状の変化を示す図である。

【図5】図1に示すオプトデバイス製造装置の要部変形例を示す概略平面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施形態に係るオプトデバイス製造装置の概略構成図である。図1に示すように、このオプトデバイス製造装置1は、予備装置10、封止装置20、放置装置30および硬化装置40が、この順に直線状に配置されて構成されており、予備装置10の入口、隣接する予備装置10、封止装置20、放置装置30および硬化装置40の間、ならびに硬化装置40の出口は、ゲートバルブ61,62,63,64,65により開閉可能とされている。オプトデバイス製造装置1により製造されるオプトデバイスとしては、LED(発光ダイオード)や半導体レーザ等の発光素子あるいはフォトダイオード等の受光素子のような光半導体素子を備える電子部品を例示することができる。本実施形態において製造されるオプトデバイスは、複数のLED素子を備える照明装置である。LED素子を備えるオプトデバイスとしては、照明装置の他に、例えば、液晶テレビのバックライトや車両用ランプ、信号機などを挙げることができる。

【0011】

オプトデバイス製造装置1に対する基板2の投入および排出は、搬送装置50により行われる。搬送装置50は、予備装置10の外部、予備装置10、封止装置20、放置装置30および硬化装置40の内部、ならびに硬化装置40の外部にそれぞれ設けられた、ベルトコンベア等の複数のコンベア装置51,52,53,54,55,56を備えており、隣接するコンベア装置51〜56間をゲートバルブ61〜65により遮断可能に構成されている。搬送装置50による基板2の搬送は、搬送面に基板2を直接載置して行ってもよく、あるいは、1または複数の基板2を搭載したトレイを搬送面に載置するようにしてもよい。

【0012】

予備装置10、封止装置20および放置装置30は、配管71を介して真空ポンプ70に接続されており、真空バルブ72,73,74の操作により、予備装置10、封止装置20および放置装置30の内部を個別に真空状態にすることができる。また、予備装置10、封止装置20および放置装置30の内部は、大気バルブ75,76,77の操作により、真空状態から個別に大気開放することができる。予備装置10、封止装置20および放置装置30の真空度は、真空バルブ72〜74および大気バルブ75〜77の開度調整により、任意に設定可能である。

【0013】

封止装置20は、昇降装置21により上下動可能に支持されたテーブル22を備えており、コンベア装置53により封止装置20内の所定位置まで基板2が搬送された後、テーブル22を二点鎖線で示す待機位置から孔版23近傍の印刷位置まで上昇可能に構成されている。孔版23には、基板2の樹脂供給箇所に対応して貫通孔23aが形成されており、孔版23上に供給された液状樹脂Rを、2本のスキージ24により貫通孔23a内に充填して、基板2に印刷することができる。

【0014】

硬化装置40は、基板2に供給された液状樹脂Rを硬化させる装置であり、本実施形態では、遠赤外線ヒータ(図示せず)を備える加熱炉としている。硬化装置40としては、遠赤外炉以外に、常圧または加圧オーブンや、紫外線照射装置など、他の公知の硬化装置を用いることもできる。

【0015】

上記の構成を備えるオプトデバイス製造装置1において、コンベア装置51〜56およびゲートバルブ61〜65の作動、真空バルブ72〜74および大気バルブ75〜77の開閉、封止装置20の作動等は、不図示の制御装置により制御される。

【0016】

次に、オプトデバイス製造装置1の作動を説明する。まず、予備装置10には、コンベア装置51,52により基板2が投入される。基板2には、LEDチップ等の複数の発光素子が予め実装されている。発光素子としては、InGaN、SiC、AlGaInP、GaP、GaAlAs、InGaAs、GaAs等の化合物半導体素材を用いたものを例示することができる。

【0017】

予備装置10は、基板2の搬入後にゲートバルブ61,62を閉じた状態で真空バルブ72を開くことにより、内部が真空状態とされる。このときの予備装置10の真空度は、封止装置20の内部の真空度と同程度に設定することが好ましく、例えば、0.05kPa〜90.0kPaである。

【0018】

こうして予備装置10内を所定の真空度に減圧した後、ゲートバルブ62を開いて、コンベア装置52,53の作動により、基板2を封止装置20に搬入する。そして、テーブル22の上昇により基板2を孔版23の下面に接触させ、基板2に対する液状樹脂の印刷を行う。基板2への印刷は真空雰囲気で行われ、例えば真空度を0.05kPa〜90.0kPaに設定して、下記の手順により行われる。まず、図2(a)に示すように、基板2に実装された発光素子4を孔版23の貫通孔23a内に収容した状態で、基板2の上面に液状樹脂Rを供給した後、一方のスキージ24を下降させて移動することにより、貫通孔23a内に液状樹脂Rを充填する。ついで、他方のスキージ24を下降させて移動することにより、孔版23上の残留樹脂Rを除去した後、基板2を支持するテーブル22を徐々に下降させることにより、基板2を孔版23から離脱する。これにより、貫通孔23a内に充填されていた液状樹脂Rは、図2(b)に示すように、基板2上で表面張力により半球のレンズ状となって、発光素子4を封止する。

【0019】

基板2上にレンズ状に形成された液状樹脂Rの高さH1は、スキージ圧やスキージ速度などの印刷条件を同条件に設定し、同一ロットの材料を使用することで、樹脂粘度が一定であれば略一定の高さに制御することができる。また、必要に応じて、基板2から孔版23を離脱する前に封止装置20内の真空度を低下(すなわち、圧力を上昇)させて、貫通孔23a内への液状樹脂Rの気圧差充填を行ってもよい。

【0020】

封止装置20で使用される液状樹脂Rは、透光性を有する常温で液状の樹脂であり、例えば、エポキシ樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂、ポリカーボネート樹脂などの公知の封止用樹脂を挙げることができる。液状樹脂Rは、発光素子4からの光の一部を吸収し、波長を変換して発光する蛍光体が、上記の封止用樹脂に略均一に分散されたものを使用することも可能である。発光素子4と蛍光体との組み合わせは特に限定されるものではないが、例えば、青色光を発光するLEDと、シリケート系錯体<(Ba,Sr,Ca)2SiO4系錯体>であるBOS蛍光体との組み合わせにより、発光色を白色とすることができる。蛍光体としては、上述したBOS蛍光体やYAG(イットリウム・アルミニウム・ガーネット)系の他、黄色を帯びる(Y,Gd)3(Al,Ga)5O12:Ce、α-サイアロン系錯体、Li2SrSiO4系錯体、或いは、燈色を帯びる(Ba,Sr)3SiO5系錯体、赤色を帯びる(Ca,Sr)

2Si5N8系錯体や(Ca,Sr)AlSiN3系錯体、青緑−黄色を帯びる(Ba,Sr,Ca)Si2O2N2系錯体、緑色を帯びるCa3Sc2Si3O12:Ce、CaSc2O4:Ce等を挙げることができる。

【0021】

封止装置20は、本実施形態のように、基板2に対して孔版23を用いて液状樹脂Rを印刷する構成に限定されるものではなく、基板2に実装された発光素子4を液状樹脂Rで封止可能な他の手段によることも可能であり、例えば、ディスペンサ等により液状樹脂Rを滴下する構成であってもよい。発光素子4の封止は、本実施形態では真空雰囲気で行っているが、常圧雰囲気下で行ってもよい。常圧雰囲気下で封止する場合には、予備装置10を設けない構成にすることも可能である。

【0022】

発光素子4が液状樹脂Rで封止された基板2は、テーブル22の下降により再びコンベア装置53に搭載され、コンベア装置53,54の作動により放置装置30に搬入される。放置装置30は、内部の真空度が封止装置20の真空度と同程度に設定されており、基板2の搬入後にゲートバルブ63,64を閉じた状態で大気バルブ77を開放し、内部を大気圧にする。そして、所定時間の経過後にゲートバルブ64を開放して、コンベア装置54,55の作動により、基板2を硬化装置40に搬入する。

【0023】

本発明者らの試験によれば、発光素子4を封止するレンズ状の液状樹脂Rを未硬化の状態で長時間放置してから硬化装置40に搬入すると、液状樹脂Rを形成直後に硬化させた場合に比べて、図2(c)に示す硬化後の液状樹脂Rの高さH2が高くなる一方、基板2と接する部分の直径(レンズ外径)Dが小さくなり、液状樹脂Rのレンズ形状が変化することが明らかになった。すなわち、図2(b)に示すように、形成直後のレンズ高さがH1であった液状樹脂Rは、形成直後に硬化させると図2(c)に示すように硬化後のレンズ高さH2がH1よりも低く、硬化前の放置時間が長くなるにつれて、硬化後のレンズ高さH2が高くなってH1に近づき、レンズ形状も図2(b)に近づく結果となった。このような現象は、孔版印刷による樹脂封止の場合以外に、例えば後述する実施例に示すディスペンサを用いた場合など、封止方式とは無関係に生じていた。

【0024】

図3は、上記の傾向を調べるための試験結果を示す図である。試験は、常温(15〜25℃)常圧(大気圧)下でディスペンサを用いてシリコーン樹脂(VS-9301、サンユレック株式会社製)を滴下することにより、半球レンズ状のドットが5つ形成された試料基板を作製することにより行った。シリコーン樹脂は、高粘度(50Pa・s)、中粘度(45Pa・s)および低粘度(40Pa・s)の3種類(粘度は23℃での測定値)を使用し、それぞれについて上記の試料基板を15枚作製した。これら15枚の試料基板を5枚ずつ3つのグループに分け、第1のグループは、ドット形成後、常圧でオーブンを使用して即時(5分以内)硬化を開始し、第2のグループは、ドット形成後、常温常圧環境で15±5分放置してから硬化を開始し、第3のグループは、ドット形成後、常温常圧環境で60±5分放置してから硬化を開始した。そして、硬化後のドットのレンズ高さ(図2(c)に示す高さH2)を測定した(5×5=25ドットの平均値)。シリコーン樹脂の粘度調整は、微細シリカの添加量をコントロールすることにより行った。なお、図3において、放置時間が60分より長い場合のレンズ高さは推定値であるが、形成直後のドット高さよりも高くなることはあり得ず、最終的にはこのドット高さに近づいていくと考えられる。

【0025】

図3に示すように、高粘度、中粘度および低粘度のいずれの場合も、硬化前の放置時間が長くなることで、レンズ高さが高くなっている。したがって、このレンズ高さの寸法精度を高めて光学特性を良好に維持するためには、放置時間の管理が重要であることがわかる。例えば、図3に示す結果によれば、レンズ高さを2mmに設定するためには、高粘度樹脂の場合は放置時間を約15分に設定し、中粘度樹脂の場合は放置時間を約30分に設定し、低粘度樹脂の場合は放置時間を約50分に設定すればよい。

【0026】

図3は、液状樹脂Rがシリコーン樹脂である場合の試験結果であるが、シリコーン樹脂以外の樹脂についても、放置時間の違いによりレンズ形状が大きく変化して、光学特性に顕著な影響を与えるおそれがある場合には、本実施形態のような放置時間の管理が有効である。具体的には、液状樹脂Rを封止直後に硬化させた場合の高さに対して、液状樹脂Rの封止後に常温常圧で30分放置した後に硬化させた場合の高さが5%以上増加するような液状樹脂Rを使用する場合には、例えば、硬化装置40への搬入を従来のマガジン方式で行うと、マガジンへの基板収納タイミングの違いによる放置時間のばらつきが無視できないものとなるため、本発明が特に有効である。

【0027】

本実施形態のオプトデバイス製造装置1は、上述した放置時間の管理を適切に行うため、封止装置20で使用する液状樹脂Rの硬化前の放置時間と、硬化後の液状樹脂Rのレンズ高さとの関係が予め測定されて、この測定データが制御装置(図示せず)が備えるメモリに格納されている。そして、所望のレンズ高さを入力するか、予め設定しておくことにより、上記の測定データから対応する放置時間が抽出されて、放置装置30における基板2の放置時間が自動的に決定される。これにより、発光素子4を液状樹脂Rにより封止してから、この液状樹脂Rの硬化を開始するまでの時間のばらつきによる液状樹脂Rの高さ変化が解消され、所望のレンズ形状を有する液状樹脂Rを容易に効率良く製造することができる。本実施形態においては、レンズ形状を表すパラメータとして液状樹脂Rの高さを使用しているが、液状樹脂Rのレンズ外径や曲率などをパラメータとして、これらのパラメータと放置時間との関係を予め測定するようにしてもよい。測定データは、制御装置にプリセットしてもよく、あるいは、ユーザが適宜測定したものを制御装置のメモリに格納することが可能である。

【0028】

放置装置30においては、基板2を所定の放置時間だけ単に放置しておくことも可能であるが、基板2に対してレンズ形状が崩れない程度の微小な超音波振動を付与することにより、液状樹脂Rの塗布状態を安定させるようにしてもよい。超音波振動は、秒単位で時間管理して周期的に与えることが好ましい。

【0029】

ところで、液状樹脂Rの粘度は常に一定であるとは限らず、印刷作業を長時間行っている間に変化する場合がある。この場合、図3に示す結果から明らかなように、同じ放置時間であっても粘度の違いによってレンズ高さが変化するため、粘度の管理も重要である。そこで、封止装置20のスキージ24に圧力センサ等の負荷検出装置を設けて、液状樹脂Rの押し込みを行うスキージ24の作動中に、スキージ24が液状樹脂Rから受ける搬送負荷を検出するようにしてもよい。この搬送負荷は液状樹脂の粘度と相関を有しており、液状樹脂Rの粘度が高くなるにつれて搬送負荷も上昇する。したがって、搬送負荷の検出値に基づいて、例えば図3に示す高粘度、中粘度または低粘度のいずれかのグラフを選択し、所望のレンズ高さが得られるように放置時間を設定することで、液状樹脂Rの粘度変化に拘わらず安定したレンズ形状を得ることができる。制御装置には、予め搬送負荷の数値範囲に応じた放置時間を設定しておくことで、上記の処理を自動化することができる。

【0030】

また、本実施形態における放置装置30は、封止装置20から基板2が搬入された後、すぐに放置装置30内を大気圧にして、基板2を所定時間放置するように構成しているが、真空雰囲気で基板2を所定時間放置して、硬化装置40に搬入する直前に放置装置30内を大気圧にするようにしてもよい。

【0031】

図4は、液状樹脂Rを放置中の雰囲気圧力がレンズ形状に与える影響を調べるための試験結果を示す図である。粘度が40Pa・sであるシリコーン樹脂(VS-9301、サンユレック株式会社製)を使用して、図3に示す試験と同様に、15枚の試料基板を作製した。これら15枚の試料基板を5枚ずつ3つのグループに分け、第1のグループは、ドット形成後、即時(5分以内)硬化を開始し、第2のグループは、ドット形成後、常温常圧環境で60±5分放置してから硬化を開始し、第3のグループは、ドット形成後、常温真空(低真空;50kPa程度)環境で60±5分放置してから硬化を開始した。そして、硬化後のドットのレンズ高さ(図2(c)に示す高さH2)を測定した(5×5=25ドットの平均値)。

【0032】

図4(a)に示すように、常圧放置および真空放置のいずれの場合も、即硬化させた場合と比較して、レンズ高さが顕著に高くなっているが、常圧放置と真空放置との間では、レンズ高さの違いはそれほど大きなものにはならなかった。図4(b)は、硬化後のドットのレンズ外径(図2に示す直径D)を示しているが、このレンズ外径についても、常圧放置と真空放置との間で大きな違いは生じなかった。このように、放置装置30における雰囲気圧力は、常圧であっても真空であってもよく、あるいは、常圧と真空との間で変化してもよい。

【0033】

硬化装置40に搬入された基板2は、レンズ状の液状樹脂Rが硬化した後に、ゲートバルブ65が開かれて、コンベア装置55,56の作動により外部に搬出される。こうして、所望のレンズ形状を有する照明装置が製造される。

【0034】

以上、本発明の一実施形態について詳述したが、本発明の具体的な態様は上記実施形態に限定されない。例えば、本実施形態においては、放置装置30における基板2の放置時間の調整が、コンベア装置54,55の作動タイミングを制御することにより行われるが、オプトデバイスを連続製造可能な構成にするために、例えば図5に示すように、放置装置30’内での基板2の搬送距離を制御することにより、基板2の放置時間を制御することもできる。

【0035】

図5に示す放置装置30’は、コンベア装置54に隣接して複数の循環搬送装置80を備えている。循環搬送装置80は、放置装置30’内の4か所に配置されたローラ81に無端状の搬送ベルト82が巻回されて構成されており、この搬送ベルト82から外方に張り出すように複数の搬送台83が等間隔に設けられている。複数のローラ81の1つは駆動ローラであり、この駆動ローラの回転数を制御することにより、搬送台83が所定の周期で循環する。コンベア装置54と循環搬送装置80との間には、基板2の受け渡しを行う受渡装置84,85が配置されており、吸着パッドを上下方向および水平方向に移動させることにより、コンベア装置54が搬送される基板2を搬送台83に搭載すると共に、循環搬送装置80により所定の時間をかけて循環した基板2を戻すことができる。

【0036】

上記の構成を備える放置装置30’によれば、受渡装置84,85による基板2の受け渡しを行うか否かを制御することにより、循環搬送装置80による搬送距離(搬送時間)を放置時間の調整に利用することができる。本実施形態では、この循環搬送装置80を水平方向に多数配置しており、隣接する循環搬送装置80,80間に受渡装置84,85をそれぞれ配置して受け渡しの有無を制御することで、放置時間を細かく設定することができる。複数の循環搬送装置80は、水平方向に沿って配置する代わりに、上下方向に配置することも可能である。オプトデバイスの連続製造時においては、放置装置30’の内部が真空雰囲気および常圧雰囲気に繰り返し変化するが、上述したように、液状樹脂Rの放置条件としては放置時間が重要であり、雰囲気圧力はレンズ形状にほとんど影響を与えないことから、このような放置装置30’を用いた場合でも、光学特性が良好なオプトデバイスを得ることができる。

【符号の説明】

【0037】

1 オプトデバイス製造装置

2 基板

10 予備装置

20 封止装置

30 放置装置

40 硬化装置

【特許請求の範囲】

【請求項1】

基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止工程と、前記液状樹脂を硬化させる硬化工程とを備えるオプトデバイスの製造方法であって、

前記封止工程と前記硬化工程との間に、前記液状樹脂を未硬化の状態で所定時間放置する放置工程を備え、

前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイスの製造方法。

【請求項2】

前記所定時間は、レンズ状の前記液状樹脂の高さと放置時間との関係に基づき決定される請求項1に記載のオプトデバイスの製造方法。

【請求項3】

前記液状樹脂は、前記封止工程による形成直後に硬化させた場合の高さに対して、前記封止工程による形成後に常温常圧で30分放置した後に硬化させた場合の高さが5%以上増加する請求項1または2に記載のオプトデバイスの製造方法。

【請求項4】

前記液状樹脂は、シリコーン樹脂である請求項1から3のいずれかに記載のオプトデバイスの製造方法。

【請求項5】

前記封止工程は、スキージの作動による孔版印刷により前記光半導体素子を前記液状樹脂で被覆する工程と、前記スキージが作動中に前記液状樹脂から受ける搬送負荷を検出する工程とを含み、

前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係を、異なる複数の前記搬送負荷について予め測定しておき、検出された前記搬送負荷に基づいて前記所定時間が決定される請求項1から4のいずれかに記載のオプトデバイスの製造方法。

【請求項6】

基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止装置と、前記液状樹脂を硬化させる硬化装置とを備えるオプトデバイス製造装置であって、

前記封止装置から排出された樹脂封止後の前記基板を所定時間放置した後に、前記硬化装置に投入する放置装置を備えており、

前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイス製造装置。

【請求項1】

基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止工程と、前記液状樹脂を硬化させる硬化工程とを備えるオプトデバイスの製造方法であって、

前記封止工程と前記硬化工程との間に、前記液状樹脂を未硬化の状態で所定時間放置する放置工程を備え、

前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイスの製造方法。

【請求項2】

前記所定時間は、レンズ状の前記液状樹脂の高さと放置時間との関係に基づき決定される請求項1に記載のオプトデバイスの製造方法。

【請求項3】

前記液状樹脂は、前記封止工程による形成直後に硬化させた場合の高さに対して、前記封止工程による形成後に常温常圧で30分放置した後に硬化させた場合の高さが5%以上増加する請求項1または2に記載のオプトデバイスの製造方法。

【請求項4】

前記液状樹脂は、シリコーン樹脂である請求項1から3のいずれかに記載のオプトデバイスの製造方法。

【請求項5】

前記封止工程は、スキージの作動による孔版印刷により前記光半導体素子を前記液状樹脂で被覆する工程と、前記スキージが作動中に前記液状樹脂から受ける搬送負荷を検出する工程とを含み、

前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係を、異なる複数の前記搬送負荷について予め測定しておき、検出された前記搬送負荷に基づいて前記所定時間が決定される請求項1から4のいずれかに記載のオプトデバイスの製造方法。

【請求項6】

基板上に実装された光半導体素子を液状樹脂によりレンズ状に封止する封止装置と、前記液状樹脂を硬化させる硬化装置とを備えるオプトデバイス製造装置であって、

前記封止装置から排出された樹脂封止後の前記基板を所定時間放置した後に、前記硬化装置に投入する放置装置を備えており、

前記所定時間は、予め測定された前記液状樹脂の放置時間と硬化後の前記液状樹脂のレンズ形状との関係に基づき決定されるオプトデバイス製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−119412(P2012−119412A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266103(P2010−266103)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(391003624)サンユレック株式会社 (28)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(391003624)サンユレック株式会社 (28)

【Fターム(参考)】

[ Back to top ]