オレフィンの製造方法

【課題】

反応装置の壁面付着物の堆積に起因すると考えられる熱交換器の序熱能力を低下させることなく、高い選択率でエチレンから特定のオレフィン類を長期安定的に製造する方法を提供する。

【解決手段】

遷移金属触媒の存在下でエチレンの付加反応によりオレフィン類を製造する方法において、反応中に副生する固体状重合体の含有率と、その粒度分布を特定の範囲に制御する。

例えば、遷移金属触媒成分を特定の担体に担持する方法や重合活性の高い遷移金属触媒を用いる方法など、またそれらを組み合わせる方法などを挙げることが出来る。

反応装置の壁面付着物の堆積に起因すると考えられる熱交換器の序熱能力を低下させることなく、高い選択率でエチレンから特定のオレフィン類を長期安定的に製造する方法を提供する。

【解決手段】

遷移金属触媒の存在下でエチレンの付加反応によりオレフィン類を製造する方法において、反応中に副生する固体状重合体の含有率と、その粒度分布を特定の範囲に制御する。

例えば、遷移金属触媒成分を特定の担体に担持する方法や重合活性の高い遷移金属触媒を用いる方法など、またそれらを組み合わせる方法などを挙げることが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エチレンの反応により、例えばヘキセン等の所望の構造のオレフィンを効率よく製造する方法に関するものである。

【背景技術】

【0002】

エチレンをトリエチルアルミニウムなどの触媒存在下にオリゴマー化反応を行うことにより、ブテン、ヘキセン、オクテン、デセンなどのα−オレフィンが、シュルツフローリー分布に従う統計的な組成を有する混合物として得られることは既に知られている。

【0003】

このような非選択的なオリゴマー化法に対して、クロム化合物を含有する触媒の存在下でエチレンを反応させることにより、1−ヘキセンが選択的に得られることが既に報告されている(特許文献1)。一方で、前記のクロム化合物を含有する触媒は反応活性の向上が求められている。これは触媒由来の廃棄物の発生に起因する。また、クロム化合物は一般的に有害性が高いとされている観点からは、クロム化合物に代わる触媒の開発が期待されている。しかしながらクロムを含まない遷移金属化合物を用いたエチレンの三量化により1−ヘキセンを製造する技術の例は非常に少ない(特許文献2,3、非特許文献1,2)。

【0004】

我々は既に、有害性の低いチタンを含有する遷移金属錯体触媒が、オレフィン多量化反応に対して極めて高い活性を有し、特にオレフィンとしてエチレンを用いた場合には、エチレンの三量体である1−ヘキセン(常温常圧で液体(沸点63℃))が高選択率で得られることを報告している(特許文献4)。

【0005】

上記の何れの触媒にも共通する問題点として、ポリエチレンなどの通常は固体状となる高分子量体が副生する事が挙げられる。この重合体が液相での反応中に固体として副生すると、反応器内壁や配管に付着、堆積する傾向がある。このような重合体は一般的に熱伝導性が比較的低い。このため、前記の重合体が反応熱除去用の冷却ジャケットや内部コイル、外部循環型冷却装置などに堆積してしまうと、徐熱効率が低下し、安定運転が困難になることがある。このような場合は、定期的に反応器を開放清掃が必要となり、生産性の低下に繋がる。即ち、長期連続運転性の問題となり得る場合がある。

【0006】

この問題を回避する方法として、液相から蒸発するエチレンガスを冷却、凝縮させ潜熱として反応熱を除去する所謂ガスクーラー方式を採用することが報告されている(特許文献5)。この方式では、液相と熱交換器との接触がないため、熱交換器の伝熱効率の低下を抑制することが出来る。しかし、エチレンガスのような低密度の流体を多量に循環させ、冷却し凝縮するためには、液表面積を広くするための反応器の大型化、多量のエチレンガス冷却、供給のための熱交換器やブロワーの大型化が必要となる。即ち、必然的に設備費が増大する傾向がある。また、除熱に際して冷却水の使用を可能にする為には、気化するエチレン中に、溶媒や生成物の蒸気を同伴させる必要があり、そのため反応温度を比較的高温に保たなければならないなどの制約が生じる。また、この方法では液相部でのポリマー付着については何ら根本的に解決されていない。

【0007】

前記、固体状重合体の付着を防止する方法としては、クロム化合物を含む触媒の存在下、例えば100℃以上高温で反応を行う方法が報告されている。(特許文献6) この環境下では前記重合体が溶解してしまうため、前記の付着問題を抑制することが出来る。一方で、高温下での反応では、生成したオレフィンの異性化反応が併発し易く、目的とするオレフィンの選択率が低下する可能性があるとされている。

【0008】

上記の観点から、比較的低温でしかも副生する重合体の付着を防止できる製造方法の出現が望まれていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5856257号明細書

【特許文献2】特表2004−524959号公報

【特許文献3】特開2006−55758号公報

【特許文献4】国際公開第2009/005003パンフレット

【特許文献5】特開2009−120588号公報

【特許文献6】特開2003−261602号公報など

【非特許文献】

【0010】

【非特許文献1】Journal of The American Chemical Society誌2001年123巻7423−7424頁

【非特許文献2】Journal of Organometallic Chemistry誌2004年689巻3641−3668頁

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明では、上記の従来技術における課題を鑑み、長期安定運転が可能なオレフィン類の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

そこで、本発明者らは上記問題点を解決する為に鋭意検討した。その結果、遷移金属触媒の存在下でエチレンの付加反応を行う方法において、反応液中の固体成分の割合と、前記固体成分の粒度分布が特定の関係にある場合に、比較的低温での反応でも前記重合体の付着問題を効果的に抑制でき、オレフィンを長期安定生産できることを見出し、本発明を完成した。

【0013】

即ち本発明は、遷移金属触媒の存在下、エチレンの付加反応を行い、生成したオレフィンと固体状重合体とを含む液体から炭素数4以上のオレフィンを得る方法であって、

(A)反応温度が20〜100℃であり、

(B)前記生成したオレフィンを含む液体中の前記固体状重合体成分の割合が0.1〜5重量%であり、

(C)前記固体状重合体成分の粒径が50μm以下の成分の割合が50体積%以下であることを特徴とするオレフィンの製造方法である。

【0014】

本発明のオレフィンの製造方法は、外部熱交換器を有する反応装置を用いることが好ましい。

【0015】

前記外部熱交換器は、多管式の熱交換器であることが好ましい。

【0016】

前記多管式熱交換器の管内径は10mm以上であることが好ましい。

【0017】

前記の全反応生成物中、固体状重合体成分の割合が0.1〜5重量%であることが好ましい。

【0018】

前記遷移金属触媒が固体状態で反応に用いられることが好ましい。

【0019】

前記遷移金属触媒が、粒径が5〜500μmの範囲にある固体形状であることが好ましい。

【0020】

前記遷移金属触媒はチタン原子を含むことが好ましい。

【0021】

前記遷移金属触媒の反応活性は、遷移金属原子1mmol当たりのエチレン反応量に換算して、70kg以上であることが好ましい。

【0022】

前記の全反応生成物中の1−ヘキセンの割合が70重量%以上であることが好ましい。

前記オレフィンと固体状重合体を含む液体を外部熱交換器に通過させる線速は、0.1〜10m/sであることが好ましい。

【発明の効果】

【0023】

本発明の方法は、副生する固体状重合体が反応器内壁や冷却装置表面に付着し難いので、大型の熱交換器やブロワーを必要とするガスクーラー方式と比較して、例えばスラリークーラー方式を採用することが出来るので設備全体を小型化することが出来る。また、長期間の連続安定運転も可能となるので、生産コストなどの点で優れる。

【0024】

この様に、目的とするオレフィンを優れた生産効率で製造できる本発明の方法の工業的意義は大きい。

【図面の簡単な説明】

【0025】

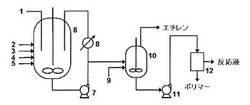

【図1】図1は、実施例で用いたオレフィンの製造装置の概略図である。

【発明を実施するための形態】

【0026】

本発明は遷移金属触媒の存在下にエチレンの付加反応を行い、オレフィンを製造する方法において、副生する固体状重合体の割合と、その粒度分布が特定の範囲にあることを特徴とする。以下、その詳細を説明する。

【0027】

(遷移金属触媒)

本発明の遷移金属触媒は、後述する固体状重合体の含有率と当該重合体の粒度規定を満たすような触媒であれば、公知の触媒を制限無く用いることが出来る。好ましくは、エチレンの反応活性が遷移金属1mmol当たり70kg以上であることが好ましい。反応活性が低過ぎると粒径の小さい固体状重合体の割合が増加することがある。換言すると、触媒の反応活性が高いと副生する固体状重合体の粒径が大きくなり易く、後述する前記重合体の粒度分布の規定を満たす上で有利である。より好ましくは同-100kg以上、さらに好ましくは同-120kg以上である。本願発明において、前記反応活性の上限の設定は必ずしも必要ではないが、好ましくは遷移金属1mmol当たり800kg以下、より好ましくは同-500kg以下、さらに好ましくは同-300kg以下である。反応活性が余りに高過ぎると反応温度の制御が困難になったり、触媒の操作性が困難になったり、反応系の温度分布が広くなり安定運転が困難になることがある。

【0028】

活性が低い触媒であっても、触媒の粒径を調整したり、反応時間を長くすること等で後述する粒度規定などを満たすことは可能である。

【0029】

本発明に用いられる遷移金属触媒は、例えば周期律表の1族、2族、13族の金属を含む有機金属化合物と組み合わせて用いることが好ましい。これらの化合物としては、例えば特許文献4に記載された有機アルミニウム化合物や有機アルミニウムオキシ化合物、有機リチウム化合物、有機マグネシウム化合物、ホウ素を含むイオン化イオン性化合物等を挙げることが出来る。これらの中でもトリエチルアルミニウムやトリイソブチルアルミニウムに代表されるトリアルキルアルミニウムやジエチルアルミニウムクロリド等の様な有機アルミニウム化合物や、イオン化イオン性化合物、有機アルミニウムオキシ化合物が好ましい。

【0030】

前記のイオン性化合物は非配位性アニオンおよびカチオンから構成されるものが好ましく、特に好ましいものは、トリフェニルカルボニウムテトラキス(ペンタフルオロフェニル)ボレート、ジ(n−オクタデシル)メチルアンモニウムテトラキス(ペンタフルオロフェニル)ボレート、N,N-ジメチルアニリニウムテトラキス(ペンタフルオロフェニル)ボレートが挙げられる。

【0031】

有機アルミニウムオキシ化合物として特に好ましい例としては、メチルアルミノキサンである。

【0032】

本発明に用いられる遷移金属触媒として好ましくは、チタン原子を含む触媒である。具体的には前記の特許文献4に記載の遷移金属錯体を含む触媒が好ましい例として挙げられる。さらに詳しくは、当該遷移金属錯体の配位子が、酸素、窒素、リン、硫黄から選ばれる原子と、窒素とを含み、前者の元素と後者の元素とが炭化水素基やヘテロ環式化合物残基で連結され、その最短結合数が4〜6であることが主な特徴である。より好ましくは前記の最短結合数が5である。

【0033】

前記の触媒は反応活性が高く、固体状重合体の副生比率が比較的低い特徴を有する。

本発明に使用される遷移金属触媒は、前記エチレンの付加反応で得られるオレフィンを含む液体(以下、反応液と言う事がある)中で、固体状態であることが好ましい。所謂スラリー状態であることが好ましい。

【0034】

具体的には、粒径の範囲は、好ましくは5〜500μm、より好ましくは10〜300μm、さらに好ましくは20〜200μmである。前記触媒は反応液中にこのような特定の範囲大きさで存在すると、後述する様に微粒子固体の含有率を抑制し、適度な大きさの粒子を含む構成を実現する上で有利である。即ち、粒径の前記の範囲より小さい触媒粒子が存在すると、粒径の小さい固体状重合体の割合が増加し、固体状重合体が僅かな静電気でも帯電によると考えられる反応器や熱交換器の表面への付着が起こり易くなることがある。

【0035】

一方、大き過ぎる触媒粒子が存在すると、沈降速度の増大により流動性が乏しくなり、反応器や配管内での堆積が起こり易くなる。また、エチレンの反応によって触媒粒子が壊れやすくなり、やはり、粒径の小さい重合体の増加を招く場合がある。その他に、粒子流動性を高める為に後述する反応液の流速を高めると、過剰な衝突により触媒や固体状重合体粒子が壊れて、粒径の小さい固体状重合体の増加を招く場合がある。この様に前記触媒をスラリー状態で用いるには、遷移金属化合物を担体などに担持して用いることが好ましい例である。好ましい担体として具体的には、特許文献4に記載の担体化合物を例示することが出来る。より好ましくは、シリカ、アルミナ、マグネシア等の金属酸化物であり、更には多孔質体であることが好ましい。また、これらの担体に遷移金属化合物を担持させる方法としては公知の方法を用いることが出来る。例えば担体と前述の有機金属化合物とを接触させた後に遷移金属化合物をさらに接触させる方法を挙げることが出来る。

【0036】

また、前記の担体は遷移金属化合物やアルキルアルミニウム化合物を担持する前に、焼成処理して表面の水分濃度を適宜所望の濃度に管理することが好ましい。担体の形状は特に制限は無く、球状・破砕状等のいずれでもよいが、流動性の面から球状であることが好ましい。

【0037】

担体へ担持する前記遷移金属化合物の量は、担体100重量部に対して、遷移金属原子換算で、通常0.01〜10重量部、好ましくは0.05〜5重量部の範囲である。また前記の有機アルミニウム化合物や有機アルミニウムオキシ化合物等の前記有機金属化合物をも担持する場合には、その担持量は、担体100重量部に対して、通常1〜300重量部、好ましくは10〜200重量部の範囲である。この場合、担持触媒中の前記有機金属化合物中の金属原子/前記遷移金属原子のモル比が10〜1000の範囲であることが好ましい。この範囲よりも小さい場合には、充分な活性が発現しないことがある。一方この値が大き過ぎると反応活性の向上効果が頭打ちとなり、触媒コストの増加に繋がることがある。

【0038】

本発明の遷移金属化合物を含む触媒は、粒子の流動性向上や固体状重合体の壁面付着をより抑制する目的で、界面活性剤などを併用してもよい。界面活性剤は公知の化合物を制限無く用いることが出来るが、好ましい例としてはエチレンオキシドとプロピレンオキシドなどのアルキレンオキサイドの重合体や高級脂肪酸アミドを好ましい例として挙げることが出来る。これらの製品はアデカプルロニック、ケミスタット、エパンなどの商標名で市販されている。

【0039】

本発明用いられる遷移金属触媒は、固体状、液体状、液体に固体が分散した所謂スラリー状の何れの状態でも使用することが出来る。好ましくはスラリー状態、固体状態で用いられ、より好ましくはスラリー状態で用いられる。

【0040】

((A)反応温度)

本発明のエチレンの付加反応を行う温度は20℃〜100℃である。好ましい下限値は25℃であり、より好ましくは30℃、さらに好ましくは35℃である。反応温度が低過ぎると反応速度が低下することがある。また、除熱する場合、より低い温度の冷却媒体が必要になることがある。何れの観点でも生産性の面で不利である。

【0041】

一方、好ましい上限値は90℃、より好ましくは70℃、さらに好ましくは60℃である。反応温度が高く成り過ぎると、前記の固体状重合体が、反応器や配管の壁面に付着しやすくなることがある。 また、反応温度が高すぎると熱劣化による触媒活性の低下や目的とするオレフィンの選択率の低下を招く場合もある。本願の方法であれば、反応系中に重合体は固体状で存在し、するので、その除去はデカンターなどを用いた簡便な方法で実施することが出来る。また後述する様に、本発明にかかる固体状重合体は微粒子の割合が少ないので、デカンターでの分離時間も短くすることができる。

【0042】

((B)固体状重合体含有率)

本発明のオレフィンの製造方法で、オレフィンと共に生成する固体状重合体は主としてエチレン系重合体である。但し、前記の反応触媒を含む場合もある。その含有率は反応液中の0.1〜5重量%である。好ましい下限値は0.3重量%、より好ましくは0.5重量%である。一方、好ましい上限値は4重量%、より好ましくは3重量%である。この重合体の含有率がゼロであることが理想ではあるが、固体状重合体が余りに少な過ぎると長期的には重合体付着が増加する可能性がある。これは、低い反応温度であっても反応液中に溶解している比較的低分子量の低重合体、所謂ローポリマーが微粒子状に析出して、反応容器などに付着、堆積する可能性がある事が考えられる。

【0043】

適度な大きさを持つ固体状重合体が適度な含有率で含まれることにより、このローポリマーが析出しても、固体状重合体の表面に付着、凝集したり、固体状重合体の流動に同伴されることによって熱交換器などの表面に付着し難くなったり、仮に前記微粒子が熱交換器などの表面に付着しても、固体状重合体との衝突や接触によって物理的に剥離される等の効果が期待される。

【0044】

一方、固体状重合体が多過ぎることは、即ち、目的とするオレフィンの選択率、歩留まりが悪いことに繋がり、生産性の低下を引き起こす場合がある。また、熱交換器の形状にもよるが、熱交換器の隙間などに固体状重合体が詰まりやすくなることもある。

【0045】

((C)固体状重合体の粒径)

本発明のオレフィン中の製造方法では、前記固体状重合体中の粒径が50μm以下の成分の割合が50体積%以下であることが特徴である。より好ましくは45体積%以下である。

【0046】

この条件を満たすことで、反応器内壁等への重合体の付着を抑制することが出来る。粒径が50μm未満の成分が多すぎると、静電気の等の影響によると考えられる固体状重合体の反応器や熱交換器の表面への付着が起こり易くやすくなることがある。また、前述のローポリマーを固体状重合体表面に付着、凝集させたり、前述の剥離の効果が相対的に低下してしまい、熱交換器などの表面への堆積が起こり易くなる事が予想される。

【0047】

本発明の固体状重合体は、反応触媒を含む場合もある。前述の通り、反応活性の高い触媒を用いると、この規定を満たすのに有利である。その他には前述の通り、触媒の粒径を大きくすることも有力な手段である。より具体的には遷移金属化合物を粒径の大きな担体に担持させる方法が好ましい例である。

【0048】

エチレンのオリゴマー化反応は、大きな発熱を伴う反応である為、反応の進行に伴い、反応熱を連続的に除去することが好ましい。この反応熱の除去は、反応器に付帯したジャケットや内部コイルによる冷却などが知られている。一般に前記のジャケットでは特に反応器が大型になるほど多量の発熱を安定して除去し難くなる傾向があり、内部コイルでは反応器内部構造が複雑になり、反応液が固体状重合体を含む場合、前記重合体が蓄積し易い傾向があると考えられる。外部熱交換器による液相の冷却は、前記の問題を回避するのに有利な方法の一例として挙げることが出来る。

【0049】

生成したオレフィン類を含む反応液を外部熱交換器に循環流通させて反応熱の除熱を行う場合、その際の循環流路内の液体の液線速度が0.1〜10m/sの範囲とすることが好ましい。より好ましい下限値は0.5m/s、さらに好ましくは1m/sである。一方、より好ましい上限値は、8m/s、さらに好ましくは5m/s、特に好ましくは4m/sである。このような範囲にあれば副生するポリマーの付着・堆積を抑制する上で有利である。スラリー法によるポリマー製造プロセスでは、この線速は高い方が好ましいとされる報告があるが、本願発明では固体状重合体の濃度や粒径が比較的低い範囲であるため、線速を高くし過ぎると付着、堆積が逆に増加することがある。これは、固体状重合体の摩擦帯電の影響の比率が高まるためと推測される。一方、線速が低くなりすぎると、生成した固体状重合体を流動させ難くなり、沈降・堆積が増加することがある。さらに、本発明では、単位時間当たりの反応熱と熱交換器の伝熱面積との商の値の範囲は、好ましくは1,000〜100,000kcal/(m2・h)、より好ましくは2,000〜50,000kcal/(m2・h)である。この範囲よりも小さい場合には、除熱すべき反応熱に対して、熱交換器の伝熱面積が必要以上に大きくなるため、熱交換器全体も大型化する傾向があり、製造コストが嵩むことがある。

【0050】

一方、上記の範囲より高くすると、熱交換器の伝熱面積が比較的小さくなるため、熱交換器をコンパクトに出来る利点はあるが、その分、反応液と熱交換器に流通させる冷媒との温度差を大きくする必要が生じる。この場合、熱交換器表面近傍の温度が低く成りすぎる、即ち温度分布が出来易くなるので、前記のローポリマーが析出し易くなることがある。

【0051】

外部熱交換器の型式としては、多管式熱交換器、二重管式熱交換器などが挙げられるが、除熱能力や生産量に応じて熱交換器の大きさを比較的自由に設計することが出来るという観点から多環式熱交換器がより好ましい。加えて、多環式熱交換器は先に述べた線速の設定などを循環ポンプの能力と熱交換器の大きさにより所望の速度に設定することが可能な面でも有利である。

【0052】

その他には、前述の管型反応器、二重管式熱交換器、および循環ポンプを組み合わせたジャケット付きループ型反応器も好ましい除熱方式として挙げる事ができる。

【0053】

また、外部熱交換器として多環式熱交換器を使用して、管側に反応液を流通させる際は、熱交換器の管内径が10mm以上であることが好ましい。管の内径が10mmよりも小さい場合には、管が固体状重合体により閉塞し易くなることがある。さらに、単位時間当たりの反応熱と熱交換器の伝熱面積との商の値を前述の範囲に保とうとすると、管の本数を同じにする場合は、管内径が小さいほど管長を長くする必要が有り、また、管の長さを同じにする場合は、管内径が小さいほど管の本数を多くする必要がある。いずれの場合も熱交換器のサイズが大きくなるため、設備コストの増加や熱交換器での圧力損失の増大、循環ポンプの負荷増大に繋がることがある。

【0054】

(エチレン付加反応)

本発明のオレフィンの製造方法では、遷移金属触媒の存在下にエチレンの付加反応を行う。実質的には固体状重合体を含む液相で反応は進行する。

【0055】

反応圧力は、常圧〜15MPaの範囲で自由に選択できる。一般に、エチレン圧力が高いほど触媒活性は高くなるが、実用的な反応速度と、装置の形状の大きさ、反応熱の除熱能力、周辺機器の耐圧仕様などを考慮すると、1〜8MPaの範囲に設定するのが好ましい。滞留時間は、通常、10分〜10時間、好ましくは、0.5〜5時間の範囲である。滞留時間が短すぎると、単位触媒量当たりのオレフィンの生産量が小さくなり、触媒コストが増加する。一方、滞留時間が長いと単位触媒量当たりのオレフィンの生産量を大きく出来る利点はあるが、極端に長すぎても、反応系内での触媒活性の低下により、滞留時間の延長に見合うだけの生産性の向上が見込めないばかりか、反応器や、それに付帯する機器のサイズを大きくする必要が生じ、設備費が増大することがある。

【0056】

本反応では、生成するオレフィン類自身が原料であるエチレンをよく溶解することから必ずしも溶媒を使用する必然性はないが、例えばオレフィン製造の開始段階など、必要に応じて溶媒を用いてもよい。溶媒としては、エチレンおよび生成するオレフィン類をよく溶解させ、かつ反応を阻害しないものが好ましく、炭化水素化合物やハロゲン化炭化水素化合物が挙げられる。炭化水素化合物の好ましい例としては、n−ブタン、イソブタン、n−ペンタン、n−ヘキサン、シクロヘキサン、n−ヘプタン、n−オクタン、イソオクタン、n−ノナン、n−デカン、デカリンなどの脂肪族飽和炭化水素化合物、および、ベンゼン、トルエン、キシレン、エチルベンゼン、メシチレン、テトラリンなどの芳香族炭化水素化合物が挙げられる。これらの溶媒は単独で使用してもよいし、2種類以上を併用してもよい。

【0057】

原料に使用するエチレン、および反応や触媒調製に使用する溶媒は、反応に不活性なガス、たとえばメタン、エタン、窒素などのガスを含有していてもかまわない。一方、炭酸ガス、一酸化炭素、アミンやニトリルなどの含窒素化合物、水やアルコール、アルデヒド、ケトンなどの含酸素化合物、アセチレンなど、触媒活性を阻害する可能性があるので出来る限り低減することが好ましい。一方でこれらの化合物は、反応停止剤として用いることが出来る。

【0058】

本発明の実施に際しては、その方法はバッチ式、セミバッチ式、または連続式のいずれの方法においても実施することが可能である。特に連続反応を行う際には反応器内部がエチレン濃度分布、遷移金属触媒濃度分布、固体状重合体スラリー濃度の少ない実質的に均一な状態であることが好ましい。具体的には、撹拌機を備えた混合槽型反応器や、管型反応器と二重管式熱交換器および循環ポンプを一体にとらえたジャケット付きループ型反応器などが好ましい例として挙げられる。これらの反応器は1基だけで使用しても良いし、複数基を使用する場合は、それぞれを連続式または並列式に連結させても良いし、これらを組み合わせて使用してもよい。

【0059】

前記エチレンの付加反応における転化率は高いことが好ましいが、転化率が低い場合などには、反応液を例えば外部冷却器で冷却した後にそのまま反応器に戻しても良いし、後述するようにオレフィンを分離した後未反応のエチレンや遷移金属触媒などを反応装置にリサイクルすることも出来る。

【0060】

本発明におけるエチレンの付加反応によって生成する化合物のうち、主に分子量が10,000以上の成分からなり、前記反応液中に含まれる固体状重合体成分の割合が0.1〜5重量%であることが好ましい。本発明における全ての化合物の総量を特定する方法は、それらを回収して定量する方法が挙げられる。また、反応に使用したエチレン量と未反応のエチレンとの差や、反応に使用したエチレン量と前記のエチレン転化率の積とから算出することも可能である。

【0061】

前記反応液から前記遷移金属触媒や固体状重合体は、ろ過、遠心分離などの公知の分離方法によって分離することができる。本発明の製造方法では、固体状重合体の微粒子が少ないので、濾過、遠心分離などによる分離を円滑に行うことができる。

【0062】

本発明の製造方法の目的物であるオレフィンは、前記反応液から蒸留・抽出・吸着などの公知の方法によって分離され、また、未反応原料や溶媒は回収して、再び反応系へリサイクルして使用することもできる。

【0063】

本発明のオレフィンの製造方法で生成する化合物中、固体状重合体の割合は好ましくは4重量%以下、より好ましくは3重量%以下である。固体状重合体の副生が多いと、オレフィンの歩留まりが低下するのは自明であり、さらに反応容器などの装置の内壁等への付着が増加する可能性がある。

【0064】

本発明のオレフィンの製造方法の目的物であるオレフィンは、炭素数4以上のオレフィンである。具体的には1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセンなどを挙げることが出来る。それらの中でも1−ヘキセンが好ましい。1−ヘキセンは、エチレンと共重合させたエチレン重合体、所謂直鎖状低密度ポリエチレンの等の原料として重要な化合物である。本発明においては、得られるオレフィン中の1−ヘキセンの割合が70%以上であることが好ましい。1−ヘキセンの割合が高いと歩留まりの高さだけで無く、蒸留などでの分離が容易になる点からも製造コストを低減することが出来る。

【実施例】

【0065】

以下、本発明を実施例、比較例により詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

(粒径測定方法)

測定する試料をメタノールに分散させ、MT3300EX II(Microtrac社製 粒度分布計)を用いたレーザー光回折散乱法にて粒度分布情報を得、常法によって、50μm以下の成分の割合を決定する。測定は2回行い、その平均値を測定値とする。

【0067】

測定試料は、前記の測定装置に内蔵される超音波ホモジナイザー(出力25W)にて5分間処理することで、見かけの凝集を解除した後に、前記の測定を実施する。

【0068】

(ガスクロマトグラフィー)

装置名:GC−14B(島津製作所製)

キャリピラリーカラム:DB−5(アジレント社製、内径0.53mm×長さ60m)

キャリアガス:窒素(15mL/min)

測定温度条件:40℃で10分保持後、5℃/分で昇温させ、100℃に達した後5分間保持させ、更に20℃/分で昇温させ、320℃で保持時間6分間保持して終了とした。

注入口温度:250℃

FID検出器温度:320℃

【0069】

(1−ヘキセン類、デセン類の定量)

1−ヘキセン、デセン類、溶媒ほかの使用成分のn−ノナンを内部標準とするGC検量線を予め作成しておく。更に、測定試料中の内部標準物質の濃度も予め測定しておく。

これらの情報と、使用した溶媒量および前記GC測定結果とから常法により、1−ヘキセン類、デセン類の収量を定量した。

【0070】

(固体状重合体の定量)

固体状重合体は、反応液を濾過後、乾燥重量を測定し、さらに固体状重合体中に含まれる触媒成分を元素分析により定量し、その重量分を減じて算出した。

【0071】

(炭素数12以上の成分の定量)

炭素数12以上の成分(固体状重合体を除く)の割合は、反応液の総量から前記のヘキセン類、デセン類、固体状重合体の割合を減じた。

【0072】

[実施例1]

(担持触媒の調製)

平均粒子径50μmのシリカ(商品名:AGCエスアイテック社製M.S.GEL)8.0kgをトルエン82.0Lに分散させ、50℃に昇温した。このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)3.4kgをトルエン3.0Lで希釈した溶液を窒素雰囲気下、撹拌しながら添加し、次いでポリメチルアルミノキサンのトルエン溶液(東ソー・ファインケム社製;Al濃度9.1重量%)23.5Lをトルエン23.5Lで希釈した溶液を40分かけて添加した。この間、反応混合物の温度は50〜53℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、45分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が沈降した後、ディップノズルから上澄みのトルエンを73L抜き出した。トルエンを95L添加し、30分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを95L抜き出した。この洗浄操作を60℃で2回、常温で2回行った後、トルエン33Lを添加し、スラリー濃度を126g/Lに調整した。

【0073】

上記のスラリー64.3Lを静置し、ディップノズルから上澄みのトルエンを25.3L抜き出した後に、下記「化1」に示す、特許文献4記載のチタン化合物9のトルエン溶液(濃度2.5mmol/L)を36.4L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が沈降した後、ディップノズルから上澄みのトルエンを37L抜き出した。トルエンを50L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを50L抜き出した。この洗浄操作を3回繰り返した後、トルエンを45L添加し、スラリー濃度を96g/Lに調整した担持触媒(α)を得た。担持触媒(α)の粒度分布測定の結果、5μm以下、および500μm以上の成分は確認されなかった。

【0074】

【化1】

【0075】

(1−ヘキセンの連続合成反応)

図1に示した反応装置を用い、下記の様な方法でエチレンの付加反応を行った。

図1の反応装置は、供給配管1〜5、9、完全混合槽型反応器6、反応液循環ポンプ7、多管式熱交換器8(管の内径:33.4mm)、脱エチレン槽10、反応液送液ポンプ11、デカンター12(巴工業社製)から成る設備を有している。供給配管1から所望の圧力に圧縮されたエチレンを28kg/hrで、供給配管2から、トルエンスラリーの前記担持触媒(α)を0.17mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを58.8L/hrで、供給配管4からトリイソブチルアルミニウムのn−ヘプタン溶液を20mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−71(ADEKA社製)のn−ヘプタン溶液を8.1g/hr(L−71換算)で、反応器6に連続的に供給した。

【0076】

反応器内の温度は50℃、圧力は3.5MPaGに調整した。また、反応液循環ポンプ7により反応液を二重管式熱交換器8に送液して冷却し、反応器6に循環させた。この際、熱交換器8内での液線速度が2m/sになるよう、循環用配管に設置された流量制御弁により反応液の循環流量を調整した。

【0077】

反応液の一部は、反応器6から脱ガス槽10に連続的に抜き出されるが、この際、供給配管9から連続的に供給した2−エチルヘキサノールのn−ヘプタン溶液と前記の反応液とを接触させることにより、反応液中の触媒を失活させた。次いで、反応液送液ポンプ11により、前記反応液はデカンター12に供給され、固体状重合体が分離された。

【0078】

6日間の連続運転後に開放点検の結果、熱交換器8のチューブ面には、ポリマーの付着がほとんど無いことを確認した。また、反応液のガスクロマトグラフィー分析の結果と反応スラリーから分離されたポリマーの重量から以下のように計算された。

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;83.5重量%、デセン類;14.6重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.7重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):77kg/mmol

反応液中の固体状重合体の含有率 : 0.16重量%

固体状重合体中の粒径50μm以下の成分の割合 : 5体積%

全反応生成物中の固体状重合体の割合 : 0.7重量%

【0079】

[実施例2]

(担持触媒の調製)

平均粒子径30μmのシリカ(AGCエスアイテック社製M.S.GEL)7.4kgをトルエン86.0Lに分散させ、50℃に昇温した。このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)2.4kgをトルエン3.7Lで希釈した溶液を窒素雰囲気下、撹拌しながら添加し、次いでポリメチルアルミノキサンのトルエン溶液(東ソー・ファインケム社製;Al濃度9.0重量%)22.0Lをトルエン22.0Lで希釈した溶液を40分かけて添加した。この間、反応混合物の温度は50〜53℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、45分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを77L抜き出した。トルエンを90L添加し、30分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを90L抜き出した。この洗浄操作を60℃で2回、常温で2回行った後、トルエン30Lを添加し、スラリー濃度を125g/Lに調整した。

【0080】

上記のスラリー45.3Lを静置し、ディップノズルから上澄みのトルエンを14.3L抜き出した後に、前記「化1」のチタン化合物のトルエン溶液(濃度2.5mmol/L)を26.5L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを27L抜き出した。トルエンを54L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを54L抜き出した。この洗浄操作を3回繰り返した後、トルエンを50L添加し、スラリー濃度を70.7g/Lに調整した担持触媒(β)を得た。担持触媒(β)の粒度分布測定の結果、5μm以下、および500μm以上の成分は確認されなかった。

【0081】

(1−ヘキセンの連続合成反応)

前記担持触媒(β)を使用して、各原料の供給量、反応温度と圧力、および熱交換器8内での液線速度を実施例1と同様にして、エチレンの付加反応を行った。5日間の連続運転後に開放点検の結果、熱交換器8のチューブ面には、ポリマーの付着がほとんど無いことを確認した。また、反応液のガスクロマトグラフィー分析の結果と反応スラリーから分離されたポリマーの重量から以下のように計算された。

【0082】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;83.3重量%、デセン類;15.0重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.5重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):71kg/mmol

反応液中の固体状重合体の含有率 : 0.12重量%

固体状重合体中の粒径50μm以下の成分の割合 : 44体積%

全反応生成物中の固体状重合体の割合 : 0.5重量%

【0083】

[比較例1]

(担持触媒の調製)

平均粒子径3μmのシリカ(商品名:AGCエスアイテック社製H−31、)4.1kgをトルエン101.5L中に分散させ、このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)5.1Lを窒素雰囲気下、撹拌しながら30分かけて添加し、次いでメチルアルミノキサンのトルエン溶液(アルベマール社製;Al濃度9.1重量%)24.9Lを30分かけて添加した。この間、反応混合物の温度は0〜5℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、60分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを83L抜き出した。トルエンを80L添加し、10分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを80L抜き出した。この洗浄操作を60℃で2回、常温で1回行った後、トルエン10Lを添加し、スラリー濃度を150g/Lに調整した。

【0084】

上記のスラリー16.0Lに、前記「化1」のチタン化合物のトルエン溶液(1.0mmol/L)を66.1L添加し、常温で1時間撹拌し、スラリー濃度を28.6g/Lに調整した担持触媒(γ)を得た。担持触媒(γ)の粒度分布測定の結果、5μm以下の成分の割合は34体積%であり、500μm以上の成分は確認されなかった。

【0085】

(1−ヘキセンの連続合成反応)

前記担持触媒(γ)を使用して、反応温度と圧力を実施例1と同様にして、熱交換器8の管の内径は15.8mmとして、以下に示す供給量で、エチレンの付加反応を行った。

【0086】

供給配管1からエチレンを32kg/hrで、供給配管2からトルエンスラリーの前記担持触媒(γ)を0.19mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを76.0L/hrで、供給配管4からトリオクチルアルミニウムのn−ヘプタン溶液を12mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−72(ADEKA社製)のn−ヘプタン溶液を1.1g/hr(L−72換算)で、反応器6に連続的に供給した。また、熱交換器8内での液線速度が2.4m/sになるよう、反応液の循環流量を調整した。

【0087】

運転開始より、熱交換器8での圧力損失が漸増したため、液線速度を維持するよう流量制御弁の開度を上昇させたが、全開となった後は、液線速度は漸減した。反応開始から16時間後には徐熱効率の低下により反応温度の制御が困難となったため、運転を停止した。開放点検の結果、熱交換器8のチューブ面や循環用配管の各所に、ポリマーの付着が認められた。

【0088】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;86.2重量%、デセン類;11.8重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.8重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):80kg/mmol

反応液中の固体状重合体の含有率 : 0.15重量%

固体状重合体中の粒径50μm以下の成分の割合 : 55体積%

全反応生成物中の固体重合体の割合 : 0.8重量%

【0089】

[比較例2]

(担持触媒の調製)

平均粒子径12μmのシリカ(商品名:AGCエスアイテック社製H−121)10.0kgをトルエン90.6L中に分散させ、このスラリーにメチルアルミノキサンのトルエン溶液(アルベマール社製;Al濃度9.1重量%)46.0Lを窒素雰囲気下、撹拌しながら30分かけて添加した。この間、反応混合物の温度は0〜5℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、90分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを55L抜き出した。トルエンを110L添加し、10分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを110L抜き出した。この洗浄操作を60℃で2回、常温で1回行った後、トルエン35Lを添加し、スラリー濃度を151g/Lに調整した。

【0090】

上記のスラリー27.0Lに、トルエンを8.0L添加し、次いで前記「化1」のチタン化合物のトルエン溶液(1.8mmol/L)を35L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が沈降した後、ディップノズルから上澄みのトルエンを45L抜き出した。トルエンを50L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを50L抜き出した。この洗浄操作を常温で3回繰り返した後、トルエンを27L添加し、スラリー濃度を72.5g/Lに調整した担持触媒(δ)を得た。担持触媒(δ)の粒度分布測定の結果、5μm以下の成分の割合は9体積%であり、500μm以上の成分は確認されなかった。

【0091】

(1−ヘキセンの連続合成反応)

前記担持触媒(δ)を使用して、反応温度、圧力、熱交換器を比較例1と同様にして、以下に示す供給量で、エチレンの付加反応を行った。

【0092】

供給配管1からエチレンを32kg/hrで、供給配管2からトルエンスラリーの前記担持触媒(δ)を0.15mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを80.4L/hrで、供給配管4からトリオクチルアルミニウムのn−ヘプタン溶液を40mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−71(ADEKA社製)のn−ヘプタン溶液を10.5g/hr(L−71換算)で、反応器6に連続的に供給した。また、熱交換器8内での液線速度が5.7m/sになるよう、反応液の循環流量を調整した。

【0093】

運転開始より、熱交換器8での圧力損失が漸増したため、液線速度を維持するよう流量制御弁の開度を上昇させたが、全開となった後は、液線速度は漸減した。反応開始から14時間後には徐熱効率の低下により反応温度の制御が困難となったため、運転を停止した。開放点検の結果、熱交換器8のチューブ面や循環用配管の各所に、ポリマーの付着が認められた。

【0094】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;86.9重量%、デセン類;11.1重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.8重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):83kg/mmol

反応液中の固体状重合体の含有率 : 0.15重量%

固体状重合体中の粒径50μm以下の成分の割合 : 62体積%

全反応生成物中の固体重合体の割合 : 0.8重量%

【0095】

上記の結果から本発明の規定を満足する方法を用いれば、エチレンからオレフィンを高い効率で、また、高い選択率で、長期安定的に製造出来ることがわかる。

【技術分野】

【0001】

本発明は、エチレンの反応により、例えばヘキセン等の所望の構造のオレフィンを効率よく製造する方法に関するものである。

【背景技術】

【0002】

エチレンをトリエチルアルミニウムなどの触媒存在下にオリゴマー化反応を行うことにより、ブテン、ヘキセン、オクテン、デセンなどのα−オレフィンが、シュルツフローリー分布に従う統計的な組成を有する混合物として得られることは既に知られている。

【0003】

このような非選択的なオリゴマー化法に対して、クロム化合物を含有する触媒の存在下でエチレンを反応させることにより、1−ヘキセンが選択的に得られることが既に報告されている(特許文献1)。一方で、前記のクロム化合物を含有する触媒は反応活性の向上が求められている。これは触媒由来の廃棄物の発生に起因する。また、クロム化合物は一般的に有害性が高いとされている観点からは、クロム化合物に代わる触媒の開発が期待されている。しかしながらクロムを含まない遷移金属化合物を用いたエチレンの三量化により1−ヘキセンを製造する技術の例は非常に少ない(特許文献2,3、非特許文献1,2)。

【0004】

我々は既に、有害性の低いチタンを含有する遷移金属錯体触媒が、オレフィン多量化反応に対して極めて高い活性を有し、特にオレフィンとしてエチレンを用いた場合には、エチレンの三量体である1−ヘキセン(常温常圧で液体(沸点63℃))が高選択率で得られることを報告している(特許文献4)。

【0005】

上記の何れの触媒にも共通する問題点として、ポリエチレンなどの通常は固体状となる高分子量体が副生する事が挙げられる。この重合体が液相での反応中に固体として副生すると、反応器内壁や配管に付着、堆積する傾向がある。このような重合体は一般的に熱伝導性が比較的低い。このため、前記の重合体が反応熱除去用の冷却ジャケットや内部コイル、外部循環型冷却装置などに堆積してしまうと、徐熱効率が低下し、安定運転が困難になることがある。このような場合は、定期的に反応器を開放清掃が必要となり、生産性の低下に繋がる。即ち、長期連続運転性の問題となり得る場合がある。

【0006】

この問題を回避する方法として、液相から蒸発するエチレンガスを冷却、凝縮させ潜熱として反応熱を除去する所謂ガスクーラー方式を採用することが報告されている(特許文献5)。この方式では、液相と熱交換器との接触がないため、熱交換器の伝熱効率の低下を抑制することが出来る。しかし、エチレンガスのような低密度の流体を多量に循環させ、冷却し凝縮するためには、液表面積を広くするための反応器の大型化、多量のエチレンガス冷却、供給のための熱交換器やブロワーの大型化が必要となる。即ち、必然的に設備費が増大する傾向がある。また、除熱に際して冷却水の使用を可能にする為には、気化するエチレン中に、溶媒や生成物の蒸気を同伴させる必要があり、そのため反応温度を比較的高温に保たなければならないなどの制約が生じる。また、この方法では液相部でのポリマー付着については何ら根本的に解決されていない。

【0007】

前記、固体状重合体の付着を防止する方法としては、クロム化合物を含む触媒の存在下、例えば100℃以上高温で反応を行う方法が報告されている。(特許文献6) この環境下では前記重合体が溶解してしまうため、前記の付着問題を抑制することが出来る。一方で、高温下での反応では、生成したオレフィンの異性化反応が併発し易く、目的とするオレフィンの選択率が低下する可能性があるとされている。

【0008】

上記の観点から、比較的低温でしかも副生する重合体の付着を防止できる製造方法の出現が望まれていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5856257号明細書

【特許文献2】特表2004−524959号公報

【特許文献3】特開2006−55758号公報

【特許文献4】国際公開第2009/005003パンフレット

【特許文献5】特開2009−120588号公報

【特許文献6】特開2003−261602号公報など

【非特許文献】

【0010】

【非特許文献1】Journal of The American Chemical Society誌2001年123巻7423−7424頁

【非特許文献2】Journal of Organometallic Chemistry誌2004年689巻3641−3668頁

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明では、上記の従来技術における課題を鑑み、長期安定運転が可能なオレフィン類の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

そこで、本発明者らは上記問題点を解決する為に鋭意検討した。その結果、遷移金属触媒の存在下でエチレンの付加反応を行う方法において、反応液中の固体成分の割合と、前記固体成分の粒度分布が特定の関係にある場合に、比較的低温での反応でも前記重合体の付着問題を効果的に抑制でき、オレフィンを長期安定生産できることを見出し、本発明を完成した。

【0013】

即ち本発明は、遷移金属触媒の存在下、エチレンの付加反応を行い、生成したオレフィンと固体状重合体とを含む液体から炭素数4以上のオレフィンを得る方法であって、

(A)反応温度が20〜100℃であり、

(B)前記生成したオレフィンを含む液体中の前記固体状重合体成分の割合が0.1〜5重量%であり、

(C)前記固体状重合体成分の粒径が50μm以下の成分の割合が50体積%以下であることを特徴とするオレフィンの製造方法である。

【0014】

本発明のオレフィンの製造方法は、外部熱交換器を有する反応装置を用いることが好ましい。

【0015】

前記外部熱交換器は、多管式の熱交換器であることが好ましい。

【0016】

前記多管式熱交換器の管内径は10mm以上であることが好ましい。

【0017】

前記の全反応生成物中、固体状重合体成分の割合が0.1〜5重量%であることが好ましい。

【0018】

前記遷移金属触媒が固体状態で反応に用いられることが好ましい。

【0019】

前記遷移金属触媒が、粒径が5〜500μmの範囲にある固体形状であることが好ましい。

【0020】

前記遷移金属触媒はチタン原子を含むことが好ましい。

【0021】

前記遷移金属触媒の反応活性は、遷移金属原子1mmol当たりのエチレン反応量に換算して、70kg以上であることが好ましい。

【0022】

前記の全反応生成物中の1−ヘキセンの割合が70重量%以上であることが好ましい。

前記オレフィンと固体状重合体を含む液体を外部熱交換器に通過させる線速は、0.1〜10m/sであることが好ましい。

【発明の効果】

【0023】

本発明の方法は、副生する固体状重合体が反応器内壁や冷却装置表面に付着し難いので、大型の熱交換器やブロワーを必要とするガスクーラー方式と比較して、例えばスラリークーラー方式を採用することが出来るので設備全体を小型化することが出来る。また、長期間の連続安定運転も可能となるので、生産コストなどの点で優れる。

【0024】

この様に、目的とするオレフィンを優れた生産効率で製造できる本発明の方法の工業的意義は大きい。

【図面の簡単な説明】

【0025】

【図1】図1は、実施例で用いたオレフィンの製造装置の概略図である。

【発明を実施するための形態】

【0026】

本発明は遷移金属触媒の存在下にエチレンの付加反応を行い、オレフィンを製造する方法において、副生する固体状重合体の割合と、その粒度分布が特定の範囲にあることを特徴とする。以下、その詳細を説明する。

【0027】

(遷移金属触媒)

本発明の遷移金属触媒は、後述する固体状重合体の含有率と当該重合体の粒度規定を満たすような触媒であれば、公知の触媒を制限無く用いることが出来る。好ましくは、エチレンの反応活性が遷移金属1mmol当たり70kg以上であることが好ましい。反応活性が低過ぎると粒径の小さい固体状重合体の割合が増加することがある。換言すると、触媒の反応活性が高いと副生する固体状重合体の粒径が大きくなり易く、後述する前記重合体の粒度分布の規定を満たす上で有利である。より好ましくは同-100kg以上、さらに好ましくは同-120kg以上である。本願発明において、前記反応活性の上限の設定は必ずしも必要ではないが、好ましくは遷移金属1mmol当たり800kg以下、より好ましくは同-500kg以下、さらに好ましくは同-300kg以下である。反応活性が余りに高過ぎると反応温度の制御が困難になったり、触媒の操作性が困難になったり、反応系の温度分布が広くなり安定運転が困難になることがある。

【0028】

活性が低い触媒であっても、触媒の粒径を調整したり、反応時間を長くすること等で後述する粒度規定などを満たすことは可能である。

【0029】

本発明に用いられる遷移金属触媒は、例えば周期律表の1族、2族、13族の金属を含む有機金属化合物と組み合わせて用いることが好ましい。これらの化合物としては、例えば特許文献4に記載された有機アルミニウム化合物や有機アルミニウムオキシ化合物、有機リチウム化合物、有機マグネシウム化合物、ホウ素を含むイオン化イオン性化合物等を挙げることが出来る。これらの中でもトリエチルアルミニウムやトリイソブチルアルミニウムに代表されるトリアルキルアルミニウムやジエチルアルミニウムクロリド等の様な有機アルミニウム化合物や、イオン化イオン性化合物、有機アルミニウムオキシ化合物が好ましい。

【0030】

前記のイオン性化合物は非配位性アニオンおよびカチオンから構成されるものが好ましく、特に好ましいものは、トリフェニルカルボニウムテトラキス(ペンタフルオロフェニル)ボレート、ジ(n−オクタデシル)メチルアンモニウムテトラキス(ペンタフルオロフェニル)ボレート、N,N-ジメチルアニリニウムテトラキス(ペンタフルオロフェニル)ボレートが挙げられる。

【0031】

有機アルミニウムオキシ化合物として特に好ましい例としては、メチルアルミノキサンである。

【0032】

本発明に用いられる遷移金属触媒として好ましくは、チタン原子を含む触媒である。具体的には前記の特許文献4に記載の遷移金属錯体を含む触媒が好ましい例として挙げられる。さらに詳しくは、当該遷移金属錯体の配位子が、酸素、窒素、リン、硫黄から選ばれる原子と、窒素とを含み、前者の元素と後者の元素とが炭化水素基やヘテロ環式化合物残基で連結され、その最短結合数が4〜6であることが主な特徴である。より好ましくは前記の最短結合数が5である。

【0033】

前記の触媒は反応活性が高く、固体状重合体の副生比率が比較的低い特徴を有する。

本発明に使用される遷移金属触媒は、前記エチレンの付加反応で得られるオレフィンを含む液体(以下、反応液と言う事がある)中で、固体状態であることが好ましい。所謂スラリー状態であることが好ましい。

【0034】

具体的には、粒径の範囲は、好ましくは5〜500μm、より好ましくは10〜300μm、さらに好ましくは20〜200μmである。前記触媒は反応液中にこのような特定の範囲大きさで存在すると、後述する様に微粒子固体の含有率を抑制し、適度な大きさの粒子を含む構成を実現する上で有利である。即ち、粒径の前記の範囲より小さい触媒粒子が存在すると、粒径の小さい固体状重合体の割合が増加し、固体状重合体が僅かな静電気でも帯電によると考えられる反応器や熱交換器の表面への付着が起こり易くなることがある。

【0035】

一方、大き過ぎる触媒粒子が存在すると、沈降速度の増大により流動性が乏しくなり、反応器や配管内での堆積が起こり易くなる。また、エチレンの反応によって触媒粒子が壊れやすくなり、やはり、粒径の小さい重合体の増加を招く場合がある。その他に、粒子流動性を高める為に後述する反応液の流速を高めると、過剰な衝突により触媒や固体状重合体粒子が壊れて、粒径の小さい固体状重合体の増加を招く場合がある。この様に前記触媒をスラリー状態で用いるには、遷移金属化合物を担体などに担持して用いることが好ましい例である。好ましい担体として具体的には、特許文献4に記載の担体化合物を例示することが出来る。より好ましくは、シリカ、アルミナ、マグネシア等の金属酸化物であり、更には多孔質体であることが好ましい。また、これらの担体に遷移金属化合物を担持させる方法としては公知の方法を用いることが出来る。例えば担体と前述の有機金属化合物とを接触させた後に遷移金属化合物をさらに接触させる方法を挙げることが出来る。

【0036】

また、前記の担体は遷移金属化合物やアルキルアルミニウム化合物を担持する前に、焼成処理して表面の水分濃度を適宜所望の濃度に管理することが好ましい。担体の形状は特に制限は無く、球状・破砕状等のいずれでもよいが、流動性の面から球状であることが好ましい。

【0037】

担体へ担持する前記遷移金属化合物の量は、担体100重量部に対して、遷移金属原子換算で、通常0.01〜10重量部、好ましくは0.05〜5重量部の範囲である。また前記の有機アルミニウム化合物や有機アルミニウムオキシ化合物等の前記有機金属化合物をも担持する場合には、その担持量は、担体100重量部に対して、通常1〜300重量部、好ましくは10〜200重量部の範囲である。この場合、担持触媒中の前記有機金属化合物中の金属原子/前記遷移金属原子のモル比が10〜1000の範囲であることが好ましい。この範囲よりも小さい場合には、充分な活性が発現しないことがある。一方この値が大き過ぎると反応活性の向上効果が頭打ちとなり、触媒コストの増加に繋がることがある。

【0038】

本発明の遷移金属化合物を含む触媒は、粒子の流動性向上や固体状重合体の壁面付着をより抑制する目的で、界面活性剤などを併用してもよい。界面活性剤は公知の化合物を制限無く用いることが出来るが、好ましい例としてはエチレンオキシドとプロピレンオキシドなどのアルキレンオキサイドの重合体や高級脂肪酸アミドを好ましい例として挙げることが出来る。これらの製品はアデカプルロニック、ケミスタット、エパンなどの商標名で市販されている。

【0039】

本発明用いられる遷移金属触媒は、固体状、液体状、液体に固体が分散した所謂スラリー状の何れの状態でも使用することが出来る。好ましくはスラリー状態、固体状態で用いられ、より好ましくはスラリー状態で用いられる。

【0040】

((A)反応温度)

本発明のエチレンの付加反応を行う温度は20℃〜100℃である。好ましい下限値は25℃であり、より好ましくは30℃、さらに好ましくは35℃である。反応温度が低過ぎると反応速度が低下することがある。また、除熱する場合、より低い温度の冷却媒体が必要になることがある。何れの観点でも生産性の面で不利である。

【0041】

一方、好ましい上限値は90℃、より好ましくは70℃、さらに好ましくは60℃である。反応温度が高く成り過ぎると、前記の固体状重合体が、反応器や配管の壁面に付着しやすくなることがある。 また、反応温度が高すぎると熱劣化による触媒活性の低下や目的とするオレフィンの選択率の低下を招く場合もある。本願の方法であれば、反応系中に重合体は固体状で存在し、するので、その除去はデカンターなどを用いた簡便な方法で実施することが出来る。また後述する様に、本発明にかかる固体状重合体は微粒子の割合が少ないので、デカンターでの分離時間も短くすることができる。

【0042】

((B)固体状重合体含有率)

本発明のオレフィンの製造方法で、オレフィンと共に生成する固体状重合体は主としてエチレン系重合体である。但し、前記の反応触媒を含む場合もある。その含有率は反応液中の0.1〜5重量%である。好ましい下限値は0.3重量%、より好ましくは0.5重量%である。一方、好ましい上限値は4重量%、より好ましくは3重量%である。この重合体の含有率がゼロであることが理想ではあるが、固体状重合体が余りに少な過ぎると長期的には重合体付着が増加する可能性がある。これは、低い反応温度であっても反応液中に溶解している比較的低分子量の低重合体、所謂ローポリマーが微粒子状に析出して、反応容器などに付着、堆積する可能性がある事が考えられる。

【0043】

適度な大きさを持つ固体状重合体が適度な含有率で含まれることにより、このローポリマーが析出しても、固体状重合体の表面に付着、凝集したり、固体状重合体の流動に同伴されることによって熱交換器などの表面に付着し難くなったり、仮に前記微粒子が熱交換器などの表面に付着しても、固体状重合体との衝突や接触によって物理的に剥離される等の効果が期待される。

【0044】

一方、固体状重合体が多過ぎることは、即ち、目的とするオレフィンの選択率、歩留まりが悪いことに繋がり、生産性の低下を引き起こす場合がある。また、熱交換器の形状にもよるが、熱交換器の隙間などに固体状重合体が詰まりやすくなることもある。

【0045】

((C)固体状重合体の粒径)

本発明のオレフィン中の製造方法では、前記固体状重合体中の粒径が50μm以下の成分の割合が50体積%以下であることが特徴である。より好ましくは45体積%以下である。

【0046】

この条件を満たすことで、反応器内壁等への重合体の付着を抑制することが出来る。粒径が50μm未満の成分が多すぎると、静電気の等の影響によると考えられる固体状重合体の反応器や熱交換器の表面への付着が起こり易くやすくなることがある。また、前述のローポリマーを固体状重合体表面に付着、凝集させたり、前述の剥離の効果が相対的に低下してしまい、熱交換器などの表面への堆積が起こり易くなる事が予想される。

【0047】

本発明の固体状重合体は、反応触媒を含む場合もある。前述の通り、反応活性の高い触媒を用いると、この規定を満たすのに有利である。その他には前述の通り、触媒の粒径を大きくすることも有力な手段である。より具体的には遷移金属化合物を粒径の大きな担体に担持させる方法が好ましい例である。

【0048】

エチレンのオリゴマー化反応は、大きな発熱を伴う反応である為、反応の進行に伴い、反応熱を連続的に除去することが好ましい。この反応熱の除去は、反応器に付帯したジャケットや内部コイルによる冷却などが知られている。一般に前記のジャケットでは特に反応器が大型になるほど多量の発熱を安定して除去し難くなる傾向があり、内部コイルでは反応器内部構造が複雑になり、反応液が固体状重合体を含む場合、前記重合体が蓄積し易い傾向があると考えられる。外部熱交換器による液相の冷却は、前記の問題を回避するのに有利な方法の一例として挙げることが出来る。

【0049】

生成したオレフィン類を含む反応液を外部熱交換器に循環流通させて反応熱の除熱を行う場合、その際の循環流路内の液体の液線速度が0.1〜10m/sの範囲とすることが好ましい。より好ましい下限値は0.5m/s、さらに好ましくは1m/sである。一方、より好ましい上限値は、8m/s、さらに好ましくは5m/s、特に好ましくは4m/sである。このような範囲にあれば副生するポリマーの付着・堆積を抑制する上で有利である。スラリー法によるポリマー製造プロセスでは、この線速は高い方が好ましいとされる報告があるが、本願発明では固体状重合体の濃度や粒径が比較的低い範囲であるため、線速を高くし過ぎると付着、堆積が逆に増加することがある。これは、固体状重合体の摩擦帯電の影響の比率が高まるためと推測される。一方、線速が低くなりすぎると、生成した固体状重合体を流動させ難くなり、沈降・堆積が増加することがある。さらに、本発明では、単位時間当たりの反応熱と熱交換器の伝熱面積との商の値の範囲は、好ましくは1,000〜100,000kcal/(m2・h)、より好ましくは2,000〜50,000kcal/(m2・h)である。この範囲よりも小さい場合には、除熱すべき反応熱に対して、熱交換器の伝熱面積が必要以上に大きくなるため、熱交換器全体も大型化する傾向があり、製造コストが嵩むことがある。

【0050】

一方、上記の範囲より高くすると、熱交換器の伝熱面積が比較的小さくなるため、熱交換器をコンパクトに出来る利点はあるが、その分、反応液と熱交換器に流通させる冷媒との温度差を大きくする必要が生じる。この場合、熱交換器表面近傍の温度が低く成りすぎる、即ち温度分布が出来易くなるので、前記のローポリマーが析出し易くなることがある。

【0051】

外部熱交換器の型式としては、多管式熱交換器、二重管式熱交換器などが挙げられるが、除熱能力や生産量に応じて熱交換器の大きさを比較的自由に設計することが出来るという観点から多環式熱交換器がより好ましい。加えて、多環式熱交換器は先に述べた線速の設定などを循環ポンプの能力と熱交換器の大きさにより所望の速度に設定することが可能な面でも有利である。

【0052】

その他には、前述の管型反応器、二重管式熱交換器、および循環ポンプを組み合わせたジャケット付きループ型反応器も好ましい除熱方式として挙げる事ができる。

【0053】

また、外部熱交換器として多環式熱交換器を使用して、管側に反応液を流通させる際は、熱交換器の管内径が10mm以上であることが好ましい。管の内径が10mmよりも小さい場合には、管が固体状重合体により閉塞し易くなることがある。さらに、単位時間当たりの反応熱と熱交換器の伝熱面積との商の値を前述の範囲に保とうとすると、管の本数を同じにする場合は、管内径が小さいほど管長を長くする必要が有り、また、管の長さを同じにする場合は、管内径が小さいほど管の本数を多くする必要がある。いずれの場合も熱交換器のサイズが大きくなるため、設備コストの増加や熱交換器での圧力損失の増大、循環ポンプの負荷増大に繋がることがある。

【0054】

(エチレン付加反応)

本発明のオレフィンの製造方法では、遷移金属触媒の存在下にエチレンの付加反応を行う。実質的には固体状重合体を含む液相で反応は進行する。

【0055】

反応圧力は、常圧〜15MPaの範囲で自由に選択できる。一般に、エチレン圧力が高いほど触媒活性は高くなるが、実用的な反応速度と、装置の形状の大きさ、反応熱の除熱能力、周辺機器の耐圧仕様などを考慮すると、1〜8MPaの範囲に設定するのが好ましい。滞留時間は、通常、10分〜10時間、好ましくは、0.5〜5時間の範囲である。滞留時間が短すぎると、単位触媒量当たりのオレフィンの生産量が小さくなり、触媒コストが増加する。一方、滞留時間が長いと単位触媒量当たりのオレフィンの生産量を大きく出来る利点はあるが、極端に長すぎても、反応系内での触媒活性の低下により、滞留時間の延長に見合うだけの生産性の向上が見込めないばかりか、反応器や、それに付帯する機器のサイズを大きくする必要が生じ、設備費が増大することがある。

【0056】

本反応では、生成するオレフィン類自身が原料であるエチレンをよく溶解することから必ずしも溶媒を使用する必然性はないが、例えばオレフィン製造の開始段階など、必要に応じて溶媒を用いてもよい。溶媒としては、エチレンおよび生成するオレフィン類をよく溶解させ、かつ反応を阻害しないものが好ましく、炭化水素化合物やハロゲン化炭化水素化合物が挙げられる。炭化水素化合物の好ましい例としては、n−ブタン、イソブタン、n−ペンタン、n−ヘキサン、シクロヘキサン、n−ヘプタン、n−オクタン、イソオクタン、n−ノナン、n−デカン、デカリンなどの脂肪族飽和炭化水素化合物、および、ベンゼン、トルエン、キシレン、エチルベンゼン、メシチレン、テトラリンなどの芳香族炭化水素化合物が挙げられる。これらの溶媒は単独で使用してもよいし、2種類以上を併用してもよい。

【0057】

原料に使用するエチレン、および反応や触媒調製に使用する溶媒は、反応に不活性なガス、たとえばメタン、エタン、窒素などのガスを含有していてもかまわない。一方、炭酸ガス、一酸化炭素、アミンやニトリルなどの含窒素化合物、水やアルコール、アルデヒド、ケトンなどの含酸素化合物、アセチレンなど、触媒活性を阻害する可能性があるので出来る限り低減することが好ましい。一方でこれらの化合物は、反応停止剤として用いることが出来る。

【0058】

本発明の実施に際しては、その方法はバッチ式、セミバッチ式、または連続式のいずれの方法においても実施することが可能である。特に連続反応を行う際には反応器内部がエチレン濃度分布、遷移金属触媒濃度分布、固体状重合体スラリー濃度の少ない実質的に均一な状態であることが好ましい。具体的には、撹拌機を備えた混合槽型反応器や、管型反応器と二重管式熱交換器および循環ポンプを一体にとらえたジャケット付きループ型反応器などが好ましい例として挙げられる。これらの反応器は1基だけで使用しても良いし、複数基を使用する場合は、それぞれを連続式または並列式に連結させても良いし、これらを組み合わせて使用してもよい。

【0059】

前記エチレンの付加反応における転化率は高いことが好ましいが、転化率が低い場合などには、反応液を例えば外部冷却器で冷却した後にそのまま反応器に戻しても良いし、後述するようにオレフィンを分離した後未反応のエチレンや遷移金属触媒などを反応装置にリサイクルすることも出来る。

【0060】

本発明におけるエチレンの付加反応によって生成する化合物のうち、主に分子量が10,000以上の成分からなり、前記反応液中に含まれる固体状重合体成分の割合が0.1〜5重量%であることが好ましい。本発明における全ての化合物の総量を特定する方法は、それらを回収して定量する方法が挙げられる。また、反応に使用したエチレン量と未反応のエチレンとの差や、反応に使用したエチレン量と前記のエチレン転化率の積とから算出することも可能である。

【0061】

前記反応液から前記遷移金属触媒や固体状重合体は、ろ過、遠心分離などの公知の分離方法によって分離することができる。本発明の製造方法では、固体状重合体の微粒子が少ないので、濾過、遠心分離などによる分離を円滑に行うことができる。

【0062】

本発明の製造方法の目的物であるオレフィンは、前記反応液から蒸留・抽出・吸着などの公知の方法によって分離され、また、未反応原料や溶媒は回収して、再び反応系へリサイクルして使用することもできる。

【0063】

本発明のオレフィンの製造方法で生成する化合物中、固体状重合体の割合は好ましくは4重量%以下、より好ましくは3重量%以下である。固体状重合体の副生が多いと、オレフィンの歩留まりが低下するのは自明であり、さらに反応容器などの装置の内壁等への付着が増加する可能性がある。

【0064】

本発明のオレフィンの製造方法の目的物であるオレフィンは、炭素数4以上のオレフィンである。具体的には1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセンなどを挙げることが出来る。それらの中でも1−ヘキセンが好ましい。1−ヘキセンは、エチレンと共重合させたエチレン重合体、所謂直鎖状低密度ポリエチレンの等の原料として重要な化合物である。本発明においては、得られるオレフィン中の1−ヘキセンの割合が70%以上であることが好ましい。1−ヘキセンの割合が高いと歩留まりの高さだけで無く、蒸留などでの分離が容易になる点からも製造コストを低減することが出来る。

【実施例】

【0065】

以下、本発明を実施例、比較例により詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

(粒径測定方法)

測定する試料をメタノールに分散させ、MT3300EX II(Microtrac社製 粒度分布計)を用いたレーザー光回折散乱法にて粒度分布情報を得、常法によって、50μm以下の成分の割合を決定する。測定は2回行い、その平均値を測定値とする。

【0067】

測定試料は、前記の測定装置に内蔵される超音波ホモジナイザー(出力25W)にて5分間処理することで、見かけの凝集を解除した後に、前記の測定を実施する。

【0068】

(ガスクロマトグラフィー)

装置名:GC−14B(島津製作所製)

キャリピラリーカラム:DB−5(アジレント社製、内径0.53mm×長さ60m)

キャリアガス:窒素(15mL/min)

測定温度条件:40℃で10分保持後、5℃/分で昇温させ、100℃に達した後5分間保持させ、更に20℃/分で昇温させ、320℃で保持時間6分間保持して終了とした。

注入口温度:250℃

FID検出器温度:320℃

【0069】

(1−ヘキセン類、デセン類の定量)

1−ヘキセン、デセン類、溶媒ほかの使用成分のn−ノナンを内部標準とするGC検量線を予め作成しておく。更に、測定試料中の内部標準物質の濃度も予め測定しておく。

これらの情報と、使用した溶媒量および前記GC測定結果とから常法により、1−ヘキセン類、デセン類の収量を定量した。

【0070】

(固体状重合体の定量)

固体状重合体は、反応液を濾過後、乾燥重量を測定し、さらに固体状重合体中に含まれる触媒成分を元素分析により定量し、その重量分を減じて算出した。

【0071】

(炭素数12以上の成分の定量)

炭素数12以上の成分(固体状重合体を除く)の割合は、反応液の総量から前記のヘキセン類、デセン類、固体状重合体の割合を減じた。

【0072】

[実施例1]

(担持触媒の調製)

平均粒子径50μmのシリカ(商品名:AGCエスアイテック社製M.S.GEL)8.0kgをトルエン82.0Lに分散させ、50℃に昇温した。このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)3.4kgをトルエン3.0Lで希釈した溶液を窒素雰囲気下、撹拌しながら添加し、次いでポリメチルアルミノキサンのトルエン溶液(東ソー・ファインケム社製;Al濃度9.1重量%)23.5Lをトルエン23.5Lで希釈した溶液を40分かけて添加した。この間、反応混合物の温度は50〜53℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、45分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が沈降した後、ディップノズルから上澄みのトルエンを73L抜き出した。トルエンを95L添加し、30分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを95L抜き出した。この洗浄操作を60℃で2回、常温で2回行った後、トルエン33Lを添加し、スラリー濃度を126g/Lに調整した。

【0073】

上記のスラリー64.3Lを静置し、ディップノズルから上澄みのトルエンを25.3L抜き出した後に、下記「化1」に示す、特許文献4記載のチタン化合物9のトルエン溶液(濃度2.5mmol/L)を36.4L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が沈降した後、ディップノズルから上澄みのトルエンを37L抜き出した。トルエンを50L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを50L抜き出した。この洗浄操作を3回繰り返した後、トルエンを45L添加し、スラリー濃度を96g/Lに調整した担持触媒(α)を得た。担持触媒(α)の粒度分布測定の結果、5μm以下、および500μm以上の成分は確認されなかった。

【0074】

【化1】

【0075】

(1−ヘキセンの連続合成反応)

図1に示した反応装置を用い、下記の様な方法でエチレンの付加反応を行った。

図1の反応装置は、供給配管1〜5、9、完全混合槽型反応器6、反応液循環ポンプ7、多管式熱交換器8(管の内径:33.4mm)、脱エチレン槽10、反応液送液ポンプ11、デカンター12(巴工業社製)から成る設備を有している。供給配管1から所望の圧力に圧縮されたエチレンを28kg/hrで、供給配管2から、トルエンスラリーの前記担持触媒(α)を0.17mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを58.8L/hrで、供給配管4からトリイソブチルアルミニウムのn−ヘプタン溶液を20mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−71(ADEKA社製)のn−ヘプタン溶液を8.1g/hr(L−71換算)で、反応器6に連続的に供給した。

【0076】

反応器内の温度は50℃、圧力は3.5MPaGに調整した。また、反応液循環ポンプ7により反応液を二重管式熱交換器8に送液して冷却し、反応器6に循環させた。この際、熱交換器8内での液線速度が2m/sになるよう、循環用配管に設置された流量制御弁により反応液の循環流量を調整した。

【0077】

反応液の一部は、反応器6から脱ガス槽10に連続的に抜き出されるが、この際、供給配管9から連続的に供給した2−エチルヘキサノールのn−ヘプタン溶液と前記の反応液とを接触させることにより、反応液中の触媒を失活させた。次いで、反応液送液ポンプ11により、前記反応液はデカンター12に供給され、固体状重合体が分離された。

【0078】

6日間の連続運転後に開放点検の結果、熱交換器8のチューブ面には、ポリマーの付着がほとんど無いことを確認した。また、反応液のガスクロマトグラフィー分析の結果と反応スラリーから分離されたポリマーの重量から以下のように計算された。

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;83.5重量%、デセン類;14.6重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.7重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):77kg/mmol

反応液中の固体状重合体の含有率 : 0.16重量%

固体状重合体中の粒径50μm以下の成分の割合 : 5体積%

全反応生成物中の固体状重合体の割合 : 0.7重量%

【0079】

[実施例2]

(担持触媒の調製)

平均粒子径30μmのシリカ(AGCエスアイテック社製M.S.GEL)7.4kgをトルエン86.0Lに分散させ、50℃に昇温した。このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)2.4kgをトルエン3.7Lで希釈した溶液を窒素雰囲気下、撹拌しながら添加し、次いでポリメチルアルミノキサンのトルエン溶液(東ソー・ファインケム社製;Al濃度9.0重量%)22.0Lをトルエン22.0Lで希釈した溶液を40分かけて添加した。この間、反応混合物の温度は50〜53℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、45分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを77L抜き出した。トルエンを90L添加し、30分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを90L抜き出した。この洗浄操作を60℃で2回、常温で2回行った後、トルエン30Lを添加し、スラリー濃度を125g/Lに調整した。

【0080】

上記のスラリー45.3Lを静置し、ディップノズルから上澄みのトルエンを14.3L抜き出した後に、前記「化1」のチタン化合物のトルエン溶液(濃度2.5mmol/L)を26.5L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを27L抜き出した。トルエンを54L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを54L抜き出した。この洗浄操作を3回繰り返した後、トルエンを50L添加し、スラリー濃度を70.7g/Lに調整した担持触媒(β)を得た。担持触媒(β)の粒度分布測定の結果、5μm以下、および500μm以上の成分は確認されなかった。

【0081】

(1−ヘキセンの連続合成反応)

前記担持触媒(β)を使用して、各原料の供給量、反応温度と圧力、および熱交換器8内での液線速度を実施例1と同様にして、エチレンの付加反応を行った。5日間の連続運転後に開放点検の結果、熱交換器8のチューブ面には、ポリマーの付着がほとんど無いことを確認した。また、反応液のガスクロマトグラフィー分析の結果と反応スラリーから分離されたポリマーの重量から以下のように計算された。

【0082】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;83.3重量%、デセン類;15.0重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.5重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):71kg/mmol

反応液中の固体状重合体の含有率 : 0.12重量%

固体状重合体中の粒径50μm以下の成分の割合 : 44体積%

全反応生成物中の固体状重合体の割合 : 0.5重量%

【0083】

[比較例1]

(担持触媒の調製)

平均粒子径3μmのシリカ(商品名:AGCエスアイテック社製H−31、)4.1kgをトルエン101.5L中に分散させ、このスラリーにトリイソブチルアルミニウムトルエン溶液(東ソー・ファインケム社製;Al濃度2.1重量%)5.1Lを窒素雰囲気下、撹拌しながら30分かけて添加し、次いでメチルアルミノキサンのトルエン溶液(アルベマール社製;Al濃度9.1重量%)24.9Lを30分かけて添加した。この間、反応混合物の温度は0〜5℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、60分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを83L抜き出した。トルエンを80L添加し、10分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを80L抜き出した。この洗浄操作を60℃で2回、常温で1回行った後、トルエン10Lを添加し、スラリー濃度を150g/Lに調整した。

【0084】

上記のスラリー16.0Lに、前記「化1」のチタン化合物のトルエン溶液(1.0mmol/L)を66.1L添加し、常温で1時間撹拌し、スラリー濃度を28.6g/Lに調整した担持触媒(γ)を得た。担持触媒(γ)の粒度分布測定の結果、5μm以下の成分の割合は34体積%であり、500μm以上の成分は確認されなかった。

【0085】

(1−ヘキセンの連続合成反応)

前記担持触媒(γ)を使用して、反応温度と圧力を実施例1と同様にして、熱交換器8の管の内径は15.8mmとして、以下に示す供給量で、エチレンの付加反応を行った。

【0086】

供給配管1からエチレンを32kg/hrで、供給配管2からトルエンスラリーの前記担持触媒(γ)を0.19mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを76.0L/hrで、供給配管4からトリオクチルアルミニウムのn−ヘプタン溶液を12mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−72(ADEKA社製)のn−ヘプタン溶液を1.1g/hr(L−72換算)で、反応器6に連続的に供給した。また、熱交換器8内での液線速度が2.4m/sになるよう、反応液の循環流量を調整した。

【0087】

運転開始より、熱交換器8での圧力損失が漸増したため、液線速度を維持するよう流量制御弁の開度を上昇させたが、全開となった後は、液線速度は漸減した。反応開始から16時間後には徐熱効率の低下により反応温度の制御が困難となったため、運転を停止した。開放点検の結果、熱交換器8のチューブ面や循環用配管の各所に、ポリマーの付着が認められた。

【0088】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;86.2重量%、デセン類;11.8重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.8重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):80kg/mmol

反応液中の固体状重合体の含有率 : 0.15重量%

固体状重合体中の粒径50μm以下の成分の割合 : 55体積%

全反応生成物中の固体重合体の割合 : 0.8重量%

【0089】

[比較例2]

(担持触媒の調製)

平均粒子径12μmのシリカ(商品名:AGCエスアイテック社製H−121)10.0kgをトルエン90.6L中に分散させ、このスラリーにメチルアルミノキサンのトルエン溶液(アルベマール社製;Al濃度9.1重量%)46.0Lを窒素雰囲気下、撹拌しながら30分かけて添加した。この間、反応混合物の温度は0〜5℃に保持した。滴下終了後、温度を保持しながらさらに30分間撹拌した後、90分かけて95℃に昇温した。反応混合物の温度を95〜100℃で4時間保持した後、60℃まで降温し、撹拌を停止した。粒子が十分に沈降した後、ディップノズルから上澄みのトルエンを55L抜き出した。トルエンを110L添加し、10分間撹拌した後、再度、撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを110L抜き出した。この洗浄操作を60℃で2回、常温で1回行った後、トルエン35Lを添加し、スラリー濃度を151g/Lに調整した。

【0090】

上記のスラリー27.0Lに、トルエンを8.0L添加し、次いで前記「化1」のチタン化合物のトルエン溶液(1.8mmol/L)を35L添加し、常温で3時間撹拌した。撹拌を停止し、粒子が沈降した後、ディップノズルから上澄みのトルエンを45L抜き出した。トルエンを50L添加し、10分間撹拌した後、再度撹拌を停止して静置した後、ディップノズルから上澄みのトルエンを50L抜き出した。この洗浄操作を常温で3回繰り返した後、トルエンを27L添加し、スラリー濃度を72.5g/Lに調整した担持触媒(δ)を得た。担持触媒(δ)の粒度分布測定の結果、5μm以下の成分の割合は9体積%であり、500μm以上の成分は確認されなかった。

【0091】

(1−ヘキセンの連続合成反応)

前記担持触媒(δ)を使用して、反応温度、圧力、熱交換器を比較例1と同様にして、以下に示す供給量で、エチレンの付加反応を行った。

【0092】

供給配管1からエチレンを32kg/hrで、供給配管2からトルエンスラリーの前記担持触媒(δ)を0.15mmol/hr(チタン換算)で、供給配管3からn−ヘプタンを80.4L/hrで、供給配管4からトリオクチルアルミニウムのn−ヘプタン溶液を40mmol/hr(アルミニウム換算)で、供給配管5からアデカプルロニックL−71(ADEKA社製)のn−ヘプタン溶液を10.5g/hr(L−71換算)で、反応器6に連続的に供給した。また、熱交換器8内での液線速度が5.7m/sになるよう、反応液の循環流量を調整した。

【0093】

運転開始より、熱交換器8での圧力損失が漸増したため、液線速度を維持するよう流量制御弁の開度を上昇させたが、全開となった後は、液線速度は漸減した。反応開始から14時間後には徐熱効率の低下により反応温度の制御が困難となったため、運転を停止した。開放点検の結果、熱交換器8のチューブ面や循環用配管の各所に、ポリマーの付着が認められた。

【0094】

反応選択率(全生成物中の各組成物の割合):1−ヘキセン;86.9重量%、デセン類;11.1重量%、炭素数12以上の成分(固体状重合体を除く);1.2重量%、固体状重合体;0.8重量%

触媒活性(チタン原子1mmolあたりのエチレンの反応量):83kg/mmol

反応液中の固体状重合体の含有率 : 0.15重量%

固体状重合体中の粒径50μm以下の成分の割合 : 62体積%

全反応生成物中の固体重合体の割合 : 0.8重量%

【0095】

上記の結果から本発明の規定を満足する方法を用いれば、エチレンからオレフィンを高い効率で、また、高い選択率で、長期安定的に製造出来ることがわかる。

【特許請求の範囲】

【請求項1】

遷移金属触媒の存在下、エチレンの付加反応を行い、生成したオレフィンと固体状重合体とを含む液体から炭素数4以上のオレフィンを得る方法であって、

(A)反応温度が20〜100℃であり、

(B)前記生成したオレフィンを含む液体中の前記固体状重合体成分の割合が0.1〜5重量%であり、

(C)前記固体状重合体成分の粒径が50μm以下の成分の割合が50体積%以下であることを特徴とするオレフィンの製造方法。

【請求項2】

外部熱交換器を有する反応装置を用いることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項3】

前記の熱交換器が、多管式の熱交換器であることを特徴とする請求項2に記載のオレフィンの重合方法。

【請求項4】

前記多管式熱交換器の管内径が10mm以上であることを特徴とする請求項3に記載のオレフィンの重合方法。

【請求項5】

前記エチレンの付加反応で生成する全反応生成物中、固体状重合体の割合が0.1〜5重量%であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項6】

前記遷移金属触媒が固体状態で反応に用いられることを特徴とする請求項1に記載のオレフィンの製造方法。

【請求項7】

前記遷移金属触媒が、粒径が5〜500μmの範囲にある固体形状であることを特徴とする請求項1に記載のオレフィンの製造方法。

【請求項8】

前記遷移金属触媒はチタン原子を含む触媒であることが好ましい。

【請求項9】

エチレンの反応活性が、遷移金属原子1mmol当たり、70kg以上であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項10】

前記の全反応生成物中の1−ヘキセンの割合が70重量%以上であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項11】

前記オレフィンと固体状重合体を含む液体を外部熱交換器に通過させる時の線速が、0.1〜10m/sであることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項1】

遷移金属触媒の存在下、エチレンの付加反応を行い、生成したオレフィンと固体状重合体とを含む液体から炭素数4以上のオレフィンを得る方法であって、

(A)反応温度が20〜100℃であり、

(B)前記生成したオレフィンを含む液体中の前記固体状重合体成分の割合が0.1〜5重量%であり、

(C)前記固体状重合体成分の粒径が50μm以下の成分の割合が50体積%以下であることを特徴とするオレフィンの製造方法。

【請求項2】

外部熱交換器を有する反応装置を用いることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項3】

前記の熱交換器が、多管式の熱交換器であることを特徴とする請求項2に記載のオレフィンの重合方法。

【請求項4】

前記多管式熱交換器の管内径が10mm以上であることを特徴とする請求項3に記載のオレフィンの重合方法。

【請求項5】

前記エチレンの付加反応で生成する全反応生成物中、固体状重合体の割合が0.1〜5重量%であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項6】

前記遷移金属触媒が固体状態で反応に用いられることを特徴とする請求項1に記載のオレフィンの製造方法。

【請求項7】

前記遷移金属触媒が、粒径が5〜500μmの範囲にある固体形状であることを特徴とする請求項1に記載のオレフィンの製造方法。

【請求項8】

前記遷移金属触媒はチタン原子を含む触媒であることが好ましい。

【請求項9】

エチレンの反応活性が、遷移金属原子1mmol当たり、70kg以上であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項10】

前記の全反応生成物中の1−ヘキセンの割合が70重量%以上であることを特徴とする請求項1に記載のオレフィンの重合方法。

【請求項11】

前記オレフィンと固体状重合体を含む液体を外部熱交換器に通過させる時の線速が、0.1〜10m/sであることを特徴とする請求項1に記載のオレフィンの重合方法。

【図1】

【公開番号】特開2013−60400(P2013−60400A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201160(P2011−201160)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]