オーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼溶接方法

【課題】再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供する。

【解決手段】本発明に係るステンレス管は、ニオブ又はチタンを含むステンレス鋼から形成されている。このステンレス鋼のビッカーズ硬度は200以下である。ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。また、チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。このように形成されたニオブ又はチタンを含むステンレス管は、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。

【解決手段】本発明に係るステンレス管は、ニオブ又はチタンを含むステンレス鋼から形成されている。このステンレス鋼のビッカーズ硬度は200以下である。ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。また、チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。このように形成されたニオブ又はチタンを含むステンレス管は、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧蒸気条件下で使用されるオーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼の溶接方法に関するものである。

【背景技術】

【0002】

ボイラー等の伝熱管には、耐水蒸気酸化特性に加えて、耐高温腐食特性の確保も要求され、これらの特性を向上させるには鋼中のクロム(Cr)の含有量を増すことが有効であることから、クロム量の高いオーステナイト系ステンレス鋼が一般に使用されている。

【0003】

オーステナイト系ステンレス鋼からなる伝熱管内を高温の水蒸気が通過することによって当該オーステナイト系ステンレス鋼を500℃〜800℃で加熱したり徐冷したりすると、クロムが炭素(C)と結合してクロム炭化物として粒界に析出してクロム欠乏層が形成され、ここから粒界腐食が生じる。この粒界腐食を防止するために、ニオブ(Nb)又はチタン(Ti)を添加する方法が知られている(特許文献1)。ニオブやチタンは、クロムよりも先に炭素と結合してニオブカーバイドやチタンカーバイトとなるため、ニオブやチタンを添加することによりクロムの減少が抑えられて粒界腐食が生じることを防止できる。しかし、ニオブカーバイドやチタンカーバイトが生成されることによって、オーステナイト系ステンレス鋼自体が硬くなり変形しにくくなってしまう。

【0004】

ところが、図7に示すように、オーステナイト系ステンレス鋼からなる伝熱管30が溶接部32を有していると、残留応力が作用するため、オーステナイト系ステンレス鋼自体が硬くなることで、結晶の変形が抑制されて、互いに隣接する結晶の角部に応力が集中してしまい、その部分での粒界剥離を起点として溶接部32の溶接止端付近で再熱割れ34が発生してしまう場合があった。

【0005】

そこで、オーステナイト系ステンレス鋼の結晶粒を微細にすることによって再熱割れの頻度を低下させることができるため、結晶粒度番号が、例えば7以上のオーステナイト系ステンレス鋼からなる伝熱管を用いる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−319494号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した結晶粒が微細な結晶粒度番号が7以上のオーステンナイト系ステンレス鋼の製作には、多大な手間がかかるため高価となり、コストの高騰を招くという問題点があった。

【0008】

そこで、本発明は、このような問題を解決するものであって、安価に製作可能な結晶粒度番号が7未満の粗粒組織からなり、且つ再熱割れの発生を防止可能なオーステナイト系ステンレス鋼を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決する本発明に係るオーステナイト系ステンレス鋼は、ニオブを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなる結晶粒度を有することを特徴とする。

【0010】

このように、ビッカーズ硬度が200以下で、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなるニオブを含むオーステナイト系ステンレス鋼を用いることで、当該オーステナイト系ステンレス鋼の溶接部近傍で生じる再熱割れの発生を防止することができる。

また、粗粒組織のオーステナイト系ステンレス鋼は、細粒組織のオーステナイト系ステンレス鋼よりも安価に製作することができるため、製造コストを低減することができる。

【0011】

また、チタンを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなる結晶粒度を有することを特徴とする。

【0012】

このように、ビッカーズ硬度が200以下で、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなるチタンを含むオーステナイト系ステンレス鋼を用いることで、当該オーステナイト系ステンレス鋼の溶接部近傍で生じる再熱割れの発生を防止することができる。

また、粗粒組織のオーステナイト系ステンレス鋼は、細粒組織のオーステナイト系ステンレス鋼よりも安価に製作することができるため、製造コストを低減することができる。

【0013】

また、前記ビッカーズ硬度を熱処理によって前記200以下にしてもよい。

【0014】

このように、熱処理によってオーステナイト系ステンレス鋼のビッカーズ硬度を低下させることで、溶接等によってビッカーズ硬度が200よりも大きくなったオーステナイト系ステンレス鋼の硬度を低下させることができる。これにより、オーステナイト系ステンレス鋼に溶接を施すことができる。

【0015】

また、前記熱処理は、500℃以上600℃以下に加熱して冷却する焼きなまし、850℃以上900℃以下に加熱して冷却する安定化処理及び1000℃以上1200℃以下に加熱して冷却する溶体化処理の何れかを実施すればよい。

【0016】

このように、熱処理として、焼きなまし、安定化処理及び溶体化処理の何れかを実施すればよいので、オーステナイト系ステンレス鋼のビッカーズ硬度を確実に200以下にすることができる。

【0017】

また、本発明に係る溶接方法は、上述したオーステナイト系ステンレス鋼を溶接する溶接方法において、溶接部の溶接止端を、前記オーステナイト系ステンレス鋼の溶接熱影響部から溶接による熱影響を受けていない部分まで前記溶接部の厚さを次第に薄くしながら延長することを特徴とする。

【0018】

このように、溶接部の溶接止端を、溶接熱影響部から溶接による熱影響を受けていない部分まで延長することにより、溶接止端近傍に応力が集中して作用しても再熱割れが生じることを防止できる。

【発明の効果】

【0019】

本発明によれば、再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供することができる。

【図面の簡単な説明】

【0020】

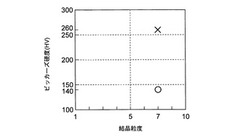

【図1】結晶粒度とビッカーズ硬度との関係を示す図である。

【図2】オーステナイト結晶粒度番号が5のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

【図3】結晶粒度とビッカーズ硬度との関係を示す図である。

【図4】オーステナイト結晶粒度番号が7のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

【図5】ステンレス管に他の部材を従来の溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接止端に再熱割れが生じた状態を示す平面図である。

【図6】ステンレス管に他の部材を本発明に係る溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接部付近を示す平面図であるである。

【図7】従来の伝熱管に再熱割れが生じた状態を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の好ましいオーステナイト系ステンレス鋼について図面を用いて詳細に説明する。なお、以下の説明では、オーステナイト系ステンレス鋼(以下、単にステンレス鋼という)をボイラーの伝熱用のステンレス管に適用した場合について説明するが、管に限定されるものではなく、型鋼等にも適用することができる。また、用途はボイラーの伝熱管に限定されるものではなく、他の用途にも適用することができる。そして、以下の実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0022】

本発明に係るオーステナイト系ステンレス管(以下、単にステンレス管という)は、ニオブ又はチタンを含むステンレス鋼から形成されている。まず、ニオブを含むステンレス鋼からなるステンレス管について説明し、次に、チタンを含むステンレス鋼からなるステンレス管について説明する。

【0023】

<ニオブを含むステンレス管について>

ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。オーステナイト結晶粒度番号は、JIS G0551の「鋼のオーステナイト結晶粒度試験方法」で規定されている方法で測定を行い取得する。また、ステンレス管は、ビッカーズ硬度が200以下に形成されている。これにより、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。ニオブを含むステンレス管として、例えば、SUS310、SUS347、SUPER304H(登録商標、住友金属工業株式会社製)に適用可能である。

【0024】

このステンレス管をボイラー等の設備に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によりビッカーズ硬度を200以下まで低下させる。熱処理は、例えば、焼きなまし、安定化処理、溶体化処理の何れか一つを実施すればよい。焼きなましとしては、例えば、500℃以上600℃以下に加熱した後、徐冷する歪取り焼きなましを実施する。また、安定化処理は、850℃以上900℃以下に加熱した後、空冷する。そして、溶体化処理は、1000℃以上1200℃以下に加熱した後、急冷する。

【0025】

上述したステンレス管を高温下に置いた状態で再熱割れが生じるか否かを確認する加速試験を実施した。また、比較検討のため、ビッカーズ硬度が200よりも大きいステンレス管、及びオーステナイト結晶粒度番号が9のステンレス管についても同様の加速試験を実施した。これらの試験結果について以下で説明する。

具体的には、オーステナイト結晶粒度番号は同一であるが、ビッカーズ硬度が異なる複数のステンレス管を750℃で所定時間加熱して、各ステンレス管に再熱割れが生じるか否かを確認した。本実施形態では、オーステナイト結晶粒度番号が5、6.5、9のステンレス管を用いた。また、ビッカーズ硬度が、例えば、190、200、220、240、260、270、280、290のステンレス管を用いた。また、ステンレス管の加熱時間は最大で300時間とした。そして、オーステナイト結晶粒度番号は同一であるが、ビッカーズ硬度が異なる複数のステンレス管を750℃で加熱する試験を1セットとして、各結晶粒度番号についてそれぞれ加速試験を行った。この加速試験の結果を図1及び図2に示す。

【0026】

図1は、結晶粒度とビッカーズ硬度との関係を示す図である。また、図2は、オーステナイト結晶粒度番号が5のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。なお、図1及び図2では、加熱中に(即ち300時間未満で)再熱割れが生じたものについては×印で記載し、300時間経過しても再熱割れが生じていないものについては○印で記載している。

【0027】

図1及び図2に示すように、オーステナイト結晶粒度番号が1以上7未満のステンレス管において、ビッカーズ硬度が250より大きいものは、加熱後、300時間未満で再熱割れが生じた。具体的には、オーステナイト結晶粒度番号が5のステンレス管において、ビッカーズ硬度が260、270、280、290のものは、加熱後、約40時間で再熱割れが生じた。また、オーステナイト結晶粒度番号が6.5のステンレス管において、ビッカーズ硬度が260のものは、加熱後、約200時間で再熱割れが生じた(図示しない)。

一方、オーステナイト結晶粒度番号が1以上7未満のステンレス管において、ビッカーズ硬度が250以下のものは、300時間加熱しても再熱割れが生じていない。具体的には、オーステナイト結晶粒度番号が5のステンレス管において、ビッカーズ硬度が240、220、200、190のものは、300時間加熱しても再熱割れが生じていない。また、オーステナイト結晶粒度番号が6.5のステンレス管において、ビッカーズ硬度が220、200のものは、300時間加熱しても再熱割れが生じていない。

また、比較検討のため用いたオーステナイト結晶粒度番号が9のステンレス管においては、ビッカーズ硬度の大小にかかわらず300時間加熱しても再熱割れが生じていない。

これらの結果より、オーステナイト結晶粒度番号が1以上7未満で、且つビッカーズ硬度を250以下とすることにより、再熱割れの発生を防止できることがわかる。そして、再熱割れの発生を確実に防止するために、ビッカーズ硬度を200以下とすることがより好ましい。

【0028】

上述したように、本発明に係るニオブを含むステンレス管によれば、オーステナイト結晶粒度番号が1以上7未満で、且つビッカーズ硬度を200以下とすることで、溶接部近傍で生じる再熱割れを防止することができる。このステンレス管を設備等に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によってステンレス管の硬度をビッカーズ硬度で200以下にすればよい。熱処理の方法は、歪取り焼きなまし、安定化処理及び溶体化処理の何れかであって一般的な方法なので特別な設備等を設ける必要がない。

また、オーステナイト結晶粒度番号が1以上7未満の粗粒組織のステンレス管は、細粒組織のステンレス管よりも安価に製作することができるため、製作コストを低減することができる。さらに、粗粒組織のステンレス管は入手性に優れている。

【0029】

<チタンを含むステンレス管について>

チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。また、ステンレス管は、ビッカーズ硬度が200以下に形成されている。これにより、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。チタンを含むステンレス管として、例えばSUS321に適用可能である。

【0030】

このステンレス管をボイラー等の設備に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、ニオブを含むステンレス管と同様に、熱処理によりビッカーズ硬度を200以下まで低下させる。

【0031】

検討のため、オーステナイト結晶粒度番号が7のステンレス管を高温下に置いた状態で再熱割れが生じるか否かを確認した加速試験を、ニオブを含むステンレス管と同様に実施した。この試験結果について以下で説明する。

オーステナイト結晶粒度番号が7で、ビッカーズ硬度が異なる2本のステンレス管を750℃で所定時間加熱して、ステンレス管に再熱割れが生じるか否かを確認した。本実施形態では、ビッカーズ硬度が140、260のステンレス管を用いた。この加速試験の結果を図3及び図4に示す。

【0032】

図3は、結晶粒度とビッカーズ硬度との関係を示す図である。また、図4は、オーステナイト結晶粒度番号が7のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

図3及び図4に示すように、ビッカーズ硬度が260のステンレス管は、加熱後、約20時間で再熱割れが生じた。一方、ビッカーズ硬度が140のステンレス管は、300時間加熱しても再熱割れは生じなかった。これらの結果より、オーステナイト結晶粒度番号が7のステンレス管でも、ビッカーズ硬度を140にすることにより、再熱割れの発生を防止できることがわかる。これらの結果より、ビッカーズ硬度を250以下とすることにより、再熱割れの発生を防止できることがわかる。そして、再熱割れの発生を確実に防止するために、ビッカーズ硬度を200以下とすることがより好ましい。また、これらの結果及びオーステナイト結晶粒度番号が7以上のステンレス管は高価であること(発明が解決しようとする課題の欄参照)を踏まえると、オーステナイト結晶粒度番号を6未満とすることが好ましい。ところで、オーステナイト結晶粒度番号が3未満になるとステンレス管のクリープ強度に影響を及ぼすため、オーステナイト結晶粒度番号は3以上とする。

これらの結果より、オーステナイト結晶粒度番号が3以上6未満で、ビッカーズ硬度を200以下とすることにより、再熱割れの発生を防止できることがわかる。

【0033】

上述したように、本発明に係るチタンを含むステンレス管によれば、オーステナイト結晶粒度番号が3以上6未満で、且つビッカーズ硬度を200以下とすることで、溶接部近傍で生じる再熱割れを防止することができる。このステンレス管を設備等に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によってステンレス管の硬度をビッカーズ硬度で200以下にすればよい。熱処理の方法は、歪取り焼きなまし、安定化処理及び溶体化処理の何れかであって一般的な方法なので特別な設備等を設ける必要がない。

また、オーステナイト結晶粒度番号が3以上6未満の粗粒組織のステンレス管は、細粒組織のステンレス管よりも安価に製作することができるため、製作コストを低減することができる。さらに、粗粒組織のステンレス管は入手性に優れている。

【0034】

次に、上述したニオブ又はチタンを含むステンレス管を溶接する溶接方法について説明する。まず、従来の溶接方法について説明し、次に、本発明に係る溶接方法について説明する。

【0035】

図5は、ステンレス管12に他の部材10を従来の溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接止端15近傍に再熱割れ20が生じた状態を示す平面図である。図5に示すように、従来の溶接方法では、溶接部14とステンレス管12との境界位置である溶接止端15の位置が、溶接熱影響部16上に設けられている。この溶接止端15には応力が集中して作用するため、弱部である溶接熱影響部16に応力が作用することとなり、溶接止端15近傍で再熱割れ20が発生してしまう。

【0036】

図6は、ステンレス管12に他の部材10を本発明に係る溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接部24付近を示す平面図であるである。

図6に示すように、本発明に係る溶接部24は、従来の溶接部14に溶接止端部26が延設されているものである。溶接止端部26は、その溶接止端15が溶接熱影響部16から溶接による熱影響を受けていない部分に到達するように延設されている。この溶接止端部26は、溶接部14に溶接金属を重ねることにより形成される。この溶接止端部26に応力が集中して作用しても再熱割れが生じることはない。

【符号の説明】

【0037】

10 他の部材

12 ステンレス管

14 溶接部

15 溶接止端

16 溶接熱影響部

20 再熱割れ

24 溶接部

26 溶接止端部

30 伝熱管

32 溶接部

34 再熱割れ

【技術分野】

【0001】

本発明は、高圧蒸気条件下で使用されるオーステナイト系ステンレス鋼及びオーステナイト系ステンレス鋼の溶接方法に関するものである。

【背景技術】

【0002】

ボイラー等の伝熱管には、耐水蒸気酸化特性に加えて、耐高温腐食特性の確保も要求され、これらの特性を向上させるには鋼中のクロム(Cr)の含有量を増すことが有効であることから、クロム量の高いオーステナイト系ステンレス鋼が一般に使用されている。

【0003】

オーステナイト系ステンレス鋼からなる伝熱管内を高温の水蒸気が通過することによって当該オーステナイト系ステンレス鋼を500℃〜800℃で加熱したり徐冷したりすると、クロムが炭素(C)と結合してクロム炭化物として粒界に析出してクロム欠乏層が形成され、ここから粒界腐食が生じる。この粒界腐食を防止するために、ニオブ(Nb)又はチタン(Ti)を添加する方法が知られている(特許文献1)。ニオブやチタンは、クロムよりも先に炭素と結合してニオブカーバイドやチタンカーバイトとなるため、ニオブやチタンを添加することによりクロムの減少が抑えられて粒界腐食が生じることを防止できる。しかし、ニオブカーバイドやチタンカーバイトが生成されることによって、オーステナイト系ステンレス鋼自体が硬くなり変形しにくくなってしまう。

【0004】

ところが、図7に示すように、オーステナイト系ステンレス鋼からなる伝熱管30が溶接部32を有していると、残留応力が作用するため、オーステナイト系ステンレス鋼自体が硬くなることで、結晶の変形が抑制されて、互いに隣接する結晶の角部に応力が集中してしまい、その部分での粒界剥離を起点として溶接部32の溶接止端付近で再熱割れ34が発生してしまう場合があった。

【0005】

そこで、オーステナイト系ステンレス鋼の結晶粒を微細にすることによって再熱割れの頻度を低下させることができるため、結晶粒度番号が、例えば7以上のオーステナイト系ステンレス鋼からなる伝熱管を用いる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−319494号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した結晶粒が微細な結晶粒度番号が7以上のオーステンナイト系ステンレス鋼の製作には、多大な手間がかかるため高価となり、コストの高騰を招くという問題点があった。

【0008】

そこで、本発明は、このような問題を解決するものであって、安価に製作可能な結晶粒度番号が7未満の粗粒組織からなり、且つ再熱割れの発生を防止可能なオーステナイト系ステンレス鋼を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決する本発明に係るオーステナイト系ステンレス鋼は、ニオブを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなる結晶粒度を有することを特徴とする。

【0010】

このように、ビッカーズ硬度が200以下で、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなるニオブを含むオーステナイト系ステンレス鋼を用いることで、当該オーステナイト系ステンレス鋼の溶接部近傍で生じる再熱割れの発生を防止することができる。

また、粗粒組織のオーステナイト系ステンレス鋼は、細粒組織のオーステナイト系ステンレス鋼よりも安価に製作することができるため、製造コストを低減することができる。

【0011】

また、チタンを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなる結晶粒度を有することを特徴とする。

【0012】

このように、ビッカーズ硬度が200以下で、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなるチタンを含むオーステナイト系ステンレス鋼を用いることで、当該オーステナイト系ステンレス鋼の溶接部近傍で生じる再熱割れの発生を防止することができる。

また、粗粒組織のオーステナイト系ステンレス鋼は、細粒組織のオーステナイト系ステンレス鋼よりも安価に製作することができるため、製造コストを低減することができる。

【0013】

また、前記ビッカーズ硬度を熱処理によって前記200以下にしてもよい。

【0014】

このように、熱処理によってオーステナイト系ステンレス鋼のビッカーズ硬度を低下させることで、溶接等によってビッカーズ硬度が200よりも大きくなったオーステナイト系ステンレス鋼の硬度を低下させることができる。これにより、オーステナイト系ステンレス鋼に溶接を施すことができる。

【0015】

また、前記熱処理は、500℃以上600℃以下に加熱して冷却する焼きなまし、850℃以上900℃以下に加熱して冷却する安定化処理及び1000℃以上1200℃以下に加熱して冷却する溶体化処理の何れかを実施すればよい。

【0016】

このように、熱処理として、焼きなまし、安定化処理及び溶体化処理の何れかを実施すればよいので、オーステナイト系ステンレス鋼のビッカーズ硬度を確実に200以下にすることができる。

【0017】

また、本発明に係る溶接方法は、上述したオーステナイト系ステンレス鋼を溶接する溶接方法において、溶接部の溶接止端を、前記オーステナイト系ステンレス鋼の溶接熱影響部から溶接による熱影響を受けていない部分まで前記溶接部の厚さを次第に薄くしながら延長することを特徴とする。

【0018】

このように、溶接部の溶接止端を、溶接熱影響部から溶接による熱影響を受けていない部分まで延長することにより、溶接止端近傍に応力が集中して作用しても再熱割れが生じることを防止できる。

【発明の効果】

【0019】

本発明によれば、再熱割れを防止可能で、かつ安価に製作可能な粗粒組織からなるオーステナイト系ステンレス鋼を提供することができる。

【図面の簡単な説明】

【0020】

【図1】結晶粒度とビッカーズ硬度との関係を示す図である。

【図2】オーステナイト結晶粒度番号が5のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

【図3】結晶粒度とビッカーズ硬度との関係を示す図である。

【図4】オーステナイト結晶粒度番号が7のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

【図5】ステンレス管に他の部材を従来の溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接止端に再熱割れが生じた状態を示す平面図である。

【図6】ステンレス管に他の部材を本発明に係る溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接部付近を示す平面図であるである。

【図7】従来の伝熱管に再熱割れが生じた状態を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の好ましいオーステナイト系ステンレス鋼について図面を用いて詳細に説明する。なお、以下の説明では、オーステナイト系ステンレス鋼(以下、単にステンレス鋼という)をボイラーの伝熱用のステンレス管に適用した場合について説明するが、管に限定されるものではなく、型鋼等にも適用することができる。また、用途はボイラーの伝熱管に限定されるものではなく、他の用途にも適用することができる。そして、以下の実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

【0022】

本発明に係るオーステナイト系ステンレス管(以下、単にステンレス管という)は、ニオブ又はチタンを含むステンレス鋼から形成されている。まず、ニオブを含むステンレス鋼からなるステンレス管について説明し、次に、チタンを含むステンレス鋼からなるステンレス管について説明する。

【0023】

<ニオブを含むステンレス管について>

ニオブを含むステンレス管は、オーステナイト結晶粒度番号で1以上7未満の粗粒組織から構成されている。オーステナイト結晶粒度番号は、JIS G0551の「鋼のオーステナイト結晶粒度試験方法」で規定されている方法で測定を行い取得する。また、ステンレス管は、ビッカーズ硬度が200以下に形成されている。これにより、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。ニオブを含むステンレス管として、例えば、SUS310、SUS347、SUPER304H(登録商標、住友金属工業株式会社製)に適用可能である。

【0024】

このステンレス管をボイラー等の設備に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によりビッカーズ硬度を200以下まで低下させる。熱処理は、例えば、焼きなまし、安定化処理、溶体化処理の何れか一つを実施すればよい。焼きなましとしては、例えば、500℃以上600℃以下に加熱した後、徐冷する歪取り焼きなましを実施する。また、安定化処理は、850℃以上900℃以下に加熱した後、空冷する。そして、溶体化処理は、1000℃以上1200℃以下に加熱した後、急冷する。

【0025】

上述したステンレス管を高温下に置いた状態で再熱割れが生じるか否かを確認する加速試験を実施した。また、比較検討のため、ビッカーズ硬度が200よりも大きいステンレス管、及びオーステナイト結晶粒度番号が9のステンレス管についても同様の加速試験を実施した。これらの試験結果について以下で説明する。

具体的には、オーステナイト結晶粒度番号は同一であるが、ビッカーズ硬度が異なる複数のステンレス管を750℃で所定時間加熱して、各ステンレス管に再熱割れが生じるか否かを確認した。本実施形態では、オーステナイト結晶粒度番号が5、6.5、9のステンレス管を用いた。また、ビッカーズ硬度が、例えば、190、200、220、240、260、270、280、290のステンレス管を用いた。また、ステンレス管の加熱時間は最大で300時間とした。そして、オーステナイト結晶粒度番号は同一であるが、ビッカーズ硬度が異なる複数のステンレス管を750℃で加熱する試験を1セットとして、各結晶粒度番号についてそれぞれ加速試験を行った。この加速試験の結果を図1及び図2に示す。

【0026】

図1は、結晶粒度とビッカーズ硬度との関係を示す図である。また、図2は、オーステナイト結晶粒度番号が5のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。なお、図1及び図2では、加熱中に(即ち300時間未満で)再熱割れが生じたものについては×印で記載し、300時間経過しても再熱割れが生じていないものについては○印で記載している。

【0027】

図1及び図2に示すように、オーステナイト結晶粒度番号が1以上7未満のステンレス管において、ビッカーズ硬度が250より大きいものは、加熱後、300時間未満で再熱割れが生じた。具体的には、オーステナイト結晶粒度番号が5のステンレス管において、ビッカーズ硬度が260、270、280、290のものは、加熱後、約40時間で再熱割れが生じた。また、オーステナイト結晶粒度番号が6.5のステンレス管において、ビッカーズ硬度が260のものは、加熱後、約200時間で再熱割れが生じた(図示しない)。

一方、オーステナイト結晶粒度番号が1以上7未満のステンレス管において、ビッカーズ硬度が250以下のものは、300時間加熱しても再熱割れが生じていない。具体的には、オーステナイト結晶粒度番号が5のステンレス管において、ビッカーズ硬度が240、220、200、190のものは、300時間加熱しても再熱割れが生じていない。また、オーステナイト結晶粒度番号が6.5のステンレス管において、ビッカーズ硬度が220、200のものは、300時間加熱しても再熱割れが生じていない。

また、比較検討のため用いたオーステナイト結晶粒度番号が9のステンレス管においては、ビッカーズ硬度の大小にかかわらず300時間加熱しても再熱割れが生じていない。

これらの結果より、オーステナイト結晶粒度番号が1以上7未満で、且つビッカーズ硬度を250以下とすることにより、再熱割れの発生を防止できることがわかる。そして、再熱割れの発生を確実に防止するために、ビッカーズ硬度を200以下とすることがより好ましい。

【0028】

上述したように、本発明に係るニオブを含むステンレス管によれば、オーステナイト結晶粒度番号が1以上7未満で、且つビッカーズ硬度を200以下とすることで、溶接部近傍で生じる再熱割れを防止することができる。このステンレス管を設備等に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によってステンレス管の硬度をビッカーズ硬度で200以下にすればよい。熱処理の方法は、歪取り焼きなまし、安定化処理及び溶体化処理の何れかであって一般的な方法なので特別な設備等を設ける必要がない。

また、オーステナイト結晶粒度番号が1以上7未満の粗粒組織のステンレス管は、細粒組織のステンレス管よりも安価に製作することができるため、製作コストを低減することができる。さらに、粗粒組織のステンレス管は入手性に優れている。

【0029】

<チタンを含むステンレス管について>

チタンを含むステンレス管は、オーステナイト結晶粒度番号で3以上6未満の粗粒組織から構成されている。また、ステンレス管は、ビッカーズ硬度が200以下に形成されている。これにより、500℃以上800℃以下の温度範囲で長期間にわたって使用しても、溶接部の近傍に再熱割れを生じることはない。チタンを含むステンレス管として、例えばSUS321に適用可能である。

【0030】

このステンレス管をボイラー等の設備に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、ニオブを含むステンレス管と同様に、熱処理によりビッカーズ硬度を200以下まで低下させる。

【0031】

検討のため、オーステナイト結晶粒度番号が7のステンレス管を高温下に置いた状態で再熱割れが生じるか否かを確認した加速試験を、ニオブを含むステンレス管と同様に実施した。この試験結果について以下で説明する。

オーステナイト結晶粒度番号が7で、ビッカーズ硬度が異なる2本のステンレス管を750℃で所定時間加熱して、ステンレス管に再熱割れが生じるか否かを確認した。本実施形態では、ビッカーズ硬度が140、260のステンレス管を用いた。この加速試験の結果を図3及び図4に示す。

【0032】

図3は、結晶粒度とビッカーズ硬度との関係を示す図である。また、図4は、オーステナイト結晶粒度番号が7のステンレス管の加熱時間とビッカーズ硬度との関係を示した図である。

図3及び図4に示すように、ビッカーズ硬度が260のステンレス管は、加熱後、約20時間で再熱割れが生じた。一方、ビッカーズ硬度が140のステンレス管は、300時間加熱しても再熱割れは生じなかった。これらの結果より、オーステナイト結晶粒度番号が7のステンレス管でも、ビッカーズ硬度を140にすることにより、再熱割れの発生を防止できることがわかる。これらの結果より、ビッカーズ硬度を250以下とすることにより、再熱割れの発生を防止できることがわかる。そして、再熱割れの発生を確実に防止するために、ビッカーズ硬度を200以下とすることがより好ましい。また、これらの結果及びオーステナイト結晶粒度番号が7以上のステンレス管は高価であること(発明が解決しようとする課題の欄参照)を踏まえると、オーステナイト結晶粒度番号を6未満とすることが好ましい。ところで、オーステナイト結晶粒度番号が3未満になるとステンレス管のクリープ強度に影響を及ぼすため、オーステナイト結晶粒度番号は3以上とする。

これらの結果より、オーステナイト結晶粒度番号が3以上6未満で、ビッカーズ硬度を200以下とすることにより、再熱割れの発生を防止できることがわかる。

【0033】

上述したように、本発明に係るチタンを含むステンレス管によれば、オーステナイト結晶粒度番号が3以上6未満で、且つビッカーズ硬度を200以下とすることで、溶接部近傍で生じる再熱割れを防止することができる。このステンレス管を設備等に設置する際に、ステンレス管同士を溶接したり、ステンレス管に他の部材を溶接したりして、ステンレス管の硬さが硬くなった場合には、熱処理によってステンレス管の硬度をビッカーズ硬度で200以下にすればよい。熱処理の方法は、歪取り焼きなまし、安定化処理及び溶体化処理の何れかであって一般的な方法なので特別な設備等を設ける必要がない。

また、オーステナイト結晶粒度番号が3以上6未満の粗粒組織のステンレス管は、細粒組織のステンレス管よりも安価に製作することができるため、製作コストを低減することができる。さらに、粗粒組織のステンレス管は入手性に優れている。

【0034】

次に、上述したニオブ又はチタンを含むステンレス管を溶接する溶接方法について説明する。まず、従来の溶接方法について説明し、次に、本発明に係る溶接方法について説明する。

【0035】

図5は、ステンレス管12に他の部材10を従来の溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接止端15近傍に再熱割れ20が生じた状態を示す平面図である。図5に示すように、従来の溶接方法では、溶接部14とステンレス管12との境界位置である溶接止端15の位置が、溶接熱影響部16上に設けられている。この溶接止端15には応力が集中して作用するため、弱部である溶接熱影響部16に応力が作用することとなり、溶接止端15近傍で再熱割れ20が発生してしまう。

【0036】

図6は、ステンレス管12に他の部材10を本発明に係る溶接方法で溶接した状態を示す側断面図及びこの方法で溶接した溶接部24付近を示す平面図であるである。

図6に示すように、本発明に係る溶接部24は、従来の溶接部14に溶接止端部26が延設されているものである。溶接止端部26は、その溶接止端15が溶接熱影響部16から溶接による熱影響を受けていない部分に到達するように延設されている。この溶接止端部26は、溶接部14に溶接金属を重ねることにより形成される。この溶接止端部26に応力が集中して作用しても再熱割れが生じることはない。

【符号の説明】

【0037】

10 他の部材

12 ステンレス管

14 溶接部

15 溶接止端

16 溶接熱影響部

20 再熱割れ

24 溶接部

26 溶接止端部

30 伝熱管

32 溶接部

34 再熱割れ

【特許請求の範囲】

【請求項1】

ニオブを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなる結晶粒度を有することを特徴とするオーステナイト系ステンレス鋼。

【請求項2】

チタンを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなる結晶粒度を有することを特徴とするオーステナイト系ステンレス鋼。

【請求項3】

前記ビッカーズ硬度を熱処理によって200以下にすることを特徴とする請求項1又は2に記載のオーステナイト系ステンレス鋼。

【請求項4】

前記熱処理は、500℃以上600℃以下に加熱して冷却する焼きなまし、850℃以上900℃以下に加熱して冷却する安定化処理及び1000℃以上1200℃以下に加熱して冷却する溶体化処理の何れかを実施することを特徴とする請求項3に記載のオーステナイト系ステンレス鋼。

【請求項5】

請求項1から4の何れか一項に記載のオーステナイト系ステンレス鋼を溶接する溶接方法において、

溶接部の溶接止端を、前記オーステナイト系ステンレス鋼の溶接熱影響部から溶接による熱影響を受けていない部分まで前記溶接部の厚さを次第に薄くしながら延長することを特徴とするオーステナイト系ステンレス鋼の溶接方法。

【請求項1】

ニオブを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が1以上7未満の粗粒組織からなる結晶粒度を有することを特徴とするオーステナイト系ステンレス鋼。

【請求項2】

チタンを含み、500℃以上800℃以下の温度範囲で使用されるオーステナイト系ステンレス鋼において、

ビッカーズ硬度が200以下であり、且つオーステナイト結晶粒度番号が3以上6未満の粗粒組織からなる結晶粒度を有することを特徴とするオーステナイト系ステンレス鋼。

【請求項3】

前記ビッカーズ硬度を熱処理によって200以下にすることを特徴とする請求項1又は2に記載のオーステナイト系ステンレス鋼。

【請求項4】

前記熱処理は、500℃以上600℃以下に加熱して冷却する焼きなまし、850℃以上900℃以下に加熱して冷却する安定化処理及び1000℃以上1200℃以下に加熱して冷却する溶体化処理の何れかを実施することを特徴とする請求項3に記載のオーステナイト系ステンレス鋼。

【請求項5】

請求項1から4の何れか一項に記載のオーステナイト系ステンレス鋼を溶接する溶接方法において、

溶接部の溶接止端を、前記オーステナイト系ステンレス鋼の溶接熱影響部から溶接による熱影響を受けていない部分まで前記溶接部の厚さを次第に薄くしながら延長することを特徴とするオーステナイト系ステンレス鋼の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−40388(P2013−40388A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178795(P2011−178795)

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月18日(2011.8.18)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]