オーステナイト系高Ni鋼材同士の溶接接合部構造及び溶接接合方法

【課題】質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造において、1000℃以上の温度で長期間使用したとき、溶接熱影響部のクリープ破断強度が低下し難く、長寿命を達成する。

【解決手段】オーステナイト系高Ni鋼材同士を溶接する前又は後に、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の時効処理を行ない、前記鋼材同士の溶接における溶金部又は鋼材再溶解部の近傍の溶接熱影響部に微細な2次炭化物を析出させる。

【解決手段】オーステナイト系高Ni鋼材同士を溶接する前又は後に、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の時効処理を行ない、前記鋼材同士の溶接における溶金部又は鋼材再溶解部の近傍の溶接熱影響部に微細な2次炭化物を析出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エチレン製造用反応管等に用いられるオーステナイト系高Ni鋼材同士の溶接接合に関する。

【背景技術】

【0002】

ナフサ等の炭化水素類を原料として、エチレン等のオレフィンを得る熱分解炉の反応管は、直管どうし、及び/又は直管と曲管との管体同士を外周面側から突合せ溶接することによって、配管系が構成される。

この反応管の材料として、オーステナイト系高Ni鋼材が好適に用いられている(特許文献1乃至特許文献3)。

【0003】

【特許文献1】特開昭61−186446号公報

【特許文献2】特開平2−267240号公報

【特許文献3】特開平4−6242号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

オーステナイト系高Ni鋼材から構成したエチレン製造用反応管は、約1000℃以上の温度で操業を続けると、反応管の突合せ溶接時に熱影響を受けた部分のクリープ破断強度が低下し、反応管の寿命が短くなる不都合があった。

この反応管の顕微鏡組織を観察すると、1次Cr炭化物の近傍に針状の2次Cr炭化物(Cr23C6)が析出しており、この針状の2次Cr炭化物がクリープ破断強度低下の原因になっていることがわかった。

ところで、この種のオーステナイト系高Ni鋼材は、変態がなく、高温での組織変化がないため、鋳造後は、突合せ溶接を行なうだけで、溶接の前又は後に熱処理を行なっていない。

【0005】

本発明は、上記課題を解決するためになされたものであり、オーステナイト系高Ni鋼材同士を溶接接合して構成された反応管を約1000℃以上の温度で長期間使用しても、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる溶接接合部構造及び該構造の溶接接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造であって、前記鋼材同士の溶接による鋼材の熱影響部は、1000℃〜1150℃の温度で50〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有することを特徴としている。

【0007】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接した後、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴としている。

【0008】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接する前に、前記鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、次に、前記鋼材同士を溶接した後、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴としている。

【0009】

本発明の溶接接合部構造及び溶接接合方法に用いられるオーステナイト系高Ni鋼材は、好適には、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である。

【発明の効果】

【0010】

溶接接合工程の前又は後に前記条件の熱処理を行なうと、溶接熱影響部に微細な2次炭化物が析出し、これが、1000℃以上の温度に長時間曝されたとき、少なくとも1000〜1150℃で50時間以上加熱された状態であっても、針状の2次Cr炭化物(Cr23C6)の析出を抑制する作用を有する。

具体的には、溶接接合工程の前又は後に前記条件の熱処理を行なうことにより、溶接熱影響部を含むマトリックス中に、粒サイズ約100nm以下の微細な2次析出物(Nb,Ti)(C,N)、NbCが生成する。このように、溶接接合工程の前又は後に前記条件の熱処理を行なっておくと、溶接熱影響部は、1000〜1150℃の温度で50〜100時間時効処理を施した後の金属組織が、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数は10個以下となる。

【0011】

長辺2μm以上の大きな析出クロム炭化物の数が少ないと、クリープ破断強度の低下が抑制される。従って、溶接接合部が1000℃を超える温度に長時間曝された場合でも、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる。

【0012】

なお、フェライト系低合金耐熱鋼材では、溶接熱影響部のクリープ損傷を防止するために、溶接を行なう前に、母材に1回または複数回の焼ならしを行なうものがあるが(特開2005−139470号)、この焼きならしは、粗大炭化物を低減するために行なうもので、オーステナイト組織から微細2次炭化物を析出させる本発明の加熱処理とは異なる。

【発明を実施するための最良の形態】

【0013】

本発明のオーステナイト系高Ni鋼材同士の溶接接合部構造を有するエチレン製造用熱分解反応管は、遠心鋳造→熱処理→開先加工→突合せ溶接、又は、遠心鋳造→開先加工→突合せ溶接→熱処理の各工程を経て製造される。

なお、前記熱処理は、溶接工程の前又は後のどちらか一方で行えば目的を達成することはできるが、溶接工程の前と後の両方で行なってもよい。

【0014】

エチレン製造用熱分解反応管の配管系は、直管どうし、及び/又は直管と曲管とを突合せ溶接して構成される。直管のサイズは、例えば、外径50〜160mm、肉厚5〜15mm、長さ3000〜6000mmである。

【0015】

熱処理を溶接前に実施する場合は、鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に対して、また、熱処理を溶接後に実施する場合は、少なくとも鋼材同士の少なくとも溶接部分及びその近傍領域に対して、750〜1000℃の温度で0.5〜100時間行なう。

【0016】

溶接は、例えば、TIG溶接(GTAW)により、溶接電流80〜200A、溶接電圧8〜20V、溶接速度70cm/分〜180cm/分の条件で行なうことができる。溶接棒は、棒径約1.2mm〜4mmで、鋼材と同等成分のものを用いることができる。なお、溶接は、TIG溶接に限らず、被覆アーク溶接、MIG溶接、電子ビーム溶接、プラズマアーク、レーザービーム溶接等も可能である。

【0017】

端部に開先が形成された管体を突き合わせで配置し、管体と同等成分の溶接棒を溶加して図3に示す如く溶接継手を形成する。溶金部又は鋼材再溶解部の近傍には、溶接熱影響部(HAZ部)が存在する。

【0018】

オーステナイト系高Ni鋼材の一例として、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物のものを挙げることができる。

この鋼材の成分限定理由は次のとおりである。なお、「%」は、全て質量%である。

【0019】

C:0.05〜0.8%

Cは、溶鋼の鋳造凝固時に、Cr、Ti、Nb等と結合して炭化物を粒界に晶出する。また、溶接の前又は後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)、NbCを生成する。これにより、1000℃以上の温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Cは0.05%以上含有させるものとし、含有量があまり多くなると、鋳放し状態での伸びが低下するので、上限は0.8%とする。

【0020】

Si:0.8%〜3%

Siは、溶鋼の脱酸剤として、また溶鋼の流動性を高めるために0.8%以上含有させるが、含有量があまり多くなるとクリープ破断強度の低下を招くので上限は3%とする。

【0021】

Mn:3%以下

Mnは、溶鋼の脱酸剤として、また溶鋼中のSを固定するために含有させるが、含有量があまり多くなるとクリープ破断強度の低下を招くので上限は3%とする。

【0022】

Cr:20〜45%

Crは、高温強度及び耐酸化性の確保に必要な元素である。約1000℃を超える使用環境に耐え得るクリープ破断強度を確保するために、20%以上含有させる。含有量の増加と共に耐酸化性は向上するが、あまり多く含有すると高温クリープ破断強度の低下を招くので上限は45%とする。

【0023】

Ni:30〜60%

Niは、耐酸化性及び金属組織の安定性の確保に必要な元素であり、30%以上含有させる。60%を含有しても増量に対応する効果が得られないので、上限は60%とする。

【0024】

Nb:0.5〜4%

Nbは、溶鋼の鋳造凝固時に、Ti、Cと結合して炭化物を粒界に晶出する。また、溶接前後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)、NbCを生成する。これにより、1000℃を超える温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Nbは0.5%以上含有させるものとし、含有量があまり多くなると、耐酸化性が低下するので、上限は4%とする。

【0025】

Ti:0.01〜0.6%

Tiは、溶鋼の鋳造凝固時に、Nb、Cと結合して炭化物を粒界に晶出する。また、溶接前後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)を生成する。これにより、1000℃を超える温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Tiは0.01%以上含有させるものとし、含有量があまり多くなると、引張伸びが低下するので、上限は0.6%とする。

【0026】

上記元素に加えて、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有させる。

W、Mo、Zr及びAlは、上記範囲内で含有することにより、クリープ破断強度の向上に寄与するからである。

【実施例】

【0027】

高周波誘導溶解炉の大気溶解により、表1に示される組成を有する溶湯を溶製し、金型遠心力鋳造により、供試管No.1〜No.7を鋳造した。供試管のサイズは、外径150mm、内径133mm、長さ500mmである。

【0028】

供試管の突合せ溶接を行なう側の端部を、図4に示すU開先形状及び寸法に形成した。

熱処理は、溶接の前又は後に行なう。熱処理条件は、920℃×5時間である。

【0029】

TIG溶接(GTAW)にて、供試管の突合せ溶接を行なった。溶接条件は、溶接電流120〜150A、溶接電圧10〜12V、溶接速度10cm/分である。

【0030】

供試管の溶接熱影響部から切り出した試験片(平行部径6mm、標点距離30mm)について、JIS−Z2272に準拠したクリープ破断試験を行ない、破断寿命を調べた。試験温度は、1050℃、引張応力は19.6MPaである。

供試管の合金化学成分を表1に示す。表1中、No.1〜No.5は発明例、No.6〜No.7はCrの範囲が本発明から外れる参考例である。

【0031】

【表1】

【0032】

各供試管について、溶接熱影響部の熱処理の有無及びクリープ破断試験の試験結果を表2に示す。

表2中、例えば、供試管No.1A、No.1B及びNo.1Cは、No.1の合金化学成分であることを示している。

発明例及び比較例は、溶接の前又は後に上記条件の熱処理を行なった例であり、比較例は、熱処理を行わない従来例である。なお、発明例及び参考例の継手寿命は、同じ成分の比較例(1C、2C、3C、4C、5C、6C)と比較したときの寿命を表している。

【0033】

【表2】

【0034】

表1及び表2を参照すると、合金化学成分がNo.1〜No.5の供試管は、溶接の前又は後に熱処理を行なうことにより、溶接の前又は後に熱処理を行わなかった比較例と比べて、継手寿命は、1.5倍以上であった。No.6は、Cr含有量が本発明の規定より少ないため、熱処理を行なっても、微細な炭化物の生成量が少なく、所望の寿命向上効果が得られなかったものと考えられる。

なお、供試管No.7については、Cr含有量が本発明の規定よりも多いため、所定のクリープ破断強度を得ることができなかった。

【0035】

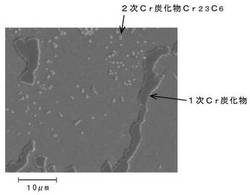

発明例の供試管No.2Aと、比較例の供試管No.2Cについて、1100℃で100時間の時効処理を施した。供試管の溶金部と鋼材との境界から0.5mmの位置にある溶接熱影響部(HAZ部)の顕微鏡組織写真(2000倍)を、図1(No.2A)及び図2(No.2C)に示す。

図2を参照すると、1次Cr炭化物の近傍に、長さ2μm以上の針状2次Cr炭化物が析出している。一方、図1を参照すると、1次Cr炭化物の近傍に針状2次Cr炭化物の析出は認められない。

図1と図2との比較から明らかなように、比較例の供試管No.2Cのクリープ破断強度の低下は、大きな針状2次Cr炭化物の析出によるものと考えられる。また、表2から明らかなように、溶接工程の前又は後に熱処理を施すことにより、クリープ破断強度の低下が抑えられること、即ち、大きな針状2次Cr炭化物の析出を防止できることがわかる。

【0036】

以上詳述したように、本発明の溶接接合部構造は、溶接熱影響部を、750〜1000℃の温度で0.5〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下とすることができ、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる。

【産業上の利用可能性】

【0037】

本発明の溶接接合部構造の用途は、エチレン製造用熱分解反応管に限定されるものではなく、GTL用配管部材、鉄鋼用ハースロール部材、真空浸炭炉におけるラジアントチューブや搬送ロール等、1000℃を超える温度で使用される各種溶接接合部構造にも適用可能である。

【図面の簡単な説明】

【0038】

【図1】発明例の供試管No.2Aの溶接熱影響部で、1100℃で100時間の時効処理後の顕微鏡写真である。

【図2】比較例の供試管No.2Cの溶接熱影響部、1100℃で100時間の時効処理後の顕微鏡写真である。

【図3】溶接接合部の模式図である。

【図4】実施例の供試管の端部開先形状を示す図である。

【技術分野】

【0001】

本発明は、エチレン製造用反応管等に用いられるオーステナイト系高Ni鋼材同士の溶接接合に関する。

【背景技術】

【0002】

ナフサ等の炭化水素類を原料として、エチレン等のオレフィンを得る熱分解炉の反応管は、直管どうし、及び/又は直管と曲管との管体同士を外周面側から突合せ溶接することによって、配管系が構成される。

この反応管の材料として、オーステナイト系高Ni鋼材が好適に用いられている(特許文献1乃至特許文献3)。

【0003】

【特許文献1】特開昭61−186446号公報

【特許文献2】特開平2−267240号公報

【特許文献3】特開平4−6242号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

オーステナイト系高Ni鋼材から構成したエチレン製造用反応管は、約1000℃以上の温度で操業を続けると、反応管の突合せ溶接時に熱影響を受けた部分のクリープ破断強度が低下し、反応管の寿命が短くなる不都合があった。

この反応管の顕微鏡組織を観察すると、1次Cr炭化物の近傍に針状の2次Cr炭化物(Cr23C6)が析出しており、この針状の2次Cr炭化物がクリープ破断強度低下の原因になっていることがわかった。

ところで、この種のオーステナイト系高Ni鋼材は、変態がなく、高温での組織変化がないため、鋳造後は、突合せ溶接を行なうだけで、溶接の前又は後に熱処理を行なっていない。

【0005】

本発明は、上記課題を解決するためになされたものであり、オーステナイト系高Ni鋼材同士を溶接接合して構成された反応管を約1000℃以上の温度で長期間使用しても、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる溶接接合部構造及び該構造の溶接接合方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造であって、前記鋼材同士の溶接による鋼材の熱影響部は、1000℃〜1150℃の温度で50〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有することを特徴としている。

【0007】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接した後、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴としている。

【0008】

本発明は、質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接する前に、前記鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、次に、前記鋼材同士を溶接した後、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴としている。

【0009】

本発明の溶接接合部構造及び溶接接合方法に用いられるオーステナイト系高Ni鋼材は、好適には、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である。

【発明の効果】

【0010】

溶接接合工程の前又は後に前記条件の熱処理を行なうと、溶接熱影響部に微細な2次炭化物が析出し、これが、1000℃以上の温度に長時間曝されたとき、少なくとも1000〜1150℃で50時間以上加熱された状態であっても、針状の2次Cr炭化物(Cr23C6)の析出を抑制する作用を有する。

具体的には、溶接接合工程の前又は後に前記条件の熱処理を行なうことにより、溶接熱影響部を含むマトリックス中に、粒サイズ約100nm以下の微細な2次析出物(Nb,Ti)(C,N)、NbCが生成する。このように、溶接接合工程の前又は後に前記条件の熱処理を行なっておくと、溶接熱影響部は、1000〜1150℃の温度で50〜100時間時効処理を施した後の金属組織が、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数は10個以下となる。

【0011】

長辺2μm以上の大きな析出クロム炭化物の数が少ないと、クリープ破断強度の低下が抑制される。従って、溶接接合部が1000℃を超える温度に長時間曝された場合でも、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる。

【0012】

なお、フェライト系低合金耐熱鋼材では、溶接熱影響部のクリープ損傷を防止するために、溶接を行なう前に、母材に1回または複数回の焼ならしを行なうものがあるが(特開2005−139470号)、この焼きならしは、粗大炭化物を低減するために行なうもので、オーステナイト組織から微細2次炭化物を析出させる本発明の加熱処理とは異なる。

【発明を実施するための最良の形態】

【0013】

本発明のオーステナイト系高Ni鋼材同士の溶接接合部構造を有するエチレン製造用熱分解反応管は、遠心鋳造→熱処理→開先加工→突合せ溶接、又は、遠心鋳造→開先加工→突合せ溶接→熱処理の各工程を経て製造される。

なお、前記熱処理は、溶接工程の前又は後のどちらか一方で行えば目的を達成することはできるが、溶接工程の前と後の両方で行なってもよい。

【0014】

エチレン製造用熱分解反応管の配管系は、直管どうし、及び/又は直管と曲管とを突合せ溶接して構成される。直管のサイズは、例えば、外径50〜160mm、肉厚5〜15mm、長さ3000〜6000mmである。

【0015】

熱処理を溶接前に実施する場合は、鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に対して、また、熱処理を溶接後に実施する場合は、少なくとも鋼材同士の少なくとも溶接部分及びその近傍領域に対して、750〜1000℃の温度で0.5〜100時間行なう。

【0016】

溶接は、例えば、TIG溶接(GTAW)により、溶接電流80〜200A、溶接電圧8〜20V、溶接速度70cm/分〜180cm/分の条件で行なうことができる。溶接棒は、棒径約1.2mm〜4mmで、鋼材と同等成分のものを用いることができる。なお、溶接は、TIG溶接に限らず、被覆アーク溶接、MIG溶接、電子ビーム溶接、プラズマアーク、レーザービーム溶接等も可能である。

【0017】

端部に開先が形成された管体を突き合わせで配置し、管体と同等成分の溶接棒を溶加して図3に示す如く溶接継手を形成する。溶金部又は鋼材再溶解部の近傍には、溶接熱影響部(HAZ部)が存在する。

【0018】

オーステナイト系高Ni鋼材の一例として、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物のものを挙げることができる。

この鋼材の成分限定理由は次のとおりである。なお、「%」は、全て質量%である。

【0019】

C:0.05〜0.8%

Cは、溶鋼の鋳造凝固時に、Cr、Ti、Nb等と結合して炭化物を粒界に晶出する。また、溶接の前又は後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)、NbCを生成する。これにより、1000℃以上の温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Cは0.05%以上含有させるものとし、含有量があまり多くなると、鋳放し状態での伸びが低下するので、上限は0.8%とする。

【0020】

Si:0.8%〜3%

Siは、溶鋼の脱酸剤として、また溶鋼の流動性を高めるために0.8%以上含有させるが、含有量があまり多くなるとクリープ破断強度の低下を招くので上限は3%とする。

【0021】

Mn:3%以下

Mnは、溶鋼の脱酸剤として、また溶鋼中のSを固定するために含有させるが、含有量があまり多くなるとクリープ破断強度の低下を招くので上限は3%とする。

【0022】

Cr:20〜45%

Crは、高温強度及び耐酸化性の確保に必要な元素である。約1000℃を超える使用環境に耐え得るクリープ破断強度を確保するために、20%以上含有させる。含有量の増加と共に耐酸化性は向上するが、あまり多く含有すると高温クリープ破断強度の低下を招くので上限は45%とする。

【0023】

Ni:30〜60%

Niは、耐酸化性及び金属組織の安定性の確保に必要な元素であり、30%以上含有させる。60%を含有しても増量に対応する効果が得られないので、上限は60%とする。

【0024】

Nb:0.5〜4%

Nbは、溶鋼の鋳造凝固時に、Ti、Cと結合して炭化物を粒界に晶出する。また、溶接前後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)、NbCを生成する。これにより、1000℃を超える温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Nbは0.5%以上含有させるものとし、含有量があまり多くなると、耐酸化性が低下するので、上限は4%とする。

【0025】

Ti:0.01〜0.6%

Tiは、溶鋼の鋳造凝固時に、Nb、Cと結合して炭化物を粒界に晶出する。また、溶接前後の加熱処理により、微細な2次析出物(Nb,Ti)(C,N)を生成する。これにより、1000℃を超える温度に長時間曝されたときに針状の2次Cr炭化物(Cr23C6)の析出が抑制され、クリープ破断強度の低下を防止できる。このため、Tiは0.01%以上含有させるものとし、含有量があまり多くなると、引張伸びが低下するので、上限は0.6%とする。

【0026】

上記元素に加えて、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有させる。

W、Mo、Zr及びAlは、上記範囲内で含有することにより、クリープ破断強度の向上に寄与するからである。

【実施例】

【0027】

高周波誘導溶解炉の大気溶解により、表1に示される組成を有する溶湯を溶製し、金型遠心力鋳造により、供試管No.1〜No.7を鋳造した。供試管のサイズは、外径150mm、内径133mm、長さ500mmである。

【0028】

供試管の突合せ溶接を行なう側の端部を、図4に示すU開先形状及び寸法に形成した。

熱処理は、溶接の前又は後に行なう。熱処理条件は、920℃×5時間である。

【0029】

TIG溶接(GTAW)にて、供試管の突合せ溶接を行なった。溶接条件は、溶接電流120〜150A、溶接電圧10〜12V、溶接速度10cm/分である。

【0030】

供試管の溶接熱影響部から切り出した試験片(平行部径6mm、標点距離30mm)について、JIS−Z2272に準拠したクリープ破断試験を行ない、破断寿命を調べた。試験温度は、1050℃、引張応力は19.6MPaである。

供試管の合金化学成分を表1に示す。表1中、No.1〜No.5は発明例、No.6〜No.7はCrの範囲が本発明から外れる参考例である。

【0031】

【表1】

【0032】

各供試管について、溶接熱影響部の熱処理の有無及びクリープ破断試験の試験結果を表2に示す。

表2中、例えば、供試管No.1A、No.1B及びNo.1Cは、No.1の合金化学成分であることを示している。

発明例及び比較例は、溶接の前又は後に上記条件の熱処理を行なった例であり、比較例は、熱処理を行わない従来例である。なお、発明例及び参考例の継手寿命は、同じ成分の比較例(1C、2C、3C、4C、5C、6C)と比較したときの寿命を表している。

【0033】

【表2】

【0034】

表1及び表2を参照すると、合金化学成分がNo.1〜No.5の供試管は、溶接の前又は後に熱処理を行なうことにより、溶接の前又は後に熱処理を行わなかった比較例と比べて、継手寿命は、1.5倍以上であった。No.6は、Cr含有量が本発明の規定より少ないため、熱処理を行なっても、微細な炭化物の生成量が少なく、所望の寿命向上効果が得られなかったものと考えられる。

なお、供試管No.7については、Cr含有量が本発明の規定よりも多いため、所定のクリープ破断強度を得ることができなかった。

【0035】

発明例の供試管No.2Aと、比較例の供試管No.2Cについて、1100℃で100時間の時効処理を施した。供試管の溶金部と鋼材との境界から0.5mmの位置にある溶接熱影響部(HAZ部)の顕微鏡組織写真(2000倍)を、図1(No.2A)及び図2(No.2C)に示す。

図2を参照すると、1次Cr炭化物の近傍に、長さ2μm以上の針状2次Cr炭化物が析出している。一方、図1を参照すると、1次Cr炭化物の近傍に針状2次Cr炭化物の析出は認められない。

図1と図2との比較から明らかなように、比較例の供試管No.2Cのクリープ破断強度の低下は、大きな針状2次Cr炭化物の析出によるものと考えられる。また、表2から明らかなように、溶接工程の前又は後に熱処理を施すことにより、クリープ破断強度の低下が抑えられること、即ち、大きな針状2次Cr炭化物の析出を防止できることがわかる。

【0036】

以上詳述したように、本発明の溶接接合部構造は、溶接熱影響部を、750〜1000℃の温度で0.5〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下とすることができ、溶接熱影響部にクリープ破断強度の低下を生じることなく、長寿命を達成できる。

【産業上の利用可能性】

【0037】

本発明の溶接接合部構造の用途は、エチレン製造用熱分解反応管に限定されるものではなく、GTL用配管部材、鉄鋼用ハースロール部材、真空浸炭炉におけるラジアントチューブや搬送ロール等、1000℃を超える温度で使用される各種溶接接合部構造にも適用可能である。

【図面の簡単な説明】

【0038】

【図1】発明例の供試管No.2Aの溶接熱影響部で、1100℃で100時間の時効処理後の顕微鏡写真である。

【図2】比較例の供試管No.2Cの溶接熱影響部、1100℃で100時間の時効処理後の顕微鏡写真である。

【図3】溶接接合部の模式図である。

【図4】実施例の供試管の端部開先形状を示す図である。

【特許請求の範囲】

【請求項1】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造であって、前記鋼材同士の溶接による鋼材の熱影響部は、1000℃〜1150℃の温度で50〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有してなる、オーステナイト系高Ni鋼材同士の溶接接合部構造。

【請求項2】

オーステナイト系高Ni鋼材は、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である請求項1に記載の溶接接合部構造。

【請求項3】

オーステナイト系高Ni鋼材同士の溶接による鋼材の熱影響部は、溶接部境界から鋼材側の2mmの範囲内での任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有してなる請求項1又は2に記載の溶接接合部構造。

【請求項4】

請求項1乃至3の何れかに記載の溶接接合部構造を有する反応管。

【請求項5】

請求項4に記載の反応管を有する加熱炉。

【請求項6】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接した後、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴とする、オーステナイト系高Ni鋼材同士の溶接接合方法。

【請求項7】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接する前に、前記鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、次に、前記鋼材同士を溶接した後、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴とする、オーステナイト系高Ni鋼材同士の溶接接合方法。

【請求項8】

オーステナイト系高Ni鋼材は、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である請求項6又は請求項7に記載の溶接接合方法。

【請求項1】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造であって、前記鋼材同士の溶接による鋼材の熱影響部は、1000℃〜1150℃の温度で50〜100時間時効処理することにより、少なくともその任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有してなる、オーステナイト系高Ni鋼材同士の溶接接合部構造。

【請求項2】

オーステナイト系高Ni鋼材は、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である請求項1に記載の溶接接合部構造。

【請求項3】

オーステナイト系高Ni鋼材同士の溶接による鋼材の熱影響部は、溶接部境界から鋼材側の2mmの範囲内での任意の1箇所の0.1mm×0.1mmの領域において、長辺が2μm以上の析出クロム炭化物の数が10個以下である金属組織を有してなる請求項1又は2に記載の溶接接合部構造。

【請求項4】

請求項1乃至3の何れかに記載の溶接接合部構造を有する反応管。

【請求項5】

請求項4に記載の反応管を有する加熱炉。

【請求項6】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接した後、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴とする、オーステナイト系高Ni鋼材同士の溶接接合方法。

【請求項7】

質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合方法において、前記鋼材同士を溶接する前に、前記鋼材の少なくとも溶接接合される部分及びその近傍で溶接の熱影響を受ける領域に、750〜1000℃の温度で0.5〜100時間の熱処理を行ない、次に、前記鋼材同士を溶接した後、前記鋼材同士の溶接による鋼材の熱影響部に微細な2次炭化物を析出させることを特徴とする、オーステナイト系高Ni鋼材同士の溶接接合方法。

【請求項8】

オーステナイト系高Ni鋼材は、質量%で、C:0.05〜0.8%、Si:0.8%〜3%、Mn:3%以下、Cr:20〜45%、Ni:30〜60%、Nb:0.5〜4%、Ti:0.01〜0.6%を含有すると共に、W:0.5〜6%、Mo:0.5〜5%、Zr:0.01〜0.5%及びAl:0.01〜0.5%からなる群から選択される少なくとも1種を含有し、残部Fe及び不可避の不純物である請求項6又は請求項7に記載の溶接接合方法。

【図3】

【図4】

【図1】

【図2】

【図4】

【図1】

【図2】

【公開番号】特開2009−233721(P2009−233721A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−85634(P2008−85634)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]