オートテンショナ

【課題】ブレーキ力の低下を抑制する。

【解決手段】オートテンショナー501は、円筒部材405内に配置され、圧縮された状態で一方の端部4aが回動部材421に当接したコイルばね4と、一端がベース402に当接し、他端31bがコイルばね4の他方の端部4bに当接した補強部材532,533とを含んでいる。補強部材532,533が、円筒部材405の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体532,533によって構成され、ブロック体532,533のそれぞれには、その延在方向に関して、ブロック体532,533から移動不可能に結合された断面L字状の摩擦部材535が形成されており、ブロック体532,533と摩擦部材535との結合体は、コイルばね4の対向する面に当接可能なように、コイルバネ4に沿ってその高さが高くなっている。

【解決手段】オートテンショナー501は、円筒部材405内に配置され、圧縮された状態で一方の端部4aが回動部材421に当接したコイルばね4と、一端がベース402に当接し、他端31bがコイルばね4の他方の端部4bに当接した補強部材532,533とを含んでいる。補強部材532,533が、円筒部材405の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体532,533によって構成され、ブロック体532,533のそれぞれには、その延在方向に関して、ブロック体532,533から移動不可能に結合された断面L字状の摩擦部材535が形成されており、ブロック体532,533と摩擦部材535との結合体は、コイルばね4の対向する面に当接可能なように、コイルバネ4に沿ってその高さが高くなっている。

【発明の詳細な説明】

【背景技術】

【0001】

本発明は、ベルトの張力を適度に保つオートテンショナに関する。

【0002】

特許文献1には、ハブと収容ケーシングとの間にねじりコイルばね、ばねストリップ及び減衰スリーブが設けられたベルト引張装置について記載されている。このベルト引張装置においては、ねじりコイルばねの一端が収容ケーシングに当接し、他端がばねストリップの一端と当接している。ばねストリップの他端はハブと堅固に結合された蓋に形成された固定部分と当接しており、ばねストリップと収容ケーシングとの間に減衰スリーブが配置されている。ねじりコイルばねには、半径方向に拡張するプレロードがかけられており、これによるばねストリップの半径方向への拡張によって、減衰スリーブが収容ケーシングの内側に対して押圧されている。そして、この減衰スリーブに対する押圧力をさらに増加させることで、ブレーキ力が生じる。

【0003】

【特許文献1】特開2006−97898号公報(図1及び図2)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1に記載のベルト引張装置においては、減衰スリーブがプレロードによるばねストリップの半径方向への拡張によって、ばねストリップと収容ケーシングとの間で単に挟まれているだけ(減衰スリーブがばねストリップに嵌め込んだ状態)なので、常時、プレロードによる押圧力が減衰スリーブに作用していないと、減衰スリーブに周方向の力が作用したときに、ばねストリップの外周面上において減衰スリーブが滑る。また、減衰スリーブに対する押圧力がプレロードによって適正に調整されていても、長期間の使用によって押圧力が低下していくことがある。このように、減衰スリーブに対する押圧力が低下すると、減衰スリーブが、周方向に関して、滑りやすくなってブレーキ力が大きく低下する。

【0005】

そこで、本発明の目的は、ブレーキ力の低下を抑制するオートテンショナを提供することである。

【課題を解決するための手段及び発明の効果】

【0006】

本発明のオートテンショナは、本発明のオートテンショナは、固定されたベースと、前記ベースに対して回動自在に支持された回動部材と、前記回動部材に回転自在に設けられるとともに、ベルトに接触可能なプーリと、前記ベースと前記回動部材との間において、前記ベースから前記回動部材に向かう方向に平行に延在した、前記ベース及び前記回動部材の少なくともいずれか一方に形成された円筒部材と、前記円筒部材内に配置され、前記円筒部材の軸方向に圧縮された状態で一方の端部が前記回動部材又は前記ベースと係止されたコイルばねと、一端が前記ベース又は前記回動部材と係止され、他端が前記コイルばねの他方の端部と係止され前記円筒部材の内周面に沿って延在する円弧状の弾性体とを備えている。そして、前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成され、前記ブロック体のそれぞれには、その延在方向に関して、前記ブロック体から移動不可能に結合された断面L字状の摩擦部材が形成されており、前記ブロック体と前記摩擦部材との結合体は、前記コイルばねの対向する面に当接可能なように、前記コイルバネに沿ってその高さが高くなっている。前記コイルばねは、その圧縮による反発力によって前記摩擦部材の底面を前記ベース又は前記回動部材に当接するように押し付けているとともに、前記回動部材の回動によって、前記摩擦部材の外周面を前記内周面と当接する方向に前記ブロック体を広げる。

なお、ここでいう係止とは、互いに当接して止められているもの、引っ掛けて止められているもの、及び、当接した状態で接着剤や溶接などで固定されているものなどを含む。

【0007】

これによると、摩擦部材を円筒部材の内周面と当接させるように常時付勢していなくても、円筒部材の内周面との摩擦によって摩擦部材に周方向の力が作用したときに、摩擦部材が補強部材(ブロック体)に対して滑りにくくなる。そのため、ブレーキ力の低下を抑制することができる。また、コイルばねの反発力によって摩擦部材がベース(又は回動部材)に押し付けられているので、摩擦部材が形成された補強部材(ブロック体)の円筒部材の内周に沿った配設状態が安定する。そのため、摩擦部材の外周面が円筒部材の内周面と確実に面接触するようになって、偏摩耗が抑制される。

また、本発明において、前記摩擦部材は、断面がL字形状を有している。これにより、摩擦部材が形成された補強部材(ブロック体)の円筒部材の内周面に沿った配設状態がより安定する。また、ベース(又は回動部材)及び円筒部材と、摩擦部材との接触面積を大きくすることができ、ブレーキ効果も増大する。

【0008】

また、本発明においては、前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成されており、前記摩擦部材が、前記ブロック体のそれぞれに移動不可能に結合されていることにより、各ブロック体は、摩擦部材の外周面が円筒部材の内周面に均一に当接するように互いの位置関係を変化させることができるので、偏摩耗を確実に抑制することができる。その結果、長時間に亘って周方向に均一に応力を分散させることが可能となる。

【0009】

また、本発明において、前記ブロック体と前記摩擦部材との結合が、互いに形成された凹凸の噛み合わせであることが好ましい。

また、本発明において、前記ブロック体と前記摩擦部材との結合が、接着剤による接着及びロウ付けのいずれかであることが好ましい。

また、本発明において、前記摩擦部材が合成樹脂からなり、前記摩擦部材と前記ブロック体とが一体成形されてなることが好ましい。

【0010】

これにより、摩擦部材に周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対して周方向にほとんど滑らなくなる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0012】

ここでは、本発明に係るオートテンショナが自動車のエンジンブロックに設置され、エンジンの補機を駆動する伝動ベルトの張力を一定に保つ実施形態に関して説明する。

【0013】

次に、本発明の実施形態によるオートテンショナについて図1〜図3を参照しつつ以下に説明する。図1は、本発明の実施形態によるオートテンショナの全体構成を示す縦断面図である。図2、3は、いずれも図1に示すオートテンショナの円筒部材及びその内部の参考断面図であり、図2はVI−VI線に沿うものであり、図3はVII−VII線に沿うものである。

【0014】

本実施形態では、ベース402に形成された円筒部材405の内部にコイルばね4が配置される。なお、その内部にコイルばね4が配置される円筒部材が回動部材に形成されていてもよい。

【0015】

本実施形態のベース402は、円形平面形状を有する底壁3と、底壁3に形成された貫通孔3aの周縁部から上方に向かって延在する円筒部材15とを有しており、図示しないエンジンブロックに固定されている。さらに、ベース402は、その周縁部から上方に向かって延在する円筒部材405を有している。円筒部材405の外周面には、ベース402をエンジンブロックに取り付けるための取付部406が突設されている。取付部406には、図示しないボルトが挿入される貫通孔406aが形成されている。

【0016】

回動部材421は、ボス部22と、プーリ28が設けられるアーム426とを有している。また、回動部材421は、下方に向かって突出する環状突起425を有している。回動部材421における環状突起425の内側には環状突起425に近接した環状の凹溝423が形成されている。そして、ベース402に形成された円筒部材405の先端は、凹溝423内に位置しており、凹溝423の表面と離隔している。環状突起425は、円筒部材405の先端近傍における外周面と僅かな隙間を有しつつオーバーラップしている。これにより、円筒部材405内に外部からの異物が侵入しにくくなる。

【0017】

ベース402に形成された円筒部材405内には、図3に示すように、円筒部材405の内周面405aに沿って延在する円弧状の部材であり、その端部(他端)31bが折れ曲がった補強部材(弾性体)431が配置されている。補強部材431の端部(一端)31aは、図2、3に示すように、回動部材421に形成された突起413に当接して固定されている。そして、円筒部材405内において圧縮状態で配置されたコイルばね4の一方の端部(図1中下端部)4aは、ベース402の底壁3に当接して固定されており、他方の端部(図1中上端部)4bは、補強部材431の端部31bと当接している。

【0018】

補強部材431には、合成樹脂からなる摩擦部材435が、一体成形により補強部材431の延在方向に移動不可能に固定されている。本実施形態の摩擦部材435は、補強部材431の一方の端部31a近傍から他方の端部31b近傍まで延びる円弧状の部材である。図3に示すように、補強部材431の内周面側には、内側に向かって突出する5つの突起433が形成されている。そして、摩擦部材435は、内周面に形成された突起433に係合しつつ外周面432まで回り込んで形成されている。これにより、摩擦部材435は、補強部材431に確実に固定されている。

【0019】

なお、補強部材431に複数の摩擦部材435が移動不可能に結合されていてもよいが、上述のように、本実施形態の補強部材431には、1つの摩擦部材435が移動不可能に結合されている。したがって、本実施形態においては、補強部材431と摩擦部材435との材質の引っ張り弾性率が近い方が好ましい。こうすれば、摩擦部材435が補強部材431との引っ張り弾性率の差から破損するのを防ぐことができる。

【0020】

摩擦部材435は、第1延在部435aと、第2延在部435bとを有しており、L字形状の断面形状を有している。また、第1延在部435aは、円筒部材405の内周面405aと僅かな隙間を隔てて対向している状態と当接する状態とを取り得る。本実施形態では、第2延在部435bは、回動部材421に当接する。そして、第2延在部435bは、隣接するコイルばね4の対向する上面部分と当接可能なように、突起413近傍から図3中時計反回り方向に沿って順にその高さが高くなっている。

【0021】

上述のような構成により、回動部材421が図2中時計回り方向(図3中反時計回り方向)に回動すると、回動部材421に形成された突起413に当接している補強部材431に対して、同方向の力が作用する。ここで、その他方の端部4bが補強部材431の端部31bに当接しているコイルばね4の一方の端部4aは、ベース402に当接して拘束されている。したがって、コイルばね4から伝わった力によって、補強部材431は、その外周面432が円筒部材405の内周面405aに近づく方向、すなわち、摩擦部材435が内周面405aと当接するような方向に広がろうとする。こうして、回動部材421にブレーキ力が作用する。

【0022】

以上のように、本実施形態のオートテンショナ401は、ブレーキ力の低下を抑制することができる。また、コイルばね4の反発力によって、摩擦部材435の上面が回動部材421に押し付けられているので、摩擦部材435が形成された補強部材431の円筒部材405の内周面405aに沿った配設状態が安定し、偏摩耗が抑制される。

【0023】

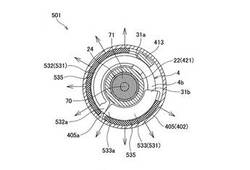

次に、本実施形態によるオートテンショナの円筒部材及びその内部の断面について図4及び図5を参照しつつ以下に説明する。図4、5は、いずれも本実施形態にかかるオートテンショナの円筒部材及びその内部の断面図であり、図4は参考断面図である図3に相当する図であり、図5は参考断面図である図2に相当する図である。

【0024】

本実施形態は、図2,3のオートテンショナ401の補強部材431及び摩擦部材435の構成を変更したものであり、その他の構成は図1とほぼ同様である。以下の説明においては、図2,3とほぼ同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0025】

図4、5に示すように、本実施形態のオートテンショナ501では、円筒部材405の内周面405aに沿って延在する円弧状の補強部材531は、内周面405aに沿って配置された2つのブロック体532、533によって構成されている。補強部材531を構成するブロック体532の一方の端部は、回動部材421に形成された突起413に当接する端部31aとなっている。また、ブロック体533の一方の端部は、コイルばね4の端部4bとに当接する端部31bとなっている。

【0026】

そして、ブロック体532の一方の端部31aとは反対側の端部532aと、ブロック体533の一方の端部31bとは反対側の端部533aとは、ピボット係合している。すなわち、ブロック体532の端部532aとブロック体533の端部533aとの当接個所は、ブロック体532、533の幅方向(円弧状の補助部材531の径方向)に移動可能である。ブロック体532の端部532aとブロック体533の端部533aとの当接個所が移動することによって、ブロック体532とブロック体533との位置関係が変化する。

【0027】

また、本実施形態の摩擦部材535は、補強部材531を構成するブロック体532及びブロック体533のそれぞれに移動不可能に固定され結合体になっている。ブロック体532に固定されている摩擦部材535は、ブロック体532の一方の端部31a近傍から他方の端部532a近傍まで延びる円弧状である。さらに、ブロック体533に固定されている摩擦部材535は、ブロック体533の一方の端部533a近傍から他方の端部31b近傍まで延びる円弧状である。

【0028】

上述のような構成により、回動部材421が図4中反時計回り方向(図5中時計回り方向)に回動すると、回動部材421に形成された突起413に当接しているブロック体532、及びブロック体532にピボット係合しているブロック体533に対して、同方向の力がそれぞれ作用する。このとき、その一方の端部4aがベース部材402に拘束されているコイルばね4から伝わった力によって、補強部材531を構成するブロック体532及びブロック体533は、円筒部材405の内周面405aに近づく方向、すなわち、摩擦部材535が内周面405aと当接するような方向に広がろうとする。こうして、回動部材421にブレーキ力が作用する。

【0029】

以上のように、本実施形態のオートテンショナ501は、図2,3のオートテンショナ401と同様に、ブレーキ力の低下及び偏摩耗を抑制することができる。

【0030】

また、本実施形態のオートテンショナ501では、補強部材531が互いにピボット係合された2つのブロック体532、533によって構成されている。したがって、ブロック体532、533は、該ブロック体532、533に固定された摩擦部材535が円筒部材405の内周面405aに均一に当接するように、互いに位置関係を変化させることができる。その結果、偏摩耗を確実に抑制し、長時間に亘って周方向に均一に応力を分散させることが可能となる。

【0031】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な変更が可能なものである。例えば、本実施形態においては、補強部材531を構成する2つのブロック体532、533に対してそれぞれ1つの摩擦部材535が結合されている場合について説明したが、補強部材に結合される摩擦部材の個数はこれらには限定されない。また、摩擦部材の断面がL字形状を有しているものがよい。

【0032】

また、上述の実施形態においては、コイルばね4の一方の端部4aは、ボス部22(又は底壁3)に当接することで係止されているが、ボス部22(又は底壁3)に穴を形成し、端部4aを折り曲げてその穴に入り込ませ引っ掛けることで、コイルばね4と回動部材421(又はベース402)とを係止させていてもよい。さらに、回動部材421(又はベース402)とコイルばね4とが接触した状態で接着剤や溶接で固定していてもよい。また、コイルばね4の一方の端部4aのみならず、他方の端部4bと補強部材(ブロック体)の端部31b、及び、補強部材(ブロック体)の端部31aとベース2(又は回動部材421)に形成された突起13(又は413)においても上述のように係止されておればよいし、互いに接触した状態で固定されていてもよい。つまり、コイルばね、補強部材(ブロック体)、回動部材及びベースが互いにかかわり合って止められておればよい。

【0033】

さらに、上述の本実施形態では、補強部材531が2つのブロック体532、533によって構成されている場合について説明したが、補強部材531は3つ以上のブロック体によって構成されていてもよい。

【0034】

また、本実施形態においては、摩擦部材と補強部材(ブロック体)とが一体成形されているが、摩擦部材が、合成樹脂、真鍮、メッキ処理された真鍮、青銅及びメッキ処理された青銅のいずれかからなる場合は、両者を接着剤で固定していてもよい。この場合、接着剤は、摩擦部材と補強部材(ブロック体)との接着性の相性が良いものを適宜選択することが好ましい。さらに、摩擦部材が真鍮、メッキ処理された真鍮、青銅及びメッキ処理された青銅のいずれかからなる場合は、両者をロウ付けで固定していてもよい。これらの場合でも、上述のように、摩擦部材に周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対して周方向にほとんど滑らなくなる。

【0035】

また、補強部材(ブロック体)及び摩擦部材の凹凸の噛み合わせで結合されてもよい。この場合、補強部材(ブロック体)が金属からなり、摩擦部材は青銅からなる場合に限らず、摩擦部材は、主成分がナイロン樹脂、ポリアセタール樹脂、ポリアリレート樹脂のいずれかからなる合成樹脂、真鍮、メッキ処理された真鍮、メッキ処理された青銅のいずれかからなっていてもよい。

この構成において、摩擦部材が補強部材(ブロック体)と凹凸の噛み合わせによって結合しているので、摩擦部材が内周面と接触することで生じる摩擦部材の周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対してほとんど滑らなくなる。

なお、補強部材(ブロック体)と摩擦部材の噛み合わせとしては、補強部材(ブロック体)には、摩擦部材が補強部材(ブロック体)の外周面から突出した状態で貫通部に嵌め込まれて結合されているものでもよい。補強部材(ブロック体)には、貫通部に替えてギザギザ形状の凹凸部が形成されており、この凹凸部に対応した凹凸部が摩擦部材に形成されているものでもよい。そして、これら凹凸部が噛み合うことで補強部材(ブロック体)と摩擦部材とが結合している。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態によるオートテンショナの全体構成を示す縦断面図である。

【図2】図1に示すオートテンショナにおける要部のVI-VI線に沿う参考断面図である。

【図3】図1に示すオートテンショナにおける要部のVII-VII線に沿う参考断面図である。

【図4】本実施形態によるオートテンショナの断面図であり、図3に相当する図である。

【図5】図4に示すオートテンショナの別の断面図であり、図2に相当する図である。

【符号の説明】

【0037】

401,501 オートテンショナ

402 ベース

4 コイルばね

4a 端部(一方の端部)

4b 端部(他方の端部)

405 円筒部材

405a 内周面

421 回動部材

28 プーリ

531 補強部材

31a 端部(一端)

31b 端部(他端)

535 摩擦部材

532,533 ブロック体

【背景技術】

【0001】

本発明は、ベルトの張力を適度に保つオートテンショナに関する。

【0002】

特許文献1には、ハブと収容ケーシングとの間にねじりコイルばね、ばねストリップ及び減衰スリーブが設けられたベルト引張装置について記載されている。このベルト引張装置においては、ねじりコイルばねの一端が収容ケーシングに当接し、他端がばねストリップの一端と当接している。ばねストリップの他端はハブと堅固に結合された蓋に形成された固定部分と当接しており、ばねストリップと収容ケーシングとの間に減衰スリーブが配置されている。ねじりコイルばねには、半径方向に拡張するプレロードがかけられており、これによるばねストリップの半径方向への拡張によって、減衰スリーブが収容ケーシングの内側に対して押圧されている。そして、この減衰スリーブに対する押圧力をさらに増加させることで、ブレーキ力が生じる。

【0003】

【特許文献1】特開2006−97898号公報(図1及び図2)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1に記載のベルト引張装置においては、減衰スリーブがプレロードによるばねストリップの半径方向への拡張によって、ばねストリップと収容ケーシングとの間で単に挟まれているだけ(減衰スリーブがばねストリップに嵌め込んだ状態)なので、常時、プレロードによる押圧力が減衰スリーブに作用していないと、減衰スリーブに周方向の力が作用したときに、ばねストリップの外周面上において減衰スリーブが滑る。また、減衰スリーブに対する押圧力がプレロードによって適正に調整されていても、長期間の使用によって押圧力が低下していくことがある。このように、減衰スリーブに対する押圧力が低下すると、減衰スリーブが、周方向に関して、滑りやすくなってブレーキ力が大きく低下する。

【0005】

そこで、本発明の目的は、ブレーキ力の低下を抑制するオートテンショナを提供することである。

【課題を解決するための手段及び発明の効果】

【0006】

本発明のオートテンショナは、本発明のオートテンショナは、固定されたベースと、前記ベースに対して回動自在に支持された回動部材と、前記回動部材に回転自在に設けられるとともに、ベルトに接触可能なプーリと、前記ベースと前記回動部材との間において、前記ベースから前記回動部材に向かう方向に平行に延在した、前記ベース及び前記回動部材の少なくともいずれか一方に形成された円筒部材と、前記円筒部材内に配置され、前記円筒部材の軸方向に圧縮された状態で一方の端部が前記回動部材又は前記ベースと係止されたコイルばねと、一端が前記ベース又は前記回動部材と係止され、他端が前記コイルばねの他方の端部と係止され前記円筒部材の内周面に沿って延在する円弧状の弾性体とを備えている。そして、前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成され、前記ブロック体のそれぞれには、その延在方向に関して、前記ブロック体から移動不可能に結合された断面L字状の摩擦部材が形成されており、前記ブロック体と前記摩擦部材との結合体は、前記コイルばねの対向する面に当接可能なように、前記コイルバネに沿ってその高さが高くなっている。前記コイルばねは、その圧縮による反発力によって前記摩擦部材の底面を前記ベース又は前記回動部材に当接するように押し付けているとともに、前記回動部材の回動によって、前記摩擦部材の外周面を前記内周面と当接する方向に前記ブロック体を広げる。

なお、ここでいう係止とは、互いに当接して止められているもの、引っ掛けて止められているもの、及び、当接した状態で接着剤や溶接などで固定されているものなどを含む。

【0007】

これによると、摩擦部材を円筒部材の内周面と当接させるように常時付勢していなくても、円筒部材の内周面との摩擦によって摩擦部材に周方向の力が作用したときに、摩擦部材が補強部材(ブロック体)に対して滑りにくくなる。そのため、ブレーキ力の低下を抑制することができる。また、コイルばねの反発力によって摩擦部材がベース(又は回動部材)に押し付けられているので、摩擦部材が形成された補強部材(ブロック体)の円筒部材の内周に沿った配設状態が安定する。そのため、摩擦部材の外周面が円筒部材の内周面と確実に面接触するようになって、偏摩耗が抑制される。

また、本発明において、前記摩擦部材は、断面がL字形状を有している。これにより、摩擦部材が形成された補強部材(ブロック体)の円筒部材の内周面に沿った配設状態がより安定する。また、ベース(又は回動部材)及び円筒部材と、摩擦部材との接触面積を大きくすることができ、ブレーキ効果も増大する。

【0008】

また、本発明においては、前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成されており、前記摩擦部材が、前記ブロック体のそれぞれに移動不可能に結合されていることにより、各ブロック体は、摩擦部材の外周面が円筒部材の内周面に均一に当接するように互いの位置関係を変化させることができるので、偏摩耗を確実に抑制することができる。その結果、長時間に亘って周方向に均一に応力を分散させることが可能となる。

【0009】

また、本発明において、前記ブロック体と前記摩擦部材との結合が、互いに形成された凹凸の噛み合わせであることが好ましい。

また、本発明において、前記ブロック体と前記摩擦部材との結合が、接着剤による接着及びロウ付けのいずれかであることが好ましい。

また、本発明において、前記摩擦部材が合成樹脂からなり、前記摩擦部材と前記ブロック体とが一体成形されてなることが好ましい。

【0010】

これにより、摩擦部材に周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対して周方向にほとんど滑らなくなる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0012】

ここでは、本発明に係るオートテンショナが自動車のエンジンブロックに設置され、エンジンの補機を駆動する伝動ベルトの張力を一定に保つ実施形態に関して説明する。

【0013】

次に、本発明の実施形態によるオートテンショナについて図1〜図3を参照しつつ以下に説明する。図1は、本発明の実施形態によるオートテンショナの全体構成を示す縦断面図である。図2、3は、いずれも図1に示すオートテンショナの円筒部材及びその内部の参考断面図であり、図2はVI−VI線に沿うものであり、図3はVII−VII線に沿うものである。

【0014】

本実施形態では、ベース402に形成された円筒部材405の内部にコイルばね4が配置される。なお、その内部にコイルばね4が配置される円筒部材が回動部材に形成されていてもよい。

【0015】

本実施形態のベース402は、円形平面形状を有する底壁3と、底壁3に形成された貫通孔3aの周縁部から上方に向かって延在する円筒部材15とを有しており、図示しないエンジンブロックに固定されている。さらに、ベース402は、その周縁部から上方に向かって延在する円筒部材405を有している。円筒部材405の外周面には、ベース402をエンジンブロックに取り付けるための取付部406が突設されている。取付部406には、図示しないボルトが挿入される貫通孔406aが形成されている。

【0016】

回動部材421は、ボス部22と、プーリ28が設けられるアーム426とを有している。また、回動部材421は、下方に向かって突出する環状突起425を有している。回動部材421における環状突起425の内側には環状突起425に近接した環状の凹溝423が形成されている。そして、ベース402に形成された円筒部材405の先端は、凹溝423内に位置しており、凹溝423の表面と離隔している。環状突起425は、円筒部材405の先端近傍における外周面と僅かな隙間を有しつつオーバーラップしている。これにより、円筒部材405内に外部からの異物が侵入しにくくなる。

【0017】

ベース402に形成された円筒部材405内には、図3に示すように、円筒部材405の内周面405aに沿って延在する円弧状の部材であり、その端部(他端)31bが折れ曲がった補強部材(弾性体)431が配置されている。補強部材431の端部(一端)31aは、図2、3に示すように、回動部材421に形成された突起413に当接して固定されている。そして、円筒部材405内において圧縮状態で配置されたコイルばね4の一方の端部(図1中下端部)4aは、ベース402の底壁3に当接して固定されており、他方の端部(図1中上端部)4bは、補強部材431の端部31bと当接している。

【0018】

補強部材431には、合成樹脂からなる摩擦部材435が、一体成形により補強部材431の延在方向に移動不可能に固定されている。本実施形態の摩擦部材435は、補強部材431の一方の端部31a近傍から他方の端部31b近傍まで延びる円弧状の部材である。図3に示すように、補強部材431の内周面側には、内側に向かって突出する5つの突起433が形成されている。そして、摩擦部材435は、内周面に形成された突起433に係合しつつ外周面432まで回り込んで形成されている。これにより、摩擦部材435は、補強部材431に確実に固定されている。

【0019】

なお、補強部材431に複数の摩擦部材435が移動不可能に結合されていてもよいが、上述のように、本実施形態の補強部材431には、1つの摩擦部材435が移動不可能に結合されている。したがって、本実施形態においては、補強部材431と摩擦部材435との材質の引っ張り弾性率が近い方が好ましい。こうすれば、摩擦部材435が補強部材431との引っ張り弾性率の差から破損するのを防ぐことができる。

【0020】

摩擦部材435は、第1延在部435aと、第2延在部435bとを有しており、L字形状の断面形状を有している。また、第1延在部435aは、円筒部材405の内周面405aと僅かな隙間を隔てて対向している状態と当接する状態とを取り得る。本実施形態では、第2延在部435bは、回動部材421に当接する。そして、第2延在部435bは、隣接するコイルばね4の対向する上面部分と当接可能なように、突起413近傍から図3中時計反回り方向に沿って順にその高さが高くなっている。

【0021】

上述のような構成により、回動部材421が図2中時計回り方向(図3中反時計回り方向)に回動すると、回動部材421に形成された突起413に当接している補強部材431に対して、同方向の力が作用する。ここで、その他方の端部4bが補強部材431の端部31bに当接しているコイルばね4の一方の端部4aは、ベース402に当接して拘束されている。したがって、コイルばね4から伝わった力によって、補強部材431は、その外周面432が円筒部材405の内周面405aに近づく方向、すなわち、摩擦部材435が内周面405aと当接するような方向に広がろうとする。こうして、回動部材421にブレーキ力が作用する。

【0022】

以上のように、本実施形態のオートテンショナ401は、ブレーキ力の低下を抑制することができる。また、コイルばね4の反発力によって、摩擦部材435の上面が回動部材421に押し付けられているので、摩擦部材435が形成された補強部材431の円筒部材405の内周面405aに沿った配設状態が安定し、偏摩耗が抑制される。

【0023】

次に、本実施形態によるオートテンショナの円筒部材及びその内部の断面について図4及び図5を参照しつつ以下に説明する。図4、5は、いずれも本実施形態にかかるオートテンショナの円筒部材及びその内部の断面図であり、図4は参考断面図である図3に相当する図であり、図5は参考断面図である図2に相当する図である。

【0024】

本実施形態は、図2,3のオートテンショナ401の補強部材431及び摩擦部材435の構成を変更したものであり、その他の構成は図1とほぼ同様である。以下の説明においては、図2,3とほぼ同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0025】

図4、5に示すように、本実施形態のオートテンショナ501では、円筒部材405の内周面405aに沿って延在する円弧状の補強部材531は、内周面405aに沿って配置された2つのブロック体532、533によって構成されている。補強部材531を構成するブロック体532の一方の端部は、回動部材421に形成された突起413に当接する端部31aとなっている。また、ブロック体533の一方の端部は、コイルばね4の端部4bとに当接する端部31bとなっている。

【0026】

そして、ブロック体532の一方の端部31aとは反対側の端部532aと、ブロック体533の一方の端部31bとは反対側の端部533aとは、ピボット係合している。すなわち、ブロック体532の端部532aとブロック体533の端部533aとの当接個所は、ブロック体532、533の幅方向(円弧状の補助部材531の径方向)に移動可能である。ブロック体532の端部532aとブロック体533の端部533aとの当接個所が移動することによって、ブロック体532とブロック体533との位置関係が変化する。

【0027】

また、本実施形態の摩擦部材535は、補強部材531を構成するブロック体532及びブロック体533のそれぞれに移動不可能に固定され結合体になっている。ブロック体532に固定されている摩擦部材535は、ブロック体532の一方の端部31a近傍から他方の端部532a近傍まで延びる円弧状である。さらに、ブロック体533に固定されている摩擦部材535は、ブロック体533の一方の端部533a近傍から他方の端部31b近傍まで延びる円弧状である。

【0028】

上述のような構成により、回動部材421が図4中反時計回り方向(図5中時計回り方向)に回動すると、回動部材421に形成された突起413に当接しているブロック体532、及びブロック体532にピボット係合しているブロック体533に対して、同方向の力がそれぞれ作用する。このとき、その一方の端部4aがベース部材402に拘束されているコイルばね4から伝わった力によって、補強部材531を構成するブロック体532及びブロック体533は、円筒部材405の内周面405aに近づく方向、すなわち、摩擦部材535が内周面405aと当接するような方向に広がろうとする。こうして、回動部材421にブレーキ力が作用する。

【0029】

以上のように、本実施形態のオートテンショナ501は、図2,3のオートテンショナ401と同様に、ブレーキ力の低下及び偏摩耗を抑制することができる。

【0030】

また、本実施形態のオートテンショナ501では、補強部材531が互いにピボット係合された2つのブロック体532、533によって構成されている。したがって、ブロック体532、533は、該ブロック体532、533に固定された摩擦部材535が円筒部材405の内周面405aに均一に当接するように、互いに位置関係を変化させることができる。その結果、偏摩耗を確実に抑制し、長時間に亘って周方向に均一に応力を分散させることが可能となる。

【0031】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な変更が可能なものである。例えば、本実施形態においては、補強部材531を構成する2つのブロック体532、533に対してそれぞれ1つの摩擦部材535が結合されている場合について説明したが、補強部材に結合される摩擦部材の個数はこれらには限定されない。また、摩擦部材の断面がL字形状を有しているものがよい。

【0032】

また、上述の実施形態においては、コイルばね4の一方の端部4aは、ボス部22(又は底壁3)に当接することで係止されているが、ボス部22(又は底壁3)に穴を形成し、端部4aを折り曲げてその穴に入り込ませ引っ掛けることで、コイルばね4と回動部材421(又はベース402)とを係止させていてもよい。さらに、回動部材421(又はベース402)とコイルばね4とが接触した状態で接着剤や溶接で固定していてもよい。また、コイルばね4の一方の端部4aのみならず、他方の端部4bと補強部材(ブロック体)の端部31b、及び、補強部材(ブロック体)の端部31aとベース2(又は回動部材421)に形成された突起13(又は413)においても上述のように係止されておればよいし、互いに接触した状態で固定されていてもよい。つまり、コイルばね、補強部材(ブロック体)、回動部材及びベースが互いにかかわり合って止められておればよい。

【0033】

さらに、上述の本実施形態では、補強部材531が2つのブロック体532、533によって構成されている場合について説明したが、補強部材531は3つ以上のブロック体によって構成されていてもよい。

【0034】

また、本実施形態においては、摩擦部材と補強部材(ブロック体)とが一体成形されているが、摩擦部材が、合成樹脂、真鍮、メッキ処理された真鍮、青銅及びメッキ処理された青銅のいずれかからなる場合は、両者を接着剤で固定していてもよい。この場合、接着剤は、摩擦部材と補強部材(ブロック体)との接着性の相性が良いものを適宜選択することが好ましい。さらに、摩擦部材が真鍮、メッキ処理された真鍮、青銅及びメッキ処理された青銅のいずれかからなる場合は、両者をロウ付けで固定していてもよい。これらの場合でも、上述のように、摩擦部材に周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対して周方向にほとんど滑らなくなる。

【0035】

また、補強部材(ブロック体)及び摩擦部材の凹凸の噛み合わせで結合されてもよい。この場合、補強部材(ブロック体)が金属からなり、摩擦部材は青銅からなる場合に限らず、摩擦部材は、主成分がナイロン樹脂、ポリアセタール樹脂、ポリアリレート樹脂のいずれかからなる合成樹脂、真鍮、メッキ処理された真鍮、メッキ処理された青銅のいずれかからなっていてもよい。

この構成において、摩擦部材が補強部材(ブロック体)と凹凸の噛み合わせによって結合しているので、摩擦部材が内周面と接触することで生じる摩擦部材の周方向の力が作用しても摩擦部材が補強部材(ブロック体)に対してほとんど滑らなくなる。

なお、補強部材(ブロック体)と摩擦部材の噛み合わせとしては、補強部材(ブロック体)には、摩擦部材が補強部材(ブロック体)の外周面から突出した状態で貫通部に嵌め込まれて結合されているものでもよい。補強部材(ブロック体)には、貫通部に替えてギザギザ形状の凹凸部が形成されており、この凹凸部に対応した凹凸部が摩擦部材に形成されているものでもよい。そして、これら凹凸部が噛み合うことで補強部材(ブロック体)と摩擦部材とが結合している。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態によるオートテンショナの全体構成を示す縦断面図である。

【図2】図1に示すオートテンショナにおける要部のVI-VI線に沿う参考断面図である。

【図3】図1に示すオートテンショナにおける要部のVII-VII線に沿う参考断面図である。

【図4】本実施形態によるオートテンショナの断面図であり、図3に相当する図である。

【図5】図4に示すオートテンショナの別の断面図であり、図2に相当する図である。

【符号の説明】

【0037】

401,501 オートテンショナ

402 ベース

4 コイルばね

4a 端部(一方の端部)

4b 端部(他方の端部)

405 円筒部材

405a 内周面

421 回動部材

28 プーリ

531 補強部材

31a 端部(一端)

31b 端部(他端)

535 摩擦部材

532,533 ブロック体

【特許請求の範囲】

【請求項1】

固定されたベースと、

前記ベースに対して回動自在に支持された回動部材と、

前記回動部材に回転自在に設けられるとともに、ベルトに接触可能なプーリと、

前記ベースと前記回動部材との間において、前記ベースから前記回動部材に向かう方向に平行に延在した、前記ベース及び前記回動部材の少なくともいずれか一方に形成された円筒部材と、

前記円筒部材内に配置され、前記円筒部材の軸方向に圧縮された状態で一方の端部が前記回動部材又は前記ベースと係止されたコイルばねと、

一端が前記ベース又は前記回動部材と係止され、他端が前記コイルばねの他方の端部と係止され前記円筒部材の内周面に沿って延在する円弧状の補強部材とを備えており、

前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成され、

前記ブロック体のそれぞれには、その延在方向に関して、前記ブロック体から移動不可能に結合された断面L字状の摩擦部材が形成されており、

前記ブロック体と前記摩擦部材との結合体は、前記コイルばねの対向する面に当接可能なように、前記コイルバネに沿ってその高さが高くなっており、

前記コイルばねは、その圧縮による反発力によって前記摩擦部材の底面を前記ベース又は前記回動部材に当接するように押し付けているとともに、前記回動部材の回動によって、前記摩擦部材の外周面を前記内周面と当接する方向に前記ブロック体を広げることを特徴とするオートテンショナ。

【請求項2】

前記ブロック体と前記摩擦部材との結合が、互いに形成された凹凸の噛み合わせであることを特徴とする請求項1に記載のオートテンショナ。

【請求項3】

前記ブロック体と前記摩擦部材との結合が、接着剤による接着及びロウ付けのいずれかであることを特徴とする請求項1に記載のオートテンショナ。

【請求項4】

前記摩擦部材が合成樹脂からなり、前記摩擦部材と前記ブロック体とが一体成形されてなることを特徴とする請求項1に記載のオートテンショナ。

【請求項1】

固定されたベースと、

前記ベースに対して回動自在に支持された回動部材と、

前記回動部材に回転自在に設けられるとともに、ベルトに接触可能なプーリと、

前記ベースと前記回動部材との間において、前記ベースから前記回動部材に向かう方向に平行に延在した、前記ベース及び前記回動部材の少なくともいずれか一方に形成された円筒部材と、

前記円筒部材内に配置され、前記円筒部材の軸方向に圧縮された状態で一方の端部が前記回動部材又は前記ベースと係止されたコイルばねと、

一端が前記ベース又は前記回動部材と係止され、他端が前記コイルばねの他方の端部と係止され前記円筒部材の内周面に沿って延在する円弧状の補強部材とを備えており、

前記補強部材が、前記円筒部材の内周面に沿って配置されており、隣接するもの同士が互いにピボット係合される複数のブロック体によって構成され、

前記ブロック体のそれぞれには、その延在方向に関して、前記ブロック体から移動不可能に結合された断面L字状の摩擦部材が形成されており、

前記ブロック体と前記摩擦部材との結合体は、前記コイルばねの対向する面に当接可能なように、前記コイルバネに沿ってその高さが高くなっており、

前記コイルばねは、その圧縮による反発力によって前記摩擦部材の底面を前記ベース又は前記回動部材に当接するように押し付けているとともに、前記回動部材の回動によって、前記摩擦部材の外周面を前記内周面と当接する方向に前記ブロック体を広げることを特徴とするオートテンショナ。

【請求項2】

前記ブロック体と前記摩擦部材との結合が、互いに形成された凹凸の噛み合わせであることを特徴とする請求項1に記載のオートテンショナ。

【請求項3】

前記ブロック体と前記摩擦部材との結合が、接着剤による接着及びロウ付けのいずれかであることを特徴とする請求項1に記載のオートテンショナ。

【請求項4】

前記摩擦部材が合成樹脂からなり、前記摩擦部材と前記ブロック体とが一体成形されてなることを特徴とする請求項1に記載のオートテンショナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−132467(P2012−132467A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−69475(P2012−69475)

【出願日】平成24年3月26日(2012.3.26)

【分割の表示】特願2007−252109(P2007−252109)の分割

【原出願日】平成19年9月27日(2007.9.27)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年3月26日(2012.3.26)

【分割の表示】特願2007−252109(P2007−252109)の分割

【原出願日】平成19年9月27日(2007.9.27)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]