オーバーラップ包装体並びにミシン目形成方法及びミシン目形成装置

【課題】隣接する被包装体の間隙部分に、包材を破断するためのきっかけを確実に形成することができる、破断性に優れたオーバーラップ包装体並びにミシン目形成方法及びミシン目形成装置を提供する。

【解決手段】オーバーラップ包装体OPは、厚さ15μmの熱収縮性を有する二軸延伸ポリプロピレンフィルムからなる包材PMを用いて、飲料商品DGを5本まとめて包み込んだ状態で、包材PMを加熱収縮させたものであり、包材PMには、隣接する飲料商品DGの間隙部分を通る3本のミシン目MMが、2mm間隔で並列的に形成されている。従って、このオーバーラップ包装体OPは、包材PMにおける隣接する飲料商品DGの間隙部分において、3本のミシン目MM部分を指で押すと、そこから包材PMが縦方向に破断され、包装された飲料商品DGを1本づつ容易に取り出すことができるようになっている。

【解決手段】オーバーラップ包装体OPは、厚さ15μmの熱収縮性を有する二軸延伸ポリプロピレンフィルムからなる包材PMを用いて、飲料商品DGを5本まとめて包み込んだ状態で、包材PMを加熱収縮させたものであり、包材PMには、隣接する飲料商品DGの間隙部分を通る3本のミシン目MMが、2mm間隔で並列的に形成されている。従って、このオーバーラップ包装体OPは、包材PMにおける隣接する飲料商品DGの間隙部分において、3本のミシン目MM部分を指で押すと、そこから包材PMが縦方向に破断され、包装された飲料商品DGを1本づつ容易に取り出すことができるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体並びにその包材に複数本のミシン目を並列的に形成するためのミシン目形成方法及びミシン目形成装置、特に、ミシン目の形成間隔が小さい場合に有用なミシン目形成方法及びミシン目形成装置に関する。

【背景技術】

【0002】

例えば、図13に示すように、液体飲料を小容量のプラスチック容器Vに充填した飲料商品DGは、図14に示すように、複数本を一体的に取り扱うために、熱収縮性を有する二軸延伸フィルムからなる包材PMを用いてオーバーラップ包装を施す場合があり、こういった複数本の飲料商品DGを包材PMによって包み込んだオーバーラップ包装体については、同図に示すように、包材PMにおける隣接する飲料商品DGの間隙部分に小孔pを1つづつ形成しておき、その小孔p部分を指で押すと、そこから包材PMが破断され、包装された飲料商品DGを取り出すことができるようにしたものが提案されている。

【0003】

【特許文献1】実開昭55−173479号公報

【特許文献2】特開平07−125765号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、予め小孔pが形成されている包材PMを用いて飲料商品DGにオーバーラップ包装を施す場合、包材PMに形成された小孔pが、隣接する飲料商品DGの間隙部分から外れてしまうおそれがあり、オーバーラップ包装体における隣接する飲料商品DGの間隙部分に確実に小孔pを形成することが難しいといった問題があると共に、包材PMを破断するためのきっかけとして、包材PMに1つの小孔pを形成するだけでは十分な破断性を確保することができないといった問題もある。

【0005】

そこで、この発明の課題は、隣接する被包装体の間隙部分に、包材を破断するためのきっかけを確実に形成することができる、破断性に優れたオーバーラップ包装体並びにミシン目形成方法及びミシン目形成装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、請求項1にかかる発明は、複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体において、前記包材には、隣接する前記被包装体の間隙部分を通る複数本のミシン目が並列的に形成されていることを特徴とするオーバーラップ包装体を提供するものである。

【0007】

特に、請求項2にかかる発明は、請求項1にかかる発明のオーバーラップ包装体において、前記ミシン目の間隔を1〜3mmに設定したのである。

【0008】

また、請求項3にかかる発明は、請求項1または2にかかる発明のオーバーラップ包装体において、隣り合うミシン目の位相をずらすようにしたのである。

【0009】

ところで、包材を形成している薄いフィルムにミシン目を形成する場合は、通常、以下のような方法が採用される。即ち、図15に示すように、全周にわたって多数のミシン目形成刃cが所定間隔で形成されたカッターローラCRと、このカッターローラCRのミシン目形成刃cを受け入れる周溝gが形成されたガイドローラGRとを使用し、フィルムFをガイドローラGRに掛けた状態で送出しながら、ガイドローラGRに形成された周溝gにミシン目形成刃cを差し込むような状態でカッターローラCRを回転させることで、ガイドローラGRに形成された周溝g部分において、フィルムFにミシン目形成刃cを順次突き刺していくことによって、フィルムFにミシン目が形成されることになる。

【0010】

また、請求項2にかかる発明のオーバーラップ包装体のように、包材に複数本のミシン目を1〜3mmといった狭い間隔で並列的に形成しなければならない場合は、カッターローラCRに複数列のミシン目形成刃cを形成することにより、複数本のミシン目を同時に形成していくことになるが、ミシン目の間隔が狭いと、各ミシン目形成刃c毎に、それぞれを受け入れる複数の周溝gをガイドローラGRに個別に形成することが難しく、図16に示すように、複数列のミシン目形成刃c全体を受け入れる1つの周溝g1をガイドローラGRに形成することになる。

【0011】

しかしながら、複数列のミシン目形成刃c全体を受け入れる幅広の周溝g1部分において、複数本のミシン目を同時に形成する場合は、各ミシン目形成刃毎に複数の周溝をガイドローラに個別に形成した場合に比べて、周溝g1部分におけるフィルムFの伸び量やずれ量が大きくなるので、同図に示すように、フィルムFに対するミシン目形成刃cの突き刺し量が小さくなり、特に、中央列を構成しているミシン目形成刃cの突き刺し量が小さくなるので、適正なミシン目を確実に形成することができないといった問題がある。

【0012】

仮に、複数列のミシン目形成刃cを個別に受け入れる複数の周溝gをガイドローラGRに形成することができたとしても、接近した複数のミシン目を同時に形成する場合は、各ミシン目形成刃cがフィルムFを突き刺す際に、フィルムFにおける各ミシン目形成刃cの両側部分がそれぞれのミシン目形成刃c側に引っ張られるので、その引張り力によって、フィルムFに形成されたミシン目を構成している切目からフィルムFが破断され、フィルムFが損傷を受けやすいといった問題もある。

【0013】

そこで、請求項4にかかる発明は、こういった問題を解決するため、フィルムに複数本のミシン目を並列的に形成するミシン目形成方法であって、隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたことを特徴とするミシン目形成方法を提供するものである。

【0014】

また、請求項4にかかる発明のミシン目形成方法は、フィルムに複数本のミシン目を並列的に形成するミシン目形成装置であって、ミシン目形成刃を有する複数のカッターローラと、前記カッターローラのミシン目形成刃を受け入れる周溝を有するガイドローラとを備え、複数の前記カッターローラが、フィルムの送出方向に設置されており、隣り合うミシン目が、異なる前記カッターローラのミシン目形成刃によって形成されるようになっていることを特徴とする、請求項5にかかる発明のミシン目形成装置によって実施することができる。

【発明の効果】

【0015】

以上のように、請求項1にかかる発明のオーバーラップ包装体では、隣接する被包装体の間隙部分を通る複数本のミシン目が、包材に並列的に形成されているので、包材における隣接する被包装体の間隙部分において、複数本のミシン目部分を指で押すと、そこから包材が破断され、包装された被包装体を容易に取り出すことができる。

【0016】

また、このオーバーラップ包装体では、包材を破断するためのきっかけとして、ミシン目を採用しているので、包材を破断するためのきっかけとして小孔を採用している従来のオーバーラップ包装体とは異なり、被包装体の隣接方向への包材の位置ずれを考慮する必要がなく、隣接する被包装体の間隙部分に、包材を破断するためのきっかけを確実に形成することができる。

【0017】

特に、請求項2にかかる発明のオーバーラップ包装体では、包材を破断するきっかけとして、複数本のミシン目が1〜3mmといった狭い間隔を開けて並列的に形成されているので、包材を破断するきっかけとして、1つの小孔だけが形成されている従来のオーバーラップ包装体に比べて、破断性が向上する。

【0018】

また、請求項3にかかる発明のオーバーラップ包装体では、隣り合うミシン目の位相をずらすようにしたので、隣り合うミシン目の形成間隔が極端に小さくなければ、隣り合うミシン目を同時に形成することが可能になる。

【0019】

また、請求項4にかかる発明のミシン目形成方法では、隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたので、フィルムに形成しようとしている複数本のミシン目の間隔が小さい場合であっても、カッターローラのミシン目形成刃を受け入れる周溝等を、各ミシン目形成刃毎に独立した状態でガイドローラ等に形成することができる。

【0020】

従って、フィルムにミシン目形成刃を突き刺す際、フィルムの伸び量やずれ量を最小限に抑えることができるので、フィルムに対するミシン目形成刃の突き刺し量が小さくなることがなく、適正なミシン目を確実に形成することができる。

【0021】

また、近接した複数本のミシン目を形成する際、隣り合うミシン目が同時に形成されることがないので、ミシン目を構成している切目からフィルムが破断されにくくなり、フィルムに損傷を与えることなく、きれいなミシン目を形成することができるという効果も得られる。

【0022】

このミシン目形成方法は、熱収縮性を有する二軸延伸フィルムからなる包材によって複数の被包装体を包み込んでオーバーラップ包装を施したオーバーラップ包装体における被包装体の間隙部分を指等で押圧することにより、包材を破断して開封する複数本のミシン目の形成方法として有用であり、特に、厚さ10〜30μmの薄い包材に1〜3mm程度の狭い間隔で2〜4本のミシン目を並列的に形成する場合に適している。

【発明を実施するための最良の形態】

【0023】

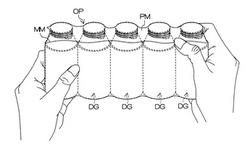

以下、実施の形態について図面を参照して説明する。図1に示すように、このオーバーラップ包装体OPは、厚さ15μmの熱収縮性を有する二軸延伸ポリプロピレンフィルムからなる包材PMを用いて、図11に示す飲料商品DGを5本まとめて包み込んだ状態で、包材PMを加熱収縮させたものであり、包材PMには、隣接する飲料商品DGの間隙部分を通る3本のミシン目MMが、2mm間隔で並列的に形成されている。

【0024】

従って、このオーバーラップ包装体OPは、図2に示すように、包材PMにおける隣接する飲料商品DGの間隙部分において、3本のミシン目MM部分を指で押すと、そこから包材PMが縦方向に破断され、包装された飲料商品DGを1本づつ容易に取り出すことができるようになっている。

【0025】

特に、このオーバーラップ包装体OPでは、包材PMを破断するためのきっかけとして、ミシン目MMを採用しているので、包材を破断するためのきっかけとして小孔を採用している従来のオーバーラップ包装体とは異なり、5本の飲料商品DGを包材PMによって包み込む際、飲料商品DGの隣接方向への包材PMの位置ずれを考慮する必要がなく、隣接する飲料商品DGの間隙部分に、包材PMを破断するためのきっかけを確実に形成することができる。

【0026】

また、包材PMを破断するきっかけとして、3本のミシン目MMが2mmの間隔を開けて並列的に形成されているので、包材を破断するきっかけとして、1つの小孔だけが形成されている従来のオーバーラップ包装体に比べて、縦方向に破断し易く、包材PMの破断性が向上する。

【0027】

なお、通常の荷扱いの状態で包材PMが破断することがなく、かつ、良好な開封性を確保するためには、包材PMに形成するミシン目MMは、各切目(孔)の長さを、0.1〜0.8mm、ピッチ(切目の一端から、隣りの切目の一端までの距離)を、0.5〜3.0mm程度に設定しておくことが望ましい。

【0028】

飲料商品DGを包み込む長尺帯状の包材PMには、図3及び図4に示すミシン目形成装置1によって、3本のミシン目MMが連続的に形成されるようになっており、このミシン目形成装置1は、包装装置の一部として組み込まれている。なお、図4では、包材PMに対するミシン目MMの形成状態を分かりやすくするために、ミシン目形成装置1の上流側及び下流側において縦方向に案内される包材PMを、横方向に広げた状態で示している。

【0029】

このミシン目形成装置1は、同図に示すように、包材ロールから繰り出された長尺帯状の包材PMが掛け渡される金属製のガイドローラ10a、10bと、このガイドローラ10a、10bとの間に包材PMを挟み込むように、ガイドローラ10a、10bの直上にそれぞれ設置されたカッターローラ20a、20bとを備えており、各カッターローラ20a、20bは、全周にわたって、針状(円錐状)に形成された多数のミシン目形成刃22が所定間隔を開けて外周面から突出したカッター列21a、21bを有している。

【0030】

包材PMの送出方向の上流側に設置されているカッターローラ20aは、図5(a)に示すように、3本のミシン目MMのうち、外側の2本のミシン目MMを形成する、ローラの幅方向に4mmの間隔を開けた状態で設けられた一対のカッター列21a、21aを有しており、このカッターローラ20aに対応しているガイドローラ10aの外周面には、それぞれのカッター列21a、21aに対応するように、各カッター列21a、21aを構成しているミシン目形成刃22を受け入れる、幅1mm、深さ2mmの周溝11a、11aが形成されている。

【0031】

包材PMの送出方向の下流側に設置されているカッターローラ20bは、同図(b)に示すように、3本のミシン目MMのうち、内側の1本のミシン目MMを形成する、ローラの幅方向の中央に設けられたカッター列21bを有しており、このカッターローラ20bに対応しているガイドローラ10bの外周面には、カッター列21bに対応するように、カッター列21bを構成しているミシン目形成刃22を受け入れる、幅1mm、深さ2mmの周溝11bが形成されている。

【0032】

以上のように構成されたミシン目形成装置1では、包材ロールから繰り出された長尺帯状の包材PMが、まず、ガイドローラ10aを通過するが、その際、カッターローラ20aにおける一対のカッター列21a、21aを構成しているミシン目形成刃22が、ガイドローラ10aにおける周溝11a、11a部分において、包材PMを順次突き刺していくことにより、3本のミシン目MMのうち、外側の2本のミシン目MMが包材PMに形成される。

【0033】

このようにして2本のミシン目MMが形成された包材PMは、続いて、ガイドローラ10bを通過するが、ガイドローラ10bを通過する際、カッターローラ20bにおけるカッター列21bを構成しているミシン目形成刃22が、ガイドローラ10bにおける周溝11b部分において、包材PMを順次突き刺していくことにより、3本のミシン目MMのうち、内側の1本のミシン目MMが包材PMに形成され、この時点で包材PMに3本のミシン目が形成されることになる。

【0034】

以上のように、このミシン目形成装置1では、隣り合うミシン目MMを同時に形成しないように、まず、上流側に設置されたガイドローラ10a及びカッターローラ20aによって、外側の2本のミシン目MMを包材PMに形成した後に、下流側に設置されたガイドローラ10b及びカッターローラ20bによって、内側の1本のミシン目を包材PMに形成するようにしたので、包材PMに形成しようとしている3本のミシン目MMの間隔が小さくても、カッターローラ20aのカッター列21a、21aをそれぞれ構成しているミシン目形成刃22を受け入れる周溝11a、11aを、それぞれのカッター列21a、21a毎に独立した状態でガイドローラ10aに形成することができる。

【0035】

従って、このミシン目形成装置1では、カッターローラ20aのカッター列21a、21aをそれぞれ構成しているミシン目形成刃22を包材PMに突き刺す際、包材PMの伸び量やずれ量を最小限に抑えることができるので、包材PMに対するミシン目形成刃22の突き刺し量が小さくなることがなく、適正なミシン目MMを確実に形成することができる。

【0036】

また、このミシン目形成装置1では、隣り合うミシン目MMが同時に形成されることがないので、同時に形成される外側の2本のミシン目MMを構成している切目部分に加わる引張り力が小さく、それらの切れ目部分をきっかけとして包材PMが破断されにくくなり、包材PMに損傷を与えることなく、きれいなミシン目MMを形成することができる。

【0037】

特に、内側の1本のミシン目MMを形成した後、外側の2本のミシン目MMを形成する場合は、外側の2本のミシン目MMを形成する際、先に形成された1本のミシン目MMを構成している切れ目の両側部分が外側に引っ張られるので、先に形成された1本のミシン目MMを構成している切れ目部分をきっかけとして包材PMが破断されやすいが、このミシン目形成装置1では、外側の2本のミシン目MMを形成した後、内側の1本のミシン目MMを形成するようにしているので、内側の1本のミシン目MMを形成する際、先に形成された2本のミシン目MMをそれぞれ構成している切れ目の片側部分が内側に引っ張られるだけなので、先に形成された2本のミシン目MMをそれぞれ構成している切れ目部分をきっかけとして包材PMが破断されにくいという効果も得られる。

【0038】

なお、上述した実施形態では、基端部の径が0.6mmに設定された円錐状のミシン目形成刃22を採用しているが、これに限定されるものではない。ミシン目形成刃の形状や寸法は、形成しようとしているミシン目の機能等を考慮して適宜設定すればよいが、少なくとも、先端部が円錐状で、基端部の径が0.5〜1.5mm程度に設定しておくことが望ましい。

【0039】

また、上述した実施形態では、ガイドローラ10a、10bに形成された周溝11a、11bの幅を1mmに設定しているが、これに限定されるものではなく、ガイドローラに形成する周溝の幅は、採用するミシン目形成刃の基端部の径に合わせて適宜設定すればよい。例えば、基端部の径が0.5〜1.5mm程度に設定されたミシン目形成刃を採用する場合は、ガイドローラに形成する周溝の幅を、0.7〜2.0mm程度に設定しておくことが望ましい。

【0040】

また、上述した実施形態では、円錐状のミシン目形成刃22を採用しているが、これに限定されるものではなく、例えば、図6(a)〜(c)に示すように、円錐状のミシン目形成刃の基端部を部分的に切除することによって、基端部が扁平に形成されたミシン目形成刃25を採用することも可能であり、こういったミシン目形成刃25を採用する場合は、図7(a)に示すように、各ミシン目形成刃25の切除面25aがカッターローラの周方向を向くように、多数のミシン目形成刃25を所定間隔を開けて配設したカッター列23を採用したり、同図(b)に示すように、各ミシン目形成刃25の切除面25aがカッターローラの幅方向を向くように、多数のミシン目形成刃25を所定間隔を開けて配設したカッター列24を採用することも可能である。

【0041】

図7(a)に示すようなカッター列23を採用したカッターローラを用いて包材にミシン目を形成すると、形成されたミシン目を構成しているそれぞれの切目(孔)がミシン目に直交する方向に長くなり、ミシン目に直交する方向に包材が裂けやすくなるので、図1に示すオーバーラップ包装体OPでは、縦方向に破断しやすくなるという効果が得られる。また、図7(b)に示すようなカッター列24を採用したカッターローラでは、ミシン目形成刃25における基端部の幅が狭くなっているので、包材に突き刺したミシン目形成刃25を包材から外す際、ミシン目形成刃25が包材に引っかかりにくくなり、ミシン目を形成し易くなるという効果が得られる。

【0042】

また、上述した実施形態では、外側の2本のミシン目MMを形成した後、内側の1本のミシン目MMを形成することで、3本のミシン目MMを形成するようにしているが、これに限定されるものではなく、内側の1本のミシン目MMを形成した後、外側の2本のミシン目MMを形成したり、3本のミシン目MMを1本づつ3段階に分けて形成することも可能である。

【0043】

また、上述した実施形態では、3本のミシン目MMを形成する場合について説明したが、これに限定されるものではなく、本発明のミシン目形成方法は、2本のミシン目や4本以上のミシン目を形成する場合にも適用することができることはいうまでもない。例えば、4本のミシン目を形成する場合は、1本づつ4段階に分けて形成したり、1本目のミシン目と3本目のミシン目とを同時に形成した後、2本目のミシン目と4本目のミシン目とを同時に形成するといった具合に、隣り合うミシン目を同時に形成しないように、4本のミシン目を段階的に形成すればよい。

【0044】

また、ミシン目の形成位置は、被包装体の形状に応じて、適宜決定すればよく、被包装体間の間隙を通過するように形成することが好ましい。例えば、図1で示したオーバーラップ包装体OPの場合は、飲料商品DGの肩部SPを通るようにミシン目を形成すればよく、特に、飲料商品DGの肩部SPの上部にミシン目を形成することが好ましい。

【0045】

また、上述した実施形態では、異なるガイドローラ10a、10b部分において、隣り合うミシン目MMを段階的に形成するようにしているが、これに限定されるものではなく、隣り合うミシン目を形成するためのミシン目形成刃を受け入れる周溝を同一のガイドローラに形成することができるのであれば、例えば、図8に示すミシン目形成装置2のように、同一のガイドローラ10cに2つの周溝11c、11cを形成し、そのガイドローラ10cにおける周上の異なる位置に、それぞれカッター列21c、21dを有する2つのカッターローラ20c、20dを配設することによって、同一のガイドローラ10c部分において、隣り合う2本のミシン目MMを段階的に形成することも可能である。

【0046】

また、上述した実施形態では、隣り合う2本のミシン目MM、MMを段階的に形成する場合について説明したが、これに限定されるものではなく、例えば、図9及び図10に示すように、隣り合うミシン目MM、MMの位相をずらした状態(この場合、各ミシン目MMにおける切目(直径が0.4mmの孔)部分の間隔が4mmで、隣り合うミシン目MM、MMの切目部分を相互に2mmだけ位置ずれさせた状態)で形成するのであれば、隣り合うミシン目MM、MMの間隔が2.5mm程度であれば、その間隔を開けた状態で設けられた一対のカッター列21e、21eを有し、隣り合うカッター列21e、21eのミシン目形成刃22、22の位相をずらしたカッターローラ20eと、各カッター列21e、21eを構成しているミシン目形成刃22、22を受け入れる一対の周溝11d、11dが形成されたガイドローラ10dとを備えたミシン目形成装置3を用いて、隣り合うミシン目MM、MMを同時に形成することも可能である。

【0047】

ミシン目形成刃22、22としては、先端を鋭利な円錐状に加工した直径1.2mm程度の針状刃を使用することができ、ミシン目形成速度は、毎分300m程度に設定することができる。また、図11に示すカッターローラ20fのように、隣り合うカッター列の間隔が狭く、位相をずらした隣り合うカッター列のミシン目形成刃22、22同士が周方向で重なる位置に形成されたものであってもよい。この場合、ガイドローラの外周面には、双方のカッター列のミシン目形成刃22を受け入れる共通の周溝が形成されることになる。

【0048】

また、上述した各実施形態では、1つのカッターローラに1列または2列のカッター列を形成する場合について説明したが、これに限定されるものではなく、図12に示すように、1つのカッターローラ20gに隣り合うミシン目形成刃22、22の位相をずらした3列のカッター列21g、21g、21gを形成することも可能であり、4列以上のカッター列を形成してもよい。

【0049】

また、上述した実施形態では、ミシン目形成刃22を有するカッターローラ20a、20bと、ミシン目形成刃22を受け入れる周溝11a、11bを有するガイドローラ10a、10bとを用いて、包材PMにミシン目MMを形成するようにしているが、これに限定されるものではなく、ガイドローラ10a、10bに代えて、ミシン目形成刃22を受け入れる溝が形成された、平坦または湾曲したプレート状の受け部材を使用することも可能である。

【0050】

また、包材PMへのミシン目MMの形成は、包材PMのスリッター工程やピロー包装機等による包装工程において行うことができる。

【図面の簡単な説明】

【0051】

【図1】複数本の飲料商品を包材によって包み込んだ、本発明のオーバーラップ包装体の一実施形態を示す斜視図である。

【図2】同上のオーバーラップ包装体の開封方法を示す斜視図である。

【図3】同上のオーバーラップ包装体を構成している包材にミシン目を形成するためのミシン目形成装置を示す概略構成図である。

【図4】同上のミシン目形成装置を示す平面図である。

【図5】(a)は同上のミシン目形成装置を構成している上流側のカッターローラ及びガイドローラを示す部分断面図、(b)は同上のミシン目形成装置を構成している下流側のカッターローラ及びガイドローラを示す部分断面図である。

【図6】(a)はミシン目形成刃の変形例を示す平面図、(b)、(c)は同上の変形例を示す側面図である。

【図7】(a)、(b)は同上のミシン目形成刃の変形例を採用したカッター列を示す平面図である。

【図8】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す概略構成図である。

【図9】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す概略構成図である。

【図10】同上のミシン目形成装置を示す平面図である。

【図11】同上のミシン目形成装置におけるカッターローラの変形例を示す平面図である。

【図12】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す平面図である。

【図13】飲料商品の一例を示す斜視図である。

【図14】複数本の飲料商品を包材によって包み込んだ従来のオーバーラップ包装体を示す斜視図である。

【図15】フィルムにミシン目を形成するための一般的なミシン目形成方法を説明するための説明図である。

【図16】従来のミシン目形成方法の問題点を説明するための説明図である。

【符号の説明】

【0052】

OP オーバーラップ包装体

DG 飲料商品

PM 包材

MM ミシン目

1、2、3 ミシン目形成装置

10a、10b、10c、10d ガイドローラ

11a、11b、11c、11d 周溝

20a、20b、20c、20d、20e、21f、21g カッターローラ

21a、21b、21c、21d、21e、21g、23、24 カッター列

22、25 ミシン目形成刃

【技術分野】

【0001】

この発明は、複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体並びにその包材に複数本のミシン目を並列的に形成するためのミシン目形成方法及びミシン目形成装置、特に、ミシン目の形成間隔が小さい場合に有用なミシン目形成方法及びミシン目形成装置に関する。

【背景技術】

【0002】

例えば、図13に示すように、液体飲料を小容量のプラスチック容器Vに充填した飲料商品DGは、図14に示すように、複数本を一体的に取り扱うために、熱収縮性を有する二軸延伸フィルムからなる包材PMを用いてオーバーラップ包装を施す場合があり、こういった複数本の飲料商品DGを包材PMによって包み込んだオーバーラップ包装体については、同図に示すように、包材PMにおける隣接する飲料商品DGの間隙部分に小孔pを1つづつ形成しておき、その小孔p部分を指で押すと、そこから包材PMが破断され、包装された飲料商品DGを取り出すことができるようにしたものが提案されている。

【0003】

【特許文献1】実開昭55−173479号公報

【特許文献2】特開平07−125765号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、予め小孔pが形成されている包材PMを用いて飲料商品DGにオーバーラップ包装を施す場合、包材PMに形成された小孔pが、隣接する飲料商品DGの間隙部分から外れてしまうおそれがあり、オーバーラップ包装体における隣接する飲料商品DGの間隙部分に確実に小孔pを形成することが難しいといった問題があると共に、包材PMを破断するためのきっかけとして、包材PMに1つの小孔pを形成するだけでは十分な破断性を確保することができないといった問題もある。

【0005】

そこで、この発明の課題は、隣接する被包装体の間隙部分に、包材を破断するためのきっかけを確実に形成することができる、破断性に優れたオーバーラップ包装体並びにミシン目形成方法及びミシン目形成装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、請求項1にかかる発明は、複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体において、前記包材には、隣接する前記被包装体の間隙部分を通る複数本のミシン目が並列的に形成されていることを特徴とするオーバーラップ包装体を提供するものである。

【0007】

特に、請求項2にかかる発明は、請求項1にかかる発明のオーバーラップ包装体において、前記ミシン目の間隔を1〜3mmに設定したのである。

【0008】

また、請求項3にかかる発明は、請求項1または2にかかる発明のオーバーラップ包装体において、隣り合うミシン目の位相をずらすようにしたのである。

【0009】

ところで、包材を形成している薄いフィルムにミシン目を形成する場合は、通常、以下のような方法が採用される。即ち、図15に示すように、全周にわたって多数のミシン目形成刃cが所定間隔で形成されたカッターローラCRと、このカッターローラCRのミシン目形成刃cを受け入れる周溝gが形成されたガイドローラGRとを使用し、フィルムFをガイドローラGRに掛けた状態で送出しながら、ガイドローラGRに形成された周溝gにミシン目形成刃cを差し込むような状態でカッターローラCRを回転させることで、ガイドローラGRに形成された周溝g部分において、フィルムFにミシン目形成刃cを順次突き刺していくことによって、フィルムFにミシン目が形成されることになる。

【0010】

また、請求項2にかかる発明のオーバーラップ包装体のように、包材に複数本のミシン目を1〜3mmといった狭い間隔で並列的に形成しなければならない場合は、カッターローラCRに複数列のミシン目形成刃cを形成することにより、複数本のミシン目を同時に形成していくことになるが、ミシン目の間隔が狭いと、各ミシン目形成刃c毎に、それぞれを受け入れる複数の周溝gをガイドローラGRに個別に形成することが難しく、図16に示すように、複数列のミシン目形成刃c全体を受け入れる1つの周溝g1をガイドローラGRに形成することになる。

【0011】

しかしながら、複数列のミシン目形成刃c全体を受け入れる幅広の周溝g1部分において、複数本のミシン目を同時に形成する場合は、各ミシン目形成刃毎に複数の周溝をガイドローラに個別に形成した場合に比べて、周溝g1部分におけるフィルムFの伸び量やずれ量が大きくなるので、同図に示すように、フィルムFに対するミシン目形成刃cの突き刺し量が小さくなり、特に、中央列を構成しているミシン目形成刃cの突き刺し量が小さくなるので、適正なミシン目を確実に形成することができないといった問題がある。

【0012】

仮に、複数列のミシン目形成刃cを個別に受け入れる複数の周溝gをガイドローラGRに形成することができたとしても、接近した複数のミシン目を同時に形成する場合は、各ミシン目形成刃cがフィルムFを突き刺す際に、フィルムFにおける各ミシン目形成刃cの両側部分がそれぞれのミシン目形成刃c側に引っ張られるので、その引張り力によって、フィルムFに形成されたミシン目を構成している切目からフィルムFが破断され、フィルムFが損傷を受けやすいといった問題もある。

【0013】

そこで、請求項4にかかる発明は、こういった問題を解決するため、フィルムに複数本のミシン目を並列的に形成するミシン目形成方法であって、隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたことを特徴とするミシン目形成方法を提供するものである。

【0014】

また、請求項4にかかる発明のミシン目形成方法は、フィルムに複数本のミシン目を並列的に形成するミシン目形成装置であって、ミシン目形成刃を有する複数のカッターローラと、前記カッターローラのミシン目形成刃を受け入れる周溝を有するガイドローラとを備え、複数の前記カッターローラが、フィルムの送出方向に設置されており、隣り合うミシン目が、異なる前記カッターローラのミシン目形成刃によって形成されるようになっていることを特徴とする、請求項5にかかる発明のミシン目形成装置によって実施することができる。

【発明の効果】

【0015】

以上のように、請求項1にかかる発明のオーバーラップ包装体では、隣接する被包装体の間隙部分を通る複数本のミシン目が、包材に並列的に形成されているので、包材における隣接する被包装体の間隙部分において、複数本のミシン目部分を指で押すと、そこから包材が破断され、包装された被包装体を容易に取り出すことができる。

【0016】

また、このオーバーラップ包装体では、包材を破断するためのきっかけとして、ミシン目を採用しているので、包材を破断するためのきっかけとして小孔を採用している従来のオーバーラップ包装体とは異なり、被包装体の隣接方向への包材の位置ずれを考慮する必要がなく、隣接する被包装体の間隙部分に、包材を破断するためのきっかけを確実に形成することができる。

【0017】

特に、請求項2にかかる発明のオーバーラップ包装体では、包材を破断するきっかけとして、複数本のミシン目が1〜3mmといった狭い間隔を開けて並列的に形成されているので、包材を破断するきっかけとして、1つの小孔だけが形成されている従来のオーバーラップ包装体に比べて、破断性が向上する。

【0018】

また、請求項3にかかる発明のオーバーラップ包装体では、隣り合うミシン目の位相をずらすようにしたので、隣り合うミシン目の形成間隔が極端に小さくなければ、隣り合うミシン目を同時に形成することが可能になる。

【0019】

また、請求項4にかかる発明のミシン目形成方法では、隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたので、フィルムに形成しようとしている複数本のミシン目の間隔が小さい場合であっても、カッターローラのミシン目形成刃を受け入れる周溝等を、各ミシン目形成刃毎に独立した状態でガイドローラ等に形成することができる。

【0020】

従って、フィルムにミシン目形成刃を突き刺す際、フィルムの伸び量やずれ量を最小限に抑えることができるので、フィルムに対するミシン目形成刃の突き刺し量が小さくなることがなく、適正なミシン目を確実に形成することができる。

【0021】

また、近接した複数本のミシン目を形成する際、隣り合うミシン目が同時に形成されることがないので、ミシン目を構成している切目からフィルムが破断されにくくなり、フィルムに損傷を与えることなく、きれいなミシン目を形成することができるという効果も得られる。

【0022】

このミシン目形成方法は、熱収縮性を有する二軸延伸フィルムからなる包材によって複数の被包装体を包み込んでオーバーラップ包装を施したオーバーラップ包装体における被包装体の間隙部分を指等で押圧することにより、包材を破断して開封する複数本のミシン目の形成方法として有用であり、特に、厚さ10〜30μmの薄い包材に1〜3mm程度の狭い間隔で2〜4本のミシン目を並列的に形成する場合に適している。

【発明を実施するための最良の形態】

【0023】

以下、実施の形態について図面を参照して説明する。図1に示すように、このオーバーラップ包装体OPは、厚さ15μmの熱収縮性を有する二軸延伸ポリプロピレンフィルムからなる包材PMを用いて、図11に示す飲料商品DGを5本まとめて包み込んだ状態で、包材PMを加熱収縮させたものであり、包材PMには、隣接する飲料商品DGの間隙部分を通る3本のミシン目MMが、2mm間隔で並列的に形成されている。

【0024】

従って、このオーバーラップ包装体OPは、図2に示すように、包材PMにおける隣接する飲料商品DGの間隙部分において、3本のミシン目MM部分を指で押すと、そこから包材PMが縦方向に破断され、包装された飲料商品DGを1本づつ容易に取り出すことができるようになっている。

【0025】

特に、このオーバーラップ包装体OPでは、包材PMを破断するためのきっかけとして、ミシン目MMを採用しているので、包材を破断するためのきっかけとして小孔を採用している従来のオーバーラップ包装体とは異なり、5本の飲料商品DGを包材PMによって包み込む際、飲料商品DGの隣接方向への包材PMの位置ずれを考慮する必要がなく、隣接する飲料商品DGの間隙部分に、包材PMを破断するためのきっかけを確実に形成することができる。

【0026】

また、包材PMを破断するきっかけとして、3本のミシン目MMが2mmの間隔を開けて並列的に形成されているので、包材を破断するきっかけとして、1つの小孔だけが形成されている従来のオーバーラップ包装体に比べて、縦方向に破断し易く、包材PMの破断性が向上する。

【0027】

なお、通常の荷扱いの状態で包材PMが破断することがなく、かつ、良好な開封性を確保するためには、包材PMに形成するミシン目MMは、各切目(孔)の長さを、0.1〜0.8mm、ピッチ(切目の一端から、隣りの切目の一端までの距離)を、0.5〜3.0mm程度に設定しておくことが望ましい。

【0028】

飲料商品DGを包み込む長尺帯状の包材PMには、図3及び図4に示すミシン目形成装置1によって、3本のミシン目MMが連続的に形成されるようになっており、このミシン目形成装置1は、包装装置の一部として組み込まれている。なお、図4では、包材PMに対するミシン目MMの形成状態を分かりやすくするために、ミシン目形成装置1の上流側及び下流側において縦方向に案内される包材PMを、横方向に広げた状態で示している。

【0029】

このミシン目形成装置1は、同図に示すように、包材ロールから繰り出された長尺帯状の包材PMが掛け渡される金属製のガイドローラ10a、10bと、このガイドローラ10a、10bとの間に包材PMを挟み込むように、ガイドローラ10a、10bの直上にそれぞれ設置されたカッターローラ20a、20bとを備えており、各カッターローラ20a、20bは、全周にわたって、針状(円錐状)に形成された多数のミシン目形成刃22が所定間隔を開けて外周面から突出したカッター列21a、21bを有している。

【0030】

包材PMの送出方向の上流側に設置されているカッターローラ20aは、図5(a)に示すように、3本のミシン目MMのうち、外側の2本のミシン目MMを形成する、ローラの幅方向に4mmの間隔を開けた状態で設けられた一対のカッター列21a、21aを有しており、このカッターローラ20aに対応しているガイドローラ10aの外周面には、それぞれのカッター列21a、21aに対応するように、各カッター列21a、21aを構成しているミシン目形成刃22を受け入れる、幅1mm、深さ2mmの周溝11a、11aが形成されている。

【0031】

包材PMの送出方向の下流側に設置されているカッターローラ20bは、同図(b)に示すように、3本のミシン目MMのうち、内側の1本のミシン目MMを形成する、ローラの幅方向の中央に設けられたカッター列21bを有しており、このカッターローラ20bに対応しているガイドローラ10bの外周面には、カッター列21bに対応するように、カッター列21bを構成しているミシン目形成刃22を受け入れる、幅1mm、深さ2mmの周溝11bが形成されている。

【0032】

以上のように構成されたミシン目形成装置1では、包材ロールから繰り出された長尺帯状の包材PMが、まず、ガイドローラ10aを通過するが、その際、カッターローラ20aにおける一対のカッター列21a、21aを構成しているミシン目形成刃22が、ガイドローラ10aにおける周溝11a、11a部分において、包材PMを順次突き刺していくことにより、3本のミシン目MMのうち、外側の2本のミシン目MMが包材PMに形成される。

【0033】

このようにして2本のミシン目MMが形成された包材PMは、続いて、ガイドローラ10bを通過するが、ガイドローラ10bを通過する際、カッターローラ20bにおけるカッター列21bを構成しているミシン目形成刃22が、ガイドローラ10bにおける周溝11b部分において、包材PMを順次突き刺していくことにより、3本のミシン目MMのうち、内側の1本のミシン目MMが包材PMに形成され、この時点で包材PMに3本のミシン目が形成されることになる。

【0034】

以上のように、このミシン目形成装置1では、隣り合うミシン目MMを同時に形成しないように、まず、上流側に設置されたガイドローラ10a及びカッターローラ20aによって、外側の2本のミシン目MMを包材PMに形成した後に、下流側に設置されたガイドローラ10b及びカッターローラ20bによって、内側の1本のミシン目を包材PMに形成するようにしたので、包材PMに形成しようとしている3本のミシン目MMの間隔が小さくても、カッターローラ20aのカッター列21a、21aをそれぞれ構成しているミシン目形成刃22を受け入れる周溝11a、11aを、それぞれのカッター列21a、21a毎に独立した状態でガイドローラ10aに形成することができる。

【0035】

従って、このミシン目形成装置1では、カッターローラ20aのカッター列21a、21aをそれぞれ構成しているミシン目形成刃22を包材PMに突き刺す際、包材PMの伸び量やずれ量を最小限に抑えることができるので、包材PMに対するミシン目形成刃22の突き刺し量が小さくなることがなく、適正なミシン目MMを確実に形成することができる。

【0036】

また、このミシン目形成装置1では、隣り合うミシン目MMが同時に形成されることがないので、同時に形成される外側の2本のミシン目MMを構成している切目部分に加わる引張り力が小さく、それらの切れ目部分をきっかけとして包材PMが破断されにくくなり、包材PMに損傷を与えることなく、きれいなミシン目MMを形成することができる。

【0037】

特に、内側の1本のミシン目MMを形成した後、外側の2本のミシン目MMを形成する場合は、外側の2本のミシン目MMを形成する際、先に形成された1本のミシン目MMを構成している切れ目の両側部分が外側に引っ張られるので、先に形成された1本のミシン目MMを構成している切れ目部分をきっかけとして包材PMが破断されやすいが、このミシン目形成装置1では、外側の2本のミシン目MMを形成した後、内側の1本のミシン目MMを形成するようにしているので、内側の1本のミシン目MMを形成する際、先に形成された2本のミシン目MMをそれぞれ構成している切れ目の片側部分が内側に引っ張られるだけなので、先に形成された2本のミシン目MMをそれぞれ構成している切れ目部分をきっかけとして包材PMが破断されにくいという効果も得られる。

【0038】

なお、上述した実施形態では、基端部の径が0.6mmに設定された円錐状のミシン目形成刃22を採用しているが、これに限定されるものではない。ミシン目形成刃の形状や寸法は、形成しようとしているミシン目の機能等を考慮して適宜設定すればよいが、少なくとも、先端部が円錐状で、基端部の径が0.5〜1.5mm程度に設定しておくことが望ましい。

【0039】

また、上述した実施形態では、ガイドローラ10a、10bに形成された周溝11a、11bの幅を1mmに設定しているが、これに限定されるものではなく、ガイドローラに形成する周溝の幅は、採用するミシン目形成刃の基端部の径に合わせて適宜設定すればよい。例えば、基端部の径が0.5〜1.5mm程度に設定されたミシン目形成刃を採用する場合は、ガイドローラに形成する周溝の幅を、0.7〜2.0mm程度に設定しておくことが望ましい。

【0040】

また、上述した実施形態では、円錐状のミシン目形成刃22を採用しているが、これに限定されるものではなく、例えば、図6(a)〜(c)に示すように、円錐状のミシン目形成刃の基端部を部分的に切除することによって、基端部が扁平に形成されたミシン目形成刃25を採用することも可能であり、こういったミシン目形成刃25を採用する場合は、図7(a)に示すように、各ミシン目形成刃25の切除面25aがカッターローラの周方向を向くように、多数のミシン目形成刃25を所定間隔を開けて配設したカッター列23を採用したり、同図(b)に示すように、各ミシン目形成刃25の切除面25aがカッターローラの幅方向を向くように、多数のミシン目形成刃25を所定間隔を開けて配設したカッター列24を採用することも可能である。

【0041】

図7(a)に示すようなカッター列23を採用したカッターローラを用いて包材にミシン目を形成すると、形成されたミシン目を構成しているそれぞれの切目(孔)がミシン目に直交する方向に長くなり、ミシン目に直交する方向に包材が裂けやすくなるので、図1に示すオーバーラップ包装体OPでは、縦方向に破断しやすくなるという効果が得られる。また、図7(b)に示すようなカッター列24を採用したカッターローラでは、ミシン目形成刃25における基端部の幅が狭くなっているので、包材に突き刺したミシン目形成刃25を包材から外す際、ミシン目形成刃25が包材に引っかかりにくくなり、ミシン目を形成し易くなるという効果が得られる。

【0042】

また、上述した実施形態では、外側の2本のミシン目MMを形成した後、内側の1本のミシン目MMを形成することで、3本のミシン目MMを形成するようにしているが、これに限定されるものではなく、内側の1本のミシン目MMを形成した後、外側の2本のミシン目MMを形成したり、3本のミシン目MMを1本づつ3段階に分けて形成することも可能である。

【0043】

また、上述した実施形態では、3本のミシン目MMを形成する場合について説明したが、これに限定されるものではなく、本発明のミシン目形成方法は、2本のミシン目や4本以上のミシン目を形成する場合にも適用することができることはいうまでもない。例えば、4本のミシン目を形成する場合は、1本づつ4段階に分けて形成したり、1本目のミシン目と3本目のミシン目とを同時に形成した後、2本目のミシン目と4本目のミシン目とを同時に形成するといった具合に、隣り合うミシン目を同時に形成しないように、4本のミシン目を段階的に形成すればよい。

【0044】

また、ミシン目の形成位置は、被包装体の形状に応じて、適宜決定すればよく、被包装体間の間隙を通過するように形成することが好ましい。例えば、図1で示したオーバーラップ包装体OPの場合は、飲料商品DGの肩部SPを通るようにミシン目を形成すればよく、特に、飲料商品DGの肩部SPの上部にミシン目を形成することが好ましい。

【0045】

また、上述した実施形態では、異なるガイドローラ10a、10b部分において、隣り合うミシン目MMを段階的に形成するようにしているが、これに限定されるものではなく、隣り合うミシン目を形成するためのミシン目形成刃を受け入れる周溝を同一のガイドローラに形成することができるのであれば、例えば、図8に示すミシン目形成装置2のように、同一のガイドローラ10cに2つの周溝11c、11cを形成し、そのガイドローラ10cにおける周上の異なる位置に、それぞれカッター列21c、21dを有する2つのカッターローラ20c、20dを配設することによって、同一のガイドローラ10c部分において、隣り合う2本のミシン目MMを段階的に形成することも可能である。

【0046】

また、上述した実施形態では、隣り合う2本のミシン目MM、MMを段階的に形成する場合について説明したが、これに限定されるものではなく、例えば、図9及び図10に示すように、隣り合うミシン目MM、MMの位相をずらした状態(この場合、各ミシン目MMにおける切目(直径が0.4mmの孔)部分の間隔が4mmで、隣り合うミシン目MM、MMの切目部分を相互に2mmだけ位置ずれさせた状態)で形成するのであれば、隣り合うミシン目MM、MMの間隔が2.5mm程度であれば、その間隔を開けた状態で設けられた一対のカッター列21e、21eを有し、隣り合うカッター列21e、21eのミシン目形成刃22、22の位相をずらしたカッターローラ20eと、各カッター列21e、21eを構成しているミシン目形成刃22、22を受け入れる一対の周溝11d、11dが形成されたガイドローラ10dとを備えたミシン目形成装置3を用いて、隣り合うミシン目MM、MMを同時に形成することも可能である。

【0047】

ミシン目形成刃22、22としては、先端を鋭利な円錐状に加工した直径1.2mm程度の針状刃を使用することができ、ミシン目形成速度は、毎分300m程度に設定することができる。また、図11に示すカッターローラ20fのように、隣り合うカッター列の間隔が狭く、位相をずらした隣り合うカッター列のミシン目形成刃22、22同士が周方向で重なる位置に形成されたものであってもよい。この場合、ガイドローラの外周面には、双方のカッター列のミシン目形成刃22を受け入れる共通の周溝が形成されることになる。

【0048】

また、上述した各実施形態では、1つのカッターローラに1列または2列のカッター列を形成する場合について説明したが、これに限定されるものではなく、図12に示すように、1つのカッターローラ20gに隣り合うミシン目形成刃22、22の位相をずらした3列のカッター列21g、21g、21gを形成することも可能であり、4列以上のカッター列を形成してもよい。

【0049】

また、上述した実施形態では、ミシン目形成刃22を有するカッターローラ20a、20bと、ミシン目形成刃22を受け入れる周溝11a、11bを有するガイドローラ10a、10bとを用いて、包材PMにミシン目MMを形成するようにしているが、これに限定されるものではなく、ガイドローラ10a、10bに代えて、ミシン目形成刃22を受け入れる溝が形成された、平坦または湾曲したプレート状の受け部材を使用することも可能である。

【0050】

また、包材PMへのミシン目MMの形成は、包材PMのスリッター工程やピロー包装機等による包装工程において行うことができる。

【図面の簡単な説明】

【0051】

【図1】複数本の飲料商品を包材によって包み込んだ、本発明のオーバーラップ包装体の一実施形態を示す斜視図である。

【図2】同上のオーバーラップ包装体の開封方法を示す斜視図である。

【図3】同上のオーバーラップ包装体を構成している包材にミシン目を形成するためのミシン目形成装置を示す概略構成図である。

【図4】同上のミシン目形成装置を示す平面図である。

【図5】(a)は同上のミシン目形成装置を構成している上流側のカッターローラ及びガイドローラを示す部分断面図、(b)は同上のミシン目形成装置を構成している下流側のカッターローラ及びガイドローラを示す部分断面図である。

【図6】(a)はミシン目形成刃の変形例を示す平面図、(b)、(c)は同上の変形例を示す側面図である。

【図7】(a)、(b)は同上のミシン目形成刃の変形例を採用したカッター列を示す平面図である。

【図8】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す概略構成図である。

【図9】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す概略構成図である。

【図10】同上のミシン目形成装置を示す平面図である。

【図11】同上のミシン目形成装置におけるカッターローラの変形例を示す平面図である。

【図12】本発明にかかるミシン目形成方法を採用したミシン目形成装置の他の実施形態を示す平面図である。

【図13】飲料商品の一例を示す斜視図である。

【図14】複数本の飲料商品を包材によって包み込んだ従来のオーバーラップ包装体を示す斜視図である。

【図15】フィルムにミシン目を形成するための一般的なミシン目形成方法を説明するための説明図である。

【図16】従来のミシン目形成方法の問題点を説明するための説明図である。

【符号の説明】

【0052】

OP オーバーラップ包装体

DG 飲料商品

PM 包材

MM ミシン目

1、2、3 ミシン目形成装置

10a、10b、10c、10d ガイドローラ

11a、11b、11c、11d 周溝

20a、20b、20c、20d、20e、21f、21g カッターローラ

21a、21b、21c、21d、21e、21g、23、24 カッター列

22、25 ミシン目形成刃

【特許請求の範囲】

【請求項1】

複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体において、

前記包材には、隣接する前記被包装体の間隙部分を通る複数本のミシン目が並列的に形成されていることを特徴とするオーバーラップ包装体。

【請求項2】

前記ミシン目の間隔が1〜3mmであることを特徴とする請求項1に記載のオーバーラップ包装体。

【請求項3】

隣り合うミシン目の位相がずれていることを特徴とする請求項1または2に記載のオーバーラップ包装体。

【請求項4】

フィルムに複数本のミシン目を並列的に形成するミシン目形成方法であって、

隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたことを特徴とするミシン目形成方法。

【請求項5】

フィルムに複数本のミシン目を並列的に形成するミシン目形成装置であって、

ミシン目形成刃を有する複数のカッターローラと、

前記カッターローラのミシン目形成刃を受け入れる周溝を有するガイドローラとを備え、

複数の前記カッターローラが、フィルムの送出方向に設置されており、

隣り合うミシン目が、異なる前記カッターローラのミシン目形成刃によって形成されるようになっていることを特徴とするミシン目形成装置。

【請求項1】

複数の被包装体をシュリンクフィルムからなる包材によって包み込んでオーバーラップ包装を施したオーバーラップ包装体において、

前記包材には、隣接する前記被包装体の間隙部分を通る複数本のミシン目が並列的に形成されていることを特徴とするオーバーラップ包装体。

【請求項2】

前記ミシン目の間隔が1〜3mmであることを特徴とする請求項1に記載のオーバーラップ包装体。

【請求項3】

隣り合うミシン目の位相がずれていることを特徴とする請求項1または2に記載のオーバーラップ包装体。

【請求項4】

フィルムに複数本のミシン目を並列的に形成するミシン目形成方法であって、

隣り合うミシン目を同時に形成しないように、複数本のミシン目を段階的に形成するようにしたことを特徴とするミシン目形成方法。

【請求項5】

フィルムに複数本のミシン目を並列的に形成するミシン目形成装置であって、

ミシン目形成刃を有する複数のカッターローラと、

前記カッターローラのミシン目形成刃を受け入れる周溝を有するガイドローラとを備え、

複数の前記カッターローラが、フィルムの送出方向に設置されており、

隣り合うミシン目が、異なる前記カッターローラのミシン目形成刃によって形成されるようになっていることを特徴とするミシン目形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−44797(P2006−44797A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2005−190884(P2005−190884)

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000006884)株式会社ヤクルト本社 (132)

【出願人】(593205831)東邦商事株式会社 (14)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000006884)株式会社ヤクルト本社 (132)

【出願人】(593205831)東邦商事株式会社 (14)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]