オープンラック式気化器用伝熱管及びヘッダー管

【課題】複数の伝熱管に液化天然ガスを分配する液化天然ガス導入側のヘッダーと前記伝熱管との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れたオープンラック式気化器用伝熱管とヘッダー管を提供する。

【解決手段】オープンラック式気化器用伝熱管、およびオープンラック式気化器用ヘッダー管の外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有する。

【解決手段】オープンラック式気化器用伝熱管、およびオープンラック式気化器用ヘッダー管の外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オープンラック式気化器用伝熱管及びヘッダー管に関するものである。

【背景技術】

【0002】

図2はオープンラック式気化器の概要を示す図であって、その(a)は正面図、その(b)は断面図である。図3は下部ヘッダー管と伝熱管との溶接接合部を説明するための図である。

【0003】

周知のように、オープンラック式気化器は、熱源である海水との熱交換によって液化天然ガス(LNG)の気化させる熱交換器である。図2に示すように、海水はトラフ7に溜められ、多数の伝熱管2をパネル状に配列してヘッダー管3,4に接合してなる伝熱パネル(伝熱管パネル)1の外面を上から下に流れ落ちる。一方、液化天然ガスは、下部マニホールド5を経て下部ヘッダー管3に送られ、海水とのの熱交換によって加熱されて伝熱パネル1の各伝熱管2内で気化して上昇する。そして、天然ガスが、上部ヘッダー管4を経て上部マニホールド6から導出される。図3に示すように、伝熱管2は、その下端部が下部ヘッダー管3に溶接接合され、上端部が上部ヘッダー管4に溶接接合されている。

【0004】

さて、オープンラック式気化器用伝熱管では、ヘッダー管との溶接接合部付近(含む接合部)が、溶接によって化合物析出などの金属組織変化を受け、腐食し易い状態になる場合が多い。また、液化天然ガス導入側となる下部ヘッダー管と伝熱パネル下部(伝熱管下部)は、液化天然ガス(−160℃程度)によって加熱源の海水が低温(0℃程度)になっているため、溶存酸素量が多く、腐食性の厳しい環境条件になっている。このような理由で、下部ヘッダー管と伝熱管との溶接接合部付近での腐食損傷が顕著であり、これがオープンラック式気化器の寿命を支配している。特にヘッダー管については、構造強度の点からA5000系のアルミ合金を用いることが多いが、エロージョン下ではより卑な電位となるために伝熱管よりも腐食しやすく、短寿命の原因となることが多い。

【0005】

そこで、このようなオープンラック式気化器用伝熱管の防食技術に関し、犠牲防食金属層(Al−Zn合金など)を溶射やクラッドなどで伝熱管表面に形成し、それにより防食性の向上をはかることが提案されている(例えば、特開平5−164496号公報(特許文献1))。

【0006】

しかし、前述したような犠牲防食金属層の形成による防食技術では、伝熱管に犠牲防食金属層を溶射して防食する場合、伝熱管とヘッダー管との溶接接合部に溶射不良が起こりやすく、犠牲防食金属層に欠陥が含まれて、腐食損傷が発生する場合も多い。また、犠牲防食金属層をクラッドで形成した材料を用いて伝熱パネルを作製する場合、伝熱管とヘッダー管との溶接接合部では犠牲防食金属層を除去する必要がある(犠牲防食金属層を除去しないと溶接ができないので、これを除去する)ので、別途防食措置が必要である。

【0007】

また、タールエポキシ塗料などの防食塗装を形成することも可能であるものの、下部ヘッダーや、伝熱管下部(特に伝熱管と下部ヘッダー管との溶接接合部付近)では、運転時の極低温と停止時の常温との繰り返し熱サイクルによって防食塗料が凍結剥離する問題があるため、実用例はほとんどないようである。

【0008】

また、特開2004−293811号公報(特許文献2)には、高い耐食性を得るために、外表面にペトロラタムを含有する有機物被覆層を形成したオープンラック式気化器用伝熱管が提案されている。しかしながら、ペトロラタムを含有する有機物被覆層のみでは硬度が低いことから耐エロージョン性が不十分である。この場合、前記有機物被覆層の上に硬度の高いエポキシ樹脂、フッ素樹脂、アクリル樹脂などの層を設けても、同様に熱サイクルによって凍結剥離してしまうことから、耐エロージョン性保護には不十分である。

【特許文献1】特開平5−164496号公報(第2頁、図1)

【特許文献2】特開2004−293811号(第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこで本発明の課題は、複数の伝熱管に液化天然ガスを分配する液化天然ガス導入側のヘッダー管と前記伝熱管との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れたオープンラック式気化器用伝熱管とヘッダー管を提供することにある。

【課題を解決するための手段】

【0010】

前記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0011】

請求項1の発明は、内部に液化天然ガスが流通され、外表面に海水が供給され、この海水と前記液化天然ガスとが熱交換して該液化天然ガスを気化させるオープンラック式気化器用伝熱管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用伝熱管である。

【0012】

請求項2の発明は、請求項1記載のオープンラック式気化器用伝熱管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするものである。

【0013】

請求項3の発明は、請求項2記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするものである。

【0014】

請求項4の発明は、請求項2又は3記載のオープンラック式気化器用伝熱管において、前記中間層がAl合金の溶射皮膜層であることを特徴とするものである。

【0015】

請求項5の発明は、請求項1〜4のいずれか1項に記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とするものである。

【0016】

請求項6の発明は、液化天然ガスを複数の伝熱管に分配するオープンラック式気化器用ヘッダー管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用ヘッダー管である。

【0017】

請求項7の発明は、請求項6記載のオープンラック式気化器用ヘッダー管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするものである。

【0018】

請求項8の発明は、請求項7記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするものである。

【0019】

請求項9の発明は、請求項7又は8記載のオープンラック式気化器用ヘッダー管において、前記中間層がAl合金の溶射皮膜層であることを特徴とするものである。

【0020】

請求項10の発明は、請求項6〜9のいずれか1項に記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とするものである。

【発明の効果】

【0021】

本発明のオープンラック式気化器用伝熱管は、外表面に、強化繊維を特定量含有させた有機樹脂を特定の厚みにて被覆した強化繊維含有有機樹脂被覆層を有するものであるから、液化天然ガス導入側の下部ヘッダー管との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れている。また、本発明のオープンラック式気化器用ヘッダー管は、外表面に、強化繊維を特定量含有させた有機樹脂を特定の厚みにて被覆した強化繊維含有有機樹脂被覆層を有するものであるから、伝熱管下端部との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れている。

【発明を実施するための最良の形態】

【0022】

以下、前記のような特徴を有する本発明のオープンラック式気化器用伝熱管とヘッダー管について、より詳細に説明する。

【0023】

(1)強化繊維含有有機樹脂被覆層の強化繊維含有量と被覆層厚み:

強化繊維含有有機樹脂被覆層は、炭素繊維,ガラス繊維等の強度の高い強化繊維と靭性の高いマトリックス(マトリクス)樹脂との複合材料からなるため、硬いだけでなく割れにくく、極低温と常温との繰り返し環境下における耐エロージョンコロージョン性が高く、エロージョンコロージョン及び割れ剥離による損耗が少ないものである。そして、強化繊維を10質量%(重量%)以上含有させた場合、伝熱管基材,ヘッダー管基材の損耗(局部的減肉)が低減される。より好ましくは、強化繊維を30質量%以上含有させることがよく、特に好ましくは、50質量%以上含有させた場合、伝熱管とヘッダー管ともに損耗が大幅に低減される。ただし、マトリックス(母材、素地)の靭性が損なわれると、割れが生じやすくなるため、強化繊維含有量の上限は80質量%とすることがよい。

【0024】

なお、強化繊維含有有機樹脂被覆層の強化繊維含有量は、伝熱管あるいはヘッダー管に形成する場合と同様のやり方にて、試験片に該被覆層を形成し、この形成された被覆層の乾燥重量増加量と強化繊維重量との比にて求められ、これを5回測定し、その平均値として求めた。強化繊維含有有機樹脂被覆層形成後に測定する場合は、クロロホルム,エーテル,ベンゼン,二硫化炭素などの溶媒で該被覆層を溶解し、その溶液中に含有する強化繊維分量と被覆層重量との比にて求めることができる。

【0025】

次に、強化繊維含有有機樹脂被覆層の厚みについて説明する。この強化繊維含有有機樹脂被覆層は、海水などの腐食因子の侵入を防止する障壁となるので、できるだけ厚い方が好ましい。この点から、有機物被覆層の厚さについては、50μm 以上、より好ましくは100μm以上、特に好ましくは200μm以上であることがよい。一方、液化天然ガスのオープンラック式気化器においては、前述のように、伝熱パネル(伝熱管+ヘッダー管)の上下部に温度差(液化ガス入り側は極低温、出側は常温)ができるので、運転停止に伴って伝熱パネルが変形する。また、運転中には伝熱パネルは微妙に振動する。このため、強化繊維含有有機樹脂被覆層の厚みが厚すぎると、このような変形に追随できず、好ましくない。したがって、強化繊維含有有機樹脂被覆層の厚みの上限については、10mm以下、より好ましくは3mm以下とすることがよい。

【0026】

なお、強化繊維含有有機樹脂被覆層の厚みの測定については、伝熱管あるいはヘッダー管に形成する場合と同様のやり方にて、試験片に該被覆層を形成し、当該被覆層が形成された管(試験片)を管軸心方向に対して垂直に切断して厚み測定部材を切出した。これを鏡面研磨したものを3個作製して、それぞれ光学顕微鏡を用いて倍率100倍にて観察し、得られた厚み測定値のうちの最小の値を、当該強化繊維含有有機樹脂被覆層の厚みとして採用している。部位によっては厚みが低い部分が存在するため、最小値にて評価するようにしている。

【0027】

(2)強化繊維含有有機樹脂被覆層の特性:

下地基材のすぐ上に中間層を有するものは強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし(中間層の熱膨張係数に近いようにし)、一方、中間層を有しないものは強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して、該熱膨張係数に近いように±1×10−5/℃の範囲を満たすものであることがよい。

【0028】

オープンラック式気化器の下部ヘッダー管や、伝熱管下部(伝熱管と下部ヘッダーとの溶接接合部付近)では、その金属製下地基材が液化天然ガスに直接曝されるため、その金属製下地基材の温度は非常に低くなる。このため、強化繊維含有有機樹脂被覆層がこれに吸収された水分が凍って体積膨張することで低温脆化しないようにする必要がある。このため、強化繊維含有有機樹脂被覆層の吸水率を小さくすることにより低温脆化を防止でき、吸水率を0.5%以下、より好ましくは0.3%以下、特に好ましくは0.1%以下とすることがよい。

【0029】

なお、強化繊維含有有機樹脂被覆層の吸水率(%)の求め方は、基本的にはJIS Z 7209に記載の方法に準じて行い、溶液には実機を想定して0℃の3%NaCl水溶液を用い、24時間浸漬したときに測定対象の強化繊維含有有機樹脂被覆層有機物被覆層に侵入した水の量の、当該被覆層の重量に対する百分率〔重量%(質量%)〕として求める。この侵入した水の量は、水溶液への浸漬後の強化繊維含有有機樹脂被覆層と水溶液への浸漬前の乾燥させた該被覆層の重量差から求めることができる。すなわち、乾燥させた強化繊維含有有機樹脂被覆層の初期重量をM1、海水又は3%NaCl水に24時間浸漬させた後の該被覆層の重量をM2とすると、吸水率(%)は〔(M2−M1)/M1〕×100で定義される。測定を3回行い、その平均値を採用した。

【0030】

また、下部ヘッダー管や、伝熱管下部(伝熱管と下部ヘッダー管との溶接接合部付近)は、前述したように繰り返し熱サイクルによって熱膨張し、これにより、下地基材あるいは中間層と強化繊維含有有機樹脂被覆層との間に応力が発生することとなる。そのため、下地基材のすぐ上に中間層を有するものは強化繊維含有有機樹脂被覆層の熱膨張係数を、該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすようにし、一方、中間層を有しないものは強化繊維含有有機樹脂被覆層の熱膨張係数を、下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすようにすることがよい。これにより、下地基材あるいは中間層と強化繊維含有有機樹脂被覆層との間の応力の発生を抑制し、応力の発生によって強化繊維含有有機樹脂被覆層が破壊されることのないようにすることができる。なお、被覆層の熱膨張係数の測定は、ASTM D 696に則り、測定を5回行い、その平均値を採用した。

【0031】

(3)強化繊維含有有機樹脂被覆層を構成するマトリックス樹脂と強化繊維:

強化繊維含有有機樹脂被覆層を構成するマトリックス樹脂としては、エポキシ樹脂と不飽和ポリエステル樹脂が、前述した吸水率:0.5%以下の範囲を満たすことが可能である点で推奨される。また、オープンラック式気化器用伝熱管とヘッダー管の基材として、基材として代表的な、3000系、5000系、6000系のアルミ合金が用いられる場合、中間層に溶射皮膜層として代表的なAl−2%Zn溶射皮膜層が施されている場合、それらアルミ合金の膨張係数が約2.1×10−5/℃であるので、前述した熱膨張係数(熱膨張係数が下地基材,中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たす)のことからも、エポキシ樹脂と不飽和ポリエステル樹脂がその範囲(1.1×10−5/℃〜3.1×10−5/℃)を満たすことが可能である点で推奨される。

【0032】

ただし、吸水性、熱膨張係数の両特性を本発明の請求項2で規定する範囲に満たすには、エポキシ樹脂、不飽和ポリエステル樹脂であっても制限されるため、両特性の観点から不飽和一塩基酸、重合性モノマー、反応性希釈剤などを選択する必要がある。例えば、エポキシ樹脂の中でもエポキシアクリレート樹脂の方が前記規定をより満たすことが可能である。

【0033】

強化繊維含有有機樹脂被覆層を構成する強化繊維としては、ガラス繊維,炭素繊維,アラミド繊維,ボロン繊維,炭化珪素繊維などが用いることが可能であり、安価で、前記マトリックス樹脂との密着性が良く、成形性も良くて各種形状が得られることから、ガラス繊維が望ましい。そして、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有させたものがよい。強化繊維の配向はランダム方向であってよい。マトリックス樹脂にフィラメント形状の強化繊維とチップ形状の強化繊維とを混合してなる強化繊維含有有機樹脂被覆層、あるいは、マトリックス樹脂にフィラメント形状の強化繊維を混合してなる被覆層とマトリックス樹脂にチップ形状の強化繊維を混合してなる被覆層とを積層した強化繊維含有有機樹脂被覆層は、耐衝撃性、伸張性及び耐疲労性に特に優れるため、低温での耐エロージョンコロージョン性に優れる。また、吸水性及び水蒸気などの透過性にも優れるため、割れ抑制にも効果を発揮する。

【0034】

なお、一般に、フィラメントとは、直径10〜15μmのガラス単繊維(モノフィラメント)を示すが、本発明では、フィラメント形状とはフィラメントを薄い不織布に接着成形したものや、束状(ストランド、ロービング)や撚った形状(ヤーン)としたもの、微粉末状に切断したものも含む。また、チップ形状とは、大きさ約100〜500μm、厚み1〜20μmのガラス薄片形状、フレーク形状を示す。

【0035】

強化繊維含有有機樹脂被覆層の他の成分として、さらにタンニンやシリカなどの防食成分、あるいは不活性成分を添加することが可能であるが、添加成分は、吸水性を有しない成分が好ましい。

【0036】

(4)下層有機樹脂被覆層:

本発明のオープンラック式気化器用伝熱管、又はヘッダー管においては、強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有していることがよい。この点について説明する。オープンラック式気化器の伝熱管やヘッダー管では、繰り返し熱サイクルによって発生する熱膨張による応力や、伝熱パネルに発生する変形による応力、さらに運転時の振動が、被覆層に作用するため、被覆層と下地基材、あるいは中間層との密着性が不足すると、被覆層が剥離する。そこで、ショットブラスト処理などで金属素地(下地基材)をある程度粗くしてから被覆層を形成すると、密着性を向上させることができる。また、中間層として溶射皮膜層を設けた場合は、溶射皮膜層表面に形成された気孔に被覆層が浸透するため、密着性を向上させることができる。

【0037】

しかしながら、強化繊維含有有機樹脂被覆層は、下地基材のショットブラスト処理による凹凸部、あるいは溶射皮膜層(中間層)表面に形成された気孔に、ほとんど浸透せず、前記凹凸部、あるいは前記気孔を利用して密着性を向上させるアンカー効果が十分には得られない。

【0038】

そこで、強化繊維含有有機樹脂被覆層のすぐ下に、粘度が1Pa・s以下の下層有機樹脂被覆層を設けることがよい。これにより、大きなアンカー効果を得て、十分な密着性を得ることができる。

【0039】

特に、この下層有機樹脂被覆層を溶射皮膜層上に形成する場合は、粘度が低いほどアンカー効果が増加する傾向にある。そして、中間層である溶射皮膜層を伝熱管あるいはヘッダー管の外表面の全面に形成する一方、伝熱管あるいはヘッダー管における特に腐食損耗を防ぐことが必要な部位にのみ本発明に係る強化繊維含有有機樹脂被覆層を施す場合、腐食の原因となる海水が、強化繊維含有有機樹脂被覆層を施していない他の部位から該部位の溶射皮膜層表面の気孔を通して、強化繊維含有有機樹脂被覆層が施されている部位の溶射皮膜層内にまで浸透し、強化繊維含有有機樹脂被覆層の内側の溶射皮膜層及び下地基材の腐食が進行するという可能性がある。この場合、下層有機樹脂被覆層を設けることで、溶射皮膜層表面の気孔に粘度の低いこの有機物被覆層が浸透し、封孔効果を得ることで、腐食を防止することができる。そのために、下層有機樹脂被覆層の粘度は、より好ましくは0.5Pa・s以下、特に好ましくは0.3Pa・s以下が推奨される。なお、被覆層の粘度の測定は、JIS K 7233に則り、測定を3回行い、その平均値を採用した。

【0040】

また、この下層有機樹脂被覆層の吸水率及び熱膨張係数については、強化繊維含有有機樹脂被覆層の特性と同様の理由により、中間層を有するものは下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすことがよく、中間層を有しないものは下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすことがよい。したがって、下層有機樹脂被覆層を構成する有機樹脂は、エポキシ樹脂,不飽和ポリエステル樹脂がよい。

【0041】

(5)中間層:

本発明のオープンラック式気化器用伝熱管、又はヘッダー管においては、下地基材のすぐ上に中間層を設け、該中間層としてAl合金の溶射皮膜層を設けたものがよい。Al合金製伝熱管、又はヘッダー管における特に腐食損耗を防ぐことが必要な部位に、下から順にAl合金の溶射皮膜層、下層有機樹脂被覆層及び強化繊維含有有機樹脂被覆層を設けるに際し、この部位以外の部分にもその保護のために、Al合金の溶射皮膜層を設けるようにすることが推奨される。その場合、Al合金の溶射皮膜層のみで下層有機樹脂被覆層及び強化繊維含有有機樹脂被覆層を設けない部分にも、前述したような海水の浸透を防ぐために、適宜の封孔処理を施すことが望ましい。

【実施例】

【0042】

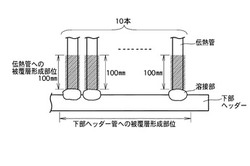

以下、本発明の実施例について説明する。図1は本発明の実施例及び比較例においてオープンラック式気化器用伝熱管への被覆層形成部位と、下部ヘッダー管への被覆層形成部位を説明するための図である。

【0043】

伝熱管(伝熱管基材)はアルミニウム合金A3203材よりなり、下部ヘッダー管(下部ヘッダー管基材)はアルミニウム合金A5083材よりなるものである。伝熱管の実機暴露試験を行うため、1〜4の比較例それぞれにおいて、また、1〜20の実施例それぞれにおいて、図1に示すように、伝熱管10本について試験用の所定部位(伝熱管と下部ヘッダー管との溶接部より上方の長さ約100mmにわたる部分の外表面全周)に、表3に示す層構成からなる被覆層を施した。表3において中間層は厚み300μmのAl−2%Zn溶射皮膜層である。なお、通常、1枚の伝熱パネルには、20〜30本の伝熱管が配列されており、オープンラック式気化器は、10〜20枚の伝熱パネルを備えている。

【0044】

この場合、樹脂被覆層を形成するため、市販の不飽和ポリエステル樹脂(昭和高分子株式会社製の「リゴラック」)を3種類(p1,p2,p3)と、市販のエポキシ樹脂(昭和高分子株式会社製の「リポキシ」)を3種類(e1,e2,e3)用意した。また、市販の硬化剤(化薬アクゾ株式会社製328E、日本油脂株式会社製パーメックN)と、硬化促進剤であるナフテン酸コバルトを用意した。また、強化繊維含有有機樹脂被覆層を形成するための市販の強化繊維として、ガラス繊維フィラメントを不織布状の小片にしたもの(昭和高分子株式会社製のFC−80、表2に「f」として示す)と、ガラス繊維をガラスチップ形状にしたもの(昭和高分子株式会社製のFC−83、表2に「c」として示す)を用意した。

【0045】

そして、下層有機樹脂被覆層A,B,Cは、それぞれ、硬化剤と硬化促進剤を添加した、表1に示すところの有機樹脂を刷毛塗りして形成した。これらの下層有機樹脂被覆層A,B,Cの吸水率、熱膨張係数及び粘度を、前述の測定法により測定した。その測定結果を表1に示す。なお、下層有機樹脂被覆層A,B,Cは、300g/m2程度塗布した。

【0046】

【表1】

【0047】

また、強化繊維含有有機樹脂被覆層D〜Lは、それぞれ、表2に示すところのマトリックス樹脂と強化繊維を混合し、硬化剤と硬化促進剤を添加して強化繊維含有有機樹脂を作製し、刷毛塗りにより形成した。これらの強化繊維含有有機樹脂被覆層D〜Lの強化繊維含有率、吸水率、熱膨張係数及び粘度を、前述の測定法により測定した。その測定結果を表2に示す。

【0048】

【表2】

【0049】

そして、表3に示すところの被覆層構成を有する実施例1〜20と比較例1〜4のオープンラック式気化器用伝熱管について、実機暴露試験4年後の被覆層のひび割れ、被覆層の剥離、及び伝熱管基材と下部ヘッダー管基材の腐食状況を目視評価した。その結果を表3に示す。なお、前記各項目の評価については、それぞれ、◎:認められない、○:僅かに認められる、△:許容しうる程度に認められる、×:著しく認められる、とした。

【0050】

【表3】

【0051】

表3からわかるように、比較例1は、Al−2%Zn溶射皮膜層(中間層)のみであるため、該層のひび割れと剥離、及び、伝熱管基材,下部ヘッダー管基材ともに腐食が著しいものであった。また、比較例2は強化繊維含有有機樹脂被覆層Jの厚みが、比較例3は強化繊維含有有機樹脂被覆層Eの厚みが、それぞれ、本発明で規定する下限値50μmを下回るため、当該強化繊維含有有機樹脂被覆層のひび割れや、伝熱管基材,下部ヘッダー管基材ともに著しい腐食が認められた。また、比較例4は、強化繊維含有有機樹脂被覆層Gの強化繊維含有率が本発明で規定する下限値10質量%を下回るため、当該強化繊維含有有機樹脂被覆層の著しいひび割れが認められた。

【0052】

これに対して、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有する本発明の実施例1〜20では、腐食性の厳しい環境下にある伝熱管下部と下部ヘッダー管(特にそれらの溶接接合部付近)において、その腐食を減らすことができた。特に、吸水率が0.5%以下、熱膨張係数が下地基材あるいはAl−2%Zn溶射皮膜層(中間層)の熱膨張係数に対して±1×10−5/℃の範囲を満たす強化繊維含有有機樹脂被覆層H〜Lを有するとともに、該強化繊維含有有機樹脂被覆層のすぐ下の層として、吸水率が0.5%以下、熱膨張係数が下地基材あるいはAl−2%Zn溶射皮膜層(中間層)の熱膨張係数に対して±1×10−5/℃の範囲を満たし、かつ、粘度が1Pa・s以下の下層有機樹脂被覆層Cを有している実施例9〜20では、伝熱管(伝熱管基材)の腐食が認められず、優れた耐久性が達成できた。

【0053】

さらに、実施例9〜20のうち、中間層としてAl−2%Zn溶射皮膜層を有している実施例18、強化繊維含有有機樹脂被覆層がフィラメント形状の強化繊維とチップ形状の強化繊維をともに含有する実施例16,17,19、及び中間層(Al−2%Zn溶射皮膜層)を有し、かつ、強化繊維含有有機樹脂被覆層がフィラメント形状の強化繊維とチップ形状の強化繊維をともに含有する実施例20では、伝熱管に比べて腐食が生じやすい下部ヘッダー管(下部ヘッダー管基材)においても腐食が認められず、最も優れた耐久性が達成できた。

【図面の簡単な説明】

【0054】

【図1】本発明の実施例及び比較例においてオープンラック式気化器用伝熱管への被覆層形成部位と、下部ヘッダー管への被覆層形成部位を説明するための図である。

【図2】オープンラック式気化器の概要を示す図であって、その(a)は正面図、その(b)は断面図である。

【図3】下部ヘッダー管と伝熱管との溶接接合部を説明するための図である。

【符号の説明】

【0055】

1…伝熱パネル

2…伝熱管

3…下部ヘッダー管

4…上部ヘッダー管

5…下部マニホールド

6…上部マニホールド

7…トラフ

【技術分野】

【0001】

本発明は、オープンラック式気化器用伝熱管及びヘッダー管に関するものである。

【背景技術】

【0002】

図2はオープンラック式気化器の概要を示す図であって、その(a)は正面図、その(b)は断面図である。図3は下部ヘッダー管と伝熱管との溶接接合部を説明するための図である。

【0003】

周知のように、オープンラック式気化器は、熱源である海水との熱交換によって液化天然ガス(LNG)の気化させる熱交換器である。図2に示すように、海水はトラフ7に溜められ、多数の伝熱管2をパネル状に配列してヘッダー管3,4に接合してなる伝熱パネル(伝熱管パネル)1の外面を上から下に流れ落ちる。一方、液化天然ガスは、下部マニホールド5を経て下部ヘッダー管3に送られ、海水とのの熱交換によって加熱されて伝熱パネル1の各伝熱管2内で気化して上昇する。そして、天然ガスが、上部ヘッダー管4を経て上部マニホールド6から導出される。図3に示すように、伝熱管2は、その下端部が下部ヘッダー管3に溶接接合され、上端部が上部ヘッダー管4に溶接接合されている。

【0004】

さて、オープンラック式気化器用伝熱管では、ヘッダー管との溶接接合部付近(含む接合部)が、溶接によって化合物析出などの金属組織変化を受け、腐食し易い状態になる場合が多い。また、液化天然ガス導入側となる下部ヘッダー管と伝熱パネル下部(伝熱管下部)は、液化天然ガス(−160℃程度)によって加熱源の海水が低温(0℃程度)になっているため、溶存酸素量が多く、腐食性の厳しい環境条件になっている。このような理由で、下部ヘッダー管と伝熱管との溶接接合部付近での腐食損傷が顕著であり、これがオープンラック式気化器の寿命を支配している。特にヘッダー管については、構造強度の点からA5000系のアルミ合金を用いることが多いが、エロージョン下ではより卑な電位となるために伝熱管よりも腐食しやすく、短寿命の原因となることが多い。

【0005】

そこで、このようなオープンラック式気化器用伝熱管の防食技術に関し、犠牲防食金属層(Al−Zn合金など)を溶射やクラッドなどで伝熱管表面に形成し、それにより防食性の向上をはかることが提案されている(例えば、特開平5−164496号公報(特許文献1))。

【0006】

しかし、前述したような犠牲防食金属層の形成による防食技術では、伝熱管に犠牲防食金属層を溶射して防食する場合、伝熱管とヘッダー管との溶接接合部に溶射不良が起こりやすく、犠牲防食金属層に欠陥が含まれて、腐食損傷が発生する場合も多い。また、犠牲防食金属層をクラッドで形成した材料を用いて伝熱パネルを作製する場合、伝熱管とヘッダー管との溶接接合部では犠牲防食金属層を除去する必要がある(犠牲防食金属層を除去しないと溶接ができないので、これを除去する)ので、別途防食措置が必要である。

【0007】

また、タールエポキシ塗料などの防食塗装を形成することも可能であるものの、下部ヘッダーや、伝熱管下部(特に伝熱管と下部ヘッダー管との溶接接合部付近)では、運転時の極低温と停止時の常温との繰り返し熱サイクルによって防食塗料が凍結剥離する問題があるため、実用例はほとんどないようである。

【0008】

また、特開2004−293811号公報(特許文献2)には、高い耐食性を得るために、外表面にペトロラタムを含有する有機物被覆層を形成したオープンラック式気化器用伝熱管が提案されている。しかしながら、ペトロラタムを含有する有機物被覆層のみでは硬度が低いことから耐エロージョン性が不十分である。この場合、前記有機物被覆層の上に硬度の高いエポキシ樹脂、フッ素樹脂、アクリル樹脂などの層を設けても、同様に熱サイクルによって凍結剥離してしまうことから、耐エロージョン性保護には不十分である。

【特許文献1】特開平5−164496号公報(第2頁、図1)

【特許文献2】特開2004−293811号(第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこで本発明の課題は、複数の伝熱管に液化天然ガスを分配する液化天然ガス導入側のヘッダー管と前記伝熱管との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れたオープンラック式気化器用伝熱管とヘッダー管を提供することにある。

【課題を解決するための手段】

【0010】

前記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0011】

請求項1の発明は、内部に液化天然ガスが流通され、外表面に海水が供給され、この海水と前記液化天然ガスとが熱交換して該液化天然ガスを気化させるオープンラック式気化器用伝熱管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用伝熱管である。

【0012】

請求項2の発明は、請求項1記載のオープンラック式気化器用伝熱管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするものである。

【0013】

請求項3の発明は、請求項2記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするものである。

【0014】

請求項4の発明は、請求項2又は3記載のオープンラック式気化器用伝熱管において、前記中間層がAl合金の溶射皮膜層であることを特徴とするものである。

【0015】

請求項5の発明は、請求項1〜4のいずれか1項に記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とするものである。

【0016】

請求項6の発明は、液化天然ガスを複数の伝熱管に分配するオープンラック式気化器用ヘッダー管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用ヘッダー管である。

【0017】

請求項7の発明は、請求項6記載のオープンラック式気化器用ヘッダー管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするものである。

【0018】

請求項8の発明は、請求項7記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするものである。

【0019】

請求項9の発明は、請求項7又は8記載のオープンラック式気化器用ヘッダー管において、前記中間層がAl合金の溶射皮膜層であることを特徴とするものである。

【0020】

請求項10の発明は、請求項6〜9のいずれか1項に記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とするものである。

【発明の効果】

【0021】

本発明のオープンラック式気化器用伝熱管は、外表面に、強化繊維を特定量含有させた有機樹脂を特定の厚みにて被覆した強化繊維含有有機樹脂被覆層を有するものであるから、液化天然ガス導入側の下部ヘッダー管との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れている。また、本発明のオープンラック式気化器用ヘッダー管は、外表面に、強化繊維を特定量含有させた有機樹脂を特定の厚みにて被覆した強化繊維含有有機樹脂被覆層を有するものであるから、伝熱管下端部との溶接接合部付近においても腐食損傷が生じ難く、耐久性に優れている。

【発明を実施するための最良の形態】

【0022】

以下、前記のような特徴を有する本発明のオープンラック式気化器用伝熱管とヘッダー管について、より詳細に説明する。

【0023】

(1)強化繊維含有有機樹脂被覆層の強化繊維含有量と被覆層厚み:

強化繊維含有有機樹脂被覆層は、炭素繊維,ガラス繊維等の強度の高い強化繊維と靭性の高いマトリックス(マトリクス)樹脂との複合材料からなるため、硬いだけでなく割れにくく、極低温と常温との繰り返し環境下における耐エロージョンコロージョン性が高く、エロージョンコロージョン及び割れ剥離による損耗が少ないものである。そして、強化繊維を10質量%(重量%)以上含有させた場合、伝熱管基材,ヘッダー管基材の損耗(局部的減肉)が低減される。より好ましくは、強化繊維を30質量%以上含有させることがよく、特に好ましくは、50質量%以上含有させた場合、伝熱管とヘッダー管ともに損耗が大幅に低減される。ただし、マトリックス(母材、素地)の靭性が損なわれると、割れが生じやすくなるため、強化繊維含有量の上限は80質量%とすることがよい。

【0024】

なお、強化繊維含有有機樹脂被覆層の強化繊維含有量は、伝熱管あるいはヘッダー管に形成する場合と同様のやり方にて、試験片に該被覆層を形成し、この形成された被覆層の乾燥重量増加量と強化繊維重量との比にて求められ、これを5回測定し、その平均値として求めた。強化繊維含有有機樹脂被覆層形成後に測定する場合は、クロロホルム,エーテル,ベンゼン,二硫化炭素などの溶媒で該被覆層を溶解し、その溶液中に含有する強化繊維分量と被覆層重量との比にて求めることができる。

【0025】

次に、強化繊維含有有機樹脂被覆層の厚みについて説明する。この強化繊維含有有機樹脂被覆層は、海水などの腐食因子の侵入を防止する障壁となるので、できるだけ厚い方が好ましい。この点から、有機物被覆層の厚さについては、50μm 以上、より好ましくは100μm以上、特に好ましくは200μm以上であることがよい。一方、液化天然ガスのオープンラック式気化器においては、前述のように、伝熱パネル(伝熱管+ヘッダー管)の上下部に温度差(液化ガス入り側は極低温、出側は常温)ができるので、運転停止に伴って伝熱パネルが変形する。また、運転中には伝熱パネルは微妙に振動する。このため、強化繊維含有有機樹脂被覆層の厚みが厚すぎると、このような変形に追随できず、好ましくない。したがって、強化繊維含有有機樹脂被覆層の厚みの上限については、10mm以下、より好ましくは3mm以下とすることがよい。

【0026】

なお、強化繊維含有有機樹脂被覆層の厚みの測定については、伝熱管あるいはヘッダー管に形成する場合と同様のやり方にて、試験片に該被覆層を形成し、当該被覆層が形成された管(試験片)を管軸心方向に対して垂直に切断して厚み測定部材を切出した。これを鏡面研磨したものを3個作製して、それぞれ光学顕微鏡を用いて倍率100倍にて観察し、得られた厚み測定値のうちの最小の値を、当該強化繊維含有有機樹脂被覆層の厚みとして採用している。部位によっては厚みが低い部分が存在するため、最小値にて評価するようにしている。

【0027】

(2)強化繊維含有有機樹脂被覆層の特性:

下地基材のすぐ上に中間層を有するものは強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし(中間層の熱膨張係数に近いようにし)、一方、中間層を有しないものは強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して、該熱膨張係数に近いように±1×10−5/℃の範囲を満たすものであることがよい。

【0028】

オープンラック式気化器の下部ヘッダー管や、伝熱管下部(伝熱管と下部ヘッダーとの溶接接合部付近)では、その金属製下地基材が液化天然ガスに直接曝されるため、その金属製下地基材の温度は非常に低くなる。このため、強化繊維含有有機樹脂被覆層がこれに吸収された水分が凍って体積膨張することで低温脆化しないようにする必要がある。このため、強化繊維含有有機樹脂被覆層の吸水率を小さくすることにより低温脆化を防止でき、吸水率を0.5%以下、より好ましくは0.3%以下、特に好ましくは0.1%以下とすることがよい。

【0029】

なお、強化繊維含有有機樹脂被覆層の吸水率(%)の求め方は、基本的にはJIS Z 7209に記載の方法に準じて行い、溶液には実機を想定して0℃の3%NaCl水溶液を用い、24時間浸漬したときに測定対象の強化繊維含有有機樹脂被覆層有機物被覆層に侵入した水の量の、当該被覆層の重量に対する百分率〔重量%(質量%)〕として求める。この侵入した水の量は、水溶液への浸漬後の強化繊維含有有機樹脂被覆層と水溶液への浸漬前の乾燥させた該被覆層の重量差から求めることができる。すなわち、乾燥させた強化繊維含有有機樹脂被覆層の初期重量をM1、海水又は3%NaCl水に24時間浸漬させた後の該被覆層の重量をM2とすると、吸水率(%)は〔(M2−M1)/M1〕×100で定義される。測定を3回行い、その平均値を採用した。

【0030】

また、下部ヘッダー管や、伝熱管下部(伝熱管と下部ヘッダー管との溶接接合部付近)は、前述したように繰り返し熱サイクルによって熱膨張し、これにより、下地基材あるいは中間層と強化繊維含有有機樹脂被覆層との間に応力が発生することとなる。そのため、下地基材のすぐ上に中間層を有するものは強化繊維含有有機樹脂被覆層の熱膨張係数を、該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすようにし、一方、中間層を有しないものは強化繊維含有有機樹脂被覆層の熱膨張係数を、下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすようにすることがよい。これにより、下地基材あるいは中間層と強化繊維含有有機樹脂被覆層との間の応力の発生を抑制し、応力の発生によって強化繊維含有有機樹脂被覆層が破壊されることのないようにすることができる。なお、被覆層の熱膨張係数の測定は、ASTM D 696に則り、測定を5回行い、その平均値を採用した。

【0031】

(3)強化繊維含有有機樹脂被覆層を構成するマトリックス樹脂と強化繊維:

強化繊維含有有機樹脂被覆層を構成するマトリックス樹脂としては、エポキシ樹脂と不飽和ポリエステル樹脂が、前述した吸水率:0.5%以下の範囲を満たすことが可能である点で推奨される。また、オープンラック式気化器用伝熱管とヘッダー管の基材として、基材として代表的な、3000系、5000系、6000系のアルミ合金が用いられる場合、中間層に溶射皮膜層として代表的なAl−2%Zn溶射皮膜層が施されている場合、それらアルミ合金の膨張係数が約2.1×10−5/℃であるので、前述した熱膨張係数(熱膨張係数が下地基材,中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たす)のことからも、エポキシ樹脂と不飽和ポリエステル樹脂がその範囲(1.1×10−5/℃〜3.1×10−5/℃)を満たすことが可能である点で推奨される。

【0032】

ただし、吸水性、熱膨張係数の両特性を本発明の請求項2で規定する範囲に満たすには、エポキシ樹脂、不飽和ポリエステル樹脂であっても制限されるため、両特性の観点から不飽和一塩基酸、重合性モノマー、反応性希釈剤などを選択する必要がある。例えば、エポキシ樹脂の中でもエポキシアクリレート樹脂の方が前記規定をより満たすことが可能である。

【0033】

強化繊維含有有機樹脂被覆層を構成する強化繊維としては、ガラス繊維,炭素繊維,アラミド繊維,ボロン繊維,炭化珪素繊維などが用いることが可能であり、安価で、前記マトリックス樹脂との密着性が良く、成形性も良くて各種形状が得られることから、ガラス繊維が望ましい。そして、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有させたものがよい。強化繊維の配向はランダム方向であってよい。マトリックス樹脂にフィラメント形状の強化繊維とチップ形状の強化繊維とを混合してなる強化繊維含有有機樹脂被覆層、あるいは、マトリックス樹脂にフィラメント形状の強化繊維を混合してなる被覆層とマトリックス樹脂にチップ形状の強化繊維を混合してなる被覆層とを積層した強化繊維含有有機樹脂被覆層は、耐衝撃性、伸張性及び耐疲労性に特に優れるため、低温での耐エロージョンコロージョン性に優れる。また、吸水性及び水蒸気などの透過性にも優れるため、割れ抑制にも効果を発揮する。

【0034】

なお、一般に、フィラメントとは、直径10〜15μmのガラス単繊維(モノフィラメント)を示すが、本発明では、フィラメント形状とはフィラメントを薄い不織布に接着成形したものや、束状(ストランド、ロービング)や撚った形状(ヤーン)としたもの、微粉末状に切断したものも含む。また、チップ形状とは、大きさ約100〜500μm、厚み1〜20μmのガラス薄片形状、フレーク形状を示す。

【0035】

強化繊維含有有機樹脂被覆層の他の成分として、さらにタンニンやシリカなどの防食成分、あるいは不活性成分を添加することが可能であるが、添加成分は、吸水性を有しない成分が好ましい。

【0036】

(4)下層有機樹脂被覆層:

本発明のオープンラック式気化器用伝熱管、又はヘッダー管においては、強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有していることがよい。この点について説明する。オープンラック式気化器の伝熱管やヘッダー管では、繰り返し熱サイクルによって発生する熱膨張による応力や、伝熱パネルに発生する変形による応力、さらに運転時の振動が、被覆層に作用するため、被覆層と下地基材、あるいは中間層との密着性が不足すると、被覆層が剥離する。そこで、ショットブラスト処理などで金属素地(下地基材)をある程度粗くしてから被覆層を形成すると、密着性を向上させることができる。また、中間層として溶射皮膜層を設けた場合は、溶射皮膜層表面に形成された気孔に被覆層が浸透するため、密着性を向上させることができる。

【0037】

しかしながら、強化繊維含有有機樹脂被覆層は、下地基材のショットブラスト処理による凹凸部、あるいは溶射皮膜層(中間層)表面に形成された気孔に、ほとんど浸透せず、前記凹凸部、あるいは前記気孔を利用して密着性を向上させるアンカー効果が十分には得られない。

【0038】

そこで、強化繊維含有有機樹脂被覆層のすぐ下に、粘度が1Pa・s以下の下層有機樹脂被覆層を設けることがよい。これにより、大きなアンカー効果を得て、十分な密着性を得ることができる。

【0039】

特に、この下層有機樹脂被覆層を溶射皮膜層上に形成する場合は、粘度が低いほどアンカー効果が増加する傾向にある。そして、中間層である溶射皮膜層を伝熱管あるいはヘッダー管の外表面の全面に形成する一方、伝熱管あるいはヘッダー管における特に腐食損耗を防ぐことが必要な部位にのみ本発明に係る強化繊維含有有機樹脂被覆層を施す場合、腐食の原因となる海水が、強化繊維含有有機樹脂被覆層を施していない他の部位から該部位の溶射皮膜層表面の気孔を通して、強化繊維含有有機樹脂被覆層が施されている部位の溶射皮膜層内にまで浸透し、強化繊維含有有機樹脂被覆層の内側の溶射皮膜層及び下地基材の腐食が進行するという可能性がある。この場合、下層有機樹脂被覆層を設けることで、溶射皮膜層表面の気孔に粘度の低いこの有機物被覆層が浸透し、封孔効果を得ることで、腐食を防止することができる。そのために、下層有機樹脂被覆層の粘度は、より好ましくは0.5Pa・s以下、特に好ましくは0.3Pa・s以下が推奨される。なお、被覆層の粘度の測定は、JIS K 7233に則り、測定を3回行い、その平均値を採用した。

【0040】

また、この下層有機樹脂被覆層の吸水率及び熱膨張係数については、強化繊維含有有機樹脂被覆層の特性と同様の理由により、中間層を有するものは下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすことがよく、中間層を有しないものは下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすことがよい。したがって、下層有機樹脂被覆層を構成する有機樹脂は、エポキシ樹脂,不飽和ポリエステル樹脂がよい。

【0041】

(5)中間層:

本発明のオープンラック式気化器用伝熱管、又はヘッダー管においては、下地基材のすぐ上に中間層を設け、該中間層としてAl合金の溶射皮膜層を設けたものがよい。Al合金製伝熱管、又はヘッダー管における特に腐食損耗を防ぐことが必要な部位に、下から順にAl合金の溶射皮膜層、下層有機樹脂被覆層及び強化繊維含有有機樹脂被覆層を設けるに際し、この部位以外の部分にもその保護のために、Al合金の溶射皮膜層を設けるようにすることが推奨される。その場合、Al合金の溶射皮膜層のみで下層有機樹脂被覆層及び強化繊維含有有機樹脂被覆層を設けない部分にも、前述したような海水の浸透を防ぐために、適宜の封孔処理を施すことが望ましい。

【実施例】

【0042】

以下、本発明の実施例について説明する。図1は本発明の実施例及び比較例においてオープンラック式気化器用伝熱管への被覆層形成部位と、下部ヘッダー管への被覆層形成部位を説明するための図である。

【0043】

伝熱管(伝熱管基材)はアルミニウム合金A3203材よりなり、下部ヘッダー管(下部ヘッダー管基材)はアルミニウム合金A5083材よりなるものである。伝熱管の実機暴露試験を行うため、1〜4の比較例それぞれにおいて、また、1〜20の実施例それぞれにおいて、図1に示すように、伝熱管10本について試験用の所定部位(伝熱管と下部ヘッダー管との溶接部より上方の長さ約100mmにわたる部分の外表面全周)に、表3に示す層構成からなる被覆層を施した。表3において中間層は厚み300μmのAl−2%Zn溶射皮膜層である。なお、通常、1枚の伝熱パネルには、20〜30本の伝熱管が配列されており、オープンラック式気化器は、10〜20枚の伝熱パネルを備えている。

【0044】

この場合、樹脂被覆層を形成するため、市販の不飽和ポリエステル樹脂(昭和高分子株式会社製の「リゴラック」)を3種類(p1,p2,p3)と、市販のエポキシ樹脂(昭和高分子株式会社製の「リポキシ」)を3種類(e1,e2,e3)用意した。また、市販の硬化剤(化薬アクゾ株式会社製328E、日本油脂株式会社製パーメックN)と、硬化促進剤であるナフテン酸コバルトを用意した。また、強化繊維含有有機樹脂被覆層を形成するための市販の強化繊維として、ガラス繊維フィラメントを不織布状の小片にしたもの(昭和高分子株式会社製のFC−80、表2に「f」として示す)と、ガラス繊維をガラスチップ形状にしたもの(昭和高分子株式会社製のFC−83、表2に「c」として示す)を用意した。

【0045】

そして、下層有機樹脂被覆層A,B,Cは、それぞれ、硬化剤と硬化促進剤を添加した、表1に示すところの有機樹脂を刷毛塗りして形成した。これらの下層有機樹脂被覆層A,B,Cの吸水率、熱膨張係数及び粘度を、前述の測定法により測定した。その測定結果を表1に示す。なお、下層有機樹脂被覆層A,B,Cは、300g/m2程度塗布した。

【0046】

【表1】

【0047】

また、強化繊維含有有機樹脂被覆層D〜Lは、それぞれ、表2に示すところのマトリックス樹脂と強化繊維を混合し、硬化剤と硬化促進剤を添加して強化繊維含有有機樹脂を作製し、刷毛塗りにより形成した。これらの強化繊維含有有機樹脂被覆層D〜Lの強化繊維含有率、吸水率、熱膨張係数及び粘度を、前述の測定法により測定した。その測定結果を表2に示す。

【0048】

【表2】

【0049】

そして、表3に示すところの被覆層構成を有する実施例1〜20と比較例1〜4のオープンラック式気化器用伝熱管について、実機暴露試験4年後の被覆層のひび割れ、被覆層の剥離、及び伝熱管基材と下部ヘッダー管基材の腐食状況を目視評価した。その結果を表3に示す。なお、前記各項目の評価については、それぞれ、◎:認められない、○:僅かに認められる、△:許容しうる程度に認められる、×:著しく認められる、とした。

【0050】

【表3】

【0051】

表3からわかるように、比較例1は、Al−2%Zn溶射皮膜層(中間層)のみであるため、該層のひび割れと剥離、及び、伝熱管基材,下部ヘッダー管基材ともに腐食が著しいものであった。また、比較例2は強化繊維含有有機樹脂被覆層Jの厚みが、比較例3は強化繊維含有有機樹脂被覆層Eの厚みが、それぞれ、本発明で規定する下限値50μmを下回るため、当該強化繊維含有有機樹脂被覆層のひび割れや、伝熱管基材,下部ヘッダー管基材ともに著しい腐食が認められた。また、比較例4は、強化繊維含有有機樹脂被覆層Gの強化繊維含有率が本発明で規定する下限値10質量%を下回るため、当該強化繊維含有有機樹脂被覆層の著しいひび割れが認められた。

【0052】

これに対して、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有する本発明の実施例1〜20では、腐食性の厳しい環境下にある伝熱管下部と下部ヘッダー管(特にそれらの溶接接合部付近)において、その腐食を減らすことができた。特に、吸水率が0.5%以下、熱膨張係数が下地基材あるいはAl−2%Zn溶射皮膜層(中間層)の熱膨張係数に対して±1×10−5/℃の範囲を満たす強化繊維含有有機樹脂被覆層H〜Lを有するとともに、該強化繊維含有有機樹脂被覆層のすぐ下の層として、吸水率が0.5%以下、熱膨張係数が下地基材あるいはAl−2%Zn溶射皮膜層(中間層)の熱膨張係数に対して±1×10−5/℃の範囲を満たし、かつ、粘度が1Pa・s以下の下層有機樹脂被覆層Cを有している実施例9〜20では、伝熱管(伝熱管基材)の腐食が認められず、優れた耐久性が達成できた。

【0053】

さらに、実施例9〜20のうち、中間層としてAl−2%Zn溶射皮膜層を有している実施例18、強化繊維含有有機樹脂被覆層がフィラメント形状の強化繊維とチップ形状の強化繊維をともに含有する実施例16,17,19、及び中間層(Al−2%Zn溶射皮膜層)を有し、かつ、強化繊維含有有機樹脂被覆層がフィラメント形状の強化繊維とチップ形状の強化繊維をともに含有する実施例20では、伝熱管に比べて腐食が生じやすい下部ヘッダー管(下部ヘッダー管基材)においても腐食が認められず、最も優れた耐久性が達成できた。

【図面の簡単な説明】

【0054】

【図1】本発明の実施例及び比較例においてオープンラック式気化器用伝熱管への被覆層形成部位と、下部ヘッダー管への被覆層形成部位を説明するための図である。

【図2】オープンラック式気化器の概要を示す図であって、その(a)は正面図、その(b)は断面図である。

【図3】下部ヘッダー管と伝熱管との溶接接合部を説明するための図である。

【符号の説明】

【0055】

1…伝熱パネル

2…伝熱管

3…下部ヘッダー管

4…上部ヘッダー管

5…下部マニホールド

6…上部マニホールド

7…トラフ

【特許請求の範囲】

【請求項1】

内部に液化天然ガスが流通され、外表面に海水が供給され、この海水と前記液化天然ガスとが熱交換して該液化天然ガスを気化させるオープンラック式気化器用伝熱管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用伝熱管。

【請求項2】

請求項1記載のオープンラック式気化器用伝熱管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするオープンラック式気化器用伝熱管。

【請求項3】

請求項2記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするオープンラック式気化器用伝熱管。

【請求項4】

前記中間層がAl合金の溶射皮膜層であることを特徴とする請求項2又は3記載のオープンラック式気化器用伝熱管

【請求項5】

前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とする請求項1〜4のいずれか1項に記載のオープンラック式気化器用伝熱管。

【請求項6】

液化天然ガスを複数の伝熱管に分配するオープンラック式気化器用ヘッダー管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項7】

請求項6記載のオープンラック式気化器用ヘッダー管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項8】

請求項7記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項9】

前記中間層がAl合金の溶射皮膜層であることを特徴とする請求項7又は8記載のオープンラック式気化器用ヘッダー管。

【請求項10】

前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とする請求項6〜9のいずれか1項に記載のオープンラック式気化器用ヘッダー管。

【請求項1】

内部に液化天然ガスが流通され、外表面に海水が供給され、この海水と前記液化天然ガスとが熱交換して該液化天然ガスを気化させるオープンラック式気化器用伝熱管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用伝熱管。

【請求項2】

請求項1記載のオープンラック式気化器用伝熱管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするオープンラック式気化器用伝熱管。

【請求項3】

請求項2記載のオープンラック式気化器用伝熱管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするオープンラック式気化器用伝熱管。

【請求項4】

前記中間層がAl合金の溶射皮膜層であることを特徴とする請求項2又は3記載のオープンラック式気化器用伝熱管

【請求項5】

前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とする請求項1〜4のいずれか1項に記載のオープンラック式気化器用伝熱管。

【請求項6】

液化天然ガスを複数の伝熱管に分配するオープンラック式気化器用ヘッダー管において、外表面の一部もしくは全面に、強化繊維を10〜80質量%の範囲を満たして含有する厚み50μm以上の強化繊維含有有機樹脂被覆層を有していることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項7】

請求項6記載のオープンラック式気化器用ヘッダー管において、下地基材のすぐ上に中間層を有するものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たし、一方、中間層を有しないものは前記強化繊維含有有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすものであることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項8】

請求項7記載のオープンラック式気化器用ヘッダー管において、前記強化繊維含有有機樹脂被覆層のすぐ下の層として下層有機樹脂被覆層を有しており、前記中間層を有するものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が該中間層の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であり、一方、前記中間層を有しないものは前記下層有機樹脂被覆層が、吸水率が0.5%以下で、熱膨張係数が下地基材の熱膨張係数に対して±1×10−5/℃の範囲を満たすとともに、粘度が1Pa・s以下であることを特徴とするオープンラック式気化器用ヘッダー管。

【請求項9】

前記中間層がAl合金の溶射皮膜層であることを特徴とする請求項7又は8記載のオープンラック式気化器用ヘッダー管。

【請求項10】

前記強化繊維含有有機樹脂被覆層が、フィラメント形状の強化繊維とチップ形状の強化繊維をともに含有することを特徴とする請求項6〜9のいずれか1項に記載のオープンラック式気化器用ヘッダー管。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−120878(P2007−120878A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−314672(P2005−314672)

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]