カウンタウエイト台車制御装置

【課題】カウンタウエイト台車の旋回走行時に車輪の旋回半径が大きくなることを抑制し、クレーンの作業効率を向上させる。

【解決手段】カウンタウエイト台車制御装置1は、車輪40の操舵角度θを制御する操舵アクチュエータ50と、操舵アクチュエータ50を制御する制御手段80と、を備える。制御手段80は、上部本体20の旋回方向を判別可能な信号が入力される旋回方向入力手段81を備える。制御手段80は、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40(の前後方向前側)が内側を向くように操舵アクチュエータ50を制御する。

【解決手段】カウンタウエイト台車制御装置1は、車輪40の操舵角度θを制御する操舵アクチュエータ50と、操舵アクチュエータ50を制御する制御手段80と、を備える。制御手段80は、上部本体20の旋回方向を判別可能な信号が入力される旋回方向入力手段81を備える。制御手段80は、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40(の前後方向前側)が内側を向くように操舵アクチュエータ50を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クレーンのカウンタウエイト台車の動作を制御する、カウンタウエイト台車制御装置に関する。

【背景技術】

【0002】

従来より、カウンタウエイト台車を備えるクレーンがある(例えば特許文献1〜3)。このカウンタウエイト台車は、マストから吊り下げられる。カウンタウエイト台車は、クレーンの上部本体が旋回する時、地面を走行して旋回する。カウンタウエイト台車は、所定質量以上の吊荷をクレーンで吊り上げると地面から浮上する。

【0003】

特許文献1〜3に記載のカウンタウエイト台車は、連結部材を介して上部本体に連結される。これらの技術では、カウンタウエイト台車と連結部材とがピン結合されており、カウンタウエイト台車が地面に対して傾斜可能である(図9(b)参照)。

また、カウンタウエイト台車と連結部材とが上下2点で連結されているなどにより、カウンタウエイト台車が地面に対して傾斜不能なものもある(図9(c)参照)。

また、カウンタウエイト台車と上部本体とを直接連結する連結部材を備えないものもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2895434号公報

【特許文献2】特許第2895437号公報

【特許文献3】特公平2−5665号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1〜3に記載のカウンタウエイト台車では、車輪の旋回半径が大きくなるという問題がある。この問題を図9(a)〜(c)に基づいて説明する。図9(a)に示すように、従来のカウンタウエイト台車では、車輪の向き(車輪の前後方向)を、車輪の旋回軌道Cの接線L1に一致させていた。また、上部本体の旋回の向きに関係なく、車輪の向きを同一の角度に設定していた。そのため、カウンタウエイト台車を旋回走行させると、車輪は適切な旋回軌道C(円軌道)よりも外側に進み、車輪の旋回半径rが大きくなる。車輪の旋回半径rが大きくなることにより次の問題がある。

【0006】

上部本体とカウンタウエイト台車とが直接には接続されていない場合、カウンタウエイト台車は、通常はマスト先端部真下に位置している。ここで、車輪の旋回半径rが大きくなると、カウンタウエイト台車全体の旋回半径rも大きくなり、カウンタウエイト台車はマスト先端部真下よりも上部本体後方側に位置することになる。この状態で、所定質量以上の吊荷をクレーンで吊上げると、カウンタウエイト台車が地面から浮上する。すると、カウンタウエイト台車がマスト先端部真下(適切な旋回半径r)に戻り、このとき、カウンタウエイト台車が振れる問題が生じる。

【0007】

図9(b)及び(c)に示すように、上部本体とカウンタウエイト台車とが連結部材で接続されている場合、車輪の旋回半径rが大きくなってもカウンタウエイト台車の本体部の旋回半径rは一定のままである。そのため、次の問題がある。

【0008】

図9(b)に示すように、カウンタウエイト台車が傾斜可能なものの場合、車輪の旋回半径rが大きくなるが、カウンタウエイト台車の本体部の旋回半径rは大きくならないので、カウンタウエイト台車の本体部と車輪とで旋回半径に差が発生し、カウンタウエイト台車全体が傾斜する問題が生じる。特に、車輪がニューマチックタイヤ(空気を入れて使うタイヤ)のように歪みやすいものの場合、カウンタウエイト台車全体がより傾斜しやすい。

また、カウンタウエイト台車が傾斜すると、各車輪にかかる荷重が不均等になり、車輪が磨耗しやすくなり、車輪の寿命が短くなる。

【0009】

図9(c)に示すように、カウンタウエイト台車が傾斜不能なものの場合、車輪の旋回半径rが大きくなると、車輪が異常変形する。そのため、車輪の損傷や磨耗が生じやすくなり、車輪の寿命が短くなる。

【0010】

また、上記の問題を回避するために、旋回半径rを適切な大きさに戻す作業(操作)を行う場合もある。具体的には例えば、図9(a)に示す状態から車輪の向きを変更して、旋回軌道Cの内側にカウンタウエイト台車30を直進させた後、再び図9(a)に示す状態に戻す。このような作業を行うとクレーンの作業効率が悪化する。

【0011】

そこで本発明では、カウンタウエイト台車の旋回走行時に車輪の旋回半径が大きくなることを抑制でき、クレーンの作業効率を向上できる、カウンタウエイト台車制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、クレーンのカウンタウエイト台車制御装置である。前記クレーンは、下部本体と、前記下部本体に旋回可能に取り付けられる上部本体と、前記上部本体に取り付けられるマストと、前記マストから吊り下げられるとともに車輪を備えるカウンタウエイト台車と、を備える。カウンタウエイト台車制御装置は、前記車輪の操舵角度を制御する操舵アクチュエータと、前記操舵アクチュエータを制御する制御手段と、を備える。前記制御手段は、前記上部本体の旋回方向を判別可能な信号が入力される旋回方向入力手段を備える。前記制御手段は、平面視において、前記車輪の位置における前記車輪の旋回軌道の接線よりも前記車輪が内側を向くように、前記操舵アクチュエータを制御する。

【発明の効果】

【0013】

本発明では、カウンタウエイト台車の旋回走行時に車輪の旋回半径が大きくなることを抑制でき、クレーンの作業効率を向上できる。

【図面の簡単な説明】

【0014】

【図1】カウンタウエイト台車制御装置を備えるクレーンの全体図である。

【図2】図1に示す上部本体及びカウンタウエイト台車などの平面図である。

【図3】第1実施形態のカウンタウエイト台車制御装置のブロック図である。

【図4】図1に示すカウンタウエイト台車の車輪の模式的平面図である。

【図5】(a)車輪の平面図、及び(b)車輪を車輪軸方向から見た図である。

【図6】第1実施形態の変形例の図3相当図である。

【図7】第2実施形態の図3相当図である。

【図8】第3実施形態の図3相当図である。

【図9】従来のカウンタウエイト台車等を示す図である。

【発明を実施するための形態】

【0015】

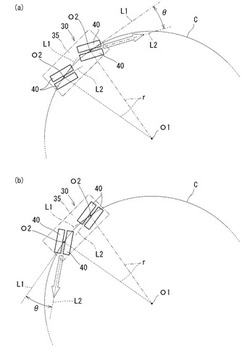

図1〜図5を参照して本発明の第1実施形態のカウンタウエイト台車制御装置1(図3参照)について説明する。なお、図4(a)は、カウンタウエイト台車が平面視右回りに旋回走行するときの車輪の模式的平面図である。図4(b)はカウンタウエイト台車が平面視左回りに旋回走行するときの車輪の模式的平面図である。まず、カウンタウエイト台車制御装置1を備えるクレーン10(図1参照)について説明する。

【0016】

クレーン10は、図1に示すように、吊荷を吊り上げる荷役機械である。クレーン10は、例えば移動式クレーンであり、例えばラチスブームクローラクレーンである。クレーン10は、下部本体15と、下部本体15の上方に取り付けられる上部本体20と、上部本体20にそれぞれ取り付けられるブーム21、第1マスト22(マスト)、及び第2マスト23と、第1マスト22から吊り下げられるカウンタウエイト台車30と、カウンタウエイト台車30の動作を制御するカウンタウエイト台車制御装置1(図3参照)とを備える。

【0017】

下部本体15は、クレーン10を移動させる部分(下部走行体)であり、例えばクローラを備える(ホイールでも良い)。

上部本体20は、旋回中心O1(図2参照)を中心に旋回可能に、下部本体15の上方に取り付けられる。上部本体20には、前方側から順に、ブーム21、第1マスト22、及び第2マスト23が起伏可能に取り付けられる。

ブーム21は、ワイヤロープを介して吊荷を吊り下げる構造物であり、例えばラチス構造(格子状構造)を備える。

第1マスト22(マスト)は、ワイヤロープやガイラインを介してブーム21を起伏させる構造物であり、例えばラチス構造を備える。

第2マスト23は、ガイライン等を介して第1マスト22を起伏させる部材であり、箱型構造を備える。

【0018】

カウンタウエイト台車30は、吊荷を吊ったクレーン10が前方側へ回転しようとするモーメントを打ち消して、クレーン10の吊り上げ能力を向上させるおもりである。カウンタウエイト台車30は、第1マスト22の先端部からハンガーロープ31を介して吊り下げられる。カウンタウエイト台車30は、ブーム21で吊り上げる吊荷の質量が所定値未満の場合(吊荷を吊らない場合を含む)、地面Gに接する。カウンタウエイト台車30は、吊荷の質量が所定値以上の場合、地面Gから浮上する。カウンタウエイト台車30は、下部本体15に対する上部本体20の旋回に伴って旋回走行可能である(詳細は後述)。カウンタウエイト台車30は、本体部35と、本体部35に取り付けられた車輪40と、本体部35に取り付けられ車輪40の動作を制御する操舵アクチュエータ50(図3参照)とを備える。カウンタウエイト台車30と上部本体20とは、台車・本体連結部材32で連結される。

【0019】

台車・本体連結部材32は、カウンタウエイト台車30(本体部35)と上部本体20とを連結し、これらの距離を一定(略一定でも良い)に保つ部材である。図2に示すように、台車・本体連結部材32は、例えば上部本体20の左右の側面から上部本体20後方側に突出する2本の棒状部材などである。台車・本体連結部材32は、1本の棒状部材や、棒状以外の部材などでも良い。図1に示すように、台車・本体連結部材32と本体部35とは、地面Gに対して本体部35が傾斜可能となるように連結される。この連結は例えばピン結合等である。なお、地面Gに対して本体部35が回動不能となるように、台車・本体連結部材32と本体部35とを連結しても良く、この連結は例えば上下2点以上のピン結合等でも良い(図9(c)参照)。また、台車・本体連結部材32はなくても良い。

【0020】

車輪40は、カウンタウエイト台車30を旋回走行させるための部材である。車輪40は、内部に空気を入れて用いるゴムタイヤ(ニューマチックタイヤ)である。車輪40は、本体部35の下端部に複数設けられる(例えば図4(a)(b)では4つ)。図4(a)(b)に示すように、車輪40は、上部本体20(図2参照)の略前後方向(後述する旋回半径rにほぼ沿う方向)に並ぶように、複数列設けられる(例えば図1では3列、図4(a)(b)では2列)。車輪40は、上部本体20(図2参照)の略横方向(後述する旋回軌道Cにほぼ沿う方向)に並ぶように、複数列設けられる(例えば図4(a)(b)では2列)(以下、特に断らない限り車輪40については図4(a)(b)を参照)。

【0021】

また、上部本体20(図2参照)の略前後方向に並ぶ複数の車輪40は、1つの回転中心O2を中心に一体的に(まとまって)操舵(回転)される。なお、複数の車輪40それぞれが個別に操舵されても良い。また、図4(a)(b)では、2つの車輪40が一体的に操舵される例を示したが、3以上の車輪40が一体的に操舵されても良い。

【0022】

カウンタウエイト台車制御装置1(図3参照)は、図1に示すクレーン10が備える装置であり、カウンタウエイト台車30の動作を制御する装置である。カウンタウエイト台車制御装置1は、主に、上部本体20の旋回方向(図4(a)又は(b)参照)に応じて、車輪40の操舵角度θを制御する装置である。カウンタウエイト台車制御装置1は、主にカウンタウエイト台車30内に配置される(カウンタウエイト台車制御装置1の構成要素の一部が上部本体20等に配置されても良い)。図3に示すように、カウンタウエイト台車制御装置1は、車輪40に取り付けられる操舵アクチュエータ50と、操舵アクチュエータ50に圧油を供給する油圧源51と、油圧源51と操舵アクチュエータ50との間に配置される切換弁52と、切換弁52に接続される制御手段80と、車輪40の操舵方向を検出する角度センサ72とを備える。

【0023】

操舵アクチュエータ50は、車輪40の操舵角度θを制御するアクチュエータである(以下、特に断らない限り操舵角度θについては図4(a)(b)参照。操舵角度θの詳細は後述)。操舵アクチュエータ50は、例えば油圧シリンダや油圧モータ等である。操舵アクチュエータ50は、油圧源51から供給された圧油により駆動される。操舵アクチュエータ50は、切換弁52の切換位置に応じて、車輪40の操舵角度θを変更するように動作する(または動作を停止する)。

【0024】

切換弁52は、操舵アクチュエータ50の動作を切り換える弁である。切換弁52は、制御手段80から入力された電気信号(油圧等の信号でも良い)に応じて切換位置が切り換わる。切換弁52は、油圧源51から操舵アクチュエータ50への圧油の供給の有無や、圧油の方向を切り換える。

【0025】

角度センサ72は、車輪40の操舵角度θを検出するセンサである。例えば、角度センサ72は、車輪40の操舵角度θを直接検出する。また例えば、角度センサ72は、操舵アクチュエータ50の伸縮位置や回転位置を検出することで間接的に車輪40の操舵角度θを検出しても良い。角度センサ72により、接線L1(後述)と半直線L2(後述)とがなす角度が検出される。角度センサ72は、制御手段80の角度入力手段82(後述)に、検出結果を出力する。

【0026】

制御手段80は、操舵アクチュエータ50の動作を制御する手段(コントローラ)である。制御手段80は、カウンタウエイト台車30(図1参照)内に設置される(上部本体20などに設置しても良い)。制御手段80は、各種演算を行い切換弁52に信号を出力する演算手段80aと、演算手段80aにそれぞれ接続される旋回方向入力手段81、角度入力手段82、及び角度記憶手段83を備える。

【0027】

旋回方向入力手段81には、上部本体20の旋回方向を判別可能な信号が入力される。旋回方向入力手段81に入力される信号は、上部本体20から出力される電気信号である。旋回方向入力手段81と上部本体20とが電線で接続される。上部本体20の旋回方向を判別可能な信号は、例えば、クレーン10(図1参照)のオペレータのレバー操作に基づく電気信号、また例えば、同レバー操作に基づく油圧信号を電気信号に変換したもの、また例えば、上部本体20の旋回用の油圧モータ(図示なし)を駆動させるための油圧を電気信号に変換したもの、などである。

【0028】

角度入力手段82には、車輪40の操舵角度θの検出結果(「実際の操舵角度θ」)が角度センサ72から入力される。

【0029】

角度記憶手段83には、上部本体20の旋回方向に応じた車輪40の「適切な操舵角度θ」(補正角度)が予め設定されている。

【0030】

(動作)

次に、カウンタウエイト台車制御装置1の動作を説明する。動作の概略は次の通りである。制御手段80は、車輪40の実際の操舵角度θが角度記憶手段83に設定された適切な操舵角度θになるように操舵アクチュエータ50を制御する。制御手段80は、図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40が内側を向くように、操舵アクチュエータ50(図3参照)を制御する。以下、動作の詳細を説明する。

【0031】

まず、クレーン10(図1参照)のオペレータが上部本体20を旋回させるためのレバー操作をする。すると、図3に示すように、上部本体20から旋回方向入力手段81に、上部本体20の旋回方向(以下、単に「旋回方向」とも言う)を判別可能な電気回路が入力される。演算手段80aは、旋回方向入力手段81からの入力信号に応じて(旋回方向に応じて)、角度記憶手段83から適切な操舵角度θを読み込む。一方、角度センサ72から角度入力手段82を介して演算手段80aに、車輪40の実際の操舵角度θの検出結果が入力される。演算手段80aは、車輪40の実際の操舵角度θが適切な操舵角度θになるように、切換弁52に指令を出力する。切換弁52の切り換え位置に応じて操舵アクチュエータ50が動作し、車輪40の操舵角度θが変わる。このとき、上部本体20が旋回しながら、かつ、カウンタウエイト台車30(図2参照)が旋回走行しながら、車輪40の操舵角度θが変わる。車輪40の実際の操舵角度θが適切な操舵角度θになると、制御手段80は操舵アクチュエータ50の動作を停止させる。なお、上部本体20の旋回の開始と、車輪40の操舵角度θの変更の開始や終了のタイミングは様々に変更できる。例えば、上部本体20等の旋回を開始する前に、車輪40の操舵角度θの変更を開始しても良い。また例えば、車輪40が適切な操舵角度θになった後に、上部本体20等の旋回を開始しても良い。

【0032】

(操舵角度θの詳細)

次に、制御手段80に制御される車輪40の操舵角度θの詳細を説明する。図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40が内側を向くように、制御手段80が操舵アクチュエータ50を制御する。制御手段80は、カウンタウエイト台車30が備える全ての車輪40がこの条件を満たすように制御する。

「車輪40の位置」とは、車輪40の操舵の回転中心O2である。複数の車輪40(図4(a)(b)では2つ)が一体的に回転中心O2を中心に回転する場合は、これら複数の車輪の回転中心O2が「車輪40の位置」である。また、複数の車輪40それぞれが別個に操舵される場合は、各車輪についての回転中心O2(図示なし)が「車輪40の位置」である。

「車輪40の旋回軌道C」とは、上部本体20(図2参照)の旋回中心O1を中心とする円であって、「車輪40の位置(回転中心O2)」を通る円(円軌道)である。なお、旋回中心O1と回転中心O2とをつなぐ線分を「旋回半径r」とする。

「接線L1よりも車輪40が内側を向く」とは、車輪40前後方向前側(ほぼ進行方向前側)の部分が、旋回中心O1側を向くという意味である。すなわち、次に述べる半直線L2は、接線L1よりも旋回中心O1側を向く。ここで半直線L2は、回転中心O2(「車輪40の位置」)から車輪40前後方向前側に延びる半直線であり、車輪40の前後方向と平行な(車輪40の幅方向に直交する)半直線である。制御手段80が制御する操舵角度θは、具体的には例えば接線L1と半直線L2とがなす角度である。

【0033】

制御手段80が制御する車輪40の適切な操舵角度θ(以下、「適切な操舵角度θ」を単に「操舵角度θ」とも言う)の具体的な値は、調査(実験、解析)や検討に基づいて求める。例えば、カウンタウエイト台車30の旋回走行時に旋回半径rの長さが一定となるような操舵角度θを実験や解析により見つける。この実験や解析は、吊荷がない状態(車輪40にかかる負荷が最も大きくなる状態)を条件として行うことが好ましい。

【0034】

また例えば、操舵角度θは、図5(b)に示す車輪40の接地長さAに基づいて求めても良い。接地長さAとは、車輪40と地面Gとが接する部分の、車輪40前後方向における長さである。例えば、接地長さAが長いほど、操舵角度θを小さくする。さらに詳しくは、例えば次のように操舵角度θを設定する(以下、平面視を前提とする)。

(点L1aについて) 図5(a)に示すように、接線L1上の点であって、車輪40の操舵の回転中心O2から車輪40前後方向前側に「係数α」×「接地長さA」進んだ点を点L1aとする。上記の係数αは様々に設定でき、例えば1.3〜1.7、例えば1.5などである。

(直線L3について) 接線L1と平行な直線であって、接線L1から旋回軌道C(図4(a)(b)参照)の内側に距離B離れた直線を直線L3とする。上記の距離Bは、複数の車輪40の配置や個々の車輪40の寸法等から定まる一定の長さである。距離Bは、具体的には例えば、2つの車輪40が一体となって回転中心O2を中心として操舵される場合、回転中心O2と、旋回軌道C(図4(a)(b)参照)の内側の車輪40の平面視における中心O3と、の距離などである。

(点L2a等について) 点L1aを通るとともに接線L1に直交する直線L4と、直線L3との交点を点L2aとする。このとき、車輪40の回転中心O2から車輪40前後方向前側に延びる半直線L2が点L2aを通るように、操舵角度θを設定する。

操舵角度θは、具体的には例えば0.5°〜1.5°、例えば1°などである。なお、図5(a)では、車輪40前後方向が接線L1と平行な車輪40(操舵角度θの補正前の車輪40)を実線で示し、操舵角度θを変更した後の(補正後の)車輪40を二点鎖線で示す。

【0035】

(効果)

次に、図3に示すカウンタウエイト台車制御装置1の効果を説明する。カウンタウエイト台車制御装置1は、図1に示すクレーン10が備える装置である。クレーン10は、下部本体15と、下部本体15に旋回可能に取り付けられる上部本体20と、上部本体20に取り付けられる第1マスト22と、第1マスト22から吊り下げられるとともに車輪40を備えるカウンタウエイト台車30と、を備える。図3に示すカウンタウエイト台車制御装置1は、車輪40の操舵角度θを制御する操舵アクチュエータ50と、操舵アクチュエータ50を制御する制御手段80と、を備える。

【0036】

(効果1)

制御手段80は、上部本体20の旋回方向を判別可能な信号が入力される旋回方向入力手段81を備える。制御手段80は、図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40(の前後方向前側)が内側を向くように操舵アクチュエータ50を制御する。

よって、カウンタウエイト台車30の旋回走行時に車輪40の旋回半径rが大きくなることを抑制できる。その結果、大きくなった旋回半径rを元に戻す作業を行う必要性を減らせるので、クレーン10(図1参照)での作業効率を向上させることができる。

【0037】

また、車輪40の旋回半径rが大きくなることを抑制できるので、次の効果がある。

(a)図1に示すように、カウンタウエイト台車30が地面Gに対して傾斜可能となるように、カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結される場合、カウンタウエイト台車30が地面Gに対して傾斜することを抑制できる。よって、この傾斜により複数の車輪40にかかる荷重が不均衡になることや、この傾斜による車輪40の変形を抑制できる。その結果、車輪40の寿命を長くできる。

(b)カウンタウエイト台車30が地面Gに対して傾斜不能となるように、カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結される場合(図9(c)参照)、車輪40が変形することを抑制できる。その結果、車輪40の寿命を長くできる。

(c)カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結されない場合、カウンタウエイト台車30が地面Gから浮上したときに、カウンタウエイト台車30が振れる危険を抑制できる。

【0038】

(効果2)

図3に示す制御手段80は、上部本体20の旋回方向に応じた車輪40の適切な操舵角度θが予め設定された角度記憶手段83を備える。制御手段80は、車輪40の実際の操舵角度θが角度記憶手段83に設定された適切な操舵角度θになるように操舵アクチュエータ50を制御する。

車輪40の適切な操舵角度θが角度記憶手段83に予め設定されているので、車輪40の適切な操舵角度θをその都度演算する場合に比べ、車輪40操舵の制御の応答速度を速くでき、この制御をシンプルにできる。

【0039】

(効果5)

制御手段80の旋回方向入力手段81に入力される信号は、上部本体20から出力される電気信号である。

よって、図1に示す車輪40を駆動させる場合(後述する第2実施形態参照)だけでなく、車輪40を駆動させない場合にも、本発明を適用できる。

【0040】

(第1実施形態の変形例)

図6を参照して、第1実施形態の変形例のカウンタウエイト台車制御装置101について説明する。上述したカウンタウエイト台車制御装置1(図3参照)は、上部本体20を旋回させる信号が制御手段80に入力された時に、車輪40の操舵角度を制御した。変形例のカウンタウエイト台車制御装置101は、車輪40の旋回半径rが大きくなったことを検知した時に、車輪40の操舵角度を制御する。以下、上記相違点をさらに説明する。

【0041】

制御手段80は、図6に示すように、演算手段80aにそれぞれ接続される荷重入力手段84および荷重許容値記憶手段85と、荷重入力手段84に接続される荷重センサ74とを備える。また、制御手段80は、演算手段80aにそれぞれ接続される傾斜入力手段86および傾斜許容値記憶手段87と、傾斜入力手段86に接続される傾斜センサ76とを備える。

【0042】

荷重センサ74は、個々の車輪40にかかる荷重を検出するセンサである。荷重センサ74は、例えば車輪40の懸架装置(図示なし)に設けられる。荷重センサ74は、懸架装置が備えるダンパの油圧、または、懸架装置が備えるダンパやバネの伸長量などに基づいて、車輪40にかかる荷重を検出する。

荷重入力手段84には、複数の車輪40の荷重(荷重センサ74の検出結果)が入力される。

荷重許容値記憶手段85には、複数の車輪40の荷重分布不均等度の許容値が予め設定される(荷重分布不均等度の詳細は後述する)。

【0043】

傾斜センサ76は、カウンタウエイト台車30の本体部35の傾斜(地面Gに対する傾斜)を検出するセンサである。

傾斜入力手段86には、カウンタウエイト台車30の傾斜(傾斜センサ76の検出結果)が入力される。

傾斜許容値記憶手段87には、カウンタウエイト台車30の傾斜の許容値が予め設定される。

【0044】

(動作)

次に、カウンタウエイト台車制御装置101の動作を説明する。

【0045】

まず、車輪40にかかる荷重に基づいて制御手段80が車輪40の操舵角度θを制御する場合について説明する。車輪40を適切な操舵角度θに制御することなく、図1に示すカウンタウエイト台車30を旋回走行させると、カウンタウエイト台車30の本体部35が傾き、複数の車輪40にかかる荷重が不均等になる。図6に示す荷重センサ74は、個々の車輪40の荷重の検出結果を荷重入力手段84に出力する。演算手段80aは、荷重入力手段84に入力された検出結果に基づき荷重分布不均等度(「実際の荷重分布不均等度」)を求める。「荷重分布不均等度」とは、複数の車輪40にかかる荷重がどれくらい不均等であるかを示す量である。例えば、荷重分布不均等度は、複数の車輪40にかかる荷重のうち最も大きい荷重と最も小さい荷重との差である。また例えば、荷重分布不均等度は、全ての車輪40の荷重の平均値と、ある1つの車輪40の荷重との差を求め、この差を各車輪40について足し合わせたもの等である。一方、演算手段80aは、荷重許容値記憶手段85から荷重分布不均等度の許容値を読み込む。演算手段80aは、実際の荷重分布不均等度と、その許容値との差異に応じて操舵アクチュエータ50を制御する。具体的には例えば、制御手段80は、実際の荷重分布不均等度が許容値を超えた場合に、車輪40の実際の操舵角度θを予め設定された適切な操舵角度θに補正する。また例えば、制御手段80は、実際の荷重分布不均等度とその許容値との差の大きさに応じて操舵角度θを制御する(差が大きくなるほど、操舵角度θを大きくする)。

【0046】

次に、図1に示すカウンタウエイト台車30の本体部35の傾斜に基づいて車輪40の操舵角度θを制御する場合について説明する。上述したように、車輪40を適切な操舵角度θに制御することなくカウンタウエイト台車30を旋回走行させると、カウンタウエイト台車30の本体部35が傾く。図6に示す傾斜センサ76は、本体部35(図1参照)の傾斜の検出結果(「実際の傾斜」)を傾斜入力手段86を介して演算手段80aに出力する。演算手段80aは、傾斜許容値記憶手段87から傾斜の許容値を読み込む。演算手段80aは、実際の傾斜と、その許容値との差異に応じて操舵アクチュエータ50を制御する。具体的な制御方法は、車輪40にかかる荷重に基づいて車輪40の操舵角度θを制御する場合と同様である。

【0047】

なお、車輪40の操舵角度θを上記のように制御することにより、図4(a)(b)に示す車輪40の旋回半径rが小さくなりすぎる場合も考えられる。この場合、制御手段80は、旋回半径rが適切な大きさのときの適切な操舵角度θよりも、制御する操舵角度θを小さくすることが好ましい。車輪40の旋回半径rが小さくなりすぎたか否かは、例えば、荷重センサ74や傾斜センサ76(図6参照)の検出結果から判定できる。例えば、車輪40の旋回半径rが大きくなった場合とは逆向きの傾斜を傾斜センサ76(図6参照)が検出した場合や、旋回軌道Cの径方向内側の車輪40ほど荷重が小さいことを荷重センサ74(図6参照)が検出した場合に、旋回半径rが小さくなりすぎたと判定できる。また、旋回半径rが小さくなりすぎたか否かを判定するために、荷重許容値記憶手段85(図6参照)や傾斜許容値記憶手段87(図6参照)に傾斜や荷重の許容値を設定しても良い。

【0048】

なお、図1に示す本体部35の傾斜は、車輪40の荷重の分布から間接的に求めても良い。例えば、本体部35の傾斜は、図4(a)(b)に示す旋回軌道Cの径方向内側の車輪40と外側の車輪40との荷重の差から求めても良い。

【0049】

また、荷重および傾斜に基づいて車輪40の操舵角度θを制御しても良く、荷重および傾斜のうち一方のみに基づいて同制御をしても良い。

【0050】

また、図6に示すように、カウンタウエイト台車制御装置101に角度記憶手段83(図6において二点鎖線で示す)を付加しても良い。この場合、カウンタウエイト台車制御装置101は、例えば次のように動作する。カウンタウエイト台車制御装置1(図3参照)と同様に、制御手段80は、上部本体20の旋回方向に応じて操舵角度θを制御する。そして、カウンタウエイト台車30(図1参照)の旋回走行により、本体部35(図1参照)の傾斜や車輪40の荷重分布不均等度が許容値を超えた場合は、この傾斜や荷重分布不均等度に応じて車輪40の操舵角度θをさらに変える。

【0051】

(効果3)

次に、図6に示すカウンタウエイト台車制御装置101の効果を説明する。

制御手段80は、複数の車輪40の荷重が入力される荷重入力手段84と、複数の車輪40の荷重分布不均等度の許容値が設定された荷重許容値記憶手段85と、をさらに備える。制御手段80は、荷重入力手段84に入力された荷重から求めた(実際の)荷重分布不均等度と、荷重許容値記憶手段85に記憶された荷重分布不均等度(の許容値)と、の差異に応じて操舵アクチュエータ50を制御する。

【0052】

(効果3−1)上記制御により、複数の車輪40にかかる荷重の分布が不均等になることを確実に抑制できる。

(効果3−2)また、制御手段80は、実際の荷重分布負均等度に基づいて車輪40の操舵角度θを制御する。よって、上部本体20の旋回方向のみに基づいて車輪40の操舵角度θを制御する場合に比べ、多半径のカウンタウエイト台車30(図1参照)及び多機種のクレーン10(図1参照)に本発明を容易に適用できる。

【0053】

(効果4)

制御手段80は、カウンタウエイト台車30(図1参照)の傾斜が入力される傾斜入力手段86と、カウンタウエイト台車30の傾斜の許容値が設定された傾斜許容値記憶手段87と、をさらに備える。制御手段80は、傾斜入力手段86に入力された(実際の)傾斜と、傾斜許容値記憶手段87に記憶された傾斜(の許容値)と、の差異に応じて操舵アクチュエータ50を制御する。

【0054】

(効果4−1)この制御により、図1に示すカウンタウエイト台車30の傾斜(本体部35の傾斜)を確実に抑制できる。

(効果4−2)また、上記「効果3−2」と同様、多半径のカウンタウエイト台車30及び多機種のクレーン10に本発明を容易に適用できる。

【0055】

(第2実施形態)

図7を参照して、第2実施形態のカウンタウエイト台車制御装置201について説明する。図6に示すカウンタウエイト台車制御装置101は、車輪40を駆動させるアクチュエータを備えないが、図7に示すカウンタウエイト台車制御装置201は、車輪40を駆動させる駆動アクチュエータ260を備える。また、図6に示すカウンタウエイト台車制御装置101では旋回方向入力手段81に入力される信号は上部本体20から出力されたが、図7に示すカウンタウエイト台車制御装置201では同信号は駆動アクチュエータ260に関する信号等に基づいて出力される。以下、上記相違点をさらに説明する。

【0056】

カウンタウエイト台車制御装置201は、車輪40を回転駆動させる駆動アクチュエータ260と、駆動アクチュエータ260に圧油を供給する油圧源261と、油圧源261と駆動アクチュエータ260との間に設けられる切換弁262と、切換弁262に入力される油圧信号用の配管に接続される旋回方向出力手段263と、を備える。

【0057】

切換弁262は、駆動アクチュエータ260の動作を切り換える弁である。切換弁262は、駆動アクチュエータ260の動作指令用の油圧信号に応じて切換位置が切り換わる。切換弁262は、油圧源261から駆動アクチュエータ260への圧油の供給の有無や、圧油の方向を切り換える。

【0058】

駆動アクチュエータ260は、例えば油圧モータであり、図1に示すカウンタウエイト台車30の本体部35に取り付けられる。図7に示す駆動アクチュエータ260は、油圧源261から供給された圧油により駆動される。駆動アクチュエータ260は、切換弁262の切換位置に応じた向きに車輪40を駆動させる(または駆動を停止させる)。駆動アクチュエータ260が車輪40を駆動させると、図4(a)又は(b)に示すように、平面視右回り又は左回りにカウンタウエイト台車30が旋回走行(自走)する。すなわち、図7に示す駆動アクチュエータ260の動作指令用の油圧信号は、上部本体20(図1参照)の旋回方向を判別可能な信号である。また、駆動アクチュエータ260の駆動用の圧油の向きも、上部本体20(図1参照)の旋回方向を判別可能な信号である。

【0059】

旋回方向出力手段263は、駆動アクチュエータ260の動作指令用の油圧信号を電気信号に変換する手段である。旋回方向出力手段263は、上部本体20(図1参照)の旋回方向を判別可能な電気信号を旋回方向入力手段81に出力する。

【0060】

(第2実施形態の変形例)

旋回方向出力手段263に代えて(または加えて)、駆動アクチュエータ260と切換弁262との間に旋回方向出力手段264(図7において二点鎖線で示す)を設けても良い。旋回方向出力手段264は、駆動アクチュエータ260の駆動用の油圧(圧油の向き)に基づいて、上部本体20(図1参照)の旋回方向を判別可能な電気信号を旋回方向入力手段81に出力する。

【0061】

(効果6)

次に、図7に示すカウンタウエイト台車制御装置201の効果を説明する。

カウンタウエイト台車制御装置201は、車輪40を回転駆動させる駆動アクチュエータ260と、駆動アクチュエータ260の動作指令用または駆動用の油圧に基づいて電気信号を出力する旋回方向出力手段263又は264と、をさらに備える。制御手段80の旋回方向入力手段81に入力される信号は、旋回方向出力手段263又は264から出力された電気信号である。

この構成では、カウンタウエイト台車30(図1参照)内部の信号が、旋回方向入力手段81に入力される。よって、図1に示す上部本体20の旋回方向を判別するために、上部本体20とカウンタウエイト台車30とをつなぐ信号線を設ける(増設する)必要がない。したがって、カウンタウエイト台車30以外の構成を従来のクレーン10の構成としたまま、本発明を適用できる。

【0062】

(第3実施形態)

図8に第3実施形態のカウンタウエイト台車制御装置301を示す。図7に示すカウンタウエイト台車制御装置201では、油圧源51から操舵アクチュエータ50に圧油が供給された。図8に示すカウンタウエイト台車制御装置301では、駆動アクチュエータ260の駆動用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用する。具体的には、駆動アクチュエータ260の油圧源261と、操舵アクチュエータ50用の切換弁52とを配管351aで接続する。

【0063】

(動作)

上部本体20(図1参照)の旋回を開始させると、駆動アクチュエータ260及び操舵アクチュエータ50が動作する。そして、車輪40の実際の操舵角度θが適切な操舵角度θになる。このとき、油圧源261から駆動アクチュエータ260への圧油の供給はそのまま継続し、油圧源261から操舵アクチュエータ50への圧油の供給を切換弁52で停止させる。

【0064】

(効果7)

このカウンタウエイト台車制御装置301では、駆動アクチュエータ260の駆動用の油圧を、操舵アクチュエータ50の駆動用の油圧として使用する。よって、カウンタウエイト台車制御装置301の構成や動作をシンプルにできる。

【0065】

(第3実施形態の変形例)

駆動アクチュエータ260の動作指令用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用しても良い。具体的には、切換弁262に入力される油圧信号用の配管と、切換弁52とを配管351b(図8において二点鎖線で示す)で接続する。この場合、上記第3実施形態に比べ、操舵アクチュエータ50に供給される油圧が低いので、操舵アクチュエータ50がパワー不足となる場合もありうる。この場合は次のような対策を採ることが好ましい。例えば、増圧装置を使用して、操舵アクチュエータ50に供給する油圧を高くする。また例えば、操舵アクチュエータ50が油圧シリンダの場合、シリンダボアを増加させる。また例えば、操舵アクチュエータ50と車輪40とを増力リンクなどで連結する。

【0066】

(効果8)

このカウンタウエイト台車制御装置301では、駆動アクチュエータ260の動作指令用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用する。よって、上記「効果7」と同様に、カウンタウエイト台車制御装置301の構成や動作をシンプルにできる。

【0067】

(その他の変形例)

実施形態1、2、及びそれらの変形例は、さらに様々に変形できる。

例えば、カウンタウエイト台車制御装置1(図3参照)等の電気回路や油圧回路は、同じ効果を奏する範囲で様々に変更できる。例えば、油圧信号は電気信号に適宜置換できる。また例えば、図8に示す切換弁262の指令用の信号を油圧信号から電気信号に置換した場合、旋回方向出力手段263又は264を介さずに、この電気信号を旋回方向入力手段81に入力しても良い。

【0068】

また例えば、図3等に示す制御手段80が制御する車輪40の適切な操舵角度θは様々に設定できる。例えば次の(ア)〜(キ)等のように操舵角度θを設定しても良い。(ア)車輪40にかかる最大の荷重(本体部35(図1参照)の重量)に応じた操舵角度θを角度記憶手段83(図3参照)に予め設定しておく。(イ)車輪40にかかる荷重の大きさを検出し、検出結果に応じて操舵角度θを制御する。車輪40にかかる荷重は、例えばハンガーロープ31(図1参照)の張力を検出するロードセル(図示なし)や、荷重センサ74(図6参照)等で検出する。(ウ)図4(a)(b)に示す旋回半径rに応じた操舵角度θを角度記憶手段83(図3参照)に予め設定しておく。(エ)旋回半径rを検出し、検出結果に応じて操舵角度θを制御する。例えば、旋回半径rは、台車・本体連結部材32(図1参照)の長さ検出センサ(図示なし)等で検出する。また例えば、旋回半径rは、第1マスト22(図1参照)の起伏角度から算出する。(オ)図1に示すカウンタウエイト台車30の旋回走行の速度(旋回走行時の最大速度や平均速度など)に応じて、操舵角度θを予め設定しておく。(カ)車輪40の回転速度や上部本体20の旋回走行の速度をセンサ(図示なし)で検出し、検出結果に応じて操舵角度θを制御する。(キ)車輪40の内圧をセンサ(図示なし)で検出し、検出結果に応じて(図5(b)に示す車輪40の接地長さAに応じて)操舵角度θを制御する。

【符号の説明】

【0069】

1、101、201、301 カウンタウエイト台車制御装置

10 クレーン

15 下部本体

20 上部本体

25 第1マスト(マスト)

30 カウンタウエイト台車

40 車輪

50 操舵アクチュエータ

80 制御手段

81 旋回方向入力手段

83 角度記憶手段

84 荷重入力手段

85 荷重許容値記憶手段

86 傾斜入力手段

87 傾斜許容値記憶手段

260 駆動アクチュエータ

263、264 旋回方向出力手段

C 旋回軌道

L1 接線

【技術分野】

【0001】

本発明は、クレーンのカウンタウエイト台車の動作を制御する、カウンタウエイト台車制御装置に関する。

【背景技術】

【0002】

従来より、カウンタウエイト台車を備えるクレーンがある(例えば特許文献1〜3)。このカウンタウエイト台車は、マストから吊り下げられる。カウンタウエイト台車は、クレーンの上部本体が旋回する時、地面を走行して旋回する。カウンタウエイト台車は、所定質量以上の吊荷をクレーンで吊り上げると地面から浮上する。

【0003】

特許文献1〜3に記載のカウンタウエイト台車は、連結部材を介して上部本体に連結される。これらの技術では、カウンタウエイト台車と連結部材とがピン結合されており、カウンタウエイト台車が地面に対して傾斜可能である(図9(b)参照)。

また、カウンタウエイト台車と連結部材とが上下2点で連結されているなどにより、カウンタウエイト台車が地面に対して傾斜不能なものもある(図9(c)参照)。

また、カウンタウエイト台車と上部本体とを直接連結する連結部材を備えないものもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2895434号公報

【特許文献2】特許第2895437号公報

【特許文献3】特公平2−5665号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1〜3に記載のカウンタウエイト台車では、車輪の旋回半径が大きくなるという問題がある。この問題を図9(a)〜(c)に基づいて説明する。図9(a)に示すように、従来のカウンタウエイト台車では、車輪の向き(車輪の前後方向)を、車輪の旋回軌道Cの接線L1に一致させていた。また、上部本体の旋回の向きに関係なく、車輪の向きを同一の角度に設定していた。そのため、カウンタウエイト台車を旋回走行させると、車輪は適切な旋回軌道C(円軌道)よりも外側に進み、車輪の旋回半径rが大きくなる。車輪の旋回半径rが大きくなることにより次の問題がある。

【0006】

上部本体とカウンタウエイト台車とが直接には接続されていない場合、カウンタウエイト台車は、通常はマスト先端部真下に位置している。ここで、車輪の旋回半径rが大きくなると、カウンタウエイト台車全体の旋回半径rも大きくなり、カウンタウエイト台車はマスト先端部真下よりも上部本体後方側に位置することになる。この状態で、所定質量以上の吊荷をクレーンで吊上げると、カウンタウエイト台車が地面から浮上する。すると、カウンタウエイト台車がマスト先端部真下(適切な旋回半径r)に戻り、このとき、カウンタウエイト台車が振れる問題が生じる。

【0007】

図9(b)及び(c)に示すように、上部本体とカウンタウエイト台車とが連結部材で接続されている場合、車輪の旋回半径rが大きくなってもカウンタウエイト台車の本体部の旋回半径rは一定のままである。そのため、次の問題がある。

【0008】

図9(b)に示すように、カウンタウエイト台車が傾斜可能なものの場合、車輪の旋回半径rが大きくなるが、カウンタウエイト台車の本体部の旋回半径rは大きくならないので、カウンタウエイト台車の本体部と車輪とで旋回半径に差が発生し、カウンタウエイト台車全体が傾斜する問題が生じる。特に、車輪がニューマチックタイヤ(空気を入れて使うタイヤ)のように歪みやすいものの場合、カウンタウエイト台車全体がより傾斜しやすい。

また、カウンタウエイト台車が傾斜すると、各車輪にかかる荷重が不均等になり、車輪が磨耗しやすくなり、車輪の寿命が短くなる。

【0009】

図9(c)に示すように、カウンタウエイト台車が傾斜不能なものの場合、車輪の旋回半径rが大きくなると、車輪が異常変形する。そのため、車輪の損傷や磨耗が生じやすくなり、車輪の寿命が短くなる。

【0010】

また、上記の問題を回避するために、旋回半径rを適切な大きさに戻す作業(操作)を行う場合もある。具体的には例えば、図9(a)に示す状態から車輪の向きを変更して、旋回軌道Cの内側にカウンタウエイト台車30を直進させた後、再び図9(a)に示す状態に戻す。このような作業を行うとクレーンの作業効率が悪化する。

【0011】

そこで本発明では、カウンタウエイト台車の旋回走行時に車輪の旋回半径が大きくなることを抑制でき、クレーンの作業効率を向上できる、カウンタウエイト台車制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、クレーンのカウンタウエイト台車制御装置である。前記クレーンは、下部本体と、前記下部本体に旋回可能に取り付けられる上部本体と、前記上部本体に取り付けられるマストと、前記マストから吊り下げられるとともに車輪を備えるカウンタウエイト台車と、を備える。カウンタウエイト台車制御装置は、前記車輪の操舵角度を制御する操舵アクチュエータと、前記操舵アクチュエータを制御する制御手段と、を備える。前記制御手段は、前記上部本体の旋回方向を判別可能な信号が入力される旋回方向入力手段を備える。前記制御手段は、平面視において、前記車輪の位置における前記車輪の旋回軌道の接線よりも前記車輪が内側を向くように、前記操舵アクチュエータを制御する。

【発明の効果】

【0013】

本発明では、カウンタウエイト台車の旋回走行時に車輪の旋回半径が大きくなることを抑制でき、クレーンの作業効率を向上できる。

【図面の簡単な説明】

【0014】

【図1】カウンタウエイト台車制御装置を備えるクレーンの全体図である。

【図2】図1に示す上部本体及びカウンタウエイト台車などの平面図である。

【図3】第1実施形態のカウンタウエイト台車制御装置のブロック図である。

【図4】図1に示すカウンタウエイト台車の車輪の模式的平面図である。

【図5】(a)車輪の平面図、及び(b)車輪を車輪軸方向から見た図である。

【図6】第1実施形態の変形例の図3相当図である。

【図7】第2実施形態の図3相当図である。

【図8】第3実施形態の図3相当図である。

【図9】従来のカウンタウエイト台車等を示す図である。

【発明を実施するための形態】

【0015】

図1〜図5を参照して本発明の第1実施形態のカウンタウエイト台車制御装置1(図3参照)について説明する。なお、図4(a)は、カウンタウエイト台車が平面視右回りに旋回走行するときの車輪の模式的平面図である。図4(b)はカウンタウエイト台車が平面視左回りに旋回走行するときの車輪の模式的平面図である。まず、カウンタウエイト台車制御装置1を備えるクレーン10(図1参照)について説明する。

【0016】

クレーン10は、図1に示すように、吊荷を吊り上げる荷役機械である。クレーン10は、例えば移動式クレーンであり、例えばラチスブームクローラクレーンである。クレーン10は、下部本体15と、下部本体15の上方に取り付けられる上部本体20と、上部本体20にそれぞれ取り付けられるブーム21、第1マスト22(マスト)、及び第2マスト23と、第1マスト22から吊り下げられるカウンタウエイト台車30と、カウンタウエイト台車30の動作を制御するカウンタウエイト台車制御装置1(図3参照)とを備える。

【0017】

下部本体15は、クレーン10を移動させる部分(下部走行体)であり、例えばクローラを備える(ホイールでも良い)。

上部本体20は、旋回中心O1(図2参照)を中心に旋回可能に、下部本体15の上方に取り付けられる。上部本体20には、前方側から順に、ブーム21、第1マスト22、及び第2マスト23が起伏可能に取り付けられる。

ブーム21は、ワイヤロープを介して吊荷を吊り下げる構造物であり、例えばラチス構造(格子状構造)を備える。

第1マスト22(マスト)は、ワイヤロープやガイラインを介してブーム21を起伏させる構造物であり、例えばラチス構造を備える。

第2マスト23は、ガイライン等を介して第1マスト22を起伏させる部材であり、箱型構造を備える。

【0018】

カウンタウエイト台車30は、吊荷を吊ったクレーン10が前方側へ回転しようとするモーメントを打ち消して、クレーン10の吊り上げ能力を向上させるおもりである。カウンタウエイト台車30は、第1マスト22の先端部からハンガーロープ31を介して吊り下げられる。カウンタウエイト台車30は、ブーム21で吊り上げる吊荷の質量が所定値未満の場合(吊荷を吊らない場合を含む)、地面Gに接する。カウンタウエイト台車30は、吊荷の質量が所定値以上の場合、地面Gから浮上する。カウンタウエイト台車30は、下部本体15に対する上部本体20の旋回に伴って旋回走行可能である(詳細は後述)。カウンタウエイト台車30は、本体部35と、本体部35に取り付けられた車輪40と、本体部35に取り付けられ車輪40の動作を制御する操舵アクチュエータ50(図3参照)とを備える。カウンタウエイト台車30と上部本体20とは、台車・本体連結部材32で連結される。

【0019】

台車・本体連結部材32は、カウンタウエイト台車30(本体部35)と上部本体20とを連結し、これらの距離を一定(略一定でも良い)に保つ部材である。図2に示すように、台車・本体連結部材32は、例えば上部本体20の左右の側面から上部本体20後方側に突出する2本の棒状部材などである。台車・本体連結部材32は、1本の棒状部材や、棒状以外の部材などでも良い。図1に示すように、台車・本体連結部材32と本体部35とは、地面Gに対して本体部35が傾斜可能となるように連結される。この連結は例えばピン結合等である。なお、地面Gに対して本体部35が回動不能となるように、台車・本体連結部材32と本体部35とを連結しても良く、この連結は例えば上下2点以上のピン結合等でも良い(図9(c)参照)。また、台車・本体連結部材32はなくても良い。

【0020】

車輪40は、カウンタウエイト台車30を旋回走行させるための部材である。車輪40は、内部に空気を入れて用いるゴムタイヤ(ニューマチックタイヤ)である。車輪40は、本体部35の下端部に複数設けられる(例えば図4(a)(b)では4つ)。図4(a)(b)に示すように、車輪40は、上部本体20(図2参照)の略前後方向(後述する旋回半径rにほぼ沿う方向)に並ぶように、複数列設けられる(例えば図1では3列、図4(a)(b)では2列)。車輪40は、上部本体20(図2参照)の略横方向(後述する旋回軌道Cにほぼ沿う方向)に並ぶように、複数列設けられる(例えば図4(a)(b)では2列)(以下、特に断らない限り車輪40については図4(a)(b)を参照)。

【0021】

また、上部本体20(図2参照)の略前後方向に並ぶ複数の車輪40は、1つの回転中心O2を中心に一体的に(まとまって)操舵(回転)される。なお、複数の車輪40それぞれが個別に操舵されても良い。また、図4(a)(b)では、2つの車輪40が一体的に操舵される例を示したが、3以上の車輪40が一体的に操舵されても良い。

【0022】

カウンタウエイト台車制御装置1(図3参照)は、図1に示すクレーン10が備える装置であり、カウンタウエイト台車30の動作を制御する装置である。カウンタウエイト台車制御装置1は、主に、上部本体20の旋回方向(図4(a)又は(b)参照)に応じて、車輪40の操舵角度θを制御する装置である。カウンタウエイト台車制御装置1は、主にカウンタウエイト台車30内に配置される(カウンタウエイト台車制御装置1の構成要素の一部が上部本体20等に配置されても良い)。図3に示すように、カウンタウエイト台車制御装置1は、車輪40に取り付けられる操舵アクチュエータ50と、操舵アクチュエータ50に圧油を供給する油圧源51と、油圧源51と操舵アクチュエータ50との間に配置される切換弁52と、切換弁52に接続される制御手段80と、車輪40の操舵方向を検出する角度センサ72とを備える。

【0023】

操舵アクチュエータ50は、車輪40の操舵角度θを制御するアクチュエータである(以下、特に断らない限り操舵角度θについては図4(a)(b)参照。操舵角度θの詳細は後述)。操舵アクチュエータ50は、例えば油圧シリンダや油圧モータ等である。操舵アクチュエータ50は、油圧源51から供給された圧油により駆動される。操舵アクチュエータ50は、切換弁52の切換位置に応じて、車輪40の操舵角度θを変更するように動作する(または動作を停止する)。

【0024】

切換弁52は、操舵アクチュエータ50の動作を切り換える弁である。切換弁52は、制御手段80から入力された電気信号(油圧等の信号でも良い)に応じて切換位置が切り換わる。切換弁52は、油圧源51から操舵アクチュエータ50への圧油の供給の有無や、圧油の方向を切り換える。

【0025】

角度センサ72は、車輪40の操舵角度θを検出するセンサである。例えば、角度センサ72は、車輪40の操舵角度θを直接検出する。また例えば、角度センサ72は、操舵アクチュエータ50の伸縮位置や回転位置を検出することで間接的に車輪40の操舵角度θを検出しても良い。角度センサ72により、接線L1(後述)と半直線L2(後述)とがなす角度が検出される。角度センサ72は、制御手段80の角度入力手段82(後述)に、検出結果を出力する。

【0026】

制御手段80は、操舵アクチュエータ50の動作を制御する手段(コントローラ)である。制御手段80は、カウンタウエイト台車30(図1参照)内に設置される(上部本体20などに設置しても良い)。制御手段80は、各種演算を行い切換弁52に信号を出力する演算手段80aと、演算手段80aにそれぞれ接続される旋回方向入力手段81、角度入力手段82、及び角度記憶手段83を備える。

【0027】

旋回方向入力手段81には、上部本体20の旋回方向を判別可能な信号が入力される。旋回方向入力手段81に入力される信号は、上部本体20から出力される電気信号である。旋回方向入力手段81と上部本体20とが電線で接続される。上部本体20の旋回方向を判別可能な信号は、例えば、クレーン10(図1参照)のオペレータのレバー操作に基づく電気信号、また例えば、同レバー操作に基づく油圧信号を電気信号に変換したもの、また例えば、上部本体20の旋回用の油圧モータ(図示なし)を駆動させるための油圧を電気信号に変換したもの、などである。

【0028】

角度入力手段82には、車輪40の操舵角度θの検出結果(「実際の操舵角度θ」)が角度センサ72から入力される。

【0029】

角度記憶手段83には、上部本体20の旋回方向に応じた車輪40の「適切な操舵角度θ」(補正角度)が予め設定されている。

【0030】

(動作)

次に、カウンタウエイト台車制御装置1の動作を説明する。動作の概略は次の通りである。制御手段80は、車輪40の実際の操舵角度θが角度記憶手段83に設定された適切な操舵角度θになるように操舵アクチュエータ50を制御する。制御手段80は、図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40が内側を向くように、操舵アクチュエータ50(図3参照)を制御する。以下、動作の詳細を説明する。

【0031】

まず、クレーン10(図1参照)のオペレータが上部本体20を旋回させるためのレバー操作をする。すると、図3に示すように、上部本体20から旋回方向入力手段81に、上部本体20の旋回方向(以下、単に「旋回方向」とも言う)を判別可能な電気回路が入力される。演算手段80aは、旋回方向入力手段81からの入力信号に応じて(旋回方向に応じて)、角度記憶手段83から適切な操舵角度θを読み込む。一方、角度センサ72から角度入力手段82を介して演算手段80aに、車輪40の実際の操舵角度θの検出結果が入力される。演算手段80aは、車輪40の実際の操舵角度θが適切な操舵角度θになるように、切換弁52に指令を出力する。切換弁52の切り換え位置に応じて操舵アクチュエータ50が動作し、車輪40の操舵角度θが変わる。このとき、上部本体20が旋回しながら、かつ、カウンタウエイト台車30(図2参照)が旋回走行しながら、車輪40の操舵角度θが変わる。車輪40の実際の操舵角度θが適切な操舵角度θになると、制御手段80は操舵アクチュエータ50の動作を停止させる。なお、上部本体20の旋回の開始と、車輪40の操舵角度θの変更の開始や終了のタイミングは様々に変更できる。例えば、上部本体20等の旋回を開始する前に、車輪40の操舵角度θの変更を開始しても良い。また例えば、車輪40が適切な操舵角度θになった後に、上部本体20等の旋回を開始しても良い。

【0032】

(操舵角度θの詳細)

次に、制御手段80に制御される車輪40の操舵角度θの詳細を説明する。図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40が内側を向くように、制御手段80が操舵アクチュエータ50を制御する。制御手段80は、カウンタウエイト台車30が備える全ての車輪40がこの条件を満たすように制御する。

「車輪40の位置」とは、車輪40の操舵の回転中心O2である。複数の車輪40(図4(a)(b)では2つ)が一体的に回転中心O2を中心に回転する場合は、これら複数の車輪の回転中心O2が「車輪40の位置」である。また、複数の車輪40それぞれが別個に操舵される場合は、各車輪についての回転中心O2(図示なし)が「車輪40の位置」である。

「車輪40の旋回軌道C」とは、上部本体20(図2参照)の旋回中心O1を中心とする円であって、「車輪40の位置(回転中心O2)」を通る円(円軌道)である。なお、旋回中心O1と回転中心O2とをつなぐ線分を「旋回半径r」とする。

「接線L1よりも車輪40が内側を向く」とは、車輪40前後方向前側(ほぼ進行方向前側)の部分が、旋回中心O1側を向くという意味である。すなわち、次に述べる半直線L2は、接線L1よりも旋回中心O1側を向く。ここで半直線L2は、回転中心O2(「車輪40の位置」)から車輪40前後方向前側に延びる半直線であり、車輪40の前後方向と平行な(車輪40の幅方向に直交する)半直線である。制御手段80が制御する操舵角度θは、具体的には例えば接線L1と半直線L2とがなす角度である。

【0033】

制御手段80が制御する車輪40の適切な操舵角度θ(以下、「適切な操舵角度θ」を単に「操舵角度θ」とも言う)の具体的な値は、調査(実験、解析)や検討に基づいて求める。例えば、カウンタウエイト台車30の旋回走行時に旋回半径rの長さが一定となるような操舵角度θを実験や解析により見つける。この実験や解析は、吊荷がない状態(車輪40にかかる負荷が最も大きくなる状態)を条件として行うことが好ましい。

【0034】

また例えば、操舵角度θは、図5(b)に示す車輪40の接地長さAに基づいて求めても良い。接地長さAとは、車輪40と地面Gとが接する部分の、車輪40前後方向における長さである。例えば、接地長さAが長いほど、操舵角度θを小さくする。さらに詳しくは、例えば次のように操舵角度θを設定する(以下、平面視を前提とする)。

(点L1aについて) 図5(a)に示すように、接線L1上の点であって、車輪40の操舵の回転中心O2から車輪40前後方向前側に「係数α」×「接地長さA」進んだ点を点L1aとする。上記の係数αは様々に設定でき、例えば1.3〜1.7、例えば1.5などである。

(直線L3について) 接線L1と平行な直線であって、接線L1から旋回軌道C(図4(a)(b)参照)の内側に距離B離れた直線を直線L3とする。上記の距離Bは、複数の車輪40の配置や個々の車輪40の寸法等から定まる一定の長さである。距離Bは、具体的には例えば、2つの車輪40が一体となって回転中心O2を中心として操舵される場合、回転中心O2と、旋回軌道C(図4(a)(b)参照)の内側の車輪40の平面視における中心O3と、の距離などである。

(点L2a等について) 点L1aを通るとともに接線L1に直交する直線L4と、直線L3との交点を点L2aとする。このとき、車輪40の回転中心O2から車輪40前後方向前側に延びる半直線L2が点L2aを通るように、操舵角度θを設定する。

操舵角度θは、具体的には例えば0.5°〜1.5°、例えば1°などである。なお、図5(a)では、車輪40前後方向が接線L1と平行な車輪40(操舵角度θの補正前の車輪40)を実線で示し、操舵角度θを変更した後の(補正後の)車輪40を二点鎖線で示す。

【0035】

(効果)

次に、図3に示すカウンタウエイト台車制御装置1の効果を説明する。カウンタウエイト台車制御装置1は、図1に示すクレーン10が備える装置である。クレーン10は、下部本体15と、下部本体15に旋回可能に取り付けられる上部本体20と、上部本体20に取り付けられる第1マスト22と、第1マスト22から吊り下げられるとともに車輪40を備えるカウンタウエイト台車30と、を備える。図3に示すカウンタウエイト台車制御装置1は、車輪40の操舵角度θを制御する操舵アクチュエータ50と、操舵アクチュエータ50を制御する制御手段80と、を備える。

【0036】

(効果1)

制御手段80は、上部本体20の旋回方向を判別可能な信号が入力される旋回方向入力手段81を備える。制御手段80は、図4(a)(b)に示すように、平面視において、車輪40の位置における車輪40の旋回軌道Cの接線L1よりも車輪40(の前後方向前側)が内側を向くように操舵アクチュエータ50を制御する。

よって、カウンタウエイト台車30の旋回走行時に車輪40の旋回半径rが大きくなることを抑制できる。その結果、大きくなった旋回半径rを元に戻す作業を行う必要性を減らせるので、クレーン10(図1参照)での作業効率を向上させることができる。

【0037】

また、車輪40の旋回半径rが大きくなることを抑制できるので、次の効果がある。

(a)図1に示すように、カウンタウエイト台車30が地面Gに対して傾斜可能となるように、カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結される場合、カウンタウエイト台車30が地面Gに対して傾斜することを抑制できる。よって、この傾斜により複数の車輪40にかかる荷重が不均衡になることや、この傾斜による車輪40の変形を抑制できる。その結果、車輪40の寿命を長くできる。

(b)カウンタウエイト台車30が地面Gに対して傾斜不能となるように、カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結される場合(図9(c)参照)、車輪40が変形することを抑制できる。その結果、車輪40の寿命を長くできる。

(c)カウンタウエイト台車30と上部本体20とが台車・本体連結部材32で連結されない場合、カウンタウエイト台車30が地面Gから浮上したときに、カウンタウエイト台車30が振れる危険を抑制できる。

【0038】

(効果2)

図3に示す制御手段80は、上部本体20の旋回方向に応じた車輪40の適切な操舵角度θが予め設定された角度記憶手段83を備える。制御手段80は、車輪40の実際の操舵角度θが角度記憶手段83に設定された適切な操舵角度θになるように操舵アクチュエータ50を制御する。

車輪40の適切な操舵角度θが角度記憶手段83に予め設定されているので、車輪40の適切な操舵角度θをその都度演算する場合に比べ、車輪40操舵の制御の応答速度を速くでき、この制御をシンプルにできる。

【0039】

(効果5)

制御手段80の旋回方向入力手段81に入力される信号は、上部本体20から出力される電気信号である。

よって、図1に示す車輪40を駆動させる場合(後述する第2実施形態参照)だけでなく、車輪40を駆動させない場合にも、本発明を適用できる。

【0040】

(第1実施形態の変形例)

図6を参照して、第1実施形態の変形例のカウンタウエイト台車制御装置101について説明する。上述したカウンタウエイト台車制御装置1(図3参照)は、上部本体20を旋回させる信号が制御手段80に入力された時に、車輪40の操舵角度を制御した。変形例のカウンタウエイト台車制御装置101は、車輪40の旋回半径rが大きくなったことを検知した時に、車輪40の操舵角度を制御する。以下、上記相違点をさらに説明する。

【0041】

制御手段80は、図6に示すように、演算手段80aにそれぞれ接続される荷重入力手段84および荷重許容値記憶手段85と、荷重入力手段84に接続される荷重センサ74とを備える。また、制御手段80は、演算手段80aにそれぞれ接続される傾斜入力手段86および傾斜許容値記憶手段87と、傾斜入力手段86に接続される傾斜センサ76とを備える。

【0042】

荷重センサ74は、個々の車輪40にかかる荷重を検出するセンサである。荷重センサ74は、例えば車輪40の懸架装置(図示なし)に設けられる。荷重センサ74は、懸架装置が備えるダンパの油圧、または、懸架装置が備えるダンパやバネの伸長量などに基づいて、車輪40にかかる荷重を検出する。

荷重入力手段84には、複数の車輪40の荷重(荷重センサ74の検出結果)が入力される。

荷重許容値記憶手段85には、複数の車輪40の荷重分布不均等度の許容値が予め設定される(荷重分布不均等度の詳細は後述する)。

【0043】

傾斜センサ76は、カウンタウエイト台車30の本体部35の傾斜(地面Gに対する傾斜)を検出するセンサである。

傾斜入力手段86には、カウンタウエイト台車30の傾斜(傾斜センサ76の検出結果)が入力される。

傾斜許容値記憶手段87には、カウンタウエイト台車30の傾斜の許容値が予め設定される。

【0044】

(動作)

次に、カウンタウエイト台車制御装置101の動作を説明する。

【0045】

まず、車輪40にかかる荷重に基づいて制御手段80が車輪40の操舵角度θを制御する場合について説明する。車輪40を適切な操舵角度θに制御することなく、図1に示すカウンタウエイト台車30を旋回走行させると、カウンタウエイト台車30の本体部35が傾き、複数の車輪40にかかる荷重が不均等になる。図6に示す荷重センサ74は、個々の車輪40の荷重の検出結果を荷重入力手段84に出力する。演算手段80aは、荷重入力手段84に入力された検出結果に基づき荷重分布不均等度(「実際の荷重分布不均等度」)を求める。「荷重分布不均等度」とは、複数の車輪40にかかる荷重がどれくらい不均等であるかを示す量である。例えば、荷重分布不均等度は、複数の車輪40にかかる荷重のうち最も大きい荷重と最も小さい荷重との差である。また例えば、荷重分布不均等度は、全ての車輪40の荷重の平均値と、ある1つの車輪40の荷重との差を求め、この差を各車輪40について足し合わせたもの等である。一方、演算手段80aは、荷重許容値記憶手段85から荷重分布不均等度の許容値を読み込む。演算手段80aは、実際の荷重分布不均等度と、その許容値との差異に応じて操舵アクチュエータ50を制御する。具体的には例えば、制御手段80は、実際の荷重分布不均等度が許容値を超えた場合に、車輪40の実際の操舵角度θを予め設定された適切な操舵角度θに補正する。また例えば、制御手段80は、実際の荷重分布不均等度とその許容値との差の大きさに応じて操舵角度θを制御する(差が大きくなるほど、操舵角度θを大きくする)。

【0046】

次に、図1に示すカウンタウエイト台車30の本体部35の傾斜に基づいて車輪40の操舵角度θを制御する場合について説明する。上述したように、車輪40を適切な操舵角度θに制御することなくカウンタウエイト台車30を旋回走行させると、カウンタウエイト台車30の本体部35が傾く。図6に示す傾斜センサ76は、本体部35(図1参照)の傾斜の検出結果(「実際の傾斜」)を傾斜入力手段86を介して演算手段80aに出力する。演算手段80aは、傾斜許容値記憶手段87から傾斜の許容値を読み込む。演算手段80aは、実際の傾斜と、その許容値との差異に応じて操舵アクチュエータ50を制御する。具体的な制御方法は、車輪40にかかる荷重に基づいて車輪40の操舵角度θを制御する場合と同様である。

【0047】

なお、車輪40の操舵角度θを上記のように制御することにより、図4(a)(b)に示す車輪40の旋回半径rが小さくなりすぎる場合も考えられる。この場合、制御手段80は、旋回半径rが適切な大きさのときの適切な操舵角度θよりも、制御する操舵角度θを小さくすることが好ましい。車輪40の旋回半径rが小さくなりすぎたか否かは、例えば、荷重センサ74や傾斜センサ76(図6参照)の検出結果から判定できる。例えば、車輪40の旋回半径rが大きくなった場合とは逆向きの傾斜を傾斜センサ76(図6参照)が検出した場合や、旋回軌道Cの径方向内側の車輪40ほど荷重が小さいことを荷重センサ74(図6参照)が検出した場合に、旋回半径rが小さくなりすぎたと判定できる。また、旋回半径rが小さくなりすぎたか否かを判定するために、荷重許容値記憶手段85(図6参照)や傾斜許容値記憶手段87(図6参照)に傾斜や荷重の許容値を設定しても良い。

【0048】

なお、図1に示す本体部35の傾斜は、車輪40の荷重の分布から間接的に求めても良い。例えば、本体部35の傾斜は、図4(a)(b)に示す旋回軌道Cの径方向内側の車輪40と外側の車輪40との荷重の差から求めても良い。

【0049】

また、荷重および傾斜に基づいて車輪40の操舵角度θを制御しても良く、荷重および傾斜のうち一方のみに基づいて同制御をしても良い。

【0050】

また、図6に示すように、カウンタウエイト台車制御装置101に角度記憶手段83(図6において二点鎖線で示す)を付加しても良い。この場合、カウンタウエイト台車制御装置101は、例えば次のように動作する。カウンタウエイト台車制御装置1(図3参照)と同様に、制御手段80は、上部本体20の旋回方向に応じて操舵角度θを制御する。そして、カウンタウエイト台車30(図1参照)の旋回走行により、本体部35(図1参照)の傾斜や車輪40の荷重分布不均等度が許容値を超えた場合は、この傾斜や荷重分布不均等度に応じて車輪40の操舵角度θをさらに変える。

【0051】

(効果3)

次に、図6に示すカウンタウエイト台車制御装置101の効果を説明する。

制御手段80は、複数の車輪40の荷重が入力される荷重入力手段84と、複数の車輪40の荷重分布不均等度の許容値が設定された荷重許容値記憶手段85と、をさらに備える。制御手段80は、荷重入力手段84に入力された荷重から求めた(実際の)荷重分布不均等度と、荷重許容値記憶手段85に記憶された荷重分布不均等度(の許容値)と、の差異に応じて操舵アクチュエータ50を制御する。

【0052】

(効果3−1)上記制御により、複数の車輪40にかかる荷重の分布が不均等になることを確実に抑制できる。

(効果3−2)また、制御手段80は、実際の荷重分布負均等度に基づいて車輪40の操舵角度θを制御する。よって、上部本体20の旋回方向のみに基づいて車輪40の操舵角度θを制御する場合に比べ、多半径のカウンタウエイト台車30(図1参照)及び多機種のクレーン10(図1参照)に本発明を容易に適用できる。

【0053】

(効果4)

制御手段80は、カウンタウエイト台車30(図1参照)の傾斜が入力される傾斜入力手段86と、カウンタウエイト台車30の傾斜の許容値が設定された傾斜許容値記憶手段87と、をさらに備える。制御手段80は、傾斜入力手段86に入力された(実際の)傾斜と、傾斜許容値記憶手段87に記憶された傾斜(の許容値)と、の差異に応じて操舵アクチュエータ50を制御する。

【0054】

(効果4−1)この制御により、図1に示すカウンタウエイト台車30の傾斜(本体部35の傾斜)を確実に抑制できる。

(効果4−2)また、上記「効果3−2」と同様、多半径のカウンタウエイト台車30及び多機種のクレーン10に本発明を容易に適用できる。

【0055】

(第2実施形態)

図7を参照して、第2実施形態のカウンタウエイト台車制御装置201について説明する。図6に示すカウンタウエイト台車制御装置101は、車輪40を駆動させるアクチュエータを備えないが、図7に示すカウンタウエイト台車制御装置201は、車輪40を駆動させる駆動アクチュエータ260を備える。また、図6に示すカウンタウエイト台車制御装置101では旋回方向入力手段81に入力される信号は上部本体20から出力されたが、図7に示すカウンタウエイト台車制御装置201では同信号は駆動アクチュエータ260に関する信号等に基づいて出力される。以下、上記相違点をさらに説明する。

【0056】

カウンタウエイト台車制御装置201は、車輪40を回転駆動させる駆動アクチュエータ260と、駆動アクチュエータ260に圧油を供給する油圧源261と、油圧源261と駆動アクチュエータ260との間に設けられる切換弁262と、切換弁262に入力される油圧信号用の配管に接続される旋回方向出力手段263と、を備える。

【0057】

切換弁262は、駆動アクチュエータ260の動作を切り換える弁である。切換弁262は、駆動アクチュエータ260の動作指令用の油圧信号に応じて切換位置が切り換わる。切換弁262は、油圧源261から駆動アクチュエータ260への圧油の供給の有無や、圧油の方向を切り換える。

【0058】

駆動アクチュエータ260は、例えば油圧モータであり、図1に示すカウンタウエイト台車30の本体部35に取り付けられる。図7に示す駆動アクチュエータ260は、油圧源261から供給された圧油により駆動される。駆動アクチュエータ260は、切換弁262の切換位置に応じた向きに車輪40を駆動させる(または駆動を停止させる)。駆動アクチュエータ260が車輪40を駆動させると、図4(a)又は(b)に示すように、平面視右回り又は左回りにカウンタウエイト台車30が旋回走行(自走)する。すなわち、図7に示す駆動アクチュエータ260の動作指令用の油圧信号は、上部本体20(図1参照)の旋回方向を判別可能な信号である。また、駆動アクチュエータ260の駆動用の圧油の向きも、上部本体20(図1参照)の旋回方向を判別可能な信号である。

【0059】

旋回方向出力手段263は、駆動アクチュエータ260の動作指令用の油圧信号を電気信号に変換する手段である。旋回方向出力手段263は、上部本体20(図1参照)の旋回方向を判別可能な電気信号を旋回方向入力手段81に出力する。

【0060】

(第2実施形態の変形例)

旋回方向出力手段263に代えて(または加えて)、駆動アクチュエータ260と切換弁262との間に旋回方向出力手段264(図7において二点鎖線で示す)を設けても良い。旋回方向出力手段264は、駆動アクチュエータ260の駆動用の油圧(圧油の向き)に基づいて、上部本体20(図1参照)の旋回方向を判別可能な電気信号を旋回方向入力手段81に出力する。

【0061】

(効果6)

次に、図7に示すカウンタウエイト台車制御装置201の効果を説明する。

カウンタウエイト台車制御装置201は、車輪40を回転駆動させる駆動アクチュエータ260と、駆動アクチュエータ260の動作指令用または駆動用の油圧に基づいて電気信号を出力する旋回方向出力手段263又は264と、をさらに備える。制御手段80の旋回方向入力手段81に入力される信号は、旋回方向出力手段263又は264から出力された電気信号である。

この構成では、カウンタウエイト台車30(図1参照)内部の信号が、旋回方向入力手段81に入力される。よって、図1に示す上部本体20の旋回方向を判別するために、上部本体20とカウンタウエイト台車30とをつなぐ信号線を設ける(増設する)必要がない。したがって、カウンタウエイト台車30以外の構成を従来のクレーン10の構成としたまま、本発明を適用できる。

【0062】

(第3実施形態)

図8に第3実施形態のカウンタウエイト台車制御装置301を示す。図7に示すカウンタウエイト台車制御装置201では、油圧源51から操舵アクチュエータ50に圧油が供給された。図8に示すカウンタウエイト台車制御装置301では、駆動アクチュエータ260の駆動用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用する。具体的には、駆動アクチュエータ260の油圧源261と、操舵アクチュエータ50用の切換弁52とを配管351aで接続する。

【0063】

(動作)

上部本体20(図1参照)の旋回を開始させると、駆動アクチュエータ260及び操舵アクチュエータ50が動作する。そして、車輪40の実際の操舵角度θが適切な操舵角度θになる。このとき、油圧源261から駆動アクチュエータ260への圧油の供給はそのまま継続し、油圧源261から操舵アクチュエータ50への圧油の供給を切換弁52で停止させる。

【0064】

(効果7)

このカウンタウエイト台車制御装置301では、駆動アクチュエータ260の駆動用の油圧を、操舵アクチュエータ50の駆動用の油圧として使用する。よって、カウンタウエイト台車制御装置301の構成や動作をシンプルにできる。

【0065】

(第3実施形態の変形例)

駆動アクチュエータ260の動作指令用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用しても良い。具体的には、切換弁262に入力される油圧信号用の配管と、切換弁52とを配管351b(図8において二点鎖線で示す)で接続する。この場合、上記第3実施形態に比べ、操舵アクチュエータ50に供給される油圧が低いので、操舵アクチュエータ50がパワー不足となる場合もありうる。この場合は次のような対策を採ることが好ましい。例えば、増圧装置を使用して、操舵アクチュエータ50に供給する油圧を高くする。また例えば、操舵アクチュエータ50が油圧シリンダの場合、シリンダボアを増加させる。また例えば、操舵アクチュエータ50と車輪40とを増力リンクなどで連結する。

【0066】

(効果8)

このカウンタウエイト台車制御装置301では、駆動アクチュエータ260の動作指令用の油圧を、操舵アクチュエータ50の駆動用の油圧として並列使用する。よって、上記「効果7」と同様に、カウンタウエイト台車制御装置301の構成や動作をシンプルにできる。

【0067】

(その他の変形例)

実施形態1、2、及びそれらの変形例は、さらに様々に変形できる。

例えば、カウンタウエイト台車制御装置1(図3参照)等の電気回路や油圧回路は、同じ効果を奏する範囲で様々に変更できる。例えば、油圧信号は電気信号に適宜置換できる。また例えば、図8に示す切換弁262の指令用の信号を油圧信号から電気信号に置換した場合、旋回方向出力手段263又は264を介さずに、この電気信号を旋回方向入力手段81に入力しても良い。

【0068】

また例えば、図3等に示す制御手段80が制御する車輪40の適切な操舵角度θは様々に設定できる。例えば次の(ア)〜(キ)等のように操舵角度θを設定しても良い。(ア)車輪40にかかる最大の荷重(本体部35(図1参照)の重量)に応じた操舵角度θを角度記憶手段83(図3参照)に予め設定しておく。(イ)車輪40にかかる荷重の大きさを検出し、検出結果に応じて操舵角度θを制御する。車輪40にかかる荷重は、例えばハンガーロープ31(図1参照)の張力を検出するロードセル(図示なし)や、荷重センサ74(図6参照)等で検出する。(ウ)図4(a)(b)に示す旋回半径rに応じた操舵角度θを角度記憶手段83(図3参照)に予め設定しておく。(エ)旋回半径rを検出し、検出結果に応じて操舵角度θを制御する。例えば、旋回半径rは、台車・本体連結部材32(図1参照)の長さ検出センサ(図示なし)等で検出する。また例えば、旋回半径rは、第1マスト22(図1参照)の起伏角度から算出する。(オ)図1に示すカウンタウエイト台車30の旋回走行の速度(旋回走行時の最大速度や平均速度など)に応じて、操舵角度θを予め設定しておく。(カ)車輪40の回転速度や上部本体20の旋回走行の速度をセンサ(図示なし)で検出し、検出結果に応じて操舵角度θを制御する。(キ)車輪40の内圧をセンサ(図示なし)で検出し、検出結果に応じて(図5(b)に示す車輪40の接地長さAに応じて)操舵角度θを制御する。

【符号の説明】

【0069】

1、101、201、301 カウンタウエイト台車制御装置

10 クレーン

15 下部本体

20 上部本体

25 第1マスト(マスト)

30 カウンタウエイト台車

40 車輪

50 操舵アクチュエータ

80 制御手段

81 旋回方向入力手段

83 角度記憶手段

84 荷重入力手段

85 荷重許容値記憶手段

86 傾斜入力手段

87 傾斜許容値記憶手段

260 駆動アクチュエータ

263、264 旋回方向出力手段

C 旋回軌道

L1 接線

【特許請求の範囲】

【請求項1】

クレーンのカウンタウエイト台車制御装置であって、

前記クレーンは、

下部本体と、

前記下部本体に旋回可能に取り付けられる上部本体と、

前記上部本体に取り付けられるマストと、

前記マストから吊り下げられるとともに車輪を備えるカウンタウエイト台車と、を備え、

前記車輪の操舵角度を制御する操舵アクチュエータと、

前記操舵アクチュエータを制御する制御手段と、を備え、

前記制御手段は、前記上部本体の旋回方向を判別可能な信号が入力される旋回方向入力手段を備え、

前記制御手段は、平面視において、前記車輪の位置における前記車輪の旋回軌道の接線よりも前記車輪が内側を向くように、前記操舵アクチュエータを制御する、カウンタウエイト台車制御装置。

【請求項2】

前記制御手段は、

前記上部本体の旋回方向に応じた前記車輪の操舵角度が予め設定された角度記憶手段をさらに備え、

前記車輪の操舵角度が前記角度記憶手段に設定された操舵角度になるように前記操舵アクチュエータを制御する、請求項1に記載のカウンタウエイト台車制御装置。

【請求項3】

前記制御手段は、

複数の前記車輪の荷重が入力される荷重入力手段と、

複数の前記車輪の荷重分布不均等度の許容値が設定された荷重許容値記憶手段と、をさらに備え、

前記荷重入力手段に入力された前記荷重から求めた荷重分布不均等度と、前記荷重許容値記憶手段に記憶された荷重分布不均等度と、の差異に応じて前記操舵アクチュエータを制御する、請求項1または2に記載のカウンタウエイト台車制御装置。

【請求項4】

前記制御手段は、

前記カウンタウエイト台車の傾斜が入力される傾斜入力手段と、

前記カウンタウエイト台車の傾斜の許容値が設定された傾斜許容値記憶手段と、をさらに備え、

前記傾斜入力手段に入力された前記傾斜と、前記傾斜許容値記憶手段に記憶された前記傾斜と、の差異に応じて前記操舵アクチュエータを制御する、請求項1〜3のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項5】

前記制御手段の前記旋回方向入力手段に入力される信号は、前記上部本体から出力される電気信号である、請求項1〜4のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項6】

前記車輪を回転駆動させる駆動アクチュエータと、

前記駆動アクチュエータの動作指令用または駆動用の油圧に基づいて、電気信号を出力する旋回方向出力手段と、をさらに備え、

前記制御手段の前記旋回方向入力手段に入力される信号は、前記旋回方向出力手段から出力された電気信号である、請求項1〜4のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項7】

前記車輪を回転駆動させる駆動アクチュエータを備え、

前記駆動アクチュエータの駆動用の油圧を、前記操舵アクチュエータの駆動用の油圧として使用する、請求項1〜6のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項8】

前記車輪を回転駆動させる駆動アクチュエータを備え、

前記駆動アクチュエータの動作指令用の油圧を、前記操舵アクチュエータの駆動用の油圧として使用する、請求項1〜7のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項1】

クレーンのカウンタウエイト台車制御装置であって、

前記クレーンは、

下部本体と、

前記下部本体に旋回可能に取り付けられる上部本体と、

前記上部本体に取り付けられるマストと、

前記マストから吊り下げられるとともに車輪を備えるカウンタウエイト台車と、を備え、

前記車輪の操舵角度を制御する操舵アクチュエータと、

前記操舵アクチュエータを制御する制御手段と、を備え、

前記制御手段は、前記上部本体の旋回方向を判別可能な信号が入力される旋回方向入力手段を備え、

前記制御手段は、平面視において、前記車輪の位置における前記車輪の旋回軌道の接線よりも前記車輪が内側を向くように、前記操舵アクチュエータを制御する、カウンタウエイト台車制御装置。

【請求項2】

前記制御手段は、

前記上部本体の旋回方向に応じた前記車輪の操舵角度が予め設定された角度記憶手段をさらに備え、

前記車輪の操舵角度が前記角度記憶手段に設定された操舵角度になるように前記操舵アクチュエータを制御する、請求項1に記載のカウンタウエイト台車制御装置。

【請求項3】

前記制御手段は、

複数の前記車輪の荷重が入力される荷重入力手段と、

複数の前記車輪の荷重分布不均等度の許容値が設定された荷重許容値記憶手段と、をさらに備え、

前記荷重入力手段に入力された前記荷重から求めた荷重分布不均等度と、前記荷重許容値記憶手段に記憶された荷重分布不均等度と、の差異に応じて前記操舵アクチュエータを制御する、請求項1または2に記載のカウンタウエイト台車制御装置。

【請求項4】

前記制御手段は、

前記カウンタウエイト台車の傾斜が入力される傾斜入力手段と、

前記カウンタウエイト台車の傾斜の許容値が設定された傾斜許容値記憶手段と、をさらに備え、

前記傾斜入力手段に入力された前記傾斜と、前記傾斜許容値記憶手段に記憶された前記傾斜と、の差異に応じて前記操舵アクチュエータを制御する、請求項1〜3のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項5】

前記制御手段の前記旋回方向入力手段に入力される信号は、前記上部本体から出力される電気信号である、請求項1〜4のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項6】

前記車輪を回転駆動させる駆動アクチュエータと、

前記駆動アクチュエータの動作指令用または駆動用の油圧に基づいて、電気信号を出力する旋回方向出力手段と、をさらに備え、

前記制御手段の前記旋回方向入力手段に入力される信号は、前記旋回方向出力手段から出力された電気信号である、請求項1〜4のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項7】

前記車輪を回転駆動させる駆動アクチュエータを備え、

前記駆動アクチュエータの駆動用の油圧を、前記操舵アクチュエータの駆動用の油圧として使用する、請求項1〜6のいずれか1項に記載のカウンタウエイト台車制御装置。

【請求項8】

前記車輪を回転駆動させる駆動アクチュエータを備え、

前記駆動アクチュエータの動作指令用の油圧を、前記操舵アクチュエータの駆動用の油圧として使用する、請求項1〜7のいずれか1項に記載のカウンタウエイト台車制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−95283(P2013−95283A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240196(P2011−240196)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(304020362)コベルコクレーン株式会社 (296)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(304020362)コベルコクレーン株式会社 (296)

【Fターム(参考)】

[ Back to top ]