カセットを位置合わせするための方法と装置

【課題】自動ワーク取扱システムにおけるワーク用のカセットを位置合わせするための方法及び装置を得ることを目的とする。

【解決手段】この方法では、ワーク取扱システムにおいて、輪セットハンドラをロボットブレードに位置合わせする。カセットハンドラは、ワークを担持するための複数のスロットを有するワークカセットを支持するための支持面を有する。この方法は、フレームを前記カセットハンドラ支持面に配置するステップと、ロボットブレードによって担持されるワークを移動するステップと、フレームに対するロボットフレームによって担持されるワークの動作をマッピングするステップとを有する。

【解決手段】この方法では、ワーク取扱システムにおいて、輪セットハンドラをロボットブレードに位置合わせする。カセットハンドラは、ワークを担持するための複数のスロットを有するワークカセットを支持するための支持面を有する。この方法は、フレームを前記カセットハンドラ支持面に配置するステップと、ロボットブレードによって担持されるワークを移動するステップと、フレームに対するロボットフレームによって担持されるワークの動作をマッピングするステップとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動ワーク取扱システムに関し、より詳細には、自動ワーク取扱システムにおけるワーク用のカセットを位置合わせするための方法および装置に関する。

【背景技術】

【0002】

汚染を減少させ、スループットを高めるために、半導体処理システムは多くの場合、ひとつ以上のロボットを利用して、半導体ウエハ、基板および他のワーク(workpieces)を、様々なタスクを行う異なる多くの真空チャンバ間で搬送する。1985年10月発行の Semiconductor International magazine, 48 - 60ページ、題名「ドライエッチングシステム:大規模ウエハへの適合 (Gearing Up for Larger Wafers)」の論文は、五角形状のメインフレームに収容されるロボットが、ロボットハウジングに取り付けられる4つのプラズマエッチングチャンバおよびロードロックチャンバに役立つ、4−チャンバードライエッチングシステムについて説明している。スループットを高めるために、米国特許第 5,186,718 号で説明されるような2つのロードロックチャンバの利用が提案されている。このような2つのロードロックシステムでは、両方のロードロックチャンバは、未処理のウエハで満たされるカセットを用いてロードされる。本用途の図1は、2つの代表的なロードロックチャンバLLAおよびLLBを図示し、それぞれは、その内部に未処理のウエハ192を保持するためのカセット190を有していて、ロボット194によってアンロードされ、メインフレーム198に取り付けられる様々な処理チャンバ196へ搬送される。

【0003】

ロードロックチャンバLLAは、例えば、ロードロックチャンバが必要に応じて取り外され、メインフレームに再び取り付けられることを許可するインターロッキングシールによって、メインフレーム198の周囲に接続される気密エンクロージャである。カセット190は、気密シール内に閉鎖される後部ドアを介してロードロックチャンバLLAへロードされる。ウエハは、メインフレーム198とロードロックチャンバLLAとの間を、スリットバルブによって閉鎖されて、ロードロックチャンバ容積をメインフレーム容積から隔離してもよい通路199を介して、搬送される。

【0004】

図2に示すように、代表的なカセット190は、プラットホーム200およびカセット190を持ち上げるエレベータ210を含むカセットハンドラーシステム208のプラットホーム200によって支持される。プラットホーム200は、カセット190が載置されるベース面220を画成する頂部面を有する。カセットが複数の「スロット」204またはウエハ支持位置を含むように、エレベータは、カセットを順にスリットバルブを持つ各スロットの位置に移動して、ロボットブレードに、メインフレームから、スリットバルブへの通過を許可し、ウエハスロット内のウエハを「ピック」するか、または載置する位置まで移動する。

【0005】

カセットのスロット204は最初に、カセットがロードロックチャンバLLAへロードされる前に、25枚程度以上の未処理のウエハまたは他のワークとともにロードされてもよい。ロードロックアクセスドアが閉鎖され、密閉された後、次いで、ロードロックチャンバは、スリットバルブが開放される前に、ポンプシステムによってメインフレーム198の真空レベルまで減圧される。次いで、メインフレーム198内に取り付けられているロボット194は、ウエハを一つずつカセットからアンロードし、各ウエハを順に第1の処理チャンバに搬送する。ロボット194は、アンロードされるウエハの下に移動されるロボットハンドまたはブレード206を含む。次いで、ロボット194は、カセット190内のウエハを支持するウエハスロット支持体からウエハを「持ち上げる」。「持ち上げる」ことにより、ウエハがカセットウエハ支持体から離昇されるようにして、ロボットブレード206が持ち上げられるか、あるいはカセット190がハンドラ機構208によって下げられるか、の何れかであることを意味する。次いで、ウエハは、通路を介してカセット190から引き出され、第1の処理チャンバに搬送されてもよい。

【0006】

一旦、ウエハが、第1の処理チャンバにおけるその処理を完了すると、そのウエハは、次の処理チャンバに搬送され(またはカセットに戻され)、ロボット194は、カセット190から別のウエハをアンロードし、それを第1の処理チャンバへ搬送する。ウエハが、ウエハ処理システムのすべての処理ステップを完了し、ウエハで満たされた2つのカセットが、ロードロック内にロードされる場合、ロボット194は、処理されたウエハを、それが来たカセット190へ戻す。一旦、すべてのウエハが、処理され、カセット190に戻されると、ロードロックチャンバ内のカセットは取り除かれ、未処理のウエハで満たされた別のカセットが再ロードされる。代替として、ロードされたカセットを、ひとつのロードロックに配置し、空のカセットを他のロードロックに配置してもよい。従って、ウエハは、満たされたカセットから移動されて処理され、次いで、他のロードロック内の(最初は)空のカセットにロードされる。一旦、最初の空のカセットが満たされると、最初に満たされたカセットは空になる。満たされた「処理済」カセットは、未処理のウエハが満たされたカセットと交換され、次いで、これらはカセットから持ち上げられ、処理されて他のカセットへ戻される。ロボット194およびカセットハンドラ208の動きは、多くの場合プログラムされたワークステーションを用いて実施されるオペレータシステムコントローラ222(図1)によって制御される。

【0007】

図2および図3a,3bに示すように、ウエハは普通、多くのウエハカセットにおいて非常に近接して離間されている。例えば、移動ブレードに担持されるウエハの上側面とカセット内で隣接するウエハの下側面との間の間隔は、0.050インチ(1.27mm)と同じ程度に小さくてもよい。従って、ウエハブレードは、カセットがロードまたはアンロードされるようにウエハ間で適合するよう、非常に薄くなくてはならない。結果として、カセットおよびカセットハンドラ208が、ロボットブレードおよびウエハに対して正確に位置合わせされて、ロボットブレードまたはブレードによって担持されるウエハの何れかとカセットの壁との、またはカセット内部で保持される他のウエハ同士の偶発的な接触を回避することは、多くの処理システムにおいて重要であることが多い。

【0008】

しかし、ハンドラおよびカセットをロボットブレードに位置合わせするための代表的な先行方法は、一般に比較的不確かであり、多くの場合、様々な面との間の隙間の主観的な目視検査に依存していた。いくつかのツールは、必要なアラインメントを行うことにおいてオペレータを補助するよう開発された。これらのツールは、特殊ウエハ、バー、またはロボットブレードに配置される基準「パック」を含んでおり、次いで、ブレード動作に対する許容限界が存在するよう位置決めされる特殊なスロット付またはポケット付レセプタクルへ慎重に移動される。しかし、これらツールの多くは、多数の欠点を持っている。例えば、いくつかのツールは、非アラインメント(nonalignment)状態を示すためにブレードまたはブレード上のツールと、レセプタクルとの間の接触に依存する。このような接触は、ブレード自体と同様に、ブレードを移動するための高精度機構に対しても非常な不利益となり得る。また、このようなツールの多くは、アラインメントまたは非アラインメントの程度を示さず、単に、接触が起こり得るかどうかの「進め/進むな(go/no-go)」の表示だけを示す。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ハンドラ機構をロボットブレードに位置合わせする場合、ひとつの手順は、カセットを配向して、ロボットブレードに関して可能な限り水平となるよう試みる。水平調節手順を補助するよう開発されたひとつのツールは、ひとつの気泡水準器をブレード上に配置し、もう一方をカセット上に配置する二つからなる気泡水準器を有する。次いで、オペレータは、ブレードの水平配向をカセットのそれと一致させようと試みる。非常に主観的であることに加えて、また、このような気泡ツールは多くの場合、カセットおよびハンドラ機構が近接した領域では視認するのが困難であった。

【0010】

先行のアライメント手順およびツールの、これらおよび他の欠陥の結果として、アラインメントは多くの場合、用途毎に不確かなだけでなく、矛盾する傾向もあった。これらの問題は、非常に高価なウエハおよび設備の破損またはスクラッチングと同様に、システム内での有害粒子の生成を頻繁に導いている。

【課題を解決するための手段】

【0011】

本発明は、一局面では、カセットハンドラをワーク取扱システム内のロボットブレードに位置合わせするためのアラインメントツール、方法、およびシステムに向けられ、ここで、ツールは、カセットハンドラ支持面で支持されるのに適するフレームまたは取付具を備え、フレームは、センサまたは所定の基準点または面からのワークまたはロボットブレードの距離を測定するよう位置決めされるひとつ以上の距離センサを有する。好ましい実施の形態では、フレームはワークカセットをエミュレートし、距離センサはワークまでの距離の数値出力を提供する。以下でより詳細に説明するように、これらの距離測定は、フレームが実際のワークカセットによって置き換えられる場合、ワークカセットも、ロボットブレードおよびブレードによって保持されるワークに関して水平調節されるように、ロボットブレードによって支持されるワークと相対的なカセットハンドラ支持面を正確に水平調節することを容易にする。結果として、半導体ウエハおよびディスプレイ基板等のワークの偶発的なスクラッチングおよび破損は低減されるか、または取り除かれるであろう。

【0012】

本発明の別の局面では、距離センサまたは複数のセンサの出力は、所定の基準点または面と相対的なブレードによって保持されるワークの高さを決定するのに使用されてもよい。この基準点は、生産ウエハカセットの実際の測定に関する。結果として、カセットハンドラシステムのワークカセットエレベータは、例えば、エミュレートされるべきワークカセットの(所定カセット内の隣接スロット間の間隙または距離の関数である)スロットベースおよびスロットデルタ位置等の、様々なハンドラ操作に対する好ましい高さでのロボットブレードおよびワークを正確に位置決めするよう設定されてもよい。

【0013】

本発明の更に別の局面で、距離センサは、ワークがフレームの内外に移動する際のワーク経路をマッピングするために使用されてもよい。集められたデータは、次にグラフィックまたは他のフォーマットで表示されて、多くの間隙を介するワークおよびロボットブレードの経路を表してもよい。この容積は、好ましい間隙の容積(例えば生産ウエハカセットのエンベロープ)と、ブレードおよびワークの経路と比較されてもよく、経路が好ましい間隙の容積の内部に保たれることを確実にするよう調節されてもよい。

【0014】

本発明の更に別の局面で、フレームは、フレームの距離センサの反対側に位置決めされる所定の基準面を有する。好ましい実施の形態において、フレーム基準面は、所定の配向およびカセットハンドラ支持体面等の、カセットハンドラ基準点または面からの距離にあるフレームによって正確に位置決めされる。結果として、以下でより詳細に説明するように、ワークまたはロボットブレードまでの距離測定は、距離センサの校正を著しく容易にするこの所定のフレーム基準面からのオフセットとしての出力であってもよい。

【0015】

本発明の更なる局面では、フレームは、ロボットブレード上の対応アラインメント面に位置合わせされて、ワークカセットをエミュレートするフレームにロボットブレードを位置合わせしてもよいアラインメント面を有する。好ましい実施の形態では、フレームおよびロボットブレードはそれぞれ、フレームおよびロボットブレードがウエハピックアップ位置等の選択された操作上の配向に位置合わせされる場合にアラインメントピンを受け取るアラインメント開口を有する。次いで、ブレード回転および伸長ステップカウント等のロボット制御変数は、所望の位置合わせ位置でブレード位置を画成するよう設定されてもよい。

【0016】

本発明の更に別の局面で、フレームは、フレームをカセットハンドラ支持面に整合させるのにそれぞれ適する複数セットの整合面を有する。結果として、フレームは、複数の配向においてカセットハンドラ内に着座させてもよい。以下に説明するように、このような編成は、それら手順の精度を高めるよう広く離間されるブレード高さ位置でアラインメントおよび高さ設定操作を行うのを容易にする。

【0017】

さらに本発明の別の局面で、好ましい実施の形態は、本発明のアラインメントフレームを利用するアラインメントおよび設定手順の、急速かつ精確な実行を著しく容易にすることができるコンピュータ操作のグラフィカルユーザーインターフェースを含む。下記のように、コンピュータ支援の実施の形態は、例えばスロットベースおよびスロットデルタ位置等の好ましいブレード高さ位置およびエレベータ特性試験を含む様々な計算を行うことができる。実際の測定は、計算されるか、または別の方法で提供される好ましい値、および行われた適切な調節量、とに比較されてもよい。

【図面の簡単な説明】

【0018】

【図1】2つのロードロックチャンバを有する代表的な堆積チャンバの平面略図である。

【図2】カセット取扱システムのプラットホームに配設される代表的なウエハカセットの正面略図である。

【図3】図3aは、図2のウエハカセットの部分図であり、スロット内に載置されるウエハおよびスロットから持ち上げられるウエハを表し、図3bは、図3aのウエハカセットの拡大部分図であり、スロット内に載置されるウエハおよびスロットから持ち上げられるウエハを表す。

【図4】本発明の好ましい実施の形態に従うカセットアラインメントツールシステムの描画略図である。

【図5】図4の度量衡カセットの側面図である。

【図6】図6a〜図6cは、図5の度量衡カセットの略部分断面平面図であり、様々な形状の距離センサを示す。

【図7】図7aは、図4のシステムのインターフェースコントローラのディスプレイの略図であり、図7bは、図4のコンピュータディスプレイの図であり、校正手順で使用される入出力画面を表す。

【図8】図4の度量衡カセットの正面図である。

【図9】図4のコンピュータディスプレイの図であり、水平調節手順において使用される入出力画面を表す。

【図10】図9の画面の部分拡大図であり、代表的なカセットハンドラプラットホーム用の水平調節入力をグラフィカルに表す。

【図11】ウエハ高さ測定手順中の図4のシステムのインターフェースコントローラのディスプレイの略図である。

【図12】図12aは、図4の度量衡カセットの平面図であり、伸長および回転アライメント手順を示し、図12bは、図4の度量衡カセットの側面図であり、伸長および回転アライメント手順を示し、図12cは、図4の度量衡カセットの正面図であり、伸長および回転アライメント手順中のアラインメントピンの挿入を示し、図12dは、図4の度量衡カセットの平面図であり、伸長および回転アライメント手順中のアラインメントピンの挿入を示す。

【図13】図4のコンピュータディスプレイの図であり、伸長および回転アライメント手順において使用される入出力画面を表す、。

【図14】図14aは、図4の度量衡カセットの部分側面図であり、カセットが逆位置にある場合の、伸長および回転アライメント手順中のアラインメントピンの挿入を示し、図14bは、図4の度量衡カセットの正面図であり、カセットが逆位置にある場合の、伸長および回転アライメント手順中のアラインメントピンの挿入を示す。

【図15】図4のコンピュータディスプレイの図であり、スロットデルタ位置に対する高さ測定手順において使用される入出力画面を表す。

【図16】図16aは、図4の度量衡カセットの正面図であり、逆位置の度量衡カセットを示し、図16bは、逆位置の度量衡カセットの基準面に載置されるウエハの部分略図である。

【図17】図4のコンピュータディスプレイの図であり、ブレード動作マッピング手順において使用される入出力画面を表す。

【図18】図18aは、リードねじ特性試験手順において使用されるマニュアルワークシートを表し、図18bは、図4のコンピュータディスプレイの図であり、リードねじ特性試験手順において使用される代替入出力画面を表す。

【図19】図4のコンピュータディスプレイの図であり、ウエハカセット仕様の入力に使用される入出力画面を表す。

【図20】図4のコンピュータディスプレイの図であり、ウエハ寸法の入力に使用される入出力画面を表す。

【図21】図4のコンピュータディスプレイの図であり、ロボットブレード寸法の入力に使用される入出力画面を表す。

【図22】レーザーヘッドセンサからのサンプリング信号用のインターフェースコントローラ信号処理回路の略図である。

【図23】カセット内で支持されるウエハ位置上のウエハ端部曲率の効果を示す拡大略図である。

【図24】図24aは、カセット内で支持されるウエハ位置上のウエハ端部支持の効果を示す拡大側断面略図であり、図24bは、カセット内で支持されるウエハ位置上のウエハ端部支持の効果を示す拡大平面略図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態を、図示する目的のため、模式的な、縮尺の記されていない添付図面を参照して説明する。

【0020】

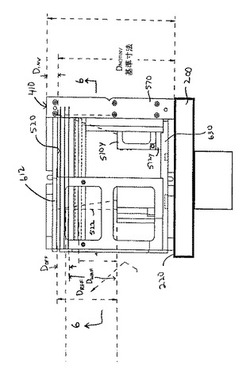

本発明の好ましい実施の形態によるカセットアラインメントツールシステムは一般に、図4内の400で示される。カセットアラインメントツール400は、度量衡カセット410と、通信ケーブル414により度量衡カセット410に連結するカセットコントローラ412と、通信ケーブル418によりカセットコントローラ412に連結するコンピュータ416とを備える。度量衡カセット410は、図2のカセット190等の実際のウエハカセットと同じようにカセットハンドラプラットホーム200に固定されて、ウエハカセット190をエミュレートする。例えば、度量衡カセットは、カセットハンドラにより受け止められて、カセットをハンドラに対して位置合わせするH字形バー430とサイドレール570とを含むアラインメント面および整合面を有する。加えて、度量衡カセット410は、ウエハで満たされた生産ウエハカセットの大きさと重さに近似させている。

【0021】

カセットアラインメントツールシステム400は、ひとつ以上の処理チャンバを有する処理システムと、ひとつ以上のロードロックチャンバ内のひとつ以上のカセットからひとつ以上の処理チャンバへワークを搬送するためのひとつ以上のワーク取扱システムとともに使用されてもよい。一旦、特定の取扱システムが、ロボットブレードとワークに適切に位置合わせされ、校正されると、度量衡カセット410はハンドラから取り外されてもよく、ワークの処理は、度量衡カセット410によってエミュレートされた標準のワークカセットを用いて開始されてもよい。しかし、特定の処理システムのすべてのハンドラが、生産ワークの処理開始に先立ち、適切に位置合わせされていることが好ましい。

【0022】

図示された実施の形態の一局面によれば、度量衡カセット410は、度量衡カセット410内部でロボットブレードによって保持されているウエハまたは他のワーク位置の正確な測定を提供できる距離測定装置500を有している。以下でより詳細に説明するように、これらのウエハ位置測定は、ブレードまたはブレードにより保持されるウエハと、カセットまたはウエハカセット内に保持されるウエハとの間の偶発的な接触を減らすか排除するような方法で、カセット190等の実際のウエハカセットをロボットブレードへ正確に位置合わせするため使用され得る。

【0023】

図5および図6a-6cに図示された実施の形態で最も良く示すように、図示された実施の形態の距離測定装置500は、3つのレーザーセンサA、B、およびCを含み、各レーザは、度量衡カセット410によって担持され、マウント512b、512rまたは512yにそれぞれクランプされるレーザーヘッド510b、510rまたは510yを含む。マウント512b、512rおよび512yは、色分けされるのが好ましく、機械的に鍵をかけられて、マウントにおけるレーザーヘッドの不注意な交換または置き誤りを減らすか排除する。したがって、マウント512b、512rおよび512yは、例えば、それぞれ、青、赤および黄色に色分けされてもよい。

【0024】

図示された実施の形態で、距離センサは、NaiS/Matshshita/Panasonic(日本)製のレーザーセンサ、モデルANR12821(高出力)またはANR11821(低出力)である。この特別なレーザーセンサは、位置検知ダイオードアレイを用いる垂直ビームの、乱反射三角測量方式に基づいて動作する。光源(レーザ)は、ターゲット面に対して垂直なターゲットに、好ましくは比較的小さな角度で、衝突する。面は、比較的広い角度にわたる感知装置に対して可視である拡散反射を提供するのが好ましい。感知装置の視野は、リニア光学センサに焦点が合わせられ、その出力が解読されて、視野内のターゲット面の変位を判定する。従って、光路の形状寸法は、垂直端部に沿って進む光源からの光と、対角線に沿って進む復路の反射光とともに直角三角形を形成する。センサとターゲット間の距離は次いで、ピタゴラスの定理を用いて計算されてもよい。

【0025】

距離センサは、図示された実施の形態において3個のレーザーセンサとして記載されているが、他のタイプおよび個数の距離測定センサを使用してもよいことが認識される。例えば、市販のレーザー距離センサにより利用される異なるいくつかの技術と方法とがある。これらは、散乱光三角測量方式、反射三角測量方式、垂直および角度付ビーム三角測量方式、時間デルタ、妨害パターン解読、(CCDアレイセンサ、位置検知ダイオードセンサ、位置検知フォトレジスターセンサ等を含む。様々な非レーザおよび非光ベースの距離測定センサも同様に適当であってももよいことが予想される。

【0026】

図6aの実施の形態では、レーザーセンサのヘッド510b、510r、および510yは、ウエハ面等の面の高さを測定するための3点平面距離判定を容易にする二等辺三角形の配置に位置決めされる。以下でより詳細に説明するように、レーザーヘッドは、ブレード運動マッピング(図6b)用の直列配置と、ブレード上測定用の修正直角三角形配置(図6c)を含む他の配置に容易に再位置決めされてもよい。

【0027】

センサ校正

図示された実施の形態の別の局面では、度量衡カセット410は、すべての測定が測定されるであろう固定基準点を備える精密内部基準面520(図5)を含む。レーザーセンサが下部に固定されるのに対して、それはカセットの頂部に固定される。レーザーセンサ光ビーム522は、ウエハが度量衡カセット410内に1枚も存在しない場合、基準面520によって遮断され、面520により反射されて、レーザーセンサのレーザーヘッドに戻る。

【0028】

図示された実施の形態では、度量衡カセット410は、基準面520が、比較的高い精度であるよう、カセットハンドラのプラットホーム200のベース面220に対して比較的平坦かつ平行であるように製造されている。後続のすべてのウエハの距離測定は、この基準面520に対してオフセットするように行うことができる。温度の作用および電子部品の劣化のため、レーザーセンサの出力は、規定時間を超えると多くの場合変化する恐れがある。したがって、レーザーセンサと基準面520との間の距離DREFの実際のレーザー測定値も、たとえ実際の距離が固定されたままであるとしても、規定時間を超えると変化する恐れがある。しかし、後続のすべてのウエハの距離測定がこの基準面520に対してオフセットするように行われるので、レーザーが、レーザーセンサと基準面520との間の距離DREFを判定する値が、たとえどのような値であっても、その値は「ゼロ」距離として見なされる。後続の何れのウエハ位置の測定も、測定された基準距離DREFと、測定されたウエハ距離DWAFとの間の差、つまりオフセットDOFFとして計算される。それ故、レーザーセンサの校正は、単にレーザーセンサを作動させて十分なウォーミングアップ時間後、測定された基準距離DREFに注意して、その値を「ゼロ」距離として割り当てることだけである。

【0029】

例えば、図示された実施の形態では、一旦、カセットアラインメントツールシステム400が適切に電力を供給すると、オペレータは基準面520上に三つ(3つ)の赤いレーザ光点を見ることになる。あるレーザーセンサでは、レーザースポットが現れるまでに、最大で5秒間かかるかもしれない。レーザーヘッドがウォーミングアップする際に、インタフェースコントローラディスプレイ530(図7a)によって各レーザーヘッドのために表示される距離値は変動してもよい。表示される値の適切なウォーミングアップ時間を確保して安定させるため、インタフェースコントローラ412は、例えばLCDディスプレイであってもよいディスプレイ530の下部に、ウォーミングアップタイミングバーを表示する内蔵タイマーを含んでいてもよい。他のタイプのディスプレイは、グラフィカルユーザーインターフェース(GUI)を表示してもよいコンピュータ416のディスプレイ540を含んで用いられてもよい。ディスプレイ530の最下行上のウォーミングアップタイミングバーは、レーザーヘッドがウォーミングアップを完了した場合(普通約5分以内)、消えるようにプログラムされていてもよい。

【0030】

ウォーミングアップが終了すると、最下行は「***ウォーミングアップ完了(WARMUP COMPLETED)***」を表示する。この時、インターフェースコントローラディスプレイ530は、各レーザー出力に対する「青」、「黄色」および「赤」のラベルの隣に未加工の距離値を表示する。以下でより詳細に説明するように、度量衡カセット410のレーザーセンサ出力は、実質的にノイズと振動効果を無効にするのに十分な時間にわたってサンプリングされ、平均をとられる。

【0031】

オペレータはここで、「ゼロ」とラベルが付されたインターフェースコントローラ412上のボタン532を押すことにより、カセットアラインメントツールシステム400を「ゼロ」に合わせてもよい、すなわち校正してもよい。応答では、システムは、3個のレーザーヘッドによって測定される3つの距離の値を、そのレーザーセンサと各レーザーヘッドに対する基準面520との間の距離DREFとなるように割り当てる。各レーザに対するこの距離の値が「ゼロ」距離であるという点で、各レーザーヘッドに対して表示される測定値、「青」、「黄色」および「赤」のラベルの付いた測定値は、図7aで示すように0.000を示すようセットされる。したがって、レーザーセンサの校正は、何れの外部機器またはツールも必要とすることのない簡単な方法で完了される。

【0032】

図7bは、また距離センサの校正にも使用されるであろうコンピュータ416のディスプレイ540のグラフィカルユーザーインターフェースの入出力画面700の実施の形態を示す。画面700は、オペレータがディスプレイカーソルをボタン702上に動かし、適切なマウスまたは他の入力装置ボタンを押すことによって起動されてもよい「ウエハなしでゼロ」のラベルの付いている「ボタン」702を有する。また一方、応答では、システムは、3個のレーザーヘッドによって測定される3つの距離の値を、そのレーザーセンサと各レーザーヘッドに対する基準面520との間の距離DREFとなるように割り当てる。3個のレーザーヘッドA、BおよびCそれぞれに対する3つの距離値dA、dBおよびdCは、図7bの画面に示すように0.0000インチの出力値をそれぞれ割り当てられる。

【0033】

図示された実施の形態の度量衡カセット410の基準面520は平坦かつ平行であるとして記載されているが、基準面の他の形状と配向、および点を、用途によって使用してもよいことが分かる。また、コンピュータ416は、標準の「ラップトップ」サイズのコンピュータとして図示する。様々なコンピュータが、ワークステーションおよび専用プロセッサを含んで使用されてもよい。コンピュータ416は、プロセッサと同様に、短期間で大容量のメモリを含むメモリと、キーボード、プリンタ、ディスプレイ画面、およびマウスまたは他のポインティングデバイスとを含む入出力装置を有しているのが好ましい。コンピュータ416は、本明細書中で検討される手順の実施を容易にするようプログラムされているのが好ましい。

【0034】

ワークターゲット面の校正

本実施の形態の別の局面によれば、距離センサによって検知されているターゲットは、異なる方法で距離センサに応答してもよいことが分かる。例えば、図示された実施の形態では、レーザーセンサは、センサから基準面520までの距離を測定し、更に、図示された実施の形態内ではシリコンウエハであるワークまでの距離を測定するのに使用される。これらのセンサは、センサによって発せられる光波を反射して、センサへ戻る面を有するターゲットの原理で動作する。図示された実施の形態のセンサは、赤色可視領域におけるレーザ光を発する。しかし、発光の僅かな部分は、近赤外線領域内にあり、シリコンウエハは赤外線に対して透明性を有する。結果として、レーザーセンサからの放射の赤外線部分は、概してシリコンウエハの最外面によって反射されず、通常はシリコンウエハ内部の内側深さで反射される。比較すると、図示された実施の形態の基準面520は、基準面の実外面とより近接にセンサビームを反射するのが好ましい処理面を有する。

【0035】

基準面およびワークは、センサとは異なってセンサビームに応答するかもしれないので、誤差または偏差を真の距離の測定に導入してもよい。ワークのターゲット面および基準面520のターゲット面の応答性は、測定および比較されてもよくて、補正率として表されてもよいそのようないずれの差も判定する。次いで、この補正率は、ターゲットワークの距離測定に適用されて、ターゲットワークが、センサビームに応答し、それによって、このような差によって生じるこのようないずれの誤差も減少させるか、排除する方法で補正してもよい。

【0036】

補正率を判定するには、距離センサを最初に、度量衡カセット内にウエハが存在させないで、上で検討した方法で校正する。したがって、画面700の「ウエハなしでゼロ」のラベルの付いた「ボタン」702は、オペレータがボタン702上にディスプレイカーソルを移動して、適切なマウスまたは他の入力装置ボタンを押すことによって起動させられてもよい。よって、レーザーセンサにより発せられ、基準面520により反射されるレーザ光は、各レーザーヘッドに対する基準面までの基準距離DREFを提供するよう検知される。

【0037】

度量衡カセット410は次いで、適切な支持面上で反転され、配置されてもよい。この位置では、ウエハ230aは、都合よく位置決めされてもよく、度量衡カセット基準面520によって指示されてもよい。この位置でレーザー検知ビームは、基準面520よりもむしろウエハ230aによって反射される。レーザ光が、ウエハの外面によって反射される場合、ターゲットに対する距離測定DTGTは、ウエハ厚WTHICKによって変化するだろう。しかし、シリコンウエハが、赤外線に対して透明性を有するので、センサからウエハまでの距離測定は、図16bに示すようにウエハ厚未満である値によって先に測定された基準面520までの基準距離DREFとは異なる測定値DTGTを備える。この差値(DREF - DTGT)を既知のウエハ厚WTHICKと比較することにより、補正率FCORは、FCOR = WTHICK- (DREF - DTGT)として計算されてもよい。したがって、「ターゲットウエハの校正」ボタン704(図7b)の起動時に、センサからウエハまでの距離DTGTは、レーザーヘッド510r等の各レーザーヘッド用に書き留められ、先に測定された基準面520までの基準距離DREFと、既知のウエハ厚WTHICKとを用いて、各レーザーヘッドに対する補正率FCORを計算する。次いで、後続のウエハまでの距離の測定は、測定された距離値DTGTから補正率FCORを差し引くことによって修正されて、レーザーヘッドセンサからウエハの外面までの距離のより正確な表現である修正後距離DWAFを備えていてもよい。

【0038】

レーザーセンサ等の距離センサに対するシリコンウエハ等のターゲットの応答は、ウエハによって異なるかもしれないので、同じウエハが、以下に検討する後続の位置合わせおよび校正手順に対して使用されることが好ましい。また、補正率は、他のタイプのターゲットおよびセンサに対して決定されてもよく、特定のターゲットが特定のセンサに応答するような変化に対して修正することを正しく認識されたい。度量衡カセットが逆位置に配置される時、ターゲットウエハをターゲット面校正用の基準面520に配置することに加えて、ターゲットはまた、度量衡カセットが非逆位置にある時、適切な機構によって基準面に取り付けてもよい。

【0039】

カセットハンドラ水平調節

ロボットブレードへのウエハカセットの位置合わせでは、ウエハカセットは、カセット内部で積み重ねられるウエハが、カセットに挿入される場合、ロボットブレードのポケット内に保持されるウエハにできるだけ平行であるように編成されるのが好ましい。これに悪影響を及ぼすパラメータは、カセットの側壁から外へ延在する薄くて平坦な、または角度をなす棚または歯1912によって提供され、ウエハをカセットのベースに対して平行に保持するよう設計されるカセットスロットに対するブレードのアラインメントである。よって、カセットハンドラは普通、プラットホームの前/後方向および左/右の傾斜を調整するカセットハンドラのプラットホーム200上の種々の調節機構を有し、その結果、プラットホームに固定されるカセットのベースと、したがって、ウエハが着座する棚とは、ロボットブレードに対して平行に配向される。プラットホームに対するこれらの前/後方向および左/右の調節は普通、カセットハンドラの「水平調節」と称するが、真に水平な水平調節を達成することが普通は目的ではない。

【0040】

以下に説明するように、本発明の好ましい実施の形態によるカセットアラインメントツールシステム400は、容易に、カセットハンドラが、素早く、非常に正確である両方で、ウエハブレードと相対的に「水平調節される」ことを許可する。前の方法の視覚的な評価または機械的な接触ツールに依存する代わりに、図示された実施の形態のカセットアラインメントツールシステム400は、度量衡カセット410の基準面520と相対的にウエハを担持するロボットブレードの左/右および前/後方向の変位を正確に測定し、各々変位の方向および量を示す数値の出力を提供する。この情報を使用することによって、オペレータは容易に、システム400が左/右および前/後方向の変位量がゼロまたは公差内であることを示すまで、カセットハンドラを調整することができる。以下は、「LLA」と称する代表的なロードロックチャンバのための、このようなカセットハンドラ水平調節操作の実施例を提供する。

【0041】

最初に、オペレータは、ロボットに、「降下位置」まで、オペレータが、クリーンなウエハをブレードポケット内に配置できるように、ロボットブレードをロードロック「LLA」内に延在させる。ウエハによる光線の反射を容易にするために、ウエハの鏡面側を上に向け、鈍い銀色側を下に、レーザーセンサに向けるよう配置するのが好ましい。次いで、ロボットブレードは、搬送チャンバ内をゼロ位置まで、ウエハを適切にロボットブレードポケット内に格納して戻る。次いで、カセットアラインメントツールシステム400の度量衡カセット410は、標準のプラスチックカセットと同じ方法でロードロック「LLA」カセットハンドラプラットホーム上に配置される。システムコントローラを使用することによって、ロードロック「LLA」カセットハンドラは、度量衡カセット410を「スロットベース24」に移動する。「スロットベース」位置は、ブレードが連続スロット内に載置されている2つのウエハ間の中途にあるのが好ましいロボットブレードと相対的なカセット位置である。例えば、図2は、ロボットブレード206が、ウエハカセット190の連続スロット24および25、それぞれにおいて載置状態にある2つのウエハ230と232との間の中途にある場合の、ウエハカセット190の垂直位置であるウエハカセット190に対するスロットベース25位置を図示している。図示された実施の形態の度量衡カセット410は、ウエハをサポートするための実際のスロットを持っていない。しかし、度量衡カセット410がウエハカセット190をエミュレートしているという点で、生産カセット用の近接する棚同士の間に形成されるウエハスロットの位置は、基準面520と相対的な距離オフセットに関して、カセットメーカから容易に供給されることができる。したがって、この水平調節手順に対し、図8は、ロボットブレード206が、度量衡カセット410 190の連続的な架空スロット23および24、それぞれにおいて載置されている2つの架空ウエハ234'と232'との間の中途にある場合、度量衡カセット410用の効果的なスロットベース24の位置を示す。オペレータは、度量衡カセット410およびカセットハンドラの位置を、それがロードロック「LLA」用の「スロットベース24」にあることを確実にするよう目視チェックしてもよい。次いで、カセットアラインメントツールシステム400は、上で述べたようなカセットアラインメントツールシステム400のコントローラ上のゼロボタンを押すことにより校正されて、インターフェースコントローラのディスプレイ530上に表示される「L/R」および「F/B」の値が両方とも、図7aに示すような読み0.0000であることを確実にしてもよい。L/Rの表示値は、図6aに示すような、それぞれ左右に配設されるそれぞれ、青および黄色のレーザーヘッド510bおよび510yの距離測定の間の差である。F/Bの読みは、図6aに示すような、度量衡カセット410の前面に配設されるそれぞれ青および黄色のレーザーヘッド510bおよび510yと、度量衡カセット410の背面に配設される赤色のレーザーヘッド510rとの平均距離測定の間の差である。ロボットブレードとウエハは、まだ度量衡カセット410まで延在されていないので、レーザー距離センサの光線は、カセット基準面520を傍受する。先で言及したように、「ゼロ調整」操作中の平坦で、平行な基準面520に対する3つのレーザーの距離測定は、出力がゼロとなるよう校正される。したがって、左右のレーザー距離測定間の差は、ゼロのL/R出力が割り当てられ、前後のレーザー距離測定間の差は、ゼロのF/B出力が割り当てられる。

【0042】

レーザーの校正に続き、ロボットブレードとウエハを、カセットアラインメントツールシステム400の度量衡カセット410まで延在させてもよく、ロボットブレードとウエハが、カセットアラインメントツールシステム400の度量衡カセット410の何れかの部分との接触もないと確認するのが好ましい。ロボットブレードとウエハは、ブレードが、ウエハをスロットに下ろすか、またはウエハをスロットから持ち上げる位置である「ウエハ降下」位置で停止させてもよい。搬送ロボットの運動は普通、処理システムコントローラを介して命令される。

【0043】

ロボットブレードがカセットに移動させられた後、各レーザーセンサからロボットブレード上のウエハの底面までの距離DWAF(図8)は、3つのセンサによって測定される。

【0044】

インターフェースコントローラのディスプレイ530を読むために、2、3秒安定させた後、「L/R」および「F/B」とラベルが付された出力を、書き留めてもよい。次いで、基準面520からウエハまで(DREF - DWAF)のオフセット距離DOFFは、図11に示すように各レーザーヘッドに対して表示されてもよい。図11の実施の形態では、各レーザーセンサのためのオフセット距離DOFFは、1.333として表示されており、それは、ロボットブレードがカセット基準面520と相対的に適切に水平調節されている場合、各センサに対して同じである。L/Rの表示値は、図6aに示すような、それぞれ左右に配設される、それぞれ、青および黄色のレーザーヘッド510bおよび510yの距離測定間の差であるので、L/R表示値は、カセットが左右方向において適切に水平調節されている場合、0.0000である。同様に、F/Bの読みは、図6aに示すような、度量衡カセット410の前面に配設されるそれぞれ青および黄色のレーザーヘッド510bおよび510yと、度量衡カセット410の背面に配設される赤色のレーザーヘッド510rとの平均距離測定間の差であるので、F/B表示値は、カセットが前後方向において適切に水平調節されている場合、0.0000である。したがって、カセットがロボットブレードと水平調節される場合、両方の読みは0.0000である。そうでない場合には、カセットはロボットブレードと相対的に水平調節される必要がある。

【0045】

図示された実施の形態のカセットハンドラは、プラットホーム200の前/後および左/右の配向を変更し、したがって、ロボットブレードに対するカセットの配向を変更するよう個々に調節されてもよい3本の水平調節ねじを有する。これらの水平調節ねじは、図9に示す使いやすいコンピュータディスプレイ出力800にグラフィカルに表されており、その関連部分を図10に拡大図で示す。その中で示されるように、3本の水平調節ねじは、それぞれ、#1、#2および#3とラベルが付けられている。

【0046】

以下は、カセットハンドラを水平調節するための本発明の実施の形態によるカセットアラインメントツールの使用の実施の形態を提供する。もちろん、手順は、用いられている特定ハンドラの特定水平調節調節機構に適応させるよう容易に修正されてもよい。

【0047】

最初に、オペレータは、例えば時計まわり(CC)に約1/4回転、#1のラベルが付いた、スロット付ねじを調節し、インターフェースコントローラディスプレイ530(図11)により表示されるF/B測定を、変更後に安定させることによって、前方から後方への(F/B)方向へハンドラを水平調節する。F/Bの読みが、より小さい値(0.000に近い値)になる場合、オペレータは、F/Bが0.000になるまで、#1ねじを調節し続けなければならない。ディスプレイF/B値がより大きくなる場合、オペレータは、#1ねじを反時計まわり(CCW)を回転することができる。オペレータは、僅かな調節を行い、オペレータが次の調節を行う前に、ディスプレイの読みを待って、安定させるのが好ましい。

【0048】

次に、ハンドラは、上で述べた調節と同じ方法を用いて、#3とラベルが付されたスロット付ねじを調節することによって、左から右(L/R)方向において水平調節されてもよい。好ましくは、オペレータは、オペレータが0.0020等の所望の公差範囲内で、例えば、F/BおよびL/Rの両方向でカセットを水平調節することができない限り、スロット付ねじ#2を調節する必要があってはならない。F/B、および、L/Rの両方の読みが、0.0020、またはそれより良好である場合、カセットプラットホームは、ロボットブレードに水平調節する。

【0049】

先に言及したように、度量衡カセット410は、ウエハカセット190をエミュレートしている。ブレード、ウエハおよびウエハカセットの寸法が既知であるか、または測定され得るという点で、好ましいスロットベース位置は、カセット190の各スロットベースに対して計算できる。スロットベース24に対するこのような好ましいスロットベース位置は、プラットホーム200のベース面220の平面より上に、高さHsb(図8)として表される。同様に、計算された好ましいスロットベース位置は、カセット基準面520からのオフセット距離Dsbとして表してもよい。

【0050】

ロボットブレードと相対的なカセットの水平調節を容易にするため、ロボットブレードがカセットに挿入される時に、基準面520と相対的なロボットブレードにより保持されるウエハの下側へのレーザーセンサによるレーザー距離測定は、カセット基準面520から測定し、計算された好ましいスロットベース位置Dsbからの変位として、オペレータに出力されてもよい。

【0051】

図9は、上で検討したインターフェースコントローラディスプレイのL/R出力と同様な、「ブレード左/右(A-B)」とラベルが付された出力を有するコンピュータディスプレイ画面800を示す。しかし、表示値「A-B」は、計算された好ましいスロットベース位置Dsbから、青色の(左の)レーザー510bにより測定されるものと、黄色の(右の)レーザー510yにより測定されるものとの2つの変位間の差である。「ブレード前/後(avg AB)- C)」とラベルが付された別の出力は、インターフェースコントローラディスプレイのF/B出力と同様であるが、値Cは、計算された好ましいスロットベース位置Dsbから、赤色の(後方の)レーザー510rによって測定される変位である。カセットがロボットブレードに対して水平調節される場合、両方の読みは、好ましいスロットベース位置からの変位が、各レーザーに対してゼロであり、水平調節状態を示すので、0.0000である。そうでない場合には、オペレータは、上で述べたものと同様に、水平調節ねじを調節して、所望の0.0000の読み(または公差範囲内)が得られるまで、カセットをロボットブレードに水平調節することができる。

【0052】

ロボットブレードの伸長および回転アラインメント

また、カセットをウエハブレードに水平調節することに加えて、カセットと相対的なウエハブレードの「ウエハ降下」または「ウエハピック」位置を適切に設定することも、非常に役立つ。上記のように、「ウエハ降下」位置は通常、「ウエハピック」位置と同じであり、ブレードがウエハをスロットへ下ろすか、またはウエハをスロットから持ち上げる位置である。多くの処理システムでは、搬送ロボットは、ロボットショルダ部の枢軸点199(図1)を中心として回転運動でウエハブレードを移動することができる。加えて、ブレードは、半径方向外側に延在され、並進運動で半径方向内側に引き出すことができる。処理システムコントローラを介して命令されるこれらの運動は普通、回転カウントおよび伸長ステップカウントに関して画成される。各伸長ステップは、ロボットブレードの徐々に増大する並進運動を表し、各回転カウントは、ブレードの徐々に増大する回転運動を表す。システムコントローラは、オペレータによってシステムコントローラに入力される回転ステップ命令および伸長ステップ命令に応答して、ブレードを回転させ、次いで延在させるか、両方を組み合わせた運動で回転および延在させることができる。

【0053】

図示された実施の形態の別の局面によれば、度量衡カセット410は、ロボットブレードが図12cに示すような降下/ピックアップ位置に適切に位置決めされている場合、アラインメントプラグ614(図12b)が、カセットトッププレートアラインメント孔600を介し、そして、ロボットブレード206内の同様のアラインメント孔616を介して挿入されることを可能にするトッププレート612内のアラインメント孔600(図12a)を有する。更に、カセットアラインメントツールシステム400は、ブレード伸長および回転アラインメント手順を容易にするグラフィックオペレータインタフェースを提供できる。

【0054】

本明細書中で用いられるように、用語「ブレード」は、図示され、検討されたウエハブレード206を指し、同様に、半導体処理システムにおいてカセットからロードおよびアンロードされるウエハまたは表示パネル基板等の他の半導体ワークを保持するための他のロボットハンドも指す。

【0055】

ここで図9を参照すると、オペレータは、コンピュータディスプレイカーソルを伸長/回転ボタン810に移動し、左マウスボタンをクリックすることによって、水平調節ディスプレイ800の「伸長/回転」ボタン810を選択してもよい。ブレード伸長および回転ワークシート820は、図13に示すように、コンピュータディスプレイ画面上にポップアップする。

【0056】

カセットアラインメントツールシステム400を回転および伸長アラインメント手順のために準備するため、度量衡カセット410は、図12bに示すような上部にトッププレート612と、プラットホーム200のハンドラアラインメント面と適切に整合される底部プレート630のH字形バー430等のカセットアラインメント面とを持つロードロック「LLA」等のロードロックのカセットハンドラ上に配置される。次いで、オペレータは、処理システムコントローラにロードロック「LLA」カセットハンドラをスロットベース# 24に移動させ、次いで、図12bの側面図に示すように、ロードロック「LLA」の降下位置/ピック位置までロボットブレードを延在させる。オペレータは次いで、伸長/回転アラインメントプラグ614をトッププレート内のアラインメント孔600に挿入して、アラインメントプラグ614のバレル端部615が、ロボットブレード内のアラインメント孔616と位置合わせされるかどうかを判定してもよい。ロボットブレードアラインメント孔616が、アラインメントプラグ614の端部615と、それ故に、カセットアラインメント孔600に適切に位置合わせされている場合、アラインメントプラグ614の端部615は、図12cのカセット正面図および図12dのカセット平面図に示すようにブレードアラインメント孔616を通る。図示された実施の形態では、アラインメント孔600およびブレードアラインメント孔616のそれぞれは、1/8"の直径を有するが、もちろん、用途によって他の寸法および配置を有していてもよい。更に、度量衡カセットのアラインメント面、アラインメントプラグおよびロボットブレードは、図示の円筒形以外の様々な形状および位置を有していてもよい。

【0057】

ブレードアラインメント孔616をアラインメントプラグ端部615に位置合わせするため、オペレータは、処理システムコントローラにブレード伸長カウントの現在の設定において僅かな調節を行なうよう命令して、ブレードを伸縮させ、必要に応じて、ブレード回転カウントにおいてブレードを時計回りまたは反時計まわりに回転させてもよい。オペレータがロボットブレードを適切な伸長/回転位置に調節した場合、アラインメントプラグ端部615は、アラインメント孔616を介してロボットブレード内に、オペレータの助力または力なしで容易に降下すべきである。

【0058】

オペレータは、そのために備えられるウィンドウ内のブレード伸長回転ワークシート820(図13)上の「ブレード伸長ステップカウント」および「ブレード回転ステップカウント」の読みの両方を記録できる。例えば、値17080が、「伸長ステップカウント」用の左上ウィンドウ822内に入力された。同様に、値-5880が、「回転ステップカウント」用の右上ウィンドウ624内に入力された。

【0059】

図示された実施の形態の別の局面によれば、度量衡カセット400のトッププレート612は、度量衡カセット400を、トッププレート612が、図14aに示すようにハンドラプラットホーム200と係合し、位置合わせするように反転させることを可能にする底部プレート630と同じように、H字形バー622を含むカセットアラインメントおよび整合面を有する。結果として、度量衡カセット400のプレート612内のアラインメント孔600は、ブレードがスロットベース#2等の実質的に下側のスロットベース位置にある場合、ロボットブレードの回転および伸長位置を位置合わせするために使用されてもよい。

【0060】

よって、度量衡カセット400を図14aに示すように反転し、再着座させた後、オペレータは、処理システムコントローラにロードロック「LLA」カセットハンドラをスロットベース# 24に移動させて、次いで、図12bの側面図に示すようにロードロック「LLA」の降下位置/ピック位置までロボットブレードを延在させる。オペレータは次いで、伸長/回転アラインメントプラグ614を図14bに示すようなロボットブレードアラインメント孔600に挿入して、アラインメントプラグ614のバレル端部が、カセットプレート612のアラインメント孔600と位置合わせされるかどうかを判定してもよい。アラインメントブレードアラインメント孔616が、カセットアラインメント孔600に適切に位置合わせされている場合、アラインメントプラグ614の端部615は、プレートアラインメント孔600を通る。また一方で、オペレータがロボットブレードを適切な伸長/回転位置に調節した場合、アラインメントプラグ端部615は、アラインメント孔600を介してカセットプレート内に、オペレータの助力または力なしで容易に降下すべきである。

【0061】

オペレータは、そのために備えられるウィンドウ内のブレード伸長回転ワークシート820(図13)上のスロットベース#2用の「ブレード伸長ステップカウント」および「ブレード回転ステップカウント」の読みの両方を記録できる。例えば、値17100が、「伸長ステップカウント」用の左下ウィンドウ826内に入力された。同様に、値-5890が、「回転ステップカウント」用の右下ウィンドウ828内に入力された。

【0062】

スロットベース位置のいずれかまたは両方に対する回転および伸長ステップカウントの値は、ロボットブレードの運動を制御するための処理システムコントローラに入力して、ロードロックチャンバに対するブレード降下/ピックアップ位置のためのブレード伸長および回転カウントを設定してもよい。代替として、そして、図示された実施の形態の別の局面によれば、カセットアラインメントツールシステム400は、スロットベース#24およびスロットベース#2、それぞれで取られる両方の読みからの伸長ステップカウントの平均、更には、スロットベース#24およびスロットベース#2、それぞれで取られる両方の読みからの回転ステップカウントの平均を、自動的に計算して表示することができる。図示された実施の形態では、これらの平均は、算出理想伸長カウントおよび算出理想回転カウントと、それぞれラベルが付されたボックス830および832内のブレード伸長および回転画面820の下部にボールド体の数字として表示されている。例えば、図13は、算出理想伸長カウント数である17090と、算出理想回転カウント数である-5885とを示している。これらの算出平均値は、ロボットブレードの運動を制御するための処理システムコントローラに入力されて、ロードロックチャンバに対するブレード降下/ピックアップ位置のためのブレード伸長および回転カウントを設定してもよい。

【0063】

度量衡カセット410は、それら記載し、説明した以外の様々なロボット、ロボットブレード、エレベータ、システムコントローラおよびカセットとともに使用されて、それら説明した以外の様々なブレード/カセット位置を位置合わせし、設定してもよい。

【0064】

高さアラインメント

図示された実施の形態の別の局面によれば、カセットアラインメントツールシステム400は、ロードロックカセットプラットホームと相対的な様々な位置でのロボットブレード上のウエハ高さを測定する使いやすい手段を提供する。これらの測定は、例えば、ロボットブレードが特定のウエハカセットに適切な「スロットベース」および「スロットデルタ」の高さにあることを確実にすることに使用できる。システムはまた、用途により、他の高さの検証のみならず修正にも使用されてもよい。

【0065】

先で言及したように、スロットベースの高さは、ブレード206により担持されるロボットブレード206およびウエハが、ウエハカセットの連続スロットにおいて2つのウエハ間の中途にある場合、ウエハカセットの垂直位置である。図3aおよび図3bは、ブレード206によって担持されるウエハ232等のウエハが、スロット内の中心にある場合の、スロットベース位置より上のウエハカセットの垂直オフセットであるスロットデルタ高さを図示している。

【0066】

図2に示すように、プラットホームは、250で示す、エレベータがプラットホーム220を下げることのできる最下点である物理的な原位置を有する。物理的な原位置250より上は、「論理的」原位置252であり、それは、エレベータ210に対し物理的原位置250から論理的原位置252へプラットホーム220を移動するのに必要な、徐々に増大するステップの数に関して表現される「ホームオフセット」と多くの場合、称する距離によって、物理的原位置250から移される。エレベータがプラットホームを(米英単位系またはメートル単位系で表現される)単位距離まで移動するのに必要なステップ数は、エレベータの「ピッチ」と称される。ステップカウントに関して表現される論理的原位置は、ステップカウント「0」位置を割り当てられてもよい。論理的原位置より上は、プラットホームによって担持されるカセットがスロットベース位置のひとつにある場合のプラットホームの位置である。カセット190に対しては、最下部のスロットは、スロット#1である。カセット位置スロットベース#1に対応するスロットベース位置でカセットを位置決めするプラットホーム位置は、図2中の254で示される。下部スロットベース位置254と論理的原位置との間の距離は、多くの場合「下部スロットオフセット(bottom slot offset)」(BSO)と称され、ステップカウントに関して表現される。

【0067】

ロボットブレードの高さを特定のスロットベース位置の高さに変更するため、カセットハンドラシステムは、カセットを持ち上げるよう命令され、その結果、ロボットブレードおよびブレードにより担持されるウエハは、カセットと相対的な所望のスロットベース高さになる。BSOカウントが、カセットハンドラシステムへ適切に設定されている場合、カセットは、ロボットブレードと相対的に適切な高さに持ち上げられ、その結果、ロボットブレードおよびロボットブレードにより担持されるウエハは、所望のスロットベース高さとなる。BSOが適切に設定されていない場合、ロボットブレードおよびブレードにより担持されるウエハは、ロボットブレードが2つの隣接スロット間で内側に移動する際に、隣接するウエハまたはスロットに衝突するかもしれない。

【0068】

図示された実施の形態の別の局面によれば、カセットと相対的なブレードにより担持されるウエハの高さは、正確に測定され、特定の操作を行うため、好ましい高さと比較されてもよい。例えば、以下でより詳細に説明するように、好ましいスロットベース高さは、エミュレートされているウエハカセットの寸法およびウエハの寸法に基づいて算出されてもよい。カセットハンドラシステムが、カセットの高さを特定のスロットベース高さに変更するロボットブレードと相対的な度量衡カセットを持ち上げるよう命令される場合、度量衡カセットと相対的なブレードの実際の高さは、次いで、正確に測定され、予想ブレード高さまたは好ましいスロットベース高さと比較されてもよい。測定高さと予想高さとの間のいずれの差も、数値の補正率および適切な修正が、ロボットブレードが好ましいスロットベース高さにあることを確実にするようカセットハンドラシステムに対して行われるかもしれない際に、判定することができる。同様の方法で、スロットデルタ高さもまた、検証および修正できる。

【0069】

ロボットブレードおよびブレードによって担持されるウエハの高さを測定するため、レーザーセンサは最初、上記のように校正されることが好ましい。従って、ロボットブレードがカセットに移動させられる前に、各レーザーセンサから度量衡カセットの基準面520までの距離DREFは、3つのセンサそれぞれによって測定される。図示された実施の形態では、測定距離は、基準面520からのオフセット距離として表示されることが好ましい。従って、インターフェースコントローラ上の「ゼロ」ボタンが押された後、各レーザーに対する測定距離値DREFは、図7で示すようにゼロとしての出力である。ロボットブレードがカセットに移動させられた後、各レーザーセンサからロボットブレード上のウエハの底面までの距離DWAF(図8)は、3つのセンサによって測定される。次いで、基準面520からウエハまで(DREF - DWAF)のオフセット距離DOFFは、図11に示すように表示されてもよい。図11の実施例では、各レーザーセンサのためのオフセット距離DOFFは、1.333として表示されており、それは、ロボットブレードが、上で検討したように、カセット基準面520と相対的に適切に水平調節されている場合、各センサに対して同じである。これらの測定は、特定のスロットベース位置に対する予想オフセットと比較されて、ロボットブレードおよびブレードにより担持されるウエハが、確かに所望のスロットベース位置にあるかどうかを判定してもよい。そうでない場合、測定オフセット距離と予想オフセット距離との間の数値差は、ブレードとそのウエハが所望のスロットベース位置または他の所望位置に移動されることを確実にするようカセットハンドラシステムに対して行うことのできる適切な修正の量と方向を示す。

【0070】

代替の実施の形態では、ブレードとそのウエハが好ましいスロットベース位置にある場合の予想距離測定は、以下で検討するように、カセットアラインメントツールシステムに入力されるか、またはカセットアラインメントツールシステムによって内部で計算されてもよい。従って、カセットアラインメントツールシステム400がレーザーセンサを用いてブレードおよびウエハ高さを測定する場合、出力は、その位置に対する算出された好ましいブレード高さからの変位に関して表現されてもよい。例えば、カセットハンドラがカセットをスロットベース#24に移動するよう命令される場合、測定ブレード位置は、算出された好ましいスロットベース#24位置からの変位として表示されてもよい。図9の図示された実施の形態は、3つのレーザーセンサの3つの測定変位の平均として、0.5005の値を有するこのようなスロットベース#24変位の実施の形態を示す。プラットホームがロボットブレードと相対的なカセットを位置決めし、その結果、ロボットブレードが好ましいスロットベース高さにあるよう測定される場合、表示されるブレード高さの値は、ゼロである。値0.5005等のゼロではないブレード高さ測定が表示される場合、カセットと相対的なブレード高さは調節されてもよい。図示された実施の形態では、このような調節は、カセットハンドラシステムに入力される下部スロットオフセットステップカウントを修正することによって行われるのが好ましい。

【0071】

下部スロットオフセットカウントに対する調節は、経験に基づいて達成され得る。すなわち、システムに入力される現在の下部スロットオフセットカウントの判定後、オペレータは、カウント修正量およびカウント修正方向に関して、表示されるブレード高さ変位の大きさおよび符号に基づき、知識に基づく推測(加算または減算のいずれか)を行って、下部スロットオフセットカウント設定を修正することができる。上記のように、特定のスロットベース位置でのロボットブレードと相対的なカセットの高さは、カセットハンドラシステムの下部スロットオフセット(BSO)設定を修正することによって修正されてもよい。オペレータが下部スロットオフセット設定を修正した後、カセットハンドラシステムは、新規BSO設定を用いてカセットをスロットベース#24に移動するよう再び命令されてもよい。レーザーセンサは、度量衡カセット基準面520と相対的なブレード位置を測定し、再び、カセットアラインメントツールシステムは、予想スロットベース#24高さからのブレードの測定変位を表示する。必要であれば、BSOは、再び修正されてもよく、カセットハンドラは、ブレードをスロットベース#24に再び移動するよう命令されてもよい。このプロセスは、表示ブレード高さ変位値が、ブレードの高さがスロットベース# 24のための算出された好ましい高さで正確であることを示す「ゼロ」になるまで、続けられてもよい。

【0072】

図示された実施の形態の別の局面によれば、下部スロットオフセット値の設定は、下部スロットオフセット等のオフセットに対する予想カウント値を算出するオフセット位置計算機によるカセットアラインメントツールシステムによって容易になされるであろう。この予想カウント値は、カセットハンドラエレベータが各ステップのためにカセットを持ち上げる距離、および、予想位置からのロボットブレード/ウエハの測定変位に基づいて算出される。カセットハンドラエレベータのユニット距離当りのステップ数は、特定エレベータの既知数であってもよい。代替として、距離値当りのステップは、以下で更に詳細に検討するように、カセットアラインメントツールによって測定されてもよい。

【0073】

図9は、ディスプレイ画面800内の850におけるこのようなオフセット計算機の実施の形態を示す。「BSO/ピックアップオフセット計算機」とラベルが付された計算機850は、次のように使用されてもよい。カセットハンドラシステムにカセットをスロットベース#24等のスロットベース位置に移動するよう命令した後、レーザーセンサは、ウエハ/ブレード位置を測定し、上で検討したように、算出された好ましいスロットベース位置からの測定変位として出力する。次いで、オペレータは、システムディスプレイ画面800上の「カレントBSOカウント」ボックス852にカレントBSO数(例えば、46250等)を入力して、それに続き矢印ボタン854をクリックしてもよい。次いで、オペレータは、結果ボックス856から右へ予測された新規BSO数を読むことができる。

【0074】

新規のBSO数(例えば、32429等)は、表示ブレード高さ変位(例えば、0.5005等)にインチ当りのエレベータステップ値を掛けることによりカセットアラインメントツールシステム400によって自動的に判定される。このプロダクト、正または負のステップカウント値のいずれかは、カレントBSO数に加算(または減算)されて、カセットを好ましいスロットベース高さで再位置決めするのが好ましいステップ数を示す。この数は、新規BSOとしてシステム定数エントリページ(図21のシステムツールページ等)に入力されてもよい。

【0075】

オペレータが下部スロットオフセット設定を修正した後、カセットハンドラシステムは、185742の新規BSO設定を用いてカセットをスロットベース#24に移動するよう再び命令されてもよい。レーザーセンサは、再び度量衡カセット基準面520と相対的なブレード位置を測定し、再び、カセットアラインメントツールシステムは、予想スロットベース#24高さからのブレードの測定変位を表示する。BSO設定が正しい場合、表示されるブレード変位値は、ゼロ(または十分に小さい公差範囲内)である。必要であれば、BSOは再び、上で述べたように、「カレント」BSO値185742をエントリボックス852へ入力し、エントリボタン854をクリックして、新規BSO値を得て、計算されてもよい。このプロセスは、表示ブレード高さ変位値が、ブレードの高さがスロットベース# 24のための算出された好ましい高さで正確であることを示す「ゼロ」になるまで、続けられてもよい。

【0076】

ブレード/ウエハ高さ測定プロセスおよび図示された実施の形態の装置を、カセットハンドラがスロットベース位置に移動するよう命令された場合、度量衡カセットと相対的なブレード/ウエハ高さの測定に関して検討した。ブレード/ウエハ高さは、他の位置でも同様に測定されてもよいことは、認識されたい。例えば、ブレード/ウエハ高さは、図15に記載のコンピュータ入出力画面1600により示すように、スロットデルタ位置で測定されてもよい。この実施例では、入出力画面1600は、スロット24のデルタ位置での高さの測定を示す。ここでも、カセットと相対的なブレードにより担持されるウエハの高さは、以下でより詳細に説明する、エミュレートされるウエハカセットの寸法とウエハの寸法により計算されてもよいスロットデルタ位置のための好ましい高さに対して、正確に測定され、比較されてもよい。

【0077】

カセットハンドラを命令して、度量衡カセットをスロット#24のデルタ位置へ移動し、上で述べたように距離センサを校正した後、ロボットブレードは、度量衡カセットに移動させられ、各レーザーセンサからロボットブレード上のウエハの底面までの距離DWAFは、3つのセンサによって測定される。次いで、基準面520からウエハまで(DREF - DWAF)のオフセット距離DOFFは、図11に示すように表示されてもよい。これらの測定は、特定のスロットデルタ位置に対する予想オフセットと比較されて、ロボットブレードおよびブレードにより担持されるウエハが、確かに所望のスロットデルタ位置にあるかどうかを判定してもよい。そうでない場合、測定オフセット距離と予想オフセット距離との間の数値差は、ブレードとそのウエハが所望のスロットデルタ位置または他の所望位置に移動されることを確実にするようカセットハンドラシステムに対して行うことのできる適切な修正の量と方向を示す。

【0078】

スロットベース位置と同じように、ブレードとそのウエハが好ましいスロットデルタ位置にある場合の予想距離測定は、以下に検討するように、カセットアラインメントツールシステムに入力されるか、またはカセットアラインメントツールシステムによって内部で計算されてもよい。従って、カセットアラインメントツールシステム400がレーザーセンサを用いてブレードおよびウエハ高さを測定する場合、出力は、そのスロットデルタ位置に対する算出された好ましいブレード高さからの変位に関して表現されてもよい。例えば、カセットハンドラがカセットをスロットデルタ#24に移動するよう命令される場合、測定ブレード位置は、算出された好ましいスロットデルタ#24位置からの変位として表示されてもよい。図15の図示された実施の形態は、3つのレーザーセンサの3つの測定変位の平均として、0.3920の値を有するこのようなスロットデルタ#24変位の実施例を示す。プラットホームがロボットブレードと相対的なカセットを位置決めし、その結果、ロボットブレードが好ましいスロットデルタ高さにあるよう測定される場合、表示されるブレード高さの値は、ゼロである。値0.3920等のゼロではないブレード高さ測定が表示される場合、カセットと相対的なブレード高さは、調節されてもよい。図示された実施の形態では、スロットデルタ高さに対するこのような調節は、カセットハンドラシステムに入力されるピックアップオフセットステップカウントを修正することによって行われるのが好ましい。ピックアップオフセットステップカウントは、スロットデルタ位置が特定のスロットに対してスロットベース位置より上にあるステップ数に関して測定されるオフセットである。

【0079】

ピックアップオフセットカウントに対する調節は、経験に基づいて達成され得る。すなわち、システムに入力される現在のピックアップオフセットカウントの判定後、オペレータは、カウント修正量およびカウント修正方向に関して、表示されるブレード高さ変位の大きさおよび符号に基づき、知識に基づく推測(加算または減算のいずれか)を行って、ピックアップオフセットカウント設定を修正することができる。上記のように、特定のスロットデルタ位置でのロボットブレードと相対的なカセットの高さは、カセットハンドラシステムのピックアップオフセット(BSO)設定を修正することによって修正されてもよい。オペレータがピックアップオフセット設定を修正した後、カセットハンドラシステムは、新規ピックアップ設定を用いてカセットをスロットデルタ#24に移動するよう再び命令されてもよい。レーザーセンサは、度量衡カセット基準面520と相対的なブレード位置を測定し、再び、カセットアラインメントツールシステムは、予想スロットデルタ#24高さからのブレードの測定変位を表示する。必要であれば、ピックアップオフセットは、再び修正されてもよく、カセットハンドラは、ブレードをスロットデルタ#24に再び移動するよう命令されてもよい。このプロセスは、表示ブレード高さ変位値が、ブレードの高さがスロットデルタ# 24のための算出された好ましい高さで正確であることを示す「ゼロ」になるまで、続けられてもよい。

【0080】

図示された実施の形態の別の局面によれば、ピックアップオフセット値の設定は、下部スロットオフセット計算機と同じように、ピックアップオフセット等のオフセットに対する予想カウント値を算出するオフセット位置計算機によるカセットアラインメントツールシステムによって容易になされるであろう。従って、ここでも予想カウント値は、カセットハンドラエレベータが各ステップのためにカセットを持ち上げる距離、および、予想位置からのロボットブレード/ウエハの測定変位に基づいて算出される。

【0081】

図15は、ディスプレイ画面1600内の800におけるこのようなオフセット計算機の実施の形態を示す。「BSO/ピックアップオフセット計算機」とラベルが付された計算機800は、次のように使用されてもよい。カセットハンドラシステムにカセットをスロットデルタ#24等のスロットデルタ位置に移動するよう命令した後、レーザーセンサは、ウエハ/ブレード位置を測定し、上で検討したように、算出された好ましいスロットデルタ位置からの測定変位として出力する。次いで、オペレータは、システムディスプレイ画面1600上の「カレントピックアップオフセットカウント」ボックス1652にカレントピックアップオフセット数(例えば、3255等)を入力して、それに続き矢印ボタン1654をクリックしてもよい。次いで、オペレータは、結果ボックス1656から右へ、予測された新規ピックアップオフセット数を読むことができる。新規ピックアップオフセット数(例えば、17076等)は、表示ブレード高さ変位(例えば、0.3920等)にインチ当りのエレベータステップ値を掛けることによりカセットアラインメントツールシステム400によって自動的に判定される。このプロダクト、正または負のステップカウント値のいずれかは、カレントピックアップオフセット数に加算(または減算)されて、カセットを好ましいスロットデルタ高さで再位置決めするのが好ましいステップ数を示す。この数は、新規ピックアップオフセットとしてシステム定数エントリページ(図21のシステムツールページ等)に入力されてもよい。オペレータがピックアップオフセット設定を修正した後、カセットハンドラシステムは、17076の新規ピックアップオフセット設定を用いてカセットをスロットデルタ#24に移動するよう再び命令されてもよい。レーザーセンサは、再び度量衡カセット基準面520と相対的なブレード位置を測定し、再び、カセットアラインメントツールシステムは、予想スロットデルタ#24高さからのブレードの測定変位を表示する。ピックアップオフセット設定が正しい場合、表示されるブレード変位値は、ゼロ(または十分に小さい公差範囲内)である。必要であれば、ピックアップオフセットは再び、上で述べたように、「カレント」ピックアップオフセット値17076をエントリボックス1652へ入力し、エントリボタン1654をクリックして、新規ピックアップオフセット値を得て、計算されてもよい。このプロセスは、表示ブレード高さ変位値が、ブレードの高さがスロットデルタ# 24のための算出された好ましい高さで正確であることを示す「ゼロ」になるまで、続けられてもよい。

【0082】

下側スロット位置の校正

更に図示された実施の形態の別の局面によれば、度量衡カセットは、カセットハンドラプラットホーム上へ反転させ、置き換えられて、下側スロット番号位置でブレード/ウエハ高さの測定を容易にすることができる。例えば、図16aは、すべての測定が測定されるであろう固定基準点を備える精密内部基準面520が、支持体200に隣接して固定されて、カセット下部をエミュレートするのに対して、レーザーセンサが、生産カセットの頂部における位置で支持体から離間されている逆位置での度量衡カセット410を示す。図示された実施の形態では、プレート612および度量衡カセット410の関連整合面は、基準面520が、図5に記載の逆位置と同様に非逆位置においても、比較的高い精度であるよう、カセットハンドラのプラットホーム200のベース面220に対して比較的平坦および平行であるように製造されている。逆位置での基準面520とプラットホーム200のベース面220との間の距離DINVは、知られている。また一方では、非逆位置と同様に、後続のすべてのウエハの距離測定は、この基準面520に対してオフセットするように行うことができる。従って、スロット#2ベース等の位置におけるウエハ位置は、図16aに示すような測定基準距離DREFと測定ウエハ距離DWAFとの間の差つまりオフセットDOFFとして計算される。ウエハオフセット位置DOFFは、既知の距離DINVを測定ウエハオフセット位置DOFFに加算することによって、プラットホーム200のベース面220より上の高さ測定に変換されてもよい。このような反転は、支持体に隣接するスロットベース位置の測定に役立ち、それらの用途では、図示のレーザーヘッド等の距離センサは、これ以外ではウエハブレードの挿入または引込みを妨害する。

【0083】

ブレードマッピング

図示された実施の形態の別の局面によれば、カセットアラインメントツールシステム400は、ロボットブレード上のウエハ(および、伸長によりブレード自体)の軌道をマッピングして、カセットに対する適切なアラインメントを確保する使いやすい手段を提供する。このようなマッピングされる軌道は、コンピュータディスプレイ540の出力画面1800(図17)に示すように、オペレータによる検査のために理解し易いグラフィック形式で表示され得る。この動作解析ページ1800は、図9の「水平調節」ページ800上の「ブレード動作のマッピング」ボタン860を用いてアクセスされてもよい。

【0084】

ロボットアームおよび付属ブレードは、カセットへの、またはカセットからの移動の間、非常に複雑な動作プロファイルを見せてもよい。従って、多くのウエハ取扱システムのロボットアームは普通、ブレードが、カセットへ挿入されるか、またはカセットから引き出される際に、軌道上昇または降下動作を見せる。多くのブレードはまた、ブレードが、通過するか、または左右の回転運動において、ある旋回軸点を回転するスイープ動作を見せる。その後も更に、ブレードは、ブレードの側面対側面レベルへの変更において生じるねじれ動作を見せることができる。よって、アーム、ブレードおよびワークが、それらの動作の間、通過する間隙のボリューム全体を判定して、これらのコンポーネントのいくつかの部分が、カセットコンポーネントとの干渉位置にないことを確実にすることが所望される。このような判定は、動作の目視検査によって達成するのが困難であり得る。

【0085】

これらの動作コンポーネントは、相互に関係づけられており、ウエハ/ブレードの組合せを実際よりも大きく見えるようにする正味効果を有する。例えば、ブレードがアームリスト部において垂れ下がっているが、アームの動作は完全に平坦である場合、ブレードによって占有され、その動作の間有効な間隙は、ブレード/ウエハの組合せと垂下量とを加えたものと同じ厚さを有する。オブザーバが垂下を検出する場合に一方で、多くのオペレータの傾向は、ブレードが垂下経路をたどると信じ、カセットを傾けて、それに合わせようとする。この修正は、垂下配向におけるブレードの動作を考慮に入れなければ、不十分であろう。

【0086】

同様に、動作中の、ねじれ配向における変化またはロボットアーム高さにおける変化もまた、ブレードおよびウエハにより占有される有効間隙を増大させる。オブザーバがカセットを介する動作をたどる場合であっても、達成され得る精度のレベルは、多くの場合、比較的低い。

【0087】

更に、多くのウエハ取扱システム、特に長期間サービス状態にある処理システムでは、ロボットアームおよびロードロックエレベータの動作は、多くの場合、高精度まで繰り返すことができない。ロボットブレードをそのゼロ位置まで引き出すこと、およびそれをピックアップまたは降下位置まで外側に延在し戻すことは普通、操作が行われる度に、結果として僅かに異なる測定高さと水平調節データを生じる。これは、通常のものであり、機構部品の摩損およびバックラッシュによって生じる。バックラッシュ補正を組み込んでいるより新しいソフトウェアのリビジョンを有するシステムは、ある程度まではこれらの偏差を減らすことができるが、普通、完全にそれを取り除くということではない。その結果として、ロボットブレードの動きを、1回のローディングまたはアンローディング操作中のブレード経路を監視することによって隣接するウエハおよびスロットとの接触を回避するようプログラミングすることは、これらの偏差のため、後続の操作でのこれらの妨害物との接触を防ぐことにはならない。

【0088】

対照的に、図示された実施の形態のカセットアラインメントツールシステム400は、ひとつ以上の操作を超えてこれら動作の多くを正確にマッピングすることができる。その結果として、その様々な動作の間にアームおよびブレードによって通過される間隙のボリューム全体の判定は、度量衡カセット410のレーザーセンサによって容易に促進される。従って、図示された実施の形態のカセットアラインメントツールシステム400は、度量衡カセットのレーザーセンサを利用して精度と再現性を持ってこれら動作の多くをマッピングすることができる。更に、カセットアラインメントツールのこの手順および各手順のレーザーセンサデータは、後の参照のために容易に記録されるであろう。更に、システムは、ロボットまたはエレベータのメンテナンスが指図される場合、どの箇所のスイープ、垂下、およびねじれが、ウエハ間の間隙の許容限度を超え、ロボット支持体200の調節により補正できないのかを示すことができる。

【0089】

図示された実施の形態の一局面によれば、カセットアラインメントツールシステム400のマッピング機能は、動作の組合せの外部エンベロープを判定し、平均(加重平均)経路を判定し、所定の限度公差に対するこれらの結果をテストするのに使用できる。一旦、これが実行されると、データは、修正をオペレータに提案するのに使用できる。

【0090】

動作エンベロープ

以下でより詳細に説明するように、現行のカセット、ブレード、およびウエハの組合せの寸法は、システムに入力される場合、図17の1802および1804で示される限界等の一対の垂直動作限界を算出するために使用できる。これらの限界は、好ましい中心線高さ1806に集中されていてもよい。これらの算出限界は、表示ウィンドウ1800の右側の限界無効化チェックボックス1808によって無効にされてもよい。「固定限界」エントリボックス1810がチェックされる場合、下側の選択ボックス1812内に示される値は、算出限界の代わりに最大ロボットブレード動作公差ウィンドウ(MBMTW)を設定するために使用される。例えば、選択ボックス1812内に表示される数30は、総寸法限界を0.030"、つまり、0.000中心線より上の0.0175"と0.000中心線より下の0.0175"に設定する。ユーザは、プルダウンメニューからの選択または別の限界値の入力により、他の限界を選択できる。

【0091】

このように、固定動作限界エンベロープは、使用されるハードウエアアイテムの組合せに基づき、算出限界を無効にするよう選択されてもよい。

【0092】

垂直動作限界1802および1804は、ブレードおよびウエハのすべての動作が、カセットスロットまたは他のウエハとの接触を回避するよう適合するのが好ましい間隙の水平スラブを画成すると、みなされてもよい。次いで、合否評価試験は、マッピング操作中に集められる結果のデータに適用されてもよい。

【0093】

上記のように、レーザーセンサ500は、三角形内に位置決めされて、度量衡カセット410に組み込まれる内側基準面520に関し、ブレードにより担持されるウエハの平面を測定し、画成してもよい。ロボットブレード動作のマッピングを開始するため、ポケットにウエハを持つロボットブレードは、スロットベース#24におけるピック/降下位置まで命令されるのが好ましい。この位置は、オペレータのカーソルを、サンプル(Sample)とラベルが付されたボタンに移動し、左マウスボタンをクリックする(または選択(Select)とラベルが付されたカセットコントローラ上のボタン533(図4)を押す)ことによって、サンプリングされて表示されてもよく、三角形1813が、グラフグリッド上の0.000および0に現れる。これはオペレータの最初のサンプルであり、データは、初期の「基準」サンプル1813として記録され、表示される。

【0094】

後続のサンプルは、ロボットアームおよびウエハが図17に示すような少ない増分でカセットから引き出される際に記録される。サンプルが取られる度に、A(青)およびB(黄色)のレーザ(2つはカセットの開口部へ向かう)の測定読みはサンプルが取られ、平均され、記録され、表示される。

【0095】

追加サンプルを取るために、処理システムは、オペレータがロボットブレードを固定ステップ数で一度にピック/降下位置からゼロ位置まで手動でステップ毎に進ませることができるよう設定されてもよい。その固定ステップ数は、図17に示すようなマッピングディスプレイ画面1800上のグラフより下、サンプルボタンより上に表示される。例えば、ブレードは、サンプル当り1250ステップで進ませてもよく、各ステップは、結果としてブレードの固定距離移動となる。このように、オペレータは、ステップ当りの一定距離に基づいてブレード横方向距離の動きを入力して、このマッピングに対するx座標距離を生成してもよい。オペレータがブレードを固定ステップ数移動する度に、オペレータは、レーザー読みが安定するのを待ち(例えば、5または10秒等)、次いでオペレータカーソルをサンプル(選択)とラベルが付されたボタンに移動させ、左マウスボタンをクリックして(または、選択とラベルが付されたカセットコントローラ上のボタンを押して)、オペレータサンプルを記録してもよい。次いで、ロボットブレードは、ゼロ位置に向けて、再びステップ毎に進まされ、再びサンプルを取られてもよい。

【0096】

A(青)およびB(黄色)のレーザーにより測定される平均経路は、各サンプル点のための突出したC(後部の(赤色)センサ)と一緒に、プロットされる。図17のグラフでは、A(青)のレーザー(左側のレーザー)によって測定される高さを表す各サンプルデータ点は、青色の下向き矢印1830を用いてグラフにマーキングされている。同様に、B(黄色)のレーザー(右側のレーザー)によって測定される高さを表す各サンプルデータ点は、黄色の上向き矢印1832を用いてグラフにマーキングされている。図17に図示する実施例で、ブレードの左右側は最初は、プロット経路の最初の部分において重複矢印1830および1832によって示されるようなレベルである。しかし、矢印1830と1832は、ブレードが、カセットから引き出される際にねじり運動を見せることを示す後続のサンプル点において次第に離間する。

【0097】

図示された実施の形態で、C(赤色)レーザ光線は、一旦ブレードおよびウエハが後退を始めると、それ以上ウエハを遮ることはない。よって、Cレーザーからの実際の測定データではなくて、推定データが表示される。

【0098】

オペレータが、ロボットブレードとウエハを最後の2つのレーザーの領域外にステップ毎に進ませた場合、ロボットブレード動作マッピングセッションは、図示された実施の形態で自動的に終わる。最終分析は、図17に示すような動作解析グラフを更新する。次いで、オペレータは、オペレータのカーソルを、完了(Finish)とラベルが付されたボタンまで移動し、オペレータの左マウスボタンをクリックして、マッピング操作の終了を示してもよい。

【0099】

図17に記載される結果としてのグラフは、ブレードおよびウエハの動作を示す。完了時に、動作の最高点および最低点は、動作エンベロープの画成に使用され得る。これらは、A、Bまたは推定Cレーザーデータポイントのいずれかであってもよい。それにもかかわらず、動作プロファイルは、その動作のコンポーネントとして検査されてもよい。例えば、システムは、上で検討したようなウエハと度量衡カセットとの間の水平度と同様に、度量衡カセットに対してロボットブレードにより担持されるウエハの高さを測定し、分析することができる。

【0100】

動作エンベロープの最高限界1814および最低限界1816は、動作に対する中心線1820を見いだすよう平均化される。これも、算出されるような好ましい中心線1806と比較されてもよい。差は、偏差として示される。この偏差、即ち算出された好ましい中心線値からのオフセットはまた、反射され、水平調節ページ800(図9)上の測定平均高さとして表示される。そのページ上のBSO値計算機は、再試行される場合、表示オフセット値がゼロまたはその近傍になるようBSO値を調節するのに使用されてもよい。経路マッピング操作の再実行により、動作エンベロープは、算出された好ましい値に集中されなければならない。更に、エンベロープ厚さが、カセット内部で許容し得るるウエハとロボットブレードの許容差を超える場合、揺れ、ねじれ、回転または他の動作を修正するロボットメンテナンスが示される。

【0101】

カセットアラインメントツールシステム400も、動作に対する加重平均経路を計算する。これは、全体経路の平均を表す平均経路であるが、経路の水平中心部からの距離を補正したものである。これが役立つであろう理由は、その他の点では無視される経路高さにおける短い垂直可動域(ハンプ)があってもよいからである。計算された昇降もまた、表示される。

【0102】

動作マッピングを実行した後、ブレードおよびウエハは、調節を試みる前に、(拡張された)ピックアップまたは降下位置に復帰されることが好ましい。これは、悪影響を受ける水平調節ページ800上のディスプレイがリアルタイムデータを示すからである。ブレードおよびウエハがカセット内に存在しない場合、それらは有効ではないであろう。

【0103】

エレベータ特性試験

図示された実施の形態の別の局面によれば、図示された実施の形態のカセットアラインメントツールシステム400は、カセットハンドラのエレベータの動作を測定するための装置と手段を提供する。これらのエレベータは、多くの場合、カセットを上下させるためのリードねじまたは他の機構を含む。普通、リードねじ機構は、回転に対して固定されるナットに連結され、カセットハンドラープラットホームに連結されるねじ軸を含む。軸の回転によって、ナットのリニア運動、従ってハンドラのリニア運動が生じる。リードねじは、オペレータシステムから命令されて、ステップでカセットを持ち上げる。リードねじによって移動される実際の直線距離は、リードねじの「ピッチ」と称され、インチ当りのステップ(メートル法の場合、ミリメートル当りのステップ)で表現される。何れかひとつの特定エレベータ用のピッチの正確な値は、カセットハンドラからカセットハンドラまで変化してもよい。従って、メーカから提供されるピッチ値は、十分な精度を備えていないかもしれない。というのは、その値が、摩損、またはこの分野で使用されているであろう異なるモータータイプおよび(モータを軸に接続するプーリの)プーリ比を説明していないからである。ここで、カセットアラインメントツールシステム度量衡カセット410に組み込まれるレーザー測距離センサを用いて、オペレータは、例えば、スロットベース2および24におけるような、移動に役立つカセットエレベータの対向端部で、またはその近傍でブレード上のウエハの高さを測定することができる。高さの変更によってステップカウントの変更を分割することにより、ピッチを正確に判定してもよい。エレベータの動程が、比較的長い「基線」距離にわたって測定されるので、誤差は最小にされる。

【0104】

図示された実施の形態で、オペレータはウエハの高さを測定し、2つの位置、例えばスロットベース2およびスロットベース24におけるエレベータステップカウントを記録する。図18aは、マニュアルワークシートとして、またはコンピュータ416用の入力画面として実施されてもよいエントリシート1700を示す。最初の位置、例えばスロットベース#24においてインチで測定されるウエハの高さを判定するため、3個のレーザーセンサの出力読みは、1702において書き留められる。図11は、インターフェースコントローラによって表示されるような3つのこのような出力読みの実施例を提供する。各レーザーセンサによる距離測定出力は、図5でDOFFとラベルが付された各レーザーに対するオフセット距離に対応する。上記のように、このオフセット距離は、基準面520からのウエハの距離である。

ブレードおよびウエハが正確に水平調節される場合、各読みは同じでなければならない。

読みが僅かに異なる場合、例えば、ブレードが許容できる公差内で水平調節されるような時、3つの読みは平均され、その平均をエントリボックス1704に書き留めてもよい。カセットハンドラプラットホーム200のベース面220と非逆配向での度量衡カセット基準面520との間の距離は、既知であり、DNOTINVとして図5に示す。それ故、スロットベース#24におけるカセットハンドラプラットホーム200のベース面220より上のウエハ高さは、図示の実施例に1705で示すように、DNOTINV.-DOFFまたはDNOTINV-1.333 = HSB24として容易に計算されてもよい。また、スロットベース#24でのカレントステップカウントも、1706で提供されるスペースに書き留めなければならない。

【0105】

次いで、ロボットブレードは度量衡カセットから引き出されてもよく、度量衡カセットは次いで、図16aに示すように反転される。度量衡カセットをスロットベース#2に移動するようカセットハンドラを命令した後、ロボットブレードは次いで、度量衡カセット内に延在して戻ってもよく、ウエハ高さが判定され、カレントステップカウントが、図18aに示すように、スロットベース#24で実行されたのと同じように書き留められてもよい。

【0106】

従って、3個のレーザーセンサの出力読みは、入力画面において1732で書き留められ、平均はエントリボックス1734で書き留められる。この距離測定は、度量衡カセット基準面520からスロットベース#2のウエハ頂部までの距離である。図18aの実施例では、この距離は、測定され、平均されて、1.300となっている。

【0107】

カセットハンドラプラットホーム200のベース面220と逆配向での度量衡カセット基準面520との間の距離は既知であり、DINVとして図16aに示す。それ故、スロットベース#2におけるカセットハンドラプラットホーム200のベース面220より上のウエハ高さは、図示の実施例で示すように、DINV.+DOFFまたはDINV+1.300 = HSB2として容易に計算されてもよい。スロットベース#2でのカレントステップカウントも、1736で提供されるスペースに書き留められる。

【0108】

次いで、2位置での高さおよびカウントにおける差は、インチまたはミリメートル当りのステップ数を計算するのに使用される。従って、例えば、スロットベース24でのエレベータカウントが123456で、スロットベース2でのエレベータカウントが603155である場合、スロットベース24とスロットベース2との間のステップ数は、1750で示すように、479699(603155-123456)である。同様に、スロットベース#24と#2の測定高さ間の距離は、図18aに符号1752で示すように、HSB24 - HSB2 = HSBFインチである。レーザーセンサが、スロットベース# 24におけるウエハの下部から、および、スロットベース#2におけるウエハの頂部から、基準面までの距離を測定したので、ウエハの厚さは、測定高さ差に加算されて、1754で示すようなより正確な測定を提供して、HFインチの高さ差測定を提供するのが好ましい。スロットベース24と2との間のカウント差は、対応する高さ差で除算されて、1756において示すような、インチ当りのステップで表現されるピッチPを提供してもよい。このピッチは、インチ値当りのスロット間隔で乗算されて、1758において示すような、スロット値S当りのステップを提供してもよい。インチ値当りのスロット間隔は、エミュレートされているウエハカセット上で測定されてもよく、またはそのウエハカセットのためのウエハカセットメーカの仕様書から得られてもよい。

【0109】

図18bは、コンピュータディスプレイ416用のグラフィカルユーザーインターフェース用の代替エントリ画面1780を示す。この実施の形態では、オペレータは、スロットベース24および2等の2つの測定高さ位置のそれぞれでのステップカウント値を、入力ボックス1782および1784に、それぞれ入力する。これに応じて、コンピュータは、上記のように判定される2位置において測定される高さを用いて、エレベータピッチとスロット間隔値を自動的に計算し、表示することができる。

【0110】

このように、インチピッチ当りのステップおよびスロットピッチ値当りのステップは、システムのエレベータに対して、エミュレートされているウエハカセットとともに使用される場合、正確に判定されてもよい。オペレータが、水平調節ページ上の下部スロットオフセット(BSO)およびカレントピックアップオフセットカウント計算機を使用する前にこのエレベータ特性試験手順を実施して、これらの値の正確な設定を容易にすることが好ましい。

【0111】

図示された実施の形態のエレベータが、リードねじ機構を利用するとはいえ、エレベータ動作のピッチおよび他の特性は、様々なエレベータ機構に対して正確に判定されるであろうということを認識されたい。加えて、適切な適用範囲を有する距離センサを利用して、局所化された異常は、エレベータ動程経路に沿った離間位置における複数の読みを取ることによって検出されるであろう。

【0112】

本発明のカセットアラインメントツールシステムは、様々なワーク取扱システムとともに使用されてもよい。例えば、いくつかのウエハ取扱システムでは、使用されるリードねじ、モータ、および駆動プーリの組合せは、多くの場合同じである。これらの用途に対し、標準のピッチ値を、エレベータ特性試験手順の代わりにカセットアラインメントツールシステムに入力してもよい。それにもかかわらず、製造偏差が存在する場合、エレベータピッチは、上記のように正確に判定されてもよく、数値形式で入力されてもよい。

【0113】

一旦、上で検討した所望の校正およびアラインメント手順が、特定の取扱システムおよび関連するロボットブレードとワークに対して完了されると、度量衡カセット410はハンドラから取り外されてもよく、ワークの処理は、度量衡カセット410によってエミュレートされた標準のワークカセットを用いて開始されてもよい。しかし、特定の処理システムのすべてのハンドラが、生産ワークの処理開始に先立ち、適切に位置合わせされていることが好ましい。

【0114】

度量衡カセット410の機械的構成およびフィーチャ

図示された実施の形態の度量衡カセット即ち取付具410は、広範囲にわたるプラスチックウエハカセットのサイズおよびマウントインターフェースをエミュレートする精密なフレームアセンブリである。スロット位置および間隔など、個々のカセットの可変的な属性は、度量衡カセット410に対して必要とする物理的変化の代わりにソフトウェア内で画成され得る。

【0115】

上に述べたように、度量衡カセット410の内部に収容されるレーザーセンサは、カセット410の基準面520を「ゼロ」点として使用する。基準面520の高さが既知であるという点で、ウエハの真の高さは、基準高さから測定されるオフセットを使用して容易に計算されるであろう。この高さが普通は、感知できるほどに時間または温度(通常の極値)と共に変わらないので、レーザーは、基準面520から測定されるオフセットを用いる「ゼロに合わせられるソフト」であり得る。

【0116】

図示された実施の形態のレーザーセンサは、3.149 ± 0.7874"(60.00mm ± 20.00mm)のリニア測定範囲を有する。ベースプレート630(図5)の厚さおよびレーザーヘッド取り付けブラケット512(図5および図6a-6c)の高さ故に、レーザーヘッドのリニア測定範囲は、最も多くのカセットのスタイルに対してスロット1-4および22-25をカバーする。いくつかのシステムに関し、ロボットブレードリスト部は、頂部および底部プレートと干渉し、機械的に使用可能なスロット適用範囲を2-4および22-24に制限するかもしれない。他のサイズ、特性、および値と同様に、これらの適用範囲は、実施例として提供され、選択される距離センサのタイプおよび意図する用途により変化させることができる。

【0117】

取り付けブラケット512上のレーザーヘッド支持体は、ピンで設置され、それらの位置において色分けされてもよく、設定誤差を防ぐために機械的に互換性のないことが好ましい。レーザーヘッドは、高さ測定操作を容易にする図示の三角形パターン(図6a)、またはブレード特性試験を容易にする直列パターン(図6b)を含む様々なパターンで設置されてもよい。選択される特定パターンは、用途により変化させてもよい。

【0118】

度量衡カセット410の機械的フレームワークは、レーザーセンサを囲んで支持することに加えて、多くの機能に役立つ。取付具のそのような機能のひとつは、レーザーセンサ用の基準面520の精密位置決めである。それは、平坦で、ベースに対して平行で、規定基準高さにおいて正確であるのが好ましい。図示された実施の形態では、基準面520のこの基準高さは、度量衡カセットが、図5および図9に示すような非逆位置にある場合に、カセットハンドラプラットホームベース面220より上の基準面の高さであるDNOTINVと記される高さである。この寸法が厳重に制御されて、高さ測定の精度を高めることは好ましい。図示された実施の形態のこの面のための公差仕様は、次の通りである:

平面度:全体で、± 0.002" (± 0.05mm)

平行度:± 0.002" (± 0.05mm)

高さDNOTINV(プラットホーム200のベース面220に対する基準):

DNoTINV±0.002" (181.04mm ± 0.05mm)

上記のように、好ましい別の構成フィーチャは、非逆配向でのその最上部面から基準面520までの上側基準プレート612の厚さである。この厚さは、基準面520の別の基準高さを定義する。この第2の基準高さは、度量衡カセットが図16aに示すような逆位置にある場合に、カセットハンドラプラットホームベース面220より上の基準面520の高さであるDINVと記される高さである。図示された実施の形態でのその仕様は、以下の通りである:

厚さ:DINV±.002"(±0.05mm)

互いに2つの基準高さを加えると、度量衡カセット410の全高は、以下の通りとなる:

全高:DINV+ DNOTINV ± 0.004" (± 0.l0mm)

更に、基準面420の仕上げは、レーザーセンサと互換性を持つのが好ましい。図示された実施の形態では、基準面520は、ラップ仕上げされ、研磨され、「ベーパーホーニング」されて、がその加工表面全体にわたり平面度± 0.0001" (± 0.0255 mm) の範囲内まで、マット仕上げ(0.000016" (0.00041 mm) RMS) を行なう。基準面はまた、激しく陽極処理されて、白い素焼きのセラミックと同様の面を備える層を堆積させる。

【0119】

図12aは、度量衡カセットのトッププレート612の平面図を示す。トッププレート612は、カセットハンドラプラットホーム200のベース面220を係合するベース平面を有する。トッププレートのそれらのカセットベース平面および他の最上部面のフィーチャは、揺動なしでカセット逆位置においてシステムのカセットハンドラーネストと嵌合するよう取付具410では0.002"(0.05mm)の範囲内でそれ自身平坦であるのが好ましい。これらのフィーチャはまた、アセンブリが、その使用中、過度の横方向の動きをしないよう、それらに適用される厳しい公差を持っていてもよい。底部プレート630のカセットベース平面および他の面のフィーチャは、カセット非逆位置におけるシステムのカセットハンドラーネストへの嵌合を容易にするよう同様に構成されていてもよい。

【0120】

図5および図6で最もよく分かるように、度量衡カセット410は、基準プレート612を支持し、設置するサイドレール570を有する。加えて、サイドレール570は、度量衡カセット形状の「直角度」を維持する。取付具410の前方(ウエハエントリ側)におけるウェビング572(図8)は、その安定性および強度を増すよう備えられる。これらの部品はまた、位置に対する特定の上部フィーチャに依存するP5000 Ergonomic Cassette Handler(Applied Materials, Inc により市販される)等のシステム用の整合面としての機能を果たす。

【0121】

図示された実施の形態では、取付具410のコンポーネントは、ドエルピン580を用いて設置され、組立てられて、取付具の基本精度が、通常の動作条件の下で障害を生じないことを確実にすることが好ましい。プレート612の頂部面およびプレート630の下部面は両方とも、共通ウエハカセットの下部フィーチャを模倣するために機械加工される。従って、度量衡カセットの外面は、底面フィーチャ、ウエハカセット鉛直プロファイル、サイドバー、「H字形」バー、その他種々のものをエミュレートする。これは、それが上部または下部に基準プレートを持つ最も多くのシステムに挿入されることを可能にする。これは、リードねじを特徴づけ、スロット間隔を判定する場合に非常に役立つ。加えて、これは、上下スロットのアラインメントを行なうことを可能にするので、取付具の適用性を広げる。

また、それは、上側および下側の回転および伸長が判定されることを可能にする。これらのフィーチャは、図12aに示すようなH字形バー622を含む。個々のカセットのフィーチャからの偏差および妥協は、システムおよびカセットの最も広くて可能な適用範囲に適応させるために行われることができる。例えば、エミュレートされるカセットの公差の許可範囲内で整合面の最小サイズを選択することによって、単一のツール410によってエミュレートされ得るカセットの数が増やされてもよい。

【0122】

図示された実施の形態の度量衡カセット410は軽量であり、ウエハで満たされた生産ウエハカセットの質量に近似させるのが好ましい。水平面(X-Y)における取付具の正確な位置は、プレート612が伸長および回転判定用の精密なアラインメント孔600を含むので、主として伸長/回転アラインメント設定において著しく重要であることに留意されたい。

【0123】

寸法、適用範囲、形状、材料、サイズ、特性、仕上げ、プロセスおよび度量衡カセット構成値は、実施例として提供されものであり、意図する用途によって変えることができる。

【0124】

好ましい高さ値の計算

以下は、カセットアラインメントツールシステム400によって内部で使用されて、スロット#25等のカセット内のスロットのスロットベースおよびスロットデルタのために測定される高さ等、好ましい高さを判定することのできる方程式および計算順序の例を提供する。頂部スロットに機械的にアクセスできない状況で、寸法は、単にスロット間隔寸法によって下方へ調節される。

【0125】

図示された実施の形態のレーザーセンサが、度量衡カセット410の内側基準面520およびブレード上のウエハの裏面を「見る」ことに留意することは、非常に役立つ。従って、以下の方程式は、図示された実施の形態において、ブレードの機械的中心線、即ちブレード上のウエハに基づくものではない。

【0126】

また、これらの計算は、エミュレートされるウエハカセットの仕様に基づいている。これら仕様の値は、ウエハカセットメーカから得られてもよく、図19に示すカセット仕様入力画面1900に手で入力されてもよい。また、カセットアラインメントツールシステムは、オペレータがウエハカセットのモデルを入力画面1900の入力ボックス1902で入力することに応じて、自動的にこれらの値を提供するようプログラムされてもよい。

【0127】

同様に、これらの計算は、ウエハカセット内に格納すべきウエハの寸法に基づく。ウエハ厚さおよび直径を含む、これら仕様の値は、図20に示すウエハ入力画面2000に手で入力されてもよい。また、カセットアラインメントツールシステムは、オペレータがウエハタイプを入力画面2000の入力ボックス2002で入力することに応じて、自動的にこれらの値を提供するようプログラムされてもよい。

【0128】

更に、これらの計算は、ウエハをウエハカセット内外へ担持するのに使用されるロボットブレードの全体のブレード厚さおよびブレードポケット厚さの寸法に基づく。これら仕様の値は、図21に示すツール入力画面2050に手入力されてもよい。また、カセットアラインメントツールシステムは、オペレータがブレードタイプを入力画面2050の入力ボックス2060で入力することに応じて、自動的にこれらの値を提供するようプログラムされてもよい。

【0129】

以下は、好ましいスロットベース「N」高さの計算であり、ここで、N=スロットの合計数であり、

ReferenceDim=カセットベース面220からの基準(ゼロ)面520の高さである。これは、図示された実施の形態のDNOTINVである。

【0130】

最初に、 変数Slot#Spacingの値、即ち、ひとつのスロットの中心から隣接スロットの中心までの間隔を計算する:

Slot#Spacing= (Dist#Slot 1- to - SlotN) / (N - 1)

ここで、Dist#Slot1#to#SlotNは、図19のカセット仕様入力画面1900で示すようにスロット1の中心からスロットNの中心までの間隔である。Dist#Slot1#to#SlotNの値は、1904において入力されるか、または、ウエハカセットモデルのオペレータの入力に応じて自動的に提供されてもよい。

【0131】

頂部スロットNの中心の高さであるSlotN#centerを計算する:

SlotN#center=(Dist#Slot1#to#SlotN)+ (Dist#Base#to#Slot1)

ここで、Dist#Base#to#Slot1は、図19で示すようにプラットホームベース面220からスロット1の中心までの間隔である。また一方で、Dist#Base#to#Slot1の値は、システムによって自動的に提供されるか、または1906において手で入力されてもよい。

【0132】

1908において示すように、頂部スロットの根元のベース高さであるRootBaseNを計算する:

RootBaseN =(SlotN# center) - (RootHeight /2)

ここで、根元高さ(RootHeight)は、1910において入力されてもよい。

【0133】

スロットの歯1912の実効長であるEffectiveToothLengthを計算する。これは、スロット内で載置されている場合のウエハ直径の外側にある側面当りのスロット歯1912の量である。

【0134】

EffectiveToothLength= ((SlotRoot Width) - ( WaferDiameter)) /2

ウエハが下側のスロット歯面上で載置される場合のスロットの根元より下のウエハ下側の降下高さを計算する。

【0135】

WaferDropHeight= (sin(SlotToothAngle)) * (EffectiveToothLength)

頂部スロット内に載置されているウエハ下側の高さを計算する。

【0136】

WaferN#underside= (RootBaseN) - (WaferDropHeight)

頂部スロットから下の次のスロットに載置されているウエハ下側の高さを計算する。

【0137】

WaferN-1#underside= (WaferN#underside) - (Slot#Spacing)

頂部スロットから下の次のスロットに載置されているウエハ上側の高さを計算する。

【0138】

WaferN -1#topside = (WaferN - 1#underside) + (WaferThickness)

両方ともそれぞれのスロット内に載置されている、最上部ウエハの下側とその下の次のウエハの上側との間の間隙の垂直中心高さオフセットを決定する。

【0139】

VSCenter =((WaferN#underside) - ( WaferN - 1 topside)) / 2

度量衡カセット410のベースから垂直中心オフセットが表す高さを計算する。

【0140】

VSHeight =(VSCenter) + ( WaferN - 1#topside)

最大有効ブレード厚さを決定する。これは、(ウエハが、ブレードポケット内部で完全に受け止められ、ブレード上面より上に延在しない場合の)ブレード厚さか、またはブレードポケット厚さと(ウエハがブレード上面より上に延在する)ウエハ厚さとの合計のいずれかでより大きい値である。

【0141】

どちらか一方の大きい方:

WBThickness= (BladeThickness)

または:

WBThickness= ((BladePocket) + (WaferThickness))

有効ブレードの機械的中心(垂直方向)を計算する(上記参照)。

【0142】

WBCenter =(WBThickness) /2

ブレードが利用可能な間隙内の中心におかれる場合の、有効ブレード厚さの最低端部の高さを決定する。

【0143】

WB# underside= ((VSHeight) - (WBCenter))

2つのウエハとの間の利用可能な間隙内の中心におかれる一方で、ブレードに配置されるウエハの下側高さを決定する。

【0144】

Wafer#underside= ((WB#underside) + (BladePocket))

レーザーセンサが、基準面520に対するオフセット距離として表現されるこれらの理想条件の下で「見る」測定を計算する。これは、最上部スロットのための好ましいスロットベース測定である。

【0145】

WaferN#SlotBase= ((Re ferenceDim)- (Wafer#Underside))

好ましいスロットデルタ「N」高さの計算

スロット間隔を計算する。

【0146】

Slot#Spacing = (Dist Slotl - to - SlotN) / (N - 1)

頂部スロットの中心を計算する。

【0147】

SlotN#center= (Dist#Slot 1 - to - slotN) + (Dist#Base - to - Slot1)

最上部スロット内に中心におかれる一方で、ブレード上に配置されるウエハの下側高さを決定する。

【0148】

Wafer#underside= ((slotN#center) - ((WaferThickness) / 2))

レーザーセンサが、基準面520に対するオフセットとして表現されるこれらの理想条件の下で「見る」測定を計算する。これは、最上部スロットのための好ましいスロットデルタ測定である。

【0149】

WaferN#SlotDelta= ((Re ferenceDim) - (Wafer#Underside))

本実施の形態の別の局面によれば、実際のカセットスロットに載置されているウエハの好ましい高さを計算する場合の、別途考慮すべき事柄は、ウエハ230bのワーク端部2300(図23)の曲率である。この曲率は、オペレータの怪我を減らし、応力を軽減することによってワークの応力割れを減らすのに役立つ。

【0150】

図23に示すように、端部曲率2300の効果は、ハンドラプラットホーム200のプラットホーム基準面220(図5)と相対的な、例えば平坦な端部を有するワーク230c(想像線で示す)と比較して、ワーク230b等のワークを物理的に下げることである。曲率がスロット内部でワークの降下を引き起こす量は、ワーク端部の曲率およびカセットのスロット形状の関数として計算されてもよい。曲率2300は、明確な工業規格(SEMI M1-0298等)に従ってもよく、またはメーカー独自の曲率を有していてもよい。図示された実施の形態では、ワークが下げられる高さ差 WaferEdgeDrop は、スロット歯角度およびウエハ曲率の通例値を有する多くの用途に対して十分な精度の以下の公式を使用することによって計算されてもよい:

WaferEdgeDrop=(sinh(SlotToothAngle)*WTHICK)

(ここで、sinh は、基準角度の双曲正弦を表し、WTHICKは、ウエハの厚さである)。

【0151】

結果としてのWaferEdgeDrop 距離は、カセットウエハスロット内で、下方に載置されているウエハの予測高さを調節するために使用されてもよい。また、他のウエハ端部プロファイルを数学的にシミュレートでき、また、それらをカセットスロット内のウエハワークの垂直変位量を予測するために使用してもよいことを認識されたい。

【0152】

更に、別の計算は、図24aおよび図24bで示すような、カセットウエハスロット204の内部で、完全に内側に着座されているウエハワーク230から生じるであろう前後方向(front-to-rear)垂直変位量である。この前後方向垂直方向変位は普通、スロット歯1912の傾斜面による角度において、主としてウエハの内側(最後尾)端部2400において支持されているウエハに起因する。結果として、ウエハ230は、左右の側縁部により画成されるワークを横切る弦によって形成され、水平面において、カセットと相対的なワークに対する通常の挿入および回収動作と垂直な軸の周りに備えられる。

【0153】

この変位の効果は、全変位と等しい量によりロボットブレード206で利用可能で、別の方法で計算された上下運動間隙の上部および下部で等しく分割される、利用可能な上下動間隙を減らすことである。

【0154】

変位InducedDroop は、以下の公式を使用して計算されてもよい:

InducedDroop=(WaferDropHeight* 2)

ウエハ端部降下計算と同様に、計算された誘導垂下距離は、ウエハが下方へスロットをつけるカセット内に載置されているウエハの予測された高さを調節するために使用されてもよい。もちろん、その他の好ましい高さを、計算し、または別の方法で決定して、測定高さ値と比較する基準を提供してもよいことが分かる。

【0155】

インターフェースコントローラ412の構成およびフィーチャ

図示された実施の形態のインターフェースコントローラ412は、カセットアラインメントツールシステム400セットにおける複数の機能に役立つ。とりわけ、それは、出力調整および分散センタ、信号コンディショナおよびコンバータ、ディスプレイ、通信ドライバおよびオペレータインタフェースとして作動する。従って、コンピュータ生成のグラフィックインターフェースは、いくつかの用途において取り除かれてもよい。

【0156】

レーザーセンサからの出力は、−5.0000ボルトから+5.0000ボルトの範囲に及ぶ。この電圧範囲は、先に言及したように、リニア測定範囲の限界に対応する。内蔵高精度アナログデジタル変換器2110(図22)は、入力電圧レベルを符号付き2進数に変更するのに使用され、次いで、表示または伝送のためにインチまたはメートルの読みに変換される。図示された実施の形態のディスプレイ変換範囲は、-10.0000ボルトから+10.0000ボルトまでの入力電圧範囲を表す-1.5745" (-40.00mm)から+1.5745" (+40.00mm)までである。

【0157】

図示された実施の形態のセンサが、この電圧範囲の半分を出力し、この距離の半分を表すので、使用可能なディスプレイ範囲は、-0.7875" (-20.00mm)から+0.7875" (+20.00mm)までである。

【0158】

このツールにおいて使用されるのが好ましいセンサの高感度性のため、それらの出力は、比較的ノイズが多く、それらの出力信号上に重ねられる電気グリッチおよび「ショット」ノイズを有する可能性がある。これは、レーザーセンサからアナログ入力マルチプレクサ2130へのケーブル414の信号ラインを接続するフィルター回路2120によって入念にフィルタにかけられるのが好ましい。アイソレーション増幅器2135は、マルチプレクサ出力をコンバータ入力から隔離する。加えて、レーザーヘッドの出力は、抵抗2154によって表されるような有効ライン配線抵抗を有する出力戻りライン2152によって、センサの増幅器2150内部の接地点2140に接続されるアナログ接地点Arに参照される。この理由により、出力も、他のものすべてに加えて、同相モード電圧オフセット電圧成分を担持する。

【0159】

フィルター回路2120に示すように、カセットアラインメントツールシステム400のインターフェースコントローラ412は、ケーブルシールド2160を含むそれらの内蔵接地点と相対的な入力信号をフィルタにかける一方で、接地点電圧もフィルタにかけるよう特別に設計されている。これらは、別々に検出され、デジタル化され、比較されて、センサからの真の信号電圧出力を決定する。

【0160】

すべてのアナログフィルタリングにもかかわらず、ローカル環境RFI(無線干渉)、低周波ACフィールド、および磁界は、その後も読みに悪影響を及ぼし得る。これら環境要因の効果を低減させるか、または取り除くために、センサは、何回かサンプルをとられるのが好ましく、結果は、最終的に表示される読みを得るよう平均される。インターフェースコントローラ412内のPCボード下部のオプションスイッチは、どのくらい読みが平均されるかを制御できる。

【0161】

一旦、フィルタにかけられ、変換され、サンプルをとられ、平均化されると、読みは、ローカルのLCD画面530に表示され、コンピュータ416へのシリアルポート上にブロードキャストされる。

【0162】

シリアルポートに伝送される情報は、普通一秒につき一回更新される。加えて、シリアルポート用のドライバソフトウェアは、同調信号を発し、リモート接続からの同様の信号を検出する。伝送信号は、インターフェースコントローラ412が接続され、アクティブになったことをカセットアラインメントツールシステム400に示すために使用される。同様の信号がカセットアラインメントツールシステム400(または他のホスト)から受信される場合、インターフェースコントローラ412は、ローカルにからリモートモードに切り換わる。このモードでは、LCDディスプレイは、定期的に更新されない。その代わりに、それは、カセットアラインメントツールシステム400用のデータ端末ディスプレイとしての機能を果たし、メッセージが送信され、示すことを可能にする。

【0163】

ウォーミングアップ期間中以外に、フロントパネルボタンは、連続的に走査されるのが好ましい。これらのボタンの何れかの起動は、メッセージがシリアルポートを通じて送信されることを生じる。インチ/メートルの切り替え条件は、カセットアラインメントツールシステム400のコンピュータ416が、この条件に対するそれ自身のオプションセレクタを含むので、それに伝送されないのが好ましい。

【0164】

インターフェースコントローラ412は、その正面カバーに取り付けられる大多数の電子部品を持つ金属クラムシェル構造である。レーザーセンサ増幅器が、そのベースに取り付けられる。マルチカラーシルクスクリーンおよびグループ化コネクタは、接続エラーを防ぐのに役立つ。また、レーザー測定ヘッド用のエクステンダーコードも、色分けされる。インターフェースコントローラ412は、5個のレーザーセンサを適応させるが、3個が図示された実施の形態において設置されて示されている。より多くのセンサ、または、より少ないセンサを、用途によって、備えていてもよい。これらのセンサは、色分けされ、度量衡カセット410上の赤、青、および黄色に色分けされたレーザーセンサヘッドに直接対応する。

【0165】

バックライト付き4行×40文字のハイコントラストLCDディスプレイが備えられる。スライドスイッチ選択可能な米英単位/メートルモードディスプレイ用、および、手順中、オペレータにプロンプトを出すインジケータLEDは、正面で利用可能である。RS-232シリアルポートは、カセットアラインメントツールシステムコンピュータ416への接続および通信を可能にする。この接続は、9600,N,8,1フォーマットでのASCII(ヒューマンリーダブル)データを提供する。標準のDB-9M PC COMポート(IBM-AT標準)への接続は、9ワイヤオス−メスパススルーケーブルを用いて達成される。空モデムアダプタまたはケーブルは、標準PCポートへの通常接続用に使用されないことが好ましい。フロントパネルプッシュボタンは、ゼロ、戻る、選択、および次への機能を含む。通信が、ホストコンピュータおよびカセットアラインメントツールシステム400ともに確立される場合、これらボタンの機能は、カセットアラインメントツールシステム400にエコーされる。コード状の「ユニバーサル」スイッチング電源は、45-75ヘルツのVAC入力90-265を受け入れる。電源は、たとえ何れのローカルスタイルが適切であっても、オペレータがプラグを差し込むことのできる世界標準のIEC320スタイルのラインコードを受け入れる。代替として、インターフェースコントローラ412は、何れの都合のいいソースからも「クリーン」な24+/-4 VDCを受け入れる。後面パネル取付電力ジャックのセンターピンは、正極である。電力入力は、安全装置およびヒューズ付の逆極性である。レーザーヘッドへの電力は、起動時に同時に全てのヘッドに提供されないのが好ましい。その代わりに、ヘッドを一度に一つずつ、順序よくスイッチを入れて、適切な操作を容易にするのが好ましい。

【0166】

単一の16ビットアナログデジタル変換器は、レーザーヘッド出力から数値情報への変換に利用される。これは、均一性および安定性を促進する。レーザーヘッド信号入力は、念入りに電気的にフィルタにかけられて、電気およびRFノイズの除去を高め、同様に、それら信号内の「ショットノイズ」の効果を低減する。アナログマルチプレクシング回路は、チャンネルからチャンネルまでの偏差を最小にするようバッファに入れられる。マルチプレクサによって誘発される偏差は普通、最終読みの0.002%未満であり、従って、それらは無視してよい。レーザーヘッド出力のサンプルは、一秒につき160回取られるが、128または256の読みは、各更新値を得るよう平均される。これは、向上されるイミュニティを、ACラインピックアップおよびラインノイズにより生じる偽の読みに提供する。信号は、「ケルビン」スタイルでレーザーヘッドから取られる。即ち、接地基準は、レーザーヘッドに内部で参照される別々の接続から取られる。真の信号は、この基準点からの差動電圧である。この技術は、「接地ループ」(同相)電圧効果を低減させるか、取り除く。プリント回路基板上のオプションスイッチは、オペレータが米英単位(インチ)測定用の表示解像度を選択することを許可する。「オフ」に設定される場合、インチ測定は、4桁の小数位数としてボックスのディスプレイに示される。「オン」の場合、それらは、3桁の小数位数として表示される。スイッチ設定は、メトリック(mm)ディスプレイに際し何の効果も持たないが、別の(one other)効果を持つ。「オフ」の時、256の測定サンプルは、平均されて、各ディスプレイ更新を得る。「オン」の時、126の測定サンプルは、平均される。これは、ディスプレイ更新および報告速度に悪影響を及ぼすが、4桁の小数位ディスプレイに対して著しく際立った安定性を提供する。

【0167】

寸法、適用範囲、形状、材料、サイズ、特性、仕上げ、プロセス、およびインターフェースコントローラ構成および回路の値は、実施例として備えられ、意図する用途によって変えることができる。

【0168】

もちろん、言うまでもなく、図示された実施の形態の修正は、その様々な局面において、当該技術に精通する者にとって明らかであり、いくつかは、機械および電子部品の設計の通常の仕事の案件であるその他のものの研究後、明らかとなる。また、他の実施の形態も可能であり、それら特定の設計は、特定用途による。例えば、物理的な測定のための様々な方法および装置は、上記のものに加えて利用されてもよい。例えば、このような方法および装置は、誘導性および容量性の近接センサ、非レーザー光センサ、音響距離センサ、およびその他を含んでいてもよい。また、様々なワークカセット形状およびサイズが利用されてもよい。更に、アラインメントおよびミスアラインメント、およびその程度を視覚的に表す様々なグラフィックディスプレイを、数字表示に加えて、またはその代わりに使用してもよい。このように、本発明の適用範囲は、本明細書中で説明される特定な実施の形態によって限定されるものではないが、付帯する請求の範囲およびそれらの均等なものによって定義される。

【符号の説明】

【0169】

190…カセット、206…ブレード、208…カセットハンドラーシステム、220…ベース面、230,232…ウエハ。

【技術分野】

【0001】

本発明は、自動ワーク取扱システムに関し、より詳細には、自動ワーク取扱システムにおけるワーク用のカセットを位置合わせするための方法および装置に関する。

【背景技術】

【0002】

汚染を減少させ、スループットを高めるために、半導体処理システムは多くの場合、ひとつ以上のロボットを利用して、半導体ウエハ、基板および他のワーク(workpieces)を、様々なタスクを行う異なる多くの真空チャンバ間で搬送する。1985年10月発行の Semiconductor International magazine, 48 - 60ページ、題名「ドライエッチングシステム:大規模ウエハへの適合 (Gearing Up for Larger Wafers)」の論文は、五角形状のメインフレームに収容されるロボットが、ロボットハウジングに取り付けられる4つのプラズマエッチングチャンバおよびロードロックチャンバに役立つ、4−チャンバードライエッチングシステムについて説明している。スループットを高めるために、米国特許第 5,186,718 号で説明されるような2つのロードロックチャンバの利用が提案されている。このような2つのロードロックシステムでは、両方のロードロックチャンバは、未処理のウエハで満たされるカセットを用いてロードされる。本用途の図1は、2つの代表的なロードロックチャンバLLAおよびLLBを図示し、それぞれは、その内部に未処理のウエハ192を保持するためのカセット190を有していて、ロボット194によってアンロードされ、メインフレーム198に取り付けられる様々な処理チャンバ196へ搬送される。

【0003】

ロードロックチャンバLLAは、例えば、ロードロックチャンバが必要に応じて取り外され、メインフレームに再び取り付けられることを許可するインターロッキングシールによって、メインフレーム198の周囲に接続される気密エンクロージャである。カセット190は、気密シール内に閉鎖される後部ドアを介してロードロックチャンバLLAへロードされる。ウエハは、メインフレーム198とロードロックチャンバLLAとの間を、スリットバルブによって閉鎖されて、ロードロックチャンバ容積をメインフレーム容積から隔離してもよい通路199を介して、搬送される。

【0004】

図2に示すように、代表的なカセット190は、プラットホーム200およびカセット190を持ち上げるエレベータ210を含むカセットハンドラーシステム208のプラットホーム200によって支持される。プラットホーム200は、カセット190が載置されるベース面220を画成する頂部面を有する。カセットが複数の「スロット」204またはウエハ支持位置を含むように、エレベータは、カセットを順にスリットバルブを持つ各スロットの位置に移動して、ロボットブレードに、メインフレームから、スリットバルブへの通過を許可し、ウエハスロット内のウエハを「ピック」するか、または載置する位置まで移動する。

【0005】

カセットのスロット204は最初に、カセットがロードロックチャンバLLAへロードされる前に、25枚程度以上の未処理のウエハまたは他のワークとともにロードされてもよい。ロードロックアクセスドアが閉鎖され、密閉された後、次いで、ロードロックチャンバは、スリットバルブが開放される前に、ポンプシステムによってメインフレーム198の真空レベルまで減圧される。次いで、メインフレーム198内に取り付けられているロボット194は、ウエハを一つずつカセットからアンロードし、各ウエハを順に第1の処理チャンバに搬送する。ロボット194は、アンロードされるウエハの下に移動されるロボットハンドまたはブレード206を含む。次いで、ロボット194は、カセット190内のウエハを支持するウエハスロット支持体からウエハを「持ち上げる」。「持ち上げる」ことにより、ウエハがカセットウエハ支持体から離昇されるようにして、ロボットブレード206が持ち上げられるか、あるいはカセット190がハンドラ機構208によって下げられるか、の何れかであることを意味する。次いで、ウエハは、通路を介してカセット190から引き出され、第1の処理チャンバに搬送されてもよい。

【0006】

一旦、ウエハが、第1の処理チャンバにおけるその処理を完了すると、そのウエハは、次の処理チャンバに搬送され(またはカセットに戻され)、ロボット194は、カセット190から別のウエハをアンロードし、それを第1の処理チャンバへ搬送する。ウエハが、ウエハ処理システムのすべての処理ステップを完了し、ウエハで満たされた2つのカセットが、ロードロック内にロードされる場合、ロボット194は、処理されたウエハを、それが来たカセット190へ戻す。一旦、すべてのウエハが、処理され、カセット190に戻されると、ロードロックチャンバ内のカセットは取り除かれ、未処理のウエハで満たされた別のカセットが再ロードされる。代替として、ロードされたカセットを、ひとつのロードロックに配置し、空のカセットを他のロードロックに配置してもよい。従って、ウエハは、満たされたカセットから移動されて処理され、次いで、他のロードロック内の(最初は)空のカセットにロードされる。一旦、最初の空のカセットが満たされると、最初に満たされたカセットは空になる。満たされた「処理済」カセットは、未処理のウエハが満たされたカセットと交換され、次いで、これらはカセットから持ち上げられ、処理されて他のカセットへ戻される。ロボット194およびカセットハンドラ208の動きは、多くの場合プログラムされたワークステーションを用いて実施されるオペレータシステムコントローラ222(図1)によって制御される。

【0007】

図2および図3a,3bに示すように、ウエハは普通、多くのウエハカセットにおいて非常に近接して離間されている。例えば、移動ブレードに担持されるウエハの上側面とカセット内で隣接するウエハの下側面との間の間隔は、0.050インチ(1.27mm)と同じ程度に小さくてもよい。従って、ウエハブレードは、カセットがロードまたはアンロードされるようにウエハ間で適合するよう、非常に薄くなくてはならない。結果として、カセットおよびカセットハンドラ208が、ロボットブレードおよびウエハに対して正確に位置合わせされて、ロボットブレードまたはブレードによって担持されるウエハの何れかとカセットの壁との、またはカセット内部で保持される他のウエハ同士の偶発的な接触を回避することは、多くの処理システムにおいて重要であることが多い。

【0008】

しかし、ハンドラおよびカセットをロボットブレードに位置合わせするための代表的な先行方法は、一般に比較的不確かであり、多くの場合、様々な面との間の隙間の主観的な目視検査に依存していた。いくつかのツールは、必要なアラインメントを行うことにおいてオペレータを補助するよう開発された。これらのツールは、特殊ウエハ、バー、またはロボットブレードに配置される基準「パック」を含んでおり、次いで、ブレード動作に対する許容限界が存在するよう位置決めされる特殊なスロット付またはポケット付レセプタクルへ慎重に移動される。しかし、これらツールの多くは、多数の欠点を持っている。例えば、いくつかのツールは、非アラインメント(nonalignment)状態を示すためにブレードまたはブレード上のツールと、レセプタクルとの間の接触に依存する。このような接触は、ブレード自体と同様に、ブレードを移動するための高精度機構に対しても非常な不利益となり得る。また、このようなツールの多くは、アラインメントまたは非アラインメントの程度を示さず、単に、接触が起こり得るかどうかの「進め/進むな(go/no-go)」の表示だけを示す。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ハンドラ機構をロボットブレードに位置合わせする場合、ひとつの手順は、カセットを配向して、ロボットブレードに関して可能な限り水平となるよう試みる。水平調節手順を補助するよう開発されたひとつのツールは、ひとつの気泡水準器をブレード上に配置し、もう一方をカセット上に配置する二つからなる気泡水準器を有する。次いで、オペレータは、ブレードの水平配向をカセットのそれと一致させようと試みる。非常に主観的であることに加えて、また、このような気泡ツールは多くの場合、カセットおよびハンドラ機構が近接した領域では視認するのが困難であった。

【0010】

先行のアライメント手順およびツールの、これらおよび他の欠陥の結果として、アラインメントは多くの場合、用途毎に不確かなだけでなく、矛盾する傾向もあった。これらの問題は、非常に高価なウエハおよび設備の破損またはスクラッチングと同様に、システム内での有害粒子の生成を頻繁に導いている。

【課題を解決するための手段】

【0011】

本発明は、一局面では、カセットハンドラをワーク取扱システム内のロボットブレードに位置合わせするためのアラインメントツール、方法、およびシステムに向けられ、ここで、ツールは、カセットハンドラ支持面で支持されるのに適するフレームまたは取付具を備え、フレームは、センサまたは所定の基準点または面からのワークまたはロボットブレードの距離を測定するよう位置決めされるひとつ以上の距離センサを有する。好ましい実施の形態では、フレームはワークカセットをエミュレートし、距離センサはワークまでの距離の数値出力を提供する。以下でより詳細に説明するように、これらの距離測定は、フレームが実際のワークカセットによって置き換えられる場合、ワークカセットも、ロボットブレードおよびブレードによって保持されるワークに関して水平調節されるように、ロボットブレードによって支持されるワークと相対的なカセットハンドラ支持面を正確に水平調節することを容易にする。結果として、半導体ウエハおよびディスプレイ基板等のワークの偶発的なスクラッチングおよび破損は低減されるか、または取り除かれるであろう。

【0012】

本発明の別の局面では、距離センサまたは複数のセンサの出力は、所定の基準点または面と相対的なブレードによって保持されるワークの高さを決定するのに使用されてもよい。この基準点は、生産ウエハカセットの実際の測定に関する。結果として、カセットハンドラシステムのワークカセットエレベータは、例えば、エミュレートされるべきワークカセットの(所定カセット内の隣接スロット間の間隙または距離の関数である)スロットベースおよびスロットデルタ位置等の、様々なハンドラ操作に対する好ましい高さでのロボットブレードおよびワークを正確に位置決めするよう設定されてもよい。

【0013】

本発明の更に別の局面で、距離センサは、ワークがフレームの内外に移動する際のワーク経路をマッピングするために使用されてもよい。集められたデータは、次にグラフィックまたは他のフォーマットで表示されて、多くの間隙を介するワークおよびロボットブレードの経路を表してもよい。この容積は、好ましい間隙の容積(例えば生産ウエハカセットのエンベロープ)と、ブレードおよびワークの経路と比較されてもよく、経路が好ましい間隙の容積の内部に保たれることを確実にするよう調節されてもよい。

【0014】

本発明の更に別の局面で、フレームは、フレームの距離センサの反対側に位置決めされる所定の基準面を有する。好ましい実施の形態において、フレーム基準面は、所定の配向およびカセットハンドラ支持体面等の、カセットハンドラ基準点または面からの距離にあるフレームによって正確に位置決めされる。結果として、以下でより詳細に説明するように、ワークまたはロボットブレードまでの距離測定は、距離センサの校正を著しく容易にするこの所定のフレーム基準面からのオフセットとしての出力であってもよい。

【0015】

本発明の更なる局面では、フレームは、ロボットブレード上の対応アラインメント面に位置合わせされて、ワークカセットをエミュレートするフレームにロボットブレードを位置合わせしてもよいアラインメント面を有する。好ましい実施の形態では、フレームおよびロボットブレードはそれぞれ、フレームおよびロボットブレードがウエハピックアップ位置等の選択された操作上の配向に位置合わせされる場合にアラインメントピンを受け取るアラインメント開口を有する。次いで、ブレード回転および伸長ステップカウント等のロボット制御変数は、所望の位置合わせ位置でブレード位置を画成するよう設定されてもよい。

【0016】

本発明の更に別の局面で、フレームは、フレームをカセットハンドラ支持面に整合させるのにそれぞれ適する複数セットの整合面を有する。結果として、フレームは、複数の配向においてカセットハンドラ内に着座させてもよい。以下に説明するように、このような編成は、それら手順の精度を高めるよう広く離間されるブレード高さ位置でアラインメントおよび高さ設定操作を行うのを容易にする。

【0017】

さらに本発明の別の局面で、好ましい実施の形態は、本発明のアラインメントフレームを利用するアラインメントおよび設定手順の、急速かつ精確な実行を著しく容易にすることができるコンピュータ操作のグラフィカルユーザーインターフェースを含む。下記のように、コンピュータ支援の実施の形態は、例えばスロットベースおよびスロットデルタ位置等の好ましいブレード高さ位置およびエレベータ特性試験を含む様々な計算を行うことができる。実際の測定は、計算されるか、または別の方法で提供される好ましい値、および行われた適切な調節量、とに比較されてもよい。

【図面の簡単な説明】

【0018】

【図1】2つのロードロックチャンバを有する代表的な堆積チャンバの平面略図である。

【図2】カセット取扱システムのプラットホームに配設される代表的なウエハカセットの正面略図である。

【図3】図3aは、図2のウエハカセットの部分図であり、スロット内に載置されるウエハおよびスロットから持ち上げられるウエハを表し、図3bは、図3aのウエハカセットの拡大部分図であり、スロット内に載置されるウエハおよびスロットから持ち上げられるウエハを表す。

【図4】本発明の好ましい実施の形態に従うカセットアラインメントツールシステムの描画略図である。

【図5】図4の度量衡カセットの側面図である。

【図6】図6a〜図6cは、図5の度量衡カセットの略部分断面平面図であり、様々な形状の距離センサを示す。

【図7】図7aは、図4のシステムのインターフェースコントローラのディスプレイの略図であり、図7bは、図4のコンピュータディスプレイの図であり、校正手順で使用される入出力画面を表す。

【図8】図4の度量衡カセットの正面図である。

【図9】図4のコンピュータディスプレイの図であり、水平調節手順において使用される入出力画面を表す。

【図10】図9の画面の部分拡大図であり、代表的なカセットハンドラプラットホーム用の水平調節入力をグラフィカルに表す。

【図11】ウエハ高さ測定手順中の図4のシステムのインターフェースコントローラのディスプレイの略図である。

【図12】図12aは、図4の度量衡カセットの平面図であり、伸長および回転アライメント手順を示し、図12bは、図4の度量衡カセットの側面図であり、伸長および回転アライメント手順を示し、図12cは、図4の度量衡カセットの正面図であり、伸長および回転アライメント手順中のアラインメントピンの挿入を示し、図12dは、図4の度量衡カセットの平面図であり、伸長および回転アライメント手順中のアラインメントピンの挿入を示す。

【図13】図4のコンピュータディスプレイの図であり、伸長および回転アライメント手順において使用される入出力画面を表す、。

【図14】図14aは、図4の度量衡カセットの部分側面図であり、カセットが逆位置にある場合の、伸長および回転アライメント手順中のアラインメントピンの挿入を示し、図14bは、図4の度量衡カセットの正面図であり、カセットが逆位置にある場合の、伸長および回転アライメント手順中のアラインメントピンの挿入を示す。

【図15】図4のコンピュータディスプレイの図であり、スロットデルタ位置に対する高さ測定手順において使用される入出力画面を表す。

【図16】図16aは、図4の度量衡カセットの正面図であり、逆位置の度量衡カセットを示し、図16bは、逆位置の度量衡カセットの基準面に載置されるウエハの部分略図である。

【図17】図4のコンピュータディスプレイの図であり、ブレード動作マッピング手順において使用される入出力画面を表す。

【図18】図18aは、リードねじ特性試験手順において使用されるマニュアルワークシートを表し、図18bは、図4のコンピュータディスプレイの図であり、リードねじ特性試験手順において使用される代替入出力画面を表す。

【図19】図4のコンピュータディスプレイの図であり、ウエハカセット仕様の入力に使用される入出力画面を表す。

【図20】図4のコンピュータディスプレイの図であり、ウエハ寸法の入力に使用される入出力画面を表す。

【図21】図4のコンピュータディスプレイの図であり、ロボットブレード寸法の入力に使用される入出力画面を表す。

【図22】レーザーヘッドセンサからのサンプリング信号用のインターフェースコントローラ信号処理回路の略図である。

【図23】カセット内で支持されるウエハ位置上のウエハ端部曲率の効果を示す拡大略図である。

【図24】図24aは、カセット内で支持されるウエハ位置上のウエハ端部支持の効果を示す拡大側断面略図であり、図24bは、カセット内で支持されるウエハ位置上のウエハ端部支持の効果を示す拡大平面略図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態を、図示する目的のため、模式的な、縮尺の記されていない添付図面を参照して説明する。

【0020】

本発明の好ましい実施の形態によるカセットアラインメントツールシステムは一般に、図4内の400で示される。カセットアラインメントツール400は、度量衡カセット410と、通信ケーブル414により度量衡カセット410に連結するカセットコントローラ412と、通信ケーブル418によりカセットコントローラ412に連結するコンピュータ416とを備える。度量衡カセット410は、図2のカセット190等の実際のウエハカセットと同じようにカセットハンドラプラットホーム200に固定されて、ウエハカセット190をエミュレートする。例えば、度量衡カセットは、カセットハンドラにより受け止められて、カセットをハンドラに対して位置合わせするH字形バー430とサイドレール570とを含むアラインメント面および整合面を有する。加えて、度量衡カセット410は、ウエハで満たされた生産ウエハカセットの大きさと重さに近似させている。

【0021】

カセットアラインメントツールシステム400は、ひとつ以上の処理チャンバを有する処理システムと、ひとつ以上のロードロックチャンバ内のひとつ以上のカセットからひとつ以上の処理チャンバへワークを搬送するためのひとつ以上のワーク取扱システムとともに使用されてもよい。一旦、特定の取扱システムが、ロボットブレードとワークに適切に位置合わせされ、校正されると、度量衡カセット410はハンドラから取り外されてもよく、ワークの処理は、度量衡カセット410によってエミュレートされた標準のワークカセットを用いて開始されてもよい。しかし、特定の処理システムのすべてのハンドラが、生産ワークの処理開始に先立ち、適切に位置合わせされていることが好ましい。

【0022】

図示された実施の形態の一局面によれば、度量衡カセット410は、度量衡カセット410内部でロボットブレードによって保持されているウエハまたは他のワーク位置の正確な測定を提供できる距離測定装置500を有している。以下でより詳細に説明するように、これらのウエハ位置測定は、ブレードまたはブレードにより保持されるウエハと、カセットまたはウエハカセット内に保持されるウエハとの間の偶発的な接触を減らすか排除するような方法で、カセット190等の実際のウエハカセットをロボットブレードへ正確に位置合わせするため使用され得る。

【0023】

図5および図6a-6cに図示された実施の形態で最も良く示すように、図示された実施の形態の距離測定装置500は、3つのレーザーセンサA、B、およびCを含み、各レーザは、度量衡カセット410によって担持され、マウント512b、512rまたは512yにそれぞれクランプされるレーザーヘッド510b、510rまたは510yを含む。マウント512b、512rおよび512yは、色分けされるのが好ましく、機械的に鍵をかけられて、マウントにおけるレーザーヘッドの不注意な交換または置き誤りを減らすか排除する。したがって、マウント512b、512rおよび512yは、例えば、それぞれ、青、赤および黄色に色分けされてもよい。

【0024】

図示された実施の形態で、距離センサは、NaiS/Matshshita/Panasonic(日本)製のレーザーセンサ、モデルANR12821(高出力)またはANR11821(低出力)である。この特別なレーザーセンサは、位置検知ダイオードアレイを用いる垂直ビームの、乱反射三角測量方式に基づいて動作する。光源(レーザ)は、ターゲット面に対して垂直なターゲットに、好ましくは比較的小さな角度で、衝突する。面は、比較的広い角度にわたる感知装置に対して可視である拡散反射を提供するのが好ましい。感知装置の視野は、リニア光学センサに焦点が合わせられ、その出力が解読されて、視野内のターゲット面の変位を判定する。従って、光路の形状寸法は、垂直端部に沿って進む光源からの光と、対角線に沿って進む復路の反射光とともに直角三角形を形成する。センサとターゲット間の距離は次いで、ピタゴラスの定理を用いて計算されてもよい。

【0025】

距離センサは、図示された実施の形態において3個のレーザーセンサとして記載されているが、他のタイプおよび個数の距離測定センサを使用してもよいことが認識される。例えば、市販のレーザー距離センサにより利用される異なるいくつかの技術と方法とがある。これらは、散乱光三角測量方式、反射三角測量方式、垂直および角度付ビーム三角測量方式、時間デルタ、妨害パターン解読、(CCDアレイセンサ、位置検知ダイオードセンサ、位置検知フォトレジスターセンサ等を含む。様々な非レーザおよび非光ベースの距離測定センサも同様に適当であってももよいことが予想される。

【0026】

図6aの実施の形態では、レーザーセンサのヘッド510b、510r、および510yは、ウエハ面等の面の高さを測定するための3点平面距離判定を容易にする二等辺三角形の配置に位置決めされる。以下でより詳細に説明するように、レーザーヘッドは、ブレード運動マッピング(図6b)用の直列配置と、ブレード上測定用の修正直角三角形配置(図6c)を含む他の配置に容易に再位置決めされてもよい。

【0027】

センサ校正

図示された実施の形態の別の局面では、度量衡カセット410は、すべての測定が測定されるであろう固定基準点を備える精密内部基準面520(図5)を含む。レーザーセンサが下部に固定されるのに対して、それはカセットの頂部に固定される。レーザーセンサ光ビーム522は、ウエハが度量衡カセット410内に1枚も存在しない場合、基準面520によって遮断され、面520により反射されて、レーザーセンサのレーザーヘッドに戻る。

【0028】

図示された実施の形態では、度量衡カセット410は、基準面520が、比較的高い精度であるよう、カセットハンドラのプラットホーム200のベース面220に対して比較的平坦かつ平行であるように製造されている。後続のすべてのウエハの距離測定は、この基準面520に対してオフセットするように行うことができる。温度の作用および電子部品の劣化のため、レーザーセンサの出力は、規定時間を超えると多くの場合変化する恐れがある。したがって、レーザーセンサと基準面520との間の距離DREFの実際のレーザー測定値も、たとえ実際の距離が固定されたままであるとしても、規定時間を超えると変化する恐れがある。しかし、後続のすべてのウエハの距離測定がこの基準面520に対してオフセットするように行われるので、レーザーが、レーザーセンサと基準面520との間の距離DREFを判定する値が、たとえどのような値であっても、その値は「ゼロ」距離として見なされる。後続の何れのウエハ位置の測定も、測定された基準距離DREFと、測定されたウエハ距離DWAFとの間の差、つまりオフセットDOFFとして計算される。それ故、レーザーセンサの校正は、単にレーザーセンサを作動させて十分なウォーミングアップ時間後、測定された基準距離DREFに注意して、その値を「ゼロ」距離として割り当てることだけである。

【0029】

例えば、図示された実施の形態では、一旦、カセットアラインメントツールシステム400が適切に電力を供給すると、オペレータは基準面520上に三つ(3つ)の赤いレーザ光点を見ることになる。あるレーザーセンサでは、レーザースポットが現れるまでに、最大で5秒間かかるかもしれない。レーザーヘッドがウォーミングアップする際に、インタフェースコントローラディスプレイ530(図7a)によって各レーザーヘッドのために表示される距離値は変動してもよい。表示される値の適切なウォーミングアップ時間を確保して安定させるため、インタフェースコントローラ412は、例えばLCDディスプレイであってもよいディスプレイ530の下部に、ウォーミングアップタイミングバーを表示する内蔵タイマーを含んでいてもよい。他のタイプのディスプレイは、グラフィカルユーザーインターフェース(GUI)を表示してもよいコンピュータ416のディスプレイ540を含んで用いられてもよい。ディスプレイ530の最下行上のウォーミングアップタイミングバーは、レーザーヘッドがウォーミングアップを完了した場合(普通約5分以内)、消えるようにプログラムされていてもよい。

【0030】

ウォーミングアップが終了すると、最下行は「***ウォーミングアップ完了(WARMUP COMPLETED)***」を表示する。この時、インターフェースコントローラディスプレイ530は、各レーザー出力に対する「青」、「黄色」および「赤」のラベルの隣に未加工の距離値を表示する。以下でより詳細に説明するように、度量衡カセット410のレーザーセンサ出力は、実質的にノイズと振動効果を無効にするのに十分な時間にわたってサンプリングされ、平均をとられる。

【0031】

オペレータはここで、「ゼロ」とラベルが付されたインターフェースコントローラ412上のボタン532を押すことにより、カセットアラインメントツールシステム400を「ゼロ」に合わせてもよい、すなわち校正してもよい。応答では、システムは、3個のレーザーヘッドによって測定される3つの距離の値を、そのレーザーセンサと各レーザーヘッドに対する基準面520との間の距離DREFとなるように割り当てる。各レーザに対するこの距離の値が「ゼロ」距離であるという点で、各レーザーヘッドに対して表示される測定値、「青」、「黄色」および「赤」のラベルの付いた測定値は、図7aで示すように0.000を示すようセットされる。したがって、レーザーセンサの校正は、何れの外部機器またはツールも必要とすることのない簡単な方法で完了される。

【0032】

図7bは、また距離センサの校正にも使用されるであろうコンピュータ416のディスプレイ540のグラフィカルユーザーインターフェースの入出力画面700の実施の形態を示す。画面700は、オペレータがディスプレイカーソルをボタン702上に動かし、適切なマウスまたは他の入力装置ボタンを押すことによって起動されてもよい「ウエハなしでゼロ」のラベルの付いている「ボタン」702を有する。また一方、応答では、システムは、3個のレーザーヘッドによって測定される3つの距離の値を、そのレーザーセンサと各レーザーヘッドに対する基準面520との間の距離DREFとなるように割り当てる。3個のレーザーヘッドA、BおよびCそれぞれに対する3つの距離値dA、dBおよびdCは、図7bの画面に示すように0.0000インチの出力値をそれぞれ割り当てられる。

【0033】

図示された実施の形態の度量衡カセット410の基準面520は平坦かつ平行であるとして記載されているが、基準面の他の形状と配向、および点を、用途によって使用してもよいことが分かる。また、コンピュータ416は、標準の「ラップトップ」サイズのコンピュータとして図示する。様々なコンピュータが、ワークステーションおよび専用プロセッサを含んで使用されてもよい。コンピュータ416は、プロセッサと同様に、短期間で大容量のメモリを含むメモリと、キーボード、プリンタ、ディスプレイ画面、およびマウスまたは他のポインティングデバイスとを含む入出力装置を有しているのが好ましい。コンピュータ416は、本明細書中で検討される手順の実施を容易にするようプログラムされているのが好ましい。

【0034】

ワークターゲット面の校正

本実施の形態の別の局面によれば、距離センサによって検知されているターゲットは、異なる方法で距離センサに応答してもよいことが分かる。例えば、図示された実施の形態では、レーザーセンサは、センサから基準面520までの距離を測定し、更に、図示された実施の形態内ではシリコンウエハであるワークまでの距離を測定するのに使用される。これらのセンサは、センサによって発せられる光波を反射して、センサへ戻る面を有するターゲットの原理で動作する。図示された実施の形態のセンサは、赤色可視領域におけるレーザ光を発する。しかし、発光の僅かな部分は、近赤外線領域内にあり、シリコンウエハは赤外線に対して透明性を有する。結果として、レーザーセンサからの放射の赤外線部分は、概してシリコンウエハの最外面によって反射されず、通常はシリコンウエハ内部の内側深さで反射される。比較すると、図示された実施の形態の基準面520は、基準面の実外面とより近接にセンサビームを反射するのが好ましい処理面を有する。

【0035】

基準面およびワークは、センサとは異なってセンサビームに応答するかもしれないので、誤差または偏差を真の距離の測定に導入してもよい。ワークのターゲット面および基準面520のターゲット面の応答性は、測定および比較されてもよくて、補正率として表されてもよいそのようないずれの差も判定する。次いで、この補正率は、ターゲットワークの距離測定に適用されて、ターゲットワークが、センサビームに応答し、それによって、このような差によって生じるこのようないずれの誤差も減少させるか、排除する方法で補正してもよい。

【0036】

補正率を判定するには、距離センサを最初に、度量衡カセット内にウエハが存在させないで、上で検討した方法で校正する。したがって、画面700の「ウエハなしでゼロ」のラベルの付いた「ボタン」702は、オペレータがボタン702上にディスプレイカーソルを移動して、適切なマウスまたは他の入力装置ボタンを押すことによって起動させられてもよい。よって、レーザーセンサにより発せられ、基準面520により反射されるレーザ光は、各レーザーヘッドに対する基準面までの基準距離DREFを提供するよう検知される。

【0037】

度量衡カセット410は次いで、適切な支持面上で反転され、配置されてもよい。この位置では、ウエハ230aは、都合よく位置決めされてもよく、度量衡カセット基準面520によって指示されてもよい。この位置でレーザー検知ビームは、基準面520よりもむしろウエハ230aによって反射される。レーザ光が、ウエハの外面によって反射される場合、ターゲットに対する距離測定DTGTは、ウエハ厚WTHICKによって変化するだろう。しかし、シリコンウエハが、赤外線に対して透明性を有するので、センサからウエハまでの距離測定は、図16bに示すようにウエハ厚未満である値によって先に測定された基準面520までの基準距離DREFとは異なる測定値DTGTを備える。この差値(DREF - DTGT)を既知のウエハ厚WTHICKと比較することにより、補正率FCORは、FCOR = WTHICK- (DREF - DTGT)として計算されてもよい。したがって、「ターゲットウエハの校正」ボタン704(図7b)の起動時に、センサからウエハまでの距離DTGTは、レーザーヘッド510r等の各レーザーヘッド用に書き留められ、先に測定された基準面520までの基準距離DREFと、既知のウエハ厚WTHICKとを用いて、各レーザーヘッドに対する補正率FCORを計算する。次いで、後続のウエハまでの距離の測定は、測定された距離値DTGTから補正率FCORを差し引くことによって修正されて、レーザーヘッドセンサからウエハの外面までの距離のより正確な表現である修正後距離DWAFを備えていてもよい。

【0038】

レーザーセンサ等の距離センサに対するシリコンウエハ等のターゲットの応答は、ウエハによって異なるかもしれないので、同じウエハが、以下に検討する後続の位置合わせおよび校正手順に対して使用されることが好ましい。また、補正率は、他のタイプのターゲットおよびセンサに対して決定されてもよく、特定のターゲットが特定のセンサに応答するような変化に対して修正することを正しく認識されたい。度量衡カセットが逆位置に配置される時、ターゲットウエハをターゲット面校正用の基準面520に配置することに加えて、ターゲットはまた、度量衡カセットが非逆位置にある時、適切な機構によって基準面に取り付けてもよい。

【0039】

カセットハンドラ水平調節

ロボットブレードへのウエハカセットの位置合わせでは、ウエハカセットは、カセット内部で積み重ねられるウエハが、カセットに挿入される場合、ロボットブレードのポケット内に保持されるウエハにできるだけ平行であるように編成されるのが好ましい。これに悪影響を及ぼすパラメータは、カセットの側壁から外へ延在する薄くて平坦な、または角度をなす棚または歯1912によって提供され、ウエハをカセットのベースに対して平行に保持するよう設計されるカセットスロットに対するブレードのアラインメントである。よって、カセットハンドラは普通、プラットホームの前/後方向および左/右の傾斜を調整するカセットハンドラのプラットホーム200上の種々の調節機構を有し、その結果、プラットホームに固定されるカセットのベースと、したがって、ウエハが着座する棚とは、ロボットブレードに対して平行に配向される。プラットホームに対するこれらの前/後方向および左/右の調節は普通、カセットハンドラの「水平調節」と称するが、真に水平な水平調節を達成することが普通は目的ではない。

【0040】

以下に説明するように、本発明の好ましい実施の形態によるカセットアラインメントツールシステム400は、容易に、カセットハンドラが、素早く、非常に正確である両方で、ウエハブレードと相対的に「水平調節される」ことを許可する。前の方法の視覚的な評価または機械的な接触ツールに依存する代わりに、図示された実施の形態のカセットアラインメントツールシステム400は、度量衡カセット410の基準面520と相対的にウエハを担持するロボットブレードの左/右および前/後方向の変位を正確に測定し、各々変位の方向および量を示す数値の出力を提供する。この情報を使用することによって、オペレータは容易に、システム400が左/右および前/後方向の変位量がゼロまたは公差内であることを示すまで、カセットハンドラを調整することができる。以下は、「LLA」と称する代表的なロードロックチャンバのための、このようなカセットハンドラ水平調節操作の実施例を提供する。

【0041】

最初に、オペレータは、ロボットに、「降下位置」まで、オペレータが、クリーンなウエハをブレードポケット内に配置できるように、ロボットブレードをロードロック「LLA」内に延在させる。ウエハによる光線の反射を容易にするために、ウエハの鏡面側を上に向け、鈍い銀色側を下に、レーザーセンサに向けるよう配置するのが好ましい。次いで、ロボットブレードは、搬送チャンバ内をゼロ位置まで、ウエハを適切にロボットブレードポケット内に格納して戻る。次いで、カセットアラインメントツールシステム400の度量衡カセット410は、標準のプラスチックカセットと同じ方法でロードロック「LLA」カセットハンドラプラットホーム上に配置される。システムコントローラを使用することによって、ロードロック「LLA」カセットハンドラは、度量衡カセット410を「スロットベース24」に移動する。「スロットベース」位置は、ブレードが連続スロット内に載置されている2つのウエハ間の中途にあるのが好ましいロボットブレードと相対的なカセット位置である。例えば、図2は、ロボットブレード206が、ウエハカセット190の連続スロット24および25、それぞれにおいて載置状態にある2つのウエハ230と232との間の中途にある場合の、ウエハカセット190の垂直位置であるウエハカセット190に対するスロットベース25位置を図示している。図示された実施の形態の度量衡カセット410は、ウエハをサポートするための実際のスロットを持っていない。しかし、度量衡カセット410がウエハカセット190をエミュレートしているという点で、生産カセット用の近接する棚同士の間に形成されるウエハスロットの位置は、基準面520と相対的な距離オフセットに関して、カセットメーカから容易に供給されることができる。したがって、この水平調節手順に対し、図8は、ロボットブレード206が、度量衡カセット410 190の連続的な架空スロット23および24、それぞれにおいて載置されている2つの架空ウエハ234'と232'との間の中途にある場合、度量衡カセット410用の効果的なスロットベース24の位置を示す。オペレータは、度量衡カセット410およびカセットハンドラの位置を、それがロードロック「LLA」用の「スロットベース24」にあることを確実にするよう目視チェックしてもよい。次いで、カセットアラインメントツールシステム400は、上で述べたようなカセットアラインメントツールシステム400のコントローラ上のゼロボタンを押すことにより校正されて、インターフェースコントローラのディスプレイ530上に表示される「L/R」および「F/B」の値が両方とも、図7aに示すような読み0.0000であることを確実にしてもよい。L/Rの表示値は、図6aに示すような、それぞれ左右に配設されるそれぞれ、青および黄色のレーザーヘッド510bおよび510yの距離測定の間の差である。F/Bの読みは、図6aに示すような、度量衡カセット410の前面に配設されるそれぞれ青および黄色のレーザーヘッド510bおよび510yと、度量衡カセット410の背面に配設される赤色のレーザーヘッド510rとの平均距離測定の間の差である。ロボットブレードとウエハは、まだ度量衡カセット410まで延在されていないので、レーザー距離センサの光線は、カセット基準面520を傍受する。先で言及したように、「ゼロ調整」操作中の平坦で、平行な基準面520に対する3つのレーザーの距離測定は、出力がゼロとなるよう校正される。したがって、左右のレーザー距離測定間の差は、ゼロのL/R出力が割り当てられ、前後のレーザー距離測定間の差は、ゼロのF/B出力が割り当てられる。

【0042】

レーザーの校正に続き、ロボットブレードとウエハを、カセットアラインメントツールシステム400の度量衡カセット410まで延在させてもよく、ロボットブレードとウエハが、カセットアラインメントツールシステム400の度量衡カセット410の何れかの部分との接触もないと確認するのが好ましい。ロボットブレードとウエハは、ブレードが、ウエハをスロットに下ろすか、またはウエハをスロットから持ち上げる位置である「ウエハ降下」位置で停止させてもよい。搬送ロボットの運動は普通、処理システムコントローラを介して命令される。

【0043】

ロボットブレードがカセットに移動させられた後、各レーザーセンサからロボットブレード上のウエハの底面までの距離DWAF(図8)は、3つのセンサによって測定される。

【0044】

インターフェースコントローラのディスプレイ530を読むために、2、3秒安定させた後、「L/R」および「F/B」とラベルが付された出力を、書き留めてもよい。次いで、基準面520からウエハまで(DREF - DWAF)のオフセット距離DOFFは、図11に示すように各レーザーヘッドに対して表示されてもよい。図11の実施の形態では、各レーザーセンサのためのオフセット距離DOFFは、1.333として表示されており、それは、ロボットブレードがカセット基準面520と相対的に適切に水平調節されている場合、各センサに対して同じである。L/Rの表示値は、図6aに示すような、それぞれ左右に配設される、それぞれ、青および黄色のレーザーヘッド510bおよび510yの距離測定間の差であるので、L/R表示値は、カセットが左右方向において適切に水平調節されている場合、0.0000である。同様に、F/Bの読みは、図6aに示すような、度量衡カセット410の前面に配設されるそれぞれ青および黄色のレーザーヘッド510bおよび510yと、度量衡カセット410の背面に配設される赤色のレーザーヘッド510rとの平均距離測定間の差であるので、F/B表示値は、カセットが前後方向において適切に水平調節されている場合、0.0000である。したがって、カセットがロボットブレードと水平調節される場合、両方の読みは0.0000である。そうでない場合には、カセットはロボットブレードと相対的に水平調節される必要がある。

【0045】

図示された実施の形態のカセットハンドラは、プラットホーム200の前/後および左/右の配向を変更し、したがって、ロボットブレードに対するカセットの配向を変更するよう個々に調節されてもよい3本の水平調節ねじを有する。これらの水平調節ねじは、図9に示す使いやすいコンピュータディスプレイ出力800にグラフィカルに表されており、その関連部分を図10に拡大図で示す。その中で示されるように、3本の水平調節ねじは、それぞれ、#1、#2および#3とラベルが付けられている。

【0046】

以下は、カセットハンドラを水平調節するための本発明の実施の形態によるカセットアラインメントツールの使用の実施の形態を提供する。もちろん、手順は、用いられている特定ハンドラの特定水平調節調節機構に適応させるよう容易に修正されてもよい。

【0047】

最初に、オペレータは、例えば時計まわり(CC)に約1/4回転、#1のラベルが付いた、スロット付ねじを調節し、インターフェースコントローラディスプレイ530(図11)により表示されるF/B測定を、変更後に安定させることによって、前方から後方への(F/B)方向へハンドラを水平調節する。F/Bの読みが、より小さい値(0.000に近い値)になる場合、オペレータは、F/Bが0.000になるまで、#1ねじを調節し続けなければならない。ディスプレイF/B値がより大きくなる場合、オペレータは、#1ねじを反時計まわり(CCW)を回転することができる。オペレータは、僅かな調節を行い、オペレータが次の調節を行う前に、ディスプレイの読みを待って、安定させるのが好ましい。

【0048】

次に、ハンドラは、上で述べた調節と同じ方法を用いて、#3とラベルが付されたスロット付ねじを調節することによって、左から右(L/R)方向において水平調節されてもよい。好ましくは、オペレータは、オペレータが0.0020等の所望の公差範囲内で、例えば、F/BおよびL/Rの両方向でカセットを水平調節することができない限り、スロット付ねじ#2を調節する必要があってはならない。F/B、および、L/Rの両方の読みが、0.0020、またはそれより良好である場合、カセットプラットホームは、ロボットブレードに水平調節する。

【0049】

先に言及したように、度量衡カセット410は、ウエハカセット190をエミュレートしている。ブレード、ウエハおよびウエハカセットの寸法が既知であるか、または測定され得るという点で、好ましいスロットベース位置は、カセット190の各スロットベースに対して計算できる。スロットベース24に対するこのような好ましいスロットベース位置は、プラットホーム200のベース面220の平面より上に、高さHsb(図8)として表される。同様に、計算された好ましいスロットベース位置は、カセット基準面520からのオフセット距離Dsbとして表してもよい。

【0050】

ロボットブレードと相対的なカセットの水平調節を容易にするため、ロボットブレードがカセットに挿入される時に、基準面520と相対的なロボットブレードにより保持されるウエハの下側へのレーザーセンサによるレーザー距離測定は、カセット基準面520から測定し、計算された好ましいスロットベース位置Dsbからの変位として、オペレータに出力されてもよい。

【0051】

図9は、上で検討したインターフェースコントローラディスプレイのL/R出力と同様な、「ブレード左/右(A-B)」とラベルが付された出力を有するコンピュータディスプレイ画面800を示す。しかし、表示値「A-B」は、計算された好ましいスロットベース位置Dsbから、青色の(左の)レーザー510bにより測定されるものと、黄色の(右の)レーザー510yにより測定されるものとの2つの変位間の差である。「ブレード前/後(avg AB)- C)」とラベルが付された別の出力は、インターフェースコントローラディスプレイのF/B出力と同様であるが、値Cは、計算された好ましいスロットベース位置Dsbから、赤色の(後方の)レーザー510rによって測定される変位である。カセットがロボットブレードに対して水平調節される場合、両方の読みは、好ましいスロットベース位置からの変位が、各レーザーに対してゼロであり、水平調節状態を示すので、0.0000である。そうでない場合には、オペレータは、上で述べたものと同様に、水平調節ねじを調節して、所望の0.0000の読み(または公差範囲内)が得られるまで、カセットをロボットブレードに水平調節することができる。

【0052】

ロボットブレードの伸長および回転アラインメント

また、カセットをウエハブレードに水平調節することに加えて、カセットと相対的なウエハブレードの「ウエハ降下」または「ウエハピック」位置を適切に設定することも、非常に役立つ。上記のように、「ウエハ降下」位置は通常、「ウエハピック」位置と同じであり、ブレードがウエハをスロットへ下ろすか、またはウエハをスロットから持ち上げる位置である。多くの処理システムでは、搬送ロボットは、ロボットショルダ部の枢軸点199(図1)を中心として回転運動でウエハブレードを移動することができる。加えて、ブレードは、半径方向外側に延在され、並進運動で半径方向内側に引き出すことができる。処理システムコントローラを介して命令されるこれらの運動は普通、回転カウントおよび伸長ステップカウントに関して画成される。各伸長ステップは、ロボットブレードの徐々に増大する並進運動を表し、各回転カウントは、ブレードの徐々に増大する回転運動を表す。システムコントローラは、オペレータによってシステムコントローラに入力される回転ステップ命令および伸長ステップ命令に応答して、ブレードを回転させ、次いで延在させるか、両方を組み合わせた運動で回転および延在させることができる。

【0053】